ターボ機械用ロータ及び該ロータの製作法

【課題】手間のかかる冷却無しでも高められた運転温度に適しており且つ特に耐クリープ性の材料から成る構成部材及び耐クリープ性の小さな材料から成る構成部材から機械的な強度を損失させることなく溶接されているターボ機械用のロータ、並びにこのようなロータの製作法を提供する。

【解決手段】両ロータ区分(11,12)を結合するために、これらの両ロータ区分(11,12)間に粉末冶金法で製作された移行域(21,22)が配置されており、該移行域の一方の側が、両ロータ区分(11,12)の内の一方と溶接されており且つ溶接されたロータ区分と同じ組成を有しており、前記移行域の他方の側が、両ロータ区分(11,12)の内の他方と粉末冶金法で結合されているようにした。

【解決手段】両ロータ区分(11,12)を結合するために、これらの両ロータ区分(11,12)間に粉末冶金法で製作された移行域(21,22)が配置されており、該移行域の一方の側が、両ロータ区分(11,12)の内の一方と溶接されており且つ溶接されたロータ区分と同じ組成を有しており、前記移行域の他方の側が、両ロータ区分(11,12)の内の他方と粉末冶金法で結合されているようにした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ターボ機械用ロータであって、高い運転温度に晒されており且つ特に耐クリープ性の材料から成る少なくとも1つの第1のロータ区分と、低下された運転温度に晒されており且つ耐クリープ性の小さな材料から成る少なくとも1つの第2のロータ区分とを有しており、これらの第1のロータ区分と第2のロータ区分とが溶接技術によって互いに結合されている形式のものに関する。更に本発明は、前記ロータの製作法に関する。

【背景技術】

【0002】

例えばガスタービン等の回転式熱的機械の効率は、運転温度が例えば600℃以上に上昇することによって著しく改善することができる。この場合、例えば600℃以上の温度で使用するためのロータは、手間のかかるロータ冷却を省略できるようにするために、特に耐クリープ性の材料から製作されるのが望ましい。このことは一般にガスタービン、蒸気タービン、ターボチャージャ、圧縮機及びポンプのロータについて云える。運転温度の上昇に伴い、十分な耐クリープ性が常に保証されているためには低合金鋼からマルテンサイト高合金鋼、オーステナイト鋼及びニッケルベース合金に変えることが必要である。但し、ニッケルベース合金は低合金鋼よりも著しく高価である。従ってロータのコストを最小限にするためには、ロータの高温域若しくは高温区分だけが特に耐クリープ性の材料から成っている一方で、その他の領域(例えばロータ端部)は適当な鋼から製作されていてよい。

【0003】

一般にディスク形又はドラム形の複数のセグメントが一緒に溶接された前記のようなロータの製作は、相応して異なる材料間の結合を必要とする。この結合は、構成部材のねじ締結又は溶接によって生ぜしめられる。ねじ結合部は過度の機械的な応力に晒されている。ねじ結合部は小型タービンにおいて既に使用されているが、大型タービンに関する実績はない。

【0004】

既に述べたように、ロータの構成部材の溶接においては同じ材料から成る2つの部材間の溶接結合だけでなく、異なる材料間の溶接結合も必要になる。同じ材料から成る部材間の溶接結合がどちらかといえば危機的ではないのに対して、異なる材料から成る部材の溶接では問題が生じる。即ち、溶融池の凝固が場合によっては亀裂形成を生ぜしめる。

【0005】

米国特許第4333670号明細書では、低合金炭素鋼と、多量のクロム成分を有する高温合金とから成る管状の構成部材を結合するために移行結合部("transition joint")が提案されており、この移行結合部は、それぞれ独自の材料組成を有しており且つ結合しようとする2つの管状の構成部材相互を徐々に適合させることを可能にする、互いに溶接された多数の移行部材のつなぎ合わせから成っている。但し、溶接された複数の構成部材から成るこのような移行結合部の製作は、特に大きな寸法の場合は非常に手間がかかる。更に、このような移行結合部は結合しようとする構成部材間に、ロータには供与されていない相当のスペースを要求する。

【0006】

米国特許第4743165号明細書では、超合金(IN100)製のディスクが別の合金(IN718)製のシール部材と溶接されるガスタービンのロータの製作において、特別な溶接法(「フライホイール式摩擦圧接」)が使用される。超合金製の構成部材と鋼製の構成部材との結合は提案されていない。

【0007】

最後に米国特許第4486385号明細書では、溶接によって異なる鋼から成る環状部材を結合するために、粉末冶金法で製作され且つ長さにわたって可変の、端部がそれぞれ結合しようとする環状部材の組成と一致する組成を有する管状の移行部材を使用することが提案される。鋼部材とニッケルベース合金から成る部材との間の溶接結合は提案されていない。

【特許文献1】米国特許第4333670号明細書

【特許文献2】米国特許第4743165号明細書

【特許文献3】米国特許第4486385号明細書

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明の課題は、手間のかかる冷却無しでも高められた運転温度に適しており且つ特に耐クリープ性の材料から成る構成部材及び耐クリープ性の小さな材料から成る構成部材から機械的な強度を損失させることなく溶接されているターボ機械用のロータ、並びにこのようなロータの製作法を提供することである。

【課題を解決するための手段】

【0009】

この課題を解決するために本発明では、両ロータ区分を結合するために、これらの両ロータ区分間に粉末冶金法で製作された移行域が配置されており、該移行域の一方の側が、両ロータ区分の内の一方と溶接されており且つ溶接されたロータ区分と同じ組成を有しており、前記移行域の他方の側が、両ロータ区分の内の他方と粉末冶金法で結合されているようにした。更に本発明では、金属粉末と同じ組成から成る移行域を、高温アイソスタティックプレス(HIP)によって製作するようにした。

【発明の効果】

【0010】

本発明の核心は、一方は耐クリープ性の小さな材料から成っており、他方は特に耐クリープ性の材料から成っている2つの構成部材若しくは区分の間を溶接結合するために移行域が設けられており、この移行域は粉末冶金法で製作されており且つ前記構成部材若しくは区分の内の一方と溶接される側に、正に隣接する構成部材若しくは区分の組成を有しているという点にある。移行域が、各溶接結合部側の組成から溶接される構成部材に適合されていることにより、機械的に高負荷可能な確実な溶接結合が得られる。この場合、移行域は省スペースで比較的簡単に製作することができる。

【0011】

本発明では、移行域は片側だけが1つの構成部材と溶接されており、他方の側は別の結合部材と粉末冶金法によって結合されている。

【0012】

特に移行域は、組成が第2のロータ区分と等しい耐クリープ性の小さな材料から成る層である。この層は第1のロータ区分とは粉末冶金法で結合されており且つ第2のロータ区分には溶接されている。この場合、選択的に第1のロータ区分もやはり粉末冶金法で製作されているか、又は鍛造されていてよい。

【0013】

しかし、移行域は組成が第1のロータ区分に等しい、特に耐クリープ性の小さな材料から成る層であってもよい。この場合、この層は第2のロータ区分とは粉末冶金法で結合されており且つ第1のロータ区分には溶接されている。

この場合、耐クリープ性の小さな材料は鋼であり、特に耐クリープ性の材料はニッケルベース合金であってよい。

【0014】

本発明による方法の第1の有利な実施形態は、移行域が第2のロータ区分と同じ耐クリープ性の小さな材料から成る層であり、この層を第1のロータ区分と一緒に粉末冶金法で製作することを特徴とする。

【0015】

本発明による方法の第2の有利な実施形態は、移行域が第2のロータ区分と同じ耐クリープ性の小さな材料から成る層であり、この層を第1のロータ区分に粉末冶金法で付与することを特徴とする。

【0016】

本発明による方法の第3の有利な実施形態は、移行域が第1のロータ区分と同じ特に耐クリープ性の材料から成る層であり、この層と第2のロータ区分とを一緒に粉末冶金法で製作することを特徴とする。

【0017】

本発明による方法の第4の有利な実施形態は、移行域が第1のロータ区分と同じ特に耐クリープ性の材料から成る層であり、この層を第2のロータ区分に粉末冶金法で付与することを特徴とする。

【発明を実施するための最良の形態】

【0018】

本発明の思想は、例えば鋼等の耐クリープ性の小さな材料から成る構成部材と、例えばニッケルベース合金等の特に耐クリープ性の材料から成る構成部材との間の溶接結合のために移行部材を使用するという点にある。この移行部材では、材料組成が移行部材の一方の端部における耐クリープ性の小さな材料若しくは鋼の組成から、移行部材の他方の端部における特に耐クリープ性の材料若しくはニッケルベース合金の組成に移行している。当該移行部材は粉末冶金法で製作される。

【0019】

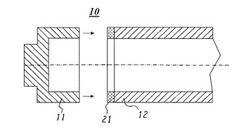

本発明の枠内では、ロータ10の結合しようとする2つのロータ区分11,12の一方の結合面に粉末冶金法で付与されて該結合面に結合され且つ自由な面がそれぞれ別のロータ区分に溶接される層(図1若しくは図2の符号21,22)が使用される。

【0020】

図1では、ニッケルベース合金から成るロータ区分12に、鋼粉末から成る層21が粉末冶金法で設けられる。このことは、ロータ区分12と層21とを一緒に粉末冶金法で製作するか、又は層21を高温アイソスタティックプレスにより、鍛造仕上げされたロータ区分12に付与することによって行われる。次いで、このようにして用意した2つの構成部材を鋼電極で溶接し、溶接シームを超音波で(外側から)検査することができる。

【0021】

しかし図2に基づき、図1の場合と同様に鋼製のロータ区分11に粉末冶金法でニッケルベース合金製の層22を設けることも考えられ、この場合、ロータ区分11は同時に粉末冶金法で製作するか、又は予め別の方法で製作することができる。次いでニッケルベース合金から成る2つの面の間で同種の溶接金属を用いて溶接が行われる。この変化実施例は、ロータ区分11がロータ端部の場合は溶接シームの非破壊検査に関してあまり好適ではなく、内室へのアクセスが欠如しているためにレントゲン検査は見合わせねばならない。しかしこの場合に有利なのは、ニッケルベース金属から成る溶接金属が鋼から成る溶接金属よりも運転温度においてより高い強度を有しているという事実である。

【図面の簡単な説明】

【0022】

【図1】特に耐クリープ性の材料から成るロータ区分と粉末冶金法で結合された、耐クリープ性の小さな材料の粉末から成る層の形の移行域と一緒に本発明による方法の1実施例を示した図である。

【図2】耐クリープ性の小さな材料から成るロータ区分と粉末冶金法で結合された、特に耐クリープ性の材料の粉末から成る層の形の移行域と一緒に、図1に示した方法に対して択一的な方法を示した図である。

【符号の説明】

【0023】

10 ロータ、 11 第2のロータ区分、 12 第1のロータ区分、 21,22 層

【技術分野】

【0001】

本発明は、ターボ機械用ロータであって、高い運転温度に晒されており且つ特に耐クリープ性の材料から成る少なくとも1つの第1のロータ区分と、低下された運転温度に晒されており且つ耐クリープ性の小さな材料から成る少なくとも1つの第2のロータ区分とを有しており、これらの第1のロータ区分と第2のロータ区分とが溶接技術によって互いに結合されている形式のものに関する。更に本発明は、前記ロータの製作法に関する。

【背景技術】

【0002】

例えばガスタービン等の回転式熱的機械の効率は、運転温度が例えば600℃以上に上昇することによって著しく改善することができる。この場合、例えば600℃以上の温度で使用するためのロータは、手間のかかるロータ冷却を省略できるようにするために、特に耐クリープ性の材料から製作されるのが望ましい。このことは一般にガスタービン、蒸気タービン、ターボチャージャ、圧縮機及びポンプのロータについて云える。運転温度の上昇に伴い、十分な耐クリープ性が常に保証されているためには低合金鋼からマルテンサイト高合金鋼、オーステナイト鋼及びニッケルベース合金に変えることが必要である。但し、ニッケルベース合金は低合金鋼よりも著しく高価である。従ってロータのコストを最小限にするためには、ロータの高温域若しくは高温区分だけが特に耐クリープ性の材料から成っている一方で、その他の領域(例えばロータ端部)は適当な鋼から製作されていてよい。

【0003】

一般にディスク形又はドラム形の複数のセグメントが一緒に溶接された前記のようなロータの製作は、相応して異なる材料間の結合を必要とする。この結合は、構成部材のねじ締結又は溶接によって生ぜしめられる。ねじ結合部は過度の機械的な応力に晒されている。ねじ結合部は小型タービンにおいて既に使用されているが、大型タービンに関する実績はない。

【0004】

既に述べたように、ロータの構成部材の溶接においては同じ材料から成る2つの部材間の溶接結合だけでなく、異なる材料間の溶接結合も必要になる。同じ材料から成る部材間の溶接結合がどちらかといえば危機的ではないのに対して、異なる材料から成る部材の溶接では問題が生じる。即ち、溶融池の凝固が場合によっては亀裂形成を生ぜしめる。

【0005】

米国特許第4333670号明細書では、低合金炭素鋼と、多量のクロム成分を有する高温合金とから成る管状の構成部材を結合するために移行結合部("transition joint")が提案されており、この移行結合部は、それぞれ独自の材料組成を有しており且つ結合しようとする2つの管状の構成部材相互を徐々に適合させることを可能にする、互いに溶接された多数の移行部材のつなぎ合わせから成っている。但し、溶接された複数の構成部材から成るこのような移行結合部の製作は、特に大きな寸法の場合は非常に手間がかかる。更に、このような移行結合部は結合しようとする構成部材間に、ロータには供与されていない相当のスペースを要求する。

【0006】

米国特許第4743165号明細書では、超合金(IN100)製のディスクが別の合金(IN718)製のシール部材と溶接されるガスタービンのロータの製作において、特別な溶接法(「フライホイール式摩擦圧接」)が使用される。超合金製の構成部材と鋼製の構成部材との結合は提案されていない。

【0007】

最後に米国特許第4486385号明細書では、溶接によって異なる鋼から成る環状部材を結合するために、粉末冶金法で製作され且つ長さにわたって可変の、端部がそれぞれ結合しようとする環状部材の組成と一致する組成を有する管状の移行部材を使用することが提案される。鋼部材とニッケルベース合金から成る部材との間の溶接結合は提案されていない。

【特許文献1】米国特許第4333670号明細書

【特許文献2】米国特許第4743165号明細書

【特許文献3】米国特許第4486385号明細書

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明の課題は、手間のかかる冷却無しでも高められた運転温度に適しており且つ特に耐クリープ性の材料から成る構成部材及び耐クリープ性の小さな材料から成る構成部材から機械的な強度を損失させることなく溶接されているターボ機械用のロータ、並びにこのようなロータの製作法を提供することである。

【課題を解決するための手段】

【0009】

この課題を解決するために本発明では、両ロータ区分を結合するために、これらの両ロータ区分間に粉末冶金法で製作された移行域が配置されており、該移行域の一方の側が、両ロータ区分の内の一方と溶接されており且つ溶接されたロータ区分と同じ組成を有しており、前記移行域の他方の側が、両ロータ区分の内の他方と粉末冶金法で結合されているようにした。更に本発明では、金属粉末と同じ組成から成る移行域を、高温アイソスタティックプレス(HIP)によって製作するようにした。

【発明の効果】

【0010】

本発明の核心は、一方は耐クリープ性の小さな材料から成っており、他方は特に耐クリープ性の材料から成っている2つの構成部材若しくは区分の間を溶接結合するために移行域が設けられており、この移行域は粉末冶金法で製作されており且つ前記構成部材若しくは区分の内の一方と溶接される側に、正に隣接する構成部材若しくは区分の組成を有しているという点にある。移行域が、各溶接結合部側の組成から溶接される構成部材に適合されていることにより、機械的に高負荷可能な確実な溶接結合が得られる。この場合、移行域は省スペースで比較的簡単に製作することができる。

【0011】

本発明では、移行域は片側だけが1つの構成部材と溶接されており、他方の側は別の結合部材と粉末冶金法によって結合されている。

【0012】

特に移行域は、組成が第2のロータ区分と等しい耐クリープ性の小さな材料から成る層である。この層は第1のロータ区分とは粉末冶金法で結合されており且つ第2のロータ区分には溶接されている。この場合、選択的に第1のロータ区分もやはり粉末冶金法で製作されているか、又は鍛造されていてよい。

【0013】

しかし、移行域は組成が第1のロータ区分に等しい、特に耐クリープ性の小さな材料から成る層であってもよい。この場合、この層は第2のロータ区分とは粉末冶金法で結合されており且つ第1のロータ区分には溶接されている。

この場合、耐クリープ性の小さな材料は鋼であり、特に耐クリープ性の材料はニッケルベース合金であってよい。

【0014】

本発明による方法の第1の有利な実施形態は、移行域が第2のロータ区分と同じ耐クリープ性の小さな材料から成る層であり、この層を第1のロータ区分と一緒に粉末冶金法で製作することを特徴とする。

【0015】

本発明による方法の第2の有利な実施形態は、移行域が第2のロータ区分と同じ耐クリープ性の小さな材料から成る層であり、この層を第1のロータ区分に粉末冶金法で付与することを特徴とする。

【0016】

本発明による方法の第3の有利な実施形態は、移行域が第1のロータ区分と同じ特に耐クリープ性の材料から成る層であり、この層と第2のロータ区分とを一緒に粉末冶金法で製作することを特徴とする。

【0017】

本発明による方法の第4の有利な実施形態は、移行域が第1のロータ区分と同じ特に耐クリープ性の材料から成る層であり、この層を第2のロータ区分に粉末冶金法で付与することを特徴とする。

【発明を実施するための最良の形態】

【0018】

本発明の思想は、例えば鋼等の耐クリープ性の小さな材料から成る構成部材と、例えばニッケルベース合金等の特に耐クリープ性の材料から成る構成部材との間の溶接結合のために移行部材を使用するという点にある。この移行部材では、材料組成が移行部材の一方の端部における耐クリープ性の小さな材料若しくは鋼の組成から、移行部材の他方の端部における特に耐クリープ性の材料若しくはニッケルベース合金の組成に移行している。当該移行部材は粉末冶金法で製作される。

【0019】

本発明の枠内では、ロータ10の結合しようとする2つのロータ区分11,12の一方の結合面に粉末冶金法で付与されて該結合面に結合され且つ自由な面がそれぞれ別のロータ区分に溶接される層(図1若しくは図2の符号21,22)が使用される。

【0020】

図1では、ニッケルベース合金から成るロータ区分12に、鋼粉末から成る層21が粉末冶金法で設けられる。このことは、ロータ区分12と層21とを一緒に粉末冶金法で製作するか、又は層21を高温アイソスタティックプレスにより、鍛造仕上げされたロータ区分12に付与することによって行われる。次いで、このようにして用意した2つの構成部材を鋼電極で溶接し、溶接シームを超音波で(外側から)検査することができる。

【0021】

しかし図2に基づき、図1の場合と同様に鋼製のロータ区分11に粉末冶金法でニッケルベース合金製の層22を設けることも考えられ、この場合、ロータ区分11は同時に粉末冶金法で製作するか、又は予め別の方法で製作することができる。次いでニッケルベース合金から成る2つの面の間で同種の溶接金属を用いて溶接が行われる。この変化実施例は、ロータ区分11がロータ端部の場合は溶接シームの非破壊検査に関してあまり好適ではなく、内室へのアクセスが欠如しているためにレントゲン検査は見合わせねばならない。しかしこの場合に有利なのは、ニッケルベース金属から成る溶接金属が鋼から成る溶接金属よりも運転温度においてより高い強度を有しているという事実である。

【図面の簡単な説明】

【0022】

【図1】特に耐クリープ性の材料から成るロータ区分と粉末冶金法で結合された、耐クリープ性の小さな材料の粉末から成る層の形の移行域と一緒に本発明による方法の1実施例を示した図である。

【図2】耐クリープ性の小さな材料から成るロータ区分と粉末冶金法で結合された、特に耐クリープ性の材料の粉末から成る層の形の移行域と一緒に、図1に示した方法に対して択一的な方法を示した図である。

【符号の説明】

【0023】

10 ロータ、 11 第2のロータ区分、 12 第1のロータ区分、 21,22 層

【特許請求の範囲】

【請求項1】

ターボ機械用ロータ(10)であって、高い運転温度に晒されており且つ特に耐クリープ性の材料から成る少なくとも1つの第1のロータ区分(12)と、低下された運転温度に晒されており且つ耐クリープ性の小さな材料から成る少なくとも1つの第2のロータ区分(11)とを有しており、これらの第1のロータ区分(12)と第2のロータ区分(11)とが溶接技術によって互いに結合されている形式のものにおいて、

両ロータ区分(11,12)を結合するために、これらの両ロータ区分(11,12)間に粉末冶金法で製作された移行域(21,22)が配置されており、該移行域の一方の側が、両ロータ区分(11,12)の内の一方と溶接されており且つ溶接されたロータ区分と同じ組成を有しており、前記移行域の他方の側が、両ロータ区分(11,12)の内の他方と粉末冶金法で結合されていることを特徴とするターボ機械用ロータ。

【請求項2】

前記の耐クリープ性の小さな材料が鋼である、請求項1記載のロータ。

【請求項3】

移行域が、第2のロータ区分(11)と組成の同じ鋼から成る層(21)であり、該層(21)が第1のロータ区分(12)とは粉末冶金法によって結合されており且つ第2のロータ区分(11)とは溶接されている、請求項2記載のロータ。

【請求項4】

第1のロータ区分(12)もやはり粉末冶金法で製作されている、請求項3記載のロータ。

【請求項5】

第1のロータ区分(12)が鍛造されている、請求項3記載のロータ。

【請求項6】

移行域が、第1のロータ区分(12)と組成の同じ特に耐クリープ性の材料から成る層(22)であり、該層(22)が第2のロータ区分(11)とは粉末冶金法によって結合されており且つ第1のロータ区分(12)とは溶接されている、請求項1記載のロータ。

【請求項7】

特に耐クリープ性の材料がニッケルベース合金である、請求項1から6までのいずれか1項記載のロータ。

【請求項8】

金属粉末と同じ組成から成る移行域(21,22)を、高温アイソスタティックプレス(HIP)によって製作することを特徴とする、請求項1記載のロータの製作法。

【請求項9】

移行域が第2のロータ区分(11)と同じ耐クリープ性の小さな材料、特に鋼から成る層(21)であり、該層(21)と第1のロータ区分(12)とを一緒に粉末冶金法によって製作する、請求項8記載の方法。

【請求項10】

移行域が第2のロータ区分(11)と同じ耐クリープ性の小さな材料、特に鋼から成る層(21)であり、該層(21)を第1のロータ区分(12)に粉末冶金法によって付与する、請求項8記載の方法。

【請求項11】

移行域が第1のロータ区分(12)と同じ特に耐クリープ性の材料、特にニッケルベース合金から成る層(22)であり、該層(22)と第2のロータ区分(11)とを一緒に粉末冶金法によって製作する、請求項8記載の方法。

【請求項12】

移行域が第1のロータ区分(12)と同じ特に耐クリープ性の材料、特にニッケルベース合金から成る層(22)であり、該層(22)を第2のロータ区分(11)に粉末冶金法によって付与する、請求項8記載の方法。

【請求項1】

ターボ機械用ロータ(10)であって、高い運転温度に晒されており且つ特に耐クリープ性の材料から成る少なくとも1つの第1のロータ区分(12)と、低下された運転温度に晒されており且つ耐クリープ性の小さな材料から成る少なくとも1つの第2のロータ区分(11)とを有しており、これらの第1のロータ区分(12)と第2のロータ区分(11)とが溶接技術によって互いに結合されている形式のものにおいて、

両ロータ区分(11,12)を結合するために、これらの両ロータ区分(11,12)間に粉末冶金法で製作された移行域(21,22)が配置されており、該移行域の一方の側が、両ロータ区分(11,12)の内の一方と溶接されており且つ溶接されたロータ区分と同じ組成を有しており、前記移行域の他方の側が、両ロータ区分(11,12)の内の他方と粉末冶金法で結合されていることを特徴とするターボ機械用ロータ。

【請求項2】

前記の耐クリープ性の小さな材料が鋼である、請求項1記載のロータ。

【請求項3】

移行域が、第2のロータ区分(11)と組成の同じ鋼から成る層(21)であり、該層(21)が第1のロータ区分(12)とは粉末冶金法によって結合されており且つ第2のロータ区分(11)とは溶接されている、請求項2記載のロータ。

【請求項4】

第1のロータ区分(12)もやはり粉末冶金法で製作されている、請求項3記載のロータ。

【請求項5】

第1のロータ区分(12)が鍛造されている、請求項3記載のロータ。

【請求項6】

移行域が、第1のロータ区分(12)と組成の同じ特に耐クリープ性の材料から成る層(22)であり、該層(22)が第2のロータ区分(11)とは粉末冶金法によって結合されており且つ第1のロータ区分(12)とは溶接されている、請求項1記載のロータ。

【請求項7】

特に耐クリープ性の材料がニッケルベース合金である、請求項1から6までのいずれか1項記載のロータ。

【請求項8】

金属粉末と同じ組成から成る移行域(21,22)を、高温アイソスタティックプレス(HIP)によって製作することを特徴とする、請求項1記載のロータの製作法。

【請求項9】

移行域が第2のロータ区分(11)と同じ耐クリープ性の小さな材料、特に鋼から成る層(21)であり、該層(21)と第1のロータ区分(12)とを一緒に粉末冶金法によって製作する、請求項8記載の方法。

【請求項10】

移行域が第2のロータ区分(11)と同じ耐クリープ性の小さな材料、特に鋼から成る層(21)であり、該層(21)を第1のロータ区分(12)に粉末冶金法によって付与する、請求項8記載の方法。

【請求項11】

移行域が第1のロータ区分(12)と同じ特に耐クリープ性の材料、特にニッケルベース合金から成る層(22)であり、該層(22)と第2のロータ区分(11)とを一緒に粉末冶金法によって製作する、請求項8記載の方法。

【請求項12】

移行域が第1のロータ区分(12)と同じ特に耐クリープ性の材料、特にニッケルベース合金から成る層(22)であり、該層(22)を第2のロータ区分(11)に粉末冶金法によって付与する、請求項8記載の方法。

【図1】

【図2】

【図2】

【公開番号】特開2008−175204(P2008−175204A)

【公開日】平成20年7月31日(2008.7.31)

【国際特許分類】

【出願番号】特願2008−1451(P2008−1451)

【出願日】平成20年1月8日(2008.1.8)

【分割の表示】特願2002−83120(P2002−83120)の分割

【原出願日】平成14年3月25日(2002.3.25)

【出願人】(503416353)アルストム テクノロジー リミテッド (394)

【氏名又は名称原語表記】ALSTOM Technology Ltd

【住所又は居所原語表記】Brown Boveri Strasse 7, CH−5401 Baden, Switzerland

【Fターム(参考)】

【公開日】平成20年7月31日(2008.7.31)

【国際特許分類】

【出願日】平成20年1月8日(2008.1.8)

【分割の表示】特願2002−83120(P2002−83120)の分割

【原出願日】平成14年3月25日(2002.3.25)

【出願人】(503416353)アルストム テクノロジー リミテッド (394)

【氏名又は名称原語表記】ALSTOM Technology Ltd

【住所又は居所原語表記】Brown Boveri Strasse 7, CH−5401 Baden, Switzerland

【Fターム(参考)】

[ Back to top ]