ダイカストマシン及びダイカスト鋳造方法

【課題】サージ圧の発生を削減して、バリの発生や湯噴きを防止し、更に現場の鋳造品質のバラツキを最も少なくする、ダイカストマシン及び鋳造方法を提供する。

【解決手段】ダイカストマシンは、製品を鋳造成形する金型(101)と、金型に溶湯(15)を射出するための射出シリンダ(102)と、射出シリンダを高圧で押圧するための油圧装置(303)とを具備する。油圧装置(303)は、作動油を射出シリンダに供給する射出用ピストンアキュムレータ(20);射出用ピストンアキュムレータ(20)からの作動油の流れを開閉するための高速速度調整バルブ(31)と;射出用ピストンアキュムレータ(20)のガス室(217)に、それぞれの切替弁(75,76,77)を介して流体連絡するように並列に設置される複数のガスボトル(71,72,73)とを具備する。

【解決手段】ダイカストマシンは、製品を鋳造成形する金型(101)と、金型に溶湯(15)を射出するための射出シリンダ(102)と、射出シリンダを高圧で押圧するための油圧装置(303)とを具備する。油圧装置(303)は、作動油を射出シリンダに供給する射出用ピストンアキュムレータ(20);射出用ピストンアキュムレータ(20)からの作動油の流れを開閉するための高速速度調整バルブ(31)と;射出用ピストンアキュムレータ(20)のガス室(217)に、それぞれの切替弁(75,76,77)を介して流体連絡するように並列に設置される複数のガスボトル(71,72,73)とを具備する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ダイカストマシン(鋳造機械)及びダイカスト鋳造方法に係り、より特別には、高速射出用の金属ダイカストマシン及びダイカスト鋳造方法に関する。

【背景技術】

【0002】

アルミニウム等の軽金属材料を使用して鋳造するダイカスト鋳造方法及びダイカストマシン(鋳造機械)は、自動車産業、金型製造等の種々の分野で広く使用されている。このダイカスト鋳造方法においては、注湯口からプランジャースリーブ内へ供給した金属の溶湯を、プランジャチップにより圧送して金型キャビティ(空洞)内に充填することにより、所定形状の製品を鋳造する。アルミニウム合金等の軽金属は、合成樹脂に比べて凝固時間が短いため、射出速度の高速化が重要になってきている。また、生産性の観点からも射出速度の高速度化が要望されている。

【0003】

図1に、一般的なアルミ等の軽金属用ダイカストマシン100の図式的説明図を示す。後記する本発明の説明において、ダイカストマシン100の構成は詳しく説明するので、ここでは必要な事項のみを説明する。軽金属用ダイカストマシン100は通常、油圧式であり、作動油を射出シリンダ102のヘッド側に供給して、ピストンロッド4を駆動し、プランジャーロッド2を介してプランジャースリーブ7に貯められたアルミ(AL)溶湯15をプランジャーチップ1で押して、金型8,9内のキャビティ(空洞)12に射出充填して成形する。

【0004】

最近のダイカストでは、高真空(5kPa程度)で金型内のガスを抜くことで、ガス巻込み巣を削除し、射出速度を早くし、充填時間を短縮して、内部に発生する引け巣を少なくすることにより、ダイカストでの鋳造品の機械的性質が著しく改善されることが報告されている。最近のダイカストマシンでは、充填時間を短縮し溶湯の温度低下を最小にし鋳造品の品質を改良する要望が増大している。この場合の射出速度は、通常の2〜3m/secに対し5〜7m/secと約2.5倍になってくる(以上の速度の数値は実際の鋳造時の速度(実打ち速度)で、溶湯を金型に押し込んでいる状態での速度である。)が、実際の鋳造現場では、ここまで速度を上げると、射出充填完了時の衝撃で、アルミ(AL)溶湯内にサージ圧が発生し、その為、型締装置が負け、金型がわずかに開きバリが発生する(金型の隙間から噴出した溶湯が固まってバリとなる)。また、ひどい時には湯噴きが発生し、どちらにしても「生産の継続ができなくなる。」という問題が発生する。

【0005】

従って、サージ圧を削減する種々の方法が従来提案されているが、これらの提案にはいずれも問題点が存在する。サージ圧は、図1で示す高速で走っている、プランジャーチップ1とプランジャーロッド2と射出カップリング3とピストンロッド4とピストンヘッド5の慣性力で発生するものと、高速でシリンダ6に流入してくる作動油の慣性と圧力で発生するものの複合として発生する。プランジャーチップ1とプランジャーロッド2とピストンロッド4とピストンヘッド5により充填完了の瞬間に現れるサージ圧が、バリ発生に最も大きな影響を与える。

【0006】

高速の実打ち速度性能を出すためには、空打ち時では(溶湯をスリーブ内に入れない、溶湯の流れ抵抗の無い状態)10m/sec超の性能を必要とする。もっとも、過酷なのは、この速度をわずか50mmの距離で立ち上げる必要があることでその為、高速速度立上げ時、大きな圧力を発生する様、射出シリンダーと油圧回路が構成されている。そして、このまま充填を完了させると、充填完了時にキャビティ内の溶湯の圧力が一揮に上昇(サージ圧が発生)し金型が開き、湯噴きが発生し、鋳造ができない非常に危険な状態が発生する。

【0007】

これを、防止する為、充填完了直前で射出ピストンを強制的に減速させる方式を採用している(図11参照)。(これに対し射出高速速度が2〜3m/sec仕様値のマシンでは、高速速度が低いこと、また、高速時の圧力も小さいため、型内の増大していく溶湯の流動抵抗とバランスし自然減速する為、充填完了時の衝撃値は小さくなり、バリや湯噴きは発生しにくい。)空打ち10m/secを超える高速速度仕様のマシンを超高速機と呼んでいるが、この超高速機での鋳造では悩ましい問題を抱えている。それは給湯機の給湯量の高度な精度を必要とすることで、給湯量が多いと充分減速される前に充填完了が起こり、サージ圧が発生し、給湯量が少ない場合、湯先が飛び、不連続の充填となり、湯境不良やひどい時はガスの巻込み不良が発生する。この給湯量が不足し減速が早く効き過ぎた場合の不良発生のメカニズムについて図12で図解している。ところが、給湯機の給湯精度を上げることは至難の業で、なかなか解決の方法が見つからない。

【0008】

図11のグラフにおいて、溶湯湯量の増減により、充填完了時のプランジャーチップ先端位置がどのように変わるかを示している。溶湯湯量が適正である(予定通りである)場合の完了位置を「理想の完了位置」として示している(破線)。給湯量が多い場合には、充填完了位置は、ゲート6から離れるので、1点鎖線で示す位置になる。湯量が少ない場合には、充填完了位置は、ゲート6に近づくので、2点鎖線で示す位置になる。このように、溶湯湯量の増減によって、充填完了位置は、それぞれ異なり、それに応じて、サージ圧が発生したり、湯先が飛ぶという問題が起こる。一方、給湯機の給湯精度を上げることは困難であり、また給湯量を把握することも容易ではないので、給湯量を把握して減速開始位置を調整することも困難となる。

【0009】

給湯量の増減に係わらず、サージ圧を削減する方法として、高圧用と低圧用のアキュムレータを設ける構成からなる案(特許文献1)を、本願の出願人は、既に提案しているが、本発明はこの案とは異なる。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特願第2006−290165号

【発明の概要】

【発明が解決しようとする課題】

【0011】

本発明は、上述した事情に鑑みなされたもので、高速射出成形可能なダイカスト鋳造方法又はダイカストマシンにおいて、サージ圧の発生を削減して、バリの発生や湯噴き、又は湯先の飛びを防止し、更に現場の鋳造品質のバラツキを最も少なくすることを目的とする。

【課題を解決するための手段】

【0012】

本発明の第1の形態のダイカストマシンは、上述した目的を達成するために、製品を鋳造成形する金型(101)と;それ自体が具備するピストン(13)を移動させることにより、金型(101)に溶湯(15)を射出するための射出シリンダ(102)であって、作動油がそこに供給されるとそれにより、ピストン(13)を金型(101)に向かって前進させる、ヘッド室(16H)と、作動油がそこに供給されるとそれにより、ピストン(13)を金型(101)から遠ざかるように後退させる、ロッド室(16R)とを具備する、射出シリンダ(102)と;射出シリンダ(102)に作動油を供給するための油圧装置(303)とを具備する。ダイカストマシン(100)において、油圧装置(303)は、射出シリンダ(102)のピストン(13)を押圧する作動油を射出シリンダ(102)に供給する射出用ピストンアキュムレータ(20)であって、作動油を収容する作動油室(218)と、ガスを収容するガス室(217)を具備していて作動油室(218)とガス室(217)とは流体気密に仕切られる、射出用ピストンアキュムレータ(20)と;射出用ピストンアキュムレータ(20)から射出シリンダ(102)のヘッド室(16H)への作動油の流れを制御、閉止するための高速速度調整バルブ(31)と;射出用ピストンアキュムレータ(20)のガス室(217)に、それぞれの切替弁(75,76,77)を介して流体連絡するように並列に設置される複数のガスボトル(71,72,73)と;を具備することを特徴とする。

【0013】

ダイカストマシンにおいて、複数のガスボトルは3基あり、3基の前記ガスボトルの内容量の比が1:2:4であることが好ましい。

【0014】

本発明の第2の形態のダイカストマシンは、製品を鋳造成形する金型(101)と;それ自体が具備するピストン(13)を移動させることにより、金型(101)に溶湯(15)を射出するための射出シリンダ(102)であって、作動油がそこに供給されるとそれにより、ピストン(13)を金型(101)に向かって前進させる、ヘッド室(16H)と、作動油がそこに供給されるとそれにより、ピストン(13)を金型(101)から遠ざかるように後退させる、ロッド室(16R)とを具備する、射出シリンダ(102)と;射出シリンダ(102)に作動油を供給するための油圧装置(303)とを具備する。油圧装置(403)は、射出シリンダ(102)のピストン(13)を押圧する作動油を射出シリンダ(102)に供給する射出用ピストンアキュムレータ(20)であって、作動油を収容する作動油室(218)と、ガスを収容するガス室(217)を具備していて作動油室(218)とガス室(217)とは流体気密に仕切られる、射出用ピストンアキュムレータ(20)と;射出用ピストンアキュムレータ(20)から射出シリンダ(102)のヘッド室(16H)への作動油の流れを制御、閉止するための高速速度調整バルブ(31)と;射出用ピストンアキュムレータ(20)のガス室(217)に、充填力パターン調整バルブ(82)を介して流体連絡するように設置される少なくとも1つのガスボトル(80)とを具備する。充填力パターン調整バルブ(82)は、その開度が可変で設定可能であり、充填力パターン調整バルブ(82)の開度を調整することにより、射出シリンダ(102)への作動油の充填力を調整できることを特徴とする。

【0015】

前記ダイカストマシンは、自動制御装置を更に具備することが好ましい。自動制御装置は、射出シリンダ(102)の高速射出ストロークと高速射出速度とをパラメーターとして充填力パターンを選定するための演算回路を具備しており、演算回路により選定された充填力パターンに合致するように、充填力パターン調整バルブ(82)の開度が調整されることを特徴とする。

【0016】

油圧装置(303,403)は、射出シリンダ(102)のヘッド室(16H)に流体連絡していて且つ溶湯の射出充填後、金型内の溶湯を昇圧し、更に所定の時間の間で且つ所定圧力で加圧保持するための昇圧用アキュムレータ(23)と、昇圧用アキュムレータ(23)と射出シリンダ(102)との間に設置されていて昇圧用アキュムレータ(23)から射出シリンダ(102)への作動油の流れを開放、遮断する昇圧開閉弁(35)と、昇圧用アキュムレータ(23)と射出シリンダ(102)との間において、昇圧開閉弁(35)に対して直列に設置されていて且つその開度を変化することにより、射出された溶湯の昇圧時間を調整する、昇圧時間調整バルブ(78)と、射出シリンダ(102)のヘッド室(16H)及びロッド室(16R)と流体連絡する油圧ポンプと、油圧ポンプと射出シリンダ(102)との間に設置されて、油圧ポンプからの作動油の流れを射出シリンダ(102)のヘッド室(16H)へ導くか又はロッド室(16R)へ導くかを切り替える射出用切替弁(26)と、を更に具備することが好ましい。

【0017】

第1の形態のダイカストマシンを使用するダイカスト鋳造方法は、射出シリンダ(102)内の溶湯(15)を低速で押圧する、低速射出段階と、射出シリンダ(102)内の溶湯(15)を高速で押圧して金型(101)内に射出する、高速射出段階とを具備する。高速射出段階は、射出充填力に応じて使用するガスボトルを、複数のガスボトル(71,72,73)から選定する選定手順と、選定手順で選定されたガスボトルの切替弁を開く手順とを具備することを特徴とする。

【0018】

第2の形態のダイカストマシンを使用するダイカスト鋳造方法は、射出シリンダ(102)内の溶湯(15)を低速で押圧する、低速射出段階と、射出シリンダ(102)内の溶湯(15)を高速で押圧して金型(101)内に射出する、高速射出段階とを具備する。高速射出段階は、射出高速速度と射出充填力に応じて、充填力パターン調整バルブ(82)の開度を設定する開度設定手順を具備することを特徴とする。

【発明の効果】

【0019】

特には、高速射出成形可能なダイカスト鋳造方法又はダイカストマシン(鋳造機械)において、複数のガスボトルの組み合わせを適切に選択することにより、ガスの膨張によるアキュムレータ内の作動油の圧力ドロップを利用して、複雑な制御を行うことなく、スタート時は高圧力で、短い時間で高速速度を立ち上げ、金型内溶湯の流動抵抗による自然減速でその高速速度値を下げ、充填完了前までにはその圧力を最適値まで下げ、充填完了時の衝撃値を緩和し、高速射出成形を可能とすると共に、その際の金型のキャビティにおけるアルミ溶湯のサージ圧の発生を抑止し、バリの発生や湯噴き、又は湯先の飛び等を防止する。

更に、例え溶湯の給湯量にバラツキがあったとしても、金型に流入した溶湯の流動抵抗により充填完了位置の手前ではプランジャーは自然減速されるので、金型内での減速位置は同じになり、サージ圧の発生を抑止し、バリの発生や湯噴き、又は湯先の飛び等を防止する。

【0020】

上記の本発明の説明において、カッコ()内の記号又は数字は、以下に示す実施の形態との対応を示すために添付される。

【図面の簡単な説明】

【0021】

【図1】図1は、本発明の第1の実施の形態に係るダイカストマシン(鋳造装置)の図式的説明図であり、ダイカストマシンの金型及び射出シリンダ付近の構成を示す。

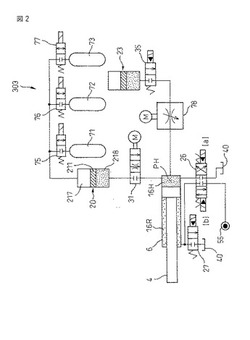

【図2】図2は、本発明の第1の実施の形態に係るダイカストマシンの油圧装置の系統図である。

【図3】図3は、3種類のガスボトルを使用した場合の組み合わせによる総ガス量を示す表である。

【図4】図4は、800トンクラスのダイカストマシンでの例において、8種類の総ガス容量に対して、空打ち(溶湯がない状態での射出)時の高速射出時におけるヘッド室の圧力低下を示したグラフである(高速射出ストロ-クに対する圧力低下が示されている)。

【図5】図5は、本発明の第2の実施の形態に係るダイカストマシンの油圧装置の系統図である。

【図6】図6は、充填力パターン調整バルブの開度の変化による充填力パターン変更説明図を示しており、高速射出速度が2(m/sec)の場合の、ヘッド室の圧力(PH)(MPa)の時間変化を示す(このグラフを充填力パターンと呼ぶ)。

【図7】図7は、充填力パターン調整バルブの開度の変化による充填力パターン変更説明図を示しており、高速射出速度が5(m/sec)の場合の、ヘッド室の圧力(PH)(MPa)の時間変化を示す。

【図8】図8は、充填力パターン調整バルブの開度の変化による充填力パターン変更説明図を示しており、高速射出速度が8(m/sec)の場合の、ヘッド室の圧力(PH)(MPa)の時間変化を示す。

【図9】図9は、第1の実施の形態における、射出速度及び射出圧力(射出シリンダ102のヘッド室16Hの圧力)等の時間変化及びその際のピストンロッド、各バルブ等の状態を示すチャートを示す。

【図10】図10は、第2の実施の形態における、射出速度及び射出圧力(射出シリンダ102のヘッド室16Hの圧力)等の時間変化及びその際のピストンロッド、各バルブ等の状態を示すチャートを示しており、図9と同様な図面である。

【図11】図11は、超高速射出速度の射出成形の射出速度等の説明図であり、給湯量に対する射出終了時の位置関係等を示す。

【図12】図12は、給湯量が不足して充填完了前に減速が終了した場合の不良発生のメカニズムを図解する説明図である。

【発明を実施するための形態】

【0022】

以下、図面に基づいて本発明の実施の形態のダイカストマシン(装置)を詳細に説明する。図1は既に説明したように、一般的なアルミ等の軽金属用ダイカストマシン100の金型101及び射出シリンダ102付近の部分の図式的説明図であり、本発明のダイカストマシン100も同様な金型101及び射出シリンダ102を具備する。図2は、本発明に係るダイカストマシン100の油圧装置の油圧回路の第1の実施の形態の系統図である。

【0023】

まず図1を参照すると、本発明のダイカストマシン(鋳造装置)100の金型101及び射出シリンダ102が図式的に示されている。図1については、従来技術の説明で既に説明したが、ここでは、より詳しく説明する。図1のダイカストマシン100は通常、アルミ等の軽金属の製品を鋳造する。ダイカストマシン(鋳造装置)100は、金型101と、射出シリンダ102とを具備しており、金型101においては、対向する一対の固定プラテン10と可動プラテン11との間に固定金型8と可動金型9が設けられており、固定金型8と可動金型9は、図1に示すごとく係合することにより、その間にキャビティ(空洞)12を形成し、キャビティ12にアルミ(AL)溶湯15が射出・充填されて鋳造成形品が製造される。アルミ溶湯15を射出するために、射出シリンダ102が設けられており、固定プラテン10にはアルミ溶湯15が貯められるプランジャースリーブ7が設けられており、プランジャースリーブ7は、固定プラテン10及び固定金型8を貫通して、キャビティ12に流体連絡する。

【0024】

本実施の形態において、射出シリンダ102は、アルミ溶湯を射出するための油圧駆動の往復動ピストン/シリンダである。射出シリンダ102は、シリンダ6とピストン13とを具備する。ピストン13は図1に示すように、プランジャースリーブ7に係合する。ピストン13は、図1において左端にピストンヘッド5を具備し、そのピストンヘッド5と一体化しているピストンロッド4に射出カップリング3でプランジャーロッド2が連結され、その先にプランジャーチップ1が取り付けられている。プランジャーチップ1は、プランジャースリーブ7内に嵌合し、プランジャースリーブ7内で往復動して、プランジャースリーブ7内のアルミ溶湯15を圧送することにより、アルミ溶湯15を射出充填する。本実施の形態において、射出シリンダ102は、油圧式であるので、作動油をシリンダ6のヘッド側に供給して、ピストンヘッド5及びピストンロッド4を駆動し、プランジャースリーブ7に貯められたアルミ(AL)溶湯15をプランジャーチップ1で押して、固定金型8,9内のキャビティ(空洞)12に射出充填して鋳造成形する。

【0025】

図2は、射出シリンダ102を駆動する本発明の第1の実施の形態の油圧装置303の油圧回路を図解的に示す。シリンダ6のヘッド室16Hの接続口ラインには、射出速度を制御する高速速度調整バルブ(第7バルブ)31を介して高速射出用に大流量を排出可能な射出用ピストンアキュムレータ(ACC)20が流体連絡するように設けられている。一般的に円筒状の射出用ピストンアキュムレータ20は、ピストンアキュムレータ20内を摺動して往復動する、ピストン211により2つの室に区切られており、一方は、作動油が収容される作動油室218であり、もう一方は、ガスが収容されるガス室217である。ガス室217には、ガスボトルから高圧ガスが供給されて、ピストン211を押圧して作動油室の作動油を油圧装置303の油圧回路、即ちここでは射出シリンダ102のヘッド室16Hに供給する。本実施の形態においては、ガス室217は、図2に示すように、3つの切替弁、即ち第1と第2と第3の切替弁75,76,77をそれぞれ介して、第1と第2と第3のガスボトル71,72,73に並列に流体連絡する。本実施の形態の油圧装置303において、図2に示すように、射出シリンダ102のヘッド室16Hは更に、昇圧時間調整バルブ78と昇圧開閉弁(第11バルブ)35とを介して昇圧用ピストンアキュムレータ(ACC)23に流体連絡する。

【0026】

射出シリンダ102のロッド室16Rの接続口ラインは、タンク切替弁(第4バルブ)27を介してタンク40に流体連絡し、また射出用切替弁(第3バルブ)26を介してポンプ圧供給口55に流体連絡する。また、ヘッド室16Hの接続口は、射出用切替弁(第3バルブ)26の別の接続口に接続する。射出用切替弁(第3バルブ)26は、3つの切替位置を有する電磁切替弁であることが好ましく、図2に示すように、一方の側の2つの接続口はそれぞれ、射出シリンダ102のヘッド室16Hの接続口とロッド室16Rの接続口に接続しており、もう一方の側の2つの接続口はそれぞれ、タンク40とポンプ圧供給口(油圧ポンプの吐出口)55に接続する。

【0027】

図2に示す油圧装置303の各バルブについて説明する。高速速度調整バルブ(第7バルブ)31は、全開位置から全閉位置まで連続的に開度を変化可能なモータ駆動弁であることが好ましい。昇圧時間調整バルブ78は、モータ駆動式絞り弁であることが好ましく、連続的に開度を変化可能であって、流路の抵抗を変化させて、結果的に昇圧時間を調整する。射出用切替弁(第3バルブ)26については、既に説明したが、3つの位置は、図2に図式的に示すようにそれぞれ、流路閉鎖位置と、順流路開位置と、交差流路開位置とである。ガスボトルの第1と第2と第3の切替弁75,76,77と、昇圧開閉弁(第11バルブ)35と、タンク切替弁(第4バルブ)27は、開と閉を切り替える電磁式切替弁であることが好ましい。

【0028】

次に本実施の形態のダイカストマシン100及びその油圧装置303の作動について説明する。ダイカストマシン100の全体的な作動は、通常のダイカストマシンと同様であるので概略の説明とする。先ず、プランジャースリーブ7にAL溶湯15を供給し、その後溶湯温度が低下しないように遅滞なく射出動作が実施される。先ず、低速でピストン13により溶湯15を金型101のキャビティ12に向かって押す(低速射出段階)。この際のピストン13の駆動は、本実施の形態においては、射出用切替弁26を操作して油圧ポンプ(ポンプ圧供給口、可変ポンプあるいは定吐出ポンプと流量制御弁の組み合わせ)55より作動油がヘッド室16Hに供給されることにより実施されても良く、あるいはハイブリッド式ダイカストマシンにおいては、サーボモータ(図示されない)によりブースタ(図示されない)を駆動して、射出シリンダ102のヘッド室16Hに作動油を供給して実施されても良い。その他のダイカストマシンについても、射出シリンダ102のヘッド室16Hに作動油を供給して実施されることは同様である。ピストン13が所定ストローク移動後又はピストン13が所定位置に到達したことにより、低速射出段階から高速射出段階に切り替わる。次に、高速速度調整バルブ(第7バルブ)31を作動させて、高速でピストン13を駆動する(高速射出段階)。この高速射出段階において、本発明の新規な構成が機能する。この高速射出段階で、キャビティ12内は溶湯15で充填される。次に、高速速度調整バルブ(第7バルブ)31を閉じるとともに、昇圧開閉弁(第11バルブ)35を開き、ヘッド室16Hに昇圧用ピストンアキュムレータ23の作動油を導入して、キャビティ内の圧力を、所定の時間で所定圧力まで昇圧する(昇圧段階)。次に、所定圧力を所定時間の間保持する(加圧保持段階)。その後、製品を取り出す(型開き段階)。以上が、概略の射出成形工程である。

【0029】

次に、本実施の形態の油圧装置303の作動について説明する。図2に示す例において、それぞれ容量の異なるガスボトルが3基具備されることが好ましい。しかしガスボトルの数は、それ以下(2基)又はそれ以上(4基以上)でも良い。本実施の形態において、より具体的に説明するために、ダイカストマシンを800トンクラスのものとする。この場合、射出用ピストンアキュムレータ20のガス室容量は、10L(リットル)であることが好ましい。この場合において、射出シリンダ102のピストンヘッド5の径は150mm、射出シリンダ102のピストン13の高速射出時のストローク(高速ストローク)は200mm以上、射出用ピストンアキュムレータ20のチャージ圧(射出作動前のガス室217内圧力)は、18.6MPaであることが好ましい。この場合、射出用ピストンアキュムレータ20のガス室容量(10L)に応じて、3つのガスボトルの容量についてそれぞれ、第1のガスボトル71は10L、第2のガスボトル72は20L、第3のガスボトル73は40Lの容量であることが好ましい。このように、3つのガスボトルの容量は、1:2:4であることが好ましい。

【0030】

本実施の形態において、3種類の容量を有するガスボトル71,72,73が備えられることにより、射出ピストンアキュムレータを押圧するガスボトルの総容量として、8通りの組み合わせが考えられる(図3の表を参照)。即ち、各ガスボトル付の第1と第2と第3の切替弁75,76,77を操作することにより、この8通りの組み合わせを実現できることが、図3の表から分る。即ち、3つの切替弁75,76,77を全て閉じれば、ガスボトル容量は0Lで有効な総ガス容量は、ガス室217の容積10Lである。同様に、第1の切替弁75のみを開けば、総ガス容量は20L、第1と第2と第3の切替弁71,72,73を全て開にすれば、総ガス容量は、ガスボトル総容量70L+ガス室容量10Lで80Lとなる。800トンクラスのダイカストマシンでの例において、ガスボトルの8種類の総ガス容量に対して、特定の金型における高速射出時のヘッド室16Hの圧力低下を示したグラフを図4に示す(高速射出ストロ-クにおける圧力低下が示されている)。図4は、実際に射出装置を動作させること(空打ち)により求めても良く、又は計算(気体の断熱膨張変化)によって求めても良い。ガスボトルの総ガス容量が大きいほど、圧力低下は小さく、ピストン4を押圧する平均圧力は高いので、射出速度が高くなる。

【0031】

本実施の形態によれば、鋳造する金型の特性(キャビティの容量や投影面積)に合わせて、最適のガスボトルの組み合わせを選択(切替弁の開閉操作)して、高速射出速度を実現すると共に、高速射出時において起こるガスの膨張で発生する圧力降下(ドロップ)を利用して自然減速しサージ圧等の発生を防止する方法である。

【0032】

実際のオペレーションにおいては、品質の良い鋳造品が成形できる射出速度、最終充填力(射出シリンダーヘッド側の油圧:PH)、保持圧を決定するための方法として、試し打ちを以下のごとく実施することが好ましい。この方法においては、まずは金型への損傷を回避するため、低速(2m/sec程度)、低圧(10MPa程度)、保持圧は5MPa程度から打ち始める。射出速度が低いと充填途中で溶湯の凝固が起こり湯回り不良が発生するので、鋳造品を確認し湯回りが十分でなければ射出速度を上げていく。このとき最終充填力の設定値が小さい(総ガス容量が少ない)と、流動抵抗に負けて射出速度が途中から設定値よりも落ちるので、速度の測定データを確認し落ち方が著しい場合は最終充填力も上げ(総ガス容量を増やす)、高速射出速度が自然減速してスムーズに昇圧、保持工程に移行できるように調整する。最終充填圧を上げてバリが発生した場合は下げる。そして、湯回りやバリに問題がなくなると、保持圧を上げていき、鋳巣やひけ、湯境不良の発生を回避していく。また、昇圧時間調整バルブ78の開度を変更し、昇圧時間も調整する。さらに品質を良くするためには、再度射出速度を上げて、品質を確認する。

【0033】

図9に、本実施の形態における、射出速度及び射出圧力(射出シリンダ102のヘッド室16Hの圧力)等の時間変化及びその際のピストンロッド、各バルブ等の状態を表わすチャートを示す。図9中において、PHはヘッド室16Hの圧力、Pmは昇圧用ピストンアキュムレータの保持圧力を示す。図9において、低速射出段階は、時間t0〜t1間であり、高速射出段階は、時間t1〜t2間であり、昇圧段階は、時間t2〜t3間であり、保持段階は、時間t3〜t4間である。t2において、高速射出段階から昇圧段階への切替(即ち、高速速度調整バルブ(第7バルブ)31の切替(所望の開度から閉へ)と、昇圧開閉弁(第11バルブ)35の切替(閉から開へ))は、ヘッド室16Hの圧力(PH)を検出することにより又は射出ピストン4の位置を検出することにより又は圧力PHとピストン位置の両者の検出値を使用することにより実施される。ピストン4の動作、各弁の動作等については図9を見れば十分に理解可能であるので、詳細な説明は省略する。

【0034】

図5は、本発明に係るダイカストマシン100の油圧装置の第2の実施の形態の系統図である。第2の実施の形態の油圧装置403は、第1の実施の形態の油圧装置303に対して、ガスボトル付近の構成のみが異なっている。即ち、図5の油圧装置403の油圧回路において、図2の油圧装置303の油圧回路における第1と第2と第3のガスボトル71,72,73及び第1と第2と第3の切替弁75,76,77が、ガスボトル80と充填力パターン調整バルブ82により置換されている。油圧装置403において、その他の構成は基本的に、図2に示す第1の実施の形態の油圧装置303と同様である。

【0035】

本実施の形態のダイカストマシン及び油圧装置403の作動について、その高速射出段階における作動だけが、第1の実施の形態の場合と相違するので、本実施の形態に関して相違点である高速射出時(段階)の作動についてのみ説明する。本実施の形態においては、ガスボトル80の容量は、1種類であるので、充填力パターン調整バルブ82の弁開度を変化させることにより、ガスボトル80から射出用ピストンアキュムレータ20までの管路の通過抵抗を変化させて、ガスのピストン211に対する押圧力を変化調整することにより、射出シリンダ102のヘッド室16Hへの作動油の最終充填力(高速射出段階終了時の充填力)を調整し、サージ圧の発生を抑止する。充填力パターン調整バルブ82は、モータ駆動式の絞り弁であることが好ましい。

【0036】

図6から8に、ガス供給ラインの絞り弁(充填力パターン調整バルブ82)による充填力パターン変更説明図を示す。図6から8はそれぞれ、高速射出速度が2、5、8(m/sec)の場合の、空打ち時のヘッド室の圧力(PH)(MPa)の時間変化を示す(このグラフを充填力パターンと呼ぶ)。パラメーターとして、弁開度がそれぞれ0.02m(実線)、0.003m(破線)、0.001m(1点鎖線)、0.0002m(2点鎖線)の場合が示される。図6から8は、理論計算により求めても良く、あるいは実際の空打ちにより求めても良い。図6から8において、各射出速度において、弁開度によるヘッド室圧力(PH)の時間低下パターンの相違が示されている。ヘッド室圧力(PH)の下がりきった点の圧力が最終充填力である。圧力低下の大きいもの程、射出シリンダ102のピストンの駆動力の低下、即ちピストンの減速(充填力の低下)が大きく、サージ圧の発生が抑制される。図6〜8を見ると、一度下がった射出シリンダーヘッド圧がまた復帰してくるが、その復帰の前に油圧バルブを切り替え(昇圧開閉弁35を開き、高速速度調整バルブ31を閉める)て、高速射出段階から昇圧段階に移る。それが出来るだけの時間的なゆとりが充分あることが、図6〜8から分る。

【0037】

本実施の形態において、図6から8に示すように、高速射出ストローク(高速射出段階の射出ストローク)と高速射出速度と充填力パターン調整バルブの弁開度の関数として、充填力パターンを算出できるので、本実施の形態のダイカストマシンは、充填力パターンを計算する演算回路を有する自動制御装置を備えることが好ましい。実際には、自動制御装置の自動演算回路により、高速射出段階における射出ストローク、高速射出速度及び最終充填力を入力すると、充填力パターン調整バルブ82の弁開度を最終的に決定する構成であることが好ましい。

【0038】

本実施の形態においても、第1の実施の形態で既に述べたように(段落[0032]参照)試し打ちにより、最適な弁開度を決定する方法を実施することが好ましい。本実施の形態においては、充填力パターン調整バルブ82の弁開度を、小さい値から順次増大させるように試し打ちを実施する。各試し打ちにおいて鋳造品の品質を確認し、最適な条件を選定する。

【0039】

図10は、第2の実施の形態における、射出速度及び射出圧力(射出シリンダ102のヘッド室16Hの圧力)等の時間変化及びその際のピストンロッド、各バルブ等の状態を示すチャートである。図10は基本的に、図9と同様な図面であり、符号、記号等は図9と同じである。図9における第1と第2と第3の切替弁75,76,77が、図10には存在せず、その代わりに、充填力パターン調整バルブ82の時間チャートが示されている。図10において、充填力パターン調整バルブ82は、鋳造成形が開始されると一定の開度で保持されることが分る。

【0040】

次に上記実施の形態の効果及び作用について説明する。本発明の第1の実施の形態のダイカストマシンにより以下の効果が期待できる。

・特には、高速射出成形可能なダイカスト鋳造法又はダイカストマシン(鋳造機械)において、複数のガスボトルの組み合わせを適切に選択することにより、ガスの膨張による駆動作動油の圧力ドロップを利用して、複雑な制御を行うことなく、スタート時は高圧力で、短い時間で高速速度を立ち上げ、充填完了前までにはその圧力を最適値まで下げ、金型内溶湯の流動抵抗による自然減速でその高速速度値を下げ、充填完了時の衝撃を緩和し、高速射出成形を可能とすると共に、その際の金型のキャビティにおけるアルミ溶湯のサージ圧の発生を抑止し、バリの発生や湯噴き、又は湯先の飛びを防止する。

・例え溶湯の給湯量にバラツキがあったとしても、サージ圧の発生を抑止し、バリの発生や湯噴き、又は湯先の飛びを防止する。

【0041】

本発明の第2の実施の形態のダイカストマシンにより以下の効果が期待できる。

・ガスボトルから射出ピストンアキュムレータへのガス供給ラインに開度変化可能な絞りバルブを設けて、高速射出中のガスボトルからのガス供給量を制限し、圧力降下を起こさせることにより(即ち、上記の実施の形態において充填力パターン調整バルブの開度調整により)、第1の実施の形態と同様に、金型のキャビティにおける溶湯のサージ圧の発生を削減し、バリの発生や湯噴き、又は湯先の飛びを防止し、更に、現場の鋳造品質のバラツキを低減できる。

・ガスボトルが1基に減少できるため、油圧装置のコスト、従ってダイカストマシンのコストを低減できる。

【0042】

上記において記載した、あるいは添付図面に示した実施の形態の油圧回路において、説明を分かり易くするために、基本的に最低限の構成要素だけが記載されているが、装置の機能、制御、配置等に応じて必要な、弁、こし器、センサ等の構成要素が追加されても良い。

【0043】

上記の実施の形態において、鋳造(溶湯)の材料はアルミニウムであると記載されているが、これ以外の材料であっても良い。

【0044】

本明細書及び例えば図3,4等に記載される数値について、説明の便宜上使用したものであって、特に本発明がこれらの数値によって限定されることはなく、例えば、ダイカストマシンの型式が変わればこれらの数値が変わることがあり得る。

【0045】

上記の実施の形態は本発明の例であり、本発明は、該実施の形態により制限されるものではなく、請求項に記載される事項によってのみ規定されており、上記以外の実施の形態も実施可能である。

【符号の説明】

【0046】

1 プランジャーチップ

2 プランジャーロッド

3 射出カップリング

4 ピストンロッド

5 ピストンヘッド

6 シリンダ

6H ヘッド室

6R ロッド室

7 プランジャースリーブ

8 固定金型

9 可動金型

10 固定プラテン

11 可動プラテン

12 キャビティ(空洞)

13 ピストン

15 アルミ(AL)溶湯

20 射出用ピストンアキュムレータ(ACC)

23 昇圧用アキュムレータ(ACC)

26 射出用切替弁(第3バルブ)

27 タンク切替弁(第4バルブ)

31 高速速度調整バルブ(第7バルブ)(射出シリンダ入口バルブ)

35 昇圧開閉弁(第11バルブ)

40 タンク

71 第1のガスボトル

72 第2のガスボトル

73 第3のガスボトル

75 第1の切替弁

76 第2の切替弁

77 第3の切替弁

78 昇圧時間調整バルブ

80 ガスボトル

82 充填力パターン調整バルブ

100 ダイカストマシン

101 金型

102 射出シリンダ

211 ピストン

217 ガス室

218 作動油室

303 油圧装置

403 油圧装置

【技術分野】

【0001】

本発明は、ダイカストマシン(鋳造機械)及びダイカスト鋳造方法に係り、より特別には、高速射出用の金属ダイカストマシン及びダイカスト鋳造方法に関する。

【背景技術】

【0002】

アルミニウム等の軽金属材料を使用して鋳造するダイカスト鋳造方法及びダイカストマシン(鋳造機械)は、自動車産業、金型製造等の種々の分野で広く使用されている。このダイカスト鋳造方法においては、注湯口からプランジャースリーブ内へ供給した金属の溶湯を、プランジャチップにより圧送して金型キャビティ(空洞)内に充填することにより、所定形状の製品を鋳造する。アルミニウム合金等の軽金属は、合成樹脂に比べて凝固時間が短いため、射出速度の高速化が重要になってきている。また、生産性の観点からも射出速度の高速度化が要望されている。

【0003】

図1に、一般的なアルミ等の軽金属用ダイカストマシン100の図式的説明図を示す。後記する本発明の説明において、ダイカストマシン100の構成は詳しく説明するので、ここでは必要な事項のみを説明する。軽金属用ダイカストマシン100は通常、油圧式であり、作動油を射出シリンダ102のヘッド側に供給して、ピストンロッド4を駆動し、プランジャーロッド2を介してプランジャースリーブ7に貯められたアルミ(AL)溶湯15をプランジャーチップ1で押して、金型8,9内のキャビティ(空洞)12に射出充填して成形する。

【0004】

最近のダイカストでは、高真空(5kPa程度)で金型内のガスを抜くことで、ガス巻込み巣を削除し、射出速度を早くし、充填時間を短縮して、内部に発生する引け巣を少なくすることにより、ダイカストでの鋳造品の機械的性質が著しく改善されることが報告されている。最近のダイカストマシンでは、充填時間を短縮し溶湯の温度低下を最小にし鋳造品の品質を改良する要望が増大している。この場合の射出速度は、通常の2〜3m/secに対し5〜7m/secと約2.5倍になってくる(以上の速度の数値は実際の鋳造時の速度(実打ち速度)で、溶湯を金型に押し込んでいる状態での速度である。)が、実際の鋳造現場では、ここまで速度を上げると、射出充填完了時の衝撃で、アルミ(AL)溶湯内にサージ圧が発生し、その為、型締装置が負け、金型がわずかに開きバリが発生する(金型の隙間から噴出した溶湯が固まってバリとなる)。また、ひどい時には湯噴きが発生し、どちらにしても「生産の継続ができなくなる。」という問題が発生する。

【0005】

従って、サージ圧を削減する種々の方法が従来提案されているが、これらの提案にはいずれも問題点が存在する。サージ圧は、図1で示す高速で走っている、プランジャーチップ1とプランジャーロッド2と射出カップリング3とピストンロッド4とピストンヘッド5の慣性力で発生するものと、高速でシリンダ6に流入してくる作動油の慣性と圧力で発生するものの複合として発生する。プランジャーチップ1とプランジャーロッド2とピストンロッド4とピストンヘッド5により充填完了の瞬間に現れるサージ圧が、バリ発生に最も大きな影響を与える。

【0006】

高速の実打ち速度性能を出すためには、空打ち時では(溶湯をスリーブ内に入れない、溶湯の流れ抵抗の無い状態)10m/sec超の性能を必要とする。もっとも、過酷なのは、この速度をわずか50mmの距離で立ち上げる必要があることでその為、高速速度立上げ時、大きな圧力を発生する様、射出シリンダーと油圧回路が構成されている。そして、このまま充填を完了させると、充填完了時にキャビティ内の溶湯の圧力が一揮に上昇(サージ圧が発生)し金型が開き、湯噴きが発生し、鋳造ができない非常に危険な状態が発生する。

【0007】

これを、防止する為、充填完了直前で射出ピストンを強制的に減速させる方式を採用している(図11参照)。(これに対し射出高速速度が2〜3m/sec仕様値のマシンでは、高速速度が低いこと、また、高速時の圧力も小さいため、型内の増大していく溶湯の流動抵抗とバランスし自然減速する為、充填完了時の衝撃値は小さくなり、バリや湯噴きは発生しにくい。)空打ち10m/secを超える高速速度仕様のマシンを超高速機と呼んでいるが、この超高速機での鋳造では悩ましい問題を抱えている。それは給湯機の給湯量の高度な精度を必要とすることで、給湯量が多いと充分減速される前に充填完了が起こり、サージ圧が発生し、給湯量が少ない場合、湯先が飛び、不連続の充填となり、湯境不良やひどい時はガスの巻込み不良が発生する。この給湯量が不足し減速が早く効き過ぎた場合の不良発生のメカニズムについて図12で図解している。ところが、給湯機の給湯精度を上げることは至難の業で、なかなか解決の方法が見つからない。

【0008】

図11のグラフにおいて、溶湯湯量の増減により、充填完了時のプランジャーチップ先端位置がどのように変わるかを示している。溶湯湯量が適正である(予定通りである)場合の完了位置を「理想の完了位置」として示している(破線)。給湯量が多い場合には、充填完了位置は、ゲート6から離れるので、1点鎖線で示す位置になる。湯量が少ない場合には、充填完了位置は、ゲート6に近づくので、2点鎖線で示す位置になる。このように、溶湯湯量の増減によって、充填完了位置は、それぞれ異なり、それに応じて、サージ圧が発生したり、湯先が飛ぶという問題が起こる。一方、給湯機の給湯精度を上げることは困難であり、また給湯量を把握することも容易ではないので、給湯量を把握して減速開始位置を調整することも困難となる。

【0009】

給湯量の増減に係わらず、サージ圧を削減する方法として、高圧用と低圧用のアキュムレータを設ける構成からなる案(特許文献1)を、本願の出願人は、既に提案しているが、本発明はこの案とは異なる。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特願第2006−290165号

【発明の概要】

【発明が解決しようとする課題】

【0011】

本発明は、上述した事情に鑑みなされたもので、高速射出成形可能なダイカスト鋳造方法又はダイカストマシンにおいて、サージ圧の発生を削減して、バリの発生や湯噴き、又は湯先の飛びを防止し、更に現場の鋳造品質のバラツキを最も少なくすることを目的とする。

【課題を解決するための手段】

【0012】

本発明の第1の形態のダイカストマシンは、上述した目的を達成するために、製品を鋳造成形する金型(101)と;それ自体が具備するピストン(13)を移動させることにより、金型(101)に溶湯(15)を射出するための射出シリンダ(102)であって、作動油がそこに供給されるとそれにより、ピストン(13)を金型(101)に向かって前進させる、ヘッド室(16H)と、作動油がそこに供給されるとそれにより、ピストン(13)を金型(101)から遠ざかるように後退させる、ロッド室(16R)とを具備する、射出シリンダ(102)と;射出シリンダ(102)に作動油を供給するための油圧装置(303)とを具備する。ダイカストマシン(100)において、油圧装置(303)は、射出シリンダ(102)のピストン(13)を押圧する作動油を射出シリンダ(102)に供給する射出用ピストンアキュムレータ(20)であって、作動油を収容する作動油室(218)と、ガスを収容するガス室(217)を具備していて作動油室(218)とガス室(217)とは流体気密に仕切られる、射出用ピストンアキュムレータ(20)と;射出用ピストンアキュムレータ(20)から射出シリンダ(102)のヘッド室(16H)への作動油の流れを制御、閉止するための高速速度調整バルブ(31)と;射出用ピストンアキュムレータ(20)のガス室(217)に、それぞれの切替弁(75,76,77)を介して流体連絡するように並列に設置される複数のガスボトル(71,72,73)と;を具備することを特徴とする。

【0013】

ダイカストマシンにおいて、複数のガスボトルは3基あり、3基の前記ガスボトルの内容量の比が1:2:4であることが好ましい。

【0014】

本発明の第2の形態のダイカストマシンは、製品を鋳造成形する金型(101)と;それ自体が具備するピストン(13)を移動させることにより、金型(101)に溶湯(15)を射出するための射出シリンダ(102)であって、作動油がそこに供給されるとそれにより、ピストン(13)を金型(101)に向かって前進させる、ヘッド室(16H)と、作動油がそこに供給されるとそれにより、ピストン(13)を金型(101)から遠ざかるように後退させる、ロッド室(16R)とを具備する、射出シリンダ(102)と;射出シリンダ(102)に作動油を供給するための油圧装置(303)とを具備する。油圧装置(403)は、射出シリンダ(102)のピストン(13)を押圧する作動油を射出シリンダ(102)に供給する射出用ピストンアキュムレータ(20)であって、作動油を収容する作動油室(218)と、ガスを収容するガス室(217)を具備していて作動油室(218)とガス室(217)とは流体気密に仕切られる、射出用ピストンアキュムレータ(20)と;射出用ピストンアキュムレータ(20)から射出シリンダ(102)のヘッド室(16H)への作動油の流れを制御、閉止するための高速速度調整バルブ(31)と;射出用ピストンアキュムレータ(20)のガス室(217)に、充填力パターン調整バルブ(82)を介して流体連絡するように設置される少なくとも1つのガスボトル(80)とを具備する。充填力パターン調整バルブ(82)は、その開度が可変で設定可能であり、充填力パターン調整バルブ(82)の開度を調整することにより、射出シリンダ(102)への作動油の充填力を調整できることを特徴とする。

【0015】

前記ダイカストマシンは、自動制御装置を更に具備することが好ましい。自動制御装置は、射出シリンダ(102)の高速射出ストロークと高速射出速度とをパラメーターとして充填力パターンを選定するための演算回路を具備しており、演算回路により選定された充填力パターンに合致するように、充填力パターン調整バルブ(82)の開度が調整されることを特徴とする。

【0016】

油圧装置(303,403)は、射出シリンダ(102)のヘッド室(16H)に流体連絡していて且つ溶湯の射出充填後、金型内の溶湯を昇圧し、更に所定の時間の間で且つ所定圧力で加圧保持するための昇圧用アキュムレータ(23)と、昇圧用アキュムレータ(23)と射出シリンダ(102)との間に設置されていて昇圧用アキュムレータ(23)から射出シリンダ(102)への作動油の流れを開放、遮断する昇圧開閉弁(35)と、昇圧用アキュムレータ(23)と射出シリンダ(102)との間において、昇圧開閉弁(35)に対して直列に設置されていて且つその開度を変化することにより、射出された溶湯の昇圧時間を調整する、昇圧時間調整バルブ(78)と、射出シリンダ(102)のヘッド室(16H)及びロッド室(16R)と流体連絡する油圧ポンプと、油圧ポンプと射出シリンダ(102)との間に設置されて、油圧ポンプからの作動油の流れを射出シリンダ(102)のヘッド室(16H)へ導くか又はロッド室(16R)へ導くかを切り替える射出用切替弁(26)と、を更に具備することが好ましい。

【0017】

第1の形態のダイカストマシンを使用するダイカスト鋳造方法は、射出シリンダ(102)内の溶湯(15)を低速で押圧する、低速射出段階と、射出シリンダ(102)内の溶湯(15)を高速で押圧して金型(101)内に射出する、高速射出段階とを具備する。高速射出段階は、射出充填力に応じて使用するガスボトルを、複数のガスボトル(71,72,73)から選定する選定手順と、選定手順で選定されたガスボトルの切替弁を開く手順とを具備することを特徴とする。

【0018】

第2の形態のダイカストマシンを使用するダイカスト鋳造方法は、射出シリンダ(102)内の溶湯(15)を低速で押圧する、低速射出段階と、射出シリンダ(102)内の溶湯(15)を高速で押圧して金型(101)内に射出する、高速射出段階とを具備する。高速射出段階は、射出高速速度と射出充填力に応じて、充填力パターン調整バルブ(82)の開度を設定する開度設定手順を具備することを特徴とする。

【発明の効果】

【0019】

特には、高速射出成形可能なダイカスト鋳造方法又はダイカストマシン(鋳造機械)において、複数のガスボトルの組み合わせを適切に選択することにより、ガスの膨張によるアキュムレータ内の作動油の圧力ドロップを利用して、複雑な制御を行うことなく、スタート時は高圧力で、短い時間で高速速度を立ち上げ、金型内溶湯の流動抵抗による自然減速でその高速速度値を下げ、充填完了前までにはその圧力を最適値まで下げ、充填完了時の衝撃値を緩和し、高速射出成形を可能とすると共に、その際の金型のキャビティにおけるアルミ溶湯のサージ圧の発生を抑止し、バリの発生や湯噴き、又は湯先の飛び等を防止する。

更に、例え溶湯の給湯量にバラツキがあったとしても、金型に流入した溶湯の流動抵抗により充填完了位置の手前ではプランジャーは自然減速されるので、金型内での減速位置は同じになり、サージ圧の発生を抑止し、バリの発生や湯噴き、又は湯先の飛び等を防止する。

【0020】

上記の本発明の説明において、カッコ()内の記号又は数字は、以下に示す実施の形態との対応を示すために添付される。

【図面の簡単な説明】

【0021】

【図1】図1は、本発明の第1の実施の形態に係るダイカストマシン(鋳造装置)の図式的説明図であり、ダイカストマシンの金型及び射出シリンダ付近の構成を示す。

【図2】図2は、本発明の第1の実施の形態に係るダイカストマシンの油圧装置の系統図である。

【図3】図3は、3種類のガスボトルを使用した場合の組み合わせによる総ガス量を示す表である。

【図4】図4は、800トンクラスのダイカストマシンでの例において、8種類の総ガス容量に対して、空打ち(溶湯がない状態での射出)時の高速射出時におけるヘッド室の圧力低下を示したグラフである(高速射出ストロ-クに対する圧力低下が示されている)。

【図5】図5は、本発明の第2の実施の形態に係るダイカストマシンの油圧装置の系統図である。

【図6】図6は、充填力パターン調整バルブの開度の変化による充填力パターン変更説明図を示しており、高速射出速度が2(m/sec)の場合の、ヘッド室の圧力(PH)(MPa)の時間変化を示す(このグラフを充填力パターンと呼ぶ)。

【図7】図7は、充填力パターン調整バルブの開度の変化による充填力パターン変更説明図を示しており、高速射出速度が5(m/sec)の場合の、ヘッド室の圧力(PH)(MPa)の時間変化を示す。

【図8】図8は、充填力パターン調整バルブの開度の変化による充填力パターン変更説明図を示しており、高速射出速度が8(m/sec)の場合の、ヘッド室の圧力(PH)(MPa)の時間変化を示す。

【図9】図9は、第1の実施の形態における、射出速度及び射出圧力(射出シリンダ102のヘッド室16Hの圧力)等の時間変化及びその際のピストンロッド、各バルブ等の状態を示すチャートを示す。

【図10】図10は、第2の実施の形態における、射出速度及び射出圧力(射出シリンダ102のヘッド室16Hの圧力)等の時間変化及びその際のピストンロッド、各バルブ等の状態を示すチャートを示しており、図9と同様な図面である。

【図11】図11は、超高速射出速度の射出成形の射出速度等の説明図であり、給湯量に対する射出終了時の位置関係等を示す。

【図12】図12は、給湯量が不足して充填完了前に減速が終了した場合の不良発生のメカニズムを図解する説明図である。

【発明を実施するための形態】

【0022】

以下、図面に基づいて本発明の実施の形態のダイカストマシン(装置)を詳細に説明する。図1は既に説明したように、一般的なアルミ等の軽金属用ダイカストマシン100の金型101及び射出シリンダ102付近の部分の図式的説明図であり、本発明のダイカストマシン100も同様な金型101及び射出シリンダ102を具備する。図2は、本発明に係るダイカストマシン100の油圧装置の油圧回路の第1の実施の形態の系統図である。

【0023】

まず図1を参照すると、本発明のダイカストマシン(鋳造装置)100の金型101及び射出シリンダ102が図式的に示されている。図1については、従来技術の説明で既に説明したが、ここでは、より詳しく説明する。図1のダイカストマシン100は通常、アルミ等の軽金属の製品を鋳造する。ダイカストマシン(鋳造装置)100は、金型101と、射出シリンダ102とを具備しており、金型101においては、対向する一対の固定プラテン10と可動プラテン11との間に固定金型8と可動金型9が設けられており、固定金型8と可動金型9は、図1に示すごとく係合することにより、その間にキャビティ(空洞)12を形成し、キャビティ12にアルミ(AL)溶湯15が射出・充填されて鋳造成形品が製造される。アルミ溶湯15を射出するために、射出シリンダ102が設けられており、固定プラテン10にはアルミ溶湯15が貯められるプランジャースリーブ7が設けられており、プランジャースリーブ7は、固定プラテン10及び固定金型8を貫通して、キャビティ12に流体連絡する。

【0024】

本実施の形態において、射出シリンダ102は、アルミ溶湯を射出するための油圧駆動の往復動ピストン/シリンダである。射出シリンダ102は、シリンダ6とピストン13とを具備する。ピストン13は図1に示すように、プランジャースリーブ7に係合する。ピストン13は、図1において左端にピストンヘッド5を具備し、そのピストンヘッド5と一体化しているピストンロッド4に射出カップリング3でプランジャーロッド2が連結され、その先にプランジャーチップ1が取り付けられている。プランジャーチップ1は、プランジャースリーブ7内に嵌合し、プランジャースリーブ7内で往復動して、プランジャースリーブ7内のアルミ溶湯15を圧送することにより、アルミ溶湯15を射出充填する。本実施の形態において、射出シリンダ102は、油圧式であるので、作動油をシリンダ6のヘッド側に供給して、ピストンヘッド5及びピストンロッド4を駆動し、プランジャースリーブ7に貯められたアルミ(AL)溶湯15をプランジャーチップ1で押して、固定金型8,9内のキャビティ(空洞)12に射出充填して鋳造成形する。

【0025】

図2は、射出シリンダ102を駆動する本発明の第1の実施の形態の油圧装置303の油圧回路を図解的に示す。シリンダ6のヘッド室16Hの接続口ラインには、射出速度を制御する高速速度調整バルブ(第7バルブ)31を介して高速射出用に大流量を排出可能な射出用ピストンアキュムレータ(ACC)20が流体連絡するように設けられている。一般的に円筒状の射出用ピストンアキュムレータ20は、ピストンアキュムレータ20内を摺動して往復動する、ピストン211により2つの室に区切られており、一方は、作動油が収容される作動油室218であり、もう一方は、ガスが収容されるガス室217である。ガス室217には、ガスボトルから高圧ガスが供給されて、ピストン211を押圧して作動油室の作動油を油圧装置303の油圧回路、即ちここでは射出シリンダ102のヘッド室16Hに供給する。本実施の形態においては、ガス室217は、図2に示すように、3つの切替弁、即ち第1と第2と第3の切替弁75,76,77をそれぞれ介して、第1と第2と第3のガスボトル71,72,73に並列に流体連絡する。本実施の形態の油圧装置303において、図2に示すように、射出シリンダ102のヘッド室16Hは更に、昇圧時間調整バルブ78と昇圧開閉弁(第11バルブ)35とを介して昇圧用ピストンアキュムレータ(ACC)23に流体連絡する。

【0026】

射出シリンダ102のロッド室16Rの接続口ラインは、タンク切替弁(第4バルブ)27を介してタンク40に流体連絡し、また射出用切替弁(第3バルブ)26を介してポンプ圧供給口55に流体連絡する。また、ヘッド室16Hの接続口は、射出用切替弁(第3バルブ)26の別の接続口に接続する。射出用切替弁(第3バルブ)26は、3つの切替位置を有する電磁切替弁であることが好ましく、図2に示すように、一方の側の2つの接続口はそれぞれ、射出シリンダ102のヘッド室16Hの接続口とロッド室16Rの接続口に接続しており、もう一方の側の2つの接続口はそれぞれ、タンク40とポンプ圧供給口(油圧ポンプの吐出口)55に接続する。

【0027】

図2に示す油圧装置303の各バルブについて説明する。高速速度調整バルブ(第7バルブ)31は、全開位置から全閉位置まで連続的に開度を変化可能なモータ駆動弁であることが好ましい。昇圧時間調整バルブ78は、モータ駆動式絞り弁であることが好ましく、連続的に開度を変化可能であって、流路の抵抗を変化させて、結果的に昇圧時間を調整する。射出用切替弁(第3バルブ)26については、既に説明したが、3つの位置は、図2に図式的に示すようにそれぞれ、流路閉鎖位置と、順流路開位置と、交差流路開位置とである。ガスボトルの第1と第2と第3の切替弁75,76,77と、昇圧開閉弁(第11バルブ)35と、タンク切替弁(第4バルブ)27は、開と閉を切り替える電磁式切替弁であることが好ましい。

【0028】

次に本実施の形態のダイカストマシン100及びその油圧装置303の作動について説明する。ダイカストマシン100の全体的な作動は、通常のダイカストマシンと同様であるので概略の説明とする。先ず、プランジャースリーブ7にAL溶湯15を供給し、その後溶湯温度が低下しないように遅滞なく射出動作が実施される。先ず、低速でピストン13により溶湯15を金型101のキャビティ12に向かって押す(低速射出段階)。この際のピストン13の駆動は、本実施の形態においては、射出用切替弁26を操作して油圧ポンプ(ポンプ圧供給口、可変ポンプあるいは定吐出ポンプと流量制御弁の組み合わせ)55より作動油がヘッド室16Hに供給されることにより実施されても良く、あるいはハイブリッド式ダイカストマシンにおいては、サーボモータ(図示されない)によりブースタ(図示されない)を駆動して、射出シリンダ102のヘッド室16Hに作動油を供給して実施されても良い。その他のダイカストマシンについても、射出シリンダ102のヘッド室16Hに作動油を供給して実施されることは同様である。ピストン13が所定ストローク移動後又はピストン13が所定位置に到達したことにより、低速射出段階から高速射出段階に切り替わる。次に、高速速度調整バルブ(第7バルブ)31を作動させて、高速でピストン13を駆動する(高速射出段階)。この高速射出段階において、本発明の新規な構成が機能する。この高速射出段階で、キャビティ12内は溶湯15で充填される。次に、高速速度調整バルブ(第7バルブ)31を閉じるとともに、昇圧開閉弁(第11バルブ)35を開き、ヘッド室16Hに昇圧用ピストンアキュムレータ23の作動油を導入して、キャビティ内の圧力を、所定の時間で所定圧力まで昇圧する(昇圧段階)。次に、所定圧力を所定時間の間保持する(加圧保持段階)。その後、製品を取り出す(型開き段階)。以上が、概略の射出成形工程である。

【0029】

次に、本実施の形態の油圧装置303の作動について説明する。図2に示す例において、それぞれ容量の異なるガスボトルが3基具備されることが好ましい。しかしガスボトルの数は、それ以下(2基)又はそれ以上(4基以上)でも良い。本実施の形態において、より具体的に説明するために、ダイカストマシンを800トンクラスのものとする。この場合、射出用ピストンアキュムレータ20のガス室容量は、10L(リットル)であることが好ましい。この場合において、射出シリンダ102のピストンヘッド5の径は150mm、射出シリンダ102のピストン13の高速射出時のストローク(高速ストローク)は200mm以上、射出用ピストンアキュムレータ20のチャージ圧(射出作動前のガス室217内圧力)は、18.6MPaであることが好ましい。この場合、射出用ピストンアキュムレータ20のガス室容量(10L)に応じて、3つのガスボトルの容量についてそれぞれ、第1のガスボトル71は10L、第2のガスボトル72は20L、第3のガスボトル73は40Lの容量であることが好ましい。このように、3つのガスボトルの容量は、1:2:4であることが好ましい。

【0030】

本実施の形態において、3種類の容量を有するガスボトル71,72,73が備えられることにより、射出ピストンアキュムレータを押圧するガスボトルの総容量として、8通りの組み合わせが考えられる(図3の表を参照)。即ち、各ガスボトル付の第1と第2と第3の切替弁75,76,77を操作することにより、この8通りの組み合わせを実現できることが、図3の表から分る。即ち、3つの切替弁75,76,77を全て閉じれば、ガスボトル容量は0Lで有効な総ガス容量は、ガス室217の容積10Lである。同様に、第1の切替弁75のみを開けば、総ガス容量は20L、第1と第2と第3の切替弁71,72,73を全て開にすれば、総ガス容量は、ガスボトル総容量70L+ガス室容量10Lで80Lとなる。800トンクラスのダイカストマシンでの例において、ガスボトルの8種類の総ガス容量に対して、特定の金型における高速射出時のヘッド室16Hの圧力低下を示したグラフを図4に示す(高速射出ストロ-クにおける圧力低下が示されている)。図4は、実際に射出装置を動作させること(空打ち)により求めても良く、又は計算(気体の断熱膨張変化)によって求めても良い。ガスボトルの総ガス容量が大きいほど、圧力低下は小さく、ピストン4を押圧する平均圧力は高いので、射出速度が高くなる。

【0031】

本実施の形態によれば、鋳造する金型の特性(キャビティの容量や投影面積)に合わせて、最適のガスボトルの組み合わせを選択(切替弁の開閉操作)して、高速射出速度を実現すると共に、高速射出時において起こるガスの膨張で発生する圧力降下(ドロップ)を利用して自然減速しサージ圧等の発生を防止する方法である。

【0032】

実際のオペレーションにおいては、品質の良い鋳造品が成形できる射出速度、最終充填力(射出シリンダーヘッド側の油圧:PH)、保持圧を決定するための方法として、試し打ちを以下のごとく実施することが好ましい。この方法においては、まずは金型への損傷を回避するため、低速(2m/sec程度)、低圧(10MPa程度)、保持圧は5MPa程度から打ち始める。射出速度が低いと充填途中で溶湯の凝固が起こり湯回り不良が発生するので、鋳造品を確認し湯回りが十分でなければ射出速度を上げていく。このとき最終充填力の設定値が小さい(総ガス容量が少ない)と、流動抵抗に負けて射出速度が途中から設定値よりも落ちるので、速度の測定データを確認し落ち方が著しい場合は最終充填力も上げ(総ガス容量を増やす)、高速射出速度が自然減速してスムーズに昇圧、保持工程に移行できるように調整する。最終充填圧を上げてバリが発生した場合は下げる。そして、湯回りやバリに問題がなくなると、保持圧を上げていき、鋳巣やひけ、湯境不良の発生を回避していく。また、昇圧時間調整バルブ78の開度を変更し、昇圧時間も調整する。さらに品質を良くするためには、再度射出速度を上げて、品質を確認する。

【0033】

図9に、本実施の形態における、射出速度及び射出圧力(射出シリンダ102のヘッド室16Hの圧力)等の時間変化及びその際のピストンロッド、各バルブ等の状態を表わすチャートを示す。図9中において、PHはヘッド室16Hの圧力、Pmは昇圧用ピストンアキュムレータの保持圧力を示す。図9において、低速射出段階は、時間t0〜t1間であり、高速射出段階は、時間t1〜t2間であり、昇圧段階は、時間t2〜t3間であり、保持段階は、時間t3〜t4間である。t2において、高速射出段階から昇圧段階への切替(即ち、高速速度調整バルブ(第7バルブ)31の切替(所望の開度から閉へ)と、昇圧開閉弁(第11バルブ)35の切替(閉から開へ))は、ヘッド室16Hの圧力(PH)を検出することにより又は射出ピストン4の位置を検出することにより又は圧力PHとピストン位置の両者の検出値を使用することにより実施される。ピストン4の動作、各弁の動作等については図9を見れば十分に理解可能であるので、詳細な説明は省略する。

【0034】

図5は、本発明に係るダイカストマシン100の油圧装置の第2の実施の形態の系統図である。第2の実施の形態の油圧装置403は、第1の実施の形態の油圧装置303に対して、ガスボトル付近の構成のみが異なっている。即ち、図5の油圧装置403の油圧回路において、図2の油圧装置303の油圧回路における第1と第2と第3のガスボトル71,72,73及び第1と第2と第3の切替弁75,76,77が、ガスボトル80と充填力パターン調整バルブ82により置換されている。油圧装置403において、その他の構成は基本的に、図2に示す第1の実施の形態の油圧装置303と同様である。

【0035】

本実施の形態のダイカストマシン及び油圧装置403の作動について、その高速射出段階における作動だけが、第1の実施の形態の場合と相違するので、本実施の形態に関して相違点である高速射出時(段階)の作動についてのみ説明する。本実施の形態においては、ガスボトル80の容量は、1種類であるので、充填力パターン調整バルブ82の弁開度を変化させることにより、ガスボトル80から射出用ピストンアキュムレータ20までの管路の通過抵抗を変化させて、ガスのピストン211に対する押圧力を変化調整することにより、射出シリンダ102のヘッド室16Hへの作動油の最終充填力(高速射出段階終了時の充填力)を調整し、サージ圧の発生を抑止する。充填力パターン調整バルブ82は、モータ駆動式の絞り弁であることが好ましい。

【0036】

図6から8に、ガス供給ラインの絞り弁(充填力パターン調整バルブ82)による充填力パターン変更説明図を示す。図6から8はそれぞれ、高速射出速度が2、5、8(m/sec)の場合の、空打ち時のヘッド室の圧力(PH)(MPa)の時間変化を示す(このグラフを充填力パターンと呼ぶ)。パラメーターとして、弁開度がそれぞれ0.02m(実線)、0.003m(破線)、0.001m(1点鎖線)、0.0002m(2点鎖線)の場合が示される。図6から8は、理論計算により求めても良く、あるいは実際の空打ちにより求めても良い。図6から8において、各射出速度において、弁開度によるヘッド室圧力(PH)の時間低下パターンの相違が示されている。ヘッド室圧力(PH)の下がりきった点の圧力が最終充填力である。圧力低下の大きいもの程、射出シリンダ102のピストンの駆動力の低下、即ちピストンの減速(充填力の低下)が大きく、サージ圧の発生が抑制される。図6〜8を見ると、一度下がった射出シリンダーヘッド圧がまた復帰してくるが、その復帰の前に油圧バルブを切り替え(昇圧開閉弁35を開き、高速速度調整バルブ31を閉める)て、高速射出段階から昇圧段階に移る。それが出来るだけの時間的なゆとりが充分あることが、図6〜8から分る。

【0037】

本実施の形態において、図6から8に示すように、高速射出ストローク(高速射出段階の射出ストローク)と高速射出速度と充填力パターン調整バルブの弁開度の関数として、充填力パターンを算出できるので、本実施の形態のダイカストマシンは、充填力パターンを計算する演算回路を有する自動制御装置を備えることが好ましい。実際には、自動制御装置の自動演算回路により、高速射出段階における射出ストローク、高速射出速度及び最終充填力を入力すると、充填力パターン調整バルブ82の弁開度を最終的に決定する構成であることが好ましい。

【0038】

本実施の形態においても、第1の実施の形態で既に述べたように(段落[0032]参照)試し打ちにより、最適な弁開度を決定する方法を実施することが好ましい。本実施の形態においては、充填力パターン調整バルブ82の弁開度を、小さい値から順次増大させるように試し打ちを実施する。各試し打ちにおいて鋳造品の品質を確認し、最適な条件を選定する。

【0039】

図10は、第2の実施の形態における、射出速度及び射出圧力(射出シリンダ102のヘッド室16Hの圧力)等の時間変化及びその際のピストンロッド、各バルブ等の状態を示すチャートである。図10は基本的に、図9と同様な図面であり、符号、記号等は図9と同じである。図9における第1と第2と第3の切替弁75,76,77が、図10には存在せず、その代わりに、充填力パターン調整バルブ82の時間チャートが示されている。図10において、充填力パターン調整バルブ82は、鋳造成形が開始されると一定の開度で保持されることが分る。

【0040】

次に上記実施の形態の効果及び作用について説明する。本発明の第1の実施の形態のダイカストマシンにより以下の効果が期待できる。

・特には、高速射出成形可能なダイカスト鋳造法又はダイカストマシン(鋳造機械)において、複数のガスボトルの組み合わせを適切に選択することにより、ガスの膨張による駆動作動油の圧力ドロップを利用して、複雑な制御を行うことなく、スタート時は高圧力で、短い時間で高速速度を立ち上げ、充填完了前までにはその圧力を最適値まで下げ、金型内溶湯の流動抵抗による自然減速でその高速速度値を下げ、充填完了時の衝撃を緩和し、高速射出成形を可能とすると共に、その際の金型のキャビティにおけるアルミ溶湯のサージ圧の発生を抑止し、バリの発生や湯噴き、又は湯先の飛びを防止する。

・例え溶湯の給湯量にバラツキがあったとしても、サージ圧の発生を抑止し、バリの発生や湯噴き、又は湯先の飛びを防止する。

【0041】

本発明の第2の実施の形態のダイカストマシンにより以下の効果が期待できる。

・ガスボトルから射出ピストンアキュムレータへのガス供給ラインに開度変化可能な絞りバルブを設けて、高速射出中のガスボトルからのガス供給量を制限し、圧力降下を起こさせることにより(即ち、上記の実施の形態において充填力パターン調整バルブの開度調整により)、第1の実施の形態と同様に、金型のキャビティにおける溶湯のサージ圧の発生を削減し、バリの発生や湯噴き、又は湯先の飛びを防止し、更に、現場の鋳造品質のバラツキを低減できる。

・ガスボトルが1基に減少できるため、油圧装置のコスト、従ってダイカストマシンのコストを低減できる。

【0042】

上記において記載した、あるいは添付図面に示した実施の形態の油圧回路において、説明を分かり易くするために、基本的に最低限の構成要素だけが記載されているが、装置の機能、制御、配置等に応じて必要な、弁、こし器、センサ等の構成要素が追加されても良い。

【0043】

上記の実施の形態において、鋳造(溶湯)の材料はアルミニウムであると記載されているが、これ以外の材料であっても良い。

【0044】

本明細書及び例えば図3,4等に記載される数値について、説明の便宜上使用したものであって、特に本発明がこれらの数値によって限定されることはなく、例えば、ダイカストマシンの型式が変わればこれらの数値が変わることがあり得る。

【0045】

上記の実施の形態は本発明の例であり、本発明は、該実施の形態により制限されるものではなく、請求項に記載される事項によってのみ規定されており、上記以外の実施の形態も実施可能である。

【符号の説明】

【0046】

1 プランジャーチップ

2 プランジャーロッド

3 射出カップリング

4 ピストンロッド

5 ピストンヘッド

6 シリンダ

6H ヘッド室

6R ロッド室

7 プランジャースリーブ

8 固定金型

9 可動金型

10 固定プラテン

11 可動プラテン

12 キャビティ(空洞)

13 ピストン

15 アルミ(AL)溶湯

20 射出用ピストンアキュムレータ(ACC)

23 昇圧用アキュムレータ(ACC)

26 射出用切替弁(第3バルブ)

27 タンク切替弁(第4バルブ)

31 高速速度調整バルブ(第7バルブ)(射出シリンダ入口バルブ)

35 昇圧開閉弁(第11バルブ)

40 タンク

71 第1のガスボトル

72 第2のガスボトル

73 第3のガスボトル

75 第1の切替弁

76 第2の切替弁

77 第3の切替弁

78 昇圧時間調整バルブ

80 ガスボトル

82 充填力パターン調整バルブ

100 ダイカストマシン

101 金型

102 射出シリンダ

211 ピストン

217 ガス室

218 作動油室

303 油圧装置

403 油圧装置

【特許請求の範囲】

【請求項1】

製品を鋳造成形する金型(101)と;

ピストン(13)を具備する射出シリンダ(102)であって、前記ピストン(13)を移動させることにより、前記金型(101)に溶湯(15)を射出するための射出シリンダ(102)であって、作動油が供給されることにより、前記ピストン(13)を前記金型(101)に向かって前進させる、ヘッド室(16H)と、作動油が供給されることにより、前記ピストン(13)を前記金型(101)から遠ざかるように後退させる、ロッド室(16R)とを具備する、射出シリンダ(102)と;

前記射出シリンダ(102)に作動油を供給するための油圧装置(403)と;

を具備するダイカストマシン(100)において、

前記油圧装置(403)は、

前記射出シリンダ(102)の前記ピストン(13)を押圧する作動油を前記射出シリンダ(102)に供給する射出用ピストンアキュムレータ(20)であって、作動油を収容する作動油室(218)と、ガスを収容するガス室(217)を具備していて前記作動油室(218)と前記ガス室(217)とは流体気密に仕切られる、射出用ピストンアキュムレータ(20)と;

前記射出用ピストンアキュムレータ(20)から前記射出シリンダ(102)の前記ヘッド室(16H)への前記作動油の流れを制御、閉止するための高速速度調整バルブ(31)と;

前記射出用ピストンアキュムレータ(20)の前記ガス室(217)に、充填力パターン調整バルブ(82)を介して流体連絡するように設置される少なくとも1つのガスボトル(80)と、を具備しており、

前記充填力パターン調整バルブ(82)は、開度が可変で設定可能であり、前記充填力パターン調整バルブ(82)の開度を調整することにより、前記射出シリンダ(102)への作動油の充填力を調整できる、ことを特徴とするダイカストマシン。

【請求項2】

前記ダイカストマシンは、自動制御装置を更に具備しており、

前記自動制御装置は、前記射出シリンダ(102)の高速射出ストロークと高速射出速度とをパラメーターとして充填力パターンを選定するための演算回路を具備しており、

前記演算回路により選定された充填力パターンに合致するように、前記充填力パターン調整バルブ(82)の開度が調整される、ことを特徴とする請求項1に記載のダイカストマシン。

【請求項3】

前記油圧装置(403)は、

前記射出シリンダ(102)の前記ヘッド室(16H)に流体連絡していて且つ溶湯の射出充填後、前記金型(101)内の溶湯を昇圧し、更に所定の時間の間で且つ所定圧力で加圧保持するための昇圧用アキュムレータ(23)と、

前記昇圧用アキュムレータ(23)と前記射出シリンダ(102)との間に設置されていて前記昇圧用アキュムレータ(23)から前記射出シリンダ(102)への作動油の流れを開放、遮断する昇圧開閉弁(35)と、

前記昇圧用アキュムレータ(23)と前記射出シリンダ(102)との間において、前記昇圧開閉弁(35)に対して直列に設置されていて且つ開度を変化することにより、射出された溶湯の昇圧時間を調整する、昇圧時間調整バルブ(78)と、

を更に具備することを特徴とする請求項1又は2に記載のダイカストマシン。

【請求項4】

前記油圧装置(403)は、

前記射出シリンダ(102)の前記ヘッド室(16H)及び前記ロッド室(16R)と流体連絡する油圧ポンプと、

前記油圧ポンプと前記射出シリンダ(102)との間に設置されて、前記油圧ポンプからの作動油の流れを前記射出シリンダ(102)の前記ヘッド室(16H)へ導くか又は前記ロッド室(16R)へ導くかを切り替える射出用切替弁(26)と、

を更に具備することを特徴とする請求項1から3のいずれか一項に記載のダイカストマシン。

【請求項5】

請求項1に記載のダイカストマシンを使用するダイカスト鋳造方法であって、

前記射出シリンダ(102)内の溶湯(15)を低速で押圧する、低速射出段階と、

前記射出シリンダ(102)内の溶湯(15)を高速で押圧して前記金型(101)内に射出する、高速射出段階と、

を具備しており、

前記高速射出段階は、

高速射出速度と射出充填力に応じて、前記充填力パターン調整バルブ(82)の開度を設定する開度設定手順を具備することを特徴とするダイカスト鋳造方法。

【請求項6】

前記ダイカストマシンは、前記射出シリンダ(102)の高速射出ストロークと高速射出速度と最終充填力とをパラメーターとして、前記充填力パターン調整バルブの開度を決定するための演算回路を具備する、自動制御装置を更に具備しており、

前記開度設定手順は、前記演算回路により、前記充填力パターン調整バルブ(82)の開度を決定するステップ、を具備することを特徴とする請求項5に記載のダイカスト鋳造方法。

【請求項7】

前記油圧装置(403)は、

前記射出シリンダ(102)の前記ヘッド室(16H)に流体連絡していて且つ溶湯の射出充填後、前記金型内の溶湯を昇圧し、更に所定の時間の間で且つ所定圧力で加圧保持するための昇圧用アキュムレータ(23)と、

前記昇圧用アキュムレータ(23)と前記射出シリンダ(102)との間に設置されていて前記昇圧用アキュムレータ(23)から前記射出シリンダ(102)への作動油の流れを開放、遮断する昇圧開閉弁(35)と、

前記昇圧用アキュムレータ(23)と前記射出シリンダ(102)との間において、前記昇圧開閉弁(35)に対して直列に設置されていて且つその開度を変化することにより、射出された溶湯の昇圧時間を調整する、昇圧時間調整バルブ(78)と、

前記射出シリンダ(102)の前記ヘッド室(6H)及び前記ロッド室(16R)と流体連絡する油圧ポンプと、

前記油圧ポンプと前記射出シリンダ(102)との間に設置されて、前記油圧ポンプからの作動油の流れを前記射出シリンダ(102)の前記ヘッド室(16H)へ導くか又は前記ロッド室(16R)へ導くかを切り替える射出用切替弁(26)と、

を更に具備しており、

前記低速射出段階において、作動油は、前記射出シリンダ(102)の前記ヘッド室(16H)へ前記油圧ポンプにより供給されて、前記射出シリンダ(102)の前記ピストン(13)を前記金型(101)に向かって前進させており、

前記高速射出段階は、前記高速速度調整バルブ(31)の開度を制御する手順を更に具備しており、

前記高速射出段階の終了後に、昇圧段階が実施されており、

前記昇圧段階は、

前記高速速度調整バルブ(31)が閉じられる手順と、

前記昇圧開閉弁(35)が開かれる手順と、

前記昇圧開閉弁(35)が開かれた状態で所定圧力になるまで保持される手順と、

を具備することを特徴とする請求項5または6に記載のダイカスト鋳造方法。

【請求項1】

製品を鋳造成形する金型(101)と;

ピストン(13)を具備する射出シリンダ(102)であって、前記ピストン(13)を移動させることにより、前記金型(101)に溶湯(15)を射出するための射出シリンダ(102)であって、作動油が供給されることにより、前記ピストン(13)を前記金型(101)に向かって前進させる、ヘッド室(16H)と、作動油が供給されることにより、前記ピストン(13)を前記金型(101)から遠ざかるように後退させる、ロッド室(16R)とを具備する、射出シリンダ(102)と;

前記射出シリンダ(102)に作動油を供給するための油圧装置(403)と;

を具備するダイカストマシン(100)において、

前記油圧装置(403)は、

前記射出シリンダ(102)の前記ピストン(13)を押圧する作動油を前記射出シリンダ(102)に供給する射出用ピストンアキュムレータ(20)であって、作動油を収容する作動油室(218)と、ガスを収容するガス室(217)を具備していて前記作動油室(218)と前記ガス室(217)とは流体気密に仕切られる、射出用ピストンアキュムレータ(20)と;

前記射出用ピストンアキュムレータ(20)から前記射出シリンダ(102)の前記ヘッド室(16H)への前記作動油の流れを制御、閉止するための高速速度調整バルブ(31)と;

前記射出用ピストンアキュムレータ(20)の前記ガス室(217)に、充填力パターン調整バルブ(82)を介して流体連絡するように設置される少なくとも1つのガスボトル(80)と、を具備しており、

前記充填力パターン調整バルブ(82)は、開度が可変で設定可能であり、前記充填力パターン調整バルブ(82)の開度を調整することにより、前記射出シリンダ(102)への作動油の充填力を調整できる、ことを特徴とするダイカストマシン。

【請求項2】

前記ダイカストマシンは、自動制御装置を更に具備しており、

前記自動制御装置は、前記射出シリンダ(102)の高速射出ストロークと高速射出速度とをパラメーターとして充填力パターンを選定するための演算回路を具備しており、

前記演算回路により選定された充填力パターンに合致するように、前記充填力パターン調整バルブ(82)の開度が調整される、ことを特徴とする請求項1に記載のダイカストマシン。

【請求項3】

前記油圧装置(403)は、

前記射出シリンダ(102)の前記ヘッド室(16H)に流体連絡していて且つ溶湯の射出充填後、前記金型(101)内の溶湯を昇圧し、更に所定の時間の間で且つ所定圧力で加圧保持するための昇圧用アキュムレータ(23)と、

前記昇圧用アキュムレータ(23)と前記射出シリンダ(102)との間に設置されていて前記昇圧用アキュムレータ(23)から前記射出シリンダ(102)への作動油の流れを開放、遮断する昇圧開閉弁(35)と、

前記昇圧用アキュムレータ(23)と前記射出シリンダ(102)との間において、前記昇圧開閉弁(35)に対して直列に設置されていて且つ開度を変化することにより、射出された溶湯の昇圧時間を調整する、昇圧時間調整バルブ(78)と、

を更に具備することを特徴とする請求項1又は2に記載のダイカストマシン。

【請求項4】

前記油圧装置(403)は、

前記射出シリンダ(102)の前記ヘッド室(16H)及び前記ロッド室(16R)と流体連絡する油圧ポンプと、

前記油圧ポンプと前記射出シリンダ(102)との間に設置されて、前記油圧ポンプからの作動油の流れを前記射出シリンダ(102)の前記ヘッド室(16H)へ導くか又は前記ロッド室(16R)へ導くかを切り替える射出用切替弁(26)と、

を更に具備することを特徴とする請求項1から3のいずれか一項に記載のダイカストマシン。

【請求項5】

請求項1に記載のダイカストマシンを使用するダイカスト鋳造方法であって、

前記射出シリンダ(102)内の溶湯(15)を低速で押圧する、低速射出段階と、

前記射出シリンダ(102)内の溶湯(15)を高速で押圧して前記金型(101)内に射出する、高速射出段階と、

を具備しており、

前記高速射出段階は、

高速射出速度と射出充填力に応じて、前記充填力パターン調整バルブ(82)の開度を設定する開度設定手順を具備することを特徴とするダイカスト鋳造方法。

【請求項6】

前記ダイカストマシンは、前記射出シリンダ(102)の高速射出ストロークと高速射出速度と最終充填力とをパラメーターとして、前記充填力パターン調整バルブの開度を決定するための演算回路を具備する、自動制御装置を更に具備しており、

前記開度設定手順は、前記演算回路により、前記充填力パターン調整バルブ(82)の開度を決定するステップ、を具備することを特徴とする請求項5に記載のダイカスト鋳造方法。

【請求項7】

前記油圧装置(403)は、

前記射出シリンダ(102)の前記ヘッド室(16H)に流体連絡していて且つ溶湯の射出充填後、前記金型内の溶湯を昇圧し、更に所定の時間の間で且つ所定圧力で加圧保持するための昇圧用アキュムレータ(23)と、

前記昇圧用アキュムレータ(23)と前記射出シリンダ(102)との間に設置されていて前記昇圧用アキュムレータ(23)から前記射出シリンダ(102)への作動油の流れを開放、遮断する昇圧開閉弁(35)と、

前記昇圧用アキュムレータ(23)と前記射出シリンダ(102)との間において、前記昇圧開閉弁(35)に対して直列に設置されていて且つその開度を変化することにより、射出された溶湯の昇圧時間を調整する、昇圧時間調整バルブ(78)と、

前記射出シリンダ(102)の前記ヘッド室(6H)及び前記ロッド室(16R)と流体連絡する油圧ポンプと、

前記油圧ポンプと前記射出シリンダ(102)との間に設置されて、前記油圧ポンプからの作動油の流れを前記射出シリンダ(102)の前記ヘッド室(16H)へ導くか又は前記ロッド室(16R)へ導くかを切り替える射出用切替弁(26)と、

を更に具備しており、

前記低速射出段階において、作動油は、前記射出シリンダ(102)の前記ヘッド室(16H)へ前記油圧ポンプにより供給されて、前記射出シリンダ(102)の前記ピストン(13)を前記金型(101)に向かって前進させており、

前記高速射出段階は、前記高速速度調整バルブ(31)の開度を制御する手順を更に具備しており、

前記高速射出段階の終了後に、昇圧段階が実施されており、

前記昇圧段階は、

前記高速速度調整バルブ(31)が閉じられる手順と、

前記昇圧開閉弁(35)が開かれる手順と、

前記昇圧開閉弁(35)が開かれた状態で所定圧力になるまで保持される手順と、

を具備することを特徴とする請求項5または6に記載のダイカスト鋳造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2013−75333(P2013−75333A)

【公開日】平成25年4月25日(2013.4.25)

【国際特許分類】

【出願番号】特願2013−6237(P2013−6237)

【出願日】平成25年1月17日(2013.1.17)

【分割の表示】特願2007−229335(P2007−229335)の分割

【原出願日】平成19年9月4日(2007.9.4)

【出願人】(300041192)宇部興産機械株式会社 (268)

【公開日】平成25年4月25日(2013.4.25)

【国際特許分類】

【出願日】平成25年1月17日(2013.1.17)

【分割の表示】特願2007−229335(P2007−229335)の分割

【原出願日】平成19年9月4日(2007.9.4)

【出願人】(300041192)宇部興産機械株式会社 (268)

[ Back to top ]