ダイヘッド

【課題】スリットから吐出した塗布液が両サイドへ濡れ広がらず、規定の塗布幅で支持体へと塗布され、安定した塗布が可能となるダイヘッドを供給する。

【解決手段】サイドプレートで両サイドから挟持された、少なくとも2枚のブロックにより形成された塗布液を吐出するスリットを含むリップの平面状のリップ先端上面と、リップ先端側面とを有するダイヘッドにおいて、前記リップ先端上面と連設するサイドプレート先端の上面と、前記リップ先端側面と連設するサイドプレート先端側面と、マニホールドに、塗布液に対して撥水性および撥油性の表面処理層を形成したことを特徴とするダイヘッド。撥水性および撥油性を有するフッ素樹脂含有の無電解ニッケルメッキ処理を施した後、ダイヘッドの鏡面研削加工を行う。

【解決手段】サイドプレートで両サイドから挟持された、少なくとも2枚のブロックにより形成された塗布液を吐出するスリットを含むリップの平面状のリップ先端上面と、リップ先端側面とを有するダイヘッドにおいて、前記リップ先端上面と連設するサイドプレート先端の上面と、前記リップ先端側面と連設するサイドプレート先端側面と、マニホールドに、塗布液に対して撥水性および撥油性の表面処理層を形成したことを特徴とするダイヘッド。撥水性および撥油性を有するフッ素樹脂含有の無電解ニッケルメッキ処理を施した後、ダイヘッドの鏡面研削加工を行う。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、光学フィルムなどを生産することに関し、連続的に走行する帯状支持体上に塗布液を均一に塗布するためのダイヘッドに関するものである。

【背景技術】

【0002】

従来、連続的に走行する帯状支持体(以下説明ではウェブと称する)上に塗布液を塗布するための塗布方式として、グラビアコーター、ナイフコーター、バーコーター、エアドクター、カーテンコーター、スライドコーター、ダイコーターなどがある。これら塗布方式の中でも、密閉系であり、幅方向での膜厚均一性、平滑性に優れているダイコーターがよく利用されている。このようなダイコーターにおいては、塗布液をダイヘッドのスリットから押し出し、連続走行するウェブに対してビードを形成させながら塗布する。

【0003】

このダイヘッドは、一般的には、サイドプレートで両サイドから挟持された2枚以上のブロックを組み合わせて、さらにシムを挟んでスリットを形成し、塗布液を供給する供給口と供給された塗布液を一度留めて貯蔵し、幅方向に広げて長手方向に均一に流動させるためのマニホールド部分と、マニホールドより塗布液を幅方向で均一に流動させてリップより吐出させるためのスリットを有している塗布方式である。

【0004】

しかしながら、ダイヘッドのリップ先端面は塗布液に対する濡れ性の良いことが安定したビード形成に必要であるが、通常同じ材質からなるリップ先端側面やサイドプレート先端部も塗布液に対する濡れ性が良いことで、リップの両端で塗布液がサイドプレート先端の上面に濡れ広がり、ウェブに対する塗布幅がスリット幅より広がり、安定的に規制できない問題が発生する。さらに、リップ先端側面やサイドプレート先端側面にも塗布液が濡れ広がりビードを不安定にする、あるいはウェブに転移せずに固化することがある。このようなことから流れ方向にスジやムラ等の塗布欠陥を発生させてしまう問題がある。

【0005】

そこで、上記リップ先端から塗布液が濡れ広がるのを防ぐためには、リップ先端に撥水・撥油処理剤を施す、あるいは、無電解ニッケルメッキ処理またはDLC(ダイヤモンドライクカーボン)処理を施すことにより対応している。

【0006】

撥水・撥油処理剤をリップ先端に塗る場合には、均一に塗ることが難しい、また、常時塗布液が接するため撥水・撥油の性能劣化、あるいは洗浄時にリップ先端を拭くことによって性能が劣化してしまい、耐久性という点で課題が残る。

【0007】

また無電解ニッケルメッキ処理またはDLC(ダイヤモンドライクカーボン)処理においては耐久性には問題はないが、上記処理を行うにあたって100〜300℃の熱処理を必要とするため、ダイヘッドの変形が懸念される。特に光学フィルム等の薄膜塗布においては、幅方向における膜厚分布の均一性が重要となってくるため、ダイヘッドの変形には細心の注意を払わなければならない。また、上記処理においてリップ先端の上面は、塗布液に対する接触角を低くする必要があり、塗布方向のリップ先端側面の表面処理だけでは、スリットから吐出された塗布液が横に濡れ広がることで塗布幅が広がり、かつ塗布面のエッジ部が厚塗りになってしまう問題がある。

【0008】

特許文献1によれば、スジムラ、塗布ムラなどを抑えるために、リップ部の表面に鏡面研削加工を施し、先端側面の塗布液に対する接触角をリップ部の塗布液に対する接触角より大きくした提案もされている。しかし研削精度の面から難しいのが現状である。

【0009】

また、例えば液晶表示パネルの表面に用いるAG(Anti-Glare)フィルム等に用いられる粒子を含む塗布液、特に沈降速度の速い粒子を含む塗布液においては、ダイヘッド内部、特に供給口から距離が離れたところのマニホールドでは粒子が沈降しやすく、経時で堆積することで吐出量が不安定になり、濃淡ムラやスジなどの塗布欠陥を発生させる。このように堆積してしまった場合には、ダイヘッドを分解して清掃しない限り解消できない場合がほとんどである。

【0010】

ダイヘッドの洗浄方法としては、一般的にはダイヘッドに塗布液を送液するための配管を利用し、そこから洗浄液をダイヘッド内のマニホールドやスリットの部分に連続的に注入することにより、ダイヘッド内部の汚れや付着物を除去する方法が取られている。さらにダイヘッドを分解し、手作業で洗浄を行うことがよくあるが、ダイヘッドは非常に重く、分解や再組立に多大な労力を必要とし、近年幅方向の膜厚にも高い精度を要求するため再組立後の調整にも時間を要する。

【0011】

上記の洗浄方法や装置では、ダイヘッドが広幅になるほどマニホールド及びスリット内の端部に付着した汚れは取りにくくなり、また、洗浄を行うために塗布装置の既存の配管等を組み直す必要もあり、組み立等に時間がかかり作業効率が悪いという問題点があった。

【0012】

そこで、ダイヘッド本体におけるスリット先端部を着脱式のブロックにより閉じた状態で、ダイヘッド側部とスリット先端部からスプレーノズルにより洗浄溶剤を噴霧し、マニホールド内及びスリット内に存在する付着物を塗布液の入口から連続的に押し出すことで、ダイヘッドを分解することなく、内部の洗浄を行う方法がある。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】特開2004−351349号公報

【発明の概要】

【発明が解決しようとする課題】

【0014】

本発明の目的は、スリットから吐出した塗布液が、規定の塗布幅で支持体へ塗布され、安定した塗布が可能となり、さらにマニホールドにも経時で堆積しにくく、また堆積しても容易に除去でき、洗浄作業が容易になるダイヘッドを供給することにある。

【課題を解決するための手段】

【0015】

本発明の請求項1に係る発明は、連続的に走行する支持体に塗布液を塗布するためのダイヘッドであって、サイドプレートで両サイドから挟持された少なくとも2枚のブロックにより形成され、塗布液を幅方向に均一に広げるためのマニホールドと、塗布液を吐出するためのブロック間のスリットと、前記スリットの先端両側にスリットとほぼ直角に形成されたリップと、前記リップの平面状の先端上面と、先端側面と、を有するダイヘッドにおいて、

前記リップ先端上面と連設するサイドプレート先端上面と、

前記リップ先端側面と連設するサイドプレート先端側面と、

マニホールド面と、

に塗布液に対して撥水性および撥油性の表面処理層を形成したことを特徴とするダイヘッド。

【0016】

本発明の請求項2に係る発明は、前記リップの走行上流側リップ先端上面および側面に、塗布液に対して撥水性および撥油性の表面処理層を形成したことを特徴とする請求項1記載のダイヘッドである。

【0017】

本発明の請求項3に係る発明は、前記リップの走行下流側リップ先端側面に、塗布液に対して撥水性および撥油性の表面処理層を形成したことを特徴とする請求項1または2記載のダイヘッドである。

【0018】

本発明の請求項4に係る発明は、前記表面処理層は、フッ素樹脂を均一に分散共析させたフッ素樹脂含有無電解ニッケルメッキ層を形成して、塗布液に対して接触角60°以上の撥水性および撥油性を持たせたことを特徴とする請求項1から3のいずれか1項に記載のダイヘッドである。

【0019】

本発明の請求項5に係る発明は、フッ素樹脂含有無電解ニッケルメッキ層を形成した後、ダイヘッドの精度出しのための鏡面研削加工を行うことを特徴とする請求項4記載のダイヘッドである。

【発明の効果】

【0020】

本発明では、ダイヘッドを構成するサイドプレート先端上面および側面、マニホールド、並びにリップの上流側先端上面および側面、下流側の側面、等に撥水性および撥油性の表面処理層を形成することによって、連続的に走行するウェブに、幅方向の端部が安定した塗布を可能とし、また効率的な洗浄が可能になる。

【0021】

本発明のダイヘッドを用いることで、リップ両端への塗布液の広がり、サイドプレート先端上面への乗り上げによる塗布欠陥を防ぐことができ、熱処理による影響、ダイヘッドの変形を改善することが可能となる。加えて、マニホールド内の洗浄、特に沈降しやすい塗布液を用いた場合でも洗浄効果を上げることが可能となる。

【0022】

また本発明では、塗布液がリップ両端へ濡れ広がり、サイドプレート先端上面へ乗り上げるのを防ぐために、サイドプレート先端上面および先端側面に、塗布液に対して撥水性および撥油性の表面処理層を形成する。好ましくは、さらに、リップ先端側面にも同様に、撥水性および撥油性の表面処理層を形成する。即ち撥水・撥油性を有するフッ素樹脂含有の無電解ニッケルメッキ処理を施すのである。

【0023】

例えば、偏光板の保護フィルム等の光学フィルム基材として多用されるTAC(Tri

Acetyl Cellulose)フィルムでは、フィルム両サイドがブロッキング防止のためにナール加工されて厚くなっているため、塗布幅の両端での安定性が特に重要となる。塗布幅の変動やエッジ部分の厚薄は、部分的な欠陥にとどまらず、塗布液が塗布された巻取りロール全体の安定性に影響し、光学的なひずみや欠陥につながることが多い。

【0024】

次に、表面処理によるダイヘッドの変形の影響を無くすために、表面処理を施した後に、リップ先端上面及び側面、サイドプレートの内面側および先端上面の鏡面研削加工を行う。これにより、表面処理による熱変形の影響を改善でき、加工精度を出すことができる。以上の処理により、スリットから吐出した塗布液が両サイドへ濡れ広がらず、規定の塗布幅で支持体へ塗布され、安定した塗布が可能となる。

【0025】

例えば、カーナビゲーション装置やモバイル型の表示装置などの表面に使用される反射防止フィルムなどの光学フィルムの薄膜塗布においては、リップ先端での液切れや幅方向における膜厚分布の均一性が重要となってくるので、それらに影響を及ぼす加工精度をより出すためにはリップ先端を超硬合金にし、かつフッ素樹脂含有無電解ニッケルメッキ処理を施し、ダイヘッドと貼り合わせた後に、鏡面研削加工を行うことで加工精度の問題に対しても対応可能である。

【0026】

さらに、マニホールドに撥水・撥油性のあるフッ素樹脂含有無電解ニッケルメッキ処理を施すことで、マニホールド内の沈降物が落としやすくなり、残存塗布液の除去、洗浄が容易になる。また、塗布中に沈降物による不具合が発生した場合にも、マニホールド内の流速を上げることで除去が可能となる。このときの流速の目安としては、マニホールド内でのレイノルズ数2000〜4000以上の乱流域になるような流速にすることである。

【図面の簡単な説明】

【0027】

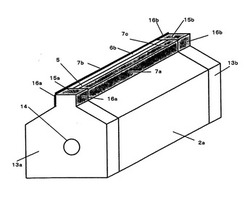

【図1】本発明に係るダイヘッドを用いた塗布装置の塗布部の一例を示す説明図。(a)オンロール方式ダイコーターの塗布部の一例を示す説明図。(b)オンロール方式ダイコーターのダイヘッドの一例を示す説明図。

【図2】本発明に係るダイヘッドを構成し、スリットを形成するブロックの一例を示す説明図。(a)上流側ブロックの一例を示す説明図。(b)下流側ブロックの一例を示す説明図。

【図3】本発明に係るダイヘッドの一例を示す説明図。

【図4】リップ先端の材質を変更した時のダイヘッドの上流側ブロックおよび下流側ブロックの説明図。(a)リップ変更可能な上流側ブロックの説明図。(b)リップ変更可能な下流側ブロックの説明図。

【発明を実施するための形態】

【0028】

以下に本発明を一実施形態に基づいて詳細に説明する。

【0029】

図1は、本発明に係るダイヘッドを用いた塗布装置の塗布部の一例を示す説明図である。

【0030】

塗布方式としては、図1(a)に示すロールでバックアップされたウェブに塗布するオンロール方式や、図示しないオフロール方式のどちらでも構わない。またバックアップロール12に対してダイヘッド1をサイドあるいは下方に配置して塗布してもよく、限定されるものではない。ポンプ21より供給された塗布液9はマニホールド4およびスリット5を通ったのち、リップ部より吐出され、ビード部10を作り、ウェブ11に塗布される。

【0031】

図1(b)は、オンロール方式ダイコーターのダイヘッドの一例を示す説明図である。

【0032】

マニホールド4にフッ素樹脂含有無電解ニッケルメッキ層4a、上流側リップ6a上面にフッ素樹脂含有無電解ニッケルメッキ層7c、側面にフッ素樹脂含有無電解ニッケルメッキ層7a、下流側リップ6b側面にフッ素樹脂含有無電解ニッケルメッキ層7bが、さらに図1では図示しないが、両側のサイドプレート先端の上面及びサイドプレート先端の側面にフッ素樹脂含有無電解ニッケルメッキ層がそれぞれ形成されている。そしてリップ先端のエッジ部8a、8bでビードが形成されて塗布液9が保持される。またスリット幅はダイヘッドブロック2a、2bの間にシム3を挟むことで既定しているが、シム3を使用せずにスリット幅を既定しても構わない。

【0033】

図2(a)は、ダイヘッド1の上流側ブロック2aの説明図である。

【0034】

上流側ブロック2aの上流側リップ先端6aの上面にフッ素樹脂含有無電解ニッケルメッキ7c、側面にフッ素樹脂含有無電解ニッケルメッキ7aが施されている。またマニホールド4の表面にフッ素樹脂含有無電解ニッケルメッキ4aが施されている。上流側スリ

ット5aの上面には表面処理が施されていない。

【0035】

図2(b)は、ダイヘッド1の下流側ブロック2bの説明図である。

【0036】

下流側ブロック2bの下流側リップ先端6bの側面にフッ素樹脂含有無電解ニッケルメッキ7bが施されている。下流側リップ先端6bの上面には、表面処理が施されていない。また下流側スリット5bにも表面処理が施されていない。

【0037】

図3は、本発明に係るダイヘッドの一例を示す説明図である。

【0038】

ダイヘッド1は少なくとも、上流側ブロック2aと下流側ブロック2b、およびサイドプレート13a、13bからなる。サイドプレートは、上流側ブロックと下流側ブロックを両サイドから挟持することでダイヘッドとして一体化させる。サイドプレート13aおよび13bには、塗布液9をマニホールド4内へ供給するための供給口14が備え付けられている。また、上流側リップ先端6aの上面にフッ素樹脂含有無電解ニッケルメッキ7c、側面にフッ素樹脂含有無電解ニッケルメッキ層7aが形成されており、下流側リップ先端6bの側面にもフッ素樹脂含有無電解ニッケルメッキ層7bが形成されている。加えてリップ先端上面と連設するサイドプレート先端の上面およびリップ先端側面と連設するサイドプレート先端の側面に、フッ素樹脂含有無電解ニッケルメッキが施されている。すなわち、サイドプレート13a、13bの先端上面にフッ素樹脂含有無電解ニッケルメッキ層15a、15bが、先端側面にフッ素樹脂含有無電解ニッケルメッキ層16a、16bが施されている。なおスリットに接する内面には、マニホールド部を除いて表面処理は施されていない。

【0039】

図4は、リップ先端の材質を変更した時のダイヘッドの上流側ブロックおよび下流側ブロックの説明図である。

【0040】

図4(a)は、リップ変更可能な上流側ブロックの説明図である。上流側ブロック17aにおいてリップ先端18aが変更可能な構造となっており、上流側の上面にフッ素樹脂含有無電解ニッケルメッキ7c、側面にフッ素樹脂含有無電解ニッケルメッキ層7aが形成されている。さらにマニホールド4にも同様にフッ素樹脂含有無電解ニッケルメッキ層4aが形成されている。

【0041】

図4(b)は、リップ変更可能な下流側ブロックの説明図である。下流側ブロック17bにおいてリップ先端18bが変更可能な構造となっており、下流側側面にフッ素樹脂含有無電解ニッケルメッキ層7bが形成されている。

【0042】

上記のリップ先端18a、18bは、変更可能な構造のダイヘッドであり、母材と異なる材質、例えば超硬合金でも良く、あるいは母材と同じ材質で先端形状だけを変更する場合にも適用でき、リップ先端の側面にフッ素樹脂含有無電解ニッケルメッキ層を形成してあることが好ましい。なお、この場合でも、サイドプレートの先端上面にフッ素樹脂含有無電解ニッケルメッキ層15a、15b、先端側面にフッ素樹脂含有無電解ニッケルメッキ層16a、16bが施されていることが重要である。

【0043】

ダイヘッドでの塗布では、安定したビードの形成のために、リップ部分は塗布液に対する接触角が低く濡れ性が良いことが必要である。塗布液がリップ先端部の側面に回りこまないためには、リップ先端上面と塗布液との接触角と、リップ先端側面と塗布液との接触角との差は5度以上有ればよいとされているが、本発明の最大の目的とする、塗布端面での安定性を得るためには、同一平面で連設しているリップ先端上面に存在する塗布液のビードが、サイドプレート先端の上面に濡れて広がらないよう、さらに上流側リップ先端上面に処理を施し、液ダレを起きにくくする強い撥水性および撥油性が必要であり、このときの塗布液に対する接触角としては60°以上が望ましい。これ以下の場合、塗布速度を大きくして塗布液の吐出量を増加させると、あるいはビード部を減圧にすることで、塗布端面の安定性が低くなる問題が発生する。即ち表面処理層として、塗布液に対する接触角としては60°以上の撥水性および撥油性が必要である。

【0044】

まず、ダイヘッドブロック2a、2bおよびサイドプレート13a、13bにフッ素樹脂含有無電解ニッケルメッキ層を形成させるには、フッ素樹脂の微粒子を分散させた無電解ニッケルメッキ液の中に上記ブロック2a、2b、サイドプレート13a、13bを浸し、化学還元作用によりメッキ金属を析出させる過程において、フッ素樹脂微粒子がメッキとともに吸着することを繰り返すことで被メッキ物にフッ素樹脂微粒子を含有した金属ニッケル膜が形成される。

【0045】

このフッ素樹脂含有無電解ニッケルメッキ層を形成する面としては、上流側ブロック2aのマニホールド4およびリップ先端6aの上面と側面、下流側ブロック2bのリップ先端6bの側面、サイドプレート13a、13bの先端上面15a、15b、先端側面16a、16bであり、必須である。

【0046】

サイドプレート13a、13bの先端上面15a、15bに形成する理由としては、前述したように、スリット5から塗布液が吐出したときに両サイドへ広がらないようにし、規定の塗布幅で塗布を安定させるためである。また上記撥水性および撥油性によって塗布を不安定にさせないためにスリット面5a、5bおよびリップ先端の上面6bのフッ素樹脂含有無電解ニッケルメッキ層は、研磨することで除去する必要がある。なお上記面にフッ素樹脂含有無電解ニッケルメッキ層を形成させない方法を採用した場合には、除去方法は研磨だけに限られるものではない。さらに上記以外の面については、形成の有無に限定されるものではない。

【0047】

このフッ素樹脂含有無電解ニッケルメッキ層を形成するにあたって熱処理が加わるため、ダイヘッド1およびサイドプレート13a、13bが変形してしまう。加工精度を維持するために、スリット5a、5bおよびリップ先端6a、6bに鏡面研削加工を実施する。さらにリップ先端を母材と異なる材質を使用する場合には、各部材17a、17b、18a、18b各々、上記と同様に表面処理を施していく。

【0048】

また、粒子を含む塗布液、特に沈降速度の速い塗布液を使用したときに発生する堆積物を効率的に除去する方法として、上記マニホールド4にフッ素樹脂含有無電解ニッケルメッキ層4aを施し、かつマニホールド4内でのレイノルズ数を2000以上の乱流域にすることで、堆積物を効率的に除去することが可能となった。

【0049】

以上詳細に説明した通り、本発明はダイヘッドのリップ先端の幅方向及び側面への塗布液の染み出し、乗り上げを防ぎ、塗布を安定にさせるために、サイドプレートの先端上面と側面、ならびに、リップ先端の上流側上面および側面、下流側の側面に撥水性および撥油性を有するフッ素樹脂含有無電解ニッケルメッキ処理を施したものである。しかも、処理によるダイヘッドの変形の影響を無くすために、フッ素樹脂含有無電解ニッケルメッキ処理を施した後に、リップ先端上面やスリット部の鏡面研削加工を行うことでダイヘッドの精度を改善したものである。これによって、スリットから吐出した塗布液が両サイドに広がることなく、規定の塗布幅で安定した塗布が可能となる。加えてマニホールドにも同様の処理を施すことで、洗浄性、特に沈降速度の速い塗布液による堆積物除去にも対応可能となる。

【符号の説明】

【0050】

1・・・ダイヘッド

2a・・・上流側ブロック

2b・・・下流側ブロック

3・・・シム

4・・・マニホールド

4a・・・…マニホールドへのフッ素樹脂含有無電解ニッケルメッキ

5・・・スリット

5a・・・上流側スリット

5b・・・下流側スリット

6a・・・上流側リップ

6b・・・下流側リップ

7a・・・上流側側面フッ素樹脂含有無電解ニッケルメッキ層

7b・・・下流側側面フッ素樹脂含有無電解ニッケルメッキ層

7c・・・上流側上面フッ素樹脂含有無電解ニッケルメッキ層

8a・・・上流側リップエッジ部

8b・・・下流側リップエッジ部

9・・・塗布液

10・・・ビード部

11・・・支持体(ウェブ)

12・・・バックアップロール

13a、b・・・サイドプレート

14・・・供給口

15a、b・・・サイドプレート先端上面フッ素樹脂含有無電解ニッケルメッキ層

16a、b・・・サイドプレート先端側面フッ素樹脂含有無電解ニッケルメッキ層

17a・・・上流側ブロック

17b・・・下流側ブロック

18a・・・上流側リップ先端部材

18b・・・下流側リップ先端部材

19・・・配管

20・・・タンク

21・・・ポンプ

【技術分野】

【0001】

本発明は、光学フィルムなどを生産することに関し、連続的に走行する帯状支持体上に塗布液を均一に塗布するためのダイヘッドに関するものである。

【背景技術】

【0002】

従来、連続的に走行する帯状支持体(以下説明ではウェブと称する)上に塗布液を塗布するための塗布方式として、グラビアコーター、ナイフコーター、バーコーター、エアドクター、カーテンコーター、スライドコーター、ダイコーターなどがある。これら塗布方式の中でも、密閉系であり、幅方向での膜厚均一性、平滑性に優れているダイコーターがよく利用されている。このようなダイコーターにおいては、塗布液をダイヘッドのスリットから押し出し、連続走行するウェブに対してビードを形成させながら塗布する。

【0003】

このダイヘッドは、一般的には、サイドプレートで両サイドから挟持された2枚以上のブロックを組み合わせて、さらにシムを挟んでスリットを形成し、塗布液を供給する供給口と供給された塗布液を一度留めて貯蔵し、幅方向に広げて長手方向に均一に流動させるためのマニホールド部分と、マニホールドより塗布液を幅方向で均一に流動させてリップより吐出させるためのスリットを有している塗布方式である。

【0004】

しかしながら、ダイヘッドのリップ先端面は塗布液に対する濡れ性の良いことが安定したビード形成に必要であるが、通常同じ材質からなるリップ先端側面やサイドプレート先端部も塗布液に対する濡れ性が良いことで、リップの両端で塗布液がサイドプレート先端の上面に濡れ広がり、ウェブに対する塗布幅がスリット幅より広がり、安定的に規制できない問題が発生する。さらに、リップ先端側面やサイドプレート先端側面にも塗布液が濡れ広がりビードを不安定にする、あるいはウェブに転移せずに固化することがある。このようなことから流れ方向にスジやムラ等の塗布欠陥を発生させてしまう問題がある。

【0005】

そこで、上記リップ先端から塗布液が濡れ広がるのを防ぐためには、リップ先端に撥水・撥油処理剤を施す、あるいは、無電解ニッケルメッキ処理またはDLC(ダイヤモンドライクカーボン)処理を施すことにより対応している。

【0006】

撥水・撥油処理剤をリップ先端に塗る場合には、均一に塗ることが難しい、また、常時塗布液が接するため撥水・撥油の性能劣化、あるいは洗浄時にリップ先端を拭くことによって性能が劣化してしまい、耐久性という点で課題が残る。

【0007】

また無電解ニッケルメッキ処理またはDLC(ダイヤモンドライクカーボン)処理においては耐久性には問題はないが、上記処理を行うにあたって100〜300℃の熱処理を必要とするため、ダイヘッドの変形が懸念される。特に光学フィルム等の薄膜塗布においては、幅方向における膜厚分布の均一性が重要となってくるため、ダイヘッドの変形には細心の注意を払わなければならない。また、上記処理においてリップ先端の上面は、塗布液に対する接触角を低くする必要があり、塗布方向のリップ先端側面の表面処理だけでは、スリットから吐出された塗布液が横に濡れ広がることで塗布幅が広がり、かつ塗布面のエッジ部が厚塗りになってしまう問題がある。

【0008】

特許文献1によれば、スジムラ、塗布ムラなどを抑えるために、リップ部の表面に鏡面研削加工を施し、先端側面の塗布液に対する接触角をリップ部の塗布液に対する接触角より大きくした提案もされている。しかし研削精度の面から難しいのが現状である。

【0009】

また、例えば液晶表示パネルの表面に用いるAG(Anti-Glare)フィルム等に用いられる粒子を含む塗布液、特に沈降速度の速い粒子を含む塗布液においては、ダイヘッド内部、特に供給口から距離が離れたところのマニホールドでは粒子が沈降しやすく、経時で堆積することで吐出量が不安定になり、濃淡ムラやスジなどの塗布欠陥を発生させる。このように堆積してしまった場合には、ダイヘッドを分解して清掃しない限り解消できない場合がほとんどである。

【0010】

ダイヘッドの洗浄方法としては、一般的にはダイヘッドに塗布液を送液するための配管を利用し、そこから洗浄液をダイヘッド内のマニホールドやスリットの部分に連続的に注入することにより、ダイヘッド内部の汚れや付着物を除去する方法が取られている。さらにダイヘッドを分解し、手作業で洗浄を行うことがよくあるが、ダイヘッドは非常に重く、分解や再組立に多大な労力を必要とし、近年幅方向の膜厚にも高い精度を要求するため再組立後の調整にも時間を要する。

【0011】

上記の洗浄方法や装置では、ダイヘッドが広幅になるほどマニホールド及びスリット内の端部に付着した汚れは取りにくくなり、また、洗浄を行うために塗布装置の既存の配管等を組み直す必要もあり、組み立等に時間がかかり作業効率が悪いという問題点があった。

【0012】

そこで、ダイヘッド本体におけるスリット先端部を着脱式のブロックにより閉じた状態で、ダイヘッド側部とスリット先端部からスプレーノズルにより洗浄溶剤を噴霧し、マニホールド内及びスリット内に存在する付着物を塗布液の入口から連続的に押し出すことで、ダイヘッドを分解することなく、内部の洗浄を行う方法がある。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】特開2004−351349号公報

【発明の概要】

【発明が解決しようとする課題】

【0014】

本発明の目的は、スリットから吐出した塗布液が、規定の塗布幅で支持体へ塗布され、安定した塗布が可能となり、さらにマニホールドにも経時で堆積しにくく、また堆積しても容易に除去でき、洗浄作業が容易になるダイヘッドを供給することにある。

【課題を解決するための手段】

【0015】

本発明の請求項1に係る発明は、連続的に走行する支持体に塗布液を塗布するためのダイヘッドであって、サイドプレートで両サイドから挟持された少なくとも2枚のブロックにより形成され、塗布液を幅方向に均一に広げるためのマニホールドと、塗布液を吐出するためのブロック間のスリットと、前記スリットの先端両側にスリットとほぼ直角に形成されたリップと、前記リップの平面状の先端上面と、先端側面と、を有するダイヘッドにおいて、

前記リップ先端上面と連設するサイドプレート先端上面と、

前記リップ先端側面と連設するサイドプレート先端側面と、

マニホールド面と、

に塗布液に対して撥水性および撥油性の表面処理層を形成したことを特徴とするダイヘッド。

【0016】

本発明の請求項2に係る発明は、前記リップの走行上流側リップ先端上面および側面に、塗布液に対して撥水性および撥油性の表面処理層を形成したことを特徴とする請求項1記載のダイヘッドである。

【0017】

本発明の請求項3に係る発明は、前記リップの走行下流側リップ先端側面に、塗布液に対して撥水性および撥油性の表面処理層を形成したことを特徴とする請求項1または2記載のダイヘッドである。

【0018】

本発明の請求項4に係る発明は、前記表面処理層は、フッ素樹脂を均一に分散共析させたフッ素樹脂含有無電解ニッケルメッキ層を形成して、塗布液に対して接触角60°以上の撥水性および撥油性を持たせたことを特徴とする請求項1から3のいずれか1項に記載のダイヘッドである。

【0019】

本発明の請求項5に係る発明は、フッ素樹脂含有無電解ニッケルメッキ層を形成した後、ダイヘッドの精度出しのための鏡面研削加工を行うことを特徴とする請求項4記載のダイヘッドである。

【発明の効果】

【0020】

本発明では、ダイヘッドを構成するサイドプレート先端上面および側面、マニホールド、並びにリップの上流側先端上面および側面、下流側の側面、等に撥水性および撥油性の表面処理層を形成することによって、連続的に走行するウェブに、幅方向の端部が安定した塗布を可能とし、また効率的な洗浄が可能になる。

【0021】

本発明のダイヘッドを用いることで、リップ両端への塗布液の広がり、サイドプレート先端上面への乗り上げによる塗布欠陥を防ぐことができ、熱処理による影響、ダイヘッドの変形を改善することが可能となる。加えて、マニホールド内の洗浄、特に沈降しやすい塗布液を用いた場合でも洗浄効果を上げることが可能となる。

【0022】

また本発明では、塗布液がリップ両端へ濡れ広がり、サイドプレート先端上面へ乗り上げるのを防ぐために、サイドプレート先端上面および先端側面に、塗布液に対して撥水性および撥油性の表面処理層を形成する。好ましくは、さらに、リップ先端側面にも同様に、撥水性および撥油性の表面処理層を形成する。即ち撥水・撥油性を有するフッ素樹脂含有の無電解ニッケルメッキ処理を施すのである。

【0023】

例えば、偏光板の保護フィルム等の光学フィルム基材として多用されるTAC(Tri

Acetyl Cellulose)フィルムでは、フィルム両サイドがブロッキング防止のためにナール加工されて厚くなっているため、塗布幅の両端での安定性が特に重要となる。塗布幅の変動やエッジ部分の厚薄は、部分的な欠陥にとどまらず、塗布液が塗布された巻取りロール全体の安定性に影響し、光学的なひずみや欠陥につながることが多い。

【0024】

次に、表面処理によるダイヘッドの変形の影響を無くすために、表面処理を施した後に、リップ先端上面及び側面、サイドプレートの内面側および先端上面の鏡面研削加工を行う。これにより、表面処理による熱変形の影響を改善でき、加工精度を出すことができる。以上の処理により、スリットから吐出した塗布液が両サイドへ濡れ広がらず、規定の塗布幅で支持体へ塗布され、安定した塗布が可能となる。

【0025】

例えば、カーナビゲーション装置やモバイル型の表示装置などの表面に使用される反射防止フィルムなどの光学フィルムの薄膜塗布においては、リップ先端での液切れや幅方向における膜厚分布の均一性が重要となってくるので、それらに影響を及ぼす加工精度をより出すためにはリップ先端を超硬合金にし、かつフッ素樹脂含有無電解ニッケルメッキ処理を施し、ダイヘッドと貼り合わせた後に、鏡面研削加工を行うことで加工精度の問題に対しても対応可能である。

【0026】

さらに、マニホールドに撥水・撥油性のあるフッ素樹脂含有無電解ニッケルメッキ処理を施すことで、マニホールド内の沈降物が落としやすくなり、残存塗布液の除去、洗浄が容易になる。また、塗布中に沈降物による不具合が発生した場合にも、マニホールド内の流速を上げることで除去が可能となる。このときの流速の目安としては、マニホールド内でのレイノルズ数2000〜4000以上の乱流域になるような流速にすることである。

【図面の簡単な説明】

【0027】

【図1】本発明に係るダイヘッドを用いた塗布装置の塗布部の一例を示す説明図。(a)オンロール方式ダイコーターの塗布部の一例を示す説明図。(b)オンロール方式ダイコーターのダイヘッドの一例を示す説明図。

【図2】本発明に係るダイヘッドを構成し、スリットを形成するブロックの一例を示す説明図。(a)上流側ブロックの一例を示す説明図。(b)下流側ブロックの一例を示す説明図。

【図3】本発明に係るダイヘッドの一例を示す説明図。

【図4】リップ先端の材質を変更した時のダイヘッドの上流側ブロックおよび下流側ブロックの説明図。(a)リップ変更可能な上流側ブロックの説明図。(b)リップ変更可能な下流側ブロックの説明図。

【発明を実施するための形態】

【0028】

以下に本発明を一実施形態に基づいて詳細に説明する。

【0029】

図1は、本発明に係るダイヘッドを用いた塗布装置の塗布部の一例を示す説明図である。

【0030】

塗布方式としては、図1(a)に示すロールでバックアップされたウェブに塗布するオンロール方式や、図示しないオフロール方式のどちらでも構わない。またバックアップロール12に対してダイヘッド1をサイドあるいは下方に配置して塗布してもよく、限定されるものではない。ポンプ21より供給された塗布液9はマニホールド4およびスリット5を通ったのち、リップ部より吐出され、ビード部10を作り、ウェブ11に塗布される。

【0031】

図1(b)は、オンロール方式ダイコーターのダイヘッドの一例を示す説明図である。

【0032】

マニホールド4にフッ素樹脂含有無電解ニッケルメッキ層4a、上流側リップ6a上面にフッ素樹脂含有無電解ニッケルメッキ層7c、側面にフッ素樹脂含有無電解ニッケルメッキ層7a、下流側リップ6b側面にフッ素樹脂含有無電解ニッケルメッキ層7bが、さらに図1では図示しないが、両側のサイドプレート先端の上面及びサイドプレート先端の側面にフッ素樹脂含有無電解ニッケルメッキ層がそれぞれ形成されている。そしてリップ先端のエッジ部8a、8bでビードが形成されて塗布液9が保持される。またスリット幅はダイヘッドブロック2a、2bの間にシム3を挟むことで既定しているが、シム3を使用せずにスリット幅を既定しても構わない。

【0033】

図2(a)は、ダイヘッド1の上流側ブロック2aの説明図である。

【0034】

上流側ブロック2aの上流側リップ先端6aの上面にフッ素樹脂含有無電解ニッケルメッキ7c、側面にフッ素樹脂含有無電解ニッケルメッキ7aが施されている。またマニホールド4の表面にフッ素樹脂含有無電解ニッケルメッキ4aが施されている。上流側スリ

ット5aの上面には表面処理が施されていない。

【0035】

図2(b)は、ダイヘッド1の下流側ブロック2bの説明図である。

【0036】

下流側ブロック2bの下流側リップ先端6bの側面にフッ素樹脂含有無電解ニッケルメッキ7bが施されている。下流側リップ先端6bの上面には、表面処理が施されていない。また下流側スリット5bにも表面処理が施されていない。

【0037】

図3は、本発明に係るダイヘッドの一例を示す説明図である。

【0038】

ダイヘッド1は少なくとも、上流側ブロック2aと下流側ブロック2b、およびサイドプレート13a、13bからなる。サイドプレートは、上流側ブロックと下流側ブロックを両サイドから挟持することでダイヘッドとして一体化させる。サイドプレート13aおよび13bには、塗布液9をマニホールド4内へ供給するための供給口14が備え付けられている。また、上流側リップ先端6aの上面にフッ素樹脂含有無電解ニッケルメッキ7c、側面にフッ素樹脂含有無電解ニッケルメッキ層7aが形成されており、下流側リップ先端6bの側面にもフッ素樹脂含有無電解ニッケルメッキ層7bが形成されている。加えてリップ先端上面と連設するサイドプレート先端の上面およびリップ先端側面と連設するサイドプレート先端の側面に、フッ素樹脂含有無電解ニッケルメッキが施されている。すなわち、サイドプレート13a、13bの先端上面にフッ素樹脂含有無電解ニッケルメッキ層15a、15bが、先端側面にフッ素樹脂含有無電解ニッケルメッキ層16a、16bが施されている。なおスリットに接する内面には、マニホールド部を除いて表面処理は施されていない。

【0039】

図4は、リップ先端の材質を変更した時のダイヘッドの上流側ブロックおよび下流側ブロックの説明図である。

【0040】

図4(a)は、リップ変更可能な上流側ブロックの説明図である。上流側ブロック17aにおいてリップ先端18aが変更可能な構造となっており、上流側の上面にフッ素樹脂含有無電解ニッケルメッキ7c、側面にフッ素樹脂含有無電解ニッケルメッキ層7aが形成されている。さらにマニホールド4にも同様にフッ素樹脂含有無電解ニッケルメッキ層4aが形成されている。

【0041】

図4(b)は、リップ変更可能な下流側ブロックの説明図である。下流側ブロック17bにおいてリップ先端18bが変更可能な構造となっており、下流側側面にフッ素樹脂含有無電解ニッケルメッキ層7bが形成されている。

【0042】

上記のリップ先端18a、18bは、変更可能な構造のダイヘッドであり、母材と異なる材質、例えば超硬合金でも良く、あるいは母材と同じ材質で先端形状だけを変更する場合にも適用でき、リップ先端の側面にフッ素樹脂含有無電解ニッケルメッキ層を形成してあることが好ましい。なお、この場合でも、サイドプレートの先端上面にフッ素樹脂含有無電解ニッケルメッキ層15a、15b、先端側面にフッ素樹脂含有無電解ニッケルメッキ層16a、16bが施されていることが重要である。

【0043】

ダイヘッドでの塗布では、安定したビードの形成のために、リップ部分は塗布液に対する接触角が低く濡れ性が良いことが必要である。塗布液がリップ先端部の側面に回りこまないためには、リップ先端上面と塗布液との接触角と、リップ先端側面と塗布液との接触角との差は5度以上有ればよいとされているが、本発明の最大の目的とする、塗布端面での安定性を得るためには、同一平面で連設しているリップ先端上面に存在する塗布液のビードが、サイドプレート先端の上面に濡れて広がらないよう、さらに上流側リップ先端上面に処理を施し、液ダレを起きにくくする強い撥水性および撥油性が必要であり、このときの塗布液に対する接触角としては60°以上が望ましい。これ以下の場合、塗布速度を大きくして塗布液の吐出量を増加させると、あるいはビード部を減圧にすることで、塗布端面の安定性が低くなる問題が発生する。即ち表面処理層として、塗布液に対する接触角としては60°以上の撥水性および撥油性が必要である。

【0044】

まず、ダイヘッドブロック2a、2bおよびサイドプレート13a、13bにフッ素樹脂含有無電解ニッケルメッキ層を形成させるには、フッ素樹脂の微粒子を分散させた無電解ニッケルメッキ液の中に上記ブロック2a、2b、サイドプレート13a、13bを浸し、化学還元作用によりメッキ金属を析出させる過程において、フッ素樹脂微粒子がメッキとともに吸着することを繰り返すことで被メッキ物にフッ素樹脂微粒子を含有した金属ニッケル膜が形成される。

【0045】

このフッ素樹脂含有無電解ニッケルメッキ層を形成する面としては、上流側ブロック2aのマニホールド4およびリップ先端6aの上面と側面、下流側ブロック2bのリップ先端6bの側面、サイドプレート13a、13bの先端上面15a、15b、先端側面16a、16bであり、必須である。

【0046】

サイドプレート13a、13bの先端上面15a、15bに形成する理由としては、前述したように、スリット5から塗布液が吐出したときに両サイドへ広がらないようにし、規定の塗布幅で塗布を安定させるためである。また上記撥水性および撥油性によって塗布を不安定にさせないためにスリット面5a、5bおよびリップ先端の上面6bのフッ素樹脂含有無電解ニッケルメッキ層は、研磨することで除去する必要がある。なお上記面にフッ素樹脂含有無電解ニッケルメッキ層を形成させない方法を採用した場合には、除去方法は研磨だけに限られるものではない。さらに上記以外の面については、形成の有無に限定されるものではない。

【0047】

このフッ素樹脂含有無電解ニッケルメッキ層を形成するにあたって熱処理が加わるため、ダイヘッド1およびサイドプレート13a、13bが変形してしまう。加工精度を維持するために、スリット5a、5bおよびリップ先端6a、6bに鏡面研削加工を実施する。さらにリップ先端を母材と異なる材質を使用する場合には、各部材17a、17b、18a、18b各々、上記と同様に表面処理を施していく。

【0048】

また、粒子を含む塗布液、特に沈降速度の速い塗布液を使用したときに発生する堆積物を効率的に除去する方法として、上記マニホールド4にフッ素樹脂含有無電解ニッケルメッキ層4aを施し、かつマニホールド4内でのレイノルズ数を2000以上の乱流域にすることで、堆積物を効率的に除去することが可能となった。

【0049】

以上詳細に説明した通り、本発明はダイヘッドのリップ先端の幅方向及び側面への塗布液の染み出し、乗り上げを防ぎ、塗布を安定にさせるために、サイドプレートの先端上面と側面、ならびに、リップ先端の上流側上面および側面、下流側の側面に撥水性および撥油性を有するフッ素樹脂含有無電解ニッケルメッキ処理を施したものである。しかも、処理によるダイヘッドの変形の影響を無くすために、フッ素樹脂含有無電解ニッケルメッキ処理を施した後に、リップ先端上面やスリット部の鏡面研削加工を行うことでダイヘッドの精度を改善したものである。これによって、スリットから吐出した塗布液が両サイドに広がることなく、規定の塗布幅で安定した塗布が可能となる。加えてマニホールドにも同様の処理を施すことで、洗浄性、特に沈降速度の速い塗布液による堆積物除去にも対応可能となる。

【符号の説明】

【0050】

1・・・ダイヘッド

2a・・・上流側ブロック

2b・・・下流側ブロック

3・・・シム

4・・・マニホールド

4a・・・…マニホールドへのフッ素樹脂含有無電解ニッケルメッキ

5・・・スリット

5a・・・上流側スリット

5b・・・下流側スリット

6a・・・上流側リップ

6b・・・下流側リップ

7a・・・上流側側面フッ素樹脂含有無電解ニッケルメッキ層

7b・・・下流側側面フッ素樹脂含有無電解ニッケルメッキ層

7c・・・上流側上面フッ素樹脂含有無電解ニッケルメッキ層

8a・・・上流側リップエッジ部

8b・・・下流側リップエッジ部

9・・・塗布液

10・・・ビード部

11・・・支持体(ウェブ)

12・・・バックアップロール

13a、b・・・サイドプレート

14・・・供給口

15a、b・・・サイドプレート先端上面フッ素樹脂含有無電解ニッケルメッキ層

16a、b・・・サイドプレート先端側面フッ素樹脂含有無電解ニッケルメッキ層

17a・・・上流側ブロック

17b・・・下流側ブロック

18a・・・上流側リップ先端部材

18b・・・下流側リップ先端部材

19・・・配管

20・・・タンク

21・・・ポンプ

【特許請求の範囲】

【請求項1】

連続的に走行する支持体に塗布液を塗布するためのダイヘッドであって、サイドプレートで両サイドから挟持された少なくとも2枚のブロックにより形成され、塗布液を幅方向に均一に広げるためのマニホールドと、塗布液を吐出するためのブロック間のスリットと、前記スリットの先端両側にスリットとほぼ直角に形成されたリップと、前記リップの平面状の先端上面と、先端側面と、を有するダイヘッドにおいて、

前記リップ先端上面と連設するサイドプレート先端上面と、

前記リップ先端側面と連設するサイドプレート先端側面と、

マニホールド面と、

に塗布液に対して撥水性および撥油性の表面処理層を形成したことを特徴とするダイヘッド。

【請求項2】

前記リップの走行上流側リップ先端上面および側面に、塗布液に対して撥水性および撥油性の表面処理層を形成したことを特徴とする請求項1記載のダイヘッド。

【請求項3】

前記リップの走行下流側リップ先端側面に、塗布液に対して撥水性および撥油性の表面処理層を形成したことを特徴とする請求項1または2記載のダイヘッド。

【請求項4】

前記表面処理層は、フッ素樹脂を均一に分散共析させたフッ素樹脂含有無電解ニッケルメッキ層を形成して、塗布液に対して接触角60°以上の撥水性および撥油性を持たせたことを特徴とする請求項1から3のいずれか1項に記載のダイヘッド。

【請求項5】

フッ素樹脂含有無電解ニッケルメッキ層を形成した後、ダイヘッドの精度出しのための鏡面研削加工を行うことを特徴とする請求項4記載のダイヘッド。

【請求項1】

連続的に走行する支持体に塗布液を塗布するためのダイヘッドであって、サイドプレートで両サイドから挟持された少なくとも2枚のブロックにより形成され、塗布液を幅方向に均一に広げるためのマニホールドと、塗布液を吐出するためのブロック間のスリットと、前記スリットの先端両側にスリットとほぼ直角に形成されたリップと、前記リップの平面状の先端上面と、先端側面と、を有するダイヘッドにおいて、

前記リップ先端上面と連設するサイドプレート先端上面と、

前記リップ先端側面と連設するサイドプレート先端側面と、

マニホールド面と、

に塗布液に対して撥水性および撥油性の表面処理層を形成したことを特徴とするダイヘッド。

【請求項2】

前記リップの走行上流側リップ先端上面および側面に、塗布液に対して撥水性および撥油性の表面処理層を形成したことを特徴とする請求項1記載のダイヘッド。

【請求項3】

前記リップの走行下流側リップ先端側面に、塗布液に対して撥水性および撥油性の表面処理層を形成したことを特徴とする請求項1または2記載のダイヘッド。

【請求項4】

前記表面処理層は、フッ素樹脂を均一に分散共析させたフッ素樹脂含有無電解ニッケルメッキ層を形成して、塗布液に対して接触角60°以上の撥水性および撥油性を持たせたことを特徴とする請求項1から3のいずれか1項に記載のダイヘッド。

【請求項5】

フッ素樹脂含有無電解ニッケルメッキ層を形成した後、ダイヘッドの精度出しのための鏡面研削加工を行うことを特徴とする請求項4記載のダイヘッド。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2011−206688(P2011−206688A)

【公開日】平成23年10月20日(2011.10.20)

【国際特許分類】

【出願番号】特願2010−77134(P2010−77134)

【出願日】平成22年3月30日(2010.3.30)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

【公開日】平成23年10月20日(2011.10.20)

【国際特許分類】

【出願日】平成22年3月30日(2010.3.30)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

[ Back to top ]