トンネル掘削装置、及びトンネル掘削方法

【課題】回転駆動する円環状のカッタ部を有する円筒状の掘削装置において、掘削した土砂を大量に輸送を可能にし、つまりが生じた場合でも容易に除去できるようにする。

【解決手段】地盤にトンネルを掘削するためのトンネル掘削装置1は、掘削進行方向先端に設けられ、表面に地盤を掘削するためのビットを有する円環状のカッタ部32を備え、カッタ部32を回転駆動可能な円筒状の掘削機構4と、カッタ部32の後方に接続され、カッタ部32の外径と略等しい外径を有する円筒形状の外筒体10C及びカッタ部32の内径よりも大きな内径を有する円筒形状の内筒体10Bからなる殻体10と、掘削機構4を掘削進行方向に推進させる推進機構8と、内筒体10Bの内周面に取り付けられ、掘削機構4とともに回転駆動する螺旋状のブレード42からなる掘削土排出機構6と、を備える。

【解決手段】地盤にトンネルを掘削するためのトンネル掘削装置1は、掘削進行方向先端に設けられ、表面に地盤を掘削するためのビットを有する円環状のカッタ部32を備え、カッタ部32を回転駆動可能な円筒状の掘削機構4と、カッタ部32の後方に接続され、カッタ部32の外径と略等しい外径を有する円筒形状の外筒体10C及びカッタ部32の内径よりも大きな内径を有する円筒形状の内筒体10Bからなる殻体10と、掘削機構4を掘削進行方向に推進させる推進機構8と、内筒体10Bの内周面に取り付けられ、掘削機構4とともに回転駆動する螺旋状のブレード42からなる掘削土排出機構6と、を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、地盤にトンネルを構築するためのトンネル掘削装置及びトンネル掘削方法に関する。

【背景技術】

【0002】

近年、大断面のシールドトンネルをより効率良く構築する方法として、リングシールド工法が知られている。リングシールド工法では、円筒状の掘削装置を用い、トンネルの外殻部に当たる位置の地盤を先行して断面円環状に掘削する工程と、掘削した部分に円筒状に覆工体を構築する工程と、覆工体に反力をとって掘削装置を推進させる工程とを繰り返して先行して断面円環状に地盤を掘削し、さらに、これと並行して覆工体の内側に円柱状に残留した土砂を後方側から掘削することによりトンネルを構築している(特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特許2840732号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

このように先行して断面円環状に地盤の掘削を行う掘削装置を用いる場合には、地盤を掘削することにより発生した掘削土を、円筒状の装置の後方へ輸送する必要がある。これに対して、上記の特許文献1では、装置の内部に排出管を設け、この排出管を通して掘削土を後方に輸送している。また、このような排出管にかえて、装置の内部にスクリューコンベアを設け、このスクリューコンベアにより掘削土を後方に輸送することも考えられる。

【0005】

しかしながら、このような排出管又はスクリューコンベアなどの掘削土排出機構を装置内に設ける場合には、掘削機構や推進機構などと干渉しないようにする必要があるため、排出管やスクリューコンベアの径を小さくしなければならず、掘削土を大量に輸送することができないという問題があった。

【0006】

さらに、排出管やスクリューコンベアの径が小さいと、土砂のつまりが頻繁に生じてしまう。このように土砂のつまりが生じた場合には、掘削装置を後退させて、掘削装置の内殻を取り外さなければ、つまった土砂の除去を行うことができないという問題もあった。

【0007】

本発明は、上記の問題に鑑みなされたものであり、その目的は、回転駆動する円環状のカッタ部を有する円筒状の掘削装置において、掘削した土砂の大量輸送を可能にし、つまりが生じた場合でも容易に除去できるようにすることである。

【課題を解決するための手段】

【0008】

本発明によるトンネル掘削装置は、地盤にトンネルを掘削するためのトンネル掘削装置であって、掘削進行方向先端に設けられ、表面に地盤を掘削するためのビットを有する円環状のカッタ部を備え、カッタ部を回転駆動可能な円筒状の掘削機構と、掘削機構の後方に接続され、円筒形状の外筒体及びカッタ部の内径よりも大きな内径を有する円筒形状の内筒体を有する殻体と、掘削機構を掘削進行方向に推進させる推進機構と、掘削機構の内筒体の内周面に取り付けられ、高さがカッタ部の内径と内筒体の内径との差以下でありカッタ部とともに回転駆動される螺旋状のブレードを有する掘削土排出機構と、を備えることを特徴とする。

【0009】

本発明によれば、掘削機構の内筒体の内周面に沿って螺旋状のブレードを取り付けることとしたことにより、掘削機構や推進機構のためのスペースの影響を受けずに、大きなスペースを確保することができるため、掘削した土砂を大量に輸送できる。また、土砂のつまりが生じた場合には、掘削装置の内部に残された地盤を取り除けば、ブレードが露出するため、つまった土砂の除去作業を容易に行うことができる。

【0010】

本発明において、好ましくは、掘削機構は、ビットにより掘削された掘削土を掘削機構の内周側へ送るための、カッタ部の表面から内筒体の内周面まで連通する空隙が形成されている。

これにより、カッタ部により掘削された土砂は、空隙を通じて掘削機構の内側へ送られる。

【0011】

本発明において、好ましくは、推進機構は、殻体内に設けられ、殻体の外周面から径方向外方に向かって突出部を突出可能な突出機構と、殻体内に設けられ、突出部を径方向外方に向かって突出させて円環状に掘削した周囲の地盤に反力を取った状態で伸長することにより、掘削機構を掘削進行方向へ押し出す伸長機構と、を備える。

【0012】

このように構成された掘削装置によれば、突出機構により突出部を外周方向に突出させて、周囲の地盤に反力をとって推進作業を行うことができるため、セグメント又は覆工体の施工が完了していなくても、大きな反力を受けて強固な地盤を掘削することができる。

【0013】

本発明において、好ましくは、殻体は、掘削進行方向先端側から順に設けられた、掘削部殻体と、前方の殻体と、後方の殻体とを含み、掘削部殻体が掘削機構の後方に接続され、伸長機構は、掘削部殻体と前方の殻体とを結ぶように設けられ、掘削進行方向に伸縮可能な前方の軸方向ジャッキと、前方の殻体と後方の殻体との間を結ぶように設けられ、掘削進行方向に伸縮可能な後方の軸方向ジャッキとを含み、突出機構は、前方の殻体内に配置され、径方向外方に伸縮可能な前方の周方向ジャッキと、後方の殻体内に配置され、径方向外方に伸縮可能な後方の周方向ジャッキと、を含んで構成される。

このように構成された掘削装置によれば、カッタ部を推進させる際には、前方及び後方の周方向ジャッキにより地盤からより大きな反力を受けることができる。

【0014】

本発明において、好ましくは、推進機構は、殻体内に設けられ、掘削が完了したトンネルの内周面に取り付けられたセグメントに反力を取った状態で伸長することにより、掘削機構を掘削進行方向へ押し出す伸長機構からなる。

このように構成された掘削装置によれば、掘削装置の全長を短くできる。

【0015】

また、本発明による掘削方法は、トンネル掘削装置を用いて地盤にトンネルを掘削する方法であって、トンネル掘削装置は、掘削進行方向先端に設けられ、表面に地盤を掘削するためのビットを有する円環状のカッタ部を備え、カッタ部を回転駆動可能な円筒状の掘削機構と、掘削機構の後方に接続され、円筒形状の外筒体及びカッタ部の内径よりも大きな内径を有する円筒形状の内筒体からなる殻体と、掘削機構を掘削進行方向に推進させる推進機構と、掘削機構の内筒体の内周面に取り付けられ、高さがカッタ部の内径と内筒体の内径との差以下であるカッタ部とともに回転駆動する螺旋状のブレードからなる掘削土排出機構と、を備え、掘削機構を回転駆動させながら、推進機構により掘削機構を押し出すことにより、地盤を円環状に掘削するとともに、掘削機構とともに回転するブレードにより、掘削土を内殻の内周面に沿って後方に送り出す先行掘削ステップと、トンネル掘削装置の後方で、円環状に掘削された部分の内側の地盤を掘削する後行掘削ステップと、を含むことを特徴とする。

【発明の効果】

【0016】

本発明によれば、掘削した土砂を大量に輸送が可能となり、土砂のつまりが生じた場合でも容易に除去できる。

【図面の簡単な説明】

【0017】

【図1】本発明の第1実施形態による掘削装置を示す斜視図である。

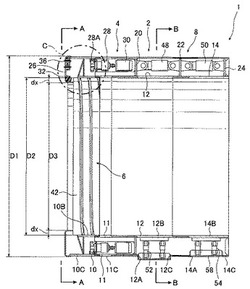

【図2】図1に示す掘削装置の掘削進行方向の鉛直断面図である。

【図3】図2におけるA−A視側面図である。

【図4】図2におけるB−B視断面図である。

【図5】図2におけるC部の拡大図である。

【図6】(a)〜(m)は、図1に示す掘削装置における複数のローラービットの配置をそれぞれ示す図であり、(A)は、(a)〜(m)に示すローラービットを重ねて示す図である。

【図7】図1に示す掘削装置を用いたトンネル掘削方法を説明するための掘削進行方向の鉛直断面図である。

【図8】図1に示す掘削装置の推進方法を説明するための掘削装置の鉛直断面図(その1)である。

【図9】図1に示す掘削装置の推進方法を説明するための掘削装置の鉛直断面図(その2)である。

【図10】図1に示す掘削装置の推進方法を説明するための掘削装置の鉛直断面図(その3)である。

【図11】本発明の第2実施形態による掘削装置の掘削進行方向に沿った鉛直断面図である。

【図12】本発明の第3実施形態による掘削装置の掘削進行方向に沿った鉛直断面図である。

【図13】図12におけるA−A視側面図である。

【図14】図12におけるB−B断面図である。

【図15】本発明の一実施形態による掘削装置の掘削機構の先端部の掘削進行方向に沿った拡大断面図である。

【図16】図15におけるC−C断面図である。

【図17】本発明の第3実施形態による掘削装置を用いたトンネル掘削方法を説明するための掘削進行方向の鉛直断面図である。

【図18】本発明の第3実施形態による掘削装置の推進方法を説明するための掘削装置の鉛直断面図(その1)である。

【図19】本発明の第3実施形態による掘削装置の推進方法を説明するための掘削装置の鉛直断面図(その2)である。

【図20】本発明の第3実施形態による掘削装置の推進方法を説明するための掘削装置の鉛直断面図(その3)である。

【図21】本発明の第3実施形態による掘削装置における別の掘削土の排出方法を説明するための掘削機構の先端部の拡大鉛直断面図である。

【発明を実施するための形態】

【0018】

<第1実施形態>

以下、本発明の第1実施形態である掘削装置及び掘削方法を図面を参照しながら詳細に説明する。

図1は、本実施形態による掘削装置1を示す斜視図、図2は、本実施形態による掘削装置1の掘削進行方向の鉛直断面図、図3は図2におけるA−A視側面図、図4は、図2におけるB−B視断面図である。また、図5は、図2におけるC部の拡大図である。

【0019】

図1及び図2に示すように、掘削装置1は、円筒状の殻体2と、殻体2の掘削進行方向(以下、前方という)の先端に設けられた掘削機構4と、掘削土排出機構6と、掘削機構4を推進させるための推進機構8とを備える。

【0020】

図2に示すように、殻体2は、前方から順次接続された第1の掘削部殻体10と、第2の掘削部殻体11と、前方の殻体12と、後方の殻体14とにより構成される。各殻体10、11、12、14は、円筒状の外筒体10C、11C、12C、14Cと、外筒体10C、11C、12C、14C内に配置された円筒状の内筒体10B、11B、12B、14Bと、内筒体10B,11B、12B、14Bと外筒体10B,11C、12C、14Cを結ぶように設けられた複数の支持部材20、22、24(第1の掘削部殻体10の支持部材は図示せず)とにより構成される。内筒体10B、11B、12B、14B及び外筒体10C、11C、12C、14Cは、それぞれ鋼材からなる。なお、第1の掘削部殻体では、内筒体10Bの方が外筒体10Cよりも後ろ側で終わっている。

【0021】

これら内筒体10B、11B、12B、14B及び外筒体10C、11C,12C、14Cは、後に詳述する掘削機構4の回転軸と同心同軸に配置されており、これにより、内筒体10B、11B、12B、14Bと外筒体10C、11C、12C、14Cとの間に環状空間が形成される。支持部材20、22、24は、棒状の鋼材からなり、外筒体10C,11C,12C、14Cに作用する土圧を支持可能な本数、内筒体10B,11B、12B、14Bの中心軸を中心として放射状に、周方向及び軸方向に適宜な間隔をあけて、これら内筒体10B,11B、12B、14Bと外筒体10C,11C、12C、14Cを結ぶように設けられている。そして、内筒体10B、11B、12B、14Bと、外筒体10C、11C,12C、14Cとの間の環状空間内に推進機構8が収容されている。

【0022】

第1の掘削部殻体10は、掘削進行方向の先端部から中間部は一定の外径及び内径となるように形成され、内筒体10Bの後端部の内周面及び外筒体10Cの後端部の外周面が切欠かれている。また、第2の掘削部殻体11の内筒体11Bの内周面の先端部及び外筒体11Cの外周面の先端部は、切り欠かれており、第2の掘削部殻体11の先端部が、第1の掘削部殻体10の後端部の内側に収容されることにより、第1の掘削部殻体10が第2の掘削部殻体11に対して回転可能に接続されている。なお、第1及び第2の掘削部殻体10、11の間にベアリング等の滑りを向上する部材又は材料を介在させてもよい。

【0023】

また、第2の掘削部殻体11は、内筒体10Bの内周面の後端部及び外筒体10Cの外周面の後端部が切り欠かれている。また、前方の殻体12は、内筒体12Bの外周面の後端部及び外筒体12Cの内周面の後端部が切り欠かれている。そして、第2の掘削部殻体11の後端部が、前方の殻体12の先端部の内側に収容されることにより、第2の掘削部殻体11が前方の殻体12に対して軸方向に摺動可能に接続されている。

【0024】

これと同様に、前方の殻体12は、内筒体12Bの内周面の後端部及び外筒体12Cの外周面の後端部が切り欠かれている。また、後方の殻体14は、内筒体14Bの外周面の後端部及び外筒体14Cの内周面の後端部が切り欠かれている。そして、前方の掘削部殻体12の後端部が、後方の殻体14の先端部の内側に収容されることにより、前方の殻体12が後方の殻体14に対して軸方向に摺動可能に接続されている。なお、第2の掘削部殻体11と前方の殻体12、及び、前方の殻体12と後方の殻体14の接続部に、軸方向の摺動を案内するガイド部材を設けてもよい。

【0025】

図2及び図3に示すように、掘削機構4は、第1の掘削部殻体10の先端部に固定されている。掘削機構4は、第1の掘削部殻体10の掘削進行方向の先端に、内筒体10Bと外筒体10Cとの間を覆うように取り付けられたカッタ部26と、掘削部殻体10内に配置された減速機28と、前方の殻体12内に配置されたモータ30と、を備える。

【0026】

カッタ部26は、円環状のカッタ部本体32と、カッタ部本体32に周方向に間隔をあけて設けられた13対のローラービット36と、カッタ部本体32に形成された開口32Aの縁に設けられた削孔ビット38を備える。また、図5に示すように、カッタ部本体32の後方には縁に沿って、ピンラック34が取り付けられている。

【0027】

図5に示すように、カッタ部本体32は、軸方向断面において、コの字型断面形状を有し、その外径D1は第1の掘削部殻体10の外筒体10Cの外径と略等しい。また、カッタ部本体32の内径D3は、第1の掘削部殻体10の内筒体10Bの内径D2よりもdxだけ小さい。さらに、上記のように、第1の掘削部殻体10では、内筒体10Bの方が外筒体10Cよりも後ろ側で終端している。かかる構成により、カッタ部本体32の内側後方と、第1の掘削部殻体10の内筒体10Bとの間には隙間40が形成され、この隙間40を介してカッタ部本体32内の空間と、第1の掘削部殻体10の内筒体10B内の空間とが連通している。

【0028】

図5に示すように、第2の掘削部殻体11内にモータ30が配置され、このモータ30の回転軸には減速機28が接続されており、この減速機28にはピニオン28Aが取り付けられている。そして、減速機28に取り付けられたピニオン28Aが、カッタ部26に取り付けられたピンラック34と噛み合っている。これにより、モータ30が回転すると、この回転力が減速機28を介してトルクが増幅されてカッタ部26に伝達され、カッタ部26が第1の掘削部殻体10とともに、第1の掘削部殻体10の中心軸を中心として第2の掘削部殻体11に対して回転するように構成されている。

【0029】

図6は、カッタ部本体32に取付けられた複数のローラービット36のそれぞれの半径方向の配置を示し、(a)〜(m)は各ローラービット36の半径方向の配置を示す図であり、(A)は全てのローラービットの配置を重ねて示した図である。同図に示すように、各ローラービットは、半径方向に異なる位置に配置されている。これにより、カッタ部26が周方向に回転した際に、各ローラービット36が通過する軌跡が、半径方向に略等間隔な同心円となり、径によらず均質な掘削を行うことができる。

また、掘削ビット38は、先端が鋭利なビットからなり、カッタ部26が回転することにより、ローラービット36により切削された切削面を平坦に整えるように掘削する。

【0030】

図5に示すように、掘削土排出機構6は、第1の掘削部殻体10の内筒体10Bの内周面に沿って取り付けられたスクリューコンベアを構成するブレード42と、地盤に向かって水を噴射するように、その噴出口がカッタ部本体32の表面に露出して設けられたジェットノズル(図示せず)と、を備えている。ブレード42は、掘削装置1と同心同軸の螺旋状の鋼材からなり、軸方向にカッタ部本体32の後端から第1の掘削部殻体10の後端に亘って、第1の掘削部殻体10の内筒体10Bの内周面に固定されている。ブレード42は、断面が二等辺三角形状であり、その高さは、第1の掘削部殻体10の内筒体10Bの内径D2と、カッタ部本体32の内径D3との差の半分であるdxと略等しくなっている。すなわち、ブレード42の頂点から掘削装置1の中心軸までの距離(内径)が、カッタ部本体32の内径D3と等しくなっている。なお、本実施系値アでは、ブレード42の高さは、dxと略等しくなっているが、これよりも小さくてもよい。

【0031】

図1及び図3に示すように、推進機構8は、掘削進行方向に延び、直列接続された複数対の前方及び後方の軸方向油圧ジャッキ48、50と、周方向に隣接する軸方向油圧ジャッキ48,50の間に配置された複数の前方及び後方の径方向油圧ジャッキ52、54と、前方及び後方の径方向油圧ジャッキ52,54の先端に夫々接続された前方及び後方の複数の支持板56、58とにより構成される。

【0032】

各対の前方及び後方の軸方向油圧ジャッキ48、50は掘削進行方向に延びるように直列接続されている。本実施形態では、各対の前方及び後方の軸方向油圧ジャッキ48、50は、角度によらず均一な推進力が得られるように、殻体2の周方向に等角度間隔で10対設けられている。

【0033】

前方の軸方向油圧ジャッキ48は、第2の掘削部殻体11から前方の殻体12に亘って、内筒体11B、12Bと外筒体11C、12Cと間に収容されており、先端が第2の掘削部殻体11の支持部材20に固定され、後端が前方の殻体12の支持部材22に固定されている。

【0034】

後方の軸方向油圧ジャッキ50は、前方の殻体12から後方の殻体14に亘って、内筒体12B,14Bと外筒体12C,14Cと間に収容されており、先端は前方の殻体12の支持部材22に固定され、後端は後方の殻体14の支持部材24に固定されている。このように、前方及び後方の油圧ジャッキ48、50は、支持部材22を介して直列接続されている。

【0035】

前方及び後方の径方向油圧ジャッキ52,54は、矩形状の支持板56,58の各々に対して、4台の油圧ジャッキが一組として、支持板56、58の四隅に当たる位置に設けられている。対となる前方及び後方の径方向油圧ジャッキ52,54は、掘削進行方向に間隔をあけて、夫々、前方の殻体12及び後方の殻体14内に収容されている。また、本実施形態では、前方及び後方の径方向油圧ジャッキ52,54は、それぞれ、角度によらず、均一な地盤反力が得られるように、周方向に等角度間隔で10対設けられている。

【0036】

前方及び後方の殻体12、14の外筒体12B、14Bには、前方及び後方の径方向油圧ジャッキ52、54に対応した位置に開口12A,14Aが形成されている。前方及び後方の径方向油圧ジャッキ52,54は、一端が前方及び後方の殻体12、14の内筒体12B,14Bに固定されており、他端が外筒体18に形成された開口12A,14Aと略同一形状の支持板56、58に接続されている。かかる構成により、前方及び後方の径方向油圧ジャッキ52,54が伸長することにより、支持板56、58が外周に向かって突出することとなる。

なお、これら軸方向油圧ジャッキ48、50及び径方向油圧ジャッキ52、54は、制御装置(図示せず)に接続されており、制御装置により油圧が供給される。

【0037】

以下、上記の掘削装置1を用いたトンネルの掘削方法を説明する。

図7は、本実施形態による掘削装置1を用いたトンネルの掘削を示す鉛直断面図である。同図に示すように、本実施形態では、先行して、掘削装置1により円筒状に地盤62を掘削し、後行して、残された中心部の地盤64を重機によって掘削することにより円形断面のトンネルを構築する。

【0038】

まず、図8〜図10を参照して、推進機構8により、掘削機構4を推進させる方法について説明する。なお、この推進作業は、掘削機構4のカッタ部26を掘削装置1の軸を中心として回転させるとともに、掘削土排出機構6により掘削土を排出させながら行う。

【0039】

まず、図8に示すように、前方及び後方の軸方向油圧ジャッキ48、50が収縮した状態で、前方及び後方の径方向油圧ジャッキ52,54を伸長させて支持板56、58により周囲の地盤を押圧する。そして、支持板56、58により地盤に反力をとった状態で、前方の軸方向油圧ジャッキ48を伸長させて掘削機構4を前方へ押し出し、掘削機構4により地盤を円筒状に掘削していく。

【0040】

このようにして、所定の距離、掘削を行ったら、図9に示すように、前方の径方向油圧ジャッキ52を収縮させて、後方の支持板58のみで地盤を押圧する。そして、前方の軸方向油圧ジャッキ48を収縮させるとともに、これと同速度で後方の軸方向油圧ジャッキ50を伸長させる。これにより、掘削機構4の位置を維持した状態で、前方の殻体12を前進させることができる。

【0041】

次に、図10に示すように、前方の径方向油圧ジャッキ52を伸長させて前方の支持板56により地盤を押圧するとともに、後方の径方向油圧ジャッキ54を収縮させる。そして、後方の軸方向油圧ジャッキ50を収縮させる。これにより、掘削機構4及び前方の殻体12の位置を維持した状態で、後方の殻体14を前進させることができる。

以上の工程を繰り返すことで、掘削機構4を前方へ進出させるとともに掘削装置1を推進させることができる。

【0042】

上記の推進作業とともに、カッタ部26を回転させて地盤を掘削し、掘削することで生じた掘削土を装置後方へと送る。

すなわち、推進機構8によりカッタ部26を地盤に押し付けた状態で、掘削機構4のモータ30を回転させる。モータ30の回転力は減速機28に伝達されてトルクが増幅され、ピニオン60及びピンラック34を介してカッタ部26を回転させる。カッタ部26が回転すると、まず、地盤がローラービット36により断面鋸形状に掘削され、さらに、削孔ビット38により表面の凹凸が削りとられる。これにより円環状に地盤を掘削することができる。

【0043】

カッタ部26が回転すると、これととともにブレード42も回転する。カッタ部26により地盤を掘削で生成された掘削土は、ジェットノズルから噴射される水と攪拌されて、流動性が向上される。そして、掘削土は、カッタ部本体32に形成された開口32Aから第1の掘削部殻体10内の円環空間に案内され、第1の掘削部殻体10の後方の開口40から排出される。第1の掘削部殻体10の後方から排出された掘削土は、第1の掘削部殻体10の内筒体10Bと、円環状に掘削された際にその内側に円柱状に残された地盤との間の円環空間に送り出される。内筒体10Bと円柱状に残された地盤との間に送られた掘削土はカッタ部26とともに回転する螺旋状のブレード42により、第1の掘削部殻体10の内筒体10Bの内周面に沿って装置の後方に向かって送られる。この際、ブレード42の頂点から掘削装置1の中心軸までの距離(内径)が、カッタ部本体32の内径と等しいため、ブレード42の先端と、円柱状に残された地盤との間には隙間が生じず、確実に土砂を搬送できる。

【0044】

この際、ブレード42につまりが生じたとしても、掘削装置1の内側に残された円柱状の残土を掘削することで、ブレード42を露出させることができ、容易につまりを除去することができる。

そして、掘削装置1の後方において、円筒状に掘削されたトンネル内周面に仮保護プレート72を取り付ける。

【0045】

上記の先行掘削作業と並行して、掘削装置1により円環状に掘削された部分の内側の地盤64を第1の掘削部殻体1の後方位置まで掘削する。この掘削作業は、ブレーカー66やバックホウ等の重機を用いればよい。

そして、ブレードにより運ばれた掘削土及び地盤を掘削して発生した掘削土を、シャフローダ68によりダンプトラック70に積載し、トンネル外部に搬出する。

【0046】

次に、トンネル全断面の掘削が完了した部分において、トンネル内周面から仮保護プレート72を取り外し、セグメント74などの覆工を施す。

以上の工程により、円形断面のトンネルを構築することができる。

【0047】

本実施形態によれば、掘削土排出機構6として、螺旋状のブレード42を第1の掘削部殻体10の内筒体10Bの内周面に沿って取り付けることとしたため、大断面の掘削土を排出するためのスペースを確保でき、掘削土を大量に搬送することができる。

【0048】

また、ブレード42が第1の掘削部殻体10の内筒体10Bの内周面に取り付けられているため、たとえ、つまりが生じてしまっても、第1の掘削部殻体10の内側に残った土砂を取り除くことにより、容易につまった土砂の撤去を行うことができる。

【0049】

また、本実施形態によれば、カッタ部26の回転により、掘削土を搬出することができ、カッタ部26を回転させる動力と別個に動力を設ける必要がない。

【0050】

なお、本実施形態では、第1の掘削部殻体10の内筒体10Bの内周面に螺旋状のブレード42を一つのみ設けているが、これに限らず、複数の螺旋状のブレードを設けることとしてもよい。

【0051】

また、上記の実施形態では、前方及び後方の軸方向油圧ジャッキ48、50を設けることとしたが、これに限らず、一台のみ軸方向油圧ジャッキを設けることとしてもよい。

【0052】

<第2実施形態>

以下、本発明の第2実施形態について説明する。本実施形態では、主に、推進機構の構成が第1実施形態のものと異なっている。なお、本実施形態の説明において、図中、第1実施形態と共通する要素については同じ符号を付して説明を省略する。

図11は、第1実施形態とは異なる推進機構を有する掘削装置の構成を示す鉛直断面図である。同図に示すように、掘削装置101は、円筒状の殻体102と、殻体102の前方先端に設けられた掘削機構4と、掘削土排出機構6と、掘削機構4の後方に接続された推進機構108とを備える。

【0053】

本実施形態では、殻体102は、前方から順次接続された第1の殻体110と、第2の殻体111と、により構成される。第1及び第2の殻体110、111は、それぞれ、円筒状の外筒体110C、111Cと、外筒体110C、111C内に配置された円筒状の内筒体110B、111Bと、内筒体110B、111Bと外筒体110C、111Cを結ぶように設けられた複数の支持部材120とにより構成される。

【0054】

これら内筒体110B、111B及び外筒体110C、111Cは、掘削機構4の回転軸と同心同軸に配置されており、これにより、内筒体110B、111Bと外筒体110C、111Cとの間に環状空間が形成される。支持部材120は、棒状の鋼材からなり、外筒体110C、111Cに作用する土圧を支持可能な本数、内筒体110B、111Bの中心軸を中心として放射状に、周方向及び軸方向に適宜な間隔をあけて、これら内筒体110B、111Bと外筒体110C、111Cを結ぶように設けられている。そして、内筒体110B、111Bと、外筒体110C、111Cとの間の環状空間内に、掘削機構4の減速機28と、モータ30と、推進機構108と、が収容されている。

【0055】

推進機構108は、掘削進行方向に延びる複数の軸方向油圧ジャッキ148により構成される。軸方向油圧ジャッキ148は、角度によらず均一な推進力が得られるように、本実施形態では、殻体102の周方向に等角度間隔で10機、設けられている。軸方向油圧ジャッキ148は、先端が第2の掘削部殻体111の支持部材120に固定されている。なお、図示はしていないが、軸方向油圧ジャッキ148が伸縮する際に、掘削装置101の軸方向と平行に保たれるように、適宜な支持手段により殻体111に支持されている。

【0056】

本実施形態では、推進機構は、軸方向油圧ジャッキを、掘削が完了したトンネル内周に固定されたセグメントに反力をとった状態で、伸張させることにより推進する。また、上記の第1実施形態と同様に、この推進作業と並行して、掘削機構4のカッタ部26を掘削装置1の軸を中心として回転させるとともに、掘削土排出機構6により掘削土を排出させる。

【0057】

以上説明した第2実施形態による掘削装置によっても、第1実施形態と同様の効果が得られる。

さらに、本実施形態によれば、掘削装置の全長を短くすることが可能となる。

【0058】

<第3実施形態>

以下、本発明の第3実施形態である掘削装置及び掘削方法を図面を参照しながら詳細に説明する。本実施形態では、主に、掘削土排出機構の構成が第1及び第2実施形態と異なっている。

【0059】

図12は、本実施形態による掘削装置1の掘削進行方向の鉛直断面図、図13は図12におけるA−A視側面図、図14は、図13におけるB−B視断面図である。また、図15は、本実施形態による掘削装置201の掘削機構204の先端部の拡大断面図、図16は、図15におけるC−C断面図である。

図12及び図15に示すように、掘削装置201は、円筒状の殻体202と、殻体202の掘削進行方向(以下、前方という)の先端に設けられた掘削機構204と、掘削土排出機構206と、掘削機構204を推進させるための推進機構8とを備える。

【0060】

殻体2は、掘削進行方向先端から順番に接続された掘削部殻体210と、前方の殻体212と、後方の殻体214とにより構成される。各殻体210、212、214は、円筒状に形成された鋼材からなる内筒体210B、212B、214Bと、内筒体210B、212B、214Bよりも径が大きく、同心同軸に配置された鋼材からなる外筒体218と、これら内筒体210B、212B、214Bと外筒体210C、212C、214Cと間を結ぶように設けられ、これら内筒体210B、212B、214Bと外筒体210C、212C、214Cとの間を保持する複数の支持部材220、222、224とにより構成される。かかる構成により、内筒体210B、212B、214Bと外筒体218との間に環状空間が形成され、この環状空間内に掘削機構204と、掘削土排出機構206と、推進機構208とが収容されている。

【0061】

掘削部殻体210は、先端から中間部は所定の径となるように形成され、後端は中間部に比べて小径に形成されており、この小径部が前方の殻体212の先端内に収容されている。これと同様に、前方の殻体212は、先端から中間部は所定の径となるように形成され、後端は中間部に比べて小径に形成されており、この小径部が後方の殻体214の先端内に収容されている。

【0062】

また、支持部材220,222,224は、棒状の鋼材からなり、外筒体218に作用する土圧を支持可能な本数、内筒体216の中心軸を中心として放射状に、周方向及び軸方向に適宜な間隔をあけて設けられている。

【0063】

図12に示すように、掘削機構204は、掘削部殻体210の先端に収容されており、掘削部殻体210の先端に設けられたカッタ部226と、減速機228と、モータ230と、を備えている。図13及び図15に示すように、カッタ部226は円環状であり、コの字型断面を有するカッタ部本体232と、カッタ部本体232の後方側の縁に沿って円環状の設けられたピンラック234と、カッタ部本体232の周方向に間隔をあけて設けられたローラービット236と、周方向にローラービット236の後方に設けられた取込孔238及びスクレーパ240を備える。

【0064】

モータ230の回転軸には減速機228が接続されており、この減速機228にはピニオン260が取り付けられている。そして、図16に示すように、減速機228のピニオン260がカッタ部226のピンラック234と噛み合っている。これにより、モータ230が回転すると、この回転力が減速機228を介してトルクが増幅されてカッタ部226に伝達され、カッタ部226が大きな力で回転される。

【0065】

図13に示すように、取込孔238は、カッタ部本体232の幅方向に延びるように形成されている。取込孔238は、掘削土排出機構206を構成する掘削土排出管242と連通しており、取込孔238から取り込まれた掘削土は掘削土排出管242へと送られる。ローラービット236及びスクレーパ240は、カッタ部226が周方向に回転した際に、地盤を掘削できるようにカッタ部本体232に取り付けられている。

【0066】

図15に示すように、掘削土排出機構206は、殻体202内に周方向に間隔をあけて設けられた複数の掘削土排出管242と、掘削土排出管242内に設けられたスクリューフィーダ246と、地盤に向かって水を噴射するジェットノズル(図示せず)により構成される。地盤を掘削して発生した掘削土は、ジェットノズルから噴射される水と攪拌され、カッタ部226が回転することにより取込孔238から内部へ収容され、スクリューフィーダ246が回転することにより掘削土排出管242を通して掘削機後方へと搬送される。

【0067】

図12及び図14に示すように、推進機構208は、掘削進行方向に延び、直列接続された複数対の前方及び後方の軸方向油圧ジャッキ248、250と、周方向に隣接する軸方向油圧ジャッキ248,250の間に配置された複数の前方及び後方の径方向油圧ジャッキ252、254と、前方及び後方の径方向油圧ジャッキ252,254の先端に夫々接続された前方及び後方の複数の支持板256、258とにより構成される。

【0068】

各対の前方及び後方の軸方向油圧ジャッキ248、250は掘削進行方向に延びるように直列接続されている。本実施形態では、各対の前方及び後方の軸方向油圧ジャッキ248、250は、角度によらず均一な推進力が得られるように、殻体202の周方向に等角度間隔で10対設けられている。

【0069】

前方の軸方向油圧ジャッキ248は、掘削部殻体210から前方の殻体212に亘って、内筒体210B、212Bと外筒体210C、212Cと間に収容されており、先端が掘削部殻体210の支持部材220に固定され、後端が前方の殻体212の支持部材222に固定されている。

【0070】

後方の軸方向油圧ジャッキ250は、前方の殻体212から後方の殻体214に亘って、内筒体212B,214Bと外筒体212C,214Cと間に収容されており、先端は前方の殻体212の支持部材222に固定され、後端は後方の殻体214の支持部材224に固定されている。このように、前方及び後方の油圧ジャッキ248、250は、支持部材222を介して直列接続されている。

【0071】

前方及び後方の径方向油圧ジャッキ252,254は、矩形状の支持板256,258の各々に対して、4台の油圧ジャッキが一組として、支持板256、258の四隅に当たる位置に設けられている。対となる前方及び後方の径方向油圧ジャッキ252,254は、掘削進行方向に間隔をあけて、夫々、前方の殻体212及び後方の殻体214内に収容されている。また、本実施形態では、前方及び後方の径方向油圧ジャッキ252,254は、それぞれ、角度によらず、均一な地盤反力が得られるように、周方向に等角度間隔で10対設けられている。

【0072】

前方及び後方の殻体212、214の外筒体212B、214Bには、前方及び後方の径方向油圧ジャッキ252、254に対応した位置に開口212A,214Aが形成されている。前方及び後方の径方向油圧ジャッキ252,254は、一端が前方及び後方の殻体212、214の内筒体212B,214Bに固定されており、他端が外筒体218に形成された開口212A,214Aと略同一形状の支持板256、258に接続されている。かかる構成により、前方及び後方の径方向油圧ジャッキ252,254が伸長することにより、支持板256、258が外周に向かって突出することとなる。

なお、これら軸方向油圧ジャッキ248、250及び径方向油圧ジャッキ252、254は、制御装置(図示せず)に接続されており、制御装置により油圧が供給される。

【0073】

以下、上記の掘削装置201を用いたトンネルの掘削方法を説明する。

図17は、本実施形態による掘削装置201を用いたトンネルの掘削を示す鉛直断面図である。同図に示すように、本実施形態では、先行して、掘削装置201により円筒状に地盤262を掘削し、後行して、残された中心部の地盤264を掘削することにより円形断面のトンネルを構築する。

【0074】

掘削装置201により掘削を行う際には、推進機構208により掘削機構204を掘削進行方向に押圧しながら、掘削機構204により地盤264を掘削すると同時に掘削土排出機構206により掘削土を外部に排出する。

【0075】

まず、図18〜図20を参照して、推進機構208により、掘削機構204を推進させる方法について説明する。なお、この推進作業は、掘削機構204のカッタ部226を掘削装置201の軸を中心として回転させるとともに、掘削土排出機構206により掘削土を排出させながら行う。

【0076】

まず、図18に示すように、前方及び後方の軸方向油圧ジャッキ248、250が収縮した状態で、前方及び後方の径方向油圧ジャッキ252,254を伸長させて支持板256、258により周囲の地盤を押圧する。そして、支持板256、258により地盤に反力をとった状態で、前方の軸方向油圧ジャッキ248を伸長させて掘削機構204を前方へ押し出し、掘削機構204により地盤を円筒状に掘削していく。

【0077】

このようにして、所定の距離、掘削を行ったら、図19に示すように、前方の径方向油圧ジャッキ252を収縮させて、後方の支持板258のみで地盤を押圧する。そして、前方の軸方向油圧ジャッキ248を収縮させるとともに、これと同速度で後方の軸方向油圧ジャッキ250を伸長させる。これにより、掘削機構204の位置を維持した状態で、前方の殻体212を前進させることができる。

【0078】

次に、図20に示すように、前方の径方向油圧ジャッキ252を伸長させて前方の支持板256により地盤を押圧するとともに、後方の径方向油圧ジャッキ254を収縮させる。そして、後方の軸方向油圧ジャッキ250を収縮させる。これにより、掘削機構204及び前方の殻体212の位置を維持した状態で、後方の殻体214を前進させることができる。

以上の工程を繰り返すことで、掘削機構204を前方へ進出させるとともに掘削装置201を推進させることができる。

【0079】

上記の推進作業とともに、カッタ部226を回転させて地盤を掘削する。すなわち、推進機構208によりカッタ部226を地盤に押し付けた状態で、掘削機構204のモータ230を回転させる。モータ230の回転力は減速機228に伝達されてトルクが増幅され、ピニオン260及びピンラック234を介してカッタ部226を回転させる。カッタ部226が回転すると、まず、地盤がローラービット236により断面鋸形状に掘削され、さらに、スクレーパ240により表面の凹凸が削りとられる。これにより円環状に地盤を掘削することができる。そして、掘削装置201の後方において、円筒状に掘削されたトンネル内周面に仮保護プレート272を取り付ける。なお、地盤を掘削することで生じた掘削土は、カッタ部226の取込孔238に取り込まれ、掘削土排出機構206により掘削土排出管242を通して掘削装置201の後方へと排出される。

【0080】

上記の先行掘削作業と並行して、掘削機201により円環状に掘削された部分の内側の地盤264を掘削する。この掘削作業は、ブレーカー266やバックホウ等の装置を用いればよい。そして、地盤を掘削して発生した掘削土は、シャフローダ268によりダンプトラック270に積載し、トンネル外部に搬出する。

【0081】

次に、トンネル全断面の掘削が完了した部分において、トンネル内周面から仮保護プレート272を取り外し、セグメント274などの覆工を施す。

以上の工程により、円形断面のトンネルを構築することができる。

【0082】

本実施形態によれば、掘削装置201により円環状に地盤を掘削する際に、シールド工法のようにセグメントなどの覆工に反力をとるのではなく、支持板256、258を地盤に押圧して反力を受けるようにしたため、より大きな反力を受けることができる。このため、花崗岩などからなる岩盤強度が120〜200MPa程度のシールド工法を適用するのが困難な地盤であっても、本実施形態の掘削装置201によれば、掘削作業を行うことが可能となる。

【0083】

また、地盤に反力を取ることとしたため、セグメントなどの覆工作業が完了していなくても、掘削装置201を推進させることができ、施工を効率よく行うことができる。

【0084】

さらに、推進機構208により掘削機構204を地盤に向かって進出させる際に、前方及び後方の支持板256,258により地盤に押圧して反力を受けることとしたため、より大きな反力を受けることができる。

【0085】

また、先行してトンネル外周部を掘削して覆工を施すことができ、また、内側に残した地盤が切羽の押さえとなるため、軟弱な地盤であっても、安定した施工が可能となる。

【0086】

なお、上記の実施形態では、カッタ部226の取込孔238から取り込んだ掘削土を、掘削土排出管242を通して、掘削装置201の後方へと搬出することとしたが、これに限らず、図21に示すように、カッタ部226の掘削土取込口276と、掘削部殻体210の表裏に設けられた排出口278とを連通させ、掘削土取込口276から取り込んだ掘削土を、掘削部殻体210と地盤との隙間を通して後方へと排出させる構成としてもよく、要するに掘削土を排出する構成については問わない。

【0087】

また、上記の実施形態では、前方及び後方の軸方向油圧ジャッキ248、250を設けることとしたが、これに限らず、一体の軸方向油圧ジャッキを設けることとしてもよい。

さらに、本実施形態における推進機構208に代えて、第2実施形態において説明した推進機構108を用いることも可能である。

【符号の説明】

【0088】

1、101、201 掘削装置

2、102、202 殻体

4、202 掘削機構

6,206 掘削土排出機構

8,108、208、 推進機構

26,226 カッタ部

28、228 減速機

30,230 モータ

32 カッタ部本体

32A 開口

36 ローラービット

38 掘削ビット

42 ブレード

148 軸方向油圧ジャッキ

210 掘削部殻体

212 前方の殻体

214 後方の殻体

248 前方の軸方向油圧ジャッキ

250 後方の軸方向油圧ジャッキ

252 前方の径方向油圧ジャッキ

254 後方の径方向油圧ジャッキ

256 前方の支持板

258 後方の支持板

262 地盤

266 ブレーカー

【技術分野】

【0001】

本発明は、地盤にトンネルを構築するためのトンネル掘削装置及びトンネル掘削方法に関する。

【背景技術】

【0002】

近年、大断面のシールドトンネルをより効率良く構築する方法として、リングシールド工法が知られている。リングシールド工法では、円筒状の掘削装置を用い、トンネルの外殻部に当たる位置の地盤を先行して断面円環状に掘削する工程と、掘削した部分に円筒状に覆工体を構築する工程と、覆工体に反力をとって掘削装置を推進させる工程とを繰り返して先行して断面円環状に地盤を掘削し、さらに、これと並行して覆工体の内側に円柱状に残留した土砂を後方側から掘削することによりトンネルを構築している(特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特許2840732号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

このように先行して断面円環状に地盤の掘削を行う掘削装置を用いる場合には、地盤を掘削することにより発生した掘削土を、円筒状の装置の後方へ輸送する必要がある。これに対して、上記の特許文献1では、装置の内部に排出管を設け、この排出管を通して掘削土を後方に輸送している。また、このような排出管にかえて、装置の内部にスクリューコンベアを設け、このスクリューコンベアにより掘削土を後方に輸送することも考えられる。

【0005】

しかしながら、このような排出管又はスクリューコンベアなどの掘削土排出機構を装置内に設ける場合には、掘削機構や推進機構などと干渉しないようにする必要があるため、排出管やスクリューコンベアの径を小さくしなければならず、掘削土を大量に輸送することができないという問題があった。

【0006】

さらに、排出管やスクリューコンベアの径が小さいと、土砂のつまりが頻繁に生じてしまう。このように土砂のつまりが生じた場合には、掘削装置を後退させて、掘削装置の内殻を取り外さなければ、つまった土砂の除去を行うことができないという問題もあった。

【0007】

本発明は、上記の問題に鑑みなされたものであり、その目的は、回転駆動する円環状のカッタ部を有する円筒状の掘削装置において、掘削した土砂の大量輸送を可能にし、つまりが生じた場合でも容易に除去できるようにすることである。

【課題を解決するための手段】

【0008】

本発明によるトンネル掘削装置は、地盤にトンネルを掘削するためのトンネル掘削装置であって、掘削進行方向先端に設けられ、表面に地盤を掘削するためのビットを有する円環状のカッタ部を備え、カッタ部を回転駆動可能な円筒状の掘削機構と、掘削機構の後方に接続され、円筒形状の外筒体及びカッタ部の内径よりも大きな内径を有する円筒形状の内筒体を有する殻体と、掘削機構を掘削進行方向に推進させる推進機構と、掘削機構の内筒体の内周面に取り付けられ、高さがカッタ部の内径と内筒体の内径との差以下でありカッタ部とともに回転駆動される螺旋状のブレードを有する掘削土排出機構と、を備えることを特徴とする。

【0009】

本発明によれば、掘削機構の内筒体の内周面に沿って螺旋状のブレードを取り付けることとしたことにより、掘削機構や推進機構のためのスペースの影響を受けずに、大きなスペースを確保することができるため、掘削した土砂を大量に輸送できる。また、土砂のつまりが生じた場合には、掘削装置の内部に残された地盤を取り除けば、ブレードが露出するため、つまった土砂の除去作業を容易に行うことができる。

【0010】

本発明において、好ましくは、掘削機構は、ビットにより掘削された掘削土を掘削機構の内周側へ送るための、カッタ部の表面から内筒体の内周面まで連通する空隙が形成されている。

これにより、カッタ部により掘削された土砂は、空隙を通じて掘削機構の内側へ送られる。

【0011】

本発明において、好ましくは、推進機構は、殻体内に設けられ、殻体の外周面から径方向外方に向かって突出部を突出可能な突出機構と、殻体内に設けられ、突出部を径方向外方に向かって突出させて円環状に掘削した周囲の地盤に反力を取った状態で伸長することにより、掘削機構を掘削進行方向へ押し出す伸長機構と、を備える。

【0012】

このように構成された掘削装置によれば、突出機構により突出部を外周方向に突出させて、周囲の地盤に反力をとって推進作業を行うことができるため、セグメント又は覆工体の施工が完了していなくても、大きな反力を受けて強固な地盤を掘削することができる。

【0013】

本発明において、好ましくは、殻体は、掘削進行方向先端側から順に設けられた、掘削部殻体と、前方の殻体と、後方の殻体とを含み、掘削部殻体が掘削機構の後方に接続され、伸長機構は、掘削部殻体と前方の殻体とを結ぶように設けられ、掘削進行方向に伸縮可能な前方の軸方向ジャッキと、前方の殻体と後方の殻体との間を結ぶように設けられ、掘削進行方向に伸縮可能な後方の軸方向ジャッキとを含み、突出機構は、前方の殻体内に配置され、径方向外方に伸縮可能な前方の周方向ジャッキと、後方の殻体内に配置され、径方向外方に伸縮可能な後方の周方向ジャッキと、を含んで構成される。

このように構成された掘削装置によれば、カッタ部を推進させる際には、前方及び後方の周方向ジャッキにより地盤からより大きな反力を受けることができる。

【0014】

本発明において、好ましくは、推進機構は、殻体内に設けられ、掘削が完了したトンネルの内周面に取り付けられたセグメントに反力を取った状態で伸長することにより、掘削機構を掘削進行方向へ押し出す伸長機構からなる。

このように構成された掘削装置によれば、掘削装置の全長を短くできる。

【0015】

また、本発明による掘削方法は、トンネル掘削装置を用いて地盤にトンネルを掘削する方法であって、トンネル掘削装置は、掘削進行方向先端に設けられ、表面に地盤を掘削するためのビットを有する円環状のカッタ部を備え、カッタ部を回転駆動可能な円筒状の掘削機構と、掘削機構の後方に接続され、円筒形状の外筒体及びカッタ部の内径よりも大きな内径を有する円筒形状の内筒体からなる殻体と、掘削機構を掘削進行方向に推進させる推進機構と、掘削機構の内筒体の内周面に取り付けられ、高さがカッタ部の内径と内筒体の内径との差以下であるカッタ部とともに回転駆動する螺旋状のブレードからなる掘削土排出機構と、を備え、掘削機構を回転駆動させながら、推進機構により掘削機構を押し出すことにより、地盤を円環状に掘削するとともに、掘削機構とともに回転するブレードにより、掘削土を内殻の内周面に沿って後方に送り出す先行掘削ステップと、トンネル掘削装置の後方で、円環状に掘削された部分の内側の地盤を掘削する後行掘削ステップと、を含むことを特徴とする。

【発明の効果】

【0016】

本発明によれば、掘削した土砂を大量に輸送が可能となり、土砂のつまりが生じた場合でも容易に除去できる。

【図面の簡単な説明】

【0017】

【図1】本発明の第1実施形態による掘削装置を示す斜視図である。

【図2】図1に示す掘削装置の掘削進行方向の鉛直断面図である。

【図3】図2におけるA−A視側面図である。

【図4】図2におけるB−B視断面図である。

【図5】図2におけるC部の拡大図である。

【図6】(a)〜(m)は、図1に示す掘削装置における複数のローラービットの配置をそれぞれ示す図であり、(A)は、(a)〜(m)に示すローラービットを重ねて示す図である。

【図7】図1に示す掘削装置を用いたトンネル掘削方法を説明するための掘削進行方向の鉛直断面図である。

【図8】図1に示す掘削装置の推進方法を説明するための掘削装置の鉛直断面図(その1)である。

【図9】図1に示す掘削装置の推進方法を説明するための掘削装置の鉛直断面図(その2)である。

【図10】図1に示す掘削装置の推進方法を説明するための掘削装置の鉛直断面図(その3)である。

【図11】本発明の第2実施形態による掘削装置の掘削進行方向に沿った鉛直断面図である。

【図12】本発明の第3実施形態による掘削装置の掘削進行方向に沿った鉛直断面図である。

【図13】図12におけるA−A視側面図である。

【図14】図12におけるB−B断面図である。

【図15】本発明の一実施形態による掘削装置の掘削機構の先端部の掘削進行方向に沿った拡大断面図である。

【図16】図15におけるC−C断面図である。

【図17】本発明の第3実施形態による掘削装置を用いたトンネル掘削方法を説明するための掘削進行方向の鉛直断面図である。

【図18】本発明の第3実施形態による掘削装置の推進方法を説明するための掘削装置の鉛直断面図(その1)である。

【図19】本発明の第3実施形態による掘削装置の推進方法を説明するための掘削装置の鉛直断面図(その2)である。

【図20】本発明の第3実施形態による掘削装置の推進方法を説明するための掘削装置の鉛直断面図(その3)である。

【図21】本発明の第3実施形態による掘削装置における別の掘削土の排出方法を説明するための掘削機構の先端部の拡大鉛直断面図である。

【発明を実施するための形態】

【0018】

<第1実施形態>

以下、本発明の第1実施形態である掘削装置及び掘削方法を図面を参照しながら詳細に説明する。

図1は、本実施形態による掘削装置1を示す斜視図、図2は、本実施形態による掘削装置1の掘削進行方向の鉛直断面図、図3は図2におけるA−A視側面図、図4は、図2におけるB−B視断面図である。また、図5は、図2におけるC部の拡大図である。

【0019】

図1及び図2に示すように、掘削装置1は、円筒状の殻体2と、殻体2の掘削進行方向(以下、前方という)の先端に設けられた掘削機構4と、掘削土排出機構6と、掘削機構4を推進させるための推進機構8とを備える。

【0020】

図2に示すように、殻体2は、前方から順次接続された第1の掘削部殻体10と、第2の掘削部殻体11と、前方の殻体12と、後方の殻体14とにより構成される。各殻体10、11、12、14は、円筒状の外筒体10C、11C、12C、14Cと、外筒体10C、11C、12C、14C内に配置された円筒状の内筒体10B、11B、12B、14Bと、内筒体10B,11B、12B、14Bと外筒体10B,11C、12C、14Cを結ぶように設けられた複数の支持部材20、22、24(第1の掘削部殻体10の支持部材は図示せず)とにより構成される。内筒体10B、11B、12B、14B及び外筒体10C、11C、12C、14Cは、それぞれ鋼材からなる。なお、第1の掘削部殻体では、内筒体10Bの方が外筒体10Cよりも後ろ側で終わっている。

【0021】

これら内筒体10B、11B、12B、14B及び外筒体10C、11C,12C、14Cは、後に詳述する掘削機構4の回転軸と同心同軸に配置されており、これにより、内筒体10B、11B、12B、14Bと外筒体10C、11C、12C、14Cとの間に環状空間が形成される。支持部材20、22、24は、棒状の鋼材からなり、外筒体10C,11C,12C、14Cに作用する土圧を支持可能な本数、内筒体10B,11B、12B、14Bの中心軸を中心として放射状に、周方向及び軸方向に適宜な間隔をあけて、これら内筒体10B,11B、12B、14Bと外筒体10C,11C、12C、14Cを結ぶように設けられている。そして、内筒体10B、11B、12B、14Bと、外筒体10C、11C,12C、14Cとの間の環状空間内に推進機構8が収容されている。

【0022】

第1の掘削部殻体10は、掘削進行方向の先端部から中間部は一定の外径及び内径となるように形成され、内筒体10Bの後端部の内周面及び外筒体10Cの後端部の外周面が切欠かれている。また、第2の掘削部殻体11の内筒体11Bの内周面の先端部及び外筒体11Cの外周面の先端部は、切り欠かれており、第2の掘削部殻体11の先端部が、第1の掘削部殻体10の後端部の内側に収容されることにより、第1の掘削部殻体10が第2の掘削部殻体11に対して回転可能に接続されている。なお、第1及び第2の掘削部殻体10、11の間にベアリング等の滑りを向上する部材又は材料を介在させてもよい。

【0023】

また、第2の掘削部殻体11は、内筒体10Bの内周面の後端部及び外筒体10Cの外周面の後端部が切り欠かれている。また、前方の殻体12は、内筒体12Bの外周面の後端部及び外筒体12Cの内周面の後端部が切り欠かれている。そして、第2の掘削部殻体11の後端部が、前方の殻体12の先端部の内側に収容されることにより、第2の掘削部殻体11が前方の殻体12に対して軸方向に摺動可能に接続されている。

【0024】

これと同様に、前方の殻体12は、内筒体12Bの内周面の後端部及び外筒体12Cの外周面の後端部が切り欠かれている。また、後方の殻体14は、内筒体14Bの外周面の後端部及び外筒体14Cの内周面の後端部が切り欠かれている。そして、前方の掘削部殻体12の後端部が、後方の殻体14の先端部の内側に収容されることにより、前方の殻体12が後方の殻体14に対して軸方向に摺動可能に接続されている。なお、第2の掘削部殻体11と前方の殻体12、及び、前方の殻体12と後方の殻体14の接続部に、軸方向の摺動を案内するガイド部材を設けてもよい。

【0025】

図2及び図3に示すように、掘削機構4は、第1の掘削部殻体10の先端部に固定されている。掘削機構4は、第1の掘削部殻体10の掘削進行方向の先端に、内筒体10Bと外筒体10Cとの間を覆うように取り付けられたカッタ部26と、掘削部殻体10内に配置された減速機28と、前方の殻体12内に配置されたモータ30と、を備える。

【0026】

カッタ部26は、円環状のカッタ部本体32と、カッタ部本体32に周方向に間隔をあけて設けられた13対のローラービット36と、カッタ部本体32に形成された開口32Aの縁に設けられた削孔ビット38を備える。また、図5に示すように、カッタ部本体32の後方には縁に沿って、ピンラック34が取り付けられている。

【0027】

図5に示すように、カッタ部本体32は、軸方向断面において、コの字型断面形状を有し、その外径D1は第1の掘削部殻体10の外筒体10Cの外径と略等しい。また、カッタ部本体32の内径D3は、第1の掘削部殻体10の内筒体10Bの内径D2よりもdxだけ小さい。さらに、上記のように、第1の掘削部殻体10では、内筒体10Bの方が外筒体10Cよりも後ろ側で終端している。かかる構成により、カッタ部本体32の内側後方と、第1の掘削部殻体10の内筒体10Bとの間には隙間40が形成され、この隙間40を介してカッタ部本体32内の空間と、第1の掘削部殻体10の内筒体10B内の空間とが連通している。

【0028】

図5に示すように、第2の掘削部殻体11内にモータ30が配置され、このモータ30の回転軸には減速機28が接続されており、この減速機28にはピニオン28Aが取り付けられている。そして、減速機28に取り付けられたピニオン28Aが、カッタ部26に取り付けられたピンラック34と噛み合っている。これにより、モータ30が回転すると、この回転力が減速機28を介してトルクが増幅されてカッタ部26に伝達され、カッタ部26が第1の掘削部殻体10とともに、第1の掘削部殻体10の中心軸を中心として第2の掘削部殻体11に対して回転するように構成されている。

【0029】

図6は、カッタ部本体32に取付けられた複数のローラービット36のそれぞれの半径方向の配置を示し、(a)〜(m)は各ローラービット36の半径方向の配置を示す図であり、(A)は全てのローラービットの配置を重ねて示した図である。同図に示すように、各ローラービットは、半径方向に異なる位置に配置されている。これにより、カッタ部26が周方向に回転した際に、各ローラービット36が通過する軌跡が、半径方向に略等間隔な同心円となり、径によらず均質な掘削を行うことができる。

また、掘削ビット38は、先端が鋭利なビットからなり、カッタ部26が回転することにより、ローラービット36により切削された切削面を平坦に整えるように掘削する。

【0030】

図5に示すように、掘削土排出機構6は、第1の掘削部殻体10の内筒体10Bの内周面に沿って取り付けられたスクリューコンベアを構成するブレード42と、地盤に向かって水を噴射するように、その噴出口がカッタ部本体32の表面に露出して設けられたジェットノズル(図示せず)と、を備えている。ブレード42は、掘削装置1と同心同軸の螺旋状の鋼材からなり、軸方向にカッタ部本体32の後端から第1の掘削部殻体10の後端に亘って、第1の掘削部殻体10の内筒体10Bの内周面に固定されている。ブレード42は、断面が二等辺三角形状であり、その高さは、第1の掘削部殻体10の内筒体10Bの内径D2と、カッタ部本体32の内径D3との差の半分であるdxと略等しくなっている。すなわち、ブレード42の頂点から掘削装置1の中心軸までの距離(内径)が、カッタ部本体32の内径D3と等しくなっている。なお、本実施系値アでは、ブレード42の高さは、dxと略等しくなっているが、これよりも小さくてもよい。

【0031】

図1及び図3に示すように、推進機構8は、掘削進行方向に延び、直列接続された複数対の前方及び後方の軸方向油圧ジャッキ48、50と、周方向に隣接する軸方向油圧ジャッキ48,50の間に配置された複数の前方及び後方の径方向油圧ジャッキ52、54と、前方及び後方の径方向油圧ジャッキ52,54の先端に夫々接続された前方及び後方の複数の支持板56、58とにより構成される。

【0032】

各対の前方及び後方の軸方向油圧ジャッキ48、50は掘削進行方向に延びるように直列接続されている。本実施形態では、各対の前方及び後方の軸方向油圧ジャッキ48、50は、角度によらず均一な推進力が得られるように、殻体2の周方向に等角度間隔で10対設けられている。

【0033】

前方の軸方向油圧ジャッキ48は、第2の掘削部殻体11から前方の殻体12に亘って、内筒体11B、12Bと外筒体11C、12Cと間に収容されており、先端が第2の掘削部殻体11の支持部材20に固定され、後端が前方の殻体12の支持部材22に固定されている。

【0034】

後方の軸方向油圧ジャッキ50は、前方の殻体12から後方の殻体14に亘って、内筒体12B,14Bと外筒体12C,14Cと間に収容されており、先端は前方の殻体12の支持部材22に固定され、後端は後方の殻体14の支持部材24に固定されている。このように、前方及び後方の油圧ジャッキ48、50は、支持部材22を介して直列接続されている。

【0035】

前方及び後方の径方向油圧ジャッキ52,54は、矩形状の支持板56,58の各々に対して、4台の油圧ジャッキが一組として、支持板56、58の四隅に当たる位置に設けられている。対となる前方及び後方の径方向油圧ジャッキ52,54は、掘削進行方向に間隔をあけて、夫々、前方の殻体12及び後方の殻体14内に収容されている。また、本実施形態では、前方及び後方の径方向油圧ジャッキ52,54は、それぞれ、角度によらず、均一な地盤反力が得られるように、周方向に等角度間隔で10対設けられている。

【0036】

前方及び後方の殻体12、14の外筒体12B、14Bには、前方及び後方の径方向油圧ジャッキ52、54に対応した位置に開口12A,14Aが形成されている。前方及び後方の径方向油圧ジャッキ52,54は、一端が前方及び後方の殻体12、14の内筒体12B,14Bに固定されており、他端が外筒体18に形成された開口12A,14Aと略同一形状の支持板56、58に接続されている。かかる構成により、前方及び後方の径方向油圧ジャッキ52,54が伸長することにより、支持板56、58が外周に向かって突出することとなる。

なお、これら軸方向油圧ジャッキ48、50及び径方向油圧ジャッキ52、54は、制御装置(図示せず)に接続されており、制御装置により油圧が供給される。

【0037】

以下、上記の掘削装置1を用いたトンネルの掘削方法を説明する。

図7は、本実施形態による掘削装置1を用いたトンネルの掘削を示す鉛直断面図である。同図に示すように、本実施形態では、先行して、掘削装置1により円筒状に地盤62を掘削し、後行して、残された中心部の地盤64を重機によって掘削することにより円形断面のトンネルを構築する。

【0038】

まず、図8〜図10を参照して、推進機構8により、掘削機構4を推進させる方法について説明する。なお、この推進作業は、掘削機構4のカッタ部26を掘削装置1の軸を中心として回転させるとともに、掘削土排出機構6により掘削土を排出させながら行う。

【0039】

まず、図8に示すように、前方及び後方の軸方向油圧ジャッキ48、50が収縮した状態で、前方及び後方の径方向油圧ジャッキ52,54を伸長させて支持板56、58により周囲の地盤を押圧する。そして、支持板56、58により地盤に反力をとった状態で、前方の軸方向油圧ジャッキ48を伸長させて掘削機構4を前方へ押し出し、掘削機構4により地盤を円筒状に掘削していく。

【0040】

このようにして、所定の距離、掘削を行ったら、図9に示すように、前方の径方向油圧ジャッキ52を収縮させて、後方の支持板58のみで地盤を押圧する。そして、前方の軸方向油圧ジャッキ48を収縮させるとともに、これと同速度で後方の軸方向油圧ジャッキ50を伸長させる。これにより、掘削機構4の位置を維持した状態で、前方の殻体12を前進させることができる。

【0041】

次に、図10に示すように、前方の径方向油圧ジャッキ52を伸長させて前方の支持板56により地盤を押圧するとともに、後方の径方向油圧ジャッキ54を収縮させる。そして、後方の軸方向油圧ジャッキ50を収縮させる。これにより、掘削機構4及び前方の殻体12の位置を維持した状態で、後方の殻体14を前進させることができる。

以上の工程を繰り返すことで、掘削機構4を前方へ進出させるとともに掘削装置1を推進させることができる。

【0042】

上記の推進作業とともに、カッタ部26を回転させて地盤を掘削し、掘削することで生じた掘削土を装置後方へと送る。

すなわち、推進機構8によりカッタ部26を地盤に押し付けた状態で、掘削機構4のモータ30を回転させる。モータ30の回転力は減速機28に伝達されてトルクが増幅され、ピニオン60及びピンラック34を介してカッタ部26を回転させる。カッタ部26が回転すると、まず、地盤がローラービット36により断面鋸形状に掘削され、さらに、削孔ビット38により表面の凹凸が削りとられる。これにより円環状に地盤を掘削することができる。

【0043】

カッタ部26が回転すると、これととともにブレード42も回転する。カッタ部26により地盤を掘削で生成された掘削土は、ジェットノズルから噴射される水と攪拌されて、流動性が向上される。そして、掘削土は、カッタ部本体32に形成された開口32Aから第1の掘削部殻体10内の円環空間に案内され、第1の掘削部殻体10の後方の開口40から排出される。第1の掘削部殻体10の後方から排出された掘削土は、第1の掘削部殻体10の内筒体10Bと、円環状に掘削された際にその内側に円柱状に残された地盤との間の円環空間に送り出される。内筒体10Bと円柱状に残された地盤との間に送られた掘削土はカッタ部26とともに回転する螺旋状のブレード42により、第1の掘削部殻体10の内筒体10Bの内周面に沿って装置の後方に向かって送られる。この際、ブレード42の頂点から掘削装置1の中心軸までの距離(内径)が、カッタ部本体32の内径と等しいため、ブレード42の先端と、円柱状に残された地盤との間には隙間が生じず、確実に土砂を搬送できる。

【0044】

この際、ブレード42につまりが生じたとしても、掘削装置1の内側に残された円柱状の残土を掘削することで、ブレード42を露出させることができ、容易につまりを除去することができる。

そして、掘削装置1の後方において、円筒状に掘削されたトンネル内周面に仮保護プレート72を取り付ける。

【0045】

上記の先行掘削作業と並行して、掘削装置1により円環状に掘削された部分の内側の地盤64を第1の掘削部殻体1の後方位置まで掘削する。この掘削作業は、ブレーカー66やバックホウ等の重機を用いればよい。

そして、ブレードにより運ばれた掘削土及び地盤を掘削して発生した掘削土を、シャフローダ68によりダンプトラック70に積載し、トンネル外部に搬出する。

【0046】

次に、トンネル全断面の掘削が完了した部分において、トンネル内周面から仮保護プレート72を取り外し、セグメント74などの覆工を施す。

以上の工程により、円形断面のトンネルを構築することができる。

【0047】

本実施形態によれば、掘削土排出機構6として、螺旋状のブレード42を第1の掘削部殻体10の内筒体10Bの内周面に沿って取り付けることとしたため、大断面の掘削土を排出するためのスペースを確保でき、掘削土を大量に搬送することができる。

【0048】

また、ブレード42が第1の掘削部殻体10の内筒体10Bの内周面に取り付けられているため、たとえ、つまりが生じてしまっても、第1の掘削部殻体10の内側に残った土砂を取り除くことにより、容易につまった土砂の撤去を行うことができる。

【0049】

また、本実施形態によれば、カッタ部26の回転により、掘削土を搬出することができ、カッタ部26を回転させる動力と別個に動力を設ける必要がない。

【0050】

なお、本実施形態では、第1の掘削部殻体10の内筒体10Bの内周面に螺旋状のブレード42を一つのみ設けているが、これに限らず、複数の螺旋状のブレードを設けることとしてもよい。

【0051】

また、上記の実施形態では、前方及び後方の軸方向油圧ジャッキ48、50を設けることとしたが、これに限らず、一台のみ軸方向油圧ジャッキを設けることとしてもよい。

【0052】

<第2実施形態>

以下、本発明の第2実施形態について説明する。本実施形態では、主に、推進機構の構成が第1実施形態のものと異なっている。なお、本実施形態の説明において、図中、第1実施形態と共通する要素については同じ符号を付して説明を省略する。

図11は、第1実施形態とは異なる推進機構を有する掘削装置の構成を示す鉛直断面図である。同図に示すように、掘削装置101は、円筒状の殻体102と、殻体102の前方先端に設けられた掘削機構4と、掘削土排出機構6と、掘削機構4の後方に接続された推進機構108とを備える。

【0053】

本実施形態では、殻体102は、前方から順次接続された第1の殻体110と、第2の殻体111と、により構成される。第1及び第2の殻体110、111は、それぞれ、円筒状の外筒体110C、111Cと、外筒体110C、111C内に配置された円筒状の内筒体110B、111Bと、内筒体110B、111Bと外筒体110C、111Cを結ぶように設けられた複数の支持部材120とにより構成される。

【0054】

これら内筒体110B、111B及び外筒体110C、111Cは、掘削機構4の回転軸と同心同軸に配置されており、これにより、内筒体110B、111Bと外筒体110C、111Cとの間に環状空間が形成される。支持部材120は、棒状の鋼材からなり、外筒体110C、111Cに作用する土圧を支持可能な本数、内筒体110B、111Bの中心軸を中心として放射状に、周方向及び軸方向に適宜な間隔をあけて、これら内筒体110B、111Bと外筒体110C、111Cを結ぶように設けられている。そして、内筒体110B、111Bと、外筒体110C、111Cとの間の環状空間内に、掘削機構4の減速機28と、モータ30と、推進機構108と、が収容されている。

【0055】

推進機構108は、掘削進行方向に延びる複数の軸方向油圧ジャッキ148により構成される。軸方向油圧ジャッキ148は、角度によらず均一な推進力が得られるように、本実施形態では、殻体102の周方向に等角度間隔で10機、設けられている。軸方向油圧ジャッキ148は、先端が第2の掘削部殻体111の支持部材120に固定されている。なお、図示はしていないが、軸方向油圧ジャッキ148が伸縮する際に、掘削装置101の軸方向と平行に保たれるように、適宜な支持手段により殻体111に支持されている。

【0056】

本実施形態では、推進機構は、軸方向油圧ジャッキを、掘削が完了したトンネル内周に固定されたセグメントに反力をとった状態で、伸張させることにより推進する。また、上記の第1実施形態と同様に、この推進作業と並行して、掘削機構4のカッタ部26を掘削装置1の軸を中心として回転させるとともに、掘削土排出機構6により掘削土を排出させる。

【0057】

以上説明した第2実施形態による掘削装置によっても、第1実施形態と同様の効果が得られる。

さらに、本実施形態によれば、掘削装置の全長を短くすることが可能となる。

【0058】

<第3実施形態>

以下、本発明の第3実施形態である掘削装置及び掘削方法を図面を参照しながら詳細に説明する。本実施形態では、主に、掘削土排出機構の構成が第1及び第2実施形態と異なっている。

【0059】

図12は、本実施形態による掘削装置1の掘削進行方向の鉛直断面図、図13は図12におけるA−A視側面図、図14は、図13におけるB−B視断面図である。また、図15は、本実施形態による掘削装置201の掘削機構204の先端部の拡大断面図、図16は、図15におけるC−C断面図である。

図12及び図15に示すように、掘削装置201は、円筒状の殻体202と、殻体202の掘削進行方向(以下、前方という)の先端に設けられた掘削機構204と、掘削土排出機構206と、掘削機構204を推進させるための推進機構8とを備える。

【0060】

殻体2は、掘削進行方向先端から順番に接続された掘削部殻体210と、前方の殻体212と、後方の殻体214とにより構成される。各殻体210、212、214は、円筒状に形成された鋼材からなる内筒体210B、212B、214Bと、内筒体210B、212B、214Bよりも径が大きく、同心同軸に配置された鋼材からなる外筒体218と、これら内筒体210B、212B、214Bと外筒体210C、212C、214Cと間を結ぶように設けられ、これら内筒体210B、212B、214Bと外筒体210C、212C、214Cとの間を保持する複数の支持部材220、222、224とにより構成される。かかる構成により、内筒体210B、212B、214Bと外筒体218との間に環状空間が形成され、この環状空間内に掘削機構204と、掘削土排出機構206と、推進機構208とが収容されている。

【0061】

掘削部殻体210は、先端から中間部は所定の径となるように形成され、後端は中間部に比べて小径に形成されており、この小径部が前方の殻体212の先端内に収容されている。これと同様に、前方の殻体212は、先端から中間部は所定の径となるように形成され、後端は中間部に比べて小径に形成されており、この小径部が後方の殻体214の先端内に収容されている。

【0062】

また、支持部材220,222,224は、棒状の鋼材からなり、外筒体218に作用する土圧を支持可能な本数、内筒体216の中心軸を中心として放射状に、周方向及び軸方向に適宜な間隔をあけて設けられている。

【0063】

図12に示すように、掘削機構204は、掘削部殻体210の先端に収容されており、掘削部殻体210の先端に設けられたカッタ部226と、減速機228と、モータ230と、を備えている。図13及び図15に示すように、カッタ部226は円環状であり、コの字型断面を有するカッタ部本体232と、カッタ部本体232の後方側の縁に沿って円環状の設けられたピンラック234と、カッタ部本体232の周方向に間隔をあけて設けられたローラービット236と、周方向にローラービット236の後方に設けられた取込孔238及びスクレーパ240を備える。

【0064】

モータ230の回転軸には減速機228が接続されており、この減速機228にはピニオン260が取り付けられている。そして、図16に示すように、減速機228のピニオン260がカッタ部226のピンラック234と噛み合っている。これにより、モータ230が回転すると、この回転力が減速機228を介してトルクが増幅されてカッタ部226に伝達され、カッタ部226が大きな力で回転される。

【0065】

図13に示すように、取込孔238は、カッタ部本体232の幅方向に延びるように形成されている。取込孔238は、掘削土排出機構206を構成する掘削土排出管242と連通しており、取込孔238から取り込まれた掘削土は掘削土排出管242へと送られる。ローラービット236及びスクレーパ240は、カッタ部226が周方向に回転した際に、地盤を掘削できるようにカッタ部本体232に取り付けられている。

【0066】

図15に示すように、掘削土排出機構206は、殻体202内に周方向に間隔をあけて設けられた複数の掘削土排出管242と、掘削土排出管242内に設けられたスクリューフィーダ246と、地盤に向かって水を噴射するジェットノズル(図示せず)により構成される。地盤を掘削して発生した掘削土は、ジェットノズルから噴射される水と攪拌され、カッタ部226が回転することにより取込孔238から内部へ収容され、スクリューフィーダ246が回転することにより掘削土排出管242を通して掘削機後方へと搬送される。

【0067】

図12及び図14に示すように、推進機構208は、掘削進行方向に延び、直列接続された複数対の前方及び後方の軸方向油圧ジャッキ248、250と、周方向に隣接する軸方向油圧ジャッキ248,250の間に配置された複数の前方及び後方の径方向油圧ジャッキ252、254と、前方及び後方の径方向油圧ジャッキ252,254の先端に夫々接続された前方及び後方の複数の支持板256、258とにより構成される。

【0068】

各対の前方及び後方の軸方向油圧ジャッキ248、250は掘削進行方向に延びるように直列接続されている。本実施形態では、各対の前方及び後方の軸方向油圧ジャッキ248、250は、角度によらず均一な推進力が得られるように、殻体202の周方向に等角度間隔で10対設けられている。

【0069】

前方の軸方向油圧ジャッキ248は、掘削部殻体210から前方の殻体212に亘って、内筒体210B、212Bと外筒体210C、212Cと間に収容されており、先端が掘削部殻体210の支持部材220に固定され、後端が前方の殻体212の支持部材222に固定されている。

【0070】

後方の軸方向油圧ジャッキ250は、前方の殻体212から後方の殻体214に亘って、内筒体212B,214Bと外筒体212C,214Cと間に収容されており、先端は前方の殻体212の支持部材222に固定され、後端は後方の殻体214の支持部材224に固定されている。このように、前方及び後方の油圧ジャッキ248、250は、支持部材222を介して直列接続されている。

【0071】

前方及び後方の径方向油圧ジャッキ252,254は、矩形状の支持板256,258の各々に対して、4台の油圧ジャッキが一組として、支持板256、258の四隅に当たる位置に設けられている。対となる前方及び後方の径方向油圧ジャッキ252,254は、掘削進行方向に間隔をあけて、夫々、前方の殻体212及び後方の殻体214内に収容されている。また、本実施形態では、前方及び後方の径方向油圧ジャッキ252,254は、それぞれ、角度によらず、均一な地盤反力が得られるように、周方向に等角度間隔で10対設けられている。

【0072】

前方及び後方の殻体212、214の外筒体212B、214Bには、前方及び後方の径方向油圧ジャッキ252、254に対応した位置に開口212A,214Aが形成されている。前方及び後方の径方向油圧ジャッキ252,254は、一端が前方及び後方の殻体212、214の内筒体212B,214Bに固定されており、他端が外筒体218に形成された開口212A,214Aと略同一形状の支持板256、258に接続されている。かかる構成により、前方及び後方の径方向油圧ジャッキ252,254が伸長することにより、支持板256、258が外周に向かって突出することとなる。

なお、これら軸方向油圧ジャッキ248、250及び径方向油圧ジャッキ252、254は、制御装置(図示せず)に接続されており、制御装置により油圧が供給される。

【0073】

以下、上記の掘削装置201を用いたトンネルの掘削方法を説明する。

図17は、本実施形態による掘削装置201を用いたトンネルの掘削を示す鉛直断面図である。同図に示すように、本実施形態では、先行して、掘削装置201により円筒状に地盤262を掘削し、後行して、残された中心部の地盤264を掘削することにより円形断面のトンネルを構築する。

【0074】

掘削装置201により掘削を行う際には、推進機構208により掘削機構204を掘削進行方向に押圧しながら、掘削機構204により地盤264を掘削すると同時に掘削土排出機構206により掘削土を外部に排出する。

【0075】

まず、図18〜図20を参照して、推進機構208により、掘削機構204を推進させる方法について説明する。なお、この推進作業は、掘削機構204のカッタ部226を掘削装置201の軸を中心として回転させるとともに、掘削土排出機構206により掘削土を排出させながら行う。

【0076】

まず、図18に示すように、前方及び後方の軸方向油圧ジャッキ248、250が収縮した状態で、前方及び後方の径方向油圧ジャッキ252,254を伸長させて支持板256、258により周囲の地盤を押圧する。そして、支持板256、258により地盤に反力をとった状態で、前方の軸方向油圧ジャッキ248を伸長させて掘削機構204を前方へ押し出し、掘削機構204により地盤を円筒状に掘削していく。

【0077】

このようにして、所定の距離、掘削を行ったら、図19に示すように、前方の径方向油圧ジャッキ252を収縮させて、後方の支持板258のみで地盤を押圧する。そして、前方の軸方向油圧ジャッキ248を収縮させるとともに、これと同速度で後方の軸方向油圧ジャッキ250を伸長させる。これにより、掘削機構204の位置を維持した状態で、前方の殻体212を前進させることができる。

【0078】

次に、図20に示すように、前方の径方向油圧ジャッキ252を伸長させて前方の支持板256により地盤を押圧するとともに、後方の径方向油圧ジャッキ254を収縮させる。そして、後方の軸方向油圧ジャッキ250を収縮させる。これにより、掘削機構204及び前方の殻体212の位置を維持した状態で、後方の殻体214を前進させることができる。

以上の工程を繰り返すことで、掘削機構204を前方へ進出させるとともに掘削装置201を推進させることができる。

【0079】

上記の推進作業とともに、カッタ部226を回転させて地盤を掘削する。すなわち、推進機構208によりカッタ部226を地盤に押し付けた状態で、掘削機構204のモータ230を回転させる。モータ230の回転力は減速機228に伝達されてトルクが増幅され、ピニオン260及びピンラック234を介してカッタ部226を回転させる。カッタ部226が回転すると、まず、地盤がローラービット236により断面鋸形状に掘削され、さらに、スクレーパ240により表面の凹凸が削りとられる。これにより円環状に地盤を掘削することができる。そして、掘削装置201の後方において、円筒状に掘削されたトンネル内周面に仮保護プレート272を取り付ける。なお、地盤を掘削することで生じた掘削土は、カッタ部226の取込孔238に取り込まれ、掘削土排出機構206により掘削土排出管242を通して掘削装置201の後方へと排出される。

【0080】

上記の先行掘削作業と並行して、掘削機201により円環状に掘削された部分の内側の地盤264を掘削する。この掘削作業は、ブレーカー266やバックホウ等の装置を用いればよい。そして、地盤を掘削して発生した掘削土は、シャフローダ268によりダンプトラック270に積載し、トンネル外部に搬出する。

【0081】

次に、トンネル全断面の掘削が完了した部分において、トンネル内周面から仮保護プレート272を取り外し、セグメント274などの覆工を施す。

以上の工程により、円形断面のトンネルを構築することができる。

【0082】

本実施形態によれば、掘削装置201により円環状に地盤を掘削する際に、シールド工法のようにセグメントなどの覆工に反力をとるのではなく、支持板256、258を地盤に押圧して反力を受けるようにしたため、より大きな反力を受けることができる。このため、花崗岩などからなる岩盤強度が120〜200MPa程度のシールド工法を適用するのが困難な地盤であっても、本実施形態の掘削装置201によれば、掘削作業を行うことが可能となる。

【0083】

また、地盤に反力を取ることとしたため、セグメントなどの覆工作業が完了していなくても、掘削装置201を推進させることができ、施工を効率よく行うことができる。

【0084】

さらに、推進機構208により掘削機構204を地盤に向かって進出させる際に、前方及び後方の支持板256,258により地盤に押圧して反力を受けることとしたため、より大きな反力を受けることができる。

【0085】

また、先行してトンネル外周部を掘削して覆工を施すことができ、また、内側に残した地盤が切羽の押さえとなるため、軟弱な地盤であっても、安定した施工が可能となる。

【0086】

なお、上記の実施形態では、カッタ部226の取込孔238から取り込んだ掘削土を、掘削土排出管242を通して、掘削装置201の後方へと搬出することとしたが、これに限らず、図21に示すように、カッタ部226の掘削土取込口276と、掘削部殻体210の表裏に設けられた排出口278とを連通させ、掘削土取込口276から取り込んだ掘削土を、掘削部殻体210と地盤との隙間を通して後方へと排出させる構成としてもよく、要するに掘削土を排出する構成については問わない。

【0087】

また、上記の実施形態では、前方及び後方の軸方向油圧ジャッキ248、250を設けることとしたが、これに限らず、一体の軸方向油圧ジャッキを設けることとしてもよい。

さらに、本実施形態における推進機構208に代えて、第2実施形態において説明した推進機構108を用いることも可能である。

【符号の説明】

【0088】

1、101、201 掘削装置

2、102、202 殻体

4、202 掘削機構

6,206 掘削土排出機構

8,108、208、 推進機構

26,226 カッタ部

28、228 減速機

30,230 モータ

32 カッタ部本体

32A 開口

36 ローラービット

38 掘削ビット

42 ブレード

148 軸方向油圧ジャッキ

210 掘削部殻体

212 前方の殻体

214 後方の殻体

248 前方の軸方向油圧ジャッキ

250 後方の軸方向油圧ジャッキ

252 前方の径方向油圧ジャッキ

254 後方の径方向油圧ジャッキ

256 前方の支持板

258 後方の支持板

262 地盤

266 ブレーカー

【特許請求の範囲】

【請求項1】

地盤にトンネルを掘削するためのトンネル掘削装置であって、

同心同軸に配置された円筒状の内筒及び外筒を備えた殻体と、

掘削進行方向先端に設けられ、回転駆動する円環状のカッタ部を有する掘削機構と、

前記殻体内に設けられ、前記掘削機構を掘削進行方向に推進させる推進機構と、を備え、

前記推進機構は、

前記殻体内に設けられ、外周方向に突出部を突出可能な突出機構と、

前記殻体内に設けられ、前記突出部を突出させて前記円環状に掘削した周囲の地盤に反力を取った状態で伸長することにより、前記掘削機構を前記掘削進行方向へ押し出す伸長機構と、を備えることを特徴とするトンネル掘削装置。

【請求項2】

前記殻体は、前記掘削進行方向先端側から順に設けられた前方の殻体と、後方の殻体とを含み、

前記伸長機構は、前記掘削機構と前記前方の殻体との間に介装され、掘削進行方向に伸縮可能な前方の軸方向ジャッキ、及び、前記前方の殻体と前記後方の殻体との間に介装され、掘削進行方向に伸縮可能な後方の軸方向ジャッキを含み、

前記突出機構は、前記前方の殻体内に配置され、外周方向に伸縮可能な前方の周方向ジャッキ、及び、前記後方の殻体内に配置され、外周方向に伸縮可能な後方の周方向ジャッキを含んで構成されることを特徴とする請求項1記載のトンネル掘削装置。

【請求項3】

トンネル掘削装置を用いて地盤にトンネルを掘削する方法であって、

前記トンネル掘削装置は、

同心同軸に配置された円筒状の内筒及び外筒を備えた殻体と、

掘削進行方向先端に設けられ、回転駆動する円環状のカッタ部を有する掘削機構と、

前記殻体内に設けられ、外周方向に突出部を突出可能な突出機構、及び、前記殻体内に設けられ、前記掘削機構を前記掘削進行方向へ押し出す伸長機構を含んでなる推進機構と、を備え、

前記突出部を突出させて前記円環状に掘削した周囲の地盤に反力を取った状態で、前記伸長機構により前記掘削機構を押し出すことにより、地盤を円環状に掘削する先行掘削ステップと、

前記トンネル掘削装置の後方で、円環状に掘削された部分の内側の地盤を掘削する後行掘削ステップと、を含むことを特徴とするトンネル掘削方法。

【請求項4】

請求項3記載のトンネル掘削方法であって、

前記殻体は、前記掘削進行方向先端側から順に設けられた前方の殻体と、後方の殻体とを含み、

前記伸長機構は、前記掘削機構と前記前方の殻体との間に介装され、掘削進行方向に伸縮可能な前方の軸方向ジャッキ、及び、前記前方の殻体と前記後方の殻体との間に介装され、掘削進行方向に伸縮可能な後方の軸方向ジャッキを含み、

前記突出機構は、前記前方の殻体内に配置され、外周方向に伸縮可能な前方の周方向ジャッキ、及び、前記後方の殻体内に配置され、外周方向に伸縮可能な後方の周方向ジャッキを含み、

前記先行掘削ステップは、

前記前方及び後方の周方向ジャッキを伸長させて地盤から反力を取った状態で、前記前方の軸方向ジャッキを伸長させて、前記掘削機構を押し出すことで地盤を円環状に掘削するステップと、

前記後方の周方向ジャッキのみを伸長させて地盤から反力を取った状態で、前記前方の軸方向ジャッキを収縮させるとともに、前記後方の軸方向ジャッキを伸長させるステップと、

前記前方の周方向ジャッキのみを伸長させて地盤から反力を取った状態で、前記後方の軸方向ジャッキを収縮させるステップと、を含むことを特徴とするトンネル掘削方法。

【請求項1】

地盤にトンネルを掘削するためのトンネル掘削装置であって、

同心同軸に配置された円筒状の内筒及び外筒を備えた殻体と、

掘削進行方向先端に設けられ、回転駆動する円環状のカッタ部を有する掘削機構と、

前記殻体内に設けられ、前記掘削機構を掘削進行方向に推進させる推進機構と、を備え、

前記推進機構は、

前記殻体内に設けられ、外周方向に突出部を突出可能な突出機構と、

前記殻体内に設けられ、前記突出部を突出させて前記円環状に掘削した周囲の地盤に反力を取った状態で伸長することにより、前記掘削機構を前記掘削進行方向へ押し出す伸長機構と、を備えることを特徴とするトンネル掘削装置。

【請求項2】

前記殻体は、前記掘削進行方向先端側から順に設けられた前方の殻体と、後方の殻体とを含み、

前記伸長機構は、前記掘削機構と前記前方の殻体との間に介装され、掘削進行方向に伸縮可能な前方の軸方向ジャッキ、及び、前記前方の殻体と前記後方の殻体との間に介装され、掘削進行方向に伸縮可能な後方の軸方向ジャッキを含み、

前記突出機構は、前記前方の殻体内に配置され、外周方向に伸縮可能な前方の周方向ジャッキ、及び、前記後方の殻体内に配置され、外周方向に伸縮可能な後方の周方向ジャッキを含んで構成されることを特徴とする請求項1記載のトンネル掘削装置。

【請求項3】

トンネル掘削装置を用いて地盤にトンネルを掘削する方法であって、

前記トンネル掘削装置は、

同心同軸に配置された円筒状の内筒及び外筒を備えた殻体と、

掘削進行方向先端に設けられ、回転駆動する円環状のカッタ部を有する掘削機構と、

前記殻体内に設けられ、外周方向に突出部を突出可能な突出機構、及び、前記殻体内に設けられ、前記掘削機構を前記掘削進行方向へ押し出す伸長機構を含んでなる推進機構と、を備え、

前記突出部を突出させて前記円環状に掘削した周囲の地盤に反力を取った状態で、前記伸長機構により前記掘削機構を押し出すことにより、地盤を円環状に掘削する先行掘削ステップと、

前記トンネル掘削装置の後方で、円環状に掘削された部分の内側の地盤を掘削する後行掘削ステップと、を含むことを特徴とするトンネル掘削方法。

【請求項4】

請求項3記載のトンネル掘削方法であって、

前記殻体は、前記掘削進行方向先端側から順に設けられた前方の殻体と、後方の殻体とを含み、

前記伸長機構は、前記掘削機構と前記前方の殻体との間に介装され、掘削進行方向に伸縮可能な前方の軸方向ジャッキ、及び、前記前方の殻体と前記後方の殻体との間に介装され、掘削進行方向に伸縮可能な後方の軸方向ジャッキを含み、

前記突出機構は、前記前方の殻体内に配置され、外周方向に伸縮可能な前方の周方向ジャッキ、及び、前記後方の殻体内に配置され、外周方向に伸縮可能な後方の周方向ジャッキを含み、

前記先行掘削ステップは、

前記前方及び後方の周方向ジャッキを伸長させて地盤から反力を取った状態で、前記前方の軸方向ジャッキを伸長させて、前記掘削機構を押し出すことで地盤を円環状に掘削するステップと、

前記後方の周方向ジャッキのみを伸長させて地盤から反力を取った状態で、前記前方の軸方向ジャッキを収縮させるとともに、前記後方の軸方向ジャッキを伸長させるステップと、

前記前方の周方向ジャッキのみを伸長させて地盤から反力を取った状態で、前記後方の軸方向ジャッキを収縮させるステップと、を含むことを特徴とするトンネル掘削方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【公開番号】特開2012−132307(P2012−132307A)

【公開日】平成24年7月12日(2012.7.12)

【国際特許分類】

【出願番号】特願2012−32584(P2012−32584)

【出願日】平成24年2月17日(2012.2.17)

【分割の表示】特願2011−537083(P2011−537083)の分割

【原出願日】平成23年5月20日(2011.5.20)

【出願人】(390032517)株木建設株式会社 (7)

【Fターム(参考)】

【公開日】平成24年7月12日(2012.7.12)

【国際特許分類】

【出願日】平成24年2月17日(2012.2.17)

【分割の表示】特願2011−537083(P2011−537083)の分割

【原出願日】平成23年5月20日(2011.5.20)

【出願人】(390032517)株木建設株式会社 (7)

【Fターム(参考)】

[ Back to top ]