トンネル覆工構造体

【課題】簡素な構成とし、軽量化かつ施工の迅速化を図りつつ、トンネル内壁面の補強効果の向上を図ることが可能なトンネル覆工構造体を提供すること。

【解決手段】トンネルの軸方向に所定の間隔で設置され、少なくともトンネル頂部で2分割されかつ、嵌合及び結合されたFRP製アーチ支持構造体の側面に、凹部形状の嵌合構造を設け、該嵌合構造部に、トンネルの軸方向に一体形成されたスチフナを備え、トンネルの周方向に可撓性を有するFRP製連続帯状構造体を挿入、設置した構造体とする。

【解決手段】トンネルの軸方向に所定の間隔で設置され、少なくともトンネル頂部で2分割されかつ、嵌合及び結合されたFRP製アーチ支持構造体の側面に、凹部形状の嵌合構造を設け、該嵌合構造部に、トンネルの軸方向に一体形成されたスチフナを備え、トンネルの周方向に可撓性を有するFRP製連続帯状構造体を挿入、設置した構造体とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、鉄道や道路等のトンネルにおける覆工材料の崩落・剥落を防止するとともに、老朽化したトンネル覆工内面の補強構造に関する。

【背景技術】

【0002】

近年、既設トンネル内壁におけるコンクリートの経年劣化が懸念され、具体的には、コールドジョイント、中性化、アルカリ骨材反応による劣化が想定されている。これらの劣化が進行すると、コンクリート片の剥落のおそれがあるため、様々な剥落防止対策(補強を含む)が検討されており、例えば、補強セメント工法、繊維シート接着工法、鋼板接着工法、内巻き工法など行われている。

【0003】

繊維シート接着工法は、繊維シートを現場にて接着施工するものであり、覆工表面が適温ではない場合、湧水が発生する場合など、現場の施工環境によって、施工できない場合がある。また、繊維シート工法は、現場での作業工程が多く、作業効率を向上させることが難しいなどの問題がある。

【0004】

また、他の工法として、予め成形されているFRP製の帯状板を接着剤で貼付ける工法が知られているが、上述の繊維シート接着工法と同様な問題を有する。

【0005】

また、内巻き工法は、現場にて、コンクリートを施工するものであり、コンクリートの現場打ちの観点から、配筋、型枠の設置、型枠の撤去といった工事が必要となり、打設(施工)後のコンクリートの養生が必要となるため、現場での作業工程が多く、作業効率を効率させることが難しいなどの問題がある。

【0006】

最近では、下記の特許文献1、2のようにFRPの防錆および軽量性、必要な強度剛性が容易に設計できる観点から、格子状パネル(グレーチング)を、壁面に設けたアンカーボルトで取付金具を介して、該格子状パネルを設置する工法が開示されている。この工法では、軽量性の所以からパネル自体の取扱性は優れるが、必要な補強効果に対応するため取付箇所を多く設ける必要があり、そのための取付部品点数も多く、予め多くの位置に、アンカーを配置する工事が必要となり、施工期間が長期化するという問題がある。

【0007】

一方、補強セントル工法は、トンネルの内側に支保工(H型鋼)の鋼材を、1.0〜1.5m程度の間隔で建設し、型枠で覆いコンクリート打設するものである。この補強セントル工法では、支保工の重量が重く、重機や大型機械が必要であり、安全管理が重要であるとともに、作業コストの低減が困難であるという問題がある。また、コンクリートの養生期間を経た型枠の撤去は必須工程であり、型枠の撤去後において、コンクリートの剥落のおそれが残されているという問題がある。

【0008】

また、上記のいずれの工法についても工事期間の短縮が困難であるため、トンネルの閉鎖時間の短縮化の要請に応えることができないというのが現状である。

【0009】

そこで、新たに考案された工法として、下記の特許文献3に記載の技術が知られている。特許文献3に記載のトンネル覆工の剥落防護構造物は、補強セントル工法の支保工と予定の幅を持ったパネル状の面部材を組み合わせたものである。これによると、トンネルの内壁曲率に合わせて予め曲げ加工を施した金属製の支保工を、重量物の取扱性の観点から複数に分割し、その支保工の両端に、凹部凸部からなる嵌合部を設け、凸部で曲げモーメントを伝達することが記載されている。

【0010】

また、パネル状の面部材はアーチ構成部材に設けられた挿入口からアーチ支保の溝部に順次挿入され、溝部をガイドとしてスライドさせて設置させる。そのパネル状の面部材は金属板材、枠付きのメッシ材、あるいは金属とコンクリートの合成構造のパネルを用いて構成されている。

【0011】

また、特許文献3には、上記のパネル状の面部材が、幅広の場合には、事前に覆工とほぼ同等の曲率に面部材を形成しておくことにより、能率よくアーチ支保に挿入することができるとしており、幅狭の場合には軽量化して作業を容易にするとしている。この場合はパネル状の面部材を予め曲げておく必要はなく、平板状のパネル状の面部材を用いて近似的に覆工内面とほぼ同曲率に配置することが、特許文献3開示されている。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開2002−256708号公報

【特許文献2】特開2006−37471号公報

【特許文献3】特開2001−262841号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

しかしながら、上記特許文献3に記載の技術では、金属製の支保工を設置するための大型の重機が必要であり、施工作業を迅速化することが困難であるという問題がある。また、パネル状の面部材も取扱性の向上の観点から分割されているため、設置作業に時間を要するという問題がある。

【0014】

また、支保工の一部に設けられた挿入口を通じて、パネル状の面部材を挿入し、挿入したパネル状の面部材をスライドさせて所定の位置まで移動させている。例えば、下部に設けられた挿入口から挿入したパネル状の面部材が少数の場合には、作業員による人力の施工が可能であるが、面部材が多数である場合にトンネル上部まで面部材を配置するには、先に挿入したパネル状の面部材の重量が積み重なり、人力による挿入は不可能であるという問題がある。また、パネル状の面部材を挿入するための挿入口を多数設けることも考えられるが、この場合には、アーチ状支保工自体の断面欠損による強度低下が生じるという問題がある。

【0015】

また、上記特許文献によれば、パネル状の面部材が幅広の場合には、事前に覆工とほぼ同等の曲率に面部材を形成しておくことにより、能率良く作業できるとしている。しかしながら、上記の両方のパネル状の面部材とも、アーチ状支保工に設けられた切欠き部から如何に挿入するか、その手法は記載されていない。更に、上記の切欠き部に着目すると、パネル状の面部材が挿入される間隔つまり、アーチ状支保工のフランジ部間の間隔が大きければ、切り欠け部の間口は比較的小さくて済むが、支保工自体が重くなり、上記間隔が小さい場合には、支保工は軽くなるが、パネル状の面部材の厚みとの関係にもよるが、切り欠け部の間口をパネル状の面部材幅以上に開口する必要がると思われ、現実的ではない。

【0016】

また、上記構成部材が、通常の金属製の場合、湧水と接触する金属部分では錆が発生し、構造物として耐用年数が短くなる問題を有している。耐食性を考慮してステンレス材を適用した場合には、材料費が高価となる欠点がある。

【0017】

本発明は、トンネルのコンクリート構造物の劣化部位の剥落防止と、補強を兼ね備えた補強構造を提供するものであり、構成部品の削減及び軽量化を図ると共に、施工工程の簡略化及び迅速化を実現可能なトンネル覆工構造体の提供を目的とする。

【課題を解決するための手段】

【0018】

本発明によるトンネル覆工構造体は、トンネルの内壁を被覆するトンネル覆工構造体において、トンネルの周方向に延在する複数のFRP製アーチ支持構造体と、トンネルの周方向に連続するように形成され、可撓性を有し、トンネルの内壁を被覆するFRP製連続帯状構造体とを備え、複数のFRP製アーチ支持構造体は、トンネルの軸方向に離間して配置され、FRP製連続帯状構造体を軸方向の両側から支持すると共に、当該FRP製連続帯状構造体をスライドさせるものであり、FRP製連続帯状構造体は、トンネルの軸方向に隣り合う一対のFRP製アーチ支持構造体間に挿入されて案内され、トンネルの内壁に沿って湾曲して配置されていることを特徴としている。

【0019】

このトンネル覆工構造体は、トンネルの周方向に延在する複数のFRP製アーチ支持構造体と、トンネルの周方向に連続するように形成され、可撓性を有し、トンネルの内壁を被覆するFRP製連続帯状構造体とから構成されているため、構成部品の削減を実現することができる。FRP製アーチ支持構造体と、FRP製連続帯状構造体とを組み合わせることにより、覆工の耐力向上にはFRP製連続帯状構造体が寄与し、剥落防止にはFRP製アーチ支持構造体及びその間に設置されたFRP製連続帯状構造体が寄与することになる。また、これらの構成部品がFRP製であるため、軽量化が図られている。そして、トンネルの軸方向に複数のFRP製アーチ支持構造体が配設され、この一対のFRP製アーチ支持構造体間にFRP製連続帯状構造体を挿入しスライドさせることで、FRP製連続帯状構造体を配置することができるため、施工工程の簡略化及び迅速化を、実現することができる。また、構成部材がFRP製であるため、これらを埋設しても錆が発生することもなく、トンネル覆工構造体の長寿命化を図ることができる。

【0020】

また、本発明のトンネル覆工構造体のFRP製連続帯状構造体は、板状を成しトンネルの周方向に連続してトンネルの内壁を被覆するFRP製の面状体と、トンネルの軸方向に延在し面状体と一体として成形されたFRP製のスチフナとを有する構成であることが好適である。FRP製連続帯状構造体が、面状体と一体に形成されたスチフナを備えたストリンガープレートであるため、面状体によって止水することができる。また、面状体とスチフナとが一体構造として形成されているため、トンネルの長手方向(軸線方向)において必要な強度・剛性が確保されることになる。このように、スチフナを設けることで、FRP製連続帯状構造体の強度向上を図ることができる。また、スチフナが面状体と一体的に成形されているため、部品点数の削減を図ることができる。

【0021】

また、FRP製連続帯状構造体のスチフナには、トンネルの内壁と面状体との間に充填される補填材料を流通可能とする開口部が形成されていることが好ましい。これにより、面状体に開口部を設けることで、トンネルの内壁と面状体との間に充填される補充材料(例えば軽量モルタル材など)の流通を促進し、作業工程の迅速化を図ることができる。また、スチフナに開口部が設けられているため、FRP製連続帯状構造体の軽量化にも貢献する。

【0022】

また、FRP製連続帯状構造体の長手方向に隣り合うスチフナ間の面状体において、周方向の曲げ剛性が周辺部位より低い低曲げ剛性部がトンネルの軸方向に形成されていることが好適である。なお、「曲げ剛性が周辺部位より低い」とは、周辺部位よりも曲がり易いことを意味するものであり、より少ない力で変形することを意味する。このように、周方向の曲げ剛性が周辺部位よりも低い曲げ剛性部を設けられていると、FRP製連続帯状構造体が周方向へ容易に変更する。そのため、FRP製連続帯状構造体を一対のFRP製アーチ支持構造体間に挿入させた際には、FRP製連続帯状構造体が好適に湾曲し、FRP製アーチ支持構造体に沿って円滑に湾曲させることができる。その結果、作業工程の迅速化を図ることができる。

【0023】

また、FRP製連続帯状構造体の長手方向に隣り合うスチフナ間の面状体において、トンネルの内壁側の表面には、複数の凹部が前記トンネルの軸方向に形成されていることが好ましい。このように、周方向の曲げ剛性が周辺部位よりも低い曲げ剛性部を設けられていると、FRP製連続帯状構造体が周方向へ容易に変更する。そのため、FRP製連続帯状構造体を一対のFRP製アーチ支持構造体間に挿入させる際には、FRP製連続帯状構造体が好適に湾曲し、FRP製アーチ支持構造体を円滑に移動させることができる。その結果、作業工程の迅速化を図ることができる。

【0024】

また、スチフナの断面形状は、矩形、鍵形、逆U字形、又はT字形であることが好適である。

【0025】

また、トンネルの軸方向に隣り合う一対のFRP製アーチ支持構造体において、互いに対向する位置に、FRP製連続帯状構造体をスライド可能に支持する凹部が、FRP製アーチ支持構造体の長手方向に連続して形成されていることが好ましい。このように、FRP製連続帯状構造体をスライド可能に保持する構成が凹部形状であると、構成部品の簡素化を図ると共に、FRP製連続帯状構造体を円滑にスライドさせて支持することができる。

【0026】

ただ、トンネルの周方向に連続するFRP製連続帯状構造体は、トンネルの頂部で2分割されて形成されたものであり、FRP製連続帯状構造体の端部には、FRP製連続帯状構造体同士を連結する嵌合構造が設けられていることが好適である。このように、2分割されたFRP製連続帯状構造体を用いてトンネル覆工構造体を形成してもよい。

【0027】

トンネルの内壁には、FRP製アーチ支持構造体の下端部を固定するアンカーが設けられ、FRP製アーチ支持構造体の下部両端は、アンカーによってトンネルの内壁に固定されていることが好ましい。このような構成により、FRP製アーチ支持構造体をトンネルの内壁に固定することができる。

【発明の効果】

【0028】

本発明のトンネル覆工構造体は、FRP製アーチ支持構造体及びFRP製連続帯状構造体を備え、簡素な構成かつ軽量化されているため、施工の迅速化を図ることができ、工期短縮を実現することができる。また、トンネル覆工構造体は、軽量化されたFRP製アーチ支持構造体及びFRP製連続帯状構造体により構成されているため、現場施工に際して、重機などが不要となり、工期短縮と工費削減を図ることができる。

【図面の簡単な説明】

【0029】

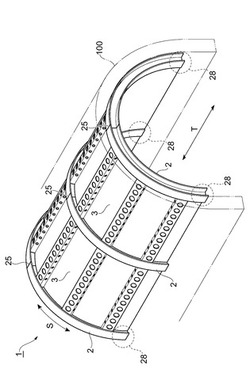

【図1】本発明の実施形態に係るトンネル覆工構造体を示す斜視図であり、トンネルの内面に沿って設置された状態のトンネル覆工構造体を示す図である。

【図2】本発明の実施形態に係るトンネル覆工構造体を示す斜視図であり、FRP製アーチ支持構造体に、FRP製連続帯状構造体が挿入、設定された状態を示す図である。

【図3】本発明の実施形態に係るFRP製アーチ支持構造体の連結部を示す斜視図である。

【図4】本発明のトンネル覆工構造体のFRP製アーチ支持構造体の下端部の支持構造の一実施例を、トンネルの軸方向から示す側面図である。

【図5】本発明のトンネル覆工構造体のFRP製アーチ支持構造体の下端部の支持構造の一実施例を示す斜視図である。

【図6】本発明のFRP製連続帯状構造体の一実施例を示す斜視図である。

【図7】本発明のFRP製連続帯状構造体の一実施例を示す斜視図である。

【図8】本発明の実施形態に係るFRP製連続帯状構造体のスチフナの形状を示す断面図である。

【図9】本発明の実施形態に係るFRP製連続帯状構造体のスチフナ及び面状体を示す部分断面図である。

【図10】周方向に分割されたFRP製連続帯状構造体の連結部近傍の一実施形態を示す斜視図である。

【図11】FRP製連続帯状構造体の端部の嵌合部の構造を拡大して示す斜視図である。

【図12】本発明の実施形態に係るトンネル覆工構造体の施工方法の手順を示すフローチャートである。

【図13】トンネル覆工構造体が施工されたトンネルを軸方向と交差する面で切った断面図である。

【図14】FRP製アーチ支持構造体の固定部をFRP製アーチ支持構造体の長手方向と直交する面で切った断面図である。

【図15】FRP製アーチ支持構造体の固定部をFRP製アーチ支持構造体の長手方向に沿った面で切った断面図である。

【図16】本発明の実施形態に係るFRP製アーチ支持構造体及びFRP製連続帯状構造体を示す斜視図である。

【図17】トンネル底部のトンネル覆工構造体を、トンネルの軸方向に直交する面で切った断面図である。

【図18】FRP製連続帯状構造体を設置する工程を説明するための断面図である。

【図19】FRP製アーチ支持構造体に設けられた切欠き部、及び押込板を示す正面図である。

【図20】FRP製アーチ支持構造体に設けられた切欠き部、及び押込板を示す断面図であり、トンネルの軸方向に直交する面で切った断面図である。

【図21】FRP製アーチ支持構造体に設けられた切欠き部、及び押込板を示す断面図であり、FRP製アーチ支持構造体の長手方向に直交する面で切った断面図である。

【図22】トンネル底部のトンネル覆工構造体を、トンネルの軸方向に直交する面で切った断面図であり、裏込め材を注入する工程を説明するための図である。

【図23】トンネルを軸方向に直交する面で切った断面図であり、高所作業用の架台を用いて作業する様子を示す図である。

【発明を実施するための形態】

【0030】

以下、本発明に係るトンネル覆工構造体の好適な実施形態について図面を参照しながら説明する。

【0031】

(トンネル覆工構造体)

図1に示すように、トンネル覆工構造体1は、トンネル100の周方向Sに沿って湾曲し、トンネル100の軸線方向Tに所定間隔に配置されたFRP製アーチ支持構造体2と、トンネル100の内壁に沿って湾曲し、隣り合う一対のFRP製アーチ支持構造体2によって支持されて、トンネル100の内壁を覆うFRP製連続帯状構造体3とを備えている。

【0032】

(FRP製アーチ支持構造体)

図2に示すように、FRP製アーチ支持構造体2の断面形状は、H型を成し、その凹部が、トンネル100の軸線方向Tに向けられて配置されている。FRP製アーチ支持構造体2は、FRPにより成形されており、軽量で可撓性を有している。FRP製アーチ支持構造体2は、トンネル100の内壁に当接する当接板21と、当接板21と対向して配置され、当接板21との間に、FRP製連続帯状構造体3を保持するための空間を形成する支持板22と、当接板21及び支持板22を連結する連結板23とから構成されている。当接板21は、トンネル100の内壁と当接するように配置され、支持板22は、トンネル100と離間して配置され、連結板23は、FRP製アーチ支持構造体2の幅方向における中央で、当接板21と支持板22とを連結する。これらの当接板21、支持板22、及び連結板23は、一体構成とされて、FRP製アーチ支持構造体2を形成している。

【0033】

また、支持板22の当接板21と対向する面は、FRP製連続帯状構造体3の面状体4をスライドさせるため、平坦面を成している。そして、FRP製アーチ支持構造体2に形成された凹部は、トンネル100の軸線方向Tに隣り合う一対のFRP製アーチ支持構造体2間に挿入されたFRP製連続帯状構造体3を周方向Sにスライドさせると共に、FRP製連続帯状構造体3を支持するものである。

【0034】

図3は、本発明の実施形態に係るFRP製アーチ支持構造体の連結部を示す斜視図である。図3に示すように、FRP製アーチ支持構造体2の長手方向の一方の端部には、長手方向に隣接するFRP製アーチ支持構造体2,2を連結するための連結部25が設けられている。図3において、左側に配置されたFRP製アーチ支持構造体2Aの連結板23の端部には、板厚方向に貫通する貫通孔23aが開口されている。図3において、右側に配置されたFRP製アーチ支持構造体2Bの連結板23の端部には、連結板23の板厚方向の両側に配置された一対の挟持板26,26が設けられている。挟持板26,26は、FRP製アーチ支持構造体2の長手方向の外側へ突出し、この突出した部分は、連結相手のFRP製アーチ支持構造体2Aの連結板23を板厚方向の両側から挟むように配置される。挟持板26,26の突出した部分には、FRP製アーチ支持構造体2Aの貫通孔23aに対応する位置に、板厚方向に貫通する貫通孔26aが開口されている。なお、連結部25に代えてその他の連結構造を有するFRP製アーチ支持構造体でもよい。また、長手方向に分割されていない、一体物のFRP製アーチ支持構造体2でもよい。

【0035】

図4及び図5は、トンネル覆工構造体のFRP製アーチ支持構造体の下端部の支持構造の一実施例を示す各図である。図4及び図5に示すように、FRP製アーチ支持構造体2の長手方向Lの下端部(他方の端部)には、FRP製アーチ支持構造体2をトンネル100の内壁に固定するための固定部28が設けられている。FRP製アーチ支持構造体2の支持板22の端部は、長手方向Lにおいて、当接板21及び連結板23より短く形成されている。FRP製アーチ支持構造体2の連結板23の端部には、板厚方向に貫通する貫通孔(不図示)が買い開口されている。

【0036】

固定部28は、FRP製アーチ支持構造体2の下端部を下方から支持する固定具6を有する構成とされている。固定具6は、FRP製であり、固定具本体61と、固定具本体61から張り出すように形成された一対の挟持板62,62とから構成されている。これらの固定具本体61及び一対の挟持板62,62は、一体構成とされている。

【0037】

固定具本体61は、トンネル100のコンクリート壁に埋め込まれたアンカーボルト63に固定される部分であり、例えば、板状を成している。固定具本体61には、板厚方向に貫通する複数(例えば2つ)の貫通孔(不図示)が開口されている。この貫通孔に、アンカーボルト63が挿通され、ナット64を用いて締め付けることで、固定具本体61がトンネル100のコンクリート壁に固定されている。そして、固定具本体61の上端面61aは、FRP製アーチ支持構造体2の当接板21の下端面21aと当接する面となる。

【0038】

一対の挟持板62,62は、固定具6がコンクリート壁に設置された状態において、固定具本体61のトンネル100の壁面とは反対側の面から張り出すと共に、上方へ、FRP製アーチ支持構造体2側へ張り出している。一対の挟持板62,62は、FRP製アーチ支持構造体2の連結板23を板厚方向の両側から挟み込むことで、FRP製アーチ支持構造体2を支持するものである。また、一対の挟持板62,62の固定具本体61より上方に突出する部分において、コンクリート壁100aと挟持板62との間に、FRP製アーチ支持構造体2の当接板21の進入を許容する空間が形成されている。また、一対の挟持板62の上方に突出した部分には、FRP製アーチ支持構造体2の貫通孔に対応する位置に、板厚方向に貫通する貫通孔(不図示)が開口されている。

【0039】

そして、FRP製アーチ支持構造体2がコンクリート壁100aに設定された状態において、当接板21が、コンクリート壁100aと一対の挟持板62との間に挿入され、連結板23が、一対の挟持板62,62間に挿入され、両者の貫通孔にボルト65が挿通されている。すわなち、FRP製アーチ支持構造体2は、固定具6によって、コンクリート壁に位置決め固定されている。

【0040】

図5に示すように、固定具6の一対の挟持板62において、上部内側(トンネル100の中央側)のコーナー部は、カットされ、側面視において、FRP製アーチ支持構造体2の支持板22との間に所定の隙間を有している。これにより、FRP製連続帯状構造体3のFRP製アーチ支持構造体2間への挿入を容易としている。なお、FRP製アーチ支持構造体2のコンクリート壁100aへの固定は、その他の構成でもよい(例えば図14及び図15参照)。

【0041】

(FRP製連続帯状構造体)

図1及び図6に示すように、FRP製連続帯状構造体3は、トンネル100の周方向Sに沿って湾曲可能な構成とされている。FRP製連続帯状構造体3は、FRPにより成形されており、軽量で可撓性を有している。FRP製連続帯状構造体3は、トンネル100の内壁に沿って周方向Sに配置される面状体4と、面状体4の表面から突出し、面状体4の幅方向(トンネル100の軸線方向T)に延在するスチフナ5とから構成されている。

【0042】

面状体4は、板状を成し、トンネル100のコンクリート壁を被覆するものである。面状体4は、トンネル100の周方向に連続して形成されている。面状体4のコンクリート壁とは反対側は、平坦面とされている。面状体4のコンクリート壁と対面する側の表面には、面状体4の長手方向(図示S方向)に所定間隔で配置されたスチフナ5が形成されている。

【0043】

図8(a)に示すように、スチフナ5の断面形状は、トンネル100の軸方向Tから見て、矩形状を成している。具体的には、スチフナ5は、面状体4から突出し、FRP製連続帯状構造体3の長手方向Lに互いに対向して立設する一対の第1補強板51と、一対の第1補強板51の先端側を連結する第2補強板52とから構成されている。図8(a)に示すように、側面視において、第1補強板51は、面状体4と交差して形成され、第2補強板52は、面状体4と平行に形成されている。第1補強板51及び第2補強板52には、図6及び図10に示すように、板厚方向に貫通する開口部51a,52aが複数設けられている。なお、開口部51a,52aが形成されていないスチフナ5でもよい。

【0044】

また、スチフナ5の断面形状は、矩形状に限定されず、その他の形状でもよい。例えば図8(b)に示すように、断面形状が逆U字形を成すスチフナ5でもよい。この逆U字形のスチフナ5は、面状体4から突出する一対の第1補強板51と、一対の第1補強板51の先端側を連結する第2補強板52とから構成されている。第2補強板52は、面状体4と反対側へ凸である湾曲形状を成している。

【0045】

また、スチフナ5の断面形状は、図7及び図8(c)に示すように、鍵形を成すように構成されていてもよい。この鍵形のスチフナ5は、面状体4から突出する第1補強板51と、この第1補強板51の先端で屈曲され面状体4と平行に配置された第2補強板52とから構成されている。

【0046】

また、スチフナ5の断面形状は、図8(d)に示すように、T字形を成すように構成されていてもよい。このT字形のスチフナ5は、面状体4から突出する第1補強板51と、この第1補強板51の先端で面状体4と平行に配置された第2補強板52とから構成されている。

【0047】

また、FRP製連続帯状構造体3は、図8(e)に示すように、波型に形成されたものでもよく、さらに、トンネルの内面側に別部材によって構成された面状体4を備えるものでもよい。波型に形成されたFRP製連続帯状構造体3は、凹部と凸部が交互に配置されて一連の構造体を構成している。

【0048】

面状体4は、図9(a)に示すように、FRP製連続帯状構造体3の長手方向Lに隣り合うスチフナ5の間に、周辺部位4aより曲げ剛性が低い部分4b(以下、「低曲げ剛性部」という。)が形成されている構成でもよい。低曲げ剛性部4bは、例えば、周方向Sの外側となる面に形成された凹部である。低曲げ剛性部4bは、周辺部位4aよりも薄肉とすることで、曲げ剛性が低くなるように形成されている。低曲げ剛性部4bは、例えば、面状体4の幅方向の両端部間に連続して形成されている。

【0049】

面状体4は、図9(b)に示すように、FRP製連続帯状構造体3の長手方向Lに隣り合うスチフナ5の間に、周辺部位4aより曲げ剛性が低い低曲げ剛性部4cが形成されている構成でもよい。低曲げ剛性部4cは、周辺部位4aよりも強度を低下させることで、曲げ剛性が低くなるように形成されている。低曲げ剛性部4cは、FRPに含まれる繊維分を、周辺部位4aより少なくすることで、形成することができる。

【0050】

(FRP製連続帯状構造体の連結部)

図10及び図11(a)に示すように、FRP製連続帯状構造体3の端部には、長手方向L(トンネルの周方向S)に隣接するFRP製連続帯状構造体3同士を連結する連結部31が設けられている。連結部31は、互いに反対方向に屈曲された鍵形32,33が形成されている。互いの鍵形32,33が嵌合することで、FRP製連続帯状構造体3が連結されている。なお、FRP製連続帯状構造体3は、トンネル100の周方向に連続する一体的な構成でもよく、例えば、トンネル100の頂部に連結部31が形成され、複数のFRP製連続帯状構造体3が連結されることで一体として形成された構成でもよい。

【0051】

また、FRP製連続帯状構造体3の連結部31は、図11(a)に示す鍵形32,33に限定されず、その他の形状でもよい。例えば図11(b)に示すように、連結部31は、一方の端部に形成された段差部34と、この段差部34を収容して段差部34に係合する係合部35とを有する構成でもよい。

【0052】

(FRP)

ここで、FRP製アーチ支持構造体2及びFRP製連続帯状構造体3などを形成するためのFRPの強化繊維として、例えば、ガラス繊維、アラミド繊維、炭素繊維などを単独で又は組み合わせて用いることができる。炭素繊維が含まれることによって、比強度・比剛性が向上し、これによって成形体の軽量化を一層図ることができる。なお、強化繊維の形態としては、例えば、繊維長が1〜3mmである短繊維やマット、連続繊維からなるクロス、ストランドなどを適宜組み合わせた基材が例示される。また、FRPとするためのマトリックス樹脂は特に限定しないが、例えば、エポキシ樹脂、不飽和ポリエステル樹脂、ビニルエステル樹脂などの熱硬化性樹脂や、ポリエチレン、ポリプロピレン、ナイロン、ABS(アクリルニトリル・ブタジエン・スチレン)、PEEK(ポリ・エーテル・エーテル・ケトン)、ポリイミドなどの熱可塑性樹脂を用いることができる。

【0053】

また、FRP製アーチ支持構造体2及びFRP製連続帯状構造体3を形成する成形方法としては、マトリックス樹脂を用いることができ、あるいは強化繊維の形態によっては真空、ブロー、スタンピング、BMC(バルク・モールディング・コンパウンド)、SMC(シート・モールディング・コンパウンド)、トランスファー成形、RTM(レジン・トランスファー・モールディング)、ハンドレイアップ成形などの様々な方法を用いて容易に形成することができる。さらに、上記充填材に、粘性を増すための粉体(例えば、炭酸カルシウムや砂等)の他、層状化合物(例えば、マイカ、二硫化モリブデン、窒化硼素など)、針状化合物(例えば、ゾノトライト、チタン酸カリ、炭素繊維など)、粒状、又はシート状化合物(例えば、フェライト、タルク、クレーなど)を添加してもよく、上記充填材(フィラー)を充填することによって弾性率と密度が増大させることができる。また、上記充填材に、例えば、水酸化アルミニウム、臭素、無機質粉などを添加すると難燃性を向上させることができる。

【0054】

(トンネル覆工構造体の施工方法)

次に、トンネル覆工構造体の施工方法について説明する。図12は、トンネル覆工構造体の施工手順を示すフローチャートである。本実施形態に係るトンネル覆工構造体の施工方法では、図12に示すように、トンネル内の踏査、詳細測量工程(ステップS1)、施工位置のマーキング工程(ステップS2)、FRP製アーチ支持構造体(支保工)の設置工程(ステップS3)、トンネル底部の根固め工の設置工程(ステップS4)、FRP製連続帯状構造体(パネル)の設置工程(ステップS5)、裏込め材注入工程(ステップS6)、及び防食塗装工程(ステップS7)を実行する。

【0055】

(トンネル内の踏査、詳細測量工程)

まず、施工位置、施工間隔、部材の設計および支障物(例えば送電線、その支持構造物など)の確認のための踏査、測量を行う(ステップS1)。具体的には、FRP製アーチ支持構造体2の施工位置、施工間隔のための踏査、測量を行う。

【0056】

(施工位置のマーキング工程)

次に、施工位置のマーキングを行う(ステップS2)。トンネル覆工面(コンクリート面)100aにFRP製アーチ支持構造体(支保工)2の設置位置、アンカーボルト63を施工するアンカー穴100bの施工位置をマーキングする。

【0057】

(FRP製アーチ支持構造体の設置工程)

次に、FRP製アーチ支持構造体2を設置する(ステップS3)。このとき、トンネル底部103の横断方向の支保工の支持幅が不足する場合には、事前にトンネル側壁100aの切欠処理、掘込処理が必要となる。例えば図13に示すように、トンネル底部103のコンクリート面100aを削りFRP製アーチ支持構造体2を配置するための切欠き部101を形成する。次に、図14に示すように、トンネル覆工面100aにアンカー穴100bを削孔する。次に、FRP製アーチ支持構造体2をトンネル100の頂部102から底部103方向に嵌合接合により組み立て、組み立てられたFRP製アーチ支持構造体2をアンカーボルト63及びナット64によりトンネル覆工面100aに固定する。アンカーボルト63にナット64を締め付けて、FRP製アーチ支持構造体2とトンネル覆工面100aとの間に隙間のない一体構造を形成する。

【0058】

また、図15に示すように、FRP製アーチ支持構造体2の当接板21には、FRP製アーチ支持構造体2の長手方向Lに長径を有する長穴21bが形成されている。そして、この長穴21bにアンカーボルト63が挿通されている。そして、FRP製アーチ支持構造体2の背面(コンクリート壁100a側)の凹部に裏込め注入材漏れ防止用の充填材100cを挿入する。

【0059】

(トンネル底部の根固め工設置工程)

次に、底部の根固め工を設置する(ステップS4)。具体的には、図17に示すように、トンネル底部103に根固め工71を設置して根固めコンクリート72を施工する。これにより、FRP製アーチ支持構造体2のトンネル底部103への定着を確保すると共に、注入材の漏れ防止対策を実施する。

【0060】

(FRP製連続帯状構造体の設置工程)

次に、FRP製連続帯状構造体3を設置する(ステップS5)。具体的には、図18に示すように、専用架台110によって運搬されたFRP製連続帯状構造体3を隣り合うFRP製アーチ支持構造体2間に挿入する。FRP製連続帯状構造体3は、トンネル100の一方の側壁側から、トンネル100の頂部102を経由して、反対の側壁側まで連続して形成されていることが好ましい。なお、トンネル100の頂部102で、FRP製連続帯状構造体3を接合してもよい。

【0061】

図19〜図21は、FRP製アーチ支持構造体に設けられた切欠き部、及び押込板を示す各図である。図19〜図21に示すように、FRP製アーチ支持構造体2には、所定の位置に、FRP製連続帯状構造体3を挿入するための切欠き部24(支持板22が形成されていない部分)が形成されている。そして、この切欠き部24を通じて、FRP製連続帯状構造体3をFRP製アーチ支持構造体2の支持板(ガイド)22に巻きつけることで、FRP製連続帯状構造体3の設置を行う。図19〜図21では、切欠き部24に、押込み板81が図示されているが、FRP製連続帯状構造体3の挿入が完了する前の状態では、押込み板81は、配置されていない。FRP製連続帯状構造体3の挿入が完了した後、図19に示すように、切欠き部24に、押込板81を施工する。押込板81は、切欠き部24による開口を閉止する。FRP製アーチ支持構造体2とFRP製連続帯状構造体3との当接部(接合部)に裏込め注入材漏れ防止のシーリングを行う。

【0062】

(裏込め材注入工程)

次に、裏込め材(補填材料)を注入する(ステップS6)。図16に示すように、FRP製連続帯状構造体3のスチフナ5には、裏込め材を流通させるための開口部51a,52aが設けられている。同様に、FRP製アーチ支持構造体2の連結板23には、裏込め材を流通させるための開口部23bが設けられている。ステップS6の裏込め材注入工程では、FRP製連続帯状構造体3のパネル強度を考慮して、FRP製アーチ支持構造体2側面(ウェブ)から複数段に分けて、裏込め材(セメント、モルタル)を注入する。図22では、裏込め材を注入する様子示している。図22に示すように、裏込め材をFRP製連続帯状構造体3と、トンネル100の内壁との間に注入する。注入された裏込め材の一部は、スチフナ5に設けられた開口部を通過する。また、FRP製連続帯状構造体3を挿入するための切欠き部24には、裏込め材の注入時の液圧を考慮した仮補強を行う。複数段に分けて行う打設高さは、裏込め材注入時の液圧とFRP製連続帯状構造体3のパネル強度に基づいて決定される。高所において、裏込め材の注入作業を実施する場合には、図23に示すような高所作業用の架台を用いて、裏込め材の注入を行う。裏込め材の注入が完了した後、トンネル底部103に施工された注入漏れ止め型枠(根固め工)71の取り外しを行う。

【0063】

(防食塗装工程)

次に、防食塗装を行う(ステップS7)。ここでは、トンネル覆工構造体1の設置作業において損傷した部分があれば、その部分に対して防食塗装を実施する。

【0064】

このような本実施形態のトンネル覆工構造体1、及びその施工方法によれば、軽量なFRP製アーチ支持構造体2を嵌合接合することで、施工現場での組立て作業の迅速化を図ることができる。また、FRP製アーチ支持構造体2、裏込注入材、及びFRP製連続帯状構造体3が自立構造であるため、耐荷力に優れた冗長性の構造を実現することができる。また、FRP製アーチ支持構造体2及びFRP製連続帯状構造体3は、紫外線劣化がない上、防食塗装により耐久性の向上が図られている。また、本実施形態のトンネル覆工構造体によれば、内面粗度、美観、防汚性に優れたトンネル覆工構造体を実現することができる。

【0065】

また、本実施形態によれば、FRP製アーチ支持構造体2及びFRP製連続帯状構造体3により構成されているため、従来と比較して、構成部品の部品点数が削減され、簡素な構成とされたトンネル覆工構造体1を実現することができる。覆工の耐力向上にはFRP製連続帯状構造体3が寄与し、剥落防止にはFRP製アーチ支持構造体2及びその間に設置されたFRP製連続帯状構造体3が寄与することになる。

【0066】

また、本実施形態のトンネル覆工構造体1及びその施工方法によれば、一対のFRP製アーチ支持構造体2間にFRP製連続帯状構造体3を挿入しスライドさせることで、FRP製連続帯状構造体3を配置することができるため、施工工程の簡略化及び迅速化を、実現することができる。また、構成部材がFRP製であるため、これらを埋設しても錆が発生することもなく、トンネル覆工構造体1の長寿命化を図ることができる。

【0067】

また、FRP製連続帯状構造体1が、面状体4と一体に形成されたスチフナ5を備えたストリンガープレートであるため、面状体4によって止水することができる。また、面状体4とスチフナ5とが一体構造として形成されているため、トンネルの長手方向(軸線方向T)において必要な強度・剛性が確保されている。このように、スチフナ5が面状体4と一体的に成形されているため、部品点数の削減を図られている。

【0068】

また、FRP製連続帯状構造体1のスチフナ5には、トンネル100の内壁100aと面状体4との間に充填される補填材料を流通可能とする開口部51a,52aが形成されているため、補充材料の流通を促進し、作業工程の迅速化を図ることができる。また、スチフナ5に開口部51a,52aが設けられているため、FRP製連続帯状構造体3の軽量化にも貢献する。

【0069】

また、FRP製連続帯状構造体1の長手方向Lに隣り合うスチフナ5間の面状体4において、周方向Sの曲げ剛性が周辺部位より低い低曲げ剛性部4b,4cが形成されているため、FRP製連続帯状構造体3を一対のFRP製アーチ支持構造体2間に挿入させた場合に、FRP製連続帯状構造体3を好適に湾曲させて、FRP製アーチ支持構造体3をスムーズに移動させることができる。その結果、作業工程の迅速化を図ることができる。

【0070】

また、トンネル覆工構造体1では、トンネルの軸方向Tに隣り合う一対のFRP製アーチ支持構造体2の互いに対向する位置に、FRP製連続帯状構造体3をスライド可能に支持する凹部が、形成されているため、FRP製連続帯状構造体をスライド可能に保持する構成の簡素化が図られている。

【0071】

以上、本発明をその実施形態に基づき具体的に説明したが、本発明は、上記実施形態に限定されるものではない。例えば、上記実施形態では、面状体4及びスチフナ5が一体として成形されているが、面状体4及びスチフナ5は、別体として構成されていてもよい。また、スチフナ5を備えていないFRP製連続帯状構造体でもよい。

【0072】

また、上記実施形態では、スチフナ5に開口部が形成されているが、補填材料を通過させる切欠き構造を有するスチフナでもよい。

【0073】

また、FRP製アーチ支持構造体2には、FRP製連続帯状構造体3をトンネル100の周方向にスライドさせるための凹部が形成されているが、凹部に代えてその他の形状を有し、FRP製連続帯状構造体3をスライド可能とする構成でもよい。

【0074】

また、トンネル覆工構造体が設置されるトンネルは、鉄道用のトンネルに限定されず、車両用のトンネルにトンネル覆工構造体1を設置してもよい。その他、歩道用のトンネルでもよく、地下の坑道にトンネル覆工構造体を設置してもよい。また、下水などの流体を通過させるトンネルや、電線、光ケーブルなどの線状体を敷設するためのトンネルにトンネル覆工構造体を設置してもよい。

【符号の説明】

【0075】

1…トンネル覆工構造体、2…FRP製アーチ支持構造体、3…FRP製連続帯状構造体、4…面状体、5…スチフナ、6…固定具、21…当接板(フランジ)、21a…下端面、21b…長穴、22…支持板(フランジ)、23…連結板、23a…貫通孔、23b…開口部、24…切欠き部、25…連結部、26…挟持板、28…固定部、51…第1補強板、51a…開口部、52…第2補強板、52a…開口部、61…固定具本体、61a…上端面、62…挟持板、63…アンカーボルト、64…ナット、65…ボルト、71…根固め工、72…根固めコンクリート、100…トンネル、100a…トンネル覆工面、100b…アンカー穴、100c…裏込め注入材漏れ防止用の充填材、101…トンネル切欠き部、102…トンネルの頂部、103…トンネルの底部、110…専用架台、L…FRP製連続帯状構造体の長手方向、S…トンネルの周方向、T…トンネルの軸線方向。

【技術分野】

【0001】

本発明は、鉄道や道路等のトンネルにおける覆工材料の崩落・剥落を防止するとともに、老朽化したトンネル覆工内面の補強構造に関する。

【背景技術】

【0002】

近年、既設トンネル内壁におけるコンクリートの経年劣化が懸念され、具体的には、コールドジョイント、中性化、アルカリ骨材反応による劣化が想定されている。これらの劣化が進行すると、コンクリート片の剥落のおそれがあるため、様々な剥落防止対策(補強を含む)が検討されており、例えば、補強セメント工法、繊維シート接着工法、鋼板接着工法、内巻き工法など行われている。

【0003】

繊維シート接着工法は、繊維シートを現場にて接着施工するものであり、覆工表面が適温ではない場合、湧水が発生する場合など、現場の施工環境によって、施工できない場合がある。また、繊維シート工法は、現場での作業工程が多く、作業効率を向上させることが難しいなどの問題がある。

【0004】

また、他の工法として、予め成形されているFRP製の帯状板を接着剤で貼付ける工法が知られているが、上述の繊維シート接着工法と同様な問題を有する。

【0005】

また、内巻き工法は、現場にて、コンクリートを施工するものであり、コンクリートの現場打ちの観点から、配筋、型枠の設置、型枠の撤去といった工事が必要となり、打設(施工)後のコンクリートの養生が必要となるため、現場での作業工程が多く、作業効率を効率させることが難しいなどの問題がある。

【0006】

最近では、下記の特許文献1、2のようにFRPの防錆および軽量性、必要な強度剛性が容易に設計できる観点から、格子状パネル(グレーチング)を、壁面に設けたアンカーボルトで取付金具を介して、該格子状パネルを設置する工法が開示されている。この工法では、軽量性の所以からパネル自体の取扱性は優れるが、必要な補強効果に対応するため取付箇所を多く設ける必要があり、そのための取付部品点数も多く、予め多くの位置に、アンカーを配置する工事が必要となり、施工期間が長期化するという問題がある。

【0007】

一方、補強セントル工法は、トンネルの内側に支保工(H型鋼)の鋼材を、1.0〜1.5m程度の間隔で建設し、型枠で覆いコンクリート打設するものである。この補強セントル工法では、支保工の重量が重く、重機や大型機械が必要であり、安全管理が重要であるとともに、作業コストの低減が困難であるという問題がある。また、コンクリートの養生期間を経た型枠の撤去は必須工程であり、型枠の撤去後において、コンクリートの剥落のおそれが残されているという問題がある。

【0008】

また、上記のいずれの工法についても工事期間の短縮が困難であるため、トンネルの閉鎖時間の短縮化の要請に応えることができないというのが現状である。

【0009】

そこで、新たに考案された工法として、下記の特許文献3に記載の技術が知られている。特許文献3に記載のトンネル覆工の剥落防護構造物は、補強セントル工法の支保工と予定の幅を持ったパネル状の面部材を組み合わせたものである。これによると、トンネルの内壁曲率に合わせて予め曲げ加工を施した金属製の支保工を、重量物の取扱性の観点から複数に分割し、その支保工の両端に、凹部凸部からなる嵌合部を設け、凸部で曲げモーメントを伝達することが記載されている。

【0010】

また、パネル状の面部材はアーチ構成部材に設けられた挿入口からアーチ支保の溝部に順次挿入され、溝部をガイドとしてスライドさせて設置させる。そのパネル状の面部材は金属板材、枠付きのメッシ材、あるいは金属とコンクリートの合成構造のパネルを用いて構成されている。

【0011】

また、特許文献3には、上記のパネル状の面部材が、幅広の場合には、事前に覆工とほぼ同等の曲率に面部材を形成しておくことにより、能率よくアーチ支保に挿入することができるとしており、幅狭の場合には軽量化して作業を容易にするとしている。この場合はパネル状の面部材を予め曲げておく必要はなく、平板状のパネル状の面部材を用いて近似的に覆工内面とほぼ同曲率に配置することが、特許文献3開示されている。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開2002−256708号公報

【特許文献2】特開2006−37471号公報

【特許文献3】特開2001−262841号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

しかしながら、上記特許文献3に記載の技術では、金属製の支保工を設置するための大型の重機が必要であり、施工作業を迅速化することが困難であるという問題がある。また、パネル状の面部材も取扱性の向上の観点から分割されているため、設置作業に時間を要するという問題がある。

【0014】

また、支保工の一部に設けられた挿入口を通じて、パネル状の面部材を挿入し、挿入したパネル状の面部材をスライドさせて所定の位置まで移動させている。例えば、下部に設けられた挿入口から挿入したパネル状の面部材が少数の場合には、作業員による人力の施工が可能であるが、面部材が多数である場合にトンネル上部まで面部材を配置するには、先に挿入したパネル状の面部材の重量が積み重なり、人力による挿入は不可能であるという問題がある。また、パネル状の面部材を挿入するための挿入口を多数設けることも考えられるが、この場合には、アーチ状支保工自体の断面欠損による強度低下が生じるという問題がある。

【0015】

また、上記特許文献によれば、パネル状の面部材が幅広の場合には、事前に覆工とほぼ同等の曲率に面部材を形成しておくことにより、能率良く作業できるとしている。しかしながら、上記の両方のパネル状の面部材とも、アーチ状支保工に設けられた切欠き部から如何に挿入するか、その手法は記載されていない。更に、上記の切欠き部に着目すると、パネル状の面部材が挿入される間隔つまり、アーチ状支保工のフランジ部間の間隔が大きければ、切り欠け部の間口は比較的小さくて済むが、支保工自体が重くなり、上記間隔が小さい場合には、支保工は軽くなるが、パネル状の面部材の厚みとの関係にもよるが、切り欠け部の間口をパネル状の面部材幅以上に開口する必要がると思われ、現実的ではない。

【0016】

また、上記構成部材が、通常の金属製の場合、湧水と接触する金属部分では錆が発生し、構造物として耐用年数が短くなる問題を有している。耐食性を考慮してステンレス材を適用した場合には、材料費が高価となる欠点がある。

【0017】

本発明は、トンネルのコンクリート構造物の劣化部位の剥落防止と、補強を兼ね備えた補強構造を提供するものであり、構成部品の削減及び軽量化を図ると共に、施工工程の簡略化及び迅速化を実現可能なトンネル覆工構造体の提供を目的とする。

【課題を解決するための手段】

【0018】

本発明によるトンネル覆工構造体は、トンネルの内壁を被覆するトンネル覆工構造体において、トンネルの周方向に延在する複数のFRP製アーチ支持構造体と、トンネルの周方向に連続するように形成され、可撓性を有し、トンネルの内壁を被覆するFRP製連続帯状構造体とを備え、複数のFRP製アーチ支持構造体は、トンネルの軸方向に離間して配置され、FRP製連続帯状構造体を軸方向の両側から支持すると共に、当該FRP製連続帯状構造体をスライドさせるものであり、FRP製連続帯状構造体は、トンネルの軸方向に隣り合う一対のFRP製アーチ支持構造体間に挿入されて案内され、トンネルの内壁に沿って湾曲して配置されていることを特徴としている。

【0019】

このトンネル覆工構造体は、トンネルの周方向に延在する複数のFRP製アーチ支持構造体と、トンネルの周方向に連続するように形成され、可撓性を有し、トンネルの内壁を被覆するFRP製連続帯状構造体とから構成されているため、構成部品の削減を実現することができる。FRP製アーチ支持構造体と、FRP製連続帯状構造体とを組み合わせることにより、覆工の耐力向上にはFRP製連続帯状構造体が寄与し、剥落防止にはFRP製アーチ支持構造体及びその間に設置されたFRP製連続帯状構造体が寄与することになる。また、これらの構成部品がFRP製であるため、軽量化が図られている。そして、トンネルの軸方向に複数のFRP製アーチ支持構造体が配設され、この一対のFRP製アーチ支持構造体間にFRP製連続帯状構造体を挿入しスライドさせることで、FRP製連続帯状構造体を配置することができるため、施工工程の簡略化及び迅速化を、実現することができる。また、構成部材がFRP製であるため、これらを埋設しても錆が発生することもなく、トンネル覆工構造体の長寿命化を図ることができる。

【0020】

また、本発明のトンネル覆工構造体のFRP製連続帯状構造体は、板状を成しトンネルの周方向に連続してトンネルの内壁を被覆するFRP製の面状体と、トンネルの軸方向に延在し面状体と一体として成形されたFRP製のスチフナとを有する構成であることが好適である。FRP製連続帯状構造体が、面状体と一体に形成されたスチフナを備えたストリンガープレートであるため、面状体によって止水することができる。また、面状体とスチフナとが一体構造として形成されているため、トンネルの長手方向(軸線方向)において必要な強度・剛性が確保されることになる。このように、スチフナを設けることで、FRP製連続帯状構造体の強度向上を図ることができる。また、スチフナが面状体と一体的に成形されているため、部品点数の削減を図ることができる。

【0021】

また、FRP製連続帯状構造体のスチフナには、トンネルの内壁と面状体との間に充填される補填材料を流通可能とする開口部が形成されていることが好ましい。これにより、面状体に開口部を設けることで、トンネルの内壁と面状体との間に充填される補充材料(例えば軽量モルタル材など)の流通を促進し、作業工程の迅速化を図ることができる。また、スチフナに開口部が設けられているため、FRP製連続帯状構造体の軽量化にも貢献する。

【0022】

また、FRP製連続帯状構造体の長手方向に隣り合うスチフナ間の面状体において、周方向の曲げ剛性が周辺部位より低い低曲げ剛性部がトンネルの軸方向に形成されていることが好適である。なお、「曲げ剛性が周辺部位より低い」とは、周辺部位よりも曲がり易いことを意味するものであり、より少ない力で変形することを意味する。このように、周方向の曲げ剛性が周辺部位よりも低い曲げ剛性部を設けられていると、FRP製連続帯状構造体が周方向へ容易に変更する。そのため、FRP製連続帯状構造体を一対のFRP製アーチ支持構造体間に挿入させた際には、FRP製連続帯状構造体が好適に湾曲し、FRP製アーチ支持構造体に沿って円滑に湾曲させることができる。その結果、作業工程の迅速化を図ることができる。

【0023】

また、FRP製連続帯状構造体の長手方向に隣り合うスチフナ間の面状体において、トンネルの内壁側の表面には、複数の凹部が前記トンネルの軸方向に形成されていることが好ましい。このように、周方向の曲げ剛性が周辺部位よりも低い曲げ剛性部を設けられていると、FRP製連続帯状構造体が周方向へ容易に変更する。そのため、FRP製連続帯状構造体を一対のFRP製アーチ支持構造体間に挿入させる際には、FRP製連続帯状構造体が好適に湾曲し、FRP製アーチ支持構造体を円滑に移動させることができる。その結果、作業工程の迅速化を図ることができる。

【0024】

また、スチフナの断面形状は、矩形、鍵形、逆U字形、又はT字形であることが好適である。

【0025】

また、トンネルの軸方向に隣り合う一対のFRP製アーチ支持構造体において、互いに対向する位置に、FRP製連続帯状構造体をスライド可能に支持する凹部が、FRP製アーチ支持構造体の長手方向に連続して形成されていることが好ましい。このように、FRP製連続帯状構造体をスライド可能に保持する構成が凹部形状であると、構成部品の簡素化を図ると共に、FRP製連続帯状構造体を円滑にスライドさせて支持することができる。

【0026】

ただ、トンネルの周方向に連続するFRP製連続帯状構造体は、トンネルの頂部で2分割されて形成されたものであり、FRP製連続帯状構造体の端部には、FRP製連続帯状構造体同士を連結する嵌合構造が設けられていることが好適である。このように、2分割されたFRP製連続帯状構造体を用いてトンネル覆工構造体を形成してもよい。

【0027】

トンネルの内壁には、FRP製アーチ支持構造体の下端部を固定するアンカーが設けられ、FRP製アーチ支持構造体の下部両端は、アンカーによってトンネルの内壁に固定されていることが好ましい。このような構成により、FRP製アーチ支持構造体をトンネルの内壁に固定することができる。

【発明の効果】

【0028】

本発明のトンネル覆工構造体は、FRP製アーチ支持構造体及びFRP製連続帯状構造体を備え、簡素な構成かつ軽量化されているため、施工の迅速化を図ることができ、工期短縮を実現することができる。また、トンネル覆工構造体は、軽量化されたFRP製アーチ支持構造体及びFRP製連続帯状構造体により構成されているため、現場施工に際して、重機などが不要となり、工期短縮と工費削減を図ることができる。

【図面の簡単な説明】

【0029】

【図1】本発明の実施形態に係るトンネル覆工構造体を示す斜視図であり、トンネルの内面に沿って設置された状態のトンネル覆工構造体を示す図である。

【図2】本発明の実施形態に係るトンネル覆工構造体を示す斜視図であり、FRP製アーチ支持構造体に、FRP製連続帯状構造体が挿入、設定された状態を示す図である。

【図3】本発明の実施形態に係るFRP製アーチ支持構造体の連結部を示す斜視図である。

【図4】本発明のトンネル覆工構造体のFRP製アーチ支持構造体の下端部の支持構造の一実施例を、トンネルの軸方向から示す側面図である。

【図5】本発明のトンネル覆工構造体のFRP製アーチ支持構造体の下端部の支持構造の一実施例を示す斜視図である。

【図6】本発明のFRP製連続帯状構造体の一実施例を示す斜視図である。

【図7】本発明のFRP製連続帯状構造体の一実施例を示す斜視図である。

【図8】本発明の実施形態に係るFRP製連続帯状構造体のスチフナの形状を示す断面図である。

【図9】本発明の実施形態に係るFRP製連続帯状構造体のスチフナ及び面状体を示す部分断面図である。

【図10】周方向に分割されたFRP製連続帯状構造体の連結部近傍の一実施形態を示す斜視図である。

【図11】FRP製連続帯状構造体の端部の嵌合部の構造を拡大して示す斜視図である。

【図12】本発明の実施形態に係るトンネル覆工構造体の施工方法の手順を示すフローチャートである。

【図13】トンネル覆工構造体が施工されたトンネルを軸方向と交差する面で切った断面図である。

【図14】FRP製アーチ支持構造体の固定部をFRP製アーチ支持構造体の長手方向と直交する面で切った断面図である。

【図15】FRP製アーチ支持構造体の固定部をFRP製アーチ支持構造体の長手方向に沿った面で切った断面図である。

【図16】本発明の実施形態に係るFRP製アーチ支持構造体及びFRP製連続帯状構造体を示す斜視図である。

【図17】トンネル底部のトンネル覆工構造体を、トンネルの軸方向に直交する面で切った断面図である。

【図18】FRP製連続帯状構造体を設置する工程を説明するための断面図である。

【図19】FRP製アーチ支持構造体に設けられた切欠き部、及び押込板を示す正面図である。

【図20】FRP製アーチ支持構造体に設けられた切欠き部、及び押込板を示す断面図であり、トンネルの軸方向に直交する面で切った断面図である。

【図21】FRP製アーチ支持構造体に設けられた切欠き部、及び押込板を示す断面図であり、FRP製アーチ支持構造体の長手方向に直交する面で切った断面図である。

【図22】トンネル底部のトンネル覆工構造体を、トンネルの軸方向に直交する面で切った断面図であり、裏込め材を注入する工程を説明するための図である。

【図23】トンネルを軸方向に直交する面で切った断面図であり、高所作業用の架台を用いて作業する様子を示す図である。

【発明を実施するための形態】

【0030】

以下、本発明に係るトンネル覆工構造体の好適な実施形態について図面を参照しながら説明する。

【0031】

(トンネル覆工構造体)

図1に示すように、トンネル覆工構造体1は、トンネル100の周方向Sに沿って湾曲し、トンネル100の軸線方向Tに所定間隔に配置されたFRP製アーチ支持構造体2と、トンネル100の内壁に沿って湾曲し、隣り合う一対のFRP製アーチ支持構造体2によって支持されて、トンネル100の内壁を覆うFRP製連続帯状構造体3とを備えている。

【0032】

(FRP製アーチ支持構造体)

図2に示すように、FRP製アーチ支持構造体2の断面形状は、H型を成し、その凹部が、トンネル100の軸線方向Tに向けられて配置されている。FRP製アーチ支持構造体2は、FRPにより成形されており、軽量で可撓性を有している。FRP製アーチ支持構造体2は、トンネル100の内壁に当接する当接板21と、当接板21と対向して配置され、当接板21との間に、FRP製連続帯状構造体3を保持するための空間を形成する支持板22と、当接板21及び支持板22を連結する連結板23とから構成されている。当接板21は、トンネル100の内壁と当接するように配置され、支持板22は、トンネル100と離間して配置され、連結板23は、FRP製アーチ支持構造体2の幅方向における中央で、当接板21と支持板22とを連結する。これらの当接板21、支持板22、及び連結板23は、一体構成とされて、FRP製アーチ支持構造体2を形成している。

【0033】

また、支持板22の当接板21と対向する面は、FRP製連続帯状構造体3の面状体4をスライドさせるため、平坦面を成している。そして、FRP製アーチ支持構造体2に形成された凹部は、トンネル100の軸線方向Tに隣り合う一対のFRP製アーチ支持構造体2間に挿入されたFRP製連続帯状構造体3を周方向Sにスライドさせると共に、FRP製連続帯状構造体3を支持するものである。

【0034】

図3は、本発明の実施形態に係るFRP製アーチ支持構造体の連結部を示す斜視図である。図3に示すように、FRP製アーチ支持構造体2の長手方向の一方の端部には、長手方向に隣接するFRP製アーチ支持構造体2,2を連結するための連結部25が設けられている。図3において、左側に配置されたFRP製アーチ支持構造体2Aの連結板23の端部には、板厚方向に貫通する貫通孔23aが開口されている。図3において、右側に配置されたFRP製アーチ支持構造体2Bの連結板23の端部には、連結板23の板厚方向の両側に配置された一対の挟持板26,26が設けられている。挟持板26,26は、FRP製アーチ支持構造体2の長手方向の外側へ突出し、この突出した部分は、連結相手のFRP製アーチ支持構造体2Aの連結板23を板厚方向の両側から挟むように配置される。挟持板26,26の突出した部分には、FRP製アーチ支持構造体2Aの貫通孔23aに対応する位置に、板厚方向に貫通する貫通孔26aが開口されている。なお、連結部25に代えてその他の連結構造を有するFRP製アーチ支持構造体でもよい。また、長手方向に分割されていない、一体物のFRP製アーチ支持構造体2でもよい。

【0035】

図4及び図5は、トンネル覆工構造体のFRP製アーチ支持構造体の下端部の支持構造の一実施例を示す各図である。図4及び図5に示すように、FRP製アーチ支持構造体2の長手方向Lの下端部(他方の端部)には、FRP製アーチ支持構造体2をトンネル100の内壁に固定するための固定部28が設けられている。FRP製アーチ支持構造体2の支持板22の端部は、長手方向Lにおいて、当接板21及び連結板23より短く形成されている。FRP製アーチ支持構造体2の連結板23の端部には、板厚方向に貫通する貫通孔(不図示)が買い開口されている。

【0036】

固定部28は、FRP製アーチ支持構造体2の下端部を下方から支持する固定具6を有する構成とされている。固定具6は、FRP製であり、固定具本体61と、固定具本体61から張り出すように形成された一対の挟持板62,62とから構成されている。これらの固定具本体61及び一対の挟持板62,62は、一体構成とされている。

【0037】

固定具本体61は、トンネル100のコンクリート壁に埋め込まれたアンカーボルト63に固定される部分であり、例えば、板状を成している。固定具本体61には、板厚方向に貫通する複数(例えば2つ)の貫通孔(不図示)が開口されている。この貫通孔に、アンカーボルト63が挿通され、ナット64を用いて締め付けることで、固定具本体61がトンネル100のコンクリート壁に固定されている。そして、固定具本体61の上端面61aは、FRP製アーチ支持構造体2の当接板21の下端面21aと当接する面となる。

【0038】

一対の挟持板62,62は、固定具6がコンクリート壁に設置された状態において、固定具本体61のトンネル100の壁面とは反対側の面から張り出すと共に、上方へ、FRP製アーチ支持構造体2側へ張り出している。一対の挟持板62,62は、FRP製アーチ支持構造体2の連結板23を板厚方向の両側から挟み込むことで、FRP製アーチ支持構造体2を支持するものである。また、一対の挟持板62,62の固定具本体61より上方に突出する部分において、コンクリート壁100aと挟持板62との間に、FRP製アーチ支持構造体2の当接板21の進入を許容する空間が形成されている。また、一対の挟持板62の上方に突出した部分には、FRP製アーチ支持構造体2の貫通孔に対応する位置に、板厚方向に貫通する貫通孔(不図示)が開口されている。

【0039】

そして、FRP製アーチ支持構造体2がコンクリート壁100aに設定された状態において、当接板21が、コンクリート壁100aと一対の挟持板62との間に挿入され、連結板23が、一対の挟持板62,62間に挿入され、両者の貫通孔にボルト65が挿通されている。すわなち、FRP製アーチ支持構造体2は、固定具6によって、コンクリート壁に位置決め固定されている。

【0040】

図5に示すように、固定具6の一対の挟持板62において、上部内側(トンネル100の中央側)のコーナー部は、カットされ、側面視において、FRP製アーチ支持構造体2の支持板22との間に所定の隙間を有している。これにより、FRP製連続帯状構造体3のFRP製アーチ支持構造体2間への挿入を容易としている。なお、FRP製アーチ支持構造体2のコンクリート壁100aへの固定は、その他の構成でもよい(例えば図14及び図15参照)。

【0041】

(FRP製連続帯状構造体)

図1及び図6に示すように、FRP製連続帯状構造体3は、トンネル100の周方向Sに沿って湾曲可能な構成とされている。FRP製連続帯状構造体3は、FRPにより成形されており、軽量で可撓性を有している。FRP製連続帯状構造体3は、トンネル100の内壁に沿って周方向Sに配置される面状体4と、面状体4の表面から突出し、面状体4の幅方向(トンネル100の軸線方向T)に延在するスチフナ5とから構成されている。

【0042】

面状体4は、板状を成し、トンネル100のコンクリート壁を被覆するものである。面状体4は、トンネル100の周方向に連続して形成されている。面状体4のコンクリート壁とは反対側は、平坦面とされている。面状体4のコンクリート壁と対面する側の表面には、面状体4の長手方向(図示S方向)に所定間隔で配置されたスチフナ5が形成されている。

【0043】

図8(a)に示すように、スチフナ5の断面形状は、トンネル100の軸方向Tから見て、矩形状を成している。具体的には、スチフナ5は、面状体4から突出し、FRP製連続帯状構造体3の長手方向Lに互いに対向して立設する一対の第1補強板51と、一対の第1補強板51の先端側を連結する第2補強板52とから構成されている。図8(a)に示すように、側面視において、第1補強板51は、面状体4と交差して形成され、第2補強板52は、面状体4と平行に形成されている。第1補強板51及び第2補強板52には、図6及び図10に示すように、板厚方向に貫通する開口部51a,52aが複数設けられている。なお、開口部51a,52aが形成されていないスチフナ5でもよい。

【0044】

また、スチフナ5の断面形状は、矩形状に限定されず、その他の形状でもよい。例えば図8(b)に示すように、断面形状が逆U字形を成すスチフナ5でもよい。この逆U字形のスチフナ5は、面状体4から突出する一対の第1補強板51と、一対の第1補強板51の先端側を連結する第2補強板52とから構成されている。第2補強板52は、面状体4と反対側へ凸である湾曲形状を成している。

【0045】

また、スチフナ5の断面形状は、図7及び図8(c)に示すように、鍵形を成すように構成されていてもよい。この鍵形のスチフナ5は、面状体4から突出する第1補強板51と、この第1補強板51の先端で屈曲され面状体4と平行に配置された第2補強板52とから構成されている。

【0046】

また、スチフナ5の断面形状は、図8(d)に示すように、T字形を成すように構成されていてもよい。このT字形のスチフナ5は、面状体4から突出する第1補強板51と、この第1補強板51の先端で面状体4と平行に配置された第2補強板52とから構成されている。

【0047】

また、FRP製連続帯状構造体3は、図8(e)に示すように、波型に形成されたものでもよく、さらに、トンネルの内面側に別部材によって構成された面状体4を備えるものでもよい。波型に形成されたFRP製連続帯状構造体3は、凹部と凸部が交互に配置されて一連の構造体を構成している。

【0048】

面状体4は、図9(a)に示すように、FRP製連続帯状構造体3の長手方向Lに隣り合うスチフナ5の間に、周辺部位4aより曲げ剛性が低い部分4b(以下、「低曲げ剛性部」という。)が形成されている構成でもよい。低曲げ剛性部4bは、例えば、周方向Sの外側となる面に形成された凹部である。低曲げ剛性部4bは、周辺部位4aよりも薄肉とすることで、曲げ剛性が低くなるように形成されている。低曲げ剛性部4bは、例えば、面状体4の幅方向の両端部間に連続して形成されている。

【0049】

面状体4は、図9(b)に示すように、FRP製連続帯状構造体3の長手方向Lに隣り合うスチフナ5の間に、周辺部位4aより曲げ剛性が低い低曲げ剛性部4cが形成されている構成でもよい。低曲げ剛性部4cは、周辺部位4aよりも強度を低下させることで、曲げ剛性が低くなるように形成されている。低曲げ剛性部4cは、FRPに含まれる繊維分を、周辺部位4aより少なくすることで、形成することができる。

【0050】

(FRP製連続帯状構造体の連結部)

図10及び図11(a)に示すように、FRP製連続帯状構造体3の端部には、長手方向L(トンネルの周方向S)に隣接するFRP製連続帯状構造体3同士を連結する連結部31が設けられている。連結部31は、互いに反対方向に屈曲された鍵形32,33が形成されている。互いの鍵形32,33が嵌合することで、FRP製連続帯状構造体3が連結されている。なお、FRP製連続帯状構造体3は、トンネル100の周方向に連続する一体的な構成でもよく、例えば、トンネル100の頂部に連結部31が形成され、複数のFRP製連続帯状構造体3が連結されることで一体として形成された構成でもよい。

【0051】

また、FRP製連続帯状構造体3の連結部31は、図11(a)に示す鍵形32,33に限定されず、その他の形状でもよい。例えば図11(b)に示すように、連結部31は、一方の端部に形成された段差部34と、この段差部34を収容して段差部34に係合する係合部35とを有する構成でもよい。

【0052】

(FRP)

ここで、FRP製アーチ支持構造体2及びFRP製連続帯状構造体3などを形成するためのFRPの強化繊維として、例えば、ガラス繊維、アラミド繊維、炭素繊維などを単独で又は組み合わせて用いることができる。炭素繊維が含まれることによって、比強度・比剛性が向上し、これによって成形体の軽量化を一層図ることができる。なお、強化繊維の形態としては、例えば、繊維長が1〜3mmである短繊維やマット、連続繊維からなるクロス、ストランドなどを適宜組み合わせた基材が例示される。また、FRPとするためのマトリックス樹脂は特に限定しないが、例えば、エポキシ樹脂、不飽和ポリエステル樹脂、ビニルエステル樹脂などの熱硬化性樹脂や、ポリエチレン、ポリプロピレン、ナイロン、ABS(アクリルニトリル・ブタジエン・スチレン)、PEEK(ポリ・エーテル・エーテル・ケトン)、ポリイミドなどの熱可塑性樹脂を用いることができる。

【0053】

また、FRP製アーチ支持構造体2及びFRP製連続帯状構造体3を形成する成形方法としては、マトリックス樹脂を用いることができ、あるいは強化繊維の形態によっては真空、ブロー、スタンピング、BMC(バルク・モールディング・コンパウンド)、SMC(シート・モールディング・コンパウンド)、トランスファー成形、RTM(レジン・トランスファー・モールディング)、ハンドレイアップ成形などの様々な方法を用いて容易に形成することができる。さらに、上記充填材に、粘性を増すための粉体(例えば、炭酸カルシウムや砂等)の他、層状化合物(例えば、マイカ、二硫化モリブデン、窒化硼素など)、針状化合物(例えば、ゾノトライト、チタン酸カリ、炭素繊維など)、粒状、又はシート状化合物(例えば、フェライト、タルク、クレーなど)を添加してもよく、上記充填材(フィラー)を充填することによって弾性率と密度が増大させることができる。また、上記充填材に、例えば、水酸化アルミニウム、臭素、無機質粉などを添加すると難燃性を向上させることができる。

【0054】

(トンネル覆工構造体の施工方法)

次に、トンネル覆工構造体の施工方法について説明する。図12は、トンネル覆工構造体の施工手順を示すフローチャートである。本実施形態に係るトンネル覆工構造体の施工方法では、図12に示すように、トンネル内の踏査、詳細測量工程(ステップS1)、施工位置のマーキング工程(ステップS2)、FRP製アーチ支持構造体(支保工)の設置工程(ステップS3)、トンネル底部の根固め工の設置工程(ステップS4)、FRP製連続帯状構造体(パネル)の設置工程(ステップS5)、裏込め材注入工程(ステップS6)、及び防食塗装工程(ステップS7)を実行する。

【0055】

(トンネル内の踏査、詳細測量工程)

まず、施工位置、施工間隔、部材の設計および支障物(例えば送電線、その支持構造物など)の確認のための踏査、測量を行う(ステップS1)。具体的には、FRP製アーチ支持構造体2の施工位置、施工間隔のための踏査、測量を行う。

【0056】

(施工位置のマーキング工程)

次に、施工位置のマーキングを行う(ステップS2)。トンネル覆工面(コンクリート面)100aにFRP製アーチ支持構造体(支保工)2の設置位置、アンカーボルト63を施工するアンカー穴100bの施工位置をマーキングする。

【0057】

(FRP製アーチ支持構造体の設置工程)

次に、FRP製アーチ支持構造体2を設置する(ステップS3)。このとき、トンネル底部103の横断方向の支保工の支持幅が不足する場合には、事前にトンネル側壁100aの切欠処理、掘込処理が必要となる。例えば図13に示すように、トンネル底部103のコンクリート面100aを削りFRP製アーチ支持構造体2を配置するための切欠き部101を形成する。次に、図14に示すように、トンネル覆工面100aにアンカー穴100bを削孔する。次に、FRP製アーチ支持構造体2をトンネル100の頂部102から底部103方向に嵌合接合により組み立て、組み立てられたFRP製アーチ支持構造体2をアンカーボルト63及びナット64によりトンネル覆工面100aに固定する。アンカーボルト63にナット64を締め付けて、FRP製アーチ支持構造体2とトンネル覆工面100aとの間に隙間のない一体構造を形成する。

【0058】

また、図15に示すように、FRP製アーチ支持構造体2の当接板21には、FRP製アーチ支持構造体2の長手方向Lに長径を有する長穴21bが形成されている。そして、この長穴21bにアンカーボルト63が挿通されている。そして、FRP製アーチ支持構造体2の背面(コンクリート壁100a側)の凹部に裏込め注入材漏れ防止用の充填材100cを挿入する。

【0059】

(トンネル底部の根固め工設置工程)

次に、底部の根固め工を設置する(ステップS4)。具体的には、図17に示すように、トンネル底部103に根固め工71を設置して根固めコンクリート72を施工する。これにより、FRP製アーチ支持構造体2のトンネル底部103への定着を確保すると共に、注入材の漏れ防止対策を実施する。

【0060】

(FRP製連続帯状構造体の設置工程)

次に、FRP製連続帯状構造体3を設置する(ステップS5)。具体的には、図18に示すように、専用架台110によって運搬されたFRP製連続帯状構造体3を隣り合うFRP製アーチ支持構造体2間に挿入する。FRP製連続帯状構造体3は、トンネル100の一方の側壁側から、トンネル100の頂部102を経由して、反対の側壁側まで連続して形成されていることが好ましい。なお、トンネル100の頂部102で、FRP製連続帯状構造体3を接合してもよい。

【0061】

図19〜図21は、FRP製アーチ支持構造体に設けられた切欠き部、及び押込板を示す各図である。図19〜図21に示すように、FRP製アーチ支持構造体2には、所定の位置に、FRP製連続帯状構造体3を挿入するための切欠き部24(支持板22が形成されていない部分)が形成されている。そして、この切欠き部24を通じて、FRP製連続帯状構造体3をFRP製アーチ支持構造体2の支持板(ガイド)22に巻きつけることで、FRP製連続帯状構造体3の設置を行う。図19〜図21では、切欠き部24に、押込み板81が図示されているが、FRP製連続帯状構造体3の挿入が完了する前の状態では、押込み板81は、配置されていない。FRP製連続帯状構造体3の挿入が完了した後、図19に示すように、切欠き部24に、押込板81を施工する。押込板81は、切欠き部24による開口を閉止する。FRP製アーチ支持構造体2とFRP製連続帯状構造体3との当接部(接合部)に裏込め注入材漏れ防止のシーリングを行う。

【0062】

(裏込め材注入工程)

次に、裏込め材(補填材料)を注入する(ステップS6)。図16に示すように、FRP製連続帯状構造体3のスチフナ5には、裏込め材を流通させるための開口部51a,52aが設けられている。同様に、FRP製アーチ支持構造体2の連結板23には、裏込め材を流通させるための開口部23bが設けられている。ステップS6の裏込め材注入工程では、FRP製連続帯状構造体3のパネル強度を考慮して、FRP製アーチ支持構造体2側面(ウェブ)から複数段に分けて、裏込め材(セメント、モルタル)を注入する。図22では、裏込め材を注入する様子示している。図22に示すように、裏込め材をFRP製連続帯状構造体3と、トンネル100の内壁との間に注入する。注入された裏込め材の一部は、スチフナ5に設けられた開口部を通過する。また、FRP製連続帯状構造体3を挿入するための切欠き部24には、裏込め材の注入時の液圧を考慮した仮補強を行う。複数段に分けて行う打設高さは、裏込め材注入時の液圧とFRP製連続帯状構造体3のパネル強度に基づいて決定される。高所において、裏込め材の注入作業を実施する場合には、図23に示すような高所作業用の架台を用いて、裏込め材の注入を行う。裏込め材の注入が完了した後、トンネル底部103に施工された注入漏れ止め型枠(根固め工)71の取り外しを行う。

【0063】

(防食塗装工程)

次に、防食塗装を行う(ステップS7)。ここでは、トンネル覆工構造体1の設置作業において損傷した部分があれば、その部分に対して防食塗装を実施する。

【0064】

このような本実施形態のトンネル覆工構造体1、及びその施工方法によれば、軽量なFRP製アーチ支持構造体2を嵌合接合することで、施工現場での組立て作業の迅速化を図ることができる。また、FRP製アーチ支持構造体2、裏込注入材、及びFRP製連続帯状構造体3が自立構造であるため、耐荷力に優れた冗長性の構造を実現することができる。また、FRP製アーチ支持構造体2及びFRP製連続帯状構造体3は、紫外線劣化がない上、防食塗装により耐久性の向上が図られている。また、本実施形態のトンネル覆工構造体によれば、内面粗度、美観、防汚性に優れたトンネル覆工構造体を実現することができる。

【0065】

また、本実施形態によれば、FRP製アーチ支持構造体2及びFRP製連続帯状構造体3により構成されているため、従来と比較して、構成部品の部品点数が削減され、簡素な構成とされたトンネル覆工構造体1を実現することができる。覆工の耐力向上にはFRP製連続帯状構造体3が寄与し、剥落防止にはFRP製アーチ支持構造体2及びその間に設置されたFRP製連続帯状構造体3が寄与することになる。

【0066】

また、本実施形態のトンネル覆工構造体1及びその施工方法によれば、一対のFRP製アーチ支持構造体2間にFRP製連続帯状構造体3を挿入しスライドさせることで、FRP製連続帯状構造体3を配置することができるため、施工工程の簡略化及び迅速化を、実現することができる。また、構成部材がFRP製であるため、これらを埋設しても錆が発生することもなく、トンネル覆工構造体1の長寿命化を図ることができる。

【0067】

また、FRP製連続帯状構造体1が、面状体4と一体に形成されたスチフナ5を備えたストリンガープレートであるため、面状体4によって止水することができる。また、面状体4とスチフナ5とが一体構造として形成されているため、トンネルの長手方向(軸線方向T)において必要な強度・剛性が確保されている。このように、スチフナ5が面状体4と一体的に成形されているため、部品点数の削減を図られている。

【0068】

また、FRP製連続帯状構造体1のスチフナ5には、トンネル100の内壁100aと面状体4との間に充填される補填材料を流通可能とする開口部51a,52aが形成されているため、補充材料の流通を促進し、作業工程の迅速化を図ることができる。また、スチフナ5に開口部51a,52aが設けられているため、FRP製連続帯状構造体3の軽量化にも貢献する。

【0069】

また、FRP製連続帯状構造体1の長手方向Lに隣り合うスチフナ5間の面状体4において、周方向Sの曲げ剛性が周辺部位より低い低曲げ剛性部4b,4cが形成されているため、FRP製連続帯状構造体3を一対のFRP製アーチ支持構造体2間に挿入させた場合に、FRP製連続帯状構造体3を好適に湾曲させて、FRP製アーチ支持構造体3をスムーズに移動させることができる。その結果、作業工程の迅速化を図ることができる。

【0070】

また、トンネル覆工構造体1では、トンネルの軸方向Tに隣り合う一対のFRP製アーチ支持構造体2の互いに対向する位置に、FRP製連続帯状構造体3をスライド可能に支持する凹部が、形成されているため、FRP製連続帯状構造体をスライド可能に保持する構成の簡素化が図られている。

【0071】

以上、本発明をその実施形態に基づき具体的に説明したが、本発明は、上記実施形態に限定されるものではない。例えば、上記実施形態では、面状体4及びスチフナ5が一体として成形されているが、面状体4及びスチフナ5は、別体として構成されていてもよい。また、スチフナ5を備えていないFRP製連続帯状構造体でもよい。

【0072】

また、上記実施形態では、スチフナ5に開口部が形成されているが、補填材料を通過させる切欠き構造を有するスチフナでもよい。

【0073】

また、FRP製アーチ支持構造体2には、FRP製連続帯状構造体3をトンネル100の周方向にスライドさせるための凹部が形成されているが、凹部に代えてその他の形状を有し、FRP製連続帯状構造体3をスライド可能とする構成でもよい。

【0074】

また、トンネル覆工構造体が設置されるトンネルは、鉄道用のトンネルに限定されず、車両用のトンネルにトンネル覆工構造体1を設置してもよい。その他、歩道用のトンネルでもよく、地下の坑道にトンネル覆工構造体を設置してもよい。また、下水などの流体を通過させるトンネルや、電線、光ケーブルなどの線状体を敷設するためのトンネルにトンネル覆工構造体を設置してもよい。

【符号の説明】

【0075】

1…トンネル覆工構造体、2…FRP製アーチ支持構造体、3…FRP製連続帯状構造体、4…面状体、5…スチフナ、6…固定具、21…当接板(フランジ)、21a…下端面、21b…長穴、22…支持板(フランジ)、23…連結板、23a…貫通孔、23b…開口部、24…切欠き部、25…連結部、26…挟持板、28…固定部、51…第1補強板、51a…開口部、52…第2補強板、52a…開口部、61…固定具本体、61a…上端面、62…挟持板、63…アンカーボルト、64…ナット、65…ボルト、71…根固め工、72…根固めコンクリート、100…トンネル、100a…トンネル覆工面、100b…アンカー穴、100c…裏込め注入材漏れ防止用の充填材、101…トンネル切欠き部、102…トンネルの頂部、103…トンネルの底部、110…専用架台、L…FRP製連続帯状構造体の長手方向、S…トンネルの周方向、T…トンネルの軸線方向。

【特許請求の範囲】

【請求項1】

トンネルの内壁を被覆するトンネル覆工構造体において、

前記トンネルの周方向に延在する複数のFRP製アーチ支持構造体と、

前記トンネルの周方向に連続するように形成され、可撓性を有し、前記トンネルの内壁を被覆するFRP製連続帯状構造体と、を備え、

前記複数のFRP製アーチ支持構造体は、前記トンネルの軸方向に離間して配置され、前記FRP製連続帯状構造体を前記軸方向の両側から支持すると共に、前記FRP製連続帯状構造体をスライドさせるものであり、

前記FRP製連続帯状構造体は、前記トンネルの軸方向に隣り合う一対の前記FRP製アーチ支持構造体間に挿入されて案内され、前記トンネルの内壁に沿って湾曲して配置されていることを特徴とするトンネル覆工構造体。

【請求項2】

前記FRP製連続帯状構造体は、板状を成し前記トンネルの周方向に連続して前記トンネルの内壁を被覆するFRP製の面状体と、

前記トンネルの軸方向に延在し前記面状体と一体として成形されたFRP製のスチフナとを有することを特徴とする請求項1に記載のトンネル覆工構造体。

【請求項3】

前記FRP製連続帯状構造体の前記スチフナには、前記トンネルの内壁と前記面状体との間に充填される補填材料を流通可能とする開口部が形成されていることを特徴とする請求項2に記載のトンネル覆工構造体。

【請求項4】

前記FRP製連続帯状構造体の長手方向に隣り合う前記スチフナ間の前記面状体において、前記周方向の曲げ剛性が周辺部位より低い低曲げ剛性部が前記トンネルの軸方向に形成されていることを特徴とする請求項2に記載のトンネル覆工構造体。

【請求項5】

前記FRP製連続帯状構造体の長手方向に隣り合う前記スチフナ間の前記面状体において、前記トンネルの内壁側の表面には、複数の凹部が前記トンネルの軸方向に形成されていることを特徴とする請求項2〜4の何れか一項に記載のトンネル覆工構造体。

【請求項6】

前記スチフナの断面形状は、矩形、鍵形、逆U字形、又はT字形であることを特徴とする請求項2〜5の何れか一項に記載のトンネル覆工構造体。

【請求項7】

前記トンネルの軸方向に隣り合う一対のFRP製アーチ支持構造体において、互いに対向する位置に、前記FRP製連続帯状構造体をスライド可能に支持する凹部が、前記FRP製アーチ支持構造体の長手方向に連続して形成されていることを特徴とする請求項1〜6の何れか一項に記載のトンネル覆工構造体。

【請求項8】

前記トンネルの周方向に連続する前記FRP製連続帯状構造体は、前記トンネルの頂部で2分割されて形成されたものであり、

前記FRP製連続帯状構造体の端部には、FRP製連続帯状構造体同士を連結する嵌合構造が設けられていることを特徴とする請求項1〜6の何れか一項に記載のトンネル覆工構造体。

【請求項9】

前記トンネルの内壁には、前記FRP製アーチ支持構造体の下端部を固定するアンカーが設けられ、

前記FRP製アーチ支持構造体の下部両端は、前記アンカーによって前記トンネルの内壁に固定されていることを特徴とする請求項1〜8の何れか一項に記載のトンネル覆工構造体。

【請求項1】

トンネルの内壁を被覆するトンネル覆工構造体において、

前記トンネルの周方向に延在する複数のFRP製アーチ支持構造体と、

前記トンネルの周方向に連続するように形成され、可撓性を有し、前記トンネルの内壁を被覆するFRP製連続帯状構造体と、を備え、

前記複数のFRP製アーチ支持構造体は、前記トンネルの軸方向に離間して配置され、前記FRP製連続帯状構造体を前記軸方向の両側から支持すると共に、前記FRP製連続帯状構造体をスライドさせるものであり、

前記FRP製連続帯状構造体は、前記トンネルの軸方向に隣り合う一対の前記FRP製アーチ支持構造体間に挿入されて案内され、前記トンネルの内壁に沿って湾曲して配置されていることを特徴とするトンネル覆工構造体。

【請求項2】

前記FRP製連続帯状構造体は、板状を成し前記トンネルの周方向に連続して前記トンネルの内壁を被覆するFRP製の面状体と、

前記トンネルの軸方向に延在し前記面状体と一体として成形されたFRP製のスチフナとを有することを特徴とする請求項1に記載のトンネル覆工構造体。

【請求項3】

前記FRP製連続帯状構造体の前記スチフナには、前記トンネルの内壁と前記面状体との間に充填される補填材料を流通可能とする開口部が形成されていることを特徴とする請求項2に記載のトンネル覆工構造体。

【請求項4】

前記FRP製連続帯状構造体の長手方向に隣り合う前記スチフナ間の前記面状体において、前記周方向の曲げ剛性が周辺部位より低い低曲げ剛性部が前記トンネルの軸方向に形成されていることを特徴とする請求項2に記載のトンネル覆工構造体。

【請求項5】

前記FRP製連続帯状構造体の長手方向に隣り合う前記スチフナ間の前記面状体において、前記トンネルの内壁側の表面には、複数の凹部が前記トンネルの軸方向に形成されていることを特徴とする請求項2〜4の何れか一項に記載のトンネル覆工構造体。

【請求項6】

前記スチフナの断面形状は、矩形、鍵形、逆U字形、又はT字形であることを特徴とする請求項2〜5の何れか一項に記載のトンネル覆工構造体。

【請求項7】

前記トンネルの軸方向に隣り合う一対のFRP製アーチ支持構造体において、互いに対向する位置に、前記FRP製連続帯状構造体をスライド可能に支持する凹部が、前記FRP製アーチ支持構造体の長手方向に連続して形成されていることを特徴とする請求項1〜6の何れか一項に記載のトンネル覆工構造体。

【請求項8】

前記トンネルの周方向に連続する前記FRP製連続帯状構造体は、前記トンネルの頂部で2分割されて形成されたものであり、

前記FRP製連続帯状構造体の端部には、FRP製連続帯状構造体同士を連結する嵌合構造が設けられていることを特徴とする請求項1〜6の何れか一項に記載のトンネル覆工構造体。

【請求項9】

前記トンネルの内壁には、前記FRP製アーチ支持構造体の下端部を固定するアンカーが設けられ、

前記FRP製アーチ支持構造体の下部両端は、前記アンカーによって前記トンネルの内壁に固定されていることを特徴とする請求項1〜8の何れか一項に記載のトンネル覆工構造体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【公開番号】特開2012−207431(P2012−207431A)

【公開日】平成24年10月25日(2012.10.25)

【国際特許分類】

【出願番号】特願2011−73241(P2011−73241)

【出願日】平成23年3月29日(2011.3.29)

【出願人】(000196587)西日本旅客鉄道株式会社 (202)

【出願人】(511080638)株式会社日本コンポジット工業 (2)

【Fターム(参考)】

【公開日】平成24年10月25日(2012.10.25)

【国際特許分類】

【出願日】平成23年3月29日(2011.3.29)

【出願人】(000196587)西日本旅客鉄道株式会社 (202)

【出願人】(511080638)株式会社日本コンポジット工業 (2)

【Fターム(参考)】

[ Back to top ]