トンネル覆工補強構造およびトンネル覆工補強方法

【課題】外荷重によって既設のトンネル覆工に生じている断面力を軽減する。

【解決手段】トンネル覆工2を補強するためのトンネル覆工補強構造1において、トンネル覆工2の内側表面2aに沿って配置されるリング部材20と、トンネル覆工2とリング部材20との間に充填される膨張材10とを備え、リング部材20とトンネル覆工2の内側表面2aとで、膨張材10の配置スペース11を区画している。さらに、リング部材20は、周方向に分割された複数のピース21,21・・を備えてなり、隣り合うピース21,21同士の接続部分には、その接続部分を径方向内側から押さえてピース21,21

同士を固定する固定部材30が設けられている。

【解決手段】トンネル覆工2を補強するためのトンネル覆工補強構造1において、トンネル覆工2の内側表面2aに沿って配置されるリング部材20と、トンネル覆工2とリング部材20との間に充填される膨張材10とを備え、リング部材20とトンネル覆工2の内側表面2aとで、膨張材10の配置スペース11を区画している。さらに、リング部材20は、周方向に分割された複数のピース21,21・・を備えてなり、隣り合うピース21,21同士の接続部分には、その接続部分を径方向内側から押さえてピース21,21

同士を固定する固定部材30が設けられている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、トンネル覆工補強構造およびトンネル覆工補強方法に関する。

【背景技術】

【0002】

既設のトンネル覆工を補強するに際しては、トンネル覆工内に柱を組み付け、ジャッキによる軸力を覆工に付与する方法があったが、トンネル内空断面の利用が大幅に制限される問題があった。そこで、特許文献1に示すような補強構造が提案されている。特許文献1に記載された補強は、覆工の内側に補強セグメントを配置して、ロックボルトで補強セグメントを背面地山に固定した後、補強セグメントの背面をグラウトする工程を繰り返すことで構築される。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2001−323792号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1の補強構造では、補強セグメントの背面にモルタルを注入するだけであるので、既設覆工を積極的に押し広げて補強するものではなく、現状の外荷重によって既設覆工に生じている断面力を軽減することができない。

【0005】

このような観点から、本発明は、外荷重によって既設覆工に生じている断面力を軽減することができるトンネル覆工補強構造およびトンネル覆工補強方法を提供することを課題とする。

【課題を解決するための手段】

【0006】

このような課題を解決するための請求項1に係る発明は、トンネル覆工を補強するためのトンネル覆工補強構造において、前記トンネル覆工の内側表面に沿って配置されるリング部材と、前記トンネル覆工と前記リング部材との間に充填される膨張材とを備え、前記リング部材と前記トンネル覆工の内側表面とで、前記膨張材の配置スペースを区画していることを特徴とするトンネル覆工補強構造である。

【0007】

本発明に係るトンネル覆工補強構造によれば、膨張材が既設のトンネル覆工とリング部材を押圧しつつ膨張しようとするが、リング部材で膨張材の内向きの膨張力に対抗することができる。したがって、膨張材の膨張力はトンネル覆工の内側表面に対して外向きに作用することとなり、既設のトンネル覆工の周方向にかかる軸力が軽減される。これによって、外荷重によって既設トンネル覆工に生じている断面力を軽減することができる。

【0008】

請求項2に係る発明は、前記リング部材が、周方向に分割された複数のピースを備えてなり、隣り合う前記ピース同士の接続部分には、その接続部分を径方向内側から押さえて前記ピース同士を固定する固定部材が設けられていることを特徴とする。

【0009】

このような構成によれば、リング部材の設置施工を容易に行うことができるとともに、固定部材によって、リング部材による膨張材への抵抗効果を確保できる。

【0010】

請求項3に係る発明は、前記ピースの外周面には、周方向に延在する凹溝が形成されており、前記配置スペースは、前記凹溝と前記トンネル覆工の内側表面とで区画されていることを特徴とする。

【0011】

このような構成によれば、凹溝の底面および側壁面で膨張材の膨張が押さえられるので、膨張材の膨張力はトンネル覆工の内側表面に対して外向きに集中して作用することとなり、より一層効率的な補強を行うことができる。

【0012】

請求項4に係る発明は、前記配置スペースには、膨張可能な耐圧チューブが配設されており、前記耐圧チューブ内に、前記膨張材が充填されていることを特徴とする。

【0013】

このような構成によれば、膨張材を配置スペースに容易に漏れなく充填することができる。

【0014】

請求項5に係る発明は、トンネル覆工を補強するためのトンネル覆工補強方法において、前記トンネル覆工の内側表面に沿って耐圧チューブを環状に敷設する耐圧チューブ敷設工程と、前記耐圧チューブをトンネル内側から覆うようにリング部材を形成するリング部材形成工程と、前記耐圧チューブ内に膨張材を充填する膨張材充填工程と、を備えたことを特徴とするトンネル覆工補強方法である。

【0015】

本発明に係るトンネル覆工補強方法によれば、膨張材が既設のトンネル覆工とリング部材を押圧しつつ膨張しようとするが、リング部材で膨張材の内向きの膨張力に対抗することができる。したがって、膨張材の膨張力はトンネル覆工の内側表面に対して外向きに作用することとなり、既設のトンネル覆工の周方向にかかる軸力が軽減される。これによって、外荷重によって既設トンネル覆工に生じている断面力を軽減することができる。

【発明の効果】

【0016】

本発明のトンネル覆工補強構造およびトンネル覆工補強方法によれば、外荷重によって既設覆工に生じている断面力を軽減することができる。

【図面の簡単な説明】

【0017】

【図1】本発明の実施形態に係るトンネル覆工補強構造の構築工程を説明するための図であって、トンネル覆工内に耐圧チューブを敷設した状態を示した断面図である。

【図2】本発明の実施形態に係るトンネル覆工補強構造の構築工程を説明するための図であって、トンネル覆工内にピースおよび固定部材を設置した状態を示した断面図である。

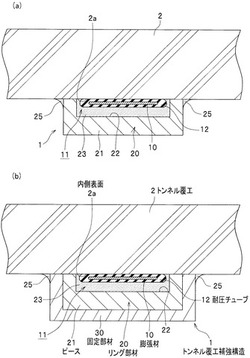

【図3】図2のトンネル覆工補強構造をトンネル覆工の厚さ方向に沿って切断した図であって、(a)は、ピースを設置した部分の断面図、(b)はピースおよび固定部材を設置した部分の断面図である。

【図4】本発明の実施形態に係るトンネル覆工補強構造を示した断面図である。

【図5】図4のトンネル覆工補強構造をトンネル覆工の厚さ方向に沿って切断した図であって、(a)は、ピースを設置した部分の断面図、(b)はピースおよび固定部材を設置した部分の断面図である。

【発明を実施するための形態】

【0018】

本発明の第一実施形態に係るトンネル覆工補強構造を、添付した図面を参照しながら詳細に説明する。図4に示すように、トンネル覆工補強構造1は、供用状態にある既設のトンネル覆工2を内側から補強するための構造である。トンネル覆工補強構造1は、トンネル覆工2の内側表面に沿って配置されるリング部材20と、トンネル覆工2とリング部材20との間に充填される膨張材10(図5参照)とを備えている。図示は省略するが、トンネル覆工補強構造1は、トンネルの軸方向に沿って、所定のピッチで形成される。

【0019】

膨張材10は、本実施形態では、硬化膨張性のセメントミルクが用いられており、図5に示すように、膨張材10の配置スペース11に配置された耐圧チューブ12に圧入されている。セメントミルクは、セメントと膨張材料(例えば石灰系膨張材料)と石こうを混ぜ合わせたものに水を加えて形成されており、硬化時に膨張する。なお、セメントミルクの材料は、前記のものに限定されるものではない。耐圧チューブ12は、セメントミルクの膨張に追従して膨張可能で、且つ膨張圧に対抗可能な強度を有している。耐圧チューブ12は、環状(無端状)に形成されており、その内部にセメントミルクが充填される空間が形成されている。

【0020】

図1に示すように、耐圧チューブ12は、トンネル覆工2の内側表面2aに接着されている。耐圧チューブ12には、セメントミルクの注入管12aとエア抜き管12bとが互いに近傍位置に設けられている。注入管12aとエア抜き管12bは、トンネル覆工2の上部側に位置している。

【0021】

図4および図5に示すように、リング部材20は、膨張材10が注入された耐圧チューブ12が内側に膨張しようとするのを押さえる部材である。リング部材20は、耐圧チューブ12のトンネル径方向内側に配置されている。リング部材20とトンネル覆工2の内側表面2aとで、膨張材10の配置スペース11が区画されており、この配置スペース11内に耐圧チューブ12が配置される(図5参照)。

【0022】

図4に示すように、リング部材20は、周方向に分割された複数のピース21,21・・・と、隣り合うピース21,21同士の接続部分に設けられた固定部材30,30・・・とを備えている。ピース21は、スチール製または鉄筋コンクリート製のプレキャスト部材にて構成されている。隣接するピース21,21同士は溶接または接着などで互いに固定されている。本実施形態では、ピース21は、全周を例えば八等分して形成されており、中心角が45度で径方向に一定厚さを有する円弧形状を呈している。ピース21の外周面は、トンネル覆工2の内側表面と同じ曲率となっており、曲面同士が面接触できるようになっている。なお、ピース21の中心角は45度に限定されるものでなく、トンネル径やピース21の材質に応じて適宜設定される。

【0023】

図3の(a)に示すように、ピース21の外周面には、周方向に延在する凹溝22が形成されており、断面凹形状を呈している。凹溝22は、ピース21の全長に渡って形成されており、ピース21,21・・・が組み合わされた状態で、トンネル覆工2の内側表面に沿って環状に繋がる(図4参照)。この凹溝22の底面22aおよび側壁面22b,22bと、凹溝22に対向するトンネル覆工2の内側表面2aとが、配置スペース11の内周壁となる。ピース21は、耐圧チューブ12を覆って設置されている。ここで、凹溝22の開口端の幅方向両側に位置する外周表面21a,21aがトンネル覆工2の内側表面に当接している(図3の(a)参照)。凹溝22は、膨張前の耐圧チューブ12の断面よりも大きい断面形状となっており、底面22aおよび側壁面22b,22bと、耐圧チューブ12との間には、隙間が形成されている。

【0024】

図5に示すように、前記の隙間には、モルタル23が充填される。最上部のピース21には注入開口部(図示せず)が形成されており、この注入開口部から、モルタル23が凹溝22の内側に注入される。このようにモルタル23を凹溝22に注入することによって、少ない膨張材10で十分な押圧力を効率的に確保することができる。また、耐圧チューブ12の変形範囲を小さくすることができるので、その耐久性を高めることができる。ピース21の幅方向両側のトンネル覆工2の内側表面2aとの当接部分の入隅部には、シーリング材25が布設されており、モルタル23のシール性が高められている(図5の(a)参照)。

【0025】

図3の(b)に示すように、隣り合うピース21,21同士の接続部分には、その接続部分をトンネルの径方向内側から押さえてピース21,21同士を固定する固定部材30が設けられている。固定部材30は、ピース21の内側表面の外周形状に沿った内周形状を備えた断面凹字状に形成されている。固定部材30は、隣り合うピース21,21の接続部分を、周方向に所定の長さの範囲で覆う。すなわち、固定部材30は、隣り合うピース21,21の接続部分を跨ぐように配置され、トンネル径方向内側から、ピース21,21の端部を覆う。固定部材30は、各ピース21,21にそれぞれ固定されている。これによって、リング部材20の真円度が確保される(図4参照)。固定部材30の幅方向両側のトンネル覆工2の内側表面2aとの当接部分の入隅部には、シーリング材25が布設されている。(図5の(b)参照)。

【0026】

次に、前記構成のトンネル覆工補強構造1の構築工程(トンネル覆工補強方法)およびその作用効果を説明する。トンネル覆工補強構造1を構築するに際しては、図1に示すように、まず、耐圧チューブ12を、トンネル覆工2の内側表面2aに沿って環状に敷設する(耐圧チューブ敷設工程)。耐圧チューブ12は接着剤で内側表面2aに貼り付けられる。このとき、注入管12aとエア抜き管12bを、トンネル覆工2の上部側に位置させておく。

【0027】

その後、図2に示すように、耐圧チューブ12を覆うように、ピース21を下側から順次組み立て、ピース21,21同士を接合した後、ピース21,21の接合部分に固定部材30を被せて、各ピース21,21に固定する。このとき、ピース21の外周表面21aは、トンネル覆工2の内側表面2aと接触し、凹溝22の底面22aおよび側壁面22bと、トンネル覆工2の内側表面2aとで、膨張材10の配置スペース11を区画形成する(図3の(a)参照)。そして、図示しないアンカーボルトにナットを締め付けて、固定部材30をトンネル覆工2の内側表面2a側へ仮固定する。

【0028】

図4に示すように、全てのピース21がトンネル覆工2の内側全周に渡って設置され、全ての固定部材30が設置されたならリング部材20の形成が完了する(リング部材形成工程)。

【0029】

その後、ピース21とトンネル覆工2の内側表面2aとの当接部分の入隅部に、シーリング材25(図5の(a)参照)を設ける(シーリング工程)。固定部材30が設けられている部分は、固定部材30を取り囲むように、固定部材30とトンネル覆工2の内側表面2aとの当接部分の入隅部にシーリング材25を設ける(図5の(b)参照)。

【0030】

次に、ピース21に形成された注入開口部(図示せず)から配置スペース11内にモルタル23を注入して、凹溝22内の耐圧チューブ12の周囲の空間を間詰めする(モルタル充填工程)。

【0031】

その後、注入管12aから耐圧チューブ12に膨張材10を充填する(膨張材充填工程)。このとき、エア抜き管12bからの膨張材10の流出を目視で確認することで、耐圧チューブ12の全体に充填されたことを確認する。充填の確認後、エア抜き管12bを塞いで、さらに膨張材10を充填し、耐圧チューブ12内の圧力を所定圧まで増加させ、高圧の状態で硬化させる。そして、膨張材10の硬化が完了して、トンネル覆工補強構造1が完成した後に、トンネル覆工2の内側表面2a側への固定部材30の仮固定を解除する。

【0032】

以上の構成のトンネル覆工補強構造1およびトンネル覆工補強方法によれば、膨張材10がトンネル覆工2とリング部材20を押圧した状態で硬化しているが、リング部材20に作用する内向きの押圧力は周方向の力に変換されるので、リング部材20で膨張材10の内向きの膨張力に対抗することができる。したがって、膨張材10の膨張力は既設のトンネル覆工2の内側表面2aに対して外向きに作用して、トンネル覆工2を押し広げることとなる。これによって、既設のトンネル覆工2の周方向にかかる軸力が軽減されるので、外荷重によって既設トンネル覆工2に生じている断面力を軽減することができる。さらに、ここでピース21の外周面には、周方向に延在する凹溝22が形成されており、配置スペース11は、凹溝22とトンネル覆工2の内側表面2aとで区画されているので、凹溝22の底面22aおよび側壁面22bで膨張材10の膨張が押さえられるので、膨張材10の膨張力はトンネル覆工の内側表面2aに対して外向きに集中して作用することとなる。これによって、トンネル覆工2を外側へ押し出す(押し広げる)力をより一層大きくでき、外荷重によって既設トンネル覆工2に生じている断面力をさらに軽減することができる。

【0033】

また、トンネル覆工2の内周全周に渡る円形のリング部材20を採用することで、リング部材20は、構造的に安定しており、膨張材10の膨張力を周方向の力に変換させて支持することができる。これによって、リング部材20は、小さい断面で効率的に反力を支持することができるので、トンネル内部への突出量を少なくできる。よって、トンネルの内空断面(トンネル容積)の低減を必要最小限(トンネル覆工2の内周面に沿ったリング部材20と固定部材30の断面のみ)に抑制することができる。

【0034】

リング部材20は、周方向に分割された複数のピース21を備えてなるので、トンネル内への設置施工が容易になる。そして、隣り合うピース21,21同士の接続部分には、その接続部分を径方向内側から押さえて固定する固定部材30が設けられているので、リング部材20を一体化でき、膨張材10への抵抗効果をより一層高くすることができる。

【0035】

さらには、耐圧チューブ12を用いてその周囲にモルタル23を充填する構成としたことによって、膨張材10を配置スペース11に容易に漏れなく充填することができる。また、耐圧チューブ12は、トンネル覆工2の内側表面2aに追従して接着しているので、トンネル覆工2の内周面の不陸誤差を吸収することができる。

【0036】

以上、本発明を実施するための形態について説明したが、本発明は前記実施形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲で適宜変更が可能である。例えば、前記実施形態に係るトンネル覆工補強構造1では、リング部材20をプレキャスト部材であるピース21を組み合わせて構成したが、耐圧チューブ12を巻き込むように、コンクリートを場所打ちして、リング部材を構築してもよい。この場合、リング部材内に引張鋼材を配置すれば、リング部材自体の耐荷力による補強効果を付加することができる。

【0037】

また、前記実施形態では、耐圧チューブ12は、全周に渡って充填空間が連通して一系統で形成されているが、これに限定されるものではない。例えば、トンネル径が大きく、高低差分のセメントミルク密度による液圧差が補強効果に影響を及ぼすくらい大きくなる場合には、耐圧チューブを周方向に分割して配置すればよい。そして、耐圧チューブ毎に膨張材の充填圧を適宜変化させることで、膨張材の液圧差を小さくする。これによって、トンネル覆工2の全周に渡って、一様な補強効果を得ることができる。

【0038】

さらに、前記実施形態では、耐圧チューブ12内に膨張材10を充填するようにしたが、これに限定するものではない。膨張材10に代えて、トンネル覆工の内側表面に水膨張シール(例えば、スリーボンドユニコム社製ポリシーラー1000W−TO(加硫ゴム系水膨張シール))を貼り付けて、加水するようにしてもよい。この場合、水膨張シールを覆うように、各ピースを取り付けるとともに固定部材で固定して、リング部材を形成する。その後、リング部材の凹溝とトンネル覆工の内側表面との間に水を注入して、水膨張シールを膨張させる。これによって、水膨張シールがトンネル覆工を押し広げることとなり、前記実施形態と同様の作用効果を得ることができる。

【符号の説明】

【0039】

1 トンネル覆工補強構造

2 トンネル覆工

2a 内側表面

10 膨張材

11 配置スペース

12 耐圧チューブ

20 リング部材

21 ピース

22 凹溝

30 固定部材

【技術分野】

【0001】

本発明は、トンネル覆工補強構造およびトンネル覆工補強方法に関する。

【背景技術】

【0002】

既設のトンネル覆工を補強するに際しては、トンネル覆工内に柱を組み付け、ジャッキによる軸力を覆工に付与する方法があったが、トンネル内空断面の利用が大幅に制限される問題があった。そこで、特許文献1に示すような補強構造が提案されている。特許文献1に記載された補強は、覆工の内側に補強セグメントを配置して、ロックボルトで補強セグメントを背面地山に固定した後、補強セグメントの背面をグラウトする工程を繰り返すことで構築される。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2001−323792号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1の補強構造では、補強セグメントの背面にモルタルを注入するだけであるので、既設覆工を積極的に押し広げて補強するものではなく、現状の外荷重によって既設覆工に生じている断面力を軽減することができない。

【0005】

このような観点から、本発明は、外荷重によって既設覆工に生じている断面力を軽減することができるトンネル覆工補強構造およびトンネル覆工補強方法を提供することを課題とする。

【課題を解決するための手段】

【0006】

このような課題を解決するための請求項1に係る発明は、トンネル覆工を補強するためのトンネル覆工補強構造において、前記トンネル覆工の内側表面に沿って配置されるリング部材と、前記トンネル覆工と前記リング部材との間に充填される膨張材とを備え、前記リング部材と前記トンネル覆工の内側表面とで、前記膨張材の配置スペースを区画していることを特徴とするトンネル覆工補強構造である。

【0007】

本発明に係るトンネル覆工補強構造によれば、膨張材が既設のトンネル覆工とリング部材を押圧しつつ膨張しようとするが、リング部材で膨張材の内向きの膨張力に対抗することができる。したがって、膨張材の膨張力はトンネル覆工の内側表面に対して外向きに作用することとなり、既設のトンネル覆工の周方向にかかる軸力が軽減される。これによって、外荷重によって既設トンネル覆工に生じている断面力を軽減することができる。

【0008】

請求項2に係る発明は、前記リング部材が、周方向に分割された複数のピースを備えてなり、隣り合う前記ピース同士の接続部分には、その接続部分を径方向内側から押さえて前記ピース同士を固定する固定部材が設けられていることを特徴とする。

【0009】

このような構成によれば、リング部材の設置施工を容易に行うことができるとともに、固定部材によって、リング部材による膨張材への抵抗効果を確保できる。

【0010】

請求項3に係る発明は、前記ピースの外周面には、周方向に延在する凹溝が形成されており、前記配置スペースは、前記凹溝と前記トンネル覆工の内側表面とで区画されていることを特徴とする。

【0011】

このような構成によれば、凹溝の底面および側壁面で膨張材の膨張が押さえられるので、膨張材の膨張力はトンネル覆工の内側表面に対して外向きに集中して作用することとなり、より一層効率的な補強を行うことができる。

【0012】

請求項4に係る発明は、前記配置スペースには、膨張可能な耐圧チューブが配設されており、前記耐圧チューブ内に、前記膨張材が充填されていることを特徴とする。

【0013】

このような構成によれば、膨張材を配置スペースに容易に漏れなく充填することができる。

【0014】

請求項5に係る発明は、トンネル覆工を補強するためのトンネル覆工補強方法において、前記トンネル覆工の内側表面に沿って耐圧チューブを環状に敷設する耐圧チューブ敷設工程と、前記耐圧チューブをトンネル内側から覆うようにリング部材を形成するリング部材形成工程と、前記耐圧チューブ内に膨張材を充填する膨張材充填工程と、を備えたことを特徴とするトンネル覆工補強方法である。

【0015】

本発明に係るトンネル覆工補強方法によれば、膨張材が既設のトンネル覆工とリング部材を押圧しつつ膨張しようとするが、リング部材で膨張材の内向きの膨張力に対抗することができる。したがって、膨張材の膨張力はトンネル覆工の内側表面に対して外向きに作用することとなり、既設のトンネル覆工の周方向にかかる軸力が軽減される。これによって、外荷重によって既設トンネル覆工に生じている断面力を軽減することができる。

【発明の効果】

【0016】

本発明のトンネル覆工補強構造およびトンネル覆工補強方法によれば、外荷重によって既設覆工に生じている断面力を軽減することができる。

【図面の簡単な説明】

【0017】

【図1】本発明の実施形態に係るトンネル覆工補強構造の構築工程を説明するための図であって、トンネル覆工内に耐圧チューブを敷設した状態を示した断面図である。

【図2】本発明の実施形態に係るトンネル覆工補強構造の構築工程を説明するための図であって、トンネル覆工内にピースおよび固定部材を設置した状態を示した断面図である。

【図3】図2のトンネル覆工補強構造をトンネル覆工の厚さ方向に沿って切断した図であって、(a)は、ピースを設置した部分の断面図、(b)はピースおよび固定部材を設置した部分の断面図である。

【図4】本発明の実施形態に係るトンネル覆工補強構造を示した断面図である。

【図5】図4のトンネル覆工補強構造をトンネル覆工の厚さ方向に沿って切断した図であって、(a)は、ピースを設置した部分の断面図、(b)はピースおよび固定部材を設置した部分の断面図である。

【発明を実施するための形態】

【0018】

本発明の第一実施形態に係るトンネル覆工補強構造を、添付した図面を参照しながら詳細に説明する。図4に示すように、トンネル覆工補強構造1は、供用状態にある既設のトンネル覆工2を内側から補強するための構造である。トンネル覆工補強構造1は、トンネル覆工2の内側表面に沿って配置されるリング部材20と、トンネル覆工2とリング部材20との間に充填される膨張材10(図5参照)とを備えている。図示は省略するが、トンネル覆工補強構造1は、トンネルの軸方向に沿って、所定のピッチで形成される。

【0019】

膨張材10は、本実施形態では、硬化膨張性のセメントミルクが用いられており、図5に示すように、膨張材10の配置スペース11に配置された耐圧チューブ12に圧入されている。セメントミルクは、セメントと膨張材料(例えば石灰系膨張材料)と石こうを混ぜ合わせたものに水を加えて形成されており、硬化時に膨張する。なお、セメントミルクの材料は、前記のものに限定されるものではない。耐圧チューブ12は、セメントミルクの膨張に追従して膨張可能で、且つ膨張圧に対抗可能な強度を有している。耐圧チューブ12は、環状(無端状)に形成されており、その内部にセメントミルクが充填される空間が形成されている。

【0020】

図1に示すように、耐圧チューブ12は、トンネル覆工2の内側表面2aに接着されている。耐圧チューブ12には、セメントミルクの注入管12aとエア抜き管12bとが互いに近傍位置に設けられている。注入管12aとエア抜き管12bは、トンネル覆工2の上部側に位置している。

【0021】

図4および図5に示すように、リング部材20は、膨張材10が注入された耐圧チューブ12が内側に膨張しようとするのを押さえる部材である。リング部材20は、耐圧チューブ12のトンネル径方向内側に配置されている。リング部材20とトンネル覆工2の内側表面2aとで、膨張材10の配置スペース11が区画されており、この配置スペース11内に耐圧チューブ12が配置される(図5参照)。

【0022】

図4に示すように、リング部材20は、周方向に分割された複数のピース21,21・・・と、隣り合うピース21,21同士の接続部分に設けられた固定部材30,30・・・とを備えている。ピース21は、スチール製または鉄筋コンクリート製のプレキャスト部材にて構成されている。隣接するピース21,21同士は溶接または接着などで互いに固定されている。本実施形態では、ピース21は、全周を例えば八等分して形成されており、中心角が45度で径方向に一定厚さを有する円弧形状を呈している。ピース21の外周面は、トンネル覆工2の内側表面と同じ曲率となっており、曲面同士が面接触できるようになっている。なお、ピース21の中心角は45度に限定されるものでなく、トンネル径やピース21の材質に応じて適宜設定される。

【0023】

図3の(a)に示すように、ピース21の外周面には、周方向に延在する凹溝22が形成されており、断面凹形状を呈している。凹溝22は、ピース21の全長に渡って形成されており、ピース21,21・・・が組み合わされた状態で、トンネル覆工2の内側表面に沿って環状に繋がる(図4参照)。この凹溝22の底面22aおよび側壁面22b,22bと、凹溝22に対向するトンネル覆工2の内側表面2aとが、配置スペース11の内周壁となる。ピース21は、耐圧チューブ12を覆って設置されている。ここで、凹溝22の開口端の幅方向両側に位置する外周表面21a,21aがトンネル覆工2の内側表面に当接している(図3の(a)参照)。凹溝22は、膨張前の耐圧チューブ12の断面よりも大きい断面形状となっており、底面22aおよび側壁面22b,22bと、耐圧チューブ12との間には、隙間が形成されている。

【0024】

図5に示すように、前記の隙間には、モルタル23が充填される。最上部のピース21には注入開口部(図示せず)が形成されており、この注入開口部から、モルタル23が凹溝22の内側に注入される。このようにモルタル23を凹溝22に注入することによって、少ない膨張材10で十分な押圧力を効率的に確保することができる。また、耐圧チューブ12の変形範囲を小さくすることができるので、その耐久性を高めることができる。ピース21の幅方向両側のトンネル覆工2の内側表面2aとの当接部分の入隅部には、シーリング材25が布設されており、モルタル23のシール性が高められている(図5の(a)参照)。

【0025】

図3の(b)に示すように、隣り合うピース21,21同士の接続部分には、その接続部分をトンネルの径方向内側から押さえてピース21,21同士を固定する固定部材30が設けられている。固定部材30は、ピース21の内側表面の外周形状に沿った内周形状を備えた断面凹字状に形成されている。固定部材30は、隣り合うピース21,21の接続部分を、周方向に所定の長さの範囲で覆う。すなわち、固定部材30は、隣り合うピース21,21の接続部分を跨ぐように配置され、トンネル径方向内側から、ピース21,21の端部を覆う。固定部材30は、各ピース21,21にそれぞれ固定されている。これによって、リング部材20の真円度が確保される(図4参照)。固定部材30の幅方向両側のトンネル覆工2の内側表面2aとの当接部分の入隅部には、シーリング材25が布設されている。(図5の(b)参照)。

【0026】

次に、前記構成のトンネル覆工補強構造1の構築工程(トンネル覆工補強方法)およびその作用効果を説明する。トンネル覆工補強構造1を構築するに際しては、図1に示すように、まず、耐圧チューブ12を、トンネル覆工2の内側表面2aに沿って環状に敷設する(耐圧チューブ敷設工程)。耐圧チューブ12は接着剤で内側表面2aに貼り付けられる。このとき、注入管12aとエア抜き管12bを、トンネル覆工2の上部側に位置させておく。

【0027】

その後、図2に示すように、耐圧チューブ12を覆うように、ピース21を下側から順次組み立て、ピース21,21同士を接合した後、ピース21,21の接合部分に固定部材30を被せて、各ピース21,21に固定する。このとき、ピース21の外周表面21aは、トンネル覆工2の内側表面2aと接触し、凹溝22の底面22aおよび側壁面22bと、トンネル覆工2の内側表面2aとで、膨張材10の配置スペース11を区画形成する(図3の(a)参照)。そして、図示しないアンカーボルトにナットを締め付けて、固定部材30をトンネル覆工2の内側表面2a側へ仮固定する。

【0028】

図4に示すように、全てのピース21がトンネル覆工2の内側全周に渡って設置され、全ての固定部材30が設置されたならリング部材20の形成が完了する(リング部材形成工程)。

【0029】

その後、ピース21とトンネル覆工2の内側表面2aとの当接部分の入隅部に、シーリング材25(図5の(a)参照)を設ける(シーリング工程)。固定部材30が設けられている部分は、固定部材30を取り囲むように、固定部材30とトンネル覆工2の内側表面2aとの当接部分の入隅部にシーリング材25を設ける(図5の(b)参照)。

【0030】

次に、ピース21に形成された注入開口部(図示せず)から配置スペース11内にモルタル23を注入して、凹溝22内の耐圧チューブ12の周囲の空間を間詰めする(モルタル充填工程)。

【0031】

その後、注入管12aから耐圧チューブ12に膨張材10を充填する(膨張材充填工程)。このとき、エア抜き管12bからの膨張材10の流出を目視で確認することで、耐圧チューブ12の全体に充填されたことを確認する。充填の確認後、エア抜き管12bを塞いで、さらに膨張材10を充填し、耐圧チューブ12内の圧力を所定圧まで増加させ、高圧の状態で硬化させる。そして、膨張材10の硬化が完了して、トンネル覆工補強構造1が完成した後に、トンネル覆工2の内側表面2a側への固定部材30の仮固定を解除する。

【0032】

以上の構成のトンネル覆工補強構造1およびトンネル覆工補強方法によれば、膨張材10がトンネル覆工2とリング部材20を押圧した状態で硬化しているが、リング部材20に作用する内向きの押圧力は周方向の力に変換されるので、リング部材20で膨張材10の内向きの膨張力に対抗することができる。したがって、膨張材10の膨張力は既設のトンネル覆工2の内側表面2aに対して外向きに作用して、トンネル覆工2を押し広げることとなる。これによって、既設のトンネル覆工2の周方向にかかる軸力が軽減されるので、外荷重によって既設トンネル覆工2に生じている断面力を軽減することができる。さらに、ここでピース21の外周面には、周方向に延在する凹溝22が形成されており、配置スペース11は、凹溝22とトンネル覆工2の内側表面2aとで区画されているので、凹溝22の底面22aおよび側壁面22bで膨張材10の膨張が押さえられるので、膨張材10の膨張力はトンネル覆工の内側表面2aに対して外向きに集中して作用することとなる。これによって、トンネル覆工2を外側へ押し出す(押し広げる)力をより一層大きくでき、外荷重によって既設トンネル覆工2に生じている断面力をさらに軽減することができる。

【0033】

また、トンネル覆工2の内周全周に渡る円形のリング部材20を採用することで、リング部材20は、構造的に安定しており、膨張材10の膨張力を周方向の力に変換させて支持することができる。これによって、リング部材20は、小さい断面で効率的に反力を支持することができるので、トンネル内部への突出量を少なくできる。よって、トンネルの内空断面(トンネル容積)の低減を必要最小限(トンネル覆工2の内周面に沿ったリング部材20と固定部材30の断面のみ)に抑制することができる。

【0034】

リング部材20は、周方向に分割された複数のピース21を備えてなるので、トンネル内への設置施工が容易になる。そして、隣り合うピース21,21同士の接続部分には、その接続部分を径方向内側から押さえて固定する固定部材30が設けられているので、リング部材20を一体化でき、膨張材10への抵抗効果をより一層高くすることができる。

【0035】

さらには、耐圧チューブ12を用いてその周囲にモルタル23を充填する構成としたことによって、膨張材10を配置スペース11に容易に漏れなく充填することができる。また、耐圧チューブ12は、トンネル覆工2の内側表面2aに追従して接着しているので、トンネル覆工2の内周面の不陸誤差を吸収することができる。

【0036】

以上、本発明を実施するための形態について説明したが、本発明は前記実施形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲で適宜変更が可能である。例えば、前記実施形態に係るトンネル覆工補強構造1では、リング部材20をプレキャスト部材であるピース21を組み合わせて構成したが、耐圧チューブ12を巻き込むように、コンクリートを場所打ちして、リング部材を構築してもよい。この場合、リング部材内に引張鋼材を配置すれば、リング部材自体の耐荷力による補強効果を付加することができる。

【0037】

また、前記実施形態では、耐圧チューブ12は、全周に渡って充填空間が連通して一系統で形成されているが、これに限定されるものではない。例えば、トンネル径が大きく、高低差分のセメントミルク密度による液圧差が補強効果に影響を及ぼすくらい大きくなる場合には、耐圧チューブを周方向に分割して配置すればよい。そして、耐圧チューブ毎に膨張材の充填圧を適宜変化させることで、膨張材の液圧差を小さくする。これによって、トンネル覆工2の全周に渡って、一様な補強効果を得ることができる。

【0038】

さらに、前記実施形態では、耐圧チューブ12内に膨張材10を充填するようにしたが、これに限定するものではない。膨張材10に代えて、トンネル覆工の内側表面に水膨張シール(例えば、スリーボンドユニコム社製ポリシーラー1000W−TO(加硫ゴム系水膨張シール))を貼り付けて、加水するようにしてもよい。この場合、水膨張シールを覆うように、各ピースを取り付けるとともに固定部材で固定して、リング部材を形成する。その後、リング部材の凹溝とトンネル覆工の内側表面との間に水を注入して、水膨張シールを膨張させる。これによって、水膨張シールがトンネル覆工を押し広げることとなり、前記実施形態と同様の作用効果を得ることができる。

【符号の説明】

【0039】

1 トンネル覆工補強構造

2 トンネル覆工

2a 内側表面

10 膨張材

11 配置スペース

12 耐圧チューブ

20 リング部材

21 ピース

22 凹溝

30 固定部材

【特許請求の範囲】

【請求項1】

トンネル覆工を補強するためのトンネル覆工補強構造において、

前記トンネル覆工の内側表面に沿って配置されるリング部材と、前記トンネル覆工と前記リング部材との間に充填される膨張材とを備え、

前記リング部材と前記トンネル覆工の内側表面とで、前記膨張材の配置スペースを区画している

ことを特徴とするトンネル覆工補強構造。

【請求項2】

前記リング部材は、周方向に分割された複数のピースを備えてなり、

隣り合う前記ピース同士の接続部分には、その接続部分を径方向内側から押さえて前記ピース同士を固定する固定部材が設けられている

ことを特徴とする請求項1に記載のトンネル覆工補強構造。

【請求項3】

前記ピースの外周面には、周方向に延在する凹溝が形成されており、

前記配置スペースは、前記凹溝と前記トンネル覆工の内側表面とで区画されている

ことを特徴とする請求項2に記載のトンネル覆工補強構造。

【請求項4】

前記配置スペースには、膨張可能な耐圧チューブが配設されており、

前記耐圧チューブ内に、前記膨張材が充填されている

ことを特徴とする請求項1乃至請求項3のいずれか一項に記載のトンネル覆工補強構造。

【請求項5】

トンネル覆工を補強するためのトンネル覆工補強方法において、

前記トンネル覆工の内側表面に沿って耐圧チューブを環状に敷設する耐圧チューブ敷設工程と、

前記耐圧チューブをトンネル内側から覆うようにリング部材を形成するリング部材形成工程と、

前記耐圧チューブ内に膨張材を充填する膨張材充填工程と、を備えた

ことを特徴とするトンネル覆工補強方法。

【請求項1】

トンネル覆工を補強するためのトンネル覆工補強構造において、

前記トンネル覆工の内側表面に沿って配置されるリング部材と、前記トンネル覆工と前記リング部材との間に充填される膨張材とを備え、

前記リング部材と前記トンネル覆工の内側表面とで、前記膨張材の配置スペースを区画している

ことを特徴とするトンネル覆工補強構造。

【請求項2】

前記リング部材は、周方向に分割された複数のピースを備えてなり、

隣り合う前記ピース同士の接続部分には、その接続部分を径方向内側から押さえて前記ピース同士を固定する固定部材が設けられている

ことを特徴とする請求項1に記載のトンネル覆工補強構造。

【請求項3】

前記ピースの外周面には、周方向に延在する凹溝が形成されており、

前記配置スペースは、前記凹溝と前記トンネル覆工の内側表面とで区画されている

ことを特徴とする請求項2に記載のトンネル覆工補強構造。

【請求項4】

前記配置スペースには、膨張可能な耐圧チューブが配設されており、

前記耐圧チューブ内に、前記膨張材が充填されている

ことを特徴とする請求項1乃至請求項3のいずれか一項に記載のトンネル覆工補強構造。

【請求項5】

トンネル覆工を補強するためのトンネル覆工補強方法において、

前記トンネル覆工の内側表面に沿って耐圧チューブを環状に敷設する耐圧チューブ敷設工程と、

前記耐圧チューブをトンネル内側から覆うようにリング部材を形成するリング部材形成工程と、

前記耐圧チューブ内に膨張材を充填する膨張材充填工程と、を備えた

ことを特徴とするトンネル覆工補強方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−246650(P2012−246650A)

【公開日】平成24年12月13日(2012.12.13)

【国際特許分類】

【出願番号】特願2011−117801(P2011−117801)

【出願日】平成23年5月26日(2011.5.26)

【出願人】(000206211)大成建設株式会社 (1,602)

【出願人】(000230010)ジオスター株式会社 (77)

【Fターム(参考)】

【公開日】平成24年12月13日(2012.12.13)

【国際特許分類】

【出願日】平成23年5月26日(2011.5.26)

【出願人】(000206211)大成建設株式会社 (1,602)

【出願人】(000230010)ジオスター株式会社 (77)

【Fターム(参考)】

[ Back to top ]