バッフル組立体

【課題】独立したバッフルの数量を低減するために、複数の異なる形状又は機構を形成可能なバッフルを提供する。

【解決手段】バッフル組立体100は、高剛性キャリア110,112及び膨張可能材料114,116を有し、且つ、接続部材102を中心とした各バッフル104,106の回動を可能とする接続部材102によって結合された、少なくとも2つのバッフル104,106を含んでいる。各バッフル104,106は、パネルに形成された第1の開口部及び第2の開口部に係合するように構成された取付部材105,107を含んでいる。パネルに係合させるためのキャリアを製造するための方法は、少なくとも2つのバッフル104,106を形成するステップと、接続部材を中心とした各バッフル104,106の回動を可能とするバッフル同士の間に接続部材102を形成するステップとを含んでいる。

【解決手段】バッフル組立体100は、高剛性キャリア110,112及び膨張可能材料114,116を有し、且つ、接続部材102を中心とした各バッフル104,106の回動を可能とする接続部材102によって結合された、少なくとも2つのバッフル104,106を含んでいる。各バッフル104,106は、パネルに形成された第1の開口部及び第2の開口部に係合するように構成された取付部材105,107を含んでいる。パネルに係合させるためのキャリアを製造するための方法は、少なくとも2つのバッフル104,106を形成するステップと、接続部材を中心とした各バッフル104,106の回動を可能とするバッフル同士の間に接続部材102を形成するステップとを含んでいる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はバッフル組立体に関する。

【背景技術】

【0002】

バッフルは、様々な構造組立体、例えば自動車両のための車体組立体の雑音伝送品質又は密閉インターフェースを改善するために利用されている。バッフルは、一般に当該バッフルを構造要素、例えば板金パネルに固定するための機構を有している高剛性キャリアを含んでいる。膨張可能材料(expandable material)は、例えば加熱によって、当該膨張可能材料と接触した任意のパネル又は構造部材の構造品質を改善する材料を形成するために、キャリア上に設けられる。例えば、膨張可能材料は形成後に比較的堅固になるので、パネルの全体的な強度及び/又は剛性が改善される。幾つかの膨張可能材料は、音響エネルギを吸収するか、又は構造物の振動を減衰させることによって、構造物を介した音響の伝達を減衰させる発泡材料を膨張後に形成することができる。さらに、バッフルは、例えばシート状の金属から成るパネルのような構造要素又はその近傍に複雑な構造物を形成するために利用される場合がある。

【0003】

バッフルは、例えば鋳造プロセスや打ち抜き加工プロセスのような従来の方法を利用することによって製造することが困難又は非実践的である形状又は構成を有している機構を提供する必要がある場合には、特に有用である。例えば、バッフルは膨張可能材料を有しており、この膨張可能材料は、様々な構造物同士の接合部分を密閉するか、又は例えば車体の空洞内の水を排出するように液体の流れの向きを変更する塊を形成するように膨張する。幾つかのバッフルが、車体の空洞内における液体の流れの経路を決定するために車体の空洞内に導管を形成するように、単一の車体の空洞内に設けられている場合がある。一の実施例では、2つの独立したバッフルが、車体の空洞内部に蓄積された水を車体パネルのうち一の車体パネルに設けられた排出口に導くために、車体の空洞の両側に取り付けられている。

【0004】

例えば車体の空洞内における液体の流れの経路を適切に決定するために、1つ以上の形状及び機構が必要とされる用途では、一般に多数のバッフルが、それぞれ別々の形状又は機構を適切に形成するために必要とされる。別々のバッフルそれぞれは、独立した成形プロセス及び取付ステップを必要とするが、製造コストがさらに増大する。さらに、多くの部品及び製造作業を必要とするので、製造ミスを発生させる機会が増加する。例えば、個々のバッフルは非常に類似しているように見える。特に鏡像体の場合には、“右手側(right hand side)”の類似部品と“左手側(left hand side)”の類似部品とが作業者を混乱させ易いので、1つ以上のバッフルが不正確に取り付けられてしまう。従って、製造業者は、工場における不正確な取付の結果として、品質保証に関連する費用及び顧客からの苦情が増大することを理解している。

【発明の概要】

【発明が解決しようとする課題】

【0005】

従って、例えばシート状の金属から成るパネルのような特定の構造体に取り付ける必要がある、別個独立したバッフルの数量を低減するために、複数の異なる形状又は機構を形成可能なバッフルが当該技術分野において必要とされる。さらに、バッフルは製造及び取付に対する費用効果を有していなければならない。

【課題を解決するための手段】

【0006】

本明細書には、パネルを係合するためのバッフル組立体と当該バッフル組立体を製造するための方法とに関連する様々な実施例が開示されている。バッフル組立体の典型的な実施例には、それぞれが高剛性キャリアと膨張可能材料とを有している、少なくとも2つのバッフルが設けられている。これらバッフルは、接続部材を中心として各バッフルを回動させることができる接続部材によって連結されている。各バッフルは、パネルに形成された第1の開口部及び第2の開口部それぞれに係合するように構成された取付部材を含んでいる。パネルに係合するためにキャリアを製造する、典型的な方法は、少なくとも2つのバッフルを形成するステップと、接続部材を中心として第1のバッフル及び第2のバッフルを回動させることができるバッフル同士の間に接続部材を形成するステップとを含んでいる。

【図面の簡単な説明】

【0007】

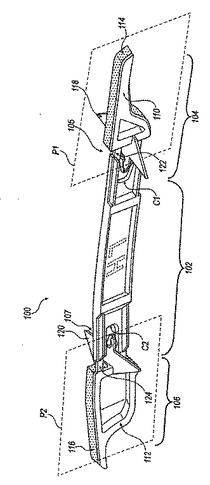

【図1】一の実施例におけるバッフル組立体の斜視図である。

【図2】一の実施例におけるバッフル組立体の上面図である。

【図3】一の実施例における、パネルと係合するために位置決めされたバッフル組立体の上面図である。

【図4】一の実施例における、パネルと係合するために位置決めされたバッフル組立体の斜視図である。

【図5】一の実施例における、パネルと係合されたバッフル組立体の斜視図である。

【図6】バッフル組立体に設けあれた膨張可能材料が膨張した後にパネルと係合された、一の実施例におけるバッフル組立体を上から見た斜視図である。

【図7】一の実施例における、バッフル組立体を製造するためのプロセスの流れ図である。

【発明を実施するための形態】

【0008】

図1及び図2は、パネルを係合するためのバッフル組立体100を表わす。バッフル組立体100は、接続部材102と、接続部材102の第1の端部に配置された第1のバッフル104と、接続部材102の第2の端部に配置された第2のバッフル106とを一般に含んでいる。第1のバッフル104及び第2のバッフル106それぞれが、接続部材102の各端部を中心として回動するように、一体ヒンジ122,124によって接続部材102に結合されている。第1のバッフル104及び第2のバッフル106それぞれが、高剛性キャリア部分110,112と、高剛性キャリア部分110,112それぞれに設けられた膨張可能材料114,116とを含んでいる。第1のバッフル104及び第2のバッフル106は、以下でさらに説明するように、一般にパネルに形成された開口部に係合するように構成された第1の取付部材105及び第2の取付部材107をさらに含んでいる場合がある。

【0009】

図1及び図2は、略平坦な形状の接続部材102を表わす。接続部材102は、パネルに形成された開口部と係合するように第1のバッフル104及び第2のバッフル106それぞれを位置決めする。接続部材102は、様々な用途に対してパネルに形成された開口部と係合されるように、任意の数のバッフルを互いに関連して簡便に位置決め可能であれば、他の形状及び構成であっても良い。

【0010】

第1のバッフル104及び第2のバッフル106は、特定用途のためにバッフル材料を形成するように構成されている。第1の高剛性キャリア110及び第2の高剛性キャリア112それぞれは、膨張可能なバッフル材料114,116それぞれを支持するための、略平坦且つ高剛性な構造体である。実際には、第1の高剛性キャリア110及び第2の高剛性キャリア112は、バッフル組立体100の特定用途に適合するように、任意の大きさ及び形状で利用することができる。さらに、膨張可能なバッフル材料114,116は、特定用途において理想的な任意の配置、厚さ、及び形状等で高剛性キャリア110,112それぞれに配置されている。例えば図1〜図6に表わすように、第1のバッフル104及び第2のバッフル106は一般に互いに離隔して配置されている。これにより第1のバッフル及び第2のバッフルがパネル202に形成された開口部204,206と係合するように90°回動した場合に、膨張可能材料114,116が膨張し、2つの独立したバッフル構造体114′,116′が排出口302の両側に形成される。

【0011】

第1のバッフル104及び第2のバッフル106それぞれが、一体ヒンジ122,124によって接続部材102の両端に結合されている場合がある。一体ヒンジ122,124は、少なくとも1つの薄い、又は比較的可撓性を有する部材を含んでいる。当該部材は第1のバッフル104及び第2のバッフル106を接続部材102に接続しているので、第1のバッフル104及び第2のバッフ106が接続部材102を中心として回動可能となる。高剛性キャリア部分110,112及び一体ヒンジ122,124は、以下で説明するように、例えば射出成形によって接続部材102と一体に形成されていることが望ましい。従って、好ましくは、高剛性キャリア部分110,112、一体ヒンジ122,124、及び接続部材102は単一体として形成されている。さらに、以下で説明するように、“ツーショット”射出成形プロセスの第2のステップとして、膨張可能材料114,116は高剛性キャリア部分110,112に設けられる場合がある。ツーショット射出成形プロセスの第1のステップでは、高剛性キャリア110,112、一体ヒンジ122,124、及び接続部材102が形成される。

【0012】

第1の取付部材105及び第2の取付部材107は、パネルに形成された相補的な機構に係合するために任意のタイプの固定具を含んでいる場合がある。例えば図1〜図4に表わすように、第1の取付部材105及び第2の取付部材107は、クリスマスツリー式(Christmas tree-type)又はローズバッド式(rosebud-type)の固定具を含んでいる。第1の取付部材105及び第2の取付部材107は、他の構成であっても良い。当該他の構成は、図1〜図6に表わす開口部を含む、パネルに設けられた相補的な機構に係合するための任意の既知の機構、又は例えばパネルに形成されたタブやスタッドのような他の機構を含んでいる。第1の取付部材105の長手軸線101は、図2に表わすように所定距離Aで一体ヒンジ122の回動中心126からオフセットされている。同様に、第2の取付部材107の長手軸線103は、所定距離Bで一体ヒンジ124の回動中心128からオフセットされている。オフセット距離A,Bは、以下で説明するように、一般に誤作業防止機能を提供する。第1のバッフル104及び第2のバッフル106は、以下で説明するように、接続部材102に係合することによって所定の方向における第1のバッフル104及び第2のバッフル106の回動を防止するために、付加的なフィン118,120を含んでいる場合がある。

【0013】

第1のバッフル104及び第2のバッフル106に加えて、付加的なバッフルがバッフル組立体100の一部として設けられている場合がある。例えば、付加的な取付部材には、バッフル組立体100が望ましく係合したパネルに形成された付加的な開口部が設けられている。従って、接続部材102は、パネルと係合するように付加的な取付部材を適切に配置可能な形状及び大きさとされる。さらに、任意の付加的なバッフルの一部として設けられた任意の高剛性キャリア及び/又は取付部材が、接続部材102と一体に形成される場合がある第1のバッフル104及び第2のバッフル106の様々な機構に類する、接続部材102と一体に形成されている場合がある。

【0014】

図1及び図2に表わすように、第1のバッフル104及び第2のバッフル106は第1の位置に配置されている。第1の位置では、第1の取付部材105の長手軸線101は概略的に平面P1内に配置されている。第2の取付部材107の長手軸線103は第2の平面P2内に配置されている。当該第2の平面は、平面P1と略同一の平面であるか、又は平面P1に対して略平行な平面である。優位には、接続部材102と第1のバッフル104と第2のバッフル106とを含んでいるバッフル組立体100は、例えば射出成形によって、第1の位置において一体に形成されている。さらに、長手軸線101,103それぞれを同一平面P1内又は平行な平面P1,P2内に位置合わせすることによって、成形プロセス、例えば射出成形のための比較的単純な型の構成を利用することができる。図3及び図4は、第2の位置における第1のバッフル104及び第2のバッフル106を表わす。第2の位置では、第1の取付部材105及び第2の取付部材107それぞれが、接続部材102を中心として回動されることによって、パネル202の開口部204,206それぞれに挿入するように位置合わせされる。第1のバッフル104及び第2のバッフル106は、一体ヒンジ122,124によって回動中心126,128を中心として第1の位置から第2の位置に回動可能とされる。従って、第1の取付部材105及び第2の取付部材107は、構造部材200のパネル202に配設された開口部204,206に係合するように適切に位置合わせされる。第1のバッフル104及び第2のバッフル106の第2の位置は、第1のバッフル104及び第2のバッフル106それぞれの第1の位置に対して直角に向いている。第1の取付部材105及び第2の取付部材107が第2の位置に向かって回動された場合に、第1の取付部材105及び第2の取付部材107それぞれを開口部204、206に挿入することによって、バッフル組立体はパネル202に固定される。これにより図5に表わすように、バッフル組立体100は構造部材200に固定される。従って、膨張可能材料114,116は、独立したバッフル機構を形成するために接続部材102の両側で膨張するように位置決めされる。例えば図6に表わすように、膨張した材料114′,116′は液体排出チャネルの両側部を形成する。この液体排出チャネルは、本体の空洞(body cavity)内部に蓄積した液体を排出開口部302に導く。

【0015】

上述のように、第1のバッフル104及び第2のバッフル106が誤った方向に回動することを防止するために、フィン118,120が第1のバッフル104及び第2のバッフル106それぞれに設けられている。例えば図1に表わすように、フィン118は、第1のバッフル104が第2の位置から離れる方向に第1の位置から回転した場合に、接続部材102の接触点C1に当接するような形状とされる。これによりフィン118は、第1のバッフル104が正しい位置から離れるようにさらに移動することを防止することができる。同様に、第2のバッフル106のフィン120は、第2のバッフル106が第2の位置から離れる方向に第1の位置から回転した場合に、接触部材102の接触点C2に当接するように構成されている。従って、作業者が第1のバッフル104及び第2のバッフル106を誤った方向に回動させることが防止され、これによりバッフル組立体100とパネルとの“強制的”且つ不正確な係合に起因する、バッフル組立体100の破損が防止される。

【0016】

図1及び図2に表わすように、オフセット距離A,Bが、フィン118,120に加えて、フィン118,120の誤作業防止機能(errorproofing feature)を改善するために設けられている。バッフル組立体100は、回動中心126と第1の取付部材105の長手軸線101との間にオフセット距離Aを含んでいる。オフセット距離Aは、第1のバッフル104が不正に回動した場合にフィン118が接触点C1と確実に係合するように、且つ、第1のバッフル104が正常に回動した場合にフィン118が接続部材102の如何なる部分にも確実に係合しないように、フィン118と協働する。同様に、オフセット距離Bは、第2のバッフル106が第1の位置から第2の位置に向かって回動する場合に限り、フィン120が接触点C2に確実に係合するように、且つ、第2のバッフル106が第1の位置から第2の位置に向かって(正常に)回動した場合を除いて、フィン120が接触点C2に係合しないように設けられている。従って、オフセット距離A,Bは、一般にフィン118,120が第1のバッフル104及び第2のバッフル106の適正な方向における回動を阻害することを防止することができる。

【0017】

さらなる誤作業防止機能として、第1の取付部材105及び第2の取付部材107それぞれが、パネル202に形成された、直径又は大きさが異なる開口部204,206に対応する異なる直径又は部分(section)を有している場合がある。例えば図3に表わすように、第1の取付部材105は直径H1を有する開口部に係合する大きさとされ、第2の取付部材107は直径H1よりも小さな直径H2を有する開口部に係合する大きさとされる。従って、バッフル組立体100は、“上下反転(upside-down)”した状態でパネル202に取り付けることができない。

【0018】

優位には、フィン118,120が異なる大きさの取付部材105,107と組み合わせて設けられている実施例では、バッフル組立体100は、所定位置のみにおいてパネル202に挿入可能とされる。一般に、フィン118,120によって、第1のバッフル104及び第2のバッフル106が誤った方向に回動されることが防止される一方、異なる大きさの第1の取付部材105及び第2の取付部材107によって、バッフル組立体100が“上下反転”した状態で取り付けられることが防止される。

【0019】

図7は、バッフル組立体100を製造し、及び/又はバッフル組立体100をパネル202に取り付けるための典型的なプロセス700を表わす。プロセス700は、第1の高剛性キャリア110を形成するステップ702から開始される。上述のように、第1の高剛性キャリア110は第1のバッフル104の一部として形成され、第1の取付部材105を含んでいる。第1の取付部材105は、例えばクリスマスツリー状又はローズバッド状の固定具とされる。接続部材102及び第1の高剛性キャリア110が一体に形成された実施例では、第1の高剛性キャリア110と一体構造となるように第1の取付部材105を構成することが望ましい。さらに、第1のバッフル104の他の機構、例えばフィン118が第1の高剛性キャリア110と一体に形成される場合がある。その後、プロセス700はステップ704に進む。

【0020】

ステップ704では、第2の高剛性キャリア112が形成される。上述のように、第2の高剛性キャリア112は第2の取付部材を含んでいる。この第2の取付部材は、パネルに係合するための任意の既知の固定具、例えばクリスマスツリー状又はローズバッド状の固定具である。第1の高剛性キャリア110と同様に、第2の高剛性キャリア112は、射出成形プロセスにおいて接続部材102と一体に形成されることが望ましい。さらに、第2のバッフル106の他の機構、例えばフィン120が第2の高剛性キャリア112と一体に形成される場合がある。その後、プロセス700はステップ706に進む。

【0021】

ステップ706では、接続部材102が形成される。接続部材102は、本明細書で説明するバッフル組立体100の他の構成部品との一体品の一部として形成される。例えば、第1の高剛性キャリア110及び第2の高剛性キャリア112は接続部材102と一体に形成される。好ましくは、第1の高剛性キャリア110及び第2の高剛性キャリア112は、射出成形プロセスにおいて接続部材102と一体に形成される。この場合には、接続部材102、第1の高剛性キャリア110、及び第2の高剛性キャリア112は一ステップで形成される。第1の高剛性キャリア110及び第2の高剛性キャリア112は、上述のように一体ヒンジ122,124によって接続部材102に結合している。一体ヒンジ122,124自体が、それぞれ接続部材102、及び/又は第1の高剛性キャリア110及び第2の高剛性キャリア112と一体に形成される場合がある。

【0022】

ステップ702,704,706は、第1のバッフル104、第2のバッフル106、及び接続部材102の様々な構成部品を形成するに有用な任意の製造方法を含んでいる。例えば上述のように、バッフル組立体100の多くの構成部品がプラスチック材料又はナイロン材料の射出成形によって製造される。代替的には、鋳造プロセス又は打ち抜き加工プロセスが、金属又は可鍛材料からバッフル組立体100の様々な構成部品を形成するために実施可能である。さらに、他の既知の方法も、バッフル組立体100の構成部品を形成するために実施可能である。その後、プロセス700はステップ708に進む。

【0023】

ステップ708では、膨張可能材料114,116がバッフル組立体100上、例えば第1の高剛性キャリア110及び第2の高剛性キャリア112上に設けられる。例えば、加熱することによって膨張可能な材料が、第1の高剛性キャリア110及び第2の高剛性キャリア112上に射出成形される。一の実施例では、膨張可能なバッフル材料は、加熱時に発泡材料を形成するように膨張するものであり、接続部材102、第1の高剛性キャリア110、及び第2の高剛性キャリア112を形成した後に、ツーショット射出成形プロセスによって第1の高剛性キャリア110及び第2の高剛性キャリア112上に射出成形される。少なくとも1つの既知の実施例では、その後、プロセス700はステップ710,712,714に進む。

【0024】

ステップ710では、第1の取付部材105及び第2の取付部材107それぞれをパネル、例えばシート状の金属から成るパネルや構造部材であるパネルの開口部と位置合わせするために、第1のバッフル104及び第2のバッフル106が回転される。例えば上述のように、第1の取付部材105及び第2の取付部材107が、構造部材200のパネル202に形成された開口部204,206それぞれに挿入するために位置合わせされる。図3及び図4に表わすように、第1のバッフル104及び第2のバッフル106は、第1の取付部材105及び第2の取付部材107それぞれが開口部204,206と係合するように位置合わせされるように、それぞれ第2の位置に配置される。その後、プロセス700はステップ712に進む。

【0025】

ステップ712では、第1の取付部材105及び第2の取付部材107がパネルの開口部204,206に挿入される。第1の取付部材105及び第2の取付部材107は、例えば図1〜図4に表わすクリスマスツリー状又はローズバット状の、開口部204,206に積極的に係合する機能を有している。従って、バッフル組立体100は、図5に表わすように第2の位置において第1のバッフル104及び第2のバッフル106それぞれによって構造部材200に取り付けられる。その後、プロセス700はステップ714に進む。

【0026】

ステップ714では、膨張可能材料がバッフル構造体114′,116′を形成するように膨張される。図6に表わすように、バッフル構造体114′,116′は、一般にシート状の金属から成るパネルのベース表面300に当接している。従って、バッフル構造体114′,116′、構造部材200、及びベース表面300は、ベース表面300の排出口302と連通している排出溝又は排出通路を形成するために協働する。排出口302は、ベース表面300及び該ベース表面に対応するシート状の金属から成るパネル(図示しない)によって形成されたキャビティの底部近傍に配置されている。これにより、湿気、汚れ、又は他の異物がキャビティから外側に排出され得る。その後、プロセス700が終了する。

【0027】

従って、バッフル組立体100は、例えば接続部材102と第1のバッフル104及び第2のバッフル106の様々な構成部品とを単一ステップで射出成形するような、効率的な製造プロセスによって形成される。さらに、膨張可能材料は、第1の高剛性キャリア110及び第2の高剛性キャリア112と一体に形成されたバッフル組立体100の一部に設けられる。これにより、バッフル組立体100はツーショット射出成形プロセスによって製造可能とされる。ツーショット射出成形プロセスでは、第1のステップにおいて、接続部材102、第1の高剛性キャリア110、及び第2の高剛性キャリア112が成形され、第2のステップにおいて、膨張可能材料114,116が第1の高剛性キャリア110及び第2の高剛性キャリア112上に形成される。さらに、バッフル組立体100は、例えば構造部材200やベース表面300のような構造体に、複数の独立したバッフル、例えば第1のバッフル104及び第2のバッフル106を一体に備えている場合があり、これにより取付が簡易となり、製造コストが低減される。バッフル組立体100が排出チャネルを形成する膨張可能材料114,116を有していると説明したが、特定用途のニーズに応えて、任意の他のタイプの膨張可能なバッフル材料を利用することもできる。例えば、バッフル組立体100は、パネル若しくは構造部材の構造的な剛性を高める材料、又はパネル若しくは構造部材の騒音及び/若しくは振動を減衰させる材料を備えている場合がある。

【0028】

本明細書における“一の実施例(one embodiment)”又は“実施例(an embodiment)”との用語は、実施例に関連して説明した特定の特徴、構造、又は特性が少なくとも1つの実施例に含まれていることを意味する。本明細書の様々な箇所に記載されている、“一の実施例では(in one embodiment)”との表現は、本明細書中に現れる度に必ずしも同一の実施例を示す訳ではない。

【0029】

本明細書で説明したプロセス、システム、方法、発見的方法に関しては、このようなプロセスのステップ等は、特定の順序づけられた順序に従って発生するように説明されているが、本明細書で説明した順序以外の順序によって本明細書で説明したステップが実行されても、このようなプロセスは実行可能である。さらに、特定のステップが同時に実行可能であること、他のステップを追加可能であること、及び本明細書で説明した特定のステップが省略可能であることも言うまでもない。言い換えれば、本明細書におけるプロセスの説明は、特定の実施例を示すためのものであり、特許請求の範囲に記載の発明を限定する訳ではない。

【0030】

従って、上記記載は説明するためのものであり、限定的に扱われるべきでないことは言うまでもない。本明細書中の実施例以外の多くの実施例及び応用例は、当業者にとって発明の詳細な説明を読めば明白なものである。本発明の技術的範囲は、発明の詳細な説明を参照するのではなく、特許請求の範囲に記載の発明によって特許権が付与される均等物が属する全範囲と共に、特許請求の範囲に記載の発明を参照することによって決定されるべきである。本明細書で説明した技術分野が将来的に発展すること、及び開示のシステム及び方法がこのような将来的な実施例に組み込まれることが予想及び期待される。要するに、本発明について改良及び変形が可能であり、本発明は特許請求の範囲によってのみ限定されることに留意すべきである。特許請求の範囲で用いられるすべての用語が、明示的な示唆が本明細書で為されない限り、最も広義で妥当な構成と当業者が理解可能な一般的な意味とを付与するものである。特に、請求項が明示的な限定を列挙していない限り、例えば“a”、“the”、“said”等のような単数を表わす冠詞であっても、複数の示唆された要素を列挙しているように読むべきである。

【0031】

本発明に係るバッフル組立体、及び本発明に係るバッフル組立体を製造するための方法は、以下の構成のものが、特に好ましい。

(構成1)バッフル組立体

それぞれが高剛性キャリア及び前記高剛性キャリア上に配置された膨張可能材料を有している、少なくとも第1のバッフル及び第2のバッフルを備えているバッフル組立体において、

前記第1のバッフル及び前記第2のバッフルそれぞれが、パネルに形成された第1の開口部及び第2の開口部それぞれに係合するように構成された取付部材と、前記第1のバッフルと前記第2のバッフルとの間に位置決めされている接続部材とを有しており、

前記第1のバッフル及び前記第2のバッフルそれぞれが、前記接続部材に回動可能に接続されている、バッフル組立体。

(構成2)バッフル組立体

前記第1のバッフル及び前記第2のバッフルそれぞれの前記高剛性キャリアが、前記接続部材と一体に形成されている、前記(構成1)に記載のバッフル組立体。

(構成3)バッフル組立体

第1の高剛性キャリア及び第2の高剛性キャリアそれぞれが、前記接続部材に回動可能に接続されている、前記(構成1)に記載のバッフル組立体。

(構成4)バッフル組立体

前記接続部材と、前記第1のバッフル及び前記第2のバッフルの前記高剛性キャリアのうち一方の高剛性キャリアとの間に配置された一体ヒンジを備えており、

前記第1のバッフル及び前記第2のバッフルのうち少なくとも一方のバッフルが、前記一体ヒンジによって前記接続部材を中心として回動する、前記(構成1)に記載のバッフル組立体。

(構成5)バッフル組立体

前記一体ヒンジは、前記第1のバッフル及び前記第2のバッフルのうち前記一方のバッフルのための回動軸を含んでおり、

前記回動軸が、前記第1のバッフル及び前記第2のバッフルのうち前記一方のバッフルの前記取付部材の長手軸線からオフセットされている、前記(構成4)に記載のバッフル組立体。

(構成6)バッフル組立体

前記第1のバッフル及び前記第2のバッフルのうち一方のバッフルが、フィンを含んでおり、

前記第1のバッフル及び前記第2のバッフルのうち前記一方のバッフルが、前記パネルと係合するために第1の方向に回動可能とされ、

前記第1のバッフル及び前記第2のバッフルのうち前記一方のバッフルが前記第1の方向の略反対方向に回動された場合に、前記フィンが前記接続部材に係合するように動作可能である、前記(構成1)に記載のバッフル組立体。

(構成7)バッフル組立体

前記膨張可能材料が、加熱時に膨張するように構成されている、前記(構成1)に記載のバッフル組立体。

(構成8)バッフル組立体

前記パネルが、車両の構造部材である、前記(構成1)に記載のバッフル組立体。

(構成9)バッフル組立体

第1の取付部材及び第2の取付部材それぞれが、ローズバッド状の固定具又はクリスマスツリー状の固定具である、前記(構成1)に記載のバッフル組立体。

(構成10)バッフル組立体

前記取付部材それぞれが、単一の平面を規定する長手軸線を規定している、前記(構成1)に記載のバッフル組立体。

(構成11)バッフル組立体

前記取付部材それぞれが、長手軸線を規定しており、

前記長手軸線それぞれが、所定の平面内に配置されており、

前記所定の平面は、互いに対して略平行に配置されている、前記(構成1)に記載のバッフル組立体。

(構成12)バッフル組立体を製造するための方法

少なくとも第1のバッフル及び第2のバッフルを形成するステップを備えている、バッフル組立体を製造するための方法であって、

第1の高剛性キャリア及び第2の高剛性キャリアそれぞれが、第1の取付部材及び第2の取付部材を有しており、且つ、パネルに形成された第1の開口部及び第2の開口部に係合するように構成されているように、前記第1の高剛性キャリア及び前記第2の高剛性キャリアを形成するステップと、

前記第1の高剛性キャリア及び前記第2の高剛性キャリア上に膨張可能材料を形成するステップと、

前記第1のバッフルと前記第2のバッフルとの間に接続部材を形成するステップと、

を含んでおり、

少なくとも2つの高剛性キャリアそれぞれが、前記接続部材に回動可能に接続されている、方法。

(構成13)バッフル組立体を製造するための方法

前記第1の高剛性キャリア及び前記第2の高剛性キャリアが、前記接続部材と一体に形成されている、前記(構成12)に記載の方法。

(構成14)バッフル組立体を製造するための方法

前記第1の高剛性キャリア、前記第2の高剛性キャリア、及び前記接続部材が、射出成形プロセスによって形成される、前記(構成12)に記載の方法。

(構成15)バッフル組立体を製造するための方法

前記第1のバッフル及び前記第2のバッフルのうち一方のバッフルと、前記接続部材との間に一体ヒンジを形成するステップを備えており、

前記第1のバッフル及び前記第2のバッフルのうち前記一方のバッフルが、前記一体ヒンジのよって前記接続部材を中心として回動する、前記(構成12)に記載の方法。

(構成16)バッフル組立体を製造するための方法

前記一体ヒンジの回動中心が、前記第1のバッフル及び前記第2のバッフルのうち前記一方のバッフルの前記取付部材の長手軸線からオフセットされている、前記(構成15)に記載の方法。

(構成17)バッフル組立体を製造するための方法

前記第1のバッフル及び前記第2のバッフルのうち一方のバッフルの取付部材を前記パネルに係合するために、前記第1のバッフル及び前記第2のバッフルのうち前記一方のバッフルが第1の方向に回動するように、前記第1のバッフル及び前記第2のバッフルのうち前記一方のバッフルにフィンを形成するステップを備えており、

前記フィンが、前記第1のバッフル及び前記第2のバッフルのうち前記一方のバッフルが前記第1の方向の略反対方向に回動された場合に、前記接続部材に係合するように構成されていることを特徴とする、前記(構成12)に記載の方法。

(構成18)バッフル組立体を製造するための方法

前記膨張可能材料を加熱することによって、前記膨張可能材料を膨張させるステップを備えていることを特徴とする、前記(構成12)に記載の方法。

(構成19)バッフル組立体を製造するための方法

前記取付部材を形成するステップが、ローズバッド状の固定具又はクリスマスツリー状の固定具を形成するステップを含んでいることを特徴とする、前記(構成12)に記載の方法。

(構成20)バッフル組立体を製造するための方法

前記取付部材は、それぞれ長手軸線を規定しており、

前記長手軸線は、単一の平面を規定していることを特徴とする、前記(構成12)に記載の方法。

(構成21)バッフル組立体を製造するための方法

前記取付部材それぞれが、長手軸線を規定しており、

前記長手軸線それぞれが、所定の平面内に配置されており、

前記所定の平面が、互いに対して略平行とされることを特徴とする、前記(構成12)に記載の方法。

【符号の説明】

【0032】

100 バッフル組立体

101 長手軸線

102 接続部材

103 長手軸線

104 第1のバッフル

105 第1の取付部材

106 第2のバッフル

107 第2の取付部材

110 第1の高剛性キャリア

112 第2の高剛性キャリア

114 膨張可能材料

114′ バッフル構造体(膨張した材料)

116 膨張可能材料

116′ バッフル構造体(膨張した材料)

118 フィン

120 フィン

122 一体ヒンジ

124 一体ヒンジ

126 回動中心

128 回動中心

200 構造部材

202 パネル

204 開口部

206 開口部

300 ベース表面

302 排出口

A オフセット距離

B オフセット距離

P1 平面

P2 第2の平面

【技術分野】

【0001】

本発明はバッフル組立体に関する。

【背景技術】

【0002】

バッフルは、様々な構造組立体、例えば自動車両のための車体組立体の雑音伝送品質又は密閉インターフェースを改善するために利用されている。バッフルは、一般に当該バッフルを構造要素、例えば板金パネルに固定するための機構を有している高剛性キャリアを含んでいる。膨張可能材料(expandable material)は、例えば加熱によって、当該膨張可能材料と接触した任意のパネル又は構造部材の構造品質を改善する材料を形成するために、キャリア上に設けられる。例えば、膨張可能材料は形成後に比較的堅固になるので、パネルの全体的な強度及び/又は剛性が改善される。幾つかの膨張可能材料は、音響エネルギを吸収するか、又は構造物の振動を減衰させることによって、構造物を介した音響の伝達を減衰させる発泡材料を膨張後に形成することができる。さらに、バッフルは、例えばシート状の金属から成るパネルのような構造要素又はその近傍に複雑な構造物を形成するために利用される場合がある。

【0003】

バッフルは、例えば鋳造プロセスや打ち抜き加工プロセスのような従来の方法を利用することによって製造することが困難又は非実践的である形状又は構成を有している機構を提供する必要がある場合には、特に有用である。例えば、バッフルは膨張可能材料を有しており、この膨張可能材料は、様々な構造物同士の接合部分を密閉するか、又は例えば車体の空洞内の水を排出するように液体の流れの向きを変更する塊を形成するように膨張する。幾つかのバッフルが、車体の空洞内における液体の流れの経路を決定するために車体の空洞内に導管を形成するように、単一の車体の空洞内に設けられている場合がある。一の実施例では、2つの独立したバッフルが、車体の空洞内部に蓄積された水を車体パネルのうち一の車体パネルに設けられた排出口に導くために、車体の空洞の両側に取り付けられている。

【0004】

例えば車体の空洞内における液体の流れの経路を適切に決定するために、1つ以上の形状及び機構が必要とされる用途では、一般に多数のバッフルが、それぞれ別々の形状又は機構を適切に形成するために必要とされる。別々のバッフルそれぞれは、独立した成形プロセス及び取付ステップを必要とするが、製造コストがさらに増大する。さらに、多くの部品及び製造作業を必要とするので、製造ミスを発生させる機会が増加する。例えば、個々のバッフルは非常に類似しているように見える。特に鏡像体の場合には、“右手側(right hand side)”の類似部品と“左手側(left hand side)”の類似部品とが作業者を混乱させ易いので、1つ以上のバッフルが不正確に取り付けられてしまう。従って、製造業者は、工場における不正確な取付の結果として、品質保証に関連する費用及び顧客からの苦情が増大することを理解している。

【発明の概要】

【発明が解決しようとする課題】

【0005】

従って、例えばシート状の金属から成るパネルのような特定の構造体に取り付ける必要がある、別個独立したバッフルの数量を低減するために、複数の異なる形状又は機構を形成可能なバッフルが当該技術分野において必要とされる。さらに、バッフルは製造及び取付に対する費用効果を有していなければならない。

【課題を解決するための手段】

【0006】

本明細書には、パネルを係合するためのバッフル組立体と当該バッフル組立体を製造するための方法とに関連する様々な実施例が開示されている。バッフル組立体の典型的な実施例には、それぞれが高剛性キャリアと膨張可能材料とを有している、少なくとも2つのバッフルが設けられている。これらバッフルは、接続部材を中心として各バッフルを回動させることができる接続部材によって連結されている。各バッフルは、パネルに形成された第1の開口部及び第2の開口部それぞれに係合するように構成された取付部材を含んでいる。パネルに係合するためにキャリアを製造する、典型的な方法は、少なくとも2つのバッフルを形成するステップと、接続部材を中心として第1のバッフル及び第2のバッフルを回動させることができるバッフル同士の間に接続部材を形成するステップとを含んでいる。

【図面の簡単な説明】

【0007】

【図1】一の実施例におけるバッフル組立体の斜視図である。

【図2】一の実施例におけるバッフル組立体の上面図である。

【図3】一の実施例における、パネルと係合するために位置決めされたバッフル組立体の上面図である。

【図4】一の実施例における、パネルと係合するために位置決めされたバッフル組立体の斜視図である。

【図5】一の実施例における、パネルと係合されたバッフル組立体の斜視図である。

【図6】バッフル組立体に設けあれた膨張可能材料が膨張した後にパネルと係合された、一の実施例におけるバッフル組立体を上から見た斜視図である。

【図7】一の実施例における、バッフル組立体を製造するためのプロセスの流れ図である。

【発明を実施するための形態】

【0008】

図1及び図2は、パネルを係合するためのバッフル組立体100を表わす。バッフル組立体100は、接続部材102と、接続部材102の第1の端部に配置された第1のバッフル104と、接続部材102の第2の端部に配置された第2のバッフル106とを一般に含んでいる。第1のバッフル104及び第2のバッフル106それぞれが、接続部材102の各端部を中心として回動するように、一体ヒンジ122,124によって接続部材102に結合されている。第1のバッフル104及び第2のバッフル106それぞれが、高剛性キャリア部分110,112と、高剛性キャリア部分110,112それぞれに設けられた膨張可能材料114,116とを含んでいる。第1のバッフル104及び第2のバッフル106は、以下でさらに説明するように、一般にパネルに形成された開口部に係合するように構成された第1の取付部材105及び第2の取付部材107をさらに含んでいる場合がある。

【0009】

図1及び図2は、略平坦な形状の接続部材102を表わす。接続部材102は、パネルに形成された開口部と係合するように第1のバッフル104及び第2のバッフル106それぞれを位置決めする。接続部材102は、様々な用途に対してパネルに形成された開口部と係合されるように、任意の数のバッフルを互いに関連して簡便に位置決め可能であれば、他の形状及び構成であっても良い。

【0010】

第1のバッフル104及び第2のバッフル106は、特定用途のためにバッフル材料を形成するように構成されている。第1の高剛性キャリア110及び第2の高剛性キャリア112それぞれは、膨張可能なバッフル材料114,116それぞれを支持するための、略平坦且つ高剛性な構造体である。実際には、第1の高剛性キャリア110及び第2の高剛性キャリア112は、バッフル組立体100の特定用途に適合するように、任意の大きさ及び形状で利用することができる。さらに、膨張可能なバッフル材料114,116は、特定用途において理想的な任意の配置、厚さ、及び形状等で高剛性キャリア110,112それぞれに配置されている。例えば図1〜図6に表わすように、第1のバッフル104及び第2のバッフル106は一般に互いに離隔して配置されている。これにより第1のバッフル及び第2のバッフルがパネル202に形成された開口部204,206と係合するように90°回動した場合に、膨張可能材料114,116が膨張し、2つの独立したバッフル構造体114′,116′が排出口302の両側に形成される。

【0011】

第1のバッフル104及び第2のバッフル106それぞれが、一体ヒンジ122,124によって接続部材102の両端に結合されている場合がある。一体ヒンジ122,124は、少なくとも1つの薄い、又は比較的可撓性を有する部材を含んでいる。当該部材は第1のバッフル104及び第2のバッフル106を接続部材102に接続しているので、第1のバッフル104及び第2のバッフ106が接続部材102を中心として回動可能となる。高剛性キャリア部分110,112及び一体ヒンジ122,124は、以下で説明するように、例えば射出成形によって接続部材102と一体に形成されていることが望ましい。従って、好ましくは、高剛性キャリア部分110,112、一体ヒンジ122,124、及び接続部材102は単一体として形成されている。さらに、以下で説明するように、“ツーショット”射出成形プロセスの第2のステップとして、膨張可能材料114,116は高剛性キャリア部分110,112に設けられる場合がある。ツーショット射出成形プロセスの第1のステップでは、高剛性キャリア110,112、一体ヒンジ122,124、及び接続部材102が形成される。

【0012】

第1の取付部材105及び第2の取付部材107は、パネルに形成された相補的な機構に係合するために任意のタイプの固定具を含んでいる場合がある。例えば図1〜図4に表わすように、第1の取付部材105及び第2の取付部材107は、クリスマスツリー式(Christmas tree-type)又はローズバッド式(rosebud-type)の固定具を含んでいる。第1の取付部材105及び第2の取付部材107は、他の構成であっても良い。当該他の構成は、図1〜図6に表わす開口部を含む、パネルに設けられた相補的な機構に係合するための任意の既知の機構、又は例えばパネルに形成されたタブやスタッドのような他の機構を含んでいる。第1の取付部材105の長手軸線101は、図2に表わすように所定距離Aで一体ヒンジ122の回動中心126からオフセットされている。同様に、第2の取付部材107の長手軸線103は、所定距離Bで一体ヒンジ124の回動中心128からオフセットされている。オフセット距離A,Bは、以下で説明するように、一般に誤作業防止機能を提供する。第1のバッフル104及び第2のバッフル106は、以下で説明するように、接続部材102に係合することによって所定の方向における第1のバッフル104及び第2のバッフル106の回動を防止するために、付加的なフィン118,120を含んでいる場合がある。

【0013】

第1のバッフル104及び第2のバッフル106に加えて、付加的なバッフルがバッフル組立体100の一部として設けられている場合がある。例えば、付加的な取付部材には、バッフル組立体100が望ましく係合したパネルに形成された付加的な開口部が設けられている。従って、接続部材102は、パネルと係合するように付加的な取付部材を適切に配置可能な形状及び大きさとされる。さらに、任意の付加的なバッフルの一部として設けられた任意の高剛性キャリア及び/又は取付部材が、接続部材102と一体に形成される場合がある第1のバッフル104及び第2のバッフル106の様々な機構に類する、接続部材102と一体に形成されている場合がある。

【0014】

図1及び図2に表わすように、第1のバッフル104及び第2のバッフル106は第1の位置に配置されている。第1の位置では、第1の取付部材105の長手軸線101は概略的に平面P1内に配置されている。第2の取付部材107の長手軸線103は第2の平面P2内に配置されている。当該第2の平面は、平面P1と略同一の平面であるか、又は平面P1に対して略平行な平面である。優位には、接続部材102と第1のバッフル104と第2のバッフル106とを含んでいるバッフル組立体100は、例えば射出成形によって、第1の位置において一体に形成されている。さらに、長手軸線101,103それぞれを同一平面P1内又は平行な平面P1,P2内に位置合わせすることによって、成形プロセス、例えば射出成形のための比較的単純な型の構成を利用することができる。図3及び図4は、第2の位置における第1のバッフル104及び第2のバッフル106を表わす。第2の位置では、第1の取付部材105及び第2の取付部材107それぞれが、接続部材102を中心として回動されることによって、パネル202の開口部204,206それぞれに挿入するように位置合わせされる。第1のバッフル104及び第2のバッフル106は、一体ヒンジ122,124によって回動中心126,128を中心として第1の位置から第2の位置に回動可能とされる。従って、第1の取付部材105及び第2の取付部材107は、構造部材200のパネル202に配設された開口部204,206に係合するように適切に位置合わせされる。第1のバッフル104及び第2のバッフル106の第2の位置は、第1のバッフル104及び第2のバッフル106それぞれの第1の位置に対して直角に向いている。第1の取付部材105及び第2の取付部材107が第2の位置に向かって回動された場合に、第1の取付部材105及び第2の取付部材107それぞれを開口部204、206に挿入することによって、バッフル組立体はパネル202に固定される。これにより図5に表わすように、バッフル組立体100は構造部材200に固定される。従って、膨張可能材料114,116は、独立したバッフル機構を形成するために接続部材102の両側で膨張するように位置決めされる。例えば図6に表わすように、膨張した材料114′,116′は液体排出チャネルの両側部を形成する。この液体排出チャネルは、本体の空洞(body cavity)内部に蓄積した液体を排出開口部302に導く。

【0015】

上述のように、第1のバッフル104及び第2のバッフル106が誤った方向に回動することを防止するために、フィン118,120が第1のバッフル104及び第2のバッフル106それぞれに設けられている。例えば図1に表わすように、フィン118は、第1のバッフル104が第2の位置から離れる方向に第1の位置から回転した場合に、接続部材102の接触点C1に当接するような形状とされる。これによりフィン118は、第1のバッフル104が正しい位置から離れるようにさらに移動することを防止することができる。同様に、第2のバッフル106のフィン120は、第2のバッフル106が第2の位置から離れる方向に第1の位置から回転した場合に、接触部材102の接触点C2に当接するように構成されている。従って、作業者が第1のバッフル104及び第2のバッフル106を誤った方向に回動させることが防止され、これによりバッフル組立体100とパネルとの“強制的”且つ不正確な係合に起因する、バッフル組立体100の破損が防止される。

【0016】

図1及び図2に表わすように、オフセット距離A,Bが、フィン118,120に加えて、フィン118,120の誤作業防止機能(errorproofing feature)を改善するために設けられている。バッフル組立体100は、回動中心126と第1の取付部材105の長手軸線101との間にオフセット距離Aを含んでいる。オフセット距離Aは、第1のバッフル104が不正に回動した場合にフィン118が接触点C1と確実に係合するように、且つ、第1のバッフル104が正常に回動した場合にフィン118が接続部材102の如何なる部分にも確実に係合しないように、フィン118と協働する。同様に、オフセット距離Bは、第2のバッフル106が第1の位置から第2の位置に向かって回動する場合に限り、フィン120が接触点C2に確実に係合するように、且つ、第2のバッフル106が第1の位置から第2の位置に向かって(正常に)回動した場合を除いて、フィン120が接触点C2に係合しないように設けられている。従って、オフセット距離A,Bは、一般にフィン118,120が第1のバッフル104及び第2のバッフル106の適正な方向における回動を阻害することを防止することができる。

【0017】

さらなる誤作業防止機能として、第1の取付部材105及び第2の取付部材107それぞれが、パネル202に形成された、直径又は大きさが異なる開口部204,206に対応する異なる直径又は部分(section)を有している場合がある。例えば図3に表わすように、第1の取付部材105は直径H1を有する開口部に係合する大きさとされ、第2の取付部材107は直径H1よりも小さな直径H2を有する開口部に係合する大きさとされる。従って、バッフル組立体100は、“上下反転(upside-down)”した状態でパネル202に取り付けることができない。

【0018】

優位には、フィン118,120が異なる大きさの取付部材105,107と組み合わせて設けられている実施例では、バッフル組立体100は、所定位置のみにおいてパネル202に挿入可能とされる。一般に、フィン118,120によって、第1のバッフル104及び第2のバッフル106が誤った方向に回動されることが防止される一方、異なる大きさの第1の取付部材105及び第2の取付部材107によって、バッフル組立体100が“上下反転”した状態で取り付けられることが防止される。

【0019】

図7は、バッフル組立体100を製造し、及び/又はバッフル組立体100をパネル202に取り付けるための典型的なプロセス700を表わす。プロセス700は、第1の高剛性キャリア110を形成するステップ702から開始される。上述のように、第1の高剛性キャリア110は第1のバッフル104の一部として形成され、第1の取付部材105を含んでいる。第1の取付部材105は、例えばクリスマスツリー状又はローズバッド状の固定具とされる。接続部材102及び第1の高剛性キャリア110が一体に形成された実施例では、第1の高剛性キャリア110と一体構造となるように第1の取付部材105を構成することが望ましい。さらに、第1のバッフル104の他の機構、例えばフィン118が第1の高剛性キャリア110と一体に形成される場合がある。その後、プロセス700はステップ704に進む。

【0020】

ステップ704では、第2の高剛性キャリア112が形成される。上述のように、第2の高剛性キャリア112は第2の取付部材を含んでいる。この第2の取付部材は、パネルに係合するための任意の既知の固定具、例えばクリスマスツリー状又はローズバッド状の固定具である。第1の高剛性キャリア110と同様に、第2の高剛性キャリア112は、射出成形プロセスにおいて接続部材102と一体に形成されることが望ましい。さらに、第2のバッフル106の他の機構、例えばフィン120が第2の高剛性キャリア112と一体に形成される場合がある。その後、プロセス700はステップ706に進む。

【0021】

ステップ706では、接続部材102が形成される。接続部材102は、本明細書で説明するバッフル組立体100の他の構成部品との一体品の一部として形成される。例えば、第1の高剛性キャリア110及び第2の高剛性キャリア112は接続部材102と一体に形成される。好ましくは、第1の高剛性キャリア110及び第2の高剛性キャリア112は、射出成形プロセスにおいて接続部材102と一体に形成される。この場合には、接続部材102、第1の高剛性キャリア110、及び第2の高剛性キャリア112は一ステップで形成される。第1の高剛性キャリア110及び第2の高剛性キャリア112は、上述のように一体ヒンジ122,124によって接続部材102に結合している。一体ヒンジ122,124自体が、それぞれ接続部材102、及び/又は第1の高剛性キャリア110及び第2の高剛性キャリア112と一体に形成される場合がある。

【0022】

ステップ702,704,706は、第1のバッフル104、第2のバッフル106、及び接続部材102の様々な構成部品を形成するに有用な任意の製造方法を含んでいる。例えば上述のように、バッフル組立体100の多くの構成部品がプラスチック材料又はナイロン材料の射出成形によって製造される。代替的には、鋳造プロセス又は打ち抜き加工プロセスが、金属又は可鍛材料からバッフル組立体100の様々な構成部品を形成するために実施可能である。さらに、他の既知の方法も、バッフル組立体100の構成部品を形成するために実施可能である。その後、プロセス700はステップ708に進む。

【0023】

ステップ708では、膨張可能材料114,116がバッフル組立体100上、例えば第1の高剛性キャリア110及び第2の高剛性キャリア112上に設けられる。例えば、加熱することによって膨張可能な材料が、第1の高剛性キャリア110及び第2の高剛性キャリア112上に射出成形される。一の実施例では、膨張可能なバッフル材料は、加熱時に発泡材料を形成するように膨張するものであり、接続部材102、第1の高剛性キャリア110、及び第2の高剛性キャリア112を形成した後に、ツーショット射出成形プロセスによって第1の高剛性キャリア110及び第2の高剛性キャリア112上に射出成形される。少なくとも1つの既知の実施例では、その後、プロセス700はステップ710,712,714に進む。

【0024】

ステップ710では、第1の取付部材105及び第2の取付部材107それぞれをパネル、例えばシート状の金属から成るパネルや構造部材であるパネルの開口部と位置合わせするために、第1のバッフル104及び第2のバッフル106が回転される。例えば上述のように、第1の取付部材105及び第2の取付部材107が、構造部材200のパネル202に形成された開口部204,206それぞれに挿入するために位置合わせされる。図3及び図4に表わすように、第1のバッフル104及び第2のバッフル106は、第1の取付部材105及び第2の取付部材107それぞれが開口部204,206と係合するように位置合わせされるように、それぞれ第2の位置に配置される。その後、プロセス700はステップ712に進む。

【0025】

ステップ712では、第1の取付部材105及び第2の取付部材107がパネルの開口部204,206に挿入される。第1の取付部材105及び第2の取付部材107は、例えば図1〜図4に表わすクリスマスツリー状又はローズバット状の、開口部204,206に積極的に係合する機能を有している。従って、バッフル組立体100は、図5に表わすように第2の位置において第1のバッフル104及び第2のバッフル106それぞれによって構造部材200に取り付けられる。その後、プロセス700はステップ714に進む。

【0026】

ステップ714では、膨張可能材料がバッフル構造体114′,116′を形成するように膨張される。図6に表わすように、バッフル構造体114′,116′は、一般にシート状の金属から成るパネルのベース表面300に当接している。従って、バッフル構造体114′,116′、構造部材200、及びベース表面300は、ベース表面300の排出口302と連通している排出溝又は排出通路を形成するために協働する。排出口302は、ベース表面300及び該ベース表面に対応するシート状の金属から成るパネル(図示しない)によって形成されたキャビティの底部近傍に配置されている。これにより、湿気、汚れ、又は他の異物がキャビティから外側に排出され得る。その後、プロセス700が終了する。

【0027】

従って、バッフル組立体100は、例えば接続部材102と第1のバッフル104及び第2のバッフル106の様々な構成部品とを単一ステップで射出成形するような、効率的な製造プロセスによって形成される。さらに、膨張可能材料は、第1の高剛性キャリア110及び第2の高剛性キャリア112と一体に形成されたバッフル組立体100の一部に設けられる。これにより、バッフル組立体100はツーショット射出成形プロセスによって製造可能とされる。ツーショット射出成形プロセスでは、第1のステップにおいて、接続部材102、第1の高剛性キャリア110、及び第2の高剛性キャリア112が成形され、第2のステップにおいて、膨張可能材料114,116が第1の高剛性キャリア110及び第2の高剛性キャリア112上に形成される。さらに、バッフル組立体100は、例えば構造部材200やベース表面300のような構造体に、複数の独立したバッフル、例えば第1のバッフル104及び第2のバッフル106を一体に備えている場合があり、これにより取付が簡易となり、製造コストが低減される。バッフル組立体100が排出チャネルを形成する膨張可能材料114,116を有していると説明したが、特定用途のニーズに応えて、任意の他のタイプの膨張可能なバッフル材料を利用することもできる。例えば、バッフル組立体100は、パネル若しくは構造部材の構造的な剛性を高める材料、又はパネル若しくは構造部材の騒音及び/若しくは振動を減衰させる材料を備えている場合がある。

【0028】

本明細書における“一の実施例(one embodiment)”又は“実施例(an embodiment)”との用語は、実施例に関連して説明した特定の特徴、構造、又は特性が少なくとも1つの実施例に含まれていることを意味する。本明細書の様々な箇所に記載されている、“一の実施例では(in one embodiment)”との表現は、本明細書中に現れる度に必ずしも同一の実施例を示す訳ではない。

【0029】

本明細書で説明したプロセス、システム、方法、発見的方法に関しては、このようなプロセスのステップ等は、特定の順序づけられた順序に従って発生するように説明されているが、本明細書で説明した順序以外の順序によって本明細書で説明したステップが実行されても、このようなプロセスは実行可能である。さらに、特定のステップが同時に実行可能であること、他のステップを追加可能であること、及び本明細書で説明した特定のステップが省略可能であることも言うまでもない。言い換えれば、本明細書におけるプロセスの説明は、特定の実施例を示すためのものであり、特許請求の範囲に記載の発明を限定する訳ではない。

【0030】

従って、上記記載は説明するためのものであり、限定的に扱われるべきでないことは言うまでもない。本明細書中の実施例以外の多くの実施例及び応用例は、当業者にとって発明の詳細な説明を読めば明白なものである。本発明の技術的範囲は、発明の詳細な説明を参照するのではなく、特許請求の範囲に記載の発明によって特許権が付与される均等物が属する全範囲と共に、特許請求の範囲に記載の発明を参照することによって決定されるべきである。本明細書で説明した技術分野が将来的に発展すること、及び開示のシステム及び方法がこのような将来的な実施例に組み込まれることが予想及び期待される。要するに、本発明について改良及び変形が可能であり、本発明は特許請求の範囲によってのみ限定されることに留意すべきである。特許請求の範囲で用いられるすべての用語が、明示的な示唆が本明細書で為されない限り、最も広義で妥当な構成と当業者が理解可能な一般的な意味とを付与するものである。特に、請求項が明示的な限定を列挙していない限り、例えば“a”、“the”、“said”等のような単数を表わす冠詞であっても、複数の示唆された要素を列挙しているように読むべきである。

【0031】

本発明に係るバッフル組立体、及び本発明に係るバッフル組立体を製造するための方法は、以下の構成のものが、特に好ましい。

(構成1)バッフル組立体

それぞれが高剛性キャリア及び前記高剛性キャリア上に配置された膨張可能材料を有している、少なくとも第1のバッフル及び第2のバッフルを備えているバッフル組立体において、

前記第1のバッフル及び前記第2のバッフルそれぞれが、パネルに形成された第1の開口部及び第2の開口部それぞれに係合するように構成された取付部材と、前記第1のバッフルと前記第2のバッフルとの間に位置決めされている接続部材とを有しており、

前記第1のバッフル及び前記第2のバッフルそれぞれが、前記接続部材に回動可能に接続されている、バッフル組立体。

(構成2)バッフル組立体

前記第1のバッフル及び前記第2のバッフルそれぞれの前記高剛性キャリアが、前記接続部材と一体に形成されている、前記(構成1)に記載のバッフル組立体。

(構成3)バッフル組立体

第1の高剛性キャリア及び第2の高剛性キャリアそれぞれが、前記接続部材に回動可能に接続されている、前記(構成1)に記載のバッフル組立体。

(構成4)バッフル組立体

前記接続部材と、前記第1のバッフル及び前記第2のバッフルの前記高剛性キャリアのうち一方の高剛性キャリアとの間に配置された一体ヒンジを備えており、

前記第1のバッフル及び前記第2のバッフルのうち少なくとも一方のバッフルが、前記一体ヒンジによって前記接続部材を中心として回動する、前記(構成1)に記載のバッフル組立体。

(構成5)バッフル組立体

前記一体ヒンジは、前記第1のバッフル及び前記第2のバッフルのうち前記一方のバッフルのための回動軸を含んでおり、

前記回動軸が、前記第1のバッフル及び前記第2のバッフルのうち前記一方のバッフルの前記取付部材の長手軸線からオフセットされている、前記(構成4)に記載のバッフル組立体。

(構成6)バッフル組立体

前記第1のバッフル及び前記第2のバッフルのうち一方のバッフルが、フィンを含んでおり、

前記第1のバッフル及び前記第2のバッフルのうち前記一方のバッフルが、前記パネルと係合するために第1の方向に回動可能とされ、

前記第1のバッフル及び前記第2のバッフルのうち前記一方のバッフルが前記第1の方向の略反対方向に回動された場合に、前記フィンが前記接続部材に係合するように動作可能である、前記(構成1)に記載のバッフル組立体。

(構成7)バッフル組立体

前記膨張可能材料が、加熱時に膨張するように構成されている、前記(構成1)に記載のバッフル組立体。

(構成8)バッフル組立体

前記パネルが、車両の構造部材である、前記(構成1)に記載のバッフル組立体。

(構成9)バッフル組立体

第1の取付部材及び第2の取付部材それぞれが、ローズバッド状の固定具又はクリスマスツリー状の固定具である、前記(構成1)に記載のバッフル組立体。

(構成10)バッフル組立体

前記取付部材それぞれが、単一の平面を規定する長手軸線を規定している、前記(構成1)に記載のバッフル組立体。

(構成11)バッフル組立体

前記取付部材それぞれが、長手軸線を規定しており、

前記長手軸線それぞれが、所定の平面内に配置されており、

前記所定の平面は、互いに対して略平行に配置されている、前記(構成1)に記載のバッフル組立体。

(構成12)バッフル組立体を製造するための方法

少なくとも第1のバッフル及び第2のバッフルを形成するステップを備えている、バッフル組立体を製造するための方法であって、

第1の高剛性キャリア及び第2の高剛性キャリアそれぞれが、第1の取付部材及び第2の取付部材を有しており、且つ、パネルに形成された第1の開口部及び第2の開口部に係合するように構成されているように、前記第1の高剛性キャリア及び前記第2の高剛性キャリアを形成するステップと、

前記第1の高剛性キャリア及び前記第2の高剛性キャリア上に膨張可能材料を形成するステップと、

前記第1のバッフルと前記第2のバッフルとの間に接続部材を形成するステップと、

を含んでおり、

少なくとも2つの高剛性キャリアそれぞれが、前記接続部材に回動可能に接続されている、方法。

(構成13)バッフル組立体を製造するための方法

前記第1の高剛性キャリア及び前記第2の高剛性キャリアが、前記接続部材と一体に形成されている、前記(構成12)に記載の方法。

(構成14)バッフル組立体を製造するための方法

前記第1の高剛性キャリア、前記第2の高剛性キャリア、及び前記接続部材が、射出成形プロセスによって形成される、前記(構成12)に記載の方法。

(構成15)バッフル組立体を製造するための方法

前記第1のバッフル及び前記第2のバッフルのうち一方のバッフルと、前記接続部材との間に一体ヒンジを形成するステップを備えており、

前記第1のバッフル及び前記第2のバッフルのうち前記一方のバッフルが、前記一体ヒンジのよって前記接続部材を中心として回動する、前記(構成12)に記載の方法。

(構成16)バッフル組立体を製造するための方法

前記一体ヒンジの回動中心が、前記第1のバッフル及び前記第2のバッフルのうち前記一方のバッフルの前記取付部材の長手軸線からオフセットされている、前記(構成15)に記載の方法。

(構成17)バッフル組立体を製造するための方法

前記第1のバッフル及び前記第2のバッフルのうち一方のバッフルの取付部材を前記パネルに係合するために、前記第1のバッフル及び前記第2のバッフルのうち前記一方のバッフルが第1の方向に回動するように、前記第1のバッフル及び前記第2のバッフルのうち前記一方のバッフルにフィンを形成するステップを備えており、

前記フィンが、前記第1のバッフル及び前記第2のバッフルのうち前記一方のバッフルが前記第1の方向の略反対方向に回動された場合に、前記接続部材に係合するように構成されていることを特徴とする、前記(構成12)に記載の方法。

(構成18)バッフル組立体を製造するための方法

前記膨張可能材料を加熱することによって、前記膨張可能材料を膨張させるステップを備えていることを特徴とする、前記(構成12)に記載の方法。

(構成19)バッフル組立体を製造するための方法

前記取付部材を形成するステップが、ローズバッド状の固定具又はクリスマスツリー状の固定具を形成するステップを含んでいることを特徴とする、前記(構成12)に記載の方法。

(構成20)バッフル組立体を製造するための方法

前記取付部材は、それぞれ長手軸線を規定しており、

前記長手軸線は、単一の平面を規定していることを特徴とする、前記(構成12)に記載の方法。

(構成21)バッフル組立体を製造するための方法

前記取付部材それぞれが、長手軸線を規定しており、

前記長手軸線それぞれが、所定の平面内に配置されており、

前記所定の平面が、互いに対して略平行とされることを特徴とする、前記(構成12)に記載の方法。

【符号の説明】

【0032】

100 バッフル組立体

101 長手軸線

102 接続部材

103 長手軸線

104 第1のバッフル

105 第1の取付部材

106 第2のバッフル

107 第2の取付部材

110 第1の高剛性キャリア

112 第2の高剛性キャリア

114 膨張可能材料

114′ バッフル構造体(膨張した材料)

116 膨張可能材料

116′ バッフル構造体(膨張した材料)

118 フィン

120 フィン

122 一体ヒンジ

124 一体ヒンジ

126 回動中心

128 回動中心

200 構造部材

202 パネル

204 開口部

206 開口部

300 ベース表面

302 排出口

A オフセット距離

B オフセット距離

P1 平面

P2 第2の平面

【特許請求の範囲】

【請求項1】

それぞれが高剛性キャリア(110,112)及び前記高剛性キャリア(110,112)上に配置された膨張可能材料(114,116)を有している、少なくとも第1のバッフル(104)及び第2のバッフル(106)を備えているバッフル組立体(100)において、

前記第1のバッフル(104)及び前記第2のバッフル(106)それぞれが、パネルに形成された第1の開口部及び第2の開口部それぞれに係合するように構成された取付部材(105,107)と、前記第1のバッフル(104)と前記第2のバッフル(106)との間に位置決めされている接続部材(102)とを有しており、

前記第1のバッフル(104)及び前記第2のバッフル(106)それぞれが、前記接続部材(102)に回動可能に接続されており、

前記第1のバッフル(104)及び前記第2のバッフル(106)のうち一方のバッフルが、フィン(118,120)を含んでおり、

前記第1のバッフル(104)及び前記第2のバッフル(106)のうち前記一方のバッフルが、前記パネル(202)と係合するために第1の方向に回動可能とされ、

前記第1のバッフル(104)及び前記第2のバッフル(106)のうち前記一方のバッフルが前記第1の方向の略反対方向に回動された場合に、前記フィン(118,120)が前記接続部材(102)に係合するように動作可能であることを特徴とするバッフル組立体(100)。

【請求項2】

前記第1の高剛性キャリア(110)及び前記第2の高剛性キャリア(112)それぞれの前記高剛性キャリア(110,112)が、前記接続部材(102)と一体に形成されていることを特徴とする請求項1に記載のバッフル組立体(100)。

【請求項3】

第1の高剛性キャリア(110)及び第2の高剛性キャリア(112)それぞれが、前記接続部材(102)に回動可能に接続されていることを特徴とする請求項1または2に記載のバッフル組立体(100)。

【請求項4】

前記接続部材(102)と前記第1のバッフル(104)及び前記第2のバッフル(106)の前記高剛性キャリア(110,112)のうち一方の高剛性キャリアとの間に配置された一体ヒンジ(122,124)をさらに備えており、

前記第1のバッフル(104)及び前記第2のバッフル(106)のうち少なくとも一方のバッフルが、前記一体ヒンジ(122,124)によって前記接続部材(102)を中心として回動することを特徴とする請求項1から3のいずれか一項に記載のバッフル組立体(100)。

【請求項5】

前記一体ヒンジ(122,124)は、前記第1のバッフル(104)及び前記第2のバッフル(106)のうち前記一方のバッフルのための回動軸(126,128)を含んでおり、

前記回動軸(126,128)が、前記第1のバッフル(104)及び前記第2のバッフル(106)のうち前記一方のバッフルの前記取付部材(105)の長手軸線(101,103)からオフセットされていることを特徴とする請求項4に記載のバッフル組立体(100)。

【請求項6】

前記膨張可能材料(114,116)が、加熱時に膨張するように構成されていることを特徴とする請求項1から5のいずれか一項に記載のバッフル組立体(100)。

【請求項7】

前記パネル(202)が、車両の構造部材であることを特徴とする請求項1から6のいずれか一項に記載のバッフル組立体。

【請求項8】

第1の取付部材(105)及び第2の取付部材(107)それぞれが、ローズバッド状の固定具又はクリスマスツリー状の固定具であることを特徴とする請求項1から7のいずれか一項に記載のバッフル組立体。

【請求項9】

少なくとも第1のバッフル(104)及び第2のバッフル(106)を形成するステップを備えている、バッフル組立体(100)を製造するための方法であって、

第1の高剛性キャリア(110)及び第2の高剛性キャリア(112)それぞれが、第1の取付部材(105)及び第2の取付部材(107)を有しており、且つ、パネルに形成された第1の開口部及び第2の開口部に係合するように構成されているように、前記第1の高剛性キャリア(110)及び前記第2の高剛性キャリア(112)を形成するステップと、

前記第1の高剛性キャリア(110)及び前記第2の高剛性キャリア(112)上に膨張可能材料(114,116)を形成するステップと、

前記第1のバッフル(104)と前記第2のバッフル(106)との間に接続部材(102)を形成するステップと、

を含んでおり、

少なくとも2つの高剛性キャリア(110,112)それぞれが、前記接続部材(102)に回動可能に接続されており、

前記第1のバッフル(104)及び前記第2のバッフル(106)のうち一方のバッフルの取付部材(105,107)を前記パネルに係合するために、前記第1のバッフル(104)及び前記第2のバッフル(106)のうち前記一方のバッフルが第1の方向に回動するように、前記第1のバッフル(104)及び前記第2のバッフル(106)のうち前記一方のバッフルにフィン(118,120)を形成するステップを備えており、

前記フィン(118,120)が、前記第1のバッフル(104)及び前記第2のバッフル(106)のうち前記一方のバッフルが前記第1の方向の略反対方向に回動された場合に、前記接続部材(102)に係合するように構成されていることを特徴とする、バッフル組立体(100)を製造するための方法。

【請求項10】

前記第1の高剛性キャリア(110)及び前記第2の高剛性キャリア(112)が、前記接続部材(102)と一体に形成されていることを特徴とする請求項9に記載の方法。

【請求項11】

前記第1の高剛性キャリア(122)、前記第2の高剛性キャリア(124)、及び前記接続部材(102)が、射出成形プロセスによって形成されることを特徴とする請求項9または10に記載の方法。

【請求項12】

前記第1のバッフル(104)及び前記第2のバッフル(106)のうち一方のバッフルと前記接続部材(102)との間に一体ヒンジ(122,124)を形成するステップをさらに備えており、

前記第1のバッフル(104)及び前記第2のバッフル(106)のうち前記一方のバッフルが、前記一体ヒンジ(122,124)によって前記接続部材を中心として回動することを特徴とする請求項9から11のいずれか一項に記載の方法。

【請求項13】

前記一体ヒンジ(122,124)の回動中心(126,128)が、前記第1のバッフル(104)及び前記第2のバッフル(106)のうち前記一方のバッフルの前記取付部材(105,107)の長手軸線(101,103)からオフセットされていることを特徴とする請求項12に記載の方法。

【請求項14】

前記膨張可能材料(114,116)を加熱することによって、前記膨張可能材料(114,116)を膨張させるステップをさらに備えていることを特徴とする請求項9から13のいずれか一項に記載の方法。

【請求項15】

前記取付部材(105,107)を形成するステップが、ローズバッド状の固定具又はクリスマスツリー状の固定具を形成するステップを含んでいることを特徴とする請求項9から14のいずれか一項に記載の方法。

【請求項1】

それぞれが高剛性キャリア(110,112)及び前記高剛性キャリア(110,112)上に配置された膨張可能材料(114,116)を有している、少なくとも第1のバッフル(104)及び第2のバッフル(106)を備えているバッフル組立体(100)において、

前記第1のバッフル(104)及び前記第2のバッフル(106)それぞれが、パネルに形成された第1の開口部及び第2の開口部それぞれに係合するように構成された取付部材(105,107)と、前記第1のバッフル(104)と前記第2のバッフル(106)との間に位置決めされている接続部材(102)とを有しており、

前記第1のバッフル(104)及び前記第2のバッフル(106)それぞれが、前記接続部材(102)に回動可能に接続されており、

前記第1のバッフル(104)及び前記第2のバッフル(106)のうち一方のバッフルが、フィン(118,120)を含んでおり、

前記第1のバッフル(104)及び前記第2のバッフル(106)のうち前記一方のバッフルが、前記パネル(202)と係合するために第1の方向に回動可能とされ、

前記第1のバッフル(104)及び前記第2のバッフル(106)のうち前記一方のバッフルが前記第1の方向の略反対方向に回動された場合に、前記フィン(118,120)が前記接続部材(102)に係合するように動作可能であることを特徴とするバッフル組立体(100)。

【請求項2】

前記第1の高剛性キャリア(110)及び前記第2の高剛性キャリア(112)それぞれの前記高剛性キャリア(110,112)が、前記接続部材(102)と一体に形成されていることを特徴とする請求項1に記載のバッフル組立体(100)。

【請求項3】

第1の高剛性キャリア(110)及び第2の高剛性キャリア(112)それぞれが、前記接続部材(102)に回動可能に接続されていることを特徴とする請求項1または2に記載のバッフル組立体(100)。

【請求項4】

前記接続部材(102)と前記第1のバッフル(104)及び前記第2のバッフル(106)の前記高剛性キャリア(110,112)のうち一方の高剛性キャリアとの間に配置された一体ヒンジ(122,124)をさらに備えており、

前記第1のバッフル(104)及び前記第2のバッフル(106)のうち少なくとも一方のバッフルが、前記一体ヒンジ(122,124)によって前記接続部材(102)を中心として回動することを特徴とする請求項1から3のいずれか一項に記載のバッフル組立体(100)。

【請求項5】

前記一体ヒンジ(122,124)は、前記第1のバッフル(104)及び前記第2のバッフル(106)のうち前記一方のバッフルのための回動軸(126,128)を含んでおり、

前記回動軸(126,128)が、前記第1のバッフル(104)及び前記第2のバッフル(106)のうち前記一方のバッフルの前記取付部材(105)の長手軸線(101,103)からオフセットされていることを特徴とする請求項4に記載のバッフル組立体(100)。

【請求項6】

前記膨張可能材料(114,116)が、加熱時に膨張するように構成されていることを特徴とする請求項1から5のいずれか一項に記載のバッフル組立体(100)。

【請求項7】

前記パネル(202)が、車両の構造部材であることを特徴とする請求項1から6のいずれか一項に記載のバッフル組立体。

【請求項8】

第1の取付部材(105)及び第2の取付部材(107)それぞれが、ローズバッド状の固定具又はクリスマスツリー状の固定具であることを特徴とする請求項1から7のいずれか一項に記載のバッフル組立体。

【請求項9】

少なくとも第1のバッフル(104)及び第2のバッフル(106)を形成するステップを備えている、バッフル組立体(100)を製造するための方法であって、

第1の高剛性キャリア(110)及び第2の高剛性キャリア(112)それぞれが、第1の取付部材(105)及び第2の取付部材(107)を有しており、且つ、パネルに形成された第1の開口部及び第2の開口部に係合するように構成されているように、前記第1の高剛性キャリア(110)及び前記第2の高剛性キャリア(112)を形成するステップと、

前記第1の高剛性キャリア(110)及び前記第2の高剛性キャリア(112)上に膨張可能材料(114,116)を形成するステップと、

前記第1のバッフル(104)と前記第2のバッフル(106)との間に接続部材(102)を形成するステップと、

を含んでおり、

少なくとも2つの高剛性キャリア(110,112)それぞれが、前記接続部材(102)に回動可能に接続されており、

前記第1のバッフル(104)及び前記第2のバッフル(106)のうち一方のバッフルの取付部材(105,107)を前記パネルに係合するために、前記第1のバッフル(104)及び前記第2のバッフル(106)のうち前記一方のバッフルが第1の方向に回動するように、前記第1のバッフル(104)及び前記第2のバッフル(106)のうち前記一方のバッフルにフィン(118,120)を形成するステップを備えており、

前記フィン(118,120)が、前記第1のバッフル(104)及び前記第2のバッフル(106)のうち前記一方のバッフルが前記第1の方向の略反対方向に回動された場合に、前記接続部材(102)に係合するように構成されていることを特徴とする、バッフル組立体(100)を製造するための方法。

【請求項10】

前記第1の高剛性キャリア(110)及び前記第2の高剛性キャリア(112)が、前記接続部材(102)と一体に形成されていることを特徴とする請求項9に記載の方法。

【請求項11】

前記第1の高剛性キャリア(122)、前記第2の高剛性キャリア(124)、及び前記接続部材(102)が、射出成形プロセスによって形成されることを特徴とする請求項9または10に記載の方法。

【請求項12】

前記第1のバッフル(104)及び前記第2のバッフル(106)のうち一方のバッフルと前記接続部材(102)との間に一体ヒンジ(122,124)を形成するステップをさらに備えており、

前記第1のバッフル(104)及び前記第2のバッフル(106)のうち前記一方のバッフルが、前記一体ヒンジ(122,124)によって前記接続部材を中心として回動することを特徴とする請求項9から11のいずれか一項に記載の方法。

【請求項13】

前記一体ヒンジ(122,124)の回動中心(126,128)が、前記第1のバッフル(104)及び前記第2のバッフル(106)のうち前記一方のバッフルの前記取付部材(105,107)の長手軸線(101,103)からオフセットされていることを特徴とする請求項12に記載の方法。

【請求項14】

前記膨張可能材料(114,116)を加熱することによって、前記膨張可能材料(114,116)を膨張させるステップをさらに備えていることを特徴とする請求項9から13のいずれか一項に記載の方法。

【請求項15】

前記取付部材(105,107)を形成するステップが、ローズバッド状の固定具又はクリスマスツリー状の固定具を形成するステップを含んでいることを特徴とする請求項9から14のいずれか一項に記載の方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−140125(P2012−140125A)

【公開日】平成24年7月26日(2012.7.26)

【国際特許分類】

【出願番号】特願2012−39848(P2012−39848)

【出願日】平成24年2月27日(2012.2.27)

【分割の表示】特願2009−536734(P2009−536734)の分割

【原出願日】平成19年11月15日(2007.11.15)

【出願人】(504274505)シーカ・テクノロジー・アーゲー (227)

【Fターム(参考)】

【公開日】平成24年7月26日(2012.7.26)

【国際特許分類】

【出願日】平成24年2月27日(2012.2.27)

【分割の表示】特願2009−536734(P2009−536734)の分割

【原出願日】平成19年11月15日(2007.11.15)

【出願人】(504274505)シーカ・テクノロジー・アーゲー (227)

【Fターム(参考)】

[ Back to top ]