バリアメタル層の形成方法、及び、バリアメタル層の形成装置

【課題】金属層と、金属層上に形成された窒化金属層とからなるバリアメタル層を形成する際に、金属層の抵抗値が高められることを抑えつつ、窒化金属層を形成することのできるバリメタル層の形成方法、及びバリアメタル層の形成装置を提供する。

【解決手段】マルチチャンバ装置10は、Ti層を形成する金属層形成チャンバ13と、Ti層上に、該Ti層を構成するTiCl4と、NH*とを用いてTiN層を形成する窒化金属層形成チャンバ14とを備えている。窒化金属層形成チャンバ14では、TiN層が形成される前に、Ti層の表面が窒化される。

【解決手段】マルチチャンバ装置10は、Ti層を形成する金属層形成チャンバ13と、Ti層上に、該Ti層を構成するTiCl4と、NH*とを用いてTiN層を形成する窒化金属層形成チャンバ14とを備えている。窒化金属層形成チャンバ14では、TiN層が形成される前に、Ti層の表面が窒化される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金属層と、該金属層上に積層された窒化金属層とからなるバリアメタル層の形成に用いられるバリアメタル層の形成方法、及び該バリアメタル層の形成装置に関する。

【背景技術】

【0002】

従来から、各種半導体装置では、層間絶縁層に形成されたコンタクトホールやビアホールの内壁面を覆うバリアメタル層が広く用いられている。バリアメタル層は、ホール内に埋め込まれた金属配線と層間絶縁層との密着性を高めたり、金属配線と層間絶縁層との間での相互拡散を抑えたりする。こうしたバリアメタルの機能により、半導体装置における電気的な接続が安定に維持されている。

【0003】

上記バリアメタル層の一例として、例えば特許文献1に記載のように、チタン(Ti)層と、Ti層上に形成された窒化チタン(TiN)層とからなるバリアメタル層が知られている。こうしたバリアメタル層は、スパッタ法によりTi層を形成する工程と、四塩化チタン(TiCl4)ガス及び窒素(N2)ガス等の窒化源を用いたCVD法によりTiN層を形成する工程とが順に行われることで、上記ホール内に形成される。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2005−332878号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、上述のCVD法によってTi層上にTiN層を形成すると、TiCl4の分解により生成された塩素(Cl)が、Ti層の表面に供給されることになる。Ti層の表面に供給されたClはTi層中に拡散し、これにより、Ti層の抵抗値が高められてしまう。そのため、Ti層とTiN層とがこの順に積層されたバリアメタル層の形成方法においては、Ti層の抵抗値を高めることなくTiN層を形成することのできる方法が求められている。

【0006】

なお、こうした問題は、TiN層が、スパッタ法により形成されたTi層上に、CVD法によって形成される場合に限らず、TiN層が、先に形成されたTi層上に、TiCl4ガスを用いて形成される場合であれば、同様に生じるものである。また、当該問題は、Ti層以外の金属層、例えばタンタル(Ta)層上に、Taの塩化物を用いて窒化金属層である窒化タンタル(TaN)層が形成される場合にも、同様に生じるものである。

【0007】

本発明は、上記実情に鑑みてなされたものであり、その目的は、金属層と、金属層上に形成された窒化金属層とからなるバリアメタル層を形成する際に、金属層の抵抗値が高められることを抑えつつ、窒化金属層を形成することのできるバリメタル層の形成方法、及びバリアメタル層の形成装置を提供することにある。

【課題を解決するための手段】

【0008】

以下、上記課題を解決するための手段、及びその作用効果について記載する。

本発明の一態様は、チタン及びタンタルのいずれかの金属元素からなる金属層上に前記金属元素の塩化物である金属塩化物と第1窒化源とを用いて窒化金属層を形成する工程を備えるバリアメタル層の形成方法であって、前記窒化金属層を形成する前に、前記金属層の表面に第2窒化源を供給して該金属層の表面を窒化する工程を備える。

【0009】

本発明の一態様では、金属塩化物と窒化源とを用いて金属層上に窒化金属層を形成する前に、金属層の表面を窒化するようにしている。これにより、金属層よりも塩素との反応性が低い窒化金属層によって金属層の表面が覆われる。そのため、窒化金属層を形成する際に、金属塩化物や、その分解生成物である塩素が窒化金属層の表面に到達したとしても、金属層中への塩素の拡散が、金属層表面の窒化金属層によって抑えられる。それゆえに、塩素の拡散によって金属層の抵抗値が高められることを抑えつつ、金属層上に窒化金属層が積層されたバリアメタル層を形成することができる。

【0010】

本発明の一態様は、前記窒化金属層を形成する工程では、前記第1窒化源を前記金属層に向けて供給するときに、前記金属塩化物を前記金属層に向けて供給する。

本発明の一態様では、金属塩化物と窒化源とを金属層に向けて同時に供給する、あるいは窒化源を金属層に向けて供給している状態で金属塩化物を供給するようにしている。そのため、金属層の表面に供給された金属塩化物は、金属塩化物を窒化源よりも先に供給する場合よりも、窒化源と反応しやすい。それゆえに、金属層の表面には窒化金属層が形成されやすくなり、ひいては、金属層中への塩素の拡散がより抑えられるようになる。

【0011】

本発明の一態様は、前記金属層が形成される基板上には、凹部を有する絶縁層が積層され、前記金属層を形成する工程では、前記基板を保持するステージに高周波電力を供給するとともに、ターゲットからスパッタされる前記金属元素により前記金属層を形成する。

【0012】

本発明の一態様では、スパッタ法によって金属層を形成するときに、基板を保持するステージに高周波電力を供給するようにしている。そのため、ターゲットから放出されたスパッタ粒子は、基板の表面に対して直交する方向から引き込まれやすくなる。つまり、スパッタ粒子は、凹部の側面よりも底面に引き込まれやすくなる。それゆえに、導電層との電気的な接触が必要とされる底面には金属層を形成しつつ、凹部の直径が小さくなることを抑えられる。

【0013】

本発明の一態様は、前記第2窒化源が、窒素含有ラジカルである。

本発明の一態様では、窒素含有ラジカルを用いて金属層の表面を窒化するようにしている。そのため、窒素ガスを窒化源として供給する場合よりも、金属層の温度が低い状態で窒化処理を行うことができる。また、窒素ガスから生成されたプラズマを用いる場合よりも、金属層の表面がダメージを受けにくくなる。

【0014】

本発明の一態様は、前記第2窒化源は、窒素含有ガスから生成されたプラズマであり、前記金属層が形成される基板上には、凹部を有する絶縁層が形成され、前記金属層の表面を窒化する工程では、前記基板を保持するステージに高周波電力を供給する。

【0015】

本発明の一態様では、金属層が凹部の側面及び底面の両方に形成されている場合、側面の金属層よりも底面の金属層が窒化されやすくなる。そのため、窒化金属層が形成されるときには、底面の金属層中に塩素が拡散すること抑える一方、側面の金属層中には、相対的に塩素が拡散しやすくなる。それゆえに、導電層との電気的な接続が必要とされる凹部の底面では、金属層の抵抗値が高められることを抑えつつ、絶縁性の維持が必要とされる凹部の側面では、金属層の抵抗値が高められる。

【0016】

本発明の一態様は、前記第1窒化源と前記第2窒化源とが、アンモニアガスから生成される活性種であり、前記金属層の表面を窒化する工程と前記窒化金属層を形成する工程では、互いに異なる流量の前記アンモニアガスが用いられ、前記窒化金属層を形成する工程では、前記アンモニアガスの流量の変更と前記金属塩化物の供給とを同時に開始する。

【0017】

本発明の一態様では、金属塩化物の供給と窒化源の流量変更とが同時に開始されるため、金属層中への塩素の拡散が抑えられることに加え、窒化金属層を形成する工程にて金属層が過剰に窒化されることを抑えることが可能にもなる。

【0018】

本発明の一態様は、チタン及びタンタルのいずれかの金属元素からなる金属層の表面を窒化源によって窒化する表面窒化部と、窒化された前記金属層上に前記金属元素の塩化物と窒化源とによって窒化金属層を形成する窒化金属層形成部とを備える。

【0019】

本発明の一態様では、金属層上に窒化金属層を形成する前に該金属層の表面を窒化する表面窒化部を備えるようにしている。そのため、上記バリアメタル層の形成装置によって形成されたバリアメタル層では、金属層中への塩素の拡散が抑えられ、これにより、金属層の抵抗値が高められることを抑えつつ、該金属層上に窒化金属層が形成される。

【0020】

本発明の一態様では、前記窒化金属層形成部を構成する真空槽と前記表面窒化部を構成する真空槽とが同一である。

本発明の一態様では、窒化金属層形成部を構成する真空槽と、表面窒化部を構成する真空槽とが同一である。そのため、窒化金属層形成部を構成する真空槽と表面窒化部を構成する真空槽とを各別に有する構成と比較して、いずれか一方の真空槽を割愛できる分だけ、バリアメタル層の形成装置が占める空間を小さくすることができる。

【図面の簡単な説明】

【0021】

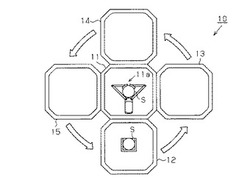

【図1】本発明のバリアメタル層の形成装置をマルチチャンバ装置として具体化した一実施形態の全体構成を示す構成図。

【図2】マルチチャンバ装置の備える窒化金属層形成チャンバの全体構成を示す概略図。

【図3】(a)〜(e)本発明のバリアメタル層の形成方法を具体化した一実施形態を工程順に示す工程図。

【図4】(a)Ti層が形成されたホールの断面を撮像したSEM画像(b)Ti層とTiN層とが形成されたホールの断面を撮像したSEM画像。

【図5】TiN層の膜厚とシート抵抗との関係を示すグラフ。

【図6】NH*処理時間と比抵抗との関係を示すグラフ。

【図7】NH3ガスの供給流量とシート抵抗との関係を示すグラフ。

【図8】NH*処理時間とシート抵抗との関係を示すグラフ。

【発明を実施するための形態】

【0022】

以下、本発明のバリアメタル層の形成方法、及びバリアメタル層の形成装置を具体化した一実施形態について、図1〜図8を参照して説明する。

[マルチチャンバ装置の構成]

まず、本発明のバリアメタル層の形成装置をマルチチャンバ装置として具体化した一実施形態について、図1を参照して説明する。

【0023】

図1に示されるように、マルチチャンバ装置10が有する搬送チャンバ11内には、基板Sを搬送する搬送ロボット11aが搭載されている。また、マルチチャンバ装置10の外周面には、搬出入チャンバ12、金属層形成チャンバ13、窒化金属層形成チャンバ、及び配線形成チャンバ15の各々が、ゲートバルブを介して連結されている。

【0024】

搬出入チャンバ12は、その内部の圧力を大気圧と真空とに繰り返し切り替える。搬出入チャンバ12は、その内部が大気圧の状態であるときに、処理前の基板Sを搬入するとともに、処理後の基板Sを外部に搬出する。また、搬出入チャンバ12は、その内部が真空に減圧された状態であるときに、処理前の基板Sを搬送チャンバ11に搬出するとともに、処理後の基板Sを搬送チャンバ11から搬入する。なお、処理前の基板Sとは、例えば、半導体基板と凹部としてのホールの形成された絶縁膜とが、この順に積層された構成である。

【0025】

金属層形成チャンバ13は、Tiターゲットが搭載されたスパッタチャンバである。金属層形成チャンバ13では、Tiターゲットがスパッタされることで、基板Sのホール内に金属層としてのチタン層(Ti層)が形成される。

【0026】

また、金属層形成チャンバ13では、Ti層を形成するときに、基板Sを保持するステージに高周波電力が供給される。そのため、Tiターゲットから放出されたスパッタ粒子は、基板Sの表面に対して直交する方向から引き込まれやすくなる。つまり、スパッタ粒子は、ホールの側面よりも底面に引き込まれやすくなる。それゆえに、導電領域との電気的な接触が必要とされる底面には金属層を形成しつつ、ホールの直径が小さくなることを抑えられる。

【0027】

窒化金属層形成部としての窒化金属層形成チャンバ14は、例えばタングステン(W)からなる触媒線が搭載された触媒CVDチャンバである。窒化金属層形成チャンバ14では、窒素含有ガスの一つであるアンモニア(NH3)ガスと、金属塩化物であるTiCl4とから窒化金属層としての窒化チタン層(TiN層)が、上記Ti層を有する基板S上に形成される。

【0028】

また、窒化金属層形成チャンバ14では、NH3ガスから形成された窒素含有ラジカル(NHx*、x=0、1、2)により、Ti層の表面が窒化される。つまり、窒化金属層形成チャンバ14は、表面窒化部を兼ねている。そのため、表面窒化チャンバを割愛できる分だけ、マルチチャンバ装置10が占める空間を小さくすることができる。

【0029】

配線形成チャンバ15は、六フッ化タングステン(WF6)ガスと、水素(H2)ガスとを用いて、Wからなる配線をホール内に形成するCVDチャンバである。なお、配線形成チャンバ15は、Wの形成に必要なエネルギーを熱により与える構成、あるいは、プラズマにより与える構成のいずれであってもよい。

【0030】

搬送チャンバ11の搬送ロボット11aは、搬出入チャンバ12に搬入された処理前の基板Sを該基板Sに対して行われる処理の順番に応じて各チャンバ12〜15に搬送する。

[窒化金属層形成チャンバの構成]

上記窒化金属層形成チャンバ14について、図2を参照してより詳しく説明する。

【0031】

図2に示されるように、窒化金属層形成チャンバ14が有する真空槽21の内部には、上記基板Sを保持する基板ステージ22が配置されている。真空槽21の上壁には、触媒線23が、基板ステージ22と対向する位置に取り付けられている。触媒線23には、該触媒線23に直流電力を供給する触媒電源24が接続されている。

【0032】

真空槽21の上壁に形成された窒素供給口21aには、NH3ガスの供給流量を調節する窒素含有ガス供給部25が接続されている。また、真空槽21の側壁に形成された原料ガス供給口21bには、真空槽21内に原料ガスを供給する原料ガス供給部26が接続されている。原料ガス供給部26は、上記TiCl4を貯蔵するタンクと、該タンクから輸送された液体の流量を制御する液体マスフローコントローラーと、気化器とを有する。そして、原料ガス供給部26は、タンクから輸送された液体を気化することで、TiCl4を真空槽21内に供給する。あるいは、原料ガス供給部26では、タンクに不活性ガスを供給してTiCl4をバブリングすることで、TiCl4を真空槽21内に供給することもできる。同じく、真空槽21の側壁に形成された排気口21cには、真空槽21の内部を排気する排気部27が接続されている。窒化金属層形成チャンバ14にて各種処理が行われるときには、各ガス供給部25,26からの供給流量と、排気部27の排気速度とにより、真空槽21内が所定の圧力とされる。

[窒化金属層形成チャンバの作用]

こうした窒化金属層形成チャンバ14の作用のうち、窒化金属層形成チャンバ14の動作の一つである上記Ti層の表面を窒化する処理、及び、上記TiN層を形成する処理の作用について順に説明する。

【0033】

窒化金属層形成チャンバ14にてTi層の表面を窒化する処理が行われる際には、まず、基板Sが、排気部27によって減圧された真空槽21内に搬入され、そして、同基板Sが、基板ステージ22上に載置される。次いで、所定流量のNH3ガスが、窒素含有ガス供給部25から真空槽21内に供給される。NH3ガスが供給されると、触媒電源24から所定の電力が供給されることで、触媒線23が所定の温度に加熱される。これにより、NH3ガスからNH*及び励起されたNH3分子等の活性種が生成される。なお、活性種は主にNH*からなることから、以下では、NH*によって活性種を代表させる。NH*が上記Ti層の表面に到達すると、該Ti層の表面が窒化される。

【0034】

一方、窒化金属層形成チャンバ14にてTiN層を形成する処理が行われる際には、まず、上記Ti層を窒化する処理と同様、基板Sが、減圧された真空槽21内に搬入され、そして、同基板Sが、基板ステージ22上に載置される。次いで、所定流量のNH3ガスと、所定流量の原料ガスとが、各ガス供給部25,26から真空槽21内に供給される。これらガスが供給されると、触媒線23が所定の温度に加熱されることで、NH3ガスからNH*が生成される。NH*が生成されると、原料ガス中のTiCl4とNH*とが反応することによって、基板S上にTiN層が形成される。

[マルチチャンバ装置の作用]

上記マルチチャンバ装置10の作用のうち、マルチチャンバ装置10の動作の一つである上記Ti層とTiN層とからなるバリアメタル層を形成する処理の作用、並びに、バリアメタル層の形成方法を具体化した一実施形態について、図3を参照して説明する。

【0035】

処理前の基板Sは、図3(a)に示されるように、拡散層31aを有した半導体基板31と、拡散層31aの一部を露出させるホール32aが形成された絶縁層32とが、この順に積層された構成である。半導体基板31は、例えばシリコン基板であり、拡散層31aは、半導体基板31に対してホウ素やリン等の不純物が注入された領域である。絶縁層32は、例えば酸化シリコンや窒化シリコンからなる。

【0036】

処理前の基板Sが上記金属層形成チャンバ13に搬入されると、Tiターゲットが、例えばアルゴン(Ar)ガスから生成されたプラズマによってスパッタされる。これにより、図3(b)に示されるように、Ti層33が、ホール32aの底面上に形成される。

【0037】

Ti層33の形成された基板Sが上記窒化金属層形成チャンバ14に搬入されると、NH3ガスからNH*が生成される。これにより、図3(c)に示されるように、Ti層33の表面が、第2窒化源であるNH*によって窒化される。その結果、Ti層33は、拡散層31a側の非窒化層33bと、その上層である窒化表面層33aとを有するようになる。

【0038】

このように、Ti層33の表面を窒化する窒化源としてNH*を供給していることから、窒素ガスを窒化源として供給する場合よりも、Ti層33の温度が低い状態で窒化処理を行うことができる。また、窒素ガスから生成されたプラズマを用いる場合よりも、Ti層33の表面がダメージを受けにくい。

【0039】

Ti層33の表面に窒化表面層33aが形成されると、基板Sに対してTiCl4と第1窒化源としてのNH*とが同時に供給される。これにより、図3(d)に示されるように、絶縁層32の表面全体、及びホール32aの内壁面全体にTiN層34が形成される。これにより、ホール32aの底面には、Ti層33上にTiN層34が積層されたバリアメタル層BMが形成される。

【0040】

このとき、Ti層33の表面は、該Ti層33よりも塩素(Cl)との反応性が低い窒化表面層33aによって覆われている。そのため、TiN層34を形成する際に、TiCl4や、その分解生成物であるCl等がTi層33の表面に到達したとしても、Ti層33中へのClの拡散が、窒化表面層33aによって抑えられる。それゆえに、Clの拡散によってTi層33の抵抗値が高められることを抑えつつ、Ti層33上にTiN層34を形成することができる。

【0041】

なお、Ti層33の表面の窒化と、TiN層34の形成とは、上記窒素含有ガス供給部25から供給されるNH3ガスの供給流量を互いに異ならせるようにしている。つまり、窒素含有ガス供給部25からのN2ガスの供給流量をTi層33の表面を窒化するための流量から、TiN層34を形成するための流量に変更するようにしている。これにより、TiN層34の形成に際して、該TiN層34が過剰に窒化されることを抑えられる。

【0042】

しかも、上記流量の変更とTiCl4ガスの供給の開始とが、同時に行われるようにしている。そのため、Ti層33中にClが拡散することを抑えられる。

TiN層34が形成された基板Sが配線形成チャンバ15に搬入されると、基板Sに対してWF6とH2とが供給される。これにより、図3(e)に示されるように、絶縁層32の表面と、ホール32aの内部とにWからなる配線層35が形成される。

【0043】

このとき、絶縁層32の表面全体と、ホール32aの内壁面全体とがTiN層34によって覆われていることから、WF6の分解によって生じたフッ素が、絶縁層32中に拡散することを抑えられる。

[実施例]

[バリアメタル層の形成]

直径200mmのシリコン基板に680nmの酸化シリコン層を積層した後、直径80nm(アスペクト比≒8)のホールを規則的な配置で複数形成した。このシリコン基板に対して、スパッタ法によるTi層の形成処理、NH*によるTi層表面の窒化処理、及び、触媒CVD法によるTiN層の形成処理を以下に記載の条件で行った。

【0044】

[Ti層形成条件]

・Arガスの供給流量 100sccm

・真空槽内の圧力 30Pa

・ターゲット電力 20kW

・バイアス周波数 13.56MHz

・バイアス電力 1kW

[Ti層表面窒化条件]

・NH3ガスの供給流量 900sccm

・真空槽内の圧力 30Pa

・基板温度 350℃

・触媒線温度 1750℃

[TiN層形成条件]

・NH3ガスの供給流量 200sccm

・原料ガスの供給流量 100sccm

・真空槽内の圧力 30Pa

・基板温度 350℃

・触媒線温度 1750℃

上記条件によりTi層を形成したところ、図4(a)に示されるように、Ti層43は、酸化シリコン層42に形成されたホール42aの底面に形成された。他方、Ti層43は、ホール42aの側面にはほとんど形成されなかった。そして、上記条件によりTi層43の表面を窒化した後、TiN層を形成したところ、図4(b)に示されるように、ホール42aの内壁面全体にTiN層44が形成された。

【0045】

[試験例1:表面窒化処理とシート抵抗]

シリコン基板上に、膜厚が20nmであるTi層をスパッタ法にて形成した後、Ti層上に以下の方法にてTiN層を形成することで、試験用基板を得た。なお、Ti層の形成条件、Ti層の表面窒化条件、及びTiN層の形成条件は、上記と同様である。

方法1.表面窒化処理を200秒行った後、CVD法にてTiN層を形成した。そして、各試験用基板のシート抵抗を測定したところ、図5に示されるような結果が得られた。

方法2.CVD法によってTiN層を形成した。

方法3.反応性スパッタ(PVD)法によってTiN層を形成した。

【0046】

図5に示されるように、上記方法2.によってTiN層を形成した場合、TiN層が厚くなるに従って、つまり、Ti層がTiCl4に曝される時間が長くなるに従って、シート抵抗値が高くなることが認められた。

【0047】

これに対し、上記方法1.によってTiN層を形成した場合、Ti層に対してTiCl4を供給しても、方法2.によってTiN層を形成した場合と比較して、シート抵抗は、1/6倍から1/4倍程度に抑えられ、しかも、TiN層が厚くなったとしても、シート抵抗は略一定に維持されることが認められた。また、同方法1.によってTiN層を形成した場合、シート抵抗は、TiCl4を全く用いない上記方法3.にてTiN層を形成した場合の2倍程度に抑えられることが認められた。

【0048】

また、上記方法1.にて形成したTiN層とTi層との積層膜の表面を目視したところ、該積層膜の表面には金属光沢が認められた。これに対し、上記方法2.にて形成したTiN層とTi層との積層膜の表面を目視したところ、黒く変色し、金属光沢が認められなかった。

【0049】

これらの結果から、上記方法1.にて形成された試験用基板においては、表面窒化処理が施されることによって、Ti層中へのClの拡散が抑えられたと言える。

なお、図5にも示されるように、シート抵抗に鑑みれば、スパッタ法にてTiN層を形成することが好ましい。しかしながら、上述のように高いアスペクト比のホール内には、スパッタ粒子が到達しにくいことから、スパッタ法によってホールの内壁面全体にTiN層を形成することは困難である。ちなみに、TiN層とは異なり、Ti層は、ホールの内壁面に対して一様に形成される必要はなく、少なくともホールの底面に形成されていればよい。そのため、上述のようなスパッタ法によって形成することができる。

【0050】

[試験例2:表面窒化処理によるTi層の窒化]

また、シリコン基板上に、膜厚が20nmであるTi層をスパッタ法にて形成した後、上述の表面窒化処理条件にて表面を処理したTi層の比抵抗を測定した。その結果を図6に示す。同図6に示されるように、表面窒化の処理時間が0秒であるときの比抵抗、つまり、Ti層の比抵抗は、128μΩcmであることが認められた。また、Ti層の比抵抗は、表面窒化の処理時間が長くなるにつれて上昇し、そして、表面窒化の処理時間が300秒になると、160μΩcmで飽和することが認められた。

【0051】

ここで、TiN層の比抵抗は347μΩcmであって、Ti層よりも高い値である。そのため、こうしたTiN層の比抵抗と、上記比抵抗の上昇とに鑑みれば、上記NH*による表面窒化処理によって、Ti層の表面が窒化されていると言える。また、表面窒化処理が300秒施されたTi層がどの程度窒化されているかをX線反射率法によって測定したところ、Ti層の表面側から2.5nmが窒化されていることが認められた。

【0052】

[試験例3:表面窒化処理のNH3ガスの供給流量に対する依存性]

シリコン基板上に、膜厚が20nmであるTi層をスパッタ法にて形成し、表面窒化処理を行った上で、膜厚が6nmであるTiN層をCVD法にて形成することで、試験用基板を得た。なお、Ti層の形成条件及びTiN層の形成条件は上述の条件とし、表面窒化処理については、NH3ガスの供給流量を0sccm、300sccm、600sccm、及び900sccmとし、処理時間を300秒とした。各供給流量にて表面窒化処理されたTi層を有する試験用基板のシート抵抗を測定した。その結果を図7に示すとともに、TiN層をスパッタ法にて形成した比較用基板のシート抵抗を一点鎖線にて示す。

【0053】

図7に示されるように、NH3ガスの供給流量が増えるほど、シート抵抗が小さくなることが認められた。しかも、NH3ガスの供給流量を900sccmとすれば、比較用基板と略同様のシート抵抗となる、つまり、Ti層中へのClの拡散がほとんど起こっていないことが認められた。

【0054】

[試験例4:表面窒化処理の処理時間に対する依存性]

上記試験例3と同様の試験用基板を得る際に、Ti層の形成条件及びTiN層の形成条件は上述の条件とし、表面窒化処理については、NH3ガスの供給流量を600sccmあるいは900sccmとした。そして、供給流量を600sccmとしたときには、処理時間を0秒、150秒、300秒、450秒、及び900秒とした。また、供給流量を900sccmとしたときには、処理時間を0秒、30秒、60秒、及び300秒とした。各処理時間にて表面処理されたTi層を有する試験用基板のシート抵抗を測定した。その結果を図8に示すとともに、上記比較用基板のシート抵抗を一点鎖線にて示す。

【0055】

図8に示されるように、NH3ガスの供給流量が600sccm及び900sccmのいずれであっても、処理時間が長くなるほどシート抵抗が低くなることが認められた。また、供給流量が900sccmであれば、処理時間が300秒であるときに、他方、供給流量が600sccmであれば、処理時間が600秒であるときに、比較用基板と略同様のシート抵抗となる、つまり、Ti層中へのClの拡散がほとんど起こっていないことが認められた。

【0056】

以上説明したように、上記実施形態によれば、以下に列挙する効果が得られるようになる。

(1)TiCl4とNH*とを用いてTi層33上にTiN34層を形成する前に、Ti層33の表面を窒化して窒化表面層33aを形成するようにしている。これにより、Ti層33よりもClとの反応性が低い窒化表面層33aによってTi層33の表面が覆われる。そのため、TiN層34を形成する際に、TiCl4や、その分解生成物であるClが窒化表面層33aの表面に到達したとしても、Ti層33中へのClの拡散が、窒化表面層33aによって抑えられる。それゆえに、Clの拡散によってTi層33の抵抗値が高められることを抑えつつ、Ti層33上にTiN層34が積層されたバリアメタル層BMを形成することができる。

【0057】

(2)TiCl4ガスとNH*をTi層33の表面に対して同時に供給するようにしている。そのため、Ti層の表面に供給されたTiCl4は、TiCl4とNH*とを異なるタイミングで供給する場合よりもNH*と反応しやすい。それゆえに、Ti層33の表面にはTiN層34が形成されやすくなり、ひいては、Ti層33中へのClの拡散がより抑えられるようになる。

【0058】

(3)スパッタ法によってTi層33を形成するときに、基板Sを保持するステージに高周波電力を供給するようにしている。そのため、ターゲットから放出されたスパッタ粒子は、基板Sの表面に対して直交する方向から引き込まれやすくなる。つまり、スパッタ粒子は、ホール32aの側面よりも底面に引き込まれやすくなる。それゆえに、導電領域との電気的な接触が必要とされる底面にはTi層33を形成しつつ、ホール32aの直径が小さくなることを抑えられる。

【0059】

(4)NH*を用いてTi層33の表面を窒化するようにしている。そのため、窒素ガスを窒化源として供給する場合よりも、Ti層33の温度が低い状態で窒化処理を行うことができる。また、窒素ガスから生成されたプラズマを用いる場合よりも、Ti層33の表面がダメージを受けにくくなる。

【0060】

(5)窒化金属層形成チャンバ14が、Ti層33の表面を窒化する表面窒化チャンバを兼ねるようにしている。そのため、表面窒化チャンバを割愛できる分だけ、マルチチャンバ装置10が占める空間を小さくすることができる。

【0061】

なお、上記実施形態は、以下のように適宜変更して実施することができる。

・金属層形成チャンバ13は、Taからなる金属ターゲットが搭載されたスパッタチャンバであってもよい。この場合、窒化金属層形成チャンバ14は、Taの塩化物であるTaCl5を用いてTaNを形成する触媒CVDチャンバであればよい。つまり、マルチチャンバ装置10によって形成されるバリアメタル層は、タンタル層と窒化タンタル層との組み合わせであってもよい。

【0062】

・Ti層33に向けたNH*の供給を開始した後に、同Ti層33に向けたTiCl4ガスの供給を開始してもよい。これにより、TiCl4ガスをNH*よりも先に供給する場合と比較して、TiCl4がNH*と反応しやすくなる。そのため、Ti層33の表面にはTiN層34が形成されやすくなり、ひいては、Ti層33中に塩素が拡散しにくくなる。

【0063】

・NH3ガスの流量の変更と同時にTiCl4ガスの供給を開始するようにしたが、TiCl4ガスの供給は、NH3ガスの流量を変更する前に開始してもよいし、NH3ガスの流量を変更した後に開始するようにしてもよい。いずれの場合であっても、NH3ガスが先行して供給されているところにTiCl4ガスが供給されるため、Ti層33へのClの拡散が抑えられる。しかしながら、NH3ガスの流量が変更された後、つまり、TiN層34を形成するためのNH3ガスの流量とされた後にTiCl4ガスの供給を開始する方がより好ましくはある。

【0064】

・Ti層33の表面を窒化するときと、TiN層34の形成するときとでは、Ti層33の表面窒化、及びTiN層34の形成が可能で窒素含有ガス供給部25から供給されるNH3ガスの流量が同一であってもよい。ただし、TiN層34の過剰な窒化を抑えるという観点からすれば、上述のように流量を変更する方が好ましくはある。

【0065】

・TiCl4ガスとNH*とは、Ti層33の表面に対して同時に供給しない構成であってもよい。つまり、TiCl4とNH*とを異なるタイミング、例えば交互に供給するALD法によってTiN層を形成する構成であってもよい。

【0066】

・スパッタ法によってTi層33を形成するときに、基板Sを保持するステージに高周波電力を供給しない構成であってもよい。要は、スパッタ粒子に対して直進性を持たせられるような構成、例えば、コリメーションスパッタ法や、ロングスロースパッタ等を用いるようにしてもよい。

【0067】

・スパッタ法によってTi層33を形成するときに、ホール32aの側面にもTi層が形成される構成であってもよい。こうした構成において、上記表面窒化処理を行う場合、窒化源として窒素ガスから生成されたプラズマを用いるとともに、基板Sの載置されたステージに高周波電力を供給する構成を採用することもできる。こうした構成によれば、以下の効果を得ることができる。

【0068】

(6)Ti層がホール32aの側面及び底面の両方に形成されている場合、側面のTi層よりも底面のTi層が窒化されやすくなる。そのため、TiN層が形成されるときには、底面のTi層中にClが拡散すること抑える一方、側面のTi層中には、相対的にClが拡散しやすくなる。それゆえに、導電層との電気的な接続が必要とされるホール32aの底面では、Ti層の抵抗値が高められることを抑えつつ、絶縁性の維持が必要とされるホール32aの側面では、Ti層の抵抗値が高められる。

【0069】

・Ti層33は、スパッタ法以外の成膜方法、例えば各種CVD法によって形成されてもよい。

・Ti層33の表面を窒化する窒化金属層形成チャンバ14は、触媒CVDチャンバ以外の構成であってもよい。要は、NH*を形成可能な構成であればよく、例えば、高周波プラズマやマイクロ波プラズマを用いたプラズマCVDチャンバ等であってもよい。なお、Ti層33の表面の窒化や、TiN層34の形成には、NH*ラジカル以外の活性種も少なからず寄与している。

【0070】

・窒化金属層形成チャンバ14は、熱CVDチャンバとして具体化される構成であってもよい。

・NH*以外の窒化源、例えば、N2ガスから生成されたプラズマや、N2ガスを窒化源として用いるようにしてもよい。要は、Ti層の表面を窒化可能な構成であればよい。また、窒素含有ガスは、NH3ガスに限らず、N2ガス等、窒素を含有するガスであればよい。

【0071】

・マルチチャンバ装置10は、窒化金属層形成チャンバ14とは別体の表面窒化チャンバを備える構成であってもよい。こうした構成であれば、TiCl4ガスが供給される窒化金属層形成チャンバ14に基板Sが搬入される前に、Ti層の表面が窒化されていることから、窒化金属層形成チャンバ14内にTiCl4が残存していたとしても、Ti層がこうしたTiCl4とは反応しにくくなる。

【0072】

・バリアメタル層BMが形成されるホールは、半導体基板の直上に形成された絶縁層に形成されたコンタクトホールに限らず、多層配線層中の絶縁膜に形成されたビアホールであってもよい。

【0073】

・バリアメタル層BMは、ホール内ではなく、絶縁層の表面等、平坦な領域に形成されるものであってもよい。また、バリアメタル層BMは、ホール以外の凹部、例えばトレンチに形成されるものであってもよい。

【0074】

・Ti層形成条件、及びTiN層形成条件は、各層が形成可能な範囲で適宜変更可能である。また、Ti層表面窒化条件も、Ti層を窒化可能な範囲で適宜変更可能である。なお、同Ti層表面窒化条件は、Ti層の表面を窒化する、すなわち、少なくともTi層と、Ti層が接する導電層との界面にTi層が残存する範囲で、Ti層の表面側から該Ti層を窒化する条件であればよい。

【符号の説明】

【0075】

10…マルチチャンバ装置、11…搬送チャンバ、11a…搬送ロボット、12…搬出入チャンバ、13…金属層形成チャンバ、14…窒化金属層形成チャンバ、15…配線形成チャンバ、21…真空槽、21a…窒素供給口、21b…原料供給口、21c…排気口、22…基板ステージ、23…触媒線、24…触媒電源、25…窒素含有ガス供給部、26…原料ガス供給部、27…排気部、31…半導体基板、31a…拡散層、32…絶縁層、32a…ホール、33,43…Ti層、33a…窒化表面層、33b…非窒化層、34,44…TiN層、35…配線層、BM…バリアメタル層、41…シリコン基板、42…酸化シリコン層、42a…ホール、S…基板。

【技術分野】

【0001】

本発明は、金属層と、該金属層上に積層された窒化金属層とからなるバリアメタル層の形成に用いられるバリアメタル層の形成方法、及び該バリアメタル層の形成装置に関する。

【背景技術】

【0002】

従来から、各種半導体装置では、層間絶縁層に形成されたコンタクトホールやビアホールの内壁面を覆うバリアメタル層が広く用いられている。バリアメタル層は、ホール内に埋め込まれた金属配線と層間絶縁層との密着性を高めたり、金属配線と層間絶縁層との間での相互拡散を抑えたりする。こうしたバリアメタルの機能により、半導体装置における電気的な接続が安定に維持されている。

【0003】

上記バリアメタル層の一例として、例えば特許文献1に記載のように、チタン(Ti)層と、Ti層上に形成された窒化チタン(TiN)層とからなるバリアメタル層が知られている。こうしたバリアメタル層は、スパッタ法によりTi層を形成する工程と、四塩化チタン(TiCl4)ガス及び窒素(N2)ガス等の窒化源を用いたCVD法によりTiN層を形成する工程とが順に行われることで、上記ホール内に形成される。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2005−332878号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、上述のCVD法によってTi層上にTiN層を形成すると、TiCl4の分解により生成された塩素(Cl)が、Ti層の表面に供給されることになる。Ti層の表面に供給されたClはTi層中に拡散し、これにより、Ti層の抵抗値が高められてしまう。そのため、Ti層とTiN層とがこの順に積層されたバリアメタル層の形成方法においては、Ti層の抵抗値を高めることなくTiN層を形成することのできる方法が求められている。

【0006】

なお、こうした問題は、TiN層が、スパッタ法により形成されたTi層上に、CVD法によって形成される場合に限らず、TiN層が、先に形成されたTi層上に、TiCl4ガスを用いて形成される場合であれば、同様に生じるものである。また、当該問題は、Ti層以外の金属層、例えばタンタル(Ta)層上に、Taの塩化物を用いて窒化金属層である窒化タンタル(TaN)層が形成される場合にも、同様に生じるものである。

【0007】

本発明は、上記実情に鑑みてなされたものであり、その目的は、金属層と、金属層上に形成された窒化金属層とからなるバリアメタル層を形成する際に、金属層の抵抗値が高められることを抑えつつ、窒化金属層を形成することのできるバリメタル層の形成方法、及びバリアメタル層の形成装置を提供することにある。

【課題を解決するための手段】

【0008】

以下、上記課題を解決するための手段、及びその作用効果について記載する。

本発明の一態様は、チタン及びタンタルのいずれかの金属元素からなる金属層上に前記金属元素の塩化物である金属塩化物と第1窒化源とを用いて窒化金属層を形成する工程を備えるバリアメタル層の形成方法であって、前記窒化金属層を形成する前に、前記金属層の表面に第2窒化源を供給して該金属層の表面を窒化する工程を備える。

【0009】

本発明の一態様では、金属塩化物と窒化源とを用いて金属層上に窒化金属層を形成する前に、金属層の表面を窒化するようにしている。これにより、金属層よりも塩素との反応性が低い窒化金属層によって金属層の表面が覆われる。そのため、窒化金属層を形成する際に、金属塩化物や、その分解生成物である塩素が窒化金属層の表面に到達したとしても、金属層中への塩素の拡散が、金属層表面の窒化金属層によって抑えられる。それゆえに、塩素の拡散によって金属層の抵抗値が高められることを抑えつつ、金属層上に窒化金属層が積層されたバリアメタル層を形成することができる。

【0010】

本発明の一態様は、前記窒化金属層を形成する工程では、前記第1窒化源を前記金属層に向けて供給するときに、前記金属塩化物を前記金属層に向けて供給する。

本発明の一態様では、金属塩化物と窒化源とを金属層に向けて同時に供給する、あるいは窒化源を金属層に向けて供給している状態で金属塩化物を供給するようにしている。そのため、金属層の表面に供給された金属塩化物は、金属塩化物を窒化源よりも先に供給する場合よりも、窒化源と反応しやすい。それゆえに、金属層の表面には窒化金属層が形成されやすくなり、ひいては、金属層中への塩素の拡散がより抑えられるようになる。

【0011】

本発明の一態様は、前記金属層が形成される基板上には、凹部を有する絶縁層が積層され、前記金属層を形成する工程では、前記基板を保持するステージに高周波電力を供給するとともに、ターゲットからスパッタされる前記金属元素により前記金属層を形成する。

【0012】

本発明の一態様では、スパッタ法によって金属層を形成するときに、基板を保持するステージに高周波電力を供給するようにしている。そのため、ターゲットから放出されたスパッタ粒子は、基板の表面に対して直交する方向から引き込まれやすくなる。つまり、スパッタ粒子は、凹部の側面よりも底面に引き込まれやすくなる。それゆえに、導電層との電気的な接触が必要とされる底面には金属層を形成しつつ、凹部の直径が小さくなることを抑えられる。

【0013】

本発明の一態様は、前記第2窒化源が、窒素含有ラジカルである。

本発明の一態様では、窒素含有ラジカルを用いて金属層の表面を窒化するようにしている。そのため、窒素ガスを窒化源として供給する場合よりも、金属層の温度が低い状態で窒化処理を行うことができる。また、窒素ガスから生成されたプラズマを用いる場合よりも、金属層の表面がダメージを受けにくくなる。

【0014】

本発明の一態様は、前記第2窒化源は、窒素含有ガスから生成されたプラズマであり、前記金属層が形成される基板上には、凹部を有する絶縁層が形成され、前記金属層の表面を窒化する工程では、前記基板を保持するステージに高周波電力を供給する。

【0015】

本発明の一態様では、金属層が凹部の側面及び底面の両方に形成されている場合、側面の金属層よりも底面の金属層が窒化されやすくなる。そのため、窒化金属層が形成されるときには、底面の金属層中に塩素が拡散すること抑える一方、側面の金属層中には、相対的に塩素が拡散しやすくなる。それゆえに、導電層との電気的な接続が必要とされる凹部の底面では、金属層の抵抗値が高められることを抑えつつ、絶縁性の維持が必要とされる凹部の側面では、金属層の抵抗値が高められる。

【0016】

本発明の一態様は、前記第1窒化源と前記第2窒化源とが、アンモニアガスから生成される活性種であり、前記金属層の表面を窒化する工程と前記窒化金属層を形成する工程では、互いに異なる流量の前記アンモニアガスが用いられ、前記窒化金属層を形成する工程では、前記アンモニアガスの流量の変更と前記金属塩化物の供給とを同時に開始する。

【0017】

本発明の一態様では、金属塩化物の供給と窒化源の流量変更とが同時に開始されるため、金属層中への塩素の拡散が抑えられることに加え、窒化金属層を形成する工程にて金属層が過剰に窒化されることを抑えることが可能にもなる。

【0018】

本発明の一態様は、チタン及びタンタルのいずれかの金属元素からなる金属層の表面を窒化源によって窒化する表面窒化部と、窒化された前記金属層上に前記金属元素の塩化物と窒化源とによって窒化金属層を形成する窒化金属層形成部とを備える。

【0019】

本発明の一態様では、金属層上に窒化金属層を形成する前に該金属層の表面を窒化する表面窒化部を備えるようにしている。そのため、上記バリアメタル層の形成装置によって形成されたバリアメタル層では、金属層中への塩素の拡散が抑えられ、これにより、金属層の抵抗値が高められることを抑えつつ、該金属層上に窒化金属層が形成される。

【0020】

本発明の一態様では、前記窒化金属層形成部を構成する真空槽と前記表面窒化部を構成する真空槽とが同一である。

本発明の一態様では、窒化金属層形成部を構成する真空槽と、表面窒化部を構成する真空槽とが同一である。そのため、窒化金属層形成部を構成する真空槽と表面窒化部を構成する真空槽とを各別に有する構成と比較して、いずれか一方の真空槽を割愛できる分だけ、バリアメタル層の形成装置が占める空間を小さくすることができる。

【図面の簡単な説明】

【0021】

【図1】本発明のバリアメタル層の形成装置をマルチチャンバ装置として具体化した一実施形態の全体構成を示す構成図。

【図2】マルチチャンバ装置の備える窒化金属層形成チャンバの全体構成を示す概略図。

【図3】(a)〜(e)本発明のバリアメタル層の形成方法を具体化した一実施形態を工程順に示す工程図。

【図4】(a)Ti層が形成されたホールの断面を撮像したSEM画像(b)Ti層とTiN層とが形成されたホールの断面を撮像したSEM画像。

【図5】TiN層の膜厚とシート抵抗との関係を示すグラフ。

【図6】NH*処理時間と比抵抗との関係を示すグラフ。

【図7】NH3ガスの供給流量とシート抵抗との関係を示すグラフ。

【図8】NH*処理時間とシート抵抗との関係を示すグラフ。

【発明を実施するための形態】

【0022】

以下、本発明のバリアメタル層の形成方法、及びバリアメタル層の形成装置を具体化した一実施形態について、図1〜図8を参照して説明する。

[マルチチャンバ装置の構成]

まず、本発明のバリアメタル層の形成装置をマルチチャンバ装置として具体化した一実施形態について、図1を参照して説明する。

【0023】

図1に示されるように、マルチチャンバ装置10が有する搬送チャンバ11内には、基板Sを搬送する搬送ロボット11aが搭載されている。また、マルチチャンバ装置10の外周面には、搬出入チャンバ12、金属層形成チャンバ13、窒化金属層形成チャンバ、及び配線形成チャンバ15の各々が、ゲートバルブを介して連結されている。

【0024】

搬出入チャンバ12は、その内部の圧力を大気圧と真空とに繰り返し切り替える。搬出入チャンバ12は、その内部が大気圧の状態であるときに、処理前の基板Sを搬入するとともに、処理後の基板Sを外部に搬出する。また、搬出入チャンバ12は、その内部が真空に減圧された状態であるときに、処理前の基板Sを搬送チャンバ11に搬出するとともに、処理後の基板Sを搬送チャンバ11から搬入する。なお、処理前の基板Sとは、例えば、半導体基板と凹部としてのホールの形成された絶縁膜とが、この順に積層された構成である。

【0025】

金属層形成チャンバ13は、Tiターゲットが搭載されたスパッタチャンバである。金属層形成チャンバ13では、Tiターゲットがスパッタされることで、基板Sのホール内に金属層としてのチタン層(Ti層)が形成される。

【0026】

また、金属層形成チャンバ13では、Ti層を形成するときに、基板Sを保持するステージに高周波電力が供給される。そのため、Tiターゲットから放出されたスパッタ粒子は、基板Sの表面に対して直交する方向から引き込まれやすくなる。つまり、スパッタ粒子は、ホールの側面よりも底面に引き込まれやすくなる。それゆえに、導電領域との電気的な接触が必要とされる底面には金属層を形成しつつ、ホールの直径が小さくなることを抑えられる。

【0027】

窒化金属層形成部としての窒化金属層形成チャンバ14は、例えばタングステン(W)からなる触媒線が搭載された触媒CVDチャンバである。窒化金属層形成チャンバ14では、窒素含有ガスの一つであるアンモニア(NH3)ガスと、金属塩化物であるTiCl4とから窒化金属層としての窒化チタン層(TiN層)が、上記Ti層を有する基板S上に形成される。

【0028】

また、窒化金属層形成チャンバ14では、NH3ガスから形成された窒素含有ラジカル(NHx*、x=0、1、2)により、Ti層の表面が窒化される。つまり、窒化金属層形成チャンバ14は、表面窒化部を兼ねている。そのため、表面窒化チャンバを割愛できる分だけ、マルチチャンバ装置10が占める空間を小さくすることができる。

【0029】

配線形成チャンバ15は、六フッ化タングステン(WF6)ガスと、水素(H2)ガスとを用いて、Wからなる配線をホール内に形成するCVDチャンバである。なお、配線形成チャンバ15は、Wの形成に必要なエネルギーを熱により与える構成、あるいは、プラズマにより与える構成のいずれであってもよい。

【0030】

搬送チャンバ11の搬送ロボット11aは、搬出入チャンバ12に搬入された処理前の基板Sを該基板Sに対して行われる処理の順番に応じて各チャンバ12〜15に搬送する。

[窒化金属層形成チャンバの構成]

上記窒化金属層形成チャンバ14について、図2を参照してより詳しく説明する。

【0031】

図2に示されるように、窒化金属層形成チャンバ14が有する真空槽21の内部には、上記基板Sを保持する基板ステージ22が配置されている。真空槽21の上壁には、触媒線23が、基板ステージ22と対向する位置に取り付けられている。触媒線23には、該触媒線23に直流電力を供給する触媒電源24が接続されている。

【0032】

真空槽21の上壁に形成された窒素供給口21aには、NH3ガスの供給流量を調節する窒素含有ガス供給部25が接続されている。また、真空槽21の側壁に形成された原料ガス供給口21bには、真空槽21内に原料ガスを供給する原料ガス供給部26が接続されている。原料ガス供給部26は、上記TiCl4を貯蔵するタンクと、該タンクから輸送された液体の流量を制御する液体マスフローコントローラーと、気化器とを有する。そして、原料ガス供給部26は、タンクから輸送された液体を気化することで、TiCl4を真空槽21内に供給する。あるいは、原料ガス供給部26では、タンクに不活性ガスを供給してTiCl4をバブリングすることで、TiCl4を真空槽21内に供給することもできる。同じく、真空槽21の側壁に形成された排気口21cには、真空槽21の内部を排気する排気部27が接続されている。窒化金属層形成チャンバ14にて各種処理が行われるときには、各ガス供給部25,26からの供給流量と、排気部27の排気速度とにより、真空槽21内が所定の圧力とされる。

[窒化金属層形成チャンバの作用]

こうした窒化金属層形成チャンバ14の作用のうち、窒化金属層形成チャンバ14の動作の一つである上記Ti層の表面を窒化する処理、及び、上記TiN層を形成する処理の作用について順に説明する。

【0033】

窒化金属層形成チャンバ14にてTi層の表面を窒化する処理が行われる際には、まず、基板Sが、排気部27によって減圧された真空槽21内に搬入され、そして、同基板Sが、基板ステージ22上に載置される。次いで、所定流量のNH3ガスが、窒素含有ガス供給部25から真空槽21内に供給される。NH3ガスが供給されると、触媒電源24から所定の電力が供給されることで、触媒線23が所定の温度に加熱される。これにより、NH3ガスからNH*及び励起されたNH3分子等の活性種が生成される。なお、活性種は主にNH*からなることから、以下では、NH*によって活性種を代表させる。NH*が上記Ti層の表面に到達すると、該Ti層の表面が窒化される。

【0034】

一方、窒化金属層形成チャンバ14にてTiN層を形成する処理が行われる際には、まず、上記Ti層を窒化する処理と同様、基板Sが、減圧された真空槽21内に搬入され、そして、同基板Sが、基板ステージ22上に載置される。次いで、所定流量のNH3ガスと、所定流量の原料ガスとが、各ガス供給部25,26から真空槽21内に供給される。これらガスが供給されると、触媒線23が所定の温度に加熱されることで、NH3ガスからNH*が生成される。NH*が生成されると、原料ガス中のTiCl4とNH*とが反応することによって、基板S上にTiN層が形成される。

[マルチチャンバ装置の作用]

上記マルチチャンバ装置10の作用のうち、マルチチャンバ装置10の動作の一つである上記Ti層とTiN層とからなるバリアメタル層を形成する処理の作用、並びに、バリアメタル層の形成方法を具体化した一実施形態について、図3を参照して説明する。

【0035】

処理前の基板Sは、図3(a)に示されるように、拡散層31aを有した半導体基板31と、拡散層31aの一部を露出させるホール32aが形成された絶縁層32とが、この順に積層された構成である。半導体基板31は、例えばシリコン基板であり、拡散層31aは、半導体基板31に対してホウ素やリン等の不純物が注入された領域である。絶縁層32は、例えば酸化シリコンや窒化シリコンからなる。

【0036】

処理前の基板Sが上記金属層形成チャンバ13に搬入されると、Tiターゲットが、例えばアルゴン(Ar)ガスから生成されたプラズマによってスパッタされる。これにより、図3(b)に示されるように、Ti層33が、ホール32aの底面上に形成される。

【0037】

Ti層33の形成された基板Sが上記窒化金属層形成チャンバ14に搬入されると、NH3ガスからNH*が生成される。これにより、図3(c)に示されるように、Ti層33の表面が、第2窒化源であるNH*によって窒化される。その結果、Ti層33は、拡散層31a側の非窒化層33bと、その上層である窒化表面層33aとを有するようになる。

【0038】

このように、Ti層33の表面を窒化する窒化源としてNH*を供給していることから、窒素ガスを窒化源として供給する場合よりも、Ti層33の温度が低い状態で窒化処理を行うことができる。また、窒素ガスから生成されたプラズマを用いる場合よりも、Ti層33の表面がダメージを受けにくい。

【0039】

Ti層33の表面に窒化表面層33aが形成されると、基板Sに対してTiCl4と第1窒化源としてのNH*とが同時に供給される。これにより、図3(d)に示されるように、絶縁層32の表面全体、及びホール32aの内壁面全体にTiN層34が形成される。これにより、ホール32aの底面には、Ti層33上にTiN層34が積層されたバリアメタル層BMが形成される。

【0040】

このとき、Ti層33の表面は、該Ti層33よりも塩素(Cl)との反応性が低い窒化表面層33aによって覆われている。そのため、TiN層34を形成する際に、TiCl4や、その分解生成物であるCl等がTi層33の表面に到達したとしても、Ti層33中へのClの拡散が、窒化表面層33aによって抑えられる。それゆえに、Clの拡散によってTi層33の抵抗値が高められることを抑えつつ、Ti層33上にTiN層34を形成することができる。

【0041】

なお、Ti層33の表面の窒化と、TiN層34の形成とは、上記窒素含有ガス供給部25から供給されるNH3ガスの供給流量を互いに異ならせるようにしている。つまり、窒素含有ガス供給部25からのN2ガスの供給流量をTi層33の表面を窒化するための流量から、TiN層34を形成するための流量に変更するようにしている。これにより、TiN層34の形成に際して、該TiN層34が過剰に窒化されることを抑えられる。

【0042】

しかも、上記流量の変更とTiCl4ガスの供給の開始とが、同時に行われるようにしている。そのため、Ti層33中にClが拡散することを抑えられる。

TiN層34が形成された基板Sが配線形成チャンバ15に搬入されると、基板Sに対してWF6とH2とが供給される。これにより、図3(e)に示されるように、絶縁層32の表面と、ホール32aの内部とにWからなる配線層35が形成される。

【0043】

このとき、絶縁層32の表面全体と、ホール32aの内壁面全体とがTiN層34によって覆われていることから、WF6の分解によって生じたフッ素が、絶縁層32中に拡散することを抑えられる。

[実施例]

[バリアメタル層の形成]

直径200mmのシリコン基板に680nmの酸化シリコン層を積層した後、直径80nm(アスペクト比≒8)のホールを規則的な配置で複数形成した。このシリコン基板に対して、スパッタ法によるTi層の形成処理、NH*によるTi層表面の窒化処理、及び、触媒CVD法によるTiN層の形成処理を以下に記載の条件で行った。

【0044】

[Ti層形成条件]

・Arガスの供給流量 100sccm

・真空槽内の圧力 30Pa

・ターゲット電力 20kW

・バイアス周波数 13.56MHz

・バイアス電力 1kW

[Ti層表面窒化条件]

・NH3ガスの供給流量 900sccm

・真空槽内の圧力 30Pa

・基板温度 350℃

・触媒線温度 1750℃

[TiN層形成条件]

・NH3ガスの供給流量 200sccm

・原料ガスの供給流量 100sccm

・真空槽内の圧力 30Pa

・基板温度 350℃

・触媒線温度 1750℃

上記条件によりTi層を形成したところ、図4(a)に示されるように、Ti層43は、酸化シリコン層42に形成されたホール42aの底面に形成された。他方、Ti層43は、ホール42aの側面にはほとんど形成されなかった。そして、上記条件によりTi層43の表面を窒化した後、TiN層を形成したところ、図4(b)に示されるように、ホール42aの内壁面全体にTiN層44が形成された。

【0045】

[試験例1:表面窒化処理とシート抵抗]

シリコン基板上に、膜厚が20nmであるTi層をスパッタ法にて形成した後、Ti層上に以下の方法にてTiN層を形成することで、試験用基板を得た。なお、Ti層の形成条件、Ti層の表面窒化条件、及びTiN層の形成条件は、上記と同様である。

方法1.表面窒化処理を200秒行った後、CVD法にてTiN層を形成した。そして、各試験用基板のシート抵抗を測定したところ、図5に示されるような結果が得られた。

方法2.CVD法によってTiN層を形成した。

方法3.反応性スパッタ(PVD)法によってTiN層を形成した。

【0046】

図5に示されるように、上記方法2.によってTiN層を形成した場合、TiN層が厚くなるに従って、つまり、Ti層がTiCl4に曝される時間が長くなるに従って、シート抵抗値が高くなることが認められた。

【0047】

これに対し、上記方法1.によってTiN層を形成した場合、Ti層に対してTiCl4を供給しても、方法2.によってTiN層を形成した場合と比較して、シート抵抗は、1/6倍から1/4倍程度に抑えられ、しかも、TiN層が厚くなったとしても、シート抵抗は略一定に維持されることが認められた。また、同方法1.によってTiN層を形成した場合、シート抵抗は、TiCl4を全く用いない上記方法3.にてTiN層を形成した場合の2倍程度に抑えられることが認められた。

【0048】

また、上記方法1.にて形成したTiN層とTi層との積層膜の表面を目視したところ、該積層膜の表面には金属光沢が認められた。これに対し、上記方法2.にて形成したTiN層とTi層との積層膜の表面を目視したところ、黒く変色し、金属光沢が認められなかった。

【0049】

これらの結果から、上記方法1.にて形成された試験用基板においては、表面窒化処理が施されることによって、Ti層中へのClの拡散が抑えられたと言える。

なお、図5にも示されるように、シート抵抗に鑑みれば、スパッタ法にてTiN層を形成することが好ましい。しかしながら、上述のように高いアスペクト比のホール内には、スパッタ粒子が到達しにくいことから、スパッタ法によってホールの内壁面全体にTiN層を形成することは困難である。ちなみに、TiN層とは異なり、Ti層は、ホールの内壁面に対して一様に形成される必要はなく、少なくともホールの底面に形成されていればよい。そのため、上述のようなスパッタ法によって形成することができる。

【0050】

[試験例2:表面窒化処理によるTi層の窒化]

また、シリコン基板上に、膜厚が20nmであるTi層をスパッタ法にて形成した後、上述の表面窒化処理条件にて表面を処理したTi層の比抵抗を測定した。その結果を図6に示す。同図6に示されるように、表面窒化の処理時間が0秒であるときの比抵抗、つまり、Ti層の比抵抗は、128μΩcmであることが認められた。また、Ti層の比抵抗は、表面窒化の処理時間が長くなるにつれて上昇し、そして、表面窒化の処理時間が300秒になると、160μΩcmで飽和することが認められた。

【0051】

ここで、TiN層の比抵抗は347μΩcmであって、Ti層よりも高い値である。そのため、こうしたTiN層の比抵抗と、上記比抵抗の上昇とに鑑みれば、上記NH*による表面窒化処理によって、Ti層の表面が窒化されていると言える。また、表面窒化処理が300秒施されたTi層がどの程度窒化されているかをX線反射率法によって測定したところ、Ti層の表面側から2.5nmが窒化されていることが認められた。

【0052】

[試験例3:表面窒化処理のNH3ガスの供給流量に対する依存性]

シリコン基板上に、膜厚が20nmであるTi層をスパッタ法にて形成し、表面窒化処理を行った上で、膜厚が6nmであるTiN層をCVD法にて形成することで、試験用基板を得た。なお、Ti層の形成条件及びTiN層の形成条件は上述の条件とし、表面窒化処理については、NH3ガスの供給流量を0sccm、300sccm、600sccm、及び900sccmとし、処理時間を300秒とした。各供給流量にて表面窒化処理されたTi層を有する試験用基板のシート抵抗を測定した。その結果を図7に示すとともに、TiN層をスパッタ法にて形成した比較用基板のシート抵抗を一点鎖線にて示す。

【0053】

図7に示されるように、NH3ガスの供給流量が増えるほど、シート抵抗が小さくなることが認められた。しかも、NH3ガスの供給流量を900sccmとすれば、比較用基板と略同様のシート抵抗となる、つまり、Ti層中へのClの拡散がほとんど起こっていないことが認められた。

【0054】

[試験例4:表面窒化処理の処理時間に対する依存性]

上記試験例3と同様の試験用基板を得る際に、Ti層の形成条件及びTiN層の形成条件は上述の条件とし、表面窒化処理については、NH3ガスの供給流量を600sccmあるいは900sccmとした。そして、供給流量を600sccmとしたときには、処理時間を0秒、150秒、300秒、450秒、及び900秒とした。また、供給流量を900sccmとしたときには、処理時間を0秒、30秒、60秒、及び300秒とした。各処理時間にて表面処理されたTi層を有する試験用基板のシート抵抗を測定した。その結果を図8に示すとともに、上記比較用基板のシート抵抗を一点鎖線にて示す。

【0055】

図8に示されるように、NH3ガスの供給流量が600sccm及び900sccmのいずれであっても、処理時間が長くなるほどシート抵抗が低くなることが認められた。また、供給流量が900sccmであれば、処理時間が300秒であるときに、他方、供給流量が600sccmであれば、処理時間が600秒であるときに、比較用基板と略同様のシート抵抗となる、つまり、Ti層中へのClの拡散がほとんど起こっていないことが認められた。

【0056】

以上説明したように、上記実施形態によれば、以下に列挙する効果が得られるようになる。

(1)TiCl4とNH*とを用いてTi層33上にTiN34層を形成する前に、Ti層33の表面を窒化して窒化表面層33aを形成するようにしている。これにより、Ti層33よりもClとの反応性が低い窒化表面層33aによってTi層33の表面が覆われる。そのため、TiN層34を形成する際に、TiCl4や、その分解生成物であるClが窒化表面層33aの表面に到達したとしても、Ti層33中へのClの拡散が、窒化表面層33aによって抑えられる。それゆえに、Clの拡散によってTi層33の抵抗値が高められることを抑えつつ、Ti層33上にTiN層34が積層されたバリアメタル層BMを形成することができる。

【0057】

(2)TiCl4ガスとNH*をTi層33の表面に対して同時に供給するようにしている。そのため、Ti層の表面に供給されたTiCl4は、TiCl4とNH*とを異なるタイミングで供給する場合よりもNH*と反応しやすい。それゆえに、Ti層33の表面にはTiN層34が形成されやすくなり、ひいては、Ti層33中へのClの拡散がより抑えられるようになる。

【0058】

(3)スパッタ法によってTi層33を形成するときに、基板Sを保持するステージに高周波電力を供給するようにしている。そのため、ターゲットから放出されたスパッタ粒子は、基板Sの表面に対して直交する方向から引き込まれやすくなる。つまり、スパッタ粒子は、ホール32aの側面よりも底面に引き込まれやすくなる。それゆえに、導電領域との電気的な接触が必要とされる底面にはTi層33を形成しつつ、ホール32aの直径が小さくなることを抑えられる。

【0059】

(4)NH*を用いてTi層33の表面を窒化するようにしている。そのため、窒素ガスを窒化源として供給する場合よりも、Ti層33の温度が低い状態で窒化処理を行うことができる。また、窒素ガスから生成されたプラズマを用いる場合よりも、Ti層33の表面がダメージを受けにくくなる。

【0060】

(5)窒化金属層形成チャンバ14が、Ti層33の表面を窒化する表面窒化チャンバを兼ねるようにしている。そのため、表面窒化チャンバを割愛できる分だけ、マルチチャンバ装置10が占める空間を小さくすることができる。

【0061】

なお、上記実施形態は、以下のように適宜変更して実施することができる。

・金属層形成チャンバ13は、Taからなる金属ターゲットが搭載されたスパッタチャンバであってもよい。この場合、窒化金属層形成チャンバ14は、Taの塩化物であるTaCl5を用いてTaNを形成する触媒CVDチャンバであればよい。つまり、マルチチャンバ装置10によって形成されるバリアメタル層は、タンタル層と窒化タンタル層との組み合わせであってもよい。

【0062】

・Ti層33に向けたNH*の供給を開始した後に、同Ti層33に向けたTiCl4ガスの供給を開始してもよい。これにより、TiCl4ガスをNH*よりも先に供給する場合と比較して、TiCl4がNH*と反応しやすくなる。そのため、Ti層33の表面にはTiN層34が形成されやすくなり、ひいては、Ti層33中に塩素が拡散しにくくなる。

【0063】

・NH3ガスの流量の変更と同時にTiCl4ガスの供給を開始するようにしたが、TiCl4ガスの供給は、NH3ガスの流量を変更する前に開始してもよいし、NH3ガスの流量を変更した後に開始するようにしてもよい。いずれの場合であっても、NH3ガスが先行して供給されているところにTiCl4ガスが供給されるため、Ti層33へのClの拡散が抑えられる。しかしながら、NH3ガスの流量が変更された後、つまり、TiN層34を形成するためのNH3ガスの流量とされた後にTiCl4ガスの供給を開始する方がより好ましくはある。

【0064】

・Ti層33の表面を窒化するときと、TiN層34の形成するときとでは、Ti層33の表面窒化、及びTiN層34の形成が可能で窒素含有ガス供給部25から供給されるNH3ガスの流量が同一であってもよい。ただし、TiN層34の過剰な窒化を抑えるという観点からすれば、上述のように流量を変更する方が好ましくはある。

【0065】

・TiCl4ガスとNH*とは、Ti層33の表面に対して同時に供給しない構成であってもよい。つまり、TiCl4とNH*とを異なるタイミング、例えば交互に供給するALD法によってTiN層を形成する構成であってもよい。

【0066】

・スパッタ法によってTi層33を形成するときに、基板Sを保持するステージに高周波電力を供給しない構成であってもよい。要は、スパッタ粒子に対して直進性を持たせられるような構成、例えば、コリメーションスパッタ法や、ロングスロースパッタ等を用いるようにしてもよい。

【0067】

・スパッタ法によってTi層33を形成するときに、ホール32aの側面にもTi層が形成される構成であってもよい。こうした構成において、上記表面窒化処理を行う場合、窒化源として窒素ガスから生成されたプラズマを用いるとともに、基板Sの載置されたステージに高周波電力を供給する構成を採用することもできる。こうした構成によれば、以下の効果を得ることができる。

【0068】

(6)Ti層がホール32aの側面及び底面の両方に形成されている場合、側面のTi層よりも底面のTi層が窒化されやすくなる。そのため、TiN層が形成されるときには、底面のTi層中にClが拡散すること抑える一方、側面のTi層中には、相対的にClが拡散しやすくなる。それゆえに、導電層との電気的な接続が必要とされるホール32aの底面では、Ti層の抵抗値が高められることを抑えつつ、絶縁性の維持が必要とされるホール32aの側面では、Ti層の抵抗値が高められる。

【0069】

・Ti層33は、スパッタ法以外の成膜方法、例えば各種CVD法によって形成されてもよい。

・Ti層33の表面を窒化する窒化金属層形成チャンバ14は、触媒CVDチャンバ以外の構成であってもよい。要は、NH*を形成可能な構成であればよく、例えば、高周波プラズマやマイクロ波プラズマを用いたプラズマCVDチャンバ等であってもよい。なお、Ti層33の表面の窒化や、TiN層34の形成には、NH*ラジカル以外の活性種も少なからず寄与している。

【0070】

・窒化金属層形成チャンバ14は、熱CVDチャンバとして具体化される構成であってもよい。

・NH*以外の窒化源、例えば、N2ガスから生成されたプラズマや、N2ガスを窒化源として用いるようにしてもよい。要は、Ti層の表面を窒化可能な構成であればよい。また、窒素含有ガスは、NH3ガスに限らず、N2ガス等、窒素を含有するガスであればよい。

【0071】

・マルチチャンバ装置10は、窒化金属層形成チャンバ14とは別体の表面窒化チャンバを備える構成であってもよい。こうした構成であれば、TiCl4ガスが供給される窒化金属層形成チャンバ14に基板Sが搬入される前に、Ti層の表面が窒化されていることから、窒化金属層形成チャンバ14内にTiCl4が残存していたとしても、Ti層がこうしたTiCl4とは反応しにくくなる。

【0072】

・バリアメタル層BMが形成されるホールは、半導体基板の直上に形成された絶縁層に形成されたコンタクトホールに限らず、多層配線層中の絶縁膜に形成されたビアホールであってもよい。

【0073】

・バリアメタル層BMは、ホール内ではなく、絶縁層の表面等、平坦な領域に形成されるものであってもよい。また、バリアメタル層BMは、ホール以外の凹部、例えばトレンチに形成されるものであってもよい。

【0074】

・Ti層形成条件、及びTiN層形成条件は、各層が形成可能な範囲で適宜変更可能である。また、Ti層表面窒化条件も、Ti層を窒化可能な範囲で適宜変更可能である。なお、同Ti層表面窒化条件は、Ti層の表面を窒化する、すなわち、少なくともTi層と、Ti層が接する導電層との界面にTi層が残存する範囲で、Ti層の表面側から該Ti層を窒化する条件であればよい。

【符号の説明】

【0075】

10…マルチチャンバ装置、11…搬送チャンバ、11a…搬送ロボット、12…搬出入チャンバ、13…金属層形成チャンバ、14…窒化金属層形成チャンバ、15…配線形成チャンバ、21…真空槽、21a…窒素供給口、21b…原料供給口、21c…排気口、22…基板ステージ、23…触媒線、24…触媒電源、25…窒素含有ガス供給部、26…原料ガス供給部、27…排気部、31…半導体基板、31a…拡散層、32…絶縁層、32a…ホール、33,43…Ti層、33a…窒化表面層、33b…非窒化層、34,44…TiN層、35…配線層、BM…バリアメタル層、41…シリコン基板、42…酸化シリコン層、42a…ホール、S…基板。

【特許請求の範囲】

【請求項1】

チタン及びタンタルのいずれかの金属元素からなる金属層上に前記金属元素の塩化物である金属塩化物と第1窒化源とを用いて窒化金属層を形成する工程を備えるバリアメタル層の形成方法であって、

前記窒化金属層を形成する前に、

前記金属層の表面に第2窒化源を供給して該金属層の表面を窒化する工程を備える

ことを特徴とするバリアメタル層の形成方法。

【請求項2】

前記窒化金属層を形成する工程では、

前記第1窒化源を前記金属層に向けて供給するときに、前記金属塩化物を前記金属層に向けて供給する

請求項1に記載のバリアメタル層の形成方法。

【請求項3】

前記金属層が形成される基板上には、凹部を有する絶縁層が積層され、

前記金属層を形成する工程では、

前記基板を保持するステージに高周波電力を供給するとともに、

ターゲットからスパッタされる前記金属元素により前記金属層を形成する

請求項1又は2に記載のバリアメタル層の形成方法。

【請求項4】

前記第2窒化源は、窒素含有ラジカルである

請求項1〜3のいずれか一項に記載のバリアメタル層の形成方法。

【請求項5】

前記第2窒化源は、窒素含有ガスから生成されたプラズマであり、

前記金属層が形成される基板上には、凹部を有する絶縁層が形成され、

前記金属層の表面を窒化する工程では、

前記基板を保持するステージに高周波電力を供給する

請求項1〜3のいずれか一項に記載のバリアメタル層の形成方法。

【請求項6】

前記第1窒化源と前記第2窒化源とが、アンモニアガスから生成される活性種であり、

前記金属層の表面を窒化する工程と前記窒化金属層を形成する工程では、互いに異なる流量の前記アンモニアガスが用いられ、

前記窒化金属層を形成する工程では、

前記アンモニアガスの流量の変更と前記金属塩化物の供給とを同時に開始する

請求項1〜5のいずれか一項に記載のバリアメタル層の形成方法。

【請求項7】

チタン及びタンタルのいずれかの金属元素からなる金属層の表面を窒化源によって窒化する表面窒化部と、

窒化された前記金属層上に前記金属元素の塩化物と窒化源とによって窒化金属層を形成する窒化金属層形成部とを備える

ことを特徴とするバリアメタル層の形成装置。

【請求項8】

前記窒化金属層形成部を構成する真空槽と前記表面窒化部を構成する真空槽とが同一である

請求項7に記載のバリアメタル層の形成装置。

【請求項1】

チタン及びタンタルのいずれかの金属元素からなる金属層上に前記金属元素の塩化物である金属塩化物と第1窒化源とを用いて窒化金属層を形成する工程を備えるバリアメタル層の形成方法であって、

前記窒化金属層を形成する前に、

前記金属層の表面に第2窒化源を供給して該金属層の表面を窒化する工程を備える

ことを特徴とするバリアメタル層の形成方法。

【請求項2】

前記窒化金属層を形成する工程では、

前記第1窒化源を前記金属層に向けて供給するときに、前記金属塩化物を前記金属層に向けて供給する

請求項1に記載のバリアメタル層の形成方法。

【請求項3】

前記金属層が形成される基板上には、凹部を有する絶縁層が積層され、

前記金属層を形成する工程では、

前記基板を保持するステージに高周波電力を供給するとともに、

ターゲットからスパッタされる前記金属元素により前記金属層を形成する

請求項1又は2に記載のバリアメタル層の形成方法。

【請求項4】

前記第2窒化源は、窒素含有ラジカルである

請求項1〜3のいずれか一項に記載のバリアメタル層の形成方法。

【請求項5】

前記第2窒化源は、窒素含有ガスから生成されたプラズマであり、

前記金属層が形成される基板上には、凹部を有する絶縁層が形成され、

前記金属層の表面を窒化する工程では、

前記基板を保持するステージに高周波電力を供給する

請求項1〜3のいずれか一項に記載のバリアメタル層の形成方法。

【請求項6】

前記第1窒化源と前記第2窒化源とが、アンモニアガスから生成される活性種であり、

前記金属層の表面を窒化する工程と前記窒化金属層を形成する工程では、互いに異なる流量の前記アンモニアガスが用いられ、

前記窒化金属層を形成する工程では、

前記アンモニアガスの流量の変更と前記金属塩化物の供給とを同時に開始する

請求項1〜5のいずれか一項に記載のバリアメタル層の形成方法。

【請求項7】

チタン及びタンタルのいずれかの金属元素からなる金属層の表面を窒化源によって窒化する表面窒化部と、

窒化された前記金属層上に前記金属元素の塩化物と窒化源とによって窒化金属層を形成する窒化金属層形成部とを備える

ことを特徴とするバリアメタル層の形成装置。

【請求項8】

前記窒化金属層形成部を構成する真空槽と前記表面窒化部を構成する真空槽とが同一である

請求項7に記載のバリアメタル層の形成装置。

【図1】

【図2】

【図3】

【図5】

【図6】

【図7】

【図8】

【図4】

【図2】

【図3】

【図5】

【図6】

【図7】

【図8】

【図4】

【公開番号】特開2013−58565(P2013−58565A)

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願番号】特願2011−195439(P2011−195439)

【出願日】平成23年9月7日(2011.9.7)

【出願人】(000231464)株式会社アルバック (1,740)

【Fターム(参考)】

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願日】平成23年9月7日(2011.9.7)

【出願人】(000231464)株式会社アルバック (1,740)

【Fターム(参考)】

[ Back to top ]