フィルタ、ガスセンサ及びガス検出器

【構成】

フィルタを、各々ガスが通過する孔を備え、検知極側の金属板と反対側の金属板とから成り、周縁部で互いに固着された2枚の金属板と、記2枚の金属板の間のスペースに収納し、一定の形状に成型されたフィルタ材と、記フィルタ材を検知極側の金属板の孔に密着するように押圧する弾性スペーサ、とを備えている。

【効果】 フィルタを通過する雰囲気は必ずフィルタ材を通過させると共に、曝露するガス量を低減し、フィルタ寿命を延長する。

フィルタを、各々ガスが通過する孔を備え、検知極側の金属板と反対側の金属板とから成り、周縁部で互いに固着された2枚の金属板と、記2枚の金属板の間のスペースに収納し、一定の形状に成型されたフィルタ材と、記フィルタ材を検知極側の金属板の孔に密着するように押圧する弾性スペーサ、とを備えている。

【効果】 フィルタを通過する雰囲気は必ずフィルタ材を通過させると共に、曝露するガス量を低減し、フィルタ寿命を延長する。

【発明の詳細な説明】

【技術分野】

【0001】

この発明はガスセンサ等に用いるフィルタに関する。

【背景技術】

【0002】

発明者らは、特許文献1(JP2004-226346A)に示されるようなガスセンサを開発してきた。このセンサは、活性炭等のフィルタ材を充填したフィルタと拡散制御板とを介して、被検出雰囲気を検知極側へ供給する。またこれらの部材を水溜兼用の金属缶内にセットし、フィルタを金属缶にガスケットを介してカシメる。検知極はフィルタに電気的に接続され、対極は金属缶に接続され、フィルタと金属缶がガスセンサの端子となる。

【0003】

特許文献1のガスセンサでは、フィルタの側面と底部とに孔があり、側面の孔から進入した被検出雰囲気は活性炭で処理されて底面の孔からMEA側へ出て行く。フィルタの底面の孔のサイズを正確に制御するのは難しいので、フィルタの底面とMEAとの間に、打ち抜きなどで一定サイズの拡散制御孔を開けた拡散制御板を配置する。これによって、MEAへ拡散する雰囲気の量をガスセンサ間で揃え、ガス感度を一定にする。

【0004】

発明者は、上記のガスセンサの信頼性を調査し、ガスセンサの潜在的問題点を発見して解消することを検討した。その結果、フィルタ内のフィルタ材と検知極側の金属板との間に隙間が生じると、フィルタ材を通過しないままで被検出雰囲気が検知極へ供給される可能性があることを見出した。このようなことが実際に生じると、誤報の原因となるおそれがある。そこで発明者はフィルタ材を通過しない流路が生じないフィルタを検討し、この発明に到った。このようなフィルタはガスセンサのみならず、クリーンルームでのHEPAフィルタ、防毒マスク等のフィルタ、配管等での気流から夾雑物あるいは不要なガスを除くフィルタ等に利用できる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】JP2004-226346A

【発明の概要】

【発明が解決しようとする課題】

【0006】

この発明の課題は、フィルタ材を通らない流路が生じないフィルタを提供することにある。

この発明の課題は、フィルタ材の破過を防止しつつ、確実にフィルタ材で処理できるフィルタを提供することにある。

またこの発明の課題は、容器のサイズが変動し、あるいはフィルタ材の厚さが変動しても、フィルタ材を通過しないガス流路が生じないフィルタを提供することにある。

この発明はさらに、このようなフィルタを備えたガスセンサを提供することにある。

【課題を解決するための手段】

【0007】

この発明は、気体の流路と、フィルタ材と、前記フィルタ材を気体の流路に押圧密着させることにより、フィルタ材をバイパスする隙間の発生を防止する弾性体、とを備えたフィルタにある。

【0008】

この発明では、フィルタ材は配管あるいは容器等に設けられた気体の流路に、弾性体により押圧されて密着するので、フィルタ材をバイパスする隙間が生じない。従ってフィルタ材で処理されずに、ガスが流路を通過することがない。さらにフィルタ材が流路内で動き回ることによる、摩耗粉の発生等がない。また容器にフィルタ材を収容する場合、フィルタ材の厚さあるいは容器の内径が変動しても、フィルタ材は容器内に押圧されて固定されるので、隙間が生じない。

【0009】

またこの発明は、通気性を制限する孔を少なくとも2つ備えた容器にフィルタ材が配置され、前記フィルタ材が少なくとも一方の孔に弾性体により押圧密着させられたフィルタにある。

【0010】

このようにするとさらに、フィルタ材へのガスの出入りは孔で制限され、フィルタ材の破過が生じない。従ってフィルタ材を通過しない流路が生じず、かつ破過が生じないので、確実にガスを処理できる。

【0011】

好ましくは、前記弾性体は、合成ゴム、合成樹脂のエラストマー、合成樹脂の粘弾性体、バネの少なくとも一員から成る。好ましくは弾性体は、合成ゴム、合成樹脂のエラストマー、合成樹脂の粘弾性体の少なくとも一員から成る弾性スペーサであり、バネなどで押圧する場合に比べ、簡単にかつ均一にフィルタ材を押圧できる。

【0012】

この発明はまた、上記のフィルタを用いたガスセンサ及びガス検出器に有る。

【0013】

この明細書において、フィルタ材は、対象となるガスをろ過、吸着、吸収、燃焼除去、分解等により除去する。フィルタ材が一定の形状を有するとは、フィルタ材がディスク状等に成型されていること、あるいはシート状等であることを意味し、粉体で一定の形状を有しないものではないことを意味する。また容器は原則として孔を除き気密な容器を意味する。

【0014】

この発明のガスセンサでは、弾性スペーサによりフィルタ材はいずれかの金属板の孔へ密着するように押圧されるので、フィルタ材を通過せずに、被検出雰囲気が検知極へ達することがない。従って誤報等のおそれが小さくなる。また弾性スペーサにより押圧されると、フィルタ材が固定されるので、例えば微粉体を成型したフィルタ材でも、フィルタ材が擦れて微粉が生じることがない。さらにフィルタのサイズあるいはフィルタ材の厚さ等がばらついても、弾性のスペーサはフィルタ材を確実に検知極側の金属板へ向けて押圧できる。好ましくは、前記弾性スペーサを、フィルタ材と前記反対側の金属板との間に配置する。このようにすると、簡単にかつ確実にフィルタ材を検知極側の金属板の孔と密着するように押圧できる。

【図面の簡単な説明】

【0015】

【図1】実施例の電気化学ガスセンサの断面図

【図2】実施例での拡散制御孔とその周囲の拡大断面図

【図3】実施例のフィルタの拡大断面図

【図4】従来例でのフィルタの拡大断面図

【図5】変形例のフィルタの断面図

【図6】第2の実施例のフィルタの断面図

【図7】実施例のガス検出器のブロック図

【発明を実施するための形態】

【0016】

以下に本発明を実施するための最適実施例を示す。

【実施例】

【0017】

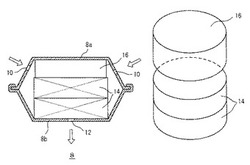

図1〜図6を参照して、電気化学ガスセンサ2を例に実施例を説明するが、この発明はガスセンサに限るものではない。図1に電気化学ガスセンサ2の全体構成を示し、図2,図3に電気化学ガスセンサ2の各部の構成を示す。なお以下では、電気化学ガスセンサ2を単にガスセンサ2と言うことがある。各図において、4はステンレス、チタン等の金属缶で、その内部を水溜として水6を封入してある。8はフィルタで、平面視で円形で、2枚の円形の金属板8a,8bを円周部で接合し、かつ金属板8a,8bの間にスペースを設けたものである。上側の金属板8aの側面数カ所に孔10があり、下側の金属板8bの例えば中央部に孔12がある。フィルタ8の内部に例えば2層の活性炭シート14が収容され、活性炭シート14が底部の孔12に密着するように、弾性スペーサ16で押圧する。

【0018】

弾性スペーサ16は好ましくは、合成ゴム、合成樹脂のエラストマー、合成樹脂の粘弾性体、あるいは弾性のある合成樹脂、ばねの何れかから成る弾性材料とする。弾性スペーサ16には、合成樹脂のワッシャなどのバネを用いても良いが、活性炭シート14を均一に押圧することが難しく、シート14と接触した際に、活性炭の微粉が生じるおそれがある。ガスセンサ2が高温を経験しても悪影響を及ぼさないように、弾性スペーサ16は耐熱性が高く、高温でガスを放出しない材料が好ましい。弾性スペーサ16の特に好ましい材料は、EPDM(エチレンプロピレンゴム)もしくはCR(クロロプレンゴム)で、実施例ではEPDMを用いる。実施例でのサイズ例を示すと、金属板8a,8b間の隙間が4mm、活性炭シート14が2層の合計厚さで3mm、弾性スペーサ16の厚さはフィルタ8にセットする前の状態で例えば3mmである。なお活性炭シート14に代えてシート状のゼオライトあるいはシート状のシリカゲルを用いてもよく、シート14の枚数は1枚、2枚、3枚など任意である。即ち、一定の形状に成型されたガスを吸着するフィルタ材であれば、活性炭シート14以外の物も用いることができる。

【0019】

18はガスケットで、金属缶4の頂部をカシメることによりフィルタ8を金属缶4の頂部に固定すると共に、これらの間を絶縁し、かつ金属缶4とフィルタ8の間を気密に保つ。

【0020】

図2において、20はステンレスの薄板などから成る拡散制御板で、フィルタ8の底面の孔12と連通する、即ち平面視で重なる、拡散制御孔22を備えている。24はガスセンサ本体で、例えば液体電解質を保持した多孔質のセパレータと、その表裏の検知極及び対極、並びに検知極と対極にガスを分配する疎水性カーボンシートとから成る。25は金属のワッシャで、孔26を備え、金属缶4の内部からの水蒸気と空気とを対極側に供給する。28は金属缶4に設けたくぼみで、ワッシャ25を支持する。

【0021】

拡散制御孔22とガスセンサ本体24との配置を、図2を参照して説明する。例えばフィルタ8に設けた孔12は直径が1mm程度、金属板8a,8bの厚さは1mm程度である。これに対して拡散制御板20は厚さ0.1mm程度の薄い金属板で、拡散制御孔22は直径0.1mm程度の小孔である。ガスセンサ本体24は例えば中央の多孔質セパレータと、その表裏の検知極31,対極32,及び検知極31,対極32の外側の疎水性カーボンシート33,34から成る。なお疎水性カーボンシート33,34はなくても良い。多孔質セパレータ30は電解質の水溶液を保持し、液体電解質に代えてプロトン導電体膜を用いる場合、セパレータ30は不要である。検知極31,対極32は例えばカーボンの粉体などの担体にPtあるいはPt-Ruなどの電極触媒を支持させたもので、セパレータ30の表裏に付着させても良く、あるいは疎水性カーボンシート33,34に付着させることにより、セパレータ30に接触させても良い。

【0022】

疎水性カーボンシート33,34は多孔質でかつ疎水化されたカーボンのシートである。拡散制御孔22側の疎水性カーボンシート33は、被検出雰囲気を検知極31に均一に分配すると共に、検知極31と拡散制御板20とを電気的に接続する。疎水性カーボンシート34は金属缶4の内部からの水蒸気と空気とを対極32に均一に分配すると共に、金属缶4の内部の液体の水が孔26から対極32側に溢れ出すことを防止し、さらに対極32をワッシャ25に電気的に接続する。

【0023】

ここでガスセンサ2の電気的接続を説明する。検知極31は疎水性カーボンシート33,拡散制御板20,フィルタ8の順に接続され、フィルタ8がその外部端子となる。対極32は疎水性カーボンシート34,ワッシャ25,金属缶4の順に接続され、金属缶4が外部端子となる。そしてフィルタ8と金属缶4はガスケット18で絶縁されている。

【0024】

図3,図4を参照して弾性スペーサ16の意義を説明する。弾性スペーサ16は前述のように、エチレンプロピレンゴムなどで形成され、その形状は図3の右側に示すように、例えば円盤状で、活性炭シート14を孔12側へ押圧し、孔12と活性炭シート14の間に隙間が残らないようにする。なお活性炭シート14は1層としても、あるいは3層以上としても良い。活性炭シート14と孔12との間の隙間が生じないようにすると、孔10から進入する雰囲気は、活性炭シート14を通らなければ、孔12に達することがない。またスペーサ16は弾性があるので、活性炭シート14の厚さが変動しても、あるいはフィルタ8の内部のサイズが変動しても、活性炭シート14を孔12に密着させることができる。弾性スペーサ16は活性炭シート14を固定するので、活性炭シート14が動き回って活性炭の微粒が生じることもない。

【0025】

図4は従来例でのフィルタ9を示し、弾性スペーサ16が無いことを除き、実施例のフィルタ8と同様である。この場合、活性炭シート14の厚さにばらつきがあり、フィルタ9の内部のサイズにもばらつきがあるため、例えば図4のように、ガスセンサを横に寝かして使用すると、孔10から活性炭シート14を経由せずに孔12へと到る流路が生じるおそれがある。すると対象ガスの検出を妨害する、アルコール、硫化水素、SOXなどのガスが、フィルタ材14で処理されずにガスセンサ本体24へ達する恐れがあり、このことは例えば誤報の原因となる。

【0026】

EPDMからなる弾性スペーサ16を用いたガスセンサ2を1個ずつ100個ポリエチレン袋に密封し、60℃の湿潤雰囲気に1ヶ月保存した後に、袋から取り出して室温に戻し、1日待って特性を測定した。ガスセンサ2の特性に高温放置前との差は見られず、このことは弾性スペーサ16あるいはガスケット18から、ガスセンサ本体24を被毒するガスが放出されていないことを示している。またガスセンサ2を分解し、弾性スペーサ16の外観を検査すると共に弾性率を測定したが、高温経験による変化は見られなかった。

【0027】

実施例では孔10を金属板8aの側部の傾斜面に設けたので、弾性スペーサ16を金属板8a側に配置して、活性炭シート14を金属板8b側へ押圧した。しかし図5に示すように、リング状の弾性スペーサ17で活性炭シート14を、金属板8a側の孔10’へ押圧しても良い。

【0028】

実施例では、ガスセンサ2への応用を示したがこれに限るものではなく、任意のフィルタとして、実施例のフィルタを使用できる。例を図6に示す。50は新たなフィルタで、51は金属あるいはプラスチックの気密な容器で、ここでは上下2枚のプラスチック片をはめ合わせ、52はガスの入口側の孔,53はガスの出口側の孔である。容器51内には、活性炭、シリカゲル、ゼオライト、水素吸蔵合金等の成型されたフィルタ材54が保持され、フィルタ材54に活性炭、シリカゲル等のガス吸着剤、あるいはゼオライト等のガス収着剤を用いる場合、Pt等の酸化触媒を担持させて不要なガスを分解しても良い。56は例えばリング状の弾性スペーサで、フィルタ材54を孔52,53のいずれかの側へ押圧して密着させる。このようなフィルタ50は、計測機器等に用いて、サンプリングする空気中から不要なガスを除去するフィルタとして用いることができる。また防毒マスク、あるいは電子機器、化学機器等を流通する空気から、有害なガスを除去するフィルタなどに用いることができる。

【0029】

この発明は、フィルタ材54等を弾性スペーサ56等の弾性体で押圧し、流路の所定の箇所に密着させることにより、フィルタ材54等を迂回する隙間が生じないようにする点にある。フィルタ材を適宜の配管等に装着し、配管内のフランジ、オリフィス、つば等に弾性体でフィルタ材を押圧して密着させても良い。合成ゴム等の弾性スペーサは容器内でフィルタ材を押圧するのに適しているが、配管内では金属の板バネ等が適している。

【0030】

図7は実施例のガス検知器を示し、ガスセンサ2の両電極間を流れる電流を、金属缶4とフィルタ8間の電流として、高増幅率の電流測定手段70で取り出す。この電流は検出対象ガスであるCOの濃度等に比例し、ガス検出判定手段72で所定の閾値と比較し、検出結果を表示手段74で表示する。フィルタ8内の活性炭シート14を弾性スペーサ16,17等で固定したので、ガス検知器を横向きに設置する、ガス検知器に振動あるいは衝撃等を加えるなどのことがあっても、活性炭シート14を迂回する気流が生じず、安定したガスの検出が行える。

【符号の説明】

【0031】

2 電気化学ガスセンサ

4 金属缶

6 水

8 フィルタ

8a,8b 金属板

10,12 孔

14 活性炭シート

16,17 弾性スペーサ

18 ガスケット

20 拡散制御板

22 拡散制御孔

24 ガスセンサ本体

25 ワッシャ

26 孔

28 くぼみ

30 多孔質セパレータ

31 検知極

32 対極

33,34 疎水性カーボンシート

50 フィルタ

51 気密な容器

52 ガスの入口側の孔

53 ガスの出口側の孔

54 フィルタ材

56 弾性スペーサ

【技術分野】

【0001】

この発明はガスセンサ等に用いるフィルタに関する。

【背景技術】

【0002】

発明者らは、特許文献1(JP2004-226346A)に示されるようなガスセンサを開発してきた。このセンサは、活性炭等のフィルタ材を充填したフィルタと拡散制御板とを介して、被検出雰囲気を検知極側へ供給する。またこれらの部材を水溜兼用の金属缶内にセットし、フィルタを金属缶にガスケットを介してカシメる。検知極はフィルタに電気的に接続され、対極は金属缶に接続され、フィルタと金属缶がガスセンサの端子となる。

【0003】

特許文献1のガスセンサでは、フィルタの側面と底部とに孔があり、側面の孔から進入した被検出雰囲気は活性炭で処理されて底面の孔からMEA側へ出て行く。フィルタの底面の孔のサイズを正確に制御するのは難しいので、フィルタの底面とMEAとの間に、打ち抜きなどで一定サイズの拡散制御孔を開けた拡散制御板を配置する。これによって、MEAへ拡散する雰囲気の量をガスセンサ間で揃え、ガス感度を一定にする。

【0004】

発明者は、上記のガスセンサの信頼性を調査し、ガスセンサの潜在的問題点を発見して解消することを検討した。その結果、フィルタ内のフィルタ材と検知極側の金属板との間に隙間が生じると、フィルタ材を通過しないままで被検出雰囲気が検知極へ供給される可能性があることを見出した。このようなことが実際に生じると、誤報の原因となるおそれがある。そこで発明者はフィルタ材を通過しない流路が生じないフィルタを検討し、この発明に到った。このようなフィルタはガスセンサのみならず、クリーンルームでのHEPAフィルタ、防毒マスク等のフィルタ、配管等での気流から夾雑物あるいは不要なガスを除くフィルタ等に利用できる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】JP2004-226346A

【発明の概要】

【発明が解決しようとする課題】

【0006】

この発明の課題は、フィルタ材を通らない流路が生じないフィルタを提供することにある。

この発明の課題は、フィルタ材の破過を防止しつつ、確実にフィルタ材で処理できるフィルタを提供することにある。

またこの発明の課題は、容器のサイズが変動し、あるいはフィルタ材の厚さが変動しても、フィルタ材を通過しないガス流路が生じないフィルタを提供することにある。

この発明はさらに、このようなフィルタを備えたガスセンサを提供することにある。

【課題を解決するための手段】

【0007】

この発明は、気体の流路と、フィルタ材と、前記フィルタ材を気体の流路に押圧密着させることにより、フィルタ材をバイパスする隙間の発生を防止する弾性体、とを備えたフィルタにある。

【0008】

この発明では、フィルタ材は配管あるいは容器等に設けられた気体の流路に、弾性体により押圧されて密着するので、フィルタ材をバイパスする隙間が生じない。従ってフィルタ材で処理されずに、ガスが流路を通過することがない。さらにフィルタ材が流路内で動き回ることによる、摩耗粉の発生等がない。また容器にフィルタ材を収容する場合、フィルタ材の厚さあるいは容器の内径が変動しても、フィルタ材は容器内に押圧されて固定されるので、隙間が生じない。

【0009】

またこの発明は、通気性を制限する孔を少なくとも2つ備えた容器にフィルタ材が配置され、前記フィルタ材が少なくとも一方の孔に弾性体により押圧密着させられたフィルタにある。

【0010】

このようにするとさらに、フィルタ材へのガスの出入りは孔で制限され、フィルタ材の破過が生じない。従ってフィルタ材を通過しない流路が生じず、かつ破過が生じないので、確実にガスを処理できる。

【0011】

好ましくは、前記弾性体は、合成ゴム、合成樹脂のエラストマー、合成樹脂の粘弾性体、バネの少なくとも一員から成る。好ましくは弾性体は、合成ゴム、合成樹脂のエラストマー、合成樹脂の粘弾性体の少なくとも一員から成る弾性スペーサであり、バネなどで押圧する場合に比べ、簡単にかつ均一にフィルタ材を押圧できる。

【0012】

この発明はまた、上記のフィルタを用いたガスセンサ及びガス検出器に有る。

【0013】

この明細書において、フィルタ材は、対象となるガスをろ過、吸着、吸収、燃焼除去、分解等により除去する。フィルタ材が一定の形状を有するとは、フィルタ材がディスク状等に成型されていること、あるいはシート状等であることを意味し、粉体で一定の形状を有しないものではないことを意味する。また容器は原則として孔を除き気密な容器を意味する。

【0014】

この発明のガスセンサでは、弾性スペーサによりフィルタ材はいずれかの金属板の孔へ密着するように押圧されるので、フィルタ材を通過せずに、被検出雰囲気が検知極へ達することがない。従って誤報等のおそれが小さくなる。また弾性スペーサにより押圧されると、フィルタ材が固定されるので、例えば微粉体を成型したフィルタ材でも、フィルタ材が擦れて微粉が生じることがない。さらにフィルタのサイズあるいはフィルタ材の厚さ等がばらついても、弾性のスペーサはフィルタ材を確実に検知極側の金属板へ向けて押圧できる。好ましくは、前記弾性スペーサを、フィルタ材と前記反対側の金属板との間に配置する。このようにすると、簡単にかつ確実にフィルタ材を検知極側の金属板の孔と密着するように押圧できる。

【図面の簡単な説明】

【0015】

【図1】実施例の電気化学ガスセンサの断面図

【図2】実施例での拡散制御孔とその周囲の拡大断面図

【図3】実施例のフィルタの拡大断面図

【図4】従来例でのフィルタの拡大断面図

【図5】変形例のフィルタの断面図

【図6】第2の実施例のフィルタの断面図

【図7】実施例のガス検出器のブロック図

【発明を実施するための形態】

【0016】

以下に本発明を実施するための最適実施例を示す。

【実施例】

【0017】

図1〜図6を参照して、電気化学ガスセンサ2を例に実施例を説明するが、この発明はガスセンサに限るものではない。図1に電気化学ガスセンサ2の全体構成を示し、図2,図3に電気化学ガスセンサ2の各部の構成を示す。なお以下では、電気化学ガスセンサ2を単にガスセンサ2と言うことがある。各図において、4はステンレス、チタン等の金属缶で、その内部を水溜として水6を封入してある。8はフィルタで、平面視で円形で、2枚の円形の金属板8a,8bを円周部で接合し、かつ金属板8a,8bの間にスペースを設けたものである。上側の金属板8aの側面数カ所に孔10があり、下側の金属板8bの例えば中央部に孔12がある。フィルタ8の内部に例えば2層の活性炭シート14が収容され、活性炭シート14が底部の孔12に密着するように、弾性スペーサ16で押圧する。

【0018】

弾性スペーサ16は好ましくは、合成ゴム、合成樹脂のエラストマー、合成樹脂の粘弾性体、あるいは弾性のある合成樹脂、ばねの何れかから成る弾性材料とする。弾性スペーサ16には、合成樹脂のワッシャなどのバネを用いても良いが、活性炭シート14を均一に押圧することが難しく、シート14と接触した際に、活性炭の微粉が生じるおそれがある。ガスセンサ2が高温を経験しても悪影響を及ぼさないように、弾性スペーサ16は耐熱性が高く、高温でガスを放出しない材料が好ましい。弾性スペーサ16の特に好ましい材料は、EPDM(エチレンプロピレンゴム)もしくはCR(クロロプレンゴム)で、実施例ではEPDMを用いる。実施例でのサイズ例を示すと、金属板8a,8b間の隙間が4mm、活性炭シート14が2層の合計厚さで3mm、弾性スペーサ16の厚さはフィルタ8にセットする前の状態で例えば3mmである。なお活性炭シート14に代えてシート状のゼオライトあるいはシート状のシリカゲルを用いてもよく、シート14の枚数は1枚、2枚、3枚など任意である。即ち、一定の形状に成型されたガスを吸着するフィルタ材であれば、活性炭シート14以外の物も用いることができる。

【0019】

18はガスケットで、金属缶4の頂部をカシメることによりフィルタ8を金属缶4の頂部に固定すると共に、これらの間を絶縁し、かつ金属缶4とフィルタ8の間を気密に保つ。

【0020】

図2において、20はステンレスの薄板などから成る拡散制御板で、フィルタ8の底面の孔12と連通する、即ち平面視で重なる、拡散制御孔22を備えている。24はガスセンサ本体で、例えば液体電解質を保持した多孔質のセパレータと、その表裏の検知極及び対極、並びに検知極と対極にガスを分配する疎水性カーボンシートとから成る。25は金属のワッシャで、孔26を備え、金属缶4の内部からの水蒸気と空気とを対極側に供給する。28は金属缶4に設けたくぼみで、ワッシャ25を支持する。

【0021】

拡散制御孔22とガスセンサ本体24との配置を、図2を参照して説明する。例えばフィルタ8に設けた孔12は直径が1mm程度、金属板8a,8bの厚さは1mm程度である。これに対して拡散制御板20は厚さ0.1mm程度の薄い金属板で、拡散制御孔22は直径0.1mm程度の小孔である。ガスセンサ本体24は例えば中央の多孔質セパレータと、その表裏の検知極31,対極32,及び検知極31,対極32の外側の疎水性カーボンシート33,34から成る。なお疎水性カーボンシート33,34はなくても良い。多孔質セパレータ30は電解質の水溶液を保持し、液体電解質に代えてプロトン導電体膜を用いる場合、セパレータ30は不要である。検知極31,対極32は例えばカーボンの粉体などの担体にPtあるいはPt-Ruなどの電極触媒を支持させたもので、セパレータ30の表裏に付着させても良く、あるいは疎水性カーボンシート33,34に付着させることにより、セパレータ30に接触させても良い。

【0022】

疎水性カーボンシート33,34は多孔質でかつ疎水化されたカーボンのシートである。拡散制御孔22側の疎水性カーボンシート33は、被検出雰囲気を検知極31に均一に分配すると共に、検知極31と拡散制御板20とを電気的に接続する。疎水性カーボンシート34は金属缶4の内部からの水蒸気と空気とを対極32に均一に分配すると共に、金属缶4の内部の液体の水が孔26から対極32側に溢れ出すことを防止し、さらに対極32をワッシャ25に電気的に接続する。

【0023】

ここでガスセンサ2の電気的接続を説明する。検知極31は疎水性カーボンシート33,拡散制御板20,フィルタ8の順に接続され、フィルタ8がその外部端子となる。対極32は疎水性カーボンシート34,ワッシャ25,金属缶4の順に接続され、金属缶4が外部端子となる。そしてフィルタ8と金属缶4はガスケット18で絶縁されている。

【0024】

図3,図4を参照して弾性スペーサ16の意義を説明する。弾性スペーサ16は前述のように、エチレンプロピレンゴムなどで形成され、その形状は図3の右側に示すように、例えば円盤状で、活性炭シート14を孔12側へ押圧し、孔12と活性炭シート14の間に隙間が残らないようにする。なお活性炭シート14は1層としても、あるいは3層以上としても良い。活性炭シート14と孔12との間の隙間が生じないようにすると、孔10から進入する雰囲気は、活性炭シート14を通らなければ、孔12に達することがない。またスペーサ16は弾性があるので、活性炭シート14の厚さが変動しても、あるいはフィルタ8の内部のサイズが変動しても、活性炭シート14を孔12に密着させることができる。弾性スペーサ16は活性炭シート14を固定するので、活性炭シート14が動き回って活性炭の微粒が生じることもない。

【0025】

図4は従来例でのフィルタ9を示し、弾性スペーサ16が無いことを除き、実施例のフィルタ8と同様である。この場合、活性炭シート14の厚さにばらつきがあり、フィルタ9の内部のサイズにもばらつきがあるため、例えば図4のように、ガスセンサを横に寝かして使用すると、孔10から活性炭シート14を経由せずに孔12へと到る流路が生じるおそれがある。すると対象ガスの検出を妨害する、アルコール、硫化水素、SOXなどのガスが、フィルタ材14で処理されずにガスセンサ本体24へ達する恐れがあり、このことは例えば誤報の原因となる。

【0026】

EPDMからなる弾性スペーサ16を用いたガスセンサ2を1個ずつ100個ポリエチレン袋に密封し、60℃の湿潤雰囲気に1ヶ月保存した後に、袋から取り出して室温に戻し、1日待って特性を測定した。ガスセンサ2の特性に高温放置前との差は見られず、このことは弾性スペーサ16あるいはガスケット18から、ガスセンサ本体24を被毒するガスが放出されていないことを示している。またガスセンサ2を分解し、弾性スペーサ16の外観を検査すると共に弾性率を測定したが、高温経験による変化は見られなかった。

【0027】

実施例では孔10を金属板8aの側部の傾斜面に設けたので、弾性スペーサ16を金属板8a側に配置して、活性炭シート14を金属板8b側へ押圧した。しかし図5に示すように、リング状の弾性スペーサ17で活性炭シート14を、金属板8a側の孔10’へ押圧しても良い。

【0028】

実施例では、ガスセンサ2への応用を示したがこれに限るものではなく、任意のフィルタとして、実施例のフィルタを使用できる。例を図6に示す。50は新たなフィルタで、51は金属あるいはプラスチックの気密な容器で、ここでは上下2枚のプラスチック片をはめ合わせ、52はガスの入口側の孔,53はガスの出口側の孔である。容器51内には、活性炭、シリカゲル、ゼオライト、水素吸蔵合金等の成型されたフィルタ材54が保持され、フィルタ材54に活性炭、シリカゲル等のガス吸着剤、あるいはゼオライト等のガス収着剤を用いる場合、Pt等の酸化触媒を担持させて不要なガスを分解しても良い。56は例えばリング状の弾性スペーサで、フィルタ材54を孔52,53のいずれかの側へ押圧して密着させる。このようなフィルタ50は、計測機器等に用いて、サンプリングする空気中から不要なガスを除去するフィルタとして用いることができる。また防毒マスク、あるいは電子機器、化学機器等を流通する空気から、有害なガスを除去するフィルタなどに用いることができる。

【0029】

この発明は、フィルタ材54等を弾性スペーサ56等の弾性体で押圧し、流路の所定の箇所に密着させることにより、フィルタ材54等を迂回する隙間が生じないようにする点にある。フィルタ材を適宜の配管等に装着し、配管内のフランジ、オリフィス、つば等に弾性体でフィルタ材を押圧して密着させても良い。合成ゴム等の弾性スペーサは容器内でフィルタ材を押圧するのに適しているが、配管内では金属の板バネ等が適している。

【0030】

図7は実施例のガス検知器を示し、ガスセンサ2の両電極間を流れる電流を、金属缶4とフィルタ8間の電流として、高増幅率の電流測定手段70で取り出す。この電流は検出対象ガスであるCOの濃度等に比例し、ガス検出判定手段72で所定の閾値と比較し、検出結果を表示手段74で表示する。フィルタ8内の活性炭シート14を弾性スペーサ16,17等で固定したので、ガス検知器を横向きに設置する、ガス検知器に振動あるいは衝撃等を加えるなどのことがあっても、活性炭シート14を迂回する気流が生じず、安定したガスの検出が行える。

【符号の説明】

【0031】

2 電気化学ガスセンサ

4 金属缶

6 水

8 フィルタ

8a,8b 金属板

10,12 孔

14 活性炭シート

16,17 弾性スペーサ

18 ガスケット

20 拡散制御板

22 拡散制御孔

24 ガスセンサ本体

25 ワッシャ

26 孔

28 くぼみ

30 多孔質セパレータ

31 検知極

32 対極

33,34 疎水性カーボンシート

50 フィルタ

51 気密な容器

52 ガスの入口側の孔

53 ガスの出口側の孔

54 フィルタ材

56 弾性スペーサ

【特許請求の範囲】

【請求項1】

気体の流路と、フィルタ材と、前記フィルタ材を気体の流路に押圧密着させることにより、フィルタ材をバイパスする隙間の発生を防止する弾性体、とを備えたフィルタ。

【請求項2】

通気性を制限する孔を少なくとも2つ備えた容器にフィルタ材が配置され、前記フィルタ材が少なくとも一方の孔に弾性体により押圧密着させられたフィルタ。

【請求項3】

前記弾性体が、合成ゴム、合成樹脂のエラストマー、合成樹脂の粘弾性体、バネの少なくとも一員から成ることを特徴とする、請求項1または2のフィルタ。

【請求項4】

請求項1〜3のいずれかに記載のフィルタを備えたことを特徴とするガスセンサ。

【請求項5】

請求項1〜3のいずれかに記載のフィルタを備えたことを特徴とするガス検出器。

【請求項1】

気体の流路と、フィルタ材と、前記フィルタ材を気体の流路に押圧密着させることにより、フィルタ材をバイパスする隙間の発生を防止する弾性体、とを備えたフィルタ。

【請求項2】

通気性を制限する孔を少なくとも2つ備えた容器にフィルタ材が配置され、前記フィルタ材が少なくとも一方の孔に弾性体により押圧密着させられたフィルタ。

【請求項3】

前記弾性体が、合成ゴム、合成樹脂のエラストマー、合成樹脂の粘弾性体、バネの少なくとも一員から成ることを特徴とする、請求項1または2のフィルタ。

【請求項4】

請求項1〜3のいずれかに記載のフィルタを備えたことを特徴とするガスセンサ。

【請求項5】

請求項1〜3のいずれかに記載のフィルタを備えたことを特徴とするガス検出器。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2011−220716(P2011−220716A)

【公開日】平成23年11月4日(2011.11.4)

【国際特許分類】

【出願番号】特願2010−87091(P2010−87091)

【出願日】平成22年4月5日(2010.4.5)

【出願人】(000000284)大阪瓦斯株式会社 (2,453)

【出願人】(000112439)フィガロ技研株式会社 (58)

【Fターム(参考)】

【公開日】平成23年11月4日(2011.11.4)

【国際特許分類】

【出願日】平成22年4月5日(2010.4.5)

【出願人】(000000284)大阪瓦斯株式会社 (2,453)

【出願人】(000112439)フィガロ技研株式会社 (58)

【Fターム(参考)】

[ Back to top ]