フィルムインサート成形品の融解損傷予測方法

【課題】フィルムインサート成形における射出成形時のフィルムの融解損傷を、定量的に予測し、融解損傷のないインサートフィルム成形品を、費用を掛けて試行錯誤することなく、得られるようにする。

【解決手段】フィルムインサート成形過程における射出成形時のフィルム温度と、フィルムと充填材料との界面におけるせん断応力の解析結果と、融解損傷基準と比較し、いずれかが基準を超えた部位を明示する融解損傷部位を表示し、フィルムインサート成形品の融解損傷を予測する。

【解決手段】フィルムインサート成形過程における射出成形時のフィルム温度と、フィルムと充填材料との界面におけるせん断応力の解析結果と、融解損傷基準と比較し、いずれかが基準を超えた部位を明示する融解損傷部位を表示し、フィルムインサート成形品の融解損傷を予測する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、フィルムインサート成形の充填・保圧工程で生じるフィルムの融解損傷を予測する方法に関する。

【背景技術】

【0002】

射出成形品の表面に絵柄を施し意匠性などを向上させる方法の一つに、あらかじめ絵柄を施したフィルムを金型内に挿入した状態で射出成形を行い、フィルムと成形樹脂が一体化してなるフィルムインサート成形がある。複雑で高価な装置を必要とせずに、絵柄付成形品が得られるメリットがある。

【0003】

その一方で、絵柄フィルムと高温高圧の充填材料を一体化して射出成形するため、絵柄フィルムが充填材料の熱とせん断応力によって溶融・損傷する不良が発生し易い。

【0004】

従来、この成形不良を回避するためには、試作を繰り返して成形条件を見直し、それでも解決できない場合は、製品形状やゲート位置など変更して金型の作成を繰り返さなければならず、時間とコストがネックとなっていた。

【0005】

特許文献1では、樹脂の熱流動解析を適用して、インサート成形におけるインサート物の変形を事前に予測できることが示されている。しかし、充填材料から与えられる熱やせん断応力によって発生するフィルムの融解損傷に対しては、定性的な損傷の程度を予測できても、定量的な判断まで行うことはできなかった。

【0006】

また、特許文献2では、フィルムなどのインサート物を含む射出成形過程の流動解析結果から得られる成形工程におけるインサート物の温度、および充填材料の圧力、もしくはせん断応力を元に、前記成形工程における前記インサート物の負荷値を算出する。そして、実際の成形品の損傷具合との相関から基準値を求めておくことで、未実施の成形について流動解析し、インサート物の負荷値が基準値を超えた部位を損傷と予測できることが開示されている。しかしながら、インサート物の負荷値と実際の成形品の損傷具合との相関から基準値を求めるために、単純形状の成形を多数回試行しておく必要があること、経時的に変化する温度や圧力、せん断応力から時間に依存しない負荷値を算出する際、推奨される最大値を元に負荷値を求めると相関が得られにくい場合があること、使用するフィルムによっては提示された負荷値の算出式では相関が得られないこと、などの問題があった。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2003−112349号公報

【特許文献2】特開2010−5936号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明の目的は、フィルムインサート成形過程における射出成形時のフィルム温度と、フィルムと充填材料との界面におけるせん断応力の解析結果と、成形品のフィルムの融解損傷との間の相関を求め、成形過程の充填材料の熱やせん断応力によって発生するフィルムの融解損傷を、定量的に予測する方法、および装置を提供し、融解損傷のないインサートフィルム成形品を、費用を掛けて試行錯誤することなく、得られるようにすることにある。

【0009】

特に、成形過程で溶融した充填材料との接触によってフィルムが加熱され、流動性の高い温度まで上昇するが、その時点でも充填材料が流動している場合にフィルムが融解損傷する。このようなフィルムの温度上昇と充填材料の流動データ解析結果と、フィルムの損傷実測を合わせ、損傷の確かな予測を提供する仕組みを作る事が、本発明の課題である。

【課題を解決するための手段】

【0010】

上記目的を達成するために、本発明の請求項1に係る融解損傷予測方法は、金型と、金型キャビティ内部に挿入されたフィルムとで構成される空間に、成形樹脂を充填することによって、フィルムと成形樹脂が一体化してなるフィルムインサート成形品において、充填・保圧過程で生じるフィルムの溶融損傷を予測する方法であって、

1)金型と金型キャビティ内部に挿入されたフィルムで構成される充填空間の形状と射出成形条件を元に、射出成形時のフィルム温度と、フィルムと充填材料との界面におけるせん断応力を求める熱流動解析工程、

2)充填過程終了時のフィルム温度解析値と、フィルムと充填材料との界面におけるせん断応力解析値の組と、充填材料流動停止までのフィルム温度解析値の最大値と、同時刻のフィルムと充填材料との界面におけるせん断応力解析値の組、それぞれについて、融解損傷基準と比較し、いずれかが基準を超えた部位を明示する融解損傷部位表示工程、

を有することを特徴とするフィルムインサート成形品の融解損傷予測方法である。

【0011】

また、本発明の請求項2に係る融解損傷予測方法は、

1)融解損傷予測対象のフィルムインサート成形品と同一のフィルムを用いた試験用フィルムインサート成形を実施し、融解損傷範囲を実測する損傷範囲実測工程、

2)実測された融解損傷部状態の範囲と、非融解損傷の範囲とのそれぞれにおいて、試験用フィルムインサート成形の射出成形における充填過程終了時のフィルム温度解析値と、フィルムと充填材料との界面におけるせん断応力解析値の組と、充填材料流動停止までのフィルム温度解析値の最大値と、同時刻のフィルムと充填材料との界面におけるせん断応力解析値の組、それぞれの熱流動解析値と、損傷範囲実測結果との相関から融解損傷基準を求める融解損傷基準算出工程、

を有することを特徴とするフィルムインサート成形品の融解損傷予測方法である。

【0012】

また、本発明の請求項3に係る融解損傷予測方法は、基準値算出工程が、実測した損傷範囲のうち充填材料流れの上流側の部位のみに対して相関を求めることを特徴とするフィルムインサート成形品の融解損傷予測方法である。

【0013】

また、本発明の請求項4に係る融解損傷予測方法は、試験用フィルムインサート成形は、キャビティが短冊状平板の金型とし、平板の長辺方向は式2の範囲において式1で示されるクロソイド曲線

【0014】

【数3】

【0015】

【数4】

に沿った曲面であり、t=0側となる短辺の中央にサイドゲートを設けたことを特徴とする請求項2または3に記載のフィルムインサート成形品の融解損傷予測方法である。

ここで、x(t)は短冊状の板を側面から見た際のX座標、y(t)は短冊状の板を側面から見た際のY座標、aは曲線の長さに対する曲率を定めるパラメータ、θはパラメータ変数、tは曲線の長さに相当する媒介変数、πは円周率を表す。

【0016】

また、本発明の請求項5に係る融解損傷予測方法は、挿入するフィルムの種類に応じて適用する融解損傷基準を選択することを特徴とする、請求項1から4のいずれかに記載の

フィルムインサート成形品の融解損傷予測方法である。

【0017】

本発明において、「充填材料」は溶融状態の材料であり、各種樹脂や、金属、炭素繊維、マイカ、ガラスなどを混入した樹脂などを用いることができる。

【0018】

本発明において、「フィルムインサート成形品」とは、フィルムと充填材料が成形により金型内で一体化した成形品をいう。

【0019】

本発明において、「試験用フィルムインサート成形品」とは、フィルムインサート成形品の融解損傷の発生条件を求めるために作成された成形品及びその形状をいう。

【0020】

本発明において、「解析値の組それぞれと前記損傷範囲実測結果との相関を求める」とは、融解損傷の実測値と、解析値のせん断応力及びフィルム温度の組を関連付けることであり、融解損傷が発生する場合の解析値、および融解損傷が発生しない場合の解析値を求めることである。

【0021】

本発明において、「融解損傷基準」とは、フィルムインサート成形品のフィルムが融解損傷する場合と融解損傷が発生しない場合に分類する関数、若しくは2値の判別分類手法サポートベクターマシンの学習データ値、または解析値を2分する閾値をいう。

【0022】

本発明において、「樹脂」とは、ポリエステル系、アクリル系、ポリビニル系、ポリオレフィン系、ポリアミド系、ポリイミド系、ポリスルホン系、ポリエステルエーテル系、ポリカーボネート系、ポリフェニレンサルファイド系、ポリ乳酸系、セルロース系などのプラスチックやこれらの樹脂の混合物や共重合物でも良く、各種の添加剤を含むものであってもよい。

【0023】

本発明において、フィルムとしては、樹脂フィルム、及び、銅、スズ、インジウム、鉛、亜鉛、ビスマス、チタン、クロム、鉄、コバルト、ニッケル、ケイ素、ゲルマニウム、金、銀、などの金属、又はこれらの合金からなる金属薄膜、及び、織物、編物、不織布、紙、及び、これらのプラスチックフィルムや金属薄膜などの積層物、蒸着物を用いることができる。

【発明の効果】

【0024】

本発明によれば、充填材料の熱や、フィルムと充填材料との界面におけるせん断応力によって発生する、フィルムの融解損傷を定量的に予測することができる。

【図面の簡単な説明】

【0025】

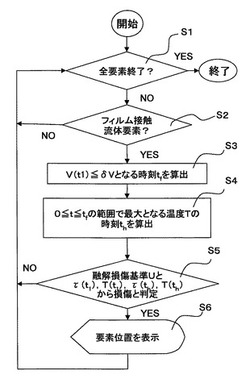

【図1】本発明の融解損傷部位表示工程の一実施形態例のフローチャート図である。

【図2】本発明の一実施形態例のフローチャート図である。

【図3】本発明の試験フィルムインサート成形品の一例を示す斜視図である。

【図4】本発明の試験フィルムインサート成形品の一例を示す長辺方向断面図である。

【図5】本発明の目的形状のフィルムインサート成形品の一例を示す斜視図である。

【図6】フィルムインサート成形品の融解損傷の一例を示す斜視図である。

【図7】融解損傷開始位置における流速の解析値の経時変化を示すグラフの一例である。

【図8】融解損傷開始位置におけるせん断応力の解析値の経時変化を示すグラフの一例である。

【図9】融解損傷開始位置におけるフィルム温度の解析値の経時変化を示すグラフの一例である。

【図10】本発明の試験フィルムインサート成形品における、非損傷条件と損傷条件をせん断応力とフィルム温度の2次元上に図示したグラフの一例である。

【発明を実施するための形態】

【0026】

以下、本発明に係るフィルムインサート成形におけるフィルムの融解損傷予測方法について説明する。フィルムの融解損傷を予測するフィルムインサート成形品1に対し、以下の工程に従ってフィルムの融解損傷を予測する。

1)金型と、金型キャビティ内に挿入されたフィルムで構成される充填空間の形状と射出成形条件を元に、射出成形時のフィルム温度と、フィルムと充填材料との界面におけるせん断応力を求める熱流動解析工程。

2)充填過程終了時のフィルム温度解析値と、フィルムと充填材料との界面におけるせん断応力解析値の組と、充填材料流動停止までのフィルム温度解析値の最大値と、同時刻のフィルムと充填材料との界面におけるせん断応力解析値の組、それぞれについて、融解損傷基準と比較し、いずれかが基準を超えた部位を明示する融解損傷部位表示工程。

【0027】

1)の熱流動解析工程は、充填過程および保圧過程を対象とし、従来の一般的な射出成形シミュレーションの技法を用いる。例えば、オートデスク製MOLDFLOW(登録商標)、 東レエンジニアリング製3D−TIMON(登録商標)、アンシス製FLUENT(登録商標)などの市販の流動解析ソフトを用いることもできる。

第2図に示すように、充填空間内の樹脂の非定常熱流動解析を行うため、成形品の形状モデルの要素分割を行い、有限要素法或いは有限体積法などを適用する。3次元ソリッド要素を用いることが望ましいが、成形品形状が平板に近い場合や計算負荷を抑える目的でシェル要素などの2次元、2.5次元要素を用いても良い。

この解析対象とする成形品の形状モデルに対し、ゲートの位置と個数を設定し、必要に応じてランナーを設ける。

【0028】

充填材料は、温度とせん断速度依存の非線形粘性モデルとし、Cross−WLF式などを適用できる。また、充填材料は、PVT(圧力−容積−温度)特性値に基づく圧縮性流体として解析することが望ましい。

今回、解析を簡単にする為、フィルムおよび金型は剛体として取り扱った。また、充填材料と金型間、充填材料とフィルム間にそれぞれ熱伝達率を設定し、充填材料やフィルム、金型の比熱や熱伝導率を与えて解析領域全体の温度分布を計算する。

【0029】

2)の融解損傷部位表示工程は、熱流動解析工程によって得られた充填材料の流速分布や、せん断応力分布、フィルムの温度分布などの時刻歴を元に、フィルムの融解損傷部位を計算する。フローチャートを図1に示す。解析モデルの全要素のうち、フィルム面に接触する各流体要素に対し、該当要素の流速が流動停止判定速度δv以下となる流動停止時刻tfを求め(S3)、時刻tfまでの間で該当位置のフィルム温度Tが最大となる時刻thを求める(S4)。

そして、充填過程終了時刻t1の該当要素の前記フィルムと充填材料との界面におけるせん断応力解析値τ(t1)と、該当要素が接触する位置のフィルムの厚み方向平均温度T(t1)との組、及び、

該当要素の前記フィルムと充填材料との界面におけるせん断応力解析値τ(th)と、該当要素が接触する位置のフィルムの厚み方向平均温度解析値T(th)との組、

それぞれに対し融解損傷基準Uを適用し、損傷と判定(S5)された要素の位置を図示する(S6)。

【0030】

損傷が発生した場合は、ゲートの配置、成形条件、または挿入するフィルムや充填材料の種類などを変更し、融解損傷が発生しない条件を探索することができる。

解析による融解損傷の予測は、金型の修正、成形条件、フィルムや充填材料を変更しながら成形実験を実施するよりも、短い期間でコストをかけずに最適条件を探索することが可

能である。

【0031】

なお、融解損傷基準Uは、フィルムと充填材料との界面におけるせん断応力τと、フィルムの厚み方向平均温度Tとに基づく学習データもしくは関数であり、過去の成形実績や新たな成形実験に基づく融解損傷基準算出工程を用いて、予め、算出し、融解損傷基準Uを定義しておくことが望ましい。以降、融解損傷基準算出工程について説明する。

【0032】

フィルムインサート成形におけるフィルムの融解損傷は、成形品形状や充填材料の種類によらず、挿入するフィルム種類に対して、フィルムの厚み方向平均温度と、フィルムと充填材料との界面におけるせん断応力の関係によって生じる。従って、融解損傷基準算出工程における試験用フィルムインサート成形において、広範囲のフィルム温度と、フィルムと充填材料との界面におけるせん断応力とを対象に、基準を定義しておけば、どの様な形状に対しても、同一の融解損傷基準を利用することができる。

【0033】

図3に融解損傷基準算出工程で用いられる試験用フィルムインサート成形品の形状の一例を示した斜視図、試験用フィルムインサート成形品の断面34を図4に示す。汎用的に用いられるフィルムの試験用フィルムインサート成形の形状は、短冊状の平板とし、t=0となる短辺の中央にサイドゲート31を設け、ゲート位置から図4の点線で示される式2の範囲33で、長辺方向を式1により示されるクロソイド曲線に沿った曲面とし、クロソイド曲線の外周側の面にフィルム32を挿入することが望ましい。なぜならば、クロソイド曲線の特性により、ゲートから遠方になるほど曲率半径が小さくなるため、射出速度を変えるだけで、フィルムと充填材料との界面におけるせん断応力の変化量を大きくさせることができ、広範囲の条件の融解損傷基準が得やすいからである。

【0034】

一方、挿入するフィルムが特殊用途で1種類のフィルムインサート成形品にしか使われない場合は、フィルムの融解損傷基準算出工程における試験用フィルムインサート成形の形状を、融解損傷予測対象のフィルムインサート成形品1とほぼ同一形状にして、最小限の回数の試験用成形実験で済ますこともできる。

【0035】

融解損傷基準算出工程は、図2のフローチャートに従って実施される。

挿入するフィルムに対し、充填材料、金型温度、シリンダー、温度、射出速度などの成形条件を設定(T1)し、融解損傷予測対象のフィルムインサート成形品と同一のフィルムを用いた試験用フィルムインサート成形を実施(T1)し、融解損傷範囲を実測(T3)する。また、試験用フィルムインサート成形と同条件の熱流動解析を実施(T4)し、射出成形時のフィルム温度と、フィルムと充填材料との界面におけるせん断応力を求める。解析モデルの全要素のうち、フィルム面に接触する各流体要素に対し、該当要素の流速が流動停止判定速度δv以下となる流動停止時刻tfを求め(T7)、時刻tfまでの間で該当位置のフィルム温度Tが最大となる時刻thを求める(T8)。

そして、該当要素が測定した融解損傷範囲外であれば、非損傷クラスとして、該当要素の充填過程終了時刻t1における該当要素のフィルムと充填材料との界面におけるせん断応力解析値τ(t1)と、該当要素が接触する位置のフィルムの厚み方向平均温度T(t1)の組、及び、フィルム温度Tが最大となる時刻thにおける該当要素のフィルムと充填材料との界面におけるせん断応力解析値τ(th)と、該当要素が接触する位置のフィルムの厚み方向平均温度解析値T(th)との組、

それぞれを記録する(T10)。

【0036】

該当要素が測定した融解損傷範囲にあり、なおかつ融解損傷開始位置であれば、損傷クラスとして、該当要素のフィルムと充填材料との界面におけるせん断応力解析値τ(t1)と、該当要素が接触する位置のフィルムの厚み方向平均温度T(t1)の組、及び該当要素のフィルムと充填材料との界面におけるせん断応力解析値τ(th)と、該当要素が接触する位置のフィルムの厚み方向平均温度解析値T(th)の組とを記録する(T12)。

全ての要素について判定を終え、記録した融解損傷のデータが不足している場合は、新たな成形条件の設定に戻る。

記録した融解損傷のデータが充足した場合は、前記データを損傷クラス、非損傷クラスに2値分類する融解損傷基準Uを作成する(T14)。

融解損傷基準Uは、2値の判別分類手法として知られるサポートベクターマシンに基づく学習データが望ましい。また、挿入するフィルムの材料、層構成によっては非線形が強くなるため、カーネル法との併用が望ましい。もしくは、フィルムの厚み方向平均温度Tの関数として定義した融解損傷せん断応力F(T)を融解損傷基準Uとしても良い。

【0037】

融解損傷開始位置は、融解損傷範囲のうち、樹脂流れの最も上流側の位置としても良い。

【実施例】

【0038】

<実施例1>

図5は、フィルムの融解損傷を予測した個室内装用部品の一例を示す斜視図である。長辺30cm、短辺5cm、高さ5mm、肉厚3mm、リブ幅1mm、リブ高さ2mmの略直方体であり、露出面側にアクリルを主成分とする厚み0.4mmの青色フィルム42を挿入し、ポリカーボネート樹脂(PC)とアクリロニトリル・ブタジエン・スチレン樹脂(ABS)とのポリマーアロイ樹脂(以下PC/ABSと略す)を射出する。

【0039】

図5におけるサイドゲートを設けた金型による成形実験では、フィルムが融解損傷した成形品しか得られず、ゲートの配置や形状を検討する必要があると考えられる。しかし、実験による検証では、ゲートを変える度に金型を修正しなければならず、時間とコストがかかるため、本案の融解損傷予測方法に基づく改善を試みた。

【0040】

融解損傷基準導出工程で用いた試験用フィルムインサート成形品も、図5で示される同一形状とし、3点のサイドゲート43からPC/ABSを、またはポリプロピレン樹脂を射出充填した。成形実験、および解析で与えた成形条件を表1に示す。

【0041】

【表1】

充填材料の種類、充填温度、射出速度、金型の温度条件を変化させて、図2で示される融解損傷基準算出工程に従って融解損傷基準Uを導出した。東レエンジニアリング製3D−TIMON(登録商標)を用いて解析し、挿入するフィルム及びキャビティ部はソリッド要素でモデル化した。

【0042】

成形実験では青色のフィルム側から充填材料が透けて目視できる範囲を融解損傷範囲と判定した。

図6は試験用フィルムインサート成形品の融解損傷の一例を示したものである。

3つのサイドゲート61近傍に融解損傷63が生じた。樹脂流れの上流側の中心位置62を融解損傷開始位置と見なし、位置62のせん断応力とフィルム温度解析値を損傷クラスのデータとして基準算出に用いた。一方、融解損傷63以外の要素のせん断応力とフィルム温度解析値は、非損傷クラスとして基準導出に用いた。

【0043】

なお、基準算出に用いるせん断応力とフィルム温度解析値は、要素流速値に対し流動停止判定速度δvを10mm/secと仮定し、成形品各部位について、充填過程終了時のフィルム温度解析値と、フィルムと充填材料との界面におけるせん断応力解析値との組と、流動停止判定速度δvを超えている間のフィルム温度解析値の最大値と、同時刻のフィルムと充填材料との界面におけるせん断応力解析値の組とをそれぞれを用いた。

一例として、充填材料PC/ABS、充填温度250℃、射出速度100mm/sec、金型温度70℃の条件で成形した場合の、図6の中央のゲートの融解損傷開始位置62について、図を元に説明する。

【0044】

融解損傷開始位置62における流速、せん断応力、フィルム温度の解析値の経時変化を、それぞれ、図7は横軸を射出時間、縦軸を射出速度で、図8は横軸を射出時間、縦軸をせん断応力で、図9は横軸を射出時間、縦軸をフィルム温度で示した。

図8、図9の結果から、充填過程完了時0.56秒のせん断応力は0.5MPa、フィルム温度は156℃であり、損傷クラスとした。

また、図7より流動停止時刻は1.2secであるため、図9より時刻1.2secまでのフィルム温度最大値は199℃、図8よりその時のせん断応力値は0.087MPaであり、この数値の組も損傷クラスとした。

【0045】

図10は、融解損傷基準算出工程で得られた非損傷クラス101と損傷クラス102をせん断応力とフィルム温度の2次元上に図示したものである。

非損傷クラス101を「○」、損傷クラス102を「×」で表した。

これらのデータを訓練データとしてサポートベクターマシンによる分類の閾値0を求めると、図10の相関曲線103となった。

融解損傷基準Uは相関曲線103で与えられ、曲線より大きいせん断応力、及び、フィルム温度となる部位では融解損傷が発生すると判定される。

【0046】

<実施例2>

実施例1で求めた融解損傷基準Uに基づき、実施例1と同一の図5で示される個室内装用部品に対し、コア側に設けたピンゲート42による成形時のフィルム融解損傷を予測した。

【0047】

成形条件は、充填材料をPC/ABSとし、充填温度250℃、射出速度100mm/sec、金型温度70℃とした。

樹脂流動解析結果より、ピンゲート部のせん断応力は0.12MPa、フィルム温度123℃となり、図10の相関曲線103より小さいために融解損傷しないと予測されたが、図5のゲート側開口部64のせん断応力は0.5MPa、フィルム温度は97℃と予測され、図10の相関曲線103より大きいため融解損傷が予測された。

前記成形条件の金型温度を40℃に変更した場合、熱流動解析の結果より、成形品のいずれの部位のせん断応力及びフィルム温度は図10の相関曲線103を下回った。そこで、図5で示される個室内装用部品に対し、コア側にピンゲート42を設けた金型を作成し、実際に成形実験を行った。その結果、充填材料をPC/ABSとし、充填温度250℃、射出速度100mm/sec、金型温度70℃とした成形では、図5のゲート側開口部64のフィルムに融解損傷が見られたが、金型温度を40℃に変更した成形実験ではフィルムの融解損傷は見られず、本案の手法による予想と一致することが確認された。

【0048】

<実施例3>

実施例1と同じ成形品予測について、図5で示される融解損傷基準導出工程の試験用フィルムインサート成形品の代わりに、図3、図4で示される融解損傷基準算出工程の試験用フィルムインサート成形品を用いた。

形状は、短辺4cm長辺15cm厚み3mmの短冊状の板とし、t=0となる短辺の中央にサイドゲート31を設け、長辺方向は図4の点線で示されるゲート位置から式2の範囲33において、式1で示されるクロソイド曲線に沿った曲面とし、aを5cmとした。クロソイド曲線の外周側の面にフィルム32を挿入した。

【0049】

試験用フィルムインサート成形品の形状以外は、実施例1と同じ条件で、図2で示される融解損傷基準算出工程に従っても、実施例1とほぼ同様の融解損傷基準Uを導出できることを確認した。

【産業上の利用可能性】

【0050】

本発明は、フィルムに限らず一般形状のインサート成形品の融解損傷予測、多色射出成形における一次射出成形品の溶融流動予測やダイによるウェットコーティング時の基材の損傷予測などにも応用することができるが、その応用範囲はこれらに限られるものではない。

【符号の説明】

【0051】

31・・・・・サイドゲート

32・・・・・フィルム

33・・・・・クロソイド曲線に沿った曲面の範囲

34・・・・・図4の試験用フィルムインサート成形品の断面位置

41・・・・・フィルムインサート成形品

42・・・・・ピンゲート位置

43・・・・・サイドゲート位置

61・・・・・サイドゲート

62・・・・・融解損傷開始位置

63・・・・・融解損傷

64・・・・・ゲート側開口部融解損傷

101・・・・非損傷クラス

102・・・・損傷クラス

103・・・・非損傷クラスと損傷クラスの閾値0を示す相関曲線

【技術分野】

【0001】

本発明は、フィルムインサート成形の充填・保圧工程で生じるフィルムの融解損傷を予測する方法に関する。

【背景技術】

【0002】

射出成形品の表面に絵柄を施し意匠性などを向上させる方法の一つに、あらかじめ絵柄を施したフィルムを金型内に挿入した状態で射出成形を行い、フィルムと成形樹脂が一体化してなるフィルムインサート成形がある。複雑で高価な装置を必要とせずに、絵柄付成形品が得られるメリットがある。

【0003】

その一方で、絵柄フィルムと高温高圧の充填材料を一体化して射出成形するため、絵柄フィルムが充填材料の熱とせん断応力によって溶融・損傷する不良が発生し易い。

【0004】

従来、この成形不良を回避するためには、試作を繰り返して成形条件を見直し、それでも解決できない場合は、製品形状やゲート位置など変更して金型の作成を繰り返さなければならず、時間とコストがネックとなっていた。

【0005】

特許文献1では、樹脂の熱流動解析を適用して、インサート成形におけるインサート物の変形を事前に予測できることが示されている。しかし、充填材料から与えられる熱やせん断応力によって発生するフィルムの融解損傷に対しては、定性的な損傷の程度を予測できても、定量的な判断まで行うことはできなかった。

【0006】

また、特許文献2では、フィルムなどのインサート物を含む射出成形過程の流動解析結果から得られる成形工程におけるインサート物の温度、および充填材料の圧力、もしくはせん断応力を元に、前記成形工程における前記インサート物の負荷値を算出する。そして、実際の成形品の損傷具合との相関から基準値を求めておくことで、未実施の成形について流動解析し、インサート物の負荷値が基準値を超えた部位を損傷と予測できることが開示されている。しかしながら、インサート物の負荷値と実際の成形品の損傷具合との相関から基準値を求めるために、単純形状の成形を多数回試行しておく必要があること、経時的に変化する温度や圧力、せん断応力から時間に依存しない負荷値を算出する際、推奨される最大値を元に負荷値を求めると相関が得られにくい場合があること、使用するフィルムによっては提示された負荷値の算出式では相関が得られないこと、などの問題があった。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2003−112349号公報

【特許文献2】特開2010−5936号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明の目的は、フィルムインサート成形過程における射出成形時のフィルム温度と、フィルムと充填材料との界面におけるせん断応力の解析結果と、成形品のフィルムの融解損傷との間の相関を求め、成形過程の充填材料の熱やせん断応力によって発生するフィルムの融解損傷を、定量的に予測する方法、および装置を提供し、融解損傷のないインサートフィルム成形品を、費用を掛けて試行錯誤することなく、得られるようにすることにある。

【0009】

特に、成形過程で溶融した充填材料との接触によってフィルムが加熱され、流動性の高い温度まで上昇するが、その時点でも充填材料が流動している場合にフィルムが融解損傷する。このようなフィルムの温度上昇と充填材料の流動データ解析結果と、フィルムの損傷実測を合わせ、損傷の確かな予測を提供する仕組みを作る事が、本発明の課題である。

【課題を解決するための手段】

【0010】

上記目的を達成するために、本発明の請求項1に係る融解損傷予測方法は、金型と、金型キャビティ内部に挿入されたフィルムとで構成される空間に、成形樹脂を充填することによって、フィルムと成形樹脂が一体化してなるフィルムインサート成形品において、充填・保圧過程で生じるフィルムの溶融損傷を予測する方法であって、

1)金型と金型キャビティ内部に挿入されたフィルムで構成される充填空間の形状と射出成形条件を元に、射出成形時のフィルム温度と、フィルムと充填材料との界面におけるせん断応力を求める熱流動解析工程、

2)充填過程終了時のフィルム温度解析値と、フィルムと充填材料との界面におけるせん断応力解析値の組と、充填材料流動停止までのフィルム温度解析値の最大値と、同時刻のフィルムと充填材料との界面におけるせん断応力解析値の組、それぞれについて、融解損傷基準と比較し、いずれかが基準を超えた部位を明示する融解損傷部位表示工程、

を有することを特徴とするフィルムインサート成形品の融解損傷予測方法である。

【0011】

また、本発明の請求項2に係る融解損傷予測方法は、

1)融解損傷予測対象のフィルムインサート成形品と同一のフィルムを用いた試験用フィルムインサート成形を実施し、融解損傷範囲を実測する損傷範囲実測工程、

2)実測された融解損傷部状態の範囲と、非融解損傷の範囲とのそれぞれにおいて、試験用フィルムインサート成形の射出成形における充填過程終了時のフィルム温度解析値と、フィルムと充填材料との界面におけるせん断応力解析値の組と、充填材料流動停止までのフィルム温度解析値の最大値と、同時刻のフィルムと充填材料との界面におけるせん断応力解析値の組、それぞれの熱流動解析値と、損傷範囲実測結果との相関から融解損傷基準を求める融解損傷基準算出工程、

を有することを特徴とするフィルムインサート成形品の融解損傷予測方法である。

【0012】

また、本発明の請求項3に係る融解損傷予測方法は、基準値算出工程が、実測した損傷範囲のうち充填材料流れの上流側の部位のみに対して相関を求めることを特徴とするフィルムインサート成形品の融解損傷予測方法である。

【0013】

また、本発明の請求項4に係る融解損傷予測方法は、試験用フィルムインサート成形は、キャビティが短冊状平板の金型とし、平板の長辺方向は式2の範囲において式1で示されるクロソイド曲線

【0014】

【数3】

【0015】

【数4】

に沿った曲面であり、t=0側となる短辺の中央にサイドゲートを設けたことを特徴とする請求項2または3に記載のフィルムインサート成形品の融解損傷予測方法である。

ここで、x(t)は短冊状の板を側面から見た際のX座標、y(t)は短冊状の板を側面から見た際のY座標、aは曲線の長さに対する曲率を定めるパラメータ、θはパラメータ変数、tは曲線の長さに相当する媒介変数、πは円周率を表す。

【0016】

また、本発明の請求項5に係る融解損傷予測方法は、挿入するフィルムの種類に応じて適用する融解損傷基準を選択することを特徴とする、請求項1から4のいずれかに記載の

フィルムインサート成形品の融解損傷予測方法である。

【0017】

本発明において、「充填材料」は溶融状態の材料であり、各種樹脂や、金属、炭素繊維、マイカ、ガラスなどを混入した樹脂などを用いることができる。

【0018】

本発明において、「フィルムインサート成形品」とは、フィルムと充填材料が成形により金型内で一体化した成形品をいう。

【0019】

本発明において、「試験用フィルムインサート成形品」とは、フィルムインサート成形品の融解損傷の発生条件を求めるために作成された成形品及びその形状をいう。

【0020】

本発明において、「解析値の組それぞれと前記損傷範囲実測結果との相関を求める」とは、融解損傷の実測値と、解析値のせん断応力及びフィルム温度の組を関連付けることであり、融解損傷が発生する場合の解析値、および融解損傷が発生しない場合の解析値を求めることである。

【0021】

本発明において、「融解損傷基準」とは、フィルムインサート成形品のフィルムが融解損傷する場合と融解損傷が発生しない場合に分類する関数、若しくは2値の判別分類手法サポートベクターマシンの学習データ値、または解析値を2分する閾値をいう。

【0022】

本発明において、「樹脂」とは、ポリエステル系、アクリル系、ポリビニル系、ポリオレフィン系、ポリアミド系、ポリイミド系、ポリスルホン系、ポリエステルエーテル系、ポリカーボネート系、ポリフェニレンサルファイド系、ポリ乳酸系、セルロース系などのプラスチックやこれらの樹脂の混合物や共重合物でも良く、各種の添加剤を含むものであってもよい。

【0023】

本発明において、フィルムとしては、樹脂フィルム、及び、銅、スズ、インジウム、鉛、亜鉛、ビスマス、チタン、クロム、鉄、コバルト、ニッケル、ケイ素、ゲルマニウム、金、銀、などの金属、又はこれらの合金からなる金属薄膜、及び、織物、編物、不織布、紙、及び、これらのプラスチックフィルムや金属薄膜などの積層物、蒸着物を用いることができる。

【発明の効果】

【0024】

本発明によれば、充填材料の熱や、フィルムと充填材料との界面におけるせん断応力によって発生する、フィルムの融解損傷を定量的に予測することができる。

【図面の簡単な説明】

【0025】

【図1】本発明の融解損傷部位表示工程の一実施形態例のフローチャート図である。

【図2】本発明の一実施形態例のフローチャート図である。

【図3】本発明の試験フィルムインサート成形品の一例を示す斜視図である。

【図4】本発明の試験フィルムインサート成形品の一例を示す長辺方向断面図である。

【図5】本発明の目的形状のフィルムインサート成形品の一例を示す斜視図である。

【図6】フィルムインサート成形品の融解損傷の一例を示す斜視図である。

【図7】融解損傷開始位置における流速の解析値の経時変化を示すグラフの一例である。

【図8】融解損傷開始位置におけるせん断応力の解析値の経時変化を示すグラフの一例である。

【図9】融解損傷開始位置におけるフィルム温度の解析値の経時変化を示すグラフの一例である。

【図10】本発明の試験フィルムインサート成形品における、非損傷条件と損傷条件をせん断応力とフィルム温度の2次元上に図示したグラフの一例である。

【発明を実施するための形態】

【0026】

以下、本発明に係るフィルムインサート成形におけるフィルムの融解損傷予測方法について説明する。フィルムの融解損傷を予測するフィルムインサート成形品1に対し、以下の工程に従ってフィルムの融解損傷を予測する。

1)金型と、金型キャビティ内に挿入されたフィルムで構成される充填空間の形状と射出成形条件を元に、射出成形時のフィルム温度と、フィルムと充填材料との界面におけるせん断応力を求める熱流動解析工程。

2)充填過程終了時のフィルム温度解析値と、フィルムと充填材料との界面におけるせん断応力解析値の組と、充填材料流動停止までのフィルム温度解析値の最大値と、同時刻のフィルムと充填材料との界面におけるせん断応力解析値の組、それぞれについて、融解損傷基準と比較し、いずれかが基準を超えた部位を明示する融解損傷部位表示工程。

【0027】

1)の熱流動解析工程は、充填過程および保圧過程を対象とし、従来の一般的な射出成形シミュレーションの技法を用いる。例えば、オートデスク製MOLDFLOW(登録商標)、 東レエンジニアリング製3D−TIMON(登録商標)、アンシス製FLUENT(登録商標)などの市販の流動解析ソフトを用いることもできる。

第2図に示すように、充填空間内の樹脂の非定常熱流動解析を行うため、成形品の形状モデルの要素分割を行い、有限要素法或いは有限体積法などを適用する。3次元ソリッド要素を用いることが望ましいが、成形品形状が平板に近い場合や計算負荷を抑える目的でシェル要素などの2次元、2.5次元要素を用いても良い。

この解析対象とする成形品の形状モデルに対し、ゲートの位置と個数を設定し、必要に応じてランナーを設ける。

【0028】

充填材料は、温度とせん断速度依存の非線形粘性モデルとし、Cross−WLF式などを適用できる。また、充填材料は、PVT(圧力−容積−温度)特性値に基づく圧縮性流体として解析することが望ましい。

今回、解析を簡単にする為、フィルムおよび金型は剛体として取り扱った。また、充填材料と金型間、充填材料とフィルム間にそれぞれ熱伝達率を設定し、充填材料やフィルム、金型の比熱や熱伝導率を与えて解析領域全体の温度分布を計算する。

【0029】

2)の融解損傷部位表示工程は、熱流動解析工程によって得られた充填材料の流速分布や、せん断応力分布、フィルムの温度分布などの時刻歴を元に、フィルムの融解損傷部位を計算する。フローチャートを図1に示す。解析モデルの全要素のうち、フィルム面に接触する各流体要素に対し、該当要素の流速が流動停止判定速度δv以下となる流動停止時刻tfを求め(S3)、時刻tfまでの間で該当位置のフィルム温度Tが最大となる時刻thを求める(S4)。

そして、充填過程終了時刻t1の該当要素の前記フィルムと充填材料との界面におけるせん断応力解析値τ(t1)と、該当要素が接触する位置のフィルムの厚み方向平均温度T(t1)との組、及び、

該当要素の前記フィルムと充填材料との界面におけるせん断応力解析値τ(th)と、該当要素が接触する位置のフィルムの厚み方向平均温度解析値T(th)との組、

それぞれに対し融解損傷基準Uを適用し、損傷と判定(S5)された要素の位置を図示する(S6)。

【0030】

損傷が発生した場合は、ゲートの配置、成形条件、または挿入するフィルムや充填材料の種類などを変更し、融解損傷が発生しない条件を探索することができる。

解析による融解損傷の予測は、金型の修正、成形条件、フィルムや充填材料を変更しながら成形実験を実施するよりも、短い期間でコストをかけずに最適条件を探索することが可

能である。

【0031】

なお、融解損傷基準Uは、フィルムと充填材料との界面におけるせん断応力τと、フィルムの厚み方向平均温度Tとに基づく学習データもしくは関数であり、過去の成形実績や新たな成形実験に基づく融解損傷基準算出工程を用いて、予め、算出し、融解損傷基準Uを定義しておくことが望ましい。以降、融解損傷基準算出工程について説明する。

【0032】

フィルムインサート成形におけるフィルムの融解損傷は、成形品形状や充填材料の種類によらず、挿入するフィルム種類に対して、フィルムの厚み方向平均温度と、フィルムと充填材料との界面におけるせん断応力の関係によって生じる。従って、融解損傷基準算出工程における試験用フィルムインサート成形において、広範囲のフィルム温度と、フィルムと充填材料との界面におけるせん断応力とを対象に、基準を定義しておけば、どの様な形状に対しても、同一の融解損傷基準を利用することができる。

【0033】

図3に融解損傷基準算出工程で用いられる試験用フィルムインサート成形品の形状の一例を示した斜視図、試験用フィルムインサート成形品の断面34を図4に示す。汎用的に用いられるフィルムの試験用フィルムインサート成形の形状は、短冊状の平板とし、t=0となる短辺の中央にサイドゲート31を設け、ゲート位置から図4の点線で示される式2の範囲33で、長辺方向を式1により示されるクロソイド曲線に沿った曲面とし、クロソイド曲線の外周側の面にフィルム32を挿入することが望ましい。なぜならば、クロソイド曲線の特性により、ゲートから遠方になるほど曲率半径が小さくなるため、射出速度を変えるだけで、フィルムと充填材料との界面におけるせん断応力の変化量を大きくさせることができ、広範囲の条件の融解損傷基準が得やすいからである。

【0034】

一方、挿入するフィルムが特殊用途で1種類のフィルムインサート成形品にしか使われない場合は、フィルムの融解損傷基準算出工程における試験用フィルムインサート成形の形状を、融解損傷予測対象のフィルムインサート成形品1とほぼ同一形状にして、最小限の回数の試験用成形実験で済ますこともできる。

【0035】

融解損傷基準算出工程は、図2のフローチャートに従って実施される。

挿入するフィルムに対し、充填材料、金型温度、シリンダー、温度、射出速度などの成形条件を設定(T1)し、融解損傷予測対象のフィルムインサート成形品と同一のフィルムを用いた試験用フィルムインサート成形を実施(T1)し、融解損傷範囲を実測(T3)する。また、試験用フィルムインサート成形と同条件の熱流動解析を実施(T4)し、射出成形時のフィルム温度と、フィルムと充填材料との界面におけるせん断応力を求める。解析モデルの全要素のうち、フィルム面に接触する各流体要素に対し、該当要素の流速が流動停止判定速度δv以下となる流動停止時刻tfを求め(T7)、時刻tfまでの間で該当位置のフィルム温度Tが最大となる時刻thを求める(T8)。

そして、該当要素が測定した融解損傷範囲外であれば、非損傷クラスとして、該当要素の充填過程終了時刻t1における該当要素のフィルムと充填材料との界面におけるせん断応力解析値τ(t1)と、該当要素が接触する位置のフィルムの厚み方向平均温度T(t1)の組、及び、フィルム温度Tが最大となる時刻thにおける該当要素のフィルムと充填材料との界面におけるせん断応力解析値τ(th)と、該当要素が接触する位置のフィルムの厚み方向平均温度解析値T(th)との組、

それぞれを記録する(T10)。

【0036】

該当要素が測定した融解損傷範囲にあり、なおかつ融解損傷開始位置であれば、損傷クラスとして、該当要素のフィルムと充填材料との界面におけるせん断応力解析値τ(t1)と、該当要素が接触する位置のフィルムの厚み方向平均温度T(t1)の組、及び該当要素のフィルムと充填材料との界面におけるせん断応力解析値τ(th)と、該当要素が接触する位置のフィルムの厚み方向平均温度解析値T(th)の組とを記録する(T12)。

全ての要素について判定を終え、記録した融解損傷のデータが不足している場合は、新たな成形条件の設定に戻る。

記録した融解損傷のデータが充足した場合は、前記データを損傷クラス、非損傷クラスに2値分類する融解損傷基準Uを作成する(T14)。

融解損傷基準Uは、2値の判別分類手法として知られるサポートベクターマシンに基づく学習データが望ましい。また、挿入するフィルムの材料、層構成によっては非線形が強くなるため、カーネル法との併用が望ましい。もしくは、フィルムの厚み方向平均温度Tの関数として定義した融解損傷せん断応力F(T)を融解損傷基準Uとしても良い。

【0037】

融解損傷開始位置は、融解損傷範囲のうち、樹脂流れの最も上流側の位置としても良い。

【実施例】

【0038】

<実施例1>

図5は、フィルムの融解損傷を予測した個室内装用部品の一例を示す斜視図である。長辺30cm、短辺5cm、高さ5mm、肉厚3mm、リブ幅1mm、リブ高さ2mmの略直方体であり、露出面側にアクリルを主成分とする厚み0.4mmの青色フィルム42を挿入し、ポリカーボネート樹脂(PC)とアクリロニトリル・ブタジエン・スチレン樹脂(ABS)とのポリマーアロイ樹脂(以下PC/ABSと略す)を射出する。

【0039】

図5におけるサイドゲートを設けた金型による成形実験では、フィルムが融解損傷した成形品しか得られず、ゲートの配置や形状を検討する必要があると考えられる。しかし、実験による検証では、ゲートを変える度に金型を修正しなければならず、時間とコストがかかるため、本案の融解損傷予測方法に基づく改善を試みた。

【0040】

融解損傷基準導出工程で用いた試験用フィルムインサート成形品も、図5で示される同一形状とし、3点のサイドゲート43からPC/ABSを、またはポリプロピレン樹脂を射出充填した。成形実験、および解析で与えた成形条件を表1に示す。

【0041】

【表1】

充填材料の種類、充填温度、射出速度、金型の温度条件を変化させて、図2で示される融解損傷基準算出工程に従って融解損傷基準Uを導出した。東レエンジニアリング製3D−TIMON(登録商標)を用いて解析し、挿入するフィルム及びキャビティ部はソリッド要素でモデル化した。

【0042】

成形実験では青色のフィルム側から充填材料が透けて目視できる範囲を融解損傷範囲と判定した。

図6は試験用フィルムインサート成形品の融解損傷の一例を示したものである。

3つのサイドゲート61近傍に融解損傷63が生じた。樹脂流れの上流側の中心位置62を融解損傷開始位置と見なし、位置62のせん断応力とフィルム温度解析値を損傷クラスのデータとして基準算出に用いた。一方、融解損傷63以外の要素のせん断応力とフィルム温度解析値は、非損傷クラスとして基準導出に用いた。

【0043】

なお、基準算出に用いるせん断応力とフィルム温度解析値は、要素流速値に対し流動停止判定速度δvを10mm/secと仮定し、成形品各部位について、充填過程終了時のフィルム温度解析値と、フィルムと充填材料との界面におけるせん断応力解析値との組と、流動停止判定速度δvを超えている間のフィルム温度解析値の最大値と、同時刻のフィルムと充填材料との界面におけるせん断応力解析値の組とをそれぞれを用いた。

一例として、充填材料PC/ABS、充填温度250℃、射出速度100mm/sec、金型温度70℃の条件で成形した場合の、図6の中央のゲートの融解損傷開始位置62について、図を元に説明する。

【0044】

融解損傷開始位置62における流速、せん断応力、フィルム温度の解析値の経時変化を、それぞれ、図7は横軸を射出時間、縦軸を射出速度で、図8は横軸を射出時間、縦軸をせん断応力で、図9は横軸を射出時間、縦軸をフィルム温度で示した。

図8、図9の結果から、充填過程完了時0.56秒のせん断応力は0.5MPa、フィルム温度は156℃であり、損傷クラスとした。

また、図7より流動停止時刻は1.2secであるため、図9より時刻1.2secまでのフィルム温度最大値は199℃、図8よりその時のせん断応力値は0.087MPaであり、この数値の組も損傷クラスとした。

【0045】

図10は、融解損傷基準算出工程で得られた非損傷クラス101と損傷クラス102をせん断応力とフィルム温度の2次元上に図示したものである。

非損傷クラス101を「○」、損傷クラス102を「×」で表した。

これらのデータを訓練データとしてサポートベクターマシンによる分類の閾値0を求めると、図10の相関曲線103となった。

融解損傷基準Uは相関曲線103で与えられ、曲線より大きいせん断応力、及び、フィルム温度となる部位では融解損傷が発生すると判定される。

【0046】

<実施例2>

実施例1で求めた融解損傷基準Uに基づき、実施例1と同一の図5で示される個室内装用部品に対し、コア側に設けたピンゲート42による成形時のフィルム融解損傷を予測した。

【0047】

成形条件は、充填材料をPC/ABSとし、充填温度250℃、射出速度100mm/sec、金型温度70℃とした。

樹脂流動解析結果より、ピンゲート部のせん断応力は0.12MPa、フィルム温度123℃となり、図10の相関曲線103より小さいために融解損傷しないと予測されたが、図5のゲート側開口部64のせん断応力は0.5MPa、フィルム温度は97℃と予測され、図10の相関曲線103より大きいため融解損傷が予測された。

前記成形条件の金型温度を40℃に変更した場合、熱流動解析の結果より、成形品のいずれの部位のせん断応力及びフィルム温度は図10の相関曲線103を下回った。そこで、図5で示される個室内装用部品に対し、コア側にピンゲート42を設けた金型を作成し、実際に成形実験を行った。その結果、充填材料をPC/ABSとし、充填温度250℃、射出速度100mm/sec、金型温度70℃とした成形では、図5のゲート側開口部64のフィルムに融解損傷が見られたが、金型温度を40℃に変更した成形実験ではフィルムの融解損傷は見られず、本案の手法による予想と一致することが確認された。

【0048】

<実施例3>

実施例1と同じ成形品予測について、図5で示される融解損傷基準導出工程の試験用フィルムインサート成形品の代わりに、図3、図4で示される融解損傷基準算出工程の試験用フィルムインサート成形品を用いた。

形状は、短辺4cm長辺15cm厚み3mmの短冊状の板とし、t=0となる短辺の中央にサイドゲート31を設け、長辺方向は図4の点線で示されるゲート位置から式2の範囲33において、式1で示されるクロソイド曲線に沿った曲面とし、aを5cmとした。クロソイド曲線の外周側の面にフィルム32を挿入した。

【0049】

試験用フィルムインサート成形品の形状以外は、実施例1と同じ条件で、図2で示される融解損傷基準算出工程に従っても、実施例1とほぼ同様の融解損傷基準Uを導出できることを確認した。

【産業上の利用可能性】

【0050】

本発明は、フィルムに限らず一般形状のインサート成形品の融解損傷予測、多色射出成形における一次射出成形品の溶融流動予測やダイによるウェットコーティング時の基材の損傷予測などにも応用することができるが、その応用範囲はこれらに限られるものではない。

【符号の説明】

【0051】

31・・・・・サイドゲート

32・・・・・フィルム

33・・・・・クロソイド曲線に沿った曲面の範囲

34・・・・・図4の試験用フィルムインサート成形品の断面位置

41・・・・・フィルムインサート成形品

42・・・・・ピンゲート位置

43・・・・・サイドゲート位置

61・・・・・サイドゲート

62・・・・・融解損傷開始位置

63・・・・・融解損傷

64・・・・・ゲート側開口部融解損傷

101・・・・非損傷クラス

102・・・・損傷クラス

103・・・・非損傷クラスと損傷クラスの閾値0を示す相関曲線

【特許請求の範囲】

【請求項1】

金型と、金型キャビティ内部に挿入されたフィルムとで構成される空間に、成形樹脂を充填することによって、フィルムと成形樹脂が一体化してなるフィルムインサート成形品において、充填・保圧過程で生じるフィルムの溶融損傷を予測する方法であって、

1)金型と金型キャビティ内部に挿入されたフィルムとで構成される空間の形状と射出成形条件を元に、射出成形時のフィルム温度と、フィルムと充填材料との界面におけるせん断応力を求める熱流動解析工程、

2)充填過程終了時のフィルム温度解析値と、フィルムと充填材料との界面におけるせん断応力解析値の組と、充填材料流動停止までのフィルム温度解析値の最大値と同時刻のフィルムと充填材料との界面におけるせん断応力解析値の組、それぞれについて、融解損傷基準と比較し、いずれかが基準を超えた部位を明示する融解損傷部位表示工程、

を有することを特徴とするフィルムインサート成形品の融解損傷予測方法。

【請求項2】

1)融解損傷予測対象のフィルムインサート成形品と同一のフィルムを用いた試験用フィルムインサート成形を実施し、融解損傷範囲を実測する損傷範囲実測工程、

2)実測された融解損傷部状態の範囲と、非融解損傷の範囲とのそれぞれにおいて、試験用フィルムインサート成形の射出成形における充填過程終了時のフィルム温度解析値と、フィルムと充填材料との界面におけるせん断応力解析値の組と、充填材料流動停止までのフィルム温度解析値の最大値と同時刻の前記フィルムと充填材料との界面におけるせん断応力解析値の組、それぞれの熱流動解析値と、損傷範囲実測結果との相関から融解損傷基準を求める融解損傷基準算出工程、

を有することを特徴とする請求項1に記載のフィルムインサート成形品の融解損傷予測方法。

【請求項3】

融解損傷基準算出工程が、実測した融解損傷範囲のうちで、充填材料流れの上流側の部位のみに対して相関を求めることを特徴とする請求項2に記載のフィルムインサート成形品の融解損傷予測方法。

【請求項4】

試験用フィルムインサート成形は、キャビティが短冊状平板の金型とし、平板の長辺方向は式2の範囲において、式1で示されるクロソイド曲線

【数1】

【数2】

に沿った曲面であり、t=0側となる短辺の中央にサイドゲートを設けたことを特徴とする請求項2または3に記載のフィルムインサート成形品の融解損傷予測方法。

ここで、x(t)は短冊状の板を側面から見た際のX座標、y(t)は短冊状の板を側面から見た際のY座標、aは曲線の長さに対する曲率を定めるパラメータ、θはパラメータ変数、tは曲線の長さに相当する媒介変数、πは円周率である。

【請求項5】

挿入するフィルムの種類に応じて適用する融解損傷基準を選択することを特徴とする、請求項1から4のいずれかに記載のフィルムインサート成形品の融解損傷予測方法。

【請求項1】

金型と、金型キャビティ内部に挿入されたフィルムとで構成される空間に、成形樹脂を充填することによって、フィルムと成形樹脂が一体化してなるフィルムインサート成形品において、充填・保圧過程で生じるフィルムの溶融損傷を予測する方法であって、

1)金型と金型キャビティ内部に挿入されたフィルムとで構成される空間の形状と射出成形条件を元に、射出成形時のフィルム温度と、フィルムと充填材料との界面におけるせん断応力を求める熱流動解析工程、

2)充填過程終了時のフィルム温度解析値と、フィルムと充填材料との界面におけるせん断応力解析値の組と、充填材料流動停止までのフィルム温度解析値の最大値と同時刻のフィルムと充填材料との界面におけるせん断応力解析値の組、それぞれについて、融解損傷基準と比較し、いずれかが基準を超えた部位を明示する融解損傷部位表示工程、

を有することを特徴とするフィルムインサート成形品の融解損傷予測方法。

【請求項2】

1)融解損傷予測対象のフィルムインサート成形品と同一のフィルムを用いた試験用フィルムインサート成形を実施し、融解損傷範囲を実測する損傷範囲実測工程、

2)実測された融解損傷部状態の範囲と、非融解損傷の範囲とのそれぞれにおいて、試験用フィルムインサート成形の射出成形における充填過程終了時のフィルム温度解析値と、フィルムと充填材料との界面におけるせん断応力解析値の組と、充填材料流動停止までのフィルム温度解析値の最大値と同時刻の前記フィルムと充填材料との界面におけるせん断応力解析値の組、それぞれの熱流動解析値と、損傷範囲実測結果との相関から融解損傷基準を求める融解損傷基準算出工程、

を有することを特徴とする請求項1に記載のフィルムインサート成形品の融解損傷予測方法。

【請求項3】

融解損傷基準算出工程が、実測した融解損傷範囲のうちで、充填材料流れの上流側の部位のみに対して相関を求めることを特徴とする請求項2に記載のフィルムインサート成形品の融解損傷予測方法。

【請求項4】

試験用フィルムインサート成形は、キャビティが短冊状平板の金型とし、平板の長辺方向は式2の範囲において、式1で示されるクロソイド曲線

【数1】

【数2】

に沿った曲面であり、t=0側となる短辺の中央にサイドゲートを設けたことを特徴とする請求項2または3に記載のフィルムインサート成形品の融解損傷予測方法。

ここで、x(t)は短冊状の板を側面から見た際のX座標、y(t)は短冊状の板を側面から見た際のY座標、aは曲線の長さに対する曲率を定めるパラメータ、θはパラメータ変数、tは曲線の長さに相当する媒介変数、πは円周率である。

【請求項5】

挿入するフィルムの種類に応じて適用する融解損傷基準を選択することを特徴とする、請求項1から4のいずれかに記載のフィルムインサート成形品の融解損傷予測方法。

【図1】

【図2】

【図3】

【図4】

【図6】

【図5】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図6】

【図5】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2013−107261(P2013−107261A)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願番号】特願2011−253662(P2011−253662)

【出願日】平成23年11月21日(2011.11.21)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願日】平成23年11月21日(2011.11.21)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

[ Back to top ]