フィルム被嵌装置

【課題】筒状フィルムを被嵌体に被嵌するために要する被嵌時間を短縮することができるフィルム被嵌装置を提供する。

【解決手段】マンドレル20に被嵌された筒状のラベルLをマンドレル20との間に挟み込んで下方側に送出する上位ショットローラ50と上位ショットローラ50によって下方側に送出されたラベルLをマンドレル20との間に挟み込むことにより受け取って下方側に送出することで、マンドレル20の直下を通過するボトル容器BにラベルLを被嵌する、マンドレル20の下端位置に配設された下位ショットローラ60とを備え、上位ショットローラ50及び下位ショットローラ60は、双方がマンドレル20との間にラベルLを同時に挟み込まないように、上位ショットローラ50の高さ位置が設定されており、上位ショットローラ50は間欠回転しているが、下位ショットローラ60は、運転中は被嵌速度に対応する回転速度で連続回転するようになっている。

【解決手段】マンドレル20に被嵌された筒状のラベルLをマンドレル20との間に挟み込んで下方側に送出する上位ショットローラ50と上位ショットローラ50によって下方側に送出されたラベルLをマンドレル20との間に挟み込むことにより受け取って下方側に送出することで、マンドレル20の直下を通過するボトル容器BにラベルLを被嵌する、マンドレル20の下端位置に配設された下位ショットローラ60とを備え、上位ショットローラ50及び下位ショットローラ60は、双方がマンドレル20との間にラベルLを同時に挟み込まないように、上位ショットローラ50の高さ位置が設定されており、上位ショットローラ50は間欠回転しているが、下位ショットローラ60は、運転中は被嵌速度に対応する回転速度で連続回転するようになっている。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、キャップシールやラベル等の筒状フィルムをボトル容器等の被嵌体に被嵌するフィルム被嵌装置に関する。

【背景技術】

【0002】

例えば、筒状のシュリンクラベルをボトル容器の胴部に被嵌するラベル被嵌装置としては、図9(a)、(b)に示すようなものがある。このラベル被嵌装置70は、同図に示すように、筒状のラベルLが連続的に繋がった、シート状に折り畳まれた状態の長尺帯状の筒状フィルムLFを、マンドレル71に被嵌することによって所定状態に開口しながら、切断ユニット72によって所定長に順次切断することで、マンドレル71に被嵌した状態で個別のラベルLを形成した後、マンドレル71に被嵌されたラベルLをマンドレル71の上半部に配設された一対のベルト搬送ユニット73によってマンドレル71の下端まで搬送し、ラベルLの下端部をマンドレル71の下端部に配設された一対のショットローラ74とマンドレル71との間に挟み込んだ状態で待機させ、搬送されてくるボトル容器Bがマンドレル71の直下のラベル被嵌位置を通過する際、その通過タイミングに合わせて、一対のショットローラ74を回転させて、ラベルLをマンドレル71の下方側に送出することで、ボトル容器Bの胴部に被嵌するようになっている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特許第3901794号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、上述したようなラベル被嵌装置70では、マンドレル71の下端まで搬送したラベルLの下端部を、一対のショットローラ74とマンドレル71との間に挟み込んだ状態で待機させ、ボトル容器Bがラベル被嵌位置を通過する際に、その通過タイミングに合わせて、一対のショットローラ74を回転させて、ラベルLをマンドレル71の下方側に送出するといった具合に、一対のショットローラ74を間欠駆動させているので、図10に示すように、ショットローラ74が回転し始めてから、被嵌速度に対応する回転速度(以下、最終回転速度という。)Voに到達するまでには、ある程度の加速時間Δtが必要となる。

【0005】

このように、ショットローラ74が回転し始めてから、最終回転速度Voに到達するまでの間は、ラベルLを被嵌速度Voで送出することができないので、ラベルLの送出を開始した後、ボトル容器Bの胴部に被嵌するまでに要する時間(被嵌時間)toを短縮するには限界がある。

【0006】

上述したように、ボトル容器Bをラベル被嵌位置で停止させずに、移動させながらラベルLを被嵌する場合、ラベルLの被嵌時間が長くなると、ラベルLをボトル容器Bに被嵌し始めてから、被嵌し終わるまでの間のボトル容器Bの移動距離が大きくなるので、図11(a)に示すように、ラベルLをボトル容器Bに確実に被嵌するためには、ラベルLの折径(直径D1)を大きくしなければならない。逆に、ラベルLの被嵌時間が短くなると、ラベルLをボトル容器Bに被嵌し始めてから、被嵌し終わるまでの間のボトル容器Bの移動距離が小さくなるので、同図(b)に示すように、ラベルLの折径(直径D2)を小さくしても、ラベルLをボトル容器Bに確実に被嵌することができる。しかしながら、上述したようなラベル被嵌位置では、被嵌時間を短縮するには限界があるので、折径を小さくするのにも限界があるということになる。

【0007】

そこで、この発明の課題は、筒状フィルムを被嵌体に被嵌するために要する被嵌時間を短縮することができるフィルム被嵌装置を提供することにある。

【課題を解決するための手段】

【0008】

上記の課題を解決するため、請求項1に係る発明は、筒状フィルムをマンドレルに被嵌することによって開口しながら、前記マンドレルに被嵌された筒状フィルムを下方側に順次送出することで、前記マンドレルの直下を通過する被嵌体に筒状フィルムを被嵌するようにしたフィルム被嵌装置において、前記マンドレルに被嵌された筒状フィルムを前記マンドレルとの間に挟み込んで下方側に送出する上位ショットローラと、前記上位ショットローラによって下方側に送出された筒状フィルムを前記マンドレルとの間に挟み込むことによって受け取り、そのまま下方側に送出することで、前記マンドレルの直下を通過する被嵌体に筒状フィルムを被嵌する下位ショットローラとを備え、前記下位ショットローラは、筒状フィルムを前記マンドレルとの間に挟み込んでいるときは、被嵌速度に対応する回転速度で定速回転していることを特徴とするフィルム被嵌装置を提供するものである。

【0009】

なお、上位ショットローラから下位ショットローラに筒状フィルムを引き渡す時点で、下位ショットローラのフィルム送出速度が上位ショットローラのフィルム送出速度より大きい場合のように、両者のフィルム送出速度が異なる場合は、上位ショットローラと下位ショットローラとが筒状フィルムを同時に挟み込まないように、上位ショットローラの高さ位置を設定しておく必要があるが、上位ショットローラから下位ショットローラに筒状フィルムを引き渡す時点で両者のフィルム送出速度が同じであれば、上位ショットローラと下位ショットローラとが筒状フィルムを同時に挟み込むようにしてもよい。

【0010】

請求項2に係る発明は、請求項1に係る発明のフィルム被嵌装置において、前記下位ショットローラによる筒状フィルムの送出速度を、前記上位ショットローラによる筒状フィルムの送出速度より大きくしたことを特徴としている。

【0011】

また、請求項3に係る発明は、筒状フィルムをマンドレルに被嵌することによって開口しながら、前記マンドレルに被嵌された筒状フィルムを下方側に順次送出することで、前記マンドレルの直下を通過する被嵌体に筒状フィルムを被嵌するようにしたフィルム被嵌装置において、前記マンドレルに被嵌された筒状フィルムを前記マンドレルとの間に挟み込んで下方側に送出する上位ショットローラと、前記上位ショットローラによって下方側に送出された筒状フィルムを前記マンドレルとの間に挟み込むことによって受け取り、そのまま下方側に送出することで、前記マンドレルの直下を通過する被嵌体に筒状フィルムを被嵌する下位ショットローラとを備え、前記下位ショットローラが、筒状フィルムを前記上位ショットローラから受け取る時点では、前記上位ショットローラの周速と前記下位ショットローラの周速とが略一致しており、前記下位ショットローラは、受け取った筒状フィルムが前記上位ショットローラから離れた後に増速するようになっていることを特徴とするフィルム被嵌装置を提供するものである。

【0012】

請求項4に係る発明は、請求項1、2または3に係る発明のフィルム被嵌装置において、被嵌体は、その頭部が胴部よりも小径であり、前記マンドレルの下端部には、被嵌体の搬送方向に延びる溝部が形成されており、被嵌体が前記マンドレルの直下を通過する際は、被嵌体の小径の頭部が前記溝部内を通過するようになっていることを特徴としている。

【発明の効果】

【0013】

以上のように、請求項1に係る発明のフィルム被嵌装置では、マンドレルに被嵌された筒状フィルムを被嵌体に被嵌する下位ショットローラが、筒状フィルムをマンドレルとの間に挟み込んでいるときは、被嵌速度に対応する回転速度で定速回転しているので、ショットローラを間欠駆動させているため、ショットローラが回転し始めてから、所定の被嵌速度(ショットローラの最終回転速度)に到達するまでには、ある程度の加速時間が必要となる従来のフィルム被嵌装置とは異なり、筒状フィルムを送出開始時点から被嵌速度で送出することができる。

【0014】

従って、従来のフィルム被嵌装置に比べて、筒状フィルムの送出開始後、筒状フィルムを被嵌体に被嵌するまでに要する時間(被嵌時間)を短縮することができ、これに伴って、筒状フィルムの折径を小さくすることができるという効果が得られる。

【0015】

また、請求項2に係る発明は、下位ショットローラによる筒状フィルムの送出速度を、上位ショットローラによる筒状フィルムの送出速度より大きくしたので、被嵌時間をさらに短縮することができると共に、筒状フィルムの折径をさらに小さくすることができる。

【0016】

また、請求項3に係る発明は、下位ショットローラが筒状フィルムを上位ショットローラから受け取る時点では、下位ショットローラの周速が上位ショットローラの周速と略一致しており、下位ショットローラは、筒状フィルムを受け取った後に増速するようになっているので、ショットローラを間欠駆動させているため、停止状態から被嵌速度まで加速させる従来のフィルム被嵌装置とは異なり、所定の被嵌速度に到達するまでに要する加速時間が短くなり、その結果、従来のフィルム被嵌装置に比べて被嵌時間を短くすることができ、これに伴って、筒状フィルムの折径を小さくすることができるという効果が得られる。

【0017】

ところで、この種のフィルム被嵌装置では、シート状に折り畳まれた筒状フィルムを、マンドレルに被嵌することによって開口しているので、マンドレルから飛び出した筒状フィルムの下端部側は、折目のスプリングバックによって、元のシート状に戻ろうとしてすぼんでしまい、頭部が胴部よりも小径の被嵌体に筒状フィルムを被嵌する場合は、筒状フィルムの下端部が被嵌体の肩部に当接して、筒状フィルムを円滑かつ確実に被嵌体に被嵌することができないといった問題がある。

【0018】

しかしながら、請求項4に係る発明のフィルム被嵌装置では、マンドレルの下端部に、被嵌体の搬送方向に延びる溝部が形成されており、被嵌体がマンドレルの直下を通過する際は、被嵌体の小径の頭部が溝部内に入り込んだ状態となっているので、被嵌体がマンドレルの直下を通過するときは、マンドレルの下端と被嵌体の大径の胴部とが接近した状態となっている。従って、マンドレルから飛び出した筒状フィルムは、その下端部が大きくすぼまない状態で被嵌体の胴部に被嵌され始めるので、筒状フィルムの下端部が被嵌体の肩部に当接しにくく、筒状フィルムを円滑かつ確実に被嵌体に被嵌することができる。

【図面の簡単な説明】

【0019】

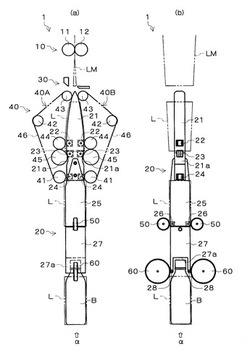

【図1】(a)は本発明に係るフィルム被嵌装置の一実施形態であるラベル被嵌装置を示す概略側面図、(b)は同上のラベル被嵌装置を他の方向から視た概略側面図である。

【図2】(a)〜(c)は同上のラベル被嵌装置の動作を説明するための動作説明図である。

【図3】同上のラベル被嵌装置における上位ショットローラ及び下位ショットローラの動作を示すタイミングチャートである。

【図4】(a)は同上のラベル被嵌装置における被嵌時間を示すタイミングチャート、(b)は従来の被嵌装置における被嵌時間を示すタイミングチャートである。

【図5】(a)は他の実施形態であるラベル被嵌装置の被嵌時間を示すタイミングチャート、(b)は従来の被嵌装置における被嵌時間を示すタイミングチャートである。

【図6】他の実施形態であるラベル被嵌装置における上位ショットローラ及び下位ショットローラの動作を示すタイミングチャートである。

【図7】他の実施形態であるラベル被嵌装置における上位ショットローラ及び下位ショットローラの動作を示すタイミングチャートである。

【図8】(a)は本発明に係るラベル被嵌装置の他の実施形態を示す概略側面図、(b)は同上のラベル被嵌装置を他の方向から視た概略側面図である。

【図9】(a)は従来のラベル被嵌装置を示す概略側面図、(b)は同上のフィルム被嵌装置を他の方向から視た概略側面図である。

【図10】同上のラベル被嵌装置におけるショットローラの動作を示すタイミングチャートである。

【図11】(a)、(b)はラベルの被嵌時間とラベルの折径(直径)との関係を説明するための説明図である。

【発明を実施するための形態】

【0020】

以下、実施の形態について図面を参照して説明する。図1は、シュリンクフィルムによって形成された筒状のラベルLをボトル容器Bの胴部に被嵌するラベル被嵌装置1を示している。このラベル被嵌装置1は、同図(a)、(b)に示すように、筒状のラベルLが連続的に繋がった、シート状に折り畳まれた状態のラベル形成基材LMから個別のラベルLを切り離しながら、このラベルLをラベル被嵌位置αに順次送出することで、所定の搬送ピッチでラベル被嵌位置αに順次搬送されてくるボトル容器Bの胴部に被嵌するようになっており、原反供給装置に装着された原反ロール(図示せず)から繰り出されたラベル形成基材LMを切断位置αに断続的に送出する駆動ローラ11及び従動ローラ12からなる基材送出ユニット10と、この基材送出ユニット10によって送出されてきたラベル形成基材LMを被嵌することによって所定状態に開口するマンドレル20と、基材送出ユニット10とマンドレル20との間に配設された、ラベル形成基材LMを所定のカットピッチで順次切断することで、個別のラベルLを形成するギロチン方式の基材切断ユニット30と、マンドレル20に被嵌した状態で切り離されたラベルLをマンドレル20の下方側に連続的に移送するラベル移送手段40と、このラベル移送手段40によって移送されてきたラベルLを受け取ってマンドレル20の下端側に送出する一対の上位ショットローラ50と、この上位ショットローラ50によって送出されてきたラベルLを受け取ってラベル被嵌位置αに送出する一対の下位ショットローラ60とを備えている。

【0021】

前記マンドレル20は、図1(a)、(b)に示すように、上端側が先細の楔状のラベル開口部21と、このラベル開口部21の下部に嵌着された円形状のラベル整形部25と、このラベル整形部25の下端部に連設された、下端にボトル容器Bの頭部が通過可能な溝部27aが形成された円柱状のスカート部27を備えており、ラベル開口部21の上端部に被嵌されたラベル形成基材LMがラベル開口部21の下方側に移送されることによって徐々に開口されていき、ラベル整形部25に被嵌されることで円形状に整形されるようになっている。

【0022】

前記ラベル開口部21の下半部には、ボトル容器Bの搬送方向の上流側及び下流側の側面に、周面が僅かに突出した状態で、一対の上位ローラ22、一対の中位ローラ23及び一対の下位ローラ24がそれぞれ回転可能に取り付けられており、ラベル開口部21の両側面には、各中位ローラ23の周面下部を露出させる窪み部21aが形成されている。

【0023】

また、ラベル整形部25の下端部には、ボトル容器Bの搬送方向に直交する位置に、一対の上位ショットローラ50との間にラベルLを挟み込む一対のローラ26が、その周面が僅かに突出した状態で、回転可能に取り付けられていると共に、スカート部27の下端部には、ボトル容器Bの搬送方向に直交する位置に、一対の下位ショットローラ60との間にラベルLを挟み込む一対のローラ28が、その周面が僅かに突出した状態で、回転可能に取り付けられており、図2(b)、(c)に示すように、上位ショットローラ50と下位ショットローラ60とが同一のラベルLを同時に挟み込まないように、ローラ26とローラ28との間隔は、ラベルLの長さより僅かに大きく設定されている。

【0024】

前記ラベル移送手段40は、図1(a)に示すように、マンドレル20のラベル開口部21に被嵌した状態で、基材切断ユニット30によってラベル形成基材LMから切り離されたラベルLを、ラベル開口部21との間に挟み込んでラベル整形部22に移送する、マンドレル20におけるボトル容器Bの搬送方向の上流側及び下流側にそれぞれ配設された上流側フィードベルトユニット40A及び下流側フィードベルトユニット40Bから構成されており、上流側フィードベルトユニット40A及び下流側フィードベルトユニット40Bは、それぞれ駆動プーリ41と4個の従動プーリ42、43、44、45と、これらに掛け渡されるフィードベルト46とから構成されている。

【0025】

前記駆動プーリ41及び従動プーリ44、45は、マンドレル20におけるラベル開口部21の下位ローラ24及び上位ローラ22、中位ローラ23に対応する位置にそれぞれ配設されており、下位ローラ24及び上位ローラ22、中位ローラ23との間にフィードベルト46を介して、ラベルLを挟み込むようになっている。

【0026】

上流側フィードベルトユニット40A及び下流側フィードベルトユニット40Bの駆動プーリ41及び従動プーリ44、45は、それぞれ同一の支持部材に回転可能に支持されており、従動プーリ45が、マンドレル20におけるラベル開口部21に形成された窪み部21aに入り込むことで、中位ローラ23を介して、マンドレル20を支持するようになっている。

【0027】

前記フィードベルト46は、基材送出ユニット10の駆動ローラ11と同期を取りながら、基材送出ユニット10によるラベル形成基材LMの送出速度と同一速度でラベル形成基材LMをマンドレル20のラベル整形部25に移送するが、基材送出ユニット10によるラベル形成基材LMの送出が停止され、基材切断ユニット30がラベル形成基材LMを切断した後は、切り離されたラベルLを、基材送出ユニット10によるラベル形成基材LMの送出速度より速い速度でマンドレル25のラベル整形部25に移送するようになっている。

【0028】

前記上位ショットローラ50は、図2(a)に示すように、ラベルLの下端部をローラ26との間に挟み込んだ状態で待機しており、図3に示すように、送出開始タイミングTsに合わせて回転し始め、徐々に増速しながら所定の最終送出速度に対応する周速(以下、最終送出周速という。)Vmとなり、ラベルLを完全に送出し終わった時点Teから徐々に減速しながら、停止直前のタイミングTrで次のラベルLの下端部をローラ26との間に挟み込み、図2(a)に示す状態で停止するようになっている。以下、この動作を繰り返すことになる。

【0029】

一方、下位ショットローラ60は、図1に示すように、上位ショットローラ50よりも大径であり、図3に示すように、装置の運転中は、上位ショットローラ50の最終送出周速Vmの約3倍強の周速Vcで、常時、定速回転している。

【0030】

以上のように、このラベル被嵌装置1では、図4(a)、(b)に示すように、従来のラベル被嵌装置の被嵌速度に対応するショットローラの最終周速V0よりも大きい周速V1で、常時、定速回転している下位ショットローラ60によってマンドレル20に被嵌されたラベルLをボトル容器Bの胴部に被嵌するようにしているので、同図(b)に示すように、単一のショットローラを間欠駆動させているため、ショットローラが回転し始めてから、所定の被嵌速度(ショットローラの最終周速V0)に到達するまでには、ある程度の加速時間tが必要となる従来のラベル被嵌装置とは異なり、ラベルLを被嵌開始時点から被嵌速度(下位ショットローラ60の周速V1)で送出することができる。従って、従来のラベル被嵌装置の被嵌時間tに比べて、このラベル被嵌装置1の被嵌時間Tを大きく短縮することができ、これに伴って、ラベルLの折径を小さくすることができるという効果が得られる。具体的に説明すると、例えば、長さ160mmのラベルLを従来のラベル被嵌装置で被嵌する場合、被嵌時間tが40.5msで、その間のボトル容器の移動距離は8.3mmであるが、このラベル被嵌装置1を用いて同様のラベルLをボトル容器Bに被嵌すると、その被嵌時間Tは7.6msで、その間のボトル容器Bの移動距離は1.57mmとなる。従って、このラベル被嵌装置1を使用すると、従来の装置を使用する場合に比べて、ラベルLの折径を3.5mm程度小さくすることができる。なお、図4(a)、(b)におけるそれぞれの網掛け表示部分の面積がラベルを被嵌する際のラベルの移動距離を示しており、同図(a)に示すラベル被嵌装置1における網掛け表示部分と、同図(b)に示す従来の被嵌装置における網掛け表示部分とは同一面積になっている。

【0031】

従来のラベル被嵌装置のように、間欠回転する単一のショットローラによって、ラベルLをボトル容器Bの胴部に被嵌する場合は、間欠回転するショットローラの最終被嵌速度に対応する回転速度を極端に大きくすることはできないが、このラベル被嵌装置1では、間欠回転する上位ショットローラ50によって送出したラベルLを連続回転する下位ショットローラ60が受け取ってボトル容器Bの胴部に被嵌するダブルショットローラ方式を採用しているので、連続回転する下位ショットローラ60の回転速度を間欠回転する上位ショットローラ50の回転速度の1.5倍程度まで増速することが可能となり、従来のラベル被嵌装置に比べて、ラベルLの被嵌時間を飛躍的に短縮することができる。

【0032】

ところで、このラベル被嵌装置1では、シート状に折り畳まれたラベルLを、マンドレル20に被嵌することによって開口しているので、マンドレル20のスカート部27から飛び出したラベルLの下端部側は、折目のスプリングバックによって、元のシート状に戻ろうとしてすぼんでしまい、頭部が胴部よりも小径のボトル容器BにラベルLを被嵌する場合は、ラベルLの下端部がボトル容器Bの肩部に当接して、ラベルLを円滑かつ確実にボトル容器Bの胴部に被嵌することができないおそれがある。

【0033】

しかしながら、このラベル被嵌装置1では、マンドレル20におけるスカート部27の下端部には、ボトル容器Bの搬送方向に延びる溝部27aが形成されており、ボトル容器Bがマンドレル20の直下を通過する際は、ボトル容器Bの小径の頭部が溝部27a内に入り込んだ状態となっているので、ボトル容器Bがマンドレル20の直下を通過するときは、マンドレル20(スカート部27)の下端とボトル容器Bの大径の胴部とが接近した状態となっている。従って、マンドレル20から飛び出したラベルLは、その下端部が大きくすぼまない状態でボトル容器Bの胴部に被嵌され始めるので、ラベルLの下端部がボトル容器Bの肩部に当接しにくく、ラベルLを円滑かつ確実にボトル容器Bに被嵌することができる。

【0034】

なお、上述した実施形態では、下位ショットローラ60が、従来のラベル被嵌装置の被嵌速度に対応するショットローラの最終周速V0の約3倍強の周速V1で、常時、定速回転しているが、これに限定されるものではなく、図5(a)、(b)に示すように、下位ショットローラ60の周速を従来のラベル被嵌装置におけるショットローラの最終周速V0に一致させることも可能であり、その場合も、被嵌時間T1を、従来のラベル被嵌装置の被嵌時間tに比べて短縮することができ、これに伴って、ラベルLの折径を小さくすることができるという効果が得られる。なお、図5(a)、(b)についても、それぞれの網掛け表示部分の面積がラベルを被嵌する際のラベルの移動距離を示しており、同図(a)に示すラベル被嵌装置における網掛け表示部分と、同図(b)に示す従来の被嵌装置における網掛け表示部分とは同一面積になっている。

【0035】

また、上述した各実施形態では、下位ショットローラ60が、常時、被嵌速度に対応する周速V1またはV0で定速回転しているが、これに限定されるものではなく、図6に示すように、下位ショットローラ60が、上位ショットローラ50の最終送出周速Vmと略同一周速でラベルLを受け取った後、被嵌速度に対応する最終周速Vhまで増速し、ラベルLを完全に被嵌し終わった時点から徐々に減速しながら、上位ショットローラ50の最終送出周速Vmと略同一周速まで減速させるようにしてもよい。

【0036】

また、図7に示すように、下位ショットローラ60が、上位ショットローラ50の最終送出周速Vmと略同一周速でラベルLを受け取った後、最終周速Vhまで増速する途中で被嵌作業を完了するようにしてもよい。

【0037】

このように、下位ショットローラ60が上位ショットローラ50の最終送出周速Vmと略同一周速でラベルLを受け取った後に増速させるようにしておくと、ショットローラを停止状態から被嵌速度まで加速させる従来のフィルム被嵌装置とは異なり、所定の被嵌速度に到達するまでに要する加速時間が短くなり、その結果、従来のフィルム被嵌装置に比べて被嵌時間を短くすることができ、これに伴って、筒状フィルムの折径を小さくすることができるという効果が得られる。

【0038】

また、これらの実施形態では、下位ショットローラ60がラベルLを受け取ると同時に、ラベルLが上位ショットローラ50から離れ、直ちに下位ショットローラ60が増速を開始するようになっているが、上位ショットローラ50と下位ショットローラ60とが略同一周速で回転している区間であれば、上位ショットローラ50からラベルLが離れる少し前の時点で下位ショットローラ60がラベルLを受け取り、ラベルLが上位ショットローラ50から離れた後に、下位ショットローラ60が増速を開始するようにしてもよい。

【0039】

また、上述した実施形態では、マンドレル20の上流側にギロチン方式の基材切断ユニット30を配設しているが、これに限定されるものではなく、例えば、図8(a)、(b)に示すラベル被嵌装置1Aのように、マンドレル20によって開口されたラベル形成基材LMを所定長に切断するロータリカッタ30Aを、マンドレル20を取り囲むように配設し、ラベル形成基材LMの下端部を上位ショットローラ50が把持した時点で、ラベル形成基材LMを切断するようにしてもよい。なお、このラベル被嵌装置1Aでは、上述したラベル被嵌装置1に搭載された、ラベルLをベルト搬送するラベル移送手段40に替えて、上下2個のローラ47、48からなる上流側ローラユニット40C及び下流側ローラユニット40Dを備えたラベル移送手段40が採用されている。

【0040】

また、上述した各実施形態では、下位ショットローラ60がマンドレル20の下端位置に配設されているが、下位ショットローラ60の配設位置は、マンドレル20の下方位置であればよく、マンドレル20の下端位置に限定されるものではない。

【0041】

また、マンドレルは、全体が剛性のある金属体等によって形成されている必要はなく、例えば、上述した実施形態におけるスカート部27の下端に、垂下する板バネを連設し、下位ショットローラがこの板バネとの間にラベルを挟み込む構成を採用する場合は、その板バネもマンドレルの構成要素に含まれる。

【0042】

また、上述した実施形態では、長尺のラベル形成基材LMからラベルLを切り離して、ボトル容器Bの胴部に被嵌するラベル被嵌装置1、1Aについて説明したが、これに限定されるものではなく、本発明のフィルム被嵌装置は、例えば、容器の口部に筒状のキャップシールを被嵌するキャップシール被嵌装置等、シート状に折り畳まれた筒状フィルムを開口しながら、容器等の被嵌体に被嵌する種々の装置に適用することができる。

【産業上の利用可能性】

【0043】

シュリンクラベルやキャップシール等の筒状フィルムを容器等の被嵌体に被嵌する装置として利用することができる。

【符号の説明】

【0044】

1、1A ラベル被嵌装置(フィルム被嵌装置)

10 基材送出ユニット

11 駆動ローラ

12 従動ローラ

20 マンドレル

21 ラベル開口部

21a 窪み部

22 上位ローラ

23 中位ローラ

24 下位ローラ

25 ラベル整形部

26 ローラ

27 スカート部

27a 溝部

28 ローラ

30 基材切断ユニット

30A ロータリカッタ

40 ラベル移送手段

40A 上流側フィードベルトユニット

40B 下流側フィードベルトユニット

40C 上流側ローラユニット

40D 下流側ローラユニット

41 駆動プーリ

42、43、44、45 従動プーリ

46 フィードベルト

47、48 ローラ

50 上位ショットローラ

60 下位ショットローラ

B ボトル容器(被嵌体)

L ラベル(筒状フィルム)

LM ラベル形成基材

【技術分野】

【0001】

この発明は、キャップシールやラベル等の筒状フィルムをボトル容器等の被嵌体に被嵌するフィルム被嵌装置に関する。

【背景技術】

【0002】

例えば、筒状のシュリンクラベルをボトル容器の胴部に被嵌するラベル被嵌装置としては、図9(a)、(b)に示すようなものがある。このラベル被嵌装置70は、同図に示すように、筒状のラベルLが連続的に繋がった、シート状に折り畳まれた状態の長尺帯状の筒状フィルムLFを、マンドレル71に被嵌することによって所定状態に開口しながら、切断ユニット72によって所定長に順次切断することで、マンドレル71に被嵌した状態で個別のラベルLを形成した後、マンドレル71に被嵌されたラベルLをマンドレル71の上半部に配設された一対のベルト搬送ユニット73によってマンドレル71の下端まで搬送し、ラベルLの下端部をマンドレル71の下端部に配設された一対のショットローラ74とマンドレル71との間に挟み込んだ状態で待機させ、搬送されてくるボトル容器Bがマンドレル71の直下のラベル被嵌位置を通過する際、その通過タイミングに合わせて、一対のショットローラ74を回転させて、ラベルLをマンドレル71の下方側に送出することで、ボトル容器Bの胴部に被嵌するようになっている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特許第3901794号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、上述したようなラベル被嵌装置70では、マンドレル71の下端まで搬送したラベルLの下端部を、一対のショットローラ74とマンドレル71との間に挟み込んだ状態で待機させ、ボトル容器Bがラベル被嵌位置を通過する際に、その通過タイミングに合わせて、一対のショットローラ74を回転させて、ラベルLをマンドレル71の下方側に送出するといった具合に、一対のショットローラ74を間欠駆動させているので、図10に示すように、ショットローラ74が回転し始めてから、被嵌速度に対応する回転速度(以下、最終回転速度という。)Voに到達するまでには、ある程度の加速時間Δtが必要となる。

【0005】

このように、ショットローラ74が回転し始めてから、最終回転速度Voに到達するまでの間は、ラベルLを被嵌速度Voで送出することができないので、ラベルLの送出を開始した後、ボトル容器Bの胴部に被嵌するまでに要する時間(被嵌時間)toを短縮するには限界がある。

【0006】

上述したように、ボトル容器Bをラベル被嵌位置で停止させずに、移動させながらラベルLを被嵌する場合、ラベルLの被嵌時間が長くなると、ラベルLをボトル容器Bに被嵌し始めてから、被嵌し終わるまでの間のボトル容器Bの移動距離が大きくなるので、図11(a)に示すように、ラベルLをボトル容器Bに確実に被嵌するためには、ラベルLの折径(直径D1)を大きくしなければならない。逆に、ラベルLの被嵌時間が短くなると、ラベルLをボトル容器Bに被嵌し始めてから、被嵌し終わるまでの間のボトル容器Bの移動距離が小さくなるので、同図(b)に示すように、ラベルLの折径(直径D2)を小さくしても、ラベルLをボトル容器Bに確実に被嵌することができる。しかしながら、上述したようなラベル被嵌位置では、被嵌時間を短縮するには限界があるので、折径を小さくするのにも限界があるということになる。

【0007】

そこで、この発明の課題は、筒状フィルムを被嵌体に被嵌するために要する被嵌時間を短縮することができるフィルム被嵌装置を提供することにある。

【課題を解決するための手段】

【0008】

上記の課題を解決するため、請求項1に係る発明は、筒状フィルムをマンドレルに被嵌することによって開口しながら、前記マンドレルに被嵌された筒状フィルムを下方側に順次送出することで、前記マンドレルの直下を通過する被嵌体に筒状フィルムを被嵌するようにしたフィルム被嵌装置において、前記マンドレルに被嵌された筒状フィルムを前記マンドレルとの間に挟み込んで下方側に送出する上位ショットローラと、前記上位ショットローラによって下方側に送出された筒状フィルムを前記マンドレルとの間に挟み込むことによって受け取り、そのまま下方側に送出することで、前記マンドレルの直下を通過する被嵌体に筒状フィルムを被嵌する下位ショットローラとを備え、前記下位ショットローラは、筒状フィルムを前記マンドレルとの間に挟み込んでいるときは、被嵌速度に対応する回転速度で定速回転していることを特徴とするフィルム被嵌装置を提供するものである。

【0009】

なお、上位ショットローラから下位ショットローラに筒状フィルムを引き渡す時点で、下位ショットローラのフィルム送出速度が上位ショットローラのフィルム送出速度より大きい場合のように、両者のフィルム送出速度が異なる場合は、上位ショットローラと下位ショットローラとが筒状フィルムを同時に挟み込まないように、上位ショットローラの高さ位置を設定しておく必要があるが、上位ショットローラから下位ショットローラに筒状フィルムを引き渡す時点で両者のフィルム送出速度が同じであれば、上位ショットローラと下位ショットローラとが筒状フィルムを同時に挟み込むようにしてもよい。

【0010】

請求項2に係る発明は、請求項1に係る発明のフィルム被嵌装置において、前記下位ショットローラによる筒状フィルムの送出速度を、前記上位ショットローラによる筒状フィルムの送出速度より大きくしたことを特徴としている。

【0011】

また、請求項3に係る発明は、筒状フィルムをマンドレルに被嵌することによって開口しながら、前記マンドレルに被嵌された筒状フィルムを下方側に順次送出することで、前記マンドレルの直下を通過する被嵌体に筒状フィルムを被嵌するようにしたフィルム被嵌装置において、前記マンドレルに被嵌された筒状フィルムを前記マンドレルとの間に挟み込んで下方側に送出する上位ショットローラと、前記上位ショットローラによって下方側に送出された筒状フィルムを前記マンドレルとの間に挟み込むことによって受け取り、そのまま下方側に送出することで、前記マンドレルの直下を通過する被嵌体に筒状フィルムを被嵌する下位ショットローラとを備え、前記下位ショットローラが、筒状フィルムを前記上位ショットローラから受け取る時点では、前記上位ショットローラの周速と前記下位ショットローラの周速とが略一致しており、前記下位ショットローラは、受け取った筒状フィルムが前記上位ショットローラから離れた後に増速するようになっていることを特徴とするフィルム被嵌装置を提供するものである。

【0012】

請求項4に係る発明は、請求項1、2または3に係る発明のフィルム被嵌装置において、被嵌体は、その頭部が胴部よりも小径であり、前記マンドレルの下端部には、被嵌体の搬送方向に延びる溝部が形成されており、被嵌体が前記マンドレルの直下を通過する際は、被嵌体の小径の頭部が前記溝部内を通過するようになっていることを特徴としている。

【発明の効果】

【0013】

以上のように、請求項1に係る発明のフィルム被嵌装置では、マンドレルに被嵌された筒状フィルムを被嵌体に被嵌する下位ショットローラが、筒状フィルムをマンドレルとの間に挟み込んでいるときは、被嵌速度に対応する回転速度で定速回転しているので、ショットローラを間欠駆動させているため、ショットローラが回転し始めてから、所定の被嵌速度(ショットローラの最終回転速度)に到達するまでには、ある程度の加速時間が必要となる従来のフィルム被嵌装置とは異なり、筒状フィルムを送出開始時点から被嵌速度で送出することができる。

【0014】

従って、従来のフィルム被嵌装置に比べて、筒状フィルムの送出開始後、筒状フィルムを被嵌体に被嵌するまでに要する時間(被嵌時間)を短縮することができ、これに伴って、筒状フィルムの折径を小さくすることができるという効果が得られる。

【0015】

また、請求項2に係る発明は、下位ショットローラによる筒状フィルムの送出速度を、上位ショットローラによる筒状フィルムの送出速度より大きくしたので、被嵌時間をさらに短縮することができると共に、筒状フィルムの折径をさらに小さくすることができる。

【0016】

また、請求項3に係る発明は、下位ショットローラが筒状フィルムを上位ショットローラから受け取る時点では、下位ショットローラの周速が上位ショットローラの周速と略一致しており、下位ショットローラは、筒状フィルムを受け取った後に増速するようになっているので、ショットローラを間欠駆動させているため、停止状態から被嵌速度まで加速させる従来のフィルム被嵌装置とは異なり、所定の被嵌速度に到達するまでに要する加速時間が短くなり、その結果、従来のフィルム被嵌装置に比べて被嵌時間を短くすることができ、これに伴って、筒状フィルムの折径を小さくすることができるという効果が得られる。

【0017】

ところで、この種のフィルム被嵌装置では、シート状に折り畳まれた筒状フィルムを、マンドレルに被嵌することによって開口しているので、マンドレルから飛び出した筒状フィルムの下端部側は、折目のスプリングバックによって、元のシート状に戻ろうとしてすぼんでしまい、頭部が胴部よりも小径の被嵌体に筒状フィルムを被嵌する場合は、筒状フィルムの下端部が被嵌体の肩部に当接して、筒状フィルムを円滑かつ確実に被嵌体に被嵌することができないといった問題がある。

【0018】

しかしながら、請求項4に係る発明のフィルム被嵌装置では、マンドレルの下端部に、被嵌体の搬送方向に延びる溝部が形成されており、被嵌体がマンドレルの直下を通過する際は、被嵌体の小径の頭部が溝部内に入り込んだ状態となっているので、被嵌体がマンドレルの直下を通過するときは、マンドレルの下端と被嵌体の大径の胴部とが接近した状態となっている。従って、マンドレルから飛び出した筒状フィルムは、その下端部が大きくすぼまない状態で被嵌体の胴部に被嵌され始めるので、筒状フィルムの下端部が被嵌体の肩部に当接しにくく、筒状フィルムを円滑かつ確実に被嵌体に被嵌することができる。

【図面の簡単な説明】

【0019】

【図1】(a)は本発明に係るフィルム被嵌装置の一実施形態であるラベル被嵌装置を示す概略側面図、(b)は同上のラベル被嵌装置を他の方向から視た概略側面図である。

【図2】(a)〜(c)は同上のラベル被嵌装置の動作を説明するための動作説明図である。

【図3】同上のラベル被嵌装置における上位ショットローラ及び下位ショットローラの動作を示すタイミングチャートである。

【図4】(a)は同上のラベル被嵌装置における被嵌時間を示すタイミングチャート、(b)は従来の被嵌装置における被嵌時間を示すタイミングチャートである。

【図5】(a)は他の実施形態であるラベル被嵌装置の被嵌時間を示すタイミングチャート、(b)は従来の被嵌装置における被嵌時間を示すタイミングチャートである。

【図6】他の実施形態であるラベル被嵌装置における上位ショットローラ及び下位ショットローラの動作を示すタイミングチャートである。

【図7】他の実施形態であるラベル被嵌装置における上位ショットローラ及び下位ショットローラの動作を示すタイミングチャートである。

【図8】(a)は本発明に係るラベル被嵌装置の他の実施形態を示す概略側面図、(b)は同上のラベル被嵌装置を他の方向から視た概略側面図である。

【図9】(a)は従来のラベル被嵌装置を示す概略側面図、(b)は同上のフィルム被嵌装置を他の方向から視た概略側面図である。

【図10】同上のラベル被嵌装置におけるショットローラの動作を示すタイミングチャートである。

【図11】(a)、(b)はラベルの被嵌時間とラベルの折径(直径)との関係を説明するための説明図である。

【発明を実施するための形態】

【0020】

以下、実施の形態について図面を参照して説明する。図1は、シュリンクフィルムによって形成された筒状のラベルLをボトル容器Bの胴部に被嵌するラベル被嵌装置1を示している。このラベル被嵌装置1は、同図(a)、(b)に示すように、筒状のラベルLが連続的に繋がった、シート状に折り畳まれた状態のラベル形成基材LMから個別のラベルLを切り離しながら、このラベルLをラベル被嵌位置αに順次送出することで、所定の搬送ピッチでラベル被嵌位置αに順次搬送されてくるボトル容器Bの胴部に被嵌するようになっており、原反供給装置に装着された原反ロール(図示せず)から繰り出されたラベル形成基材LMを切断位置αに断続的に送出する駆動ローラ11及び従動ローラ12からなる基材送出ユニット10と、この基材送出ユニット10によって送出されてきたラベル形成基材LMを被嵌することによって所定状態に開口するマンドレル20と、基材送出ユニット10とマンドレル20との間に配設された、ラベル形成基材LMを所定のカットピッチで順次切断することで、個別のラベルLを形成するギロチン方式の基材切断ユニット30と、マンドレル20に被嵌した状態で切り離されたラベルLをマンドレル20の下方側に連続的に移送するラベル移送手段40と、このラベル移送手段40によって移送されてきたラベルLを受け取ってマンドレル20の下端側に送出する一対の上位ショットローラ50と、この上位ショットローラ50によって送出されてきたラベルLを受け取ってラベル被嵌位置αに送出する一対の下位ショットローラ60とを備えている。

【0021】

前記マンドレル20は、図1(a)、(b)に示すように、上端側が先細の楔状のラベル開口部21と、このラベル開口部21の下部に嵌着された円形状のラベル整形部25と、このラベル整形部25の下端部に連設された、下端にボトル容器Bの頭部が通過可能な溝部27aが形成された円柱状のスカート部27を備えており、ラベル開口部21の上端部に被嵌されたラベル形成基材LMがラベル開口部21の下方側に移送されることによって徐々に開口されていき、ラベル整形部25に被嵌されることで円形状に整形されるようになっている。

【0022】

前記ラベル開口部21の下半部には、ボトル容器Bの搬送方向の上流側及び下流側の側面に、周面が僅かに突出した状態で、一対の上位ローラ22、一対の中位ローラ23及び一対の下位ローラ24がそれぞれ回転可能に取り付けられており、ラベル開口部21の両側面には、各中位ローラ23の周面下部を露出させる窪み部21aが形成されている。

【0023】

また、ラベル整形部25の下端部には、ボトル容器Bの搬送方向に直交する位置に、一対の上位ショットローラ50との間にラベルLを挟み込む一対のローラ26が、その周面が僅かに突出した状態で、回転可能に取り付けられていると共に、スカート部27の下端部には、ボトル容器Bの搬送方向に直交する位置に、一対の下位ショットローラ60との間にラベルLを挟み込む一対のローラ28が、その周面が僅かに突出した状態で、回転可能に取り付けられており、図2(b)、(c)に示すように、上位ショットローラ50と下位ショットローラ60とが同一のラベルLを同時に挟み込まないように、ローラ26とローラ28との間隔は、ラベルLの長さより僅かに大きく設定されている。

【0024】

前記ラベル移送手段40は、図1(a)に示すように、マンドレル20のラベル開口部21に被嵌した状態で、基材切断ユニット30によってラベル形成基材LMから切り離されたラベルLを、ラベル開口部21との間に挟み込んでラベル整形部22に移送する、マンドレル20におけるボトル容器Bの搬送方向の上流側及び下流側にそれぞれ配設された上流側フィードベルトユニット40A及び下流側フィードベルトユニット40Bから構成されており、上流側フィードベルトユニット40A及び下流側フィードベルトユニット40Bは、それぞれ駆動プーリ41と4個の従動プーリ42、43、44、45と、これらに掛け渡されるフィードベルト46とから構成されている。

【0025】

前記駆動プーリ41及び従動プーリ44、45は、マンドレル20におけるラベル開口部21の下位ローラ24及び上位ローラ22、中位ローラ23に対応する位置にそれぞれ配設されており、下位ローラ24及び上位ローラ22、中位ローラ23との間にフィードベルト46を介して、ラベルLを挟み込むようになっている。

【0026】

上流側フィードベルトユニット40A及び下流側フィードベルトユニット40Bの駆動プーリ41及び従動プーリ44、45は、それぞれ同一の支持部材に回転可能に支持されており、従動プーリ45が、マンドレル20におけるラベル開口部21に形成された窪み部21aに入り込むことで、中位ローラ23を介して、マンドレル20を支持するようになっている。

【0027】

前記フィードベルト46は、基材送出ユニット10の駆動ローラ11と同期を取りながら、基材送出ユニット10によるラベル形成基材LMの送出速度と同一速度でラベル形成基材LMをマンドレル20のラベル整形部25に移送するが、基材送出ユニット10によるラベル形成基材LMの送出が停止され、基材切断ユニット30がラベル形成基材LMを切断した後は、切り離されたラベルLを、基材送出ユニット10によるラベル形成基材LMの送出速度より速い速度でマンドレル25のラベル整形部25に移送するようになっている。

【0028】

前記上位ショットローラ50は、図2(a)に示すように、ラベルLの下端部をローラ26との間に挟み込んだ状態で待機しており、図3に示すように、送出開始タイミングTsに合わせて回転し始め、徐々に増速しながら所定の最終送出速度に対応する周速(以下、最終送出周速という。)Vmとなり、ラベルLを完全に送出し終わった時点Teから徐々に減速しながら、停止直前のタイミングTrで次のラベルLの下端部をローラ26との間に挟み込み、図2(a)に示す状態で停止するようになっている。以下、この動作を繰り返すことになる。

【0029】

一方、下位ショットローラ60は、図1に示すように、上位ショットローラ50よりも大径であり、図3に示すように、装置の運転中は、上位ショットローラ50の最終送出周速Vmの約3倍強の周速Vcで、常時、定速回転している。

【0030】

以上のように、このラベル被嵌装置1では、図4(a)、(b)に示すように、従来のラベル被嵌装置の被嵌速度に対応するショットローラの最終周速V0よりも大きい周速V1で、常時、定速回転している下位ショットローラ60によってマンドレル20に被嵌されたラベルLをボトル容器Bの胴部に被嵌するようにしているので、同図(b)に示すように、単一のショットローラを間欠駆動させているため、ショットローラが回転し始めてから、所定の被嵌速度(ショットローラの最終周速V0)に到達するまでには、ある程度の加速時間tが必要となる従来のラベル被嵌装置とは異なり、ラベルLを被嵌開始時点から被嵌速度(下位ショットローラ60の周速V1)で送出することができる。従って、従来のラベル被嵌装置の被嵌時間tに比べて、このラベル被嵌装置1の被嵌時間Tを大きく短縮することができ、これに伴って、ラベルLの折径を小さくすることができるという効果が得られる。具体的に説明すると、例えば、長さ160mmのラベルLを従来のラベル被嵌装置で被嵌する場合、被嵌時間tが40.5msで、その間のボトル容器の移動距離は8.3mmであるが、このラベル被嵌装置1を用いて同様のラベルLをボトル容器Bに被嵌すると、その被嵌時間Tは7.6msで、その間のボトル容器Bの移動距離は1.57mmとなる。従って、このラベル被嵌装置1を使用すると、従来の装置を使用する場合に比べて、ラベルLの折径を3.5mm程度小さくすることができる。なお、図4(a)、(b)におけるそれぞれの網掛け表示部分の面積がラベルを被嵌する際のラベルの移動距離を示しており、同図(a)に示すラベル被嵌装置1における網掛け表示部分と、同図(b)に示す従来の被嵌装置における網掛け表示部分とは同一面積になっている。

【0031】

従来のラベル被嵌装置のように、間欠回転する単一のショットローラによって、ラベルLをボトル容器Bの胴部に被嵌する場合は、間欠回転するショットローラの最終被嵌速度に対応する回転速度を極端に大きくすることはできないが、このラベル被嵌装置1では、間欠回転する上位ショットローラ50によって送出したラベルLを連続回転する下位ショットローラ60が受け取ってボトル容器Bの胴部に被嵌するダブルショットローラ方式を採用しているので、連続回転する下位ショットローラ60の回転速度を間欠回転する上位ショットローラ50の回転速度の1.5倍程度まで増速することが可能となり、従来のラベル被嵌装置に比べて、ラベルLの被嵌時間を飛躍的に短縮することができる。

【0032】

ところで、このラベル被嵌装置1では、シート状に折り畳まれたラベルLを、マンドレル20に被嵌することによって開口しているので、マンドレル20のスカート部27から飛び出したラベルLの下端部側は、折目のスプリングバックによって、元のシート状に戻ろうとしてすぼんでしまい、頭部が胴部よりも小径のボトル容器BにラベルLを被嵌する場合は、ラベルLの下端部がボトル容器Bの肩部に当接して、ラベルLを円滑かつ確実にボトル容器Bの胴部に被嵌することができないおそれがある。

【0033】

しかしながら、このラベル被嵌装置1では、マンドレル20におけるスカート部27の下端部には、ボトル容器Bの搬送方向に延びる溝部27aが形成されており、ボトル容器Bがマンドレル20の直下を通過する際は、ボトル容器Bの小径の頭部が溝部27a内に入り込んだ状態となっているので、ボトル容器Bがマンドレル20の直下を通過するときは、マンドレル20(スカート部27)の下端とボトル容器Bの大径の胴部とが接近した状態となっている。従って、マンドレル20から飛び出したラベルLは、その下端部が大きくすぼまない状態でボトル容器Bの胴部に被嵌され始めるので、ラベルLの下端部がボトル容器Bの肩部に当接しにくく、ラベルLを円滑かつ確実にボトル容器Bに被嵌することができる。

【0034】

なお、上述した実施形態では、下位ショットローラ60が、従来のラベル被嵌装置の被嵌速度に対応するショットローラの最終周速V0の約3倍強の周速V1で、常時、定速回転しているが、これに限定されるものではなく、図5(a)、(b)に示すように、下位ショットローラ60の周速を従来のラベル被嵌装置におけるショットローラの最終周速V0に一致させることも可能であり、その場合も、被嵌時間T1を、従来のラベル被嵌装置の被嵌時間tに比べて短縮することができ、これに伴って、ラベルLの折径を小さくすることができるという効果が得られる。なお、図5(a)、(b)についても、それぞれの網掛け表示部分の面積がラベルを被嵌する際のラベルの移動距離を示しており、同図(a)に示すラベル被嵌装置における網掛け表示部分と、同図(b)に示す従来の被嵌装置における網掛け表示部分とは同一面積になっている。

【0035】

また、上述した各実施形態では、下位ショットローラ60が、常時、被嵌速度に対応する周速V1またはV0で定速回転しているが、これに限定されるものではなく、図6に示すように、下位ショットローラ60が、上位ショットローラ50の最終送出周速Vmと略同一周速でラベルLを受け取った後、被嵌速度に対応する最終周速Vhまで増速し、ラベルLを完全に被嵌し終わった時点から徐々に減速しながら、上位ショットローラ50の最終送出周速Vmと略同一周速まで減速させるようにしてもよい。

【0036】

また、図7に示すように、下位ショットローラ60が、上位ショットローラ50の最終送出周速Vmと略同一周速でラベルLを受け取った後、最終周速Vhまで増速する途中で被嵌作業を完了するようにしてもよい。

【0037】

このように、下位ショットローラ60が上位ショットローラ50の最終送出周速Vmと略同一周速でラベルLを受け取った後に増速させるようにしておくと、ショットローラを停止状態から被嵌速度まで加速させる従来のフィルム被嵌装置とは異なり、所定の被嵌速度に到達するまでに要する加速時間が短くなり、その結果、従来のフィルム被嵌装置に比べて被嵌時間を短くすることができ、これに伴って、筒状フィルムの折径を小さくすることができるという効果が得られる。

【0038】

また、これらの実施形態では、下位ショットローラ60がラベルLを受け取ると同時に、ラベルLが上位ショットローラ50から離れ、直ちに下位ショットローラ60が増速を開始するようになっているが、上位ショットローラ50と下位ショットローラ60とが略同一周速で回転している区間であれば、上位ショットローラ50からラベルLが離れる少し前の時点で下位ショットローラ60がラベルLを受け取り、ラベルLが上位ショットローラ50から離れた後に、下位ショットローラ60が増速を開始するようにしてもよい。

【0039】

また、上述した実施形態では、マンドレル20の上流側にギロチン方式の基材切断ユニット30を配設しているが、これに限定されるものではなく、例えば、図8(a)、(b)に示すラベル被嵌装置1Aのように、マンドレル20によって開口されたラベル形成基材LMを所定長に切断するロータリカッタ30Aを、マンドレル20を取り囲むように配設し、ラベル形成基材LMの下端部を上位ショットローラ50が把持した時点で、ラベル形成基材LMを切断するようにしてもよい。なお、このラベル被嵌装置1Aでは、上述したラベル被嵌装置1に搭載された、ラベルLをベルト搬送するラベル移送手段40に替えて、上下2個のローラ47、48からなる上流側ローラユニット40C及び下流側ローラユニット40Dを備えたラベル移送手段40が採用されている。

【0040】

また、上述した各実施形態では、下位ショットローラ60がマンドレル20の下端位置に配設されているが、下位ショットローラ60の配設位置は、マンドレル20の下方位置であればよく、マンドレル20の下端位置に限定されるものではない。

【0041】

また、マンドレルは、全体が剛性のある金属体等によって形成されている必要はなく、例えば、上述した実施形態におけるスカート部27の下端に、垂下する板バネを連設し、下位ショットローラがこの板バネとの間にラベルを挟み込む構成を採用する場合は、その板バネもマンドレルの構成要素に含まれる。

【0042】

また、上述した実施形態では、長尺のラベル形成基材LMからラベルLを切り離して、ボトル容器Bの胴部に被嵌するラベル被嵌装置1、1Aについて説明したが、これに限定されるものではなく、本発明のフィルム被嵌装置は、例えば、容器の口部に筒状のキャップシールを被嵌するキャップシール被嵌装置等、シート状に折り畳まれた筒状フィルムを開口しながら、容器等の被嵌体に被嵌する種々の装置に適用することができる。

【産業上の利用可能性】

【0043】

シュリンクラベルやキャップシール等の筒状フィルムを容器等の被嵌体に被嵌する装置として利用することができる。

【符号の説明】

【0044】

1、1A ラベル被嵌装置(フィルム被嵌装置)

10 基材送出ユニット

11 駆動ローラ

12 従動ローラ

20 マンドレル

21 ラベル開口部

21a 窪み部

22 上位ローラ

23 中位ローラ

24 下位ローラ

25 ラベル整形部

26 ローラ

27 スカート部

27a 溝部

28 ローラ

30 基材切断ユニット

30A ロータリカッタ

40 ラベル移送手段

40A 上流側フィードベルトユニット

40B 下流側フィードベルトユニット

40C 上流側ローラユニット

40D 下流側ローラユニット

41 駆動プーリ

42、43、44、45 従動プーリ

46 フィードベルト

47、48 ローラ

50 上位ショットローラ

60 下位ショットローラ

B ボトル容器(被嵌体)

L ラベル(筒状フィルム)

LM ラベル形成基材

【特許請求の範囲】

【請求項1】

筒状フィルムをマンドレルに被嵌することによって開口しながら、前記マンドレルに被嵌された筒状フィルムを下方側に順次送出することで、前記マンドレルの直下を通過する被嵌体に筒状フィルムを被嵌するようにしたフィルム被嵌装置において、

前記マンドレルに被嵌された筒状フィルムを前記マンドレルとの間に挟み込んで下方側に送出する上位ショットローラと、

前記上位ショットローラによって下方側に送出された筒状フィルムを前記マンドレルとの間に挟み込むことによって受け取り、そのまま下方側に送出することで、前記マンドレルの直下を通過する被嵌体に筒状フィルムを被嵌する下位ショットローラとを備え、

前記下位ショットローラは、筒状フィルムを前記マンドレルとの間に挟み込んでいるときは、被嵌速度に対応する回転速度で定速回転していることを特徴とするフィルム被嵌装置。

【請求項2】

前記下位ショットローラによる筒状フィルムの送出速度を、前記上位ショットローラによる筒状フィルムの送出速度より大きくした請求項1に記載のフィルム被嵌装置。

【請求項3】

筒状フィルムをマンドレルに被嵌することによって開口しながら、前記マンドレルに被嵌された筒状フィルムを下方側に順次送出することで、前記マンドレルの直下を通過する被嵌体に筒状フィルムを被嵌するようにしたフィルム被嵌装置において、

前記マンドレルに被嵌された筒状フィルムを前記マンドレルとの間に挟み込んで下方側に送出する上位ショットローラと、

前記上位ショットローラによって下方側に送出された筒状フィルムを前記マンドレルとの間に挟み込むことによって受け取り、そのまま下方側に送出することで、前記マンドレルの直下を通過する被嵌体に筒状フィルムを被嵌する下位ショットローラとを備え、

前記下位ショットローラが、筒状フィルムを前記上位ショットローラから受け取る時点では、前記上位ショットローラの周速と前記下位ショットローラの周速とが略一致しており、前記下位ショットローラは、受け取った筒状フィルムが前記上位ショットローラから離れた後に増速するようになっていることを特徴とするフィルム被嵌装置。

【請求項4】

被嵌体は、その頭部が胴部よりも小径であり、

前記マンドレルの下端部には、被嵌体の搬送方向に延びる溝部が形成されており、

被嵌体が前記マンドレルの直下を通過する際は、被嵌体の小径の頭部が前記溝部内を通過するようになっている請求項1、2または3に記載のフィルム被嵌装置。

【請求項1】

筒状フィルムをマンドレルに被嵌することによって開口しながら、前記マンドレルに被嵌された筒状フィルムを下方側に順次送出することで、前記マンドレルの直下を通過する被嵌体に筒状フィルムを被嵌するようにしたフィルム被嵌装置において、

前記マンドレルに被嵌された筒状フィルムを前記マンドレルとの間に挟み込んで下方側に送出する上位ショットローラと、

前記上位ショットローラによって下方側に送出された筒状フィルムを前記マンドレルとの間に挟み込むことによって受け取り、そのまま下方側に送出することで、前記マンドレルの直下を通過する被嵌体に筒状フィルムを被嵌する下位ショットローラとを備え、

前記下位ショットローラは、筒状フィルムを前記マンドレルとの間に挟み込んでいるときは、被嵌速度に対応する回転速度で定速回転していることを特徴とするフィルム被嵌装置。

【請求項2】

前記下位ショットローラによる筒状フィルムの送出速度を、前記上位ショットローラによる筒状フィルムの送出速度より大きくした請求項1に記載のフィルム被嵌装置。

【請求項3】

筒状フィルムをマンドレルに被嵌することによって開口しながら、前記マンドレルに被嵌された筒状フィルムを下方側に順次送出することで、前記マンドレルの直下を通過する被嵌体に筒状フィルムを被嵌するようにしたフィルム被嵌装置において、

前記マンドレルに被嵌された筒状フィルムを前記マンドレルとの間に挟み込んで下方側に送出する上位ショットローラと、

前記上位ショットローラによって下方側に送出された筒状フィルムを前記マンドレルとの間に挟み込むことによって受け取り、そのまま下方側に送出することで、前記マンドレルの直下を通過する被嵌体に筒状フィルムを被嵌する下位ショットローラとを備え、

前記下位ショットローラが、筒状フィルムを前記上位ショットローラから受け取る時点では、前記上位ショットローラの周速と前記下位ショットローラの周速とが略一致しており、前記下位ショットローラは、受け取った筒状フィルムが前記上位ショットローラから離れた後に増速するようになっていることを特徴とするフィルム被嵌装置。

【請求項4】

被嵌体は、その頭部が胴部よりも小径であり、

前記マンドレルの下端部には、被嵌体の搬送方向に延びる溝部が形成されており、

被嵌体が前記マンドレルの直下を通過する際は、被嵌体の小径の頭部が前記溝部内を通過するようになっている請求項1、2または3に記載のフィルム被嵌装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2013−95485(P2013−95485A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2011−239974(P2011−239974)

【出願日】平成23年11月1日(2011.11.1)

【出願人】(000238005)株式会社フジシールインターナショナル (641)

【Fターム(参考)】

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成23年11月1日(2011.11.1)

【出願人】(000238005)株式会社フジシールインターナショナル (641)

【Fターム(参考)】

[ Back to top ]