フラットパネルディスプレイ用機能膜付ガラス基板の製造方法

【課題】作業効率を高く維持しつつ、ガラスカレットが機能膜に付着することを確実に防止することが可能なフラットパネルディスプレイ用機能膜付ガラス基板の製造方法を提供する。

【解決手段】フラットパネルディスプレイ用機能膜付ガラス基板の製造方法は、ガラス基板10に対して導電材料の液滴を吐出することによって導電膜を形成する。このフラットパネルディスプレイ用導電膜付ガラス基板の製造方法は、所望のサイズのパネル状に切断された複数のガラス基板10を単一のシート状に配列するステップと、複数のガラス基板10の配列状態に応じた所定パターンで導電材料の液滴を吐出するステップと、を含む。

【解決手段】フラットパネルディスプレイ用機能膜付ガラス基板の製造方法は、ガラス基板10に対して導電材料の液滴を吐出することによって導電膜を形成する。このフラットパネルディスプレイ用導電膜付ガラス基板の製造方法は、所望のサイズのパネル状に切断された複数のガラス基板10を単一のシート状に配列するステップと、複数のガラス基板10の配列状態に応じた所定パターンで導電材料の液滴を吐出するステップと、を含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ガラス基板に対して機能膜用の材料の液滴を吐出することによって機能膜を形成するフラットパネルディスプレイ用機能膜付ガラス基板の製造方法に関する。

【背景技術】

【0002】

近年、フラットパネルディスプレイ用のガラス基板の表面に導電膜等の機能膜を形成する手法の1つとして、ガラス基板に対して機能膜用の材料の液滴を吐出する手法が広く用いられるようになっている。そのような手法においては、スプレー塗布装置もしくはインクジェット塗布装置、またはスプレー塗布およびインクジェット塗布のいずれにも対応可能な装置が用いられることが多い。

【0003】

ところが、一般に、所望のサイズのパネル状に切断された単個のガラス基板に対して、スプレー塗布装置やインクジェット塗布装置等で機能膜を形成することは、作業効率が悪いと従来から指摘されていた。

【0004】

そこで、従来のインクジェット塗布装置の中には、1枚のシート状のガラス基板から複数のパネルを取る多面取りの手法を用いるものがあり、1枚のガラス基板上の複数の領域に機能膜の溶液を所定パターンで塗布する技術を用いるものがあった(例えば、特許文献1参照。)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2008−062121号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、1枚のシート状のガラス基板から複数のパネルを取る多面取りを行う場合、ガラスを所望サイズのパネルに切断する前に機能膜を形成することから、ガラス切断時に発生したガラスカレットが機能膜に付着し、その結果、機能膜が破損したり機能膜の機能が低下したりするという不都合が発生する可能性があった。このため、ガラスカレットが機能膜に付着することを防止する作業を別途行うことを余儀なくされることがあり、作業効率の向上を達成できないことがあった。

【0007】

この発明の目的は、作業効率を高く維持しつつ、ガラスカレットが機能膜に付着することを確実に防止することが可能なフラットパネルディスプレイ用機能膜付ガラス基板の製造方法を提供することである。

【課題を解決するための手段】

【0008】

この発明に係るフラットパネルディスプレイ用機能膜付ガラス基板の製造方法は、ガラス基板に対して機能膜用の材料の液滴を吐出することによって機能膜を形成する。機能膜の例としては、導電膜および配向膜等の機能性薄膜が挙げられる。このフラットパネルディスプレイ用機能膜付ガラス基板の製造方法は、所望のサイズのパネル状に切断された複数のガラス基板を単一のシート状に配列するステップ、および複数のガラス基板の配列状態に応じた所定パターンで機能膜を構成する材料の液滴を吐出するステップを含む。例えば、機能膜が配向膜の場合にはポリイミド溶液等の配向膜材料の液滴、機能膜が導電膜の場合にはPEDOT/PSS等の導電材料の液滴の吐出が行われる。

【0009】

この構成においては、複数のガラス基板を単一のシート状に配列した上で機能膜の成膜を行うため、多面取りを行う場合と同等の高い作業効率を得ることができるため、単個のガラス基板に対して機能膜を成膜する場合に比較して優れた作業効率を得ることが可能になる。一方で、機能膜の成膜の後に、ガラス基板を切断する必要がないため、ガラスカレットが機能膜に付着するといった問題を確実に解消することが可能になる。

【発明の効果】

【0010】

本発明によれば、作業効率を高く維持しつつ、ガラスカレットが機能膜に付着することを確実に防止することが可能になる。

【図面の簡単な説明】

【0011】

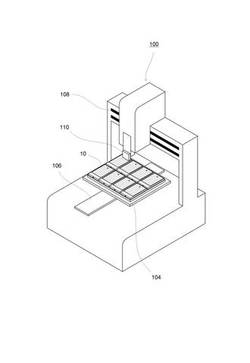

【図1】本発明の実施形態に係るインクジェット塗布装置の一例を示す図である。

【図2】ガラス基板をインクジェット塗布装置にセットする手法を説明する図である。

【図3】ガラス基板をインクジェット塗布装置にセットする手法を説明する図である。

【図4】本発明の他の実施形態に係るインクジェット塗布装置の一例を示す図である。

【発明を実施するための形態】

【0012】

以下、図1〜図4を用いて、本発明のフラットパネルディスプレイ用機能膜付ガラス基板の製造方法の一実施形態を説明する。図1は、本発明の実施形態に係るインクジェット塗布装置の一例を示す図である。図1に示すように、インクジェット塗布装置100は、駆動ユニットおよび制御ユニット等を内蔵する本体112を備える。本体112の上面には、直線状に形成されたガイドレール106、およびガイドレースに沿ってスライド自在に構成されたステージ104が配置される。ステージ104の上方には、ステージ104上に配置されたガラス基板10に対して機能膜の材料の液滴を吐出するように構成されたインクジェット塗布ユニット102が配置される。

【0013】

インクジェット塗布ユニット102は、本体112側のガイドレール106に直交する方向に形成されたガイド溝を有するガイドユニット108、およびガイドユニット108に沿ってスライド自在に構成されたインクジェット塗布ユニット102を備える。インクジェット塗布ユニット102は、ガラス基板10に向けて機能膜の材料の液滴を吐出する複数のノズルを有するインクジェット塗布ヘッド部110を備える。インクジェット塗布ヘッド部110は、駆動回路から供給される駆動電圧に応じて変形する複数の圧電素子を有しており、各圧電素子が変形することによりその圧電素子に対応するノズルから液滴が吐出される。この実施形態では、インクジェット塗布ヘッド部110から、PEDOT(ポリ(3,4−エチレンジオキシチオフェン))を、PSS(ポリスチレンスルホン酸)の存在下の水溶液中でコロイド分散液として得られるPEDOT/PSS水性分散液が吐出される。また、その際、塗布液の粘度は、例えばB型粘度計で測定した25℃における値が2〜30mPa・s程度の範囲におさまることが好ましい。

【0014】

なお、ここでは、塗布液としてPEDOT/PSS等の有機導電材料を用いる例を示したが、塗布液の例はこの実施形態のものには限定されない。例えば、ITO等の無機系の導電性透明材料を塗布液として用いることが可能である。また、導電膜を形成する場合でなく、配向膜等の他の機能性薄膜を形成する場合であっても、本実施形態に係る機能膜付ガラス基板の製造方法を用いることが可能である。

【0015】

続いて、図2を用いて、ガラス基板10をインクジェット塗布装置にセットする手法について説明する。この実施形態では、650mm×750mm×0.7mmサイズのガラス基板を用いているが、処理するガラス基板のサイズはこれには限定されない。図2に示すように、ガラス基板10をステージ104上にセットする際には、ガラス基板10を真空吸着可能な治具12、および複数の治具12を位置固定しつつ保持可能な固定具14が用いられる。導電膜を形成すべきガラス基板10を治具12の凹部に嵌めた状態で、吸引部122を介して吸引することによって、ガラス基板10が治具12に真空吸着される。その後、図3(A)に示すように、ガラス基板10を真空吸着した複数の治具12を、固定具14の所定位置に形成された凹部に順次的にセットされる。図3(B)に示すように、固定具14の凹部を治具12によって埋め尽くすと、複数のガラス基板10が単一のシート状になるように整然と配列されることになる。

【0016】

このように、複数のガラス基板10を整然と配列された状態で保持する固定具14を、ステージ104上の所定の位置に配置することにより、インクジェット塗布装置100に対するガラス基板10のセットが完了する。インクジェット塗布装置100は、入力されるガラス基板の配列状態に関するデータに応じてインクジェット塗布パターンデータを作成し、作成したインクジェット塗布パターンデータに基づいて、ステージ104条の複数のガラス基板10に対してインクジェット塗布処理を実行する。

【0017】

この実施形態では、複数のガラス基板10を治具12および固定具14によって配列することによって、複数のガラス基板10をステージ104上にて、見かけ上、単一シートと同様に取扱うことが可能になる。すなわち、導電膜を塗布するべきガラス基板10をマトリックス状に配置してインクジェット塗布装置100で一気に塗ることが可能になる。この結果、単個のガラス基板10に対するインクジェット塗布処理であるにもかかわらず、1枚のシートから多面取りを行う場合と同等の高い作業効率を得ることができるようになる。このため、通常の単個のガラス基板10に対して導電膜を成膜する場合に比較して優れた作業効率を得ることが可能になる。一方で、導電膜の成膜の後に、ガラス基板10を切断する必要がないため、ガラスカレットが導電膜に付着するといった問題を確実に解消することが可能になる。

【0018】

なお、上述の導電膜の塗布処理を行う際には、テラス(配線部)を避けるように塗布するか、またはテラス(配線部)の部分に保護フィルム等(図示省略)を貼り付けて作業を行うようにすると良い。

【0019】

上述の実施形態では、ガラス基板10を2×4のマトリックス状に配置する例を説明したが、作業性および生産性を向上させるためには、なるべく大きなインクジェット塗布装置でなるべく多くのガラス基板10を一気に処理することが好ましい。ここで、図4は、本発明の他の実施形態に係るインクジェット塗布装置の一例を示す図である。この実施形態では、巨大なステージ204を備えたインクジェット塗布装置200を用いて、20×20のマトリックス状に配置されたガラス基板10に対して導電膜の塗布を一気に行っている。ここでは、20×20のマトリックス状に配置されたガラス基板10を保持可能な巨大な固定具142が用いられている。

【0020】

このように、大量のガラス基板10を配列することにより、作業性および生産性が向上するため、量産に向く仕様を実現することが可能になる。例えば、図4に示す構成においても、1分間に100個程度のペースでガラス基板10に導電膜を塗布することが可能になる。

【0021】

上述の実施形態では、インクジェット塗布装置100を用いてフラットパネルディスプレイ用機能膜付ガラス基板を製造する方法を説明したが、スプレー塗布装置(スプレーコーター)等を用いた場合であっても、本発明のフラットパネルディスプレイ用機能膜付ガラス基板の製造方法を実施することが可能である。

【0022】

上述の実施形態の説明は、すべての点で例示であって、制限的なものではないと考えられるべきである。本発明の範囲は、上述の実施形態ではなく、特許請求の範囲によって示される。さらに、本発明の範囲には、特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれることが意図される。

【符号の説明】

【0023】

10−ガラス基板

12−治具

14−固定具

100−インクジェット塗布装置

102−インクジェット塗布ユニット

104−ステージ

106−ガイドレール

108−ガイドユニット

110−インクジェットヘッド

112−本体

122−吸引部

【技術分野】

【0001】

本発明は、ガラス基板に対して機能膜用の材料の液滴を吐出することによって機能膜を形成するフラットパネルディスプレイ用機能膜付ガラス基板の製造方法に関する。

【背景技術】

【0002】

近年、フラットパネルディスプレイ用のガラス基板の表面に導電膜等の機能膜を形成する手法の1つとして、ガラス基板に対して機能膜用の材料の液滴を吐出する手法が広く用いられるようになっている。そのような手法においては、スプレー塗布装置もしくはインクジェット塗布装置、またはスプレー塗布およびインクジェット塗布のいずれにも対応可能な装置が用いられることが多い。

【0003】

ところが、一般に、所望のサイズのパネル状に切断された単個のガラス基板に対して、スプレー塗布装置やインクジェット塗布装置等で機能膜を形成することは、作業効率が悪いと従来から指摘されていた。

【0004】

そこで、従来のインクジェット塗布装置の中には、1枚のシート状のガラス基板から複数のパネルを取る多面取りの手法を用いるものがあり、1枚のガラス基板上の複数の領域に機能膜の溶液を所定パターンで塗布する技術を用いるものがあった(例えば、特許文献1参照。)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2008−062121号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、1枚のシート状のガラス基板から複数のパネルを取る多面取りを行う場合、ガラスを所望サイズのパネルに切断する前に機能膜を形成することから、ガラス切断時に発生したガラスカレットが機能膜に付着し、その結果、機能膜が破損したり機能膜の機能が低下したりするという不都合が発生する可能性があった。このため、ガラスカレットが機能膜に付着することを防止する作業を別途行うことを余儀なくされることがあり、作業効率の向上を達成できないことがあった。

【0007】

この発明の目的は、作業効率を高く維持しつつ、ガラスカレットが機能膜に付着することを確実に防止することが可能なフラットパネルディスプレイ用機能膜付ガラス基板の製造方法を提供することである。

【課題を解決するための手段】

【0008】

この発明に係るフラットパネルディスプレイ用機能膜付ガラス基板の製造方法は、ガラス基板に対して機能膜用の材料の液滴を吐出することによって機能膜を形成する。機能膜の例としては、導電膜および配向膜等の機能性薄膜が挙げられる。このフラットパネルディスプレイ用機能膜付ガラス基板の製造方法は、所望のサイズのパネル状に切断された複数のガラス基板を単一のシート状に配列するステップ、および複数のガラス基板の配列状態に応じた所定パターンで機能膜を構成する材料の液滴を吐出するステップを含む。例えば、機能膜が配向膜の場合にはポリイミド溶液等の配向膜材料の液滴、機能膜が導電膜の場合にはPEDOT/PSS等の導電材料の液滴の吐出が行われる。

【0009】

この構成においては、複数のガラス基板を単一のシート状に配列した上で機能膜の成膜を行うため、多面取りを行う場合と同等の高い作業効率を得ることができるため、単個のガラス基板に対して機能膜を成膜する場合に比較して優れた作業効率を得ることが可能になる。一方で、機能膜の成膜の後に、ガラス基板を切断する必要がないため、ガラスカレットが機能膜に付着するといった問題を確実に解消することが可能になる。

【発明の効果】

【0010】

本発明によれば、作業効率を高く維持しつつ、ガラスカレットが機能膜に付着することを確実に防止することが可能になる。

【図面の簡単な説明】

【0011】

【図1】本発明の実施形態に係るインクジェット塗布装置の一例を示す図である。

【図2】ガラス基板をインクジェット塗布装置にセットする手法を説明する図である。

【図3】ガラス基板をインクジェット塗布装置にセットする手法を説明する図である。

【図4】本発明の他の実施形態に係るインクジェット塗布装置の一例を示す図である。

【発明を実施するための形態】

【0012】

以下、図1〜図4を用いて、本発明のフラットパネルディスプレイ用機能膜付ガラス基板の製造方法の一実施形態を説明する。図1は、本発明の実施形態に係るインクジェット塗布装置の一例を示す図である。図1に示すように、インクジェット塗布装置100は、駆動ユニットおよび制御ユニット等を内蔵する本体112を備える。本体112の上面には、直線状に形成されたガイドレール106、およびガイドレースに沿ってスライド自在に構成されたステージ104が配置される。ステージ104の上方には、ステージ104上に配置されたガラス基板10に対して機能膜の材料の液滴を吐出するように構成されたインクジェット塗布ユニット102が配置される。

【0013】

インクジェット塗布ユニット102は、本体112側のガイドレール106に直交する方向に形成されたガイド溝を有するガイドユニット108、およびガイドユニット108に沿ってスライド自在に構成されたインクジェット塗布ユニット102を備える。インクジェット塗布ユニット102は、ガラス基板10に向けて機能膜の材料の液滴を吐出する複数のノズルを有するインクジェット塗布ヘッド部110を備える。インクジェット塗布ヘッド部110は、駆動回路から供給される駆動電圧に応じて変形する複数の圧電素子を有しており、各圧電素子が変形することによりその圧電素子に対応するノズルから液滴が吐出される。この実施形態では、インクジェット塗布ヘッド部110から、PEDOT(ポリ(3,4−エチレンジオキシチオフェン))を、PSS(ポリスチレンスルホン酸)の存在下の水溶液中でコロイド分散液として得られるPEDOT/PSS水性分散液が吐出される。また、その際、塗布液の粘度は、例えばB型粘度計で測定した25℃における値が2〜30mPa・s程度の範囲におさまることが好ましい。

【0014】

なお、ここでは、塗布液としてPEDOT/PSS等の有機導電材料を用いる例を示したが、塗布液の例はこの実施形態のものには限定されない。例えば、ITO等の無機系の導電性透明材料を塗布液として用いることが可能である。また、導電膜を形成する場合でなく、配向膜等の他の機能性薄膜を形成する場合であっても、本実施形態に係る機能膜付ガラス基板の製造方法を用いることが可能である。

【0015】

続いて、図2を用いて、ガラス基板10をインクジェット塗布装置にセットする手法について説明する。この実施形態では、650mm×750mm×0.7mmサイズのガラス基板を用いているが、処理するガラス基板のサイズはこれには限定されない。図2に示すように、ガラス基板10をステージ104上にセットする際には、ガラス基板10を真空吸着可能な治具12、および複数の治具12を位置固定しつつ保持可能な固定具14が用いられる。導電膜を形成すべきガラス基板10を治具12の凹部に嵌めた状態で、吸引部122を介して吸引することによって、ガラス基板10が治具12に真空吸着される。その後、図3(A)に示すように、ガラス基板10を真空吸着した複数の治具12を、固定具14の所定位置に形成された凹部に順次的にセットされる。図3(B)に示すように、固定具14の凹部を治具12によって埋め尽くすと、複数のガラス基板10が単一のシート状になるように整然と配列されることになる。

【0016】

このように、複数のガラス基板10を整然と配列された状態で保持する固定具14を、ステージ104上の所定の位置に配置することにより、インクジェット塗布装置100に対するガラス基板10のセットが完了する。インクジェット塗布装置100は、入力されるガラス基板の配列状態に関するデータに応じてインクジェット塗布パターンデータを作成し、作成したインクジェット塗布パターンデータに基づいて、ステージ104条の複数のガラス基板10に対してインクジェット塗布処理を実行する。

【0017】

この実施形態では、複数のガラス基板10を治具12および固定具14によって配列することによって、複数のガラス基板10をステージ104上にて、見かけ上、単一シートと同様に取扱うことが可能になる。すなわち、導電膜を塗布するべきガラス基板10をマトリックス状に配置してインクジェット塗布装置100で一気に塗ることが可能になる。この結果、単個のガラス基板10に対するインクジェット塗布処理であるにもかかわらず、1枚のシートから多面取りを行う場合と同等の高い作業効率を得ることができるようになる。このため、通常の単個のガラス基板10に対して導電膜を成膜する場合に比較して優れた作業効率を得ることが可能になる。一方で、導電膜の成膜の後に、ガラス基板10を切断する必要がないため、ガラスカレットが導電膜に付着するといった問題を確実に解消することが可能になる。

【0018】

なお、上述の導電膜の塗布処理を行う際には、テラス(配線部)を避けるように塗布するか、またはテラス(配線部)の部分に保護フィルム等(図示省略)を貼り付けて作業を行うようにすると良い。

【0019】

上述の実施形態では、ガラス基板10を2×4のマトリックス状に配置する例を説明したが、作業性および生産性を向上させるためには、なるべく大きなインクジェット塗布装置でなるべく多くのガラス基板10を一気に処理することが好ましい。ここで、図4は、本発明の他の実施形態に係るインクジェット塗布装置の一例を示す図である。この実施形態では、巨大なステージ204を備えたインクジェット塗布装置200を用いて、20×20のマトリックス状に配置されたガラス基板10に対して導電膜の塗布を一気に行っている。ここでは、20×20のマトリックス状に配置されたガラス基板10を保持可能な巨大な固定具142が用いられている。

【0020】

このように、大量のガラス基板10を配列することにより、作業性および生産性が向上するため、量産に向く仕様を実現することが可能になる。例えば、図4に示す構成においても、1分間に100個程度のペースでガラス基板10に導電膜を塗布することが可能になる。

【0021】

上述の実施形態では、インクジェット塗布装置100を用いてフラットパネルディスプレイ用機能膜付ガラス基板を製造する方法を説明したが、スプレー塗布装置(スプレーコーター)等を用いた場合であっても、本発明のフラットパネルディスプレイ用機能膜付ガラス基板の製造方法を実施することが可能である。

【0022】

上述の実施形態の説明は、すべての点で例示であって、制限的なものではないと考えられるべきである。本発明の範囲は、上述の実施形態ではなく、特許請求の範囲によって示される。さらに、本発明の範囲には、特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれることが意図される。

【符号の説明】

【0023】

10−ガラス基板

12−治具

14−固定具

100−インクジェット塗布装置

102−インクジェット塗布ユニット

104−ステージ

106−ガイドレール

108−ガイドユニット

110−インクジェットヘッド

112−本体

122−吸引部

【特許請求の範囲】

【請求項1】

ガラス基板に対して機能膜用の材料の液滴を吐出することによって機能膜を形成するフラットパネルディスプレイ用機能膜付ガラス基板の製造方法であって、

所望のサイズのパネル状に切断された複数のガラス基板を単一のシート状に配列するステップと、

前記複数のガラス基板の配列状態に応じた所定パターンで前記機能膜を構成する材料の液滴を吐出するステップと、

を含むフラットパネルディスプレイ用機能膜付ガラス基板の製造方法。

【請求項2】

前記複数のガラス基板は、各ガラス基板をマトリクス状に配列しつつ保持可能な固定具によって位置決めされる請求項1に記載のフラットパネルディスプレイ用機能膜付ガラス基板の製造方法。

【請求項3】

前記機能膜が導電膜であり、前記機能膜付ガラス基板が導電膜付ガラス基板である請求項1または2に記載のフラットパネルディスプレイ用機能膜付ガラス基板の製造方法。

【請求項4】

前記機能膜を構成する材料がPEDOT(ポリ(3,4−エチレンジオキシチオフェン))/PSS(ポリスチレンスルホン酸)である請求項3に記載のフラットパネルディスプレイ用機能膜付ガラス基板の製造方法。

【請求項1】

ガラス基板に対して機能膜用の材料の液滴を吐出することによって機能膜を形成するフラットパネルディスプレイ用機能膜付ガラス基板の製造方法であって、

所望のサイズのパネル状に切断された複数のガラス基板を単一のシート状に配列するステップと、

前記複数のガラス基板の配列状態に応じた所定パターンで前記機能膜を構成する材料の液滴を吐出するステップと、

を含むフラットパネルディスプレイ用機能膜付ガラス基板の製造方法。

【請求項2】

前記複数のガラス基板は、各ガラス基板をマトリクス状に配列しつつ保持可能な固定具によって位置決めされる請求項1に記載のフラットパネルディスプレイ用機能膜付ガラス基板の製造方法。

【請求項3】

前記機能膜が導電膜であり、前記機能膜付ガラス基板が導電膜付ガラス基板である請求項1または2に記載のフラットパネルディスプレイ用機能膜付ガラス基板の製造方法。

【請求項4】

前記機能膜を構成する材料がPEDOT(ポリ(3,4−エチレンジオキシチオフェン))/PSS(ポリスチレンスルホン酸)である請求項3に記載のフラットパネルディスプレイ用機能膜付ガラス基板の製造方法。

【図4】

【図1】

【図2】

【図3】

【図1】

【図2】

【図3】

【公開番号】特開2013−59719(P2013−59719A)

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願番号】特願2011−198936(P2011−198936)

【出願日】平成23年9月13日(2011.9.13)

【出願人】(509154420)株式会社NSC (10)

【Fターム(参考)】

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願日】平成23年9月13日(2011.9.13)

【出願人】(509154420)株式会社NSC (10)

【Fターム(参考)】

[ Back to top ]