プラスチックレンズの製造方法

【課題】重合後に不要となったプラスチックレンズを簡易に再利用する。

【解決手段】少なくとも一方が研磨工程を要する成形面とされる一対のモールド3,4のうち、研磨工程を要する側のモールドの少なくとも一つに、重合後のプラスチックレンズを使用する。モールド3,4を対向させ、各モールドの外周縁間を連結してモールドを組み立てるキャビティ形成工程と、キャビティ5にレンズ原材料を注入して重合硬化させ、プラスチックレンズ基材を形成するレンズ成形工程と、重合硬化したプラスチックレンズ基材の設定した光学面のうち、重合後のプラスチックレンズをモールドとして使用した側の面を、このモールドごと研磨する研磨工程と、を含む。

【解決手段】少なくとも一方が研磨工程を要する成形面とされる一対のモールド3,4のうち、研磨工程を要する側のモールドの少なくとも一つに、重合後のプラスチックレンズを使用する。モールド3,4を対向させ、各モールドの外周縁間を連結してモールドを組み立てるキャビティ形成工程と、キャビティ5にレンズ原材料を注入して重合硬化させ、プラスチックレンズ基材を形成するレンズ成形工程と、重合硬化したプラスチックレンズ基材の設定した光学面のうち、重合後のプラスチックレンズをモールドとして使用した側の面を、このモールドごと研磨する研磨工程と、を含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、特に熱硬化により製造する眼鏡用等のプラスチックレンズの製造方法に関する。

【背景技術】

【0002】

近年、プラスチック製レンズは、無機ガラス製レンズに比べて軽量性、安全性という特性を有するため広く利用されるようになってきている。特に眼鏡用レンズにおいてはジエチレングリコールビスアリルカーボネート樹脂が主流であったが、更なる高屈折率化、レンズの薄さを求められ、プラスチックレンズの高屈折率化の手法が種々提案されている。ポリイソシアネート化合物とポリチオール化合物とを反応させて得られるポリチオウレタン樹脂や、エピチオ基を有する化合物と、ポリチオール化合物とポリイソシアネート化合物とを重合させてなるプラスチックレンズは屈折率が高くアッベ数も大きいことから広く利用されるようになってきている。

【0003】

通常、これらのプラスチックレンズを製造する工程は、レンズ原料となる主モノマー、及び必要な添加剤を秤量し、混合攪拌し、組成が均一な溶液とする調合工程、この溶液を、ガラス製又は金属製のモールドと、プラスチック製ガスケットとからなるレンズ成型用鋳型に注入する注入工程、適当な温度プログラムで重合を行う重合工程、重合により得られたレンズを鋳型から取り出す離型工程等からなっている。

【0004】

一方で、プラスチックレンズの廃棄物について、その再利用技術がまだ確立していない中、資源の有効利用を行う動きが高まっている。それに伴い、製造後検査で不合格となったプラスチックレンズや、実験段階での試作後のプラスチックレンズ等の非製品プラスチックレンズの削減方法や利用方法についての検討が進められている。

その一環として、例えば特許文献1のように、熱可塑性の樹脂より成る構造体を用いた切削粉や利用済みのモールドを回収し、その回収した熱可塑性樹脂を再利用してセミフィニッシュモールドを再生するといった工夫が考えられている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2008−68412号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

特許文献1のように、再利用しているプラスチックレンズが熱可塑性樹脂である場合は、廃棄物を加熱し、樹脂を溶かし、新たな形状に成形させることで再利用する方法を模索することができる。しかしながら、熱硬化性樹脂の場合には一度重合を行ってしまうと再利用の方法が極端に少なくなってしまうのが現状である。例えば、粉砕、研磨等で細かくすることで、燃料やコンクリートの一部として利用することが一例として挙げられるが、プラスチックレンズをわざわざ細かくするには専用の機械の購入、設置、そしてランニングコストが発生してしまう。

【0007】

また、製造工程においても100%の歩留まりを出すことが難しく、どうしても不良品の発生は避けられない。品質向上等のため検査基準を高くすれば高くするほど非製品プラスチックレンズが発生する量も増加する。しかしながら例えば眼鏡用等の比較的高価な材料であっても、熱硬化性樹脂のように一度重合して成型した後、非製品と判定されたプラスチックレンズは、比較的低コストで再利用する手法がない。したがって現状では廃棄せざるを得ないという問題がある。

【0008】

上記問題に鑑みて本発明は、このような非製品プラスチックレンズや試作用プラスチックレンズ等を含め、重合後に不要となったプラスチックレンズを簡易に再利用することが可能なプラスチックレンズの製造方法を提供する。

【課題を解決するための手段】

【0009】

上記問題を解決するために本発明は、少なくとも一方が研磨工程を要する成形面とされる一対のモールドを用いるプラスチックレンズの製造方法において、前記モールドのうち研磨工程を要する側のモールドの少なくとも一つに、重合後のプラスチックレンズを使用する。そして、これら一対のモールドを対向させ、各モールドの外周縁間を連結してモールドを組み立てるキャビティ形成工程と、キャビティにレンズ原材料を注入して重合硬化させ、プラスチックレンズ基材を形成するレンズ成形工程と、重合硬化したプラスチックレンズ基材の光学面のうち、前記重合後のプラスチックレンズをモールドとして使用した側の面を、このモールドごと研磨する研磨工程と、を含むものとする。

【0010】

本発明によれば、このようにキャビティを構成するモールドのうち少なくとも一方のモールドとして重合後のプラスチックレンズを用いることによって、重合後に不要となったプラスチックレンズを粉砕する等の作業や粉砕用機器等の設備、工程を要することなく、極めて簡易に利用することができる。つまり従来のプラスチックレンズ製造工程で使用している製造設備をそのまま利用することが可能であり、容易に再利用でき、また、モールドとこのモールドを用いて成形したプラスチックレンズ基材とを一緒に研磨することから、成形したレンズとモールドとのセパレート不良の問題を回避でき、不良レンズの発生を抑えることができる。

【0011】

また、研磨工程を要する側のモールドとして使用する重合後のプラスチックレンズを、製造するプラスチックレンズと同じレンズ原材料より成るものとする場合は、成形後にこのモールドとプラスチックレンズ基材とがほぼ一体化する。このため、プラスチックレンズ基材の一部にモールド部分を残して研磨することも可能である。したがって、研磨により廃棄するプラスチックレンズの割合を低下させ、より効率よく再利用することが可能となる。

【0012】

更に、キャビティ形成工程の前に、重合後のプラスチックレンズの表面に形成された硬化皮膜や反射防止膜等の膜を剥離する工程を含むことで、このような膜が形成されたプラスチックレンズも再利用が可能となる。また膜を考慮することなく、従来と同様の研磨方法にて光学研磨を行うことができる。

【0013】

本発明に用いる重合後のプラスチックレンズとしては、非製品プラスチックレンズが使用可能である。ここで非製品プラスチックレンズとは、重合後に何らかの原因で製品として提供不可とされたプラスチックレンズや、試作後に不要となったプラスチックレンズ等を指す。即ち、製品には利用できない種々のプラスチックレンズを非製品プラスチックレンズとして利用することができる。

【発明の効果】

【0014】

本発明のプラスチックレンズの製造方法によれば、重合後に不要となったプラスチックレンズを、簡易に再利用することが可能となる。

【図面の簡単な説明】

【0015】

【図1】本発明の実施の形態に係るプラスチックレンズの製造方法に用いるガスケットの概略断面構成図である。

【図2】図1に示すガスケットの概略斜視構成図である。

【図3】図1に示すガスケットにモールドを嵌合した状態の概略断面構成図である。

【図4】Aは本発明の実施の形態に係るプラスチックレンズの製造方法に用いるガスケットの概略断面構成図、BはAに示すガスケットにモールドを嵌合した状態の概略断面構成図である。

【図5】Aは本発明の実施の形態に係るプラスチックレンズの製造方法に用いるモールドをテープにより組み立てた状態の概略斜視構成図、BはAに示すモールドの概略断面構成図である。

【図6】Aは本発明の実施の形態に係るプラスチックレンズの製造方法に用いるガスケットの概略断面構成図、BはAに示すガスケットにモールドを嵌合した状態の概略断面構成図である。

【図7】Aは本発明の実施の形態に係るプラスチックレンズの製造方法に用いるガスケットの概略断面構成図、BはAに示すガスケットにモールドを嵌合した状態の概略断面構成図である。

【発明を実施するための形態】

【0016】

以下本発明を実施するための形態の各例を説明するが、本発明は以下の例に限定されるものではない。また、以下の例においては本発明を眼鏡用のプラスチックレンズを成形するプラスチックレンズの製造方法に適用する例を説明するが、その他の用途のプラスチックレンズを製造する際にも利用可能である。説明は以下の順序で行う。

[1]第1の実施の形態(ガスケットを用いたプラスチックレンズの製造方法)

[2]第2の実施の形態(テープを用いたプラスチックレンズの製造方法)

[3]第3の実施の形態(重合後のプラスチックレンズの径が異なる場合のプラスチックレンズの製造方法)

[4]実施例

【0017】

[1]第1の実施の形態(ガスケットを用いたプラスチックレンズの製造方法)

先ず、一対のモールドの外周縁間をガスケットにより連結してプラスチックレンズを製造する実施の形態について説明する。

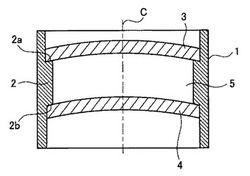

図1は、本発明の第1の実施の形態に係るプラスチックレンズの製造方法に利用可能なプラスチックレンズ成形用のガスケット1の概略断面構成図である。また図2にこのガスケット10の概略斜視構成図を示す。図2における線A−A上の断面形状が図1に示す断面形状となる。

【0018】

図1に示すように、このガスケット1は外形が例えば略円筒形とされ、一点鎖線Cを中心軸とするほぼ回転対称な形状とされる。ガスケット1の外径は円筒形に限定されることなく種々の形状とし得る。そしてガスケット1の内側面のほぼ中央部に断面がほぼ台形状の突起構造2を備える。突起構造2の上下の側面は上下モールドに対する上側係止部2a、下側係止部2bとなる。突起構造2の上側係止部2a及び下側係止部2bの形状(傾斜角度、高さ等)は適宜選定可能であり、用いるモールドと接触したとき適度に密着するか、又は適度な隙間を形成する形状とされ、即ち重合を良好に行える形状であればよい。

【0019】

また突起構造2には、図2に示すように、プラスチックレンズ原材料を注入する注入口6が設けられる。注入口6の開口6aの形状は、図2に示す例においては断面四角形状としているがこれに限定されるものではなく、種々の形状とすることができる。また、図2に示す例においては、注入口6の形状として、重合時に上側となる上面が、開口6aに向かって徐々に上側に傾斜する例を示す。このようにすることで注入口6から成形材料を注入する際に気泡等の混入を抑制することができるが、注入口6の形状はこれに限定されるものではなく、その他種々の形状とすることができる。

【0020】

ガスケット1を構成する材料としては、弾性を有する樹脂であればよく、例えば熱可塑性ポリウレタンエラストマー等を用いることができる。熱可塑性ポリウレタンエラストマーは、例えば、ポリメリックグリコールから成るソフトセグメントと、ハードセグメントを構成する単分子鎖延長剤とジイソシアネートから成る。そして、ポリメリックグリコール、単分子鎖延長剤及びジイソシアネートの種類及び量等は、ガスケット1の形状及び成型するレンズ材料の種類等によって適宜変えることができる。またガスケット1の材料としては、その他適度な弾性を有する材料であれば使用可能であり、例えば超低密度ポリエチレン、ポリオレフィンエラストマー等を好適に用いることができる。

【0021】

図3は、このガスケット1の内側に上型モールド3及び下型モールド4を嵌合し、それぞれ突起構造2の上側係止部2a、下側係止部2bに接触する位置に組み立てた状態、すなわちキャビティ形成工程における概略断面図である。

本発明においては、この上型モールド3、下型モールド4の少なくとも一方を、重合後、すなわち熱硬化後の樹脂よりなるプラスチックレンズを用いるものである。この重合後のプラスチックレンズとしては、製造後に製品検査に不合格となったプラスチックレンズや、試験用に製造したプラスチックレンズ等の、種々の非製品プラスチックレンズを用いることができる。

【0022】

そして図3に示すようにガスケット1の上下に上型モールド3及び下型モールド4を挿入嵌合し、キャビティ5を形成する。そして図2に示す注入口6からプラスチックレンズ材料をキャビティ5内に注入し、所定の温度条件、時間を経て重合を行い、プラスチックレンズを成形する(レンズ成形工程)。成形されたレンズ材料をプラスチックレンズ基材とする。

成形後に、上型モールド3及び下型モールド4のうち重合後のプラスチックレンズを用いた方の面を、このモールドごと光学研磨する(研磨工程)。なお、重合後のプラスチックレンズを用いない場合は通常の材料よりなるモールドであり、例えば金属やガラスより構成される。このように通常のモールドを用いて成形した方の面については、このモールドから剥離してプラスチックレンズ基材の光学面とする。

【0023】

本発明においては、このように、モールドとして重合後のプラスチックレンズを用いる側の面は、成形後に光学研磨を施し、且つこの光学研磨はモールドごと行うものとする。即ち光学研磨によりモールドが研磨除去されるため、製造するプラスチックレンズと異なる材料より成るプラスチックレンズもモールドとして再利用することが可能である。

【0024】

また、モールドとして用いる重合後のプラスチックレンズを、製造するプラスチックレンズと同一材料より成るものとする場合は、光学研磨後に一部が残っていてもよい。この場合は、研磨により廃棄するプラスチックレンズの量を低減できると共に、製造するプラスチックレンズ材料の投入量のマージンをある程度抑えることも可能であり、成形に要する原材料を実質的に低減化することも可能となる。なお、重合後のプラスチックレンズの一部が、最終的に光学的に有効な面(光学面として使用される面)に含まれる場合は、非製品プラスチックレンズのうち、光学特性に問題のないものを用いればよい。

【0025】

通常の製造方法による場合、成形後にモールドから剥離する過程で不良が発生する場合があるが、このように重合後のプラスチックレンズをモールドとして用いる側の面は、モールドごと研磨するため剥離が不要である。このため少なくとも研磨する側の面において剥離による不良の発生を回避でき、歩留まりの向上を図ることが可能となる。

【0026】

なお、重合後のプラスチックレンズの表面に硬化皮膜や反射防止膜等の膜が形成されている場合は、キャビティ形成工程の前に、アルカリ溶剤への浸漬等によってこれらの膜を剥離する工程を含むことが望ましい。このように膜を剥離することで、膜が形成されたプラスチックレンズも再利用が可能となる。また膜を考慮することなく、従来と同様の研磨方法にて光学研磨を行うことができる。

【0027】

図4A及びBは、ガスケットを用いる場合の他の例におけるガスケット10の概略断面図と、上下モールドを嵌合した状態の概略断面図である。図4に示す例では、ガスケット10は図1に示す例と同様に一点鎖線Cを中心軸とするほぼ円筒形とする場合を示すが、外形は特に限定されない。図1に示す例と異なる点は、突起構造12が断面三角形状等とされ、上側係止面12aのみに上型モールド13が接触するように嵌合されることである。なお図4に示すように上側係止面12aが内部に向かって上側に傾斜する形状である場合は上型モールド13と接触した際に隙間なく密着させることができる。図示しないがその他この部分に上型モールド13との間に隙間が形成される形状とし、重合時の収縮を緩和する構成とする場合にももちろん適用可能である。

【0028】

下型モールド14を嵌合する側はこの場合、ガスケット10の内側面が開口端から内部に向かって徐々に径が小さくなるテーパ形状のテーパ部18とされる。そして下型モールド14を嵌合して内部に移動させるとガスケット10が僅かに変形しつつ下型モールド14を一点鎖線Cで示す中心軸側に押圧する。その結果、テーパ部18の適当な位置で下型モールド14を固定させることができ、上型モールド13と下型モールド14との間にキャビティ15が構成される。この例においても、成形後に研磨を要する側のモールドに、上述した非製品プラスチックレンズ等の重合後のプラスチックレンズを用いる。

【0029】

そしてこの場合も、モールドをガスケット10に固定して組み立てた後レンズ材料をキャビティ15内に注入して、図1〜図3において説明した例と同様の工程を経てプラスチックレンズを製造することができ、また同様の効果を得ることができる。

【0030】

[2]第2の実施の形態(テープを用いたプラスチックレンズの製造方法)

次に、上下のモールドをテープにより連結してプラスチックレンズを製造する実施の形態について説明する。

図5Aは、上型モールド23及び下型モールド24の外周縁間をテープ21により連結した状態の概略斜視図、図5Bは、図5Aにおける線B−B上の概略断面図である。

この例に用いるテープ21としては、通常の重合成形時に用いる各種テープを利用可能である。例えばポリエステル等のテープ基材にシリコーン系等の粘着剤が形成されているテープを用いることができ、重合成形時に過度な収縮や変形、変質を生じない材料であればよい。またその幅及び長さは適宜選定可能である。

この場合、図5Aに示すように、上型モールド23と下型モールド24を所定の間隔をもって対向させた状態で外周縁にテープ21を貼り付けて固定した後、図5Bに示すように、貼り付けたテープ21の一部に開口26を形成し、開口26からキャビティ25内にレンズ材料を注入する。

【0031】

この例においても、光学研磨を要する側の面のモールドとして、重合後のプラスチックレンズを用いる。第1の実施の形態と同様に、レンズ材料注入後重合してプラスチックレンズ基材を成形し、テープ21を剥離し、また片側に通常のモールドを用いる場合はそのモールドを剥離する。その後重合後のプラスチックレンズをモールドとして用いた側の面を、このモールドごと光学研磨する。

【0032】

このように、上型モールド23又は下型モールド24の少なくともいずれかに重合後のプラスチックレンズを用いることによって、第1の実施の形態と同様の効果が得られる。

【0033】

[3]第3の実施の形態(重合後のプラスチックレンズの径が異なる場合のプラスチックレンズの製造方法)

次に、モールドとして用いる重合後のプラスチックレンズが、製造するプラスチックレンズの成形時の径に対して小径である場合の実施の形態について説明する。この場合は、第1の実施の形態と同様に、ガスケットを用いることが好ましい。ガスケットの少なくとも一方のモールドを固定する領域を変形することで、このように製造するプラスチックレンズに対し小径のプラスチックレンズについても、モールドとして再利用することが可能となる。

【0034】

図6A及びBは、この場合のガスケット31の概略断面図と、このガスケット31に上型モールド33及び下型モールド34を嵌合した状態の概略断面図である。この例においてもガスケット31を、一点鎖線Cを中心軸とするほぼ円筒形状とする例で、内側に突起構造32を備える。図1〜図3に示す例と異なる点は、重合後のプラスチックレンズをモールドとして用いる側のガスケット31の内側面、図示の例では下型の内側面が小径部37として構成されることである。なお、重合後のプラスチックレンズを用いるモールドは下型のみではなく、上下両方、又は上型のみとしてもよく、適宜選択可能である。つまり図示の例においては、下型モールド34のみに、製造するプラスチックレンズに対し小径の重合後のプラスチックレンズを用いる場合であるが、この例に限定されるものではない。このとき上型モールド33に再利用のプラスチックレンズを用いることももちろん可能であり、上側でも小径のレンズを用いる場合は、ガスケット31の上側にも小径部を設ければよい。

【0035】

そして図6Bに示すように、上型モールド33及び上述した小径の下型モールド34、すなわち重合後のプラスチックレンズをガスケット31に挿入嵌合して、キャビティ35を形成する。この状態で、図示しない注入口からレンズ材料を注入した後、重合成形することで、第1の実施の形態と同様にプラスチックレンズを成形することができる。また、第1の実施の形態と同様の効果が得られる。

【0036】

図7A及びBは、ガスケット41の一方の開口端側をテーパ状とする場合の本実施の形態を適用した例を示すものであり、図7Aはガスケット41の概略断面図、図7Bはこのガスケット41に上型モールド43及び下型モールド44を嵌合して組み立てた状態の概略断面図である。この場合もガスケット41は、一点鎖線Cを中心軸としたほぼ円筒形とする例を示すが、ガスケット41の外形はこれに限らない。突起構造42はこの場合も上側係止部42aのみを備える形状とし、断面例えば三角形状とするが、その他の断面形状であってもよい。

【0037】

ガスケット41の他方の開口端側は、開口端から内部に向かい徐々に小径となるテーパ状のテーパ部48とされ、且つテーパ部48の上部は他の開口端と比べて小さい小径部47とされる。このようにすることで、前述の図6A及びBに示す例と同様に、例えば下型モールド44として、比較的小径の重合後のプラスチックレンズを用いることが可能である。小径のプラスチックレンズであっても、テーパ部48に続く小径部47の適切な位置で固定され、上型モールド43と対向してキャビティ45が構成される。上型モールド43に比較的小径の重合後プラスチックレンズを用いる場合であっても、図7A及びBのように上型モールド43の周囲部の肉厚を小径部47と同様の構造にしたガスケットを用いることで対応することができる。キャビティ45内に図示しない注入口からレンズ材料を注入した後、前述の各例と同様に重合成形を行い、重合後のプラスチックレンズをモールドとして用いた側の面を光学研磨することで、プラスチックレンズを製造することができる。この例においても、上述の各例と同様の効果が得られる。

【0038】

以上説明した本発明によるプラスチックレンズの製造方法を用いることで、従来は再利用がほぼ不可能であった重合後のプラスチックレンズを、極めて容易に再利用することが可能となる。再利用するプラスチックレンズが小径であっても、上述したようにガスケットの形状を僅かに変形する程度で、簡易に再利用することができる。これにより、プラスチックレンズ製造に関するトータルのコストを大幅に下げることが可能となる。

【0039】

また、再利用するプラスチックレンズが大きい径である場合は、図6及び7に示す例とは逆にガスケットの一部の内側面を大径としてもよいが、予めプラスチックレンズの外周を切削等により削除して径を合わせることでも、同様にモールドとして利用することが可能である。

【0040】

[4]実施例

次に、実施例について説明する。

1.実施例1

(1)ガスケットの作製

前述の図1の断面構成を示す形状のガスケット1を作製した。ガスケットの材料は、住友化学株式会社製、超低密度ポリエチレンエクセレン「VL EUL−731(商品名)」)を用いた。図1に示すようにこのガスケット1は外形が略円筒形状で、内側面に突起構造2を有し、突起構造2の上面及び下面が上型モールド及び下型モールドを係止する固定部とされる。

【0041】

(2)成形材料の調製

成形材料は以下の組成とした。先ず、モノマーとして、1,2:6,7−ジエピチオ−4−チアヘプタン90.0重量部、ジメルカプトエチルスルフィド5.0重量部、2−ヒドロキシ−3−フェノキシプロピルアクリレート5.0重量部を用意した。このモノマーに、触媒としてジエチルアミノエタノールを0.30重量部、紫外線吸収剤として、2(2′−ヒドロキシ−5′−t−オクチルフェニル)ベンゾトリアゾール0.05重量部を添加した。以上の材料からなる原料混合物を約20分間撹拌し、溶解を確認して原料混合物を調整した。こののち、PTFE(ポリテトラフルオロエチレン)製の1.0μmカプセルカートリッジフィルター(アドバンテック東洋株式会社製「型番:CCF−100−C1B」)で濾過を行いながら、上記(1)にて作製したガスケットとガラス製の上型モールド3、そして重合後のプラスチックレンズ、この例では非製品プラスチックレンズからなる下型モールド4から構成されるキャビティ5の中に、図2に示す注入口6から原料混合物を注入した。なお、この例では下型モールド4の材料は、上記原料混合物と同一材料とした。

【0042】

(3)重合条件

重合は20℃で10時間保持したのち、3時間かけて30℃まで昇温後、4時間かけて45℃まで昇温し、さらに4時間かけて100℃まで昇温してから、100℃で1時間保持することで行った。重合後、ガスケット1及び上型モールド3から樹脂を取り外して、屈折率(nd)=1.70、アッベ数36の樹脂からなるプラスチックレンズ基材を得た。その後、非製品プラスチックレンズより成る下型モールド4ごと光学研磨を施し、所望の光学面形状とされたプラスチックレンズを得ることができた。

【0043】

2.実施例2

(1)ガスケットの作製

実施例1とは別の材料(日本ユニカー株式会社製エチレンエチルアクリレートコポリマー「NUC-6170(商品名)」)を用いて、図1〜図3に示す実施例1において用いたものと同様の形状のガスケット1を作製した。なお、下型モールド4については実施例1で示した方法と同様の方法にて予め試作製造され、非製品とされた重合後のプラスチックレンズを使用した。

【0044】

(2)成形材料の調製

モノマーとして、ジエチレングリコールビスアリルカーボネート100重量部を用意し、これに重合開始剤としてジイソプロピルパーオキシジカーボネート3重量部、紫外線吸収材として2−ヒドロキシ−4−n−オクトキシベンゾフェノン0.003重量部を添加したプラスチックレンズ成形材料を調整した。この材料を、PP(ポリプロピレン)製4.5μmカプセルカートリッジフィルター(日本ポール株式会社製、型番:DFA4201J045)を用いて濾過を行いながら、上記(1)に示す材料により作製したガスケット1とガラス製の上型モールド3及び非製品プラスチックレンズを使用した下型モールド4からなるキャビティ5中に注入した。この例の下型モールド4は、実施例1において作成したプラスチックレンズと同一材料より成り、すなわち、実施例2においては、製造するレンズ原材料とは異なる原材料より成る非製品プラスチックレンズを下型モールド4として用いるものである。

【0045】

(3)重合条件

重合は、40℃から80℃まで20時間かけて昇温して行った。ガスケット1及び上型モールド3から樹脂を取り外し、屈折率(nd)=1.50、アッベ数58の樹脂からなるプラスチックレンズ基材を得た。その後、下型モールド4ごと光学研磨を施し、所望の光学面形状のプラスチックレンズを得ることができた。

【0046】

3.実施例3

(1)ガスケットの作製

この例では、図4A及びBに断面構成を示すように、一方の開口側をテーパ状とするガスケット10を用いた。この例では、成形時すなわち上型モールド13を固定したときに上側係止面12aの上型モールド13との間に隙間が生じない突起構造12とした。即ち突起構造12は断面三角形状として先端部を先鋭化して、上型モールド13の下面の外周縁部が突起構造12の上側係止面12a全面に密着される構成とした。そしてこの例では、上型モールド13としてガラス製の通常のモールドを用い、下型モールド14として実施例1と同様の非製品プラスチックレンズを使用した。

【0047】

(2)成形材料の調整

成形材料は実施例1と同様の材料を用いて調整し、同様の濾過条件でキャビティ15内に注入した。

【0048】

(3)重合条件

実施例1と同様の重合条件で重合を行った。重合後、ガスケット10及び上型モールド13から樹脂を取り外して、屈折率(nd)=1.70、アッベ数36の樹脂からなるプラスチックレンズ基材を得た。下型モールド14ごと光学研磨を行い、所望の光学面形状のプラスチックレンズを得ることができた。

4.実施例4

この例では、実施例1の上型モールド3に、下型モールド14に用いたものと同様の非製品プラスチックレンズを使用し、下型モールド14同様、上型モールド3ごと光学研磨を施したこと以外は実施例1と同様にしてプラスチックレンズを得た。

【0049】

5.実施例5

ガスケットをテープにした以外は実施例1と同様にしてプラスチックレンズを得た。

【0050】

以上の実施例1〜5において得られたプラスチックレンズは、従来の製造方法により作製したプラスチックレンズと同様の光学特性を備え、製品として提供可能な品質を保持することができた。特に、実施例2においては製造するプラスチックレンズと同一の材料より成る重合後のプラスチックレンズをモールドとして再利用したものであるが、製造後のプラスチックレンズ基材においてこの再利用レンズによるモールドとの境界面はほぼ一体化されることが確認された。

【符号の説明】

【0051】

1,10,31,41・・・ガスケット、2,12,32,42・・・突起構造、3,13,23,33,43・・・上型モールド、4,14,24,34,44・・・下型モールド、5,15,25,35,45・・・キャビティ、6・・・注入口、18,48・・・テーパ部、21・・・テープ、37,47・・・小径部

【技術分野】

【0001】

本発明は、特に熱硬化により製造する眼鏡用等のプラスチックレンズの製造方法に関する。

【背景技術】

【0002】

近年、プラスチック製レンズは、無機ガラス製レンズに比べて軽量性、安全性という特性を有するため広く利用されるようになってきている。特に眼鏡用レンズにおいてはジエチレングリコールビスアリルカーボネート樹脂が主流であったが、更なる高屈折率化、レンズの薄さを求められ、プラスチックレンズの高屈折率化の手法が種々提案されている。ポリイソシアネート化合物とポリチオール化合物とを反応させて得られるポリチオウレタン樹脂や、エピチオ基を有する化合物と、ポリチオール化合物とポリイソシアネート化合物とを重合させてなるプラスチックレンズは屈折率が高くアッベ数も大きいことから広く利用されるようになってきている。

【0003】

通常、これらのプラスチックレンズを製造する工程は、レンズ原料となる主モノマー、及び必要な添加剤を秤量し、混合攪拌し、組成が均一な溶液とする調合工程、この溶液を、ガラス製又は金属製のモールドと、プラスチック製ガスケットとからなるレンズ成型用鋳型に注入する注入工程、適当な温度プログラムで重合を行う重合工程、重合により得られたレンズを鋳型から取り出す離型工程等からなっている。

【0004】

一方で、プラスチックレンズの廃棄物について、その再利用技術がまだ確立していない中、資源の有効利用を行う動きが高まっている。それに伴い、製造後検査で不合格となったプラスチックレンズや、実験段階での試作後のプラスチックレンズ等の非製品プラスチックレンズの削減方法や利用方法についての検討が進められている。

その一環として、例えば特許文献1のように、熱可塑性の樹脂より成る構造体を用いた切削粉や利用済みのモールドを回収し、その回収した熱可塑性樹脂を再利用してセミフィニッシュモールドを再生するといった工夫が考えられている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2008−68412号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

特許文献1のように、再利用しているプラスチックレンズが熱可塑性樹脂である場合は、廃棄物を加熱し、樹脂を溶かし、新たな形状に成形させることで再利用する方法を模索することができる。しかしながら、熱硬化性樹脂の場合には一度重合を行ってしまうと再利用の方法が極端に少なくなってしまうのが現状である。例えば、粉砕、研磨等で細かくすることで、燃料やコンクリートの一部として利用することが一例として挙げられるが、プラスチックレンズをわざわざ細かくするには専用の機械の購入、設置、そしてランニングコストが発生してしまう。

【0007】

また、製造工程においても100%の歩留まりを出すことが難しく、どうしても不良品の発生は避けられない。品質向上等のため検査基準を高くすれば高くするほど非製品プラスチックレンズが発生する量も増加する。しかしながら例えば眼鏡用等の比較的高価な材料であっても、熱硬化性樹脂のように一度重合して成型した後、非製品と判定されたプラスチックレンズは、比較的低コストで再利用する手法がない。したがって現状では廃棄せざるを得ないという問題がある。

【0008】

上記問題に鑑みて本発明は、このような非製品プラスチックレンズや試作用プラスチックレンズ等を含め、重合後に不要となったプラスチックレンズを簡易に再利用することが可能なプラスチックレンズの製造方法を提供する。

【課題を解決するための手段】

【0009】

上記問題を解決するために本発明は、少なくとも一方が研磨工程を要する成形面とされる一対のモールドを用いるプラスチックレンズの製造方法において、前記モールドのうち研磨工程を要する側のモールドの少なくとも一つに、重合後のプラスチックレンズを使用する。そして、これら一対のモールドを対向させ、各モールドの外周縁間を連結してモールドを組み立てるキャビティ形成工程と、キャビティにレンズ原材料を注入して重合硬化させ、プラスチックレンズ基材を形成するレンズ成形工程と、重合硬化したプラスチックレンズ基材の光学面のうち、前記重合後のプラスチックレンズをモールドとして使用した側の面を、このモールドごと研磨する研磨工程と、を含むものとする。

【0010】

本発明によれば、このようにキャビティを構成するモールドのうち少なくとも一方のモールドとして重合後のプラスチックレンズを用いることによって、重合後に不要となったプラスチックレンズを粉砕する等の作業や粉砕用機器等の設備、工程を要することなく、極めて簡易に利用することができる。つまり従来のプラスチックレンズ製造工程で使用している製造設備をそのまま利用することが可能であり、容易に再利用でき、また、モールドとこのモールドを用いて成形したプラスチックレンズ基材とを一緒に研磨することから、成形したレンズとモールドとのセパレート不良の問題を回避でき、不良レンズの発生を抑えることができる。

【0011】

また、研磨工程を要する側のモールドとして使用する重合後のプラスチックレンズを、製造するプラスチックレンズと同じレンズ原材料より成るものとする場合は、成形後にこのモールドとプラスチックレンズ基材とがほぼ一体化する。このため、プラスチックレンズ基材の一部にモールド部分を残して研磨することも可能である。したがって、研磨により廃棄するプラスチックレンズの割合を低下させ、より効率よく再利用することが可能となる。

【0012】

更に、キャビティ形成工程の前に、重合後のプラスチックレンズの表面に形成された硬化皮膜や反射防止膜等の膜を剥離する工程を含むことで、このような膜が形成されたプラスチックレンズも再利用が可能となる。また膜を考慮することなく、従来と同様の研磨方法にて光学研磨を行うことができる。

【0013】

本発明に用いる重合後のプラスチックレンズとしては、非製品プラスチックレンズが使用可能である。ここで非製品プラスチックレンズとは、重合後に何らかの原因で製品として提供不可とされたプラスチックレンズや、試作後に不要となったプラスチックレンズ等を指す。即ち、製品には利用できない種々のプラスチックレンズを非製品プラスチックレンズとして利用することができる。

【発明の効果】

【0014】

本発明のプラスチックレンズの製造方法によれば、重合後に不要となったプラスチックレンズを、簡易に再利用することが可能となる。

【図面の簡単な説明】

【0015】

【図1】本発明の実施の形態に係るプラスチックレンズの製造方法に用いるガスケットの概略断面構成図である。

【図2】図1に示すガスケットの概略斜視構成図である。

【図3】図1に示すガスケットにモールドを嵌合した状態の概略断面構成図である。

【図4】Aは本発明の実施の形態に係るプラスチックレンズの製造方法に用いるガスケットの概略断面構成図、BはAに示すガスケットにモールドを嵌合した状態の概略断面構成図である。

【図5】Aは本発明の実施の形態に係るプラスチックレンズの製造方法に用いるモールドをテープにより組み立てた状態の概略斜視構成図、BはAに示すモールドの概略断面構成図である。

【図6】Aは本発明の実施の形態に係るプラスチックレンズの製造方法に用いるガスケットの概略断面構成図、BはAに示すガスケットにモールドを嵌合した状態の概略断面構成図である。

【図7】Aは本発明の実施の形態に係るプラスチックレンズの製造方法に用いるガスケットの概略断面構成図、BはAに示すガスケットにモールドを嵌合した状態の概略断面構成図である。

【発明を実施するための形態】

【0016】

以下本発明を実施するための形態の各例を説明するが、本発明は以下の例に限定されるものではない。また、以下の例においては本発明を眼鏡用のプラスチックレンズを成形するプラスチックレンズの製造方法に適用する例を説明するが、その他の用途のプラスチックレンズを製造する際にも利用可能である。説明は以下の順序で行う。

[1]第1の実施の形態(ガスケットを用いたプラスチックレンズの製造方法)

[2]第2の実施の形態(テープを用いたプラスチックレンズの製造方法)

[3]第3の実施の形態(重合後のプラスチックレンズの径が異なる場合のプラスチックレンズの製造方法)

[4]実施例

【0017】

[1]第1の実施の形態(ガスケットを用いたプラスチックレンズの製造方法)

先ず、一対のモールドの外周縁間をガスケットにより連結してプラスチックレンズを製造する実施の形態について説明する。

図1は、本発明の第1の実施の形態に係るプラスチックレンズの製造方法に利用可能なプラスチックレンズ成形用のガスケット1の概略断面構成図である。また図2にこのガスケット10の概略斜視構成図を示す。図2における線A−A上の断面形状が図1に示す断面形状となる。

【0018】

図1に示すように、このガスケット1は外形が例えば略円筒形とされ、一点鎖線Cを中心軸とするほぼ回転対称な形状とされる。ガスケット1の外径は円筒形に限定されることなく種々の形状とし得る。そしてガスケット1の内側面のほぼ中央部に断面がほぼ台形状の突起構造2を備える。突起構造2の上下の側面は上下モールドに対する上側係止部2a、下側係止部2bとなる。突起構造2の上側係止部2a及び下側係止部2bの形状(傾斜角度、高さ等)は適宜選定可能であり、用いるモールドと接触したとき適度に密着するか、又は適度な隙間を形成する形状とされ、即ち重合を良好に行える形状であればよい。

【0019】

また突起構造2には、図2に示すように、プラスチックレンズ原材料を注入する注入口6が設けられる。注入口6の開口6aの形状は、図2に示す例においては断面四角形状としているがこれに限定されるものではなく、種々の形状とすることができる。また、図2に示す例においては、注入口6の形状として、重合時に上側となる上面が、開口6aに向かって徐々に上側に傾斜する例を示す。このようにすることで注入口6から成形材料を注入する際に気泡等の混入を抑制することができるが、注入口6の形状はこれに限定されるものではなく、その他種々の形状とすることができる。

【0020】

ガスケット1を構成する材料としては、弾性を有する樹脂であればよく、例えば熱可塑性ポリウレタンエラストマー等を用いることができる。熱可塑性ポリウレタンエラストマーは、例えば、ポリメリックグリコールから成るソフトセグメントと、ハードセグメントを構成する単分子鎖延長剤とジイソシアネートから成る。そして、ポリメリックグリコール、単分子鎖延長剤及びジイソシアネートの種類及び量等は、ガスケット1の形状及び成型するレンズ材料の種類等によって適宜変えることができる。またガスケット1の材料としては、その他適度な弾性を有する材料であれば使用可能であり、例えば超低密度ポリエチレン、ポリオレフィンエラストマー等を好適に用いることができる。

【0021】

図3は、このガスケット1の内側に上型モールド3及び下型モールド4を嵌合し、それぞれ突起構造2の上側係止部2a、下側係止部2bに接触する位置に組み立てた状態、すなわちキャビティ形成工程における概略断面図である。

本発明においては、この上型モールド3、下型モールド4の少なくとも一方を、重合後、すなわち熱硬化後の樹脂よりなるプラスチックレンズを用いるものである。この重合後のプラスチックレンズとしては、製造後に製品検査に不合格となったプラスチックレンズや、試験用に製造したプラスチックレンズ等の、種々の非製品プラスチックレンズを用いることができる。

【0022】

そして図3に示すようにガスケット1の上下に上型モールド3及び下型モールド4を挿入嵌合し、キャビティ5を形成する。そして図2に示す注入口6からプラスチックレンズ材料をキャビティ5内に注入し、所定の温度条件、時間を経て重合を行い、プラスチックレンズを成形する(レンズ成形工程)。成形されたレンズ材料をプラスチックレンズ基材とする。

成形後に、上型モールド3及び下型モールド4のうち重合後のプラスチックレンズを用いた方の面を、このモールドごと光学研磨する(研磨工程)。なお、重合後のプラスチックレンズを用いない場合は通常の材料よりなるモールドであり、例えば金属やガラスより構成される。このように通常のモールドを用いて成形した方の面については、このモールドから剥離してプラスチックレンズ基材の光学面とする。

【0023】

本発明においては、このように、モールドとして重合後のプラスチックレンズを用いる側の面は、成形後に光学研磨を施し、且つこの光学研磨はモールドごと行うものとする。即ち光学研磨によりモールドが研磨除去されるため、製造するプラスチックレンズと異なる材料より成るプラスチックレンズもモールドとして再利用することが可能である。

【0024】

また、モールドとして用いる重合後のプラスチックレンズを、製造するプラスチックレンズと同一材料より成るものとする場合は、光学研磨後に一部が残っていてもよい。この場合は、研磨により廃棄するプラスチックレンズの量を低減できると共に、製造するプラスチックレンズ材料の投入量のマージンをある程度抑えることも可能であり、成形に要する原材料を実質的に低減化することも可能となる。なお、重合後のプラスチックレンズの一部が、最終的に光学的に有効な面(光学面として使用される面)に含まれる場合は、非製品プラスチックレンズのうち、光学特性に問題のないものを用いればよい。

【0025】

通常の製造方法による場合、成形後にモールドから剥離する過程で不良が発生する場合があるが、このように重合後のプラスチックレンズをモールドとして用いる側の面は、モールドごと研磨するため剥離が不要である。このため少なくとも研磨する側の面において剥離による不良の発生を回避でき、歩留まりの向上を図ることが可能となる。

【0026】

なお、重合後のプラスチックレンズの表面に硬化皮膜や反射防止膜等の膜が形成されている場合は、キャビティ形成工程の前に、アルカリ溶剤への浸漬等によってこれらの膜を剥離する工程を含むことが望ましい。このように膜を剥離することで、膜が形成されたプラスチックレンズも再利用が可能となる。また膜を考慮することなく、従来と同様の研磨方法にて光学研磨を行うことができる。

【0027】

図4A及びBは、ガスケットを用いる場合の他の例におけるガスケット10の概略断面図と、上下モールドを嵌合した状態の概略断面図である。図4に示す例では、ガスケット10は図1に示す例と同様に一点鎖線Cを中心軸とするほぼ円筒形とする場合を示すが、外形は特に限定されない。図1に示す例と異なる点は、突起構造12が断面三角形状等とされ、上側係止面12aのみに上型モールド13が接触するように嵌合されることである。なお図4に示すように上側係止面12aが内部に向かって上側に傾斜する形状である場合は上型モールド13と接触した際に隙間なく密着させることができる。図示しないがその他この部分に上型モールド13との間に隙間が形成される形状とし、重合時の収縮を緩和する構成とする場合にももちろん適用可能である。

【0028】

下型モールド14を嵌合する側はこの場合、ガスケット10の内側面が開口端から内部に向かって徐々に径が小さくなるテーパ形状のテーパ部18とされる。そして下型モールド14を嵌合して内部に移動させるとガスケット10が僅かに変形しつつ下型モールド14を一点鎖線Cで示す中心軸側に押圧する。その結果、テーパ部18の適当な位置で下型モールド14を固定させることができ、上型モールド13と下型モールド14との間にキャビティ15が構成される。この例においても、成形後に研磨を要する側のモールドに、上述した非製品プラスチックレンズ等の重合後のプラスチックレンズを用いる。

【0029】

そしてこの場合も、モールドをガスケット10に固定して組み立てた後レンズ材料をキャビティ15内に注入して、図1〜図3において説明した例と同様の工程を経てプラスチックレンズを製造することができ、また同様の効果を得ることができる。

【0030】

[2]第2の実施の形態(テープを用いたプラスチックレンズの製造方法)

次に、上下のモールドをテープにより連結してプラスチックレンズを製造する実施の形態について説明する。

図5Aは、上型モールド23及び下型モールド24の外周縁間をテープ21により連結した状態の概略斜視図、図5Bは、図5Aにおける線B−B上の概略断面図である。

この例に用いるテープ21としては、通常の重合成形時に用いる各種テープを利用可能である。例えばポリエステル等のテープ基材にシリコーン系等の粘着剤が形成されているテープを用いることができ、重合成形時に過度な収縮や変形、変質を生じない材料であればよい。またその幅及び長さは適宜選定可能である。

この場合、図5Aに示すように、上型モールド23と下型モールド24を所定の間隔をもって対向させた状態で外周縁にテープ21を貼り付けて固定した後、図5Bに示すように、貼り付けたテープ21の一部に開口26を形成し、開口26からキャビティ25内にレンズ材料を注入する。

【0031】

この例においても、光学研磨を要する側の面のモールドとして、重合後のプラスチックレンズを用いる。第1の実施の形態と同様に、レンズ材料注入後重合してプラスチックレンズ基材を成形し、テープ21を剥離し、また片側に通常のモールドを用いる場合はそのモールドを剥離する。その後重合後のプラスチックレンズをモールドとして用いた側の面を、このモールドごと光学研磨する。

【0032】

このように、上型モールド23又は下型モールド24の少なくともいずれかに重合後のプラスチックレンズを用いることによって、第1の実施の形態と同様の効果が得られる。

【0033】

[3]第3の実施の形態(重合後のプラスチックレンズの径が異なる場合のプラスチックレンズの製造方法)

次に、モールドとして用いる重合後のプラスチックレンズが、製造するプラスチックレンズの成形時の径に対して小径である場合の実施の形態について説明する。この場合は、第1の実施の形態と同様に、ガスケットを用いることが好ましい。ガスケットの少なくとも一方のモールドを固定する領域を変形することで、このように製造するプラスチックレンズに対し小径のプラスチックレンズについても、モールドとして再利用することが可能となる。

【0034】

図6A及びBは、この場合のガスケット31の概略断面図と、このガスケット31に上型モールド33及び下型モールド34を嵌合した状態の概略断面図である。この例においてもガスケット31を、一点鎖線Cを中心軸とするほぼ円筒形状とする例で、内側に突起構造32を備える。図1〜図3に示す例と異なる点は、重合後のプラスチックレンズをモールドとして用いる側のガスケット31の内側面、図示の例では下型の内側面が小径部37として構成されることである。なお、重合後のプラスチックレンズを用いるモールドは下型のみではなく、上下両方、又は上型のみとしてもよく、適宜選択可能である。つまり図示の例においては、下型モールド34のみに、製造するプラスチックレンズに対し小径の重合後のプラスチックレンズを用いる場合であるが、この例に限定されるものではない。このとき上型モールド33に再利用のプラスチックレンズを用いることももちろん可能であり、上側でも小径のレンズを用いる場合は、ガスケット31の上側にも小径部を設ければよい。

【0035】

そして図6Bに示すように、上型モールド33及び上述した小径の下型モールド34、すなわち重合後のプラスチックレンズをガスケット31に挿入嵌合して、キャビティ35を形成する。この状態で、図示しない注入口からレンズ材料を注入した後、重合成形することで、第1の実施の形態と同様にプラスチックレンズを成形することができる。また、第1の実施の形態と同様の効果が得られる。

【0036】

図7A及びBは、ガスケット41の一方の開口端側をテーパ状とする場合の本実施の形態を適用した例を示すものであり、図7Aはガスケット41の概略断面図、図7Bはこのガスケット41に上型モールド43及び下型モールド44を嵌合して組み立てた状態の概略断面図である。この場合もガスケット41は、一点鎖線Cを中心軸としたほぼ円筒形とする例を示すが、ガスケット41の外形はこれに限らない。突起構造42はこの場合も上側係止部42aのみを備える形状とし、断面例えば三角形状とするが、その他の断面形状であってもよい。

【0037】

ガスケット41の他方の開口端側は、開口端から内部に向かい徐々に小径となるテーパ状のテーパ部48とされ、且つテーパ部48の上部は他の開口端と比べて小さい小径部47とされる。このようにすることで、前述の図6A及びBに示す例と同様に、例えば下型モールド44として、比較的小径の重合後のプラスチックレンズを用いることが可能である。小径のプラスチックレンズであっても、テーパ部48に続く小径部47の適切な位置で固定され、上型モールド43と対向してキャビティ45が構成される。上型モールド43に比較的小径の重合後プラスチックレンズを用いる場合であっても、図7A及びBのように上型モールド43の周囲部の肉厚を小径部47と同様の構造にしたガスケットを用いることで対応することができる。キャビティ45内に図示しない注入口からレンズ材料を注入した後、前述の各例と同様に重合成形を行い、重合後のプラスチックレンズをモールドとして用いた側の面を光学研磨することで、プラスチックレンズを製造することができる。この例においても、上述の各例と同様の効果が得られる。

【0038】

以上説明した本発明によるプラスチックレンズの製造方法を用いることで、従来は再利用がほぼ不可能であった重合後のプラスチックレンズを、極めて容易に再利用することが可能となる。再利用するプラスチックレンズが小径であっても、上述したようにガスケットの形状を僅かに変形する程度で、簡易に再利用することができる。これにより、プラスチックレンズ製造に関するトータルのコストを大幅に下げることが可能となる。

【0039】

また、再利用するプラスチックレンズが大きい径である場合は、図6及び7に示す例とは逆にガスケットの一部の内側面を大径としてもよいが、予めプラスチックレンズの外周を切削等により削除して径を合わせることでも、同様にモールドとして利用することが可能である。

【0040】

[4]実施例

次に、実施例について説明する。

1.実施例1

(1)ガスケットの作製

前述の図1の断面構成を示す形状のガスケット1を作製した。ガスケットの材料は、住友化学株式会社製、超低密度ポリエチレンエクセレン「VL EUL−731(商品名)」)を用いた。図1に示すようにこのガスケット1は外形が略円筒形状で、内側面に突起構造2を有し、突起構造2の上面及び下面が上型モールド及び下型モールドを係止する固定部とされる。

【0041】

(2)成形材料の調製

成形材料は以下の組成とした。先ず、モノマーとして、1,2:6,7−ジエピチオ−4−チアヘプタン90.0重量部、ジメルカプトエチルスルフィド5.0重量部、2−ヒドロキシ−3−フェノキシプロピルアクリレート5.0重量部を用意した。このモノマーに、触媒としてジエチルアミノエタノールを0.30重量部、紫外線吸収剤として、2(2′−ヒドロキシ−5′−t−オクチルフェニル)ベンゾトリアゾール0.05重量部を添加した。以上の材料からなる原料混合物を約20分間撹拌し、溶解を確認して原料混合物を調整した。こののち、PTFE(ポリテトラフルオロエチレン)製の1.0μmカプセルカートリッジフィルター(アドバンテック東洋株式会社製「型番:CCF−100−C1B」)で濾過を行いながら、上記(1)にて作製したガスケットとガラス製の上型モールド3、そして重合後のプラスチックレンズ、この例では非製品プラスチックレンズからなる下型モールド4から構成されるキャビティ5の中に、図2に示す注入口6から原料混合物を注入した。なお、この例では下型モールド4の材料は、上記原料混合物と同一材料とした。

【0042】

(3)重合条件

重合は20℃で10時間保持したのち、3時間かけて30℃まで昇温後、4時間かけて45℃まで昇温し、さらに4時間かけて100℃まで昇温してから、100℃で1時間保持することで行った。重合後、ガスケット1及び上型モールド3から樹脂を取り外して、屈折率(nd)=1.70、アッベ数36の樹脂からなるプラスチックレンズ基材を得た。その後、非製品プラスチックレンズより成る下型モールド4ごと光学研磨を施し、所望の光学面形状とされたプラスチックレンズを得ることができた。

【0043】

2.実施例2

(1)ガスケットの作製

実施例1とは別の材料(日本ユニカー株式会社製エチレンエチルアクリレートコポリマー「NUC-6170(商品名)」)を用いて、図1〜図3に示す実施例1において用いたものと同様の形状のガスケット1を作製した。なお、下型モールド4については実施例1で示した方法と同様の方法にて予め試作製造され、非製品とされた重合後のプラスチックレンズを使用した。

【0044】

(2)成形材料の調製

モノマーとして、ジエチレングリコールビスアリルカーボネート100重量部を用意し、これに重合開始剤としてジイソプロピルパーオキシジカーボネート3重量部、紫外線吸収材として2−ヒドロキシ−4−n−オクトキシベンゾフェノン0.003重量部を添加したプラスチックレンズ成形材料を調整した。この材料を、PP(ポリプロピレン)製4.5μmカプセルカートリッジフィルター(日本ポール株式会社製、型番:DFA4201J045)を用いて濾過を行いながら、上記(1)に示す材料により作製したガスケット1とガラス製の上型モールド3及び非製品プラスチックレンズを使用した下型モールド4からなるキャビティ5中に注入した。この例の下型モールド4は、実施例1において作成したプラスチックレンズと同一材料より成り、すなわち、実施例2においては、製造するレンズ原材料とは異なる原材料より成る非製品プラスチックレンズを下型モールド4として用いるものである。

【0045】

(3)重合条件

重合は、40℃から80℃まで20時間かけて昇温して行った。ガスケット1及び上型モールド3から樹脂を取り外し、屈折率(nd)=1.50、アッベ数58の樹脂からなるプラスチックレンズ基材を得た。その後、下型モールド4ごと光学研磨を施し、所望の光学面形状のプラスチックレンズを得ることができた。

【0046】

3.実施例3

(1)ガスケットの作製

この例では、図4A及びBに断面構成を示すように、一方の開口側をテーパ状とするガスケット10を用いた。この例では、成形時すなわち上型モールド13を固定したときに上側係止面12aの上型モールド13との間に隙間が生じない突起構造12とした。即ち突起構造12は断面三角形状として先端部を先鋭化して、上型モールド13の下面の外周縁部が突起構造12の上側係止面12a全面に密着される構成とした。そしてこの例では、上型モールド13としてガラス製の通常のモールドを用い、下型モールド14として実施例1と同様の非製品プラスチックレンズを使用した。

【0047】

(2)成形材料の調整

成形材料は実施例1と同様の材料を用いて調整し、同様の濾過条件でキャビティ15内に注入した。

【0048】

(3)重合条件

実施例1と同様の重合条件で重合を行った。重合後、ガスケット10及び上型モールド13から樹脂を取り外して、屈折率(nd)=1.70、アッベ数36の樹脂からなるプラスチックレンズ基材を得た。下型モールド14ごと光学研磨を行い、所望の光学面形状のプラスチックレンズを得ることができた。

4.実施例4

この例では、実施例1の上型モールド3に、下型モールド14に用いたものと同様の非製品プラスチックレンズを使用し、下型モールド14同様、上型モールド3ごと光学研磨を施したこと以外は実施例1と同様にしてプラスチックレンズを得た。

【0049】

5.実施例5

ガスケットをテープにした以外は実施例1と同様にしてプラスチックレンズを得た。

【0050】

以上の実施例1〜5において得られたプラスチックレンズは、従来の製造方法により作製したプラスチックレンズと同様の光学特性を備え、製品として提供可能な品質を保持することができた。特に、実施例2においては製造するプラスチックレンズと同一の材料より成る重合後のプラスチックレンズをモールドとして再利用したものであるが、製造後のプラスチックレンズ基材においてこの再利用レンズによるモールドとの境界面はほぼ一体化されることが確認された。

【符号の説明】

【0051】

1,10,31,41・・・ガスケット、2,12,32,42・・・突起構造、3,13,23,33,43・・・上型モールド、4,14,24,34,44・・・下型モールド、5,15,25,35,45・・・キャビティ、6・・・注入口、18,48・・・テーパ部、21・・・テープ、37,47・・・小径部

【特許請求の範囲】

【請求項1】

少なくとも一方が研磨工程を要する成形面とされる一対のモールドを用いるプラスチックレンズの製造方法において、

前記モールドのうち前記研磨工程を要する側のモールドの少なくとも一つに、重合後のプラスチックレンズを使用して、前記一対のモールドを対向させ、前記各モールドの外周縁間を連結して前記モールドを組み立てるキャビティ形成工程と、

前記キャビティにレンズ原材料を注入して重合硬化させ、プラスチックレンズ基材を形成するレンズ成形工程と、

重合硬化した前記プラスチックレンズ基材に設定した光学面のうち、前記重合後のプラスチックレンズをモールドとして使用した側の面を、該モールドごと研磨する研磨工程と、を含む

プラスチックレンズの製造方法。

【請求項2】

前記重合後のプラスチックレンズとして、非製品プラスチックレンズを使用する請求項1に記載のプラスチックレンズの製造方法。

【請求項3】

前記研磨工程を要する側のモールドとして使用する重合後のプラスチックレンズが、製造するプラスチックレンズと同じレンズ原材料より成る請求項1又は2に記載のプラスチックレンズの製造方法。

【請求項4】

前記キャビティ形成工程の前に、前記重合後のプラスチックレンズの表面に形成された膜を剥離する工程を含む請求項1〜3のいずれかに記載のプラスチックレンズの製造方法。

【請求項1】

少なくとも一方が研磨工程を要する成形面とされる一対のモールドを用いるプラスチックレンズの製造方法において、

前記モールドのうち前記研磨工程を要する側のモールドの少なくとも一つに、重合後のプラスチックレンズを使用して、前記一対のモールドを対向させ、前記各モールドの外周縁間を連結して前記モールドを組み立てるキャビティ形成工程と、

前記キャビティにレンズ原材料を注入して重合硬化させ、プラスチックレンズ基材を形成するレンズ成形工程と、

重合硬化した前記プラスチックレンズ基材に設定した光学面のうち、前記重合後のプラスチックレンズをモールドとして使用した側の面を、該モールドごと研磨する研磨工程と、を含む

プラスチックレンズの製造方法。

【請求項2】

前記重合後のプラスチックレンズとして、非製品プラスチックレンズを使用する請求項1に記載のプラスチックレンズの製造方法。

【請求項3】

前記研磨工程を要する側のモールドとして使用する重合後のプラスチックレンズが、製造するプラスチックレンズと同じレンズ原材料より成る請求項1又は2に記載のプラスチックレンズの製造方法。

【請求項4】

前記キャビティ形成工程の前に、前記重合後のプラスチックレンズの表面に形成された膜を剥離する工程を含む請求項1〜3のいずれかに記載のプラスチックレンズの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2010−234807(P2010−234807A)

【公開日】平成22年10月21日(2010.10.21)

【国際特許分類】

【出願番号】特願2010−52098(P2010−52098)

【出願日】平成22年3月9日(2010.3.9)

【出願人】(000113263)HOYA株式会社 (3,820)

【Fターム(参考)】

【公開日】平成22年10月21日(2010.10.21)

【国際特許分類】

【出願日】平成22年3月9日(2010.3.9)

【出願人】(000113263)HOYA株式会社 (3,820)

【Fターム(参考)】

[ Back to top ]