プラスチックレンズの製造方法

【課題】高価格の高屈折率原料に対して、省原料の製造方法を提供する。

【解決手段】第一モールドと第二モールドとを対向配置した成形モールドにてプラスチックレンズを製造する方法であって、前記第一モールドは、熱可塑性樹脂にて形成され、第一モールドレンズ成形面と、筒状突起と、少なくとも1箇所の原料注入孔とを備え、前記第二モールドは、第二モールドレンズ成形面と、前記筒状突起の内周形状に対応した外形形状を備え、前記第一モールドの前記筒状突起内部に前記第二モールドを挿入し、前記成形モールド内部にキャビティーを形成するモールド組立工程と、前記キャビティー内にプラスチックレンズ原料を注入する原料注入工程と、前記原料を重合硬化させ、前記プラスチックレンズを成形するレンズ成形工程とを備えるプラスチックレンズの製造方法

【解決手段】第一モールドと第二モールドとを対向配置した成形モールドにてプラスチックレンズを製造する方法であって、前記第一モールドは、熱可塑性樹脂にて形成され、第一モールドレンズ成形面と、筒状突起と、少なくとも1箇所の原料注入孔とを備え、前記第二モールドは、第二モールドレンズ成形面と、前記筒状突起の内周形状に対応した外形形状を備え、前記第一モールドの前記筒状突起内部に前記第二モールドを挿入し、前記成形モールド内部にキャビティーを形成するモールド組立工程と、前記キャビティー内にプラスチックレンズ原料を注入する原料注入工程と、前記原料を重合硬化させ、前記プラスチックレンズを成形するレンズ成形工程とを備えるプラスチックレンズの製造方法

【発明の詳細な説明】

【技術分野】

【0001】

本発明はプラスチックレンズの製造方法に関する。

【背景技術】

【0002】

従来、プラスチックレンズ、特に眼鏡用プラスチックレンズは、ガラス製の2枚のモールドを対向配置し、この2枚のモールドの外周に粘着テープを巻きつけキャビティーを形成し、プラスチック原料をこのキャビティーに注入、重合硬化させレンズを成形する方法が知られている(例えば、特許文献1)。

【0003】

さらに、特許文献1の方法によって製造されるセミフィニッシュレンズと呼ばれるレンズの一方の面に切削・研磨代を持たせたレンズを、切削、研磨加工により所定の完成レンズ(フィニッシュレンズ)までに仕上げる方法が知られている(例えば、特許文献2)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−62412号公報

【特許文献2】特開2002−283204号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上述の特許文献1に記載の従来のレンズ製造方法では、原料の重合硬化の際に約10%程度の体積収縮が起こる。その結果、ガラスモールドに巻きつけた粘着テープが原料収縮によって”しわ”を発生させ、そのしわ形状がレンズ外形に転写されてしまう。この転写されたしわを除去する目的で、レンズ外周形状を切削により整面する「外周整形工程」が製造工程として必須となっていた。

【0006】

そのために、外周整形工程でのレンズ切削代を予め見込んで、レンズ重合成形用のキャビティーには余分の原料、すなわち大き目のレンズを製作しなければならない。

【0007】

上述の特許文献2に記載の従来のレンズ製造方法は、主に近年需要が大きく伸びている累進多焦点レンズに多く採用されている製造方法である。この方法では、予めレンズ厚みを厚くしたセミフィニッシュレンズを製作し、非球面かつ非対称の累進面を切削、研磨により成形し完成レンズ(フィニッシュレンズ)を得る方法である。

【0008】

しかし、上述の如くセミフィニッシュレンズには非球面成形面側に切削代を設けなければならず、余分の原料を使ってしまうことになる。

【0009】

近年、眼鏡レンズにおいては薄型軽量レンズによる装着性の向上、ファッション性の向上が消費者から強く望まれているところであり、レンズ材料の更なる高屈折率化の開発が進められている。しかし、高屈折率化することは一般的には材料比重は大きくなり重いレンズとなってしまい、また耐衝撃性能の低下にも繋がってしまうために、眼鏡レンズ専用の特殊な原料を開発せざるを得ず、結果的に原料価格が著しく高い材料となってしまう。

【0010】

従って、わずかな原料削減であっても製造コスト低減の実現に繋がるために、市場への高付加価値商品提供を継続しつつ、低価格化に対応するための省原料の技術開発が望まれてきた。

【課題を解決するための手段】

【0011】

本発明は、少なくとも上述の課題の一つを解決するように、下記の形態または適用例として実現され得る。

【0012】

〔適用例1〕

本適用例のプラスチックレンズの製造方法は、第一モールドと第二モールドとを対向配置し、前記第一モールドと前記第二モールドとにより形成される成形モールドにてプラスチックレンズを製造するプラスチックレンズの製造方法であって、前記第一モールドは、前記プラスチックレンズの一方の面形状に対向する第一モールドレンズ成形面と、前記第一モールドレンズ成形面に連続して形成される前記プラスチックレンズ外形形状に対向する内周形状を有する筒状突起と、前記筒状突起の外周部と内周部を連通する少なくとも1箇所の原料注入孔とを備え、前記第二モールドは、前記プラスチックレンズの他の一方の面形状に対応した第二モールドレンズ成形面と、前記第一モールドの前記筒状突起の内周形状に対向する外形形状を備え、前記第一モールドの前記筒状突起内部に前記第二モールドレンズ成形面を前記第一モールドレンズ成形面に対向させ挿入し、前記プラスチックレンズの前記成形モールド内部にキャビティーを形成するモールド組立工程と、前記キャビティー内に前記原料注入孔よりプラスチックレンズ原料を注入し、前記プラスチックレンズ原料の注入完了後、前記原料注入孔を封止する原料注入工程と、注入された前記プラスチックレンズ原料を重合硬化させ、前記プラスチックレンズを形成するレンズ成形工程とを備えることを特徴とする。

【0013】

本適用例のプラスチックレンズの製造方法によれば、熱可塑性樹脂による第一モールドのレンズ成形面と第二モールドのレンズ成形面を対向配置してキャビティーを形成するため、キャビティー内で重合させるだけでレンズ面を完成することができる。したがって、レンズに対する切削、研磨加工が不要となり、キャビティー内へ注入する原料は完成レンズ体積となる量だけを必要とし、原料の無駄を排除できる。また、第1モールドが熱可塑性樹脂により形成されているため、レンズ成形後に第一モールドは再度第一モールドの構造体原料として再使用することができ、モールド用材料の削減による環境負荷の低減ならびにコストダウンが実現する。

【0014】

〔適用例2〕

上述の適用例のプラスチックレンズの製造方法において、前記第一モールドは、繊維状無機物または無機粒子を混合した熱可塑性樹脂にて形成されることを特徴とする。

【0015】

本適用例のプラスチックレンズの製造方法によれば、前記構造体は、熱可塑性樹脂に繊維状無機物または無機粒子などの無機物を混合した合成樹脂を用いて形成されている。これにより、第一モールドが加熱されて例えば表面硬さが柔らかくなった場合でも、これらの繊維状無機物や無機粒子が第一モールド表面の熱可塑性樹脂分子の移動を防止するため、第一モールドの熱変形を防止することができる。したがって、モールド成形工程における切削、研磨によるレンズ成形面の熱変形を防止でき、精度の高いレンズ成形面を生成することができる。

【0016】

〔適用例3〕

上述の適用例のプラスチックレンズの製造方法において、前記第一モールドレンズ成形面が非球面形状に形成されることを特徴とする。

【0017】

上述の適用例によれば、従来の硬くて加工性の低いガラス型に複雑な非球面形状を成形するよりも、容易に非球面形状をモールドレンズ成形面に形成できる。

【0018】

〔適用例4〕

上述の適用例のプラスチックレンズの製造方法において、前記第二モールドはガラスであり、前記第二モールドレンズ成形面が前記プラスチックレンズの物体側の面を成形する面であって、且つ球面であることを特徴とする。

【0019】

第二モールドをガラス製モールドとすることで、耐久性の高いモールドとなり、繰返し使用に耐えうるモールドとなる。また、この第二モールドのレンズ成形面をプラスチックレンズの物体側の面を形成する面とし、なお且つ球面形状とすることにより第二モールドのレンズ成形面加工は単純な球面加工となり、高い面精度、仕上げ精度を実現できる。

【0020】

〔適用例5〕

上述の適用例のプラスチックレンズの製造方法において、前記第二モールドが、前記プラスチックレンズ原料の重合硬化の過程における収縮に追従し、前記第一モールドの前記筒状突起内部を移動可能としたことを特徴とする。

【0021】

上述の適用例によれば、第二モールドが第一モールドの筒状突起内部を移動可能にすることにより、重合工程におけるレンズ原料の体積収縮に追従しキャビティー体積を変化させることができる。従って、体積収縮が発生してもキャビティー形状に忠実にプラスチックレンズが成形されるため、レンズ成形面は無論のことレンズ外周形状も第一モールドの筒状突起の内周形状に沿った形状を備えて完成させることができる。さらに、外周整形工程である外形部の切削、研磨加工を不要とすることができる。

【0022】

〔適用例6〕

上述の適用例のプラスチックレンズの製造方法において、前記第一モールドは、前記第一モールドレンズ成形面が形成される面とは反対側の面に、前記第一モールドを支持し、前記第一モールドを切削、研磨する加工装置に着脱可能な構造体支持部を備えることを特徴とする。

【0023】

上述の適用例によれば、第一モールドは、構造体支持部を備え、この構造体支持部により加工装置に着脱される。このため、第一モールドの構造体支持部を加工装置に取り付けることで、モールド成形工程における第一モールドのレンズ成形面の切削研磨作業を容易に実施でき、レンズ成形面を形成した後、この構造体支持部を取り外すだけで容易に第一モールドを取り外すことができる。したがって、モールド成形工程の作業効率が向上する。

【0024】

〔適用例7〕

上述の適用例のプラスチックレンズの製造法において、前記構造体支持部は、前記第一モールドに一体形成されたことを特徴とする。

【0025】

この適用例によれば、構造体支持部および第一モールドが一体的に設けられている。これにより、第一モールドを形成する際、例えば射出成形などにより構造体支持部を一体的に形成することができ、第一モールドに構造体支持部を着脱させる作業が不要となる。

【図面の簡単な説明】

【0026】

【図1】実施形態におけるプラスチックレンズの概略断面を示す。

【図2】実施形態におけるフローチャート図を示す。

【図3】実施形態におけるセミフィニッシュモールドの概略断面を示す。

【図4】実施形態における第一モールドの概略断面図を示す。

【図5】実施形態における第二モールドの概略断面図を示す。

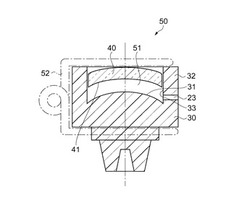

【図6】実施形態における成形モールドの概略断面図を示す。

【図7】実施形態における離型工程の第一モールド破砕を説明する概略断面図。

【図8】実施形態における離型を示す概略断面図。

【図9】実施形態における再生工程を示すフローチャート。

【図10】その他の実施形態を示す第一モールドの(a)上面図、(b)正面図。

【発明を実施するための形態】

【0027】

以下、図面を参照して、本発明に係る実施形態を説明する。

(実施形態)

【0028】

図1は本発明により得られるプラスチックレンズを示す概略断面図である。プラスチックレンズ10(以下、「レンズ10」と言う)は凸形状に形成される物体側面11と、凹面形状に形成される眼球側面12とから形成され、図1に示す本実施形態のレンズ10はマイナスの度数を有する、いわゆる近視用レンズの概略断面図となっている。

以下に説明する実施形態では、物体側面11が球面、眼球側面12が非球面形状を有している。

【0029】

レンズ10は装用者の視力検査結果から、処方としてのレンズ度数(遠用もしくは近用度数、乱視度数)、乱視軸角度、累進多焦点レンズの場合には加入度など、装用者の視力矯正に必要な数値データがレンズ加工側に提供される。レンズ加工側は取得したレンズ処方データに基づき、物体側面11および眼球側面12の形状設計を行い、その設計結果からレンズ加工に必要な加工用数値データを作成し、レンズ加工機により物体側面11ならびに眼球側面12の形状生成を行うものである。

【0030】

図2はレンズ処方データ取得後のレンズ加工側の加工フローチャートを示す。

〔モールド成形工程〕

まずモールド成形工程(S101)では、図3に示す第一モールドとなる構造体であるセミフィニッシュモールド20が準備される。セミフィニッシュモールド20は射出成形により成形され、所定のレンズ10が成形可能なキャビティー成形部21が確保できる大きさと、加工代を備えている。また、予め切削により除去される部分は、切削屑を極力少なくし、加工時間を短縮する目的で空洞部22を設けることが好ましい。さらにセミフィニッシュモールド20外周部より、キャビティー成形部21に到達するように原料注入孔23を少なくとも1ヵ所、形成する。また、セミフィニッシュモールド20の切削、研磨加工における機械装置への装着部としての構造体支持部24が一体で形成されている。

【0031】

また、セミフィニッシュモールド20を構成する熱可塑性樹脂としては、例えばポリフェニレンエーテル、ポリスチレンをブレンドした変性ポリフェニレンエーテル、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリブチレンナフタレートなどの芳香族ポリエステル、ポリフェニレンサルファイド、ポリエーテルイミド、ポリエーテルエテールケトン、ナイロン6、ナイロン6・6、ナイロン4・6、ナイロンMXD6などの熱可塑性ポリアミド、ポリサルホン、ポリアリルサルホン、ポリエーテルサルホン、ポリチオエーテルサルホンなどが挙げられる。また、熱可塑性樹脂は、1種を単独で用いてもよく、2種以上を併用して用いてもよい。相溶性が悪い2種以上の熱可塑性樹脂を併用して用いる場合、公知の相溶化剤を使用してもよい。

【0032】

また、セミフィニッシュモールド20を構成する熱可塑性樹脂には、繊維状無機物としての無機質繊維状強化材が含有されている。この無機質繊維状強化材としては、例えばガラス繊維、炭素繊維、岩石繊維などを除く公知のものが利用でき、例えば繊維状チタン酸カリウム、繊維状ケイ酸カルシウム、繊維状ホウ酸マグネシウム、繊維状硫酸マグネシウム、繊維状硫酸カルシウム、繊維状炭酸カルシウム、繊維状ホウ酸アルミニウムなどのウィスカーなどを挙げることができる。これらの無機質繊維状強化材は1種を単独で用いてもよく、2種以上を併用して用いてもよい。

なお、熱可塑性樹脂に、無機粒子としての無機質粒子状充填材を含有させる構成としてもよい。この場合、無機質粒子状充填材として、例えばタルク、炭酸カルシウム、ピロリン酸カルシウムなどを挙げることができる。これらの無機質粒子状充填材は、1種を単独で使用してもよく、2種以上を併用して使用してもよい。さらに、上述した無機質繊維状強化材と無機質粒子状充填材とを併用して用いてもよい。

【0033】

このようなセミフィニッシュモールド20は、製造するプラスチックレンズの形状に対応して予め複数種類形成されて在庫されていても良い。そして、モールド成形工程では、これらの複数種類のセミフィニッシュモールド20から数値制御用加工データに基づいて最適なセミフィニッシュモールド20が1つ選択される。すなわち、数値制御用加工データに基づいて、後述するレンズ成形面の形成においてセミフィニッシュモールド20の切削量が最も小さくなる形状のセミフィニッシュモールド20が選択される。この選択方法としては、例えば数値制御用加工データに基づいて自動的に適切なセミフィニッシュモールド20を選択する方法であってもよく、手動により最適なセミフィニッシュモールド20を選択する方法であってもよい。

【0034】

セミフィニッシュモールド20は、射出成形によって成形することが好ましい。射出成形による成形であれば、原料のロスは無く、また短時間に大量のセミフィニッシュモールド20の製造が可能となる。また、ブロックからの切削により形成しても良い。この場合、基準化(標準化)された少品種のブロックを在庫しておくだけでよく、多品種少量生産には好適である。なお、ブロックから切削によりセミフィニッシュモールド20を成形する場合、原料注入孔23は、後述する第一モールドのレンズ成形面の形成後に穿孔することが、穿孔量が最小量となることから好ましい。

【0035】

構造体支持部24は別体で形成されても良い。その場合、構造体支持部24は金属製および樹脂製のどちらでも採用が可能である。構造体支持部24のセミフィニッシュモールド20あるいは第一モールド30への固定方法は、有機接着剤、低融点金属による固着などで固着される。特に構造体支持部24を樹脂製とした場合には溶着による固着も可能である。別体の構造体支持部は、図2に示すフローの各工程において同一形状、同一寸法の構造体支持部24が使用可能であれば、セミフィニッシュモールドの段階で固着することが望ましく、モールド材再生工程(S104)において分離すれば良い。しかし、各工程において異なる形状、異なる寸法の構造体支持部24を使用しなければならない場合には、都度所定の構造体支持部24へ交換可能な固着手段を選択する。

【0036】

次に図4に示すように、セミフィニッシュモールド20に第一モールドレンズ成形面31および筒状突起内周部33を切削、研磨加工により成形し筒状突起32を形成し、第一モールド30を成形する。この時第一モールドレンズ成形面31は、図1におけるレンズ10の眼球側面12を成形する面であり、非球面形状を有している。また筒状突起内周部33は、レンズ10の外周部13の平面形状に対応して形成されている。また、予めセミフィニッシュモールド20に設けた原料注入孔23は第一モールドレンズ成形面31および筒状突起内周部33を形成することで、内部への連通孔となる。

【0037】

この第一モールドレンズ成形面31および筒状突起内周部33の加工機としては、第一モールドレンズ成形面31が非球面形状であることから数値制御による加工機により加工される。一般的なレンズ10の製造工程では、二次加工としてのハードコート、染色、無反射コート、防汚コートなどの処理加工が施される。この処理工程における取扱性を容易にするために、レンズ10の外周部13の形状を円形とすることが一般的である。従って、数値制御旋盤によって加工することが、切削面の仕上がり程度、加工時間の短縮の観点から好ましい。

以上、第一モールド30を、熱可塑性樹脂にて形成されるセミフィニッシュモールド20を切削、研磨する例をしめしたが、第一モールドを射出成形によって成形しても良い。

【0038】

次に第二モールドを準備する。図5は第二モールドの概略断面を示す。第二モールド40は、材料としてガラスを用い、第二モールドレンズ成形面41は球面に成形、研磨されている。外形部42の形状は、第一モールド30の筒状突起内周部33と所定の均一な隙間が設けられるように設定されている。隙間の条件は、全周にわたって第一モールド30の筒状突起内周部33と第二モールド40の外形部42との隙間δが、「25μm≧δ≧0μm」となるように成形されることが好ましく、「10μm≧δ≧0μm」となるように成形することは、より好ましい。このように成形されることにより、第一モールド30への第二モールド40の組込み(挿入)性を確保しつつ、注入された原料が当該隙間からの漏れを止めることが可能となる。

【0039】

〔モールド組立工程〕

上述の成形された第一モールド30と第二モールド40を組立て、成形モールドを形成する(S102)。図6は組立てられた成形モールド50の概略断面を示す。

第二モールド40は第二モールドレンズ成形面41を、第一モールド30の第一モールドレンズ成形面31に対向させるように筒状突起32の筒状突起内周部33に挿入し、第一モールド30と第二モールド40により囲まれたキャビティー51を形成する。第二モールド40は、キャビティー51の体積が原料の重合収縮分を見込んだ体積となるように組込み位置が設定され、クリップ52によって、第二モールド40の外れ、飛出しが防止される。

ここで、第一モールドレンズ成形面31または第二モールドレンズ成形面41または筒状突起内周部33に、離型剤を塗布しても良い。離型剤としては、フッ素系界面活性剤、シリコン系界面活性剤、アルキル4級アンモニウム塩等が挙げられる。

【0040】

第二モールドの位置決め方法、固定方法は特に限定されないが、図6に示すようにクリップ52の組込みにより第二モールドの位置が規制され、固定されるようにしても良い。クリップ52は金属製でもプラスチック製であっても良いが、重合炉内の高温に対する耐久性や、ばね性の観点から金属製が好ましい。

【0041】

〔レンズ成形工程〕

次に、モールド組立工程S102にて組み立てられた成形モールド50を用いて、プラスチックレンズを製造するレンズ成形工程S103を実施する。このレンズ成形工程S103は、原料樹脂注入工程と、硬化工程と、離型工程とを有している。

【0042】

原料樹脂注入工程では、成形モールド50のキャビティー51内にプラスチックレンズの原料樹脂を注入する。プラスチックレンズの原料樹脂としては、例えば紫外線等の光により重合し硬化する光硬化性樹脂組成物、熱により重合して硬化する熱硬化性樹脂組成物等が挙げられる。光硬化性樹脂組成物は、光硬化性モノマーと、光重合開始剤とを含有するものであり、熱硬化性樹脂組成物は、熱硬化性モノマーと、熱重合開始剤とを含有するものである。このような原料としては、例えば、アリル系のモノマーを含有する樹脂組成物、メタクリレート系のモノマーを含有する樹脂組成物、チオウレタン系のモノマーを含有する樹脂組成物、チオエポキシ系のモノマーを含有する樹脂組成物が挙げられる。

【0043】

原料樹脂注入工程では、予め設けられた原料注入孔23より、注射針などの細い注入管を介して予め調整された硬化性樹脂組成物をキャビティー51へ注入する。注入が完了後、原料注入孔23に紫外線硬化樹脂を入れる。原料注入孔23内の紫外線硬化樹脂に紫外線を照射、硬化させ原料注入孔23は封止される。原料注入孔23の封止には、例えば粘着テープを貼り付ける、もしくは原料注入孔23に金属製もしくは樹脂製の封止栓を圧入する、などの封止方法を採用することができる。

【0044】

硬化工程は、キャビティー51内に注入したプラスチックレンズの原料樹脂を硬化させる。これには、例えば、紫外線硬化型の樹脂組成物を用いた場合、キャビティー51中の紫外線硬化性樹脂組成物に対してモールドを通して紫外線を照射する。従って、モールド材は紫外線を透過する材料に限定され、特に本実施形態の第一モールド30が熱可塑性樹脂により形成されているため、透明且つ紫外線吸収剤を含まないものが選択される。

また、熱硬化型樹脂も好適に使用できる。この場合は、紫外線照射設備は不要であり、キャビティー51中の熱硬化型樹脂に対して加熱により重合を行う。また、第一モールド30は不透明樹脂であっても使用可能である。

【0045】

この硬化工程においてキャビティー51内の原料樹脂は、硬化が進行すると体積収縮が発生する。しかし、第二モールド40が第一モールド30の筒状突起内周部33に沿ってキャビティー51の体積を減ずる方向に移動し、原料樹脂の収縮による体積とキャビティー51の体積が合致させられる。このようにキャビティー51の体積と体積収縮後の原料樹脂体積とが一致することにより、第二モールド40の第二モールドレンズ成形面41の面形状と、第一モールド30の第一モールドレンズ成形面31の面形状と、筒状突起内周部33の内周面形状とを正確に転写されたレンズ10を得ることができる。

【0046】

キャビティー51内の原料樹脂の硬化成形が完了した後、成形モールド50からレンズ10を取出すための離型工程を実施する。本実施形態における離型工程は、第一モールド30を破砕しレンズ10を取出す。図7に第一モールド30の破砕の例を示す。

【0047】

クリップ52を外され、キャビティー51内に硬化成形したレンズ10を有する成形モールド50に対して、筒状突起32の開口端部近傍の少なくとも2ヵ所以上に筒状突起32が破砕する方向(図7に示す矢印F方向)に負荷(荷重)を掛け、筒状突起32を破砕する。筒状突起32が破砕され、図8に示すように、レンズ10の外周部13が外部に現れた状態となる。この後、例えば第二モールド40とレンズ10との間、および筒状突起32の無い第一モールド30aとレンズ10との間にそれぞれ正確にくさび状の治具P、P’、Q、Q’を打ち込むようにして力を加え、レンズ10から第一モールド30aと第二モールド40を離間させる。この離型工程の際、温風を当てて加温することで、くさびに加える力を減少させることができる。

【0048】

離型されたレンズ10に傷や曇りが有る場合には、該当面に研磨などの後加工を施しても良い。

完成されたレンズ10は、アニール処理を施すアニール処理工程、ハードコート膜や反射防止膜あるいは防汚性皮膜などを被覆する薄膜形成工程を経て、完成プラスチックレンズとなる。

【0049】

〔再生工程〕

上述のレンズ成形工程(S103)の後、図2に示すように、第一モールド30を再原料化する再生工程(S104)を実施する。この再生工程S104は、図9に示すように、熱可塑性樹脂回収工程S201と、洗浄工程S202と、粉砕工程S203と、基材化工程S204と、などを備えている。

【0050】

再生工程S104では、まず、熱可塑性樹脂回収工程S201を実施する。この熱可塑性樹脂回収工程S201では、熱可塑性樹脂にて形成された第一モールド30、およびこの第一モールド30の形成時に発生する切削粉を回収する。具体的には、レンズ成形工程S103の離型工程で破砕した第一モールド30の筒状突起32、レンズ10を離型した後の第一モールド30a、およびモールド成形工程S101における形状創成工程にて発生するセミフィニッシュモールド20の切削粉を回収する。なお、本実施形態では、第二モールド40がガラス製としたが、第二モールド40も熱可塑性樹脂にて形成することは可能であり、その場合には、第二モールド40も回収される。

【0051】

洗浄工程S202では、回収した熱可塑性樹脂組成物を洗浄し、再生材料の品質劣化に影響する不純物や汚れを除去する。

【0052】

この後、粉砕工程S203を実施する。すなわち、洗浄工程S202にて洗浄された熱可塑性樹脂組成物を粉砕機などにて粉砕し、射出成形用の原料ペレットを作成する。一般的に、再生原料には未使用材料と混合し、材料品質低下を起こさないようにしている。また、射出成形用の原料ペレットは、押出成形などにより棒状成形物を成形し、所定の長さに切断し円柱状にしたものである。

こうして得られた、原料ペレットをセミフィニッシュモールド20製造用の成形機に投入される。

【0053】

上述した実施形態のプラスチックレンズの製造方法において、第一モールド30に筒状突起32を設け筒状突起内周部33によってレンズ10の外周形状を成形するため、再生可能な熱可塑性樹脂による筒状突起32は廃棄されること無く再生され、環境負荷の低減、モールド原料の削減によって得られる製造コスト低減を図ることができる。

また、第一モールド30にレンズ完成形状の第一モールドレンズ成形面31を設け、キャビティー51は原料の体積収縮分の補正だけの略完成形状に近い形状、体積で形成されるため、最小限の原料樹脂でレンズ10を製造することができる。特に単価の高い高屈折率原料樹脂に対しては、製造原価の低減に大きく寄与することができる。

また、第一モールド30が無機質繊維状強化材および無機質粒子状充填材のうち少なくとも一方を含む熱可塑性樹脂によって成形されているため、セミフィニッシュモールド20から切削、研磨加工によって第一モールド30に成形する際に生じる、切削熱や研磨熱による熱変形を良好に防止することができる。このことで、第一モールド30に成形される第一モールドレンズ成形面31の面形状を正確に加工することができる。

【0054】

第二モールド40をガラス製として、レンズ10の物体側の面が形成される第二モールドレンズ成形面41は、その面を球面とすることで、特に内面累進多焦点レンズの製造においては、第二モールドレンズ成形面41の球面は標準化された曲率のみ準備すればよく、モールドの準備数量を低減することができる。さらに、ガラス製であることで第二モールドレンズ成形面41の鏡面性は長く維持できるため、モールドの維持管理が容易になる。これらの作用から製造コスト低減が図ることができる。

【0055】

さらに第二モールドが成形モールド内で重合収縮に応じて移動できるように構成したことで、重合収縮による「ひけ(部分的な窪み)」「欠け(部分的な欠落部)」の発生を防止でき、不良品の発生を減少させることができる。また、キャビティー51内で硬化成形した段階の硬化成形物の外周部はレンズ10としての形状、仕上がり状態となっているため効果成形物の外周部切削、いわゆる外周整形工程を要しないため、加工工数低減とそれによる製造コスト低減を図ることができる。

【0056】

(他の実施形態)

図10に上述の実施形態における第一モールドの他の実施形態の一例を示す。第一モールド60に備える筒状突起61の外周部に、筒状突起61の開口部から構造体支持部62側方向に複数の溝63を設ける。また、第一モールドレンズ成形面64の形成位置近傍に対応する筒状突起61の外周部に、外周部を一周する溝65を設ける。

【0057】

本実施形態によって、図7で示したように離型工程における筒状突起32を破砕するための負荷(荷重)を軽減することができる。すなわち、予め溝63、65を形成しておくことにより、筒状突起61は溝63、65に破砕力が集中され、第一モールド60の粉砕を容易にし、離型工程における離型を確実にできる。

【0058】

本形態では溝63、65はいわゆる「V溝」を例示したが、これに限定はされず例えば「U溝」でも良い。また、溝63は複数形成されれば溝数には限定されない。溝65は複数形成しても良く、また溝63が形成されていれば無くても良い。

【実施例】

【0059】

〔実施例〕

上述のプラスチックレンズの製造方法によりレンズ10を製造した。

【0060】

モールド成形工程:熱可塑性樹脂を基材とするセミフィニッシュモールド20を形状創成装置によって凸形状に非球面加工し、さらに研磨し、最終光学面の第一モールドレンズ成形面31が得られる第一モールド30を生成した。

モールド組立工程:第二モールド40として、第二モールドレンズ成形面41が曲率半径167.5mmとなるように球面加工されたガラスモールドを使用した。このモールド成形工程により形成された第一モールド30と第二モールド40とを、中心を合わせて対向させた後、第二モールド40を第一モールド30の筒状突起内周部33に挿入し、中心厚み1.9mmの間隔で固定し、クリップ52により固定し、成形モールド50を組み立てた。

レンズ成形工程:モールド組立工程にて組み立てた成形モールド50のキャビティー51内にプラスチックレンズの原料樹脂を充填し、大気重合炉中で15時間昇温を実施した。重合硬化後に筒状突起32の開口部から破砕して離型工程を実施して、屈折率1.67、S度数0.00D、C度数0.00D、加入度0.5D、中心厚1.7mmの内面累進プラスチックレンズを得た。

【0061】

再生工程:モールド成形工程の形状創成工程にて発生した切削粉と、レンズ成形工程にて使用した熱可塑性樹脂製の第一モールド30を回収し、洗浄工程、粉砕工程、基材化工程を経て再びセミフィニッシュモールド20を生成した。各工程において、ロスが発生するため再生率は約90%であった。

【0062】

〔比較例〕

凸面側が曲率半径167.5mmの球面形状のガラス製モールド、および凹面側が曲率半径120.0mmの球面形状のガラス製モールドを中心厚みが5.8mmになるように対向させ、外周縁を長さ300mmの粘着テープで連結させて成形モールドを生成した。この成形モールドにプラスチックレンズの原料樹脂を充填し、大気重合炉中で25時間昇温を実施し、重合硬化後に離型工程して、セミフィニッシュトレンズを得た。このセミフィニッシュトレンズの凹面を形状創成装置によって切削し、中心厚みが1.7mm、屈折率1.67、S度数0.00D、C度数0.00D、加入度0.5Dの内面累進プラスチックレンズを得た。

【0063】

〔結果〕

表1に示すように、実施例においてプラスチックレンズの原料樹脂の使用量は12gであり、これに対して比較例での原料樹脂の使用量は47gであった。また、実施例では、プラスチックレンズの廃棄量が0gであるのに対し、比較例では35gであった。また、実施例ではテープを使用せず熱可塑性樹脂で成形モールドを生成したのに対し、比較例ではガラスモールドをテープで保持して成形モールドを生成したため、0.7gのテープを消費し、重合後は廃棄物として排出した。さらに、実施例でのプラスチックレンズの重合炉昇温時間は15時間であるのに対し、比較例ではプラスチックレンズを重合させるために25時間を要した。以上の結果から、実施例では、プラスチックレンズの原料樹脂が大きく削減され、廃棄物の量がないことが分かる。また、プラスチックレンズの重合硬化時間も短縮でき、作業効率が向上していることが分かる。

【0064】

【表1】

【符号の説明】

【0065】

23…原料注入孔、30…第一モールド、31…第一モールドレンズ成形面、32…筒状突起、33…筒状突起内周部、40…第二モールド、41…第二モールドレンズ成形面、50…成形モールド、51…キャビティー。

【技術分野】

【0001】

本発明はプラスチックレンズの製造方法に関する。

【背景技術】

【0002】

従来、プラスチックレンズ、特に眼鏡用プラスチックレンズは、ガラス製の2枚のモールドを対向配置し、この2枚のモールドの外周に粘着テープを巻きつけキャビティーを形成し、プラスチック原料をこのキャビティーに注入、重合硬化させレンズを成形する方法が知られている(例えば、特許文献1)。

【0003】

さらに、特許文献1の方法によって製造されるセミフィニッシュレンズと呼ばれるレンズの一方の面に切削・研磨代を持たせたレンズを、切削、研磨加工により所定の完成レンズ(フィニッシュレンズ)までに仕上げる方法が知られている(例えば、特許文献2)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−62412号公報

【特許文献2】特開2002−283204号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上述の特許文献1に記載の従来のレンズ製造方法では、原料の重合硬化の際に約10%程度の体積収縮が起こる。その結果、ガラスモールドに巻きつけた粘着テープが原料収縮によって”しわ”を発生させ、そのしわ形状がレンズ外形に転写されてしまう。この転写されたしわを除去する目的で、レンズ外周形状を切削により整面する「外周整形工程」が製造工程として必須となっていた。

【0006】

そのために、外周整形工程でのレンズ切削代を予め見込んで、レンズ重合成形用のキャビティーには余分の原料、すなわち大き目のレンズを製作しなければならない。

【0007】

上述の特許文献2に記載の従来のレンズ製造方法は、主に近年需要が大きく伸びている累進多焦点レンズに多く採用されている製造方法である。この方法では、予めレンズ厚みを厚くしたセミフィニッシュレンズを製作し、非球面かつ非対称の累進面を切削、研磨により成形し完成レンズ(フィニッシュレンズ)を得る方法である。

【0008】

しかし、上述の如くセミフィニッシュレンズには非球面成形面側に切削代を設けなければならず、余分の原料を使ってしまうことになる。

【0009】

近年、眼鏡レンズにおいては薄型軽量レンズによる装着性の向上、ファッション性の向上が消費者から強く望まれているところであり、レンズ材料の更なる高屈折率化の開発が進められている。しかし、高屈折率化することは一般的には材料比重は大きくなり重いレンズとなってしまい、また耐衝撃性能の低下にも繋がってしまうために、眼鏡レンズ専用の特殊な原料を開発せざるを得ず、結果的に原料価格が著しく高い材料となってしまう。

【0010】

従って、わずかな原料削減であっても製造コスト低減の実現に繋がるために、市場への高付加価値商品提供を継続しつつ、低価格化に対応するための省原料の技術開発が望まれてきた。

【課題を解決するための手段】

【0011】

本発明は、少なくとも上述の課題の一つを解決するように、下記の形態または適用例として実現され得る。

【0012】

〔適用例1〕

本適用例のプラスチックレンズの製造方法は、第一モールドと第二モールドとを対向配置し、前記第一モールドと前記第二モールドとにより形成される成形モールドにてプラスチックレンズを製造するプラスチックレンズの製造方法であって、前記第一モールドは、前記プラスチックレンズの一方の面形状に対向する第一モールドレンズ成形面と、前記第一モールドレンズ成形面に連続して形成される前記プラスチックレンズ外形形状に対向する内周形状を有する筒状突起と、前記筒状突起の外周部と内周部を連通する少なくとも1箇所の原料注入孔とを備え、前記第二モールドは、前記プラスチックレンズの他の一方の面形状に対応した第二モールドレンズ成形面と、前記第一モールドの前記筒状突起の内周形状に対向する外形形状を備え、前記第一モールドの前記筒状突起内部に前記第二モールドレンズ成形面を前記第一モールドレンズ成形面に対向させ挿入し、前記プラスチックレンズの前記成形モールド内部にキャビティーを形成するモールド組立工程と、前記キャビティー内に前記原料注入孔よりプラスチックレンズ原料を注入し、前記プラスチックレンズ原料の注入完了後、前記原料注入孔を封止する原料注入工程と、注入された前記プラスチックレンズ原料を重合硬化させ、前記プラスチックレンズを形成するレンズ成形工程とを備えることを特徴とする。

【0013】

本適用例のプラスチックレンズの製造方法によれば、熱可塑性樹脂による第一モールドのレンズ成形面と第二モールドのレンズ成形面を対向配置してキャビティーを形成するため、キャビティー内で重合させるだけでレンズ面を完成することができる。したがって、レンズに対する切削、研磨加工が不要となり、キャビティー内へ注入する原料は完成レンズ体積となる量だけを必要とし、原料の無駄を排除できる。また、第1モールドが熱可塑性樹脂により形成されているため、レンズ成形後に第一モールドは再度第一モールドの構造体原料として再使用することができ、モールド用材料の削減による環境負荷の低減ならびにコストダウンが実現する。

【0014】

〔適用例2〕

上述の適用例のプラスチックレンズの製造方法において、前記第一モールドは、繊維状無機物または無機粒子を混合した熱可塑性樹脂にて形成されることを特徴とする。

【0015】

本適用例のプラスチックレンズの製造方法によれば、前記構造体は、熱可塑性樹脂に繊維状無機物または無機粒子などの無機物を混合した合成樹脂を用いて形成されている。これにより、第一モールドが加熱されて例えば表面硬さが柔らかくなった場合でも、これらの繊維状無機物や無機粒子が第一モールド表面の熱可塑性樹脂分子の移動を防止するため、第一モールドの熱変形を防止することができる。したがって、モールド成形工程における切削、研磨によるレンズ成形面の熱変形を防止でき、精度の高いレンズ成形面を生成することができる。

【0016】

〔適用例3〕

上述の適用例のプラスチックレンズの製造方法において、前記第一モールドレンズ成形面が非球面形状に形成されることを特徴とする。

【0017】

上述の適用例によれば、従来の硬くて加工性の低いガラス型に複雑な非球面形状を成形するよりも、容易に非球面形状をモールドレンズ成形面に形成できる。

【0018】

〔適用例4〕

上述の適用例のプラスチックレンズの製造方法において、前記第二モールドはガラスであり、前記第二モールドレンズ成形面が前記プラスチックレンズの物体側の面を成形する面であって、且つ球面であることを特徴とする。

【0019】

第二モールドをガラス製モールドとすることで、耐久性の高いモールドとなり、繰返し使用に耐えうるモールドとなる。また、この第二モールドのレンズ成形面をプラスチックレンズの物体側の面を形成する面とし、なお且つ球面形状とすることにより第二モールドのレンズ成形面加工は単純な球面加工となり、高い面精度、仕上げ精度を実現できる。

【0020】

〔適用例5〕

上述の適用例のプラスチックレンズの製造方法において、前記第二モールドが、前記プラスチックレンズ原料の重合硬化の過程における収縮に追従し、前記第一モールドの前記筒状突起内部を移動可能としたことを特徴とする。

【0021】

上述の適用例によれば、第二モールドが第一モールドの筒状突起内部を移動可能にすることにより、重合工程におけるレンズ原料の体積収縮に追従しキャビティー体積を変化させることができる。従って、体積収縮が発生してもキャビティー形状に忠実にプラスチックレンズが成形されるため、レンズ成形面は無論のことレンズ外周形状も第一モールドの筒状突起の内周形状に沿った形状を備えて完成させることができる。さらに、外周整形工程である外形部の切削、研磨加工を不要とすることができる。

【0022】

〔適用例6〕

上述の適用例のプラスチックレンズの製造方法において、前記第一モールドは、前記第一モールドレンズ成形面が形成される面とは反対側の面に、前記第一モールドを支持し、前記第一モールドを切削、研磨する加工装置に着脱可能な構造体支持部を備えることを特徴とする。

【0023】

上述の適用例によれば、第一モールドは、構造体支持部を備え、この構造体支持部により加工装置に着脱される。このため、第一モールドの構造体支持部を加工装置に取り付けることで、モールド成形工程における第一モールドのレンズ成形面の切削研磨作業を容易に実施でき、レンズ成形面を形成した後、この構造体支持部を取り外すだけで容易に第一モールドを取り外すことができる。したがって、モールド成形工程の作業効率が向上する。

【0024】

〔適用例7〕

上述の適用例のプラスチックレンズの製造法において、前記構造体支持部は、前記第一モールドに一体形成されたことを特徴とする。

【0025】

この適用例によれば、構造体支持部および第一モールドが一体的に設けられている。これにより、第一モールドを形成する際、例えば射出成形などにより構造体支持部を一体的に形成することができ、第一モールドに構造体支持部を着脱させる作業が不要となる。

【図面の簡単な説明】

【0026】

【図1】実施形態におけるプラスチックレンズの概略断面を示す。

【図2】実施形態におけるフローチャート図を示す。

【図3】実施形態におけるセミフィニッシュモールドの概略断面を示す。

【図4】実施形態における第一モールドの概略断面図を示す。

【図5】実施形態における第二モールドの概略断面図を示す。

【図6】実施形態における成形モールドの概略断面図を示す。

【図7】実施形態における離型工程の第一モールド破砕を説明する概略断面図。

【図8】実施形態における離型を示す概略断面図。

【図9】実施形態における再生工程を示すフローチャート。

【図10】その他の実施形態を示す第一モールドの(a)上面図、(b)正面図。

【発明を実施するための形態】

【0027】

以下、図面を参照して、本発明に係る実施形態を説明する。

(実施形態)

【0028】

図1は本発明により得られるプラスチックレンズを示す概略断面図である。プラスチックレンズ10(以下、「レンズ10」と言う)は凸形状に形成される物体側面11と、凹面形状に形成される眼球側面12とから形成され、図1に示す本実施形態のレンズ10はマイナスの度数を有する、いわゆる近視用レンズの概略断面図となっている。

以下に説明する実施形態では、物体側面11が球面、眼球側面12が非球面形状を有している。

【0029】

レンズ10は装用者の視力検査結果から、処方としてのレンズ度数(遠用もしくは近用度数、乱視度数)、乱視軸角度、累進多焦点レンズの場合には加入度など、装用者の視力矯正に必要な数値データがレンズ加工側に提供される。レンズ加工側は取得したレンズ処方データに基づき、物体側面11および眼球側面12の形状設計を行い、その設計結果からレンズ加工に必要な加工用数値データを作成し、レンズ加工機により物体側面11ならびに眼球側面12の形状生成を行うものである。

【0030】

図2はレンズ処方データ取得後のレンズ加工側の加工フローチャートを示す。

〔モールド成形工程〕

まずモールド成形工程(S101)では、図3に示す第一モールドとなる構造体であるセミフィニッシュモールド20が準備される。セミフィニッシュモールド20は射出成形により成形され、所定のレンズ10が成形可能なキャビティー成形部21が確保できる大きさと、加工代を備えている。また、予め切削により除去される部分は、切削屑を極力少なくし、加工時間を短縮する目的で空洞部22を設けることが好ましい。さらにセミフィニッシュモールド20外周部より、キャビティー成形部21に到達するように原料注入孔23を少なくとも1ヵ所、形成する。また、セミフィニッシュモールド20の切削、研磨加工における機械装置への装着部としての構造体支持部24が一体で形成されている。

【0031】

また、セミフィニッシュモールド20を構成する熱可塑性樹脂としては、例えばポリフェニレンエーテル、ポリスチレンをブレンドした変性ポリフェニレンエーテル、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリブチレンナフタレートなどの芳香族ポリエステル、ポリフェニレンサルファイド、ポリエーテルイミド、ポリエーテルエテールケトン、ナイロン6、ナイロン6・6、ナイロン4・6、ナイロンMXD6などの熱可塑性ポリアミド、ポリサルホン、ポリアリルサルホン、ポリエーテルサルホン、ポリチオエーテルサルホンなどが挙げられる。また、熱可塑性樹脂は、1種を単独で用いてもよく、2種以上を併用して用いてもよい。相溶性が悪い2種以上の熱可塑性樹脂を併用して用いる場合、公知の相溶化剤を使用してもよい。

【0032】

また、セミフィニッシュモールド20を構成する熱可塑性樹脂には、繊維状無機物としての無機質繊維状強化材が含有されている。この無機質繊維状強化材としては、例えばガラス繊維、炭素繊維、岩石繊維などを除く公知のものが利用でき、例えば繊維状チタン酸カリウム、繊維状ケイ酸カルシウム、繊維状ホウ酸マグネシウム、繊維状硫酸マグネシウム、繊維状硫酸カルシウム、繊維状炭酸カルシウム、繊維状ホウ酸アルミニウムなどのウィスカーなどを挙げることができる。これらの無機質繊維状強化材は1種を単独で用いてもよく、2種以上を併用して用いてもよい。

なお、熱可塑性樹脂に、無機粒子としての無機質粒子状充填材を含有させる構成としてもよい。この場合、無機質粒子状充填材として、例えばタルク、炭酸カルシウム、ピロリン酸カルシウムなどを挙げることができる。これらの無機質粒子状充填材は、1種を単独で使用してもよく、2種以上を併用して使用してもよい。さらに、上述した無機質繊維状強化材と無機質粒子状充填材とを併用して用いてもよい。

【0033】

このようなセミフィニッシュモールド20は、製造するプラスチックレンズの形状に対応して予め複数種類形成されて在庫されていても良い。そして、モールド成形工程では、これらの複数種類のセミフィニッシュモールド20から数値制御用加工データに基づいて最適なセミフィニッシュモールド20が1つ選択される。すなわち、数値制御用加工データに基づいて、後述するレンズ成形面の形成においてセミフィニッシュモールド20の切削量が最も小さくなる形状のセミフィニッシュモールド20が選択される。この選択方法としては、例えば数値制御用加工データに基づいて自動的に適切なセミフィニッシュモールド20を選択する方法であってもよく、手動により最適なセミフィニッシュモールド20を選択する方法であってもよい。

【0034】

セミフィニッシュモールド20は、射出成形によって成形することが好ましい。射出成形による成形であれば、原料のロスは無く、また短時間に大量のセミフィニッシュモールド20の製造が可能となる。また、ブロックからの切削により形成しても良い。この場合、基準化(標準化)された少品種のブロックを在庫しておくだけでよく、多品種少量生産には好適である。なお、ブロックから切削によりセミフィニッシュモールド20を成形する場合、原料注入孔23は、後述する第一モールドのレンズ成形面の形成後に穿孔することが、穿孔量が最小量となることから好ましい。

【0035】

構造体支持部24は別体で形成されても良い。その場合、構造体支持部24は金属製および樹脂製のどちらでも採用が可能である。構造体支持部24のセミフィニッシュモールド20あるいは第一モールド30への固定方法は、有機接着剤、低融点金属による固着などで固着される。特に構造体支持部24を樹脂製とした場合には溶着による固着も可能である。別体の構造体支持部は、図2に示すフローの各工程において同一形状、同一寸法の構造体支持部24が使用可能であれば、セミフィニッシュモールドの段階で固着することが望ましく、モールド材再生工程(S104)において分離すれば良い。しかし、各工程において異なる形状、異なる寸法の構造体支持部24を使用しなければならない場合には、都度所定の構造体支持部24へ交換可能な固着手段を選択する。

【0036】

次に図4に示すように、セミフィニッシュモールド20に第一モールドレンズ成形面31および筒状突起内周部33を切削、研磨加工により成形し筒状突起32を形成し、第一モールド30を成形する。この時第一モールドレンズ成形面31は、図1におけるレンズ10の眼球側面12を成形する面であり、非球面形状を有している。また筒状突起内周部33は、レンズ10の外周部13の平面形状に対応して形成されている。また、予めセミフィニッシュモールド20に設けた原料注入孔23は第一モールドレンズ成形面31および筒状突起内周部33を形成することで、内部への連通孔となる。

【0037】

この第一モールドレンズ成形面31および筒状突起内周部33の加工機としては、第一モールドレンズ成形面31が非球面形状であることから数値制御による加工機により加工される。一般的なレンズ10の製造工程では、二次加工としてのハードコート、染色、無反射コート、防汚コートなどの処理加工が施される。この処理工程における取扱性を容易にするために、レンズ10の外周部13の形状を円形とすることが一般的である。従って、数値制御旋盤によって加工することが、切削面の仕上がり程度、加工時間の短縮の観点から好ましい。

以上、第一モールド30を、熱可塑性樹脂にて形成されるセミフィニッシュモールド20を切削、研磨する例をしめしたが、第一モールドを射出成形によって成形しても良い。

【0038】

次に第二モールドを準備する。図5は第二モールドの概略断面を示す。第二モールド40は、材料としてガラスを用い、第二モールドレンズ成形面41は球面に成形、研磨されている。外形部42の形状は、第一モールド30の筒状突起内周部33と所定の均一な隙間が設けられるように設定されている。隙間の条件は、全周にわたって第一モールド30の筒状突起内周部33と第二モールド40の外形部42との隙間δが、「25μm≧δ≧0μm」となるように成形されることが好ましく、「10μm≧δ≧0μm」となるように成形することは、より好ましい。このように成形されることにより、第一モールド30への第二モールド40の組込み(挿入)性を確保しつつ、注入された原料が当該隙間からの漏れを止めることが可能となる。

【0039】

〔モールド組立工程〕

上述の成形された第一モールド30と第二モールド40を組立て、成形モールドを形成する(S102)。図6は組立てられた成形モールド50の概略断面を示す。

第二モールド40は第二モールドレンズ成形面41を、第一モールド30の第一モールドレンズ成形面31に対向させるように筒状突起32の筒状突起内周部33に挿入し、第一モールド30と第二モールド40により囲まれたキャビティー51を形成する。第二モールド40は、キャビティー51の体積が原料の重合収縮分を見込んだ体積となるように組込み位置が設定され、クリップ52によって、第二モールド40の外れ、飛出しが防止される。

ここで、第一モールドレンズ成形面31または第二モールドレンズ成形面41または筒状突起内周部33に、離型剤を塗布しても良い。離型剤としては、フッ素系界面活性剤、シリコン系界面活性剤、アルキル4級アンモニウム塩等が挙げられる。

【0040】

第二モールドの位置決め方法、固定方法は特に限定されないが、図6に示すようにクリップ52の組込みにより第二モールドの位置が規制され、固定されるようにしても良い。クリップ52は金属製でもプラスチック製であっても良いが、重合炉内の高温に対する耐久性や、ばね性の観点から金属製が好ましい。

【0041】

〔レンズ成形工程〕

次に、モールド組立工程S102にて組み立てられた成形モールド50を用いて、プラスチックレンズを製造するレンズ成形工程S103を実施する。このレンズ成形工程S103は、原料樹脂注入工程と、硬化工程と、離型工程とを有している。

【0042】

原料樹脂注入工程では、成形モールド50のキャビティー51内にプラスチックレンズの原料樹脂を注入する。プラスチックレンズの原料樹脂としては、例えば紫外線等の光により重合し硬化する光硬化性樹脂組成物、熱により重合して硬化する熱硬化性樹脂組成物等が挙げられる。光硬化性樹脂組成物は、光硬化性モノマーと、光重合開始剤とを含有するものであり、熱硬化性樹脂組成物は、熱硬化性モノマーと、熱重合開始剤とを含有するものである。このような原料としては、例えば、アリル系のモノマーを含有する樹脂組成物、メタクリレート系のモノマーを含有する樹脂組成物、チオウレタン系のモノマーを含有する樹脂組成物、チオエポキシ系のモノマーを含有する樹脂組成物が挙げられる。

【0043】

原料樹脂注入工程では、予め設けられた原料注入孔23より、注射針などの細い注入管を介して予め調整された硬化性樹脂組成物をキャビティー51へ注入する。注入が完了後、原料注入孔23に紫外線硬化樹脂を入れる。原料注入孔23内の紫外線硬化樹脂に紫外線を照射、硬化させ原料注入孔23は封止される。原料注入孔23の封止には、例えば粘着テープを貼り付ける、もしくは原料注入孔23に金属製もしくは樹脂製の封止栓を圧入する、などの封止方法を採用することができる。

【0044】

硬化工程は、キャビティー51内に注入したプラスチックレンズの原料樹脂を硬化させる。これには、例えば、紫外線硬化型の樹脂組成物を用いた場合、キャビティー51中の紫外線硬化性樹脂組成物に対してモールドを通して紫外線を照射する。従って、モールド材は紫外線を透過する材料に限定され、特に本実施形態の第一モールド30が熱可塑性樹脂により形成されているため、透明且つ紫外線吸収剤を含まないものが選択される。

また、熱硬化型樹脂も好適に使用できる。この場合は、紫外線照射設備は不要であり、キャビティー51中の熱硬化型樹脂に対して加熱により重合を行う。また、第一モールド30は不透明樹脂であっても使用可能である。

【0045】

この硬化工程においてキャビティー51内の原料樹脂は、硬化が進行すると体積収縮が発生する。しかし、第二モールド40が第一モールド30の筒状突起内周部33に沿ってキャビティー51の体積を減ずる方向に移動し、原料樹脂の収縮による体積とキャビティー51の体積が合致させられる。このようにキャビティー51の体積と体積収縮後の原料樹脂体積とが一致することにより、第二モールド40の第二モールドレンズ成形面41の面形状と、第一モールド30の第一モールドレンズ成形面31の面形状と、筒状突起内周部33の内周面形状とを正確に転写されたレンズ10を得ることができる。

【0046】

キャビティー51内の原料樹脂の硬化成形が完了した後、成形モールド50からレンズ10を取出すための離型工程を実施する。本実施形態における離型工程は、第一モールド30を破砕しレンズ10を取出す。図7に第一モールド30の破砕の例を示す。

【0047】

クリップ52を外され、キャビティー51内に硬化成形したレンズ10を有する成形モールド50に対して、筒状突起32の開口端部近傍の少なくとも2ヵ所以上に筒状突起32が破砕する方向(図7に示す矢印F方向)に負荷(荷重)を掛け、筒状突起32を破砕する。筒状突起32が破砕され、図8に示すように、レンズ10の外周部13が外部に現れた状態となる。この後、例えば第二モールド40とレンズ10との間、および筒状突起32の無い第一モールド30aとレンズ10との間にそれぞれ正確にくさび状の治具P、P’、Q、Q’を打ち込むようにして力を加え、レンズ10から第一モールド30aと第二モールド40を離間させる。この離型工程の際、温風を当てて加温することで、くさびに加える力を減少させることができる。

【0048】

離型されたレンズ10に傷や曇りが有る場合には、該当面に研磨などの後加工を施しても良い。

完成されたレンズ10は、アニール処理を施すアニール処理工程、ハードコート膜や反射防止膜あるいは防汚性皮膜などを被覆する薄膜形成工程を経て、完成プラスチックレンズとなる。

【0049】

〔再生工程〕

上述のレンズ成形工程(S103)の後、図2に示すように、第一モールド30を再原料化する再生工程(S104)を実施する。この再生工程S104は、図9に示すように、熱可塑性樹脂回収工程S201と、洗浄工程S202と、粉砕工程S203と、基材化工程S204と、などを備えている。

【0050】

再生工程S104では、まず、熱可塑性樹脂回収工程S201を実施する。この熱可塑性樹脂回収工程S201では、熱可塑性樹脂にて形成された第一モールド30、およびこの第一モールド30の形成時に発生する切削粉を回収する。具体的には、レンズ成形工程S103の離型工程で破砕した第一モールド30の筒状突起32、レンズ10を離型した後の第一モールド30a、およびモールド成形工程S101における形状創成工程にて発生するセミフィニッシュモールド20の切削粉を回収する。なお、本実施形態では、第二モールド40がガラス製としたが、第二モールド40も熱可塑性樹脂にて形成することは可能であり、その場合には、第二モールド40も回収される。

【0051】

洗浄工程S202では、回収した熱可塑性樹脂組成物を洗浄し、再生材料の品質劣化に影響する不純物や汚れを除去する。

【0052】

この後、粉砕工程S203を実施する。すなわち、洗浄工程S202にて洗浄された熱可塑性樹脂組成物を粉砕機などにて粉砕し、射出成形用の原料ペレットを作成する。一般的に、再生原料には未使用材料と混合し、材料品質低下を起こさないようにしている。また、射出成形用の原料ペレットは、押出成形などにより棒状成形物を成形し、所定の長さに切断し円柱状にしたものである。

こうして得られた、原料ペレットをセミフィニッシュモールド20製造用の成形機に投入される。

【0053】

上述した実施形態のプラスチックレンズの製造方法において、第一モールド30に筒状突起32を設け筒状突起内周部33によってレンズ10の外周形状を成形するため、再生可能な熱可塑性樹脂による筒状突起32は廃棄されること無く再生され、環境負荷の低減、モールド原料の削減によって得られる製造コスト低減を図ることができる。

また、第一モールド30にレンズ完成形状の第一モールドレンズ成形面31を設け、キャビティー51は原料の体積収縮分の補正だけの略完成形状に近い形状、体積で形成されるため、最小限の原料樹脂でレンズ10を製造することができる。特に単価の高い高屈折率原料樹脂に対しては、製造原価の低減に大きく寄与することができる。

また、第一モールド30が無機質繊維状強化材および無機質粒子状充填材のうち少なくとも一方を含む熱可塑性樹脂によって成形されているため、セミフィニッシュモールド20から切削、研磨加工によって第一モールド30に成形する際に生じる、切削熱や研磨熱による熱変形を良好に防止することができる。このことで、第一モールド30に成形される第一モールドレンズ成形面31の面形状を正確に加工することができる。

【0054】

第二モールド40をガラス製として、レンズ10の物体側の面が形成される第二モールドレンズ成形面41は、その面を球面とすることで、特に内面累進多焦点レンズの製造においては、第二モールドレンズ成形面41の球面は標準化された曲率のみ準備すればよく、モールドの準備数量を低減することができる。さらに、ガラス製であることで第二モールドレンズ成形面41の鏡面性は長く維持できるため、モールドの維持管理が容易になる。これらの作用から製造コスト低減が図ることができる。

【0055】

さらに第二モールドが成形モールド内で重合収縮に応じて移動できるように構成したことで、重合収縮による「ひけ(部分的な窪み)」「欠け(部分的な欠落部)」の発生を防止でき、不良品の発生を減少させることができる。また、キャビティー51内で硬化成形した段階の硬化成形物の外周部はレンズ10としての形状、仕上がり状態となっているため効果成形物の外周部切削、いわゆる外周整形工程を要しないため、加工工数低減とそれによる製造コスト低減を図ることができる。

【0056】

(他の実施形態)

図10に上述の実施形態における第一モールドの他の実施形態の一例を示す。第一モールド60に備える筒状突起61の外周部に、筒状突起61の開口部から構造体支持部62側方向に複数の溝63を設ける。また、第一モールドレンズ成形面64の形成位置近傍に対応する筒状突起61の外周部に、外周部を一周する溝65を設ける。

【0057】

本実施形態によって、図7で示したように離型工程における筒状突起32を破砕するための負荷(荷重)を軽減することができる。すなわち、予め溝63、65を形成しておくことにより、筒状突起61は溝63、65に破砕力が集中され、第一モールド60の粉砕を容易にし、離型工程における離型を確実にできる。

【0058】

本形態では溝63、65はいわゆる「V溝」を例示したが、これに限定はされず例えば「U溝」でも良い。また、溝63は複数形成されれば溝数には限定されない。溝65は複数形成しても良く、また溝63が形成されていれば無くても良い。

【実施例】

【0059】

〔実施例〕

上述のプラスチックレンズの製造方法によりレンズ10を製造した。

【0060】

モールド成形工程:熱可塑性樹脂を基材とするセミフィニッシュモールド20を形状創成装置によって凸形状に非球面加工し、さらに研磨し、最終光学面の第一モールドレンズ成形面31が得られる第一モールド30を生成した。

モールド組立工程:第二モールド40として、第二モールドレンズ成形面41が曲率半径167.5mmとなるように球面加工されたガラスモールドを使用した。このモールド成形工程により形成された第一モールド30と第二モールド40とを、中心を合わせて対向させた後、第二モールド40を第一モールド30の筒状突起内周部33に挿入し、中心厚み1.9mmの間隔で固定し、クリップ52により固定し、成形モールド50を組み立てた。

レンズ成形工程:モールド組立工程にて組み立てた成形モールド50のキャビティー51内にプラスチックレンズの原料樹脂を充填し、大気重合炉中で15時間昇温を実施した。重合硬化後に筒状突起32の開口部から破砕して離型工程を実施して、屈折率1.67、S度数0.00D、C度数0.00D、加入度0.5D、中心厚1.7mmの内面累進プラスチックレンズを得た。

【0061】

再生工程:モールド成形工程の形状創成工程にて発生した切削粉と、レンズ成形工程にて使用した熱可塑性樹脂製の第一モールド30を回収し、洗浄工程、粉砕工程、基材化工程を経て再びセミフィニッシュモールド20を生成した。各工程において、ロスが発生するため再生率は約90%であった。

【0062】

〔比較例〕

凸面側が曲率半径167.5mmの球面形状のガラス製モールド、および凹面側が曲率半径120.0mmの球面形状のガラス製モールドを中心厚みが5.8mmになるように対向させ、外周縁を長さ300mmの粘着テープで連結させて成形モールドを生成した。この成形モールドにプラスチックレンズの原料樹脂を充填し、大気重合炉中で25時間昇温を実施し、重合硬化後に離型工程して、セミフィニッシュトレンズを得た。このセミフィニッシュトレンズの凹面を形状創成装置によって切削し、中心厚みが1.7mm、屈折率1.67、S度数0.00D、C度数0.00D、加入度0.5Dの内面累進プラスチックレンズを得た。

【0063】

〔結果〕

表1に示すように、実施例においてプラスチックレンズの原料樹脂の使用量は12gであり、これに対して比較例での原料樹脂の使用量は47gであった。また、実施例では、プラスチックレンズの廃棄量が0gであるのに対し、比較例では35gであった。また、実施例ではテープを使用せず熱可塑性樹脂で成形モールドを生成したのに対し、比較例ではガラスモールドをテープで保持して成形モールドを生成したため、0.7gのテープを消費し、重合後は廃棄物として排出した。さらに、実施例でのプラスチックレンズの重合炉昇温時間は15時間であるのに対し、比較例ではプラスチックレンズを重合させるために25時間を要した。以上の結果から、実施例では、プラスチックレンズの原料樹脂が大きく削減され、廃棄物の量がないことが分かる。また、プラスチックレンズの重合硬化時間も短縮でき、作業効率が向上していることが分かる。

【0064】

【表1】

【符号の説明】

【0065】

23…原料注入孔、30…第一モールド、31…第一モールドレンズ成形面、32…筒状突起、33…筒状突起内周部、40…第二モールド、41…第二モールドレンズ成形面、50…成形モールド、51…キャビティー。

【特許請求の範囲】

【請求項1】

第一モールドと第二モールドとを対向配置し、前記第一モールドと前記第二モールドとにより形成される成形モールドにてプラスチックレンズを製造するプラスチックレンズの製造方法であって、

前記第一モールドは、前記プラスチックレンズの一方の面形状に対向する第一モールドレンズ成形面と、前記第一モールドレンズ成形面に連続して形成される前記プラスチックレンズ外形形状に対向する内周形状を有する筒状突起と、前記筒状突起の外周部と内周部を連通する少なくとも1箇所の原料注入孔とを備え、

前記第二モールドは、前記プラスチックレンズの他の一方の面形状に対応した第二モールドレンズ成形面と、前記第一モールドの前記筒状突起の内周形状に対向する外形形状を備え、

前記第一モールドの前記筒状突起内部に前記第二モールドレンズ成形面を前記第一モールドレンズ成形面に対向させ挿入し、前記プラスチックレンズの前記成形モールド内部にキャビティーを形成するモールド組立工程と、

前記キャビティー内に前記原料注入孔よりプラスチックレンズ原料を注入し、前記プラスチックレンズ原料の注入完了後、前記原料注入孔を封止する原料注入工程と、

注入された前記プラスチックレンズ原料を重合硬化させ、前記プラスチックレンズを形成するレンズ成形工程と、を備える、

ことを特徴とするプラスチックレンズの製造方法。

【請求項2】

前記第一モールドは、繊維状無機物または無機粒子を混合した熱可塑性樹脂にて形成される、

ことを特徴とする請求項1に記載のプラスチックレンズの製造方法。

【請求項3】

前記第一モールドレンズ成形面が非球面形状に形成される、

ことを特徴とする請求項1および2のいずれかに記載のプラスチックレンズの製造方法。

【請求項4】

前記第二モールドはガラスであり、前記第二モールドレンズ成形面が前記プラスチックレンズの物体側の面を成形する面であって、且つ球面である、

ことを特徴とする請求項1から3のいずれか1項に記載のプラスチックレンズの製造方法。

【請求項5】

前記第二モールドが、前記プラスチックレンズ原料の重合硬化の過程における収縮に追従し、前記第一モールドの前記筒状突起内部を移動する、

ことを特徴とする請求項1から4のいずれか1項に記載のプラスチックレンズの製造方法。

【請求項6】

前記第一モールドは、前記第一モールドレンズ成形面が形成される面とは反対側の面に、前記第一モールドを支持し、前記第一モールドを切削、研磨する加工装置に着脱可能な構造体支持部を備える、

ことを特徴とする請求項1から5のいずれか1項に記載のプラスチックレンズの製造方法。

【請求項7】

前記構造体支持部は、前記第一モールドに一体形成された、

ことを特徴とする請求項6に記載のプラスチックレンズの製造方法。

【請求項1】

第一モールドと第二モールドとを対向配置し、前記第一モールドと前記第二モールドとにより形成される成形モールドにてプラスチックレンズを製造するプラスチックレンズの製造方法であって、

前記第一モールドは、前記プラスチックレンズの一方の面形状に対向する第一モールドレンズ成形面と、前記第一モールドレンズ成形面に連続して形成される前記プラスチックレンズ外形形状に対向する内周形状を有する筒状突起と、前記筒状突起の外周部と内周部を連通する少なくとも1箇所の原料注入孔とを備え、

前記第二モールドは、前記プラスチックレンズの他の一方の面形状に対応した第二モールドレンズ成形面と、前記第一モールドの前記筒状突起の内周形状に対向する外形形状を備え、

前記第一モールドの前記筒状突起内部に前記第二モールドレンズ成形面を前記第一モールドレンズ成形面に対向させ挿入し、前記プラスチックレンズの前記成形モールド内部にキャビティーを形成するモールド組立工程と、

前記キャビティー内に前記原料注入孔よりプラスチックレンズ原料を注入し、前記プラスチックレンズ原料の注入完了後、前記原料注入孔を封止する原料注入工程と、

注入された前記プラスチックレンズ原料を重合硬化させ、前記プラスチックレンズを形成するレンズ成形工程と、を備える、

ことを特徴とするプラスチックレンズの製造方法。

【請求項2】

前記第一モールドは、繊維状無機物または無機粒子を混合した熱可塑性樹脂にて形成される、

ことを特徴とする請求項1に記載のプラスチックレンズの製造方法。

【請求項3】

前記第一モールドレンズ成形面が非球面形状に形成される、

ことを特徴とする請求項1および2のいずれかに記載のプラスチックレンズの製造方法。

【請求項4】

前記第二モールドはガラスであり、前記第二モールドレンズ成形面が前記プラスチックレンズの物体側の面を成形する面であって、且つ球面である、

ことを特徴とする請求項1から3のいずれか1項に記載のプラスチックレンズの製造方法。

【請求項5】

前記第二モールドが、前記プラスチックレンズ原料の重合硬化の過程における収縮に追従し、前記第一モールドの前記筒状突起内部を移動する、

ことを特徴とする請求項1から4のいずれか1項に記載のプラスチックレンズの製造方法。

【請求項6】

前記第一モールドは、前記第一モールドレンズ成形面が形成される面とは反対側の面に、前記第一モールドを支持し、前記第一モールドを切削、研磨する加工装置に着脱可能な構造体支持部を備える、

ことを特徴とする請求項1から5のいずれか1項に記載のプラスチックレンズの製造方法。

【請求項7】

前記構造体支持部は、前記第一モールドに一体形成された、

ことを特徴とする請求項6に記載のプラスチックレンズの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2011−51239(P2011−51239A)

【公開日】平成23年3月17日(2011.3.17)

【国際特許分類】

【出願番号】特願2009−202336(P2009−202336)

【出願日】平成21年9月2日(2009.9.2)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成23年3月17日(2011.3.17)

【国際特許分類】

【出願日】平成21年9月2日(2009.9.2)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]