ベルト

【課題】接合部の屈曲性が高く、接合部の屈曲疲労による破損を防止できるベルトを提供することを目的とする。

【解決手段】ベルト1は、ベルト基材10の、ベルト長さ方向の端部11、12を突き合わせて接合することによって形成されている。ベルト基材10の端部11、12同士を突き合わせた部分の表面に、合成樹脂の接着層7を介して、ベルト長さ方向に関して伸縮性を有する補強帆布8が貼り付けられて、端部11、12同士は接合されている。

【解決手段】ベルト1は、ベルト基材10の、ベルト長さ方向の端部11、12を突き合わせて接合することによって形成されている。ベルト基材10の端部11、12同士を突き合わせた部分の表面に、合成樹脂の接着層7を介して、ベルト長さ方向に関して伸縮性を有する補強帆布8が貼り付けられて、端部11、12同士は接合されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ベルト基材の端部同士を突き合わせて接合することによって形成されたベルトに関する。

【背景技術】

【0002】

ベルト基材の端部同士を突き合わせて接合して、無端状のベルトを形成する技術として、例えば、特許文献1に記載されているものがある。特許文献1では、ベルト基材は、表面に熱可塑性樹脂の接着処理が施された芯体帆布で構成されており、このベル基材の、ベルト長さ方向の両端部を突き合わせた部分の表面に、熱可塑性樹脂の接合材料と補強帆布とを配置してから加熱プレスして、接合材料を融解させて芯体帆布と補強帆布とを接着することによって、ベルト基材の端部同士を接合して、無端状の搬送用ベルトを形成している。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2002―155999号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1のベルトの接合部は、ベルト基材の端部同士を突き合わせた部分と接合材料と補強帆布とを積層した構成となっている。補強帆布と接合材料の厚みは比較的薄いものの、ベルト基材自体の厚みが薄いため、ベルト基材の厚みに対する接合部の厚みの比は大きく、また、補強帆布としては、ほとんど伸縮性を有しない布が用いられているため、接合部は他の部分よりも曲げ剛性が高くなっている。そのため、ベルトをプーリに巻き掛けて走行させる際、接合部をプーリに沿って滑らかに湾曲させにくく、局所的に屈曲してしまう場合がある。その結果、接合部が屈曲疲労により破損する場合がある。

【0005】

そこで、本発明は、接合部の屈曲性が高く、接合部の屈曲疲労による破損を防止できるベルトを提供することを目的とする。

【課題を解決するための手段及び発明の効果】

【0006】

第1の発明のベルトは、ベルト基材のベルト長さ方向の端部同士を突き合わされて接合することによって形成されたベルトであって、前記端部同士を突き合わせた部分の表面に、合成樹脂からなる接着層を介して、前記ベルト長さ方向に関して伸縮性を有する補強帆布が貼り付けられることによって、前記端部同士が接合されていることを特徴とする。

【0007】

この構成によると、補強帆布がベルト長さ方向に関して伸縮性を有しているため、補強帆布としてほとんど伸縮しない布を用いた場合に比べて、接合部の柔軟性(屈曲性)が高くなる。そのため、ベルトを小径のプーリに巻き掛けて使用する場合であっても、接合部をプーリに確実に沿わせることができ、接合部が屈曲疲労により破損するのを防止することができる。

なお、ベルト長さ方向とは、ベルト基材を無端状のベルトとしたときの周方向のことである。また、伸縮性を有する補強帆布とは、糸の種類や材料によって糸自体が伸縮性を有する布と、織りの種類によって伸縮性を有する布の何れも含む。

【0008】

第2の発明のベルトは、前記第1の発明において、前記補強帆布の前記ベルト長さ方向の構成糸が、ウーリー糸であることを特徴とする。ウーリー糸とは、捲縮加工糸の一種であり、長繊維の束に仮撚りをかけて熱セット(熱固定)した後、撚りを戻して再度熱セットすることによって捲縮させた糸のことである。

【0009】

第3の発明のベルトは、前記第1又は第2の発明において、前記ベルト基材の前記補強帆布と反対側の面が、多数の短繊維が立設された植毛層で構成されており、前記接着層が、常温硬化型の接着剤からなることを特徴とする。

【0010】

接着層が熱硬化性樹脂又は熱可塑性樹脂の接着剤からなる場合、ベルト基材の端部同士を接合する際に、接着剤を硬化又は溶融させるために、接合部を加熱プレスする必要がある。この場合、ベルト基材に植毛層が設けられていると、植毛層の短繊維が加熱プレスにより倒伏してしまう。

一方、本発明では、接着層が常温硬化性の接着剤で形成されているため、ベルト基材の端部同士を接合する際に加熱プレスする必要がなく、接合部の植毛層の短繊維が倒伏するのを防止できる。

【図面の簡単な説明】

【0011】

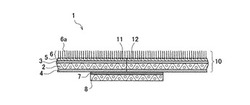

【図1】本発明の実施の形態に係るベルトの接合部の断面図である。

【図2】ベルトの接合部を補強帆布側から見た平面図である。

【図3】静電植毛装置を用いて短繊維を植付層に植毛している状態を示す断面図である。

【図4】実施例で用いた屈曲走行試験機の構成を示す図である。

【発明を実施するための形態】

【0012】

次に、本発明の実施の形態について説明する。

本実施形態のベルト1は、ベルト上に物品を載せて走行することにより物品を搬送する搬送用のベルトである。図1に示すように、ベルト1は、帯状のベルト基材10のベルト長さ方向の両端部11、12を突き合わせて接合することによって無端状としたものである。なお、ベルト長さ方向とは、ベルト基材10を無端状のベルトにしたときの周方向のことである。

【0013】

ベルト基材10は、合成樹脂が含浸されて両面がこの合成樹脂からなる樹脂層3、4で覆われた芯体帆布2と、一方の樹脂層3の表面に設けられた植付層5と、植付層5に植え付けられた多数の短繊維6aからなる植毛層6とを有する。植毛層6が、ベルト1の搬送面を構成している。

【0014】

図2に示すように、ベルト基材10の両端部11、12は、ジグザグ形状(電光形状)に形成されており、ジグザグ形状が互いに噛み合うように突き合わされている。この突き合わされた部分の、植毛層6と反対側の表面(樹脂層4の表面)に、接着層7を介して、補強帆布8が貼り付けられている。これにより、ベルト基材10の両端部11、12は接合されている。

【0015】

芯体帆布2は、平織りの織布で構成されている。芯体帆布2を構成する経糸及び緯糸としては、複数のフィラメントを引き揃えたり撚り合わせて形成されたマルチフィラメント糸や、1本の長繊維であるモノフィラメント糸や、短繊維を撚り合わせたスパン糸が用いられる。経糸と緯糸の糸の種類は、同じであっても異なっていてもよい。また、経糸及び緯糸の材料は、ポリエステル繊維、ナイロン繊維、芳香族ポリアミド繊維(アラミド繊維)、ビニロン繊維、セルロース系繊維等であり、経糸と緯糸の材料は同じであっても異なっていてもよい。芯体帆布2は、ほとんど伸縮性を有していない。なお、芯体帆布2は、朱子織りや綾織り等の平織り以外の織布であってもよい。

【0016】

上述したように、芯体帆布2には合成樹脂が含浸されており、芯体帆布2の両面はこの合成樹脂からなる樹脂層3、4で覆われている。樹脂層3、4は、芯体帆布2の保護とほつれ防止のために設けられており、また、植付層5及び接着層7と芯体帆布2との接着性を高める役割も果たしている。芯体帆布2に含浸される合成樹脂としては、例えば、熱可塑性ポリウレタン、ポリ塩化ビニル、ポリオレフィン等が挙げられるが、このような熱可塑性樹脂に限定されるものではない。

【0017】

植付層5は、短繊維6aを植え付けるためのものであり、例えば、アクリル系、ウレタン系、エポキシ系、酢酸ビニル系等のソルベントタイプまたはエマルジョンタイプの接着剤が用いられる。植付層5の厚みは、特に限定されるものではないが、例えば0.05〜1mm程度である。

【0018】

植毛層6は、ベルト1上の搬送物を保護するために設けられている。植毛層6は、植付層5に立設された多数の短繊維6aで構成されている。短繊維6aの一端部は、植付層5に埋設されて固着されている。短繊維6aの材料としては、ナイロン、綿、レーヨン、ポリエステル等が用いられる。短繊維6aの長さは、例えば1〜5mm程度が好ましい。

【0019】

ベルト基材10の両端部11、12を突き合せた部分の樹脂層4の表面に設けられた接着層7は、常温硬化型の合成樹脂接着剤からなる。接着層7を構成する接着剤としては、例えば、常温硬化型のエーテル系ポリウレタン系接着剤、又は、常温硬化型のエステル系ポリウレタン系接着剤が用いられる。常温硬化型のエーテル系及びエステル系ポリウレタン系接着剤としては、1液湿気硬化型と2液反応硬化型とがあるが、何れを用いてもよい。常温硬化型のエーテル系及びエステル系ポリウレタン系接着剤は、弾性を有する皮膜を形成することができると共に、接着性に優れている。

【0020】

樹脂層4に接着層7を介して貼り付けられている補強帆布8は、ベルト長さ方向に延在する経糸と、この経糸に直交する緯糸とで構成されている。織り方は、特に限定されるものではなく、平織り、綾織り、朱子織り等の織布が用いられる。補強帆布8の厚みは、例えば0.15〜1.00mm程度である。図2に示すように、補強帆布8の幅は、ベルト1の幅と同じであって、補強帆布8のベルト長さ方向の長さは、ジグザグ状の両端部11、12を突き合わせた部分の長さの1.3〜2倍程度が好ましい。図2中では、補強帆布8のベルト長さ方向の両端部は、ベルトの長さ方向に対して斜め方向に交差するように形成されているが、ベルト長さ方向に直交するように形成されていてもよい。なお、接着層7のベルト幅方向の長さは補強帆布8と同じであって、ベルト長さ方向の長さは補強帆布8と同じかそれ以上である。

【0021】

補強帆布8を構成する経糸としては、伸縮性を有する糸が用いられている。具体的には、例えばウーリー糸(仮撚加工糸)等の捲縮加工糸が用いられている。経糸は、緩んだ状態(縮んだ状態)で織られており、そのため、補強帆布8は、ベルト長さ方向に伸縮性を有している。ウーリー糸とは、長繊維の束に仮撚りを加えて熱セット(熱固定)した後、撚りを戻してから再度熱セットすることによって捲縮させた糸である。経糸の材料としては、例えばナイロン繊維、ポリエステル繊維、又はレーヨン繊維等が用いられる。経糸の1本当たりの繊度は、例えば33〜1100dtex程度であって、また、経糸の捲縮伸長率は、例えば5〜100%が好ましい。

【0022】

補強帆布8を構成する緯糸としては、ウーリー糸等の伸縮性を有する糸を用いてもよいが、マルチフィラメント糸、モノフィラメント糸であってもよい。緯糸の材料は、上述した補強帆布8の経糸の材料と同じであってもよいが異なっていてもよい。

【0023】

次に、ベルト1の製造手順について説明する。

【0024】

先ず、芯体帆布2に樹脂溶液を含浸させて乾燥させて樹脂層3、4を形成した後、樹脂層3の表面に、植付層5となる接着剤を、スプレー法やディップ法などの公知の方法で塗布する。この接着剤が硬化する前に、公知の静電植毛装置を用いて、植付層5の表面に短繊維6aを植毛する。

【0025】

植毛工程について具体的に説明すると、先ず、図3に示すように、静電気植毛装置20に設けられた電極板(図示省略)と接地板21との間に、植付層5となる接着剤を塗布した芯体帆布2を配置する。そして、電極板に電圧を印加して接地板21と電極板との間に電界を形成する。この電界内に電着処理を施した短繊維6aを供給し、帯電させた短繊維6aを電界から受ける静電力によって植付層5に向けて飛翔させて、短繊維6aを植付層5に突き刺すことにより植毛する。なお、電着処理とは、短繊維6aの漏洩抵抗値や水分を調整して、短繊維6aの飛翔性を向上させる処理のことである。短繊維6aを植付層5に衝突させた後、植付層5を構成する接着剤を乾燥させて、短繊維6aを植付層5に固着させる。なお、短繊維6aを植付層5に植毛する方法は、上述した静電植毛法に限定されるものではなく、短繊維6aを空気圧により噴射させて植毛してもよい。

【0026】

以上の工程により、ベルト基材10が形成される。次に、以下の手順によってベルト基材10の両端部11、12を接合する。

【0027】

ベルト基材10の両端部11、12をジグザグ形状に切断して、両端部11、12のジグザグ形状が噛み合うように突き合わせる。突き合わせた部分の植毛層6と反対側の面(樹脂層4)に、接着層7となる常温硬化型の合成樹脂接着剤を塗布して、その上に、補強帆布8を積層する。そして、接着剤を常温で硬化させて、補強帆布8をベルト基材10に接着する。これにより、ベルト基材10の両端部11、12が接合されて、無端状のベルト1が製造される。

【0028】

以上説明したベルトによると、補強帆布8がベルト長さ方向に関して伸縮性を有しているため、補強帆布8としてほとんど伸縮しない布を用いた場合に比べて、接合部の柔軟性(屈曲性)が高くなる。そのため、ベルト1を小径のプーリに巻き掛けて使用する場合であっても、接合部をプーリに確実に沿わせることができ、接合部が屈曲疲労により破損するのを防止することができる。

【0029】

また、接着層7が、エーテル系ポリウレタン系接着剤又はエステル系ポリウレタン系接着剤からなる場合、この接着剤は弾性に優れているため、接合部が他の部分よりも屈曲性が低くなるのを抑制できる。

【0030】

また、仮に、接着層7が熱硬化性樹脂又は熱可塑性樹脂の接着剤からなる場合、ベルト基材10の端部同士を接合する際に、接着剤を硬化又は溶融させるために、接合部を加熱プレスする必要があり、この加熱プレスによって植毛層6の短繊維が加熱プレスにより倒伏してしまう。

一方、本実施形態では、接着層7が常温硬化性の接着剤で形成されているため、ベルト基材10の端部同士を接合する際に加熱プレスする必要がなく、接合部の植毛層6の短繊維が倒伏するのを防止できる。

【0031】

次に、上記実施形態に種々の変更を加えた変更形態について説明する。但し、上記実施形態と同様の構成を有するものについては、同じ符号を用いて適宜その説明を省略する。

【0032】

1]ベルト基材10の両端部11、12の形状は、嵌合するように突き合わせることができる形状であれば、ジグザグ形状以外の凹凸形状であっても、直線状であってもよい。

【0033】

2]上記実施形態では、補強帆布8は、経糸に捲縮加工糸を用いることによってベルト長さ方向に伸縮性を有するようになっているが、伸縮性を持たせるための構成はこれに限定されるものではない。例えばポリウレタン弾性繊維等の弾性を有する材料で形成された糸を経糸として使用するなど、糸の材料によって伸縮性を持たせてもよく、また、織りの種類によって伸縮性を持たせてもよい。

【0034】

3]上記実施形態では、芯体帆布2が合成樹脂を含浸していることにより、芯体帆布2の両面に樹脂層3、4が形成されているが、芯体帆布2の両面に合成樹脂を塗布することによって、芯体帆布2の両面に樹脂層3、4が形成されていてもよい。また、芯体帆布2の表面に樹脂層3、4の一方又は両方を設けなくてもよい。この場合であっても、補強帆布8を、接着層7によって芯体帆布2の表面に貼り付けることは可能であり、また、植付層5を芯体帆布2の表面に設けることは可能である。

【0035】

4]植付層5及び植毛層6を有しないベルト基材10であってもよい。この場合、接着層7を構成する接着剤として、常温硬化型の接着剤の代わりに、熱可塑性樹脂の接着剤又は熱硬化性の接着剤を使用し、接合時に加熱プレスを行ってもよい。熱可塑性樹脂の接着剤を使用し、加熱プレスを行って接合する場合、加熱プレスにより溶融した熱可塑性樹脂が、ベルト基材の端部同士の隙間にも入り込むため、端部同士を強固に接合できる。

【0036】

5]芯体帆布2の代わりに、2枚以上の芯体帆布が樹脂層を介して積層された積層体を有するベルト基材10であってもよい。

【0037】

6]樹脂層3と植毛層6との間、又は、樹脂層4の表面に、合成ゴム又は天然ゴムのゴム層が設けられたベルト基材10であってもよい。樹脂層4の表面にゴム層を設ける場合、接着層7は、ゴム層の表面に形成される。また、樹脂層3と植毛層6との間にゴム層を設ける場合、植付層5となる接着剤の代わりに、トルエン、メチルエチルケトンなどのゴムを融かすことができる有機溶剤をゴム層に塗布して、短繊維6aを植毛することによって、ゴム層の表面に直接植毛層6を設けてもよい。

【実施例】

【0038】

次に、本発明の具体的な実施例について説明する。

<実施例>

表1に示す平織りの織布からなる芯体帆布に、熱可塑性ポリウレタン樹脂を含浸させた後、静電植毛装置によって、長さ3mmのナイロン短繊維を植毛して、ベルト基材を形成した。このベルト基材の両端部をジグザグ状に切断して、両端部を噛み合うように突き合わせて、この突き合わせた部分の植毛層と反対側の表面に、表1に示す平織りの織布からなる補強帆布を、常温硬化型のエーテル系ポリウレタン接着剤を用いて常温で接着し、無端状のベルトを作製した。ベルトの寸法は、幅80mm、周長1900mmとした。

【0039】

【表1】

【0040】

<比較例1>

補強帆布として、表1に示す平織りの織布からなる補強帆布を用いた点以外は、実施例と同様の手順でベルト基材の両端部を接合して、ベルトを作製した。

【0041】

[引張強度試験]

JIS6346に従って、上述した構成のベルト基材の途中部分の引張強度を測定すると共に、実施例と比較例1のベルトの接合部の引張強度を測定した。ベルト基材の引張強度を100とした場合の、実施例及び比較例1の接合部の引張強度を表1に示す。

【0042】

[屈曲走行試験]

実施例及び比較例1のベルトを、図4に示す屈曲走行試験機30の駆動ローラ31(直径75mm)と4つのガイドローラ(直径15mm)32〜35に巻き掛けて、ベルトBをガイドローラに沿って屈曲させながら走行させた。ベルトBを40万回転させることにより、ベルトBを5つのプーリ31〜35によって200万回屈曲させた後、接合部を目視により観察した。その結果も表1に示す。なお、走行試験条件は、ベルト張力を4N/mm、ベルト走行速度を150m/minとした。

【0043】

表1に示すように、実施例、比較例1とも、接合部の引張強度は、ベルト基材の途中部の引張強度には劣るものの、搬送ベルトとしては十分な引張強度であった。これにより、エーテル系ポリウレタン系接着剤の接着力が優れていることがわかる。

【0044】

また、実施例と比較例1のベルトの屈曲走行試験結果を比較すると、比較例1では、補強帆布が屈曲により破断したのに対して、実施例では、補強帆布、芯体帆布ともに、問題点は見られなかった。

これにより、補強帆布として、ベルト長さ方向に伸縮性を有する帆布を用いることにより、接合部の柔軟性が高くなり、屈曲疲労による破損が生じにくくなることがわかる。

【0045】

<比較例2>

上述した構成のベルト基材のジグザグ状の両端部を噛み合うように突き合わせて、この突き合わせた部分の植毛層と反対側の表面に、熱可塑性ポリウレタン樹脂フィルムを積層してから、加熱プレスすることにより、この樹脂フィルムをベルト基材に溶融接着して、ベルト基材の両端部を接合し、ベルトを作製した。加熱プレスの条件は、圧力を0.6MPa、温度を150℃、時間を5分間とした。

【0046】

[接合部の植毛層の比較]

比較例2と実施例のベルトの接合部の、植毛層の状態を目視により確認したところ、接合時に加熱も加圧も行っていない実施例の接合部の植毛層は、接合部以外の部分と同様に、短繊維が直立していたのに対して、接合時に加熱プレスを行った比較例2の接合部の植毛層は、短繊維が倒伏していた。

【符号の説明】

【0047】

1 ベルト

2 芯体帆布

3、4 樹脂層

5 植付層

6 植毛層

6a 短繊維

7 接着層

8 補強帆布

10 ベルト基材

11、12 端部

【技術分野】

【0001】

本発明は、ベルト基材の端部同士を突き合わせて接合することによって形成されたベルトに関する。

【背景技術】

【0002】

ベルト基材の端部同士を突き合わせて接合して、無端状のベルトを形成する技術として、例えば、特許文献1に記載されているものがある。特許文献1では、ベルト基材は、表面に熱可塑性樹脂の接着処理が施された芯体帆布で構成されており、このベル基材の、ベルト長さ方向の両端部を突き合わせた部分の表面に、熱可塑性樹脂の接合材料と補強帆布とを配置してから加熱プレスして、接合材料を融解させて芯体帆布と補強帆布とを接着することによって、ベルト基材の端部同士を接合して、無端状の搬送用ベルトを形成している。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2002―155999号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1のベルトの接合部は、ベルト基材の端部同士を突き合わせた部分と接合材料と補強帆布とを積層した構成となっている。補強帆布と接合材料の厚みは比較的薄いものの、ベルト基材自体の厚みが薄いため、ベルト基材の厚みに対する接合部の厚みの比は大きく、また、補強帆布としては、ほとんど伸縮性を有しない布が用いられているため、接合部は他の部分よりも曲げ剛性が高くなっている。そのため、ベルトをプーリに巻き掛けて走行させる際、接合部をプーリに沿って滑らかに湾曲させにくく、局所的に屈曲してしまう場合がある。その結果、接合部が屈曲疲労により破損する場合がある。

【0005】

そこで、本発明は、接合部の屈曲性が高く、接合部の屈曲疲労による破損を防止できるベルトを提供することを目的とする。

【課題を解決するための手段及び発明の効果】

【0006】

第1の発明のベルトは、ベルト基材のベルト長さ方向の端部同士を突き合わされて接合することによって形成されたベルトであって、前記端部同士を突き合わせた部分の表面に、合成樹脂からなる接着層を介して、前記ベルト長さ方向に関して伸縮性を有する補強帆布が貼り付けられることによって、前記端部同士が接合されていることを特徴とする。

【0007】

この構成によると、補強帆布がベルト長さ方向に関して伸縮性を有しているため、補強帆布としてほとんど伸縮しない布を用いた場合に比べて、接合部の柔軟性(屈曲性)が高くなる。そのため、ベルトを小径のプーリに巻き掛けて使用する場合であっても、接合部をプーリに確実に沿わせることができ、接合部が屈曲疲労により破損するのを防止することができる。

なお、ベルト長さ方向とは、ベルト基材を無端状のベルトとしたときの周方向のことである。また、伸縮性を有する補強帆布とは、糸の種類や材料によって糸自体が伸縮性を有する布と、織りの種類によって伸縮性を有する布の何れも含む。

【0008】

第2の発明のベルトは、前記第1の発明において、前記補強帆布の前記ベルト長さ方向の構成糸が、ウーリー糸であることを特徴とする。ウーリー糸とは、捲縮加工糸の一種であり、長繊維の束に仮撚りをかけて熱セット(熱固定)した後、撚りを戻して再度熱セットすることによって捲縮させた糸のことである。

【0009】

第3の発明のベルトは、前記第1又は第2の発明において、前記ベルト基材の前記補強帆布と反対側の面が、多数の短繊維が立設された植毛層で構成されており、前記接着層が、常温硬化型の接着剤からなることを特徴とする。

【0010】

接着層が熱硬化性樹脂又は熱可塑性樹脂の接着剤からなる場合、ベルト基材の端部同士を接合する際に、接着剤を硬化又は溶融させるために、接合部を加熱プレスする必要がある。この場合、ベルト基材に植毛層が設けられていると、植毛層の短繊維が加熱プレスにより倒伏してしまう。

一方、本発明では、接着層が常温硬化性の接着剤で形成されているため、ベルト基材の端部同士を接合する際に加熱プレスする必要がなく、接合部の植毛層の短繊維が倒伏するのを防止できる。

【図面の簡単な説明】

【0011】

【図1】本発明の実施の形態に係るベルトの接合部の断面図である。

【図2】ベルトの接合部を補強帆布側から見た平面図である。

【図3】静電植毛装置を用いて短繊維を植付層に植毛している状態を示す断面図である。

【図4】実施例で用いた屈曲走行試験機の構成を示す図である。

【発明を実施するための形態】

【0012】

次に、本発明の実施の形態について説明する。

本実施形態のベルト1は、ベルト上に物品を載せて走行することにより物品を搬送する搬送用のベルトである。図1に示すように、ベルト1は、帯状のベルト基材10のベルト長さ方向の両端部11、12を突き合わせて接合することによって無端状としたものである。なお、ベルト長さ方向とは、ベルト基材10を無端状のベルトにしたときの周方向のことである。

【0013】

ベルト基材10は、合成樹脂が含浸されて両面がこの合成樹脂からなる樹脂層3、4で覆われた芯体帆布2と、一方の樹脂層3の表面に設けられた植付層5と、植付層5に植え付けられた多数の短繊維6aからなる植毛層6とを有する。植毛層6が、ベルト1の搬送面を構成している。

【0014】

図2に示すように、ベルト基材10の両端部11、12は、ジグザグ形状(電光形状)に形成されており、ジグザグ形状が互いに噛み合うように突き合わされている。この突き合わされた部分の、植毛層6と反対側の表面(樹脂層4の表面)に、接着層7を介して、補強帆布8が貼り付けられている。これにより、ベルト基材10の両端部11、12は接合されている。

【0015】

芯体帆布2は、平織りの織布で構成されている。芯体帆布2を構成する経糸及び緯糸としては、複数のフィラメントを引き揃えたり撚り合わせて形成されたマルチフィラメント糸や、1本の長繊維であるモノフィラメント糸や、短繊維を撚り合わせたスパン糸が用いられる。経糸と緯糸の糸の種類は、同じであっても異なっていてもよい。また、経糸及び緯糸の材料は、ポリエステル繊維、ナイロン繊維、芳香族ポリアミド繊維(アラミド繊維)、ビニロン繊維、セルロース系繊維等であり、経糸と緯糸の材料は同じであっても異なっていてもよい。芯体帆布2は、ほとんど伸縮性を有していない。なお、芯体帆布2は、朱子織りや綾織り等の平織り以外の織布であってもよい。

【0016】

上述したように、芯体帆布2には合成樹脂が含浸されており、芯体帆布2の両面はこの合成樹脂からなる樹脂層3、4で覆われている。樹脂層3、4は、芯体帆布2の保護とほつれ防止のために設けられており、また、植付層5及び接着層7と芯体帆布2との接着性を高める役割も果たしている。芯体帆布2に含浸される合成樹脂としては、例えば、熱可塑性ポリウレタン、ポリ塩化ビニル、ポリオレフィン等が挙げられるが、このような熱可塑性樹脂に限定されるものではない。

【0017】

植付層5は、短繊維6aを植え付けるためのものであり、例えば、アクリル系、ウレタン系、エポキシ系、酢酸ビニル系等のソルベントタイプまたはエマルジョンタイプの接着剤が用いられる。植付層5の厚みは、特に限定されるものではないが、例えば0.05〜1mm程度である。

【0018】

植毛層6は、ベルト1上の搬送物を保護するために設けられている。植毛層6は、植付層5に立設された多数の短繊維6aで構成されている。短繊維6aの一端部は、植付層5に埋設されて固着されている。短繊維6aの材料としては、ナイロン、綿、レーヨン、ポリエステル等が用いられる。短繊維6aの長さは、例えば1〜5mm程度が好ましい。

【0019】

ベルト基材10の両端部11、12を突き合せた部分の樹脂層4の表面に設けられた接着層7は、常温硬化型の合成樹脂接着剤からなる。接着層7を構成する接着剤としては、例えば、常温硬化型のエーテル系ポリウレタン系接着剤、又は、常温硬化型のエステル系ポリウレタン系接着剤が用いられる。常温硬化型のエーテル系及びエステル系ポリウレタン系接着剤としては、1液湿気硬化型と2液反応硬化型とがあるが、何れを用いてもよい。常温硬化型のエーテル系及びエステル系ポリウレタン系接着剤は、弾性を有する皮膜を形成することができると共に、接着性に優れている。

【0020】

樹脂層4に接着層7を介して貼り付けられている補強帆布8は、ベルト長さ方向に延在する経糸と、この経糸に直交する緯糸とで構成されている。織り方は、特に限定されるものではなく、平織り、綾織り、朱子織り等の織布が用いられる。補強帆布8の厚みは、例えば0.15〜1.00mm程度である。図2に示すように、補強帆布8の幅は、ベルト1の幅と同じであって、補強帆布8のベルト長さ方向の長さは、ジグザグ状の両端部11、12を突き合わせた部分の長さの1.3〜2倍程度が好ましい。図2中では、補強帆布8のベルト長さ方向の両端部は、ベルトの長さ方向に対して斜め方向に交差するように形成されているが、ベルト長さ方向に直交するように形成されていてもよい。なお、接着層7のベルト幅方向の長さは補強帆布8と同じであって、ベルト長さ方向の長さは補強帆布8と同じかそれ以上である。

【0021】

補強帆布8を構成する経糸としては、伸縮性を有する糸が用いられている。具体的には、例えばウーリー糸(仮撚加工糸)等の捲縮加工糸が用いられている。経糸は、緩んだ状態(縮んだ状態)で織られており、そのため、補強帆布8は、ベルト長さ方向に伸縮性を有している。ウーリー糸とは、長繊維の束に仮撚りを加えて熱セット(熱固定)した後、撚りを戻してから再度熱セットすることによって捲縮させた糸である。経糸の材料としては、例えばナイロン繊維、ポリエステル繊維、又はレーヨン繊維等が用いられる。経糸の1本当たりの繊度は、例えば33〜1100dtex程度であって、また、経糸の捲縮伸長率は、例えば5〜100%が好ましい。

【0022】

補強帆布8を構成する緯糸としては、ウーリー糸等の伸縮性を有する糸を用いてもよいが、マルチフィラメント糸、モノフィラメント糸であってもよい。緯糸の材料は、上述した補強帆布8の経糸の材料と同じであってもよいが異なっていてもよい。

【0023】

次に、ベルト1の製造手順について説明する。

【0024】

先ず、芯体帆布2に樹脂溶液を含浸させて乾燥させて樹脂層3、4を形成した後、樹脂層3の表面に、植付層5となる接着剤を、スプレー法やディップ法などの公知の方法で塗布する。この接着剤が硬化する前に、公知の静電植毛装置を用いて、植付層5の表面に短繊維6aを植毛する。

【0025】

植毛工程について具体的に説明すると、先ず、図3に示すように、静電気植毛装置20に設けられた電極板(図示省略)と接地板21との間に、植付層5となる接着剤を塗布した芯体帆布2を配置する。そして、電極板に電圧を印加して接地板21と電極板との間に電界を形成する。この電界内に電着処理を施した短繊維6aを供給し、帯電させた短繊維6aを電界から受ける静電力によって植付層5に向けて飛翔させて、短繊維6aを植付層5に突き刺すことにより植毛する。なお、電着処理とは、短繊維6aの漏洩抵抗値や水分を調整して、短繊維6aの飛翔性を向上させる処理のことである。短繊維6aを植付層5に衝突させた後、植付層5を構成する接着剤を乾燥させて、短繊維6aを植付層5に固着させる。なお、短繊維6aを植付層5に植毛する方法は、上述した静電植毛法に限定されるものではなく、短繊維6aを空気圧により噴射させて植毛してもよい。

【0026】

以上の工程により、ベルト基材10が形成される。次に、以下の手順によってベルト基材10の両端部11、12を接合する。

【0027】

ベルト基材10の両端部11、12をジグザグ形状に切断して、両端部11、12のジグザグ形状が噛み合うように突き合わせる。突き合わせた部分の植毛層6と反対側の面(樹脂層4)に、接着層7となる常温硬化型の合成樹脂接着剤を塗布して、その上に、補強帆布8を積層する。そして、接着剤を常温で硬化させて、補強帆布8をベルト基材10に接着する。これにより、ベルト基材10の両端部11、12が接合されて、無端状のベルト1が製造される。

【0028】

以上説明したベルトによると、補強帆布8がベルト長さ方向に関して伸縮性を有しているため、補強帆布8としてほとんど伸縮しない布を用いた場合に比べて、接合部の柔軟性(屈曲性)が高くなる。そのため、ベルト1を小径のプーリに巻き掛けて使用する場合であっても、接合部をプーリに確実に沿わせることができ、接合部が屈曲疲労により破損するのを防止することができる。

【0029】

また、接着層7が、エーテル系ポリウレタン系接着剤又はエステル系ポリウレタン系接着剤からなる場合、この接着剤は弾性に優れているため、接合部が他の部分よりも屈曲性が低くなるのを抑制できる。

【0030】

また、仮に、接着層7が熱硬化性樹脂又は熱可塑性樹脂の接着剤からなる場合、ベルト基材10の端部同士を接合する際に、接着剤を硬化又は溶融させるために、接合部を加熱プレスする必要があり、この加熱プレスによって植毛層6の短繊維が加熱プレスにより倒伏してしまう。

一方、本実施形態では、接着層7が常温硬化性の接着剤で形成されているため、ベルト基材10の端部同士を接合する際に加熱プレスする必要がなく、接合部の植毛層6の短繊維が倒伏するのを防止できる。

【0031】

次に、上記実施形態に種々の変更を加えた変更形態について説明する。但し、上記実施形態と同様の構成を有するものについては、同じ符号を用いて適宜その説明を省略する。

【0032】

1]ベルト基材10の両端部11、12の形状は、嵌合するように突き合わせることができる形状であれば、ジグザグ形状以外の凹凸形状であっても、直線状であってもよい。

【0033】

2]上記実施形態では、補強帆布8は、経糸に捲縮加工糸を用いることによってベルト長さ方向に伸縮性を有するようになっているが、伸縮性を持たせるための構成はこれに限定されるものではない。例えばポリウレタン弾性繊維等の弾性を有する材料で形成された糸を経糸として使用するなど、糸の材料によって伸縮性を持たせてもよく、また、織りの種類によって伸縮性を持たせてもよい。

【0034】

3]上記実施形態では、芯体帆布2が合成樹脂を含浸していることにより、芯体帆布2の両面に樹脂層3、4が形成されているが、芯体帆布2の両面に合成樹脂を塗布することによって、芯体帆布2の両面に樹脂層3、4が形成されていてもよい。また、芯体帆布2の表面に樹脂層3、4の一方又は両方を設けなくてもよい。この場合であっても、補強帆布8を、接着層7によって芯体帆布2の表面に貼り付けることは可能であり、また、植付層5を芯体帆布2の表面に設けることは可能である。

【0035】

4]植付層5及び植毛層6を有しないベルト基材10であってもよい。この場合、接着層7を構成する接着剤として、常温硬化型の接着剤の代わりに、熱可塑性樹脂の接着剤又は熱硬化性の接着剤を使用し、接合時に加熱プレスを行ってもよい。熱可塑性樹脂の接着剤を使用し、加熱プレスを行って接合する場合、加熱プレスにより溶融した熱可塑性樹脂が、ベルト基材の端部同士の隙間にも入り込むため、端部同士を強固に接合できる。

【0036】

5]芯体帆布2の代わりに、2枚以上の芯体帆布が樹脂層を介して積層された積層体を有するベルト基材10であってもよい。

【0037】

6]樹脂層3と植毛層6との間、又は、樹脂層4の表面に、合成ゴム又は天然ゴムのゴム層が設けられたベルト基材10であってもよい。樹脂層4の表面にゴム層を設ける場合、接着層7は、ゴム層の表面に形成される。また、樹脂層3と植毛層6との間にゴム層を設ける場合、植付層5となる接着剤の代わりに、トルエン、メチルエチルケトンなどのゴムを融かすことができる有機溶剤をゴム層に塗布して、短繊維6aを植毛することによって、ゴム層の表面に直接植毛層6を設けてもよい。

【実施例】

【0038】

次に、本発明の具体的な実施例について説明する。

<実施例>

表1に示す平織りの織布からなる芯体帆布に、熱可塑性ポリウレタン樹脂を含浸させた後、静電植毛装置によって、長さ3mmのナイロン短繊維を植毛して、ベルト基材を形成した。このベルト基材の両端部をジグザグ状に切断して、両端部を噛み合うように突き合わせて、この突き合わせた部分の植毛層と反対側の表面に、表1に示す平織りの織布からなる補強帆布を、常温硬化型のエーテル系ポリウレタン接着剤を用いて常温で接着し、無端状のベルトを作製した。ベルトの寸法は、幅80mm、周長1900mmとした。

【0039】

【表1】

【0040】

<比較例1>

補強帆布として、表1に示す平織りの織布からなる補強帆布を用いた点以外は、実施例と同様の手順でベルト基材の両端部を接合して、ベルトを作製した。

【0041】

[引張強度試験]

JIS6346に従って、上述した構成のベルト基材の途中部分の引張強度を測定すると共に、実施例と比較例1のベルトの接合部の引張強度を測定した。ベルト基材の引張強度を100とした場合の、実施例及び比較例1の接合部の引張強度を表1に示す。

【0042】

[屈曲走行試験]

実施例及び比較例1のベルトを、図4に示す屈曲走行試験機30の駆動ローラ31(直径75mm)と4つのガイドローラ(直径15mm)32〜35に巻き掛けて、ベルトBをガイドローラに沿って屈曲させながら走行させた。ベルトBを40万回転させることにより、ベルトBを5つのプーリ31〜35によって200万回屈曲させた後、接合部を目視により観察した。その結果も表1に示す。なお、走行試験条件は、ベルト張力を4N/mm、ベルト走行速度を150m/minとした。

【0043】

表1に示すように、実施例、比較例1とも、接合部の引張強度は、ベルト基材の途中部の引張強度には劣るものの、搬送ベルトとしては十分な引張強度であった。これにより、エーテル系ポリウレタン系接着剤の接着力が優れていることがわかる。

【0044】

また、実施例と比較例1のベルトの屈曲走行試験結果を比較すると、比較例1では、補強帆布が屈曲により破断したのに対して、実施例では、補強帆布、芯体帆布ともに、問題点は見られなかった。

これにより、補強帆布として、ベルト長さ方向に伸縮性を有する帆布を用いることにより、接合部の柔軟性が高くなり、屈曲疲労による破損が生じにくくなることがわかる。

【0045】

<比較例2>

上述した構成のベルト基材のジグザグ状の両端部を噛み合うように突き合わせて、この突き合わせた部分の植毛層と反対側の表面に、熱可塑性ポリウレタン樹脂フィルムを積層してから、加熱プレスすることにより、この樹脂フィルムをベルト基材に溶融接着して、ベルト基材の両端部を接合し、ベルトを作製した。加熱プレスの条件は、圧力を0.6MPa、温度を150℃、時間を5分間とした。

【0046】

[接合部の植毛層の比較]

比較例2と実施例のベルトの接合部の、植毛層の状態を目視により確認したところ、接合時に加熱も加圧も行っていない実施例の接合部の植毛層は、接合部以外の部分と同様に、短繊維が直立していたのに対して、接合時に加熱プレスを行った比較例2の接合部の植毛層は、短繊維が倒伏していた。

【符号の説明】

【0047】

1 ベルト

2 芯体帆布

3、4 樹脂層

5 植付層

6 植毛層

6a 短繊維

7 接着層

8 補強帆布

10 ベルト基材

11、12 端部

【特許請求の範囲】

【請求項1】

ベルト基材のベルト長さ方向の端部同士を突き合わされて接合することによって形成されたベルトであって、

前記端部同士を突き合わせた部分の表面に、合成樹脂からなる接着層を介して、前記ベルト長さ方向に関して伸縮性を有する補強帆布が貼り付けられることによって、前記端部同士が接合されていることを特徴とするベルト。

【請求項2】

前記補強帆布の前記ベルト長さ方向の構成糸が、ウーリー糸であることを特徴とする請求項1に記載のベルト。

【請求項3】

前記ベルト基材の前記補強帆布と反対側の面が、多数の短繊維が立設された植毛層で構成されており、

前記接着層が、常温硬化型の接着剤からなることを特徴とする請求項1又は2に記載のベルト。

【請求項1】

ベルト基材のベルト長さ方向の端部同士を突き合わされて接合することによって形成されたベルトであって、

前記端部同士を突き合わせた部分の表面に、合成樹脂からなる接着層を介して、前記ベルト長さ方向に関して伸縮性を有する補強帆布が貼り付けられることによって、前記端部同士が接合されていることを特徴とするベルト。

【請求項2】

前記補強帆布の前記ベルト長さ方向の構成糸が、ウーリー糸であることを特徴とする請求項1に記載のベルト。

【請求項3】

前記ベルト基材の前記補強帆布と反対側の面が、多数の短繊維が立設された植毛層で構成されており、

前記接着層が、常温硬化型の接着剤からなることを特徴とする請求項1又は2に記載のベルト。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2011−121655(P2011−121655A)

【公開日】平成23年6月23日(2011.6.23)

【国際特許分類】

【出願番号】特願2009−278290(P2009−278290)

【出願日】平成21年12月8日(2009.12.8)

【出願人】(000006068)三ツ星ベルト株式会社 (730)

【Fターム(参考)】

【公開日】平成23年6月23日(2011.6.23)

【国際特許分類】

【出願日】平成21年12月8日(2009.12.8)

【出願人】(000006068)三ツ星ベルト株式会社 (730)

【Fターム(参考)】

[ Back to top ]