ペースト塗布方法およびペースト塗布装置

【課題】ノズルの移動方向の違いで塗布高さに生じる違いを吸収してガラスペーストの塗布高さの精度を確保できるペースト塗布方法およびペースト塗布装置を提供することを課題とする。

【解決手段】有機EL素子が蒸着された基板8の蒸着部A1の周囲に沿ってノズル55aを移動させてガラスペーストを基板8の蒸着部A1の周囲に塗布するペースト塗布方法であって、ノズル55aが移動するときのノズル高さを補正するノズル補正量を、蒸着部A1の周囲に沿ってノズル55aが移動するときの移動方向ごとに設定する準備工程と、ノズル高さを移動方向ごとにノズル補正量で補正し、ノズル55aを蒸着部A1の周囲に沿って移動させてガラスペーストを塗布する塗布工程と、を有することを特徴とするペースト塗布方法とする。また、当該ペースト塗布方法によってガラスペーストを基板8に塗布するペースト塗布装置100とする。

【解決手段】有機EL素子が蒸着された基板8の蒸着部A1の周囲に沿ってノズル55aを移動させてガラスペーストを基板8の蒸着部A1の周囲に塗布するペースト塗布方法であって、ノズル55aが移動するときのノズル高さを補正するノズル補正量を、蒸着部A1の周囲に沿ってノズル55aが移動するときの移動方向ごとに設定する準備工程と、ノズル高さを移動方向ごとにノズル補正量で補正し、ノズル55aを蒸着部A1の周囲に沿って移動させてガラスペーストを塗布する塗布工程と、を有することを特徴とするペースト塗布方法とする。また、当該ペースト塗布方法によってガラスペーストを基板8に塗布するペースト塗布装置100とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、基板にペーストを塗布するペースト塗布方法およびペースト塗布装置に関する。

【背景技術】

【0002】

有機EL(Electro Luminescence)パネルの製造工程において、有機EL素子が蒸着された基板に封止用のガラス(封止ガラス)を貼り合わせる工程では、基板にペースト(ガラスペースト)を塗布して封止ガラスを貼り合せ、レーザビームをガラスペーストに照射して接合する。

この工程では、基板に塗布されるガラスペーストの高さ(塗布高さ)に高精度の均一性が要求されるため、印刷法によって基板にガラスペーストが塗布されることが多い。

【0003】

印刷法は、ガラスペーストを塗布するパターン(塗布パターン)が形成されたスクリーンを通してガラスペーストを基板に塗布する構成であり、塗布パターンの形状ごとにスクリーンが必要になるという問題がある。

また、スクリーンは極薄の部材であるため製造可能な大きさに限界がある。したがって、スクリーンを用いた印刷法で製造される有機ELパネルの大きさが制限されるという問題がある。

さらに、スクリーンは塗布パターンの部分のガラスペーストを基板に塗布する構成であり、塗布パターンが形成される部分以外はマスクされる部分となる。そしてマスク部分のガラスペーストは残留するため、この残留するガラスペーストが余剰分(無駄)となって、ガラスペーストの使用効率が低下するという問題がある。

【0004】

このような印刷法の問題点を解消してガラスペーストを塗布する方法として、塗布パターンに沿って移動するノズルからガラスペーストを基板に塗布する方法が知られている。

例えば特許文献1には、前回ペーストを塗布したときのノズル高さに基づいて2回目以降にペーストを塗布するときのノズル高さを調節しながらノズルを移動してペーストを塗布するペースト塗布装置が記載されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2002−316082号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ノズルを移動してペーストを塗布する場合、基板からのノズルの高さ(ノズル高さ)やノズルの移動速度が等しい場合でもノズルの移動方向の違いによって塗布高さが微小に異なる場合がある。これは、ノズルの先端部の形状誤差や取り付け誤差(傾斜等)によってペーストを吐出する吐出口と基板との高さがノズルの移動方向の違いで微小に変化すること等に起因するものである。特許文献1に記載されるペースト塗布装置は、基板のうねりによる塗布高さの変化を吸収して塗布高さを精度よく維持できるが、ノズルの移動方向の違いで生じる塗布高さの微小な違いを吸収することはできず、その点において塗布高さの精度が低下する。

【0007】

そこで、本発明は、ノズルの移動方向の違いで塗布高さに生じる違いを吸収してガラスペーストの塗布高さの精度を確保できるペースト塗布方法およびペースト塗布装置を提供することを課題とする。

【課題を解決するための手段】

【0008】

前記課題を解決するため、本発明は、ペーストを連続して塗布するノズルを基板の平面における所定の領域の周囲に沿って移動し、前記ペーストを当該領域の周囲に連続して塗布するペースト塗布方法とする。そして、前記ノズルが移動するときの前記基板から前記ノズルまでのノズル高さの補正量を、前記領域の周囲に沿って前記ノズルが移動するときの移動方向ごとに設定する準備工程と、前記ノズルの前記移動方向ごとに、前記ノズルの前記移動方向に対応した前記補正量で前記ノズル高さを補正して前記領域の周囲に沿って前記ノズルを移動する塗布工程と、を有することを特徴とする。

また、この塗布方法で前記ペーストを基板に塗布するペースト塗布装置とする。

【発明の効果】

【0009】

本発明によると、ノズルの移動方向の違いで塗布高さに生じる違いを吸収してガラスペーストの塗布高さの精度を確保できるペースト塗布方法およびペースト塗布装置を提供できる。

【図面の簡単な説明】

【0010】

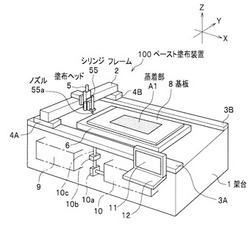

【図1】ペースト塗布装置の斜視図である。

【図2】(a)は塗布ヘッドの側面図、(b)は塗布ヘッドの斜視図である。

【図3】蒸着部の周囲にガラスペーストを塗布する塗布パターンの一例を示す図である。

【図4】(a)、(b)はノズルの先端部の形状と塗布高さを示す図である。

【図5】(a)は塗布パターンの分割の一例を示す図、(b)はノズル補正量を説明する図、(c)は計測点を説明する図である。

【図6】ガラスペーストを塗布するときにノズル高さNhを変更する接続点を示す図である。

【発明を実施するための形態】

【0011】

以下、本発明の実施形態について、適宜図を参照して詳細に説明する。

本実施形態に係るペースト塗布装置100は、図1に示すように、架台1、フレーム2、固定部3A,3B、可動部4A,4B、塗布ヘッド5、基板8を載置する基板保持盤6、制御部9、モニタ11、キ一ボード12を含んで構成される。

また、架台1の長手方向をX軸、幅方向をY軸、高さ方向(上下方向)をZ軸とする座標軸を設定する。

なお、図1には1つの塗布ヘッド5が図示されているが、複数の塗布ヘッド5が備わるペースト塗布装置100であってもよい。

【0012】

また、架台1上には、固定部3A,3Bと可動部4A,4Bとを含んでなるX軸移動機構が設けられている。固定部3A,3Bは架台1の、例えばY軸方向の両端部にX軸方向に沿って固定されて可動部4A,4Bのガイド部材として機能する。可動部4Aは固定部3A上に、可動部4Bは固定部3B上に夫々移動可能に備わり、さらに、可動部4Aと可動部4Bとにまたがって(即ち、Y軸方向に沿って)フレーム2が設けられている。この構成によると、フレーム2は、Y軸方向に延伸するように備わる。

X軸移動機構は、ボールねじ機構やリニアモータなどの駆動装置によって可動部4A,4Bが固定部3A,3Bに沿って移動可能に構成される。

【0013】

フレーム2には、長手方向(即ち、Y軸方向)に移動可能に塗布ヘッド5が備わっている。以降、フレーム2の長手方向に塗布ヘッド5を移動するための移動機構をY軸移動機構と称する。Y軸移動機構は、ボールねじ機構やリニアモータなどの駆動装置によって塗布ヘッド5がフレーム2に沿って移動可能に構成される。

【0014】

また、架台1の上面で固定部3A,3Bの間の領域には、有機EL素子が蒸着部A1に蒸着された基板8を載置するテーブルとして基板保持盤6が備わっている。基板保持盤6は図示しない吸着機構等によって載置された基板8を固定可能に構成される。

さらに、架台1には、操作手段としてモニタ11やキーボード12が設けられ、ペースト塗布機100を制御する制御手段として制御部9が内蔵されている。

【0015】

また、ペースト塗布装置100には、空気を加圧して塗布ヘッド5に備わるペースト収納部(シリンジ55)に供給することによって、ガラスペーストGpをノズル55aから吐出するための圧力(吐出圧)をシリンジ55に供給する加圧源10が備わっている。

加圧源10は加圧配管10cを介して塗布ヘッド5に備わるシリンジ55に接続され、加圧した空気を供給してシリンジ55内を加圧し、塗布ヘッド5に吐出圧を供給する。加圧配管10cには加圧源10で加圧された空気を所望の圧力(吐出圧)に調圧する正圧レギュレータ10aと加圧された空気の流通を遮断するためのバルブ10bが備わっている。バルブ10bは制御部9からの制御信号に応じて加圧配管10cを開閉する電動式の開閉弁であって、バルブ10bが閉弁したときに加圧配管10cにおける空気の流通が遮断されるように構成される。

【0016】

図2の(a)、(b)に示すように、塗布ヘッド5は、フレーム2にY軸移動機構を介して駆動可能に取り付けられる基台部50を有し、基台部50にはフレーム2に備わるリニアスケール2aの検出器51が備わっている。リニアスケール2aはフレーム2の一方の側面にY軸方向に沿って延設され、これを検出する検出器51は、リニアスケール2aと対向するように基台部50に取り付けられる。制御部9(図1参照)は、検出器51がリニアスケール2aを検出した結果に基づいてY軸移動機構を制御することによって、塗布ヘッド5(ノズル55a)のY軸方向を位置制御する。なお、X軸移動機構にも図示しないリニアスケールと検出器が備わって塗布ヘッド5(ノズル55a)のX軸方向の位置制御が可能な構成であることが好ましい。

【0017】

塗布ヘッド5の基台部50にはZ軸サーボモータ52aが備わるZ軸ガイド52が取り付けられ、このZ軸ガイド52にはZ軸サーボモータ52aでZ軸方向(上下方向)に移動するZ軸テーブル53が取り付けられる。また、Z軸テーブル53にはガラスペーストGpを収納するためのペースト収納部(シリンジ55)が備わっている。さらに、シリンジ55には収納されたペースト(本実施形態においてはガラスペーストGp)を基板8(図1参照)に塗布するためのノズル55aと、基板保持盤6に載置された基板8からノズル55aまでの高さ(ノズル高さNh)を計測する距離計(例えば、光学式距離計54)と、基板8に塗布されたガラスペーストGpの高さ(図4の(a)に示す塗布高さHt)の変化(変位)を計測する変位センサ56と、が備わっている。

【0018】

図2の(b)に示す光学式距離計54は発光部と受光部を含んで構成され、発光部が基板8(図1参照)に向かって照射した光(レーザ光)が基板8で反射した反射光の受光量に基づいて基板8からノズル55aまでのノズル高さNh(図4の(a)参照)を計測する。

具体的には、ノズル高さNhが長くなるほど受光部による反射光の受光量が低下することから、光学式距離計54は、発光部での発光量に対する受光部での受光量の比率に基づいてノズル高さNhを計測するように構成される。

【0019】

図2の(b)に示す変位センサ56は、例えば光学式距離計54と同様の構成とし、基板8に塗布されたガラスペーストGpの頂部(尾根部分)にレーザ光を照射してその反射光の受光量に基づいてガラスペーストGpからノズル55aまでの高さを計測する構成とすればよい。さらに、後記するように、制御部9(図1参照)が変位センサ56の計測値に基づいてガラスペーストGpの塗布高さHtを演算する構成とすればよい。

【0020】

なお、変位センサ56に替えて、基板8に塗布されたガラスペーストGpを撮像可能に備わる撮像装置(画像撮像カメラ)が備わる構成であってもよい。そして、例えばオートフォーカス機能によってガラスペーストGpの頂部までの焦点距離を計測し、その焦点距離に基づいて、制御部9(図1参照)がガラスペーストGpの塗布高さHtを演算する構成としてもよい。

【0021】

Z軸サーボモータ52aは、Z軸テーブル53上に設置された光学式距離計54の計測値に基づく制御部9(図1参照)の制御によって、Z軸テーブル53を介してシリンジ55(ノズル55a)をZ軸方向、つまり上下方向に移動する。

【0022】

以上のように構成されるペースト塗布装置100(図1参照)は、例えば、図3に示すように、有機EL素子が蒸着された基板8に封止ガラスを接合するためのガラスペーストGpを塗布する装置であり、例えば略矩形の平面形状で有機EL素子が蒸着された蒸着部A1を所定の領域としてその周囲にガラスペーストGpを所定の高さ(塗布高さHt)で盛り上げるように塗布する。ペースト塗布装置100でガラスペーストGpが塗布された基板8は、次の工程で封止ガラスが貼り合わされた後、レーザビームがガラスペーストGpに照射されて封止ガラスが接合される。このとき、有機EL素子の蒸着部A1が真空状態となるように、封止ガラスは真空の作業環境で真空貼りされる。

【0023】

基板8に形成される有機EL素子の蒸着部A1はガラスペーストGpと封止ガラスによって真空状態が維持されることが要求され、ペースト塗布装置100は略矩形に有機EL素子が蒸着された蒸着部A1の周囲に連続して切れ目なくガラスペーストGpを塗布することが要求される。

例えば、ペースト塗布装置100の制御部9(図1参照)は、図3に示すように、基板8における有機EL素子の蒸着部A1の周囲の1点(白丸)をノズル55aの移動を開始する始点Psとする。つまり、始点Psが蒸着部A1の周囲の1点として形成される。

制御部9は、ガラスペーストGpの塗布を開始するとき、始点Psまでノズル55aを移動し、加圧配管10cに備わるバルブ10b(図1参照)に制御信号を送信して開弁する。適宜調圧された空気が正圧レギュレータ10a(図1参照)からシリンジ55(図1参照)に供給されることによってシリンジ55に吐出圧が供給される。シリンジ55の内部は吐出圧によって昇圧し、収納されているガラスペーストGpが吐出圧によってシリンジ55から押し出され、ノズル55aから連続して塗布される。

【0024】

この状態で、制御部9(図1参照)は、ノズル55aを蒸着部A1の周囲に沿うように移動させる。ノズル55aをX軸方向に移動する場合、制御部9はX軸移動機構によって可動部4A,4B(図1参照)を固定部3A,3B(図1参照)に沿って移動させる。また、ノズル55aをY軸方向に移動する場合、制御部9はY軸移動機構によって塗布ヘッド5をフレーム2(図1参照)に沿って移動させる。

ノズル55aの移動にともなってガラスペーストGpが蒸着部A1の周囲に連続的に塗布されてノズル55aの移動する軌跡に沿った塗布パターンPtが連続的に形成される。

【0025】

そして、ノズル55aが蒸着部A1の周囲を1周して始点Psの位置に戻ると、制御部9(図1参照)は、加圧配管10cに備わるバルブ10b(図1参照)に制御信号を送信して閉弁する。さらに、制御部9は、先に塗布されているガラスペーストGp上に沿ってオーバーラップするように、ノズル55aを移動する。このとき、ノズル55aが上昇しながら移動する構成であってもよい。

バルブ10bが閉弁してシリンジ55(図1参照)への吐出圧の供給が停止されてもシリンジ55内は吐出圧の残圧による高圧の状態が続き、ノズル55aからのガラスペーストGpの塗布は継続される。したがって、先に塗布されているガラスペーストGpとオーバーラップしてノズル55aが移動するとき、ガラスペーストGpは重なって塗布される。そして、吐出圧の供給が停止されたシリンジ55の内部は徐々に減圧し、シリンジ55内部の減圧にともなってノズル55a(図2の(a)参照)からのガラスペーストGpの塗布量が減少し、シリンジ55の内部が大気圧程度まで減圧した時点でノズル55aによるガラスペーストGpの塗布が停止して終点Pe(白四角)となる。

【0026】

このように始点Psから終点Peまでの間でガラスペーストGpが重なって塗布されることによって、蒸着部A1の周囲に切れ目のない連続的な矩形の塗布パターンPtをガラスペーストGpの塗布で形成できる。

【0027】

また、制御部9(図1参照)は塗布パターンPtを基板8にガラスペーストGpの塗布で形成するとき、基板8に塗布するガラスペーストGpの塗布高さHtが所定の目標値(基準塗布高さStdHと称する(図5の(b)参照))となるようにノズル高さNhを設定して、ノズル55aを移動する。

例えば、塗布高さHtの基準塗布高さStdHを「30μm」とする場合、制御部9はガラスペーストGpの塗布高さHtが「30μm」となるようにノズル高さNhを調節してノズル55aを移動する。このようなノズル高さNhは予め設定されていることが好ましい。例えば、ガラスペーストGpの種類や基準塗布高さStdH、ノズル55aの移動速度ごとに、ガラスペーストGpを塗布するときのノズル高さNhが設定されていることが好ましい。制御部9はガラスペーストGpを塗布するとき、光学式距離計54(図2の(a)参照)の計測値を取得し、この計測値が、設定されているノズル高さNhとなるようにZ軸テーブル53(図2の(a)参照)をZ軸方向(上下方向)に移動してガラスペーストGpの塗布高さHtを基準塗布高さStdH(例えば30μm)に維持する。

【0028】

封止ガラスを接合する工程において、レーザビームの照射によるガラスペーストGpの温度上昇を塗布パターンPtの全周に亘って均一にするために、ガラスペーストGpの塗布高さHtが塗布パターンPtの全周に亘って均一であることが好ましい。そこで制御部9(図1参照)は、ガラスペーストGpの塗布高さHtが精度よく基準塗布高さStdHを維持できるように、ノズル高さNhを精度よく調節する構成が好適である。

【0029】

しかしながら、製造時の形状誤差等によって、例えば、図4の(a)に示すように、ノズル55aの先端部が変形して傾斜する場合がある。または、図4の(b)に示すようにノズル55aの先端部に凹凸が形成されて変形する場合がある。このようにノズル55aの先端部の形状が変形している場合、図示するように、ノズル高さNhが一定であっても図中矢印で示されるノズル55aの移動方向によってガラスペーストGpの塗布高さHtが微小に異なる。

また、ノズル55aのシリンジ55(図1参照)に対する傾斜や、シリンジ55の基板保持盤6(図1参照)に対する傾斜が生じている場合にもノズル55aの移動方向によってガラスペーストGpの塗布高さHtが微小に異なる。

【0030】

例えば、ガラスペーストGpの種類(粘度等)、吐出圧、ノズル高さNh、及びノズル55aの移動速度が等しい場合であっても、X軸方向に移動する場合とY軸方向に移動する場合で基板8に塗布されるガラスペーストGpの塗布高さHtが異なる。さらに、X軸方向の移動方向(図3における左右方向)の違いやY軸方向の移動方向(図3における上下方向)の違いでも基板8に塗布されるガラスペーストGpの塗布高さHtが異なる。

【0031】

そこで、本実施形態に係るペースト塗布装置100(図1参照)は、ノズル55a(図1参照)の移動方向の違いによって生じる塗布高さHtの違いを吸収して、精度よく基準塗布高さStdHでガラスペーストGpを塗布可能な構成とする。

具体的に、ペースト塗布装置100はノズル55aを塗布パターンPt(図3参照)の周囲に沿って移動してガラスペーストGpを基板8(図1参照)に塗布する工程(塗布工程)の前に、ノズル55aの移動方向の違いによる塗布高さHtの違いを予め測定し、ノズル55aの移動方向ごとに異なる塗布高さHtに対応したノズル高さNhの補正量(ノズル補正量ΔH)を設定する工程(準備工程)を実行する。そして、ガラスペーストGpを基板8に塗布する塗布工程では、ノズル55aの移動方向ごとに設定したノズル補正量ΔHで、ノズル55aの移動方向ごとにノズル高さNhを補正してノズル55aを移動し、ノズル55aの移動方向の違いによって生じる塗布高さHtの違いを吸収して、精度よく基準塗布高さStdHでガラスペーストGpを塗布可能な構成とする。

【0032】

例えば、図5の(a)に示すように蒸着部A1がX軸方向及びY軸方向に延びる直線部を有する矩形の場合、制御部9(図1参照)はノズル補正量ΔHを設定する準備工程の実行時に、ノズル55a(図1参照)が移動する塗布パターンPt(図3の(a)参照)を蒸着部A1の周囲に沿った矩形(より詳しくは角丸の矩形)とし、X軸方向にノズル55aが移動するX方向移動部(X1,X2)とY軸方向にノズル55aが移動するY方向移動部(Y1,Y2)に分割する。

【0033】

本実施形態において、X方向移動部X1とX方向移動部X2は互いに対向し、ノズル55aの移動方向が互いに逆となる。例えば、X方向移動部X1を図中右方向への移動部とした場合、X方向移動部X2を図中左方向への移動部とする。同様に、Y方向移動部Y1とY方向移動部Y2は互いに対向し、ノズル55aの移動方向が互いに逆となる。例えば、Y方向移動部Y1を図中上方向への移動部とした場合、Y方向移動部Y2を図中下方向への移動部とする。

さらに、Y方向移動部Y1をX方向移動部X1からX方向移動部X2に向かう移動部とし、Y方向移動部Y2をX方向移動部X2からX方向移動部X1に向かう移動部とする。

【0034】

また、X方向移動部X1からY方向移動部Y1に移るとき(つまり、ノズル55aの移動方向が蒸着部A1の角部で変化するとき)、ノズル55aは弧を描くように移動することから、この移動部をコーナ移動部C11とする。同様にY方向移動部Y1からX方向移動部X2に移る移動部をコーナ移動部C12、X方向移動部X2からY方向移動部Y2に移る移動部をコーナ移動部C22、Y方向移動部Y2からX方向移動部X1に移る移動部をコーナ移動部C21とする。

このように制御部9(図1参照)はノズル補正量ΔHを設定する準備工程を実行するとき、ノズル55aの移動方向によって塗布パターンPt(図3の(a)参照)を8つの部分に分割する。

【0035】

なお、X方向移動部X1,X2の長さ及びY方向移動部Y1,Y2の長さは蒸着部A1の各辺の長さと同じである必要はなく、好適に塗布高さHtを測定できる長さであればよい。また、コーナ移動部C11,C12,C22,C21の長さも好適に塗布高さHtを測定できる長さであればよい。

【0036】

なお、準備工程によるノズル補正量ΔHの設定は、例えば有機ELパネルの生産が開始された時、ノズル55aやシリンジ55(図1参照)が取り替えられた時、基板8(図1参照)に塗布するガラスペーストGpの種類(粘度等)が変更された時、塗布パターンPt(図3の(a)参照)の形状が変わった時、などに適宜実行されることが好ましい。または、所定の時間間隔で定期的に実行される構成であってもよい。

また、例えばペースト塗布装置100(図1参照)を管理する管理者等の操作によって準備工程が開始される構成であってもよいし、制御部9(図1参照)に組み込まれたプログラムの実行によって制御部9が自動的に準備工程を開始する構成であってもよい。

【0037】

準備工程を開始すると制御部9(図1参照)は、例えばコーナ移動部C21とX方向移動部X1の接続点Pcx2をスタート位置としてノズル55a(図1参照)を当該スタート位置(接続点Pcx2)に移動する。そして、ノズル高さNhを所定の基準高さ(初期高さFNhと称する)に設定するとともにバルブ10b(図1参照)を開弁して吐出圧をシリンジ55(図1参照)に供給し、ノズル55aからのガラスペーストGpの塗布を開始する。

なお、準備工程の実行時に基板保持盤6に載置される基板8は準備工程用の基板であればよく、製品となる基板8、つまり、有機EL素子が蒸着された基板8でなくてもよい。

【0038】

初期高さFNhは、ガラスペーストGpを基準塗布高さStdHで基板8(図1参照)に塗布できるとされる基準のノズル高さNhであることが好ましく、例えばガラスペーストGpの種類、基準塗布高さStdH、ノズル55aの移動速度等によって予め決定されている値であることが好ましい。例えば管理者等がモニタ11(図1参照)やキーボード12(図1参照)を使用してペースト塗布装置100(図1参照)に設定するガラスペーストGpの種類やノズル55aの移動速度に基づいて制御部9が初期高さFNhを設定する構成とすればよい。

【0039】

制御部9(図1参照)はノズル高さNhが初期高さFNhとなるように、具体的には、光学式距離計54(図1参照)の計測値が初期高さFNhの値となるように、ノズル55a(図1参照)の高さを調節しながら設定されている移動速度でノズル55aをX移動方向X1に沿って移動し、基板保持盤6(図1参照)に載置されている基板8(図1参照)にガラスペーストGpを塗布する。さらに制御部9は変位センサ56の計測値に基づいて基盤8に塗布されたガラスペーストGpの塗布高さHtの基準塗布高さStdHからの上下方向の違い(偏差量)を演算し、この偏差量をノズル補正量ΔHとする。

【0040】

例えば、図5の(b)に示すように、変位センサ56(図2の(a)参照)が基準塗布高さStdHを計測したときの計測値を基準計測値L1とした場合、基板8に塗布されたガラスペーストGpの実際の塗布高さHtが基準塗布高さStdHと異なるとき変位センサ56の計測値は基準計測値L1と異なる計測値(実測値L2)となる。この場合、制御部9は基準計測値L1と実測値L2の差(L1−L2)を演算することによって、基準塗布高さStdHからの塗布高さHtの偏差量(ノズル補正量ΔH)を演算できる。

【0041】

また、X方向移動部X1の任意の数点で基準塗布高さStdHからの塗布高さHtの偏差量(ノズル補正量ΔH)を演算する構成であってもよい。

例えば、図5の(c)に示すように、X方向移動部X1上に複数の計測点(図5の(c)にはP1〜P5を例示)を設定し、制御部9(図1参照)は計測点P1〜P5における変位センサ56の計測値(実測値L2)を取得する。そして制御部9は、計測点P1〜P5における基準計測値L1と実測値L2の差を演算し、この差の、計測点P1〜P5における平均値を、X方向移動部X1におけるノズル補正量ΔH(ΔHX1)とする。

なお、本実施形態においては、塗布高さHtの偏差量(ノズル補正量ΔH)は基準塗布高さStdHより高い場合を正、低い場合を負とする。

【0042】

同様に制御部9(図1参照)は、コーナ移動部C11におけるノズル補正量ΔHC11、Y方向移動部Y1におけるノズル補正量ΔHY1、コーナ移動部C12におけるノズル補正量ΔHC12、X方向移動部X2におけるノズル補正量ΔHX2、コーナ移動部C22におけるノズル補正量ΔHC22、Y方向移動部Y2におけるノズル補正量ΔHY2、コーナ移動部C21におけるノズル補正量ΔHC21を演算する。

さらに制御部9は、演算した全てのノズル補正量ΔH(ΔHX1,ΔHC11,ΔHY1,ΔHC12,ΔHX2,ΔHC22,ΔHY2,ΔHC21)を図示しない記憶部に記憶する構成が好ましい。

【0043】

このようにノズル補正量ΔH(ΔHX1,ΔHC11,ΔHY1,ΔHC12,ΔHX2,ΔHC22,ΔHY2,ΔHC21)を演算する構成によって、準備工程では、蒸着部A1の周囲に沿ったノズル55a(図1参照)の移動方向ごとにノズル補正量ΔHが設定される。

そして、準備工程は、初期高さFNhをノズル高さNhとしてノズル55aが移動するときに塗布されるガラスペーストGpの塗布高さHtと基準塗布高さStdHの偏差をノズル補正量ΔHとして設定する工程を、ノズル55aの移動方向ごとに実行する工程である。

【0044】

さらに、制御部9(図1参照)は、図6に示すように有機EL素子が蒸着されて蒸着部A1が形成された基板8にガラスペーストGpを塗布する塗布工程を実行するとき、始点PsがX方向移動部X1にあるときにはノズル55aを始点Psに移動するとともに、初期高さFNhをノズル補正量ΔHX1で補正した値をノズル高さNhとする。つまり、制御部9はノズル高さNhをノズル補正量ΔHX1で補正する。

【0045】

例えば、X方向移動部X1における塗布高さHtが基準塗布高さStdHに対して高いとき、すなわち、基準塗布高さStdHからの塗布高さHtの偏差量が正(ノズル補正量ΔHX1が正)のとき、制御部9はX方向移動部X1におけるガラスペーストGpの塗布高さHtが高すぎると判定し、初期高さFNhからノズル補正量ΔHX1に相当する高さだけ低い高さにノズル高さNhを設定する。一方、基準塗布高さStdHからの塗布高さHtの偏差量が負(ノズル補正量ΔHX1が負)のとき、制御部9はX方向移動部X1におけるガラスペーストGpの塗布高さHtが低すぎると判定し、初期高さFNhからノズル補正量ΔHX1に相当する高さだけ高い高さにノズル高さNhを設定する。

つまり、ノズル補正量ΔHX1が正のときノズル高さNhは低くなる方向に補正され、ノズル補正量ΔHX1が負のときノズル高さNhは高くなる方向に補正される。

そして、制御部9は設定したノズル高さNhを維持するようにノズル55aをX方向移動部X1に沿って移動してガラスペーストGpを基板8に塗布する。

【0046】

さらに、X方向移動部X1に沿った移動に続けてコーナ移動部C11に沿ってノズル55aを移動する場合、制御部9(図1参照)は、X方向移動部X1とコーナ移動部C11の接続点Pxc1においてノズル高さNhをノズル補正量ΔHC11で補正する。つまり、制御部9は初期高さFNhをノズル補正量ΔHC11で補正した値をノズル高さNhとする。そして、補正したノズル高さNhを維持するようにコーナ移動部C11に沿ってノズル55aを移動し、ガラスペーストGpを基板8に塗布する。

【0047】

同様にコーナ移動部C11とY方向移動部Y1の接続点Pcy1において、制御部9(図1参照)はノズル高さNhをノズル補正量ΔHY1で補正し、この補正されたノズル高さNhを維持するようにY方向移動部Y1に沿ってノズル55aを移動してガラスペーストGpを基板8に塗布する。

また、Y方向移動部Y1とコーナ移動部C12の接続点Pyc1において、制御部9はノズル高さNhをノズル補正量ΔHC12で補正し、この補正されたノズル高さNhを維持するようにコーナ移動部C12に沿ってノズル55aを移動してガラスペーストGpを基板8に塗布する。

また、コーナ移動部C12とX方向移動部X2の接続点Pcx1において、制御部9はノズル高さNhをノズル補正量ΔHX2で補正し、この補正されたノズル高さNhを維持するようにX方向移動部X2に沿ってノズル55aを移動してガラスペーストGpを基板8に塗布する。

また、X方向移動部X2とコーナ移動部C22の接続点Pxc2において、制御部9はノズル高さNhをノズル補正量ΔHC22で補正し、この補正されたノズル高さNhを維持するようにコーナ移動部C22に沿ってノズル55aを移動してガラスペーストGpを基板8に塗布する。

また、コーナ移動部C22とY方向移動部Y2の接続点Pcy2において、制御部9はノズル高さNhをノズル補正量ΔHY2で補正し、この補正されたノズル高さNhを維持するようにY方向移動部Y2に沿ってノズル55aを移動してガラスペーストGpを基板8に塗布する。

また、Y方向移動部Y2とコーナ移動部C21の接続点Pyc2において、制御部9はノズル高さNhをノズル補正量ΔHC21で補正し、この補正されたノズル高さNhを維持するようにコーナ移動部C21に沿ってノズル55aを移動してガラスペーストGpを基板8に塗布する。

また、コーナ移動部C21とX方向移動部X1の接続点Pcx2において、制御部9はノズル高さNhをノズル補正量ΔHX1で補正し、この補正されたノズル高さNhを維持するようにX方向移動部X1に沿ってノズル55aを移動して終点PeまでガラスペーストGpを基板8に塗布する。

【0048】

以上のように、蒸着部A1(図3参照)の周囲に沿ってノズル55a(図3参照)を移動して基板8(図3参照)にガラスペーストGpを塗布する塗布工程で、制御部9(図1参照)は、ノズル55aの移動方向ごとに、当該移動方向に対応したノズル補正量ΔH(ΔHX1,ΔHC11,ΔHY1,ΔHC12,ΔHX2,ΔHC22,ΔHY2,ΔHC21)でノズル高さNhを補正してノズル55aを移動し、ガラスペーストGpを基板8に塗布する。

【0049】

このように、本実施形態に係るペースト塗布装置100(図1参照)は、基板8(図1参照)にガラスペーストGpを塗布する塗布工程の前に準備工程を実行し、ノズル55a(図1参照)の移動方向の違いによって生じる塗布高さHtの違いに基づいて、ノズル高さNhを補正するノズル補正量ΔHを、ノズル55aの移動方向ごとに設定する。さらに、蒸着部A1(図1参照)の周囲に沿ってノズル55aを移動して基板8にガラスペーストGpを塗布する塗布工程では、ノズル55aの移動方向ごとに、ノズル高さNhをノズル補正量ΔHで補正してノズル55aを移動し、ガラスペーストGpを基板8に塗布する。

この構成によって、ノズル55aの移動方向の違いで生じる塗布高さHtの違いを吸収することができ、精度よく基準塗布高さSthdHでガラスペーストGpを基板8に塗布できる。

【0050】

なお、シリンジ55(図1参照)やノズル55a(図1参照)を取り替えたときに、ガラスペーストGpの種類、ノズル55aの移動速度、基準塗布高さStdHの複数の組み合わせに応じて、複数のノズル補正量ΔHを予め演算するように準備工程を実行する構成であってもよい。

そして、例えば基板8(図1参照)にガラスペーストGpを塗布する塗布工程の開始時にペースト塗布装置100(図1参照)の管理者が、モニタ11(図1参照)やキーボード12(図1参照)を使用して、ガラスペーストGpの種類、ノズル55aの移動速度、基準塗布高さStdHを設定したときに制御部9が該当する初期高さFNhとノズル補正量ΔH(ΔHX1,ΔHC11,ΔHY1,ΔHC12,ΔHX2,ΔHC22,ΔHY2,ΔHC21)を図示しない記憶部から読み出し、適宜ノズル高さNhを補正しながらガラスペーストGpを基板8に塗布する構成であってもよい。

【0051】

また、塗布ヘッド5(図1参照)に変位センサ56(図2の(a)参照)を備える構成に限定されるものではない。例えば、制御部9(図1参照)が、初期高さFNhをノズル高さNhとしてノズル55aを全ての移動部(X方向移動部X1,X2、Y方向移動部Y1,Y2、コーナ移動部C11,C12,C22,C21)で移動し、ガラスペーストGpを基板8に塗布する。その後、変位センサ56が備わる図示しない測定装置で全ての移動部におけるガラスペーストGpの塗布高さHtと基準塗布高さStdHの偏差を計測し、計測された各移動部における偏差を各移動部のノズル補正量ΔH(ΔHX1,ΔHC11,ΔHY1,ΔHC12,ΔHX2,ΔHC22,ΔHY2,ΔHC21)とする構成であってもよい。

【符号の説明】

【0052】

8 基板

55 シリンジ(ペースト収納部)

55a ノズル

100 ペースト塗布装置

A1 蒸着部(所定の領域)

FNh 初期高さ(所定の基準高さ)

Gp ガラスペースト(ペースト)

Nh ノズル高さ

StdH 基準塗布高さ

ΔH ノズル補正量(ノズル高さの補正量)

【技術分野】

【0001】

本発明は、基板にペーストを塗布するペースト塗布方法およびペースト塗布装置に関する。

【背景技術】

【0002】

有機EL(Electro Luminescence)パネルの製造工程において、有機EL素子が蒸着された基板に封止用のガラス(封止ガラス)を貼り合わせる工程では、基板にペースト(ガラスペースト)を塗布して封止ガラスを貼り合せ、レーザビームをガラスペーストに照射して接合する。

この工程では、基板に塗布されるガラスペーストの高さ(塗布高さ)に高精度の均一性が要求されるため、印刷法によって基板にガラスペーストが塗布されることが多い。

【0003】

印刷法は、ガラスペーストを塗布するパターン(塗布パターン)が形成されたスクリーンを通してガラスペーストを基板に塗布する構成であり、塗布パターンの形状ごとにスクリーンが必要になるという問題がある。

また、スクリーンは極薄の部材であるため製造可能な大きさに限界がある。したがって、スクリーンを用いた印刷法で製造される有機ELパネルの大きさが制限されるという問題がある。

さらに、スクリーンは塗布パターンの部分のガラスペーストを基板に塗布する構成であり、塗布パターンが形成される部分以外はマスクされる部分となる。そしてマスク部分のガラスペーストは残留するため、この残留するガラスペーストが余剰分(無駄)となって、ガラスペーストの使用効率が低下するという問題がある。

【0004】

このような印刷法の問題点を解消してガラスペーストを塗布する方法として、塗布パターンに沿って移動するノズルからガラスペーストを基板に塗布する方法が知られている。

例えば特許文献1には、前回ペーストを塗布したときのノズル高さに基づいて2回目以降にペーストを塗布するときのノズル高さを調節しながらノズルを移動してペーストを塗布するペースト塗布装置が記載されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2002−316082号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ノズルを移動してペーストを塗布する場合、基板からのノズルの高さ(ノズル高さ)やノズルの移動速度が等しい場合でもノズルの移動方向の違いによって塗布高さが微小に異なる場合がある。これは、ノズルの先端部の形状誤差や取り付け誤差(傾斜等)によってペーストを吐出する吐出口と基板との高さがノズルの移動方向の違いで微小に変化すること等に起因するものである。特許文献1に記載されるペースト塗布装置は、基板のうねりによる塗布高さの変化を吸収して塗布高さを精度よく維持できるが、ノズルの移動方向の違いで生じる塗布高さの微小な違いを吸収することはできず、その点において塗布高さの精度が低下する。

【0007】

そこで、本発明は、ノズルの移動方向の違いで塗布高さに生じる違いを吸収してガラスペーストの塗布高さの精度を確保できるペースト塗布方法およびペースト塗布装置を提供することを課題とする。

【課題を解決するための手段】

【0008】

前記課題を解決するため、本発明は、ペーストを連続して塗布するノズルを基板の平面における所定の領域の周囲に沿って移動し、前記ペーストを当該領域の周囲に連続して塗布するペースト塗布方法とする。そして、前記ノズルが移動するときの前記基板から前記ノズルまでのノズル高さの補正量を、前記領域の周囲に沿って前記ノズルが移動するときの移動方向ごとに設定する準備工程と、前記ノズルの前記移動方向ごとに、前記ノズルの前記移動方向に対応した前記補正量で前記ノズル高さを補正して前記領域の周囲に沿って前記ノズルを移動する塗布工程と、を有することを特徴とする。

また、この塗布方法で前記ペーストを基板に塗布するペースト塗布装置とする。

【発明の効果】

【0009】

本発明によると、ノズルの移動方向の違いで塗布高さに生じる違いを吸収してガラスペーストの塗布高さの精度を確保できるペースト塗布方法およびペースト塗布装置を提供できる。

【図面の簡単な説明】

【0010】

【図1】ペースト塗布装置の斜視図である。

【図2】(a)は塗布ヘッドの側面図、(b)は塗布ヘッドの斜視図である。

【図3】蒸着部の周囲にガラスペーストを塗布する塗布パターンの一例を示す図である。

【図4】(a)、(b)はノズルの先端部の形状と塗布高さを示す図である。

【図5】(a)は塗布パターンの分割の一例を示す図、(b)はノズル補正量を説明する図、(c)は計測点を説明する図である。

【図6】ガラスペーストを塗布するときにノズル高さNhを変更する接続点を示す図である。

【発明を実施するための形態】

【0011】

以下、本発明の実施形態について、適宜図を参照して詳細に説明する。

本実施形態に係るペースト塗布装置100は、図1に示すように、架台1、フレーム2、固定部3A,3B、可動部4A,4B、塗布ヘッド5、基板8を載置する基板保持盤6、制御部9、モニタ11、キ一ボード12を含んで構成される。

また、架台1の長手方向をX軸、幅方向をY軸、高さ方向(上下方向)をZ軸とする座標軸を設定する。

なお、図1には1つの塗布ヘッド5が図示されているが、複数の塗布ヘッド5が備わるペースト塗布装置100であってもよい。

【0012】

また、架台1上には、固定部3A,3Bと可動部4A,4Bとを含んでなるX軸移動機構が設けられている。固定部3A,3Bは架台1の、例えばY軸方向の両端部にX軸方向に沿って固定されて可動部4A,4Bのガイド部材として機能する。可動部4Aは固定部3A上に、可動部4Bは固定部3B上に夫々移動可能に備わり、さらに、可動部4Aと可動部4Bとにまたがって(即ち、Y軸方向に沿って)フレーム2が設けられている。この構成によると、フレーム2は、Y軸方向に延伸するように備わる。

X軸移動機構は、ボールねじ機構やリニアモータなどの駆動装置によって可動部4A,4Bが固定部3A,3Bに沿って移動可能に構成される。

【0013】

フレーム2には、長手方向(即ち、Y軸方向)に移動可能に塗布ヘッド5が備わっている。以降、フレーム2の長手方向に塗布ヘッド5を移動するための移動機構をY軸移動機構と称する。Y軸移動機構は、ボールねじ機構やリニアモータなどの駆動装置によって塗布ヘッド5がフレーム2に沿って移動可能に構成される。

【0014】

また、架台1の上面で固定部3A,3Bの間の領域には、有機EL素子が蒸着部A1に蒸着された基板8を載置するテーブルとして基板保持盤6が備わっている。基板保持盤6は図示しない吸着機構等によって載置された基板8を固定可能に構成される。

さらに、架台1には、操作手段としてモニタ11やキーボード12が設けられ、ペースト塗布機100を制御する制御手段として制御部9が内蔵されている。

【0015】

また、ペースト塗布装置100には、空気を加圧して塗布ヘッド5に備わるペースト収納部(シリンジ55)に供給することによって、ガラスペーストGpをノズル55aから吐出するための圧力(吐出圧)をシリンジ55に供給する加圧源10が備わっている。

加圧源10は加圧配管10cを介して塗布ヘッド5に備わるシリンジ55に接続され、加圧した空気を供給してシリンジ55内を加圧し、塗布ヘッド5に吐出圧を供給する。加圧配管10cには加圧源10で加圧された空気を所望の圧力(吐出圧)に調圧する正圧レギュレータ10aと加圧された空気の流通を遮断するためのバルブ10bが備わっている。バルブ10bは制御部9からの制御信号に応じて加圧配管10cを開閉する電動式の開閉弁であって、バルブ10bが閉弁したときに加圧配管10cにおける空気の流通が遮断されるように構成される。

【0016】

図2の(a)、(b)に示すように、塗布ヘッド5は、フレーム2にY軸移動機構を介して駆動可能に取り付けられる基台部50を有し、基台部50にはフレーム2に備わるリニアスケール2aの検出器51が備わっている。リニアスケール2aはフレーム2の一方の側面にY軸方向に沿って延設され、これを検出する検出器51は、リニアスケール2aと対向するように基台部50に取り付けられる。制御部9(図1参照)は、検出器51がリニアスケール2aを検出した結果に基づいてY軸移動機構を制御することによって、塗布ヘッド5(ノズル55a)のY軸方向を位置制御する。なお、X軸移動機構にも図示しないリニアスケールと検出器が備わって塗布ヘッド5(ノズル55a)のX軸方向の位置制御が可能な構成であることが好ましい。

【0017】

塗布ヘッド5の基台部50にはZ軸サーボモータ52aが備わるZ軸ガイド52が取り付けられ、このZ軸ガイド52にはZ軸サーボモータ52aでZ軸方向(上下方向)に移動するZ軸テーブル53が取り付けられる。また、Z軸テーブル53にはガラスペーストGpを収納するためのペースト収納部(シリンジ55)が備わっている。さらに、シリンジ55には収納されたペースト(本実施形態においてはガラスペーストGp)を基板8(図1参照)に塗布するためのノズル55aと、基板保持盤6に載置された基板8からノズル55aまでの高さ(ノズル高さNh)を計測する距離計(例えば、光学式距離計54)と、基板8に塗布されたガラスペーストGpの高さ(図4の(a)に示す塗布高さHt)の変化(変位)を計測する変位センサ56と、が備わっている。

【0018】

図2の(b)に示す光学式距離計54は発光部と受光部を含んで構成され、発光部が基板8(図1参照)に向かって照射した光(レーザ光)が基板8で反射した反射光の受光量に基づいて基板8からノズル55aまでのノズル高さNh(図4の(a)参照)を計測する。

具体的には、ノズル高さNhが長くなるほど受光部による反射光の受光量が低下することから、光学式距離計54は、発光部での発光量に対する受光部での受光量の比率に基づいてノズル高さNhを計測するように構成される。

【0019】

図2の(b)に示す変位センサ56は、例えば光学式距離計54と同様の構成とし、基板8に塗布されたガラスペーストGpの頂部(尾根部分)にレーザ光を照射してその反射光の受光量に基づいてガラスペーストGpからノズル55aまでの高さを計測する構成とすればよい。さらに、後記するように、制御部9(図1参照)が変位センサ56の計測値に基づいてガラスペーストGpの塗布高さHtを演算する構成とすればよい。

【0020】

なお、変位センサ56に替えて、基板8に塗布されたガラスペーストGpを撮像可能に備わる撮像装置(画像撮像カメラ)が備わる構成であってもよい。そして、例えばオートフォーカス機能によってガラスペーストGpの頂部までの焦点距離を計測し、その焦点距離に基づいて、制御部9(図1参照)がガラスペーストGpの塗布高さHtを演算する構成としてもよい。

【0021】

Z軸サーボモータ52aは、Z軸テーブル53上に設置された光学式距離計54の計測値に基づく制御部9(図1参照)の制御によって、Z軸テーブル53を介してシリンジ55(ノズル55a)をZ軸方向、つまり上下方向に移動する。

【0022】

以上のように構成されるペースト塗布装置100(図1参照)は、例えば、図3に示すように、有機EL素子が蒸着された基板8に封止ガラスを接合するためのガラスペーストGpを塗布する装置であり、例えば略矩形の平面形状で有機EL素子が蒸着された蒸着部A1を所定の領域としてその周囲にガラスペーストGpを所定の高さ(塗布高さHt)で盛り上げるように塗布する。ペースト塗布装置100でガラスペーストGpが塗布された基板8は、次の工程で封止ガラスが貼り合わされた後、レーザビームがガラスペーストGpに照射されて封止ガラスが接合される。このとき、有機EL素子の蒸着部A1が真空状態となるように、封止ガラスは真空の作業環境で真空貼りされる。

【0023】

基板8に形成される有機EL素子の蒸着部A1はガラスペーストGpと封止ガラスによって真空状態が維持されることが要求され、ペースト塗布装置100は略矩形に有機EL素子が蒸着された蒸着部A1の周囲に連続して切れ目なくガラスペーストGpを塗布することが要求される。

例えば、ペースト塗布装置100の制御部9(図1参照)は、図3に示すように、基板8における有機EL素子の蒸着部A1の周囲の1点(白丸)をノズル55aの移動を開始する始点Psとする。つまり、始点Psが蒸着部A1の周囲の1点として形成される。

制御部9は、ガラスペーストGpの塗布を開始するとき、始点Psまでノズル55aを移動し、加圧配管10cに備わるバルブ10b(図1参照)に制御信号を送信して開弁する。適宜調圧された空気が正圧レギュレータ10a(図1参照)からシリンジ55(図1参照)に供給されることによってシリンジ55に吐出圧が供給される。シリンジ55の内部は吐出圧によって昇圧し、収納されているガラスペーストGpが吐出圧によってシリンジ55から押し出され、ノズル55aから連続して塗布される。

【0024】

この状態で、制御部9(図1参照)は、ノズル55aを蒸着部A1の周囲に沿うように移動させる。ノズル55aをX軸方向に移動する場合、制御部9はX軸移動機構によって可動部4A,4B(図1参照)を固定部3A,3B(図1参照)に沿って移動させる。また、ノズル55aをY軸方向に移動する場合、制御部9はY軸移動機構によって塗布ヘッド5をフレーム2(図1参照)に沿って移動させる。

ノズル55aの移動にともなってガラスペーストGpが蒸着部A1の周囲に連続的に塗布されてノズル55aの移動する軌跡に沿った塗布パターンPtが連続的に形成される。

【0025】

そして、ノズル55aが蒸着部A1の周囲を1周して始点Psの位置に戻ると、制御部9(図1参照)は、加圧配管10cに備わるバルブ10b(図1参照)に制御信号を送信して閉弁する。さらに、制御部9は、先に塗布されているガラスペーストGp上に沿ってオーバーラップするように、ノズル55aを移動する。このとき、ノズル55aが上昇しながら移動する構成であってもよい。

バルブ10bが閉弁してシリンジ55(図1参照)への吐出圧の供給が停止されてもシリンジ55内は吐出圧の残圧による高圧の状態が続き、ノズル55aからのガラスペーストGpの塗布は継続される。したがって、先に塗布されているガラスペーストGpとオーバーラップしてノズル55aが移動するとき、ガラスペーストGpは重なって塗布される。そして、吐出圧の供給が停止されたシリンジ55の内部は徐々に減圧し、シリンジ55内部の減圧にともなってノズル55a(図2の(a)参照)からのガラスペーストGpの塗布量が減少し、シリンジ55の内部が大気圧程度まで減圧した時点でノズル55aによるガラスペーストGpの塗布が停止して終点Pe(白四角)となる。

【0026】

このように始点Psから終点Peまでの間でガラスペーストGpが重なって塗布されることによって、蒸着部A1の周囲に切れ目のない連続的な矩形の塗布パターンPtをガラスペーストGpの塗布で形成できる。

【0027】

また、制御部9(図1参照)は塗布パターンPtを基板8にガラスペーストGpの塗布で形成するとき、基板8に塗布するガラスペーストGpの塗布高さHtが所定の目標値(基準塗布高さStdHと称する(図5の(b)参照))となるようにノズル高さNhを設定して、ノズル55aを移動する。

例えば、塗布高さHtの基準塗布高さStdHを「30μm」とする場合、制御部9はガラスペーストGpの塗布高さHtが「30μm」となるようにノズル高さNhを調節してノズル55aを移動する。このようなノズル高さNhは予め設定されていることが好ましい。例えば、ガラスペーストGpの種類や基準塗布高さStdH、ノズル55aの移動速度ごとに、ガラスペーストGpを塗布するときのノズル高さNhが設定されていることが好ましい。制御部9はガラスペーストGpを塗布するとき、光学式距離計54(図2の(a)参照)の計測値を取得し、この計測値が、設定されているノズル高さNhとなるようにZ軸テーブル53(図2の(a)参照)をZ軸方向(上下方向)に移動してガラスペーストGpの塗布高さHtを基準塗布高さStdH(例えば30μm)に維持する。

【0028】

封止ガラスを接合する工程において、レーザビームの照射によるガラスペーストGpの温度上昇を塗布パターンPtの全周に亘って均一にするために、ガラスペーストGpの塗布高さHtが塗布パターンPtの全周に亘って均一であることが好ましい。そこで制御部9(図1参照)は、ガラスペーストGpの塗布高さHtが精度よく基準塗布高さStdHを維持できるように、ノズル高さNhを精度よく調節する構成が好適である。

【0029】

しかしながら、製造時の形状誤差等によって、例えば、図4の(a)に示すように、ノズル55aの先端部が変形して傾斜する場合がある。または、図4の(b)に示すようにノズル55aの先端部に凹凸が形成されて変形する場合がある。このようにノズル55aの先端部の形状が変形している場合、図示するように、ノズル高さNhが一定であっても図中矢印で示されるノズル55aの移動方向によってガラスペーストGpの塗布高さHtが微小に異なる。

また、ノズル55aのシリンジ55(図1参照)に対する傾斜や、シリンジ55の基板保持盤6(図1参照)に対する傾斜が生じている場合にもノズル55aの移動方向によってガラスペーストGpの塗布高さHtが微小に異なる。

【0030】

例えば、ガラスペーストGpの種類(粘度等)、吐出圧、ノズル高さNh、及びノズル55aの移動速度が等しい場合であっても、X軸方向に移動する場合とY軸方向に移動する場合で基板8に塗布されるガラスペーストGpの塗布高さHtが異なる。さらに、X軸方向の移動方向(図3における左右方向)の違いやY軸方向の移動方向(図3における上下方向)の違いでも基板8に塗布されるガラスペーストGpの塗布高さHtが異なる。

【0031】

そこで、本実施形態に係るペースト塗布装置100(図1参照)は、ノズル55a(図1参照)の移動方向の違いによって生じる塗布高さHtの違いを吸収して、精度よく基準塗布高さStdHでガラスペーストGpを塗布可能な構成とする。

具体的に、ペースト塗布装置100はノズル55aを塗布パターンPt(図3参照)の周囲に沿って移動してガラスペーストGpを基板8(図1参照)に塗布する工程(塗布工程)の前に、ノズル55aの移動方向の違いによる塗布高さHtの違いを予め測定し、ノズル55aの移動方向ごとに異なる塗布高さHtに対応したノズル高さNhの補正量(ノズル補正量ΔH)を設定する工程(準備工程)を実行する。そして、ガラスペーストGpを基板8に塗布する塗布工程では、ノズル55aの移動方向ごとに設定したノズル補正量ΔHで、ノズル55aの移動方向ごとにノズル高さNhを補正してノズル55aを移動し、ノズル55aの移動方向の違いによって生じる塗布高さHtの違いを吸収して、精度よく基準塗布高さStdHでガラスペーストGpを塗布可能な構成とする。

【0032】

例えば、図5の(a)に示すように蒸着部A1がX軸方向及びY軸方向に延びる直線部を有する矩形の場合、制御部9(図1参照)はノズル補正量ΔHを設定する準備工程の実行時に、ノズル55a(図1参照)が移動する塗布パターンPt(図3の(a)参照)を蒸着部A1の周囲に沿った矩形(より詳しくは角丸の矩形)とし、X軸方向にノズル55aが移動するX方向移動部(X1,X2)とY軸方向にノズル55aが移動するY方向移動部(Y1,Y2)に分割する。

【0033】

本実施形態において、X方向移動部X1とX方向移動部X2は互いに対向し、ノズル55aの移動方向が互いに逆となる。例えば、X方向移動部X1を図中右方向への移動部とした場合、X方向移動部X2を図中左方向への移動部とする。同様に、Y方向移動部Y1とY方向移動部Y2は互いに対向し、ノズル55aの移動方向が互いに逆となる。例えば、Y方向移動部Y1を図中上方向への移動部とした場合、Y方向移動部Y2を図中下方向への移動部とする。

さらに、Y方向移動部Y1をX方向移動部X1からX方向移動部X2に向かう移動部とし、Y方向移動部Y2をX方向移動部X2からX方向移動部X1に向かう移動部とする。

【0034】

また、X方向移動部X1からY方向移動部Y1に移るとき(つまり、ノズル55aの移動方向が蒸着部A1の角部で変化するとき)、ノズル55aは弧を描くように移動することから、この移動部をコーナ移動部C11とする。同様にY方向移動部Y1からX方向移動部X2に移る移動部をコーナ移動部C12、X方向移動部X2からY方向移動部Y2に移る移動部をコーナ移動部C22、Y方向移動部Y2からX方向移動部X1に移る移動部をコーナ移動部C21とする。

このように制御部9(図1参照)はノズル補正量ΔHを設定する準備工程を実行するとき、ノズル55aの移動方向によって塗布パターンPt(図3の(a)参照)を8つの部分に分割する。

【0035】

なお、X方向移動部X1,X2の長さ及びY方向移動部Y1,Y2の長さは蒸着部A1の各辺の長さと同じである必要はなく、好適に塗布高さHtを測定できる長さであればよい。また、コーナ移動部C11,C12,C22,C21の長さも好適に塗布高さHtを測定できる長さであればよい。

【0036】

なお、準備工程によるノズル補正量ΔHの設定は、例えば有機ELパネルの生産が開始された時、ノズル55aやシリンジ55(図1参照)が取り替えられた時、基板8(図1参照)に塗布するガラスペーストGpの種類(粘度等)が変更された時、塗布パターンPt(図3の(a)参照)の形状が変わった時、などに適宜実行されることが好ましい。または、所定の時間間隔で定期的に実行される構成であってもよい。

また、例えばペースト塗布装置100(図1参照)を管理する管理者等の操作によって準備工程が開始される構成であってもよいし、制御部9(図1参照)に組み込まれたプログラムの実行によって制御部9が自動的に準備工程を開始する構成であってもよい。

【0037】

準備工程を開始すると制御部9(図1参照)は、例えばコーナ移動部C21とX方向移動部X1の接続点Pcx2をスタート位置としてノズル55a(図1参照)を当該スタート位置(接続点Pcx2)に移動する。そして、ノズル高さNhを所定の基準高さ(初期高さFNhと称する)に設定するとともにバルブ10b(図1参照)を開弁して吐出圧をシリンジ55(図1参照)に供給し、ノズル55aからのガラスペーストGpの塗布を開始する。

なお、準備工程の実行時に基板保持盤6に載置される基板8は準備工程用の基板であればよく、製品となる基板8、つまり、有機EL素子が蒸着された基板8でなくてもよい。

【0038】

初期高さFNhは、ガラスペーストGpを基準塗布高さStdHで基板8(図1参照)に塗布できるとされる基準のノズル高さNhであることが好ましく、例えばガラスペーストGpの種類、基準塗布高さStdH、ノズル55aの移動速度等によって予め決定されている値であることが好ましい。例えば管理者等がモニタ11(図1参照)やキーボード12(図1参照)を使用してペースト塗布装置100(図1参照)に設定するガラスペーストGpの種類やノズル55aの移動速度に基づいて制御部9が初期高さFNhを設定する構成とすればよい。

【0039】

制御部9(図1参照)はノズル高さNhが初期高さFNhとなるように、具体的には、光学式距離計54(図1参照)の計測値が初期高さFNhの値となるように、ノズル55a(図1参照)の高さを調節しながら設定されている移動速度でノズル55aをX移動方向X1に沿って移動し、基板保持盤6(図1参照)に載置されている基板8(図1参照)にガラスペーストGpを塗布する。さらに制御部9は変位センサ56の計測値に基づいて基盤8に塗布されたガラスペーストGpの塗布高さHtの基準塗布高さStdHからの上下方向の違い(偏差量)を演算し、この偏差量をノズル補正量ΔHとする。

【0040】

例えば、図5の(b)に示すように、変位センサ56(図2の(a)参照)が基準塗布高さStdHを計測したときの計測値を基準計測値L1とした場合、基板8に塗布されたガラスペーストGpの実際の塗布高さHtが基準塗布高さStdHと異なるとき変位センサ56の計測値は基準計測値L1と異なる計測値(実測値L2)となる。この場合、制御部9は基準計測値L1と実測値L2の差(L1−L2)を演算することによって、基準塗布高さStdHからの塗布高さHtの偏差量(ノズル補正量ΔH)を演算できる。

【0041】

また、X方向移動部X1の任意の数点で基準塗布高さStdHからの塗布高さHtの偏差量(ノズル補正量ΔH)を演算する構成であってもよい。

例えば、図5の(c)に示すように、X方向移動部X1上に複数の計測点(図5の(c)にはP1〜P5を例示)を設定し、制御部9(図1参照)は計測点P1〜P5における変位センサ56の計測値(実測値L2)を取得する。そして制御部9は、計測点P1〜P5における基準計測値L1と実測値L2の差を演算し、この差の、計測点P1〜P5における平均値を、X方向移動部X1におけるノズル補正量ΔH(ΔHX1)とする。

なお、本実施形態においては、塗布高さHtの偏差量(ノズル補正量ΔH)は基準塗布高さStdHより高い場合を正、低い場合を負とする。

【0042】

同様に制御部9(図1参照)は、コーナ移動部C11におけるノズル補正量ΔHC11、Y方向移動部Y1におけるノズル補正量ΔHY1、コーナ移動部C12におけるノズル補正量ΔHC12、X方向移動部X2におけるノズル補正量ΔHX2、コーナ移動部C22におけるノズル補正量ΔHC22、Y方向移動部Y2におけるノズル補正量ΔHY2、コーナ移動部C21におけるノズル補正量ΔHC21を演算する。

さらに制御部9は、演算した全てのノズル補正量ΔH(ΔHX1,ΔHC11,ΔHY1,ΔHC12,ΔHX2,ΔHC22,ΔHY2,ΔHC21)を図示しない記憶部に記憶する構成が好ましい。

【0043】

このようにノズル補正量ΔH(ΔHX1,ΔHC11,ΔHY1,ΔHC12,ΔHX2,ΔHC22,ΔHY2,ΔHC21)を演算する構成によって、準備工程では、蒸着部A1の周囲に沿ったノズル55a(図1参照)の移動方向ごとにノズル補正量ΔHが設定される。

そして、準備工程は、初期高さFNhをノズル高さNhとしてノズル55aが移動するときに塗布されるガラスペーストGpの塗布高さHtと基準塗布高さStdHの偏差をノズル補正量ΔHとして設定する工程を、ノズル55aの移動方向ごとに実行する工程である。

【0044】

さらに、制御部9(図1参照)は、図6に示すように有機EL素子が蒸着されて蒸着部A1が形成された基板8にガラスペーストGpを塗布する塗布工程を実行するとき、始点PsがX方向移動部X1にあるときにはノズル55aを始点Psに移動するとともに、初期高さFNhをノズル補正量ΔHX1で補正した値をノズル高さNhとする。つまり、制御部9はノズル高さNhをノズル補正量ΔHX1で補正する。

【0045】

例えば、X方向移動部X1における塗布高さHtが基準塗布高さStdHに対して高いとき、すなわち、基準塗布高さStdHからの塗布高さHtの偏差量が正(ノズル補正量ΔHX1が正)のとき、制御部9はX方向移動部X1におけるガラスペーストGpの塗布高さHtが高すぎると判定し、初期高さFNhからノズル補正量ΔHX1に相当する高さだけ低い高さにノズル高さNhを設定する。一方、基準塗布高さStdHからの塗布高さHtの偏差量が負(ノズル補正量ΔHX1が負)のとき、制御部9はX方向移動部X1におけるガラスペーストGpの塗布高さHtが低すぎると判定し、初期高さFNhからノズル補正量ΔHX1に相当する高さだけ高い高さにノズル高さNhを設定する。

つまり、ノズル補正量ΔHX1が正のときノズル高さNhは低くなる方向に補正され、ノズル補正量ΔHX1が負のときノズル高さNhは高くなる方向に補正される。

そして、制御部9は設定したノズル高さNhを維持するようにノズル55aをX方向移動部X1に沿って移動してガラスペーストGpを基板8に塗布する。

【0046】

さらに、X方向移動部X1に沿った移動に続けてコーナ移動部C11に沿ってノズル55aを移動する場合、制御部9(図1参照)は、X方向移動部X1とコーナ移動部C11の接続点Pxc1においてノズル高さNhをノズル補正量ΔHC11で補正する。つまり、制御部9は初期高さFNhをノズル補正量ΔHC11で補正した値をノズル高さNhとする。そして、補正したノズル高さNhを維持するようにコーナ移動部C11に沿ってノズル55aを移動し、ガラスペーストGpを基板8に塗布する。

【0047】

同様にコーナ移動部C11とY方向移動部Y1の接続点Pcy1において、制御部9(図1参照)はノズル高さNhをノズル補正量ΔHY1で補正し、この補正されたノズル高さNhを維持するようにY方向移動部Y1に沿ってノズル55aを移動してガラスペーストGpを基板8に塗布する。

また、Y方向移動部Y1とコーナ移動部C12の接続点Pyc1において、制御部9はノズル高さNhをノズル補正量ΔHC12で補正し、この補正されたノズル高さNhを維持するようにコーナ移動部C12に沿ってノズル55aを移動してガラスペーストGpを基板8に塗布する。

また、コーナ移動部C12とX方向移動部X2の接続点Pcx1において、制御部9はノズル高さNhをノズル補正量ΔHX2で補正し、この補正されたノズル高さNhを維持するようにX方向移動部X2に沿ってノズル55aを移動してガラスペーストGpを基板8に塗布する。

また、X方向移動部X2とコーナ移動部C22の接続点Pxc2において、制御部9はノズル高さNhをノズル補正量ΔHC22で補正し、この補正されたノズル高さNhを維持するようにコーナ移動部C22に沿ってノズル55aを移動してガラスペーストGpを基板8に塗布する。

また、コーナ移動部C22とY方向移動部Y2の接続点Pcy2において、制御部9はノズル高さNhをノズル補正量ΔHY2で補正し、この補正されたノズル高さNhを維持するようにY方向移動部Y2に沿ってノズル55aを移動してガラスペーストGpを基板8に塗布する。

また、Y方向移動部Y2とコーナ移動部C21の接続点Pyc2において、制御部9はノズル高さNhをノズル補正量ΔHC21で補正し、この補正されたノズル高さNhを維持するようにコーナ移動部C21に沿ってノズル55aを移動してガラスペーストGpを基板8に塗布する。

また、コーナ移動部C21とX方向移動部X1の接続点Pcx2において、制御部9はノズル高さNhをノズル補正量ΔHX1で補正し、この補正されたノズル高さNhを維持するようにX方向移動部X1に沿ってノズル55aを移動して終点PeまでガラスペーストGpを基板8に塗布する。

【0048】

以上のように、蒸着部A1(図3参照)の周囲に沿ってノズル55a(図3参照)を移動して基板8(図3参照)にガラスペーストGpを塗布する塗布工程で、制御部9(図1参照)は、ノズル55aの移動方向ごとに、当該移動方向に対応したノズル補正量ΔH(ΔHX1,ΔHC11,ΔHY1,ΔHC12,ΔHX2,ΔHC22,ΔHY2,ΔHC21)でノズル高さNhを補正してノズル55aを移動し、ガラスペーストGpを基板8に塗布する。

【0049】

このように、本実施形態に係るペースト塗布装置100(図1参照)は、基板8(図1参照)にガラスペーストGpを塗布する塗布工程の前に準備工程を実行し、ノズル55a(図1参照)の移動方向の違いによって生じる塗布高さHtの違いに基づいて、ノズル高さNhを補正するノズル補正量ΔHを、ノズル55aの移動方向ごとに設定する。さらに、蒸着部A1(図1参照)の周囲に沿ってノズル55aを移動して基板8にガラスペーストGpを塗布する塗布工程では、ノズル55aの移動方向ごとに、ノズル高さNhをノズル補正量ΔHで補正してノズル55aを移動し、ガラスペーストGpを基板8に塗布する。

この構成によって、ノズル55aの移動方向の違いで生じる塗布高さHtの違いを吸収することができ、精度よく基準塗布高さSthdHでガラスペーストGpを基板8に塗布できる。

【0050】

なお、シリンジ55(図1参照)やノズル55a(図1参照)を取り替えたときに、ガラスペーストGpの種類、ノズル55aの移動速度、基準塗布高さStdHの複数の組み合わせに応じて、複数のノズル補正量ΔHを予め演算するように準備工程を実行する構成であってもよい。

そして、例えば基板8(図1参照)にガラスペーストGpを塗布する塗布工程の開始時にペースト塗布装置100(図1参照)の管理者が、モニタ11(図1参照)やキーボード12(図1参照)を使用して、ガラスペーストGpの種類、ノズル55aの移動速度、基準塗布高さStdHを設定したときに制御部9が該当する初期高さFNhとノズル補正量ΔH(ΔHX1,ΔHC11,ΔHY1,ΔHC12,ΔHX2,ΔHC22,ΔHY2,ΔHC21)を図示しない記憶部から読み出し、適宜ノズル高さNhを補正しながらガラスペーストGpを基板8に塗布する構成であってもよい。

【0051】

また、塗布ヘッド5(図1参照)に変位センサ56(図2の(a)参照)を備える構成に限定されるものではない。例えば、制御部9(図1参照)が、初期高さFNhをノズル高さNhとしてノズル55aを全ての移動部(X方向移動部X1,X2、Y方向移動部Y1,Y2、コーナ移動部C11,C12,C22,C21)で移動し、ガラスペーストGpを基板8に塗布する。その後、変位センサ56が備わる図示しない測定装置で全ての移動部におけるガラスペーストGpの塗布高さHtと基準塗布高さStdHの偏差を計測し、計測された各移動部における偏差を各移動部のノズル補正量ΔH(ΔHX1,ΔHC11,ΔHY1,ΔHC12,ΔHX2,ΔHC22,ΔHY2,ΔHC21)とする構成であってもよい。

【符号の説明】

【0052】

8 基板

55 シリンジ(ペースト収納部)

55a ノズル

100 ペースト塗布装置

A1 蒸着部(所定の領域)

FNh 初期高さ(所定の基準高さ)

Gp ガラスペースト(ペースト)

Nh ノズル高さ

StdH 基準塗布高さ

ΔH ノズル補正量(ノズル高さの補正量)

【特許請求の範囲】

【請求項1】

ペーストを塗布するノズルを基板の平面における所定の領域の周囲に沿って移動し、前記ペーストを当該領域の周囲に塗布するペースト塗布方法であって、

前記ノズルが移動するときの前記基板から前記ノズルまでのノズル高さの補正量を、前記領域の周囲に沿って前記ノズルが移動するときの移動方向ごとに設定する準備工程と、

前記ノズルの前記移動方向ごとに、前記ノズルの前記移動方向に対応した前記補正量で前記ノズル高さを補正して前記領域の周囲に沿って前記ノズルを移動する塗布工程と、を有することを特徴とするペースト塗布方法。

【請求項2】

前記準備工程は、

所定の基準高さを前記ノズル高さとして前記ノズルを移動するときに前記基板に塗布される前記ペーストの塗布高さと、前記塗布高さの目標値となる基準塗布高さと、の差を前記補正量として設定する工程を、

前記領域の周囲に沿った前記ノズルの移動方向ごとに実行することを特徴とする請求項1に記載のペースト塗布方法。

【請求項3】

ペーストを塗布するノズルが移動し、前記ペーストを基板の平面における所定の領域の周囲に塗布するペースト塗布装置であって、

請求項1または請求項2に記載のペースト塗布方法で前記ペーストを前記基板に塗布することを特徴とするペースト塗布装置。

【請求項1】

ペーストを塗布するノズルを基板の平面における所定の領域の周囲に沿って移動し、前記ペーストを当該領域の周囲に塗布するペースト塗布方法であって、

前記ノズルが移動するときの前記基板から前記ノズルまでのノズル高さの補正量を、前記領域の周囲に沿って前記ノズルが移動するときの移動方向ごとに設定する準備工程と、

前記ノズルの前記移動方向ごとに、前記ノズルの前記移動方向に対応した前記補正量で前記ノズル高さを補正して前記領域の周囲に沿って前記ノズルを移動する塗布工程と、を有することを特徴とするペースト塗布方法。

【請求項2】

前記準備工程は、

所定の基準高さを前記ノズル高さとして前記ノズルを移動するときに前記基板に塗布される前記ペーストの塗布高さと、前記塗布高さの目標値となる基準塗布高さと、の差を前記補正量として設定する工程を、

前記領域の周囲に沿った前記ノズルの移動方向ごとに実行することを特徴とする請求項1に記載のペースト塗布方法。

【請求項3】

ペーストを塗布するノズルが移動し、前記ペーストを基板の平面における所定の領域の周囲に塗布するペースト塗布装置であって、

請求項1または請求項2に記載のペースト塗布方法で前記ペーストを前記基板に塗布することを特徴とするペースト塗布装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−66833(P2013−66833A)

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願番号】特願2011−206282(P2011−206282)

【出願日】平成23年9月21日(2011.9.21)

【出願人】(000005452)株式会社日立プラントテクノロジー (1,767)

【Fターム(参考)】

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願日】平成23年9月21日(2011.9.21)

【出願人】(000005452)株式会社日立プラントテクノロジー (1,767)

【Fターム(参考)】

[ Back to top ]