ホイールナットレンチ及びホイールナットレンチの製造方法

【課題】低コスト化や軽量化を図ることができるホイールナットレンチ及び製造方法を提供する。

【解決手段】ナット嵌合穴11aを内側に有するナット嵌合部11が熱間鍛造によりハンドル部の一端側に形成されるホイールナットレンチ10において、ナット嵌合部11は、外周面11s又はナット嵌合穴11aの開口端面11tが切削処理を省いた熱間鍛造処理面である。

【解決手段】ナット嵌合穴11aを内側に有するナット嵌合部11が熱間鍛造によりハンドル部の一端側に形成されるホイールナットレンチ10において、ナット嵌合部11は、外周面11s又はナット嵌合穴11aの開口端面11tが切削処理を省いた熱間鍛造処理面である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ホイールナットレンチ及びホイールナットレンチの製造方法に関する。

【背景技術】

【0002】

自動車には、ホイールを着脱するためのL型のホイールナットレンチが車載工具として搭載される。上記ホイールナットレンチは、一般的には材料に炭素鋼を用い、ナットに勘合するナット嵌合部を熱間鍛造による複数の工程で成形し、ナット嵌合部の平面、円筒部を機械加工で仕上げ、軸(ハンドル部)を所定の位置より曲げ、さらに全体に焼入れを行うことによって成形している(特許文献1)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2001−219380号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上述した熱間鍛造工程では、まず加熱した棒状の鉄鋼部材の一端を鍛造して団子状のナット勘合予定部を形成し、更にこのナット勘合予定部を鍛造して内部にナット勘合孔を有するナット勘合部を形成する。

この際、ナット勘合予定部の体積は、完成後のナット勘合部の体積よりも大きくなるように設定される。完成後のナット勘合部が必要な体積を満たさない不具合を回避するためである。このため、熱間鍛造工程後に、ナット勘合部の余肉を削り取る機械加工が必須となる。

しかしながら、従来の製造方法では、製造工程が多いため、ホイールナットレンチのコストが高くなるという問題がある。

【0005】

また、ナット勘合予定部の体積を、完成後のナット勘合部の体積よりも大きく形成するためには、棒状の鉄鋼部材の径を必要以上に太く(一般的に、直径13〜14mm)する必要がある。細い棒状の鉄鋼部材から大きな体積のナット勘合予定部を形成するには、複数回の熱間鍛造が必要となって、かえって製造コストが上昇してしまうからである。

しかしながら、従来の製造方法では、必要以上に太い棒状材料が用いられるため、ホイールナットレンチの重量が重くなるという問題がある。

【0006】

本発明は、製造コストの低減や軽量化を図ることができるホイールナットレンチ及びホイールナットレンチの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明に係るホイールナットレンチは、ナット嵌合穴を内側に有するナット嵌合部が熱間鍛造によりハンドル部の一端側に形成されるホイールナットレンチであって、前記ナット嵌合部は、外周面又は前記ナット嵌合穴の開口端面が、切削処理を省いた熱間鍛造処理面であることを特徴とする。

【0008】

前記ナット嵌合部の端面に外径方向に突出する環形フランジ部が一体形成されることを特徴とする。

【0009】

前記ナット嵌合部は、ホイールナットに嵌合する部位よりも前記ハンドル部側が、前記ハンドル部側に向かうに従って円錐形に漸次縮径することを特徴とする。

【0010】

本発明に係るホイールナットレンチの製造方法は、ナット嵌合穴を内側に有するナット嵌合部がハンドル部の一端に形成されるホイールナットレンチの製造方法であって、棒状の鉄鋼部材の一端のうち、前記ナット嵌合部の完成後体積と同一体積を有する部位をナット勘合予定部に熱間形成する第一熱間加工工程と、前記ナット勘合予定部を熱間鍛造して前記ナット嵌合部に形成する第二熱間加工工程と、備え、前記ナット嵌合部の外周面又は前記ナット嵌合穴の開口端面に対する切削処理を省いたことを特徴とする。

【0011】

前記第二熱間加工工程において、前記ナット嵌合部の端面に外径方向に突出する環形フランジ部を一体形成することを特徴とする。

【0012】

前記第二熱間加工工程において、前記ナット嵌合部を、ホイールナットに嵌合する部位よりも前記ハンドル部側が、前記ハンドル部側に向かうに従って円錐形に漸次縮径するように形成することを特徴とする。

【発明の効果】

【0013】

本発明によれば、ホイールナットレンチの低コスト化や軽量化を確実に図ることができる。

【図面の簡単な説明】

【0014】

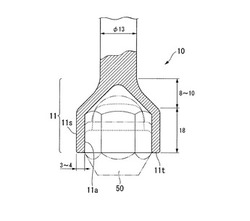

【図1】第一実施形態に係るホイールナットレンチを示す全体図及び下面図である。

【図2】ナット嵌合部の拡大断面図(図1の一部拡大図)である。

【図3】第一実施形態に係るホイールナットレンチの製造工程を示すフローチャート図である。

【図4】予備成形鍛造(第一熱間加工工程)の説明図である。

【図5】成形鍛造(第二熱間加工工程)の説明図である。

【図6】第二実施形態に係るホイールナットレンチを示す全体図及び下面図である。

【図7】ナット嵌合部の拡大断面図(図6の一部拡大図)である。

【図8】成形鍛造(第二熱間加工工程)の説明図である。

【図9】従来のホイールナットレンチのナット嵌合部を示す拡大断面図である。

【図10】従来の成形鍛造工程の説明図である。

【発明を実施するための形態】

【0015】

以下、本発明の実施形態に係るホイールナットレンチ10,20及びその製造方法について説明する。

【0016】

〔第一実施形態〕

図1は、本発明の第一実施形態に係るホイールナットレンチ10を示す図である。図2は、ナット嵌合部11の拡大断面図(図1の一部拡大図)である。

ホイールナットレンチ10は、M21サイズのホイールナット50に外嵌される拡径のナット嵌合部11と、ナット嵌合部11に接続する棒状に延びるハンドル部13と、から形成される。ハンドル部13の根元側は、約100度程度に屈曲した屈曲部12に形成される。

ナット嵌合部11の端面11tには、ホイールナット50に外嵌される嵌合穴11aが設けられる。

【0017】

ホイールナットレンチ10は、棒状の鉄鋼(炭素鋼)部材1を熱間鍛造して形成される。棒状の鉄鋼部材1の直径は、13mm以上、好ましくは13mmである。従来例のホイールナットレンチ100を形成する材料と同様の太さの材料である(図9及び図10参照)。

【0018】

図2に示すように、ナット嵌合部11は、端面11tからハンドル部13に接続する基端側に向かうに従って縮径する外形(外周面11s)を有する。より詳細には、端面11tから基端側へ約18mmの範囲では、同一直径の円筒形に形成され、約18mmを超えた付近から漸次縮径する円錐形に形成される。

端面11tから基端側へ約18mmの範囲は、ホイールナット50に嵌合する部位であり、約18mmを超えた付近からハンドル部13側の範囲は、ホイールナット50には接触しない部位である。そして、ホイールナット50には接触しない部位は、均一の肉厚(3〜4mm程度)に形成される。

ナット嵌合部11の嵌合穴11aは、内嵌するホイールナット50を収容するために必要最小限の空間となるように形成される。ナット嵌合部11の外周面11sは、必要最小限の肉厚を確保しつつ、嵌合穴11aに倣って円筒形に形成される。

【0019】

ナット嵌合部11は、ホイールナット50に対して、規定された締付トルクを与えることができる強度を有する。つまり、ナット嵌合部11は、十分なねじり強度を有する厚み(肉厚)に形成される。

ナット嵌合部11は、端面11tに特に亀裂が発生しやすい。このため、ナット嵌合部11の厚み(肉厚)は、端面11tに亀裂が発生しないような十分な厚みに形成される。

その一方で、重量化を招くことを回避する必要がある。そこで、ナット嵌合部11の肉厚は3〜4mmに形成される。

ナット嵌合部11の(完成後)体積V1は、約13cm3である。なお、従来のホイールナットレンチ100のナット勘合予定部105の体積は、約16cm3である(図10参照)。

【0020】

ナット嵌合部11の端面11t及び外周面11sは、両者とも切削加工(機械加工)が施されていない。つまり、端面11t及び外周面11sは、両者とも切削加工面ではなく、鍛造面が露出する。

ナット嵌合部11は、焼入れ処理(調質処理)して硬化される。ナット嵌合部11は、HRC硬度35〜45程度に硬化される。

【0021】

図3は、第一実施形態に係るホイールナットレンチ10の製造工程を示すフローチャート図である。

ホイールナットレンチ10の製造工程では、まず、棒状の鉄鋼部材1(炭素鋼)を約1000〜1100℃に加熱する(第一工程S1)。次いで、加熱した鉄鋼部材1の一方の端部(先端)を熱間鍛造して、団子形(球形)のナット勘合予定部15(図4参照)を形成する(第二工程S2)。

そして、ナット勘合予定部15が900℃以下になる前に鍛造して、ナット勘合部11を形成する(第三工程S3)。

【0022】

さらに、棒状の鉄鋼部材1(ハンドル部13)のうち、ナット勘合部11の根元部分を約100度程度に屈曲して屈曲部12を形成する(第四工程S4)。これにより、ホイールナットレンチ10の外形がほぼ完成する。

その後は、ホイールナットレンチ10に対して、酸化スケール(炭化膜)の除去やバリ取りなどを目的としたショットブラスト(第五工程S5)、焼き入れ(第六工程S6)、表面清浄などを目的としたショットブラスト(第七工程S7)及びメッキ塗装(第八工程S8)を施す。

このような複数の工程を経ることにより、ホイールナットレンチ10の製造が完成する。

【0023】

ホイールナットレンチ10の製造工程は、従来の製造工程と比べると、第三工程S3(成形鍛造)と第四工程S4(曲げ加工)の間に行われていた切削加工が省かれている。すなわち、ナット嵌合部11の端面11t及び外周面11sに対する切削加工が省かれている。

【0024】

ホイールナットレンチ10の製造工程は、切削加工を省くために、第二工程S2(予備成形鍛造)及び第三工程S3(成形鍛造)において、冷間鍛造と同様に体積を管理して鍛造処理を行う。すなわち、ホイールナットレンチ10の製造工程では、第二工程S2及び第三工程S3において、ナット嵌合部11の完成後体積を予測した上で、完成後体積に必要な部位のみに対して(熱間)鍛造を行う。具体的には、以下に示す工程を行う。

【0025】

図4は、予備成形鍛造(第一熱間加工工程)の説明図である。

第二工程S2(第一熱間加工工程)では、予備成形鍛造により、棒状の鉄鋼部材1の先端に、団子形のナット勘合予定部15を形成する。つまり、第一工程S1により約1000〜1100℃に加熱された棒状の鉄鋼部材1の先端に対して予備成形鍛造を施す。

この際に、設計図などから完成後のナット嵌合部11の完成後の体積V1を計算する。完成後の体積V1は、約13cm3である。そして、ナット嵌合部11の完成後の体積V1と同一体積V1を有するナット勘合予定部15を形成する。

【0026】

具体的には、棒状の鉄鋼部材1の直径(13mm)が既知であるから、体積V1となるだけの必要長さを求める。そして、熱間鍛造の際に、棒状の鉄鋼部材1を保持する第一金型51に対して、棒状の鉄鋼部材1を正確に位置決めする。棒状の鉄鋼部材1の先端を第一金型51に対して挿入して位置決めする際に、先端から体積V1となるだけの必要長さ分だけ、第一金型51のキャビティ空間に突出させる。これにより、棒状の鉄鋼部材1のうち、ナット勘合予定部15となるべき部位(体積V1)のみを第一金型51のキャビティ空間に突出させる。

【0027】

次いで、第一金型51のキャビティ空間に突出した鉄鋼部材1の先端を第二金型52により叩いて圧力を加える。そして、第一金型51に対する第二金型52の位置(第二金型52のストローク)を正確に設定する。これにより、第一金型51と第二金型52の間で変形して、体積V1のナット勘合予定部15が形成される。

【0028】

棒状の鉄鋼部材1の直径が13mmであり、従来のホイールナットレンチ100におけるナット勘合予定部105の体積(約16cm3)よりも小さい体積なので、第一工程の加熱処理が短時間で済む。さらに、第二工程において体積V1のナット勘合予定部15を素早く形成することができる。

【0029】

図5は、成形鍛造(第二熱間加工工程)の説明図である。

第三工程S3(第二熱間加工工程)では、成形鍛造により、棒状の鉄鋼部材1の先端に形成した団子形のナット勘合予定部15をナット嵌合部11に形成する。

まず、ナット勘合予定部15が900℃以下になる前に、棒状の鉄鋼部材1を第一雌型55と第二雌型56により把持して、ナット勘合予定部15を第一雌型55と第二雌型56のキャビティ空間に収容する。

この際、第一雌型55及び第二雌型56に対して、ナット勘合予定部15を正確に位置決めする。すなわち、棒状の鉄鋼部材1の先端(ナット勘合予定部15)から体積V1となるだけの必要長さ分だけ、第一雌型55及び第二雌型56のキャビティ空間に突出させる。

【0030】

次いで、第一雌型55及び第二雌型56のキャビティ空間に向けて雄型57を挿入して、ナット勘合予定部15を叩いて圧力を加える。雄型57には、フランジ部57fが形成される。また、フランジ部57fは、第一雌型55及び第二雌型56のキャビティ空間に嵌合する。

そして、第一雌型55及び第二雌型56に対する雄型57の位置(雄型57のストローク)を正確に設定する。これにより、ナット勘合予定部15は、第一雌型55、第二雌型56及び雄型57により形成されるキャビティ空間に倣って変形して、体積V1のナット嵌合部11が形成される。

ナット勘合予定部15の体積V1は、ナット嵌合部11の完成後体積V1とほぼ同一体積であるので、実際に形成されたナット嵌合部11には余肉が殆どなく、キャビティ空間から余肉は殆ど食み出ない。

【0031】

従来の製造方法においては、完成後のナット嵌合部の体積に対して、ナット勘合予定部の体積は、15%程度大きく形成されている。ナット勘合予定部の体積が約16cm3であり、ナット嵌合部の完成後体積が約14cm3である。

図10(a)に示すように、ナット勘合予定部をナット嵌合部に成形鍛造すると、ナット嵌合部には約2cm3の余肉が食み出る。

このため、図10(b)に示すように、約2cm3の余肉を削り取る機械加工を施して、ナット嵌合部を完成させている。

【0032】

一方、第三工程S3では、ナット嵌合部11の形成の際に、余肉が殆ど出ないので、第一雌型55、第二雌型56及び雄型57により形成されるキャビティ空間をほぼ密閉空間にすることができる。

したがって、実際に形成されたナット嵌合部11に対しては、第三工程S3の後工程において、余肉を切削加工により除去する必要がない。

【0033】

第三工程S3では、ナット嵌合部11から若干の余肉がでる程度に調整される。この若干の余肉は、微細なバリとなってナット嵌合部11の外表面側に現われる。そして、この微細なバリは、後工程(第五工程S5)でショットブラストを施すことにより、酸化スケールと共に除去される。

【0034】

第一実施形態に係るホイールナットレンチ10及びその製造では、第三工程S3(熱間鍛造)の後工程において、ナット嵌合部11に対して切削加工を施す必要がない。ナット嵌合部11から余肉が殆ど食み出ないので、切削加工を省略することができる。

したがって、ホイールナットレンチ10の製造では、切削加工やその段取りなどの作業が不要となり、製造工数、製造時間を大幅に短縮することができる。よって、ホイールナットレンチ10の製造コストの低減が確実に図られる。しかも、特別な装置などを用いずに、熱間鍛造を冷間鍛造の如く、正確な体積管理の下において行うだけなので、製造装置のコスト上昇も殆どない。

【0035】

また、ホイールナットレンチ10及びその製造では、第一工程S1、第二工程S2、第五工程S5及び第七工程S7においても、従来よりも小さな体積に設定されるので時間短縮できる。

【0036】

また、ナット勘合部11が必要以上に大きくならないので、ホイールナットレンチ10の軽量化が図られる。

【0037】

また、第三工程S3(成形鍛造)におけるナット嵌合部11の形成の際に、余肉が殆ど出ないので、第一雌型55、第二雌型56及び雄型57により形成されるキャビティ空間をほぼ密閉空間にしたとしても、第一雌型55、第二雌型56及び雄型57に過大な圧力がかかって破損することがない。

【0038】

〔第二実施形態〕

第一実施形態に係るホイールナットレンチ10と同一の構成及び製造工程等については、同一の符号を付してその説明を省略する。

図6は、本発明の第二実施形態に係るホイールナットレンチ20を示す図である。図7は、ナット嵌合部21の拡大断面図(図6の一部拡大図)である。

ホイールナットレンチ20は、M21サイズのホイールナット50に外嵌される拡径のナット嵌合部21と、ナット嵌合部21に接続する棒状に延びるハンドル部23と、から形成される。ハンドル部23の根元側は、約100度程度に屈曲した屈曲部22に形成される。

ナット嵌合部21の端面21tには、ホイールナット50に外嵌される嵌合穴11aが設けられる。

【0039】

ホイールナットレンチ20は、棒状の鉄鋼部材1(炭素鋼)を熱間鍛造して形成される。棒状の鉄鋼部材1の直径は13mm未満、好ましくは直径12mmである。従来例のホイールナットレンチ100を形成する材料に比べて細い材料である(図9及び図10参照)。

【0040】

図6に示すように、ナット嵌合部21は、端面21tからハンドル部23に接続する基端側に向かうに従って縮径する外形(外周面21s)を有する。より詳細には、端面21tから基端側へ約18mmの範囲では、同一直径の円筒形に形成され、約18mmを超えた付近から漸次縮径する円錐形に形成される。端面21tから基端側へ約18mmの範囲は、ホイールナット50に嵌合する部位であり、約18mmを超えた付近からハンドル部23側の範囲は、ホイールナット50には接触しない部位である。そして、ホイールナット50には接触しない部位は、均一の肉厚(3〜4mm程度)に形成される。

ナット嵌合部21の嵌合穴11aは、内嵌するホイールナット50を収容するために必要最小限の空間となるように形成される。ナット嵌合部21の外周面21sは、必要最小限の肉厚を確保しつつ、嵌合穴11aに倣って円筒形に形成される。

【0041】

ナット嵌合部21は、ホイールナット50に対して、規定された締付トルクを与えることができる必要最小限の強度を有する。つまり、ナット嵌合部21は、必要最小限のねじり強度を有する厚み(肉厚)に形成される。

ナット嵌合部21は、端面21tに特に亀裂が発生しやすい。このため、ナット嵌合部21の厚み(肉厚)は、端面21tに亀裂が発生しないような十分な厚みに形成される。具体的には、肉厚は3〜4mmに形成される。

その一方で、ナット嵌合部21の端面21t以外の部分(端面21tから基端側へ約4mm〜約18mmまでの範囲の部位)では、肉厚は約2〜3mmで足りる。

このため、ナット嵌合部21では、端面21tの肉厚が他の部位の肉厚よりも厚く形成されて、環形フランジ部21fとなる。つまり、環形フランジ部21fの厚みは約3〜4mmに形成され、ホイールナット50に嵌合する部位は約2〜3mmに形成される。

ナット嵌合部21の(完成後)体積V2は、約10cm3である。なお、従来のホイールナットレンチ100のナット勘合予定部105の体積は、約16cm3である(図10参照)。

【0042】

ナット嵌合部21の端面21t及び外周面21sは、両者とも切削加工が施されていない。つまり、端面21t及び外周面21sは、両者とも切削加工面ではなく、鍛造面が露出する。

【0043】

ホイールナットレンチ20の製造工程は、図3に示す工程と同一である。すなわち、図3は、第二実施形態に係るホイールナットレンチ20の製造工程を示すフローチャート図でもある。

ホイールナットレンチ20の製造工程においても、第二工程S2において、加熱した鉄鋼部材2の一方の端部(先端)を熱間鍛造して、団子形のナット勘合予定部25(図8参照)を形成する。

そして、第三工程S3において、ナット勘合予定部25が900℃以下になる前に鍛造して、ナット勘合部21を形成する。

【0044】

第二工程S2(第一熱間加工工程)、すなわちナット勘合予定部25の形成は、ナット勘合予定部15の場合と同様に行う。

まず、設計図などから完成後のナット嵌合部21の完成後の体積V2を計算する。完成後の体積V2は、約10cm3である。

【0045】

そして、ナット嵌合部21の完成後の体積V2と同一体積V2を有するナット勘合予定部25を形成する。なお、ここで使用する金型(不図示)は、ナット勘合予定部15の場合とは異なるもの(小さいサイズ)が用いられる。

【0046】

棒状の鉄鋼部材2の直径が12mmなので、ナット勘合予定部25の体積を大きくするのは非効率である。ナット勘合予定部25が完全に形成される前に、棒状の鉄鋼部材2が冷却されてしまうからである。つまり、棒状の鉄鋼部材2の再加熱(第一工程S1)を繰り返す必要が生じてしまう。

このため、棒状の鉄鋼部材2の先端に形成するナット勘合予定部25の体積V2としては、必要最小限である約10cm3にするのが好適である。したがって、ナット勘合予定部25の体積を必要最小限に設定することにより、棒状の鉄鋼部材2が冷却される(900℃以下になる)前に、体積V2のナット勘合予定部25及びナット勘合部21の形成を完了できる。

【0047】

図8は、成形鍛造(第二熱間加工工程)の説明図である。

第三工程S3(第二熱間加工工程)すなわちナット嵌合部21の形成は、ナット嵌合部11の場合と同様に行う。

図8に示すように、第一雌型65と第二雌型66により、ナット勘合予定部25を正確に位置決めして把持・収容する。そして、第一雌型65及び第二雌型66のキャビティ空間に向けて雄型57を挿入して、ナット勘合予定部25を叩いて圧力を加える。雄型57には、フランジ部57fが形成される。また、フランジ部57fは、第一雌型65及び第二雌型66のキャビティ空間に嵌合する。

一方、第一雌型65及び第二雌型66のキャビティ空間には、直径方向に広がる段差部65d,66dが形成される。第一雌型65,第二雌型66の段差部65d,66dと雄型57のフランジ部57fにより、ナット嵌合部21の環形フランジ部21fが形成される。

【0048】

そして、第一雌型65及び第二雌型66に対する雄型57の位置(雄型57のストローク)を正確に設定する。これにより、ナット勘合予定部25は、第一雌型65、第二雌型66及び雄型57により形成されるキャビティ空間に倣って変形して、環形フランジ部21fを有する体積V2のナット嵌合部21が形成される。

ナット勘合予定部25の体積V2は、ナット嵌合部21の完成後体積V2とほぼ同一体積であるので、実際に形成されたナット嵌合部21には余肉が殆どなく、キャビティ空間から余肉は殆ど食み出ない。

【0049】

第三工程S3では、ナット嵌合部21の形成の際に、余肉が殆ど出ないので、第一雌型65、第二雌型66及び雄型57により形成されるキャビティ空間をほぼ密閉空間にすることができる。

したがって、実際に形成されたナット嵌合部21に対しては、第三工程S3の後工程において、余肉を切削加工により除去する必要がない。後工程(第五工程S5)でショットブラストを施すことにより、ナット嵌合部21の外表面側に現われた微細なバリを酸化スケールと共に除去できるからである。

【0050】

第二実施形態に係るホイールナットレンチ20及びその製造では、第三工程S3(熱間鍛造)の後工程において、ナット嵌合部21に対して切削加工を施す必要がない。ナット嵌合部21から余肉が殆ど食み出ないので、切削加工を省略することができる。

したがって、ホイールナットレンチ20の製造では、切削加工やその段取りなどの作業が不要となり、製造工数、製造時間を大幅に短縮することができる。よって、ホイールナットレンチ20の製造コストの低減が確実に図られる。しかも、特別な装置などを用いずに、熱間鍛造を冷間鍛造の如く、正確な体積管理の下において行うだけなので、製造装置のコスト上昇も殆どない。

【0051】

また、第二実施形態に係るホイールナットレンチ20及びその製造では、従来に比べて細い直径の材料を用いているので、ホイールナットレンチ20の軽量化が図られる。ナット嵌合部21の機械的強度も十分に確保できる。

【0052】

また、ナット勘合部21が必要以上に大きくならないので、ホイールナットレンチ20の軽量化が図られる。

【0053】

第二工程S2においても、従来よりも小さな体積に設定できるので、時間短縮できる。また、従来に比べて細い直径の材料を用いているので、第二工程S2及び第三工程S3における加熱時間及び加熱熱量が抑えられる。また、第五工程S5、第七工程S7におけるショットブラストにおいても従来より表面積が小さいので時間短縮できる。したがって、更に製造コストの低減が図られる。

【0054】

また、第三工程S3(成形鍛造)におけるナット嵌合部21の形成の際に、余肉が殆ど出ないので、第一雌型65、第二雌型66及び雄型57により形成されるキャビティ空間をほぼ密閉空間にしたとしても、第一雌型65、第二雌型66及び雄型57に過大な圧力がかかって破損することがない。

【0055】

なお、上述した実施の形態において示した各構成部材の諸形状や組み合わせ等は一例であって、本発明の主旨から逸脱しない範囲において設計要求等に基づき種々変更可能である。

【0056】

第二工程S2及び第三工程S3における加熱方法は、任意の方法を用いることができる。また、第二工程S2は、熱間鍛造に限らず、例えば、電気抵抗で行うなど熱間で行う加工(形成)処理であればよい。また、ナット勘合予定部15,25の形状は、団子(球)形に限らない。

【0057】

ホイールナットレンチ10,20は、L字形である必要はない。いわゆるT型のホイールナットレンチであってもよい。

また、ハンドル部13(鉄鋼部材1,2)は、断面丸形である必要はなく、四角角形、多角形又は楕円形であってもよい。

【0058】

また、ホイールナットレンチ10,20の嵌合穴11a,21a)は、M21サイズのホイールナットに対応する場合に限らず、他のサイズのホイールナットに対応する場合であってもよい。

【0059】

また、第三工程S3で用いる雌型は、二つの分割式の雌型55,56にてキャビティ空間を形成したが、これに限らない。一つの雌型又は三つ以上の雌型でキャビティ空間を形成してもよい。

【符号の説明】

【0060】

1,2…鉄鋼部材、 10,20…ホイールナットレンチ、 11,21…ナット嵌合部、 11a…嵌合穴(ナット嵌合穴)、 11s,21s…外周面、 11t,21t…端面(開口端面)、 13,23…ハンドル部、 15,25…ナット勘合予定部(部位)、50…ホイールナット

【技術分野】

【0001】

本発明は、ホイールナットレンチ及びホイールナットレンチの製造方法に関する。

【背景技術】

【0002】

自動車には、ホイールを着脱するためのL型のホイールナットレンチが車載工具として搭載される。上記ホイールナットレンチは、一般的には材料に炭素鋼を用い、ナットに勘合するナット嵌合部を熱間鍛造による複数の工程で成形し、ナット嵌合部の平面、円筒部を機械加工で仕上げ、軸(ハンドル部)を所定の位置より曲げ、さらに全体に焼入れを行うことによって成形している(特許文献1)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2001−219380号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上述した熱間鍛造工程では、まず加熱した棒状の鉄鋼部材の一端を鍛造して団子状のナット勘合予定部を形成し、更にこのナット勘合予定部を鍛造して内部にナット勘合孔を有するナット勘合部を形成する。

この際、ナット勘合予定部の体積は、完成後のナット勘合部の体積よりも大きくなるように設定される。完成後のナット勘合部が必要な体積を満たさない不具合を回避するためである。このため、熱間鍛造工程後に、ナット勘合部の余肉を削り取る機械加工が必須となる。

しかしながら、従来の製造方法では、製造工程が多いため、ホイールナットレンチのコストが高くなるという問題がある。

【0005】

また、ナット勘合予定部の体積を、完成後のナット勘合部の体積よりも大きく形成するためには、棒状の鉄鋼部材の径を必要以上に太く(一般的に、直径13〜14mm)する必要がある。細い棒状の鉄鋼部材から大きな体積のナット勘合予定部を形成するには、複数回の熱間鍛造が必要となって、かえって製造コストが上昇してしまうからである。

しかしながら、従来の製造方法では、必要以上に太い棒状材料が用いられるため、ホイールナットレンチの重量が重くなるという問題がある。

【0006】

本発明は、製造コストの低減や軽量化を図ることができるホイールナットレンチ及びホイールナットレンチの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明に係るホイールナットレンチは、ナット嵌合穴を内側に有するナット嵌合部が熱間鍛造によりハンドル部の一端側に形成されるホイールナットレンチであって、前記ナット嵌合部は、外周面又は前記ナット嵌合穴の開口端面が、切削処理を省いた熱間鍛造処理面であることを特徴とする。

【0008】

前記ナット嵌合部の端面に外径方向に突出する環形フランジ部が一体形成されることを特徴とする。

【0009】

前記ナット嵌合部は、ホイールナットに嵌合する部位よりも前記ハンドル部側が、前記ハンドル部側に向かうに従って円錐形に漸次縮径することを特徴とする。

【0010】

本発明に係るホイールナットレンチの製造方法は、ナット嵌合穴を内側に有するナット嵌合部がハンドル部の一端に形成されるホイールナットレンチの製造方法であって、棒状の鉄鋼部材の一端のうち、前記ナット嵌合部の完成後体積と同一体積を有する部位をナット勘合予定部に熱間形成する第一熱間加工工程と、前記ナット勘合予定部を熱間鍛造して前記ナット嵌合部に形成する第二熱間加工工程と、備え、前記ナット嵌合部の外周面又は前記ナット嵌合穴の開口端面に対する切削処理を省いたことを特徴とする。

【0011】

前記第二熱間加工工程において、前記ナット嵌合部の端面に外径方向に突出する環形フランジ部を一体形成することを特徴とする。

【0012】

前記第二熱間加工工程において、前記ナット嵌合部を、ホイールナットに嵌合する部位よりも前記ハンドル部側が、前記ハンドル部側に向かうに従って円錐形に漸次縮径するように形成することを特徴とする。

【発明の効果】

【0013】

本発明によれば、ホイールナットレンチの低コスト化や軽量化を確実に図ることができる。

【図面の簡単な説明】

【0014】

【図1】第一実施形態に係るホイールナットレンチを示す全体図及び下面図である。

【図2】ナット嵌合部の拡大断面図(図1の一部拡大図)である。

【図3】第一実施形態に係るホイールナットレンチの製造工程を示すフローチャート図である。

【図4】予備成形鍛造(第一熱間加工工程)の説明図である。

【図5】成形鍛造(第二熱間加工工程)の説明図である。

【図6】第二実施形態に係るホイールナットレンチを示す全体図及び下面図である。

【図7】ナット嵌合部の拡大断面図(図6の一部拡大図)である。

【図8】成形鍛造(第二熱間加工工程)の説明図である。

【図9】従来のホイールナットレンチのナット嵌合部を示す拡大断面図である。

【図10】従来の成形鍛造工程の説明図である。

【発明を実施するための形態】

【0015】

以下、本発明の実施形態に係るホイールナットレンチ10,20及びその製造方法について説明する。

【0016】

〔第一実施形態〕

図1は、本発明の第一実施形態に係るホイールナットレンチ10を示す図である。図2は、ナット嵌合部11の拡大断面図(図1の一部拡大図)である。

ホイールナットレンチ10は、M21サイズのホイールナット50に外嵌される拡径のナット嵌合部11と、ナット嵌合部11に接続する棒状に延びるハンドル部13と、から形成される。ハンドル部13の根元側は、約100度程度に屈曲した屈曲部12に形成される。

ナット嵌合部11の端面11tには、ホイールナット50に外嵌される嵌合穴11aが設けられる。

【0017】

ホイールナットレンチ10は、棒状の鉄鋼(炭素鋼)部材1を熱間鍛造して形成される。棒状の鉄鋼部材1の直径は、13mm以上、好ましくは13mmである。従来例のホイールナットレンチ100を形成する材料と同様の太さの材料である(図9及び図10参照)。

【0018】

図2に示すように、ナット嵌合部11は、端面11tからハンドル部13に接続する基端側に向かうに従って縮径する外形(外周面11s)を有する。より詳細には、端面11tから基端側へ約18mmの範囲では、同一直径の円筒形に形成され、約18mmを超えた付近から漸次縮径する円錐形に形成される。

端面11tから基端側へ約18mmの範囲は、ホイールナット50に嵌合する部位であり、約18mmを超えた付近からハンドル部13側の範囲は、ホイールナット50には接触しない部位である。そして、ホイールナット50には接触しない部位は、均一の肉厚(3〜4mm程度)に形成される。

ナット嵌合部11の嵌合穴11aは、内嵌するホイールナット50を収容するために必要最小限の空間となるように形成される。ナット嵌合部11の外周面11sは、必要最小限の肉厚を確保しつつ、嵌合穴11aに倣って円筒形に形成される。

【0019】

ナット嵌合部11は、ホイールナット50に対して、規定された締付トルクを与えることができる強度を有する。つまり、ナット嵌合部11は、十分なねじり強度を有する厚み(肉厚)に形成される。

ナット嵌合部11は、端面11tに特に亀裂が発生しやすい。このため、ナット嵌合部11の厚み(肉厚)は、端面11tに亀裂が発生しないような十分な厚みに形成される。

その一方で、重量化を招くことを回避する必要がある。そこで、ナット嵌合部11の肉厚は3〜4mmに形成される。

ナット嵌合部11の(完成後)体積V1は、約13cm3である。なお、従来のホイールナットレンチ100のナット勘合予定部105の体積は、約16cm3である(図10参照)。

【0020】

ナット嵌合部11の端面11t及び外周面11sは、両者とも切削加工(機械加工)が施されていない。つまり、端面11t及び外周面11sは、両者とも切削加工面ではなく、鍛造面が露出する。

ナット嵌合部11は、焼入れ処理(調質処理)して硬化される。ナット嵌合部11は、HRC硬度35〜45程度に硬化される。

【0021】

図3は、第一実施形態に係るホイールナットレンチ10の製造工程を示すフローチャート図である。

ホイールナットレンチ10の製造工程では、まず、棒状の鉄鋼部材1(炭素鋼)を約1000〜1100℃に加熱する(第一工程S1)。次いで、加熱した鉄鋼部材1の一方の端部(先端)を熱間鍛造して、団子形(球形)のナット勘合予定部15(図4参照)を形成する(第二工程S2)。

そして、ナット勘合予定部15が900℃以下になる前に鍛造して、ナット勘合部11を形成する(第三工程S3)。

【0022】

さらに、棒状の鉄鋼部材1(ハンドル部13)のうち、ナット勘合部11の根元部分を約100度程度に屈曲して屈曲部12を形成する(第四工程S4)。これにより、ホイールナットレンチ10の外形がほぼ完成する。

その後は、ホイールナットレンチ10に対して、酸化スケール(炭化膜)の除去やバリ取りなどを目的としたショットブラスト(第五工程S5)、焼き入れ(第六工程S6)、表面清浄などを目的としたショットブラスト(第七工程S7)及びメッキ塗装(第八工程S8)を施す。

このような複数の工程を経ることにより、ホイールナットレンチ10の製造が完成する。

【0023】

ホイールナットレンチ10の製造工程は、従来の製造工程と比べると、第三工程S3(成形鍛造)と第四工程S4(曲げ加工)の間に行われていた切削加工が省かれている。すなわち、ナット嵌合部11の端面11t及び外周面11sに対する切削加工が省かれている。

【0024】

ホイールナットレンチ10の製造工程は、切削加工を省くために、第二工程S2(予備成形鍛造)及び第三工程S3(成形鍛造)において、冷間鍛造と同様に体積を管理して鍛造処理を行う。すなわち、ホイールナットレンチ10の製造工程では、第二工程S2及び第三工程S3において、ナット嵌合部11の完成後体積を予測した上で、完成後体積に必要な部位のみに対して(熱間)鍛造を行う。具体的には、以下に示す工程を行う。

【0025】

図4は、予備成形鍛造(第一熱間加工工程)の説明図である。

第二工程S2(第一熱間加工工程)では、予備成形鍛造により、棒状の鉄鋼部材1の先端に、団子形のナット勘合予定部15を形成する。つまり、第一工程S1により約1000〜1100℃に加熱された棒状の鉄鋼部材1の先端に対して予備成形鍛造を施す。

この際に、設計図などから完成後のナット嵌合部11の完成後の体積V1を計算する。完成後の体積V1は、約13cm3である。そして、ナット嵌合部11の完成後の体積V1と同一体積V1を有するナット勘合予定部15を形成する。

【0026】

具体的には、棒状の鉄鋼部材1の直径(13mm)が既知であるから、体積V1となるだけの必要長さを求める。そして、熱間鍛造の際に、棒状の鉄鋼部材1を保持する第一金型51に対して、棒状の鉄鋼部材1を正確に位置決めする。棒状の鉄鋼部材1の先端を第一金型51に対して挿入して位置決めする際に、先端から体積V1となるだけの必要長さ分だけ、第一金型51のキャビティ空間に突出させる。これにより、棒状の鉄鋼部材1のうち、ナット勘合予定部15となるべき部位(体積V1)のみを第一金型51のキャビティ空間に突出させる。

【0027】

次いで、第一金型51のキャビティ空間に突出した鉄鋼部材1の先端を第二金型52により叩いて圧力を加える。そして、第一金型51に対する第二金型52の位置(第二金型52のストローク)を正確に設定する。これにより、第一金型51と第二金型52の間で変形して、体積V1のナット勘合予定部15が形成される。

【0028】

棒状の鉄鋼部材1の直径が13mmであり、従来のホイールナットレンチ100におけるナット勘合予定部105の体積(約16cm3)よりも小さい体積なので、第一工程の加熱処理が短時間で済む。さらに、第二工程において体積V1のナット勘合予定部15を素早く形成することができる。

【0029】

図5は、成形鍛造(第二熱間加工工程)の説明図である。

第三工程S3(第二熱間加工工程)では、成形鍛造により、棒状の鉄鋼部材1の先端に形成した団子形のナット勘合予定部15をナット嵌合部11に形成する。

まず、ナット勘合予定部15が900℃以下になる前に、棒状の鉄鋼部材1を第一雌型55と第二雌型56により把持して、ナット勘合予定部15を第一雌型55と第二雌型56のキャビティ空間に収容する。

この際、第一雌型55及び第二雌型56に対して、ナット勘合予定部15を正確に位置決めする。すなわち、棒状の鉄鋼部材1の先端(ナット勘合予定部15)から体積V1となるだけの必要長さ分だけ、第一雌型55及び第二雌型56のキャビティ空間に突出させる。

【0030】

次いで、第一雌型55及び第二雌型56のキャビティ空間に向けて雄型57を挿入して、ナット勘合予定部15を叩いて圧力を加える。雄型57には、フランジ部57fが形成される。また、フランジ部57fは、第一雌型55及び第二雌型56のキャビティ空間に嵌合する。

そして、第一雌型55及び第二雌型56に対する雄型57の位置(雄型57のストローク)を正確に設定する。これにより、ナット勘合予定部15は、第一雌型55、第二雌型56及び雄型57により形成されるキャビティ空間に倣って変形して、体積V1のナット嵌合部11が形成される。

ナット勘合予定部15の体積V1は、ナット嵌合部11の完成後体積V1とほぼ同一体積であるので、実際に形成されたナット嵌合部11には余肉が殆どなく、キャビティ空間から余肉は殆ど食み出ない。

【0031】

従来の製造方法においては、完成後のナット嵌合部の体積に対して、ナット勘合予定部の体積は、15%程度大きく形成されている。ナット勘合予定部の体積が約16cm3であり、ナット嵌合部の完成後体積が約14cm3である。

図10(a)に示すように、ナット勘合予定部をナット嵌合部に成形鍛造すると、ナット嵌合部には約2cm3の余肉が食み出る。

このため、図10(b)に示すように、約2cm3の余肉を削り取る機械加工を施して、ナット嵌合部を完成させている。

【0032】

一方、第三工程S3では、ナット嵌合部11の形成の際に、余肉が殆ど出ないので、第一雌型55、第二雌型56及び雄型57により形成されるキャビティ空間をほぼ密閉空間にすることができる。

したがって、実際に形成されたナット嵌合部11に対しては、第三工程S3の後工程において、余肉を切削加工により除去する必要がない。

【0033】

第三工程S3では、ナット嵌合部11から若干の余肉がでる程度に調整される。この若干の余肉は、微細なバリとなってナット嵌合部11の外表面側に現われる。そして、この微細なバリは、後工程(第五工程S5)でショットブラストを施すことにより、酸化スケールと共に除去される。

【0034】

第一実施形態に係るホイールナットレンチ10及びその製造では、第三工程S3(熱間鍛造)の後工程において、ナット嵌合部11に対して切削加工を施す必要がない。ナット嵌合部11から余肉が殆ど食み出ないので、切削加工を省略することができる。

したがって、ホイールナットレンチ10の製造では、切削加工やその段取りなどの作業が不要となり、製造工数、製造時間を大幅に短縮することができる。よって、ホイールナットレンチ10の製造コストの低減が確実に図られる。しかも、特別な装置などを用いずに、熱間鍛造を冷間鍛造の如く、正確な体積管理の下において行うだけなので、製造装置のコスト上昇も殆どない。

【0035】

また、ホイールナットレンチ10及びその製造では、第一工程S1、第二工程S2、第五工程S5及び第七工程S7においても、従来よりも小さな体積に設定されるので時間短縮できる。

【0036】

また、ナット勘合部11が必要以上に大きくならないので、ホイールナットレンチ10の軽量化が図られる。

【0037】

また、第三工程S3(成形鍛造)におけるナット嵌合部11の形成の際に、余肉が殆ど出ないので、第一雌型55、第二雌型56及び雄型57により形成されるキャビティ空間をほぼ密閉空間にしたとしても、第一雌型55、第二雌型56及び雄型57に過大な圧力がかかって破損することがない。

【0038】

〔第二実施形態〕

第一実施形態に係るホイールナットレンチ10と同一の構成及び製造工程等については、同一の符号を付してその説明を省略する。

図6は、本発明の第二実施形態に係るホイールナットレンチ20を示す図である。図7は、ナット嵌合部21の拡大断面図(図6の一部拡大図)である。

ホイールナットレンチ20は、M21サイズのホイールナット50に外嵌される拡径のナット嵌合部21と、ナット嵌合部21に接続する棒状に延びるハンドル部23と、から形成される。ハンドル部23の根元側は、約100度程度に屈曲した屈曲部22に形成される。

ナット嵌合部21の端面21tには、ホイールナット50に外嵌される嵌合穴11aが設けられる。

【0039】

ホイールナットレンチ20は、棒状の鉄鋼部材1(炭素鋼)を熱間鍛造して形成される。棒状の鉄鋼部材1の直径は13mm未満、好ましくは直径12mmである。従来例のホイールナットレンチ100を形成する材料に比べて細い材料である(図9及び図10参照)。

【0040】

図6に示すように、ナット嵌合部21は、端面21tからハンドル部23に接続する基端側に向かうに従って縮径する外形(外周面21s)を有する。より詳細には、端面21tから基端側へ約18mmの範囲では、同一直径の円筒形に形成され、約18mmを超えた付近から漸次縮径する円錐形に形成される。端面21tから基端側へ約18mmの範囲は、ホイールナット50に嵌合する部位であり、約18mmを超えた付近からハンドル部23側の範囲は、ホイールナット50には接触しない部位である。そして、ホイールナット50には接触しない部位は、均一の肉厚(3〜4mm程度)に形成される。

ナット嵌合部21の嵌合穴11aは、内嵌するホイールナット50を収容するために必要最小限の空間となるように形成される。ナット嵌合部21の外周面21sは、必要最小限の肉厚を確保しつつ、嵌合穴11aに倣って円筒形に形成される。

【0041】

ナット嵌合部21は、ホイールナット50に対して、規定された締付トルクを与えることができる必要最小限の強度を有する。つまり、ナット嵌合部21は、必要最小限のねじり強度を有する厚み(肉厚)に形成される。

ナット嵌合部21は、端面21tに特に亀裂が発生しやすい。このため、ナット嵌合部21の厚み(肉厚)は、端面21tに亀裂が発生しないような十分な厚みに形成される。具体的には、肉厚は3〜4mmに形成される。

その一方で、ナット嵌合部21の端面21t以外の部分(端面21tから基端側へ約4mm〜約18mmまでの範囲の部位)では、肉厚は約2〜3mmで足りる。

このため、ナット嵌合部21では、端面21tの肉厚が他の部位の肉厚よりも厚く形成されて、環形フランジ部21fとなる。つまり、環形フランジ部21fの厚みは約3〜4mmに形成され、ホイールナット50に嵌合する部位は約2〜3mmに形成される。

ナット嵌合部21の(完成後)体積V2は、約10cm3である。なお、従来のホイールナットレンチ100のナット勘合予定部105の体積は、約16cm3である(図10参照)。

【0042】

ナット嵌合部21の端面21t及び外周面21sは、両者とも切削加工が施されていない。つまり、端面21t及び外周面21sは、両者とも切削加工面ではなく、鍛造面が露出する。

【0043】

ホイールナットレンチ20の製造工程は、図3に示す工程と同一である。すなわち、図3は、第二実施形態に係るホイールナットレンチ20の製造工程を示すフローチャート図でもある。

ホイールナットレンチ20の製造工程においても、第二工程S2において、加熱した鉄鋼部材2の一方の端部(先端)を熱間鍛造して、団子形のナット勘合予定部25(図8参照)を形成する。

そして、第三工程S3において、ナット勘合予定部25が900℃以下になる前に鍛造して、ナット勘合部21を形成する。

【0044】

第二工程S2(第一熱間加工工程)、すなわちナット勘合予定部25の形成は、ナット勘合予定部15の場合と同様に行う。

まず、設計図などから完成後のナット嵌合部21の完成後の体積V2を計算する。完成後の体積V2は、約10cm3である。

【0045】

そして、ナット嵌合部21の完成後の体積V2と同一体積V2を有するナット勘合予定部25を形成する。なお、ここで使用する金型(不図示)は、ナット勘合予定部15の場合とは異なるもの(小さいサイズ)が用いられる。

【0046】

棒状の鉄鋼部材2の直径が12mmなので、ナット勘合予定部25の体積を大きくするのは非効率である。ナット勘合予定部25が完全に形成される前に、棒状の鉄鋼部材2が冷却されてしまうからである。つまり、棒状の鉄鋼部材2の再加熱(第一工程S1)を繰り返す必要が生じてしまう。

このため、棒状の鉄鋼部材2の先端に形成するナット勘合予定部25の体積V2としては、必要最小限である約10cm3にするのが好適である。したがって、ナット勘合予定部25の体積を必要最小限に設定することにより、棒状の鉄鋼部材2が冷却される(900℃以下になる)前に、体積V2のナット勘合予定部25及びナット勘合部21の形成を完了できる。

【0047】

図8は、成形鍛造(第二熱間加工工程)の説明図である。

第三工程S3(第二熱間加工工程)すなわちナット嵌合部21の形成は、ナット嵌合部11の場合と同様に行う。

図8に示すように、第一雌型65と第二雌型66により、ナット勘合予定部25を正確に位置決めして把持・収容する。そして、第一雌型65及び第二雌型66のキャビティ空間に向けて雄型57を挿入して、ナット勘合予定部25を叩いて圧力を加える。雄型57には、フランジ部57fが形成される。また、フランジ部57fは、第一雌型65及び第二雌型66のキャビティ空間に嵌合する。

一方、第一雌型65及び第二雌型66のキャビティ空間には、直径方向に広がる段差部65d,66dが形成される。第一雌型65,第二雌型66の段差部65d,66dと雄型57のフランジ部57fにより、ナット嵌合部21の環形フランジ部21fが形成される。

【0048】

そして、第一雌型65及び第二雌型66に対する雄型57の位置(雄型57のストローク)を正確に設定する。これにより、ナット勘合予定部25は、第一雌型65、第二雌型66及び雄型57により形成されるキャビティ空間に倣って変形して、環形フランジ部21fを有する体積V2のナット嵌合部21が形成される。

ナット勘合予定部25の体積V2は、ナット嵌合部21の完成後体積V2とほぼ同一体積であるので、実際に形成されたナット嵌合部21には余肉が殆どなく、キャビティ空間から余肉は殆ど食み出ない。

【0049】

第三工程S3では、ナット嵌合部21の形成の際に、余肉が殆ど出ないので、第一雌型65、第二雌型66及び雄型57により形成されるキャビティ空間をほぼ密閉空間にすることができる。

したがって、実際に形成されたナット嵌合部21に対しては、第三工程S3の後工程において、余肉を切削加工により除去する必要がない。後工程(第五工程S5)でショットブラストを施すことにより、ナット嵌合部21の外表面側に現われた微細なバリを酸化スケールと共に除去できるからである。

【0050】

第二実施形態に係るホイールナットレンチ20及びその製造では、第三工程S3(熱間鍛造)の後工程において、ナット嵌合部21に対して切削加工を施す必要がない。ナット嵌合部21から余肉が殆ど食み出ないので、切削加工を省略することができる。

したがって、ホイールナットレンチ20の製造では、切削加工やその段取りなどの作業が不要となり、製造工数、製造時間を大幅に短縮することができる。よって、ホイールナットレンチ20の製造コストの低減が確実に図られる。しかも、特別な装置などを用いずに、熱間鍛造を冷間鍛造の如く、正確な体積管理の下において行うだけなので、製造装置のコスト上昇も殆どない。

【0051】

また、第二実施形態に係るホイールナットレンチ20及びその製造では、従来に比べて細い直径の材料を用いているので、ホイールナットレンチ20の軽量化が図られる。ナット嵌合部21の機械的強度も十分に確保できる。

【0052】

また、ナット勘合部21が必要以上に大きくならないので、ホイールナットレンチ20の軽量化が図られる。

【0053】

第二工程S2においても、従来よりも小さな体積に設定できるので、時間短縮できる。また、従来に比べて細い直径の材料を用いているので、第二工程S2及び第三工程S3における加熱時間及び加熱熱量が抑えられる。また、第五工程S5、第七工程S7におけるショットブラストにおいても従来より表面積が小さいので時間短縮できる。したがって、更に製造コストの低減が図られる。

【0054】

また、第三工程S3(成形鍛造)におけるナット嵌合部21の形成の際に、余肉が殆ど出ないので、第一雌型65、第二雌型66及び雄型57により形成されるキャビティ空間をほぼ密閉空間にしたとしても、第一雌型65、第二雌型66及び雄型57に過大な圧力がかかって破損することがない。

【0055】

なお、上述した実施の形態において示した各構成部材の諸形状や組み合わせ等は一例であって、本発明の主旨から逸脱しない範囲において設計要求等に基づき種々変更可能である。

【0056】

第二工程S2及び第三工程S3における加熱方法は、任意の方法を用いることができる。また、第二工程S2は、熱間鍛造に限らず、例えば、電気抵抗で行うなど熱間で行う加工(形成)処理であればよい。また、ナット勘合予定部15,25の形状は、団子(球)形に限らない。

【0057】

ホイールナットレンチ10,20は、L字形である必要はない。いわゆるT型のホイールナットレンチであってもよい。

また、ハンドル部13(鉄鋼部材1,2)は、断面丸形である必要はなく、四角角形、多角形又は楕円形であってもよい。

【0058】

また、ホイールナットレンチ10,20の嵌合穴11a,21a)は、M21サイズのホイールナットに対応する場合に限らず、他のサイズのホイールナットに対応する場合であってもよい。

【0059】

また、第三工程S3で用いる雌型は、二つの分割式の雌型55,56にてキャビティ空間を形成したが、これに限らない。一つの雌型又は三つ以上の雌型でキャビティ空間を形成してもよい。

【符号の説明】

【0060】

1,2…鉄鋼部材、 10,20…ホイールナットレンチ、 11,21…ナット嵌合部、 11a…嵌合穴(ナット嵌合穴)、 11s,21s…外周面、 11t,21t…端面(開口端面)、 13,23…ハンドル部、 15,25…ナット勘合予定部(部位)、50…ホイールナット

【特許請求の範囲】

【請求項1】

ナット嵌合穴を内側に有するナット嵌合部が熱間鍛造によりハンドル部の一端側に形成されるホイールナットレンチであって、

前記ナット嵌合部は、外周面又は前記ナット嵌合穴の開口端面が、切削処理を省いた熱間鍛造処理面であることを特徴とするホイールナットレンチ。

【請求項2】

前記ナット嵌合部の端面に外径方向に突出する環形フランジ部が一体形成されることを特徴とする請求項1に記載のホイールナットレンチ。

【請求項3】

前記ナット嵌合部は、ホイールナットに嵌合する部位よりも前記ハンドル部側が、前記ハンドル部側に向かうに従って円錐形に漸次縮径することを特徴とする請求項1又は2に記載のホイールナットレンチ。

【請求項4】

ナット嵌合穴を内側に有するナット嵌合部がハンドル部の一端に形成されるホイールナットレンチの製造方法であって、

棒状の鉄鋼部材の一端のうち、前記ナット嵌合部の完成後体積と同一体積を有する部位をナット勘合予定部に熱間形成する第一熱間加工工程と、

前記ナット勘合予定部を熱間鍛造して前記ナット嵌合部に形成する第二熱間加工工程と、

を備え、

前記ナット嵌合部の外周面又は前記ナット嵌合穴の開口端面に対する切削処理を省いたことを特徴とするホイールナットレンチの製造方法。

【請求項5】

前記第二熱間加工工程において、前記ナット嵌合部の端面に外径方向に突出する環形フランジ部を一体形成することを特徴とする請求項4に記載のホイールナットレンチの製造方法。

【請求項6】

前記第二熱間加工工程において、前記ナット嵌合部を、ホイールナットに嵌合する部位よりも前記ハンドル部側が、前記ハンドル部側に向かうに従って円錐形に漸次縮径するように形成することを特徴とする請求項4又は5に記載のホイールナットレンチの製造方法。

【請求項1】

ナット嵌合穴を内側に有するナット嵌合部が熱間鍛造によりハンドル部の一端側に形成されるホイールナットレンチであって、

前記ナット嵌合部は、外周面又は前記ナット嵌合穴の開口端面が、切削処理を省いた熱間鍛造処理面であることを特徴とするホイールナットレンチ。

【請求項2】

前記ナット嵌合部の端面に外径方向に突出する環形フランジ部が一体形成されることを特徴とする請求項1に記載のホイールナットレンチ。

【請求項3】

前記ナット嵌合部は、ホイールナットに嵌合する部位よりも前記ハンドル部側が、前記ハンドル部側に向かうに従って円錐形に漸次縮径することを特徴とする請求項1又は2に記載のホイールナットレンチ。

【請求項4】

ナット嵌合穴を内側に有するナット嵌合部がハンドル部の一端に形成されるホイールナットレンチの製造方法であって、

棒状の鉄鋼部材の一端のうち、前記ナット嵌合部の完成後体積と同一体積を有する部位をナット勘合予定部に熱間形成する第一熱間加工工程と、

前記ナット勘合予定部を熱間鍛造して前記ナット嵌合部に形成する第二熱間加工工程と、

を備え、

前記ナット嵌合部の外周面又は前記ナット嵌合穴の開口端面に対する切削処理を省いたことを特徴とするホイールナットレンチの製造方法。

【請求項5】

前記第二熱間加工工程において、前記ナット嵌合部の端面に外径方向に突出する環形フランジ部を一体形成することを特徴とする請求項4に記載のホイールナットレンチの製造方法。

【請求項6】

前記第二熱間加工工程において、前記ナット嵌合部を、ホイールナットに嵌合する部位よりも前記ハンドル部側が、前記ハンドル部側に向かうに従って円錐形に漸次縮径するように形成することを特徴とする請求項4又は5に記載のホイールナットレンチの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2013−99830(P2013−99830A)

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願番号】特願2011−245709(P2011−245709)

【出願日】平成23年11月9日(2011.11.9)

【出願人】(504136889)株式会社ファルテック (57)

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願日】平成23年11月9日(2011.11.9)

【出願人】(504136889)株式会社ファルテック (57)

[ Back to top ]