ボス成形治具およびボス成形方法

【課題】 本発明は、金属板にネジ付きのボス成形を行なうボス成形治具、およびボス成形方法に関するものである。

【解決手段】 本発明のボス成形治具は、円柱底面に開口する円筒形状の空洞を円柱と円筒の中心軸を合わせて形成し、円柱底面の縁部の円環の面を加工面として加工対象の金属材に押圧され回転するボス成形部と、ボス成形部の中空の中心軸に、ボス成形部とは回転および昇降自在に配置され、表面がネジ立てされた棒状のネジ成形部とを有する、よう構成する。

【解決手段】 本発明のボス成形治具は、円柱底面に開口する円筒形状の空洞を円柱と円筒の中心軸を合わせて形成し、円柱底面の縁部の円環の面を加工面として加工対象の金属材に押圧され回転するボス成形部と、ボス成形部の中空の中心軸に、ボス成形部とは回転および昇降自在に配置され、表面がネジ立てされた棒状のネジ成形部とを有する、よう構成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金属板にネジ付きのボス成形を行なうボス成形治具、およびボス成形方法に関するものである。

【背景技術】

【0002】

ノートパソコンや携帯電話などの情報機器には、マグネシウム合金、アルミニウム合金などの軽合金の金属筐体が用いられている。これは、軽合金が

1299660598718_0

であることに加えて、強度が高いことや、プラスチックに比べてリサイクルが容易なことから用いられるようになった。これらの金属筐体の製造方法として、例えばマグネシウム合金を用いた筐体では、チクソ射出成形法やダイキャスト成形法が知られている。

【0003】

しかしこれらの成形法では、成型後のバリ取りなどの後加工が多いことや、溶融金属の流れ跡による外観不良が多いため、製造コストが増大することがネックになっている。一方、軽合金の板材を用いて板金加工により筐体を製造することも行われている。この板金加工による筐体の製造方法は、外観に優れ低コストである。

【0004】

ところで筐体には、筐体の内部に収容する部品と筐体との固定、あるいは筐体同士を固定するためのボスが必要である。板金加工によって作られた筐体にボスを形成する技術として、予め作成したボスを筐体にスタッド溶接する方法が知られている。また、摩擦圧接を利用したボスの成形方法も知られている(ここでは、摩擦圧接成形法という)。この摩擦圧接法は、中空円筒状のボス成形治具を金属板に高速回転しながら押圧し、ボス成形治具と金属板との間で発生する摩擦熱により金属板の金属に超塑性現象を発現させて塑性流動化し、その金属をボス成形治具内に流動させてボス(突起)を成形するものである。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2007−14967号公報

【特許文献2】特開2010−23040号公報

【特許文献3】特開2009−107006号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記したように、情報機器等の筐体には軽合金を用いた板金加工により製造することが行なわれている。そのような板金で作られた筐体にボスを設ける方法としてスタッド溶接法や摩擦圧接法が知られている。

【0007】

ボスを用いた締結の方法は、ボスに明けられた孔にタッピンネジをねじ込み、ネジ立てしながら締結する方法が一般的であるが、ネジ加工したボスにビス(小ネジ)を用いて締結したい場合がある。例えば、タッピンネジを締めつけた際に発生する切り粉を嫌う場合ではビスを用いることになり、このような場合にネジ加工したボスを必要とする。

【0008】

上記したスタッド溶接法は、予めネジ加工したボスを金属筐体に溶接することになるが、ボスと筐体との接合に十分な強度が得られないことや、筐体の表面に溶接痕がつくため外観上の問題がある。

【0009】

また、摩擦圧接法ではタッピンネジのための孔(ここではボス孔という)を明けたボスを製作することは一般に行なわれているが、ネジ付きのボスを直接製作することは知られていない。ネジ付きのボスとするためには、摩擦圧接法でボス孔のあるボスを一旦作成し、そのボス孔にネジ立てすることが行なわれていた。従って、ボス成型後にネジ立ての工程を必要とするために、コストアップとなる、という問題があった。また、薄い金属板に摩擦圧接法によりボス成形を行った場合に、成形したボスの裏側の金属板に「ひけ」を発生する場合があり、このために外観不良となってしまう、という問題もあった。

【0010】

本発明は、上記の問題を解決するためになされたもので、摩擦圧接法においてネジ立ての工程を必要とせずにネジ付きのボス成形を可能とするボス成形治具、およびボス成形方法を提供することを目的とする。また、「ひけ」の発生しないネジ付きのボス成形を可能とするボス成形治具を提供する。

【課題を解決するための手段】

【0011】

発明の一観点によれば、円柱底面に開口する円筒形状の空洞を円柱と円筒の中心軸を合わせて形成し、円柱底面の縁部の円環の面を加工面として加工対象の金属材に押圧され回転するボス成形部と、ボス成形部の中空の中心軸に、ボス成形部とは回転および昇降自在に配置され、表面がネジ立てされた棒状のネジ成形部とを有するボス成形治具が提供される。

【0012】

発明の別の一観点によれば、円柱底面に開口する円筒形状の空洞を円柱と円筒の中心軸を合わせて形成し、円柱底面の縁部の円環の面を加工面とするボス成形部と空洞のほぼ中心軸に配置され、表面がネジ立てされた円筒形のネジ成形部とを含むボス成形治具を加工対象の金属材に回転しながら押圧し、金属材の金属を塑性流動化させる工程と、塑性流動化した金属をボス成形部の中空円筒の内側とネジ成形部との間に流動させ、中空円筒の内壁とネジ成形部の表面とに倣ってボスを成形する工程と、ネジ成形部をネジ立てしたネジの進行方向と逆の方向に回転して成形されたボスから引き抜く工程と、を有するボス成形方法が提供される。

【発明の効果】

【0013】

ボスの外形を規定する中空円筒のボス成形部にネジ立てしたコアを設けるようにしたので、ネジ立ての工程を必要とせずにネジ付きのボス成形を可能とする摩擦圧接法用のボス成形治具の提供ができる。

【図面の簡単な説明】

【0014】

【図1】一般的な金属筐体とボスの例を示す図である。

【図2】一般的な摩擦圧接法によるボス成形例を示す図である。

【図3】本発明のボス成形治具の構造例(実施例1)を示す図である。

【図4】本発明によるネジ付きボス成形のフロー例(実施例1)を示す図である。

【図5】本発明のボス成形治具の他の構造例(実施例1)を示す図である。

【図6】本発明のボス成形治具の構造例(実施例2)を示す図である。

【図7】本発明によるネジ付きボスの成形例(実施例2)を示す図である。

【発明を実施するための形態】

【0015】

本発明の実施例の説明の前に、金属筐体に成形されるボスの例と、摩擦圧接法によるボス成形の一般例を説明する。

【0016】

図1は、ノートパソコンの金属筐体の例を示した図で、筐体は複数の筐体パーツで構成されるが、その内の1つの筐体パーツの例である。図1の筐体パーツ10は、1mm厚のマグネシウム合金を板金加工により作成され、裏面から見た形状を示している。図に示されるように、裏面には摩擦圧接法によって8個のボス20が成形されている。それぞれのボス20にはタッピンネジがねじ込まれるボス孔21が明けられている。ボス孔21にねじ込まれたタッピンネジは、タッピンネジの先端の切り刃の部分でボス孔21の内壁を削りながら進入し、締結を行う。この際に、前述した切り粉が発生する。

【0017】

次に図1のボス孔21を有するボス20の摩擦圧接法による一般的な成形方法を図2を用いて説明する。ボス成形治具30は、図2(a)に示すように全体は円筒状をなし、円筒の端部に円環状の溝31が形成され、端部の面を加工面32、33とする治具である。このボス成形治具30を金属材40の上方から回転しながら押しつけると、加工面32、33で摩擦熱が発生し、金属材40を塑性流動化する。塑性流動化した金属は、図2(b)に示した金属材40中に描いた矢印のようにボス成形治具30の溝31に流れ込み、中央にボス孔42を備えたボス41を形成する(図2(c))。なお、図2(b)のボス成形治具30上に描かれた矢印は、ボス成形治具30の回転と押圧の方向を示している。

【0018】

(実施例1)

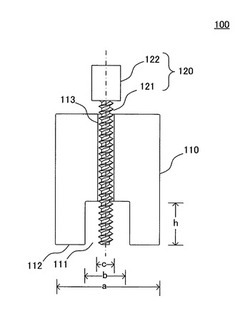

本発明のボス成形治具は、摩擦圧接法におけるネジ付きのボスを成形する治具である。ネジ付きのボスとは、ネジ立てされたボス孔を有するボスである。図3は、本発明のボス成形治具100の構造を示した図で、ボス成形治具100はボスの外形を成形するボス成形部110とボス孔のネジを成形するネジ成形部120とを含んだ構成である。

【0019】

ボス成形部110の全体外形は円柱状を成し、円柱底面となる先端部(図3の下端)はボス成形部110の中心軸と合わせて同方向に円筒形状にくり抜かれた開口した凹部111を形成している。この凹部111は、ボスの外形を規定する。凹部111の端面が加工面112で、加工面112は円環形状を成している。また、ボス成形部110の中心軸に、次に説明するネジ成形部120を通す貫通孔113を設けている。ボス成形部110の上部は、不図示の加工装置に把持され、回転される部分となる。また、ボス成形部110に形成した凹部111は後述する塑性流動化した金属が流れ込む空間で、金型におけるキャビティに相当する。

【0020】

ネジ成形部120は、ネジ部121とネジ把持部122とからなる。ネジ部121は棒状の長ネジで、ボス孔のネジ立て用の母型となる部分である。ネジ部121の先端は(図3では下端の部分)は、ここではボス成形部110の加工面112とほぼ同じ高さにしている。この先端部の高さは、ボスに形成するネジ孔の深さを規定する。従って、ネジ孔の深さにより適宜変えられることになる。ネジ部121はボス成形部110に形成した貫通孔113を通りネジ把持部122と連結する。貫通孔113により、ボスの成形中のボス成形部110は回転するが、ネジ成形部120はこのネジ把持部122が不図示の加工装置に把持され、回転しない。ボス成形部110の凹部111のネジ部121は金型におけるコア(中子)に相当する。

【0021】

ボス成形部110とネジ成形部120の材質は、共にステンレス鋼SUS304を用いている。しかし、この材質に限定されるものではない。また、ネジ成形部120のネジ部121の表面はダイヤモンドライクカーボンを皮膜処理してある。後述するが、塑性流動化した金属がネジ部121に形成されたネジ山の凹凸に倣ってネジを形成するが、ボス成形後にこの金属からネジ成形部120を引き抜く必要があり、このため金属との剥離がし易いように低摩擦係数という特質を持つダイヤモンドライクカーボンをコーティグするものである。この皮膜は、ダイヤモンドライクカーボン皮膜に限定されるものではなく、フッ素皮膜、ウレタン皮膜、あるいは無機ガラス皮膜等でもよい。

【0022】

ボス成形治具100の各部の寸法は、ボス成形部110の直径aが8mm、凹部の直径bが5mm、凹部の高さhは6mm、ネジ成形部120のネジ部121の直径cが3mmである。なお、これらの寸法は直径5mmのボスに3mmのネジ孔を形成する例であり、成形するボスの寸法に合わせて、適宜変えられてよい。

【0023】

次に、ネジ付きボスの成形方法について説明する。図4は、図3に示したボス成形治具100を用いて、加工対象である金属材50としてのマグネシウム合金薄板(AZ31B、板厚1mm)にネジ付きのボスを形成する例で説明する。なお、金属材50は機械加工した後に、表面を脱脂洗浄している。脱脂洗浄は、金属材50の表面とボス成形部110の加工面112とで効率よく摩擦を行なわせるために実施される。

【0024】

まず、図4(a)に示すように、ネジ成形部120は無回転の状態でボス成形部110を8,000rpmに水平回転させ、ボス成形治具100全体を下降させる。曲線の矢印はボス成形部110の回転方向を示し、直線の矢印はボス成形部110とネジ成形部120とを同時に下降する方向を示している。なお、ボス成形部110の回転方向はこの図と反対の方向であってもよい。

【0025】

ボス成形治具100の下降により、ボス成形部110の加工面112が金属材50の表面に到達すると、回転する加工面112と金属材50表面との間に摩擦が行われ、摩擦熱を発生する。発生した摩擦熱により金属材50は塑性流動化し、ボス成形部110の凹部111に流れ込む。ボス成形部110を回転し下方に押圧し続けることにより、凹部111には流動化した金属材50が、凹部111の壁とネジ成形部120の表面に形成されたネジ山に倣って満たされていく。これに伴って、ボス成形治具100は下降する。このとき、ボス成形部110は回転し、ネジ成形部120は無回転の状態で共に下降する(図4(b)参照)。

【0026】

ボス成形部110の加工面112が金属材50の表面から0.5mmの深さになったとき、下方への押圧を停止する。クールダウンし、流動化した金属が凝固したところで、ネジ成形部120を回転させながら引き抜く。回転方向はネジ部121のネジ進行方向と逆方向に回転させる。ネジ部121には前述のようにダイヤモンドライクカーボン皮膜をコーティグしており、金属材50との剥離を容易にしている(図4(c)参照)。

【0027】

続いて、ボス成形部110を回転しながら上昇させ、金属材50から剥離してネジ孔52を有するネジ付きボス51の完成となる。ここでは、ネジ成形部120の引き抜き後にボス成形部110を金属材50から上昇し剥離させたが、これらは同時に行ってもよい(図4(d))

本実施例では、金属材50を暖めることなく直接ボス成形することを行なったが、例えばおおよそ200℃に加熱しておいた状態で上記のボス成形を行なうようにしてもよい。このように予め熱を与えておくことで塑性流動化をより促進し、ボス成形時間が短くなる。

【0028】

図4のボス成形フローで用いたボス成形治具100では、ネジ部121がボス成形部110の貫通孔113を貫通する構造であったが、図5に示すようにネジ部141がボス成形部110の凹部131にのみあり、貫通孔114には把持部142を延出した部分が貫通する構造のネジ成形部140としてもよい。このようにすることで、ボス成形時に回転するボス成形部130と無回転のネジ成形部140のギャップを小さくでき、ボス成形部130の回転振れを少なくできる。但し、ネジ孔52の深さを可変することはできず一定の深さとなる。

【0029】

(実施例2)

実施例1における金属材に対するボス成形治具の加工面はフラットな面であった。この加工面を金属材に押し当て回転して金属を塑性流動化し、流動化した金属がボス成形治具に設けられた凹部(図3では凹部111)に進入してボスを成形するが、一部の流動化した金属はボス成形治具によって押圧されボス成形治具の外側に流動して「バリ」を作る場合がある。また、加工面の下の金属が流動によって少なくなると、ボス成形した板金の裏側の表面に「ひけ」と称される窪みを発生する場合がある。

【0030】

実施例2は、このような「バリ」や「ひけ」の発生を抑制したネジ付きのボスを成形するボス成形治具である。図6は、実施例2のボス成形治具200の構造例を示した図で、ボス成形治具200はボス成形部210とネジ成形部120とを含んで構成される。実施例1で示したボス成形治具100と異なる点はボス成形部210で、ネジ成形部120は同一である。

【0031】

ボス成形部210は、加工面212の外側縁部に中心軸と平行な方向に突出する突出部213を有している。突出部213の突出量gおよび半径rは共に0.3mmである。他の寸法(図6のa〜c、h)は、図3に示したボス成形治具100と同一である。

【0032】

ボス成形部210に突出部213を設けたことにより、加工面212下で流動化した金属はボス成形部210の外側への流動が抑制され、凹部211にのみ進入する。図7は、実施例2におけるボス成形例を説明する図で、図7(a)はボス成形中の金属の塑性流動を矢印で示している。金属材中の矢印に示されるように、塑性流動化した金属はボス成形部210の外側に流動することなく凹部211に流動する。図7(b)はボス加工の終わった状態を示し、突起部痕53は残るがそれは筐体の裏面であり、筐体の表面の「ひけ」の発生は抑制されたものとなる。因みに、「バリ」、「ひけ」が発生した状態は図7(c)に示される。ボス成形治具を図6に示した構造とすることにより、このようなバリ54、ひけ55の発生は抑制される。

【0033】

以上、本発明のネジ付きのボス成形治具とボス成形方法の実施例を説明したが、これらは上記した内容に限定されるものではなく、本発明の要旨を逸脱しない範囲において種々なる態様で実施し得るものである。

【符号の説明】

【0034】

10 筐体パーツ

20 ボス

21 ボス孔

30 ボス成形治具

31 溝

32 加工面

33 加工面

40 金属材

41 ボス

42 ボス孔

50 金属材

51 ネジ付きボス

52 ネジ孔

53 突起部痕

54 バリ

55 ひけ

100 ボス成形治具

101 ボス成形治具

110 ボス成形部

111 凹部

112 加工面

113 貫通穴

114 貫通穴

120 ネジ成形部

121 ネジ部

122 把持部

130 ボス成形部

131 凹部

140 ネジ成形部

141 ネジ部

142 把持部

200 ボス成形治具

210 ボス成形部

211 凹部

212 加工面

213 突起部

【技術分野】

【0001】

本発明は、金属板にネジ付きのボス成形を行なうボス成形治具、およびボス成形方法に関するものである。

【背景技術】

【0002】

ノートパソコンや携帯電話などの情報機器には、マグネシウム合金、アルミニウム合金などの軽合金の金属筐体が用いられている。これは、軽合金が

1299660598718_0

であることに加えて、強度が高いことや、プラスチックに比べてリサイクルが容易なことから用いられるようになった。これらの金属筐体の製造方法として、例えばマグネシウム合金を用いた筐体では、チクソ射出成形法やダイキャスト成形法が知られている。

【0003】

しかしこれらの成形法では、成型後のバリ取りなどの後加工が多いことや、溶融金属の流れ跡による外観不良が多いため、製造コストが増大することがネックになっている。一方、軽合金の板材を用いて板金加工により筐体を製造することも行われている。この板金加工による筐体の製造方法は、外観に優れ低コストである。

【0004】

ところで筐体には、筐体の内部に収容する部品と筐体との固定、あるいは筐体同士を固定するためのボスが必要である。板金加工によって作られた筐体にボスを形成する技術として、予め作成したボスを筐体にスタッド溶接する方法が知られている。また、摩擦圧接を利用したボスの成形方法も知られている(ここでは、摩擦圧接成形法という)。この摩擦圧接法は、中空円筒状のボス成形治具を金属板に高速回転しながら押圧し、ボス成形治具と金属板との間で発生する摩擦熱により金属板の金属に超塑性現象を発現させて塑性流動化し、その金属をボス成形治具内に流動させてボス(突起)を成形するものである。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2007−14967号公報

【特許文献2】特開2010−23040号公報

【特許文献3】特開2009−107006号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記したように、情報機器等の筐体には軽合金を用いた板金加工により製造することが行なわれている。そのような板金で作られた筐体にボスを設ける方法としてスタッド溶接法や摩擦圧接法が知られている。

【0007】

ボスを用いた締結の方法は、ボスに明けられた孔にタッピンネジをねじ込み、ネジ立てしながら締結する方法が一般的であるが、ネジ加工したボスにビス(小ネジ)を用いて締結したい場合がある。例えば、タッピンネジを締めつけた際に発生する切り粉を嫌う場合ではビスを用いることになり、このような場合にネジ加工したボスを必要とする。

【0008】

上記したスタッド溶接法は、予めネジ加工したボスを金属筐体に溶接することになるが、ボスと筐体との接合に十分な強度が得られないことや、筐体の表面に溶接痕がつくため外観上の問題がある。

【0009】

また、摩擦圧接法ではタッピンネジのための孔(ここではボス孔という)を明けたボスを製作することは一般に行なわれているが、ネジ付きのボスを直接製作することは知られていない。ネジ付きのボスとするためには、摩擦圧接法でボス孔のあるボスを一旦作成し、そのボス孔にネジ立てすることが行なわれていた。従って、ボス成型後にネジ立ての工程を必要とするために、コストアップとなる、という問題があった。また、薄い金属板に摩擦圧接法によりボス成形を行った場合に、成形したボスの裏側の金属板に「ひけ」を発生する場合があり、このために外観不良となってしまう、という問題もあった。

【0010】

本発明は、上記の問題を解決するためになされたもので、摩擦圧接法においてネジ立ての工程を必要とせずにネジ付きのボス成形を可能とするボス成形治具、およびボス成形方法を提供することを目的とする。また、「ひけ」の発生しないネジ付きのボス成形を可能とするボス成形治具を提供する。

【課題を解決するための手段】

【0011】

発明の一観点によれば、円柱底面に開口する円筒形状の空洞を円柱と円筒の中心軸を合わせて形成し、円柱底面の縁部の円環の面を加工面として加工対象の金属材に押圧され回転するボス成形部と、ボス成形部の中空の中心軸に、ボス成形部とは回転および昇降自在に配置され、表面がネジ立てされた棒状のネジ成形部とを有するボス成形治具が提供される。

【0012】

発明の別の一観点によれば、円柱底面に開口する円筒形状の空洞を円柱と円筒の中心軸を合わせて形成し、円柱底面の縁部の円環の面を加工面とするボス成形部と空洞のほぼ中心軸に配置され、表面がネジ立てされた円筒形のネジ成形部とを含むボス成形治具を加工対象の金属材に回転しながら押圧し、金属材の金属を塑性流動化させる工程と、塑性流動化した金属をボス成形部の中空円筒の内側とネジ成形部との間に流動させ、中空円筒の内壁とネジ成形部の表面とに倣ってボスを成形する工程と、ネジ成形部をネジ立てしたネジの進行方向と逆の方向に回転して成形されたボスから引き抜く工程と、を有するボス成形方法が提供される。

【発明の効果】

【0013】

ボスの外形を規定する中空円筒のボス成形部にネジ立てしたコアを設けるようにしたので、ネジ立ての工程を必要とせずにネジ付きのボス成形を可能とする摩擦圧接法用のボス成形治具の提供ができる。

【図面の簡単な説明】

【0014】

【図1】一般的な金属筐体とボスの例を示す図である。

【図2】一般的な摩擦圧接法によるボス成形例を示す図である。

【図3】本発明のボス成形治具の構造例(実施例1)を示す図である。

【図4】本発明によるネジ付きボス成形のフロー例(実施例1)を示す図である。

【図5】本発明のボス成形治具の他の構造例(実施例1)を示す図である。

【図6】本発明のボス成形治具の構造例(実施例2)を示す図である。

【図7】本発明によるネジ付きボスの成形例(実施例2)を示す図である。

【発明を実施するための形態】

【0015】

本発明の実施例の説明の前に、金属筐体に成形されるボスの例と、摩擦圧接法によるボス成形の一般例を説明する。

【0016】

図1は、ノートパソコンの金属筐体の例を示した図で、筐体は複数の筐体パーツで構成されるが、その内の1つの筐体パーツの例である。図1の筐体パーツ10は、1mm厚のマグネシウム合金を板金加工により作成され、裏面から見た形状を示している。図に示されるように、裏面には摩擦圧接法によって8個のボス20が成形されている。それぞれのボス20にはタッピンネジがねじ込まれるボス孔21が明けられている。ボス孔21にねじ込まれたタッピンネジは、タッピンネジの先端の切り刃の部分でボス孔21の内壁を削りながら進入し、締結を行う。この際に、前述した切り粉が発生する。

【0017】

次に図1のボス孔21を有するボス20の摩擦圧接法による一般的な成形方法を図2を用いて説明する。ボス成形治具30は、図2(a)に示すように全体は円筒状をなし、円筒の端部に円環状の溝31が形成され、端部の面を加工面32、33とする治具である。このボス成形治具30を金属材40の上方から回転しながら押しつけると、加工面32、33で摩擦熱が発生し、金属材40を塑性流動化する。塑性流動化した金属は、図2(b)に示した金属材40中に描いた矢印のようにボス成形治具30の溝31に流れ込み、中央にボス孔42を備えたボス41を形成する(図2(c))。なお、図2(b)のボス成形治具30上に描かれた矢印は、ボス成形治具30の回転と押圧の方向を示している。

【0018】

(実施例1)

本発明のボス成形治具は、摩擦圧接法におけるネジ付きのボスを成形する治具である。ネジ付きのボスとは、ネジ立てされたボス孔を有するボスである。図3は、本発明のボス成形治具100の構造を示した図で、ボス成形治具100はボスの外形を成形するボス成形部110とボス孔のネジを成形するネジ成形部120とを含んだ構成である。

【0019】

ボス成形部110の全体外形は円柱状を成し、円柱底面となる先端部(図3の下端)はボス成形部110の中心軸と合わせて同方向に円筒形状にくり抜かれた開口した凹部111を形成している。この凹部111は、ボスの外形を規定する。凹部111の端面が加工面112で、加工面112は円環形状を成している。また、ボス成形部110の中心軸に、次に説明するネジ成形部120を通す貫通孔113を設けている。ボス成形部110の上部は、不図示の加工装置に把持され、回転される部分となる。また、ボス成形部110に形成した凹部111は後述する塑性流動化した金属が流れ込む空間で、金型におけるキャビティに相当する。

【0020】

ネジ成形部120は、ネジ部121とネジ把持部122とからなる。ネジ部121は棒状の長ネジで、ボス孔のネジ立て用の母型となる部分である。ネジ部121の先端は(図3では下端の部分)は、ここではボス成形部110の加工面112とほぼ同じ高さにしている。この先端部の高さは、ボスに形成するネジ孔の深さを規定する。従って、ネジ孔の深さにより適宜変えられることになる。ネジ部121はボス成形部110に形成した貫通孔113を通りネジ把持部122と連結する。貫通孔113により、ボスの成形中のボス成形部110は回転するが、ネジ成形部120はこのネジ把持部122が不図示の加工装置に把持され、回転しない。ボス成形部110の凹部111のネジ部121は金型におけるコア(中子)に相当する。

【0021】

ボス成形部110とネジ成形部120の材質は、共にステンレス鋼SUS304を用いている。しかし、この材質に限定されるものではない。また、ネジ成形部120のネジ部121の表面はダイヤモンドライクカーボンを皮膜処理してある。後述するが、塑性流動化した金属がネジ部121に形成されたネジ山の凹凸に倣ってネジを形成するが、ボス成形後にこの金属からネジ成形部120を引き抜く必要があり、このため金属との剥離がし易いように低摩擦係数という特質を持つダイヤモンドライクカーボンをコーティグするものである。この皮膜は、ダイヤモンドライクカーボン皮膜に限定されるものではなく、フッ素皮膜、ウレタン皮膜、あるいは無機ガラス皮膜等でもよい。

【0022】

ボス成形治具100の各部の寸法は、ボス成形部110の直径aが8mm、凹部の直径bが5mm、凹部の高さhは6mm、ネジ成形部120のネジ部121の直径cが3mmである。なお、これらの寸法は直径5mmのボスに3mmのネジ孔を形成する例であり、成形するボスの寸法に合わせて、適宜変えられてよい。

【0023】

次に、ネジ付きボスの成形方法について説明する。図4は、図3に示したボス成形治具100を用いて、加工対象である金属材50としてのマグネシウム合金薄板(AZ31B、板厚1mm)にネジ付きのボスを形成する例で説明する。なお、金属材50は機械加工した後に、表面を脱脂洗浄している。脱脂洗浄は、金属材50の表面とボス成形部110の加工面112とで効率よく摩擦を行なわせるために実施される。

【0024】

まず、図4(a)に示すように、ネジ成形部120は無回転の状態でボス成形部110を8,000rpmに水平回転させ、ボス成形治具100全体を下降させる。曲線の矢印はボス成形部110の回転方向を示し、直線の矢印はボス成形部110とネジ成形部120とを同時に下降する方向を示している。なお、ボス成形部110の回転方向はこの図と反対の方向であってもよい。

【0025】

ボス成形治具100の下降により、ボス成形部110の加工面112が金属材50の表面に到達すると、回転する加工面112と金属材50表面との間に摩擦が行われ、摩擦熱を発生する。発生した摩擦熱により金属材50は塑性流動化し、ボス成形部110の凹部111に流れ込む。ボス成形部110を回転し下方に押圧し続けることにより、凹部111には流動化した金属材50が、凹部111の壁とネジ成形部120の表面に形成されたネジ山に倣って満たされていく。これに伴って、ボス成形治具100は下降する。このとき、ボス成形部110は回転し、ネジ成形部120は無回転の状態で共に下降する(図4(b)参照)。

【0026】

ボス成形部110の加工面112が金属材50の表面から0.5mmの深さになったとき、下方への押圧を停止する。クールダウンし、流動化した金属が凝固したところで、ネジ成形部120を回転させながら引き抜く。回転方向はネジ部121のネジ進行方向と逆方向に回転させる。ネジ部121には前述のようにダイヤモンドライクカーボン皮膜をコーティグしており、金属材50との剥離を容易にしている(図4(c)参照)。

【0027】

続いて、ボス成形部110を回転しながら上昇させ、金属材50から剥離してネジ孔52を有するネジ付きボス51の完成となる。ここでは、ネジ成形部120の引き抜き後にボス成形部110を金属材50から上昇し剥離させたが、これらは同時に行ってもよい(図4(d))

本実施例では、金属材50を暖めることなく直接ボス成形することを行なったが、例えばおおよそ200℃に加熱しておいた状態で上記のボス成形を行なうようにしてもよい。このように予め熱を与えておくことで塑性流動化をより促進し、ボス成形時間が短くなる。

【0028】

図4のボス成形フローで用いたボス成形治具100では、ネジ部121がボス成形部110の貫通孔113を貫通する構造であったが、図5に示すようにネジ部141がボス成形部110の凹部131にのみあり、貫通孔114には把持部142を延出した部分が貫通する構造のネジ成形部140としてもよい。このようにすることで、ボス成形時に回転するボス成形部130と無回転のネジ成形部140のギャップを小さくでき、ボス成形部130の回転振れを少なくできる。但し、ネジ孔52の深さを可変することはできず一定の深さとなる。

【0029】

(実施例2)

実施例1における金属材に対するボス成形治具の加工面はフラットな面であった。この加工面を金属材に押し当て回転して金属を塑性流動化し、流動化した金属がボス成形治具に設けられた凹部(図3では凹部111)に進入してボスを成形するが、一部の流動化した金属はボス成形治具によって押圧されボス成形治具の外側に流動して「バリ」を作る場合がある。また、加工面の下の金属が流動によって少なくなると、ボス成形した板金の裏側の表面に「ひけ」と称される窪みを発生する場合がある。

【0030】

実施例2は、このような「バリ」や「ひけ」の発生を抑制したネジ付きのボスを成形するボス成形治具である。図6は、実施例2のボス成形治具200の構造例を示した図で、ボス成形治具200はボス成形部210とネジ成形部120とを含んで構成される。実施例1で示したボス成形治具100と異なる点はボス成形部210で、ネジ成形部120は同一である。

【0031】

ボス成形部210は、加工面212の外側縁部に中心軸と平行な方向に突出する突出部213を有している。突出部213の突出量gおよび半径rは共に0.3mmである。他の寸法(図6のa〜c、h)は、図3に示したボス成形治具100と同一である。

【0032】

ボス成形部210に突出部213を設けたことにより、加工面212下で流動化した金属はボス成形部210の外側への流動が抑制され、凹部211にのみ進入する。図7は、実施例2におけるボス成形例を説明する図で、図7(a)はボス成形中の金属の塑性流動を矢印で示している。金属材中の矢印に示されるように、塑性流動化した金属はボス成形部210の外側に流動することなく凹部211に流動する。図7(b)はボス加工の終わった状態を示し、突起部痕53は残るがそれは筐体の裏面であり、筐体の表面の「ひけ」の発生は抑制されたものとなる。因みに、「バリ」、「ひけ」が発生した状態は図7(c)に示される。ボス成形治具を図6に示した構造とすることにより、このようなバリ54、ひけ55の発生は抑制される。

【0033】

以上、本発明のネジ付きのボス成形治具とボス成形方法の実施例を説明したが、これらは上記した内容に限定されるものではなく、本発明の要旨を逸脱しない範囲において種々なる態様で実施し得るものである。

【符号の説明】

【0034】

10 筐体パーツ

20 ボス

21 ボス孔

30 ボス成形治具

31 溝

32 加工面

33 加工面

40 金属材

41 ボス

42 ボス孔

50 金属材

51 ネジ付きボス

52 ネジ孔

53 突起部痕

54 バリ

55 ひけ

100 ボス成形治具

101 ボス成形治具

110 ボス成形部

111 凹部

112 加工面

113 貫通穴

114 貫通穴

120 ネジ成形部

121 ネジ部

122 把持部

130 ボス成形部

131 凹部

140 ネジ成形部

141 ネジ部

142 把持部

200 ボス成形治具

210 ボス成形部

211 凹部

212 加工面

213 突起部

【特許請求の範囲】

【請求項1】

円柱底面に開口する円筒形状の空洞を該円柱と該円筒の中心軸を合わせて形成し、該円柱底面の縁部の円環の面を加工面として加工対象の金属材に押圧され回転するボス成形部と、

前記ボス成形部の中空の前記中心軸に、該ボス成形部とは回転および昇降自在に配置され、表面がネジ立てされた棒状のネジ成形部と

を有することを特徴とするボス成形治具。

【請求項2】

前記ネジ成形部の表面は、低摩擦性の膜でコートされている

ことを特徴とする請求項1に記載のボス成形治具。

【請求項3】

前記ネジ成形部は、前記ネジ立てしたネジの進行方向と逆の方向に回転可能である

ことを特徴とする請求項1または2のいずれか1項に記載のボス成形治具。

【請求項4】

前記ボス成形部は、前記加工面の縁部に設けられて前記中心軸に平行な方向に突出する突出部を有する

ことを特徴とする請求項1または3のいずれか1項に記載のボス成形治具。

【請求項5】

円柱底面に開口する円筒形状の空洞を該円柱と該円筒の中心軸を合わせて形成し、該円柱底面の縁部の円環の面を加工面とするボス成形部と該空洞のほぼ中心軸に配置され、表面がネジ立てされた円筒形のネジ成形部とを含むボス成形治具を加工対象の金属材に回転しながら押圧し、該金属材の金属を塑性流動化させる工程と、

前記塑性流動化した金属を前記ボス成形部の中空円筒の内側と前記ネジ成形部との間に流動させ、該中空円筒の内壁と該ネジ成形部の表面とに倣ってボスを成形する工程と、

前記ネジ成形部を前記ネジ立てしたネジの進行方向と逆の方向に回転して成形された前記ボスから引き抜く工程と

を有することを特徴とするボス成形方法。

【請求項6】

前記金属材は、マグネシウム、アルミニウム、チタン、またはそれらの金属を主成分とする合金である

ことを特徴とする請求項5に記載のボス成形方法。

【請求項7】

前記金属材は、予め200℃以上の温度で加熱する

ことを特徴とする請求項5または6のいずれか1項に記載のボス成形方法。

【請求項1】

円柱底面に開口する円筒形状の空洞を該円柱と該円筒の中心軸を合わせて形成し、該円柱底面の縁部の円環の面を加工面として加工対象の金属材に押圧され回転するボス成形部と、

前記ボス成形部の中空の前記中心軸に、該ボス成形部とは回転および昇降自在に配置され、表面がネジ立てされた棒状のネジ成形部と

を有することを特徴とするボス成形治具。

【請求項2】

前記ネジ成形部の表面は、低摩擦性の膜でコートされている

ことを特徴とする請求項1に記載のボス成形治具。

【請求項3】

前記ネジ成形部は、前記ネジ立てしたネジの進行方向と逆の方向に回転可能である

ことを特徴とする請求項1または2のいずれか1項に記載のボス成形治具。

【請求項4】

前記ボス成形部は、前記加工面の縁部に設けられて前記中心軸に平行な方向に突出する突出部を有する

ことを特徴とする請求項1または3のいずれか1項に記載のボス成形治具。

【請求項5】

円柱底面に開口する円筒形状の空洞を該円柱と該円筒の中心軸を合わせて形成し、該円柱底面の縁部の円環の面を加工面とするボス成形部と該空洞のほぼ中心軸に配置され、表面がネジ立てされた円筒形のネジ成形部とを含むボス成形治具を加工対象の金属材に回転しながら押圧し、該金属材の金属を塑性流動化させる工程と、

前記塑性流動化した金属を前記ボス成形部の中空円筒の内側と前記ネジ成形部との間に流動させ、該中空円筒の内壁と該ネジ成形部の表面とに倣ってボスを成形する工程と、

前記ネジ成形部を前記ネジ立てしたネジの進行方向と逆の方向に回転して成形された前記ボスから引き抜く工程と

を有することを特徴とするボス成形方法。

【請求項6】

前記金属材は、マグネシウム、アルミニウム、チタン、またはそれらの金属を主成分とする合金である

ことを特徴とする請求項5に記載のボス成形方法。

【請求項7】

前記金属材は、予め200℃以上の温度で加熱する

ことを特徴とする請求項5または6のいずれか1項に記載のボス成形方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−187690(P2012−187690A)

【公開日】平成24年10月4日(2012.10.4)

【国際特許分類】

【出願番号】特願2011−54951(P2011−54951)

【出願日】平成23年3月14日(2011.3.14)

【出願人】(000005223)富士通株式会社 (25,993)

【Fターム(参考)】

【公開日】平成24年10月4日(2012.10.4)

【国際特許分類】

【出願日】平成23年3月14日(2011.3.14)

【出願人】(000005223)富士通株式会社 (25,993)

【Fターム(参考)】

[ Back to top ]