ボールねじ耐久試験装置

【課題】こじりモーメントによる荷重を負荷した状態をも試験することが可能な耐久試験装置を提供する。

【解決手段】ねじ軸と、ナットとを複数のボールを介して螺合させたボールねじ装置のボールねじ耐久試験装置において、絞りを備えた複数の油圧シリンダを設け、このシリンダ軸をねじ軸の軸方向と平行に配置してナットを取付けるナット取付部をシリンダ軸により移動可能に支持する。

【解決手段】ねじ軸と、ナットとを複数のボールを介して螺合させたボールねじ装置のボールねじ耐久試験装置において、絞りを備えた複数の油圧シリンダを設け、このシリンダ軸をねじ軸の軸方向と平行に配置してナットを取付けるナット取付部をシリンダ軸により移動可能に支持する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、工作機械や精密機械、射出成形機等の機械装置の移動体の送り機構等に用いられるボールねじ耐久試験装置に関する。

【背景技術】

【0002】

従来のボールねじ装置の耐久装置は、サポート軸受に回転可能に支持されたねじ軸にボールねじ装置のナットを2つ対向させて螺合させ、ナットのフランジ部の取付部に多数のコイルバネを挟んで組付けてボールねじ装置に軸方向の荷重を負荷すると共に取付部を半径方向に押圧して半径方向の荷重を負荷し、ねじ軸を回転駆動して耐久試験を行っている(例えば、特許文献1参照。)。

【特許文献1】特開2004−20520号公報(第3頁段落0016−第4頁段落0019、第1図)

【発明の開示】

【発明が解決しようとする課題】

【0003】

一般に射出成形機等の比較的高荷重が負荷される機械装置の送り機構として用いられるボールねじ装置は、その取付精度や機械装置のボールねじ装置の取付部の変形等によりねじ軸に対してナットが傾き、ねじ軸を回転させてナットを移動させるときに、ねじ軸とナットとの間にこじりモーメントが発生し、ボールねじ装置が計算寿命以下で破損する場合がある。

【0004】

しかしながら、上述した従来の技術においては、軸方向と半径方向とに荷重を負荷して耐久試験を行っているため、こじりモーメントによる耐久性を十分に評価することができないという問題がある。

本発明は、上記の問題点を解決するためになされたもので、こじりモーメントによる荷重を負荷した状態をも試験することが可能な耐久試験装置を提供することを目的とする。

【課題を解決するための手段】

【0005】

本発明は、上記課題を解決するために、外周面に螺旋状の軸軌道溝を形成したねじ軸と、内周面に前記軸軌道溝に対向するナット軌道溝を形成したナットとを有し、前記軸軌道溝とナット軌道溝とを複数のボールを介して螺合させたボールねじ装置のボールねじ耐久試験装置において、前記ナットを取付けるナット取付部と、絞りを備えた複数の油圧シリンダとを設け、前記油圧シリンダのシリンダ軸を、前記ねじ軸の軸方向と平行に配置すると共に、前記ナット取付部を前記シリンダ軸により支持することを特徴とする。

【発明の効果】

【0006】

これにより、本発明は、油圧シリンダの絞りを同一に設定すれば軸方向荷重による耐久試験を実施することができ、絞りを異径に設定すれば容易にこじりモーメントを発生させることができるので実機に近似した状態での耐久試験を実施することが可能になるという効果が得られる。

【発明を実施するための最良の形態】

【0007】

以下に、図面を参照して本発明によるボールねじ装置の実施例について説明する。

【実施例1】

【0008】

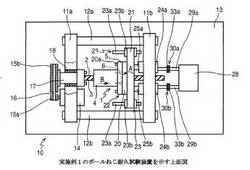

図1は実施例1のボールねじ耐久試験装置を示す上面図、図2は実施例1のボールねじ耐久試験装置を示す側面図、図3は実施例1の油圧シリンダ近傍を示す断面図である。

図1、図2において、1はボールねじ装置である。

2はボールねじ装置1のねじ軸であり、その外周面には略半円弧形状の軸軌道溝3が一定のリードで螺旋状に形成されている。

【0009】

4はボールねじ装置1のナットであり、その内周面には軸軌道溝3と対向する略半円弧形状の図示しないナット軌道溝が軸軌道溝3と同じリードで形成されている。

5はフランジ部であり、ナット4の一方の端面にボルト6により締結され、ナット4を機械装置の移動体に固定するための複数のボルト穴が設けられている。

このようなボールねじ装置1は、ねじ軸2の軸軌道溝3とこれに対向するナット4のナット軌道溝との間に装填された複数の図示しないボールにより螺合し、ねじ軸2を正逆方向に回転駆動することによりナット2が軸方向に往復運動をする。

【0010】

10はボールねじ装置1の耐久試験装置である。

11a、11bは側壁板であり、比較的厚い鋼板等で製作された四角状の板部材であって、梁部材12a、12bにより所定の間隔を隔てて基盤13に固定される。

14はサーボモータであり、一方の側壁板11aに設けられ、その回転軸に設けられた歯付プーリ15aにより歯付ベルト16を介して駆動軸17の一端に設けられた歯付プーリ15bを駆動する。

【0011】

駆動軸17は、一方の側壁板11aに設けられた複数のアンギュラ玉軸受18により回転自在に支持されており、その他端はボールねじ装置1のねじ軸2とボルト等により締結されている。

なお、ねじ軸2は他方の側壁板11bにおいても同様に回転可能に支持されている。

また、図1に示すアンギュラ玉軸受18のボールの直径方向の斜線はそのアンギュラ玉軸受18の接触角の方向を示す。

【0012】

20は取付板であり、ナット4のフランジ部5と略同等の外径を有する比較的厚い鋼板等で製作された板部材であって、フランジ部5が取付ボルト20aにより締結される。

21は回止め板であり、比較的厚い鋼板等で製作された四角状または馬蹄形状の板部材であって、取付板20がボルトまたは溶接等により固定されると共に基盤13側の両端部が基盤13にねじ軸2の軸方向(以下、単に軸方向という)と平行に設置されたリニアガイド23のレール23aに嵌合するスライダ23bに支持され、取付板20がねじ軸2の周方向に回転することを防止する。なお取付板20は回止め板21と一体に成形するようにしてもよい。

【0013】

スライダ23bと回止め板21との連結は、スライダ23bの回止め板21側の面に設けられた軸方向に直交する方向に形成された長穴と回止め板21の両端部に設けられた円柱状の突起とを遊嵌させることにより連結され、この連結部により回止め板21はスライダ23bにねじ軸2の軸芯を中心とし、図1に矢印Aで示す方向およびその反対方向(A方向および反A方向という。)に回動可能に支持されると共にリニアガイド23によりその軸方向に往復動可能に支持される。

【0014】

上記の取付板20と回止め板21によりナット取付部22が構成される。

24a、24bは油圧シリンダであり、そのシリンダ軸25a、25bが軸方向と平行となるように他方の側壁板11bに固定されおり、ねじ軸2の軸芯を中心として均等となるように配置、つまりねじ軸2の軸芯を中心としたピッチ円上に等分に配置され、シリンダ軸25a、25bの一端が回止め板21に当接してナット取付部22を移動可能に支持する。本実施例の油圧シリンダは2個であるので、油圧シリンダ24a、24bはねじ軸2の軸芯を中心とするピッチ円上に180度等分に配置されている。

【0015】

図3において、26aは油圧シリンダ24aのピストンであり、シリンダ軸25aの他端が取付けられると共にその外周部がOリング等によりシールされて圧力室27aの圧力を保持するように構成される。

また、油圧シリンダ24aの圧力室27aと作動油を貯留する作動油タンク28とは作動油タンク28の液面が図2に示すように油圧シリンダ24aより高い位置となるように配置されてパイプ29aにより連通しており、その途中には油圧シリンダ24aの絞りとしての固定絞り30aが設けられている。

【0016】

固定絞り30aはオリフィス板31aとこのオリフィス板31aを挟持する一対のフランジ板32aにより構成され、オリフィス板31aのオリフィス孔の面取部33aは作動油タンク28側となるように設置される。

他方の油圧シリンダ24bにおいても同様であるのでその図示は省略する。

上記の構成の作用について説明する。

【0017】

ボールねじ装置1に軸方向荷重を負荷して耐久試験を行う場合は、固定絞り30a、30bのオリフィス板31a、31bのオリフィス径を同一に設定してそれぞれのパイプ29a、29bの途中にフランジ板32a、32bに挟み込んで取付ける。

そして、サーボモータ14を正転させると、その回転は歯付プーリ15a、歯付ベルト16、歯付プーリ15bを経由して駆動軸17に伝えられ、これに取付けられているねじ軸2が回転して、原点(図1においてねじ軸2の左端近傍)にあるナット4が回止め板21の両端部に設けられたリニアガイド23により周方向の回転を止められた状態で軸方向に案内され、図1、図2に矢印Bで示す方向(B方向という。)に移動する。

【0018】

この時、ナット4のフランジ部5を取付けたナット取付部22の回止め板21が油圧シリンダ24a、24bのシリンダ軸25a、25bをB方向に押圧し、これに伴ってピストン26a、26bがそれぞれの圧力室27a、27bを満たしている作動油をパイプ29a、29bを介して作動油タンク28の方向へ押出す。

この押出された作動油は、オリフィス板31a、31bのオリフィス孔を通過する時に縮流され、ナット4の移動速度に伴ってパイプ29a、29bを移動する作動油の流速に応じた圧力損失を発生させ、この圧力損失により圧力室27a、27bの圧力が上昇してナット取付部22がシリンダ軸25a、25bにより矢印Bとは反対方向(反B方向という。)に押圧され、ナット4とねじ軸2との間に軸方向と平行な図4に示す反B方向の軸方向荷重を発生させる。

【0019】

この場合に発生する軸方向荷重は、図4に示すようにねじ軸2が回転をはじめると急激に立上り、移動速度が一定になるとその軸方向荷重も一定となる。

本説明では両方のオリフィス径は同一であるのでその縮流係数は同一であり、これに伴う圧力室27a、27bの圧力上昇は同一となる。また2つの油圧シリンダ24a、24bはねじ軸2の軸芯を中心としたピッチ円上に等分に配置されているので、油圧シリンダ24a、24bにより押圧されるナット4には軸方向と平行な反B方向の軸方向荷重が負荷される。

【0020】

ナット4を原点に戻す場合は、サーボモータ14を逆転させてねじ軸2を上記とは逆方向に回転させると、ナット4の移動に伴ってナット取付部22が反B方向に移動し、回止め板21を押圧していたシリンダ軸25a、25bの押圧力が減少する。

この時、作動油タンク28の液面が油圧シリンダ24a、24bより高い位置に配置されているので、そのヘッド圧によりパイプ29a、29bを介して作動油が油圧シリンダ24a、24bの方向へ押戻される。

【0021】

この押戻された作動油は、オリフィス板31a、31bを通過する時に面取部33a、33bの方向からオリフィス孔に流入するためオリフィス孔での縮流はほとんどなく、ヘッド圧による作動油の圧力室27a、27bへの流入が円滑に行われ、ピストン26a、26bが反B方向に押されてシリンダ軸25a、25bがナット4の移動に追従またはわずかに遅れて反B方向に移動し、ナット4がねじ軸2上を略無負荷の状態で移動して原点に復帰する。その後は再びサーボモータ14を正転させて前記の軸方向荷重による耐久試験を継続する。

【0022】

このようにして、1方向の軸方向荷重による耐久試験が実施される。

ボールねじ装置1にこじりモーメントを負荷して耐久試験を行う場合は、発生させるこじりモーメントの大きさに応じて固定絞り30a、30bのオリフィス板31a、31bのオリフィス径を異なったオリフィス径に設定してそれぞれのパイプ29a、29bの途中に取付ける。本説明ではオリフィス板31aのオリフィス径を小さく設定する。

【0023】

そして、サーボモータ14を正転させると、原点にあるナット4がB方向に移動し、ナット4の移動に伴ってナット取付部22がB方向に移動してシリンダ軸25a、25bをB方向に押圧し、これに伴ってピストン26a、26bがそれぞれの圧力室27a、27bを満たしている作動油を作動油タンク28の方向へ押出す。

この時、オリフィス板31aのオリフィス径がオリフィス板31bのオリフィス径より小さく設定されているので、ナット4の移動速度に応じて発生するオリフィス孔よる圧力損失は固定絞り30a側が大きくなり、圧力室27aの圧力上昇が相対的に大きくなってシリンダ軸25aがナット取付部22を反B方向により強く押圧し、図5に示すようにナット4が矢印A方向に回動して傾いたこじり状態を発生させる。

【0024】

このナット4の傾きは、シリンダ軸25a、25bがナット取付部22を移動可能に支持していることにより吸収されると共に、リニアガイド23のスライダ23bの長穴と回止め板21の両端部に設けた突起の遊嵌により吸収され、リニアガイド23の軸方向の案内は円滑に行われる。

なお、図5は説明のために誇張して描いてあるが、実際にはボールを介して螺合するナット4とねじ軸2との隙間およびこじりモーメントによる弾性変形分による微小な傾きがナット4に生ずる。

【0025】

ナット4を原点に戻す場合は、サーボモータ14を逆転させてねじ軸2を前記とは逆方向に回転させると、ナット4の移動に伴ってナット取付部22が反B方向に移動し、回止め板21を押圧していたシリンダ軸25a、25bの押圧力が減少し、前記軸方向荷重の場合と同様に作動油タンク28のヘッド圧により作動油が油圧シリンダ24a、24bの方向へ押戻される。

【0026】

この押戻された作動油は、オリフィス板31aのオリフィス径が小さく設定されているので、ヘッド圧による作動油の圧力室27aへの流入が相対的に減少し、シリンダ軸25aの反B方向への移動が遅れた状態となりながらナット4が略無負荷の状態で移動して原点に復帰する。その後は再びサーボモータ14を正転させて前記のこじりモーメントによる耐久試験を継続する。

【0027】

このようにして、1方向のこじりモーメントによる耐久試験が実施される。

以上説明したように、本実施例では、油圧シリンダのシリンダ軸を軸方向と平行に配置してナット取付部を絞りを有する複数のシリンダ軸により支持するようにしたことによって、油圧シリンダの絞りを同一に設定すれば軸方向荷重による耐久試験を実施することができ、絞りを異径に設定すれば容易にこじりモーメントを発生させることができるので実機に近似した状態での耐久試験を実施することが可能になる。

【0028】

また、作動油タンクの作動油の液面を油圧シリンダよりも高い位置に配置したことによって、作動油タンクによるヘッド圧を利用することができ、油圧ポンプ等の油圧源を不要として耐久試験装置の簡素化を図ることができる。

なお、本実施例では、オリフィス板の作動油タンク側に面取部を設けるとして説明したが、ここにフィレットRを設けるようにしてもよい。これにより更に圧力室側への作動油の流入を円滑に行うことができる。

【実施例2】

【0029】

図6は実施例2のボールねじ耐久試験装置を示す上面図、図7は実施例2のボールねじ耐久試験装置を示す側面図、図8は実施例2のシリンダ軸の連結状態を示す断面図である。

なお、上記実施例1と同様の部分は同一の符号を付して、その説明を省略する。

図6、図7において、40a、40bは油圧シリンダ24a、24bの絞りとしての可変絞りであり、サーボ弁等の電気信号に応じて機械的に通過流量を変化させる機能を有する絞り弁である。

【0030】

図8において、41aは自在継手としてのピボット型継手であり、シリンダ軸25aの先端部に設けた球体をナット取付部22の回止め板21に設けた球状凹面を有する球面座で包み込んで形成した継手であって、シリンダ軸25aの往復動に伴う軸方向の動きを規制すると共に球状凹面と球体によりナット取付部22のA方向および反A方向の回動を許容して回動自在に支持する。他方のシリンダ軸25bにも同様のピボット型継手41bが設けられている。

【0031】

本実施例の側壁板11a、11bは、図7に示すようにねじ軸2の軸芯を通る平面(本実施例では水平面)上に配置された梁部材12a、12bにより所定の間隔を隔てて固定されており、ピボット型継手41a、41bを設けた一方の側壁板11bは上記実施例1と同様に基盤13に固定されている。

駆動軸17を設けた他方の側壁板11aは、基盤13との間にリニアガイド42が設けており、基盤13に軸方向と平行に設置されたレール42aに嵌合するスライダ42bにより基盤13との軸方向の相対移動を許容するように構成されている。

【0032】

また、本実施例のピボット型継手41a、41bの軸芯は、前記のねじ軸2の軸芯を通る平面上に配置されている。

他方の側壁板11aと基盤13との軸方向の相対移動を許容することにより、基盤13の熱膨張等による影響を排除することができ、梁部材12a、12bとねじ軸2の軸芯を同一平面上に配置し、力点であるピボット型継手41a、41bもその平面上に配置したことにより、想定外のこじりモーメント等が負荷されることを防止することができ、耐久試験の試験条件の設定を容易に行うことが可能になる。

【0033】

上記の構成の作用について説明する。

ボールねじ装置1に軸方向荷重を負荷して耐久試験を行う場合は、電気信号を可変絞り40a、40bに送り、それぞれの絞り開度を同等に設定する。

そして、サーボモータ14を正転させると、原点にあるナット4がB方向に移動し、ナット4の移動に伴ってナット取付部22がB方向に移動して回止め板21とピボット型継手41a、41bを介して連結しているシリンダ軸25a、25bをB方向に押圧し、これに伴ってピストン26a、26bがそれぞれの圧力室27a、27bを満たしている作動油を作動油タンク28の方向へ押出す。

【0034】

この時、可変絞り40a、40bの絞り開度が同等に設定されているので、ナット4の移動速度に応じて発生する絞りによる圧力損失は同等となり、上記実施例1の固定絞り30a、30bの場合と同様にナット4のB方向の移動速度に応じたナット4とねじ軸2との間の反B方向の軸方向荷重を発生させる。

ナット4を原点に戻す場合は、サーボモータ14を逆転させてねじ軸2を前記とは逆方向に回転させると、ナット4の移動に伴ってナット取付部22が反B方向に移動し、回止め板21にピボット型継手41a、41bを介して連結されているシリンダ軸25a、25bが引戻され、これに伴う圧力室27a、27bの油圧低下により作動油が作動油タンク28から油圧シリンダ24a、24bの圧力室27a、27bへ流れ込む。

【0035】

この時、パイプ29a、29bを移動する作動油が、可変絞り40a、40bを通過する時の圧力損失により圧力室27a、27bの油圧が低下し、ナット取付部22をB方向に引っ張ってナット4の反B方向の移動速度に応じたB方向の軸方向荷重をナット4とねじ軸2との間に発生させながらナット4がねじ軸2上を移動して原点に復帰する。その後は再びサーボモータ14を正転させて前記の反B方向の軸方向荷重による耐久試験を継続する。

【0036】

このようにして、交番の軸方向荷重による耐久試験が実施される。

ボールねじ装置1にこじりモーメントを負荷して耐久試験を行う場合は、電気信号を可変絞り40a、40bへ送り、発生させるこじりモーメントの大きさに応じて異なった絞り開度に設定する。本説明では可変絞り40aの絞り開度を小さく設定する。

そして、サーボモータ14を正転させると、原点にあるナット4がB方向に移動し、ナット4の移動に伴ってナット取付部22がB方向に移動して回止め板21とピボット型継手41a、41bを介して連結しているシリンダ軸25a、25bをB方向に押圧し、これに伴ってピストン26a、26bがそれぞれの圧力室27a、27bを満たしている作動油を作動油タンク28の方向へ押出す。

【0037】

この時、可変絞り40aの絞り開度が可変絞り40bの絞り開度より小さく設定されているので、ナット4の移動速度に応じて発生する可変絞り40aの絞り開度よる圧力損失は可変絞り40a側が大きくなり、圧力室27aの圧力上昇が圧力室27bの圧力上昇より大きくなってシリンダ軸25aがナット取付部22を反B方向により強く押圧し、実施例1と同様にナット4がA方向に回動して傾いたこじり状態を発生させる。

【0038】

このナット4の傾きは、ピボット型継手41a、41bの球面周りの回動により吸収されると共に実施例1と同様にリニアガイド23により吸収されて軸方向の案内は円滑に行われる。

ナット4を原点に戻す場合は、サーボモータ14を逆転させてねじ軸2を前記とは逆方向に回転させると、ナット4の移動に伴ってナット取付部22が反B方向に移動し、回止め板21にピボット型継手41a、41bを介して連結されているシリンダ軸25a、25bが引戻され、前記軸方向荷重の場合と同様に作動油が作動油タンク28から圧力室27a、27bへ流れ込む。

【0039】

この時、可変絞り40aの絞り開度が小さく設定されているので、可変絞り40a側の圧力損失が相対的に大きくなり、圧力室27aの油圧がより多く低下してシリンダ軸25aがピボット軸受41aを介してナット取付部22をB方向により強く引っ張ってナット4を反A方向に回動させ、ナット4のB方向の移動の場合とは逆方向のこじりモーメントを発生させながらナット4がねじ軸2上を移動して原点に復帰する。その後は再びサーボモータ14を正転させて前記のB方向への移動に伴うこじりモーメントによる耐久試験を継続する。

【0040】

このようにして、交番のこじりモーメントによる耐久試験が実施される。

なお、本実施例おいて、反B方向にナット4を移動させる時に、電気信号を可変絞り40a、40bへ送って絞り開度を全開に近い状態にすれば、実施例1と同様の1方向の軸方向荷重または1方向のこじりモーメントによる耐久試験を実施することができる。

また、ナット4の移動中に電気信号により可変絞り40a、40bの絞り開度を同時にまたは別に変化させれば、変動荷重による耐久試験やこじりモーメントの変動に伴う味噌すり運動による耐久試験等を実施することも可能になる。

【0041】

更に、ピボット型継手はシリンダ軸25a、25bの先端部の球体を球面座で包み込んで形成するとして説明したが、球面座側の球状凹面を半球面以下、または円錐面とすれば上記実施例1と同様の無負荷状態でナット4を原点に復帰させることができる。

更に、自在継手はピボット型継手として説明したが、自在継手は前記に限らず、カルダン型継手、ボールジョイント等の自在継手であってもよい。

【0042】

更に、他方の側壁板にリニアガイドを設けて基盤との軸方向の相対移動を許容するとして説明したが、他方の側壁板を基盤上に載置するようにしてもよい。

以上説明したように、本実施例では、実施例1と同様の効果に加えて、油圧シリンダの絞りを可変絞りとしたことによって、様々のモードによる軸方向荷重やこじりモーメントを発生させることができ、実機に一層近似した状態で耐久試験を実施することが可能になる。

【0043】

また、ピボット型継手によりシリンダ軸とナット取付部とを連結したことによって、交番荷重による耐久試験を実施することが可能になる。

上記各実施例においては、油圧シリンダは2つ設けるとして説明したが、油圧シリンダの数は2つに限らず、3つ以上であってもよい。この場合に3つ以上の油圧シリンダはねじ軸の軸芯を中心としたピッチ円上に均等に配置し、こじりモーメントを発生させる場合には、絞りを小さく設定する油圧シリンダは2つまでとするとよい。

【0044】

また、耐久試験装置のこじりモーメントの発生を油圧シリンダによる負荷機構により発生させるとして説明したが、油圧による負荷機構に替えて直線移動機構をボールねじ装置等とし、駆動機構をサーボモータ等としてこれらを組合せた電気による負荷機構により発生させるようにしてもよい。これにより油圧による負荷機構と同様の効果に加えて作動油タンク等を省略することができ、耐久試験装置を更に簡素化することができる。

【図面の簡単な説明】

【0045】

【図1】実施例1のボールねじ耐久試験装置を示す上面図

【図2】実施例1のボールねじ耐久試験装置を示す側面図

【図3】実施例1の油圧シリンダ近傍を示す断面図

【図4】実施例1の軸方向荷重特性を示す説明図

【図5】実施例1のこじり状態を示す説明図

【図6】実施例2のボールねじ耐久試験装置を示す上面図

【図7】実施例2のボールねじ耐久試験装置を示す側面図

【図8】実施例2のシリンダ軸の連結状態を示す断面図

【符号の説明】

【0046】

1 ボールねじ装置

2 ねじ軸

3 軸軌道溝

4 ナット

5 フランジ部

6 ボルト

10 耐久試験装置

11a、11b 側壁板

12a、12b 梁部材

13 基盤

14 サーボモータ

15a、15b 歯付プーリ

16 歯付ベルト

17 駆動軸

18 アンギュラ玉軸受

20 取付板

20a 取付ボルト

21 回止め板

22 ナット取付部

23、42 リニアガイド

23a、42a レール

23b、42b スライダ

24a、24b 油圧シリンダ

25a、25b シリンダ軸

26a、26b ピストン

27a、27b 圧力室

28 作動油タンク

29a、29b パイプ

30a、30b 固定絞り

31a、31b オリフィス板

32a、32b フランジ板

33a、33b 面取部

40a、40b 可変絞り

41a、41b ピボット型継手

【技術分野】

【0001】

本発明は、工作機械や精密機械、射出成形機等の機械装置の移動体の送り機構等に用いられるボールねじ耐久試験装置に関する。

【背景技術】

【0002】

従来のボールねじ装置の耐久装置は、サポート軸受に回転可能に支持されたねじ軸にボールねじ装置のナットを2つ対向させて螺合させ、ナットのフランジ部の取付部に多数のコイルバネを挟んで組付けてボールねじ装置に軸方向の荷重を負荷すると共に取付部を半径方向に押圧して半径方向の荷重を負荷し、ねじ軸を回転駆動して耐久試験を行っている(例えば、特許文献1参照。)。

【特許文献1】特開2004−20520号公報(第3頁段落0016−第4頁段落0019、第1図)

【発明の開示】

【発明が解決しようとする課題】

【0003】

一般に射出成形機等の比較的高荷重が負荷される機械装置の送り機構として用いられるボールねじ装置は、その取付精度や機械装置のボールねじ装置の取付部の変形等によりねじ軸に対してナットが傾き、ねじ軸を回転させてナットを移動させるときに、ねじ軸とナットとの間にこじりモーメントが発生し、ボールねじ装置が計算寿命以下で破損する場合がある。

【0004】

しかしながら、上述した従来の技術においては、軸方向と半径方向とに荷重を負荷して耐久試験を行っているため、こじりモーメントによる耐久性を十分に評価することができないという問題がある。

本発明は、上記の問題点を解決するためになされたもので、こじりモーメントによる荷重を負荷した状態をも試験することが可能な耐久試験装置を提供することを目的とする。

【課題を解決するための手段】

【0005】

本発明は、上記課題を解決するために、外周面に螺旋状の軸軌道溝を形成したねじ軸と、内周面に前記軸軌道溝に対向するナット軌道溝を形成したナットとを有し、前記軸軌道溝とナット軌道溝とを複数のボールを介して螺合させたボールねじ装置のボールねじ耐久試験装置において、前記ナットを取付けるナット取付部と、絞りを備えた複数の油圧シリンダとを設け、前記油圧シリンダのシリンダ軸を、前記ねじ軸の軸方向と平行に配置すると共に、前記ナット取付部を前記シリンダ軸により支持することを特徴とする。

【発明の効果】

【0006】

これにより、本発明は、油圧シリンダの絞りを同一に設定すれば軸方向荷重による耐久試験を実施することができ、絞りを異径に設定すれば容易にこじりモーメントを発生させることができるので実機に近似した状態での耐久試験を実施することが可能になるという効果が得られる。

【発明を実施するための最良の形態】

【0007】

以下に、図面を参照して本発明によるボールねじ装置の実施例について説明する。

【実施例1】

【0008】

図1は実施例1のボールねじ耐久試験装置を示す上面図、図2は実施例1のボールねじ耐久試験装置を示す側面図、図3は実施例1の油圧シリンダ近傍を示す断面図である。

図1、図2において、1はボールねじ装置である。

2はボールねじ装置1のねじ軸であり、その外周面には略半円弧形状の軸軌道溝3が一定のリードで螺旋状に形成されている。

【0009】

4はボールねじ装置1のナットであり、その内周面には軸軌道溝3と対向する略半円弧形状の図示しないナット軌道溝が軸軌道溝3と同じリードで形成されている。

5はフランジ部であり、ナット4の一方の端面にボルト6により締結され、ナット4を機械装置の移動体に固定するための複数のボルト穴が設けられている。

このようなボールねじ装置1は、ねじ軸2の軸軌道溝3とこれに対向するナット4のナット軌道溝との間に装填された複数の図示しないボールにより螺合し、ねじ軸2を正逆方向に回転駆動することによりナット2が軸方向に往復運動をする。

【0010】

10はボールねじ装置1の耐久試験装置である。

11a、11bは側壁板であり、比較的厚い鋼板等で製作された四角状の板部材であって、梁部材12a、12bにより所定の間隔を隔てて基盤13に固定される。

14はサーボモータであり、一方の側壁板11aに設けられ、その回転軸に設けられた歯付プーリ15aにより歯付ベルト16を介して駆動軸17の一端に設けられた歯付プーリ15bを駆動する。

【0011】

駆動軸17は、一方の側壁板11aに設けられた複数のアンギュラ玉軸受18により回転自在に支持されており、その他端はボールねじ装置1のねじ軸2とボルト等により締結されている。

なお、ねじ軸2は他方の側壁板11bにおいても同様に回転可能に支持されている。

また、図1に示すアンギュラ玉軸受18のボールの直径方向の斜線はそのアンギュラ玉軸受18の接触角の方向を示す。

【0012】

20は取付板であり、ナット4のフランジ部5と略同等の外径を有する比較的厚い鋼板等で製作された板部材であって、フランジ部5が取付ボルト20aにより締結される。

21は回止め板であり、比較的厚い鋼板等で製作された四角状または馬蹄形状の板部材であって、取付板20がボルトまたは溶接等により固定されると共に基盤13側の両端部が基盤13にねじ軸2の軸方向(以下、単に軸方向という)と平行に設置されたリニアガイド23のレール23aに嵌合するスライダ23bに支持され、取付板20がねじ軸2の周方向に回転することを防止する。なお取付板20は回止め板21と一体に成形するようにしてもよい。

【0013】

スライダ23bと回止め板21との連結は、スライダ23bの回止め板21側の面に設けられた軸方向に直交する方向に形成された長穴と回止め板21の両端部に設けられた円柱状の突起とを遊嵌させることにより連結され、この連結部により回止め板21はスライダ23bにねじ軸2の軸芯を中心とし、図1に矢印Aで示す方向およびその反対方向(A方向および反A方向という。)に回動可能に支持されると共にリニアガイド23によりその軸方向に往復動可能に支持される。

【0014】

上記の取付板20と回止め板21によりナット取付部22が構成される。

24a、24bは油圧シリンダであり、そのシリンダ軸25a、25bが軸方向と平行となるように他方の側壁板11bに固定されおり、ねじ軸2の軸芯を中心として均等となるように配置、つまりねじ軸2の軸芯を中心としたピッチ円上に等分に配置され、シリンダ軸25a、25bの一端が回止め板21に当接してナット取付部22を移動可能に支持する。本実施例の油圧シリンダは2個であるので、油圧シリンダ24a、24bはねじ軸2の軸芯を中心とするピッチ円上に180度等分に配置されている。

【0015】

図3において、26aは油圧シリンダ24aのピストンであり、シリンダ軸25aの他端が取付けられると共にその外周部がOリング等によりシールされて圧力室27aの圧力を保持するように構成される。

また、油圧シリンダ24aの圧力室27aと作動油を貯留する作動油タンク28とは作動油タンク28の液面が図2に示すように油圧シリンダ24aより高い位置となるように配置されてパイプ29aにより連通しており、その途中には油圧シリンダ24aの絞りとしての固定絞り30aが設けられている。

【0016】

固定絞り30aはオリフィス板31aとこのオリフィス板31aを挟持する一対のフランジ板32aにより構成され、オリフィス板31aのオリフィス孔の面取部33aは作動油タンク28側となるように設置される。

他方の油圧シリンダ24bにおいても同様であるのでその図示は省略する。

上記の構成の作用について説明する。

【0017】

ボールねじ装置1に軸方向荷重を負荷して耐久試験を行う場合は、固定絞り30a、30bのオリフィス板31a、31bのオリフィス径を同一に設定してそれぞれのパイプ29a、29bの途中にフランジ板32a、32bに挟み込んで取付ける。

そして、サーボモータ14を正転させると、その回転は歯付プーリ15a、歯付ベルト16、歯付プーリ15bを経由して駆動軸17に伝えられ、これに取付けられているねじ軸2が回転して、原点(図1においてねじ軸2の左端近傍)にあるナット4が回止め板21の両端部に設けられたリニアガイド23により周方向の回転を止められた状態で軸方向に案内され、図1、図2に矢印Bで示す方向(B方向という。)に移動する。

【0018】

この時、ナット4のフランジ部5を取付けたナット取付部22の回止め板21が油圧シリンダ24a、24bのシリンダ軸25a、25bをB方向に押圧し、これに伴ってピストン26a、26bがそれぞれの圧力室27a、27bを満たしている作動油をパイプ29a、29bを介して作動油タンク28の方向へ押出す。

この押出された作動油は、オリフィス板31a、31bのオリフィス孔を通過する時に縮流され、ナット4の移動速度に伴ってパイプ29a、29bを移動する作動油の流速に応じた圧力損失を発生させ、この圧力損失により圧力室27a、27bの圧力が上昇してナット取付部22がシリンダ軸25a、25bにより矢印Bとは反対方向(反B方向という。)に押圧され、ナット4とねじ軸2との間に軸方向と平行な図4に示す反B方向の軸方向荷重を発生させる。

【0019】

この場合に発生する軸方向荷重は、図4に示すようにねじ軸2が回転をはじめると急激に立上り、移動速度が一定になるとその軸方向荷重も一定となる。

本説明では両方のオリフィス径は同一であるのでその縮流係数は同一であり、これに伴う圧力室27a、27bの圧力上昇は同一となる。また2つの油圧シリンダ24a、24bはねじ軸2の軸芯を中心としたピッチ円上に等分に配置されているので、油圧シリンダ24a、24bにより押圧されるナット4には軸方向と平行な反B方向の軸方向荷重が負荷される。

【0020】

ナット4を原点に戻す場合は、サーボモータ14を逆転させてねじ軸2を上記とは逆方向に回転させると、ナット4の移動に伴ってナット取付部22が反B方向に移動し、回止め板21を押圧していたシリンダ軸25a、25bの押圧力が減少する。

この時、作動油タンク28の液面が油圧シリンダ24a、24bより高い位置に配置されているので、そのヘッド圧によりパイプ29a、29bを介して作動油が油圧シリンダ24a、24bの方向へ押戻される。

【0021】

この押戻された作動油は、オリフィス板31a、31bを通過する時に面取部33a、33bの方向からオリフィス孔に流入するためオリフィス孔での縮流はほとんどなく、ヘッド圧による作動油の圧力室27a、27bへの流入が円滑に行われ、ピストン26a、26bが反B方向に押されてシリンダ軸25a、25bがナット4の移動に追従またはわずかに遅れて反B方向に移動し、ナット4がねじ軸2上を略無負荷の状態で移動して原点に復帰する。その後は再びサーボモータ14を正転させて前記の軸方向荷重による耐久試験を継続する。

【0022】

このようにして、1方向の軸方向荷重による耐久試験が実施される。

ボールねじ装置1にこじりモーメントを負荷して耐久試験を行う場合は、発生させるこじりモーメントの大きさに応じて固定絞り30a、30bのオリフィス板31a、31bのオリフィス径を異なったオリフィス径に設定してそれぞれのパイプ29a、29bの途中に取付ける。本説明ではオリフィス板31aのオリフィス径を小さく設定する。

【0023】

そして、サーボモータ14を正転させると、原点にあるナット4がB方向に移動し、ナット4の移動に伴ってナット取付部22がB方向に移動してシリンダ軸25a、25bをB方向に押圧し、これに伴ってピストン26a、26bがそれぞれの圧力室27a、27bを満たしている作動油を作動油タンク28の方向へ押出す。

この時、オリフィス板31aのオリフィス径がオリフィス板31bのオリフィス径より小さく設定されているので、ナット4の移動速度に応じて発生するオリフィス孔よる圧力損失は固定絞り30a側が大きくなり、圧力室27aの圧力上昇が相対的に大きくなってシリンダ軸25aがナット取付部22を反B方向により強く押圧し、図5に示すようにナット4が矢印A方向に回動して傾いたこじり状態を発生させる。

【0024】

このナット4の傾きは、シリンダ軸25a、25bがナット取付部22を移動可能に支持していることにより吸収されると共に、リニアガイド23のスライダ23bの長穴と回止め板21の両端部に設けた突起の遊嵌により吸収され、リニアガイド23の軸方向の案内は円滑に行われる。

なお、図5は説明のために誇張して描いてあるが、実際にはボールを介して螺合するナット4とねじ軸2との隙間およびこじりモーメントによる弾性変形分による微小な傾きがナット4に生ずる。

【0025】

ナット4を原点に戻す場合は、サーボモータ14を逆転させてねじ軸2を前記とは逆方向に回転させると、ナット4の移動に伴ってナット取付部22が反B方向に移動し、回止め板21を押圧していたシリンダ軸25a、25bの押圧力が減少し、前記軸方向荷重の場合と同様に作動油タンク28のヘッド圧により作動油が油圧シリンダ24a、24bの方向へ押戻される。

【0026】

この押戻された作動油は、オリフィス板31aのオリフィス径が小さく設定されているので、ヘッド圧による作動油の圧力室27aへの流入が相対的に減少し、シリンダ軸25aの反B方向への移動が遅れた状態となりながらナット4が略無負荷の状態で移動して原点に復帰する。その後は再びサーボモータ14を正転させて前記のこじりモーメントによる耐久試験を継続する。

【0027】

このようにして、1方向のこじりモーメントによる耐久試験が実施される。

以上説明したように、本実施例では、油圧シリンダのシリンダ軸を軸方向と平行に配置してナット取付部を絞りを有する複数のシリンダ軸により支持するようにしたことによって、油圧シリンダの絞りを同一に設定すれば軸方向荷重による耐久試験を実施することができ、絞りを異径に設定すれば容易にこじりモーメントを発生させることができるので実機に近似した状態での耐久試験を実施することが可能になる。

【0028】

また、作動油タンクの作動油の液面を油圧シリンダよりも高い位置に配置したことによって、作動油タンクによるヘッド圧を利用することができ、油圧ポンプ等の油圧源を不要として耐久試験装置の簡素化を図ることができる。

なお、本実施例では、オリフィス板の作動油タンク側に面取部を設けるとして説明したが、ここにフィレットRを設けるようにしてもよい。これにより更に圧力室側への作動油の流入を円滑に行うことができる。

【実施例2】

【0029】

図6は実施例2のボールねじ耐久試験装置を示す上面図、図7は実施例2のボールねじ耐久試験装置を示す側面図、図8は実施例2のシリンダ軸の連結状態を示す断面図である。

なお、上記実施例1と同様の部分は同一の符号を付して、その説明を省略する。

図6、図7において、40a、40bは油圧シリンダ24a、24bの絞りとしての可変絞りであり、サーボ弁等の電気信号に応じて機械的に通過流量を変化させる機能を有する絞り弁である。

【0030】

図8において、41aは自在継手としてのピボット型継手であり、シリンダ軸25aの先端部に設けた球体をナット取付部22の回止め板21に設けた球状凹面を有する球面座で包み込んで形成した継手であって、シリンダ軸25aの往復動に伴う軸方向の動きを規制すると共に球状凹面と球体によりナット取付部22のA方向および反A方向の回動を許容して回動自在に支持する。他方のシリンダ軸25bにも同様のピボット型継手41bが設けられている。

【0031】

本実施例の側壁板11a、11bは、図7に示すようにねじ軸2の軸芯を通る平面(本実施例では水平面)上に配置された梁部材12a、12bにより所定の間隔を隔てて固定されており、ピボット型継手41a、41bを設けた一方の側壁板11bは上記実施例1と同様に基盤13に固定されている。

駆動軸17を設けた他方の側壁板11aは、基盤13との間にリニアガイド42が設けており、基盤13に軸方向と平行に設置されたレール42aに嵌合するスライダ42bにより基盤13との軸方向の相対移動を許容するように構成されている。

【0032】

また、本実施例のピボット型継手41a、41bの軸芯は、前記のねじ軸2の軸芯を通る平面上に配置されている。

他方の側壁板11aと基盤13との軸方向の相対移動を許容することにより、基盤13の熱膨張等による影響を排除することができ、梁部材12a、12bとねじ軸2の軸芯を同一平面上に配置し、力点であるピボット型継手41a、41bもその平面上に配置したことにより、想定外のこじりモーメント等が負荷されることを防止することができ、耐久試験の試験条件の設定を容易に行うことが可能になる。

【0033】

上記の構成の作用について説明する。

ボールねじ装置1に軸方向荷重を負荷して耐久試験を行う場合は、電気信号を可変絞り40a、40bに送り、それぞれの絞り開度を同等に設定する。

そして、サーボモータ14を正転させると、原点にあるナット4がB方向に移動し、ナット4の移動に伴ってナット取付部22がB方向に移動して回止め板21とピボット型継手41a、41bを介して連結しているシリンダ軸25a、25bをB方向に押圧し、これに伴ってピストン26a、26bがそれぞれの圧力室27a、27bを満たしている作動油を作動油タンク28の方向へ押出す。

【0034】

この時、可変絞り40a、40bの絞り開度が同等に設定されているので、ナット4の移動速度に応じて発生する絞りによる圧力損失は同等となり、上記実施例1の固定絞り30a、30bの場合と同様にナット4のB方向の移動速度に応じたナット4とねじ軸2との間の反B方向の軸方向荷重を発生させる。

ナット4を原点に戻す場合は、サーボモータ14を逆転させてねじ軸2を前記とは逆方向に回転させると、ナット4の移動に伴ってナット取付部22が反B方向に移動し、回止め板21にピボット型継手41a、41bを介して連結されているシリンダ軸25a、25bが引戻され、これに伴う圧力室27a、27bの油圧低下により作動油が作動油タンク28から油圧シリンダ24a、24bの圧力室27a、27bへ流れ込む。

【0035】

この時、パイプ29a、29bを移動する作動油が、可変絞り40a、40bを通過する時の圧力損失により圧力室27a、27bの油圧が低下し、ナット取付部22をB方向に引っ張ってナット4の反B方向の移動速度に応じたB方向の軸方向荷重をナット4とねじ軸2との間に発生させながらナット4がねじ軸2上を移動して原点に復帰する。その後は再びサーボモータ14を正転させて前記の反B方向の軸方向荷重による耐久試験を継続する。

【0036】

このようにして、交番の軸方向荷重による耐久試験が実施される。

ボールねじ装置1にこじりモーメントを負荷して耐久試験を行う場合は、電気信号を可変絞り40a、40bへ送り、発生させるこじりモーメントの大きさに応じて異なった絞り開度に設定する。本説明では可変絞り40aの絞り開度を小さく設定する。

そして、サーボモータ14を正転させると、原点にあるナット4がB方向に移動し、ナット4の移動に伴ってナット取付部22がB方向に移動して回止め板21とピボット型継手41a、41bを介して連結しているシリンダ軸25a、25bをB方向に押圧し、これに伴ってピストン26a、26bがそれぞれの圧力室27a、27bを満たしている作動油を作動油タンク28の方向へ押出す。

【0037】

この時、可変絞り40aの絞り開度が可変絞り40bの絞り開度より小さく設定されているので、ナット4の移動速度に応じて発生する可変絞り40aの絞り開度よる圧力損失は可変絞り40a側が大きくなり、圧力室27aの圧力上昇が圧力室27bの圧力上昇より大きくなってシリンダ軸25aがナット取付部22を反B方向により強く押圧し、実施例1と同様にナット4がA方向に回動して傾いたこじり状態を発生させる。

【0038】

このナット4の傾きは、ピボット型継手41a、41bの球面周りの回動により吸収されると共に実施例1と同様にリニアガイド23により吸収されて軸方向の案内は円滑に行われる。

ナット4を原点に戻す場合は、サーボモータ14を逆転させてねじ軸2を前記とは逆方向に回転させると、ナット4の移動に伴ってナット取付部22が反B方向に移動し、回止め板21にピボット型継手41a、41bを介して連結されているシリンダ軸25a、25bが引戻され、前記軸方向荷重の場合と同様に作動油が作動油タンク28から圧力室27a、27bへ流れ込む。

【0039】

この時、可変絞り40aの絞り開度が小さく設定されているので、可変絞り40a側の圧力損失が相対的に大きくなり、圧力室27aの油圧がより多く低下してシリンダ軸25aがピボット軸受41aを介してナット取付部22をB方向により強く引っ張ってナット4を反A方向に回動させ、ナット4のB方向の移動の場合とは逆方向のこじりモーメントを発生させながらナット4がねじ軸2上を移動して原点に復帰する。その後は再びサーボモータ14を正転させて前記のB方向への移動に伴うこじりモーメントによる耐久試験を継続する。

【0040】

このようにして、交番のこじりモーメントによる耐久試験が実施される。

なお、本実施例おいて、反B方向にナット4を移動させる時に、電気信号を可変絞り40a、40bへ送って絞り開度を全開に近い状態にすれば、実施例1と同様の1方向の軸方向荷重または1方向のこじりモーメントによる耐久試験を実施することができる。

また、ナット4の移動中に電気信号により可変絞り40a、40bの絞り開度を同時にまたは別に変化させれば、変動荷重による耐久試験やこじりモーメントの変動に伴う味噌すり運動による耐久試験等を実施することも可能になる。

【0041】

更に、ピボット型継手はシリンダ軸25a、25bの先端部の球体を球面座で包み込んで形成するとして説明したが、球面座側の球状凹面を半球面以下、または円錐面とすれば上記実施例1と同様の無負荷状態でナット4を原点に復帰させることができる。

更に、自在継手はピボット型継手として説明したが、自在継手は前記に限らず、カルダン型継手、ボールジョイント等の自在継手であってもよい。

【0042】

更に、他方の側壁板にリニアガイドを設けて基盤との軸方向の相対移動を許容するとして説明したが、他方の側壁板を基盤上に載置するようにしてもよい。

以上説明したように、本実施例では、実施例1と同様の効果に加えて、油圧シリンダの絞りを可変絞りとしたことによって、様々のモードによる軸方向荷重やこじりモーメントを発生させることができ、実機に一層近似した状態で耐久試験を実施することが可能になる。

【0043】

また、ピボット型継手によりシリンダ軸とナット取付部とを連結したことによって、交番荷重による耐久試験を実施することが可能になる。

上記各実施例においては、油圧シリンダは2つ設けるとして説明したが、油圧シリンダの数は2つに限らず、3つ以上であってもよい。この場合に3つ以上の油圧シリンダはねじ軸の軸芯を中心としたピッチ円上に均等に配置し、こじりモーメントを発生させる場合には、絞りを小さく設定する油圧シリンダは2つまでとするとよい。

【0044】

また、耐久試験装置のこじりモーメントの発生を油圧シリンダによる負荷機構により発生させるとして説明したが、油圧による負荷機構に替えて直線移動機構をボールねじ装置等とし、駆動機構をサーボモータ等としてこれらを組合せた電気による負荷機構により発生させるようにしてもよい。これにより油圧による負荷機構と同様の効果に加えて作動油タンク等を省略することができ、耐久試験装置を更に簡素化することができる。

【図面の簡単な説明】

【0045】

【図1】実施例1のボールねじ耐久試験装置を示す上面図

【図2】実施例1のボールねじ耐久試験装置を示す側面図

【図3】実施例1の油圧シリンダ近傍を示す断面図

【図4】実施例1の軸方向荷重特性を示す説明図

【図5】実施例1のこじり状態を示す説明図

【図6】実施例2のボールねじ耐久試験装置を示す上面図

【図7】実施例2のボールねじ耐久試験装置を示す側面図

【図8】実施例2のシリンダ軸の連結状態を示す断面図

【符号の説明】

【0046】

1 ボールねじ装置

2 ねじ軸

3 軸軌道溝

4 ナット

5 フランジ部

6 ボルト

10 耐久試験装置

11a、11b 側壁板

12a、12b 梁部材

13 基盤

14 サーボモータ

15a、15b 歯付プーリ

16 歯付ベルト

17 駆動軸

18 アンギュラ玉軸受

20 取付板

20a 取付ボルト

21 回止め板

22 ナット取付部

23、42 リニアガイド

23a、42a レール

23b、42b スライダ

24a、24b 油圧シリンダ

25a、25b シリンダ軸

26a、26b ピストン

27a、27b 圧力室

28 作動油タンク

29a、29b パイプ

30a、30b 固定絞り

31a、31b オリフィス板

32a、32b フランジ板

33a、33b 面取部

40a、40b 可変絞り

41a、41b ピボット型継手

【特許請求の範囲】

【請求項1】

外周面に螺旋状の軸軌道溝を形成したねじ軸と、内周面に前記軸軌道溝に対向するナット軌道溝を形成したナットとを有し、前記軸軌道溝とナット軌道溝とを複数のボールを介して螺合させたボールねじ装置のボールねじ耐久試験装置において、

前記ナットを取付けるナット取付部と、絞りを備えた複数の油圧シリンダとを設け、前記油圧シリンダのシリンダ軸を、前記ねじ軸の軸方向と平行に配置し、前記ナット取付部を前記シリンダ軸により支持することを特徴とするボールねじ耐久試験装置。

【請求項2】

請求項1において、

前記絞りが、固定絞りであることを特徴とするボールねじ耐久試験装置。

【請求項3】

請求項1において、

前記絞りが、可変絞りであることを特徴とするボールねじ耐久試験装置。

【請求項4】

請求項1、請求項2または請求項3において、

前記油圧シリンダの作動油を貯留する作動油タンクを設け、該作動油タンクに貯留されている作動油の液面を、前記複数の油圧シリンダよりも高い位置に配置したことを特徴とするボールねじ耐久試験装置。

【請求項5】

請求項1から請求項3または請求項4において、

前記シリンダ軸とナット取付部とが、自在継手により連結されていることを特徴とするボールねじ耐久試験装置。

【請求項6】

外周面に螺旋状の軸軌道溝を形成したねじ軸と、内周面に前記軸軌道溝に対向するナット軌道溝を形成したナットとを有し、前記軸軌道溝とナット軌道溝とを複数のボールを介して螺合させたボールねじ装置のボールねじ耐久試験装置において、

直線移動機構と駆動モータを組合せた複数の電気による負荷機構を設けたことを特徴とするボールねじ耐久試験装置。

【請求項1】

外周面に螺旋状の軸軌道溝を形成したねじ軸と、内周面に前記軸軌道溝に対向するナット軌道溝を形成したナットとを有し、前記軸軌道溝とナット軌道溝とを複数のボールを介して螺合させたボールねじ装置のボールねじ耐久試験装置において、

前記ナットを取付けるナット取付部と、絞りを備えた複数の油圧シリンダとを設け、前記油圧シリンダのシリンダ軸を、前記ねじ軸の軸方向と平行に配置し、前記ナット取付部を前記シリンダ軸により支持することを特徴とするボールねじ耐久試験装置。

【請求項2】

請求項1において、

前記絞りが、固定絞りであることを特徴とするボールねじ耐久試験装置。

【請求項3】

請求項1において、

前記絞りが、可変絞りであることを特徴とするボールねじ耐久試験装置。

【請求項4】

請求項1、請求項2または請求項3において、

前記油圧シリンダの作動油を貯留する作動油タンクを設け、該作動油タンクに貯留されている作動油の液面を、前記複数の油圧シリンダよりも高い位置に配置したことを特徴とするボールねじ耐久試験装置。

【請求項5】

請求項1から請求項3または請求項4において、

前記シリンダ軸とナット取付部とが、自在継手により連結されていることを特徴とするボールねじ耐久試験装置。

【請求項6】

外周面に螺旋状の軸軌道溝を形成したねじ軸と、内周面に前記軸軌道溝に対向するナット軌道溝を形成したナットとを有し、前記軸軌道溝とナット軌道溝とを複数のボールを介して螺合させたボールねじ装置のボールねじ耐久試験装置において、

直線移動機構と駆動モータを組合せた複数の電気による負荷機構を設けたことを特徴とするボールねじ耐久試験装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2006−17472(P2006−17472A)

【公開日】平成18年1月19日(2006.1.19)

【国際特許分類】

【出願番号】特願2004−192945(P2004−192945)

【出願日】平成16年6月30日(2004.6.30)

【出願人】(000004204)日本精工株式会社 (8,378)

【Fターム(参考)】

【公開日】平成18年1月19日(2006.1.19)

【国際特許分類】

【出願日】平成16年6月30日(2004.6.30)

【出願人】(000004204)日本精工株式会社 (8,378)

【Fターム(参考)】

[ Back to top ]