ポリウレタン製伝動ベルト及びその製造方法

【課題】長時間にわたって、ベルト表面の摩擦係数の低減することができ、且つ、プーリに対するベルトの摺動性及び発音の抑制を向上させることができるポリウレタン製伝動ベルト及びその製造方法を提供すること。

【解決手段】滑剤(油脂)5が添加されたポリウレタンエラストマーからなるベルト本体2における、プーリとの接触面であるベルト表面3は、当該ベルト表面3の長手方向及び幅方向にわたって起伏を繰り返す多数の微細な凹凸部6を有する粗面であり、且つ、当該ベルト表面3の算術平均粗さを4〜25μmにする。

【解決手段】滑剤(油脂)5が添加されたポリウレタンエラストマーからなるベルト本体2における、プーリとの接触面であるベルト表面3は、当該ベルト表面3の長手方向及び幅方向にわたって起伏を繰り返す多数の微細な凹凸部6を有する粗面であり、且つ、当該ベルト表面3の算術平均粗さを4〜25μmにする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ポリウレタン製伝動ベルト及びその製造方法に関するものである。

【背景技術】

【0002】

複数のプーリ間に掛け渡される伝動ベルトの素材として、外観性に優れ、また摩耗屑を生じないという観点からポリウレタンエラストマーが広く使用されている。しかしながら、ポリウレタンエラストマーは、摩擦係数が高いため、そのまま伝動ベルトとして用いた場合、プーリに対するベルトの摺動性が悪く、且つ、大きな発音が生じるという問題があった。この問題を解決するために、従来より種々の技術が提案されてきており、例えば、下記特許文献1〜3に記載された技術がある。

【0003】

特許文献1〜3に記載された技術では、ポリウレタンエラストマーに油脂等の滑剤の添加を行っている。ポリウレタンエラストマー中の滑剤がブリードにより、プーリとの接触面であるベルト表面に出てくる。この滑剤の作用によりベルト表面の摩擦係数を下げることで、プーリに対するベルトの摺動性を良くし、且つ発音を抑制している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平3−346号公報

【特許文献2】特開平5−133440号公報

【特許文献3】特開平11−264447号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1〜3に記載された技術では、ベルト使用時において、ベルト表面に移行(ブリード)して滲み出た滑剤が、プーリとの接触によりすぐに離脱したり飛散するため、滑剤によるベルト表面の摩擦係数の低減効果が充分に得ることができず、プーリに対するベルトの摺動性、及び発音の抑制に対する改善の余地が残されていた。

【0006】

そこで、本願発明は上記の問題を解決するためになされたものであり、その目的とするところは、プーリとの接触による滑剤(油脂)のベルト表面からの離脱や飛散を抑制することで、長時間の間、ベルト表面の摩擦係数を低減することができ、且つ、プーリに対するベルトの摺動性及び発音の抑制を向上させることができるポリウレタン製伝動ベルト及びその製造方法を提供することにある。

【課題を解決するための手段】

【0007】

上記課題を解決するために、本発明のポリウレタン製伝動ベルトは、滑剤が添加されたポリウレタンエラストマーからなるベルト本体を有し、複数のプーリ間に掛け渡されるポリウレタン製伝動ベルトであって、前記ベルト本体における、前記プーリとの接触面であるベルト表面は、当該ベルト表面の長手方向及び幅方向にわたって起伏を繰り返す多数の微細な凹凸部を有する粗面であり、且つ、当該ベルト表面の算術平均粗さが4〜25μmであることを特徴とする。

【0008】

上記の構成によれば、常時、ベルト表面に移行(ブリード)して滲み出た滑剤は、プーリとの接触面であるベルト表面の凹凸部の凹部に入り込んで収容されることとなる。これにより、ベルト使用時における、プーリとの接触による滑剤のベルト表面からの離脱や飛散を抑制することができるので、ベルトを長時間使用したとしても、滑剤の作用によりベルト表面の摩擦係数を低く維持することができ、その結果、長時間にわたってプーリに対するベルトの摺動性及び発音の抑制を向上させることができる。

【0009】

本発明のポリウレタン製伝動ベルトにおいては、前記ベルト表面が有する前記凹凸部の凹部には、前記ベルト表面に移行した前記滑剤が収容されていることが好ましい。

【0010】

また、本発明のポリウレタン製伝動ベルトにおいて、前記滑剤は油脂であることが好ましい。

【0011】

また、本発明のポリウレタン製伝動ベルトにおいて、前記油脂の平均分子量が500以上2000以下の範囲であることが好ましい。上記の構成によれば、油脂の平均分子量が500以上2000以下の範囲であるため、ポリウレタンエラストマー内の油脂が、このポリウレタンエラストマー内において適度な速度でベルト表面に向けて移動してベルト表面に出て、ベルト表面の凹凸部の凹部に入り込んで収容されることになるため、長時間にわたって油脂の作用によりベルト表面の摩擦係数を低く維持することができ、その結果、プーリに対するベルトの摺動性及び発音の抑制を更に向上させることができる。

【0012】

また、本発明のポリウレタン製伝動ベルトにおいて、前記油脂がラードであることが好ましい。

【0013】

また、本発明のポリウレタン製伝動ベルトにおいて、前記油脂が、50℃以上80℃以下の融点を有する硬化油であることが好ましい。上記の構成によれば、使用時にベルト本体の温度が約50℃程度まで上昇した際、油脂は部分的に流動して、ベルトの表面に移行しやすい。

【0014】

また、本発明のポリウレタン製伝動ベルトの製造方法は、滑剤が添加されたポリウレタンエラストマーからなるベルト本体を有し、複数のプーリ間に掛け渡されるポリウレタン製伝動ベルトの製造方法であって、ウレタンプレポリマーに滑剤及び硬化剤を配合してベルト材料を生成する第1工程と、内型と外型とを有し、且つ、この内型の外周面が、当該外周面の周方向及び幅方向にわたって起伏を繰り返す多数の微細な凹凸部を有する粗面であり、この外周面の算術平均粗さが4〜25μmである金型に、前記ベルト材料を注型する第2工程と、前記ベルト材料を固化させて、前記内型の外周面の前記凹凸部の形状をベルト表面に転写した後、脱型する第3工程とを備えていることを特徴とする。

【0015】

上記の構成によれば、ベルト本体が、滑剤が添加されたポリウレタンエラストマーからなり、且つ、プーリとの接触面であるベルト表面が、ベルト表面の長手方向及び幅方向にわたって起伏を繰り返す多数の微細な凹凸部を有する粗面であり、このベルト表面の算術平均粗さが4〜25μmであるポリウレタン製伝動ベルトを製造することができる。

【0016】

また、本発明のポリウレタン製伝動ベルトの製造方法において、前記滑剤は油脂であることが好ましい。

【発明の効果】

【0017】

長時間にわたって、ベルト表面の摩擦係数の低減することができ、且つ、プーリに対するベルトの摺動性及び発音の抑制を向上させることができる。

【図面の簡単な説明】

【0018】

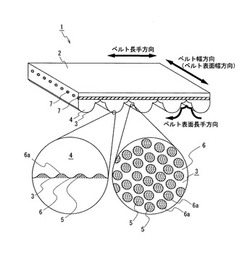

【図1】本発明の第1実施形態に係るポリウレタン製伝動ベルトの部分斜視図である。

【図2】金型の斜視図である。

【図3】(a)は、図2に示した金型のX面での断面図であり、(b)は、図2に示した金型の横断面図である。

【図4】本発明の第2実施形態に係るポリウレタン製伝動ベルトの部分斜視図である。

【図5】実施例1〜5および比較例3、5の算術平均粗さと摩擦係数との関係を示すグラフである。

【発明を実施するための形態】

【0019】

<第1実施形態>

次に、本発明の第1実施形態について図面を参照して説明する。

本発明に係るポリウレタン製伝動ベルトは、複数のプーリ間に掛け渡されて、これらのプーリとの間で動力伝達を行う伝動ベルトである。なお、ここでは、本発明に係るポリウレタン製伝動ベルトが歯付ベルトに適用されている例について説明するが、本発明に係るポリウレタン製伝動ベルトは、平ベルトやVリブドベルト等の摩擦伝動ベルトや、その他の伝動ベルトについても適用することができる。

【0020】

(ベルトの構成)

図1に示すように、本実施形態の歯付ベルト1は、ベルト本体2と、ベルト本体2内にベルト長手方向に沿って埋設された複数の心線7とを有する。心線7の材質は特に限定されるものではないが、炭素繊維、アラミド繊維、ガラス繊維、スチールコード等からなる低伸度、高弾性率のロープなどを用いることができる。また、ベルト本体2における、プーリと接触するベルト表面3には、プーリの歯部と係合される複数の歯部4がベルト長手方向に沿って所定間隔で配置されている。

【0021】

(ベルト本体2)

ベルト本体2は、油脂(滑剤)5が添加されたポリウレタンエラストマー(ポリウレタン弾性体)から構成される。この油脂(滑剤)5は、ベルト表面3に移行してベルト表面3の摩擦係数を低減させるために、ポリウレタンエラストマーに添加されている。本実施形態では、特に滑剤として油脂を用いた態様を説明するが、滑剤は油脂に限定されるものではなく、本発明の効果を損なわない範囲で、一般に用いられる滑剤(例えば脂肪酸アマイド等)を適宜選択して使用することができる。

【0022】

また、本実施形態におけるポリウレタンエラストマーは、イソシアネート基末端ウレタンプレポリマーに、硬化剤や可塑剤等を配合した材料から得ることができる。硬化剤の種類は特に限定されないが、例えばエチレングリコール、1,3−プロパンジオール、1,4−ブタンジオール等のポリオール化合物、1級アミン、2級アミン、3級アミンのアミン化合物等が挙げられる。また、使用する可塑剤としては、例えば、ジ−2−エチルヘキシルフタレート、ジオクチルフタレート、ジブチルフタレート、ジエチルフタレート、ジイソデシルフタレート等のフタル酸ジエステル、ジオクチルアジペート、ジイソデシルアジペート等のアジピン酸ジエステル、かかるアジピン酸ジエステル以外の脂肪族二塩基酸エステルなどの二塩基酸エステル、リン酸エステル、芳香族カルボン酸エステル、エポキシ系可塑剤、およびポリエステル系可塑剤などが挙げられる。これらの硬化剤や可塑剤は、それぞれ単独でまたは2種類以上を組み合わせて用いることができる。

【0023】

イソシアネート基末端ウレタンプレポリマーは、ポリイソシアネート化合物のイソシアネート基が、ポリオールのヒドロキシル基に対してモル比で過剰になるように反応を行うことにより得ることができる。本実施形熊のイソシアネート基末端ウレタンプレポリマーは、イソシアネート基をウレタンプレポリマー分子鎖中に少なくとも2以上有するものであれば、特に限定されない。イソシアネート基のウレタンプレポリマー分子鎖中の位置も特に限定はされず、ウレタンプレポリマー分子鎖主鎖末端にあってもよいし、側鎖末端にあってもよい。

【0024】

上記ポリオール化合物としては、具体的には、ポリエチレングリコール、ポリプロピレングリコール、ポリテトラメチレンエーテルグリコール等のポリエーテルポリオール類、アジピン酸、セバシン酸、イタコン酸、無水マレイン酸、テレフタル酸、イソフタル酸、フマル酸、琥珀酸、蓚酸、マロン酸、グルタル酸、ピメリン酸、スベリン酸、アゼライン酸等のジカルボン酸類とエチレングリコール、ジエチレングリコール、プロピレングリコール、1,4−ブタンジオール、1,6−ヘキサンジオール、ネオペンチルグリコール、1,2−プロパンジオール、1,3−プロパンジオール、1,9−ノナンジオール、3−メチルー1,5−ペンタンジオール、トリプロピレングリコール、トリメチロールプロパン、グリセリン等のポリオール化合物とを反応させて得られるポリエステルポリオール類、ポリカプロラクトンポリオール、ポリーβ−メチルーδ−バレロラクトン等のポリラクトン系ポリエステルポリオール類等が挙げられる。

【0025】

また、上記イソシアネートとしては、2,4−トリレンジイソシアネート、2,6−トリレンジイソシアネート、4,4’−ジフェニルメタンジイソシアネート、1,5’−ナフテンジイソシアネート、トリジンジイソシアネート、ジフェニルメチルメタンジイソシアネート、テトラアルキルジフェニルメタンジイソシアネート、4,4’−ジベンジルジイソシアネート、1,3−フェニレンジイソシアネート等が挙げられる。

【0026】

(凹凸部6)

ベルト本体2のベルト表面3は、このベルト表面3の長手方向及び幅方向にわたって起伏を繰り返す多数の微細な凹凸部6を有する粗面(いわゆる梨地面)である。ポリウレタンエラストマーに添加された油脂5は、ポリウレタンエラストマーの軟質のセグメント中を通過して、ベルト表面3に移行し、この凹凸部6の凹部6aに収容されることになる。このようにベルト表面3に移行した油脂5は凹凸部6の凹部6aに収容されることになるので、ベルト使用時における、プーリとの接触による油脂5のベルト表面3からの離脱や飛散を抑制することができ、長時間使用したとしても、油脂の作用によりベルト表面3の摩擦係数を低く維持することができるので、その結果、長時間の間、プーリに対するベルトの摺動性を良くすることができ、且つ発音を抑制することができる。

【0027】

ベルト表面3の摩擦係数は、下記の方法により歯付ベルト1と同材料のシート体で測定したとき、例えば0.21〜0.32の範囲が好ましく、より好ましくは0.21〜0.3の範囲である。摩擦係数が0.21未満では、ベルト走行時の発音が小さくなる反面、ベルト成形体の金型からの脱型性が悪くなることがある。一方、摩擦係数が0.32を超えると、ベルト走行時の発音が大きくなることがある。

【0028】

上記摩擦係数の測定方法は、JIS K7125−1999「プラスチック・フィルムおよびシート摩擦係数試験方法」に準拠して行う。試験体(シート体)を、この試験体と同じ材質からなる相手材(固定)の上に設置して、試験体の上に直径38mm、質量200g(垂直抗力N)のハードクロムメッキ製円柱形のウェートを載せた後、試験体を速度10mm/minで引っ張る。そして、滑り始めた際の荷重(摩擦力F)をロードセルで測定し、この摩擦力Fから摩擦係数μ(μ=F/N)を算出する。

【0029】

また、ベルト走行時の発音は、歯付ベルト1で下記の発音試験を行ったとき、80〜90dBが好ましい。

【0030】

上記発音試験は、試験体となる歯付ベルトを駆動プーリ(歯数:24歯)および従動プーリ(歯数:24歯)間に掛け渡してベルトに所定の張力を与え、駆動プーリをDCモータで回転数1200rpm、従動プーリを負荷25.0N・mで回転させる。そして、両プーリの中央付近でベルトの張り側から20mm離れた位置にマイクを配置して、発音を測定する。

【0031】

歯付ベルト1が大型の機械装置の駆動装置に装着され、高負荷条件下で走行する場合には、歯部4のピッチのズレ、歯部4の変形が大きくなって歯部4の表面(ベルト表面3)の磨耗が促進されるが、心線7として炭素繊維やアラミド繊維に代表される高弾性率の心線を使用すれば、このような問題が解消されて、長期にわたって凹凸部6が維持され、より一段とプーリに対するベルトの摺動性及び発音の抑制が向上する。

【0032】

このベルト表面3の算術平均粗さ(Ra)は、4〜25μmの範囲に設定されている。ベルト表面3の算術平均粗さ(Ra)の下限を4μmとした理由は、4μm未満になると凹凸部6の大きさが小さくなりすぎて、凹部6aに油脂を充分に溜めることができなくなり、その結果、ベルト使用時における、プーリとの接触による油脂5のベルト表面3からの離脱や飛散を充分に抑制することができなくなるからである。また、ベルト表面3の算術平均粗さ(Ra)の上限を25μmとした理由は、25μmより大きくなると、凹凸部6の大きさが大きくなりすぎて、脱型性が悪化するからである。

【0033】

上記の算術平均粗さ(Ra)は、JIS B0601−2001「表面粗さ一定義及び表示」に準拠し測定して得られる値である。ベルト表面を表面粗さ測定器サーブテスト500(Mitutoyo社製)で測定し、カットオフ値を2.5mm、送り速度2.0mm/秒として表面粗さのチャートを描かせ、評価長さL(L=12.5m)の部分を抜き取り、その抜き取り部分の中心線(平均線)をX軸、縦方向をY軸として粗さ曲線をY=f(X)で表わしたとき、下記の数式1で得られた値(μm単位に換算した値)を算術平均粗さ(Ra)としている。

【0034】

(数式1)

【0035】

(油脂5)

油脂5は、上記したように、ベルト表面3に移行して、ベルト表面3の摩擦係数を下げる。ここで、油脂とは、炭素数の多い脂肪酸(高級脂肪酸)とグリセリンとのエステルをいう。油脂5の種類としては、動物性固体脂では例えばラード(豚脂)や牛脂等があり、植物性固体脂ではヤシ油等がある。また、一般に滑剤として使用される脂肪酸アマイドを油脂と併用してもよい。

【0036】

油脂5は、例えば、平均分子量が500以上2000以下の範囲の油脂を用いることが好ましい。油脂5の平均分子量の下限を500とした理由は、500未満の場合には、油脂がポリウレタンエラストマーの軟質のセグメント中を速い速度で移動しやすくなるため、短期間のうちにポリウレタンエラストマー中にある油脂が消費されてしまうことがあるからである。また、油脂5の平均分子量の上限を2000とした理由は、平均分子量が2000より大きくなれば、油脂がポリウレタンエラストマーの軟質のセグメント中をゆっくりとした速度で移動するため、油脂の効果が早期に出現しにくくなり、その結果、発音が生じることがあるからである。ラード(飽和脂肪酸を多く含むトリグリセリド)は平均分子量が800程度であり、ポリウレタンエラストマーの軟質のセグメント中を適度な速度で通過し、ベルト表面に移行するため、持続性のある油脂として好ましく、また、配合コスト、作業性の面から考慮しても好ましい。

【0037】

また、油脂5の他の例として、融点が50℃以上80℃以下の油脂(硬化油)を用いてもよい。このような融点を有する油脂を用いることにより、使用時にベルト本体の温度が約50℃程度まで上昇した際、油脂は部分的に流動して、ベルトの表面に移行しやすい。融点50〜80℃の油脂(硬化油)としては、例えば、大豆硬化油、大豆極度硬化油、菜種硬化油、菜種極度硬化油などの植物油から誘導される硬化油と、牛脂硬化油、牛脂極度硬化油、豚脂硬化油、豚脂極度硬化油、馬脂硬化油、馬脂極度硬化油、鯨油硬化油、鯨油極度硬化油などの動物油から誘導される硬化油が挙げられる。これらの硬化油のうち、牛脂硬化油又は牛脂極度硬化油、大豆硬化油又は大豆極度硬化油、菜種硬化油又は菜種極度硬化油などが汎用されている。

【0038】

油脂5をイソシアネート基末端ウレタンプレポリマーに添加する方法としては、例えば、油脂5の融点(例えばラードの場合、30〜38℃)以上の温度で油脂を加熱して液体状にした上で、イソシアネート基末端ウレタンプレポリマーに添加し撹絆した後さらに硬化剤を混合し撹絆して、後述の金型30に注型する方法がある。

【0039】

油脂5の添加量としては、本実施形態のように歯付ベルトにあっては、ポリウレタン100質量部に対して0.5〜10質量部の油脂5を添加するのが好ましい。この理由は、油脂5の添加量が0.5質量部未満であると油脂5の効果が少なくて、発音を充分に抑制することができなくなるおそれがあり、また油脂5の添加量が10質量部を超えるとポリウレタンエラストマーの物性が低下し、歯付ベルトとしての寿命が短くなるおそれがあるからである。

【0040】

なお、ポリウレタン製伝動ベルトが、平ベルトやVリブドベルト等の摩擦伝動ベルトの場合には、ポリウレタン100質量部に対して0.5〜7質量部の油脂5を添加するのが好ましい。この理由は、油脂5の添加量が0.5質量部未満であると油脂5の効果が少なくて、発音を充分に抑制することができなくなるおそれがあり、また油脂5の添加量が7質量部を超えると高伝達力を要求される摩擦伝動ベルトにあっては、スリップが発生し所定の動力を伝達できなくなるおそれがあるからである。

【0041】

(歯付ベルト1の製造方法)

次に、図2及び図3を参照しつつ、歯付ベルト1の製造方法を説明する。本実施形態では、金型30にベルト材料を注型した後に硬化(固化)させて、ベルト成形体を作製し、このベルト成形体を切断して、複数の歯付ベルト1を製造している。以下、具体的に説明する。

【0042】

(金型30)

まず、歯付ベルトの製造に使用する金型30の構造について説明する。金型30は、図3及び図4に示すように、有底円筒状の外型31と、この外型31へ嵌挿する円柱状の内型32とを有し、外型31と内型32との間にはベルト材料を充填させる空間部33が形成されている。

【0043】

内型32の外周面32aには、ベルト本体2の歯部4を形成する歯部形成部32bが周方向に沿って所定間隔で複数凹設されている。また、内型32の外周面32aは、外周面32aの周方向及び幅方向にわたり起伏を繰り返す多数の微細な凹凸部35を有する粗面(いわゆる梨地面)であり、その算術平均粗さ(Ra)は、4〜25μmの範囲である。ベルト表面3の凹凸部6は、成形時においてこの内型32の外周面32aの凹凸部35から転写されることで形成される。

【0044】

内型32の外周面32aの金型表面処理(粗面処理)としては、ショットブラスト処理やケミカルエッチング処理等の方法が挙げられる。下記に、内型32の外周面32aの粗面処理をショットブラスト処理により行う場合の条件を示す。

【0045】

(ショットブラスト処理の条件)

噴射方式:直圧エアー式

噴射圧力:5〜10kg/cm2

噴射距離:10〜20cm

噴射時間:60〜120秒

噴射材 :多角形状のスチールグリッド

噴射材硬度:Hv790〜950

噴射材寸法:(1)0.177〜0.710mm(JIS Z0311(2004)に記載されたG−50)・・・5〜12μm(ブラスト面表面粗さ)

(2)1.00〜1.68 mm(JIS Z0311(2004)に記載されたG−140)・・・12〜20μm(ブラスト面表面粗さ)

【0046】

続いて、上記で説明した金型30を使用した歯付ベルト1の製造方法について説明する。

【0047】

先ず、前もって心線7を螺旋状に巻き付けた内型32を外型31へ嵌挿する。

【0048】

次に、ウレタンプレポリマーに油脂(滑剤)および硬化剤を配合してベルト材料を調整する(第1工程)。好ましくは、液状のイソシアネート基末端ウレタンプレポリマーに、溶融された油脂を添加して撹拌した後に、さらに硬化剤を混合して配合することで液状のベルト材料を調整する。

【0049】

この液状のベルト材料を外型31と内型32との間に形成された空間部33に注型する(第2工程)。なお、液状のベルト材料を注型してもよいし、軟化したベルト材料を注型してもよい。

【0050】

そして、上記ベルト材料を固化させて、内型32の外周面32aの凹凸部35の形状をベルト表面に転写した後、脱型する(第3工程)。好ましくは、100℃〜120℃程度の温度条件下で所定の時間をかけてベルト材料を架橋させて、硬化したら外型31と内型32とを分離し、金型30からベルト成形体を脱型する。その後、ベルト成形体を所定幅にカットして、複数の歯付ベルト1に分ける。

【0051】

以上の工程を経て、歯付ベルト1を製造することができる。

【0052】

以上説明した本実施形態のポリウレタン製伝動ベルトによると、ベルト表面3に移行した油脂5は、プーリとの接触面であるベルト表面3の凹凸部6の凹部6aに入り込んで収容されることになる。従って、ベルト使用時における、プーリとの接触による油脂5のベルト表面3からの離脱や飛散を抑制することができるので、その結果、ベルトを長時間使用したとしても、油脂5の作用によりベルト表面3の摩擦係数を低く維持することができ、その結果、長時間にわたって、プーリに対するベルトの摺動性及び発音の抑制を向上させることができる。

【0053】

また、本実施形態によると、平均分子量が500以上2000以下の範囲の油脂5をポリウレタンエラストマーに添加した場合には、ポリウレタンエラストマー内の油脂5が、このポリウレタンエラストマー内において適度な速度でベルト表面3に向けて移動してベルト表面3に出て、ベルト表面3の凹凸部6の凹部6aに入り込んで収容されることになるため、長時間にわたって、油脂5の作用によりベルト表面3の摩擦係数を低く維持することができ、その結果、プーリに対するベルトの摺動性及び発音の抑制を更に向上させることができる。

【0054】

また、本実施形態によると、融点が50℃以上80℃以下の油脂5(硬化油)をポリウレタンエラストマーに添加した場合には、使用時にベルト本体の温度が約50℃程度まで上昇した際、油脂は部分的に流動して、ベルトの表面に移行しやすい。

【0055】

また、本実施形態によると、内型32と外型31を有し、且つ、この内型32の外周面32aが、当該外周面32aの周方向及び幅方向にわたって起伏を繰り返す多数の微細な凹凸部35を有する粗面であり、この外周面32aの算術平均粗さが4〜25μmである金型に、ベルト材料を注型してポリウレタン製伝動ベルトを製造しているため、プーリとの接触面であるベルト表面3が、ベルト表面3の長手方向及び幅方向にわたって起伏を繰り返す多数の微細な凹凸部6を有する粗面であり、このベルト表面3の算術平均粗さが4〜25μmであるポリウレタン製伝動ベルトを製造することができる。

【0056】

<第2実施形態>

次に、本発明の第2実施形態について説明する。但し、第1実施形態と同様の構成を有するものについては、同じ符号を用いて適宜その説明を省略する。

【0057】

図4に示すように、本実施形態の歯付ベルト201は、ベルト本体202と、ベルト本体202内にベルト長手方向に沿って埋設された複数の心線7と、ベルト本体202に一部が埋設された補強布208とを有する。第1実施形態と同様に、ベルト本体202は、油脂が添加されたポリウレタンエラストマー(ポリウレタン弾性体)で構成されている。また、ベルト本体202のベルト表面203には、プーリの歯部と係合される複数の歯部204がベルト長手方向に沿って所定間隔で配置されている。また、ベルト本体202のベルト表面203は、微細な凹凸部を多数有する粗面(いわゆる梨地面)となっており、ベルト表面203に移行した油脂は凹部内に収容される。

【0058】

補強布208は、歯部204間の歯底面と、歯部204の動力伝達領域(心線位置から歯部204の先端に至るまでの高さHとした場合に、心線位置から2/3H以内の領域)内に配置されている。補強布208は、動力伝達領域において、歯先側に膨らむように湾曲して配置され、動力伝達領域を補強している。なお、動力伝達領域は、プーリから大きな圧縮応力を受けて動力の伝達を担う領域である。

【0059】

補強布208は、例えば長さ5〜60mmのポリエチレン、ポリプロピレン、ポリアミド、ポリエステル、アクリル、ガラス等の短繊維を素材として、ニードルパンチ等により成形した不織布であって、バインダー処理をしていないものが好ましい。バインダー処理をしない場合、補強布208の表面において、短繊維は起毛している。つまり、補強布208の表面に固着した短繊維は、その先端が補強布208の表面から離れて起き上がっている。また、補強布208を構成する短繊維の一部は、補強布208から分離して拡散している。これにより、短繊維が、動力伝達領域内にランダムに配置されており、動力伝達領域を補強している。

【0060】

次に、歯付ベルト201の製造方法を説明する。

内型32の外周面32aに、補強布208を配置して、その上から心線7を巻き付けた後、この内型32を外型31に嵌挿する。そして、第1実施形態で述べたベルト材料を外型31と内型32との間の空間部33に充満させて、注型する。なお、ここでは、液状のベルト材料を注型してもよく、軟化したベルト材料を注型してもよい。その後、所定時間、所定温度で加熱してベルト材料を架橋して硬化させた後、脱型し、得られたベルト成形体を所定幅にカットして、複数の歯付ベルト201とする。

【0061】

本実施形態の歯付ベルト201によると、補強布208および補強布208から分離した短繊維によって、歯部204の動力伝達領域を補強することができる。その結果、歯部204の根元部において亀裂が発生するのを防止することができる。その他、第1実施形態と同様の効果を得ることができる。

【0062】

以上、本発明の実施形態について図面に基づいて説明したが、具体的な構成は、これらの実施形態及び実施例に限定されるものでないと考えられるべきである。本発明の範囲は、上記した実施形態及び後述する実施例の説明だけではなく特許請求の範囲によって示され、さらに特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれる。

【実施例】

【0063】

本発明の効果を確認するために、実施例(実施例1〜10)及び比較例(比較例1〜5)のシート状の試験体について、摩擦係数試験を行った。また、これらの試験体を作成する際に、脱型性を調べた。

【0064】

100℃に予備加熱された平坦な金型(100mm×100mm×深さ2mm)に液状のベルト材料を注型し、100℃〜120℃程度の温度条件下で所定の時間をかけて架橋させて硬化させた後に脱型してシートを作成し、このシートを20mm×20mmにカットして得られたシート体を試験体とした。シート体の厚みは、2mmである。

【0065】

実施例1〜5及び比較例3、5の液状ベルト材料としては、ポリエーテル系ウレタンプレポリマー(Chemtura社製 Adiprene−LF950A)100質量部に、硬化剤として3,3’−ジクロロ‐4,4’−ジアミノジフェニルメタン13質量部、油脂としてラードを10質量部、その他、可塑剤としてジオクチルフラレート10質量部を配合した液状のポリウレタン原料(60℃に温度調節)を用いた。

また、実施例6〜10の液状ベルト材料には、油脂として、ラードに代えて牛脂硬化油(日油株式会社製、融点54℃、ヨウ素価23.5)を使用し、それ以外は、実施例1〜5及び比較例3、5の液状のポリウレタン原料と同様とした。

また、比較例1、2、4の液状ベルト材料としては、実施例1〜5及び比較例3、5の液状のポリウレタン原料からラード(油脂)を除去したものを用いた。

【0066】

また、実施例1〜10及び比較例1、2、5では、金型として、内面がショットブラスト処理で粗面化されて、表1に示す算術平均粗さ(Ra)となっているものを使用した。

また、比較例3、4では、金型として、内面がショットブラスト処理されておらず、表1に示す算術平均粗さ(Ra)になっているものを使用した。

各実施例及び各比較例のシート体の表面の算術平均粗さ(Ra)は、表1に示す金型の内面の算術平均粗さとほぼ同じであった。算術平均粗さ(Ra)は、JIS B0601−1994「表面粗さ一定義及び表示」に準拠して測定して得られた値であって、具体的な測定方法は、上記実施形態で述べた方法と同じである。なお、表1には、各実施例及び各比較例の油脂の有無も表示している。

【0067】

【表1】

【0068】

(脱型性)

上述のシートを金型から脱型する際の剥離容易性を評価して、その結果を表1に示した。シートが伸びることなく容易に剥離できた場合には○と評価し、シートが伸びながら剥離した場合には△と評価した。

【0069】

(摩擦係数試験)

摩擦係数試験は、JIS K7125−1999「プラスチック・フィルムおよびシート摩擦係数試験方法」に準拠して行った。具体的には、第1実施形態で述べた摩擦係数試験の手順と同じである。なお、試験体の重量は、1.4gであった。算出した摩擦係数も表1に示す。また、実施例1〜5及び比較例3、5について、表面の算術平均粗さ(Ra)と摩擦係数μとの関係を、図5のグラフに示す。

【0070】

表1に示す結果から、表面の算術平均粗さ(Ra)を24μm以下にすることで、金型からの脱型性が良好となることがわかる。また、表1および図5に示すように、油脂を添加すると共に、表面の算術平均粗さ(Ra)を5.4μm以上にすることで、摩擦係数を0.32未満と低くできることがわかる。

【0071】

さらに本発明の効果を確認するために、実施例11、12の歯付ベルトについて、摩擦係数試験と、発音試験を行った。

【0072】

実施例11、12の歯付ベルトは、上述の第2実施形態と同様に補強布を有するものであって、図2および図3に示す金型30を用いて以下の手順で作成した。

内型32の外周面32aに補強布を装着し、その上から心線を巻き付けた後、この内型32を外型31に挿入し、その後、液状のベルト材料を内型32と外型31の間の空間部33に充満させて、架橋により硬化させた後、脱型した。そして、得られたスリーブ状のベルト成形体を幅15mmにカットして、得られた歯付ベルト(ベルトサイズS8M560)を試験体とした。

【0073】

実施例11、12の補強布としては、ニードルパンチにより成形され、バインダー処理がされていない6.6ナイロン繊維からなる筒状の不織布を用いた。不織布の厚さは1.3mmである。また、この不織布は、芯部と表面部とからなり、芯部の目付量が30g/m2 、各表面部の目付量が70g/m2 である。

【0074】

実施例11の心線としては、炭素繊維からなる無撚のマルチフィラメント糸(東レ株式会社製、品番「T700GC・6K・31E」、繊度4300デニール)を使用した。

また、実施例12の心線としては、アラミド繊維の撚り糸(帝人株式会社製、商品名「テクノーラ」)を使用した。

実施例11、12の液状のベルト材料は、上述の実施例6〜10と同様のものを用いた。

【0075】

また、実施例11、12の金型としては、内型32の外周面32aがショットブラスト処理で粗面化されて、表2に示す算術平均粗さ(Ra)となっているものを使用した。

歯付ベルト(試験体)の歯部表面の算術平均粗さ(Ra)は、表2に示す内型の外周面の算術平均粗さとほぼ同じであった。

【0076】

【表2】

【0077】

(摩擦係数試験)

摩擦係数試験は、走行試験を72時間行った後に行った。走行試験は、試験体(歯付ベルト)を駆動プーリ(歯数:24歯)及び従動プーリ(歯数:24歯)間に掛け渡してベルトに所定の張力を与え、駆動プーリをDCモータで回転数3600rpm、従動プーリを負荷25.0N・mで回転させた。

摩擦係数試験は、上記走行試験後の試験体(歯付ベルト、1.6g)を、この試験体と同じ材質からなり、3つの溝部を有するベルト体(固定)の上に設置してそれぞれのベルトの歯部と溝部とを嵌合させた状態にして、試験体の上に直径38mm、質量200g(垂直抗力N)のハードクロムメッキ製円柱形のウエートを載せた後、試験体を速度10mm/minで引っ張った。そして、滑り始めた際の荷重(摩擦力F)をロードセルで測定し、この摩擦力Fから摩擦係数μ(μ=F/N)を算出した。その結果も表2に示す。

【0078】

(発音試験)

発音試験は、第1実施形態で述べた発音試験の手順と同じである。測定結果を表2に示す。

【0079】

表2に示す結果から、心線の材料として、炭素繊維を使用した場合、アラミド繊維を使用した場合に比べて、摩擦係数を低くすることができ、且つ、発音を抑制できることがわかる。

【符号の説明】

【0080】

1、201 歯付ベルト(ポリウレタン製伝動ベルト)

2、202 ベルト本体

3、203 ベルト表面

4、204 歯部

5 油脂

6 凹凸部

6a 凹部

7 心線

30 金型

31 外型

32 内型

32a 内型の外周面

32b 歯部形成部

33 空間部

35 凹凸部

208 補強布

【技術分野】

【0001】

本発明は、ポリウレタン製伝動ベルト及びその製造方法に関するものである。

【背景技術】

【0002】

複数のプーリ間に掛け渡される伝動ベルトの素材として、外観性に優れ、また摩耗屑を生じないという観点からポリウレタンエラストマーが広く使用されている。しかしながら、ポリウレタンエラストマーは、摩擦係数が高いため、そのまま伝動ベルトとして用いた場合、プーリに対するベルトの摺動性が悪く、且つ、大きな発音が生じるという問題があった。この問題を解決するために、従来より種々の技術が提案されてきており、例えば、下記特許文献1〜3に記載された技術がある。

【0003】

特許文献1〜3に記載された技術では、ポリウレタンエラストマーに油脂等の滑剤の添加を行っている。ポリウレタンエラストマー中の滑剤がブリードにより、プーリとの接触面であるベルト表面に出てくる。この滑剤の作用によりベルト表面の摩擦係数を下げることで、プーリに対するベルトの摺動性を良くし、且つ発音を抑制している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平3−346号公報

【特許文献2】特開平5−133440号公報

【特許文献3】特開平11−264447号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1〜3に記載された技術では、ベルト使用時において、ベルト表面に移行(ブリード)して滲み出た滑剤が、プーリとの接触によりすぐに離脱したり飛散するため、滑剤によるベルト表面の摩擦係数の低減効果が充分に得ることができず、プーリに対するベルトの摺動性、及び発音の抑制に対する改善の余地が残されていた。

【0006】

そこで、本願発明は上記の問題を解決するためになされたものであり、その目的とするところは、プーリとの接触による滑剤(油脂)のベルト表面からの離脱や飛散を抑制することで、長時間の間、ベルト表面の摩擦係数を低減することができ、且つ、プーリに対するベルトの摺動性及び発音の抑制を向上させることができるポリウレタン製伝動ベルト及びその製造方法を提供することにある。

【課題を解決するための手段】

【0007】

上記課題を解決するために、本発明のポリウレタン製伝動ベルトは、滑剤が添加されたポリウレタンエラストマーからなるベルト本体を有し、複数のプーリ間に掛け渡されるポリウレタン製伝動ベルトであって、前記ベルト本体における、前記プーリとの接触面であるベルト表面は、当該ベルト表面の長手方向及び幅方向にわたって起伏を繰り返す多数の微細な凹凸部を有する粗面であり、且つ、当該ベルト表面の算術平均粗さが4〜25μmであることを特徴とする。

【0008】

上記の構成によれば、常時、ベルト表面に移行(ブリード)して滲み出た滑剤は、プーリとの接触面であるベルト表面の凹凸部の凹部に入り込んで収容されることとなる。これにより、ベルト使用時における、プーリとの接触による滑剤のベルト表面からの離脱や飛散を抑制することができるので、ベルトを長時間使用したとしても、滑剤の作用によりベルト表面の摩擦係数を低く維持することができ、その結果、長時間にわたってプーリに対するベルトの摺動性及び発音の抑制を向上させることができる。

【0009】

本発明のポリウレタン製伝動ベルトにおいては、前記ベルト表面が有する前記凹凸部の凹部には、前記ベルト表面に移行した前記滑剤が収容されていることが好ましい。

【0010】

また、本発明のポリウレタン製伝動ベルトにおいて、前記滑剤は油脂であることが好ましい。

【0011】

また、本発明のポリウレタン製伝動ベルトにおいて、前記油脂の平均分子量が500以上2000以下の範囲であることが好ましい。上記の構成によれば、油脂の平均分子量が500以上2000以下の範囲であるため、ポリウレタンエラストマー内の油脂が、このポリウレタンエラストマー内において適度な速度でベルト表面に向けて移動してベルト表面に出て、ベルト表面の凹凸部の凹部に入り込んで収容されることになるため、長時間にわたって油脂の作用によりベルト表面の摩擦係数を低く維持することができ、その結果、プーリに対するベルトの摺動性及び発音の抑制を更に向上させることができる。

【0012】

また、本発明のポリウレタン製伝動ベルトにおいて、前記油脂がラードであることが好ましい。

【0013】

また、本発明のポリウレタン製伝動ベルトにおいて、前記油脂が、50℃以上80℃以下の融点を有する硬化油であることが好ましい。上記の構成によれば、使用時にベルト本体の温度が約50℃程度まで上昇した際、油脂は部分的に流動して、ベルトの表面に移行しやすい。

【0014】

また、本発明のポリウレタン製伝動ベルトの製造方法は、滑剤が添加されたポリウレタンエラストマーからなるベルト本体を有し、複数のプーリ間に掛け渡されるポリウレタン製伝動ベルトの製造方法であって、ウレタンプレポリマーに滑剤及び硬化剤を配合してベルト材料を生成する第1工程と、内型と外型とを有し、且つ、この内型の外周面が、当該外周面の周方向及び幅方向にわたって起伏を繰り返す多数の微細な凹凸部を有する粗面であり、この外周面の算術平均粗さが4〜25μmである金型に、前記ベルト材料を注型する第2工程と、前記ベルト材料を固化させて、前記内型の外周面の前記凹凸部の形状をベルト表面に転写した後、脱型する第3工程とを備えていることを特徴とする。

【0015】

上記の構成によれば、ベルト本体が、滑剤が添加されたポリウレタンエラストマーからなり、且つ、プーリとの接触面であるベルト表面が、ベルト表面の長手方向及び幅方向にわたって起伏を繰り返す多数の微細な凹凸部を有する粗面であり、このベルト表面の算術平均粗さが4〜25μmであるポリウレタン製伝動ベルトを製造することができる。

【0016】

また、本発明のポリウレタン製伝動ベルトの製造方法において、前記滑剤は油脂であることが好ましい。

【発明の効果】

【0017】

長時間にわたって、ベルト表面の摩擦係数の低減することができ、且つ、プーリに対するベルトの摺動性及び発音の抑制を向上させることができる。

【図面の簡単な説明】

【0018】

【図1】本発明の第1実施形態に係るポリウレタン製伝動ベルトの部分斜視図である。

【図2】金型の斜視図である。

【図3】(a)は、図2に示した金型のX面での断面図であり、(b)は、図2に示した金型の横断面図である。

【図4】本発明の第2実施形態に係るポリウレタン製伝動ベルトの部分斜視図である。

【図5】実施例1〜5および比較例3、5の算術平均粗さと摩擦係数との関係を示すグラフである。

【発明を実施するための形態】

【0019】

<第1実施形態>

次に、本発明の第1実施形態について図面を参照して説明する。

本発明に係るポリウレタン製伝動ベルトは、複数のプーリ間に掛け渡されて、これらのプーリとの間で動力伝達を行う伝動ベルトである。なお、ここでは、本発明に係るポリウレタン製伝動ベルトが歯付ベルトに適用されている例について説明するが、本発明に係るポリウレタン製伝動ベルトは、平ベルトやVリブドベルト等の摩擦伝動ベルトや、その他の伝動ベルトについても適用することができる。

【0020】

(ベルトの構成)

図1に示すように、本実施形態の歯付ベルト1は、ベルト本体2と、ベルト本体2内にベルト長手方向に沿って埋設された複数の心線7とを有する。心線7の材質は特に限定されるものではないが、炭素繊維、アラミド繊維、ガラス繊維、スチールコード等からなる低伸度、高弾性率のロープなどを用いることができる。また、ベルト本体2における、プーリと接触するベルト表面3には、プーリの歯部と係合される複数の歯部4がベルト長手方向に沿って所定間隔で配置されている。

【0021】

(ベルト本体2)

ベルト本体2は、油脂(滑剤)5が添加されたポリウレタンエラストマー(ポリウレタン弾性体)から構成される。この油脂(滑剤)5は、ベルト表面3に移行してベルト表面3の摩擦係数を低減させるために、ポリウレタンエラストマーに添加されている。本実施形態では、特に滑剤として油脂を用いた態様を説明するが、滑剤は油脂に限定されるものではなく、本発明の効果を損なわない範囲で、一般に用いられる滑剤(例えば脂肪酸アマイド等)を適宜選択して使用することができる。

【0022】

また、本実施形態におけるポリウレタンエラストマーは、イソシアネート基末端ウレタンプレポリマーに、硬化剤や可塑剤等を配合した材料から得ることができる。硬化剤の種類は特に限定されないが、例えばエチレングリコール、1,3−プロパンジオール、1,4−ブタンジオール等のポリオール化合物、1級アミン、2級アミン、3級アミンのアミン化合物等が挙げられる。また、使用する可塑剤としては、例えば、ジ−2−エチルヘキシルフタレート、ジオクチルフタレート、ジブチルフタレート、ジエチルフタレート、ジイソデシルフタレート等のフタル酸ジエステル、ジオクチルアジペート、ジイソデシルアジペート等のアジピン酸ジエステル、かかるアジピン酸ジエステル以外の脂肪族二塩基酸エステルなどの二塩基酸エステル、リン酸エステル、芳香族カルボン酸エステル、エポキシ系可塑剤、およびポリエステル系可塑剤などが挙げられる。これらの硬化剤や可塑剤は、それぞれ単独でまたは2種類以上を組み合わせて用いることができる。

【0023】

イソシアネート基末端ウレタンプレポリマーは、ポリイソシアネート化合物のイソシアネート基が、ポリオールのヒドロキシル基に対してモル比で過剰になるように反応を行うことにより得ることができる。本実施形熊のイソシアネート基末端ウレタンプレポリマーは、イソシアネート基をウレタンプレポリマー分子鎖中に少なくとも2以上有するものであれば、特に限定されない。イソシアネート基のウレタンプレポリマー分子鎖中の位置も特に限定はされず、ウレタンプレポリマー分子鎖主鎖末端にあってもよいし、側鎖末端にあってもよい。

【0024】

上記ポリオール化合物としては、具体的には、ポリエチレングリコール、ポリプロピレングリコール、ポリテトラメチレンエーテルグリコール等のポリエーテルポリオール類、アジピン酸、セバシン酸、イタコン酸、無水マレイン酸、テレフタル酸、イソフタル酸、フマル酸、琥珀酸、蓚酸、マロン酸、グルタル酸、ピメリン酸、スベリン酸、アゼライン酸等のジカルボン酸類とエチレングリコール、ジエチレングリコール、プロピレングリコール、1,4−ブタンジオール、1,6−ヘキサンジオール、ネオペンチルグリコール、1,2−プロパンジオール、1,3−プロパンジオール、1,9−ノナンジオール、3−メチルー1,5−ペンタンジオール、トリプロピレングリコール、トリメチロールプロパン、グリセリン等のポリオール化合物とを反応させて得られるポリエステルポリオール類、ポリカプロラクトンポリオール、ポリーβ−メチルーδ−バレロラクトン等のポリラクトン系ポリエステルポリオール類等が挙げられる。

【0025】

また、上記イソシアネートとしては、2,4−トリレンジイソシアネート、2,6−トリレンジイソシアネート、4,4’−ジフェニルメタンジイソシアネート、1,5’−ナフテンジイソシアネート、トリジンジイソシアネート、ジフェニルメチルメタンジイソシアネート、テトラアルキルジフェニルメタンジイソシアネート、4,4’−ジベンジルジイソシアネート、1,3−フェニレンジイソシアネート等が挙げられる。

【0026】

(凹凸部6)

ベルト本体2のベルト表面3は、このベルト表面3の長手方向及び幅方向にわたって起伏を繰り返す多数の微細な凹凸部6を有する粗面(いわゆる梨地面)である。ポリウレタンエラストマーに添加された油脂5は、ポリウレタンエラストマーの軟質のセグメント中を通過して、ベルト表面3に移行し、この凹凸部6の凹部6aに収容されることになる。このようにベルト表面3に移行した油脂5は凹凸部6の凹部6aに収容されることになるので、ベルト使用時における、プーリとの接触による油脂5のベルト表面3からの離脱や飛散を抑制することができ、長時間使用したとしても、油脂の作用によりベルト表面3の摩擦係数を低く維持することができるので、その結果、長時間の間、プーリに対するベルトの摺動性を良くすることができ、且つ発音を抑制することができる。

【0027】

ベルト表面3の摩擦係数は、下記の方法により歯付ベルト1と同材料のシート体で測定したとき、例えば0.21〜0.32の範囲が好ましく、より好ましくは0.21〜0.3の範囲である。摩擦係数が0.21未満では、ベルト走行時の発音が小さくなる反面、ベルト成形体の金型からの脱型性が悪くなることがある。一方、摩擦係数が0.32を超えると、ベルト走行時の発音が大きくなることがある。

【0028】

上記摩擦係数の測定方法は、JIS K7125−1999「プラスチック・フィルムおよびシート摩擦係数試験方法」に準拠して行う。試験体(シート体)を、この試験体と同じ材質からなる相手材(固定)の上に設置して、試験体の上に直径38mm、質量200g(垂直抗力N)のハードクロムメッキ製円柱形のウェートを載せた後、試験体を速度10mm/minで引っ張る。そして、滑り始めた際の荷重(摩擦力F)をロードセルで測定し、この摩擦力Fから摩擦係数μ(μ=F/N)を算出する。

【0029】

また、ベルト走行時の発音は、歯付ベルト1で下記の発音試験を行ったとき、80〜90dBが好ましい。

【0030】

上記発音試験は、試験体となる歯付ベルトを駆動プーリ(歯数:24歯)および従動プーリ(歯数:24歯)間に掛け渡してベルトに所定の張力を与え、駆動プーリをDCモータで回転数1200rpm、従動プーリを負荷25.0N・mで回転させる。そして、両プーリの中央付近でベルトの張り側から20mm離れた位置にマイクを配置して、発音を測定する。

【0031】

歯付ベルト1が大型の機械装置の駆動装置に装着され、高負荷条件下で走行する場合には、歯部4のピッチのズレ、歯部4の変形が大きくなって歯部4の表面(ベルト表面3)の磨耗が促進されるが、心線7として炭素繊維やアラミド繊維に代表される高弾性率の心線を使用すれば、このような問題が解消されて、長期にわたって凹凸部6が維持され、より一段とプーリに対するベルトの摺動性及び発音の抑制が向上する。

【0032】

このベルト表面3の算術平均粗さ(Ra)は、4〜25μmの範囲に設定されている。ベルト表面3の算術平均粗さ(Ra)の下限を4μmとした理由は、4μm未満になると凹凸部6の大きさが小さくなりすぎて、凹部6aに油脂を充分に溜めることができなくなり、その結果、ベルト使用時における、プーリとの接触による油脂5のベルト表面3からの離脱や飛散を充分に抑制することができなくなるからである。また、ベルト表面3の算術平均粗さ(Ra)の上限を25μmとした理由は、25μmより大きくなると、凹凸部6の大きさが大きくなりすぎて、脱型性が悪化するからである。

【0033】

上記の算術平均粗さ(Ra)は、JIS B0601−2001「表面粗さ一定義及び表示」に準拠し測定して得られる値である。ベルト表面を表面粗さ測定器サーブテスト500(Mitutoyo社製)で測定し、カットオフ値を2.5mm、送り速度2.0mm/秒として表面粗さのチャートを描かせ、評価長さL(L=12.5m)の部分を抜き取り、その抜き取り部分の中心線(平均線)をX軸、縦方向をY軸として粗さ曲線をY=f(X)で表わしたとき、下記の数式1で得られた値(μm単位に換算した値)を算術平均粗さ(Ra)としている。

【0034】

(数式1)

【0035】

(油脂5)

油脂5は、上記したように、ベルト表面3に移行して、ベルト表面3の摩擦係数を下げる。ここで、油脂とは、炭素数の多い脂肪酸(高級脂肪酸)とグリセリンとのエステルをいう。油脂5の種類としては、動物性固体脂では例えばラード(豚脂)や牛脂等があり、植物性固体脂ではヤシ油等がある。また、一般に滑剤として使用される脂肪酸アマイドを油脂と併用してもよい。

【0036】

油脂5は、例えば、平均分子量が500以上2000以下の範囲の油脂を用いることが好ましい。油脂5の平均分子量の下限を500とした理由は、500未満の場合には、油脂がポリウレタンエラストマーの軟質のセグメント中を速い速度で移動しやすくなるため、短期間のうちにポリウレタンエラストマー中にある油脂が消費されてしまうことがあるからである。また、油脂5の平均分子量の上限を2000とした理由は、平均分子量が2000より大きくなれば、油脂がポリウレタンエラストマーの軟質のセグメント中をゆっくりとした速度で移動するため、油脂の効果が早期に出現しにくくなり、その結果、発音が生じることがあるからである。ラード(飽和脂肪酸を多く含むトリグリセリド)は平均分子量が800程度であり、ポリウレタンエラストマーの軟質のセグメント中を適度な速度で通過し、ベルト表面に移行するため、持続性のある油脂として好ましく、また、配合コスト、作業性の面から考慮しても好ましい。

【0037】

また、油脂5の他の例として、融点が50℃以上80℃以下の油脂(硬化油)を用いてもよい。このような融点を有する油脂を用いることにより、使用時にベルト本体の温度が約50℃程度まで上昇した際、油脂は部分的に流動して、ベルトの表面に移行しやすい。融点50〜80℃の油脂(硬化油)としては、例えば、大豆硬化油、大豆極度硬化油、菜種硬化油、菜種極度硬化油などの植物油から誘導される硬化油と、牛脂硬化油、牛脂極度硬化油、豚脂硬化油、豚脂極度硬化油、馬脂硬化油、馬脂極度硬化油、鯨油硬化油、鯨油極度硬化油などの動物油から誘導される硬化油が挙げられる。これらの硬化油のうち、牛脂硬化油又は牛脂極度硬化油、大豆硬化油又は大豆極度硬化油、菜種硬化油又は菜種極度硬化油などが汎用されている。

【0038】

油脂5をイソシアネート基末端ウレタンプレポリマーに添加する方法としては、例えば、油脂5の融点(例えばラードの場合、30〜38℃)以上の温度で油脂を加熱して液体状にした上で、イソシアネート基末端ウレタンプレポリマーに添加し撹絆した後さらに硬化剤を混合し撹絆して、後述の金型30に注型する方法がある。

【0039】

油脂5の添加量としては、本実施形態のように歯付ベルトにあっては、ポリウレタン100質量部に対して0.5〜10質量部の油脂5を添加するのが好ましい。この理由は、油脂5の添加量が0.5質量部未満であると油脂5の効果が少なくて、発音を充分に抑制することができなくなるおそれがあり、また油脂5の添加量が10質量部を超えるとポリウレタンエラストマーの物性が低下し、歯付ベルトとしての寿命が短くなるおそれがあるからである。

【0040】

なお、ポリウレタン製伝動ベルトが、平ベルトやVリブドベルト等の摩擦伝動ベルトの場合には、ポリウレタン100質量部に対して0.5〜7質量部の油脂5を添加するのが好ましい。この理由は、油脂5の添加量が0.5質量部未満であると油脂5の効果が少なくて、発音を充分に抑制することができなくなるおそれがあり、また油脂5の添加量が7質量部を超えると高伝達力を要求される摩擦伝動ベルトにあっては、スリップが発生し所定の動力を伝達できなくなるおそれがあるからである。

【0041】

(歯付ベルト1の製造方法)

次に、図2及び図3を参照しつつ、歯付ベルト1の製造方法を説明する。本実施形態では、金型30にベルト材料を注型した後に硬化(固化)させて、ベルト成形体を作製し、このベルト成形体を切断して、複数の歯付ベルト1を製造している。以下、具体的に説明する。

【0042】

(金型30)

まず、歯付ベルトの製造に使用する金型30の構造について説明する。金型30は、図3及び図4に示すように、有底円筒状の外型31と、この外型31へ嵌挿する円柱状の内型32とを有し、外型31と内型32との間にはベルト材料を充填させる空間部33が形成されている。

【0043】

内型32の外周面32aには、ベルト本体2の歯部4を形成する歯部形成部32bが周方向に沿って所定間隔で複数凹設されている。また、内型32の外周面32aは、外周面32aの周方向及び幅方向にわたり起伏を繰り返す多数の微細な凹凸部35を有する粗面(いわゆる梨地面)であり、その算術平均粗さ(Ra)は、4〜25μmの範囲である。ベルト表面3の凹凸部6は、成形時においてこの内型32の外周面32aの凹凸部35から転写されることで形成される。

【0044】

内型32の外周面32aの金型表面処理(粗面処理)としては、ショットブラスト処理やケミカルエッチング処理等の方法が挙げられる。下記に、内型32の外周面32aの粗面処理をショットブラスト処理により行う場合の条件を示す。

【0045】

(ショットブラスト処理の条件)

噴射方式:直圧エアー式

噴射圧力:5〜10kg/cm2

噴射距離:10〜20cm

噴射時間:60〜120秒

噴射材 :多角形状のスチールグリッド

噴射材硬度:Hv790〜950

噴射材寸法:(1)0.177〜0.710mm(JIS Z0311(2004)に記載されたG−50)・・・5〜12μm(ブラスト面表面粗さ)

(2)1.00〜1.68 mm(JIS Z0311(2004)に記載されたG−140)・・・12〜20μm(ブラスト面表面粗さ)

【0046】

続いて、上記で説明した金型30を使用した歯付ベルト1の製造方法について説明する。

【0047】

先ず、前もって心線7を螺旋状に巻き付けた内型32を外型31へ嵌挿する。

【0048】

次に、ウレタンプレポリマーに油脂(滑剤)および硬化剤を配合してベルト材料を調整する(第1工程)。好ましくは、液状のイソシアネート基末端ウレタンプレポリマーに、溶融された油脂を添加して撹拌した後に、さらに硬化剤を混合して配合することで液状のベルト材料を調整する。

【0049】

この液状のベルト材料を外型31と内型32との間に形成された空間部33に注型する(第2工程)。なお、液状のベルト材料を注型してもよいし、軟化したベルト材料を注型してもよい。

【0050】

そして、上記ベルト材料を固化させて、内型32の外周面32aの凹凸部35の形状をベルト表面に転写した後、脱型する(第3工程)。好ましくは、100℃〜120℃程度の温度条件下で所定の時間をかけてベルト材料を架橋させて、硬化したら外型31と内型32とを分離し、金型30からベルト成形体を脱型する。その後、ベルト成形体を所定幅にカットして、複数の歯付ベルト1に分ける。

【0051】

以上の工程を経て、歯付ベルト1を製造することができる。

【0052】

以上説明した本実施形態のポリウレタン製伝動ベルトによると、ベルト表面3に移行した油脂5は、プーリとの接触面であるベルト表面3の凹凸部6の凹部6aに入り込んで収容されることになる。従って、ベルト使用時における、プーリとの接触による油脂5のベルト表面3からの離脱や飛散を抑制することができるので、その結果、ベルトを長時間使用したとしても、油脂5の作用によりベルト表面3の摩擦係数を低く維持することができ、その結果、長時間にわたって、プーリに対するベルトの摺動性及び発音の抑制を向上させることができる。

【0053】

また、本実施形態によると、平均分子量が500以上2000以下の範囲の油脂5をポリウレタンエラストマーに添加した場合には、ポリウレタンエラストマー内の油脂5が、このポリウレタンエラストマー内において適度な速度でベルト表面3に向けて移動してベルト表面3に出て、ベルト表面3の凹凸部6の凹部6aに入り込んで収容されることになるため、長時間にわたって、油脂5の作用によりベルト表面3の摩擦係数を低く維持することができ、その結果、プーリに対するベルトの摺動性及び発音の抑制を更に向上させることができる。

【0054】

また、本実施形態によると、融点が50℃以上80℃以下の油脂5(硬化油)をポリウレタンエラストマーに添加した場合には、使用時にベルト本体の温度が約50℃程度まで上昇した際、油脂は部分的に流動して、ベルトの表面に移行しやすい。

【0055】

また、本実施形態によると、内型32と外型31を有し、且つ、この内型32の外周面32aが、当該外周面32aの周方向及び幅方向にわたって起伏を繰り返す多数の微細な凹凸部35を有する粗面であり、この外周面32aの算術平均粗さが4〜25μmである金型に、ベルト材料を注型してポリウレタン製伝動ベルトを製造しているため、プーリとの接触面であるベルト表面3が、ベルト表面3の長手方向及び幅方向にわたって起伏を繰り返す多数の微細な凹凸部6を有する粗面であり、このベルト表面3の算術平均粗さが4〜25μmであるポリウレタン製伝動ベルトを製造することができる。

【0056】

<第2実施形態>

次に、本発明の第2実施形態について説明する。但し、第1実施形態と同様の構成を有するものについては、同じ符号を用いて適宜その説明を省略する。

【0057】

図4に示すように、本実施形態の歯付ベルト201は、ベルト本体202と、ベルト本体202内にベルト長手方向に沿って埋設された複数の心線7と、ベルト本体202に一部が埋設された補強布208とを有する。第1実施形態と同様に、ベルト本体202は、油脂が添加されたポリウレタンエラストマー(ポリウレタン弾性体)で構成されている。また、ベルト本体202のベルト表面203には、プーリの歯部と係合される複数の歯部204がベルト長手方向に沿って所定間隔で配置されている。また、ベルト本体202のベルト表面203は、微細な凹凸部を多数有する粗面(いわゆる梨地面)となっており、ベルト表面203に移行した油脂は凹部内に収容される。

【0058】

補強布208は、歯部204間の歯底面と、歯部204の動力伝達領域(心線位置から歯部204の先端に至るまでの高さHとした場合に、心線位置から2/3H以内の領域)内に配置されている。補強布208は、動力伝達領域において、歯先側に膨らむように湾曲して配置され、動力伝達領域を補強している。なお、動力伝達領域は、プーリから大きな圧縮応力を受けて動力の伝達を担う領域である。

【0059】

補強布208は、例えば長さ5〜60mmのポリエチレン、ポリプロピレン、ポリアミド、ポリエステル、アクリル、ガラス等の短繊維を素材として、ニードルパンチ等により成形した不織布であって、バインダー処理をしていないものが好ましい。バインダー処理をしない場合、補強布208の表面において、短繊維は起毛している。つまり、補強布208の表面に固着した短繊維は、その先端が補強布208の表面から離れて起き上がっている。また、補強布208を構成する短繊維の一部は、補強布208から分離して拡散している。これにより、短繊維が、動力伝達領域内にランダムに配置されており、動力伝達領域を補強している。

【0060】

次に、歯付ベルト201の製造方法を説明する。

内型32の外周面32aに、補強布208を配置して、その上から心線7を巻き付けた後、この内型32を外型31に嵌挿する。そして、第1実施形態で述べたベルト材料を外型31と内型32との間の空間部33に充満させて、注型する。なお、ここでは、液状のベルト材料を注型してもよく、軟化したベルト材料を注型してもよい。その後、所定時間、所定温度で加熱してベルト材料を架橋して硬化させた後、脱型し、得られたベルト成形体を所定幅にカットして、複数の歯付ベルト201とする。

【0061】

本実施形態の歯付ベルト201によると、補強布208および補強布208から分離した短繊維によって、歯部204の動力伝達領域を補強することができる。その結果、歯部204の根元部において亀裂が発生するのを防止することができる。その他、第1実施形態と同様の効果を得ることができる。

【0062】

以上、本発明の実施形態について図面に基づいて説明したが、具体的な構成は、これらの実施形態及び実施例に限定されるものでないと考えられるべきである。本発明の範囲は、上記した実施形態及び後述する実施例の説明だけではなく特許請求の範囲によって示され、さらに特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれる。

【実施例】

【0063】

本発明の効果を確認するために、実施例(実施例1〜10)及び比較例(比較例1〜5)のシート状の試験体について、摩擦係数試験を行った。また、これらの試験体を作成する際に、脱型性を調べた。

【0064】

100℃に予備加熱された平坦な金型(100mm×100mm×深さ2mm)に液状のベルト材料を注型し、100℃〜120℃程度の温度条件下で所定の時間をかけて架橋させて硬化させた後に脱型してシートを作成し、このシートを20mm×20mmにカットして得られたシート体を試験体とした。シート体の厚みは、2mmである。

【0065】

実施例1〜5及び比較例3、5の液状ベルト材料としては、ポリエーテル系ウレタンプレポリマー(Chemtura社製 Adiprene−LF950A)100質量部に、硬化剤として3,3’−ジクロロ‐4,4’−ジアミノジフェニルメタン13質量部、油脂としてラードを10質量部、その他、可塑剤としてジオクチルフラレート10質量部を配合した液状のポリウレタン原料(60℃に温度調節)を用いた。

また、実施例6〜10の液状ベルト材料には、油脂として、ラードに代えて牛脂硬化油(日油株式会社製、融点54℃、ヨウ素価23.5)を使用し、それ以外は、実施例1〜5及び比較例3、5の液状のポリウレタン原料と同様とした。

また、比較例1、2、4の液状ベルト材料としては、実施例1〜5及び比較例3、5の液状のポリウレタン原料からラード(油脂)を除去したものを用いた。

【0066】

また、実施例1〜10及び比較例1、2、5では、金型として、内面がショットブラスト処理で粗面化されて、表1に示す算術平均粗さ(Ra)となっているものを使用した。

また、比較例3、4では、金型として、内面がショットブラスト処理されておらず、表1に示す算術平均粗さ(Ra)になっているものを使用した。

各実施例及び各比較例のシート体の表面の算術平均粗さ(Ra)は、表1に示す金型の内面の算術平均粗さとほぼ同じであった。算術平均粗さ(Ra)は、JIS B0601−1994「表面粗さ一定義及び表示」に準拠して測定して得られた値であって、具体的な測定方法は、上記実施形態で述べた方法と同じである。なお、表1には、各実施例及び各比較例の油脂の有無も表示している。

【0067】

【表1】

【0068】

(脱型性)

上述のシートを金型から脱型する際の剥離容易性を評価して、その結果を表1に示した。シートが伸びることなく容易に剥離できた場合には○と評価し、シートが伸びながら剥離した場合には△と評価した。

【0069】

(摩擦係数試験)

摩擦係数試験は、JIS K7125−1999「プラスチック・フィルムおよびシート摩擦係数試験方法」に準拠して行った。具体的には、第1実施形態で述べた摩擦係数試験の手順と同じである。なお、試験体の重量は、1.4gであった。算出した摩擦係数も表1に示す。また、実施例1〜5及び比較例3、5について、表面の算術平均粗さ(Ra)と摩擦係数μとの関係を、図5のグラフに示す。

【0070】

表1に示す結果から、表面の算術平均粗さ(Ra)を24μm以下にすることで、金型からの脱型性が良好となることがわかる。また、表1および図5に示すように、油脂を添加すると共に、表面の算術平均粗さ(Ra)を5.4μm以上にすることで、摩擦係数を0.32未満と低くできることがわかる。

【0071】

さらに本発明の効果を確認するために、実施例11、12の歯付ベルトについて、摩擦係数試験と、発音試験を行った。

【0072】

実施例11、12の歯付ベルトは、上述の第2実施形態と同様に補強布を有するものであって、図2および図3に示す金型30を用いて以下の手順で作成した。

内型32の外周面32aに補強布を装着し、その上から心線を巻き付けた後、この内型32を外型31に挿入し、その後、液状のベルト材料を内型32と外型31の間の空間部33に充満させて、架橋により硬化させた後、脱型した。そして、得られたスリーブ状のベルト成形体を幅15mmにカットして、得られた歯付ベルト(ベルトサイズS8M560)を試験体とした。

【0073】

実施例11、12の補強布としては、ニードルパンチにより成形され、バインダー処理がされていない6.6ナイロン繊維からなる筒状の不織布を用いた。不織布の厚さは1.3mmである。また、この不織布は、芯部と表面部とからなり、芯部の目付量が30g/m2 、各表面部の目付量が70g/m2 である。

【0074】

実施例11の心線としては、炭素繊維からなる無撚のマルチフィラメント糸(東レ株式会社製、品番「T700GC・6K・31E」、繊度4300デニール)を使用した。

また、実施例12の心線としては、アラミド繊維の撚り糸(帝人株式会社製、商品名「テクノーラ」)を使用した。

実施例11、12の液状のベルト材料は、上述の実施例6〜10と同様のものを用いた。

【0075】

また、実施例11、12の金型としては、内型32の外周面32aがショットブラスト処理で粗面化されて、表2に示す算術平均粗さ(Ra)となっているものを使用した。

歯付ベルト(試験体)の歯部表面の算術平均粗さ(Ra)は、表2に示す内型の外周面の算術平均粗さとほぼ同じであった。

【0076】

【表2】

【0077】

(摩擦係数試験)

摩擦係数試験は、走行試験を72時間行った後に行った。走行試験は、試験体(歯付ベルト)を駆動プーリ(歯数:24歯)及び従動プーリ(歯数:24歯)間に掛け渡してベルトに所定の張力を与え、駆動プーリをDCモータで回転数3600rpm、従動プーリを負荷25.0N・mで回転させた。

摩擦係数試験は、上記走行試験後の試験体(歯付ベルト、1.6g)を、この試験体と同じ材質からなり、3つの溝部を有するベルト体(固定)の上に設置してそれぞれのベルトの歯部と溝部とを嵌合させた状態にして、試験体の上に直径38mm、質量200g(垂直抗力N)のハードクロムメッキ製円柱形のウエートを載せた後、試験体を速度10mm/minで引っ張った。そして、滑り始めた際の荷重(摩擦力F)をロードセルで測定し、この摩擦力Fから摩擦係数μ(μ=F/N)を算出した。その結果も表2に示す。

【0078】

(発音試験)

発音試験は、第1実施形態で述べた発音試験の手順と同じである。測定結果を表2に示す。

【0079】

表2に示す結果から、心線の材料として、炭素繊維を使用した場合、アラミド繊維を使用した場合に比べて、摩擦係数を低くすることができ、且つ、発音を抑制できることがわかる。

【符号の説明】

【0080】

1、201 歯付ベルト(ポリウレタン製伝動ベルト)

2、202 ベルト本体

3、203 ベルト表面

4、204 歯部

5 油脂

6 凹凸部

6a 凹部

7 心線

30 金型

31 外型

32 内型

32a 内型の外周面

32b 歯部形成部

33 空間部

35 凹凸部

208 補強布

【特許請求の範囲】

【請求項1】

滑剤が添加されたポリウレタンエラストマーからなるベルト本体を有し、複数のプーリ間に掛け渡されるポリウレタン製伝動ベルトであって、

前記ベルト本体における、前記プーリとの接触面であるベルト表面は、当該ベルト表面の長手方向及び幅方向にわたって起伏を繰り返す多数の微細な凹凸部を有する粗面であり、当該ベルト表面の算術平均粗さが4〜25μmであることを特徴とするポリウレタン製伝動ベルト。

【請求項2】

前記ベルト表面が有する前記凹凸部の凹部には、前記ベルト表面に移行した前記滑剤が収容されていることを特徴とする請求項1に記載のポリウレタン製伝動ベルト。

【請求項3】

前記滑剤が油脂であることを特徴とする請求項1または2に記載のポリウレタン製伝動ベルト。

【請求項4】

前記油脂の平均分子量が500以上2000以下の範囲であることを特徴とする請求項3に記載のポリウレタン製伝動ベルト。

【請求項5】

前記油脂がラードであることを特徴とする請求項3または4に記載のポリウレタン製伝動ベルト。

【請求項6】

前記油脂が、50℃以上80℃以下の融点を有する硬化油であることを特徴とする請求項3に記載のポリウレタン製伝動ベルト。

【請求項7】

滑剤が添加されたポリウレタンエラストマーからなるベルト本体を有し、複数のプーリ間に掛け渡されるポリウレタン製伝動ベルトの製造方法であって、

ウレタンプレポリマーに滑剤及び硬化剤を配合してベルト材料を生成する第1工程と、

内型と外型とを有し、且つ、この内型の外周面が、当該外周面の周方向及び幅方向にわたって起伏を繰り返す多数の微細な凹凸を有する粗面であり、この外周面の算術平均粗さが4〜25μmである金型に、前記ベルト材料を注型する第2工程と、

前記ベルト材料を固化させて、前記内型の外周面の前記凹凸部の形状をベルト表面に転写した後、脱型する第3工程と

を備えていることを特徴とするポリウレタン製伝動ベルトの製造方法。

【請求項8】

前記滑剤が油脂であることを特徴とする請求項7に記載のポリウレタン製伝動ベルトの製造方法。

【請求項1】

滑剤が添加されたポリウレタンエラストマーからなるベルト本体を有し、複数のプーリ間に掛け渡されるポリウレタン製伝動ベルトであって、

前記ベルト本体における、前記プーリとの接触面であるベルト表面は、当該ベルト表面の長手方向及び幅方向にわたって起伏を繰り返す多数の微細な凹凸部を有する粗面であり、当該ベルト表面の算術平均粗さが4〜25μmであることを特徴とするポリウレタン製伝動ベルト。

【請求項2】

前記ベルト表面が有する前記凹凸部の凹部には、前記ベルト表面に移行した前記滑剤が収容されていることを特徴とする請求項1に記載のポリウレタン製伝動ベルト。

【請求項3】

前記滑剤が油脂であることを特徴とする請求項1または2に記載のポリウレタン製伝動ベルト。

【請求項4】

前記油脂の平均分子量が500以上2000以下の範囲であることを特徴とする請求項3に記載のポリウレタン製伝動ベルト。

【請求項5】

前記油脂がラードであることを特徴とする請求項3または4に記載のポリウレタン製伝動ベルト。

【請求項6】

前記油脂が、50℃以上80℃以下の融点を有する硬化油であることを特徴とする請求項3に記載のポリウレタン製伝動ベルト。

【請求項7】

滑剤が添加されたポリウレタンエラストマーからなるベルト本体を有し、複数のプーリ間に掛け渡されるポリウレタン製伝動ベルトの製造方法であって、

ウレタンプレポリマーに滑剤及び硬化剤を配合してベルト材料を生成する第1工程と、

内型と外型とを有し、且つ、この内型の外周面が、当該外周面の周方向及び幅方向にわたって起伏を繰り返す多数の微細な凹凸を有する粗面であり、この外周面の算術平均粗さが4〜25μmである金型に、前記ベルト材料を注型する第2工程と、

前記ベルト材料を固化させて、前記内型の外周面の前記凹凸部の形状をベルト表面に転写した後、脱型する第3工程と

を備えていることを特徴とするポリウレタン製伝動ベルトの製造方法。

【請求項8】

前記滑剤が油脂であることを特徴とする請求項7に記載のポリウレタン製伝動ベルトの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−61062(P2013−61062A)

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願番号】特願2011−251266(P2011−251266)

【出願日】平成23年11月17日(2011.11.17)

【出願人】(000006068)三ツ星ベルト株式会社 (730)

【Fターム(参考)】

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願日】平成23年11月17日(2011.11.17)

【出願人】(000006068)三ツ星ベルト株式会社 (730)

【Fターム(参考)】

[ Back to top ]