ポリエステルの製法

【課題】 モノマーを重合してポリエステルを製造するに当たり、原料モノマーを重合(エステル化)して得られる低分子量ポリエステルから脱グリコールする際に要する時間を短縮し、生産性を高めることのできる製法を提供する。

【解決手段】 モノマーを重合してポリエステルを製造する際に、エステル化触媒と、多孔質および/または層状の無機物を存在させると共に、該無機物の存在量を仕込みモノマー全量に対して0.5〜100ppmとするポリエステルの製法である。

【解決手段】 モノマーを重合してポリエステルを製造する際に、エステル化触媒と、多孔質および/または層状の無機物を存在させると共に、該無機物の存在量を仕込みモノマー全量に対して0.5〜100ppmとするポリエステルの製法である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、モノマーを重合してポリエステルを製造する方法に関するものである。

【背景技術】

【0002】

合成繊維やフィルムの素材としてポリエステルが使用されている。ポリエステルは、原料となるモノマーを重合(エステル化)して低分子量ポリエステルを得、これを脱グリコールにより高分子量化させることにより得られる。ところが脱グリコールにより高分子量化するにはかなり時間がかかるため、生産性を高める観点から脱グリコールに要する時間を短縮することが求められていた。

【0003】

脱グリコールに要する時間を短縮する方法として例えば特許文献1の技術が提案されている。この文献には、触媒量を減らして目標の分子量のポリエステルを製造するには、脂肪族ジカルボン酸等を留去しながら重縮合すればよいことが提案されている。そしてこの文献には、所望の高重合度ポリエステルを短時間に製造するには、減圧用排気口の温度を、脂肪族ジカルボン酸無水物の融点、または重縮合反応時の真空度での脂肪族ジカルボン酸無水物の沸点のいずれか低い方の温度以上に保持すればよいと記載されている。

【0004】

ところでこの文献には、層状珪酸塩を触媒として使用すれば、脂肪族ジカルボン酸やその酸無水物が生成しやすくなることが開示されている。しかし実施例を見ても層状珪酸塩を使用した例はなく、具体的にどの程度の層状珪酸塩を存在させればよいか不明であるし、層状珪酸塩を存在させることによる効果は明らかにされていない。

【0005】

これに対し特許文献2には、ポリマーをペレット化する際のカッティング性と射出成形時の成形性を高めた脂肪族ポリエステル樹脂組成物として、脂肪族ポリエステル樹脂と層状珪酸塩とからなる組成物が提案されている。そしてこの文献には、層状珪酸塩を生成する脂肪族ポリエステル100重量部に対して0.01〜50重量部(即ち、100〜50000ppm)となるように存在させることにより、脂肪族ポリエステル樹脂の結晶化速度を高めることが記載されている。また強化材としてタルクやシリカ、ゼオライトなどを存在させることが記載されている。しかしこの文献は、低分子量ポリエステルから脱グリコールする際に要する時間を短縮し、生産性を高めるという課題を開示乃至示唆するものではない。

【特許文献1】特開2004−124087号公報([特許請求の範囲]、[0012]、[0027]〜[0028]参照)

【特許文献2】特開平9−169893号公報([特許請求の範囲]、[0012]参照)

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は、この様な状況に鑑みてなされたものであり、その目的は、モノマーを重合してポリエステルを製造するに当たり、原料モノマーを重合(エステル化)して得られる低分子量ポリエステルから脱グリコールする際に要する時間を短縮し、生産性を高めることのできる製法を提供することにある。

【課題を解決するための手段】

【0007】

本発明者らは、低分子量ポリエステルから脱グリコールする際に要する時間を短縮すべく鋭意検討を重ねた。その結果、原料モノマーを重合(エステル化)して低分子量ポリエステルを製造する工程において、反応系内に所定量の多孔質または層状の無機物を存在させてやれば、得られた低分子量ポリエステルから脱グリコールする際に要する時間を短縮でき、上記課題が見事に解決されることを見出し、本発明を完成した。

【0008】

即ち、本発明に係るポリエステルの製法とは、モノマーを重合してポリエステルを製造する際に、エステル化触媒と、多孔質および/または層状の無機物を存在させると共に、該無機物の存在量を仕込みモノマー全量に対して0.5〜100ppmとする点に要旨を有する。

【0009】

前記多孔質の無機物としてはゼオライトを好適に用いることができ、該ゼオライトはA型のものを用いるのがよい。一方、前記層状の無機物としては層状アルミノシリケートを好適に用いることができる。

【0010】

前記エステル化触媒としては、カルボン酸塩、金属アルコキシドおよび金属酸化物のうちいずれか1種を用いることが好ましく、該エステル化触媒の存在量は、前記仕込みモノマー全量に対して10〜1000ppmとすることが推奨される。

【発明の効果】

【0011】

本発明によれば、原料モノマー(仕込みモノマー)を重合(エステル化)して低分子量ポリエステルを製造する工程において反応系内に多孔質または層状の無機物を存在させてやれば、低分子量ポリエステルから脱グリコールする際の反応効率を高めることができ、脱グリコールに要する時間を短縮できる。その結果、ポリエステルの生産性を高めることができる。しかも当該無機物の存在量を適切に調整してやれば、脱グリコールした後に、増粘剤を添加して更に高分子量化しようとしたときの増粘挙動を穏やかに保つことができるため、一段と高分子量化したポリエステルが得られると共に、そのポリエステルの物性は均一なものとなる。

【発明を実施するための最良の形態】

【0012】

本発明の製法とは、原料モノマーを重合してポリエステルを製造する際に、エステル化触媒と、多孔質および/または層状の無機物を存在させると共に、該無機物の存在量を仕込みモノマー全量に対して0.5〜100ppmとするところに特徴を有する。

【0013】

即ち、ポリエステルは、原料となるモノマーを重合(エステル化)して低分子量ポリエステルを得、これを脱グリコールすることにより得られるが、特に、低分子量ポリエステルを製造する工程において反応系内に多孔質または層状の無機物を存在させておけば、得られた低分子量ポリエステルを脱グリコールする際に要する時間が著しく短縮されることを本発明者らはつきとめた。その際多孔質または層状の無機物を含む低分子量ポリエステルから脱グリコールすると、反応系内に気泡が発生することが認められ、この気泡の発生量が多いほど、脱グリコール反応が促進されて当該反応に要する時間が短縮されることが確認できた。後述する実施例から明らかなように、低分子量ポリエステルを製造する際に多孔質または層状の無機物を存在させることと、脱グリコールに要する時間が短縮されることとの間には、明らかに相関関係が認められる。以下、本発明の作用効果について説明する。

【0014】

本発明の製法では、原料モノマーを重合してポリエステルを製造するに当たり、エステル化触媒と、多孔質および/または層状の無機物を存在させることが重要である。

【0015】

本発明で製造しようとするポリエステルの種類は特に限定されず、種々のポリエステルを製造する際に本発明の製法を採用できる。但し、不飽和ポリエステルの反応はほとんどの場合エステル化で終了してしまうため、本発明の製法を採用しても得られる効果は少ない。そのため本発明の製法は特に飽和ポリエステルを製造する際に好適に採用できる。

【0016】

また製造対象とするポリエステルは、脂肪族ポリエステルであってもよいし、芳香族ポリエステルであってもよいが、実際に本発明の製法を採用するにあたっては、脂肪族ポリエステルの方が、一般的に高分子量化が求められるにもかかわらず高分子量化が困難であるため、脂肪族ポリエステルを製造する際に本発明の方法を適用するのがよい。

【0017】

こうしたポリエステルは、イ)多塩基酸(あるいはそのエステル)と多価アルコールを重縮合する方法、ロ)ヒドロキシカルボン酸(あるいはそのエステル)を重縮合する方法、ハ)環状エステルを開環重合する方法によって得ることができ、各方法で使用する原料モノマーの種類は、公知のものを用いることができる。

【0018】

多塩基酸としては、例えば、マレイン酸、フマル酸、アコニット酸、イタコン酸などの不飽和多塩基酸、マロン酸、コハク酸、メチルコハク酸、2,2−ジメチルコハク酸、2,3−ジメチルコハク酸、ヘキシルコハク酸、グルタル酸、2−メチルグルタル酸、3−メチルグルタル酸、2,2−ジメチルグルタル酸、3,3−ジメチルグルタル酸、3,3−ジエチルグルタル酸、アジピン酸、ピメリン酸、スペリン酸、アゼライン酸、セバシン酸等の脂肪族飽和多塩基酸、フタル酸、イソフタル酸、テレフタル酸、トリメリット酸、ピロメリット酸、2,6−ナフタレンジカルボン酸などの芳香族飽和多塩基酸、ナディク酸、1,2−ヘキサヒドロフタル酸、テトラヒドロフタル酸、1,4−シクロヘキサンジカルボン酸などの脂環式飽和多塩基酸、およびこれらの酸の無水物が挙げられ、これらは単独、または2種以上での併用で用いることができる。

【0019】

多価アルコールとしては、例えば、エチレングリコールやジエチレングリコール、1,3−プロパンジオール、2−メチル−1,3−プロパンジオール、1,4−ブタンジオール、1,3−ブタンジオール、2,3−ブタンジオール、ジプロピレングリコール、1,5−ペンタンジオール、1,6−ヘキサンジオール、2,2−ジメチル−1,3−プロパンジオール、2−エチル−1,4−ブタンジオール、1,7−ヘプタンジオール、1,8−オクタンジオール、1,9−ノナンジオール、1,10−デカンジオール、1,4−シクロヘキサンジオール、1,4−ジメチロールシクロヘキサン、2,2−ジエチル−1,3−プロパンジオール、3−メチル−1,4−ペンタンジオール、2,2−ジエチル−1,3−ブタンジオール、4,5−ノナンジオール、トリエチレングリコール、テトラエチレングリコール、グリセリン、トリメチロールプロパン、ペンタエリスリトール、ジペンタエリスリトール、水素化ビスフェノールA、水素化ビスフェノールAのアルキレンオキサイド付加物、ビスフェノールAのアルキレンオキサイド付加物等、さらに、多価アルコールの前駆体であるエポキシ化合物を多価アルコールとして用いてもよく、例えば、エチレンオキサイド、プロピレンオキサイド、スチレンオキサイド、グリシジル(メタ)アクリレート、アリルグリシジルエーテル等が挙げられ、これらは単独、または2種以上での併用で用いることができる。

【0020】

ヒドロキシカルボン酸としては、例えば、グリコール酸、乳酸、3−ヒドロキシプロピオン酸、3−ヒドロキシ−2、2−ジメチルプロピオン酸、3−ヒドロキシ−3−メチル−酪酸、4−ヒドロキシ酪酸、5−ヒドロキシ吉草酸、3−ヒドロキシ酪酸、3−ヒドロキシ吉草酸、4−ヒドロキシ吉草酸、6−ヒドロキシカプロン酸、クエン酸、リンゴ酸あるいはそれらのエステル等が挙げられる。

【0021】

環状エステルとしては、例えば、β−プロピオラクトン、β−メチル−β−プロピオラクトン、δ−バレロラクトン、ε−カプロラクトン、γ−ブチロラクトン、β−ブチロラクトン、グリコリド、ラクチドなどが挙げられる。開環重合は公知の開環重合触媒を用い、溶媒中での重合や塊状重合等の方法により行うことができる。

【0022】

エステル化触媒は、原料モノマーを重合してポリエステルとするのに必須成分であり、一般的に用いられるものを使用できる。例えば、チタン、ゲルマニウム、亜鉛、鉄、マンガン、コバルト、ジルコニウム、ハフニウム、バナジウム、イリジウム、ランタン、セリウム、リチウム、カルシウム、マグネシウム、スズ、バリウム、ニッケル等よりなる群から選ばれる少なくとも一種の金属を含む有機金属化合物、有機酸塩、金属アルコキシド、金属酸化物、金属水酸化物、炭酸塩、リン酸塩、硫酸塩、硝酸塩、および塩化物等が挙げられ。これら触媒は、単独で用いてもよいし、二種類以上を適宜組み合わせて用いてもよい。

【0023】

上記金属のなかでも、特にチタン(Ti)を含む触媒が好ましい。Tiを含む触媒は反応性が高く、またこの触媒を用いて重合されたポリエステルの色調はよくなるので好ましく用いることができる。Tiを含む触媒のなかでも、特にチタンテトライソプロポキシドは安価で入手し易いため好適に使用できる。

【0024】

入手のし易さを考慮すると、上記触媒のなかでも有機酸塩(特に、カルボン酸塩)、金属アルコキシドおよび金属酸化物のいずれか1種を用いることが好ましい。

【0025】

こうしたエステル化触媒は、仕込みモノマー全量に対して10〜1000ppm存在させればよい。10ppm未満では、原料モノマーのエステル化が充分に進行せず、ポリエステルが得られない。好ましくは50ppm以上である。しかし1000ppmを超えると、重合して得られるポリエステルの色調が悪くなったり、耐熱性が悪くなるという新たな問題を生じるため1000ppm以下とすべきである。好ましくは500ppm以下である。

【0026】

本発明の製法では、原料モノマーとエステル化触媒を仕込んだ系内に、多孔質または層状の無機物を存在させてもよいし、原料モノマーを重合して低分子量ポリエステルを得た後に、前記多孔質または層状の無機物を添加してもかまわない。操作性や生産性を考慮すると、原料モノマーとエステル化触媒を仕込んだ系内に、前記多孔質または層状の無機物を存在させるのがよい。

【0027】

多孔質の無機物とは、構造内部に多数の微細な孔を有する無機物である。こうした多孔質の無機物としては、多孔質材料ハンドブック(アイピーシー編)に分類されているような、(1)焼結金属型、(2)泡ガラス型、(3)陶磁器型、(4)活性炭型、(5)繊維型等のものを用いることができる。

【0028】

(1)焼結金属型の多孔質無機物としては、例えば、焼結金属やシリカ、磁器などが挙げられる。(2)泡ガラス型の多孔質無機物としては、例えば、泡ガラスや気泡コンクリートなどが挙げられる。(3)陶磁器型の多孔質無機物としては、例えば、耐火レンガやセラミックスなどが挙げられる。(4)活性炭型の多孔質無機物としては、例えば、活性炭やゼオライト、シリカゲルなどが挙げられる。(5)繊維型の多孔質無機物としては、例えば、ガラス繊維やセラミックファイバーなどが挙げられる。

【0029】

上記多孔質の無機物のなかでも、活性炭型の多孔質無機物を好適に用いることができ、特にゼオライトを好適に用いることができる。ゼオライトはモレキュラーシーブとして一般に販売されており、入手が容易である。

【0030】

ゼオライトの結晶構造には種々あり、A型やT型、X型、Y型、ZSM−5型、β型、モルデナイト型等のものが使用できるが、A型が最も効果的であるのに対し、X型は最も効果が無かった。特にA型のゼオライトは入手し易いため好適に用いることができる。

【0031】

層状の無機物とは、無機物が層状に積層しているものを指す。層状の無機物は、天然に存在するものであってもよいし、合成されたものであってもよい。あるいはこれらを併用してもよい。層状の無機物としては、層状アルミノシリケートを好適に用いることができる。層状アルミノシリケートとしては、具体的には、(a)カオリナイト族や(b)パイロフィライト族、(c)スメクタイト族、(d)バーミキュライト族、(e)雲母族、(f)脆雲母族、(g)縁泥石族などの層状アルミノシリケートが例示される。

【0032】

(a)カオリナイト族としては、例えば、カオリナイトやハロサイトなどが挙げられる。特にカオリナイトを好適に用いることができる。(b)パイロフィライト族としては、例えば、パイロフィライトやタルクなどが挙げられる。特にタルクを好適に用いることができる。(c)スメクタイト族としては、例えば、モンモリロナイトやバイデライト、サポナイトなどが挙げられる。特にモンモリロナイトを好適に用いることができる。(d)バーミキュライト族としては、例えば、バーミュキュライトなどが挙げられる。(e)雲母族としては、例えば、白雲母や黒雲母、パラゴナイトなどが挙げられる。(f)脆雲母族としては、例えば、マーガライトやクリントナイトなどが挙げられる。(g)縁泥石族としては、例えば、シャモサイトやクッケアイトなどが挙げられる。

【0033】

上記層状アルミノシリケートのなかでも、特に(a)カオリナイト族や(b)パイロフィライト族、(c)スメクタイト族、(e)雲母族のものは入手し易いため好適に用いることができる。

【0034】

上記多孔質の無機物と層状の無機物は、夫々単独で使用すればその効果を発揮するが、もちろん併用してもよい。

【0035】

本発明の製法では、上記無機物の存在量を適切に調整することも重要であり、前記無機物は、仕込みモノマー全量に対して0.5〜100ppmとする必要がある。0.5ppm未満では少なすぎるため、上記無機物を低分子量ポリエステルに存在させても所望の効果が発揮されない。好ましくは1ppm以上、より好ましくは5ppm以上である。無機物の存在量は多くするほど低分子量ポリエステルからの脱グリコールが促進される。但し、100ppmを超えると、脱グリコールした後に、増粘剤を添加して更に高分子量化しようとしたときの増粘挙動が急激となり、しかも増粘反応後のポリエステルに着色を生じる。またポリエステルの物性(例えば、強度や耐熱性など)が損なわれる。好ましくは50ppm以下、より好ましくは20ppm以下である。

【0036】

上記無機物の形態については特に限定されないが、無機物が極端に粗大過ぎると反応系内を充分に撹拌することができず、原料モノマーの重合を阻害する可能性があり、また表面積の低下により添加効果が小さくなる可能性がある。一方、極端に小さ過ぎると添加する効果が小さくなる可能性がある。こうした観点から、上記無機物の平均粒子径は100μm程度以下、より好ましくは20μm以下のものを用いるのがよい。

【0037】

なお、本発明の製法では、原料モノマーに配合した無機物を除去しないため、最終的に得られるポリエステル中には、無機物が分散している。但し、無機物が成形時や使用時に何らかの悪影響を及ぼす場合は、溶融下、もしくは良溶媒中での溶解下でろ過することにより取り除いても問題ない。

【0038】

モノマーを重合してポリエステルを製造するための具体的な条件については特に限定されず、公知の条件を採用できる。

【0039】

即ち、還流コンデンサ、撹拌装置、窒素導入口、加熱装置、温度計および減圧用排気口を備えた反応容器に、原料モノマー、エステル化触媒、および多孔質または層状の無機物を仕込んだ後、系内を窒素置換する。次に、窒素ブローしつつ系内を撹拌し、樹脂温度:140〜280℃程度、常圧でエステル化する。次に、系内を減圧し、樹脂温度:140〜280℃程度、圧力:5〜50kPa程度で反応させてエステル化縮合反応を促進して低分子量ポリエステルを得る。

【0040】

得られた低分子量ポリエステルを圧力:100〜1000Pa程度に減圧して保持し、ある程度脱グリコールした後、引き続き100Pa程度以下に減圧して低分子量ポリエステルから完全に脱グリコールする。更に高分子量化が必要な場合は、脱グリコールした後、増粘剤を添加して樹脂温度:150〜200℃、常圧で撹拌し、増粘反応する。

【実施例】

【0041】

以下、本発明を実施例によって更に詳細に説明するが、下記実施例は本発明を限定する性質のものではなく、前・後記の趣旨に適合し得る範囲で適当に変更して実施することも可能であり、それらはいずれも本発明の技術的範囲に含まれる。

【0042】

実験例1

還流コンデンサ、撹拌装置、窒素導入口、加熱装置、温度計および減圧用排気口を備えたセパラブルフラスコ(容量:500mL)に、原料モノマーとしてコハク酸:245.8g、エチレングリコール:135.6g、およびトリメチロールプロパン:0.559g、エステル化触媒としてチタンテトライソプロポキシド:29mg(仕込みモノマー全量に対して76ppm)、多孔質の無機物としてモレキュラーシーブ:3mg(仕込みモノマー全量に対して8ppm)を夫々仕込み、次いで系内を窒素置換した。なお、モレキュラーシーブはユニオン昭和社製の5A(平均粒子径:10μm以下)を用いた。ここで、AとはA型を示している。

【0043】

次に、窒素ブローしつつ系内を撹拌し、樹脂温度:150〜210℃、常圧で2時間かけてエステル化した。

【0044】

次に、系内を減圧し、樹脂温度:220℃、圧力:20kPaで30分間撹拌した後、樹脂温度:220℃、圧力:6kPaで30分間撹拌してエステル化縮合反応を促進し、低分子量ポリエステルを得た。

【0045】

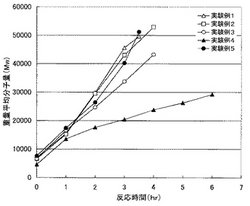

得られた低分子量ポリエステルを圧力:500Paで1時間、次に100Pa以下に減圧し、低分子量ポリエステルから脱グリコールした。脱グリコール反応を開始してから1時間毎に系内からサンプルを採取し、この重量平均分子量を測定した。脱グリコールが進むにつれて分子量は大きくなる。重量平均分子量はHLC−8220GPC(東ソー社製)で測定した。測定結果と脱グリコール反応時間の関係を図1に△で示す。また、測定結果の一部を下記表1に示す。

【0046】

脱グリコール後、更に高分子量化するために、増粘剤としてヘキサメチレンジイソシアナートを3g添加して樹脂温度:180℃、常圧で5時間撹拌し、増粘反応した。反応時の挙動は穏やかであった。増粘反応後に得られたポリエステルの色を目視で観察した。結果を下記表1に示す。

【0047】

実験例2

上記実験例1において、上記モレキュラーシーブ5Aの代わりに、ユニオン昭和社製のモレキュラーシーブ3A(平均粒子径:10μm以下):3mg(仕込みモノマー全量に対して8ppm)を用いる以外は同じ条件で低分子量ポリエステルを得、次に上記実験例1と同じ条件で脱グリコールした。脱グリコール反応を開始してから1時間毎に系内からサンプルを採取し、上記実験例1と同様に重量平均分子量を測定した。測定結果と脱グリコール反応時間の関係を図1に□で示す。また、測定結果の一部を下記表1に示す。

【0048】

次に、脱グリコール後、上記実験例1と同じ条件で更に高分子量化した。反応時の挙動は穏やかであった。増粘反応後に得られたポリエステルの色を目視で観察した。結果を下記表1に示す。

【0049】

実験例3

上記実験例1において、上記モレキュラーシーブ5Aの代わりに、層状の無機物としてクニミネ工業社製のモンモリロナイト(平均粒子径:2μm以下):3mg(仕込みモノマー全量に対して8ppm)を用いる以外は同じ条件で低分子量ポリエステルを得、次に、上記実験例1と同じ条件で脱グリコールした。脱グリコール反応を開始してから1時間毎に系内からサンプルを採取し、上記実験例1と同様に重量平均分子量を測定した。測定結果と脱グリコール反応時間の関係を図1に○で示す。また、測定結果の一部を下記表1に示す。

【0050】

次に、脱グリコール後、上記実験例1と同じ条件で更に高分子量化した。反応時の挙動は穏やかであった。増粘反応後に得られたポリエステルの色を目視で観察した。結果を下記表1に示す。

【0051】

実験例4

上記実験例1において、モレキュラーシーブ5Aを使用しない点以外は同じ条件で低分子量ポリエステルを得、次に、上記実験例1と同じ条件で脱グリコールした。脱グリコール反応を開始してから1時間毎に系内からサンプルを採取し、上記実験例1と同様に重量平均分子量を測定した。測定結果と脱グリコール反応時間の関係を図1に▲で示す。また、測定結果の一部を下記表1に示す。

【0052】

次に、脱グリコール後、上記実験例1と同じ条件で更に高分子量化した。反応時の挙動は穏やかであった。増粘反応後に得られたポリエステルの色を目視で観察した。結果を下記表1に示す。

【0053】

実験例5

上記実験例1において、モレキュラーシーブ5Aを40mg(仕込みモノマー全量に対して100ppm)使用する以外は同じ条件で低分子量ポリエステルを得、次に、上記実験例1と同じ条件で脱グリコールした。脱グリコール反応を開始してから1時間毎に系内からサンプルを採取し、上記実験例1と同様に重量平均分子量を測定した。測定結果と脱グリコール反応時間の関係を図1に●で示す。また、測定結果の一部を下記表1に示す。

【0054】

次に、脱グリコール後、上記実験例1と同じ条件で更に高分子量化した。高分子量化反応は急激であり、不均一に進行した。増粘反応後に得られたポリエステルの色を目視で観察した。結果を下記表1に示す。

【0055】

【表1】

【0056】

表1から次のように考察できる。実験例1〜3は、本発明で規定する要件を満足する例であり、短時間のうちに低分子量ポリエステルから脱グリコールできる。ここで実験例2と3の結果を比較すると、反応初期は実験例3の反応が早く進むが、時間が経過すると、実験例2の反応が早く進む。

【0057】

一方、実験例4では、低分子量ポリエステルに無機物を存在させていないため、低分子量ポリエステルから脱グリコールするのに時間がかかる。なお、実験例5では、低分子量ポリエステルに存在させる無機物の量が多いため、増粘反応が急激に進行し、不均一な反応となった。しかも増粘反応後の色は茶褐色であった。

【図面の簡単な説明】

【0058】

【図1】ポリエステルの重量平均分子量の変化を示すグラフである。

【技術分野】

【0001】

本発明は、モノマーを重合してポリエステルを製造する方法に関するものである。

【背景技術】

【0002】

合成繊維やフィルムの素材としてポリエステルが使用されている。ポリエステルは、原料となるモノマーを重合(エステル化)して低分子量ポリエステルを得、これを脱グリコールにより高分子量化させることにより得られる。ところが脱グリコールにより高分子量化するにはかなり時間がかかるため、生産性を高める観点から脱グリコールに要する時間を短縮することが求められていた。

【0003】

脱グリコールに要する時間を短縮する方法として例えば特許文献1の技術が提案されている。この文献には、触媒量を減らして目標の分子量のポリエステルを製造するには、脂肪族ジカルボン酸等を留去しながら重縮合すればよいことが提案されている。そしてこの文献には、所望の高重合度ポリエステルを短時間に製造するには、減圧用排気口の温度を、脂肪族ジカルボン酸無水物の融点、または重縮合反応時の真空度での脂肪族ジカルボン酸無水物の沸点のいずれか低い方の温度以上に保持すればよいと記載されている。

【0004】

ところでこの文献には、層状珪酸塩を触媒として使用すれば、脂肪族ジカルボン酸やその酸無水物が生成しやすくなることが開示されている。しかし実施例を見ても層状珪酸塩を使用した例はなく、具体的にどの程度の層状珪酸塩を存在させればよいか不明であるし、層状珪酸塩を存在させることによる効果は明らかにされていない。

【0005】

これに対し特許文献2には、ポリマーをペレット化する際のカッティング性と射出成形時の成形性を高めた脂肪族ポリエステル樹脂組成物として、脂肪族ポリエステル樹脂と層状珪酸塩とからなる組成物が提案されている。そしてこの文献には、層状珪酸塩を生成する脂肪族ポリエステル100重量部に対して0.01〜50重量部(即ち、100〜50000ppm)となるように存在させることにより、脂肪族ポリエステル樹脂の結晶化速度を高めることが記載されている。また強化材としてタルクやシリカ、ゼオライトなどを存在させることが記載されている。しかしこの文献は、低分子量ポリエステルから脱グリコールする際に要する時間を短縮し、生産性を高めるという課題を開示乃至示唆するものではない。

【特許文献1】特開2004−124087号公報([特許請求の範囲]、[0012]、[0027]〜[0028]参照)

【特許文献2】特開平9−169893号公報([特許請求の範囲]、[0012]参照)

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は、この様な状況に鑑みてなされたものであり、その目的は、モノマーを重合してポリエステルを製造するに当たり、原料モノマーを重合(エステル化)して得られる低分子量ポリエステルから脱グリコールする際に要する時間を短縮し、生産性を高めることのできる製法を提供することにある。

【課題を解決するための手段】

【0007】

本発明者らは、低分子量ポリエステルから脱グリコールする際に要する時間を短縮すべく鋭意検討を重ねた。その結果、原料モノマーを重合(エステル化)して低分子量ポリエステルを製造する工程において、反応系内に所定量の多孔質または層状の無機物を存在させてやれば、得られた低分子量ポリエステルから脱グリコールする際に要する時間を短縮でき、上記課題が見事に解決されることを見出し、本発明を完成した。

【0008】

即ち、本発明に係るポリエステルの製法とは、モノマーを重合してポリエステルを製造する際に、エステル化触媒と、多孔質および/または層状の無機物を存在させると共に、該無機物の存在量を仕込みモノマー全量に対して0.5〜100ppmとする点に要旨を有する。

【0009】

前記多孔質の無機物としてはゼオライトを好適に用いることができ、該ゼオライトはA型のものを用いるのがよい。一方、前記層状の無機物としては層状アルミノシリケートを好適に用いることができる。

【0010】

前記エステル化触媒としては、カルボン酸塩、金属アルコキシドおよび金属酸化物のうちいずれか1種を用いることが好ましく、該エステル化触媒の存在量は、前記仕込みモノマー全量に対して10〜1000ppmとすることが推奨される。

【発明の効果】

【0011】

本発明によれば、原料モノマー(仕込みモノマー)を重合(エステル化)して低分子量ポリエステルを製造する工程において反応系内に多孔質または層状の無機物を存在させてやれば、低分子量ポリエステルから脱グリコールする際の反応効率を高めることができ、脱グリコールに要する時間を短縮できる。その結果、ポリエステルの生産性を高めることができる。しかも当該無機物の存在量を適切に調整してやれば、脱グリコールした後に、増粘剤を添加して更に高分子量化しようとしたときの増粘挙動を穏やかに保つことができるため、一段と高分子量化したポリエステルが得られると共に、そのポリエステルの物性は均一なものとなる。

【発明を実施するための最良の形態】

【0012】

本発明の製法とは、原料モノマーを重合してポリエステルを製造する際に、エステル化触媒と、多孔質および/または層状の無機物を存在させると共に、該無機物の存在量を仕込みモノマー全量に対して0.5〜100ppmとするところに特徴を有する。

【0013】

即ち、ポリエステルは、原料となるモノマーを重合(エステル化)して低分子量ポリエステルを得、これを脱グリコールすることにより得られるが、特に、低分子量ポリエステルを製造する工程において反応系内に多孔質または層状の無機物を存在させておけば、得られた低分子量ポリエステルを脱グリコールする際に要する時間が著しく短縮されることを本発明者らはつきとめた。その際多孔質または層状の無機物を含む低分子量ポリエステルから脱グリコールすると、反応系内に気泡が発生することが認められ、この気泡の発生量が多いほど、脱グリコール反応が促進されて当該反応に要する時間が短縮されることが確認できた。後述する実施例から明らかなように、低分子量ポリエステルを製造する際に多孔質または層状の無機物を存在させることと、脱グリコールに要する時間が短縮されることとの間には、明らかに相関関係が認められる。以下、本発明の作用効果について説明する。

【0014】

本発明の製法では、原料モノマーを重合してポリエステルを製造するに当たり、エステル化触媒と、多孔質および/または層状の無機物を存在させることが重要である。

【0015】

本発明で製造しようとするポリエステルの種類は特に限定されず、種々のポリエステルを製造する際に本発明の製法を採用できる。但し、不飽和ポリエステルの反応はほとんどの場合エステル化で終了してしまうため、本発明の製法を採用しても得られる効果は少ない。そのため本発明の製法は特に飽和ポリエステルを製造する際に好適に採用できる。

【0016】

また製造対象とするポリエステルは、脂肪族ポリエステルであってもよいし、芳香族ポリエステルであってもよいが、実際に本発明の製法を採用するにあたっては、脂肪族ポリエステルの方が、一般的に高分子量化が求められるにもかかわらず高分子量化が困難であるため、脂肪族ポリエステルを製造する際に本発明の方法を適用するのがよい。

【0017】

こうしたポリエステルは、イ)多塩基酸(あるいはそのエステル)と多価アルコールを重縮合する方法、ロ)ヒドロキシカルボン酸(あるいはそのエステル)を重縮合する方法、ハ)環状エステルを開環重合する方法によって得ることができ、各方法で使用する原料モノマーの種類は、公知のものを用いることができる。

【0018】

多塩基酸としては、例えば、マレイン酸、フマル酸、アコニット酸、イタコン酸などの不飽和多塩基酸、マロン酸、コハク酸、メチルコハク酸、2,2−ジメチルコハク酸、2,3−ジメチルコハク酸、ヘキシルコハク酸、グルタル酸、2−メチルグルタル酸、3−メチルグルタル酸、2,2−ジメチルグルタル酸、3,3−ジメチルグルタル酸、3,3−ジエチルグルタル酸、アジピン酸、ピメリン酸、スペリン酸、アゼライン酸、セバシン酸等の脂肪族飽和多塩基酸、フタル酸、イソフタル酸、テレフタル酸、トリメリット酸、ピロメリット酸、2,6−ナフタレンジカルボン酸などの芳香族飽和多塩基酸、ナディク酸、1,2−ヘキサヒドロフタル酸、テトラヒドロフタル酸、1,4−シクロヘキサンジカルボン酸などの脂環式飽和多塩基酸、およびこれらの酸の無水物が挙げられ、これらは単独、または2種以上での併用で用いることができる。

【0019】

多価アルコールとしては、例えば、エチレングリコールやジエチレングリコール、1,3−プロパンジオール、2−メチル−1,3−プロパンジオール、1,4−ブタンジオール、1,3−ブタンジオール、2,3−ブタンジオール、ジプロピレングリコール、1,5−ペンタンジオール、1,6−ヘキサンジオール、2,2−ジメチル−1,3−プロパンジオール、2−エチル−1,4−ブタンジオール、1,7−ヘプタンジオール、1,8−オクタンジオール、1,9−ノナンジオール、1,10−デカンジオール、1,4−シクロヘキサンジオール、1,4−ジメチロールシクロヘキサン、2,2−ジエチル−1,3−プロパンジオール、3−メチル−1,4−ペンタンジオール、2,2−ジエチル−1,3−ブタンジオール、4,5−ノナンジオール、トリエチレングリコール、テトラエチレングリコール、グリセリン、トリメチロールプロパン、ペンタエリスリトール、ジペンタエリスリトール、水素化ビスフェノールA、水素化ビスフェノールAのアルキレンオキサイド付加物、ビスフェノールAのアルキレンオキサイド付加物等、さらに、多価アルコールの前駆体であるエポキシ化合物を多価アルコールとして用いてもよく、例えば、エチレンオキサイド、プロピレンオキサイド、スチレンオキサイド、グリシジル(メタ)アクリレート、アリルグリシジルエーテル等が挙げられ、これらは単独、または2種以上での併用で用いることができる。

【0020】

ヒドロキシカルボン酸としては、例えば、グリコール酸、乳酸、3−ヒドロキシプロピオン酸、3−ヒドロキシ−2、2−ジメチルプロピオン酸、3−ヒドロキシ−3−メチル−酪酸、4−ヒドロキシ酪酸、5−ヒドロキシ吉草酸、3−ヒドロキシ酪酸、3−ヒドロキシ吉草酸、4−ヒドロキシ吉草酸、6−ヒドロキシカプロン酸、クエン酸、リンゴ酸あるいはそれらのエステル等が挙げられる。

【0021】

環状エステルとしては、例えば、β−プロピオラクトン、β−メチル−β−プロピオラクトン、δ−バレロラクトン、ε−カプロラクトン、γ−ブチロラクトン、β−ブチロラクトン、グリコリド、ラクチドなどが挙げられる。開環重合は公知の開環重合触媒を用い、溶媒中での重合や塊状重合等の方法により行うことができる。

【0022】

エステル化触媒は、原料モノマーを重合してポリエステルとするのに必須成分であり、一般的に用いられるものを使用できる。例えば、チタン、ゲルマニウム、亜鉛、鉄、マンガン、コバルト、ジルコニウム、ハフニウム、バナジウム、イリジウム、ランタン、セリウム、リチウム、カルシウム、マグネシウム、スズ、バリウム、ニッケル等よりなる群から選ばれる少なくとも一種の金属を含む有機金属化合物、有機酸塩、金属アルコキシド、金属酸化物、金属水酸化物、炭酸塩、リン酸塩、硫酸塩、硝酸塩、および塩化物等が挙げられ。これら触媒は、単独で用いてもよいし、二種類以上を適宜組み合わせて用いてもよい。

【0023】

上記金属のなかでも、特にチタン(Ti)を含む触媒が好ましい。Tiを含む触媒は反応性が高く、またこの触媒を用いて重合されたポリエステルの色調はよくなるので好ましく用いることができる。Tiを含む触媒のなかでも、特にチタンテトライソプロポキシドは安価で入手し易いため好適に使用できる。

【0024】

入手のし易さを考慮すると、上記触媒のなかでも有機酸塩(特に、カルボン酸塩)、金属アルコキシドおよび金属酸化物のいずれか1種を用いることが好ましい。

【0025】

こうしたエステル化触媒は、仕込みモノマー全量に対して10〜1000ppm存在させればよい。10ppm未満では、原料モノマーのエステル化が充分に進行せず、ポリエステルが得られない。好ましくは50ppm以上である。しかし1000ppmを超えると、重合して得られるポリエステルの色調が悪くなったり、耐熱性が悪くなるという新たな問題を生じるため1000ppm以下とすべきである。好ましくは500ppm以下である。

【0026】

本発明の製法では、原料モノマーとエステル化触媒を仕込んだ系内に、多孔質または層状の無機物を存在させてもよいし、原料モノマーを重合して低分子量ポリエステルを得た後に、前記多孔質または層状の無機物を添加してもかまわない。操作性や生産性を考慮すると、原料モノマーとエステル化触媒を仕込んだ系内に、前記多孔質または層状の無機物を存在させるのがよい。

【0027】

多孔質の無機物とは、構造内部に多数の微細な孔を有する無機物である。こうした多孔質の無機物としては、多孔質材料ハンドブック(アイピーシー編)に分類されているような、(1)焼結金属型、(2)泡ガラス型、(3)陶磁器型、(4)活性炭型、(5)繊維型等のものを用いることができる。

【0028】

(1)焼結金属型の多孔質無機物としては、例えば、焼結金属やシリカ、磁器などが挙げられる。(2)泡ガラス型の多孔質無機物としては、例えば、泡ガラスや気泡コンクリートなどが挙げられる。(3)陶磁器型の多孔質無機物としては、例えば、耐火レンガやセラミックスなどが挙げられる。(4)活性炭型の多孔質無機物としては、例えば、活性炭やゼオライト、シリカゲルなどが挙げられる。(5)繊維型の多孔質無機物としては、例えば、ガラス繊維やセラミックファイバーなどが挙げられる。

【0029】

上記多孔質の無機物のなかでも、活性炭型の多孔質無機物を好適に用いることができ、特にゼオライトを好適に用いることができる。ゼオライトはモレキュラーシーブとして一般に販売されており、入手が容易である。

【0030】

ゼオライトの結晶構造には種々あり、A型やT型、X型、Y型、ZSM−5型、β型、モルデナイト型等のものが使用できるが、A型が最も効果的であるのに対し、X型は最も効果が無かった。特にA型のゼオライトは入手し易いため好適に用いることができる。

【0031】

層状の無機物とは、無機物が層状に積層しているものを指す。層状の無機物は、天然に存在するものであってもよいし、合成されたものであってもよい。あるいはこれらを併用してもよい。層状の無機物としては、層状アルミノシリケートを好適に用いることができる。層状アルミノシリケートとしては、具体的には、(a)カオリナイト族や(b)パイロフィライト族、(c)スメクタイト族、(d)バーミキュライト族、(e)雲母族、(f)脆雲母族、(g)縁泥石族などの層状アルミノシリケートが例示される。

【0032】

(a)カオリナイト族としては、例えば、カオリナイトやハロサイトなどが挙げられる。特にカオリナイトを好適に用いることができる。(b)パイロフィライト族としては、例えば、パイロフィライトやタルクなどが挙げられる。特にタルクを好適に用いることができる。(c)スメクタイト族としては、例えば、モンモリロナイトやバイデライト、サポナイトなどが挙げられる。特にモンモリロナイトを好適に用いることができる。(d)バーミキュライト族としては、例えば、バーミュキュライトなどが挙げられる。(e)雲母族としては、例えば、白雲母や黒雲母、パラゴナイトなどが挙げられる。(f)脆雲母族としては、例えば、マーガライトやクリントナイトなどが挙げられる。(g)縁泥石族としては、例えば、シャモサイトやクッケアイトなどが挙げられる。

【0033】

上記層状アルミノシリケートのなかでも、特に(a)カオリナイト族や(b)パイロフィライト族、(c)スメクタイト族、(e)雲母族のものは入手し易いため好適に用いることができる。

【0034】

上記多孔質の無機物と層状の無機物は、夫々単独で使用すればその効果を発揮するが、もちろん併用してもよい。

【0035】

本発明の製法では、上記無機物の存在量を適切に調整することも重要であり、前記無機物は、仕込みモノマー全量に対して0.5〜100ppmとする必要がある。0.5ppm未満では少なすぎるため、上記無機物を低分子量ポリエステルに存在させても所望の効果が発揮されない。好ましくは1ppm以上、より好ましくは5ppm以上である。無機物の存在量は多くするほど低分子量ポリエステルからの脱グリコールが促進される。但し、100ppmを超えると、脱グリコールした後に、増粘剤を添加して更に高分子量化しようとしたときの増粘挙動が急激となり、しかも増粘反応後のポリエステルに着色を生じる。またポリエステルの物性(例えば、強度や耐熱性など)が損なわれる。好ましくは50ppm以下、より好ましくは20ppm以下である。

【0036】

上記無機物の形態については特に限定されないが、無機物が極端に粗大過ぎると反応系内を充分に撹拌することができず、原料モノマーの重合を阻害する可能性があり、また表面積の低下により添加効果が小さくなる可能性がある。一方、極端に小さ過ぎると添加する効果が小さくなる可能性がある。こうした観点から、上記無機物の平均粒子径は100μm程度以下、より好ましくは20μm以下のものを用いるのがよい。

【0037】

なお、本発明の製法では、原料モノマーに配合した無機物を除去しないため、最終的に得られるポリエステル中には、無機物が分散している。但し、無機物が成形時や使用時に何らかの悪影響を及ぼす場合は、溶融下、もしくは良溶媒中での溶解下でろ過することにより取り除いても問題ない。

【0038】

モノマーを重合してポリエステルを製造するための具体的な条件については特に限定されず、公知の条件を採用できる。

【0039】

即ち、還流コンデンサ、撹拌装置、窒素導入口、加熱装置、温度計および減圧用排気口を備えた反応容器に、原料モノマー、エステル化触媒、および多孔質または層状の無機物を仕込んだ後、系内を窒素置換する。次に、窒素ブローしつつ系内を撹拌し、樹脂温度:140〜280℃程度、常圧でエステル化する。次に、系内を減圧し、樹脂温度:140〜280℃程度、圧力:5〜50kPa程度で反応させてエステル化縮合反応を促進して低分子量ポリエステルを得る。

【0040】

得られた低分子量ポリエステルを圧力:100〜1000Pa程度に減圧して保持し、ある程度脱グリコールした後、引き続き100Pa程度以下に減圧して低分子量ポリエステルから完全に脱グリコールする。更に高分子量化が必要な場合は、脱グリコールした後、増粘剤を添加して樹脂温度:150〜200℃、常圧で撹拌し、増粘反応する。

【実施例】

【0041】

以下、本発明を実施例によって更に詳細に説明するが、下記実施例は本発明を限定する性質のものではなく、前・後記の趣旨に適合し得る範囲で適当に変更して実施することも可能であり、それらはいずれも本発明の技術的範囲に含まれる。

【0042】

実験例1

還流コンデンサ、撹拌装置、窒素導入口、加熱装置、温度計および減圧用排気口を備えたセパラブルフラスコ(容量:500mL)に、原料モノマーとしてコハク酸:245.8g、エチレングリコール:135.6g、およびトリメチロールプロパン:0.559g、エステル化触媒としてチタンテトライソプロポキシド:29mg(仕込みモノマー全量に対して76ppm)、多孔質の無機物としてモレキュラーシーブ:3mg(仕込みモノマー全量に対して8ppm)を夫々仕込み、次いで系内を窒素置換した。なお、モレキュラーシーブはユニオン昭和社製の5A(平均粒子径:10μm以下)を用いた。ここで、AとはA型を示している。

【0043】

次に、窒素ブローしつつ系内を撹拌し、樹脂温度:150〜210℃、常圧で2時間かけてエステル化した。

【0044】

次に、系内を減圧し、樹脂温度:220℃、圧力:20kPaで30分間撹拌した後、樹脂温度:220℃、圧力:6kPaで30分間撹拌してエステル化縮合反応を促進し、低分子量ポリエステルを得た。

【0045】

得られた低分子量ポリエステルを圧力:500Paで1時間、次に100Pa以下に減圧し、低分子量ポリエステルから脱グリコールした。脱グリコール反応を開始してから1時間毎に系内からサンプルを採取し、この重量平均分子量を測定した。脱グリコールが進むにつれて分子量は大きくなる。重量平均分子量はHLC−8220GPC(東ソー社製)で測定した。測定結果と脱グリコール反応時間の関係を図1に△で示す。また、測定結果の一部を下記表1に示す。

【0046】

脱グリコール後、更に高分子量化するために、増粘剤としてヘキサメチレンジイソシアナートを3g添加して樹脂温度:180℃、常圧で5時間撹拌し、増粘反応した。反応時の挙動は穏やかであった。増粘反応後に得られたポリエステルの色を目視で観察した。結果を下記表1に示す。

【0047】

実験例2

上記実験例1において、上記モレキュラーシーブ5Aの代わりに、ユニオン昭和社製のモレキュラーシーブ3A(平均粒子径:10μm以下):3mg(仕込みモノマー全量に対して8ppm)を用いる以外は同じ条件で低分子量ポリエステルを得、次に上記実験例1と同じ条件で脱グリコールした。脱グリコール反応を開始してから1時間毎に系内からサンプルを採取し、上記実験例1と同様に重量平均分子量を測定した。測定結果と脱グリコール反応時間の関係を図1に□で示す。また、測定結果の一部を下記表1に示す。

【0048】

次に、脱グリコール後、上記実験例1と同じ条件で更に高分子量化した。反応時の挙動は穏やかであった。増粘反応後に得られたポリエステルの色を目視で観察した。結果を下記表1に示す。

【0049】

実験例3

上記実験例1において、上記モレキュラーシーブ5Aの代わりに、層状の無機物としてクニミネ工業社製のモンモリロナイト(平均粒子径:2μm以下):3mg(仕込みモノマー全量に対して8ppm)を用いる以外は同じ条件で低分子量ポリエステルを得、次に、上記実験例1と同じ条件で脱グリコールした。脱グリコール反応を開始してから1時間毎に系内からサンプルを採取し、上記実験例1と同様に重量平均分子量を測定した。測定結果と脱グリコール反応時間の関係を図1に○で示す。また、測定結果の一部を下記表1に示す。

【0050】

次に、脱グリコール後、上記実験例1と同じ条件で更に高分子量化した。反応時の挙動は穏やかであった。増粘反応後に得られたポリエステルの色を目視で観察した。結果を下記表1に示す。

【0051】

実験例4

上記実験例1において、モレキュラーシーブ5Aを使用しない点以外は同じ条件で低分子量ポリエステルを得、次に、上記実験例1と同じ条件で脱グリコールした。脱グリコール反応を開始してから1時間毎に系内からサンプルを採取し、上記実験例1と同様に重量平均分子量を測定した。測定結果と脱グリコール反応時間の関係を図1に▲で示す。また、測定結果の一部を下記表1に示す。

【0052】

次に、脱グリコール後、上記実験例1と同じ条件で更に高分子量化した。反応時の挙動は穏やかであった。増粘反応後に得られたポリエステルの色を目視で観察した。結果を下記表1に示す。

【0053】

実験例5

上記実験例1において、モレキュラーシーブ5Aを40mg(仕込みモノマー全量に対して100ppm)使用する以外は同じ条件で低分子量ポリエステルを得、次に、上記実験例1と同じ条件で脱グリコールした。脱グリコール反応を開始してから1時間毎に系内からサンプルを採取し、上記実験例1と同様に重量平均分子量を測定した。測定結果と脱グリコール反応時間の関係を図1に●で示す。また、測定結果の一部を下記表1に示す。

【0054】

次に、脱グリコール後、上記実験例1と同じ条件で更に高分子量化した。高分子量化反応は急激であり、不均一に進行した。増粘反応後に得られたポリエステルの色を目視で観察した。結果を下記表1に示す。

【0055】

【表1】

【0056】

表1から次のように考察できる。実験例1〜3は、本発明で規定する要件を満足する例であり、短時間のうちに低分子量ポリエステルから脱グリコールできる。ここで実験例2と3の結果を比較すると、反応初期は実験例3の反応が早く進むが、時間が経過すると、実験例2の反応が早く進む。

【0057】

一方、実験例4では、低分子量ポリエステルに無機物を存在させていないため、低分子量ポリエステルから脱グリコールするのに時間がかかる。なお、実験例5では、低分子量ポリエステルに存在させる無機物の量が多いため、増粘反応が急激に進行し、不均一な反応となった。しかも増粘反応後の色は茶褐色であった。

【図面の簡単な説明】

【0058】

【図1】ポリエステルの重量平均分子量の変化を示すグラフである。

【特許請求の範囲】

【請求項1】

モノマーを重合してポリエステルを製造する際に、

エステル化触媒と、

多孔質および/または層状の無機物を存在させると共に、

該無機物の存在量を仕込みモノマー全量に対して0.5〜100ppmとすることを特徴とするポリエステルの製法。

【請求項2】

前記多孔質の無機物として、ゼオライトを用いる請求項1に記載の製法。

【請求項3】

前記ゼオライトがA型である請求項2に記載の製法。

【請求項4】

前記層状の無機物として、層状アルミノシリケートを用いる請求項1に記載の製法。

【請求項5】

前記エステル化触媒として、カルボン酸塩、金属アルコキシドおよび金属酸化物のうちいずれか1種を用いる請求項1〜4のいずれかに記載の製法。

【請求項6】

前記エステル化触媒の存在量を前記仕込みモノマー全量に対して10〜1000ppmとする請求項1〜5のいずれかに記載の製法。

【請求項1】

モノマーを重合してポリエステルを製造する際に、

エステル化触媒と、

多孔質および/または層状の無機物を存在させると共に、

該無機物の存在量を仕込みモノマー全量に対して0.5〜100ppmとすることを特徴とするポリエステルの製法。

【請求項2】

前記多孔質の無機物として、ゼオライトを用いる請求項1に記載の製法。

【請求項3】

前記ゼオライトがA型である請求項2に記載の製法。

【請求項4】

前記層状の無機物として、層状アルミノシリケートを用いる請求項1に記載の製法。

【請求項5】

前記エステル化触媒として、カルボン酸塩、金属アルコキシドおよび金属酸化物のうちいずれか1種を用いる請求項1〜4のいずれかに記載の製法。

【請求項6】

前記エステル化触媒の存在量を前記仕込みモノマー全量に対して10〜1000ppmとする請求項1〜5のいずれかに記載の製法。

【図1】

【公開番号】特開2006−104292(P2006−104292A)

【公開日】平成18年4月20日(2006.4.20)

【国際特許分類】

【出願番号】特願2004−291514(P2004−291514)

【出願日】平成16年10月4日(2004.10.4)

【出願人】(000004628)株式会社日本触媒 (2,292)

【Fターム(参考)】

【公開日】平成18年4月20日(2006.4.20)

【国際特許分類】

【出願日】平成16年10月4日(2004.10.4)

【出願人】(000004628)株式会社日本触媒 (2,292)

【Fターム(参考)】

[ Back to top ]