ポーラスメタルの製造方法、ポーラスメタル

【課題】安いコストでポーラスメタルを製造することを可能にする、ポーラスメタルの製造方法を提供する。

【解決手段】所定の配合比とした、金属11又は合金と、スペーサー12とを混合する工程と、摩擦及び圧力により、混合した金属11又は合金とスペーサー12とを焼結する工程と、その後、スペーサー12を除去して、金属11又は合金から成るポーラスメタル13を残す工程とを有して、ポーラスメタル13を製造する。

【解決手段】所定の配合比とした、金属11又は合金と、スペーサー12とを混合する工程と、摩擦及び圧力により、混合した金属11又は合金とスペーサー12とを焼結する工程と、その後、スペーサー12を除去して、金属11又は合金から成るポーラスメタル13を残す工程とを有して、ポーラスメタル13を製造する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ポーラスメタルの製造方法、並びに、この製造方法によって得られるポーラスメタルに係わる。

【背景技術】

【0002】

多くの気孔を含むポーラスメタルは、軽量であって、衝撃エネルギー吸収特性や消音特性に優れており、自動車、鉄道、航空宇宙、建築等、様々な分野で超軽量な多機能素材として注目されている。

【0003】

ポーラスメタルには、気孔と気孔の境界面が開いている「オープンセル型」(連続孔、開気孔)と、気孔同士が互いに分離している「クローズドセル型」(独立孔、閉気孔)がある。

どちらのタイプも軽量部材であるが、オープンセル型は連続孔であるため放熱材やフィルターに、クローズドセル型は防音材や電磁波シールド材に適している。

【0004】

ポーラスメタルの製造方法としては、例えば、母材のメタル中に発泡剤を混合して、プリカーサ(発泡金属前駆体)を作製し、このプリカーサを加熱することにより発泡剤を分解してガスを発生させて、ガスの発生により軟化した母材を膨張させる方法、所謂プリカーサ法が提案されている(例えば特許文献1〜特許文献3を参照。)。

【0005】

しかしながら、発泡剤を使用するプリカーサ法では、発泡剤が高価であるために、ポーラスメタルの製造コストが高くなる。

【0006】

発泡剤を使用しない、ポーラスメタルの製造方法として、母材のメタルとスペーサーとを混合して、焼結させた後に、スペーサーを除去してポーラスメタルを作製する、スペーサー法が提案されている(例えば、特許文献4、非特許文献1を参照)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2007−61865号公報

【特許文献2】独国特許出願公開第1048360号明細書

【特許文献3】独国特許出願公開第4101630号明細書

【特許文献4】特開2004−156092号公報

【非特許文献】

【0008】

【非特許文献1】Y.Y. Zhao and D.X. Sun: Scr Mater, 2001, vol. 44, pp. 105-110

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、従来提案されているスペーサー法では、焼結のために外部からの加熱を行うので、加熱熱源を必要とすることから、製造コストが高くなってしまう。

【0010】

上述した問題の解決のために、本発明においては、安いコストでポーラスメタルを製造することを可能にするポーラスメタルの製造方法を提供するものである。また、この製造方法によって得られるポーラスメタルを提供するものである。

【課題を解決するための手段】

【0011】

本発明のポーラスメタルの製造方法は、金属又は合金から成る母材内に気孔を有するポーラスメタルを製造する方法であって、所定の配合比とした、金属又は合金と、スペーサーとを混合する工程と、摩擦及び圧力により、混合した金属又は合金とスペーサーとを焼結する工程と、その後、スペーサーを除去して、金属又は合金から成るポーラスメタルを残す工程とを有するものである。

【0012】

本発明のポーラスメタルの製造方法において、スペーサーが水溶性であり、水に浸けることによりスペーサーを除去することも可能である。

本発明のポーラスメタルの製造方法において、金属又は合金の板材とスペーサーの板材とを所定の配合比で混合することも可能である。

【0013】

本発明のポーラスメタルは、金属又は合金から成る母材内に気孔を有するポーラスメタルであって、一部分と、この一部分以外の部分とで、母材内の気孔が異なる形状であるものである。

【0014】

本発明のポーラスメタルにおいて、一部分の気孔は、この一部分以外の部分の気孔よりも細長い形状である構成とすることも可能である。

【0015】

上述の本発明のポーラスメタルの製造方法によれば、摩擦及び圧力により、混合した金属又は合金とスペーサーとを焼結して、その後スペーサーを除去してポーラスメタルを残す。摩擦及び圧力により焼結することから、従来のスペーサー法で用いられている焼結条件と比較して、遙かに低い温度で、かつ、短時間で焼結することが可能になる。

【0016】

上述の本発明のポーラスメタルの構成によれば、一部分と、この一部分以外の部分とで、母材内の気孔が異なる形状であることにより、一部分及びそれ以外の部分において、強度特性に差を有している。

【発明の効果】

【0017】

上述の本発明のポーラスメタルの製造方法によれば、加熱熱源が不要となることから、従来のスペーサー法と比較して、製造設備を簡略化することができ、製造コストを低減することができる。

また、従来のスペーサー法で用いられている焼結条件と比較して、遙かに低い温度で焼結でき、時間も短縮することができる。これにより、製造時に必要となるエネルギーを大幅に低減することができ、この点でも製造コストを低減することができる。

【0018】

本発明のポーラスメタルによれば、一部分及びそれ以外の部分において、強度特性に差を有しているので、強度特性の差を利用した傾斜機能材料として利用することが可能になる。

【0019】

特に、金属又は合金の板材とスペーサーの板材を所定の配合比で混合した場合には、板材の大きさに応じてポーラスメタルを大型化することが可能になる。

【図面の簡単な説明】

【0020】

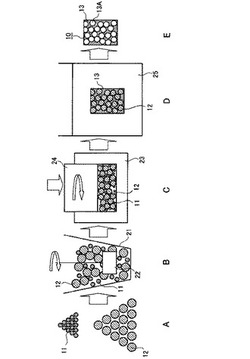

【図1】A〜E 本発明のポーラスメタルの製造方法の一実施の形態の製造工程図である。

【図2】A〜C 本発明のポーラスメタルの製造方法の他の実施の形態の製造工程図である。

【図3】本発明の実施例の一工程の製造工程図である。

【図4】水洗時間とNaClの除去率の関係を示す図である。

【図5】(a)〜(d) ポーラスAlのX線CT図である。

【図6】(a)〜(c) ポーラスAlの電子顕微鏡写真である。 (d) NaCl(スペーサー)の顕微鏡写真である。

【図7】ポーラスAlの圧縮特性を示す図である。

【図8】A〜E ポーラスメタルの従来の製造方法の製造工程図である。

【発明を実施するための形態】

【0021】

以下、本発明を実施するための最良の形態(以下、実施の形態とする)について説明する。

【0022】

本発明は、金属材料とスペーサーに対して、摩擦及び圧力により、せん断力、摩擦熱、圧力をかけ、焼結させて、その後にスペーサーを除去して、ポーラスメタルを製造する方法である。

【0023】

ここで、従来から提案されているポーラスメタルの製造方法であるスペーサー法の製造工程図を、図8A〜図8Eに示す。

まず、図8Aに示すように、アルミニウム等のポーラスメタルの原料の金属微粉末11と、塩(塩化ナトリウム)等のスペーサー粒子12とを用意する。

次に、図8Bに示すように、容器21中で攪拌羽22等を使用することにより、金属微粉末11とスペーサー粒子12とを混合する。

次に、図8Cに示すように、ダイ(型枠)51に混合品を入れて、高温(例えば、610℃)の状態にして、上下からパンチ(押圧材)52による圧力(例えば、200MPa)を加えて、焼結させる。これにより、スペーサー粒子12を内部に含むメタルが形成される。

その後、図8Dに示すように、スペーサー粒子12を内部に含むメタル13を水25に浸けることによって、スペーサー粒子12の塩を除去して、メタル13を残す。

このようにして、図8Eに示すように、メタル13の内部に気孔13Aが形成されたポーラスメタル10を製造することができる。

【0024】

上述した従来の方法に対して、さらに真空中の放電プラズマで10分程度の処理を行う方法も提案されている。この製造方法は、放電プラズマ焼結(SPS)法と呼ばれている。

また、上述した従来の方法では、高温と圧力を加えて焼結させるので、外部熱源や押圧用の設備等を必要とすることから、製造装置が複雑になり、製造コストも大きくなってしまう。

【0025】

これに対して、本発明では、高温及び圧力で焼結を行う代わりに、摩擦及び圧力を利用して焼結を行う。

【0026】

本発明のポーラスメタルの製造方法の一実施の形態の製造工程図を、図1A〜図1Eに示す。

まず、図1Aに示すように、アルミニウム等のポーラスメタルの原料の金属微粉末11と、塩(塩化ナトリウム)等のスペーサー粒子12とを用意する。

次に、図1Bに示すように、容器21中で攪拌羽22等を使用することにより、金属微粉末11とスペーサー粒子12とを混合する。

ここまでは、図8に示した従来の製造方法と同様である。

次に、図1Cに示すように、摩擦及び圧力を利用して、型23の内部に収納した金属微粉末11とスペーサー粒子12に対して、治具24を回転させながら加圧することによって、摩擦熱で金属微粉末11とスペーサー粒子12とを焼結させる。これにより、スペーサー粒子12を内部に含むメタルが形成される。

その後、図1Dに示すように、従来法と同様に、スペーサー粒子12を内部に含むメタル13を水25に浸けることによって、スペーサー粒子12の塩を除去して、メタル13を残す。

このようにして、図1Eに示すように、メタル13の内部に気孔13Aが形成されたポーラスメタル10を製造することができる。

【0027】

なお、本発明では、図1に示したような金属微粉末11に限らず、板状の金属を使用してもポーラスメタルを製造することができる。

【0028】

本発明のポーラスメタルの製造方法の他の実施の形態として、板状の金属を使用する場合の製造方法の製造工程図を、図2A〜図2Cに示す。

まず、図2Aに示すように、アルミニウム等のポーラスメタルの原料の金属の板材14と、塩(塩化ナトリウム)等のスペーサーの板材15とを用意する。スペーサーの板材15としては、例えば、市販の角塩を使用することや、塩を焼結させて作製することが可能である。

次に、図2Bに示すように、型23の内部に、金属の板材14とスペーサーの板材15とを所定の割合で収納する。なお、図2Bでは、金属の板材14とスペーサーの板材15を1:1の割合で配置しているが、他の割合でも構わない。

次に、図2Cに示すように、摩擦及び圧力を利用して、金属の板材14とスペーサーの板材15に対して、治具24を加圧しながら回転させることで、摩擦及び圧力で金属とスペーサーとを混合し、同時に焼結させる。これにより、スペーサーを含むメタルが形成される。

その後は、図1Dに示したと同様に、スペーサーを含むメタルを水に浸けてスペーサーの塩を除去して、メタルを残す。

このようにして、メタルの内部に気孔が形成されたポーラスメタルを製造することができる。

【0029】

金属微粉末11や金属の板材14としては、アルミニウムに限らず、各種の金属材料を使用することができる。例えば、銅、マグネシウム等の金属やその金属を含む合金を使用することが可能である。

本発明によれば比較的低い温度で焼結させることができるため、粉末爆発の危険があるマグネシウム合金等にも、本発明を適用することが可能である。

【0030】

本発明の製造方法では、摩擦及び圧力を利用しているので、ポーラスメタルを大型の板材状に作製することが可能になる。

そして、治具24をNCフライスと同様に移動させることにより、さらなる大型化が可能になる。

SPS法等、従来提案されている製造方法では、ポーラスメタルの大型化は困難である。

【0031】

また、本発明の製造方法では、スペーサーを利用しているので、1mm程度の薄い板材のポーラスメタルを作製することも可能である。スペーサーの粒子により、容易に気孔径を制御することができるので、例えば、数10μm〜数100μm程度の気孔径とすれば、薄い板材のポーラスメタルを作製することができる。

一方、発泡剤を使用する従来の製造方法では、薄い板材のポーラスメタルを作製することは困難である。

【0032】

スペーサーの材料としては、塩化ナトリウムの他、各種の水溶性の塩を使用することが可能である。また、有機肥料や糖等の水溶性の物質も使用することが可能である。

【0033】

本発明の製造方法は、摩擦及び圧力を利用して、金属とスペーサーとを焼結させるので、本発明の製造方法によって、以下に述べる作用効果が得られる。

(1)原料の金属は、微粉末に限定されず、板材や金属切削屑も原料として使用可能である。金属切削屑等を使用すれば、リサイクル性も良好になる。

(2)外部からの加熱が不要になり、また、溶解工程、発泡工程等が不要になるため、エネルギー効率が高い。また、従来のスペーサー法で用いられている焼結条件と比較して、遙かに低い温度(200℃程度以下)でかつ短時間(数分程度)で焼結できる。これらのことから、製造時に必要となるエネルギーを大幅に低減することができる。そして、加熱熱源が不要となることから、従来のスペーサー法と比較して、製造設備を簡略化することができるので、製造コストを低減することができる。

(3)通常のフライス盤や旋盤を用いて、焼結が可能である。また、単純な工程で、高速に焼結させることが可能である。

(4)回転体による摩擦熱を利用するため、金属表面にせん断力が加わり、金属の組織の微細化ができる。また、固相プロセスであるため、結晶粒の粗大化を防止することができる。さらに、所要時間も短縮することができるため、その点でも結晶粒の粗大化を防止することができる。これらのことから、ポーラスメタルの機械的性質の向上を図ることができる。

(5)アルミニウムのように表面が酸化しやすい金属の場合、摩擦及び圧力により、表面の酸化膜を破壊することができる。これにより、金属同士が容易に接合されるので、酸化膜を除去するための真空中の放電プラズマ処理等が不要になる。

(6)異種材料による傾斜機能材の作製が容易になる。例えば、金属の種類を変えること、気孔の大きさを変えること、一部をポーラスメタルとして残りを気孔のない金属材とすること、等が可能である。

(7)治具(ツール)に接触していた面及びその付近の部分と、それ以外の部分とが、母材内の気孔が異なる形状であるポーラスメタルを製造することが可能になる。これらの部分では、気孔が異なる形状であることから、強度特性に差を有している。

【0034】

本発明の製造方法では、回転体による摩擦熱を利用するため、アルミニウム等の金属の表面にせん断力が加わって表面の酸化物を破壊することができ、通常のスペーサー法よりも遥かに低い温度かつ短い時間で焼結させることができる。従って、本方法で製造されたポーラスメタルの引張り強さや衝突エネルギー吸収量は、スペーサー法で製造されたポーラスメタルの約3倍まで向上することが予測される。

【実施例】

【0035】

本発明の製造方法によって実際にポーラスメタルを作製して、その特性を調べた。

【0036】

まず、図1Aの金属微粉末11としてAl粉末(粒径約20μm)を用意し、スペーサー粒子12としてNaCl粉末を用意した。

次に、これらの粉末を、Al:NaCl=3:7の比率(質量比率)として、図1Bに示したように混合した。

次に、図1Cに示した型23の代わりに、図3に示すように、直径14mmの円形の穴27を形成した厚さ10mmのA1050板(Al板)26を用いて、穴27の中に混合した粉末を投入した。

そして、先端部が平坦な直径16mmの円柱状のSUS304製の治具(ツール)24を、回転させながら穴27の上部から押込んだ。治具(ツール)24の回転数は950rpm、送り速度は約1mm/min、押し込み量は3.5mmとして、治具(ツール)24をA1050板26に押し込んだ状態で30秒保持した。

押し込み時の治具(ツール)24と母材(A1050板及びAl粉末)との摩擦により生じる摩擦熱及びせん断力、並びに、押込み時の圧力により、原材料粉末が焼結する。

焼結の後に、機械加工にて、5mm×5mm×5mmの大きさに切り出した。

その後、図1Dに示したように、水25に浸けて水洗を行った。これにより、水25にスペーサー粒子12のNaClが溶けて取り除かれ、気孔が形成されて、ポーラスAlが作製される。

このようにして、ポーラスAlの試料を作製した。

【0037】

このとき、水洗前と水洗時間5min,10min,15min,30min,60min,90min,120minの各時点において、試料のCT画像の撮像と、質量の測定を行った。

水洗時間毎の撮像及び測定は、その度に、水25から試料を取り出して行った。必要に応じて、不要な水分を除去した。

CT画像の撮像は、マイクロフォーカスX線CTシステム(島津製作所製SMX−225CT)を使用して、試料中からNaClが除去される過程を観察した。

各時点の質量の測定結果を、水洗前の質量の測定結果と比較して、これらの質量の比率と元の混合比(Al:NaCl=3:7)から、NaClの除去率を求めた。

【0038】

さらに、走査型電子顕微鏡(SEM)にて、作製したポーラスAlを観察した。

比較対照として、前述した放電プラズマ焼結(SPS)法によりポーラスAlを作製し、比較を行った。

【0039】

さらにまた、作製したポーラスAlに対して、圧縮試験を行い、圧縮特性を評価した。

圧縮試験の条件は、室温にてクロスヘッド速度を0.5mm/minとした。

【0040】

作製したポーラスAlにおける水洗時間とNaCl除去率の関係を、図4に示す。

水洗前(0min)と水洗時間30min,60min,120minにおける、ポーラスAlのX線CT画像を、図5(a)〜図5(d)に示す。

【0041】

図4より、ポーラスAl中のNaClが、水洗開始直後は急激に取り除かれるが、時間の経過と共に取り除かれにくくなることが分かる。

図5(a)〜図5(d)より、ポーラスAl中のNaClは全方向にほぼ均一な割合で取り除かれていくことが分かった。これにより、NaClは、全ての面の外側から除去される。しかし、ポーラスAlの中心に近づくにつれて、奥まで十分な水が届きにくくなるため、除去に長い時間を要するようになると考えられる。

【0042】

(断面観察)

上述した実施例で作製したポーラスAlにおいて、治具(ツール)24との接触面側を上部として、治具(ツール)24から最も遠い面側を下部とした。

そして、実施例で作製したポーラスAlの上部と下部、SPS法によりAlとNaClの粉末を3:7の比率で混合し作製した試料、並びに、使用したNaCl粉末について、電子顕微鏡写真を撮影した。

撮影して得られた写真を、図6(a)〜図6(d)に示す。図6(a)は、実施例のポーラスAlの上部の写真であり、図6(b)は、実施例のポーラスAlの下部の写真であり、図6(c)はSPS法により作製した試料の写真であり、図6(d)は使用したNaCl粉末の写真である。

【0043】

図6(a)及び図6(b)を比較するとわかるように、実施例で作製したポーラスAlは、上部と下部とで気孔の形態が異なっている。即ち、図6(a)に示すように、ポーラスAlの上部の気孔は、細長い形状となっている。

通常、SPS法等の圧粉焼結法では、図6(c)に見られるように、スペーサーとして用いたNaCl粉末の形状がほぼ転写されたような気孔形態を持つ。

図6(b)より、実施例のポーラスAlの下部は、図6(c)のSPS法により作製した試料と同様な気孔形態となっている。

【0044】

ポーラスAlの上部の気孔形態が下部と異なるのは、試料作製時に回転する治具(ツール)24によるせん断力の影響を受けたことが原因と考えられる。そして、このせん断力によって、NaCl粉末が細長く変形して、その結果として気孔が細長い形状となったと推測される。

一方、ポーラスAlの下部には、摩擦熱と押込み圧力のみが加わり、せん断力は伝わらなかったため、上部とは気孔形態に違いが生じたと考えられる。

【0045】

図6(b)及び図6(c)を比較すると、類似の気孔形態を持っており、かつ、図6(d)のNaCl粉末の形状とほぼ一致することから、NaCl粉末が除去されて気孔が形成されたことが分かる。

このことから、ツールの回転による摩擦熱及び押込み圧力によっても、SPS法を用いた場合と同様に、原料粉末の焼結が可能であると考えられる。

また、図6(b)におけるセル壁を詳細に観察した結果、セル壁中に微小な穴の存在を確認した。この穴を通じて、水洗によりポーラスAl中のNaClが除去されたと考えられる。

なお、使用したNaCl粉末の粒径は不明であるが、図6(d)の写真の範囲では、200〜500μmの範囲となっている。

【0046】

(圧縮試験)

実施例により作製したポーラスAlの圧縮試験結果を、図7に示す。

図7からわかるように、従来のポーラスアルミニウムと同様に、弾性領域、プラトー領域、緻密化領域の3領域が確認された。

ただし、圧縮時の変形はポーラスAlの下部から始まっており、上部はプラトー領域の後半で変形し、下部が変形している間はほとんど変形しなかった。

これは、図6(a)及び図6(b)におけるポーラスAl内の上部と下部の気孔形態の相違が原因となり、ポーラスAl内で若干の強度差を生じたためと考えられる。

【0047】

従って、本発明の製造方法を採用した上述の実施例においては、上部と上部以外の部分とで、気孔の形状が異なり、強度特性に差を有するポーラスメタルが得られていることがわかる。

【0048】

本発明は、上述の実施の形態に限定されるものではなく、本発明の要旨を逸脱しない範囲でその他様々な構成が取り得る。

【符号の説明】

【0049】

10 ポーラスメタル、11 金属微粉末、12 スペーサー粒子、13 メタル、13A 気孔、14 金属の板材、15 スペーサーの板材、22 攪拌羽、23 型、24 治具、25 水、26 A1050板(Al板)、27 穴

【技術分野】

【0001】

本発明は、ポーラスメタルの製造方法、並びに、この製造方法によって得られるポーラスメタルに係わる。

【背景技術】

【0002】

多くの気孔を含むポーラスメタルは、軽量であって、衝撃エネルギー吸収特性や消音特性に優れており、自動車、鉄道、航空宇宙、建築等、様々な分野で超軽量な多機能素材として注目されている。

【0003】

ポーラスメタルには、気孔と気孔の境界面が開いている「オープンセル型」(連続孔、開気孔)と、気孔同士が互いに分離している「クローズドセル型」(独立孔、閉気孔)がある。

どちらのタイプも軽量部材であるが、オープンセル型は連続孔であるため放熱材やフィルターに、クローズドセル型は防音材や電磁波シールド材に適している。

【0004】

ポーラスメタルの製造方法としては、例えば、母材のメタル中に発泡剤を混合して、プリカーサ(発泡金属前駆体)を作製し、このプリカーサを加熱することにより発泡剤を分解してガスを発生させて、ガスの発生により軟化した母材を膨張させる方法、所謂プリカーサ法が提案されている(例えば特許文献1〜特許文献3を参照。)。

【0005】

しかしながら、発泡剤を使用するプリカーサ法では、発泡剤が高価であるために、ポーラスメタルの製造コストが高くなる。

【0006】

発泡剤を使用しない、ポーラスメタルの製造方法として、母材のメタルとスペーサーとを混合して、焼結させた後に、スペーサーを除去してポーラスメタルを作製する、スペーサー法が提案されている(例えば、特許文献4、非特許文献1を参照)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2007−61865号公報

【特許文献2】独国特許出願公開第1048360号明細書

【特許文献3】独国特許出願公開第4101630号明細書

【特許文献4】特開2004−156092号公報

【非特許文献】

【0008】

【非特許文献1】Y.Y. Zhao and D.X. Sun: Scr Mater, 2001, vol. 44, pp. 105-110

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、従来提案されているスペーサー法では、焼結のために外部からの加熱を行うので、加熱熱源を必要とすることから、製造コストが高くなってしまう。

【0010】

上述した問題の解決のために、本発明においては、安いコストでポーラスメタルを製造することを可能にするポーラスメタルの製造方法を提供するものである。また、この製造方法によって得られるポーラスメタルを提供するものである。

【課題を解決するための手段】

【0011】

本発明のポーラスメタルの製造方法は、金属又は合金から成る母材内に気孔を有するポーラスメタルを製造する方法であって、所定の配合比とした、金属又は合金と、スペーサーとを混合する工程と、摩擦及び圧力により、混合した金属又は合金とスペーサーとを焼結する工程と、その後、スペーサーを除去して、金属又は合金から成るポーラスメタルを残す工程とを有するものである。

【0012】

本発明のポーラスメタルの製造方法において、スペーサーが水溶性であり、水に浸けることによりスペーサーを除去することも可能である。

本発明のポーラスメタルの製造方法において、金属又は合金の板材とスペーサーの板材とを所定の配合比で混合することも可能である。

【0013】

本発明のポーラスメタルは、金属又は合金から成る母材内に気孔を有するポーラスメタルであって、一部分と、この一部分以外の部分とで、母材内の気孔が異なる形状であるものである。

【0014】

本発明のポーラスメタルにおいて、一部分の気孔は、この一部分以外の部分の気孔よりも細長い形状である構成とすることも可能である。

【0015】

上述の本発明のポーラスメタルの製造方法によれば、摩擦及び圧力により、混合した金属又は合金とスペーサーとを焼結して、その後スペーサーを除去してポーラスメタルを残す。摩擦及び圧力により焼結することから、従来のスペーサー法で用いられている焼結条件と比較して、遙かに低い温度で、かつ、短時間で焼結することが可能になる。

【0016】

上述の本発明のポーラスメタルの構成によれば、一部分と、この一部分以外の部分とで、母材内の気孔が異なる形状であることにより、一部分及びそれ以外の部分において、強度特性に差を有している。

【発明の効果】

【0017】

上述の本発明のポーラスメタルの製造方法によれば、加熱熱源が不要となることから、従来のスペーサー法と比較して、製造設備を簡略化することができ、製造コストを低減することができる。

また、従来のスペーサー法で用いられている焼結条件と比較して、遙かに低い温度で焼結でき、時間も短縮することができる。これにより、製造時に必要となるエネルギーを大幅に低減することができ、この点でも製造コストを低減することができる。

【0018】

本発明のポーラスメタルによれば、一部分及びそれ以外の部分において、強度特性に差を有しているので、強度特性の差を利用した傾斜機能材料として利用することが可能になる。

【0019】

特に、金属又は合金の板材とスペーサーの板材を所定の配合比で混合した場合には、板材の大きさに応じてポーラスメタルを大型化することが可能になる。

【図面の簡単な説明】

【0020】

【図1】A〜E 本発明のポーラスメタルの製造方法の一実施の形態の製造工程図である。

【図2】A〜C 本発明のポーラスメタルの製造方法の他の実施の形態の製造工程図である。

【図3】本発明の実施例の一工程の製造工程図である。

【図4】水洗時間とNaClの除去率の関係を示す図である。

【図5】(a)〜(d) ポーラスAlのX線CT図である。

【図6】(a)〜(c) ポーラスAlの電子顕微鏡写真である。 (d) NaCl(スペーサー)の顕微鏡写真である。

【図7】ポーラスAlの圧縮特性を示す図である。

【図8】A〜E ポーラスメタルの従来の製造方法の製造工程図である。

【発明を実施するための形態】

【0021】

以下、本発明を実施するための最良の形態(以下、実施の形態とする)について説明する。

【0022】

本発明は、金属材料とスペーサーに対して、摩擦及び圧力により、せん断力、摩擦熱、圧力をかけ、焼結させて、その後にスペーサーを除去して、ポーラスメタルを製造する方法である。

【0023】

ここで、従来から提案されているポーラスメタルの製造方法であるスペーサー法の製造工程図を、図8A〜図8Eに示す。

まず、図8Aに示すように、アルミニウム等のポーラスメタルの原料の金属微粉末11と、塩(塩化ナトリウム)等のスペーサー粒子12とを用意する。

次に、図8Bに示すように、容器21中で攪拌羽22等を使用することにより、金属微粉末11とスペーサー粒子12とを混合する。

次に、図8Cに示すように、ダイ(型枠)51に混合品を入れて、高温(例えば、610℃)の状態にして、上下からパンチ(押圧材)52による圧力(例えば、200MPa)を加えて、焼結させる。これにより、スペーサー粒子12を内部に含むメタルが形成される。

その後、図8Dに示すように、スペーサー粒子12を内部に含むメタル13を水25に浸けることによって、スペーサー粒子12の塩を除去して、メタル13を残す。

このようにして、図8Eに示すように、メタル13の内部に気孔13Aが形成されたポーラスメタル10を製造することができる。

【0024】

上述した従来の方法に対して、さらに真空中の放電プラズマで10分程度の処理を行う方法も提案されている。この製造方法は、放電プラズマ焼結(SPS)法と呼ばれている。

また、上述した従来の方法では、高温と圧力を加えて焼結させるので、外部熱源や押圧用の設備等を必要とすることから、製造装置が複雑になり、製造コストも大きくなってしまう。

【0025】

これに対して、本発明では、高温及び圧力で焼結を行う代わりに、摩擦及び圧力を利用して焼結を行う。

【0026】

本発明のポーラスメタルの製造方法の一実施の形態の製造工程図を、図1A〜図1Eに示す。

まず、図1Aに示すように、アルミニウム等のポーラスメタルの原料の金属微粉末11と、塩(塩化ナトリウム)等のスペーサー粒子12とを用意する。

次に、図1Bに示すように、容器21中で攪拌羽22等を使用することにより、金属微粉末11とスペーサー粒子12とを混合する。

ここまでは、図8に示した従来の製造方法と同様である。

次に、図1Cに示すように、摩擦及び圧力を利用して、型23の内部に収納した金属微粉末11とスペーサー粒子12に対して、治具24を回転させながら加圧することによって、摩擦熱で金属微粉末11とスペーサー粒子12とを焼結させる。これにより、スペーサー粒子12を内部に含むメタルが形成される。

その後、図1Dに示すように、従来法と同様に、スペーサー粒子12を内部に含むメタル13を水25に浸けることによって、スペーサー粒子12の塩を除去して、メタル13を残す。

このようにして、図1Eに示すように、メタル13の内部に気孔13Aが形成されたポーラスメタル10を製造することができる。

【0027】

なお、本発明では、図1に示したような金属微粉末11に限らず、板状の金属を使用してもポーラスメタルを製造することができる。

【0028】

本発明のポーラスメタルの製造方法の他の実施の形態として、板状の金属を使用する場合の製造方法の製造工程図を、図2A〜図2Cに示す。

まず、図2Aに示すように、アルミニウム等のポーラスメタルの原料の金属の板材14と、塩(塩化ナトリウム)等のスペーサーの板材15とを用意する。スペーサーの板材15としては、例えば、市販の角塩を使用することや、塩を焼結させて作製することが可能である。

次に、図2Bに示すように、型23の内部に、金属の板材14とスペーサーの板材15とを所定の割合で収納する。なお、図2Bでは、金属の板材14とスペーサーの板材15を1:1の割合で配置しているが、他の割合でも構わない。

次に、図2Cに示すように、摩擦及び圧力を利用して、金属の板材14とスペーサーの板材15に対して、治具24を加圧しながら回転させることで、摩擦及び圧力で金属とスペーサーとを混合し、同時に焼結させる。これにより、スペーサーを含むメタルが形成される。

その後は、図1Dに示したと同様に、スペーサーを含むメタルを水に浸けてスペーサーの塩を除去して、メタルを残す。

このようにして、メタルの内部に気孔が形成されたポーラスメタルを製造することができる。

【0029】

金属微粉末11や金属の板材14としては、アルミニウムに限らず、各種の金属材料を使用することができる。例えば、銅、マグネシウム等の金属やその金属を含む合金を使用することが可能である。

本発明によれば比較的低い温度で焼結させることができるため、粉末爆発の危険があるマグネシウム合金等にも、本発明を適用することが可能である。

【0030】

本発明の製造方法では、摩擦及び圧力を利用しているので、ポーラスメタルを大型の板材状に作製することが可能になる。

そして、治具24をNCフライスと同様に移動させることにより、さらなる大型化が可能になる。

SPS法等、従来提案されている製造方法では、ポーラスメタルの大型化は困難である。

【0031】

また、本発明の製造方法では、スペーサーを利用しているので、1mm程度の薄い板材のポーラスメタルを作製することも可能である。スペーサーの粒子により、容易に気孔径を制御することができるので、例えば、数10μm〜数100μm程度の気孔径とすれば、薄い板材のポーラスメタルを作製することができる。

一方、発泡剤を使用する従来の製造方法では、薄い板材のポーラスメタルを作製することは困難である。

【0032】

スペーサーの材料としては、塩化ナトリウムの他、各種の水溶性の塩を使用することが可能である。また、有機肥料や糖等の水溶性の物質も使用することが可能である。

【0033】

本発明の製造方法は、摩擦及び圧力を利用して、金属とスペーサーとを焼結させるので、本発明の製造方法によって、以下に述べる作用効果が得られる。

(1)原料の金属は、微粉末に限定されず、板材や金属切削屑も原料として使用可能である。金属切削屑等を使用すれば、リサイクル性も良好になる。

(2)外部からの加熱が不要になり、また、溶解工程、発泡工程等が不要になるため、エネルギー効率が高い。また、従来のスペーサー法で用いられている焼結条件と比較して、遙かに低い温度(200℃程度以下)でかつ短時間(数分程度)で焼結できる。これらのことから、製造時に必要となるエネルギーを大幅に低減することができる。そして、加熱熱源が不要となることから、従来のスペーサー法と比較して、製造設備を簡略化することができるので、製造コストを低減することができる。

(3)通常のフライス盤や旋盤を用いて、焼結が可能である。また、単純な工程で、高速に焼結させることが可能である。

(4)回転体による摩擦熱を利用するため、金属表面にせん断力が加わり、金属の組織の微細化ができる。また、固相プロセスであるため、結晶粒の粗大化を防止することができる。さらに、所要時間も短縮することができるため、その点でも結晶粒の粗大化を防止することができる。これらのことから、ポーラスメタルの機械的性質の向上を図ることができる。

(5)アルミニウムのように表面が酸化しやすい金属の場合、摩擦及び圧力により、表面の酸化膜を破壊することができる。これにより、金属同士が容易に接合されるので、酸化膜を除去するための真空中の放電プラズマ処理等が不要になる。

(6)異種材料による傾斜機能材の作製が容易になる。例えば、金属の種類を変えること、気孔の大きさを変えること、一部をポーラスメタルとして残りを気孔のない金属材とすること、等が可能である。

(7)治具(ツール)に接触していた面及びその付近の部分と、それ以外の部分とが、母材内の気孔が異なる形状であるポーラスメタルを製造することが可能になる。これらの部分では、気孔が異なる形状であることから、強度特性に差を有している。

【0034】

本発明の製造方法では、回転体による摩擦熱を利用するため、アルミニウム等の金属の表面にせん断力が加わって表面の酸化物を破壊することができ、通常のスペーサー法よりも遥かに低い温度かつ短い時間で焼結させることができる。従って、本方法で製造されたポーラスメタルの引張り強さや衝突エネルギー吸収量は、スペーサー法で製造されたポーラスメタルの約3倍まで向上することが予測される。

【実施例】

【0035】

本発明の製造方法によって実際にポーラスメタルを作製して、その特性を調べた。

【0036】

まず、図1Aの金属微粉末11としてAl粉末(粒径約20μm)を用意し、スペーサー粒子12としてNaCl粉末を用意した。

次に、これらの粉末を、Al:NaCl=3:7の比率(質量比率)として、図1Bに示したように混合した。

次に、図1Cに示した型23の代わりに、図3に示すように、直径14mmの円形の穴27を形成した厚さ10mmのA1050板(Al板)26を用いて、穴27の中に混合した粉末を投入した。

そして、先端部が平坦な直径16mmの円柱状のSUS304製の治具(ツール)24を、回転させながら穴27の上部から押込んだ。治具(ツール)24の回転数は950rpm、送り速度は約1mm/min、押し込み量は3.5mmとして、治具(ツール)24をA1050板26に押し込んだ状態で30秒保持した。

押し込み時の治具(ツール)24と母材(A1050板及びAl粉末)との摩擦により生じる摩擦熱及びせん断力、並びに、押込み時の圧力により、原材料粉末が焼結する。

焼結の後に、機械加工にて、5mm×5mm×5mmの大きさに切り出した。

その後、図1Dに示したように、水25に浸けて水洗を行った。これにより、水25にスペーサー粒子12のNaClが溶けて取り除かれ、気孔が形成されて、ポーラスAlが作製される。

このようにして、ポーラスAlの試料を作製した。

【0037】

このとき、水洗前と水洗時間5min,10min,15min,30min,60min,90min,120minの各時点において、試料のCT画像の撮像と、質量の測定を行った。

水洗時間毎の撮像及び測定は、その度に、水25から試料を取り出して行った。必要に応じて、不要な水分を除去した。

CT画像の撮像は、マイクロフォーカスX線CTシステム(島津製作所製SMX−225CT)を使用して、試料中からNaClが除去される過程を観察した。

各時点の質量の測定結果を、水洗前の質量の測定結果と比較して、これらの質量の比率と元の混合比(Al:NaCl=3:7)から、NaClの除去率を求めた。

【0038】

さらに、走査型電子顕微鏡(SEM)にて、作製したポーラスAlを観察した。

比較対照として、前述した放電プラズマ焼結(SPS)法によりポーラスAlを作製し、比較を行った。

【0039】

さらにまた、作製したポーラスAlに対して、圧縮試験を行い、圧縮特性を評価した。

圧縮試験の条件は、室温にてクロスヘッド速度を0.5mm/minとした。

【0040】

作製したポーラスAlにおける水洗時間とNaCl除去率の関係を、図4に示す。

水洗前(0min)と水洗時間30min,60min,120minにおける、ポーラスAlのX線CT画像を、図5(a)〜図5(d)に示す。

【0041】

図4より、ポーラスAl中のNaClが、水洗開始直後は急激に取り除かれるが、時間の経過と共に取り除かれにくくなることが分かる。

図5(a)〜図5(d)より、ポーラスAl中のNaClは全方向にほぼ均一な割合で取り除かれていくことが分かった。これにより、NaClは、全ての面の外側から除去される。しかし、ポーラスAlの中心に近づくにつれて、奥まで十分な水が届きにくくなるため、除去に長い時間を要するようになると考えられる。

【0042】

(断面観察)

上述した実施例で作製したポーラスAlにおいて、治具(ツール)24との接触面側を上部として、治具(ツール)24から最も遠い面側を下部とした。

そして、実施例で作製したポーラスAlの上部と下部、SPS法によりAlとNaClの粉末を3:7の比率で混合し作製した試料、並びに、使用したNaCl粉末について、電子顕微鏡写真を撮影した。

撮影して得られた写真を、図6(a)〜図6(d)に示す。図6(a)は、実施例のポーラスAlの上部の写真であり、図6(b)は、実施例のポーラスAlの下部の写真であり、図6(c)はSPS法により作製した試料の写真であり、図6(d)は使用したNaCl粉末の写真である。

【0043】

図6(a)及び図6(b)を比較するとわかるように、実施例で作製したポーラスAlは、上部と下部とで気孔の形態が異なっている。即ち、図6(a)に示すように、ポーラスAlの上部の気孔は、細長い形状となっている。

通常、SPS法等の圧粉焼結法では、図6(c)に見られるように、スペーサーとして用いたNaCl粉末の形状がほぼ転写されたような気孔形態を持つ。

図6(b)より、実施例のポーラスAlの下部は、図6(c)のSPS法により作製した試料と同様な気孔形態となっている。

【0044】

ポーラスAlの上部の気孔形態が下部と異なるのは、試料作製時に回転する治具(ツール)24によるせん断力の影響を受けたことが原因と考えられる。そして、このせん断力によって、NaCl粉末が細長く変形して、その結果として気孔が細長い形状となったと推測される。

一方、ポーラスAlの下部には、摩擦熱と押込み圧力のみが加わり、せん断力は伝わらなかったため、上部とは気孔形態に違いが生じたと考えられる。

【0045】

図6(b)及び図6(c)を比較すると、類似の気孔形態を持っており、かつ、図6(d)のNaCl粉末の形状とほぼ一致することから、NaCl粉末が除去されて気孔が形成されたことが分かる。

このことから、ツールの回転による摩擦熱及び押込み圧力によっても、SPS法を用いた場合と同様に、原料粉末の焼結が可能であると考えられる。

また、図6(b)におけるセル壁を詳細に観察した結果、セル壁中に微小な穴の存在を確認した。この穴を通じて、水洗によりポーラスAl中のNaClが除去されたと考えられる。

なお、使用したNaCl粉末の粒径は不明であるが、図6(d)の写真の範囲では、200〜500μmの範囲となっている。

【0046】

(圧縮試験)

実施例により作製したポーラスAlの圧縮試験結果を、図7に示す。

図7からわかるように、従来のポーラスアルミニウムと同様に、弾性領域、プラトー領域、緻密化領域の3領域が確認された。

ただし、圧縮時の変形はポーラスAlの下部から始まっており、上部はプラトー領域の後半で変形し、下部が変形している間はほとんど変形しなかった。

これは、図6(a)及び図6(b)におけるポーラスAl内の上部と下部の気孔形態の相違が原因となり、ポーラスAl内で若干の強度差を生じたためと考えられる。

【0047】

従って、本発明の製造方法を採用した上述の実施例においては、上部と上部以外の部分とで、気孔の形状が異なり、強度特性に差を有するポーラスメタルが得られていることがわかる。

【0048】

本発明は、上述の実施の形態に限定されるものではなく、本発明の要旨を逸脱しない範囲でその他様々な構成が取り得る。

【符号の説明】

【0049】

10 ポーラスメタル、11 金属微粉末、12 スペーサー粒子、13 メタル、13A 気孔、14 金属の板材、15 スペーサーの板材、22 攪拌羽、23 型、24 治具、25 水、26 A1050板(Al板)、27 穴

【特許請求の範囲】

【請求項1】

金属又は合金から成る母材内に気孔を有するポーラスメタルを製造する方法であって、

所定の配合比とした、前記金属又は前記合金と、スペーサーとを混合する工程と、

摩擦及び圧力により、混合した前記金属又は前記合金と前記スペーサーとを焼結する工程と、

その後、前記スペーサーを除去して、前記金属又は前記合金から成るポーラスメタルを残す工程とを有する

ポーラスメタルの製造方法。

【請求項2】

前記スペーサーが水溶性であり、水に浸けることにより前記スペーサーを除去する請求項1に記載のポーラスメタルの製造方法。

【請求項3】

前記金属又は前記合金の板材と、前記スペーサーの板材とを、所定の配合比で混合する、請求項1又は請求項2に記載のポーラスメタルの製造方法。

【請求項4】

金属又は合金から成る母材内に気孔を有するポーラスメタルであって、

一部分と、前記一部分以外の部分とで、前記母材内の気孔が異なる形状である

ポーラスメタル。

【請求項5】

前記一部分の気孔は、前記一部分以外の部分の気孔よりも細長い形状である請求項4に記載のポーラスメタル。

【請求項1】

金属又は合金から成る母材内に気孔を有するポーラスメタルを製造する方法であって、

所定の配合比とした、前記金属又は前記合金と、スペーサーとを混合する工程と、

摩擦及び圧力により、混合した前記金属又は前記合金と前記スペーサーとを焼結する工程と、

その後、前記スペーサーを除去して、前記金属又は前記合金から成るポーラスメタルを残す工程とを有する

ポーラスメタルの製造方法。

【請求項2】

前記スペーサーが水溶性であり、水に浸けることにより前記スペーサーを除去する請求項1に記載のポーラスメタルの製造方法。

【請求項3】

前記金属又は前記合金の板材と、前記スペーサーの板材とを、所定の配合比で混合する、請求項1又は請求項2に記載のポーラスメタルの製造方法。

【請求項4】

金属又は合金から成る母材内に気孔を有するポーラスメタルであって、

一部分と、前記一部分以外の部分とで、前記母材内の気孔が異なる形状である

ポーラスメタル。

【請求項5】

前記一部分の気孔は、前記一部分以外の部分の気孔よりも細長い形状である請求項4に記載のポーラスメタル。

【図1】

【図2】

【図3】

【図4】

【図7】

【図8】

【図5】

【図6】

【図2】

【図3】

【図4】

【図7】

【図8】

【図5】

【図6】

【公開番号】特開2013−82965(P2013−82965A)

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願番号】特願2011−223186(P2011−223186)

【出願日】平成23年10月7日(2011.10.7)

【出願人】(504145364)国立大学法人群馬大学 (352)

【Fターム(参考)】

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願日】平成23年10月7日(2011.10.7)

【出願人】(504145364)国立大学法人群馬大学 (352)

【Fターム(参考)】

[ Back to top ]