マイクロポンプ

【課題】微少流量の流体を脈動なく連続的かつ定量的に安定して移送することができるマイクロポンプを提供する。

【解決手段】マイクロポンプ1は、内部に流体が流通される弾性チューブ10と、弾性チューブ10を支持するチューブサポート20と、突起部32が形成された回転体30と、回転体30を回転させるモータ40とを備えている。突起部32は、チューブサポート20に支持される弾性チューブ10を該弾性チューブ10の長手方向に沿った複数の押圧点で押圧する。モータ40は、複数の押圧点を弾性チューブ10の長手方向に沿って移動させる。

【解決手段】マイクロポンプ1は、内部に流体が流通される弾性チューブ10と、弾性チューブ10を支持するチューブサポート20と、突起部32が形成された回転体30と、回転体30を回転させるモータ40とを備えている。突起部32は、チューブサポート20に支持される弾性チューブ10を該弾性チューブ10の長手方向に沿った複数の押圧点で押圧する。モータ40は、複数の押圧点を弾性チューブ10の長手方向に沿って移動させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、マイクロポンプに係り、特にマイクロリアクタやマイクロTAS(Total Analysis System)のように粘度の高い微少流量の化学薬品を取り扱うのに好適なマイクロポンプに関するものである。

【背景技術】

【0002】

従来から、医薬品製造プロセスや医療用で使用される微少流量の流体を一方向に向けて精度よく送るポンプとしては、スクリューを回転させることによりスクリュー内部の流体を移送するスクリューポンプ、ローラなどで外部からチューブを押し潰すことにより流体を移送するチューブポンプ、注射器(シリンジ)のピストンをアクチュエータで制御することにより流体を移送するシリンジポンプなどが知られている。いずれのポンプにも一長一短があるが、特に薬品製造プロセスや医療用で使用されるポンプには、微少流量の流体を脈動なく連続的かつ定量的に移送することが求められている。

【0003】

上述したチューブポンプとしては、例えば、チューブのねじりと複数のバルブを併用することにより送液を実現するものが知られている(例えば特許文献1,2参照)。しかしながら、これらのチューブポンプでは、送液のときに生じる圧力脈動を低減させることが難しく、上述した医療や医薬の分野における各種検査や製造に用いるには問題が多い。

【0004】

また、圧電素子を用いた超音波モータを利用してポンプ全体の小型化を実現したチューブポンプも知られている(例えば特許文献3参照)。上述した医療や医薬の分野における各種検査や製造においては、通常は複数の異なった状態や物性の試薬を同時にある一定の流量で脈動なく安定して送液することが求められるが、特許文献3に開示されたチューブポンプは1本のチューブを備えているだけであり、単一の流体しか送ることができない。また、このチューブポンプは、送液のときに生じる圧力脈動を低減できるような構造を有しておらず、医療や医薬の分野における各種検査や製造において求められる仕様を十分に満足させることはできない。

【0005】

また、その他のチューブポンプやシリンジポンプも開発されているが、医療や医薬の分野における各種検査や製造において求められる仕様、すなわち、複数の異なった状態や物性の試薬を同時にある一定の流量で脈動なく安定して送液することを満足する技術は開発されていなかった。

【0006】

【特許文献1】特開2004−278495号公報

【特許文献2】特開2001−82343号公報

【特許文献3】特開2003−49784号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は、このような従来技術の問題点に鑑みてなされたもので、微少流量の流体を脈動なく連続的かつ定量的に安定して移送することができるマイクロポンプを提供することを目的とする。

【課題を解決するための手段】

【0008】

上記目的を達成するため、本発明の第1の態様によれば、微少流量の流体を脈動なく連続的かつ定量的に安定して移送することができるマイクロポンプが提供される。このマイクロポンプは、内部に流体が流通される弾性チューブと、上記弾性チューブを支持するチューブサポートと、上記チューブサポートにより支持された弾性チューブを該弾性チューブの長手方向に沿った複数の押圧点で押圧する押圧部と、上記弾性チューブの複数の押圧点を上記弾性チューブの長手方向に沿って移動させる押圧点移動機構とを備えている。

【0009】

このような構成により、上記押圧部が弾性チューブを該弾性チューブの長手方向に沿った複数の押圧点で押圧するため、隣接する押圧点の間の弾性チューブ内部に一定容積の密閉空間が形成され、その密閉空間が弾性チューブの長手方向に沿って複数個互いに隣接して直列に形成される。そして、上記押圧点移動機構により上記押圧点を弾性チューブの長手方向に沿って移動させると、弾性チューブ内の流体が押圧点の移動に伴って弾性チューブの長手方向に沿って移動し、この結果、弾性チューブの一端から供給された流体が他端に移送される。

【0010】

ここで、上記「密閉空間」には、隣接する押圧点の間が完全に密閉されている場合だけではなく、押圧点で押圧された弾性チューブの内部に、流体の移送や圧力の上昇のために実用上問題とならない程度の微小な隙間が形成されている場合も含まれる。このような微小な隙間が形成されていても、隣接する密閉空間の間で所定の圧力差を持たせることができるため、マイクロポンプの吸込側と吐出側との間で所望の圧力差を維持することができ、流体等の移送や圧力の上昇が可能となる。

【0011】

また、弾性チューブに沿って複数個互いに隣接して直列に形成される密閉空間により所定の圧力差を維持することができるが、このことは、直列に形成される密閉空間の数が多ければ多いほど、弾性チューブの一端(マイクロポンプの吸込側)と他端(マイクロポンプの吐出側)との間でより大きな圧力差を確保できることを意味する。したがって、直列に形成される密閉空間の数を多くすることにより、流体をより高い圧力に昇圧することができる。

【0012】

なお、本発明においては、上記弾性チューブによる流体の移送(搬送)作用は、そのまま本発明に係るマイクロポンプの移送作用となる。すなわち、弾性チューブの一端は移送(搬送)されるべき流体の供給源に接続され、他端は該流体を利用する側(流体を必要とする側)に接続される。上述したように、弾性チューブの長手方向には密閉された空間が複数個直列に形成され、押圧点移動機構によりそれらの密閉空間を弾性チューブの長手方向に移動することができる。このことは、本発明に係るマイクロポンプによる流体の移送原理を示すものであり、したがって、弾性チューブによる流体の移送(搬送)作用は、そのまま本発明に係るマイクロポンプの移送作用となる。

【0013】

ここで、回転体に形成された突起部により上記押圧部を構成し、上記回転体を回転させる回転駆動機構により上記押圧点移動機構を構成することができる。あるいは、回転体に形成されたねじ溝に配置されたボール列により上記押圧部を構成し、上記回転体を回転させる回転駆動機構により上記押圧点移動機構を構成することができる。これらの場合において、突起部やボール列などの押圧部を上記回転体の外周面に形成してもよく、あるいは、上記回転体の内周面に形成してもよい。

【0014】

また、突起部やボール列などの押圧部は螺旋状に形成されていることが好ましい。このような螺旋状の押圧部には、単調な螺旋形状の押圧部だけではなく、二重螺旋、すなわちある螺旋形状にさらに別の螺旋形状が重畳した形状の押圧部が含まれる。ここで、回転体に形成された突起部や回転体に形成されたねじ溝に配置されたボール列などの押圧部が螺旋状に形成されている場合には、回転体の軸方向の全長が同一であっても、当該螺旋のリードを小さくすれば密閉空間の数を増やすことができるので、マイクロポンプで昇圧可能な圧力値を上げることができる。一方、螺旋のリードが小さくなると、回転体1回転あたりの流体の移送量が減少する。したがって、螺旋のリードを小さくしたマイクロポンプは、微少な移送量で高い吐出圧が要求される用途に好適である。

【0015】

同一の移送量を維持しつつ吐出圧を高くする必要がある場合には、上記螺旋のリードの長さを変えずに螺旋の条数を増やせばよい。螺旋の条数を増やすことにより、1つのリードの間を条数と同じ数のピッチに分割することができるので、吐出量を略同一に保ちつつ、上記密閉空間の数を条数に比例して増やすことができる。このようにして螺旋の条数を増やすことにより、マイクロポンプの移送量を事実上変化させることなく、その昇圧能力を上げることが可能になる。

【0016】

また、マイクロポンプの昇圧能力を維持しつつ移送量を増加させる必要がある場合には、上記螺旋のリードを大きくするとともに螺旋の条数を増やせばよい。例えば、2倍の移送量が必要な場合は螺旋のリードを2倍にし、条数を1条から2条に変更する。これにより、回転体1回転あたりの移送量を2倍にできるとともに、1本の弾性チューブにおいて直列に並ぶ密閉空間の数をもとの数に維持できるので、マイクロポンプの昇圧能力を維持することができ、回転体の回転速度が同じであってもマイクロポンプの移送量を増加させることができる。また、3倍の移送量が必要な場合は、同様に螺旋のリードを3倍にし、条数を1条から3条に変更すればよい。

【0017】

また、押圧部の螺旋は必ずしも一様なリードを有する螺旋形状である必要はなく、例えばマイクロポンプの吸込側から吐出側に向かって、そのリードが変化するように構成してもよい。このようにすることで、例えば気泡を含む液体のように圧縮性のある流体を移送する場合には、マイクロポンプの弾性チューブ内に形成された密閉空間においてこれらの流体を昇圧することができる。

【0018】

また、マイクロポンプの適用分野によっては、弾性チューブの内部で化学反応が進行し、試薬の総体積が減少または増加する場合なども考えられるが、上述した押圧部の螺旋のリードを好適に設計することにより、多相流状態や化学反応の進行といった特殊な事例に対応することも可能となる。

【0019】

なお、螺旋のリード(リード長さ)や条数を変えることによってマイクロポンプの移送量や昇圧能力を調整できるという上述の作用効果は、螺旋状の押圧部が回転体の外周面に形成されている場合、内周面に形成されている場合のいずれにも当てはまることは言うまでもない。

【0020】

上記弾性チューブを複数設け、複数の弾性チューブを上記回転体の回転軸と平行に配置してもよい。換言すれば、回転体の回転軸に垂直な断面において、弾性チューブの長手方向に垂直な断面が現れるように複数の弾性チューブを配置してもよい。

【0021】

このように複数の弾性チューブを設けることにより、それぞれの弾性チューブに異なる種類の流体を流すことができ、複数種類の流体を同時に移送することが可能となる。すなわち、複数の弾性チューブを回転体の回転軸を中心として等間隔で配置すれば、それぞれの弾性チューブに形成された密閉空間内の流体が、回転体の回転により弾性チューブの一端(ポンプの吸込側)から他端(ポンプの吐出側)に移送される。

【0022】

例えば、突起部の螺旋が1条であり弾性チューブが3本である場合には、回転体の回転軸を中心として120°の間隔をおいて弾性チューブを配置し、突起部の螺旋が3条であり弾性チューブが9本である場合には、回転体の回転軸を中心として40°の間隔をおいて弾性チューブを配置する。このとき、それぞれの弾性チューブの密閉空間は他の弾性チューブの密閉空間に対して回転体の軸方向に互いに一定の間隔を保っている。したがって、マイクロポンプの吐出側においては、一定の間隔を保って定期的にそれぞれの弾性チューブの密閉空間が順次開放されることになる。このため、流量が同一であれば、1本の弾性チューブで構成するよりも複数本の弾性チューブで構成する方が脈動を小さくできる。

【0023】

また、上記押圧部と上記弾性チューブとの間に、上記弾性チューブよりも径方向の剛性が高いカラーを配置してもよい。押圧部がこのようなカラーを介して弾性チューブを押圧することにより、弾性チューブの密閉性を向上させることができる。すなわち、このようなカラーがない場合には、弾性チューブがボールとボールの間にあるときに弾性チューブの密閉性が低下してしまうが、このようなカラーを設ければ弾性チューブがボールとボールの間にあっても密閉性を連続して維持することができる。

【0024】

上記チューブサポートと上記弾性チューブとの間にエアバッグを配置してもよい。このエアバッグには例えばコンプレッサから空気を供給し、適当な圧力まで昇圧することにより弾性チューブが押圧部により押圧点で押圧されたときに、当該押圧点における弾性チューブ内部の潰れ具合、すなわち密閉性能を調整することができる。押圧部やチューブサポートが剛性の高い材料で形成されている場合には、これらの部材自体の寸法変化をほとんど望むことができないので、弾性チューブが押圧点において押圧される力は一定の値とならざるを得ない。これに対して、上記構成によれば、エアバッグを用いてその内圧を変化させることにより弾性チューブを押圧する力を広範囲に変化させることができるので、例えば移送すべき流体の粘性等の物性や圧力などの状態量が変化しても、換言すればそれらの特性が異なる流体であっても適切に移送することができ、マイクロポンプの移送対象物質を拡大することができる。

【0025】

また、上記チューブサポートは、複数のサポート部材と、上記複数のサポート部材を互いに締結する締結具とを有していてもよい。この締結具の締め付け具合を調整することによって、弾性チューブ内の圧力を調整することが可能になる。これにより、上述のエアバッグと同様の効果を得ることができる。すなわち、締結具の締め付け具合を調整することで、チューブサポートの内径を変化させることができるので、押圧部と弾性チューブとの押圧点での押圧力を調整することができ、流体に与えることのできる最大昇圧値を調整することが可能となる。また、上記複数の弾性チューブは上記回転体の回転軸と平行に配置されていてもよい。このように構成することによりマイクロポンプとしての構成の簡素化や移送機能の最大化を図ることができる。

【0026】

本発明の第2の態様によれば、微少流量の流体を脈動なく連続的かつ定量的に安定して移送することができるマイクロポンプが提供される。このマイクロポンプは、内部に流体が流通される複数の弾性チューブと、上記複数の弾性チューブを支持するチューブサポートと、螺旋状の突起部が形成された複数の回転体と、上記複数の回転体の少なくとも1つを回転させる回転駆動機構とを備えている。上記複数の回転体の突起部により、上記チューブサポートに支持される弾性チューブを該弾性チューブの長手方向に沿った複数の押圧点で押圧する。上記複数の回転体の少なくとも1つを上記回転駆動機構により回転させることで、上記弾性チューブの複数の押圧点を上記弾性チューブの長手方向に沿って移動させる。このような構成によれば、少なくとも圧力や流量の脈動を実用上無視できる程度に低減して、微少流量の流体を連続的かつ一定の流量で安定して移送することができる。

【0027】

上記複数の弾性チューブは、上記複数の回転体の回転軸と平行に配置してもよい。また、上記螺旋状の突起部により上記複数の回転体を互いに係合させてもよい。この場合には、上記回転駆動機構により上記複数の回転体の少なくとも1つを回転させて上記螺旋状の突起部の係合により他の回転体を回転させることができる。

【発明の効果】

【0028】

本発明に係るマイクロポンプによれば、少なくとも圧力や流量の脈動(時間に対する変動)を実用上無視できる程度に低減して、微少流量の流体を連続的かつ一定の流量で安定して移送することができる。すなわち、本発明に係るマイクロポンプによれば、1本の弾性チューブに対して、長手方向に多数の押圧点で押圧することができる。このように多数の押圧点で押圧することにより、1つの押圧点を挟んだ両側で流体の漏れが生じても、他の多数の押圧点で押圧しているため、全体として流体の漏れ量を少なくすることができる。したがって、微少流量の流体を移送する場合、例えば、回転速度が低い場合においても、定量的に(一定の流量で)流体を移送することができる。

【0029】

また、漏れが少ないということは流体を加圧しても逆流する流量が少ないということを意味するので、高圧の流体を移送することができる。さらに、移送される流体はチューブに封止され、外部の機械類に触れないため、危険性のある流体(試薬)が外部に漏洩せず安全に運転が可能(移送が可能)であり、マイクロポンプの洗浄性および耐薬品性も高めることができる。また、逆に流体に外部から異物が溶け込むことを防止できるため、流体の純度を低化させることなく移送が可能である。さらに、往復運動ではなく回転運動を利用して流体を移送できるため、動作時の音が静かなマイクロポンプとすることができる。

【0030】

さらに、螺旋状の押圧部の条数やリード、ピッチ、およびリード角を好適に設計することにより、様々な吐出圧や流量のマイクロポンプを実現することができる。また、弾性チューブを押圧点で押圧して、その押圧点を挟む両側で流体の漏れを実用上許容できる程度に抑えるという簡単な原理を用いているので、液体をはじめとして、気液混合流体や、液体に微小な固体粒子が混入した固液混合流体、さらに固液混合流体に気体が混入した流体など、様々な状態の物質を広く取り扱う(移送する)ことができる。

【0031】

また、複数の弾性チューブのそれぞれに異なる薬液などを流通させるように構成すれば、同時に複数の薬液を移送することができる。さらに、(例えば粘度のような)薬液の物理的物性や(例えば水素イオン指数pHのような)化学的物性などに適した材質により弾性チューブを形成すれば、極めて多様な種類の物質を移送することができる。さらに、押圧部としてボール列を用いることで、弾性チューブと押圧部との接触を滑り摩擦から転がり摩擦に変えることができるので、弾性チューブの交換寿命を長くすることができる。

【0032】

上述したように、本発明に係るマイクロポンプによれば、微少流量の流体を脈動なく連続的かつ定量的に安定して移送することができる。また、本発明のマイクロポンプによれば、移送される流体はチューブに封止され外部の機械類に触れないため、マイクロポンプの洗浄性および耐薬品性を高めることができる。また、微少流量の流体を移送する場合、例えば、回転速度が低い場合においても、定量的に流体を移送することができる。また、往復運動ではなく回転運動を利用して流体を移送できるため、動作時の音が静かなマイクロポンプとすることができる。

【発明を実施するための最良の形態】

【0033】

以下、本発明に係るマイクロポンプの実施形態について図1から図24を参照して詳細に説明する。なお、図1から図24において、同一または相当する構成要素には、同一の符号を付して重複した説明を省略する。

【0034】

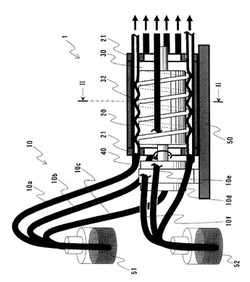

図1は、本発明の第1の実施形態におけるマイクロポンプ1を示す模式図、図2は、図1のII−II線断面図に相当する図であり突起部32が2条の例を示す図、図3はマイクロポンプ1の主要部を示す斜視図である。図1から図3に示すように、マイクロポンプ1は、内部に流体が流通される複数の弾性チューブ10と、内周面に弾性チューブ10を支持する円筒状のチューブサポート20と、チューブサポート20内に収容された回転体30と、回転体30を回転させる回転駆動機構としてのモータ40とを備えている。モータ40とチューブサポート20とは、ベース50に固定されており、チューブサポート20が回転体30とともに回転しないように構成されている。

【0035】

ここで、回転体30の両端または一端を、滑り軸受や転がり軸受、Vブロックなどによって支持してもよい。また、モータ40としては、DCモータやACモータに限らず、ステッピングモータ、パルスモータ、超音波モータ、エアタービンモータなどあらゆる型式のモータを用いることができる。また、モータ40と回転体30とを直接接続せずに、モータ40と回転体30との間に、弾性カップリングや磁気カップリングなどのトルク伝達機構を介在させてもよい。

【0036】

弾性チューブ10としては、例えば内径が1mmのシリコンゴムからなる弾性チューブを用いることができる。図1に示す例では、弾性チューブ10a,10b,10cの吸込端は、第1の試薬が貯留された第1の試薬タンク51に接続されており、弾性チューブ10d,10e,10fの吸込端は、第2の試薬が貯留された第2の試薬タンク52に接続されている。これらのチューブ10a,10b,10c,10d,10e,10fの吐出端は、原料供給、化学反応、分離精製などを数ml/min〜数十ml/min程度の流量で行うマイクロリアクタ(図示せず)に接続されている。

【0037】

それぞれのチューブ10a,10b,10c,10d,10e,10fは、チューブサポート20の入口と出口に取り付けられた固定リング21によってチューブサポート20に固定されている。本実施形態においては、複数のチューブ10a,10b,10c,10d,10e,10fが回転体30の軸方向に沿って平行に配置されている。なお、本実施形態では、6本のチューブ10a,10b,10c,10d,10e,10fを用いた例を説明するが、チューブ10の本数はこれに限られるものではない。

【0038】

回転体30の外周面には、螺旋状に延びる突起部32が形成されており、この突起部32は、チューブ10を長手方向に沿った複数の箇所(押圧点)で押圧する押圧部として機能する。なお、この突起部32の先端は、通常のねじ山のような鋭利な形状ではなく、滑らかな曲面形状を有していることが好ましい。また、本実施形態におけるモータ40は、チューブ10の押圧点をチューブ10の長手方向に沿って移動させる押圧点移動機構として機能する。

【0039】

このような構成のマイクロポンプ1において、チューブ10は回転体30の突起部32により複数の押圧点で押圧され変形する。これらの押圧点においては、チューブ10の内面が互いに密着し、流体の通路(流路)が閉止される。このように、それぞれのチューブ10において、隣接する押圧点の間のチューブ10内に一定容積の密閉空間が形成され、その密閉空間がチューブ10に沿って複数個互いに隣接して直列に形成される。

【0040】

そして、回転体30の回転軸をチューブサポート20に対して固定した状態で、モータ40を駆動して回転体30をチューブサポート20に対して相対的に回転させると、回転体30の外周面の突起部32とチューブ10との接触点(押圧点)がチューブ10の長手方向に沿って移動する。この押圧点の移動に伴って、チューブ10内の流体は突起部32に絞られるようにしてチューブ10の長手方向に沿って移動し、この結果、チューブ10内の流体が移送される。

【0041】

すなわち、マイクロポンプ1の出口において流体の圧力が所望の値まで上昇できるように、マイクロポンプ1はチューブ10内の流体の静圧を上昇させるために仕事をする。チューブ10内の流体が液体であり、流速が音速より十分に低い場合には、チューブ10内の流体の容積は変化しない。吐出圧が過大で押圧点における流路の閉止部でチューブ10内の流体を押さえきれなくなると、チューブ10内の流体は上流側に微少量漏れる。すなわち、流体は全体としては上流から下流へ流れるが、ごく一部は逆流することとなる。このため、チューブ10内では上流側から下流側に向かってピッチごとに、すなわち隣接した密閉空間ごとに階段状に上昇した圧力分布が生じる。通常のチューブポンプでは、チューブの上流側から下流側に至るまでを1点で押さえているため、得ることができる吐出圧は低い値にとどまっていたが、本実施形態に係るマイクロポンプ1によれば、回転体30の突起部32により複数の押圧点でチューブ10を押圧しているため、吐出圧を高圧にすることができる。例えば、1ピッチの突起部32で0.1MPaの圧力差を得ることができる場合には、換言すれば、隣接する密閉空間の圧力差として0.1MPaを達成できれば、10ピッチの突起部32をチューブサポート20内に設けることにより吐出圧1MPaのポンプを実現することができる。なお、上記では内径が1mmのシリコンゴムからなる弾性チューブを用いて、流量が数ml/minから数十ml/min程度であるマイクロポンプの例を示したが、例えば、より内径の小さい弾性チューブを使用したり、回転体30の回転速度の調整などにより例えば0.1ml/min以下の微少流量の流体の移送も実現できる。

【0042】

また、図1に示すように、チューブ10の長手方向に対して突起部32の押さえ部が斜め方向を向いているため、マイクロポンプ1から吐出される流体の脈動を減少させることに有利に作用する。したがって、回転体30の突起部32のピッチやリード、回転体30の長さを調整することにより、ポンプの吐出圧や流量などのポンプ特性を好適に設計することが可能になる。なお、突起部32のリード角が大きくなると、図1における突起部32の軸方向に対する傾きが小さくなる。

【0043】

また、ある流体の移送において弾性チューブ10を複数本用いれば、それぞれの弾性チューブ10内の密閉空間が一定の時間間隔でマイクロポンプ1の吐出端に到達することになるので、例えば同一流量を1本の弾性チューブで移送する場合と比べて、吐出側における圧力や流量の時間変動(脈動)を小さく抑えることができる。このように、複数本の弾性チューブを用いることによっても、マイクロポンプ1から吐出される流体の脈動を減少させる効果が得られる。

【0044】

また、例えば、回転体30を長くすれば、1本のチューブ10に対して多数の押圧点で押圧することができる。多数の押圧点で押圧することにより、1つの押圧点を挟んだ両側の密閉空間の間で流体の漏れが生じても、他の多数の押圧点で押圧しているため、全体として流体の漏れ量を少なくすることができる。すなわち、マイクロポンプ1の吸込圧力と吐出圧力との差圧を多数の押圧点で分担して保持することになるため、1つの押圧点で保持すべき圧力差が小さくなり、その両側の密閉空間の間で流体が漏れにくくなる。したがって、高圧の流体を移送することができる。

【0045】

図4は、図1のマイクロポンプにおいて流体が移送される様子を示す模式図であり、図4においては、1本の弾性チューブ10のみが示されている。図4に示すように、本実施形態においては、1本の弾性チューブ10は、ポンプの入口部から出口部に至るまでに4箇所の押圧点C1〜C4で突起部32により押圧されるように構成されている。

【0046】

図4において、流体は、回転体30の突起部32により複数の密閉空間内に保持および区分され、それぞれの押圧点C1〜C4でΔpだけ昇圧されるとすると、すなわち、流体が1つの密閉空間ごとにΔpだけ昇圧されるとすると、図4では4つの押圧点C1〜C4により順次昇圧されるため、ポンプ入口からポンプ出口に至るまでに4Δpの圧力上昇を得ることができる。

【0047】

図1および図4に示す例では、4箇所の押圧点C1〜C4でチューブ10が突起部32に押圧されるように構成されているが、押圧点の数はこれに限られるものではない。また、図4に示す回転体30は、1条の突起部32を有する1条スクリューにより構成されているが、例えば、図5に示すように、2条の突起部32a,32bを有する2条スクリューにより構成してもよい。図5に示す例では、それぞれの突起部32a,32bの螺旋のリードLは図4に示す例と同一であるが、突起部32a,32bのピッチPは図4に示す例の半分になる。すなわち、1本の弾性チューブ10を押圧する押圧点が8つに増えるため、図4に示すマイクロポンプと同一の回転速度で、流量を変えることなく2倍の圧力上昇8Δpを得ることができる。

【0048】

また、流量を変化させる場合には、回転速度を増減することも有効であるが、モータ40を高速で回転させるとチューブ10と回転体30との摩擦による発熱が大きくなり、チューブ10の劣化を早めるだけでなく、移送する流体の温度上昇を招き、化学反応性の高い物質の移送には好ましくない場合がある。このような場合には、突起部32のリードLを適切に設計することにより、流量の変化に対応することができる。例えば、図6に示すように、図4に示す回転体30の2倍の長さの回転体130に、図4に示す突起部32の2倍のリード長さLを有する突起部132を設けてもよい。図6に示す回転体130は1条の突起部132を有しているため、回転体130が1回転すると、隣接する押圧点間の流体は1ピッチ分(1リード分)だけ流れ方向に進む。したがって、図6に示すマイクロポンプは、図4に示すマイクロポンプの2倍の流量を得ることができる。

【0049】

さらに、図7に示すように、図6に示す回転体130を2条の突起部132a,132bを有する2条スクリューにより構成してもよい。図5に示す例と同様に、1本の弾性チューブ10を押圧する押圧点が8つに増えるため、図6に示すマイクロポンプと同一の回転速度で、流量を変えることなく2倍の圧力上昇8Δpを得ることができる。また、図7に示す回転体130は2条の突起部132a,132bを有しているため、回転体130が1回転すると、隣接する押圧点間の流体は2ピッチ分(1リード分)だけ流れ方向に進む。したがって、図7に示すマイクロポンプの流量は、図6に示すマイクロポンプと同等となる。

【0050】

すなわち、図4のマイクロポンプにおいて、ある回転速度におけるポンプの流量をQ、圧力上昇を4Δpとすると、同じ回転速度においては、図5のマイクロポンプは流量Q、圧力上昇8Δp、図6のマイクロポンプは流量2Q、圧力上昇4Δp、図7のマイクロポンプは流量2Q、圧力上昇8Δpとなる。このように、本発明に係るマイクロポンプによれば、複雑な可変速機構を用いることなく、回転体を適切に設計することで容易にポンプの吐出圧や流量を調整することができる。

【0051】

また、回転体30を逆方向に回転させれば、チューブ10内の流体を逆流させることができる。この逆流は、チューブ10内の流体を逆方向に移送する場合に用いるだけでなく、例えば、チューブ10内で粉体が架橋(ブリッジ)を形成して目詰まりが起きた場合に、目詰まりを取り除くときにも用いることができる。すなわち、ブリッジとは、チューブ断面で見たときに、粉体が径方向にアーチ状に踏ん張るように凝縮する現象をいうが、このようなブリッジが形成されると、粉体を進行方向にいくら圧縮しても、その力がアーチに沿って壁面方向に逃げてしまい、さらに架橋を形成する粉体を高密度に強くするだけで、閉塞した目詰まりを除去することができなくなる。このような場合に、チューブ10内の流体を逆流させることで、アーチを簡単に破壊することができ、チューブ10内の目詰まりを取り除くことができる。

【0052】

また、チューブ10を薄膜フィルムで被覆してもよい。このような薄膜フィルムとしては、フッ素樹脂などの低摩擦材料からなるフィルムが好適である。チューブ10を薄膜フィルムで被覆すれば、チューブ10は突起部32に直接接触せず、薄膜フィルムが突起部32に接触する。したがって、チューブ10が突起部32によって擦られることがなく、チューブ10が保護される。これにより、チューブ10の摩耗を防止し、チューブ10の寿命を長くすることができる。また、このような薄膜フィルムは安価に交換可能であるため、消耗品のコストを低く抑えることができる。

【0053】

また、回転体30の突起部32の表面に、フッ素樹脂や二硫化モリブデンなどからなる固体潤滑膜を成膜してもよい。あるいは、回転体突起部32を有する回転体30の外表面とチューブサポート20の内表面との間に形成される空間のチューブ10の外部にグリースなどの潤滑剤を封入してもよい。この場合において、回転体30が回転すると、潤滑剤も一緒に進行方向に押し流されてしまう。したがって、チューブサポート20の軸方向両端部のそれぞれに孔を開口させ、吐出側の孔と吸込側の孔とをチューブで接続することで、押し出された潤滑剤を再び循環させてポンプ中に導くこととしてもよい。

【0054】

また、例えばチューブ10と回転体30の突起部32との摩擦により発生した熱を冷却するため、回転体30やチューブサポート20に冷却機構を設けてもよい。例えば、ウォータジャケットを設けて冷媒を流してもよいし、チューブサポート20全体を冷媒の中に浸漬してもよく、あるいはペルチェ素子などの能動冷却素子を装着して冷却してもよい。このような冷却機構を設けることにより、化学反応性に富む流体を移送するときに、チューブ10内で流体が化学変化するのを防ぐことができるだけでなく、マイクロリアクタへの移送時などに流体の温度が変化するのを防止することができる。また、冷却機構は、単に熱を奪うだけでなく、マイクロリアクタに流体を移送する場合などにおいては、流体を所定の一定温度に保持する温調機構としても作用する。したがって、このような温調機構は、流体を冷却するだけでなく、化学反応系によっては流体を加熱する場合もある。

【0055】

従来から用いられていたシリンジポンプは、シリンジ内の流体がなくなると送液できなくなるため、一旦シリンジをポンプから取り外して新たにタンク等の貯槽からシリンジ内へ流体をリロード(再充填)する必要があった。本実施形態のマイクロポンプは、シリンジポンプのようなリロードが不要であり、微少流量の流体を事実上脈動なく貯槽(例えば試薬タンク)から連続的に安定して移送することができる。また、異なる試薬をそれぞれの貯槽から同時に移送することができ、例えばチューブ10a,10b,10c,10d,10e,10fの径を同じにすれば、同量の異なる試薬を同時に移送することができる。また、チューブ10として耐食性の高いチューブを用いれば、内部に流通させる流体の種類を問わず、流体を移送することができる。また、液体の単相流に限られず、気液や固液などが混合した気液状態のものや固体が析出した状態の多相流を圧送することができる。

【0056】

なお、本実施形態では、チューブ10が回転体30の軸方向に沿って平行に配置された例を説明したが、これに限られるものではない。例えば、複数本のチューブ10を回転体30の周方向に沿って平行に配置してもよい。また、チューブ10を直線状ではなく例えば螺旋状に配置してもよい。例えば、弾性チューブ10の中心線の軌跡が回転体30の回転軸方向の成分を持っていれば、弾性チューブ10の一端から供給される流体を他端に移送することができる。しかしながら、マイクロポンプとしての構成の簡素化や移送機能の最大化などを考慮すると、チューブ10を回転体30の軸方向に沿って平行に配置することが好ましい。

【0057】

図8は、本発明の第2の実施形態におけるマイクロポンプ201を示す模式図、図9は、図8のIX−IX線断面図である。要求されるマイクロポンプの仕様が著しく厳しく、圧力の脈動を極力抑えたい場合には、1つの試薬タンク251から延びる複数の弾性チューブ10を図8および図9に示すように配置してもよい。すなわち、本実施形態においては、1つの試薬タンク251から延びる複数の弾性チューブ10a,10b,10cが、回転体30の軸方向に垂直な断面において、回転体30の回転軸を中心として120°の間隔で配置されている。

【0058】

図10(a)は、図8に示す回転体30を周期T[秒]で回転させたときのチューブ10aの吐出圧力の変化を示すグラフである。図10(a)に示すように、1本のチューブからの吐出圧力が時間に対して正弦波状に変化する圧力脈動が生じているような場合には、図9に示すように、突起部32の1ピッチに対して3本のチューブ10a,10b,10cを120°ごとに等配し、ポンプ出口において3本のチューブ10a,10b,10cを1つに接合する。このようにすれば、図10(b)に示すように、チューブ10aにおける圧力PAの脈動(正弦波)と、チューブ10bにおける圧力PBの脈動(正弦波)と、チューブ10cにおける圧力PCの脈動(正弦波)とが重ね合わされ、ポンプ出口においてはこれらを合計した圧力PTが得られる。その結果、ポンプ全体としての圧力脈動を大きく低減することができる。

【0059】

なお、上述の説明では、1本のチューブにおける圧力脈動が正弦波状であるとしたが、突起部32の形状やチューブ10の物性などによっては、チューブにおける圧力脈動が三角波状、矩形波状、あるいは台形波状となる場合も考えられる。本発明は、これら様々な圧力脈動の波形に対して有効であり、チューブ10の本数およびその配置を適切に調整することにより吐出圧力の変動を小さく抑えることができる。吐出圧力の変動が小さくなれば瞬間吐出量の変動も小さくなるので、結果として、瞬間吐出し量の脈動を小さく抑えることができる。

【0060】

図11は、本発明の第3の実施形態におけるマイクロポンプ301を示す模式図、図12は、図11のXII−XII線断面図である。図11および図12に示すように、このマイクロポンプ301においては、チューブサポート20の内周面とチューブ10との間にエアバッグ60が配置されている。このエアバッグ60はコンプレッサ62に接続されており、コンプレッサ62により圧縮空気をエアバッグ60に供給することにより、回転体30の突起部32がチューブ10を押圧する力を調整してチューブ10内の流体の吐出圧力を調整できるようになっている。なお、エアバック60には、空気だけではなく、窒素やアルゴンなどの不活性ガスを供給してもよく、また、気体だけではなく、水や油などの液体あるいはガラスビーズや砂などの粉体、ゲル状体などを供給して加圧してもよい。

【0061】

図13は、本発明の第4の実施形態におけるマイクロポンプ401を示す縦断面図であり、回転体30の回転軸に対して垂直な断面図である。図13に示すように、本実施形態においては、チューブサポート20が4分割円筒状の4つのサポート部材20a,20b,20c,20dから構成されている。隣接するサポート部材20a,20b,20c,20dの間には例えばスペーサ70が配置され、これらのサポート部材20a,20b,20c,20dおよびスペーサ70は、締結金具72を用いて固定バンド74により締め付けられ互いに固定されている。

【0062】

このように、チューブサポート20を分割構造とすることで組立が容易になる。すなわち、弾性チューブ10a,10b,10c,10dが、回転体30とチューブサポート20との間に挟まれるように配置されるため、マイクロポンプの組立作業を考慮すると、チューブサポート20が回転体30の周方向に分割されていることが好ましい。例えば、チューブサポート20を2分割する場合は、回転体30の回転軸を中心として180°の位置でチューブサポート20を分割し、3分割する場合は、回転体30の回転軸を中心としてそれぞれ120°の位置でチューブサポート20を分割する。

【0063】

このように、チューブサポート20を分割したサポート部材20a,20b,20c,20dにより構成し、締結金具72を用いてこれらのサポート部材20a,20b,20c,20d、回転体30、チューブ10a,10b,10c,10dを互いに締結することにより、チューブ10a,10b,10c,10dに伸びやねじれなどなどの無用な変形を生じさせることなく、マイクロポンプを組み立てることができる。また、例えば、チューブサポート20の内周面に、チューブ10a,10b,10c,10dを回転体30の周方向の所定位置に支持する支持部材を設けることもできるので、チューブサポート20を分割することにより、組み立て易く不具合を生じにくいマイクロポンプを実現することができる。

【0064】

また、この場合において、スペーサ70の厚みを調整することで、チューブサポート20の内径を変化させることができる。したがって、スペーサ70の厚みを調整することで、回転体30の突起部32がチューブ10a,10b,10c,10dを押圧する力を調整することができ、チューブ10a,10b,10c,10d内の流体の吐出圧力を調整することができる。

【0065】

さらに、スペーサ70をゴムやコイルスプリング、板バネ構造体などの弾性変形する部材で形成すれば、固定バンド74の締め付け力を調整することで、スペーサ70の厚みを変化させ、その結果、チューブサポート20の内径を変化させることができる。これにより、回転体30の突起部32がチューブ10a,10b,10c,10dを押圧する力を調整することができ、チューブ10a,10b,10c,10d内の流体に与えることのできる最大昇圧値を調整することができる。また、分割したサポート部材20a,20b,20c,20dの径方向の厚みをそれぞれ変えることで、それぞれのチューブ10a,10b,10c,10dが流体に与えることのできる最大昇圧能力を個別に変えることができる。

【0066】

図13に示す例では、スペーサ70を用いてチューブ10a,10b,10c,10d内の流体の吐出圧力を調整する場合について説明したが、チューブ10a,10b,10c,10d内の流体の吐出圧力を調整する機構はスペーサ70に限られるものではない。例えば、固定バンド74の代わりにボルトを用いてサポート部材20a,20b,20c,20dを固定する場合には、このボルトの締め付け力を調整することで、チューブ10a,10b,10c,10d内の流体の吐出圧力を調整することもできる。

【0067】

また、図13に示す例では、チューブサポート20が4つのサポート部材20a,20b,20c,20dに分割されている場合について説明したが、チューブサポート20の分割数はこれに限られず、2以上であればいくつであってもよいが、チューブの本数以上であることが好ましい。また、上述したように、チューブ10a,10b,10c,10dが回転体30の周方向に(チューブサポート20の周方向に)移動しないように、例えばチューブサポート20の内周面にチューブ10a,10b,10c,10dを支持する支持部材を設けてもよい。

【0068】

図14は、本発明の第5の実施形態におけるマイクロポンプ501を示す縦断面図であり、回転体30の回転軸に対して垂直な断面図である。回転体30が回転すると、チューブ10a,10b,10c,10dは回転体30とともに回転しようとするため、これを防止するためチューブサポート20の両端は固定リング21で固定されている(図3参照)。しかし、その結果、チューブ10a,10b,10c,10dは、両端で固定されたまま引っ張られて伸び変形してしまう。これを防止するため、本実施形態においては、チューブサポート20の内周側にカラー80が配置されている。

【0069】

このカラー80は、チューブサポート20に形成された凹部に係合する突起80aを有しており、この突起80aとチューブサポート20に形成された凹部とが互いに噛合することにより、カラー80とチューブ10a,10b,10c,10dが供回りしないようになっている。なお、カラー80の厚さは、カラー80が回転体30の突起部32と接触しない程度にすることが好ましい。

【0070】

図15は、本発明の第6の実施形態におけるマイクロポンプ601を示す縦断面図である。図15に示すように、本実施形態においては、3つの回転体530a,530b,530cがチューブサポート520内に収容されており、これらの回転体530a,530b,530cとチューブサポート520との間には多数の弾性チューブ10が配置されている。

【0071】

回転体530a,530cは雄歯の突起部532a,532cを有しており、回転体530bは雌歯の突起部532bを有している。これらの突起部532a,532b,532cは互いに係合するようになっており、例えば、3つの回転体530a,530b,530cのうち1つの回転体を回転させると、これらの突起部532a,532b,532cの係合を介して他の2つの回転体が同期して回転するようになっている。図15に示す例では、雄歯を有する回転体530a,530cが1回転する間に雌歯を有する回転体530bは3/5回転するように設計されている。なお、回転体530a,530b,530cの突起部532a,532b,532cの回転軸方向の長さは等しくなっている。

【0072】

このように、複数の回転体530a,530b,530cを適切に配置することにより、多数のチューブ10内の流体を一定の流量比で移送することができる。これにより、多種・多様な試薬を定量的に確保したまま、すなわちそれぞれ一定の流量を確保したまま移送することが可能となる。なお、雄歯の突起部532a,532cと雌歯の突起部532bとでは1ピッチあたりのチューブ10の容量が異なる場合があるが、このような場合には、雄歯532a,532cに押圧されるチューブ10と、雌歯の突起部532bに押圧されるチューブ10とを異なる径のチューブにより構成することで等量性を確保することができる。

【0073】

このような構成において、それぞれの回転体530a,530b,530cの螺旋状の突起部532a,532b,532cのリード(リード長さ)や条数、螺旋状の突起部532a,532b,532cの先端部が外接する円の直径(回転体530a,530b,530cの最外径)、さらには回転体530a,530b,530cの回転速度比などを任意に選択することができる。また、それぞれの回転体530a,530b,530cの周囲に配置されるチューブ10の本数や内径、肉厚を任意に設定することができる。さらに、チューブ10の材質や弾性定数などもマイクロポンプの使用目的に合わせて任意に設定することができる。

【0074】

図15に示す例では、回転体530a,530b,530cの突起部532a,532b,532cを雄歯と雌歯とし、これらの突起部532a,532b,532cが噛み合って同期回転する場合について説明したが、これに限られるものではない。例えば、図16に示すように、図1に示す回転体30やチューブサポート20などを有するマイクロポンプを複数個並列に並べ、それぞれの回転体30を互いにチューブサポート20の外部でギアトレイン90を介して連結し、これらのギアトレインギアトレイン90にモータ40を連結してもよい。このような構成により、1つのモータ40によって複数の回転体を同期回転させることができる。

【0075】

図16において、複数の回転体の間で回転トルクを伝達する機構としては、ギアトレイン90に限られることはなく、プーリ、ベルト、チェーンとスプロケットなど種々の機構を用いることができる。この場合において、回転トルク伝達機構としては、回転トルクの伝達において意図的に滑らせる場合を除いて、滑りが生じない機構を用いることが好ましい。なお、上記回転トルク伝達機構のギア比やプーリ径を変えることで、それぞれの回転体を異なる回転速度で運転することができる。

【0076】

図16には、回転体の回転速度をモータ40の回転速度に対して増速するギアトレイン90aと減速するギアトレイン90bの双方が示されているが、実際の運転に当たっては、ギアトレイン90a,90bのいずれか一方のみが稼働することは言うまでもない。また、図16に示す例においては、ギアトレイン90などの回転トルク伝達機構により回転体の回転速度比を任意に変更できるので、同一リードおよび同一条数の螺旋状の突起部を有する回転体を用いた場合にも、流体の単位時間あたりの移送量を任意に設定することが可能である。

【0077】

ここで、ある基準となる回転体に対して、突起部の螺旋のリード(リード長)が例えば1/2である回転体では、弾性チューブの寸法や材質などの諸条件が同一である場合には、回転体1回転あたり移送できる流体の量は1/2倍になる。一方、当該弾性チューブの長手方向に形成される密閉空間の数は2倍となるから昇圧能力は2倍となる。また、ある基準となる回転体に対して、突起部の螺旋のリードを等しくした回転体でも、突起部の螺旋を例えば2条とし、ピッチ数を2倍とすることにより、回転体1回転あたりの移送量をもとの値に維持し、かつ上記密閉空間の数を2倍にすることができるので昇圧能力は2倍になる。なお、ここでは1/2倍、2倍という具体的な数値を用いて説明したが、これは単なる例示であって自由に値を選ぶことができることは言うまでもない。

【0078】

また、ある基準となる回転体に対して、螺旋状の突起部の先端部が外接する円の直径(回転体の最外径)を大きく(小さく)すれば、回転体の周囲に配置可能な弾性チューブの本数を多く(少なく)でき、突起部の螺旋のリード角を変化させることによりリード長、換言すればある弾性チューブの長手方向に直列に形成される密閉空間の数を基準となる回転体における数と同じにできる。したがって、回転体1回転あたりの移送量や昇圧能力を変化させることなく、マイクロポンプが有する弾性チューブの本数を使用目的に最適な数とすることができる。

【0079】

図15および図16に示すようなマイクロポンプによれば、例えば同一種類の薬液を内径の小さい多数の弾性チューブを用いて移送することができる。また、それぞれの弾性チューブに形成される密閉空間が一定の間隔で順次マイクロポンプの吐出側に到達するように構成するとともに、回転体の回転速度を適切な値に設定することができるので、微少流量の薬液などの流体を事実上無脈動で高圧移送することができる。

【0080】

また、図15および図16に示すようなマイクロポンプによれば、複数の種類の薬液等を複数の弾性チューブを用いて同時に移送することもできる。また、薬液などの流体の物性に適する材質の弾性チューブを予め選択して使用することにより、多種類の物質が移送可能となる。さらに、弾性チューブの交換が可能なように構成しておけば、移送対象物質に対して常に最適な弾性チューブが使用可能となるので、移送対象流体の範囲をさらに広げることができる。このようにマイクロポンプを構成することにより、多様な機能および性能を1台のマイクロポンプによって得ることができる。

【0081】

なお、図15に示すように、複数の回転体530a,530b,530cがそれぞれの螺旋状の突起部532a,532b,532cによって互いに係合するようにすれば、図16に示すギアトレイン90やベルト、プーリなどの回転トルク伝達機構が不要となり、その分の構成を簡素化することができる。なお、図15において複数の回転体530a,530b,530cのうちのいずれか1本の回転体を駆動させてもよいし、例えば回転トルクの増強などの必要に応じて複数本の回転体をそれぞれ駆動させ、他の回転体を従動させるように構成してもよい。

【0082】

図17は、本発明の第7の実施形態におけるマイクロポンプ701を示す部分破断斜視図である。図17に示すように、マイクロポンプ701は、内部に流体が流通される複数の弾性チューブ10と、弾性チューブ10を支持する円柱状のチューブサポート620と、中心軸に沿って中空部が形成された円筒状の回転体630とを備えている。回転体630の中空部の内部にはチューブサポート620が収容されており、回転体630の中心軸とチューブサポート620の中心軸とが一致するように配置されている。また、マイクロポンプ701は、回転体630を回転させるモータ(図示せず)を備えている。回転体630の内周面には、螺旋状に延びる突起部632が形成されている。

【0083】

それぞれの弾性チューブ10は、チューブサポート620と回転体630との間で回転体630の半径方向に形成された空間に、回転体630の回転軸と並行に配置されている。弾性チューブ10としては、例えば内径が1mmのシリコンゴムからなる弾性チューブを用いることができる。これらの弾性チューブ10の吸込端は、試薬が貯留された試薬タンク(図示せず)に接続されており、吐出端は、原料供給や化学反応、分離精製などを数ml/min〜数十ml/min程度の流量で行うマイクロリアクタ(図示せず)に接続されている。

【0084】

チューブサポート620は、例えば3mmの径を有する芯棒622と、芯棒622の外周に接着固定された外筒624とを有している。芯棒622はステンレスなどの高い剛性を有する材料からなり、外筒624はウレタンゴムなどの柔らかい弾性体からなる。外筒624の外表面には、軸方向に延びる溝626が複数本形成されており、それぞれの溝626の内部にはチューブ10が嵌入されている。外筒624は、回転体630の回転によってチューブ10に生じるねじれを防止する。なお、本実施形態では、8本のチューブ10を用いた例を説明するが、チューブ10の本数はこれに限られるものではない。

【0085】

回転体630の内周面には、螺旋状に延びる突起部632が形成されており、この突起部632は、チューブ10を長手方向に沿った複数の箇所(押圧点)で押圧するようになっている。このように、回転体630の突起部632は、チューブサポート620に支持されたチューブ10をチューブ10の長手方向に沿った複数の押圧点で押圧する押圧部として機能する。なお、この突起部632の先端は、通常のねじ山のような鋭利な形状ではなく、滑らかな曲面形状を有していることが好ましい。

【0086】

このような構成のマイクロポンプ701において、チューブ10は回転体630の突起部632により複数の押圧点で押圧され変形する。これにより、隣接する押圧点の間のチューブ10の内部に、一定容積の密閉空間がチューブ10の長手方向に複数個直列に形成される。そして、モータを駆動して回転体630を回転させると、回転体630の内周面の突起部632とチューブ10との接触点(押圧点)がチューブ10の長手方向に沿って移動する。この押圧点の移動に伴って、チューブ10内部に形成された密閉空間がチューブ10の長手方向に沿って移動し、チューブ10内の流体は突起部632に絞られるようにしてチューブ10の長手方向に沿って移動する。したがって、チューブ10の一端から流体を供給すれば、回転体630の回転により流体がチューブ10の他端に移送される。

【0087】

図17に示す例では、3箇所の押圧点でチューブ10が突起部632に押圧されるように構成されているが、押圧点の数はこれに限られるものではない。例えば、回転体630を長くすれば1本のチューブ10に対して多数の押圧点で押圧することができる。多数の押圧点で押圧することにより、1つの押圧点を挟んだ両側の密閉空間の間で流体の漏れが生じても、他の多数の押圧点で押圧しているため、全体として流体の漏れ量を少なくすることができる。すなわち、マイクロポンプ701の吸込圧力と吐出圧力との差圧を多数の押圧点で分担して保持することになるため、1つの押圧点で保持すべき圧力差が小さくなり、その両側の密閉空間の間で流体が漏れにくくなる。したがって、高圧の流体を送液することができる。

【0088】

本実施形態における回転体630は、周方向に分割された複数の分割部材からなることが好ましい。例えば、2分割の場合は回転体630の回転軸を中心として180°の位置で分割し、4分割の場合は90°の位置で分割する。これらの分割部材を締結具で互いに締結して回転体630を構成することができる。

【0089】

例えば、円筒状の回転体630にチューブサポート620を回転させながら挿入して組み立てる場合には、チューブサポート620に保持されたチューブ10に与圧がかかるため、組立が困難な場合も考えられる。しかしながら、上述のように、回転体630を回転体の周方向に分割した複数の部材により構成することで、回転体630の内部にチューブサポート620を収容した構造を容易に組み立てることが可能となる。

【0090】

図18は、本発明の第8の実施形態におけるマイクロポンプ801を示す部分破断斜視図である。本実施形態のマイクロポンプ801は、上述した第7の実施形態における螺旋状の突起部632に代えてボールねじ部732を有する回転体730を備えている。回転体730はナットのように回転軸の中心が開口しており、この開口の内面にはボールねじ部732のボール列が配置されている。

【0091】

すなわち、回転体730の内周面には、軸方向の所定の範囲にわたってねじ溝733が螺旋状に形成されており、これらのねじ溝733の両端(始点および終点)には、回転体730の半径方向に延びるボール通路734aが接続されている。これらのボール通路734aは、回転体730の軸方向に沿って延びるボール通路734bにより互いに接続されている。これらのねじ溝733およびボール通路734a,734bには複数のボール735が配置されており、これらのボール735は、ねじ溝733およびボール通路734a,734bにより形成される軌道上を連続的に転がるようになっている。

【0092】

本実施形態では、ねじ溝733に配置されたボール735の列(ボール列)によりチューブ10を複数の押圧点で押圧するようになっている。すなわち、ねじ溝733に配置されたボール735の列が、弾性チューブ10を長手方向に沿って複数の押圧点で押圧する押圧部として機能する。

【0093】

なお、回転体730の内部に形成した孔により上記ボール通路734bを構成してもよいし、あるいは、回転体730から延出した例えば管状の外部構造により上記ボール通路734bを構成してもよい。また、ねじ溝733の両端から延びる2つのボール通路734aの位置が、回転体730の長手方向中心線に対する垂直断面において一致していない場合、すなわち周方向にずれている場合には、例えば管状の外部構造により上記ボール通路734bを構成することが好ましい。

【0094】

このような構成により、チューブ10は回転体730の内周面のボール735により複数の押圧点で押圧され変形する。これにより、隣接する押圧点の間のチューブ10の内部に、一定容積の密閉空間がチューブ10の長手方向に複数個直列に形成される。そして、モータを駆動して回転体730を回転させると、回転体730の内周面のボール735とチューブ10との接触点(押圧点)がチューブ10の長手方向に沿って移動する。この押圧点の移動に伴って、チューブ10内部に形成された密閉空間がチューブ10の長手方向に沿って移動し、チューブ10内の流体はボール735の列(ボール列)に絞られるようにしてチューブ10の長手方向に沿って移動する。したがって、チューブ10の一端から流体を供給すれば、回転体730の回転により流体がチューブ10の他端に移送される。

【0095】

本実施形態においては、ボールねじ部732のボール735がチューブ10上を転がりながらチューブ10を押圧する。すなわち、チューブ10の表面は、滑り摺動ではなく転がり摺動しながらボール735によって押圧される。このため、チューブ10の摩耗を極めて少なくすることができ、チューブ10の寿命を大幅に長くできる。

【0096】

なお、この場合において、ある1本のチューブ10がある1つのボール735に接触して最大に押圧されてから次のボール735に接触して最大に押圧されるまでの間、換言すれば、1つのボール735の中心と(チューブ10の長手方向に垂直な面における)チューブ10の中心とが回転体730における同一半径上に並んでチューブ10がボール735により最大に押圧された後、次のボール735により再び最大に押圧されるまで、ボール735が少なくともその直径に相当する距離だけ移動する間は、チューブ10が最大に押圧されないことになる。このような懸念に対しては、例えば、チューブ10の内径と肉厚との比やチューブ10の弾性を適切に選択することにより、ボール735によりチューブ10が最大に押圧されていない状態にあっても、押圧点においてチューブ10に要求される密閉性を確保することができる。また、例えば、チューブ10の直径に対してボール735の直径を適切に選択することにより、必要とする密閉性を確保することもできる。さらに、ボール735とチューブ10との間に後述するカラーを設けることによっても必要とする密閉性を確保することもできる。

【0097】

ここで、本実施形態においても、図11に示す第3の実施形態と同様に、チューブサポート620の外表面とチューブ10との間にエアバッグを設けてもよい。図19は、チューブサポート620の芯棒622とチューブ10との間にエアバッグ760を設けた例を示す。

【0098】

図20は、本発明の第9の実施形態におけるマイクロポンプ901を示す部分破断斜視図である。上述した第8の実施形態においては、回転体730の内周面にねじ溝733が形成されていた例を説明したが、本実施形態においては、回転体930の外周面にねじ溝933が形成されている。

【0099】

すなわち、円柱状の回転体930の外周面には、軸方向の所定の範囲にわたってねじ溝933が螺旋状に形成されており、これらのねじ溝933の両端(始点および終点)には、回転体930の半径方向に延びるボール通路934aが接続されている。これらのボール通路934aは、回転体930の軸方向に沿って延びるボール通路934bにより互いに接続されている。これらのねじ溝933およびボール通路934a,934bには複数のボール935が配置されており、これらのボール935は、ねじ溝933およびボール通路934a,934bにより形成される軌道上を連続的に転がるようになっている。

【0100】

本実施形態では、ねじ溝933に配置されたボール935の列(ボール列)によりチューブ10を複数の押圧点で押圧するようになっている。すなわち、ねじ溝933に配置されたボール935の列が、弾性チューブ10を長手方向に沿って複数の押圧点で押圧する押圧部として機能する。

【0101】

図21は、本発明の第10の実施形態におけるマイクロポンプ1001を示す縦断面図である。図22(a)から図22(c)は図21の回転体730の長手方向中心線に垂直な断面図であり、図22(a)はA−A線断面図、図22(b)はB−B線断面図、図22(c)はC−C線断面図である。図22(a)から図22(c)においては、ボール735の大きさが異なるように示しているが、これはボール735のそれぞれの断面を表しているのであって、直径の異なるボール735を使用するという意味ではない。

【0102】

図18に示す第8の実施形態においては、ボールねじ部732のボール735がチューブ10および外筒624を直接押圧していたが、本実施形態においては、ボールねじ部732のボール735が、チューブ10上に配置されたカラー860を介してチューブ10を押圧している。すなわち、第8の実施形態では、ボール735がチューブ10に点接触するため、ボール735が常にチューブ10を完全に押圧している状態を必ずしも常時保持することができない。このため、本実施形態では、チューブ10よりも径方向の剛性が高く、ボール735の直径よりも広い幅の平坦面を上面(すなわちボール735と接触する面)に有するカラー860を介してチューブ10を押圧している。このカラー860の径方向(すなわちカラー860の高さ方向であり芯棒622の半径方向ともいえる)の剛性は、チューブ10の剛性よりも高くなっているが、カラー860の長手方向には柔らかく(すなわち剛性が十分に低く)なっており、チューブ10と一体となってしなやかにたわむことができる。

【0103】

上述したように、ボール735が直接チューブ10を押圧する場合、ボール735とチューブ10の直径を適切に選ばなければ、ある1本のチューブ10にある1つのボール735が接触し次のボール735が接触するまでの間、ボール735が少なくともその直径に相当する距離だけ移動する間は、チューブ10が最大に押圧されないことになる。最悪の場合には、その間のチューブ10の密閉性が確保できないことになる。そこで、本実施形態のようにチューブ10上にカラー860を配置することにより、必要とされる密閉性を確保することができる。

【0104】

すなわち、ボール735がカラー860の上を通過する際、ボール735が押圧する力はカラー860を介してチューブ10にかかる。このとき、カラー860の径方向の剛性がチューブ10の剛性より高いために、カラー860の径方向や幅方向(即ち径方向と垂直方向)の変形量は小さく、主にチューブ10が潰れて変形する。カラー860の高さを適切に選択することでチューブ10の密閉性を確保することができる。

【0105】

より具体的には、ボール735がカラー860を乗り越える際、カラー860がボール735の経路にはみ出している高さの分だけ、カラー860がボール735に押圧されてボール735の経路から押し下げられる。これにより、チューブ10が押し潰される。このカラー860の押し下げ移動量、すなわちチューブ10の押し潰し量が十分であれば、弾性チューブ10の密閉性を確保できる。

【0106】

カラー860は、ボール735が通過する上面を略平坦にし、その幅をボール735の直径よりも長くすることが好ましい。このようにすれば、ボール735が連続して通過する際に、1つのボール735がカラー860の上を通過し次のボール735が通過するまでの間、チューブ10がほぼ連続的に最大に押圧された状態を維持することができる。換言すれば、ボール735がカラー860を通過してチューブ10を十分に押し潰して密閉できる距離を、ボール735の直径以上に設計すれば、複数のボール735が通過しても、連続的にチューブ10の密閉性を確保できる。

【0107】

カラー860の材質としては、例えばチューブ10の材質がシリコンゴムである場合には、シリコンゴムよりヤング率の大きいフッ素樹脂を用いることができる。また、カラー860の材質は、フッ素樹脂に限らず、銅、ポリイミド、ポリカーボネートなど種々の材料を用いることもできる。このように、チューブ10の材質よりも径方向の剛性の高いカラー860を介してチューブ10を押圧することにより、チューブ10をより確実に押圧することができる。なお、このようなカラー860は、上述した第1から第9の実施形態のマイクロポンプにも適用できる。

【0108】

カラー860の形状としては、例えば、図23(a)に示すように、チューブ10の長手方向に延びる略台形柱状とすることができる。この場合において、カラー860の長手方向の剛性が高いために、ボール735が位置する部分だけでなく、チューブ10の長手方向に沿って広範囲でチューブ10が押圧されることとなる。このように広範囲にわたってチューブ10が押圧されることは好ましくないため、例えば、図23(b)に示すように、表面に多数のスリット862を形成したカラー860aを用いてもよい。このスリット862は、チューブ10の長手方向と略垂直な方向に延びることが好ましい。あるいは、図23(c)に示すように、底部に金属ワイヤーなどからなる多数のビード864を埋め込んだカラー860bを用いてもよい。このビード864は、チューブ10の長手方向と略垂直な方向に延びることが好ましい。これらのスリット862やビード864により、カラーの幅方向(チューブ10の長手方向とは垂直な方向)および径方向の剛性を低下させることなく、カラーの長手方向(チューブ10の長手方向)の剛性を低下させ、長手方向にしなやかにたわみやすくすることができる。したがって、カラーの長手方向の剛性を弾性チューブの剛性と同程度に下げることで、カラーの上にボールが接触している直下の弾性チューブ10を局所的に密閉することができ、チューブ10が長手方向に沿って広範囲に押圧および密閉されることを防ぐことができる。

【0109】

図24は、本発明の第11の実施形態におけるマイクロポンプ1101を示す部分破断斜視図である。本実施形態におけるマイクロポンプ1101は、図20に示す第9の実施形態のマイクロポンプに第10の実施形態で述べたカラーを取り付けたものである。すなわち、本実施形態においては、ボール935が、チューブ10上に配置されたカラー1160を介してチューブ10を押圧するようになっている。

【0110】

上述した第1から第11の実施形態は、本発明の技術的思想の範囲内において、それぞれ適宜組み合わせることができるものである。例えば、図20に示す第9の実施形態においては、回転体930が1つしかないが、図16に示す第6の実施形態の変形例のように、複数の回転体930を設けてもよい。

【0111】

本発明に係るマイクロポンプは、流体を移送させる原理の1つとして、弾性チューブを押圧点で押圧すると、その押圧点において弾性チューブの内部が閉止されるという現象を利用しているので、取り扱うことのできる物質の状態としては液体が最も好ましい。また、高粘度から低粘度の液体のほかにも、液体と気体との気液混合流体や液体中に微小な固体粒子が含まれる固液混合流体、あるいは固液混合流体にさらに気体が混合した流体などを様々な状態の物質を広く移送することが可能である。

【0112】

また、上述した各実施形態においては、回転体を回転させる回転駆動機構としてモータを用いた例を説明したが、回転駆動機構はモータに限られるものではない。例えば、往復直線運動を回転運動に変換するクランクシャフトを有する回転駆動機構や手で回す機構を含む回転駆動機構など各種の回転駆動機構を用いることができる。回転駆動機構としてモータ(電動機)を用いれば、始動や停止、回転速度の調整などが容易であるうえ、一定回転速度での連続運転も容易であり、最適な運転を実現することができる。

【0113】

上述した各実施形態におけるマイクロポンプによれば、例えば0.1ml/min以下の微少流量の流体を移送することができる。また、流体を例えば1MPa程度昇圧する。さらに、移送される薬液はチューブに封止され外部の機械類に触れないため、流体に異物が溶け込むことを防止できるとともに、マイクロポンプの洗浄性および耐薬品性を高めることができる。また、微少流量の流体を移送する場合、例えば、回転速度が低い場合においても、定量的に流体を移送することができる。

【0114】

また、往復運動ではなく回転運動を利用して流体を移送しているため、動作時の音が静かなマイクロポンプとすることができる。また、1つのポンプに同時に複数の弾性チューブを備えることで、同時に等しい流量の液体を送液できるため、複数の試薬を同時に等量移送可能である。このため、等量の薬液を混合する必要があるマイクロリアクタへの応用などに好適である。また、等量ではない化学反応を行う場合にも、同じ薬液を送液する弾性チューブの本数を適切に設定することで、薬液の混合比率を自由に制御することができる。さらに、同じ外径の弾性チューブでも、内径や剛性を変えることで流量を調整することができる。あるいは、1つの種類の弾性チューブでも、上記カラーの厚みや剛性を適切に設定することでも流量を調整することが可能である。

【0115】

また、上述した各実施形態におけるマイクロポンプは、スーパーフォーカス技術に利用することができる。スーパーフォーカス技術とは、流路を急激に絞ることによって各試薬の拡散距離を短くして、各試薬の混合を促進させる技術をいう。スーパーフォーカスにおいては、複数種類の試薬のための流路を交互に配置し、これらの流路を絞ることにより、マイクロな構造を用いることなく、マイクロサイズの試薬層を得ることができる。このスーパーフォーカスにおいては、多数の流路に各試薬を同時に等量送ることが求められるが、上述した各実施形態におけるマイクロポンプを用いればこれが可能となる。

【0116】

これまで本発明の限られた実施形態について説明したが、本発明は上述の実施形態に限定されず、その技術的思想の範囲内において種々異なる形態にて実施されてよいことは言うまでもない。

【図面の簡単な説明】

【0117】

【図1】本発明の第1の実施形態におけるマイクロポンプを示す模式図である。

【図2】図1のII−II線断面相当図である(回転体の突起部が2条の例を示す)。

【図3】図1のマイクロポンプの主要部を示す斜視図である。

【図4】図1のマイクロポンプにおいて流体が移送される様子を示す模式図である。

【図5】図1のマイクロポンプの変形例を示す模式図である。

【図6】図1のマイクロポンプの変形例を示す模式図である。

【図7】図1のマイクロポンプの変形例を示す模式図である。

【図8】本発明の第2の実施形態におけるマイクロポンプを示す模式図である。

【図9】図8のIX−IX線断面図である。

【図10】図8のマイクロポンプにおける圧力変動を示すグラフである。

【図11】本発明の第3の実施形態におけるマイクロポンプを示す縦断面図である。

【図12】図11のXII−XII線断面図である。

【図13】本発明の第4の実施形態におけるマイクロポンプを示す縦断面図である。

【図14】本発明の第5の実施形態におけるマイクロポンプを示す縦断面図である。

【図15】本発明の第6の実施形態におけるマイクロポンプを示す縦断面図である。

【図16】図15のマイクロポンプの変形例を示す模式図である。

【図17】本発明の第7の実施形態におけるマイクロポンプを示す部分破断斜視図である。

【図18】本発明の第8の実施形態におけるマイクロポンプを示す部分破断斜視図である。

【図19】図18のマイクロポンプの変形例を示す部分破断斜視図である。

【図20】本発明の第9の実施形態におけるマイクロポンプを示す部分破断斜視図である。

【図21】本発明の第10の実施形態におけるマイクロポンプを示す部分破断斜視図である。

【図22】図21の回転体の長手方向中心線に垂直な断面図である。

【図23】図21に示すマイクロポンプにおいて使用できるカラーの例を示す斜視図である。

【図24】本発明の第11の実施形態におけるマイクロポンプを示す部分破断斜視図である。

【符号の説明】

【0118】

10 弾性チューブ

20 チューブサポート

30,130,730,930 回転体

32,132 突起部

40 モータ

50 ベース

51,52,251 試薬タンク

60,760 エアバッグ

62 コンプレッサ

70 スペーサ

72 締結金具

74 固定バンド

80 カラー

90 ギアトレイン

530a,530b,530c 回転体

532a,532b,532c 突起部

620 チューブサポート

630 回転体

632 突起部

732 ボールねじ部

733,933 ねじ溝

734a,734b,934a,934b ボール通路

735,935 ボール

860,1160 カラー

【技術分野】

【0001】

本発明は、マイクロポンプに係り、特にマイクロリアクタやマイクロTAS(Total Analysis System)のように粘度の高い微少流量の化学薬品を取り扱うのに好適なマイクロポンプに関するものである。

【背景技術】

【0002】

従来から、医薬品製造プロセスや医療用で使用される微少流量の流体を一方向に向けて精度よく送るポンプとしては、スクリューを回転させることによりスクリュー内部の流体を移送するスクリューポンプ、ローラなどで外部からチューブを押し潰すことにより流体を移送するチューブポンプ、注射器(シリンジ)のピストンをアクチュエータで制御することにより流体を移送するシリンジポンプなどが知られている。いずれのポンプにも一長一短があるが、特に薬品製造プロセスや医療用で使用されるポンプには、微少流量の流体を脈動なく連続的かつ定量的に移送することが求められている。

【0003】

上述したチューブポンプとしては、例えば、チューブのねじりと複数のバルブを併用することにより送液を実現するものが知られている(例えば特許文献1,2参照)。しかしながら、これらのチューブポンプでは、送液のときに生じる圧力脈動を低減させることが難しく、上述した医療や医薬の分野における各種検査や製造に用いるには問題が多い。

【0004】

また、圧電素子を用いた超音波モータを利用してポンプ全体の小型化を実現したチューブポンプも知られている(例えば特許文献3参照)。上述した医療や医薬の分野における各種検査や製造においては、通常は複数の異なった状態や物性の試薬を同時にある一定の流量で脈動なく安定して送液することが求められるが、特許文献3に開示されたチューブポンプは1本のチューブを備えているだけであり、単一の流体しか送ることができない。また、このチューブポンプは、送液のときに生じる圧力脈動を低減できるような構造を有しておらず、医療や医薬の分野における各種検査や製造において求められる仕様を十分に満足させることはできない。

【0005】

また、その他のチューブポンプやシリンジポンプも開発されているが、医療や医薬の分野における各種検査や製造において求められる仕様、すなわち、複数の異なった状態や物性の試薬を同時にある一定の流量で脈動なく安定して送液することを満足する技術は開発されていなかった。

【0006】

【特許文献1】特開2004−278495号公報

【特許文献2】特開2001−82343号公報

【特許文献3】特開2003−49784号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は、このような従来技術の問題点に鑑みてなされたもので、微少流量の流体を脈動なく連続的かつ定量的に安定して移送することができるマイクロポンプを提供することを目的とする。

【課題を解決するための手段】

【0008】

上記目的を達成するため、本発明の第1の態様によれば、微少流量の流体を脈動なく連続的かつ定量的に安定して移送することができるマイクロポンプが提供される。このマイクロポンプは、内部に流体が流通される弾性チューブと、上記弾性チューブを支持するチューブサポートと、上記チューブサポートにより支持された弾性チューブを該弾性チューブの長手方向に沿った複数の押圧点で押圧する押圧部と、上記弾性チューブの複数の押圧点を上記弾性チューブの長手方向に沿って移動させる押圧点移動機構とを備えている。

【0009】

このような構成により、上記押圧部が弾性チューブを該弾性チューブの長手方向に沿った複数の押圧点で押圧するため、隣接する押圧点の間の弾性チューブ内部に一定容積の密閉空間が形成され、その密閉空間が弾性チューブの長手方向に沿って複数個互いに隣接して直列に形成される。そして、上記押圧点移動機構により上記押圧点を弾性チューブの長手方向に沿って移動させると、弾性チューブ内の流体が押圧点の移動に伴って弾性チューブの長手方向に沿って移動し、この結果、弾性チューブの一端から供給された流体が他端に移送される。

【0010】

ここで、上記「密閉空間」には、隣接する押圧点の間が完全に密閉されている場合だけではなく、押圧点で押圧された弾性チューブの内部に、流体の移送や圧力の上昇のために実用上問題とならない程度の微小な隙間が形成されている場合も含まれる。このような微小な隙間が形成されていても、隣接する密閉空間の間で所定の圧力差を持たせることができるため、マイクロポンプの吸込側と吐出側との間で所望の圧力差を維持することができ、流体等の移送や圧力の上昇が可能となる。

【0011】

また、弾性チューブに沿って複数個互いに隣接して直列に形成される密閉空間により所定の圧力差を維持することができるが、このことは、直列に形成される密閉空間の数が多ければ多いほど、弾性チューブの一端(マイクロポンプの吸込側)と他端(マイクロポンプの吐出側)との間でより大きな圧力差を確保できることを意味する。したがって、直列に形成される密閉空間の数を多くすることにより、流体をより高い圧力に昇圧することができる。

【0012】

なお、本発明においては、上記弾性チューブによる流体の移送(搬送)作用は、そのまま本発明に係るマイクロポンプの移送作用となる。すなわち、弾性チューブの一端は移送(搬送)されるべき流体の供給源に接続され、他端は該流体を利用する側(流体を必要とする側)に接続される。上述したように、弾性チューブの長手方向には密閉された空間が複数個直列に形成され、押圧点移動機構によりそれらの密閉空間を弾性チューブの長手方向に移動することができる。このことは、本発明に係るマイクロポンプによる流体の移送原理を示すものであり、したがって、弾性チューブによる流体の移送(搬送)作用は、そのまま本発明に係るマイクロポンプの移送作用となる。

【0013】

ここで、回転体に形成された突起部により上記押圧部を構成し、上記回転体を回転させる回転駆動機構により上記押圧点移動機構を構成することができる。あるいは、回転体に形成されたねじ溝に配置されたボール列により上記押圧部を構成し、上記回転体を回転させる回転駆動機構により上記押圧点移動機構を構成することができる。これらの場合において、突起部やボール列などの押圧部を上記回転体の外周面に形成してもよく、あるいは、上記回転体の内周面に形成してもよい。

【0014】

また、突起部やボール列などの押圧部は螺旋状に形成されていることが好ましい。このような螺旋状の押圧部には、単調な螺旋形状の押圧部だけではなく、二重螺旋、すなわちある螺旋形状にさらに別の螺旋形状が重畳した形状の押圧部が含まれる。ここで、回転体に形成された突起部や回転体に形成されたねじ溝に配置されたボール列などの押圧部が螺旋状に形成されている場合には、回転体の軸方向の全長が同一であっても、当該螺旋のリードを小さくすれば密閉空間の数を増やすことができるので、マイクロポンプで昇圧可能な圧力値を上げることができる。一方、螺旋のリードが小さくなると、回転体1回転あたりの流体の移送量が減少する。したがって、螺旋のリードを小さくしたマイクロポンプは、微少な移送量で高い吐出圧が要求される用途に好適である。

【0015】

同一の移送量を維持しつつ吐出圧を高くする必要がある場合には、上記螺旋のリードの長さを変えずに螺旋の条数を増やせばよい。螺旋の条数を増やすことにより、1つのリードの間を条数と同じ数のピッチに分割することができるので、吐出量を略同一に保ちつつ、上記密閉空間の数を条数に比例して増やすことができる。このようにして螺旋の条数を増やすことにより、マイクロポンプの移送量を事実上変化させることなく、その昇圧能力を上げることが可能になる。

【0016】

また、マイクロポンプの昇圧能力を維持しつつ移送量を増加させる必要がある場合には、上記螺旋のリードを大きくするとともに螺旋の条数を増やせばよい。例えば、2倍の移送量が必要な場合は螺旋のリードを2倍にし、条数を1条から2条に変更する。これにより、回転体1回転あたりの移送量を2倍にできるとともに、1本の弾性チューブにおいて直列に並ぶ密閉空間の数をもとの数に維持できるので、マイクロポンプの昇圧能力を維持することができ、回転体の回転速度が同じであってもマイクロポンプの移送量を増加させることができる。また、3倍の移送量が必要な場合は、同様に螺旋のリードを3倍にし、条数を1条から3条に変更すればよい。

【0017】

また、押圧部の螺旋は必ずしも一様なリードを有する螺旋形状である必要はなく、例えばマイクロポンプの吸込側から吐出側に向かって、そのリードが変化するように構成してもよい。このようにすることで、例えば気泡を含む液体のように圧縮性のある流体を移送する場合には、マイクロポンプの弾性チューブ内に形成された密閉空間においてこれらの流体を昇圧することができる。

【0018】

また、マイクロポンプの適用分野によっては、弾性チューブの内部で化学反応が進行し、試薬の総体積が減少または増加する場合なども考えられるが、上述した押圧部の螺旋のリードを好適に設計することにより、多相流状態や化学反応の進行といった特殊な事例に対応することも可能となる。

【0019】

なお、螺旋のリード(リード長さ)や条数を変えることによってマイクロポンプの移送量や昇圧能力を調整できるという上述の作用効果は、螺旋状の押圧部が回転体の外周面に形成されている場合、内周面に形成されている場合のいずれにも当てはまることは言うまでもない。

【0020】

上記弾性チューブを複数設け、複数の弾性チューブを上記回転体の回転軸と平行に配置してもよい。換言すれば、回転体の回転軸に垂直な断面において、弾性チューブの長手方向に垂直な断面が現れるように複数の弾性チューブを配置してもよい。

【0021】

このように複数の弾性チューブを設けることにより、それぞれの弾性チューブに異なる種類の流体を流すことができ、複数種類の流体を同時に移送することが可能となる。すなわち、複数の弾性チューブを回転体の回転軸を中心として等間隔で配置すれば、それぞれの弾性チューブに形成された密閉空間内の流体が、回転体の回転により弾性チューブの一端(ポンプの吸込側)から他端(ポンプの吐出側)に移送される。

【0022】

例えば、突起部の螺旋が1条であり弾性チューブが3本である場合には、回転体の回転軸を中心として120°の間隔をおいて弾性チューブを配置し、突起部の螺旋が3条であり弾性チューブが9本である場合には、回転体の回転軸を中心として40°の間隔をおいて弾性チューブを配置する。このとき、それぞれの弾性チューブの密閉空間は他の弾性チューブの密閉空間に対して回転体の軸方向に互いに一定の間隔を保っている。したがって、マイクロポンプの吐出側においては、一定の間隔を保って定期的にそれぞれの弾性チューブの密閉空間が順次開放されることになる。このため、流量が同一であれば、1本の弾性チューブで構成するよりも複数本の弾性チューブで構成する方が脈動を小さくできる。

【0023】

また、上記押圧部と上記弾性チューブとの間に、上記弾性チューブよりも径方向の剛性が高いカラーを配置してもよい。押圧部がこのようなカラーを介して弾性チューブを押圧することにより、弾性チューブの密閉性を向上させることができる。すなわち、このようなカラーがない場合には、弾性チューブがボールとボールの間にあるときに弾性チューブの密閉性が低下してしまうが、このようなカラーを設ければ弾性チューブがボールとボールの間にあっても密閉性を連続して維持することができる。

【0024】

上記チューブサポートと上記弾性チューブとの間にエアバッグを配置してもよい。このエアバッグには例えばコンプレッサから空気を供給し、適当な圧力まで昇圧することにより弾性チューブが押圧部により押圧点で押圧されたときに、当該押圧点における弾性チューブ内部の潰れ具合、すなわち密閉性能を調整することができる。押圧部やチューブサポートが剛性の高い材料で形成されている場合には、これらの部材自体の寸法変化をほとんど望むことができないので、弾性チューブが押圧点において押圧される力は一定の値とならざるを得ない。これに対して、上記構成によれば、エアバッグを用いてその内圧を変化させることにより弾性チューブを押圧する力を広範囲に変化させることができるので、例えば移送すべき流体の粘性等の物性や圧力などの状態量が変化しても、換言すればそれらの特性が異なる流体であっても適切に移送することができ、マイクロポンプの移送対象物質を拡大することができる。

【0025】

また、上記チューブサポートは、複数のサポート部材と、上記複数のサポート部材を互いに締結する締結具とを有していてもよい。この締結具の締め付け具合を調整することによって、弾性チューブ内の圧力を調整することが可能になる。これにより、上述のエアバッグと同様の効果を得ることができる。すなわち、締結具の締め付け具合を調整することで、チューブサポートの内径を変化させることができるので、押圧部と弾性チューブとの押圧点での押圧力を調整することができ、流体に与えることのできる最大昇圧値を調整することが可能となる。また、上記複数の弾性チューブは上記回転体の回転軸と平行に配置されていてもよい。このように構成することによりマイクロポンプとしての構成の簡素化や移送機能の最大化を図ることができる。

【0026】

本発明の第2の態様によれば、微少流量の流体を脈動なく連続的かつ定量的に安定して移送することができるマイクロポンプが提供される。このマイクロポンプは、内部に流体が流通される複数の弾性チューブと、上記複数の弾性チューブを支持するチューブサポートと、螺旋状の突起部が形成された複数の回転体と、上記複数の回転体の少なくとも1つを回転させる回転駆動機構とを備えている。上記複数の回転体の突起部により、上記チューブサポートに支持される弾性チューブを該弾性チューブの長手方向に沿った複数の押圧点で押圧する。上記複数の回転体の少なくとも1つを上記回転駆動機構により回転させることで、上記弾性チューブの複数の押圧点を上記弾性チューブの長手方向に沿って移動させる。このような構成によれば、少なくとも圧力や流量の脈動を実用上無視できる程度に低減して、微少流量の流体を連続的かつ一定の流量で安定して移送することができる。

【0027】

上記複数の弾性チューブは、上記複数の回転体の回転軸と平行に配置してもよい。また、上記螺旋状の突起部により上記複数の回転体を互いに係合させてもよい。この場合には、上記回転駆動機構により上記複数の回転体の少なくとも1つを回転させて上記螺旋状の突起部の係合により他の回転体を回転させることができる。

【発明の効果】

【0028】

本発明に係るマイクロポンプによれば、少なくとも圧力や流量の脈動(時間に対する変動)を実用上無視できる程度に低減して、微少流量の流体を連続的かつ一定の流量で安定して移送することができる。すなわち、本発明に係るマイクロポンプによれば、1本の弾性チューブに対して、長手方向に多数の押圧点で押圧することができる。このように多数の押圧点で押圧することにより、1つの押圧点を挟んだ両側で流体の漏れが生じても、他の多数の押圧点で押圧しているため、全体として流体の漏れ量を少なくすることができる。したがって、微少流量の流体を移送する場合、例えば、回転速度が低い場合においても、定量的に(一定の流量で)流体を移送することができる。

【0029】

また、漏れが少ないということは流体を加圧しても逆流する流量が少ないということを意味するので、高圧の流体を移送することができる。さらに、移送される流体はチューブに封止され、外部の機械類に触れないため、危険性のある流体(試薬)が外部に漏洩せず安全に運転が可能(移送が可能)であり、マイクロポンプの洗浄性および耐薬品性も高めることができる。また、逆に流体に外部から異物が溶け込むことを防止できるため、流体の純度を低化させることなく移送が可能である。さらに、往復運動ではなく回転運動を利用して流体を移送できるため、動作時の音が静かなマイクロポンプとすることができる。

【0030】

さらに、螺旋状の押圧部の条数やリード、ピッチ、およびリード角を好適に設計することにより、様々な吐出圧や流量のマイクロポンプを実現することができる。また、弾性チューブを押圧点で押圧して、その押圧点を挟む両側で流体の漏れを実用上許容できる程度に抑えるという簡単な原理を用いているので、液体をはじめとして、気液混合流体や、液体に微小な固体粒子が混入した固液混合流体、さらに固液混合流体に気体が混入した流体など、様々な状態の物質を広く取り扱う(移送する)ことができる。

【0031】

また、複数の弾性チューブのそれぞれに異なる薬液などを流通させるように構成すれば、同時に複数の薬液を移送することができる。さらに、(例えば粘度のような)薬液の物理的物性や(例えば水素イオン指数pHのような)化学的物性などに適した材質により弾性チューブを形成すれば、極めて多様な種類の物質を移送することができる。さらに、押圧部としてボール列を用いることで、弾性チューブと押圧部との接触を滑り摩擦から転がり摩擦に変えることができるので、弾性チューブの交換寿命を長くすることができる。

【0032】

上述したように、本発明に係るマイクロポンプによれば、微少流量の流体を脈動なく連続的かつ定量的に安定して移送することができる。また、本発明のマイクロポンプによれば、移送される流体はチューブに封止され外部の機械類に触れないため、マイクロポンプの洗浄性および耐薬品性を高めることができる。また、微少流量の流体を移送する場合、例えば、回転速度が低い場合においても、定量的に流体を移送することができる。また、往復運動ではなく回転運動を利用して流体を移送できるため、動作時の音が静かなマイクロポンプとすることができる。

【発明を実施するための最良の形態】

【0033】

以下、本発明に係るマイクロポンプの実施形態について図1から図24を参照して詳細に説明する。なお、図1から図24において、同一または相当する構成要素には、同一の符号を付して重複した説明を省略する。

【0034】

図1は、本発明の第1の実施形態におけるマイクロポンプ1を示す模式図、図2は、図1のII−II線断面図に相当する図であり突起部32が2条の例を示す図、図3はマイクロポンプ1の主要部を示す斜視図である。図1から図3に示すように、マイクロポンプ1は、内部に流体が流通される複数の弾性チューブ10と、内周面に弾性チューブ10を支持する円筒状のチューブサポート20と、チューブサポート20内に収容された回転体30と、回転体30を回転させる回転駆動機構としてのモータ40とを備えている。モータ40とチューブサポート20とは、ベース50に固定されており、チューブサポート20が回転体30とともに回転しないように構成されている。

【0035】

ここで、回転体30の両端または一端を、滑り軸受や転がり軸受、Vブロックなどによって支持してもよい。また、モータ40としては、DCモータやACモータに限らず、ステッピングモータ、パルスモータ、超音波モータ、エアタービンモータなどあらゆる型式のモータを用いることができる。また、モータ40と回転体30とを直接接続せずに、モータ40と回転体30との間に、弾性カップリングや磁気カップリングなどのトルク伝達機構を介在させてもよい。

【0036】

弾性チューブ10としては、例えば内径が1mmのシリコンゴムからなる弾性チューブを用いることができる。図1に示す例では、弾性チューブ10a,10b,10cの吸込端は、第1の試薬が貯留された第1の試薬タンク51に接続されており、弾性チューブ10d,10e,10fの吸込端は、第2の試薬が貯留された第2の試薬タンク52に接続されている。これらのチューブ10a,10b,10c,10d,10e,10fの吐出端は、原料供給、化学反応、分離精製などを数ml/min〜数十ml/min程度の流量で行うマイクロリアクタ(図示せず)に接続されている。

【0037】

それぞれのチューブ10a,10b,10c,10d,10e,10fは、チューブサポート20の入口と出口に取り付けられた固定リング21によってチューブサポート20に固定されている。本実施形態においては、複数のチューブ10a,10b,10c,10d,10e,10fが回転体30の軸方向に沿って平行に配置されている。なお、本実施形態では、6本のチューブ10a,10b,10c,10d,10e,10fを用いた例を説明するが、チューブ10の本数はこれに限られるものではない。

【0038】

回転体30の外周面には、螺旋状に延びる突起部32が形成されており、この突起部32は、チューブ10を長手方向に沿った複数の箇所(押圧点)で押圧する押圧部として機能する。なお、この突起部32の先端は、通常のねじ山のような鋭利な形状ではなく、滑らかな曲面形状を有していることが好ましい。また、本実施形態におけるモータ40は、チューブ10の押圧点をチューブ10の長手方向に沿って移動させる押圧点移動機構として機能する。

【0039】

このような構成のマイクロポンプ1において、チューブ10は回転体30の突起部32により複数の押圧点で押圧され変形する。これらの押圧点においては、チューブ10の内面が互いに密着し、流体の通路(流路)が閉止される。このように、それぞれのチューブ10において、隣接する押圧点の間のチューブ10内に一定容積の密閉空間が形成され、その密閉空間がチューブ10に沿って複数個互いに隣接して直列に形成される。

【0040】

そして、回転体30の回転軸をチューブサポート20に対して固定した状態で、モータ40を駆動して回転体30をチューブサポート20に対して相対的に回転させると、回転体30の外周面の突起部32とチューブ10との接触点(押圧点)がチューブ10の長手方向に沿って移動する。この押圧点の移動に伴って、チューブ10内の流体は突起部32に絞られるようにしてチューブ10の長手方向に沿って移動し、この結果、チューブ10内の流体が移送される。

【0041】

すなわち、マイクロポンプ1の出口において流体の圧力が所望の値まで上昇できるように、マイクロポンプ1はチューブ10内の流体の静圧を上昇させるために仕事をする。チューブ10内の流体が液体であり、流速が音速より十分に低い場合には、チューブ10内の流体の容積は変化しない。吐出圧が過大で押圧点における流路の閉止部でチューブ10内の流体を押さえきれなくなると、チューブ10内の流体は上流側に微少量漏れる。すなわち、流体は全体としては上流から下流へ流れるが、ごく一部は逆流することとなる。このため、チューブ10内では上流側から下流側に向かってピッチごとに、すなわち隣接した密閉空間ごとに階段状に上昇した圧力分布が生じる。通常のチューブポンプでは、チューブの上流側から下流側に至るまでを1点で押さえているため、得ることができる吐出圧は低い値にとどまっていたが、本実施形態に係るマイクロポンプ1によれば、回転体30の突起部32により複数の押圧点でチューブ10を押圧しているため、吐出圧を高圧にすることができる。例えば、1ピッチの突起部32で0.1MPaの圧力差を得ることができる場合には、換言すれば、隣接する密閉空間の圧力差として0.1MPaを達成できれば、10ピッチの突起部32をチューブサポート20内に設けることにより吐出圧1MPaのポンプを実現することができる。なお、上記では内径が1mmのシリコンゴムからなる弾性チューブを用いて、流量が数ml/minから数十ml/min程度であるマイクロポンプの例を示したが、例えば、より内径の小さい弾性チューブを使用したり、回転体30の回転速度の調整などにより例えば0.1ml/min以下の微少流量の流体の移送も実現できる。

【0042】

また、図1に示すように、チューブ10の長手方向に対して突起部32の押さえ部が斜め方向を向いているため、マイクロポンプ1から吐出される流体の脈動を減少させることに有利に作用する。したがって、回転体30の突起部32のピッチやリード、回転体30の長さを調整することにより、ポンプの吐出圧や流量などのポンプ特性を好適に設計することが可能になる。なお、突起部32のリード角が大きくなると、図1における突起部32の軸方向に対する傾きが小さくなる。

【0043】

また、ある流体の移送において弾性チューブ10を複数本用いれば、それぞれの弾性チューブ10内の密閉空間が一定の時間間隔でマイクロポンプ1の吐出端に到達することになるので、例えば同一流量を1本の弾性チューブで移送する場合と比べて、吐出側における圧力や流量の時間変動(脈動)を小さく抑えることができる。このように、複数本の弾性チューブを用いることによっても、マイクロポンプ1から吐出される流体の脈動を減少させる効果が得られる。

【0044】

また、例えば、回転体30を長くすれば、1本のチューブ10に対して多数の押圧点で押圧することができる。多数の押圧点で押圧することにより、1つの押圧点を挟んだ両側の密閉空間の間で流体の漏れが生じても、他の多数の押圧点で押圧しているため、全体として流体の漏れ量を少なくすることができる。すなわち、マイクロポンプ1の吸込圧力と吐出圧力との差圧を多数の押圧点で分担して保持することになるため、1つの押圧点で保持すべき圧力差が小さくなり、その両側の密閉空間の間で流体が漏れにくくなる。したがって、高圧の流体を移送することができる。

【0045】

図4は、図1のマイクロポンプにおいて流体が移送される様子を示す模式図であり、図4においては、1本の弾性チューブ10のみが示されている。図4に示すように、本実施形態においては、1本の弾性チューブ10は、ポンプの入口部から出口部に至るまでに4箇所の押圧点C1〜C4で突起部32により押圧されるように構成されている。

【0046】

図4において、流体は、回転体30の突起部32により複数の密閉空間内に保持および区分され、それぞれの押圧点C1〜C4でΔpだけ昇圧されるとすると、すなわち、流体が1つの密閉空間ごとにΔpだけ昇圧されるとすると、図4では4つの押圧点C1〜C4により順次昇圧されるため、ポンプ入口からポンプ出口に至るまでに4Δpの圧力上昇を得ることができる。

【0047】

図1および図4に示す例では、4箇所の押圧点C1〜C4でチューブ10が突起部32に押圧されるように構成されているが、押圧点の数はこれに限られるものではない。また、図4に示す回転体30は、1条の突起部32を有する1条スクリューにより構成されているが、例えば、図5に示すように、2条の突起部32a,32bを有する2条スクリューにより構成してもよい。図5に示す例では、それぞれの突起部32a,32bの螺旋のリードLは図4に示す例と同一であるが、突起部32a,32bのピッチPは図4に示す例の半分になる。すなわち、1本の弾性チューブ10を押圧する押圧点が8つに増えるため、図4に示すマイクロポンプと同一の回転速度で、流量を変えることなく2倍の圧力上昇8Δpを得ることができる。

【0048】

また、流量を変化させる場合には、回転速度を増減することも有効であるが、モータ40を高速で回転させるとチューブ10と回転体30との摩擦による発熱が大きくなり、チューブ10の劣化を早めるだけでなく、移送する流体の温度上昇を招き、化学反応性の高い物質の移送には好ましくない場合がある。このような場合には、突起部32のリードLを適切に設計することにより、流量の変化に対応することができる。例えば、図6に示すように、図4に示す回転体30の2倍の長さの回転体130に、図4に示す突起部32の2倍のリード長さLを有する突起部132を設けてもよい。図6に示す回転体130は1条の突起部132を有しているため、回転体130が1回転すると、隣接する押圧点間の流体は1ピッチ分(1リード分)だけ流れ方向に進む。したがって、図6に示すマイクロポンプは、図4に示すマイクロポンプの2倍の流量を得ることができる。

【0049】

さらに、図7に示すように、図6に示す回転体130を2条の突起部132a,132bを有する2条スクリューにより構成してもよい。図5に示す例と同様に、1本の弾性チューブ10を押圧する押圧点が8つに増えるため、図6に示すマイクロポンプと同一の回転速度で、流量を変えることなく2倍の圧力上昇8Δpを得ることができる。また、図7に示す回転体130は2条の突起部132a,132bを有しているため、回転体130が1回転すると、隣接する押圧点間の流体は2ピッチ分(1リード分)だけ流れ方向に進む。したがって、図7に示すマイクロポンプの流量は、図6に示すマイクロポンプと同等となる。

【0050】

すなわち、図4のマイクロポンプにおいて、ある回転速度におけるポンプの流量をQ、圧力上昇を4Δpとすると、同じ回転速度においては、図5のマイクロポンプは流量Q、圧力上昇8Δp、図6のマイクロポンプは流量2Q、圧力上昇4Δp、図7のマイクロポンプは流量2Q、圧力上昇8Δpとなる。このように、本発明に係るマイクロポンプによれば、複雑な可変速機構を用いることなく、回転体を適切に設計することで容易にポンプの吐出圧や流量を調整することができる。

【0051】

また、回転体30を逆方向に回転させれば、チューブ10内の流体を逆流させることができる。この逆流は、チューブ10内の流体を逆方向に移送する場合に用いるだけでなく、例えば、チューブ10内で粉体が架橋(ブリッジ)を形成して目詰まりが起きた場合に、目詰まりを取り除くときにも用いることができる。すなわち、ブリッジとは、チューブ断面で見たときに、粉体が径方向にアーチ状に踏ん張るように凝縮する現象をいうが、このようなブリッジが形成されると、粉体を進行方向にいくら圧縮しても、その力がアーチに沿って壁面方向に逃げてしまい、さらに架橋を形成する粉体を高密度に強くするだけで、閉塞した目詰まりを除去することができなくなる。このような場合に、チューブ10内の流体を逆流させることで、アーチを簡単に破壊することができ、チューブ10内の目詰まりを取り除くことができる。

【0052】

また、チューブ10を薄膜フィルムで被覆してもよい。このような薄膜フィルムとしては、フッ素樹脂などの低摩擦材料からなるフィルムが好適である。チューブ10を薄膜フィルムで被覆すれば、チューブ10は突起部32に直接接触せず、薄膜フィルムが突起部32に接触する。したがって、チューブ10が突起部32によって擦られることがなく、チューブ10が保護される。これにより、チューブ10の摩耗を防止し、チューブ10の寿命を長くすることができる。また、このような薄膜フィルムは安価に交換可能であるため、消耗品のコストを低く抑えることができる。

【0053】

また、回転体30の突起部32の表面に、フッ素樹脂や二硫化モリブデンなどからなる固体潤滑膜を成膜してもよい。あるいは、回転体突起部32を有する回転体30の外表面とチューブサポート20の内表面との間に形成される空間のチューブ10の外部にグリースなどの潤滑剤を封入してもよい。この場合において、回転体30が回転すると、潤滑剤も一緒に進行方向に押し流されてしまう。したがって、チューブサポート20の軸方向両端部のそれぞれに孔を開口させ、吐出側の孔と吸込側の孔とをチューブで接続することで、押し出された潤滑剤を再び循環させてポンプ中に導くこととしてもよい。

【0054】

また、例えばチューブ10と回転体30の突起部32との摩擦により発生した熱を冷却するため、回転体30やチューブサポート20に冷却機構を設けてもよい。例えば、ウォータジャケットを設けて冷媒を流してもよいし、チューブサポート20全体を冷媒の中に浸漬してもよく、あるいはペルチェ素子などの能動冷却素子を装着して冷却してもよい。このような冷却機構を設けることにより、化学反応性に富む流体を移送するときに、チューブ10内で流体が化学変化するのを防ぐことができるだけでなく、マイクロリアクタへの移送時などに流体の温度が変化するのを防止することができる。また、冷却機構は、単に熱を奪うだけでなく、マイクロリアクタに流体を移送する場合などにおいては、流体を所定の一定温度に保持する温調機構としても作用する。したがって、このような温調機構は、流体を冷却するだけでなく、化学反応系によっては流体を加熱する場合もある。

【0055】

従来から用いられていたシリンジポンプは、シリンジ内の流体がなくなると送液できなくなるため、一旦シリンジをポンプから取り外して新たにタンク等の貯槽からシリンジ内へ流体をリロード(再充填)する必要があった。本実施形態のマイクロポンプは、シリンジポンプのようなリロードが不要であり、微少流量の流体を事実上脈動なく貯槽(例えば試薬タンク)から連続的に安定して移送することができる。また、異なる試薬をそれぞれの貯槽から同時に移送することができ、例えばチューブ10a,10b,10c,10d,10e,10fの径を同じにすれば、同量の異なる試薬を同時に移送することができる。また、チューブ10として耐食性の高いチューブを用いれば、内部に流通させる流体の種類を問わず、流体を移送することができる。また、液体の単相流に限られず、気液や固液などが混合した気液状態のものや固体が析出した状態の多相流を圧送することができる。

【0056】

なお、本実施形態では、チューブ10が回転体30の軸方向に沿って平行に配置された例を説明したが、これに限られるものではない。例えば、複数本のチューブ10を回転体30の周方向に沿って平行に配置してもよい。また、チューブ10を直線状ではなく例えば螺旋状に配置してもよい。例えば、弾性チューブ10の中心線の軌跡が回転体30の回転軸方向の成分を持っていれば、弾性チューブ10の一端から供給される流体を他端に移送することができる。しかしながら、マイクロポンプとしての構成の簡素化や移送機能の最大化などを考慮すると、チューブ10を回転体30の軸方向に沿って平行に配置することが好ましい。

【0057】

図8は、本発明の第2の実施形態におけるマイクロポンプ201を示す模式図、図9は、図8のIX−IX線断面図である。要求されるマイクロポンプの仕様が著しく厳しく、圧力の脈動を極力抑えたい場合には、1つの試薬タンク251から延びる複数の弾性チューブ10を図8および図9に示すように配置してもよい。すなわち、本実施形態においては、1つの試薬タンク251から延びる複数の弾性チューブ10a,10b,10cが、回転体30の軸方向に垂直な断面において、回転体30の回転軸を中心として120°の間隔で配置されている。

【0058】

図10(a)は、図8に示す回転体30を周期T[秒]で回転させたときのチューブ10aの吐出圧力の変化を示すグラフである。図10(a)に示すように、1本のチューブからの吐出圧力が時間に対して正弦波状に変化する圧力脈動が生じているような場合には、図9に示すように、突起部32の1ピッチに対して3本のチューブ10a,10b,10cを120°ごとに等配し、ポンプ出口において3本のチューブ10a,10b,10cを1つに接合する。このようにすれば、図10(b)に示すように、チューブ10aにおける圧力PAの脈動(正弦波)と、チューブ10bにおける圧力PBの脈動(正弦波)と、チューブ10cにおける圧力PCの脈動(正弦波)とが重ね合わされ、ポンプ出口においてはこれらを合計した圧力PTが得られる。その結果、ポンプ全体としての圧力脈動を大きく低減することができる。

【0059】

なお、上述の説明では、1本のチューブにおける圧力脈動が正弦波状であるとしたが、突起部32の形状やチューブ10の物性などによっては、チューブにおける圧力脈動が三角波状、矩形波状、あるいは台形波状となる場合も考えられる。本発明は、これら様々な圧力脈動の波形に対して有効であり、チューブ10の本数およびその配置を適切に調整することにより吐出圧力の変動を小さく抑えることができる。吐出圧力の変動が小さくなれば瞬間吐出量の変動も小さくなるので、結果として、瞬間吐出し量の脈動を小さく抑えることができる。

【0060】

図11は、本発明の第3の実施形態におけるマイクロポンプ301を示す模式図、図12は、図11のXII−XII線断面図である。図11および図12に示すように、このマイクロポンプ301においては、チューブサポート20の内周面とチューブ10との間にエアバッグ60が配置されている。このエアバッグ60はコンプレッサ62に接続されており、コンプレッサ62により圧縮空気をエアバッグ60に供給することにより、回転体30の突起部32がチューブ10を押圧する力を調整してチューブ10内の流体の吐出圧力を調整できるようになっている。なお、エアバック60には、空気だけではなく、窒素やアルゴンなどの不活性ガスを供給してもよく、また、気体だけではなく、水や油などの液体あるいはガラスビーズや砂などの粉体、ゲル状体などを供給して加圧してもよい。

【0061】

図13は、本発明の第4の実施形態におけるマイクロポンプ401を示す縦断面図であり、回転体30の回転軸に対して垂直な断面図である。図13に示すように、本実施形態においては、チューブサポート20が4分割円筒状の4つのサポート部材20a,20b,20c,20dから構成されている。隣接するサポート部材20a,20b,20c,20dの間には例えばスペーサ70が配置され、これらのサポート部材20a,20b,20c,20dおよびスペーサ70は、締結金具72を用いて固定バンド74により締め付けられ互いに固定されている。

【0062】

このように、チューブサポート20を分割構造とすることで組立が容易になる。すなわち、弾性チューブ10a,10b,10c,10dが、回転体30とチューブサポート20との間に挟まれるように配置されるため、マイクロポンプの組立作業を考慮すると、チューブサポート20が回転体30の周方向に分割されていることが好ましい。例えば、チューブサポート20を2分割する場合は、回転体30の回転軸を中心として180°の位置でチューブサポート20を分割し、3分割する場合は、回転体30の回転軸を中心としてそれぞれ120°の位置でチューブサポート20を分割する。

【0063】

このように、チューブサポート20を分割したサポート部材20a,20b,20c,20dにより構成し、締結金具72を用いてこれらのサポート部材20a,20b,20c,20d、回転体30、チューブ10a,10b,10c,10dを互いに締結することにより、チューブ10a,10b,10c,10dに伸びやねじれなどなどの無用な変形を生じさせることなく、マイクロポンプを組み立てることができる。また、例えば、チューブサポート20の内周面に、チューブ10a,10b,10c,10dを回転体30の周方向の所定位置に支持する支持部材を設けることもできるので、チューブサポート20を分割することにより、組み立て易く不具合を生じにくいマイクロポンプを実現することができる。

【0064】

また、この場合において、スペーサ70の厚みを調整することで、チューブサポート20の内径を変化させることができる。したがって、スペーサ70の厚みを調整することで、回転体30の突起部32がチューブ10a,10b,10c,10dを押圧する力を調整することができ、チューブ10a,10b,10c,10d内の流体の吐出圧力を調整することができる。

【0065】

さらに、スペーサ70をゴムやコイルスプリング、板バネ構造体などの弾性変形する部材で形成すれば、固定バンド74の締め付け力を調整することで、スペーサ70の厚みを変化させ、その結果、チューブサポート20の内径を変化させることができる。これにより、回転体30の突起部32がチューブ10a,10b,10c,10dを押圧する力を調整することができ、チューブ10a,10b,10c,10d内の流体に与えることのできる最大昇圧値を調整することができる。また、分割したサポート部材20a,20b,20c,20dの径方向の厚みをそれぞれ変えることで、それぞれのチューブ10a,10b,10c,10dが流体に与えることのできる最大昇圧能力を個別に変えることができる。

【0066】

図13に示す例では、スペーサ70を用いてチューブ10a,10b,10c,10d内の流体の吐出圧力を調整する場合について説明したが、チューブ10a,10b,10c,10d内の流体の吐出圧力を調整する機構はスペーサ70に限られるものではない。例えば、固定バンド74の代わりにボルトを用いてサポート部材20a,20b,20c,20dを固定する場合には、このボルトの締め付け力を調整することで、チューブ10a,10b,10c,10d内の流体の吐出圧力を調整することもできる。

【0067】

また、図13に示す例では、チューブサポート20が4つのサポート部材20a,20b,20c,20dに分割されている場合について説明したが、チューブサポート20の分割数はこれに限られず、2以上であればいくつであってもよいが、チューブの本数以上であることが好ましい。また、上述したように、チューブ10a,10b,10c,10dが回転体30の周方向に(チューブサポート20の周方向に)移動しないように、例えばチューブサポート20の内周面にチューブ10a,10b,10c,10dを支持する支持部材を設けてもよい。

【0068】

図14は、本発明の第5の実施形態におけるマイクロポンプ501を示す縦断面図であり、回転体30の回転軸に対して垂直な断面図である。回転体30が回転すると、チューブ10a,10b,10c,10dは回転体30とともに回転しようとするため、これを防止するためチューブサポート20の両端は固定リング21で固定されている(図3参照)。しかし、その結果、チューブ10a,10b,10c,10dは、両端で固定されたまま引っ張られて伸び変形してしまう。これを防止するため、本実施形態においては、チューブサポート20の内周側にカラー80が配置されている。

【0069】

このカラー80は、チューブサポート20に形成された凹部に係合する突起80aを有しており、この突起80aとチューブサポート20に形成された凹部とが互いに噛合することにより、カラー80とチューブ10a,10b,10c,10dが供回りしないようになっている。なお、カラー80の厚さは、カラー80が回転体30の突起部32と接触しない程度にすることが好ましい。

【0070】

図15は、本発明の第6の実施形態におけるマイクロポンプ601を示す縦断面図である。図15に示すように、本実施形態においては、3つの回転体530a,530b,530cがチューブサポート520内に収容されており、これらの回転体530a,530b,530cとチューブサポート520との間には多数の弾性チューブ10が配置されている。

【0071】

回転体530a,530cは雄歯の突起部532a,532cを有しており、回転体530bは雌歯の突起部532bを有している。これらの突起部532a,532b,532cは互いに係合するようになっており、例えば、3つの回転体530a,530b,530cのうち1つの回転体を回転させると、これらの突起部532a,532b,532cの係合を介して他の2つの回転体が同期して回転するようになっている。図15に示す例では、雄歯を有する回転体530a,530cが1回転する間に雌歯を有する回転体530bは3/5回転するように設計されている。なお、回転体530a,530b,530cの突起部532a,532b,532cの回転軸方向の長さは等しくなっている。

【0072】

このように、複数の回転体530a,530b,530cを適切に配置することにより、多数のチューブ10内の流体を一定の流量比で移送することができる。これにより、多種・多様な試薬を定量的に確保したまま、すなわちそれぞれ一定の流量を確保したまま移送することが可能となる。なお、雄歯の突起部532a,532cと雌歯の突起部532bとでは1ピッチあたりのチューブ10の容量が異なる場合があるが、このような場合には、雄歯532a,532cに押圧されるチューブ10と、雌歯の突起部532bに押圧されるチューブ10とを異なる径のチューブにより構成することで等量性を確保することができる。

【0073】

このような構成において、それぞれの回転体530a,530b,530cの螺旋状の突起部532a,532b,532cのリード(リード長さ)や条数、螺旋状の突起部532a,532b,532cの先端部が外接する円の直径(回転体530a,530b,530cの最外径)、さらには回転体530a,530b,530cの回転速度比などを任意に選択することができる。また、それぞれの回転体530a,530b,530cの周囲に配置されるチューブ10の本数や内径、肉厚を任意に設定することができる。さらに、チューブ10の材質や弾性定数などもマイクロポンプの使用目的に合わせて任意に設定することができる。

【0074】

図15に示す例では、回転体530a,530b,530cの突起部532a,532b,532cを雄歯と雌歯とし、これらの突起部532a,532b,532cが噛み合って同期回転する場合について説明したが、これに限られるものではない。例えば、図16に示すように、図1に示す回転体30やチューブサポート20などを有するマイクロポンプを複数個並列に並べ、それぞれの回転体30を互いにチューブサポート20の外部でギアトレイン90を介して連結し、これらのギアトレインギアトレイン90にモータ40を連結してもよい。このような構成により、1つのモータ40によって複数の回転体を同期回転させることができる。

【0075】

図16において、複数の回転体の間で回転トルクを伝達する機構としては、ギアトレイン90に限られることはなく、プーリ、ベルト、チェーンとスプロケットなど種々の機構を用いることができる。この場合において、回転トルク伝達機構としては、回転トルクの伝達において意図的に滑らせる場合を除いて、滑りが生じない機構を用いることが好ましい。なお、上記回転トルク伝達機構のギア比やプーリ径を変えることで、それぞれの回転体を異なる回転速度で運転することができる。

【0076】

図16には、回転体の回転速度をモータ40の回転速度に対して増速するギアトレイン90aと減速するギアトレイン90bの双方が示されているが、実際の運転に当たっては、ギアトレイン90a,90bのいずれか一方のみが稼働することは言うまでもない。また、図16に示す例においては、ギアトレイン90などの回転トルク伝達機構により回転体の回転速度比を任意に変更できるので、同一リードおよび同一条数の螺旋状の突起部を有する回転体を用いた場合にも、流体の単位時間あたりの移送量を任意に設定することが可能である。

【0077】

ここで、ある基準となる回転体に対して、突起部の螺旋のリード(リード長)が例えば1/2である回転体では、弾性チューブの寸法や材質などの諸条件が同一である場合には、回転体1回転あたり移送できる流体の量は1/2倍になる。一方、当該弾性チューブの長手方向に形成される密閉空間の数は2倍となるから昇圧能力は2倍となる。また、ある基準となる回転体に対して、突起部の螺旋のリードを等しくした回転体でも、突起部の螺旋を例えば2条とし、ピッチ数を2倍とすることにより、回転体1回転あたりの移送量をもとの値に維持し、かつ上記密閉空間の数を2倍にすることができるので昇圧能力は2倍になる。なお、ここでは1/2倍、2倍という具体的な数値を用いて説明したが、これは単なる例示であって自由に値を選ぶことができることは言うまでもない。

【0078】

また、ある基準となる回転体に対して、螺旋状の突起部の先端部が外接する円の直径(回転体の最外径)を大きく(小さく)すれば、回転体の周囲に配置可能な弾性チューブの本数を多く(少なく)でき、突起部の螺旋のリード角を変化させることによりリード長、換言すればある弾性チューブの長手方向に直列に形成される密閉空間の数を基準となる回転体における数と同じにできる。したがって、回転体1回転あたりの移送量や昇圧能力を変化させることなく、マイクロポンプが有する弾性チューブの本数を使用目的に最適な数とすることができる。

【0079】

図15および図16に示すようなマイクロポンプによれば、例えば同一種類の薬液を内径の小さい多数の弾性チューブを用いて移送することができる。また、それぞれの弾性チューブに形成される密閉空間が一定の間隔で順次マイクロポンプの吐出側に到達するように構成するとともに、回転体の回転速度を適切な値に設定することができるので、微少流量の薬液などの流体を事実上無脈動で高圧移送することができる。

【0080】

また、図15および図16に示すようなマイクロポンプによれば、複数の種類の薬液等を複数の弾性チューブを用いて同時に移送することもできる。また、薬液などの流体の物性に適する材質の弾性チューブを予め選択して使用することにより、多種類の物質が移送可能となる。さらに、弾性チューブの交換が可能なように構成しておけば、移送対象物質に対して常に最適な弾性チューブが使用可能となるので、移送対象流体の範囲をさらに広げることができる。このようにマイクロポンプを構成することにより、多様な機能および性能を1台のマイクロポンプによって得ることができる。

【0081】

なお、図15に示すように、複数の回転体530a,530b,530cがそれぞれの螺旋状の突起部532a,532b,532cによって互いに係合するようにすれば、図16に示すギアトレイン90やベルト、プーリなどの回転トルク伝達機構が不要となり、その分の構成を簡素化することができる。なお、図15において複数の回転体530a,530b,530cのうちのいずれか1本の回転体を駆動させてもよいし、例えば回転トルクの増強などの必要に応じて複数本の回転体をそれぞれ駆動させ、他の回転体を従動させるように構成してもよい。

【0082】

図17は、本発明の第7の実施形態におけるマイクロポンプ701を示す部分破断斜視図である。図17に示すように、マイクロポンプ701は、内部に流体が流通される複数の弾性チューブ10と、弾性チューブ10を支持する円柱状のチューブサポート620と、中心軸に沿って中空部が形成された円筒状の回転体630とを備えている。回転体630の中空部の内部にはチューブサポート620が収容されており、回転体630の中心軸とチューブサポート620の中心軸とが一致するように配置されている。また、マイクロポンプ701は、回転体630を回転させるモータ(図示せず)を備えている。回転体630の内周面には、螺旋状に延びる突起部632が形成されている。

【0083】

それぞれの弾性チューブ10は、チューブサポート620と回転体630との間で回転体630の半径方向に形成された空間に、回転体630の回転軸と並行に配置されている。弾性チューブ10としては、例えば内径が1mmのシリコンゴムからなる弾性チューブを用いることができる。これらの弾性チューブ10の吸込端は、試薬が貯留された試薬タンク(図示せず)に接続されており、吐出端は、原料供給や化学反応、分離精製などを数ml/min〜数十ml/min程度の流量で行うマイクロリアクタ(図示せず)に接続されている。

【0084】

チューブサポート620は、例えば3mmの径を有する芯棒622と、芯棒622の外周に接着固定された外筒624とを有している。芯棒622はステンレスなどの高い剛性を有する材料からなり、外筒624はウレタンゴムなどの柔らかい弾性体からなる。外筒624の外表面には、軸方向に延びる溝626が複数本形成されており、それぞれの溝626の内部にはチューブ10が嵌入されている。外筒624は、回転体630の回転によってチューブ10に生じるねじれを防止する。なお、本実施形態では、8本のチューブ10を用いた例を説明するが、チューブ10の本数はこれに限られるものではない。

【0085】

回転体630の内周面には、螺旋状に延びる突起部632が形成されており、この突起部632は、チューブ10を長手方向に沿った複数の箇所(押圧点)で押圧するようになっている。このように、回転体630の突起部632は、チューブサポート620に支持されたチューブ10をチューブ10の長手方向に沿った複数の押圧点で押圧する押圧部として機能する。なお、この突起部632の先端は、通常のねじ山のような鋭利な形状ではなく、滑らかな曲面形状を有していることが好ましい。

【0086】

このような構成のマイクロポンプ701において、チューブ10は回転体630の突起部632により複数の押圧点で押圧され変形する。これにより、隣接する押圧点の間のチューブ10の内部に、一定容積の密閉空間がチューブ10の長手方向に複数個直列に形成される。そして、モータを駆動して回転体630を回転させると、回転体630の内周面の突起部632とチューブ10との接触点(押圧点)がチューブ10の長手方向に沿って移動する。この押圧点の移動に伴って、チューブ10内部に形成された密閉空間がチューブ10の長手方向に沿って移動し、チューブ10内の流体は突起部632に絞られるようにしてチューブ10の長手方向に沿って移動する。したがって、チューブ10の一端から流体を供給すれば、回転体630の回転により流体がチューブ10の他端に移送される。

【0087】

図17に示す例では、3箇所の押圧点でチューブ10が突起部632に押圧されるように構成されているが、押圧点の数はこれに限られるものではない。例えば、回転体630を長くすれば1本のチューブ10に対して多数の押圧点で押圧することができる。多数の押圧点で押圧することにより、1つの押圧点を挟んだ両側の密閉空間の間で流体の漏れが生じても、他の多数の押圧点で押圧しているため、全体として流体の漏れ量を少なくすることができる。すなわち、マイクロポンプ701の吸込圧力と吐出圧力との差圧を多数の押圧点で分担して保持することになるため、1つの押圧点で保持すべき圧力差が小さくなり、その両側の密閉空間の間で流体が漏れにくくなる。したがって、高圧の流体を送液することができる。

【0088】

本実施形態における回転体630は、周方向に分割された複数の分割部材からなることが好ましい。例えば、2分割の場合は回転体630の回転軸を中心として180°の位置で分割し、4分割の場合は90°の位置で分割する。これらの分割部材を締結具で互いに締結して回転体630を構成することができる。

【0089】

例えば、円筒状の回転体630にチューブサポート620を回転させながら挿入して組み立てる場合には、チューブサポート620に保持されたチューブ10に与圧がかかるため、組立が困難な場合も考えられる。しかしながら、上述のように、回転体630を回転体の周方向に分割した複数の部材により構成することで、回転体630の内部にチューブサポート620を収容した構造を容易に組み立てることが可能となる。

【0090】

図18は、本発明の第8の実施形態におけるマイクロポンプ801を示す部分破断斜視図である。本実施形態のマイクロポンプ801は、上述した第7の実施形態における螺旋状の突起部632に代えてボールねじ部732を有する回転体730を備えている。回転体730はナットのように回転軸の中心が開口しており、この開口の内面にはボールねじ部732のボール列が配置されている。

【0091】

すなわち、回転体730の内周面には、軸方向の所定の範囲にわたってねじ溝733が螺旋状に形成されており、これらのねじ溝733の両端(始点および終点)には、回転体730の半径方向に延びるボール通路734aが接続されている。これらのボール通路734aは、回転体730の軸方向に沿って延びるボール通路734bにより互いに接続されている。これらのねじ溝733およびボール通路734a,734bには複数のボール735が配置されており、これらのボール735は、ねじ溝733およびボール通路734a,734bにより形成される軌道上を連続的に転がるようになっている。

【0092】

本実施形態では、ねじ溝733に配置されたボール735の列(ボール列)によりチューブ10を複数の押圧点で押圧するようになっている。すなわち、ねじ溝733に配置されたボール735の列が、弾性チューブ10を長手方向に沿って複数の押圧点で押圧する押圧部として機能する。

【0093】

なお、回転体730の内部に形成した孔により上記ボール通路734bを構成してもよいし、あるいは、回転体730から延出した例えば管状の外部構造により上記ボール通路734bを構成してもよい。また、ねじ溝733の両端から延びる2つのボール通路734aの位置が、回転体730の長手方向中心線に対する垂直断面において一致していない場合、すなわち周方向にずれている場合には、例えば管状の外部構造により上記ボール通路734bを構成することが好ましい。

【0094】

このような構成により、チューブ10は回転体730の内周面のボール735により複数の押圧点で押圧され変形する。これにより、隣接する押圧点の間のチューブ10の内部に、一定容積の密閉空間がチューブ10の長手方向に複数個直列に形成される。そして、モータを駆動して回転体730を回転させると、回転体730の内周面のボール735とチューブ10との接触点(押圧点)がチューブ10の長手方向に沿って移動する。この押圧点の移動に伴って、チューブ10内部に形成された密閉空間がチューブ10の長手方向に沿って移動し、チューブ10内の流体はボール735の列(ボール列)に絞られるようにしてチューブ10の長手方向に沿って移動する。したがって、チューブ10の一端から流体を供給すれば、回転体730の回転により流体がチューブ10の他端に移送される。

【0095】

本実施形態においては、ボールねじ部732のボール735がチューブ10上を転がりながらチューブ10を押圧する。すなわち、チューブ10の表面は、滑り摺動ではなく転がり摺動しながらボール735によって押圧される。このため、チューブ10の摩耗を極めて少なくすることができ、チューブ10の寿命を大幅に長くできる。

【0096】

なお、この場合において、ある1本のチューブ10がある1つのボール735に接触して最大に押圧されてから次のボール735に接触して最大に押圧されるまでの間、換言すれば、1つのボール735の中心と(チューブ10の長手方向に垂直な面における)チューブ10の中心とが回転体730における同一半径上に並んでチューブ10がボール735により最大に押圧された後、次のボール735により再び最大に押圧されるまで、ボール735が少なくともその直径に相当する距離だけ移動する間は、チューブ10が最大に押圧されないことになる。このような懸念に対しては、例えば、チューブ10の内径と肉厚との比やチューブ10の弾性を適切に選択することにより、ボール735によりチューブ10が最大に押圧されていない状態にあっても、押圧点においてチューブ10に要求される密閉性を確保することができる。また、例えば、チューブ10の直径に対してボール735の直径を適切に選択することにより、必要とする密閉性を確保することもできる。さらに、ボール735とチューブ10との間に後述するカラーを設けることによっても必要とする密閉性を確保することもできる。

【0097】

ここで、本実施形態においても、図11に示す第3の実施形態と同様に、チューブサポート620の外表面とチューブ10との間にエアバッグを設けてもよい。図19は、チューブサポート620の芯棒622とチューブ10との間にエアバッグ760を設けた例を示す。

【0098】

図20は、本発明の第9の実施形態におけるマイクロポンプ901を示す部分破断斜視図である。上述した第8の実施形態においては、回転体730の内周面にねじ溝733が形成されていた例を説明したが、本実施形態においては、回転体930の外周面にねじ溝933が形成されている。

【0099】

すなわち、円柱状の回転体930の外周面には、軸方向の所定の範囲にわたってねじ溝933が螺旋状に形成されており、これらのねじ溝933の両端(始点および終点)には、回転体930の半径方向に延びるボール通路934aが接続されている。これらのボール通路934aは、回転体930の軸方向に沿って延びるボール通路934bにより互いに接続されている。これらのねじ溝933およびボール通路934a,934bには複数のボール935が配置されており、これらのボール935は、ねじ溝933およびボール通路934a,934bにより形成される軌道上を連続的に転がるようになっている。

【0100】

本実施形態では、ねじ溝933に配置されたボール935の列(ボール列)によりチューブ10を複数の押圧点で押圧するようになっている。すなわち、ねじ溝933に配置されたボール935の列が、弾性チューブ10を長手方向に沿って複数の押圧点で押圧する押圧部として機能する。

【0101】

図21は、本発明の第10の実施形態におけるマイクロポンプ1001を示す縦断面図である。図22(a)から図22(c)は図21の回転体730の長手方向中心線に垂直な断面図であり、図22(a)はA−A線断面図、図22(b)はB−B線断面図、図22(c)はC−C線断面図である。図22(a)から図22(c)においては、ボール735の大きさが異なるように示しているが、これはボール735のそれぞれの断面を表しているのであって、直径の異なるボール735を使用するという意味ではない。

【0102】

図18に示す第8の実施形態においては、ボールねじ部732のボール735がチューブ10および外筒624を直接押圧していたが、本実施形態においては、ボールねじ部732のボール735が、チューブ10上に配置されたカラー860を介してチューブ10を押圧している。すなわち、第8の実施形態では、ボール735がチューブ10に点接触するため、ボール735が常にチューブ10を完全に押圧している状態を必ずしも常時保持することができない。このため、本実施形態では、チューブ10よりも径方向の剛性が高く、ボール735の直径よりも広い幅の平坦面を上面(すなわちボール735と接触する面)に有するカラー860を介してチューブ10を押圧している。このカラー860の径方向(すなわちカラー860の高さ方向であり芯棒622の半径方向ともいえる)の剛性は、チューブ10の剛性よりも高くなっているが、カラー860の長手方向には柔らかく(すなわち剛性が十分に低く)なっており、チューブ10と一体となってしなやかにたわむことができる。

【0103】

上述したように、ボール735が直接チューブ10を押圧する場合、ボール735とチューブ10の直径を適切に選ばなければ、ある1本のチューブ10にある1つのボール735が接触し次のボール735が接触するまでの間、ボール735が少なくともその直径に相当する距離だけ移動する間は、チューブ10が最大に押圧されないことになる。最悪の場合には、その間のチューブ10の密閉性が確保できないことになる。そこで、本実施形態のようにチューブ10上にカラー860を配置することにより、必要とされる密閉性を確保することができる。

【0104】

すなわち、ボール735がカラー860の上を通過する際、ボール735が押圧する力はカラー860を介してチューブ10にかかる。このとき、カラー860の径方向の剛性がチューブ10の剛性より高いために、カラー860の径方向や幅方向(即ち径方向と垂直方向)の変形量は小さく、主にチューブ10が潰れて変形する。カラー860の高さを適切に選択することでチューブ10の密閉性を確保することができる。

【0105】

より具体的には、ボール735がカラー860を乗り越える際、カラー860がボール735の経路にはみ出している高さの分だけ、カラー860がボール735に押圧されてボール735の経路から押し下げられる。これにより、チューブ10が押し潰される。このカラー860の押し下げ移動量、すなわちチューブ10の押し潰し量が十分であれば、弾性チューブ10の密閉性を確保できる。

【0106】

カラー860は、ボール735が通過する上面を略平坦にし、その幅をボール735の直径よりも長くすることが好ましい。このようにすれば、ボール735が連続して通過する際に、1つのボール735がカラー860の上を通過し次のボール735が通過するまでの間、チューブ10がほぼ連続的に最大に押圧された状態を維持することができる。換言すれば、ボール735がカラー860を通過してチューブ10を十分に押し潰して密閉できる距離を、ボール735の直径以上に設計すれば、複数のボール735が通過しても、連続的にチューブ10の密閉性を確保できる。

【0107】

カラー860の材質としては、例えばチューブ10の材質がシリコンゴムである場合には、シリコンゴムよりヤング率の大きいフッ素樹脂を用いることができる。また、カラー860の材質は、フッ素樹脂に限らず、銅、ポリイミド、ポリカーボネートなど種々の材料を用いることもできる。このように、チューブ10の材質よりも径方向の剛性の高いカラー860を介してチューブ10を押圧することにより、チューブ10をより確実に押圧することができる。なお、このようなカラー860は、上述した第1から第9の実施形態のマイクロポンプにも適用できる。

【0108】

カラー860の形状としては、例えば、図23(a)に示すように、チューブ10の長手方向に延びる略台形柱状とすることができる。この場合において、カラー860の長手方向の剛性が高いために、ボール735が位置する部分だけでなく、チューブ10の長手方向に沿って広範囲でチューブ10が押圧されることとなる。このように広範囲にわたってチューブ10が押圧されることは好ましくないため、例えば、図23(b)に示すように、表面に多数のスリット862を形成したカラー860aを用いてもよい。このスリット862は、チューブ10の長手方向と略垂直な方向に延びることが好ましい。あるいは、図23(c)に示すように、底部に金属ワイヤーなどからなる多数のビード864を埋め込んだカラー860bを用いてもよい。このビード864は、チューブ10の長手方向と略垂直な方向に延びることが好ましい。これらのスリット862やビード864により、カラーの幅方向(チューブ10の長手方向とは垂直な方向)および径方向の剛性を低下させることなく、カラーの長手方向(チューブ10の長手方向)の剛性を低下させ、長手方向にしなやかにたわみやすくすることができる。したがって、カラーの長手方向の剛性を弾性チューブの剛性と同程度に下げることで、カラーの上にボールが接触している直下の弾性チューブ10を局所的に密閉することができ、チューブ10が長手方向に沿って広範囲に押圧および密閉されることを防ぐことができる。

【0109】

図24は、本発明の第11の実施形態におけるマイクロポンプ1101を示す部分破断斜視図である。本実施形態におけるマイクロポンプ1101は、図20に示す第9の実施形態のマイクロポンプに第10の実施形態で述べたカラーを取り付けたものである。すなわち、本実施形態においては、ボール935が、チューブ10上に配置されたカラー1160を介してチューブ10を押圧するようになっている。

【0110】

上述した第1から第11の実施形態は、本発明の技術的思想の範囲内において、それぞれ適宜組み合わせることができるものである。例えば、図20に示す第9の実施形態においては、回転体930が1つしかないが、図16に示す第6の実施形態の変形例のように、複数の回転体930を設けてもよい。

【0111】

本発明に係るマイクロポンプは、流体を移送させる原理の1つとして、弾性チューブを押圧点で押圧すると、その押圧点において弾性チューブの内部が閉止されるという現象を利用しているので、取り扱うことのできる物質の状態としては液体が最も好ましい。また、高粘度から低粘度の液体のほかにも、液体と気体との気液混合流体や液体中に微小な固体粒子が含まれる固液混合流体、あるいは固液混合流体にさらに気体が混合した流体などを様々な状態の物質を広く移送することが可能である。

【0112】

また、上述した各実施形態においては、回転体を回転させる回転駆動機構としてモータを用いた例を説明したが、回転駆動機構はモータに限られるものではない。例えば、往復直線運動を回転運動に変換するクランクシャフトを有する回転駆動機構や手で回す機構を含む回転駆動機構など各種の回転駆動機構を用いることができる。回転駆動機構としてモータ(電動機)を用いれば、始動や停止、回転速度の調整などが容易であるうえ、一定回転速度での連続運転も容易であり、最適な運転を実現することができる。

【0113】

上述した各実施形態におけるマイクロポンプによれば、例えば0.1ml/min以下の微少流量の流体を移送することができる。また、流体を例えば1MPa程度昇圧する。さらに、移送される薬液はチューブに封止され外部の機械類に触れないため、流体に異物が溶け込むことを防止できるとともに、マイクロポンプの洗浄性および耐薬品性を高めることができる。また、微少流量の流体を移送する場合、例えば、回転速度が低い場合においても、定量的に流体を移送することができる。

【0114】

また、往復運動ではなく回転運動を利用して流体を移送しているため、動作時の音が静かなマイクロポンプとすることができる。また、1つのポンプに同時に複数の弾性チューブを備えることで、同時に等しい流量の液体を送液できるため、複数の試薬を同時に等量移送可能である。このため、等量の薬液を混合する必要があるマイクロリアクタへの応用などに好適である。また、等量ではない化学反応を行う場合にも、同じ薬液を送液する弾性チューブの本数を適切に設定することで、薬液の混合比率を自由に制御することができる。さらに、同じ外径の弾性チューブでも、内径や剛性を変えることで流量を調整することができる。あるいは、1つの種類の弾性チューブでも、上記カラーの厚みや剛性を適切に設定することでも流量を調整することが可能である。

【0115】

また、上述した各実施形態におけるマイクロポンプは、スーパーフォーカス技術に利用することができる。スーパーフォーカス技術とは、流路を急激に絞ることによって各試薬の拡散距離を短くして、各試薬の混合を促進させる技術をいう。スーパーフォーカスにおいては、複数種類の試薬のための流路を交互に配置し、これらの流路を絞ることにより、マイクロな構造を用いることなく、マイクロサイズの試薬層を得ることができる。このスーパーフォーカスにおいては、多数の流路に各試薬を同時に等量送ることが求められるが、上述した各実施形態におけるマイクロポンプを用いればこれが可能となる。

【0116】

これまで本発明の限られた実施形態について説明したが、本発明は上述の実施形態に限定されず、その技術的思想の範囲内において種々異なる形態にて実施されてよいことは言うまでもない。

【図面の簡単な説明】

【0117】

【図1】本発明の第1の実施形態におけるマイクロポンプを示す模式図である。

【図2】図1のII−II線断面相当図である(回転体の突起部が2条の例を示す)。

【図3】図1のマイクロポンプの主要部を示す斜視図である。

【図4】図1のマイクロポンプにおいて流体が移送される様子を示す模式図である。

【図5】図1のマイクロポンプの変形例を示す模式図である。

【図6】図1のマイクロポンプの変形例を示す模式図である。

【図7】図1のマイクロポンプの変形例を示す模式図である。

【図8】本発明の第2の実施形態におけるマイクロポンプを示す模式図である。

【図9】図8のIX−IX線断面図である。

【図10】図8のマイクロポンプにおける圧力変動を示すグラフである。

【図11】本発明の第3の実施形態におけるマイクロポンプを示す縦断面図である。

【図12】図11のXII−XII線断面図である。

【図13】本発明の第4の実施形態におけるマイクロポンプを示す縦断面図である。

【図14】本発明の第5の実施形態におけるマイクロポンプを示す縦断面図である。

【図15】本発明の第6の実施形態におけるマイクロポンプを示す縦断面図である。

【図16】図15のマイクロポンプの変形例を示す模式図である。

【図17】本発明の第7の実施形態におけるマイクロポンプを示す部分破断斜視図である。

【図18】本発明の第8の実施形態におけるマイクロポンプを示す部分破断斜視図である。

【図19】図18のマイクロポンプの変形例を示す部分破断斜視図である。

【図20】本発明の第9の実施形態におけるマイクロポンプを示す部分破断斜視図である。

【図21】本発明の第10の実施形態におけるマイクロポンプを示す部分破断斜視図である。

【図22】図21の回転体の長手方向中心線に垂直な断面図である。

【図23】図21に示すマイクロポンプにおいて使用できるカラーの例を示す斜視図である。

【図24】本発明の第11の実施形態におけるマイクロポンプを示す部分破断斜視図である。

【符号の説明】

【0118】

10 弾性チューブ

20 チューブサポート

30,130,730,930 回転体

32,132 突起部

40 モータ

50 ベース

51,52,251 試薬タンク

60,760 エアバッグ

62 コンプレッサ

70 スペーサ

72 締結金具

74 固定バンド

80 カラー

90 ギアトレイン

530a,530b,530c 回転体

532a,532b,532c 突起部

620 チューブサポート

630 回転体

632 突起部

732 ボールねじ部

733,933 ねじ溝

734a,734b,934a,934b ボール通路

735,935 ボール

860,1160 カラー

【特許請求の範囲】

【請求項1】

内部に流体が流通される弾性チューブと、

前記弾性チューブを支持するチューブサポートと、

前記チューブサポートにより支持された弾性チューブを該弾性チューブの長手方向に沿った複数の押圧点で押圧する押圧部と、

前記弾性チューブの複数の押圧点を前記弾性チューブの長手方向に沿って移動させる押圧点移動機構と、

を備えたことを特徴とするマイクロポンプ。

【請求項2】

前記押圧部は、回転体に形成された突起部であり、

前記押圧点移動機構は、前記回転体を回転させる回転駆動機構であることを特徴とする請求項1に記載のマイクロポンプ。

【請求項3】

前記押圧部は、回転体に形成されたねじ溝に配置されたボール列であり、

前記押圧点移動機構は、前記回転体を回転させる回転駆動機構であることを特徴とする請求項1に記載のマイクロポンプ。

【請求項4】

前記押圧部と前記弾性チューブとの間に前記弾性チューブよりも径方向の剛性が高いカラーをさらに備えたことを特徴とする請求項3に記載のマイクロポンプ。

【請求項5】

前記押圧部は、前記回転体の外周面に形成されていることを特徴とする請求項2から4のいずれか一項に記載のマイクロポンプ。

【請求項6】

前記チューブサポートは、

複数のサポート部材と、

前記複数のサポート部材を互いに締結する締結具と、

を有することを特徴とする請求項2から5のいずれか一項に記載のマイクロポンプ。

【請求項7】

前記押圧部は、前記回転体の内周面に形成されていることを特徴とする請求項2から4のいずれか一項に記載のマイクロポンプ。

【請求項8】

前記押圧部は、螺旋状に形成されていることを特徴とする請求項2から7のいずれか一項に記載のマイクロポンプ。

【請求項9】

前記弾性チューブを複数備えたことを特徴とする請求項2から8のいずれか一項に記載のマイクロポンプ。

【請求項10】

前記複数の弾性チューブは、前記回転体の回転軸と平行に配置されていることを特徴とする請求項9に記載のマイクロポンプ。

【請求項11】

前記チューブサポートと前記弾性チューブとの間に配置されたエアバッグをさらに備えたことを特徴とする請求項1から10のいずれか一項に記載のマイクロポンプ。

【請求項12】

内部に流体が流通される複数の弾性チューブと、

前記複数の弾性チューブを支持するチューブサポートと、

螺旋状の突起部が形成された複数の回転体と、

前記複数の回転体の少なくとも1つを回転させる回転駆動機構と、

を備え、

前記複数の回転体の突起部により、前記チューブサポートに支持される弾性チューブを該弾性チューブの長手方向に沿った複数の押圧点で押圧し、

前記複数の回転体の少なくとも1つを前記回転駆動機構により回転させることで、前記弾性チューブの複数の押圧点を前記弾性チューブの長手方向に沿って移動させることを特徴とするマイクロポンプ。

【請求項13】

前記複数の弾性チューブは、前記複数の回転体の回転軸と平行に配置されたことを特徴とする請求項12に記載のマイクロポンプ。

【請求項14】

前記複数の回転体は、前記螺旋状の突起部により互いに係合し、

前記回転駆動機構は、前記複数の回転体の少なくとも1つを回転させて前記螺旋状の突起部の係合により他の回転体を回転させるように構成されていることを特徴とする請求項12または13に記載のマイクロポンプ。

【請求項1】

内部に流体が流通される弾性チューブと、

前記弾性チューブを支持するチューブサポートと、

前記チューブサポートにより支持された弾性チューブを該弾性チューブの長手方向に沿った複数の押圧点で押圧する押圧部と、

前記弾性チューブの複数の押圧点を前記弾性チューブの長手方向に沿って移動させる押圧点移動機構と、

を備えたことを特徴とするマイクロポンプ。

【請求項2】

前記押圧部は、回転体に形成された突起部であり、

前記押圧点移動機構は、前記回転体を回転させる回転駆動機構であることを特徴とする請求項1に記載のマイクロポンプ。

【請求項3】

前記押圧部は、回転体に形成されたねじ溝に配置されたボール列であり、

前記押圧点移動機構は、前記回転体を回転させる回転駆動機構であることを特徴とする請求項1に記載のマイクロポンプ。

【請求項4】

前記押圧部と前記弾性チューブとの間に前記弾性チューブよりも径方向の剛性が高いカラーをさらに備えたことを特徴とする請求項3に記載のマイクロポンプ。

【請求項5】

前記押圧部は、前記回転体の外周面に形成されていることを特徴とする請求項2から4のいずれか一項に記載のマイクロポンプ。

【請求項6】

前記チューブサポートは、

複数のサポート部材と、

前記複数のサポート部材を互いに締結する締結具と、

を有することを特徴とする請求項2から5のいずれか一項に記載のマイクロポンプ。

【請求項7】

前記押圧部は、前記回転体の内周面に形成されていることを特徴とする請求項2から4のいずれか一項に記載のマイクロポンプ。

【請求項8】

前記押圧部は、螺旋状に形成されていることを特徴とする請求項2から7のいずれか一項に記載のマイクロポンプ。

【請求項9】

前記弾性チューブを複数備えたことを特徴とする請求項2から8のいずれか一項に記載のマイクロポンプ。

【請求項10】

前記複数の弾性チューブは、前記回転体の回転軸と平行に配置されていることを特徴とする請求項9に記載のマイクロポンプ。

【請求項11】

前記チューブサポートと前記弾性チューブとの間に配置されたエアバッグをさらに備えたことを特徴とする請求項1から10のいずれか一項に記載のマイクロポンプ。

【請求項12】

内部に流体が流通される複数の弾性チューブと、

前記複数の弾性チューブを支持するチューブサポートと、

螺旋状の突起部が形成された複数の回転体と、

前記複数の回転体の少なくとも1つを回転させる回転駆動機構と、

を備え、

前記複数の回転体の突起部により、前記チューブサポートに支持される弾性チューブを該弾性チューブの長手方向に沿った複数の押圧点で押圧し、

前記複数の回転体の少なくとも1つを前記回転駆動機構により回転させることで、前記弾性チューブの複数の押圧点を前記弾性チューブの長手方向に沿って移動させることを特徴とするマイクロポンプ。

【請求項13】

前記複数の弾性チューブは、前記複数の回転体の回転軸と平行に配置されたことを特徴とする請求項12に記載のマイクロポンプ。

【請求項14】

前記複数の回転体は、前記螺旋状の突起部により互いに係合し、

前記回転駆動機構は、前記複数の回転体の少なくとも1つを回転させて前記螺旋状の突起部の係合により他の回転体を回転させるように構成されていることを特徴とする請求項12または13に記載のマイクロポンプ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【公開番号】特開2007−138786(P2007−138786A)

【公開日】平成19年6月7日(2007.6.7)

【国際特許分類】

【出願番号】特願2005−332183(P2005−332183)

【出願日】平成17年11月16日(2005.11.16)

【出願人】(000000239)株式会社荏原製作所 (1,477)

【Fターム(参考)】

【公開日】平成19年6月7日(2007.6.7)

【国際特許分類】

【出願日】平成17年11月16日(2005.11.16)

【出願人】(000000239)株式会社荏原製作所 (1,477)

【Fターム(参考)】

[ Back to top ]