マグネシウム合金材、およびマグネシウム合金の表面処理方法

【課題】耐食性、密着性に優れたマグネシウム合金材及びマグネシウム合金の表面処理方法を提供する。

【解決手段】マグネシウム合金11に液体による表面処理を施し、次いで、温度が145℃以上160℃以下、容器内圧力が0.35MPa以上0.5MPa以下の容器10内で、孔径が10nm以上100nm以下のメンブレンフィルターを通過した、液滴状および/または気体状の水13と接触させることによって得られるマグネシウム合金材。また、マグネシウム合金に液体による表面処理を行う工程と、前記表面処理を行ったマグネシウム合金を、温度が145℃以上160℃以下、容器内圧力が0.35MPa以上0.5MPa以下の容器内で、孔径が10nm以上100nm以下のメンブレンフィルターを通過した、液滴状および/または気体状の水と接触させる工程を含むマグネシウム合金の表面処理方法。

【解決手段】マグネシウム合金11に液体による表面処理を施し、次いで、温度が145℃以上160℃以下、容器内圧力が0.35MPa以上0.5MPa以下の容器10内で、孔径が10nm以上100nm以下のメンブレンフィルターを通過した、液滴状および/または気体状の水13と接触させることによって得られるマグネシウム合金材。また、マグネシウム合金に液体による表面処理を行う工程と、前記表面処理を行ったマグネシウム合金を、温度が145℃以上160℃以下、容器内圧力が0.35MPa以上0.5MPa以下の容器内で、孔径が10nm以上100nm以下のメンブレンフィルターを通過した、液滴状および/または気体状の水と接触させる工程を含むマグネシウム合金の表面処理方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、マグネシウム合金材、およびマグネシウム合金の表面処理方法に関する。

【背景技術】

【0002】

マグネシウム合金は軽量で、樹脂材料に比べて高剛性であり、リサイクル可能である等の利点を有することから、近年、携帯電話やカメラ、ノートパソコンの筐体などに利用されている。しかしながら卑金属に属するマグネシウムは、非常に活性な金属である。そのため、マグネシウムを主成分として含むマグネシウム合金には、表面が酸化等されて腐食し易いという欠点がある。そこで、マグネシウム合金の耐食性を向上させる方法が検討されてきた。

【0003】

マグネシウム合金の耐食性を向上させる方法としては、マグネシウム合金の表面に直接塗料(例えばアクリル系等の有機樹脂塗料)を塗布する方法がある。しかし、直接マグネシウム合金に塗料を塗布しても、マグネシウム合金の表面は酸化されているため、マグネシウム合金と塗料層との密着性が悪くなり、塗料層の剥離が起き易くなるという問題があった。

【0004】

このため、マグネシウム合金材の表面に塗料を塗布する前に、マグネシウム合金に対して表面処理を施すことで、マグネシウム合金材と塗料層との密着性を向上させる方法が検討されている。

【0005】

マグネシウム合金の表面処理方法として、例えば、特許文献1には、マグネシウムもしくはマグネシウム合金からなるマグネシウム基材を、加湿雰囲気中で加熱処理して、表面に酸化マグネシウムの皮膜を形成する方法が示されている。

【0006】

また、特許文献2には、マグネシウムまたはマグネシウム合金製品の表面に、リン酸水素二アンモニウムを含む処理液を接触させる表面処理方法が示されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2006−28539号公報

【特許文献2】特開平11−29874号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、上記特許文献1においては、蒸気を用いて表面処理を行うものであるが、マグネシウム合金を蒸気と接触させているだけであり、皮膜特性を一定に保持することが困難であった。

【0009】

また、特許文献2においては、リン酸水素二アンモニウムを含む処理液により表面処理を行っているが、リン酸塩の溶液を用いた化成処理皮膜は耐食性が低く、十分なものではなかった。また、リン酸塩等の水溶液中で加熱・加圧処理するため、取り扱いが困難であるという問題点もあった。

【0010】

本発明は、上記従来の問題点に鑑みなされたものであって、耐食性、密着性に優れ、特に塗装等の追加処理を行わなくても各種用途に使用することが可能な高い耐食性を有するマグネシウム合金材を提供することにある。

【課題を解決するための手段】

【0011】

本発明は、マグネシウム合金に液体による表面処理を施し、前記表面処理を施したマグネシウム合金を温度が145℃以上160℃以下、容器内圧力が0.35MPa以上0.5MPa以下の容器内で、孔径が10nm以上100nm以下のメンブレンフィルターを通過した、液滴状および/または気体状の水と接触させることによって得られることを特徴とするマグネシウム合金材を提供する。

【発明の効果】

【0012】

本発明によれば、耐食性、密着性に優れ、塗装等の耐食性を向上させるための追加処理をせずに各種用途で使用することが可能なマグネシウム合金材を提供することができる。

【図面の簡単な説明】

【0013】

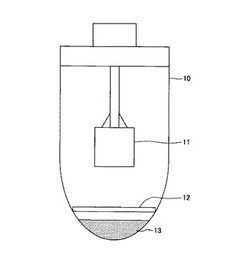

【図1】本発明の第1の実施形態に係る反応容器の説明図。

【図2】本発明の実施例1における耐食性試験前後のマグネシウム合金材の外観写真。

【図3】本発明の実施例1における耐食性試験前後のマグネシウム合金材のSEM写真。

【図4】本発明の実施例1における原料及び得られたマグネシウム合金材のX線回折図。

【図5】本発明の実施例1における得られたマグネシウム合金材のXPSスペクトル。

【図6】比較例1における耐食性試験前後の試料の外観写真。

【図7】比較例2における耐食性試験前後の試料の外観写真。

【発明を実施するための形態】

【0014】

以下、本発明を実施するための形態について図面を参照して説明するが、本発明は、下記の実施形態に制限されることはなく、本発明の範囲を逸脱することなく、下記の実施形態に種々の変形および置換を加えることができる。

[第1の実施態様]

本発明の第1の実施形態に係るマグネシウム合金材について以下に説明する。

【0015】

本発明のマグネシウム合金材は、マグネシウム合金に液体による表面処理を施し、次いでこれを、温度が145℃以上160℃以下、容器内圧力が0.35MPa以上0.5MPa以下の容器内で水と接触させたものである。そして、水としては、孔径が10nm以上100nm以下のメンブレンフィルターを通過した、液滴状および/または気体状の水を用いている。

【0016】

ここで、マグネシウム合金とは表面処理の対象となる材料で、液体による表面処理を行う前のものをいう。また、マグネシウム合金材とは、溶液による表面処理後に上記した所定の条件下で液滴状および/または気体状の水と接触させたものをいう。

【0017】

そして、本発明のマグネシウム合金の組成は特に限定されるものではなく、各種マグネシウム合金を使用することができる。例えば、主成分であるマグネシウム以外に、アルミニウムや、添加元素として、亜鉛、カルシウムなどを含むものが挙げられる。また、その形状についても限定されるものではなく、板状、パイプ形状のものなど各種形状に成形されたものについても使用することができる。

【0018】

本発明のマグネシウム合金材はまず、マグネシウム合金に液体による表面処理を行っている。

【0019】

ここでいう、液体による表面処理の方法については特に限定されるものではなく、表面処理の際に、液体(反応溶液)を用いてマグネシウム合金の表面を表面処理するものであれば、各種表面処理方法が採用できる。特に、表面処理方法としては、例えば、マグネシウム合金の表面に、表面処理に用いた液体(反応溶液)の成分を含有する皮膜を形成する方法が好ましく用いられ、マグネシウム合金の表面に耐食性を有する皮膜を形成する方法がより好ましく用いられる。なお、ここでいう表面処理に用いた液体の成分とは、表面処理に用いた液体に含まれる化合物を構成する原子、分子またはイオンを意味している。

【0020】

具体的な表面処理法としては、化成処理、酸処理、アルカリ処理、めっき処理を挙げることができ、係る表面処理方法の中から選択される少なくとも一種の処理を行うことが好ましい。なお、1種類の方法に限定されるものではなく、2種類以上の表面処理方法をあわせて行うこともできる。

【0021】

また、前記表面処理を行う際の温度、反応時間等の反応条件については限定されるものではなく、用いる液体(反応溶液)の種類や、反応等によって選択することができる。ただし、表面処理により形成した皮膜が薄すぎると十分な耐食性能を示さない場合があり、また、皮膜が厚過ぎると応力等により皮膜部分が剥離する場合がある。このため、表面処理に用いる溶液の温度を室温以上90℃以下とし、該溶液とマグネシウム合金を1分以上5分以下接触させることにより表面処理を行うことが好ましい。

【0022】

そして、本発明のマグネシウム合金材は、上記表面処理を行ったマグネシウム合金について、さらに所定の条件下、液滴状および/または気体状の水と接触させたものである。

【0023】

表面処理を施したマグネシウム合金は、その表面に皮膜が形成されている。しかし、マグネシウム合金の表面の一部分、例えば、皮膜にクラックが生じている部分や、細孔部分等には、皮膜が形成されていない場合がある。このため、さらに水と所定の条件下で接触させることにより、これらの皮膜が形成されていない部分も含む表面全体に緻密且つ高密着性の皮膜が形成される。

【0024】

ここで、前記マグネシウム合金と水との接触は、温度が145℃以上160℃以下、圧力が0.35MPa以上0.5MPa以下の容器内で行う。特に、温度が150℃以上155℃以下、圧力が0.40MPa以上0.45MPa以下の容器内で行うことがより好ましい。これは、係る温度、圧力範囲を選択することによって、前記皮膜部分に形成される化合物相の結晶成長を制御しながら、水とマグネシウム合金との反応を進行させ、耐食性を有する皮膜を効率的に形成することができるためである。

【0025】

なお、接触時間については特に限定されるものではなく、要求される皮膜の厚さ、耐食性能等に応じて選択することができる。例えば、容器内の圧力、温度が上記反応条件を満たすようになってから、1時間以上24時間以内の時間で行うことが好ましく、2時間以上8時間以内の時間で反応を行うことがより好ましい。

【0026】

また、容器内は、置換等行うことなく大気雰囲気下(空気雰囲気下)で反応を行うことができる。

【0027】

そして、係る反応で用いる水としては特に限定されることなく、純水、イオン交換水、蒸留水等の不純物含有量の少ない水の他に、水道水、工業用水等の水であっても使用することができる。また、マグネシウム合金の特性を阻害しない限り、水以外の物質を含むものであっても良い。

【0028】

また、水は、孔径が10nm以上100nm以下のメンブレンフィルターを通過した液滴状(霧状)および/または気体状のものを前記マグネシウム合金と接触させる。フィルターを介することによりサイズを制御した微小、微細な水を選択的に反応に利用することができる。このため、小さな水分子がマグネシウム合金上に形成された皮膜の中まで浸透して、結晶膜の膜厚をコントロールすることができる。また、マグネシウム合金と水との反応効率が向上し、マグネシウム合金材の表面に強固な皮膜を形成することが可能となる。

【0029】

なお、メンブレンフィルターとしては、上記した孔径の条件を充足するものであれば特に限定されるものではなく、例えば、多孔質のフィルム状フィルター、繊維の絡み合いで形成される濾紙等を用いることができる。

【0030】

前記マグネシウム合金と水との接触方法としては、例えば、図1のような反応容器(密閉容器)を用いて行うことができる。図1中で、容器10の中には、液体によって表面処理を行ったマグネシウム合金11が設置されており、その下部、すなわち、容器の底部には、フィルター12を介して水13が配置されている。容器内部の圧力を制御しつつ、容器全体を所定の温度に加熱することにより、水13も加熱され、フィルター12を通過した、所定のサイズを有する液滴状および/または気体状の水のみがマグネシウム合金11へと供給され、反応することとなる。この場合、容器内で水を繰り返し利用することができるため、コストを低減することができる。なお、図1の反応装置に限定されるものではなく、例えば反応容器外で水を同じ温度、圧力条件とし、これを供給しながら行う方法や、マグネシウム合金を容器内に複数個設置する方法など各種形態を採用することができる。

【0031】

以上に説明してきた本発明のマグネシウム合金材は、その表面に緻密且つ高密着性の酸化マグネシウム、水酸化マグネシウム、および、表面処理に用いた液体(反応溶液)の成分を含有する化合物、から構成される皮膜を有している。

【0032】

なお、表面処理で用いた液体の成分を含有する化合物とは、表面処理で用いた液体中に含まれる化合物を構成する原子、分子またはイオンを含有する化合物を意味している。これは例えば、表面処理の際に生成した単体、化合物や、表面処理の際に生成した化合物がさらに水と接触して生成した単体、化合物等が含まれる。具体的には、表面処理を行う際に用いた液体とマグネシウム合金とが反応することによってマグネシウム合金の表面に生成した単体、化合物や、マグネシウム合金の表面に前記液体から析出した単体、化合物及びこれらを水と接触させた際に生成したものが挙げられる。

【0033】

そして、マグネシウム合金材の表面に形成された皮膜は結晶相とアモルファス相で構成されているため、その複合相からなる皮膜は優れた緻密性を示し、塩水等の腐食性溶液に対して高い耐食性能を示す。また、皮膜を構成する水酸化マグネシウムは基材であるマグネシウム合金を原料として直接結晶成長するため、水酸化マグネシウムを含む皮膜とマグネシウム合金の密着性は非常に強固になる。このため、本発明のマグネシウム合金材は耐食性、密着性等で優れた性能を示す。

【0034】

本発明のマグネシウム合金材は上記のように、その表面に緻密で強固な皮膜を有するため、組成によらず耐食性能等優れた特性を示す。このため、その組成等については特に限定されるものではない。

【0035】

ただし、マグネシウム合金材中、水酸化マグネシウムを10重量%以上65重量%以下含有する場合、特に耐食性能が高くなることから水酸化マグネシウムの含有率が係る範囲にあることが好ましい。

【0036】

また、マグネシウム合金材中、酸化マグネシウムを1重量%以上20重量%以下含有する場合、特に耐食性能がより高くなることから、酸化マグネシウムの含有率が係る範囲にあることが好ましい。

【0037】

そして、マグネシウム合金材中、表面処理で用いた液体の成分を含有する化合物の含有率が1重量%以上35重量%以下であることが好ましい。これは、前記化合物の含有率が前記範囲を有する場合、特に耐食性能がより高くなるためである。

【0038】

なお、上記した水酸化マグネシウム、酸化マグネシウム等の各成分の含有率は、いずれか1つ化合物についてその含有率の範囲を充足するのみでも耐食性能がより高くなり好ましいが、同時にいずれか2つ以上満たす場合、特に耐食性能が高くなるためより好ましい。

【0039】

また、本発明のマグネシウム合金材は、水酸化マグネシウムを含有する皮膜の膜厚が1μm以上200μm以下であることが好ましい。水酸化マグネシウムを含有する皮膜は耐食性を有しており、その膜厚によらず存在していることにより、本発明の目的を達成することはできる。しかしながら、皮膜の膜厚が上記した厚さよりも薄い場合、その表面に傷がついた場合などにそこから侵食する可能性がある。また、皮膜の膜厚が厚すぎる場合、熱衝撃や応力によりこれらの皮膜が剥離する可能性もある。従って、上記範囲を充足することがより好ましい。

【0040】

そして、表面処理で用いた液体の成分を含有する化合物を含む皮膜の膜厚が0.5μm以上20μm以下であることが好ましい。この皮膜も耐食性能に寄与する膜であるため、皮膜を有することにより、その膜厚によらず本発明の目的は達成できる。しかし、皮膜表面に傷ができた場合にそこから侵食する可能性や、熱応力等による剥離、クラックの発生を避けるために係る範囲を充足することがより好ましい。

【0041】

以上、説明してきたように、本発明のマグネシウム合金材は、耐食性、密着性等に優れており、塗装等の耐食性を高めるための追加処理をせずに各種用途で使用することが可能である。具体的な用途としては、例えば、航空機のホイール、エンジンのギアボックスハウジング等、自動車のホイール、オイルパン、自動変速機ミッションケース、ステアリングホイール芯金等、自転車のリム、フレーム等、鉄道車両用部材などが挙げられる。

[第2の実施形態]

本発明の第2の実施形態に係る、以下の、(a)、(b)工程を含むことを特徴とするマグネシウム合金の表面処理方法について説明する。

(a)マグネシウム合金に液体による表面処理を行う工程、

(b)前記表面処理を行ったマグネシウム合金を、温度が145℃以上160℃以下、容器内圧力が0.35MPa以上0.5MPa以下の容器内で、孔径が10nm以上100nm以下のメンブレンフィルターを通過した、液滴状および/または気体状の水と接触させる工程。

【0042】

本実施形態においても、第1の実施形態の場合と同様に、マグネシウム合金としては、その組成は特に限定されるものではなく、各種マグネシウム合金を使用することができる。

【0043】

そして、(a)工程のマグネシウム合金に対して行う液体による表面処理の具体的な方法としては、第1の実施形態の場合と同様に、特に限定されるものではなく、各種液体による表面処理方法であればあらゆる方法が採用できる。特に、表面処理方法としては、例えば、マグネシウム合金の表面に、表面処理に用いた液体(反応溶液)の成分を含有する皮膜を形成する方法が好ましく用いられ、マグネシウム合金の表面に耐食性を有する皮膜を形成する方法がより好ましく用いられる。なお、ここでいう表面処理に用いた液体の成分とは、表面処理に用いた液体に含まれる化合物を構成する原子、分子またはイオンを意味している。

【0044】

具体的な表面処理の方法としては、例えば化成処理、酸処理、アルカリ処理、めっき処理を挙げることができ、係る表面処理法の中から選択される少なくとも一種の表面処理法を行うことが好ましい。なお、1種類の方法に限定されるものではなく、2種類以上の表面処理法をあわせて行うこともできる。

【0045】

さらに、具体的な反応条件等については、第1の実施形態で示した、マグネシウム合金に液体によって表面処理を行う際と同様に行うことができる。

【0046】

また、(b)工程において、(a)工程で表面処理を行ったマグネシウム合金を水と接触させる時間についても、第1の実施形態の場合と同様に、特に限定されるものではなく、要求される皮膜の厚さ、耐食性能等に応じて選択することができる。例えば、容器内が上記反応条件を満たすようになってから1時間以上24時間以内の時間で行うことが好ましく、2時間以上8時間以内の時間で反応を行うことがより好ましい。

【0047】

なお、(b)工程についても、その他の具体的な反応条件等については、第1の実施形態で示した、表面処理を行ったマグネシウム合金について、液滴状および/または気体状の水と接触させる際と同様の条件、手順により実施することができる。

【0048】

本実施形態で示したマグネシウム合金の表面処理方法によれば、その表面に、緻密且つ高密着性の酸化マグネシウム、水酸化マグネシウム、及び、(a)工程で用いた液体の成分を含有する化合物から構成される皮膜を形成することができる。そして、これらの相は結晶相とアモルファス相で構成されているため、その複合相からなる皮膜は優れた緻密性を示し、塩水等の腐食性溶液に対して優れた耐食性を示す。さらに、水酸化マグネシウムはマグネシウム合金を原料として直接結晶成長するため、水酸化マグネシウムを含む皮膜の密着性は非常に強固となる。また、(b)工程において、サイズを制御した水を利用するため、極めて活性な水分子のみを選択的に反応に利用することができ、マグネシウム合金と水との反応効率が向上する。このため、マグネシウム合金の表面を耐食性、密着性等に優れた被覆膜によって強固に被覆することができる。

【0049】

また、本実施形態のマグネシウム合金の表面処理方法は、原料(基材)であるマグネシウム合金と、(a)工程では液体を、(b)工程では液滴状(霧状)または気体状の水と接触させるものであることから、マグネシウム合金の形状が複雑な場合であっても表面処理が可能となる。このため、従来陽極酸化法などでは困難であったパイプ状基材の内側側面などについても表面処理を行うことが可能である。

【0050】

以上説明してきたように、本実施形態で示した表面処理方法により処理されたことを特徴とするマグネシウム合金材はその表面に耐食性、密着性等に優れた皮膜が形成されている。このため、本発明の表面処理方法により処理されたマグネシウム合金材は、塗装等の耐久性を高めるための追加処理をせずに、各種用途で使用することができる。例えば、航空機のホイール、エンジンのギアボックスハウジング等、自動車のホイール、オイルパン、自動変速機ミッションケース、ステアリングホイール芯金等、自転車のリム、フレーム等、鉄道車両用部材に利用することが可能である。

【実施例】

【0051】

以下に具体的な実施例を挙げて説明するが、本発明はこれらの実施例に限定されるものではない

実施例、比較例では、生成物について膜厚、密着性および耐食性の評価を行っており、まず、その評価方法について以下に説明する。

【0052】

膜厚は、光学顕微鏡(株式会社Nikon社製、商品名:EPIPHOTO200)を用いて測定した。

【0053】

密着性は、密着性試験キット(Elcometer社製、商品名:Elcometer 107 Cross Hatch Cutter)を用いて行った。具体的には、皮膜形成後のマグネシウム合金材に碁盤状にカットを入れ、その表面に加重40Nのテープを貼付させ一定時間保持後にテープを剥離させ、その皮膜の剥離状態を目視により評価した。剥離が全くない状態を「◎」とし、剥離がある状態を「×」として評価している。

【0054】

耐食性は、密閉容器内に5重量%の塩水溶液(関東化学株式会社製)を入れ、その中に上記試料を35℃、72時間保持し、その後の腐食の状態を目視観察した。目視観察により、腐食が全くない状態を「◎」とし、腐食がある状態を「×」とした。

【0055】

[実施例1]

原料であるマグネシウム合金としては、Alを2.98wt.%含有し、添加成分として、Znを0.88wt.%、Mnを0.38wt.%含有するマグネシウム合金(ケーエステクノス株式会社製)を用いた。また、マグネシウム合金の大きさとしては、押し出し材を、縦20mm、横20mm、厚さ1.5mmの大きさにカットしたものを使用している。

【0056】

20wt%リン酸水素二アンモニウム溶液の入ったビーカー内に、上記マグネシウム合金を浸漬させ、室温で3分間保持した。

【0057】

その後、図1に示す容器内において、リン酸水素二アンモニウム溶液で表面処理した前記マグネシウム合金をステンレス製の網によって吊した。係る容器内の底部には水が入っており、前記マグネシウム合金と水との間には、孔径50nmのメンブレンフィルターを設置してある。

【0058】

ここで、係る容器を150℃に加熱し、容器内圧力を0.40MPaに制御しながら3時間、マグネシウム合金と水とを接触、反応させた。

【0059】

所定時間経過度、密閉容器を冷却し、マグネシウム合金材を取り出して評価を行った。結果を表1に示す。

【0060】

【表1】

また、耐食性試験で塩水浸漬前の試料の外観を図2(a)に示し、塩水浸漬後の試料の外観を図2(b)に示す。図2(a)、(b)によれば、塩水浸漬前後の試料の外観には全く変化はないことが分かる。これは、酸化マグネシウム、水酸化マグネシウム、リン酸マグネシウム系化合物の非常に小さい粒子によりマグネシウム合金材の表面が強固に皮膜され、緻密な膜が形成されているため、侵食が進まなかったためだと考えられる。

【0061】

さらに、塩水浸漬前の試料のSEM観察結果を図3(a)に示し、塩水浸漬後の試料のSEM観察結果を図3(b)に示す。図3(a)、(b)によれば、塩水浸漬前後で試料のSEM観察結果には全く変化はない。そして、マグネシウム合金材の表面には緻密な皮膜が形成されているのがわかる。

【0062】

また、X線回折図を図4に示す。図4中、最上段に(a)で示されているのが、本実施例で得られたマグネシウム合金材、すなわち、皮膜形成後の試料を示している。また、上から2段目の(b)で示されているものは、原料であるマグネシウム合金のXRDプロファイルを示している。また、参照のため、下の2段にはそれぞれ、JCPDSのNH4Mg(PO4)・H2OとMg(OH)2の回折パターンをそれぞれ示した。

【0063】

図4中、生成物である(a)の回折線においては、Mg(OH)2と一致したピークを黒丸で、NH4Mg(PO4)・H2Oと一致したピークを四角で示している。これによれば、(a)で示される、本実施例のマグネシウム合金材のX線回折図では、2θ=18、33、38、51、58、62、および72°の位置に回折線が観察された。これらは、それぞれ、Mg(OH)2の001、100、101、102、110、111および201回折線に相当する(JCPDS No.44−1482)。また、2θ= 23、31および33°の位置にも回折線が観察されている。これは、Mg2PO4OH・3H2Oの120、122および033回折線に相当する(JCPDS No.45−1380)。さらに、2θ=10、18.5および 31°の位置にも回折線が観察されている。これは、NH4Mg(PO4)・H2Oの010、110および121回折線に相当する(JCPDS No.36−1491)。この結果から、この皮膜は水酸化マグネシウムとリン酸マグネシウム系の化合物から構成されていることがわかる。

【0064】

特に、図4において、Mg(OH)2の101回折線の強度が非常に強くなっている。なお、回折線半値幅からシェラーの式を用いて、Mg(OH)2の(101)面に垂直な方向の結晶子サイズを算出したところ、結晶子サイズは、約12.2nmと見積もられる。つまり、Mg(OH)2は、極めて微細な、ナノスケールオーダの結晶として形成されていることがわかった。

【0065】

この結果から、水酸化マグネシウムの非常に小さい粒子によりマグネシウム合金材の表面が強固に皮膜され、さらに、リン酸マグネシウム系化合物が緻密に形成されたため、高い耐食性を実現したことがわかる。

【0066】

次に、本実施例で得られたマグネシウム合金材、すなわち、皮膜形成後の試料についてX線光電子分光(XPS)測定を行った結果を図5に示す。図5中、(a)は、マグネシウムの2p軌道についての、(b)は酸素の1s軌道の、(c)はリンの2p軌道のピークをそれぞれ示しているものである。そして、各図中、点線で示しているのは、各点線ごとに示した化合物についてのピーク位置を示している。例えば、(a)の図中MgOとあるのは、MgOにおけるマグネシウムの2p軌道についてのピーク位置を示している。XPSの結果から、皮膜内に形成されている相は、酸化マグネシウム、水酸化マグネシウム、リン酸マグネシウム系化合物の形態であることが確認された。

【0067】

以上のように本実施例によれば、その表面に、酸化マグネシウム、水酸化マグネシウム、マグネシウム合金の表面処理に用いたリン酸水素二アンモニウム溶液の成分(リン酸イオン)を含有するリン酸マグネシウム系化合物を含む皮膜が形成されていることが確認できた。さらには、係る皮膜を有するマグネシウム合金材が、高い耐食性、密着性を有するものであることも確認できた。

[比較例1]

実施例1と同様の20wt%リン酸水素二アンモニウム溶液の入ったビーカーにおいて、マグネシウム合金を浸漬させ、室温および50℃で3分間保持した。処理後の膜厚、密着性、耐食性を後述する比較例2の結果とともに表2に示す。

【0068】

耐食性試験のための塩水浸漬試験前の試料の外観を図6(a)に示し、塩水浸漬試験後の試料の外観を図6(b)に示す。塩水浸漬試験により、皮膜表面に腐食生成物が形成されている様子が明らかである。これらの結果から、リン酸水素二アンモニウム溶液による処理のみでは、皮膜が緻密に形成されなかったことがわかる。

[比較例2]

実施例1と同様の20wt%リン酸水素二アンモニウム溶液の入ったビーカーにおいて、マグネシウム合金を浸漬させ、室温および50℃で3分間保持し、その後、溶液処理したマグネシウム合金をステンレス製の網に吊し、下部に水を入れてメンブレンフィルターを使用せずに、容器内の圧力を0.4MPaに制御しつつ、150℃で3時間蒸気養生処理した。処理後の膜厚、密着性、耐食性を表2に示す。

【0069】

耐食性試験のための塩水浸漬試験前の試料の外観を図7(a)に示し、塩水浸漬試験後の試料の外観を図7(b)に示す。塩水浸漬試験により、皮膜表面に腐食生成物が形成されている様子が明らかである。これはマグネシウム合金と水とを接触、反応させる際に、用いた水が所定のフィルターを介していない、すなわち、所定のサイズに制御されていないものを用いたため、皮膜が緻密に形成されなかったためといえる。

【0070】

なお、耐食試験終了後、マグネシウム合金材は浸食され、基材の形状が崩れていた。

【0071】

【表2】

【符号の説明】

【0072】

10 容器

11 マグネシウム合金

12 メンブレンフィルター

13 水

【技術分野】

【0001】

本発明は、マグネシウム合金材、およびマグネシウム合金の表面処理方法に関する。

【背景技術】

【0002】

マグネシウム合金は軽量で、樹脂材料に比べて高剛性であり、リサイクル可能である等の利点を有することから、近年、携帯電話やカメラ、ノートパソコンの筐体などに利用されている。しかしながら卑金属に属するマグネシウムは、非常に活性な金属である。そのため、マグネシウムを主成分として含むマグネシウム合金には、表面が酸化等されて腐食し易いという欠点がある。そこで、マグネシウム合金の耐食性を向上させる方法が検討されてきた。

【0003】

マグネシウム合金の耐食性を向上させる方法としては、マグネシウム合金の表面に直接塗料(例えばアクリル系等の有機樹脂塗料)を塗布する方法がある。しかし、直接マグネシウム合金に塗料を塗布しても、マグネシウム合金の表面は酸化されているため、マグネシウム合金と塗料層との密着性が悪くなり、塗料層の剥離が起き易くなるという問題があった。

【0004】

このため、マグネシウム合金材の表面に塗料を塗布する前に、マグネシウム合金に対して表面処理を施すことで、マグネシウム合金材と塗料層との密着性を向上させる方法が検討されている。

【0005】

マグネシウム合金の表面処理方法として、例えば、特許文献1には、マグネシウムもしくはマグネシウム合金からなるマグネシウム基材を、加湿雰囲気中で加熱処理して、表面に酸化マグネシウムの皮膜を形成する方法が示されている。

【0006】

また、特許文献2には、マグネシウムまたはマグネシウム合金製品の表面に、リン酸水素二アンモニウムを含む処理液を接触させる表面処理方法が示されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2006−28539号公報

【特許文献2】特開平11−29874号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、上記特許文献1においては、蒸気を用いて表面処理を行うものであるが、マグネシウム合金を蒸気と接触させているだけであり、皮膜特性を一定に保持することが困難であった。

【0009】

また、特許文献2においては、リン酸水素二アンモニウムを含む処理液により表面処理を行っているが、リン酸塩の溶液を用いた化成処理皮膜は耐食性が低く、十分なものではなかった。また、リン酸塩等の水溶液中で加熱・加圧処理するため、取り扱いが困難であるという問題点もあった。

【0010】

本発明は、上記従来の問題点に鑑みなされたものであって、耐食性、密着性に優れ、特に塗装等の追加処理を行わなくても各種用途に使用することが可能な高い耐食性を有するマグネシウム合金材を提供することにある。

【課題を解決するための手段】

【0011】

本発明は、マグネシウム合金に液体による表面処理を施し、前記表面処理を施したマグネシウム合金を温度が145℃以上160℃以下、容器内圧力が0.35MPa以上0.5MPa以下の容器内で、孔径が10nm以上100nm以下のメンブレンフィルターを通過した、液滴状および/または気体状の水と接触させることによって得られることを特徴とするマグネシウム合金材を提供する。

【発明の効果】

【0012】

本発明によれば、耐食性、密着性に優れ、塗装等の耐食性を向上させるための追加処理をせずに各種用途で使用することが可能なマグネシウム合金材を提供することができる。

【図面の簡単な説明】

【0013】

【図1】本発明の第1の実施形態に係る反応容器の説明図。

【図2】本発明の実施例1における耐食性試験前後のマグネシウム合金材の外観写真。

【図3】本発明の実施例1における耐食性試験前後のマグネシウム合金材のSEM写真。

【図4】本発明の実施例1における原料及び得られたマグネシウム合金材のX線回折図。

【図5】本発明の実施例1における得られたマグネシウム合金材のXPSスペクトル。

【図6】比較例1における耐食性試験前後の試料の外観写真。

【図7】比較例2における耐食性試験前後の試料の外観写真。

【発明を実施するための形態】

【0014】

以下、本発明を実施するための形態について図面を参照して説明するが、本発明は、下記の実施形態に制限されることはなく、本発明の範囲を逸脱することなく、下記の実施形態に種々の変形および置換を加えることができる。

[第1の実施態様]

本発明の第1の実施形態に係るマグネシウム合金材について以下に説明する。

【0015】

本発明のマグネシウム合金材は、マグネシウム合金に液体による表面処理を施し、次いでこれを、温度が145℃以上160℃以下、容器内圧力が0.35MPa以上0.5MPa以下の容器内で水と接触させたものである。そして、水としては、孔径が10nm以上100nm以下のメンブレンフィルターを通過した、液滴状および/または気体状の水を用いている。

【0016】

ここで、マグネシウム合金とは表面処理の対象となる材料で、液体による表面処理を行う前のものをいう。また、マグネシウム合金材とは、溶液による表面処理後に上記した所定の条件下で液滴状および/または気体状の水と接触させたものをいう。

【0017】

そして、本発明のマグネシウム合金の組成は特に限定されるものではなく、各種マグネシウム合金を使用することができる。例えば、主成分であるマグネシウム以外に、アルミニウムや、添加元素として、亜鉛、カルシウムなどを含むものが挙げられる。また、その形状についても限定されるものではなく、板状、パイプ形状のものなど各種形状に成形されたものについても使用することができる。

【0018】

本発明のマグネシウム合金材はまず、マグネシウム合金に液体による表面処理を行っている。

【0019】

ここでいう、液体による表面処理の方法については特に限定されるものではなく、表面処理の際に、液体(反応溶液)を用いてマグネシウム合金の表面を表面処理するものであれば、各種表面処理方法が採用できる。特に、表面処理方法としては、例えば、マグネシウム合金の表面に、表面処理に用いた液体(反応溶液)の成分を含有する皮膜を形成する方法が好ましく用いられ、マグネシウム合金の表面に耐食性を有する皮膜を形成する方法がより好ましく用いられる。なお、ここでいう表面処理に用いた液体の成分とは、表面処理に用いた液体に含まれる化合物を構成する原子、分子またはイオンを意味している。

【0020】

具体的な表面処理法としては、化成処理、酸処理、アルカリ処理、めっき処理を挙げることができ、係る表面処理方法の中から選択される少なくとも一種の処理を行うことが好ましい。なお、1種類の方法に限定されるものではなく、2種類以上の表面処理方法をあわせて行うこともできる。

【0021】

また、前記表面処理を行う際の温度、反応時間等の反応条件については限定されるものではなく、用いる液体(反応溶液)の種類や、反応等によって選択することができる。ただし、表面処理により形成した皮膜が薄すぎると十分な耐食性能を示さない場合があり、また、皮膜が厚過ぎると応力等により皮膜部分が剥離する場合がある。このため、表面処理に用いる溶液の温度を室温以上90℃以下とし、該溶液とマグネシウム合金を1分以上5分以下接触させることにより表面処理を行うことが好ましい。

【0022】

そして、本発明のマグネシウム合金材は、上記表面処理を行ったマグネシウム合金について、さらに所定の条件下、液滴状および/または気体状の水と接触させたものである。

【0023】

表面処理を施したマグネシウム合金は、その表面に皮膜が形成されている。しかし、マグネシウム合金の表面の一部分、例えば、皮膜にクラックが生じている部分や、細孔部分等には、皮膜が形成されていない場合がある。このため、さらに水と所定の条件下で接触させることにより、これらの皮膜が形成されていない部分も含む表面全体に緻密且つ高密着性の皮膜が形成される。

【0024】

ここで、前記マグネシウム合金と水との接触は、温度が145℃以上160℃以下、圧力が0.35MPa以上0.5MPa以下の容器内で行う。特に、温度が150℃以上155℃以下、圧力が0.40MPa以上0.45MPa以下の容器内で行うことがより好ましい。これは、係る温度、圧力範囲を選択することによって、前記皮膜部分に形成される化合物相の結晶成長を制御しながら、水とマグネシウム合金との反応を進行させ、耐食性を有する皮膜を効率的に形成することができるためである。

【0025】

なお、接触時間については特に限定されるものではなく、要求される皮膜の厚さ、耐食性能等に応じて選択することができる。例えば、容器内の圧力、温度が上記反応条件を満たすようになってから、1時間以上24時間以内の時間で行うことが好ましく、2時間以上8時間以内の時間で反応を行うことがより好ましい。

【0026】

また、容器内は、置換等行うことなく大気雰囲気下(空気雰囲気下)で反応を行うことができる。

【0027】

そして、係る反応で用いる水としては特に限定されることなく、純水、イオン交換水、蒸留水等の不純物含有量の少ない水の他に、水道水、工業用水等の水であっても使用することができる。また、マグネシウム合金の特性を阻害しない限り、水以外の物質を含むものであっても良い。

【0028】

また、水は、孔径が10nm以上100nm以下のメンブレンフィルターを通過した液滴状(霧状)および/または気体状のものを前記マグネシウム合金と接触させる。フィルターを介することによりサイズを制御した微小、微細な水を選択的に反応に利用することができる。このため、小さな水分子がマグネシウム合金上に形成された皮膜の中まで浸透して、結晶膜の膜厚をコントロールすることができる。また、マグネシウム合金と水との反応効率が向上し、マグネシウム合金材の表面に強固な皮膜を形成することが可能となる。

【0029】

なお、メンブレンフィルターとしては、上記した孔径の条件を充足するものであれば特に限定されるものではなく、例えば、多孔質のフィルム状フィルター、繊維の絡み合いで形成される濾紙等を用いることができる。

【0030】

前記マグネシウム合金と水との接触方法としては、例えば、図1のような反応容器(密閉容器)を用いて行うことができる。図1中で、容器10の中には、液体によって表面処理を行ったマグネシウム合金11が設置されており、その下部、すなわち、容器の底部には、フィルター12を介して水13が配置されている。容器内部の圧力を制御しつつ、容器全体を所定の温度に加熱することにより、水13も加熱され、フィルター12を通過した、所定のサイズを有する液滴状および/または気体状の水のみがマグネシウム合金11へと供給され、反応することとなる。この場合、容器内で水を繰り返し利用することができるため、コストを低減することができる。なお、図1の反応装置に限定されるものではなく、例えば反応容器外で水を同じ温度、圧力条件とし、これを供給しながら行う方法や、マグネシウム合金を容器内に複数個設置する方法など各種形態を採用することができる。

【0031】

以上に説明してきた本発明のマグネシウム合金材は、その表面に緻密且つ高密着性の酸化マグネシウム、水酸化マグネシウム、および、表面処理に用いた液体(反応溶液)の成分を含有する化合物、から構成される皮膜を有している。

【0032】

なお、表面処理で用いた液体の成分を含有する化合物とは、表面処理で用いた液体中に含まれる化合物を構成する原子、分子またはイオンを含有する化合物を意味している。これは例えば、表面処理の際に生成した単体、化合物や、表面処理の際に生成した化合物がさらに水と接触して生成した単体、化合物等が含まれる。具体的には、表面処理を行う際に用いた液体とマグネシウム合金とが反応することによってマグネシウム合金の表面に生成した単体、化合物や、マグネシウム合金の表面に前記液体から析出した単体、化合物及びこれらを水と接触させた際に生成したものが挙げられる。

【0033】

そして、マグネシウム合金材の表面に形成された皮膜は結晶相とアモルファス相で構成されているため、その複合相からなる皮膜は優れた緻密性を示し、塩水等の腐食性溶液に対して高い耐食性能を示す。また、皮膜を構成する水酸化マグネシウムは基材であるマグネシウム合金を原料として直接結晶成長するため、水酸化マグネシウムを含む皮膜とマグネシウム合金の密着性は非常に強固になる。このため、本発明のマグネシウム合金材は耐食性、密着性等で優れた性能を示す。

【0034】

本発明のマグネシウム合金材は上記のように、その表面に緻密で強固な皮膜を有するため、組成によらず耐食性能等優れた特性を示す。このため、その組成等については特に限定されるものではない。

【0035】

ただし、マグネシウム合金材中、水酸化マグネシウムを10重量%以上65重量%以下含有する場合、特に耐食性能が高くなることから水酸化マグネシウムの含有率が係る範囲にあることが好ましい。

【0036】

また、マグネシウム合金材中、酸化マグネシウムを1重量%以上20重量%以下含有する場合、特に耐食性能がより高くなることから、酸化マグネシウムの含有率が係る範囲にあることが好ましい。

【0037】

そして、マグネシウム合金材中、表面処理で用いた液体の成分を含有する化合物の含有率が1重量%以上35重量%以下であることが好ましい。これは、前記化合物の含有率が前記範囲を有する場合、特に耐食性能がより高くなるためである。

【0038】

なお、上記した水酸化マグネシウム、酸化マグネシウム等の各成分の含有率は、いずれか1つ化合物についてその含有率の範囲を充足するのみでも耐食性能がより高くなり好ましいが、同時にいずれか2つ以上満たす場合、特に耐食性能が高くなるためより好ましい。

【0039】

また、本発明のマグネシウム合金材は、水酸化マグネシウムを含有する皮膜の膜厚が1μm以上200μm以下であることが好ましい。水酸化マグネシウムを含有する皮膜は耐食性を有しており、その膜厚によらず存在していることにより、本発明の目的を達成することはできる。しかしながら、皮膜の膜厚が上記した厚さよりも薄い場合、その表面に傷がついた場合などにそこから侵食する可能性がある。また、皮膜の膜厚が厚すぎる場合、熱衝撃や応力によりこれらの皮膜が剥離する可能性もある。従って、上記範囲を充足することがより好ましい。

【0040】

そして、表面処理で用いた液体の成分を含有する化合物を含む皮膜の膜厚が0.5μm以上20μm以下であることが好ましい。この皮膜も耐食性能に寄与する膜であるため、皮膜を有することにより、その膜厚によらず本発明の目的は達成できる。しかし、皮膜表面に傷ができた場合にそこから侵食する可能性や、熱応力等による剥離、クラックの発生を避けるために係る範囲を充足することがより好ましい。

【0041】

以上、説明してきたように、本発明のマグネシウム合金材は、耐食性、密着性等に優れており、塗装等の耐食性を高めるための追加処理をせずに各種用途で使用することが可能である。具体的な用途としては、例えば、航空機のホイール、エンジンのギアボックスハウジング等、自動車のホイール、オイルパン、自動変速機ミッションケース、ステアリングホイール芯金等、自転車のリム、フレーム等、鉄道車両用部材などが挙げられる。

[第2の実施形態]

本発明の第2の実施形態に係る、以下の、(a)、(b)工程を含むことを特徴とするマグネシウム合金の表面処理方法について説明する。

(a)マグネシウム合金に液体による表面処理を行う工程、

(b)前記表面処理を行ったマグネシウム合金を、温度が145℃以上160℃以下、容器内圧力が0.35MPa以上0.5MPa以下の容器内で、孔径が10nm以上100nm以下のメンブレンフィルターを通過した、液滴状および/または気体状の水と接触させる工程。

【0042】

本実施形態においても、第1の実施形態の場合と同様に、マグネシウム合金としては、その組成は特に限定されるものではなく、各種マグネシウム合金を使用することができる。

【0043】

そして、(a)工程のマグネシウム合金に対して行う液体による表面処理の具体的な方法としては、第1の実施形態の場合と同様に、特に限定されるものではなく、各種液体による表面処理方法であればあらゆる方法が採用できる。特に、表面処理方法としては、例えば、マグネシウム合金の表面に、表面処理に用いた液体(反応溶液)の成分を含有する皮膜を形成する方法が好ましく用いられ、マグネシウム合金の表面に耐食性を有する皮膜を形成する方法がより好ましく用いられる。なお、ここでいう表面処理に用いた液体の成分とは、表面処理に用いた液体に含まれる化合物を構成する原子、分子またはイオンを意味している。

【0044】

具体的な表面処理の方法としては、例えば化成処理、酸処理、アルカリ処理、めっき処理を挙げることができ、係る表面処理法の中から選択される少なくとも一種の表面処理法を行うことが好ましい。なお、1種類の方法に限定されるものではなく、2種類以上の表面処理法をあわせて行うこともできる。

【0045】

さらに、具体的な反応条件等については、第1の実施形態で示した、マグネシウム合金に液体によって表面処理を行う際と同様に行うことができる。

【0046】

また、(b)工程において、(a)工程で表面処理を行ったマグネシウム合金を水と接触させる時間についても、第1の実施形態の場合と同様に、特に限定されるものではなく、要求される皮膜の厚さ、耐食性能等に応じて選択することができる。例えば、容器内が上記反応条件を満たすようになってから1時間以上24時間以内の時間で行うことが好ましく、2時間以上8時間以内の時間で反応を行うことがより好ましい。

【0047】

なお、(b)工程についても、その他の具体的な反応条件等については、第1の実施形態で示した、表面処理を行ったマグネシウム合金について、液滴状および/または気体状の水と接触させる際と同様の条件、手順により実施することができる。

【0048】

本実施形態で示したマグネシウム合金の表面処理方法によれば、その表面に、緻密且つ高密着性の酸化マグネシウム、水酸化マグネシウム、及び、(a)工程で用いた液体の成分を含有する化合物から構成される皮膜を形成することができる。そして、これらの相は結晶相とアモルファス相で構成されているため、その複合相からなる皮膜は優れた緻密性を示し、塩水等の腐食性溶液に対して優れた耐食性を示す。さらに、水酸化マグネシウムはマグネシウム合金を原料として直接結晶成長するため、水酸化マグネシウムを含む皮膜の密着性は非常に強固となる。また、(b)工程において、サイズを制御した水を利用するため、極めて活性な水分子のみを選択的に反応に利用することができ、マグネシウム合金と水との反応効率が向上する。このため、マグネシウム合金の表面を耐食性、密着性等に優れた被覆膜によって強固に被覆することができる。

【0049】

また、本実施形態のマグネシウム合金の表面処理方法は、原料(基材)であるマグネシウム合金と、(a)工程では液体を、(b)工程では液滴状(霧状)または気体状の水と接触させるものであることから、マグネシウム合金の形状が複雑な場合であっても表面処理が可能となる。このため、従来陽極酸化法などでは困難であったパイプ状基材の内側側面などについても表面処理を行うことが可能である。

【0050】

以上説明してきたように、本実施形態で示した表面処理方法により処理されたことを特徴とするマグネシウム合金材はその表面に耐食性、密着性等に優れた皮膜が形成されている。このため、本発明の表面処理方法により処理されたマグネシウム合金材は、塗装等の耐久性を高めるための追加処理をせずに、各種用途で使用することができる。例えば、航空機のホイール、エンジンのギアボックスハウジング等、自動車のホイール、オイルパン、自動変速機ミッションケース、ステアリングホイール芯金等、自転車のリム、フレーム等、鉄道車両用部材に利用することが可能である。

【実施例】

【0051】

以下に具体的な実施例を挙げて説明するが、本発明はこれらの実施例に限定されるものではない

実施例、比較例では、生成物について膜厚、密着性および耐食性の評価を行っており、まず、その評価方法について以下に説明する。

【0052】

膜厚は、光学顕微鏡(株式会社Nikon社製、商品名:EPIPHOTO200)を用いて測定した。

【0053】

密着性は、密着性試験キット(Elcometer社製、商品名:Elcometer 107 Cross Hatch Cutter)を用いて行った。具体的には、皮膜形成後のマグネシウム合金材に碁盤状にカットを入れ、その表面に加重40Nのテープを貼付させ一定時間保持後にテープを剥離させ、その皮膜の剥離状態を目視により評価した。剥離が全くない状態を「◎」とし、剥離がある状態を「×」として評価している。

【0054】

耐食性は、密閉容器内に5重量%の塩水溶液(関東化学株式会社製)を入れ、その中に上記試料を35℃、72時間保持し、その後の腐食の状態を目視観察した。目視観察により、腐食が全くない状態を「◎」とし、腐食がある状態を「×」とした。

【0055】

[実施例1]

原料であるマグネシウム合金としては、Alを2.98wt.%含有し、添加成分として、Znを0.88wt.%、Mnを0.38wt.%含有するマグネシウム合金(ケーエステクノス株式会社製)を用いた。また、マグネシウム合金の大きさとしては、押し出し材を、縦20mm、横20mm、厚さ1.5mmの大きさにカットしたものを使用している。

【0056】

20wt%リン酸水素二アンモニウム溶液の入ったビーカー内に、上記マグネシウム合金を浸漬させ、室温で3分間保持した。

【0057】

その後、図1に示す容器内において、リン酸水素二アンモニウム溶液で表面処理した前記マグネシウム合金をステンレス製の網によって吊した。係る容器内の底部には水が入っており、前記マグネシウム合金と水との間には、孔径50nmのメンブレンフィルターを設置してある。

【0058】

ここで、係る容器を150℃に加熱し、容器内圧力を0.40MPaに制御しながら3時間、マグネシウム合金と水とを接触、反応させた。

【0059】

所定時間経過度、密閉容器を冷却し、マグネシウム合金材を取り出して評価を行った。結果を表1に示す。

【0060】

【表1】

また、耐食性試験で塩水浸漬前の試料の外観を図2(a)に示し、塩水浸漬後の試料の外観を図2(b)に示す。図2(a)、(b)によれば、塩水浸漬前後の試料の外観には全く変化はないことが分かる。これは、酸化マグネシウム、水酸化マグネシウム、リン酸マグネシウム系化合物の非常に小さい粒子によりマグネシウム合金材の表面が強固に皮膜され、緻密な膜が形成されているため、侵食が進まなかったためだと考えられる。

【0061】

さらに、塩水浸漬前の試料のSEM観察結果を図3(a)に示し、塩水浸漬後の試料のSEM観察結果を図3(b)に示す。図3(a)、(b)によれば、塩水浸漬前後で試料のSEM観察結果には全く変化はない。そして、マグネシウム合金材の表面には緻密な皮膜が形成されているのがわかる。

【0062】

また、X線回折図を図4に示す。図4中、最上段に(a)で示されているのが、本実施例で得られたマグネシウム合金材、すなわち、皮膜形成後の試料を示している。また、上から2段目の(b)で示されているものは、原料であるマグネシウム合金のXRDプロファイルを示している。また、参照のため、下の2段にはそれぞれ、JCPDSのNH4Mg(PO4)・H2OとMg(OH)2の回折パターンをそれぞれ示した。

【0063】

図4中、生成物である(a)の回折線においては、Mg(OH)2と一致したピークを黒丸で、NH4Mg(PO4)・H2Oと一致したピークを四角で示している。これによれば、(a)で示される、本実施例のマグネシウム合金材のX線回折図では、2θ=18、33、38、51、58、62、および72°の位置に回折線が観察された。これらは、それぞれ、Mg(OH)2の001、100、101、102、110、111および201回折線に相当する(JCPDS No.44−1482)。また、2θ= 23、31および33°の位置にも回折線が観察されている。これは、Mg2PO4OH・3H2Oの120、122および033回折線に相当する(JCPDS No.45−1380)。さらに、2θ=10、18.5および 31°の位置にも回折線が観察されている。これは、NH4Mg(PO4)・H2Oの010、110および121回折線に相当する(JCPDS No.36−1491)。この結果から、この皮膜は水酸化マグネシウムとリン酸マグネシウム系の化合物から構成されていることがわかる。

【0064】

特に、図4において、Mg(OH)2の101回折線の強度が非常に強くなっている。なお、回折線半値幅からシェラーの式を用いて、Mg(OH)2の(101)面に垂直な方向の結晶子サイズを算出したところ、結晶子サイズは、約12.2nmと見積もられる。つまり、Mg(OH)2は、極めて微細な、ナノスケールオーダの結晶として形成されていることがわかった。

【0065】

この結果から、水酸化マグネシウムの非常に小さい粒子によりマグネシウム合金材の表面が強固に皮膜され、さらに、リン酸マグネシウム系化合物が緻密に形成されたため、高い耐食性を実現したことがわかる。

【0066】

次に、本実施例で得られたマグネシウム合金材、すなわち、皮膜形成後の試料についてX線光電子分光(XPS)測定を行った結果を図5に示す。図5中、(a)は、マグネシウムの2p軌道についての、(b)は酸素の1s軌道の、(c)はリンの2p軌道のピークをそれぞれ示しているものである。そして、各図中、点線で示しているのは、各点線ごとに示した化合物についてのピーク位置を示している。例えば、(a)の図中MgOとあるのは、MgOにおけるマグネシウムの2p軌道についてのピーク位置を示している。XPSの結果から、皮膜内に形成されている相は、酸化マグネシウム、水酸化マグネシウム、リン酸マグネシウム系化合物の形態であることが確認された。

【0067】

以上のように本実施例によれば、その表面に、酸化マグネシウム、水酸化マグネシウム、マグネシウム合金の表面処理に用いたリン酸水素二アンモニウム溶液の成分(リン酸イオン)を含有するリン酸マグネシウム系化合物を含む皮膜が形成されていることが確認できた。さらには、係る皮膜を有するマグネシウム合金材が、高い耐食性、密着性を有するものであることも確認できた。

[比較例1]

実施例1と同様の20wt%リン酸水素二アンモニウム溶液の入ったビーカーにおいて、マグネシウム合金を浸漬させ、室温および50℃で3分間保持した。処理後の膜厚、密着性、耐食性を後述する比較例2の結果とともに表2に示す。

【0068】

耐食性試験のための塩水浸漬試験前の試料の外観を図6(a)に示し、塩水浸漬試験後の試料の外観を図6(b)に示す。塩水浸漬試験により、皮膜表面に腐食生成物が形成されている様子が明らかである。これらの結果から、リン酸水素二アンモニウム溶液による処理のみでは、皮膜が緻密に形成されなかったことがわかる。

[比較例2]

実施例1と同様の20wt%リン酸水素二アンモニウム溶液の入ったビーカーにおいて、マグネシウム合金を浸漬させ、室温および50℃で3分間保持し、その後、溶液処理したマグネシウム合金をステンレス製の網に吊し、下部に水を入れてメンブレンフィルターを使用せずに、容器内の圧力を0.4MPaに制御しつつ、150℃で3時間蒸気養生処理した。処理後の膜厚、密着性、耐食性を表2に示す。

【0069】

耐食性試験のための塩水浸漬試験前の試料の外観を図7(a)に示し、塩水浸漬試験後の試料の外観を図7(b)に示す。塩水浸漬試験により、皮膜表面に腐食生成物が形成されている様子が明らかである。これはマグネシウム合金と水とを接触、反応させる際に、用いた水が所定のフィルターを介していない、すなわち、所定のサイズに制御されていないものを用いたため、皮膜が緻密に形成されなかったためといえる。

【0070】

なお、耐食試験終了後、マグネシウム合金材は浸食され、基材の形状が崩れていた。

【0071】

【表2】

【符号の説明】

【0072】

10 容器

11 マグネシウム合金

12 メンブレンフィルター

13 水

【特許請求の範囲】

【請求項1】

マグネシウム合金に液体による表面処理を施し、

前記表面処理を施したマグネシウム合金を温度が145℃以上160℃以下、容器内圧力が0.35MPa以上0.5MPa以下の容器内で、孔径が10nm以上100nm以下のメンブレンフィルターを通過した、液滴状および/または気体状の水と接触させることによって得られることを特徴とするマグネシウム合金材。

【請求項2】

前記液体による表面処理は、

化成処理、酸処理、アルカリ処理、めっき処理から選択される少なくとも一種の表面処理法によるものであることを特徴とする請求項1に記載のマグネシウム合金材。

【請求項3】

前記表面処理で用いた液体の成分を含有する化合物の含有率が、1重量%以上35重量%以下であることを特徴とする請求項1または2に記載のマグネシウム合金材。

【請求項4】

前記表面処理で用いた液体の成分を含有する化合物を含む皮膜の膜厚が、0.5μm以上20μm以下であることを特徴とする請求項1乃至3のいずれか一項に記載のマグネシウム合金材。

【請求項5】

水酸化マグネシウムを10重量%以上65重量%以下含有することを特徴とする請求項1乃至4のいずれか一項に記載のマグネシウム合金材。

【請求項6】

水酸化マグネシウムを含有する皮膜の膜厚が、1μm以上200μm以下であることを特徴とする請求項1乃至5のいずれか一項に記載のマグネシウム合金材。

【請求項7】

酸化マグネシウムを1重量%以上20重量%以下含有することを特徴とする請求項1乃至6のいずれか一項に記載のマグネシウム合金材。

【請求項8】

以下の、(a)、(b)工程を含むことを特徴とするマグネシウム合金の表面処理方法。

(a)マグネシウム合金に液体による表面処理を行う工程、

(b)前記表面処理を行ったマグネシウム合金を、温度が145℃以上160℃以下、容器内圧力が0.35MPa以上0.5MPa以下の容器内で、孔径が10nm以上100nm以下のメンブレンフィルターを通過した、液滴状および/または気体状の水と接触させる工程。

【請求項9】

前記(a)工程における前記液体による表面処理は、

化成処理、酸処理、アルカリ処理、めっき処理から選ばれる少なくとも一種の表面処理法によるものであることを特徴とする請求項8に記載のマグネシウム合金の表面処理方法。

【請求項10】

前記(b)工程を、1時間以上24時間以内の時間で行うことを特徴とする請求項8または9に記載のマグネシウム合金の表面処理方法。

【請求項11】

請求項8乃至10のいずれか一項に記載の表面処理方法により処理されたことを特徴とするマグネシウム合金材。

【請求項1】

マグネシウム合金に液体による表面処理を施し、

前記表面処理を施したマグネシウム合金を温度が145℃以上160℃以下、容器内圧力が0.35MPa以上0.5MPa以下の容器内で、孔径が10nm以上100nm以下のメンブレンフィルターを通過した、液滴状および/または気体状の水と接触させることによって得られることを特徴とするマグネシウム合金材。

【請求項2】

前記液体による表面処理は、

化成処理、酸処理、アルカリ処理、めっき処理から選択される少なくとも一種の表面処理法によるものであることを特徴とする請求項1に記載のマグネシウム合金材。

【請求項3】

前記表面処理で用いた液体の成分を含有する化合物の含有率が、1重量%以上35重量%以下であることを特徴とする請求項1または2に記載のマグネシウム合金材。

【請求項4】

前記表面処理で用いた液体の成分を含有する化合物を含む皮膜の膜厚が、0.5μm以上20μm以下であることを特徴とする請求項1乃至3のいずれか一項に記載のマグネシウム合金材。

【請求項5】

水酸化マグネシウムを10重量%以上65重量%以下含有することを特徴とする請求項1乃至4のいずれか一項に記載のマグネシウム合金材。

【請求項6】

水酸化マグネシウムを含有する皮膜の膜厚が、1μm以上200μm以下であることを特徴とする請求項1乃至5のいずれか一項に記載のマグネシウム合金材。

【請求項7】

酸化マグネシウムを1重量%以上20重量%以下含有することを特徴とする請求項1乃至6のいずれか一項に記載のマグネシウム合金材。

【請求項8】

以下の、(a)、(b)工程を含むことを特徴とするマグネシウム合金の表面処理方法。

(a)マグネシウム合金に液体による表面処理を行う工程、

(b)前記表面処理を行ったマグネシウム合金を、温度が145℃以上160℃以下、容器内圧力が0.35MPa以上0.5MPa以下の容器内で、孔径が10nm以上100nm以下のメンブレンフィルターを通過した、液滴状および/または気体状の水と接触させる工程。

【請求項9】

前記(a)工程における前記液体による表面処理は、

化成処理、酸処理、アルカリ処理、めっき処理から選ばれる少なくとも一種の表面処理法によるものであることを特徴とする請求項8に記載のマグネシウム合金の表面処理方法。

【請求項10】

前記(b)工程を、1時間以上24時間以内の時間で行うことを特徴とする請求項8または9に記載のマグネシウム合金の表面処理方法。

【請求項11】

請求項8乃至10のいずれか一項に記載の表面処理方法により処理されたことを特徴とするマグネシウム合金材。

【図1】

【図4】

【図5】

【図2】

【図3】

【図6】

【図7】

【図4】

【図5】

【図2】

【図3】

【図6】

【図7】

【公開番号】特開2013−23768(P2013−23768A)

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願番号】特願2011−163232(P2011−163232)

【出願日】平成23年7月26日(2011.7.26)

【出願人】(301021533)独立行政法人産業技術総合研究所 (6,529)

【出願人】(000126609)株式会社エーアンドエーマテリアル (99)

【Fターム(参考)】

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願日】平成23年7月26日(2011.7.26)

【出願人】(301021533)独立行政法人産業技術総合研究所 (6,529)

【出願人】(000126609)株式会社エーアンドエーマテリアル (99)

【Fターム(参考)】

[ Back to top ]