マンガン酸塩及びその製造方法並びにこれを用いた添加剤

【課題】

本発明は、プラスチック、摩擦材、塗料、潤滑材、耐熱材、断熱材、紙、軽金属などの高分子材料や金属材料など、各種材料に添加剤として用いられるマンガン化合物に関するものであり、特に各種材料の強化材、補強材等として使用されるマンガン化合物およびその製造方法を提供する。

【解決手段】

平均長径が1μm以上40μm以下、平均短径が0.1μm以上3μm以下であり、結晶構造が空間群Pbamのマンガン酸塩。X線回折ピークにおける(200)/(140)のピーク強度比が少なくとも1であることが好ましい。

本発明は、プラスチック、摩擦材、塗料、潤滑材、耐熱材、断熱材、紙、軽金属などの高分子材料や金属材料など、各種材料に添加剤として用いられるマンガン化合物に関するものであり、特に各種材料の強化材、補強材等として使用されるマンガン化合物およびその製造方法を提供する。

【解決手段】

平均長径が1μm以上40μm以下、平均短径が0.1μm以上3μm以下であり、結晶構造が空間群Pbamのマンガン酸塩。X線回折ピークにおける(200)/(140)のピーク強度比が少なくとも1であることが好ましい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、プラスチック、摩擦材、塗料、潤滑材、耐熱材、断熱材、紙、軽金属など高分子材料や金属材料の補強材等として用いられる添加剤、特に無機系単繊維、無機系ウィスカーとして適したマンガン酸塩とその製造方法に関するものである。

【背景技術】

【0002】

各種材料の母材(マトリックス)の特性を向上させるため、これらに添加するウィスカーや短繊維と呼ばれる無機化合物からなる添加剤が用いられている。添加剤の中でもチタン酸カリウムの単結晶ウィスカーである6−チタン酸カリウム繊維は、耐熱性、機械的強度、並びに化学安定性が特に優れおり、更に、SiCなどのウィスカーに比べて安価である。そのため、6−チタン酸カリウム繊維は、プラスチック、摩擦材、塗料、潤滑材、耐熱材、断熱材、紙などへの添加剤として広く使用されている(例えば、特許文献1〜2)。

【0003】

しかしながら、6−チタン酸カリウム繊維はその絶縁性のため帯電しやすく、導電性を有するマトリックスへ添加した場合、材料の導電性を低下させるという問題や、母材への混錬時に、著しい粘度上昇を引き起こすという問題を有していた(特許文献1)。そのため、チタン酸カリウム繊維は添加剤として使用できる用途が限られていた。

【0004】

一方、マンガン化合物は、その高い導電性のため、電池材料として検討されている。近年、マンガン化合物として繊維状のマンガン化合物、いわゆるマンガンナノワイヤーが報告されている(特許文献3、非特許文献1〜3)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開昭61−55219号公報

【特許文献2】特開2000−313620号公報

【特許文献3】特開2008−226798号公報

【非特許文献】

【0006】

【非特許文献1】A. Eftekhari,Mater. Res. Bull.,40,2205 (2005)

【非特許文献2】M. M. Doeff, J. Electrochem. Soc.,143,2507 (1996)

【非特許文献3】E. Hosono, J. Power Sources,182,349 (2008)

【発明の概要】

【発明が解決しようとする課題】

【0007】

従来のマンガンナノワイヤーはアスペクト比が非常に高く、なおかつ、粒子径(粒子短径)が細い粉体形状のため、二次電池の正極材料などの電池材料以外の用途では用いることができなかった。特に、マンガンナノワイヤーは、材料の高強度化や補強等を目的とする添加剤として適用することができなかった。

【0008】

本発明は、プラスチック、摩擦材、塗料、潤滑材、耐熱材、断熱材、紙、軽金属などの高分子材料や金属材料など、各種材料に添加剤として用いられるマンガン化合物に関するものである。特に各種材料の強化材、補強材等として使用され、分散性に優れるだけでなく、高い強度の複合材料を与えるマンガン化合物およびその製造方法を提供する。

【課題を解決するための手段】

【0009】

本発明者らは上記課題に鑑み鋭意検討した結果、特定の粉体形状及び結晶構造を有するマンガン酸塩が分散性に優れるだけでなく、高い強度の複合材料を与えることを見出した。さらに、このようなマンガン酸塩は、プラスチック、摩擦材、塗料、潤滑材、耐熱材、断熱材又は紙など、各種材料の強化材、補強材として使用される添加剤として適していることを見出した。

【0010】

すなわち、本発明は平均長径が1μm以上40μm以下、平均短径が0.3μm以上3μm以下であり、結晶構造が空間群Pbamのマンガン酸塩である。

【0011】

以下、本発明のマンガン酸塩について説明する。

【0012】

本発明のマンガン酸塩は、平均長径が1μm以上40μm以下、平均短径が0.1μm以上3μm以下である。平均長径および平均短径をこの範囲とすることで、マンガン酸塩の粒子形状がウィスカー状となる。なお、平均長径と平均短径は平均長径≧平均短径の関係を有する。

【0013】

平均長径が15μmを超えると、マンガン酸塩の粒子形状がいわゆる繊維状(若しくはワイヤー状)となる。繊維状の粒子形状を有するマンガン酸塩では、マンガン酸塩自体の分散性が低下するだけでなく、添加剤として使用したときに母材(マトリックス)との混合性が著しく低下する。

【0014】

本発明のマンガン酸塩の平均長径は、1μm以上40μm以下である。平均長径がこの範囲であることで、本発明のマンガン酸塩は母材に対する高い分散性を有したマンガン酸塩となるだけでなく、各種材料の高強度化に適したマンガン酸塩となる。

【0015】

さらに、特に母材に対する高い分散性を有したマンガン酸塩とする場合、平均長径の下限値は3μm以上であることが好ましく、5μm以上であることがより好ましく、8μm以上であることが更に好ましい。また、平均長径の上限値は13μm以下であることが好ましく10μm以下であることがより好ましい。

【0016】

一方、特に各種材料の高強度化に適したマンガン酸塩とする場合、平均長径の下限値は10μm以上であることが好ましく、14μm以上であることがより好ましく、20μm以上であることが更に好ましい。また、平均長径の上限値は40μm以下であることが好ましく35μm以下であることがより好ましく、25μm以下であることが更に好ましい。

【0017】

本発明のマンガン酸塩の平均短径の下限値は0.3μm以上であることが好ましく、0.5μm以上であることがより好ましい。また、平均短径の上限値は2μm以下であることが好ましく、1.5μm以下であることがより好ましく、1μm以下であることが更に好ましく、0.7μm以下であることが更により好ましい。

【0018】

さらに、個々のマンガン酸塩の短径の分布は均一(例えば、(平均短径)±1μmの分布)であることが好ましい。これにより、本発明のマンガン酸塩を添加剤として用いた場合、材料の強度が均一になりやすい。

【0019】

本発明のマンガン酸塩は、平均アスペクト比は1以上50以下であることが好ましい。平均アスペクト比がこの範囲であることで、マンガン酸塩の粒子形状が、いわゆる針状(もしくはウィスカー状)となる。これにより、マンガン酸塩の粒子形状が添加剤としてより適した形状になる。平均アスペクト比は、3以上であることがより好ましく、10以上であることが更に好ましく、15以上であることが更により好ましい。また、平均アスペクト比は50以下、好ましくは45以下、更に好ましくは40以下であれば、本発明のマンガン酸塩が添加剤としてより使用しやすい粉体形状となる。

【0020】

なお、平均長径、平均短径、及び平均アスペクト比は、例えば、以下の実施例に示した方法で測定できる値である。

【0021】

本発明のマンガン酸塩の結晶構造は、空間群Pbam(International Table Vol.A,No.55)である。り、空間群Pbamの単一相であることが好ましい。このような結晶構造を有することで、選択配向性の高い針状粒子が得られる。空間群Pbamにおける格子定数は、それぞれ、8.6Å≦a≦9.52Å、25.01Å≦b≦27.65Å、2.68Å≦c≦2.96Åであることが好ましい。

【0022】

空間群Pbamの結晶構造は一般的なX線回折によって評価できる。また、格子定数はX線回折パターンについてRietveld法やLe Bail法などのパターンフィッティングにより求めることができる。

【0023】

さらに、マンガン酸塩の結晶構造が空間群Pbam単一相である場合、そのX線回折パターンを空間群Pbamで帰属してパターンフィッティングすることで、その格子定数を求めることができる。一方、マンガン酸塩の結晶構造が空間群Pbam単一相ではない場合、そのX線回折パターンを空間群Pbamで帰属してパターンフィッティングしても、格子定数を求めることができない。

【0024】

本発明のマンガン酸塩は、X線回折ピークにおける(200)/(140)のピーク強度比が少なくとも1であることが好ましく、少なくとも1.2であることがより好ましく、少なくとも1.25であることが好ましい。このように配向した結晶構造を有することで、特に添加剤等に適したマンガン酸塩となる。

【0025】

X線回折ピークにおける(200)の回折ピーク及び(140)の回折ピークは、それぞれ空間群Pbamで指数付けした際の結晶面である。これらの結晶面はX線回折ピークにおいて、それぞれ2θ=16.5±0.5°(200回折)、2θ=19.5±0.5°(140回折)のピークとして確認するこことができる。

【0026】

本発明のマンガン酸塩は単結晶であることが好ましい。マンガン酸塩の粒子が単結晶であることでマンガン酸塩自体の機械的強度が高くなりやすい。更に、単結晶であることで、個々の粉体粒子が分散しやすくなり、添加剤として使用した際に、マトリックス(母材)中に均一に分散されやすくなる。これにより、添加剤として使用した場合に、これを含有した材料の強度向上効果が得られやすい。

【0027】

本発明のマンガン酸塩の組成は、(1)式で表されることが好ましい。

【0028】

MxMnO2・・・(1)

(但し、Mは1種以上のアルカリ金属又はアルカリ土類金属、0.3≦x≦1)

【0029】

(1)式において、Xは0.3≦X≦0.7であることが好ましく、0.3≦X≦0.5であることがより好ましく、0.3≦X≦0.45であることが更に好ましく、0.4≦X≦0.45であることが更により好ましくい。Xがこの範囲であることで、マンガン酸塩の結晶構造が安定しやすい。

【0030】

(1)式において、MはNa、K、Be、Mg又はCaのいずれか1種以上であることが好ましく、Na、K、Caのいずれか1種以上であることがより好ましく、Naであることが更に好ましい。これらのアルカリ金属又はアルカリ土類金属は入手しやすいため、工業的に有利である。

【0031】

例えば、(1)式において、Mがナトリウム(Na)である場合、マンガン酸塩の組成はNa0.44MnO2(Na4Mn9O18)であることが好ましい。Na0.44MnO2中のNa/Mn比((1)式中のX)は、モル比で0.3≦Na/Mn≦1であることが好ましく、0.3≦Na/Mn≦0.5であることがより好ましく、0.3≦Na/Mn≦0.45であることが更に好ましく、0.35≦Na/Mn≦0.45であることが更により好ましい。Na/Mnモル比がこの範囲であることマンガン酸塩の結晶構造が安定性しやすい。

【0032】

本発明のマンガン酸塩は、モリブデン(Mo)、塩素(Cl)、リン(P)、タングステン(W)又はホウ素(B)のいずれか一種以上を含むことが好ましく、モリブデン、塩素又はホウ素であることがより好ましい。これらの元素を含有してなることで、マンガン酸塩の平均長径が長くなりやすい。さらに、マンガン酸塩がリンを含有した場合、平均長径が長くなるだけでなく、平均短径も長くなりやすい。

【0033】

モリブデン、塩素、リン、タングステン又はホウ素のいずれか一種以上は、マンガン酸塩の重量に対して10ppm(0.001重量%)以上含有することが好ましく、20ppm(0.002重量%)以上含有することがより好ましい。これらの元素の含有量が増加するに従いマンガン酸塩の平均長径は伸長する。一方、これらの元素の含有量が1000ppm(0.1重量%)以下、好ましくは600ppm(0.06重量%)以下、より好ましくは300ppm(0.03重量%)以下、さらに好ましくは200ppm(0.02重量%)以下であれば、十分な伸長効果が得られる。

【0034】

次に、本発明のマンガン酸塩の製造方法について説明する。

【0035】

本発明のマンガン酸塩は、特定の粒子径の原料を用い、これを焼成することではじめて製造することができる。すなわち、本発明のマンガン酸塩は、平均粒子径が0.1μm以上4.5μm以下のマンガン酸化物を、アルカリ金属化合物又はアルカリ土類金属化合物もしくはその両者と混合し、焼成することによって製造することができる。

【0036】

本発明の製造方法において、マンガン酸化物の平均粒子径は0.1μm以上4.5μm以下であり、0.1μm以上3μm以下であることがより好ましく、0.1μm以上1μm以下であることが更に好ましく、0.1μm以上0.5μm以下であることが更により好ましい。マンガン酸化物の平均粒子径をこの範囲にすることで、不純物を生成することなく、本発明のマンガン酸塩が得られる。また、マンガン酸化物の平均粒子径を0.1μm以上3μm以下とすることで、個々の粒子が分散したマンガン酸塩が得られやすくなる。

【0037】

本発明の製造方法において、原料のマンガン酸化物の酸素組成や結晶構造は得られるマンガン酸塩への影響は小さい。そのため、原料のマンガン酸化物としては、電解二酸化マンガン、化学法二酸化マンガン、四酸化三マンガン、三酸化二マンガン又はオキシ水酸化マンガンなどのいずれか1種以上を例示することができる。これらのマンガン酸化物の中でも、電解二酸化マンガン、化学法二酸化マンガン又は四酸化三マンガンであることが好ましく、電解二酸化マンガン又は四三酸化マンガンであることがより好ましい。

【0038】

本発明の製造方法において、アルカリ金属化合物又はアルカリ土類金属化合物若しくはその両者(以下、「アルカリ金属化合物等」と称す)は、アルカリ金属又はアルカリ土類金属を含む炭酸塩、水酸化物、硝酸塩などを例示できる。

【0039】

アルカリ金属化合物等は、Na、K、Be、Mg又はCaのいずれか1種以上を含んだ化合物であることが好ましく、Na、K、Caのいずれか1種以上を含んだ化合物であることがより好ましく、Naを含んだ化合物であることが更に好ましい。アルカリ金属化合物等がNaを含んだ化合物(ナトリウム化合物)である場合、アルカリ金属化合物等として、過マンガン酸ナトリウム、炭酸ナトリウム、水酸化ナトリウム又は硝酸ナトリウムなどが例示でき、好ましくは炭酸ナトリウムを例示することができる。

【0040】

本発明の製造方法において、アルカリ金属化合物等の平均粒子径は0.1μm以上4.5μm以下であり、0.1μm以上3μm以下であることがより好ましく、0.1μm以上1μm以下であることが更に好ましく、0.1μm以上0.5μm以下であることが更により好ましい。アルカリ金属化合物等の平均粒子径をこの範囲とすることで、マンガン酸化物との反応性が向上し、得られるマンガン酸塩の組成が均一になりやすい。

【0041】

本発明の製造方法において、マンガン酸化物とアルカリ金属化合物等の混合比は、モル比で0.3≦M/Mn≦0.7であることが好ましく、0.4≦M/Mn≦0.6であることがより好ましく、0.4≦M/Mn≦0.5であることが更に好ましい(Mはアルカリ金属化合物等に含まれるアルカリ金属及びアルカリ土類金属)。

【0042】

M/Mnモル比を0.3以上とすることで、副生相が生成しにくくなり、得られるマンガン酸塩が均一になりやすい。また、M/Mnモル比が0.7以下であれば、得られるマンガン酸塩の結晶性が高くなりやすい。更に、M/Mnモル比が0.6以下であれば、マンガン酸塩の収率が高くなるため工業的にも有利である。

【0043】

本発明の製造方法では、マンガン酸化物とアルカリ金属化合物等とを混合する。混合方法は、マンガン酸化物とアルカリ金属化合物等が均一になれば特に制限はなく、任意の方法により行うことができる。混合方法として、例えば、ミキサー、タンブラー又はブレンダーなどの混合装置を用いた方法や、湿式混合した後、スプレードライヤーにより混合物を造粒する方法が挙げられる。

【0044】

本発明の製造方法では、マンガン酸化物及びアルカリ金属化合物等を混合する際に、モリブデン酸塩、塩化物、リン酸塩、タングステン酸塩又はホウ酸塩のいずれか一種以上を混合することが好ましく、モリブデン酸塩、塩化物又はホウ酸塩のいずれか一種以上を混合することがより好ましい。

【0045】

モリブデン酸塩、塩化物、リン酸塩、タングステン酸塩又はホウ酸塩のいずれか一種以上(以下、「添加剤」とする)は、マンガン酸化物及びアルカリ金属化合物等に含まれるマンガンに対して、モル比でX/Mn≧0.002となるように添加することが好ましく、X/Mn≧0.01となるように添加することがより好ましく、X/Mn≧0.02となるように添加することがより好ましい。添加剤の含有量が増加するに従いマンガン酸塩の平均長径は長くなりやすい。一方、添加剤の量がX/Mn≦0.5、好ましくはX/Mn≦0.1、より好ましくはX/Mn≦0.05であれば得られるマンガン酸塩の平均長径が十分長くなる(Xは添加剤に含まれるモリブデン、塩素、リン、タングステン又はホウ素のいずれか一種以上)。

【0046】

なお、添加剤がナトリウムを含有する場合、マンガン酸化物、アルカリ金属化合物及び添加剤に含有されるナトリウムの合計を上記のM/Mnモル比とすることが好ましい。

【0047】

本発明の製造方法では、混合されたマンガン酸化物とアルカリ金属化合物等とを焼成する。焼成温度は600℃以上1200℃以下であることが好ましく、700℃以上900℃以下であることがより好ましく、800℃以上900℃以下であることがさらに好ましい。焼成温度が600℃以上であることで、マンガン酸塩の結晶化が十分に進行しやすくなる。一方、焼成温度を1200℃以下とすることで、粒子同士の焼きつきを抑制できる。

【0048】

本発明の焼成時間はマンガン酸塩の結晶化が進行すれば特に制限はないが、極端に長時間にする必要はなく、例えば、12時間以上100時間以下とすること、好ましくは12時間以上50時間以下とすることが挙げられる。

【0049】

本発明の製造方法では、600℃以上における保持時間が10時間以上であることが好ましく、25時間以上であることがより好ましく、50時間以上であることが更に好ましい。600℃以上における保持時間を10時間以上とすることで平均長径がより長くなりやすい。600℃以上における保持時間は150時間以下、好ましくは100時間以下、より好ましくは90時間以下であれば平均長径が15μm以下のマンガン酸塩が得られやすい。

【0050】

600℃以上における保持時間が10時間以上であれば、焼成中の温度は一定である必要はない。例えば、600℃以上の一定温度で保持してもよく、600℃以上の温度で昇温及び降温を行なってもよい。600℃以上の温度で昇温及び降温を行なう場合、昇温速度及び降温速度は特に限定されず、5℃/時間から200℃/時間を例示することができる。さらに、600℃未満までの昇温速度より600℃以上の昇温速度を遅くすることが好ましい。これより、得られるマンガン酸塩の物性を損なわずに焼成時間が短縮できるため、工業的に有利である。

【0051】

焼成雰囲気は酸化雰囲気であれば特に制限はないが、大気、酸素などの雰囲気が例示でき、簡便であるため大気で行なうことが好ましい。

【0052】

焼成方法は特に制限されず、マッフル炉、ロータリーキルン、流動焼成炉などを使用した各種の焼成方法を用いることができる。

【0053】

本発明の製造方法では、焼成する前に混合物をか焼することが好ましい。か焼温度は400℃以上800℃以下であることが好ましく、450℃以上750℃以下であることがより好ましく、500℃以上700℃以下であることが更に好ましい。か焼温度を400℃以上とすることでマンガン酸化物とアルカリ金属化合物等が反応する。一方、か焼温度が800℃以下であることで粉体同士の凝集を生じさせずにマンガン酸化物とアルカリ金属化合物等が反応させることができる。

【0054】

本発明の製造方法では、か焼後の混合物(以下、「か焼粉」と称す)を再度、混合することが好ましい。これにより、か焼粉の凝集をなくすことができ、かつ、焼成後に得られるマンガン酸塩の組成がより均一になり、不純物の生成を抑制することができる。

【0055】

本発明の製造方法では、得られたマンガン酸塩を洗浄することが好ましい。これにより、余剰のアルカリ金属等が除去することができ、添加剤等として使用した際にアルカリ金属等の溶出が抑制される。更に、マンガン酸塩を分散させることができる。

【0056】

洗浄方法は、余剰のアルカリ金属等が除去されれば特に制限はない。好ましい洗浄方法としては、純水中もしくは酸溶液中で焼成後のマンガン酸塩を攪拌した後、洗浄液の最終pHが8以下となるまで洗浄することが挙げられる。なお、酸溶液としては特に制限はなく、塩酸、硫酸又は硝酸などの鉱酸などを例示でき、廃液処理の点で塩酸を洗浄に使用することが好ましい。

【0057】

本発明のマンガン酸塩は、高分子材料や金属材料などの母材に添加する添加剤として使用することができる。これにより、添加剤としてチタン酸カリウムウィスカー等を添加剤として含んだ複合材料と比べて、機械的特性に優れた複合材料を得ることができる。

【0058】

本発明のマンガン酸塩を添加剤として使用する場合、マンガン酸塩の濡れ性を高くした後に母材と混合することが好ましい。これにより、母材との接着性が高くなり、得られる複合材料の機械的特性が特に高くなりやすい。

【0059】

マンガン酸塩の濡れ性を高くする方法は適宜適用することができ、例えば、シランカップリング処理などを適用することが挙げられる。

【発明の効果】

【0060】

本発明のマンガン酸塩は、強度、耐熱性、並びに分散性にも優れたウィスカー状のマンガン酸塩である。そのため、高分子材料や金属材料などの各種材料の添加剤、特に補強や強化を目的とする添加剤として使用できる。とくに、樹脂の補強効果についてはチタン酸カリウムウィスカーより優れる。

【図面の簡単な説明】

【0061】

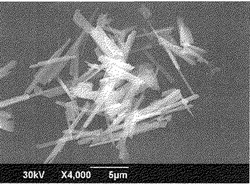

【図1】実施例1のマンガン酸塩の粒子形状を示す図(図中のスケールは5μm)

【図2】実施例3のマンガン酸塩の粒子形状を示す図(図中のスケールは5μm)

【図3】実施例1のマンガン酸塩の粉末X線回折パターンを示す図

【図4】実施例8のマンガン酸塩の粒子形状を示す図(図中のスケールは10μm)

【図5】実施例6〜8のマンガン酸塩のXRDパターンを示す図

【図6】実施例11のマンガン酸塩の粒子形状を示す図(図中のスケールは10μm)

【図7】実施例9〜11のマンガン酸塩のXRDパターンを示す図

【図8】実施例14のマンガン酸塩の粒子形状を示す図(図中のスケールは10μm)

【図9】実施例12〜14のマンガン酸塩のXRDパターンを示す図

【図10】実施例16のマンガン酸塩の粒子形状を示す図(図中のスケールは5μm)

【図11】実施例15〜17のマンガン酸塩のXRDパターンを示す図

【図12】実施例18のマンガン酸塩の粒子形状を示す図(図中のスケールは10μm)

【図13】実施例18〜20のマンガン酸塩のXRDパターンを示す図

【図14】比較例1のマンガン酸塩の粒子形状を示す図(図中のスケールは1μm)

【図15】比較例3のマンガン酸塩の粒子形状を示す図(図中のスケールは2μm)

【図16】比較例4のマンガン酸塩の粒子形状を示す図(図中のスケールは10μm)

【図17】誘電率測定の模式図

【実施例】

【0062】

以下、本発明を実施例により更に詳細に説明するが、本発明はこれらの実施例により限定されるものではない。

【0063】

(マンガン酸化物の平均粒子径)

原料として使用したマンガン酸化物の平均粒子径は以下の様に測定した。マンガン酸化物0.5gを0.1N−アンモニア水50mL中に投入し、10秒間超音波照射して分散スラリーとした。分散スラリーをマイクロトラックHRA(HONEWELL製)に所定量投入し、レーザー回折法で体積分布の測定を行なった。得られた体積分布から、体積平均粒子径を求めて平均粒子径とした。

【0064】

(マンガン酸塩の平均長径、平均短径、アスペクト比)

平均長径、平均短径および平均アスペクト比は、マンガン酸塩のSEM観察から求めた。短径、長径は20以上の粒子について測定し、それぞれの平均値を平均短径、平均長径とした。また、平均アスペクト比は各粒子のアスペクト比の平均値を用いた。

【0065】

(結晶相の測定)

マンガン酸塩を、一般的なX線回折装置(マックサイエンス社製MXP−3)を使用して測定した。線源にはCuKα線(λ=1.5405Å)を用い、測定モードはステップスキャン、スキャン条件は毎秒0.04°、計測時間は3秒、および測定範囲は2θとして5°から100°の範囲で測定した。なお、XRDパターンのパターンフィッティングは、Rietan−2000のLe Bail法で行った。

【0066】

(化学組成の測定)

マンガン酸塩の化学組成はICP発光分析を用いて測定した。

【0067】

(熱伝導率の測定)

JIS−R1611に準拠したレーザーフラッシュ法により、熱伝導率を測定した。

【0068】

粉末状のマンガン酸塩をカーボン製ダイスに充填して放電プラズマ焼結した後、アニール処理することで熱伝導率測定用試料を作製した。放電プラズマ焼結条件は、焼結温度800℃、焼結時間10分、焼結時の印加圧力10kN/cm2とした。アニール処理条件は、大気中、800℃、48時間とした。熱伝導率測定用試料の形状は直径10mm、厚み1mmの円板状とした。

【0069】

熱伝導率の測定は室温で行い、測定装置にはレーザーフラッシュ法標準熱拡散率測定装置(京都電子製、LFA−501)を用いた。

【0070】

(比熱容量の測定)

DSC法(Differential Scanning Calorimetry法)により比熱容量を測定した。比熱容量測定用試料には粉末状のマンガン酸塩を使用し、基準物質としてサファイアを使用した。測定は大気中、昇温速度10℃/分で行なった。測定装置にはセイコーインスツル社製、DSC6100を用いた。

【0071】

(線膨張係数の測定)

線膨張係数測定用試料には、縦3mm、横4mm、厚み20mmの形状の直方体とした以外は、熱伝導率測定用試料と同様な方法で得られたマンガン酸塩成形体を使用した。また、基準物質として線膨張係数測定用試料と同形状の石英を使用した。熱伝導率測定用試料を使用して大気中、昇温速度10℃/分における熱膨張係数を測定した。測定装置にはリガク製、TMA8310を使用した。

【0072】

(体積抵抗率の測定)

直流4端子法により、体積抵抗率を測定した。体積抵抗率測定用試料は、縦3mm、横3mm、厚み10mmの形状の直方体とした以外は、熱伝導率測定用試料と同様な方法で得られたマンガン酸塩成形体を使用した。大気中、昇温速度300℃/時で温度800℃まで試料を加熱した後、800℃から室温まで降温する際の体積抵抗率を測定した。昇温速度及び降温速度はいずれも300℃/時とした。

【0073】

電極端子として直径0.3mmの白金線4本を体積抵抗率測定用試料の厚み方向に等間隔に巻きつけた。外側に位置する2つの電極端子間に電流を流し、内側に位置する2つの電極端子間の電圧を測定した。以下の式から体積抵抗率を求めた。

【0074】

ρ=(V/I)×(S/L)

(ρ:体積抵抗率(Ω・cm)、V:端子間電圧(V)、I:電流(A)、S:試料の断面積(cm2)、L:端子間距離(cm))

【0075】

測定装置は、導電率測定装置(西山製作所製)と2601 SYSTEM Source Meter(KEITHLEY製)を用いた。

【0076】

(誘電率の測定)

JIS C2141に準拠した3端子法の複素比誘電率測定により、誘電率を測定した。測定装置には、インピーダンスアナライザー4194A(アジレントテクノロジー)を使用した。誘電率測定用試料には、直径20mm、厚さ1mmの円板状とした以外は熱伝導率測定用試料と同様な方法で得られたマンガン酸塩成形体を使用した。測定条件は、大気中、室温とし、周波数1MHzの時の静電容量および誘電正接を測定した。得られた値から、以下の式により誘電率を求めた。誘電率測定の模式図を図17に示した。

【0077】

εr=CX/C0

C0=100×{(D1+g)/2}2/3.6d

g=(D2−D1)/2

ここで、

εr:比誘電率

CX:試験片の主電極の静電容量値(pF)

C0:主電極の面積および試験片厚さから算出した比誘電率ε=1の時の静電容量値(pF)

D1:主電極の直径(m)

D2:ガード極の直径(m)

g:主電極とガード電極のすきま(m)

d:試験片厚さ(m)

【0078】

(含水率の測定)

大気中、昇温速度10℃/分で、室温から100℃まで試料を加熱した際の重量減少量を測定した。加熱前のマンガン酸塩の全重量に対する、当該重量減少量の割合を求め、含水率とした。含水率測定用試料には、粉末状の試料を使用した。

【0079】

(水分散pH)

粉末状の試料1gを60℃の温水100mlに分散した。これを10分間攪拌した後に、ろ過分離した。ろ過により得られた固形分を100℃で5時間乾燥して得られた粉体を水分散pH測定用試料とした。水分散pH測定用試料1gを20℃の純水100mlに分散させた際のpHを測定し、これを水分散pHとした。

【0080】

実施例1

Mn3O4(東ソー(株)、ブラウノックス、平均粒子径0.2μm)と炭酸ナトリウム(キシダ化学、平均粒子径0.3μm)とをNa/Mnモル比が0.47となるように混合して混合物を得た。

【0081】

得られた混合物を、大気中で600℃、5時間か焼して、か焼粉を得た。か焼粉を乾式混合した後、マッフル炉で大気中、800℃、48時間焼成してマンガン酸塩を得た。なお、か焼時および焼成時の昇温速度及び降温速度は100℃/時間とした。600℃以上の保持時間は52時間であった。

【0082】

得られたマンガン酸塩は純水中で30分攪拌した後、ろ過し、洗浄液のpHが8以下となるまで純水を用いて洗浄した。洗浄後のマンガン酸塩を110℃、3時間、大気中で乾燥させ、実施例1のマンガン酸塩を得た。

【0083】

得られたマンガン酸塩の結晶構造は空間群Pbamの単一相であり、単結晶のウィスカー状の粉体形状であった。また、格子定数はa=9.06Å、b=26.33Å、c=2.82Åであった。さらに、個々の粒子は固着することなく分散していた。結果を表1に示す。

【0084】

また、DTA−TG測定の結果より、実施例1のマンガン酸塩は1100℃においても粉体形状の変化、および結晶構造の変化のいずれも起こらず、耐熱性に優れていることが分かった。

【0085】

(マンガン酸塩の物性)

得られたマンガン酸塩は、室温における熱伝導率が2.2W/m・Kであり、760℃における熱伝導率が1.8W/m・Kであった。これより、得られたマンガン酸塩は熱伝導率が低いため、摩擦材料及びその添加剤として使用する材料として適したものであることが分かった。

【0086】

さらに、400℃での比熱容量は0.846mJ/mg・degであった。また、30℃から400℃までの範囲の平均線膨張率は11.6×10−6/℃であった。

【0087】

室温における体積抵抗率が1500Ω・cmであり、800℃における体積抵抗率が0.3Ω・cmであった。比誘電率は89であり、誘電正接は11.038であった。これらの結果より、得られたマンガン酸塩は絶縁体ではなく、帯電しにくい材料であることが分かった。このことから、本発明のマンガン酸塩は摩擦材料及びその添加剤として使用する材料として適したものであるといえる。

【0088】

得られたマンガン酸塩の水分散pHは10.1であった。このように、得られたマンガン酸塩は遊離アルカリが少ない。このことから、本発明のマンガン酸塩は樹脂材料を劣化させにくい添加剤であることがわかった。

【0089】

また、含水率は0.2%と充分に低い値であった。これより、本発明のマンガン酸塩は水分が少ない。これより、本発明のマンガン酸塩は、添加物として用いる際に、マトリックスとなる材料との配合比に誤差が少なくなる等、操作性に優れた材料であることが分かった。

【0090】

さらに、得られたマンガン酸塩粉末を空気中で1000℃、1100℃、1200℃及び1500℃のいずれかの温度で10時間焼成した。その結果、1200℃までは粉末状を呈していた。そのため、マンガン酸塩は1200℃以上でも溶融することなく、高温でも安定な材料であることが分かった。

【0091】

マンガン酸塩の硬度を定性的に評価した。その結果、得られたマンガン酸塩はナイフの刃で簡単に傷をつけることができる程度の硬度であり、モース硬度4に相当する硬度であった。実施例1のマンガン酸塩の特性を表2に示す。

【0092】

実施例2

原料マンガン酸化物を電解二酸化マンガン(東ソー(株)製、商品名HMH、平均粒子径0.3μm)とした以外は実施例1と同様に混合、か焼、乾式混合及び焼成してマンガン酸塩を得た。

【0093】

得られたマンガン酸塩を0.1規定の塩酸溶液中で攪拌した。攪拌後、洗浄液のpHが8以下となるまで純水で洗浄した。洗浄後のマンガン酸塩を110℃、3時間、大気中で乾燥させ、実施例2のマンガン酸塩を得た。

【0094】

得られたマンガン酸塩の結晶構造は空間群Pbamの単一相であり、単結晶のウィスカー状の粉体形状であった。また、その格子定数はa=9.09Å、b=26.04Å、c=2.87Åであった。さらに、個々の粒子は分散していた。結果を表1に示す。

【0095】

実施例3

平均粒子径が0.4μmの電解二酸化マンガンを原料マンガン酸化物として使用した以外は実施例1と同様な方法で実施例3のマンガン酸塩を得た。

【0096】

得られたマンガン酸塩の結晶構造は空間群Pbamの単一相であり、単結晶のウィスカーであった。また、その格子定数はa=9.07Å、b=26.34Å、c=2.82Åであった。さらに、個々の粒子は分散していた。結果を表1に示す。

【0097】

実施例4

平均粒子径が3μmの電解二酸化マンガンを原料マンガン酸化物として使用した以外は実施例1と同様な方法で実施例3のマンガン酸塩を得た。粒子形状はウィスカー状であり、かつ、個々の粒子は固着することなく分散していた。結果を表1に示す。

【0098】

得られたマンガン酸塩の結晶構造は空間群Pbamの単一相であり、単結晶のウィスカー状の粉体形状であった。また、その格子定数はa=9.06Å、b=26.34Å、c=2.82Åであった。

【0099】

実施例5

室温から600℃までの昇温速度を100℃/時間とし、600℃から800℃までの昇温速度を10℃/時間とした以外は実施例1と同じ方法によりマンガン酸塩を得た。600℃以上の保持時間は88時間であった。

【0100】

得られたマンガン酸塩の結晶構造は空間群Pbamの単一相であり、単結晶のウィスカー状の粉体形状であった。さらに、個々の粒子は固着することなく分散していた。600℃以上の保持時間を長くすることにより、平均長径が長いマンガン酸塩が得られることが分かった。結果を表1に示す。

【0101】

【表1】

【0102】

【表2】

【0103】

実施例6

Mn3O4、炭酸ナトリウムを混合する際に、モリブデン酸ナトリウム・2水和物(キシダ化学、特級)を添加して混合した以外は実施例1と同様な方法によりマンガン酸塩を得た。これらの原料及び添加剤は、全体でNa/Mnモル比=0.47、Mo/Mnモル比=0.005となるようにして混合した。また、600℃以上の保持時間は52時間であった。結果を表3に示す。

【0104】

得られたマンガン酸塩の結晶構造は空間群Pbamの単一相であり、不純物由来のX線回折ピークは確認されなかった。粉体形状はウィスカー状であった。さらに、個々の粒子は固着することなく分散していた。

【0105】

また、洗浄によりマンガン酸塩のモリブデン濃度は低下し、洗浄後のマンガン酸塩のモリブデン濃度は20ppmであった。これより、得られたマンガン酸塩はモリブデンを含有していることが確認できた。

【0106】

実施例7

原料及び添加剤を合計でNa/Mnモル比=0.47、Mo/Mnモル比=0.02となるように混合した以外は実施例6と同様な方法によりマンガン酸塩を得た。

【0107】

得られたマンガン酸塩の結晶構造は空間群Pbamの単一相であり、不純物由来のX線回折ピークは確認されなかった。粉体形状はウィスカー状であった。さらに、個々の粒子は固着することなく分散していた。結果を表3に示す。

【0108】

実施例8

原料及び添加剤を合計でNa/Mnモル比=0.47、Mo/Mnモル比=0.05となるように混合した以外は実施例6と同様な方法によりマンガン酸塩を得た。

【0109】

得られたマンガン酸塩の結晶構造は空間群Pbamの単一相であり、不純物由来のXRDピークは確認されなかった。粉体形状はウィスカー状であった。さらに、個々の粒子は固着することなく分散していた。結果を表3に示す。

【0110】

実施例6〜8の結果より、モリブデンの含有量に応じて、平均長径が伸長することが分かった。

【0111】

実施例9

電解二酸化マンガン、炭酸ナトリウムを混合する際に、塩化ナトリウム(キシダ化学、特級)を添加して混合した以外は実施例2と同様な方法によりマンガン酸塩を得た。なお、原料及び添加剤は、合計でNa/Mnモル比=0.47、Cl/Mnモル比=0.01なるように混合した。また、600℃以上の保持時間は52時間であった。

【0112】

得られたマンガン酸塩の結晶構造は空間群Pbamの単一相であり、不純物由来のXRDピークは確認されなかった。粉体形状はウィスカー状であった。さらに、個々の粒子は固着することなく分散していた。

【0113】

また、洗浄によりマンガン酸塩の塩素濃度は低下し、洗浄後のマンガン酸塩の塩素濃度は19ppmであった。これより、得られたマンガン酸塩は塩素を含有していることが確認できた。結果を表3に示す。

【0114】

実施例10

原料及び添加剤を合計でNa/Mnモル比=0.47、Cl/Mnモル比=Cl/Mnモル比=0.05として混合した以外は実施例9と同様な方法によりマンガン酸塩を得た。

【0115】

得られたマンガン酸塩の結晶構造は空間群Pbamの単一相であり、不純物由来のXRDピークは確認されなかった。粉体形状はウィスカー状であった。さらに、個々の粒子は固着することなく分散していた。結果を表3に示す。

【0116】

実施例11

原料及び添加剤を合計でNa/Mnモル比=0.47、Cl/Mnモル比=0.1として混合した以外は実施例9と同様な方法によりマンガン酸塩を得た。

【0117】

得られたマンガン酸塩の結晶構造は空間群Pbamの単一相であり、不純物由来のXRDピークは確認されなかった。粉体形状はウィスカー状であった。さらに、個々の粒子は固着することなく分散していた。結果を表3に示す。

【0118】

実施例9〜11の結果より、塩素含有量の増加に伴い、マンガン酸塩の平均長径が長くなることが分かった。

【0119】

実施例12

モリブデン酸ナトリウム・2水和物の代わりにホウ酸ナトリウム・10水和物(キシダ化学、特級)を使用した以外は実施例6と同様な方法によりマンガン酸塩を得た。なお、これらの原料及び添加剤は、合計でNa/Mnモル比=0.47、B/Mnモル比=0.01となるようにして混合した。また、600℃以上の保持時間は52時間であった。

【0120】

得られたマンガン酸塩の得られたマンガン酸塩の結晶構造は空間群Pbamの単一相であり、ウィスカー状の粉体形状であった。結果を表3に示す。

【0121】

実施例13

原料及び添加剤の合計が、Na/Mnモル比=0.47、B/Mnモル比=0.02として混合した以外は実施例12と同様な方法によりマンガン酸塩を得た。

【0122】

得られたマンガン酸塩の得られたマンガン酸塩の結晶構造は空間群Pbamの単一相であり、ウィスカー状の粉体形状であった。

【0123】

また、洗浄によりマンガン酸塩のホウ素濃度は低下し、洗浄後のマンガン酸塩のホウ素濃度は20ppmであった。これより、得られたマンガン酸塩は塩素を含有していることが確認できた。結果を表3に示す。

【0124】

実施例14

原料及び添加剤を合計でNa/Mnモル比=0.47、B/Mnモル比=0.05として混合した以外は実施例12と同様な方法によりマンガン酸塩を得た。

【0125】

得られたマンガン酸塩の得られたマンガン酸塩の結晶構造は空間群Pbamの単一相であり、ウィスカー状の粉体形状であった。結果を表3に示す。

【0126】

実施例12〜14の結果より、ホウ素の含有量が増加するに従い、平均長径が長くなり及び平均アスペクト比が高くなることが分かった。

【0127】

【表3】

【0128】

実施例15

モリブデン酸ナトリウム・2水和物の代わりにリン酸ナトリウム・10水和物(キシダ化学、特級)を使用した以外は実施例6と同様な方法によりマンガン酸塩を得た。なお、原料及び添加剤は、合計でNa/Mnモル比=0.47、P/Mnモル比=0.005となるようにして混合した。また、600℃以上の保持時間は52時間であった。

【0129】

得られたマンガン酸塩の結晶構造は空間群Pbamの単一相であり、ウィスカー状の粉体形状であった。

【0130】

また、洗浄によりマンガン酸塩のリン濃度は低下し、洗浄後のマンガン酸塩のリン濃度は20ppmであった。これより、得られたマンガン酸塩はリンを含有していることが確認できた。結果を表4に示す。

【0131】

実施例16

原料及び添加剤を合計でNa/Mnモル比=0.47、P/Mnモル比=0.02として混合した以外は実施例15と同様な方法によりマンガン酸塩を得た。

【0132】

得られたマンガン酸塩の得られたマンガン酸塩の結晶構造は空間群Pbamの単一相であり、ウィスカー状の粉体形状であった。結果を表4に示す。

【0133】

実施例17

原料及び添加剤を合計でNa/Mnモル比=0.47、P/Mnモル比=0.05として混合した以外は実施例15と同様な方法によりマンガン酸塩を得た。

【0134】

得られたマンガン酸塩の得られたマンガン酸塩の結晶構造は空間群Pbamの単一相であり、ウィスカー状の粉体形状であった。結果を表4に示す。

【0135】

実施例15〜17の結果より、リンを含有するマンガン酸塩の平均短径は2.0μm以上であった。これより、リンを含有するマンガン酸塩は、他の添加剤を含有するマンガン酸塩よりも平均短径が長くなること、すなわち、マンガン酸塩の粒子形状が、より太いウィスカー状になることが分かった。一方、個々のマンガン酸塩は、その短径が0.2μmから5μmであり、短径の分布が広かった。

【0136】

【表4】

【0137】

実施例18

モリブデン酸ナトリウム・2水和物の代わりにタングステン酸ナトリウム・2水和物(キシダ化学、特級)を使用した以外は実施例6と同様な方法によりマンガン酸塩を得た。

【0138】

なお、原料及び添加剤は、合計でNa/Mnモル比=0.47、W/Mnモル比=0.005となるようにして混合した。また、600℃以上の保持時間は52時間であった。

【0139】

得られたマンガン酸塩の形状はウィスカー状であった。また、タングステンを含有することによって、マンガン酸塩の長径は伸長することが分かった。

【0140】

得られたマンガン酸塩の結晶構造は空間群Pbamを微量に含む混合相であった。結果を表5に示す。

【0141】

また、洗浄によりマンガン酸塩のタングステン濃度はやや低下し、洗浄後のマンガン酸塩のリン濃度は850ppmであった。これより、得られたマンガン酸塩はタングステンを含有していることが確認できた。結果を表5に示す。

【0142】

実施例19

原料及び添加剤を合計でNa/Mnモル比=0.47、W/Mnモル比=0.02として混合した以外は実施例18と同様な方法によりマンガン酸塩を得た。

【0143】

得られたマンガン酸塩の形状はウィスカー状であった。また、タングステンを含有することによって、マンガン酸塩の長径が伸長することが分かった。

【0144】

得られたマンガン酸塩の結晶構造は空間群Pbamを含む混合相であった。結果を表5に示す。結果を表5に示す。

【0145】

実施例20

原料及び添加剤を合計でNa/Mnモル比=0.47、W/Mnモル比=0.05として混合した以外は実施例18と同様な方法によりマンガン酸塩を得た。

【0146】

得られたマンガン酸塩の形状はウィスカー状であった。また、タングステンを含有することによって、マンガン酸塩の長径が伸長することが分かった。

【0147】

得られたマンガン酸塩の結晶構造は空間群Pbamを含む混合相であった。結果を表5に示す。

【0148】

実施例18〜20の結果より、タングステンを含有するマンガン酸塩は、空間群Pbamの結晶構造を有する。その一方で、副生相を含み結晶構造は空間群Pbam単一相と成らないことが分かった。また、他の添加剤を使用した場合と比べて、得られるマンガン酸塩は、より多くの添加成分を含有することが分かった。

【0149】

【表5】

【0150】

比較例1

Mn3O4を電解二酸化マンガン(東ソー(株)製、商品名HMH、平均粒子径4.9μm)とした以外は実施例1と同様な方法でマンガン酸塩を得た。結果を表6に示す。

【0151】

比較例1のマンガン酸塩は、繊維状粒子と粒状粒子とが混在した不均一な形状であり、平均長径、平均短径及びアスペクト比の測定はできなかった。また、XRD測定の結果、マンガン酸塩の結晶相は空間群Pbamで指数付け可能であった。得られたマンガン酸塩の結晶構造は空間群Pbamの単一相であり、その格子定数はa=9.06Å、b=26.32Å、c=2.82Åであった。

【0152】

このように、平均粒子径が大きいマンガン酸化物から得られたマンガン酸塩は、不定形の粒子形状の凝集粒子であり、かつ、結晶性が低いものであった。

【0153】

比較例2

平均粒子径を9μmの電解二酸化マンガンとした以外は比較例1と同様な方法でマンガン酸塩を得た。結果を表6に示す。

【0154】

得られたマンガン酸塩は、板状の粒子が凝集した不定形の粒子形状の凝集粒子であった。また、XRD測定の結果、マンガン酸塩の結晶構造は空間群Pbamで指数付け可能であった。得られたマンガン酸塩の結晶構造は空間群Pbamの単一相であり、その格子定数はa=9.07Å、b=26.34Å、c=2.82Åであった。

【0155】

比較例3

電解二酸化マンガンの平均粒子径を20μmとした以外は比較例1と同様な方法でマンガン酸塩を得た。結果を表6に示す。

【0156】

得られたマンガン酸化物は、ワイヤー状の粒子を含んだ不定形の粒子形状の凝集粒子であった。また、XRD測定の結果、マンガン酸塩の結晶構造は空間群Pbamで指数付け可能であった。得られたマンガン酸塩の結晶構造は空間群Pbamの単一相であり、その格子定数はa=9.07Å、b=26.32Å、c=2.82Åであった。

【0157】

比較例4

Mn3O4(東ソー(株)製、商品名ブラウノックス、平均粒子径0.2μm)1.7gを10NのNaOH溶液200mlに添加した。これをSUS製オートクレーヴ(内筒:テフロン(登録商標))に入れ、200℃で4日間、水熱処理を行って懸濁液を得た。

【0158】

水熱処理後の懸濁液をろ過分離し、ケーキを得た。得られたケーキを純水で洗浄した後、110℃で3時間、大気中で乾燥させ、比較例4のマンガン酸塩を得た。結果を表6に示す。

【0159】

得られたマンガン酸塩は、Na/Mnモル比=0.19であり、Na4Mn9O18の化学量論比(Na/Mnモル比=0.44)を大きく下回っていた。

【0160】

更に、当該マンガン酸塩はアスペクト比の高いマンガンワイヤー状の粒子形状であった。これらの粒子は互いに複雑に交錯しており、各粒子を分散させることはできなかった。さらに、ワイヤー状のマンガン酸塩は、ハンドリングにおいてワイヤーが折れやすく、添加剤として用いたときにワイヤーの折れによるアルカリ成分のマトリックスへの溶出が懸念される。

【0161】

更に、得られたマンガン酸塩は、結晶構造が空間群Pbamのマンガン化合物とα−NaMnO2の混合相であった。このように、水熱処理により得られたマンガン酸塩は、固相反応法よりも結晶性が低い混合相であった。

【0162】

【表6】

【0163】

本発明のマンガン酸塩を添加剤として含有する複合材料を作製し、その機械的特性をJIS K7315−2に準拠して評価した。以下に複合材料の評価方法を示す。

(曲げ特性の評価)

JIS K7315−2に準用されるJIS K7139に準拠し、曲げ特性評価用の試験片を作製した。作製した試験片は、恒温室(23±2℃、50±5%RH)にて16時間以上保存した。

【0164】

作製した試験片を用い、JIS K7315−2に準拠した方法により、曲げ特性として曲げ強度、撓み率、及び弾性率を求めた。測定には引張試験機の曲げ装置(島津製作所製,AGS−H 5kN)を使用した。

(引張特性の評価)

曲げ特性と同様にして作製した試験片を用い、JIS K7315−2に準用されるJIS 7162に準拠して引張強度を測定した。測定は、引張り試験機(島津製作所製,AG5000B)を使用して引張り強度、弾性率及び伸び率を求めた。測定条件は以下の通りとした。

(耐衝撃性の評価)

曲げ特性と同様にして作製した試験片を用い、JIS K7315−2に準拠した方法で、耐衝撃性としてシャルピー衝撃強度を求めた。測定にはシャルピー衝撃試験機(東洋精機製、DG−CB型)を使用した。

【0165】

実施例21

(マンガン酸塩と熱可塑性樹脂との複合化)

ポリフェニレンサルファイド樹脂(以下、「PPS樹脂」と称す;東ソー(株)製、商品名サスティールPPS、GS−40)に、実施例1で得られたマンガン酸塩を、重量比でPPS樹脂:マンガン酸塩=6:4となるように添加し、300℃で溶融、混錬した後、押出成型機で成型し、本発明のマンガン酸塩で強化した高分子材料(以下、「繊維強化樹脂」と称す)を得た。

【0166】

(樹脂強度の定性評価)

繊維強化樹脂を直径1cmの円筒状ペレットを長さ30cmに裁断し、樹脂強度測定用の試験片(以下、「複合材試験片」と称す)を作製した。また、比較対象として、同一形状のPPS樹脂のみからなる試験片(以下、「比較試験片」と称す)を使用した。

【0167】

強度測定は、試験片に同様な荷重をかけ、その形状変化を観測する定性的な評価とした。その結果、比較試験片と比べて複合材試験片は形状変化が少なかった。これより、本発明のマンガン酸塩が補強ウィスカーとして機能していることが示唆された。

【0168】

実施例22

実施例1で得られたマンガン酸塩の代わりに、実施例6で得られたマンガン酸塩を使用した以外は実施例21と同様な方法で樹脂強度の定性評価を行なった。

【0169】

その結果、比較試験片と比べて複合材試験片は形状変化が少なかった。これより、本発明のマンガン酸塩が補強ウィスカーとして機能していることが示唆された。

【0170】

実施例23

(シランカップリング処理)

実施例11で得られたマンガン酸塩をシランカップリング処理した。マンガン酸塩2.5kgを0.8重量%γ‐グリシドキシトリメトキシシラン溶液に分散させ、得られたマンガン酸塩分散溶液を70℃で1時間撹拌した。その後、当該分散溶液を濾過分離し、105℃で一日間乾燥した。

【0171】

乾燥後のマンガン酸塩のケイ素含有率をICP法で定量分析し結果、ケイ素含有量は800ppmであった。当該量は、処理後のマンガン酸塩は有機シラン(C7H17O5Si)として0.6重量%に相当するケイ素化合物を含有していた。

【0172】

また、TEM‐EDX測定により、ケイ素化合物はマンガン酸塩に均一に分布していることが分かった。

【0173】

(マンガン酸塩とPPS樹脂との複合化)

PPS樹脂として東ソー(株)製、商品名サスティール、グレード166を使用したこと、及び、マンガン酸塩としてシランカップリング処理したマンガン酸塩を使用したこと、重量比でPPS樹脂:マンガン酸塩=9:1となるように添加し、乾式混合機(岡田精工製メカノミル、MM−20N)を用いて目視で均一となるまで混合した。得られた混合粉末を混練した後に押出成形して、全体重量に対して10重量%のマンガン酸塩を含む繊維強化樹脂を得た。混練、押出し、及び成形には二軸回転式小型押出機(テクノベル製KZW15TW)を用いた。押出条件は樹脂温度275℃、スクリュウ回転数300rpm、吐出速度2.5kg/hrとした。

【0174】

得られた繊維強化樹脂の機械的特性を評価した。結果を表7に示した。

【0175】

実施例24

重量比でPPS樹脂:マンガン酸塩=8:2としたこと以外は同様な方法により、全体重量に対して20重量%のマンガン酸塩を含む繊維強化樹脂を得た。得られた繊維強化樹脂の機械的特性を表7に示した。

【0176】

比較例5

チタン酸カリウムウィスカーの機械的強度をマンガン酸塩と比較検討した。

【0177】

(マンガン酸塩のシランカップリング処理)

マンガン酸塩の代わりにチタン酸カリウムウィスカー(大塚化学、商品名ティスモ−D)を使用したこと以外は実施例23と同様な方法によりシランカップリング処理を行った。

【0178】

乾燥後のチタン酸カリウムウィスカーのケイ素含有率をICP法で定量分析し結果、ケイ素含有量は2000ppmであった。当該量は、処理後のチタン酸カリウムウィスカーは有機シラン(C7H17O5Si)として1.6重量%に相当するケイ素化合物を含有していた。

【0179】

(チタン酸カリウムウィスカーとPPS樹脂との複合化)

シランカップリング処理後のチタン酸カリウムウィスカーを使用したこと以外は実施例23と同様な方法により全体重量に対して10重量%のチタン酸カリウムウィスカーを含む繊維強化樹脂を得た。

【0180】

得られた繊維強化樹脂の機械的特性を評価した。結果を表7に示した。

【0181】

比較例6

重量比でPPS樹脂:チタン酸カリウムウィスカー=8:2としたこと以外は同様な方法により、20重量%のチタン酸カリウムウィスカーを含む繊維強化樹脂を得た。得られた繊維強化樹脂の機械的特性を表7に示した。

【0182】

【表7】

【産業上の利用可能性】

【0183】

本発明のマンガン酸塩は、高分子材料や金属材料、例えば、熱可塑性樹脂や熱硬化性樹脂等への充填材、補強材などの添加剤として使用できる。その樹脂組成物は自動車用ブレーキなどの摺動部材、内外装材、電子機器などの構造部材だけでなく、電子部品材料等、広く使用できる。

【符号の説明】

【0184】

1:主電極

2:ガード極

3:ガード極の直径

4:試験片厚さ

5:電極

【技術分野】

【0001】

本発明は、プラスチック、摩擦材、塗料、潤滑材、耐熱材、断熱材、紙、軽金属など高分子材料や金属材料の補強材等として用いられる添加剤、特に無機系単繊維、無機系ウィスカーとして適したマンガン酸塩とその製造方法に関するものである。

【背景技術】

【0002】

各種材料の母材(マトリックス)の特性を向上させるため、これらに添加するウィスカーや短繊維と呼ばれる無機化合物からなる添加剤が用いられている。添加剤の中でもチタン酸カリウムの単結晶ウィスカーである6−チタン酸カリウム繊維は、耐熱性、機械的強度、並びに化学安定性が特に優れおり、更に、SiCなどのウィスカーに比べて安価である。そのため、6−チタン酸カリウム繊維は、プラスチック、摩擦材、塗料、潤滑材、耐熱材、断熱材、紙などへの添加剤として広く使用されている(例えば、特許文献1〜2)。

【0003】

しかしながら、6−チタン酸カリウム繊維はその絶縁性のため帯電しやすく、導電性を有するマトリックスへ添加した場合、材料の導電性を低下させるという問題や、母材への混錬時に、著しい粘度上昇を引き起こすという問題を有していた(特許文献1)。そのため、チタン酸カリウム繊維は添加剤として使用できる用途が限られていた。

【0004】

一方、マンガン化合物は、その高い導電性のため、電池材料として検討されている。近年、マンガン化合物として繊維状のマンガン化合物、いわゆるマンガンナノワイヤーが報告されている(特許文献3、非特許文献1〜3)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開昭61−55219号公報

【特許文献2】特開2000−313620号公報

【特許文献3】特開2008−226798号公報

【非特許文献】

【0006】

【非特許文献1】A. Eftekhari,Mater. Res. Bull.,40,2205 (2005)

【非特許文献2】M. M. Doeff, J. Electrochem. Soc.,143,2507 (1996)

【非特許文献3】E. Hosono, J. Power Sources,182,349 (2008)

【発明の概要】

【発明が解決しようとする課題】

【0007】

従来のマンガンナノワイヤーはアスペクト比が非常に高く、なおかつ、粒子径(粒子短径)が細い粉体形状のため、二次電池の正極材料などの電池材料以外の用途では用いることができなかった。特に、マンガンナノワイヤーは、材料の高強度化や補強等を目的とする添加剤として適用することができなかった。

【0008】

本発明は、プラスチック、摩擦材、塗料、潤滑材、耐熱材、断熱材、紙、軽金属などの高分子材料や金属材料など、各種材料に添加剤として用いられるマンガン化合物に関するものである。特に各種材料の強化材、補強材等として使用され、分散性に優れるだけでなく、高い強度の複合材料を与えるマンガン化合物およびその製造方法を提供する。

【課題を解決するための手段】

【0009】

本発明者らは上記課題に鑑み鋭意検討した結果、特定の粉体形状及び結晶構造を有するマンガン酸塩が分散性に優れるだけでなく、高い強度の複合材料を与えることを見出した。さらに、このようなマンガン酸塩は、プラスチック、摩擦材、塗料、潤滑材、耐熱材、断熱材又は紙など、各種材料の強化材、補強材として使用される添加剤として適していることを見出した。

【0010】

すなわち、本発明は平均長径が1μm以上40μm以下、平均短径が0.3μm以上3μm以下であり、結晶構造が空間群Pbamのマンガン酸塩である。

【0011】

以下、本発明のマンガン酸塩について説明する。

【0012】

本発明のマンガン酸塩は、平均長径が1μm以上40μm以下、平均短径が0.1μm以上3μm以下である。平均長径および平均短径をこの範囲とすることで、マンガン酸塩の粒子形状がウィスカー状となる。なお、平均長径と平均短径は平均長径≧平均短径の関係を有する。

【0013】

平均長径が15μmを超えると、マンガン酸塩の粒子形状がいわゆる繊維状(若しくはワイヤー状)となる。繊維状の粒子形状を有するマンガン酸塩では、マンガン酸塩自体の分散性が低下するだけでなく、添加剤として使用したときに母材(マトリックス)との混合性が著しく低下する。

【0014】

本発明のマンガン酸塩の平均長径は、1μm以上40μm以下である。平均長径がこの範囲であることで、本発明のマンガン酸塩は母材に対する高い分散性を有したマンガン酸塩となるだけでなく、各種材料の高強度化に適したマンガン酸塩となる。

【0015】

さらに、特に母材に対する高い分散性を有したマンガン酸塩とする場合、平均長径の下限値は3μm以上であることが好ましく、5μm以上であることがより好ましく、8μm以上であることが更に好ましい。また、平均長径の上限値は13μm以下であることが好ましく10μm以下であることがより好ましい。

【0016】

一方、特に各種材料の高強度化に適したマンガン酸塩とする場合、平均長径の下限値は10μm以上であることが好ましく、14μm以上であることがより好ましく、20μm以上であることが更に好ましい。また、平均長径の上限値は40μm以下であることが好ましく35μm以下であることがより好ましく、25μm以下であることが更に好ましい。

【0017】

本発明のマンガン酸塩の平均短径の下限値は0.3μm以上であることが好ましく、0.5μm以上であることがより好ましい。また、平均短径の上限値は2μm以下であることが好ましく、1.5μm以下であることがより好ましく、1μm以下であることが更に好ましく、0.7μm以下であることが更により好ましい。

【0018】

さらに、個々のマンガン酸塩の短径の分布は均一(例えば、(平均短径)±1μmの分布)であることが好ましい。これにより、本発明のマンガン酸塩を添加剤として用いた場合、材料の強度が均一になりやすい。

【0019】

本発明のマンガン酸塩は、平均アスペクト比は1以上50以下であることが好ましい。平均アスペクト比がこの範囲であることで、マンガン酸塩の粒子形状が、いわゆる針状(もしくはウィスカー状)となる。これにより、マンガン酸塩の粒子形状が添加剤としてより適した形状になる。平均アスペクト比は、3以上であることがより好ましく、10以上であることが更に好ましく、15以上であることが更により好ましい。また、平均アスペクト比は50以下、好ましくは45以下、更に好ましくは40以下であれば、本発明のマンガン酸塩が添加剤としてより使用しやすい粉体形状となる。

【0020】

なお、平均長径、平均短径、及び平均アスペクト比は、例えば、以下の実施例に示した方法で測定できる値である。

【0021】

本発明のマンガン酸塩の結晶構造は、空間群Pbam(International Table Vol.A,No.55)である。り、空間群Pbamの単一相であることが好ましい。このような結晶構造を有することで、選択配向性の高い針状粒子が得られる。空間群Pbamにおける格子定数は、それぞれ、8.6Å≦a≦9.52Å、25.01Å≦b≦27.65Å、2.68Å≦c≦2.96Åであることが好ましい。

【0022】

空間群Pbamの結晶構造は一般的なX線回折によって評価できる。また、格子定数はX線回折パターンについてRietveld法やLe Bail法などのパターンフィッティングにより求めることができる。

【0023】

さらに、マンガン酸塩の結晶構造が空間群Pbam単一相である場合、そのX線回折パターンを空間群Pbamで帰属してパターンフィッティングすることで、その格子定数を求めることができる。一方、マンガン酸塩の結晶構造が空間群Pbam単一相ではない場合、そのX線回折パターンを空間群Pbamで帰属してパターンフィッティングしても、格子定数を求めることができない。

【0024】

本発明のマンガン酸塩は、X線回折ピークにおける(200)/(140)のピーク強度比が少なくとも1であることが好ましく、少なくとも1.2であることがより好ましく、少なくとも1.25であることが好ましい。このように配向した結晶構造を有することで、特に添加剤等に適したマンガン酸塩となる。

【0025】

X線回折ピークにおける(200)の回折ピーク及び(140)の回折ピークは、それぞれ空間群Pbamで指数付けした際の結晶面である。これらの結晶面はX線回折ピークにおいて、それぞれ2θ=16.5±0.5°(200回折)、2θ=19.5±0.5°(140回折)のピークとして確認するこことができる。

【0026】

本発明のマンガン酸塩は単結晶であることが好ましい。マンガン酸塩の粒子が単結晶であることでマンガン酸塩自体の機械的強度が高くなりやすい。更に、単結晶であることで、個々の粉体粒子が分散しやすくなり、添加剤として使用した際に、マトリックス(母材)中に均一に分散されやすくなる。これにより、添加剤として使用した場合に、これを含有した材料の強度向上効果が得られやすい。

【0027】

本発明のマンガン酸塩の組成は、(1)式で表されることが好ましい。

【0028】

MxMnO2・・・(1)

(但し、Mは1種以上のアルカリ金属又はアルカリ土類金属、0.3≦x≦1)

【0029】

(1)式において、Xは0.3≦X≦0.7であることが好ましく、0.3≦X≦0.5であることがより好ましく、0.3≦X≦0.45であることが更に好ましく、0.4≦X≦0.45であることが更により好ましくい。Xがこの範囲であることで、マンガン酸塩の結晶構造が安定しやすい。

【0030】

(1)式において、MはNa、K、Be、Mg又はCaのいずれか1種以上であることが好ましく、Na、K、Caのいずれか1種以上であることがより好ましく、Naであることが更に好ましい。これらのアルカリ金属又はアルカリ土類金属は入手しやすいため、工業的に有利である。

【0031】

例えば、(1)式において、Mがナトリウム(Na)である場合、マンガン酸塩の組成はNa0.44MnO2(Na4Mn9O18)であることが好ましい。Na0.44MnO2中のNa/Mn比((1)式中のX)は、モル比で0.3≦Na/Mn≦1であることが好ましく、0.3≦Na/Mn≦0.5であることがより好ましく、0.3≦Na/Mn≦0.45であることが更に好ましく、0.35≦Na/Mn≦0.45であることが更により好ましい。Na/Mnモル比がこの範囲であることマンガン酸塩の結晶構造が安定性しやすい。

【0032】

本発明のマンガン酸塩は、モリブデン(Mo)、塩素(Cl)、リン(P)、タングステン(W)又はホウ素(B)のいずれか一種以上を含むことが好ましく、モリブデン、塩素又はホウ素であることがより好ましい。これらの元素を含有してなることで、マンガン酸塩の平均長径が長くなりやすい。さらに、マンガン酸塩がリンを含有した場合、平均長径が長くなるだけでなく、平均短径も長くなりやすい。

【0033】

モリブデン、塩素、リン、タングステン又はホウ素のいずれか一種以上は、マンガン酸塩の重量に対して10ppm(0.001重量%)以上含有することが好ましく、20ppm(0.002重量%)以上含有することがより好ましい。これらの元素の含有量が増加するに従いマンガン酸塩の平均長径は伸長する。一方、これらの元素の含有量が1000ppm(0.1重量%)以下、好ましくは600ppm(0.06重量%)以下、より好ましくは300ppm(0.03重量%)以下、さらに好ましくは200ppm(0.02重量%)以下であれば、十分な伸長効果が得られる。

【0034】

次に、本発明のマンガン酸塩の製造方法について説明する。

【0035】

本発明のマンガン酸塩は、特定の粒子径の原料を用い、これを焼成することではじめて製造することができる。すなわち、本発明のマンガン酸塩は、平均粒子径が0.1μm以上4.5μm以下のマンガン酸化物を、アルカリ金属化合物又はアルカリ土類金属化合物もしくはその両者と混合し、焼成することによって製造することができる。

【0036】

本発明の製造方法において、マンガン酸化物の平均粒子径は0.1μm以上4.5μm以下であり、0.1μm以上3μm以下であることがより好ましく、0.1μm以上1μm以下であることが更に好ましく、0.1μm以上0.5μm以下であることが更により好ましい。マンガン酸化物の平均粒子径をこの範囲にすることで、不純物を生成することなく、本発明のマンガン酸塩が得られる。また、マンガン酸化物の平均粒子径を0.1μm以上3μm以下とすることで、個々の粒子が分散したマンガン酸塩が得られやすくなる。

【0037】

本発明の製造方法において、原料のマンガン酸化物の酸素組成や結晶構造は得られるマンガン酸塩への影響は小さい。そのため、原料のマンガン酸化物としては、電解二酸化マンガン、化学法二酸化マンガン、四酸化三マンガン、三酸化二マンガン又はオキシ水酸化マンガンなどのいずれか1種以上を例示することができる。これらのマンガン酸化物の中でも、電解二酸化マンガン、化学法二酸化マンガン又は四酸化三マンガンであることが好ましく、電解二酸化マンガン又は四三酸化マンガンであることがより好ましい。

【0038】

本発明の製造方法において、アルカリ金属化合物又はアルカリ土類金属化合物若しくはその両者(以下、「アルカリ金属化合物等」と称す)は、アルカリ金属又はアルカリ土類金属を含む炭酸塩、水酸化物、硝酸塩などを例示できる。

【0039】

アルカリ金属化合物等は、Na、K、Be、Mg又はCaのいずれか1種以上を含んだ化合物であることが好ましく、Na、K、Caのいずれか1種以上を含んだ化合物であることがより好ましく、Naを含んだ化合物であることが更に好ましい。アルカリ金属化合物等がNaを含んだ化合物(ナトリウム化合物)である場合、アルカリ金属化合物等として、過マンガン酸ナトリウム、炭酸ナトリウム、水酸化ナトリウム又は硝酸ナトリウムなどが例示でき、好ましくは炭酸ナトリウムを例示することができる。

【0040】

本発明の製造方法において、アルカリ金属化合物等の平均粒子径は0.1μm以上4.5μm以下であり、0.1μm以上3μm以下であることがより好ましく、0.1μm以上1μm以下であることが更に好ましく、0.1μm以上0.5μm以下であることが更により好ましい。アルカリ金属化合物等の平均粒子径をこの範囲とすることで、マンガン酸化物との反応性が向上し、得られるマンガン酸塩の組成が均一になりやすい。

【0041】

本発明の製造方法において、マンガン酸化物とアルカリ金属化合物等の混合比は、モル比で0.3≦M/Mn≦0.7であることが好ましく、0.4≦M/Mn≦0.6であることがより好ましく、0.4≦M/Mn≦0.5であることが更に好ましい(Mはアルカリ金属化合物等に含まれるアルカリ金属及びアルカリ土類金属)。

【0042】

M/Mnモル比を0.3以上とすることで、副生相が生成しにくくなり、得られるマンガン酸塩が均一になりやすい。また、M/Mnモル比が0.7以下であれば、得られるマンガン酸塩の結晶性が高くなりやすい。更に、M/Mnモル比が0.6以下であれば、マンガン酸塩の収率が高くなるため工業的にも有利である。

【0043】

本発明の製造方法では、マンガン酸化物とアルカリ金属化合物等とを混合する。混合方法は、マンガン酸化物とアルカリ金属化合物等が均一になれば特に制限はなく、任意の方法により行うことができる。混合方法として、例えば、ミキサー、タンブラー又はブレンダーなどの混合装置を用いた方法や、湿式混合した後、スプレードライヤーにより混合物を造粒する方法が挙げられる。

【0044】

本発明の製造方法では、マンガン酸化物及びアルカリ金属化合物等を混合する際に、モリブデン酸塩、塩化物、リン酸塩、タングステン酸塩又はホウ酸塩のいずれか一種以上を混合することが好ましく、モリブデン酸塩、塩化物又はホウ酸塩のいずれか一種以上を混合することがより好ましい。

【0045】

モリブデン酸塩、塩化物、リン酸塩、タングステン酸塩又はホウ酸塩のいずれか一種以上(以下、「添加剤」とする)は、マンガン酸化物及びアルカリ金属化合物等に含まれるマンガンに対して、モル比でX/Mn≧0.002となるように添加することが好ましく、X/Mn≧0.01となるように添加することがより好ましく、X/Mn≧0.02となるように添加することがより好ましい。添加剤の含有量が増加するに従いマンガン酸塩の平均長径は長くなりやすい。一方、添加剤の量がX/Mn≦0.5、好ましくはX/Mn≦0.1、より好ましくはX/Mn≦0.05であれば得られるマンガン酸塩の平均長径が十分長くなる(Xは添加剤に含まれるモリブデン、塩素、リン、タングステン又はホウ素のいずれか一種以上)。

【0046】

なお、添加剤がナトリウムを含有する場合、マンガン酸化物、アルカリ金属化合物及び添加剤に含有されるナトリウムの合計を上記のM/Mnモル比とすることが好ましい。

【0047】

本発明の製造方法では、混合されたマンガン酸化物とアルカリ金属化合物等とを焼成する。焼成温度は600℃以上1200℃以下であることが好ましく、700℃以上900℃以下であることがより好ましく、800℃以上900℃以下であることがさらに好ましい。焼成温度が600℃以上であることで、マンガン酸塩の結晶化が十分に進行しやすくなる。一方、焼成温度を1200℃以下とすることで、粒子同士の焼きつきを抑制できる。

【0048】

本発明の焼成時間はマンガン酸塩の結晶化が進行すれば特に制限はないが、極端に長時間にする必要はなく、例えば、12時間以上100時間以下とすること、好ましくは12時間以上50時間以下とすることが挙げられる。

【0049】

本発明の製造方法では、600℃以上における保持時間が10時間以上であることが好ましく、25時間以上であることがより好ましく、50時間以上であることが更に好ましい。600℃以上における保持時間を10時間以上とすることで平均長径がより長くなりやすい。600℃以上における保持時間は150時間以下、好ましくは100時間以下、より好ましくは90時間以下であれば平均長径が15μm以下のマンガン酸塩が得られやすい。

【0050】

600℃以上における保持時間が10時間以上であれば、焼成中の温度は一定である必要はない。例えば、600℃以上の一定温度で保持してもよく、600℃以上の温度で昇温及び降温を行なってもよい。600℃以上の温度で昇温及び降温を行なう場合、昇温速度及び降温速度は特に限定されず、5℃/時間から200℃/時間を例示することができる。さらに、600℃未満までの昇温速度より600℃以上の昇温速度を遅くすることが好ましい。これより、得られるマンガン酸塩の物性を損なわずに焼成時間が短縮できるため、工業的に有利である。

【0051】

焼成雰囲気は酸化雰囲気であれば特に制限はないが、大気、酸素などの雰囲気が例示でき、簡便であるため大気で行なうことが好ましい。

【0052】

焼成方法は特に制限されず、マッフル炉、ロータリーキルン、流動焼成炉などを使用した各種の焼成方法を用いることができる。

【0053】

本発明の製造方法では、焼成する前に混合物をか焼することが好ましい。か焼温度は400℃以上800℃以下であることが好ましく、450℃以上750℃以下であることがより好ましく、500℃以上700℃以下であることが更に好ましい。か焼温度を400℃以上とすることでマンガン酸化物とアルカリ金属化合物等が反応する。一方、か焼温度が800℃以下であることで粉体同士の凝集を生じさせずにマンガン酸化物とアルカリ金属化合物等が反応させることができる。

【0054】

本発明の製造方法では、か焼後の混合物(以下、「か焼粉」と称す)を再度、混合することが好ましい。これにより、か焼粉の凝集をなくすことができ、かつ、焼成後に得られるマンガン酸塩の組成がより均一になり、不純物の生成を抑制することができる。

【0055】

本発明の製造方法では、得られたマンガン酸塩を洗浄することが好ましい。これにより、余剰のアルカリ金属等が除去することができ、添加剤等として使用した際にアルカリ金属等の溶出が抑制される。更に、マンガン酸塩を分散させることができる。

【0056】

洗浄方法は、余剰のアルカリ金属等が除去されれば特に制限はない。好ましい洗浄方法としては、純水中もしくは酸溶液中で焼成後のマンガン酸塩を攪拌した後、洗浄液の最終pHが8以下となるまで洗浄することが挙げられる。なお、酸溶液としては特に制限はなく、塩酸、硫酸又は硝酸などの鉱酸などを例示でき、廃液処理の点で塩酸を洗浄に使用することが好ましい。

【0057】

本発明のマンガン酸塩は、高分子材料や金属材料などの母材に添加する添加剤として使用することができる。これにより、添加剤としてチタン酸カリウムウィスカー等を添加剤として含んだ複合材料と比べて、機械的特性に優れた複合材料を得ることができる。

【0058】

本発明のマンガン酸塩を添加剤として使用する場合、マンガン酸塩の濡れ性を高くした後に母材と混合することが好ましい。これにより、母材との接着性が高くなり、得られる複合材料の機械的特性が特に高くなりやすい。

【0059】

マンガン酸塩の濡れ性を高くする方法は適宜適用することができ、例えば、シランカップリング処理などを適用することが挙げられる。

【発明の効果】

【0060】

本発明のマンガン酸塩は、強度、耐熱性、並びに分散性にも優れたウィスカー状のマンガン酸塩である。そのため、高分子材料や金属材料などの各種材料の添加剤、特に補強や強化を目的とする添加剤として使用できる。とくに、樹脂の補強効果についてはチタン酸カリウムウィスカーより優れる。

【図面の簡単な説明】

【0061】

【図1】実施例1のマンガン酸塩の粒子形状を示す図(図中のスケールは5μm)

【図2】実施例3のマンガン酸塩の粒子形状を示す図(図中のスケールは5μm)

【図3】実施例1のマンガン酸塩の粉末X線回折パターンを示す図

【図4】実施例8のマンガン酸塩の粒子形状を示す図(図中のスケールは10μm)

【図5】実施例6〜8のマンガン酸塩のXRDパターンを示す図

【図6】実施例11のマンガン酸塩の粒子形状を示す図(図中のスケールは10μm)

【図7】実施例9〜11のマンガン酸塩のXRDパターンを示す図

【図8】実施例14のマンガン酸塩の粒子形状を示す図(図中のスケールは10μm)

【図9】実施例12〜14のマンガン酸塩のXRDパターンを示す図

【図10】実施例16のマンガン酸塩の粒子形状を示す図(図中のスケールは5μm)

【図11】実施例15〜17のマンガン酸塩のXRDパターンを示す図

【図12】実施例18のマンガン酸塩の粒子形状を示す図(図中のスケールは10μm)

【図13】実施例18〜20のマンガン酸塩のXRDパターンを示す図

【図14】比較例1のマンガン酸塩の粒子形状を示す図(図中のスケールは1μm)

【図15】比較例3のマンガン酸塩の粒子形状を示す図(図中のスケールは2μm)

【図16】比較例4のマンガン酸塩の粒子形状を示す図(図中のスケールは10μm)

【図17】誘電率測定の模式図

【実施例】

【0062】

以下、本発明を実施例により更に詳細に説明するが、本発明はこれらの実施例により限定されるものではない。

【0063】

(マンガン酸化物の平均粒子径)

原料として使用したマンガン酸化物の平均粒子径は以下の様に測定した。マンガン酸化物0.5gを0.1N−アンモニア水50mL中に投入し、10秒間超音波照射して分散スラリーとした。分散スラリーをマイクロトラックHRA(HONEWELL製)に所定量投入し、レーザー回折法で体積分布の測定を行なった。得られた体積分布から、体積平均粒子径を求めて平均粒子径とした。

【0064】

(マンガン酸塩の平均長径、平均短径、アスペクト比)

平均長径、平均短径および平均アスペクト比は、マンガン酸塩のSEM観察から求めた。短径、長径は20以上の粒子について測定し、それぞれの平均値を平均短径、平均長径とした。また、平均アスペクト比は各粒子のアスペクト比の平均値を用いた。

【0065】

(結晶相の測定)

マンガン酸塩を、一般的なX線回折装置(マックサイエンス社製MXP−3)を使用して測定した。線源にはCuKα線(λ=1.5405Å)を用い、測定モードはステップスキャン、スキャン条件は毎秒0.04°、計測時間は3秒、および測定範囲は2θとして5°から100°の範囲で測定した。なお、XRDパターンのパターンフィッティングは、Rietan−2000のLe Bail法で行った。

【0066】

(化学組成の測定)

マンガン酸塩の化学組成はICP発光分析を用いて測定した。

【0067】

(熱伝導率の測定)

JIS−R1611に準拠したレーザーフラッシュ法により、熱伝導率を測定した。

【0068】

粉末状のマンガン酸塩をカーボン製ダイスに充填して放電プラズマ焼結した後、アニール処理することで熱伝導率測定用試料を作製した。放電プラズマ焼結条件は、焼結温度800℃、焼結時間10分、焼結時の印加圧力10kN/cm2とした。アニール処理条件は、大気中、800℃、48時間とした。熱伝導率測定用試料の形状は直径10mm、厚み1mmの円板状とした。

【0069】

熱伝導率の測定は室温で行い、測定装置にはレーザーフラッシュ法標準熱拡散率測定装置(京都電子製、LFA−501)を用いた。

【0070】

(比熱容量の測定)

DSC法(Differential Scanning Calorimetry法)により比熱容量を測定した。比熱容量測定用試料には粉末状のマンガン酸塩を使用し、基準物質としてサファイアを使用した。測定は大気中、昇温速度10℃/分で行なった。測定装置にはセイコーインスツル社製、DSC6100を用いた。

【0071】

(線膨張係数の測定)

線膨張係数測定用試料には、縦3mm、横4mm、厚み20mmの形状の直方体とした以外は、熱伝導率測定用試料と同様な方法で得られたマンガン酸塩成形体を使用した。また、基準物質として線膨張係数測定用試料と同形状の石英を使用した。熱伝導率測定用試料を使用して大気中、昇温速度10℃/分における熱膨張係数を測定した。測定装置にはリガク製、TMA8310を使用した。

【0072】

(体積抵抗率の測定)

直流4端子法により、体積抵抗率を測定した。体積抵抗率測定用試料は、縦3mm、横3mm、厚み10mmの形状の直方体とした以外は、熱伝導率測定用試料と同様な方法で得られたマンガン酸塩成形体を使用した。大気中、昇温速度300℃/時で温度800℃まで試料を加熱した後、800℃から室温まで降温する際の体積抵抗率を測定した。昇温速度及び降温速度はいずれも300℃/時とした。

【0073】

電極端子として直径0.3mmの白金線4本を体積抵抗率測定用試料の厚み方向に等間隔に巻きつけた。外側に位置する2つの電極端子間に電流を流し、内側に位置する2つの電極端子間の電圧を測定した。以下の式から体積抵抗率を求めた。

【0074】

ρ=(V/I)×(S/L)

(ρ:体積抵抗率(Ω・cm)、V:端子間電圧(V)、I:電流(A)、S:試料の断面積(cm2)、L:端子間距離(cm))

【0075】

測定装置は、導電率測定装置(西山製作所製)と2601 SYSTEM Source Meter(KEITHLEY製)を用いた。

【0076】

(誘電率の測定)

JIS C2141に準拠した3端子法の複素比誘電率測定により、誘電率を測定した。測定装置には、インピーダンスアナライザー4194A(アジレントテクノロジー)を使用した。誘電率測定用試料には、直径20mm、厚さ1mmの円板状とした以外は熱伝導率測定用試料と同様な方法で得られたマンガン酸塩成形体を使用した。測定条件は、大気中、室温とし、周波数1MHzの時の静電容量および誘電正接を測定した。得られた値から、以下の式により誘電率を求めた。誘電率測定の模式図を図17に示した。

【0077】

εr=CX/C0

C0=100×{(D1+g)/2}2/3.6d

g=(D2−D1)/2

ここで、

εr:比誘電率

CX:試験片の主電極の静電容量値(pF)

C0:主電極の面積および試験片厚さから算出した比誘電率ε=1の時の静電容量値(pF)

D1:主電極の直径(m)

D2:ガード極の直径(m)

g:主電極とガード電極のすきま(m)

d:試験片厚さ(m)

【0078】

(含水率の測定)

大気中、昇温速度10℃/分で、室温から100℃まで試料を加熱した際の重量減少量を測定した。加熱前のマンガン酸塩の全重量に対する、当該重量減少量の割合を求め、含水率とした。含水率測定用試料には、粉末状の試料を使用した。

【0079】

(水分散pH)

粉末状の試料1gを60℃の温水100mlに分散した。これを10分間攪拌した後に、ろ過分離した。ろ過により得られた固形分を100℃で5時間乾燥して得られた粉体を水分散pH測定用試料とした。水分散pH測定用試料1gを20℃の純水100mlに分散させた際のpHを測定し、これを水分散pHとした。

【0080】

実施例1

Mn3O4(東ソー(株)、ブラウノックス、平均粒子径0.2μm)と炭酸ナトリウム(キシダ化学、平均粒子径0.3μm)とをNa/Mnモル比が0.47となるように混合して混合物を得た。

【0081】

得られた混合物を、大気中で600℃、5時間か焼して、か焼粉を得た。か焼粉を乾式混合した後、マッフル炉で大気中、800℃、48時間焼成してマンガン酸塩を得た。なお、か焼時および焼成時の昇温速度及び降温速度は100℃/時間とした。600℃以上の保持時間は52時間であった。

【0082】

得られたマンガン酸塩は純水中で30分攪拌した後、ろ過し、洗浄液のpHが8以下となるまで純水を用いて洗浄した。洗浄後のマンガン酸塩を110℃、3時間、大気中で乾燥させ、実施例1のマンガン酸塩を得た。

【0083】

得られたマンガン酸塩の結晶構造は空間群Pbamの単一相であり、単結晶のウィスカー状の粉体形状であった。また、格子定数はa=9.06Å、b=26.33Å、c=2.82Åであった。さらに、個々の粒子は固着することなく分散していた。結果を表1に示す。

【0084】

また、DTA−TG測定の結果より、実施例1のマンガン酸塩は1100℃においても粉体形状の変化、および結晶構造の変化のいずれも起こらず、耐熱性に優れていることが分かった。

【0085】

(マンガン酸塩の物性)

得られたマンガン酸塩は、室温における熱伝導率が2.2W/m・Kであり、760℃における熱伝導率が1.8W/m・Kであった。これより、得られたマンガン酸塩は熱伝導率が低いため、摩擦材料及びその添加剤として使用する材料として適したものであることが分かった。

【0086】

さらに、400℃での比熱容量は0.846mJ/mg・degであった。また、30℃から400℃までの範囲の平均線膨張率は11.6×10−6/℃であった。

【0087】

室温における体積抵抗率が1500Ω・cmであり、800℃における体積抵抗率が0.3Ω・cmであった。比誘電率は89であり、誘電正接は11.038であった。これらの結果より、得られたマンガン酸塩は絶縁体ではなく、帯電しにくい材料であることが分かった。このことから、本発明のマンガン酸塩は摩擦材料及びその添加剤として使用する材料として適したものであるといえる。

【0088】

得られたマンガン酸塩の水分散pHは10.1であった。このように、得られたマンガン酸塩は遊離アルカリが少ない。このことから、本発明のマンガン酸塩は樹脂材料を劣化させにくい添加剤であることがわかった。

【0089】

また、含水率は0.2%と充分に低い値であった。これより、本発明のマンガン酸塩は水分が少ない。これより、本発明のマンガン酸塩は、添加物として用いる際に、マトリックスとなる材料との配合比に誤差が少なくなる等、操作性に優れた材料であることが分かった。

【0090】

さらに、得られたマンガン酸塩粉末を空気中で1000℃、1100℃、1200℃及び1500℃のいずれかの温度で10時間焼成した。その結果、1200℃までは粉末状を呈していた。そのため、マンガン酸塩は1200℃以上でも溶融することなく、高温でも安定な材料であることが分かった。

【0091】

マンガン酸塩の硬度を定性的に評価した。その結果、得られたマンガン酸塩はナイフの刃で簡単に傷をつけることができる程度の硬度であり、モース硬度4に相当する硬度であった。実施例1のマンガン酸塩の特性を表2に示す。

【0092】

実施例2

原料マンガン酸化物を電解二酸化マンガン(東ソー(株)製、商品名HMH、平均粒子径0.3μm)とした以外は実施例1と同様に混合、か焼、乾式混合及び焼成してマンガン酸塩を得た。

【0093】

得られたマンガン酸塩を0.1規定の塩酸溶液中で攪拌した。攪拌後、洗浄液のpHが8以下となるまで純水で洗浄した。洗浄後のマンガン酸塩を110℃、3時間、大気中で乾燥させ、実施例2のマンガン酸塩を得た。

【0094】

得られたマンガン酸塩の結晶構造は空間群Pbamの単一相であり、単結晶のウィスカー状の粉体形状であった。また、その格子定数はa=9.09Å、b=26.04Å、c=2.87Åであった。さらに、個々の粒子は分散していた。結果を表1に示す。

【0095】

実施例3

平均粒子径が0.4μmの電解二酸化マンガンを原料マンガン酸化物として使用した以外は実施例1と同様な方法で実施例3のマンガン酸塩を得た。

【0096】

得られたマンガン酸塩の結晶構造は空間群Pbamの単一相であり、単結晶のウィスカーであった。また、その格子定数はa=9.07Å、b=26.34Å、c=2.82Åであった。さらに、個々の粒子は分散していた。結果を表1に示す。

【0097】

実施例4

平均粒子径が3μmの電解二酸化マンガンを原料マンガン酸化物として使用した以外は実施例1と同様な方法で実施例3のマンガン酸塩を得た。粒子形状はウィスカー状であり、かつ、個々の粒子は固着することなく分散していた。結果を表1に示す。

【0098】

得られたマンガン酸塩の結晶構造は空間群Pbamの単一相であり、単結晶のウィスカー状の粉体形状であった。また、その格子定数はa=9.06Å、b=26.34Å、c=2.82Åであった。

【0099】

実施例5

室温から600℃までの昇温速度を100℃/時間とし、600℃から800℃までの昇温速度を10℃/時間とした以外は実施例1と同じ方法によりマンガン酸塩を得た。600℃以上の保持時間は88時間であった。

【0100】

得られたマンガン酸塩の結晶構造は空間群Pbamの単一相であり、単結晶のウィスカー状の粉体形状であった。さらに、個々の粒子は固着することなく分散していた。600℃以上の保持時間を長くすることにより、平均長径が長いマンガン酸塩が得られることが分かった。結果を表1に示す。

【0101】

【表1】

【0102】

【表2】

【0103】

実施例6

Mn3O4、炭酸ナトリウムを混合する際に、モリブデン酸ナトリウム・2水和物(キシダ化学、特級)を添加して混合した以外は実施例1と同様な方法によりマンガン酸塩を得た。これらの原料及び添加剤は、全体でNa/Mnモル比=0.47、Mo/Mnモル比=0.005となるようにして混合した。また、600℃以上の保持時間は52時間であった。結果を表3に示す。

【0104】

得られたマンガン酸塩の結晶構造は空間群Pbamの単一相であり、不純物由来のX線回折ピークは確認されなかった。粉体形状はウィスカー状であった。さらに、個々の粒子は固着することなく分散していた。

【0105】

また、洗浄によりマンガン酸塩のモリブデン濃度は低下し、洗浄後のマンガン酸塩のモリブデン濃度は20ppmであった。これより、得られたマンガン酸塩はモリブデンを含有していることが確認できた。

【0106】

実施例7

原料及び添加剤を合計でNa/Mnモル比=0.47、Mo/Mnモル比=0.02となるように混合した以外は実施例6と同様な方法によりマンガン酸塩を得た。

【0107】

得られたマンガン酸塩の結晶構造は空間群Pbamの単一相であり、不純物由来のX線回折ピークは確認されなかった。粉体形状はウィスカー状であった。さらに、個々の粒子は固着することなく分散していた。結果を表3に示す。

【0108】

実施例8

原料及び添加剤を合計でNa/Mnモル比=0.47、Mo/Mnモル比=0.05となるように混合した以外は実施例6と同様な方法によりマンガン酸塩を得た。

【0109】

得られたマンガン酸塩の結晶構造は空間群Pbamの単一相であり、不純物由来のXRDピークは確認されなかった。粉体形状はウィスカー状であった。さらに、個々の粒子は固着することなく分散していた。結果を表3に示す。

【0110】

実施例6〜8の結果より、モリブデンの含有量に応じて、平均長径が伸長することが分かった。

【0111】

実施例9

電解二酸化マンガン、炭酸ナトリウムを混合する際に、塩化ナトリウム(キシダ化学、特級)を添加して混合した以外は実施例2と同様な方法によりマンガン酸塩を得た。なお、原料及び添加剤は、合計でNa/Mnモル比=0.47、Cl/Mnモル比=0.01なるように混合した。また、600℃以上の保持時間は52時間であった。

【0112】

得られたマンガン酸塩の結晶構造は空間群Pbamの単一相であり、不純物由来のXRDピークは確認されなかった。粉体形状はウィスカー状であった。さらに、個々の粒子は固着することなく分散していた。

【0113】

また、洗浄によりマンガン酸塩の塩素濃度は低下し、洗浄後のマンガン酸塩の塩素濃度は19ppmであった。これより、得られたマンガン酸塩は塩素を含有していることが確認できた。結果を表3に示す。

【0114】

実施例10

原料及び添加剤を合計でNa/Mnモル比=0.47、Cl/Mnモル比=Cl/Mnモル比=0.05として混合した以外は実施例9と同様な方法によりマンガン酸塩を得た。

【0115】

得られたマンガン酸塩の結晶構造は空間群Pbamの単一相であり、不純物由来のXRDピークは確認されなかった。粉体形状はウィスカー状であった。さらに、個々の粒子は固着することなく分散していた。結果を表3に示す。

【0116】

実施例11

原料及び添加剤を合計でNa/Mnモル比=0.47、Cl/Mnモル比=0.1として混合した以外は実施例9と同様な方法によりマンガン酸塩を得た。

【0117】

得られたマンガン酸塩の結晶構造は空間群Pbamの単一相であり、不純物由来のXRDピークは確認されなかった。粉体形状はウィスカー状であった。さらに、個々の粒子は固着することなく分散していた。結果を表3に示す。

【0118】

実施例9〜11の結果より、塩素含有量の増加に伴い、マンガン酸塩の平均長径が長くなることが分かった。

【0119】

実施例12

モリブデン酸ナトリウム・2水和物の代わりにホウ酸ナトリウム・10水和物(キシダ化学、特級)を使用した以外は実施例6と同様な方法によりマンガン酸塩を得た。なお、これらの原料及び添加剤は、合計でNa/Mnモル比=0.47、B/Mnモル比=0.01となるようにして混合した。また、600℃以上の保持時間は52時間であった。

【0120】

得られたマンガン酸塩の得られたマンガン酸塩の結晶構造は空間群Pbamの単一相であり、ウィスカー状の粉体形状であった。結果を表3に示す。

【0121】

実施例13

原料及び添加剤の合計が、Na/Mnモル比=0.47、B/Mnモル比=0.02として混合した以外は実施例12と同様な方法によりマンガン酸塩を得た。

【0122】

得られたマンガン酸塩の得られたマンガン酸塩の結晶構造は空間群Pbamの単一相であり、ウィスカー状の粉体形状であった。

【0123】

また、洗浄によりマンガン酸塩のホウ素濃度は低下し、洗浄後のマンガン酸塩のホウ素濃度は20ppmであった。これより、得られたマンガン酸塩は塩素を含有していることが確認できた。結果を表3に示す。

【0124】

実施例14

原料及び添加剤を合計でNa/Mnモル比=0.47、B/Mnモル比=0.05として混合した以外は実施例12と同様な方法によりマンガン酸塩を得た。

【0125】

得られたマンガン酸塩の得られたマンガン酸塩の結晶構造は空間群Pbamの単一相であり、ウィスカー状の粉体形状であった。結果を表3に示す。

【0126】

実施例12〜14の結果より、ホウ素の含有量が増加するに従い、平均長径が長くなり及び平均アスペクト比が高くなることが分かった。

【0127】

【表3】

【0128】

実施例15

モリブデン酸ナトリウム・2水和物の代わりにリン酸ナトリウム・10水和物(キシダ化学、特級)を使用した以外は実施例6と同様な方法によりマンガン酸塩を得た。なお、原料及び添加剤は、合計でNa/Mnモル比=0.47、P/Mnモル比=0.005となるようにして混合した。また、600℃以上の保持時間は52時間であった。

【0129】

得られたマンガン酸塩の結晶構造は空間群Pbamの単一相であり、ウィスカー状の粉体形状であった。

【0130】

また、洗浄によりマンガン酸塩のリン濃度は低下し、洗浄後のマンガン酸塩のリン濃度は20ppmであった。これより、得られたマンガン酸塩はリンを含有していることが確認できた。結果を表4に示す。

【0131】

実施例16

原料及び添加剤を合計でNa/Mnモル比=0.47、P/Mnモル比=0.02として混合した以外は実施例15と同様な方法によりマンガン酸塩を得た。

【0132】

得られたマンガン酸塩の得られたマンガン酸塩の結晶構造は空間群Pbamの単一相であり、ウィスカー状の粉体形状であった。結果を表4に示す。

【0133】

実施例17

原料及び添加剤を合計でNa/Mnモル比=0.47、P/Mnモル比=0.05として混合した以外は実施例15と同様な方法によりマンガン酸塩を得た。

【0134】

得られたマンガン酸塩の得られたマンガン酸塩の結晶構造は空間群Pbamの単一相であり、ウィスカー状の粉体形状であった。結果を表4に示す。

【0135】

実施例15〜17の結果より、リンを含有するマンガン酸塩の平均短径は2.0μm以上であった。これより、リンを含有するマンガン酸塩は、他の添加剤を含有するマンガン酸塩よりも平均短径が長くなること、すなわち、マンガン酸塩の粒子形状が、より太いウィスカー状になることが分かった。一方、個々のマンガン酸塩は、その短径が0.2μmから5μmであり、短径の分布が広かった。

【0136】

【表4】

【0137】

実施例18

モリブデン酸ナトリウム・2水和物の代わりにタングステン酸ナトリウム・2水和物(キシダ化学、特級)を使用した以外は実施例6と同様な方法によりマンガン酸塩を得た。

【0138】

なお、原料及び添加剤は、合計でNa/Mnモル比=0.47、W/Mnモル比=0.005となるようにして混合した。また、600℃以上の保持時間は52時間であった。

【0139】

得られたマンガン酸塩の形状はウィスカー状であった。また、タングステンを含有することによって、マンガン酸塩の長径は伸長することが分かった。

【0140】

得られたマンガン酸塩の結晶構造は空間群Pbamを微量に含む混合相であった。結果を表5に示す。

【0141】

また、洗浄によりマンガン酸塩のタングステン濃度はやや低下し、洗浄後のマンガン酸塩のリン濃度は850ppmであった。これより、得られたマンガン酸塩はタングステンを含有していることが確認できた。結果を表5に示す。

【0142】

実施例19

原料及び添加剤を合計でNa/Mnモル比=0.47、W/Mnモル比=0.02として混合した以外は実施例18と同様な方法によりマンガン酸塩を得た。

【0143】

得られたマンガン酸塩の形状はウィスカー状であった。また、タングステンを含有することによって、マンガン酸塩の長径が伸長することが分かった。

【0144】

得られたマンガン酸塩の結晶構造は空間群Pbamを含む混合相であった。結果を表5に示す。結果を表5に示す。

【0145】

実施例20

原料及び添加剤を合計でNa/Mnモル比=0.47、W/Mnモル比=0.05として混合した以外は実施例18と同様な方法によりマンガン酸塩を得た。

【0146】

得られたマンガン酸塩の形状はウィスカー状であった。また、タングステンを含有することによって、マンガン酸塩の長径が伸長することが分かった。

【0147】

得られたマンガン酸塩の結晶構造は空間群Pbamを含む混合相であった。結果を表5に示す。

【0148】

実施例18〜20の結果より、タングステンを含有するマンガン酸塩は、空間群Pbamの結晶構造を有する。その一方で、副生相を含み結晶構造は空間群Pbam単一相と成らないことが分かった。また、他の添加剤を使用した場合と比べて、得られるマンガン酸塩は、より多くの添加成分を含有することが分かった。

【0149】

【表5】

【0150】

比較例1

Mn3O4を電解二酸化マンガン(東ソー(株)製、商品名HMH、平均粒子径4.9μm)とした以外は実施例1と同様な方法でマンガン酸塩を得た。結果を表6に示す。

【0151】

比較例1のマンガン酸塩は、繊維状粒子と粒状粒子とが混在した不均一な形状であり、平均長径、平均短径及びアスペクト比の測定はできなかった。また、XRD測定の結果、マンガン酸塩の結晶相は空間群Pbamで指数付け可能であった。得られたマンガン酸塩の結晶構造は空間群Pbamの単一相であり、その格子定数はa=9.06Å、b=26.32Å、c=2.82Åであった。

【0152】

このように、平均粒子径が大きいマンガン酸化物から得られたマンガン酸塩は、不定形の粒子形状の凝集粒子であり、かつ、結晶性が低いものであった。

【0153】

比較例2

平均粒子径を9μmの電解二酸化マンガンとした以外は比較例1と同様な方法でマンガン酸塩を得た。結果を表6に示す。

【0154】

得られたマンガン酸塩は、板状の粒子が凝集した不定形の粒子形状の凝集粒子であった。また、XRD測定の結果、マンガン酸塩の結晶構造は空間群Pbamで指数付け可能であった。得られたマンガン酸塩の結晶構造は空間群Pbamの単一相であり、その格子定数はa=9.07Å、b=26.34Å、c=2.82Åであった。

【0155】

比較例3

電解二酸化マンガンの平均粒子径を20μmとした以外は比較例1と同様な方法でマンガン酸塩を得た。結果を表6に示す。

【0156】

得られたマンガン酸化物は、ワイヤー状の粒子を含んだ不定形の粒子形状の凝集粒子であった。また、XRD測定の結果、マンガン酸塩の結晶構造は空間群Pbamで指数付け可能であった。得られたマンガン酸塩の結晶構造は空間群Pbamの単一相であり、その格子定数はa=9.07Å、b=26.32Å、c=2.82Åであった。

【0157】

比較例4

Mn3O4(東ソー(株)製、商品名ブラウノックス、平均粒子径0.2μm)1.7gを10NのNaOH溶液200mlに添加した。これをSUS製オートクレーヴ(内筒:テフロン(登録商標))に入れ、200℃で4日間、水熱処理を行って懸濁液を得た。

【0158】

水熱処理後の懸濁液をろ過分離し、ケーキを得た。得られたケーキを純水で洗浄した後、110℃で3時間、大気中で乾燥させ、比較例4のマンガン酸塩を得た。結果を表6に示す。

【0159】

得られたマンガン酸塩は、Na/Mnモル比=0.19であり、Na4Mn9O18の化学量論比(Na/Mnモル比=0.44)を大きく下回っていた。

【0160】

更に、当該マンガン酸塩はアスペクト比の高いマンガンワイヤー状の粒子形状であった。これらの粒子は互いに複雑に交錯しており、各粒子を分散させることはできなかった。さらに、ワイヤー状のマンガン酸塩は、ハンドリングにおいてワイヤーが折れやすく、添加剤として用いたときにワイヤーの折れによるアルカリ成分のマトリックスへの溶出が懸念される。

【0161】

更に、得られたマンガン酸塩は、結晶構造が空間群Pbamのマンガン化合物とα−NaMnO2の混合相であった。このように、水熱処理により得られたマンガン酸塩は、固相反応法よりも結晶性が低い混合相であった。

【0162】

【表6】

【0163】

本発明のマンガン酸塩を添加剤として含有する複合材料を作製し、その機械的特性をJIS K7315−2に準拠して評価した。以下に複合材料の評価方法を示す。

(曲げ特性の評価)

JIS K7315−2に準用されるJIS K7139に準拠し、曲げ特性評価用の試験片を作製した。作製した試験片は、恒温室(23±2℃、50±5%RH)にて16時間以上保存した。

【0164】

作製した試験片を用い、JIS K7315−2に準拠した方法により、曲げ特性として曲げ強度、撓み率、及び弾性率を求めた。測定には引張試験機の曲げ装置(島津製作所製,AGS−H 5kN)を使用した。

(引張特性の評価)

曲げ特性と同様にして作製した試験片を用い、JIS K7315−2に準用されるJIS 7162に準拠して引張強度を測定した。測定は、引張り試験機(島津製作所製,AG5000B)を使用して引張り強度、弾性率及び伸び率を求めた。測定条件は以下の通りとした。

(耐衝撃性の評価)

曲げ特性と同様にして作製した試験片を用い、JIS K7315−2に準拠した方法で、耐衝撃性としてシャルピー衝撃強度を求めた。測定にはシャルピー衝撃試験機(東洋精機製、DG−CB型)を使用した。

【0165】

実施例21

(マンガン酸塩と熱可塑性樹脂との複合化)

ポリフェニレンサルファイド樹脂(以下、「PPS樹脂」と称す;東ソー(株)製、商品名サスティールPPS、GS−40)に、実施例1で得られたマンガン酸塩を、重量比でPPS樹脂:マンガン酸塩=6:4となるように添加し、300℃で溶融、混錬した後、押出成型機で成型し、本発明のマンガン酸塩で強化した高分子材料(以下、「繊維強化樹脂」と称す)を得た。

【0166】

(樹脂強度の定性評価)

繊維強化樹脂を直径1cmの円筒状ペレットを長さ30cmに裁断し、樹脂強度測定用の試験片(以下、「複合材試験片」と称す)を作製した。また、比較対象として、同一形状のPPS樹脂のみからなる試験片(以下、「比較試験片」と称す)を使用した。

【0167】

強度測定は、試験片に同様な荷重をかけ、その形状変化を観測する定性的な評価とした。その結果、比較試験片と比べて複合材試験片は形状変化が少なかった。これより、本発明のマンガン酸塩が補強ウィスカーとして機能していることが示唆された。

【0168】

実施例22

実施例1で得られたマンガン酸塩の代わりに、実施例6で得られたマンガン酸塩を使用した以外は実施例21と同様な方法で樹脂強度の定性評価を行なった。

【0169】

その結果、比較試験片と比べて複合材試験片は形状変化が少なかった。これより、本発明のマンガン酸塩が補強ウィスカーとして機能していることが示唆された。

【0170】

実施例23

(シランカップリング処理)

実施例11で得られたマンガン酸塩をシランカップリング処理した。マンガン酸塩2.5kgを0.8重量%γ‐グリシドキシトリメトキシシラン溶液に分散させ、得られたマンガン酸塩分散溶液を70℃で1時間撹拌した。その後、当該分散溶液を濾過分離し、105℃で一日間乾燥した。

【0171】

乾燥後のマンガン酸塩のケイ素含有率をICP法で定量分析し結果、ケイ素含有量は800ppmであった。当該量は、処理後のマンガン酸塩は有機シラン(C7H17O5Si)として0.6重量%に相当するケイ素化合物を含有していた。

【0172】

また、TEM‐EDX測定により、ケイ素化合物はマンガン酸塩に均一に分布していることが分かった。

【0173】

(マンガン酸塩とPPS樹脂との複合化)

PPS樹脂として東ソー(株)製、商品名サスティール、グレード166を使用したこと、及び、マンガン酸塩としてシランカップリング処理したマンガン酸塩を使用したこと、重量比でPPS樹脂:マンガン酸塩=9:1となるように添加し、乾式混合機(岡田精工製メカノミル、MM−20N)を用いて目視で均一となるまで混合した。得られた混合粉末を混練した後に押出成形して、全体重量に対して10重量%のマンガン酸塩を含む繊維強化樹脂を得た。混練、押出し、及び成形には二軸回転式小型押出機(テクノベル製KZW15TW)を用いた。押出条件は樹脂温度275℃、スクリュウ回転数300rpm、吐出速度2.5kg/hrとした。

【0174】

得られた繊維強化樹脂の機械的特性を評価した。結果を表7に示した。

【0175】

実施例24

重量比でPPS樹脂:マンガン酸塩=8:2としたこと以外は同様な方法により、全体重量に対して20重量%のマンガン酸塩を含む繊維強化樹脂を得た。得られた繊維強化樹脂の機械的特性を表7に示した。

【0176】

比較例5

チタン酸カリウムウィスカーの機械的強度をマンガン酸塩と比較検討した。

【0177】

(マンガン酸塩のシランカップリング処理)

マンガン酸塩の代わりにチタン酸カリウムウィスカー(大塚化学、商品名ティスモ−D)を使用したこと以外は実施例23と同様な方法によりシランカップリング処理を行った。

【0178】

乾燥後のチタン酸カリウムウィスカーのケイ素含有率をICP法で定量分析し結果、ケイ素含有量は2000ppmであった。当該量は、処理後のチタン酸カリウムウィスカーは有機シラン(C7H17O5Si)として1.6重量%に相当するケイ素化合物を含有していた。

【0179】

(チタン酸カリウムウィスカーとPPS樹脂との複合化)

シランカップリング処理後のチタン酸カリウムウィスカーを使用したこと以外は実施例23と同様な方法により全体重量に対して10重量%のチタン酸カリウムウィスカーを含む繊維強化樹脂を得た。

【0180】

得られた繊維強化樹脂の機械的特性を評価した。結果を表7に示した。

【0181】

比較例6

重量比でPPS樹脂:チタン酸カリウムウィスカー=8:2としたこと以外は同様な方法により、20重量%のチタン酸カリウムウィスカーを含む繊維強化樹脂を得た。得られた繊維強化樹脂の機械的特性を表7に示した。

【0182】

【表7】

【産業上の利用可能性】

【0183】

本発明のマンガン酸塩は、高分子材料や金属材料、例えば、熱可塑性樹脂や熱硬化性樹脂等への充填材、補強材などの添加剤として使用できる。その樹脂組成物は自動車用ブレーキなどの摺動部材、内外装材、電子機器などの構造部材だけでなく、電子部品材料等、広く使用できる。

【符号の説明】

【0184】

1:主電極

2:ガード極

3:ガード極の直径

4:試験片厚さ

5:電極

【特許請求の範囲】

【請求項1】

平均長径が1μm以上40μm以下、平均短径が0.1μm以上3μm以下であり、結晶構造が空間群Pbamのマンガン酸塩。

【請求項2】

X線回折ピークにおける(200)/(140)のピーク強度比が少なくとも1であることを特徴とする請求項1に記載のマンガン酸塩。

【請求項3】

平均アスペクト比が1以上50以下であることを特徴とする請求項1又は2に記載のマンガン酸塩。

【請求項4】

(1)式で表されることを特徴とする請求項1乃至3のいずれかに記載のマンガン酸塩。

MxMnO2・・・(1)

(但し、Mは1種以上のアルカリ金属又はアルカリ土類金属、0.3≦x≦1)

【請求項5】

Xが0.5以下であることを特徴とする請求項4に記載のマンガン酸塩。

【請求項6】

Mが、Na、K、Be、Mg又はCaのいずれか1種以上であることを特徴とする請求項4又は5に記載のマンガン酸塩。

【請求項7】

モリブデン、塩素、リン、タングステン又はホウ素の少なくとも1種以上を含有することを特徴とする請求項1乃至6のいずれかに記載のマンガン酸塩。

【請求項8】

モリブデン、塩素、リン、タングステン又はホウ素の少なくとも1種以上の含有量が10ppm以上1000ppm以下であることを特徴とする請求項7に記載のマンガン酸塩。

【請求項9】

平均粒子径が0.1μm以上4.5μm以下のマンガン酸化物を、アルカリ金属化合物又はアルカリ土類金属化合物もしくはその両者と混合し、焼成することを特徴とする請求項1乃至8のいずれかに記載のマンガン酸塩の製造方法。

【請求項10】

平均粒子径が0.1μm以上4.5μm以下のマンガン酸化物を、アルカリ金属化合物又はアルカリ土類金属化合物もしくはその両者と混合し、か焼、混合した後に焼成することを特徴とする請求項9に記載の製造方法。

【請求項11】

400℃以上800℃以下でか焼することを特徴とする請求項10に記載の製造方法。

【請求項12】

平均粒子径が0.1μm以上4.5μm以下のマンガン酸化物を、アルカリ金属化合物又はアルカリ土類金属化合物もしくはその両者を混合する際に、さらにモリブデン酸塩、塩化物、リン酸塩、タングステン酸塩又はホウ酸塩のいずれか1種以上を添加してすることを特徴とする請求項9乃至11のいずれかに記載の製造方法。

【請求項13】

請求項1乃至8のいずれかに記載のマンガン酸塩を含むことを特徴とする添加剤。

【請求項14】

請求項1乃至8のいずれかに記載のマンガン酸塩を含む高分子材料。

【請求項15】

請求項1乃至8のいずれかに記載のマンガン酸塩を含む軽合金材料。

【請求項1】

平均長径が1μm以上40μm以下、平均短径が0.1μm以上3μm以下であり、結晶構造が空間群Pbamのマンガン酸塩。

【請求項2】

X線回折ピークにおける(200)/(140)のピーク強度比が少なくとも1であることを特徴とする請求項1に記載のマンガン酸塩。

【請求項3】

平均アスペクト比が1以上50以下であることを特徴とする請求項1又は2に記載のマンガン酸塩。

【請求項4】

(1)式で表されることを特徴とする請求項1乃至3のいずれかに記載のマンガン酸塩。

MxMnO2・・・(1)

(但し、Mは1種以上のアルカリ金属又はアルカリ土類金属、0.3≦x≦1)

【請求項5】

Xが0.5以下であることを特徴とする請求項4に記載のマンガン酸塩。

【請求項6】

Mが、Na、K、Be、Mg又はCaのいずれか1種以上であることを特徴とする請求項4又は5に記載のマンガン酸塩。

【請求項7】

モリブデン、塩素、リン、タングステン又はホウ素の少なくとも1種以上を含有することを特徴とする請求項1乃至6のいずれかに記載のマンガン酸塩。

【請求項8】

モリブデン、塩素、リン、タングステン又はホウ素の少なくとも1種以上の含有量が10ppm以上1000ppm以下であることを特徴とする請求項7に記載のマンガン酸塩。

【請求項9】

平均粒子径が0.1μm以上4.5μm以下のマンガン酸化物を、アルカリ金属化合物又はアルカリ土類金属化合物もしくはその両者と混合し、焼成することを特徴とする請求項1乃至8のいずれかに記載のマンガン酸塩の製造方法。

【請求項10】

平均粒子径が0.1μm以上4.5μm以下のマンガン酸化物を、アルカリ金属化合物又はアルカリ土類金属化合物もしくはその両者と混合し、か焼、混合した後に焼成することを特徴とする請求項9に記載の製造方法。

【請求項11】

400℃以上800℃以下でか焼することを特徴とする請求項10に記載の製造方法。

【請求項12】

平均粒子径が0.1μm以上4.5μm以下のマンガン酸化物を、アルカリ金属化合物又はアルカリ土類金属化合物もしくはその両者を混合する際に、さらにモリブデン酸塩、塩化物、リン酸塩、タングステン酸塩又はホウ酸塩のいずれか1種以上を添加してすることを特徴とする請求項9乃至11のいずれかに記載の製造方法。

【請求項13】

請求項1乃至8のいずれかに記載のマンガン酸塩を含むことを特徴とする添加剤。

【請求項14】

請求項1乃至8のいずれかに記載のマンガン酸塩を含む高分子材料。

【請求項15】

請求項1乃至8のいずれかに記載のマンガン酸塩を含む軽合金材料。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【公開番号】特開2012−214352(P2012−214352A)

【公開日】平成24年11月8日(2012.11.8)

【国際特許分類】

【出願番号】特願2011−196396(P2011−196396)

【出願日】平成23年9月8日(2011.9.8)

【出願人】(000003300)東ソー株式会社 (1,901)

【Fターム(参考)】

【公開日】平成24年11月8日(2012.11.8)

【国際特許分類】

【出願日】平成23年9月8日(2011.9.8)

【出願人】(000003300)東ソー株式会社 (1,901)

【Fターム(参考)】

[ Back to top ]