メッシュ成形体

【課題】インジェクション成形やシート成形等の成形加工により形成された目の細かいメッシュの現出が可能なメッシュ成形体を提案する。

【解決手段】第1メッシュ10と、第2メッシュ11とを備えている。第1メッシュは多数の第1メッシュ孔f1を備え、また、第2メッシュ11は、第1メッシュ孔f1と網目形態が異なる多数の第2メッシュ孔f2を備えている。また、第1メッシュ10上に第2メッシュ11の積層固定が可能な如く形成しており、積層状態において第1メッシュ孔f1と第2メッシュ孔f2とで細かい覆合メッシュ孔f3を画成する如く構成している。また、第1メッシュ10と第2メッシュ11とは一体に形成することも別体に形成することも可能である。

【解決手段】第1メッシュ10と、第2メッシュ11とを備えている。第1メッシュは多数の第1メッシュ孔f1を備え、また、第2メッシュ11は、第1メッシュ孔f1と網目形態が異なる多数の第2メッシュ孔f2を備えている。また、第1メッシュ10上に第2メッシュ11の積層固定が可能な如く形成しており、積層状態において第1メッシュ孔f1と第2メッシュ孔f2とで細かい覆合メッシュ孔f3を画成する如く構成している。また、第1メッシュ10と第2メッシュ11とは一体に形成することも別体に形成することも可能である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はメッシュ成形体に関し、詳しくは、目の細かい孔を有するメッシュ成形体に関する。

【背景技術】

【0002】

例えば粉末収納容器等にメッシュが使用されている。(例えば、特許文献1参照)

【0003】

特許文献1に記載されている粉末収容容器は、天面シールを剥がす時に容器本体及び天面シールから粉末が飛散することを抑えた粉末収容容器であって、内部に粉末を収容する有底筒状の容器本体と、容器本体の開口部を覆うように配設されたメッシュ体と、容器本体の開口端縁に剥離可能に接着され、開口部及びメッシュ体を覆う天面シールとを備えている。この様な、粉末収容容器に使用されるメッシュ体は、例えばインジェクション成形等の成形加工により形成される。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−240678号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

インジェクション成形やシート成形等の成形加工により形成されるメッシュは、特に目の細かいものを形成しようとしても金型の製造加工に困難が伴い、また、メッシュ自体の成形性、歩留り等も望ましい結果が得難いという不都合が生じている。

【0006】

本発明は上記した点に鑑みたもので、インジェクション成形やシート成形等の成形加工により形成されたメッシュ成形体であって、しかも目の細かいメッシュの現出が可能なメッシュ成形体を提案する。

【課題を解決するための手段】

【0007】

第1の手段として、以下の通り構成した。即ち、多数の第1メッシュ孔f1を備えた第1メッシュ10と、第1メッシュ孔f1と網目形態が異なる多数の第2メッシュ孔f2を備え、且つ、第1メッシュ10上に積層固定が可能な第2メッシュ11とを、積層状態において第1メッシュ孔f1と第2メッシュ孔f2とで細かい覆合メッシュ孔f3を画成する。

【0008】

第2の手段として、以下の通り構成した。即ち、前記第1の手段に於いて、第1メッシュ10を張設した第1支持筒12と、第2メッシュ11を張設した第2支持筒13とを、第1メッシュ10と第2メッシュ11との積層状態での嵌着固定が可能にヒンジ14により連結し、第1支持筒12と第2支持筒13とを開状態で一体に形成した。

【0009】

第3の手段として、以下の通り構成した。即ち、前記第2の手段に於いて、一端部内周を被嵌着部15として構成するとともに、被嵌着部15内縁部に第1メッシュ10を張設した第1支持筒12と、被嵌着部15に嵌着する嵌着部16を一端面より突設するとともに、嵌着部16の先端に第2メッシュ11を張設した第2支持筒13とを、ヒンジ14により連結して開状態で一体に形成した。

【0010】

第4の手段として、以下の通り構成した。即ち、前記第1の手段に於いて、第1メッシュ10を張設した第1メッシュ成形体A1と、第1メッシュ成形体A1と別体に形成し、且つ、第2メッシュ11を張設した第2メッシュ成形体A2とを備え、第1メッシュ成形体A1は、第1支持筒12aの一端面より、外面に係合リブ17を縦設した筒状の嵌着部16aを突設するとともに、嵌着部16aの先端に第1メッシュ10を張設してなり、第2メッシュ成形体A2は、内面を嵌着部16aと嵌合する被嵌着部15aに形成した第2支持筒13aを備え、第2支持筒13aの内面に第2メッシュ11を張設してなる。

【0011】

第5の手段として、以下の通り構成した。即ち、前記第1の手段乃至第4の手段のいずれかの手段に於いて、第1メッシュ10を構成する多数の各第1メッシュ孔f1の形状と、第2メッシュ11を構成する多数の各第2メッシュ孔f2がそれぞれ実質的に同形の四角形状で、且つ、相互の回転位置にあることで、第1メッシュ孔f1と第2メッシュ孔f2の網目形態を異ならせた。

【0012】

第6の手段として、以下の通り構成した。即ち、前記第1の手段乃至第5の手段のいずれかの手段に於いて、泡吐出器Bの気液混合室R下流に装着して起泡部材80とした。

【発明の効果】

【0013】

本発明によれば、従来のものと比較して目の細かいメッシュ孔を備えたメッシュの成形体が得られ、その製造も容易に成形密度の高いものが得られる利点がある。

【0014】

第1メッシュ10を張設した第1支持筒12と、第2メッシュ11を張設した第2支持筒13とを、第1メッシュ10と第2メッシュ11との積層状態での嵌着固定が可能にヒンジ14により連結し、第1支持筒12と第2支持筒13とを開状態で一体に形成した場合には、第1メッシュ10と第2メッシュ11との安定した積層構造を現出でき、パウダー容器や泡吐出器等の被装着体への装着も容易に安定的に行える利点がある。

【0015】

一端部内周を被嵌着部15として構成するとともに、被嵌着部15内縁部に第1メッシュ10を張設した第1支持筒12と、被嵌着部15に嵌着する嵌着部16を一端面より突設するとともに、嵌着部16の先端に第2メッシュ11を張設した第2支持筒13とを、ヒンジ14により連結して開状態で一体に形成した場合には、第1メッシュ10と第2メッシュ11との更なる安定した積層構造を現出でき、同様に被装着体への装着も容易に安定的に行える利点がある。

【0016】

第1メッシュ10を張設した第1メッシュ成形体A1と、第1メッシュ成形体A1と別体に形成し、且つ、第2メッシュ11を張設した第2メッシュ成形体A2とを備え、第1メッシュ成形体A1は、第1支持筒12aの一端面より、外面に係合リブ17を縦設した筒状の嵌着部16aを突設するとともに、嵌着部16aの先端に第1メッシュ10を張設してなり、第2メッシュ成形体A2は、内面を嵌着部16aと嵌合する被嵌着部15aに形成した第2支持筒13aを備え、第2支持筒13aの内面に第2メッシュ11を張設してなる場合には、メッシュの形態が相違する第1メッシュ成形体A1を複数取り揃えておき、また、メッシュの形態が相違する第2メッシュ成形体A2を複数取り揃えておいて、それらの組み合わせで目の細かさが相違する複数のメッシュ成形体Aを形成できるという利点がある。また、嵌着部16aと被嵌着部15aとの嵌着により、振動等で周方向に両者がずれる等の不都合を確実に防止できる。

【0017】

第1メッシュ10を構成する多数の各第1メッシュ孔f1の形状と、第2メッシュ11を構成する多数の各第2メッシュ孔f2がそれぞれ実質的に同形の四角形状で、且つ、相互の回転位置にあることで、第1メッシュ孔f1と第2メッシュ孔f2の網目形態を異ならせた場合には、簡単構造の第1メッシュ孔f1、第2メッシュ孔f2にも拘わらず目の細かい覆合メッシュ孔f3の形成が可能であり、反面メッシュ成形体Aの製造は容易に行える。

【0018】

泡吐出器Bの気液混合室R下流に装着して起泡部材80とした場合には、細かい泡の吐出が可能な泡吐出器Bの製造工程の簡略かを図ることができ、また、安価な製造が可能となる。

【図面の簡単な説明】

【0019】

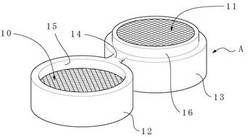

【図1】メッシュ成形体の斜視図である。(第1実施例)

【図2】メッシュ成形体の平面図である。(第1実施例)

【図3】メッシュ成形体の組立後の縦断面図である。(第1実施例)

【図4】メッシュ成形体の組立後の平面図である。(第1実施例)

【図5】メッシュ成形体を使用した液体吐出器の縦断面図である。(第1実施例)

【図6】図5のメッシュ成形体装着部分の要部拡大断面図である。(第1実施例)

【図7】メッシュ成形体の分解状態の斜視図である。(第2実施例)

【図8】メッシュ成形体の縦断面図である。(第2実施例)

【発明を実施するための形態】

【0020】

以下、本発明の形態を図面を参照して説明する。

【0021】

図1乃至図4は本発明のメッシュ成形体Aの第1実施例を示す。メッシュ成形体Aは、第1メッシュ10と、第2メッシュ11とを備えている。第1メッシュ10は多数の第1メッシュ孔f1を備え、第2メッシュ11は、第1メッシュ孔f1と網目形態が異なる多数の第2メッシュ孔f2を備え、且つ、第1メッシュ10上に積層固定が可能に構成されている。また、積層状態に於いて第1メッシュ孔f1と第2メッシュ孔f2とで細かい覆合メッシュ孔f3を画成する。

【0022】

図示例では、第1メッシュ10を張設した第1支持筒12と、第2メッシュ11を張設した第2支持筒13とを、ヒンジ14により連結して開状態でインジェクション成形により一体に形成している。

【0023】

更に、第1支持筒12は、一端部内周を被嵌着部15として構成するとともに、被嵌着部15内縁部に第1メッシュ10を張設している。また、第2支持筒13は、被嵌着部15に嵌着する筒状の嵌着部16を一端面より突設するとともに、嵌着部16の先端に第2メッシュ11を張設している。

【0024】

第1メッシュ10と第2メッシュ11とは上記した如く網目形態が異なるが、そのメッシュ孔の形状は実質的に同形状であってもかまわない。ここでいう実質的に同形状とは、回転、移動等を行って重ね合わせた場合に同形状をなす場合をいい、従って、両者のメッシュ孔が実質的に同形状であっても両メッシュ孔が相互に回動位置、平行移動位置にあって、積層した場合に両者でより細かいメッシュ孔が形成される場合には実質的に同形状であっても良い。

【0025】

本例では、ヒンジ14中央を通る中心線と平行な横軸を有し、それと直交する縦軸を備えて、これらの横軸及び縦軸で四角形状の第1メッシュ孔f1を多数画成した第1メッシュ10を備え、第2メッシュ11は、第1メッシュ10の第1メッシュ孔f1と略45°回動位置の第2メッシュ孔f2を多数連設して構成されている。

【0026】

そして、図3に示す如く、嵌着部16を被嵌着部15に嵌合させて第1メッシュ10と第2メッシュ11とを積層した状態では、図4に示す如く、目の細かい覆合メッシュ孔f3が形成される。

【0027】

上記の如く構成されるメッシュ成形体Aは種々の用途に使用が可能であり、具体的に例をあげれば、フォーマーポンプ、パウダー容器あるいは種々のフィルター等への応用が可能であり、その他の被装着体への適用が可能である。

【0028】

図5及び図6は、メッシュ成形体Aを泡吐出器Bに使用した例を示す。

【0029】

泡吐出器Bは、口頸部101に嵌合させる装着キャップ20により容器体100に着脱可能に装着する如く構成している。装着キャップ20の下面にはシリンダ部材30を垂設しており、シリンダ部材30は、上端を装着キャップ20の下面に嵌着固定し、大径の空気用シリンダ31の下部に、小径の液用シリンダ32を同心円状に延設している。また、液用シリンダ32の下端より一体に垂設したパイプ嵌合筒には吸い上げ用のパイプ33の上端を嵌着し、その下端を容器体100内下端部に垂下させている。

【0030】

また、シリンダ部材30に対して上方付勢状態で上下動可能に作動部材40を設けている。作動部材40は、ステム41の外周下部に液用シリンダ32内周を摺動する液用ピストン42を備え、ステム41外周の上下方向中間部に空気用シリンダ31内周を摺動する空気用ピストン43を備えている。また、ステムの上端には吐出ヘッド45を嵌着固定している。そして、コイルスプリングsにより常時上方へ付勢させている。

【0031】

ステム41内上部には吐出弁46を設けており、また、空気用シリンダ31内より吐出弁46下流のステム41内に至る空気通路47を設けており、この空気通路47とステム41内の合流位置を気液混合室Rとしている。

【0032】

空気用ピストン43は、内周縁をステム41外周に小幅の上下動が可能に嵌合させ、外周縁部を空気用シリンダ31の内周に液密摺動可能に嵌合している。また、空気用ピストン43の内周縁部とステム41に突設した弁座とで空気吐出弁48を構成している。この空気吐出弁48は、作動部材40が最上方へ押し上げられている場合には閉塞しており、作動部材40を押し下げた際には開弁し、更に、押し下げ状態から上方付勢力により上昇する際には閉塞する如く構成している。また、空気用ピストン43には外気を導入するための外気導入弁49を設けている。外気導入弁49は、下降した作動部材40が上昇する際に空気用シリンダ31内が負圧となることがで開弁し、外気を導入する。

【0033】

液用シリンダ内にはポペット弁体60を設けており、下面周縁部と液用シリンダ32底部の吸込み弁用の弁座とで吸込み弁61を形成しており上下動が可能に装着している。ポペット弁体60の上端部とステム41内の逆止弁用の弁座とで逆止弁62を形成している。

【0034】

吐出ヘッド45は、ステム41の外周上端部に嵌合させた縦筒70を頂板裏面より垂設し、また、縦筒70の上端に基端を開口して前方へノズル71を延設し、その先端に吐出口を開口している。

【0035】

気液混合室R下流には本願発明のメッシュ成形体Aで形成された起泡部材80を設けている。起泡部材80は、吐出ヘッド45の縦筒70内に嵌着した筒体81を介して気液混合室R下流の液流路内に装着されている。図6に要部拡大図で示す如く、縦筒70の内周に、被嵌着部15に嵌着部16を嵌合して第1メッシュ10と第2メッシュ11とを積層固定した状態のメッシュ成形体Aを嵌着固定して、起泡部材80としている。

【0036】

また、吐出ヘッド45下面と装着キャップ20上面との間に着脱可能にスペーサー90を装着している。

【0037】

上記泡吐出器Bは、図1の状態からスペーサー90を外して吐出ヘッド45を押し下げると、空気用ピストンがステム41に対して相対的に上昇して空気吐出弁48が開き、下降する空気用ピストン43により空気用シリンダ31内の空気が加圧されて空気通路47を介して気液混合室1内に導入される。一方、液用シリンダ32が下降してポペット弁体60を吸込み弁用の弁座に当接させるまで下降させるとともに、ポペット弁体60がステム41に対して相対的に上昇して逆止弁62が開き、液用シリンダ32内の加圧液を吐出弁46を介して気液混合室に導入させ、ここで、気液を混合する。この際ポペット弁体60はステム41に対して相対的に上昇する。気液混合室Rで混合された気液は、起泡部材80を通過して発泡し、吐出ヘッド45に導入され、外部へ吐出される。起泡部材80はメッシュ成形体Aで形成された第1メッシュ10と第2メッシュ11との積層構造であるため、細かい泡の形成が可能であり、細かい泡の吐出が可能となる。

【0038】

吐出ヘッド45の押圧を解除すると、コイルスプリングsの付勢力により作動部材40が上昇し、その際空気用ピストン43がステム41に対して相対的に下降して空気吐出弁48が閉じ、空気用シリンダ31内の負圧化によって外気導入弁49が開いて外気が空気用シリンダ31内に導入される。一方、ステム41の上昇によりポペット弁体60は上昇し、吸込み弁61が開いて負圧化した液用シリンダ32内に容器体100内の液が導入され、その際吐出弁46は閉じる。

【0039】

図7はメッシュ成形体Aの第2実施例を示し、本例は第1メッシュ10と第2メッシュ11とを別体に形成した例を示す。

【0040】

図示例では、第1メッシュ10を張設した第1メッシュ成形体A1と、第2メッシュ11を張設した第2メッシュ成形体A2とでメッシュ成形体Aを形成している。

【0041】

第1メッシュ成形体A1は、図7(a)に示す如く、第1支持筒12aの一端面より、外面に係合リブ17を縦設した筒状の嵌着部16aを突設するとともに、嵌着部16aの先端に第1メッシュ10を張設している。図示例の係合リブ17は等間隔に4箇所突設しているが、これに限らない。

【0042】

また、図7(b)に於いて第2メッシュ成形体A2は倒立状態であり、内面を嵌着部16aと嵌合する被嵌着部15aに形成した第2支持筒13aを備え、第2支持筒13aの内面に第2メッシュ11を張設している。被嵌着部15aは筒壁内面に各係合リブ17が嵌合する係合凹部18を凹設した形態をなしている。

【0043】

そして、図8に示す如く、嵌着部16aを被嵌着部15aに嵌合させて第1メッシュ成形体A1上に第2メッシュ成形体A2を嵌着することで、第1実施例の場合と同様に、第1メッシュ10の第1メッシュ孔f1と第2メッシュ11の第2メッシュ孔f2とで、目の細かい覆合メッシュ孔f3を形成したメッシュ成形体Aを形成している。

【符号の説明】

【0044】

A:メッシュ成形体

10…第1メッシュ、11…第2メッシュ、12、12a…第1支持筒、

13、13a…第2支持筒、14…ヒンジ、15、15a…被嵌着部、

16、16a…嵌着部、17…係合リブ、18…係合凹部、

f1…第1メッシュ孔、f2…第2メッシュ孔、f3…覆合メッシュ孔

B:泡吐出器

20…装着キャップ

30…シリンダ部材

31…空気用シリンダ、32…液用シリンダ

33…吸い上げ用のパイプ

40…作動部材

41…ステム、42…液用ピストン、43…空気用ピストン、45…吐出ヘッド、46…吐出弁、47…空気通路、48…空気吐出弁、49…外気導入弁、R…気液混合室、 60…ポペット弁体、61…吸込み弁、62…逆止弁、70…縦筒、71…ノズル、

80…起泡部材、81…筒体

90…スペーサー

s…コイルスプリング

100…容器体

101…口頸部

【技術分野】

【0001】

本発明はメッシュ成形体に関し、詳しくは、目の細かい孔を有するメッシュ成形体に関する。

【背景技術】

【0002】

例えば粉末収納容器等にメッシュが使用されている。(例えば、特許文献1参照)

【0003】

特許文献1に記載されている粉末収容容器は、天面シールを剥がす時に容器本体及び天面シールから粉末が飛散することを抑えた粉末収容容器であって、内部に粉末を収容する有底筒状の容器本体と、容器本体の開口部を覆うように配設されたメッシュ体と、容器本体の開口端縁に剥離可能に接着され、開口部及びメッシュ体を覆う天面シールとを備えている。この様な、粉末収容容器に使用されるメッシュ体は、例えばインジェクション成形等の成形加工により形成される。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−240678号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

インジェクション成形やシート成形等の成形加工により形成されるメッシュは、特に目の細かいものを形成しようとしても金型の製造加工に困難が伴い、また、メッシュ自体の成形性、歩留り等も望ましい結果が得難いという不都合が生じている。

【0006】

本発明は上記した点に鑑みたもので、インジェクション成形やシート成形等の成形加工により形成されたメッシュ成形体であって、しかも目の細かいメッシュの現出が可能なメッシュ成形体を提案する。

【課題を解決するための手段】

【0007】

第1の手段として、以下の通り構成した。即ち、多数の第1メッシュ孔f1を備えた第1メッシュ10と、第1メッシュ孔f1と網目形態が異なる多数の第2メッシュ孔f2を備え、且つ、第1メッシュ10上に積層固定が可能な第2メッシュ11とを、積層状態において第1メッシュ孔f1と第2メッシュ孔f2とで細かい覆合メッシュ孔f3を画成する。

【0008】

第2の手段として、以下の通り構成した。即ち、前記第1の手段に於いて、第1メッシュ10を張設した第1支持筒12と、第2メッシュ11を張設した第2支持筒13とを、第1メッシュ10と第2メッシュ11との積層状態での嵌着固定が可能にヒンジ14により連結し、第1支持筒12と第2支持筒13とを開状態で一体に形成した。

【0009】

第3の手段として、以下の通り構成した。即ち、前記第2の手段に於いて、一端部内周を被嵌着部15として構成するとともに、被嵌着部15内縁部に第1メッシュ10を張設した第1支持筒12と、被嵌着部15に嵌着する嵌着部16を一端面より突設するとともに、嵌着部16の先端に第2メッシュ11を張設した第2支持筒13とを、ヒンジ14により連結して開状態で一体に形成した。

【0010】

第4の手段として、以下の通り構成した。即ち、前記第1の手段に於いて、第1メッシュ10を張設した第1メッシュ成形体A1と、第1メッシュ成形体A1と別体に形成し、且つ、第2メッシュ11を張設した第2メッシュ成形体A2とを備え、第1メッシュ成形体A1は、第1支持筒12aの一端面より、外面に係合リブ17を縦設した筒状の嵌着部16aを突設するとともに、嵌着部16aの先端に第1メッシュ10を張設してなり、第2メッシュ成形体A2は、内面を嵌着部16aと嵌合する被嵌着部15aに形成した第2支持筒13aを備え、第2支持筒13aの内面に第2メッシュ11を張設してなる。

【0011】

第5の手段として、以下の通り構成した。即ち、前記第1の手段乃至第4の手段のいずれかの手段に於いて、第1メッシュ10を構成する多数の各第1メッシュ孔f1の形状と、第2メッシュ11を構成する多数の各第2メッシュ孔f2がそれぞれ実質的に同形の四角形状で、且つ、相互の回転位置にあることで、第1メッシュ孔f1と第2メッシュ孔f2の網目形態を異ならせた。

【0012】

第6の手段として、以下の通り構成した。即ち、前記第1の手段乃至第5の手段のいずれかの手段に於いて、泡吐出器Bの気液混合室R下流に装着して起泡部材80とした。

【発明の効果】

【0013】

本発明によれば、従来のものと比較して目の細かいメッシュ孔を備えたメッシュの成形体が得られ、その製造も容易に成形密度の高いものが得られる利点がある。

【0014】

第1メッシュ10を張設した第1支持筒12と、第2メッシュ11を張設した第2支持筒13とを、第1メッシュ10と第2メッシュ11との積層状態での嵌着固定が可能にヒンジ14により連結し、第1支持筒12と第2支持筒13とを開状態で一体に形成した場合には、第1メッシュ10と第2メッシュ11との安定した積層構造を現出でき、パウダー容器や泡吐出器等の被装着体への装着も容易に安定的に行える利点がある。

【0015】

一端部内周を被嵌着部15として構成するとともに、被嵌着部15内縁部に第1メッシュ10を張設した第1支持筒12と、被嵌着部15に嵌着する嵌着部16を一端面より突設するとともに、嵌着部16の先端に第2メッシュ11を張設した第2支持筒13とを、ヒンジ14により連結して開状態で一体に形成した場合には、第1メッシュ10と第2メッシュ11との更なる安定した積層構造を現出でき、同様に被装着体への装着も容易に安定的に行える利点がある。

【0016】

第1メッシュ10を張設した第1メッシュ成形体A1と、第1メッシュ成形体A1と別体に形成し、且つ、第2メッシュ11を張設した第2メッシュ成形体A2とを備え、第1メッシュ成形体A1は、第1支持筒12aの一端面より、外面に係合リブ17を縦設した筒状の嵌着部16aを突設するとともに、嵌着部16aの先端に第1メッシュ10を張設してなり、第2メッシュ成形体A2は、内面を嵌着部16aと嵌合する被嵌着部15aに形成した第2支持筒13aを備え、第2支持筒13aの内面に第2メッシュ11を張設してなる場合には、メッシュの形態が相違する第1メッシュ成形体A1を複数取り揃えておき、また、メッシュの形態が相違する第2メッシュ成形体A2を複数取り揃えておいて、それらの組み合わせで目の細かさが相違する複数のメッシュ成形体Aを形成できるという利点がある。また、嵌着部16aと被嵌着部15aとの嵌着により、振動等で周方向に両者がずれる等の不都合を確実に防止できる。

【0017】

第1メッシュ10を構成する多数の各第1メッシュ孔f1の形状と、第2メッシュ11を構成する多数の各第2メッシュ孔f2がそれぞれ実質的に同形の四角形状で、且つ、相互の回転位置にあることで、第1メッシュ孔f1と第2メッシュ孔f2の網目形態を異ならせた場合には、簡単構造の第1メッシュ孔f1、第2メッシュ孔f2にも拘わらず目の細かい覆合メッシュ孔f3の形成が可能であり、反面メッシュ成形体Aの製造は容易に行える。

【0018】

泡吐出器Bの気液混合室R下流に装着して起泡部材80とした場合には、細かい泡の吐出が可能な泡吐出器Bの製造工程の簡略かを図ることができ、また、安価な製造が可能となる。

【図面の簡単な説明】

【0019】

【図1】メッシュ成形体の斜視図である。(第1実施例)

【図2】メッシュ成形体の平面図である。(第1実施例)

【図3】メッシュ成形体の組立後の縦断面図である。(第1実施例)

【図4】メッシュ成形体の組立後の平面図である。(第1実施例)

【図5】メッシュ成形体を使用した液体吐出器の縦断面図である。(第1実施例)

【図6】図5のメッシュ成形体装着部分の要部拡大断面図である。(第1実施例)

【図7】メッシュ成形体の分解状態の斜視図である。(第2実施例)

【図8】メッシュ成形体の縦断面図である。(第2実施例)

【発明を実施するための形態】

【0020】

以下、本発明の形態を図面を参照して説明する。

【0021】

図1乃至図4は本発明のメッシュ成形体Aの第1実施例を示す。メッシュ成形体Aは、第1メッシュ10と、第2メッシュ11とを備えている。第1メッシュ10は多数の第1メッシュ孔f1を備え、第2メッシュ11は、第1メッシュ孔f1と網目形態が異なる多数の第2メッシュ孔f2を備え、且つ、第1メッシュ10上に積層固定が可能に構成されている。また、積層状態に於いて第1メッシュ孔f1と第2メッシュ孔f2とで細かい覆合メッシュ孔f3を画成する。

【0022】

図示例では、第1メッシュ10を張設した第1支持筒12と、第2メッシュ11を張設した第2支持筒13とを、ヒンジ14により連結して開状態でインジェクション成形により一体に形成している。

【0023】

更に、第1支持筒12は、一端部内周を被嵌着部15として構成するとともに、被嵌着部15内縁部に第1メッシュ10を張設している。また、第2支持筒13は、被嵌着部15に嵌着する筒状の嵌着部16を一端面より突設するとともに、嵌着部16の先端に第2メッシュ11を張設している。

【0024】

第1メッシュ10と第2メッシュ11とは上記した如く網目形態が異なるが、そのメッシュ孔の形状は実質的に同形状であってもかまわない。ここでいう実質的に同形状とは、回転、移動等を行って重ね合わせた場合に同形状をなす場合をいい、従って、両者のメッシュ孔が実質的に同形状であっても両メッシュ孔が相互に回動位置、平行移動位置にあって、積層した場合に両者でより細かいメッシュ孔が形成される場合には実質的に同形状であっても良い。

【0025】

本例では、ヒンジ14中央を通る中心線と平行な横軸を有し、それと直交する縦軸を備えて、これらの横軸及び縦軸で四角形状の第1メッシュ孔f1を多数画成した第1メッシュ10を備え、第2メッシュ11は、第1メッシュ10の第1メッシュ孔f1と略45°回動位置の第2メッシュ孔f2を多数連設して構成されている。

【0026】

そして、図3に示す如く、嵌着部16を被嵌着部15に嵌合させて第1メッシュ10と第2メッシュ11とを積層した状態では、図4に示す如く、目の細かい覆合メッシュ孔f3が形成される。

【0027】

上記の如く構成されるメッシュ成形体Aは種々の用途に使用が可能であり、具体的に例をあげれば、フォーマーポンプ、パウダー容器あるいは種々のフィルター等への応用が可能であり、その他の被装着体への適用が可能である。

【0028】

図5及び図6は、メッシュ成形体Aを泡吐出器Bに使用した例を示す。

【0029】

泡吐出器Bは、口頸部101に嵌合させる装着キャップ20により容器体100に着脱可能に装着する如く構成している。装着キャップ20の下面にはシリンダ部材30を垂設しており、シリンダ部材30は、上端を装着キャップ20の下面に嵌着固定し、大径の空気用シリンダ31の下部に、小径の液用シリンダ32を同心円状に延設している。また、液用シリンダ32の下端より一体に垂設したパイプ嵌合筒には吸い上げ用のパイプ33の上端を嵌着し、その下端を容器体100内下端部に垂下させている。

【0030】

また、シリンダ部材30に対して上方付勢状態で上下動可能に作動部材40を設けている。作動部材40は、ステム41の外周下部に液用シリンダ32内周を摺動する液用ピストン42を備え、ステム41外周の上下方向中間部に空気用シリンダ31内周を摺動する空気用ピストン43を備えている。また、ステムの上端には吐出ヘッド45を嵌着固定している。そして、コイルスプリングsにより常時上方へ付勢させている。

【0031】

ステム41内上部には吐出弁46を設けており、また、空気用シリンダ31内より吐出弁46下流のステム41内に至る空気通路47を設けており、この空気通路47とステム41内の合流位置を気液混合室Rとしている。

【0032】

空気用ピストン43は、内周縁をステム41外周に小幅の上下動が可能に嵌合させ、外周縁部を空気用シリンダ31の内周に液密摺動可能に嵌合している。また、空気用ピストン43の内周縁部とステム41に突設した弁座とで空気吐出弁48を構成している。この空気吐出弁48は、作動部材40が最上方へ押し上げられている場合には閉塞しており、作動部材40を押し下げた際には開弁し、更に、押し下げ状態から上方付勢力により上昇する際には閉塞する如く構成している。また、空気用ピストン43には外気を導入するための外気導入弁49を設けている。外気導入弁49は、下降した作動部材40が上昇する際に空気用シリンダ31内が負圧となることがで開弁し、外気を導入する。

【0033】

液用シリンダ内にはポペット弁体60を設けており、下面周縁部と液用シリンダ32底部の吸込み弁用の弁座とで吸込み弁61を形成しており上下動が可能に装着している。ポペット弁体60の上端部とステム41内の逆止弁用の弁座とで逆止弁62を形成している。

【0034】

吐出ヘッド45は、ステム41の外周上端部に嵌合させた縦筒70を頂板裏面より垂設し、また、縦筒70の上端に基端を開口して前方へノズル71を延設し、その先端に吐出口を開口している。

【0035】

気液混合室R下流には本願発明のメッシュ成形体Aで形成された起泡部材80を設けている。起泡部材80は、吐出ヘッド45の縦筒70内に嵌着した筒体81を介して気液混合室R下流の液流路内に装着されている。図6に要部拡大図で示す如く、縦筒70の内周に、被嵌着部15に嵌着部16を嵌合して第1メッシュ10と第2メッシュ11とを積層固定した状態のメッシュ成形体Aを嵌着固定して、起泡部材80としている。

【0036】

また、吐出ヘッド45下面と装着キャップ20上面との間に着脱可能にスペーサー90を装着している。

【0037】

上記泡吐出器Bは、図1の状態からスペーサー90を外して吐出ヘッド45を押し下げると、空気用ピストンがステム41に対して相対的に上昇して空気吐出弁48が開き、下降する空気用ピストン43により空気用シリンダ31内の空気が加圧されて空気通路47を介して気液混合室1内に導入される。一方、液用シリンダ32が下降してポペット弁体60を吸込み弁用の弁座に当接させるまで下降させるとともに、ポペット弁体60がステム41に対して相対的に上昇して逆止弁62が開き、液用シリンダ32内の加圧液を吐出弁46を介して気液混合室に導入させ、ここで、気液を混合する。この際ポペット弁体60はステム41に対して相対的に上昇する。気液混合室Rで混合された気液は、起泡部材80を通過して発泡し、吐出ヘッド45に導入され、外部へ吐出される。起泡部材80はメッシュ成形体Aで形成された第1メッシュ10と第2メッシュ11との積層構造であるため、細かい泡の形成が可能であり、細かい泡の吐出が可能となる。

【0038】

吐出ヘッド45の押圧を解除すると、コイルスプリングsの付勢力により作動部材40が上昇し、その際空気用ピストン43がステム41に対して相対的に下降して空気吐出弁48が閉じ、空気用シリンダ31内の負圧化によって外気導入弁49が開いて外気が空気用シリンダ31内に導入される。一方、ステム41の上昇によりポペット弁体60は上昇し、吸込み弁61が開いて負圧化した液用シリンダ32内に容器体100内の液が導入され、その際吐出弁46は閉じる。

【0039】

図7はメッシュ成形体Aの第2実施例を示し、本例は第1メッシュ10と第2メッシュ11とを別体に形成した例を示す。

【0040】

図示例では、第1メッシュ10を張設した第1メッシュ成形体A1と、第2メッシュ11を張設した第2メッシュ成形体A2とでメッシュ成形体Aを形成している。

【0041】

第1メッシュ成形体A1は、図7(a)に示す如く、第1支持筒12aの一端面より、外面に係合リブ17を縦設した筒状の嵌着部16aを突設するとともに、嵌着部16aの先端に第1メッシュ10を張設している。図示例の係合リブ17は等間隔に4箇所突設しているが、これに限らない。

【0042】

また、図7(b)に於いて第2メッシュ成形体A2は倒立状態であり、内面を嵌着部16aと嵌合する被嵌着部15aに形成した第2支持筒13aを備え、第2支持筒13aの内面に第2メッシュ11を張設している。被嵌着部15aは筒壁内面に各係合リブ17が嵌合する係合凹部18を凹設した形態をなしている。

【0043】

そして、図8に示す如く、嵌着部16aを被嵌着部15aに嵌合させて第1メッシュ成形体A1上に第2メッシュ成形体A2を嵌着することで、第1実施例の場合と同様に、第1メッシュ10の第1メッシュ孔f1と第2メッシュ11の第2メッシュ孔f2とで、目の細かい覆合メッシュ孔f3を形成したメッシュ成形体Aを形成している。

【符号の説明】

【0044】

A:メッシュ成形体

10…第1メッシュ、11…第2メッシュ、12、12a…第1支持筒、

13、13a…第2支持筒、14…ヒンジ、15、15a…被嵌着部、

16、16a…嵌着部、17…係合リブ、18…係合凹部、

f1…第1メッシュ孔、f2…第2メッシュ孔、f3…覆合メッシュ孔

B:泡吐出器

20…装着キャップ

30…シリンダ部材

31…空気用シリンダ、32…液用シリンダ

33…吸い上げ用のパイプ

40…作動部材

41…ステム、42…液用ピストン、43…空気用ピストン、45…吐出ヘッド、46…吐出弁、47…空気通路、48…空気吐出弁、49…外気導入弁、R…気液混合室、 60…ポペット弁体、61…吸込み弁、62…逆止弁、70…縦筒、71…ノズル、

80…起泡部材、81…筒体

90…スペーサー

s…コイルスプリング

100…容器体

101…口頸部

【特許請求の範囲】

【請求項1】

多数の第1メッシュ孔(f1)を備えた第1メッシュ(10)と、第1メッシュ孔(f1)と網目形態が異なる多数の第2メッシュ孔(f2)を備え、且つ、第1メッシュ(10)上に積層固定が可能な第2メッシュ(11)とを、積層状態において第1メッシュ孔(f1)と第2メッシュ孔(f2)とで細かい覆合メッシュ孔(f3)を画成することを特徴とするメッシュ成形体。

【請求項2】

第1メッシュ(10)を張設した第1支持筒(12)と、第2メッシュ(11)を張設した第2支持筒(13)とを、第1メッシュ(10)と第2メッシュ(11)との積層状態での嵌着固定が可能にヒンジ(14)により連結し、第1支持筒(12)と第2支持筒(13)とを開状態で一体に形成した請求項1に記載のメッシュ成形体。

【請求項3】

一端部内周を被嵌着部(15)として構成するとともに、被嵌着部(15)内縁部に第1メッシュ(10)を張設した第1支持筒(12)と、被嵌着部(15)に嵌着する嵌着部(16)を一端面より突設するとともに、嵌着部(16)の先端に第2メッシュ(11)を張設した第2支持筒(13)とを、ヒンジ(14)により連結して開状態で一体に形成した請求項2に記載のメッシュ成形体。

【請求項4】

第1メッシュ(10)を張設した第1メッシュ成形体(A1)と、第1メッシュ成形体(A1)と別体に形成し、且つ、第2メッシュ(11)を張設した第2メッシュ成形体(A2)とを備え、第1メッシュ成形体(A1)は、第1支持筒(12a)の一端面より、外面に係合リブ(17)を縦設した筒状の嵌着部(16a)を突設するとともに、嵌着部(16a)の先端に第1メッシュ(10)を張設してなり、第2メッシュ成形体(A2)は、内面を嵌着部(16a)と嵌合する被嵌着部(15a)に形成した第2支持筒(13a)を備え、第2支持筒(13a)の内面に第2メッシュ(11)を張設してなる請求項1に記載のメッシュ成形体。

【請求項5】

第1メッシュ(10)を構成する多数の各第1メッシュ孔(f1)の形状と、第2メッシュ(11)を構成する多数の各第2メッシュ孔(f2)がそれぞれ実質的に同形の四角形状で、且つ、相互の回転位置にあることで、第1メッシュ孔(f1)と第2メッシュ孔(f2)の網目形態を異ならせた請求項1乃至請求項4のいずれか1項に記載のメッシュ成形体。

【請求項6】

泡吐出器(B)の気液混合室(R)下流に装着して起泡部材(80)とした請求項1乃至請求項5のいずれか1項に記載のメッシュ成形体。

【請求項1】

多数の第1メッシュ孔(f1)を備えた第1メッシュ(10)と、第1メッシュ孔(f1)と網目形態が異なる多数の第2メッシュ孔(f2)を備え、且つ、第1メッシュ(10)上に積層固定が可能な第2メッシュ(11)とを、積層状態において第1メッシュ孔(f1)と第2メッシュ孔(f2)とで細かい覆合メッシュ孔(f3)を画成することを特徴とするメッシュ成形体。

【請求項2】

第1メッシュ(10)を張設した第1支持筒(12)と、第2メッシュ(11)を張設した第2支持筒(13)とを、第1メッシュ(10)と第2メッシュ(11)との積層状態での嵌着固定が可能にヒンジ(14)により連結し、第1支持筒(12)と第2支持筒(13)とを開状態で一体に形成した請求項1に記載のメッシュ成形体。

【請求項3】

一端部内周を被嵌着部(15)として構成するとともに、被嵌着部(15)内縁部に第1メッシュ(10)を張設した第1支持筒(12)と、被嵌着部(15)に嵌着する嵌着部(16)を一端面より突設するとともに、嵌着部(16)の先端に第2メッシュ(11)を張設した第2支持筒(13)とを、ヒンジ(14)により連結して開状態で一体に形成した請求項2に記載のメッシュ成形体。

【請求項4】

第1メッシュ(10)を張設した第1メッシュ成形体(A1)と、第1メッシュ成形体(A1)と別体に形成し、且つ、第2メッシュ(11)を張設した第2メッシュ成形体(A2)とを備え、第1メッシュ成形体(A1)は、第1支持筒(12a)の一端面より、外面に係合リブ(17)を縦設した筒状の嵌着部(16a)を突設するとともに、嵌着部(16a)の先端に第1メッシュ(10)を張設してなり、第2メッシュ成形体(A2)は、内面を嵌着部(16a)と嵌合する被嵌着部(15a)に形成した第2支持筒(13a)を備え、第2支持筒(13a)の内面に第2メッシュ(11)を張設してなる請求項1に記載のメッシュ成形体。

【請求項5】

第1メッシュ(10)を構成する多数の各第1メッシュ孔(f1)の形状と、第2メッシュ(11)を構成する多数の各第2メッシュ孔(f2)がそれぞれ実質的に同形の四角形状で、且つ、相互の回転位置にあることで、第1メッシュ孔(f1)と第2メッシュ孔(f2)の網目形態を異ならせた請求項1乃至請求項4のいずれか1項に記載のメッシュ成形体。

【請求項6】

泡吐出器(B)の気液混合室(R)下流に装着して起泡部材(80)とした請求項1乃至請求項5のいずれか1項に記載のメッシュ成形体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−48868(P2013−48868A)

【公開日】平成25年3月14日(2013.3.14)

【国際特許分類】

【出願番号】特願2011−189975(P2011−189975)

【出願日】平成23年8月31日(2011.8.31)

【出願人】(000006909)株式会社吉野工業所 (2,913)

【Fターム(参考)】

【公開日】平成25年3月14日(2013.3.14)

【国際特許分類】

【出願日】平成23年8月31日(2011.8.31)

【出願人】(000006909)株式会社吉野工業所 (2,913)

【Fターム(参考)】

[ Back to top ]