モールドバスバーの製造法及びモールドバスバー

【課題】 通電金属部材であるバスバーに樹脂成形部をモールドするモールドバスバーの製造において、バスバーをモールド型内に保持するために、バスバーに当接する保持ピンを使用せず後加工も必要としないで、バスバーの十分な絶縁性を確保する。

【解決手段】 モールド型3内に配置した通電金属部材8に、その一部を覆う樹脂成形部6をモールドするに当り、通電金属部材8とモールド型3内面との間に樹脂製スペーサ7d,7eを介在させる。樹脂製スペーサの一方端面が通電金属部材8に当接し他方端面がモールド型3内面に当接することにより、通電金属部材8を保持する。そして、通電金属部材8と樹脂製スペーサ7d,7eの周囲に樹脂成形部6をモールドする。樹脂製スペーサ7d,7eは、樹脂成形部6との界面となる外面に段部を有する。

【解決手段】 モールド型3内に配置した通電金属部材8に、その一部を覆う樹脂成形部6をモールドするに当り、通電金属部材8とモールド型3内面との間に樹脂製スペーサ7d,7eを介在させる。樹脂製スペーサの一方端面が通電金属部材8に当接し他方端面がモールド型3内面に当接することにより、通電金属部材8を保持する。そして、通電金属部材8と樹脂製スペーサ7d,7eの周囲に樹脂成形部6をモールドする。樹脂製スペーサ7d,7eは、樹脂成形部6との界面となる外面に段部を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、モールドバスバーの製造法とモールドバスバーに関する。

【背景技術】

【0002】

モールドバスバーは、通電金属部材(バスバー)の一部を樹脂によりモールドしたものであり、非モールド部分を、電気・電子機器端子との接続に用いる。

使用方法について、より具体的に述べると、電気自動車又はハイブリッド車等においては、バッテリーから供給される直流電流を、交流電流に変換するインバータが用いられるが、このインバータに内蔵されるスイッチング素子、コンデンサ等の電気・電子機器の端子との接続に、モールドバスバーが用いられる。

【0003】

モールドバスバーの製造法は、図1に示すように、上型1及び下型2を構成部材とするモールド型3内に通電金属部材であるバスバー4を、複数の保持ピン5にて保持し、バスバー4の両端部を除く周囲に、絶縁体となる樹脂成形部6をモールドする。

保持ピン5は、バスバー4の周囲に樹脂成形部6をモールドできるように、バスバー4をモールド型3内でモールド型3の内壁面から離して保持するために用いられる。このように製造したモールドバスバーは、バスバー4を保持するために保持ピン5が存在していた部分には樹脂成形部6がないので、バスバー4が露出してしまう。

露出した部分は、電気絶縁性が確保されないため、後加工により樹脂による穴埋めが行われる。

【0004】

後加工の方法については、特許文献1に、モールド対象物の保持を行う固定ピンの先端形状を、塞穴片を形成する型形状となし、固定ピンを抜いた後に、塞穴ピンを差し込み、塞穴片を溶融させてモールド対象物の露出を阻止することが開示されている。

また、特許文献2に、バスバーを保持する保持ピンではないが、中心に穴を形成したボス部を板部に植設した樹脂モールド品を成形するに当り、ボス部の穴を形成するためのコアピンの先端に樹脂製インサートキャップを被せておき、コアピンを抜くときに前記樹脂製インサートキャップを樹脂モールド品中にそのまま残すものが開示されている。

【0005】

更に、特許文献3には、内部構成体(バスバー相当物)を樹脂でモールドしてラケットフレームを製造する方法に関し、モールド型内面の上下左右から突出させた樹脂製位置決め部材を前記内部構成体に当接する形で内部構成体の保持を行い、モールド型空間内に樹脂を射出することで、内部構成体を樹脂製位置決め部材ごとモールドし、保持ピンを使用することなく、内部構成体の露出も防ぐ技術が開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平09−007722号公報

【特許文献2】特公昭62−020884号公報

【特許文献3】特開平06−170889号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1に開示されるものは、後加工で塞穴ピンを用いるので、製造工程が1回増えると共に、塞穴ピン挿入時に位置決め精度を要求され、製造時間及び製造コストを増加させてしまう。

特許文献2に開示されるものは、コアピンがボス部の穴を形成するために用いられ、バスバーを保持する機能を有していないので、本発明とは技術を異にしている。

特許文献3に開示されるものは、後加工がなく、保持ピンも使用しないので、作業効率が良いものの、対象技術がラケットフレームの製造に関するものであり、絶縁性確保については考慮されていない。

【0008】

絶縁性についてより詳細に述べると、モールドバスバーは、通電回路を構成するものであり、特に電源供給ラインとして使用されることが多く、大電流を流すことから、絶縁性に対する要求度が高い。具体的には、JIS−C−0704による試験にて、短絡しないことを求められる。

そのため、特許文献3に開示されるような、単純な円柱形状の樹脂製位置決め部材をそのまま適用するだけでは、樹脂製位置決め部材と樹脂成形部との界面を伝って内部構成体にまで達する沿面距離が、樹脂成形部の厚みとほぼ等しくなって短く、前述した高い絶縁性を確保することができない。

電界の影響により、通電金属部材であるバスバーの金属成分が樹脂製位置決め部材と樹脂成形部との界面を移動するマイグレーションが懸念されるが、特許文献3では、このようなマイグレーションに対する配慮がなされているとはいえず、また、そのような配慮をする必要性もない。

【0009】

本発明は、通電金属部材であるバスバーに樹脂成形部をモールドするモールドバスバーの製造において、モールド時にバスバーをモールド型内に保持するために、バスバーに接する保持ピンを使用することなく、後加工も必要とせずに、バスバーの十分な絶縁性を確保できるモールドバスバーを提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明は、以下のモールドバスバーの製造法に関する。

(1)モールド型内に配置した通電金属部材(バスバー)に、その一部を覆う樹脂成形部をモールドする方法において、前記通電金属部材とモールド型内面との間に樹脂製スペーサを介在させ、一方端面が通電金属部材に当接し他方端面がモールド型内面に当接する前記樹脂製スペーサにより通電金属部材を保持する。そして、通電金属部材と樹脂製スペーサの周囲に樹脂成形部をモールドするものであり、前記樹脂製スペーサが、樹脂成形部との界面となる外面に段部を有することを特徴とする。

(2)項(1)において、通電金属部材が樹脂製スペーサとの当接面に凹み又は貫通孔を有し、樹脂製スペーサの端部を前記凹み又は貫通孔に嵌合させておく製造法である。

(3)項(1)又は(2)において、樹脂製スペーサがモールド型当接面に凹部を有し、モールド型内面から突出する位置決めピンを前記凹部に嵌合させて樹脂製スペーサの位置決めを行う製造法である。

(4)項(1)乃至(3)の何れかにおいて、樹脂製スペーサと樹脂成形部とに同一樹脂を用いる製造法である。

(5)上記の製造法の結果、得られたモールドバスバーは、樹脂成形部のモールド時に通電金属部材とモールド型内面との間に介在して通電金属部材を保持した樹脂製スペーサが、樹脂成形部のモールドによって樹脂成形部と一体となっている。そして、前記樹脂製スペーサは、樹脂成形部との界面をなす外面に段部を有した構成となる。

【発明の効果】

【0011】

本発明によれば、樹脂製スペーサにより通電金属部材を保持し、この樹脂製スペーサごと通電金属部材に樹脂成形部をモールドするので、通電金属部材に接する保持ピンを使用する必要がなく、一度の成形にて、通電金属部材の本来モールドされているべき部分の露出がないモールドバスバーを製造することができる。そして、樹脂製スペーサが段部を有することから、樹脂製スペーサと樹脂成形部との界面を伝って樹脂成形部の外面から通電金属部材にまで達する沿面距離を十分長く確保することができ、マイグレーションによる絶縁破壊を抑制し又は漏れ電流を規格値以内にすることができる。

【0012】

樹脂製スペーサがモールド型当接面に凹部を有している場合は、この凹部を位置決めとして用いることができ、位置決め精度を上げることが容易に行える。

樹脂製スペーサと樹脂成形部とに同一樹脂を用いる場合は、樹脂製スペーサと樹脂成形部との密着性・一体性が高まり、両者の界面での破壊が起こりにくくなる。

【0013】

通電金属部材が樹脂製スペーサとの当接面に凹み又は貫通孔を有し、樹脂製スペーサの端部を前記凹み又は貫通孔に嵌合させる場合は、予め凹み又は貫通孔に樹脂製スペーサを嵌合させておくことで、モールドサイクルを短縮することができる。

また、樹脂製スペーサの位置決めを通電金属部材側で行えるので、樹脂製スペーサのモールド型当接面を平面形状とすることができる。

【図面の簡単な説明】

【0014】

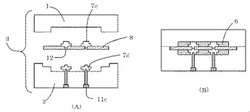

【図1】従来例であるモールドバスバーの製造方法を示す工程図である。

【図2】本発明に用いる樹脂製スペーサのモールド型内における設置を示す要部断面図であり、(A)は樹脂製スペーサがモールド型当接面に円柱形状の凹部を有したものであり、(B)は円錐台形状の凹部を有したものである。

【図3】本発明に用いる樹脂製スペーサの概略断面図であり、(A)は樹脂成形部との界面になる外面に直角な段部を1段設けたもの、(B)は直角な段部を2段設けたもの、(C)は勾配60度の段部を2段設けたものである。

【図4】本発明のモールドバスバーの製造方法の一例を示す工程図であり、(A)はモールド型を閉じる前、(B)はモールド型を閉じて通電金属部材に樹脂成形部をモールドした後の状態である。

【図5】樹脂製スペーサの斜視図を示し、(A)は比較例に用いられるものであり、(B)は本発明の実施例に用いられるものである。

【図6】比較例によるモールドバスバーの断面図を示す。

【図7】実施例によるモールドバスバーの断面図を示す。

【図8】モールドバスバーを評価試験する状態を説明する断面図である。

【発明を実施するための形態】

【0015】

<通電金属部材>

本発明にて述べる通電金属部材は、電気を通すものであれば、特に限定されるものではなく、より具体的には、鉄、銅、アルミニウム、金、銀等の材料を用いることができ、特に、銅を用いると電気抵抗が低く通電による発熱量が少なく、アルミニウムを用いると、軽量化でき好ましい。

また、通電金属部材としては、前述した金属から選択される複数種の合金、前述した金属に他の金属、添加材等を含有した金属を用いることができる。

【0016】

通電金属部材の大きさは、特に制限されるものではなく、用途及び使用される部位に合わせた大きさと形状にすることができる。より具体的には、電線のような円柱形状に比較し、放熱効果が高く、また表面電流を大きくするための表面積も大きく、更に加工の容易な、板体形状を用いることが好ましい。

尚、板体形状のものを用いる場合は、必要に応じて、各所を折り曲げて使用することができる。

【0017】

通電金属部材は、後述する樹脂成形部に覆われる部分と、露出させて端子として使用する部分とに分かれる。

端子として使用する部分は、通電金属部材の端部に設けることが好ましく、中央部に端子を設ける場合に比較し、樹脂成形部をモールドするモールド型の形状をより単純化でき、製造コストを抑えることができる。

また、端子となる部分は、その形状に制限はないが、ボルトを通す孔をあけておくことが好ましく、防錆のため、ニッケルめっき又は錫めっきをすることが好ましい。

樹脂成形部に覆われる部分は、必ずしもめっきを必要としないが、めっき浴に通電金属部材を浸漬して全体をめっきすることが作業をしやすいことから、樹脂成形部に覆われる部分にもニッケルめっき又は錫めっきを施すことは差し支えない。

【0018】

通電金属部材には、凹み又は貫通孔を設けることができ、この凹み又は貫通孔に対し、後述する樹脂製スペーサの端部を嵌合させることで、樹脂製スペーサの取り扱いを容易にすることができる。

凹みを設ける場合は、樹脂製スペーサの位置に合わせて設け、凹み量を適宜選択することができるが、絶縁性を確保する上で、樹脂成形部により覆われる領域からはみ出させないようにする必要がある。

貫通孔を設ける場合も、凹みと同様に設けることができ、孔形状も、円、楕円又は複合曲線形状等の曲線形状、三角形又は四角形等の多角形状とすることができる。貫通孔の大きさは、通電金属部材の表面積を可能な限り大きくし、表面電流量を確保したいことから、小さい方が好ましい。

【0019】

<樹脂成形部>

本発明にて述べる樹脂成形部は、前述した通電金属部材の一部(端子となる部分を含まない)を覆うと共に樹脂製スペーサと一体になっている。

【0020】

(樹脂製スペーサ)

本発明にて述べる樹脂製スペーサは、通電金属部材に樹脂成形部をモールドする際に、通電金属部材をモールド型内に保持すると共に、通電金属部材の周囲に樹脂成形部をモールドする空間を形成する目的で用いられる。

用いる樹脂製スペーサの個数は、特に制限されるものではないが、安定して通電金属部材を支えることができるように、複数用いることが好ましい。

【0021】

樹脂製スペーサの形状は特に制限されるものではないが、通電金属部材当接面とは反対側のモールド型当接面に凹部を設けた形状が好ましく、モールド型内面から突出する位置決めピンをこの凹部に嵌合させることより、樹脂製スペーサの位置決めを容易に行うことができる。

凹部の形状は、特に限定されるものではないが、位置決めピンの嵌合のし易さと、高い位置精度を確保できることから、円錐形状であることが好ましい。円錐形状であれば、凹部に位置決めピンを挿入する際に、円錐形状の底面である円部分内での多少の位置ずれを許容でき、位置決めピンが円錐の先端に迄進むことで誘導され、誤差の少ない1点に位置決めすることができる。尚、ここで述べる円錐形状は、円錐台形状も含んだ意味合いで用いている。

【0022】

樹脂製スペーサの設置について、図面を用いて以下説明する。

図2(A)は、円柱形状の凹部を有した樹脂製スペーサの設置を示す概略断面図である。モールド型当接面10に円柱形状の凹部14aを有した樹脂製スペーサ7aを、円柱形状の位置決めピン11aに設置する場合、嵌め合いクリアランスaが必要となる。嵌め合いクリアランスaを大きくすると、嵌合作業性は向上するが、樹脂製スペーサがクリアランス分動く為、位置精度が悪くなる。逆に、嵌め合いクリアランスaを小さくすると、位置精度が向上するが嵌合作業性が悪くなる。

図2(B)は、円錐台形状の凹部14bを有した樹脂製スペーサの設置を示す概略断面図である。位置決めピン11bの先端が円錐台形状であると、樹脂製スペーサ7bの嵌合作業時に誘い込みとなるため、嵌合作業性が良く、また嵌め合いクリアランスが必要ないので、高い位置決め精度を確保できる。

【0023】

本発明に用いる樹脂製スペーサは、段部を有しており、より詳細には、樹脂成形部6との界面となる外面に段部を設ける。この段部は、樹脂製スペーサと樹脂成形部との界面を伝って樹脂成形部の外面から通電金属部材にまで達する沿面距離を長くするものであり、単段でも、複数段でも設けることができ、より沿面距離を確保するためには、複数段とすることが好ましい。段部は、必ずしも直角になっている必要はなく、任意の角度にすることができ、角となる部分に丸みを持たせることもできる。

具体的な形状としては、図3に示すような断面形状のものを用いることができる。(A)は直角な段部を1段設けたもの、(B)は直角な段部を2段設けたもの、(C)は水平面から60度の角度を有する段部を2段設けた樹脂製スペーサ7cである。尚、図3に示す樹脂製スペーサ7cを用いる際には、図面にて、下側となっている部分を通電金属部材当接面として用いることで、樹脂製スペーサが樹脂成形部から脱落しにくいモールドバスバーとすることができる。

【0024】

樹脂製スペーサは、モールド型当接面が樹脂成形部から露出することになるが、絶縁物にて構成されているので、通電金属部材の絶縁性が確保される。

樹脂製スペーサをモールド型内面と通電金属部材との間に介在させ、樹脂製スペーサの一方端面をモールド型内面に、他方端面を通電金属部材に当接することで、通電金属部材を保持し通電金属部材の周囲に樹脂成形部のモールド空間を確保することができる。

【0025】

先に述べた通電金属部材に、凹み又は貫通孔を設ける場合には、樹脂製スペーサの通電金属部材当接面に、前記凹み又は貫通孔に嵌合する突起を設ける。突起は、通電金属部材の凹み又は貫通孔の形状及び大きさに合わせて、嵌合できるようになれば、特に限定されるものではない。

尚、通電金属部材に突起を設け、樹脂製スペーサの通電金属部材当接面に、凹みを設けるようにしても良い。

【0026】

樹脂製スペーサの材質は、特に制限されるものではないが、絶縁性を有するものを用いる必要があり、具体的には、熱可塑性樹脂、熱硬化性樹脂、ゴム類等を用いることができる。

また、樹脂製スペーサには、耐熱性、寸法安定性等を向上させる目的で、ガラス繊維、ガラスビーズ、タルク等の無機充填材を適宜配合しても良い。

【0027】

熱可塑性樹脂としては、アイオノマー樹脂、アミノポリアクリルアミド樹脂、イソブチレン無水マレイン酸コポリマー樹脂、ABS(アクリロニトリル−ブタジエン−スチレン共重合体)、ACS(アクリロニトリル−塩素化エチレン−スチレン共重合体)、AES(アクリロニトリル−エチレン−スチレン共重合体)、AS(アクリロニトリル−スチレン共重合体)、ASA(アクリロニトリル−スチレン−アクリル共重合体)、MBS(メチルメタクリレート−ブタジエン−スチレン共重合体)、エチレン塩化ビニルコポリマー樹脂、エチレン酢酸ビニルコポリマー樹脂、エチレン酢酸ビニル塩化ビニルグラフトポリマー樹脂、エチレン・ビニルアルコールコポリマー樹脂、塩素化ポリ塩化ビニル樹脂、塩素化ポリエチレン樹脂、塩素化ポリプロピレン樹脂、カルボキシビニルポリマー樹脂、ケトン樹脂、臭素化ポリスチレン樹脂、非晶性コポリエステル樹脂、ノルボルネン樹脂、フッ化エチレンポリプロピレンコポリマー樹脂、PFA(テトラフルオロエチレン−パーフルオロアルキルビニルエーテル)、ポリクロロトリフルオロエチレン樹脂、エチレンテトラフルオロエチレンコポリマー樹脂、低融点エチレンテトラフルオロエチレンコポリマー樹脂、ポリフッ化ビニリデン樹脂、ポリフッ化ビニル樹脂、ポリアセタール樹脂、ポリアミド樹脂、ポリアミドイミド樹脂、ポリアリレート樹脂、熱可塑性ポリイミド樹脂、ポリエーテルイミド樹脂、ポリエーテルエーテルケトン樹脂、ポリエチレン樹脂、ポリオレフィン系エマルジョン樹脂、ポリエチレンオキサイド樹脂、ポリエチレンテレフタレート樹脂、ポリエチレンナフタレート樹脂、ポリ塩化ビニリデン樹脂、ポリ塩化ビニリデンラテックス樹脂、ポリ塩化ビニル樹脂、ポリカーボネート樹脂、ポリ酢酸ビニル樹脂、ポリスチレン樹脂、ポリサルホン樹脂、ポリパラビニルフェノール樹脂、ポリパラメチルスチレン樹脂、ポリアリルアミン樹脂、ポリビニルアルコール樹脂、ポリビニルエーテル樹脂、ポリビニルブチラール樹脂、ポリビニルホルマール樹脂、ポリフェニレンエーテル樹脂、ポリフェニレンサルファイド樹脂、ポリブタジエン樹脂、ポリブチレンテレフタレート樹脂、ポリプロピレン樹脂、ポリメチルペンテン樹脂、ポリメチルメタクリレート樹脂、液晶ポリマー樹脂等を用いることができ、特にポリフェニレンサルファイド樹脂を用いることが、絶縁性が高く、比較的低コストであるため好ましい。

【0028】

熱硬化性樹脂としては、エポキシ樹脂、オリゴエステルアクリレート樹脂、キシレン樹脂、グアナミン樹脂、ジアリルフタレート樹脂、DFK樹脂(レゾルシノール系樹脂)、熱硬化性樹脂プレポリマー、ビニルエステル樹脂、フェノール樹脂、不飽和ポリエステル樹脂、フラン樹脂、ポリイミド樹脂、ポリウレタン樹脂、マレイン酸樹脂、メラミン樹脂、ユリア樹脂等を、用いることができる。

【0029】

ゴム類としては、SBR(スチレン・ブタジエンゴム)、BR(ブタジエンゴム)、IR(イソプレンゴム)、EPM(エチレン・プロピレンゴム)、EPDM(エチレン・プロピレン・ジエンゴム)、NBR(ニトリルゴム)、クロロプレンゴム、IIR(ブチルゴム)、ウレタンゴム、シリコーンゴム、多硫化ゴム、水酸化ニトリルゴム、フッ素ゴム、四フッ化エチレン・プロピレンゴム、四フッ化エチレン・プロピレン・フッ化ビニリデンゴム、アクリルゴム、クロロスルホン化ポリエチレンゴム、エピクロロヒドリンゴム、エチレン・アクリルゴム、液状ゴム、オレフィン系熱可塑性エラストマー、ウレタン系熱可塑性エラストマー、ポリエステル系熱可塑性エラストマー、ポリアミド系熱可塑性エラストマー、塩ビ系熱可塑性エラストマー、フッ素系熱可塑性エラストマー等を用いること

ができる。

【0030】

また、樹脂製スペーサは、後述する樹脂成形部との密着性を上げるため、樹脂成形部と、同一の樹脂により作製されることが好ましいが、異ならせることもできる。異ならせる場合には、樹脂成形部との密着性を上げるため、樹脂製スペーサの表面に粗面化処理を施し、或いは、微細突起等を設ける等を行うことが好ましい。更に、樹脂製スペーサと樹脂成形部を構成する樹脂を異ならせる場合には、両者の熱膨張係数が近いものを選択することで、長期使用時における界面破壊を防ぐこともできる。

尚、PBT(ポリブチレンテレフタレート)樹脂を樹脂成形部と樹脂製スペーサを構成する樹脂に用いる場合は、ヒートショックで樹脂製スペーサと樹脂成形部の密着性が悪くなることがある。このような場合は、密着性を向上させる対策として、一次成形品(樹脂製スペーサ)を、低融点PBT樹脂又は、エラストマー変性の材料を用いて構成するようにする。

【0031】

(樹脂成形部)

本発明にて述べる樹脂成形部は、先に述べた通電金属部材の一部を覆うものであり、絶縁樹脂にてモールドされる。使用する樹脂は、耐熱性・絶縁性があるものであれば、特に制限されるものではないが、具体的には、先に述べた樹脂製スペーサの材質にて列挙したものを用いることができ、特に、ポリフェニレンサルファイド樹脂を用いることが、絶縁性が高く、比較的低コストであるため好ましい。また、樹脂には、耐熱性、寸法安定性等を向上させる目的で、ガラス繊維、ガラスビーズ、タルク等の無機充填材を適宜配合しても良い。

尚、樹脂成形部の材質と、先に述べた樹脂製スペーサとの材質は、異なるものとすることもできるが、同じ材質であることが、密着性が良く、好ましい。

【0032】

<モールドバスバーの製造法>

モールドバスバーの製造法は、特に制限されるものではないが、図面を用いて以下に説明する。

【0033】

(通電金属部材の作製)

通電金属部材は、その使用形態に応じて、金属板を打ち抜き加工することで得ることができ、必要に応じて、切り欠き加工及び曲げ加工等を行うようにして作製される。

また、打ち抜き加工以外には、ワイヤー放電加工、レーザ加工、ウォータジェット加工、ターレットパンチングプレス加工等を用いることができ、製造個数が少ないのであれば、型の必要な打ち抜き加工よりも、ワイヤー放電加工を用いた方が、トータルコストが低く、精度の高い加工も行うことができる。

打ち抜き加工について、より具体的には、厚み:1〜3mmのアルミニウム板を打ち抜き、端子となる部分を、必要に応じて曲げ加工により立たせる。尚、この折り曲げ加工は、樹脂成形部をモールドした後に、行うこともできる。

【0034】

端子となる部分には、他の電気・電子部品を接続する際に、容易且つ確実に電気的接続を行えるように、めっきを施すことが好ましく、銅バスバーであれば、バスバーの表面に、ニッケルめっき、錫めっきを行う。また、このようなめっきは、電気的接続の容易性以外に、防錆としての効果もあり好ましい。

尚、アルミニウムバスバーを用いる場合には、必ずしも表面にめっきを行う必要はない。

【0035】

(樹脂製スペーサの作製)

樹脂製スペーサは、従来公知の様々な方法により作製することができるが、精度良く、大量に製造するのであれば、射出成形により作製することが好ましい。

【0036】

(モールドバスバーの作製)

モールドバスバーは、先に作製した、通電金属部材及び樹脂製スペーサを用いる。通電金属部材とモールド型内面との間に介在させた樹脂製スペーサを用いて通電金属部材を保持することで、通電金属部材の周囲に樹脂成形部のモールド空間を確保する。

図4(A)を用いて一例を説明すると、樹脂製スペーサ7dは、モールド型当接面に円錐台形状の凹部を有し、この凹部を下にして、下型2に設けた位置決めピン11cに設置される。通電金属部材8には、複数の貫通孔12が設けられており、この貫通孔12に対して、樹脂製スペーサ7eの端部が嵌め込まれる。樹脂製スペーサ7eは、樹脂製スペーサ7dとは通電金属部材8を挟んで反対側から貫通孔12に嵌め込まれる。

【0037】

樹脂製スペーサ7eの端部を嵌め込まれた通電金属部材8は、先に位置決めピン11cに設置した樹脂製スペーサ7dの上に載置される。このとき、樹脂製スペーサ7dの端部が貫通孔12に嵌め込まれる。上型1を閉じることで、通電金属部材8の周囲に空間部を確保しつつ、位置決めピン11cにより横方向の位置ずれを、樹脂製スペーサ7d及び7eにより上下方向の位置ずれを、共に阻止される。

その後、通電金属部材8は、図4(B)に示すように、その周囲のモールド空間に樹脂成形部6を設けられ、脱型してモールドバスバーとなる。

【実施例】

【0038】

<樹脂製スペーサの作製>

図5(A)に示すように、直径:8.0mm×高さ:2.0mmの樹脂製スペーサ7fを、PPS(ポリフェニレンサルファイド)樹脂に無機充填材(ガラス繊維:30質量%、鉱物粉末:20質量%)を混合したPPS強化樹脂にて、射出成形し作製した。

また、図5(B)に示すように、直径:8.0mm×高さ:2.0mmの基台の図中上側に直径:4.0mm×高さ:1.0mmの段部を有する樹脂製スペーサ7gを、PPS(ポリフェニレンサルファイド)樹脂に無機充填材(ガラス繊維:30質量%、鉱物粉末:20質量%)を混合したPPS強化樹脂にて、射出成形し作製した。

尚、図5(B)中に示す樹脂製スペーサ7gの上下円柱状体の軸芯は、同じにしてある。

【0039】

<比較例1>

図6に示すように、先に作製した樹脂製スペーサ7fを用いてモールドバスバー13aを作製した。

樹脂成形部6の材質は、樹脂製スペーサ7fと同じであるPPS(ポリフェニレンサルファイド)樹脂に無機充填材(ガラス繊維:30質量%、鉱物粉末:20質量%)を混合したPPS強化樹脂とし、通電金属部材8と樹脂製スペーサ7fをインサート物として、樹脂成形部6をモールドした。この時、樹脂成形部6の高さを、樹脂製スペーサ7fの高さと同じ(面一)となるように、2.0mmとしている。

【0040】

<実施例1>

図7に示すように、先に作製した、樹脂製スペーサ7gを用いてモールドバスバー13bを作製した。

樹脂成形部6の材質は、樹脂製スペーサ7gと同じであるPPS(ポリフェニレンサルファイド)樹脂に無機充填材(ガラス繊維:30質量%、鉱物粉末:20質量%)を混合したPPS強化樹脂とし、通電金属部材8と樹脂製スペーサ7gをインサート物として、樹脂成形部6をモールドした。この時、樹脂成形部6の高さを、樹脂製スペーサ7gの高さと同じ(面一)となるように、2.0mmとしている。尚、樹脂成形部6の外面から通電金属部材8までの沿面距離は、4.0mmである。

【0041】

<評価>

比較例1及び実施例1にて作製した、モールドバスバー13a及び13bを用いて、耐電圧試験を行った。

試験方法を、実施例1にて作製したモールドバスバー13bを用いて、図8により説明する。通電金属部材8にAC1kVを印加し、2sec毎に0.5kVずつ電圧を上昇させる。このとき、樹脂成形部6と樹脂製スペーサ7gの境界面部を覆うように、モールドバスバー13bの上下面に電極15を設置し、電極15間にどれだけの電流が流れるかの測定を行った。

そして、漏れ電流300μA以上検出又は絶縁破壊でNGとした。

【0042】

<評価結果>

評価試験の結果、比較例1にて作製したモールドバスバー13aは、電圧3.0kV印加時にNGとなった。一方、実施例1にて作製したモールドバスバー13bは、樹脂成形部6の厚みが比較例1と等しいにも拘わらず、3.0kV印加しても問題がなく、電圧4.5kV印加時にNGとなった。

【符号の説明】

【0043】

1…上型、2…下型、3…モールド型、4…バスバー、5…保持ピン、6…樹脂成形部、7a,7b,7c,7d,7e,7f,7g…樹脂製スペーサ、8…通電金属部材、9…通電金属部材当接面、10…モールド型当接面、11a,11b,11c…位置決めピン、12…貫通孔、13a,13b…モールドバスバー、14a,14b…凹部、15…電極

【技術分野】

【0001】

本発明は、モールドバスバーの製造法とモールドバスバーに関する。

【背景技術】

【0002】

モールドバスバーは、通電金属部材(バスバー)の一部を樹脂によりモールドしたものであり、非モールド部分を、電気・電子機器端子との接続に用いる。

使用方法について、より具体的に述べると、電気自動車又はハイブリッド車等においては、バッテリーから供給される直流電流を、交流電流に変換するインバータが用いられるが、このインバータに内蔵されるスイッチング素子、コンデンサ等の電気・電子機器の端子との接続に、モールドバスバーが用いられる。

【0003】

モールドバスバーの製造法は、図1に示すように、上型1及び下型2を構成部材とするモールド型3内に通電金属部材であるバスバー4を、複数の保持ピン5にて保持し、バスバー4の両端部を除く周囲に、絶縁体となる樹脂成形部6をモールドする。

保持ピン5は、バスバー4の周囲に樹脂成形部6をモールドできるように、バスバー4をモールド型3内でモールド型3の内壁面から離して保持するために用いられる。このように製造したモールドバスバーは、バスバー4を保持するために保持ピン5が存在していた部分には樹脂成形部6がないので、バスバー4が露出してしまう。

露出した部分は、電気絶縁性が確保されないため、後加工により樹脂による穴埋めが行われる。

【0004】

後加工の方法については、特許文献1に、モールド対象物の保持を行う固定ピンの先端形状を、塞穴片を形成する型形状となし、固定ピンを抜いた後に、塞穴ピンを差し込み、塞穴片を溶融させてモールド対象物の露出を阻止することが開示されている。

また、特許文献2に、バスバーを保持する保持ピンではないが、中心に穴を形成したボス部を板部に植設した樹脂モールド品を成形するに当り、ボス部の穴を形成するためのコアピンの先端に樹脂製インサートキャップを被せておき、コアピンを抜くときに前記樹脂製インサートキャップを樹脂モールド品中にそのまま残すものが開示されている。

【0005】

更に、特許文献3には、内部構成体(バスバー相当物)を樹脂でモールドしてラケットフレームを製造する方法に関し、モールド型内面の上下左右から突出させた樹脂製位置決め部材を前記内部構成体に当接する形で内部構成体の保持を行い、モールド型空間内に樹脂を射出することで、内部構成体を樹脂製位置決め部材ごとモールドし、保持ピンを使用することなく、内部構成体の露出も防ぐ技術が開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平09−007722号公報

【特許文献2】特公昭62−020884号公報

【特許文献3】特開平06−170889号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1に開示されるものは、後加工で塞穴ピンを用いるので、製造工程が1回増えると共に、塞穴ピン挿入時に位置決め精度を要求され、製造時間及び製造コストを増加させてしまう。

特許文献2に開示されるものは、コアピンがボス部の穴を形成するために用いられ、バスバーを保持する機能を有していないので、本発明とは技術を異にしている。

特許文献3に開示されるものは、後加工がなく、保持ピンも使用しないので、作業効率が良いものの、対象技術がラケットフレームの製造に関するものであり、絶縁性確保については考慮されていない。

【0008】

絶縁性についてより詳細に述べると、モールドバスバーは、通電回路を構成するものであり、特に電源供給ラインとして使用されることが多く、大電流を流すことから、絶縁性に対する要求度が高い。具体的には、JIS−C−0704による試験にて、短絡しないことを求められる。

そのため、特許文献3に開示されるような、単純な円柱形状の樹脂製位置決め部材をそのまま適用するだけでは、樹脂製位置決め部材と樹脂成形部との界面を伝って内部構成体にまで達する沿面距離が、樹脂成形部の厚みとほぼ等しくなって短く、前述した高い絶縁性を確保することができない。

電界の影響により、通電金属部材であるバスバーの金属成分が樹脂製位置決め部材と樹脂成形部との界面を移動するマイグレーションが懸念されるが、特許文献3では、このようなマイグレーションに対する配慮がなされているとはいえず、また、そのような配慮をする必要性もない。

【0009】

本発明は、通電金属部材であるバスバーに樹脂成形部をモールドするモールドバスバーの製造において、モールド時にバスバーをモールド型内に保持するために、バスバーに接する保持ピンを使用することなく、後加工も必要とせずに、バスバーの十分な絶縁性を確保できるモールドバスバーを提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明は、以下のモールドバスバーの製造法に関する。

(1)モールド型内に配置した通電金属部材(バスバー)に、その一部を覆う樹脂成形部をモールドする方法において、前記通電金属部材とモールド型内面との間に樹脂製スペーサを介在させ、一方端面が通電金属部材に当接し他方端面がモールド型内面に当接する前記樹脂製スペーサにより通電金属部材を保持する。そして、通電金属部材と樹脂製スペーサの周囲に樹脂成形部をモールドするものであり、前記樹脂製スペーサが、樹脂成形部との界面となる外面に段部を有することを特徴とする。

(2)項(1)において、通電金属部材が樹脂製スペーサとの当接面に凹み又は貫通孔を有し、樹脂製スペーサの端部を前記凹み又は貫通孔に嵌合させておく製造法である。

(3)項(1)又は(2)において、樹脂製スペーサがモールド型当接面に凹部を有し、モールド型内面から突出する位置決めピンを前記凹部に嵌合させて樹脂製スペーサの位置決めを行う製造法である。

(4)項(1)乃至(3)の何れかにおいて、樹脂製スペーサと樹脂成形部とに同一樹脂を用いる製造法である。

(5)上記の製造法の結果、得られたモールドバスバーは、樹脂成形部のモールド時に通電金属部材とモールド型内面との間に介在して通電金属部材を保持した樹脂製スペーサが、樹脂成形部のモールドによって樹脂成形部と一体となっている。そして、前記樹脂製スペーサは、樹脂成形部との界面をなす外面に段部を有した構成となる。

【発明の効果】

【0011】

本発明によれば、樹脂製スペーサにより通電金属部材を保持し、この樹脂製スペーサごと通電金属部材に樹脂成形部をモールドするので、通電金属部材に接する保持ピンを使用する必要がなく、一度の成形にて、通電金属部材の本来モールドされているべき部分の露出がないモールドバスバーを製造することができる。そして、樹脂製スペーサが段部を有することから、樹脂製スペーサと樹脂成形部との界面を伝って樹脂成形部の外面から通電金属部材にまで達する沿面距離を十分長く確保することができ、マイグレーションによる絶縁破壊を抑制し又は漏れ電流を規格値以内にすることができる。

【0012】

樹脂製スペーサがモールド型当接面に凹部を有している場合は、この凹部を位置決めとして用いることができ、位置決め精度を上げることが容易に行える。

樹脂製スペーサと樹脂成形部とに同一樹脂を用いる場合は、樹脂製スペーサと樹脂成形部との密着性・一体性が高まり、両者の界面での破壊が起こりにくくなる。

【0013】

通電金属部材が樹脂製スペーサとの当接面に凹み又は貫通孔を有し、樹脂製スペーサの端部を前記凹み又は貫通孔に嵌合させる場合は、予め凹み又は貫通孔に樹脂製スペーサを嵌合させておくことで、モールドサイクルを短縮することができる。

また、樹脂製スペーサの位置決めを通電金属部材側で行えるので、樹脂製スペーサのモールド型当接面を平面形状とすることができる。

【図面の簡単な説明】

【0014】

【図1】従来例であるモールドバスバーの製造方法を示す工程図である。

【図2】本発明に用いる樹脂製スペーサのモールド型内における設置を示す要部断面図であり、(A)は樹脂製スペーサがモールド型当接面に円柱形状の凹部を有したものであり、(B)は円錐台形状の凹部を有したものである。

【図3】本発明に用いる樹脂製スペーサの概略断面図であり、(A)は樹脂成形部との界面になる外面に直角な段部を1段設けたもの、(B)は直角な段部を2段設けたもの、(C)は勾配60度の段部を2段設けたものである。

【図4】本発明のモールドバスバーの製造方法の一例を示す工程図であり、(A)はモールド型を閉じる前、(B)はモールド型を閉じて通電金属部材に樹脂成形部をモールドした後の状態である。

【図5】樹脂製スペーサの斜視図を示し、(A)は比較例に用いられるものであり、(B)は本発明の実施例に用いられるものである。

【図6】比較例によるモールドバスバーの断面図を示す。

【図7】実施例によるモールドバスバーの断面図を示す。

【図8】モールドバスバーを評価試験する状態を説明する断面図である。

【発明を実施するための形態】

【0015】

<通電金属部材>

本発明にて述べる通電金属部材は、電気を通すものであれば、特に限定されるものではなく、より具体的には、鉄、銅、アルミニウム、金、銀等の材料を用いることができ、特に、銅を用いると電気抵抗が低く通電による発熱量が少なく、アルミニウムを用いると、軽量化でき好ましい。

また、通電金属部材としては、前述した金属から選択される複数種の合金、前述した金属に他の金属、添加材等を含有した金属を用いることができる。

【0016】

通電金属部材の大きさは、特に制限されるものではなく、用途及び使用される部位に合わせた大きさと形状にすることができる。より具体的には、電線のような円柱形状に比較し、放熱効果が高く、また表面電流を大きくするための表面積も大きく、更に加工の容易な、板体形状を用いることが好ましい。

尚、板体形状のものを用いる場合は、必要に応じて、各所を折り曲げて使用することができる。

【0017】

通電金属部材は、後述する樹脂成形部に覆われる部分と、露出させて端子として使用する部分とに分かれる。

端子として使用する部分は、通電金属部材の端部に設けることが好ましく、中央部に端子を設ける場合に比較し、樹脂成形部をモールドするモールド型の形状をより単純化でき、製造コストを抑えることができる。

また、端子となる部分は、その形状に制限はないが、ボルトを通す孔をあけておくことが好ましく、防錆のため、ニッケルめっき又は錫めっきをすることが好ましい。

樹脂成形部に覆われる部分は、必ずしもめっきを必要としないが、めっき浴に通電金属部材を浸漬して全体をめっきすることが作業をしやすいことから、樹脂成形部に覆われる部分にもニッケルめっき又は錫めっきを施すことは差し支えない。

【0018】

通電金属部材には、凹み又は貫通孔を設けることができ、この凹み又は貫通孔に対し、後述する樹脂製スペーサの端部を嵌合させることで、樹脂製スペーサの取り扱いを容易にすることができる。

凹みを設ける場合は、樹脂製スペーサの位置に合わせて設け、凹み量を適宜選択することができるが、絶縁性を確保する上で、樹脂成形部により覆われる領域からはみ出させないようにする必要がある。

貫通孔を設ける場合も、凹みと同様に設けることができ、孔形状も、円、楕円又は複合曲線形状等の曲線形状、三角形又は四角形等の多角形状とすることができる。貫通孔の大きさは、通電金属部材の表面積を可能な限り大きくし、表面電流量を確保したいことから、小さい方が好ましい。

【0019】

<樹脂成形部>

本発明にて述べる樹脂成形部は、前述した通電金属部材の一部(端子となる部分を含まない)を覆うと共に樹脂製スペーサと一体になっている。

【0020】

(樹脂製スペーサ)

本発明にて述べる樹脂製スペーサは、通電金属部材に樹脂成形部をモールドする際に、通電金属部材をモールド型内に保持すると共に、通電金属部材の周囲に樹脂成形部をモールドする空間を形成する目的で用いられる。

用いる樹脂製スペーサの個数は、特に制限されるものではないが、安定して通電金属部材を支えることができるように、複数用いることが好ましい。

【0021】

樹脂製スペーサの形状は特に制限されるものではないが、通電金属部材当接面とは反対側のモールド型当接面に凹部を設けた形状が好ましく、モールド型内面から突出する位置決めピンをこの凹部に嵌合させることより、樹脂製スペーサの位置決めを容易に行うことができる。

凹部の形状は、特に限定されるものではないが、位置決めピンの嵌合のし易さと、高い位置精度を確保できることから、円錐形状であることが好ましい。円錐形状であれば、凹部に位置決めピンを挿入する際に、円錐形状の底面である円部分内での多少の位置ずれを許容でき、位置決めピンが円錐の先端に迄進むことで誘導され、誤差の少ない1点に位置決めすることができる。尚、ここで述べる円錐形状は、円錐台形状も含んだ意味合いで用いている。

【0022】

樹脂製スペーサの設置について、図面を用いて以下説明する。

図2(A)は、円柱形状の凹部を有した樹脂製スペーサの設置を示す概略断面図である。モールド型当接面10に円柱形状の凹部14aを有した樹脂製スペーサ7aを、円柱形状の位置決めピン11aに設置する場合、嵌め合いクリアランスaが必要となる。嵌め合いクリアランスaを大きくすると、嵌合作業性は向上するが、樹脂製スペーサがクリアランス分動く為、位置精度が悪くなる。逆に、嵌め合いクリアランスaを小さくすると、位置精度が向上するが嵌合作業性が悪くなる。

図2(B)は、円錐台形状の凹部14bを有した樹脂製スペーサの設置を示す概略断面図である。位置決めピン11bの先端が円錐台形状であると、樹脂製スペーサ7bの嵌合作業時に誘い込みとなるため、嵌合作業性が良く、また嵌め合いクリアランスが必要ないので、高い位置決め精度を確保できる。

【0023】

本発明に用いる樹脂製スペーサは、段部を有しており、より詳細には、樹脂成形部6との界面となる外面に段部を設ける。この段部は、樹脂製スペーサと樹脂成形部との界面を伝って樹脂成形部の外面から通電金属部材にまで達する沿面距離を長くするものであり、単段でも、複数段でも設けることができ、より沿面距離を確保するためには、複数段とすることが好ましい。段部は、必ずしも直角になっている必要はなく、任意の角度にすることができ、角となる部分に丸みを持たせることもできる。

具体的な形状としては、図3に示すような断面形状のものを用いることができる。(A)は直角な段部を1段設けたもの、(B)は直角な段部を2段設けたもの、(C)は水平面から60度の角度を有する段部を2段設けた樹脂製スペーサ7cである。尚、図3に示す樹脂製スペーサ7cを用いる際には、図面にて、下側となっている部分を通電金属部材当接面として用いることで、樹脂製スペーサが樹脂成形部から脱落しにくいモールドバスバーとすることができる。

【0024】

樹脂製スペーサは、モールド型当接面が樹脂成形部から露出することになるが、絶縁物にて構成されているので、通電金属部材の絶縁性が確保される。

樹脂製スペーサをモールド型内面と通電金属部材との間に介在させ、樹脂製スペーサの一方端面をモールド型内面に、他方端面を通電金属部材に当接することで、通電金属部材を保持し通電金属部材の周囲に樹脂成形部のモールド空間を確保することができる。

【0025】

先に述べた通電金属部材に、凹み又は貫通孔を設ける場合には、樹脂製スペーサの通電金属部材当接面に、前記凹み又は貫通孔に嵌合する突起を設ける。突起は、通電金属部材の凹み又は貫通孔の形状及び大きさに合わせて、嵌合できるようになれば、特に限定されるものではない。

尚、通電金属部材に突起を設け、樹脂製スペーサの通電金属部材当接面に、凹みを設けるようにしても良い。

【0026】

樹脂製スペーサの材質は、特に制限されるものではないが、絶縁性を有するものを用いる必要があり、具体的には、熱可塑性樹脂、熱硬化性樹脂、ゴム類等を用いることができる。

また、樹脂製スペーサには、耐熱性、寸法安定性等を向上させる目的で、ガラス繊維、ガラスビーズ、タルク等の無機充填材を適宜配合しても良い。

【0027】

熱可塑性樹脂としては、アイオノマー樹脂、アミノポリアクリルアミド樹脂、イソブチレン無水マレイン酸コポリマー樹脂、ABS(アクリロニトリル−ブタジエン−スチレン共重合体)、ACS(アクリロニトリル−塩素化エチレン−スチレン共重合体)、AES(アクリロニトリル−エチレン−スチレン共重合体)、AS(アクリロニトリル−スチレン共重合体)、ASA(アクリロニトリル−スチレン−アクリル共重合体)、MBS(メチルメタクリレート−ブタジエン−スチレン共重合体)、エチレン塩化ビニルコポリマー樹脂、エチレン酢酸ビニルコポリマー樹脂、エチレン酢酸ビニル塩化ビニルグラフトポリマー樹脂、エチレン・ビニルアルコールコポリマー樹脂、塩素化ポリ塩化ビニル樹脂、塩素化ポリエチレン樹脂、塩素化ポリプロピレン樹脂、カルボキシビニルポリマー樹脂、ケトン樹脂、臭素化ポリスチレン樹脂、非晶性コポリエステル樹脂、ノルボルネン樹脂、フッ化エチレンポリプロピレンコポリマー樹脂、PFA(テトラフルオロエチレン−パーフルオロアルキルビニルエーテル)、ポリクロロトリフルオロエチレン樹脂、エチレンテトラフルオロエチレンコポリマー樹脂、低融点エチレンテトラフルオロエチレンコポリマー樹脂、ポリフッ化ビニリデン樹脂、ポリフッ化ビニル樹脂、ポリアセタール樹脂、ポリアミド樹脂、ポリアミドイミド樹脂、ポリアリレート樹脂、熱可塑性ポリイミド樹脂、ポリエーテルイミド樹脂、ポリエーテルエーテルケトン樹脂、ポリエチレン樹脂、ポリオレフィン系エマルジョン樹脂、ポリエチレンオキサイド樹脂、ポリエチレンテレフタレート樹脂、ポリエチレンナフタレート樹脂、ポリ塩化ビニリデン樹脂、ポリ塩化ビニリデンラテックス樹脂、ポリ塩化ビニル樹脂、ポリカーボネート樹脂、ポリ酢酸ビニル樹脂、ポリスチレン樹脂、ポリサルホン樹脂、ポリパラビニルフェノール樹脂、ポリパラメチルスチレン樹脂、ポリアリルアミン樹脂、ポリビニルアルコール樹脂、ポリビニルエーテル樹脂、ポリビニルブチラール樹脂、ポリビニルホルマール樹脂、ポリフェニレンエーテル樹脂、ポリフェニレンサルファイド樹脂、ポリブタジエン樹脂、ポリブチレンテレフタレート樹脂、ポリプロピレン樹脂、ポリメチルペンテン樹脂、ポリメチルメタクリレート樹脂、液晶ポリマー樹脂等を用いることができ、特にポリフェニレンサルファイド樹脂を用いることが、絶縁性が高く、比較的低コストであるため好ましい。

【0028】

熱硬化性樹脂としては、エポキシ樹脂、オリゴエステルアクリレート樹脂、キシレン樹脂、グアナミン樹脂、ジアリルフタレート樹脂、DFK樹脂(レゾルシノール系樹脂)、熱硬化性樹脂プレポリマー、ビニルエステル樹脂、フェノール樹脂、不飽和ポリエステル樹脂、フラン樹脂、ポリイミド樹脂、ポリウレタン樹脂、マレイン酸樹脂、メラミン樹脂、ユリア樹脂等を、用いることができる。

【0029】

ゴム類としては、SBR(スチレン・ブタジエンゴム)、BR(ブタジエンゴム)、IR(イソプレンゴム)、EPM(エチレン・プロピレンゴム)、EPDM(エチレン・プロピレン・ジエンゴム)、NBR(ニトリルゴム)、クロロプレンゴム、IIR(ブチルゴム)、ウレタンゴム、シリコーンゴム、多硫化ゴム、水酸化ニトリルゴム、フッ素ゴム、四フッ化エチレン・プロピレンゴム、四フッ化エチレン・プロピレン・フッ化ビニリデンゴム、アクリルゴム、クロロスルホン化ポリエチレンゴム、エピクロロヒドリンゴム、エチレン・アクリルゴム、液状ゴム、オレフィン系熱可塑性エラストマー、ウレタン系熱可塑性エラストマー、ポリエステル系熱可塑性エラストマー、ポリアミド系熱可塑性エラストマー、塩ビ系熱可塑性エラストマー、フッ素系熱可塑性エラストマー等を用いること

ができる。

【0030】

また、樹脂製スペーサは、後述する樹脂成形部との密着性を上げるため、樹脂成形部と、同一の樹脂により作製されることが好ましいが、異ならせることもできる。異ならせる場合には、樹脂成形部との密着性を上げるため、樹脂製スペーサの表面に粗面化処理を施し、或いは、微細突起等を設ける等を行うことが好ましい。更に、樹脂製スペーサと樹脂成形部を構成する樹脂を異ならせる場合には、両者の熱膨張係数が近いものを選択することで、長期使用時における界面破壊を防ぐこともできる。

尚、PBT(ポリブチレンテレフタレート)樹脂を樹脂成形部と樹脂製スペーサを構成する樹脂に用いる場合は、ヒートショックで樹脂製スペーサと樹脂成形部の密着性が悪くなることがある。このような場合は、密着性を向上させる対策として、一次成形品(樹脂製スペーサ)を、低融点PBT樹脂又は、エラストマー変性の材料を用いて構成するようにする。

【0031】

(樹脂成形部)

本発明にて述べる樹脂成形部は、先に述べた通電金属部材の一部を覆うものであり、絶縁樹脂にてモールドされる。使用する樹脂は、耐熱性・絶縁性があるものであれば、特に制限されるものではないが、具体的には、先に述べた樹脂製スペーサの材質にて列挙したものを用いることができ、特に、ポリフェニレンサルファイド樹脂を用いることが、絶縁性が高く、比較的低コストであるため好ましい。また、樹脂には、耐熱性、寸法安定性等を向上させる目的で、ガラス繊維、ガラスビーズ、タルク等の無機充填材を適宜配合しても良い。

尚、樹脂成形部の材質と、先に述べた樹脂製スペーサとの材質は、異なるものとすることもできるが、同じ材質であることが、密着性が良く、好ましい。

【0032】

<モールドバスバーの製造法>

モールドバスバーの製造法は、特に制限されるものではないが、図面を用いて以下に説明する。

【0033】

(通電金属部材の作製)

通電金属部材は、その使用形態に応じて、金属板を打ち抜き加工することで得ることができ、必要に応じて、切り欠き加工及び曲げ加工等を行うようにして作製される。

また、打ち抜き加工以外には、ワイヤー放電加工、レーザ加工、ウォータジェット加工、ターレットパンチングプレス加工等を用いることができ、製造個数が少ないのであれば、型の必要な打ち抜き加工よりも、ワイヤー放電加工を用いた方が、トータルコストが低く、精度の高い加工も行うことができる。

打ち抜き加工について、より具体的には、厚み:1〜3mmのアルミニウム板を打ち抜き、端子となる部分を、必要に応じて曲げ加工により立たせる。尚、この折り曲げ加工は、樹脂成形部をモールドした後に、行うこともできる。

【0034】

端子となる部分には、他の電気・電子部品を接続する際に、容易且つ確実に電気的接続を行えるように、めっきを施すことが好ましく、銅バスバーであれば、バスバーの表面に、ニッケルめっき、錫めっきを行う。また、このようなめっきは、電気的接続の容易性以外に、防錆としての効果もあり好ましい。

尚、アルミニウムバスバーを用いる場合には、必ずしも表面にめっきを行う必要はない。

【0035】

(樹脂製スペーサの作製)

樹脂製スペーサは、従来公知の様々な方法により作製することができるが、精度良く、大量に製造するのであれば、射出成形により作製することが好ましい。

【0036】

(モールドバスバーの作製)

モールドバスバーは、先に作製した、通電金属部材及び樹脂製スペーサを用いる。通電金属部材とモールド型内面との間に介在させた樹脂製スペーサを用いて通電金属部材を保持することで、通電金属部材の周囲に樹脂成形部のモールド空間を確保する。

図4(A)を用いて一例を説明すると、樹脂製スペーサ7dは、モールド型当接面に円錐台形状の凹部を有し、この凹部を下にして、下型2に設けた位置決めピン11cに設置される。通電金属部材8には、複数の貫通孔12が設けられており、この貫通孔12に対して、樹脂製スペーサ7eの端部が嵌め込まれる。樹脂製スペーサ7eは、樹脂製スペーサ7dとは通電金属部材8を挟んで反対側から貫通孔12に嵌め込まれる。

【0037】

樹脂製スペーサ7eの端部を嵌め込まれた通電金属部材8は、先に位置決めピン11cに設置した樹脂製スペーサ7dの上に載置される。このとき、樹脂製スペーサ7dの端部が貫通孔12に嵌め込まれる。上型1を閉じることで、通電金属部材8の周囲に空間部を確保しつつ、位置決めピン11cにより横方向の位置ずれを、樹脂製スペーサ7d及び7eにより上下方向の位置ずれを、共に阻止される。

その後、通電金属部材8は、図4(B)に示すように、その周囲のモールド空間に樹脂成形部6を設けられ、脱型してモールドバスバーとなる。

【実施例】

【0038】

<樹脂製スペーサの作製>

図5(A)に示すように、直径:8.0mm×高さ:2.0mmの樹脂製スペーサ7fを、PPS(ポリフェニレンサルファイド)樹脂に無機充填材(ガラス繊維:30質量%、鉱物粉末:20質量%)を混合したPPS強化樹脂にて、射出成形し作製した。

また、図5(B)に示すように、直径:8.0mm×高さ:2.0mmの基台の図中上側に直径:4.0mm×高さ:1.0mmの段部を有する樹脂製スペーサ7gを、PPS(ポリフェニレンサルファイド)樹脂に無機充填材(ガラス繊維:30質量%、鉱物粉末:20質量%)を混合したPPS強化樹脂にて、射出成形し作製した。

尚、図5(B)中に示す樹脂製スペーサ7gの上下円柱状体の軸芯は、同じにしてある。

【0039】

<比較例1>

図6に示すように、先に作製した樹脂製スペーサ7fを用いてモールドバスバー13aを作製した。

樹脂成形部6の材質は、樹脂製スペーサ7fと同じであるPPS(ポリフェニレンサルファイド)樹脂に無機充填材(ガラス繊維:30質量%、鉱物粉末:20質量%)を混合したPPS強化樹脂とし、通電金属部材8と樹脂製スペーサ7fをインサート物として、樹脂成形部6をモールドした。この時、樹脂成形部6の高さを、樹脂製スペーサ7fの高さと同じ(面一)となるように、2.0mmとしている。

【0040】

<実施例1>

図7に示すように、先に作製した、樹脂製スペーサ7gを用いてモールドバスバー13bを作製した。

樹脂成形部6の材質は、樹脂製スペーサ7gと同じであるPPS(ポリフェニレンサルファイド)樹脂に無機充填材(ガラス繊維:30質量%、鉱物粉末:20質量%)を混合したPPS強化樹脂とし、通電金属部材8と樹脂製スペーサ7gをインサート物として、樹脂成形部6をモールドした。この時、樹脂成形部6の高さを、樹脂製スペーサ7gの高さと同じ(面一)となるように、2.0mmとしている。尚、樹脂成形部6の外面から通電金属部材8までの沿面距離は、4.0mmである。

【0041】

<評価>

比較例1及び実施例1にて作製した、モールドバスバー13a及び13bを用いて、耐電圧試験を行った。

試験方法を、実施例1にて作製したモールドバスバー13bを用いて、図8により説明する。通電金属部材8にAC1kVを印加し、2sec毎に0.5kVずつ電圧を上昇させる。このとき、樹脂成形部6と樹脂製スペーサ7gの境界面部を覆うように、モールドバスバー13bの上下面に電極15を設置し、電極15間にどれだけの電流が流れるかの測定を行った。

そして、漏れ電流300μA以上検出又は絶縁破壊でNGとした。

【0042】

<評価結果>

評価試験の結果、比較例1にて作製したモールドバスバー13aは、電圧3.0kV印加時にNGとなった。一方、実施例1にて作製したモールドバスバー13bは、樹脂成形部6の厚みが比較例1と等しいにも拘わらず、3.0kV印加しても問題がなく、電圧4.5kV印加時にNGとなった。

【符号の説明】

【0043】

1…上型、2…下型、3…モールド型、4…バスバー、5…保持ピン、6…樹脂成形部、7a,7b,7c,7d,7e,7f,7g…樹脂製スペーサ、8…通電金属部材、9…通電金属部材当接面、10…モールド型当接面、11a,11b,11c…位置決めピン、12…貫通孔、13a,13b…モールドバスバー、14a,14b…凹部、15…電極

【特許請求の範囲】

【請求項1】

モールド型内に配置した通電金属部材に、その一部を覆う樹脂成形部をモールドする方法において、

前記通電金属部材とモールド型内面との間に樹脂製スペーサを介在させ、一方端面が通電金属部材に当接し他方端面がモールド型内面に当接する前記樹脂製スペーサにより通電金属部材を保持して、通電金属部材と樹脂製スペーサの周囲に樹脂成形部をモールドするものであり、

前記樹脂製スペーサが、樹脂成形部との界面となる外面に段部を有することを特徴とするモールドバスバーの製造法。

【請求項2】

通電金属部材が樹脂製スペーサとの当接面に凹み又は貫通孔を有し、樹脂製スペーサの端部を前記凹み又は貫通孔に嵌合させた状態で樹脂成形部をモールドする請求項1記載のモールドバスバーの製造法。

【請求項3】

樹脂製スペーサがモールド型当接面に凹部を有し、モールド型内面から突出する位置決めピンを前記凹部に嵌合させて樹脂製スペーサの位置決めを行った状態で樹脂成形部をモールドする請求項1又は2に記載のモールドバスバーの製造法。

【請求項4】

樹脂製スペーサと樹脂成形部とに同一樹脂を用いる請求項1乃至3のいずれかに記載のモールドバスバーの製造法。

【請求項5】

通電金属部材にその一部を覆う樹脂成形部をモールドしたモールドバスバーであって、

樹脂成形部のモールド時に通電金属部材とモールド型内面との間に介在して通電金属部材を保持した樹脂製スペーサが、樹脂成形部のモールドによって樹脂成形部と一体となっており、

前記樹脂製スペーサは、樹脂成形部との界面をなす外面に段部を有することを特徴とするモールドバスバー。

【請求項1】

モールド型内に配置した通電金属部材に、その一部を覆う樹脂成形部をモールドする方法において、

前記通電金属部材とモールド型内面との間に樹脂製スペーサを介在させ、一方端面が通電金属部材に当接し他方端面がモールド型内面に当接する前記樹脂製スペーサにより通電金属部材を保持して、通電金属部材と樹脂製スペーサの周囲に樹脂成形部をモールドするものであり、

前記樹脂製スペーサが、樹脂成形部との界面となる外面に段部を有することを特徴とするモールドバスバーの製造法。

【請求項2】

通電金属部材が樹脂製スペーサとの当接面に凹み又は貫通孔を有し、樹脂製スペーサの端部を前記凹み又は貫通孔に嵌合させた状態で樹脂成形部をモールドする請求項1記載のモールドバスバーの製造法。

【請求項3】

樹脂製スペーサがモールド型当接面に凹部を有し、モールド型内面から突出する位置決めピンを前記凹部に嵌合させて樹脂製スペーサの位置決めを行った状態で樹脂成形部をモールドする請求項1又は2に記載のモールドバスバーの製造法。

【請求項4】

樹脂製スペーサと樹脂成形部とに同一樹脂を用いる請求項1乃至3のいずれかに記載のモールドバスバーの製造法。

【請求項5】

通電金属部材にその一部を覆う樹脂成形部をモールドしたモールドバスバーであって、

樹脂成形部のモールド時に通電金属部材とモールド型内面との間に介在して通電金属部材を保持した樹脂製スペーサが、樹脂成形部のモールドによって樹脂成形部と一体となっており、

前記樹脂製スペーサは、樹脂成形部との界面をなす外面に段部を有することを特徴とするモールドバスバー。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−228865(P2012−228865A)

【公開日】平成24年11月22日(2012.11.22)

【国際特許分類】

【出願番号】特願2011−161085(P2011−161085)

【出願日】平成23年7月22日(2011.7.22)

【出願人】(000001203)新神戸電機株式会社 (518)

【出願人】(390017617)新神戸プラテックス株式会社 (9)

【Fターム(参考)】

【公開日】平成24年11月22日(2012.11.22)

【国際特許分類】

【出願日】平成23年7月22日(2011.7.22)

【出願人】(000001203)新神戸電機株式会社 (518)

【出願人】(390017617)新神戸プラテックス株式会社 (9)

【Fターム(参考)】

[ Back to top ]