ラベル拡開装置

【課題】高伸長性の筒状ラベルを容器に装着するときに、容器のラベル装着位置を安定したものにできるラベル拡開装置する。

【解決手段】筒状伸長性ラベルLを容器Bに装着するために拡開するラベル拡開装置30は、容器Bが通る中心開口部38を有する基台上に放射状に配置され、ラベルLを拡径するためにラベルLを受け取る収縮した縮径位置とラベルLを引き延ばす拡径した拡径位置との間で径方向に移動可能で軸方向に長く延びる複数の拡径爪50と、拡径爪50に対して径方向に進退可能に設けられ、複数の拡径爪50の外側に受け取られたラベルLが拡径されて弾性伸長が始まるときにラベルLを介して拡径爪50の爪部54に当接することによりラベルLの下端部を挟持するクランプ装置60とを備える。

【解決手段】筒状伸長性ラベルLを容器Bに装着するために拡開するラベル拡開装置30は、容器Bが通る中心開口部38を有する基台上に放射状に配置され、ラベルLを拡径するためにラベルLを受け取る収縮した縮径位置とラベルLを引き延ばす拡径した拡径位置との間で径方向に移動可能で軸方向に長く延びる複数の拡径爪50と、拡径爪50に対して径方向に進退可能に設けられ、複数の拡径爪50の外側に受け取られたラベルLが拡径されて弾性伸長が始まるときにラベルLを介して拡径爪50の爪部54に当接することによりラベルLの下端部を挟持するクランプ装置60とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ラベル拡開装置に係り、特に、高伸長性筒状ラベルを容器に装着するために拡開するラベル拡開装置に関する。

【背景技術】

【0002】

容器に筒状のラベルを装着するには、筒状のラベルを容器にかぶせられるように広げ、その後、容器にかぶせられたラベルをそれ自体の伸縮性または弾力性によって装着することが知られている。そして近年、高伸縮性のラベルが用いられるようになってきている。高伸縮性のラベルは、伸長率である弾性変形率が、例えば、40%から50%のシート材を用いて作られる。高伸縮性のラベルを容器に装着するには、伸長率の少ない従来のラベルを用いる場合と異なる配慮が必要である。

【0003】

高伸長率のラベルのための特別な技術ではないが、例えば特許第2639658号公報(特許文献1)には、筒状ストレッチラベルの装着方法の従来技術として、ラベルを吸盤で拡開し、それを複数の拡径爪にて十分に被嵌し、ラベルクランパと拡径爪との間でラベルを挟持することが記載されている。さらに、その状態で容器を上昇させて拡径爪の中に挿入し、ボトルクランパも上昇させ、ラベルと共に容器を挟持することが記載されている。

【0004】

また、伸長率の低いラベルを用いるものではあるが、特公平4−31931号公報(特許文献2)には、ストレッチラベルの装着方法において、従来技術として、リング状をなす中空ケースの内周面に設けた開口を経て、中心方向に向かって移動しうる6本のガイド板でストレッチラベルを拡径することが開示されている。そして、この従来技術では、ガイド板によるストレッチラベルの拡径量が大きく、ストレッチラベルが損傷し、印刷インクの割れが生じることを指摘しており、これを解決するためにガイド板として、可撓性舌片を用いることが記載されている。このようにすることで、ストレッチラベルを容器に装着させるために容器が上昇するにつれて、容器の肩部は、可撓性舌片を介してストレッチラベルを広げながら上昇するので、ストレッチラベルの損傷を抑制できると記載されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第2639658号公報

【特許文献2】特公平4−31931号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

高伸長性の筒状ラベルを拡開して装着するには、いくつかの課題がある。例えば特許文献1に記載される複数の拡径爪の拡径動作によって高伸長性の筒状ラベルを引き延ばすとき、ラベルの高弾性変形によってラベルの軸方向幅が収縮することにより、複数の爪の周囲においてラベルの下端部がずり上がった状態で伸長および拡径されることがある。具体的には、図8の上図に示すように、筒状に広げたラベルLを縮径位置にある各拡径爪80の爪部82の周囲に受け取った後、図8の下図に示すように各拡径爪80が拡径位置へと移動してラベルLが弾性伸長されると、軸方向幅が縮小することによって爪部82に対してラベルLの下端部がずり上がった状態になり、その結果、ボトルに対するラベル装着位置がばらついて不安定になることがある。この場合、ラベル装着が完了した容器の品質にもかかわることになる。

【0007】

本発明の目的は、高伸長性の筒状ラベルを容器に装着するときに、容器のラベル装着位置を安定したものにできるラベル拡開装置を提供することにある。

【課題を解決するための手段】

【0008】

本発明に係るラベル拡開装置は、筒状伸長性ラベルを容器に装着するために拡開するラベル拡開装置であって、容器が通る中心開口部を有する基台上に放射状に配置され、ラベルを拡径するためにラベルを受け取る収縮した縮径位置とラベルを引き延ばす拡径した拡径位置との間で径方向に移動可能で軸方向に長く延びる複数の拡径爪と、前記拡径爪に対して径方向に進退可能に設けられ、前記複数の拡径爪の外側に受け取られたラベルが拡径されて弾性伸長が始まるときに前記ラベルを介して前記拡径爪に当接することにより前記ラベルの下端部を前記拡径爪の外周面との間に挟持するクランプ手段と、を備えるものである。

【0009】

本発明に係るラベル拡開装置において、前記クランプ手段は、前記環状円板の径方向に移動可能に設けられて前記拡径爪に向かって移動したときに前記ラベルを介して前記拡径爪に当接するクランプ部材と、前記クランプ部材を前記拡径爪に向けて前進移動させる駆動部と、前記クランプ部材が前記拡径爪に対して非接触となる待機位置に保持する保持部とを含んでもよい。

【0010】

また、本発明に係るラベル拡開装置において、前記クランプ部材は、前記拡径爪との間でラベルを挟持するクランプ部と、このクランプ部に連結されて径方向にスライド移動可能に支持されるシャフトと、このシャフトに連結される係合部とを有し、前記駆動部は、前記クランプ部材を前記拡径爪に向けて付勢するバネと、前記クランプ部材を前記バネの付勢力に抗して前記待機位置に留めるために前記係合部に係合するピンを係合解除させるピン駆動部材とを含んでもよい。

【0011】

また、本発明に係るラベル拡開装置において、前記クランプ部材が前記ラベルの下端部を押えた状態で前記拡径爪が拡径動作することによって前記クランプ部材が前記バネの付勢力に抗して前記待機位置へ戻されてきたとき、前記ピンは前記係合部に形成されたガイド面によって案内されて前記係合部の係合凹部内に係合してもよい。

【0012】

さらに、本発明に係るラベル拡開装置において、前記クランプ部材のクランプ部は、1つのクランプ部材で複数の拡開爪に当接可能なように円弧状に延伸する形状に形成されていてもよい。

【発明の効果】

【0013】

本発明のラベル拡開装置では、複数の拡径爪の外側に受け取られたラベルが拡径されて弾性伸長が始まるときに、ラベルを介して拡径爪に当接することによりラベルの下端部を拡径爪の外周面との間に挟持するクランプ手段が設けられている。これにより、拡径時の弾性変形によってラベルが軸方向に収縮してもラベルの下端部が爪に対してずり上がるのを防止できる。その結果、拡開完了時の拡径爪に対するラベルの軸方向の位置が安定したものになり、環状円板の中心開口部を介してラベル内に挿入される容器に対するラベル装着位置もばらつくことがない。したがって、ラベル装着された容器の品質向上を図れる。

【図面の簡単な説明】

【0014】

【図1】本発明の一実施形態であるラベル拡開装置を備えたラベル装着システムの構成を説明する図である。

【図2】本実施形態のラベル拡開装置を構成する複数の拡径爪を示す斜視図である。

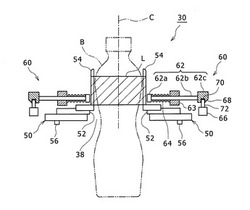

【図3】本実施形態のラベル拡開装置を構成するクランプ装置を示す図である。

【図4】ラベル拡開装置において、筒状ラベルが複数の拡径爪の周囲に受け取られた状態を示す図である。

【図5】図4に続いて、ラベルが弾性伸長を始めるところまで拡径爪が拡径した状態を示す図である。

【図6】図5に続いて、ラベルが容器に装着されるための最大伸長状態まで拡径爪が拡径した状態を示す図である。

【図7】図6に続いて、拡径爪が最大拡径位置から少し縮径した位置に移動した状態を示す図である。

【図8】クランプ装置がない場合に、高伸長性のラベルが拡径時の弾性変形による軸方向幅の収縮によって拡径爪に対してずり上がった様子を示す図である。

【発明を実施するための形態】

【0015】

以下に図面を用いて本発明に係る実施の形態につき、詳細に説明する。以下では、ラベル装着システムとして、ボトル供給装置と、ラベル装着装置と、ラベル生成装置と、ラベル基材供給装置と、ラベル搬送装置と、ラベル受渡装置と、ボトル搬送装置とを備えるものとして説明するが、これは構成の1つの例示であって、これら以外の要素を付け加えてもよく、これらの要素の全部ではないいくつかを組み合わせてラベル装着システムとしてもよい。このラベル装着システムにおいて、後述される本実施形態のラベル拡開装置はラベル装着装置を構成するラベル装着ヘッドに含まれる。

【0016】

以下では、全ての図面において同様の要素には同一の符号を付し、重複する説明を省略する。また、本文中の説明においては、必要に応じそれ以前に述べた符号を用いるものとする。

【0017】

図1は、ラベル装着システム1の構成図である。このラベル装着システム1は、例えばPETボトルの表面に、そのボトル内に注入される清涼飲料水等の名称を表す筒状のストレッチラベルLを装着するためのものである。以下では、ストレッチラベルLを、特に断らない限り、単にラベルLと呼ぶことにする。

【0018】

このラベル装着システム1では、水平面内で多数の容器であるボトルBを一列に配列して搬送する。また、多数のラベルLが一定の間隔で印刷された長尺状のラベル基材Sを繰り出しながら各ラベルLに切断する。そして切断されたラベルLをボトルBの搬送経路に順次搬送し、その搬送経路上の位置で各ボトルBに各ラベルLを装着する。ラベルLが装着された各ボトルは、再び水平面内に一列に配列して搬出される。

【0019】

ラベル装着システム1は、図1に示されるように、ボトルBを供給するためのボトル供給装置2と、ボトル供給装置2によって供給されたボトルBにラベルLを装着するためのラベル装着装置3と、長尺状のラベル基材Sを繰り出してラベル生成装置4に向けて供給するラベル基材供給装置5と、ラベル基材供給装置5から供給された長尺状のラベル基材Sを間欠搬送しながら切断することで個々のラベルLを生成するラベル生成装置4と、ラベル生成装置4によって生成されたラベルLを吸着しながら下流側に搬送するラベル搬送装置6と、ラベル搬送装置6からラベルLを受け取り、ラベル装着装置3に受け渡すラベル受渡装置7と、ラベルLが装着されたボトルBを搬出するためのボトル搬送装置8とを含む。

【0020】

ラベル基材Sは、ボトルBに装着される略筒状のラベルLが連続的につながったものである。ラベル基材S、すなわち各ラベルLは、例えば、高伸長性のポリエチレン樹脂材料で形成される。勿論、同程度の高伸長性のフィルムであれば、これ以外の材料(例えば、オレフィン系樹脂(EVA等)、塩化ビニル系樹脂等)で形成してもよい。本実施形態のラベル拡開装置は、ラベルLの弾性変形率が10%以上で、例えば10〜50%の高伸長性のものに特に有効であり、50%以上の高伸長性を有するラベルに対しても有効である。また、ラベル基材Sは、ラベル基材供給装置5の基材繰出部18においては略シート状に折り畳んだ状態で、例えば図示されていない基材リールに巻回されている。

【0021】

ラベル基材Sを構成する各ラベルLには、ボトルBの名称等が印刷されている。また各ラベルLには、ラベル生成装置4でラベル基材Sが切断されるときの基準位置を示す基準マークが形成される。基準マークとしては、例えば、矩形形状のものを用いることができる。

【0022】

ラベル基材供給装置5は、基材繰出部18から繰り出された長尺状のラベル基材Sを所定の速度で連続的にラベル生成装置4へと送り出すものである。送り出されるラベル基材Sの搬送経路には、支持ローラ、支持バー等の支持部材が設けられている。

【0023】

ラベル生成装置4は、ラベル基材供給装置5によって供給されたラベル基材Sを、基準マークを用いながら、所定長さに切断することで複数のラベルLを生成するものである。ラベル生成装置4は、切断装置と、ラベル基材Sを切断装置へ搬送するための送り装置と、基準マークを検出するマークセンサ等を含んで構成される。

【0024】

ラベル搬送装置6は、ラベル生成装置4によって生成されたラベルLを、下流側のラベル受渡装置7に搬送するものである。ラベル搬送装置6は、ラベルを吸引する機構と、ベルト等の搬送機構を含んで構成される。

【0025】

ラベル受渡装置7は、ラベル搬送装置6によって搬送されたラベルLを受け取り、ラベル装着装置3に受け渡すためのものである。ラベル受渡装置7は、ラベルLを吸着保持するテイクアップ部材46と、それらを回転軸から放射状に支持するアーム47とを含んで構成される。回転軸の回転速度は、ラベル搬送装置6によってラベルLが搬送されるタイミングでテイクアップ部材46がラベルLを順次受け取ることができるように制御される。

【0026】

ボトル供給装置2は、複数の中空のボトルBを搬送してラベル装着装置3に供給するものである。ボトル供給装置2は、コンベア11、スクリューコンベア12およびスターホイール13を含んで構成される。

【0027】

コンベア11は、図示されていない搬送モータによって駆動され、スクリューコンベア12は、ラベル装着装置3の主軸14に連結されて駆動され、複数のボトルBを搬送する。具体的には、コンベア11は、多数のボトルBを一列に並べて搬送する機能を有し、スクリューコンベア12は、コンベア11によって搬送される多数のボトルBの間隔を所定の搬送間隔に調整する機能を有する。この所定の搬送間隔は、スターホイール13の周縁に形成されたボトルBを保持するための複数の凹部13aの間隔にほぼ相当する。

【0028】

スターホイール13は、ラベル装着装置3の主軸14と同期して回転し、外周部において複数のボトルBを等間隔で保持しながらラベル装着装置3に受け渡す。具体的には、スターホイール13は、コンベア11およびスクリューコンベア12によって搬送された各ボトルBをボトル保持用の各凹部13aで保持してラベル装着装置3に搬送する機能を有する。

【0029】

ラベル装着装置3は、ボトル供給装置2から供給されたボトルBを保持しながら、それらを周方向に搬送するロータリ式の装置である。ラベル装着装置3は、ボトルBを周方向に搬送する途中において、ラベル受渡装置7からラベルLを受け渡され、受け渡されたラベルLを筒状に拡径してその中にボトルBを挿入することでラベルLをボトルBに装着する。そして、さらに周方向に搬送して、ラベルLが装着されたボトルBをボトル搬送装置8に受け渡す。

【0030】

ラベル装着装置3は、ボトルBにラベルLを装着するためのラベル装着ヘッド20と、複数のラベル装着ヘッド20を放射状に一定間隔で取り付けられた主軸14とを有する。各ラベル装着ヘッド20の間隔は、スターホイール13の各凹部13aの間隔と略同一である。ラベル装着ヘッド20は、図示されていない主軸モータによって主軸14が図1の矢印方向に回転駆動されることで、周方向に回転される。ラベル装着ヘッド20の回転速度は、ボトルBの生産量に応じて変更可能である。

【0031】

ラベル装着ヘッド20は、ラベル受渡装置7からラベルLを受け取る機能と、受け取ったラベルLは筒状を平らにした折り畳み状態であるのでこれを筒状に開く機能と、筒状に開いたラベルLをボトルBが挿入できる程度にラベル拡開装置によって拡開する機能と、拡開したラベルLにボトルBを上昇させて挿入し、ラベルLをボトルBに付着させる装着機能と、ラベルLが装着されたボトルBをボトルクランパでラベル拡開装置から引き上げる機能等を有する。図1では、ラベル受渡装置7からラベルLを受け取る様子と、受け取ったラベルLを筒状に開く様子が示されている。

【0032】

ラベル装着装置3は、図1に示されるように、ボトル受渡位置P1においてボトル供給装置2から供給されたボトルBを、ラベル装着ヘッド20に保持しながら周方向に搬送する。ラベル装着装置3は、ラベル受渡装置7からラベル受渡位置P2においてラベルLを受け取る。このラベルLは、ラベル吸着位置P6において、ラベル搬送装置6から受け取ったものをラベル受渡装置7が吸着し、回転軸の周りに回転してラベル受渡位置P2に搬送されたものである。ラベル装着装置3は、ラベルLを受け取って、ラベル装着位置P3において、主軸14周りに矢印方向へ移動しながらボトルBに装着する。そして、ラベル装着装置3は、ボトル受渡位置P4において、ラベルLが装着されたボトルBをボトル搬送装置8に受け渡す。

【0033】

ボトル搬送装置8は、ラベルLが装着されたボトルBをラベル装着装置3から受け取り、さらに検査、梱包等の下流工程に搬出するためのものである。ボトル搬送装置8は、スターホイール15およびコンベア16を含んで構成される。

【0034】

ボトル搬送装置8のスターホイール15は、ラベル装着装置3の主軸と同期して図1に示す矢印方向に回転し、ラベル装着装置3のラベル装着ヘッド20から受け渡されたボトルBを保持してコンベア16に向けて搬送する。スターホイール15の周縁に形成されたボトル保持用の凹部15aは、ラベル装着装置3のラベル装着ヘッド20の間隔と等間隔に形成される。コンベア16は図示されていない搬送モータによって駆動され、スターホイール15から受け取ったボトルBを下流工程に向けて搬出する。

【0035】

図2は、ラベル装着ヘッド20におけるラベル拡径装置30を示す斜視図である。ラベル拡径装置30は、ラベル受渡装置7からラベルLを受け取り、これを筒状に開いた後に、筒状のラベルLをボトルBが挿入できる程度に拡開する装置である。このラベル拡径装置30の上方に、ラベル受渡装置7からラベルLを受け取り、これを筒状に開いてラベル拡径装置30へ供給するための図示されないラベル拡開部が設けられ、ラベル拡径装置30の下方に、ボトルBを昇降させるボトル昇降部が設けられる。

【0036】

ラベル拡径装置30は、基部32と、基部32の上に設けられるカム板34と、カム板34の上に設けられる上板36と、上板36に配置される拡径爪50を含んで構成される。基部32とカム板34と上板36は、いずれも中心開口部38を有する円環状部材である。この中心開口部38は、その中をラベルLが装着される対象容器であるボトルBが昇降するための貫通部である。

【0037】

基部32は、ラベル拡開装置30をラベル装着ヘッド20に取り付ける部材である。カム板34は、カム溝40が設けられる円環部材である。カム板34は図示されていない駆動モータで正回転および逆回転される。カム板34に設けられるカム溝40は、拡径爪50を上板36の径方向に移動させるための溝である。カム溝40は、各拡径爪50のそれぞれに1つずつ設けられる。

【0038】

上板36は、拡径爪50を予め定めた個数の複数個、周方向に配置する円環状部材である。図2の例では、拡径爪50は8個が用いられているので、45度間隔で拡径爪50が周方向に等間隔で配置される。拡径爪50の配置には、上板36に径方向に沿って放射状に設けられるガイド溝42が用いられる。上板36はカム板34と異なり、回転しない。

【0039】

拡径爪50は、スライド板52と、爪部54と、スライド板52に設けられるカムピン56を含んで構成される。

【0040】

スライド板52は、上板36のガイド溝42に支持されて、上板36の径方向に移動可能な案内板である。スライド板52は1枚の板材であってもよく、複数の板材を組み合わせたものであってもよい。爪部54は、スライド板52の一方側端部から軸方向に沿って長く延びる軸部材である。ここで軸方向とは、ラベル拡径装置30の中心開口部38の中心軸Cに平行な方向である。爪部54は、スライド板52と一体化される。一体化には、同一部材をL字型に加工して、爪部54とスライド板52としてもよく、別部材で爪部54とスライド板52を作って、これらをねじ留め等により連結して一体化してもよい。

【0041】

カムピン56は、スライド板52の下部に突き出て、カム板34のカム溝40にはまりこむカムフォロワである。カムピン56は、スライド板52を貫通するピンとすることができる。その場合には、スライド板52の上部にもカムピン56の頭部が現れる。図2では、スライド板52の上部にカムピン56の頭部が示されている。

【0042】

したがって、カム板34が回転すると、カム溝40に沿ってカムピン56が駆動される。カム板34上のカム溝40は、径方向に対して傾いて且つ湾曲して延伸する溝として形成されている。これに対し、カムピン56が配置されるスライド板52は、上板36の径方向にのみ移動可能にガイド溝42に案内されるので、カム板34が回転するとスライド板52が上板36の径方向に移動する。爪部54はスライド板52と一体であるので、結局、カム板34が回転すると、爪部54が上板36の径方向に移動することになる。

【0043】

カム板34が正回転するときに、拡径爪50が上板36の径方向外側に移動するとすれば、カム板34が逆回転のときは、正回転と逆方向に、すなわち上板36の径方向内側に拡径爪50が移動する。このように、カム板34の回転方向を変えることで、拡径爪50を上板36の外周側または内周側に移動させることができる。

【0044】

そこで、ラベルLを受け取るときは、拡径爪50を内周側に移動させ、ラベルLを径方向に引き延ばしてその中にボトルBを挿入させるときは、拡径爪50を外周側に移動させる。前者の拡径爪50の位置を縮径位置、後者の拡径爪50の位置を拡径位置と呼ぶことにする。拡径爪50は、筒状に広がったラベルLを各拡径爪50の外側に受け取るために収縮した縮径位置と、受け取ったラベルLを引き延ばすために拡径した拡径位置との間で、上板36の径方向に移動可能な部材である。

【0045】

図3は、ラベル拡開装置30に含まれるクランプ装置60を示す図である。図3では、径方向に対向する2個の拡径爪50に対応して設けられた2組のクランプ装置60のみを示すが、本実施形態で例示する8個の拡径爪50のそれぞれに対応して設けられている。

【0046】

クランプ装置60は、クランプ部材62と、支持部材63と、駆動部としてのコイルバネ64およびラチェット機構66とを備える。支持部材63およびラチェット機構66は、図示されていないブラケット等を介して、ラベル拡開装置30の上板36(または、他の回転移動しない固定構造物)に固定配置されている。

【0047】

クランプ部材62は、環状円板である上板36の径方向に移動可能に設けられており、拡径爪50によってラベルLが拡径されるときにその先端部と爪部54の外周面との間でラベルLの下端部を挟持して押えるものである。クランプ部材62は、拡径爪50に向かって移動したときにラベルLを介して拡径爪50の爪部54の下端近傍に当接するようになっている。

【0048】

クランプ部材62は、内周側の先端に設けられるクランプ部62aと、クランプ部62aに連結されて径方向に延伸するシャフト62bと、シャフト62bの後端に連結された係合部62cとを有する。クランプ部62aの爪部54との対向面は、クランプ部材62が当接したときにラベルLを傷つけないようにするために、例えば、ゴム、ウレタン、布等の柔らかい材料で形成されるのが好ましいが、これらに限定されない。また、クランプ部62aの上記対向面は、爪部54の外周面に略沿った円弧状の湾曲面としてもよい。このように形成することで、爪部54とクランプ部62aとの間でラベルLをしっかりと挟持することができる。

【0049】

シャフト62bは、例えば金属丸棒によって構成することができ、支持部材63に形成された貫通穴に挿通されて支持されながら径方向にスライド移動可能に構成されている。そして、シャフト62bの周囲であってクランプ部62aと支持部材63との間に、コイルバネ64が配置されている。コイルバネ64は、クランプ部材62が図3に示される待機位置にあるとき圧縮状態にあってクランプ部62aすなわちクランプ部材62を拡径爪50の爪部54に向かって付勢している。

【0050】

シャフト62bの後端に設けられた係合部62cは、例えば矩形ブロック状の部材であり、下面に凹設された係合凹部70を有する。係合凹部70内には、ラチェット機構66により上下移動されるピン72が嵌り込んでいる。これにより、クランプ部材62は、図3に示される待機位置に保持されている。なお、上記コイルバネ64およびラチェット機構66が本発明におけるクランプ手段の駆動部に相当し、上記係合凹部70およびラチェット機構66のピン72が本発明におけるクランプ手段の保持部に相当する。また、ピン72は、上昇位置において係合凹部ではなく係合部62cの下方角部に引っ掛かることによってクランプ部材62を待機位置に保持してもよい。

【0051】

一方、ラチェット機構66は、カム板34の回転動作に連動して駆動されることにより、ピン72を上昇位置または下降位置へと移動させるものである。これにより、ピン72が下降位置へ移動すると係合部62cの係合凹部70から抜け出て係合解除され、その結果、クランプ部材62がコイルバネ64の付勢力によって爪部54に当接する位置まで前進移動することになる。

【0052】

なお、本実施形態では、コイルバネおよびラチェット機構をクランプ部材62の駆動部として用いているが、これに限定されるものではない。例えば、コイルバネに代えてねじりバネ、板バネ、ゴム等の他の弾性部材を用いてもよいし、あるいは、エアシリンダ等の他の駆動手段でクランプ部材62を移動させてもよい。また、ピン72を上下移動させる動作を、ラチェット機構に代えて、カム板34の回転動作に連動するカム機構またはリンク機構等で行わせてもよい。さらに、係合部62cの下方角部を面取りされたガイド面68として形成しておき、このガイド面68にピン72の先端が接触して下方へ押し込まれ、ピン72が係合凹部70に対応する位置となったときにバネ等の付勢力によって上昇位置へと押し上げられて係合凹部70内に嵌り込むように構成されてもよい。

【0053】

続いて、上記構成からなるラベル拡開装置30の動作について図4〜7を参照して説明する。

【0054】

まず、図4に示すように、ラベル拡径装置30は、ラベル受渡装置7から高伸長性のラベルLを筒状に開いた状態で各拡径爪50の爪部54の周囲に上方から受け取る。このとき、ラベルLは、L字状に形成された拡径爪54の基部53上に載る。また、このとき各拡径爪50は、カム板34の逆回転により中心軸Cに最も接近した縮径位置にあって、ラベルLの受け取りを確実に行うことができる。なお、上記縮径位置にある各拡径爪50の爪部54の外周面とラベルLの内周面との間には隙間があいている。

【0055】

次いで、カム板34が正回転で駆動されてラベルLの拡開が開始される。これにより、カム板34のカム溝40に案内されてカムピン56が移動することにより、拡径爪50が拡径位置へ向かって径方向外側に移動する。このとき、図5に示されるように、拡径爪50の爪部54がラベルLの内周面に接触して、そこからラベルLの弾性伸長が始まろうとするとき、ラチェット機構66の駆動によりピン72が下降位置へ移動する。これにより、クランプ部材62がコイルバネ64の付勢力によって待機位置から径方向内側へ前進移動し、クランプ部62aがラベルLを介して爪部54に当接する。すなわち、爪部54とクランプ部62aとによってラベルLの下端部が挟持されて押え付けられる。

【0056】

なお、クランプ部材62でラベルLを挟持するタイミングは、ラベルLの弾性伸長が始まる瞬間のときであることが好ましいが、ラベルLのずり上がりを防止するという目的を達成できる範囲内で時間的に若干前後することは許容される。

【0057】

引き続き、カム板34が正回転で駆動されて各拡径爪50が径方向外側へ移動し、ラベルLが爪部54によって拡径される。その間、ラベルLの下端部に当接しているクランプ部材62は、爪部54に対するラベルLのずり上がらないように押えながら、コイルバネ64の付勢力に抗して後退移動、すなわち径方向外側へ移動する。

【0058】

そして、図6に示すように、拡径爪50が最大拡径位置に達すると、カム板34の回転が停止されて、各拡径爪50が拡径位置で停止する。このとき、ラチェット機構66の駆動により上昇位置へと移動したピン72が係合凹部70内に嵌り込む。これにより、クランプ部材62が元の待機位置に復帰した状態で保持される。

【0059】

その後、ラベル拡開装置30の下方に位置しているボトルBがカム板34および上板36の中心開口部38を通って上昇し、拡開されたラベルLの内側に挿入される。このとき、拡開位置にある各拡径爪50の爪部54間の内径はボトルBの最大径よりも大きくなっていることから、上昇するボトルBが爪部54およびその外周に拡開されたラベルLに接触することはない。

【0060】

ボトルBが所定の高さ位置まで上昇すると、図7に示すように、カム板34が少し逆回転することによって各拡径爪50が縮径し、爪部54の内面がボトルBの表面に軽く接触した状態になる。これにより、ラベルLにおいて各爪部54間で周方向に伸長されている部分がボトルBに接触する。この状態で、図示されていないボトルクランパがラベルの無い部分であるボトル上部又は爪部54間でラベルLの上からボトルBを把持しつつ所定距離だけ持ち上げることで、爪部54間でボトルBの表面に部分的に接触するラベルLが爪部54上を摺動しながらボトルBと共に持ち上げられる。その結果、ボトルBとラベルLの間から各爪部54が抜き出されて、ラベルLがボトルB上の所定位置に装着された状態になる。なお、上記のように爪部54が縮径方向に少し移動したことで、クランプ部材62はラベルLとの間に隙間が形成された非接触状態になっているため、爪部54をラベルL内側から抜き出す際に両者間の摩擦抵抗を増加させることはない。

【0061】

このようにしてラベルLが装着されたボトルBは、ボトルクランパの動作によって上昇する。そして、ラベル拡開装置30の上方において、ラベルLが装着されたボトルBはラベル装着装置3から、ボトル供給装置2のスターホイール13よりも高い位置に設置されているボトル搬送装置8のスターホイール15に受け渡される。

【0062】

上述したように本実施形態のボトル拡開装置30によれば、複数の拡径爪50の外側に受け取られたラベルLが拡径されて弾性伸長が始まるときに、ラベルLを介して拡径爪50の爪部54に当接することによりラベルLの下端部を爪部54の外周面との間に挟持するクランプ装置60が設けられている。これにより、拡径時の弾性変形によってラベルLが軸方向に収縮してもラベルLの下端部が爪部54に対してずり上がるのを防止できる。その結果、拡開完了時の拡径爪50の爪部54に対するラベルの軸方向の位置が安定したものになり、ボトルBに対するラベル装着位置もばらつくことがない。したがって、ラベル装着されたボトルBの品質向上を図れる。

【0063】

なお、本発明に係るラベル拡開装置は、上記の実施形態の構成に限定されるものではなく、種々の変更または改良が可能である。

【0064】

例えば、上記においては複数の拡開爪50に対応して同数のクランプ装置を設けたが、1つのクランプ部材62で周方向に隣接する複数の拡開爪50の爪部54に当接可能なようにクランプ部62aを円弧状に延伸する形状に形成してもよい。このようにすれば、クランプ装置60の数を半分または3分の1等に減らすことができ、コストを低減できるとともに組立が容易になるという利点がある。

【符号の説明】

【0065】

1 ラベル装着システム、2 ボトル供給装置、3 ラベル装着装置、4 ラベル生成装置、5 ラベル基材供給装置、6 ラベル搬送装置、7 ラベル受渡装置、8 ボトル搬送装置、9 折変装置、11,16 コンベア、12 スクリューコンベア、13,15 スターホイール、13a,15a 凹部、14 主軸、18 基材繰出部、20 ラベル装着ヘッド、30 ラベル拡開装置、32 基部、34 カム板、36 上板(基台)、38 中心開口部、40 カム溝、42 ガイド溝、46 テイクアップ部材、47 アーム、50 拡径爪、52 スライド板、54 爪部、56 カムピン、60 クランプ装置(クランプ手段)、62 クランプ部材、62a クランプ部、62b シャフト、62c 係合部、63 支持部材、64 コイルバネ、66 ラチェット機構、68 ガイド面、70 係合凹部、72 ピン。

【技術分野】

【0001】

本発明は、ラベル拡開装置に係り、特に、高伸長性筒状ラベルを容器に装着するために拡開するラベル拡開装置に関する。

【背景技術】

【0002】

容器に筒状のラベルを装着するには、筒状のラベルを容器にかぶせられるように広げ、その後、容器にかぶせられたラベルをそれ自体の伸縮性または弾力性によって装着することが知られている。そして近年、高伸縮性のラベルが用いられるようになってきている。高伸縮性のラベルは、伸長率である弾性変形率が、例えば、40%から50%のシート材を用いて作られる。高伸縮性のラベルを容器に装着するには、伸長率の少ない従来のラベルを用いる場合と異なる配慮が必要である。

【0003】

高伸長率のラベルのための特別な技術ではないが、例えば特許第2639658号公報(特許文献1)には、筒状ストレッチラベルの装着方法の従来技術として、ラベルを吸盤で拡開し、それを複数の拡径爪にて十分に被嵌し、ラベルクランパと拡径爪との間でラベルを挟持することが記載されている。さらに、その状態で容器を上昇させて拡径爪の中に挿入し、ボトルクランパも上昇させ、ラベルと共に容器を挟持することが記載されている。

【0004】

また、伸長率の低いラベルを用いるものではあるが、特公平4−31931号公報(特許文献2)には、ストレッチラベルの装着方法において、従来技術として、リング状をなす中空ケースの内周面に設けた開口を経て、中心方向に向かって移動しうる6本のガイド板でストレッチラベルを拡径することが開示されている。そして、この従来技術では、ガイド板によるストレッチラベルの拡径量が大きく、ストレッチラベルが損傷し、印刷インクの割れが生じることを指摘しており、これを解決するためにガイド板として、可撓性舌片を用いることが記載されている。このようにすることで、ストレッチラベルを容器に装着させるために容器が上昇するにつれて、容器の肩部は、可撓性舌片を介してストレッチラベルを広げながら上昇するので、ストレッチラベルの損傷を抑制できると記載されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第2639658号公報

【特許文献2】特公平4−31931号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

高伸長性の筒状ラベルを拡開して装着するには、いくつかの課題がある。例えば特許文献1に記載される複数の拡径爪の拡径動作によって高伸長性の筒状ラベルを引き延ばすとき、ラベルの高弾性変形によってラベルの軸方向幅が収縮することにより、複数の爪の周囲においてラベルの下端部がずり上がった状態で伸長および拡径されることがある。具体的には、図8の上図に示すように、筒状に広げたラベルLを縮径位置にある各拡径爪80の爪部82の周囲に受け取った後、図8の下図に示すように各拡径爪80が拡径位置へと移動してラベルLが弾性伸長されると、軸方向幅が縮小することによって爪部82に対してラベルLの下端部がずり上がった状態になり、その結果、ボトルに対するラベル装着位置がばらついて不安定になることがある。この場合、ラベル装着が完了した容器の品質にもかかわることになる。

【0007】

本発明の目的は、高伸長性の筒状ラベルを容器に装着するときに、容器のラベル装着位置を安定したものにできるラベル拡開装置を提供することにある。

【課題を解決するための手段】

【0008】

本発明に係るラベル拡開装置は、筒状伸長性ラベルを容器に装着するために拡開するラベル拡開装置であって、容器が通る中心開口部を有する基台上に放射状に配置され、ラベルを拡径するためにラベルを受け取る収縮した縮径位置とラベルを引き延ばす拡径した拡径位置との間で径方向に移動可能で軸方向に長く延びる複数の拡径爪と、前記拡径爪に対して径方向に進退可能に設けられ、前記複数の拡径爪の外側に受け取られたラベルが拡径されて弾性伸長が始まるときに前記ラベルを介して前記拡径爪に当接することにより前記ラベルの下端部を前記拡径爪の外周面との間に挟持するクランプ手段と、を備えるものである。

【0009】

本発明に係るラベル拡開装置において、前記クランプ手段は、前記環状円板の径方向に移動可能に設けられて前記拡径爪に向かって移動したときに前記ラベルを介して前記拡径爪に当接するクランプ部材と、前記クランプ部材を前記拡径爪に向けて前進移動させる駆動部と、前記クランプ部材が前記拡径爪に対して非接触となる待機位置に保持する保持部とを含んでもよい。

【0010】

また、本発明に係るラベル拡開装置において、前記クランプ部材は、前記拡径爪との間でラベルを挟持するクランプ部と、このクランプ部に連結されて径方向にスライド移動可能に支持されるシャフトと、このシャフトに連結される係合部とを有し、前記駆動部は、前記クランプ部材を前記拡径爪に向けて付勢するバネと、前記クランプ部材を前記バネの付勢力に抗して前記待機位置に留めるために前記係合部に係合するピンを係合解除させるピン駆動部材とを含んでもよい。

【0011】

また、本発明に係るラベル拡開装置において、前記クランプ部材が前記ラベルの下端部を押えた状態で前記拡径爪が拡径動作することによって前記クランプ部材が前記バネの付勢力に抗して前記待機位置へ戻されてきたとき、前記ピンは前記係合部に形成されたガイド面によって案内されて前記係合部の係合凹部内に係合してもよい。

【0012】

さらに、本発明に係るラベル拡開装置において、前記クランプ部材のクランプ部は、1つのクランプ部材で複数の拡開爪に当接可能なように円弧状に延伸する形状に形成されていてもよい。

【発明の効果】

【0013】

本発明のラベル拡開装置では、複数の拡径爪の外側に受け取られたラベルが拡径されて弾性伸長が始まるときに、ラベルを介して拡径爪に当接することによりラベルの下端部を拡径爪の外周面との間に挟持するクランプ手段が設けられている。これにより、拡径時の弾性変形によってラベルが軸方向に収縮してもラベルの下端部が爪に対してずり上がるのを防止できる。その結果、拡開完了時の拡径爪に対するラベルの軸方向の位置が安定したものになり、環状円板の中心開口部を介してラベル内に挿入される容器に対するラベル装着位置もばらつくことがない。したがって、ラベル装着された容器の品質向上を図れる。

【図面の簡単な説明】

【0014】

【図1】本発明の一実施形態であるラベル拡開装置を備えたラベル装着システムの構成を説明する図である。

【図2】本実施形態のラベル拡開装置を構成する複数の拡径爪を示す斜視図である。

【図3】本実施形態のラベル拡開装置を構成するクランプ装置を示す図である。

【図4】ラベル拡開装置において、筒状ラベルが複数の拡径爪の周囲に受け取られた状態を示す図である。

【図5】図4に続いて、ラベルが弾性伸長を始めるところまで拡径爪が拡径した状態を示す図である。

【図6】図5に続いて、ラベルが容器に装着されるための最大伸長状態まで拡径爪が拡径した状態を示す図である。

【図7】図6に続いて、拡径爪が最大拡径位置から少し縮径した位置に移動した状態を示す図である。

【図8】クランプ装置がない場合に、高伸長性のラベルが拡径時の弾性変形による軸方向幅の収縮によって拡径爪に対してずり上がった様子を示す図である。

【発明を実施するための形態】

【0015】

以下に図面を用いて本発明に係る実施の形態につき、詳細に説明する。以下では、ラベル装着システムとして、ボトル供給装置と、ラベル装着装置と、ラベル生成装置と、ラベル基材供給装置と、ラベル搬送装置と、ラベル受渡装置と、ボトル搬送装置とを備えるものとして説明するが、これは構成の1つの例示であって、これら以外の要素を付け加えてもよく、これらの要素の全部ではないいくつかを組み合わせてラベル装着システムとしてもよい。このラベル装着システムにおいて、後述される本実施形態のラベル拡開装置はラベル装着装置を構成するラベル装着ヘッドに含まれる。

【0016】

以下では、全ての図面において同様の要素には同一の符号を付し、重複する説明を省略する。また、本文中の説明においては、必要に応じそれ以前に述べた符号を用いるものとする。

【0017】

図1は、ラベル装着システム1の構成図である。このラベル装着システム1は、例えばPETボトルの表面に、そのボトル内に注入される清涼飲料水等の名称を表す筒状のストレッチラベルLを装着するためのものである。以下では、ストレッチラベルLを、特に断らない限り、単にラベルLと呼ぶことにする。

【0018】

このラベル装着システム1では、水平面内で多数の容器であるボトルBを一列に配列して搬送する。また、多数のラベルLが一定の間隔で印刷された長尺状のラベル基材Sを繰り出しながら各ラベルLに切断する。そして切断されたラベルLをボトルBの搬送経路に順次搬送し、その搬送経路上の位置で各ボトルBに各ラベルLを装着する。ラベルLが装着された各ボトルは、再び水平面内に一列に配列して搬出される。

【0019】

ラベル装着システム1は、図1に示されるように、ボトルBを供給するためのボトル供給装置2と、ボトル供給装置2によって供給されたボトルBにラベルLを装着するためのラベル装着装置3と、長尺状のラベル基材Sを繰り出してラベル生成装置4に向けて供給するラベル基材供給装置5と、ラベル基材供給装置5から供給された長尺状のラベル基材Sを間欠搬送しながら切断することで個々のラベルLを生成するラベル生成装置4と、ラベル生成装置4によって生成されたラベルLを吸着しながら下流側に搬送するラベル搬送装置6と、ラベル搬送装置6からラベルLを受け取り、ラベル装着装置3に受け渡すラベル受渡装置7と、ラベルLが装着されたボトルBを搬出するためのボトル搬送装置8とを含む。

【0020】

ラベル基材Sは、ボトルBに装着される略筒状のラベルLが連続的につながったものである。ラベル基材S、すなわち各ラベルLは、例えば、高伸長性のポリエチレン樹脂材料で形成される。勿論、同程度の高伸長性のフィルムであれば、これ以外の材料(例えば、オレフィン系樹脂(EVA等)、塩化ビニル系樹脂等)で形成してもよい。本実施形態のラベル拡開装置は、ラベルLの弾性変形率が10%以上で、例えば10〜50%の高伸長性のものに特に有効であり、50%以上の高伸長性を有するラベルに対しても有効である。また、ラベル基材Sは、ラベル基材供給装置5の基材繰出部18においては略シート状に折り畳んだ状態で、例えば図示されていない基材リールに巻回されている。

【0021】

ラベル基材Sを構成する各ラベルLには、ボトルBの名称等が印刷されている。また各ラベルLには、ラベル生成装置4でラベル基材Sが切断されるときの基準位置を示す基準マークが形成される。基準マークとしては、例えば、矩形形状のものを用いることができる。

【0022】

ラベル基材供給装置5は、基材繰出部18から繰り出された長尺状のラベル基材Sを所定の速度で連続的にラベル生成装置4へと送り出すものである。送り出されるラベル基材Sの搬送経路には、支持ローラ、支持バー等の支持部材が設けられている。

【0023】

ラベル生成装置4は、ラベル基材供給装置5によって供給されたラベル基材Sを、基準マークを用いながら、所定長さに切断することで複数のラベルLを生成するものである。ラベル生成装置4は、切断装置と、ラベル基材Sを切断装置へ搬送するための送り装置と、基準マークを検出するマークセンサ等を含んで構成される。

【0024】

ラベル搬送装置6は、ラベル生成装置4によって生成されたラベルLを、下流側のラベル受渡装置7に搬送するものである。ラベル搬送装置6は、ラベルを吸引する機構と、ベルト等の搬送機構を含んで構成される。

【0025】

ラベル受渡装置7は、ラベル搬送装置6によって搬送されたラベルLを受け取り、ラベル装着装置3に受け渡すためのものである。ラベル受渡装置7は、ラベルLを吸着保持するテイクアップ部材46と、それらを回転軸から放射状に支持するアーム47とを含んで構成される。回転軸の回転速度は、ラベル搬送装置6によってラベルLが搬送されるタイミングでテイクアップ部材46がラベルLを順次受け取ることができるように制御される。

【0026】

ボトル供給装置2は、複数の中空のボトルBを搬送してラベル装着装置3に供給するものである。ボトル供給装置2は、コンベア11、スクリューコンベア12およびスターホイール13を含んで構成される。

【0027】

コンベア11は、図示されていない搬送モータによって駆動され、スクリューコンベア12は、ラベル装着装置3の主軸14に連結されて駆動され、複数のボトルBを搬送する。具体的には、コンベア11は、多数のボトルBを一列に並べて搬送する機能を有し、スクリューコンベア12は、コンベア11によって搬送される多数のボトルBの間隔を所定の搬送間隔に調整する機能を有する。この所定の搬送間隔は、スターホイール13の周縁に形成されたボトルBを保持するための複数の凹部13aの間隔にほぼ相当する。

【0028】

スターホイール13は、ラベル装着装置3の主軸14と同期して回転し、外周部において複数のボトルBを等間隔で保持しながらラベル装着装置3に受け渡す。具体的には、スターホイール13は、コンベア11およびスクリューコンベア12によって搬送された各ボトルBをボトル保持用の各凹部13aで保持してラベル装着装置3に搬送する機能を有する。

【0029】

ラベル装着装置3は、ボトル供給装置2から供給されたボトルBを保持しながら、それらを周方向に搬送するロータリ式の装置である。ラベル装着装置3は、ボトルBを周方向に搬送する途中において、ラベル受渡装置7からラベルLを受け渡され、受け渡されたラベルLを筒状に拡径してその中にボトルBを挿入することでラベルLをボトルBに装着する。そして、さらに周方向に搬送して、ラベルLが装着されたボトルBをボトル搬送装置8に受け渡す。

【0030】

ラベル装着装置3は、ボトルBにラベルLを装着するためのラベル装着ヘッド20と、複数のラベル装着ヘッド20を放射状に一定間隔で取り付けられた主軸14とを有する。各ラベル装着ヘッド20の間隔は、スターホイール13の各凹部13aの間隔と略同一である。ラベル装着ヘッド20は、図示されていない主軸モータによって主軸14が図1の矢印方向に回転駆動されることで、周方向に回転される。ラベル装着ヘッド20の回転速度は、ボトルBの生産量に応じて変更可能である。

【0031】

ラベル装着ヘッド20は、ラベル受渡装置7からラベルLを受け取る機能と、受け取ったラベルLは筒状を平らにした折り畳み状態であるのでこれを筒状に開く機能と、筒状に開いたラベルLをボトルBが挿入できる程度にラベル拡開装置によって拡開する機能と、拡開したラベルLにボトルBを上昇させて挿入し、ラベルLをボトルBに付着させる装着機能と、ラベルLが装着されたボトルBをボトルクランパでラベル拡開装置から引き上げる機能等を有する。図1では、ラベル受渡装置7からラベルLを受け取る様子と、受け取ったラベルLを筒状に開く様子が示されている。

【0032】

ラベル装着装置3は、図1に示されるように、ボトル受渡位置P1においてボトル供給装置2から供給されたボトルBを、ラベル装着ヘッド20に保持しながら周方向に搬送する。ラベル装着装置3は、ラベル受渡装置7からラベル受渡位置P2においてラベルLを受け取る。このラベルLは、ラベル吸着位置P6において、ラベル搬送装置6から受け取ったものをラベル受渡装置7が吸着し、回転軸の周りに回転してラベル受渡位置P2に搬送されたものである。ラベル装着装置3は、ラベルLを受け取って、ラベル装着位置P3において、主軸14周りに矢印方向へ移動しながらボトルBに装着する。そして、ラベル装着装置3は、ボトル受渡位置P4において、ラベルLが装着されたボトルBをボトル搬送装置8に受け渡す。

【0033】

ボトル搬送装置8は、ラベルLが装着されたボトルBをラベル装着装置3から受け取り、さらに検査、梱包等の下流工程に搬出するためのものである。ボトル搬送装置8は、スターホイール15およびコンベア16を含んで構成される。

【0034】

ボトル搬送装置8のスターホイール15は、ラベル装着装置3の主軸と同期して図1に示す矢印方向に回転し、ラベル装着装置3のラベル装着ヘッド20から受け渡されたボトルBを保持してコンベア16に向けて搬送する。スターホイール15の周縁に形成されたボトル保持用の凹部15aは、ラベル装着装置3のラベル装着ヘッド20の間隔と等間隔に形成される。コンベア16は図示されていない搬送モータによって駆動され、スターホイール15から受け取ったボトルBを下流工程に向けて搬出する。

【0035】

図2は、ラベル装着ヘッド20におけるラベル拡径装置30を示す斜視図である。ラベル拡径装置30は、ラベル受渡装置7からラベルLを受け取り、これを筒状に開いた後に、筒状のラベルLをボトルBが挿入できる程度に拡開する装置である。このラベル拡径装置30の上方に、ラベル受渡装置7からラベルLを受け取り、これを筒状に開いてラベル拡径装置30へ供給するための図示されないラベル拡開部が設けられ、ラベル拡径装置30の下方に、ボトルBを昇降させるボトル昇降部が設けられる。

【0036】

ラベル拡径装置30は、基部32と、基部32の上に設けられるカム板34と、カム板34の上に設けられる上板36と、上板36に配置される拡径爪50を含んで構成される。基部32とカム板34と上板36は、いずれも中心開口部38を有する円環状部材である。この中心開口部38は、その中をラベルLが装着される対象容器であるボトルBが昇降するための貫通部である。

【0037】

基部32は、ラベル拡開装置30をラベル装着ヘッド20に取り付ける部材である。カム板34は、カム溝40が設けられる円環部材である。カム板34は図示されていない駆動モータで正回転および逆回転される。カム板34に設けられるカム溝40は、拡径爪50を上板36の径方向に移動させるための溝である。カム溝40は、各拡径爪50のそれぞれに1つずつ設けられる。

【0038】

上板36は、拡径爪50を予め定めた個数の複数個、周方向に配置する円環状部材である。図2の例では、拡径爪50は8個が用いられているので、45度間隔で拡径爪50が周方向に等間隔で配置される。拡径爪50の配置には、上板36に径方向に沿って放射状に設けられるガイド溝42が用いられる。上板36はカム板34と異なり、回転しない。

【0039】

拡径爪50は、スライド板52と、爪部54と、スライド板52に設けられるカムピン56を含んで構成される。

【0040】

スライド板52は、上板36のガイド溝42に支持されて、上板36の径方向に移動可能な案内板である。スライド板52は1枚の板材であってもよく、複数の板材を組み合わせたものであってもよい。爪部54は、スライド板52の一方側端部から軸方向に沿って長く延びる軸部材である。ここで軸方向とは、ラベル拡径装置30の中心開口部38の中心軸Cに平行な方向である。爪部54は、スライド板52と一体化される。一体化には、同一部材をL字型に加工して、爪部54とスライド板52としてもよく、別部材で爪部54とスライド板52を作って、これらをねじ留め等により連結して一体化してもよい。

【0041】

カムピン56は、スライド板52の下部に突き出て、カム板34のカム溝40にはまりこむカムフォロワである。カムピン56は、スライド板52を貫通するピンとすることができる。その場合には、スライド板52の上部にもカムピン56の頭部が現れる。図2では、スライド板52の上部にカムピン56の頭部が示されている。

【0042】

したがって、カム板34が回転すると、カム溝40に沿ってカムピン56が駆動される。カム板34上のカム溝40は、径方向に対して傾いて且つ湾曲して延伸する溝として形成されている。これに対し、カムピン56が配置されるスライド板52は、上板36の径方向にのみ移動可能にガイド溝42に案内されるので、カム板34が回転するとスライド板52が上板36の径方向に移動する。爪部54はスライド板52と一体であるので、結局、カム板34が回転すると、爪部54が上板36の径方向に移動することになる。

【0043】

カム板34が正回転するときに、拡径爪50が上板36の径方向外側に移動するとすれば、カム板34が逆回転のときは、正回転と逆方向に、すなわち上板36の径方向内側に拡径爪50が移動する。このように、カム板34の回転方向を変えることで、拡径爪50を上板36の外周側または内周側に移動させることができる。

【0044】

そこで、ラベルLを受け取るときは、拡径爪50を内周側に移動させ、ラベルLを径方向に引き延ばしてその中にボトルBを挿入させるときは、拡径爪50を外周側に移動させる。前者の拡径爪50の位置を縮径位置、後者の拡径爪50の位置を拡径位置と呼ぶことにする。拡径爪50は、筒状に広がったラベルLを各拡径爪50の外側に受け取るために収縮した縮径位置と、受け取ったラベルLを引き延ばすために拡径した拡径位置との間で、上板36の径方向に移動可能な部材である。

【0045】

図3は、ラベル拡開装置30に含まれるクランプ装置60を示す図である。図3では、径方向に対向する2個の拡径爪50に対応して設けられた2組のクランプ装置60のみを示すが、本実施形態で例示する8個の拡径爪50のそれぞれに対応して設けられている。

【0046】

クランプ装置60は、クランプ部材62と、支持部材63と、駆動部としてのコイルバネ64およびラチェット機構66とを備える。支持部材63およびラチェット機構66は、図示されていないブラケット等を介して、ラベル拡開装置30の上板36(または、他の回転移動しない固定構造物)に固定配置されている。

【0047】

クランプ部材62は、環状円板である上板36の径方向に移動可能に設けられており、拡径爪50によってラベルLが拡径されるときにその先端部と爪部54の外周面との間でラベルLの下端部を挟持して押えるものである。クランプ部材62は、拡径爪50に向かって移動したときにラベルLを介して拡径爪50の爪部54の下端近傍に当接するようになっている。

【0048】

クランプ部材62は、内周側の先端に設けられるクランプ部62aと、クランプ部62aに連結されて径方向に延伸するシャフト62bと、シャフト62bの後端に連結された係合部62cとを有する。クランプ部62aの爪部54との対向面は、クランプ部材62が当接したときにラベルLを傷つけないようにするために、例えば、ゴム、ウレタン、布等の柔らかい材料で形成されるのが好ましいが、これらに限定されない。また、クランプ部62aの上記対向面は、爪部54の外周面に略沿った円弧状の湾曲面としてもよい。このように形成することで、爪部54とクランプ部62aとの間でラベルLをしっかりと挟持することができる。

【0049】

シャフト62bは、例えば金属丸棒によって構成することができ、支持部材63に形成された貫通穴に挿通されて支持されながら径方向にスライド移動可能に構成されている。そして、シャフト62bの周囲であってクランプ部62aと支持部材63との間に、コイルバネ64が配置されている。コイルバネ64は、クランプ部材62が図3に示される待機位置にあるとき圧縮状態にあってクランプ部62aすなわちクランプ部材62を拡径爪50の爪部54に向かって付勢している。

【0050】

シャフト62bの後端に設けられた係合部62cは、例えば矩形ブロック状の部材であり、下面に凹設された係合凹部70を有する。係合凹部70内には、ラチェット機構66により上下移動されるピン72が嵌り込んでいる。これにより、クランプ部材62は、図3に示される待機位置に保持されている。なお、上記コイルバネ64およびラチェット機構66が本発明におけるクランプ手段の駆動部に相当し、上記係合凹部70およびラチェット機構66のピン72が本発明におけるクランプ手段の保持部に相当する。また、ピン72は、上昇位置において係合凹部ではなく係合部62cの下方角部に引っ掛かることによってクランプ部材62を待機位置に保持してもよい。

【0051】

一方、ラチェット機構66は、カム板34の回転動作に連動して駆動されることにより、ピン72を上昇位置または下降位置へと移動させるものである。これにより、ピン72が下降位置へ移動すると係合部62cの係合凹部70から抜け出て係合解除され、その結果、クランプ部材62がコイルバネ64の付勢力によって爪部54に当接する位置まで前進移動することになる。

【0052】

なお、本実施形態では、コイルバネおよびラチェット機構をクランプ部材62の駆動部として用いているが、これに限定されるものではない。例えば、コイルバネに代えてねじりバネ、板バネ、ゴム等の他の弾性部材を用いてもよいし、あるいは、エアシリンダ等の他の駆動手段でクランプ部材62を移動させてもよい。また、ピン72を上下移動させる動作を、ラチェット機構に代えて、カム板34の回転動作に連動するカム機構またはリンク機構等で行わせてもよい。さらに、係合部62cの下方角部を面取りされたガイド面68として形成しておき、このガイド面68にピン72の先端が接触して下方へ押し込まれ、ピン72が係合凹部70に対応する位置となったときにバネ等の付勢力によって上昇位置へと押し上げられて係合凹部70内に嵌り込むように構成されてもよい。

【0053】

続いて、上記構成からなるラベル拡開装置30の動作について図4〜7を参照して説明する。

【0054】

まず、図4に示すように、ラベル拡径装置30は、ラベル受渡装置7から高伸長性のラベルLを筒状に開いた状態で各拡径爪50の爪部54の周囲に上方から受け取る。このとき、ラベルLは、L字状に形成された拡径爪54の基部53上に載る。また、このとき各拡径爪50は、カム板34の逆回転により中心軸Cに最も接近した縮径位置にあって、ラベルLの受け取りを確実に行うことができる。なお、上記縮径位置にある各拡径爪50の爪部54の外周面とラベルLの内周面との間には隙間があいている。

【0055】

次いで、カム板34が正回転で駆動されてラベルLの拡開が開始される。これにより、カム板34のカム溝40に案内されてカムピン56が移動することにより、拡径爪50が拡径位置へ向かって径方向外側に移動する。このとき、図5に示されるように、拡径爪50の爪部54がラベルLの内周面に接触して、そこからラベルLの弾性伸長が始まろうとするとき、ラチェット機構66の駆動によりピン72が下降位置へ移動する。これにより、クランプ部材62がコイルバネ64の付勢力によって待機位置から径方向内側へ前進移動し、クランプ部62aがラベルLを介して爪部54に当接する。すなわち、爪部54とクランプ部62aとによってラベルLの下端部が挟持されて押え付けられる。

【0056】

なお、クランプ部材62でラベルLを挟持するタイミングは、ラベルLの弾性伸長が始まる瞬間のときであることが好ましいが、ラベルLのずり上がりを防止するという目的を達成できる範囲内で時間的に若干前後することは許容される。

【0057】

引き続き、カム板34が正回転で駆動されて各拡径爪50が径方向外側へ移動し、ラベルLが爪部54によって拡径される。その間、ラベルLの下端部に当接しているクランプ部材62は、爪部54に対するラベルLのずり上がらないように押えながら、コイルバネ64の付勢力に抗して後退移動、すなわち径方向外側へ移動する。

【0058】

そして、図6に示すように、拡径爪50が最大拡径位置に達すると、カム板34の回転が停止されて、各拡径爪50が拡径位置で停止する。このとき、ラチェット機構66の駆動により上昇位置へと移動したピン72が係合凹部70内に嵌り込む。これにより、クランプ部材62が元の待機位置に復帰した状態で保持される。

【0059】

その後、ラベル拡開装置30の下方に位置しているボトルBがカム板34および上板36の中心開口部38を通って上昇し、拡開されたラベルLの内側に挿入される。このとき、拡開位置にある各拡径爪50の爪部54間の内径はボトルBの最大径よりも大きくなっていることから、上昇するボトルBが爪部54およびその外周に拡開されたラベルLに接触することはない。

【0060】

ボトルBが所定の高さ位置まで上昇すると、図7に示すように、カム板34が少し逆回転することによって各拡径爪50が縮径し、爪部54の内面がボトルBの表面に軽く接触した状態になる。これにより、ラベルLにおいて各爪部54間で周方向に伸長されている部分がボトルBに接触する。この状態で、図示されていないボトルクランパがラベルの無い部分であるボトル上部又は爪部54間でラベルLの上からボトルBを把持しつつ所定距離だけ持ち上げることで、爪部54間でボトルBの表面に部分的に接触するラベルLが爪部54上を摺動しながらボトルBと共に持ち上げられる。その結果、ボトルBとラベルLの間から各爪部54が抜き出されて、ラベルLがボトルB上の所定位置に装着された状態になる。なお、上記のように爪部54が縮径方向に少し移動したことで、クランプ部材62はラベルLとの間に隙間が形成された非接触状態になっているため、爪部54をラベルL内側から抜き出す際に両者間の摩擦抵抗を増加させることはない。

【0061】

このようにしてラベルLが装着されたボトルBは、ボトルクランパの動作によって上昇する。そして、ラベル拡開装置30の上方において、ラベルLが装着されたボトルBはラベル装着装置3から、ボトル供給装置2のスターホイール13よりも高い位置に設置されているボトル搬送装置8のスターホイール15に受け渡される。

【0062】

上述したように本実施形態のボトル拡開装置30によれば、複数の拡径爪50の外側に受け取られたラベルLが拡径されて弾性伸長が始まるときに、ラベルLを介して拡径爪50の爪部54に当接することによりラベルLの下端部を爪部54の外周面との間に挟持するクランプ装置60が設けられている。これにより、拡径時の弾性変形によってラベルLが軸方向に収縮してもラベルLの下端部が爪部54に対してずり上がるのを防止できる。その結果、拡開完了時の拡径爪50の爪部54に対するラベルの軸方向の位置が安定したものになり、ボトルBに対するラベル装着位置もばらつくことがない。したがって、ラベル装着されたボトルBの品質向上を図れる。

【0063】

なお、本発明に係るラベル拡開装置は、上記の実施形態の構成に限定されるものではなく、種々の変更または改良が可能である。

【0064】

例えば、上記においては複数の拡開爪50に対応して同数のクランプ装置を設けたが、1つのクランプ部材62で周方向に隣接する複数の拡開爪50の爪部54に当接可能なようにクランプ部62aを円弧状に延伸する形状に形成してもよい。このようにすれば、クランプ装置60の数を半分または3分の1等に減らすことができ、コストを低減できるとともに組立が容易になるという利点がある。

【符号の説明】

【0065】

1 ラベル装着システム、2 ボトル供給装置、3 ラベル装着装置、4 ラベル生成装置、5 ラベル基材供給装置、6 ラベル搬送装置、7 ラベル受渡装置、8 ボトル搬送装置、9 折変装置、11,16 コンベア、12 スクリューコンベア、13,15 スターホイール、13a,15a 凹部、14 主軸、18 基材繰出部、20 ラベル装着ヘッド、30 ラベル拡開装置、32 基部、34 カム板、36 上板(基台)、38 中心開口部、40 カム溝、42 ガイド溝、46 テイクアップ部材、47 アーム、50 拡径爪、52 スライド板、54 爪部、56 カムピン、60 クランプ装置(クランプ手段)、62 クランプ部材、62a クランプ部、62b シャフト、62c 係合部、63 支持部材、64 コイルバネ、66 ラチェット機構、68 ガイド面、70 係合凹部、72 ピン。

【特許請求の範囲】

【請求項1】

筒状伸長性ラベルを容器に装着するために拡開するラベル拡開装置であって、

容器が通る中心開口部を有する基台上に放射状に配置され、ラベルを拡径するためにラベルを受け取る収縮した縮径位置とラベルを引き延ばす拡径した拡径位置との間で径方向に移動可能で軸方向に長く延びる複数の拡径爪と、

前記拡径爪に対して径方向に進退可能に設けられ、前記複数の拡径爪の外側に受け取られたラベルが拡径されて弾性伸長が始まるときに前記ラベルを介して前記拡径爪に当接することにより前記ラベルの下端部を前記拡径爪の外周面との間に挟持するクランプ手段と、

を備えることを特徴とするラベル拡開装置。

【請求項2】

請求項1に記載のラベル拡開装置において、

前記クランプ手段は、前記環状円板の径方向に移動可能に設けられて前記拡径爪に向かって移動したときに前記ラベルを介して前記拡径爪に当接するクランプ部材と、前記クランプ部材を前記拡径爪に向けて前進移動させる駆動部と、前記クランプ部材が前記拡径爪に対して非接触となる待機位置に保持する保持部とを含むことを特徴とするラベル拡開装置。

【請求項1】

筒状伸長性ラベルを容器に装着するために拡開するラベル拡開装置であって、

容器が通る中心開口部を有する基台上に放射状に配置され、ラベルを拡径するためにラベルを受け取る収縮した縮径位置とラベルを引き延ばす拡径した拡径位置との間で径方向に移動可能で軸方向に長く延びる複数の拡径爪と、

前記拡径爪に対して径方向に進退可能に設けられ、前記複数の拡径爪の外側に受け取られたラベルが拡径されて弾性伸長が始まるときに前記ラベルを介して前記拡径爪に当接することにより前記ラベルの下端部を前記拡径爪の外周面との間に挟持するクランプ手段と、

を備えることを特徴とするラベル拡開装置。

【請求項2】

請求項1に記載のラベル拡開装置において、

前記クランプ手段は、前記環状円板の径方向に移動可能に設けられて前記拡径爪に向かって移動したときに前記ラベルを介して前記拡径爪に当接するクランプ部材と、前記クランプ部材を前記拡径爪に向けて前進移動させる駆動部と、前記クランプ部材が前記拡径爪に対して非接触となる待機位置に保持する保持部とを含むことを特徴とするラベル拡開装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−162309(P2012−162309A)

【公開日】平成24年8月30日(2012.8.30)

【国際特許分類】

【出願番号】特願2011−25067(P2011−25067)

【出願日】平成23年2月8日(2011.2.8)

【出願人】(000238005)株式会社フジシールインターナショナル (641)

【Fターム(参考)】

【公開日】平成24年8月30日(2012.8.30)

【国際特許分類】

【出願日】平成23年2月8日(2011.2.8)

【出願人】(000238005)株式会社フジシールインターナショナル (641)

【Fターム(参考)】

[ Back to top ]