リブを有する薄肉芯金の製造方法

【課題】高剛性を有するリブ付き薄肉芯金を効率的に製造する方法を提供する。

【解決手段】一対の回転ローラ41,51の間に、中子31を内包した中空円筒状の薄肉芯金素材62を配置し、回転ローラ41,51を回転させながらローラ間距離を狭め、一方のローラ41に設けた凸条群42を前記薄肉芯金素材62に押し当てることにより、薄肉芯金素材62の内面に凸条が転写されたリブを形成する。中子31には、前記凸条群に対応する凹溝群が設けられており、ローラの凸条群42を薄肉芯金素材62に押し当てるときには、中子31の凹溝群を前記凸条群42に対応する位置に配置する。この操作を必要回数繰り返すことにより、中子31の凹溝に対応する配置で薄肉芯金素材内面にリブを形成できる。

【解決手段】一対の回転ローラ41,51の間に、中子31を内包した中空円筒状の薄肉芯金素材62を配置し、回転ローラ41,51を回転させながらローラ間距離を狭め、一方のローラ41に設けた凸条群42を前記薄肉芯金素材62に押し当てることにより、薄肉芯金素材62の内面に凸条が転写されたリブを形成する。中子31には、前記凸条群に対応する凹溝群が設けられており、ローラの凸条群42を薄肉芯金素材62に押し当てるときには、中子31の凹溝群を前記凸条群42に対応する位置に配置する。この操作を必要回数繰り返すことにより、中子31の凹溝に対応する配置で薄肉芯金素材内面にリブを形成できる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、内面に補強用リブを備えた薄肉芯金の製造方法に関し、さらに詳しくは、電子写真用定着ロール芯金等の薄肉芯金の効率的な製造方法に関する。

【背景技術】

【0002】

電子写真複写機、レーザプリンタ、ファクシミリ等の画像形成装置を用いて印刷又は複写をする場合には、その最終段階において、転写材(記録紙)上の可視像(トナー像)を加熱して溶融させることにより記録紙上に定着させている。例えば、電子写真複写機では、像担持体上に像露光を行って静電潜像を形成する工程、像担持体上の静電潜像にトナーを付着させて可視像とする工程、像担持体上のトナー像を記録紙上に転写して像担持体から記録紙を分離する工程、及び、記録紙上に転写された未定着のトナー像を加熱して溶融させることにより記録紙上に定着させる工程を順次経て複写が行われている。

【0003】

従来、記録紙上に転写された未定着のトナー像は、一般的には、熱定着方式により定着されている。この熱定着方式においては、円筒状芯金の中空部に回転軸に沿ってハロゲンランプ等のヒータを配置して、その輻射熱によって円筒形芯金の内部から加熱するようにした定着ローラが用いられている。未定着のトナー像は記録紙に転写され、その記録紙が定着ローラと加圧ローラの間を通過する間に、転写されたトナーが加熱溶融されて記録紙に圧着され、その結果、トナー像が記録紙に定着される。

【0004】

このような画像定着方法においては、画像定着に要する時間を短縮することが強く望まれる一方で、エネルギー消費をできるだけ抑制することが要求されている。そのため、定着ローラの肉厚を薄くして、ローラ内部の熱源から表層への熱伝達を早める方策が講じられているが、単純に肉厚を薄くすると、定着ローラの機械的強度が低下して加圧ローラとの接触時に変形を生じやすく、定着ローラと加圧ローラとの接触面にムラが生じ、定着不良を起こす原因となる。そのため、定着ローラの機械的強度を高めるために、従来から、芯金の内面に補強用のリブを設ける方策が講じられている。

【0005】

例えば、特許文献1には、芯金の内面に螺旋状のリブを形成することが記載されており、特許文献2には、円周方向のリブを左右均等に形成することが記載されている。また、特許文献3には、中空円筒状の薄肉芯金の両端を支持しながら該薄肉芯金を回転させて、該薄肉芯金の表面に押し部材を押し当てることにより、前記薄肉芯金の軸方向の複数箇所にリブを形成する方法が記載されている。特許文献3によれば、リブは、リブ幅に対応する押し込み幅を有するスピニングローラ(特許文献3の図13参照)を回転させながら、薄肉芯金の素材に圧接することにより形成されている。このスピニングローラは、先端が一本のリブ幅に相当するものであるため、一度の圧接加工操作で形成できるリブは一つであり、複数のリブを作るためには、必要なリブの数だけ圧接加工操作を繰り返す必要があり、加工操作が煩雑である上に加工に長時間を要するという問題がある。

【0006】

また、特許文献3には、リブ形成工程において発生する素材のたわみ変形を防止するために、バックアップローラをスピニングローラに対向する位置に配置する方法も開示されている(特許文献3の図16参照)。バックアップローラを使用すると、スピニングローラが素材に及ぼす圧力をバックアップローラで受けることができ、素材のたわみ変形を防止することができる。しかし、バックアップローラによるたわみ変形の防止効果は必ずしも十分でなく、とくに素材が薄肉の場合には、成形時における素材の振れが発生し、寸法精度の高いリブを形成することが困難であった。

【0007】

さらに、特許文献3においては、リブを形成する前に薄肉芯金素材の両端を縮径加工する方法が開示されている。その方法の場合、縮径されたジャーナル部にリブを形成することができないうえ、ジャーナル部の近傍に位置する薄肉芯金素材は、縮径加工によって元の薄肉芯金素材とは機械的強度が異なっており、そのため、薄肉芯金素材の両端に近い部位にリブを形成するには、他の部位にリブを形成する場合とは違った条件を選択しなければならないという問題があった。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2000−029342号公報

【特許文献2】特開2001−305897号公報

【特許文献3】特開2002−126824号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明の解決課題は、従来技術の前記のような問題点を解決して、薄肉芯金の内面に寸法安定性のよい補強用リブを効率よく形成する方法を提供することである。

【課題を解決するための手段】

【0010】

本発明によれば、第一の発明として、中空円筒状の薄肉芯金素材を中子の存在下に転造加工することにより、その外表面に凹溝を形成するとともに該凹溝に対応する内面にリブを形成したのち、中子を取り除き、次いで、リブ付き薄肉芯金素材の外表面を平坦面に加工するリブ付き薄肉芯金の製造方法であり、前記転造加工は、リブを形成するための複数の凸条から成る凸条群を有する可動性回転ローラと、それに対向する位置に固定して設けられた固定回転ローラを用いて、且つ、前記可動性回転ローラの凸条群に対応する配置で設けられた複数の凹溝からなる凹溝群を少なくとも一か所に備えた中子と、中子とは独立に回転自在な薄肉芯金素材を、前記可動性回転ローラの凸条群と前記中子の凹溝群が対向するように配置し、一対の回転ローラを同一方向に回転させながら前記該薄肉芯金素材の表面に可動性回転ローラの凸条群を押し当てることにより、薄肉芯金素材の内面に前記凸条群を転写したリブ群を形成させ、中子が複数の凹溝群を有する場合には、各凹溝群に対して同様の操作を繰り返すことによって、中子の複数の凹溝群に対応する複数のリブ群を薄肉芯金素材の内面に形成するものであるリブ付き薄肉芯金の製造方法が提供される。

【0011】

また、第二の発明として、薄肉芯金素材の転造加工の後に薄肉芯金素材から中子を取り除き、リブ付き薄肉芯金素材の両端にジャーナルを形成した後に、リブ付き薄肉芯金素材の外表面を平坦面に加工するリブ付き薄肉芯金の製造方法が提供される。

【発明の効果】

【0012】

本発明によれば、可動性回転ローラが複数の凸条からなる凸条群を有しており、且つ、中子に形成された複数の凹溝からなる凹溝群の配置が、可動性回転ローラの凸条群に対応しているため、一度の転造加工操作で複数のリブを寸法安定性よく形成することができる。また、中子を内包する薄肉芯金を軸方向に移動させて、同じ転造加工操作を繰り返すことによって、所望の場所に所望の本数のリブを形成することができる。さらに、薄肉芯金が回転自在に中子に嵌め込まれているため、薄肉芯金の振れを防止することができ、リブの寸法精度の向上に寄与しているほか、従来技術では実現することが困難であった肉厚0.2mm程度のリブ付き薄肉ローラを製造することも可能になる。また、本発明によれば、薄肉芯金素材の両端にも、その他の部位と同様にリブを形成することができる。さらに、ジャーナル部を有する薄肉芯金を作る場合には、ジャーナル部を形成する前にリブを形成するため、その部位にもリブを形成することができる。

【図面の簡単な説明】

【0013】

【図1】本発明の第一の実施態様であるリブ付き薄肉芯金を電子写真式の画像形成装置に備える定着ローラのローラ芯金として用いる場合の構成を、模式的に示す一部断面図である。

【図2】リブ付き薄肉芯金の第二の実施態様を模式的に示す一部断面図である。

【図3】図1に示すリブ付き薄肉芯金を製造するために使用する、凹溝を設けた中子の構成を模式的に示す正面図、側面図および部分拡大図である。

【図4】図1に示す薄肉芯金構造体を製造するために使用する、可動性回転ローラの構成を説明するための正面図および側面図である。

【図5】図1に示す薄肉芯金構造体を製造するために使用する、固定回転ローラの構成を説明するための正面図および側面図である。

【図6】リブ付き薄肉芯金素材を製造するための転造加工装置について、その概要を説明するための側面図である。

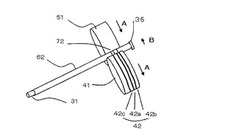

【図7】転造加工装置を用いてリブ付き薄肉芯金素材を製造する操作を説明するための斜視図である。

【発明を実施するための形態】

【0014】

以下、本発明の実施の形態について、図面を参照しながら説明する。図1は、本発明の第1実施形態に係わる薄肉芯金の一例として、複写機、ファクシミリ、プリンタ等の電子写真式の画像形成装置に備える定着ローラとして用いるローラ芯金の、回転軸を含む断面を模式的に示す一部断面図である。

【0015】

図1に示すように、ローラ芯金10は、通紙領域Lより広幅の本体部12と、その両端に一体に形成される本体部12より細径のジャーナル部17、18とを備えている。このローラ芯金10の材質はとくに制限されず、例えば、アルミニウム(アルミニウム合金を含む)および鉄などが例示される。なかでもアルミニウムは軽量で温度特性に優れるので、好ましく用いられる。アルミニウムの具体例としては、STH032、STH034(ともに東洋アルミ株式会社製)が挙げられる。

【0016】

前記本体部12は全域にわたって平坦に形成されているが、所望により、鼓形状、すなわち、中央部から両端に向かって外径がやや大きくなる形状に形成されていてもよい。鼓形状にする場合、本体部12の鼓量は、製品性能により適宜設定することができ、例えば0.08mm程度に設定される。なお、鼓量とは、通紙領域Lの外側の外径D2と中央部の外径D1との差分D2−D1のことである。

【0017】

前記本体部12は、その内部に発熱装置を挿入可能な空間を有し、断面が円形に構成されている。さらに、この本体部12の内周面12bには、剛性を高めるためのリブ群が形成されている。このリブ群は、軸方向の中心領域に設けられている中央リブ群15と、中央リブ群15の軸方向の両外側にそれぞれ配置されている周辺リブ群16、17とを備えている。

【0018】

中央リブ群15は、軸方向中心に位置する中心リブ15aと、中央リブ群15の軸方向両端部にそれぞれ位置する端部リブ15b、15cとを備え、中心リブ15aと左右一対の端部リブ15b、15cとはそれぞれ等間隔に配置されている。前記周辺リブ群16および17は、中央リブ群15と同一の形状であり、それぞれ芯金素材(ジャーナル部を含まない)の両端の近傍、例えば、端部から約20mmの位置に周辺リブ群のもっとも端部にあるリブがくるように、内周面12aに設けられている。

【0019】

リブの形状はとくに限定されるものではなく、円弧状(半円形状を含む)、U字形、台形状などの断面形状とすることができる。好ましくは、円弧状のものである。この実施態様では、中央リブ群、両端部のリブ群のそれぞれが各3本、合計9本のリブを備えている。リブの形状、総数、配置は、製品にとって必要な機械的強度を勘案して適宜決定することができる。通常は、リブの総数が3〜30本、好ましくは6〜20本である。また、一般に、リブの高さは0.2〜1mm、幅は0.5〜3mmであり、好ましくは高さが0.3〜0.7mm、幅が0.7〜2mmである。

【0020】

このようにローラ芯金の内周面にリブを形成して剛性を高めることにより、ローラ芯金を薄肉化することができる。とくに、加圧ローラ等から圧力が加わるとたわみ変形しやすいローラ芯金の軸方向中央部分にリブを配設すると、少ないリブで高強度を得ることができる。本実施形態では、薄肉芯金素材の外面を切削した後のローラ芯金のフラット面の肉厚を広い範囲で調節できるが、通常は5mm以下、好ましくは1mm以下、さらに好ましくは0.5mm以下であり、下限は0.2mmまで薄肉化しても、定着ローラとして実用に供することができる。

【0021】

電子写真複写機などの画像形成装置においては、一般に、感光体ドラム面に形成される静電潜像から、現像ローラ上に可視像化したトナー像を形成し、次いで転写ローラで記録紙に転写し、その後、定着ローラでトナー像を定着している。このとき、定着ローラとして、薄肉化したローラ芯金を有する定着ローラを用いると、定着ローラの温度上昇率の向上が図れ、立ち上がり時間を大幅に短縮することができ、省電力化を達成することができる。即ち、ウォームアップ時間と、ハロゲンヒータの点灯時間を共に短縮することができる。

【0022】

また、リブの配設密度が高くなるとローラ芯金の機械的強度が増加するため、ローラ芯金の径を小さくすることができる。その結果、ローラ芯金内部の体積が小さくなり、熱容量を小さくできるので、熱源による昇温が高速化して省電力化を達成することができる。

【0023】

また、ローラ芯金10の本体部12を鼓形状にすると、定着ローラの軸線方向に円周差を設けることができ、これにより回転による定着時の送り量(線速)に差分を設けることができる。このように送り量に差分を設けると、転写紙の両幅方向に向けて張力を作用させることでき、これにより転写紙のヨリ、シワ等を防止することができる。

【0024】

図2は、本発明の第2実施形態に係わる定着ローラのローラ芯金20を模式的に示す一部断面図である。このローラ芯金が図1のローラ芯金10と異なる点は、ローラ芯金20の両端に設けるジャーナル部27、28が本体部22と同一の径を有していることと、リブが本体部22の内周面22aの全長にわたってほぼ均一に形成されていることである。特許文献3に記載された方法では、リブを1本ずつ形成するため、多数のリブを形成するためには煩雑で、且つ、長時間にわたる加工操作が必要になるが、本発明においては、複数のリブを一度の転造加工によって効率よく形成することができるため、その操作を繰り返すことによって、容易に多数のリブを形成することができる。例えば、リブ25a、25b、25cから成るリブ群25を一回の転造加工で形成し、次にリブ26a、26b、26cから成るリブ群26を形成するというように、合計5回の転造加工を繰り返すことにより、15本のリブを形成することができる。

【0025】

図1で示した実施態様は3つのリブ群を備えた形態であり、図2で示した実施態様はローラ芯金の全長にわたって等間隔にリブを形成した形態であるが、本発明においては、ローラ芯金の肉厚、径、材質などの仕様に応じて、リブの配置を適宜な形態とすることができる。例えば、中央部のみにリブ群を配置する形態、両端部のみにリブ群を配置する形態、4つ以上のリブ群を配置する形態、ジャーナル部にもリブ群を配置した形態などを挙げることができる。

【0026】

図3は、本発明で使用する中子の一例を模式的に示す正面図である。中子30は、丸棒状の軸部31に複数の凹溝を形成したものであり、図3の例では、中央部の凹溝群32、両端部の凹溝群33、34を備えている。それぞれの凹溝群は、等間隔に配置した3本の凹溝(凹溝群32の場合は32a、32b、32c)を有しており、両端部の凹溝群33、34についても同様である。それぞれの凹溝群の凹溝の本数は、後述する可動性回転ローラの凸条群の本数と同じであり、凹溝の配置は、各凸条が対応する各凹溝のほぼ中心に来るように設計されている。各凹溝の幅は、凸条の幅よりも広め(例えば、2〜8倍程度)とし、また、その深さは、凸条の高さの0.5〜3倍程度とするのが好ましい。また中子の材質は、薄肉芯金素材よりも強度の高い材質であればよいが、通常は鉄製のものが使用される。

【0027】

薄肉芯金素材は、中子の軸部31の端部36から嵌め込まれる。軸部31の径Dは、嵌め込む薄肉芯金素材の内径と形成するリブの高さとの関係を考慮して適宜設定されるが、最大でもDmax=[(薄肉芯金素材の内径)−(リブの高さ×2)]にしないと、リブを形成した後に薄肉芯金素材から中子を引き抜くことができなくなる。一方、軸部31の径Dが過度に小さくなると、薄肉芯金素材の振れを防止しつつ複数のリブを寸法安定性よく得ることが難しくなるので、径Dの範囲は、最大値Dmaxの0.8〜1.0、さらには0.9〜1.0の割合で設計することが好ましい。軸部31の先端には、ストッパー部35を設けることが好ましく、それによって中子に嵌めこまれた薄肉芯金素材が中子の先端方向に動くことを防ぐことができる。ストッパー部35は、軸部31の先端の径を薄肉芯金素材の内径よりも大きくすることで形成できるが、必ずしもそのような態様に限定されず、先端に突起を設けるなど適宜な形態とすることができる。

【0028】

図4は、本発明で使用する複数の凸条からなる凸条群を有する可動性回転ローラの一例を示す正面図4a、側面図4bおよび凸条の断面形状を示す拡大図4cである。拡大図4cは、正面図4aのAの部分を拡大している。また、側面図4bの44は回転軸である。この例で示す可動性回転ローラ40は、直径150mm、幅60mmの回転ローラ41の表面中央部に、高さ0.4mm、幅1mmの断面が円弧状の凸条3本(42a、42b、42c)が等間隔に配置された凸条群42を備えており、凸条の配置は図2に示す中子30の各凹溝群(32、33、34)における凹溝の配置に対応するようになっている。この例では、凸条の断面形状を拡大図4cの46に示すように円弧状としているが、中子の凹溝と連携して薄肉芯金素材内面のリブ形成に有効な形状であれば、台形状、多角形状など、適宜な形状にすることもできる。可動性回転ローラの材質は、薄肉芯金素材よりも強度の高い材質であればよいが、通常は鉄製のローラが使用される。

【0029】

図5は、本発明で使用する固定回転ローラの一例を示す正面図5aおよび側面図5bである。回転ローラ51は、可動性回転ローラの回転ローラ41と対をなすものであり、凸条群を備えないことを除き、回転ローラ41と同じ構造をしている。また、固定回転ローラの材質も、可動性回転ローラと同じ範疇のものを使用することができる。

【0030】

図6は、薄肉芯金素材の内面にリブを形成するための転造装置の一例について、その概要を模式的に説明するための側面図であり、図7はその装置を用いて転造加工する状態を説明するための斜視図である。転造装置61は、可動性回転ローラ41、固定回転ローラ51および加工の対象となる素材を保持する保持具64を備えている。可動性回転ローラ41は図4に示すローラであり、固定回転ローラ51は図5に示すローラである。中子31を内部に挿入した薄金芯金素材62は、二つのローラ41、51の間にある保持具64の上にセットされる。二つの回転ローラは同一方向に回転するように設計されており(例えば、図6の矢印Aで示す方向)、また、可動性回転ローラ41は図6の矢印Bに示すように、固定回転ローラ51の方向に移動可能に設計されている。可動性回転ローラ41は回転しながら徐々に薄肉芯金素材62の方向に移動し、それに伴って可動性回転ローラ41の凸条群42が薄肉芯金素材62の外表面を押しつけることになり、凸条群42に対応する形状の凹溝群が薄肉芯金素材62の外表面に形成され、同時に薄肉芯金素材62の内面に凸条群42を転写した形状のリブ群が形成される。

【0031】

また、中子31は回転可能に設置することもできるが、必ずしも回転させる必要はなく、保持具64の上に薄肉芯金素材62とともにセットするだけでよい。薄肉芯金素材62は、中子31よりも大きな内径を有しているため、中子31が回転しなくても、それとは独立に回転可能であり、可動性回転ローラ41と固定回転ローラ51によって生じる押しつけ力によって、一対の回転ローラとは逆方向に回転する。

【0032】

図7は、薄肉芯金素材62の表面に凹溝群72(破線で表示)を形成する状態を模式的に示している。薄肉芯金素材62は、先端にストッパー部35を備えた中子31を包む形で、該ストッパー部35の位置まで嵌め込まれている。凸条群42(42a、42b、42c)を有する可動性回転ローラ41と、固定回転ローラ51を矢印Aの方向に回転させると、薄肉芯金素材62は矢印Bの方向に回転し、可動性回転ローラ41の押しつけ力により薄肉芯金素材62の外面に凹溝が形成される。この図では、このような一回の転造加工操作により薄肉芯金素材の表面に3本の凹溝(破線で表示)が形成されることを示している。また、図示していないが、薄肉芯金素材の内面には、凹溝に対応する位置に3本のリブが形成される。中子31が複数の凹溝群を備える場合には、それぞれの凹溝群の位置が可動性回転ローラ41の凸条群の位置に合致するように、薄肉芯金素材62および中子31の位置を移動させ、そこで上記と同様の転造加工操作を行うことにより、中子31の複数の凹溝群に対応する薄肉芯金素材62の内面に、複数のリブ群を形成することができる。

【0033】

本発明においては、上記のようなリブを有する薄肉芯金が、以下のようにして製造される。まず、リブ形成工程(I)において、リブを形成するための複数の凸条からなる凸条群を有し、且つ、回転軸に垂直な一方向に移動可能な可動性回転ローラを押し部材として使用し、該可動性回転ローラと、それに対向する位置に固定して設けられた固定回転ローラとの間に、前記可動性回転ローラの凸条群に対応する少なくとも一つの凹溝群を備えた中子を内包させた中空円筒状の薄肉芯金素材を挟置し、可動性回転ローラおよび固定回転ローラを同一方向に回転させて、該薄肉芯金素材の表面に可動性回転ローラの凸条群を押し当てることにより、該薄肉芯金素材の内面で、且つ、中子の凹溝群の少なくとも一部に対応する位置に前記凸条群を転写した形状のリブを形成する。この操作によって、可動性回転ローラの凸条群を転写した形態の一つのリブ群が形成される。中子が複数の凹溝群を有している場合には、必要に応じて、この操作を繰り返すことにより、中子の凹溝群に対応するすべての位置にリブが形成される。たとえば、可動性回転ローラの凸条群が3本の凸条からなり、中子が凹溝3本からなる凹溝群を3つ有する場合には、圧接加工操作を3回繰り返すことにより、合計9本のリブを薄肉芯金素材内面に形成できる。

【0034】

この加工法は、いわゆる「寄せ転造」(In Feed転造)と称される加工法であり、一対の回転ローラの間にワーク(加工する対象物であり、本発明の場合は薄肉芯金素材がワークに相当する)を挟み、二つの回転ローラを同一方向に回転させるとともに、ロール間の距離を徐々に狭めることによって、ロールによるワークへの押しつけ力を高め、その押圧力によってワークに所望の形状を付与する方法である。本発明においては、一対の回転ローラのうち、一方の可動性回転ローラにリブを形成するための複数の凸条群を設け、且つ、回転軸の位置がワークの長手方向に対して垂直方向に移動できるようにしている。また、他方の固定回転ローラは、凸条群を備えないことを除いて可動性回転ローラと同じ形状のものであり、この固定回転ローラは回転軸の位置が固定されている。

【0035】

本発明においては、ワーク、すなわち、薄肉芯金素材を転造加工する際に、それを単独で使用するのではなく、その内部に、可動性回転ローラの凸条群に対応する凹溝群を備えた中子を配置している。中子の凹溝の少なくとも一部は、可動性回転ローラの凸条群の配置と合致する形で設けられており、凹溝の総本数は、可動性回転ローラの凸条の本数の倍数であることが好ましい。前述のように、その本数は、通常、3〜30本であり、好ましくは6〜20本である。凹溝の総本数が、可動性回転ローラの凸条の本数の倍数でないときには、余分な凹溝の本数に合わせた凸条本数を有する別の可動性回転ローラを使用するなど、煩雑な操作が必要になり、本発明の作用効果を軽減することになる。

【0036】

中子の径は、薄肉芯金素材の内面にリブを形成した後に、薄肉芯金素材から中子を引き抜くことができる程度の空間を確保できるように設定される。そのため、薄肉芯金素材と中子との間には、形成されるリブの高さと同等以上の間隙が生じ、その結果、薄肉芯金素材は中子の動きとは関係なく回転可能となる。そして、薄肉芯金素材は、可動性回転ローラおよび固定回転ローラの間に挟まっているので、それらが同一方向に回転すると、その回転に伴ってそれらとは逆方向に回転する。前述のように、中子の径は、最大でもDmax=[(薄肉芯金素材の内径)−(リブの高さ×2)]であり、好ましくはDmaxの0.8〜1.0倍、好ましくは0.9〜1.0倍である。中子の径が小さくなるにつれ、転造加工工程における薄肉芯金素材の振れ防止効果が減少する。

【0037】

可動性回転ローラに設ける凸条の形状は、所望のリブの形状を考慮して適宜選択すればよいが、通常は、高さが0.2〜1mmであり、幅が0.5〜3mmである。好ましくは、高さが0.3〜0.6mm、幅が0.7〜2mmのものである。また、凸条の本数は、好ましくは3〜6本である。

【0038】

一対の回転ローラを同一方向に回転させると、その動きに伴って薄肉芯金素材も回転し、可動性回転ローラの回転軸の移動により可動性回転ローラの凸条群が薄肉芯金素材の外面に押しつけられ、薄肉芯金素材の内面に所望のリブが形成される。本発明においては、凸条群に対応する形で配置された凹溝群を有する中子が素材の内部に存在しているため、転造加工を行う際の押しつけ力を大きくしたり、加工速度を速めても、薄肉芯金素材の振れを抑制することができ、寸法安定性のよいリブを速やかに効率よく形成することができる。例えば、3本のリブを形成する加工時間を15秒程度にまで短縮することができる。一般に、中子の凹溝の本数は、可動性回転ローラの凸条の本数の倍数で設計されているので、可動性回転ローラによる転造加工操作を、薄肉芯金素材の位置を変えて複数回繰り返すことによって、所望本数のリブを形成することができる。

【0039】

用いられる中空円筒状の薄肉芯金素材は、所望の目的物の形状を勘案して適宜選択されるが、通常は、直径が5〜60mm、長さが10〜400cm、肉厚が0.4〜5.5mmであり、好ましくは、直径が10〜30mm、長さが15〜50cm、肉厚が0.4〜1mmである。

【0040】

リブの形成が終わると、次いで、薄肉芯金素材から中子を取り除く操作が行われる。薄肉芯金素材は内面にリブを有しているが、中子の外径は、薄肉芯金素材にリブを形成した後に中子を抜き出すことが可能なように設計されているので、容易に中子を抜き出すことができる。

【0041】

この段階で得られるリブ付き薄肉芯金素材は、外面に転造加工により形成された凹溝を有している。そこで、薄肉芯金素材の外表面を少なくとも凹溝の底のレベルまで削ることによって平坦面が形成される。この平坦化加工は、常法に従って行うことができ、例えば切削加工によって次のようにして行われる。薄肉芯金素材の胴部外表面を、先ず粗切削用2本組バイト(粗切削用ダイヤモンドバイト)で粗切削し、その後に仕上げ切削用バイト(仕上げ切削用ダイヤモンドバイト)で仕上げ切削する。粗切削加工は、複数段階、例えば、2段階で実施してもよい。また、縮径したジャーナル部を設ける場合には、ジャーナル部も同様にして切削加工することができる。

【0042】

本発明のリブ付き薄肉芯金を定着ローラの芯金として使用する場合、画像形成装置に 取り付けるためのジャーナル部が必要になる。このジャーナル部として縮径していることが所望の場合は、薄肉芯金素材から中子を取り除いた後、薄肉芯金素材の両端部を縮径加工することによりジャーナル部が形成される。縮径加工の方法としては、従来からスェージング加工とスピニング加工が知られている(たとえば、特許文献3参照)。スェージング加工では、ストレートパイプの端部を、ダイス(型)に径を縮めて押し込んで、縮径する。また、スピニング加工では、胴部をチャッキングして回しながらローラを突き当てることにより縮径する。この方法によれば、必要な同軸度を出すことが容易になるうえ、洗浄油を使わないので洗浄工程が不要になり、環境対策にもよいという利点がある。本発明においては、これらの公知の方法に従って縮径することができる。縮径したジャーナル部は、薄肉芯金素材の胴部外表面の場合は同様にして切削加工することができる。また、ジャーナル部の縮径が不要の場合は、この縮径加工を省略することができる。

【0043】

ジャーナル部は、必要に応じて端面加工用バイトを用いて長さを揃えたのち、端部に一対の対向する円弧状部分を中心軸と平行に除去する、所謂、小判カットが行われる。また、この小判カットの代わりに片側のみ除去する、所謂、Dカットや、U字形状に切り欠く、所謂、Uカットを行ってもよい。これらの小判カット、Dカット、U字形状切欠は、駆動ギアの回り止めのために形成されている。

【0044】

前記定着ローラは、ローラ芯金の外周面にフッ素樹脂層からなる離型層をコーティングして表面層を形成してもよい。この表面層は、例えば、10〜30μmの膜厚に形成される。

【0045】

なお、本発明は上記実施形態に限定されるものではなく、本発明の骨子を逸脱しない範囲で種々変形して実施することができる。

【実施例】

【0046】

薄肉芯金素材として、φ25mm×L350mm×t0.7mmのAL合金材(商品名STH034、東洋アルミ株式会社)製薄肉円筒管を使用し、転造装置を用いて薄肉芯金素材の内面にリブの形成を行う。まず、この薄肉芯金素材を中子の先端まで嵌めこみ、可動性回転ローラと、固定回転ローラの間に設けられた保持具の上に配置する。中子は、φ22.8mm×L360mmで、先端にφ24.8mm×幅2mmのストッパー部を有している。中子は、中央部に幅5mm×深さ1mmの凹溝を10mm間隔で3本(中央部凹溝群)、先端から30mm及び後端から40mmの位置にそれぞれ最端の凹溝が位置するように先端部凹溝群および後端部凹溝群(ともに中央部凹溝群と同じ形状、同じ配置の凹溝群である)を備えている。中子の凹溝の総数は9本である。可動性回転ローラは、φ150mm×L60mmで、表面の中央部に高さ0.4mm、幅1mmの円弧状凸条を10mm間隔で3本設けた鉄製のローラであり、固定回転ローラは、凸条を持たないこと以外は可動性回転ローラと同じものである。

【0047】

最初に、中子を内包する薄肉芯金素材を、中子の先端部凹溝群が可動性回転ロールの凸条群に対応するように配置し、可動性回転ローラと固定回転ローラを時計回りに回転させながら、可動性回転ローラを油圧により対向する固定回転ローラの方向に徐々に移動させる。この転造加工を室温で約15秒間行うことによって、可動性回転ローラに設けた凸条が薄肉芯金素材に転写され、外面には凹溝が形成され、内面にはリブが形成される。かくして、一回の転造加工により先端部のリブ3本が形成される。

【0048】

次いで、中子を内包する薄肉芯金素材を、中子の中央部凹溝群が可動性回転ローラの凸条群に対応するように配置して同様の転造加工を行うことにより、中央部のリブ3本が形成される。さらに、中子を内包する薄肉芯金素材を、中子の後端部凹溝群が可動性回転ロールの凸条群に対応するように配置して同様の転造加工を行うことにより、後端部のリブ3本が形成される

【0049】

リブを形成した後、薄肉芯金素材を中子から取り外す。この段階で、薄肉芯金素材の内面に高さ0.35〜0.4mm、幅約1mmの円弧状のリブが、また、外面には深さ0.35〜0.4mm、幅約1mmの凹溝がそれぞれ9本形成されている。リブの形状はいずれもほぼ同一であり、寸法安定性に優れている。9本のリブの配置は、中子の凹溝の配置に対応しており、リブおよび凹溝の幅方向の中心がほぼ一致している。

【0050】

次いで、このリブ付き薄肉芯金素材の両末端をスピニング加工により縮径して、φ12mm×L20mmのジャーナル部を形成したのち、薄肉芯金素材の外面が平坦になるまで、ノーズR0.4のダイヤモンドバイトを使用して主軸回転数4500rpm、送り量0.1mm/revで外径切削を行う。この結果、表面粗さRzは3〜4μm程度の平坦面が得られる。切削後の肉厚は0.25mmである。かくして、両端に縮径したジャーナル部を有する、寸法安定性が良好な9本のリブを備えた、本体部の肉厚が0.25mmという極めて薄肉な芯金が得られる。

【産業上の利用可能性】

【0051】

本発明によれば、電子写真複写機、レーザプリンタ、ファクシミリ等の定着ローラ用芯金等に好適な補強リブ付きの薄肉芯金を効率よく製造することができる。また、本発明によれば、薄肉芯金のどの部分にも、さらには縮径されているジャーナル部分にもリブを形成することが可能であり、従来技術では実現困難であった肉厚0.2mm程度の超薄肉の芯金を製造することも可能である。

【符号の説明】

【0052】

10 ローラ芯金(芯金構造体)

12 本体部

12a 内周面

15 中央リブ群

16、17 周辺リブ群

18、19 ジャーナル部

30 中子

31 中子の軸部

32 中央凹溝群

33、34 周辺凹溝群

40 可動性回転ローラ

42 凸条群

50 固定回転ローラ

62 薄肉芯金素材

64 保持具

72 凹溝群

【技術分野】

【0001】

本発明は、内面に補強用リブを備えた薄肉芯金の製造方法に関し、さらに詳しくは、電子写真用定着ロール芯金等の薄肉芯金の効率的な製造方法に関する。

【背景技術】

【0002】

電子写真複写機、レーザプリンタ、ファクシミリ等の画像形成装置を用いて印刷又は複写をする場合には、その最終段階において、転写材(記録紙)上の可視像(トナー像)を加熱して溶融させることにより記録紙上に定着させている。例えば、電子写真複写機では、像担持体上に像露光を行って静電潜像を形成する工程、像担持体上の静電潜像にトナーを付着させて可視像とする工程、像担持体上のトナー像を記録紙上に転写して像担持体から記録紙を分離する工程、及び、記録紙上に転写された未定着のトナー像を加熱して溶融させることにより記録紙上に定着させる工程を順次経て複写が行われている。

【0003】

従来、記録紙上に転写された未定着のトナー像は、一般的には、熱定着方式により定着されている。この熱定着方式においては、円筒状芯金の中空部に回転軸に沿ってハロゲンランプ等のヒータを配置して、その輻射熱によって円筒形芯金の内部から加熱するようにした定着ローラが用いられている。未定着のトナー像は記録紙に転写され、その記録紙が定着ローラと加圧ローラの間を通過する間に、転写されたトナーが加熱溶融されて記録紙に圧着され、その結果、トナー像が記録紙に定着される。

【0004】

このような画像定着方法においては、画像定着に要する時間を短縮することが強く望まれる一方で、エネルギー消費をできるだけ抑制することが要求されている。そのため、定着ローラの肉厚を薄くして、ローラ内部の熱源から表層への熱伝達を早める方策が講じられているが、単純に肉厚を薄くすると、定着ローラの機械的強度が低下して加圧ローラとの接触時に変形を生じやすく、定着ローラと加圧ローラとの接触面にムラが生じ、定着不良を起こす原因となる。そのため、定着ローラの機械的強度を高めるために、従来から、芯金の内面に補強用のリブを設ける方策が講じられている。

【0005】

例えば、特許文献1には、芯金の内面に螺旋状のリブを形成することが記載されており、特許文献2には、円周方向のリブを左右均等に形成することが記載されている。また、特許文献3には、中空円筒状の薄肉芯金の両端を支持しながら該薄肉芯金を回転させて、該薄肉芯金の表面に押し部材を押し当てることにより、前記薄肉芯金の軸方向の複数箇所にリブを形成する方法が記載されている。特許文献3によれば、リブは、リブ幅に対応する押し込み幅を有するスピニングローラ(特許文献3の図13参照)を回転させながら、薄肉芯金の素材に圧接することにより形成されている。このスピニングローラは、先端が一本のリブ幅に相当するものであるため、一度の圧接加工操作で形成できるリブは一つであり、複数のリブを作るためには、必要なリブの数だけ圧接加工操作を繰り返す必要があり、加工操作が煩雑である上に加工に長時間を要するという問題がある。

【0006】

また、特許文献3には、リブ形成工程において発生する素材のたわみ変形を防止するために、バックアップローラをスピニングローラに対向する位置に配置する方法も開示されている(特許文献3の図16参照)。バックアップローラを使用すると、スピニングローラが素材に及ぼす圧力をバックアップローラで受けることができ、素材のたわみ変形を防止することができる。しかし、バックアップローラによるたわみ変形の防止効果は必ずしも十分でなく、とくに素材が薄肉の場合には、成形時における素材の振れが発生し、寸法精度の高いリブを形成することが困難であった。

【0007】

さらに、特許文献3においては、リブを形成する前に薄肉芯金素材の両端を縮径加工する方法が開示されている。その方法の場合、縮径されたジャーナル部にリブを形成することができないうえ、ジャーナル部の近傍に位置する薄肉芯金素材は、縮径加工によって元の薄肉芯金素材とは機械的強度が異なっており、そのため、薄肉芯金素材の両端に近い部位にリブを形成するには、他の部位にリブを形成する場合とは違った条件を選択しなければならないという問題があった。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2000−029342号公報

【特許文献2】特開2001−305897号公報

【特許文献3】特開2002−126824号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明の解決課題は、従来技術の前記のような問題点を解決して、薄肉芯金の内面に寸法安定性のよい補強用リブを効率よく形成する方法を提供することである。

【課題を解決するための手段】

【0010】

本発明によれば、第一の発明として、中空円筒状の薄肉芯金素材を中子の存在下に転造加工することにより、その外表面に凹溝を形成するとともに該凹溝に対応する内面にリブを形成したのち、中子を取り除き、次いで、リブ付き薄肉芯金素材の外表面を平坦面に加工するリブ付き薄肉芯金の製造方法であり、前記転造加工は、リブを形成するための複数の凸条から成る凸条群を有する可動性回転ローラと、それに対向する位置に固定して設けられた固定回転ローラを用いて、且つ、前記可動性回転ローラの凸条群に対応する配置で設けられた複数の凹溝からなる凹溝群を少なくとも一か所に備えた中子と、中子とは独立に回転自在な薄肉芯金素材を、前記可動性回転ローラの凸条群と前記中子の凹溝群が対向するように配置し、一対の回転ローラを同一方向に回転させながら前記該薄肉芯金素材の表面に可動性回転ローラの凸条群を押し当てることにより、薄肉芯金素材の内面に前記凸条群を転写したリブ群を形成させ、中子が複数の凹溝群を有する場合には、各凹溝群に対して同様の操作を繰り返すことによって、中子の複数の凹溝群に対応する複数のリブ群を薄肉芯金素材の内面に形成するものであるリブ付き薄肉芯金の製造方法が提供される。

【0011】

また、第二の発明として、薄肉芯金素材の転造加工の後に薄肉芯金素材から中子を取り除き、リブ付き薄肉芯金素材の両端にジャーナルを形成した後に、リブ付き薄肉芯金素材の外表面を平坦面に加工するリブ付き薄肉芯金の製造方法が提供される。

【発明の効果】

【0012】

本発明によれば、可動性回転ローラが複数の凸条からなる凸条群を有しており、且つ、中子に形成された複数の凹溝からなる凹溝群の配置が、可動性回転ローラの凸条群に対応しているため、一度の転造加工操作で複数のリブを寸法安定性よく形成することができる。また、中子を内包する薄肉芯金を軸方向に移動させて、同じ転造加工操作を繰り返すことによって、所望の場所に所望の本数のリブを形成することができる。さらに、薄肉芯金が回転自在に中子に嵌め込まれているため、薄肉芯金の振れを防止することができ、リブの寸法精度の向上に寄与しているほか、従来技術では実現することが困難であった肉厚0.2mm程度のリブ付き薄肉ローラを製造することも可能になる。また、本発明によれば、薄肉芯金素材の両端にも、その他の部位と同様にリブを形成することができる。さらに、ジャーナル部を有する薄肉芯金を作る場合には、ジャーナル部を形成する前にリブを形成するため、その部位にもリブを形成することができる。

【図面の簡単な説明】

【0013】

【図1】本発明の第一の実施態様であるリブ付き薄肉芯金を電子写真式の画像形成装置に備える定着ローラのローラ芯金として用いる場合の構成を、模式的に示す一部断面図である。

【図2】リブ付き薄肉芯金の第二の実施態様を模式的に示す一部断面図である。

【図3】図1に示すリブ付き薄肉芯金を製造するために使用する、凹溝を設けた中子の構成を模式的に示す正面図、側面図および部分拡大図である。

【図4】図1に示す薄肉芯金構造体を製造するために使用する、可動性回転ローラの構成を説明するための正面図および側面図である。

【図5】図1に示す薄肉芯金構造体を製造するために使用する、固定回転ローラの構成を説明するための正面図および側面図である。

【図6】リブ付き薄肉芯金素材を製造するための転造加工装置について、その概要を説明するための側面図である。

【図7】転造加工装置を用いてリブ付き薄肉芯金素材を製造する操作を説明するための斜視図である。

【発明を実施するための形態】

【0014】

以下、本発明の実施の形態について、図面を参照しながら説明する。図1は、本発明の第1実施形態に係わる薄肉芯金の一例として、複写機、ファクシミリ、プリンタ等の電子写真式の画像形成装置に備える定着ローラとして用いるローラ芯金の、回転軸を含む断面を模式的に示す一部断面図である。

【0015】

図1に示すように、ローラ芯金10は、通紙領域Lより広幅の本体部12と、その両端に一体に形成される本体部12より細径のジャーナル部17、18とを備えている。このローラ芯金10の材質はとくに制限されず、例えば、アルミニウム(アルミニウム合金を含む)および鉄などが例示される。なかでもアルミニウムは軽量で温度特性に優れるので、好ましく用いられる。アルミニウムの具体例としては、STH032、STH034(ともに東洋アルミ株式会社製)が挙げられる。

【0016】

前記本体部12は全域にわたって平坦に形成されているが、所望により、鼓形状、すなわち、中央部から両端に向かって外径がやや大きくなる形状に形成されていてもよい。鼓形状にする場合、本体部12の鼓量は、製品性能により適宜設定することができ、例えば0.08mm程度に設定される。なお、鼓量とは、通紙領域Lの外側の外径D2と中央部の外径D1との差分D2−D1のことである。

【0017】

前記本体部12は、その内部に発熱装置を挿入可能な空間を有し、断面が円形に構成されている。さらに、この本体部12の内周面12bには、剛性を高めるためのリブ群が形成されている。このリブ群は、軸方向の中心領域に設けられている中央リブ群15と、中央リブ群15の軸方向の両外側にそれぞれ配置されている周辺リブ群16、17とを備えている。

【0018】

中央リブ群15は、軸方向中心に位置する中心リブ15aと、中央リブ群15の軸方向両端部にそれぞれ位置する端部リブ15b、15cとを備え、中心リブ15aと左右一対の端部リブ15b、15cとはそれぞれ等間隔に配置されている。前記周辺リブ群16および17は、中央リブ群15と同一の形状であり、それぞれ芯金素材(ジャーナル部を含まない)の両端の近傍、例えば、端部から約20mmの位置に周辺リブ群のもっとも端部にあるリブがくるように、内周面12aに設けられている。

【0019】

リブの形状はとくに限定されるものではなく、円弧状(半円形状を含む)、U字形、台形状などの断面形状とすることができる。好ましくは、円弧状のものである。この実施態様では、中央リブ群、両端部のリブ群のそれぞれが各3本、合計9本のリブを備えている。リブの形状、総数、配置は、製品にとって必要な機械的強度を勘案して適宜決定することができる。通常は、リブの総数が3〜30本、好ましくは6〜20本である。また、一般に、リブの高さは0.2〜1mm、幅は0.5〜3mmであり、好ましくは高さが0.3〜0.7mm、幅が0.7〜2mmである。

【0020】

このようにローラ芯金の内周面にリブを形成して剛性を高めることにより、ローラ芯金を薄肉化することができる。とくに、加圧ローラ等から圧力が加わるとたわみ変形しやすいローラ芯金の軸方向中央部分にリブを配設すると、少ないリブで高強度を得ることができる。本実施形態では、薄肉芯金素材の外面を切削した後のローラ芯金のフラット面の肉厚を広い範囲で調節できるが、通常は5mm以下、好ましくは1mm以下、さらに好ましくは0.5mm以下であり、下限は0.2mmまで薄肉化しても、定着ローラとして実用に供することができる。

【0021】

電子写真複写機などの画像形成装置においては、一般に、感光体ドラム面に形成される静電潜像から、現像ローラ上に可視像化したトナー像を形成し、次いで転写ローラで記録紙に転写し、その後、定着ローラでトナー像を定着している。このとき、定着ローラとして、薄肉化したローラ芯金を有する定着ローラを用いると、定着ローラの温度上昇率の向上が図れ、立ち上がり時間を大幅に短縮することができ、省電力化を達成することができる。即ち、ウォームアップ時間と、ハロゲンヒータの点灯時間を共に短縮することができる。

【0022】

また、リブの配設密度が高くなるとローラ芯金の機械的強度が増加するため、ローラ芯金の径を小さくすることができる。その結果、ローラ芯金内部の体積が小さくなり、熱容量を小さくできるので、熱源による昇温が高速化して省電力化を達成することができる。

【0023】

また、ローラ芯金10の本体部12を鼓形状にすると、定着ローラの軸線方向に円周差を設けることができ、これにより回転による定着時の送り量(線速)に差分を設けることができる。このように送り量に差分を設けると、転写紙の両幅方向に向けて張力を作用させることでき、これにより転写紙のヨリ、シワ等を防止することができる。

【0024】

図2は、本発明の第2実施形態に係わる定着ローラのローラ芯金20を模式的に示す一部断面図である。このローラ芯金が図1のローラ芯金10と異なる点は、ローラ芯金20の両端に設けるジャーナル部27、28が本体部22と同一の径を有していることと、リブが本体部22の内周面22aの全長にわたってほぼ均一に形成されていることである。特許文献3に記載された方法では、リブを1本ずつ形成するため、多数のリブを形成するためには煩雑で、且つ、長時間にわたる加工操作が必要になるが、本発明においては、複数のリブを一度の転造加工によって効率よく形成することができるため、その操作を繰り返すことによって、容易に多数のリブを形成することができる。例えば、リブ25a、25b、25cから成るリブ群25を一回の転造加工で形成し、次にリブ26a、26b、26cから成るリブ群26を形成するというように、合計5回の転造加工を繰り返すことにより、15本のリブを形成することができる。

【0025】

図1で示した実施態様は3つのリブ群を備えた形態であり、図2で示した実施態様はローラ芯金の全長にわたって等間隔にリブを形成した形態であるが、本発明においては、ローラ芯金の肉厚、径、材質などの仕様に応じて、リブの配置を適宜な形態とすることができる。例えば、中央部のみにリブ群を配置する形態、両端部のみにリブ群を配置する形態、4つ以上のリブ群を配置する形態、ジャーナル部にもリブ群を配置した形態などを挙げることができる。

【0026】

図3は、本発明で使用する中子の一例を模式的に示す正面図である。中子30は、丸棒状の軸部31に複数の凹溝を形成したものであり、図3の例では、中央部の凹溝群32、両端部の凹溝群33、34を備えている。それぞれの凹溝群は、等間隔に配置した3本の凹溝(凹溝群32の場合は32a、32b、32c)を有しており、両端部の凹溝群33、34についても同様である。それぞれの凹溝群の凹溝の本数は、後述する可動性回転ローラの凸条群の本数と同じであり、凹溝の配置は、各凸条が対応する各凹溝のほぼ中心に来るように設計されている。各凹溝の幅は、凸条の幅よりも広め(例えば、2〜8倍程度)とし、また、その深さは、凸条の高さの0.5〜3倍程度とするのが好ましい。また中子の材質は、薄肉芯金素材よりも強度の高い材質であればよいが、通常は鉄製のものが使用される。

【0027】

薄肉芯金素材は、中子の軸部31の端部36から嵌め込まれる。軸部31の径Dは、嵌め込む薄肉芯金素材の内径と形成するリブの高さとの関係を考慮して適宜設定されるが、最大でもDmax=[(薄肉芯金素材の内径)−(リブの高さ×2)]にしないと、リブを形成した後に薄肉芯金素材から中子を引き抜くことができなくなる。一方、軸部31の径Dが過度に小さくなると、薄肉芯金素材の振れを防止しつつ複数のリブを寸法安定性よく得ることが難しくなるので、径Dの範囲は、最大値Dmaxの0.8〜1.0、さらには0.9〜1.0の割合で設計することが好ましい。軸部31の先端には、ストッパー部35を設けることが好ましく、それによって中子に嵌めこまれた薄肉芯金素材が中子の先端方向に動くことを防ぐことができる。ストッパー部35は、軸部31の先端の径を薄肉芯金素材の内径よりも大きくすることで形成できるが、必ずしもそのような態様に限定されず、先端に突起を設けるなど適宜な形態とすることができる。

【0028】

図4は、本発明で使用する複数の凸条からなる凸条群を有する可動性回転ローラの一例を示す正面図4a、側面図4bおよび凸条の断面形状を示す拡大図4cである。拡大図4cは、正面図4aのAの部分を拡大している。また、側面図4bの44は回転軸である。この例で示す可動性回転ローラ40は、直径150mm、幅60mmの回転ローラ41の表面中央部に、高さ0.4mm、幅1mmの断面が円弧状の凸条3本(42a、42b、42c)が等間隔に配置された凸条群42を備えており、凸条の配置は図2に示す中子30の各凹溝群(32、33、34)における凹溝の配置に対応するようになっている。この例では、凸条の断面形状を拡大図4cの46に示すように円弧状としているが、中子の凹溝と連携して薄肉芯金素材内面のリブ形成に有効な形状であれば、台形状、多角形状など、適宜な形状にすることもできる。可動性回転ローラの材質は、薄肉芯金素材よりも強度の高い材質であればよいが、通常は鉄製のローラが使用される。

【0029】

図5は、本発明で使用する固定回転ローラの一例を示す正面図5aおよび側面図5bである。回転ローラ51は、可動性回転ローラの回転ローラ41と対をなすものであり、凸条群を備えないことを除き、回転ローラ41と同じ構造をしている。また、固定回転ローラの材質も、可動性回転ローラと同じ範疇のものを使用することができる。

【0030】

図6は、薄肉芯金素材の内面にリブを形成するための転造装置の一例について、その概要を模式的に説明するための側面図であり、図7はその装置を用いて転造加工する状態を説明するための斜視図である。転造装置61は、可動性回転ローラ41、固定回転ローラ51および加工の対象となる素材を保持する保持具64を備えている。可動性回転ローラ41は図4に示すローラであり、固定回転ローラ51は図5に示すローラである。中子31を内部に挿入した薄金芯金素材62は、二つのローラ41、51の間にある保持具64の上にセットされる。二つの回転ローラは同一方向に回転するように設計されており(例えば、図6の矢印Aで示す方向)、また、可動性回転ローラ41は図6の矢印Bに示すように、固定回転ローラ51の方向に移動可能に設計されている。可動性回転ローラ41は回転しながら徐々に薄肉芯金素材62の方向に移動し、それに伴って可動性回転ローラ41の凸条群42が薄肉芯金素材62の外表面を押しつけることになり、凸条群42に対応する形状の凹溝群が薄肉芯金素材62の外表面に形成され、同時に薄肉芯金素材62の内面に凸条群42を転写した形状のリブ群が形成される。

【0031】

また、中子31は回転可能に設置することもできるが、必ずしも回転させる必要はなく、保持具64の上に薄肉芯金素材62とともにセットするだけでよい。薄肉芯金素材62は、中子31よりも大きな内径を有しているため、中子31が回転しなくても、それとは独立に回転可能であり、可動性回転ローラ41と固定回転ローラ51によって生じる押しつけ力によって、一対の回転ローラとは逆方向に回転する。

【0032】

図7は、薄肉芯金素材62の表面に凹溝群72(破線で表示)を形成する状態を模式的に示している。薄肉芯金素材62は、先端にストッパー部35を備えた中子31を包む形で、該ストッパー部35の位置まで嵌め込まれている。凸条群42(42a、42b、42c)を有する可動性回転ローラ41と、固定回転ローラ51を矢印Aの方向に回転させると、薄肉芯金素材62は矢印Bの方向に回転し、可動性回転ローラ41の押しつけ力により薄肉芯金素材62の外面に凹溝が形成される。この図では、このような一回の転造加工操作により薄肉芯金素材の表面に3本の凹溝(破線で表示)が形成されることを示している。また、図示していないが、薄肉芯金素材の内面には、凹溝に対応する位置に3本のリブが形成される。中子31が複数の凹溝群を備える場合には、それぞれの凹溝群の位置が可動性回転ローラ41の凸条群の位置に合致するように、薄肉芯金素材62および中子31の位置を移動させ、そこで上記と同様の転造加工操作を行うことにより、中子31の複数の凹溝群に対応する薄肉芯金素材62の内面に、複数のリブ群を形成することができる。

【0033】

本発明においては、上記のようなリブを有する薄肉芯金が、以下のようにして製造される。まず、リブ形成工程(I)において、リブを形成するための複数の凸条からなる凸条群を有し、且つ、回転軸に垂直な一方向に移動可能な可動性回転ローラを押し部材として使用し、該可動性回転ローラと、それに対向する位置に固定して設けられた固定回転ローラとの間に、前記可動性回転ローラの凸条群に対応する少なくとも一つの凹溝群を備えた中子を内包させた中空円筒状の薄肉芯金素材を挟置し、可動性回転ローラおよび固定回転ローラを同一方向に回転させて、該薄肉芯金素材の表面に可動性回転ローラの凸条群を押し当てることにより、該薄肉芯金素材の内面で、且つ、中子の凹溝群の少なくとも一部に対応する位置に前記凸条群を転写した形状のリブを形成する。この操作によって、可動性回転ローラの凸条群を転写した形態の一つのリブ群が形成される。中子が複数の凹溝群を有している場合には、必要に応じて、この操作を繰り返すことにより、中子の凹溝群に対応するすべての位置にリブが形成される。たとえば、可動性回転ローラの凸条群が3本の凸条からなり、中子が凹溝3本からなる凹溝群を3つ有する場合には、圧接加工操作を3回繰り返すことにより、合計9本のリブを薄肉芯金素材内面に形成できる。

【0034】

この加工法は、いわゆる「寄せ転造」(In Feed転造)と称される加工法であり、一対の回転ローラの間にワーク(加工する対象物であり、本発明の場合は薄肉芯金素材がワークに相当する)を挟み、二つの回転ローラを同一方向に回転させるとともに、ロール間の距離を徐々に狭めることによって、ロールによるワークへの押しつけ力を高め、その押圧力によってワークに所望の形状を付与する方法である。本発明においては、一対の回転ローラのうち、一方の可動性回転ローラにリブを形成するための複数の凸条群を設け、且つ、回転軸の位置がワークの長手方向に対して垂直方向に移動できるようにしている。また、他方の固定回転ローラは、凸条群を備えないことを除いて可動性回転ローラと同じ形状のものであり、この固定回転ローラは回転軸の位置が固定されている。

【0035】

本発明においては、ワーク、すなわち、薄肉芯金素材を転造加工する際に、それを単独で使用するのではなく、その内部に、可動性回転ローラの凸条群に対応する凹溝群を備えた中子を配置している。中子の凹溝の少なくとも一部は、可動性回転ローラの凸条群の配置と合致する形で設けられており、凹溝の総本数は、可動性回転ローラの凸条の本数の倍数であることが好ましい。前述のように、その本数は、通常、3〜30本であり、好ましくは6〜20本である。凹溝の総本数が、可動性回転ローラの凸条の本数の倍数でないときには、余分な凹溝の本数に合わせた凸条本数を有する別の可動性回転ローラを使用するなど、煩雑な操作が必要になり、本発明の作用効果を軽減することになる。

【0036】

中子の径は、薄肉芯金素材の内面にリブを形成した後に、薄肉芯金素材から中子を引き抜くことができる程度の空間を確保できるように設定される。そのため、薄肉芯金素材と中子との間には、形成されるリブの高さと同等以上の間隙が生じ、その結果、薄肉芯金素材は中子の動きとは関係なく回転可能となる。そして、薄肉芯金素材は、可動性回転ローラおよび固定回転ローラの間に挟まっているので、それらが同一方向に回転すると、その回転に伴ってそれらとは逆方向に回転する。前述のように、中子の径は、最大でもDmax=[(薄肉芯金素材の内径)−(リブの高さ×2)]であり、好ましくはDmaxの0.8〜1.0倍、好ましくは0.9〜1.0倍である。中子の径が小さくなるにつれ、転造加工工程における薄肉芯金素材の振れ防止効果が減少する。

【0037】

可動性回転ローラに設ける凸条の形状は、所望のリブの形状を考慮して適宜選択すればよいが、通常は、高さが0.2〜1mmであり、幅が0.5〜3mmである。好ましくは、高さが0.3〜0.6mm、幅が0.7〜2mmのものである。また、凸条の本数は、好ましくは3〜6本である。

【0038】

一対の回転ローラを同一方向に回転させると、その動きに伴って薄肉芯金素材も回転し、可動性回転ローラの回転軸の移動により可動性回転ローラの凸条群が薄肉芯金素材の外面に押しつけられ、薄肉芯金素材の内面に所望のリブが形成される。本発明においては、凸条群に対応する形で配置された凹溝群を有する中子が素材の内部に存在しているため、転造加工を行う際の押しつけ力を大きくしたり、加工速度を速めても、薄肉芯金素材の振れを抑制することができ、寸法安定性のよいリブを速やかに効率よく形成することができる。例えば、3本のリブを形成する加工時間を15秒程度にまで短縮することができる。一般に、中子の凹溝の本数は、可動性回転ローラの凸条の本数の倍数で設計されているので、可動性回転ローラによる転造加工操作を、薄肉芯金素材の位置を変えて複数回繰り返すことによって、所望本数のリブを形成することができる。

【0039】

用いられる中空円筒状の薄肉芯金素材は、所望の目的物の形状を勘案して適宜選択されるが、通常は、直径が5〜60mm、長さが10〜400cm、肉厚が0.4〜5.5mmであり、好ましくは、直径が10〜30mm、長さが15〜50cm、肉厚が0.4〜1mmである。

【0040】

リブの形成が終わると、次いで、薄肉芯金素材から中子を取り除く操作が行われる。薄肉芯金素材は内面にリブを有しているが、中子の外径は、薄肉芯金素材にリブを形成した後に中子を抜き出すことが可能なように設計されているので、容易に中子を抜き出すことができる。

【0041】

この段階で得られるリブ付き薄肉芯金素材は、外面に転造加工により形成された凹溝を有している。そこで、薄肉芯金素材の外表面を少なくとも凹溝の底のレベルまで削ることによって平坦面が形成される。この平坦化加工は、常法に従って行うことができ、例えば切削加工によって次のようにして行われる。薄肉芯金素材の胴部外表面を、先ず粗切削用2本組バイト(粗切削用ダイヤモンドバイト)で粗切削し、その後に仕上げ切削用バイト(仕上げ切削用ダイヤモンドバイト)で仕上げ切削する。粗切削加工は、複数段階、例えば、2段階で実施してもよい。また、縮径したジャーナル部を設ける場合には、ジャーナル部も同様にして切削加工することができる。

【0042】

本発明のリブ付き薄肉芯金を定着ローラの芯金として使用する場合、画像形成装置に 取り付けるためのジャーナル部が必要になる。このジャーナル部として縮径していることが所望の場合は、薄肉芯金素材から中子を取り除いた後、薄肉芯金素材の両端部を縮径加工することによりジャーナル部が形成される。縮径加工の方法としては、従来からスェージング加工とスピニング加工が知られている(たとえば、特許文献3参照)。スェージング加工では、ストレートパイプの端部を、ダイス(型)に径を縮めて押し込んで、縮径する。また、スピニング加工では、胴部をチャッキングして回しながらローラを突き当てることにより縮径する。この方法によれば、必要な同軸度を出すことが容易になるうえ、洗浄油を使わないので洗浄工程が不要になり、環境対策にもよいという利点がある。本発明においては、これらの公知の方法に従って縮径することができる。縮径したジャーナル部は、薄肉芯金素材の胴部外表面の場合は同様にして切削加工することができる。また、ジャーナル部の縮径が不要の場合は、この縮径加工を省略することができる。

【0043】

ジャーナル部は、必要に応じて端面加工用バイトを用いて長さを揃えたのち、端部に一対の対向する円弧状部分を中心軸と平行に除去する、所謂、小判カットが行われる。また、この小判カットの代わりに片側のみ除去する、所謂、Dカットや、U字形状に切り欠く、所謂、Uカットを行ってもよい。これらの小判カット、Dカット、U字形状切欠は、駆動ギアの回り止めのために形成されている。

【0044】

前記定着ローラは、ローラ芯金の外周面にフッ素樹脂層からなる離型層をコーティングして表面層を形成してもよい。この表面層は、例えば、10〜30μmの膜厚に形成される。

【0045】

なお、本発明は上記実施形態に限定されるものではなく、本発明の骨子を逸脱しない範囲で種々変形して実施することができる。

【実施例】

【0046】

薄肉芯金素材として、φ25mm×L350mm×t0.7mmのAL合金材(商品名STH034、東洋アルミ株式会社)製薄肉円筒管を使用し、転造装置を用いて薄肉芯金素材の内面にリブの形成を行う。まず、この薄肉芯金素材を中子の先端まで嵌めこみ、可動性回転ローラと、固定回転ローラの間に設けられた保持具の上に配置する。中子は、φ22.8mm×L360mmで、先端にφ24.8mm×幅2mmのストッパー部を有している。中子は、中央部に幅5mm×深さ1mmの凹溝を10mm間隔で3本(中央部凹溝群)、先端から30mm及び後端から40mmの位置にそれぞれ最端の凹溝が位置するように先端部凹溝群および後端部凹溝群(ともに中央部凹溝群と同じ形状、同じ配置の凹溝群である)を備えている。中子の凹溝の総数は9本である。可動性回転ローラは、φ150mm×L60mmで、表面の中央部に高さ0.4mm、幅1mmの円弧状凸条を10mm間隔で3本設けた鉄製のローラであり、固定回転ローラは、凸条を持たないこと以外は可動性回転ローラと同じものである。

【0047】

最初に、中子を内包する薄肉芯金素材を、中子の先端部凹溝群が可動性回転ロールの凸条群に対応するように配置し、可動性回転ローラと固定回転ローラを時計回りに回転させながら、可動性回転ローラを油圧により対向する固定回転ローラの方向に徐々に移動させる。この転造加工を室温で約15秒間行うことによって、可動性回転ローラに設けた凸条が薄肉芯金素材に転写され、外面には凹溝が形成され、内面にはリブが形成される。かくして、一回の転造加工により先端部のリブ3本が形成される。

【0048】

次いで、中子を内包する薄肉芯金素材を、中子の中央部凹溝群が可動性回転ローラの凸条群に対応するように配置して同様の転造加工を行うことにより、中央部のリブ3本が形成される。さらに、中子を内包する薄肉芯金素材を、中子の後端部凹溝群が可動性回転ロールの凸条群に対応するように配置して同様の転造加工を行うことにより、後端部のリブ3本が形成される

【0049】

リブを形成した後、薄肉芯金素材を中子から取り外す。この段階で、薄肉芯金素材の内面に高さ0.35〜0.4mm、幅約1mmの円弧状のリブが、また、外面には深さ0.35〜0.4mm、幅約1mmの凹溝がそれぞれ9本形成されている。リブの形状はいずれもほぼ同一であり、寸法安定性に優れている。9本のリブの配置は、中子の凹溝の配置に対応しており、リブおよび凹溝の幅方向の中心がほぼ一致している。

【0050】

次いで、このリブ付き薄肉芯金素材の両末端をスピニング加工により縮径して、φ12mm×L20mmのジャーナル部を形成したのち、薄肉芯金素材の外面が平坦になるまで、ノーズR0.4のダイヤモンドバイトを使用して主軸回転数4500rpm、送り量0.1mm/revで外径切削を行う。この結果、表面粗さRzは3〜4μm程度の平坦面が得られる。切削後の肉厚は0.25mmである。かくして、両端に縮径したジャーナル部を有する、寸法安定性が良好な9本のリブを備えた、本体部の肉厚が0.25mmという極めて薄肉な芯金が得られる。

【産業上の利用可能性】

【0051】

本発明によれば、電子写真複写機、レーザプリンタ、ファクシミリ等の定着ローラ用芯金等に好適な補強リブ付きの薄肉芯金を効率よく製造することができる。また、本発明によれば、薄肉芯金のどの部分にも、さらには縮径されているジャーナル部分にもリブを形成することが可能であり、従来技術では実現困難であった肉厚0.2mm程度の超薄肉の芯金を製造することも可能である。

【符号の説明】

【0052】

10 ローラ芯金(芯金構造体)

12 本体部

12a 内周面

15 中央リブ群

16、17 周辺リブ群

18、19 ジャーナル部

30 中子

31 中子の軸部

32 中央凹溝群

33、34 周辺凹溝群

40 可動性回転ローラ

42 凸条群

50 固定回転ローラ

62 薄肉芯金素材

64 保持具

72 凹溝群

【特許請求の範囲】

【請求項1】

中空円筒状の薄肉芯金素材を中子の存在下に転造加工することにより、その外表面に凹溝を形成するとともに該凹溝に対応する内面にリブを形成したのち、中子を取り除き、次いで、リブ付き薄肉芯金素材の外表面を平坦面に加工するリブ付き薄肉芯金の製造方法であり、

前記転造加工は、リブを形成するための複数の凸条から成る凸条群を有する可動性回転ローラと、それに対向する位置に固定して設けられた固定回転ローラを用いて、

且つ、前記可動性回転ローラの凸条群に対応する配置で設けられた複数の凹溝からなる凹溝群を少なくとも一か所に備えた中子と、中子とは独立に回転自在な薄肉芯金素材を、前記可動性回転ローラの凸条群と前記中子の凹溝群が対向するように配置し、

一対の回転ローラを同一方向に回転させながら前記該薄肉芯金素材の表面に可動性回転ローラの凸条群を押し当てることにより、薄肉芯金素材の内面に前記凸条群を転写したリブ群を形成させ、中子が複数の凹溝群を有する場合には、各凹溝群に対して同様の操作を繰り返すことによって、中子の複数の凹溝群に対応する複数のリブ群を薄肉芯金素材の内面に形成するものであることを特徴とするリブ付き薄肉芯金の製造方法。

【請求項2】

中子の除去に続いて、リブ付き薄肉芯金素材の両端にジャーナルを形成する工程を設けることを特徴とする請求項1記載のリブ付き薄肉芯金の製造方法。

【請求項3】

可動性回転ローラの凸条の本数が3〜6である請求項1または2に記載のリブ付き薄肉芯金の製造方法。

【請求項4】

可動性回転ローラの凸条が、高さ0.2〜1mmであり、幅0.5〜3mmである請求項請求項1〜3のいずれかに記載のリブ付き薄肉芯金の製造方法。

【請求項5】

中子の凹溝の本数が可動性回転ローラの凸条の本数の倍数である請求項1〜4のいずれかに記載のリブ付き薄肉芯金の製造方法。

【請求項6】

中子の凹溝が、凸条の高さの0.5〜3倍の深さと、凸条の幅の2〜8倍の幅を有するものである請求項1〜5のいずれかに記載のリブ付き薄肉芯金の製造方法。

【請求項7】

中子が、その先端にストッパー部を有するものである請求項1〜6のいずれかに記載のリブ付き薄肉芯金の製造方法。

【請求項8】

リブ付き薄肉芯金の本体部の肉厚が0.2〜1mmである請求項1〜7のいずれかに記載のリブ付き薄肉芯金の製造方法。

【請求項9】

リブ付き薄肉芯金のリブが、高さ0.2〜1mm、幅0.5〜3mmである請求項1〜8のいずれかに記載のリブ付き薄肉芯金の製造方法。

【請求項10】

中子の径が、 [(薄肉芯金素材の内径)−(リブの高さ×2)]の0.8〜1.0倍である請求項1〜9のいずれかに記載のリブ付き薄肉芯金の製造方法。

【請求項1】

中空円筒状の薄肉芯金素材を中子の存在下に転造加工することにより、その外表面に凹溝を形成するとともに該凹溝に対応する内面にリブを形成したのち、中子を取り除き、次いで、リブ付き薄肉芯金素材の外表面を平坦面に加工するリブ付き薄肉芯金の製造方法であり、

前記転造加工は、リブを形成するための複数の凸条から成る凸条群を有する可動性回転ローラと、それに対向する位置に固定して設けられた固定回転ローラを用いて、

且つ、前記可動性回転ローラの凸条群に対応する配置で設けられた複数の凹溝からなる凹溝群を少なくとも一か所に備えた中子と、中子とは独立に回転自在な薄肉芯金素材を、前記可動性回転ローラの凸条群と前記中子の凹溝群が対向するように配置し、

一対の回転ローラを同一方向に回転させながら前記該薄肉芯金素材の表面に可動性回転ローラの凸条群を押し当てることにより、薄肉芯金素材の内面に前記凸条群を転写したリブ群を形成させ、中子が複数の凹溝群を有する場合には、各凹溝群に対して同様の操作を繰り返すことによって、中子の複数の凹溝群に対応する複数のリブ群を薄肉芯金素材の内面に形成するものであることを特徴とするリブ付き薄肉芯金の製造方法。

【請求項2】

中子の除去に続いて、リブ付き薄肉芯金素材の両端にジャーナルを形成する工程を設けることを特徴とする請求項1記載のリブ付き薄肉芯金の製造方法。

【請求項3】

可動性回転ローラの凸条の本数が3〜6である請求項1または2に記載のリブ付き薄肉芯金の製造方法。

【請求項4】

可動性回転ローラの凸条が、高さ0.2〜1mmであり、幅0.5〜3mmである請求項請求項1〜3のいずれかに記載のリブ付き薄肉芯金の製造方法。

【請求項5】

中子の凹溝の本数が可動性回転ローラの凸条の本数の倍数である請求項1〜4のいずれかに記載のリブ付き薄肉芯金の製造方法。

【請求項6】

中子の凹溝が、凸条の高さの0.5〜3倍の深さと、凸条の幅の2〜8倍の幅を有するものである請求項1〜5のいずれかに記載のリブ付き薄肉芯金の製造方法。

【請求項7】

中子が、その先端にストッパー部を有するものである請求項1〜6のいずれかに記載のリブ付き薄肉芯金の製造方法。

【請求項8】

リブ付き薄肉芯金の本体部の肉厚が0.2〜1mmである請求項1〜7のいずれかに記載のリブ付き薄肉芯金の製造方法。

【請求項9】

リブ付き薄肉芯金のリブが、高さ0.2〜1mm、幅0.5〜3mmである請求項1〜8のいずれかに記載のリブ付き薄肉芯金の製造方法。

【請求項10】

中子の径が、 [(薄肉芯金素材の内径)−(リブの高さ×2)]の0.8〜1.0倍である請求項1〜9のいずれかに記載のリブ付き薄肉芯金の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−217992(P2012−217992A)

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願番号】特願2011−82493(P2011−82493)

【出願日】平成23年4月4日(2011.4.4)

【出願人】(392037116)東洋アルミ株式会社 (2)

【Fターム(参考)】

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願日】平成23年4月4日(2011.4.4)

【出願人】(392037116)東洋アルミ株式会社 (2)

【Fターム(参考)】

[ Back to top ]