レドームの製造方法

【課題】意匠部のサイズがレーダ透過範囲よりも小さい場合であっても、機能を損なわず、一体感のある外観を有しするレドームを製造することのできる製造方法を提供する。

【解決手段】レドーム10の製造方法は、背面に凹部11A,11B(5A)を備えた透明部材からなる第一成形部材11を成形する第一成形工程と、前面に凹部11A,11Bに嵌まれる凸部16A,16Bを備えた第二成形部材16を成形する第二成形工程と、第一成形部材11の背面と第二成形部材16の前面の少なくとも一方に接着剤を塗布する接着剤塗布工程と、第一成形部材11と第二成形部材16を真空状態で貼り合わせる貼合工程と、を有する。

【解決手段】レドーム10の製造方法は、背面に凹部11A,11B(5A)を備えた透明部材からなる第一成形部材11を成形する第一成形工程と、前面に凹部11A,11Bに嵌まれる凸部16A,16Bを備えた第二成形部材16を成形する第二成形工程と、第一成形部材11の背面と第二成形部材16の前面の少なくとも一方に接着剤を塗布する接着剤塗布工程と、第一成形部材11と第二成形部材16を真空状態で貼り合わせる貼合工程と、を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、車両に搭載されて車両周囲の障害物を検知するレーダの検知側に配置されるレドームの製造方法に関する。

【背景技術】

【0002】

近年、車両に搭載され電波を用いて車両周囲の障害物を検知することで車両と障害物との距離や相対速度を計測するミリ波レーダが使用されている。レーダの検知側には、合成樹脂製のラジエータグリルやエンブレム等の識別マーク(意匠部)が設けられているが、一般的なラジエータグリルやエンブレム等には、高級感・質感を付与するためにクロムめっき等の金属光輝面が形成されていることが多い。

しかしながら、クロムめっきは電波の透過を妨げることが知られているので、ラジエータグリルの中央部に電波が透過する開口部を設け、金属光輝性を有し、電波透過可能に形成されたレドームを上記開口部に設けることが開示されている(特許文献1及び2参照)。

【0003】

また、レドームは、電波の透過を妨げることがないように、表面の凹凸をなくして略一定板厚で形成する必要がある。そこで、エンブレムをレーダ透過範囲の大きさよりも大きく形成して、エンブレム全体をレドームとして用いることがあった。

また、デザインの都合上、エンブレムのサイズをレーダ透過範囲よりも小さくしたい場合には、レドームをエンブレム以外の場所に設ける必要があった。

なお、特許文献3には、ラジエータグリルにレドームを一体的に設けたものが開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2000−49522号公報

【特許文献2】特開2000−159039号公報

【特許文献3】特開2005−112193号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところが、特許文献1及び2に開示されたレドームにおいては、レドームをエンブレム以外の場所に設けるので、レドームの周囲部に分割線が生じ、レドームが取り付けられる部品(ラジエータグリル等)との一体性が損なわれるという問題点があった。

【0006】

また、特許文献3に開示されたレドームは、2色成形法によりレドームをラジエータグリルモールに一体形成するものであるが、グリルモールの横幅が約800mmと大型構造であることから成形収縮による反りが大きくなり製品として使用に耐えないという問題点があった。

【0007】

本発明は、このような事情に鑑みてなされたもので、意匠部のサイズがレーダ透過範囲よりも小さい場合であっても、機能を損なわず、一体感のある外観を有するレドームを製造することのできるレドームの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記課題を解決するために、本発明では以下の手段を採用する。

本発明のレドームの製造方法は、車両周囲の障害物を検知するレーダの検知側に設けられるレドームの製造方法であって、背面に凹部を備えた透明部材からなる第一成形部材を成形する第一成形工程と、前面に前記凹部に嵌まれる凸部を備えた第二成形部材を成形する第二成形工程と、前記第一成形部材の背面と前記第二成形部材の前面の少なくとも一方に接着剤を塗布する接着剤塗布工程と、前記第一成形部材と前記第二成形部材を真空状態で貼り合わせる貼合工程とを有することを特徴とする。

【0009】

前記第二成形部材が前記レーダの透過範囲に対応する面積を有し、前記第一成形部材の凹部と前記第二成形部材の凸部により意匠部が形成されることを特徴とする。

【0010】

また、前記第二成形部材の前面に、前記第一成形部材の背面に当接する当接面を形成することを特徴とする。

【0011】

また、前記第二成形部材の前面に、接着剤を充填させる接着剤充填溝を形成することを特徴とする。

【0012】

また、前記第二成形部材の前面の外周に沿って接着剤のはみ出し防止溝を形成することを特徴とする。

【0013】

また、前記第一成形部材と前記第二成形部材を加熱プレスにて貼り合わせることを特徴とする。

【発明の効果】

【0014】

本発明によれば、意匠部のサイズがレーダ透過範囲よりも小さい場合であっても、レドームの機能を損なうことなく、一体感のある外観を有し、品質の良いレドームを簡易に製造することができる。

【図面の簡単な説明】

【0015】

【図1】本実施形態に係るレドームが設けられたラジエータグリル(モール本体)の正面図である。

【図2】モール本体の背面図である。

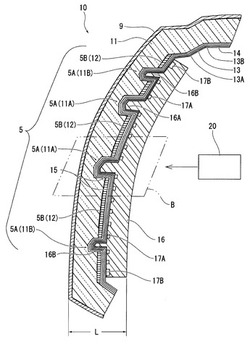

【図3】図1のA―A断面図である。

【図4】図3のB部拡大断面図である。

【図5】本実施形態に係るレドームの製造工程の一部を示す図である。

【図6】図5に続く工程図である。

【図7】モール本体とベース部材の拡大断面図である。

【図8】ベース部材の接着剤充填溝のレイアウト例を示す図である。

【発明を実施するための形態】

【0016】

本発明の一実施形態に係るレドームの構成を図面を参照して説明する。

図1は、本実施形態に係るレドーム10が設けられたラジエータグリル1(モール本体11)の正面図(前面図)である。図2は、モール本体11の背面図である。図3は、図1のA―A断面図である。図4は、図3のB部拡大断面図である。図4では、説明の都合上、モール本体11から接着剤層15及びベース部材16を離間した図を示している。

なお、図2〜図4では、説明の都合上、各構成要素の縮尺を適宜変更している。

【0017】

レドーム10は、車両に搭載され電波を用いて車両周囲の障害物を検知するレーダ20の検知側に配置されるものである。

以下の説明において、レドーム10のレーダ20に対向する面を背面、その反対側で車両の前方の面(正面)を前面と呼ぶ。

【0018】

図1に示すように、ラジエータグリル1は、車両の前面に設けられる車両構成体であり、複数の略水平方向に延びる部材等が一体となって構成されている。

また、ラジエータグリル1は、中央から上側はモール本体11で構成されており、その中央部にレドーム10が形成されている。レドーム10の背面側にはレーダ20が設置される。

【0019】

レーダ20は、車両に搭載され電波を用いて車両周囲の障害物を検知するものである。より具体的には、車両と車両前方の障害物との距離や相対速度等を計測するものである。また、レーダ20は、車間距離検知用レーダの適用周波数である76GHz〜77GHzの電波(ミリ波)を出射する発信部と、障害物からの反射電波を受信する受信部とを有している。

【0020】

レーダ20が出射した電波がレドーム10を透過すると電波の減衰が生じるが、レーダ20が安定して動作し車両と障害物との距離等を正しく計測するために、上記減衰はできるだけ低く抑える必要がある。

【0021】

レドーム10は、モール本体11の背面に、接着剤層15を介して、ベース部材16を貼り合わせたものである。レドーム10を形成するモール本体11の部位の中央には、いわゆるエンブレム(意匠部)5が形成される。

ベース部材16は、エンブレム5よりも広い範囲を覆うように、モール本体11の背面に貼り合わされる。また、ベース部材16は、レーダ20が出射した電波が透過する領域(面積)よりもやや広い範囲を覆うように、モール本体11の背面に貼り合わされる。

つまり、レーダ20が出射した電波は、ベース部材16及びモール本体11の一部からなるレドーム10を透過し、この透過領域の一部にエンブレム5が含まれている。

【0022】

モール本体(第一成形部材)11は、前面側から見て五角形を左右に延ばした横長の形状を呈し、その横幅はおおよそ800mm〜900mm程度である。また、背面側に凹状に湾曲した板状の部材である。

モール本体11の中央には、透明樹脂を介して前面側から見た場合に金属調を呈する山形突状に立体視認される金属部5A(文字F及び文字Fを取り囲む円形枠)と黒色を呈する平坦な黒色部5B(文字Fと枠の間及び円形枠の外周縁)が形成される。この金属部5Aと黒色部5Bが上述したエンブレム5である。

【0023】

モール本体11の背面には、金属部5Aに対応する凹部11A、凹部11Bが形成されている。この凹部11A、11Bは、前面側から見た場合に金属部5Aを立体的に視認させるためのものである。凹部11Aは、エンブレム5の金属部5Aのうちの“文字F”となる。また、凹部11Aは、金属部5Aのうちの“円形枠”となる。

モール本体11は、例えばポリカーボネート(PC基材)等で形成され、その厚みは3mm〜10mmである。

【0024】

モール本体11の前面は、平滑となるように成形される。そして、モール本体11の前面には、擦過等に対する耐久性を向上させて傷等の発生を防止する、いわゆるハードコート層9が塗装(配置)される。

【0025】

モール本体11の背面側は、内側に凹状に湾曲して形成される。そして、その背面には、第一着色層12、クリアー層13A、金属蒸着層13、クリアー層13B、第二着色層14が重ねて塗装(配置)される。

【0026】

第一着色層12は、上述したエンブレム5の黒色部5Bにのみ塗装される。つまり、第一着色層12がエンブレム5の黒色部5Bとなる。

第一着色層12は、凸型の版によるホットスタンプを用いて黒色の合成樹脂をモール本体11に配置することにより形成される。

なお、第一着色層12は、黒色以外の色であってもよい。

【0027】

クリアー層13Aは、金属蒸着層13を保護するための層である。

金属蒸着層13は、モール本体11の背面の全面に亘って配置される。この金属蒸着層13は、インジウムを真空蒸着して形成される。金属蒸着層13の膜厚は、約0.05μm程度である。これにより、上述した黒色部5B以外の部分が、前面側から見た場合に、金属蒸着層13により金属調(本実施形態ではクロム調)を呈することになる。

さらに、金属蒸着層13の背面には、クリアー層13Bが塗布される。

【0028】

第二着色層14は黒色の塗装層であり、目隠し、損傷防止のために用いられる塗装層である。第二着色層14は、金属蒸着層13の色調の調整及び金属蒸着層13の保護のために用いられる塗装層である。

第二着色層14は、金属蒸着層13の最背面に灰黒色の合成樹脂塗料を塗布して形成される。第二着色層14の膜厚は、40μm〜90μmである。

なお、第二着色層14は、灰黒色以外の色であってもよい。

【0029】

ベース部材(第二成形部材)16は、図2に示すように、ミリ波レーダの透過範囲に対応する面積を有するように射出成型等により形成される。

ベース部材16は、スチレン系樹脂、例えばABS(アクリロニトリル・ブタジエン・スチレン共重合合成樹脂)、AES(アクリロニトリル・エチレン・スチレン共重合合成樹脂)等の不透明合成樹脂からなり、その部材厚みは1mm〜10mmである。

ベース部材16には、その前面に、モール本体11の凹部11Aに嵌め込まれる凸部16Aと、凹部11Bに嵌め込まれる凸部16Bが形成される。

【0030】

また、ベース部材16の前面のうち、凸部16Aと凸部16Bを除く領域には、複数の接着剤充填溝17Aとはみ出し防止溝17Bとが形成される。

接着剤充填溝17Aは、モール本体11とベース部材16との接着強度を得るために必要な接着剤層15の膜厚を確保するために設けられる。また、モール本体11とベース部材16との間に配置される接着剤層15がベース部材16の前面の全域に行き亘るようにするために設けられる。はみ出し防止溝17Bは、余った接着剤層15が、ベース部材16の前面から食み出だして、モール本体11の背面側から見えてしまうことがないようにするために設けられる。はみ出し防止溝17Bは、ベース部材16の前面の最外周部位に形成された枠形の溝であり、接着剤充填溝17Aよりも、幅、深さが共に大きく形成される。

なお、接着剤充填溝17Aの形状、レイアウトについては、後述する。

【0031】

そして、ベース部材16の前面のうち、凸部16A,16B及び接着剤充填溝17A、はみ出し防止溝17Bを除く領域は、モール本体11の背面に当接する平滑な当接面18として形成される。当接面18は、レドーム10の厚みの精度を確保するためには広い面積を有する方が好ましい。

【0032】

接着剤層15は、モール本体11とベース部材16を強固に固着するために用いられる。接着剤層15(接着剤15A)としては、ウレタン系接着剤が用いられているが、これに限定されるものではない。例えば、加熱することにより低粘度化するホットメルト系接着剤でもよい。

【0033】

続いて、本実施形態に係るレドーム10の製造方法を、図5〜図7に基づいて説明する。

図5〜図7は、本実施形態に係るレドーム10の製造方法の一部を示す模式図である。

なお、図5、図6において、モール本体11の背面に塗布される複数の塗装層、ベース部材16の前面に形成される接着剤充填溝17A、はみ出し防止溝17Bは省略されている。また、特に、接着剤層15を模式的に図示している。

【0034】

本実施形態におけるレドーム10の製造方法は、モール本体11を成形する第一成形工程と、ベース部材16を成形する第二成形工程と、モール本体11の背面とベース部材16の前面の少なくとも一方に接着剤15Aを塗布する接着剤塗布工程と、モール本体11とベース部材16を真空状態で貼り合わせる貼合工程と、からなる。

【0035】

先ず、第一成形工程では、モール本体11を成形する。

モール本体11は、射出成型等を用いて成形され、その前面は平滑面となるように成形される。また、モール本体11の背面の中央には、凹部11A,11Bが形成される。

そして、モール本体11を成形後に、前面にはハードコート処理がなされ、背面には、第一着色層12、クリアー層13A、金属蒸着層13、クリアー層13B、第二着色層14が重ねて塗装(配置)される。

【0036】

第二成形工程では、ベース部材16を成形する。

ベース部材16も、射出成型等を用いて成形される。

上述したように、ベース部材16の前面には、凸部16A,16B、複数の接着剤充填溝17A、はみ出し防止溝17B及び当接面18が形成される。

【0037】

次に、接着剤塗布工程では、図5(a)に示すように、開放状態にあるチャンバー30の内部に、治具31,32を介して、モール本体11とベース部材16を対向させて取り付ける。

【0038】

チャンバー30は、床に固定された下チャンバー30Aと、上下移動可能な上チャンバー30Bとから構成される。そして、下チャンバー30Aの底面に取付けられた受け治具31にはモール本体11が、上チャンバー30Bの天面に取付けられたプレス治具32にはベース部材16が取付けられる。

【0039】

受け治具31及びプレス治具32には、加熱用のヒータコイル34A,34Bが埋設されている。

下方の受け治具31のヒータコイル34Aは、120〜140℃の加熱温度でモール本体11を加熱できる。また、上方のプレス治具32のヒータコイル34Bは60〜80℃の加熱温度でベース部材16を加熱できる。これらの加熱温度は、使用樹脂の耐熱温度を考慮して決定される。

【0040】

次いで、図5(b)に示すように、下チャンバー30Aの内部の治具31に取り付けられたモール本体11の背面に、例えば5gの接着剤15Aを塗布する。

【0041】

そして、貼合工程では、図5(c)に示すように、上チャンバー30Bを下降させて下チャンバー30Aに嵌め合わせ、チャンバー30を密閉する。そして、バルブ35を開放し、内部の気体を吸引し、チャンバー30の内部を真空(負圧)状態とする。このときの内圧は例えば1000Paまで減圧する。

これにより、接着剤15Aを接着剤充填溝17Aに気泡なく充填することができる。また、接着剤15Aの内部の気泡も脱気される。

【0042】

次いで、図6(a)に示すように、上チャンバー30Bを更に下降させて、モール本体11とベース部材16を当接しプレスする。プレス圧は、例えば4t(30kgf/cm)以上である。

これにより、モール本体11の背面に塗布した接着剤15Aが、接着剤充填溝17Aに行き亘る。

【0043】

そして、モール本体11とベース部材16を貼り合わせた状態を3〜6分間程度維持して、接着剤15Aを加熱硬化させる(維持時間は、接着剤15Aのタイプによって異なる)。接着剤15Aは、ヒータコイル34A,34Bにより昇温された上下の治具31,32を介して加熱される。この場合、加熱硬化時間は、接着剤のタイプ(グレード)によって異なるためタイプ毎に条件設定が必要となる。

【0044】

次いで、図6(b)に示すように、バルブ35を介してチャンバー30の内部に空気を送り込み、内圧を大気圧に戻す。

そして、最後に、図6(c)に示すように、上チャンバー30Bを上昇させることでチャンバー30が開放され、プレス治具32がベース部材16から離間する。

以上で、レドーム10の製造が完了する。

【0045】

図7に示すように、図6(a)に示す工程により、接着剤15Aは、ベース部材16の接着剤充填溝17A内に充填される。また、接着剤15Aは、モール本体11の凹部11A,11Bとベース部材16の凸部16A,16Bとの間に形成された隙間(約0.1mm程度)にも充填される。そして、余った接着剤は、ベース部材16のはみ出し防止溝17Bに流れ込む。

しかも、モール本体11とベース部材16の貼り合わせを減圧状態において行っているので、モール本体11の背面とベース部材16の前面の間(レーダ透過領域)に、特に接着剤充填溝17A及び凹部11A、11B内に気泡が残留することがない。また、接着剤層15に気泡が入り込むことがない。したがって、有効接着面積を確保することができるとともに、レーダが透過する際の減衰を最低限に抑えることができる。

【0046】

接着剤15Aとしては、例えば、二液硬化型ウレタン系接着剤を使用することができる。二液反応型ウレタン系接着剤であることから硬化後の耐熱性を確保することができる。

また、接着剤15Aの粘度は、接着剤充填溝17Aへの充填性を考慮する必要がある。硬すぎると接着剤充填溝17Aに充填不足となり気泡が混入しやすく、柔らか過ぎると接着剤充填溝17Aから流れ出て充填不足となる。したがって、好ましい粘度は20℃で4000(mpa・s)であるが、3000〜10000(mpa・s)の範囲でも対応可能である。

【0047】

更に、接着剤15A(接着剤層15)の膜厚は、PC材であるモール本体11とAES材であるベース部材16との誘電率の差により異なるが、電波透過性への影響を最小限とするため極力薄く設定する必要がある。本実施形態では、接着剤充填溝17Aの部位(接着剤充填溝17Aの深さ)は0.5mm、エンブレム5の部位(モール本体11の凹部11A,11Bとベース部材16の凸部16A,16Bとの隙間)は0.1mmとされる。これらの部位は、接着強度が確保可能であれば、更に薄くすることが望ましい。

【0048】

また、減圧状態においてベース部材16の前面に形成した当接面18がモール本体11の背面に当接するので、モール本体11とベース部材16とを気泡が混入することなく密着接合することができる。そして、レドーム10の厚み方向の寸法L(図4参照)を規定寸法(誤差±0.1mm以内)に形成することができる。

【0049】

次に、図8の(a)、(b)を参照して、ベース部材16の前面に形成される接着剤充填溝17Aのレイアウトに付き説明する。

図8(a)に示すように、外形が略五角形に形成されたベース部材16の前面中央に、エンブレム5の“文字F”に対応する凸部16Aと、“円形枠”に対応する凸部16Bが形成されている。そして、ベース部材16の前面のうち、凸部16A,16Bを除く部位に、複数の接着剤充填溝17Aが形成される。

【0050】

複数の接着剤充填溝17Aは、ベース部材16の外形形状に相似する断面コ字型に形成され、一定間隔で配置される。そして、最外周部位には、接着剤充填溝17Aよりも幅、深さ共に大形となる、はみ出し防止溝17Bが形成される。

なお、ベース部材16の前面のうち、凸部16A,16B及び接着剤充填溝17A、はみ出し防止溝17Bを除く部位が、モール本体11の背面に当接する当接面18となる。

【0051】

図8(b)に示すように、複数の接着剤充填溝17Aをベース部材16の長手方向に沿って平行に並ぶ複数の直線状にレイアウトしてもよい。

【0052】

図8(a)、(b)に示したように、接着剤充填溝17Aを一定間隔で配置したレイアウトとすることで、接着剤15Aを均一に充填することが可能となる。

【0053】

したがって、本実施形態のレドーム10によれば、以下の効果を得ることができる。

ベース部材16がミリ波レーダの透過範囲に対応する面積を有する形状に形成されており、モール本体11の背面に貼り付けられるので、エンブレム5のサイズがレーダ透過範囲よりも小さい場合であっても、レドーム10の機能が損なわれないという効果がある。

また、モール本体11の背面に貼り付けられるベース部材16の大きさ(面積)を必要最小限とすることで、両者の貼り合わせにより発生するモール本体11の変形(撓み)を抑えることができる。

また、モール本体11とベース部材16を真空状態で貼り合わせることにより、接着剤15Aの内部およびモール本体11とベース部材16との間に気泡の侵入することがなく、接着力の低下やミリ波レーダの減衰を抑えることができる。

【0054】

また、ベース部材16の前面に当接面18を設け、この当接面18をモール本体11の背面に当接させることで、レドーム10の厚み(モール本体11とベース部材16を貼り合わせた後の厚み)は、バラツキや誤差がなく、一定に形成される。したがって、ミリ波レーダの減衰がレドーム10の個体差により異なる事態を回避できる。

【0055】

また、ベース部材16の前面に、接着剤充填溝17Aを設けたので、モール本体11とベース部材16との接着強度を得るために必要な接着剤層15の膜厚を確保することができるとともに、ベース部材16の前面の全域に亘って接着剤15Aが配置される。また、はみ出し防止溝17Bを設けたので、接着剤15Aの露出(はみ出し)も防止できる。

更に、貼合工程において、モール本体11とベース部材16を加熱プレスにて貼り合わせるので、接着剤の硬化時間を短縮することができるという効果がある。また、実施形態によれば、加熱によりモール本体11とベース部材16を軟化させることができるので、均一な圧力を作用させることができ、アニール矯正することができるので、モール本体11とベース部材16の残留応力を減少させることができるという効果がある。

【0056】

なお、前述した実施の形態において示した工程手順、あるいは各構成部材の諸形状や組み合わせ等は一例であって、本発明の主旨から逸脱しない範囲においてプロセス条件や設計要求等に基づき種々変更可能である。

【0057】

また、上記実施形態では、レドーム10は車両の構成体であるラジエータグリル1のモール本体11に取付けられているが、本発明はかかる構成に限定されるものではなく、車両における他の構成体や部品等に取付けられるものであっても良い。

【0058】

また、上記実施形態では、レドーム10は車両に搭載されているが、上記車両は1輪又は複数の車輪数を持つ車両である。また、キャタピラー等で移動する車両、軌道上を移動する車両であってもよい。

【0059】

また、上記実施形態では、モール本体11及びベース部材16を合成樹脂で形成する場合について説明したが、本発明はかかる材質に限定されるものではなくガラス等であってもよい。

【0060】

また、上記実施形態では、金属蒸着層13として、インジウム等を真空蒸着により配置しているが、金属として錫などを用いても良い。また、金属調の光沢を得るために、ベースコート塗料を用いることもでき、つや消し調を出すことも可能である。

【0061】

また、上記実施形態では、第2着色層14として灰黒色の塗料を塗布しているが、異なる色の塗料を複数回塗布することで第2着色層14を形成しても良い。例えば、灰黒色の塗料を塗布した後に黒色の塗料を塗布しても良い。黒色の塗料を塗布することで、金属部10Aの色調をより鮮明にすることができる。

【0062】

また、上記実施形態では、受け治具31及びプレス治具32に加熱用のヒータコイル34A,34Bを埋設してモール本体11を加熱しているが、チャンバー30にヒータを設けて、受け治具31及びプレス治具32を加熱することによりモール本体11を加熱しても良い。

【0063】

また、上記実施形態では、真空状態として、チャンバー30の内圧を1000Paまで減圧したが、これに限らない。チャンバー30の内は、モール本体(第一成形部材)11及びベース部材(第二成形部材)16の大きさや、接着剤15Aの物性等を考慮して、適宜変更しても良い。

【符号の説明】

【0064】

1…ラジエータグリル、 5…エンブレム(意匠部)、 10…レドーム、 11…モール本体(第一成形部材)、 11A,11B(5A)…凹部、 12(5B)…第一着色層、 13…金属蒸着層、 14…第二着色層、15…接着剤層、 15A…接着剤、 16…ベース部材(第二成形部材)、 16A,16B…凸部、 17A…接着剤充填溝、 17B…はみ出し防止溝、 18…当接面、 20…レーダ、 30…チャンバー、 31…受け治具、 32…プレス治具、 34A,34B…ヒータコイル

【技術分野】

【0001】

本発明は、車両に搭載されて車両周囲の障害物を検知するレーダの検知側に配置されるレドームの製造方法に関する。

【背景技術】

【0002】

近年、車両に搭載され電波を用いて車両周囲の障害物を検知することで車両と障害物との距離や相対速度を計測するミリ波レーダが使用されている。レーダの検知側には、合成樹脂製のラジエータグリルやエンブレム等の識別マーク(意匠部)が設けられているが、一般的なラジエータグリルやエンブレム等には、高級感・質感を付与するためにクロムめっき等の金属光輝面が形成されていることが多い。

しかしながら、クロムめっきは電波の透過を妨げることが知られているので、ラジエータグリルの中央部に電波が透過する開口部を設け、金属光輝性を有し、電波透過可能に形成されたレドームを上記開口部に設けることが開示されている(特許文献1及び2参照)。

【0003】

また、レドームは、電波の透過を妨げることがないように、表面の凹凸をなくして略一定板厚で形成する必要がある。そこで、エンブレムをレーダ透過範囲の大きさよりも大きく形成して、エンブレム全体をレドームとして用いることがあった。

また、デザインの都合上、エンブレムのサイズをレーダ透過範囲よりも小さくしたい場合には、レドームをエンブレム以外の場所に設ける必要があった。

なお、特許文献3には、ラジエータグリルにレドームを一体的に設けたものが開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2000−49522号公報

【特許文献2】特開2000−159039号公報

【特許文献3】特開2005−112193号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところが、特許文献1及び2に開示されたレドームにおいては、レドームをエンブレム以外の場所に設けるので、レドームの周囲部に分割線が生じ、レドームが取り付けられる部品(ラジエータグリル等)との一体性が損なわれるという問題点があった。

【0006】

また、特許文献3に開示されたレドームは、2色成形法によりレドームをラジエータグリルモールに一体形成するものであるが、グリルモールの横幅が約800mmと大型構造であることから成形収縮による反りが大きくなり製品として使用に耐えないという問題点があった。

【0007】

本発明は、このような事情に鑑みてなされたもので、意匠部のサイズがレーダ透過範囲よりも小さい場合であっても、機能を損なわず、一体感のある外観を有するレドームを製造することのできるレドームの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記課題を解決するために、本発明では以下の手段を採用する。

本発明のレドームの製造方法は、車両周囲の障害物を検知するレーダの検知側に設けられるレドームの製造方法であって、背面に凹部を備えた透明部材からなる第一成形部材を成形する第一成形工程と、前面に前記凹部に嵌まれる凸部を備えた第二成形部材を成形する第二成形工程と、前記第一成形部材の背面と前記第二成形部材の前面の少なくとも一方に接着剤を塗布する接着剤塗布工程と、前記第一成形部材と前記第二成形部材を真空状態で貼り合わせる貼合工程とを有することを特徴とする。

【0009】

前記第二成形部材が前記レーダの透過範囲に対応する面積を有し、前記第一成形部材の凹部と前記第二成形部材の凸部により意匠部が形成されることを特徴とする。

【0010】

また、前記第二成形部材の前面に、前記第一成形部材の背面に当接する当接面を形成することを特徴とする。

【0011】

また、前記第二成形部材の前面に、接着剤を充填させる接着剤充填溝を形成することを特徴とする。

【0012】

また、前記第二成形部材の前面の外周に沿って接着剤のはみ出し防止溝を形成することを特徴とする。

【0013】

また、前記第一成形部材と前記第二成形部材を加熱プレスにて貼り合わせることを特徴とする。

【発明の効果】

【0014】

本発明によれば、意匠部のサイズがレーダ透過範囲よりも小さい場合であっても、レドームの機能を損なうことなく、一体感のある外観を有し、品質の良いレドームを簡易に製造することができる。

【図面の簡単な説明】

【0015】

【図1】本実施形態に係るレドームが設けられたラジエータグリル(モール本体)の正面図である。

【図2】モール本体の背面図である。

【図3】図1のA―A断面図である。

【図4】図3のB部拡大断面図である。

【図5】本実施形態に係るレドームの製造工程の一部を示す図である。

【図6】図5に続く工程図である。

【図7】モール本体とベース部材の拡大断面図である。

【図8】ベース部材の接着剤充填溝のレイアウト例を示す図である。

【発明を実施するための形態】

【0016】

本発明の一実施形態に係るレドームの構成を図面を参照して説明する。

図1は、本実施形態に係るレドーム10が設けられたラジエータグリル1(モール本体11)の正面図(前面図)である。図2は、モール本体11の背面図である。図3は、図1のA―A断面図である。図4は、図3のB部拡大断面図である。図4では、説明の都合上、モール本体11から接着剤層15及びベース部材16を離間した図を示している。

なお、図2〜図4では、説明の都合上、各構成要素の縮尺を適宜変更している。

【0017】

レドーム10は、車両に搭載され電波を用いて車両周囲の障害物を検知するレーダ20の検知側に配置されるものである。

以下の説明において、レドーム10のレーダ20に対向する面を背面、その反対側で車両の前方の面(正面)を前面と呼ぶ。

【0018】

図1に示すように、ラジエータグリル1は、車両の前面に設けられる車両構成体であり、複数の略水平方向に延びる部材等が一体となって構成されている。

また、ラジエータグリル1は、中央から上側はモール本体11で構成されており、その中央部にレドーム10が形成されている。レドーム10の背面側にはレーダ20が設置される。

【0019】

レーダ20は、車両に搭載され電波を用いて車両周囲の障害物を検知するものである。より具体的には、車両と車両前方の障害物との距離や相対速度等を計測するものである。また、レーダ20は、車間距離検知用レーダの適用周波数である76GHz〜77GHzの電波(ミリ波)を出射する発信部と、障害物からの反射電波を受信する受信部とを有している。

【0020】

レーダ20が出射した電波がレドーム10を透過すると電波の減衰が生じるが、レーダ20が安定して動作し車両と障害物との距離等を正しく計測するために、上記減衰はできるだけ低く抑える必要がある。

【0021】

レドーム10は、モール本体11の背面に、接着剤層15を介して、ベース部材16を貼り合わせたものである。レドーム10を形成するモール本体11の部位の中央には、いわゆるエンブレム(意匠部)5が形成される。

ベース部材16は、エンブレム5よりも広い範囲を覆うように、モール本体11の背面に貼り合わされる。また、ベース部材16は、レーダ20が出射した電波が透過する領域(面積)よりもやや広い範囲を覆うように、モール本体11の背面に貼り合わされる。

つまり、レーダ20が出射した電波は、ベース部材16及びモール本体11の一部からなるレドーム10を透過し、この透過領域の一部にエンブレム5が含まれている。

【0022】

モール本体(第一成形部材)11は、前面側から見て五角形を左右に延ばした横長の形状を呈し、その横幅はおおよそ800mm〜900mm程度である。また、背面側に凹状に湾曲した板状の部材である。

モール本体11の中央には、透明樹脂を介して前面側から見た場合に金属調を呈する山形突状に立体視認される金属部5A(文字F及び文字Fを取り囲む円形枠)と黒色を呈する平坦な黒色部5B(文字Fと枠の間及び円形枠の外周縁)が形成される。この金属部5Aと黒色部5Bが上述したエンブレム5である。

【0023】

モール本体11の背面には、金属部5Aに対応する凹部11A、凹部11Bが形成されている。この凹部11A、11Bは、前面側から見た場合に金属部5Aを立体的に視認させるためのものである。凹部11Aは、エンブレム5の金属部5Aのうちの“文字F”となる。また、凹部11Aは、金属部5Aのうちの“円形枠”となる。

モール本体11は、例えばポリカーボネート(PC基材)等で形成され、その厚みは3mm〜10mmである。

【0024】

モール本体11の前面は、平滑となるように成形される。そして、モール本体11の前面には、擦過等に対する耐久性を向上させて傷等の発生を防止する、いわゆるハードコート層9が塗装(配置)される。

【0025】

モール本体11の背面側は、内側に凹状に湾曲して形成される。そして、その背面には、第一着色層12、クリアー層13A、金属蒸着層13、クリアー層13B、第二着色層14が重ねて塗装(配置)される。

【0026】

第一着色層12は、上述したエンブレム5の黒色部5Bにのみ塗装される。つまり、第一着色層12がエンブレム5の黒色部5Bとなる。

第一着色層12は、凸型の版によるホットスタンプを用いて黒色の合成樹脂をモール本体11に配置することにより形成される。

なお、第一着色層12は、黒色以外の色であってもよい。

【0027】

クリアー層13Aは、金属蒸着層13を保護するための層である。

金属蒸着層13は、モール本体11の背面の全面に亘って配置される。この金属蒸着層13は、インジウムを真空蒸着して形成される。金属蒸着層13の膜厚は、約0.05μm程度である。これにより、上述した黒色部5B以外の部分が、前面側から見た場合に、金属蒸着層13により金属調(本実施形態ではクロム調)を呈することになる。

さらに、金属蒸着層13の背面には、クリアー層13Bが塗布される。

【0028】

第二着色層14は黒色の塗装層であり、目隠し、損傷防止のために用いられる塗装層である。第二着色層14は、金属蒸着層13の色調の調整及び金属蒸着層13の保護のために用いられる塗装層である。

第二着色層14は、金属蒸着層13の最背面に灰黒色の合成樹脂塗料を塗布して形成される。第二着色層14の膜厚は、40μm〜90μmである。

なお、第二着色層14は、灰黒色以外の色であってもよい。

【0029】

ベース部材(第二成形部材)16は、図2に示すように、ミリ波レーダの透過範囲に対応する面積を有するように射出成型等により形成される。

ベース部材16は、スチレン系樹脂、例えばABS(アクリロニトリル・ブタジエン・スチレン共重合合成樹脂)、AES(アクリロニトリル・エチレン・スチレン共重合合成樹脂)等の不透明合成樹脂からなり、その部材厚みは1mm〜10mmである。

ベース部材16には、その前面に、モール本体11の凹部11Aに嵌め込まれる凸部16Aと、凹部11Bに嵌め込まれる凸部16Bが形成される。

【0030】

また、ベース部材16の前面のうち、凸部16Aと凸部16Bを除く領域には、複数の接着剤充填溝17Aとはみ出し防止溝17Bとが形成される。

接着剤充填溝17Aは、モール本体11とベース部材16との接着強度を得るために必要な接着剤層15の膜厚を確保するために設けられる。また、モール本体11とベース部材16との間に配置される接着剤層15がベース部材16の前面の全域に行き亘るようにするために設けられる。はみ出し防止溝17Bは、余った接着剤層15が、ベース部材16の前面から食み出だして、モール本体11の背面側から見えてしまうことがないようにするために設けられる。はみ出し防止溝17Bは、ベース部材16の前面の最外周部位に形成された枠形の溝であり、接着剤充填溝17Aよりも、幅、深さが共に大きく形成される。

なお、接着剤充填溝17Aの形状、レイアウトについては、後述する。

【0031】

そして、ベース部材16の前面のうち、凸部16A,16B及び接着剤充填溝17A、はみ出し防止溝17Bを除く領域は、モール本体11の背面に当接する平滑な当接面18として形成される。当接面18は、レドーム10の厚みの精度を確保するためには広い面積を有する方が好ましい。

【0032】

接着剤層15は、モール本体11とベース部材16を強固に固着するために用いられる。接着剤層15(接着剤15A)としては、ウレタン系接着剤が用いられているが、これに限定されるものではない。例えば、加熱することにより低粘度化するホットメルト系接着剤でもよい。

【0033】

続いて、本実施形態に係るレドーム10の製造方法を、図5〜図7に基づいて説明する。

図5〜図7は、本実施形態に係るレドーム10の製造方法の一部を示す模式図である。

なお、図5、図6において、モール本体11の背面に塗布される複数の塗装層、ベース部材16の前面に形成される接着剤充填溝17A、はみ出し防止溝17Bは省略されている。また、特に、接着剤層15を模式的に図示している。

【0034】

本実施形態におけるレドーム10の製造方法は、モール本体11を成形する第一成形工程と、ベース部材16を成形する第二成形工程と、モール本体11の背面とベース部材16の前面の少なくとも一方に接着剤15Aを塗布する接着剤塗布工程と、モール本体11とベース部材16を真空状態で貼り合わせる貼合工程と、からなる。

【0035】

先ず、第一成形工程では、モール本体11を成形する。

モール本体11は、射出成型等を用いて成形され、その前面は平滑面となるように成形される。また、モール本体11の背面の中央には、凹部11A,11Bが形成される。

そして、モール本体11を成形後に、前面にはハードコート処理がなされ、背面には、第一着色層12、クリアー層13A、金属蒸着層13、クリアー層13B、第二着色層14が重ねて塗装(配置)される。

【0036】

第二成形工程では、ベース部材16を成形する。

ベース部材16も、射出成型等を用いて成形される。

上述したように、ベース部材16の前面には、凸部16A,16B、複数の接着剤充填溝17A、はみ出し防止溝17B及び当接面18が形成される。

【0037】

次に、接着剤塗布工程では、図5(a)に示すように、開放状態にあるチャンバー30の内部に、治具31,32を介して、モール本体11とベース部材16を対向させて取り付ける。

【0038】

チャンバー30は、床に固定された下チャンバー30Aと、上下移動可能な上チャンバー30Bとから構成される。そして、下チャンバー30Aの底面に取付けられた受け治具31にはモール本体11が、上チャンバー30Bの天面に取付けられたプレス治具32にはベース部材16が取付けられる。

【0039】

受け治具31及びプレス治具32には、加熱用のヒータコイル34A,34Bが埋設されている。

下方の受け治具31のヒータコイル34Aは、120〜140℃の加熱温度でモール本体11を加熱できる。また、上方のプレス治具32のヒータコイル34Bは60〜80℃の加熱温度でベース部材16を加熱できる。これらの加熱温度は、使用樹脂の耐熱温度を考慮して決定される。

【0040】

次いで、図5(b)に示すように、下チャンバー30Aの内部の治具31に取り付けられたモール本体11の背面に、例えば5gの接着剤15Aを塗布する。

【0041】

そして、貼合工程では、図5(c)に示すように、上チャンバー30Bを下降させて下チャンバー30Aに嵌め合わせ、チャンバー30を密閉する。そして、バルブ35を開放し、内部の気体を吸引し、チャンバー30の内部を真空(負圧)状態とする。このときの内圧は例えば1000Paまで減圧する。

これにより、接着剤15Aを接着剤充填溝17Aに気泡なく充填することができる。また、接着剤15Aの内部の気泡も脱気される。

【0042】

次いで、図6(a)に示すように、上チャンバー30Bを更に下降させて、モール本体11とベース部材16を当接しプレスする。プレス圧は、例えば4t(30kgf/cm)以上である。

これにより、モール本体11の背面に塗布した接着剤15Aが、接着剤充填溝17Aに行き亘る。

【0043】

そして、モール本体11とベース部材16を貼り合わせた状態を3〜6分間程度維持して、接着剤15Aを加熱硬化させる(維持時間は、接着剤15Aのタイプによって異なる)。接着剤15Aは、ヒータコイル34A,34Bにより昇温された上下の治具31,32を介して加熱される。この場合、加熱硬化時間は、接着剤のタイプ(グレード)によって異なるためタイプ毎に条件設定が必要となる。

【0044】

次いで、図6(b)に示すように、バルブ35を介してチャンバー30の内部に空気を送り込み、内圧を大気圧に戻す。

そして、最後に、図6(c)に示すように、上チャンバー30Bを上昇させることでチャンバー30が開放され、プレス治具32がベース部材16から離間する。

以上で、レドーム10の製造が完了する。

【0045】

図7に示すように、図6(a)に示す工程により、接着剤15Aは、ベース部材16の接着剤充填溝17A内に充填される。また、接着剤15Aは、モール本体11の凹部11A,11Bとベース部材16の凸部16A,16Bとの間に形成された隙間(約0.1mm程度)にも充填される。そして、余った接着剤は、ベース部材16のはみ出し防止溝17Bに流れ込む。

しかも、モール本体11とベース部材16の貼り合わせを減圧状態において行っているので、モール本体11の背面とベース部材16の前面の間(レーダ透過領域)に、特に接着剤充填溝17A及び凹部11A、11B内に気泡が残留することがない。また、接着剤層15に気泡が入り込むことがない。したがって、有効接着面積を確保することができるとともに、レーダが透過する際の減衰を最低限に抑えることができる。

【0046】

接着剤15Aとしては、例えば、二液硬化型ウレタン系接着剤を使用することができる。二液反応型ウレタン系接着剤であることから硬化後の耐熱性を確保することができる。

また、接着剤15Aの粘度は、接着剤充填溝17Aへの充填性を考慮する必要がある。硬すぎると接着剤充填溝17Aに充填不足となり気泡が混入しやすく、柔らか過ぎると接着剤充填溝17Aから流れ出て充填不足となる。したがって、好ましい粘度は20℃で4000(mpa・s)であるが、3000〜10000(mpa・s)の範囲でも対応可能である。

【0047】

更に、接着剤15A(接着剤層15)の膜厚は、PC材であるモール本体11とAES材であるベース部材16との誘電率の差により異なるが、電波透過性への影響を最小限とするため極力薄く設定する必要がある。本実施形態では、接着剤充填溝17Aの部位(接着剤充填溝17Aの深さ)は0.5mm、エンブレム5の部位(モール本体11の凹部11A,11Bとベース部材16の凸部16A,16Bとの隙間)は0.1mmとされる。これらの部位は、接着強度が確保可能であれば、更に薄くすることが望ましい。

【0048】

また、減圧状態においてベース部材16の前面に形成した当接面18がモール本体11の背面に当接するので、モール本体11とベース部材16とを気泡が混入することなく密着接合することができる。そして、レドーム10の厚み方向の寸法L(図4参照)を規定寸法(誤差±0.1mm以内)に形成することができる。

【0049】

次に、図8の(a)、(b)を参照して、ベース部材16の前面に形成される接着剤充填溝17Aのレイアウトに付き説明する。

図8(a)に示すように、外形が略五角形に形成されたベース部材16の前面中央に、エンブレム5の“文字F”に対応する凸部16Aと、“円形枠”に対応する凸部16Bが形成されている。そして、ベース部材16の前面のうち、凸部16A,16Bを除く部位に、複数の接着剤充填溝17Aが形成される。

【0050】

複数の接着剤充填溝17Aは、ベース部材16の外形形状に相似する断面コ字型に形成され、一定間隔で配置される。そして、最外周部位には、接着剤充填溝17Aよりも幅、深さ共に大形となる、はみ出し防止溝17Bが形成される。

なお、ベース部材16の前面のうち、凸部16A,16B及び接着剤充填溝17A、はみ出し防止溝17Bを除く部位が、モール本体11の背面に当接する当接面18となる。

【0051】

図8(b)に示すように、複数の接着剤充填溝17Aをベース部材16の長手方向に沿って平行に並ぶ複数の直線状にレイアウトしてもよい。

【0052】

図8(a)、(b)に示したように、接着剤充填溝17Aを一定間隔で配置したレイアウトとすることで、接着剤15Aを均一に充填することが可能となる。

【0053】

したがって、本実施形態のレドーム10によれば、以下の効果を得ることができる。

ベース部材16がミリ波レーダの透過範囲に対応する面積を有する形状に形成されており、モール本体11の背面に貼り付けられるので、エンブレム5のサイズがレーダ透過範囲よりも小さい場合であっても、レドーム10の機能が損なわれないという効果がある。

また、モール本体11の背面に貼り付けられるベース部材16の大きさ(面積)を必要最小限とすることで、両者の貼り合わせにより発生するモール本体11の変形(撓み)を抑えることができる。

また、モール本体11とベース部材16を真空状態で貼り合わせることにより、接着剤15Aの内部およびモール本体11とベース部材16との間に気泡の侵入することがなく、接着力の低下やミリ波レーダの減衰を抑えることができる。

【0054】

また、ベース部材16の前面に当接面18を設け、この当接面18をモール本体11の背面に当接させることで、レドーム10の厚み(モール本体11とベース部材16を貼り合わせた後の厚み)は、バラツキや誤差がなく、一定に形成される。したがって、ミリ波レーダの減衰がレドーム10の個体差により異なる事態を回避できる。

【0055】

また、ベース部材16の前面に、接着剤充填溝17Aを設けたので、モール本体11とベース部材16との接着強度を得るために必要な接着剤層15の膜厚を確保することができるとともに、ベース部材16の前面の全域に亘って接着剤15Aが配置される。また、はみ出し防止溝17Bを設けたので、接着剤15Aの露出(はみ出し)も防止できる。

更に、貼合工程において、モール本体11とベース部材16を加熱プレスにて貼り合わせるので、接着剤の硬化時間を短縮することができるという効果がある。また、実施形態によれば、加熱によりモール本体11とベース部材16を軟化させることができるので、均一な圧力を作用させることができ、アニール矯正することができるので、モール本体11とベース部材16の残留応力を減少させることができるという効果がある。

【0056】

なお、前述した実施の形態において示した工程手順、あるいは各構成部材の諸形状や組み合わせ等は一例であって、本発明の主旨から逸脱しない範囲においてプロセス条件や設計要求等に基づき種々変更可能である。

【0057】

また、上記実施形態では、レドーム10は車両の構成体であるラジエータグリル1のモール本体11に取付けられているが、本発明はかかる構成に限定されるものではなく、車両における他の構成体や部品等に取付けられるものであっても良い。

【0058】

また、上記実施形態では、レドーム10は車両に搭載されているが、上記車両は1輪又は複数の車輪数を持つ車両である。また、キャタピラー等で移動する車両、軌道上を移動する車両であってもよい。

【0059】

また、上記実施形態では、モール本体11及びベース部材16を合成樹脂で形成する場合について説明したが、本発明はかかる材質に限定されるものではなくガラス等であってもよい。

【0060】

また、上記実施形態では、金属蒸着層13として、インジウム等を真空蒸着により配置しているが、金属として錫などを用いても良い。また、金属調の光沢を得るために、ベースコート塗料を用いることもでき、つや消し調を出すことも可能である。

【0061】

また、上記実施形態では、第2着色層14として灰黒色の塗料を塗布しているが、異なる色の塗料を複数回塗布することで第2着色層14を形成しても良い。例えば、灰黒色の塗料を塗布した後に黒色の塗料を塗布しても良い。黒色の塗料を塗布することで、金属部10Aの色調をより鮮明にすることができる。

【0062】

また、上記実施形態では、受け治具31及びプレス治具32に加熱用のヒータコイル34A,34Bを埋設してモール本体11を加熱しているが、チャンバー30にヒータを設けて、受け治具31及びプレス治具32を加熱することによりモール本体11を加熱しても良い。

【0063】

また、上記実施形態では、真空状態として、チャンバー30の内圧を1000Paまで減圧したが、これに限らない。チャンバー30の内は、モール本体(第一成形部材)11及びベース部材(第二成形部材)16の大きさや、接着剤15Aの物性等を考慮して、適宜変更しても良い。

【符号の説明】

【0064】

1…ラジエータグリル、 5…エンブレム(意匠部)、 10…レドーム、 11…モール本体(第一成形部材)、 11A,11B(5A)…凹部、 12(5B)…第一着色層、 13…金属蒸着層、 14…第二着色層、15…接着剤層、 15A…接着剤、 16…ベース部材(第二成形部材)、 16A,16B…凸部、 17A…接着剤充填溝、 17B…はみ出し防止溝、 18…当接面、 20…レーダ、 30…チャンバー、 31…受け治具、 32…プレス治具、 34A,34B…ヒータコイル

【特許請求の範囲】

【請求項1】

車両周囲の障害物を検知するレーダの検知側に設けられるレドームの製造方法であって、

背面に凹部を備えた透明部材からなる第一成形部材を成形する第一成形工程と、

前面に前記凹部に嵌まれる凸部を備えた第二成形部材を成形する第二成形工程と、

前記第一成形部材の背面と前記第二成形部材の前面の少なくとも一方に接着剤を塗布する接着剤塗布工程と、

前記第一成形部材と前記第二成形部材を真空状態で貼り合わせる貼合工程と、

を有することを特徴とするレドームの製造方法。

【請求項2】

前記第二成形部材が前記レーダの透過範囲に対応する面積を有し、

前記第一成形部材の凹部と前記第二成形部材の凸部により意匠部が形成されることを特徴とする請求項1に記載のレドームの製造方法。

【請求項3】

前記第二成形部材の前面に、前記第一成形部材の背面に当接する当接面を形成することを特徴とする請求項1または2に記載のレドームの製造方法。

【請求項4】

前記第二成形部材の前面に、接着剤を充填させる接着剤充填溝を形成することを特徴とする請求項1から3のうち何れか一項に記載のレドームの製造方法。

【請求項5】

前記第二成形部材の前面の外周に沿って接着剤のはみ出し防止溝を形成することを特徴とする請求項1から4のうち何れか一項に記載のレドームの製造方法。

【請求項6】

前記第一成形部材と前記第二成形部材を加熱プレスにて貼り合わせることを特徴とする請求項1から5の何れか一項に記載のレドームの製造方法。

【請求項1】

車両周囲の障害物を検知するレーダの検知側に設けられるレドームの製造方法であって、

背面に凹部を備えた透明部材からなる第一成形部材を成形する第一成形工程と、

前面に前記凹部に嵌まれる凸部を備えた第二成形部材を成形する第二成形工程と、

前記第一成形部材の背面と前記第二成形部材の前面の少なくとも一方に接着剤を塗布する接着剤塗布工程と、

前記第一成形部材と前記第二成形部材を真空状態で貼り合わせる貼合工程と、

を有することを特徴とするレドームの製造方法。

【請求項2】

前記第二成形部材が前記レーダの透過範囲に対応する面積を有し、

前記第一成形部材の凹部と前記第二成形部材の凸部により意匠部が形成されることを特徴とする請求項1に記載のレドームの製造方法。

【請求項3】

前記第二成形部材の前面に、前記第一成形部材の背面に当接する当接面を形成することを特徴とする請求項1または2に記載のレドームの製造方法。

【請求項4】

前記第二成形部材の前面に、接着剤を充填させる接着剤充填溝を形成することを特徴とする請求項1から3のうち何れか一項に記載のレドームの製造方法。

【請求項5】

前記第二成形部材の前面の外周に沿って接着剤のはみ出し防止溝を形成することを特徴とする請求項1から4のうち何れか一項に記載のレドームの製造方法。

【請求項6】

前記第一成形部材と前記第二成形部材を加熱プレスにて貼り合わせることを特徴とする請求項1から5の何れか一項に記載のレドームの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−112660(P2012−112660A)

【公開日】平成24年6月14日(2012.6.14)

【国際特許分類】

【出願番号】特願2010−259214(P2010−259214)

【出願日】平成22年11月19日(2010.11.19)

【出願人】(504136889)株式会社ファルテック (57)

【Fターム(参考)】

【公開日】平成24年6月14日(2012.6.14)

【国際特許分類】

【出願日】平成22年11月19日(2010.11.19)

【出願人】(504136889)株式会社ファルテック (57)

【Fターム(参考)】

[ Back to top ]