レドーム及びレドームの製造方法

【課題】製造に大規模又は特別な設備を必要とせず、製造過程における歩留まりを向上させ、レーダによる検知を妨げることなくメッキや金属蒸着等と実質的に同等な鏡面状の金属光輝面を有するレドームを提案する。

【解決手段】本発明のレドーム10は、車両に搭載されて車両周囲の障害物を検知するレーダ20の検知側に配置され、透明部材11を備えると共に、透明部材11のレーダ20に対向する対向面に金属塗装層13が形成されたレドーム10であって、金属塗装層13には、複数の箔状金属片が透明部材11の上記対向面と各々略平行する姿勢で埋没しているという構成を採用する。

【解決手段】本発明のレドーム10は、車両に搭載されて車両周囲の障害物を検知するレーダ20の検知側に配置され、透明部材11を備えると共に、透明部材11のレーダ20に対向する対向面に金属塗装層13が形成されたレドーム10であって、金属塗装層13には、複数の箔状金属片が透明部材11の上記対向面と各々略平行する姿勢で埋没しているという構成を採用する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、車両に搭載されて車両周囲の障害物を検知するレーダの検知側に配置されるレドーム及びレドームの製造方法に関する。

【背景技術】

【0002】

従来から、車両に搭載され電波を用いて車両周囲の障害物を検知することで車両と障害物との距離や相対速度を計測するレーダが使用されており、このようなレーダの検知側に配置されるレドームが知られている。

ここで、特許文献1及び2には、車両に搭載されて車両の前方の障害物を検知するレーダの検知側に配置されるレドームが開示されている。

【0003】

車両の前方の障害物を検知するレーダにおいて、障害物との間で効率よく電波の送受信をし正確な検知を行うためには、電波の減衰が少ないことが求められる。そのため、車両と障害物との間に存在する電波の遮蔽・干渉物はできるだけ少ないほうがよく、上記レーダが車両に搭載される箇所としては、地表からある程度の高さを有し、車両の前部かつ車両の幅方向での中央部近傍が好ましいとされている。

車両の上記箇所には、特許文献1に開示されているように、エンブレムやバッジ等の識別マークが形成された合成樹脂製のラジエータグリルが設けられている。このラジエータグリルは車両の顔とも言うべき部品であって、このような箇所にレーダを搭載する場合には車両外部からレーダが視認できるような構造は好ましくなく、周囲のラジエータグリル等の車両外装品と連続した一体感を有するレドームでレーダを隠すことを要する。

【0004】

また、識別マーク又はラジエータグリルの一部の面もしくは全面には、高級感を有する外観を付与するために、鏡面状を呈する金属光輝面が形成されることが多い。そして、このような箇所にレドームを設置する場合は、レドーム周囲の車両外装品と同様の外観を有する金属光輝面をレドームに形成することが必要となる。

ここで、このような金属光輝面をクロムメッキを用いて形成した場合は、形成されたメッキ層が厚すぎるためにレーダの電波透過を妨げ、レーダによる検知ができないことから、レドームとしての機能を持ち得ないことが知られている。そのため、特許文献1及び2には、金属光輝面をインジウムの蒸着やクロムのスパッタリングによって形成し、形成された金属層の厚みをレーダによる検知を妨げない程度の厚みに限定したレドームが開示されている。

【0005】

一方、特許文献3には、パールマイカ等の顔料又は鱗片状のアルミニウム片を含有したアクリルウレタン塗料を透明部材のレーダに対向する面に塗布するという、通常のメタリック塗装の方法を用いて製造された、金属色を呈する面を有するレドームが開示されている。

【特許文献1】特開2000−49522号公報(第4頁、第1図)

【特許文献2】特開2000−159039号公報(第4頁、第2図)

【特許文献3】特開2004−244516号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

ところが、特許文献1及び2に開示されたレドームにおいては、インジウムの蒸着又はクロムのスパッタリングによって形成された金属層の厚みをレーダによる検知を妨げない程度の厚みに限定する必要があるため、金属膜厚制御に高度な技術を要する。したがって、このような金属光輝面の形成には大規模又は特別な設備が必要となるという問題や、複雑な製造工程を多く有するために各工程において一定の不良品が発生し、製造全体の歩留まりが低下するという問題があった。

【0007】

また、特許文献3に開示されたレドームは、金属色を呈する面を塗装により形成できるため、インジウム蒸着やクロムスパッタリングといった方法に比較してより簡易な方法によりレドームを製造できる。しかし、特許文献3に開示されたレドームは通常のメタリック塗装の方法を用いて製造されており、このような方法で製造したレドームの外観は金属色は呈しても鏡面状を呈する金属光輝面とはならないという問題があった。

【0008】

本発明は、このような事情に鑑みてなされたものであり、製造に大規模又は特別な設備を必要とせず、製造過程における歩留まりを向上させ、レーダによる検知を妨げることなくメッキや金属蒸着等と実質的に同等な鏡面状の金属光輝面を有するレドームを提案することを目的とする。

【課題を解決するための手段】

【0009】

上記課題を解決するために、本発明は以下の手段を採用する。

本発明のレドームは、車両に搭載されて車両周囲の障害物を検知するレーダの検知側に配置され、透明部材を備えると共に、透明部材のレーダに対向する対向面に金属塗装層が形成されたレドームであって、金属塗装層には、複数の箔状金属片が透明部材の上記対向面と各々略平行する姿勢で埋没しているという構成を採用する。

【0010】

このような構成を採用する本発明では、まず、透明部材のレーダに対向する面に複数の箔状金属片と透明樹脂とを含有する塗料を塗布する。次に、上記塗料を乾燥させつつ箔状金属片を透明部材の上記面と各々略平行する姿勢に配向させる。

【0011】

したがって、本発明では、通常の塗装工程を用いて金属塗装層を形成することができる。また、本発明では、塗膜の透明樹脂内に複数の箔状金属片が透明部材の上記面と各々略平行する姿勢で埋没しているため、上記塗膜の厚みを、従来のメタリック塗装による塗膜に比べて薄くすることができ、レーダによる検知を妨げない程度の厚みに限定することができる。また、本発明では、透明部材の外部から入射する光が箔状金属片によって略同一方向で反射する。

【0012】

また、本発明のレドームは、箔状金属片の箔厚は0.05μm以下であり、かつ、箔状金属片の全長は20μm以下であるという構成を採用する。

【0013】

このような構成を採用する本発明では、箔状金属片が0.05μm以下という薄い箔厚で形成され、かつ、箔厚に比べ全長が極めて大きいという構成となっているため、塗料の乾燥時に塗料内の溶剤が蒸発するにつれて塗膜が次第に薄くなることで、箔状金属片には透明部材のレーダに対向する面と各々略平行する姿勢に配向させる力が作用する。結果として、塗料の乾燥後には、箔状金属片は透明部材の上記面と各々略平行する姿勢に配向して固定される。

【0014】

また、本発明のレドームは、金属塗装層の厚みは、箔状金属片の箔厚よりも厚く、かつ、箔状金属片の最大長よりも薄いという構成を採用する。

【0015】

このような構成を採用する本発明では、塗膜の膜厚が箔状金属片の箔厚よりも厚いため、箔状金属片は塗膜を形成する透明樹脂に被覆されている。また、本発明では、塗膜の膜厚が箔状金属片の最大長よりも薄いため、塗料の乾燥時に塗料内の溶剤が蒸発するにつれて塗膜が次第に薄くなることで、箔状金属片には透明部材のレーダに対向する面と各々略平行する姿勢に配向させる力が作用する。

【0016】

また、本発明は、車両に搭載されて車両周囲の障害物を検知するレーダの検知側に配置されるレドームの製造方法であって、透明部材を成形する成型工程と、透明部材のレーダに対向する対向面に複数の箔状金属片を含有する塗料を塗布する塗布工程と、塗料が乾燥しつつ箔状金属片を透明部材の対向面と各々略平行する姿勢に配向させる乾燥工程と、を備えるという方法を採用する。

【0017】

このような方法を採用する本発明では、通常の塗装工程を用いて金属塗装層を形成することができる。また、本発明では、塗膜の透明樹脂内に複数の箔状金属片が透明部材の上記面と各々略平行する姿勢で埋没しているため、上記塗膜の厚みを、従来のメタリック塗装による塗膜に比べて薄くすることができ、レーダによる検知を妨げない程度の厚みに限定することができる。また、本発明では、透明部材の外部から入射する光が箔状金属片によって略同一方向で反射する。

【発明の効果】

【0018】

本発明によれば、以下の効果を得ることができる。

本発明によれば、大規模又は特別な設備を必要とせずにレドームを製造することができるという効果がある。また、本発明によれば、レドームの製造過程における歩留まりを向上させることができるという効果がある。さらに、本発明によれば、レーダによる検知を妨げることなくメッキや金属蒸着等と実質的に同等な鏡面状の金属光輝面を有するレドームを製造することができるという効果がある。

【発明を実施するための最良の形態】

【0019】

本発明の一実施形態に係るレドームの構成を、図面を参照して説明する。

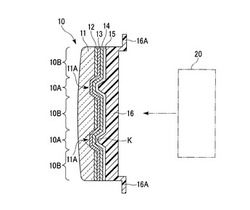

図1は、本実施形態に係るレドーム10が設けられたラジエータグリル1の正面図、図2は、本実施形態に係るレドーム10の正面図、図3は、図2のA−A線視断面図、図4は、図3の領域Kにおける拡大図である。なお、図3及び図4では、説明のために各構成要素の縮尺を適宜変更して記載している。

【0020】

図3に示すように、本実施形態におけるレドーム10は、車両に搭載され電波を用いて車両周囲の障害物を検知するレーダ20の検知側に配置されるものである。なお、以下の説明において、レドーム10のレーダ20に対向する面を背面、その反対側で車両前方に対向する面を前面とする。

【0021】

まず、レドーム10が設けられているラジエータグリル1の構成を、図1を参照して説明する。

図1に示すように、ラジエータグリル1は、車両の前面に設けられる車両構成体であり、複数の水平方向に延びる部材及び複数の垂直方向に延びる部材が一体となって構成されている。また、ラジエータグリル1は、その前面中央部にレドーム10を備えている。なお、レドーム10の背面側にはレーダ20(図3参照)が設置されている。

【0022】

本実施形態におけるレーダ20は、車両に搭載され電波を用いて車両周囲の障害物を検知するものであり、より具体的には、車両と車両前方の障害物との距離や相対速度等を計測するものである。

また、レーダ20は、車間距離検知用レーダの適用周波数である76GHz〜77GHzの電波(ミリ波)を出射する発信部と、障害物からの反射電波を受信する受信部とを有している。

なお、レーダ20が出射した電波がレドーム10を透過すると電波の減衰が生じるが、レーダ20が安定して動作し車両と障害物との距離等を正しく計測するために、上記減衰はできるだけ低く抑える必要がある。

【0023】

次に、レドーム10の構成を、図2ないし図4を参照して説明する。

図2に示すように、レドーム10は、前面側から見た場合に金属鏡面状を呈する金属部10Aと、黒色を呈する黒色部10Bとを有している。

図3に示すように、レドーム10は、前面側から背面側に向かって、透明(着色透明を含む)部材11、第1着色層12、金属塗装層13、第2着色層14、接着剤層15及びベース部材16が順次配置され一体的に設けられた構成となっている。

【0024】

透明部材11は、前面側から見て略矩形を呈する板状部材であり、その背面側の金属部10Aに対応する部分には凹部11Aが形成されている。この凹部11Aは、前面から見た場合に金属部10Aを立体的に視認させるためのものである。金属部10Aに立体感を付与する必要がない場合には、凹部11Aを形成する必要はない。また、透明部材11は、例えばポリカーボネート等の透明合成樹脂で形成され、その部材厚みは3mm〜10mmである。

透明部材11の前面側及び背面側の表面は共に平滑面となるように成形され、凹部11Aの背面側表面である凹部表面(対向面)11B(図4参照)は、特に平滑面となるように成形されている。また、透明部材11の前面側の表面には擦過等に対する耐久性を向上させ傷等の発生を防止するいわゆるハードコート処理がなされている。

【0025】

透明部材11の背面側における凹部11A以外の部分には、第1着色層12が黒色の合成樹脂塗料を塗布することにより形成されている。なお、第1着色層12は黒色以外の色であってもよい。

【0026】

金属塗装層13は、凹部表面11Bに厚み0.2μm以下で形成されており、いわゆるバインダーと称される透明(着色透明を含む)樹脂分13S内に複数の箔状金属片Mが埋没した構成となっている。但し、本実施形態では第1着色層12の背面側表面にも金属塗装層13が形成されており、このような構成であってもよい。

なお、金属塗装層13は、複数の箔状金属片Mと透明樹脂分13Sとを含有する塗料13L(図6(c)参照)の塗膜を乾燥させることで形成される。透明樹脂分13Sとしては、例えばPVC(ポリ塩化ビニル)が使用される。

【0027】

箔状金属片Mはアルミニウム(Al)で形成され、その箔厚は凡そ0.03μm、その全長は凡そ10μmである。箔状金属片Mは、樹脂製フィルム基材等に蒸着させた金属蒸着膜を剥離し、粉砕することにより形成できるが、形成方法はこれに限られない。また、箔状金属片Mの全長は、金属塗装層13の厚みよりも長いものが好ましい。なお、箔状金属片Mの総質量は金属塗装層13の総質量の5%〜50%である。

図4に示すように、金属塗装層13内の透明部材11側における箔状金属片Mは、各々が凹部表面11Bと略平行する姿勢で透明樹脂分13S内に埋没している。なお、複数の箔状金属片Mは、透明部材11の凹部表面11Bに平行する方向に関して、互いに離間し一定の隙間を形成している。

【0028】

第2着色層14は、金属部10Aにおける色調の調整及び金属塗装層13の保護のために用いられる塗装層であり、金属塗装層13の背面側表面に灰黒色の合成樹脂塗料を塗布して形成され、その厚みは20μm〜30μmである。なお、第2着色層14は、灰黒色以外の色であってもよい。

【0029】

接着剤層15は、第2着色層14とベース部材16との固着を強固なものとするためのものであり、第2着色層14の背面側表面に形成され、その厚みは20μm〜30μmである。接着剤層15には、ウレタン系接着剤が用いられているが、これに限定されるものではなく、例えば加熱することにより低粘度化するホットメルト系接着剤でもよい。

【0030】

ベース部材16は、例えばABS(アクリロニトリル・ブタジエン・スチレン共重合合成樹脂)、AES(アクリロニトリル・エチレン・スチレン共重合合成樹脂)等の合成樹脂からなり、その部材厚みは3mm〜10mmである。また、ベース部材16は、金型装置内に第1着色層12から接着剤層15までが形成された透明部材11をインサートし射出成形等を用いて接着剤層15の背面側表面に形成される。さらに、ベース部材16は、レドーム10をラジエータグリル1に取り付けるための取付片16Aを有しており、取付片16Aはレドーム10の背面側から紙面上下方向に突出した形状となっている。

【0031】

次に、金属塗装層13を透過した電波の減衰を計測するための試験装置Tの構成を、図5を参照して説明する。

図5は、電波の減衰を計測するための試験装置Tの構成を示す概略図である。

試験装置Tは、レーダ20と、レーダ20の電波射出側に設置されたテストパネルPと、テストパネルPのレーダ20と逆側に設置された検知器Dとを備えている。

【0032】

レーダ20及びテストパネルPは、車両に搭載されるレーダ20及びレドーム10と同様の位置関係で設置されている。

検知器Dは、レーダ20が出射しテストパネルPを透過した電波を検知するものである。

【0033】

続いて、本実施形態に係るレドーム10の製造方法を、図6に基づいて説明する。

図6は、本実施形態に係るレドーム10の製造方法を示す概略図である。

本実施形態におけるレドーム10の製造方法は、透明部材11を成形する第1成形工程(成型工程)と、第1着色層12を形成する第1塗布工程と、箔状金属片Mを含有する塗料13Lを塗布する第2塗布工程(塗布工程)と、塗料13Lを乾燥させ金属塗装層13を形成する乾燥工程と、第2着色層14を形成する第3塗布工程と、接着剤層15を形成する第4塗布工程と、ベース部材16を成形する第2成形工程と備える。

以下、各工程について説明する。

【0034】

まず、図6(a)に示すように、透明部材11を成形する。

透明部材11は、射出成形等を用いて成形され、その前面及び背面は共に平滑面となるように成形される。また、透明部材11には凹部11Aが形成され、凹部11Aの凹部表面11Bは特に平滑面となるように成型される。成形後、透明部材11の前面側の表面には擦過等に対する耐久性を向上させ傷等の発生を防止するハードコート処理がなされる。

【0035】

次に、図6(b)に示すように、第1着色層12を形成する。

シルク印刷等により、透明部材11の背面の黒色部10Bに対応する部分に黒色の第1着色層12が形成される。

【0036】

次に、図6(c)に示すように、箔状金属片Mと透明樹脂分13Sとを含有する塗料13Lを塗布する。

スプレー塗装等により、透明部材11の背面側全面に箔状金属片Mと透明樹脂分13Sとを含有する塗料13Lが塗布される。塗料13Lの配合は、質量比で溶剤が全体の約99%、含有物が約1%であり、箔状金属片Mは上記含有物の5%〜50%、それ以外が透明樹脂分(PVC)13Sとなっている。

なお、本実施形態における塗料13Lは質量比で約99%を溶剤が占めており、乾燥時の塗膜の体積変動が大きく、一定の方向性をもって箔状金属片Mを配向させることができる。

【0037】

次に、図6(d)に示すように、塗料13Lを乾燥させる。

塗料13Lを乾燥環境(例えば70℃の環境で10分等)内で乾燥させる。塗料13Lを乾燥させることで、金属塗装層13が形成される。

ここで、箔状金属片Mが0.03μmという非常に薄い箔厚で形成されているため、乾燥により塗料13L内の溶剤が蒸発し塗膜が次第に薄くなること、及び、透明部材11における凹部表面11Bが平滑面となっていることから、箔状金属片Mには凹部表面11Bと各々略平行する姿勢に配向させる力が作用する。さらに、箔状金属片Mの最大長が金属塗装層13の厚みよりも長いため、箔状金属片Mは凹部表面11Bと各々略平行する姿勢に配向される。

結果として、塗料13Lの乾燥後には、箔状金属片Mは凹部11Aの凹部表面11Bと各々略平行する姿勢で金属塗装層13に埋没して固定される。ここで、箔状金属片Mは透明樹脂分13Sに各々被覆されている。

なお、金属塗装層13の背面側表面は、何ら規制を受けないために波打っており、上記表面近傍の箔状金属片Mは凹部表面11B近傍の箔状金属片Mに比べランダムに配向されている。

【0038】

次に、図6(e)に示すように、第2着色層14を形成する。

スプレー塗装等により、金属塗装層13の背面側全面に灰黒色の合成樹脂塗料が塗布される。上記灰黒色の塗料を乾燥させることで、第2着色層14が形成される。

【0039】

次に、図6(f)に示すように、接着剤層15を形成する。

第2着色層14の背面側全面又は一部に接着剤が塗布され、接着剤層15が形成される。

【0040】

最後に、図6(g)に示すように、ベース部材16を成形する。

第1着色層12から接着剤層15までが形成された透明部材11を不図示の金型装置内にインサートし、射出成形等を用いて接着剤層15の背面側にベース部材16が成形される。

以上で本実施形態のレドーム10の製造が完了する。

【0041】

続いて、金属塗装層13を透過した電波の減衰について説明する。

レドーム10に形成された金属塗装層13の厚みが増加した場合、より多くの電波が金属塗装層13に吸収されることから、レドーム10を透過した電波の減衰は大きくなる。

ここで、図5に示す試験装置Tを用いて金属塗装層13を透過した電波の減衰を計測し、金属塗装層13の厚みと金属塗装層13を透過した電波の減衰との関係を図7を参照して説明する。

図7は、金属塗装層13の厚みと、金属塗装層13を透過した電波の減衰との関係を示す概略図である。

【0042】

試験には複数のテストパネルPを使用し、各々のテストパネルPのレーダ20に対向する面には、凡そ0.07μm、0.10μm及び0.13μmの厚みを有する金属塗装層13が、レドーム10の上記製造方法と同様の方法を用いて形成された。

複数のテストパネルPを図5に示す試験装置Tに設置し、各々のパネルを透過した電波の減衰を測定した。金属塗装層13の厚みと、金属塗装層13を有するテストパネルPを透過した電波の減衰との関係を図7に示す。

【0043】

ここで、レドーム10に形成された金属塗装層13に求められる電波の減衰の許容値は、レーダ20の性能等により変動する。すなわち、金属塗装層13を透過した電波の減衰が大きいとしても、レーダ20から出射される電波の出力を増加させれば、必要な範囲において障害物を検知することは可能である。しかし、出力の増加にはレーダ20の外形の増大や消費電力の増加等を伴うため、特に設置スペースや消費電力に制限のある車載レーダ等については出力の増加は容易ではない。そして、車載レーダ用レドーム10に形成された金属塗装層13に求められる電波の減衰の最大許容値は、3.0dBである。

この許容値に合致する金属塗装層13の厚みを図7を用いて検討すると、金属塗装層13の厚みを凡そ0.13μm以下とすると車載レーダ用レドーム10には十分使用できることが判明した。

【0044】

続いて、レドーム10の前面側から金属部10Aの部分に入射した光の反射動作について説明する。

レドーム10の前面側から金属部10Aの部分に光が入射すると、光は透明部材11を透過し、金属塗装層13内の箔状金属片Mが埋没している箇所まで到達する。ここで、複数の箔状金属片Mが透明部材11の凹部表面11Bと各々略平行する向きに配向しているため、上記入射光は箔状金属片Mの透明部材11側の表面で鏡面反射し、その反射方向は略一定の方向となる。したがって、金属部10Aの前面側は金属鏡面状を呈する。

【0045】

なお、複数の箔状金属片Mは、透明部材11の凹部表面11Bに平行する方向に関して、互いに離間し一定の隙間を形成して透明樹脂分13S内に埋没しているため、入射光の一部は上記隙間を通過し第2着色層14にまで到達する。もっとも、第2着色層14は灰黒色を呈しており、入射光の多くは第2着色層14に吸収され、第2着色層14で反射する光は僅かである。また、上記反射光は彩度を有しない(無彩色)ことから、上記反射光が金属部10Aの色調に与える影響はほとんどない。

【0046】

したがって、本実施形態によれば以下の効果を得ることができる。

本実施形態によれば、大規模又は特別な設備を必要とせずにレドーム10を製造することができるという効果がある。また、本実施形態によれば、レドーム10の製造過程における歩留まりを向上させることができるという効果がある。また、本実施形態によれば、レーダ20による検知を妨げることなく、メッキや金属蒸着等と実質的に同等な鏡面状の金属光輝面を有するレドーム10を製造することができるという効果がある。また、本実施形態によれば、箔状金属片Mは透明樹脂分13Sに被覆されているため、長期に亘り腐食が発生しにくいという効果がある。

【0047】

なお、前述した実施の形態において示した動作手順、あるいは各構成部材の諸形状や組み合わせ等は一例であって、本発明の主旨から逸脱しない範囲においてプロセス条件や設計要求等に基づき種々変更可能である。

【0048】

例えば、上記実施形態では、箔状金属片Mの材質はアルミニウム(Al)であるが、本発明はかかる材質に限定されるものではなく、微細な箔状に形成可能な金属であればよい。例えばインジウム(In)又はクロム(Cr)等でもよい。

【0049】

また、上記実施形態では、灰黒色の塗料を金属塗装層13の背面側表面に塗布することで第2着色層14を形成しているが、異なる色の塗料を複数回塗布することで第2着色層14を形成してもよい。例えば灰黒色の塗料を塗布した後に黒色の塗料を塗布してもよい。黒色の塗料を塗布することで、金属部10Aの色調をより鮮明にすることができる。

また、金属塗装層13の背面側に別途成形した有色のベース部材16を貼付し、レドーム10を製造する場合は、第2着色層14は形成せずともよい。

【0050】

また、上記実施形態では、透明部材11の前面側及び背面側には共に平滑面が形成されているが、上記平滑面を透明塗装層により形成してもよい。

【0051】

また、第2着色層14として灰黒色及び黒色以外の色を使用してもよい。前述の通り、金属部10Aの表面側から入射した光は箔状金属片M及び第2着色層14にて反射するが、第2着色層14の色を変更することで金属部10Aの色調を変化させることができる。

【0052】

また、上記実施形態では、第1着色層12はシルク印刷によって形成されているが、いわゆるホットスタンプを用いて黒色の合成樹脂シートを透明部材11の背面側表面に貼付することで第1着色層12を形成してもよい。

【0053】

また、上記実施形態では、レドーム10には第1着色層12が形成されているが、この第1着色層12を形成せずに透明部材11の背面側全面に金属塗装層13を形成してもよい。

【0054】

また、上記実施形態では、レドーム10は車両の構成体であるラジエータグリル1に取り付けられているが、本発明はかかる構成に限定されるものではなく、車両における他の構成体や部品等に取り付けられるものであってもよい。

【0055】

また、上記実施形態では、レドーム10は車両に搭載されているが、上記車両は1輪又は複数の車輪数を持つ車両である。また、キャタピラー等で移動する車両、軌道上を移動する車両であってもよい。

【0056】

また、上記実施形態では、透明部材11は合成樹脂で形成されていたが、本発明はかかる材質に限定されるものではなくガラス等であってもよい。

【0057】

また、上記実施形態では、接着剤層15が形成されているが、第2着色層14とベース部材16との接続を例えば適切な材料を選択することで強固なものとできる場合は形成せずともよい。

【図面の簡単な説明】

【0058】

【図1】本実施形態に係るレドーム10が設けられたラジエータグリル1の正面図である。

【図2】本実施形態に係るレドーム10の正面図である。

【図3】図2のA−A線視断面図である。

【図4】図3の領域Kにおける拡大図である。

【図5】電波の減衰を計測するための試験装置Tの構成を示す概略図である。

【図6】本実施形態に係るレドーム10の製造方法を示す概略図である。

【図7】金属塗装層13の厚みと、金属塗装層13を透過した電波の減衰との関係を示す概略図である。

【符号の説明】

【0059】

10…レドーム、11…透明部材、11B…凹部表面(対向面)、13…金属塗装層、13L…塗料、20…レーダ、M…箔状金属片

【技術分野】

【0001】

本発明は、車両に搭載されて車両周囲の障害物を検知するレーダの検知側に配置されるレドーム及びレドームの製造方法に関する。

【背景技術】

【0002】

従来から、車両に搭載され電波を用いて車両周囲の障害物を検知することで車両と障害物との距離や相対速度を計測するレーダが使用されており、このようなレーダの検知側に配置されるレドームが知られている。

ここで、特許文献1及び2には、車両に搭載されて車両の前方の障害物を検知するレーダの検知側に配置されるレドームが開示されている。

【0003】

車両の前方の障害物を検知するレーダにおいて、障害物との間で効率よく電波の送受信をし正確な検知を行うためには、電波の減衰が少ないことが求められる。そのため、車両と障害物との間に存在する電波の遮蔽・干渉物はできるだけ少ないほうがよく、上記レーダが車両に搭載される箇所としては、地表からある程度の高さを有し、車両の前部かつ車両の幅方向での中央部近傍が好ましいとされている。

車両の上記箇所には、特許文献1に開示されているように、エンブレムやバッジ等の識別マークが形成された合成樹脂製のラジエータグリルが設けられている。このラジエータグリルは車両の顔とも言うべき部品であって、このような箇所にレーダを搭載する場合には車両外部からレーダが視認できるような構造は好ましくなく、周囲のラジエータグリル等の車両外装品と連続した一体感を有するレドームでレーダを隠すことを要する。

【0004】

また、識別マーク又はラジエータグリルの一部の面もしくは全面には、高級感を有する外観を付与するために、鏡面状を呈する金属光輝面が形成されることが多い。そして、このような箇所にレドームを設置する場合は、レドーム周囲の車両外装品と同様の外観を有する金属光輝面をレドームに形成することが必要となる。

ここで、このような金属光輝面をクロムメッキを用いて形成した場合は、形成されたメッキ層が厚すぎるためにレーダの電波透過を妨げ、レーダによる検知ができないことから、レドームとしての機能を持ち得ないことが知られている。そのため、特許文献1及び2には、金属光輝面をインジウムの蒸着やクロムのスパッタリングによって形成し、形成された金属層の厚みをレーダによる検知を妨げない程度の厚みに限定したレドームが開示されている。

【0005】

一方、特許文献3には、パールマイカ等の顔料又は鱗片状のアルミニウム片を含有したアクリルウレタン塗料を透明部材のレーダに対向する面に塗布するという、通常のメタリック塗装の方法を用いて製造された、金属色を呈する面を有するレドームが開示されている。

【特許文献1】特開2000−49522号公報(第4頁、第1図)

【特許文献2】特開2000−159039号公報(第4頁、第2図)

【特許文献3】特開2004−244516号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

ところが、特許文献1及び2に開示されたレドームにおいては、インジウムの蒸着又はクロムのスパッタリングによって形成された金属層の厚みをレーダによる検知を妨げない程度の厚みに限定する必要があるため、金属膜厚制御に高度な技術を要する。したがって、このような金属光輝面の形成には大規模又は特別な設備が必要となるという問題や、複雑な製造工程を多く有するために各工程において一定の不良品が発生し、製造全体の歩留まりが低下するという問題があった。

【0007】

また、特許文献3に開示されたレドームは、金属色を呈する面を塗装により形成できるため、インジウム蒸着やクロムスパッタリングといった方法に比較してより簡易な方法によりレドームを製造できる。しかし、特許文献3に開示されたレドームは通常のメタリック塗装の方法を用いて製造されており、このような方法で製造したレドームの外観は金属色は呈しても鏡面状を呈する金属光輝面とはならないという問題があった。

【0008】

本発明は、このような事情に鑑みてなされたものであり、製造に大規模又は特別な設備を必要とせず、製造過程における歩留まりを向上させ、レーダによる検知を妨げることなくメッキや金属蒸着等と実質的に同等な鏡面状の金属光輝面を有するレドームを提案することを目的とする。

【課題を解決するための手段】

【0009】

上記課題を解決するために、本発明は以下の手段を採用する。

本発明のレドームは、車両に搭載されて車両周囲の障害物を検知するレーダの検知側に配置され、透明部材を備えると共に、透明部材のレーダに対向する対向面に金属塗装層が形成されたレドームであって、金属塗装層には、複数の箔状金属片が透明部材の上記対向面と各々略平行する姿勢で埋没しているという構成を採用する。

【0010】

このような構成を採用する本発明では、まず、透明部材のレーダに対向する面に複数の箔状金属片と透明樹脂とを含有する塗料を塗布する。次に、上記塗料を乾燥させつつ箔状金属片を透明部材の上記面と各々略平行する姿勢に配向させる。

【0011】

したがって、本発明では、通常の塗装工程を用いて金属塗装層を形成することができる。また、本発明では、塗膜の透明樹脂内に複数の箔状金属片が透明部材の上記面と各々略平行する姿勢で埋没しているため、上記塗膜の厚みを、従来のメタリック塗装による塗膜に比べて薄くすることができ、レーダによる検知を妨げない程度の厚みに限定することができる。また、本発明では、透明部材の外部から入射する光が箔状金属片によって略同一方向で反射する。

【0012】

また、本発明のレドームは、箔状金属片の箔厚は0.05μm以下であり、かつ、箔状金属片の全長は20μm以下であるという構成を採用する。

【0013】

このような構成を採用する本発明では、箔状金属片が0.05μm以下という薄い箔厚で形成され、かつ、箔厚に比べ全長が極めて大きいという構成となっているため、塗料の乾燥時に塗料内の溶剤が蒸発するにつれて塗膜が次第に薄くなることで、箔状金属片には透明部材のレーダに対向する面と各々略平行する姿勢に配向させる力が作用する。結果として、塗料の乾燥後には、箔状金属片は透明部材の上記面と各々略平行する姿勢に配向して固定される。

【0014】

また、本発明のレドームは、金属塗装層の厚みは、箔状金属片の箔厚よりも厚く、かつ、箔状金属片の最大長よりも薄いという構成を採用する。

【0015】

このような構成を採用する本発明では、塗膜の膜厚が箔状金属片の箔厚よりも厚いため、箔状金属片は塗膜を形成する透明樹脂に被覆されている。また、本発明では、塗膜の膜厚が箔状金属片の最大長よりも薄いため、塗料の乾燥時に塗料内の溶剤が蒸発するにつれて塗膜が次第に薄くなることで、箔状金属片には透明部材のレーダに対向する面と各々略平行する姿勢に配向させる力が作用する。

【0016】

また、本発明は、車両に搭載されて車両周囲の障害物を検知するレーダの検知側に配置されるレドームの製造方法であって、透明部材を成形する成型工程と、透明部材のレーダに対向する対向面に複数の箔状金属片を含有する塗料を塗布する塗布工程と、塗料が乾燥しつつ箔状金属片を透明部材の対向面と各々略平行する姿勢に配向させる乾燥工程と、を備えるという方法を採用する。

【0017】

このような方法を採用する本発明では、通常の塗装工程を用いて金属塗装層を形成することができる。また、本発明では、塗膜の透明樹脂内に複数の箔状金属片が透明部材の上記面と各々略平行する姿勢で埋没しているため、上記塗膜の厚みを、従来のメタリック塗装による塗膜に比べて薄くすることができ、レーダによる検知を妨げない程度の厚みに限定することができる。また、本発明では、透明部材の外部から入射する光が箔状金属片によって略同一方向で反射する。

【発明の効果】

【0018】

本発明によれば、以下の効果を得ることができる。

本発明によれば、大規模又は特別な設備を必要とせずにレドームを製造することができるという効果がある。また、本発明によれば、レドームの製造過程における歩留まりを向上させることができるという効果がある。さらに、本発明によれば、レーダによる検知を妨げることなくメッキや金属蒸着等と実質的に同等な鏡面状の金属光輝面を有するレドームを製造することができるという効果がある。

【発明を実施するための最良の形態】

【0019】

本発明の一実施形態に係るレドームの構成を、図面を参照して説明する。

図1は、本実施形態に係るレドーム10が設けられたラジエータグリル1の正面図、図2は、本実施形態に係るレドーム10の正面図、図3は、図2のA−A線視断面図、図4は、図3の領域Kにおける拡大図である。なお、図3及び図4では、説明のために各構成要素の縮尺を適宜変更して記載している。

【0020】

図3に示すように、本実施形態におけるレドーム10は、車両に搭載され電波を用いて車両周囲の障害物を検知するレーダ20の検知側に配置されるものである。なお、以下の説明において、レドーム10のレーダ20に対向する面を背面、その反対側で車両前方に対向する面を前面とする。

【0021】

まず、レドーム10が設けられているラジエータグリル1の構成を、図1を参照して説明する。

図1に示すように、ラジエータグリル1は、車両の前面に設けられる車両構成体であり、複数の水平方向に延びる部材及び複数の垂直方向に延びる部材が一体となって構成されている。また、ラジエータグリル1は、その前面中央部にレドーム10を備えている。なお、レドーム10の背面側にはレーダ20(図3参照)が設置されている。

【0022】

本実施形態におけるレーダ20は、車両に搭載され電波を用いて車両周囲の障害物を検知するものであり、より具体的には、車両と車両前方の障害物との距離や相対速度等を計測するものである。

また、レーダ20は、車間距離検知用レーダの適用周波数である76GHz〜77GHzの電波(ミリ波)を出射する発信部と、障害物からの反射電波を受信する受信部とを有している。

なお、レーダ20が出射した電波がレドーム10を透過すると電波の減衰が生じるが、レーダ20が安定して動作し車両と障害物との距離等を正しく計測するために、上記減衰はできるだけ低く抑える必要がある。

【0023】

次に、レドーム10の構成を、図2ないし図4を参照して説明する。

図2に示すように、レドーム10は、前面側から見た場合に金属鏡面状を呈する金属部10Aと、黒色を呈する黒色部10Bとを有している。

図3に示すように、レドーム10は、前面側から背面側に向かって、透明(着色透明を含む)部材11、第1着色層12、金属塗装層13、第2着色層14、接着剤層15及びベース部材16が順次配置され一体的に設けられた構成となっている。

【0024】

透明部材11は、前面側から見て略矩形を呈する板状部材であり、その背面側の金属部10Aに対応する部分には凹部11Aが形成されている。この凹部11Aは、前面から見た場合に金属部10Aを立体的に視認させるためのものである。金属部10Aに立体感を付与する必要がない場合には、凹部11Aを形成する必要はない。また、透明部材11は、例えばポリカーボネート等の透明合成樹脂で形成され、その部材厚みは3mm〜10mmである。

透明部材11の前面側及び背面側の表面は共に平滑面となるように成形され、凹部11Aの背面側表面である凹部表面(対向面)11B(図4参照)は、特に平滑面となるように成形されている。また、透明部材11の前面側の表面には擦過等に対する耐久性を向上させ傷等の発生を防止するいわゆるハードコート処理がなされている。

【0025】

透明部材11の背面側における凹部11A以外の部分には、第1着色層12が黒色の合成樹脂塗料を塗布することにより形成されている。なお、第1着色層12は黒色以外の色であってもよい。

【0026】

金属塗装層13は、凹部表面11Bに厚み0.2μm以下で形成されており、いわゆるバインダーと称される透明(着色透明を含む)樹脂分13S内に複数の箔状金属片Mが埋没した構成となっている。但し、本実施形態では第1着色層12の背面側表面にも金属塗装層13が形成されており、このような構成であってもよい。

なお、金属塗装層13は、複数の箔状金属片Mと透明樹脂分13Sとを含有する塗料13L(図6(c)参照)の塗膜を乾燥させることで形成される。透明樹脂分13Sとしては、例えばPVC(ポリ塩化ビニル)が使用される。

【0027】

箔状金属片Mはアルミニウム(Al)で形成され、その箔厚は凡そ0.03μm、その全長は凡そ10μmである。箔状金属片Mは、樹脂製フィルム基材等に蒸着させた金属蒸着膜を剥離し、粉砕することにより形成できるが、形成方法はこれに限られない。また、箔状金属片Mの全長は、金属塗装層13の厚みよりも長いものが好ましい。なお、箔状金属片Mの総質量は金属塗装層13の総質量の5%〜50%である。

図4に示すように、金属塗装層13内の透明部材11側における箔状金属片Mは、各々が凹部表面11Bと略平行する姿勢で透明樹脂分13S内に埋没している。なお、複数の箔状金属片Mは、透明部材11の凹部表面11Bに平行する方向に関して、互いに離間し一定の隙間を形成している。

【0028】

第2着色層14は、金属部10Aにおける色調の調整及び金属塗装層13の保護のために用いられる塗装層であり、金属塗装層13の背面側表面に灰黒色の合成樹脂塗料を塗布して形成され、その厚みは20μm〜30μmである。なお、第2着色層14は、灰黒色以外の色であってもよい。

【0029】

接着剤層15は、第2着色層14とベース部材16との固着を強固なものとするためのものであり、第2着色層14の背面側表面に形成され、その厚みは20μm〜30μmである。接着剤層15には、ウレタン系接着剤が用いられているが、これに限定されるものではなく、例えば加熱することにより低粘度化するホットメルト系接着剤でもよい。

【0030】

ベース部材16は、例えばABS(アクリロニトリル・ブタジエン・スチレン共重合合成樹脂)、AES(アクリロニトリル・エチレン・スチレン共重合合成樹脂)等の合成樹脂からなり、その部材厚みは3mm〜10mmである。また、ベース部材16は、金型装置内に第1着色層12から接着剤層15までが形成された透明部材11をインサートし射出成形等を用いて接着剤層15の背面側表面に形成される。さらに、ベース部材16は、レドーム10をラジエータグリル1に取り付けるための取付片16Aを有しており、取付片16Aはレドーム10の背面側から紙面上下方向に突出した形状となっている。

【0031】

次に、金属塗装層13を透過した電波の減衰を計測するための試験装置Tの構成を、図5を参照して説明する。

図5は、電波の減衰を計測するための試験装置Tの構成を示す概略図である。

試験装置Tは、レーダ20と、レーダ20の電波射出側に設置されたテストパネルPと、テストパネルPのレーダ20と逆側に設置された検知器Dとを備えている。

【0032】

レーダ20及びテストパネルPは、車両に搭載されるレーダ20及びレドーム10と同様の位置関係で設置されている。

検知器Dは、レーダ20が出射しテストパネルPを透過した電波を検知するものである。

【0033】

続いて、本実施形態に係るレドーム10の製造方法を、図6に基づいて説明する。

図6は、本実施形態に係るレドーム10の製造方法を示す概略図である。

本実施形態におけるレドーム10の製造方法は、透明部材11を成形する第1成形工程(成型工程)と、第1着色層12を形成する第1塗布工程と、箔状金属片Mを含有する塗料13Lを塗布する第2塗布工程(塗布工程)と、塗料13Lを乾燥させ金属塗装層13を形成する乾燥工程と、第2着色層14を形成する第3塗布工程と、接着剤層15を形成する第4塗布工程と、ベース部材16を成形する第2成形工程と備える。

以下、各工程について説明する。

【0034】

まず、図6(a)に示すように、透明部材11を成形する。

透明部材11は、射出成形等を用いて成形され、その前面及び背面は共に平滑面となるように成形される。また、透明部材11には凹部11Aが形成され、凹部11Aの凹部表面11Bは特に平滑面となるように成型される。成形後、透明部材11の前面側の表面には擦過等に対する耐久性を向上させ傷等の発生を防止するハードコート処理がなされる。

【0035】

次に、図6(b)に示すように、第1着色層12を形成する。

シルク印刷等により、透明部材11の背面の黒色部10Bに対応する部分に黒色の第1着色層12が形成される。

【0036】

次に、図6(c)に示すように、箔状金属片Mと透明樹脂分13Sとを含有する塗料13Lを塗布する。

スプレー塗装等により、透明部材11の背面側全面に箔状金属片Mと透明樹脂分13Sとを含有する塗料13Lが塗布される。塗料13Lの配合は、質量比で溶剤が全体の約99%、含有物が約1%であり、箔状金属片Mは上記含有物の5%〜50%、それ以外が透明樹脂分(PVC)13Sとなっている。

なお、本実施形態における塗料13Lは質量比で約99%を溶剤が占めており、乾燥時の塗膜の体積変動が大きく、一定の方向性をもって箔状金属片Mを配向させることができる。

【0037】

次に、図6(d)に示すように、塗料13Lを乾燥させる。

塗料13Lを乾燥環境(例えば70℃の環境で10分等)内で乾燥させる。塗料13Lを乾燥させることで、金属塗装層13が形成される。

ここで、箔状金属片Mが0.03μmという非常に薄い箔厚で形成されているため、乾燥により塗料13L内の溶剤が蒸発し塗膜が次第に薄くなること、及び、透明部材11における凹部表面11Bが平滑面となっていることから、箔状金属片Mには凹部表面11Bと各々略平行する姿勢に配向させる力が作用する。さらに、箔状金属片Mの最大長が金属塗装層13の厚みよりも長いため、箔状金属片Mは凹部表面11Bと各々略平行する姿勢に配向される。

結果として、塗料13Lの乾燥後には、箔状金属片Mは凹部11Aの凹部表面11Bと各々略平行する姿勢で金属塗装層13に埋没して固定される。ここで、箔状金属片Mは透明樹脂分13Sに各々被覆されている。

なお、金属塗装層13の背面側表面は、何ら規制を受けないために波打っており、上記表面近傍の箔状金属片Mは凹部表面11B近傍の箔状金属片Mに比べランダムに配向されている。

【0038】

次に、図6(e)に示すように、第2着色層14を形成する。

スプレー塗装等により、金属塗装層13の背面側全面に灰黒色の合成樹脂塗料が塗布される。上記灰黒色の塗料を乾燥させることで、第2着色層14が形成される。

【0039】

次に、図6(f)に示すように、接着剤層15を形成する。

第2着色層14の背面側全面又は一部に接着剤が塗布され、接着剤層15が形成される。

【0040】

最後に、図6(g)に示すように、ベース部材16を成形する。

第1着色層12から接着剤層15までが形成された透明部材11を不図示の金型装置内にインサートし、射出成形等を用いて接着剤層15の背面側にベース部材16が成形される。

以上で本実施形態のレドーム10の製造が完了する。

【0041】

続いて、金属塗装層13を透過した電波の減衰について説明する。

レドーム10に形成された金属塗装層13の厚みが増加した場合、より多くの電波が金属塗装層13に吸収されることから、レドーム10を透過した電波の減衰は大きくなる。

ここで、図5に示す試験装置Tを用いて金属塗装層13を透過した電波の減衰を計測し、金属塗装層13の厚みと金属塗装層13を透過した電波の減衰との関係を図7を参照して説明する。

図7は、金属塗装層13の厚みと、金属塗装層13を透過した電波の減衰との関係を示す概略図である。

【0042】

試験には複数のテストパネルPを使用し、各々のテストパネルPのレーダ20に対向する面には、凡そ0.07μm、0.10μm及び0.13μmの厚みを有する金属塗装層13が、レドーム10の上記製造方法と同様の方法を用いて形成された。

複数のテストパネルPを図5に示す試験装置Tに設置し、各々のパネルを透過した電波の減衰を測定した。金属塗装層13の厚みと、金属塗装層13を有するテストパネルPを透過した電波の減衰との関係を図7に示す。

【0043】

ここで、レドーム10に形成された金属塗装層13に求められる電波の減衰の許容値は、レーダ20の性能等により変動する。すなわち、金属塗装層13を透過した電波の減衰が大きいとしても、レーダ20から出射される電波の出力を増加させれば、必要な範囲において障害物を検知することは可能である。しかし、出力の増加にはレーダ20の外形の増大や消費電力の増加等を伴うため、特に設置スペースや消費電力に制限のある車載レーダ等については出力の増加は容易ではない。そして、車載レーダ用レドーム10に形成された金属塗装層13に求められる電波の減衰の最大許容値は、3.0dBである。

この許容値に合致する金属塗装層13の厚みを図7を用いて検討すると、金属塗装層13の厚みを凡そ0.13μm以下とすると車載レーダ用レドーム10には十分使用できることが判明した。

【0044】

続いて、レドーム10の前面側から金属部10Aの部分に入射した光の反射動作について説明する。

レドーム10の前面側から金属部10Aの部分に光が入射すると、光は透明部材11を透過し、金属塗装層13内の箔状金属片Mが埋没している箇所まで到達する。ここで、複数の箔状金属片Mが透明部材11の凹部表面11Bと各々略平行する向きに配向しているため、上記入射光は箔状金属片Mの透明部材11側の表面で鏡面反射し、その反射方向は略一定の方向となる。したがって、金属部10Aの前面側は金属鏡面状を呈する。

【0045】

なお、複数の箔状金属片Mは、透明部材11の凹部表面11Bに平行する方向に関して、互いに離間し一定の隙間を形成して透明樹脂分13S内に埋没しているため、入射光の一部は上記隙間を通過し第2着色層14にまで到達する。もっとも、第2着色層14は灰黒色を呈しており、入射光の多くは第2着色層14に吸収され、第2着色層14で反射する光は僅かである。また、上記反射光は彩度を有しない(無彩色)ことから、上記反射光が金属部10Aの色調に与える影響はほとんどない。

【0046】

したがって、本実施形態によれば以下の効果を得ることができる。

本実施形態によれば、大規模又は特別な設備を必要とせずにレドーム10を製造することができるという効果がある。また、本実施形態によれば、レドーム10の製造過程における歩留まりを向上させることができるという効果がある。また、本実施形態によれば、レーダ20による検知を妨げることなく、メッキや金属蒸着等と実質的に同等な鏡面状の金属光輝面を有するレドーム10を製造することができるという効果がある。また、本実施形態によれば、箔状金属片Mは透明樹脂分13Sに被覆されているため、長期に亘り腐食が発生しにくいという効果がある。

【0047】

なお、前述した実施の形態において示した動作手順、あるいは各構成部材の諸形状や組み合わせ等は一例であって、本発明の主旨から逸脱しない範囲においてプロセス条件や設計要求等に基づき種々変更可能である。

【0048】

例えば、上記実施形態では、箔状金属片Mの材質はアルミニウム(Al)であるが、本発明はかかる材質に限定されるものではなく、微細な箔状に形成可能な金属であればよい。例えばインジウム(In)又はクロム(Cr)等でもよい。

【0049】

また、上記実施形態では、灰黒色の塗料を金属塗装層13の背面側表面に塗布することで第2着色層14を形成しているが、異なる色の塗料を複数回塗布することで第2着色層14を形成してもよい。例えば灰黒色の塗料を塗布した後に黒色の塗料を塗布してもよい。黒色の塗料を塗布することで、金属部10Aの色調をより鮮明にすることができる。

また、金属塗装層13の背面側に別途成形した有色のベース部材16を貼付し、レドーム10を製造する場合は、第2着色層14は形成せずともよい。

【0050】

また、上記実施形態では、透明部材11の前面側及び背面側には共に平滑面が形成されているが、上記平滑面を透明塗装層により形成してもよい。

【0051】

また、第2着色層14として灰黒色及び黒色以外の色を使用してもよい。前述の通り、金属部10Aの表面側から入射した光は箔状金属片M及び第2着色層14にて反射するが、第2着色層14の色を変更することで金属部10Aの色調を変化させることができる。

【0052】

また、上記実施形態では、第1着色層12はシルク印刷によって形成されているが、いわゆるホットスタンプを用いて黒色の合成樹脂シートを透明部材11の背面側表面に貼付することで第1着色層12を形成してもよい。

【0053】

また、上記実施形態では、レドーム10には第1着色層12が形成されているが、この第1着色層12を形成せずに透明部材11の背面側全面に金属塗装層13を形成してもよい。

【0054】

また、上記実施形態では、レドーム10は車両の構成体であるラジエータグリル1に取り付けられているが、本発明はかかる構成に限定されるものではなく、車両における他の構成体や部品等に取り付けられるものであってもよい。

【0055】

また、上記実施形態では、レドーム10は車両に搭載されているが、上記車両は1輪又は複数の車輪数を持つ車両である。また、キャタピラー等で移動する車両、軌道上を移動する車両であってもよい。

【0056】

また、上記実施形態では、透明部材11は合成樹脂で形成されていたが、本発明はかかる材質に限定されるものではなくガラス等であってもよい。

【0057】

また、上記実施形態では、接着剤層15が形成されているが、第2着色層14とベース部材16との接続を例えば適切な材料を選択することで強固なものとできる場合は形成せずともよい。

【図面の簡単な説明】

【0058】

【図1】本実施形態に係るレドーム10が設けられたラジエータグリル1の正面図である。

【図2】本実施形態に係るレドーム10の正面図である。

【図3】図2のA−A線視断面図である。

【図4】図3の領域Kにおける拡大図である。

【図5】電波の減衰を計測するための試験装置Tの構成を示す概略図である。

【図6】本実施形態に係るレドーム10の製造方法を示す概略図である。

【図7】金属塗装層13の厚みと、金属塗装層13を透過した電波の減衰との関係を示す概略図である。

【符号の説明】

【0059】

10…レドーム、11…透明部材、11B…凹部表面(対向面)、13…金属塗装層、13L…塗料、20…レーダ、M…箔状金属片

【特許請求の範囲】

【請求項1】

車両に搭載されて前記車両周囲の障害物を検知するレーダの検知側に配置され、透明部材を備えると共に、前記透明部材の前記レーダに対向する対向面に金属塗装層が形成されたレドームであって、

前記金属塗装層には、複数の箔状金属片が前記透明部材の前記対向面と各々略平行する姿勢で埋没していることを特徴とするレドーム。

【請求項2】

前記箔状金属片の箔厚は0.05μm以下であり、かつ、前記箔状金属片の全長は20μm以下であることを特徴とする請求項1に記載のレドーム。

【請求項3】

前記金属塗装層の厚みは、前記箔状金属片の箔厚よりも厚く、かつ、前記箔状金属片の最大長よりも薄いことを特徴とする請求項1または2に記載のレドーム。

【請求項4】

車両に搭載されて前記車両周囲の障害物を検知するレーダの検知側に配置されるレドームの製造方法であって、

透明部材を成形する成型工程と、前記透明部材の前記レーダに対向する対向面に複数の箔状金属片を含有する塗料を塗布する塗布工程と、前記塗料が乾燥しつつ前記箔状金属片を前記透明部材の前記対向面と各々略平行する姿勢に配向させる乾燥工程と、を備えることを特徴とするレドームの製造方法。

【請求項1】

車両に搭載されて前記車両周囲の障害物を検知するレーダの検知側に配置され、透明部材を備えると共に、前記透明部材の前記レーダに対向する対向面に金属塗装層が形成されたレドームであって、

前記金属塗装層には、複数の箔状金属片が前記透明部材の前記対向面と各々略平行する姿勢で埋没していることを特徴とするレドーム。

【請求項2】

前記箔状金属片の箔厚は0.05μm以下であり、かつ、前記箔状金属片の全長は20μm以下であることを特徴とする請求項1に記載のレドーム。

【請求項3】

前記金属塗装層の厚みは、前記箔状金属片の箔厚よりも厚く、かつ、前記箔状金属片の最大長よりも薄いことを特徴とする請求項1または2に記載のレドーム。

【請求項4】

車両に搭載されて前記車両周囲の障害物を検知するレーダの検知側に配置されるレドームの製造方法であって、

透明部材を成形する成型工程と、前記透明部材の前記レーダに対向する対向面に複数の箔状金属片を含有する塗料を塗布する塗布工程と、前記塗料が乾燥しつつ前記箔状金属片を前記透明部材の前記対向面と各々略平行する姿勢に配向させる乾燥工程と、を備えることを特徴とするレドームの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2010−66152(P2010−66152A)

【公開日】平成22年3月25日(2010.3.25)

【国際特許分類】

【出願番号】特願2008−233407(P2008−233407)

【出願日】平成20年9月11日(2008.9.11)

【出願人】(504136889)株式会社ファルテック (57)

【Fターム(参考)】

【公開日】平成22年3月25日(2010.3.25)

【国際特許分類】

【出願日】平成20年9月11日(2008.9.11)

【出願人】(504136889)株式会社ファルテック (57)

【Fターム(参考)】

[ Back to top ]