ローラねじ

【課題】特に転がり体が滑動することなく、転がることができるローラねじを提供する。

【解決手段】棒状の長軸5と、長軸5を套設するナット6と、前記ナット6に設置され、負荷経路と連通する回流経路と、回流経路と負荷経路とからなる循環経路とを備える回流部材と、循環経路に設置される複数の転がり体7と、を含み、各前記転がり体が、複数個の本体71、72からなり、複数個の各前記本体71、72が、径方向面712、722を備え、径方向面712、723が円柱状を呈し、且つ複数個の前記本体における径方向面と異なる表面を端面713、723と定義し、しかも複数個の前記本体における各前記端面が同一寸法の直径Dを備え、且つ複数個の前記本体間に結合部が形成され、前記結合部によって、前記本体を相互積み重ねて連結させるとともに、複数個の前記本体が相対して異なる自転速度V1、V2で回動してなることを特徴とする。

【解決手段】棒状の長軸5と、長軸5を套設するナット6と、前記ナット6に設置され、負荷経路と連通する回流経路と、回流経路と負荷経路とからなる循環経路とを備える回流部材と、循環経路に設置される複数の転がり体7と、を含み、各前記転がり体が、複数個の本体71、72からなり、複数個の各前記本体71、72が、径方向面712、722を備え、径方向面712、723が円柱状を呈し、且つ複数個の前記本体における径方向面と異なる表面を端面713、723と定義し、しかも複数個の前記本体における各前記端面が同一寸法の直径Dを備え、且つ複数個の前記本体間に結合部が形成され、前記結合部によって、前記本体を相互積み重ねて連結させるとともに、複数個の前記本体が相対して異なる自転速度V1、V2で回動してなることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、リニア伝動装置に係り、特にローラねじであって、しかもローラねじにおけるそれぞれの一つの転がり体が複数個の本体からなり、しかもローラねじの負荷経路をよりスムーズに転がることができるローラねじに関する。

【背景技術】

【0002】

公知のローラねじは、図1乃至図3に示すように、長軸1と、ナット2と、回流部材3と、複数の転がり体4と、を含む。長軸1は、長い棒状を呈し、その外面に螺旋状のV字型槽11が設けられる。ナット2は、長軸1を套設するのに供する穿孔21と、穿孔21の内面に設けられるV字型槽11と相互対応するV字型溝211と、V字型槽11と前記V字型溝211とによって構成される一つの負荷経路とを含む。一つ又は複数の回流部材3は、ナット2上に設置され、前記負荷経路と連通する回流経路(図示せず)と、前記回流経路と前記負荷経路とによって構成される循環経路とを備える。複数の転がり体4は、前記循環経路に設置され、長軸1とナット2との間の伝動媒体として機能する。

【0003】

図2を参照されたい。同図は、転がり体4がナット2と長軸4に取り付けられた場合を示す説明図である。公知のローラねじでは、前記転がり体4が円柱で、しかもローラねじを直線性の伝動作業に使っている。駆動方式はモーターなどの動力源を使用することにより、長軸1を回転させるとともに、長軸が自転することになる。負荷経路に転がり体4が収容されるため、これにより、ナット2を連動し、故に直線移動を行うことになる。ナット2は伝動作業台(図示せず)上に固定されることで、これにより、伝動作業台は直線移動することになる。しかし、転がり体4が負荷経路を転がるときに、自転速度Vが発生し、且つV字型槽11の歯底部(又はコーナー)から長軸1の軸心12に至る第1半径R1がV字型溝211の歯底部(又はコーナー)から長軸1の軸心12に至る第2半径R2より小さくなっていることから、転がり体4の第1端面41と第2端面42(ここでは、ローラがV字型槽の歯底部に近い端面を第1端面と定義し、ローラがV字型溝の歯底部に近い端面を第2端面と定義する。)が移動する長さが異なり、これにより、第1端面41の自転速度が第2端面42のそれと異なるようになる。転がり体4における第1端面41と第2端面42が一体になっているので、これにより、第2端面42が自転するだけでなく、さらに滑動を加えることで移動せざるを得なくなる。このように移動して、第2端面42が第1端面41の移動速度に追いつくことが可能となる。ところで、転がり体4が負荷経路において移動する方式としては、最も避けなければならないものが滑動又は滑りであることが知られている。なぜなら、これは転がり体4の表面と負荷経路の表面との間の摩擦をもたらすとともに、両者の表面が損傷を受け易くなり、ひいてはローラねじが作動できなくなる恐れがあるからである。

【0004】

上記の問題点に鑑み、図3に示すように、円錐台状の転がり体4が開発されている。この転がり体4における第1端面41と第2端面42は、第1直径D1と第2直径D2をそれぞれ備え、第1直径D1と第2直径D2の値は、第1端面41と第2端面42の移動の長さ(又は軌跡の長さ)を求めるとともに、両者の差を得ることにより、所定の計算式に基づいて決められるようになる。このようにして、転がり体4における第1面41と第2端面42が同一の自転速度で同一の軌跡の長さに達することができる。しかし、この転がり体4の外形は、ローラねじの第1半径R1と第2半径R2毎に、決定して製造しなければならないため、汎用性が非常に低いという難点があった。また、第1半径R1と第2半径R2に誤差が発生すれば、転がり体4が滑動方式で移動する場合もある。また、製造の誤差を克服するためには、製造コストが大幅に上がり、且つ製品の不良率もかなり高くなるという欠点もあり、その改善が求められていた。

【発明の概要】

【発明が解決しようとする課題】

【0005】

そこで、本発明の主な目的は、ローラねじに適用でき、且つローラねじが作動するときに、転がり体が滑動ではなく、転がりだけで移動することができるローラねじを提供することにある。

【課題を解決するための手段】

【0006】

上記課題を解決するために、本発明の請求項1は、外面に設けられる螺旋状のV字型槽を有する棒状の長軸と、前記長軸を套設する穿孔と、前記穿孔の内面に設けられる前記V字型槽と相互対応するV字型溝と、前記V字型槽と前記V字型溝とによって形成される負荷経路とを備えるナットと、前記ナットに設置されるとともに、前記負荷経路と連通する回流経路と、前記回流経路と前記負荷経路とによって構成される循環経路とを備える回流部材と、前記循環経路に設置される複数の転がり体と、を含み、それぞれの各前記転がり体が、複数個の本体からなり、複数個の各前記本体が、前記V字型槽および前記V字型溝と接触する径方向面を備え、前記径方向面が円柱状を呈し、且つ複数個の前記本体における前記径方向面と異なる表面を端面と定義し、しかも複数個の前記本体における各前記端面が同一寸法の直径を備え、且つ複数個の前記本体間に結合部が形成され、前記結合部によって、前記本体を相互積み重ねて連結させるとともに、複数個の前記本体が相対して異なる自転速度で回動してなることを特徴とする。

【0007】

また、本発明の請求項2は、請求項1において、前記端面には、複数個の収容孔を設けることを特徴とする。

【0008】

また、本発明の請求項3は、請求項1又は2において、前記転がり体の本体は数量が2個で、それぞれ第1本体と第2本体とし、前記第1本体と前記第2本体が鋼材で形成されることを特徴とする。

【0009】

また、本発明の請求項4は、請求項3において、前記結合部が、第1結合部と第2結合部とを含み、前記第1結合部が前記第1本体に設置され、前記第2結合部が前記第2本体に設置され、前記第1結合部と前記第2結合部とが凹凸嵌合で互いに位置決められ、且つ前記第1結合部と前記第2結合部との間に隙間が形成されてなることを特徴とする。

【0010】

また、本発明の請求項5は、請求項1又は2において、前記転がり体の本体は数量が3個で、それぞれ第1本体と第2本体と第3本体とし、前記第1本体と前記第3本体が鋼材で形成され、しかも前記第2本体が多孔性材料からなることを特徴とする。

【0011】

また、本発明の請求項6は、請求項5において、前記結合部が、第1結合部と第2結合部と第3結合部を含み、前記第1結合部が前記第1本体に設置され、前記第2結合部が前記第2本体に設置され、前記第3結合部が前記第3本体に設置され、前記第3結合部が前記第2結合部を穿設するとともに、前記第1結合部と凹凸嵌合で互いに位置決められ、且つ前記第1結合部と前記第2結合部と前記第3結合部との間に隙間が形成されてなることを特徴とする。

【0012】

また、本発明の請求項7は、請求項6において、前記第3結合部が凸柱で、前記第2結合部と前記第1結合部が穿孔で形成されてなることを特徴とする。

【0013】

さらに、本発明の請求項8は、請求項6において、前記第3結合部が凸柱で、前記第2結合部が穿孔で、前記第1結合部が盲孔で形成されてなることを特徴とする。

【発明の効果】

【0014】

本発明のローラねじによれば、転がり体がローラねじに適用でき、且つローラねじが作動するときに滑動することなく、転がりだけで移動することができるという効果を奏する。

【図面の簡単な説明】

【0015】

【図1】公知のローラねじの説明図であって、ローラねじのナットの半分を示す縦断面図である。

【図2】公知のローラねじの一部拡大図であって、転がり体を円柱とした場合の説明図である。

【図3】公知のローラねじの一部拡大図であって、転がり体を円錐台とした場合の説明図である。

【図4】本発明のローラねじの転がり体の分解斜視図である(実施例1)。

【図5】本発明のローラねじの転がり体の斜視図である(実施例1)。

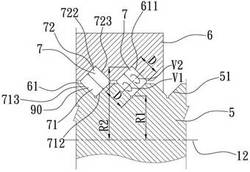

【図6】本発明のローラねじにおける転がり体と長軸とナットとの組合せの説明図である。

【図7】本発明のローラねじの転がり体の分解斜視図である(実施例2)。

【図8】本発明のローラねじの転がり体の分解斜視図である(実施例3)。

【図9】本明のローラねじの転がり体の分解斜視図である(実施例4)。

【図10】本発明のローラねじの転がり体の斜視図である(実施例4)。

【発明を実施するための形態】

【0016】

以下、本発明の実施の形態を図面に基づいて説明する。

【実施例1】

【0017】

まず、図4乃至図6を参照する。本発明のローラねじは、長軸5と、ナット6と、回流部材(図示せず)と、複数の転がり体7と、を含む。

【0018】

前記長軸5は、棒状を呈し、その外面に螺旋状のV字型槽51が設けられる。

【0019】

前記ナット6は、前記長軸5を套設するのに供する穿孔61と、前記穿孔61の内面に設けられる前記V字型槽51と対応するV字型溝611と、前記V字型槽51と前記V字型溝611とによって形成される一つの負荷経路90と、を備える。

【0020】

前記回流部材(図示せず)は、前記ナット6に設置され、前記負荷経路90と連通する回流経路(図示せず)と、前記回流経路と前記負荷経路90とによって構成される循環経路とを備える。

【0021】

複数の転がり体7は、前記循環経路に設置され、第1本体71と第2本体72とから構成される。前記第1本体71と前記第2本体72は、鋼材で形成される。前記第1本体71と前記第2本体72は、第1径方向面712と第2径方向面722とをそれぞれ備え、前記第1径方向面712と前記第2径方向面722は、円柱状を呈し、しかも前記V字型槽51と前記V字型溝611とそれぞれ接触するようになる。前記第1本体71と前記第2本体72とにおける第1径方向面712と第2径方向面722と異なるそれぞれの表面は、第1端面713と第2端面723と定義される。しかも前記第1本体71と前記第2本体72とにおける第1端面713と第2端面723は、同一寸法の直径Dをそれぞれ有し、且つ前記第1本体71と前記第2本体72との間には、第1結合部711と第2結合部721とが設けられる。前記第1結合部711と前記第2結合部721は、積み重ねて連結されるように、凹凸嵌合で互いに位置決められる。本実施例では、第1結合部711は、円柱状孔で、第2結合部721は、円柱で構成される。しかも第1結合部71と第2結合部721との間には、隙間が形成される。この隙間により、第1本体71と第2本体72とは、相対して異なる速度Vで自転することができる。

【0022】

上記したように、転がり体7は、第1本体71と第2本体72をセパレートする構成とし、これにより、転がり体が負荷経路を転がる運行を改善することができる。即ち、V字型槽11の歯底部が長軸1の軸心12に至る第1半径R1は、V字型溝211の歯底部が長軸1の軸心12に至る第2半径R2より小さくなっているので、転がり体7の運行の長さが異なるという問題があるからである。図6を参照する。前記第1本体71と前記第2本体72がそれぞれ自転速度V1と自転速度V2で回動し、前記第1本体71と前記第2本体72が互いに異なる速度で自転し、しかも螺旋状に移動する。しかも第1本体71の自転速度V1が第2本体72の自転速度V2より遅いため、第2本体72がスライド方式で移動する必要がなくなる。このように、転がり体7に負荷経路における滑動変位という現象が発生しなくなり、転がり体7がよりスムーズに転がり、且つその使用寿命も延長される。また、転がり体7は、通常の円柱ローラと同様に製造できるので、特殊加工が不要となり、その製造コストが公知の円錐ローラより低く、且つ各種規格のローラねじに適用できる。したがって、製造コストを大幅に削減し、加工手間および煩雑さを省くことができる。前述を総合すると、本発明では、転がり体を二つセパレートする設計によって、転がり体がよりスムーズに負荷経路を転がることを実現し、公知の技術の問題点を完全に改善することができる。

【実施例2】

【0023】

図7を参照する。本発明の実施例2は、実施例1との相違点が、転がり体7Aの第1本体71Aと第2本体72Aにおける第1端面713Aと第2端面723Aに収容孔7231A(第1本体に収容孔を示せず)が設置される点である。前記収容孔7231Aには潤滑油が貯留され、これにより、第1本体71Aと第2本体72Aが互いに転がるときに、十分な潤滑状態になり、第1本体71Aと第2本体72Aにおける第1端面713Aと第2端面723Aとの間の摩損を回避することができる。前記収容孔7231Aは、盲孔でもよいし、第1端面713Aおよび第2端面723Aを貫通する穿孔でもよい。本実施例では、収容孔7231Aが盲孔である。なお、その他の構成と効果は、前述した実施例1と同一であるため、その詳細は省略する。

【実施例3】

【0024】

図8を参照する。本発明の実施例3は、実施例1との相違点が、転がり体7Bの第1本体71Bと第2本体72Bにおける第1結合部711Bと第2結合部721Bがそれぞれ角錐孔と角錐体とからなる点である。なお、その他の構成と効果は、前述した実施例1と同一であるため、その詳細は省略する。

【実施例4】

【0025】

図9と図10を参照する。本発明の実施例4は、実施例1との主な相違点が、転がり体7Cが第1本体71Cと、第2本体72Cと、第3本体73Cとから構成される点である。第1本体71Cと第3本体73Cは鋼材で形成される。しかも第2本体72Cは多孔性材料からなり、潤滑剤を吸収することができる。第1本体71Cと第2本体72Cと第3本体73Cとには、第1結合部711Cと第2結合部721Cと第3結合部731Cがそれぞれ設けられる。第2結合部721Cに第3結合部731Cを穿設した後に、第3結合部731Cと第1結合部711Cが凹凸嵌合で互いに位置決められ、しかも第1結合部711Cと、第2結合部721Cと、第3結合部731Cとの間に、隙間が形成される。本実施例では、第3結合部731Cが凸柱、第2結合部721Cが穿孔、第1結合部711Cが穿孔、又は盲孔とする。第1結合部711Cが盲孔である場合、第2本体72C自体が潤滑剤を吸収できるので、潤滑効果を発揮できる。これにより、第1端面713Cおよび第3端面733Cとの間が十分な潤滑状態になり、磨耗を回避することができる。そして、第1本体71Cと第3本体73Cが相互回動し、よりスムーズ移動できる。なお、その他の構成と効果は、前述した実施例1と同一であるため、その詳細は省略する。

【符号の説明】

【0026】

公知の技術に係る部分

1:長軸

11:V字型溝

12:軸心

2:ナット

21:穿孔

211:V字型溝

3:回流部材

4:転がり体

41:第1端面

42:第2端面

R1:第1半径

R2:第2半径

D1:第1直径

D2:第2直径

V:自転速度

本発明に係る部分

5:長軸

51:V字型槽

6 :ナット

61:穿孔

611:V字型溝

7:転がり体

71:第1本体

711:第1結合部

712:第1径方向面

713:第1端面

72:第2本体

721:第2結合部

722:第2径方向面

723:第2端面

R1:第1半径

R2:第2半径

D:直径

V1:自転速度

V2:自転速度

7A:転がり体

71A:第1本体

713A:第1端面

72A:第2本体

723A:第2端面

7231A:収容孔

7B:転がり体

71B:第1本体

711B:第1結合部

72B:第2本体

721B:第2結合部

7C:転がり体

71C:第1本体

711C:第1結合部

713C:第1端面

72C:第2本体

721C:第2結合部

73C:第3本体

731C:第3結合部

733C:第3端面

90:負荷経路

【技術分野】

【0001】

本発明は、リニア伝動装置に係り、特にローラねじであって、しかもローラねじにおけるそれぞれの一つの転がり体が複数個の本体からなり、しかもローラねじの負荷経路をよりスムーズに転がることができるローラねじに関する。

【背景技術】

【0002】

公知のローラねじは、図1乃至図3に示すように、長軸1と、ナット2と、回流部材3と、複数の転がり体4と、を含む。長軸1は、長い棒状を呈し、その外面に螺旋状のV字型槽11が設けられる。ナット2は、長軸1を套設するのに供する穿孔21と、穿孔21の内面に設けられるV字型槽11と相互対応するV字型溝211と、V字型槽11と前記V字型溝211とによって構成される一つの負荷経路とを含む。一つ又は複数の回流部材3は、ナット2上に設置され、前記負荷経路と連通する回流経路(図示せず)と、前記回流経路と前記負荷経路とによって構成される循環経路とを備える。複数の転がり体4は、前記循環経路に設置され、長軸1とナット2との間の伝動媒体として機能する。

【0003】

図2を参照されたい。同図は、転がり体4がナット2と長軸4に取り付けられた場合を示す説明図である。公知のローラねじでは、前記転がり体4が円柱で、しかもローラねじを直線性の伝動作業に使っている。駆動方式はモーターなどの動力源を使用することにより、長軸1を回転させるとともに、長軸が自転することになる。負荷経路に転がり体4が収容されるため、これにより、ナット2を連動し、故に直線移動を行うことになる。ナット2は伝動作業台(図示せず)上に固定されることで、これにより、伝動作業台は直線移動することになる。しかし、転がり体4が負荷経路を転がるときに、自転速度Vが発生し、且つV字型槽11の歯底部(又はコーナー)から長軸1の軸心12に至る第1半径R1がV字型溝211の歯底部(又はコーナー)から長軸1の軸心12に至る第2半径R2より小さくなっていることから、転がり体4の第1端面41と第2端面42(ここでは、ローラがV字型槽の歯底部に近い端面を第1端面と定義し、ローラがV字型溝の歯底部に近い端面を第2端面と定義する。)が移動する長さが異なり、これにより、第1端面41の自転速度が第2端面42のそれと異なるようになる。転がり体4における第1端面41と第2端面42が一体になっているので、これにより、第2端面42が自転するだけでなく、さらに滑動を加えることで移動せざるを得なくなる。このように移動して、第2端面42が第1端面41の移動速度に追いつくことが可能となる。ところで、転がり体4が負荷経路において移動する方式としては、最も避けなければならないものが滑動又は滑りであることが知られている。なぜなら、これは転がり体4の表面と負荷経路の表面との間の摩擦をもたらすとともに、両者の表面が損傷を受け易くなり、ひいてはローラねじが作動できなくなる恐れがあるからである。

【0004】

上記の問題点に鑑み、図3に示すように、円錐台状の転がり体4が開発されている。この転がり体4における第1端面41と第2端面42は、第1直径D1と第2直径D2をそれぞれ備え、第1直径D1と第2直径D2の値は、第1端面41と第2端面42の移動の長さ(又は軌跡の長さ)を求めるとともに、両者の差を得ることにより、所定の計算式に基づいて決められるようになる。このようにして、転がり体4における第1面41と第2端面42が同一の自転速度で同一の軌跡の長さに達することができる。しかし、この転がり体4の外形は、ローラねじの第1半径R1と第2半径R2毎に、決定して製造しなければならないため、汎用性が非常に低いという難点があった。また、第1半径R1と第2半径R2に誤差が発生すれば、転がり体4が滑動方式で移動する場合もある。また、製造の誤差を克服するためには、製造コストが大幅に上がり、且つ製品の不良率もかなり高くなるという欠点もあり、その改善が求められていた。

【発明の概要】

【発明が解決しようとする課題】

【0005】

そこで、本発明の主な目的は、ローラねじに適用でき、且つローラねじが作動するときに、転がり体が滑動ではなく、転がりだけで移動することができるローラねじを提供することにある。

【課題を解決するための手段】

【0006】

上記課題を解決するために、本発明の請求項1は、外面に設けられる螺旋状のV字型槽を有する棒状の長軸と、前記長軸を套設する穿孔と、前記穿孔の内面に設けられる前記V字型槽と相互対応するV字型溝と、前記V字型槽と前記V字型溝とによって形成される負荷経路とを備えるナットと、前記ナットに設置されるとともに、前記負荷経路と連通する回流経路と、前記回流経路と前記負荷経路とによって構成される循環経路とを備える回流部材と、前記循環経路に設置される複数の転がり体と、を含み、それぞれの各前記転がり体が、複数個の本体からなり、複数個の各前記本体が、前記V字型槽および前記V字型溝と接触する径方向面を備え、前記径方向面が円柱状を呈し、且つ複数個の前記本体における前記径方向面と異なる表面を端面と定義し、しかも複数個の前記本体における各前記端面が同一寸法の直径を備え、且つ複数個の前記本体間に結合部が形成され、前記結合部によって、前記本体を相互積み重ねて連結させるとともに、複数個の前記本体が相対して異なる自転速度で回動してなることを特徴とする。

【0007】

また、本発明の請求項2は、請求項1において、前記端面には、複数個の収容孔を設けることを特徴とする。

【0008】

また、本発明の請求項3は、請求項1又は2において、前記転がり体の本体は数量が2個で、それぞれ第1本体と第2本体とし、前記第1本体と前記第2本体が鋼材で形成されることを特徴とする。

【0009】

また、本発明の請求項4は、請求項3において、前記結合部が、第1結合部と第2結合部とを含み、前記第1結合部が前記第1本体に設置され、前記第2結合部が前記第2本体に設置され、前記第1結合部と前記第2結合部とが凹凸嵌合で互いに位置決められ、且つ前記第1結合部と前記第2結合部との間に隙間が形成されてなることを特徴とする。

【0010】

また、本発明の請求項5は、請求項1又は2において、前記転がり体の本体は数量が3個で、それぞれ第1本体と第2本体と第3本体とし、前記第1本体と前記第3本体が鋼材で形成され、しかも前記第2本体が多孔性材料からなることを特徴とする。

【0011】

また、本発明の請求項6は、請求項5において、前記結合部が、第1結合部と第2結合部と第3結合部を含み、前記第1結合部が前記第1本体に設置され、前記第2結合部が前記第2本体に設置され、前記第3結合部が前記第3本体に設置され、前記第3結合部が前記第2結合部を穿設するとともに、前記第1結合部と凹凸嵌合で互いに位置決められ、且つ前記第1結合部と前記第2結合部と前記第3結合部との間に隙間が形成されてなることを特徴とする。

【0012】

また、本発明の請求項7は、請求項6において、前記第3結合部が凸柱で、前記第2結合部と前記第1結合部が穿孔で形成されてなることを特徴とする。

【0013】

さらに、本発明の請求項8は、請求項6において、前記第3結合部が凸柱で、前記第2結合部が穿孔で、前記第1結合部が盲孔で形成されてなることを特徴とする。

【発明の効果】

【0014】

本発明のローラねじによれば、転がり体がローラねじに適用でき、且つローラねじが作動するときに滑動することなく、転がりだけで移動することができるという効果を奏する。

【図面の簡単な説明】

【0015】

【図1】公知のローラねじの説明図であって、ローラねじのナットの半分を示す縦断面図である。

【図2】公知のローラねじの一部拡大図であって、転がり体を円柱とした場合の説明図である。

【図3】公知のローラねじの一部拡大図であって、転がり体を円錐台とした場合の説明図である。

【図4】本発明のローラねじの転がり体の分解斜視図である(実施例1)。

【図5】本発明のローラねじの転がり体の斜視図である(実施例1)。

【図6】本発明のローラねじにおける転がり体と長軸とナットとの組合せの説明図である。

【図7】本発明のローラねじの転がり体の分解斜視図である(実施例2)。

【図8】本発明のローラねじの転がり体の分解斜視図である(実施例3)。

【図9】本明のローラねじの転がり体の分解斜視図である(実施例4)。

【図10】本発明のローラねじの転がり体の斜視図である(実施例4)。

【発明を実施するための形態】

【0016】

以下、本発明の実施の形態を図面に基づいて説明する。

【実施例1】

【0017】

まず、図4乃至図6を参照する。本発明のローラねじは、長軸5と、ナット6と、回流部材(図示せず)と、複数の転がり体7と、を含む。

【0018】

前記長軸5は、棒状を呈し、その外面に螺旋状のV字型槽51が設けられる。

【0019】

前記ナット6は、前記長軸5を套設するのに供する穿孔61と、前記穿孔61の内面に設けられる前記V字型槽51と対応するV字型溝611と、前記V字型槽51と前記V字型溝611とによって形成される一つの負荷経路90と、を備える。

【0020】

前記回流部材(図示せず)は、前記ナット6に設置され、前記負荷経路90と連通する回流経路(図示せず)と、前記回流経路と前記負荷経路90とによって構成される循環経路とを備える。

【0021】

複数の転がり体7は、前記循環経路に設置され、第1本体71と第2本体72とから構成される。前記第1本体71と前記第2本体72は、鋼材で形成される。前記第1本体71と前記第2本体72は、第1径方向面712と第2径方向面722とをそれぞれ備え、前記第1径方向面712と前記第2径方向面722は、円柱状を呈し、しかも前記V字型槽51と前記V字型溝611とそれぞれ接触するようになる。前記第1本体71と前記第2本体72とにおける第1径方向面712と第2径方向面722と異なるそれぞれの表面は、第1端面713と第2端面723と定義される。しかも前記第1本体71と前記第2本体72とにおける第1端面713と第2端面723は、同一寸法の直径Dをそれぞれ有し、且つ前記第1本体71と前記第2本体72との間には、第1結合部711と第2結合部721とが設けられる。前記第1結合部711と前記第2結合部721は、積み重ねて連結されるように、凹凸嵌合で互いに位置決められる。本実施例では、第1結合部711は、円柱状孔で、第2結合部721は、円柱で構成される。しかも第1結合部71と第2結合部721との間には、隙間が形成される。この隙間により、第1本体71と第2本体72とは、相対して異なる速度Vで自転することができる。

【0022】

上記したように、転がり体7は、第1本体71と第2本体72をセパレートする構成とし、これにより、転がり体が負荷経路を転がる運行を改善することができる。即ち、V字型槽11の歯底部が長軸1の軸心12に至る第1半径R1は、V字型溝211の歯底部が長軸1の軸心12に至る第2半径R2より小さくなっているので、転がり体7の運行の長さが異なるという問題があるからである。図6を参照する。前記第1本体71と前記第2本体72がそれぞれ自転速度V1と自転速度V2で回動し、前記第1本体71と前記第2本体72が互いに異なる速度で自転し、しかも螺旋状に移動する。しかも第1本体71の自転速度V1が第2本体72の自転速度V2より遅いため、第2本体72がスライド方式で移動する必要がなくなる。このように、転がり体7に負荷経路における滑動変位という現象が発生しなくなり、転がり体7がよりスムーズに転がり、且つその使用寿命も延長される。また、転がり体7は、通常の円柱ローラと同様に製造できるので、特殊加工が不要となり、その製造コストが公知の円錐ローラより低く、且つ各種規格のローラねじに適用できる。したがって、製造コストを大幅に削減し、加工手間および煩雑さを省くことができる。前述を総合すると、本発明では、転がり体を二つセパレートする設計によって、転がり体がよりスムーズに負荷経路を転がることを実現し、公知の技術の問題点を完全に改善することができる。

【実施例2】

【0023】

図7を参照する。本発明の実施例2は、実施例1との相違点が、転がり体7Aの第1本体71Aと第2本体72Aにおける第1端面713Aと第2端面723Aに収容孔7231A(第1本体に収容孔を示せず)が設置される点である。前記収容孔7231Aには潤滑油が貯留され、これにより、第1本体71Aと第2本体72Aが互いに転がるときに、十分な潤滑状態になり、第1本体71Aと第2本体72Aにおける第1端面713Aと第2端面723Aとの間の摩損を回避することができる。前記収容孔7231Aは、盲孔でもよいし、第1端面713Aおよび第2端面723Aを貫通する穿孔でもよい。本実施例では、収容孔7231Aが盲孔である。なお、その他の構成と効果は、前述した実施例1と同一であるため、その詳細は省略する。

【実施例3】

【0024】

図8を参照する。本発明の実施例3は、実施例1との相違点が、転がり体7Bの第1本体71Bと第2本体72Bにおける第1結合部711Bと第2結合部721Bがそれぞれ角錐孔と角錐体とからなる点である。なお、その他の構成と効果は、前述した実施例1と同一であるため、その詳細は省略する。

【実施例4】

【0025】

図9と図10を参照する。本発明の実施例4は、実施例1との主な相違点が、転がり体7Cが第1本体71Cと、第2本体72Cと、第3本体73Cとから構成される点である。第1本体71Cと第3本体73Cは鋼材で形成される。しかも第2本体72Cは多孔性材料からなり、潤滑剤を吸収することができる。第1本体71Cと第2本体72Cと第3本体73Cとには、第1結合部711Cと第2結合部721Cと第3結合部731Cがそれぞれ設けられる。第2結合部721Cに第3結合部731Cを穿設した後に、第3結合部731Cと第1結合部711Cが凹凸嵌合で互いに位置決められ、しかも第1結合部711Cと、第2結合部721Cと、第3結合部731Cとの間に、隙間が形成される。本実施例では、第3結合部731Cが凸柱、第2結合部721Cが穿孔、第1結合部711Cが穿孔、又は盲孔とする。第1結合部711Cが盲孔である場合、第2本体72C自体が潤滑剤を吸収できるので、潤滑効果を発揮できる。これにより、第1端面713Cおよび第3端面733Cとの間が十分な潤滑状態になり、磨耗を回避することができる。そして、第1本体71Cと第3本体73Cが相互回動し、よりスムーズ移動できる。なお、その他の構成と効果は、前述した実施例1と同一であるため、その詳細は省略する。

【符号の説明】

【0026】

公知の技術に係る部分

1:長軸

11:V字型溝

12:軸心

2:ナット

21:穿孔

211:V字型溝

3:回流部材

4:転がり体

41:第1端面

42:第2端面

R1:第1半径

R2:第2半径

D1:第1直径

D2:第2直径

V:自転速度

本発明に係る部分

5:長軸

51:V字型槽

6 :ナット

61:穿孔

611:V字型溝

7:転がり体

71:第1本体

711:第1結合部

712:第1径方向面

713:第1端面

72:第2本体

721:第2結合部

722:第2径方向面

723:第2端面

R1:第1半径

R2:第2半径

D:直径

V1:自転速度

V2:自転速度

7A:転がり体

71A:第1本体

713A:第1端面

72A:第2本体

723A:第2端面

7231A:収容孔

7B:転がり体

71B:第1本体

711B:第1結合部

72B:第2本体

721B:第2結合部

7C:転がり体

71C:第1本体

711C:第1結合部

713C:第1端面

72C:第2本体

721C:第2結合部

73C:第3本体

731C:第3結合部

733C:第3端面

90:負荷経路

【特許請求の範囲】

【請求項1】

外面に設けられる螺旋状のV字型槽を有する棒状の長軸と、

前記長軸を套設する穿孔と、前記穿孔の内面に設けられる前記V字型槽と相互対応するV字型溝と、前記V字型槽と前記V字型溝とによって形成される負荷経路とを備えるナットと、

前記ナットに設置されるとともに、前記負荷経路と連通する回流経路と、前記回流経路と前記負荷経路とによって構成される循環経路とを備える回流部材と、

前記循環経路に設置される複数の転がり体と、を含み、

それぞれの各前記転がり体が、複数個の本体からなり、複数個の各前記本体が、前記V字型槽および前記V字型溝と接触する径方向面を備え、前記径方向面が円柱状を呈し、且つ複数個の前記本体における前記径方向面と異なる表面を端面と定義し、しかも複数個の前記本体における各前記端面が同一寸法の直径を備え、且つ複数個の前記本体間に結合部が形成され、前記結合部によって、前記本体を相互積み重ねて連結させるとともに、複数個の前記本体が相対して異なる自転速度で回動してなることを特徴とするローラねじ。

【請求項2】

前記端面には、複数個の収容孔を設けることを特徴とする請求項1に記載のローラねじ。

【請求項3】

前記転がり体の本体は数量が2個で、それぞれ第1本体と第2本体とし、前記第1本体と前記第2本体が鋼材で形成されることを特徴とする請求項1又は2に記載のローラねじ。

【請求項4】

前記結合部が、第1結合部と第2結合部とを含み、前記第1結合部が前記第1本体に設置され、前記第2結合部が前記第2本体に設置され、前記第1結合部と前記第2結合部とが凹凸嵌合で互いに位置決められ、且つ前記第1結合部と前記第2結合部との間に隙間が形成されてなることを特徴とする請求項3に記載のローラねじ。

【請求項5】

前記転がり体の本体は数量が3個で、それぞれ第1本体と第2本体と第3本体とし、前記第1本体と前記第3本体が鋼材で形成され、しかも前記第2本体が多孔性材料からなることを特徴とする請求項1又は2に記載のローラねじ。

【請求項6】

前記結合部が、第1結合部と第2結合部と第3結合部を含み、前記第1結合部が前記第1本体に設置され、前記第2結合部が前記第2本体に設置され、前記第3結合部が前記第3本体に設置され、前記第3結合部が前記第2結合部を穿設するとともに、前記第1結合部と凹凸嵌合で互いに位置決められ、且つ前記第1結合部と前記第2結合部と前記第3結合部との間に隙間が形成されてなることを特徴とする請求項5に記載のローラねじ。

【請求項7】

前記第3結合部が凸柱で、前記第2結合部と前記第1結合部が穿孔で形成されてなることを特徴とする請求項6に記載のローラねじ。

【請求項8】

前記第3結合部が凸柱で、前記第2結合部が穿孔で、前記第1結合部が盲孔で形成されてなることを特徴とする請求項6に記載のローラねじ。

【請求項1】

外面に設けられる螺旋状のV字型槽を有する棒状の長軸と、

前記長軸を套設する穿孔と、前記穿孔の内面に設けられる前記V字型槽と相互対応するV字型溝と、前記V字型槽と前記V字型溝とによって形成される負荷経路とを備えるナットと、

前記ナットに設置されるとともに、前記負荷経路と連通する回流経路と、前記回流経路と前記負荷経路とによって構成される循環経路とを備える回流部材と、

前記循環経路に設置される複数の転がり体と、を含み、

それぞれの各前記転がり体が、複数個の本体からなり、複数個の各前記本体が、前記V字型槽および前記V字型溝と接触する径方向面を備え、前記径方向面が円柱状を呈し、且つ複数個の前記本体における前記径方向面と異なる表面を端面と定義し、しかも複数個の前記本体における各前記端面が同一寸法の直径を備え、且つ複数個の前記本体間に結合部が形成され、前記結合部によって、前記本体を相互積み重ねて連結させるとともに、複数個の前記本体が相対して異なる自転速度で回動してなることを特徴とするローラねじ。

【請求項2】

前記端面には、複数個の収容孔を設けることを特徴とする請求項1に記載のローラねじ。

【請求項3】

前記転がり体の本体は数量が2個で、それぞれ第1本体と第2本体とし、前記第1本体と前記第2本体が鋼材で形成されることを特徴とする請求項1又は2に記載のローラねじ。

【請求項4】

前記結合部が、第1結合部と第2結合部とを含み、前記第1結合部が前記第1本体に設置され、前記第2結合部が前記第2本体に設置され、前記第1結合部と前記第2結合部とが凹凸嵌合で互いに位置決められ、且つ前記第1結合部と前記第2結合部との間に隙間が形成されてなることを特徴とする請求項3に記載のローラねじ。

【請求項5】

前記転がり体の本体は数量が3個で、それぞれ第1本体と第2本体と第3本体とし、前記第1本体と前記第3本体が鋼材で形成され、しかも前記第2本体が多孔性材料からなることを特徴とする請求項1又は2に記載のローラねじ。

【請求項6】

前記結合部が、第1結合部と第2結合部と第3結合部を含み、前記第1結合部が前記第1本体に設置され、前記第2結合部が前記第2本体に設置され、前記第3結合部が前記第3本体に設置され、前記第3結合部が前記第2結合部を穿設するとともに、前記第1結合部と凹凸嵌合で互いに位置決められ、且つ前記第1結合部と前記第2結合部と前記第3結合部との間に隙間が形成されてなることを特徴とする請求項5に記載のローラねじ。

【請求項7】

前記第3結合部が凸柱で、前記第2結合部と前記第1結合部が穿孔で形成されてなることを特徴とする請求項6に記載のローラねじ。

【請求項8】

前記第3結合部が凸柱で、前記第2結合部が穿孔で、前記第1結合部が盲孔で形成されてなることを特徴とする請求項6に記載のローラねじ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2012−145175(P2012−145175A)

【公開日】平成24年8月2日(2012.8.2)

【国際特許分類】

【出願番号】特願2011−4541(P2011−4541)

【出願日】平成23年1月13日(2011.1.13)

【出願人】(395011229)上銀科技股▲分▼有限公司 (110)

【Fターム(参考)】

【公開日】平成24年8月2日(2012.8.2)

【国際特許分類】

【出願日】平成23年1月13日(2011.1.13)

【出願人】(395011229)上銀科技股▲分▼有限公司 (110)

【Fターム(参考)】

[ Back to top ]