不織布およびその製造方法

【課題】一方向へ互いに並行して延びる山部と谷部とが表面に形成されている透液性の不織布の厚さ方向における通気性を向上させる。

【解決手段】熱可塑性合成繊維で形成された短繊維2どうしが溶着している不織布1の表面3に縦方向へ互いに並行して延びる山部6と谷部7とが形成される。山部6の横方向Bの断面において、山部6は、短繊維2の集合状態が密である両側方部分22,23と、両側方部分22,23の間にあって短繊維2の集合状態が疎である中央部分21を含む。中央部分21における短繊維2には、山部6の頂部12において両側方部分22,23をつないでいる短繊維2aが含まれる。この発明では、不織布1の製造方法も開示される。

【解決手段】熱可塑性合成繊維で形成された短繊維2どうしが溶着している不織布1の表面3に縦方向へ互いに並行して延びる山部6と谷部7とが形成される。山部6の横方向Bの断面において、山部6は、短繊維2の集合状態が密である両側方部分22,23と、両側方部分22,23の間にあって短繊維2の集合状態が疎である中央部分21を含む。中央部分21における短繊維2には、山部6の頂部12において両側方部分22,23をつないでいる短繊維2aが含まれる。この発明では、不織布1の製造方法も開示される。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、不織布およびその製造方法に関し、より詳しくは使い捨ておむつや生理用ナプキン等の使い捨ての体液吸収性物品の透液性表面シートとして使用するのに好適な不織布およびその製造方法に関する。

【背景技術】

【0002】

従来、使い捨ての体液吸収性物品に使用する透液性表面シートの一つに熱可塑性合成繊維で形成された不織布があることはよく知られている。また、体液吸収性物品の着用者の肌と表面シートとの接触面積を少なくして、表面シートが肌に与える湿潤感を軽微なものにするために、表面に凹条部と凸条部とを形成した不織布を表面シートとして使用することは公知である。例えば、特開2009−030218号公報(特許文献1)に記載された不織布の一つでは、肌に当接させる表面に、一方向へ互いに並行して延びる複数条の山部と、隣り合う山部どうしの間にあってその一方向へ延びる複数条の谷部とが形成されている。その不織布は、機械方向と交差方向とにおいて坪量が一様な繊維ウエブを通気性のベルトに載せて機械方向へ走行させ、その繊維ウエブに対して、交差方向に所要の間隔をあけて並ぶ複数のノズルから加熱されたジェットエアを吹き付けることによって形成される。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2009−030218号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

前記従来技術の不織布では、機械方向へ走行させるウエブのうちで、ノズルの直下に位置する部分に谷部が形成され、ノズルとノズルとの間に位置する部分に山部が形成される。その山部は、谷部となるべき部分にあった繊維がジェットエアの作用によって交差方向へ移動してノズルとノズルとの間に集まることによって形成されるものである。かような山部においては、不織布の厚さ方向における高い通気性を得ることが一般的に難しい。

【0005】

そこで、この発明では、一方向へ互いに並行して延びる山部と谷部とが表面に形成されている透液性の不織布に対して、厚さ方向の通気性が向上するように改良を施すことを課題にしている。

【課題を解決するための手段】

【0006】

前記課題を解決するためのこの発明は、不織布に係る第1発明と、その不織布の製造方法に係る第2発明とを含んでいる。

【0007】

前記第1発明が対象とするのは、熱可塑性合成樹脂で形成された短繊維どうしが溶着しており、互いに直交する縦方向と横方向と厚さ方向とを有していて前記厚さ方向には表面とその反対面である裏面とを有し、前記表面には前記縦方向へ互いに並行して延びていて前記横方向で起伏を繰り返すように交互に並ぶ山部と谷部とが形成されている不織布である。

【0008】

かかる不織布において、第1発明が特徴とするところは、前記山部が、前記横方向における断面において、前記短繊維の集合状態が密である両側方部分と、前記両側方部分の間にあって前記短繊維の集合状態が疎である中央部分とを含んでおり、前記中央部分における前記短繊維には前記山部の頂部において前記横方向へ延びていて前記両側方部分をつないでいる短繊維が含まれていること、にある。

【0009】

第1発明の実施形態の一つにおいて、前記不織布は、前記裏面を下側にして水平面に置いたときに、前記両側方部分の前記表面は前記水平面からの高さが1〜5mmの範囲にあり、前記谷部の前記表面は前記水平面からの高さが0.1〜2mmの範囲にあって前記両側方部分の前記高さよりも低い位置にある。

【0010】

第1発明の実施形態の他の一つにおいて、前記水平面に置いた前記不織布に前記表面の側から平滑な板を介して3gf/cm2の荷重を加えたときの前記山部では、前記中央部分を通る垂線Y1と前記短繊維とが交差している数N1は、前記両側方部分それぞれを通る垂線Y2,Y3のそれぞれと前記短繊維とが交差している数N2,N3のいずれよりも小さい。

【0011】

前記第2発明が対象とするのは、第1発明に係る不織布の製造方法である。

【0012】

かような第2発明が特徴とするところは、前記製造方法が下記工程を含むことにある。すなわち、

(a)熱可塑性合成樹脂の短繊維で形成されていて表面と裏面とを有するウエブを通気性の支持台に載せ、前記ウエブに対して前記支持台の下方からサクションを作用させながら機械方向へ走行させ、前記機械方向に直交する交差方向に所要の間隔をあけて並ぶ複数の第1ノズルから前記ウエブの前記表面に加熱された第1ジェットエアを吹き付けて前記ウエブの前記表面に前記交差方向において交互に並びかつ前記機械方向へ互いに並行して延びる複数条の第1山部と第1谷部と

が形成された第1加工ウエブを得る工程;

(b)前記機械方向に走行する前記第1加工ウエブの前記第1山部それぞれにおける前記表面に対して、前記交差方向に所要の間隔をあけて並ぶ複数の第2ノズルのそれぞれから加熱された第2ジェットエアを吹き付けて、前記交差方向における断面において前記短繊維の集合状態が密である両側方部分と前記両側方部分の間にあって前記短繊維の集合状態が前記両側方部分よりも疎である中央部分とを含んでいて前記機械方向へ延びる複数条の第2山部と、前記第2山部どうしの間にあって前記機械方向へ延びる複数条の第2谷部とが形成された第2加工ウエブを得る工程;および

(c)前記第2加工ウエブを熱処理して、前記短繊維どうしを溶着させる工程。

【発明の効果】

【0013】

この発明に係る不織布は、一方向へ互いに並行して延びる山部は、その断面が両側方部分と中間部分とによって形成されていて、短繊維の集合状態が両側方部分では密であるが中間部分では疎であることによって、山部を含む不織布ではあっても通気性のよいものになる。また、両側方部分の頂部どうしが、中間部分にあって横方向へ延びる短繊維によってつながれている不織布の表面は、滑らかで肌触りのよいものになる。

【図面の簡単な説明】

【0014】

【図1】斜視状態にある不織布の写真。

【図2】図1の不織布の模式的な図。

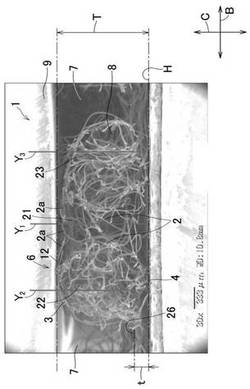

【図3】図1の不織布の交差方向の切断面を示す写真。

【図4】不織布の製造工程の一部分を示す図。

【図5】図4におけるV−V線矢視図。

【図6】図4におけるVI−VI線矢視図。

【図7】山部に中央部分と両側方部分とが形成される機構を示す図。

【発明を実施するための形態】

【0015】

添付の図面を参照して、この発明に係る不織布とその製造方法との詳細を説明すると、以下のとおりである。

【0016】

図1,2において、図1は不織布1の斜視図(写真)であり、図2はその不織布1を模式的に示す図である。不織布1は、熱可塑性合成樹脂の短繊維2によって形成されているもので、表面3とその反対面である裏面4とを有し、互いに直交する縦方向と横方向と厚さ方向とが図では双頭矢印A,B,Cによって示されている。表面3には、互いに並行して縦方向Aへ延びる複数条の山部6と複数条の谷部7とが形成されていて、これら山部6と谷部7とが横方向Bへ交互に並んでいる。裏面4は、ほぼ平坦に形成されている。図2には、かような不織布1の横方向Bの断面8、すなわち山部6と谷部7とを横断するように延びる断面8も示されている。

【0017】

図3は、図1における不織布1の断面8(図2参照)の一部分を30倍に拡大して示す写真である。ただし、図3の不織布1は、その裏面4の側を水平な面Hの上に置き、表面3の側には横方向Bにおいて複数の谷部7をまたぐ大きさを有するアクリル樹脂製の平板9とウエイト(図示せず)とを載せて不織布1に対する荷重が3gf/cm2となるように調整してある。図において、不織布1の山部6は、アクリル樹脂板9と面Hとに挟まれている部分であって、山部6における頂部12はアクリル樹脂板9に接触している部分とそのアクリル樹脂板9に近接している部分である。これらアクリル樹脂板9と面Hとの間の距離は山部6における不織布1の厚さTであり、その厚さTは1〜5mmの範囲にある。好ましい不織布1の山部6どうしの間では、厚さTがほぼ一様であって、アクリル樹脂板9と面Hとは実質的な意味において平行な関係にある。この発明において、山部6における厚さTを不織布1の厚さTまたは山部6の高さTと呼ぶことがある。

【0018】

この発明に係る不織布1では、図3において明らかなように、山部6に、横方向Bの中央にあって、短繊維2の分布状態が疎である中央部分21と、横方向Bの両側それぞれにあって短繊維2の分布状態が中央部分21のそれよりも密である側方部分22,23とが含まれている。短繊維2の部分布状態が疎であるか密であるかを比較するには、次のようにする。すなわち、山部6がアクリル樹脂板9と接触している部位のうちで、側方部分22,23それぞれに含まれる交差方向CDの両端となる部位それぞれには水平な面Hに直交する第2、第3垂線Y2,Y3を引き、中央部分21に含まれる第2垂線Y2と第3垂線Y3との中点となる部位には面Hに直交する第1垂線Y1を引く。そして、後記するように、これら第1、第2、第3垂線Y1,Y2,Y3それぞれについて、それと交差している短繊維2の数である交差数N1,N2,N3を求め、その交差数の多寡によって疎であるか密であるかを判断する。この発明に係る不織布1は、交差数N2,N3が交差数N1よりも大きいというものである。そのような中央部分21を形成している短繊維2には、山部6の頂部12において側方部分22と23とをつなぐように横方向Bへ延びる短繊維2aが含まれている。ちなみに、第2、第3垂線Y2,Y3における水平な面Hとアクリル樹脂板9との間の寸法は、不織布1の厚さTである。

【0019】

不織布1における谷部7は、図2において隣り合う山部6と山部6との間にあって、不織布1の表面3がアクリル樹脂板9から遠く離間してアクリル樹脂板9に接触しておらず、山部6の高さTよりも低い部分である。谷部7における不織布1の厚さtは、谷部7の底部26と面Hとの間の距離であって、好ましい不織布1における厚さtは0.1〜2mmの範囲にあり、かつ、山部6における厚さTよりも少なくとも0.5mm小さい。好ましい不織布1においてはまた、隣り合う山部6と6とにおける第1垂線Y1どうしの間の距離が、2〜6mmの範囲にあり、その距離のうちで谷部7の幅が占める寸法は0.4〜2mmの範囲にあって、第1垂線Y1どうしの間の距離と谷部7の幅との寸法差である山部6の幅は、谷部7の幅よりも少なくとも1.5mm大きい。

【0020】

不織布1において、短繊維2には、繊度が1.0〜8dtex、より好ましくは2.2〜4dtexであり、繊維長が5〜75mm、より好ましくは25〜51mmのものが坪量20〜80g/m2の範囲で使用される。短繊維2にはまた、繊度の異なるものや繊維長の異なるものを混合した状態で使用することもできる。短繊維2を形成する熱可塑性合成樹脂には、ポリエチレンやポリプロピレン、ナイロン、ポリエステル等を使用することができる。加えて、短繊維2には、複数種類のこれら合成樹脂で形成された複合繊維を使用することができる。複合繊維としては、芯鞘型のものであって同芯であるものや偏芯であるものを使用することができる他に、サイドバイサイド型のものを使用することもできる。不織布1は、それが使用されているときにも山部6や谷部7についての図示例の如き形状の維持が容易となるように、短繊維2どうしが互いに溶着しているものであることが好ましい。

【0021】

このように形成される不織布1では、例えばそれが使い捨てのおむつにおける体液吸収性の芯材を被覆する透液性の表面シートとして使用されたときに、不織布1の表面3では、主として山部6の頂部12がそのおむつの着用者の肌に接触する一方、谷部7は肌に接触することがなく、肌と谷部7との間には、着用者にとっての湿潤感の軽減を可能にする通気性のよい間隙が生じる。また、そのおむつの芯材に体圧が作用して、芯材に吸収されていた体液が肌に向かって逆流することがあっても、その体液は谷部7に滞留して簡単には肌を濡らすということがない。

【0022】

不織布1ではまた、山部6における厚さTよりもはるかに小さな値である厚さtを有する谷部7において芯材に向かっての体液の速やかな透過が可能であるばかりではなく、山部6においては短繊維2の分布状態が疎であって交差数N1が小さい中央部分21でも体液の速やかな透過が可能になる。しかも、山部6における両側方部分22,23は、短繊維2の分布状態が密、すなわち交差数N2,N3が大きい変形しにくい部分となり、おむつ着用中における中間部分21の形状の維持を可能にする。中間部分21における短繊維2のうちの短繊維2aは、山部6の頂部12において両側方部分22,23をつなぐように延びていることによって、肌が頂部12に触れたときには、中間部分21が中空に近い状態であるにもかかわらず、それが両側方部分22と23との間の間隙であると感じさせることがなく、表面3が頂部12の全体において滑らかであるように感じさせることができる。すなわち、不織布1の山部6は、両側方部分22,23を形成する第1の山部と第2の山部23とに二分された状態にあり、しかもこれら第1の山部と第2の山部とが短繊維2aによってつながれている状態にあることによって、通気性や透液性がよくて、しかも肌触りが滑らかなものになる。

【0023】

図4は、不織布1の製造工程の一部分を例示する図であって、この工程には、厚さがほぼ一様なカードウエブ100を載せて機械方向MDへ走行する無端ベルト200の一部分と、そのウエブ100に対して一次処理を施す第1工程901と、一次処理を施してある第1加工ウエブ100aに対して二次処理を施す第2工程902と、二次処理を施してある第2加工ウエブ100bを熱処理するための第3工程903とが含まれている。ベルト200は通気性のものであって、開口の程度が例えば30メッシュ以上であるメッシュベルトを使用し、ベルト200の下方からはウエブ100に向かってのサクションを作用させる。ウエブ100は、第1、第2、第3工程901,902,903を経て不織布1となるものであり、短繊維2の集合体をカード機(図示せず)に通すことによって得るものである。図示の工程では、短繊維2として、例えばポリエステルを芯とし、ポリエチレンを鞘とする芯鞘型の複合繊維であって、繊度が2.5dtex、繊維長が51mmのものを使用する。ウエブ100には、その短繊維2を例えば40g/m2の割合で含むカードウエブを使用する。第1工程901は、ベルト200を横断するように機械方向MDに直交する交差方向CDへ所要のピッチP1で並ぶ複数の第1ノズル911(図5参照)を含んでいる。第1ノズル911からは、ウエブ100に対して第1ジェットエア921を吹き付けてウエブ100から第1加工ウエブ100aを得る。第2工程902は、交差方向CDへ所要のピッチP2で並ぶ複数の第2ノズル912(図5,6参照)を含んでいる。第2ノズル912からは、第1工程901を通過した第1加工ウエブ100aに対して第2ジェットエア922を吹き付けて第2加工ウエブ100bを得る。第3工程903は、所要温度の熱風が循環している熱処理室916を含み、第2工程902を通過した第2加工ウエブ100bに熱処理を施して、不織布1を得る。図4における機械方向MDと交差方向CDとのそれぞれは、図1,2における縦方向Aと横方向Bとに一致する方向である。

【0024】

図5は、図4におけるV−V線矢視図であって、交差方向CDへ並ぶ第1ノズル911と、第1ジェットエア921の作用を受けた第1加工ウエブ100aの断面形状との他に、ベルト200やベルト200の直下に設けられた第1サクションボックス917等を示している。図4の第1工程901へ進入したウエブ100には、その上方から第1ジェットエア921を吹き付ける。第1ジェットエア921の作用を受けたウエブ100では、第1ノズル911の直下に位置していた短繊維2が交差方向CDの両側へほぼ等分の割合で移動する。その結果として、ウエブ100の表面103では、第1ノズル911の直下に位置する部分に一次谷部317が形成され、隣り合う第1ノズル911どうしの間に位置する部分に一次山部316が形成されて、ウエブ100が第1加工ウエブ100aとなる。第1ジェットエア921は、一次山部316と一次谷部317とにおける短繊維2が互いに交差する部位のうちのいくつかにおいて互いに溶着し得る温度にまで加熱されている。短繊維2がポリエステルを芯としてポリエチレンを鞘とする複合繊維である場合には、第1ジェットエア921が110〜190℃に加熱されている。

【0025】

図6は、図4におけるVI−VI線矢視図であって、交差方向CDへ並ぶ第2ノズル912と第2ジェットエア922の作用を受けた第2加工ウエブ100bの断面形状との他に、ベルト200やベルト200の直下に設けられた第2サクションボックス918等を示している。図4の第2工程902へ進入した第1加工ウエブ100aには、その上方から第2ジェットエア922が吹き付けられる。第2ノズル912のピッチP2の値は、第1ノズル911のピッチP1の値に同じである。ただし、第2ノズル912は、第1ノズル911に対してピッチP1の1/2だけ交差方向CDへ偏倚している。すなわち、第2ノズル912と第2ジェットエア922とは、図5に仮想線で示してあるように、隣り合う第1ノズル911どうしの間の中央に位置している。かような第2ジェットエア922は、第1加工ウエブ100aにおける一次山部316の交差方向CDにおける中央部分に吹き付けられることによって、一次山部316と一次谷部317とにおける短繊維2を再配置するように作用する。その結果として、第2工程902における第2加工ウエブ100bでは、一次谷部317であったところに二次山部326が形成され、一次山部316であったところに二次谷部327が形成される。二次山部326は、交差方向CDにおいて、短繊維2の分布状態が疎である中央部分321と、中央部分321の両側にあって短繊維2の分布状態が密である側方部分322,323とを含んでいる。第2ジェットエア922は、二次山部326と二次谷部327とにおける短繊維2どうしを互いの交差部位のいくつかにおいて溶着させることができるような温度に加熱されている。例えば、第1ジェットエア921と同様に110〜190℃に加熱されている。なお、この発明では、図5,6における一次山部316、一次谷部317、二次山部326および二次谷部327のそれぞれを第1山部316、第1谷部317、第2山部326および第2谷部327と呼び代えることがある。

【0026】

第2工程902においてこのような状態にある第2加工ウエブ100bは、第3工程903に設けられた熱処理室916へ進入する。熱処理室916は、第2工程912を出た第2加工ウエブ100bの形状をさらに安定したものにするためのものであって、熱処理室916の熱風温度と第2加工ウエブ100bの滞在時間とは、短繊維2どうしがさらに多くの交差部位で溶着することができるように設定される。短繊維2がポリエステルを芯とし、ポリエチレンを鞘とする複合繊維である場合の第2加工ウエブ100bは、一例として、138℃の熱風を0.7m/secの風速で循環させている熱処理室916に10秒間滞在させることができる。

【0027】

このようにして第1、第2、第3工程911,912,913で処理されるウエブ100は、不織布1として使用することができる。第2加工ウエブ100bにおいての二次山部326と二次谷部327とは、不織布1における山部6と谷部7とになり、二次山部326における中央部分321と側方部分322,323とは、不織布1における中央部分21と側方部分22,23とになる。

【0028】

図7は、ウエブ100から不織布1における山部6の中央部分21と両側方部分22,23とが形成される機構を模式的に示す図である。本発明者にとって、その機構を正確に確認することはできなかったが、後記する実施例および比較例における観察結果からは、おおよそ次のように推定することができた。すなわち、第1工程901においてウエブ100に第1ジェットエア911を吹き付けて得られるものは、一次山部316と一次谷部317とを有する第1加工ウエブ100aであり、一次谷部317には短繊維2のうちの短繊維2cがある。第1加工ウエブ100aの裏面4に対しては、交差方向CDにおいて、一次山部316の中央の部位に三角形の目印401がつけられ、裾野の部位に矩形の目印402が付けられている。図4の第2工程902において一次山部316に第2ジェットエア912を吹き付けると、第1加工ウエブ100aは二次山部326と二次谷部327とを有する第2加工ウエブ100bに変化する。その二次山部326では、交差方向CDの中央における頂部12に短繊維2cが多く集まってそれらが短繊維2a(図3参照)となる傾向にある。また、目印401と目印402とが図示の位置にまで移動する傾向にある。

【実施例】

【0029】

[実施例1〜3]

この発明に係る不織布においての短繊維として、ポリエステルを芯とし、ポリエチレンを鞘とする同芯の芯鞘型複合繊維であって、繊度2.6dtex、繊維長51mmのものを使用し、その短繊維からなる坪量30g/m2のカードウエブを図4の工程における通気性のベルトに載せ、10m/minの速度で機械方向へ走行させた。図4の第1、第2工程における第1、第2ノズルには孔径1.0mmのものを使用し、交差方向における第1、第2ノズルのピッチを4mmに設定し、第1、第2ジェットエアの温度と風量とを表1の如く設定し、第3工程の熱処理室では138℃の熱風を0.7m/secの風速で循環させながらウエブを10秒間滞在させて熱処理することにより、実施例1〜3の不織布を得た。それらの不織布は、図2,3に例示の山部6と谷部7とを有し、山部6は中央部分21と側方部分22,23とを含んでいた。不織布のそれぞれについては、厚さ、坪量、比容積、中央部分における繊維の交差数、側方部分における繊維の交差数、中央部分と側方部分とにおける繊維交差数の比、人工尿透過速度、表面のなめらかさおよび通気性の各項目を後記の条件によって測定し、その結果を表2に示した。

【0030】

[比較例1]

実施例1で使用したウエブと同じウエブを使用した。ただし、図4の工程では、第2工程による処理を省き、第1工程と第3工程とによる処理を施して比較例1の不織布を得た。その不織布には、山部と谷部とが形成されていたが、その山部には、この発明における中央部分と側方部分とが形成されていなかった。比較例1においての第1工程の条件は、表1のとおりである。得られた不織布については、実施例の不織布と同様の項目を測定し、その結果を表2に示した。

【0031】

[比較例2]

比較例2では、実施例1で使用したウエブと同じウエブを使用した。ただし、表1に示すように第1、第2工程による処理を省き、第3工程による処理のみを施して比較例2の不織布を得た。その不織布は、山部と谷部とを有することのない、厚さがほぼ一様なものであった。得られた不織布については、実施例の不織布と同様の項目を測定し、その結果を表2に示した。

【0032】

【表1】

【0033】

【表2】

【0034】

[評価項目と測定条件]

実施例1〜3の不織布と比較例1〜3の不織布について採用した評価項目と各項目の測定条件とは、以下のとおりである。

1.厚さ:

水平面に置いた100×100mmの不織布に直径4.4cm、重量41.5gの円盤を載せて、不織布に3gf/cm2の面圧を加え、その円盤にダイアルゲージの接触子を当てて厚さを測定する。その厚さと円盤の厚さとの差を求める。不織布10枚についてのその差の平均値を求めて不織布の厚さT(mm)とする。

2.坪量:

100×100mmの不織布を電子天秤で秤量し、不織布10枚についての重量の平均値w(g)を求める。その平均値wから、次式によって坪量W(g/m2)を求める。

坪量W(g/m2)=w(g)×100

3.比容積:

厚さTと坪量Wとから、次式によって比容積を計算する。

比容積(cc/g)=厚さT(mm)/坪量W(g/m2)×1000

4.隆起部の中央部分と側方部分とにおける繊維の交差数:

(1)コクヨカッターナイフHA−7NB(商品名)用の標準替え刃HA−100Bを使用して不織布をそれに形成されている山部の延びる方向(機械方向)と直交する方向(交差方向)において切断し、その交差方向に平行する観察用切断面を作る。

(2)切断面を作った不織布を水平面に置き、不織布の表面に横方向Bにおいて複数の谷部7をまたぐ大きさの平板(図示せず)を使用して不織布に3gf/cm2の荷重を加える。

(3)その荷重を加えたときの厚さを有する不織布の切断面を電子顕微鏡(キーエンス社リアルサーフェスビュー顕微鏡VE−7800)で観察し、30倍の拡大写真を撮る。

(4)その拡大写真において、不織布の表面と平滑な板とが接触している部位のうちで、交差方向の両端となる部位それぞれにおいて水平面に直交する垂線Y2,Y3を引く。また、垂線Y2と垂線Y3との間の中点を通り水平面に直交する垂線Y1を引く(図3参照)

(5)垂線Y1,Y2,Y3のそれぞれについて、短繊維が交差している数(交差数)を数える。垂線Y1と短繊維との交差数を中央部分における交差数N1とし、垂線Y2,Y3と短繊維との交差数を側方部分における交差数N2,N3とする。

5.交差数の比:

(1)中央部分と側方部分とにおける交差数の比として、N1/N2,N1/N3を求める。

6.人工尿透過速度(秒):

測定器としてLenzing Technik社製 EDANA−ERTを使用し、測定条件として§150.3 リキッドストライクスルータイム法を採用する。試験液として下記組成の人工尿を用意する。その人工尿5mlを使用して、100×100mmの不織布に対する人工尿の透過時間(秒)を測定し、不織布10枚についての平均値を求める。

(人工尿の組成)

イオン交換水10リットルに対して、尿素200g、塩化ナトリウム80g、硫酸マグネシウム8g、塩化カルシウム3g、色素(青色1号)約1gを溶解させたもの。

7.表面なめらかさ:

(1)試験片として100×100mmの不織布を用意する。

(2)測定機としてカトーテック製表面摩擦試験機KES−FB4−AUTOを使用する。SENSの値をSTD、分銅を50g、測定端子を5×5mmに設定して、不織布の表面における摩擦係数を隆起部が延びる方向である機械方向において測定する。不織布3枚についての平均値を求めてなめらかさとする(注:この測定方法では、値が大きいほど滑らかさが乏しいことを意味している)。

8.通気抵抗値:

(1)試験片として100×100mmの不織布を用意する。

(2)測定器としてカトーテック製通気性試験機KES−F8−A91を使用する。標準通気速度を2cm/secに設定して、通気抵抗値を測定する。不織布10枚についての平均値を求めて通気抵抗値とする。

【0035】

表2において明らかなように、実施例の不織布は、人工尿透過速度が速く、表面が滑らかであって、通気抵抗値が低いものである。

【符号の説明】

【0036】

1 不織布

2 短繊維

2a 短繊維

3 表面

4 裏面

6 山部

7 谷部

12 頂部

21 中央部分

22 側方部分

23 側方部分

100 ウエブ

100a 第1加工ウエブ

100b 第2加工ウエブ

200 支持台(無端ベルト)

316 第1山部(一次山部)

317 第1谷部(一次谷部)

326 第2山部(二次山部)

327 第2山部(二次谷部)

901 工程(第1工程)

902 工程(第2工程)

903 工程(第3工程)

911 第1ノズル

912 第2ノズル

921 第1ジェットエア

922 第2ジェットエア

A 縦方向

B 横方向

C 厚さ方向

CD 交差方向

H 水平面

MD 機械方向

【技術分野】

【0001】

この発明は、不織布およびその製造方法に関し、より詳しくは使い捨ておむつや生理用ナプキン等の使い捨ての体液吸収性物品の透液性表面シートとして使用するのに好適な不織布およびその製造方法に関する。

【背景技術】

【0002】

従来、使い捨ての体液吸収性物品に使用する透液性表面シートの一つに熱可塑性合成繊維で形成された不織布があることはよく知られている。また、体液吸収性物品の着用者の肌と表面シートとの接触面積を少なくして、表面シートが肌に与える湿潤感を軽微なものにするために、表面に凹条部と凸条部とを形成した不織布を表面シートとして使用することは公知である。例えば、特開2009−030218号公報(特許文献1)に記載された不織布の一つでは、肌に当接させる表面に、一方向へ互いに並行して延びる複数条の山部と、隣り合う山部どうしの間にあってその一方向へ延びる複数条の谷部とが形成されている。その不織布は、機械方向と交差方向とにおいて坪量が一様な繊維ウエブを通気性のベルトに載せて機械方向へ走行させ、その繊維ウエブに対して、交差方向に所要の間隔をあけて並ぶ複数のノズルから加熱されたジェットエアを吹き付けることによって形成される。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2009−030218号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

前記従来技術の不織布では、機械方向へ走行させるウエブのうちで、ノズルの直下に位置する部分に谷部が形成され、ノズルとノズルとの間に位置する部分に山部が形成される。その山部は、谷部となるべき部分にあった繊維がジェットエアの作用によって交差方向へ移動してノズルとノズルとの間に集まることによって形成されるものである。かような山部においては、不織布の厚さ方向における高い通気性を得ることが一般的に難しい。

【0005】

そこで、この発明では、一方向へ互いに並行して延びる山部と谷部とが表面に形成されている透液性の不織布に対して、厚さ方向の通気性が向上するように改良を施すことを課題にしている。

【課題を解決するための手段】

【0006】

前記課題を解決するためのこの発明は、不織布に係る第1発明と、その不織布の製造方法に係る第2発明とを含んでいる。

【0007】

前記第1発明が対象とするのは、熱可塑性合成樹脂で形成された短繊維どうしが溶着しており、互いに直交する縦方向と横方向と厚さ方向とを有していて前記厚さ方向には表面とその反対面である裏面とを有し、前記表面には前記縦方向へ互いに並行して延びていて前記横方向で起伏を繰り返すように交互に並ぶ山部と谷部とが形成されている不織布である。

【0008】

かかる不織布において、第1発明が特徴とするところは、前記山部が、前記横方向における断面において、前記短繊維の集合状態が密である両側方部分と、前記両側方部分の間にあって前記短繊維の集合状態が疎である中央部分とを含んでおり、前記中央部分における前記短繊維には前記山部の頂部において前記横方向へ延びていて前記両側方部分をつないでいる短繊維が含まれていること、にある。

【0009】

第1発明の実施形態の一つにおいて、前記不織布は、前記裏面を下側にして水平面に置いたときに、前記両側方部分の前記表面は前記水平面からの高さが1〜5mmの範囲にあり、前記谷部の前記表面は前記水平面からの高さが0.1〜2mmの範囲にあって前記両側方部分の前記高さよりも低い位置にある。

【0010】

第1発明の実施形態の他の一つにおいて、前記水平面に置いた前記不織布に前記表面の側から平滑な板を介して3gf/cm2の荷重を加えたときの前記山部では、前記中央部分を通る垂線Y1と前記短繊維とが交差している数N1は、前記両側方部分それぞれを通る垂線Y2,Y3のそれぞれと前記短繊維とが交差している数N2,N3のいずれよりも小さい。

【0011】

前記第2発明が対象とするのは、第1発明に係る不織布の製造方法である。

【0012】

かような第2発明が特徴とするところは、前記製造方法が下記工程を含むことにある。すなわち、

(a)熱可塑性合成樹脂の短繊維で形成されていて表面と裏面とを有するウエブを通気性の支持台に載せ、前記ウエブに対して前記支持台の下方からサクションを作用させながら機械方向へ走行させ、前記機械方向に直交する交差方向に所要の間隔をあけて並ぶ複数の第1ノズルから前記ウエブの前記表面に加熱された第1ジェットエアを吹き付けて前記ウエブの前記表面に前記交差方向において交互に並びかつ前記機械方向へ互いに並行して延びる複数条の第1山部と第1谷部と

が形成された第1加工ウエブを得る工程;

(b)前記機械方向に走行する前記第1加工ウエブの前記第1山部それぞれにおける前記表面に対して、前記交差方向に所要の間隔をあけて並ぶ複数の第2ノズルのそれぞれから加熱された第2ジェットエアを吹き付けて、前記交差方向における断面において前記短繊維の集合状態が密である両側方部分と前記両側方部分の間にあって前記短繊維の集合状態が前記両側方部分よりも疎である中央部分とを含んでいて前記機械方向へ延びる複数条の第2山部と、前記第2山部どうしの間にあって前記機械方向へ延びる複数条の第2谷部とが形成された第2加工ウエブを得る工程;および

(c)前記第2加工ウエブを熱処理して、前記短繊維どうしを溶着させる工程。

【発明の効果】

【0013】

この発明に係る不織布は、一方向へ互いに並行して延びる山部は、その断面が両側方部分と中間部分とによって形成されていて、短繊維の集合状態が両側方部分では密であるが中間部分では疎であることによって、山部を含む不織布ではあっても通気性のよいものになる。また、両側方部分の頂部どうしが、中間部分にあって横方向へ延びる短繊維によってつながれている不織布の表面は、滑らかで肌触りのよいものになる。

【図面の簡単な説明】

【0014】

【図1】斜視状態にある不織布の写真。

【図2】図1の不織布の模式的な図。

【図3】図1の不織布の交差方向の切断面を示す写真。

【図4】不織布の製造工程の一部分を示す図。

【図5】図4におけるV−V線矢視図。

【図6】図4におけるVI−VI線矢視図。

【図7】山部に中央部分と両側方部分とが形成される機構を示す図。

【発明を実施するための形態】

【0015】

添付の図面を参照して、この発明に係る不織布とその製造方法との詳細を説明すると、以下のとおりである。

【0016】

図1,2において、図1は不織布1の斜視図(写真)であり、図2はその不織布1を模式的に示す図である。不織布1は、熱可塑性合成樹脂の短繊維2によって形成されているもので、表面3とその反対面である裏面4とを有し、互いに直交する縦方向と横方向と厚さ方向とが図では双頭矢印A,B,Cによって示されている。表面3には、互いに並行して縦方向Aへ延びる複数条の山部6と複数条の谷部7とが形成されていて、これら山部6と谷部7とが横方向Bへ交互に並んでいる。裏面4は、ほぼ平坦に形成されている。図2には、かような不織布1の横方向Bの断面8、すなわち山部6と谷部7とを横断するように延びる断面8も示されている。

【0017】

図3は、図1における不織布1の断面8(図2参照)の一部分を30倍に拡大して示す写真である。ただし、図3の不織布1は、その裏面4の側を水平な面Hの上に置き、表面3の側には横方向Bにおいて複数の谷部7をまたぐ大きさを有するアクリル樹脂製の平板9とウエイト(図示せず)とを載せて不織布1に対する荷重が3gf/cm2となるように調整してある。図において、不織布1の山部6は、アクリル樹脂板9と面Hとに挟まれている部分であって、山部6における頂部12はアクリル樹脂板9に接触している部分とそのアクリル樹脂板9に近接している部分である。これらアクリル樹脂板9と面Hとの間の距離は山部6における不織布1の厚さTであり、その厚さTは1〜5mmの範囲にある。好ましい不織布1の山部6どうしの間では、厚さTがほぼ一様であって、アクリル樹脂板9と面Hとは実質的な意味において平行な関係にある。この発明において、山部6における厚さTを不織布1の厚さTまたは山部6の高さTと呼ぶことがある。

【0018】

この発明に係る不織布1では、図3において明らかなように、山部6に、横方向Bの中央にあって、短繊維2の分布状態が疎である中央部分21と、横方向Bの両側それぞれにあって短繊維2の分布状態が中央部分21のそれよりも密である側方部分22,23とが含まれている。短繊維2の部分布状態が疎であるか密であるかを比較するには、次のようにする。すなわち、山部6がアクリル樹脂板9と接触している部位のうちで、側方部分22,23それぞれに含まれる交差方向CDの両端となる部位それぞれには水平な面Hに直交する第2、第3垂線Y2,Y3を引き、中央部分21に含まれる第2垂線Y2と第3垂線Y3との中点となる部位には面Hに直交する第1垂線Y1を引く。そして、後記するように、これら第1、第2、第3垂線Y1,Y2,Y3それぞれについて、それと交差している短繊維2の数である交差数N1,N2,N3を求め、その交差数の多寡によって疎であるか密であるかを判断する。この発明に係る不織布1は、交差数N2,N3が交差数N1よりも大きいというものである。そのような中央部分21を形成している短繊維2には、山部6の頂部12において側方部分22と23とをつなぐように横方向Bへ延びる短繊維2aが含まれている。ちなみに、第2、第3垂線Y2,Y3における水平な面Hとアクリル樹脂板9との間の寸法は、不織布1の厚さTである。

【0019】

不織布1における谷部7は、図2において隣り合う山部6と山部6との間にあって、不織布1の表面3がアクリル樹脂板9から遠く離間してアクリル樹脂板9に接触しておらず、山部6の高さTよりも低い部分である。谷部7における不織布1の厚さtは、谷部7の底部26と面Hとの間の距離であって、好ましい不織布1における厚さtは0.1〜2mmの範囲にあり、かつ、山部6における厚さTよりも少なくとも0.5mm小さい。好ましい不織布1においてはまた、隣り合う山部6と6とにおける第1垂線Y1どうしの間の距離が、2〜6mmの範囲にあり、その距離のうちで谷部7の幅が占める寸法は0.4〜2mmの範囲にあって、第1垂線Y1どうしの間の距離と谷部7の幅との寸法差である山部6の幅は、谷部7の幅よりも少なくとも1.5mm大きい。

【0020】

不織布1において、短繊維2には、繊度が1.0〜8dtex、より好ましくは2.2〜4dtexであり、繊維長が5〜75mm、より好ましくは25〜51mmのものが坪量20〜80g/m2の範囲で使用される。短繊維2にはまた、繊度の異なるものや繊維長の異なるものを混合した状態で使用することもできる。短繊維2を形成する熱可塑性合成樹脂には、ポリエチレンやポリプロピレン、ナイロン、ポリエステル等を使用することができる。加えて、短繊維2には、複数種類のこれら合成樹脂で形成された複合繊維を使用することができる。複合繊維としては、芯鞘型のものであって同芯であるものや偏芯であるものを使用することができる他に、サイドバイサイド型のものを使用することもできる。不織布1は、それが使用されているときにも山部6や谷部7についての図示例の如き形状の維持が容易となるように、短繊維2どうしが互いに溶着しているものであることが好ましい。

【0021】

このように形成される不織布1では、例えばそれが使い捨てのおむつにおける体液吸収性の芯材を被覆する透液性の表面シートとして使用されたときに、不織布1の表面3では、主として山部6の頂部12がそのおむつの着用者の肌に接触する一方、谷部7は肌に接触することがなく、肌と谷部7との間には、着用者にとっての湿潤感の軽減を可能にする通気性のよい間隙が生じる。また、そのおむつの芯材に体圧が作用して、芯材に吸収されていた体液が肌に向かって逆流することがあっても、その体液は谷部7に滞留して簡単には肌を濡らすということがない。

【0022】

不織布1ではまた、山部6における厚さTよりもはるかに小さな値である厚さtを有する谷部7において芯材に向かっての体液の速やかな透過が可能であるばかりではなく、山部6においては短繊維2の分布状態が疎であって交差数N1が小さい中央部分21でも体液の速やかな透過が可能になる。しかも、山部6における両側方部分22,23は、短繊維2の分布状態が密、すなわち交差数N2,N3が大きい変形しにくい部分となり、おむつ着用中における中間部分21の形状の維持を可能にする。中間部分21における短繊維2のうちの短繊維2aは、山部6の頂部12において両側方部分22,23をつなぐように延びていることによって、肌が頂部12に触れたときには、中間部分21が中空に近い状態であるにもかかわらず、それが両側方部分22と23との間の間隙であると感じさせることがなく、表面3が頂部12の全体において滑らかであるように感じさせることができる。すなわち、不織布1の山部6は、両側方部分22,23を形成する第1の山部と第2の山部23とに二分された状態にあり、しかもこれら第1の山部と第2の山部とが短繊維2aによってつながれている状態にあることによって、通気性や透液性がよくて、しかも肌触りが滑らかなものになる。

【0023】

図4は、不織布1の製造工程の一部分を例示する図であって、この工程には、厚さがほぼ一様なカードウエブ100を載せて機械方向MDへ走行する無端ベルト200の一部分と、そのウエブ100に対して一次処理を施す第1工程901と、一次処理を施してある第1加工ウエブ100aに対して二次処理を施す第2工程902と、二次処理を施してある第2加工ウエブ100bを熱処理するための第3工程903とが含まれている。ベルト200は通気性のものであって、開口の程度が例えば30メッシュ以上であるメッシュベルトを使用し、ベルト200の下方からはウエブ100に向かってのサクションを作用させる。ウエブ100は、第1、第2、第3工程901,902,903を経て不織布1となるものであり、短繊維2の集合体をカード機(図示せず)に通すことによって得るものである。図示の工程では、短繊維2として、例えばポリエステルを芯とし、ポリエチレンを鞘とする芯鞘型の複合繊維であって、繊度が2.5dtex、繊維長が51mmのものを使用する。ウエブ100には、その短繊維2を例えば40g/m2の割合で含むカードウエブを使用する。第1工程901は、ベルト200を横断するように機械方向MDに直交する交差方向CDへ所要のピッチP1で並ぶ複数の第1ノズル911(図5参照)を含んでいる。第1ノズル911からは、ウエブ100に対して第1ジェットエア921を吹き付けてウエブ100から第1加工ウエブ100aを得る。第2工程902は、交差方向CDへ所要のピッチP2で並ぶ複数の第2ノズル912(図5,6参照)を含んでいる。第2ノズル912からは、第1工程901を通過した第1加工ウエブ100aに対して第2ジェットエア922を吹き付けて第2加工ウエブ100bを得る。第3工程903は、所要温度の熱風が循環している熱処理室916を含み、第2工程902を通過した第2加工ウエブ100bに熱処理を施して、不織布1を得る。図4における機械方向MDと交差方向CDとのそれぞれは、図1,2における縦方向Aと横方向Bとに一致する方向である。

【0024】

図5は、図4におけるV−V線矢視図であって、交差方向CDへ並ぶ第1ノズル911と、第1ジェットエア921の作用を受けた第1加工ウエブ100aの断面形状との他に、ベルト200やベルト200の直下に設けられた第1サクションボックス917等を示している。図4の第1工程901へ進入したウエブ100には、その上方から第1ジェットエア921を吹き付ける。第1ジェットエア921の作用を受けたウエブ100では、第1ノズル911の直下に位置していた短繊維2が交差方向CDの両側へほぼ等分の割合で移動する。その結果として、ウエブ100の表面103では、第1ノズル911の直下に位置する部分に一次谷部317が形成され、隣り合う第1ノズル911どうしの間に位置する部分に一次山部316が形成されて、ウエブ100が第1加工ウエブ100aとなる。第1ジェットエア921は、一次山部316と一次谷部317とにおける短繊維2が互いに交差する部位のうちのいくつかにおいて互いに溶着し得る温度にまで加熱されている。短繊維2がポリエステルを芯としてポリエチレンを鞘とする複合繊維である場合には、第1ジェットエア921が110〜190℃に加熱されている。

【0025】

図6は、図4におけるVI−VI線矢視図であって、交差方向CDへ並ぶ第2ノズル912と第2ジェットエア922の作用を受けた第2加工ウエブ100bの断面形状との他に、ベルト200やベルト200の直下に設けられた第2サクションボックス918等を示している。図4の第2工程902へ進入した第1加工ウエブ100aには、その上方から第2ジェットエア922が吹き付けられる。第2ノズル912のピッチP2の値は、第1ノズル911のピッチP1の値に同じである。ただし、第2ノズル912は、第1ノズル911に対してピッチP1の1/2だけ交差方向CDへ偏倚している。すなわち、第2ノズル912と第2ジェットエア922とは、図5に仮想線で示してあるように、隣り合う第1ノズル911どうしの間の中央に位置している。かような第2ジェットエア922は、第1加工ウエブ100aにおける一次山部316の交差方向CDにおける中央部分に吹き付けられることによって、一次山部316と一次谷部317とにおける短繊維2を再配置するように作用する。その結果として、第2工程902における第2加工ウエブ100bでは、一次谷部317であったところに二次山部326が形成され、一次山部316であったところに二次谷部327が形成される。二次山部326は、交差方向CDにおいて、短繊維2の分布状態が疎である中央部分321と、中央部分321の両側にあって短繊維2の分布状態が密である側方部分322,323とを含んでいる。第2ジェットエア922は、二次山部326と二次谷部327とにおける短繊維2どうしを互いの交差部位のいくつかにおいて溶着させることができるような温度に加熱されている。例えば、第1ジェットエア921と同様に110〜190℃に加熱されている。なお、この発明では、図5,6における一次山部316、一次谷部317、二次山部326および二次谷部327のそれぞれを第1山部316、第1谷部317、第2山部326および第2谷部327と呼び代えることがある。

【0026】

第2工程902においてこのような状態にある第2加工ウエブ100bは、第3工程903に設けられた熱処理室916へ進入する。熱処理室916は、第2工程912を出た第2加工ウエブ100bの形状をさらに安定したものにするためのものであって、熱処理室916の熱風温度と第2加工ウエブ100bの滞在時間とは、短繊維2どうしがさらに多くの交差部位で溶着することができるように設定される。短繊維2がポリエステルを芯とし、ポリエチレンを鞘とする複合繊維である場合の第2加工ウエブ100bは、一例として、138℃の熱風を0.7m/secの風速で循環させている熱処理室916に10秒間滞在させることができる。

【0027】

このようにして第1、第2、第3工程911,912,913で処理されるウエブ100は、不織布1として使用することができる。第2加工ウエブ100bにおいての二次山部326と二次谷部327とは、不織布1における山部6と谷部7とになり、二次山部326における中央部分321と側方部分322,323とは、不織布1における中央部分21と側方部分22,23とになる。

【0028】

図7は、ウエブ100から不織布1における山部6の中央部分21と両側方部分22,23とが形成される機構を模式的に示す図である。本発明者にとって、その機構を正確に確認することはできなかったが、後記する実施例および比較例における観察結果からは、おおよそ次のように推定することができた。すなわち、第1工程901においてウエブ100に第1ジェットエア911を吹き付けて得られるものは、一次山部316と一次谷部317とを有する第1加工ウエブ100aであり、一次谷部317には短繊維2のうちの短繊維2cがある。第1加工ウエブ100aの裏面4に対しては、交差方向CDにおいて、一次山部316の中央の部位に三角形の目印401がつけられ、裾野の部位に矩形の目印402が付けられている。図4の第2工程902において一次山部316に第2ジェットエア912を吹き付けると、第1加工ウエブ100aは二次山部326と二次谷部327とを有する第2加工ウエブ100bに変化する。その二次山部326では、交差方向CDの中央における頂部12に短繊維2cが多く集まってそれらが短繊維2a(図3参照)となる傾向にある。また、目印401と目印402とが図示の位置にまで移動する傾向にある。

【実施例】

【0029】

[実施例1〜3]

この発明に係る不織布においての短繊維として、ポリエステルを芯とし、ポリエチレンを鞘とする同芯の芯鞘型複合繊維であって、繊度2.6dtex、繊維長51mmのものを使用し、その短繊維からなる坪量30g/m2のカードウエブを図4の工程における通気性のベルトに載せ、10m/minの速度で機械方向へ走行させた。図4の第1、第2工程における第1、第2ノズルには孔径1.0mmのものを使用し、交差方向における第1、第2ノズルのピッチを4mmに設定し、第1、第2ジェットエアの温度と風量とを表1の如く設定し、第3工程の熱処理室では138℃の熱風を0.7m/secの風速で循環させながらウエブを10秒間滞在させて熱処理することにより、実施例1〜3の不織布を得た。それらの不織布は、図2,3に例示の山部6と谷部7とを有し、山部6は中央部分21と側方部分22,23とを含んでいた。不織布のそれぞれについては、厚さ、坪量、比容積、中央部分における繊維の交差数、側方部分における繊維の交差数、中央部分と側方部分とにおける繊維交差数の比、人工尿透過速度、表面のなめらかさおよび通気性の各項目を後記の条件によって測定し、その結果を表2に示した。

【0030】

[比較例1]

実施例1で使用したウエブと同じウエブを使用した。ただし、図4の工程では、第2工程による処理を省き、第1工程と第3工程とによる処理を施して比較例1の不織布を得た。その不織布には、山部と谷部とが形成されていたが、その山部には、この発明における中央部分と側方部分とが形成されていなかった。比較例1においての第1工程の条件は、表1のとおりである。得られた不織布については、実施例の不織布と同様の項目を測定し、その結果を表2に示した。

【0031】

[比較例2]

比較例2では、実施例1で使用したウエブと同じウエブを使用した。ただし、表1に示すように第1、第2工程による処理を省き、第3工程による処理のみを施して比較例2の不織布を得た。その不織布は、山部と谷部とを有することのない、厚さがほぼ一様なものであった。得られた不織布については、実施例の不織布と同様の項目を測定し、その結果を表2に示した。

【0032】

【表1】

【0033】

【表2】

【0034】

[評価項目と測定条件]

実施例1〜3の不織布と比較例1〜3の不織布について採用した評価項目と各項目の測定条件とは、以下のとおりである。

1.厚さ:

水平面に置いた100×100mmの不織布に直径4.4cm、重量41.5gの円盤を載せて、不織布に3gf/cm2の面圧を加え、その円盤にダイアルゲージの接触子を当てて厚さを測定する。その厚さと円盤の厚さとの差を求める。不織布10枚についてのその差の平均値を求めて不織布の厚さT(mm)とする。

2.坪量:

100×100mmの不織布を電子天秤で秤量し、不織布10枚についての重量の平均値w(g)を求める。その平均値wから、次式によって坪量W(g/m2)を求める。

坪量W(g/m2)=w(g)×100

3.比容積:

厚さTと坪量Wとから、次式によって比容積を計算する。

比容積(cc/g)=厚さT(mm)/坪量W(g/m2)×1000

4.隆起部の中央部分と側方部分とにおける繊維の交差数:

(1)コクヨカッターナイフHA−7NB(商品名)用の標準替え刃HA−100Bを使用して不織布をそれに形成されている山部の延びる方向(機械方向)と直交する方向(交差方向)において切断し、その交差方向に平行する観察用切断面を作る。

(2)切断面を作った不織布を水平面に置き、不織布の表面に横方向Bにおいて複数の谷部7をまたぐ大きさの平板(図示せず)を使用して不織布に3gf/cm2の荷重を加える。

(3)その荷重を加えたときの厚さを有する不織布の切断面を電子顕微鏡(キーエンス社リアルサーフェスビュー顕微鏡VE−7800)で観察し、30倍の拡大写真を撮る。

(4)その拡大写真において、不織布の表面と平滑な板とが接触している部位のうちで、交差方向の両端となる部位それぞれにおいて水平面に直交する垂線Y2,Y3を引く。また、垂線Y2と垂線Y3との間の中点を通り水平面に直交する垂線Y1を引く(図3参照)

(5)垂線Y1,Y2,Y3のそれぞれについて、短繊維が交差している数(交差数)を数える。垂線Y1と短繊維との交差数を中央部分における交差数N1とし、垂線Y2,Y3と短繊維との交差数を側方部分における交差数N2,N3とする。

5.交差数の比:

(1)中央部分と側方部分とにおける交差数の比として、N1/N2,N1/N3を求める。

6.人工尿透過速度(秒):

測定器としてLenzing Technik社製 EDANA−ERTを使用し、測定条件として§150.3 リキッドストライクスルータイム法を採用する。試験液として下記組成の人工尿を用意する。その人工尿5mlを使用して、100×100mmの不織布に対する人工尿の透過時間(秒)を測定し、不織布10枚についての平均値を求める。

(人工尿の組成)

イオン交換水10リットルに対して、尿素200g、塩化ナトリウム80g、硫酸マグネシウム8g、塩化カルシウム3g、色素(青色1号)約1gを溶解させたもの。

7.表面なめらかさ:

(1)試験片として100×100mmの不織布を用意する。

(2)測定機としてカトーテック製表面摩擦試験機KES−FB4−AUTOを使用する。SENSの値をSTD、分銅を50g、測定端子を5×5mmに設定して、不織布の表面における摩擦係数を隆起部が延びる方向である機械方向において測定する。不織布3枚についての平均値を求めてなめらかさとする(注:この測定方法では、値が大きいほど滑らかさが乏しいことを意味している)。

8.通気抵抗値:

(1)試験片として100×100mmの不織布を用意する。

(2)測定器としてカトーテック製通気性試験機KES−F8−A91を使用する。標準通気速度を2cm/secに設定して、通気抵抗値を測定する。不織布10枚についての平均値を求めて通気抵抗値とする。

【0035】

表2において明らかなように、実施例の不織布は、人工尿透過速度が速く、表面が滑らかであって、通気抵抗値が低いものである。

【符号の説明】

【0036】

1 不織布

2 短繊維

2a 短繊維

3 表面

4 裏面

6 山部

7 谷部

12 頂部

21 中央部分

22 側方部分

23 側方部分

100 ウエブ

100a 第1加工ウエブ

100b 第2加工ウエブ

200 支持台(無端ベルト)

316 第1山部(一次山部)

317 第1谷部(一次谷部)

326 第2山部(二次山部)

327 第2山部(二次谷部)

901 工程(第1工程)

902 工程(第2工程)

903 工程(第3工程)

911 第1ノズル

912 第2ノズル

921 第1ジェットエア

922 第2ジェットエア

A 縦方向

B 横方向

C 厚さ方向

CD 交差方向

H 水平面

MD 機械方向

【特許請求の範囲】

【請求項1】

熱可塑性合成樹脂で形成された短繊維どうしが溶着しており、互いに直交する縦方向と横方向と厚さ方向とを有していて前記厚さ方向には表面とその反対面である裏面とを有し、前記表面には前記縦方向へ互いに並行して延びていて前記横方向で起伏を繰り返すように交互に並ぶ山部と谷部とが形成されている不織布であって、

前記山部は、前記横方向における断面において、前記短繊維の集合状態が密である両側方部分と、前記両側方部分の間にあって前記短繊維の集合状態が疎である中央部分とを含んでおり、前記中央部分における前記短繊維には前記山部の頂部において前記横方向へ延びていて前記両側方部分をつないでいる短繊維が含まれていることを特徴とする前記不織布。

【請求項2】

前記不織布は、前記裏面を下側にして水平面に置いたときに、前記両側方部分の前記表面は前記水平面からの高さが1〜5mmの範囲にあり、前記谷部の前記表面は前記水平面からの高さが0.1〜2mmの範囲にあって前記両側方部分の前記高さよりも低い位置にある請求項1記載の不織布。

【請求項3】

前記水平面に置いた前記不織布に前記表面の側から平滑な板を介して3gf/cm2の荷重を加えたときの前記山部では、前記中央部分を通る垂線Y1と前記短繊維とが交差している数N1は、前記両側方部分それぞれを通る垂線Y2,Y3のそれぞれと前記短繊維とが交差している数N2,N3のいずれよりも小さい請求項2記載の不織布。

【請求項4】

請求項1記載の不織布の製造方法であって、下記工程を含むことを特徴とする前記製造方法;

(a)熱可塑性合成樹脂の短繊維で形成されていて表面と裏面とを有するウエブを通気性の支持台に載せ、前記ウエブに対して前記支持台の下方からサクションを作用させながら機械方向へ走行させ、前記機械方向に直交する交差方向に所要の間隔をあけて並ぶ複数の第1ノズルから前記ウエブの前記表面に加熱された第1ジェットエアを吹き付けて前記ウエブの前記表面に前記交差方向において交互に並びかつ前記機械方向へ互いに並行して延びる複数条の第1山部と第1谷部と

が形成された第1加工ウエブを得る工程;

(b)前記機械方向に走行する前記第1加工ウエブの前記第1山部それぞれにおける前記表面に対して、前記交差方向に所要の間隔をあけて並ぶ複数の第2ノズルのそれぞれから加熱された第2ジェットエアを吹き付けて、前記交差方向における断面において前記短繊維の集合状態が密である両側方部分と前記両側方部分の間にあって前記短繊維の集合状態が前記両側方部分よりも疎である中央部分とを含んでいて前記機械方向へ延びる複数条の第2山部と、前記第2山部どうしの間にあって前記機械方向へ延びる複数条の第2谷部とが形成された第2加工ウエブを得る工程;および

(c)前記第2加工ウエブを熱処理して、前記短繊維どうしを溶着させる工程。

【請求項1】

熱可塑性合成樹脂で形成された短繊維どうしが溶着しており、互いに直交する縦方向と横方向と厚さ方向とを有していて前記厚さ方向には表面とその反対面である裏面とを有し、前記表面には前記縦方向へ互いに並行して延びていて前記横方向で起伏を繰り返すように交互に並ぶ山部と谷部とが形成されている不織布であって、

前記山部は、前記横方向における断面において、前記短繊維の集合状態が密である両側方部分と、前記両側方部分の間にあって前記短繊維の集合状態が疎である中央部分とを含んでおり、前記中央部分における前記短繊維には前記山部の頂部において前記横方向へ延びていて前記両側方部分をつないでいる短繊維が含まれていることを特徴とする前記不織布。

【請求項2】

前記不織布は、前記裏面を下側にして水平面に置いたときに、前記両側方部分の前記表面は前記水平面からの高さが1〜5mmの範囲にあり、前記谷部の前記表面は前記水平面からの高さが0.1〜2mmの範囲にあって前記両側方部分の前記高さよりも低い位置にある請求項1記載の不織布。

【請求項3】

前記水平面に置いた前記不織布に前記表面の側から平滑な板を介して3gf/cm2の荷重を加えたときの前記山部では、前記中央部分を通る垂線Y1と前記短繊維とが交差している数N1は、前記両側方部分それぞれを通る垂線Y2,Y3のそれぞれと前記短繊維とが交差している数N2,N3のいずれよりも小さい請求項2記載の不織布。

【請求項4】

請求項1記載の不織布の製造方法であって、下記工程を含むことを特徴とする前記製造方法;

(a)熱可塑性合成樹脂の短繊維で形成されていて表面と裏面とを有するウエブを通気性の支持台に載せ、前記ウエブに対して前記支持台の下方からサクションを作用させながら機械方向へ走行させ、前記機械方向に直交する交差方向に所要の間隔をあけて並ぶ複数の第1ノズルから前記ウエブの前記表面に加熱された第1ジェットエアを吹き付けて前記ウエブの前記表面に前記交差方向において交互に並びかつ前記機械方向へ互いに並行して延びる複数条の第1山部と第1谷部と

が形成された第1加工ウエブを得る工程;

(b)前記機械方向に走行する前記第1加工ウエブの前記第1山部それぞれにおける前記表面に対して、前記交差方向に所要の間隔をあけて並ぶ複数の第2ノズルのそれぞれから加熱された第2ジェットエアを吹き付けて、前記交差方向における断面において前記短繊維の集合状態が密である両側方部分と前記両側方部分の間にあって前記短繊維の集合状態が前記両側方部分よりも疎である中央部分とを含んでいて前記機械方向へ延びる複数条の第2山部と、前記第2山部どうしの間にあって前記機械方向へ延びる複数条の第2谷部とが形成された第2加工ウエブを得る工程;および

(c)前記第2加工ウエブを熱処理して、前記短繊維どうしを溶着させる工程。

【図2】

【図4】

【図5】

【図6】

【図7】

【図1】

【図3】

【図4】

【図5】

【図6】

【図7】

【図1】

【図3】

【公開番号】特開2011−74515(P2011−74515A)

【公開日】平成23年4月14日(2011.4.14)

【国際特許分類】

【出願番号】特願2009−225523(P2009−225523)

【出願日】平成21年9月29日(2009.9.29)

【出願人】(000115108)ユニ・チャーム株式会社 (1,219)

【Fターム(参考)】

【公開日】平成23年4月14日(2011.4.14)

【国際特許分類】

【出願日】平成21年9月29日(2009.9.29)

【出願人】(000115108)ユニ・チャーム株式会社 (1,219)

【Fターム(参考)】

[ Back to top ]