中空エンジンバルブの溶接方法

【課題】溶接部の品質を向上させることができる中空エンジンバルブの溶接方法を提供する。

【解決手段】一端に傘形形状を有する中空軸状の弁傘部材11と軸状の軸端封止部材12とを互いに溶接することにより得られる中空エンジンバルブの溶接方法において、弁傘部材11における中空軸部11bの端面21と軸端封止部材12の端面31とを突き合わせることにより形成される溶接部に、弁傘部材11及び軸端封止部材12の軸心に対して点対称となる2方向から同時に電子ビームEを照射すると共に、突き合わされた弁傘部材11及び前記軸端封止部材12をその軸心周りに回転させることにより、弁傘部材11と軸端封止部材12とを溶接する。

【解決手段】一端に傘形形状を有する中空軸状の弁傘部材11と軸状の軸端封止部材12とを互いに溶接することにより得られる中空エンジンバルブの溶接方法において、弁傘部材11における中空軸部11bの端面21と軸端封止部材12の端面31とを突き合わせることにより形成される溶接部に、弁傘部材11及び軸端封止部材12の軸心に対して点対称となる2方向から同時に電子ビームEを照射すると共に、突き合わされた弁傘部材11及び前記軸端封止部材12をその軸心周りに回転させることにより、弁傘部材11と軸端封止部材12とを溶接する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、エンジンバルブ製造工程において、中空軸状の弁傘部材と軸状の軸端封止部材とを一体的に接合することが可能な中空エンジンバルブの溶接方法に関する。

【背景技術】

【0002】

近年、エンジンバルブの中には、エンジンの高出力化及び高性能化に伴って、その内部を中空に形成すると共に、この中空部内に冷媒用の金属ナトリウムを封入したものが種々提供されている。これにより、中実のエンジンバルブと比べて、軽量化が図られると共に、封入された金属ナトリウムの働きにより、熱伝導性の向上が図られるようになっている。

【0003】

そして、中空エンジンバルブを製造する場合には、中空軸状の弁傘部材と、軸状の軸端封止部材とを、それぞれ別々に加工した後、金属ナトリウムを注入した弁傘部材と軸端封止部材とを溶接するようにしている。このような、従来の中空エンジンバルブの溶接方法は、例えば、特許文献1に開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平7−102917号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ここで、弁傘部材と軸端封止部材との溶接部においては、中空エンジンバルブ自体が小径に形成されているため、倒れや位置ずれ、溶接熱による熱変形が発生し易くなっている。しかしながら、上記従来の溶接方法では、このような問題に対しては、何ら講じられておらず、溶接部の品質の低下を招くおそれがあった。

【0006】

従って、本発明は上記課題を解決するものであって、溶接部の品質を向上させることができる中空エンジンバルブの溶接方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記課題を解決する第1の発明に係る中空エンジンバルブの溶接方法は、

中空軸状の中空軸部材と軸状の軸端封止部材とを互いに溶接することにより得られる中空エンジンバルブの溶接方法において、

前記中空軸部材の端面と前記軸端封止部材の端面とを突き合わせることにより形成される溶接部に、前記中空軸部材及び前記軸端封止部材の軸心に対して点対称となる2方向から同時に電子ビームまたはレーザ光を照射し、

前記端面同士が突き合わされた前記中空軸部材及び前記軸端封止部材と、電子ビームまたはレーザ光とを、前記中空軸部材及び前記軸端封止部材の軸心周りに相対的に回転させ、

前記中空軸部材と前記軸端封止部材とを溶接する

ことを特徴とする。

【0008】

上記課題を解決する第2の発明に係る中空エンジンバルブの溶接方法は、

中空軸状の中空軸部材と軸状の軸端封止部材とを互いに溶接することにより得られる中空エンジンバルブの溶接方法において、

前記中空軸部材の端面と前記軸端封止部材の端面とを突き合わせることにより形成される溶接部の周方向全域に、前記中空軸部材及び前記軸端封止部材の軸心と同軸となるようにリング状に集光させたレーザ光を照射し、

前記中空軸部材と前記軸端封止部材とを溶接する

ことを特徴とする。

【0009】

上記課題を解決する第3の発明に係る中空エンジンバルブの溶接方法は、

前記軸端封止部材の端面に、前記中空軸部材の中空孔と嵌合する嵌合部を形成する

ことを特徴とする。

【0010】

上記課題を解決する第4の発明に係る中空エンジンバルブの溶接方法は、

前記中空軸部材の端面を、その外径が先端に向かうに従って漸次小さくなるように傾斜した傾斜面とする一方、

前記軸端封止部材の端面を、その内径が先端に向かうに従って漸次大きくなるように傾斜した傾斜面とする

ことを特徴とする。

【0011】

上記課題を解決する第5の発明に係る中空エンジンバルブの溶接方法は、

溶接時に前記中空軸部材を冷却手段により冷却する

ことを特徴とする。

【0012】

上記課題を解決する第6の発明に係る中空エンジンバルブの溶接方法は、

中空軸状の中空軸部材と軸状の軸端封止部材とを互いに溶接することにより得られる中空エンジンバルブの溶接方法において、

前記軸端封止部材は、

その外径が先端に向かうに従って漸次小さくなるように形成され、前記中空軸部材における中空孔の開口周縁部と線接触可能で、且つ、前記中空孔内に挿入可能な外周傾斜部と、

前記外周傾斜部の先端に設けられ、前記中空孔と嵌合可能な嵌合部とを備え、

前記外周傾斜部を前記開口周縁部に線接触させて当該中空孔内に挿入すると共に、前記嵌合部を前記中空孔に嵌合させることにより、前記外周傾斜部と前記嵌合部と前記中空孔との間に、環状の隙間を形成し、

前記外周傾斜部と前記中空孔とを圧接しながら、この圧接によって発生したばりを前記隙間に充填する

ことを特徴とする。

【0013】

上記課題を解決する第7の発明に係る中空エンジンバルブの溶接方法は、

中空軸状の中空軸部材と軸状の軸端封止部材とを互いに溶接することにより得られる中空エンジンバルブの溶接方法において、

前記軸端封止部材は、

前記中空軸部材の端面と接する端面と、

前記軸端封止部材の端面の中央部で、且つ、その外径が先端に向かうに従って漸次小さくなるように形成され、前記中空軸部材の中空孔内に挿入可能な突起部と、

前記突起部の先端に設けられ、前記中空孔と嵌合可能な嵌合部とを備え、

前記中空軸部材の端面と前記軸端封止部材の端面とを突き合わせ、前記突起部を前記中空孔内に挿入すると共に、前記嵌合部を前記中空孔に嵌合させることにより、前記突起部と前記嵌合部と前記中空孔との間に、環状の隙間を形成し、

前記中空軸部材の端面と前記軸端封止部材の端面とを圧接しながら、この圧接によって発生したばりを前記隙間に充填する

ことを特徴とする。

【発明の効果】

【0014】

従って、本発明に係る中空エンジンバルブの溶接方法によれば、中空軸状の中空軸部材と軸状の軸端封止部材との溶接部における倒れ、位置ずれ、熱変形を抑制することができるので、当該溶接部の品質を向上させることができる。

【図面の簡単な説明】

【0015】

【図1】中空エンジンバルブの縦断面図である。

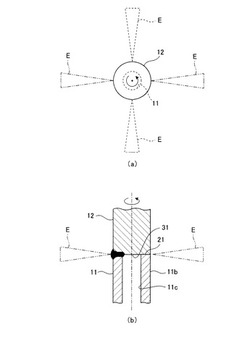

【図2】本発明の第1実施例に係る中空エンジンバルブの溶接方法を示した図であって、(a)はその溶接時における中空エンジンバルブの平面図、(b)はその溶接時における中空エンジンバルブの縦断面図である。

【図3】本発明の第2実施例に係る中空エンジンバルブの溶接方法を示した図であって、(a)はその溶接時における中空エンジンバルブの平面図、(b)はその溶接時における中空エンジンバルブの縦断面図である。

【図4】レーザ溶接装置の概略構成図である。

【図5】弁傘部材と軸端封止部材との間の開先形状を示した図であって、(a)は嵌め込み型開先を示した図、(b)は傾斜型開先を示した図である。

【図6】本発明の第3実施例に係る中空エンジンバルブの溶接方法を示した図であって、(a)はその突き合わせ時における中空エンジンバルブの縦断面図、(b)はその溶接後における中空エンジンバルブの縦断面図である。

【図7】弁傘部材と軸端封止部材との間の開先形状を示した図であって、(a)は線接触型開先を示した図、(b)は嵌め込み型開先を示した図である。

【図8】本発明の第4実施例に係る中空エンジンバルブの溶接方法を示した図であって、(a)はその突き合わせ時における中空エンジンバルブの縦断面図、(b)はその溶接後における中空エンジンバルブの縦断面図である。

【図9】弁傘部材と軸端封止部材との間の開先形状を示した図である。

【発明を実施するための形態】

【0016】

以下、本発明に係る中空エンジンバルブの溶接方法について、図面を用いて詳細に説明する。

【実施例】

【0017】

先ず、図1に示すように、本発明に係る溶接方法を用いて製造される中空エンジンバルブ1は、車両等のエンジンにおいて、吸気バルブまたは排気バルブとして使用されるものであって、中空軸状の弁傘部材(中空軸部材)11及び軸状(中実状)の軸端封止部材12から構成されている。なお、弁傘部材11と軸端封止部材12とは、互いの軸端間で溶接されている。

【0018】

更に、弁傘部材11は、傘形形状の弁傘部11a及び中空軸状の中空軸部(中空軸部材)11bを有しており、弁傘部材11の内部には、中空孔11cが、弁傘部11aと中空軸部11bとに亘って、当該弁傘部11a及び中空軸部11bの形状に沿うように形成されている。そして、中空孔11c内には、冷媒用の金属ナトリウムNが封入されている。

【0019】

以下、弁傘部材11と軸端封止部材12との溶接方法について、詳細に説明する。

【0020】

先ず、図2(a),(b)は、本発明の第1実施例に係る溶接方法を示したものであって、弁傘部材11と軸端封止部材12とを、電子ビーム溶接法を用いて溶接する場合を説明したものである。

【0021】

図2(a),(b)に示すように、先ず、弁傘部材11における中空軸部11bの端面21と、軸端封止部材12の端面31とを突き合わせた後、この突き合わせた状態のものを、その軸心周りに回転させる。次いで、端面21と端面31とを突き合わせることにより形成される溶接部(溶接継手部)に対して、2つの電子ビームEをその径方向外側から照射して、2箇所同時に溶接する。なお、突き合わせた弁傘部材11及び軸端封止部材12を回転させずに、2つの電子ビームEをその軸心周りに回転させるようにしても構わない。

【0022】

このとき、電子ビームEの照射方向(溶接方向)は、弁傘部材11及び軸端封止部材12の軸心に対して点対照となるような向き合った2方向となっている。即ち、溶接部に対する照射位置(溶接位置)は、弁傘部材11及び軸端封止部材12の周方向において、位相が180°ずれた位置に設定されている。

【0023】

従って、弁傘部材11と軸端封止部材12との溶接部に対して、その径方向外側から軸心に向けて、向き合うように照射された2つの電子ビームEによって、同時に溶接を行うことにより、溶接部の倒れを抑制することができる。また、電子ビームEを照射して溶接を行うことにより、溶接部における照射(溶接)面積を小さくすることができるので、熱変形(溶接歪)も抑制することができる。これにより、弁傘部材11と軸端封止部材12との溶接部の品質を向上させることができ、この結果、高品質な中空エンジンバルブ1を製造することができる。

【0024】

なお、上述した溶接方法では、弁傘部材11と軸端封止部材12との溶接部に対して、2つの電子ビームEを1組として照射するようにしているが、その溶接部に、弁傘部材11及び軸端封止部材12の軸心に対して点対称となる2方向から、電子ビームEを照射さえすれば、複数組の電子ビームEを照射しても構わない(図2(a)参照)。これにより、溶接時間の短縮を図ることができる。また、電子ビーム溶接法を採用したが、レーザ溶接法を採用しても、同様の効果を得ることができる。

【0025】

次に、図3(a),(b)及び図4は、本発明の第2実施例に係る溶接方法を示したものであって、弁傘部材11と軸端封止部材12とを、レーザ溶接法を用いて溶接する場合を説明したものである。

【0026】

図3(a),(b)に示すように、先ず、弁傘部材11における中空軸部11bの端面21と、軸端封止部材12の端面31とを突き合わせる。次いで、端面21と端面31とを突き合わせることにより形成される溶接部(溶接継手部)に対して、レーザ光Lをリング状の反射ミラー45を介して照射し、その周方向全域を同時に溶接する。

【0027】

このとき、図4に示すように、弁傘部材11と軸端封止部材12との溶接部は、レーザ溶接装置40により生成されたレーザ光Lによって溶接される。このレーザ溶接装置40は、レーザ光Lを発振させるレーザ発振器41と、このレーザ発振器41に接続される光ファイバ42と、この光ファイバ42と対向するように設けられる反射ミラー43と、この反射ミラー43の下方に設けられる結像レンズ群44と、この結像レンズ群44の下方でこれと同軸上に設けられるリング状の反射ミラー45とを備えている。

【0028】

なお、端面21,31同士が突き合わされた弁傘部材11及び軸端封止部材12は、リング状の反射ミラー45の内側において、当該反射ミラー45と同軸となるように配置されることにより、その溶接部に対してレーザ光Lが照射されるようになっている。

【0029】

これにより、弁傘部材11と軸端封止部材12とを突き合わせた状態で、レーザ溶接装置40の下方に、これと同軸となるように設置し、レーザ発振器41を駆動させることにより、発振されたレーザ光Lは、光ファイバ42から出力され、反射ミラー43により下方に偏向された後、結像レンズ群44に入力される。次いで、結像レンズ群44に入力されたレーザ光Lは、当該結像レンズ群44によって、設置済みの弁傘部材11及び軸端封止部材12と同軸となるように、リング状に集光される。そして、リング状に集光されたレーザ光Lは、反射ミラー45により内側に偏向されて、弁傘部材11と軸端封止部材12との溶接部の周方向全域を照射する。

【0030】

従って、弁傘部材11と軸端封止部材12との溶接部に対して、弁傘部材11及び軸端封止部材12の軸心と同軸となるようにリング状に集光させたレーザ光を照射することにより、溶接部の倒れを抑制することができる。また、レーザ光Lを照射して溶接を行うことにより、溶接部における照射(溶接)面積を小さくすることができるので、熱変形(溶接歪)も抑制することができる。これにより、弁傘部材11と軸端封止部材12との溶接部の品質を向上させることができ、この結果、高品質な中空エンジンバルブ1を製造することができる。

【0031】

なお、上述した第1実施例及び第2実施例では、弁傘部材11と軸端封止部材12との間の開先形状(溶接部)を、一平面である端面21,31同士を突き合わせたI形としているが、例えば、図5(a),(b)に示すような開先形状としても構わない。

【0032】

図5(a)に示すように、軸端封止部材12の端面32aには、弁傘部材11の中空孔11cと嵌合する円柱状の嵌合部32bが形成されている。そして、弁傘部材11における中空軸部11bの端面21と軸端封止部材12の端面32aとの突き合わせ時に、嵌合部32bを中空孔11cに嵌合させる。

【0033】

また、図5(b)に示すように、弁傘部材11の中空軸11bの端部には、その外径が先端に向かうに従って漸次小さくなるように傾斜した外周傾斜面23が形成されている。一方、軸端封止部材12の端部には、その内径が先端に向かうに従って漸次大きくなるように傾斜した内周傾斜面33が形成されている。そして、弁傘部材11の中空軸部11bと軸端封止部材12との突き合わせ時に、それらの傾斜面23,33同士を密着させる。

【0034】

従って、図5(a),(b)に示すような開先形状とすることにより、弁傘部材11と軸端封止部材12との溶接部の倒れや位置ずれを抑制することができると共に、溶接により発生した内ばりの中空孔11c内への落下を防止することができる。

【0035】

また、上述した第1実施例及び第2実施例のように、中空軸状の弁傘部材11と軸状の軸端封止部材12とを溶接する場合には、弁傘部材11が中空状となる分、それらの間において熱容量差が生じ易くなる。そこで、熱容量が小さい弁傘部材11対して、液体や気体等を用いて冷却するようにしても構わない。このような冷却手段を用いて、溶接中に弁傘部材11を冷却することにより、弁傘部材11と軸端封止部材12との間の熱容量差を小さくすることができるので、溶接部の品質を安定させることができる。また、弁傘部材11を冷却することにより、中空孔11c内の内圧を抑制することができるので、封入する金属ナトリウムNの溶接部からの噴き出しを防止することができる。

【0036】

更に、上述した第1実施例及び第2実施例では、真空状態または減圧状態の中で、溶接を行うようにしても構わない。これにより、中空孔11c内への空気の侵入を防止して、金属ナトリウムNの発火を防止することができると共に、溶接時の溶け込みを安定化させることができる。

【0037】

次に、図6(a),(b)は、本発明の第3実施例に係る溶接方法を示したものであって、弁傘部材11と軸端封止部材12とを、抵抗溶接法(圧接法)を用いて溶接する場合を説明したものである。

【0038】

図6(a)に示すように、軸端封止部材12の端部には、外周傾斜部34aと嵌合部34bとが、その先端に向けて順に連続して形成されている。外周傾斜部34aは、その外径が先端に向かうに従って漸次小さくなるように形成されると共に、中空孔11cの開口周縁部22と線接触可能で、且つ、中空孔11c内に挿入可能となっている。また、嵌合部34bは、外周傾斜部33aの先端から連続的に形成されると共に、中空孔11cと嵌合可能となっている。なお、開口周縁部22は、中空孔11cと端面21とからなる角部(中空孔11cの先端角部)のことである。

【0039】

そして、弁傘部材11と軸端封止部材12とを突き合わせると、開口周縁部22と外周傾斜部34aとが線接触すると共に、外周傾斜部34の先端が中空孔11c内に挿入され、更に、嵌合部34bが中空孔11cと嵌合する。この結果、中空孔11cと外周傾斜部34aと嵌合部34bとの間には、環状の隙間が形成され、この隙間はばり受け部34cとなる。

【0040】

これにより、上述したように、弁傘部材11と軸端封止部材12とを突き合わせた状態で、これらに電流を流して加熱し、軸心方向に圧力を加えることにより、それらの溶接部に対して、抵抗溶接を行うことができる。また、このような抵抗溶接により発生した内ばりは、ばり受け部34c内に充填される(図6(b)参照)。

【0041】

従って、弁傘部材11と軸端封止部材12との突き合わせ時に、外周傾斜部34aを開口周縁部22に線接触させて中空孔11c内に挿入すると共に、嵌合部34bを中空孔11cに嵌合させて、ばり受け部34cを形成し、このようにして得られた溶接部に対して、抵抗溶接を行うことにより、溶接部の倒れや位置ずれを抑制することができる。また、開口周縁部22と外周傾斜部34aとが線接触するため、接触電気抵抗による発熱が起こり易くなり、溶接部の品質を均一にすることができる。これにより、弁傘部材11と軸端封止部材12との溶接部の品質を向上させることができ、この結果、高品質な中空エンジンバルブ1を製造することができる。更に、ばり受け部34cを形成することにより、抵抗溶接により発生した内ばりの中空孔11c内への落下を防止することができる。

【0042】

なお、上述した第3実施例では、弁傘部材11と軸端封止部材12との間の開先形状(溶接部)を、突き合わせた部材間の線接触及び嵌合からなるものとしているが、例えば、図7(a),(b)に示すような開先形状としても構わない。

【0043】

図7(a)に示すように、軸端封止部材12の端部には、外周傾斜部34aのみが形成されている。これにより、弁傘部材11と軸端封止部材12との突き合わせ時においては、開口周縁部22と外周傾斜部34aとが線接触するため、接触電気抵抗による発熱が起こり易くなり、溶接部の品質を均一にすることができる。

【0044】

また、図7(b)に示すように、軸端封止部材12の端部には、外周傾斜部35aと嵌合部35bとが、その先端に向けて順に連続して形成されている。外周傾斜部35aは、その外径が先端に向かうに従って漸次小さくなるように形成されると共に、中空軸部11bの端面21と対向するようになっている。また、嵌合部35bは、外周傾斜部35aの先端から連続的に形成されると共に、中空孔11cと嵌合可能となっている。

【0045】

そして、弁傘部材11と軸端封止部材12との突き合わせ時に、嵌合部35bを中空孔11cに嵌合させる。従って、弁傘部材11と軸端封止部材12との溶接部の倒れや位置ずれを抑制することができ、当該溶接部の品質を向上させることができる。

【0046】

次に、図8(a),(b)は、本発明の第4実施例に係る溶接方法を示したものであって、弁傘部材11と軸端封止部材12とを、摩擦溶接法(圧接法)を用いて溶接する場合を説明したものとなっている。

【0047】

図8(a)に示すように、軸端封止部材12の端面36aには、突起部36bと嵌合部36cとが、その先端に向けて順に連続して形成されている。突起部36bは、その外径が先端に向かうに従って漸次小さくなるように、端面36aの中央部に形成されると共に、中空孔11c内に挿入可能となっている。また、嵌合部36cは、突起部36bの先端から連続的に形成されると共に、中空孔11cと嵌合可能となっている。

【0048】

そして、弁傘部材11の端面21と軸端封止部材12の端面36aとを突き合わせると、突起部36aが中空孔11c内に挿入されると共に、嵌合部36cが中空孔11cに嵌合する。この結果、中空孔11cと突起部36bと嵌合部36cとの間には、環状の隙間が形成され、この隙間はばり受け部36dとなる。

【0049】

これにより、上述したように、弁傘部材11と軸端封止部材12とを突き合わせた状態で、これらに軸方向の圧力を加えながら、少なくともいずれか一方を回転させ、接触した端面21,36a間に摩擦熱を発生させる。次いで、摩擦熱が圧接に十分な状態に達したときに、回転を停止させ、そのまま軸方向に圧力を加えることにより、それらの溶接部に対して、摩擦溶接を行うことができる。また、このような摩擦溶接により発生した内ばりは、ばり受け部36d内に充填される(図8(b)参照)。

【0050】

従って、弁傘部材11の端面21と軸端封止部材12の端面36aとの突き合わせ時に、突起部36bを中空孔11c内に挿入させると共に、嵌合部36cを中空孔11cに嵌合させて、ばり受け部36dを形成し、このようにして得られた溶接部に対して、摩擦溶接を行うことにより、溶接部の倒れや位置ずれを抑制することができる。これにより、弁傘部材11と軸端封止部材12との溶接部の品質を向上させることができ、この結果、高品質な中空エンジンバルブ1を製造することができる。また、ばり受け部36dを形成することにより、摩擦溶接により発生した内ばりの中空孔11c内への落下を防止することができる。

【0051】

なお、上述した第4実施例では、弁傘部材11と軸端封止部材12との間の開先形状(溶接部)を、突き合わせた部材間の面接触及び嵌合からなるものとしているが、例えば、図9に示すような開先形状としても構わない。

【0052】

図9に示すように、軸端封止部材12の端面36aには、突起部36bのみが形成されている。これにより、弁傘部材11と軸端封止部材12との突き合わせ時においては、溶接部の位置ずれを抑制することができる。

【産業上の利用可能性】

【0053】

本発明は、生産性の向上を図ることができる中空エンジンバルブの溶接方法に適用可能である。

【符号の説明】

【0054】

1 中空エンジンバルブ

11 弁傘部材

11a 弁傘部

11b 中空軸部

11c 中空孔

12 軸端封止部材

21 端面

22 開口周縁部

23 外周傾斜面

31 端面

32a 端面

32b 嵌合部

33 内周傾斜面

34a 外周傾斜部

34b 嵌合部

34c ばり受け部

35a 外周傾斜部

35b 嵌合部

36a 端面

36b 突起部

36c 嵌合部

36d ばり受け部

【技術分野】

【0001】

本発明は、エンジンバルブ製造工程において、中空軸状の弁傘部材と軸状の軸端封止部材とを一体的に接合することが可能な中空エンジンバルブの溶接方法に関する。

【背景技術】

【0002】

近年、エンジンバルブの中には、エンジンの高出力化及び高性能化に伴って、その内部を中空に形成すると共に、この中空部内に冷媒用の金属ナトリウムを封入したものが種々提供されている。これにより、中実のエンジンバルブと比べて、軽量化が図られると共に、封入された金属ナトリウムの働きにより、熱伝導性の向上が図られるようになっている。

【0003】

そして、中空エンジンバルブを製造する場合には、中空軸状の弁傘部材と、軸状の軸端封止部材とを、それぞれ別々に加工した後、金属ナトリウムを注入した弁傘部材と軸端封止部材とを溶接するようにしている。このような、従来の中空エンジンバルブの溶接方法は、例えば、特許文献1に開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平7−102917号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ここで、弁傘部材と軸端封止部材との溶接部においては、中空エンジンバルブ自体が小径に形成されているため、倒れや位置ずれ、溶接熱による熱変形が発生し易くなっている。しかしながら、上記従来の溶接方法では、このような問題に対しては、何ら講じられておらず、溶接部の品質の低下を招くおそれがあった。

【0006】

従って、本発明は上記課題を解決するものであって、溶接部の品質を向上させることができる中空エンジンバルブの溶接方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記課題を解決する第1の発明に係る中空エンジンバルブの溶接方法は、

中空軸状の中空軸部材と軸状の軸端封止部材とを互いに溶接することにより得られる中空エンジンバルブの溶接方法において、

前記中空軸部材の端面と前記軸端封止部材の端面とを突き合わせることにより形成される溶接部に、前記中空軸部材及び前記軸端封止部材の軸心に対して点対称となる2方向から同時に電子ビームまたはレーザ光を照射し、

前記端面同士が突き合わされた前記中空軸部材及び前記軸端封止部材と、電子ビームまたはレーザ光とを、前記中空軸部材及び前記軸端封止部材の軸心周りに相対的に回転させ、

前記中空軸部材と前記軸端封止部材とを溶接する

ことを特徴とする。

【0008】

上記課題を解決する第2の発明に係る中空エンジンバルブの溶接方法は、

中空軸状の中空軸部材と軸状の軸端封止部材とを互いに溶接することにより得られる中空エンジンバルブの溶接方法において、

前記中空軸部材の端面と前記軸端封止部材の端面とを突き合わせることにより形成される溶接部の周方向全域に、前記中空軸部材及び前記軸端封止部材の軸心と同軸となるようにリング状に集光させたレーザ光を照射し、

前記中空軸部材と前記軸端封止部材とを溶接する

ことを特徴とする。

【0009】

上記課題を解決する第3の発明に係る中空エンジンバルブの溶接方法は、

前記軸端封止部材の端面に、前記中空軸部材の中空孔と嵌合する嵌合部を形成する

ことを特徴とする。

【0010】

上記課題を解決する第4の発明に係る中空エンジンバルブの溶接方法は、

前記中空軸部材の端面を、その外径が先端に向かうに従って漸次小さくなるように傾斜した傾斜面とする一方、

前記軸端封止部材の端面を、その内径が先端に向かうに従って漸次大きくなるように傾斜した傾斜面とする

ことを特徴とする。

【0011】

上記課題を解決する第5の発明に係る中空エンジンバルブの溶接方法は、

溶接時に前記中空軸部材を冷却手段により冷却する

ことを特徴とする。

【0012】

上記課題を解決する第6の発明に係る中空エンジンバルブの溶接方法は、

中空軸状の中空軸部材と軸状の軸端封止部材とを互いに溶接することにより得られる中空エンジンバルブの溶接方法において、

前記軸端封止部材は、

その外径が先端に向かうに従って漸次小さくなるように形成され、前記中空軸部材における中空孔の開口周縁部と線接触可能で、且つ、前記中空孔内に挿入可能な外周傾斜部と、

前記外周傾斜部の先端に設けられ、前記中空孔と嵌合可能な嵌合部とを備え、

前記外周傾斜部を前記開口周縁部に線接触させて当該中空孔内に挿入すると共に、前記嵌合部を前記中空孔に嵌合させることにより、前記外周傾斜部と前記嵌合部と前記中空孔との間に、環状の隙間を形成し、

前記外周傾斜部と前記中空孔とを圧接しながら、この圧接によって発生したばりを前記隙間に充填する

ことを特徴とする。

【0013】

上記課題を解決する第7の発明に係る中空エンジンバルブの溶接方法は、

中空軸状の中空軸部材と軸状の軸端封止部材とを互いに溶接することにより得られる中空エンジンバルブの溶接方法において、

前記軸端封止部材は、

前記中空軸部材の端面と接する端面と、

前記軸端封止部材の端面の中央部で、且つ、その外径が先端に向かうに従って漸次小さくなるように形成され、前記中空軸部材の中空孔内に挿入可能な突起部と、

前記突起部の先端に設けられ、前記中空孔と嵌合可能な嵌合部とを備え、

前記中空軸部材の端面と前記軸端封止部材の端面とを突き合わせ、前記突起部を前記中空孔内に挿入すると共に、前記嵌合部を前記中空孔に嵌合させることにより、前記突起部と前記嵌合部と前記中空孔との間に、環状の隙間を形成し、

前記中空軸部材の端面と前記軸端封止部材の端面とを圧接しながら、この圧接によって発生したばりを前記隙間に充填する

ことを特徴とする。

【発明の効果】

【0014】

従って、本発明に係る中空エンジンバルブの溶接方法によれば、中空軸状の中空軸部材と軸状の軸端封止部材との溶接部における倒れ、位置ずれ、熱変形を抑制することができるので、当該溶接部の品質を向上させることができる。

【図面の簡単な説明】

【0015】

【図1】中空エンジンバルブの縦断面図である。

【図2】本発明の第1実施例に係る中空エンジンバルブの溶接方法を示した図であって、(a)はその溶接時における中空エンジンバルブの平面図、(b)はその溶接時における中空エンジンバルブの縦断面図である。

【図3】本発明の第2実施例に係る中空エンジンバルブの溶接方法を示した図であって、(a)はその溶接時における中空エンジンバルブの平面図、(b)はその溶接時における中空エンジンバルブの縦断面図である。

【図4】レーザ溶接装置の概略構成図である。

【図5】弁傘部材と軸端封止部材との間の開先形状を示した図であって、(a)は嵌め込み型開先を示した図、(b)は傾斜型開先を示した図である。

【図6】本発明の第3実施例に係る中空エンジンバルブの溶接方法を示した図であって、(a)はその突き合わせ時における中空エンジンバルブの縦断面図、(b)はその溶接後における中空エンジンバルブの縦断面図である。

【図7】弁傘部材と軸端封止部材との間の開先形状を示した図であって、(a)は線接触型開先を示した図、(b)は嵌め込み型開先を示した図である。

【図8】本発明の第4実施例に係る中空エンジンバルブの溶接方法を示した図であって、(a)はその突き合わせ時における中空エンジンバルブの縦断面図、(b)はその溶接後における中空エンジンバルブの縦断面図である。

【図9】弁傘部材と軸端封止部材との間の開先形状を示した図である。

【発明を実施するための形態】

【0016】

以下、本発明に係る中空エンジンバルブの溶接方法について、図面を用いて詳細に説明する。

【実施例】

【0017】

先ず、図1に示すように、本発明に係る溶接方法を用いて製造される中空エンジンバルブ1は、車両等のエンジンにおいて、吸気バルブまたは排気バルブとして使用されるものであって、中空軸状の弁傘部材(中空軸部材)11及び軸状(中実状)の軸端封止部材12から構成されている。なお、弁傘部材11と軸端封止部材12とは、互いの軸端間で溶接されている。

【0018】

更に、弁傘部材11は、傘形形状の弁傘部11a及び中空軸状の中空軸部(中空軸部材)11bを有しており、弁傘部材11の内部には、中空孔11cが、弁傘部11aと中空軸部11bとに亘って、当該弁傘部11a及び中空軸部11bの形状に沿うように形成されている。そして、中空孔11c内には、冷媒用の金属ナトリウムNが封入されている。

【0019】

以下、弁傘部材11と軸端封止部材12との溶接方法について、詳細に説明する。

【0020】

先ず、図2(a),(b)は、本発明の第1実施例に係る溶接方法を示したものであって、弁傘部材11と軸端封止部材12とを、電子ビーム溶接法を用いて溶接する場合を説明したものである。

【0021】

図2(a),(b)に示すように、先ず、弁傘部材11における中空軸部11bの端面21と、軸端封止部材12の端面31とを突き合わせた後、この突き合わせた状態のものを、その軸心周りに回転させる。次いで、端面21と端面31とを突き合わせることにより形成される溶接部(溶接継手部)に対して、2つの電子ビームEをその径方向外側から照射して、2箇所同時に溶接する。なお、突き合わせた弁傘部材11及び軸端封止部材12を回転させずに、2つの電子ビームEをその軸心周りに回転させるようにしても構わない。

【0022】

このとき、電子ビームEの照射方向(溶接方向)は、弁傘部材11及び軸端封止部材12の軸心に対して点対照となるような向き合った2方向となっている。即ち、溶接部に対する照射位置(溶接位置)は、弁傘部材11及び軸端封止部材12の周方向において、位相が180°ずれた位置に設定されている。

【0023】

従って、弁傘部材11と軸端封止部材12との溶接部に対して、その径方向外側から軸心に向けて、向き合うように照射された2つの電子ビームEによって、同時に溶接を行うことにより、溶接部の倒れを抑制することができる。また、電子ビームEを照射して溶接を行うことにより、溶接部における照射(溶接)面積を小さくすることができるので、熱変形(溶接歪)も抑制することができる。これにより、弁傘部材11と軸端封止部材12との溶接部の品質を向上させることができ、この結果、高品質な中空エンジンバルブ1を製造することができる。

【0024】

なお、上述した溶接方法では、弁傘部材11と軸端封止部材12との溶接部に対して、2つの電子ビームEを1組として照射するようにしているが、その溶接部に、弁傘部材11及び軸端封止部材12の軸心に対して点対称となる2方向から、電子ビームEを照射さえすれば、複数組の電子ビームEを照射しても構わない(図2(a)参照)。これにより、溶接時間の短縮を図ることができる。また、電子ビーム溶接法を採用したが、レーザ溶接法を採用しても、同様の効果を得ることができる。

【0025】

次に、図3(a),(b)及び図4は、本発明の第2実施例に係る溶接方法を示したものであって、弁傘部材11と軸端封止部材12とを、レーザ溶接法を用いて溶接する場合を説明したものである。

【0026】

図3(a),(b)に示すように、先ず、弁傘部材11における中空軸部11bの端面21と、軸端封止部材12の端面31とを突き合わせる。次いで、端面21と端面31とを突き合わせることにより形成される溶接部(溶接継手部)に対して、レーザ光Lをリング状の反射ミラー45を介して照射し、その周方向全域を同時に溶接する。

【0027】

このとき、図4に示すように、弁傘部材11と軸端封止部材12との溶接部は、レーザ溶接装置40により生成されたレーザ光Lによって溶接される。このレーザ溶接装置40は、レーザ光Lを発振させるレーザ発振器41と、このレーザ発振器41に接続される光ファイバ42と、この光ファイバ42と対向するように設けられる反射ミラー43と、この反射ミラー43の下方に設けられる結像レンズ群44と、この結像レンズ群44の下方でこれと同軸上に設けられるリング状の反射ミラー45とを備えている。

【0028】

なお、端面21,31同士が突き合わされた弁傘部材11及び軸端封止部材12は、リング状の反射ミラー45の内側において、当該反射ミラー45と同軸となるように配置されることにより、その溶接部に対してレーザ光Lが照射されるようになっている。

【0029】

これにより、弁傘部材11と軸端封止部材12とを突き合わせた状態で、レーザ溶接装置40の下方に、これと同軸となるように設置し、レーザ発振器41を駆動させることにより、発振されたレーザ光Lは、光ファイバ42から出力され、反射ミラー43により下方に偏向された後、結像レンズ群44に入力される。次いで、結像レンズ群44に入力されたレーザ光Lは、当該結像レンズ群44によって、設置済みの弁傘部材11及び軸端封止部材12と同軸となるように、リング状に集光される。そして、リング状に集光されたレーザ光Lは、反射ミラー45により内側に偏向されて、弁傘部材11と軸端封止部材12との溶接部の周方向全域を照射する。

【0030】

従って、弁傘部材11と軸端封止部材12との溶接部に対して、弁傘部材11及び軸端封止部材12の軸心と同軸となるようにリング状に集光させたレーザ光を照射することにより、溶接部の倒れを抑制することができる。また、レーザ光Lを照射して溶接を行うことにより、溶接部における照射(溶接)面積を小さくすることができるので、熱変形(溶接歪)も抑制することができる。これにより、弁傘部材11と軸端封止部材12との溶接部の品質を向上させることができ、この結果、高品質な中空エンジンバルブ1を製造することができる。

【0031】

なお、上述した第1実施例及び第2実施例では、弁傘部材11と軸端封止部材12との間の開先形状(溶接部)を、一平面である端面21,31同士を突き合わせたI形としているが、例えば、図5(a),(b)に示すような開先形状としても構わない。

【0032】

図5(a)に示すように、軸端封止部材12の端面32aには、弁傘部材11の中空孔11cと嵌合する円柱状の嵌合部32bが形成されている。そして、弁傘部材11における中空軸部11bの端面21と軸端封止部材12の端面32aとの突き合わせ時に、嵌合部32bを中空孔11cに嵌合させる。

【0033】

また、図5(b)に示すように、弁傘部材11の中空軸11bの端部には、その外径が先端に向かうに従って漸次小さくなるように傾斜した外周傾斜面23が形成されている。一方、軸端封止部材12の端部には、その内径が先端に向かうに従って漸次大きくなるように傾斜した内周傾斜面33が形成されている。そして、弁傘部材11の中空軸部11bと軸端封止部材12との突き合わせ時に、それらの傾斜面23,33同士を密着させる。

【0034】

従って、図5(a),(b)に示すような開先形状とすることにより、弁傘部材11と軸端封止部材12との溶接部の倒れや位置ずれを抑制することができると共に、溶接により発生した内ばりの中空孔11c内への落下を防止することができる。

【0035】

また、上述した第1実施例及び第2実施例のように、中空軸状の弁傘部材11と軸状の軸端封止部材12とを溶接する場合には、弁傘部材11が中空状となる分、それらの間において熱容量差が生じ易くなる。そこで、熱容量が小さい弁傘部材11対して、液体や気体等を用いて冷却するようにしても構わない。このような冷却手段を用いて、溶接中に弁傘部材11を冷却することにより、弁傘部材11と軸端封止部材12との間の熱容量差を小さくすることができるので、溶接部の品質を安定させることができる。また、弁傘部材11を冷却することにより、中空孔11c内の内圧を抑制することができるので、封入する金属ナトリウムNの溶接部からの噴き出しを防止することができる。

【0036】

更に、上述した第1実施例及び第2実施例では、真空状態または減圧状態の中で、溶接を行うようにしても構わない。これにより、中空孔11c内への空気の侵入を防止して、金属ナトリウムNの発火を防止することができると共に、溶接時の溶け込みを安定化させることができる。

【0037】

次に、図6(a),(b)は、本発明の第3実施例に係る溶接方法を示したものであって、弁傘部材11と軸端封止部材12とを、抵抗溶接法(圧接法)を用いて溶接する場合を説明したものである。

【0038】

図6(a)に示すように、軸端封止部材12の端部には、外周傾斜部34aと嵌合部34bとが、その先端に向けて順に連続して形成されている。外周傾斜部34aは、その外径が先端に向かうに従って漸次小さくなるように形成されると共に、中空孔11cの開口周縁部22と線接触可能で、且つ、中空孔11c内に挿入可能となっている。また、嵌合部34bは、外周傾斜部33aの先端から連続的に形成されると共に、中空孔11cと嵌合可能となっている。なお、開口周縁部22は、中空孔11cと端面21とからなる角部(中空孔11cの先端角部)のことである。

【0039】

そして、弁傘部材11と軸端封止部材12とを突き合わせると、開口周縁部22と外周傾斜部34aとが線接触すると共に、外周傾斜部34の先端が中空孔11c内に挿入され、更に、嵌合部34bが中空孔11cと嵌合する。この結果、中空孔11cと外周傾斜部34aと嵌合部34bとの間には、環状の隙間が形成され、この隙間はばり受け部34cとなる。

【0040】

これにより、上述したように、弁傘部材11と軸端封止部材12とを突き合わせた状態で、これらに電流を流して加熱し、軸心方向に圧力を加えることにより、それらの溶接部に対して、抵抗溶接を行うことができる。また、このような抵抗溶接により発生した内ばりは、ばり受け部34c内に充填される(図6(b)参照)。

【0041】

従って、弁傘部材11と軸端封止部材12との突き合わせ時に、外周傾斜部34aを開口周縁部22に線接触させて中空孔11c内に挿入すると共に、嵌合部34bを中空孔11cに嵌合させて、ばり受け部34cを形成し、このようにして得られた溶接部に対して、抵抗溶接を行うことにより、溶接部の倒れや位置ずれを抑制することができる。また、開口周縁部22と外周傾斜部34aとが線接触するため、接触電気抵抗による発熱が起こり易くなり、溶接部の品質を均一にすることができる。これにより、弁傘部材11と軸端封止部材12との溶接部の品質を向上させることができ、この結果、高品質な中空エンジンバルブ1を製造することができる。更に、ばり受け部34cを形成することにより、抵抗溶接により発生した内ばりの中空孔11c内への落下を防止することができる。

【0042】

なお、上述した第3実施例では、弁傘部材11と軸端封止部材12との間の開先形状(溶接部)を、突き合わせた部材間の線接触及び嵌合からなるものとしているが、例えば、図7(a),(b)に示すような開先形状としても構わない。

【0043】

図7(a)に示すように、軸端封止部材12の端部には、外周傾斜部34aのみが形成されている。これにより、弁傘部材11と軸端封止部材12との突き合わせ時においては、開口周縁部22と外周傾斜部34aとが線接触するため、接触電気抵抗による発熱が起こり易くなり、溶接部の品質を均一にすることができる。

【0044】

また、図7(b)に示すように、軸端封止部材12の端部には、外周傾斜部35aと嵌合部35bとが、その先端に向けて順に連続して形成されている。外周傾斜部35aは、その外径が先端に向かうに従って漸次小さくなるように形成されると共に、中空軸部11bの端面21と対向するようになっている。また、嵌合部35bは、外周傾斜部35aの先端から連続的に形成されると共に、中空孔11cと嵌合可能となっている。

【0045】

そして、弁傘部材11と軸端封止部材12との突き合わせ時に、嵌合部35bを中空孔11cに嵌合させる。従って、弁傘部材11と軸端封止部材12との溶接部の倒れや位置ずれを抑制することができ、当該溶接部の品質を向上させることができる。

【0046】

次に、図8(a),(b)は、本発明の第4実施例に係る溶接方法を示したものであって、弁傘部材11と軸端封止部材12とを、摩擦溶接法(圧接法)を用いて溶接する場合を説明したものとなっている。

【0047】

図8(a)に示すように、軸端封止部材12の端面36aには、突起部36bと嵌合部36cとが、その先端に向けて順に連続して形成されている。突起部36bは、その外径が先端に向かうに従って漸次小さくなるように、端面36aの中央部に形成されると共に、中空孔11c内に挿入可能となっている。また、嵌合部36cは、突起部36bの先端から連続的に形成されると共に、中空孔11cと嵌合可能となっている。

【0048】

そして、弁傘部材11の端面21と軸端封止部材12の端面36aとを突き合わせると、突起部36aが中空孔11c内に挿入されると共に、嵌合部36cが中空孔11cに嵌合する。この結果、中空孔11cと突起部36bと嵌合部36cとの間には、環状の隙間が形成され、この隙間はばり受け部36dとなる。

【0049】

これにより、上述したように、弁傘部材11と軸端封止部材12とを突き合わせた状態で、これらに軸方向の圧力を加えながら、少なくともいずれか一方を回転させ、接触した端面21,36a間に摩擦熱を発生させる。次いで、摩擦熱が圧接に十分な状態に達したときに、回転を停止させ、そのまま軸方向に圧力を加えることにより、それらの溶接部に対して、摩擦溶接を行うことができる。また、このような摩擦溶接により発生した内ばりは、ばり受け部36d内に充填される(図8(b)参照)。

【0050】

従って、弁傘部材11の端面21と軸端封止部材12の端面36aとの突き合わせ時に、突起部36bを中空孔11c内に挿入させると共に、嵌合部36cを中空孔11cに嵌合させて、ばり受け部36dを形成し、このようにして得られた溶接部に対して、摩擦溶接を行うことにより、溶接部の倒れや位置ずれを抑制することができる。これにより、弁傘部材11と軸端封止部材12との溶接部の品質を向上させることができ、この結果、高品質な中空エンジンバルブ1を製造することができる。また、ばり受け部36dを形成することにより、摩擦溶接により発生した内ばりの中空孔11c内への落下を防止することができる。

【0051】

なお、上述した第4実施例では、弁傘部材11と軸端封止部材12との間の開先形状(溶接部)を、突き合わせた部材間の面接触及び嵌合からなるものとしているが、例えば、図9に示すような開先形状としても構わない。

【0052】

図9に示すように、軸端封止部材12の端面36aには、突起部36bのみが形成されている。これにより、弁傘部材11と軸端封止部材12との突き合わせ時においては、溶接部の位置ずれを抑制することができる。

【産業上の利用可能性】

【0053】

本発明は、生産性の向上を図ることができる中空エンジンバルブの溶接方法に適用可能である。

【符号の説明】

【0054】

1 中空エンジンバルブ

11 弁傘部材

11a 弁傘部

11b 中空軸部

11c 中空孔

12 軸端封止部材

21 端面

22 開口周縁部

23 外周傾斜面

31 端面

32a 端面

32b 嵌合部

33 内周傾斜面

34a 外周傾斜部

34b 嵌合部

34c ばり受け部

35a 外周傾斜部

35b 嵌合部

36a 端面

36b 突起部

36c 嵌合部

36d ばり受け部

【特許請求の範囲】

【請求項1】

中空軸状の中空軸部材と軸状の軸端封止部材とを互いに溶接することにより得られる中空エンジンバルブの溶接方法において、

前記中空軸部材の端面と前記軸端封止部材の端面とを突き合わせることにより形成される溶接部に、前記中空軸部材及び前記軸端封止部材の軸心に対して点対称となる2方向から同時に電子ビームまたはレーザ光を照射し、

前記端面同士が突き合わされた前記中空軸部材及び前記軸端封止部材と、電子ビームまたはレーザ光とを、前記中空軸部材及び前記軸端封止部材の軸心周りに相対的に回転させ、

前記中空軸部材と前記軸端封止部材とを溶接する

ことを特徴とする中空エンジンバルブの溶接方法。

【請求項2】

中空軸状の中空軸部材と軸状の軸端封止部材とを互いに溶接することにより得られる中空エンジンバルブの溶接方法において、

前記中空軸部材の端面と前記軸端封止部材の端面とを突き合わせることにより形成される溶接部の周方向全域に、前記中空軸部材及び前記軸端封止部材の軸心と同軸となるようにリング状に集光させたレーザ光を照射し、

前記中空軸部材と前記軸端封止部材とを溶接する

ことを特徴とする中空エンジンバルブの溶接方法。

【請求項3】

請求項1または2に記載の中空エンジンバルブの溶接方法において、

前記軸端封止部材の端面に、前記中空軸部材の中空孔と嵌合する嵌合部を形成する

ことを特徴とする中空エンジンバルブの溶接方法。

【請求項4】

請求項1または2に記載の中空エンジンバルブの溶接方法において、

前記中空軸部材の端面を、その外径が先端に向かうに従って漸次小さくなるように傾斜した傾斜面とする一方、

前記軸端封止部材の端面を、その内径が先端に向かうに従って漸次大きくなるように傾斜した傾斜面とする

ことを特徴とする中空エンジンバルブの溶接方法。

【請求項5】

請求項1乃至4のいずれかに記載の中空エンジンバルブの溶接方法において、

溶接時に前記中空軸部材を冷却手段により冷却する

ことを特徴とする中空エンジンバルブの溶接方法。

【請求項6】

中空軸状の中空軸部材と軸状の軸端封止部材とを互いに溶接することにより得られる中空エンジンバルブの溶接方法において、

前記軸端封止部材は、

その外径が先端に向かうに従って漸次小さくなるように形成され、前記中空軸部材における中空孔の開口周縁部と線接触可能で、且つ、前記中空孔内に挿入可能な外周傾斜部と、

前記外周傾斜部の先端に設けられ、前記中空孔と嵌合可能な嵌合部とを備え、

前記外周傾斜部を前記開口周縁部に線接触させて当該中空孔内に挿入すると共に、前記嵌合部を前記中空孔に嵌合させることにより、前記外周傾斜部と前記嵌合部と前記中空孔との間に、環状の隙間を形成し、

前記外周傾斜部と前記中空孔とを圧接しながら、この圧接によって発生したばりを前記隙間に充填する

ことを特徴とする中空エンジンバルブの溶接方法。

【請求項7】

中空軸状の中空軸部材と軸状の軸端封止部材とを互いに溶接することにより得られる中空エンジンバルブの溶接方法において、

前記軸端封止部材は、

前記中空軸部材の端面と接する端面と、

前記軸端封止部材の端面の中央部で、且つ、その外径が先端に向かうに従って漸次小さくなるように形成され、前記中空軸部材の中空孔内に挿入可能な突起部と、

前記突起部の先端に設けられ、前記中空孔と嵌合可能な嵌合部とを備え、

前記中空軸部材の端面と前記軸端封止部材の端面とを突き合わせ、前記突起部を前記中空孔内に挿入すると共に、前記嵌合部を前記中空孔に嵌合させることにより、前記突起部と前記嵌合部と前記中空孔との間に、環状の隙間を形成し、

前記中空軸部材の端面と前記軸端封止部材の端面とを圧接しながら、この圧接によって発生したばりを前記隙間に充填する

ことを特徴とする中空エンジンバルブの溶接方法。

【請求項1】

中空軸状の中空軸部材と軸状の軸端封止部材とを互いに溶接することにより得られる中空エンジンバルブの溶接方法において、

前記中空軸部材の端面と前記軸端封止部材の端面とを突き合わせることにより形成される溶接部に、前記中空軸部材及び前記軸端封止部材の軸心に対して点対称となる2方向から同時に電子ビームまたはレーザ光を照射し、

前記端面同士が突き合わされた前記中空軸部材及び前記軸端封止部材と、電子ビームまたはレーザ光とを、前記中空軸部材及び前記軸端封止部材の軸心周りに相対的に回転させ、

前記中空軸部材と前記軸端封止部材とを溶接する

ことを特徴とする中空エンジンバルブの溶接方法。

【請求項2】

中空軸状の中空軸部材と軸状の軸端封止部材とを互いに溶接することにより得られる中空エンジンバルブの溶接方法において、

前記中空軸部材の端面と前記軸端封止部材の端面とを突き合わせることにより形成される溶接部の周方向全域に、前記中空軸部材及び前記軸端封止部材の軸心と同軸となるようにリング状に集光させたレーザ光を照射し、

前記中空軸部材と前記軸端封止部材とを溶接する

ことを特徴とする中空エンジンバルブの溶接方法。

【請求項3】

請求項1または2に記載の中空エンジンバルブの溶接方法において、

前記軸端封止部材の端面に、前記中空軸部材の中空孔と嵌合する嵌合部を形成する

ことを特徴とする中空エンジンバルブの溶接方法。

【請求項4】

請求項1または2に記載の中空エンジンバルブの溶接方法において、

前記中空軸部材の端面を、その外径が先端に向かうに従って漸次小さくなるように傾斜した傾斜面とする一方、

前記軸端封止部材の端面を、その内径が先端に向かうに従って漸次大きくなるように傾斜した傾斜面とする

ことを特徴とする中空エンジンバルブの溶接方法。

【請求項5】

請求項1乃至4のいずれかに記載の中空エンジンバルブの溶接方法において、

溶接時に前記中空軸部材を冷却手段により冷却する

ことを特徴とする中空エンジンバルブの溶接方法。

【請求項6】

中空軸状の中空軸部材と軸状の軸端封止部材とを互いに溶接することにより得られる中空エンジンバルブの溶接方法において、

前記軸端封止部材は、

その外径が先端に向かうに従って漸次小さくなるように形成され、前記中空軸部材における中空孔の開口周縁部と線接触可能で、且つ、前記中空孔内に挿入可能な外周傾斜部と、

前記外周傾斜部の先端に設けられ、前記中空孔と嵌合可能な嵌合部とを備え、

前記外周傾斜部を前記開口周縁部に線接触させて当該中空孔内に挿入すると共に、前記嵌合部を前記中空孔に嵌合させることにより、前記外周傾斜部と前記嵌合部と前記中空孔との間に、環状の隙間を形成し、

前記外周傾斜部と前記中空孔とを圧接しながら、この圧接によって発生したばりを前記隙間に充填する

ことを特徴とする中空エンジンバルブの溶接方法。

【請求項7】

中空軸状の中空軸部材と軸状の軸端封止部材とを互いに溶接することにより得られる中空エンジンバルブの溶接方法において、

前記軸端封止部材は、

前記中空軸部材の端面と接する端面と、

前記軸端封止部材の端面の中央部で、且つ、その外径が先端に向かうに従って漸次小さくなるように形成され、前記中空軸部材の中空孔内に挿入可能な突起部と、

前記突起部の先端に設けられ、前記中空孔と嵌合可能な嵌合部とを備え、

前記中空軸部材の端面と前記軸端封止部材の端面とを突き合わせ、前記突起部を前記中空孔内に挿入すると共に、前記嵌合部を前記中空孔に嵌合させることにより、前記突起部と前記嵌合部と前記中空孔との間に、環状の隙間を形成し、

前記中空軸部材の端面と前記軸端封止部材の端面とを圧接しながら、この圧接によって発生したばりを前記隙間に充填する

ことを特徴とする中空エンジンバルブの溶接方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2012−122388(P2012−122388A)

【公開日】平成24年6月28日(2012.6.28)

【国際特許分類】

【出願番号】特願2010−273217(P2010−273217)

【出願日】平成22年12月8日(2010.12.8)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

【公開日】平成24年6月28日(2012.6.28)

【国際特許分類】

【出願日】平成22年12月8日(2010.12.8)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

[ Back to top ]