中空糸条物連続体の製造方法

【課題】中空糸条物の接続部分の接続強度不足及び大径化などの不具合を防止でき、中空糸膜製造や加工時における工程安定性の低下が防止された中空糸条物連続体を製造できる中空糸条物連続体の製造方法を提供する。

【解決手段】本発明の中空糸条物連続体の製造方法は、一対の中空糸条物3a,3bを、一方の端面から中央に向かって150mm以下の範囲の端部3c,3d同士が並列に隣接するように配置させる工程と、隣接した一対の中空糸条物3a,3bの端部の全体を、端部3a,3b同士が互いに重なり合うように圧縮変形させながら、融着処理する工程とを有する。

【解決手段】本発明の中空糸条物連続体の製造方法は、一対の中空糸条物3a,3bを、一方の端面から中央に向かって150mm以下の範囲の端部3c,3d同士が並列に隣接するように配置させる工程と、隣接した一対の中空糸条物3a,3bの端部の全体を、端部3a,3b同士が互いに重なり合うように圧縮変形させながら、融着処理する工程とを有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、中空糸膜製造用の支持体等に使用される中空糸条物連続体の製造方法に関する。

【背景技術】

【0002】

近年、環境汚染に対する関心が高まり、環境に関する各種規制法が強化されており、様々な分野でその対策が進められている。例えば、水処理の分野においては、汚染物質を高度に分離するために、小型の濾過膜を用いた処理が検討されている。

ところで、濾過膜を水処理に使用する場合には、高い機械的物性(例えば、耐圧性、引張強度等)が求められる。機械的強度に優れた多孔質の濾過膜を製造する方法としては、中空丸打ちの組紐を中空糸膜支持体として用いた中空糸膜の製造方法が提案されている(特許文献1,2,3参照)。この製造方法では、具体的には、環状ノズルの中心孔から中空糸膜用支持体を送出させ、その中空糸膜用支持体の外周に、環状ノズルの外周から紡出させた製膜原液を塗布し、凝固させて、中空糸膜を得る。

上記製造方法において、長尺の中空糸膜を得るためには、中空糸膜用支持体も長尺である必要があるが、通常、該中空糸膜用支持体の長さは中空糸膜の所望の長さより短いため、複数の支持体を接続しなければならない。

【0003】

中空糸条物同士を接続する方法としては、例えば、公知のスプライサを用いる方法が知られている。

しかし、スプライサを用いた接続方法では、熟練した技術を要するため、適切に接続できないことが多かった。ここで、中空糸膜用支持体同士が適切に接続されなかった場合には、接続強度不足および接続部の大径化などの不具合が生じる。このような不具合を生じた際には、中空糸膜用支持体の接続部分によって、外径が規制された環状ノズルの中心孔に、中空糸膜支持体が詰まったり、引っ掛かったりすることがある。そのため、中空糸膜を製造または加工する工程の安定性を低下させるおそれがある。

【0004】

ところで、中実の紐体の接続方法については、これまでに様々な方法が提案されている。例えば、特許文献4には、プラスチック製丸紐を平行に重ね合わすか撚り合わせ、一定間隔で部分的に加熱加圧することによって、熱融着部と非熱融着部を交互に形成して紐体を接合する方法が提案されている。

しかしながら、特許文献4に記載の接続方法を中空糸条物に適用した場合には、熱融着部の径は2本の中空糸条物を合わせた径よりもわずかに小さくなる程度である上に、非熱融着部の径は2本の中空糸条物を合わせた大きさとなる。したがって、特許文献4に記載の接続方法では、接続後の側面に段差が形成されないように接続していないため、得られた連続体を、環状ノズルの中心孔等、外径が規制された部分に通した際には、詰まったり、引っ掛かったりして、中空糸膜を製造または加工する工程の安定性を低下させるおそれがある。

【0005】

また、伸縮紐体を絡めて編んだ後、編目を折り返して重ね合わせ、超音波振動あるいは加熱により融着する方法が提案されている(特許文献5参照)。しかしながら、特許文献5における融着は、2本の糸条物を接続して1本の連続体を得るものではない。また、融着の対象物は中実の紐体であるから、重ね合わせの部分の体積は融着前と融着後での体積変化が小さいことが考えられ、接続後の側面のいずれかの部分に段差が形成される可能性が高く、特許文献5に記載の発明には、接続後の側面に段差が形成されないようにするという概念がない。

【特許文献1】特開昭52−81076号公報

【特許文献2】特開平5−7746号公報

【特許文献3】国際公開第04/43579号パンフレット

【特許文献4】特開昭50−4358号公報

【特許文献5】特許第2962243号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明の目的は、中空糸条物の接続部分の接続強度不足及び大径化などの不具合を防止でき、中空糸膜製造や加工時における工程安定性の低下が防止された中空糸条物連続体を製造できる中空糸条物連続体の製造方法を提供することである。

【課題を解決するための手段】

【0007】

本発明は、以下の態様を包含する。

[1] 一対の中空糸条物を、端部同士が並列に隣接するように配置させる工程と、

隣接した一対の中空糸条物の端部の全体を、該端部同士が互いに重なり合うように圧縮変形させながら、融着処理する工程とを有することを特徴とする中空糸条物連続体の製造方法。

[2] 端部が、一方の端面から中央に向かって150mm以下の範囲であることを特徴とする[1]に記載の中空糸条物連続体の製造方法。

[3] 一対の中空糸条物の端部を超音波融着処理する工程を有することを特徴とする中空糸条物連続体の製造方法。

【発明の効果】

【0008】

本発明の中空糸条物連続体の製造方法によれば、中空糸条物の接続部分の接続強度不足及び大径化などの不具合を防止でき、中空糸膜製造や加工時における工程安定性の低下が防止された中空糸条物連続体を製造できる。

【発明を実施するための最良の形態】

【0009】

本発明の中空糸条物連続体の製造方法の一実施形態例について説明する。

本実施形態例の中空糸条物連続体の製造方法は、一対の中空糸条物を、端部同士が並列に隣接するように配置させる工程(以下、隣接配置工程という。)と、隣接した一対の中空糸条物の端部の全体を、該端部同士が互いに重なり合うように圧縮変形させながら、超音波融着処理する工程(以下、融着工程という。)とを有する。

ここで、端部とは、中空糸条物の、一方の端面から中央に向かって150mm以下の範囲の部分のことである。一方の端面から中央に向かって150mmを超えた範囲の部分で中空糸条物同士を接続すると、接続自体が簡便にならない可能性が高い。

【0010】

[隣接配置工程]

隣接配置工程にて、一対の中空糸条物の端部同士を並列に隣接させる長さ(以下、並列長さという。)は、所望の接続強度や接続後の柔軟性に応じて適宜選定すればよく、特に限定されないが、得られた中空糸条物連続体を繰返し使用した際の安定性等を考慮すると、(並列長さA)/(中空糸条物の外径d1またはd2)が1以上であることが好ましい。

また、並列長さAが長いと、柔軟性が低下したり、接続の際に中空糸条物を変形させる際に要する力が大きくなったり、超音波融着装置が大規模になったりするため、並列長さAは40mm以下が好ましい。

さらに、隣接配置工程では、側面に段差のない中空糸条物連続体を容易に製造できることから、各中空糸条物の端部の軸心が、鉛直方向に沿った同一直線上にあることが好ましい。

【0011】

本実施形態例における中空糸条物の長さ方向に対する垂直な断面の形状は略円形状である。中空糸条物の外径は特に限定されないが、1〜5mmが好ましい。

ここで、中空糸条物とは、長手方向に沿って連続した空間部を有する糸条物である。該空間部は糸条物内に少なくとも1つ以上存在し、複数の場合には、各々の空間部が独立していてもよいし、連通していてもよい。

具体的な中空糸条物としては、中空繊維、中空組紐、中空編紐、中空糸膜等が挙げられる。

【0012】

中空糸条物の材質は、融着が可能であり、合成繊維や分離膜等に使用されるものであれば、特に限定されることはなく、例えば、ポリエチレンテレフタレート、ナイロン、ポリエチレン、ポリプロピレン、ポリ塩化ビニル、ポリスルホン、ポリアクリロニトリル、セルロースアセテート、ポリフッ化ビニリデン等が挙げられる。これらは単独で用いてもよいし、複数を組み合わせてもよい。

一対の中空糸条物は同一であってもよいし、異なっていてもよい。

【0013】

[融着工程]

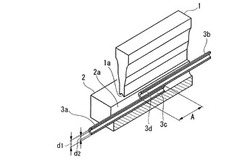

本実施形態例の融着工程においては、隣接した一対の中空糸条物の端部の全体を、該端部同士が互いに重なり合うように圧縮変形させるために、図1および図2に示すような、超音波ホーン1と接続ジグ2とを備えた接続装置を用いる。

本実施形態例の超音波ホーン1は、下面1aが中空糸条物3bに接触する面になっており、下面から中空糸条物3a,3bに超音波を伝達させるものである。

本実施形態例の接続ジグ2は、矩形状のプレートであって、プレートの一辺からその辺に対向する辺に向かって直線的に溝2aが形成され、その溝2aの深さが、一対の中空糸条物3a,3bを重ねて収納可能になっているものである。

上記の超音波ホーン1と接続ジグ2を用いた融着では、図3に示すように、接続ジグ2の溝2aに中空糸条物の端部3c,3dを各々挿入し、次いで、図4に示すように、溝2aに超音波ホーン1の先端を挿入して端部3c,3dを溝2aの底部に押圧して、端部3c,3d同士が重なり合うように隣接した中空糸条物3a,3bの端部3c,3dを圧縮変形させる。そして、その圧縮変形状態を維持したまま、超音波ホーン1から隣接した中空糸条物3a,3bの端部3c,3dに超音波を伝達させて融着する。

上記超音波ホーン1を用いて中空糸条物3a,3b同士を融着する場合には、中空糸条物3a,3bに摩擦による局所発熱が生じて被接合部分が変形するため、中空糸条物3a,3bの繊維間や多孔質部等に水等の液体が存在して濡れていても構わない。

【0014】

この圧縮変形では、得られる中空糸条物連続体の工程安定性がより高くなることから、圧縮変形後の、一対の中空糸条物の端部同士が重なり合った部分の、長さ方向に対する垂直な断面の形状(以下、断面形状という。)を、圧縮変形させる前の一方の中空糸条物の断面形状と略同一、すなわち略円形状にすることが好ましい。

圧縮変形後の、一対の中空糸条物の端部同士が重なり合った部分の断面形状を、圧縮変形させる前の一方の中空糸条物の断面形状と略同一にするためには、例えば、図1に示すように、超音波ホーン1として下面1aに円弧状に凹んだ溝が形成されたものを用い、接続ジグ2としてU字状の溝2aが形成されたものを用いる方法を採用できる。上記接続ジグ2の溝2aに超音波ホーン1を挿入した際には、断面形状が略円形の空洞部を形成するようになる。

上記接続ジグ2および超音波ホーン1を用いた場合には、それらの間に微小な隙間が生じ、超音波融着後にバリ状のものが生じることがあるが、工程通過性が損なわなければ、バリ状のものが発生しても構わない。

【0015】

上記超音波ホーン1と接続ジグ2を用いると、隣接した中空糸条物3a,3bの端部3c,3dを一度に融着することができる。隣接した中空糸条物3a,3bの端部3c,3dを一度に融着することにより、所望の接続強度をより容易に得ることができる。

【0016】

中空糸条物の端部同士を圧縮変形させながら超音波融着処理する際の、中空糸条物を圧縮変形させるために付与する推力(面圧)および超音波発振時間は、超音波ホーンの種類、中空糸条物の種類、所望の接続強度および柔軟性に応じて適宜選択すればよい。例えば、最大出力300W、発振周波数28.5kHzの超音波ホーンを使用し、外径2.5mm、内径1.2mm程度の中空状組紐(ポリエチレンテレフタレート,830dtex−96fil×16打)同士を2.5〜30mm程度並列させて接続する場合には、推力を50〜400N程度、発信時間を0.4〜2秒程度とすることが好ましい。

【0017】

上記のように、本実施形態例の製造方法では、隣接した一対の中空糸条物の端部を部分的でなく全体を、該端部同士が互いに重なり合うように圧縮変形させて融着するため、中空糸条物の接続部分の接続強度不足及び大径化などの不具合を防止でき、得られる中空糸条物連続体の側面に段差が生じることを防止できる。これは、超音波融着処理により中空糸条物の空間部が圧縮され、減少あるいは消失するよう変形するためである。

したがって、得られる中空糸条物連続体は一直線状になり、外径が規制された部分を通した際に詰まったり、引っ掛かったりしにくい。そのため、中空糸条物の走行が安定しており、中空糸膜製造や加工時における工程安定性の低下が防止されている。

また、上記実施形態例の中空糸条物連続体の製造方法によれば、接続時間を短くできる上に、超音波ホーンや接続ジグ等の加熱が不要なため、これらに対する融着が防止されている。また、超音波融着するから、中空糸条物がドライ、ウェットの状態のいずれであっても同様の条件で接続できる。そのため、中空糸状物連続体を効率的に製造できる。

【0018】

上記の製造方法により得た中空糸条物連続体は、中空糸膜を製造する際に使用する支持体として好適に使用できる。

支持体として中空糸条物連続体を使用して中空糸膜を製造する具体的な方法としては、環状ノズルの中心孔から中空糸条物連続体を送出させ、その中空糸条物連続体の外周に、環状ノズルの外周から紡出させた製膜原液を塗布し、凝固させて、中空糸膜の連続体を形成し、これを切断する方法が挙げられる。

【0019】

なお、本発明は、上記実施形態例に限定されず、例えば、中空糸条物の断面形状は円形でなくてもよく、例えば、楕円形、三角形、四角形等であってもよい。

また、圧縮変形後の、一対の中空糸条物の一端部同士が重なり合った部分の断面形状を略円形状にしたが、外径が規制された部分の通過性が損なわなければ、どのような形状(例えば、楕円形、三角形、四角形等)であってもよい。

【0020】

また、本発明では、融着工程にて加熱治具等による融着を用いることも可能であるが、被加熱物が溶融状態では、加熱治具への付着や接続部の形状維持に加熱治具をいったん冷却するなどの工程が必要となる場合もある。好ましくは融着治具等を加熱することなく融着処理を行う超音波融着が好ましい。

融着する場合、中空糸条物は中空組紐、中空編紐やこれらを構成部材とする中空糸膜が好ましい。

さらに、本発明では、隣接した一対の中空糸条物の端部を複数に分けて融着し、最終的に全体を融着させてもよい。しかし、その場合には、融着部が熱収縮する一方で非融着部が膨張して、得られる中空糸条物連続体の走行安定性を損ねることがある。また、先に融着処理した端部に後の融着処理が作用し、過溶融になるため、所望の接続強度が得られないことがある。これらのことから、上記実施形態例のように、隣接した一対の中空糸条物の端部の全体を一度に融着することが好ましい。

【実施例】

【0021】

以下、実施例に基づいて本発明を更に詳しく説明する。

なお、中空糸条物の接続では、図1および図2に示すような、接続ジグ2と、超音波ホーン1を備える超音波ウェルダーとを用いた。

[接続ジグ]

U字状に凹んだ深さCが6.1mmの溝2aが直線的に形成されたものを用いた。

[超音波ウェルダー]

精電舎電子工業株式会社製、SONOPET 302S−G−Mを使用した。

超音波ホーン1としては、先端幅Eが2.2mm、長さDが40mmで、押圧面である下面1aに長さ方向に沿って円弧状に凹んだ溝が形成され、鉛直方向に上下動するものを用いた。また、超音波ホーン1は、その先端が接続ジグ2の溝2aに進入可能なように設置した。

超音波ホーン1の上下動の動力には、低速度用エアシリンダを使用した。このエアシリンダには、減圧弁で圧力調整し、低速度用スピードコントローラで排気速度を調整した空気が供給されている。

超音波ホーン1の先端が接続ジグ2の溝2aの底面の直前で停止するようにストッパーを設けて、超音波ホーン1の先端と接続ジグ2の溝2aの底面との接触を防止した。

【0022】

(実施例1〜17)

表1〜3に示す組み合わせの中空糸条物(A)3aと中空糸条物(B)3bとを接続して中空糸条物の連続体を得た。

具体的には、接続ジグ2の溝2a内に中空糸条物(A)3aの端部3cを挿入し、次いで、中空糸条物(B)3bの端部3dを、表1〜3に示す並列長さAで並列するよう挿入した。次いで、表1〜3に示す条件で、エアシリンダに空気を供給して超音波ホーン1を下降させ、中空糸条物(A)3aおよび中空糸条物(B)3bに推力(面圧)を掛けた。そして、隣接した中空糸条物(A)3aおよび中空糸条物(B)3bの端部3c,3dの全体を、端部3c,3d同士が互いに重なり合うように圧縮変形させ(図4参照)、その状態で超音波を発振させた。これにより、中空糸条物(A)3aと中空糸条物(B)3bとを超音波融着させて接続して、中空糸条物連続体を得た。

【0023】

得られた中空糸条物連続体の接続部分の接続強度を、株式会社イマダ製デジタルフォースゲージ(ZP−500N)を用いて以下のように測定した。

まず、中空糸条物連続体の両端にフックを掛けることが可能な輪を作り、一方の輪を、固定したフックに掛け、他方の輪をデジタルフォースゲージのフックに掛けた。次いで、デジタルフォースゲージの引張り移動方向が概ね鉛直方向か水平方向となるようにし、中空糸条物連続体に引張り張力がかからない状態でデジタルフォースゲージの電源を投入し、表示値のゼロリセットを行った。そして、手動で引張り、ピークホールド機能を利用して破断荷重を測定した。破断荷重の測定は2回行い、その平均値を求めた。測定結果を表1〜3に示す。

【0024】

【表1】

【0025】

【表2】

【0026】

【表3】

【0027】

実施例1〜17のいずれにおいても、得られた中空糸条物連続体の接続部分の破断荷重はいずれも充分に高かった。また、接続部分の断面形状は圧縮変形前の中空糸条物の断面形状とほぼ同様であった。そのため、実施例1〜10で得られた中空糸条物連続体を、環状ノズルの中心孔に通したところ、接続部分にて引っ掛かることがなく、円滑に通過した。また、実施例11〜17で得られた中空糸条物連続体を中空糸膜製造工程に通したところ、実施例1〜10と同様、接続部分にて引っ掛かることがなく、円滑に通過した。したがって、中空糸膜製造における工程安定性の低下が防止されていた。

また、実施例15と実施例17とを比較することにより、接続させる中空糸条物がドライ、ウェットのいずれであっても、充分な接続強度が発現することが判明した。

【図面の簡単な説明】

【0028】

【図1】本発明の中空糸条物連続体の製造方法の一実施形態例で使用する接続装置を示す斜視図である。

【図2】接続ジグに中空糸条物を隣接させて挿入した状態を示す図である。

【図3】一対の中空糸条物の端部を接続ジグの溝に挿入した態様を示す断面図である。

【図4】溝に挿入した一対の中空糸条物の端部を超音波ホーンで圧縮変形させた態様を示す断面図である。

【符号の説明】

【0029】

1 超音波ホーン

1a 下面

2 接続ジグ

2a 溝

3a,3b 中空糸条物

3c,3d 端部

A 並列長さ

B 溝の幅

C 溝の深さ

D 超音波ホーン長

E 超音波ホーン幅

d1 中空糸条物外径

d2 中空糸条物内径

【技術分野】

【0001】

本発明は、中空糸膜製造用の支持体等に使用される中空糸条物連続体の製造方法に関する。

【背景技術】

【0002】

近年、環境汚染に対する関心が高まり、環境に関する各種規制法が強化されており、様々な分野でその対策が進められている。例えば、水処理の分野においては、汚染物質を高度に分離するために、小型の濾過膜を用いた処理が検討されている。

ところで、濾過膜を水処理に使用する場合には、高い機械的物性(例えば、耐圧性、引張強度等)が求められる。機械的強度に優れた多孔質の濾過膜を製造する方法としては、中空丸打ちの組紐を中空糸膜支持体として用いた中空糸膜の製造方法が提案されている(特許文献1,2,3参照)。この製造方法では、具体的には、環状ノズルの中心孔から中空糸膜用支持体を送出させ、その中空糸膜用支持体の外周に、環状ノズルの外周から紡出させた製膜原液を塗布し、凝固させて、中空糸膜を得る。

上記製造方法において、長尺の中空糸膜を得るためには、中空糸膜用支持体も長尺である必要があるが、通常、該中空糸膜用支持体の長さは中空糸膜の所望の長さより短いため、複数の支持体を接続しなければならない。

【0003】

中空糸条物同士を接続する方法としては、例えば、公知のスプライサを用いる方法が知られている。

しかし、スプライサを用いた接続方法では、熟練した技術を要するため、適切に接続できないことが多かった。ここで、中空糸膜用支持体同士が適切に接続されなかった場合には、接続強度不足および接続部の大径化などの不具合が生じる。このような不具合を生じた際には、中空糸膜用支持体の接続部分によって、外径が規制された環状ノズルの中心孔に、中空糸膜支持体が詰まったり、引っ掛かったりすることがある。そのため、中空糸膜を製造または加工する工程の安定性を低下させるおそれがある。

【0004】

ところで、中実の紐体の接続方法については、これまでに様々な方法が提案されている。例えば、特許文献4には、プラスチック製丸紐を平行に重ね合わすか撚り合わせ、一定間隔で部分的に加熱加圧することによって、熱融着部と非熱融着部を交互に形成して紐体を接合する方法が提案されている。

しかしながら、特許文献4に記載の接続方法を中空糸条物に適用した場合には、熱融着部の径は2本の中空糸条物を合わせた径よりもわずかに小さくなる程度である上に、非熱融着部の径は2本の中空糸条物を合わせた大きさとなる。したがって、特許文献4に記載の接続方法では、接続後の側面に段差が形成されないように接続していないため、得られた連続体を、環状ノズルの中心孔等、外径が規制された部分に通した際には、詰まったり、引っ掛かったりして、中空糸膜を製造または加工する工程の安定性を低下させるおそれがある。

【0005】

また、伸縮紐体を絡めて編んだ後、編目を折り返して重ね合わせ、超音波振動あるいは加熱により融着する方法が提案されている(特許文献5参照)。しかしながら、特許文献5における融着は、2本の糸条物を接続して1本の連続体を得るものではない。また、融着の対象物は中実の紐体であるから、重ね合わせの部分の体積は融着前と融着後での体積変化が小さいことが考えられ、接続後の側面のいずれかの部分に段差が形成される可能性が高く、特許文献5に記載の発明には、接続後の側面に段差が形成されないようにするという概念がない。

【特許文献1】特開昭52−81076号公報

【特許文献2】特開平5−7746号公報

【特許文献3】国際公開第04/43579号パンフレット

【特許文献4】特開昭50−4358号公報

【特許文献5】特許第2962243号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明の目的は、中空糸条物の接続部分の接続強度不足及び大径化などの不具合を防止でき、中空糸膜製造や加工時における工程安定性の低下が防止された中空糸条物連続体を製造できる中空糸条物連続体の製造方法を提供することである。

【課題を解決するための手段】

【0007】

本発明は、以下の態様を包含する。

[1] 一対の中空糸条物を、端部同士が並列に隣接するように配置させる工程と、

隣接した一対の中空糸条物の端部の全体を、該端部同士が互いに重なり合うように圧縮変形させながら、融着処理する工程とを有することを特徴とする中空糸条物連続体の製造方法。

[2] 端部が、一方の端面から中央に向かって150mm以下の範囲であることを特徴とする[1]に記載の中空糸条物連続体の製造方法。

[3] 一対の中空糸条物の端部を超音波融着処理する工程を有することを特徴とする中空糸条物連続体の製造方法。

【発明の効果】

【0008】

本発明の中空糸条物連続体の製造方法によれば、中空糸条物の接続部分の接続強度不足及び大径化などの不具合を防止でき、中空糸膜製造や加工時における工程安定性の低下が防止された中空糸条物連続体を製造できる。

【発明を実施するための最良の形態】

【0009】

本発明の中空糸条物連続体の製造方法の一実施形態例について説明する。

本実施形態例の中空糸条物連続体の製造方法は、一対の中空糸条物を、端部同士が並列に隣接するように配置させる工程(以下、隣接配置工程という。)と、隣接した一対の中空糸条物の端部の全体を、該端部同士が互いに重なり合うように圧縮変形させながら、超音波融着処理する工程(以下、融着工程という。)とを有する。

ここで、端部とは、中空糸条物の、一方の端面から中央に向かって150mm以下の範囲の部分のことである。一方の端面から中央に向かって150mmを超えた範囲の部分で中空糸条物同士を接続すると、接続自体が簡便にならない可能性が高い。

【0010】

[隣接配置工程]

隣接配置工程にて、一対の中空糸条物の端部同士を並列に隣接させる長さ(以下、並列長さという。)は、所望の接続強度や接続後の柔軟性に応じて適宜選定すればよく、特に限定されないが、得られた中空糸条物連続体を繰返し使用した際の安定性等を考慮すると、(並列長さA)/(中空糸条物の外径d1またはd2)が1以上であることが好ましい。

また、並列長さAが長いと、柔軟性が低下したり、接続の際に中空糸条物を変形させる際に要する力が大きくなったり、超音波融着装置が大規模になったりするため、並列長さAは40mm以下が好ましい。

さらに、隣接配置工程では、側面に段差のない中空糸条物連続体を容易に製造できることから、各中空糸条物の端部の軸心が、鉛直方向に沿った同一直線上にあることが好ましい。

【0011】

本実施形態例における中空糸条物の長さ方向に対する垂直な断面の形状は略円形状である。中空糸条物の外径は特に限定されないが、1〜5mmが好ましい。

ここで、中空糸条物とは、長手方向に沿って連続した空間部を有する糸条物である。該空間部は糸条物内に少なくとも1つ以上存在し、複数の場合には、各々の空間部が独立していてもよいし、連通していてもよい。

具体的な中空糸条物としては、中空繊維、中空組紐、中空編紐、中空糸膜等が挙げられる。

【0012】

中空糸条物の材質は、融着が可能であり、合成繊維や分離膜等に使用されるものであれば、特に限定されることはなく、例えば、ポリエチレンテレフタレート、ナイロン、ポリエチレン、ポリプロピレン、ポリ塩化ビニル、ポリスルホン、ポリアクリロニトリル、セルロースアセテート、ポリフッ化ビニリデン等が挙げられる。これらは単独で用いてもよいし、複数を組み合わせてもよい。

一対の中空糸条物は同一であってもよいし、異なっていてもよい。

【0013】

[融着工程]

本実施形態例の融着工程においては、隣接した一対の中空糸条物の端部の全体を、該端部同士が互いに重なり合うように圧縮変形させるために、図1および図2に示すような、超音波ホーン1と接続ジグ2とを備えた接続装置を用いる。

本実施形態例の超音波ホーン1は、下面1aが中空糸条物3bに接触する面になっており、下面から中空糸条物3a,3bに超音波を伝達させるものである。

本実施形態例の接続ジグ2は、矩形状のプレートであって、プレートの一辺からその辺に対向する辺に向かって直線的に溝2aが形成され、その溝2aの深さが、一対の中空糸条物3a,3bを重ねて収納可能になっているものである。

上記の超音波ホーン1と接続ジグ2を用いた融着では、図3に示すように、接続ジグ2の溝2aに中空糸条物の端部3c,3dを各々挿入し、次いで、図4に示すように、溝2aに超音波ホーン1の先端を挿入して端部3c,3dを溝2aの底部に押圧して、端部3c,3d同士が重なり合うように隣接した中空糸条物3a,3bの端部3c,3dを圧縮変形させる。そして、その圧縮変形状態を維持したまま、超音波ホーン1から隣接した中空糸条物3a,3bの端部3c,3dに超音波を伝達させて融着する。

上記超音波ホーン1を用いて中空糸条物3a,3b同士を融着する場合には、中空糸条物3a,3bに摩擦による局所発熱が生じて被接合部分が変形するため、中空糸条物3a,3bの繊維間や多孔質部等に水等の液体が存在して濡れていても構わない。

【0014】

この圧縮変形では、得られる中空糸条物連続体の工程安定性がより高くなることから、圧縮変形後の、一対の中空糸条物の端部同士が重なり合った部分の、長さ方向に対する垂直な断面の形状(以下、断面形状という。)を、圧縮変形させる前の一方の中空糸条物の断面形状と略同一、すなわち略円形状にすることが好ましい。

圧縮変形後の、一対の中空糸条物の端部同士が重なり合った部分の断面形状を、圧縮変形させる前の一方の中空糸条物の断面形状と略同一にするためには、例えば、図1に示すように、超音波ホーン1として下面1aに円弧状に凹んだ溝が形成されたものを用い、接続ジグ2としてU字状の溝2aが形成されたものを用いる方法を採用できる。上記接続ジグ2の溝2aに超音波ホーン1を挿入した際には、断面形状が略円形の空洞部を形成するようになる。

上記接続ジグ2および超音波ホーン1を用いた場合には、それらの間に微小な隙間が生じ、超音波融着後にバリ状のものが生じることがあるが、工程通過性が損なわなければ、バリ状のものが発生しても構わない。

【0015】

上記超音波ホーン1と接続ジグ2を用いると、隣接した中空糸条物3a,3bの端部3c,3dを一度に融着することができる。隣接した中空糸条物3a,3bの端部3c,3dを一度に融着することにより、所望の接続強度をより容易に得ることができる。

【0016】

中空糸条物の端部同士を圧縮変形させながら超音波融着処理する際の、中空糸条物を圧縮変形させるために付与する推力(面圧)および超音波発振時間は、超音波ホーンの種類、中空糸条物の種類、所望の接続強度および柔軟性に応じて適宜選択すればよい。例えば、最大出力300W、発振周波数28.5kHzの超音波ホーンを使用し、外径2.5mm、内径1.2mm程度の中空状組紐(ポリエチレンテレフタレート,830dtex−96fil×16打)同士を2.5〜30mm程度並列させて接続する場合には、推力を50〜400N程度、発信時間を0.4〜2秒程度とすることが好ましい。

【0017】

上記のように、本実施形態例の製造方法では、隣接した一対の中空糸条物の端部を部分的でなく全体を、該端部同士が互いに重なり合うように圧縮変形させて融着するため、中空糸条物の接続部分の接続強度不足及び大径化などの不具合を防止でき、得られる中空糸条物連続体の側面に段差が生じることを防止できる。これは、超音波融着処理により中空糸条物の空間部が圧縮され、減少あるいは消失するよう変形するためである。

したがって、得られる中空糸条物連続体は一直線状になり、外径が規制された部分を通した際に詰まったり、引っ掛かったりしにくい。そのため、中空糸条物の走行が安定しており、中空糸膜製造や加工時における工程安定性の低下が防止されている。

また、上記実施形態例の中空糸条物連続体の製造方法によれば、接続時間を短くできる上に、超音波ホーンや接続ジグ等の加熱が不要なため、これらに対する融着が防止されている。また、超音波融着するから、中空糸条物がドライ、ウェットの状態のいずれであっても同様の条件で接続できる。そのため、中空糸状物連続体を効率的に製造できる。

【0018】

上記の製造方法により得た中空糸条物連続体は、中空糸膜を製造する際に使用する支持体として好適に使用できる。

支持体として中空糸条物連続体を使用して中空糸膜を製造する具体的な方法としては、環状ノズルの中心孔から中空糸条物連続体を送出させ、その中空糸条物連続体の外周に、環状ノズルの外周から紡出させた製膜原液を塗布し、凝固させて、中空糸膜の連続体を形成し、これを切断する方法が挙げられる。

【0019】

なお、本発明は、上記実施形態例に限定されず、例えば、中空糸条物の断面形状は円形でなくてもよく、例えば、楕円形、三角形、四角形等であってもよい。

また、圧縮変形後の、一対の中空糸条物の一端部同士が重なり合った部分の断面形状を略円形状にしたが、外径が規制された部分の通過性が損なわなければ、どのような形状(例えば、楕円形、三角形、四角形等)であってもよい。

【0020】

また、本発明では、融着工程にて加熱治具等による融着を用いることも可能であるが、被加熱物が溶融状態では、加熱治具への付着や接続部の形状維持に加熱治具をいったん冷却するなどの工程が必要となる場合もある。好ましくは融着治具等を加熱することなく融着処理を行う超音波融着が好ましい。

融着する場合、中空糸条物は中空組紐、中空編紐やこれらを構成部材とする中空糸膜が好ましい。

さらに、本発明では、隣接した一対の中空糸条物の端部を複数に分けて融着し、最終的に全体を融着させてもよい。しかし、その場合には、融着部が熱収縮する一方で非融着部が膨張して、得られる中空糸条物連続体の走行安定性を損ねることがある。また、先に融着処理した端部に後の融着処理が作用し、過溶融になるため、所望の接続強度が得られないことがある。これらのことから、上記実施形態例のように、隣接した一対の中空糸条物の端部の全体を一度に融着することが好ましい。

【実施例】

【0021】

以下、実施例に基づいて本発明を更に詳しく説明する。

なお、中空糸条物の接続では、図1および図2に示すような、接続ジグ2と、超音波ホーン1を備える超音波ウェルダーとを用いた。

[接続ジグ]

U字状に凹んだ深さCが6.1mmの溝2aが直線的に形成されたものを用いた。

[超音波ウェルダー]

精電舎電子工業株式会社製、SONOPET 302S−G−Mを使用した。

超音波ホーン1としては、先端幅Eが2.2mm、長さDが40mmで、押圧面である下面1aに長さ方向に沿って円弧状に凹んだ溝が形成され、鉛直方向に上下動するものを用いた。また、超音波ホーン1は、その先端が接続ジグ2の溝2aに進入可能なように設置した。

超音波ホーン1の上下動の動力には、低速度用エアシリンダを使用した。このエアシリンダには、減圧弁で圧力調整し、低速度用スピードコントローラで排気速度を調整した空気が供給されている。

超音波ホーン1の先端が接続ジグ2の溝2aの底面の直前で停止するようにストッパーを設けて、超音波ホーン1の先端と接続ジグ2の溝2aの底面との接触を防止した。

【0022】

(実施例1〜17)

表1〜3に示す組み合わせの中空糸条物(A)3aと中空糸条物(B)3bとを接続して中空糸条物の連続体を得た。

具体的には、接続ジグ2の溝2a内に中空糸条物(A)3aの端部3cを挿入し、次いで、中空糸条物(B)3bの端部3dを、表1〜3に示す並列長さAで並列するよう挿入した。次いで、表1〜3に示す条件で、エアシリンダに空気を供給して超音波ホーン1を下降させ、中空糸条物(A)3aおよび中空糸条物(B)3bに推力(面圧)を掛けた。そして、隣接した中空糸条物(A)3aおよび中空糸条物(B)3bの端部3c,3dの全体を、端部3c,3d同士が互いに重なり合うように圧縮変形させ(図4参照)、その状態で超音波を発振させた。これにより、中空糸条物(A)3aと中空糸条物(B)3bとを超音波融着させて接続して、中空糸条物連続体を得た。

【0023】

得られた中空糸条物連続体の接続部分の接続強度を、株式会社イマダ製デジタルフォースゲージ(ZP−500N)を用いて以下のように測定した。

まず、中空糸条物連続体の両端にフックを掛けることが可能な輪を作り、一方の輪を、固定したフックに掛け、他方の輪をデジタルフォースゲージのフックに掛けた。次いで、デジタルフォースゲージの引張り移動方向が概ね鉛直方向か水平方向となるようにし、中空糸条物連続体に引張り張力がかからない状態でデジタルフォースゲージの電源を投入し、表示値のゼロリセットを行った。そして、手動で引張り、ピークホールド機能を利用して破断荷重を測定した。破断荷重の測定は2回行い、その平均値を求めた。測定結果を表1〜3に示す。

【0024】

【表1】

【0025】

【表2】

【0026】

【表3】

【0027】

実施例1〜17のいずれにおいても、得られた中空糸条物連続体の接続部分の破断荷重はいずれも充分に高かった。また、接続部分の断面形状は圧縮変形前の中空糸条物の断面形状とほぼ同様であった。そのため、実施例1〜10で得られた中空糸条物連続体を、環状ノズルの中心孔に通したところ、接続部分にて引っ掛かることがなく、円滑に通過した。また、実施例11〜17で得られた中空糸条物連続体を中空糸膜製造工程に通したところ、実施例1〜10と同様、接続部分にて引っ掛かることがなく、円滑に通過した。したがって、中空糸膜製造における工程安定性の低下が防止されていた。

また、実施例15と実施例17とを比較することにより、接続させる中空糸条物がドライ、ウェットのいずれであっても、充分な接続強度が発現することが判明した。

【図面の簡単な説明】

【0028】

【図1】本発明の中空糸条物連続体の製造方法の一実施形態例で使用する接続装置を示す斜視図である。

【図2】接続ジグに中空糸条物を隣接させて挿入した状態を示す図である。

【図3】一対の中空糸条物の端部を接続ジグの溝に挿入した態様を示す断面図である。

【図4】溝に挿入した一対の中空糸条物の端部を超音波ホーンで圧縮変形させた態様を示す断面図である。

【符号の説明】

【0029】

1 超音波ホーン

1a 下面

2 接続ジグ

2a 溝

3a,3b 中空糸条物

3c,3d 端部

A 並列長さ

B 溝の幅

C 溝の深さ

D 超音波ホーン長

E 超音波ホーン幅

d1 中空糸条物外径

d2 中空糸条物内径

【特許請求の範囲】

【請求項1】

一対の中空糸条物を、端部同士が並列に隣接するように配置させる工程と、

隣接した一対の中空糸条物の端部の全体を、該端部同士が互いに重なり合うように圧縮変形させながら、融着処理する工程とを有することを特徴とする中空糸条物連続体の製造方法。

【請求項2】

端部が、一方の端面から中央に向かって150mm以下の範囲であることを特徴とする請求項1に記載の中空糸条物連続体の製造方法。

【請求項3】

一対の中空糸条物の端部を超音波融着処理する工程を有することを特徴とする中空糸条物連続体の製造方法。

【請求項1】

一対の中空糸条物を、端部同士が並列に隣接するように配置させる工程と、

隣接した一対の中空糸条物の端部の全体を、該端部同士が互いに重なり合うように圧縮変形させながら、融着処理する工程とを有することを特徴とする中空糸条物連続体の製造方法。

【請求項2】

端部が、一方の端面から中央に向かって150mm以下の範囲であることを特徴とする請求項1に記載の中空糸条物連続体の製造方法。

【請求項3】

一対の中空糸条物の端部を超音波融着処理する工程を有することを特徴とする中空糸条物連続体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2009−209482(P2009−209482A)

【公開日】平成21年9月17日(2009.9.17)

【国際特許分類】

【出願番号】特願2008−53609(P2008−53609)

【出願日】平成20年3月4日(2008.3.4)

【出願人】(000006035)三菱レイヨン株式会社 (2,875)

【Fターム(参考)】

【公開日】平成21年9月17日(2009.9.17)

【国際特許分類】

【出願日】平成20年3月4日(2008.3.4)

【出願人】(000006035)三菱レイヨン株式会社 (2,875)

【Fターム(参考)】

[ Back to top ]