亜鉛系めっき鋼板の重ね継手アークスポット溶接方法

【課題】 亜鉛系めっき鋼板の重ね継手アークスポット溶接において、ピットやブローホールおよびビード止端部の切り欠き欠陥の発生を抑制することが可能な亜鉛系めっき鋼板の重ね継手アークスポット溶接方法を提供する。

【解決手段】 亜鉛系めっき鋼板の重ね継手のアークスポット溶接方法において、下部鋼板1に厚み方向に重ね合せた、一方向xに延びる溶接対象端部に該一方向と直交する方向yに突出する突出部3が所定ピッチで形成された上部鋼板2の、該突出部3をアークスポット溶接することを特徴とする。前記アークスポット溶接は非消耗電極を用いる。

【解決手段】 亜鉛系めっき鋼板の重ね継手のアークスポット溶接方法において、下部鋼板1に厚み方向に重ね合せた、一方向xに延びる溶接対象端部に該一方向と直交する方向yに突出する突出部3が所定ピッチで形成された上部鋼板2の、該突出部3をアークスポット溶接することを特徴とする。前記アークスポット溶接は非消耗電極を用いる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、亜鉛系めっき鋼板の重ね継手をアークスポット溶接する際、亜鉛系めっきの蒸発に起因するピットやブローホールの生成を抑制する、亜鉛系めっき鋼板の重ね継手アークスポット溶接方法に関するものである。

【背景技術】

【0002】

亜鉛系めっき鋼板は防錆性に優れるなどの観点から自動車,家電,スチール家具,建材等の分野で広く使用されており、溶接形態は、図4に示すように、下部鋼板1と上部鋼板2とを重ね合わせて溶接する、重ね継手溶接が最も多い。

【0003】

この亜鉛系めっき鋼板の重ね継手溶接は、図5に示すように、溶接部にピット4やブローホールなどの溶接欠陥が多く発生することが広く知られている。これは溶接部が鉄の融点である1500°以上まで急激に温度上昇する際に、亜鉛めっきの沸点は約900℃と低いために鋼板表面の亜鉛めっきが急激に蒸発して亜鉛蒸気を発生し、特に重ね継手溶接では、下部鋼板1と上部鋼板2との隙間が無いために亜鉛蒸気の一部が放出されずに溶融プール内を通って外に放出される。この亜鉛蒸気が溶融プール内に気泡として入り込み、その溶接部内に残留した亜鉛蒸気がピット4やブローホールとなるためである。

【0004】

このような亜鉛系めっき鋼板の溶接欠陥を抑制する方法としては、重ね合わせた亜鉛系めっき鋼板に隙間を形成し、溶接時に発生する亜鉛蒸気を逃がすことによって溶接部内に亜鉛蒸気を残留するのを防ぎ、ピットやブローホールを抑制する方法がある。

【0005】

例えば、ガスシールドアーク溶接では、亜鉛などが被覆されている母材を重ね合わせて溶接鋼板のプレス成形時に、重ね継手の鋼板に垂直な凸部を設けて溶接部周囲に隙間を形成して亜鉛蒸気を逃がし、ピットやブローホールの発生を防止するアーク溶接方法(特許文献1)や、多数の円錐状の凸部を設けて溶接部に接触部と非接触部を作ることによって亜鉛蒸気を逃がし溶接欠陥を防止するアーク溶接方法(特許文献2)がある。しかし、実施工において鋼板間の隙間を一定に管理するのは困難であり、また、その隙間によって溶接部の強度低下の原因にもなる。

【0006】

また、レーザ溶接の分野では、重ねられた上部鋼板にレーザを照射して突起を形成して鋼板間に隙間を作り、溶接時に発生する亜鉛蒸気を隙間より逃がし溶接欠陥を防止する方法(特許文献3)があるが、実施工においてレーザで上部鋼板を一定に変形させるのは困難であり、またレーザ溶接では設備面でもコスト高となる。

【0007】

さらに、亜鉛系めっき鋼板の溶接で広く使用されているアークスポット溶接については、特に亜鉛蒸気が集中するためにピットやブローホールが発生しやすいことが知られており、溶接トーチを2〜7mmの範囲で連続または断続移動することにより亜鉛蒸気によるブローホールを抑制する方法(特許文献4)がある。しかしこの方法は、板厚および亜鉛の目付け量が限定されており、多種に亘る亜鉛系めっき鋼板全般の重ね溶接には適用することができず完全にはブローホールの発生を抑制することはできない。

【0008】

一方、プラズマアークを用いたアークスポット溶接には、プラズマジェットで予め溶接箇所の亜鉛めっき等の被覆層を除去した後にプラズマアークスポット溶接する技術(特許文献5)がある。しかし、亜鉛系めっき鋼板の重ね部の被覆層は十分に除去することができないので、完全にはピットやブローホールの発生を抑制することはできない。

【0009】

また、プラズマアークスポット溶接の場合、溶加材を使用しない非消耗式溶接法であるので、図6に示すように、上部鋼板2のビード止端部に切り欠き欠陥5が発生しやすいという問題もある。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開昭62−179869号公報

【特許文献2】特開平9−47873号公報

【特許文献3】特開2005−144504号公報

【特許文献4】特開2001−121262号公報

【特許文献5】特開2003−266179号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

本発明は、亜鉛系めっき鋼板の重ね継手をアークスポット溶接する場合に、ピットやブローホールおよびビード止端部の切り欠き欠陥の発生を抑制することが可能な亜鉛系めっき鋼板の重ね継手アークスポット溶接方法を提供することを目的とする。

【課題を解決するための手段】

【0012】

(1)本発明の要旨は、亜鉛系めっき鋼板の重ね継手のアークスポット溶接方法において、

下部鋼板(1)に厚み方向に重ね合せた、一方向(x)に延びる溶接対象端部に該一方向と直交する方向(y)に突出する突出部(3)が形成された上部鋼板(2)の、該突出部(3)をアークスポット溶接することを特徴とする。なお、理解を容易にするために括弧内には、図面に示す対応要素の符号を、参考までに付加した。

【0013】

(2)前記アークスポット溶接は非消耗電極を用いることを特徴とする上記(1)に記載の、亜鉛系めっき鋼板の重ね継手アークスポット溶接方法。

【0014】

(3)前記突出部(3)は、上部鋼板(2)の前記一方向(x)に延びる溶接対象端部に該一方向(x)に所定ピッチで形成されたものである(図1)、上記(1)又は(2)に記載の、亜鉛系めっき鋼板の重ね継手アークスポット溶接方法。

【0015】

(4)前記突出部(3)は矩形である、上記(1)乃至(3)のいずれか1つに記載の、亜鉛系めっき鋼板の重ね継手アークスポット溶接方法。

【0016】

(5)前記突出部(3)は外縁が曲線形状である、上記(1)乃至(3)のいずれか1つに記載の、亜鉛系めっき鋼板の重ね継手アークスポット溶接方法。

【0017】

(6)前記突出部(3)は三角形状である、上記(1)乃至(3)のいずれか1つに記載の、亜鉛系めっき鋼板の重ね継手アークスポット溶接方法。

【0018】

(7)前記突出部(3)は台形である、上記(1)乃至(3)のいずれか1つに記載の、亜鉛系めっき鋼板の重ね継手アークスポット溶接方法。

【発明の効果】

【0019】

本発明の亜鉛系めっき鋼板の重ね継手アークスポット溶接方法によれば、ピットやブローホールなどの発生が抑制され、ビード止端部に切り欠き欠陥が無い亜鉛系めっき鋼板の重ね継手アークスポット溶接方法を提供することが可能となる。

【図面の簡単な説明】

【0020】

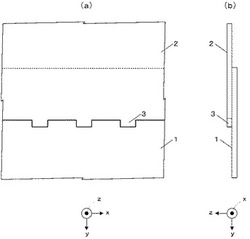

【図1】(a)は本発明の亜鉛系めっき鋼板の重ね継手アークスポット溶接方法に用いる亜鉛めっき鋼板の重ね継手形状の一態様を示す平面図、(b)は右側面図である。

【図2】図1に示す態様でのアークスポット溶接時に亜鉛などの金属蒸気が放出される状態を2点鎖線で示す拡大平面図である。

【図3】上部鋼板の、本発明で実施する突出部の形状例を示す平面図である。

【図4】(a)は従来の亜鉛系めっき鋼板の重ね継手アークスポット溶接方法に用いる亜鉛めっき鋼板の重ね継手形状を示す平面図、(b)は右側面図である。

【図5】図4に示す従来の重ね継手形状によるアークスポット溶接方法において重ね継手部に生じたピットを示す側面図である。

【図6】図4に示す従来の重ね継手形状によるアークスポット溶接方法において重ね継手部のビード止端部に生じた切り欠き欠陥を示す側面図である。

【発明を実施するための形態】

【0021】

図1の(a)に、本発明の亜鉛系めっき鋼板の重ね継手アークスポット溶接方法に用いる亜鉛めっき鋼板の重ね継手形状例を示す正面図を、図1の(b)には側面図を示す。亜鉛系めっきを施された水平姿勢の下部鋼板1に、x方向に延びる溶接対象端部に所定ピッチでy方向に突出する突出部3を形成した亜鉛系めっき上部鋼板2を、厚み方向zに密着させて重ね合せて、突出部3をアークスポット溶接する。このアークスポット溶接時に、アーク熱によって鋼板表面の亜鉛系めっきが蒸発するが、図2に2点鎖線で示すように、溶融プールが形成される前に、突出部3の端縁とそれに連なる鋼板2本体先端縁から、上部鋼板2の外方に、亜鉛蒸気が漏出する。すなわち、溶接スポットの周り180°以上の広範囲な領域(突出部3の溶接スポットを中心とする半円超の領域)から亜鉛蒸気を放出するので、溶接部にピットやブローホールが生じることはない。

【0022】

また、アークスポット溶接は非消耗電極であるTIGまたはプラズマ溶接とする。これにより溶加材を用いなくとも健全なビード形状を形成できる。突出部3を溶加材を用いないTIGまたはプラズマでアークスポット溶接するので突出部3の溶融によって溶接金属が十分に存在するので、溶接部端部に切り欠き欠陥が生じることが無い。一方、突出部3を溶加材を用いた消耗電極(ガスシールドアーク溶接)でアークスポット溶接すると、溶融金属量が過多になって溶接部が膨らんだ凸状となる。

【0023】

上部鋼板2の端部に形成する突出部3は、図1に示す矩形にこだわることはなく、例えば、図3の(a)に示す半円形あるいは弧状等の曲線形状、図3の(b)に示す三角形、図3の(c)に示す台形等いずれの形状においても同様な結果が得られる。

【0024】

なお、突出部3の大きさは、形状が矩形の場合一辺が2〜6mmとし、他の形状の場合は矩形の場合の表面積と同等の大きさとすることが、耐ピット性や耐ブローホール性,溶接部端部の切り欠き欠陥の抑制およびスポット溶接時間の短縮の面から好ましい。

【実施例】

【0025】

表1に示す各種膜厚の亜鉛めっきを施した長さ(x方向)500mm、板厚(z方向)1.6mmの鋼板を用いて上部鋼板端部に各種形状、大きさの突出部3を5箇所設け、下部鋼板1と上部鋼板2を重ね合わせて治具で密着させた。

【0026】

【表1】

【0027】

溶接試験は、表1に示す各種アークスポット溶接方法および溶接条件で各試験5箇所の突出部3をアークスポット溶接した。なお、各アークスポット溶接方法で用いたシールドガス他の条件は、表2に示す。

【0028】

【表2】

【0029】

調査は、アークスポット溶接後に溶接部の外観検査をしてピットおよび切り欠き欠陥の有無を調べた後、X線透過試験でブローホールの有無を調べた。それらの結果を表1にまとめて示す。表1中試験No.1〜5は本発明例、試験No.6および試験No.7は比較例である。

【0030】

本発明例である試験No.1〜5は、上部鋼板端に突出部3が形成されているのでピット、ブローホールおよび切り欠き欠陥が生じることがなく、極めて満足な結果であった。

【0031】

なお、試験No.5は、アークスポット溶接に消耗電極を用いたMIG溶接方法で実施したので、余盛が過多となった。比較例中試験No.6は、上部鋼板端に突出部が形成されていないので、ピットとブローホールが2箇所生じた。また、切り欠き欠陥も3箇所生じた。試験No.7は、上部鋼板端に突出部が形成されていないので、ピットとブローホールが3所生じた。

【符号の説明】

【0032】

1 下部鋼板

2 上部鋼板

3 突出部

4 ピット

5 溶接部端部の切り欠き欠陥

【技術分野】

【0001】

本発明は、亜鉛系めっき鋼板の重ね継手をアークスポット溶接する際、亜鉛系めっきの蒸発に起因するピットやブローホールの生成を抑制する、亜鉛系めっき鋼板の重ね継手アークスポット溶接方法に関するものである。

【背景技術】

【0002】

亜鉛系めっき鋼板は防錆性に優れるなどの観点から自動車,家電,スチール家具,建材等の分野で広く使用されており、溶接形態は、図4に示すように、下部鋼板1と上部鋼板2とを重ね合わせて溶接する、重ね継手溶接が最も多い。

【0003】

この亜鉛系めっき鋼板の重ね継手溶接は、図5に示すように、溶接部にピット4やブローホールなどの溶接欠陥が多く発生することが広く知られている。これは溶接部が鉄の融点である1500°以上まで急激に温度上昇する際に、亜鉛めっきの沸点は約900℃と低いために鋼板表面の亜鉛めっきが急激に蒸発して亜鉛蒸気を発生し、特に重ね継手溶接では、下部鋼板1と上部鋼板2との隙間が無いために亜鉛蒸気の一部が放出されずに溶融プール内を通って外に放出される。この亜鉛蒸気が溶融プール内に気泡として入り込み、その溶接部内に残留した亜鉛蒸気がピット4やブローホールとなるためである。

【0004】

このような亜鉛系めっき鋼板の溶接欠陥を抑制する方法としては、重ね合わせた亜鉛系めっき鋼板に隙間を形成し、溶接時に発生する亜鉛蒸気を逃がすことによって溶接部内に亜鉛蒸気を残留するのを防ぎ、ピットやブローホールを抑制する方法がある。

【0005】

例えば、ガスシールドアーク溶接では、亜鉛などが被覆されている母材を重ね合わせて溶接鋼板のプレス成形時に、重ね継手の鋼板に垂直な凸部を設けて溶接部周囲に隙間を形成して亜鉛蒸気を逃がし、ピットやブローホールの発生を防止するアーク溶接方法(特許文献1)や、多数の円錐状の凸部を設けて溶接部に接触部と非接触部を作ることによって亜鉛蒸気を逃がし溶接欠陥を防止するアーク溶接方法(特許文献2)がある。しかし、実施工において鋼板間の隙間を一定に管理するのは困難であり、また、その隙間によって溶接部の強度低下の原因にもなる。

【0006】

また、レーザ溶接の分野では、重ねられた上部鋼板にレーザを照射して突起を形成して鋼板間に隙間を作り、溶接時に発生する亜鉛蒸気を隙間より逃がし溶接欠陥を防止する方法(特許文献3)があるが、実施工においてレーザで上部鋼板を一定に変形させるのは困難であり、またレーザ溶接では設備面でもコスト高となる。

【0007】

さらに、亜鉛系めっき鋼板の溶接で広く使用されているアークスポット溶接については、特に亜鉛蒸気が集中するためにピットやブローホールが発生しやすいことが知られており、溶接トーチを2〜7mmの範囲で連続または断続移動することにより亜鉛蒸気によるブローホールを抑制する方法(特許文献4)がある。しかしこの方法は、板厚および亜鉛の目付け量が限定されており、多種に亘る亜鉛系めっき鋼板全般の重ね溶接には適用することができず完全にはブローホールの発生を抑制することはできない。

【0008】

一方、プラズマアークを用いたアークスポット溶接には、プラズマジェットで予め溶接箇所の亜鉛めっき等の被覆層を除去した後にプラズマアークスポット溶接する技術(特許文献5)がある。しかし、亜鉛系めっき鋼板の重ね部の被覆層は十分に除去することができないので、完全にはピットやブローホールの発生を抑制することはできない。

【0009】

また、プラズマアークスポット溶接の場合、溶加材を使用しない非消耗式溶接法であるので、図6に示すように、上部鋼板2のビード止端部に切り欠き欠陥5が発生しやすいという問題もある。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開昭62−179869号公報

【特許文献2】特開平9−47873号公報

【特許文献3】特開2005−144504号公報

【特許文献4】特開2001−121262号公報

【特許文献5】特開2003−266179号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

本発明は、亜鉛系めっき鋼板の重ね継手をアークスポット溶接する場合に、ピットやブローホールおよびビード止端部の切り欠き欠陥の発生を抑制することが可能な亜鉛系めっき鋼板の重ね継手アークスポット溶接方法を提供することを目的とする。

【課題を解決するための手段】

【0012】

(1)本発明の要旨は、亜鉛系めっき鋼板の重ね継手のアークスポット溶接方法において、

下部鋼板(1)に厚み方向に重ね合せた、一方向(x)に延びる溶接対象端部に該一方向と直交する方向(y)に突出する突出部(3)が形成された上部鋼板(2)の、該突出部(3)をアークスポット溶接することを特徴とする。なお、理解を容易にするために括弧内には、図面に示す対応要素の符号を、参考までに付加した。

【0013】

(2)前記アークスポット溶接は非消耗電極を用いることを特徴とする上記(1)に記載の、亜鉛系めっき鋼板の重ね継手アークスポット溶接方法。

【0014】

(3)前記突出部(3)は、上部鋼板(2)の前記一方向(x)に延びる溶接対象端部に該一方向(x)に所定ピッチで形成されたものである(図1)、上記(1)又は(2)に記載の、亜鉛系めっき鋼板の重ね継手アークスポット溶接方法。

【0015】

(4)前記突出部(3)は矩形である、上記(1)乃至(3)のいずれか1つに記載の、亜鉛系めっき鋼板の重ね継手アークスポット溶接方法。

【0016】

(5)前記突出部(3)は外縁が曲線形状である、上記(1)乃至(3)のいずれか1つに記載の、亜鉛系めっき鋼板の重ね継手アークスポット溶接方法。

【0017】

(6)前記突出部(3)は三角形状である、上記(1)乃至(3)のいずれか1つに記載の、亜鉛系めっき鋼板の重ね継手アークスポット溶接方法。

【0018】

(7)前記突出部(3)は台形である、上記(1)乃至(3)のいずれか1つに記載の、亜鉛系めっき鋼板の重ね継手アークスポット溶接方法。

【発明の効果】

【0019】

本発明の亜鉛系めっき鋼板の重ね継手アークスポット溶接方法によれば、ピットやブローホールなどの発生が抑制され、ビード止端部に切り欠き欠陥が無い亜鉛系めっき鋼板の重ね継手アークスポット溶接方法を提供することが可能となる。

【図面の簡単な説明】

【0020】

【図1】(a)は本発明の亜鉛系めっき鋼板の重ね継手アークスポット溶接方法に用いる亜鉛めっき鋼板の重ね継手形状の一態様を示す平面図、(b)は右側面図である。

【図2】図1に示す態様でのアークスポット溶接時に亜鉛などの金属蒸気が放出される状態を2点鎖線で示す拡大平面図である。

【図3】上部鋼板の、本発明で実施する突出部の形状例を示す平面図である。

【図4】(a)は従来の亜鉛系めっき鋼板の重ね継手アークスポット溶接方法に用いる亜鉛めっき鋼板の重ね継手形状を示す平面図、(b)は右側面図である。

【図5】図4に示す従来の重ね継手形状によるアークスポット溶接方法において重ね継手部に生じたピットを示す側面図である。

【図6】図4に示す従来の重ね継手形状によるアークスポット溶接方法において重ね継手部のビード止端部に生じた切り欠き欠陥を示す側面図である。

【発明を実施するための形態】

【0021】

図1の(a)に、本発明の亜鉛系めっき鋼板の重ね継手アークスポット溶接方法に用いる亜鉛めっき鋼板の重ね継手形状例を示す正面図を、図1の(b)には側面図を示す。亜鉛系めっきを施された水平姿勢の下部鋼板1に、x方向に延びる溶接対象端部に所定ピッチでy方向に突出する突出部3を形成した亜鉛系めっき上部鋼板2を、厚み方向zに密着させて重ね合せて、突出部3をアークスポット溶接する。このアークスポット溶接時に、アーク熱によって鋼板表面の亜鉛系めっきが蒸発するが、図2に2点鎖線で示すように、溶融プールが形成される前に、突出部3の端縁とそれに連なる鋼板2本体先端縁から、上部鋼板2の外方に、亜鉛蒸気が漏出する。すなわち、溶接スポットの周り180°以上の広範囲な領域(突出部3の溶接スポットを中心とする半円超の領域)から亜鉛蒸気を放出するので、溶接部にピットやブローホールが生じることはない。

【0022】

また、アークスポット溶接は非消耗電極であるTIGまたはプラズマ溶接とする。これにより溶加材を用いなくとも健全なビード形状を形成できる。突出部3を溶加材を用いないTIGまたはプラズマでアークスポット溶接するので突出部3の溶融によって溶接金属が十分に存在するので、溶接部端部に切り欠き欠陥が生じることが無い。一方、突出部3を溶加材を用いた消耗電極(ガスシールドアーク溶接)でアークスポット溶接すると、溶融金属量が過多になって溶接部が膨らんだ凸状となる。

【0023】

上部鋼板2の端部に形成する突出部3は、図1に示す矩形にこだわることはなく、例えば、図3の(a)に示す半円形あるいは弧状等の曲線形状、図3の(b)に示す三角形、図3の(c)に示す台形等いずれの形状においても同様な結果が得られる。

【0024】

なお、突出部3の大きさは、形状が矩形の場合一辺が2〜6mmとし、他の形状の場合は矩形の場合の表面積と同等の大きさとすることが、耐ピット性や耐ブローホール性,溶接部端部の切り欠き欠陥の抑制およびスポット溶接時間の短縮の面から好ましい。

【実施例】

【0025】

表1に示す各種膜厚の亜鉛めっきを施した長さ(x方向)500mm、板厚(z方向)1.6mmの鋼板を用いて上部鋼板端部に各種形状、大きさの突出部3を5箇所設け、下部鋼板1と上部鋼板2を重ね合わせて治具で密着させた。

【0026】

【表1】

【0027】

溶接試験は、表1に示す各種アークスポット溶接方法および溶接条件で各試験5箇所の突出部3をアークスポット溶接した。なお、各アークスポット溶接方法で用いたシールドガス他の条件は、表2に示す。

【0028】

【表2】

【0029】

調査は、アークスポット溶接後に溶接部の外観検査をしてピットおよび切り欠き欠陥の有無を調べた後、X線透過試験でブローホールの有無を調べた。それらの結果を表1にまとめて示す。表1中試験No.1〜5は本発明例、試験No.6および試験No.7は比較例である。

【0030】

本発明例である試験No.1〜5は、上部鋼板端に突出部3が形成されているのでピット、ブローホールおよび切り欠き欠陥が生じることがなく、極めて満足な結果であった。

【0031】

なお、試験No.5は、アークスポット溶接に消耗電極を用いたMIG溶接方法で実施したので、余盛が過多となった。比較例中試験No.6は、上部鋼板端に突出部が形成されていないので、ピットとブローホールが2箇所生じた。また、切り欠き欠陥も3箇所生じた。試験No.7は、上部鋼板端に突出部が形成されていないので、ピットとブローホールが3所生じた。

【符号の説明】

【0032】

1 下部鋼板

2 上部鋼板

3 突出部

4 ピット

5 溶接部端部の切り欠き欠陥

【特許請求の範囲】

【請求項1】

亜鉛系めっき鋼板の重ね継手のアークスポット溶接方法において、

下部鋼板に厚み方向に重ね合せた、一方向に延びる溶接対象端部に該一方向と直交する方向に突出する突出部が形成された上部鋼板の、該突出部をアークスポット溶接することを特徴とする、亜鉛系めっき鋼板の重ね継手アークスポット溶接方法。

【請求項2】

前記アークスポット溶接は非消耗電極を用いることを特徴とする請求項1記載の亜鉛系めっき鋼板の重ね継手アークスポット溶接方法。

【請求項1】

亜鉛系めっき鋼板の重ね継手のアークスポット溶接方法において、

下部鋼板に厚み方向に重ね合せた、一方向に延びる溶接対象端部に該一方向と直交する方向に突出する突出部が形成された上部鋼板の、該突出部をアークスポット溶接することを特徴とする、亜鉛系めっき鋼板の重ね継手アークスポット溶接方法。

【請求項2】

前記アークスポット溶接は非消耗電極を用いることを特徴とする請求項1記載の亜鉛系めっき鋼板の重ね継手アークスポット溶接方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−63460(P2013−63460A)

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願番号】特願2011−204819(P2011−204819)

【出願日】平成23年9月20日(2011.9.20)

【出願人】(302040135)日鐵住金溶接工業株式会社 (172)

【Fターム(参考)】

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願日】平成23年9月20日(2011.9.20)

【出願人】(302040135)日鐵住金溶接工業株式会社 (172)

【Fターム(参考)】

[ Back to top ]