伝動用Vベルト並びにその製造方法及び使用方法

【課題】伝達効率を低下させずに、変速機に使用しても加速性能を長期間安定して維持できる伝動用Vベルトを提供する。

【解決手段】ベルトの長手方向に心線4aを埋設した接着ゴム層4と、この接着ゴム層4の一方の面に形成された圧縮ゴム層5と、前記接着ゴム層4の他方の面に形成された伸張ゴム層3とを備えた伝動用Vベルト1において、前記圧縮ゴム層5及び前記伸張ゴム層3に、短繊維がベルト幅方向に配向して埋設し、少なくとも前記伸張ゴム層3の側面に、短繊維が突出し、かつ前記圧縮ゴム層5の側面が、前記伸張ゴム層3の側面全体における短繊維の平均突出高さよりも短繊維の平均突出高さが低い平滑領域を形成する。本発明の伝動用Vベルトは、ローエッジコグドVベルトで構成された変速ベルトであってもよい。

【解決手段】ベルトの長手方向に心線4aを埋設した接着ゴム層4と、この接着ゴム層4の一方の面に形成された圧縮ゴム層5と、前記接着ゴム層4の他方の面に形成された伸張ゴム層3とを備えた伝動用Vベルト1において、前記圧縮ゴム層5及び前記伸張ゴム層3に、短繊維がベルト幅方向に配向して埋設し、少なくとも前記伸張ゴム層3の側面に、短繊維が突出し、かつ前記圧縮ゴム層5の側面が、前記伸張ゴム層3の側面全体における短繊維の平均突出高さよりも短繊維の平均突出高さが低い平滑領域を形成する。本発明の伝動用Vベルトは、ローエッジコグドVベルトで構成された変速ベルトであってもよい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、変速機に使用可能な伝動用Vベルトに関し、詳しくは伝達効率に優れ、加速性能を長期に亘り維持できる伝動用Vベルト並びにその製造方法及び使用方法に関する。

【背景技術】

【0002】

近年、排ガス規制や、固形燃料の枯渇問題から、伝動用Vベルトには耐側圧性や耐久性以外に、省燃費性(燃費)の向上が求められている。詳しくは、燃費を向上させるために、ベルトの伝動ロスを低下することが求められている。そこで、ベルトの屈曲によるエネルギー損失(伝動ロス)を低減するために、ベルトの内周側又は内周側と外周側(背面側)の両方にコグを設け、ベルトの曲げ剛性を低くして伝動ロスを抑えたコグドVベルトが開発されている。

【0003】

例えば、特開平10−238596号公報(特許文献1)には、伸張及び圧縮ゴム層の少なくとも一方のゴム硬度を90〜96°、接着ゴム層のゴム硬度を83〜89°の範囲に設定し、伸張及び圧縮ゴム層にはアラミド短繊維をベルト幅方向に配向させた伝動用Vベルトが開示されている。この文献では、早期にクラックや各ゴム層及びコードのセパレーション(剥離)の発生を防止し、耐側圧性を向上させて高負荷伝動能力を向上させている。

【0004】

しかし、この伝動用Vベルトでも、エネルギーロスが大きく、燃費を充分に向上できない。すなわち、省燃費性はベルトの屈曲によるエネルギー損失以外に、摩擦伝動面とプーリとの擦れにより生じる摩擦力にも影響を受ける。しかし、この伝動用Vベルトでは、この摩擦力が大きいため、摩擦伝動面とプーリとが円滑に摺動できず、これがエネルギーロス(伝達ロス)となって省燃費性が低下する。

【0005】

一方、ローエッジベルトなどの伝動用Vベルトは、一般的に、ベルト角度やベルト背面の幅を所定の値とするために、その両側面(摩擦伝動面)は全体に亘って研磨される。例えば、特開2008−44017号公報(特許文献2)には、圧縮ゴム層と伸長ゴム層との間にアラミド繊維からなる心線をベルト長手方向に埋設して形成される伝動ベルトの側面を研磨するにあたって、伝動ベルトをベルト長手方向に走行回転させながら、伝動ベルトの側面に研磨具を当接させると共に、伝動ベルトの側面への研磨具の当接面に水分の潤滑作用を働かせて、研磨を行う伝動ベルトの側面研磨方法が開示されている。このような研磨方法では、研磨により短繊維が側面から突出し、突出した短繊維により側面の摩擦係数が低くなる。さらに、この摩擦係数の低下、すなわち摩擦力の低下により、摩擦伝動面とプーリとの摺動が円滑となって燃費が向上する。

【0006】

なお、この種の伝動用Vベルトとして無段変速機に用いられる変速ベルトがある。この変速ベルトはプーリ半径方向にベルトがそのプーリ上を上下に移動して無段階に変速比(駆動プーリと従動プーリとの回転比)を変化できる構造を有している。

【0007】

この変速ベルトに求められる性能の一つとして加速性能がある。加速性能とは、変速ベルトが変速を開始してから車速が急激に上昇するに到るまでの性能を意味する。変速回転数とは、ベルトが変速し始める駆動(Dr.)プーリの回転数のことであり、この変速回転数が大きい程、加速性能は高くなる。一般的には、変速中の領域が平坦または右上がりであればベルトの加速性能は良好とされる。図1は、Dr.回転数と車速との関係を表すグラフである。図1から明らかなように、ベルトが変速し始めるまでは車速は小さい(LOW時)が、ベルトがプーリ半径方向外側に移動し始める(変速開始)と、車速は急激に上昇(変速中)し、最終的には最高速度(TOP時)となる。

【0008】

図2は、ベルトのDr.プーリに対する位置を模式的に表した図である。変速前のLOW時では、ベルトはプーリ半径方向内側に位置しており、車速は小さい。Dr.プーリの回転数が大きくなって所定の回転数(変速回転数)を超えると、Dr.プーリの一方(可動プーリ片)が移動(プーリの溝幅が小さくなる方向)し、それに伴いベルトはプーリ半径方向外側に移動(変速中)し、車速は急激に上昇する。変速後のTOP時では、ベルトはプーリの外周側に位置し、車速は最高速度となる。

【0009】

この加速性能が不足すると、加速してからの車速が十分に上昇しなかったり、最高速度(TOP)に到達するまでの時間が長くなる。この加速性能には、摩擦伝動面の表面状態が大きく影響を及ぼす。すなわち、ベルトを長時間走行させると摩擦伝動面がプーリと擦れて摩耗するため、その表面状態は変化するが、この変化が大きいと加速性能も大きく変化する。特許文献2の研磨方法では、ベルト側面全体を研磨するため、ベルト側面の伸張ゴム層及び圧縮ゴム層のいずれにおいても、短繊維が突出する。従って、ベルトを長時間走行させると、短繊維(特に圧縮ゴム層の短繊維)はプーリと擦れて切断したり、摩耗して消失し、その表面状態は大きく変化する。そのため、走行初期(新品時)と長時間走行させた後とでは、ベルトの加速性能が大きく変化する。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開平10−238596号公報(特許請求の範囲、段落[0005])

【特許文献2】特開2008−44017号公報(請求項1、図1)

【発明の概要】

【発明が解決しようとする課題】

【0011】

従って、本発明の目的は、伝達効率を低下させずに、変速機に使用しても加速性能を長期間安定して維持できる伝動用Vベルト並びにその製造方法及び使用方法を提供することにある。

【0012】

本発明の他の目的は、耐側圧性、耐久性を維持できるとともに、燃費を向上できる伝動用Vベルト並びにその製造方法及び使用方法を提供することにある。

【課題を解決するための手段】

【0013】

本発明者は、前記課題を達成するため鋭意検討した結果、接着ゴム層と、この接着ゴム層の一方の面に形成された圧縮ゴム層と、前記接着ゴム層の他方の面に形成された伸張ゴム層とを備えた伝動用Vベルトにおいて、前記圧縮ゴム層及び前記伸張ゴム層に短繊維をベルト幅方向に配向して埋設し、少なくとも前記伸張ゴム層の側面で短繊維を突出させ、かつ前記圧縮ゴム層の側面に、前記伸張ゴム層よりも短繊維の突出高さが低い平滑領域を形成することにより、伝達効率を低下させずに、変速機に使用しても加速性能を長期間安定して維持できることを見出し、本発明を完成した。

【0014】

すなわち、本発明の伝動用Vベルトは、ベルトの長手方向に心線を埋設した接着ゴム層と、この接着ゴム層の一方の面に形成された圧縮ゴム層と、前記接着ゴム層の他方の面に形成された伸張ゴム層とを備えた伝動用Vベルトであって、前記圧縮ゴム層及び前記伸張ゴム層に、短繊維がベルト幅方向に配向して埋設され、少なくとも前記伸張ゴム層の側面で短繊維が突出し、かつ前記圧縮ゴム層の側面が、前記伸張ゴム層の側面全体における短繊維の平均突出高さよりも短繊維の平均突出高さが低い平滑領域を有する。前記圧縮ゴム層の側面全体(特に前記圧縮ゴム層及び接着ゴム層の側面全体)は平滑領域であってもよい。前記平滑領域において、短繊維が突出していなくてもよい。本発明の伝動用Vベルトは、平滑領域におけるベルト角度が、プーリ角度と略同一の角度であり、かつ伸張ゴム層におけるベルト角度がプーリ角度と略同一の角度又はプーリ角度よりも小さい角度であってもよい。本発明の伝動用Vベルトは、ローエッジコグドVベルトで構成された変速ベルトであってもよい。

【0015】

本発明には、伸張ゴム層、接着ゴム層及び圧縮ゴム層の側面のうち、少なくとも伸張ゴム層の側面を研磨する研磨工程を含む前記伝動用Vベルトの製造方法も含まれる。本発明の製造方法では、圧縮ゴム層の側面のうち、少なくともベルト内周側の側面(特に側面全体)は研磨しなくてもよい。さらに、伸張ゴム層の側面のみを研磨してもよい。

【0016】

本発明には、前記伝動用Vベルトを変速機に使用する方法も含まれる。

【発明の効果】

【0017】

本発明では、接着ゴム層と、この接着ゴム層の一方の面に形成された圧縮ゴム層と、前記接着ゴム層の他方の面に形成された伸張ゴム層とを備えた伝動用Vベルトにおいて、前記圧縮ゴム層及び前記伸張ゴム層に短繊維がベルト幅方向に配向して埋設され、少なくとも前記伸張ゴム層の側面で短繊維が突出し、かつ前記圧縮ゴム層の側面が、前記伸張ゴム層よりも短繊維の平均突出高さが低い平滑領域を有するため、伝達効率を低下させずに、変速機に使用しても加速性能を長期間安定して維持できる。さらに、耐側圧性、耐久性を維持できるとともに、燃費を向上できる。

【図面の簡単な説明】

【0018】

【図1】図1は、駆動プーリの回転数と車速との関係を表すグラフである。

【図2】図2は、ベルトの駆動プーリに対する位置を模式的に表した図である。

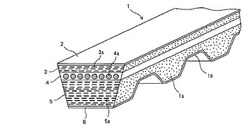

【図3】図3は、本発明の伝動用Vベルトの一例を示す概略斜視図である。

【図4】図4は、図3の伝動用Vベルトをベルト長手方向に切断した概略断面図である。

【図5】図5は、図4のベルト側面の拡大図である。

【図6】図6は、ベルト角度とプーリ角度との関係の一例を示す概略断面図である。

【図7】図7は、ベルト角度とプーリ角度との関係の他の例を示す概略断面図である。

【図8】図8は、伝達効率の測定方法を説明するための概略図である。

【図9】図9は、ベルトスリーブ側面の一部を研磨する方法を示すための模式図である。

【図10】図10は、ベルトスリーブ側面の研磨部の他の例を示すための概略断面図である。

【図11】図11は、実施例での摩擦係数の測定方法を説明するための概略図である。

【図12】図12は、実施例での高速走行試験を説明するための概略図である。

【図13】図13は、実施例での耐久走行試験を説明するための概略図である。

【発明を実施するための形態】

【0019】

[伝動用Vベルト]

本発明の伝動用Vベルトは、ベルトの長手方向に心線を埋設した接着ゴム層と、この接着ゴム層の一方の面に形成された圧縮ゴム層と、前記接着ゴム層の他方の面に形成された伸張ゴム層とを備えた伝動用Vベルトにおいて、前記伸張ゴム層の側面で短繊維が突出し、かつ前記圧縮ゴム層の側面が前記伸張ゴム層よりも短繊維の突出高さが低い平滑領域を有しているため、伝達効率を低下させずに、変速機に使用しても加速性能を長期間安定して維持できるとともに、燃費も向上できる。

【0020】

図3は、本発明の伝動用Vベルト(ローエッジコグドVベルト)の一例を示す概略斜視図であり、図4は、図3の伝動用Vベルトをベルト長手方向に切断した概略断面図であり、図5は、図4のベルト側面の拡大図である。

【0021】

この例では、伝動用Vベルト1は、ベルト本体の内周面に、ベルトの長手方向に沿って所定の間隔をおいて形成された複数のコグ部1aを有しており、このコグ部1aの長手方向及び長手方向に対して直交する方向における断面形状は台形である。すなわち、各コグ部1aは、ベルト厚み方向において、コグ底部1bから断面台形状に突出している。伝動用Vベルト1は、積層構造を有しており、ベルト外周側から内周側(コグ部1aが形成された側)に向かって、補強布2、伸張ゴム層3、接着ゴム層4、圧縮ゴム層5、補強布6が順次積層されている。ベルト幅方向における断面形状は、ベルト外周側から内周側に向かってベルト幅が小さくなる台形状である。さらに、接着ゴム層4内には、心線4a2が埋設されており、前記コグ部1aは、コグ付き成形型により圧縮ゴム層5に形成されている。図3に示すように、伸張ゴム層3及び圧縮ゴム層5には、プーリからの押圧に対するベルトの圧縮変形を抑制するために、それぞれ短繊維3a及び短繊維5aがベルト幅方向に配向して埋設されている。さらに、伸張ゴム層3の側面において短繊維3aが突出している。

【0022】

(伸張ゴム層)

伸張ゴム層は、ゴム成分及び短繊維を含むゴム組成物で形成されている。本発明では、伸張ゴム層において、ベルト幅方向に平行又は略平行に配向して埋設された短繊維は、プーリとの接触面である側面で突出している。そのため、プーリに対する摺動性を向上でき、表面の摩擦係数を下げて発音を抑制したり、プーリとの擦れによる摩耗を低減できる。

【0023】

(1)短繊維

伸長ゴム層の側面全体における短繊維の平均突出高さは、50μm以上であればよく、例えば、50〜200μm、好ましくは60〜180μm、さらに好ましくは70〜160μm(特に80〜150μm)程度である。平均突出高さが小さすぎると、表面の摩擦係数を充分に低減できず、大きすぎると、破損や脱落が起こり易くなる。平均突出高さは、例えば、ベルト幅方向に切断した断面を電子顕微鏡などで拡大観察を行ない、ベルト側面より突出する短繊維の長さ(突出高さ)を複数本(例えば、10〜1000本、好ましくは30〜500本、さらに好ましくは50〜200本、特に100本程度)測定し、これらを平均して算出することができる。

【0024】

突出部における短繊維の形状は、特に限定されず、側面より略垂直に突出した形状、一方向(例えば、研磨方向)にカールした形状、先端部がフィブリル化した形状、研磨時の熱で溶融した開花状などの形状であってもよい。さらに、特開平7−98044号公報や特開平7−151191号公報に記載された形状であってもよい。

【0025】

伸張ゴム層の側面では、側面全体(又は側面の略全面)に短繊維が突出した領域(非平滑領域)を形成され、側面で突出した短繊維の密度は、例えば、2万〜20万本/cm2、好ましくは4万〜15万本/cm2、さらに好ましくは6万〜13万本/cm2程度である。

【0026】

短繊維の平均長さは、例えば、1〜20mm、好ましくは2〜15mm、さらに好ましくは3〜10mmであり、1〜8mm(例えば、3〜6mm)程度であってもよい。短繊維の平均長さが小さすぎると、列理方向の力学特性(例えばモジュラスなど)を十分に高めることができず、一方、大きすぎると、ゴム組成物中の短繊維の分散不良が生じ、ゴムに亀裂が発生してベルトが早期に損傷する虞がある。

【0027】

短繊維の平均繊維径は、例えば、5〜50μm、好ましくは7〜40μm、さらに好ましくは9〜35μm(特に10〜30μm)程度である。繊維径が小さすぎると、摺動性の向上効果が小さく、大きすぎると、伸張ゴム層の機械的特性が低下する。

【0028】

短繊維の種類としては、例えば、ポリオレフィン系繊維(ポリエチレン繊維、ポリプロピレン繊維など)、ポリアミド繊維(ポリアミド6繊維、ポリアミド66繊維、ポリアミド46繊維、アラミド繊維など)、ポリアルキレンアリレート系繊維[ポリエチレンテレフタレート(PET)繊維、ポリエチレンナフタレート(PEN)繊維などのC2−4アルキレンC6−14アリレート系繊維など]、ビニロン繊維、ポリビニルアルコール系繊維、ポリパラフェニレンベンゾビスオキサゾール(PBO)繊維などの合成繊維;綿、麻、羊毛などの天然繊維;炭素繊維などの無機繊維が汎用される。これらの短繊維は、単独でまたは二種以上組み合わせて使用できる。これらの短繊維のうち、合成繊維(ポリアミド繊維、ポリアルキレンアリレート系繊維など)や天然繊維(綿など)、特に、剛直で高い強度、モジュラスを有し、研磨により突出し易い点から、アラミド繊維、PBO繊維が好ましい。アラミド短繊維は、高い耐摩耗性をも有しており、商品名「コーネックス」、「ノーメックス」、「ケブラー」、「テクノーラ」、「トワロン」などとして市販されている。PBO短繊維は、アラミド短繊維以上の耐摩耗を有しており、商品名「ザイロン」として市販されている。

【0029】

短繊維は、ゴム組成物中での分散性や接着性を向上させるため、慣用の接着処理(又は表面処理)、例えば、レゾルシン−ホルマリン−ラテックス(RFL)液などで処理してもよい。

【0030】

短繊維の割合は、ゴム成分100質量部に対して、例えば、5〜50質量部、好ましくは10〜40質量部、さらに好ましくは15〜35質量部(特に20〜30質量部)程度である。短繊維の割合が少なすぎると、機械的特性及びプーリとの摺動性を向上できず、多すぎると、機械的特性及び短繊維の分散不良が生じて耐久性が低下する。

【0031】

(2)ゴム成分

ゴム成分としては、加硫又は架橋可能なゴム、例えば、ジエン系ゴム(天然ゴム、イソプレンゴム、ブタジエンゴム、クロロプレンゴム、スチレンブタジエンゴム(SBR)、アクリロニトリルブタジエンゴム(ニトリルゴム)、水素化ニトリルゴムなど)、エチレン−α−オレフィンエラストマー、クロロスルフォン化ポリエチレンゴム、アルキル化クロロスルフォン化ポリエチレンゴム、エピクロルヒドリンゴム、アクリル系ゴム、シリコーンゴム、ウレタンゴム、フッ素ゴムなどが例示できる。これらのゴム成分は単独で又は二種以上組み合わせて使用できる。

【0032】

好ましいゴム成分は、エチレン−α−オレフィンエラストマー(エチレン−プロピレンゴム(EPR)、エチレン−プロピレン−ジエンモノマー(EPDMなど)などのエチレン−α−オレフィン系ゴム)、クロロプレンゴムである。特に好ましいゴム成分は、クロロプレンゴムである。クロロプレンゴムは、硫黄変性タイプであってもよく、非硫黄変性タイプであってもよい。

【0033】

(3)他の添加剤

ゴム組成物には、必要により、慣用の添加剤、例えば、加硫剤又は架橋剤(又は架橋剤系)(例えば、硫黄系加硫剤など)、共架橋剤(例えば、ビスマレイミド類など)、加硫助剤又は加硫促進剤(例えば、チウラム系促進剤など)、加硫遅延剤、金属酸化物(例えば、酸化亜鉛、酸化マグネシウム、酸化カルシウム、酸化バリウム、酸化鉄、酸化銅、酸化チタン、酸化アルミニウムなど)、増強剤(カーボンブラック、含水シリカなどの酸化ケイ素など)、充填剤(クレー、炭酸カルシウム、タルク、マイカなど)、軟化剤(パラフィンオイル、ナフテン系オイルなどのオイル類など)、加工剤又は加工助剤(ステアリン酸、ステアリン酸金属塩、ワックス、パラフィン、脂肪酸アマイドなど)、老化防止剤(酸化防止剤、熱老化防止剤、屈曲き裂防止材、オゾン劣化防止剤など)、着色剤、粘着付与剤、可塑剤、カップリング剤(シランカップリング剤など)、安定剤(紫外線吸収剤、熱安定剤など)、難燃剤、帯電防止剤などを含んでいてもよい。なお、金属酸化物は架橋剤として作用してもよい。これらの添加剤は、単独で又は二種以上組み合わせて使用できる。

【0034】

伸長ゴム層の厚みは、例えば、0.8〜10.0mm、好ましくは1.2〜6.5mm、さらに好ましくは1.6〜5.2mm程度である。

【0035】

(圧縮ゴム層)

圧縮ゴム層も、ゴム成分及び短繊維を含むゴム組成物で形成されている。本発明では、伸張ゴム層の側面全体で短繊維が突出した非平滑領域を形成しているのに対して、圧縮ゴム層の側面では、前記伸張ゴム層の側面全体における短繊維の平均突出高さよりも短繊維の平均突出高さが低い平滑領域を有することを特徴とする。圧縮ゴム層の側面に、このような平滑領域を形成することにより、プーリとの摩耗により、圧縮ゴム層における側面の表面状態の変化を小さくでき、変速ベルトにおける加速性能を長期間一定に維持できる。

【0036】

平滑領域では、短繊維の平均突出高さは、前記伸張ゴム層の側面全体における短繊維の平均突出高さよりも低ければよく、例えば、50μm未満、好ましくは30μm以下(例えば、0〜30μm、さらに好ましくは10μm以下(例えば、0〜10μm)であり、実質的に0μmであってもよい。平均突出高さが大きすぎると、プーリとの擦れにより短繊維の突出部が摩擦摩耗して側面の表面状態が大きく変化するため、ベルトの加速性能を継続して維持できない。突出高さの下限は特に設定されないが、切断加工のみで研磨しない場合は、短繊維は突出せず(短繊維の切断面のみが露出して、残りはゴム中に埋設し)、実質的に平均突出高さは0μmとなるが、生産性や簡便性の点からは、短繊維が突出していない圧縮ゴム層が好ましい。

【0037】

前記平滑領域は、圧縮ゴム層の側面において、ベルト内周側の側面に形成されているのが好ましい。また、伝動用Vベルトがコグ部を有する場合、変速ベルトの加速性能を安定して維持できる点から、圧縮ゴム層の側面において、少なくともコグ部全体(ベルト内周側(コグ頂部)からコグ底部までの領域)を含む領域に、平滑領域が形成されているのが好ましい。特に、本発明では、圧縮ゴム層の側面において、ベルト内周側(コグ頂部)から、接着ゴム層及び圧縮ゴム層の界面とコグ底部との中央部までを含む領域(例えば、圧縮ゴム層の側面全体)に平滑領域が形成されているのが好ましい。このような領域に平滑領域が形成されていると、伝達効率を低下させることなく、加速性能を一定に維持できる。平滑領域が内周側の所定の領域に形成されておらず、短繊維が突出している場合には、短繊維の切断や摩耗によるプーリに対する影響が大きくなり、ベルトの加速性能を長期間安定して維持できない。

【0038】

圧縮ゴム層の側面全体に対して平滑領域が占める面積割合は、例えば、50%以上、好ましくは60〜100%、さらに好ましくは80〜100%(特に略100%)程度である。

【0039】

圧縮ゴム層の側面の一部の領域(特に、接着ゴム層及び圧縮ゴム層の界面から、この界面とコグ底部との中央部までの領域)に、短繊維が突出した領域(非平滑領域)を形成する場合、短繊維の平均突出高さは、伸張ゴム層における短繊維の平均突出高さと同一であってもよく、低くてもよい。突出した短繊維の形状も、伸張ゴム層の項で例示された形状などが挙げられ、通常、伸張ゴム層とともに研磨されるため、同一の形状である。突出した短繊維の密度も、伸張性ゴム層の項で記載された範囲から選択できる。

【0040】

ゴム組成物は、前記伸張ゴム層の項で例示されたゴム組成物であってもよい。すなわち、短繊維の種類は、伸張ゴム層の項で記載された種類から選択でき、平均長さ、平均繊維径及びゴム成分に対する割合も、伸張ゴム層の項で記載された範囲から選択できる。ゴム成分及び添加剤も、伸張ゴム層の項で記載された種類から選択できる。圧縮ゴム層のゴム組成物は、簡便性や生産性などの点から、通常、伸張ゴム層と同一のゴム組成物が使用される。

【0041】

圧縮ゴム層の厚みは、例えば、2.0〜25.0mm、好ましくは3.0〜16.0mm、さらに好ましくは4.0〜12.0mm程度である。

【0042】

(接着ゴム層)

接着ゴム層は、心線及びゴム成分を含むゴム組成物で形成されている。心線は、接着ゴム層中において、ベルト長手方向に延びて埋設され、通常、複数本の心線が、ベルトの長手方向に平行に所定のピッチで並列的に埋設されており、隣接する心線の間隔(スピニングピッチ)は、例えば、0.5〜3mm、好ましくは0.8〜1.5mm、さらに好ましくは1〜1.3mm程度である。

【0043】

心線としては、通常、マルチフィラメント糸を使用した撚りコード(例えば、諸撚り、片撚り、ラング撚りなど)を使用できる。心線の平均線径(撚りコードの繊維径)は、例えば、0.5〜3mm、好ましくは0.6〜1.5mm、さらに好ましくは0.7〜1.2mm程度である。

【0044】

心線を構成する繊維としては、短繊維として例示された繊維を使用できる。前記繊維のうち、ポリエステル繊維、アラミド繊維などの合成繊維、ガラス繊維、炭素繊維などの無機繊維などが汎用され、ベルトスリップ率を低下できる点から、ポリエチレンテレフタレート繊維やポリエチレンナフタレート繊維などのポリエステル繊維が特に好ましい。ポリエステル繊維はマルチフィラメント糸であってもよい。マルチフィラメント糸で構成される心線の繊度は、例えば、2000〜10000デニール(特に4000〜8000デニール)程度であってもよい。心線の表面には、前記短繊維と同様に、慣用の接着処理(又は表面処理)が施されていてもよい。

【0045】

ゴム成分としては、伸張ゴム層の項で記載された種類から選択できる。ゴム成分は、伸張ゴム層及び圧縮ゴム層のゴム成分と同系統又は同種のゴムを使用する場合が多い。ゴム組成物は、さらに伸張ゴム層の項で例示された添加剤を含んでいてもよく、さらに接着性改善剤(レゾルシン−ホルムアルデヒド共縮合物、アミノ樹脂など)を含んでいてもよい。

【0046】

接着ゴム層でも、初期の摺動性を向上させる点から、心線をベルト側面に露出していてもよいが、使用による加速性能の安定性を高度に向上できる点から、接着ゴム層の側面は平滑領域とするのが好ましい。特に、心線をベルト側面から突出(ケバ、ほつれ)させると、ベルト走行時に突出部を起点として心線がベルト側面より飛び出す現象(ポップアウト)が生じ、ベルトの耐久性を低下させる虞がある。

【0047】

接着ゴム層の厚みは、例えば、0.4〜3.0mm、好ましくは0.6〜2.2mm、さらに好ましくは0.8〜1.4mm程度である。

【0048】

(補強布)

伝動用Vベルトにおいて、前記圧縮ゴム層及び/又は前記伸張ゴム層の表面には、補強布を積層してもよい。補強布は、例えば、織布、広角度帆布、編布、不織布などの布材(好ましくは織布)を圧縮ゴム層及び/又は伸張ゴム層の表面に積層することにより形成でき、必要であれば、前記接着処理、例えば、RFL液で処理(浸漬処理など)したり、接着ゴムを前記布材にすり込むフリクションや、前記接着ゴムと前記布材とを積層(コーティング)した後、圧縮ゴム層及び/又は伸張ゴム層の表面に積層してもよい。

【0049】

(ベルト角度)

本発明の伝動用Vベルトのベルト角度は、プーリの角度に応じて選択されるが、例えば、プーリ角度と同一の角度に形成してもよく、プーリ角度よりも小さい角度に形成してもよい。本明細書において、ベルト角度とは、ベルトの両側面がなす角度、すなわち、両側面を図6及び図7の破線のように延長させて交差させたときの角度を意味する。特に、本発明では、非平滑領域(後述する研磨部)の両側面がなす角度をベルト角度と定義し、研磨部が形成されていない場合には、平滑領域(後述する未研磨部)の両側面がなす角度をベルト角度と定義することもある。同様に、プーリ角度とは、プーリの斜面同士がなす角度を意味する。

【0050】

図6は、ベルト11のベルト角度αと、プーリ12のプーリ角度βとを同一の角度とした場合であり、研磨部13と未研磨部14のベルト角度は同一の角度に形成されている。

【0051】

図7は、他の形態の例であり、研磨部23のベルト角度γは、プーリ角度βよりも小さく形成されている。さらに、このベルトでは、研磨部23と未研磨部24とのベルト角度は異なる角度に形成されており、未研磨部24のベルト角度αは、プーリ角度βと同一の角度に形成されている。すなわち、角度の関係は、「研磨部のベルト角度γ<未研磨部のベルト角度α=プーリ角度β」となる。この形態では研磨部とプーリとが直接接触しておらず、未研磨部のみが接触するため、プーリとの摺動ロスが小さくなって伝達効率が向上する。プーリとの摩擦により未研磨部が摩耗して研磨部とプーリとが接触しても、研磨部では短繊維が突出して摩擦係数が低くなっているため、摺動ロスの上昇を抑えることが可能である。

【0052】

すなわち、本発明の伝動用Vベルトでは、平滑領域におけるベルト角度がプーリ角度と略同一の角度であればよく、伸張ゴム層(又は非平滑領域)におけるベルト角度はプーリ角度と略同一の角度又はプーリ角度よりも小さい角度であってもよい。平滑領域におけるベルト角度がプーリ角度と略同一の角度に形成されていれば、平滑領域においてベルトとプーリとが接触できるため、非平滑領域においては、プーリ角度よりも小さい角度にベルト角度を形成した場合であっても、耐久性に優れており、長期間の使用により異音などの発生を抑制でき、安定して運転できる。

【0053】

(伝達効率)

本発明の伝動用Vベルトを用いると、伸張ゴム層の側面に短繊維が突出した非平滑領域が形成されているため、伝達効率を向上できる。伝達効率とは、ベルトが駆動プーリからの回転トルクを従動プーリに伝える指標であり、この伝達効率が高いほどベルトの伝動ロスが小さく、省燃費性に優れることを意味する。図8に示す駆動(Dr.)プーリ32及び従動(Dn.)プーリ33の二つのプーリにベルト31を掛架した二軸レイアウトにおいて、伝達効率は以下のようにして求めることができる。

【0054】

駆動プーリの回転数をρ1、プーリ半径をr1としたとき、駆動プーリの回転トルクT1は、ρ1×Te×r1で表すことができる。Teは張り側張力(ベルトが駆動プーリに向かう側の張力)から緩み側張力(ベルトが従動プーリに向かう側の張力)を差し引いた有効張力である。同様に、従動プーリの回転数をρ2、プーリ半径をr2としたとき、従動プーリの回転トルクT2は、ρ2×Te×r2で示される。そして、伝達効率T2/T1は、従動プーリの回転トルクT2を駆動プーリの回転トルクT1で除して算出され、次式で表すことができる。

【0055】

T2/T1=(ρ2×Te×r2)/(ρ1×Te×r1)=(ρ2×r2)/(ρ1×r1)

なお、実際は伝達効率が1以上の値になることはないが、1に近いほどベルトの伝動ロスが小さく、省燃費性に優れていることを表す。T2/T1は0.7以上であってもよく、例えば、0.7〜0.9、好ましくは0.75〜0.85程度である。

【0056】

[伝動用Vベルトの製造方法]

本発明の伝動用Vベルトの製造方法は、特に限定されず、各層の積層工程(ベルトスリーブの製造方法)に関しては、慣用の方法を利用できる。

【0057】

例えば、コグドVべルトの場合、補強布(下布)と圧縮ゴム層用シート(未加硫ゴム)からなる積層体を、前記補強布を下にして歯部と溝部とを交互に配した平坦なコグ付き型に設置し、温度60〜100℃(特に70〜80℃)程度でプレス加圧することによってコグ部を型付けしたコグパッド(完全には加硫しておらず、半加硫状態にあるパッド)を作製した後、このコグパッドの両端をコグ山部の頂部から垂直に切断してもよい。さらに、円筒状の金型に歯部と溝部とを交互に配した内母型を被せ、この歯部と溝部に係合させてコグパッドを巻き付けてコグ山部の頂部でジョイントし、この巻き付けたコグパッドの上に第1の接着ゴム層用シート(下接着ゴム:未加硫ゴム)を積層した後、心線を螺旋状にスピニングし、この上に第2の接着ゴム層用シート(上接着ゴム:前記接着ゴム層用シートと同じ)、伸張ゴム層用シート(未加硫ゴム)、補強布(上布)を順次巻き付けて成形体を作製してもよい。その後、ジャケットを被せて金型を加硫缶に設置し、温度120〜200℃(特に150〜180℃)程度で加硫してベルトスリーブを調製した後、カッターなどを用いて、V状に切断加工してもよい。

【0058】

なお、伸張ゴム層用シート及び圧縮ゴム層用シートにおいて、短繊維の配向方向をベルト幅方向に配向させる方法としては、慣用の方法、例えば、所定の間隙を設けた一対のカレンダーロール間にゴムを通してシート状に圧延し、圧延方向に短繊維が配向した圧延シートの両側面を圧延方向と平行方向に切断するとともに、ベルト成形幅(ベルト幅方向の長さ)となるように圧延シートを圧延方向と直角方向に切断し、圧延方向と平行方向に切断した側面同士をジョイントする方法などが挙げられる。例えば、特開2003−14054号公報に記載の方法などを利用できる。

【0059】

本発明では、得られたV状ベルトスリーブの側面を部分的に研磨する工程を経ることを特徴とする。ベルトスリーブ側面の研磨方法としては、慣用の方法を利用でき、例えば、ベルトスリーブを駆動プーリと従動プーリの間に懸架し、ベルトスリーブをベルト長手方向に所定の張力下で走行回転させながら、回転させた研磨具をスリーブの側面に当接させて研磨する方法などが利用できる。本発明では、ベルト側面(伸張ゴム層、接着ゴム層及び圧縮ゴム層)のうち、少なくとも伸張ゴム層の側面を研磨し、圧縮ゴム層の側面の少なくとも一部(特に内周側の領域)を研磨しないことにより、圧縮ゴム層の側面に平滑領域を形成できるため、変速機に使用しても加速性能を長期間安定して維持できる。研磨具としては、例えば、サンディングペーパーなどを用いることができる。研磨方法は、例えば、特開2008−44017号公報(特許文献2)に記載された研磨方法であってもよい。

【0060】

これらの研磨方法のうち、側面を部分的に研磨し易い点から、回転可能な円盤状研磨具を用いる方法などを利用できる。図9は、ベルトスリーブ側面の一部(背面側)を研磨する方法を示すための模式図である。この例では、研磨具41は、ベルトスリーブと接触する表面がサンディングペーパーで形成されており、回転軸42で回転駆動される円盤状である。この研磨具41は、ベルトスリーブの両側面に接触するように、サンディングペーパーが配置されており、伝動ベルトの側面に対して近接・離脱する方向に移動可能である。この研磨具41をベルトスリーブの側面に近接させて当接させることよって、研磨具41でベルトスリーブの側面を研磨できる。この例では、前記研磨具41の外周面の幅は、接着ゴム層及び伸張ゴム層の側面全体を研磨可能な幅に調整されており、円盤状の研磨具の外周面をベルトスリーブの側面の一部(背面側)に局所的に押し当てて研磨することにより、接着ゴム層及び伸張ゴム層の側面全体を研磨できる。このように研磨することによって、ベルト側面の背面側のみ(接着ゴム層及び伸張ゴム層)を研磨して伸張ゴム層の側面より短繊維を突出させて摩擦係数を低減できる。さらに、接着ゴム層の側面の研磨により側面から心線を露出させた場合には、さらに摩擦係数を低減できる。また、図9は、回転軸42をベルトスリーブ側面と平行に配向させて研磨しているが、回転軸の角度を変えて研磨部のベルト角度と未研磨部のベルト角度とが異なるベルトを製造してもよい。研磨部と未研磨部との角度を変える場合、研磨部のベルト角度を未研磨部のベルト角度より小さく形成するのが好ましい。

【0061】

図10は、ベルトスリーブ側面の研磨部の他の例を示すための概略断面図である。この例では、ベルト側面は、伸張ゴム層及び接着ゴム層の側面だけでなく、圧縮ゴム層においても、接着ゴム層及び圧縮ゴム層の界面53から、この界面53とコグ底部52との中央部までの領域の側面も研磨され、研磨部51を形成している。

【0062】

本発明では、研磨工程で研磨される研磨部は、少なくとも伸張ゴム層の側面を研磨すればよく、接着ゴム層の側面及び圧縮ゴム層の側面の一部は、研磨しても、研磨しなくてもいずれでもよい。圧縮ゴム層の側面を研磨する場合は、少なくとも内周側の側面(例えば、コグ部全体を含む領域)を未研磨部とするのが好ましく、特に、図10に示すように、少なくとも内周側(コグ部の頂部)から、接着ゴム層及び圧縮ゴム層の界面とコグ底部との中央部までを含む領域(例えば、圧縮ゴム層の側面全体)までを未研磨部とするのが好ましい。接着ゴム層の側面は、目的に応じて、初期の摺動性を向上させる場合には研磨してもよいが、加速性能の安定性を高度に向上できる点からは、接着ゴム層の側面は研磨せずに、伸長ゴム層の側面のみ(伸張ゴム層の側面全体のみ)を研磨するのが好ましい。

【実施例】

【0063】

以下に、実施例に基づいて本発明をより詳細に説明するが、本発明はこれらの実施例によって限定されるものではない。以下の例において、各物性における測定方法又は評価方法、実施例に用いた原料を以下に示す。なお、特にことわりのない限り、「部」及び「%」は質量基準である。

【0064】

(1)短繊維の平均突出高さ

ベルト幅方向と平行方向にベルトを切断し、この切断面を走査型電子顕微鏡(日本電子(株)製「JSM5900LV」)を用いて拡大観察して、側面より突出する短繊維(100本)の突出高さを測定し、100個の測定値を平均して平均突出高さを求めた。

【0065】

(2)短繊維の密度

ベルト厚み方向と平行方向(短繊維配向方向に対し直角方向)にベルトを切断し、この切断面を走査型電子顕微鏡(日本電子(株)製「JSM5900LV」)を用いて拡大観察して、所定の面積(例えば1mm2)に存在する短繊維の本数を数え、これを1cm2当たりに換算して求めた。

【0066】

(3)ベルト角度

ベルト角度は、接触型形状測定器((株)ミツトヨ製「CBH−1」)を用いてベルトのV形状をトレースし、その形状データを基に解析ソフトを用いてベルトの両側面がなす角度を測定した。

【0067】

(4)摩擦係数

ベルトの摩擦係数は、図11に示すように、切断したローエッジコグドVベルト61の一方の端部をロードセル62に固定し、他方の端部に3kgfの荷重63を載せ、プーリ64へのベルトの巻き付け角度を45°にしてベルト61をプーリ64に巻き付けた。そして、ロードセル62側のベルト61を30mm/分の速度で15秒程度引張り、摩擦伝動面の平均摩擦係数を測定した。なお、測定に際して、プーリ64は回転しないように固定した。この測定は、新品のベルトと下記条件で慣らし走行させた後のベルトについて行なった。

【0068】

慣らし走行は、図12に示すように直径95mmの駆動(Dr.)プーリと、直径85mmの従動(Dn.)プーリにベルトを掛架し、駆動プーリの回転数5000rpm、従動プーリに3N・mの負荷を付与し、室温雰囲気下にてベルトを24時間走行させて行なった。

【0069】

(5)変速回転数

125ccの二輪スクーターにローエッジコグドVベルトをセッティングし、駆動プーリの回転数を1500rpm(アイドル状態)から8000rpm(フルスロット)まで1秒間で急激に上昇させ、このときの変速回転数(図1のベルトが変速開始するときの駆動プーリの回転数)を測定した。変速回転数は新品のベルトと慣らし走行後のベルトについて測定し、新品と慣らし後の変速回転数の変化を求めた。この変化が小さいほどベルトの加速性能が安定して長期間維持されることを表す。

【0070】

(6)高速走行試験

この走行試験では、ベルトがプーリ上をプーリ半径方向外側に摺動させた状態で走行させたときのベルトの伝達効率を評価した。特に、駆動プーリの回転数が大きくなると、ベルトに遠心力が強く作用する。また、駆動プーリの緩み側(図12参照)の位置ではベルト張力が低く作用しており、前記遠心力との複合作用により、この位置でベルトはプーリ半径方向外側に飛び出そうとする。この飛び出しがスムーズに行なわれない、すなわちベルトの摩擦伝動面とプーリとの間に摩擦力が強く作用すると、その摩擦力によりベルトの伝動ロスが生じ、伝達効率が低下することになる。

【0071】

高速走行試験は、図12に示すように、直径95mmの駆動(Dr.)プーリ72と、直径85mmの従動(Dn.)プーリ73とからなる2軸走行試験機を用いて行なった。次に、各プーリ72,73にローエッジコグドVベルト(新品)71を掛架し、駆動プーリ72の回転数5000rpm、従動プーリ73に3N・mの負荷を付与し、室温雰囲気下にてベルト71を走行させた。そして、走行させて直ちに従動プーリ72の回転数を検出器より読取り、前記計算式より伝達効率を求めた。また、ベルト走行時の異音の有無を聴覚的に確認した。

【0072】

(7)耐久走行試験

耐久走行試験は、図13に示すように、直径50mmの駆動(Dr.)プーリ82と、直径125mmの従動(Dn.)プーリ83とからなる2軸走行試験機を用いて行なった。次に、各プーリ82,83にローエッジコグドVベルト(新品)81を掛架し、駆動プーリ82の回転数5000rpm、従動プーリ83に10N・mの負荷を付与し、雰囲気温度80℃にてベルト81を400時間走行させた。ベルト81が切断などにより停止することなく、走行した時間を評価した。

【0073】

(8)原料

アラミド短繊維:帝人テクノプロダクツ(株)製「コーネックス短繊維」、平均繊維長3mm、平均繊維径14μm

綿短繊維:デニムカット糸、平均繊維長6mm、平均繊維径13μm

ナフテン系オイル:DIC(株)製「RS700」

カーボンブラック:東海カーボン(株)製「シースト3」

老化防止剤:精工化学(株)製「ノンフレックスOD3」

加硫促進剤:テトラメチルチウラム・ジスルフィド(TMTD)

シリカ:東ソー・シリカ(株)製「Nipsil VN3」

心線:1,000デニールのPET繊維を2×3の撚り構成で、上撚り係数3.0、下撚り係数3.0で緒撚りしたトータルデニール6,000のコードを接着処理した繊維。

【0074】

実施例1〜3及び比較例1〜3

(ゴム層の形成)

表1(圧縮ゴム層、伸張ゴム層)及び表2(接着ゴム層)のゴム組成物は、それぞれ、バンバリーミキサーなど公知の方法を用いてゴム練りを行い、この練りゴムをカレンダーロールに通して圧延ゴムシート(圧縮ゴム層用シート、伸張ゴム層用シート、接着ゴム層用シート)を作製した。表1の配合Aと配合Bは、短繊維の種類及びその配合量が異なる以外は同じ配合とした。

【0075】

【表1】

【0076】

【表2】

【0077】

(ベルトの製造)

補強布(下布)と圧縮ゴム層用シート(未加硫ゴム)との積層体を、補強布を下にして歯部と溝部とを交互に配した平坦なコグ付き型に設置し、75℃でプレス加圧することによってコグ部を型付けしたコグパッド(完全には加硫しておらず、半加硫状態にある)を作製した。次に、このコグパッドの両端をコグ山部の頂部から垂直に切断した。

【0078】

円筒状の金型に歯部と溝部とを交互に配した内母型を被せ、この歯部と溝部に係合させてコグパッドを巻き付けてコグ山部の頂部でジョイントし、この巻き付けたコグパッドの上に接着ゴム層用シート(下接着ゴム:未加硫ゴム)を積層した後、心線を螺旋状にスピニングし、この上に接着ゴム層用シート(上接着ゴム:前記接着ゴム層用シートと同じ)、伸張ゴム層用シート(未加硫ゴム)、補強布(上布)を順次巻き付けて成形体を作製した。その後、ジャケットを被せて金型を加硫缶に設置し、温度160℃、時間20分で加硫してベルトスリーブを得た。このスリーブをカッターでV状に切断し、ベルト両側面の一部(背面側)もしくは全体を研磨、又は研磨せずに、図3に示す構造のベルト、すなわち、ベルト内周側にコグを有する変速ベルトであるローエッジコグドVベルト(サイズ:上幅22.0mm、厚み11.0mm、外周長800mm)を作製した。

【0079】

なお、実施例1は、接着ゴム層(心線含む)、伸張ゴム層、上布を研磨して、圧縮ゴム層は研磨しなかった。実施例2は、接着ゴム層を研磨しない以外は実施例1と同様である。実施例3は、伸張ゴム層及び圧縮ゴム層の配合が異なる以外は実施例2と同様である。一方、比較例1は、ベルト両側面全体(下布〜上布)を研磨する以外は実施例1と同様である。比較例2は、ベルト両側面を研磨しない以外は実施例1と同様である。比較例3は、ベルト角度を小さくする以外は比較例2と同様である。

【0080】

なお、得られたベルトにおいて、実施例1、2、比較例3の伸張ゴム層(配合A)における短繊維の平均突出高さは150μm、密度は9.7万本/cm2、実施例3の伸張ゴム層(配合B)における短繊維の平均突出高さは55μm、密度は12万本/cm2であった。

【0081】

実施例及び比較例で得られたベルトの評価結果を表3に示す。

【0082】

【表3】

【0083】

表3から明らかなように、実施例1〜3は比較例2に比べて新品時の摩擦係数が低いため、プーリとの摺動ロスが小さくなり伝達効率が高かった。また、実施例1〜3は圧縮ゴム層を研磨していないため、新品時と慣らし走行後とでベルトの摩擦係数の変化が小さく、変速回転数の変化は小さかった。これに対し、比較例1は、ベルト側面全体を研磨しているので、新品時の摩擦係数は実施例1〜3に比べて低く、伝達効率は高くなるが、慣らし走行後は短繊維の突出が磨耗してなくなるため、摩擦係数が高くなって新品時と慣らし走行後との差が大きくなり、変速回転数の変化が大きくなった。

【0084】

また、実施例1〜3を比較すると、接着ゴムまで研磨した実施例1は、新品時の摩擦係数が小さく、伝達効率は実施例2及び3に比べて良好であるが、慣らし後と新品時の摩擦係数の変化は大きく、実施例2及び3に比べて変速回転数の変化は大きい結果となった。実施例3は、綿短繊維がアラミド短繊維に比べて突出しにくいため摩擦係数は高くなったが、伝達効率や変速回転数の変化は実施例2と同等であった。

【0085】

比較例2は非研磨であり、新品時の摩擦係数が高いため伝達効率は最も低くなった。比較例3はベルト角度がプーリ角度に比べて小さく、ベルト背面側がプーリと接触しないので摩擦係数や摺動ロスが小さくなって伝達効率は実施例1〜3と同等であった。しかし、ベルトの内周側がプーリと強く接触してベルトが変形したため、ベルトはプーリ半径方向内側に落ち込んでベルトのコグ先端部がプーリと接触して異音(コグピッチノイズ)が発生した。

【産業上の利用可能性】

【0086】

本発明の伝動用Vベルトは、ベルト走行中に変速比が無段階で変わる変速機に使用されるベルト(変速ベルト)に利用され、断面がV字形状であり、伝動ロスが求められる種々の摩擦伝動用Vベルト、例えば、断面がV字形状のローエッジベルト、ローエッジベルトの内周側又は内周側及び外周側の両方にコグを設けたローエッジコグドVベルト、Vリブドベルトなど、特に、ローエッジコグドVベルトに利用できる。

【符号の説明】

【0087】

1…伝動用Vベルト

2,6…補強布

3…伸張ゴム層

3a…突出短繊維

4…接着ゴム層

4a…心線

5…圧縮ゴム層

5a…短繊維

【技術分野】

【0001】

本発明は、変速機に使用可能な伝動用Vベルトに関し、詳しくは伝達効率に優れ、加速性能を長期に亘り維持できる伝動用Vベルト並びにその製造方法及び使用方法に関する。

【背景技術】

【0002】

近年、排ガス規制や、固形燃料の枯渇問題から、伝動用Vベルトには耐側圧性や耐久性以外に、省燃費性(燃費)の向上が求められている。詳しくは、燃費を向上させるために、ベルトの伝動ロスを低下することが求められている。そこで、ベルトの屈曲によるエネルギー損失(伝動ロス)を低減するために、ベルトの内周側又は内周側と外周側(背面側)の両方にコグを設け、ベルトの曲げ剛性を低くして伝動ロスを抑えたコグドVベルトが開発されている。

【0003】

例えば、特開平10−238596号公報(特許文献1)には、伸張及び圧縮ゴム層の少なくとも一方のゴム硬度を90〜96°、接着ゴム層のゴム硬度を83〜89°の範囲に設定し、伸張及び圧縮ゴム層にはアラミド短繊維をベルト幅方向に配向させた伝動用Vベルトが開示されている。この文献では、早期にクラックや各ゴム層及びコードのセパレーション(剥離)の発生を防止し、耐側圧性を向上させて高負荷伝動能力を向上させている。

【0004】

しかし、この伝動用Vベルトでも、エネルギーロスが大きく、燃費を充分に向上できない。すなわち、省燃費性はベルトの屈曲によるエネルギー損失以外に、摩擦伝動面とプーリとの擦れにより生じる摩擦力にも影響を受ける。しかし、この伝動用Vベルトでは、この摩擦力が大きいため、摩擦伝動面とプーリとが円滑に摺動できず、これがエネルギーロス(伝達ロス)となって省燃費性が低下する。

【0005】

一方、ローエッジベルトなどの伝動用Vベルトは、一般的に、ベルト角度やベルト背面の幅を所定の値とするために、その両側面(摩擦伝動面)は全体に亘って研磨される。例えば、特開2008−44017号公報(特許文献2)には、圧縮ゴム層と伸長ゴム層との間にアラミド繊維からなる心線をベルト長手方向に埋設して形成される伝動ベルトの側面を研磨するにあたって、伝動ベルトをベルト長手方向に走行回転させながら、伝動ベルトの側面に研磨具を当接させると共に、伝動ベルトの側面への研磨具の当接面に水分の潤滑作用を働かせて、研磨を行う伝動ベルトの側面研磨方法が開示されている。このような研磨方法では、研磨により短繊維が側面から突出し、突出した短繊維により側面の摩擦係数が低くなる。さらに、この摩擦係数の低下、すなわち摩擦力の低下により、摩擦伝動面とプーリとの摺動が円滑となって燃費が向上する。

【0006】

なお、この種の伝動用Vベルトとして無段変速機に用いられる変速ベルトがある。この変速ベルトはプーリ半径方向にベルトがそのプーリ上を上下に移動して無段階に変速比(駆動プーリと従動プーリとの回転比)を変化できる構造を有している。

【0007】

この変速ベルトに求められる性能の一つとして加速性能がある。加速性能とは、変速ベルトが変速を開始してから車速が急激に上昇するに到るまでの性能を意味する。変速回転数とは、ベルトが変速し始める駆動(Dr.)プーリの回転数のことであり、この変速回転数が大きい程、加速性能は高くなる。一般的には、変速中の領域が平坦または右上がりであればベルトの加速性能は良好とされる。図1は、Dr.回転数と車速との関係を表すグラフである。図1から明らかなように、ベルトが変速し始めるまでは車速は小さい(LOW時)が、ベルトがプーリ半径方向外側に移動し始める(変速開始)と、車速は急激に上昇(変速中)し、最終的には最高速度(TOP時)となる。

【0008】

図2は、ベルトのDr.プーリに対する位置を模式的に表した図である。変速前のLOW時では、ベルトはプーリ半径方向内側に位置しており、車速は小さい。Dr.プーリの回転数が大きくなって所定の回転数(変速回転数)を超えると、Dr.プーリの一方(可動プーリ片)が移動(プーリの溝幅が小さくなる方向)し、それに伴いベルトはプーリ半径方向外側に移動(変速中)し、車速は急激に上昇する。変速後のTOP時では、ベルトはプーリの外周側に位置し、車速は最高速度となる。

【0009】

この加速性能が不足すると、加速してからの車速が十分に上昇しなかったり、最高速度(TOP)に到達するまでの時間が長くなる。この加速性能には、摩擦伝動面の表面状態が大きく影響を及ぼす。すなわち、ベルトを長時間走行させると摩擦伝動面がプーリと擦れて摩耗するため、その表面状態は変化するが、この変化が大きいと加速性能も大きく変化する。特許文献2の研磨方法では、ベルト側面全体を研磨するため、ベルト側面の伸張ゴム層及び圧縮ゴム層のいずれにおいても、短繊維が突出する。従って、ベルトを長時間走行させると、短繊維(特に圧縮ゴム層の短繊維)はプーリと擦れて切断したり、摩耗して消失し、その表面状態は大きく変化する。そのため、走行初期(新品時)と長時間走行させた後とでは、ベルトの加速性能が大きく変化する。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開平10−238596号公報(特許請求の範囲、段落[0005])

【特許文献2】特開2008−44017号公報(請求項1、図1)

【発明の概要】

【発明が解決しようとする課題】

【0011】

従って、本発明の目的は、伝達効率を低下させずに、変速機に使用しても加速性能を長期間安定して維持できる伝動用Vベルト並びにその製造方法及び使用方法を提供することにある。

【0012】

本発明の他の目的は、耐側圧性、耐久性を維持できるとともに、燃費を向上できる伝動用Vベルト並びにその製造方法及び使用方法を提供することにある。

【課題を解決するための手段】

【0013】

本発明者は、前記課題を達成するため鋭意検討した結果、接着ゴム層と、この接着ゴム層の一方の面に形成された圧縮ゴム層と、前記接着ゴム層の他方の面に形成された伸張ゴム層とを備えた伝動用Vベルトにおいて、前記圧縮ゴム層及び前記伸張ゴム層に短繊維をベルト幅方向に配向して埋設し、少なくとも前記伸張ゴム層の側面で短繊維を突出させ、かつ前記圧縮ゴム層の側面に、前記伸張ゴム層よりも短繊維の突出高さが低い平滑領域を形成することにより、伝達効率を低下させずに、変速機に使用しても加速性能を長期間安定して維持できることを見出し、本発明を完成した。

【0014】

すなわち、本発明の伝動用Vベルトは、ベルトの長手方向に心線を埋設した接着ゴム層と、この接着ゴム層の一方の面に形成された圧縮ゴム層と、前記接着ゴム層の他方の面に形成された伸張ゴム層とを備えた伝動用Vベルトであって、前記圧縮ゴム層及び前記伸張ゴム層に、短繊維がベルト幅方向に配向して埋設され、少なくとも前記伸張ゴム層の側面で短繊維が突出し、かつ前記圧縮ゴム層の側面が、前記伸張ゴム層の側面全体における短繊維の平均突出高さよりも短繊維の平均突出高さが低い平滑領域を有する。前記圧縮ゴム層の側面全体(特に前記圧縮ゴム層及び接着ゴム層の側面全体)は平滑領域であってもよい。前記平滑領域において、短繊維が突出していなくてもよい。本発明の伝動用Vベルトは、平滑領域におけるベルト角度が、プーリ角度と略同一の角度であり、かつ伸張ゴム層におけるベルト角度がプーリ角度と略同一の角度又はプーリ角度よりも小さい角度であってもよい。本発明の伝動用Vベルトは、ローエッジコグドVベルトで構成された変速ベルトであってもよい。

【0015】

本発明には、伸張ゴム層、接着ゴム層及び圧縮ゴム層の側面のうち、少なくとも伸張ゴム層の側面を研磨する研磨工程を含む前記伝動用Vベルトの製造方法も含まれる。本発明の製造方法では、圧縮ゴム層の側面のうち、少なくともベルト内周側の側面(特に側面全体)は研磨しなくてもよい。さらに、伸張ゴム層の側面のみを研磨してもよい。

【0016】

本発明には、前記伝動用Vベルトを変速機に使用する方法も含まれる。

【発明の効果】

【0017】

本発明では、接着ゴム層と、この接着ゴム層の一方の面に形成された圧縮ゴム層と、前記接着ゴム層の他方の面に形成された伸張ゴム層とを備えた伝動用Vベルトにおいて、前記圧縮ゴム層及び前記伸張ゴム層に短繊維がベルト幅方向に配向して埋設され、少なくとも前記伸張ゴム層の側面で短繊維が突出し、かつ前記圧縮ゴム層の側面が、前記伸張ゴム層よりも短繊維の平均突出高さが低い平滑領域を有するため、伝達効率を低下させずに、変速機に使用しても加速性能を長期間安定して維持できる。さらに、耐側圧性、耐久性を維持できるとともに、燃費を向上できる。

【図面の簡単な説明】

【0018】

【図1】図1は、駆動プーリの回転数と車速との関係を表すグラフである。

【図2】図2は、ベルトの駆動プーリに対する位置を模式的に表した図である。

【図3】図3は、本発明の伝動用Vベルトの一例を示す概略斜視図である。

【図4】図4は、図3の伝動用Vベルトをベルト長手方向に切断した概略断面図である。

【図5】図5は、図4のベルト側面の拡大図である。

【図6】図6は、ベルト角度とプーリ角度との関係の一例を示す概略断面図である。

【図7】図7は、ベルト角度とプーリ角度との関係の他の例を示す概略断面図である。

【図8】図8は、伝達効率の測定方法を説明するための概略図である。

【図9】図9は、ベルトスリーブ側面の一部を研磨する方法を示すための模式図である。

【図10】図10は、ベルトスリーブ側面の研磨部の他の例を示すための概略断面図である。

【図11】図11は、実施例での摩擦係数の測定方法を説明するための概略図である。

【図12】図12は、実施例での高速走行試験を説明するための概略図である。

【図13】図13は、実施例での耐久走行試験を説明するための概略図である。

【発明を実施するための形態】

【0019】

[伝動用Vベルト]

本発明の伝動用Vベルトは、ベルトの長手方向に心線を埋設した接着ゴム層と、この接着ゴム層の一方の面に形成された圧縮ゴム層と、前記接着ゴム層の他方の面に形成された伸張ゴム層とを備えた伝動用Vベルトにおいて、前記伸張ゴム層の側面で短繊維が突出し、かつ前記圧縮ゴム層の側面が前記伸張ゴム層よりも短繊維の突出高さが低い平滑領域を有しているため、伝達効率を低下させずに、変速機に使用しても加速性能を長期間安定して維持できるとともに、燃費も向上できる。

【0020】

図3は、本発明の伝動用Vベルト(ローエッジコグドVベルト)の一例を示す概略斜視図であり、図4は、図3の伝動用Vベルトをベルト長手方向に切断した概略断面図であり、図5は、図4のベルト側面の拡大図である。

【0021】

この例では、伝動用Vベルト1は、ベルト本体の内周面に、ベルトの長手方向に沿って所定の間隔をおいて形成された複数のコグ部1aを有しており、このコグ部1aの長手方向及び長手方向に対して直交する方向における断面形状は台形である。すなわち、各コグ部1aは、ベルト厚み方向において、コグ底部1bから断面台形状に突出している。伝動用Vベルト1は、積層構造を有しており、ベルト外周側から内周側(コグ部1aが形成された側)に向かって、補強布2、伸張ゴム層3、接着ゴム層4、圧縮ゴム層5、補強布6が順次積層されている。ベルト幅方向における断面形状は、ベルト外周側から内周側に向かってベルト幅が小さくなる台形状である。さらに、接着ゴム層4内には、心線4a2が埋設されており、前記コグ部1aは、コグ付き成形型により圧縮ゴム層5に形成されている。図3に示すように、伸張ゴム層3及び圧縮ゴム層5には、プーリからの押圧に対するベルトの圧縮変形を抑制するために、それぞれ短繊維3a及び短繊維5aがベルト幅方向に配向して埋設されている。さらに、伸張ゴム層3の側面において短繊維3aが突出している。

【0022】

(伸張ゴム層)

伸張ゴム層は、ゴム成分及び短繊維を含むゴム組成物で形成されている。本発明では、伸張ゴム層において、ベルト幅方向に平行又は略平行に配向して埋設された短繊維は、プーリとの接触面である側面で突出している。そのため、プーリに対する摺動性を向上でき、表面の摩擦係数を下げて発音を抑制したり、プーリとの擦れによる摩耗を低減できる。

【0023】

(1)短繊維

伸長ゴム層の側面全体における短繊維の平均突出高さは、50μm以上であればよく、例えば、50〜200μm、好ましくは60〜180μm、さらに好ましくは70〜160μm(特に80〜150μm)程度である。平均突出高さが小さすぎると、表面の摩擦係数を充分に低減できず、大きすぎると、破損や脱落が起こり易くなる。平均突出高さは、例えば、ベルト幅方向に切断した断面を電子顕微鏡などで拡大観察を行ない、ベルト側面より突出する短繊維の長さ(突出高さ)を複数本(例えば、10〜1000本、好ましくは30〜500本、さらに好ましくは50〜200本、特に100本程度)測定し、これらを平均して算出することができる。

【0024】

突出部における短繊維の形状は、特に限定されず、側面より略垂直に突出した形状、一方向(例えば、研磨方向)にカールした形状、先端部がフィブリル化した形状、研磨時の熱で溶融した開花状などの形状であってもよい。さらに、特開平7−98044号公報や特開平7−151191号公報に記載された形状であってもよい。

【0025】

伸張ゴム層の側面では、側面全体(又は側面の略全面)に短繊維が突出した領域(非平滑領域)を形成され、側面で突出した短繊維の密度は、例えば、2万〜20万本/cm2、好ましくは4万〜15万本/cm2、さらに好ましくは6万〜13万本/cm2程度である。

【0026】

短繊維の平均長さは、例えば、1〜20mm、好ましくは2〜15mm、さらに好ましくは3〜10mmであり、1〜8mm(例えば、3〜6mm)程度であってもよい。短繊維の平均長さが小さすぎると、列理方向の力学特性(例えばモジュラスなど)を十分に高めることができず、一方、大きすぎると、ゴム組成物中の短繊維の分散不良が生じ、ゴムに亀裂が発生してベルトが早期に損傷する虞がある。

【0027】

短繊維の平均繊維径は、例えば、5〜50μm、好ましくは7〜40μm、さらに好ましくは9〜35μm(特に10〜30μm)程度である。繊維径が小さすぎると、摺動性の向上効果が小さく、大きすぎると、伸張ゴム層の機械的特性が低下する。

【0028】

短繊維の種類としては、例えば、ポリオレフィン系繊維(ポリエチレン繊維、ポリプロピレン繊維など)、ポリアミド繊維(ポリアミド6繊維、ポリアミド66繊維、ポリアミド46繊維、アラミド繊維など)、ポリアルキレンアリレート系繊維[ポリエチレンテレフタレート(PET)繊維、ポリエチレンナフタレート(PEN)繊維などのC2−4アルキレンC6−14アリレート系繊維など]、ビニロン繊維、ポリビニルアルコール系繊維、ポリパラフェニレンベンゾビスオキサゾール(PBO)繊維などの合成繊維;綿、麻、羊毛などの天然繊維;炭素繊維などの無機繊維が汎用される。これらの短繊維は、単独でまたは二種以上組み合わせて使用できる。これらの短繊維のうち、合成繊維(ポリアミド繊維、ポリアルキレンアリレート系繊維など)や天然繊維(綿など)、特に、剛直で高い強度、モジュラスを有し、研磨により突出し易い点から、アラミド繊維、PBO繊維が好ましい。アラミド短繊維は、高い耐摩耗性をも有しており、商品名「コーネックス」、「ノーメックス」、「ケブラー」、「テクノーラ」、「トワロン」などとして市販されている。PBO短繊維は、アラミド短繊維以上の耐摩耗を有しており、商品名「ザイロン」として市販されている。

【0029】

短繊維は、ゴム組成物中での分散性や接着性を向上させるため、慣用の接着処理(又は表面処理)、例えば、レゾルシン−ホルマリン−ラテックス(RFL)液などで処理してもよい。

【0030】

短繊維の割合は、ゴム成分100質量部に対して、例えば、5〜50質量部、好ましくは10〜40質量部、さらに好ましくは15〜35質量部(特に20〜30質量部)程度である。短繊維の割合が少なすぎると、機械的特性及びプーリとの摺動性を向上できず、多すぎると、機械的特性及び短繊維の分散不良が生じて耐久性が低下する。

【0031】

(2)ゴム成分

ゴム成分としては、加硫又は架橋可能なゴム、例えば、ジエン系ゴム(天然ゴム、イソプレンゴム、ブタジエンゴム、クロロプレンゴム、スチレンブタジエンゴム(SBR)、アクリロニトリルブタジエンゴム(ニトリルゴム)、水素化ニトリルゴムなど)、エチレン−α−オレフィンエラストマー、クロロスルフォン化ポリエチレンゴム、アルキル化クロロスルフォン化ポリエチレンゴム、エピクロルヒドリンゴム、アクリル系ゴム、シリコーンゴム、ウレタンゴム、フッ素ゴムなどが例示できる。これらのゴム成分は単独で又は二種以上組み合わせて使用できる。

【0032】

好ましいゴム成分は、エチレン−α−オレフィンエラストマー(エチレン−プロピレンゴム(EPR)、エチレン−プロピレン−ジエンモノマー(EPDMなど)などのエチレン−α−オレフィン系ゴム)、クロロプレンゴムである。特に好ましいゴム成分は、クロロプレンゴムである。クロロプレンゴムは、硫黄変性タイプであってもよく、非硫黄変性タイプであってもよい。

【0033】

(3)他の添加剤

ゴム組成物には、必要により、慣用の添加剤、例えば、加硫剤又は架橋剤(又は架橋剤系)(例えば、硫黄系加硫剤など)、共架橋剤(例えば、ビスマレイミド類など)、加硫助剤又は加硫促進剤(例えば、チウラム系促進剤など)、加硫遅延剤、金属酸化物(例えば、酸化亜鉛、酸化マグネシウム、酸化カルシウム、酸化バリウム、酸化鉄、酸化銅、酸化チタン、酸化アルミニウムなど)、増強剤(カーボンブラック、含水シリカなどの酸化ケイ素など)、充填剤(クレー、炭酸カルシウム、タルク、マイカなど)、軟化剤(パラフィンオイル、ナフテン系オイルなどのオイル類など)、加工剤又は加工助剤(ステアリン酸、ステアリン酸金属塩、ワックス、パラフィン、脂肪酸アマイドなど)、老化防止剤(酸化防止剤、熱老化防止剤、屈曲き裂防止材、オゾン劣化防止剤など)、着色剤、粘着付与剤、可塑剤、カップリング剤(シランカップリング剤など)、安定剤(紫外線吸収剤、熱安定剤など)、難燃剤、帯電防止剤などを含んでいてもよい。なお、金属酸化物は架橋剤として作用してもよい。これらの添加剤は、単独で又は二種以上組み合わせて使用できる。

【0034】

伸長ゴム層の厚みは、例えば、0.8〜10.0mm、好ましくは1.2〜6.5mm、さらに好ましくは1.6〜5.2mm程度である。

【0035】

(圧縮ゴム層)

圧縮ゴム層も、ゴム成分及び短繊維を含むゴム組成物で形成されている。本発明では、伸張ゴム層の側面全体で短繊維が突出した非平滑領域を形成しているのに対して、圧縮ゴム層の側面では、前記伸張ゴム層の側面全体における短繊維の平均突出高さよりも短繊維の平均突出高さが低い平滑領域を有することを特徴とする。圧縮ゴム層の側面に、このような平滑領域を形成することにより、プーリとの摩耗により、圧縮ゴム層における側面の表面状態の変化を小さくでき、変速ベルトにおける加速性能を長期間一定に維持できる。

【0036】

平滑領域では、短繊維の平均突出高さは、前記伸張ゴム層の側面全体における短繊維の平均突出高さよりも低ければよく、例えば、50μm未満、好ましくは30μm以下(例えば、0〜30μm、さらに好ましくは10μm以下(例えば、0〜10μm)であり、実質的に0μmであってもよい。平均突出高さが大きすぎると、プーリとの擦れにより短繊維の突出部が摩擦摩耗して側面の表面状態が大きく変化するため、ベルトの加速性能を継続して維持できない。突出高さの下限は特に設定されないが、切断加工のみで研磨しない場合は、短繊維は突出せず(短繊維の切断面のみが露出して、残りはゴム中に埋設し)、実質的に平均突出高さは0μmとなるが、生産性や簡便性の点からは、短繊維が突出していない圧縮ゴム層が好ましい。

【0037】

前記平滑領域は、圧縮ゴム層の側面において、ベルト内周側の側面に形成されているのが好ましい。また、伝動用Vベルトがコグ部を有する場合、変速ベルトの加速性能を安定して維持できる点から、圧縮ゴム層の側面において、少なくともコグ部全体(ベルト内周側(コグ頂部)からコグ底部までの領域)を含む領域に、平滑領域が形成されているのが好ましい。特に、本発明では、圧縮ゴム層の側面において、ベルト内周側(コグ頂部)から、接着ゴム層及び圧縮ゴム層の界面とコグ底部との中央部までを含む領域(例えば、圧縮ゴム層の側面全体)に平滑領域が形成されているのが好ましい。このような領域に平滑領域が形成されていると、伝達効率を低下させることなく、加速性能を一定に維持できる。平滑領域が内周側の所定の領域に形成されておらず、短繊維が突出している場合には、短繊維の切断や摩耗によるプーリに対する影響が大きくなり、ベルトの加速性能を長期間安定して維持できない。

【0038】

圧縮ゴム層の側面全体に対して平滑領域が占める面積割合は、例えば、50%以上、好ましくは60〜100%、さらに好ましくは80〜100%(特に略100%)程度である。

【0039】

圧縮ゴム層の側面の一部の領域(特に、接着ゴム層及び圧縮ゴム層の界面から、この界面とコグ底部との中央部までの領域)に、短繊維が突出した領域(非平滑領域)を形成する場合、短繊維の平均突出高さは、伸張ゴム層における短繊維の平均突出高さと同一であってもよく、低くてもよい。突出した短繊維の形状も、伸張ゴム層の項で例示された形状などが挙げられ、通常、伸張ゴム層とともに研磨されるため、同一の形状である。突出した短繊維の密度も、伸張性ゴム層の項で記載された範囲から選択できる。

【0040】

ゴム組成物は、前記伸張ゴム層の項で例示されたゴム組成物であってもよい。すなわち、短繊維の種類は、伸張ゴム層の項で記載された種類から選択でき、平均長さ、平均繊維径及びゴム成分に対する割合も、伸張ゴム層の項で記載された範囲から選択できる。ゴム成分及び添加剤も、伸張ゴム層の項で記載された種類から選択できる。圧縮ゴム層のゴム組成物は、簡便性や生産性などの点から、通常、伸張ゴム層と同一のゴム組成物が使用される。

【0041】

圧縮ゴム層の厚みは、例えば、2.0〜25.0mm、好ましくは3.0〜16.0mm、さらに好ましくは4.0〜12.0mm程度である。

【0042】

(接着ゴム層)

接着ゴム層は、心線及びゴム成分を含むゴム組成物で形成されている。心線は、接着ゴム層中において、ベルト長手方向に延びて埋設され、通常、複数本の心線が、ベルトの長手方向に平行に所定のピッチで並列的に埋設されており、隣接する心線の間隔(スピニングピッチ)は、例えば、0.5〜3mm、好ましくは0.8〜1.5mm、さらに好ましくは1〜1.3mm程度である。

【0043】

心線としては、通常、マルチフィラメント糸を使用した撚りコード(例えば、諸撚り、片撚り、ラング撚りなど)を使用できる。心線の平均線径(撚りコードの繊維径)は、例えば、0.5〜3mm、好ましくは0.6〜1.5mm、さらに好ましくは0.7〜1.2mm程度である。

【0044】

心線を構成する繊維としては、短繊維として例示された繊維を使用できる。前記繊維のうち、ポリエステル繊維、アラミド繊維などの合成繊維、ガラス繊維、炭素繊維などの無機繊維などが汎用され、ベルトスリップ率を低下できる点から、ポリエチレンテレフタレート繊維やポリエチレンナフタレート繊維などのポリエステル繊維が特に好ましい。ポリエステル繊維はマルチフィラメント糸であってもよい。マルチフィラメント糸で構成される心線の繊度は、例えば、2000〜10000デニール(特に4000〜8000デニール)程度であってもよい。心線の表面には、前記短繊維と同様に、慣用の接着処理(又は表面処理)が施されていてもよい。

【0045】

ゴム成分としては、伸張ゴム層の項で記載された種類から選択できる。ゴム成分は、伸張ゴム層及び圧縮ゴム層のゴム成分と同系統又は同種のゴムを使用する場合が多い。ゴム組成物は、さらに伸張ゴム層の項で例示された添加剤を含んでいてもよく、さらに接着性改善剤(レゾルシン−ホルムアルデヒド共縮合物、アミノ樹脂など)を含んでいてもよい。

【0046】

接着ゴム層でも、初期の摺動性を向上させる点から、心線をベルト側面に露出していてもよいが、使用による加速性能の安定性を高度に向上できる点から、接着ゴム層の側面は平滑領域とするのが好ましい。特に、心線をベルト側面から突出(ケバ、ほつれ)させると、ベルト走行時に突出部を起点として心線がベルト側面より飛び出す現象(ポップアウト)が生じ、ベルトの耐久性を低下させる虞がある。

【0047】

接着ゴム層の厚みは、例えば、0.4〜3.0mm、好ましくは0.6〜2.2mm、さらに好ましくは0.8〜1.4mm程度である。

【0048】

(補強布)

伝動用Vベルトにおいて、前記圧縮ゴム層及び/又は前記伸張ゴム層の表面には、補強布を積層してもよい。補強布は、例えば、織布、広角度帆布、編布、不織布などの布材(好ましくは織布)を圧縮ゴム層及び/又は伸張ゴム層の表面に積層することにより形成でき、必要であれば、前記接着処理、例えば、RFL液で処理(浸漬処理など)したり、接着ゴムを前記布材にすり込むフリクションや、前記接着ゴムと前記布材とを積層(コーティング)した後、圧縮ゴム層及び/又は伸張ゴム層の表面に積層してもよい。

【0049】

(ベルト角度)

本発明の伝動用Vベルトのベルト角度は、プーリの角度に応じて選択されるが、例えば、プーリ角度と同一の角度に形成してもよく、プーリ角度よりも小さい角度に形成してもよい。本明細書において、ベルト角度とは、ベルトの両側面がなす角度、すなわち、両側面を図6及び図7の破線のように延長させて交差させたときの角度を意味する。特に、本発明では、非平滑領域(後述する研磨部)の両側面がなす角度をベルト角度と定義し、研磨部が形成されていない場合には、平滑領域(後述する未研磨部)の両側面がなす角度をベルト角度と定義することもある。同様に、プーリ角度とは、プーリの斜面同士がなす角度を意味する。

【0050】

図6は、ベルト11のベルト角度αと、プーリ12のプーリ角度βとを同一の角度とした場合であり、研磨部13と未研磨部14のベルト角度は同一の角度に形成されている。

【0051】

図7は、他の形態の例であり、研磨部23のベルト角度γは、プーリ角度βよりも小さく形成されている。さらに、このベルトでは、研磨部23と未研磨部24とのベルト角度は異なる角度に形成されており、未研磨部24のベルト角度αは、プーリ角度βと同一の角度に形成されている。すなわち、角度の関係は、「研磨部のベルト角度γ<未研磨部のベルト角度α=プーリ角度β」となる。この形態では研磨部とプーリとが直接接触しておらず、未研磨部のみが接触するため、プーリとの摺動ロスが小さくなって伝達効率が向上する。プーリとの摩擦により未研磨部が摩耗して研磨部とプーリとが接触しても、研磨部では短繊維が突出して摩擦係数が低くなっているため、摺動ロスの上昇を抑えることが可能である。

【0052】

すなわち、本発明の伝動用Vベルトでは、平滑領域におけるベルト角度がプーリ角度と略同一の角度であればよく、伸張ゴム層(又は非平滑領域)におけるベルト角度はプーリ角度と略同一の角度又はプーリ角度よりも小さい角度であってもよい。平滑領域におけるベルト角度がプーリ角度と略同一の角度に形成されていれば、平滑領域においてベルトとプーリとが接触できるため、非平滑領域においては、プーリ角度よりも小さい角度にベルト角度を形成した場合であっても、耐久性に優れており、長期間の使用により異音などの発生を抑制でき、安定して運転できる。

【0053】

(伝達効率)

本発明の伝動用Vベルトを用いると、伸張ゴム層の側面に短繊維が突出した非平滑領域が形成されているため、伝達効率を向上できる。伝達効率とは、ベルトが駆動プーリからの回転トルクを従動プーリに伝える指標であり、この伝達効率が高いほどベルトの伝動ロスが小さく、省燃費性に優れることを意味する。図8に示す駆動(Dr.)プーリ32及び従動(Dn.)プーリ33の二つのプーリにベルト31を掛架した二軸レイアウトにおいて、伝達効率は以下のようにして求めることができる。

【0054】

駆動プーリの回転数をρ1、プーリ半径をr1としたとき、駆動プーリの回転トルクT1は、ρ1×Te×r1で表すことができる。Teは張り側張力(ベルトが駆動プーリに向かう側の張力)から緩み側張力(ベルトが従動プーリに向かう側の張力)を差し引いた有効張力である。同様に、従動プーリの回転数をρ2、プーリ半径をr2としたとき、従動プーリの回転トルクT2は、ρ2×Te×r2で示される。そして、伝達効率T2/T1は、従動プーリの回転トルクT2を駆動プーリの回転トルクT1で除して算出され、次式で表すことができる。

【0055】

T2/T1=(ρ2×Te×r2)/(ρ1×Te×r1)=(ρ2×r2)/(ρ1×r1)

なお、実際は伝達効率が1以上の値になることはないが、1に近いほどベルトの伝動ロスが小さく、省燃費性に優れていることを表す。T2/T1は0.7以上であってもよく、例えば、0.7〜0.9、好ましくは0.75〜0.85程度である。

【0056】

[伝動用Vベルトの製造方法]

本発明の伝動用Vベルトの製造方法は、特に限定されず、各層の積層工程(ベルトスリーブの製造方法)に関しては、慣用の方法を利用できる。

【0057】

例えば、コグドVべルトの場合、補強布(下布)と圧縮ゴム層用シート(未加硫ゴム)からなる積層体を、前記補強布を下にして歯部と溝部とを交互に配した平坦なコグ付き型に設置し、温度60〜100℃(特に70〜80℃)程度でプレス加圧することによってコグ部を型付けしたコグパッド(完全には加硫しておらず、半加硫状態にあるパッド)を作製した後、このコグパッドの両端をコグ山部の頂部から垂直に切断してもよい。さらに、円筒状の金型に歯部と溝部とを交互に配した内母型を被せ、この歯部と溝部に係合させてコグパッドを巻き付けてコグ山部の頂部でジョイントし、この巻き付けたコグパッドの上に第1の接着ゴム層用シート(下接着ゴム:未加硫ゴム)を積層した後、心線を螺旋状にスピニングし、この上に第2の接着ゴム層用シート(上接着ゴム:前記接着ゴム層用シートと同じ)、伸張ゴム層用シート(未加硫ゴム)、補強布(上布)を順次巻き付けて成形体を作製してもよい。その後、ジャケットを被せて金型を加硫缶に設置し、温度120〜200℃(特に150〜180℃)程度で加硫してベルトスリーブを調製した後、カッターなどを用いて、V状に切断加工してもよい。

【0058】

なお、伸張ゴム層用シート及び圧縮ゴム層用シートにおいて、短繊維の配向方向をベルト幅方向に配向させる方法としては、慣用の方法、例えば、所定の間隙を設けた一対のカレンダーロール間にゴムを通してシート状に圧延し、圧延方向に短繊維が配向した圧延シートの両側面を圧延方向と平行方向に切断するとともに、ベルト成形幅(ベルト幅方向の長さ)となるように圧延シートを圧延方向と直角方向に切断し、圧延方向と平行方向に切断した側面同士をジョイントする方法などが挙げられる。例えば、特開2003−14054号公報に記載の方法などを利用できる。

【0059】

本発明では、得られたV状ベルトスリーブの側面を部分的に研磨する工程を経ることを特徴とする。ベルトスリーブ側面の研磨方法としては、慣用の方法を利用でき、例えば、ベルトスリーブを駆動プーリと従動プーリの間に懸架し、ベルトスリーブをベルト長手方向に所定の張力下で走行回転させながら、回転させた研磨具をスリーブの側面に当接させて研磨する方法などが利用できる。本発明では、ベルト側面(伸張ゴム層、接着ゴム層及び圧縮ゴム層)のうち、少なくとも伸張ゴム層の側面を研磨し、圧縮ゴム層の側面の少なくとも一部(特に内周側の領域)を研磨しないことにより、圧縮ゴム層の側面に平滑領域を形成できるため、変速機に使用しても加速性能を長期間安定して維持できる。研磨具としては、例えば、サンディングペーパーなどを用いることができる。研磨方法は、例えば、特開2008−44017号公報(特許文献2)に記載された研磨方法であってもよい。

【0060】

これらの研磨方法のうち、側面を部分的に研磨し易い点から、回転可能な円盤状研磨具を用いる方法などを利用できる。図9は、ベルトスリーブ側面の一部(背面側)を研磨する方法を示すための模式図である。この例では、研磨具41は、ベルトスリーブと接触する表面がサンディングペーパーで形成されており、回転軸42で回転駆動される円盤状である。この研磨具41は、ベルトスリーブの両側面に接触するように、サンディングペーパーが配置されており、伝動ベルトの側面に対して近接・離脱する方向に移動可能である。この研磨具41をベルトスリーブの側面に近接させて当接させることよって、研磨具41でベルトスリーブの側面を研磨できる。この例では、前記研磨具41の外周面の幅は、接着ゴム層及び伸張ゴム層の側面全体を研磨可能な幅に調整されており、円盤状の研磨具の外周面をベルトスリーブの側面の一部(背面側)に局所的に押し当てて研磨することにより、接着ゴム層及び伸張ゴム層の側面全体を研磨できる。このように研磨することによって、ベルト側面の背面側のみ(接着ゴム層及び伸張ゴム層)を研磨して伸張ゴム層の側面より短繊維を突出させて摩擦係数を低減できる。さらに、接着ゴム層の側面の研磨により側面から心線を露出させた場合には、さらに摩擦係数を低減できる。また、図9は、回転軸42をベルトスリーブ側面と平行に配向させて研磨しているが、回転軸の角度を変えて研磨部のベルト角度と未研磨部のベルト角度とが異なるベルトを製造してもよい。研磨部と未研磨部との角度を変える場合、研磨部のベルト角度を未研磨部のベルト角度より小さく形成するのが好ましい。

【0061】

図10は、ベルトスリーブ側面の研磨部の他の例を示すための概略断面図である。この例では、ベルト側面は、伸張ゴム層及び接着ゴム層の側面だけでなく、圧縮ゴム層においても、接着ゴム層及び圧縮ゴム層の界面53から、この界面53とコグ底部52との中央部までの領域の側面も研磨され、研磨部51を形成している。

【0062】

本発明では、研磨工程で研磨される研磨部は、少なくとも伸張ゴム層の側面を研磨すればよく、接着ゴム層の側面及び圧縮ゴム層の側面の一部は、研磨しても、研磨しなくてもいずれでもよい。圧縮ゴム層の側面を研磨する場合は、少なくとも内周側の側面(例えば、コグ部全体を含む領域)を未研磨部とするのが好ましく、特に、図10に示すように、少なくとも内周側(コグ部の頂部)から、接着ゴム層及び圧縮ゴム層の界面とコグ底部との中央部までを含む領域(例えば、圧縮ゴム層の側面全体)までを未研磨部とするのが好ましい。接着ゴム層の側面は、目的に応じて、初期の摺動性を向上させる場合には研磨してもよいが、加速性能の安定性を高度に向上できる点からは、接着ゴム層の側面は研磨せずに、伸長ゴム層の側面のみ(伸張ゴム層の側面全体のみ)を研磨するのが好ましい。

【実施例】

【0063】

以下に、実施例に基づいて本発明をより詳細に説明するが、本発明はこれらの実施例によって限定されるものではない。以下の例において、各物性における測定方法又は評価方法、実施例に用いた原料を以下に示す。なお、特にことわりのない限り、「部」及び「%」は質量基準である。

【0064】

(1)短繊維の平均突出高さ

ベルト幅方向と平行方向にベルトを切断し、この切断面を走査型電子顕微鏡(日本電子(株)製「JSM5900LV」)を用いて拡大観察して、側面より突出する短繊維(100本)の突出高さを測定し、100個の測定値を平均して平均突出高さを求めた。

【0065】

(2)短繊維の密度

ベルト厚み方向と平行方向(短繊維配向方向に対し直角方向)にベルトを切断し、この切断面を走査型電子顕微鏡(日本電子(株)製「JSM5900LV」)を用いて拡大観察して、所定の面積(例えば1mm2)に存在する短繊維の本数を数え、これを1cm2当たりに換算して求めた。

【0066】

(3)ベルト角度

ベルト角度は、接触型形状測定器((株)ミツトヨ製「CBH−1」)を用いてベルトのV形状をトレースし、その形状データを基に解析ソフトを用いてベルトの両側面がなす角度を測定した。

【0067】

(4)摩擦係数

ベルトの摩擦係数は、図11に示すように、切断したローエッジコグドVベルト61の一方の端部をロードセル62に固定し、他方の端部に3kgfの荷重63を載せ、プーリ64へのベルトの巻き付け角度を45°にしてベルト61をプーリ64に巻き付けた。そして、ロードセル62側のベルト61を30mm/分の速度で15秒程度引張り、摩擦伝動面の平均摩擦係数を測定した。なお、測定に際して、プーリ64は回転しないように固定した。この測定は、新品のベルトと下記条件で慣らし走行させた後のベルトについて行なった。

【0068】

慣らし走行は、図12に示すように直径95mmの駆動(Dr.)プーリと、直径85mmの従動(Dn.)プーリにベルトを掛架し、駆動プーリの回転数5000rpm、従動プーリに3N・mの負荷を付与し、室温雰囲気下にてベルトを24時間走行させて行なった。

【0069】

(5)変速回転数

125ccの二輪スクーターにローエッジコグドVベルトをセッティングし、駆動プーリの回転数を1500rpm(アイドル状態)から8000rpm(フルスロット)まで1秒間で急激に上昇させ、このときの変速回転数(図1のベルトが変速開始するときの駆動プーリの回転数)を測定した。変速回転数は新品のベルトと慣らし走行後のベルトについて測定し、新品と慣らし後の変速回転数の変化を求めた。この変化が小さいほどベルトの加速性能が安定して長期間維持されることを表す。

【0070】

(6)高速走行試験

この走行試験では、ベルトがプーリ上をプーリ半径方向外側に摺動させた状態で走行させたときのベルトの伝達効率を評価した。特に、駆動プーリの回転数が大きくなると、ベルトに遠心力が強く作用する。また、駆動プーリの緩み側(図12参照)の位置ではベルト張力が低く作用しており、前記遠心力との複合作用により、この位置でベルトはプーリ半径方向外側に飛び出そうとする。この飛び出しがスムーズに行なわれない、すなわちベルトの摩擦伝動面とプーリとの間に摩擦力が強く作用すると、その摩擦力によりベルトの伝動ロスが生じ、伝達効率が低下することになる。

【0071】

高速走行試験は、図12に示すように、直径95mmの駆動(Dr.)プーリ72と、直径85mmの従動(Dn.)プーリ73とからなる2軸走行試験機を用いて行なった。次に、各プーリ72,73にローエッジコグドVベルト(新品)71を掛架し、駆動プーリ72の回転数5000rpm、従動プーリ73に3N・mの負荷を付与し、室温雰囲気下にてベルト71を走行させた。そして、走行させて直ちに従動プーリ72の回転数を検出器より読取り、前記計算式より伝達効率を求めた。また、ベルト走行時の異音の有無を聴覚的に確認した。

【0072】

(7)耐久走行試験

耐久走行試験は、図13に示すように、直径50mmの駆動(Dr.)プーリ82と、直径125mmの従動(Dn.)プーリ83とからなる2軸走行試験機を用いて行なった。次に、各プーリ82,83にローエッジコグドVベルト(新品)81を掛架し、駆動プーリ82の回転数5000rpm、従動プーリ83に10N・mの負荷を付与し、雰囲気温度80℃にてベルト81を400時間走行させた。ベルト81が切断などにより停止することなく、走行した時間を評価した。

【0073】

(8)原料

アラミド短繊維:帝人テクノプロダクツ(株)製「コーネックス短繊維」、平均繊維長3mm、平均繊維径14μm

綿短繊維:デニムカット糸、平均繊維長6mm、平均繊維径13μm

ナフテン系オイル:DIC(株)製「RS700」

カーボンブラック:東海カーボン(株)製「シースト3」

老化防止剤:精工化学(株)製「ノンフレックスOD3」

加硫促進剤:テトラメチルチウラム・ジスルフィド(TMTD)

シリカ:東ソー・シリカ(株)製「Nipsil VN3」

心線:1,000デニールのPET繊維を2×3の撚り構成で、上撚り係数3.0、下撚り係数3.0で緒撚りしたトータルデニール6,000のコードを接着処理した繊維。

【0074】

実施例1〜3及び比較例1〜3

(ゴム層の形成)

表1(圧縮ゴム層、伸張ゴム層)及び表2(接着ゴム層)のゴム組成物は、それぞれ、バンバリーミキサーなど公知の方法を用いてゴム練りを行い、この練りゴムをカレンダーロールに通して圧延ゴムシート(圧縮ゴム層用シート、伸張ゴム層用シート、接着ゴム層用シート)を作製した。表1の配合Aと配合Bは、短繊維の種類及びその配合量が異なる以外は同じ配合とした。

【0075】

【表1】

【0076】

【表2】

【0077】

(ベルトの製造)

補強布(下布)と圧縮ゴム層用シート(未加硫ゴム)との積層体を、補強布を下にして歯部と溝部とを交互に配した平坦なコグ付き型に設置し、75℃でプレス加圧することによってコグ部を型付けしたコグパッド(完全には加硫しておらず、半加硫状態にある)を作製した。次に、このコグパッドの両端をコグ山部の頂部から垂直に切断した。

【0078】

円筒状の金型に歯部と溝部とを交互に配した内母型を被せ、この歯部と溝部に係合させてコグパッドを巻き付けてコグ山部の頂部でジョイントし、この巻き付けたコグパッドの上に接着ゴム層用シート(下接着ゴム:未加硫ゴム)を積層した後、心線を螺旋状にスピニングし、この上に接着ゴム層用シート(上接着ゴム:前記接着ゴム層用シートと同じ)、伸張ゴム層用シート(未加硫ゴム)、補強布(上布)を順次巻き付けて成形体を作製した。その後、ジャケットを被せて金型を加硫缶に設置し、温度160℃、時間20分で加硫してベルトスリーブを得た。このスリーブをカッターでV状に切断し、ベルト両側面の一部(背面側)もしくは全体を研磨、又は研磨せずに、図3に示す構造のベルト、すなわち、ベルト内周側にコグを有する変速ベルトであるローエッジコグドVベルト(サイズ:上幅22.0mm、厚み11.0mm、外周長800mm)を作製した。

【0079】

なお、実施例1は、接着ゴム層(心線含む)、伸張ゴム層、上布を研磨して、圧縮ゴム層は研磨しなかった。実施例2は、接着ゴム層を研磨しない以外は実施例1と同様である。実施例3は、伸張ゴム層及び圧縮ゴム層の配合が異なる以外は実施例2と同様である。一方、比較例1は、ベルト両側面全体(下布〜上布)を研磨する以外は実施例1と同様である。比較例2は、ベルト両側面を研磨しない以外は実施例1と同様である。比較例3は、ベルト角度を小さくする以外は比較例2と同様である。

【0080】

なお、得られたベルトにおいて、実施例1、2、比較例3の伸張ゴム層(配合A)における短繊維の平均突出高さは150μm、密度は9.7万本/cm2、実施例3の伸張ゴム層(配合B)における短繊維の平均突出高さは55μm、密度は12万本/cm2であった。

【0081】

実施例及び比較例で得られたベルトの評価結果を表3に示す。

【0082】

【表3】

【0083】

表3から明らかなように、実施例1〜3は比較例2に比べて新品時の摩擦係数が低いため、プーリとの摺動ロスが小さくなり伝達効率が高かった。また、実施例1〜3は圧縮ゴム層を研磨していないため、新品時と慣らし走行後とでベルトの摩擦係数の変化が小さく、変速回転数の変化は小さかった。これに対し、比較例1は、ベルト側面全体を研磨しているので、新品時の摩擦係数は実施例1〜3に比べて低く、伝達効率は高くなるが、慣らし走行後は短繊維の突出が磨耗してなくなるため、摩擦係数が高くなって新品時と慣らし走行後との差が大きくなり、変速回転数の変化が大きくなった。

【0084】

また、実施例1〜3を比較すると、接着ゴムまで研磨した実施例1は、新品時の摩擦係数が小さく、伝達効率は実施例2及び3に比べて良好であるが、慣らし後と新品時の摩擦係数の変化は大きく、実施例2及び3に比べて変速回転数の変化は大きい結果となった。実施例3は、綿短繊維がアラミド短繊維に比べて突出しにくいため摩擦係数は高くなったが、伝達効率や変速回転数の変化は実施例2と同等であった。

【0085】

比較例2は非研磨であり、新品時の摩擦係数が高いため伝達効率は最も低くなった。比較例3はベルト角度がプーリ角度に比べて小さく、ベルト背面側がプーリと接触しないので摩擦係数や摺動ロスが小さくなって伝達効率は実施例1〜3と同等であった。しかし、ベルトの内周側がプーリと強く接触してベルトが変形したため、ベルトはプーリ半径方向内側に落ち込んでベルトのコグ先端部がプーリと接触して異音(コグピッチノイズ)が発生した。

【産業上の利用可能性】

【0086】

本発明の伝動用Vベルトは、ベルト走行中に変速比が無段階で変わる変速機に使用されるベルト(変速ベルト)に利用され、断面がV字形状であり、伝動ロスが求められる種々の摩擦伝動用Vベルト、例えば、断面がV字形状のローエッジベルト、ローエッジベルトの内周側又は内周側及び外周側の両方にコグを設けたローエッジコグドVベルト、Vリブドベルトなど、特に、ローエッジコグドVベルトに利用できる。

【符号の説明】

【0087】

1…伝動用Vベルト

2,6…補強布

3…伸張ゴム層

3a…突出短繊維

4…接着ゴム層

4a…心線

5…圧縮ゴム層

5a…短繊維

【特許請求の範囲】

【請求項1】

ベルトの長手方向に心線を埋設した接着ゴム層と、この接着ゴム層の一方の面に形成された圧縮ゴム層と、前記接着ゴム層の他方の面に形成された伸張ゴム層とを備えた伝動用Vベルトであって、

前記圧縮ゴム層及び前記伸張ゴム層に、短繊維がベルト幅方向に配向して埋設され、

少なくとも前記伸張ゴム層の側面で短繊維が突出し、かつ

前記圧縮ゴム層の側面が、前記伸張ゴム層の側面全体における短繊維の平均突出高さよりも短繊維の平均突出高さが低い平滑領域を有する伝動用Vベルト。

【請求項2】

圧縮ゴム層の側面全体が平滑領域である請求項1記載の伝動用Vベルト。

【請求項3】

圧縮ゴム層及び接着ゴム層の側面全体が平滑領域である請求項1又は2記載の伝動用Vベルト。

【請求項4】

平滑領域において、短繊維が突出していない請求項1〜3のいずれかに記載の伝動用Vベルト。

【請求項5】

平滑領域におけるベルト角度が、プーリ角度と略同一の角度であり、かつ伸張ゴム層におけるベルト角度がプーリ角度と略同一の角度又はプーリ角度よりも小さい角度である請求項1〜4のいずれかに記載の伝動用Vベルト。

【請求項6】

ローエッジコグドVベルトで構成された変速ベルトである請求項1〜5のいずれかに記載の伝動用Vベルト。

【請求項7】

伸張ゴム層、接着ゴム層及び圧縮ゴム層の側面のうち、少なくとも伸張ゴム層の側面を研磨する研磨工程を含む請求項1〜6のいずれかに記載の伝動用Vベルトの製造方法。

【請求項8】

圧縮ゴム層の側面のうち、少なくともベルト内周側の側面は研磨しない請求項7記載の製造方法。

【請求項9】

圧縮ゴム層の側面全体を研磨しない請求項7又は8記載の製造方法。

【請求項10】

伸張ゴム層の側面のみを研磨する請求項7〜9のいずれかに記載の製造方法。

【請求項11】

請求項1〜6のいずれかに記載の伝動用Vベルトを変速機に使用する方法。

【請求項1】

ベルトの長手方向に心線を埋設した接着ゴム層と、この接着ゴム層の一方の面に形成された圧縮ゴム層と、前記接着ゴム層の他方の面に形成された伸張ゴム層とを備えた伝動用Vベルトであって、

前記圧縮ゴム層及び前記伸張ゴム層に、短繊維がベルト幅方向に配向して埋設され、

少なくとも前記伸張ゴム層の側面で短繊維が突出し、かつ

前記圧縮ゴム層の側面が、前記伸張ゴム層の側面全体における短繊維の平均突出高さよりも短繊維の平均突出高さが低い平滑領域を有する伝動用Vベルト。

【請求項2】

圧縮ゴム層の側面全体が平滑領域である請求項1記載の伝動用Vベルト。

【請求項3】

圧縮ゴム層及び接着ゴム層の側面全体が平滑領域である請求項1又は2記載の伝動用Vベルト。

【請求項4】

平滑領域において、短繊維が突出していない請求項1〜3のいずれかに記載の伝動用Vベルト。

【請求項5】

平滑領域におけるベルト角度が、プーリ角度と略同一の角度であり、かつ伸張ゴム層におけるベルト角度がプーリ角度と略同一の角度又はプーリ角度よりも小さい角度である請求項1〜4のいずれかに記載の伝動用Vベルト。

【請求項6】

ローエッジコグドVベルトで構成された変速ベルトである請求項1〜5のいずれかに記載の伝動用Vベルト。

【請求項7】

伸張ゴム層、接着ゴム層及び圧縮ゴム層の側面のうち、少なくとも伸張ゴム層の側面を研磨する研磨工程を含む請求項1〜6のいずれかに記載の伝動用Vベルトの製造方法。

【請求項8】

圧縮ゴム層の側面のうち、少なくともベルト内周側の側面は研磨しない請求項7記載の製造方法。

【請求項9】

圧縮ゴム層の側面全体を研磨しない請求項7又は8記載の製造方法。

【請求項10】

伸張ゴム層の側面のみを研磨する請求項7〜9のいずれかに記載の製造方法。

【請求項11】

請求項1〜6のいずれかに記載の伝動用Vベルトを変速機に使用する方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2013−24349(P2013−24349A)

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願番号】特願2011−161234(P2011−161234)

【出願日】平成23年7月22日(2011.7.22)

【出願人】(000006068)三ツ星ベルト株式会社 (730)

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願日】平成23年7月22日(2011.7.22)

【出願人】(000006068)三ツ星ベルト株式会社 (730)

[ Back to top ]