伸縮性シートの製造方法

【課題】不織布3に与える延伸量を大きくして、伸縮量の大きな伸縮性シート3aを製造する。

【解決手段】複数種類の繊維を含む不織布3から伸縮性シート3aを製造する方法である。前記不織布3の長手方向に張力を付与して該不織布3を前記長手方向に延伸する第1延伸ステップと、外周面41a,43aに形成された複数の歯41t,43tを互いに噛み合わせながら回転する一対のロール41,43の間隙に、前記第1延伸ステップにて延伸されている前記不織布3を通すことにより、前記不織布3を前記歯41t,43tによって前記長手方向に延伸する第2延伸ステップと、を備える。

【解決手段】複数種類の繊維を含む不織布3から伸縮性シート3aを製造する方法である。前記不織布3の長手方向に張力を付与して該不織布3を前記長手方向に延伸する第1延伸ステップと、外周面41a,43aに形成された複数の歯41t,43tを互いに噛み合わせながら回転する一対のロール41,43の間隙に、前記第1延伸ステップにて延伸されている前記不織布3を通すことにより、前記不織布3を前記歯41t,43tによって前記長手方向に延伸する第2延伸ステップと、を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、伸縮性シートの製造方法に関する。

【背景技術】

【0002】

衛生材料の一例としての使い捨ておむつ1において、図1に示すように、着用者の胴周りを締める締め付け部材(例えば前身頃1aや後身頃1bの部分)に対し、伸縮性シート3aが使用されることがある。この伸縮性シート3aは、例えば、材料としての不織布3に延伸加工を施すことによって製造される。そして、この延伸加工の一例として、所謂「ギア延伸」という方法がある(例えば、特許文献1を参照)。

【特許文献1】特開2003−73967号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

この「ギア延伸」は、その名のとおり、外周面41a,43aに歯41t,43tが形成された上下一対のギアロール41,43によって不織布3を延伸する方法である(図2を参照)。詳しく言うと、上下一対のギアロール41,43のロール間隙に前記不織布3を通し、その際に、図2の右側の拡大図に示すように、互い噛み合う上下のギアロール41,43の歯41t,43tによって三点曲げ状に不織布3を変形してこれを延伸するものである。そして、この延伸後には、不織布3に伸縮性が発現され、もって伸縮性シート3aとなる。

【0004】

ここで、この伸縮性シート3aに発現される伸縮量は、ギア延伸時の延伸量が大きい程に大きくなるので、上記ギア延伸においては、その延伸量を極力大きくするのが好ましく、また、延伸量を大きくするには、図2に示す上下のギアロール41,43の歯41t,43tの噛み合い深さLを大きくすると良い。例えば、図3Aに示す噛み合い深さLを、図3Bに示す噛み合い深さL’のように大きくすると良い。

【0005】

しかしながら、図3Bのように噛み合い深さL’を大きくすると、上下のギアロール41,43の回転駆動系の歯車(不図示)のバックラッシ等に起因した歯41t,43tの回転方向の相対位置の変動が大きくなり、その結果、図3Bに示すよう上ギアロール41の歯41tと下ギアロール43の歯43tとが接触し易くなって、最悪の場合には不織布3の破断に至る。つまり、ギア延伸のみでは大きな延伸量を不織布3に与えるのが困難であった。

【0006】

本発明は、上記のような従来の問題に鑑みてなされたものであって、不織布に与える延伸量を大きくすることができて、それにより、大きな伸縮量を発現する伸縮性シートを製造可能な伸縮性シートの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成するための主たる発明は

複数種類の繊維を含む不織布から伸縮性シートを製造する方法であって、

前記不織布の長手方向に張力を付与して該不織布を前記長手方向に延伸する第1延伸ステップと、

外周面に形成された複数の歯を互いに噛み合わせながら回転する一対のロールの間隙に、前記第1延伸ステップにて延伸されている前記不織布を通すことにより、前記不織布を前記歯によって前記長手方向に延伸する第2延伸ステップと、

を備えたことを特徴とする伸縮性シートの製造方法である。

【0008】

本発明の他の特徴については、本明細書及び添付図面の記載により明らかにする。

【発明の効果】

【0009】

本発明によれば、不織布に与える延伸量を大きくすることができて、それにより、大きな伸縮量を発現する伸縮性シートを製造可能な伸縮性シートの製造方法を提供できる。

【発明を実施するための最良の形態】

【0010】

本明細書及び添付図面の記載により、少なくとも以下の事項が明らかとなる。

【0011】

複数種類の繊維を含む不織布から伸縮性シートを製造する方法であって、

前記不織布の長手方向に張力を付与して該不織布を前記長手方向に延伸する第1延伸ステップと、

外周面に形成された複数の歯を互いに噛み合わせながら回転する一対のロールの間隙に、前記第1延伸ステップにて延伸されている前記不織布を通すことにより、前記不織布を前記歯によって前記長手方向に延伸する第2延伸ステップと、

を備えたことを特徴とする伸縮性シートの製造方法。

このような伸縮性シートの製造方法によれば、第1延伸ステップにて延伸されている不織布を、前記一対のロールの前記歯によって更に延伸するので、当該一対のロールのみで延伸するよりも、大きな延伸量を不織布に与えることができる。よって、大きな伸縮量を発現する伸縮性シートを製造可能となる。

【0012】

かかる伸縮性シートの製造方法であって、

前記一対のロールよりも前記長手方向の上流側には、前記不織布と当接して駆動回転するローラが設けられており、

前記第1延伸ステップでは、前記ローラの周速よりも前記一対のロールの周速を高く設定することによって、前記不織布を前記長手方向に延伸するのが望ましい。

このような伸縮性シートの製造方法によれば、前記ローラの周速よりも前記一対のロールの周速を高くするので、前記不織布を前記長手方向に確実に延伸することができる。

【0013】

かかる伸縮性シートの製造方法であって、

前記複数種類の繊維のうちの少なくとも1種類の繊維は、伸縮性繊維であり、

前記複数種類の繊維のうちの少なくとも1種類の繊維は、前記伸縮性繊維の弾性限界の伸びよりも小さな伸びで塑性変形を起こす伸長性繊維であるのが望ましい。

【0014】

このような伸縮性シートの製造方法によれば、前記不織布は、前記伸縮性繊維を有しているので、当該伸縮性繊維に基づいて伸縮性シートには伸縮性が付与される。

【0015】

かかる伸縮性シートの製造方法であって、

前記伸長性繊維は、熱可塑性ポリオレフィン繊維であり、

前記第1延伸ステップでは、前記不織布の温度を高くするためのヒーターにより加熱された状態の前記不織布に対して前記張力が付与されるのが望ましい。

このような伸縮性シートの製造方法によれば、前記第1延伸ステップでは、前記不織布に対して前記張力が付与されて延伸されるが、その際の前記不織布はヒーターにより加熱された状態であるとともに、前記不織布に含まれる前記伸長性繊維が熱可塑性ポリオレフィン繊維であるので、当該熱可塑性ポリオレフィン繊維は塑性変形し易くなって延伸中に切れ難くなる。よって、前記張力の付与に伴う前記不織布の意図せぬ破断を有効に防ぐことができる。

【0016】

かかる伸縮性シートの製造方法であって、

前記熱可塑性ポリオレフィン繊維は、ポリプロピレン繊維であっても良い。

【0017】

かかる伸縮性シートの製造方法であって、

前記伸縮性繊維は、前記熱可塑性ポリオレフィン繊維よりも融点の高い熱可塑性エラストマ繊維であるのが望ましい。

このような伸縮性シートの製造方法によれば、加熱された状態の不織布が第1延伸ステップで延伸されても、その伸縮性繊維に基づいて、伸縮性シートには伸縮性が確実に付与される。詳しくは次のとおりである。延伸後の伸縮性の発現に寄与するのは前記伸縮性繊維であるので、この伸縮性繊維については塑性変形が小さい方が、伸縮性の発現にとっては望ましい。この点につき、当該伸縮性繊維は、上記のように熱可塑性ポリオレフィン繊維よりも融点の高い熱可塑性エラストマ繊維であるため、前記第1延伸ステップに関連して伸長性繊維が延伸可能な温度領域で加熱されても前記伸縮性繊維が塑性変形し易くなることは概ね無い。よって、当該伸縮性繊維の塑性変形は抑えられる結果、伸縮性シートには伸縮性が確実に付与されるのである。

【0018】

かかる伸縮性シートの製造方法であって、

前記熱可塑性エラストマ繊維は、ポリウレタン繊維であっても良い。

【0019】

かかる伸縮性シートの製造方法であって、

前記一対のロールは、前記不織布を加熱するためのヒーターを有しているのが望ましい。

このような伸縮性シートの製造方法によれば、第2延伸ステップでは、前記不織布は、前記一対のロールが有するヒーターにより加熱された状態で、前記一対のロールにより延伸されるので、この加熱によって、熱可塑性ポリオレフィン繊維たる前記伸長性繊維が塑性変形し易くなって延伸中に切れ難くなる。よって、前記一対のロールによる延伸中の前記不織布の意図せぬ破断を有効に防ぐことができる。

【0020】

かかる伸縮性シートの製造方法であって、

前記第2延伸ステップにて延伸された前記不織布を冷却する冷却ステップを備えているのが望ましい。

このような伸縮性シートの製造方法によれば、第2延伸ステップでの延伸後に前記不織布は速やかに冷却されるので、延伸後の伸縮性繊維の塑性変形を有効に抑制することができて、その結果、伸縮性シートには伸縮性が確実に付与される。

【0021】

かかる伸縮性シートの製造方法であって、

前記冷却ステップでは、前記不織布の張力が、前記第1延伸ステップで付与された張力よりも下げられているのが望ましい。

このような伸縮性シートの製造方法によれば、前記冷却ステップでは、前記不織布の張力が下げられるので、延伸後の伸縮性繊維の塑性変形を更に有効に抑制することができて、その結果、より一層確実に伸縮性シートには伸縮性が付与される。

【0022】

かかる伸縮性シートの製造方法であって、

前記冷却ステップでは、複数の吸引孔が形成された所定方向に移動するベルトに吸引されて前記所定方向に前記不織布が搬送され、

前記ベルトにて搬送中の前記不織布は、前記吸引孔から吸引される空気によって冷却されるのが望ましい。

このような伸縮性シートの製造方法によれば、前記ベルトに吸引されて前記不織布は搬送されるので、その搬送を安定させるべく前記不織布に大きな張力をかける必要はなく、もって、冷却ステップにおいて不織布に作用する張力をほぼ零にまで下げることができる。よって、延伸後の伸縮性繊維の塑性変形を更に有効に抑制することができて、その結果、より一層確実に伸縮性シートに伸縮性が付与される。

【0023】

また、前記不織布を前記ベルトに吸引するための空気によって前記不織布は冷却されるので、別途冷却装置を設けずに済み、もって、装置構成の簡略化が図れる。

【0024】

===本実施形態の伸縮性シート3aの製造方法===

<<伸縮性シート3aの製造方法に係る「延伸加工」の概略説明>>

始めに、伸縮性シート3aの製造方法に係る「延伸加工」について概略説明する。

この伸縮性シート3aの材料となる不織布3は、溶融紡糸等によって伸長性繊維と伸縮性繊維とを混合生成してなる混繊タイプの不織布3である。ここで、伸長性繊維とは、伸縮性繊維の弾性限界の伸びよりも小さな伸びで塑性変形を起こす繊維のことである。換言すると、伸長性繊維とは、概ね非弾性的に伸長可能な繊維であり、伸縮性繊維とは、弾性的に伸長可能な繊維であるということもできる。

【0025】

但し、本実施形態に係る製造方法にあっては、後述のように延伸加工中に不織布3を加熱することから、伸長性繊維としては熱可塑性ポリオレフィン繊維が用いられる一方、伸縮性繊維としては、前記熱可塑性ポリオレフィン繊維よりも融点の高い熱可塑性エラストマ繊維が用いられている。

【0026】

前者の熱可塑性ポリオレフィン繊維としては、例えばポリプロピレン繊維やポリエステル繊維などの単独繊維や、ポリプロピレンやポリエステルからなる芯鞘構造の複合繊維などが挙げられるが、ここでは、ポリプロピレン繊維の単独繊維(以下、PP繊維と言う)が使用されている。

【0027】

また、後者の熱可塑性エラストマ繊維としては、例えば、ポリウレタン繊維等が挙げられ、ここではポリウレタン繊維が使用されている。そして、これらPP繊維とポリウレタン繊維とは、例えば50:50の重量比で配合されている。

【0028】

不織布3の製法としては、スパンボンド法(紡糸直結で繊維同士を自己接着で結合する方法)やケミカルボンド法(接着樹脂を付着させて繊維同士を接着して結合する方法)等が挙げられるが、ここではスパンボンド法が使用されている。また、不織布3の坪量や繊維径は、伸縮性シート3aの要求仕様に応じて決められるが、ここでは、使い捨ておむつ1の胴周りの締め付け部材に用いられることから、坪量を35(g/m2)とし、PP繊維及びポリウレタン繊維の繊維径を10〜30(μm)としている。

そして、このような不織布3に対して延伸加工を施すと、これにより、不織布3には伸縮性が発現されて伸縮性シート3aとなる。

【0029】

図4A及び図4Bは、この延伸加工によって伸縮性が発現されるメカニズムの説明図であり、いずれの図も、不織布3の荷重−伸び曲線を示している。

【0030】

未延伸の不織布3に対して延伸加工を施すべく、伸縮性繊維たるポリウレタン繊維の弾性限界内で前記不織布3に張力(以下、荷重とも言う)を付与すると、その延伸加工中においては、図4Aのような荷重−伸び曲線を描く。すなわち、張力の負荷時よりも除荷時の方が、同じ伸びにおける荷重が低くなるようなヒステリシスを有した荷重−伸び曲線を描く。

【0031】

そして、この延伸加工後に再度張力を付与した場合には、図4Bに示すような荷重−伸び曲線を描く。詳しくは、図4Bの原点P0から変曲点P1までは、非常に低い弾性率で伸縮するが、変曲点P1を超えると荷重が概ね二次曲線状に急激に上昇するようになる。そして、通常は、この低い弾性率の範囲Rの発現をもって、延伸加工により不織布3に伸縮性が発現されたものと見なしており、また、無負荷状態の原点P0から前記変曲点P1までの伸びの量Dを、「発現された伸縮量D」と定義している。

【0032】

ちなみに、このように延伸加工後において、前記原点P0から前記変曲点P1までは非常に低い弾性率で伸縮するようになる理由については、次のように説明できる。

【0033】

図5Aは、延伸加工前(つまり未延伸)の繊維の状態を示す模式図であり、図5Bは延伸加工中(つまり負荷中)の繊維の状態を示す模式図であり、図5Cは延伸加工後(つまり除荷後)の繊維の状態を示す模式図である。なお、一般に不織布3を構成する最小単位構造は、図5Aに示すように伸縮性繊維たるポリウレタン繊維と伸長性繊維たるPP繊維とが並列接続されたものとしてモデル化できる。

【0034】

図5Aに示す未延伸の不織布3を延伸すると、図5Bに示すように、伸縮性繊維たるポリウレタン繊維の方は弾性変形をするが、前記伸縮性繊維よりも弾性限界の伸びの小さい伸長性繊維たるPP繊維の方は、比較的早い段階から塑性変形を開始し、PP繊維は細長く塑性変形する。よって、この状態から張力を除荷すると、図5Cに示すように、ポリウレタン繊維の方は弾性伸びが無くなるだけで、つまり、その全長は張力の付与前と概ね同じ長さに戻るのであるが、PP繊維の方は、塑性伸び分だけ全長が伸びて弛んだ状態になっている。

【0035】

そして、このような延伸加工後の不織布3に対して再度張力を付与すると、PP繊維の弛み分が伸びきってその全長が張るまでは、ポリウレタン繊維の弾性変形のみで上記張力に抗するので、図4Bに示すように、不織布3は非常に低い弾性率で伸びていくが、図5Dに示すように、上述のPP繊維の弛みが無くなってその全長が張った時点からは、当該PP繊維の弾塑性変形も前記張力に抗するようになるので、ここからは、不織布3を伸ばすのに要する張力の大きさが急激に上昇する。つまり、このPP繊維の弛みが無くなるポイントが図4Bの変曲点P1であり、もって、このようなことから、延伸加工後の荷重−伸び曲線は、図4Bに示すように、変曲点P1までは不織布3は非常に低い弾性率で伸縮し、そして、変曲点P1を超えると荷重が急激に増加するような荷重−伸び曲線になるのである。ちなみに、前記原点P0から前記変曲点P1までの範囲R、すなわち、「発現された伸縮量D」の範囲Rの内側であれば、張力が除荷されると、概ね図4Bの負荷時の荷重−伸び曲線を辿って原点P0まで戻るのは言うまでもない。

【0036】

ところで、前述の「発現された伸縮量D」の定義では、この「発現された伸縮量D」を、前記原点P0から前記変曲点P1までの伸びの量Dと定義していたが、上述したことから、前記変曲点P1の位置は、延伸加工後のPP繊維の弛みが大きいほど前記原点P0から離れるので、PP繊維の弛みが大きいほど、「発現された伸縮量D」は大きなものとなる。また、PP繊維の弛みを大きくするには、延伸加工の延伸量E(図4Aを参照)を大きくする必要がある。従って、伸縮性シート3aに発現される伸縮量Dを大きくするには、延伸加工において不織布3に大きな延伸量Eを付与することが重要となるのである。

【0037】

<<伸縮性シート3aの製造方法>>

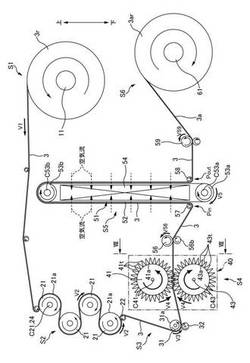

図6は伸縮性シート3aの製造ラインの配置図であり、同製造ラインを側面視で示している。この製造ラインは、材料としての不織布3を、製造ラインの流れ方向に連続する連続シートの状態で加工して伸縮性シート3aを連続的に製造する連続製造方法を達成するものであり、6つのセクションS1,S2,…S6を備えている。

【0038】

すなわち、(1)不織布ロール3r(材料の不織布3がロール状に巻き取られたもの)から不織布3を連続シートの状態で製造ラインの流れ方向に沿って繰り出す繰り出しセクションS1と、(2)繰り出された不織布3を流れ方向に移動させながら加熱する加熱セクションS2と、(3)加熱されて温度上昇した不織布3に対して流れ方向に張力を付与して不織布3を予備的に延伸する予備延伸セクションS3と、(4)この予備的に延伸されている不織布3を、更にギアロール41,43によって流れ方向に延伸するギア延伸セクションS4と、(5)ギアロール41,43によって延伸された不織布3を冷却する冷却セクションS5と、(6)冷却された不織布3たる伸縮性シート3aをロール状に巻き取る巻き取りセクションS6と、を有している。

【0039】

そして、この製造方法によれば、ギア延伸セクションS4での延伸加工の前に、予備延伸セクションS3の張力によって予め予備的に不織布3を延伸している。つまり、予備延伸セクションS3にて所定の延伸量だけ延伸されている不織布3を、この延伸されている状態から更にギアロール41,43によって延伸する。よって、ギア延伸セクションS4のギアロール41,43のみで与えられる延伸量よりも、予備延伸による分だけ大きな延伸量を不織布3に与えることが可能となり、その結果、大きな伸縮量を発現する伸縮性シート3aを製造可能となるのである。

【0040】

以下、各セクションS1,S2,…S6について説明する。なお、製造ラインの流れ方向は、連続シートの状態の不織布3の長手方向と同じである。また、不織布3の長手方向と直交する不織布3の幅方向(図6では紙面を貫通する方向)のことを単に「幅方向」とも言う。

【0041】

(1)繰り出しセクションS1

繰り出しセクションS1には、繰り出し用リール装置11が設置されている。そして、このリール装置11に不織布ロール3rが取り付けられて不織布3が繰り出され、これにより、繰り出された不織布3は、所定の基準速度V1を搬送の目標速度として、連続シートの状態で流れ方向の下流の加熱セクションS2へと送られる。

【0042】

(2)加熱セクションS2

加熱セクションS2には、不織布3を加熱するヒーターとして、4本の加熱ローラ21が配置されている。そして、不織布3は、連続シートの状態で、各加熱ローラ21の平滑な外周面21aにS字状に順次巻き付けられながら、流れ方向の上流側の加熱ローラ21から下流側の加熱ローラ21へと順次送られていき、これら加熱ローラ21の外周面21aと接触している間に、各外周面21aにて加熱される。ちなみに、ここで不織布3を加熱する目的は、この次の予備延伸セクションS3での不織布3の破断を未然に防ぐためであり、これについては後述する。

【0043】

流れ方向の上流から下流へと配置された4本の加熱ローラ21は、いずれも同構造の鋼製円柱体の平滑ロールであり、それぞれに回転軸C21の向きを前記幅方向に揃えつつ、互いに同じ周速V2で駆動回転している。各駆動トルクは、例えば一つのモータ(不図示)を駆動源として分配供給される。すなわち、前記モータに連結されたプーリ及びこのプーリに掛け回された無端ベルト等を備えた適宜な巻き掛け伝達装置等(不図示)を介して、駆動トルクは4つの加熱ローラ21に各々入力される。また、加熱ローラ21の周速V2は、上述の基準速度V1と略等速になるように制御され、これにより、この加熱セクションS2では、不織布3が弛まない範囲内で、極力不織布3に張力が付与されない状態を維持するようにしている。

【0044】

各加熱ローラ21の内部には、その外周面21aを加熱するための発熱体24が組み込まれており、その発熱量の調整によって外周面21aの温度調整がなされる。外周面21aの目標温度は、前記不織布3の構成繊維に応じて決められるが、基本的には、融点が低い方の繊維たる熱可塑性ポリオレフィン繊維の融点に基づいて、その融点以下の適宜な温度に設定される。ここでは、熱可塑性ポリオレフィン繊維がPP繊維なので、外表面21aの目標温度は例えば80℃に設定されている。発熱体24の組み込み位置は、加熱ローラ21の外周面21aが全周に亘って均等に加熱されるように、回転軸C21に関して点対称に配置される。ここでは、加熱ローラ21毎に、略棒状の発熱体24を回転軸方向に沿って挿入するための一つの挿入孔が、その孔の中心を回転軸C21と一致させて形成されている。

【0045】

そして、このような加熱セクションS2によって加熱された不織布3は、周速V2で回転する加熱ローラ21により、流れ方向の下流の予備延伸セクションS3へと送られる。

【0046】

(3)予備延伸セクションS3

予備延伸セクションS3は、加熱セクションS2で加熱された不織布3に対して流れ方向の張力を付与して不織布3を予備的に延伸するところである。以下、この予備的な延伸を「予備延伸」と言う。

【0047】

この予備延伸は、加熱セクションS2における最下流の加熱ローラ21の周速V2と、後述するギア延伸セクションS4のギアロール41,43の周速V4との設定により行われる。すなわち、予備延伸用の張力を不織布3に付与すべく、ギアロール41,43の周速V4の目標速度は、加熱ローラ21の周速V2の目標速度よりも、後述する延伸倍率Mpに相当する分だけ高く設定される。例えば、周速V4の目標速度は、周速V2の目標速度のMp倍の大きさに設定される。

【0048】

なお、本実施形態では、最下流の加熱ローラ21とギアロール41,43との間に、不織布3をギアロール41,43のロール間隙に誘導するためのガイドローラ31が配置されており、不織布3が、このガイドローラ31に所定の巻き付け角度だけ巻き付くことにより、その流れ方向が、前記ギアロール41,43のロール間隙の方向に向けられる。

【0049】

ここで、不織布3がどの程度延伸されているかを示す延伸量以外のパラメータとして、新たに、延伸倍率Mというパラメータを導入する。この延伸倍率Mとは、延伸後の不織布3の全長Laが、延伸前の不織布3の全長Lbの何倍になったかを表すものであり、下式1で定義される。

延伸倍率M=延伸後の流れ方向の全長La/延伸前の流れ方向の全長Lb …式1

【0050】

そして、この予備延伸セクションS3においては、上述の加熱ローラ21とギアロール41,43との周速差ΔV(=V4−V2)により、不織布3は例えば1.1倍〜1.8倍の延伸倍率Mpで流れ方向に延伸される。但し、この延伸倍率Mpは、何らこれに限るものではなく、他の諸条件に応じて変えて良い。

【0051】

なお、この延伸倍率Mpを大きくすると、不織布3に作用する張力が大きくなって不織布3の破断の虞があるが、この点につき本実施形態によれば、前述の加熱セクションS2によって不織布3は予め加熱されてその温度は高まっている。また、不織布3にはPP繊維が含まれており、このPP繊維は熱可塑性である。よって、上記加熱により熱可塑性のPP繊維が塑性変形し易くなって延伸中に切れ難くなっており、これにて、前記張力の付与に伴う前記不織布3の破断は未然に防がれる。

【0052】

また、望ましくは、図6に示すように、前記最下流の加熱ローラ21に対して、この加熱ローラ21とで前記不織布3を挟み込みながら従動回転する押し付けローラ22を設けると良い。そして、このようにすれば、この押し付けローラ22によって不織布3は加熱ローラ21の外周面21aに押し付けられるので、加熱ローラ21と不織布3との流れ方向の相対滑りを確実に抑えることができ、その結果、加熱ローラ21とギアロール41,43との周速差ΔVの設定によって不織布3を目標の延伸倍率Mpで確実に延伸可能となる。

【0053】

また、図6に示す前記ガイドローラ31は、従動回転する従動ローラであっても良いし、又は、モータ等により駆動回転する駆動ローラであっても良い。但し、後者の駆動ローラの場合には、その周速V3の目標速度は、加熱ローラ21の周速V2の目標速度とギヤロール41,43の周速V4の目標速度との間の速度に設定される。また、駆動ローラの場合には、望ましくは、図6に示すように、前記ガイドローラ31とで前記不織布3を挟み込みながら従動回転する押し付けローラ32を設けると良い。そして、このようにすれば、この押し付けローラ32によって不織布3はガイドローラ31の外周面31aに押し付けられるので、ガイドローラ31と不織布3との流れ方向の相対滑りを確実に抑えることができ、その結果、少なくとも加熱ローラ21とガイドローラ31との周速差によって不織布3を確実に延伸可能となる。

【0054】

(4)ギア延伸セクションS4

このギア延伸セクションS4では、上記の予備延伸セクションS3で延伸された延伸量に追加して、前記延伸量から更に不織布3をギアロール41,43によって流れ方向に延伸する。すなわち、予備延伸セクションS3にて延伸倍率Mpで延伸されている不織布3は、更にギア延伸セクションS4の延伸倍率Mgで延伸される。よって、この一連の予備延伸セクションS3及びギア延伸セクションS4での延伸を経た後には、その不織布3のトータルの延伸倍率Mtは、Mt=Mp×Mgとなり、もって、ギア延伸セクションS4のみの場合の延伸倍率Mgよりも、Mp倍だけ延伸量が拡大されることになる。なお、以下では、このギアロール41,43による不織布3の延伸を「ギア延伸」と言う。

【0055】

ここで、図2を参照してギア延伸について説明する。ギア延伸は、外周面41a,43aに、周方向に波状に所定の形成ピッチPで歯(所謂「平歯車」と同じ歯形の歯)が形成された上下一対のギアロール41,43を用いて行われる。すなわち、これらギアロール41,43のロール間隙に不織布3を通し、その際に互いに噛み合う上ギアロール41の歯41tと下ギアロール43の歯43tとによって不織布3を三点曲げ状に変形して(図2の右側の拡大図を参照)、これを流れ方向に延伸する方法が「ギア延伸」である。

【0056】

そして、このロール間隙に不織布3が通される際には、図7Aのギア延伸前の元々の全長が前記Pの不織布3が、互いに噛み合う歯41t,43tによって図7Bに示すように三点曲げ状に変形されて延伸されることから、これらの状態の変化の幾何学的関係を勘案すると、ギア延伸による不織布3の延伸倍率Mgは、おおよそ下式2のように歯41t(43t)の形成ピッチP、及び歯41tと歯43tとの噛み合い深さLの関数として表せる。

Mg=2×√(L2+(P/2)2)/P … 式2

【0057】

このようなギア延伸をすべく、ギア延伸セクションS4には、図8に示すようなギア延伸装置40が配置されている。図8は、このギア延伸装置40の正面図(つまり図6中でVIII−VIII線矢視で示す図)である。

【0058】

ギア延伸装置40は、回転軸C41,C43を前記幅方向と平行に揃えつつ互いの外周面41a,43aを対向させて回転する上下一対のギアロール41,43と、これらギアロール41,43を前記回転軸C41,C43周りに回転させるための回転駆動機構46とを有している。

【0059】

上下のギアロール41,43は、互いに同じ直径の鋼製円柱体であり、それぞれに、その回転軸方向の両端部を、軸受け42を介してギア延伸装置40のハウジング40hに支持されて、回転軸周りに回転自在である。なお、この例では、上ギアロール41は昇降不能にハウジング40hに支持されているが、下ギアロール43は、例えば油圧シリンダー等の昇降機構45によって昇降可能に支持されている。よって、この昇降機構45の昇降動作により上ギアロール41と下ギアロール43との間のロール間隙の大きさが所期の目標値となるように調整される。すなわち、上ギアロール41の歯41tと下ギアロール43の歯43tの噛み合い深さLが所期の目標値となるように調整される。なお、この噛み合い深さLの目標値は、ギア延伸での延伸倍率Mgに応じて決められる。

【0060】

各ギアロール41,43の内部には、図9の側面図に示すように、ギアロール41,43を加熱するための発熱体44が組み込まれており、その発熱量の調整によって、前記ギアロール41,43の外周面41a,43aの歯41t,43tの温度調整がなされる。歯41t,43tの目標温度は、不織布3の構成繊維に応じて決められるが、ここでは、歯41t,43tの目標温度は例えば55℃に設定されている。なお、発熱体44の組み込み位置は、ギアロール41,43の外周面41a,43aが全周に亘って均等に加熱されるように、回転軸C41,C43に関して点対称に配置される。ここでは、12本の略棒状の発熱体44を回転軸方向に沿って挿入するための挿入孔が、ギアロール41,43の全周を周方向に12等分する12カ所の位置であって、外周面41a,43aから径方向に等距離の位置にそれぞれ形成されている。

【0061】

回転駆動機構46は、図8に示すように、上下のギアロール41,43の回転動作の駆動源となるモータ47と、このモータ47からの駆動トルクを上下のギアロール41,43に分配するためのピニオンスタンド48と、分配された駆動トルクを上下のギアロール41,43に伝達する上下一対のスピンドル49a,49bと、を有している。そして、モータ47から供給される1軸の駆動トルクが、ピニオンスタンド48内で互いに噛み合う一対の歯車48a,48bにより2軸の駆動トルクに分配され、これら2軸の駆動トルクは、それぞれ前記歯車48a,48bに連結された上スピンドル49a及び下スピンドル49bを介して、上ギアロール41及び下ギアロール43に伝達され、これにより、上下のギアロール41,43が互いに同じ周速V4で回転するようになっている。なお、ここで言う周速V4とは歯先(歯41t,43tの先端)の速度のことである。

【0062】

そして、このようなギア延伸装置40によれば、図6に示すように、回転する上下のギアロール41,43の間のロール間隙に不織布3が通される際に、当該不織布3は、上下ギアロール41,43の外周面41a,43aの歯41t,43tによって、例えば2.8〜2.9倍の延伸倍率Mgで延伸される。そして、ギア延伸された不織布3は、連続シートの状態で流れ方向の下流の冷却セクションS5へと送られる。

【0063】

(5)冷却セクションS5

冷却セクションS5には、図6に示すように、上記ギア延伸装置40にて延伸された不織布3を後記冷却装置51へと誘導するための複数のガイドローラ56,57と、前記不織布3を連続シートの状態で搬送しながらこれを冷却するための冷却装置51と、冷却された不織布3を巻き取りセクションS6へと誘導するための複数のガイドローラ58,59とが配置されている。そして、この冷却装置51によって不織布3は速やかに常温近傍にまで冷却されるので、延伸後の不織布3の伸縮性の発現に寄与する伸縮性繊維、つまりポリウレタン繊維の塑性変形は有効に抑制され、その結果、当該延伸加工後の不織布3たる伸縮性シート3aには確実に伸縮性が付与される。

【0064】

ここでは、冷却装置51として、サクション式のベルトコンベア51が使用されている。このサクション式のベルトコンベア51は、その搬送用の平ベルト52がその全面に亘って有する複数の吸引孔(不図示)から周囲の空気を吸い込み、これに伴って生じる吸引力によって搬送対象物たる不織布3を平ベルト52に吸引しながら平ベルト52を周回移動して不織布3を搬送するものである。よって、その際の吸引孔からの空気の吸い込みにより、不織布3には、当該不織布3を厚み方向に貫通する空気流が生じて、これにより不織布3は効果的に冷却される。

【0065】

より詳しく説明すると、このベルトコンベア51は、回転軸C53a,C53bの向きを前記幅方向に向けつつ流れ方向の二カ所に1本ずつ設けられた一対のローラ53a,53bと、これら一対のローラ53a,53bに掛け回されて、一方のローラ53aの駆動回転により周回する無端状の平ベルト52と、この平ベルト52の閉じた周回軌道の内側に配されて平ベルト52の吸引孔から空気を吸引するためのサクションボックス54とを備えている。なお、前記一対のローラ53a,53bのうちの一方のローラ53aは、モータ(不図示)を駆動源として駆動回転する駆動ローラであり、もう一方のローラ53bは、従動回転する従動ローラである。また、サクションボックス54の内部空間は、適宜なブロア装置によって負圧に維持されており、これにて前記吸引孔からの吸気が可能となっている。

【0066】

そして、このような構成によれば、前記ガイドローラ56,57により前記駆動ローラ53aの近傍へと誘導された不織布3は、この位置Pinにて平ベルト52に吸引されてこれに付着する。すると、そこから不織布3は平ベルト52とほぼ一体となって平ベルト52の周回移動により従動ローラ53bのところまで移動されるが、この従動ローラ53bにおいて平ベルト52の移動方向は反転されるので、同様に不織布3も反転し、しかる後に、不織布3は駆動ローラ53aの近傍まで移動される。そうしたら、この位置Poutにて不織布3は、前記ガイドローラ58によって平ベルト52から引き離され、下流の巻き取りセクションS6へと誘導される。

【0067】

ここで、前記位置Pinから前記位置Poutまでの範囲、すなわち、不織布3が平ベルト52と一体になって搬送されている範囲においては、平ベルト52の吸引孔による吸気によって、不織布3には、これを厚み方向に貫通する空気流が生じている。よって、不織布3は、厚み方向に亘って均等に冷却されるとともに、前記空気流によって強制対流熱伝達状態が形成されており、その熱伝達係数は非常に高く、もって不織布3は、常温の室温まで急速冷却される。

【0068】

また、不織布3は、平ベルト52に吸引されて平ベルト52とほぼ一体となって搬送されるので、不織布3の張力を低くしても不織布3の蛇行や弛みなどの搬送上のトラブルは起き難い。よって、ここでは、ベルトコンベア51で搬送中の不織布3の張力を、予備延伸セクションS3での張力よりも下げており、例えば、その張力をほぼ零に近い正値となるようにしている。そして、このようにすれば、延伸後の伸縮性繊維たるポリウレタン繊維の張力による塑性変形が有効に抑制され、より一層確実に伸縮性シート3aに伸縮性が付与されるようになる。

【0069】

このベルトコンベア51で搬送中の不織布3の張力の調整は、例えば、ベルトコンベア51の直近上流のガイドローラ57の近傍に設けられた張力計測センサ(不図示)によってベルトコンベア51の近傍における不織布3の張力の大きさを計測するとともに、その張力の計測値が所期の張力の目標値となるように、平ベルト52を周回する駆動ローラ53aの周速V5をフィードバック制御等して調整することで達成される。

【0070】

但し、張力計測センサを用いずに、単に駆動ローラ53aの周速V5の目標速度の設定によって、張力を上述のほぼ零に近い正値に調整しても良い。例えば、図4Aを参照すれば、張力の負荷時に比べて除荷時には荷重レベルが格段に低下するのがわかる。よって、駆動ローラ53aの周速V5の目標速度を、前記基準速度V1の目標速度の延伸倍率Mt(=Mp×Mg)倍の大きさよりも小さく設定すれば、上記不織布3の張力の大きさを格段に下げること可能なる。ちなみに、ここで、搬送中の不織布3の弛み防止の観点からは、前記周速V5の目標速度を、ギアロール41,43の周速V4の目標速度よりも高く設定するのが望ましい。

【0071】

また、駆動ローラ53aよりも下流側に位置するガイドローラ58,59のなかで、駆動回転するガイドローラ59については、その周速V59が駆動ローラ53aの周速V5とほぼ等しくなるように制御すると良く、そうすれば、延伸後の伸縮性繊維たるポリウレタン繊維の張力による塑性変形が有効に抑制され、より一層確実に伸縮性シート3aに伸縮性が付与されるようになる。

【0072】

但し、ギア延伸装置40とベルトコンベア51との間に位置する複数のガイドローラ56,57のなかで、ギア延伸装置40の直近下流に位置するガイドローラ56については、望ましくは駆動回転させるとともに、その周速V56の目標速度をギアロール41,43の周速V4の目標速度よりも高くすると良い。これは、ギア延伸時にギアロール41,43の歯41t,43tに不織布3が貼り付くことがあり得て、これらの歯41t,43tから不織布3を引き剥がすべく不織布3に張力を付与する必要があるためである。それ故、より一層望ましくは、図6に示すように、前記ガイドローラ56とで前記不織布3を挟み込みながら従動回転する押し付けローラ56bを設けると良く、このようにすれば、ガイドローラ56と不織布3との相対滑りを抑制できて、その結果、前述の引き剥がしに要する張力を不織布3に確実に付与可能となる。

【0073】

(6)巻き取りセクションS6

巻き取りセクションS6には、巻き取り用リール装置61が設置されている。そして、冷却セクションS6から搬送された不織布3は、伸縮性が発現された伸縮性シート3aとして前記リール装置61によりロール状に巻き取られ、しかる後に、伸縮性シートロール3arとして別の製造ラインへと搬出等される。

【0074】

===その他の実施の形態===

以上、本発明の実施形態について説明したが、本発明は、かかる実施形態に限定されるものではなく、以下に示すような変形が可能である。

【0075】

上述の実施形態では、複数種類の繊維を含む不織布3として、伸長性繊維たるPP繊維と伸縮性繊維たるポリウレタン繊維との2種類の繊維を含む不織布3を例示したが、繊維の種類は何等2種類に限るものではなく、3種類以上であっても良い。ちなみに、ここで伸縮性繊維のポリウレタン繊維だけでなく伸長性繊維のPP繊維を含ませているのは、ポリウレタン繊維のみだとべたついた素材になるので、このべたつきをPP繊維によって抑えるためであるという理由や、ポリウレタン繊維のみだと日光の紫外線によって変色(黄変)するので、PP繊維によって変色が見た目に目立たないようにするという理由や、PP繊維を含ませることによって伸縮性シート3aの坪量を大きくして嵩高なシートにするという理由等がある。

【0076】

上述の実施形態では、複数種類の繊維を含む不織布3として、伸長性繊維たるPP繊維と伸縮性繊維たるポリウレタン繊維とが混合してなる混繊タイプの不織布3を例示したが、当該不織布3は混繊タイプに限るものではない。例えば、不織布3の厚み方向に、伸長性繊維のみの層と伸縮性繊維のみの層とが層状に分かれて積層されていても良い。なお、これらの層の数は2層に限るものではなく、例えば、伸縮性繊維のみの層が上下の伸長性繊維のみの層で挟まれた3層構造の不織布3であっても良い。

【0077】

上述の実施形態では、伸縮性が発現された伸縮性シート3aを巻き取りセクションS6にてロール状に巻き取り、これによって、伸縮性シートロール3arの状態にして別ラインに搬送していたが、巻き取り用リール装置61で巻き取らずに、連続シートのまま連続的に別ライン(例えば、使い捨ておむつ1の製造ライン等)へ搬送しても良い。

【0078】

なお、このようにした方が良い理由は、次のとおりである。伸縮性シート3aをロール状に巻き取る際には、伸縮性シート3aに巻き取り張力を加える必要があるが、この巻き取り張力の大きさの変動によって、巻き取り中に伸縮性シート3aの幅の大きさが変化したり、伸縮性等の物性値が変わってしまう虞があるためである。例えば、巻き取り用リール装置61への巻き取り始めにあっては、巻き緩みに起因した紙管(伸縮性シートロール3arの巻き取りの芯)からの伸縮性シート3aのタケノコ状の抜けを防ぐべく、高めの巻き取り張力で伸縮性シート3aを巻き取る。このため、一般に伸縮性シート3aの幅は、伸縮性シートロール3arの芯側で狭く外周側で広くなってしまうが、上述のように、巻き取り用リール装置61で巻き取らずに連続シートの状態で伸縮性シート3aを別ラインに搬送すれば、上述のような幅変動の問題を回避できるからである。

【0079】

上述の実施形態では、加熱ローラ21については、発熱体24の軸心を回転軸C21に揃えつつ加熱ローラ21毎に1本だけ発熱体24を組み入れるとともに、ギアロール41,43については、その全周を周方向に12等分する位置にそれぞれ発熱体44を組み入れたが、加熱ローラ21及びギアロール41,43の外周面が均等に加熱されるのであれば、発熱体24,44の本数や組み込み位置は何等これに限るものではなく、例えば、上述の逆にしても良い。

【図面の簡単な説明】

【0080】

【図1】使い捨ておむつ1の斜視図である。

【図2】ギア延伸の説明用の側面図であり、一部を拡大して示している。

【図3】図3A及び図3Bは、歯41t,43tの噛み合い深さLと不織布3の延伸量との関係の説明図である。

【図4】図4A及び図4Bは、この延伸加工によって伸縮性が発現されるメカニズムの説明図であり、不織布3の荷重−伸び曲線を示している。

【図5】図5Aは、延伸加工前(つまり未延伸)の繊維の状態を示す模式図である。図5Bは延伸加工中(つまり負荷中)の繊維の状態を示す模式図である。図5Cは延伸加工後(つまり除荷後)の繊維の状態を示す模式図である。図5Dは延伸加工後の不織布3を再度伸ばした際の繊維の状態を示す模式図である。

【図6】伸縮性シート3aの製造ラインの配置図であり、同製造ラインを側面視で示している。

【図7】図7A及び図7Bは、ギア延伸による延伸倍率Mgの算出式の説明図である。

【図8】ギア延伸装置40の正面図である。

【図9】ギアロール41,43の歯41t,43tを加熱する発熱体44の組み込み位置を説明するための側面図である。

【符号の説明】

【0081】

1 使い捨ておむつ、1a 前身頃、1b 後身頃、

3 不織布、3a 伸縮性シート、

3ar 伸縮性シートロール、3r 不織布ロール

11 繰り出し用リール装置、

21 加熱ローラ、21a 外周面、22 押し付けローラ、

24 発熱体、31 ガイドローラ、31a 外周面、

32 押し付けローラ、

40 延伸装置、40h ハウジング、

41 ギアロール、41a 外周面、41t 歯、

43 ギアロール、43a 外周面、43t 歯、

44 発熱体、45 昇降機構、

46 回転駆動機構、47 モータ、48 ピニオンスタンド、

48a 歯車、48b 歯車、

49a スピンドル、49b スピンドル、

51 ベルトコンベア、52 平ベルト、

53a 駆動ローラ、53b 従動ローラ、

54 サクションボックス、

56 ガイドローラ、56b 押し付けローラ、57 ガイドローラ、

58 ガイドローラ、59 ガイドローラ、

61 巻き取り用リール装置、

S1 繰り出しセクション、S2 加熱セクション、

S3 予備延伸セクション、S4 ギア延伸セクション、

S5 冷却セクション、S6 巻き取りセクション、

P ピッチ、R 範囲、

P0 原点、P1 変曲点、

V1 基準速度、V2 周速、V3 周速、V4 周速、V5 周速、

V56 周速、V59 周速、

C21 回転軸、C41 回転軸、C43 回転軸、

C53a 回転軸、C53b 回転軸、

Pin 位置、Pout 位置

【技術分野】

【0001】

本発明は、伸縮性シートの製造方法に関する。

【背景技術】

【0002】

衛生材料の一例としての使い捨ておむつ1において、図1に示すように、着用者の胴周りを締める締め付け部材(例えば前身頃1aや後身頃1bの部分)に対し、伸縮性シート3aが使用されることがある。この伸縮性シート3aは、例えば、材料としての不織布3に延伸加工を施すことによって製造される。そして、この延伸加工の一例として、所謂「ギア延伸」という方法がある(例えば、特許文献1を参照)。

【特許文献1】特開2003−73967号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

この「ギア延伸」は、その名のとおり、外周面41a,43aに歯41t,43tが形成された上下一対のギアロール41,43によって不織布3を延伸する方法である(図2を参照)。詳しく言うと、上下一対のギアロール41,43のロール間隙に前記不織布3を通し、その際に、図2の右側の拡大図に示すように、互い噛み合う上下のギアロール41,43の歯41t,43tによって三点曲げ状に不織布3を変形してこれを延伸するものである。そして、この延伸後には、不織布3に伸縮性が発現され、もって伸縮性シート3aとなる。

【0004】

ここで、この伸縮性シート3aに発現される伸縮量は、ギア延伸時の延伸量が大きい程に大きくなるので、上記ギア延伸においては、その延伸量を極力大きくするのが好ましく、また、延伸量を大きくするには、図2に示す上下のギアロール41,43の歯41t,43tの噛み合い深さLを大きくすると良い。例えば、図3Aに示す噛み合い深さLを、図3Bに示す噛み合い深さL’のように大きくすると良い。

【0005】

しかしながら、図3Bのように噛み合い深さL’を大きくすると、上下のギアロール41,43の回転駆動系の歯車(不図示)のバックラッシ等に起因した歯41t,43tの回転方向の相対位置の変動が大きくなり、その結果、図3Bに示すよう上ギアロール41の歯41tと下ギアロール43の歯43tとが接触し易くなって、最悪の場合には不織布3の破断に至る。つまり、ギア延伸のみでは大きな延伸量を不織布3に与えるのが困難であった。

【0006】

本発明は、上記のような従来の問題に鑑みてなされたものであって、不織布に与える延伸量を大きくすることができて、それにより、大きな伸縮量を発現する伸縮性シートを製造可能な伸縮性シートの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成するための主たる発明は

複数種類の繊維を含む不織布から伸縮性シートを製造する方法であって、

前記不織布の長手方向に張力を付与して該不織布を前記長手方向に延伸する第1延伸ステップと、

外周面に形成された複数の歯を互いに噛み合わせながら回転する一対のロールの間隙に、前記第1延伸ステップにて延伸されている前記不織布を通すことにより、前記不織布を前記歯によって前記長手方向に延伸する第2延伸ステップと、

を備えたことを特徴とする伸縮性シートの製造方法である。

【0008】

本発明の他の特徴については、本明細書及び添付図面の記載により明らかにする。

【発明の効果】

【0009】

本発明によれば、不織布に与える延伸量を大きくすることができて、それにより、大きな伸縮量を発現する伸縮性シートを製造可能な伸縮性シートの製造方法を提供できる。

【発明を実施するための最良の形態】

【0010】

本明細書及び添付図面の記載により、少なくとも以下の事項が明らかとなる。

【0011】

複数種類の繊維を含む不織布から伸縮性シートを製造する方法であって、

前記不織布の長手方向に張力を付与して該不織布を前記長手方向に延伸する第1延伸ステップと、

外周面に形成された複数の歯を互いに噛み合わせながら回転する一対のロールの間隙に、前記第1延伸ステップにて延伸されている前記不織布を通すことにより、前記不織布を前記歯によって前記長手方向に延伸する第2延伸ステップと、

を備えたことを特徴とする伸縮性シートの製造方法。

このような伸縮性シートの製造方法によれば、第1延伸ステップにて延伸されている不織布を、前記一対のロールの前記歯によって更に延伸するので、当該一対のロールのみで延伸するよりも、大きな延伸量を不織布に与えることができる。よって、大きな伸縮量を発現する伸縮性シートを製造可能となる。

【0012】

かかる伸縮性シートの製造方法であって、

前記一対のロールよりも前記長手方向の上流側には、前記不織布と当接して駆動回転するローラが設けられており、

前記第1延伸ステップでは、前記ローラの周速よりも前記一対のロールの周速を高く設定することによって、前記不織布を前記長手方向に延伸するのが望ましい。

このような伸縮性シートの製造方法によれば、前記ローラの周速よりも前記一対のロールの周速を高くするので、前記不織布を前記長手方向に確実に延伸することができる。

【0013】

かかる伸縮性シートの製造方法であって、

前記複数種類の繊維のうちの少なくとも1種類の繊維は、伸縮性繊維であり、

前記複数種類の繊維のうちの少なくとも1種類の繊維は、前記伸縮性繊維の弾性限界の伸びよりも小さな伸びで塑性変形を起こす伸長性繊維であるのが望ましい。

【0014】

このような伸縮性シートの製造方法によれば、前記不織布は、前記伸縮性繊維を有しているので、当該伸縮性繊維に基づいて伸縮性シートには伸縮性が付与される。

【0015】

かかる伸縮性シートの製造方法であって、

前記伸長性繊維は、熱可塑性ポリオレフィン繊維であり、

前記第1延伸ステップでは、前記不織布の温度を高くするためのヒーターにより加熱された状態の前記不織布に対して前記張力が付与されるのが望ましい。

このような伸縮性シートの製造方法によれば、前記第1延伸ステップでは、前記不織布に対して前記張力が付与されて延伸されるが、その際の前記不織布はヒーターにより加熱された状態であるとともに、前記不織布に含まれる前記伸長性繊維が熱可塑性ポリオレフィン繊維であるので、当該熱可塑性ポリオレフィン繊維は塑性変形し易くなって延伸中に切れ難くなる。よって、前記張力の付与に伴う前記不織布の意図せぬ破断を有効に防ぐことができる。

【0016】

かかる伸縮性シートの製造方法であって、

前記熱可塑性ポリオレフィン繊維は、ポリプロピレン繊維であっても良い。

【0017】

かかる伸縮性シートの製造方法であって、

前記伸縮性繊維は、前記熱可塑性ポリオレフィン繊維よりも融点の高い熱可塑性エラストマ繊維であるのが望ましい。

このような伸縮性シートの製造方法によれば、加熱された状態の不織布が第1延伸ステップで延伸されても、その伸縮性繊維に基づいて、伸縮性シートには伸縮性が確実に付与される。詳しくは次のとおりである。延伸後の伸縮性の発現に寄与するのは前記伸縮性繊維であるので、この伸縮性繊維については塑性変形が小さい方が、伸縮性の発現にとっては望ましい。この点につき、当該伸縮性繊維は、上記のように熱可塑性ポリオレフィン繊維よりも融点の高い熱可塑性エラストマ繊維であるため、前記第1延伸ステップに関連して伸長性繊維が延伸可能な温度領域で加熱されても前記伸縮性繊維が塑性変形し易くなることは概ね無い。よって、当該伸縮性繊維の塑性変形は抑えられる結果、伸縮性シートには伸縮性が確実に付与されるのである。

【0018】

かかる伸縮性シートの製造方法であって、

前記熱可塑性エラストマ繊維は、ポリウレタン繊維であっても良い。

【0019】

かかる伸縮性シートの製造方法であって、

前記一対のロールは、前記不織布を加熱するためのヒーターを有しているのが望ましい。

このような伸縮性シートの製造方法によれば、第2延伸ステップでは、前記不織布は、前記一対のロールが有するヒーターにより加熱された状態で、前記一対のロールにより延伸されるので、この加熱によって、熱可塑性ポリオレフィン繊維たる前記伸長性繊維が塑性変形し易くなって延伸中に切れ難くなる。よって、前記一対のロールによる延伸中の前記不織布の意図せぬ破断を有効に防ぐことができる。

【0020】

かかる伸縮性シートの製造方法であって、

前記第2延伸ステップにて延伸された前記不織布を冷却する冷却ステップを備えているのが望ましい。

このような伸縮性シートの製造方法によれば、第2延伸ステップでの延伸後に前記不織布は速やかに冷却されるので、延伸後の伸縮性繊維の塑性変形を有効に抑制することができて、その結果、伸縮性シートには伸縮性が確実に付与される。

【0021】

かかる伸縮性シートの製造方法であって、

前記冷却ステップでは、前記不織布の張力が、前記第1延伸ステップで付与された張力よりも下げられているのが望ましい。

このような伸縮性シートの製造方法によれば、前記冷却ステップでは、前記不織布の張力が下げられるので、延伸後の伸縮性繊維の塑性変形を更に有効に抑制することができて、その結果、より一層確実に伸縮性シートには伸縮性が付与される。

【0022】

かかる伸縮性シートの製造方法であって、

前記冷却ステップでは、複数の吸引孔が形成された所定方向に移動するベルトに吸引されて前記所定方向に前記不織布が搬送され、

前記ベルトにて搬送中の前記不織布は、前記吸引孔から吸引される空気によって冷却されるのが望ましい。

このような伸縮性シートの製造方法によれば、前記ベルトに吸引されて前記不織布は搬送されるので、その搬送を安定させるべく前記不織布に大きな張力をかける必要はなく、もって、冷却ステップにおいて不織布に作用する張力をほぼ零にまで下げることができる。よって、延伸後の伸縮性繊維の塑性変形を更に有効に抑制することができて、その結果、より一層確実に伸縮性シートに伸縮性が付与される。

【0023】

また、前記不織布を前記ベルトに吸引するための空気によって前記不織布は冷却されるので、別途冷却装置を設けずに済み、もって、装置構成の簡略化が図れる。

【0024】

===本実施形態の伸縮性シート3aの製造方法===

<<伸縮性シート3aの製造方法に係る「延伸加工」の概略説明>>

始めに、伸縮性シート3aの製造方法に係る「延伸加工」について概略説明する。

この伸縮性シート3aの材料となる不織布3は、溶融紡糸等によって伸長性繊維と伸縮性繊維とを混合生成してなる混繊タイプの不織布3である。ここで、伸長性繊維とは、伸縮性繊維の弾性限界の伸びよりも小さな伸びで塑性変形を起こす繊維のことである。換言すると、伸長性繊維とは、概ね非弾性的に伸長可能な繊維であり、伸縮性繊維とは、弾性的に伸長可能な繊維であるということもできる。

【0025】

但し、本実施形態に係る製造方法にあっては、後述のように延伸加工中に不織布3を加熱することから、伸長性繊維としては熱可塑性ポリオレフィン繊維が用いられる一方、伸縮性繊維としては、前記熱可塑性ポリオレフィン繊維よりも融点の高い熱可塑性エラストマ繊維が用いられている。

【0026】

前者の熱可塑性ポリオレフィン繊維としては、例えばポリプロピレン繊維やポリエステル繊維などの単独繊維や、ポリプロピレンやポリエステルからなる芯鞘構造の複合繊維などが挙げられるが、ここでは、ポリプロピレン繊維の単独繊維(以下、PP繊維と言う)が使用されている。

【0027】

また、後者の熱可塑性エラストマ繊維としては、例えば、ポリウレタン繊維等が挙げられ、ここではポリウレタン繊維が使用されている。そして、これらPP繊維とポリウレタン繊維とは、例えば50:50の重量比で配合されている。

【0028】

不織布3の製法としては、スパンボンド法(紡糸直結で繊維同士を自己接着で結合する方法)やケミカルボンド法(接着樹脂を付着させて繊維同士を接着して結合する方法)等が挙げられるが、ここではスパンボンド法が使用されている。また、不織布3の坪量や繊維径は、伸縮性シート3aの要求仕様に応じて決められるが、ここでは、使い捨ておむつ1の胴周りの締め付け部材に用いられることから、坪量を35(g/m2)とし、PP繊維及びポリウレタン繊維の繊維径を10〜30(μm)としている。

そして、このような不織布3に対して延伸加工を施すと、これにより、不織布3には伸縮性が発現されて伸縮性シート3aとなる。

【0029】

図4A及び図4Bは、この延伸加工によって伸縮性が発現されるメカニズムの説明図であり、いずれの図も、不織布3の荷重−伸び曲線を示している。

【0030】

未延伸の不織布3に対して延伸加工を施すべく、伸縮性繊維たるポリウレタン繊維の弾性限界内で前記不織布3に張力(以下、荷重とも言う)を付与すると、その延伸加工中においては、図4Aのような荷重−伸び曲線を描く。すなわち、張力の負荷時よりも除荷時の方が、同じ伸びにおける荷重が低くなるようなヒステリシスを有した荷重−伸び曲線を描く。

【0031】

そして、この延伸加工後に再度張力を付与した場合には、図4Bに示すような荷重−伸び曲線を描く。詳しくは、図4Bの原点P0から変曲点P1までは、非常に低い弾性率で伸縮するが、変曲点P1を超えると荷重が概ね二次曲線状に急激に上昇するようになる。そして、通常は、この低い弾性率の範囲Rの発現をもって、延伸加工により不織布3に伸縮性が発現されたものと見なしており、また、無負荷状態の原点P0から前記変曲点P1までの伸びの量Dを、「発現された伸縮量D」と定義している。

【0032】

ちなみに、このように延伸加工後において、前記原点P0から前記変曲点P1までは非常に低い弾性率で伸縮するようになる理由については、次のように説明できる。

【0033】

図5Aは、延伸加工前(つまり未延伸)の繊維の状態を示す模式図であり、図5Bは延伸加工中(つまり負荷中)の繊維の状態を示す模式図であり、図5Cは延伸加工後(つまり除荷後)の繊維の状態を示す模式図である。なお、一般に不織布3を構成する最小単位構造は、図5Aに示すように伸縮性繊維たるポリウレタン繊維と伸長性繊維たるPP繊維とが並列接続されたものとしてモデル化できる。

【0034】

図5Aに示す未延伸の不織布3を延伸すると、図5Bに示すように、伸縮性繊維たるポリウレタン繊維の方は弾性変形をするが、前記伸縮性繊維よりも弾性限界の伸びの小さい伸長性繊維たるPP繊維の方は、比較的早い段階から塑性変形を開始し、PP繊維は細長く塑性変形する。よって、この状態から張力を除荷すると、図5Cに示すように、ポリウレタン繊維の方は弾性伸びが無くなるだけで、つまり、その全長は張力の付与前と概ね同じ長さに戻るのであるが、PP繊維の方は、塑性伸び分だけ全長が伸びて弛んだ状態になっている。

【0035】

そして、このような延伸加工後の不織布3に対して再度張力を付与すると、PP繊維の弛み分が伸びきってその全長が張るまでは、ポリウレタン繊維の弾性変形のみで上記張力に抗するので、図4Bに示すように、不織布3は非常に低い弾性率で伸びていくが、図5Dに示すように、上述のPP繊維の弛みが無くなってその全長が張った時点からは、当該PP繊維の弾塑性変形も前記張力に抗するようになるので、ここからは、不織布3を伸ばすのに要する張力の大きさが急激に上昇する。つまり、このPP繊維の弛みが無くなるポイントが図4Bの変曲点P1であり、もって、このようなことから、延伸加工後の荷重−伸び曲線は、図4Bに示すように、変曲点P1までは不織布3は非常に低い弾性率で伸縮し、そして、変曲点P1を超えると荷重が急激に増加するような荷重−伸び曲線になるのである。ちなみに、前記原点P0から前記変曲点P1までの範囲R、すなわち、「発現された伸縮量D」の範囲Rの内側であれば、張力が除荷されると、概ね図4Bの負荷時の荷重−伸び曲線を辿って原点P0まで戻るのは言うまでもない。

【0036】

ところで、前述の「発現された伸縮量D」の定義では、この「発現された伸縮量D」を、前記原点P0から前記変曲点P1までの伸びの量Dと定義していたが、上述したことから、前記変曲点P1の位置は、延伸加工後のPP繊維の弛みが大きいほど前記原点P0から離れるので、PP繊維の弛みが大きいほど、「発現された伸縮量D」は大きなものとなる。また、PP繊維の弛みを大きくするには、延伸加工の延伸量E(図4Aを参照)を大きくする必要がある。従って、伸縮性シート3aに発現される伸縮量Dを大きくするには、延伸加工において不織布3に大きな延伸量Eを付与することが重要となるのである。

【0037】

<<伸縮性シート3aの製造方法>>

図6は伸縮性シート3aの製造ラインの配置図であり、同製造ラインを側面視で示している。この製造ラインは、材料としての不織布3を、製造ラインの流れ方向に連続する連続シートの状態で加工して伸縮性シート3aを連続的に製造する連続製造方法を達成するものであり、6つのセクションS1,S2,…S6を備えている。

【0038】

すなわち、(1)不織布ロール3r(材料の不織布3がロール状に巻き取られたもの)から不織布3を連続シートの状態で製造ラインの流れ方向に沿って繰り出す繰り出しセクションS1と、(2)繰り出された不織布3を流れ方向に移動させながら加熱する加熱セクションS2と、(3)加熱されて温度上昇した不織布3に対して流れ方向に張力を付与して不織布3を予備的に延伸する予備延伸セクションS3と、(4)この予備的に延伸されている不織布3を、更にギアロール41,43によって流れ方向に延伸するギア延伸セクションS4と、(5)ギアロール41,43によって延伸された不織布3を冷却する冷却セクションS5と、(6)冷却された不織布3たる伸縮性シート3aをロール状に巻き取る巻き取りセクションS6と、を有している。

【0039】

そして、この製造方法によれば、ギア延伸セクションS4での延伸加工の前に、予備延伸セクションS3の張力によって予め予備的に不織布3を延伸している。つまり、予備延伸セクションS3にて所定の延伸量だけ延伸されている不織布3を、この延伸されている状態から更にギアロール41,43によって延伸する。よって、ギア延伸セクションS4のギアロール41,43のみで与えられる延伸量よりも、予備延伸による分だけ大きな延伸量を不織布3に与えることが可能となり、その結果、大きな伸縮量を発現する伸縮性シート3aを製造可能となるのである。

【0040】

以下、各セクションS1,S2,…S6について説明する。なお、製造ラインの流れ方向は、連続シートの状態の不織布3の長手方向と同じである。また、不織布3の長手方向と直交する不織布3の幅方向(図6では紙面を貫通する方向)のことを単に「幅方向」とも言う。

【0041】

(1)繰り出しセクションS1

繰り出しセクションS1には、繰り出し用リール装置11が設置されている。そして、このリール装置11に不織布ロール3rが取り付けられて不織布3が繰り出され、これにより、繰り出された不織布3は、所定の基準速度V1を搬送の目標速度として、連続シートの状態で流れ方向の下流の加熱セクションS2へと送られる。

【0042】

(2)加熱セクションS2

加熱セクションS2には、不織布3を加熱するヒーターとして、4本の加熱ローラ21が配置されている。そして、不織布3は、連続シートの状態で、各加熱ローラ21の平滑な外周面21aにS字状に順次巻き付けられながら、流れ方向の上流側の加熱ローラ21から下流側の加熱ローラ21へと順次送られていき、これら加熱ローラ21の外周面21aと接触している間に、各外周面21aにて加熱される。ちなみに、ここで不織布3を加熱する目的は、この次の予備延伸セクションS3での不織布3の破断を未然に防ぐためであり、これについては後述する。

【0043】

流れ方向の上流から下流へと配置された4本の加熱ローラ21は、いずれも同構造の鋼製円柱体の平滑ロールであり、それぞれに回転軸C21の向きを前記幅方向に揃えつつ、互いに同じ周速V2で駆動回転している。各駆動トルクは、例えば一つのモータ(不図示)を駆動源として分配供給される。すなわち、前記モータに連結されたプーリ及びこのプーリに掛け回された無端ベルト等を備えた適宜な巻き掛け伝達装置等(不図示)を介して、駆動トルクは4つの加熱ローラ21に各々入力される。また、加熱ローラ21の周速V2は、上述の基準速度V1と略等速になるように制御され、これにより、この加熱セクションS2では、不織布3が弛まない範囲内で、極力不織布3に張力が付与されない状態を維持するようにしている。

【0044】

各加熱ローラ21の内部には、その外周面21aを加熱するための発熱体24が組み込まれており、その発熱量の調整によって外周面21aの温度調整がなされる。外周面21aの目標温度は、前記不織布3の構成繊維に応じて決められるが、基本的には、融点が低い方の繊維たる熱可塑性ポリオレフィン繊維の融点に基づいて、その融点以下の適宜な温度に設定される。ここでは、熱可塑性ポリオレフィン繊維がPP繊維なので、外表面21aの目標温度は例えば80℃に設定されている。発熱体24の組み込み位置は、加熱ローラ21の外周面21aが全周に亘って均等に加熱されるように、回転軸C21に関して点対称に配置される。ここでは、加熱ローラ21毎に、略棒状の発熱体24を回転軸方向に沿って挿入するための一つの挿入孔が、その孔の中心を回転軸C21と一致させて形成されている。

【0045】

そして、このような加熱セクションS2によって加熱された不織布3は、周速V2で回転する加熱ローラ21により、流れ方向の下流の予備延伸セクションS3へと送られる。

【0046】

(3)予備延伸セクションS3

予備延伸セクションS3は、加熱セクションS2で加熱された不織布3に対して流れ方向の張力を付与して不織布3を予備的に延伸するところである。以下、この予備的な延伸を「予備延伸」と言う。

【0047】

この予備延伸は、加熱セクションS2における最下流の加熱ローラ21の周速V2と、後述するギア延伸セクションS4のギアロール41,43の周速V4との設定により行われる。すなわち、予備延伸用の張力を不織布3に付与すべく、ギアロール41,43の周速V4の目標速度は、加熱ローラ21の周速V2の目標速度よりも、後述する延伸倍率Mpに相当する分だけ高く設定される。例えば、周速V4の目標速度は、周速V2の目標速度のMp倍の大きさに設定される。

【0048】

なお、本実施形態では、最下流の加熱ローラ21とギアロール41,43との間に、不織布3をギアロール41,43のロール間隙に誘導するためのガイドローラ31が配置されており、不織布3が、このガイドローラ31に所定の巻き付け角度だけ巻き付くことにより、その流れ方向が、前記ギアロール41,43のロール間隙の方向に向けられる。

【0049】

ここで、不織布3がどの程度延伸されているかを示す延伸量以外のパラメータとして、新たに、延伸倍率Mというパラメータを導入する。この延伸倍率Mとは、延伸後の不織布3の全長Laが、延伸前の不織布3の全長Lbの何倍になったかを表すものであり、下式1で定義される。

延伸倍率M=延伸後の流れ方向の全長La/延伸前の流れ方向の全長Lb …式1

【0050】

そして、この予備延伸セクションS3においては、上述の加熱ローラ21とギアロール41,43との周速差ΔV(=V4−V2)により、不織布3は例えば1.1倍〜1.8倍の延伸倍率Mpで流れ方向に延伸される。但し、この延伸倍率Mpは、何らこれに限るものではなく、他の諸条件に応じて変えて良い。

【0051】

なお、この延伸倍率Mpを大きくすると、不織布3に作用する張力が大きくなって不織布3の破断の虞があるが、この点につき本実施形態によれば、前述の加熱セクションS2によって不織布3は予め加熱されてその温度は高まっている。また、不織布3にはPP繊維が含まれており、このPP繊維は熱可塑性である。よって、上記加熱により熱可塑性のPP繊維が塑性変形し易くなって延伸中に切れ難くなっており、これにて、前記張力の付与に伴う前記不織布3の破断は未然に防がれる。

【0052】

また、望ましくは、図6に示すように、前記最下流の加熱ローラ21に対して、この加熱ローラ21とで前記不織布3を挟み込みながら従動回転する押し付けローラ22を設けると良い。そして、このようにすれば、この押し付けローラ22によって不織布3は加熱ローラ21の外周面21aに押し付けられるので、加熱ローラ21と不織布3との流れ方向の相対滑りを確実に抑えることができ、その結果、加熱ローラ21とギアロール41,43との周速差ΔVの設定によって不織布3を目標の延伸倍率Mpで確実に延伸可能となる。

【0053】

また、図6に示す前記ガイドローラ31は、従動回転する従動ローラであっても良いし、又は、モータ等により駆動回転する駆動ローラであっても良い。但し、後者の駆動ローラの場合には、その周速V3の目標速度は、加熱ローラ21の周速V2の目標速度とギヤロール41,43の周速V4の目標速度との間の速度に設定される。また、駆動ローラの場合には、望ましくは、図6に示すように、前記ガイドローラ31とで前記不織布3を挟み込みながら従動回転する押し付けローラ32を設けると良い。そして、このようにすれば、この押し付けローラ32によって不織布3はガイドローラ31の外周面31aに押し付けられるので、ガイドローラ31と不織布3との流れ方向の相対滑りを確実に抑えることができ、その結果、少なくとも加熱ローラ21とガイドローラ31との周速差によって不織布3を確実に延伸可能となる。

【0054】

(4)ギア延伸セクションS4

このギア延伸セクションS4では、上記の予備延伸セクションS3で延伸された延伸量に追加して、前記延伸量から更に不織布3をギアロール41,43によって流れ方向に延伸する。すなわち、予備延伸セクションS3にて延伸倍率Mpで延伸されている不織布3は、更にギア延伸セクションS4の延伸倍率Mgで延伸される。よって、この一連の予備延伸セクションS3及びギア延伸セクションS4での延伸を経た後には、その不織布3のトータルの延伸倍率Mtは、Mt=Mp×Mgとなり、もって、ギア延伸セクションS4のみの場合の延伸倍率Mgよりも、Mp倍だけ延伸量が拡大されることになる。なお、以下では、このギアロール41,43による不織布3の延伸を「ギア延伸」と言う。

【0055】

ここで、図2を参照してギア延伸について説明する。ギア延伸は、外周面41a,43aに、周方向に波状に所定の形成ピッチPで歯(所謂「平歯車」と同じ歯形の歯)が形成された上下一対のギアロール41,43を用いて行われる。すなわち、これらギアロール41,43のロール間隙に不織布3を通し、その際に互いに噛み合う上ギアロール41の歯41tと下ギアロール43の歯43tとによって不織布3を三点曲げ状に変形して(図2の右側の拡大図を参照)、これを流れ方向に延伸する方法が「ギア延伸」である。

【0056】

そして、このロール間隙に不織布3が通される際には、図7Aのギア延伸前の元々の全長が前記Pの不織布3が、互いに噛み合う歯41t,43tによって図7Bに示すように三点曲げ状に変形されて延伸されることから、これらの状態の変化の幾何学的関係を勘案すると、ギア延伸による不織布3の延伸倍率Mgは、おおよそ下式2のように歯41t(43t)の形成ピッチP、及び歯41tと歯43tとの噛み合い深さLの関数として表せる。

Mg=2×√(L2+(P/2)2)/P … 式2

【0057】

このようなギア延伸をすべく、ギア延伸セクションS4には、図8に示すようなギア延伸装置40が配置されている。図8は、このギア延伸装置40の正面図(つまり図6中でVIII−VIII線矢視で示す図)である。

【0058】

ギア延伸装置40は、回転軸C41,C43を前記幅方向と平行に揃えつつ互いの外周面41a,43aを対向させて回転する上下一対のギアロール41,43と、これらギアロール41,43を前記回転軸C41,C43周りに回転させるための回転駆動機構46とを有している。

【0059】

上下のギアロール41,43は、互いに同じ直径の鋼製円柱体であり、それぞれに、その回転軸方向の両端部を、軸受け42を介してギア延伸装置40のハウジング40hに支持されて、回転軸周りに回転自在である。なお、この例では、上ギアロール41は昇降不能にハウジング40hに支持されているが、下ギアロール43は、例えば油圧シリンダー等の昇降機構45によって昇降可能に支持されている。よって、この昇降機構45の昇降動作により上ギアロール41と下ギアロール43との間のロール間隙の大きさが所期の目標値となるように調整される。すなわち、上ギアロール41の歯41tと下ギアロール43の歯43tの噛み合い深さLが所期の目標値となるように調整される。なお、この噛み合い深さLの目標値は、ギア延伸での延伸倍率Mgに応じて決められる。

【0060】

各ギアロール41,43の内部には、図9の側面図に示すように、ギアロール41,43を加熱するための発熱体44が組み込まれており、その発熱量の調整によって、前記ギアロール41,43の外周面41a,43aの歯41t,43tの温度調整がなされる。歯41t,43tの目標温度は、不織布3の構成繊維に応じて決められるが、ここでは、歯41t,43tの目標温度は例えば55℃に設定されている。なお、発熱体44の組み込み位置は、ギアロール41,43の外周面41a,43aが全周に亘って均等に加熱されるように、回転軸C41,C43に関して点対称に配置される。ここでは、12本の略棒状の発熱体44を回転軸方向に沿って挿入するための挿入孔が、ギアロール41,43の全周を周方向に12等分する12カ所の位置であって、外周面41a,43aから径方向に等距離の位置にそれぞれ形成されている。

【0061】

回転駆動機構46は、図8に示すように、上下のギアロール41,43の回転動作の駆動源となるモータ47と、このモータ47からの駆動トルクを上下のギアロール41,43に分配するためのピニオンスタンド48と、分配された駆動トルクを上下のギアロール41,43に伝達する上下一対のスピンドル49a,49bと、を有している。そして、モータ47から供給される1軸の駆動トルクが、ピニオンスタンド48内で互いに噛み合う一対の歯車48a,48bにより2軸の駆動トルクに分配され、これら2軸の駆動トルクは、それぞれ前記歯車48a,48bに連結された上スピンドル49a及び下スピンドル49bを介して、上ギアロール41及び下ギアロール43に伝達され、これにより、上下のギアロール41,43が互いに同じ周速V4で回転するようになっている。なお、ここで言う周速V4とは歯先(歯41t,43tの先端)の速度のことである。

【0062】

そして、このようなギア延伸装置40によれば、図6に示すように、回転する上下のギアロール41,43の間のロール間隙に不織布3が通される際に、当該不織布3は、上下ギアロール41,43の外周面41a,43aの歯41t,43tによって、例えば2.8〜2.9倍の延伸倍率Mgで延伸される。そして、ギア延伸された不織布3は、連続シートの状態で流れ方向の下流の冷却セクションS5へと送られる。

【0063】

(5)冷却セクションS5

冷却セクションS5には、図6に示すように、上記ギア延伸装置40にて延伸された不織布3を後記冷却装置51へと誘導するための複数のガイドローラ56,57と、前記不織布3を連続シートの状態で搬送しながらこれを冷却するための冷却装置51と、冷却された不織布3を巻き取りセクションS6へと誘導するための複数のガイドローラ58,59とが配置されている。そして、この冷却装置51によって不織布3は速やかに常温近傍にまで冷却されるので、延伸後の不織布3の伸縮性の発現に寄与する伸縮性繊維、つまりポリウレタン繊維の塑性変形は有効に抑制され、その結果、当該延伸加工後の不織布3たる伸縮性シート3aには確実に伸縮性が付与される。

【0064】

ここでは、冷却装置51として、サクション式のベルトコンベア51が使用されている。このサクション式のベルトコンベア51は、その搬送用の平ベルト52がその全面に亘って有する複数の吸引孔(不図示)から周囲の空気を吸い込み、これに伴って生じる吸引力によって搬送対象物たる不織布3を平ベルト52に吸引しながら平ベルト52を周回移動して不織布3を搬送するものである。よって、その際の吸引孔からの空気の吸い込みにより、不織布3には、当該不織布3を厚み方向に貫通する空気流が生じて、これにより不織布3は効果的に冷却される。

【0065】

より詳しく説明すると、このベルトコンベア51は、回転軸C53a,C53bの向きを前記幅方向に向けつつ流れ方向の二カ所に1本ずつ設けられた一対のローラ53a,53bと、これら一対のローラ53a,53bに掛け回されて、一方のローラ53aの駆動回転により周回する無端状の平ベルト52と、この平ベルト52の閉じた周回軌道の内側に配されて平ベルト52の吸引孔から空気を吸引するためのサクションボックス54とを備えている。なお、前記一対のローラ53a,53bのうちの一方のローラ53aは、モータ(不図示)を駆動源として駆動回転する駆動ローラであり、もう一方のローラ53bは、従動回転する従動ローラである。また、サクションボックス54の内部空間は、適宜なブロア装置によって負圧に維持されており、これにて前記吸引孔からの吸気が可能となっている。

【0066】

そして、このような構成によれば、前記ガイドローラ56,57により前記駆動ローラ53aの近傍へと誘導された不織布3は、この位置Pinにて平ベルト52に吸引されてこれに付着する。すると、そこから不織布3は平ベルト52とほぼ一体となって平ベルト52の周回移動により従動ローラ53bのところまで移動されるが、この従動ローラ53bにおいて平ベルト52の移動方向は反転されるので、同様に不織布3も反転し、しかる後に、不織布3は駆動ローラ53aの近傍まで移動される。そうしたら、この位置Poutにて不織布3は、前記ガイドローラ58によって平ベルト52から引き離され、下流の巻き取りセクションS6へと誘導される。

【0067】

ここで、前記位置Pinから前記位置Poutまでの範囲、すなわち、不織布3が平ベルト52と一体になって搬送されている範囲においては、平ベルト52の吸引孔による吸気によって、不織布3には、これを厚み方向に貫通する空気流が生じている。よって、不織布3は、厚み方向に亘って均等に冷却されるとともに、前記空気流によって強制対流熱伝達状態が形成されており、その熱伝達係数は非常に高く、もって不織布3は、常温の室温まで急速冷却される。

【0068】

また、不織布3は、平ベルト52に吸引されて平ベルト52とほぼ一体となって搬送されるので、不織布3の張力を低くしても不織布3の蛇行や弛みなどの搬送上のトラブルは起き難い。よって、ここでは、ベルトコンベア51で搬送中の不織布3の張力を、予備延伸セクションS3での張力よりも下げており、例えば、その張力をほぼ零に近い正値となるようにしている。そして、このようにすれば、延伸後の伸縮性繊維たるポリウレタン繊維の張力による塑性変形が有効に抑制され、より一層確実に伸縮性シート3aに伸縮性が付与されるようになる。

【0069】

このベルトコンベア51で搬送中の不織布3の張力の調整は、例えば、ベルトコンベア51の直近上流のガイドローラ57の近傍に設けられた張力計測センサ(不図示)によってベルトコンベア51の近傍における不織布3の張力の大きさを計測するとともに、その張力の計測値が所期の張力の目標値となるように、平ベルト52を周回する駆動ローラ53aの周速V5をフィードバック制御等して調整することで達成される。

【0070】

但し、張力計測センサを用いずに、単に駆動ローラ53aの周速V5の目標速度の設定によって、張力を上述のほぼ零に近い正値に調整しても良い。例えば、図4Aを参照すれば、張力の負荷時に比べて除荷時には荷重レベルが格段に低下するのがわかる。よって、駆動ローラ53aの周速V5の目標速度を、前記基準速度V1の目標速度の延伸倍率Mt(=Mp×Mg)倍の大きさよりも小さく設定すれば、上記不織布3の張力の大きさを格段に下げること可能なる。ちなみに、ここで、搬送中の不織布3の弛み防止の観点からは、前記周速V5の目標速度を、ギアロール41,43の周速V4の目標速度よりも高く設定するのが望ましい。

【0071】

また、駆動ローラ53aよりも下流側に位置するガイドローラ58,59のなかで、駆動回転するガイドローラ59については、その周速V59が駆動ローラ53aの周速V5とほぼ等しくなるように制御すると良く、そうすれば、延伸後の伸縮性繊維たるポリウレタン繊維の張力による塑性変形が有効に抑制され、より一層確実に伸縮性シート3aに伸縮性が付与されるようになる。

【0072】

但し、ギア延伸装置40とベルトコンベア51との間に位置する複数のガイドローラ56,57のなかで、ギア延伸装置40の直近下流に位置するガイドローラ56については、望ましくは駆動回転させるとともに、その周速V56の目標速度をギアロール41,43の周速V4の目標速度よりも高くすると良い。これは、ギア延伸時にギアロール41,43の歯41t,43tに不織布3が貼り付くことがあり得て、これらの歯41t,43tから不織布3を引き剥がすべく不織布3に張力を付与する必要があるためである。それ故、より一層望ましくは、図6に示すように、前記ガイドローラ56とで前記不織布3を挟み込みながら従動回転する押し付けローラ56bを設けると良く、このようにすれば、ガイドローラ56と不織布3との相対滑りを抑制できて、その結果、前述の引き剥がしに要する張力を不織布3に確実に付与可能となる。

【0073】

(6)巻き取りセクションS6

巻き取りセクションS6には、巻き取り用リール装置61が設置されている。そして、冷却セクションS6から搬送された不織布3は、伸縮性が発現された伸縮性シート3aとして前記リール装置61によりロール状に巻き取られ、しかる後に、伸縮性シートロール3arとして別の製造ラインへと搬出等される。

【0074】

===その他の実施の形態===

以上、本発明の実施形態について説明したが、本発明は、かかる実施形態に限定されるものではなく、以下に示すような変形が可能である。

【0075】

上述の実施形態では、複数種類の繊維を含む不織布3として、伸長性繊維たるPP繊維と伸縮性繊維たるポリウレタン繊維との2種類の繊維を含む不織布3を例示したが、繊維の種類は何等2種類に限るものではなく、3種類以上であっても良い。ちなみに、ここで伸縮性繊維のポリウレタン繊維だけでなく伸長性繊維のPP繊維を含ませているのは、ポリウレタン繊維のみだとべたついた素材になるので、このべたつきをPP繊維によって抑えるためであるという理由や、ポリウレタン繊維のみだと日光の紫外線によって変色(黄変)するので、PP繊維によって変色が見た目に目立たないようにするという理由や、PP繊維を含ませることによって伸縮性シート3aの坪量を大きくして嵩高なシートにするという理由等がある。

【0076】

上述の実施形態では、複数種類の繊維を含む不織布3として、伸長性繊維たるPP繊維と伸縮性繊維たるポリウレタン繊維とが混合してなる混繊タイプの不織布3を例示したが、当該不織布3は混繊タイプに限るものではない。例えば、不織布3の厚み方向に、伸長性繊維のみの層と伸縮性繊維のみの層とが層状に分かれて積層されていても良い。なお、これらの層の数は2層に限るものではなく、例えば、伸縮性繊維のみの層が上下の伸長性繊維のみの層で挟まれた3層構造の不織布3であっても良い。

【0077】

上述の実施形態では、伸縮性が発現された伸縮性シート3aを巻き取りセクションS6にてロール状に巻き取り、これによって、伸縮性シートロール3arの状態にして別ラインに搬送していたが、巻き取り用リール装置61で巻き取らずに、連続シートのまま連続的に別ライン(例えば、使い捨ておむつ1の製造ライン等)へ搬送しても良い。

【0078】

なお、このようにした方が良い理由は、次のとおりである。伸縮性シート3aをロール状に巻き取る際には、伸縮性シート3aに巻き取り張力を加える必要があるが、この巻き取り張力の大きさの変動によって、巻き取り中に伸縮性シート3aの幅の大きさが変化したり、伸縮性等の物性値が変わってしまう虞があるためである。例えば、巻き取り用リール装置61への巻き取り始めにあっては、巻き緩みに起因した紙管(伸縮性シートロール3arの巻き取りの芯)からの伸縮性シート3aのタケノコ状の抜けを防ぐべく、高めの巻き取り張力で伸縮性シート3aを巻き取る。このため、一般に伸縮性シート3aの幅は、伸縮性シートロール3arの芯側で狭く外周側で広くなってしまうが、上述のように、巻き取り用リール装置61で巻き取らずに連続シートの状態で伸縮性シート3aを別ラインに搬送すれば、上述のような幅変動の問題を回避できるからである。

【0079】

上述の実施形態では、加熱ローラ21については、発熱体24の軸心を回転軸C21に揃えつつ加熱ローラ21毎に1本だけ発熱体24を組み入れるとともに、ギアロール41,43については、その全周を周方向に12等分する位置にそれぞれ発熱体44を組み入れたが、加熱ローラ21及びギアロール41,43の外周面が均等に加熱されるのであれば、発熱体24,44の本数や組み込み位置は何等これに限るものではなく、例えば、上述の逆にしても良い。

【図面の簡単な説明】

【0080】

【図1】使い捨ておむつ1の斜視図である。

【図2】ギア延伸の説明用の側面図であり、一部を拡大して示している。

【図3】図3A及び図3Bは、歯41t,43tの噛み合い深さLと不織布3の延伸量との関係の説明図である。

【図4】図4A及び図4Bは、この延伸加工によって伸縮性が発現されるメカニズムの説明図であり、不織布3の荷重−伸び曲線を示している。

【図5】図5Aは、延伸加工前(つまり未延伸)の繊維の状態を示す模式図である。図5Bは延伸加工中(つまり負荷中)の繊維の状態を示す模式図である。図5Cは延伸加工後(つまり除荷後)の繊維の状態を示す模式図である。図5Dは延伸加工後の不織布3を再度伸ばした際の繊維の状態を示す模式図である。

【図6】伸縮性シート3aの製造ラインの配置図であり、同製造ラインを側面視で示している。

【図7】図7A及び図7Bは、ギア延伸による延伸倍率Mgの算出式の説明図である。

【図8】ギア延伸装置40の正面図である。

【図9】ギアロール41,43の歯41t,43tを加熱する発熱体44の組み込み位置を説明するための側面図である。

【符号の説明】

【0081】

1 使い捨ておむつ、1a 前身頃、1b 後身頃、

3 不織布、3a 伸縮性シート、

3ar 伸縮性シートロール、3r 不織布ロール

11 繰り出し用リール装置、

21 加熱ローラ、21a 外周面、22 押し付けローラ、

24 発熱体、31 ガイドローラ、31a 外周面、

32 押し付けローラ、

40 延伸装置、40h ハウジング、

41 ギアロール、41a 外周面、41t 歯、

43 ギアロール、43a 外周面、43t 歯、

44 発熱体、45 昇降機構、

46 回転駆動機構、47 モータ、48 ピニオンスタンド、

48a 歯車、48b 歯車、

49a スピンドル、49b スピンドル、

51 ベルトコンベア、52 平ベルト、

53a 駆動ローラ、53b 従動ローラ、

54 サクションボックス、

56 ガイドローラ、56b 押し付けローラ、57 ガイドローラ、

58 ガイドローラ、59 ガイドローラ、

61 巻き取り用リール装置、

S1 繰り出しセクション、S2 加熱セクション、

S3 予備延伸セクション、S4 ギア延伸セクション、

S5 冷却セクション、S6 巻き取りセクション、

P ピッチ、R 範囲、

P0 原点、P1 変曲点、

V1 基準速度、V2 周速、V3 周速、V4 周速、V5 周速、

V56 周速、V59 周速、

C21 回転軸、C41 回転軸、C43 回転軸、

C53a 回転軸、C53b 回転軸、

Pin 位置、Pout 位置

【特許請求の範囲】

【請求項1】

複数種類の繊維を含む不織布から伸縮性シートを製造する方法であって、

前記不織布の長手方向に張力を付与して該不織布を前記長手方向に延伸する第1延伸ステップと、

外周面に形成された複数の歯を互いに噛み合わせながら回転する一対のロールの間隙に、前記第1延伸ステップにて延伸されている前記不織布を通すことにより、前記不織布を前記歯によって前記長手方向に延伸する第2延伸ステップと、

を備えたことを特徴とする伸縮性シートの製造方法。

【請求項2】

請求項1に記載の伸縮性シートの製造方法であって、

前記一対のロールよりも前記長手方向の上流側には、前記不織布と当接して駆動回転するローラが設けられており、

前記第1延伸ステップでは、前記ローラの周速よりも前記一対のロールの周速を高く設定することによって、前記不織布を前記長手方向に延伸することを特徴とする伸縮性シートの製造方法。

【請求項3】

請求項1又は2に記載の伸縮性シートの製造方法であって、

前記複数種類の繊維のうちの少なくとも1種類の繊維は、伸縮性繊維であり、

前記複数種類の繊維のうちの少なくとも1種類の繊維は、前記伸縮性繊維の弾性限界の伸びよりも小さな伸びで塑性変形を起こす伸長性繊維であることを特徴とする伸縮性シートの製造方法。

【請求項4】

請求項3に記載の伸縮性シートの製造方法であって、

前記伸長性繊維は、熱可塑性ポリオレフィン繊維であり、

前記第1延伸ステップでは、前記不織布の温度を高くするためのヒーターにより加熱された状態の前記不織布に対して前記張力が付与されることを特徴とする伸縮性シートの製造方法。

【請求項5】

請求項4に記載の伸縮性シートの製造方法であって、

前記熱可塑性ポリオレフィン繊維は、ポリプロピレン繊維であることを特徴とする伸縮性シートの製造方法。

【請求項6】

請求項4又は5に記載の伸縮性シートの製造方法であって、

前記伸縮性繊維は、前記熱可塑性ポリオレフィン繊維よりも融点の高い熱可塑性エラストマ繊維であることを特徴とする伸縮性シートの製造方法。

【請求項7】

請求項6に記載の伸縮性シートの製造方法であって、

前記熱可塑性エラストマ繊維は、ポリウレタン繊維であることを特徴とする伸縮性シートの製造方法。

【請求項8】

請求項4乃至7のいずれかに記載の伸縮性シートの製造方法であって、

前記一対のロールは、前記不織布を加熱するためのヒーターを有していることを特徴とする伸縮性シートの製造方法。

【請求項9】

請求項4乃至8のいずれかに記載の伸縮性シートの製造方法であって、

前記第2延伸ステップにて延伸された前記不織布を冷却する冷却ステップを備えていることを特徴とする伸縮性シートの製造方法。

【請求項10】

請求項9に記載の伸縮性シートの製造方法であって、

前記冷却ステップでは、前記不織布の張力が、前記第1延伸ステップで付与された張力よりも下げられていることを特徴とする伸縮性シートの製造方法。

【請求項11】

請求項9又は10に記載の伸縮性シートの製造方法であって、

前記冷却ステップでは、複数の吸引孔が形成された所定方向に移動するベルトに吸引されて前記所定方向に前記不織布が搬送され、

前記ベルトにて搬送中の前記不織布は、前記吸引孔から吸引される空気によって冷却されることを特徴とする伸縮性シートの製造方法。

【請求項1】

複数種類の繊維を含む不織布から伸縮性シートを製造する方法であって、

前記不織布の長手方向に張力を付与して該不織布を前記長手方向に延伸する第1延伸ステップと、

外周面に形成された複数の歯を互いに噛み合わせながら回転する一対のロールの間隙に、前記第1延伸ステップにて延伸されている前記不織布を通すことにより、前記不織布を前記歯によって前記長手方向に延伸する第2延伸ステップと、

を備えたことを特徴とする伸縮性シートの製造方法。

【請求項2】

請求項1に記載の伸縮性シートの製造方法であって、

前記一対のロールよりも前記長手方向の上流側には、前記不織布と当接して駆動回転するローラが設けられており、

前記第1延伸ステップでは、前記ローラの周速よりも前記一対のロールの周速を高く設定することによって、前記不織布を前記長手方向に延伸することを特徴とする伸縮性シートの製造方法。

【請求項3】

請求項1又は2に記載の伸縮性シートの製造方法であって、

前記複数種類の繊維のうちの少なくとも1種類の繊維は、伸縮性繊維であり、

前記複数種類の繊維のうちの少なくとも1種類の繊維は、前記伸縮性繊維の弾性限界の伸びよりも小さな伸びで塑性変形を起こす伸長性繊維であることを特徴とする伸縮性シートの製造方法。

【請求項4】

請求項3に記載の伸縮性シートの製造方法であって、

前記伸長性繊維は、熱可塑性ポリオレフィン繊維であり、

前記第1延伸ステップでは、前記不織布の温度を高くするためのヒーターにより加熱された状態の前記不織布に対して前記張力が付与されることを特徴とする伸縮性シートの製造方法。

【請求項5】

請求項4に記載の伸縮性シートの製造方法であって、

前記熱可塑性ポリオレフィン繊維は、ポリプロピレン繊維であることを特徴とする伸縮性シートの製造方法。

【請求項6】

請求項4又は5に記載の伸縮性シートの製造方法であって、

前記伸縮性繊維は、前記熱可塑性ポリオレフィン繊維よりも融点の高い熱可塑性エラストマ繊維であることを特徴とする伸縮性シートの製造方法。

【請求項7】

請求項6に記載の伸縮性シートの製造方法であって、

前記熱可塑性エラストマ繊維は、ポリウレタン繊維であることを特徴とする伸縮性シートの製造方法。

【請求項8】

請求項4乃至7のいずれかに記載の伸縮性シートの製造方法であって、

前記一対のロールは、前記不織布を加熱するためのヒーターを有していることを特徴とする伸縮性シートの製造方法。

【請求項9】

請求項4乃至8のいずれかに記載の伸縮性シートの製造方法であって、

前記第2延伸ステップにて延伸された前記不織布を冷却する冷却ステップを備えていることを特徴とする伸縮性シートの製造方法。

【請求項10】

請求項9に記載の伸縮性シートの製造方法であって、

前記冷却ステップでは、前記不織布の張力が、前記第1延伸ステップで付与された張力よりも下げられていることを特徴とする伸縮性シートの製造方法。

【請求項11】

請求項9又は10に記載の伸縮性シートの製造方法であって、

前記冷却ステップでは、複数の吸引孔が形成された所定方向に移動するベルトに吸引されて前記所定方向に前記不織布が搬送され、

前記ベルトにて搬送中の前記不織布は、前記吸引孔から吸引される空気によって冷却されることを特徴とする伸縮性シートの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図7】

【図8】

【図9】

【図6】

【図2】

【図3】

【図4】

【図5】

【図7】

【図8】

【図9】

【図6】

【公開番号】特開2008−156785(P2008−156785A)

【公開日】平成20年7月10日(2008.7.10)

【国際特許分類】

【出願番号】特願2006−347471(P2006−347471)

【出願日】平成18年12月25日(2006.12.25)

【出願人】(000115108)ユニ・チャーム株式会社 (1,219)

【Fターム(参考)】

【公開日】平成20年7月10日(2008.7.10)

【国際特許分類】

【出願日】平成18年12月25日(2006.12.25)

【出願人】(000115108)ユニ・チャーム株式会社 (1,219)

【Fターム(参考)】

[ Back to top ]