作業訓練システム

【課題】作業訓練システムにおいて、作業手順要領に示される作業技能要素の評価要件に沿った作業訓練を可能とすることである。

【解決手段】作業訓練システム10は、作業手順要領の時系列に従った複数の測定用ポイントを配置し、作業軌跡を含む複数のマークで視覚的に表示した訓練用ワーク20と、訓練用ワーク20に対する訓練作業内容を測定し、各作業技能要素の作業実績情報として出力する複数の測定装置60を搭載する訓練用加工機52と、製品加工における各作業技能要素の評価要件をそれぞれ記憶する記憶部98と、作業実績情報と評価要件とに基いて訓練作業の評価判断を行い、その結果を出力するデータ処理部92と、データ処理部の出力する訓練作業の評価判断を、作業手順要領の時系列に従い、各測定ポイントの通過ごとに表示する表示部96とを備える。

【解決手段】作業訓練システム10は、作業手順要領の時系列に従った複数の測定用ポイントを配置し、作業軌跡を含む複数のマークで視覚的に表示した訓練用ワーク20と、訓練用ワーク20に対する訓練作業内容を測定し、各作業技能要素の作業実績情報として出力する複数の測定装置60を搭載する訓練用加工機52と、製品加工における各作業技能要素の評価要件をそれぞれ記憶する記憶部98と、作業実績情報と評価要件とに基いて訓練作業の評価判断を行い、その結果を出力するデータ処理部92と、データ処理部の出力する訓練作業の評価判断を、作業手順要領の時系列に従い、各測定ポイントの通過ごとに表示する表示部96とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、作業訓練システムに係り、製品加工における作業の訓練を行うための作業訓練システムに関する。

【背景技術】

【0002】

製品加工の現場では、新しい作業者に作業内容を教えるために、例えば、生産ラインが稼動していない期間に実際の加工機を用いて実際の作業を行わせることが行われる。この方法では、多くの作業者に作業訓練を行うことが難しい。そこで、生産ラインとは別個に作業訓練機を設け、模擬的な作業を行うことで作業内容の習熟等を図ることが行われる。

【0003】

例えば、特許文献1には、現場熟練作業者の作業技能的ノウハウを体感する体感型訓練システムとして、作業現場に現場データ収集用計算機、作業現場の映像を取得する画像取得手段、熟練作業者の作業感覚を取得する作業感覚取得手段、熟練者に対する作業対象手段、作業対象手段の物理量を測定する物理量測定手段を備えてこれらにより熟練者のデータを取得・測定し、訓練室に備えられる訓練用シミュレータ用計算機、作業現場映像が映し出される訓練者用端末表示手段、訓練者に作業感覚を印加する作業感覚印加手段、訓練者に対する技能取得対象手段、物理量を発生する物理量発生手段を用いて、作用現場映像、熟練作業者の作業感覚、物理量発生を再現する構成が開示される。これによって、訓練者が、熟練作業者チームへ仮想的に参画し、さらに仮想空間で熟練者作業チームの一員となるべく訓練できる、と述べられている。ここでは、物理量発生として、ボルト締め付け作業についてトルク計測結果が述べられている。

【0004】

また、特許文献2には、溶接技量の教育訓練装置として、ライトペンを溶接アークの発生源とし、受光面の光量変化を溶接技能者の技能と推定してシミュレーション訓練を行う実技訓練部と、実技における反復訓練の状況をサンプリングして記憶し指定された管理範囲を外れて作業をした場合にそれを判定する溶接施工管理器を備えた反復訓練部と、反復訓練の結果を表示し必要な指示を出力する結果表示器を具備するものが開示されている。

【0005】

特許文献3には、手溶接支援装置として、上記特許文献2においては、訓練者が知覚可能な情報はライトペンで模擬された溶接アークの形状のみであったものを、溶け込み深さや開先壁への融着確保等の溶融部形状等で判断する溶接施工上の技術習得ができるように、溶接対象を含む溶接環境、溶接施工作業中の溶接士の挙動に対するデータを計測し、これらの計測データから溶接施工中の溶接状態の特徴量を抽出し、手溶接状態の良否を判定して溶接士に認知可能に提示する構成が開示されている。ここでは、溶接士の挙動に関するデータとして、溶接士の保護手袋、保護マスクに付けられている動作センサによって、時系列の信号を得て、リアルタイムで溶接士の連続的な動作に関する情報を計測することが述べられている。

【0006】

また、特許文献4には、作業習熟支援装置として、作業評価に応じて、作業内容の指示を、最初は、画像と文章と音声とで行い、次の段階では文章と音声で行い、最終段階では音声のみで行うことが開示されている。

【0007】

特許文献5には、医療実習装置として、熟練した歯科医師ほどハンドピースと体の動きに無駄がないことに着目し、実習者の取り扱う器具の特定の位置を撮像し、その移動軌跡の大きさを表示することが開示されている。

【0008】

【特許文献1】特開2004−240264号公報

【特許文献2】特開平4−97383号公報

【特許文献3】特開2001−71140号公報

【特許文献4】特開2001−166681号公報

【特許文献5】特開2000−293097号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

このように、従来技術においてさまざまな作業訓練システムが提案されている。しかし、実際の製品加工では、作業手順要領に従った一連作業が行われ、例えば塗装作業の場合、塗装加工軌跡、塗装加工速度、塗装角度、塗料使用量、塗装距離、加工機の保持姿勢等の作業技能要素の要件が一連の作業の時系列に従って細かく規定される。従来技術の作業訓練システムの多くは、一連作業の一部の作業について訓練を行うものが多く、作業手順要領に従った一連作業の訓練を行うことが難しい。また、訓練作業の評価としては、指導員が作業の結果としての製品品質等を見て行うことが多い。このために、指導員の熟練度等によって評価がばらつくことがあり、作業手順要領に示される作業技能要素の評価要件と必ずしも適合していない。

【0010】

本発明の目的は、作業手順要領に示される作業技能要素の評価要件に沿った作業訓練を可能とする作業訓練システムを提供することである。他の目的は、作業手順要領の内容を視覚的な指標で示して作業訓練を行うことができる作業訓練システムを提供することである。また、他の目的は、一連作業の作業実績を作業手順要領の時系列に従って評価して表示することを可能とする作業訓練システムを提供することである。

【課題を解決するための手段】

【0011】

本発明に係る作業訓練システムは、製品加工における一連の作業技能要素について、作業手順要領の時系列に従った複数の測定用ポイントを配置し、作業軌跡を含む複数のマークで視覚的に表示した訓練用ワークと、訓練用ワークに対して加工を行う訓練用加工機と、訓練用加工機に取り付けられ、訓練用ワークに対する訓練作業内容を測定し、各作業技能要素に対応した作業実績情報を出力する複数の測定装置と、製品加工における各作業技能要素の評価要件をそれぞれ記憶する記憶装置と、各測定装置から出力される各作業技能要素に対する作業実績情報と、記憶装置に記憶される各作業技能要素に対する評価要件とに基いて訓練作業の評価判断を行い、その結果を出力するデータ処理装置と、データ処理装置の出力する訓練作業の評価判断を、作業手順要領の時系列に従い、各測定ポイントの通過ごとに表示する表示装置と、を備えることを特徴とする。

【0012】

また、本発明に係る作業訓練システムにおいて、訓練用ワークは、作業手順要領に従った作業加工軌跡を視覚的に表示する複数の色別ラインと、色別ラインに設けられ、作業手順要領に従った加工方向を視覚的に示す作業開始点マークと、色別ラインに沿って設けられたピッチマークであって、作業手順要領に従った作業速度を視覚的に表示する複数のピッチマークと、を含むことが好ましい。

【0013】

また、本発明に係る作業訓練システムにおいて、複数の測定装置は、色別ラインに対し光を照射し、その反射光の検出に基いて訓練作業の加工軌跡を測定し、作業技能要素である加工軌跡の作業実績情報として出力する軌跡測定器と、複数のピッチマークに対し光を照射し、その反射光の検出に基いて訓練作業の加工速度を測定し、作業技能要素である加工速度の作業実績情報として出力する速度計測器と、訓練用ワークに対し光を照射し、加工点からの反射光量の検出に基いて訓練作業の加工角度を測定し、作業技能要素である加工角度の作業実績情報として出力する角度計測器と、を含むことが好ましい。

【0014】

また、本発明に係る作業訓練システムにおいて、訓練用ワークに対し測定用の光を照射する複数の測定装置は、相互に傾斜角度をつけて訓練用加工機に取り付けられ、データ処理装置は、訓練用ワーク上の複数の照射光点の相対的位置関係の検出に基いて訓練用加工機の作業者による保持姿勢を求め、作業技能要素である保持姿勢の作業実績情報として出力する保持姿勢算出手段を含むことが好ましい。

【0015】

また、本発明に係る作業訓練システムにおいて、複数の測定装置は、訓練用ワークと訓練用加工機との間の距離を測定し、作業技能要素である加工距離の作業実績情報として出力する距離測定器と、加工用流体の流量を測定し、作業技能要素である流体使用量の作業実績情報として出力する流量測定器と、を含むことが好ましい。

【0016】

また、本発明に係る作業訓練システムにおいて、記憶装置は、各作業技能要素についての評価要件として評価目標範囲を記憶し、データ処理装置は、各作業技能要素について作業実績情報と評価目標範囲とを比較して訓練作業の評価判断を行い、表示装置は、各測定用ポイントごとに、作業実績情報と評価目標範囲とを表示することが好ましい。

【発明の効果】

【0017】

上記構成により、作業訓練システムは、製品加工における一連の作業技能要素について、作業手順要領の時系列に従った複数の測定用ポイントを配置して、作業軌跡を含む複数のマークで視覚的に表示した訓練用ワークを用いる。そして、訓練用ワークに対して加工を行う訓練用加工機には、訓練用ワークに対する訓練作業内容を測定し、各作業技能要素に対応した作業実績情報を出力する複数の測定装置が設けられる。この作業実績情報について、予め記憶装置に記憶される評価要件を用いて訓練作業の評価判断が行われ、その結果は、作業手順要領の時系列に従い、各測定ポイントの通過ごとに表示される。

【0018】

このように、作業手順要領の内容を視覚的に表示する訓練用ワークを用い、これを測定装置で作業実績情報として収集し作業手順要領と比較するので、作業手順要領に従って視覚的に作業訓練を行うことができ、また、一連作業の作業実績を作業手順要領の時系列に従って評価して表示できる。

【0019】

また、作業訓練システムにおいて、訓練用ワークは、作業加工軌跡を色別ラインで示し、加工方向を作業開始点マークで示し、色別ラインに沿って設けられたピッチマークで作業速度を示すので、作業手順要領を訓練用ワーク上に視覚的に表示することができる。

【0020】

また、作業訓練システムにおいて、測定装置として、色別ラインに対し光を照射し、その反射光の検出に基いて訓練作業の加工軌跡を測定する軌跡測定器と、複数のピッチマークに対し光を照射し、その反射光の検出に基いて訓練作業の加工速度を測定する速度計測器と、訓練用ワークに対し光を照射し、加工点からの反射光量の検出に基いて訓練作業の加工角度を測定する角度計測器とを含む。このように、作業手順要領に沿った訓練用ワーク上の視覚的マークと協働して訓練作業の内容を測定するので、作業手順要領に沿った作業実績情報を収集することが可能となる。

【0021】

また、作業訓練システムにおいて、訓練用ワークに対し測定用の光を照射する複数の測定装置は、相互に傾斜角度をつけて訓練用加工機に取り付けられ、データ処理装置は、訓練用ワーク上の複数の照射光点の相対的位置関係の検出に基いて訓練用加工機の作業者による保持姿勢を求める。このように、複数の測定器の配置を工夫することで、保持姿勢の作業実績情報を収集することができる。

【0022】

また、作業訓練システムにおいて、複数の測定装置は、訓練用ワークと訓練用加工機との間の距離を測定する距離測定器と、加工用流体の流量を測定する流量測定器とを含む。例えば、一連の塗装作業等のように、加工距離と流体使用量が作業技能要素の評価要件となるときに、作業手順要領に従った作業実績情報を収集することができる。

【0023】

また、作業訓練システムにおいて、各作業技能要素について作業実績情報と、予め記憶されている評価目標範囲とを比較して訓練作業の評価判断を行い、各測定用ポイントごとに、作業実績情報と評価目標範囲とを表示する。一連作業の作業手順要領においては、例えば、ある測定用ポイントでは加工速度が評価の対象となり、他の測定用ポイントでは加工角度が評価の対象となることがあるように、測定ポイントごとに作業技能要素の訓練作業内容が異なる。上記構成によれば、一連作業において時系列的に作業技能要素の評価ができるので、作業手順要領に沿った作業訓練が可能となる。

【発明を実施するための最良の形態】

【0024】

以下に図面を用いて本発明に係る実施の形態につき詳細に説明する。以下では、作業訓練の対象として、塗装作業を説明するが、勿論塗装作業以外の製品加工作業であってもよい。また、以下では、作業技能要素として、加工軌跡、加工速度、加工角度、加工距離、流体使用量、保持姿勢を説明するが、これは例示であって、これ以外の作業技能要素について作業訓練を評価するものとしてもよい。

【0025】

以下では、全ての図面において同様の要素には同一の符号を付し、重複する説明を省略する。また、本文中の説明においては、必要に応じそれ以前に述べた符号を用いるものとする。

【0026】

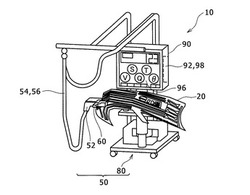

図1は、塗装作業についての作業訓練システム10の構成を説明する図である。作業訓練システム10は、製品加工ラインとは独立に、製品加工における作業の訓練を行うためのもので、ここでは、特に作業手順要領に従った作業の訓練を行う機能を有する。作業訓練システム10は、訓練用ワーク20と、訓練機50とを含み、訓練機50は、測定装置60を搭載した訓練用加工機52と、訓練機本体80とを含んで構成される。訓練機本体80と訓練用加工機52とは、塗料代替エアー供給パイプ54と複数の信号線56とで接続される。また、訓練機本体80には、制御装置90が備えられ、制御装置90は、データ処理部92、記憶部98、表示部96を含んで構成される。

【0027】

図2は、訓練用ワーク20の詳細図、図3は訓練用ワーク20の一部拡大図、図4は訓練機50の詳細図、図5は測定装置60を搭載する訓練用加工機52の様子を示す図、図6は訓練用加工機52に搭載される複数の測定装置60のそれぞれの配置関係を説明する図、図7は、保持姿勢の評価の様子を説明する図、図8は、作業訓練システム10をブロック図で説明する図である。

【0028】

訓練用ワーク20は、実際に生産ラインで一連の塗装作業が実施されるワーク素材を用い、その表面に、その一連の塗装作業の作業手順要領の内容が複数のマークで視覚的に示されたものである。訓練用ワーク20は、素材そのものは実際の生産ラインで流されるものであるが、実際の生産ラインでは複数のマークが付されていない。この複数のマークは、作業訓練を作業手順要領の時系列に従って容易に行うことができるように付された視覚的指標である。

【0029】

訓練用ワーク20を構成する素材22は、塗装作業が行われる対象物である。例えば、車両用の金属板で、図2に示されるように、製品仕様に応じた3次元外形を有している。

【0030】

訓練用ワーク20に付される色別ライン24は、塗装作業における加工精度に必要な加工軌跡を示すものである。色別ライン24は、塗装を行う軌跡を示す線であるが、加工軌跡の要件、例えば、塗装色の区別、塗装幅の区別等に応じて、色別のラインとされる。図2の例では、3種類の色別ライン25,26,27が示されている。例えば、色別ライン25は黄色のラインが素材22の上に付され、色別ライン26は白色のラインが素材22の上に付され、色別ライン27は青色のラインが素材22の上に付される。

【0031】

このように、作業手順要領に従って、塗装作業における加工軌跡をラインマークで示すので、訓練を受ける作業者に対し、作業手順要領の内容を視覚的に示すことができる。訓練を受ける作業者は、このラインに沿って塗装訓練作業を行うことで、作業手順要領の内容に従った作業の習熟度を向上させることができる。また、加工軌跡に関する作業要件が異なる場合には、ラインの色によって区別が行われるので、例えば、同じ色のラインについては加工軌跡について同じ作業要件で塗装を行うべきであることが視覚的に示される。これを繰り返し行うことで、異なる作業要件を区別しながら、一連の塗装作業を行うことについての習熟度が向上する。

【0032】

訓練用ワーク20に付された作業開始点マーク28は、作業手順要領に塗装方向が作業要件とされるときに、塗装作業の開始点に付される方向指示マークである。図2の例では、色別ラインの端部に三角形の専用マークが設けられる。この三角マークの先端方向に向かって塗装を行うことが示される。図2の例では、素材22の右端部においては、塗装方向を往復させながら塗装を行うことが2種類の作業開始マーク29,30によって視覚的に示されている。

【0033】

図3の拡大図に示されるピッチマーク32は、訓練用ワーク20の色別ライン26に付され、作業手順要領に従った加工速度、すなわち塗装速度を視覚的に示すマークである。色別ライン26で示される加工軌跡を形成するのに、速い塗装速度で塗装を行う場合と、遅い塗装速度で塗装を行う場合とを区別するには、隣接するピッチマーク32の間隔距離を変更する。すなわち、速い塗装速度の場合は、速度に応じて隣接するピッチマーク32の間隔距離を短くし、遅い塗装速度の場合は、速度に応じて隣接するピッチマーク32の間隔距離を長くする。このように視覚的に作業要領手順に示される加工速度を視覚的に素材22の上に示すことができる。

【0034】

訓練用ワーク20は、作業訓練を考えて、複数のブロックまたはゾーンに分けることが好ましい。これによって、1つのゾーンで作業訓練を行うことに比べ、作業訓練の習熟度をより速く向上させることが期待できる。図2の例では、色別ライン24が不連続になっているところがゾーンの境界であり、この例では、少なくとも4つのゾーンに分けられている。そして、各ゾーンには、色別ライン24を複数設けることが好ましい。これによって、作業訓練をきめ細かく行うことができる。また、各色別ライン24には、複数の測定用ポイントを設けることが好ましい。測定用ポイントは、作業手順要領において評価要件が示される箇所には必ず設け、必要に応じ、さらに設置箇所を増やすことが好ましい。

【0035】

図4に示される訓練機50は、上記のように訓練機本体80と、訓練用加工機52を含んで構成され、訓練用ワーク20を取り付けて、作業者が訓練用加工機52を操作し手作業訓練を行うためのものである。

【0036】

訓練機本体80は、基台82に移動用車輪84が取り付けられ、訓練用ワーク20を取り付けるための取付部86を備え、また、訓練用加工機52との間を接続する塗料代替エアー供給パイプ54及び複数の信号線56を案内するフレーム88を含んで構成される。また、訓練機本体80には、制御装置90が設けられる。

【0037】

制御装置90は、データ処理部92と、表示部96と、記憶部98とを含んで構成される。記憶部98には、作業手順要領に従った要素対応の基本要件等が記憶される。データ処理部92は、訓練用加工機52に搭載される複数の測定装置60からの作業実績情報を収集し、記憶部98の記憶内容と比較して、訓練作業の評価判断を行う機能を有する。表示部96は、訓練作業の評価判断を時系列等に従って表示し、訓練を受ける作業者にリアルタイムで表示する機能を有する。制御装置90の詳細な内容については、図8を用いて後述する。

【0038】

訓練用加工機52は、訓練用ワーク20に対して加工を行うもので、ここでは訓練用塗装のために塗料代替エアー吹付を行うための塗装ガンである。図5には、訓練用加工機52を用いて、訓練用ワーク20の上に視覚的に示された色別ライン24を作業の指標とし、加工点14に塗料代替エアーを吹き付けている様子が示されている。

【0039】

訓練用加工機52に関連して搭載される複数の測定装置60としては、図6にA,B,C,D,Eで示されるように、5つの測定器が用いられる。

【0040】

図6にAとして示される速度測定器62は、図3で説明した複数のピッチマーク32に対し光を照射し、その反射光の検出に基いて訓練作業の加工速度Vを測定し、作業技能要素である加工速度Vの作業実績情報として出力する機能を有する拡散反射型測定器である。具体的には、ピッチマーク32を照射光が通過し、その反射光を検出して生成されるパルス信号の間隔時間tを計測し、ピッチマーク32の設置間隔pをtで除したp/tから

訓練用加工機52の色別ライン24に沿った加工速度Vを求めることができる。

【0041】

図6にBとして示される距離測定器64は、訓練用ワーク20と訓練用加工機52との間の距離を測定し、作業技能要素である加工距離Sの作業実績情報として出力する機能を有する距離センサである。具体的には、適当な距離センサを用い、そのアナログ出力を処理し、センサ使用領域とゲイン調整に基いて、訓練用ワーク20と訓練用加工機52との間の距離を簡易的に測定するものとできる。

【0042】

図6にCとして示される流量測定器66は、加工用流体である塗料代替エアーの流量を測定し、作業技能要素である流体使用量Q、すなわち塗料代替エアーの使用量の作業実績情報として出力する機能を有するフローセンサである。具体的には、訓練用加工機52の塗装ガンのブローエアー及び塗料代替エアーの径路にフローセンサを設け、そのアナログ出力を処理し、センサ使用領域とゲイン調整に基いて、流体使用量に対応する流量を簡易的に測定するものとできる。

【0043】

図6にDとして示される軌跡測定器68は、図2で説明した色別ライン24に対し光を照射し、その反射光の検出に基いて訓練作業の加工軌跡を測定し、作業技能要素である加工軌跡Tの作業実績情報として出力する機能を有する回帰反射型測定器である。具体的には、訓練用ワーク20に貼り付けた色別ライン24である軌跡テープ色と素材22の素材色との間の色差を回帰反射型測定器で計測し、訓練用加工機52の送り動作の軌跡を簡易的に測定するものとできる。なお、図6では作業者による訓練用加工機52の送りが白抜き矢印で示されている。

【0044】

図6にEとして示される角度測定器70は、訓練用ワーク20に対し光を照射し、加工点14からの反射光量の検出に基いて訓練作業の加工角度を測定し、作業技能要素である加工角度θの作業実績情報として出力する機能を有する光電センサである。具体的には、訓練用ワーク20の加工点14に向けて放射される光電センサの反射光量を検出し、角度変化における光量低下から、訓練用ワーク20に対する訓練用加工機52の加工方向の傾斜角度を簡易的に測定するものとできる。

【0045】

なお、図1、図4には、これらの測定器からの作業実績情報として、加工速度がV、加工距離がS、流体使用量がQ、加工軌跡がT、加工角度がθとしてそれぞれ表示される様子が示されている。

【0046】

上記のように、複数の測定装置60のうち、速度測定器62、軌跡測定器68、角度測定器70は、それぞれ訓練用ワーク20に対し、光を照射する。図6に示されるように、これらの測定器について、相互に傾斜角度をつけて訓練用加工機に取り付けることで、訓練用ワーク20上に複数の照射光点が設けられることになるが、この複数の照射光点の相対的位置関係を検出することで、訓練用加工機52の作業者による保持姿勢を求めることができる。

【0047】

すなわち、訓練用加工機52に相互に傾斜して複数の光照射器を取り付けると、これらから照射された光の訓練用ワーク20上の照射光点の位置は、訓練用加工機52の姿勢の変化によって、それぞれ異なる大きさで移動する。例えば、作業手順要領に従った訓練用加工機52の標準保持姿勢のときに、訓練用ワーク20の上にいずれの照射光点も加工点14のところに集まるように設定すると、この標準保持姿勢からずれた保持姿勢のときに、訓練用ワーク20の上の複数の照射光点の位置は、加工点14の近傍ではあるが、ばらついた位置関係となる。

【0048】

その様子を図7(a),(b)に示す。これらの図は、3つの測定器からの照射光点について、訓練用加工機52の保持姿勢の変化によって色別ライン24の上における位置がどのように変化するかを模式的に示す図である。図7(a)は、作業手順要領に指示される標準保持姿勢のときの様子を示し、図7(b)は標準保持姿勢からずれた保持姿勢のときの様子を示す図である。

【0049】

図7(a)では、3つの照射光点はいずれも色別ライン24の幅方向のほぼ中央の位置に集まっており、加工点14もほぼ正円形である。これに対し、標準保持姿勢からずれた保持姿勢のときは、図7(b)に示されるように、3つの照射光点の位置は色別ライン24の幅方向の中央の位置からずれており、加工点14も広がりを持った楕円形となっている。

【0050】

このように、訓練用ワーク20に対し測定用の光を照射する複数の測定器を、相互に傾斜角度をつけて訓練用加工機52に取り付けることで、訓練用ワーク20上の複数の照射光点の相対的位置関係の検出に基いて訓練用加工機52の作業者による保持姿勢を求め、作業技能要素である保持姿勢の作業実績情報として出力することができる。

【0051】

図8は、作業訓練システム10の上記の各要素の関係をブロック図で示したものである。ブロック図においては、作業訓練システム10は、訓練用ワーク20と、測定装置60が搭載される訓練用加工機52と、制御装置90とで示すことができる。

【0052】

制御装置90は、CPUであるデータ処理部92と、入力ボタンあるいはキーボード等の入力部94と、ディスプレイ等の表示部96と、プログラム等を格納する記憶装置である記憶部98と、測定装置60を構成する複数の測定器との間のインタフェイス回路である加工速度I/F102、加工距離I/F104、流体使用量I/F106、加工軌跡I/F108、加工角度I/F110、保持姿勢I/F112とを含んで構成される。かかる制御装置90は、適当なコンピュータで構成することができる。

【0053】

記憶部98は、上記のようにプログラム等を記憶する他に、ここでは特に、作業手順要領の内容である要素対応基本要件100を記憶する機能を有する。

【0054】

要素対応基本要件とは、作業技能要素に対応する評価要件のことで、具体的には、上記の例で、加工速度V、加工距離S、流体使用量Q、加工軌跡T、加工角度θ、保持姿勢のそれぞれを作業技能要素として、これらの作業手順要領における合格範囲の要件を示す。例えば、ある加工点14における加工速度Vについて、その合格範囲の上限が10cm/sで、下限が5cm/sであるとすると、その加工点14における要素対応要件は、加工速度Vについて、上限が10cm/s、下限が5cm/sである。このように、要素対応基本要件は、製品加工における一連の作業における各加工点14の位置と、各作業技能要素とに対応付けて与えられる。

【0055】

制御装置90のデータ処理部92は、作業手順要領の内容を入力部94から取得して記憶部98に登録する作業手順要領登録モジュール114と、複数の測定装置60から訓練作業における作業実績情報を取得する作業実績情報取得モジュール116と、取得された作業実績情報と記憶部98に記憶されている要素対応基本要件である評価用件とに基いて訓練作業の内容を評価判断する評価判断モジュール118と、評価判断の結果を表示部96に作業手順要領の時系列に従い、各測定ポイントの通過ごとに表示させる表示処理モジュール120を含んで構成される。

【0056】

これらの各機能は、ソフトウェアで実現でき、具体的には、対応する作業訓練データ処理プログラムを実行することで実現できる。これらの機能の一部をハードウェアによって実現するものとしてもよい。

【0057】

上記構成の作用等について、図9から図13を用いて説明する。図9は、作業訓練システム10におけるデータの大まかな流れを説明する図であり、図10は、データの詳細な流れを説明する図である。図11は、作業訓練システム10を用いて作業訓練を行うときの手順を説明するフローチャートである。図12と図13は、表示部96に表示される訓練作業の評価判断の表示の例を示す図である。

【0058】

図9に示されるデータの大まかな流れは以下の通りである。すなわち、予め訓練用に複数のマークが付された訓練用ワーク20は、訓練用加工機52によって模擬的に加工訓練作業が行われるが、その訓練作業内容は、訓練用加工機52に搭載される複数の測定装置60によって測定される。その測定されたデータは、作業実績情報として、制御装置90のデータ処理部92に伝送される。データ処理部92には、予め作業手順要領12の内容である評価要件が取得されているので、作業実績情報と評価要件とに基いて、訓練作業の評価判断が行われ、その結果が表示部96に表示される。

【0059】

図10は、図9のデータの流れをさらに詳細に示す図である。すなわち、測定装置60においては、作業実績情報として、加工速度に関する速度情報信号、加工距離に関する距離情報信号、流体使用量に関する流量情報信号、加工軌跡に関する軌跡情報信号、加工角度に関する角度情報信号がそれぞれ出力されて、制御装置90のデータ処理部92に伝送される。そして必要に応じ数値データ化処理が行われ、訓練結果の作業実績の蓄積が時系列的に行われる。

【0060】

一方で、作業手順要領12として、作業実績情報の各要素に対応して、速度基本要件、距離基本要件、流量基本要件、軌跡基本要件、角度基本要件が準備され、さらに作業時間、流体使用量等も準備される。基本要件とは、作業技能要素の評価要件で、例えば合格範囲のことである。作業手順要領12は、作業訓練とは別に、生産ラインにおける製品加工の一連の作業内容について準備されるものである。

【0061】

準備された作業手順要領12は、入力部94を介して、訓練結果の評価要件として記憶部98に登録記憶される。そして、先ほどの測定装置60からの作業実績情報と比較される。その比較の結果は、要件毎の良否判定、作業ゾーン毎の良否判定、製品品質の仮想判定、技能習熟度のランク評価等として、表示部96に表示される。表示された結果は、訓練結果の作業実績の一部として記憶部98に記憶される。

【0062】

図11は、作業訓練システム10を用いて作業訓練を行うときの手順を示すフローチャートである。作業訓練は、2段階に分けて行うのが好ましい。第1段階は、加工部位を限定した基礎技能訓練であり、第2段階は、製品加工の一連の作業を訓練用ワーク20と訓練機50を用いて総合的に行う要素作業訓練である。

【0063】

基礎技能訓練は、作業訓練を行おうとする製品加工について、初めて、あるいはあまり習熟していない作業者に対して行うもので、限定された加工部位について加工の基礎的技能を訓練するためのものである。ここでは、最初に適当な訓練準備作業を行う(S10)。そして、加工機の取扱に関する基本訓練を行い(S12)、その後に、要素単位・加工部位限定訓練を行う(S14)。要素単位とは、製品加工に一連の作業があるとして、作業技能要素を限定することである。例えば、作業技能要素として、加工速度に限定し、あるいは、加工距離に限定して作業訓練を行うものとできる。加工部位限定とは、訓練用ワーク20において、全部の領域に渡って作業訓練をするのではなく、一部の領域に限定して作業訓練を行うことである。例えば、訓練用ワーク20において、複数のブロックまたはゾーンに区分するときは、その1つのゾーンに限定して作業訓練を行うものとできる。あるいは、1つの色別ライン24に限定して作業訓練を行うものとしてもよい。

【0064】

このように、基礎技能訓練は、作業技能要素と加工部位とを限定して作業訓練を行うもので、例えば、同じ訓練作業を反復繰り返す作業訓練とすることができる。そして、作業訓練の結果は、目標技能レベルと比較され、合格か不合格かが判定される(S16)。不合格の場合は、S12に戻り、訓練作業を反復する。合格の場合には、一連作業に係る要素作業訓練に移行する。勿論、必要があれば、他の作業技能要素と加工部位についての基礎技能訓練が行うものとしてもよい。

【0065】

具体的には、訓練機50を用いて、訓練用ワーク20の限定された加工部位について、作業技能要素を限定して作業訓練としての加工作業を反復して行い、その結果を測定装置60によって検出し、作業手順要領の基本要件、すなわち評価要件と比較する。例えば、作業技能要素を加工速度に限定するときは、測定装置60としては速度測定器62の検出結果と、その合格範囲とを比較して合格か不合格かを判断するものとできる。

【0066】

図12はその様子を示す図である。図2の横軸は時間、すなわち作業訓練の反復回数等を示し、縦軸は要件値、すなわち、上記の例では加工速度の値である。図12では、その基礎技能訓練で行われる加工部位についての加工速度の基本要件として、標準加工速度130、上限加工速度と下限加工速度で示される合格範囲132と、準合格範囲134とが示されている。準合格範囲134は、例えば、作業訓練の段階に応じて設けることができる暫定的な合格範囲である。

【0067】

そして、訓練作業の実績として、速度測定器62による加工速度の実績値150が示されている。ここでは、作業訓練の初期では、準合格範囲134をはみ出す実績値であったものが、次第に合格範囲132に入り、標準加工速度130に近づいてゆく様子が示されている。このように、基礎技能訓練は、同じ作業技能要素について、同じ加工部位についての作業訓練を反復して行うものである。

【0068】

再び図11に戻り、要素作業訓練を行うには、最初に適当な訓練作業準備を行い(S20)、作業手順要領を策定する(S22)。すでに生産ラインで同様の製品加工が行われている場合には、その作業手順要領を用いるものとできる。新しい製品加工を考えて、生産ラインを構築するとともに、あるいは生産ラインの構築の前に訓練作業を行う必要があるときには、その新しい製品加工に適合する作業手順要領が策定される。

【0069】

そして、策定された作業手順要領が訓練用ワーク20に落とし込まれる(S24)。落とし込みとは、訓練用ワーク20の上に、作業手順要領の内容が複数のマークによって視覚的に表示されることである。図2で説明したように、作業手順要領において、作業技能要素が加工軌跡の場合には、色別ライン24が、作業技能要素が加工速度の場合には、ピッチマーク32が、訓練用ワーク20の上に付加される。作業技能要素が加工距離、加工角度等である場合には、その作業技能要素の評価要件が規定される加工部位のところに、加工距離測定のための測定ポイント、加工角度測定のための測定ポイントがそれぞれ訓練用ワーク20の上に付加される。このように、訓練用ワーク20には、作業手順要領に示される基本要件、すなわち評価要件の測定ポイント、マークが時系列に従って順次付加される。

【0070】

次に、訓練用加工機52に対する作業手順要領の登録が行われる(S26)。この手順は、制御装置90のデータ処理部92における作業手順要領登録モジュール114の機能によって実行される。具体的には、入力部94から、作業手順要領の時系列の評価要件が入力されて取得され、記憶部98において要素対応基本要件100として記憶される。

【0071】

このようにして、作業訓練システム10における訓練用ワーク20と訓練用加工機52とに対する準備が完了すると、訓練機50に訓練用ワーク20が取り付けられ、実際の作業訓練が行われる。ここでは、基礎技能訓練のS16において合格とされた作業者によって、作業訓練システムを使用した模擬作業訓練が実施される(S28)。模擬作業訓練とは、実際の生産ラインにおける素材と異なって視覚的マークが付された訓練用ワーク20を用い、訓練用加工機52には測定装置60が搭載され、塗料に代わって塗料代替エアーを用いる等の点で実際の製品加工の作業とは異なるからである。

【0072】

この作業訓練において、平行して作業実績データの記録が行われる(S30)。この手順は、制御装置90のデータ処理部92における作業実績情報取得モジュール116の機能によって実行される。具体的には、訓練用加工機52に搭載される測定装置60を介して作業実績情報が取得され、一旦、記憶部98に記録される。

【0073】

そして、訓練作業の評価・判定が行われる(S32)。この手順は、制御装置90のデータ処理部92における評価判断モジュール118の機能によって実行される。具体的には、記憶部98に記憶されている要素対応基本要件100と、先ほどの作業実績情報とが読み出され、比較される。要素対応基本要件100は、評価要件であり、例えば合格範囲であるので、作業実績情報の値がこの合格範囲に入っているか否かで、評価・判断を行うことができる。

【0074】

これによって目標技能レベルとの比較を行い、目標技能レベルに達していないときは、不合格としてS28に戻り、作業訓練を繰り返す。目標技能レベルに達しているときは合格として作業訓練の終了(S36)とすることができる。

【0075】

S32の評価・判定において、その結果を訓練作業者に知らせて、作業訓練のフィードバックを行うことができる。具体的には、S32の結果を表示部96に表示する。この手順は、制御装置90のデータ処理部92における表示処理モジュール120の機能によって実行される。

【0076】

ここでは、作業訓練が訓練用ワーク20の上の一連の測定用ポイントを用いて測定装置60がその測定用ポイントを通過するごとに評価・判定が行われる。各測定用ポイントにおける合格範囲は必ずしも同じではない。例えば、作業技能要素が加工速度として、時系列に複数の測定用ポイントが設けられるとして、ある測定用ポイントでは加工速度の合格範囲が高速側であって、他の測定用ポイントでは加工速度の合格範囲が低速側であることがあり得る。

【0077】

また、場合によっては、各測定用ポイントは、必ずしも同じ作業技能要素についてではないことがある。例えば、時系列で並べると、加工速度を評価する測定用ポイントの次は加工距離を評価する測定用ポイントとなり、場合によってはその次の測定用ポイントは加工角度のためのものであることがあり得る。

【0078】

図13はその様子を示す図である。ここでは、横軸は一連の作業における測定用ポイントを時系列にならべてあり、縦軸には、要件値が取られる。図13では、同じ作業技能要素についての測定用ポイントが時系列で続いているが、その合格範囲が時系列的に変動する場合が示されている。ここで、作業技能要素を加工速度とすると、作業実績情報である実績加工速度151が各測定用ポイントごとに時系列で示されている。そして、ここでは、その標準加工速度140が各測定用ポイントで異なり、それに従って、下限加工速度142、上限加工速度143も各測定用ポイントで異なっている。

【0079】

このように、製品加工における一連の作業においては、時系列に並べた測定用ポイントにおける合格範囲が変化することが生じるので、このことを作業訓練する作業者に示し、作業内容をこれに追従させる必要がある。図13の例では、測定用ポイントの最初の方では評価要件である合格範囲をはみ出す作業実績情報であったが、測定用ポイントの後半の方では、評価要件によく追従する作業内容となっていることが示される。

【0080】

評価・判定としては、図13に説明したように、時系列で評価要件が変化する場合に、測定用ポイントを通過するごとに作業実績情報と評価要件とを対比して評価する他に、訓練作業の内容に応じて様々な方法をとることができる。

【0081】

例えば、訓練用ワーク20を複数のブロックまたはゾーンに区分するときは、ゾーンごとに評価・判定を行うものとできる。また、ゾーンの中に複数のラインを設けるときはラインごとに評価・判定を行うものとできる。

【0082】

また、作業技能要素が異なる測定用ポイントが時系列に並ぶときは、異なる作業技能要素の作業実績情報とその評価要件である合格範囲を時系列の順に評価・判定し、これを表示するものとできる。その場合には、作業実績情報と評価要件を規格化した値で示すことが好ましい。これに代わって、そのようなときでも、同じ作業技能要素を時系列に抜き出して配列し、評価・判定し、表示するものとしてもよい。例えば、時系列的に、加工速度、加工距離、加工角度、加工速度、加工速度、加工距離、加工角度、加工速度・・のように測定用ポイントの対象となる作業技能要素が変化するとき、これらを規格化して1つの時系列要件値として並べて表示してもよい。あるいは、このような場合でも、加工速度を抜き出し、これを時系列に並べて表示してもよい。加工距離、加工角度についてもこれらを別々に抜き出し、それぞれ時系列に並べてもよい。

【0083】

また、評価要件を作業手順要領の基本要件とする代わりに、熟練者の実測データとしてもよい。あるいは、作業訓練の習熟度に応じた合格範囲を設定するものとしてもよい。

【図面の簡単な説明】

【0084】

【図1】本発明に係る実施の形態の作業訓練システムの構成を説明する図である。

【図2】本発明に係る実施の形態における訓練用ワークの詳細図である。

【図3】本発明に係る実施の形態における訓練用ワークの一部拡大図である。

【図4】本発明に係る実施の形態における訓練機の詳細図である。

【図5】本発明に係る実施の形態において、測定装置を搭載する訓練用加工機の様子を示す図である。

【図6】本発明に係る実施の形態において、訓練用加工機に搭載される複数の測定装置のそれぞれの配置関係を説明する図である。

【図7】本発明に係る実施の形態において、保持姿勢の評価の様子を説明する図である。

【図8】本発明に係る実施の形態において、作業訓練システムをブロック図で説明する図である。

【図9】本発明に係る実施の形態において、作業訓練システムにおけるデータの大まかな流れを説明する図である。

【図10】本発明に係る実施の形態において、作業訓練システムにおけるデータの詳細な流れを説明する図である。

【図11】本発明に係る実施の形態において、作業訓練システムを用いて作業訓練を行うときの手順を説明するフローチャートである。

【図12】本発明に係る実施の形態において、表示部に表示される訓練作業の評価判断の表示の一例を示す図である。

【図13】本発明に係る実施の形態において、表示部に表示される訓練作業の評価判断の表示の他の例を示す図である。

【符号の説明】

【0085】

10 作業訓練システム、12 作業手順要領、14 加工点、20 訓練用ワーク、22 素材、24,25,26,27 色別ライン、28,29,30 作業開始点マーク、32 ピッチマーク、50 訓練機、52 訓練用加工機、54 塗料代替エアー供給パイプ、56 信号線、60 測定装置、62 速度測定器、64 距離測定器、66 流量測定器、68 軌跡測定器、70 角度測定器、80 訓練機本体、82 基台、84 移動用車輪、86 取付部、88 フレーム、90 制御装置、92 データ処理部、94 入力部、96 表示部、98 記憶部、100 要素対応基本要件、102 加工速度I/F、104 加工距離I/F、106 流体使用量I/F、108 加工軌跡I/F、110 加工角度I/F、112 保持姿勢I/F、114 作業手順要領登録モジュール、116 作業実績情報取得モジュール、118 評価判断モジュール、120 表示処理モジュール、130,140 標準加工速度、132 合格範囲、134 準合格範囲、142 下限加工速度、143 上限加工速度、150 実績値、151 実績加工速度。

【技術分野】

【0001】

本発明は、作業訓練システムに係り、製品加工における作業の訓練を行うための作業訓練システムに関する。

【背景技術】

【0002】

製品加工の現場では、新しい作業者に作業内容を教えるために、例えば、生産ラインが稼動していない期間に実際の加工機を用いて実際の作業を行わせることが行われる。この方法では、多くの作業者に作業訓練を行うことが難しい。そこで、生産ラインとは別個に作業訓練機を設け、模擬的な作業を行うことで作業内容の習熟等を図ることが行われる。

【0003】

例えば、特許文献1には、現場熟練作業者の作業技能的ノウハウを体感する体感型訓練システムとして、作業現場に現場データ収集用計算機、作業現場の映像を取得する画像取得手段、熟練作業者の作業感覚を取得する作業感覚取得手段、熟練者に対する作業対象手段、作業対象手段の物理量を測定する物理量測定手段を備えてこれらにより熟練者のデータを取得・測定し、訓練室に備えられる訓練用シミュレータ用計算機、作業現場映像が映し出される訓練者用端末表示手段、訓練者に作業感覚を印加する作業感覚印加手段、訓練者に対する技能取得対象手段、物理量を発生する物理量発生手段を用いて、作用現場映像、熟練作業者の作業感覚、物理量発生を再現する構成が開示される。これによって、訓練者が、熟練作業者チームへ仮想的に参画し、さらに仮想空間で熟練者作業チームの一員となるべく訓練できる、と述べられている。ここでは、物理量発生として、ボルト締め付け作業についてトルク計測結果が述べられている。

【0004】

また、特許文献2には、溶接技量の教育訓練装置として、ライトペンを溶接アークの発生源とし、受光面の光量変化を溶接技能者の技能と推定してシミュレーション訓練を行う実技訓練部と、実技における反復訓練の状況をサンプリングして記憶し指定された管理範囲を外れて作業をした場合にそれを判定する溶接施工管理器を備えた反復訓練部と、反復訓練の結果を表示し必要な指示を出力する結果表示器を具備するものが開示されている。

【0005】

特許文献3には、手溶接支援装置として、上記特許文献2においては、訓練者が知覚可能な情報はライトペンで模擬された溶接アークの形状のみであったものを、溶け込み深さや開先壁への融着確保等の溶融部形状等で判断する溶接施工上の技術習得ができるように、溶接対象を含む溶接環境、溶接施工作業中の溶接士の挙動に対するデータを計測し、これらの計測データから溶接施工中の溶接状態の特徴量を抽出し、手溶接状態の良否を判定して溶接士に認知可能に提示する構成が開示されている。ここでは、溶接士の挙動に関するデータとして、溶接士の保護手袋、保護マスクに付けられている動作センサによって、時系列の信号を得て、リアルタイムで溶接士の連続的な動作に関する情報を計測することが述べられている。

【0006】

また、特許文献4には、作業習熟支援装置として、作業評価に応じて、作業内容の指示を、最初は、画像と文章と音声とで行い、次の段階では文章と音声で行い、最終段階では音声のみで行うことが開示されている。

【0007】

特許文献5には、医療実習装置として、熟練した歯科医師ほどハンドピースと体の動きに無駄がないことに着目し、実習者の取り扱う器具の特定の位置を撮像し、その移動軌跡の大きさを表示することが開示されている。

【0008】

【特許文献1】特開2004−240264号公報

【特許文献2】特開平4−97383号公報

【特許文献3】特開2001−71140号公報

【特許文献4】特開2001−166681号公報

【特許文献5】特開2000−293097号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

このように、従来技術においてさまざまな作業訓練システムが提案されている。しかし、実際の製品加工では、作業手順要領に従った一連作業が行われ、例えば塗装作業の場合、塗装加工軌跡、塗装加工速度、塗装角度、塗料使用量、塗装距離、加工機の保持姿勢等の作業技能要素の要件が一連の作業の時系列に従って細かく規定される。従来技術の作業訓練システムの多くは、一連作業の一部の作業について訓練を行うものが多く、作業手順要領に従った一連作業の訓練を行うことが難しい。また、訓練作業の評価としては、指導員が作業の結果としての製品品質等を見て行うことが多い。このために、指導員の熟練度等によって評価がばらつくことがあり、作業手順要領に示される作業技能要素の評価要件と必ずしも適合していない。

【0010】

本発明の目的は、作業手順要領に示される作業技能要素の評価要件に沿った作業訓練を可能とする作業訓練システムを提供することである。他の目的は、作業手順要領の内容を視覚的な指標で示して作業訓練を行うことができる作業訓練システムを提供することである。また、他の目的は、一連作業の作業実績を作業手順要領の時系列に従って評価して表示することを可能とする作業訓練システムを提供することである。

【課題を解決するための手段】

【0011】

本発明に係る作業訓練システムは、製品加工における一連の作業技能要素について、作業手順要領の時系列に従った複数の測定用ポイントを配置し、作業軌跡を含む複数のマークで視覚的に表示した訓練用ワークと、訓練用ワークに対して加工を行う訓練用加工機と、訓練用加工機に取り付けられ、訓練用ワークに対する訓練作業内容を測定し、各作業技能要素に対応した作業実績情報を出力する複数の測定装置と、製品加工における各作業技能要素の評価要件をそれぞれ記憶する記憶装置と、各測定装置から出力される各作業技能要素に対する作業実績情報と、記憶装置に記憶される各作業技能要素に対する評価要件とに基いて訓練作業の評価判断を行い、その結果を出力するデータ処理装置と、データ処理装置の出力する訓練作業の評価判断を、作業手順要領の時系列に従い、各測定ポイントの通過ごとに表示する表示装置と、を備えることを特徴とする。

【0012】

また、本発明に係る作業訓練システムにおいて、訓練用ワークは、作業手順要領に従った作業加工軌跡を視覚的に表示する複数の色別ラインと、色別ラインに設けられ、作業手順要領に従った加工方向を視覚的に示す作業開始点マークと、色別ラインに沿って設けられたピッチマークであって、作業手順要領に従った作業速度を視覚的に表示する複数のピッチマークと、を含むことが好ましい。

【0013】

また、本発明に係る作業訓練システムにおいて、複数の測定装置は、色別ラインに対し光を照射し、その反射光の検出に基いて訓練作業の加工軌跡を測定し、作業技能要素である加工軌跡の作業実績情報として出力する軌跡測定器と、複数のピッチマークに対し光を照射し、その反射光の検出に基いて訓練作業の加工速度を測定し、作業技能要素である加工速度の作業実績情報として出力する速度計測器と、訓練用ワークに対し光を照射し、加工点からの反射光量の検出に基いて訓練作業の加工角度を測定し、作業技能要素である加工角度の作業実績情報として出力する角度計測器と、を含むことが好ましい。

【0014】

また、本発明に係る作業訓練システムにおいて、訓練用ワークに対し測定用の光を照射する複数の測定装置は、相互に傾斜角度をつけて訓練用加工機に取り付けられ、データ処理装置は、訓練用ワーク上の複数の照射光点の相対的位置関係の検出に基いて訓練用加工機の作業者による保持姿勢を求め、作業技能要素である保持姿勢の作業実績情報として出力する保持姿勢算出手段を含むことが好ましい。

【0015】

また、本発明に係る作業訓練システムにおいて、複数の測定装置は、訓練用ワークと訓練用加工機との間の距離を測定し、作業技能要素である加工距離の作業実績情報として出力する距離測定器と、加工用流体の流量を測定し、作業技能要素である流体使用量の作業実績情報として出力する流量測定器と、を含むことが好ましい。

【0016】

また、本発明に係る作業訓練システムにおいて、記憶装置は、各作業技能要素についての評価要件として評価目標範囲を記憶し、データ処理装置は、各作業技能要素について作業実績情報と評価目標範囲とを比較して訓練作業の評価判断を行い、表示装置は、各測定用ポイントごとに、作業実績情報と評価目標範囲とを表示することが好ましい。

【発明の効果】

【0017】

上記構成により、作業訓練システムは、製品加工における一連の作業技能要素について、作業手順要領の時系列に従った複数の測定用ポイントを配置して、作業軌跡を含む複数のマークで視覚的に表示した訓練用ワークを用いる。そして、訓練用ワークに対して加工を行う訓練用加工機には、訓練用ワークに対する訓練作業内容を測定し、各作業技能要素に対応した作業実績情報を出力する複数の測定装置が設けられる。この作業実績情報について、予め記憶装置に記憶される評価要件を用いて訓練作業の評価判断が行われ、その結果は、作業手順要領の時系列に従い、各測定ポイントの通過ごとに表示される。

【0018】

このように、作業手順要領の内容を視覚的に表示する訓練用ワークを用い、これを測定装置で作業実績情報として収集し作業手順要領と比較するので、作業手順要領に従って視覚的に作業訓練を行うことができ、また、一連作業の作業実績を作業手順要領の時系列に従って評価して表示できる。

【0019】

また、作業訓練システムにおいて、訓練用ワークは、作業加工軌跡を色別ラインで示し、加工方向を作業開始点マークで示し、色別ラインに沿って設けられたピッチマークで作業速度を示すので、作業手順要領を訓練用ワーク上に視覚的に表示することができる。

【0020】

また、作業訓練システムにおいて、測定装置として、色別ラインに対し光を照射し、その反射光の検出に基いて訓練作業の加工軌跡を測定する軌跡測定器と、複数のピッチマークに対し光を照射し、その反射光の検出に基いて訓練作業の加工速度を測定する速度計測器と、訓練用ワークに対し光を照射し、加工点からの反射光量の検出に基いて訓練作業の加工角度を測定する角度計測器とを含む。このように、作業手順要領に沿った訓練用ワーク上の視覚的マークと協働して訓練作業の内容を測定するので、作業手順要領に沿った作業実績情報を収集することが可能となる。

【0021】

また、作業訓練システムにおいて、訓練用ワークに対し測定用の光を照射する複数の測定装置は、相互に傾斜角度をつけて訓練用加工機に取り付けられ、データ処理装置は、訓練用ワーク上の複数の照射光点の相対的位置関係の検出に基いて訓練用加工機の作業者による保持姿勢を求める。このように、複数の測定器の配置を工夫することで、保持姿勢の作業実績情報を収集することができる。

【0022】

また、作業訓練システムにおいて、複数の測定装置は、訓練用ワークと訓練用加工機との間の距離を測定する距離測定器と、加工用流体の流量を測定する流量測定器とを含む。例えば、一連の塗装作業等のように、加工距離と流体使用量が作業技能要素の評価要件となるときに、作業手順要領に従った作業実績情報を収集することができる。

【0023】

また、作業訓練システムにおいて、各作業技能要素について作業実績情報と、予め記憶されている評価目標範囲とを比較して訓練作業の評価判断を行い、各測定用ポイントごとに、作業実績情報と評価目標範囲とを表示する。一連作業の作業手順要領においては、例えば、ある測定用ポイントでは加工速度が評価の対象となり、他の測定用ポイントでは加工角度が評価の対象となることがあるように、測定ポイントごとに作業技能要素の訓練作業内容が異なる。上記構成によれば、一連作業において時系列的に作業技能要素の評価ができるので、作業手順要領に沿った作業訓練が可能となる。

【発明を実施するための最良の形態】

【0024】

以下に図面を用いて本発明に係る実施の形態につき詳細に説明する。以下では、作業訓練の対象として、塗装作業を説明するが、勿論塗装作業以外の製品加工作業であってもよい。また、以下では、作業技能要素として、加工軌跡、加工速度、加工角度、加工距離、流体使用量、保持姿勢を説明するが、これは例示であって、これ以外の作業技能要素について作業訓練を評価するものとしてもよい。

【0025】

以下では、全ての図面において同様の要素には同一の符号を付し、重複する説明を省略する。また、本文中の説明においては、必要に応じそれ以前に述べた符号を用いるものとする。

【0026】

図1は、塗装作業についての作業訓練システム10の構成を説明する図である。作業訓練システム10は、製品加工ラインとは独立に、製品加工における作業の訓練を行うためのもので、ここでは、特に作業手順要領に従った作業の訓練を行う機能を有する。作業訓練システム10は、訓練用ワーク20と、訓練機50とを含み、訓練機50は、測定装置60を搭載した訓練用加工機52と、訓練機本体80とを含んで構成される。訓練機本体80と訓練用加工機52とは、塗料代替エアー供給パイプ54と複数の信号線56とで接続される。また、訓練機本体80には、制御装置90が備えられ、制御装置90は、データ処理部92、記憶部98、表示部96を含んで構成される。

【0027】

図2は、訓練用ワーク20の詳細図、図3は訓練用ワーク20の一部拡大図、図4は訓練機50の詳細図、図5は測定装置60を搭載する訓練用加工機52の様子を示す図、図6は訓練用加工機52に搭載される複数の測定装置60のそれぞれの配置関係を説明する図、図7は、保持姿勢の評価の様子を説明する図、図8は、作業訓練システム10をブロック図で説明する図である。

【0028】

訓練用ワーク20は、実際に生産ラインで一連の塗装作業が実施されるワーク素材を用い、その表面に、その一連の塗装作業の作業手順要領の内容が複数のマークで視覚的に示されたものである。訓練用ワーク20は、素材そのものは実際の生産ラインで流されるものであるが、実際の生産ラインでは複数のマークが付されていない。この複数のマークは、作業訓練を作業手順要領の時系列に従って容易に行うことができるように付された視覚的指標である。

【0029】

訓練用ワーク20を構成する素材22は、塗装作業が行われる対象物である。例えば、車両用の金属板で、図2に示されるように、製品仕様に応じた3次元外形を有している。

【0030】

訓練用ワーク20に付される色別ライン24は、塗装作業における加工精度に必要な加工軌跡を示すものである。色別ライン24は、塗装を行う軌跡を示す線であるが、加工軌跡の要件、例えば、塗装色の区別、塗装幅の区別等に応じて、色別のラインとされる。図2の例では、3種類の色別ライン25,26,27が示されている。例えば、色別ライン25は黄色のラインが素材22の上に付され、色別ライン26は白色のラインが素材22の上に付され、色別ライン27は青色のラインが素材22の上に付される。

【0031】

このように、作業手順要領に従って、塗装作業における加工軌跡をラインマークで示すので、訓練を受ける作業者に対し、作業手順要領の内容を視覚的に示すことができる。訓練を受ける作業者は、このラインに沿って塗装訓練作業を行うことで、作業手順要領の内容に従った作業の習熟度を向上させることができる。また、加工軌跡に関する作業要件が異なる場合には、ラインの色によって区別が行われるので、例えば、同じ色のラインについては加工軌跡について同じ作業要件で塗装を行うべきであることが視覚的に示される。これを繰り返し行うことで、異なる作業要件を区別しながら、一連の塗装作業を行うことについての習熟度が向上する。

【0032】

訓練用ワーク20に付された作業開始点マーク28は、作業手順要領に塗装方向が作業要件とされるときに、塗装作業の開始点に付される方向指示マークである。図2の例では、色別ラインの端部に三角形の専用マークが設けられる。この三角マークの先端方向に向かって塗装を行うことが示される。図2の例では、素材22の右端部においては、塗装方向を往復させながら塗装を行うことが2種類の作業開始マーク29,30によって視覚的に示されている。

【0033】

図3の拡大図に示されるピッチマーク32は、訓練用ワーク20の色別ライン26に付され、作業手順要領に従った加工速度、すなわち塗装速度を視覚的に示すマークである。色別ライン26で示される加工軌跡を形成するのに、速い塗装速度で塗装を行う場合と、遅い塗装速度で塗装を行う場合とを区別するには、隣接するピッチマーク32の間隔距離を変更する。すなわち、速い塗装速度の場合は、速度に応じて隣接するピッチマーク32の間隔距離を短くし、遅い塗装速度の場合は、速度に応じて隣接するピッチマーク32の間隔距離を長くする。このように視覚的に作業要領手順に示される加工速度を視覚的に素材22の上に示すことができる。

【0034】

訓練用ワーク20は、作業訓練を考えて、複数のブロックまたはゾーンに分けることが好ましい。これによって、1つのゾーンで作業訓練を行うことに比べ、作業訓練の習熟度をより速く向上させることが期待できる。図2の例では、色別ライン24が不連続になっているところがゾーンの境界であり、この例では、少なくとも4つのゾーンに分けられている。そして、各ゾーンには、色別ライン24を複数設けることが好ましい。これによって、作業訓練をきめ細かく行うことができる。また、各色別ライン24には、複数の測定用ポイントを設けることが好ましい。測定用ポイントは、作業手順要領において評価要件が示される箇所には必ず設け、必要に応じ、さらに設置箇所を増やすことが好ましい。

【0035】

図4に示される訓練機50は、上記のように訓練機本体80と、訓練用加工機52を含んで構成され、訓練用ワーク20を取り付けて、作業者が訓練用加工機52を操作し手作業訓練を行うためのものである。

【0036】

訓練機本体80は、基台82に移動用車輪84が取り付けられ、訓練用ワーク20を取り付けるための取付部86を備え、また、訓練用加工機52との間を接続する塗料代替エアー供給パイプ54及び複数の信号線56を案内するフレーム88を含んで構成される。また、訓練機本体80には、制御装置90が設けられる。

【0037】

制御装置90は、データ処理部92と、表示部96と、記憶部98とを含んで構成される。記憶部98には、作業手順要領に従った要素対応の基本要件等が記憶される。データ処理部92は、訓練用加工機52に搭載される複数の測定装置60からの作業実績情報を収集し、記憶部98の記憶内容と比較して、訓練作業の評価判断を行う機能を有する。表示部96は、訓練作業の評価判断を時系列等に従って表示し、訓練を受ける作業者にリアルタイムで表示する機能を有する。制御装置90の詳細な内容については、図8を用いて後述する。

【0038】

訓練用加工機52は、訓練用ワーク20に対して加工を行うもので、ここでは訓練用塗装のために塗料代替エアー吹付を行うための塗装ガンである。図5には、訓練用加工機52を用いて、訓練用ワーク20の上に視覚的に示された色別ライン24を作業の指標とし、加工点14に塗料代替エアーを吹き付けている様子が示されている。

【0039】

訓練用加工機52に関連して搭載される複数の測定装置60としては、図6にA,B,C,D,Eで示されるように、5つの測定器が用いられる。

【0040】

図6にAとして示される速度測定器62は、図3で説明した複数のピッチマーク32に対し光を照射し、その反射光の検出に基いて訓練作業の加工速度Vを測定し、作業技能要素である加工速度Vの作業実績情報として出力する機能を有する拡散反射型測定器である。具体的には、ピッチマーク32を照射光が通過し、その反射光を検出して生成されるパルス信号の間隔時間tを計測し、ピッチマーク32の設置間隔pをtで除したp/tから

訓練用加工機52の色別ライン24に沿った加工速度Vを求めることができる。

【0041】

図6にBとして示される距離測定器64は、訓練用ワーク20と訓練用加工機52との間の距離を測定し、作業技能要素である加工距離Sの作業実績情報として出力する機能を有する距離センサである。具体的には、適当な距離センサを用い、そのアナログ出力を処理し、センサ使用領域とゲイン調整に基いて、訓練用ワーク20と訓練用加工機52との間の距離を簡易的に測定するものとできる。

【0042】

図6にCとして示される流量測定器66は、加工用流体である塗料代替エアーの流量を測定し、作業技能要素である流体使用量Q、すなわち塗料代替エアーの使用量の作業実績情報として出力する機能を有するフローセンサである。具体的には、訓練用加工機52の塗装ガンのブローエアー及び塗料代替エアーの径路にフローセンサを設け、そのアナログ出力を処理し、センサ使用領域とゲイン調整に基いて、流体使用量に対応する流量を簡易的に測定するものとできる。

【0043】

図6にDとして示される軌跡測定器68は、図2で説明した色別ライン24に対し光を照射し、その反射光の検出に基いて訓練作業の加工軌跡を測定し、作業技能要素である加工軌跡Tの作業実績情報として出力する機能を有する回帰反射型測定器である。具体的には、訓練用ワーク20に貼り付けた色別ライン24である軌跡テープ色と素材22の素材色との間の色差を回帰反射型測定器で計測し、訓練用加工機52の送り動作の軌跡を簡易的に測定するものとできる。なお、図6では作業者による訓練用加工機52の送りが白抜き矢印で示されている。

【0044】

図6にEとして示される角度測定器70は、訓練用ワーク20に対し光を照射し、加工点14からの反射光量の検出に基いて訓練作業の加工角度を測定し、作業技能要素である加工角度θの作業実績情報として出力する機能を有する光電センサである。具体的には、訓練用ワーク20の加工点14に向けて放射される光電センサの反射光量を検出し、角度変化における光量低下から、訓練用ワーク20に対する訓練用加工機52の加工方向の傾斜角度を簡易的に測定するものとできる。

【0045】

なお、図1、図4には、これらの測定器からの作業実績情報として、加工速度がV、加工距離がS、流体使用量がQ、加工軌跡がT、加工角度がθとしてそれぞれ表示される様子が示されている。

【0046】

上記のように、複数の測定装置60のうち、速度測定器62、軌跡測定器68、角度測定器70は、それぞれ訓練用ワーク20に対し、光を照射する。図6に示されるように、これらの測定器について、相互に傾斜角度をつけて訓練用加工機に取り付けることで、訓練用ワーク20上に複数の照射光点が設けられることになるが、この複数の照射光点の相対的位置関係を検出することで、訓練用加工機52の作業者による保持姿勢を求めることができる。

【0047】

すなわち、訓練用加工機52に相互に傾斜して複数の光照射器を取り付けると、これらから照射された光の訓練用ワーク20上の照射光点の位置は、訓練用加工機52の姿勢の変化によって、それぞれ異なる大きさで移動する。例えば、作業手順要領に従った訓練用加工機52の標準保持姿勢のときに、訓練用ワーク20の上にいずれの照射光点も加工点14のところに集まるように設定すると、この標準保持姿勢からずれた保持姿勢のときに、訓練用ワーク20の上の複数の照射光点の位置は、加工点14の近傍ではあるが、ばらついた位置関係となる。

【0048】

その様子を図7(a),(b)に示す。これらの図は、3つの測定器からの照射光点について、訓練用加工機52の保持姿勢の変化によって色別ライン24の上における位置がどのように変化するかを模式的に示す図である。図7(a)は、作業手順要領に指示される標準保持姿勢のときの様子を示し、図7(b)は標準保持姿勢からずれた保持姿勢のときの様子を示す図である。

【0049】

図7(a)では、3つの照射光点はいずれも色別ライン24の幅方向のほぼ中央の位置に集まっており、加工点14もほぼ正円形である。これに対し、標準保持姿勢からずれた保持姿勢のときは、図7(b)に示されるように、3つの照射光点の位置は色別ライン24の幅方向の中央の位置からずれており、加工点14も広がりを持った楕円形となっている。

【0050】

このように、訓練用ワーク20に対し測定用の光を照射する複数の測定器を、相互に傾斜角度をつけて訓練用加工機52に取り付けることで、訓練用ワーク20上の複数の照射光点の相対的位置関係の検出に基いて訓練用加工機52の作業者による保持姿勢を求め、作業技能要素である保持姿勢の作業実績情報として出力することができる。

【0051】

図8は、作業訓練システム10の上記の各要素の関係をブロック図で示したものである。ブロック図においては、作業訓練システム10は、訓練用ワーク20と、測定装置60が搭載される訓練用加工機52と、制御装置90とで示すことができる。

【0052】

制御装置90は、CPUであるデータ処理部92と、入力ボタンあるいはキーボード等の入力部94と、ディスプレイ等の表示部96と、プログラム等を格納する記憶装置である記憶部98と、測定装置60を構成する複数の測定器との間のインタフェイス回路である加工速度I/F102、加工距離I/F104、流体使用量I/F106、加工軌跡I/F108、加工角度I/F110、保持姿勢I/F112とを含んで構成される。かかる制御装置90は、適当なコンピュータで構成することができる。

【0053】

記憶部98は、上記のようにプログラム等を記憶する他に、ここでは特に、作業手順要領の内容である要素対応基本要件100を記憶する機能を有する。

【0054】

要素対応基本要件とは、作業技能要素に対応する評価要件のことで、具体的には、上記の例で、加工速度V、加工距離S、流体使用量Q、加工軌跡T、加工角度θ、保持姿勢のそれぞれを作業技能要素として、これらの作業手順要領における合格範囲の要件を示す。例えば、ある加工点14における加工速度Vについて、その合格範囲の上限が10cm/sで、下限が5cm/sであるとすると、その加工点14における要素対応要件は、加工速度Vについて、上限が10cm/s、下限が5cm/sである。このように、要素対応基本要件は、製品加工における一連の作業における各加工点14の位置と、各作業技能要素とに対応付けて与えられる。

【0055】

制御装置90のデータ処理部92は、作業手順要領の内容を入力部94から取得して記憶部98に登録する作業手順要領登録モジュール114と、複数の測定装置60から訓練作業における作業実績情報を取得する作業実績情報取得モジュール116と、取得された作業実績情報と記憶部98に記憶されている要素対応基本要件である評価用件とに基いて訓練作業の内容を評価判断する評価判断モジュール118と、評価判断の結果を表示部96に作業手順要領の時系列に従い、各測定ポイントの通過ごとに表示させる表示処理モジュール120を含んで構成される。

【0056】

これらの各機能は、ソフトウェアで実現でき、具体的には、対応する作業訓練データ処理プログラムを実行することで実現できる。これらの機能の一部をハードウェアによって実現するものとしてもよい。

【0057】

上記構成の作用等について、図9から図13を用いて説明する。図9は、作業訓練システム10におけるデータの大まかな流れを説明する図であり、図10は、データの詳細な流れを説明する図である。図11は、作業訓練システム10を用いて作業訓練を行うときの手順を説明するフローチャートである。図12と図13は、表示部96に表示される訓練作業の評価判断の表示の例を示す図である。

【0058】

図9に示されるデータの大まかな流れは以下の通りである。すなわち、予め訓練用に複数のマークが付された訓練用ワーク20は、訓練用加工機52によって模擬的に加工訓練作業が行われるが、その訓練作業内容は、訓練用加工機52に搭載される複数の測定装置60によって測定される。その測定されたデータは、作業実績情報として、制御装置90のデータ処理部92に伝送される。データ処理部92には、予め作業手順要領12の内容である評価要件が取得されているので、作業実績情報と評価要件とに基いて、訓練作業の評価判断が行われ、その結果が表示部96に表示される。

【0059】

図10は、図9のデータの流れをさらに詳細に示す図である。すなわち、測定装置60においては、作業実績情報として、加工速度に関する速度情報信号、加工距離に関する距離情報信号、流体使用量に関する流量情報信号、加工軌跡に関する軌跡情報信号、加工角度に関する角度情報信号がそれぞれ出力されて、制御装置90のデータ処理部92に伝送される。そして必要に応じ数値データ化処理が行われ、訓練結果の作業実績の蓄積が時系列的に行われる。

【0060】

一方で、作業手順要領12として、作業実績情報の各要素に対応して、速度基本要件、距離基本要件、流量基本要件、軌跡基本要件、角度基本要件が準備され、さらに作業時間、流体使用量等も準備される。基本要件とは、作業技能要素の評価要件で、例えば合格範囲のことである。作業手順要領12は、作業訓練とは別に、生産ラインにおける製品加工の一連の作業内容について準備されるものである。

【0061】

準備された作業手順要領12は、入力部94を介して、訓練結果の評価要件として記憶部98に登録記憶される。そして、先ほどの測定装置60からの作業実績情報と比較される。その比較の結果は、要件毎の良否判定、作業ゾーン毎の良否判定、製品品質の仮想判定、技能習熟度のランク評価等として、表示部96に表示される。表示された結果は、訓練結果の作業実績の一部として記憶部98に記憶される。

【0062】

図11は、作業訓練システム10を用いて作業訓練を行うときの手順を示すフローチャートである。作業訓練は、2段階に分けて行うのが好ましい。第1段階は、加工部位を限定した基礎技能訓練であり、第2段階は、製品加工の一連の作業を訓練用ワーク20と訓練機50を用いて総合的に行う要素作業訓練である。

【0063】

基礎技能訓練は、作業訓練を行おうとする製品加工について、初めて、あるいはあまり習熟していない作業者に対して行うもので、限定された加工部位について加工の基礎的技能を訓練するためのものである。ここでは、最初に適当な訓練準備作業を行う(S10)。そして、加工機の取扱に関する基本訓練を行い(S12)、その後に、要素単位・加工部位限定訓練を行う(S14)。要素単位とは、製品加工に一連の作業があるとして、作業技能要素を限定することである。例えば、作業技能要素として、加工速度に限定し、あるいは、加工距離に限定して作業訓練を行うものとできる。加工部位限定とは、訓練用ワーク20において、全部の領域に渡って作業訓練をするのではなく、一部の領域に限定して作業訓練を行うことである。例えば、訓練用ワーク20において、複数のブロックまたはゾーンに区分するときは、その1つのゾーンに限定して作業訓練を行うものとできる。あるいは、1つの色別ライン24に限定して作業訓練を行うものとしてもよい。

【0064】

このように、基礎技能訓練は、作業技能要素と加工部位とを限定して作業訓練を行うもので、例えば、同じ訓練作業を反復繰り返す作業訓練とすることができる。そして、作業訓練の結果は、目標技能レベルと比較され、合格か不合格かが判定される(S16)。不合格の場合は、S12に戻り、訓練作業を反復する。合格の場合には、一連作業に係る要素作業訓練に移行する。勿論、必要があれば、他の作業技能要素と加工部位についての基礎技能訓練が行うものとしてもよい。

【0065】

具体的には、訓練機50を用いて、訓練用ワーク20の限定された加工部位について、作業技能要素を限定して作業訓練としての加工作業を反復して行い、その結果を測定装置60によって検出し、作業手順要領の基本要件、すなわち評価要件と比較する。例えば、作業技能要素を加工速度に限定するときは、測定装置60としては速度測定器62の検出結果と、その合格範囲とを比較して合格か不合格かを判断するものとできる。

【0066】

図12はその様子を示す図である。図2の横軸は時間、すなわち作業訓練の反復回数等を示し、縦軸は要件値、すなわち、上記の例では加工速度の値である。図12では、その基礎技能訓練で行われる加工部位についての加工速度の基本要件として、標準加工速度130、上限加工速度と下限加工速度で示される合格範囲132と、準合格範囲134とが示されている。準合格範囲134は、例えば、作業訓練の段階に応じて設けることができる暫定的な合格範囲である。

【0067】

そして、訓練作業の実績として、速度測定器62による加工速度の実績値150が示されている。ここでは、作業訓練の初期では、準合格範囲134をはみ出す実績値であったものが、次第に合格範囲132に入り、標準加工速度130に近づいてゆく様子が示されている。このように、基礎技能訓練は、同じ作業技能要素について、同じ加工部位についての作業訓練を反復して行うものである。

【0068】

再び図11に戻り、要素作業訓練を行うには、最初に適当な訓練作業準備を行い(S20)、作業手順要領を策定する(S22)。すでに生産ラインで同様の製品加工が行われている場合には、その作業手順要領を用いるものとできる。新しい製品加工を考えて、生産ラインを構築するとともに、あるいは生産ラインの構築の前に訓練作業を行う必要があるときには、その新しい製品加工に適合する作業手順要領が策定される。

【0069】

そして、策定された作業手順要領が訓練用ワーク20に落とし込まれる(S24)。落とし込みとは、訓練用ワーク20の上に、作業手順要領の内容が複数のマークによって視覚的に表示されることである。図2で説明したように、作業手順要領において、作業技能要素が加工軌跡の場合には、色別ライン24が、作業技能要素が加工速度の場合には、ピッチマーク32が、訓練用ワーク20の上に付加される。作業技能要素が加工距離、加工角度等である場合には、その作業技能要素の評価要件が規定される加工部位のところに、加工距離測定のための測定ポイント、加工角度測定のための測定ポイントがそれぞれ訓練用ワーク20の上に付加される。このように、訓練用ワーク20には、作業手順要領に示される基本要件、すなわち評価要件の測定ポイント、マークが時系列に従って順次付加される。

【0070】

次に、訓練用加工機52に対する作業手順要領の登録が行われる(S26)。この手順は、制御装置90のデータ処理部92における作業手順要領登録モジュール114の機能によって実行される。具体的には、入力部94から、作業手順要領の時系列の評価要件が入力されて取得され、記憶部98において要素対応基本要件100として記憶される。

【0071】

このようにして、作業訓練システム10における訓練用ワーク20と訓練用加工機52とに対する準備が完了すると、訓練機50に訓練用ワーク20が取り付けられ、実際の作業訓練が行われる。ここでは、基礎技能訓練のS16において合格とされた作業者によって、作業訓練システムを使用した模擬作業訓練が実施される(S28)。模擬作業訓練とは、実際の生産ラインにおける素材と異なって視覚的マークが付された訓練用ワーク20を用い、訓練用加工機52には測定装置60が搭載され、塗料に代わって塗料代替エアーを用いる等の点で実際の製品加工の作業とは異なるからである。

【0072】

この作業訓練において、平行して作業実績データの記録が行われる(S30)。この手順は、制御装置90のデータ処理部92における作業実績情報取得モジュール116の機能によって実行される。具体的には、訓練用加工機52に搭載される測定装置60を介して作業実績情報が取得され、一旦、記憶部98に記録される。

【0073】

そして、訓練作業の評価・判定が行われる(S32)。この手順は、制御装置90のデータ処理部92における評価判断モジュール118の機能によって実行される。具体的には、記憶部98に記憶されている要素対応基本要件100と、先ほどの作業実績情報とが読み出され、比較される。要素対応基本要件100は、評価要件であり、例えば合格範囲であるので、作業実績情報の値がこの合格範囲に入っているか否かで、評価・判断を行うことができる。

【0074】

これによって目標技能レベルとの比較を行い、目標技能レベルに達していないときは、不合格としてS28に戻り、作業訓練を繰り返す。目標技能レベルに達しているときは合格として作業訓練の終了(S36)とすることができる。

【0075】

S32の評価・判定において、その結果を訓練作業者に知らせて、作業訓練のフィードバックを行うことができる。具体的には、S32の結果を表示部96に表示する。この手順は、制御装置90のデータ処理部92における表示処理モジュール120の機能によって実行される。

【0076】

ここでは、作業訓練が訓練用ワーク20の上の一連の測定用ポイントを用いて測定装置60がその測定用ポイントを通過するごとに評価・判定が行われる。各測定用ポイントにおける合格範囲は必ずしも同じではない。例えば、作業技能要素が加工速度として、時系列に複数の測定用ポイントが設けられるとして、ある測定用ポイントでは加工速度の合格範囲が高速側であって、他の測定用ポイントでは加工速度の合格範囲が低速側であることがあり得る。

【0077】

また、場合によっては、各測定用ポイントは、必ずしも同じ作業技能要素についてではないことがある。例えば、時系列で並べると、加工速度を評価する測定用ポイントの次は加工距離を評価する測定用ポイントとなり、場合によってはその次の測定用ポイントは加工角度のためのものであることがあり得る。

【0078】

図13はその様子を示す図である。ここでは、横軸は一連の作業における測定用ポイントを時系列にならべてあり、縦軸には、要件値が取られる。図13では、同じ作業技能要素についての測定用ポイントが時系列で続いているが、その合格範囲が時系列的に変動する場合が示されている。ここで、作業技能要素を加工速度とすると、作業実績情報である実績加工速度151が各測定用ポイントごとに時系列で示されている。そして、ここでは、その標準加工速度140が各測定用ポイントで異なり、それに従って、下限加工速度142、上限加工速度143も各測定用ポイントで異なっている。

【0079】

このように、製品加工における一連の作業においては、時系列に並べた測定用ポイントにおける合格範囲が変化することが生じるので、このことを作業訓練する作業者に示し、作業内容をこれに追従させる必要がある。図13の例では、測定用ポイントの最初の方では評価要件である合格範囲をはみ出す作業実績情報であったが、測定用ポイントの後半の方では、評価要件によく追従する作業内容となっていることが示される。

【0080】

評価・判定としては、図13に説明したように、時系列で評価要件が変化する場合に、測定用ポイントを通過するごとに作業実績情報と評価要件とを対比して評価する他に、訓練作業の内容に応じて様々な方法をとることができる。

【0081】

例えば、訓練用ワーク20を複数のブロックまたはゾーンに区分するときは、ゾーンごとに評価・判定を行うものとできる。また、ゾーンの中に複数のラインを設けるときはラインごとに評価・判定を行うものとできる。

【0082】

また、作業技能要素が異なる測定用ポイントが時系列に並ぶときは、異なる作業技能要素の作業実績情報とその評価要件である合格範囲を時系列の順に評価・判定し、これを表示するものとできる。その場合には、作業実績情報と評価要件を規格化した値で示すことが好ましい。これに代わって、そのようなときでも、同じ作業技能要素を時系列に抜き出して配列し、評価・判定し、表示するものとしてもよい。例えば、時系列的に、加工速度、加工距離、加工角度、加工速度、加工速度、加工距離、加工角度、加工速度・・のように測定用ポイントの対象となる作業技能要素が変化するとき、これらを規格化して1つの時系列要件値として並べて表示してもよい。あるいは、このような場合でも、加工速度を抜き出し、これを時系列に並べて表示してもよい。加工距離、加工角度についてもこれらを別々に抜き出し、それぞれ時系列に並べてもよい。

【0083】

また、評価要件を作業手順要領の基本要件とする代わりに、熟練者の実測データとしてもよい。あるいは、作業訓練の習熟度に応じた合格範囲を設定するものとしてもよい。

【図面の簡単な説明】

【0084】

【図1】本発明に係る実施の形態の作業訓練システムの構成を説明する図である。

【図2】本発明に係る実施の形態における訓練用ワークの詳細図である。

【図3】本発明に係る実施の形態における訓練用ワークの一部拡大図である。

【図4】本発明に係る実施の形態における訓練機の詳細図である。

【図5】本発明に係る実施の形態において、測定装置を搭載する訓練用加工機の様子を示す図である。

【図6】本発明に係る実施の形態において、訓練用加工機に搭載される複数の測定装置のそれぞれの配置関係を説明する図である。

【図7】本発明に係る実施の形態において、保持姿勢の評価の様子を説明する図である。

【図8】本発明に係る実施の形態において、作業訓練システムをブロック図で説明する図である。

【図9】本発明に係る実施の形態において、作業訓練システムにおけるデータの大まかな流れを説明する図である。

【図10】本発明に係る実施の形態において、作業訓練システムにおけるデータの詳細な流れを説明する図である。

【図11】本発明に係る実施の形態において、作業訓練システムを用いて作業訓練を行うときの手順を説明するフローチャートである。

【図12】本発明に係る実施の形態において、表示部に表示される訓練作業の評価判断の表示の一例を示す図である。

【図13】本発明に係る実施の形態において、表示部に表示される訓練作業の評価判断の表示の他の例を示す図である。

【符号の説明】

【0085】

10 作業訓練システム、12 作業手順要領、14 加工点、20 訓練用ワーク、22 素材、24,25,26,27 色別ライン、28,29,30 作業開始点マーク、32 ピッチマーク、50 訓練機、52 訓練用加工機、54 塗料代替エアー供給パイプ、56 信号線、60 測定装置、62 速度測定器、64 距離測定器、66 流量測定器、68 軌跡測定器、70 角度測定器、80 訓練機本体、82 基台、84 移動用車輪、86 取付部、88 フレーム、90 制御装置、92 データ処理部、94 入力部、96 表示部、98 記憶部、100 要素対応基本要件、102 加工速度I/F、104 加工距離I/F、106 流体使用量I/F、108 加工軌跡I/F、110 加工角度I/F、112 保持姿勢I/F、114 作業手順要領登録モジュール、116 作業実績情報取得モジュール、118 評価判断モジュール、120 表示処理モジュール、130,140 標準加工速度、132 合格範囲、134 準合格範囲、142 下限加工速度、143 上限加工速度、150 実績値、151 実績加工速度。

【特許請求の範囲】

【請求項1】

製品加工における一連の作業技能要素について、作業手順要領の時系列に従った複数の測定用ポイントを配置し、作業軌跡を含む複数のマークで視覚的に表示した訓練用ワークと、

訓練用ワークに対して加工を行う訓練用加工機と、

訓練用加工機に取り付けられ、訓練用ワークに対する訓練作業内容を測定し、各作業技能要素に対応した作業実績情報を出力する複数の測定装置と、

製品加工における各作業技能要素の評価要件をそれぞれ記憶する記憶装置と、

各測定装置から出力される各作業技能要素に対する作業実績情報と、記憶装置に記憶される各作業技能要素に対する評価要件とに基いて訓練作業の評価判断を行い、その結果を出力するデータ処理装置と、

データ処理装置の出力する訓練作業の評価判断を、作業手順要領の時系列に従い、各測定ポイントの通過ごとに表示する表示装置と、

を備えることを特徴とする作業訓練システム。

【請求項2】

請求項1に記載の作業訓練システムにおいて、

訓練用ワークは、

作業手順要領に従った作業加工軌跡を視覚的に表示する複数の色別ラインと、

色別ラインに設けられ、作業手順要領に従った加工方向を視覚的に示す作業開始点マークと、

色別ラインに沿って設けられたピッチマークであって、作業手順要領に従った作業速度を視覚的に表示する複数のピッチマークと、

を含むことを特徴とする作業訓練システム。

【請求項3】

請求項1に記載の作業訓練システムにおいて、

複数の測定装置は、

色別ラインに対し光を照射し、その反射光の検出に基いて訓練作業の加工軌跡を測定し、作業技能要素である加工軌跡の作業実績情報として出力する軌跡測定器と、

複数のピッチマークに対し光を照射し、その反射光の検出に基いて訓練作業の加工速度を測定し、作業技能要素である加工速度の作業実績情報として出力する速度計測器と、

訓練用ワークに対し光を照射し、加工点からの反射光量の検出に基いて訓練作業の加工角度を測定し、作業技能要素である加工角度の作業実績情報として出力する角度計測器と、

を含むことを特徴とする作業訓練システム。

【請求項4】

請求項3に記載の作業訓練システムにおいて、

訓練用ワークに対し測定用の光を照射する複数の測定装置は、相互に傾斜角度をつけて訓練用加工機に取り付けられ、

データ処理装置は、

訓練用ワーク上の複数の照射光点の相対的位置関係の検出に基いて訓練用加工機の作業者による保持姿勢を求め、作業技能要素である保持姿勢の作業実績情報として出力する保持姿勢算出手段を含むことを特徴とする作業訓練システム。

【請求項5】

請求項3に記載の作業訓練システムにおいて、

複数の測定装置は、

訓練用ワークと訓練用加工機との間の距離を測定し、作業技能要素である加工距離の作業実績情報として出力する距離測定器と、

加工用流体の流量を測定し、作業技能要素である流体使用量の作業実績情報として出力する流量測定器と、

を含むことを特徴とする作業訓練システム。

【請求項6】

請求項1に記載の作業訓練システムにおいて、

記憶装置は、各作業技能要素についての評価要件として評価目標範囲を記憶し、

データ処理装置は、各作業技能要素について作業実績情報と評価目標範囲とを比較して訓練作業の評価判断を行い、

表示装置は、各測定用ポイントごとに、作業実績情報と評価目標範囲とを表示することを特徴とする作業訓練システム。

【請求項1】

製品加工における一連の作業技能要素について、作業手順要領の時系列に従った複数の測定用ポイントを配置し、作業軌跡を含む複数のマークで視覚的に表示した訓練用ワークと、

訓練用ワークに対して加工を行う訓練用加工機と、

訓練用加工機に取り付けられ、訓練用ワークに対する訓練作業内容を測定し、各作業技能要素に対応した作業実績情報を出力する複数の測定装置と、

製品加工における各作業技能要素の評価要件をそれぞれ記憶する記憶装置と、

各測定装置から出力される各作業技能要素に対する作業実績情報と、記憶装置に記憶される各作業技能要素に対する評価要件とに基いて訓練作業の評価判断を行い、その結果を出力するデータ処理装置と、

データ処理装置の出力する訓練作業の評価判断を、作業手順要領の時系列に従い、各測定ポイントの通過ごとに表示する表示装置と、

を備えることを特徴とする作業訓練システム。

【請求項2】

請求項1に記載の作業訓練システムにおいて、

訓練用ワークは、

作業手順要領に従った作業加工軌跡を視覚的に表示する複数の色別ラインと、

色別ラインに設けられ、作業手順要領に従った加工方向を視覚的に示す作業開始点マークと、

色別ラインに沿って設けられたピッチマークであって、作業手順要領に従った作業速度を視覚的に表示する複数のピッチマークと、

を含むことを特徴とする作業訓練システム。

【請求項3】

請求項1に記載の作業訓練システムにおいて、

複数の測定装置は、

色別ラインに対し光を照射し、その反射光の検出に基いて訓練作業の加工軌跡を測定し、作業技能要素である加工軌跡の作業実績情報として出力する軌跡測定器と、

複数のピッチマークに対し光を照射し、その反射光の検出に基いて訓練作業の加工速度を測定し、作業技能要素である加工速度の作業実績情報として出力する速度計測器と、

訓練用ワークに対し光を照射し、加工点からの反射光量の検出に基いて訓練作業の加工角度を測定し、作業技能要素である加工角度の作業実績情報として出力する角度計測器と、

を含むことを特徴とする作業訓練システム。

【請求項4】

請求項3に記載の作業訓練システムにおいて、

訓練用ワークに対し測定用の光を照射する複数の測定装置は、相互に傾斜角度をつけて訓練用加工機に取り付けられ、

データ処理装置は、

訓練用ワーク上の複数の照射光点の相対的位置関係の検出に基いて訓練用加工機の作業者による保持姿勢を求め、作業技能要素である保持姿勢の作業実績情報として出力する保持姿勢算出手段を含むことを特徴とする作業訓練システム。

【請求項5】

請求項3に記載の作業訓練システムにおいて、

複数の測定装置は、

訓練用ワークと訓練用加工機との間の距離を測定し、作業技能要素である加工距離の作業実績情報として出力する距離測定器と、

加工用流体の流量を測定し、作業技能要素である流体使用量の作業実績情報として出力する流量測定器と、

を含むことを特徴とする作業訓練システム。

【請求項6】

請求項1に記載の作業訓練システムにおいて、

記憶装置は、各作業技能要素についての評価要件として評価目標範囲を記憶し、

データ処理装置は、各作業技能要素について作業実績情報と評価目標範囲とを比較して訓練作業の評価判断を行い、

表示装置は、各測定用ポイントごとに、作業実績情報と評価目標範囲とを表示することを特徴とする作業訓練システム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2009−300692(P2009−300692A)

【公開日】平成21年12月24日(2009.12.24)

【国際特許分類】

【出願番号】特願2008−154474(P2008−154474)

【出願日】平成20年6月12日(2008.6.12)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成21年12月24日(2009.12.24)

【国際特許分類】

【出願日】平成20年6月12日(2008.6.12)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]