作業車両用トランスミッション

【課題】Vシェープ作業を行う作業車両において、前後進切換用のクラッチ容量の増加、及びクラッチの強化を最小限にする。

【解決手段】このトランスミッションは、入力軸40と、出力軸43,44と、中間軸41,42と、動力伝達機構と、動力伝達経路を切り換える制御部60と、を備えている。動力伝達機構は、前進低速用クラッチFLと、前進高速用クラッチFHと、後進用クラッチRと、複数の速度段切換用クラッチC1〜C3と、を含んでいる。制御部60は、前進から後進への切換操作時には前進低速用クラッチFL又は前進高速用クラッチFHをオフするとともに後進用クラッチRをオンすることによって変速可能な後進変速段に切り換え、後進から前進への切換操作時には後進用クラッチRをオフするとともに前進低速用クラッチFLをオンすることよって変速可能な前進変速段に切り換える。

【解決手段】このトランスミッションは、入力軸40と、出力軸43,44と、中間軸41,42と、動力伝達機構と、動力伝達経路を切り換える制御部60と、を備えている。動力伝達機構は、前進低速用クラッチFLと、前進高速用クラッチFHと、後進用クラッチRと、複数の速度段切換用クラッチC1〜C3と、を含んでいる。制御部60は、前進から後進への切換操作時には前進低速用クラッチFL又は前進高速用クラッチFHをオフするとともに後進用クラッチRをオンすることによって変速可能な後進変速段に切り換え、後進から前進への切換操作時には後進用クラッチRをオフするとともに前進低速用クラッチFLをオンすることよって変速可能な前進変速段に切り換える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、トランスミッション、特に、ローダ作業を行う作業車両に搭載される多軸式トランスミッションに関する。

【背景技術】

【0002】

作業車両としてのバックホーローダは、車両の前方にローダバケットを有し、後方にバックホーを有している。また、運転室に設けられた運転席は、走行時やローダバケットでの作業時には前方を向くように、またバックホーでの作業時には後方を向くように、回転可能に構成されている。

【0003】

以上のようなバックホーローダには、多軸式のトランスミッションが搭載されている。このトランスミッションは、エンジンからの動力が入力される入力軸と、車輪に動力を出力する出力軸と、入力軸と出力軸との間に配置された1つ以上の中間軸と、を有している。また、各軸には、前後進切換用の油圧クラッチ及び速度段切換用の複数の油圧クラッチが設けられている。なお、以下では、油圧クラッチを単に「クラッチ」と記す。

【0004】

ここで、従来のトランスミッションにおける前後進切換用クラッチは、それぞれ1つの前進用クラッチ及び後進用クラッチを有している。しかし、このような構成では、前進時の変速段数が制限されて多段構成にすることができない。このため、中速から高速での走行において、加速性が悪い。

【0005】

そこで、速度段切換用クラッチの個数を増やして多段化することが考えられる。しかし、速度段切換用クラッチの個数を増やすと、部品点数が増え、トランスミッション全体が大型化される。また、速度段切換用クラッチの個数を増やすと、前進側だけではなく、多段化が不要な後進側の段数も増えてしまう。

【0006】

このような問題を解決するために、特許文献1に示されるようなトランスミッションが提供されている。この特許文献1に示されたトランスミッションは、入力軸と、2つの中間軸と、出力軸と、を備えている。そして、入力軸に後進用クラッチ及び前進低速用クラッチが設けられ、一方の中間軸に前進高速用クラッチが設けられている。また、速度段切換用クラッチとして3つのクラッチが設けられている。

【0007】

以上のように、特許文献1に示されたトランスミッションでは、前進時の低速・高速の切換用として前進用低速クラッチと前進用高速クラッチを有し、速度段切換用クラッチとして第1〜第3のクラッチを有しているので、前進6段の速度段が得られ、少ない部品点数で多段化が実現されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平11−230278号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

バックホーローダやホイールローダにおける代表的な作業として、Vシェープ作業がある。このVシェープ作業とは、以下のような作業である。

【0010】

すなわち、ある位置で掘削を行い、その後、ブームを上昇させてバケット内の土砂などの積荷を持ち上げつつ、同時に車両を後進させる。その後、トランスミッションを後進から前進に切り替え、ブームをさらに上げつつ同時に車両を前進させて、ダンプトラックにアプローチし、そして、バケットをダンプさせてダンプトラック上に排土する。その後、空荷状態で後進と前進を行って掘削位置へ再び戻る。

【0011】

このVシェープ作業中は、オペレータは、作業レバーとステアリングを同時に操作しつつ、ブームの上昇スピードを速めるために、一般的に、アクセルペダルを踏み込んだまま前後進の切換操作を行う。

【0012】

以上のようなVシェープ作業では、アクセルペダルを踏み込んだまま前後進の切換操作が行われるので、前後進切換用のクラッチに対する負荷トルクが大きくなる。このため、Vシェープ作業に耐え得るように、前進低速用クラッチ、前進高速用クラッチ、及び後進用クラッチについて、摩擦部材が装着されたクラッチプレートの枚数を増やす等して、クラッチ容量大きくし、またクラッチの強度を高くする必要がある。これは、トランスミッションの小型化の妨げになる。

【0013】

本発明の課題は、特にVシェープ作業を行う作業車両において、前後進切換用のクラッチの容量の増加及び高強度化を含むクラッチの強化を最小限にすることができ、トランスミッションの大型化を抑えることにある。

【課題を解決するための手段】

【0014】

第1発明に係る作業車両用トランスミッションは、ローダ作業を行う作業車両に搭載される多軸式トランスミッションであって、動力が入力される入力軸と、作業車両の車輪に連結される出力軸と、入力軸と出力軸との間に配置された少なくとも1つの中間軸と、入力軸から中間軸を介して出力軸に動力を伝達する動力伝達機構と、入力軸から出力軸への動力伝達経路を切り換える切換手段と、を備えている。動力伝達機構は、前進低速度領域で動力伝達状態にされる前進低速用クラッチと、前進高速度領域で動力伝達状態にされる前進高速用クラッチと、後進時に動力伝達状態にされる後進用クラッチと、速度段を切り換えるための複数の速度段切換用クラッチと、を含んでいる。切換手段は、前進時に後進側への切換が操作されたときには前進低速用クラッチ又は前進高速用クラッチを動力遮断状態にするとともに後進用クラッチを動力伝達状態にすることによって変速可能な後進変速段に切り換え、後進時に前進側への切換が操作されたときには後進用クラッチを動力遮断状態にするとともに前進低速用クラッチを動力伝達状態にすることよって変速可能な前進変速段に切り換える。

【0015】

このトランスミッションでは、Vシェープ作業等において、前後進切換操作がなされた場合は、次の要領でクラッチの切換制御が行われ、変速後の変速段が選択される。すなわち、前進時に後進側への切換操作がされると、前進低速用クラッチ又は前進高速用クラッチを動力遮断状態にするとともに後進用クラッチを動力伝達状態にすることによって変速可能な後進変速段に切り換えられる。また、後進時に前進側への切換操作がされると、後進用クラッチを動力遮断状態にするとともに前進低速用クラッチを動力伝達状態にすることによって変速可能な前進変速段に切り換えられる。

【0016】

ここでは、前後進切換操作時においては、前後進切換用の3つのクラッチのうち、前進低速用クラッチ及び後進用クラッチのみが動力伝達状態にされる。このため、これらのクラッチのみを強化すればよく、前進高速用クラッチについては小型化が可能になる。すなわち、Vシェープ作業等の前後進切換操作に耐え得るように強化すべきクラッチを最小限にすることができる。

【0017】

第2発明に係る作業車両用トランスミッションは、第1発明のトランスミッションにおいて、切換手段は、前後進の切換操作時には、複数の速度段切換用クラッチのそれぞれの動力伝達状態又は動力遮断状態を維持する。

【0018】

このトランスミッションでは、変速後に選択可能な変速段が限定されるが、変速時において1つのクラッチの切換だけで変速が可能になる。このため、変速に要する時間が短くなり、応答性が向上する。

【0019】

第3発明に係る作業車両用トランスミッションは、第1発明のトランスミッションにおいて、車速を検出する車速検出手段をさらに備えている。そして、切換手段は、前後進切換操作時には、車速検出手段の検出結果に応じて複数の速度段切換用クラッチの動力伝達状態及び動力遮断状態を制御する。

【0020】

一般的に、前後進の切換は、低い車速で作業を行っているときに操作される。一方で、誤操作等によって、高い車速で前後進の切換操作が行われる場合がある。このような異常な操作が行われると、トランスミッションの軸受やシール部材等が過回転によって損傷するおそれがある。

【0021】

そこで、この第3発明では、車速が検出され、例えば高い車速で前後進の切換操作が行われた場合は、異常な操作と判定し、前後進切換用のクラッチに加えて速度段切換用クラッチも制御して、例えば高い変速度段に切り換えられる。これにより、過回転が抑えられ、トランスミッションの軸受やシール部材の損傷を避けることができる。

【0022】

第4発明に係る作業車両用トランスミッションは、第1又は第3発明のトランスミッションにおいて、最高速度段を決定するための変速レバーの位置を検出する変速レバー位置検出手段をさらに備えている。そして、切換手段は、前後進切換操作時には、変速レバー位置検出手段の検出結果に応じて複数の速度段切換用クラッチの動力伝達状態及び動力遮断状態を制御する。

【0023】

第4発明における作業車両には、最高速度段を決定するための変速レバーが備えられている。この変速レバーによって、最高変速度段を、例えば4段階に切り換えることができる。オペレータが、変速レバーの位置を、例えば最も低い最高速度段に設定している場合、オペレータは、低速で作業したいという意図を有していると言える。このような場合に、前後進切換操作によってより高い速度段に切り換えられると、オペレータの意図に反した変速が行われることになる。

【0024】

そこでこの第4発明では、オペレータの意図を尊重するために、変速レバーの位置によって、変速後の速度段が制御される。これにより、前後進切換操作時に、オペレータの意図に沿った変速が行われるようになる。

【0025】

第5発明に係る作業車両用トランスミッションは、第1又は第2発明のトランスミッションにおいて、速度段切換用クラッチは、第1クラッチ、第2クラッチ、及び第3クラッチを有している。また、切換手段は、前進1速から前進5速の前進5段の速度段を切り換えるとともに、後進1速から後進3速の速度段を切り換えるものである。そして、切換手段は、各速度段で各クラッチを以下のように制御する。

【0026】

前進1速では前進低速用クラッチと第1クラッチとを動力伝達状態にするとともに、他のクラッチを動力遮断状態にする。

【0027】

前進2速では前進低速用クラッチと第2クラッチとを動力伝達状態にするとともに、他のクラッチを動力遮断状態にする。

【0028】

前進3速では前進高速用クラッチと第2クラッチとを動力伝達状態にするとともに、他のクラッチを動力遮断状態にする。

【0029】

前進4速では前進低速用クラッチと第3クラッチとを動力伝達状態にするとともに、他のクラッチを動力遮断状態する。

【0030】

前進5速では前進高速用クラッチと第3クラッチとを動力伝達状態にするとともに、他のクラッチを動力遮断状態にする。

【0031】

後進1速では後進用クラッチと第1クラッチとを動力伝達状態にするとともに、他のクラッチを動力遮断状態にする。

【0032】

後進2速では後進用クラッチと第2クラッチとを動力伝達状態にするとともに、他のクラッチを動力遮断状態にする。

【0033】

後進3速では後進用クラッチと第3クラッチとを動力伝達状態にするとともに、他のクラッチを動力遮断状態にする。

【0034】

ここでは、一般的にローダ作業を行う前進1速から3速の間の変速時には、1つのクラッチのみの切換で変速が可能である。具体的には、前進1速と2速の間は、第1クラッチと第2クラッチとの間の切換のみで変速が可能である。前進2速と3速の間は、前進低速用クラッチと前進高速用クラッチとの間の切換のみで変速が可能である。

【0035】

第6発明に係る作業車両用トランスミッションは、第5発明のトランスミッションにおいて、切換手段は、前後進切換操作時において、各クラッチを以下のように制御する。

【0036】

前進1速又は後進1速で前後進切換操作がされたときには、第1クラッチの動力伝達状態を維持し、前進低速用クラッチと後進用クラッチとの間で動力伝達状態を切り換える。

【0037】

前進2速又は後進2速で前後進切換操作がされたときには、第2クラッチの動力伝達状態を維持し、前進低速用クラッチと後進用クラッチとの間で動力伝達状態を切り換える。

【0038】

前進3速で後進切換操作がされたときには、第2クラッチの動力伝達状態を維持し、前進高速用クラッチと後進用クラッチとの間で動力伝達状態を切り換える。

【0039】

前進4速又は後進3速で前後進切換操作がされたときには、第3クラッチの動力伝達状態を維持し、前進低速用クラッチと後進用クラッチとの間で動力伝達状態を切り換える。

【0040】

前進5速で後進切換操作がされたときには、第3クラッチの動力伝達状態を維持し、前進高速用クラッチと後進用クラッチとの間で動力伝達状態を切り換える。

【発明の効果】

【0041】

以上のような本発明では、特にVシェープ作業を行う作業車両において、前後進切換用のクラッチの強化を最小限にすることができ、トランスミッションの大型化を抑えることができる。

【図面の簡単な説明】

【0042】

【図1】本発明の一実施形態に係るバックホーローダの外観斜視図。

【図2】前記バックホーローダのトランスミッションの概略構成図。

【図3】前記バックホーローダの制御ブロック図。

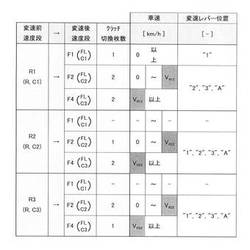

【図4】図2に示したトランスミッションにおける各変速段での各クラッチのオン、オフを示す図。

【図5】後進から前進に切り換えられる場合の変速前後の変速段を示す図。

【図6】前進から後進に切り換えられる場合の変速前後の変速段を示す図。

【図7】前進1速の動力伝達経路を示す図。

【図8】前進2速の動力伝達経路を示す図。

【図9】前進3速の動力伝達経路を示す図。

【図10】前進4速の動力伝達経路を示す図。

【図11】前進5速の動力伝達経路を示す図。

【図12】後進1速の動力伝達経路を示す図。

【図13】後進2速の動力伝達経路を示す図。

【図14】後進3速の動力伝達経路を示す図。

【発明を実施するための形態】

【0043】

[全体構成]

図1に本発明の一実施形態による作業車両としてのバックホーローダ1の外観を示している。バックホーローダ1は、1台で掘削作業及び積み込み作業を行うことができる作業車両である。このバックホーローダ1は主に、本体2と、ローダ3と、バックホー4と、左右のスタビライザ5と、を備えている。

【0044】

本体2は、エンジン及びトランスミッション6(図2参照)等の機器類を支持するフレーム10と、フレーム10に搭載された運転室11と、それぞれ1対の前輪12及び後輪13と、を備えている。バックホーローダ1の特徴的な構成として、前輪12の径に比較して後輪13の径は大きくなっている。したがって、前輪12に連結されたアクスルは後輪13に連結されたアクスルの位置より低い位置に配置されている。エンジン及びトランスミッション等の機器類は、外装カバー14によって覆われている。運転室11の内部には、オペレータが着座する運転席16が設けられている。運転席16は、前方向きの位置と後方向きの位置とで回転が可能である。また、運転室11の内部には、ステアリングや、各種のペダル、ローダ3やバックホー4を操作するための操作部材、前後進切換操作のための前後進切換レバー、最高速度段を決定するための変速レバー等が設けられている。

【0045】

エンジンはフレーム10の前部に搭載されている。エンジンは、トランスミッション及びアクスルを介して前輪12及び後輪13を駆動し、また各種油圧機器を作動させるための油圧ポンプを駆動する。

【0046】

トランスミッション6は、詳細は後述するが、図2に示すように、複数の軸を有しており、リバース軸を除く各軸には、油圧クラッチ又は油圧ブレーキが設けられている。

【0047】

ローダ3は、運転室11の前方に配置されており、積み込み作業を行うための作業機である。ローダ3は、ローダアーム20と、ブラケット21と、リンク22と、ローダバケット23と、バケットシリンダ24と、アームシリンダ25と、を有している。

【0048】

ローダアーム20は、基端部がフレーム10に回動自在に支持され、先端にローダバケット23が回動自在に装着されている。ブラケット21は、基端部がローダアーム20に回動自在に支持され、先端にはバケットシリンダ24のロッドの先端とリンク22の一端とが回動自在に連結されている。バケットシリンダ24の基端部はフレーム10に回動自在に支持されている。また、リンク22の先端はバケット23に回動自在に連結されている。アームシリンダ25は、基端部がフレーム10に回動自在に支持され、アームシリンダ25のロッドの先端がローダアーム20の長手方向の中間部に回動自在に連結されている。

【0049】

以上のような構成によって、アームシリンダ25のロッドが突出するとローダアーム20が上方に回動し、アームシリンダ25のロッドが後退するとローダアーム20が下方に回動する。また、バケットシリンダ24のロッドが突出すると、ブラケット21が前方に回動し、リンク22が前方に移動してローダバケット23が下方に回動する。逆に、アームシリンダ24のロッドが後退すると、ブラケット21が後方に回動し、リンク22が後方に移動してローダバケット23が上方に回動する。

【0050】

バックホー4は、運転室11の後方に配置されており、掘削作業を行うための作業機である。バックホー4は、ブーム30と、アーム31と、バケットリンク32と、バックホーバケット33と、ブームシリンダ34と、アームシリンダ35と、バケットシリンダ36と、を有している。ブーム30は、基端部が図示しないブラケットを介してフレーム10に左右方向に回動可能に支持されている。ブーム30の先端部にはアーム31の基端部が回動自在に連結され、アーム31の先端にバックホーバケット33が回動自在に連結されている。ブームシリンダ34は、一端がフレーム10に取り付けられたブラケット(図示せず)に回動自在に連結され、他端がブーム30に固定されたブームブラケット37に回動自在に連結されている。アームシリンダ35は、一端がブームブラケット37に回動自在に連結され、他端がアーム31の基端部に回動自在に連結されている。バケットシリンダ36は、基端部がアーム31に回動自在に連結され、先端がバケットリンク32に回動自在に連結されている。

【0051】

以上のような構成によって、ブームシリンダ34のロッドが突出するとブーム30は下方に回動し、ブームシリンダ34のロッドが後退するとブーム30は上方に回動する。また、アームシリンダ35のロッドが突出するとアーム31は下方に回動し、アームシリンダ35のロッドが後退するとアーム31は上方に回動する。さらに、バケットシリンダ36のロッドが突出すると、バケットリンク32を介してバックホーバケット33が回動し、バックホーバケット33の開口部がアーム31に接近する。一方、バケットシリンダ36のロッドが後退すると、バケットリンク32を介してバックホーバケット33が回動し、バックホーバケット33の開口部がアーム31から離間する。

【0052】

なお、図示していないが、バックホー4は、ブーム30をフレーム10に連結しているブームブラケットを左右方向に回動するためのブラケットシリンダを有している。ブラケットシリンダの一端はフレーム10に回動自在に連結され、他端はブームブラケットに回動自在に連結されている。ブラケットシリンダのロッドが突出すると、ブームブラケットは左右方向の一方側に回動し、ブラケットシリンダのロッドが後退すると、ブームブラケットは左右方向の他方側に回動する。

【0053】

左右のスタビライザ5は、バックホー4による作業時に、バックホーローダ1の姿勢を安定させて転倒を防止するためのものである。左右のスタビライザ5はそれぞれフレーム10の後左部及び後右部に設けられている。このスタビライザ5を、バックホーローダ1の左右側方に張り出した状態で接地し、後輪13が地面から離れるまでバックホーローダ1の本体後部を持ち上げることにより、掘削作業時のバックホーローダ1の姿勢を安定させることができる。

【0054】

[トランスミッション]

図2にトランスミッション6の概略構成を示す。このトランスミッション6は、動力が入力される入力軸40と、第1中間軸41と、第2中間軸42と、前出力軸43と、後出力軸44と、リバース軸45と、を有している。各軸40〜45は互いに平行に配置されている。また、このトランスミッション6は、ロックアップクラッチ46を有するトルクコンバータ47を有している。

【0055】

<入力軸40>

入力軸40は、トルクコンバータ47を介して、あるいはロックアップクラッチ46を介してエンジンからの動力が入力される。各軸40〜45のうちで、この入力軸40が最も高い位置に配置されている。入力軸40には、入力軸ギアGiと、後進用クラッチRと、前進低速用クラッチFLと、が設けられている。入力軸ギアGiは入力軸40に相対回転不能に固定されている。後進用クラッチRと前進低速用クラッチFLの入力側は共通の入力軸クラッチパック50を有しており、入力軸クラッチパック50は入力軸40に相対回転不能に固定されている。後進用クラッチRの出力側には後進用クラッチギアGcrが設けられ、前進低速用クラッチFLの出力側には前進低速用クラッチギアGcflが設けられている。後進用クラッチギアGcr及び前進低速用ギアGcflは、ともに入力軸40に対して相対回転自在に支持されている。

【0056】

<第1中間軸41>

第1中間軸41は入力軸40と前出力軸43との間に配置されている。第1中間軸41には、第1中間軸ギアGm1と、第1クラッチC1と、前進高速用クラッチFHと、が設けられている。第1中間軸ギアGm1は第1中間軸41に相対回転不能に固定されている。第1クラッチC1と前進高速用クラッチFHの入力側は共通の第1クラッチパック51を有しており、第1クラッチパック51は第1中間軸41に相対回転不能に固定されている。第1クラッチパック51の外周には第1パックギアGp1が設けられている。第1パックギアGp1は前進低速用クラッチギアGcflに噛み合っている。第1クラッチC1の出力側には第1クラッチギアGc1が設けられ、前進高速用クラッチFHの出力側には前進高速用クラッチギアGcfhが設けられている。前進高速用クラッチギアGcfhは入力軸ギアGiに噛み合っている。第1クラッチギアGc1及び前進高速用ギアGcfhは、ともに第1中間軸41に対して相対回転自在に支持されている。

【0057】

<第2中間軸42>

第2中間軸42は入力軸40と前出力軸43との間に配置されている。第2中間軸42には、第2中間軸ギアGm2と、第2クラッチC2と、第3クラッチC3と、が設けられている。第2中間軸ギアGm2は、第2中間軸42に相対回転不能に固定され、前進高速用クラッチギアGcfhに噛み合っている。第2クラッチC2と第3クラッチC3の入力側は共通の第2クラッチパック52を有しており、第2クラッチパック52は第2中間軸42に相対回転不能に固定されている。第2クラッチパック52の外周には第2パックギアGp2が設けられている。第2パックギアGp2は第1クラッチギアGc1に噛み合っている。第2クラッチC2の出力側には第2クラッチギアGc2が設けられ、第3クラッチC3の出力側には第3クラッチギアGc3が設けられている。第3クラッチギアGc3は第1パックギアGp1に噛み合っている。第2クラッチギアGc2及び第3クラッチギアGc3は、ともに第2中間軸42に対して相対回転自在に支持されている。

【0058】

<前出力軸43>

前出力軸43は、各軸40〜45のうちで最も低い位置に配置されている。また、前出力軸43は前輪12に連結可能である。前出力軸43には、駆動方式切換用クラッチCSが設けられている。この駆動方式切換用クラッチCSは、動力伝達状態(=クラッチオン)にすることによって第2中間軸42の動力を前出力軸43に伝達し、動力遮断状態(=クラッチオフ)によって第2中間軸42と前出力軸43との間の動力伝達を遮断する。すなわち、2輪駆動と4輪駆動とを切り換えるためのクラッチである。駆動方式切換用クラッチCSのクラッチパック53は前出力軸43に相対回転不能に固定されている。また、このクラッチCSの入力側には、第1前出力軸ギアGf1と第2前出力軸ギアGf2とが設けられている。これらの前出力軸ギアGf1,Gf2は、ともに前出力軸43に回転自在に支持されており、また両ギアGf1,Gf2は互いに相対回転不能に固定されている。なお、両ギアGf1,Gf2は1つの部材で構成されていてもよい。

【0059】

<後出力軸44>

後出力軸44は、前出力軸43より高い位置に配置されている。また、後出力軸44は、従来のトランスミッションとは異なり、第2中間軸42と別の軸で構成され、両者は切り離されている。後出力軸44は後輪13に連結可能である。後出力軸44には、後出力軸ギアGrと、パーキングブレーキPBとが設けられている。後出力軸ギアGrは、後出力軸44に相対回転不能に固定されており、第2前出力軸ギアGf2と噛み合っている。

【0060】

<リバース軸45>

リバース軸45には、後進用の第1ギアGb1及び第2ギアGb2が相対回転不能に設けられている。後進用第1ギアGb1は後進用クラッチギアGcrに噛み合っている。後進用第2ギアGb2は第1パックギアGp1に噛み合っている。

【0061】

<動力伝達機構>

以上のように、複数のギア及びクラッチによって、入力軸40から第1中間軸41及び第2中間軸42に動力を伝達する第1動力伝達機構が構成されている。また、第2中間軸ギアGm2と、第1及び第2前出力軸ギアGf1,Gf2と、駆動方式切換用クラッチCSと、によって、第2中間軸42から前出力軸43に動力を伝達するとともに、前出力軸43から後出力軸44に動力を伝達する第2動力伝達機構が構成されている。

【0062】

なお、以上の各クラッチ及びパーキングブレーキPBは、複数の摩擦板を有し、油圧によって作動するピストンを備えた油圧クラッチ(ブレーキ)によって構成されている。

【0063】

[制御ブロック]

図3に、変速制御に関する制御ブロックを示している。このバックホーローダ1は制御部60を有している。制御部60には、前後進切換レバーの位置を検出するセンサ61、変速レバーの位置を検出するセンサ62、及び車速を検出するセンサ63が接続されている。また、制御部60には、クラッチを制御するためのコントロールバルブ64が接続されている。なお、図3では、1つのコントロールバルブ64を示しているが、各クラッチに対応してそれぞれコントロールバルブが設けられている。すなわち、複数のコントロールバルブが制御部60に接続されている。そして、制御部60は、各センサ61,62,63からの信号を受けて、各コントロールバルブ64に制御信号を出力し、トランスミッション6の各軸に設けられた複数の油圧クラッチのオン/オフを制御する。

【0064】

具体的には、制御部60は、前後進切換レバー及び変速レバーの操作を受けて、各クラッチのオン、オフを図4〜図6に示すように制御する。図4は前後進の各速度段において、オンされるクラッチ及びオフされるクラッチを示している。図4において、「○」はクラッチオンを示している。また、図5は前後進切換レバーを後進から前進に操作した場合の変速前速度段と変速後速度段を示し、図6はその逆の場合を示している。図5及び図6において、各速度段の欄内に( )で示しているのは、その速度段でオンされるクラッチである。例えば、図5の後進1速(R1)では、後進用クラッチR及び第1クラッチC1がオンされることを示している。

【0065】

なお、変速レバーは、図5及び図6に示すように、「1」、「2」、「3」、「A」の4位置の間で選択が可能である。これらの位置によって、最高速度段が決定される。すなわち、最高速度段は、変速レバーの位置が「1」の場合は前進1速(F1)及び後進1速(R1)であり、「2」の場合は前進1〜2速(F1,F2)及び後進1〜2速(R1,R2)であり、「3」の場合は前進1〜3速(F1〜F3)及び後進1〜3速(R1〜R3)であり、「A」の場合は前進1〜5速(F1〜F5)及び後進1〜3速(R1〜R3)に決定される。

【0066】

[各変速段の動力伝達経路]

次に、各変速段における動力伝達経路について説明する。なお、ここでは、駆動方式切換用クラッチCSは常にオンで、前輪12及び後輪13にエンジンからの動力が伝達される4輪駆動の場合について説明する。

【0067】

<前進1速>

前進1速(F1)の場合は、前進低速用クラッチFL及び第1クラッチC1がオンされ、他のクラッチはオフされる。

【0068】

この場合は、図7の一点鎖線の矢印で示すように、入力軸40に入力された動力は、以下の経路で前出力軸43及び後出力軸44に伝達される。

【0069】

入力軸40→前進低速用クラッチFL→前進低速用クラッチギアGcfl→第1パックギアGp1→第1クラッチC1→第1クラッチギアGc1→第2パックギアGp2→第2中間軸42→第2中間軸ギアGm2→第1前出力軸ギアGf1

第1前出力軸ギアGf1からは、前輪側と後輪側に分かれて、次のように伝達される。

・前輪側:→駆動方式切換用クラッチCS→前出力軸43

・後輪側:→第2前出力軸ギアGf2→後出力軸ギアGr→後出力軸44

【0070】

<前進2速>

前進2速(F2)の場合は、前進低速用クラッチFL及び第2クラッチC2がオンされ、他のクラッチはオフされる。

【0071】

この場合は、図8の一点鎖線の矢印で示すように、入力軸40に入力された動力は、以下の経路で前出力軸43及び後出力軸44に伝達される。

【0072】

入力軸40→前進低速用クラッチFL→前進低速用クラッチギアGcfl→第1パックギアGp1→第1中間軸41→第1中間軸ギアGm1→第2クラッチギアGc2→第2クラッチC2→第2中間軸42→第2中間軸ギアGm2→第1前出力軸ギアGf1

第1前出力軸ギアGf1からは、前輪側と後輪側に分かれて、次のように伝達される。

・前輪側:→駆動方式切換用クラッチCS→前出力軸43

・後輪側:→第2前出力軸ギアGf2→後出力軸ギアGr→後出力軸44

【0073】

<前進3速>

前進3速(F3)の場合は、前進高速用クラッチFH及び第2クラッチC2がオンされ、他のクラッチはオフされる。

【0074】

この場合は、図9の一点鎖線の矢印で示すように、入力軸40に入力された動力は、以下の経路で前出力軸43及び後出力軸44に伝達される。

【0075】

入力軸40→入力軸ギアGi→前進高速用クラッチギアGcfh→前進高速用クラッチFH→第1中間軸41→第1中間軸ギアGm1→第2クラッチギアGc2→第2クラッチC2→第2中間軸42→第2中間軸ギアGm2→第1前出力軸ギアGf1

第1前出力軸ギアGf1からは、前輪側と後輪側に分かれて、次のように伝達される。

・前輪側:→駆動方式切換用クラッチCS→前出力軸43

・後輪側:→第2前出力軸ギアGf2→後出力軸ギアGr→後出力軸44

【0076】

<前進4速>

前進4速(F4)の場合は、前進低速用クラッチFL及び第3クラッチC3がオンされ、他のクラッチはオフされる。

【0077】

この場合は、図10の一点鎖線の矢印で示すように、入力軸40に入力された動力は、以下の経路で前出力軸43及び後出力軸44に伝達される。

【0078】

入力軸40→前進低速用クラッチFL→前進低速用クラッチギアGcfl→第1パックギアGp1→第3クラッチギアGc3→第3クラッチC3→第2中間軸42→第2中間軸ギアGm2→第1前出力軸ギアGf1

第1前出力軸ギアGf1からは、前輪側と後輪側に分かれて、次のように伝達される。

・前輪側:→駆動方式切換用クラッチCS→前出力軸43

・後輪側:→第2前出力軸ギアGf2→後出力軸ギアGr→後出力軸44

【0079】

<前進5速>

前進5速(F5)の場合は、前進高速用クラッチFH及び第3クラッチC3がオンされ、他のクラッチはオフされる。

【0080】

この場合は、図11の一点鎖線の矢印で示すように、入力軸40に入力された動力は、以下の経路で前出力軸43及び後出力軸44に伝達される。

【0081】

入力軸40→入力軸ギアGi→前進高速用クラッチギアGcfh→前進高速用クラッチFH→第1中間軸41→第1パックギアGp1→第3クラッチギアGc3→第3クラッチC3→第2中間軸42→第2中間軸ギアGm2→第1前出力軸ギアGf1

第1前出力軸ギアGf1からは、前輪側と後輪側に分かれて、次のように伝達される。

・前輪側:→駆動方式切換用クラッチCS→前出力軸43

・後輪側:→第2前出力軸ギアGf2→後出力軸ギアGr→後出力軸44

【0082】

<後進1速>

後進1速(R1)の場合は、後進用クラッチR及び第1クラッチC1がオンされ、他のクラッチはオフされる。

【0083】

この場合は、図12の一点鎖線の矢印で示すように、入力軸40に入力された動力は、以下の経路で前出力軸43及び後出力軸44に伝達される。

【0084】

入力軸40→後進用クラッチR→後進用クラッチギアGcr→後進用第1ギアGb1→リバース軸45→後進用第2ギアGb2→第1パックギアGp1→第1クラッチC1→第1クラッチギアGc1→第2パックギアGp2→第2中間軸42→第2中間軸ギアGm2→第1前出力軸ギアGf1

第1前出力軸ギアGf1からは、前輪側と後輪側に分かれて、次のように伝達される。

・前輪側:→駆動方式切換用クラッチCS→前出力軸43

・後輪側:→第2前出力軸ギアGf2→後出力軸ギアGr→後出力軸44

【0085】

<後進2速>

後進2速(R2)の場合は、後進用クラッチR及び第2クラッチC2がオン(動力伝達)され、他のクラッチはオフ(動力遮断)される。

【0086】

この場合は、図13の一点鎖線の矢印で示すように、入力軸40に入力された動力は、以下の経路で前出力軸43及び後出力軸44に伝達される。

【0087】

入力軸40→後進用クラッチR→後進用クラッチギアGcr→後進用第1ギアGb1→リバース軸45→後進用第2ギアGb2→第1パックギアGp1→第1中間軸41→第1中間軸ギアGm1→第2クラッチギアGc2→第2クラッチC2→第2中間軸42→第2中間軸ギアGm2→第1前出力軸ギアGf1

第1前出力軸ギアGf1からは、前輪側と後輪側に分かれて、次のように伝達される。

・前輪側:→駆動方式切換用クラッチCS→前出力軸43

・後輪側:→第2前出力軸ギアGf2→後出力軸ギアGr→後出力軸44

【0088】

<後進3速>

後進3速(R3)の場合は、後進用クラッチR及び第3クラッチC3がオンされ、他のクラッチはオフされる。

【0089】

この場合は、図14の一点鎖線の矢印で示すように、入力軸40に入力された動力は、以下の経路で前出力軸43及び後出力軸44に伝達される。

【0090】

入力軸40→後進用クラッチR→後進用クラッチギアGcr→後進用第1ギアGb1→リバース軸45→後進用第2ギアGb2→第1パックギアGp1→第3クラッチギアGc3→第3クラッチC3→第2中間軸42→第2中間軸ギアGm2→第1前出力軸ギアGf1

第1前出力軸ギアGf1からは、前輪側と後輪側に分かれて、次のように伝達される。

・前輪側:→駆動方式切換用クラッチCS→前出力軸43

・後輪側:→第2前出力軸ギアGf2→後出力軸ギアGr→後出力軸44

【0091】

[前後進の切換操作]

Vシェープ作業において、前進から後進、又は後進から前進への操作がされた場合は、図5及び図6のテーブルにしたがって、変速後の速度段が選択される。なお、図5及び図6において、「クラッチ切換枚数」とは、変速に際してオン/オフを切り換えなければならないクラッチの個数を示している。以下、前後進の切換制御について詳細に説明する。

【0092】

I.後進→前進

<後進1速(R1)→前進>

後進1速で作業中に、前後進切換レバーが前進に切り換えられた場合は、変速後の速度段は以下のように選択される。

【0093】

(i) 変速レバーの位置が「1」の場合は、車速にかかわらず前進1速(F1)が選択される。

【0094】

変速レバーの位置が「1」の場合に、後進1速から前進側に切り換えられるのは、通常の変速操作である。このため、変速性能を重視し、前進1速が選択される。また、変速レバーの位置が「1」の場合は、オペレータの意図として、非常に低い速度で作業したいという意図が明確であるので、このオペレータの意図を尊重して、車速にかかわらず前進1速が選択される。

【0095】

この場合は、1つのクラッチの切換だけで変速が実行されるので、変速に要する時間が短くなる。

【0096】

(ii) 変速レバーの位置が「1」以外の場合は、車速が低く0〜VR12の場合は前進2速(F2)が選択され、車速がVR12以上の場合は前進4速(F4)が選択される。

【0097】

前進2速が選択される場合は、変速に際して2つのクラッチの切換が必要になり、変速に要する時間が比較的長くなる。しかし、後進1速から前進1速に切り換えると、切換時の負荷トルクが大きいために、自動変速制御で設定されている増速側変速点にすぐに達してしまい、自動的に前進2速に切り換えられてしまう。このときの前進1速から前進2速への変速時のタイムラグを避けるために、当初から前進2速を選択するようにしている。これにより、前進1速を選択し、その後、前進1速から前進2速に自動変速される場合の変速時間に比較して、当初から前進2速を選択した方が変速時間を短くすることができる。

【0098】

車速がVR12以上の場合は、異常な操作であると判定され、高い変速度段(前進4速)が選択される。これにより、トランスミッションの各部の過回転を抑え、軸受やシール部材が損傷するのを避けることができる。

【0099】

<後進2速(R2)→前進>

後進2速で作業中に、前後進切換レバーが前進に切り換えられた場合は、変速レバーの位置にかかわらず、変速後の速度段は以下のように選択される。

【0100】

車速が低く0〜VR22の場合は、通常の変速操作であるために、前進2速(F2)が選択される。この場合は、1つのクラッチの切換だけで変速が実行されるので、変速に要する時間が短くなる。

【0101】

車速がVR22以上の場合は、異常な操作であると判定され、前進4速(F4)が選択される。この場合は、変速に際して2つのクラッチの切換が必要になり、変速に要する時間が比較的長くなる。しかし、前進4速を選択することによって、トランスミッションの各部の過回転を抑え、軸受やシール部材が損傷するのを避けることができる。

【0102】

<後進3速(R3)→前進>

後進3速で作業中に、前後進切換レバーが前進に切り換えられた場合は、変速レバーの位置にかかわらず、変速後の速度段は以下のように選択される。

【0103】

車速が低く0〜VR32の場合は、前進2速(F2)が選択される。後進3速で作業中に前進に切り換える操作は、一般的な操作ではない。しかし、後進3速から前進側への切換時には、前述のような過回転に対する保護を考慮する必要がない。したがって、通常変速の場合と同様に、変速後の加速性を重視して前進2速が選択される。なお、この場合は、変速に際して2つのクラッチの切換が必要になり、変速に要する時間が比較的長くなる。

【0104】

車速がVR32以上の場合は、異常な操作であると判定され、前進4速(F4)が選択される。この場合は、1つのクラッチの切換だけで変速が実行されるので、変速に要する時間が短くなる。しかも、前進4速を選択することによって、トランスミッションの各部の過回転を抑え、軸受やシール部材が損傷するのを避けることができる。

【0105】

II.前進→後進

<前進1速(F1)→後進>

前進1速で作業中に、前後進切換レバーが後進に切り換えられた場合は、変速後の速度段は以下のように選択される。

【0106】

(i) 変速レバーの位置が「1」の場合は、車速にかかわらず後進1速(R1)が選択される。

【0107】

変速レバーの位置が「1」の場合に、前進1速から後進側に切り換えられるのは、通常の変速操作である。そして、変速レバーの位置が「1」の場合は、オペレータの意図として、非常に低い速度で作業したいという意図が明確であるので、このオペレータの意図を尊重して、車速にかかわらず後進1速が選択される。

【0108】

この場合は、1つのクラッチの切換だけで変速が実行されるので、変速に要する時間が短くなる。

【0109】

(ii) 変速レバーの位置が「1」以外の場合は、車速が低く0〜VF12の場合は後進2速(R2)が選択され、車速がVF12以上の場合は後進3速(R3)が選択される。

【0110】

後進2速が選択される場合は、変速に際して2つのクラッチの切換が必要になり、変速に要する時間が比較的長くなる。しかし、後進1速から前進1速に切り換えた場合とまったく同様の理由、すなわち、変速後に、自動的に後進1速から後進2速に変速される際のタイムラグを避けるために、当初から後進2速が選択される。これにより、結果的に、変速時間を短くすることができる。

【0111】

車速がVF12以上の場合は、異常な操作であると判定され、トランスミッションの各部の過回転を抑え、軸受やシール部材が損傷するのを避けるために、高い変速度段(後進3速)が選択される。

【0112】

<前進2速(F2)→後進>

前進2速で作業中に、前後進切換レバーが後進に切り換えられた場合は、変速レバーの位置にかかわらず、変速後の速度段は以下のように選択される。

【0113】

車速が低く0〜VF22の場合は、通常の変速操作であるために、後進2速(R2)が選択される。この場合は、1つのクラッチの切換だけで変速が実行されるので、変速に要する時間が短くなる。

【0114】

車速がVF22以上の場合は、異常な操作であると判定され、後進3速(R3)が選択される。この場合は、変速に際して2つのクラッチの切換が必要になり、変速に要する時間が比較的長くなる。しかし、後進3速を選択することによって、トランスミッションの各部の過回転を抑え、軸受やシール部材が損傷するのを避けることができる。

【0115】

<前進3速(F3)→後進>

前進3速で作業中に、前後進切換レバーが後進に切り換えられた場合は、変速レバーの位置にかかわらず、変速後の速度段は以下のように選択される。

【0116】

車速が低く0〜VF32の場合は、後進2速(R2)が選択される。前進3速で作業中に後進に切り換える操作は、一般的な操作ではない。しかし、前進3速から後進への切換時には、トランスミッション内の過回転に対する保護を考慮する必要がない。したがって、通常変速の場合と同様に、変速後の加速性を重視して後進2速が選択される。なお、この場合は、1つのクラッチの切換だけで変速が実行されるので、変速に要する時間が短くなる。

【0117】

車速がVF32以上の場合は、異常な操作であると判定され、後進3速(R3)が選択される。この場合は、変速に際して2つのクラッチの切換が必要になり、変速に要する時間が比較的長くなる。しかし、後進3速を選択することによって、トランスミッションの各部の過回転を抑え、軸受やシール部材が損傷するのを避けることができる。

【0118】

<前進4速(F4)→後進>

前進4速で作業中に、前後進切換レバーが後進に切り換えられた場合は、変速レバーの位置にかかわらず、変速後の速度段は以下のように選択される。

【0119】

車速が低く0〜VF42の場合は、後進2速(R2)が選択される。前進4速で作業中に後進に切り換える操作は、一般的な操作ではない。しかし、前進3速から後進に切り換える場合と同様の理由で、後進2速が選択される。この場合は、変速に際して2つのクラッチの切換が必要になり、変速に要する時間が比較的長くなる。

【0120】

車速がVF42以上の場合は、異常な操作であると判定され、後進3速(R3)が選択される。この場合は、1つのクラッチの切換だけで変速が実行されるので、変速に要する時間が短くなる。しかも、後進3速を選択することによって、各部の過回転を抑え、軸受やシール部材が損傷するのを避けることができる。

【0121】

<前進5速(F5)→後進>

前進5速で作業中に、前後進切換レバーが後進に切り換えられた場合は、前進3速及び前進4速から後進に切り換える場合とまったく同様にして、変速後の速度段が選択される。なお、この場合の車速のしきい値はVF52である。

【0122】

[特徴]

(1)前後進切換用の前進低速用クラッチ、前進高速用クラッチ、及び後進用クラッチのうち、Vシェープ作業時の前後進切換操作時においては、前進低速用クラッチ及び後進用クラッチのみを切り換えることによって変速が可能である。したがって、前進高速用クラッチの負荷トルクは小さく、前進高速用クラッチを小型化することができる。

【0123】

(2)低い車速でのVシェープ作業中に、前後進切換レバーが後進から前進に、あるいは前進から後進に切り換えられた場合は、速度段切換用クラッチについてはオン/オフ状態が維持され、1つの前後進切換用クラッチのみがオンされて変速される。したがって、変速時間が短縮される。

【0124】

(3)高い車速で前後進切換レバーが操作された場合は、異常な操作であると判定されて、変速後の速度段は高い速度段が選択される。このため、トランスミッション内における各部位が過回転になるのを抑えることができ、軸受やシール部材の損傷を避けることができる。

【0125】

(4)変速レバーの位置が「1」に設定されている場合は、オペレータの意図を尊重して、車速にかかわらず、変速後の速度段として前進1速又は後進1速が選択される。このため、オペレータの意図に沿った速度で作業を行うことができる。

【0126】

(5)バックホーローダにおいて使用頻度の高い後進用クラッチと前進低速用クラッチとを、負荷トルクのもっとも小さい入力軸に設けているので、これらのクラッチ容量を小さくすることができる。また、これらのクラッチの摩耗を抑えることができる。

【0127】

[他の実施形態]

本発明は以上のような実施形態に限定されるものではなく、本発明の範囲を逸脱することなく種々の変形又は修正が可能である。

【0128】

(1前記実施形態では、本発明をバックホーローダに適用したが、本発明はホイールローダ等の他の作業車両にも同様に適用することができる。

【0129】

(2)前記実施形態では、2つの中間軸を有するトランスミッションを例にとって説明したが、中間軸の個数は限定されない。1つの中間軸、あるいは3つ以上の中間軸を有するトランスミッションにも、本発明を同様に適用することができる。

【0130】

(3)前記実施形態における変装段数は一例であって、本発明はこれらの変速段数に限定されるものではない。さらに、各クラッチの配置についても同様であり、前記実施形態の配置に限定されるものではない。

【符号の説明】

【0131】

1 バックホーローダ

3 ローダ

4 バックホー

6 トランスミッション

12 前輪

13 後輪

40 入力軸

41 第1中間軸

42 第2中間軸

43 前出力軸

44 後出力軸

45 リバース軸

60 制御部

61 前後進切換レバー位置検出センサ

62 変速レバー位置検出センサ

63 車速検出センサ

FL 前進低速用クラッチ

FH 前進高速用クラッチ

R 後進用クラッチ

C1〜C3 第1〜第3クラッチ

【技術分野】

【0001】

本発明は、トランスミッション、特に、ローダ作業を行う作業車両に搭載される多軸式トランスミッションに関する。

【背景技術】

【0002】

作業車両としてのバックホーローダは、車両の前方にローダバケットを有し、後方にバックホーを有している。また、運転室に設けられた運転席は、走行時やローダバケットでの作業時には前方を向くように、またバックホーでの作業時には後方を向くように、回転可能に構成されている。

【0003】

以上のようなバックホーローダには、多軸式のトランスミッションが搭載されている。このトランスミッションは、エンジンからの動力が入力される入力軸と、車輪に動力を出力する出力軸と、入力軸と出力軸との間に配置された1つ以上の中間軸と、を有している。また、各軸には、前後進切換用の油圧クラッチ及び速度段切換用の複数の油圧クラッチが設けられている。なお、以下では、油圧クラッチを単に「クラッチ」と記す。

【0004】

ここで、従来のトランスミッションにおける前後進切換用クラッチは、それぞれ1つの前進用クラッチ及び後進用クラッチを有している。しかし、このような構成では、前進時の変速段数が制限されて多段構成にすることができない。このため、中速から高速での走行において、加速性が悪い。

【0005】

そこで、速度段切換用クラッチの個数を増やして多段化することが考えられる。しかし、速度段切換用クラッチの個数を増やすと、部品点数が増え、トランスミッション全体が大型化される。また、速度段切換用クラッチの個数を増やすと、前進側だけではなく、多段化が不要な後進側の段数も増えてしまう。

【0006】

このような問題を解決するために、特許文献1に示されるようなトランスミッションが提供されている。この特許文献1に示されたトランスミッションは、入力軸と、2つの中間軸と、出力軸と、を備えている。そして、入力軸に後進用クラッチ及び前進低速用クラッチが設けられ、一方の中間軸に前進高速用クラッチが設けられている。また、速度段切換用クラッチとして3つのクラッチが設けられている。

【0007】

以上のように、特許文献1に示されたトランスミッションでは、前進時の低速・高速の切換用として前進用低速クラッチと前進用高速クラッチを有し、速度段切換用クラッチとして第1〜第3のクラッチを有しているので、前進6段の速度段が得られ、少ない部品点数で多段化が実現されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平11−230278号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

バックホーローダやホイールローダにおける代表的な作業として、Vシェープ作業がある。このVシェープ作業とは、以下のような作業である。

【0010】

すなわち、ある位置で掘削を行い、その後、ブームを上昇させてバケット内の土砂などの積荷を持ち上げつつ、同時に車両を後進させる。その後、トランスミッションを後進から前進に切り替え、ブームをさらに上げつつ同時に車両を前進させて、ダンプトラックにアプローチし、そして、バケットをダンプさせてダンプトラック上に排土する。その後、空荷状態で後進と前進を行って掘削位置へ再び戻る。

【0011】

このVシェープ作業中は、オペレータは、作業レバーとステアリングを同時に操作しつつ、ブームの上昇スピードを速めるために、一般的に、アクセルペダルを踏み込んだまま前後進の切換操作を行う。

【0012】

以上のようなVシェープ作業では、アクセルペダルを踏み込んだまま前後進の切換操作が行われるので、前後進切換用のクラッチに対する負荷トルクが大きくなる。このため、Vシェープ作業に耐え得るように、前進低速用クラッチ、前進高速用クラッチ、及び後進用クラッチについて、摩擦部材が装着されたクラッチプレートの枚数を増やす等して、クラッチ容量大きくし、またクラッチの強度を高くする必要がある。これは、トランスミッションの小型化の妨げになる。

【0013】

本発明の課題は、特にVシェープ作業を行う作業車両において、前後進切換用のクラッチの容量の増加及び高強度化を含むクラッチの強化を最小限にすることができ、トランスミッションの大型化を抑えることにある。

【課題を解決するための手段】

【0014】

第1発明に係る作業車両用トランスミッションは、ローダ作業を行う作業車両に搭載される多軸式トランスミッションであって、動力が入力される入力軸と、作業車両の車輪に連結される出力軸と、入力軸と出力軸との間に配置された少なくとも1つの中間軸と、入力軸から中間軸を介して出力軸に動力を伝達する動力伝達機構と、入力軸から出力軸への動力伝達経路を切り換える切換手段と、を備えている。動力伝達機構は、前進低速度領域で動力伝達状態にされる前進低速用クラッチと、前進高速度領域で動力伝達状態にされる前進高速用クラッチと、後進時に動力伝達状態にされる後進用クラッチと、速度段を切り換えるための複数の速度段切換用クラッチと、を含んでいる。切換手段は、前進時に後進側への切換が操作されたときには前進低速用クラッチ又は前進高速用クラッチを動力遮断状態にするとともに後進用クラッチを動力伝達状態にすることによって変速可能な後進変速段に切り換え、後進時に前進側への切換が操作されたときには後進用クラッチを動力遮断状態にするとともに前進低速用クラッチを動力伝達状態にすることよって変速可能な前進変速段に切り換える。

【0015】

このトランスミッションでは、Vシェープ作業等において、前後進切換操作がなされた場合は、次の要領でクラッチの切換制御が行われ、変速後の変速段が選択される。すなわち、前進時に後進側への切換操作がされると、前進低速用クラッチ又は前進高速用クラッチを動力遮断状態にするとともに後進用クラッチを動力伝達状態にすることによって変速可能な後進変速段に切り換えられる。また、後進時に前進側への切換操作がされると、後進用クラッチを動力遮断状態にするとともに前進低速用クラッチを動力伝達状態にすることによって変速可能な前進変速段に切り換えられる。

【0016】

ここでは、前後進切換操作時においては、前後進切換用の3つのクラッチのうち、前進低速用クラッチ及び後進用クラッチのみが動力伝達状態にされる。このため、これらのクラッチのみを強化すればよく、前進高速用クラッチについては小型化が可能になる。すなわち、Vシェープ作業等の前後進切換操作に耐え得るように強化すべきクラッチを最小限にすることができる。

【0017】

第2発明に係る作業車両用トランスミッションは、第1発明のトランスミッションにおいて、切換手段は、前後進の切換操作時には、複数の速度段切換用クラッチのそれぞれの動力伝達状態又は動力遮断状態を維持する。

【0018】

このトランスミッションでは、変速後に選択可能な変速段が限定されるが、変速時において1つのクラッチの切換だけで変速が可能になる。このため、変速に要する時間が短くなり、応答性が向上する。

【0019】

第3発明に係る作業車両用トランスミッションは、第1発明のトランスミッションにおいて、車速を検出する車速検出手段をさらに備えている。そして、切換手段は、前後進切換操作時には、車速検出手段の検出結果に応じて複数の速度段切換用クラッチの動力伝達状態及び動力遮断状態を制御する。

【0020】

一般的に、前後進の切換は、低い車速で作業を行っているときに操作される。一方で、誤操作等によって、高い車速で前後進の切換操作が行われる場合がある。このような異常な操作が行われると、トランスミッションの軸受やシール部材等が過回転によって損傷するおそれがある。

【0021】

そこで、この第3発明では、車速が検出され、例えば高い車速で前後進の切換操作が行われた場合は、異常な操作と判定し、前後進切換用のクラッチに加えて速度段切換用クラッチも制御して、例えば高い変速度段に切り換えられる。これにより、過回転が抑えられ、トランスミッションの軸受やシール部材の損傷を避けることができる。

【0022】

第4発明に係る作業車両用トランスミッションは、第1又は第3発明のトランスミッションにおいて、最高速度段を決定するための変速レバーの位置を検出する変速レバー位置検出手段をさらに備えている。そして、切換手段は、前後進切換操作時には、変速レバー位置検出手段の検出結果に応じて複数の速度段切換用クラッチの動力伝達状態及び動力遮断状態を制御する。

【0023】

第4発明における作業車両には、最高速度段を決定するための変速レバーが備えられている。この変速レバーによって、最高変速度段を、例えば4段階に切り換えることができる。オペレータが、変速レバーの位置を、例えば最も低い最高速度段に設定している場合、オペレータは、低速で作業したいという意図を有していると言える。このような場合に、前後進切換操作によってより高い速度段に切り換えられると、オペレータの意図に反した変速が行われることになる。

【0024】

そこでこの第4発明では、オペレータの意図を尊重するために、変速レバーの位置によって、変速後の速度段が制御される。これにより、前後進切換操作時に、オペレータの意図に沿った変速が行われるようになる。

【0025】

第5発明に係る作業車両用トランスミッションは、第1又は第2発明のトランスミッションにおいて、速度段切換用クラッチは、第1クラッチ、第2クラッチ、及び第3クラッチを有している。また、切換手段は、前進1速から前進5速の前進5段の速度段を切り換えるとともに、後進1速から後進3速の速度段を切り換えるものである。そして、切換手段は、各速度段で各クラッチを以下のように制御する。

【0026】

前進1速では前進低速用クラッチと第1クラッチとを動力伝達状態にするとともに、他のクラッチを動力遮断状態にする。

【0027】

前進2速では前進低速用クラッチと第2クラッチとを動力伝達状態にするとともに、他のクラッチを動力遮断状態にする。

【0028】

前進3速では前進高速用クラッチと第2クラッチとを動力伝達状態にするとともに、他のクラッチを動力遮断状態にする。

【0029】

前進4速では前進低速用クラッチと第3クラッチとを動力伝達状態にするとともに、他のクラッチを動力遮断状態する。

【0030】

前進5速では前進高速用クラッチと第3クラッチとを動力伝達状態にするとともに、他のクラッチを動力遮断状態にする。

【0031】

後進1速では後進用クラッチと第1クラッチとを動力伝達状態にするとともに、他のクラッチを動力遮断状態にする。

【0032】

後進2速では後進用クラッチと第2クラッチとを動力伝達状態にするとともに、他のクラッチを動力遮断状態にする。

【0033】

後進3速では後進用クラッチと第3クラッチとを動力伝達状態にするとともに、他のクラッチを動力遮断状態にする。

【0034】

ここでは、一般的にローダ作業を行う前進1速から3速の間の変速時には、1つのクラッチのみの切換で変速が可能である。具体的には、前進1速と2速の間は、第1クラッチと第2クラッチとの間の切換のみで変速が可能である。前進2速と3速の間は、前進低速用クラッチと前進高速用クラッチとの間の切換のみで変速が可能である。

【0035】

第6発明に係る作業車両用トランスミッションは、第5発明のトランスミッションにおいて、切換手段は、前後進切換操作時において、各クラッチを以下のように制御する。

【0036】

前進1速又は後進1速で前後進切換操作がされたときには、第1クラッチの動力伝達状態を維持し、前進低速用クラッチと後進用クラッチとの間で動力伝達状態を切り換える。

【0037】

前進2速又は後進2速で前後進切換操作がされたときには、第2クラッチの動力伝達状態を維持し、前進低速用クラッチと後進用クラッチとの間で動力伝達状態を切り換える。

【0038】

前進3速で後進切換操作がされたときには、第2クラッチの動力伝達状態を維持し、前進高速用クラッチと後進用クラッチとの間で動力伝達状態を切り換える。

【0039】

前進4速又は後進3速で前後進切換操作がされたときには、第3クラッチの動力伝達状態を維持し、前進低速用クラッチと後進用クラッチとの間で動力伝達状態を切り換える。

【0040】

前進5速で後進切換操作がされたときには、第3クラッチの動力伝達状態を維持し、前進高速用クラッチと後進用クラッチとの間で動力伝達状態を切り換える。

【発明の効果】

【0041】

以上のような本発明では、特にVシェープ作業を行う作業車両において、前後進切換用のクラッチの強化を最小限にすることができ、トランスミッションの大型化を抑えることができる。

【図面の簡単な説明】

【0042】

【図1】本発明の一実施形態に係るバックホーローダの外観斜視図。

【図2】前記バックホーローダのトランスミッションの概略構成図。

【図3】前記バックホーローダの制御ブロック図。

【図4】図2に示したトランスミッションにおける各変速段での各クラッチのオン、オフを示す図。

【図5】後進から前進に切り換えられる場合の変速前後の変速段を示す図。

【図6】前進から後進に切り換えられる場合の変速前後の変速段を示す図。

【図7】前進1速の動力伝達経路を示す図。

【図8】前進2速の動力伝達経路を示す図。

【図9】前進3速の動力伝達経路を示す図。

【図10】前進4速の動力伝達経路を示す図。

【図11】前進5速の動力伝達経路を示す図。

【図12】後進1速の動力伝達経路を示す図。

【図13】後進2速の動力伝達経路を示す図。

【図14】後進3速の動力伝達経路を示す図。

【発明を実施するための形態】

【0043】

[全体構成]

図1に本発明の一実施形態による作業車両としてのバックホーローダ1の外観を示している。バックホーローダ1は、1台で掘削作業及び積み込み作業を行うことができる作業車両である。このバックホーローダ1は主に、本体2と、ローダ3と、バックホー4と、左右のスタビライザ5と、を備えている。

【0044】

本体2は、エンジン及びトランスミッション6(図2参照)等の機器類を支持するフレーム10と、フレーム10に搭載された運転室11と、それぞれ1対の前輪12及び後輪13と、を備えている。バックホーローダ1の特徴的な構成として、前輪12の径に比較して後輪13の径は大きくなっている。したがって、前輪12に連結されたアクスルは後輪13に連結されたアクスルの位置より低い位置に配置されている。エンジン及びトランスミッション等の機器類は、外装カバー14によって覆われている。運転室11の内部には、オペレータが着座する運転席16が設けられている。運転席16は、前方向きの位置と後方向きの位置とで回転が可能である。また、運転室11の内部には、ステアリングや、各種のペダル、ローダ3やバックホー4を操作するための操作部材、前後進切換操作のための前後進切換レバー、最高速度段を決定するための変速レバー等が設けられている。

【0045】

エンジンはフレーム10の前部に搭載されている。エンジンは、トランスミッション及びアクスルを介して前輪12及び後輪13を駆動し、また各種油圧機器を作動させるための油圧ポンプを駆動する。

【0046】

トランスミッション6は、詳細は後述するが、図2に示すように、複数の軸を有しており、リバース軸を除く各軸には、油圧クラッチ又は油圧ブレーキが設けられている。

【0047】

ローダ3は、運転室11の前方に配置されており、積み込み作業を行うための作業機である。ローダ3は、ローダアーム20と、ブラケット21と、リンク22と、ローダバケット23と、バケットシリンダ24と、アームシリンダ25と、を有している。

【0048】

ローダアーム20は、基端部がフレーム10に回動自在に支持され、先端にローダバケット23が回動自在に装着されている。ブラケット21は、基端部がローダアーム20に回動自在に支持され、先端にはバケットシリンダ24のロッドの先端とリンク22の一端とが回動自在に連結されている。バケットシリンダ24の基端部はフレーム10に回動自在に支持されている。また、リンク22の先端はバケット23に回動自在に連結されている。アームシリンダ25は、基端部がフレーム10に回動自在に支持され、アームシリンダ25のロッドの先端がローダアーム20の長手方向の中間部に回動自在に連結されている。

【0049】

以上のような構成によって、アームシリンダ25のロッドが突出するとローダアーム20が上方に回動し、アームシリンダ25のロッドが後退するとローダアーム20が下方に回動する。また、バケットシリンダ24のロッドが突出すると、ブラケット21が前方に回動し、リンク22が前方に移動してローダバケット23が下方に回動する。逆に、アームシリンダ24のロッドが後退すると、ブラケット21が後方に回動し、リンク22が後方に移動してローダバケット23が上方に回動する。

【0050】

バックホー4は、運転室11の後方に配置されており、掘削作業を行うための作業機である。バックホー4は、ブーム30と、アーム31と、バケットリンク32と、バックホーバケット33と、ブームシリンダ34と、アームシリンダ35と、バケットシリンダ36と、を有している。ブーム30は、基端部が図示しないブラケットを介してフレーム10に左右方向に回動可能に支持されている。ブーム30の先端部にはアーム31の基端部が回動自在に連結され、アーム31の先端にバックホーバケット33が回動自在に連結されている。ブームシリンダ34は、一端がフレーム10に取り付けられたブラケット(図示せず)に回動自在に連結され、他端がブーム30に固定されたブームブラケット37に回動自在に連結されている。アームシリンダ35は、一端がブームブラケット37に回動自在に連結され、他端がアーム31の基端部に回動自在に連結されている。バケットシリンダ36は、基端部がアーム31に回動自在に連結され、先端がバケットリンク32に回動自在に連結されている。

【0051】

以上のような構成によって、ブームシリンダ34のロッドが突出するとブーム30は下方に回動し、ブームシリンダ34のロッドが後退するとブーム30は上方に回動する。また、アームシリンダ35のロッドが突出するとアーム31は下方に回動し、アームシリンダ35のロッドが後退するとアーム31は上方に回動する。さらに、バケットシリンダ36のロッドが突出すると、バケットリンク32を介してバックホーバケット33が回動し、バックホーバケット33の開口部がアーム31に接近する。一方、バケットシリンダ36のロッドが後退すると、バケットリンク32を介してバックホーバケット33が回動し、バックホーバケット33の開口部がアーム31から離間する。

【0052】

なお、図示していないが、バックホー4は、ブーム30をフレーム10に連結しているブームブラケットを左右方向に回動するためのブラケットシリンダを有している。ブラケットシリンダの一端はフレーム10に回動自在に連結され、他端はブームブラケットに回動自在に連結されている。ブラケットシリンダのロッドが突出すると、ブームブラケットは左右方向の一方側に回動し、ブラケットシリンダのロッドが後退すると、ブームブラケットは左右方向の他方側に回動する。

【0053】

左右のスタビライザ5は、バックホー4による作業時に、バックホーローダ1の姿勢を安定させて転倒を防止するためのものである。左右のスタビライザ5はそれぞれフレーム10の後左部及び後右部に設けられている。このスタビライザ5を、バックホーローダ1の左右側方に張り出した状態で接地し、後輪13が地面から離れるまでバックホーローダ1の本体後部を持ち上げることにより、掘削作業時のバックホーローダ1の姿勢を安定させることができる。

【0054】

[トランスミッション]

図2にトランスミッション6の概略構成を示す。このトランスミッション6は、動力が入力される入力軸40と、第1中間軸41と、第2中間軸42と、前出力軸43と、後出力軸44と、リバース軸45と、を有している。各軸40〜45は互いに平行に配置されている。また、このトランスミッション6は、ロックアップクラッチ46を有するトルクコンバータ47を有している。

【0055】

<入力軸40>

入力軸40は、トルクコンバータ47を介して、あるいはロックアップクラッチ46を介してエンジンからの動力が入力される。各軸40〜45のうちで、この入力軸40が最も高い位置に配置されている。入力軸40には、入力軸ギアGiと、後進用クラッチRと、前進低速用クラッチFLと、が設けられている。入力軸ギアGiは入力軸40に相対回転不能に固定されている。後進用クラッチRと前進低速用クラッチFLの入力側は共通の入力軸クラッチパック50を有しており、入力軸クラッチパック50は入力軸40に相対回転不能に固定されている。後進用クラッチRの出力側には後進用クラッチギアGcrが設けられ、前進低速用クラッチFLの出力側には前進低速用クラッチギアGcflが設けられている。後進用クラッチギアGcr及び前進低速用ギアGcflは、ともに入力軸40に対して相対回転自在に支持されている。

【0056】

<第1中間軸41>

第1中間軸41は入力軸40と前出力軸43との間に配置されている。第1中間軸41には、第1中間軸ギアGm1と、第1クラッチC1と、前進高速用クラッチFHと、が設けられている。第1中間軸ギアGm1は第1中間軸41に相対回転不能に固定されている。第1クラッチC1と前進高速用クラッチFHの入力側は共通の第1クラッチパック51を有しており、第1クラッチパック51は第1中間軸41に相対回転不能に固定されている。第1クラッチパック51の外周には第1パックギアGp1が設けられている。第1パックギアGp1は前進低速用クラッチギアGcflに噛み合っている。第1クラッチC1の出力側には第1クラッチギアGc1が設けられ、前進高速用クラッチFHの出力側には前進高速用クラッチギアGcfhが設けられている。前進高速用クラッチギアGcfhは入力軸ギアGiに噛み合っている。第1クラッチギアGc1及び前進高速用ギアGcfhは、ともに第1中間軸41に対して相対回転自在に支持されている。

【0057】

<第2中間軸42>

第2中間軸42は入力軸40と前出力軸43との間に配置されている。第2中間軸42には、第2中間軸ギアGm2と、第2クラッチC2と、第3クラッチC3と、が設けられている。第2中間軸ギアGm2は、第2中間軸42に相対回転不能に固定され、前進高速用クラッチギアGcfhに噛み合っている。第2クラッチC2と第3クラッチC3の入力側は共通の第2クラッチパック52を有しており、第2クラッチパック52は第2中間軸42に相対回転不能に固定されている。第2クラッチパック52の外周には第2パックギアGp2が設けられている。第2パックギアGp2は第1クラッチギアGc1に噛み合っている。第2クラッチC2の出力側には第2クラッチギアGc2が設けられ、第3クラッチC3の出力側には第3クラッチギアGc3が設けられている。第3クラッチギアGc3は第1パックギアGp1に噛み合っている。第2クラッチギアGc2及び第3クラッチギアGc3は、ともに第2中間軸42に対して相対回転自在に支持されている。

【0058】

<前出力軸43>

前出力軸43は、各軸40〜45のうちで最も低い位置に配置されている。また、前出力軸43は前輪12に連結可能である。前出力軸43には、駆動方式切換用クラッチCSが設けられている。この駆動方式切換用クラッチCSは、動力伝達状態(=クラッチオン)にすることによって第2中間軸42の動力を前出力軸43に伝達し、動力遮断状態(=クラッチオフ)によって第2中間軸42と前出力軸43との間の動力伝達を遮断する。すなわち、2輪駆動と4輪駆動とを切り換えるためのクラッチである。駆動方式切換用クラッチCSのクラッチパック53は前出力軸43に相対回転不能に固定されている。また、このクラッチCSの入力側には、第1前出力軸ギアGf1と第2前出力軸ギアGf2とが設けられている。これらの前出力軸ギアGf1,Gf2は、ともに前出力軸43に回転自在に支持されており、また両ギアGf1,Gf2は互いに相対回転不能に固定されている。なお、両ギアGf1,Gf2は1つの部材で構成されていてもよい。

【0059】

<後出力軸44>

後出力軸44は、前出力軸43より高い位置に配置されている。また、後出力軸44は、従来のトランスミッションとは異なり、第2中間軸42と別の軸で構成され、両者は切り離されている。後出力軸44は後輪13に連結可能である。後出力軸44には、後出力軸ギアGrと、パーキングブレーキPBとが設けられている。後出力軸ギアGrは、後出力軸44に相対回転不能に固定されており、第2前出力軸ギアGf2と噛み合っている。

【0060】

<リバース軸45>

リバース軸45には、後進用の第1ギアGb1及び第2ギアGb2が相対回転不能に設けられている。後進用第1ギアGb1は後進用クラッチギアGcrに噛み合っている。後進用第2ギアGb2は第1パックギアGp1に噛み合っている。

【0061】

<動力伝達機構>

以上のように、複数のギア及びクラッチによって、入力軸40から第1中間軸41及び第2中間軸42に動力を伝達する第1動力伝達機構が構成されている。また、第2中間軸ギアGm2と、第1及び第2前出力軸ギアGf1,Gf2と、駆動方式切換用クラッチCSと、によって、第2中間軸42から前出力軸43に動力を伝達するとともに、前出力軸43から後出力軸44に動力を伝達する第2動力伝達機構が構成されている。

【0062】

なお、以上の各クラッチ及びパーキングブレーキPBは、複数の摩擦板を有し、油圧によって作動するピストンを備えた油圧クラッチ(ブレーキ)によって構成されている。

【0063】

[制御ブロック]

図3に、変速制御に関する制御ブロックを示している。このバックホーローダ1は制御部60を有している。制御部60には、前後進切換レバーの位置を検出するセンサ61、変速レバーの位置を検出するセンサ62、及び車速を検出するセンサ63が接続されている。また、制御部60には、クラッチを制御するためのコントロールバルブ64が接続されている。なお、図3では、1つのコントロールバルブ64を示しているが、各クラッチに対応してそれぞれコントロールバルブが設けられている。すなわち、複数のコントロールバルブが制御部60に接続されている。そして、制御部60は、各センサ61,62,63からの信号を受けて、各コントロールバルブ64に制御信号を出力し、トランスミッション6の各軸に設けられた複数の油圧クラッチのオン/オフを制御する。

【0064】

具体的には、制御部60は、前後進切換レバー及び変速レバーの操作を受けて、各クラッチのオン、オフを図4〜図6に示すように制御する。図4は前後進の各速度段において、オンされるクラッチ及びオフされるクラッチを示している。図4において、「○」はクラッチオンを示している。また、図5は前後進切換レバーを後進から前進に操作した場合の変速前速度段と変速後速度段を示し、図6はその逆の場合を示している。図5及び図6において、各速度段の欄内に( )で示しているのは、その速度段でオンされるクラッチである。例えば、図5の後進1速(R1)では、後進用クラッチR及び第1クラッチC1がオンされることを示している。

【0065】

なお、変速レバーは、図5及び図6に示すように、「1」、「2」、「3」、「A」の4位置の間で選択が可能である。これらの位置によって、最高速度段が決定される。すなわち、最高速度段は、変速レバーの位置が「1」の場合は前進1速(F1)及び後進1速(R1)であり、「2」の場合は前進1〜2速(F1,F2)及び後進1〜2速(R1,R2)であり、「3」の場合は前進1〜3速(F1〜F3)及び後進1〜3速(R1〜R3)であり、「A」の場合は前進1〜5速(F1〜F5)及び後進1〜3速(R1〜R3)に決定される。

【0066】

[各変速段の動力伝達経路]

次に、各変速段における動力伝達経路について説明する。なお、ここでは、駆動方式切換用クラッチCSは常にオンで、前輪12及び後輪13にエンジンからの動力が伝達される4輪駆動の場合について説明する。

【0067】

<前進1速>

前進1速(F1)の場合は、前進低速用クラッチFL及び第1クラッチC1がオンされ、他のクラッチはオフされる。

【0068】

この場合は、図7の一点鎖線の矢印で示すように、入力軸40に入力された動力は、以下の経路で前出力軸43及び後出力軸44に伝達される。

【0069】

入力軸40→前進低速用クラッチFL→前進低速用クラッチギアGcfl→第1パックギアGp1→第1クラッチC1→第1クラッチギアGc1→第2パックギアGp2→第2中間軸42→第2中間軸ギアGm2→第1前出力軸ギアGf1

第1前出力軸ギアGf1からは、前輪側と後輪側に分かれて、次のように伝達される。

・前輪側:→駆動方式切換用クラッチCS→前出力軸43

・後輪側:→第2前出力軸ギアGf2→後出力軸ギアGr→後出力軸44

【0070】

<前進2速>

前進2速(F2)の場合は、前進低速用クラッチFL及び第2クラッチC2がオンされ、他のクラッチはオフされる。

【0071】

この場合は、図8の一点鎖線の矢印で示すように、入力軸40に入力された動力は、以下の経路で前出力軸43及び後出力軸44に伝達される。

【0072】

入力軸40→前進低速用クラッチFL→前進低速用クラッチギアGcfl→第1パックギアGp1→第1中間軸41→第1中間軸ギアGm1→第2クラッチギアGc2→第2クラッチC2→第2中間軸42→第2中間軸ギアGm2→第1前出力軸ギアGf1

第1前出力軸ギアGf1からは、前輪側と後輪側に分かれて、次のように伝達される。

・前輪側:→駆動方式切換用クラッチCS→前出力軸43

・後輪側:→第2前出力軸ギアGf2→後出力軸ギアGr→後出力軸44

【0073】

<前進3速>

前進3速(F3)の場合は、前進高速用クラッチFH及び第2クラッチC2がオンされ、他のクラッチはオフされる。

【0074】

この場合は、図9の一点鎖線の矢印で示すように、入力軸40に入力された動力は、以下の経路で前出力軸43及び後出力軸44に伝達される。

【0075】

入力軸40→入力軸ギアGi→前進高速用クラッチギアGcfh→前進高速用クラッチFH→第1中間軸41→第1中間軸ギアGm1→第2クラッチギアGc2→第2クラッチC2→第2中間軸42→第2中間軸ギアGm2→第1前出力軸ギアGf1

第1前出力軸ギアGf1からは、前輪側と後輪側に分かれて、次のように伝達される。

・前輪側:→駆動方式切換用クラッチCS→前出力軸43

・後輪側:→第2前出力軸ギアGf2→後出力軸ギアGr→後出力軸44

【0076】

<前進4速>

前進4速(F4)の場合は、前進低速用クラッチFL及び第3クラッチC3がオンされ、他のクラッチはオフされる。

【0077】

この場合は、図10の一点鎖線の矢印で示すように、入力軸40に入力された動力は、以下の経路で前出力軸43及び後出力軸44に伝達される。

【0078】

入力軸40→前進低速用クラッチFL→前進低速用クラッチギアGcfl→第1パックギアGp1→第3クラッチギアGc3→第3クラッチC3→第2中間軸42→第2中間軸ギアGm2→第1前出力軸ギアGf1

第1前出力軸ギアGf1からは、前輪側と後輪側に分かれて、次のように伝達される。

・前輪側:→駆動方式切換用クラッチCS→前出力軸43

・後輪側:→第2前出力軸ギアGf2→後出力軸ギアGr→後出力軸44

【0079】

<前進5速>

前進5速(F5)の場合は、前進高速用クラッチFH及び第3クラッチC3がオンされ、他のクラッチはオフされる。

【0080】

この場合は、図11の一点鎖線の矢印で示すように、入力軸40に入力された動力は、以下の経路で前出力軸43及び後出力軸44に伝達される。

【0081】

入力軸40→入力軸ギアGi→前進高速用クラッチギアGcfh→前進高速用クラッチFH→第1中間軸41→第1パックギアGp1→第3クラッチギアGc3→第3クラッチC3→第2中間軸42→第2中間軸ギアGm2→第1前出力軸ギアGf1

第1前出力軸ギアGf1からは、前輪側と後輪側に分かれて、次のように伝達される。

・前輪側:→駆動方式切換用クラッチCS→前出力軸43

・後輪側:→第2前出力軸ギアGf2→後出力軸ギアGr→後出力軸44

【0082】

<後進1速>

後進1速(R1)の場合は、後進用クラッチR及び第1クラッチC1がオンされ、他のクラッチはオフされる。

【0083】

この場合は、図12の一点鎖線の矢印で示すように、入力軸40に入力された動力は、以下の経路で前出力軸43及び後出力軸44に伝達される。

【0084】

入力軸40→後進用クラッチR→後進用クラッチギアGcr→後進用第1ギアGb1→リバース軸45→後進用第2ギアGb2→第1パックギアGp1→第1クラッチC1→第1クラッチギアGc1→第2パックギアGp2→第2中間軸42→第2中間軸ギアGm2→第1前出力軸ギアGf1

第1前出力軸ギアGf1からは、前輪側と後輪側に分かれて、次のように伝達される。

・前輪側:→駆動方式切換用クラッチCS→前出力軸43

・後輪側:→第2前出力軸ギアGf2→後出力軸ギアGr→後出力軸44

【0085】

<後進2速>

後進2速(R2)の場合は、後進用クラッチR及び第2クラッチC2がオン(動力伝達)され、他のクラッチはオフ(動力遮断)される。

【0086】

この場合は、図13の一点鎖線の矢印で示すように、入力軸40に入力された動力は、以下の経路で前出力軸43及び後出力軸44に伝達される。

【0087】

入力軸40→後進用クラッチR→後進用クラッチギアGcr→後進用第1ギアGb1→リバース軸45→後進用第2ギアGb2→第1パックギアGp1→第1中間軸41→第1中間軸ギアGm1→第2クラッチギアGc2→第2クラッチC2→第2中間軸42→第2中間軸ギアGm2→第1前出力軸ギアGf1

第1前出力軸ギアGf1からは、前輪側と後輪側に分かれて、次のように伝達される。

・前輪側:→駆動方式切換用クラッチCS→前出力軸43

・後輪側:→第2前出力軸ギアGf2→後出力軸ギアGr→後出力軸44

【0088】

<後進3速>

後進3速(R3)の場合は、後進用クラッチR及び第3クラッチC3がオンされ、他のクラッチはオフされる。

【0089】

この場合は、図14の一点鎖線の矢印で示すように、入力軸40に入力された動力は、以下の経路で前出力軸43及び後出力軸44に伝達される。

【0090】

入力軸40→後進用クラッチR→後進用クラッチギアGcr→後進用第1ギアGb1→リバース軸45→後進用第2ギアGb2→第1パックギアGp1→第3クラッチギアGc3→第3クラッチC3→第2中間軸42→第2中間軸ギアGm2→第1前出力軸ギアGf1

第1前出力軸ギアGf1からは、前輪側と後輪側に分かれて、次のように伝達される。

・前輪側:→駆動方式切換用クラッチCS→前出力軸43

・後輪側:→第2前出力軸ギアGf2→後出力軸ギアGr→後出力軸44

【0091】

[前後進の切換操作]

Vシェープ作業において、前進から後進、又は後進から前進への操作がされた場合は、図5及び図6のテーブルにしたがって、変速後の速度段が選択される。なお、図5及び図6において、「クラッチ切換枚数」とは、変速に際してオン/オフを切り換えなければならないクラッチの個数を示している。以下、前後進の切換制御について詳細に説明する。

【0092】

I.後進→前進

<後進1速(R1)→前進>

後進1速で作業中に、前後進切換レバーが前進に切り換えられた場合は、変速後の速度段は以下のように選択される。

【0093】

(i) 変速レバーの位置が「1」の場合は、車速にかかわらず前進1速(F1)が選択される。

【0094】

変速レバーの位置が「1」の場合に、後進1速から前進側に切り換えられるのは、通常の変速操作である。このため、変速性能を重視し、前進1速が選択される。また、変速レバーの位置が「1」の場合は、オペレータの意図として、非常に低い速度で作業したいという意図が明確であるので、このオペレータの意図を尊重して、車速にかかわらず前進1速が選択される。

【0095】

この場合は、1つのクラッチの切換だけで変速が実行されるので、変速に要する時間が短くなる。

【0096】

(ii) 変速レバーの位置が「1」以外の場合は、車速が低く0〜VR12の場合は前進2速(F2)が選択され、車速がVR12以上の場合は前進4速(F4)が選択される。

【0097】

前進2速が選択される場合は、変速に際して2つのクラッチの切換が必要になり、変速に要する時間が比較的長くなる。しかし、後進1速から前進1速に切り換えると、切換時の負荷トルクが大きいために、自動変速制御で設定されている増速側変速点にすぐに達してしまい、自動的に前進2速に切り換えられてしまう。このときの前進1速から前進2速への変速時のタイムラグを避けるために、当初から前進2速を選択するようにしている。これにより、前進1速を選択し、その後、前進1速から前進2速に自動変速される場合の変速時間に比較して、当初から前進2速を選択した方が変速時間を短くすることができる。

【0098】

車速がVR12以上の場合は、異常な操作であると判定され、高い変速度段(前進4速)が選択される。これにより、トランスミッションの各部の過回転を抑え、軸受やシール部材が損傷するのを避けることができる。

【0099】

<後進2速(R2)→前進>

後進2速で作業中に、前後進切換レバーが前進に切り換えられた場合は、変速レバーの位置にかかわらず、変速後の速度段は以下のように選択される。

【0100】

車速が低く0〜VR22の場合は、通常の変速操作であるために、前進2速(F2)が選択される。この場合は、1つのクラッチの切換だけで変速が実行されるので、変速に要する時間が短くなる。

【0101】

車速がVR22以上の場合は、異常な操作であると判定され、前進4速(F4)が選択される。この場合は、変速に際して2つのクラッチの切換が必要になり、変速に要する時間が比較的長くなる。しかし、前進4速を選択することによって、トランスミッションの各部の過回転を抑え、軸受やシール部材が損傷するのを避けることができる。

【0102】

<後進3速(R3)→前進>

後進3速で作業中に、前後進切換レバーが前進に切り換えられた場合は、変速レバーの位置にかかわらず、変速後の速度段は以下のように選択される。

【0103】

車速が低く0〜VR32の場合は、前進2速(F2)が選択される。後進3速で作業中に前進に切り換える操作は、一般的な操作ではない。しかし、後進3速から前進側への切換時には、前述のような過回転に対する保護を考慮する必要がない。したがって、通常変速の場合と同様に、変速後の加速性を重視して前進2速が選択される。なお、この場合は、変速に際して2つのクラッチの切換が必要になり、変速に要する時間が比較的長くなる。

【0104】

車速がVR32以上の場合は、異常な操作であると判定され、前進4速(F4)が選択される。この場合は、1つのクラッチの切換だけで変速が実行されるので、変速に要する時間が短くなる。しかも、前進4速を選択することによって、トランスミッションの各部の過回転を抑え、軸受やシール部材が損傷するのを避けることができる。

【0105】

II.前進→後進

<前進1速(F1)→後進>

前進1速で作業中に、前後進切換レバーが後進に切り換えられた場合は、変速後の速度段は以下のように選択される。

【0106】

(i) 変速レバーの位置が「1」の場合は、車速にかかわらず後進1速(R1)が選択される。

【0107】

変速レバーの位置が「1」の場合に、前進1速から後進側に切り換えられるのは、通常の変速操作である。そして、変速レバーの位置が「1」の場合は、オペレータの意図として、非常に低い速度で作業したいという意図が明確であるので、このオペレータの意図を尊重して、車速にかかわらず後進1速が選択される。

【0108】

この場合は、1つのクラッチの切換だけで変速が実行されるので、変速に要する時間が短くなる。

【0109】

(ii) 変速レバーの位置が「1」以外の場合は、車速が低く0〜VF12の場合は後進2速(R2)が選択され、車速がVF12以上の場合は後進3速(R3)が選択される。

【0110】

後進2速が選択される場合は、変速に際して2つのクラッチの切換が必要になり、変速に要する時間が比較的長くなる。しかし、後進1速から前進1速に切り換えた場合とまったく同様の理由、すなわち、変速後に、自動的に後進1速から後進2速に変速される際のタイムラグを避けるために、当初から後進2速が選択される。これにより、結果的に、変速時間を短くすることができる。

【0111】

車速がVF12以上の場合は、異常な操作であると判定され、トランスミッションの各部の過回転を抑え、軸受やシール部材が損傷するのを避けるために、高い変速度段(後進3速)が選択される。

【0112】

<前進2速(F2)→後進>

前進2速で作業中に、前後進切換レバーが後進に切り換えられた場合は、変速レバーの位置にかかわらず、変速後の速度段は以下のように選択される。

【0113】

車速が低く0〜VF22の場合は、通常の変速操作であるために、後進2速(R2)が選択される。この場合は、1つのクラッチの切換だけで変速が実行されるので、変速に要する時間が短くなる。

【0114】

車速がVF22以上の場合は、異常な操作であると判定され、後進3速(R3)が選択される。この場合は、変速に際して2つのクラッチの切換が必要になり、変速に要する時間が比較的長くなる。しかし、後進3速を選択することによって、トランスミッションの各部の過回転を抑え、軸受やシール部材が損傷するのを避けることができる。

【0115】

<前進3速(F3)→後進>

前進3速で作業中に、前後進切換レバーが後進に切り換えられた場合は、変速レバーの位置にかかわらず、変速後の速度段は以下のように選択される。

【0116】

車速が低く0〜VF32の場合は、後進2速(R2)が選択される。前進3速で作業中に後進に切り換える操作は、一般的な操作ではない。しかし、前進3速から後進への切換時には、トランスミッション内の過回転に対する保護を考慮する必要がない。したがって、通常変速の場合と同様に、変速後の加速性を重視して後進2速が選択される。なお、この場合は、1つのクラッチの切換だけで変速が実行されるので、変速に要する時間が短くなる。

【0117】

車速がVF32以上の場合は、異常な操作であると判定され、後進3速(R3)が選択される。この場合は、変速に際して2つのクラッチの切換が必要になり、変速に要する時間が比較的長くなる。しかし、後進3速を選択することによって、トランスミッションの各部の過回転を抑え、軸受やシール部材が損傷するのを避けることができる。

【0118】

<前進4速(F4)→後進>

前進4速で作業中に、前後進切換レバーが後進に切り換えられた場合は、変速レバーの位置にかかわらず、変速後の速度段は以下のように選択される。

【0119】

車速が低く0〜VF42の場合は、後進2速(R2)が選択される。前進4速で作業中に後進に切り換える操作は、一般的な操作ではない。しかし、前進3速から後進に切り換える場合と同様の理由で、後進2速が選択される。この場合は、変速に際して2つのクラッチの切換が必要になり、変速に要する時間が比較的長くなる。

【0120】

車速がVF42以上の場合は、異常な操作であると判定され、後進3速(R3)が選択される。この場合は、1つのクラッチの切換だけで変速が実行されるので、変速に要する時間が短くなる。しかも、後進3速を選択することによって、各部の過回転を抑え、軸受やシール部材が損傷するのを避けることができる。

【0121】

<前進5速(F5)→後進>

前進5速で作業中に、前後進切換レバーが後進に切り換えられた場合は、前進3速及び前進4速から後進に切り換える場合とまったく同様にして、変速後の速度段が選択される。なお、この場合の車速のしきい値はVF52である。

【0122】

[特徴]

(1)前後進切換用の前進低速用クラッチ、前進高速用クラッチ、及び後進用クラッチのうち、Vシェープ作業時の前後進切換操作時においては、前進低速用クラッチ及び後進用クラッチのみを切り換えることによって変速が可能である。したがって、前進高速用クラッチの負荷トルクは小さく、前進高速用クラッチを小型化することができる。

【0123】

(2)低い車速でのVシェープ作業中に、前後進切換レバーが後進から前進に、あるいは前進から後進に切り換えられた場合は、速度段切換用クラッチについてはオン/オフ状態が維持され、1つの前後進切換用クラッチのみがオンされて変速される。したがって、変速時間が短縮される。

【0124】

(3)高い車速で前後進切換レバーが操作された場合は、異常な操作であると判定されて、変速後の速度段は高い速度段が選択される。このため、トランスミッション内における各部位が過回転になるのを抑えることができ、軸受やシール部材の損傷を避けることができる。

【0125】

(4)変速レバーの位置が「1」に設定されている場合は、オペレータの意図を尊重して、車速にかかわらず、変速後の速度段として前進1速又は後進1速が選択される。このため、オペレータの意図に沿った速度で作業を行うことができる。

【0126】

(5)バックホーローダにおいて使用頻度の高い後進用クラッチと前進低速用クラッチとを、負荷トルクのもっとも小さい入力軸に設けているので、これらのクラッチ容量を小さくすることができる。また、これらのクラッチの摩耗を抑えることができる。

【0127】

[他の実施形態]

本発明は以上のような実施形態に限定されるものではなく、本発明の範囲を逸脱することなく種々の変形又は修正が可能である。

【0128】

(1前記実施形態では、本発明をバックホーローダに適用したが、本発明はホイールローダ等の他の作業車両にも同様に適用することができる。

【0129】

(2)前記実施形態では、2つの中間軸を有するトランスミッションを例にとって説明したが、中間軸の個数は限定されない。1つの中間軸、あるいは3つ以上の中間軸を有するトランスミッションにも、本発明を同様に適用することができる。

【0130】

(3)前記実施形態における変装段数は一例であって、本発明はこれらの変速段数に限定されるものではない。さらに、各クラッチの配置についても同様であり、前記実施形態の配置に限定されるものではない。

【符号の説明】

【0131】

1 バックホーローダ

3 ローダ

4 バックホー

6 トランスミッション

12 前輪

13 後輪

40 入力軸

41 第1中間軸

42 第2中間軸

43 前出力軸

44 後出力軸

45 リバース軸

60 制御部

61 前後進切換レバー位置検出センサ

62 変速レバー位置検出センサ

63 車速検出センサ

FL 前進低速用クラッチ

FH 前進高速用クラッチ

R 後進用クラッチ

C1〜C3 第1〜第3クラッチ

【特許請求の範囲】

【請求項1】

ローダ作業を行う作業車両に搭載される多軸式トランスミッションであって、

動力が入力される入力軸と、

作業車両の車輪に連結される出力軸と、

前記入力軸と前記出力軸との間に配置された少なくとも1つの中間軸と、

前記入力軸から前記中間軸を介して前記出力軸に動力を伝達する動力伝達機構と、

前記入力軸から前記出力軸への動力伝達経路を切り換える切換手段と、

を備え、

前記動力伝達機構は、前進低速度領域で動力伝達状態にされる前進低速用クラッチと、前進高速度領域で動力伝達状態にされる前進高速用クラッチと、後進時に動力伝達状態にされる後進用クラッチと、速度段を切り換えるための複数の速度段切換用クラッチと、を含み、

前記切換手段は、前進時に後進側への切換が操作されたときには前記前進低速用クラッチ又は前記前進高速用クラッチを動力遮断状態にするとともに前記後進用クラッチを動力伝達状態にすることによって変速可能な後進変速段に切り換え、後進時に前進側への切換が操作されたときには前記後進用クラッチを動力遮断状態にするとともに前記前進低速用クラッチを動力伝達状態にすることよって変速可能な前進変速段に切り換える、

作業車両用トランスミッション。

【請求項2】

前記切換手段は、前後進の切換操作時には、複数の前記速度段切換用クラッチのそれぞれの動力伝達状態又は動力遮断状態を維持する、請求項1に記載の作業車両用トランスミッション。

【請求項3】

車速を検出する車速検出手段をさらに備え、

前記切換手段は、前後進切換操作時には、前記車速検出手段の検出結果に応じて複数の前記速度段切換用クラッチの動力伝達状態及び動力遮断状態を制御する、

請求項1に記載の作業車両用トランスミッション。

【請求項4】

最高速度段を決定するための変速レバーの位置を検出する変速レバー位置検出手段をさらに備え、

前記切換手段は、前後進切換操作時には、前記変速レバー位置検出手段の検出結果に応じて複数の前記速度段切換用クラッチの動力伝達状態及び動力遮断状態を制御する、

請求項1又は3に記載の作業車両用トランスミッション。

【請求項5】

前記速度段切換用クラッチは、第1クラッチ、第2クラッチ、及び第3クラッチを有し、

前記切換手段は、

前進1速から前進5速の前進5段の速度段を切り換えるとともに、後進1速から後進3速の速度段を切り換えるものであり、

前進1速では前記前進低速用クラッチと前記第1クラッチとを動力伝達状態にするとともに、他のクラッチを動力遮断状態にし、

前進2速では前記前進低速用クラッチと前記第2クラッチとを動力伝達状態にするとともに、他のクラッチを動力遮断状態にし、

前進3速では前記前進高速用クラッチと前記第2クラッチとを動力伝達状態にするとともに、他のクラッチを動力遮断状態にし、

前進4速では前記前進低速用クラッチと前記第3クラッチとを動力伝達状態にするとともに、他のクラッチを動力遮断状態にし、

前進5速では前記前進高速用クラッチと前記第3クラッチとを動力伝達状態にするとともに、他のクラッチを動力遮断状態にし、

後進1速では前記後進用クラッチと前記第1クラッチとを動力伝達状態にするとともに、他のクラッチを動力遮断状態にし、

後進2速では前記後進用クラッチと前記第2クラッチとを動力伝達状態にするとともに、他のクラッチを動力遮断状態にし、

後進3速では前記後進用クラッチと前記第3クラッチとを動力伝達状態にするとともに、他のクラッチを動力遮断状態にする、

請求項1又は2に記載の作業車両用トランスミッション。

【請求項6】

前記切換手段は、

前進1速又は後進1速で前後進切換操作がされたときには、前記第1クラッチの動力伝達状態を維持し、前記前進低速用クラッチと前記後進用クラッチとの間で動力伝達状態を切り換え、

前進2速又は後進2速で前後進切換操作がされたときには、前記第2クラッチの動力伝達状態を維持し、前記前進低速用クラッチと前記後進用クラッチとの間で動力伝達状態を切り換え、

前進3速で後進切換操作がされたときには、前記第2クラッチの動力伝達状態を維持し、前記前進高速用クラッチと前記後進用クラッチとの間で動力伝達状態を切り換え、

前進4速又は後進3速で前後進切換操作がされたときには、前記第3クラッチの動力伝達状態を維持し、前記前進低速用クラッチと前記後進用クラッチとの間で動力伝達状態を切り換え、

前進5速で後進切換操作がされたときには、前記第3クラッチの動力伝達状態を維持し、前記前進高速用クラッチと前記後進用クラッチとの間で動力伝達状態を切り換える、

請求項5に記載の作業車両用トランスミッション。

【請求項1】

ローダ作業を行う作業車両に搭載される多軸式トランスミッションであって、

動力が入力される入力軸と、

作業車両の車輪に連結される出力軸と、

前記入力軸と前記出力軸との間に配置された少なくとも1つの中間軸と、

前記入力軸から前記中間軸を介して前記出力軸に動力を伝達する動力伝達機構と、

前記入力軸から前記出力軸への動力伝達経路を切り換える切換手段と、

を備え、

前記動力伝達機構は、前進低速度領域で動力伝達状態にされる前進低速用クラッチと、前進高速度領域で動力伝達状態にされる前進高速用クラッチと、後進時に動力伝達状態にされる後進用クラッチと、速度段を切り換えるための複数の速度段切換用クラッチと、を含み、

前記切換手段は、前進時に後進側への切換が操作されたときには前記前進低速用クラッチ又は前記前進高速用クラッチを動力遮断状態にするとともに前記後進用クラッチを動力伝達状態にすることによって変速可能な後進変速段に切り換え、後進時に前進側への切換が操作されたときには前記後進用クラッチを動力遮断状態にするとともに前記前進低速用クラッチを動力伝達状態にすることよって変速可能な前進変速段に切り換える、

作業車両用トランスミッション。

【請求項2】

前記切換手段は、前後進の切換操作時には、複数の前記速度段切換用クラッチのそれぞれの動力伝達状態又は動力遮断状態を維持する、請求項1に記載の作業車両用トランスミッション。

【請求項3】

車速を検出する車速検出手段をさらに備え、

前記切換手段は、前後進切換操作時には、前記車速検出手段の検出結果に応じて複数の前記速度段切換用クラッチの動力伝達状態及び動力遮断状態を制御する、

請求項1に記載の作業車両用トランスミッション。

【請求項4】

最高速度段を決定するための変速レバーの位置を検出する変速レバー位置検出手段をさらに備え、

前記切換手段は、前後進切換操作時には、前記変速レバー位置検出手段の検出結果に応じて複数の前記速度段切換用クラッチの動力伝達状態及び動力遮断状態を制御する、

請求項1又は3に記載の作業車両用トランスミッション。

【請求項5】

前記速度段切換用クラッチは、第1クラッチ、第2クラッチ、及び第3クラッチを有し、

前記切換手段は、

前進1速から前進5速の前進5段の速度段を切り換えるとともに、後進1速から後進3速の速度段を切り換えるものであり、

前進1速では前記前進低速用クラッチと前記第1クラッチとを動力伝達状態にするとともに、他のクラッチを動力遮断状態にし、

前進2速では前記前進低速用クラッチと前記第2クラッチとを動力伝達状態にするとともに、他のクラッチを動力遮断状態にし、

前進3速では前記前進高速用クラッチと前記第2クラッチとを動力伝達状態にするとともに、他のクラッチを動力遮断状態にし、

前進4速では前記前進低速用クラッチと前記第3クラッチとを動力伝達状態にするとともに、他のクラッチを動力遮断状態にし、

前進5速では前記前進高速用クラッチと前記第3クラッチとを動力伝達状態にするとともに、他のクラッチを動力遮断状態にし、

後進1速では前記後進用クラッチと前記第1クラッチとを動力伝達状態にするとともに、他のクラッチを動力遮断状態にし、

後進2速では前記後進用クラッチと前記第2クラッチとを動力伝達状態にするとともに、他のクラッチを動力遮断状態にし、

後進3速では前記後進用クラッチと前記第3クラッチとを動力伝達状態にするとともに、他のクラッチを動力遮断状態にする、

請求項1又は2に記載の作業車両用トランスミッション。

【請求項6】

前記切換手段は、

前進1速又は後進1速で前後進切換操作がされたときには、前記第1クラッチの動力伝達状態を維持し、前記前進低速用クラッチと前記後進用クラッチとの間で動力伝達状態を切り換え、

前進2速又は後進2速で前後進切換操作がされたときには、前記第2クラッチの動力伝達状態を維持し、前記前進低速用クラッチと前記後進用クラッチとの間で動力伝達状態を切り換え、

前進3速で後進切換操作がされたときには、前記第2クラッチの動力伝達状態を維持し、前記前進高速用クラッチと前記後進用クラッチとの間で動力伝達状態を切り換え、

前進4速又は後進3速で前後進切換操作がされたときには、前記第3クラッチの動力伝達状態を維持し、前記前進低速用クラッチと前記後進用クラッチとの間で動力伝達状態を切り換え、

前進5速で後進切換操作がされたときには、前記第3クラッチの動力伝達状態を維持し、前記前進高速用クラッチと前記後進用クラッチとの間で動力伝達状態を切り換える、

請求項5に記載の作業車両用トランスミッション。

【図1】

【図2】

【図3】

【図4】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図5】

【図6】

【図2】

【図3】

【図4】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図5】

【図6】

【公開番号】特開2013−50138(P2013−50138A)

【公開日】平成25年3月14日(2013.3.14)

【国際特許分類】

【出願番号】特願2011−187416(P2011−187416)

【出願日】平成23年8月30日(2011.8.30)

【特許番号】特許第5087162号(P5087162)

【特許公報発行日】平成24年11月28日(2012.11.28)

【出願人】(000001236)株式会社小松製作所 (1,686)

【Fターム(参考)】

【公開日】平成25年3月14日(2013.3.14)

【国際特許分類】

【出願日】平成23年8月30日(2011.8.30)

【特許番号】特許第5087162号(P5087162)

【特許公報発行日】平成24年11月28日(2012.11.28)

【出願人】(000001236)株式会社小松製作所 (1,686)

【Fターム(参考)】

[ Back to top ]