保持治具

【課題】被粘着物を十分な保持力で保持可能であると共に容易に取り外すことができ、耐久性に優れた保持治具を提供する。

【解決手段】保持治具1は、周壁部20と、前記周壁部20で包囲された内部空間22に形成された少なくとも一つの凸状体30と、前記周壁部20と前記凸状体30との間隙部に連通する通気孔40とを有する基体10、及び、前記基体10上に接着固定又は密着固定され、前記凸状体30上に位置する上面に弱粘着部又は非粘着部を有する粘着性シート50を備え、前記凸状体30は曲面部又は面取部33を有する頂部とを備える。

【解決手段】保持治具1は、周壁部20と、前記周壁部20で包囲された内部空間22に形成された少なくとも一つの凸状体30と、前記周壁部20と前記凸状体30との間隙部に連通する通気孔40とを有する基体10、及び、前記基体10上に接着固定又は密着固定され、前記凸状体30上に位置する上面に弱粘着部又は非粘着部を有する粘着性シート50を備え、前記凸状体30は曲面部又は面取部33を有する頂部とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、保持治具に関し、さらに詳しくは、被粘着物を十分な保持力で保持可能であると共に容易に取り外すことができ、耐久性に優れた保持治具に関する。

【背景技術】

【0002】

従来から、シリコンウェハ、フレキシブルプリント基板、大画面表示装置用のガラス板等の薄板状物、セラミックコンデンサ、コイルフィルター等の電子部品等の製造においては、前記薄板状物等は破損しやすく、前記電子部品等は所定の位置に固定しにくく転倒しやすいので、一般に、これらの薄板状物又は電子部品等を保持治具等に固定して、例えば、研磨工程、パターン形成工程、ダイシング工程等の製造工程又は製造工程間の搬送等が行われている。

【0003】

そして、これらの薄板状物又は電子部品等は、製造工程中及び/又は製造工程間の搬送中等には保持治具に固定された状態に保持される一方で、製造工程終了後及び/又は搬送後等には、保持治具から取り外される。したがって、これらの薄板状物又は電子部品等を保持する保持治具には、薄板状物又は電子部品等を確実に保持すると共に、必要時に薄板状物又は電子部品等を容易に取り外すこともできる特性が要求される。

【0004】

このような保持治具としては、例えば、静電力を応用した保持装置、基板を真空吸着して保持する基板保持チャックにおいて、前記基板を真空吸引する際の負圧を形成する壁体と、前記真空吸引の際の基板の変形を抑制する複数の補助支持体とを備え、前記壁体と前記補助支持体の内少なくとも補助支持体を、ガラス基板表面に突出形成したことを特徴とする基板保持チャック(特許文献1参照。)、少なくとも表面部が粘着性を有するゴム弾性材で形成され、その粘着力により小型部品をその弾性材表面において密着保持可能であることを特徴とする小型部品の保持治具(特許文献2参照。)等が挙げられる。

【0005】

しかし、前記静電力を応用した保持装置は、非常に高価で大型であり、高電圧を必要とするうえ、保持装置から取り外した薄板状物又は電子部品等に電荷が残存するという問題があった。

【0006】

また、前記基板保持チャックは、基板を真空吸引によって固定するものであるから、製造工程中及び/又は搬送中等には、常に吸引状態を保つ必要があり、保持具自体の構造、製法が複雑で高価なものであった。また、前記基板保持チャックを真空チャンバー内で使用する必要があっても、真空チャンバー内の圧力との関係により、前記基板保持チャックを真空吸引することができなかった。

【0007】

一方、前記保持治具は、弾性部材の表面全体に粘着性を有しているから、粘着力が弱い場合でも、小型部品はその一面全体が弾性部材の表面に密着し、特に薄板状物は弾性部材の表面との密着面積が大きく、必要時に、これらの小型部品を弾性部材から取り外しにくいことがあった。そのため、粘着力に勝る大きな力で小型部品を取り外す必要があり、小型部品が変形し、又は、割れたり欠けたりする等、損傷するという問題があった。

【0008】

ところで、前記保持治具においても、長時間又は多数回にわたって、薄板状物又は電子部品等を確実に保持し、必要時に、容易に取り外すことが可能となる耐久性が要求されていることは、いうまでもない。

【0009】

しかし、特許文献1に記載の基板保持チャックは、真空吸引によって基板を固定するものであるから、前記壁体が損傷すると基板を確実に保持することができず、耐久性が低下するという問題があった。

【0010】

また、特許文献2に記載の保持治具に、セラミックコンデンサ等の電子部品等を保持させた場合には、ヘラ状部材で弾性部材の表面を擦ることによって、電子部品等が取り外される。このとき、弾性部材の表面を必要以上に擦り、弾性部材の表面が切削されると、弾性部材の粘着力が低下し、保持治具の耐久性が劣るという問題があった。

【0011】

【特許文献1】特開2000−286329号公報

【特許文献2】特公平7−93247号公報

【発明の開示】

【発明が解決しようとする課題】

【0012】

この発明の目的は、前記問題点を解消するものであり、被粘着物を十分な保持力で保持可能であると共に容易に取り外すことができ、耐久性に優れた保持治具を提供することにある。

【課題を解決するための手段】

【0013】

前記課題を解決するための手段として、

請求項1は、周壁部と、前記周壁部で包囲された内部空間に形成された少なくとも一つの凸状体と、前記周壁部と前記凸状体との間隙部に連通する通気孔とを有する基体、及び、前記基体上に接着固定又は密着固定され、前記凸状体上に位置する上面に弱粘着部又は非粘着部を有する粘着性シートを備え、前記凸状体は曲面部又は面取部を有する頂部を備えていることを特徴とする保持治具であり、

請求項2は、前記頂部は、頂上面を有することを特徴とする請求項1に記載の保持治具であり、

請求項3は、前記凸状体は、その底部に漸次外径が大きくなる拡径部が形成されていることを特徴とする請求項1又は2に記載の部品保持治具であり、

請求項4は、前記凸状体は、さらに、その表面の少なくとも一部が粗面化されていることを特徴とする請求項1〜3のいずれか1項に記載の保持治具であり、

請求項5は、前記間隙部は、その底面が粗面化されていることを特徴とする請求項1〜4のいずれか1項に記載の保持治具であり、

請求項6は、前記粘着性シートは、シリコーンゴム又はフッ素系ゴムで形成されていることを特徴とする請求項1〜5のいずれか1項に記載の保持治具であり、

請求項7は、前記保持治具は、前記間隙部を前記粘着性シートで閉塞して形成される閉空間内の気体を前記通気孔を介して外部から吸引し、前記間隙部上に位置する前記粘着性シートを基体側に弾性変形させて、前記粘着性シート上に粘着保持された被粘着物を取り外し可能になっていることを特徴とする請求項1〜6のいずれか1項に記載の保持治具である。

【発明の効果】

【0014】

この発明に係る保持治具によれば、製造工程中及び/又は搬送中等には、粘着性シートの弱粘着部及び強粘着部によって、被粘着物が十分な粘着力で保持されると共に、製造工程終了後及び/又は製造工程間の搬送後等には、粘着性シートの強粘着部を弾性変形させることによって、粘着性シートの強粘着部が被粘着物から引き剥がされる。この状態では、被粘着物と接触している粘着性シートは弱粘着部又は非粘着部であるから、ほんのわずかな力で、又は、保持治具を傾けるだけで、被粘着物を取り外すことができる。したがって、被粘着物を粘着性シートから取り外す際に、被粘着物が変形し又は損傷することを確実に防止することができる。

【0015】

また、この発明に係る保持治具によれば、被粘着物の製造工程及び/又は搬送等において、多数回にわたって粘着性シートを繰り返し弾性変形させて、被粘着物の保持及び取り外しを繰り返し行っても、基体の凸状体は曲面部又は面取部を有する頂部を備えているから、粘着性シートに亀裂やピンホール等が生じ、又は、破損することを防止することができる。したがって、粘着性シートの物性を変更しなくても、長時間又は多数回にわたって、被粘着物を確実に保持し、かつ、容易に取り外すことができ、粘着性シート及び保持治具の耐久性を向上させることができる。

【発明を実施するための最良の形態】

【0016】

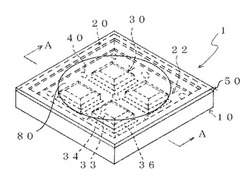

この発明の一実施例である保持治具1を、図1〜図6を参照して、説明する。

【0017】

保持治具1は、被粘着物を製造し、搬送する際等に使用され、図1に示されるように、基体10と粘着性シート50とを備えてなる。

【0018】

この保持治具1に保持される被粘着物は、各種部品、各種半完成品、各種完成品等が挙げられるが、薄板状物、電子部品等の破損又は損傷しやすいもの、小型で取り扱いが困難であるもの等であるのが有利である。薄板状物としては、例えば、シリコンウェハ、フレキシブルプリント基板、大画面表示装置用のガラス板等が挙げられ、電子部品としては、例えば、セラミックコンデンサ、コイルフィルター等が挙げられる。図1に示される保持治具1には、薄い円盤状のシリコンウェハ80が保持されている。

【0019】

図1及び図2に示されるように、基体10は、周壁部20と、前記周壁部20で包囲された内部空間22に形成された4つの凸状体30と、前記周壁部20及び前記凸状体30の間隙部23(図2参照。)に連通する通気孔40とを有している。

【0020】

この基体10は、略正方形の板状に形成され、保持する前記シリコンウェハ80の大きさ、数等に応じた所望の大きさを有している。基体10は、減圧下又は真空下においても変形等しない程度の強度を有する材料で形成されており、このような材料として、炭素鋼、ステンレス鋼、アルミニウム合金、ニッケル合金等の金属、多孔質セラミック等の多孔性物質、樹脂、ガラス又はこれらの複合体等が挙げられる。基体10は、加工性、操作性の観点から、ステンレス鋼又はアルミニウム合金で形成されている。

【0021】

基体10の厚さ(後述する周壁部を除く)は、用途により適宜決定すればよいが、単に被粘着物を搬送する場合には50μm程度以上であればよく、前記被粘着物の製造工程に使用する場合には数mm程度以上の厚さであればよい。

【0022】

図1及び図2に示されるように、前記周壁部20は、前記基体10の周縁部に、基体10の表面を包囲するように、枠として凸状に形成されている。したがって、前記周壁部20及び基体10の表面によって、上面が開口した内部空間22が形成されている。この周壁部20は、後述する粘着性シート50を支持すると共に接着固定又は密着固定する頂上面21を有している。

【0023】

周壁部20は、後述する粘着性シート50を支持すると共に接着固定又は密着固定し、かつ、粘着性シート50と共に前記内部空間22を気密に閉塞できるように形成されていればよい。図1、図2、図5及び図6に示されるように、この発明の一実施例における保持治具1においては、周壁部20は、その断面積が、所定の位置から頂上面21に向かって漸次小さくなり、かつ、前記所定の位置よりも下方の位置から下方に向かって漸次大きくなるように、周壁部20の前記内部空間22側の壁面が形成されている。周壁部20がこのように形成されていると、多数回にわたって後述する粘着性シートを繰り返し弾性変形させても、粘着性シートに亀裂やピンホール等が生じ、又は、破損することをより確実に防止することができる。この周壁部20の高さは、後述する凸状体30の高さと略同一とされている。

【0024】

図1及び図2に示されるように、前記凸状体30は、前記周壁部20によって包囲された前記内部空間22内に、前記周壁部20から離れて、略均一の間隔を設けて縦横2つずつ、合計4個形成されている。この凸状体30は、前記周壁部20と協働して後述する粘着性シート50を支持すると共に接着固定又は密着固定する。

【0025】

図1〜図3、図5及び図6に示されるように、凸状体30は、略正方形の角柱に所定の高さに形成された胴部31と、この胴部31の底部に漸次断面積が大きくなる円錐台状又は角柱台状の拡径部36と、この胴部31から先端に向かって断面積が減少し、胴部31の側面から連続する4つの面取部33及びこれらの面取部33から連続する平坦な頂上面34を有する頂部32とを備えている。換言すると、凸状体30は、略正方形の角柱に形成された胴部31と、その底部に形成された略正方形の四角錐台状に形成された拡径部36と、その上部に形成された略正方形の四角錐台状に形成された頂部32とを備えている。さらにいうと、凸状体30は、前記胴部31と拡径部36と頂部32とから形成され、その各側面において、その下部にフランジ状に形成された拡径部36と、その上部に頂部32の頂上面34から胴部31にかけて鈍角を持つ2つの稜角とを有している。凸状体30に前記面取部33が形成されていると、多数回にわたって後述する粘着性シート50を繰り返し弾性変形させても、粘着性シート50に亀裂やピンホール等が生じ、又は、破損することを防止することができ、粘着性シート50及び保持治具1の耐久性を向上させることができる。また、凸状体30に前記拡径部36がさらに形成されていると、後述する閉空間45の底部がなだらかな形状になり、閉空間45内に陥没して、凸状体30及び間隙部23に密着する粘着性シートに対する折れ曲げ角度が大きくなり、粘着性シート及び保持治具の耐久性がさらに向上する。

【0026】

4つの凸状体30は何れも、前記周壁部20の高さと略同じ高さに、形成されている。このように前記周壁部20及び各凸状体30が略同じ高さに形成されていると、粘着性シート50を前記基体10に確実に支持しかつ接着固定又は密着固定することができると共に、前記周壁部20及び前記凸状体30の間隙部23を前記粘着性シート50で閉塞して形成される閉空間45内を確実に減圧し又は真空にすることができる。

【0027】

凸状体30の大きさは、粘着性シート50を確実に接着固定又は密着固定することができ、前記シリコンウェハ80を保持した粘着性シート50を支持することができる大きさであればよく、前記内部空間22に形成される凸状体30の数、前記シリコンウェハ80等に応じて、決定される。凸状体30は、前記基体10と同様の材料で形成される。

【0028】

前記通気孔40は、その一方は前記周壁部20及び前記凸状体30の間隙部23に連通し、他方は外部に設置された吸引装置、例えば真空ポンプ等(図示しない。)に接続される。通気孔40は、前記吸引装置によって、前記閉空間45内に存在する気体を吸引して、閉空間45を減圧状態又は真空状態にし、閉空間45の上部に位置する粘着性シート50を閉空間45内に弾性変形させる。

【0029】

図2に示されるように、通気孔40は、3つの通気管部41A、41B及び41Cと、各通気管部41A〜41Cと間隙部23とを接続する開口部42A、42B及び42Cとで構成されている。開口部42の開口43は、間隙部23(基板10の表面上)に、凸状体30の各対角線の延長線上に凸状体30を囲むように形成されている。したがって、基板10においては、合計9個の開口43が形成されている。

【0030】

前記通気管部41A〜41Cの孔径は、高い吸引効率と基体10の強度とを両立することができる範囲内で大きくするのがよい。開口部42の開口43は、弾性変形した粘着性シート50を開口部42内に吸引することなく高い吸引効率を達成できる開口径を有していればよく、例えば、開口径を0.2〜3mm程度に設定することができる。通気管40は、0.2〜3mm程度の開口径を有する開口部42と、開口部42よりも大きな孔径を持つ通気管部41とから構成されているのがよい。

【0031】

通気管部41及び開口部42は、円形、楕円形、多角形、スリット状等の断面形状を有していればよく、製造容易性の観点からは円形又は楕円形であるのがよい。

【0032】

前記基体10、前記周壁部20及び前記凸状体30は、前記材料により、所望の形状に形成することができれば、それらの製造方法は、特に限定されず、例えば、真空成形、射出成形、金型成形、切削加工、放電加工等により形成される。基体10は、前記周壁部20、前記凸状体30及び前記通気孔40と一体に成形されるのがよいが、それぞれを別々に製造することもできる。すなわち、前記周壁部20及び前記凸状体30をそれぞれ別々に製造し、基体10の表面上にこれらを接着固定又は密着固定して、基体10を形成してもよい。例えば、基体10を収納できる開口部を有する枠体として周壁部20を形成し、基体10を前記開口部に収納してもよく、また、角柱上に形成した部材を基体10の周縁部に固定して、形成してもよい。

【0033】

このような基体10の前記周壁部20及び前記凸状体30の上には、粘着性シート50が支持され、接着固定又は密着固定される。これにより、前記間隙部23を閉塞して、閉空間45が形成される。この粘着性シート50は、前記シリコンウェハ80を保持すると共に、閉空間45を減圧状態又は真空状態にした場合に、前記シリコンウェハ80等の保持を容易に解除する。この粘着性シート50は、前記シリコンウェハ80を保持すると共に、閉空間45内に弾性変形するように、粘着性表面を有する弾性シートとされる。

【0034】

粘着性シート50の底面は全面が粘着性を有し、この底面によって、前記周壁部20の頂上面21及び前記凸状体30の頂上面34に、粘着性シート50が接着固定又は密着固定される。一方、図4に示されるように、粘着性シート50の上面は、基体10上に粘着性シート50が接着固定又は密着固定されたときに、前記凸状体30上に位置し、前記凸状体30の頂上面34とほぼ同じ大きさを有する弱粘着部又は非粘着部51と、前記弱粘着部又は非粘着部51以外の強粘着部52とを有している。ここで、粘着性シート50の強粘着部52における粘着力は、1〜50g/mm2であるのがよく、弱粘着部51は、前記強粘着部52の粘着力よりも弱い粘着力を有していればよい。

【0035】

前記強粘着部52における粘着力は、次のようにして求める。まず、粘着性シートを水平に固定する吸着固定装置(例えば、商品名:電磁チャック、KET−1530B、カネテック(株)製)又は真空吸引チャックプレート等と、測定部先端に、直径10mmの円柱をなしたステンレス鋼(SUS304)製の接触子を取り付けたデジタルフォースゲージ(商品名:ZP−50N、(株)イマダ製)とを備えた荷重測定装置を用意する。この試験台上に粘着性シートを固定し、測定環境を21±1℃、湿度50±5%に設定する。次いで、20mm/minの速度で粘着性シートの被測定部位に接触するまで前記荷重測定装置に取り付けられた前記接触子を下降させ、次いで、この接触子を被測定部位に所定の荷重で被測定部に対して垂直に3秒間押圧する。ここで、前記所定の荷重を、25g/mm2に設定する。次いで、180mm/minの速度で前記接触子を被測定部位から引き離し、このときに前記デジタルフォースゲージにより測定される引き離し荷重を読み取る。この操作を、被測定部位の複数箇所で行い、得られる複数の引き離し荷重を算術平均し、得られる平均値をゴム弾性部材の粘着力とする。なお、この測定方法は、手動で行ってもよいが、例えば、テストスタンド(例えば、商品名:VERTICAl MODEL MOTORIZED STAND シリーズ、(株)イマダ製)等の機器を用いて、自動で行ってもよい。

【0036】

粘着性シート50は、0.05〜2mm程度の厚さを有し、0.8μm以下の中心線平均粗さRa(JIS B0601−1982)を有しているのがよい。粘着性シート50の厚さが、0.05mm未満であると粘着性シート50自体の機械的強度が低下し、粘着性シート50自体の耐久性が十分でないことがあり、一方、2mmを越えると、弾性変形が起こりにくく、前記閉空間45を減圧又は真空にしても、粘着性シート50が前記閉空間45内に十分に陥没しなくなり、前記シリコンウェハ80を容易に取り外すことができなくなることがある。粘着性シート50の中心線平均粗さRaが前記範囲内であると、粘着性シート50の粘着力が均一で強固になる。

【0037】

粘着性シート50は、シリコーンゴム、フッ素系ゴム、ウレタン系エラストマー、天然ゴム、スチレン−ブタジエン共重合エラストマー等の各種エラストマーによって、形成することができるが、強度、耐候性に優れたシリコーンゴム、フッ素系ゴムが好ましい。これらの内でも、ゴム硬度(JIS K6253[デュロメータE])が5〜60程度であるのがとくに好ましい。粘着性シート50のゴム硬度が、5未満であると粘着力が強く、前記シリコンウェハ80を容易に取り外せなくなることがあり、一方、60を越えると、粘着力が弱く、前記シリコンウェハ80を十分な粘着力で保持することができなくなることがある。

【0038】

前記シリコーンゴムとしては、例えば、オルガノポリシロキサン、シリカ系充填剤及びパーオキサイド等の架橋剤等を含有するシリコーンゴム組成物が挙げられる。また、前記フッ素系ゴムとしては、例えば、フッ化ビニリデン・六フッ化プロピレン共重合体、カーボン等の充填剤、トリアルイソシアネート等の架橋助剤及びパーオキサイド等の架橋剤等を含有するフッ素系ゴム組成物が挙げられる。

【0039】

粘着性シート50は、前記材料を用いて、公知の方法によって、シート状に形成される。粘着性シート50の上面の一部を弱粘着部又は非粘着部51とするには、例えば、粘着性シート50の上面に、所望のパターンを有するマスキング用部材を離型フイルムを介在させて載置し、マスキング用部材上から紫外線を照射すればよい。紫外線の照射量によって、所望の粘着力に調整した弱粘着部又は非粘着部51を形成することができる。

【0040】

また、この方法以外に、(1)弱粘着部又は非粘着部51を形成する部分に、粘着性の弱い粘着材(例えば、シリコーン樹脂、フッ素樹脂、ウレタン樹脂等)又は粘着性のない非粘着材をコーティングする方法、(2)弱粘着部又は非粘着部51を形成する部分の表面粗さを大きくする方法、(3)粘着性シート50の代わりに全体を弱粘着性シート又は非粘着性シートとし、その上面に粘着材をコーティングして、強粘着部52を形成する方法等が挙げられる。

【0041】

保持治具1は、前記基体10と前記粘着性シート50とを備え、前記間隙部23を前記粘着性シート50で閉塞して形成される閉空間45内の気体を前記通気孔40を介して外部から吸引し、前記間隙部23上に位置する前記粘着性シート50を基体10側に弾性変形させて、前記粘着性シート50上に保持されたシリコンウェハ80を取り外すことができるように成っている。

【0042】

保持治具1の作用について、説明する。保持治具1の初期状態として、図1及び図5に示されるように、基体10の上に粘着性シート50が接着固定又は密着固定され、閉空間45が形成されている。この粘着性シート50上に、前記シリコンウェハ80が置かれている。前記粘着性シート50の上面は、前記したように、凸状体30の上に位置する部分が弱粘着部又は非粘着部51とされ、これ以外の部分は強粘着部52とされている。したがって、この初期状態においては、前記シリコンウェハ80の底面に、粘着性シート50の強粘着部52が密着しているから、前記シリコンウェハ80は粘着性シート50に保持されている。したがって、この初期状態によって、前記シリコンウェハ80は保持治具1に十分な粘着力で保持されており、前記シリコンウェハ80を保持治具1と共に製造工程を実施又は搬送等することができる。

【0043】

この初期状態は、前記粘着性シート50上に、前記シリコンウェハ80を置いただけで、保持治具1に十分な粘着力で保持されているから、保持治具1を吸引する等の特別な手段を必要とせず、簡単な構成で、小型かつ低エネルギで、前記シリコンウェハ80を保持することができる。

【0044】

前記シリコンウェハ80の製造工程終了後又は搬送後に、前記シリコンウェハ80を保持治具1から取り外す場合には、図6に示されるように、保持治具1の外部に設置された吸引装置等(図示しない。)を前記通気孔40に接続し、前記閉空間45内の気体を吸引し、前記閉空間45内を減圧又は真空にする。そうすると、弾性を有する前記粘着性シート50は、図6に示されるように、前記閉空間45内に弾性変形して陥没する。前記粘着性シート50の底面は粘着性を有しているから、前記閉空間45に陥没した粘着性シート50は前記周壁部20、前記凸状体30及び前記間隙部23の底面に粘着する。なお、前記吸引装置による吸引を中止しても、この状態が維持されることがある。この吸引状態においては、図6に示されるように、前記粘着性シート50の上面における強粘着部52が前記シリコンウェハ80の底面から引き離されている。その結果、前記シリコンウェハ80は、前記粘着性シート50の弱粘着部又は非粘着部51の上に位置しているだけで、もはや密着固定されていない。したがって、わずかな力で、又は、保持治具1を傾けるだけで、前記シリコンウェハ80を取り外すことができ、前記シリコンウェハ80を取り外す際に、前記シリコンウェハ80が変形し又は損傷することを確実に防止することができる。

【0045】

このように前記初期状態及び前記吸引状態を繰り返すことによって、前記シリコンウェハ80の保持及び取り外しが容易に行われる。前記シリコンウェハ80の製造工程及び/又は搬送等において、前記初期状態及び前記吸引状態を繰り返して、多数回にわたって粘着性シート50を繰り返し弾性変形させて、前記シリコンウェハ80の保持及び取り外しを行っても、基体10の周壁部20は、前記したように、その断面積が、所定の位置から頂上面21に向かって漸次小さく、前記所定の位置よりも下方の位置から下方に向かって漸次大きくなるように、形成されており、かつ、基体10の凸状体30は、前記したように、前記胴部31と、前記拡径部36と、前記胴部31から先端に向かって断面積が減少し、胴部31の側面から連続する4つの面取部33及びこれらの面取部33から連続する平坦な頂上面34を有する頂部32とを備えているから、粘着性シート50に亀裂やピンホール等が生じ、又は、破損することを防止することができる。したがって、粘着性シート50の物性を変更しなくても、長時間又は多数回にわたって、前記シリコンウェハ80を確実に保持し、かつ、必要時に容易に取り外すことができ、粘着性シート50及び保持治具1は高い耐久性を有する。

【0046】

以上、この発明に係る保持治具1について説明したが、この発明は前記保持治具1に限定されるものではなく、この発明の範囲内にて適宜に設計変更をすることができる。

【0047】

例えば、基体10は、略正方形の板状体に形成されているが、被粘着物の形状、製造工程、作業性等に応じて、任意の形状に形成されてもよい。例えば、長方形、五角形、六角形等の多角形、円形、楕円形、不定形、又は、これらを組み合わせた形状等の板状体が挙げられる。

【0048】

前記基体10は、ステンレス鋼又はアルミニウム合金で形成されているが、多孔質セラミック等の多孔性物質等で形成されてもよい。この場合には、前記通気孔40を特段形成する必要はないが、前記閉空間45が気密になるように、基体10の側面及び底面を密閉する必要がある。

【0049】

前記周壁部20は、粘着性シート及び保持治具の耐久性をより高い水準に向上させるため、図1、図2、図5及び図6に示されるように、その断面積が、所定の位置から頂上面21に向かって漸次小さくなり、かつ、前記所定の位置よりも下方の位置から下方に向かって漸次大きくなるように、周壁部20の前記内部空間22側の壁面が形成されているが、粘着性シート及び保持治具の耐久性の向上を図るには、周壁部20がこのように形成されている必要は必ずしもなく、下部から頂上面21まで略同一の断面積を有するように形成されてもよい。

【0050】

前記凸状体30は、図1、図3、図5及び図6に示されるように、その上部が、前記胴部31から先端に向かって断面積が減少し、胴部31の側面から連続する4つの面取部33及びこれらの面取部33から連続する平坦な頂上面34を有する頂部32を備えているが、頂部32の構成はこれに限定されることなく、例えば、図7(a)に示されるように、凸状体の上部が、所定の高さまで円柱に形成された胴部31Aの上部から先端に向かって断面積が減少し、胴部31Aの周側面から連続する所定の曲率Rを有する曲面部35と、頂上面34とを有する頂部32Aとして、形成されていてもよく、また、図示しないが、前記角柱の胴部31の胴部31から先端に向かって断面積が減少し、胴部31の側面から連続する所定の曲率Rを有する曲面部35を有する頂部32Aとして、形成されていてもよい。このように、凸状体の上部が、所定の曲率Rを有する曲面部35を有する頂部として形成されていると、前記頂部32のように稜角を有しないから、稜角による粘着性シートに対する影響がより少なくなり、粘着性シート及び保持治具の耐久性がさらに向上する。前記所定の曲率Rが小さすぎると、粘着性シートが損傷しやすくなるので、前記曲率Rは大きい方がよく、例えば、0.1mm程度以上とされる。

【0051】

前記凸状体30は、図1、図3、図5及び図6に示されるように、頂上面34を有しているが、図7(b)に示されるように、頂上面を有してなくてもよい。この凸状体30Bは、所定の高さまで円柱に形成された胴部31B上に形成された略半球状の頂部32Bとを備えている。このように、凸状体が略半球状の頂部32Bを有していると、粘着性シートを頂部32B全体で均一に支持することができるから、粘着性シート及び保持治具の耐久性がさらに向上する。この頂部32Bは、略半球状以外に、略半楕円状、略半卵状等の角部を有しない形状にしてもよい。

【0052】

前記凸状体30は、図1及び図2に示されるように、略正方形の角柱に形成されているが、凸状体の形状は、粘着性シートを支持すると共に接着固定又は密着固定可能な形状であればよく、例えば、長方形、五角形、六角形等の多角形の角柱、円柱、楕円柱、不定形、又は、これらを組み合わせた形状等の柱状に形成することができる。また、凸状体は、図8(a)に示されるように、管状に形成された柱状体30Cであってもよい。凸状体30Cは、前記凸状体30と同様に、略正方形の角柱において中心部が中空に形成された胴部と、前記拡径部36と、頂上面34及びその両側に形成された面取部33を有する頂部とを備えている。

【0053】

前記凸状体30は、図1及び図2に示されるように、略正方形の角柱に形成されているが、凸状体の形状は、図8(b)に示される凸状体30Dのように、角柱の四隅を任意の曲率R’を有する曲面状に形成してもよい。

【0054】

前記凸状体30は、図1〜図3、図5及び図6に示されるように、前記胴部31の底部に漸次断面積が大きくなる円錐台状又は角柱台状の拡径部36が形成されているが、図9(b)に示される凸状体30Fのように、任意の曲率R’’を有する曲面で形成された円錐台状又は角柱台状の拡径部36が形成されていてもよい。また、前記凸状体30は、粘着性シート及び保持治具の耐久性をより高い水準に向上させるため、図1〜図3、図5及び図6に示されるように、前記胴部31の底部に漸次断面積が大きくなる円錐台状又は角柱台状の拡径部36が形成されているが、粘着性シート及び保持治具の耐久性の向上を図るには、図9(a)に示される凸状体30Eのように、この拡径部が形成されていなくてもよい。

【0055】

前記凸状体30は、その表面の少なくとも一部が粗面化されていてもよい。凸状体の表面の少なくとも一部が粗面化されていると、前記閉空間45を減圧又は真空にしたときに、閉空間45に陥没する粘着性シートが凸状体の表面に強固に粘着することを防止し、閉空間45の減圧又は真空を解除したときに、粘着性シートが速やかに前記初期状態に復帰可能になり、粘着性シート及び保持治具の耐久性がさらに向上する。図10に示されるように、凸状体30Gは、その表面のうち頂上面34を除く側面全体が粗面化されている。凸状体の粗面化は、サンドブラスト法、イオンミリッチング法、ドライエッチング法、ウェットドライエッチング法、超音波加工、研磨等の機械加工等によって、行うことができる。

【0056】

前記通気孔40は、図1、図2、図5及び図6に示されるように、独立した通気管部41A、41B及び41Cを有しているが、これらは基体10内で接続され1つの通気管部とされてもよい。また、前記通気孔40は、基体10の長さ方向に延在する前記通気管部41と基体10の厚さ方向に延在する前記開口部42とで形成されているが、基体の厚さ方向に貫通する開口部を設けて、基体の底面に形成される開口を吸引装置等に接続するように構成してもよい。

【0057】

前記開口部42は、図2、図5及び図6に示されるように、基体10の厚さ方向に、略均一の開口径を有しているが、開口部42の開口径を基体の厚さ方向に漸次拡大又は縮小して、縦断面が台形状となるように形成してもよい。

【0058】

前記間隙部23は、その底面が粗面化されていてもよい。間隙部23の底面が粗面化されていると、前記閉空間45を減圧又は真空にしたときに、閉空間45に陥没する粘着性シートが間隙部23の底面に強固に粘着することを防止し、閉空間45の減圧又は真空を解除したときに、粘着性シートが速やかに前記初期状態に復帰可能になり、粘着性シート及び保持治具の耐久性がさらに向上する。間隙部の粗面化は、サンドブラスト法、イオンミリッチング法、ドライエッチング法、ウェットドライエッチング法、超音波加工、研磨等の機械加工等によって、行うことができる。

【0059】

前記基体10は、図1、図2、図5及び図6に示されるように、前記内部空間22内に、前記周壁部20から離れて、略均一の間隔を設けて縦横2つずつ、合計4個の前記凸状体30が形成されているが、基体はこの形態に限定されない。例えば、前記凸状体は、前記内部空間内に少なくとも1個が形成されていればよく、多数個が形成されていてもよく、凸状体が形成される位置も特に限定されず、保持する前記被粘着物に応じて決定される。

【0060】

基体の別の例として、例えば、図11〜図13に示す基体が挙げられる。図11に示す基体10Aは、周壁部20が下部から頂上面21まで略同一の断面積を有するように形成されている点、内部空間22の略中心部に、図7(b)で示される凸状体30Bが1つ形成されている点、及び、前記凸状体30Bを囲むように合計4個の開口43を有する2つの通気孔40Aが形成されている点で、基体10と異なっている。この凸状体30Bが形成される数は1個に限られない。

【0061】

図12に示す基体10Bは、周壁部20が下部から頂上面21まで略同一の断面積を有するように形成されている点、及び、内部空間22内に、周壁部20A及び20Bから、対向する周壁部20B及び20Aに向かって延在する所定幅の凸状体30Hが3本形成され、前記凸状体30Hを挟むように合計8個の開口43を有する4つの通気孔40Aが形成されている点で、基体10と異なっている。この凸状体30Hが形成される数は3本に限られない。なお、これらの凸状体30Hにおいても、曲面部又は面取部を有する頂部を備えているが、図示されていない。

【0062】

図13に示す基体10Cは、内部空間22内に、各周壁部から対向する周壁部に接続する所定幅の凸状体30Iが縦横5本ずつ形成されて、凸状体30Iが格子状パターンを形成し、各格子内に、開口43が形成されている点で、基体10と異なっている。この凸状体30Iが形成される数は5本に限られない。なお、これらの凸状体30Iにおいても、曲面部又は面取部を有する頂部を備えているが、図示されていない。

【0063】

前記粘着性シート50は、その底面全面が粘着性を有しているが、粘着性シートの底面は、前記周壁部及び凸状体に接触する部分のみに粘着性を有していればよい。

【0064】

前記シリコンウェハ80は、図1、図5及び図6に示されるように、一つの保持治具1で保持されているが、前記シリコンウェハ80は複数の保持治具で保持されてもよい。例えば、被粘着物の中心部及び少なくとも1つの周縁部又は端部に保持治具を配置し、大型のシリコンウェハ、大画面表示装置用のガラス板等を2以上の保持治具で保持してもよい。

【0065】

前記閉空間45は、中空状態になっているが、多孔性の弾性部材が装入されていてもよい。このような弾性部材が閉空間内に装入されていると、多孔性の弾性部材の復元力によって弾性変形した粘着性シートが減圧又は真空を解除したときに復帰する時間を短縮できるという効果を有する。前記弾性部材は、多孔性の連続気泡構造を有している必要があるが、孔の連続の程度は、閉空間を減圧又は真空にしたときに、弾性部材が十分に収縮する程度であればよい。この弾性部材は硬すぎると吸引に際して収縮しにくく、一方、柔らかすぎると粘着性シートを支持することができなくなることがある。また、この弾性部材は粘着性シートの底面と接していればよく、これらは粘着していなくてもよい。

【実施例】

【0066】

(実施例1)

ステンレス鋼を用いて、図2に示される基体10Dを作製した。ただし、基体10Dにおいて、図3に示される凸状体30を、縦横18個ずつ、合計324個形成し、開口43は、前記基体10Dにおける表面の略中心部に1個形成した。作製した基体10Dの大きさは、縦100mm、横100mm、厚さ6mmであった。

【0067】

次いで、金属板金型を用いて、シリコーンゴム組成物(信越化学工業株式会社製、製品名:KE 1950 10A/B)から図4に示されるシートを作製した。このシートの大きさは、縦100mm、横100mm、厚さ0.5mmであった。次いで、作製した基体10Dの凸状体30のパターンと一致するパターンに形成したマスキング用部材を、離型フイルムを介在させてシート上に載置し、マスキング用部材上から紫外線を照射した。紫外線照射線量2000mJ/cm2であり、照射時間は5分であった。このようにして、粘着性シート50Aを作製した。

【0068】

作製した粘着性シート50Aを、基体10Dの上に置き、基体10Dに接着固定又は密着固定し、保持治具1Aとした。

【0069】

この保持治具1Aの粘着性シート50A上に、直径80mmのシリコンウェハを載置し、粘着させた。次いで、基体10Dの通気孔に真空ポンプを接続し、閉空間を減圧し、粘着性シート50Aを閉空間内に陥没させた。このようにして、シリコンウェハを保持治具1Aから取り外した。

【0070】

この操作を、粘着性シート50Aが破損するまで繰り返し、破損したときの繰り返し回数で保持治具1Aの耐久性を評価した。その結果、粘着性シート50Aが破損したのは、前記操作を30,000回繰り返したときであった。

【0071】

(実施例2)

凸状体30に代わりに、図7(a)に示される凸状体30Aを形成した以外は、実施例1と同様にして、保持治具1Bを作成した。作製した保持治具1Bの耐久性を実施例1と同様にして評価した。その結果、粘着性シート50Aが破損したのは、前記操作を35,000回繰り返したときであった。

(実施例3)

凸状体30に代わりに、図10に示される凸状体30Gを形成した以外は、実施例1と同様にして、保持治具1Cを作成した。凸状体30Gはサンドブラスト法により形成し、その表面粗さRa(JIS B0601−1982)は2.0μmであった。作製した保持治具1Cの耐久性を実施例1と同様にして評価した。その結果、粘着性シート50Aが破損したのは、前記操作を40,000回繰り返したときであった。

(実施例4)

凸状体30に代わりに、図9(a)に示される凸状体30Eを形成した以外は、実施例1と同様にして、保持治具1Eを作成した。作製した保持治具1Eの耐久性を実施例1と同様にして評価した。その結果、粘着性シート50Aが破損したのは、前記操作を20,000回繰り返したときであった。

(比較例1)

凸状体30に代わりに、基体10Dと平行な面における断面積が一定の四角柱の凸状体を形成した以外は、実施例1と同様にして、保持治具1Dを作成した。作製した保持治具1Dの耐久性を実施例1と同様にして評価した。その結果、粘着性シート50Aが破損したのは、前記操作を12,000回繰り返したときであった。

【0072】

以上の結果から明らかなように、凸状体が曲面部又は面取部を有する頂部を備えていると、粘着性シート及び保持治具の耐久性が向上した。

【図面の簡単な説明】

【0073】

【図1】図1は、保持治具の一例を示す概略斜視図である。

【図2】図2は、基体の一例を示す概略上面図である。

【図3】図3は、凸状体の一例を示す概略側面図である。

【図4】図4は、粘着性シートの一例を示す概略斜視図である。

【図5】図5は、保持治具の初期状態を示す図1におけるA−A線に沿った概略断面図である。

【図6】図6は、保持治具の吸引状態を示す図1におけるA−A線に沿った概略断面図である。

【図7】図7は、凸状体の変形例を示す概略部分側面図である。

【図8】図8は、凸状体の変形例を示す概略上面図である。

【図9】図9は、凸状体の変形例を示す概略部分側面図である。

【図10】図10は、凸状体の変形例を示す概略側面図である。

【図11】図11は、基体の別の一例を示す概略上面図である。

【図12】図12は、基体の別の一例を示す概略上面図である。

【図13】図13は、基体の別の一例を示す概略上面図である。

【符号の説明】

【0074】

1 保持治具

10 基体

20 周壁部

21、34 頂上面

22 内部空間

23 間隙部

30 凸状体

31 胴部

32 頂部

33 面取部

35 曲面部

36 拡径部

40 通気孔

41 通気管部

42 開口部

43 開口

45 閉空間

50 粘着性シート

51 弱粘着部又は非粘着部

52 強粘着部

80 シリコンウェハ

【技術分野】

【0001】

本発明は、保持治具に関し、さらに詳しくは、被粘着物を十分な保持力で保持可能であると共に容易に取り外すことができ、耐久性に優れた保持治具に関する。

【背景技術】

【0002】

従来から、シリコンウェハ、フレキシブルプリント基板、大画面表示装置用のガラス板等の薄板状物、セラミックコンデンサ、コイルフィルター等の電子部品等の製造においては、前記薄板状物等は破損しやすく、前記電子部品等は所定の位置に固定しにくく転倒しやすいので、一般に、これらの薄板状物又は電子部品等を保持治具等に固定して、例えば、研磨工程、パターン形成工程、ダイシング工程等の製造工程又は製造工程間の搬送等が行われている。

【0003】

そして、これらの薄板状物又は電子部品等は、製造工程中及び/又は製造工程間の搬送中等には保持治具に固定された状態に保持される一方で、製造工程終了後及び/又は搬送後等には、保持治具から取り外される。したがって、これらの薄板状物又は電子部品等を保持する保持治具には、薄板状物又は電子部品等を確実に保持すると共に、必要時に薄板状物又は電子部品等を容易に取り外すこともできる特性が要求される。

【0004】

このような保持治具としては、例えば、静電力を応用した保持装置、基板を真空吸着して保持する基板保持チャックにおいて、前記基板を真空吸引する際の負圧を形成する壁体と、前記真空吸引の際の基板の変形を抑制する複数の補助支持体とを備え、前記壁体と前記補助支持体の内少なくとも補助支持体を、ガラス基板表面に突出形成したことを特徴とする基板保持チャック(特許文献1参照。)、少なくとも表面部が粘着性を有するゴム弾性材で形成され、その粘着力により小型部品をその弾性材表面において密着保持可能であることを特徴とする小型部品の保持治具(特許文献2参照。)等が挙げられる。

【0005】

しかし、前記静電力を応用した保持装置は、非常に高価で大型であり、高電圧を必要とするうえ、保持装置から取り外した薄板状物又は電子部品等に電荷が残存するという問題があった。

【0006】

また、前記基板保持チャックは、基板を真空吸引によって固定するものであるから、製造工程中及び/又は搬送中等には、常に吸引状態を保つ必要があり、保持具自体の構造、製法が複雑で高価なものであった。また、前記基板保持チャックを真空チャンバー内で使用する必要があっても、真空チャンバー内の圧力との関係により、前記基板保持チャックを真空吸引することができなかった。

【0007】

一方、前記保持治具は、弾性部材の表面全体に粘着性を有しているから、粘着力が弱い場合でも、小型部品はその一面全体が弾性部材の表面に密着し、特に薄板状物は弾性部材の表面との密着面積が大きく、必要時に、これらの小型部品を弾性部材から取り外しにくいことがあった。そのため、粘着力に勝る大きな力で小型部品を取り外す必要があり、小型部品が変形し、又は、割れたり欠けたりする等、損傷するという問題があった。

【0008】

ところで、前記保持治具においても、長時間又は多数回にわたって、薄板状物又は電子部品等を確実に保持し、必要時に、容易に取り外すことが可能となる耐久性が要求されていることは、いうまでもない。

【0009】

しかし、特許文献1に記載の基板保持チャックは、真空吸引によって基板を固定するものであるから、前記壁体が損傷すると基板を確実に保持することができず、耐久性が低下するという問題があった。

【0010】

また、特許文献2に記載の保持治具に、セラミックコンデンサ等の電子部品等を保持させた場合には、ヘラ状部材で弾性部材の表面を擦ることによって、電子部品等が取り外される。このとき、弾性部材の表面を必要以上に擦り、弾性部材の表面が切削されると、弾性部材の粘着力が低下し、保持治具の耐久性が劣るという問題があった。

【0011】

【特許文献1】特開2000−286329号公報

【特許文献2】特公平7−93247号公報

【発明の開示】

【発明が解決しようとする課題】

【0012】

この発明の目的は、前記問題点を解消するものであり、被粘着物を十分な保持力で保持可能であると共に容易に取り外すことができ、耐久性に優れた保持治具を提供することにある。

【課題を解決するための手段】

【0013】

前記課題を解決するための手段として、

請求項1は、周壁部と、前記周壁部で包囲された内部空間に形成された少なくとも一つの凸状体と、前記周壁部と前記凸状体との間隙部に連通する通気孔とを有する基体、及び、前記基体上に接着固定又は密着固定され、前記凸状体上に位置する上面に弱粘着部又は非粘着部を有する粘着性シートを備え、前記凸状体は曲面部又は面取部を有する頂部を備えていることを特徴とする保持治具であり、

請求項2は、前記頂部は、頂上面を有することを特徴とする請求項1に記載の保持治具であり、

請求項3は、前記凸状体は、その底部に漸次外径が大きくなる拡径部が形成されていることを特徴とする請求項1又は2に記載の部品保持治具であり、

請求項4は、前記凸状体は、さらに、その表面の少なくとも一部が粗面化されていることを特徴とする請求項1〜3のいずれか1項に記載の保持治具であり、

請求項5は、前記間隙部は、その底面が粗面化されていることを特徴とする請求項1〜4のいずれか1項に記載の保持治具であり、

請求項6は、前記粘着性シートは、シリコーンゴム又はフッ素系ゴムで形成されていることを特徴とする請求項1〜5のいずれか1項に記載の保持治具であり、

請求項7は、前記保持治具は、前記間隙部を前記粘着性シートで閉塞して形成される閉空間内の気体を前記通気孔を介して外部から吸引し、前記間隙部上に位置する前記粘着性シートを基体側に弾性変形させて、前記粘着性シート上に粘着保持された被粘着物を取り外し可能になっていることを特徴とする請求項1〜6のいずれか1項に記載の保持治具である。

【発明の効果】

【0014】

この発明に係る保持治具によれば、製造工程中及び/又は搬送中等には、粘着性シートの弱粘着部及び強粘着部によって、被粘着物が十分な粘着力で保持されると共に、製造工程終了後及び/又は製造工程間の搬送後等には、粘着性シートの強粘着部を弾性変形させることによって、粘着性シートの強粘着部が被粘着物から引き剥がされる。この状態では、被粘着物と接触している粘着性シートは弱粘着部又は非粘着部であるから、ほんのわずかな力で、又は、保持治具を傾けるだけで、被粘着物を取り外すことができる。したがって、被粘着物を粘着性シートから取り外す際に、被粘着物が変形し又は損傷することを確実に防止することができる。

【0015】

また、この発明に係る保持治具によれば、被粘着物の製造工程及び/又は搬送等において、多数回にわたって粘着性シートを繰り返し弾性変形させて、被粘着物の保持及び取り外しを繰り返し行っても、基体の凸状体は曲面部又は面取部を有する頂部を備えているから、粘着性シートに亀裂やピンホール等が生じ、又は、破損することを防止することができる。したがって、粘着性シートの物性を変更しなくても、長時間又は多数回にわたって、被粘着物を確実に保持し、かつ、容易に取り外すことができ、粘着性シート及び保持治具の耐久性を向上させることができる。

【発明を実施するための最良の形態】

【0016】

この発明の一実施例である保持治具1を、図1〜図6を参照して、説明する。

【0017】

保持治具1は、被粘着物を製造し、搬送する際等に使用され、図1に示されるように、基体10と粘着性シート50とを備えてなる。

【0018】

この保持治具1に保持される被粘着物は、各種部品、各種半完成品、各種完成品等が挙げられるが、薄板状物、電子部品等の破損又は損傷しやすいもの、小型で取り扱いが困難であるもの等であるのが有利である。薄板状物としては、例えば、シリコンウェハ、フレキシブルプリント基板、大画面表示装置用のガラス板等が挙げられ、電子部品としては、例えば、セラミックコンデンサ、コイルフィルター等が挙げられる。図1に示される保持治具1には、薄い円盤状のシリコンウェハ80が保持されている。

【0019】

図1及び図2に示されるように、基体10は、周壁部20と、前記周壁部20で包囲された内部空間22に形成された4つの凸状体30と、前記周壁部20及び前記凸状体30の間隙部23(図2参照。)に連通する通気孔40とを有している。

【0020】

この基体10は、略正方形の板状に形成され、保持する前記シリコンウェハ80の大きさ、数等に応じた所望の大きさを有している。基体10は、減圧下又は真空下においても変形等しない程度の強度を有する材料で形成されており、このような材料として、炭素鋼、ステンレス鋼、アルミニウム合金、ニッケル合金等の金属、多孔質セラミック等の多孔性物質、樹脂、ガラス又はこれらの複合体等が挙げられる。基体10は、加工性、操作性の観点から、ステンレス鋼又はアルミニウム合金で形成されている。

【0021】

基体10の厚さ(後述する周壁部を除く)は、用途により適宜決定すればよいが、単に被粘着物を搬送する場合には50μm程度以上であればよく、前記被粘着物の製造工程に使用する場合には数mm程度以上の厚さであればよい。

【0022】

図1及び図2に示されるように、前記周壁部20は、前記基体10の周縁部に、基体10の表面を包囲するように、枠として凸状に形成されている。したがって、前記周壁部20及び基体10の表面によって、上面が開口した内部空間22が形成されている。この周壁部20は、後述する粘着性シート50を支持すると共に接着固定又は密着固定する頂上面21を有している。

【0023】

周壁部20は、後述する粘着性シート50を支持すると共に接着固定又は密着固定し、かつ、粘着性シート50と共に前記内部空間22を気密に閉塞できるように形成されていればよい。図1、図2、図5及び図6に示されるように、この発明の一実施例における保持治具1においては、周壁部20は、その断面積が、所定の位置から頂上面21に向かって漸次小さくなり、かつ、前記所定の位置よりも下方の位置から下方に向かって漸次大きくなるように、周壁部20の前記内部空間22側の壁面が形成されている。周壁部20がこのように形成されていると、多数回にわたって後述する粘着性シートを繰り返し弾性変形させても、粘着性シートに亀裂やピンホール等が生じ、又は、破損することをより確実に防止することができる。この周壁部20の高さは、後述する凸状体30の高さと略同一とされている。

【0024】

図1及び図2に示されるように、前記凸状体30は、前記周壁部20によって包囲された前記内部空間22内に、前記周壁部20から離れて、略均一の間隔を設けて縦横2つずつ、合計4個形成されている。この凸状体30は、前記周壁部20と協働して後述する粘着性シート50を支持すると共に接着固定又は密着固定する。

【0025】

図1〜図3、図5及び図6に示されるように、凸状体30は、略正方形の角柱に所定の高さに形成された胴部31と、この胴部31の底部に漸次断面積が大きくなる円錐台状又は角柱台状の拡径部36と、この胴部31から先端に向かって断面積が減少し、胴部31の側面から連続する4つの面取部33及びこれらの面取部33から連続する平坦な頂上面34を有する頂部32とを備えている。換言すると、凸状体30は、略正方形の角柱に形成された胴部31と、その底部に形成された略正方形の四角錐台状に形成された拡径部36と、その上部に形成された略正方形の四角錐台状に形成された頂部32とを備えている。さらにいうと、凸状体30は、前記胴部31と拡径部36と頂部32とから形成され、その各側面において、その下部にフランジ状に形成された拡径部36と、その上部に頂部32の頂上面34から胴部31にかけて鈍角を持つ2つの稜角とを有している。凸状体30に前記面取部33が形成されていると、多数回にわたって後述する粘着性シート50を繰り返し弾性変形させても、粘着性シート50に亀裂やピンホール等が生じ、又は、破損することを防止することができ、粘着性シート50及び保持治具1の耐久性を向上させることができる。また、凸状体30に前記拡径部36がさらに形成されていると、後述する閉空間45の底部がなだらかな形状になり、閉空間45内に陥没して、凸状体30及び間隙部23に密着する粘着性シートに対する折れ曲げ角度が大きくなり、粘着性シート及び保持治具の耐久性がさらに向上する。

【0026】

4つの凸状体30は何れも、前記周壁部20の高さと略同じ高さに、形成されている。このように前記周壁部20及び各凸状体30が略同じ高さに形成されていると、粘着性シート50を前記基体10に確実に支持しかつ接着固定又は密着固定することができると共に、前記周壁部20及び前記凸状体30の間隙部23を前記粘着性シート50で閉塞して形成される閉空間45内を確実に減圧し又は真空にすることができる。

【0027】

凸状体30の大きさは、粘着性シート50を確実に接着固定又は密着固定することができ、前記シリコンウェハ80を保持した粘着性シート50を支持することができる大きさであればよく、前記内部空間22に形成される凸状体30の数、前記シリコンウェハ80等に応じて、決定される。凸状体30は、前記基体10と同様の材料で形成される。

【0028】

前記通気孔40は、その一方は前記周壁部20及び前記凸状体30の間隙部23に連通し、他方は外部に設置された吸引装置、例えば真空ポンプ等(図示しない。)に接続される。通気孔40は、前記吸引装置によって、前記閉空間45内に存在する気体を吸引して、閉空間45を減圧状態又は真空状態にし、閉空間45の上部に位置する粘着性シート50を閉空間45内に弾性変形させる。

【0029】

図2に示されるように、通気孔40は、3つの通気管部41A、41B及び41Cと、各通気管部41A〜41Cと間隙部23とを接続する開口部42A、42B及び42Cとで構成されている。開口部42の開口43は、間隙部23(基板10の表面上)に、凸状体30の各対角線の延長線上に凸状体30を囲むように形成されている。したがって、基板10においては、合計9個の開口43が形成されている。

【0030】

前記通気管部41A〜41Cの孔径は、高い吸引効率と基体10の強度とを両立することができる範囲内で大きくするのがよい。開口部42の開口43は、弾性変形した粘着性シート50を開口部42内に吸引することなく高い吸引効率を達成できる開口径を有していればよく、例えば、開口径を0.2〜3mm程度に設定することができる。通気管40は、0.2〜3mm程度の開口径を有する開口部42と、開口部42よりも大きな孔径を持つ通気管部41とから構成されているのがよい。

【0031】

通気管部41及び開口部42は、円形、楕円形、多角形、スリット状等の断面形状を有していればよく、製造容易性の観点からは円形又は楕円形であるのがよい。

【0032】

前記基体10、前記周壁部20及び前記凸状体30は、前記材料により、所望の形状に形成することができれば、それらの製造方法は、特に限定されず、例えば、真空成形、射出成形、金型成形、切削加工、放電加工等により形成される。基体10は、前記周壁部20、前記凸状体30及び前記通気孔40と一体に成形されるのがよいが、それぞれを別々に製造することもできる。すなわち、前記周壁部20及び前記凸状体30をそれぞれ別々に製造し、基体10の表面上にこれらを接着固定又は密着固定して、基体10を形成してもよい。例えば、基体10を収納できる開口部を有する枠体として周壁部20を形成し、基体10を前記開口部に収納してもよく、また、角柱上に形成した部材を基体10の周縁部に固定して、形成してもよい。

【0033】

このような基体10の前記周壁部20及び前記凸状体30の上には、粘着性シート50が支持され、接着固定又は密着固定される。これにより、前記間隙部23を閉塞して、閉空間45が形成される。この粘着性シート50は、前記シリコンウェハ80を保持すると共に、閉空間45を減圧状態又は真空状態にした場合に、前記シリコンウェハ80等の保持を容易に解除する。この粘着性シート50は、前記シリコンウェハ80を保持すると共に、閉空間45内に弾性変形するように、粘着性表面を有する弾性シートとされる。

【0034】

粘着性シート50の底面は全面が粘着性を有し、この底面によって、前記周壁部20の頂上面21及び前記凸状体30の頂上面34に、粘着性シート50が接着固定又は密着固定される。一方、図4に示されるように、粘着性シート50の上面は、基体10上に粘着性シート50が接着固定又は密着固定されたときに、前記凸状体30上に位置し、前記凸状体30の頂上面34とほぼ同じ大きさを有する弱粘着部又は非粘着部51と、前記弱粘着部又は非粘着部51以外の強粘着部52とを有している。ここで、粘着性シート50の強粘着部52における粘着力は、1〜50g/mm2であるのがよく、弱粘着部51は、前記強粘着部52の粘着力よりも弱い粘着力を有していればよい。

【0035】

前記強粘着部52における粘着力は、次のようにして求める。まず、粘着性シートを水平に固定する吸着固定装置(例えば、商品名:電磁チャック、KET−1530B、カネテック(株)製)又は真空吸引チャックプレート等と、測定部先端に、直径10mmの円柱をなしたステンレス鋼(SUS304)製の接触子を取り付けたデジタルフォースゲージ(商品名:ZP−50N、(株)イマダ製)とを備えた荷重測定装置を用意する。この試験台上に粘着性シートを固定し、測定環境を21±1℃、湿度50±5%に設定する。次いで、20mm/minの速度で粘着性シートの被測定部位に接触するまで前記荷重測定装置に取り付けられた前記接触子を下降させ、次いで、この接触子を被測定部位に所定の荷重で被測定部に対して垂直に3秒間押圧する。ここで、前記所定の荷重を、25g/mm2に設定する。次いで、180mm/minの速度で前記接触子を被測定部位から引き離し、このときに前記デジタルフォースゲージにより測定される引き離し荷重を読み取る。この操作を、被測定部位の複数箇所で行い、得られる複数の引き離し荷重を算術平均し、得られる平均値をゴム弾性部材の粘着力とする。なお、この測定方法は、手動で行ってもよいが、例えば、テストスタンド(例えば、商品名:VERTICAl MODEL MOTORIZED STAND シリーズ、(株)イマダ製)等の機器を用いて、自動で行ってもよい。

【0036】

粘着性シート50は、0.05〜2mm程度の厚さを有し、0.8μm以下の中心線平均粗さRa(JIS B0601−1982)を有しているのがよい。粘着性シート50の厚さが、0.05mm未満であると粘着性シート50自体の機械的強度が低下し、粘着性シート50自体の耐久性が十分でないことがあり、一方、2mmを越えると、弾性変形が起こりにくく、前記閉空間45を減圧又は真空にしても、粘着性シート50が前記閉空間45内に十分に陥没しなくなり、前記シリコンウェハ80を容易に取り外すことができなくなることがある。粘着性シート50の中心線平均粗さRaが前記範囲内であると、粘着性シート50の粘着力が均一で強固になる。

【0037】

粘着性シート50は、シリコーンゴム、フッ素系ゴム、ウレタン系エラストマー、天然ゴム、スチレン−ブタジエン共重合エラストマー等の各種エラストマーによって、形成することができるが、強度、耐候性に優れたシリコーンゴム、フッ素系ゴムが好ましい。これらの内でも、ゴム硬度(JIS K6253[デュロメータE])が5〜60程度であるのがとくに好ましい。粘着性シート50のゴム硬度が、5未満であると粘着力が強く、前記シリコンウェハ80を容易に取り外せなくなることがあり、一方、60を越えると、粘着力が弱く、前記シリコンウェハ80を十分な粘着力で保持することができなくなることがある。

【0038】

前記シリコーンゴムとしては、例えば、オルガノポリシロキサン、シリカ系充填剤及びパーオキサイド等の架橋剤等を含有するシリコーンゴム組成物が挙げられる。また、前記フッ素系ゴムとしては、例えば、フッ化ビニリデン・六フッ化プロピレン共重合体、カーボン等の充填剤、トリアルイソシアネート等の架橋助剤及びパーオキサイド等の架橋剤等を含有するフッ素系ゴム組成物が挙げられる。

【0039】

粘着性シート50は、前記材料を用いて、公知の方法によって、シート状に形成される。粘着性シート50の上面の一部を弱粘着部又は非粘着部51とするには、例えば、粘着性シート50の上面に、所望のパターンを有するマスキング用部材を離型フイルムを介在させて載置し、マスキング用部材上から紫外線を照射すればよい。紫外線の照射量によって、所望の粘着力に調整した弱粘着部又は非粘着部51を形成することができる。

【0040】

また、この方法以外に、(1)弱粘着部又は非粘着部51を形成する部分に、粘着性の弱い粘着材(例えば、シリコーン樹脂、フッ素樹脂、ウレタン樹脂等)又は粘着性のない非粘着材をコーティングする方法、(2)弱粘着部又は非粘着部51を形成する部分の表面粗さを大きくする方法、(3)粘着性シート50の代わりに全体を弱粘着性シート又は非粘着性シートとし、その上面に粘着材をコーティングして、強粘着部52を形成する方法等が挙げられる。

【0041】

保持治具1は、前記基体10と前記粘着性シート50とを備え、前記間隙部23を前記粘着性シート50で閉塞して形成される閉空間45内の気体を前記通気孔40を介して外部から吸引し、前記間隙部23上に位置する前記粘着性シート50を基体10側に弾性変形させて、前記粘着性シート50上に保持されたシリコンウェハ80を取り外すことができるように成っている。

【0042】

保持治具1の作用について、説明する。保持治具1の初期状態として、図1及び図5に示されるように、基体10の上に粘着性シート50が接着固定又は密着固定され、閉空間45が形成されている。この粘着性シート50上に、前記シリコンウェハ80が置かれている。前記粘着性シート50の上面は、前記したように、凸状体30の上に位置する部分が弱粘着部又は非粘着部51とされ、これ以外の部分は強粘着部52とされている。したがって、この初期状態においては、前記シリコンウェハ80の底面に、粘着性シート50の強粘着部52が密着しているから、前記シリコンウェハ80は粘着性シート50に保持されている。したがって、この初期状態によって、前記シリコンウェハ80は保持治具1に十分な粘着力で保持されており、前記シリコンウェハ80を保持治具1と共に製造工程を実施又は搬送等することができる。

【0043】

この初期状態は、前記粘着性シート50上に、前記シリコンウェハ80を置いただけで、保持治具1に十分な粘着力で保持されているから、保持治具1を吸引する等の特別な手段を必要とせず、簡単な構成で、小型かつ低エネルギで、前記シリコンウェハ80を保持することができる。

【0044】

前記シリコンウェハ80の製造工程終了後又は搬送後に、前記シリコンウェハ80を保持治具1から取り外す場合には、図6に示されるように、保持治具1の外部に設置された吸引装置等(図示しない。)を前記通気孔40に接続し、前記閉空間45内の気体を吸引し、前記閉空間45内を減圧又は真空にする。そうすると、弾性を有する前記粘着性シート50は、図6に示されるように、前記閉空間45内に弾性変形して陥没する。前記粘着性シート50の底面は粘着性を有しているから、前記閉空間45に陥没した粘着性シート50は前記周壁部20、前記凸状体30及び前記間隙部23の底面に粘着する。なお、前記吸引装置による吸引を中止しても、この状態が維持されることがある。この吸引状態においては、図6に示されるように、前記粘着性シート50の上面における強粘着部52が前記シリコンウェハ80の底面から引き離されている。その結果、前記シリコンウェハ80は、前記粘着性シート50の弱粘着部又は非粘着部51の上に位置しているだけで、もはや密着固定されていない。したがって、わずかな力で、又は、保持治具1を傾けるだけで、前記シリコンウェハ80を取り外すことができ、前記シリコンウェハ80を取り外す際に、前記シリコンウェハ80が変形し又は損傷することを確実に防止することができる。

【0045】

このように前記初期状態及び前記吸引状態を繰り返すことによって、前記シリコンウェハ80の保持及び取り外しが容易に行われる。前記シリコンウェハ80の製造工程及び/又は搬送等において、前記初期状態及び前記吸引状態を繰り返して、多数回にわたって粘着性シート50を繰り返し弾性変形させて、前記シリコンウェハ80の保持及び取り外しを行っても、基体10の周壁部20は、前記したように、その断面積が、所定の位置から頂上面21に向かって漸次小さく、前記所定の位置よりも下方の位置から下方に向かって漸次大きくなるように、形成されており、かつ、基体10の凸状体30は、前記したように、前記胴部31と、前記拡径部36と、前記胴部31から先端に向かって断面積が減少し、胴部31の側面から連続する4つの面取部33及びこれらの面取部33から連続する平坦な頂上面34を有する頂部32とを備えているから、粘着性シート50に亀裂やピンホール等が生じ、又は、破損することを防止することができる。したがって、粘着性シート50の物性を変更しなくても、長時間又は多数回にわたって、前記シリコンウェハ80を確実に保持し、かつ、必要時に容易に取り外すことができ、粘着性シート50及び保持治具1は高い耐久性を有する。

【0046】

以上、この発明に係る保持治具1について説明したが、この発明は前記保持治具1に限定されるものではなく、この発明の範囲内にて適宜に設計変更をすることができる。

【0047】

例えば、基体10は、略正方形の板状体に形成されているが、被粘着物の形状、製造工程、作業性等に応じて、任意の形状に形成されてもよい。例えば、長方形、五角形、六角形等の多角形、円形、楕円形、不定形、又は、これらを組み合わせた形状等の板状体が挙げられる。

【0048】

前記基体10は、ステンレス鋼又はアルミニウム合金で形成されているが、多孔質セラミック等の多孔性物質等で形成されてもよい。この場合には、前記通気孔40を特段形成する必要はないが、前記閉空間45が気密になるように、基体10の側面及び底面を密閉する必要がある。

【0049】

前記周壁部20は、粘着性シート及び保持治具の耐久性をより高い水準に向上させるため、図1、図2、図5及び図6に示されるように、その断面積が、所定の位置から頂上面21に向かって漸次小さくなり、かつ、前記所定の位置よりも下方の位置から下方に向かって漸次大きくなるように、周壁部20の前記内部空間22側の壁面が形成されているが、粘着性シート及び保持治具の耐久性の向上を図るには、周壁部20がこのように形成されている必要は必ずしもなく、下部から頂上面21まで略同一の断面積を有するように形成されてもよい。

【0050】

前記凸状体30は、図1、図3、図5及び図6に示されるように、その上部が、前記胴部31から先端に向かって断面積が減少し、胴部31の側面から連続する4つの面取部33及びこれらの面取部33から連続する平坦な頂上面34を有する頂部32を備えているが、頂部32の構成はこれに限定されることなく、例えば、図7(a)に示されるように、凸状体の上部が、所定の高さまで円柱に形成された胴部31Aの上部から先端に向かって断面積が減少し、胴部31Aの周側面から連続する所定の曲率Rを有する曲面部35と、頂上面34とを有する頂部32Aとして、形成されていてもよく、また、図示しないが、前記角柱の胴部31の胴部31から先端に向かって断面積が減少し、胴部31の側面から連続する所定の曲率Rを有する曲面部35を有する頂部32Aとして、形成されていてもよい。このように、凸状体の上部が、所定の曲率Rを有する曲面部35を有する頂部として形成されていると、前記頂部32のように稜角を有しないから、稜角による粘着性シートに対する影響がより少なくなり、粘着性シート及び保持治具の耐久性がさらに向上する。前記所定の曲率Rが小さすぎると、粘着性シートが損傷しやすくなるので、前記曲率Rは大きい方がよく、例えば、0.1mm程度以上とされる。

【0051】

前記凸状体30は、図1、図3、図5及び図6に示されるように、頂上面34を有しているが、図7(b)に示されるように、頂上面を有してなくてもよい。この凸状体30Bは、所定の高さまで円柱に形成された胴部31B上に形成された略半球状の頂部32Bとを備えている。このように、凸状体が略半球状の頂部32Bを有していると、粘着性シートを頂部32B全体で均一に支持することができるから、粘着性シート及び保持治具の耐久性がさらに向上する。この頂部32Bは、略半球状以外に、略半楕円状、略半卵状等の角部を有しない形状にしてもよい。

【0052】

前記凸状体30は、図1及び図2に示されるように、略正方形の角柱に形成されているが、凸状体の形状は、粘着性シートを支持すると共に接着固定又は密着固定可能な形状であればよく、例えば、長方形、五角形、六角形等の多角形の角柱、円柱、楕円柱、不定形、又は、これらを組み合わせた形状等の柱状に形成することができる。また、凸状体は、図8(a)に示されるように、管状に形成された柱状体30Cであってもよい。凸状体30Cは、前記凸状体30と同様に、略正方形の角柱において中心部が中空に形成された胴部と、前記拡径部36と、頂上面34及びその両側に形成された面取部33を有する頂部とを備えている。

【0053】

前記凸状体30は、図1及び図2に示されるように、略正方形の角柱に形成されているが、凸状体の形状は、図8(b)に示される凸状体30Dのように、角柱の四隅を任意の曲率R’を有する曲面状に形成してもよい。

【0054】

前記凸状体30は、図1〜図3、図5及び図6に示されるように、前記胴部31の底部に漸次断面積が大きくなる円錐台状又は角柱台状の拡径部36が形成されているが、図9(b)に示される凸状体30Fのように、任意の曲率R’’を有する曲面で形成された円錐台状又は角柱台状の拡径部36が形成されていてもよい。また、前記凸状体30は、粘着性シート及び保持治具の耐久性をより高い水準に向上させるため、図1〜図3、図5及び図6に示されるように、前記胴部31の底部に漸次断面積が大きくなる円錐台状又は角柱台状の拡径部36が形成されているが、粘着性シート及び保持治具の耐久性の向上を図るには、図9(a)に示される凸状体30Eのように、この拡径部が形成されていなくてもよい。

【0055】

前記凸状体30は、その表面の少なくとも一部が粗面化されていてもよい。凸状体の表面の少なくとも一部が粗面化されていると、前記閉空間45を減圧又は真空にしたときに、閉空間45に陥没する粘着性シートが凸状体の表面に強固に粘着することを防止し、閉空間45の減圧又は真空を解除したときに、粘着性シートが速やかに前記初期状態に復帰可能になり、粘着性シート及び保持治具の耐久性がさらに向上する。図10に示されるように、凸状体30Gは、その表面のうち頂上面34を除く側面全体が粗面化されている。凸状体の粗面化は、サンドブラスト法、イオンミリッチング法、ドライエッチング法、ウェットドライエッチング法、超音波加工、研磨等の機械加工等によって、行うことができる。

【0056】

前記通気孔40は、図1、図2、図5及び図6に示されるように、独立した通気管部41A、41B及び41Cを有しているが、これらは基体10内で接続され1つの通気管部とされてもよい。また、前記通気孔40は、基体10の長さ方向に延在する前記通気管部41と基体10の厚さ方向に延在する前記開口部42とで形成されているが、基体の厚さ方向に貫通する開口部を設けて、基体の底面に形成される開口を吸引装置等に接続するように構成してもよい。

【0057】

前記開口部42は、図2、図5及び図6に示されるように、基体10の厚さ方向に、略均一の開口径を有しているが、開口部42の開口径を基体の厚さ方向に漸次拡大又は縮小して、縦断面が台形状となるように形成してもよい。

【0058】

前記間隙部23は、その底面が粗面化されていてもよい。間隙部23の底面が粗面化されていると、前記閉空間45を減圧又は真空にしたときに、閉空間45に陥没する粘着性シートが間隙部23の底面に強固に粘着することを防止し、閉空間45の減圧又は真空を解除したときに、粘着性シートが速やかに前記初期状態に復帰可能になり、粘着性シート及び保持治具の耐久性がさらに向上する。間隙部の粗面化は、サンドブラスト法、イオンミリッチング法、ドライエッチング法、ウェットドライエッチング法、超音波加工、研磨等の機械加工等によって、行うことができる。

【0059】

前記基体10は、図1、図2、図5及び図6に示されるように、前記内部空間22内に、前記周壁部20から離れて、略均一の間隔を設けて縦横2つずつ、合計4個の前記凸状体30が形成されているが、基体はこの形態に限定されない。例えば、前記凸状体は、前記内部空間内に少なくとも1個が形成されていればよく、多数個が形成されていてもよく、凸状体が形成される位置も特に限定されず、保持する前記被粘着物に応じて決定される。

【0060】

基体の別の例として、例えば、図11〜図13に示す基体が挙げられる。図11に示す基体10Aは、周壁部20が下部から頂上面21まで略同一の断面積を有するように形成されている点、内部空間22の略中心部に、図7(b)で示される凸状体30Bが1つ形成されている点、及び、前記凸状体30Bを囲むように合計4個の開口43を有する2つの通気孔40Aが形成されている点で、基体10と異なっている。この凸状体30Bが形成される数は1個に限られない。

【0061】

図12に示す基体10Bは、周壁部20が下部から頂上面21まで略同一の断面積を有するように形成されている点、及び、内部空間22内に、周壁部20A及び20Bから、対向する周壁部20B及び20Aに向かって延在する所定幅の凸状体30Hが3本形成され、前記凸状体30Hを挟むように合計8個の開口43を有する4つの通気孔40Aが形成されている点で、基体10と異なっている。この凸状体30Hが形成される数は3本に限られない。なお、これらの凸状体30Hにおいても、曲面部又は面取部を有する頂部を備えているが、図示されていない。

【0062】

図13に示す基体10Cは、内部空間22内に、各周壁部から対向する周壁部に接続する所定幅の凸状体30Iが縦横5本ずつ形成されて、凸状体30Iが格子状パターンを形成し、各格子内に、開口43が形成されている点で、基体10と異なっている。この凸状体30Iが形成される数は5本に限られない。なお、これらの凸状体30Iにおいても、曲面部又は面取部を有する頂部を備えているが、図示されていない。

【0063】

前記粘着性シート50は、その底面全面が粘着性を有しているが、粘着性シートの底面は、前記周壁部及び凸状体に接触する部分のみに粘着性を有していればよい。

【0064】

前記シリコンウェハ80は、図1、図5及び図6に示されるように、一つの保持治具1で保持されているが、前記シリコンウェハ80は複数の保持治具で保持されてもよい。例えば、被粘着物の中心部及び少なくとも1つの周縁部又は端部に保持治具を配置し、大型のシリコンウェハ、大画面表示装置用のガラス板等を2以上の保持治具で保持してもよい。

【0065】

前記閉空間45は、中空状態になっているが、多孔性の弾性部材が装入されていてもよい。このような弾性部材が閉空間内に装入されていると、多孔性の弾性部材の復元力によって弾性変形した粘着性シートが減圧又は真空を解除したときに復帰する時間を短縮できるという効果を有する。前記弾性部材は、多孔性の連続気泡構造を有している必要があるが、孔の連続の程度は、閉空間を減圧又は真空にしたときに、弾性部材が十分に収縮する程度であればよい。この弾性部材は硬すぎると吸引に際して収縮しにくく、一方、柔らかすぎると粘着性シートを支持することができなくなることがある。また、この弾性部材は粘着性シートの底面と接していればよく、これらは粘着していなくてもよい。

【実施例】

【0066】

(実施例1)

ステンレス鋼を用いて、図2に示される基体10Dを作製した。ただし、基体10Dにおいて、図3に示される凸状体30を、縦横18個ずつ、合計324個形成し、開口43は、前記基体10Dにおける表面の略中心部に1個形成した。作製した基体10Dの大きさは、縦100mm、横100mm、厚さ6mmであった。

【0067】

次いで、金属板金型を用いて、シリコーンゴム組成物(信越化学工業株式会社製、製品名:KE 1950 10A/B)から図4に示されるシートを作製した。このシートの大きさは、縦100mm、横100mm、厚さ0.5mmであった。次いで、作製した基体10Dの凸状体30のパターンと一致するパターンに形成したマスキング用部材を、離型フイルムを介在させてシート上に載置し、マスキング用部材上から紫外線を照射した。紫外線照射線量2000mJ/cm2であり、照射時間は5分であった。このようにして、粘着性シート50Aを作製した。

【0068】

作製した粘着性シート50Aを、基体10Dの上に置き、基体10Dに接着固定又は密着固定し、保持治具1Aとした。

【0069】

この保持治具1Aの粘着性シート50A上に、直径80mmのシリコンウェハを載置し、粘着させた。次いで、基体10Dの通気孔に真空ポンプを接続し、閉空間を減圧し、粘着性シート50Aを閉空間内に陥没させた。このようにして、シリコンウェハを保持治具1Aから取り外した。

【0070】

この操作を、粘着性シート50Aが破損するまで繰り返し、破損したときの繰り返し回数で保持治具1Aの耐久性を評価した。その結果、粘着性シート50Aが破損したのは、前記操作を30,000回繰り返したときであった。

【0071】

(実施例2)

凸状体30に代わりに、図7(a)に示される凸状体30Aを形成した以外は、実施例1と同様にして、保持治具1Bを作成した。作製した保持治具1Bの耐久性を実施例1と同様にして評価した。その結果、粘着性シート50Aが破損したのは、前記操作を35,000回繰り返したときであった。

(実施例3)

凸状体30に代わりに、図10に示される凸状体30Gを形成した以外は、実施例1と同様にして、保持治具1Cを作成した。凸状体30Gはサンドブラスト法により形成し、その表面粗さRa(JIS B0601−1982)は2.0μmであった。作製した保持治具1Cの耐久性を実施例1と同様にして評価した。その結果、粘着性シート50Aが破損したのは、前記操作を40,000回繰り返したときであった。

(実施例4)

凸状体30に代わりに、図9(a)に示される凸状体30Eを形成した以外は、実施例1と同様にして、保持治具1Eを作成した。作製した保持治具1Eの耐久性を実施例1と同様にして評価した。その結果、粘着性シート50Aが破損したのは、前記操作を20,000回繰り返したときであった。

(比較例1)

凸状体30に代わりに、基体10Dと平行な面における断面積が一定の四角柱の凸状体を形成した以外は、実施例1と同様にして、保持治具1Dを作成した。作製した保持治具1Dの耐久性を実施例1と同様にして評価した。その結果、粘着性シート50Aが破損したのは、前記操作を12,000回繰り返したときであった。

【0072】

以上の結果から明らかなように、凸状体が曲面部又は面取部を有する頂部を備えていると、粘着性シート及び保持治具の耐久性が向上した。

【図面の簡単な説明】

【0073】

【図1】図1は、保持治具の一例を示す概略斜視図である。

【図2】図2は、基体の一例を示す概略上面図である。

【図3】図3は、凸状体の一例を示す概略側面図である。

【図4】図4は、粘着性シートの一例を示す概略斜視図である。

【図5】図5は、保持治具の初期状態を示す図1におけるA−A線に沿った概略断面図である。

【図6】図6は、保持治具の吸引状態を示す図1におけるA−A線に沿った概略断面図である。

【図7】図7は、凸状体の変形例を示す概略部分側面図である。

【図8】図8は、凸状体の変形例を示す概略上面図である。

【図9】図9は、凸状体の変形例を示す概略部分側面図である。

【図10】図10は、凸状体の変形例を示す概略側面図である。

【図11】図11は、基体の別の一例を示す概略上面図である。

【図12】図12は、基体の別の一例を示す概略上面図である。

【図13】図13は、基体の別の一例を示す概略上面図である。

【符号の説明】

【0074】

1 保持治具

10 基体

20 周壁部

21、34 頂上面

22 内部空間

23 間隙部

30 凸状体

31 胴部

32 頂部

33 面取部

35 曲面部

36 拡径部

40 通気孔

41 通気管部

42 開口部

43 開口

45 閉空間

50 粘着性シート

51 弱粘着部又は非粘着部

52 強粘着部

80 シリコンウェハ

【特許請求の範囲】

【請求項1】

周壁部と、前記周壁部で包囲された内部空間に形成された少なくとも一つの凸状体と、 前記周壁部と前記凸状体との間隙部に連通する通気孔とを有する基体、及び、

前記基体上に接着固定又は密着固定され、前記凸状体上に位置する上面に弱粘着部又は非粘着部を有する粘着性シートを備え、

前記凸状体は曲面部又は面取部を有する頂部を備えていることを特徴とする保持治具。

【請求項2】

前記頂部は、頂上面を有することを特徴とする請求項1に記載の保持治具。

【請求項3】

前記凸状体は、その底部に漸次外径が大きくなる拡径部が形成されていることを特徴とする請求項1又は2に記載の部品保持治具。

【請求項4】

前記凸状体は、さらに、その表面の少なくとも一部が粗面化されていることを特徴とする請求項1〜3のいずれか1項に記載の保持治具。

【請求項5】

前記間隙部は、その底面が粗面化されていることを特徴とする請求項1〜4のいずれか1項に記載の保持治具。

【請求項6】

前記粘着性シートは、シリコーンゴム又はフッ素系ゴムで形成されていることを特徴とする請求項1〜5のいずれか1項に記載の保持治具。

【請求項7】

前記保持治具は、前記間隙部を前記粘着性シートで閉塞して形成される閉空間内の気体を前記通気孔を介して外部から吸引し、前記間隙部上に位置する前記粘着性シートを基体側に弾性変形させて、前記粘着性シート上に粘着保持された被粘着物を取り外し可能になっていることを特徴とする請求項1〜6のいずれか1項に記載の保持治具。

【請求項1】

周壁部と、前記周壁部で包囲された内部空間に形成された少なくとも一つの凸状体と、 前記周壁部と前記凸状体との間隙部に連通する通気孔とを有する基体、及び、

前記基体上に接着固定又は密着固定され、前記凸状体上に位置する上面に弱粘着部又は非粘着部を有する粘着性シートを備え、

前記凸状体は曲面部又は面取部を有する頂部を備えていることを特徴とする保持治具。

【請求項2】

前記頂部は、頂上面を有することを特徴とする請求項1に記載の保持治具。

【請求項3】

前記凸状体は、その底部に漸次外径が大きくなる拡径部が形成されていることを特徴とする請求項1又は2に記載の部品保持治具。

【請求項4】

前記凸状体は、さらに、その表面の少なくとも一部が粗面化されていることを特徴とする請求項1〜3のいずれか1項に記載の保持治具。

【請求項5】

前記間隙部は、その底面が粗面化されていることを特徴とする請求項1〜4のいずれか1項に記載の保持治具。

【請求項6】

前記粘着性シートは、シリコーンゴム又はフッ素系ゴムで形成されていることを特徴とする請求項1〜5のいずれか1項に記載の保持治具。

【請求項7】

前記保持治具は、前記間隙部を前記粘着性シートで閉塞して形成される閉空間内の気体を前記通気孔を介して外部から吸引し、前記間隙部上に位置する前記粘着性シートを基体側に弾性変形させて、前記粘着性シート上に粘着保持された被粘着物を取り外し可能になっていることを特徴とする請求項1〜6のいずれか1項に記載の保持治具。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2007−134391(P2007−134391A)

【公開日】平成19年5月31日(2007.5.31)

【国際特許分類】

【出願番号】特願2005−323542(P2005−323542)

【出願日】平成17年11月8日(2005.11.8)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

【公開日】平成19年5月31日(2007.5.31)

【国際特許分類】

【出願日】平成17年11月8日(2005.11.8)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

[ Back to top ]