充填材配合シリコーン組成物のコンパウンディング

【課題】高レベルのシリカ、加工流体及び高分子量シリコーンポリマーを、ヒュームドシリカとポリマーの予備濃縮物を形成することなくコンパウンディングして均質なシリカ充填組成物を提供する。

【解決手段】ヒュームドシリカ12は、シリコーンポリマー22,24の添加前に、単一連続コンパウンディング装置の第1の位置に供給する。次にヒュームドシリカ12を、コンパウンディング装置の第1の位置の下流の位置でコンパウンディング装置に供給されるシリコーンポリマー22,24とコンパウンディングする。コンパウンディング装置は同方向回転噛合型二軸押出機とすることができる。

【解決手段】ヒュームドシリカ12は、シリコーンポリマー22,24の添加前に、単一連続コンパウンディング装置の第1の位置に供給する。次にヒュームドシリカ12を、コンパウンディング装置の第1の位置の下流の位置でコンパウンディング装置に供給されるシリコーンポリマー22,24とコンパウンディングする。コンパウンディング装置は同方向回転噛合型二軸押出機とすることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、熱加硫性シリコーン組成物のコンパウンディング方法に関する。

【背景技術】

【0002】

熱加硫型シリコーン組成物は、高粘度シリコーンポリマー、補強用無機充填材及び加工助剤や最終組成物に所望の特性を付与するための各種添加剤を含んでいる。加硫剤を添加して組成物を熱硬化すれば、ガスケット、医療用チューブ、コンピュータキーパッドなどのシリコーンゴム成形品を製造することができる。

【0003】

熱加硫型シリコーン組成物は、通例、高粘度ポリジオルガノシロキサン、無機充填材及び添加剤を高強度バンバリーミキサーや低強度双腕型ドウミキサーなどの回分式混練機で混練することによって製造される。この方法では、ポリジオルガノシロキサン、無機充填材及び処理剤を所望の特性が得られるまで回分混合する。このプロセスは長い滞留時間と大量のエネルギーを必要とする。商業規模のバッチ間にみられる不均一な剪断及び伸び応力の結果、充填材の粒度分布が不均一となって特性にばらつきが生じることがある。製造時期の異なるバッチは物性が異なることがある。バッチプロセスは多大な労力、エネルギー及び投資を要し、一貫性に乏しい。

【0004】

Wacker−Chemie社の欧州特許第0570387号には、ジオルガノポリシロキサンと二酸化ケイ素微粉とその他の任意成分を振動単軸ピルグリムステップニーダーで混合し、均質化し、ガス抜きすることが開示されている。しかし、溶融・加圧操作に単軸押出機を使用し得るとはいっても、単軸押出機が様々な嵩密度の材料を混合できる能力は限られている。ヒュームドシリカのような嵩密度の低い粉末を高レベルでジオルガノポリシロキサンのような高粘度マトリックスにコンパウンディングするには長さ/直径の比の大きな押出機が必要とされる。特に、未処理ヒュームドシリカ原料の場合、かかるシリカをジオルガノポリシロキサンに配合するのは困難であり、こうした押出機が必要となる。しかし、長尺押出機は要するトルクが高く、温度が高まる。長時間にわたる高温と粘性熱の散逸の結果、材料の架橋と劣化が起こる。

【0005】

笠原らの米国特許第5198171号では、ポリジオルガノシロキサン、無機充填材及び処理剤の予備濃縮物を高速機械的剪断ミキサーで形成している。得られたプレミックスを同方向二軸押出機でさらにコンパウンディングする。プレミックスは第一段階で形成され、25℃で1×105cP以上の粘度を有するジオルガノポリシロキサン、無機充填材及び処理剤を高速機械的剪断機で混合して、各成分が実質的に均一で微細分散状態で存在する流動性微粒状混合物とする。その後、流動可能な微粒状混合物を、2つの同方向回転スクリューを有する混練押出機に一定の供給速度で供給する。

【0006】

浜田らの米国特許第5409978号では、同方向回転連続二軸押出機において約200〜300℃の温度で、ポリジオルガノシロキサン、無機充填材及び処理剤の予備濃縮物を形成している。予備濃縮物を次に異方向回転型二軸押出機で150〜300℃でコンパウンディング・熱処理する。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】欧州特許第0570387号

【特許文献2】米国特許第5198171号

【特許文献3】米国特許第5409978号

【発明の概要】

【発明が解決しようとする課題】

【0008】

これらのプロセスでは、適度な高速で連続的にコンパウンディング押出機に供給できるようになるまで、ヒュームドシリカ充填材とシリコーンガムを回分法又は連続法のいずれかの方式でコンパウンディングして自由流動性微粒子にしなければならない。コンパウンディングプロセスにおいて上流で導入される供給材料、温度、滞留時間などの変動は下流の段階へと伝播する。したがって、予備高密度化段階によりプロセス全体の変動性が増大して、特にプレミックスの回分式調製の場合、特性のばらついた材料となる。

【0009】

充填材、添加剤及びポリマーから、低粘度から高粘度にわたる広範囲のシリコーンエラストマーをばらつきなく連続生産できる低コストのプロセスが求められている。熱加硫性シリコーン組成物を製造するための、充填材とポリマー供給材料の予備濃縮物を必要としない堅固な連続押出プロセスに対するニーズがある。また、改良された単一段階のコンパウンディングプロセスに対するニーズがある。

【課題を解決するための手段】

【0010】

本発明は、高レベルの無機充填材、加工流体及びシリコーンポリマーをコンパウンディングして、所要の強化特性と揮発分レベルとを有する均質な充填材含有シリコーン組成物にする方法を提供する。この方法は、充填材とポリマーの予備濃縮物を形成することなく連続的に実施し得る。この方法では、シリコーンポリマーの添加前に、単一連続コンパウンディング装置の第1の位置で充填材を加工流体と混合する。次に、第1の位置の下流の位置でコンパウンディング装置に供給されるシリコーンポリマーと充填材を混合する。

【0011】

別の態様では、本発明は、同方向回転二軸押出機を利用してシリカ充填材含有シリコーンをコンパウンディングする方法に関する。この方法では、シリコーンポリマーの添加前に同方向回転噛合型二軸押出機の第1の位置にヒュームドシリカを連続的に供給する。ヒュームドシリカが第2の位置まで進む間にヒュームドシリカを加工流体又は加工流体と処理剤の組合せとコンパウンディングする。第2の位置でシリコーンポリマーをコンパウンディング装置に供給し、ヒュームドシリカとシリコーンポリマーが第2の位置から押出機を進む間に押出機によりヒュームドシリカをシリコーンポリマーとコンパウンディングする。

【0012】

別の態様では、本発明は、加工流体と充填材を含んでなる加工可能なシリコーンポリマー充填材組成物に関する。加工流体は充填材100重量部当たり流体約0.1〜約100部で充填材と配合されている。また、本発明は、加工流体、充填材及びシリコーンポリマーを含んでなる加工可能なシリコーンポリマー組成物にも関する。加工流体は充填材100重量部当たり流体約0.1〜約100部で充填材と配合され、充填材はポリマー100重量部当たり充填材約5〜約200部でシリコーンポリマーと配合されている。

【0013】

さらに別の態様で、本発明は、加工すべき材料の種類に応じてシャフトに沿ってセクションに区分けして配置されたスクリューフライトを有する1以上のシャフトを含むバレルを含んでなるコンパウンディング装置に関する。これらのセクションは、(1)第1の搬送セクションと、(2)第2の混練セクションと、(3)第3の脱揮セクションとからなる。

【図面の簡単な説明】

【0014】

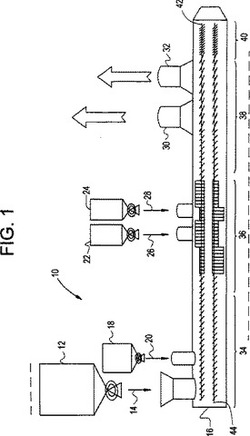

【図1】本発明の一実施形態を実施するための連続式シリコーン組成物コンパウンディング装置を示す概略図である。

【図2】本発明の別の実施形態のためのコンパウンディング装置を示す概略図である。

【図3】さらに別の実施形態のためのコンパウンディング装置を示す概略図である。

【発明を実施するための形態】

【0015】

回分式又は連続式プロセスでは、充填材の添加と同時又は充填材の添加前に、処理剤をシリコーンポリマーと共に分散させる。こうしたプロセスでは、処理剤は大量の高分子量シリコーンポリマーを通して拡散させなければならない。シリコーンポリマーと充填材中に存在する遊離の未反応シラノール基との間に大きい界面力が生じる。処理剤は、反応性シラノール基に到達するために硬いシリコーンポリマー/充填材界面を通して浸透しなければならない。処理剤が大きな界面力をうち破ってシラノール基に近付くには混合強度を大きくしなければならない。混合強度を増すと材料温度が過度に上昇する。

【0016】

一態様では、本発明は、シリコーン組成物の成分の添加順序に関する。本発明によると、シリコーンポリマーの添加前に少なくとも若干の充填材に加工流体を添加することにより、押出(処理)量と材料特性とのバランスのとれたプロセスが得られる。処理剤は、加工流体とは別に添加することも、加工流体の一部として添加することもできる。ポリマーより前に加工流体を添加すると処理剤が充填材に容易に近づくことができるようになる。また、押出機の第1の位置で充填材を加工流体で濡らすと充填材の高密度化に都合がよいことが判明した。高密度化により、押出機内で充填材が占める体積が減少する。このため、充填材の供給速度と押出・処理量を増大させることができる。

【0017】

本発明の加工流体は、充填材と混和・コンパウンディングして以後の加工処理のために充填材を高密度化できる流体である。加工流体は分子量が7000を上回る高分子量シリコーンポリマーを含まない。また、加工流体は加工処理機能も与える。流体は液体処理剤、可塑剤、流動性改良剤、架橋剤、水又は不活性ブランケットガスとし得る。加工流体は、充填材の添加の前、添加と同時又は添加の後に添加して充填材を濡らすことにより処理剤中の官能基と充填材表面上のシラノールとの反応に必要な加工処理時間を短縮できるシラノール反応性処理剤のような液体処理剤が好ましい。

【0018】

一実施形態では、加工流体は、シラノール停止ポリジメチルシロキサン1.21重量部、ビニル停止ジメチル−メチルビニルシロキサン1.82重量部及びヒドロキシ末端ポリジメチル−メチルビニルシロキサン0.12重量部を混合して調製される溶液である。シラノール停止ポリジメチルシロキサン/ビニル停止ジメチル−メチルビニルシロキサン/ヒドロキシ末端ポリジメチル−メチルシロキサンの広い混合範囲は0.49/0.73/0.05〜1.93/2.91/0.19とすることができ、望ましい範囲は0.85/1.27/0.08〜1.57/2.37/0.16であり、好ましい範囲は1.09/1.64/0.11〜1.32/2.0/0.13である。

【0019】

別の実施形態では、加工流体は処理剤でよく、好ましくはHMDZと水との組合せである。この組合せの処理剤/水の重量比は約0.05〜約50、又は約0.1〜約20、又は約1〜約6であることができる。HMDZは水と共に又は水とは別個に同じ位置又は異なる位置で押出機に添加し得る。

【0020】

加工流体と充填材は、充填材100部当たり流体約0.1〜約100部、望ましくは充填材100部当たり流体約0.5〜約75部、好ましくは充填材100部当たり流体約1.0〜約50部の重量割合で配合し得る。加工流体は一カ所で添加してもよいし、充填材の段階的処理のため複数の位置で添加してもよい。

【0021】

本発明で使用し得る無機充填材は、シリコーンポリマー含有ブレンドに用いられているいかなる無機充填材でもよい。無機充填材の例としては、ヒュームドシリカ又は沈降シリカ又は、オルガノポリシロキサン、オルガノアルコキシシラン、オルガノクロロシランもしくはヘキサオルガノジシラザンのような有機ケイ素化合物で表面処理したシリカのような強化用シリカがある。充填材は、ケイ藻土、微粉石英、酸化アルミニウム、酸化チタン、酸化鉄、酸化セリウム、水酸化セリウム、酸化マグネシウム、酸化亜鉛、炭酸カルシウム、ケイ酸ジルコニウム、カーボンブラック又は群青ででもよい。単一の充填材、又は複数の充填材の組合せを用いてシリコーンポリマーを強化し得る。

【0022】

充填材の量は、シリコーンポリマー100重量部当たり、約5〜約200重量部であり、望ましくは約10〜約100重量部、好ましくは約20〜約60重量部である。

【0023】

充填材表面の残留シラノール基の濃度は、シリカとシリコーンポリマー鎖のヒドロキシル基又は酸素基との水素結合の強度を左右することがある。充填材に高濃度の残留シラノールが存在すると貯蔵時に最終製品の「ストラクチャ形成」又は「クレープ硬化」を引き起こす。その結果、長期貯蔵後の材料の加工が困難となる。充填材のシラノール官能基の濃度が高すぎるときは、処理剤を添加してシラノール基を所要濃度まで下げればよい。シラノール反応体処理剤は有効基と反応して濃度を充填材1平方ナノメートル当たりヒドロキシル基約8〜約2個、好ましくは約5〜約3個まで減少させることができる。本発明ではシリカが好ましい充填材であり、その量はシリコーンポリマー100重量部当たり約10〜約100重量部、好ましくは約20〜約60重量部である。

【0024】

一実施形態では、クレープ硬化の防止及び/又は可塑性の調節のため充填材シラノール基を低減及び/又は充填材の分散性を改善及び/又はシリコーンゴムのエージングに要する時間を短縮するため、処理剤を加工流体と共に充填材に混合してもよいし、処理剤が加工流体であってもよい。処理剤はシラノール反応性試薬その他の充填材処理剤でよい。充填材がシリカその他のシラノール含有充填材であるときは、処理剤は好ましくはシラノール反応体処理剤である。処理剤は、シラノール基及び/又は炭素原子数1〜6のアルコキシ基を有するオルガノシラン、低粘度ポリオルガノシロキサン又はシリコーン樹脂とし得る。具体例には、ジフェニルシランジオール、ジメチルシランジオール、メチルトリエトキシシラン及びフェニルトリメトキシシランがある。低粘度ポリシロキサンは、メチル基、フェニル基、ビニル基及び3,3,3−トリフルオロプロピル基から選択される1以上の有機基を有していてもよい。好ましいシラノール反応体処理剤には、シラノール停止ポリジメチルシロキサン、オクタメチルシクロテトラシロキサン(D4)及びヘキサメチルジシラザン(HMDZ)の1種類以上がある。上述の通り充填材を前処理してもよいが、格段の利点として本発明の方法では未処理充填材原料を使用できる。

【0025】

本発明の組成物に用いられるシリコーンポリマーは次の式Iの繰返し単位で表される。

【0026】

【化1】

【0027】

ここで、R1は各々独立にC1−4アルキル又はC2−4アルキレンを表し、R2は各々独立にC1−4アルキル、C1−4ハロアルキル又はC2−4アルキレンを表し、R3は各々独立にH、C1−10アルキル、C2−4アルキレン、C4−6シクロアルキル、OH又はC1−4ハロアルキルを表し、nは100〜20000の整数を表す。

【0028】

さらに好ましい組成物は、R1が各々独立にCH3又はCH=CH2を表し、R2が各々独立にCH3、CH=CH2又はCH2CH2CF3を表し、R3が各々独立にCH3、CH=CH2、OH又はCH2CH2CF3を表し、nが約4000〜約10000の整数を表すシリコーンポリマーを含む。

【0029】

別の実施形態では、シリコーンポリマーのビニル含量がシリコーンポリマーの約0.05〜約0.5重量%である組成物が提供される。

【0030】

さらに、シリコーン組成物は、金属の酸化物、水酸化物及び脂肪酸塩のような耐熱性改良剤、加硫戻り抑制剤、白金化合物のような難燃剤、変色防止剤、シリコーンオイルのような可塑剤、金属石鹸のような内部離型剤、顔料及び染料のような他の添加剤を含んでいてもよい。

【0031】

加工処理中、不活性ブランケットガスをコンパウンディング雰囲気に添加して、HMDZのような可燃性加工流体と空気との酸化反応を抑制してもよい。不活性ガスの量は、充填材100重量部当たり約20〜約800重量部、望ましくは約50〜約600重量部、好ましくは約100〜約400重量部とし得る。

【0032】

本発明の一実施形態では、シリコーンポリマーの添加前に第1の位置で、未処理ヒュームドシリカ原料をHMDZと水からなる加工流体と混合する。HMDZの量は、ヒュームドシリカ100重量部当たり、約0.1〜約100重量部、望ましくは約0.5〜約50重量部、好ましくは約1.0〜約20重量部とし得る。水の量は、ヒュームドシリカ100重量部当たり、約0.1〜約100重量部、望ましくは約0.5〜約20重量部、好ましくは約1〜約10重量部とし得る。

【0033】

Wacker−Chemie社の欧州特許第0570387号には、振動単軸ピルグリムステップ押出機でシリコーン組成物を形成する方法が記載されている。Wacker−Chemie社の上記欧州特許は、振動単軸ピルグリムステップニーダープロセスを二軸押出機プロセスと対比した比較例を含む。比較した二軸押出機はスクリュー直径が80mmで、加工処理ゾーンが20D(直径)である。ハウジングとスクリューの温度は150℃に調節され、回転速度は40rpmに調節されている。比較試験の間(3時間)、コンパウンディング温度は182〜194℃で、ピークは210℃以下であった。二軸プロセスにおける摩耗のため、スクリューランドでの摩擦及びシリンダ壁沿の摩擦の結果として製品に変色を生じた。Wacker−Chemie社は、二軸プロセスの取り込み挙動の変化により製品特性の経時的変化が生じると結論した。ピンホールの存在は、製品を製造するのにかなり長い加工処理ゾーンが必要なことを示唆している。

【0034】

驚くべきことに、本発明によると、充填材配合シリコーン組成物を同方向回転噛合型二軸押出機で有利にコンパウンディングすることができる。このプロセスは同方向回転噛合型二軸押出機で実施して、ポリマー/充填材予備濃縮物を予め形成する段階を使わずに高レベルの充填材を有する熱加硫性シリコーン組成物を生成することができる。さらに、原料のヒュームドシリカ、すなわち処理剤で前処理されていないヒュームドシリカは、同方向回転噛合型二軸押出機に直接装入し、処理剤で処理し、ポリマーとコンパウンディングし得る。

【0035】

コンパウンディング物の個々の成分の押出機への添加、充填材の高密度化、充填材と処理剤との化学反応、均質な混合物を生成する充填材のシリコーンポリマー中への分散、及び均質化材料の脱揮は、逐次又は同時に行われる単位操作である。本発明では、押出機の条件を調節して、これらの操作を材料の滞留時間内に完全に実施し得る。すなわち、本発明は、別の実施形態では、大量の充填材、特にヒュームドシリカと加工流体と処理剤とシリコーンポリマーとをコンパウンディングするのに使用する押出条件に関する。

【0036】

スクリューの設計と、押出量とスクリュー速度との比は、プロセスの下流部で揮発分を低減するのに重要な意味をもつ表面領域更新の現象を制御するパラメーターであることが判明した。このプロセスは、高レベルのヒュームドシリカを含有するシリコーンエラストマーの製造に、ポリマーと充填材の予備濃縮物を使用しない連続押出プロセスである。

【0037】

押出量とスクリュー速度は、効率的なコンパウンディングと脱揮が可能になるように調節できる。低い押出量では製造装置の能力が十分に利用されない。一方、押出量は、ヒュームドシリカの押出機への添加速度によって制限される。シリコーンマトリックス中への充填材の添加と分散及び添加剤の分散並びに脱揮のための表面領域の生成には高いスクリュー速度が必要とされる。しかし、粘度とスクリュー速度に起因して温度が上昇する。スクリュー速度が高すぎるとシリコーンポリマーの熱分解が生じるおそれがある。本発明では、混合強度のバランスがとれた増減自在な押出量で、プロセスの適切な脱揮と放熱と共にシリコーン組成物成分の有効なコンパウンディングと反応が達成される。

【0038】

一実施形態では、本発明は全押出量/スクリュー速度比(ポンド/時/rpm)で定義することができ、約0.01〜約100、望ましくは0.1〜約70、好ましくは0.5〜50(ポンド/時/rpm)である。混合と摩擦熱発生とのバランスを適切にするために、約100〜約1000rpmのスクリュー速度を使用し得る。スクリュー速度は約200〜約800rpmが望ましく、約280〜約450rpmが好ましい。

【0039】

所与の押出量とスクリュー設計での滞留時間を、押出機の長さにより決めることができる。短尺押出機では、所要の単位操作が起こるには不十分な滞留時間となる可能性がある。長い押出機ではトルクを増大する必要があるが、これは材料を輸送するのに必要なエネルギーの尺度である。増大したトルクが必要になると、より大きいモーターが必要となり、より高いエネルギーを消費し、またコストがより高くなる。さらに、長尺押出機では材料の流路が長くなり、過度の発熱を起こすおそれがある。

【0040】

押出プロセスを高い押出速度にスケールアップするには、バレル温度を組成物の温度よりも30〜40℃低い温度に調節するべきである。適切なバレル温度は約100〜約200℃であるが、約130〜約190℃が望ましく、約160〜約180℃が好ましい。

【0041】

本発明で使用する押出機は同方向回転噛合型二軸押出機とし得る。押出機は、シリコーンポリマーとコンパウンディングする充填材の調製に必要な条件を作り出す能力のため本発明の方法に特に適している。すなわち、この押出機は高レベルのコンパウンディング・混合エネルギーを提供し得る。押出機はコンパウンディングされるシリコーン成分を作業中に添加するために多数の添加口を有していてもよい。押出機は高温で操作することができ、また処理剤による充填材の化学処理及び脱揮に必要な開放表面領域を設けてもよい。最後に、押出機はコンパウンディングした生成物を押出機から押し出すのに必要な高い圧力を与えることができる。同方向回転噛合型二軸押出機はそのコンパウンディング・脱揮能力の組合せのために好ましい。

【0042】

一実施形態では、本発明は複数のステージの組合せで実施し得る。例えば、充填材と加工流体は第1の同方向回転噛合ステージで混合した後異なる特性の別のステージでさらに加工処理してもよい。第2ステージの例としては、異方向回転非噛合ステージ、往復式もしくは非往復式単軸ステージ又は別の同方向回転噛合ステージがある。例えば、第1ステージは、加工流体と充填材を高密度化して、残留揮発分の含量が高い極めて粘稠なエラストマー性マトリックス中に均一に分散した高レベルのヒュームドシリカを含有する均質な材料にする同方向回転噛合ステージとし得る。単軸往復式押出機ステージは、充填材の処理とコンパウンディングを完了させ、かつ予め高密度化した材料に含まれている揮発分(水分、未重合モノマー、溶媒)のレベルを所要のレベルまで低下させるために高密度化ステージの下流に位置し得る。充填材、加工流体及びポリマーは全部又は一部を第1ステージの押出機に加えることができる。充填材、加工流体及びポリマーの一部のみを第1ステージに加える場合、残りは第2ステージに加える。

【0043】

ステージの組合せは、表面領域更新、供給能力、滞留時間、混合強度、脱揮効率、温度調節又はこれら効果の2以上の組合せが改善されるように設計できる。第2の押出機ステージは上流ステージ又は下流ステージのいずれかとして第1ステージと直列に実施できる。コンパウンディングされた材料はスクリューの回転による内部発生圧力によって一の押出機ステージから他のステージへ強制供給できる。

【0044】

第1の同方向回転噛合型押出機ステージは充填材とシリコーンを初期に高密度化しコンパウンディングするための高い混合強度を与え得る。次いで、単軸往復ステージの脱揮ステージで界面領域が高い割合で生成して、揮発性成分がポリマー/蒸気界面を通して装置の真空ベントを介して除去されるように蒸気空間中に拡散するのを促進する。

【0045】

第1の位置で充填材を加工流体と混合するプロセスによってシリコーン組成物のコンパウンディングが短尺押出装置で完了できることが判明した。コンパウンディングは少なくともある程度の長さの押出機で完了でき、長さは直径の42倍以下である。本発明のある態様では、直径の約30倍以下の長さの押出機でコンパウンディングを完了することができる。

【0046】

押出機は高密度化ステージを含んでいてもよい。このステージは最初に加工流体を充填材と接触させるスクリューエレメントを含み得る。このステージの長さは押出機バレル直径の約3〜約12倍とし得る。このステージの長さは直径の約5〜約10倍が望ましく、直径の約6〜約8倍が好ましい。

【0047】

第2の押出機ステージは反応/コンパウンディングステージを含み得る。反応/コンパウンディングステージは充填材をシリコーンポリマーに分散・分配する混練スクリューエレメントからなることができる。第2のステージの長さは押出機バレル直径の約6〜約18倍とし得る。このステージの長さは直径の約9〜約15倍が望ましく、直径の約10〜約12倍が好ましい。

【0048】

本発明の押出機は脱揮の第3ステージで特徴付けることができる。脱揮ステージは、密封及び圧力発生用のブッシュエレメント、ブリスターリングその他の圧力発生エレメントを含み得る。第3ステージの長さは押出機バレル直径の約6〜約18倍とし得る。このステージの長さは直径の約9〜約15倍が望ましく、直径の約10〜約12倍が好ましい。

【0049】

本発明の方法における脱揮は少なくとも2つの理由から重要である。第一に、脱揮により、未反応の処理剤が除去され、充填材のシラノール基とのそれ以上の反応が「停止」する。そうでないと、さらなる処理により、熱加硫性シリコーン組成物における充填材の強化特性が低下する可能性がある。第二に、脱揮により、シリコーン組成物のレオロジー特性に悪影響を及ぼす余分な液体が除去される。充填材配合シリコーン組成物中の残留揮発分は最終コンパウンディング物の約2重量%のレベルを超えるべきではない。好ましくは、充填材配合シリコーン組成物中の残留揮発分は約1%のレベルを超えるべきではない。

【0050】

本発明のコンパウンディング装置は押出機であり、各充填材添加口の上流又は下流に大気ベントを含み得る。ベントにより、充填材と処理剤との反応副生物の除去が可能になり、充填材に随伴した空気を除去して追加の充填材を供給することが可能になる。押出機は気体状物質を除去するための真空口を有する1以上のベントゾーンも含んでいてもよい。このゾーンで脱気することにより、充填材に随伴した空気、蒸気の形態の余分な液体及び押出機を不活性にするのに使用する添加ガスが除去される。

【0051】

ベントゾーンでの脱揮には高い温度、低い絶対圧力及びストリッピング剤を使用することができる。脱揮圧力は約10〜約300mmHg、望ましくは約20〜約100mmHg、好ましくは約30〜約80mmHgに調節することができる。真空口の上流で注入される水、CO2、空気、窒素その他の不活性ガスにより、揮発性成分の分圧が低下して脱揮の推進力が増大する。

【0052】

ヒュームドシリカ粉末は、嵩密度が低いため、1以上のサイドスタッファーを用いて押出機に強制供給し得る。スタッファー自体には減量供給器から供給する。ヒュームドシリカを押出機に送出する速度は、サイドスタッファーのスクリューの設計に依存し、また押出機の主スクリューの設計にも依存する。深溝型スクリューエレメントは供給能力が増すので特に好ましい。ヒュームドシリカの供給点を多数設けることにより、押出量を改善することができ、また充填材のポリマーマトリックス中への混合効率と分散を改良することができる。充填材は空の押出機のキャビティーに迅速かつ十分に配合することができる。したがって、加工流体又はポリマーの添加前の上流で充填材を供給することにより、充填材をより高速で供給することができる。ヒュームドシリカの供給口の上流又は下流の大気ベントにより、ヒュームドシリカに随伴した空気を除去することができる。下流の大気ベントを使用する場合、充填材供給口と大気ベントとは押出機直径の約10倍以上離せばよく、直径の約15倍以上離すのが望ましく、約18倍以上が好ましい。さもないと、充填材は全体がシリコーンポリマーに配合される前にベントを通して押出機から流出するおそれがある。

【0053】

本発明の特定の利点は、単一の押出機でシリコーンポリマー組成物を短時間でコンパウンディングできることである。本発明の単一の押出プロセスで特徴的な滞留時間は90秒未満、又は50秒未満、さらには約30秒でよい。本発明の方法で製造される組成物は熱加硫性シリコーン組成物の物性基準を満たす。例えば、本発明の組成物は、100以上のウィリアムズ可塑度、20以上のショアーA硬さ、750psi以上の引張強さ、100以上の破断時伸び、10ppi以上の引裂B、1.05以上の比重及び1重量%未満の残留揮発分で特徴付けることができる。

【実施例】

【0054】

上記その他の特徴は、非限定的な例示として本発明の実施形態を説明する添付の図面及び以下の詳細な説明から明らかとなろう。

【0055】

添付図面の図1〜3は、本発明の実施形態を実施するための連続式シリコーンゴム押出装置及びプロセスの概略説明図である。図1〜3に示す押出機は、セグメント化モジュールすなわち「バレル」をネジ棒でつないで組み立てた。各押出機は内径30mmのバレルをもっており、各バレルは押出機直径の3倍の長さ(90mm)であった。以下の記載でバレルの位置は押出機供給口からのバレルの数で示し、供給口のバレルをバレル1とする。各実施例で重量損失を用いて、押出後の材料中の残留揮発分の量を決定した。実施例中の表1〜5は実験の操作条件と原料及び生成物の特性を示す。(*)で示したヒュームドシリカの重量パーセントは比重の値から計算した概算値である。

【0056】

実施例1

図1に、本発明の装置及びプロセス10を示す。図1で、D4処理ヒュームドシリカはホッパー12に収容され、14で計量して同方向回転噛合型二軸押出機(L/D=42)16に供給した。14(バレル1)で充填材を加え、加工流体18は20(バレル1)で加えた。この加工流体は、シラノール停止ポリジメチルシロキサン、ビニル停止ジメチルメチルビニルシロキサン及びヒドロキシ末端ポリジメチルメチルビニルシロキサンの組合せであった。シリコーンポリマー22、24は、2つの位置26、28(バレル8、9)で等しい割合で加えた。ヒュームドシリカに随伴した空気と余分な揮発分はベント30及び32(バレル11及び13)を介して除去した。

【0057】

押出機16は、搬送ステージ34(バレル1〜6)、分配・分散混合のための混練ステージ36(バレル7〜10)、脱気、脱揮のためのスクリューブッシュ38(バレル11〜13)、圧力発生のための排出搬送ステージ40(バレル14)からなっていた。図1では、種々のステージのコンパウンディングスクリューエレメントがシャフト42、44に沿って装着されて示されている。

【0058】

約21〜33重量%の処理ヒュームドシリカと、ビニルシリコーンと、シラノール停止ポリジメチルシロキサン1.21部、ビニル停止ジメチルメチルビニルシロキサン1.82部及びヒドロキシ末端ポリジメチルメチルビニルシロキサン0.12部を(ポンドで)混合することによって調製した加工流体溶液とを用いてシリコーン組成物をコンパウンディングした。

【0059】

このプロセスは、スクリュー速度を350〜500rpm、バレル温度を押出機全体に沿って150〜175℃とし、押出量を20〜35ポンド/時として実施した。押出機出口での材料の測定温度は170〜約210℃であった。

【0060】

まず、両方のベント30、32で大気圧脱気して図1に示した方法を実施した。

【0061】

材料の試料を過酸化2,4−ジクロロベンゾイルで硬化させ、機械的性質を試験した。試料の物性を測定した結果を実験1001〜1006として表1に示す。低振幅の振動剪断を用いて、エラストマーの複素粘度及び貯蔵弾性率を評価した。実験1001のバレル温度は175℃にした。各バレルで記録された温度は約175℃であった。実験1002〜1006のバレル温度は150℃とした。連続するバレルで記録された温度は35、166、128、161、149、148、153、197、170、150℃であった。

【0062】

【表1】

【0063】

表1は、充填材成分とポリマー成分の予備濃縮工程を含まない単一工程プロセスを用いて、処理ヒュームドシリカから許容できる物性を有する材料を得ることができることを示している。例えば、引張強さは、ヒュームドシリカ充填材の添加によって導入される強化効果の目安である。粘度は、後に充填材配合シリコーン組成物が触媒の存在下高温で架橋されるロールミル工程と押出工程で重要である。実験1004、1005、1006は三回試験した同じ材料の実施例である。

【0064】

実施例2

ベント32(バレル13)で減圧にして残留揮発分(水分、未重合モノマー及び溶媒)の除去を促進した以外は図1に示す手順を繰り返した。スクリューに一対のブリスターリング(バレル12)を用いてベント32(バレル13)を分離した。ベント32では、685〜736mmHg(27〜29インチHg)の減圧にしてシリコーンポリマー組成物の脱揮を実施した。

【0065】

操作条件、供給材料及び硬化試料の物性を表2に示す(実験1007〜1009)。温度は189℃(最初のバレル)、150℃(バレル2〜5)、175℃(バレル6〜最後)に設定した。1007の場合連続するバレルで記録されたバレル温度は28、153、163、144、149、175、172、191、189、175℃であり、1008では29、162、154、156、152、174、175、191、194、174℃であった。

【0066】

【表2】

【0067】

実験1007〜1009は、高レベルの真空を用いて組成物を押し出すと適切なレベルの残留揮発分を得ることができることを示している。

【0068】

実施例3

図2に本発明の別の実施形態を示す。図2に示すプロセスと装置40で、充填材−ポリマー濃縮物又は前処理シリカを用いることなくシリコーン組成物を調製した。図2で、原料ヒュームドシリカ45、HMDZ46及び脱イオン水47を、同方向回転噛合型二軸押出機54(L/D=42)の最初の位置で48、50、52(バレル1)にそれぞれ添加した。加工流体、処理剤、流動促進剤、及び充填材の二次処理用試薬56を58(バレル7)で導入し、等しい割合でビニルシリコーンポリマー60を62(バレル8及び9)で加えた。加工流体溶液は、シラノール停止ポリジメチルシロキサン1.21部、ビニル停止ジメチルメチルビニルシロキサン1.82部及びヒドロキシ末端ポリジメチルメチルビニルシロキサン0.12部を(ポンドで)混合することによって調製した。窒素64を充填材サイド−フィーダーホッパーの底部66及び68(バレル2)と70(バレル10)で添加して不活性雰囲気を作った。ヒュームドシリカに随伴した空気と残留揮発分は大気ベント72と真空ベント74を介して除去した(バレル11、13)。

【0069】

この実施形態の操作条件、供給材料及び硬化試料の物性を実験1010〜1014として表3に示す。表3で、重量損失分析を用いて、押出後の材料中の残留揮発分の量を決定した。(*)で示したヒュームドシリカの重量パーセントは比重の値から計算した概算値である。実験1010〜1011では、ヒュームドシリカサイドスタッファーホッパーの底部で窒素を挿入した。窒素は、バレル2及び10でも、そして真空ラインの管にもバレル13で挿入した。バレル温度は実験1010〜1011の場合押出機の全長に沿って175℃に設定した。1010の場合連続するバレルで記録されたバレル温度は24、161、126、179、175、173、173、185、188、177℃であり、1011では25、178、141、177、174、175、180、185、177℃であった。実験1012〜1014では約2.25”×1.25”の断面積を有するダイプレートアダプターを用いた。実験1012〜1014の場合バレル温度は各押出機の全長に沿って160℃に設定した。1012では連続するバレルで記録されたバレル温度は49、154、160、160、164、164、162、159、160、159、160℃であり、1013では47、153、160、161、158、159、155、157、157、156、158℃であり、1014では47、155、161、160、160、159、160、160、161、160、161℃であった。

【0070】

【表3】

【0071】

充填材の処理が不適切であると、充填材表面上の遊離のシラノールの濃度が許容できないほど高くなる可能性があり、そうするとシリコーンポリマーとの強い水素結合相互作用が生じる。水素結合は経時的に可塑度を上昇させる。したがって、一般に可塑度の上昇は充填材処理の有効性を評価するのに使われる。3週間の期間で可塑度の150点の上昇は試験したポリマー/充填材比の熱加硫性シリコーン組成物では許容できると考えられる。

【0072】

実験1010〜1014の場合、ウィリアムズ可塑度が24時間後に若干上昇することは、このプロセスを用いたヒュームドシリカ充填材の処理が適切であったことを示している。3週間後に観察された長期の可塑度の上昇は、回分プロセス及び前処理シリカプロセスでコンパウンディングした材料で得られた上昇に匹敵していた。実験1010〜1014のシリコーン組成物はポリマー/充填材/HMDZ/水/添加剤の比の変化で特徴付けられる。実験1010〜1014の結果は、本発明のプロセスが、充填材−ポリマー濃縮物又は前処理充填材を用いることなく熱加硫性シリコーン組成物を十分かつ良好にコンパウンディングするのに使用することができることを立証している。

【0073】

実施例4

図3に、図2のプロセスと装置に類似しているが、押出機82が図1及び2の14バレルのものとは違って10のバレルからなる(L/D=30)プロセスと装置を示す。

【0074】

図3では、原料のヒュームドシリカ84、HMDZ86及び水88をそれぞれ90、92及び94で押出機82に加えた(バレル1)。流動促進剤と充填材の二次処理用試薬を含む加工流体と処理剤96を98(バレル2)で配合した。シリコーンポリマーは102でバレル3に加えた。加工流体溶液は、シラノール停止ポリジメチルシロキサン1.21部、ビニル停止ジメチルメチルビニルシロキサン1.82部及びヒドロキシ末端ポリジメチルメチルビニルシロキサン0.12部を(ポンドで)混合することによって表に示す量で調製した。

【0075】

加工する材料は104で大気中に脱気した。窒素106を108で真空ベント110(バレル9)に加えて、真空ベント110を介して排出される気体状混合物を希釈すると共に、可燃性HMDZと空気との酸化反応を防ぐように不活性雰囲気を作った。

【0076】

押出機82は、搬送ステージ(バレル1〜バレル2)、分配と分散混合のための混練ステージ(バレル3〜バレル6)、脱気と脱揮のための搬送ステージ(バレル7〜バレル9)、及び圧力発生のための排出搬送エレメント(バレル10)を特徴としていた。一対のブリスターリングを用いてバレル8で密封した。プロセスは、スクリュー速度400〜500rpm、押出機全体に沿ったバレル温度約165℃を用いて押出量約15〜22ポンド/時で行った。押出機の出口での材料の温度は約190〜約240℃であった。

【0077】

この実施形態の操作条件、供給材料及び硬化試料の物性を表4及び5に実験1015〜1026として示す。表4及び5で、重量損失分析を用いて押出後の材料中の残留揮発分の量を決定した。(*)で示したヒュームドシリカの重量パーセントは比重の値から計算した概略値である。実験1015〜1026のバレル温度は、最初のバレルが125℃、次の7のバレルが165に設定した。すべての実験で記録されたバレル温度は約160〜約190℃であった。なお、表中、1b/hrはポンド/時である。

【0078】

【表4】

【0079】

【表5】

【0080】

この実施例の実験1015〜1026の結果は、図3のプロセスが、原料のヒュームドシリカ充填材を単一の同方向回転噛合型二軸押出機で処理しコンパウンディングするのに適していることを示している。また、これらの結果は、このコンパウンディング法が、多段のコンパウンディング又は混合装置を要するプロセスで使用する押出機に匹敵する長さの単一押出機で完了させることができるということを示している。表4及び表5に特性を示したシリコーン組成物はポリマー/充填材/HMDZ/水/添加剤の比が異なっている。これらの試料で観察されたウィリアムズ可塑度の上昇は、図2に示す長尺押出機を用いて調製した試料のものと同様であった。可塑度の値が経時的にあまり大きく上昇しないことは、本発明の短尺加工押出機の長さで高分子量のシリコーンポリマーにシリカを良好に処理し配合することができるということを立証している。

【0081】

これらの実施例のコンパウンディング工程は、右巻きニュートラル混練ブロックからなるスクリューを有する同方向回転噛合型二軸押出機で行った。左巻き混練ブロックは大量の熱を発生するので適切でないであろう。左巻き混練ブロックは押出機内で材料の流れに対して直接対向するようになっている。左巻き混練ブロックは、個々のブロックのすぐ上流に位置する領域で加工する材料の滞留時間を延ばす背圧を発生すると考えられる。滞留時間が長くなると大量の摩擦熱が加工される材料に加えられる。プロセスに有利な場合適度な背圧を発生させるにはニュートラル混練ブロックを利用することができる。例えば、ニュートラル混練ブロックは、充填材をシリコーンポリマーに配合する押出機の混合セクションで、又は材料が押出機の壁に押し当てられて脱揮のシールを生成する真空口の上流で有利である。

【0082】

深溝アンダーカット搬送エレメントは本発明の押出機の供給段階の好ましいエレメントである。これらのエレメントは外径(OD)/内径(ID)比が1.2〜2.4であるべきである。このOD/ID比は約1.4〜約2.1が望ましく、約1.6〜約1.9が好ましい。深溝アンダーカット搬送エレメントは大きい体積の隙間を形成して押出機に添加する充填材の量を最大にする。本プロセスの上流段階で深溝型スクリューで充填材を圧縮すると、充填材に随伴した空気が迅速に除去され、そのため充填材をより速い速度で押出機に供給することが可能になる。

【0083】

ブリスターリング(バックアップディスクとも呼ばれる。)を本発明のコンパウンディング装置に使用して材料の温度を過度に高めることなく圧力を発生させることができる。これらのリングは真空ベントの上流に配置して脱気ゾーンを密封し、加工する材料から低分子量の成分がストリッピングできるように真空にすることができる。

【0084】

本発明の実施形態について説明してきたが、本発明は変形及び修正が可能であり、したがって上記実施例の個々の詳細に限定されることはない。例えば、本発明の別の実施形態では、図1、図2及び図3に示す単一の押出機によるプロセスで使用したのと同様な同方向回転噛合型二軸押出機と、異なる特性の第2の押出機とを両方とも使用する設定でプロセスを実施することができる。これらの押出機は密に結合させて直列に設置することができる。上流の押出機から出る材料は、第1の押出機の内部で発生するスクリューの回転の圧力によって下流の押出機に直接強制供給することができる。このような設定としては、上流の押出機を、充填材を加え、添加剤及び処理剤で濡らし、部分的に処理し、シリコーンポリマーの一部又は全体に分散させるサイドフィーダーとする配置を挙げることができる。充填材の分散、処理、コンパウンディング及び脱揮に下流の押出機を利用することができる。この組合せにより、供給能力、滞留時間、混合強度、動力学及び脱揮効率並びに温度制御を改善することができる。単一の押出機のプロセスの場合と同様に、この組合せプロセスは充填材−ポリマーの予備濃縮物を使用する必要がない。ヒュームドシリカはこれらの押出機内又は前の工程で処理することができる。

【0085】

異方向回転非噛合型単軸往復又は非往復押出機及び同方向回転自己拭取り型押出機が、本発明の熱加硫性シリコーン組成物をコンパウンディングする多段押出機プロセスを提供するのに本発明の同方向回転噛合型二軸押出機と併用できる連続式装置の例である。

【0086】

本発明は、特許請求の範囲に属するすべての置換及び変更を包含する。

【符号の説明】

【0087】

10 単一連続コンパウンディング装置

14 充填材添加口

16 同方向回転噛合型二軸押出機

18 加工流体

22、24 シリコーンポリマー

30、32 ベント

34 搬送セクション(高密度化ステージ)

36 混練セクション(コンパウンディングステージ)

38 脱揮セクション

42、44 シャフト

【技術分野】

【0001】

本発明は、熱加硫性シリコーン組成物のコンパウンディング方法に関する。

【背景技術】

【0002】

熱加硫型シリコーン組成物は、高粘度シリコーンポリマー、補強用無機充填材及び加工助剤や最終組成物に所望の特性を付与するための各種添加剤を含んでいる。加硫剤を添加して組成物を熱硬化すれば、ガスケット、医療用チューブ、コンピュータキーパッドなどのシリコーンゴム成形品を製造することができる。

【0003】

熱加硫型シリコーン組成物は、通例、高粘度ポリジオルガノシロキサン、無機充填材及び添加剤を高強度バンバリーミキサーや低強度双腕型ドウミキサーなどの回分式混練機で混練することによって製造される。この方法では、ポリジオルガノシロキサン、無機充填材及び処理剤を所望の特性が得られるまで回分混合する。このプロセスは長い滞留時間と大量のエネルギーを必要とする。商業規模のバッチ間にみられる不均一な剪断及び伸び応力の結果、充填材の粒度分布が不均一となって特性にばらつきが生じることがある。製造時期の異なるバッチは物性が異なることがある。バッチプロセスは多大な労力、エネルギー及び投資を要し、一貫性に乏しい。

【0004】

Wacker−Chemie社の欧州特許第0570387号には、ジオルガノポリシロキサンと二酸化ケイ素微粉とその他の任意成分を振動単軸ピルグリムステップニーダーで混合し、均質化し、ガス抜きすることが開示されている。しかし、溶融・加圧操作に単軸押出機を使用し得るとはいっても、単軸押出機が様々な嵩密度の材料を混合できる能力は限られている。ヒュームドシリカのような嵩密度の低い粉末を高レベルでジオルガノポリシロキサンのような高粘度マトリックスにコンパウンディングするには長さ/直径の比の大きな押出機が必要とされる。特に、未処理ヒュームドシリカ原料の場合、かかるシリカをジオルガノポリシロキサンに配合するのは困難であり、こうした押出機が必要となる。しかし、長尺押出機は要するトルクが高く、温度が高まる。長時間にわたる高温と粘性熱の散逸の結果、材料の架橋と劣化が起こる。

【0005】

笠原らの米国特許第5198171号では、ポリジオルガノシロキサン、無機充填材及び処理剤の予備濃縮物を高速機械的剪断ミキサーで形成している。得られたプレミックスを同方向二軸押出機でさらにコンパウンディングする。プレミックスは第一段階で形成され、25℃で1×105cP以上の粘度を有するジオルガノポリシロキサン、無機充填材及び処理剤を高速機械的剪断機で混合して、各成分が実質的に均一で微細分散状態で存在する流動性微粒状混合物とする。その後、流動可能な微粒状混合物を、2つの同方向回転スクリューを有する混練押出機に一定の供給速度で供給する。

【0006】

浜田らの米国特許第5409978号では、同方向回転連続二軸押出機において約200〜300℃の温度で、ポリジオルガノシロキサン、無機充填材及び処理剤の予備濃縮物を形成している。予備濃縮物を次に異方向回転型二軸押出機で150〜300℃でコンパウンディング・熱処理する。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】欧州特許第0570387号

【特許文献2】米国特許第5198171号

【特許文献3】米国特許第5409978号

【発明の概要】

【発明が解決しようとする課題】

【0008】

これらのプロセスでは、適度な高速で連続的にコンパウンディング押出機に供給できるようになるまで、ヒュームドシリカ充填材とシリコーンガムを回分法又は連続法のいずれかの方式でコンパウンディングして自由流動性微粒子にしなければならない。コンパウンディングプロセスにおいて上流で導入される供給材料、温度、滞留時間などの変動は下流の段階へと伝播する。したがって、予備高密度化段階によりプロセス全体の変動性が増大して、特にプレミックスの回分式調製の場合、特性のばらついた材料となる。

【0009】

充填材、添加剤及びポリマーから、低粘度から高粘度にわたる広範囲のシリコーンエラストマーをばらつきなく連続生産できる低コストのプロセスが求められている。熱加硫性シリコーン組成物を製造するための、充填材とポリマー供給材料の予備濃縮物を必要としない堅固な連続押出プロセスに対するニーズがある。また、改良された単一段階のコンパウンディングプロセスに対するニーズがある。

【課題を解決するための手段】

【0010】

本発明は、高レベルの無機充填材、加工流体及びシリコーンポリマーをコンパウンディングして、所要の強化特性と揮発分レベルとを有する均質な充填材含有シリコーン組成物にする方法を提供する。この方法は、充填材とポリマーの予備濃縮物を形成することなく連続的に実施し得る。この方法では、シリコーンポリマーの添加前に、単一連続コンパウンディング装置の第1の位置で充填材を加工流体と混合する。次に、第1の位置の下流の位置でコンパウンディング装置に供給されるシリコーンポリマーと充填材を混合する。

【0011】

別の態様では、本発明は、同方向回転二軸押出機を利用してシリカ充填材含有シリコーンをコンパウンディングする方法に関する。この方法では、シリコーンポリマーの添加前に同方向回転噛合型二軸押出機の第1の位置にヒュームドシリカを連続的に供給する。ヒュームドシリカが第2の位置まで進む間にヒュームドシリカを加工流体又は加工流体と処理剤の組合せとコンパウンディングする。第2の位置でシリコーンポリマーをコンパウンディング装置に供給し、ヒュームドシリカとシリコーンポリマーが第2の位置から押出機を進む間に押出機によりヒュームドシリカをシリコーンポリマーとコンパウンディングする。

【0012】

別の態様では、本発明は、加工流体と充填材を含んでなる加工可能なシリコーンポリマー充填材組成物に関する。加工流体は充填材100重量部当たり流体約0.1〜約100部で充填材と配合されている。また、本発明は、加工流体、充填材及びシリコーンポリマーを含んでなる加工可能なシリコーンポリマー組成物にも関する。加工流体は充填材100重量部当たり流体約0.1〜約100部で充填材と配合され、充填材はポリマー100重量部当たり充填材約5〜約200部でシリコーンポリマーと配合されている。

【0013】

さらに別の態様で、本発明は、加工すべき材料の種類に応じてシャフトに沿ってセクションに区分けして配置されたスクリューフライトを有する1以上のシャフトを含むバレルを含んでなるコンパウンディング装置に関する。これらのセクションは、(1)第1の搬送セクションと、(2)第2の混練セクションと、(3)第3の脱揮セクションとからなる。

【図面の簡単な説明】

【0014】

【図1】本発明の一実施形態を実施するための連続式シリコーン組成物コンパウンディング装置を示す概略図である。

【図2】本発明の別の実施形態のためのコンパウンディング装置を示す概略図である。

【図3】さらに別の実施形態のためのコンパウンディング装置を示す概略図である。

【発明を実施するための形態】

【0015】

回分式又は連続式プロセスでは、充填材の添加と同時又は充填材の添加前に、処理剤をシリコーンポリマーと共に分散させる。こうしたプロセスでは、処理剤は大量の高分子量シリコーンポリマーを通して拡散させなければならない。シリコーンポリマーと充填材中に存在する遊離の未反応シラノール基との間に大きい界面力が生じる。処理剤は、反応性シラノール基に到達するために硬いシリコーンポリマー/充填材界面を通して浸透しなければならない。処理剤が大きな界面力をうち破ってシラノール基に近付くには混合強度を大きくしなければならない。混合強度を増すと材料温度が過度に上昇する。

【0016】

一態様では、本発明は、シリコーン組成物の成分の添加順序に関する。本発明によると、シリコーンポリマーの添加前に少なくとも若干の充填材に加工流体を添加することにより、押出(処理)量と材料特性とのバランスのとれたプロセスが得られる。処理剤は、加工流体とは別に添加することも、加工流体の一部として添加することもできる。ポリマーより前に加工流体を添加すると処理剤が充填材に容易に近づくことができるようになる。また、押出機の第1の位置で充填材を加工流体で濡らすと充填材の高密度化に都合がよいことが判明した。高密度化により、押出機内で充填材が占める体積が減少する。このため、充填材の供給速度と押出・処理量を増大させることができる。

【0017】

本発明の加工流体は、充填材と混和・コンパウンディングして以後の加工処理のために充填材を高密度化できる流体である。加工流体は分子量が7000を上回る高分子量シリコーンポリマーを含まない。また、加工流体は加工処理機能も与える。流体は液体処理剤、可塑剤、流動性改良剤、架橋剤、水又は不活性ブランケットガスとし得る。加工流体は、充填材の添加の前、添加と同時又は添加の後に添加して充填材を濡らすことにより処理剤中の官能基と充填材表面上のシラノールとの反応に必要な加工処理時間を短縮できるシラノール反応性処理剤のような液体処理剤が好ましい。

【0018】

一実施形態では、加工流体は、シラノール停止ポリジメチルシロキサン1.21重量部、ビニル停止ジメチル−メチルビニルシロキサン1.82重量部及びヒドロキシ末端ポリジメチル−メチルビニルシロキサン0.12重量部を混合して調製される溶液である。シラノール停止ポリジメチルシロキサン/ビニル停止ジメチル−メチルビニルシロキサン/ヒドロキシ末端ポリジメチル−メチルシロキサンの広い混合範囲は0.49/0.73/0.05〜1.93/2.91/0.19とすることができ、望ましい範囲は0.85/1.27/0.08〜1.57/2.37/0.16であり、好ましい範囲は1.09/1.64/0.11〜1.32/2.0/0.13である。

【0019】

別の実施形態では、加工流体は処理剤でよく、好ましくはHMDZと水との組合せである。この組合せの処理剤/水の重量比は約0.05〜約50、又は約0.1〜約20、又は約1〜約6であることができる。HMDZは水と共に又は水とは別個に同じ位置又は異なる位置で押出機に添加し得る。

【0020】

加工流体と充填材は、充填材100部当たり流体約0.1〜約100部、望ましくは充填材100部当たり流体約0.5〜約75部、好ましくは充填材100部当たり流体約1.0〜約50部の重量割合で配合し得る。加工流体は一カ所で添加してもよいし、充填材の段階的処理のため複数の位置で添加してもよい。

【0021】

本発明で使用し得る無機充填材は、シリコーンポリマー含有ブレンドに用いられているいかなる無機充填材でもよい。無機充填材の例としては、ヒュームドシリカ又は沈降シリカ又は、オルガノポリシロキサン、オルガノアルコキシシラン、オルガノクロロシランもしくはヘキサオルガノジシラザンのような有機ケイ素化合物で表面処理したシリカのような強化用シリカがある。充填材は、ケイ藻土、微粉石英、酸化アルミニウム、酸化チタン、酸化鉄、酸化セリウム、水酸化セリウム、酸化マグネシウム、酸化亜鉛、炭酸カルシウム、ケイ酸ジルコニウム、カーボンブラック又は群青ででもよい。単一の充填材、又は複数の充填材の組合せを用いてシリコーンポリマーを強化し得る。

【0022】

充填材の量は、シリコーンポリマー100重量部当たり、約5〜約200重量部であり、望ましくは約10〜約100重量部、好ましくは約20〜約60重量部である。

【0023】

充填材表面の残留シラノール基の濃度は、シリカとシリコーンポリマー鎖のヒドロキシル基又は酸素基との水素結合の強度を左右することがある。充填材に高濃度の残留シラノールが存在すると貯蔵時に最終製品の「ストラクチャ形成」又は「クレープ硬化」を引き起こす。その結果、長期貯蔵後の材料の加工が困難となる。充填材のシラノール官能基の濃度が高すぎるときは、処理剤を添加してシラノール基を所要濃度まで下げればよい。シラノール反応体処理剤は有効基と反応して濃度を充填材1平方ナノメートル当たりヒドロキシル基約8〜約2個、好ましくは約5〜約3個まで減少させることができる。本発明ではシリカが好ましい充填材であり、その量はシリコーンポリマー100重量部当たり約10〜約100重量部、好ましくは約20〜約60重量部である。

【0024】

一実施形態では、クレープ硬化の防止及び/又は可塑性の調節のため充填材シラノール基を低減及び/又は充填材の分散性を改善及び/又はシリコーンゴムのエージングに要する時間を短縮するため、処理剤を加工流体と共に充填材に混合してもよいし、処理剤が加工流体であってもよい。処理剤はシラノール反応性試薬その他の充填材処理剤でよい。充填材がシリカその他のシラノール含有充填材であるときは、処理剤は好ましくはシラノール反応体処理剤である。処理剤は、シラノール基及び/又は炭素原子数1〜6のアルコキシ基を有するオルガノシラン、低粘度ポリオルガノシロキサン又はシリコーン樹脂とし得る。具体例には、ジフェニルシランジオール、ジメチルシランジオール、メチルトリエトキシシラン及びフェニルトリメトキシシランがある。低粘度ポリシロキサンは、メチル基、フェニル基、ビニル基及び3,3,3−トリフルオロプロピル基から選択される1以上の有機基を有していてもよい。好ましいシラノール反応体処理剤には、シラノール停止ポリジメチルシロキサン、オクタメチルシクロテトラシロキサン(D4)及びヘキサメチルジシラザン(HMDZ)の1種類以上がある。上述の通り充填材を前処理してもよいが、格段の利点として本発明の方法では未処理充填材原料を使用できる。

【0025】

本発明の組成物に用いられるシリコーンポリマーは次の式Iの繰返し単位で表される。

【0026】

【化1】

【0027】

ここで、R1は各々独立にC1−4アルキル又はC2−4アルキレンを表し、R2は各々独立にC1−4アルキル、C1−4ハロアルキル又はC2−4アルキレンを表し、R3は各々独立にH、C1−10アルキル、C2−4アルキレン、C4−6シクロアルキル、OH又はC1−4ハロアルキルを表し、nは100〜20000の整数を表す。

【0028】

さらに好ましい組成物は、R1が各々独立にCH3又はCH=CH2を表し、R2が各々独立にCH3、CH=CH2又はCH2CH2CF3を表し、R3が各々独立にCH3、CH=CH2、OH又はCH2CH2CF3を表し、nが約4000〜約10000の整数を表すシリコーンポリマーを含む。

【0029】

別の実施形態では、シリコーンポリマーのビニル含量がシリコーンポリマーの約0.05〜約0.5重量%である組成物が提供される。

【0030】

さらに、シリコーン組成物は、金属の酸化物、水酸化物及び脂肪酸塩のような耐熱性改良剤、加硫戻り抑制剤、白金化合物のような難燃剤、変色防止剤、シリコーンオイルのような可塑剤、金属石鹸のような内部離型剤、顔料及び染料のような他の添加剤を含んでいてもよい。

【0031】

加工処理中、不活性ブランケットガスをコンパウンディング雰囲気に添加して、HMDZのような可燃性加工流体と空気との酸化反応を抑制してもよい。不活性ガスの量は、充填材100重量部当たり約20〜約800重量部、望ましくは約50〜約600重量部、好ましくは約100〜約400重量部とし得る。

【0032】

本発明の一実施形態では、シリコーンポリマーの添加前に第1の位置で、未処理ヒュームドシリカ原料をHMDZと水からなる加工流体と混合する。HMDZの量は、ヒュームドシリカ100重量部当たり、約0.1〜約100重量部、望ましくは約0.5〜約50重量部、好ましくは約1.0〜約20重量部とし得る。水の量は、ヒュームドシリカ100重量部当たり、約0.1〜約100重量部、望ましくは約0.5〜約20重量部、好ましくは約1〜約10重量部とし得る。

【0033】

Wacker−Chemie社の欧州特許第0570387号には、振動単軸ピルグリムステップ押出機でシリコーン組成物を形成する方法が記載されている。Wacker−Chemie社の上記欧州特許は、振動単軸ピルグリムステップニーダープロセスを二軸押出機プロセスと対比した比較例を含む。比較した二軸押出機はスクリュー直径が80mmで、加工処理ゾーンが20D(直径)である。ハウジングとスクリューの温度は150℃に調節され、回転速度は40rpmに調節されている。比較試験の間(3時間)、コンパウンディング温度は182〜194℃で、ピークは210℃以下であった。二軸プロセスにおける摩耗のため、スクリューランドでの摩擦及びシリンダ壁沿の摩擦の結果として製品に変色を生じた。Wacker−Chemie社は、二軸プロセスの取り込み挙動の変化により製品特性の経時的変化が生じると結論した。ピンホールの存在は、製品を製造するのにかなり長い加工処理ゾーンが必要なことを示唆している。

【0034】

驚くべきことに、本発明によると、充填材配合シリコーン組成物を同方向回転噛合型二軸押出機で有利にコンパウンディングすることができる。このプロセスは同方向回転噛合型二軸押出機で実施して、ポリマー/充填材予備濃縮物を予め形成する段階を使わずに高レベルの充填材を有する熱加硫性シリコーン組成物を生成することができる。さらに、原料のヒュームドシリカ、すなわち処理剤で前処理されていないヒュームドシリカは、同方向回転噛合型二軸押出機に直接装入し、処理剤で処理し、ポリマーとコンパウンディングし得る。

【0035】

コンパウンディング物の個々の成分の押出機への添加、充填材の高密度化、充填材と処理剤との化学反応、均質な混合物を生成する充填材のシリコーンポリマー中への分散、及び均質化材料の脱揮は、逐次又は同時に行われる単位操作である。本発明では、押出機の条件を調節して、これらの操作を材料の滞留時間内に完全に実施し得る。すなわち、本発明は、別の実施形態では、大量の充填材、特にヒュームドシリカと加工流体と処理剤とシリコーンポリマーとをコンパウンディングするのに使用する押出条件に関する。

【0036】

スクリューの設計と、押出量とスクリュー速度との比は、プロセスの下流部で揮発分を低減するのに重要な意味をもつ表面領域更新の現象を制御するパラメーターであることが判明した。このプロセスは、高レベルのヒュームドシリカを含有するシリコーンエラストマーの製造に、ポリマーと充填材の予備濃縮物を使用しない連続押出プロセスである。

【0037】

押出量とスクリュー速度は、効率的なコンパウンディングと脱揮が可能になるように調節できる。低い押出量では製造装置の能力が十分に利用されない。一方、押出量は、ヒュームドシリカの押出機への添加速度によって制限される。シリコーンマトリックス中への充填材の添加と分散及び添加剤の分散並びに脱揮のための表面領域の生成には高いスクリュー速度が必要とされる。しかし、粘度とスクリュー速度に起因して温度が上昇する。スクリュー速度が高すぎるとシリコーンポリマーの熱分解が生じるおそれがある。本発明では、混合強度のバランスがとれた増減自在な押出量で、プロセスの適切な脱揮と放熱と共にシリコーン組成物成分の有効なコンパウンディングと反応が達成される。

【0038】

一実施形態では、本発明は全押出量/スクリュー速度比(ポンド/時/rpm)で定義することができ、約0.01〜約100、望ましくは0.1〜約70、好ましくは0.5〜50(ポンド/時/rpm)である。混合と摩擦熱発生とのバランスを適切にするために、約100〜約1000rpmのスクリュー速度を使用し得る。スクリュー速度は約200〜約800rpmが望ましく、約280〜約450rpmが好ましい。

【0039】

所与の押出量とスクリュー設計での滞留時間を、押出機の長さにより決めることができる。短尺押出機では、所要の単位操作が起こるには不十分な滞留時間となる可能性がある。長い押出機ではトルクを増大する必要があるが、これは材料を輸送するのに必要なエネルギーの尺度である。増大したトルクが必要になると、より大きいモーターが必要となり、より高いエネルギーを消費し、またコストがより高くなる。さらに、長尺押出機では材料の流路が長くなり、過度の発熱を起こすおそれがある。

【0040】

押出プロセスを高い押出速度にスケールアップするには、バレル温度を組成物の温度よりも30〜40℃低い温度に調節するべきである。適切なバレル温度は約100〜約200℃であるが、約130〜約190℃が望ましく、約160〜約180℃が好ましい。

【0041】

本発明で使用する押出機は同方向回転噛合型二軸押出機とし得る。押出機は、シリコーンポリマーとコンパウンディングする充填材の調製に必要な条件を作り出す能力のため本発明の方法に特に適している。すなわち、この押出機は高レベルのコンパウンディング・混合エネルギーを提供し得る。押出機はコンパウンディングされるシリコーン成分を作業中に添加するために多数の添加口を有していてもよい。押出機は高温で操作することができ、また処理剤による充填材の化学処理及び脱揮に必要な開放表面領域を設けてもよい。最後に、押出機はコンパウンディングした生成物を押出機から押し出すのに必要な高い圧力を与えることができる。同方向回転噛合型二軸押出機はそのコンパウンディング・脱揮能力の組合せのために好ましい。

【0042】

一実施形態では、本発明は複数のステージの組合せで実施し得る。例えば、充填材と加工流体は第1の同方向回転噛合ステージで混合した後異なる特性の別のステージでさらに加工処理してもよい。第2ステージの例としては、異方向回転非噛合ステージ、往復式もしくは非往復式単軸ステージ又は別の同方向回転噛合ステージがある。例えば、第1ステージは、加工流体と充填材を高密度化して、残留揮発分の含量が高い極めて粘稠なエラストマー性マトリックス中に均一に分散した高レベルのヒュームドシリカを含有する均質な材料にする同方向回転噛合ステージとし得る。単軸往復式押出機ステージは、充填材の処理とコンパウンディングを完了させ、かつ予め高密度化した材料に含まれている揮発分(水分、未重合モノマー、溶媒)のレベルを所要のレベルまで低下させるために高密度化ステージの下流に位置し得る。充填材、加工流体及びポリマーは全部又は一部を第1ステージの押出機に加えることができる。充填材、加工流体及びポリマーの一部のみを第1ステージに加える場合、残りは第2ステージに加える。

【0043】

ステージの組合せは、表面領域更新、供給能力、滞留時間、混合強度、脱揮効率、温度調節又はこれら効果の2以上の組合せが改善されるように設計できる。第2の押出機ステージは上流ステージ又は下流ステージのいずれかとして第1ステージと直列に実施できる。コンパウンディングされた材料はスクリューの回転による内部発生圧力によって一の押出機ステージから他のステージへ強制供給できる。

【0044】

第1の同方向回転噛合型押出機ステージは充填材とシリコーンを初期に高密度化しコンパウンディングするための高い混合強度を与え得る。次いで、単軸往復ステージの脱揮ステージで界面領域が高い割合で生成して、揮発性成分がポリマー/蒸気界面を通して装置の真空ベントを介して除去されるように蒸気空間中に拡散するのを促進する。

【0045】

第1の位置で充填材を加工流体と混合するプロセスによってシリコーン組成物のコンパウンディングが短尺押出装置で完了できることが判明した。コンパウンディングは少なくともある程度の長さの押出機で完了でき、長さは直径の42倍以下である。本発明のある態様では、直径の約30倍以下の長さの押出機でコンパウンディングを完了することができる。

【0046】

押出機は高密度化ステージを含んでいてもよい。このステージは最初に加工流体を充填材と接触させるスクリューエレメントを含み得る。このステージの長さは押出機バレル直径の約3〜約12倍とし得る。このステージの長さは直径の約5〜約10倍が望ましく、直径の約6〜約8倍が好ましい。

【0047】

第2の押出機ステージは反応/コンパウンディングステージを含み得る。反応/コンパウンディングステージは充填材をシリコーンポリマーに分散・分配する混練スクリューエレメントからなることができる。第2のステージの長さは押出機バレル直径の約6〜約18倍とし得る。このステージの長さは直径の約9〜約15倍が望ましく、直径の約10〜約12倍が好ましい。

【0048】

本発明の押出機は脱揮の第3ステージで特徴付けることができる。脱揮ステージは、密封及び圧力発生用のブッシュエレメント、ブリスターリングその他の圧力発生エレメントを含み得る。第3ステージの長さは押出機バレル直径の約6〜約18倍とし得る。このステージの長さは直径の約9〜約15倍が望ましく、直径の約10〜約12倍が好ましい。

【0049】

本発明の方法における脱揮は少なくとも2つの理由から重要である。第一に、脱揮により、未反応の処理剤が除去され、充填材のシラノール基とのそれ以上の反応が「停止」する。そうでないと、さらなる処理により、熱加硫性シリコーン組成物における充填材の強化特性が低下する可能性がある。第二に、脱揮により、シリコーン組成物のレオロジー特性に悪影響を及ぼす余分な液体が除去される。充填材配合シリコーン組成物中の残留揮発分は最終コンパウンディング物の約2重量%のレベルを超えるべきではない。好ましくは、充填材配合シリコーン組成物中の残留揮発分は約1%のレベルを超えるべきではない。

【0050】

本発明のコンパウンディング装置は押出機であり、各充填材添加口の上流又は下流に大気ベントを含み得る。ベントにより、充填材と処理剤との反応副生物の除去が可能になり、充填材に随伴した空気を除去して追加の充填材を供給することが可能になる。押出機は気体状物質を除去するための真空口を有する1以上のベントゾーンも含んでいてもよい。このゾーンで脱気することにより、充填材に随伴した空気、蒸気の形態の余分な液体及び押出機を不活性にするのに使用する添加ガスが除去される。

【0051】

ベントゾーンでの脱揮には高い温度、低い絶対圧力及びストリッピング剤を使用することができる。脱揮圧力は約10〜約300mmHg、望ましくは約20〜約100mmHg、好ましくは約30〜約80mmHgに調節することができる。真空口の上流で注入される水、CO2、空気、窒素その他の不活性ガスにより、揮発性成分の分圧が低下して脱揮の推進力が増大する。

【0052】

ヒュームドシリカ粉末は、嵩密度が低いため、1以上のサイドスタッファーを用いて押出機に強制供給し得る。スタッファー自体には減量供給器から供給する。ヒュームドシリカを押出機に送出する速度は、サイドスタッファーのスクリューの設計に依存し、また押出機の主スクリューの設計にも依存する。深溝型スクリューエレメントは供給能力が増すので特に好ましい。ヒュームドシリカの供給点を多数設けることにより、押出量を改善することができ、また充填材のポリマーマトリックス中への混合効率と分散を改良することができる。充填材は空の押出機のキャビティーに迅速かつ十分に配合することができる。したがって、加工流体又はポリマーの添加前の上流で充填材を供給することにより、充填材をより高速で供給することができる。ヒュームドシリカの供給口の上流又は下流の大気ベントにより、ヒュームドシリカに随伴した空気を除去することができる。下流の大気ベントを使用する場合、充填材供給口と大気ベントとは押出機直径の約10倍以上離せばよく、直径の約15倍以上離すのが望ましく、約18倍以上が好ましい。さもないと、充填材は全体がシリコーンポリマーに配合される前にベントを通して押出機から流出するおそれがある。

【0053】

本発明の特定の利点は、単一の押出機でシリコーンポリマー組成物を短時間でコンパウンディングできることである。本発明の単一の押出プロセスで特徴的な滞留時間は90秒未満、又は50秒未満、さらには約30秒でよい。本発明の方法で製造される組成物は熱加硫性シリコーン組成物の物性基準を満たす。例えば、本発明の組成物は、100以上のウィリアムズ可塑度、20以上のショアーA硬さ、750psi以上の引張強さ、100以上の破断時伸び、10ppi以上の引裂B、1.05以上の比重及び1重量%未満の残留揮発分で特徴付けることができる。

【実施例】

【0054】

上記その他の特徴は、非限定的な例示として本発明の実施形態を説明する添付の図面及び以下の詳細な説明から明らかとなろう。

【0055】

添付図面の図1〜3は、本発明の実施形態を実施するための連続式シリコーンゴム押出装置及びプロセスの概略説明図である。図1〜3に示す押出機は、セグメント化モジュールすなわち「バレル」をネジ棒でつないで組み立てた。各押出機は内径30mmのバレルをもっており、各バレルは押出機直径の3倍の長さ(90mm)であった。以下の記載でバレルの位置は押出機供給口からのバレルの数で示し、供給口のバレルをバレル1とする。各実施例で重量損失を用いて、押出後の材料中の残留揮発分の量を決定した。実施例中の表1〜5は実験の操作条件と原料及び生成物の特性を示す。(*)で示したヒュームドシリカの重量パーセントは比重の値から計算した概算値である。

【0056】

実施例1

図1に、本発明の装置及びプロセス10を示す。図1で、D4処理ヒュームドシリカはホッパー12に収容され、14で計量して同方向回転噛合型二軸押出機(L/D=42)16に供給した。14(バレル1)で充填材を加え、加工流体18は20(バレル1)で加えた。この加工流体は、シラノール停止ポリジメチルシロキサン、ビニル停止ジメチルメチルビニルシロキサン及びヒドロキシ末端ポリジメチルメチルビニルシロキサンの組合せであった。シリコーンポリマー22、24は、2つの位置26、28(バレル8、9)で等しい割合で加えた。ヒュームドシリカに随伴した空気と余分な揮発分はベント30及び32(バレル11及び13)を介して除去した。

【0057】

押出機16は、搬送ステージ34(バレル1〜6)、分配・分散混合のための混練ステージ36(バレル7〜10)、脱気、脱揮のためのスクリューブッシュ38(バレル11〜13)、圧力発生のための排出搬送ステージ40(バレル14)からなっていた。図1では、種々のステージのコンパウンディングスクリューエレメントがシャフト42、44に沿って装着されて示されている。

【0058】

約21〜33重量%の処理ヒュームドシリカと、ビニルシリコーンと、シラノール停止ポリジメチルシロキサン1.21部、ビニル停止ジメチルメチルビニルシロキサン1.82部及びヒドロキシ末端ポリジメチルメチルビニルシロキサン0.12部を(ポンドで)混合することによって調製した加工流体溶液とを用いてシリコーン組成物をコンパウンディングした。

【0059】

このプロセスは、スクリュー速度を350〜500rpm、バレル温度を押出機全体に沿って150〜175℃とし、押出量を20〜35ポンド/時として実施した。押出機出口での材料の測定温度は170〜約210℃であった。

【0060】

まず、両方のベント30、32で大気圧脱気して図1に示した方法を実施した。

【0061】

材料の試料を過酸化2,4−ジクロロベンゾイルで硬化させ、機械的性質を試験した。試料の物性を測定した結果を実験1001〜1006として表1に示す。低振幅の振動剪断を用いて、エラストマーの複素粘度及び貯蔵弾性率を評価した。実験1001のバレル温度は175℃にした。各バレルで記録された温度は約175℃であった。実験1002〜1006のバレル温度は150℃とした。連続するバレルで記録された温度は35、166、128、161、149、148、153、197、170、150℃であった。

【0062】

【表1】

【0063】

表1は、充填材成分とポリマー成分の予備濃縮工程を含まない単一工程プロセスを用いて、処理ヒュームドシリカから許容できる物性を有する材料を得ることができることを示している。例えば、引張強さは、ヒュームドシリカ充填材の添加によって導入される強化効果の目安である。粘度は、後に充填材配合シリコーン組成物が触媒の存在下高温で架橋されるロールミル工程と押出工程で重要である。実験1004、1005、1006は三回試験した同じ材料の実施例である。

【0064】

実施例2

ベント32(バレル13)で減圧にして残留揮発分(水分、未重合モノマー及び溶媒)の除去を促進した以外は図1に示す手順を繰り返した。スクリューに一対のブリスターリング(バレル12)を用いてベント32(バレル13)を分離した。ベント32では、685〜736mmHg(27〜29インチHg)の減圧にしてシリコーンポリマー組成物の脱揮を実施した。

【0065】

操作条件、供給材料及び硬化試料の物性を表2に示す(実験1007〜1009)。温度は189℃(最初のバレル)、150℃(バレル2〜5)、175℃(バレル6〜最後)に設定した。1007の場合連続するバレルで記録されたバレル温度は28、153、163、144、149、175、172、191、189、175℃であり、1008では29、162、154、156、152、174、175、191、194、174℃であった。

【0066】

【表2】

【0067】

実験1007〜1009は、高レベルの真空を用いて組成物を押し出すと適切なレベルの残留揮発分を得ることができることを示している。

【0068】

実施例3

図2に本発明の別の実施形態を示す。図2に示すプロセスと装置40で、充填材−ポリマー濃縮物又は前処理シリカを用いることなくシリコーン組成物を調製した。図2で、原料ヒュームドシリカ45、HMDZ46及び脱イオン水47を、同方向回転噛合型二軸押出機54(L/D=42)の最初の位置で48、50、52(バレル1)にそれぞれ添加した。加工流体、処理剤、流動促進剤、及び充填材の二次処理用試薬56を58(バレル7)で導入し、等しい割合でビニルシリコーンポリマー60を62(バレル8及び9)で加えた。加工流体溶液は、シラノール停止ポリジメチルシロキサン1.21部、ビニル停止ジメチルメチルビニルシロキサン1.82部及びヒドロキシ末端ポリジメチルメチルビニルシロキサン0.12部を(ポンドで)混合することによって調製した。窒素64を充填材サイド−フィーダーホッパーの底部66及び68(バレル2)と70(バレル10)で添加して不活性雰囲気を作った。ヒュームドシリカに随伴した空気と残留揮発分は大気ベント72と真空ベント74を介して除去した(バレル11、13)。

【0069】

この実施形態の操作条件、供給材料及び硬化試料の物性を実験1010〜1014として表3に示す。表3で、重量損失分析を用いて、押出後の材料中の残留揮発分の量を決定した。(*)で示したヒュームドシリカの重量パーセントは比重の値から計算した概算値である。実験1010〜1011では、ヒュームドシリカサイドスタッファーホッパーの底部で窒素を挿入した。窒素は、バレル2及び10でも、そして真空ラインの管にもバレル13で挿入した。バレル温度は実験1010〜1011の場合押出機の全長に沿って175℃に設定した。1010の場合連続するバレルで記録されたバレル温度は24、161、126、179、175、173、173、185、188、177℃であり、1011では25、178、141、177、174、175、180、185、177℃であった。実験1012〜1014では約2.25”×1.25”の断面積を有するダイプレートアダプターを用いた。実験1012〜1014の場合バレル温度は各押出機の全長に沿って160℃に設定した。1012では連続するバレルで記録されたバレル温度は49、154、160、160、164、164、162、159、160、159、160℃であり、1013では47、153、160、161、158、159、155、157、157、156、158℃であり、1014では47、155、161、160、160、159、160、160、161、160、161℃であった。

【0070】

【表3】

【0071】

充填材の処理が不適切であると、充填材表面上の遊離のシラノールの濃度が許容できないほど高くなる可能性があり、そうするとシリコーンポリマーとの強い水素結合相互作用が生じる。水素結合は経時的に可塑度を上昇させる。したがって、一般に可塑度の上昇は充填材処理の有効性を評価するのに使われる。3週間の期間で可塑度の150点の上昇は試験したポリマー/充填材比の熱加硫性シリコーン組成物では許容できると考えられる。

【0072】

実験1010〜1014の場合、ウィリアムズ可塑度が24時間後に若干上昇することは、このプロセスを用いたヒュームドシリカ充填材の処理が適切であったことを示している。3週間後に観察された長期の可塑度の上昇は、回分プロセス及び前処理シリカプロセスでコンパウンディングした材料で得られた上昇に匹敵していた。実験1010〜1014のシリコーン組成物はポリマー/充填材/HMDZ/水/添加剤の比の変化で特徴付けられる。実験1010〜1014の結果は、本発明のプロセスが、充填材−ポリマー濃縮物又は前処理充填材を用いることなく熱加硫性シリコーン組成物を十分かつ良好にコンパウンディングするのに使用することができることを立証している。

【0073】

実施例4

図3に、図2のプロセスと装置に類似しているが、押出機82が図1及び2の14バレルのものとは違って10のバレルからなる(L/D=30)プロセスと装置を示す。

【0074】

図3では、原料のヒュームドシリカ84、HMDZ86及び水88をそれぞれ90、92及び94で押出機82に加えた(バレル1)。流動促進剤と充填材の二次処理用試薬を含む加工流体と処理剤96を98(バレル2)で配合した。シリコーンポリマーは102でバレル3に加えた。加工流体溶液は、シラノール停止ポリジメチルシロキサン1.21部、ビニル停止ジメチルメチルビニルシロキサン1.82部及びヒドロキシ末端ポリジメチルメチルビニルシロキサン0.12部を(ポンドで)混合することによって表に示す量で調製した。

【0075】

加工する材料は104で大気中に脱気した。窒素106を108で真空ベント110(バレル9)に加えて、真空ベント110を介して排出される気体状混合物を希釈すると共に、可燃性HMDZと空気との酸化反応を防ぐように不活性雰囲気を作った。

【0076】

押出機82は、搬送ステージ(バレル1〜バレル2)、分配と分散混合のための混練ステージ(バレル3〜バレル6)、脱気と脱揮のための搬送ステージ(バレル7〜バレル9)、及び圧力発生のための排出搬送エレメント(バレル10)を特徴としていた。一対のブリスターリングを用いてバレル8で密封した。プロセスは、スクリュー速度400〜500rpm、押出機全体に沿ったバレル温度約165℃を用いて押出量約15〜22ポンド/時で行った。押出機の出口での材料の温度は約190〜約240℃であった。

【0077】

この実施形態の操作条件、供給材料及び硬化試料の物性を表4及び5に実験1015〜1026として示す。表4及び5で、重量損失分析を用いて押出後の材料中の残留揮発分の量を決定した。(*)で示したヒュームドシリカの重量パーセントは比重の値から計算した概略値である。実験1015〜1026のバレル温度は、最初のバレルが125℃、次の7のバレルが165に設定した。すべての実験で記録されたバレル温度は約160〜約190℃であった。なお、表中、1b/hrはポンド/時である。

【0078】

【表4】

【0079】

【表5】

【0080】

この実施例の実験1015〜1026の結果は、図3のプロセスが、原料のヒュームドシリカ充填材を単一の同方向回転噛合型二軸押出機で処理しコンパウンディングするのに適していることを示している。また、これらの結果は、このコンパウンディング法が、多段のコンパウンディング又は混合装置を要するプロセスで使用する押出機に匹敵する長さの単一押出機で完了させることができるということを示している。表4及び表5に特性を示したシリコーン組成物はポリマー/充填材/HMDZ/水/添加剤の比が異なっている。これらの試料で観察されたウィリアムズ可塑度の上昇は、図2に示す長尺押出機を用いて調製した試料のものと同様であった。可塑度の値が経時的にあまり大きく上昇しないことは、本発明の短尺加工押出機の長さで高分子量のシリコーンポリマーにシリカを良好に処理し配合することができるということを立証している。

【0081】

これらの実施例のコンパウンディング工程は、右巻きニュートラル混練ブロックからなるスクリューを有する同方向回転噛合型二軸押出機で行った。左巻き混練ブロックは大量の熱を発生するので適切でないであろう。左巻き混練ブロックは押出機内で材料の流れに対して直接対向するようになっている。左巻き混練ブロックは、個々のブロックのすぐ上流に位置する領域で加工する材料の滞留時間を延ばす背圧を発生すると考えられる。滞留時間が長くなると大量の摩擦熱が加工される材料に加えられる。プロセスに有利な場合適度な背圧を発生させるにはニュートラル混練ブロックを利用することができる。例えば、ニュートラル混練ブロックは、充填材をシリコーンポリマーに配合する押出機の混合セクションで、又は材料が押出機の壁に押し当てられて脱揮のシールを生成する真空口の上流で有利である。

【0082】

深溝アンダーカット搬送エレメントは本発明の押出機の供給段階の好ましいエレメントである。これらのエレメントは外径(OD)/内径(ID)比が1.2〜2.4であるべきである。このOD/ID比は約1.4〜約2.1が望ましく、約1.6〜約1.9が好ましい。深溝アンダーカット搬送エレメントは大きい体積の隙間を形成して押出機に添加する充填材の量を最大にする。本プロセスの上流段階で深溝型スクリューで充填材を圧縮すると、充填材に随伴した空気が迅速に除去され、そのため充填材をより速い速度で押出機に供給することが可能になる。

【0083】

ブリスターリング(バックアップディスクとも呼ばれる。)を本発明のコンパウンディング装置に使用して材料の温度を過度に高めることなく圧力を発生させることができる。これらのリングは真空ベントの上流に配置して脱気ゾーンを密封し、加工する材料から低分子量の成分がストリッピングできるように真空にすることができる。

【0084】

本発明の実施形態について説明してきたが、本発明は変形及び修正が可能であり、したがって上記実施例の個々の詳細に限定されることはない。例えば、本発明の別の実施形態では、図1、図2及び図3に示す単一の押出機によるプロセスで使用したのと同様な同方向回転噛合型二軸押出機と、異なる特性の第2の押出機とを両方とも使用する設定でプロセスを実施することができる。これらの押出機は密に結合させて直列に設置することができる。上流の押出機から出る材料は、第1の押出機の内部で発生するスクリューの回転の圧力によって下流の押出機に直接強制供給することができる。このような設定としては、上流の押出機を、充填材を加え、添加剤及び処理剤で濡らし、部分的に処理し、シリコーンポリマーの一部又は全体に分散させるサイドフィーダーとする配置を挙げることができる。充填材の分散、処理、コンパウンディング及び脱揮に下流の押出機を利用することができる。この組合せにより、供給能力、滞留時間、混合強度、動力学及び脱揮効率並びに温度制御を改善することができる。単一の押出機のプロセスの場合と同様に、この組合せプロセスは充填材−ポリマーの予備濃縮物を使用する必要がない。ヒュームドシリカはこれらの押出機内又は前の工程で処理することができる。

【0085】

異方向回転非噛合型単軸往復又は非往復押出機及び同方向回転自己拭取り型押出機が、本発明の熱加硫性シリコーン組成物をコンパウンディングする多段押出機プロセスを提供するのに本発明の同方向回転噛合型二軸押出機と併用できる連続式装置の例である。

【0086】

本発明は、特許請求の範囲に属するすべての置換及び変更を包含する。

【符号の説明】

【0087】

10 単一連続コンパウンディング装置

14 充填材添加口

16 同方向回転噛合型二軸押出機

18 加工流体

22、24 シリコーンポリマー

30、32 ベント

34 搬送セクション(高密度化ステージ)

36 混練セクション(コンパウンディングステージ)

38 脱揮セクション

42、44 シャフト

【特許請求の範囲】

【請求項1】

熱加硫性シリコーンポリマーの連続的製造方法であって、

シリコーンポリマーの添加(26、28)前に第1の位置(34)で単一連続コンパウンディング装置(10)にヒュームドシリカを連続的に供給し、

ヒュームドシリカが単一連続コンパウンディング装置(10)を通って第2の位置(36)に進む間にヒュームドシリカを加工流体又は加工流体と処理剤の組合せとコンパウンディングし、

第2の位置(36)でシリコーンポリマーを単一連続コンパウンディング装置(10)に供給し、

ヒュームドシリカとシリコーンポリマーが第2の位置(36)から単一連続コンパウンディング装置(10)を通って進む間に単一連続コンパウンディング装置(10)によってヒュームドシリカをシリコーンポリマーとコンパウンディングすることを含んでなり、前記単一連続コンパウンディング装置(10)が同方向回転噛合型二軸押出機であり、前記加工流体が前記シリコーンポリマーと異なる、製造方法。

【請求項2】

シリコーンポリマーの添加前に第1の押出機で充填材を加工流体と混合し、

第1の位置の下流の位置に存在する別の押出機内で、前記第1の位置で混合した充填材と加工流体との混合物をシリコーンポリマーと混合することを含んでなり、前記加工流体が前記シリコーンポリマーと異なる、充填材配合シリコーン組成物のコンパウンディング方法。

【請求項3】

加工特性の異なる2以上の押出機の組合せで当該方法を実施することからなり、充填材と加工流体を第1の押出機で混合し、後の押出機に強制供給する、請求項2記載の方法。

【請求項4】

第1の同方向回転噛合型二軸押出機と第2の異なる押出機で当該方法を実施することからなる、請求項2記載の方法。

【請求項5】

第1の同方向回転噛合型二軸押出機で当該方法を実施し、処理された充填材とシリコーンポリマーを第1の押出機からさらに加工するための第2の異方向回転非噛合型二軸押出機に排出することを含む、請求項2記載の方法。

【請求項6】

第1の異方向回転噛合型二軸押出機で当該方法を実施し、処理された充填材とシリコーンポリマーを第1の押出機からさらに加工するための第2の異方向回転非噛合型二軸押出機に排出することを含む、請求項2記載の方法。

【請求項7】

第1の単軸押出機で当該方法を実施し、処理された充填材とシリコーンポリマーを第1の押出機からさらに加工するための第2の同方向回転噛合型二軸押出機に排出することを含む、請求項2記載の方法。

【請求項8】

第1の同方向回転噛合型二軸押出機で当該方法を実施し、処理された充填材とシリコーンポリマーを第1の押出機からさらに加工するための第2の単軸往復式押出機に排出することを含む、請求項2記載の方法。

【請求項9】

第1の同方向回転噛合型二軸押出機で当該方法を実施し、処理された充填材とシリコーンポリマーを第1の押出機からさらに加工するための第2の同方向回転噛合型二軸押出機に排出することを含んでおり、第1の押出機が第2の押出機より大きいOD/ID比を有する、請求項2記載の方法。

【請求項10】

シラノール停止ポリジメチルシロキサン、ビニル停止ジメチル−メチルビニルシロキサン及びヒドロキシ末端ポリジメチル−メチルビニルシロキサンを含んでなる、シリコーンポリマー組成物製造のための加工流体。

【請求項11】

0.49〜1.93重量部のシラノール停止ポリジメチルシロキサン、0.73〜2.91重量部のビニル停止ジメチル−メチルビニルシロキサン及び0.05〜0.19重量部のヒドロキシ末端ポリジメチル−メチルビニルシロキサンを含んでなる、請求項10記載の加工流体。

【請求項12】

0.85〜1.57重量部のシラノール停止ポリジメチルシロキサン、1.27〜2.37重量部のビニル停止ジメチル−メチルビニルシロキサン及び0.08〜0.16重量部のヒドロキシ末端ポリジメチル−メチルビニルシロキサンを含んでなる、請求項10記載の加工流体。

【請求項13】

1.09〜1.32重量部のシラノール停止ポリジメチルシロキサン、1.64〜2.0重量部のビニル停止ジメチル−メチルビニルシロキサン及び0.11〜0.13重量部のヒドロキシ末端ポリジメチル−メチルビニルシロキサンを含んでなる、請求項10記載の加工流体。

【請求項1】

熱加硫性シリコーンポリマーの連続的製造方法であって、

シリコーンポリマーの添加(26、28)前に第1の位置(34)で単一連続コンパウンディング装置(10)にヒュームドシリカを連続的に供給し、

ヒュームドシリカが単一連続コンパウンディング装置(10)を通って第2の位置(36)に進む間にヒュームドシリカを加工流体又は加工流体と処理剤の組合せとコンパウンディングし、

第2の位置(36)でシリコーンポリマーを単一連続コンパウンディング装置(10)に供給し、

ヒュームドシリカとシリコーンポリマーが第2の位置(36)から単一連続コンパウンディング装置(10)を通って進む間に単一連続コンパウンディング装置(10)によってヒュームドシリカをシリコーンポリマーとコンパウンディングすることを含んでなり、前記単一連続コンパウンディング装置(10)が同方向回転噛合型二軸押出機であり、前記加工流体が前記シリコーンポリマーと異なる、製造方法。

【請求項2】

シリコーンポリマーの添加前に第1の押出機で充填材を加工流体と混合し、

第1の位置の下流の位置に存在する別の押出機内で、前記第1の位置で混合した充填材と加工流体との混合物をシリコーンポリマーと混合することを含んでなり、前記加工流体が前記シリコーンポリマーと異なる、充填材配合シリコーン組成物のコンパウンディング方法。

【請求項3】

加工特性の異なる2以上の押出機の組合せで当該方法を実施することからなり、充填材と加工流体を第1の押出機で混合し、後の押出機に強制供給する、請求項2記載の方法。

【請求項4】

第1の同方向回転噛合型二軸押出機と第2の異なる押出機で当該方法を実施することからなる、請求項2記載の方法。

【請求項5】

第1の同方向回転噛合型二軸押出機で当該方法を実施し、処理された充填材とシリコーンポリマーを第1の押出機からさらに加工するための第2の異方向回転非噛合型二軸押出機に排出することを含む、請求項2記載の方法。

【請求項6】

第1の異方向回転噛合型二軸押出機で当該方法を実施し、処理された充填材とシリコーンポリマーを第1の押出機からさらに加工するための第2の異方向回転非噛合型二軸押出機に排出することを含む、請求項2記載の方法。

【請求項7】

第1の単軸押出機で当該方法を実施し、処理された充填材とシリコーンポリマーを第1の押出機からさらに加工するための第2の同方向回転噛合型二軸押出機に排出することを含む、請求項2記載の方法。

【請求項8】

第1の同方向回転噛合型二軸押出機で当該方法を実施し、処理された充填材とシリコーンポリマーを第1の押出機からさらに加工するための第2の単軸往復式押出機に排出することを含む、請求項2記載の方法。

【請求項9】

第1の同方向回転噛合型二軸押出機で当該方法を実施し、処理された充填材とシリコーンポリマーを第1の押出機からさらに加工するための第2の同方向回転噛合型二軸押出機に排出することを含んでおり、第1の押出機が第2の押出機より大きいOD/ID比を有する、請求項2記載の方法。

【請求項10】

シラノール停止ポリジメチルシロキサン、ビニル停止ジメチル−メチルビニルシロキサン及びヒドロキシ末端ポリジメチル−メチルビニルシロキサンを含んでなる、シリコーンポリマー組成物製造のための加工流体。

【請求項11】

0.49〜1.93重量部のシラノール停止ポリジメチルシロキサン、0.73〜2.91重量部のビニル停止ジメチル−メチルビニルシロキサン及び0.05〜0.19重量部のヒドロキシ末端ポリジメチル−メチルビニルシロキサンを含んでなる、請求項10記載の加工流体。

【請求項12】

0.85〜1.57重量部のシラノール停止ポリジメチルシロキサン、1.27〜2.37重量部のビニル停止ジメチル−メチルビニルシロキサン及び0.08〜0.16重量部のヒドロキシ末端ポリジメチル−メチルビニルシロキサンを含んでなる、請求項10記載の加工流体。

【請求項13】

1.09〜1.32重量部のシラノール停止ポリジメチルシロキサン、1.64〜2.0重量部のビニル停止ジメチル−メチルビニルシロキサン及び0.11〜0.13重量部のヒドロキシ末端ポリジメチル−メチルビニルシロキサンを含んでなる、請求項10記載の加工流体。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−86572(P2012−86572A)

【公開日】平成24年5月10日(2012.5.10)

【国際特許分類】

【出願番号】特願2011−266726(P2011−266726)

【出願日】平成23年12月6日(2011.12.6)

【分割の表示】特願2001−547204(P2001−547204)の分割

【原出願日】平成12年12月8日(2000.12.8)

【出願人】(506390498)モーメンティブ・パフォーマンス・マテリアルズ・インク (85)

【Fターム(参考)】

【公開日】平成24年5月10日(2012.5.10)

【国際特許分類】

【出願日】平成23年12月6日(2011.12.6)

【分割の表示】特願2001−547204(P2001−547204)の分割

【原出願日】平成12年12月8日(2000.12.8)

【出願人】(506390498)モーメンティブ・パフォーマンス・マテリアルズ・インク (85)

【Fターム(参考)】

[ Back to top ]