光波長変換部材

【課題】透明材料に蛍光体を封止した光波長変換部材による光の取り出し効率を高める。

【解決手段】光波長変換部材16において、透光部材30は、黄色蛍光体32および青色蛍光体34を内包する。黄色蛍光体32は、350nm以上480nm以下の波長の近紫外線・短波長可視光により励起され黄色光を発する。青色蛍光体34は、350nm以上480nm以下の波長の近紫外線・短波長可視光により励起され青色光を発する。黄色蛍光体32および青色蛍光体34の各々と透光部材30との屈折率差は、0.2以下である。

【解決手段】光波長変換部材16において、透光部材30は、黄色蛍光体32および青色蛍光体34を内包する。黄色蛍光体32は、350nm以上480nm以下の波長の近紫外線・短波長可視光により励起され黄色光を発する。青色蛍光体34は、350nm以上480nm以下の波長の近紫外線・短波長可視光により励起され青色光を発する。黄色蛍光体32および青色蛍光体34の各々と透光部材30との屈折率差は、0.2以下である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、光波長変換部材に関し、特に蛍光体と、蛍光体を内包する透光部材とを備える光波長変換部材に関する。

【背景技術】

【0002】

発光素子と、当該発光素子が発生する光により励起され当該発光素子とは異なる波長域の光を発生する蛍光体とを組み合わせることにより、所望の色の光を得るように構成された種々の発光モジュールが知られている。

【0003】

特に近年、長寿命且つ消費電力が少ない白色発光モジュールとして、紫外線又は短波長可視光を発光するLED(Light Emitting Diode)等の半導体発光素子と、これらを励起光源とする蛍光体とを組み合わせることで白色光を得るように構成された発光モジュールが注目されている。このような白色発光モジュールの具体例として、紫外線又は短波長可視光を発光するLEDと、紫外線又は短波長可視光によって励起され青色、黄色の光をそれぞれ発光する蛍光体を複数組み合わせる方式等が知られている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−38314号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

透明材料に上記のような蛍光体を封止した光波長変換部材を発光素子の発光面に対向して配置することで、蛍光体で波長を変換した光を利用して白色光を得ることが可能である。しかしながら、蛍光体によって光の波長が変換されるとき、蛍光体と透明材料との間の屈折率差によって光の散乱が生じる可能性がある。このような光の拡散が生じると、光波長変換部材の内部での光の減衰が高くなり、光の取り出し効率を高めることが困難となる虞がある。

【0006】

そこで、本発明は上述した課題を解決するためになされたものであり、その目的は、透明材料に蛍光体を封止した光波長変換部材による光の取り出し効率を高めることにある。

【課題を解決するための手段】

【0007】

上記課題を解決するために、本発明のある態様の光波長変換部材は、蛍光体と、蛍光体を内包する透光部材と、を備える。蛍光体と透光部材との屈折率差は0.2以下である。

【0008】

発明者による研究開発の結果、このように蛍光体と透光部材との屈折率差を0.2以下とすることで、光束および輝度の双方が適切に高められることが判明した。したがってこの態様によれば、光波長変換部材による光の取り出し効率を高めることができる。

【0009】

蛍光体は、350nm以上480nm以下の波長の光により励起され青色光を発する青色蛍光体と、350nm以上480nm以下の波長の光により励起され黄色光を発する黄色蛍光体と、を含んでもよい。青色蛍光体および黄色蛍光体の各々と透光部材との屈折率差は0.2以下であってもよい。

【0010】

現在、近紫外線または短波長可視光によって励起する青色蛍光体と黄色蛍光体を用いて白色光を発する光波長変換部材が知られている。このように光波長変換部材では、入射した光のうちなるべく多くの光の波長を変換して出射することが好ましい。一方、このためには多くの光を蛍光体によって励起させる必要があることから、このような光波長変換部材では光の散乱による取り出し効率の低下が生じやすい。発明者による研究開発の結果、このように近紫外線または短波長可視光によって励起する青色蛍光体および黄色蛍光体を含む光波長変換部材において、屈折率差を0.2以下とすることで、光束および輝度の双方が適切に高められることが判明した。したがってこの態様によれば、近紫外線または短波長可視光によって励起する青色蛍光体および黄色蛍光体を含む光波長変換部材による光の取り出し効率を高めることができる。

【0011】

黄色蛍光体は、一般式が、(Ca1−x−y−z−w、Srx、MIIy、Euz、MRw)7(MIVO3)6X2(MIIは、Mg、Ba、またはZnを示す。MRは、希土類元素またはMnを示す。MIVは、Siを必須とし、一部をGe、Ti、Zr、およびSnからなる群より選ばれる少なくとも1種の元素に置き換えることができる。Xは、Clを必須とする少なくとも1種のハロゲン元素を示す。xは0.1<x<0.7、yは0≦y<0.3、zは0<z<0.4、wは0<w<0.1の範囲である。)で表されてもよい。

【0012】

発明者による研究開発の結果、この黄色蛍光体は一般的なYAG(イットリウム・アルミニウム・ガーネット)系蛍光体などよりも低い屈折率を有することが判明した。蛍光体を封止する透光部材の屈折率は蛍光体よりも通常低い。したがってこの態様によれば、透明材料と蛍光体との屈折率差を低い値にすることができる。

【0013】

青色蛍光体は、一般式が、M1a(M2O4)bXc:Red(M1は、Ca、Sr、Baからなる群より選ばれる少なくとも1種の元素を必須とし、一部をMg、Zn、Cd、K、Ag、Tlからなる群より選ばれる少なくとも1種の元素に置き換えることができる。M2は、Pを必須とし、一部をV、Si、As、Mn、Co、Cr、Mo、W、Bからなる群より選ばれる少なくとも1種の元素に置き換えることができる。Xは、少なくとも1種のハロゲン元素を示す。Reは、Eu2+を必須とする少なくとも1種の希土類元素、またはMnを示す。aは4.2≦a≦5.8、bは2.5≦b≦3.5、cは0.8<c<1.4、dは0.01<d<0.1の範囲である。)で表されてもよい。

【0014】

発明者による研究開発の結果、この青色蛍光体は一般的なYAG系蛍光体などよりも低い屈折率を有することが判明した。したがってこの態様によれば、透明材料と蛍光体との屈折率差を適切に低い値とすることができる。

【0015】

透光部材は、無機アモルファス材を含んでもよい。無機アモルファス材は、例えば耐光性の良好な透明樹脂、例えばシリコーン樹脂、フッ素樹脂などよりも屈折率が高い。通常は蛍光体を封止する透光部材の屈折率は蛍光体よりも低いため、この態様によれば、透明材料と蛍光体との屈折率差を適切に低い値とすることができる。

【発明の効果】

【0016】

本発明によれば、透明材料に蛍光体を封止した光波長変換部材による光の取り出し効率を高めることができる。

【図面の簡単な説明】

【0017】

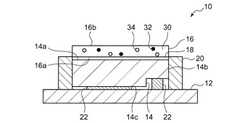

【図1】各実施例および比較例において用いた発光モジュールの構成を示す断面図である。

【図2】半導体発光素子の発光スペクトル、B蛍光体の発光スペクトル、およびY蛍光体の発光スペクトルを示す図である。

【図3】実施例で用いたガラスの各々の組成を示す図である。

【図4】実施例で用いた各組成のガラスの屈折率を示す図である。

【図5】各実施例における透光部材の材料、透光部材の屈折率、透光部材とY蛍光体およびB蛍光体との屈折率差、蛍光体濃度、および透光部材にY蛍光体およびB蛍光体を含有させた光波長変換部材の厚さを示す図である。

【図6】各実施例および各比較例において、発光モジュールから出射した光の光束比、および輝度比を示す図である。

【発明を実施するための形態】

【0018】

以下、図面を参照して本発明の実施例について、比較例と比較しながら詳細に説明する。

【0019】

図1は、各実施例および比較例において用いた発光モジュール10の構成を示す断面図である。発光モジュール10は、基板12、半導体発光素子14、光波長変換部材16、および遮光枠20を有する。

【0020】

基板12は、AlN(窒化アルミ)で形成されたものを用いた。基板12の上面にAuによって電極形状にパターンを設けた。なお、基板12の材質がAlNに限られないことは勿論であり、アルミナ、シリコン、ムライト、アルミニウム、銅などの他の材質によって形成されてもよい。

【0021】

半導体発光素子14は、フリップチップ型のLEDを用いた。半導体発光素子14は、下面14cをAuバンプ22によって基板12のパターンにボンディングし固定した。なお、半導体発光素子14はフリップチップ型に限られないことは勿論であり、例えばフェイスアップ型または垂直チップ型であってもよい。半導体発光素子14は、350nm以上480nm以下の波長の光を主波長とする、近紫外線・短波長可視光を発するものを用いた。

【0022】

遮光枠20の内側形状は半導体発光素子14の外形と略同一に形成した。このため、遮光枠20は、半導体発光素子14の側面14bの周りを囲うように基板12に固定され、半導体発光素子14の側面14bと概ね接するように配置されている。なお、側面14bとの間に隙間が空くよう遮光枠20が設けられていてもよい。また、遮光枠20の内側の面には、アルミニウム、銀、酸化チタンなど、反射率を高めるための処理が施されてもよい。

【0023】

光波長変換部材16は、入射面16aが半導体発光素子14の発光面14aと略同一形状となるようカットした。光波長変換部材16は、入射面16aを半導体発光素子14の発光面14aに接着剤18を用いて固着した。接着剤18は、UV耐性の良好なシリコーン系の接着剤を用いて、150℃で1時間硬化させて半導体発光素子14上に光波長変換部材16を実装した。なお、接着剤18として、例えばUV耐性の良好なフッ素系の接着剤、ゾル・シリカゲル系の接着剤など他の接着剤が使用されてもよい。

【0024】

光波長変換部材16は、透光部材30に黄色蛍光体32および青色蛍光体34を封止したものを用いた。黄色蛍光体32は、半導体発光素子14が発する光によって励起され黄色光を発する。青色蛍光体34は、半導体発光素子14が発する光によって励起され青色光を発する。このように透明な透光部材30に黄色蛍光体32および青色蛍光体34を内包させ、この黄色蛍光体32および青色蛍光体34をそれぞれ励起させて発光させることで、黄色光および青色光の加法混色によって白色光が光波長変換部材16の出射面16bから出射される。したがって、発光モジュール10は、白色発光モジュールとして機能する。黄色蛍光体32、および青色蛍光体34の材質などは各実施例によって異なるため、各々の実施例の説明において詳述する。

【0025】

なお、透光部材30に含まれるのが黄色蛍光体32と青色蛍光体34との組み合わせに限られないことは勿論である。例えば透光部材30に、半導体発光素子14が発する光によって励起され青色光を発する青色蛍光体、緑色光を発する緑色蛍光体、赤色光を発する赤色蛍光体が内包されていてもよい。これによっても光波長変換部材16の出射面16bから青色光、緑色光、赤色光の加法混色で白色光を出射することができる。

【0026】

また、半導体発光素子14が青色光を発する青色LEDであってもよい。この場合、光波長変換部材16には、青色光によって励起され黄色光を発する黄色蛍光体が透光部材30に包含されていてもよい。これによっても、光波長変換部材16を透過する青色光と、黄色蛍光体によって波長変換され出射される黄色光との加法混色により白色光を出射することができる。また、発光モジュール10から出射する光が白色でない有色光となるよう、半導体発光素子14が発する光の波長と、透光部材30に内包される蛍光体の種類とが適宜選択されてもよい。

【0027】

(実施例)

(1)蛍光体

半導体発光装置用の蛍光体として、セリウム付活イットリウム・アルミニウム蛍光体が知られている。しかし、この蛍光体は屈折率が1.83と高く、バインダとの屈折率差が大きいため、光の散乱が生じやすく、光の減衰損失を発生させやすかった。このため本実施例では、黄色蛍光体32および青色蛍光体34として、近紫外線、短波長可視光を効率よく変換でき、且つ屈折率が1.7以下と低い蛍光体を選定した。

【0028】

一般式が以下となる黄色蛍光体(以下、「Y1蛍光体」という)は、屈折率が1.63〜1.68と、セリウム付活イットリウム・アルミニウム蛍光体よりも低いため、透光部材30との屈折率差が小さい。

【0029】

Y1蛍光体

(Ca1−x−y−z−w、Srx、MIIy、Euz、MRw)7(MIVO3)6X2

(MIIは、Mg、Ba、またはZnを示す。MRは、希土類元素またはMnを示す。MIVは、Siを必須とし、一部をGe、Ti、Zr、およびSnからなる群より選ばれる少なくとも1種の元素に置き換えることができる。Xは、Clを必須とする少なくとも1種のハロゲン元素を示す。xは0.1<x<0.7、yは0≦y<0.3、zは0<z<0.4、wは0<w<0.1の範囲である。)

このため、このY1蛍光体を黄色蛍光体32として用いた。

【0030】

また、一般式が以下となる青色蛍光体(以下、「B1蛍光体」という)は、屈折率が1.66〜1.69と、セリウム付活イットリウム・アルミニウム蛍光体よりも低いため、透光部材30との屈折率差が小さい。

【0031】

B1蛍光体

M1a(M2O4)bXc:Red

(M1は、Ca、Sr、Baからなる群より選ばれる少なくとも1種の元素を必須とし、一部をMg、Zn、Cd、K、Ag、Tlからなる群より選ばれる少なくとも1種の元素に置き換えることができる。M2は、Pを必須とし、一部をV、Si、As、Mn、Co、Cr、Mo、W、Bからなる群より選ばれる少なくとも1種の元素に置き換えることができる。Xは、少なくとも1種のハロゲン元素を示す。Reは、Eu2+を必須とする少なくとも1種の希土類元素、またはMnを示す。aは4.2≦a≦5.8、bは2.5≦b≦3.5、cは0.8<c<1.4、dは0.01<d<0.1の範囲である。)

このため、このB1蛍光体を青色蛍光体34として用いた。

【0032】

また、2種類の蛍光体ともに近紫外線〜短波長可視光で高い外部量子効率を示すため、本実施例の半導体発光素子14が発する、350nm以上480nm以下の波長の光を主波長とする、近紫外線・短波長可視光によって適切に励起される。なお、上記一般式に示される黄色蛍光体および青色蛍光体を用いる場合、半導体発光素子14は、350nm以上430nm以下の波長の光を主波長とする、近紫外線・短波長可視光を発するものがさらに好ましい。

【0033】

(2)透光部材

現在、蛍光体で波長変換する一般的な半導体発光装置は、粉末形態の発光体を半導体発光素子上に再現性よく搭載するために、バインダ材料で固めて一定の形状にして搭載している。バインダ材として用いる材料は、一般に光透過性のある樹脂材料の中から選択されている。特に、半導体発光素子からの発光により耐光劣化しない樹脂が選ばれる。そのような光透過率、耐光性の高い樹脂は、シリコーン、フッ素、ゾル・ゲルシリカなどがあげられるが、これらの樹脂は屈折率が1.5以下と低い。しかしながら、樹脂中に分散させる蛍光体は、複合金属酸化物、硫化物、酸窒化物、窒化物などで構成されており、その屈折率は、1.6以上と高い。特に白色LEDを構成するためによく用いられるInGaN系の440〜470nmにピーク波長をもつ青色発光の半導体発光素子の光を吸収し、黄色に発光するセリウムを付活したYAG系の蛍光体は、その屈折率が1.83と高い。このように蛍光体と透光部材との間の屈折率差が大きいため、透光部材と蛍光体との界面で光の散乱が多く発生する。このため本実施例では、バインダ材である透光部材30として、高い屈折率を実現しつつ光透過率、耐光性を確保するため、樹脂でなく無機アモルファス材料を採用した。

【0034】

バインダ材となる無機アモルファス材は、金属アルコキシドを出発原料とするゾルゲル工法、またはSiO2、B2O3、P2O5を主成分とするガラス製造工法を用いることができる。

【0035】

ゾルゲル工法では、出発原料として、テトラエチルオルソシリケート(TEOS)と、アルミニウムアルコキシド、ジルコニアアルコキシド、ハフニアアルコキシド、チタニアアルコキシド等の金属アルコキシド、または、アルミナゾル、ジルコニアゾル、ハフニアゾル、チタニアゾルなどの金属ゾルを用いることができる。上記原料を適宜な溶媒中で酸触媒と混合し、加水分解を進めることで、ゾル〜ゲル状態の前駆体を作成する。マトリックス中にSi・Oに対し屈折率を上げるAl−O、Zr−O、Ti−O結合が含まれるため、耐光性良好な樹脂シリコーン、フッ素、ゾル・ゲルシリカなどより屈折率の高く、蛍光体含有時の光散乱を抑制できるマトリックスとなる。

【0036】

ガラス製造工法は、SiO2、B2O3、P2O5のうち1種以上の成分を必須とする。ガラスの溶融温度を下げ且つ屈折率を上げるために、さらにSnO、ZnO、CaO、BaO、SrO、MgO、K2O、Na2O、LiO2、Bi2O3、Nb2O5などの金属酸化物のガラス原料を混合した。この混合材料を白金るつぼに入れ、800〜1500℃で加熱処理した。こうして、できあがったガラスの軟化点が800℃以下になるよう調整した。このとき、ガラスの耐化学的安定性を向上させるために、Al2O3、Ta2O5、TiO2、NbO5、Gd2O3、La2O3などを添加してもよい。このガラスをボールミルに粒径10μm以下になるように粉砕し、ガラス粉末原料を作製した。

【0037】

マトリックスのガラスの屈折率は、含有させる金属酸化物の量を調整することで調整できる。純粋なガラスは、SiO2、B2O3に加え、P2O5、GeO2、TiO2、TeO2、Al2O3、Bi2O3、V2O5、Sb2O3、SnO2などをガラス化したとき、酸素が配位した多面体(3または4配位)の構造をとり、酸素多面体の頂点酸素を共有する3次元マトリックスを形成する。全ての酸素が頂点共有する架橋酸素として存在した場合、屈折率は低い。例えば、代表例として、石英(SiO2)の屈折率は1.45である。マトリックスのガラスの屈折率を向上させるためには、簡素多面体の頂点酸素と金属イオンがイオン結合する非架橋酸素を含有する必要がある。そこで、屈折率を上げるSnO、ZnO、CaO、BaO、SrO、MgO、K2O、Na2O、LiO2、Bi2O3などの金属酸化物をガラス中に含まれる添加量を調整することで、屈折率を合わせることができる。また、これらの屈折率を上げる成分を添加して非架橋酸素を増やすことで、ガラスの軟化点を下げることができる。

【0038】

半導体発光素子14に実装する場合、蛍光体を含有した無機アモルファス材の厚さは、50〜600μmの範囲が好ましい。600μm以上厚い場合は、無機アモルファス材の上面だけでなく側面からも蛍光が出射することから、出射面積が増加し、この結果輝度が低下する。無機アモルファス材の厚さを50μm以下に薄く形成した場合は、無機アモルファス材の強度が低くなり、実装時に割れる可能性が高くなる。このため、ハンドリング性が低下する。

【0039】

無機アモルファス材料中に含有する蛍光体量の調整を行った。ここで、5vol%以下では、蛍光体量が不足し、半導体発光素子14の光を適切に吸収するために、波長変換部材の厚みを2.5mm以上とする必要がある。このような厚い波長変換部材を半導体発光素子14の上に配置すると、波長変換部材の上面だけでなく側面からも蛍光が出射する。この結果、出射面積が増加して輝度が低下する。一方、40vol%以上の蛍光体を充填すると、蛍光体粒子同士をつなぐバインダとして機能する無機アモルファスの量が不足し、波長変換部材の内部に空隙が発生する。空隙の発生はガラスを曇らせ、ガラスの内部で光の散乱を発生させる。これにより、光の減衰損失が発生し、光の取り出し効率が低下するおそれがある。以上より、ガラス粉末に対する蛍光体の体積比率は、5〜40vol%が好ましい。

【0040】

[蛍光体の調整]

(1)Y1蛍光体

Y1蛍光体を製造すべく、まず、SiO2、Ca(OH)2、SrCl2・6H2O、およびEu2O3の各原料を、これらのモル比がSiO2:Ca(OH)2:SrCl2・6H2O:Eu2O3=1.1:0.45:1.0:0.13となるように秤量した。秤量した各原料をアルミナ乳鉢に入れ、約30分粉砕混合して原料混合物を得た。この原料混合物をアルミナ坩堝に入れ、還元雰囲気の電気炉で、N2:H2=5:95の雰囲気、1000℃で5〜40時間焼成し、焼成物を得た。得られた焼成物を温純水で丹念に洗浄し、平均粒径11μmのY1蛍光体を得た。また、得られたY1蛍光体の屈折率は、ベッケ線検出法によりくりを測定した結果、六角板状のため複屈折率が認められ、測定値は1.65〜1.67であった。

【0041】

(2)B1蛍光体

B1蛍光体を製造すべく、まず、CaCO3、MgCO3、CaCl2、CaHPO、およびEu2O3の各々の原料を、これらのモル比が、CaCO3:MgCO3:CaCl2:CaHPO:Eu2O3=0.42:0.5:3.0:1.25:0.04となるよう秤量した。秤量した各原料をアルミナ乳鉢にいれて約30分粉砕混合し、原料混合物を得た。この原料混合物をアルミナ坩堝に入れ、2〜5%のH2を含むN2雰囲気中で、温度800℃以上1200℃未満で3時間焼成し、焼成物を得た。得られた焼成物を温純水で丹念に洗浄し、平均粒径25μmのB1蛍光体を得た。また、得られたB1蛍光体の屈折率は、ベッケ線検出法により屈折率を測定した結果、1.67であった。

【0042】

図2は、半導体発光素子14の発光スペクトルL0、B1蛍光体の発光スペクトルL1、およびY1蛍光体の発光スペクトルL2を示す図である。図2に示すように、Y1蛍光体は青色光をほとんど吸収することなく、効率よく黄色光を放射している。このため、Y1蛍光体とB1蛍光体との双方を透光部材30中に混在させて光波長変換部材16を構成しても、Y1蛍光体とB1蛍光体とが相互作用をほとんど起こさない。したがって、Y1蛍光体とB1蛍光体との混合比で発光色を簡易に調整することができる。

【0043】

得られたY1蛍光体、B1蛍光体を、Y1蛍光体:B1蛍光体=3:2で混合して混合蛍光体を得た。得られた混合蛍光体の発光色度を0.38、0.38に調整し、発光色を発する蛍光体分を作製した。

【0044】

[無機アモルファス材の調整]

(1)TEOSと金属アルコキシド

ゲルの調整は、シリカとアルミナの原料としてテトラエチルオルソシリコート(Si・(OC2H5)4、以下、「TEOS」という)と、アルミニウムトリ−sec−ブトキシド(Al[OCH(CH3)C2H5]3、以下、「ASB」という)を用い、溶媒としてイオン交換水(H2O)、エチルアルコール(C2H5OH)、前駆体の加水分解重縮合反応の触媒としての効果を得るために、有機カルボン酸を用いた。このとき有機カルボン酸として、L−酒石酸([CH(OH)COOH]2)、クエン酸(HOOCCH2C(OH)(COOH)CH2−COOH・H2O)、リンゴ酸(HOOCCH2CH(OH)COOH)、コハク酸([CH2COOH]2)を用いた。以下に調整手順を示す。

【0045】

エチルアルコールとTEOSを室温で30分間撹拌し、続いてイオン交換水に溶解させた有機カルボン酸を15分から20分かけて滴下した。その後、得られた混合溶液にASBとエチルアルコールとの混合溶液を室温で15分から20分かけて滴下した。室温で1時間の撹拌後、あらかじめ60℃に昇温しておいたオイルバスで系の温度を60℃に保持した。いずれのサンプルも、ゲル化後60℃で24時間エージングした後、500℃で3時間焼成し、溶媒を除去した。

【0046】

(2)TEOSと金属ゾル

ゲルの調整は、原料としてTEOSとジルコニアゾルを用い、溶媒として2−プロパノール、触媒として塩酸を用いた。はず、TEOSと2−プロパノール、塩酸をビーカーに入れ、30分間撹拌した後、ジルコニアゾルを加えて混合した。その後、Ammonia(5重量%(wt%))を用いてpHを5に調整し、50℃で撹拌を続けながらゲル化させた。ゲル化した後、5時間その状態でエージングした。その後、加水分解を完全に終わらせるため、ゲルをイオン交換水(H2O)中に移動させ、24時間エージングを行った。

【0047】

次に、上記で作成したゲルを2−プロパノールで5回洗浄し、ゲル内部のイオン交換水(H2O)を除去した後、80%TEOS溶液中に移動させ、50℃で48時間エージングを行った。強化をしたゲル内部に残っている80%TEOS溶液を除去するために、再度2−プロパノールを用いて5回洗浄した。その後、ビーカー内に移動させ、70℃で乾燥させた。得られたゲルを500℃で3時間焼成し、無機アモルファス材を得た。

【0048】

この(1)、(2)の元素の配合比を図3の組成1、2に示す。

【0049】

[ゲルゾル材による蛍光体の封止]

(1)、(2)で調整した無機アモルファス材とアルミナ、ジルコニア、ハフニア、チタニアなどのゾルを3:1で混合した。その中に蛍光体を10〜30vol%になるように添加した。さらに脱イオン水を加えてゆき、適度な粘度状になったところで円筒形にプレス成形し、タブレットを作製した。

【0050】

このタブレットを150℃で加熱し、波長変換材の前駆体を作製した。加熱時間は、1〜6時間とした。このとき、前駆体中に気泡が生じないように、加圧雰囲気、または減圧雰囲気で作製してもよい。この後、この前駆体を400〜600℃で3〜8時間焼成し、塊状の波長変換部材を得た。

【0051】

図3は、ガラス製造法で検討したガラスの各々の組成を示す図である。本実施例では、4種類の組成のガラスを用いた。これらの組成のガラスを製造すべく、まず、各ガラス成分を秤量混合し、混合物を白金坩堝中において900〜1400℃で溶融してガラス化し、フィルム状に成形した。このフィルム状のガラスをボールミルで粉砕した後、分級し、平均粒径が5μmの酸化物ガラス粉末を得た。図4は、実施例で用いた各組成のガラスの屈折率を示す図である。

【0052】

[ガラスによる蛍光体封止]

得られたガラス粉末と混合蛍光体とを配合し混合し、混合粉末を得た。このとき蛍光体体積比で10〜30val%になるように調整した。得られた混合粉末は、直径2cm、厚さ5mmのタブレット形状にプレス成形した。このタブレットをガラス軟化点以上、750〜950℃で加熱し、冷却することなく蛍光体をガラスに封止して塊状の波長変換部材を作製した。

【0053】

この加熱工程において、タブレット内の気泡を抜くために減圧または不活性ガスによる加圧状態で加熱すると、気泡を含まない良質な蛍光体のガラス封止品ができる。また、大気雰囲気のまま加熱すると、蛍光体が酸化され、発光特性が低下することがある。

【0054】

得られた塊状の波長変換部材をダイヤモンドカッターなどで50〜500μmの厚みとなるようスライスし、表面研磨することで、蛍光体含有ガラス板である光波長変換部材16を制作した。

【0055】

[発光モジュールの制作]

作製した半導体発光装置に使用した半導体発光素子14は、405nmに発光ピーク波長をもつフリップチップタイプのInGaN系のLEDを使用した。半導体発光素子14の電極形状に金でパターンを形成した窒化アルミ製の基盤にAuバンプを介してボンドした。このとき半導体発光素子14の横方向に出射する光を効率的に発光面14aから出射させるため、半導体発光素子14の側面14bを囲うように遮光枠20を基板12に実装した。実施例では遮光枠20の内側の面に表面処理は施さなかったが、アルミニウム、銀、酸化チタンなど反射率を高めるための表面処理を施してもよい。

【0056】

次に、半導体発光素子14に、蛍光体含有無アモルファス材である光波長変換部材16を実装した。光波長変換部材16は予め半導体発光素子14と同じ外形且つ同じサイズにカットした。実施例では、シリコーン系の接着剤18で光波長変換部材16を半導体発光素子14の発光面14aの固着した。

【0057】

(比較例)

比較例では、透光部材30として、屈折率が1.40のジメチルシリコーンを用いた。このジメチルシリコーンを樹脂バインダとしてY1蛍光体およびB1蛍光体を封止した。このとき、ジメチルシリコーンに対するY1蛍光体およびB1蛍光体の体積比率は、ガラスに対するY1蛍光体およびB1蛍光体の体積比率と同様である。また、Y1蛍光体とB1蛍光体との比率も、上記の蛍光体含有ガラス板と同様である。この蛍光体を含有するジメチルシリコーンを、上記蛍光体含有ガラス板と同じ厚さのフィルム状に成形した。このフィルムを半導体発光素子14の発光面14aと同じ形状且つ同じサイズにカットし、蛍光体含有ガラス板と同様にシリコーン系の接着剤を用いて半導体発光素子14の発光面14aに固着した。

【0058】

(結果)

図5は、各実施例における透光部材30の材料、透光部材30の屈折率、透光部材30とY1蛍光体およびB1蛍光体との屈折率差、蛍光体濃度、および透光部材30にY1蛍光体およびB1蛍光体を含有させた光波長変換部材16の厚さを示す図である。実施例3〜6では、蛍光体濃度は15vol%、厚さは250μmとし、透光部材30としてそれぞれ組成1〜4の波長変換部材を用いた。実施例7も透光部材30として組成3の無機アモルファスを用いたが、蛍光体濃度を30vol%、光波長変換部材16の厚さを80μmとした。実施例8も透光部材30として組成3の無機アモルファスを用いたが、蛍光体濃度を10vol%、光波長変換部材16の厚さを600μmとした。この結果、屈折率差は実施例4の0.16が最大となった。

【0059】

比較例では、透光部材30としてすべて同じジメチルシリコーンを用いた。このため、屈折率差はすべて0.27と、実施例1〜6のいずれよりも高い値となった。比較例1は、蛍光体濃度を15vol%、光波長変換部材16の厚さを250μmとした。比較例2は、蛍光体濃度を30vol%、光波長変換部材16の厚さを80μmとした。比較例3は、蛍光体濃度を10vol%、光波長変換部材16の厚さを600μmとした。

【0060】

図6は、各実施例および各比較例において、発光モジュール10から出射した光の光束比、および輝度比を示す図である。光束比および輝度比を測定するため、発光モジュール10を100mAで駆動させた。図6では、比較例1の光束を100としたときの光束の相対値を示している。また、図6では、比較例1の輝度を100としたときの輝度の相対値を示している。

【0061】

図6に示すように、比較例2および3は、比較例1よりも光束または輝度が低下したが、実施例1〜6は、いずれも光束および輝度が比較例1よりも高い値となった。このため、透光部材30とY1蛍光体およびB1蛍光体との屈折率差が0.2以下とすることで、光束および輝度が向上することが判明した。なお、実施例での屈折率差の最大値は0.16であるため、透光部材30とY1蛍光体およびB1蛍光体との屈折率差を0.16以下とすることで、さらに確実に光束および輝度を向上させることができる。

【0062】

実施例1〜8の中では、光束については、蛍光体濃度が低く、光波長変換部材16が厚い実施例8が最も高くなった。しかし、輝度については比較例に比べて大きな改善が見られなかった。輝度については、蛍光体濃度が高く、光波長変換部材16が薄い実施例7が最も高くなった。しかし、光束については、比較例に比べて約10%程度の改善に留まった。蛍光体濃度と光波長変換部材16の厚さが実施例7と8の中間の値をとった実施例3および4は、光束および輝度ともに比較例1に比べ20%以上の向上が見られた。実施例3および4では、無機アモルファス材である透光部材30とY1蛍光体およびB1蛍光体との屈折率差が0.05および0.04である。したがって、透光部材30とY1蛍光体およびB1蛍光体との屈折率差を0.05以下とすることで、さらに大きく光束および輝度を向上させることができる。

【0063】

本発明は上述の各実施形態に限定されるものではなく、各実施形態の各要素を適宜組み合わせたものも、本発明の実施形態として有効である。また、当業者の知識に基づいて各種の設計変更等の変形を各実施形態に対して加えることも可能であり、そのような変形が加えられた実施形態も本発明の範囲に含まれうる。

【符号の説明】

【0064】

10 発光モジュール、 12 基板、 14 半導体発光素子、 14a 発光面、 14b 側面、 14c 下面、 16 光波長変換部材、 16a 入射面、 16b 出射面、 18 接着剤、 20 遮光枠、 22 Auバンプ、 30 透光部材、 32 黄色蛍光体、 34 青色蛍光体。

【技術分野】

【0001】

本発明は、光波長変換部材に関し、特に蛍光体と、蛍光体を内包する透光部材とを備える光波長変換部材に関する。

【背景技術】

【0002】

発光素子と、当該発光素子が発生する光により励起され当該発光素子とは異なる波長域の光を発生する蛍光体とを組み合わせることにより、所望の色の光を得るように構成された種々の発光モジュールが知られている。

【0003】

特に近年、長寿命且つ消費電力が少ない白色発光モジュールとして、紫外線又は短波長可視光を発光するLED(Light Emitting Diode)等の半導体発光素子と、これらを励起光源とする蛍光体とを組み合わせることで白色光を得るように構成された発光モジュールが注目されている。このような白色発光モジュールの具体例として、紫外線又は短波長可視光を発光するLEDと、紫外線又は短波長可視光によって励起され青色、黄色の光をそれぞれ発光する蛍光体を複数組み合わせる方式等が知られている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−38314号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

透明材料に上記のような蛍光体を封止した光波長変換部材を発光素子の発光面に対向して配置することで、蛍光体で波長を変換した光を利用して白色光を得ることが可能である。しかしながら、蛍光体によって光の波長が変換されるとき、蛍光体と透明材料との間の屈折率差によって光の散乱が生じる可能性がある。このような光の拡散が生じると、光波長変換部材の内部での光の減衰が高くなり、光の取り出し効率を高めることが困難となる虞がある。

【0006】

そこで、本発明は上述した課題を解決するためになされたものであり、その目的は、透明材料に蛍光体を封止した光波長変換部材による光の取り出し効率を高めることにある。

【課題を解決するための手段】

【0007】

上記課題を解決するために、本発明のある態様の光波長変換部材は、蛍光体と、蛍光体を内包する透光部材と、を備える。蛍光体と透光部材との屈折率差は0.2以下である。

【0008】

発明者による研究開発の結果、このように蛍光体と透光部材との屈折率差を0.2以下とすることで、光束および輝度の双方が適切に高められることが判明した。したがってこの態様によれば、光波長変換部材による光の取り出し効率を高めることができる。

【0009】

蛍光体は、350nm以上480nm以下の波長の光により励起され青色光を発する青色蛍光体と、350nm以上480nm以下の波長の光により励起され黄色光を発する黄色蛍光体と、を含んでもよい。青色蛍光体および黄色蛍光体の各々と透光部材との屈折率差は0.2以下であってもよい。

【0010】

現在、近紫外線または短波長可視光によって励起する青色蛍光体と黄色蛍光体を用いて白色光を発する光波長変換部材が知られている。このように光波長変換部材では、入射した光のうちなるべく多くの光の波長を変換して出射することが好ましい。一方、このためには多くの光を蛍光体によって励起させる必要があることから、このような光波長変換部材では光の散乱による取り出し効率の低下が生じやすい。発明者による研究開発の結果、このように近紫外線または短波長可視光によって励起する青色蛍光体および黄色蛍光体を含む光波長変換部材において、屈折率差を0.2以下とすることで、光束および輝度の双方が適切に高められることが判明した。したがってこの態様によれば、近紫外線または短波長可視光によって励起する青色蛍光体および黄色蛍光体を含む光波長変換部材による光の取り出し効率を高めることができる。

【0011】

黄色蛍光体は、一般式が、(Ca1−x−y−z−w、Srx、MIIy、Euz、MRw)7(MIVO3)6X2(MIIは、Mg、Ba、またはZnを示す。MRは、希土類元素またはMnを示す。MIVは、Siを必須とし、一部をGe、Ti、Zr、およびSnからなる群より選ばれる少なくとも1種の元素に置き換えることができる。Xは、Clを必須とする少なくとも1種のハロゲン元素を示す。xは0.1<x<0.7、yは0≦y<0.3、zは0<z<0.4、wは0<w<0.1の範囲である。)で表されてもよい。

【0012】

発明者による研究開発の結果、この黄色蛍光体は一般的なYAG(イットリウム・アルミニウム・ガーネット)系蛍光体などよりも低い屈折率を有することが判明した。蛍光体を封止する透光部材の屈折率は蛍光体よりも通常低い。したがってこの態様によれば、透明材料と蛍光体との屈折率差を低い値にすることができる。

【0013】

青色蛍光体は、一般式が、M1a(M2O4)bXc:Red(M1は、Ca、Sr、Baからなる群より選ばれる少なくとも1種の元素を必須とし、一部をMg、Zn、Cd、K、Ag、Tlからなる群より選ばれる少なくとも1種の元素に置き換えることができる。M2は、Pを必須とし、一部をV、Si、As、Mn、Co、Cr、Mo、W、Bからなる群より選ばれる少なくとも1種の元素に置き換えることができる。Xは、少なくとも1種のハロゲン元素を示す。Reは、Eu2+を必須とする少なくとも1種の希土類元素、またはMnを示す。aは4.2≦a≦5.8、bは2.5≦b≦3.5、cは0.8<c<1.4、dは0.01<d<0.1の範囲である。)で表されてもよい。

【0014】

発明者による研究開発の結果、この青色蛍光体は一般的なYAG系蛍光体などよりも低い屈折率を有することが判明した。したがってこの態様によれば、透明材料と蛍光体との屈折率差を適切に低い値とすることができる。

【0015】

透光部材は、無機アモルファス材を含んでもよい。無機アモルファス材は、例えば耐光性の良好な透明樹脂、例えばシリコーン樹脂、フッ素樹脂などよりも屈折率が高い。通常は蛍光体を封止する透光部材の屈折率は蛍光体よりも低いため、この態様によれば、透明材料と蛍光体との屈折率差を適切に低い値とすることができる。

【発明の効果】

【0016】

本発明によれば、透明材料に蛍光体を封止した光波長変換部材による光の取り出し効率を高めることができる。

【図面の簡単な説明】

【0017】

【図1】各実施例および比較例において用いた発光モジュールの構成を示す断面図である。

【図2】半導体発光素子の発光スペクトル、B蛍光体の発光スペクトル、およびY蛍光体の発光スペクトルを示す図である。

【図3】実施例で用いたガラスの各々の組成を示す図である。

【図4】実施例で用いた各組成のガラスの屈折率を示す図である。

【図5】各実施例における透光部材の材料、透光部材の屈折率、透光部材とY蛍光体およびB蛍光体との屈折率差、蛍光体濃度、および透光部材にY蛍光体およびB蛍光体を含有させた光波長変換部材の厚さを示す図である。

【図6】各実施例および各比較例において、発光モジュールから出射した光の光束比、および輝度比を示す図である。

【発明を実施するための形態】

【0018】

以下、図面を参照して本発明の実施例について、比較例と比較しながら詳細に説明する。

【0019】

図1は、各実施例および比較例において用いた発光モジュール10の構成を示す断面図である。発光モジュール10は、基板12、半導体発光素子14、光波長変換部材16、および遮光枠20を有する。

【0020】

基板12は、AlN(窒化アルミ)で形成されたものを用いた。基板12の上面にAuによって電極形状にパターンを設けた。なお、基板12の材質がAlNに限られないことは勿論であり、アルミナ、シリコン、ムライト、アルミニウム、銅などの他の材質によって形成されてもよい。

【0021】

半導体発光素子14は、フリップチップ型のLEDを用いた。半導体発光素子14は、下面14cをAuバンプ22によって基板12のパターンにボンディングし固定した。なお、半導体発光素子14はフリップチップ型に限られないことは勿論であり、例えばフェイスアップ型または垂直チップ型であってもよい。半導体発光素子14は、350nm以上480nm以下の波長の光を主波長とする、近紫外線・短波長可視光を発するものを用いた。

【0022】

遮光枠20の内側形状は半導体発光素子14の外形と略同一に形成した。このため、遮光枠20は、半導体発光素子14の側面14bの周りを囲うように基板12に固定され、半導体発光素子14の側面14bと概ね接するように配置されている。なお、側面14bとの間に隙間が空くよう遮光枠20が設けられていてもよい。また、遮光枠20の内側の面には、アルミニウム、銀、酸化チタンなど、反射率を高めるための処理が施されてもよい。

【0023】

光波長変換部材16は、入射面16aが半導体発光素子14の発光面14aと略同一形状となるようカットした。光波長変換部材16は、入射面16aを半導体発光素子14の発光面14aに接着剤18を用いて固着した。接着剤18は、UV耐性の良好なシリコーン系の接着剤を用いて、150℃で1時間硬化させて半導体発光素子14上に光波長変換部材16を実装した。なお、接着剤18として、例えばUV耐性の良好なフッ素系の接着剤、ゾル・シリカゲル系の接着剤など他の接着剤が使用されてもよい。

【0024】

光波長変換部材16は、透光部材30に黄色蛍光体32および青色蛍光体34を封止したものを用いた。黄色蛍光体32は、半導体発光素子14が発する光によって励起され黄色光を発する。青色蛍光体34は、半導体発光素子14が発する光によって励起され青色光を発する。このように透明な透光部材30に黄色蛍光体32および青色蛍光体34を内包させ、この黄色蛍光体32および青色蛍光体34をそれぞれ励起させて発光させることで、黄色光および青色光の加法混色によって白色光が光波長変換部材16の出射面16bから出射される。したがって、発光モジュール10は、白色発光モジュールとして機能する。黄色蛍光体32、および青色蛍光体34の材質などは各実施例によって異なるため、各々の実施例の説明において詳述する。

【0025】

なお、透光部材30に含まれるのが黄色蛍光体32と青色蛍光体34との組み合わせに限られないことは勿論である。例えば透光部材30に、半導体発光素子14が発する光によって励起され青色光を発する青色蛍光体、緑色光を発する緑色蛍光体、赤色光を発する赤色蛍光体が内包されていてもよい。これによっても光波長変換部材16の出射面16bから青色光、緑色光、赤色光の加法混色で白色光を出射することができる。

【0026】

また、半導体発光素子14が青色光を発する青色LEDであってもよい。この場合、光波長変換部材16には、青色光によって励起され黄色光を発する黄色蛍光体が透光部材30に包含されていてもよい。これによっても、光波長変換部材16を透過する青色光と、黄色蛍光体によって波長変換され出射される黄色光との加法混色により白色光を出射することができる。また、発光モジュール10から出射する光が白色でない有色光となるよう、半導体発光素子14が発する光の波長と、透光部材30に内包される蛍光体の種類とが適宜選択されてもよい。

【0027】

(実施例)

(1)蛍光体

半導体発光装置用の蛍光体として、セリウム付活イットリウム・アルミニウム蛍光体が知られている。しかし、この蛍光体は屈折率が1.83と高く、バインダとの屈折率差が大きいため、光の散乱が生じやすく、光の減衰損失を発生させやすかった。このため本実施例では、黄色蛍光体32および青色蛍光体34として、近紫外線、短波長可視光を効率よく変換でき、且つ屈折率が1.7以下と低い蛍光体を選定した。

【0028】

一般式が以下となる黄色蛍光体(以下、「Y1蛍光体」という)は、屈折率が1.63〜1.68と、セリウム付活イットリウム・アルミニウム蛍光体よりも低いため、透光部材30との屈折率差が小さい。

【0029】

Y1蛍光体

(Ca1−x−y−z−w、Srx、MIIy、Euz、MRw)7(MIVO3)6X2

(MIIは、Mg、Ba、またはZnを示す。MRは、希土類元素またはMnを示す。MIVは、Siを必須とし、一部をGe、Ti、Zr、およびSnからなる群より選ばれる少なくとも1種の元素に置き換えることができる。Xは、Clを必須とする少なくとも1種のハロゲン元素を示す。xは0.1<x<0.7、yは0≦y<0.3、zは0<z<0.4、wは0<w<0.1の範囲である。)

このため、このY1蛍光体を黄色蛍光体32として用いた。

【0030】

また、一般式が以下となる青色蛍光体(以下、「B1蛍光体」という)は、屈折率が1.66〜1.69と、セリウム付活イットリウム・アルミニウム蛍光体よりも低いため、透光部材30との屈折率差が小さい。

【0031】

B1蛍光体

M1a(M2O4)bXc:Red

(M1は、Ca、Sr、Baからなる群より選ばれる少なくとも1種の元素を必須とし、一部をMg、Zn、Cd、K、Ag、Tlからなる群より選ばれる少なくとも1種の元素に置き換えることができる。M2は、Pを必須とし、一部をV、Si、As、Mn、Co、Cr、Mo、W、Bからなる群より選ばれる少なくとも1種の元素に置き換えることができる。Xは、少なくとも1種のハロゲン元素を示す。Reは、Eu2+を必須とする少なくとも1種の希土類元素、またはMnを示す。aは4.2≦a≦5.8、bは2.5≦b≦3.5、cは0.8<c<1.4、dは0.01<d<0.1の範囲である。)

このため、このB1蛍光体を青色蛍光体34として用いた。

【0032】

また、2種類の蛍光体ともに近紫外線〜短波長可視光で高い外部量子効率を示すため、本実施例の半導体発光素子14が発する、350nm以上480nm以下の波長の光を主波長とする、近紫外線・短波長可視光によって適切に励起される。なお、上記一般式に示される黄色蛍光体および青色蛍光体を用いる場合、半導体発光素子14は、350nm以上430nm以下の波長の光を主波長とする、近紫外線・短波長可視光を発するものがさらに好ましい。

【0033】

(2)透光部材

現在、蛍光体で波長変換する一般的な半導体発光装置は、粉末形態の発光体を半導体発光素子上に再現性よく搭載するために、バインダ材料で固めて一定の形状にして搭載している。バインダ材として用いる材料は、一般に光透過性のある樹脂材料の中から選択されている。特に、半導体発光素子からの発光により耐光劣化しない樹脂が選ばれる。そのような光透過率、耐光性の高い樹脂は、シリコーン、フッ素、ゾル・ゲルシリカなどがあげられるが、これらの樹脂は屈折率が1.5以下と低い。しかしながら、樹脂中に分散させる蛍光体は、複合金属酸化物、硫化物、酸窒化物、窒化物などで構成されており、その屈折率は、1.6以上と高い。特に白色LEDを構成するためによく用いられるInGaN系の440〜470nmにピーク波長をもつ青色発光の半導体発光素子の光を吸収し、黄色に発光するセリウムを付活したYAG系の蛍光体は、その屈折率が1.83と高い。このように蛍光体と透光部材との間の屈折率差が大きいため、透光部材と蛍光体との界面で光の散乱が多く発生する。このため本実施例では、バインダ材である透光部材30として、高い屈折率を実現しつつ光透過率、耐光性を確保するため、樹脂でなく無機アモルファス材料を採用した。

【0034】

バインダ材となる無機アモルファス材は、金属アルコキシドを出発原料とするゾルゲル工法、またはSiO2、B2O3、P2O5を主成分とするガラス製造工法を用いることができる。

【0035】

ゾルゲル工法では、出発原料として、テトラエチルオルソシリケート(TEOS)と、アルミニウムアルコキシド、ジルコニアアルコキシド、ハフニアアルコキシド、チタニアアルコキシド等の金属アルコキシド、または、アルミナゾル、ジルコニアゾル、ハフニアゾル、チタニアゾルなどの金属ゾルを用いることができる。上記原料を適宜な溶媒中で酸触媒と混合し、加水分解を進めることで、ゾル〜ゲル状態の前駆体を作成する。マトリックス中にSi・Oに対し屈折率を上げるAl−O、Zr−O、Ti−O結合が含まれるため、耐光性良好な樹脂シリコーン、フッ素、ゾル・ゲルシリカなどより屈折率の高く、蛍光体含有時の光散乱を抑制できるマトリックスとなる。

【0036】

ガラス製造工法は、SiO2、B2O3、P2O5のうち1種以上の成分を必須とする。ガラスの溶融温度を下げ且つ屈折率を上げるために、さらにSnO、ZnO、CaO、BaO、SrO、MgO、K2O、Na2O、LiO2、Bi2O3、Nb2O5などの金属酸化物のガラス原料を混合した。この混合材料を白金るつぼに入れ、800〜1500℃で加熱処理した。こうして、できあがったガラスの軟化点が800℃以下になるよう調整した。このとき、ガラスの耐化学的安定性を向上させるために、Al2O3、Ta2O5、TiO2、NbO5、Gd2O3、La2O3などを添加してもよい。このガラスをボールミルに粒径10μm以下になるように粉砕し、ガラス粉末原料を作製した。

【0037】

マトリックスのガラスの屈折率は、含有させる金属酸化物の量を調整することで調整できる。純粋なガラスは、SiO2、B2O3に加え、P2O5、GeO2、TiO2、TeO2、Al2O3、Bi2O3、V2O5、Sb2O3、SnO2などをガラス化したとき、酸素が配位した多面体(3または4配位)の構造をとり、酸素多面体の頂点酸素を共有する3次元マトリックスを形成する。全ての酸素が頂点共有する架橋酸素として存在した場合、屈折率は低い。例えば、代表例として、石英(SiO2)の屈折率は1.45である。マトリックスのガラスの屈折率を向上させるためには、簡素多面体の頂点酸素と金属イオンがイオン結合する非架橋酸素を含有する必要がある。そこで、屈折率を上げるSnO、ZnO、CaO、BaO、SrO、MgO、K2O、Na2O、LiO2、Bi2O3などの金属酸化物をガラス中に含まれる添加量を調整することで、屈折率を合わせることができる。また、これらの屈折率を上げる成分を添加して非架橋酸素を増やすことで、ガラスの軟化点を下げることができる。

【0038】

半導体発光素子14に実装する場合、蛍光体を含有した無機アモルファス材の厚さは、50〜600μmの範囲が好ましい。600μm以上厚い場合は、無機アモルファス材の上面だけでなく側面からも蛍光が出射することから、出射面積が増加し、この結果輝度が低下する。無機アモルファス材の厚さを50μm以下に薄く形成した場合は、無機アモルファス材の強度が低くなり、実装時に割れる可能性が高くなる。このため、ハンドリング性が低下する。

【0039】

無機アモルファス材料中に含有する蛍光体量の調整を行った。ここで、5vol%以下では、蛍光体量が不足し、半導体発光素子14の光を適切に吸収するために、波長変換部材の厚みを2.5mm以上とする必要がある。このような厚い波長変換部材を半導体発光素子14の上に配置すると、波長変換部材の上面だけでなく側面からも蛍光が出射する。この結果、出射面積が増加して輝度が低下する。一方、40vol%以上の蛍光体を充填すると、蛍光体粒子同士をつなぐバインダとして機能する無機アモルファスの量が不足し、波長変換部材の内部に空隙が発生する。空隙の発生はガラスを曇らせ、ガラスの内部で光の散乱を発生させる。これにより、光の減衰損失が発生し、光の取り出し効率が低下するおそれがある。以上より、ガラス粉末に対する蛍光体の体積比率は、5〜40vol%が好ましい。

【0040】

[蛍光体の調整]

(1)Y1蛍光体

Y1蛍光体を製造すべく、まず、SiO2、Ca(OH)2、SrCl2・6H2O、およびEu2O3の各原料を、これらのモル比がSiO2:Ca(OH)2:SrCl2・6H2O:Eu2O3=1.1:0.45:1.0:0.13となるように秤量した。秤量した各原料をアルミナ乳鉢に入れ、約30分粉砕混合して原料混合物を得た。この原料混合物をアルミナ坩堝に入れ、還元雰囲気の電気炉で、N2:H2=5:95の雰囲気、1000℃で5〜40時間焼成し、焼成物を得た。得られた焼成物を温純水で丹念に洗浄し、平均粒径11μmのY1蛍光体を得た。また、得られたY1蛍光体の屈折率は、ベッケ線検出法によりくりを測定した結果、六角板状のため複屈折率が認められ、測定値は1.65〜1.67であった。

【0041】

(2)B1蛍光体

B1蛍光体を製造すべく、まず、CaCO3、MgCO3、CaCl2、CaHPO、およびEu2O3の各々の原料を、これらのモル比が、CaCO3:MgCO3:CaCl2:CaHPO:Eu2O3=0.42:0.5:3.0:1.25:0.04となるよう秤量した。秤量した各原料をアルミナ乳鉢にいれて約30分粉砕混合し、原料混合物を得た。この原料混合物をアルミナ坩堝に入れ、2〜5%のH2を含むN2雰囲気中で、温度800℃以上1200℃未満で3時間焼成し、焼成物を得た。得られた焼成物を温純水で丹念に洗浄し、平均粒径25μmのB1蛍光体を得た。また、得られたB1蛍光体の屈折率は、ベッケ線検出法により屈折率を測定した結果、1.67であった。

【0042】

図2は、半導体発光素子14の発光スペクトルL0、B1蛍光体の発光スペクトルL1、およびY1蛍光体の発光スペクトルL2を示す図である。図2に示すように、Y1蛍光体は青色光をほとんど吸収することなく、効率よく黄色光を放射している。このため、Y1蛍光体とB1蛍光体との双方を透光部材30中に混在させて光波長変換部材16を構成しても、Y1蛍光体とB1蛍光体とが相互作用をほとんど起こさない。したがって、Y1蛍光体とB1蛍光体との混合比で発光色を簡易に調整することができる。

【0043】

得られたY1蛍光体、B1蛍光体を、Y1蛍光体:B1蛍光体=3:2で混合して混合蛍光体を得た。得られた混合蛍光体の発光色度を0.38、0.38に調整し、発光色を発する蛍光体分を作製した。

【0044】

[無機アモルファス材の調整]

(1)TEOSと金属アルコキシド

ゲルの調整は、シリカとアルミナの原料としてテトラエチルオルソシリコート(Si・(OC2H5)4、以下、「TEOS」という)と、アルミニウムトリ−sec−ブトキシド(Al[OCH(CH3)C2H5]3、以下、「ASB」という)を用い、溶媒としてイオン交換水(H2O)、エチルアルコール(C2H5OH)、前駆体の加水分解重縮合反応の触媒としての効果を得るために、有機カルボン酸を用いた。このとき有機カルボン酸として、L−酒石酸([CH(OH)COOH]2)、クエン酸(HOOCCH2C(OH)(COOH)CH2−COOH・H2O)、リンゴ酸(HOOCCH2CH(OH)COOH)、コハク酸([CH2COOH]2)を用いた。以下に調整手順を示す。

【0045】

エチルアルコールとTEOSを室温で30分間撹拌し、続いてイオン交換水に溶解させた有機カルボン酸を15分から20分かけて滴下した。その後、得られた混合溶液にASBとエチルアルコールとの混合溶液を室温で15分から20分かけて滴下した。室温で1時間の撹拌後、あらかじめ60℃に昇温しておいたオイルバスで系の温度を60℃に保持した。いずれのサンプルも、ゲル化後60℃で24時間エージングした後、500℃で3時間焼成し、溶媒を除去した。

【0046】

(2)TEOSと金属ゾル

ゲルの調整は、原料としてTEOSとジルコニアゾルを用い、溶媒として2−プロパノール、触媒として塩酸を用いた。はず、TEOSと2−プロパノール、塩酸をビーカーに入れ、30分間撹拌した後、ジルコニアゾルを加えて混合した。その後、Ammonia(5重量%(wt%))を用いてpHを5に調整し、50℃で撹拌を続けながらゲル化させた。ゲル化した後、5時間その状態でエージングした。その後、加水分解を完全に終わらせるため、ゲルをイオン交換水(H2O)中に移動させ、24時間エージングを行った。

【0047】

次に、上記で作成したゲルを2−プロパノールで5回洗浄し、ゲル内部のイオン交換水(H2O)を除去した後、80%TEOS溶液中に移動させ、50℃で48時間エージングを行った。強化をしたゲル内部に残っている80%TEOS溶液を除去するために、再度2−プロパノールを用いて5回洗浄した。その後、ビーカー内に移動させ、70℃で乾燥させた。得られたゲルを500℃で3時間焼成し、無機アモルファス材を得た。

【0048】

この(1)、(2)の元素の配合比を図3の組成1、2に示す。

【0049】

[ゲルゾル材による蛍光体の封止]

(1)、(2)で調整した無機アモルファス材とアルミナ、ジルコニア、ハフニア、チタニアなどのゾルを3:1で混合した。その中に蛍光体を10〜30vol%になるように添加した。さらに脱イオン水を加えてゆき、適度な粘度状になったところで円筒形にプレス成形し、タブレットを作製した。

【0050】

このタブレットを150℃で加熱し、波長変換材の前駆体を作製した。加熱時間は、1〜6時間とした。このとき、前駆体中に気泡が生じないように、加圧雰囲気、または減圧雰囲気で作製してもよい。この後、この前駆体を400〜600℃で3〜8時間焼成し、塊状の波長変換部材を得た。

【0051】

図3は、ガラス製造法で検討したガラスの各々の組成を示す図である。本実施例では、4種類の組成のガラスを用いた。これらの組成のガラスを製造すべく、まず、各ガラス成分を秤量混合し、混合物を白金坩堝中において900〜1400℃で溶融してガラス化し、フィルム状に成形した。このフィルム状のガラスをボールミルで粉砕した後、分級し、平均粒径が5μmの酸化物ガラス粉末を得た。図4は、実施例で用いた各組成のガラスの屈折率を示す図である。

【0052】

[ガラスによる蛍光体封止]

得られたガラス粉末と混合蛍光体とを配合し混合し、混合粉末を得た。このとき蛍光体体積比で10〜30val%になるように調整した。得られた混合粉末は、直径2cm、厚さ5mmのタブレット形状にプレス成形した。このタブレットをガラス軟化点以上、750〜950℃で加熱し、冷却することなく蛍光体をガラスに封止して塊状の波長変換部材を作製した。

【0053】

この加熱工程において、タブレット内の気泡を抜くために減圧または不活性ガスによる加圧状態で加熱すると、気泡を含まない良質な蛍光体のガラス封止品ができる。また、大気雰囲気のまま加熱すると、蛍光体が酸化され、発光特性が低下することがある。

【0054】

得られた塊状の波長変換部材をダイヤモンドカッターなどで50〜500μmの厚みとなるようスライスし、表面研磨することで、蛍光体含有ガラス板である光波長変換部材16を制作した。

【0055】

[発光モジュールの制作]

作製した半導体発光装置に使用した半導体発光素子14は、405nmに発光ピーク波長をもつフリップチップタイプのInGaN系のLEDを使用した。半導体発光素子14の電極形状に金でパターンを形成した窒化アルミ製の基盤にAuバンプを介してボンドした。このとき半導体発光素子14の横方向に出射する光を効率的に発光面14aから出射させるため、半導体発光素子14の側面14bを囲うように遮光枠20を基板12に実装した。実施例では遮光枠20の内側の面に表面処理は施さなかったが、アルミニウム、銀、酸化チタンなど反射率を高めるための表面処理を施してもよい。

【0056】

次に、半導体発光素子14に、蛍光体含有無アモルファス材である光波長変換部材16を実装した。光波長変換部材16は予め半導体発光素子14と同じ外形且つ同じサイズにカットした。実施例では、シリコーン系の接着剤18で光波長変換部材16を半導体発光素子14の発光面14aの固着した。

【0057】

(比較例)

比較例では、透光部材30として、屈折率が1.40のジメチルシリコーンを用いた。このジメチルシリコーンを樹脂バインダとしてY1蛍光体およびB1蛍光体を封止した。このとき、ジメチルシリコーンに対するY1蛍光体およびB1蛍光体の体積比率は、ガラスに対するY1蛍光体およびB1蛍光体の体積比率と同様である。また、Y1蛍光体とB1蛍光体との比率も、上記の蛍光体含有ガラス板と同様である。この蛍光体を含有するジメチルシリコーンを、上記蛍光体含有ガラス板と同じ厚さのフィルム状に成形した。このフィルムを半導体発光素子14の発光面14aと同じ形状且つ同じサイズにカットし、蛍光体含有ガラス板と同様にシリコーン系の接着剤を用いて半導体発光素子14の発光面14aに固着した。

【0058】

(結果)

図5は、各実施例における透光部材30の材料、透光部材30の屈折率、透光部材30とY1蛍光体およびB1蛍光体との屈折率差、蛍光体濃度、および透光部材30にY1蛍光体およびB1蛍光体を含有させた光波長変換部材16の厚さを示す図である。実施例3〜6では、蛍光体濃度は15vol%、厚さは250μmとし、透光部材30としてそれぞれ組成1〜4の波長変換部材を用いた。実施例7も透光部材30として組成3の無機アモルファスを用いたが、蛍光体濃度を30vol%、光波長変換部材16の厚さを80μmとした。実施例8も透光部材30として組成3の無機アモルファスを用いたが、蛍光体濃度を10vol%、光波長変換部材16の厚さを600μmとした。この結果、屈折率差は実施例4の0.16が最大となった。

【0059】

比較例では、透光部材30としてすべて同じジメチルシリコーンを用いた。このため、屈折率差はすべて0.27と、実施例1〜6のいずれよりも高い値となった。比較例1は、蛍光体濃度を15vol%、光波長変換部材16の厚さを250μmとした。比較例2は、蛍光体濃度を30vol%、光波長変換部材16の厚さを80μmとした。比較例3は、蛍光体濃度を10vol%、光波長変換部材16の厚さを600μmとした。

【0060】

図6は、各実施例および各比較例において、発光モジュール10から出射した光の光束比、および輝度比を示す図である。光束比および輝度比を測定するため、発光モジュール10を100mAで駆動させた。図6では、比較例1の光束を100としたときの光束の相対値を示している。また、図6では、比較例1の輝度を100としたときの輝度の相対値を示している。

【0061】

図6に示すように、比較例2および3は、比較例1よりも光束または輝度が低下したが、実施例1〜6は、いずれも光束および輝度が比較例1よりも高い値となった。このため、透光部材30とY1蛍光体およびB1蛍光体との屈折率差が0.2以下とすることで、光束および輝度が向上することが判明した。なお、実施例での屈折率差の最大値は0.16であるため、透光部材30とY1蛍光体およびB1蛍光体との屈折率差を0.16以下とすることで、さらに確実に光束および輝度を向上させることができる。

【0062】

実施例1〜8の中では、光束については、蛍光体濃度が低く、光波長変換部材16が厚い実施例8が最も高くなった。しかし、輝度については比較例に比べて大きな改善が見られなかった。輝度については、蛍光体濃度が高く、光波長変換部材16が薄い実施例7が最も高くなった。しかし、光束については、比較例に比べて約10%程度の改善に留まった。蛍光体濃度と光波長変換部材16の厚さが実施例7と8の中間の値をとった実施例3および4は、光束および輝度ともに比較例1に比べ20%以上の向上が見られた。実施例3および4では、無機アモルファス材である透光部材30とY1蛍光体およびB1蛍光体との屈折率差が0.05および0.04である。したがって、透光部材30とY1蛍光体およびB1蛍光体との屈折率差を0.05以下とすることで、さらに大きく光束および輝度を向上させることができる。

【0063】

本発明は上述の各実施形態に限定されるものではなく、各実施形態の各要素を適宜組み合わせたものも、本発明の実施形態として有効である。また、当業者の知識に基づいて各種の設計変更等の変形を各実施形態に対して加えることも可能であり、そのような変形が加えられた実施形態も本発明の範囲に含まれうる。

【符号の説明】

【0064】

10 発光モジュール、 12 基板、 14 半導体発光素子、 14a 発光面、 14b 側面、 14c 下面、 16 光波長変換部材、 16a 入射面、 16b 出射面、 18 接着剤、 20 遮光枠、 22 Auバンプ、 30 透光部材、 32 黄色蛍光体、 34 青色蛍光体。

【特許請求の範囲】

【請求項1】

蛍光体と、

前記蛍光体を内包する透光部材と、

を備え、

前記蛍光体と前記透光部材との屈折率差は0.2以下であることを特徴とする光波長変換部材。

【請求項2】

前記蛍光体は、

350nm以上480nm以下の波長の光により励起され青色光を発する青色蛍光体と、

350nm以上480nm以下の波長の光により励起され黄色光を発する黄色蛍光体と、

を含み、

前記青色蛍光体および前記黄色蛍光体の各々と前記透光部材との屈折率差は0.2以下であることを特徴とする請求項1に記載の光波長変換部材。

【請求項3】

前記黄色蛍光体は、一般式が、

(Ca1−x−y−z−w、Srx、MIIy、Euz、MRw)7(MIVO3)6X2

(MIIは、Mg、Ba、またはZnを示す。MRは、希土類元素またはMnを示す。MIVは、Siを必須とし、一部をGe、Ti、Zr、およびSnからなる群より選ばれる少なくとも1種の元素に置き換えることができる。Xは、Clを必須とする少なくとも1種のハロゲン元素を示す。xは0.1<x<0.7、yは0≦y<0.3、zは0<z<0.4、wは0<w<0.1の範囲である。)

で表されることを特徴とする請求項2に記載の光波長変換部材。

【請求項4】

前記青色蛍光体は、一般式が、

M1a(M2O4)bXc:Red

(M1は、Ca、Sr、Baからなる群より選ばれる少なくとも1種の元素を必須とし、一部をMg、Zn、Cd、K、Ag、Tlからなる群より選ばれる少なくとも1種の元素に置き換えることができる。M2は、Pを必須とし、一部をV、Si、As、Mn、Co、Cr、Mo、W、Bからなる群より選ばれる少なくとも1種の元素に置き換えることができる。Xは、少なくとも1種のハロゲン元素を示す。Reは、Eu2+を必須とする少なくとも1種の希土類元素、またはMnを示す。aは4.2≦a≦5.8、bは2.5≦b≦3.5、cは0.8<c<1.4、dは0.01<d<0.1の範囲である。)

で表されることを特徴とする請求項2または3に記載の光波長変換部材。

【請求項5】

前記透光部材は、無機アモルファス材料を含むことを特徴とする請求項1から4のいずれかに記載の光波長変換部材。

【請求項1】

蛍光体と、

前記蛍光体を内包する透光部材と、

を備え、

前記蛍光体と前記透光部材との屈折率差は0.2以下であることを特徴とする光波長変換部材。

【請求項2】

前記蛍光体は、

350nm以上480nm以下の波長の光により励起され青色光を発する青色蛍光体と、

350nm以上480nm以下の波長の光により励起され黄色光を発する黄色蛍光体と、

を含み、

前記青色蛍光体および前記黄色蛍光体の各々と前記透光部材との屈折率差は0.2以下であることを特徴とする請求項1に記載の光波長変換部材。

【請求項3】

前記黄色蛍光体は、一般式が、

(Ca1−x−y−z−w、Srx、MIIy、Euz、MRw)7(MIVO3)6X2

(MIIは、Mg、Ba、またはZnを示す。MRは、希土類元素またはMnを示す。MIVは、Siを必須とし、一部をGe、Ti、Zr、およびSnからなる群より選ばれる少なくとも1種の元素に置き換えることができる。Xは、Clを必須とする少なくとも1種のハロゲン元素を示す。xは0.1<x<0.7、yは0≦y<0.3、zは0<z<0.4、wは0<w<0.1の範囲である。)

で表されることを特徴とする請求項2に記載の光波長変換部材。

【請求項4】

前記青色蛍光体は、一般式が、

M1a(M2O4)bXc:Red

(M1は、Ca、Sr、Baからなる群より選ばれる少なくとも1種の元素を必須とし、一部をMg、Zn、Cd、K、Ag、Tlからなる群より選ばれる少なくとも1種の元素に置き換えることができる。M2は、Pを必須とし、一部をV、Si、As、Mn、Co、Cr、Mo、W、Bからなる群より選ばれる少なくとも1種の元素に置き換えることができる。Xは、少なくとも1種のハロゲン元素を示す。Reは、Eu2+を必須とする少なくとも1種の希土類元素、またはMnを示す。aは4.2≦a≦5.8、bは2.5≦b≦3.5、cは0.8<c<1.4、dは0.01<d<0.1の範囲である。)

で表されることを特徴とする請求項2または3に記載の光波長変換部材。

【請求項5】

前記透光部材は、無機アモルファス材料を含むことを特徴とする請求項1から4のいずれかに記載の光波長変換部材。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−33854(P2013−33854A)

【公開日】平成25年2月14日(2013.2.14)

【国際特許分類】

【出願番号】特願2011−169214(P2011−169214)

【出願日】平成23年8月2日(2011.8.2)

【出願人】(000001133)株式会社小糸製作所 (1,575)

【Fターム(参考)】

【公開日】平成25年2月14日(2013.2.14)

【国際特許分類】

【出願日】平成23年8月2日(2011.8.2)

【出願人】(000001133)株式会社小糸製作所 (1,575)

【Fターム(参考)】

[ Back to top ]