光触媒機能性繊維シート

【課題】光触媒機能を有する繊維シートであって、洗濯耐久性、特に工業洗濯に対する耐久性に優れた光触媒機能性繊維シートを提供する。

【解決手段】繊維層と、この繊維層の表面の少なくとも一部分に形成された樹脂バインダー層とからなる繊維シートにおいて、樹脂バインダー層は、光触媒粒子を含有し、上記繊維層の厚み方向に対して、繊維層の表面側に偏在して形成されている。また、繊維層に対する樹脂バインダー層の付着量は、樹脂バインダー層の表面積に対して、4.0g/m2以上であり、樹脂バインダー層に占める光触媒粒子の比率は、8重量%〜20重量%の範囲にある。

【解決手段】繊維層と、この繊維層の表面の少なくとも一部分に形成された樹脂バインダー層とからなる繊維シートにおいて、樹脂バインダー層は、光触媒粒子を含有し、上記繊維層の厚み方向に対して、繊維層の表面側に偏在して形成されている。また、繊維層に対する樹脂バインダー層の付着量は、樹脂バインダー層の表面積に対して、4.0g/m2以上であり、樹脂バインダー層に占める光触媒粒子の比率は、8重量%〜20重量%の範囲にある。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、光触媒機能を有する繊維シートに関するものであり、特に洗濯耐久性の高い光触媒機能性繊維シートに関するものである。

【背景技術】

【0002】

近年、光触媒活性を有する微粒子(以下、光触媒粒子という。)を繊維材料に付与することにより、消臭機能、抗菌機能、皮脂などのタンパク質汚れ分解機能などを発揮できる光触媒機能性繊維製品が提案されている。これらは、光触媒粒子に紫外線が作用して生じるOHラジカルの強い酸化作用により、繊維製品周辺に存在する悪臭物質や有害物質が分解されることを利用したものである。

【0003】

そこで、光触媒粒子を繊維材料に付与する一般的な方法として、パディング法などで繊維シート等に光触媒粒子をバインダーで固定する方法がとられる。この方法においては、繊維自身や固定のために使用されたバインダーが、その光触媒活性により分解されるということが生じる。

【0004】

また、繊維製品は一般に洗濯して継続使用される。そこで、上述のように光触媒活性により繊維やバインダーが分解されると、洗濯により光触媒粒子が繊維材料から脱落してしまい、光触媒機能の耐久性が更に低下することになる。

【0005】

これらの問題を解決する方法として、光触媒粒子の形状からのアプローチにより、例えば、下記特許文献1の光触媒粒子が提案されている。この光触媒粒子は、多孔質構造を有するアパタイトなどのリン酸カルシウムによって少なくとも一部が被覆された形状を有する光触媒粒子である。この光触媒粒子によれば、光触媒粒子と繊維自身、或いは、固定のために使用されたバインダーとの接触が低減されるため、これらの分解が抑えられ、光触媒機能の耐久性が向上するというものである。

【特許文献1】特許第3275032号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

ところで、上記特許文献の光触媒粒子は、その製造段階において、光触媒粒子に特殊な形状を付与するための煩雑な製造方法を採用する必要があり、また、製造コストも大きくなるという問題があり、一般の繊維材料に利用するには汎用性に欠けるという問題があった。

【0007】

一方、光触媒機能を有する繊維であっても、上述のように洗濯耐久性が要求される。特にユニフォーム等の特殊衣料においては、高い温度で繰り返し洗濯が行われる工業洗濯に対する耐久性が要求される。

【0008】

そこで、本発明は、上述のようなことに対処して、光触媒機能を有する繊維シートであって、洗濯耐久性、特に工業洗濯に対する耐久性に優れた光触媒機能性繊維シートを提供することを目的とした。

【課題を解決するための手段】

【0009】

上記課題の解決にあたり、本発明らは鋭意研究の結果、光触媒粒子とこれを固定するバインダーとの量的関係及びこれらを繊維表面に偏在させることにより、上記目的を達成できることを見出し、本発明の完成に至った。

【0010】

即ち、本発明は、請求項1の記載によれば、繊維層と、この繊維層の表面の少なくとも一部分に形成された樹脂バインダー層とからなる繊維シートにおいて、

上記樹脂バインダー層は、光触媒粒子を含有し、上記繊維層の厚み方向に対して、上記繊維層の表面側に偏在して形成され、

上記繊維層に対する上記樹脂バインダー層の付着量は、上記樹脂バインダー層の表面積に対して、4.0g/m2以上であり、

上記樹脂バインダー層に占める上記光触媒粒子の比率は、8重量%〜20重量%の範囲にあることを特徴とする。

【0011】

このように、繊維層の表面側に樹脂バインダー層が偏在して形成されており、この樹脂バインダー層が所定の付着量で形成され、且つ、当該樹脂バインダー層中の光触媒粒子の比率が所定の範囲にあることにより、洗濯による光触媒粒子の脱落から生じる光触媒機能の洗濯耐久性が向上する。

【0012】

ここで、繊維層の表面側とは、繊維層の表裏両面のうち上記樹脂バインダー層が偏在して形成されている側の表面をいうものである。従って、繊維層の表裏両面のうち表側の面にのみ上記樹脂バインダー層が形成されている場合には、上記繊維層の表面側とは表側の面をいい、また、繊維層の表裏両面のうち表側及び裏側の両面に上記樹脂バインダー層が形成されている場合には、上記繊維層の表面側とは表側及び裏側の両面をいう。

【0013】

従って、上述の構成によれば、本発明は、光触媒機能を有する繊維シートであって、洗濯耐久性、特に工業洗濯に対する耐久性に優れた光触媒機能性繊維シートを提供することができる。

【0014】

また、本発明に係る光触媒機能性繊維シートは、請求項2の記載によれば、請求項1に記載の光触媒機能性繊維シートであって、上記樹脂バインダー層の厚みは、上記繊維層の厚みに対して、2%〜30%の範囲であることを特徴とする。

【0015】

このように、光触媒機能性繊維シートの表面に形成されている樹脂バインダー層の厚みを繊維層の厚みに対して所定の範囲内とすることにより、樹脂バインダー層の表面では光触媒機能を十分に発揮することができ、且つ、請求項1に記載の発明の作用効果と同様の作用効果を発揮し得る。更に、樹脂バインダー層の厚みを制限することにより、光触媒機能性繊維シートの風合いがより良好なものとなるという効果をも発揮する。

【0016】

また、本発明に係る光触媒機能性繊維シートは、請求項3の記載によれば、請求項1又は2に記載の光触媒機能性繊維シートであって、

上記繊維層の表面のうち上記樹脂バインダー層が形成されている面の表面積に対して、上記樹脂バインダー層が形成されている部分の面積比率が、30%〜95%の範囲内にあることを特徴とする。

【0017】

このように、光触媒機能性繊維シートの表面に形成されている樹脂バインダー層の面積比率を所定の範囲内とすることにより、光触媒機能を十分に発揮することができる。よって、請求項3に記載の発明においては、請求項1又は2に記載の発明の作用効果と同様の作用効果を発揮し得る。更に、樹脂バインダー層の面積比率を考慮することにより、光触媒機能性繊維シートの風合いがより良好なものとなるという効果をも発揮する。

【0018】

ここで、上記繊維層の表面のうち上記樹脂バインダー層が形成されている面とは、繊維層の表裏両面のうち表側の面にのみ上記樹脂バインダー層が形成されている場合には、上記繊維層の表側の面のみをいい、また、繊維層の表裏両面のうち表側及び裏側の両面に上記樹脂バインダー層が形成されている場合には、上記繊維層の表側及び裏側の両面をいう。

【0019】

また、本発明に係る光触媒機能性繊維シートは、請求項4の記載によれば、請求項1〜3のいずれか1つに記載の光触媒機能性繊維シートであって、上記光触媒粒子の一次粒子径は、5〜60nmの範囲にあることを特徴とする。

【0020】

このように、所定の一次粒子径を有する光触媒粒子を使用することにより、光触媒機能性繊維シートの光触媒機能が良好なものとなる。よって、請求項4に記載の発明においては、請求項1〜3のいずれか1つに記載の発明の作用効果がより一層向上され得る。

【0021】

また、本発明に係る光触媒機能性繊維シートは、請求項5の記載によれば、請求項1〜4のいずれか1つに記載の光触媒機能性繊維シートであって、上記光触媒粒子は、可視光応答型光触媒粒子であることを特徴とする。

【0022】

このように、光触媒粒子として可視光応答型光触媒粒子を使用することにより、太陽光の紫外線に応答するだけでなく、蛍光灯などの室内光においても光触媒機能を発揮することができるようになる。よって、請求項5に記載の発明においては、蛍光灯などの室内光の下においても、請求項1〜4のいずれか1つに記載の発明の作用効果と同様の作用効果を発揮し得る。

【0023】

また、本発明に係る光触媒機能性繊維シートは、請求項6の記載によれば、請求項1〜5のいずれか1つに記載の光触媒機能性繊維シートであって、上記樹脂バインダー層を形成する樹脂は、アクリル系樹脂であってもよい。

【0024】

本発明において繊維とは、特に制限されるものではなく、一般に衣料、産業資材として使用されるものでよい。例えば、ポリエステル、ナイロン、アクリルなどの合成繊維、アセテートなどの半合成繊維、綿、麻などの天然セルロース系繊維、レーヨン、キュプラ、ポリノジックまたはテンセルなどの再生セルロース系繊維、羊毛、絹などのタンパク繊維などがある。

【0025】

これらの繊維は、単独または混紡、混繊、交織、交編など、二種類以上の繊維が任意の割合で混用されていてもよい。また、本発明においては、上記繊維がシート状の繊維層を形成するが、それらの繊維層は、編物、織物、不織布など、シート状であれば、どのような形態であってもよい。

【0026】

また、本発明において光触媒とは、紫外線型光触媒及び可視光応答型光触媒のいずれをも含むものとする。ここで、紫外線型光触媒とは、太陽光などの紫外線を利用して有機物を分解し、消臭機能、抗菌機能、防汚機能などの光触媒活性を発揮する物質をいう。これらは、一般に半導体物質であり、例えば、酸化チタン、酸化亜鉛、酸化スズ及び酸化タングステン等が使用される。これらの中でも、特に二酸化チタンが広く使用されている。

【0027】

一方、可視光応答型光触媒とは、紫外線だけでなく可視光によっても上記光触媒活性を発揮する物質をいう。これらの可視光応答型光触媒には、二酸化チタンに対して他の元素、例えば窒素などが導入された物質などが提案されている。

【0028】

また、本発明において樹脂バインダーに使用される樹脂は、特に限定されるものではなく、例えば、アクリル系樹脂、フッ素系樹脂、シリコーン系樹脂、ポリエステル系樹脂、ナイロン系樹脂、ウレタン系樹脂などが使用される。これらの樹脂の中から、含有する光触媒粒子との接着性、及び、固定される繊維との接着性の点から、洗濯耐久性と風合いを考慮して最適のバインダーが任意に選定される。繊維材料に対しては、一般にアクリル系バインダーが多く用いられる。

【発明を実施するための最良の形態】

【0029】

以下、本発明に係る光触媒機能性繊維シートの実施形態について説明する。本実施形態は、繊維織物の表面に光触媒粒子を含有する樹脂バインダー層が形成されてなる光触媒機能性繊維織物に関するものである。ここで、繊維織物の表面に形成される樹脂バインダー層は、繊維織物の表面の全体に形成する場合と、繊維織物の表面の一部に形成する場合がある。

【0030】

図1は、繊維織物の表面の一部に樹脂バインダー層が形成される場合について、表面を模式化したものである。図1(A)において、繊維織物(1)の表面には、樹脂バインダー層形成部分(2)の中に、円形状の複数の非形成部分(3)が点在している。ここで、繊維織物(1)の表面積に対して樹脂バインダー層形成部分(2)の面積比率は、95%である。

【0031】

また、図1(B)において、繊維織物(1)の表面には、正方形の樹脂バインダー層形成部分(2)と、同形状の非形成部分(3)が格子状に存在している。ここで、繊維織物(1)の表面積に対して樹脂バインダー層形成部分(2)の面積比率は、50%である。

【0032】

また、図1(C)において、繊維織物(1)の表面には、樹脂バインダー層形成部分(2)のストライプと、非形成部分(3)のストライプが交互に存在している。ここで、繊維織物(1)の表面積に対して樹脂バインダー層形成部分(2)の面積比率は、30%である。

【0033】

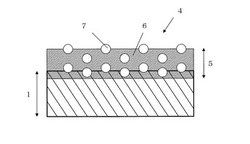

また、上記光触媒機能性繊維織物の厚み方向の断面は、次のような構造をしている。例えば、図1(C)のX−X断面(図2参照)のように、表面側(4)に形成される樹脂バインダー層(5)は、樹脂バインダー(6)と、その内部に分散して含有される光触媒粒子(7)とからなる。この樹脂バインダー層(5)は、繊維織物(1)の厚み方向に対して、表面側(4)に偏在して形成されており、繊維織物(1)の中心部には存在していない。

【0034】

また、繊維織物(1)の表面側(4)に偏在して形成されている樹脂バインダー層(5)の一部が、繊維織物(1)の表面層に沈み込んでおり、繊維織物(1)の表面側(4)では、繊維織物(1)と樹脂バインダー(6)及び光触媒粒子(7)とが同一層を構成している部分がある。この同一層を構成している部分が存在することにより、樹脂バインダー層(5)と繊維織物(1)とが強固に結合し、工業洗濯に対する耐久性を維持しているものと考えられる。

【0035】

ここで、樹脂バインダー層の厚みは、繊維織物の厚みに対して、2%〜30%であり、より好ましくは、5%〜20%であることがよい。樹脂バインダー層の厚みが2%より小さい場合には、樹脂バインダー層の洗濯耐久性が不十分となり、洗濯により光触媒粒子が繊維織物表面から脱落し、洗濯後の光触媒機能を十分に発揮することができない。一方、樹脂バインダー層の厚みが30%より大きい場合には、光触媒粒子が繊維織物表面に効率的に存在せず、また、繊維織物の風合いを損ねることになる。

【0036】

ここで、繊維織物に対する樹脂バインダー層の付着量は、当該樹脂バインダー層の表面積に対して、4.0g/m2以上であり、より好ましくは、5.0g/m2以上であることがよい。付着量が4.0g/m2より小さい場合には、樹脂バインダー層の洗濯耐久性が不十分となり、洗濯により光触媒粒子が繊維織物表面から脱落し、洗濯後の光触媒機能を十分に発揮することができない。

【0037】

また、樹脂バインダー層に占める光触媒粒子の比率は、8重量%〜20重量%の範囲にあり、より好ましくは、10重量%〜16重量%の範囲にあることがよい。上記光触媒粒子の比率が20重量%より大きい場合には、樹脂バインダー層における樹脂バインダーと繊維との接着が不良となる結果、洗濯により光触媒粒子が繊維織物表面から脱落し、洗濯後の光触媒機能を十分に発揮することができない。

【0038】

一方、上記光触媒粒子の比率が8重量%より小さい場合には、光触媒粒子の大部分が樹脂バインダー層の内部に埋もれてしまう。その結果、光照射を受けて光触媒機能を発揮する有効な光触媒粒子の量が樹脂バインダー層の表面に不足して、光触媒機能を十分に発揮することができない。

【0039】

上述の構成を有する本実施形態において、繊維織物に付与した光触媒粒子の洗濯耐久性が良好である理由は、以下のように考えられる。上述のように、本実施形態に係る光触媒機能性繊維織物の厚み方向の断面図(図2参照)において、繊維織物(1)の表面側(4)に樹脂バインダー層(5)が偏在して形成されている。従って、光触媒粒子(7)が光の照射される繊維織物(1)の表面側に有効に配置され、また、樹脂バインダー(6)も繊維織物(1)の表面側(4)だけに存在して、光触媒粒子(7)を繊維織物(1)に効率よく固定している。

【0040】

このような構成により、次の3つの効果が考えられる。

(a)樹脂バインダー層が繊維織物の表面側に偏在して形成されていることにより、樹脂バインダー層の付着量が所定量以上であっても、繊維織物の風合いを損ねることなく、且つ、樹脂バインダー層の樹脂密度が高くなる結果、高度の洗濯耐久性を維持することができる。

【0041】

一方、従来のパディング法においては、繊維織物全体に樹脂バインダー層が形成されることにより、樹脂密度が低くなる結果、洗濯耐久性が不十分となる。また、従来のパディング法で本実施形態と同程度の樹脂密度にすると、繊維織物の風合いが粗硬化して使用に耐えない。

(b)樹脂バインダーと光触媒粒子が繊維織物の表面側に偏在して存在することにより、樹脂バインダー層に占める光触媒粒子の比率を所定の範囲に効率よく維持することができる。このことにより、高度の洗濯耐久性を維持することができる。

(c)光触媒粒子が光の照射される繊維織物の表面側に集中して存在することにより、表面の樹脂バインダーが光触媒活性によりダメージを受けて、光触媒粒子が洗濯により脱落しても、次の層から新たな光触媒粒子が現れて光触媒機能を発揮することができる。このことにより、従来では使用が難しいとされていたアクリル系樹脂を使用しても高度の洗濯耐久性を維持することができる。

【0042】

また、本実施形態においては、上述のように、繊維織物の表面の全体に樹脂バインダー層を形成する場合と、繊維織物の表面の一部に樹脂バインダー層を形成する場合がある。図1のように、繊維織物の表面の一部に樹脂バインダー層を形成する場合には、樹脂バインダー層形成部分の面積比率が、30%〜95%の範囲内にあることがよい。より好ましくは、50%〜80%の範囲内にあることがよい。

【0043】

このように、光触媒機能の発現には、繊維織物の表面の全面に樹脂バインダー層が形成されていることを必要としない。例えば、室内の消臭を目的とする場合、光触媒機能性繊維織物は、当該室内の一部分に存在することにより室内全体に十分な効果を発揮することができる。具体的には、室内のカーテンに光触媒機能性繊維織物を採用する場合が考えられる。

【0044】

また、上記面積比率が30%〜95%の範囲内にあることにより、光触媒機能性繊維織物の風合いが良好なものとなる。一方、上記面積比率が30%より小さい場合には、繊維織物全体として光触媒粒子が存在する有効面積が不足して、光触媒機能を十分に発揮することができない。

【0045】

以下、本実施形態に係る光触媒機能性繊維織物を加工方法によって説明する。加工される繊維織物には、事前に通常の方法による精練、漂白などの前処理を行う。また、必要により、染色を行った後の繊維織物に加工を行うこともできる。

【0046】

まず、光触媒粒子と樹脂バインダーとを含有した印捺糊を作成する。この印捺糊は、光触媒粒子の水分散液と樹脂バインダーの水分散液とを元糊に混合して作成する。また、上記印捺糊には、必要により、樹脂バインダーの架橋剤、触媒、或いは柔軟剤などの繊維加工助剤、又は、顔料等の着色剤を混合して使用してもよい。

【0047】

上記光触媒粒子の水分散液は、分散剤を用いて光触媒粒子を水中に分散させたものである。分散剤としては、通常使用される各種界面活性剤が使用できる。水分散液中の光触媒粒子の有効成分は任意に調整できるが、通常10〜40重量%程度である。当該水分散液中の光触媒粒子は、凝集した二次粒子として水中に安定に分散している。

【0048】

ここで、光触媒粒子の一次粒子径は、5〜60nmの範囲にあることがよく、より好ましくは、10〜30nmの範囲にあることがよい。光触媒粒子の一次粒子径が小さいことにより、光触媒としての比表面積が大きくなる。二次粒子に凝集していても、一次粒子の表面積の多くの部分は機能するものと考えられる。

【0049】

また、樹脂バインダーの水分散液も、分散剤を用いて樹脂バインダーを水中に乳化分散させたものである。これも通常、固形分が20〜40%程度のものである。

【0050】

一方、元糊は、印捺糊に粘度を与えるために使用され、各種糊剤の水溶液等を使用することができる。本実施形態においては、印捺後の樹脂バインダー層の洗濯耐久性を良好なものとするために、固形分の少ないエマルション糊を使用する。当該エマルション糊は、3部の乳化剤を用いてミネラルターペン64部を水33部の中に乳化したものである。

【0051】

次に、上記繊維織物に上記印捺糊を印捺する。印捺は、スクリーン捺染法、ローラー捺染法、コーティング法などいずれの方法で行ってもよい。本実施形態においては、スクリーン捺染法を採用し、繊維織物の表面に上記印捺糊が印捺された印捺部分(図1における、樹脂バインダー層形成部分に該当する。)と上記印捺糊が印捺されない非印捺部分(図1における、非形成部分に該当する。)とを形成する。

【0052】

上記印捺後、繊維織物を乾燥し、必要により熱処理する。乾燥及び熱処理の条件は、適宜選ばれるが、通常は、それぞれ100℃〜180℃、好ましくは100℃〜160℃で行われる。乾燥及び熱処理の時間は、温度との関係で適宜選ばれるが、通常は、それぞれ10秒〜10分、好ましくは、30秒〜5分程度行われる。

【0053】

当該繊維織物は乾燥後、あるいは乾燥、熱処理後、そのままで、又は必要により水洗した後に乾燥し使用に供される。

【実施例1】

【0054】

以下、本実施形態を具体的に説明するために、次のような各実施例及び比較例を作製して評価した。

【0055】

実施例1:

本実施例1は、可視光応答型二酸化チタン光触媒粒子とアクリル樹脂バインダーとを含有する印捺糊を、ポリエステル65%綿35%混紡平織物(34番手、目付け140g/m2)に印捺して作製した光触媒機能性繊維織物である。

【0056】

まず、一次粒子径10〜20nmの可視光応答型二酸化チタン光触媒粒子にアニオン性乳化剤を用いて、水中に分散させた。この二酸化チタン水分散液中の二酸化チタン固形分は10重量%であった。

【0057】

上記二酸化チタン水分散液4重量%と、市販のアクリル樹脂水分散液(DIC株式会社製、リューダイWフィクサー756K;固形分35重量%)8重量%と、上記エマルション糊88重量%とを混合して印捺糊を準備した。

【0058】

通常の方法で精練、漂白した上記織物に対して、スクリーン捺染法で前記印捺糊を印捺した。使用したスクリーン型は、開口率100%の無地柄であり、印捺量は、200g/m2であった。

【0059】

上記印捺糊の印捺後、上記織物を120℃で90秒間乾燥した。続いて、150℃で90秒間熱処理して本実施例1の光触媒機能性繊維織物を得た。

【0060】

この光触媒機能性繊維織物の印捺部分においては、二酸化チタン粒子の付着量は、0.8g/m2であり、アクリル樹脂の付着量は、5.6g/m2であった。従って、印捺部分における樹脂バインダー層の付着量は、6.4g/m2であった。

【0061】

また、当該樹脂バインダー層に占める二酸化チタン粒子の比率は、12.5重量%であった。

【0062】

本実施例1で得られた光触媒機能性繊維織物の厚み方向の断面を電子顕微鏡で観察した写真を図3に示す。図3において、繊維織物を構成する経糸(8)と緯糸(9)の上部表面側に樹脂バインダー層(5)が偏在して形成されていることが確認できる。図3においては、繊維織物の厚みに対する樹脂バインダー層の厚みは、部分により10%〜20%であることが確認できる。

【0063】

また、本実施例1で得られた光触媒機能性繊維織物について、光触媒機能をタンパク質分解性能試験(ニンヒドリン反応を応用した試験法であり、後述する。)により確認した写真を図4に示す。遮光部においては、光が照射されずに光触媒活性が発揮されず、ニンヒドリン反応の示す紫色の呈色が現れている。これに対して、照射部においては、光が照射されて光触媒活性が発揮されることにより、ニンヒドリン反応による紫色の呈色が抑えられることを確認した。

【0064】

実施例2:

本実施例2は、下記に示す印捺糊を、上記実施例1と同じポリエステル65%綿35%混紡平織物に印捺して作製した。

【0065】

上記実施例1で作製した二酸化チタン水分散液4重量%と、上記実施例1と同じアクリル樹脂水分散液(DIC株式会社製、リューダイWフィクサー756K;固形分35重量%)6重量%と、上記エマルション糊90重量%とを混合して印捺糊を準備した。

【0066】

上記実施例1で使用したスクリーン型に代えて、開口率95%のドット柄(ドットでない部分が開口している柄)のスクリーン型を使用した。柄部分のみの印捺量は、上記実施例1と同じ200g/m2であった。

【0067】

上記実施例1と同じ工程により、本実施例2の光触媒機能性繊維織物を得た。この光触媒機能性繊維織物の印捺部分においては、二酸化チタン粒子の付着量は、0.8g/m2であり、アクリル樹脂の付着量は、4.2g/m2であった。従って、印捺部分における樹脂バインダー層の付着量は、5.0g/m2であった。また、当該樹脂バインダー層に占める二酸化チタン粒子の比率は、16.0重量%であった。

【0068】

本実施例2で得られた光触媒機能性繊維織物について、実施例1と同様にして光触媒機能をタンパク質分解性能試験(ニンヒドリン反応を応用した試験法であり、後述する。)により確認した写真を図5に示す。遮光部においては、紫色に呈色して光触媒活性を示していないが、一方、照射部においては、ニンヒドリン反応による紫色の呈色が抑えられ、光触媒活性を確認した。

【0069】

実施例3:

本実施例3は、上記実施例1と同じ印捺糊を、上記実施例1と同じポリエステル65%綿35%混紡平織物に印捺して作製した。但し、上記実施例1で使用したスクリーン型に代えて、開口率50%の格子柄のスクリーン型を使用した。格子柄部分のみの印捺量は、上記実施例1と同じ200g/m2であった。

【0070】

上記実施例1と同じ工程により、本実施例3の光触媒機能性繊維織物を得た。この光触媒機能性繊維織物の印捺部分における樹脂バインダー層の付着量は、6.4g/m2、当該樹脂バインダー層に占める二酸化チタン粒子の比率は、12.5重量%であり、共に実施例1と同様であった。

【0071】

本実施例3で得られた光触媒機能性繊維織物について、実施例1と同様にして光触媒機能をタンパク質分解性能試験(ニンヒドリン反応を応用した試験法であり、後述する。)により確認した写真を図6に示す。遮光部においては、紫色に呈色して光触媒活性を示していないが、一方、照射部においては、ニンヒドリン反応による紫色の呈色が抑えられ、光触媒活性を確認した。なお、本実施例3においては、光触媒粒子を含有する樹脂バインダー層が格子柄により形成されているので、上記ニンヒドリン反応による紫色の呈色が抑えられているのは、照射部のうち樹脂バインダー層が形成されている正方形の部分のみになっている。

【0072】

実施例4:

本実施例4は、下記に示す印捺糊を、上記実施例1と同じポリエステル65%綿35%混紡平織物に印捺して作製した。

【0073】

上記実施例1で作製した二酸化チタン水分散液4重量%と、上記実施例1と同じアクリル樹脂水分散液(DIC株式会社製、リューダイWフィクサー756K;固形分35重量%)10重量%と、上記エマルション糊86重量%とを混合して印捺糊を準備した。

【0074】

上記実施例1で使用したスクリーン型に代えて、開口率30%のストライプ柄のスクリーン型を使用した。柄部分のみの印捺量は、上記実施例1と同じ200g/m2であった。

【0075】

上記実施例1と同じ工程により、本実施例4の光触媒機能性繊維織物を得た。この光触媒機能性繊維織物の印捺部分においては、二酸化チタン粒子の付着量は、0.8g/m2であり、アクリル樹脂の付着量は、7.0g/m2であった。従って、印捺部分における樹脂バインダー層の付着量は、7.8g/m2であった。また、当該樹脂バインダー層に占める二酸化チタン粒子の比率は、10.3重量%であった。

【0076】

本実施例4で得られた光触媒機能性繊維織物について、実施例1と同様にして光触媒機能をタンパク質分解性能試験(ニンヒドリン反応を応用した試験法であり、後述する。)により確認した写真を図7に示す。遮光部においては、紫色に呈色して光触媒活性を示していないが、一方、照射部においては、ニンヒドリン反応による紫色の呈色が抑えられ、光触媒活性を確認した。なお、本実施例4においては、光触媒粒子を含有する樹脂バインダー層がストライプ柄により形成されているので、上記ニンヒドリン反応による紫色の呈色が抑えられているのは、照射部のうち樹脂バインダー層が形成されている部分のみになっている。

【0077】

比較例:

本比較例は、上記実施例1〜4の印捺法とは異なり、パディング法により光触媒機能性繊維織物を作製した。即ち、上記実施例1と同じ可視光応答型二酸化チタン光触媒粒子とアクリルバインダーとを含有するパディング液を上記実施例1と同じポリエステル65%綿35%混紡平織物にパディングして作製した。

【0078】

使用する可視光応答型二酸化チタン光触媒粒子の水分散液は、上記実施例1と同じものを使用した。上記実施例1で作製した二酸化チタン水分散液8重量%と、上記実施例1と同じアクリル樹脂水分散液(DIC株式会社製、リューダイWフィクサー756K;固形分35重量%)16重量%とを76重量%の水で希釈してパディング液を準備した。

【0079】

上記実施例1と同じ織物に対して、上記パディング液をパディングし、織物重量に対して70%のピックアップで付与した。

【0080】

上記浸漬液の付与後、上記織物を120℃で90秒間乾燥した。続いて、150℃で90秒間熱処理して本比較例の光触媒機能性繊維織物を得た。

【0081】

この光触媒機能性繊維織物においては、二酸化チタン粒子の付着量は、実施例1と同じ0.8g/m2であり、アクリル樹脂の付着量は、5.5g/m2であった。従って、樹脂バインダー層の付着量は、6.3g/m2であり、実施例1と変わるものではない。また、当該樹脂バインダー層に占める二酸化チタン粒子の比率は、12.7重量%であり、これも実施例1と変わるものではない。

【0082】

しかし、本比較例に係る光触媒機能性繊維織物においては、樹脂バインダー層が繊維織物の表面側に偏在することはなく、繊維織物の表裏及び内部を含む全体に二酸化チタン粒子及びアクリル樹脂が均一に付与されている。従って、本比較例に係る光触媒機能性繊維織物においては、繊維織物に対して、本実施形態と同量の光触媒粒子及び樹脂バインダーを付与するものであっても、その付与形態が異なっており、光触媒粒子及び樹脂バインダーの密度がかなり低くなっている。

【0083】

以上のように作製した各実施例及び比較例に係る光触媒機能性繊維織物について、その特性につき評価した。この評価においては、工業洗濯50回後の光触媒活性を評価した。

【0084】

工業洗濯の方法:

工業洗濯は、以下の方法で行った。ドラム型工業用洗濯機を使用し、非イオン界面活性剤2g/Lにアルカリ剤を投入して、pH11〜12とした洗濯液を用いて、温度65℃、浴比1:2.5で15分間洗濯し、その後、排水、脱水後、2分間の水洗を5回実施した。水洗後、タンブラードライヤーを用いて乾燥した。この操作を1回として、50回連続して洗濯した。

【0085】

光触媒活性の評価:

光触媒活性の評価は、光触媒活性によるタンパク質分解性能試験で行った。即ち、ヒスチジン分解性能をニンヒドリン反応により確認した。具体的な試験は、以下の方法で行った。未加工布と実施例及び比較例の各試験布を10cm×5cmにカットし、ヒスチジン1g/L 水溶液を付与し、可視光である蛍光灯を照射する。この照射の際に、試験布の表面を蛍光灯が照射される部分(照射部)とし、残る半分をカバーして蛍光灯が照射されない部分(遮光部)としておく。蛍光灯の照射は、蛍光灯の下で照射強度を7000ルクスとして、30分間行った。

【0086】

照射後の試験布から表面のカバーを取り除き、各試験布にニンヒドリン1g/L 水溶液を付与してヒスチジンを紫色に呈色する。この呈色後、照射部と遮光部の呈色の度合いを比較する。遮光部では光触媒活性が働かないので、ヒスチジンは分解されずに残存し、ニンヒドリン反応により紫色に呈色する。一方、照射部では光触媒活性が働き、ヒスチジンは分解され、ニンヒドリン反応により紫色に呈色することがない。従って、照射部がニンヒドリン反応により紫色に呈色していれば、その部分の光触媒粒子は洗濯により脱落していることを示す。

【0087】

上記評価によれば、次の表1のような評価結果が得られた。

【0088】

【表1】

この表1によれば、実施例1〜4の試験布の照射部では、工業洗濯50回後においてもニンヒドリン反応による紫色の呈色が認められず、良好な光触媒活性を維持していることが分かる。

【0089】

これに対して、比較例の試験布の照射部では、工業洗濯前においてはニンヒドリン反応による紫色の呈色が認められず、良好な光触媒活性を有しているが、工業洗濯50回後においてニンヒドリン反応による紫色の呈色が認められ、光触媒活性を消失していることが分かる。

【0090】

また、実施例1の光触媒機能性繊維織物の工業洗濯50回後の試験布について、蛍光灯照射後にニンヒドリン反応を行った状態を図8に写真で示した。図8において、未加工布では、照射部と遮光部のいずれもニンヒドリン反応による紫色の呈色が同程度に認められ、光触媒活性は認められない。これに対して、洗濯前及び洗濯50回後の試験布では、いずれも照射部のニンヒドリン反応による紫色の呈色が抑えられ、光触媒活性が確認できる。

【0091】

なお、実施例1の光触媒機能性繊維織物においては、印捺部分(樹脂バインダー層に対応)の面積比率が100%であることから、光触媒活性が照射部の全面に効果を示している。一方、実施例2〜4の光触媒機能性繊維織物については図示していないが、ドット柄、格子柄及びストライプ柄の印捺部分に同様の洗濯耐久性を認めることができた。

【0092】

上述のようにして作製された、本実施形態に係る光触媒機能性繊維織物は、光触媒機能を有する繊維織物であって、洗濯耐久性、特に工業洗濯に対する耐久性に優れるという作用効果を発揮する。更に、この光触媒機能性繊維織物は、印捺部分が所定の面積比率を有するものに関しては、洗濯耐久性のある光触媒機能を有すると共に、風合いがより良好なものとなるという効果をも発揮する。

【0093】

なお、本発明の実施に当たり、上記実施形態に限らず次のような種々の変形例が挙げられる。

(1)上記実施形態においては、印捺糊の印捺方法をスクリーン捺染法で行ったが、ローラー捺染法、コーティング法、インクジェット法など他の方法で行ってもよい。

(2)上記実施形態においては、印捺糊の粘度を保持するために、ミネラルターペンを水中に乳化したエマルション糊を使用したが、他の粘性物を使用してもよく、また、インクジェット法などにおいては粘性物を使用しなくてもよい。

(3)上記実施形態においては、可視光応答型二酸化チタン光触媒粒子とアクリル樹脂バインダーとからなる樹脂バインダー層を形成したが、一般の紫外線型二酸化チタン光触媒粒子や酸化亜鉛光触媒粒子などの他の光触媒粒子を使用してもよい。また、アクリル樹脂バインダーに代えて、ウレタン樹脂、ナイロン樹脂、ポリエステル樹脂など他の樹脂バインダーを使用してもよい。

(4)上記実施形態に係る光触媒機能性繊維織物は、繊維織物の表裏両面のうち表側の面にのみ樹脂バインダー層が形成されているものであるが、これらに限定されるものではなく、繊維織物の表裏両面のうち表側及び裏側の両面に樹脂バインダー層が形成されているものであってもよい。

【図面の簡単な説明】

【0094】

【図1】本発明の実施形態に係る光触媒機能性繊維織物(樹脂バインダー層形成部分の面積比率が、それぞれ(A)95%、(B)50%、(C)30%)を模式化した表面図である。

【図2】上記実施形態に係る光触媒機能性繊維織物を模式化した厚み方向の断面図である。

【図3】上記実施形態に係る光触媒機能性繊維織物を電子顕微鏡写真で示す厚み方向の断面図である。

【図4】上記実施形態のうち実施例1に係る光触媒機能性繊維織物の作成後の性能評価を写真で示す表面図である。

【図5】上記実施形態のうち実施例2に係る光触媒機能性繊維織物の作成後の性能評価を写真で示す表面図である。

【図6】上記実施形態のうち実施例3に係る光触媒機能性繊維織物の作成後の性能評価を写真で示す表面図である。

【図7】上記実施形態のうち実施例4に係る光触媒機能性繊維織物の作成後の性能評価を写真で示す表面図である。

【図8】上記実施形態に係る光触媒機能性繊維織物の工業洗濯に対する耐久性を写真で示す表面図である。

【符号の説明】

【0095】

1…繊維織物、2…樹脂バインダー層形成部分、3…非形成部分、4…表面側、5…樹脂バインダー層、6…樹脂バインダー、7…光触媒粒子、8…経糸、9…緯糸。

【技術分野】

【0001】

本発明は、光触媒機能を有する繊維シートに関するものであり、特に洗濯耐久性の高い光触媒機能性繊維シートに関するものである。

【背景技術】

【0002】

近年、光触媒活性を有する微粒子(以下、光触媒粒子という。)を繊維材料に付与することにより、消臭機能、抗菌機能、皮脂などのタンパク質汚れ分解機能などを発揮できる光触媒機能性繊維製品が提案されている。これらは、光触媒粒子に紫外線が作用して生じるOHラジカルの強い酸化作用により、繊維製品周辺に存在する悪臭物質や有害物質が分解されることを利用したものである。

【0003】

そこで、光触媒粒子を繊維材料に付与する一般的な方法として、パディング法などで繊維シート等に光触媒粒子をバインダーで固定する方法がとられる。この方法においては、繊維自身や固定のために使用されたバインダーが、その光触媒活性により分解されるということが生じる。

【0004】

また、繊維製品は一般に洗濯して継続使用される。そこで、上述のように光触媒活性により繊維やバインダーが分解されると、洗濯により光触媒粒子が繊維材料から脱落してしまい、光触媒機能の耐久性が更に低下することになる。

【0005】

これらの問題を解決する方法として、光触媒粒子の形状からのアプローチにより、例えば、下記特許文献1の光触媒粒子が提案されている。この光触媒粒子は、多孔質構造を有するアパタイトなどのリン酸カルシウムによって少なくとも一部が被覆された形状を有する光触媒粒子である。この光触媒粒子によれば、光触媒粒子と繊維自身、或いは、固定のために使用されたバインダーとの接触が低減されるため、これらの分解が抑えられ、光触媒機能の耐久性が向上するというものである。

【特許文献1】特許第3275032号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

ところで、上記特許文献の光触媒粒子は、その製造段階において、光触媒粒子に特殊な形状を付与するための煩雑な製造方法を採用する必要があり、また、製造コストも大きくなるという問題があり、一般の繊維材料に利用するには汎用性に欠けるという問題があった。

【0007】

一方、光触媒機能を有する繊維であっても、上述のように洗濯耐久性が要求される。特にユニフォーム等の特殊衣料においては、高い温度で繰り返し洗濯が行われる工業洗濯に対する耐久性が要求される。

【0008】

そこで、本発明は、上述のようなことに対処して、光触媒機能を有する繊維シートであって、洗濯耐久性、特に工業洗濯に対する耐久性に優れた光触媒機能性繊維シートを提供することを目的とした。

【課題を解決するための手段】

【0009】

上記課題の解決にあたり、本発明らは鋭意研究の結果、光触媒粒子とこれを固定するバインダーとの量的関係及びこれらを繊維表面に偏在させることにより、上記目的を達成できることを見出し、本発明の完成に至った。

【0010】

即ち、本発明は、請求項1の記載によれば、繊維層と、この繊維層の表面の少なくとも一部分に形成された樹脂バインダー層とからなる繊維シートにおいて、

上記樹脂バインダー層は、光触媒粒子を含有し、上記繊維層の厚み方向に対して、上記繊維層の表面側に偏在して形成され、

上記繊維層に対する上記樹脂バインダー層の付着量は、上記樹脂バインダー層の表面積に対して、4.0g/m2以上であり、

上記樹脂バインダー層に占める上記光触媒粒子の比率は、8重量%〜20重量%の範囲にあることを特徴とする。

【0011】

このように、繊維層の表面側に樹脂バインダー層が偏在して形成されており、この樹脂バインダー層が所定の付着量で形成され、且つ、当該樹脂バインダー層中の光触媒粒子の比率が所定の範囲にあることにより、洗濯による光触媒粒子の脱落から生じる光触媒機能の洗濯耐久性が向上する。

【0012】

ここで、繊維層の表面側とは、繊維層の表裏両面のうち上記樹脂バインダー層が偏在して形成されている側の表面をいうものである。従って、繊維層の表裏両面のうち表側の面にのみ上記樹脂バインダー層が形成されている場合には、上記繊維層の表面側とは表側の面をいい、また、繊維層の表裏両面のうち表側及び裏側の両面に上記樹脂バインダー層が形成されている場合には、上記繊維層の表面側とは表側及び裏側の両面をいう。

【0013】

従って、上述の構成によれば、本発明は、光触媒機能を有する繊維シートであって、洗濯耐久性、特に工業洗濯に対する耐久性に優れた光触媒機能性繊維シートを提供することができる。

【0014】

また、本発明に係る光触媒機能性繊維シートは、請求項2の記載によれば、請求項1に記載の光触媒機能性繊維シートであって、上記樹脂バインダー層の厚みは、上記繊維層の厚みに対して、2%〜30%の範囲であることを特徴とする。

【0015】

このように、光触媒機能性繊維シートの表面に形成されている樹脂バインダー層の厚みを繊維層の厚みに対して所定の範囲内とすることにより、樹脂バインダー層の表面では光触媒機能を十分に発揮することができ、且つ、請求項1に記載の発明の作用効果と同様の作用効果を発揮し得る。更に、樹脂バインダー層の厚みを制限することにより、光触媒機能性繊維シートの風合いがより良好なものとなるという効果をも発揮する。

【0016】

また、本発明に係る光触媒機能性繊維シートは、請求項3の記載によれば、請求項1又は2に記載の光触媒機能性繊維シートであって、

上記繊維層の表面のうち上記樹脂バインダー層が形成されている面の表面積に対して、上記樹脂バインダー層が形成されている部分の面積比率が、30%〜95%の範囲内にあることを特徴とする。

【0017】

このように、光触媒機能性繊維シートの表面に形成されている樹脂バインダー層の面積比率を所定の範囲内とすることにより、光触媒機能を十分に発揮することができる。よって、請求項3に記載の発明においては、請求項1又は2に記載の発明の作用効果と同様の作用効果を発揮し得る。更に、樹脂バインダー層の面積比率を考慮することにより、光触媒機能性繊維シートの風合いがより良好なものとなるという効果をも発揮する。

【0018】

ここで、上記繊維層の表面のうち上記樹脂バインダー層が形成されている面とは、繊維層の表裏両面のうち表側の面にのみ上記樹脂バインダー層が形成されている場合には、上記繊維層の表側の面のみをいい、また、繊維層の表裏両面のうち表側及び裏側の両面に上記樹脂バインダー層が形成されている場合には、上記繊維層の表側及び裏側の両面をいう。

【0019】

また、本発明に係る光触媒機能性繊維シートは、請求項4の記載によれば、請求項1〜3のいずれか1つに記載の光触媒機能性繊維シートであって、上記光触媒粒子の一次粒子径は、5〜60nmの範囲にあることを特徴とする。

【0020】

このように、所定の一次粒子径を有する光触媒粒子を使用することにより、光触媒機能性繊維シートの光触媒機能が良好なものとなる。よって、請求項4に記載の発明においては、請求項1〜3のいずれか1つに記載の発明の作用効果がより一層向上され得る。

【0021】

また、本発明に係る光触媒機能性繊維シートは、請求項5の記載によれば、請求項1〜4のいずれか1つに記載の光触媒機能性繊維シートであって、上記光触媒粒子は、可視光応答型光触媒粒子であることを特徴とする。

【0022】

このように、光触媒粒子として可視光応答型光触媒粒子を使用することにより、太陽光の紫外線に応答するだけでなく、蛍光灯などの室内光においても光触媒機能を発揮することができるようになる。よって、請求項5に記載の発明においては、蛍光灯などの室内光の下においても、請求項1〜4のいずれか1つに記載の発明の作用効果と同様の作用効果を発揮し得る。

【0023】

また、本発明に係る光触媒機能性繊維シートは、請求項6の記載によれば、請求項1〜5のいずれか1つに記載の光触媒機能性繊維シートであって、上記樹脂バインダー層を形成する樹脂は、アクリル系樹脂であってもよい。

【0024】

本発明において繊維とは、特に制限されるものではなく、一般に衣料、産業資材として使用されるものでよい。例えば、ポリエステル、ナイロン、アクリルなどの合成繊維、アセテートなどの半合成繊維、綿、麻などの天然セルロース系繊維、レーヨン、キュプラ、ポリノジックまたはテンセルなどの再生セルロース系繊維、羊毛、絹などのタンパク繊維などがある。

【0025】

これらの繊維は、単独または混紡、混繊、交織、交編など、二種類以上の繊維が任意の割合で混用されていてもよい。また、本発明においては、上記繊維がシート状の繊維層を形成するが、それらの繊維層は、編物、織物、不織布など、シート状であれば、どのような形態であってもよい。

【0026】

また、本発明において光触媒とは、紫外線型光触媒及び可視光応答型光触媒のいずれをも含むものとする。ここで、紫外線型光触媒とは、太陽光などの紫外線を利用して有機物を分解し、消臭機能、抗菌機能、防汚機能などの光触媒活性を発揮する物質をいう。これらは、一般に半導体物質であり、例えば、酸化チタン、酸化亜鉛、酸化スズ及び酸化タングステン等が使用される。これらの中でも、特に二酸化チタンが広く使用されている。

【0027】

一方、可視光応答型光触媒とは、紫外線だけでなく可視光によっても上記光触媒活性を発揮する物質をいう。これらの可視光応答型光触媒には、二酸化チタンに対して他の元素、例えば窒素などが導入された物質などが提案されている。

【0028】

また、本発明において樹脂バインダーに使用される樹脂は、特に限定されるものではなく、例えば、アクリル系樹脂、フッ素系樹脂、シリコーン系樹脂、ポリエステル系樹脂、ナイロン系樹脂、ウレタン系樹脂などが使用される。これらの樹脂の中から、含有する光触媒粒子との接着性、及び、固定される繊維との接着性の点から、洗濯耐久性と風合いを考慮して最適のバインダーが任意に選定される。繊維材料に対しては、一般にアクリル系バインダーが多く用いられる。

【発明を実施するための最良の形態】

【0029】

以下、本発明に係る光触媒機能性繊維シートの実施形態について説明する。本実施形態は、繊維織物の表面に光触媒粒子を含有する樹脂バインダー層が形成されてなる光触媒機能性繊維織物に関するものである。ここで、繊維織物の表面に形成される樹脂バインダー層は、繊維織物の表面の全体に形成する場合と、繊維織物の表面の一部に形成する場合がある。

【0030】

図1は、繊維織物の表面の一部に樹脂バインダー層が形成される場合について、表面を模式化したものである。図1(A)において、繊維織物(1)の表面には、樹脂バインダー層形成部分(2)の中に、円形状の複数の非形成部分(3)が点在している。ここで、繊維織物(1)の表面積に対して樹脂バインダー層形成部分(2)の面積比率は、95%である。

【0031】

また、図1(B)において、繊維織物(1)の表面には、正方形の樹脂バインダー層形成部分(2)と、同形状の非形成部分(3)が格子状に存在している。ここで、繊維織物(1)の表面積に対して樹脂バインダー層形成部分(2)の面積比率は、50%である。

【0032】

また、図1(C)において、繊維織物(1)の表面には、樹脂バインダー層形成部分(2)のストライプと、非形成部分(3)のストライプが交互に存在している。ここで、繊維織物(1)の表面積に対して樹脂バインダー層形成部分(2)の面積比率は、30%である。

【0033】

また、上記光触媒機能性繊維織物の厚み方向の断面は、次のような構造をしている。例えば、図1(C)のX−X断面(図2参照)のように、表面側(4)に形成される樹脂バインダー層(5)は、樹脂バインダー(6)と、その内部に分散して含有される光触媒粒子(7)とからなる。この樹脂バインダー層(5)は、繊維織物(1)の厚み方向に対して、表面側(4)に偏在して形成されており、繊維織物(1)の中心部には存在していない。

【0034】

また、繊維織物(1)の表面側(4)に偏在して形成されている樹脂バインダー層(5)の一部が、繊維織物(1)の表面層に沈み込んでおり、繊維織物(1)の表面側(4)では、繊維織物(1)と樹脂バインダー(6)及び光触媒粒子(7)とが同一層を構成している部分がある。この同一層を構成している部分が存在することにより、樹脂バインダー層(5)と繊維織物(1)とが強固に結合し、工業洗濯に対する耐久性を維持しているものと考えられる。

【0035】

ここで、樹脂バインダー層の厚みは、繊維織物の厚みに対して、2%〜30%であり、より好ましくは、5%〜20%であることがよい。樹脂バインダー層の厚みが2%より小さい場合には、樹脂バインダー層の洗濯耐久性が不十分となり、洗濯により光触媒粒子が繊維織物表面から脱落し、洗濯後の光触媒機能を十分に発揮することができない。一方、樹脂バインダー層の厚みが30%より大きい場合には、光触媒粒子が繊維織物表面に効率的に存在せず、また、繊維織物の風合いを損ねることになる。

【0036】

ここで、繊維織物に対する樹脂バインダー層の付着量は、当該樹脂バインダー層の表面積に対して、4.0g/m2以上であり、より好ましくは、5.0g/m2以上であることがよい。付着量が4.0g/m2より小さい場合には、樹脂バインダー層の洗濯耐久性が不十分となり、洗濯により光触媒粒子が繊維織物表面から脱落し、洗濯後の光触媒機能を十分に発揮することができない。

【0037】

また、樹脂バインダー層に占める光触媒粒子の比率は、8重量%〜20重量%の範囲にあり、より好ましくは、10重量%〜16重量%の範囲にあることがよい。上記光触媒粒子の比率が20重量%より大きい場合には、樹脂バインダー層における樹脂バインダーと繊維との接着が不良となる結果、洗濯により光触媒粒子が繊維織物表面から脱落し、洗濯後の光触媒機能を十分に発揮することができない。

【0038】

一方、上記光触媒粒子の比率が8重量%より小さい場合には、光触媒粒子の大部分が樹脂バインダー層の内部に埋もれてしまう。その結果、光照射を受けて光触媒機能を発揮する有効な光触媒粒子の量が樹脂バインダー層の表面に不足して、光触媒機能を十分に発揮することができない。

【0039】

上述の構成を有する本実施形態において、繊維織物に付与した光触媒粒子の洗濯耐久性が良好である理由は、以下のように考えられる。上述のように、本実施形態に係る光触媒機能性繊維織物の厚み方向の断面図(図2参照)において、繊維織物(1)の表面側(4)に樹脂バインダー層(5)が偏在して形成されている。従って、光触媒粒子(7)が光の照射される繊維織物(1)の表面側に有効に配置され、また、樹脂バインダー(6)も繊維織物(1)の表面側(4)だけに存在して、光触媒粒子(7)を繊維織物(1)に効率よく固定している。

【0040】

このような構成により、次の3つの効果が考えられる。

(a)樹脂バインダー層が繊維織物の表面側に偏在して形成されていることにより、樹脂バインダー層の付着量が所定量以上であっても、繊維織物の風合いを損ねることなく、且つ、樹脂バインダー層の樹脂密度が高くなる結果、高度の洗濯耐久性を維持することができる。

【0041】

一方、従来のパディング法においては、繊維織物全体に樹脂バインダー層が形成されることにより、樹脂密度が低くなる結果、洗濯耐久性が不十分となる。また、従来のパディング法で本実施形態と同程度の樹脂密度にすると、繊維織物の風合いが粗硬化して使用に耐えない。

(b)樹脂バインダーと光触媒粒子が繊維織物の表面側に偏在して存在することにより、樹脂バインダー層に占める光触媒粒子の比率を所定の範囲に効率よく維持することができる。このことにより、高度の洗濯耐久性を維持することができる。

(c)光触媒粒子が光の照射される繊維織物の表面側に集中して存在することにより、表面の樹脂バインダーが光触媒活性によりダメージを受けて、光触媒粒子が洗濯により脱落しても、次の層から新たな光触媒粒子が現れて光触媒機能を発揮することができる。このことにより、従来では使用が難しいとされていたアクリル系樹脂を使用しても高度の洗濯耐久性を維持することができる。

【0042】

また、本実施形態においては、上述のように、繊維織物の表面の全体に樹脂バインダー層を形成する場合と、繊維織物の表面の一部に樹脂バインダー層を形成する場合がある。図1のように、繊維織物の表面の一部に樹脂バインダー層を形成する場合には、樹脂バインダー層形成部分の面積比率が、30%〜95%の範囲内にあることがよい。より好ましくは、50%〜80%の範囲内にあることがよい。

【0043】

このように、光触媒機能の発現には、繊維織物の表面の全面に樹脂バインダー層が形成されていることを必要としない。例えば、室内の消臭を目的とする場合、光触媒機能性繊維織物は、当該室内の一部分に存在することにより室内全体に十分な効果を発揮することができる。具体的には、室内のカーテンに光触媒機能性繊維織物を採用する場合が考えられる。

【0044】

また、上記面積比率が30%〜95%の範囲内にあることにより、光触媒機能性繊維織物の風合いが良好なものとなる。一方、上記面積比率が30%より小さい場合には、繊維織物全体として光触媒粒子が存在する有効面積が不足して、光触媒機能を十分に発揮することができない。

【0045】

以下、本実施形態に係る光触媒機能性繊維織物を加工方法によって説明する。加工される繊維織物には、事前に通常の方法による精練、漂白などの前処理を行う。また、必要により、染色を行った後の繊維織物に加工を行うこともできる。

【0046】

まず、光触媒粒子と樹脂バインダーとを含有した印捺糊を作成する。この印捺糊は、光触媒粒子の水分散液と樹脂バインダーの水分散液とを元糊に混合して作成する。また、上記印捺糊には、必要により、樹脂バインダーの架橋剤、触媒、或いは柔軟剤などの繊維加工助剤、又は、顔料等の着色剤を混合して使用してもよい。

【0047】

上記光触媒粒子の水分散液は、分散剤を用いて光触媒粒子を水中に分散させたものである。分散剤としては、通常使用される各種界面活性剤が使用できる。水分散液中の光触媒粒子の有効成分は任意に調整できるが、通常10〜40重量%程度である。当該水分散液中の光触媒粒子は、凝集した二次粒子として水中に安定に分散している。

【0048】

ここで、光触媒粒子の一次粒子径は、5〜60nmの範囲にあることがよく、より好ましくは、10〜30nmの範囲にあることがよい。光触媒粒子の一次粒子径が小さいことにより、光触媒としての比表面積が大きくなる。二次粒子に凝集していても、一次粒子の表面積の多くの部分は機能するものと考えられる。

【0049】

また、樹脂バインダーの水分散液も、分散剤を用いて樹脂バインダーを水中に乳化分散させたものである。これも通常、固形分が20〜40%程度のものである。

【0050】

一方、元糊は、印捺糊に粘度を与えるために使用され、各種糊剤の水溶液等を使用することができる。本実施形態においては、印捺後の樹脂バインダー層の洗濯耐久性を良好なものとするために、固形分の少ないエマルション糊を使用する。当該エマルション糊は、3部の乳化剤を用いてミネラルターペン64部を水33部の中に乳化したものである。

【0051】

次に、上記繊維織物に上記印捺糊を印捺する。印捺は、スクリーン捺染法、ローラー捺染法、コーティング法などいずれの方法で行ってもよい。本実施形態においては、スクリーン捺染法を採用し、繊維織物の表面に上記印捺糊が印捺された印捺部分(図1における、樹脂バインダー層形成部分に該当する。)と上記印捺糊が印捺されない非印捺部分(図1における、非形成部分に該当する。)とを形成する。

【0052】

上記印捺後、繊維織物を乾燥し、必要により熱処理する。乾燥及び熱処理の条件は、適宜選ばれるが、通常は、それぞれ100℃〜180℃、好ましくは100℃〜160℃で行われる。乾燥及び熱処理の時間は、温度との関係で適宜選ばれるが、通常は、それぞれ10秒〜10分、好ましくは、30秒〜5分程度行われる。

【0053】

当該繊維織物は乾燥後、あるいは乾燥、熱処理後、そのままで、又は必要により水洗した後に乾燥し使用に供される。

【実施例1】

【0054】

以下、本実施形態を具体的に説明するために、次のような各実施例及び比較例を作製して評価した。

【0055】

実施例1:

本実施例1は、可視光応答型二酸化チタン光触媒粒子とアクリル樹脂バインダーとを含有する印捺糊を、ポリエステル65%綿35%混紡平織物(34番手、目付け140g/m2)に印捺して作製した光触媒機能性繊維織物である。

【0056】

まず、一次粒子径10〜20nmの可視光応答型二酸化チタン光触媒粒子にアニオン性乳化剤を用いて、水中に分散させた。この二酸化チタン水分散液中の二酸化チタン固形分は10重量%であった。

【0057】

上記二酸化チタン水分散液4重量%と、市販のアクリル樹脂水分散液(DIC株式会社製、リューダイWフィクサー756K;固形分35重量%)8重量%と、上記エマルション糊88重量%とを混合して印捺糊を準備した。

【0058】

通常の方法で精練、漂白した上記織物に対して、スクリーン捺染法で前記印捺糊を印捺した。使用したスクリーン型は、開口率100%の無地柄であり、印捺量は、200g/m2であった。

【0059】

上記印捺糊の印捺後、上記織物を120℃で90秒間乾燥した。続いて、150℃で90秒間熱処理して本実施例1の光触媒機能性繊維織物を得た。

【0060】

この光触媒機能性繊維織物の印捺部分においては、二酸化チタン粒子の付着量は、0.8g/m2であり、アクリル樹脂の付着量は、5.6g/m2であった。従って、印捺部分における樹脂バインダー層の付着量は、6.4g/m2であった。

【0061】

また、当該樹脂バインダー層に占める二酸化チタン粒子の比率は、12.5重量%であった。

【0062】

本実施例1で得られた光触媒機能性繊維織物の厚み方向の断面を電子顕微鏡で観察した写真を図3に示す。図3において、繊維織物を構成する経糸(8)と緯糸(9)の上部表面側に樹脂バインダー層(5)が偏在して形成されていることが確認できる。図3においては、繊維織物の厚みに対する樹脂バインダー層の厚みは、部分により10%〜20%であることが確認できる。

【0063】

また、本実施例1で得られた光触媒機能性繊維織物について、光触媒機能をタンパク質分解性能試験(ニンヒドリン反応を応用した試験法であり、後述する。)により確認した写真を図4に示す。遮光部においては、光が照射されずに光触媒活性が発揮されず、ニンヒドリン反応の示す紫色の呈色が現れている。これに対して、照射部においては、光が照射されて光触媒活性が発揮されることにより、ニンヒドリン反応による紫色の呈色が抑えられることを確認した。

【0064】

実施例2:

本実施例2は、下記に示す印捺糊を、上記実施例1と同じポリエステル65%綿35%混紡平織物に印捺して作製した。

【0065】

上記実施例1で作製した二酸化チタン水分散液4重量%と、上記実施例1と同じアクリル樹脂水分散液(DIC株式会社製、リューダイWフィクサー756K;固形分35重量%)6重量%と、上記エマルション糊90重量%とを混合して印捺糊を準備した。

【0066】

上記実施例1で使用したスクリーン型に代えて、開口率95%のドット柄(ドットでない部分が開口している柄)のスクリーン型を使用した。柄部分のみの印捺量は、上記実施例1と同じ200g/m2であった。

【0067】

上記実施例1と同じ工程により、本実施例2の光触媒機能性繊維織物を得た。この光触媒機能性繊維織物の印捺部分においては、二酸化チタン粒子の付着量は、0.8g/m2であり、アクリル樹脂の付着量は、4.2g/m2であった。従って、印捺部分における樹脂バインダー層の付着量は、5.0g/m2であった。また、当該樹脂バインダー層に占める二酸化チタン粒子の比率は、16.0重量%であった。

【0068】

本実施例2で得られた光触媒機能性繊維織物について、実施例1と同様にして光触媒機能をタンパク質分解性能試験(ニンヒドリン反応を応用した試験法であり、後述する。)により確認した写真を図5に示す。遮光部においては、紫色に呈色して光触媒活性を示していないが、一方、照射部においては、ニンヒドリン反応による紫色の呈色が抑えられ、光触媒活性を確認した。

【0069】

実施例3:

本実施例3は、上記実施例1と同じ印捺糊を、上記実施例1と同じポリエステル65%綿35%混紡平織物に印捺して作製した。但し、上記実施例1で使用したスクリーン型に代えて、開口率50%の格子柄のスクリーン型を使用した。格子柄部分のみの印捺量は、上記実施例1と同じ200g/m2であった。

【0070】

上記実施例1と同じ工程により、本実施例3の光触媒機能性繊維織物を得た。この光触媒機能性繊維織物の印捺部分における樹脂バインダー層の付着量は、6.4g/m2、当該樹脂バインダー層に占める二酸化チタン粒子の比率は、12.5重量%であり、共に実施例1と同様であった。

【0071】

本実施例3で得られた光触媒機能性繊維織物について、実施例1と同様にして光触媒機能をタンパク質分解性能試験(ニンヒドリン反応を応用した試験法であり、後述する。)により確認した写真を図6に示す。遮光部においては、紫色に呈色して光触媒活性を示していないが、一方、照射部においては、ニンヒドリン反応による紫色の呈色が抑えられ、光触媒活性を確認した。なお、本実施例3においては、光触媒粒子を含有する樹脂バインダー層が格子柄により形成されているので、上記ニンヒドリン反応による紫色の呈色が抑えられているのは、照射部のうち樹脂バインダー層が形成されている正方形の部分のみになっている。

【0072】

実施例4:

本実施例4は、下記に示す印捺糊を、上記実施例1と同じポリエステル65%綿35%混紡平織物に印捺して作製した。

【0073】

上記実施例1で作製した二酸化チタン水分散液4重量%と、上記実施例1と同じアクリル樹脂水分散液(DIC株式会社製、リューダイWフィクサー756K;固形分35重量%)10重量%と、上記エマルション糊86重量%とを混合して印捺糊を準備した。

【0074】

上記実施例1で使用したスクリーン型に代えて、開口率30%のストライプ柄のスクリーン型を使用した。柄部分のみの印捺量は、上記実施例1と同じ200g/m2であった。

【0075】

上記実施例1と同じ工程により、本実施例4の光触媒機能性繊維織物を得た。この光触媒機能性繊維織物の印捺部分においては、二酸化チタン粒子の付着量は、0.8g/m2であり、アクリル樹脂の付着量は、7.0g/m2であった。従って、印捺部分における樹脂バインダー層の付着量は、7.8g/m2であった。また、当該樹脂バインダー層に占める二酸化チタン粒子の比率は、10.3重量%であった。

【0076】

本実施例4で得られた光触媒機能性繊維織物について、実施例1と同様にして光触媒機能をタンパク質分解性能試験(ニンヒドリン反応を応用した試験法であり、後述する。)により確認した写真を図7に示す。遮光部においては、紫色に呈色して光触媒活性を示していないが、一方、照射部においては、ニンヒドリン反応による紫色の呈色が抑えられ、光触媒活性を確認した。なお、本実施例4においては、光触媒粒子を含有する樹脂バインダー層がストライプ柄により形成されているので、上記ニンヒドリン反応による紫色の呈色が抑えられているのは、照射部のうち樹脂バインダー層が形成されている部分のみになっている。

【0077】

比較例:

本比較例は、上記実施例1〜4の印捺法とは異なり、パディング法により光触媒機能性繊維織物を作製した。即ち、上記実施例1と同じ可視光応答型二酸化チタン光触媒粒子とアクリルバインダーとを含有するパディング液を上記実施例1と同じポリエステル65%綿35%混紡平織物にパディングして作製した。

【0078】

使用する可視光応答型二酸化チタン光触媒粒子の水分散液は、上記実施例1と同じものを使用した。上記実施例1で作製した二酸化チタン水分散液8重量%と、上記実施例1と同じアクリル樹脂水分散液(DIC株式会社製、リューダイWフィクサー756K;固形分35重量%)16重量%とを76重量%の水で希釈してパディング液を準備した。

【0079】

上記実施例1と同じ織物に対して、上記パディング液をパディングし、織物重量に対して70%のピックアップで付与した。

【0080】

上記浸漬液の付与後、上記織物を120℃で90秒間乾燥した。続いて、150℃で90秒間熱処理して本比較例の光触媒機能性繊維織物を得た。

【0081】

この光触媒機能性繊維織物においては、二酸化チタン粒子の付着量は、実施例1と同じ0.8g/m2であり、アクリル樹脂の付着量は、5.5g/m2であった。従って、樹脂バインダー層の付着量は、6.3g/m2であり、実施例1と変わるものではない。また、当該樹脂バインダー層に占める二酸化チタン粒子の比率は、12.7重量%であり、これも実施例1と変わるものではない。

【0082】

しかし、本比較例に係る光触媒機能性繊維織物においては、樹脂バインダー層が繊維織物の表面側に偏在することはなく、繊維織物の表裏及び内部を含む全体に二酸化チタン粒子及びアクリル樹脂が均一に付与されている。従って、本比較例に係る光触媒機能性繊維織物においては、繊維織物に対して、本実施形態と同量の光触媒粒子及び樹脂バインダーを付与するものであっても、その付与形態が異なっており、光触媒粒子及び樹脂バインダーの密度がかなり低くなっている。

【0083】

以上のように作製した各実施例及び比較例に係る光触媒機能性繊維織物について、その特性につき評価した。この評価においては、工業洗濯50回後の光触媒活性を評価した。

【0084】

工業洗濯の方法:

工業洗濯は、以下の方法で行った。ドラム型工業用洗濯機を使用し、非イオン界面活性剤2g/Lにアルカリ剤を投入して、pH11〜12とした洗濯液を用いて、温度65℃、浴比1:2.5で15分間洗濯し、その後、排水、脱水後、2分間の水洗を5回実施した。水洗後、タンブラードライヤーを用いて乾燥した。この操作を1回として、50回連続して洗濯した。

【0085】

光触媒活性の評価:

光触媒活性の評価は、光触媒活性によるタンパク質分解性能試験で行った。即ち、ヒスチジン分解性能をニンヒドリン反応により確認した。具体的な試験は、以下の方法で行った。未加工布と実施例及び比較例の各試験布を10cm×5cmにカットし、ヒスチジン1g/L 水溶液を付与し、可視光である蛍光灯を照射する。この照射の際に、試験布の表面を蛍光灯が照射される部分(照射部)とし、残る半分をカバーして蛍光灯が照射されない部分(遮光部)としておく。蛍光灯の照射は、蛍光灯の下で照射強度を7000ルクスとして、30分間行った。

【0086】

照射後の試験布から表面のカバーを取り除き、各試験布にニンヒドリン1g/L 水溶液を付与してヒスチジンを紫色に呈色する。この呈色後、照射部と遮光部の呈色の度合いを比較する。遮光部では光触媒活性が働かないので、ヒスチジンは分解されずに残存し、ニンヒドリン反応により紫色に呈色する。一方、照射部では光触媒活性が働き、ヒスチジンは分解され、ニンヒドリン反応により紫色に呈色することがない。従って、照射部がニンヒドリン反応により紫色に呈色していれば、その部分の光触媒粒子は洗濯により脱落していることを示す。

【0087】

上記評価によれば、次の表1のような評価結果が得られた。

【0088】

【表1】

この表1によれば、実施例1〜4の試験布の照射部では、工業洗濯50回後においてもニンヒドリン反応による紫色の呈色が認められず、良好な光触媒活性を維持していることが分かる。

【0089】

これに対して、比較例の試験布の照射部では、工業洗濯前においてはニンヒドリン反応による紫色の呈色が認められず、良好な光触媒活性を有しているが、工業洗濯50回後においてニンヒドリン反応による紫色の呈色が認められ、光触媒活性を消失していることが分かる。

【0090】

また、実施例1の光触媒機能性繊維織物の工業洗濯50回後の試験布について、蛍光灯照射後にニンヒドリン反応を行った状態を図8に写真で示した。図8において、未加工布では、照射部と遮光部のいずれもニンヒドリン反応による紫色の呈色が同程度に認められ、光触媒活性は認められない。これに対して、洗濯前及び洗濯50回後の試験布では、いずれも照射部のニンヒドリン反応による紫色の呈色が抑えられ、光触媒活性が確認できる。

【0091】

なお、実施例1の光触媒機能性繊維織物においては、印捺部分(樹脂バインダー層に対応)の面積比率が100%であることから、光触媒活性が照射部の全面に効果を示している。一方、実施例2〜4の光触媒機能性繊維織物については図示していないが、ドット柄、格子柄及びストライプ柄の印捺部分に同様の洗濯耐久性を認めることができた。

【0092】

上述のようにして作製された、本実施形態に係る光触媒機能性繊維織物は、光触媒機能を有する繊維織物であって、洗濯耐久性、特に工業洗濯に対する耐久性に優れるという作用効果を発揮する。更に、この光触媒機能性繊維織物は、印捺部分が所定の面積比率を有するものに関しては、洗濯耐久性のある光触媒機能を有すると共に、風合いがより良好なものとなるという効果をも発揮する。

【0093】

なお、本発明の実施に当たり、上記実施形態に限らず次のような種々の変形例が挙げられる。

(1)上記実施形態においては、印捺糊の印捺方法をスクリーン捺染法で行ったが、ローラー捺染法、コーティング法、インクジェット法など他の方法で行ってもよい。

(2)上記実施形態においては、印捺糊の粘度を保持するために、ミネラルターペンを水中に乳化したエマルション糊を使用したが、他の粘性物を使用してもよく、また、インクジェット法などにおいては粘性物を使用しなくてもよい。

(3)上記実施形態においては、可視光応答型二酸化チタン光触媒粒子とアクリル樹脂バインダーとからなる樹脂バインダー層を形成したが、一般の紫外線型二酸化チタン光触媒粒子や酸化亜鉛光触媒粒子などの他の光触媒粒子を使用してもよい。また、アクリル樹脂バインダーに代えて、ウレタン樹脂、ナイロン樹脂、ポリエステル樹脂など他の樹脂バインダーを使用してもよい。

(4)上記実施形態に係る光触媒機能性繊維織物は、繊維織物の表裏両面のうち表側の面にのみ樹脂バインダー層が形成されているものであるが、これらに限定されるものではなく、繊維織物の表裏両面のうち表側及び裏側の両面に樹脂バインダー層が形成されているものであってもよい。

【図面の簡単な説明】

【0094】

【図1】本発明の実施形態に係る光触媒機能性繊維織物(樹脂バインダー層形成部分の面積比率が、それぞれ(A)95%、(B)50%、(C)30%)を模式化した表面図である。

【図2】上記実施形態に係る光触媒機能性繊維織物を模式化した厚み方向の断面図である。

【図3】上記実施形態に係る光触媒機能性繊維織物を電子顕微鏡写真で示す厚み方向の断面図である。

【図4】上記実施形態のうち実施例1に係る光触媒機能性繊維織物の作成後の性能評価を写真で示す表面図である。

【図5】上記実施形態のうち実施例2に係る光触媒機能性繊維織物の作成後の性能評価を写真で示す表面図である。

【図6】上記実施形態のうち実施例3に係る光触媒機能性繊維織物の作成後の性能評価を写真で示す表面図である。

【図7】上記実施形態のうち実施例4に係る光触媒機能性繊維織物の作成後の性能評価を写真で示す表面図である。

【図8】上記実施形態に係る光触媒機能性繊維織物の工業洗濯に対する耐久性を写真で示す表面図である。

【符号の説明】

【0095】

1…繊維織物、2…樹脂バインダー層形成部分、3…非形成部分、4…表面側、5…樹脂バインダー層、6…樹脂バインダー、7…光触媒粒子、8…経糸、9…緯糸。

【特許請求の範囲】

【請求項1】

繊維層と、この繊維層の表面の少なくとも一部分に形成された樹脂バインダー層とからなる繊維シートにおいて、

前記樹脂バインダー層は、光触媒粒子を含有し、前記繊維層の厚み方向に対して、前記繊維層の表面側に偏在して形成され、

前記繊維層に対する前記樹脂バインダー層の付着量は、前記樹脂バインダー層の表面積に対して、4.0g/m2以上であり、

前記樹脂バインダー層に占める前記光触媒粒子の比率は、8重量%〜20重量%の範囲にあることを特徴とする光触媒機能性繊維シート。

【請求項2】

前記樹脂バインダー層の厚みは、前記繊維層の厚みに対して、2%〜30%の範囲であることを特徴とする請求項1に記載の光触媒機能性繊維シート。

【請求項3】

前記繊維層の表面のうち前記樹脂バインダー層が形成されている面の表面積に対して、前記樹脂バインダー層が形成されている部分の面積比率が、30%〜95%の範囲内にあることを特徴とする請求項1又は2に記載の光触媒機能性繊維シート。

【請求項4】

前記光触媒粒子の一次粒子径は、5〜60nmの範囲にあることを特徴とする請求項1〜3のいずれか1つに記載の光触媒機能性繊維シート。

【請求項5】

前記光触媒粒子は、可視光応答型光触媒粒子であることを特徴とする請求項1〜4のいずれか1つに記載の光触媒機能性繊維シート。

【請求項6】

前記樹脂バインダー層を形成する樹脂は、アクリル系樹脂であることを特徴とする請求項1〜5のいずれか1つに記載の光触媒機能性繊維シート。

【請求項1】

繊維層と、この繊維層の表面の少なくとも一部分に形成された樹脂バインダー層とからなる繊維シートにおいて、

前記樹脂バインダー層は、光触媒粒子を含有し、前記繊維層の厚み方向に対して、前記繊維層の表面側に偏在して形成され、

前記繊維層に対する前記樹脂バインダー層の付着量は、前記樹脂バインダー層の表面積に対して、4.0g/m2以上であり、

前記樹脂バインダー層に占める前記光触媒粒子の比率は、8重量%〜20重量%の範囲にあることを特徴とする光触媒機能性繊維シート。

【請求項2】

前記樹脂バインダー層の厚みは、前記繊維層の厚みに対して、2%〜30%の範囲であることを特徴とする請求項1に記載の光触媒機能性繊維シート。

【請求項3】

前記繊維層の表面のうち前記樹脂バインダー層が形成されている面の表面積に対して、前記樹脂バインダー層が形成されている部分の面積比率が、30%〜95%の範囲内にあることを特徴とする請求項1又は2に記載の光触媒機能性繊維シート。

【請求項4】

前記光触媒粒子の一次粒子径は、5〜60nmの範囲にあることを特徴とする請求項1〜3のいずれか1つに記載の光触媒機能性繊維シート。

【請求項5】

前記光触媒粒子は、可視光応答型光触媒粒子であることを特徴とする請求項1〜4のいずれか1つに記載の光触媒機能性繊維シート。

【請求項6】

前記樹脂バインダー層を形成する樹脂は、アクリル系樹脂であることを特徴とする請求項1〜5のいずれか1つに記載の光触媒機能性繊維シート。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2010−144259(P2010−144259A)

【公開日】平成22年7月1日(2010.7.1)

【国際特許分類】

【出願番号】特願2008−319146(P2008−319146)

【出願日】平成20年12月16日(2008.12.16)

【出願人】(000219794)東海染工株式会社 (24)

【Fターム(参考)】

【公開日】平成22年7月1日(2010.7.1)

【国際特許分類】

【出願日】平成20年12月16日(2008.12.16)

【出願人】(000219794)東海染工株式会社 (24)

【Fターム(参考)】

[ Back to top ]