再生粉体塗料の製造方法

【課題】再利用可能な品質の粉体塗料を回収粉体塗料から簡単な工程で容易に得ることのできる再生粉体塗料の製造方法を提供する。

【解決手段】投入口1、排出口3、及び、スクリュー4を備える押出機又は混練機中で回収粉体塗料を混練する工程を含み、前記スクリュー4が混練部を備えており、

前記スクリューを冷却することを特徴とする、再生粉体塗料の製造方法であり、冷却は、駆動軸4aに接触した冷却器5内に充填した粉状の固形冷却剤によりスクリュー4全体を冷却する製造方法。

【解決手段】投入口1、排出口3、及び、スクリュー4を備える押出機又は混練機中で回収粉体塗料を混練する工程を含み、前記スクリュー4が混練部を備えており、

前記スクリューを冷却することを特徴とする、再生粉体塗料の製造方法であり、冷却は、駆動軸4aに接触した冷却器5内に充填した粉状の固形冷却剤によりスクリュー4全体を冷却する製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、粉体塗料の再利用に関し、特に、再生粉体塗料の製造方法に関する。

【背景技術】

【0002】

粉体塗料は、塗装時に有機溶剤を大気中に排出することのない、環境調和型塗料として金属塗装全般に広く使用されている。なかでも、熱硬化性粉体塗料はその優れた塗膜性能が認められ各種の用途に適用されてきている。

【0003】

従来、粉体塗料は、原料を混合後、溶融混練、粉砕、分級することにより製造されているが、この製造方法では、各工程で原料のロスが出ることが避けられない。各工程で生じたロス分を溶融混練によって回収再利用することも考えられるが、溶融混練時の熱履歴により、熱硬化性樹脂と硬化剤の反応の進行を招くこととなり、得られる塗膜の性能が低下するばかりでなく、塗料の貯蔵安定性の低下も起こすため、実際には製造工程で生じたロス分は再利用されていないのが現状である。

【0004】

また粉体塗料は、通常、静電塗装や、流動浸積法によって、被塗物に塗装される。塗装時に目標の被塗物に付着しなかった粉体塗料を、回収して再利用できることが、粉体塗料の利点の一つであるとされているが、実際には、回収された粉体塗料は、塗装に使用した粉体塗料に比べ微粉が多く含まれており、回収した粉体塗料をそのまま塗装しても、塗装作業性が低下するばかりでなく、塗膜性能、特に塗膜外観が低下して実用に耐えないものとなる。また回収した粉体塗料中に埃等の異物が含まれる場合、篩等では十分には除去できず、塗膜欠陥発生の大きな原因となる。これらの理由により、実際には粉体塗料の再利用は非常に困難である。

【0005】

これらの問題に対して、粉体塗料の再利用方法がいくつか提案されている(特開2000−191949号公報、特開2000−191950号公報、特開2000−191951号公報等)。しかしながら、これらの方法は、湿式法であるために粉体塗料の再利用のための工程が複雑であり、製造コストがかさみ、また、再生粉体塗料が溶媒の影響を受ける等の問題がある。したがって、工業的に利用価値の高い粉体塗料の再利用方法は未だ確立されていない。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2000−191949号公報

【特許文献2】特開2000−191950号公報

【特許文献3】特開2000−191951号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、このような従来技術の現状に鑑みて為されたものであり、再利用可能な品質の粉体塗料を回収粉体塗料から簡単な工程で容易に得ることのできる再生粉体塗料の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明者らは上記目的を達成するため鋭意検討した結果、本発明に到達した。すなわち、本発明の目的は、投入口、排出口、及び、スクリューを備える押出機又は混練機中で回収粉体塗料を混練する工程を含み、前記スクリューが混練部を備えており、前記スクリューを冷却することを特徴とする、再生粉体塗料の製造方法によって達成することができる。

【0009】

本発明では、前記スクリューの駆動軸を冷却することが好ましく、当該駆動軸の表面に冷却剤を接触させて冷却することがより好ましい。

【0010】

前記冷却剤は常圧で昇華性の物質であることが好ましく、ドライアイスが特に好ましい。

【0011】

前記混練部は複数のディスクを備えることが好ましい。

【0012】

前記押出機又は混練機のバレルは複数の部位に分割されており、それぞれの部位の温度制御が可能であることが好ましい。特に、前記部位の温度差は0〜50℃であることが好ましい。

【0013】

前記投入口から前記排出口の間のバレルの排出口側の温度は投入口側の温度以上であることが好ましい。

【0014】

前記押出機は二軸押出機であることが好ましい。

【発明の効果】

【0015】

本発明の製造方法は、粉体塗料の再利用のための特別な構造を備える押出機又は混練機を使用するので、再利用可能なレベルの品質の粉体塗料を回収された粉体塗料から簡単な工程で容易に得ることができる。

【0016】

スクリューの駆動軸を冷却する場合には粉体塗料を間接的に冷却することができるので混練作業に影響を与えることがない。

【0017】

昇華性物質、特にドライアイスを冷却剤としてスクリューの駆動軸を冷却する場合には、冷却剤の一部がスクリューの搬送作用によってバレル内に持ち込まれても、粉体塗料の化学的特性に影響を与えることがない。

【0018】

押出機又は混練機のバレルを分割して細かな温度制御を行う場合には得られる再生粉体塗料の品質が更に向上する。

【0019】

押出機として二軸押出機を使用する場合は混練効率が高まる。

【図面の簡単な説明】

【0020】

【図1】本発明の再生粉体塗料の製造に使用される二軸押出機の一例を示す側面図

【図2】図1の押出機のスクリュー4の駆動軸4aの冷却の一態様を示す断面図

【発明を実施するための形態】

【0021】

本発明の再生粉体塗料の製造方法は、投入口、排出口、及び、スクリューを備える押出機又は混練機中で回収粉体塗料を混練する工程を必須に含む。そして、前記混練工程において使用する押出機又は混練機のスクリューは混練部を備えており、本発明では、当該スクリューを冷却する。

【0022】

本発明における粉体塗料は、熱硬化性樹脂、顔料、硬化剤等を成分として含み、塗料中に水、有機溶媒等の溶媒を実質的に含まない、粉体状の塗料である。ここでの溶媒とは、室温で液状であり、揮発性を有するものを意味するが、その種類は特に限定されるものではない。具体的な溶媒としては、例えば、水、アルコール、炭化水素、ハロゲン系炭化水素、揮発性シリコーン等を挙げることができる。粉体塗料は、通常の液状塗料と同様に、美装用又は保護用の工業用塗料として使用されている。粉体塗料は溶媒を実質的に含まないので、比較的多くの溶媒が揮発して周囲の環境を汚染することがない。

【0023】

粉体塗料に使用される熱硬化性樹脂は、加熱により流動化する性質を有しており、その流動化温度(溶融温度)は、通常約30〜150℃程度である。したがって、粉体塗料製造時の混練温度は、熱硬化性樹脂の種類に応じて、上記範囲から適宜選択される。なお、30℃未満では室温で流動化して作業性が悪化するおそれがあり、また、硬化剤が存在する条件下では、加熱温度が高いと部分的に熱硬化性樹脂が架橋するおそれがあるので、熱硬化性樹脂の流動化温度(溶融温度)は、30〜130℃が好ましく、40〜100℃がより好ましい。

【0024】

熱硬化性樹脂は、特に限定されるものではないが、例えば、エポキシ系樹脂、ポリエステル系樹脂、アクリル系樹脂、フッ素系樹脂、シリコーン系樹脂等が挙げられる。特に、後述する硬化剤と反応性を有する官能基を有するものが好ましい。前記反応性の官能基としては、例えば、水酸基、カルボキシル基、エポキシ基、イソシアネート基、アミド基、アミノ基、酸無水物基等が挙げられる。また、これらの樹脂を混合したハイブリッド系樹脂、例えば、エポキシ・ポリエステルハイブリッド系樹脂、エポキシ・アクリルハイブリッド系樹脂、ポリエステル・アクリルハイブリッド系樹脂、フッ素・ポリエステル系樹脂、フッ素・アクリル系樹脂を使用してもよい。

【0025】

熱硬化性ポリエステル樹脂は、多価カルボン酸を主成分とする酸成分と、多価アルコールを主成分とするアルコール成分を原料として、これらの成分を重縮合して製造することができる。上記酸成分は、特に限定されることはなく、例えばテレフタル酸、イソフタル酸、フタル酸及びこれらの無水物等の芳香族ジカルボン酸;コハク酸、アジピン酸、アゼライン酸、セバシン酸、1,4−ジシクロヘキサンジカルボン酸等の脂肪族カルボン酸を挙げることができる。また、上記アルコール成分も、特に限定されることはなく、例えばエチレンレグリコール、1,3−プロパンジオール、1,4−ブタンジオール、1,2−プロパンジオール、ネオペンチルグリコール等の脂肪族グリコール類;トリメチロールプロパン、グリセリン、ぺンタエリスリトール等の3価以上の多価アルコール類を例示することができる。

【0026】

熱硬化性アクリル樹脂としては、例えば2−ヒドロキシエチル(メタ)アクリリレート、2−ヒドロキシプロピル(メタ)アクリレート、4−ヒドロキシエチル(メタ)アクリレート等の水酸基含有エチレン性不飽和モノマー;グリシジルアクリレート、グリシジルメタクリレート、2−メチルグリシジルメタクリレート等のエポキシ基含有不飽和モノマー;ジメチルアミノエチル(メタ)アクリレート、ジエチルアミノエチル(メタ)アクリレート等のアミノ基含有不飽和モノマー;(メタ)アクリルアミド、N−メチル(メタ)アクリルアミド、N−メチルアクリルアミド等のアクリルアミド系不飽和モノマー;(メタ)アクリル酸等のカルボン酸基含有不飽和モノマー等のホモポリマー又はコポリマーを例示することができる。

【0027】

熱硬化性エポキシ樹脂としては、グリシジルエステル樹脂、ビスフェノールAとエピクロルヒドリンとの縮合反応物やビスフェノールFとエピクロロヒドリンとの縮合反応物等のグリシジルエーテル樹脂、脂肪族エポキシ樹脂、フェノール/ノボラック型エポキシ樹脂、クレゾール/ノボラック型エポキシ樹脂等を例示することができる。

【0028】

粉体塗料に占める熱硬化性樹脂の割合は特に限定されるものではないが、例えば、粉体塗料全体の、40〜99重量%、好ましくは50〜90重量%、より好ましくは60〜80重量%を占めることができる。

【0029】

硬化剤としては、熱硬化性粉体塗料に通常用いられるものを使用可能であり、上記熱硬化性樹脂の反応性官能基が水酸基である場合の硬化剤としては、脂肪族多価カルボン酸、アミノ樹脂、ブロックイソシアネート化合物、グリコールウレア硬化剤等が用いられる。脂肪族多価カルボン酸としては、アジピン酸、セバシン酸、スベリン酸、コハク酸、グルタル酸、マレイン酸、フマル酸、ドデカン二酸、ピメリン酸、アゼライン酸、イタコン酸、シトラコン酸及びそれらの無水物を例示できる。アミノ樹脂としては、ヘキサメトキシメラミン樹脂、ヘキサエトキシメラミン樹脂を例示できる。ブロックイソシアネート化合物としては、イソホロンジイソシアネート、ヘキサメチレンジイソシアネート、キシリレンジイソシアネート、トリレンジイソシアネート、水素添加キシリレンジイソシアネート、水素添加トリレンジイソシアネート等の脂肪族、脂環式又は芳香族イソシアネートをフェノール類、ε−カプロラクタム類、アルコール類等でブロックしたものが挙げられる。

【0030】

熱硬化性樹脂の反応性官能基がカルボキシル基である場合、上記硬化剤としてはエポキシ樹脂、ポリエポキシ化合物、ポリヒドロキシ化合物、β−ヒドロキシアルキルアミド化合物等を挙げることができる。ポリエポキシ化合物としては、トリグリシジルイソシアヌレート、グリシジル(メタ)アクリレートのホモ又はコポリマー等が挙げられる。ポリヒドロキシ化合物としては、トリメチロールプロパン、ソルビトール、トリス(2−ヒドロキシエチル)イソシアヌレート等を挙げることができる。β−ヒドロキシアルキルアミド化合物としては、β−ヒドロキシエチルプロピルアミド等を挙げることができる。

【0031】

熱硬化性樹脂の反応性官能基がエポキシ基である場合の硬化剤としては、上記脂肪族多価カルボン酸の他、ジシアンジアミド等のアミン系硬化剤、ヒドラジン系硬化剤、カルボキシル基含有ポリエステル樹脂等を例示することができる。

【0032】

粉体塗料に占める硬化剤の割合は特に限定されるものではないが、例えば、粉体塗料全体の、0.1〜20重量%、好ましくは1〜10重量%、より好ましくは2〜50重量%を占めることができる。

【0033】

なお、反応性官能基を有する複数の熱硬化性樹脂を用いたハイブリッド系熱硬化性粉体塗料、例えば、グリシジルエーテル基を備えたエポキシ樹脂とカルボキシル基を備えたポリエステル樹脂とからなるエポキシ/ポリエステルハイブリッド系粉体塗料、並びに、グリシジル基を備えたアクリル樹脂とカルボキシル基を備えたポリエステル樹脂とからなるアクリル/ポリエステルハイブリッド系粉体塗料、はそれぞれの樹脂が相互にベース樹脂と硬化剤の関係にあるので、いずれか一方の樹脂を「熱硬化性樹脂」とみなし、他方の樹脂を「硬化剤」とみなして、粉体塗料としてもよい。

【0034】

顔料としては、一般的に熱硬化性粉体塗料に用いられているものを使用することができ、例えば、着色顔料、体質顔料、染料又はこれらの混合物のいずれをも使用することが可能である。

【0035】

着色顔料としては、無機着色顔料と有機着色顔料のいずれをも使用することが可能であり、無機着色顔料としては、例えば、二酸化チタン、酸化亜鉛、ベンガラ、黄色酸化鉄、黒色酸化鉄、カーボンブラック、ウルトラマリーン、プルシアンブルー、コバルトブルー、カドミウムレッド、鉛丹、硫化水銀カドミウム、マンガン紫、赤口黄鉛、モリブデンオレンジ、黄土、黄鉛、カドミウムイエロー、アンチモンイエロー等を挙げることができる。

【0036】

有機着色顔料としては、例えば、C.I.ピグメントブルー15、C.I.ピグメントブルー16、C.I.ピグメントブルー17等のフタロシアニン系顔料;C.I.ピグメントレッド122等のキナクリドン系顔料;C.I.ピグメントイエロー93、C.I.ピグメントイエロー94、C.I.ピグメントイエロー95等のアゾ系顔料;C.I.ピグメントイエロー109等のイソインドリン系顔料;C.I.ピグメントイエロー154等のベンズイミダゾロン系顔料;C.I.ピグメントレッド170等のナフトトール系顔料を挙げることができる。

【0037】

着色顔料の色としては、各種の色を採用することが可能であるが、基本色として、イエロー、マゼンダ、シアン、黒、及び、白を準備すれば十分である。イエローとしては、ジスアゾイエロー等のアゾ系顔料、鉄黄等が挙げられる。マゼンダとしては、C.I.ピグメントレッド、ベンガラが挙げられる。シアンとしては、銅フタロシアニン、シアニンブルーが挙げられる。黒としては、カーボンブラック、黒色酸化鉄が挙げられる。白としては、酸化チタン、酸化亜鉛が挙げられる。

【0038】

染料としては、例えば、ニグロシン染料、アニリン染料等が挙げられる。

【0039】

なお、更に、オキシ塩化ビスマス、二酸化チタン被覆雲母等のパール顔料;亜鉛、鉄、銅等の金属のフレーク、粉末及びそれらに表面処理を施したもの;各種のメタリック顔料;等を顔料として使用することも可能である。

【0040】

体質顔料としては、例えば、タルク、シリカ、炭酸カルシウム、沈降性硫酸バリウム、水酸化アルミニウム、炭酸マグネシウム等を挙げることができる。

【0041】

粉体塗料の他の添加剤(顔料、硬化剤を除く)としては、熱硬化性粉体塗料において通常使用されている、表面調整剤、平滑剤、硬化触媒、紫外線吸収剤、発泡防止剤(ワキ防止剤)、帯電制御剤、流動性付与剤、流展剤等を挙げることができる。表面調整剤としては、ジメチルポリシロキサンやメチルフェニルポリシロキサン等が挙げられる。平滑剤は、粉体塗料の加熱溶融時の流動性を向上させて、塗膜をより平滑にするためのものであり、例えば、アクロナール4F(BASF社製)を挙げることができる。硬化触媒としては、ジブチル錫ジオキサイド等の有機系スズ化合物等が挙げられる。発泡防止剤としては、ベンゾイン化合物等が挙げられる。紫外線吸収剤としては、ベンゾトリアゾール化合物等が挙げられる。帯電制御剤は、粉体塗料を、静電塗装、静電流動浸漬法に使用する場合に、その帯電量を増大させ、かつ、安定させるものであり、粉体塗料の帯電特性に応じて正電荷制御剤と負電荷制御剤のいずれかが使用される。正電荷制御剤としては、高級脂肪酸の金属塩、アルコキシル化アミン、第4級化アンモニウム塩等が挙げられる。負電荷制御剤としては、塩素化ポリエステル、芳香族オキシカルボン酸等が挙げられる。流動性付与剤としては、二酸化チタン、AEROSIL 200(日本アエロジル社製)等のシリカ等が挙げられる。なお、流動性付与剤は、粉体に流動性を付与し、また、耐ブロッキング性を向上させる目的を有するので、粉砕工程で添加されることが好ましい。この他にも、必要に応じて、一般に使用されている酸化防止剤、可塑剤等の添加剤を使用してもよい。

【0042】

粉体塗料に占める顔料、硬化剤、又は、その他の添加剤(顔料及び硬化剤を除く)の割合は、粉体塗料塗膜の隠蔽性、平滑性等の求められる塗膜性能に応じて適宜選択できる。具体的な配合量としては、顔料、硬化剤及びその他の添加剤の種類によっても異なるが、通常、粉体塗料全体の、0.01〜40重量%、好ましくは0.1〜30重量%、より好ましくは1〜20重量%である。

【0043】

一般に、粉体塗料は、上記のような、熱硬化性樹脂、顔料、硬化剤等の成分の混合物を溶融混練後、粗粉砕工程及び微粉砕工程、並びに、分級工程を経て製造される。

【0044】

分級工程で取り除かれる粗粒子及び微粒子の量が多い場合には、粉体塗料の製造効率が低下し、また、これらのロス分を廃棄処理する場合にはその費用の点でも経済的にも不利である。

【0045】

また、粉体塗料を被塗装物品の表面に塗布する場合は、例えば、塗装ガン等で粉体塗料を被塗装物品に対して吹き付けて、粉体塗料を静電的に表面に付着させるが、被塗装物品に付着することなく落下する粉体塗料が相当量存在する。

【0046】

本発明では、上記のような、粉体塗料製造時に発生する粗粒子及び微粒子等の製造ロス分、並びに、粉体塗料使用時に発生する落下粉体塗料等の使用ロス分を回収して、再生粉体塗料を製造することを特徴とする。

【0047】

次に、本発明の再生粉体塗料の製造の一実施形態について説明する。

【0048】

まず、回収した粉体塗料を篩分けして、回収した粉体塗料に混入している各種のゴミを除去する。なお、回収した粉体塗料の状態によっては篩分け工程を省略してもよい。

【0049】

次に、回収した粉体塗料を混練して均質化する。本発明では、この混練工程において、投入口、排出口、及び、スクリューを備える押出機又は混練機を使用し、当該押出機又は混練機中で回収粉体塗料を混練する。押出機又は混練機としては、混練及び押出の機能を備える限り、様々なものを使用可能である。例えば、押出機としては一軸又は二軸のいずれの押出機も使用可能である。しかしながら、混練性能の点では二軸押出機を使用することが好ましい。なお、混練機能を有する押出機を混練押出機と称することがあるが、ここでは、押出機という。

【0050】

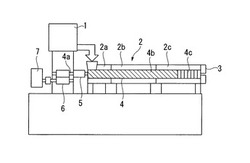

=203745" \l "fig1#fig1" 図1は、本発明の再生粉体塗料の製造に使用される二軸押出機の一例を示す側面図である。この二軸押出機は、回収粉体塗料が供給されるフィーダー1、複数のゾーンに区分されたバレル(シリンダー)2、混練された回収粉体塗料が排出されるダイ3、及び、軸方向が平行又は所定の角度となるようにバレル2内に配置された二本のスクリュー4を備えている。

【0051】

図1に示す例では、バレル2は、回収粉体塗料の搬送方向順にゾーン2a、ゾーン2b、及び、ゾーン2cの3つのゾーンに分割されており、ゾーン2aには回収粉体塗料の投入口が設けられており、ゾーン2cには混練された回収粉体塗料の排出口が設けられている。ゾーン2cの排出口はダイ3のノズル口と連通しており、混練された回収粉体塗料はダイ3のノズル口によって規定される様々な形状の断面を備えた混練物としてノズル口から排出される。

【0052】

バレル2のゾーン2aは図示を省略する冷却機構及び温度計を備えている。一方、バレル2のゾーン2b、ゾーン2cは図示を省略するヒーター及び温度計を備えている。そして、バレル2のゾーン2a、2b、2cは制御装置(図示せず)により、所定の温度に独立して制御可能である。なお、バレル2に設けられる加熱可能なゾーン数に制限はないが、少なくとも2つのゾーンに区分されることが好ましい。各ゾーンの温度差は0〜50℃の範囲が好ましく、0〜40℃の範囲がより好ましく、0〜20℃の範囲が更により好ましい。そして、押出機の回収粉体塗料の投入口から排出口の間のバレルの温度は、投入口から排出口に向けて一定又は上昇することが好ましい。したがって、図1に示す例では、バレル2の温度は、ゾーン2a≦ゾーン2b≦ゾーン2cの順であることが好ましい。

【0053】

図1に示す二軸押出機のスクリュー4は駆動軸4aを備えており、駆動軸4aはバレル2のゾーン2aの端部から突出している。駆動軸4aの突出端にはギアが取り付けられており、モーター7の出力軸に取り付けられたギアと係合して駆動ギアシステム6を構成している。スクリュー4は、モーター7及び駆動ギアシステム6の制御により同方向に又は反対方向に回転可能である。なお、スクリュー7を回転駆動可能であれば、モーター7に代えて任意の駆動源を使用することができる。

【0054】

図1に示すスクリュー4はスクリューエレメントを備える搬送部4b及び複数の混練ディスクを備える混練部4cを備えている。混練部4cは混練ディスクと共に又は混練ディスクに代えて他の任意の混練機能を有する部材を備えることができる。また、図1に示す例では、スクリュー4は1つの混練部4cを備えるが、複数の混練部を備えてもよい。但し、混練部では回収粉体塗料との摩擦により熱が発生する。そして、回収粉体塗料が過度に加熱されると硬化が進行してしまう。したがって、回収粉体塗料の熱履歴を回避乃至低減するためには1つ(単一)の混練部を備えることが好ましい。スクリュー4における混練部4cの位置は任意であるが、混練部4cはバレル2のゾーン2cの排出口に隣接して存在することが好ましい。図1に示す態様では、スクリュー4の端部に単一の混練部4cが存在する。これにより、混練されて温度が上昇した回収粉体塗料は直ちに押出機外に排出されるので、回収粉体塗料の混練時に発生する摩擦熱の影響を最低限とすることができる。

【0055】

スクリュー4における搬送部4bでは回収粉体塗料は混練部4cに向けて搬送されるので、摩擦熱の発生量は少ない。したがって、スクリュー4の搬送部4bはできるだけ長い一方で、混練部4cの長さはできるだけ短い方が好ましい。具体的には、混練部4cの長さはスクリュー4の全長の半分以下が好ましく、1/3以下がより好ましく、1/4以下が更により好ましい。ここで、スクリュー4の全長には駆動軸4aの長さは含まれない。なお、図1に示す例では、混練部4cの長さはバレル2のゾーン2cの長さより短いが、混練部4cの長さはバレル2のゾーン2cの長さと同一であってもよい。

【0056】

図1に示す押出機では、フィーダー1から供給された回収粉体塗料はバレル2のゾーン2aの投入口からバレル2内に導入され、回転するスクリュー4の搬送部4bによってゾーン2b及びゾーン2cを搬送されながら混練部4cに到達する。混練部4cでは混練ディスクとバレル2内との間隙における圧縮・剪断作用によって回収粉体塗料は混練されて均質化される。混練部4cで混練された回収粉体塗料は搬送部4bから混練部4cへ搬送されてくる回収粉体塗料の押圧力により、バレル2の排出口からダイ3のノズル口を介して押出機の外部に排出される。

【0057】

図1に示す押出機では、スクリュー4が冷却される。これにより、スクリュー4に接触する回収粉体塗料の熱履歴を更に抑制することができる。スクリュー4の冷却方法は特に限定されるものではなく、例えば、スクリュー4内に冷媒通路を形成し、当該通路に水等の冷媒を循環させることによって搬送部4bを冷却してもよいが、スクリューの構造の複雑化を回避するために、スクリュー4の駆動軸4aを冷却し、その熱伝導効果によってスクリュー4の搬送部4bを冷却することが好ましい。

【0058】

図2は、図1の押出機のスクリュー4の駆動軸4aの冷却の一態様を示す断面図である。この例では、駆動軸4aの周囲に冷却器5が配設されており、駆動軸4aは冷却器5を貫通している。冷却器5内の空間には粒状の固形冷却剤8が充填されており、各固形冷却剤8は駆動軸4aの表面と接触している。これにより、駆動軸4aの表面は冷却され、熱伝導効果によって、スクリュー4の搬送部4bも冷却される。

【0059】

固形冷却剤8としては、駆動軸4aを冷却可能なものであれば任意の冷却剤が使用可能であり、具体的には、ヨウ素、シュウ酸、パラジクロロベンゼン、サリチル酸、ナフタレン、テレフタル酸、ドライアイス等の昇華性固体を使用することが可能である。固形冷却剤8に代えて、又は、固形冷却剤8と共に、液体冷却剤を使用してもよい。液体冷却剤としては、例えば、水、アルコール、フロン等の揮発性液体が挙げられる。しかし、水等の液体は駆動軸4aに沿ってバレル2内に混入しやすく、その場合に、回収粉体塗料の成分と反応して再生粉体塗料の品質に影響を与える恐れがあるので、冷却剤としては固形冷却剤が好ましい。

【0060】

上記の混練工程を経て得られた回収粉体塗料の混練物は粉砕されて再生粉体塗料となる。粉砕方法としては、公知の手段を用いることが可能であり、例えば、1対のロールで混練物を圧縮してシート状に成形し、これを冷却して粉砕する方法が挙げられる。更に、高速衝撃粉砕機、高速ピン式粉砕機等によって微粉砕することによって微粉砕を行うことが好ましい。

【0061】

上記の粉砕工程で得られた粉砕物は、更に、振動篩い機、ブロアー型ふるい機、ロータリーシーブ、遠心分級機等の公知の篩分け手法によって分級されることが好ましく、この場合は、一定の粒度範囲内の粉体が選択されて再生粉体塗料として製品化される。

【0062】

なお、上記の混練工程を経て得られた回収粉体塗料の混練物には、所望の色及びテクスチャーに調整するために、必要に応じて、熱硬化性樹脂、顔料、硬化剤等の添加物を更に添加してもよい。この混合工程は、公知の手段を用いて実施することが可能であり、例えば、ヘンシェルミキサー、ハイスピードミキサー等の混合機を使用することができる。

【0063】

そして、上記の混合工程を経て得られた混合物は、再度、混練工程を実施して、混合物の均質化を図ることが好ましい。この混練工程は一般的な混合機又は混練機を使用して実施することができるが、図1に示すような押出機を使用することが好ましい。

【0064】

再生粉体塗料は、被塗装物品の表面に塗布され、焼付けされることによって粉体が加熱溶融して流動化すると共に熱硬化性樹脂が架橋して塗膜を形成することができる。

【0065】

前記被塗装物品としては、粉体塗装が可能な素材であれば特に限定されない。例えば、各種の金属類、各種の表面処理が施された金属類、各種のプラスチック類、並びに、既に塗装された表面を有する各種物品等が挙げられる。具体的には、自動車、家電製品、鋼製家具、事務用品、建材、鋼管等が挙げられる。また、粉体塗料の塗布は従来から公知の方法で実施することができ、例えば、静電粉体塗装、摩擦帯電粉体塗装、流動浸漬法等を採用することができる。塗装物品表面に形成される塗装膜厚には特に制限はないが、硬化後の塗膜は10〜1000μm、好ましくは20〜200μmである。また、焼付けは、通常80〜250℃程度、好ましくは100〜200℃程度の温度で、約3〜120分、好ましくは20〜40分程度の時間をかけて行われる。

【実施例】

【0066】

以下に、本発明に関して実施例を挙げて説明するが、本発明は、これらによって限定されるものではない。

【0067】

[実施例1〜6]

ポリエステル樹脂、エポキシ樹脂、体質顔料、並びに、硬化剤、着色顔料等の他の成分を、それぞれ、34.4重量%、34.4重量%、21.7重量%、及び、9.5重量%含む回収粉体塗料を振動篩によって篩分けし、フィーダーにて篩分け後の回収粉体塗料を二軸押出機に投入して、スクリュー駆動軸をドライアイスで冷却しつつ混練して均一化した。

【0068】

二軸押出機のバレルは2分割されており、投入口側のバレル温度及び排出口側のバレル温度を個別に制御可能である。そこで、二軸押出機の投入口側のバレル温度及び排出口側のバレル温度を表1に示すように設定した。

【0069】

そして、二軸押出機の排出物をヘンシェルミキサーに投入してエポキシ樹脂、硬化剤及び流展剤を適宜投入して混合することにより所望の色艶とした。得られた混合物を通常の二軸押出機で混練して均一化し、二押出機の排出物を粉砕後分級して再生粉体塗料を得た。目視にて再生粉体塗料の品質を評価した。結果を表1に併せて示す。

【0070】

【表1】

【0071】

[比較例1〜6]

二軸押出機のスクリュー駆動軸の冷却を行わない以外は実施例1〜6と同一の条件で再生粉体塗料を得た。それぞれを比較例1〜6として、目視にて再生粉体塗料の品質を評価した。結果を表2に示す。

【0072】

【表2】

【技術分野】

【0001】

本発明は、粉体塗料の再利用に関し、特に、再生粉体塗料の製造方法に関する。

【背景技術】

【0002】

粉体塗料は、塗装時に有機溶剤を大気中に排出することのない、環境調和型塗料として金属塗装全般に広く使用されている。なかでも、熱硬化性粉体塗料はその優れた塗膜性能が認められ各種の用途に適用されてきている。

【0003】

従来、粉体塗料は、原料を混合後、溶融混練、粉砕、分級することにより製造されているが、この製造方法では、各工程で原料のロスが出ることが避けられない。各工程で生じたロス分を溶融混練によって回収再利用することも考えられるが、溶融混練時の熱履歴により、熱硬化性樹脂と硬化剤の反応の進行を招くこととなり、得られる塗膜の性能が低下するばかりでなく、塗料の貯蔵安定性の低下も起こすため、実際には製造工程で生じたロス分は再利用されていないのが現状である。

【0004】

また粉体塗料は、通常、静電塗装や、流動浸積法によって、被塗物に塗装される。塗装時に目標の被塗物に付着しなかった粉体塗料を、回収して再利用できることが、粉体塗料の利点の一つであるとされているが、実際には、回収された粉体塗料は、塗装に使用した粉体塗料に比べ微粉が多く含まれており、回収した粉体塗料をそのまま塗装しても、塗装作業性が低下するばかりでなく、塗膜性能、特に塗膜外観が低下して実用に耐えないものとなる。また回収した粉体塗料中に埃等の異物が含まれる場合、篩等では十分には除去できず、塗膜欠陥発生の大きな原因となる。これらの理由により、実際には粉体塗料の再利用は非常に困難である。

【0005】

これらの問題に対して、粉体塗料の再利用方法がいくつか提案されている(特開2000−191949号公報、特開2000−191950号公報、特開2000−191951号公報等)。しかしながら、これらの方法は、湿式法であるために粉体塗料の再利用のための工程が複雑であり、製造コストがかさみ、また、再生粉体塗料が溶媒の影響を受ける等の問題がある。したがって、工業的に利用価値の高い粉体塗料の再利用方法は未だ確立されていない。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2000−191949号公報

【特許文献2】特開2000−191950号公報

【特許文献3】特開2000−191951号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、このような従来技術の現状に鑑みて為されたものであり、再利用可能な品質の粉体塗料を回収粉体塗料から簡単な工程で容易に得ることのできる再生粉体塗料の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明者らは上記目的を達成するため鋭意検討した結果、本発明に到達した。すなわち、本発明の目的は、投入口、排出口、及び、スクリューを備える押出機又は混練機中で回収粉体塗料を混練する工程を含み、前記スクリューが混練部を備えており、前記スクリューを冷却することを特徴とする、再生粉体塗料の製造方法によって達成することができる。

【0009】

本発明では、前記スクリューの駆動軸を冷却することが好ましく、当該駆動軸の表面に冷却剤を接触させて冷却することがより好ましい。

【0010】

前記冷却剤は常圧で昇華性の物質であることが好ましく、ドライアイスが特に好ましい。

【0011】

前記混練部は複数のディスクを備えることが好ましい。

【0012】

前記押出機又は混練機のバレルは複数の部位に分割されており、それぞれの部位の温度制御が可能であることが好ましい。特に、前記部位の温度差は0〜50℃であることが好ましい。

【0013】

前記投入口から前記排出口の間のバレルの排出口側の温度は投入口側の温度以上であることが好ましい。

【0014】

前記押出機は二軸押出機であることが好ましい。

【発明の効果】

【0015】

本発明の製造方法は、粉体塗料の再利用のための特別な構造を備える押出機又は混練機を使用するので、再利用可能なレベルの品質の粉体塗料を回収された粉体塗料から簡単な工程で容易に得ることができる。

【0016】

スクリューの駆動軸を冷却する場合には粉体塗料を間接的に冷却することができるので混練作業に影響を与えることがない。

【0017】

昇華性物質、特にドライアイスを冷却剤としてスクリューの駆動軸を冷却する場合には、冷却剤の一部がスクリューの搬送作用によってバレル内に持ち込まれても、粉体塗料の化学的特性に影響を与えることがない。

【0018】

押出機又は混練機のバレルを分割して細かな温度制御を行う場合には得られる再生粉体塗料の品質が更に向上する。

【0019】

押出機として二軸押出機を使用する場合は混練効率が高まる。

【図面の簡単な説明】

【0020】

【図1】本発明の再生粉体塗料の製造に使用される二軸押出機の一例を示す側面図

【図2】図1の押出機のスクリュー4の駆動軸4aの冷却の一態様を示す断面図

【発明を実施するための形態】

【0021】

本発明の再生粉体塗料の製造方法は、投入口、排出口、及び、スクリューを備える押出機又は混練機中で回収粉体塗料を混練する工程を必須に含む。そして、前記混練工程において使用する押出機又は混練機のスクリューは混練部を備えており、本発明では、当該スクリューを冷却する。

【0022】

本発明における粉体塗料は、熱硬化性樹脂、顔料、硬化剤等を成分として含み、塗料中に水、有機溶媒等の溶媒を実質的に含まない、粉体状の塗料である。ここでの溶媒とは、室温で液状であり、揮発性を有するものを意味するが、その種類は特に限定されるものではない。具体的な溶媒としては、例えば、水、アルコール、炭化水素、ハロゲン系炭化水素、揮発性シリコーン等を挙げることができる。粉体塗料は、通常の液状塗料と同様に、美装用又は保護用の工業用塗料として使用されている。粉体塗料は溶媒を実質的に含まないので、比較的多くの溶媒が揮発して周囲の環境を汚染することがない。

【0023】

粉体塗料に使用される熱硬化性樹脂は、加熱により流動化する性質を有しており、その流動化温度(溶融温度)は、通常約30〜150℃程度である。したがって、粉体塗料製造時の混練温度は、熱硬化性樹脂の種類に応じて、上記範囲から適宜選択される。なお、30℃未満では室温で流動化して作業性が悪化するおそれがあり、また、硬化剤が存在する条件下では、加熱温度が高いと部分的に熱硬化性樹脂が架橋するおそれがあるので、熱硬化性樹脂の流動化温度(溶融温度)は、30〜130℃が好ましく、40〜100℃がより好ましい。

【0024】

熱硬化性樹脂は、特に限定されるものではないが、例えば、エポキシ系樹脂、ポリエステル系樹脂、アクリル系樹脂、フッ素系樹脂、シリコーン系樹脂等が挙げられる。特に、後述する硬化剤と反応性を有する官能基を有するものが好ましい。前記反応性の官能基としては、例えば、水酸基、カルボキシル基、エポキシ基、イソシアネート基、アミド基、アミノ基、酸無水物基等が挙げられる。また、これらの樹脂を混合したハイブリッド系樹脂、例えば、エポキシ・ポリエステルハイブリッド系樹脂、エポキシ・アクリルハイブリッド系樹脂、ポリエステル・アクリルハイブリッド系樹脂、フッ素・ポリエステル系樹脂、フッ素・アクリル系樹脂を使用してもよい。

【0025】

熱硬化性ポリエステル樹脂は、多価カルボン酸を主成分とする酸成分と、多価アルコールを主成分とするアルコール成分を原料として、これらの成分を重縮合して製造することができる。上記酸成分は、特に限定されることはなく、例えばテレフタル酸、イソフタル酸、フタル酸及びこれらの無水物等の芳香族ジカルボン酸;コハク酸、アジピン酸、アゼライン酸、セバシン酸、1,4−ジシクロヘキサンジカルボン酸等の脂肪族カルボン酸を挙げることができる。また、上記アルコール成分も、特に限定されることはなく、例えばエチレンレグリコール、1,3−プロパンジオール、1,4−ブタンジオール、1,2−プロパンジオール、ネオペンチルグリコール等の脂肪族グリコール類;トリメチロールプロパン、グリセリン、ぺンタエリスリトール等の3価以上の多価アルコール類を例示することができる。

【0026】

熱硬化性アクリル樹脂としては、例えば2−ヒドロキシエチル(メタ)アクリリレート、2−ヒドロキシプロピル(メタ)アクリレート、4−ヒドロキシエチル(メタ)アクリレート等の水酸基含有エチレン性不飽和モノマー;グリシジルアクリレート、グリシジルメタクリレート、2−メチルグリシジルメタクリレート等のエポキシ基含有不飽和モノマー;ジメチルアミノエチル(メタ)アクリレート、ジエチルアミノエチル(メタ)アクリレート等のアミノ基含有不飽和モノマー;(メタ)アクリルアミド、N−メチル(メタ)アクリルアミド、N−メチルアクリルアミド等のアクリルアミド系不飽和モノマー;(メタ)アクリル酸等のカルボン酸基含有不飽和モノマー等のホモポリマー又はコポリマーを例示することができる。

【0027】

熱硬化性エポキシ樹脂としては、グリシジルエステル樹脂、ビスフェノールAとエピクロルヒドリンとの縮合反応物やビスフェノールFとエピクロロヒドリンとの縮合反応物等のグリシジルエーテル樹脂、脂肪族エポキシ樹脂、フェノール/ノボラック型エポキシ樹脂、クレゾール/ノボラック型エポキシ樹脂等を例示することができる。

【0028】

粉体塗料に占める熱硬化性樹脂の割合は特に限定されるものではないが、例えば、粉体塗料全体の、40〜99重量%、好ましくは50〜90重量%、より好ましくは60〜80重量%を占めることができる。

【0029】

硬化剤としては、熱硬化性粉体塗料に通常用いられるものを使用可能であり、上記熱硬化性樹脂の反応性官能基が水酸基である場合の硬化剤としては、脂肪族多価カルボン酸、アミノ樹脂、ブロックイソシアネート化合物、グリコールウレア硬化剤等が用いられる。脂肪族多価カルボン酸としては、アジピン酸、セバシン酸、スベリン酸、コハク酸、グルタル酸、マレイン酸、フマル酸、ドデカン二酸、ピメリン酸、アゼライン酸、イタコン酸、シトラコン酸及びそれらの無水物を例示できる。アミノ樹脂としては、ヘキサメトキシメラミン樹脂、ヘキサエトキシメラミン樹脂を例示できる。ブロックイソシアネート化合物としては、イソホロンジイソシアネート、ヘキサメチレンジイソシアネート、キシリレンジイソシアネート、トリレンジイソシアネート、水素添加キシリレンジイソシアネート、水素添加トリレンジイソシアネート等の脂肪族、脂環式又は芳香族イソシアネートをフェノール類、ε−カプロラクタム類、アルコール類等でブロックしたものが挙げられる。

【0030】

熱硬化性樹脂の反応性官能基がカルボキシル基である場合、上記硬化剤としてはエポキシ樹脂、ポリエポキシ化合物、ポリヒドロキシ化合物、β−ヒドロキシアルキルアミド化合物等を挙げることができる。ポリエポキシ化合物としては、トリグリシジルイソシアヌレート、グリシジル(メタ)アクリレートのホモ又はコポリマー等が挙げられる。ポリヒドロキシ化合物としては、トリメチロールプロパン、ソルビトール、トリス(2−ヒドロキシエチル)イソシアヌレート等を挙げることができる。β−ヒドロキシアルキルアミド化合物としては、β−ヒドロキシエチルプロピルアミド等を挙げることができる。

【0031】

熱硬化性樹脂の反応性官能基がエポキシ基である場合の硬化剤としては、上記脂肪族多価カルボン酸の他、ジシアンジアミド等のアミン系硬化剤、ヒドラジン系硬化剤、カルボキシル基含有ポリエステル樹脂等を例示することができる。

【0032】

粉体塗料に占める硬化剤の割合は特に限定されるものではないが、例えば、粉体塗料全体の、0.1〜20重量%、好ましくは1〜10重量%、より好ましくは2〜50重量%を占めることができる。

【0033】

なお、反応性官能基を有する複数の熱硬化性樹脂を用いたハイブリッド系熱硬化性粉体塗料、例えば、グリシジルエーテル基を備えたエポキシ樹脂とカルボキシル基を備えたポリエステル樹脂とからなるエポキシ/ポリエステルハイブリッド系粉体塗料、並びに、グリシジル基を備えたアクリル樹脂とカルボキシル基を備えたポリエステル樹脂とからなるアクリル/ポリエステルハイブリッド系粉体塗料、はそれぞれの樹脂が相互にベース樹脂と硬化剤の関係にあるので、いずれか一方の樹脂を「熱硬化性樹脂」とみなし、他方の樹脂を「硬化剤」とみなして、粉体塗料としてもよい。

【0034】

顔料としては、一般的に熱硬化性粉体塗料に用いられているものを使用することができ、例えば、着色顔料、体質顔料、染料又はこれらの混合物のいずれをも使用することが可能である。

【0035】

着色顔料としては、無機着色顔料と有機着色顔料のいずれをも使用することが可能であり、無機着色顔料としては、例えば、二酸化チタン、酸化亜鉛、ベンガラ、黄色酸化鉄、黒色酸化鉄、カーボンブラック、ウルトラマリーン、プルシアンブルー、コバルトブルー、カドミウムレッド、鉛丹、硫化水銀カドミウム、マンガン紫、赤口黄鉛、モリブデンオレンジ、黄土、黄鉛、カドミウムイエロー、アンチモンイエロー等を挙げることができる。

【0036】

有機着色顔料としては、例えば、C.I.ピグメントブルー15、C.I.ピグメントブルー16、C.I.ピグメントブルー17等のフタロシアニン系顔料;C.I.ピグメントレッド122等のキナクリドン系顔料;C.I.ピグメントイエロー93、C.I.ピグメントイエロー94、C.I.ピグメントイエロー95等のアゾ系顔料;C.I.ピグメントイエロー109等のイソインドリン系顔料;C.I.ピグメントイエロー154等のベンズイミダゾロン系顔料;C.I.ピグメントレッド170等のナフトトール系顔料を挙げることができる。

【0037】

着色顔料の色としては、各種の色を採用することが可能であるが、基本色として、イエロー、マゼンダ、シアン、黒、及び、白を準備すれば十分である。イエローとしては、ジスアゾイエロー等のアゾ系顔料、鉄黄等が挙げられる。マゼンダとしては、C.I.ピグメントレッド、ベンガラが挙げられる。シアンとしては、銅フタロシアニン、シアニンブルーが挙げられる。黒としては、カーボンブラック、黒色酸化鉄が挙げられる。白としては、酸化チタン、酸化亜鉛が挙げられる。

【0038】

染料としては、例えば、ニグロシン染料、アニリン染料等が挙げられる。

【0039】

なお、更に、オキシ塩化ビスマス、二酸化チタン被覆雲母等のパール顔料;亜鉛、鉄、銅等の金属のフレーク、粉末及びそれらに表面処理を施したもの;各種のメタリック顔料;等を顔料として使用することも可能である。

【0040】

体質顔料としては、例えば、タルク、シリカ、炭酸カルシウム、沈降性硫酸バリウム、水酸化アルミニウム、炭酸マグネシウム等を挙げることができる。

【0041】

粉体塗料の他の添加剤(顔料、硬化剤を除く)としては、熱硬化性粉体塗料において通常使用されている、表面調整剤、平滑剤、硬化触媒、紫外線吸収剤、発泡防止剤(ワキ防止剤)、帯電制御剤、流動性付与剤、流展剤等を挙げることができる。表面調整剤としては、ジメチルポリシロキサンやメチルフェニルポリシロキサン等が挙げられる。平滑剤は、粉体塗料の加熱溶融時の流動性を向上させて、塗膜をより平滑にするためのものであり、例えば、アクロナール4F(BASF社製)を挙げることができる。硬化触媒としては、ジブチル錫ジオキサイド等の有機系スズ化合物等が挙げられる。発泡防止剤としては、ベンゾイン化合物等が挙げられる。紫外線吸収剤としては、ベンゾトリアゾール化合物等が挙げられる。帯電制御剤は、粉体塗料を、静電塗装、静電流動浸漬法に使用する場合に、その帯電量を増大させ、かつ、安定させるものであり、粉体塗料の帯電特性に応じて正電荷制御剤と負電荷制御剤のいずれかが使用される。正電荷制御剤としては、高級脂肪酸の金属塩、アルコキシル化アミン、第4級化アンモニウム塩等が挙げられる。負電荷制御剤としては、塩素化ポリエステル、芳香族オキシカルボン酸等が挙げられる。流動性付与剤としては、二酸化チタン、AEROSIL 200(日本アエロジル社製)等のシリカ等が挙げられる。なお、流動性付与剤は、粉体に流動性を付与し、また、耐ブロッキング性を向上させる目的を有するので、粉砕工程で添加されることが好ましい。この他にも、必要に応じて、一般に使用されている酸化防止剤、可塑剤等の添加剤を使用してもよい。

【0042】

粉体塗料に占める顔料、硬化剤、又は、その他の添加剤(顔料及び硬化剤を除く)の割合は、粉体塗料塗膜の隠蔽性、平滑性等の求められる塗膜性能に応じて適宜選択できる。具体的な配合量としては、顔料、硬化剤及びその他の添加剤の種類によっても異なるが、通常、粉体塗料全体の、0.01〜40重量%、好ましくは0.1〜30重量%、より好ましくは1〜20重量%である。

【0043】

一般に、粉体塗料は、上記のような、熱硬化性樹脂、顔料、硬化剤等の成分の混合物を溶融混練後、粗粉砕工程及び微粉砕工程、並びに、分級工程を経て製造される。

【0044】

分級工程で取り除かれる粗粒子及び微粒子の量が多い場合には、粉体塗料の製造効率が低下し、また、これらのロス分を廃棄処理する場合にはその費用の点でも経済的にも不利である。

【0045】

また、粉体塗料を被塗装物品の表面に塗布する場合は、例えば、塗装ガン等で粉体塗料を被塗装物品に対して吹き付けて、粉体塗料を静電的に表面に付着させるが、被塗装物品に付着することなく落下する粉体塗料が相当量存在する。

【0046】

本発明では、上記のような、粉体塗料製造時に発生する粗粒子及び微粒子等の製造ロス分、並びに、粉体塗料使用時に発生する落下粉体塗料等の使用ロス分を回収して、再生粉体塗料を製造することを特徴とする。

【0047】

次に、本発明の再生粉体塗料の製造の一実施形態について説明する。

【0048】

まず、回収した粉体塗料を篩分けして、回収した粉体塗料に混入している各種のゴミを除去する。なお、回収した粉体塗料の状態によっては篩分け工程を省略してもよい。

【0049】

次に、回収した粉体塗料を混練して均質化する。本発明では、この混練工程において、投入口、排出口、及び、スクリューを備える押出機又は混練機を使用し、当該押出機又は混練機中で回収粉体塗料を混練する。押出機又は混練機としては、混練及び押出の機能を備える限り、様々なものを使用可能である。例えば、押出機としては一軸又は二軸のいずれの押出機も使用可能である。しかしながら、混練性能の点では二軸押出機を使用することが好ましい。なお、混練機能を有する押出機を混練押出機と称することがあるが、ここでは、押出機という。

【0050】

=203745" \l "fig1#fig1" 図1は、本発明の再生粉体塗料の製造に使用される二軸押出機の一例を示す側面図である。この二軸押出機は、回収粉体塗料が供給されるフィーダー1、複数のゾーンに区分されたバレル(シリンダー)2、混練された回収粉体塗料が排出されるダイ3、及び、軸方向が平行又は所定の角度となるようにバレル2内に配置された二本のスクリュー4を備えている。

【0051】

図1に示す例では、バレル2は、回収粉体塗料の搬送方向順にゾーン2a、ゾーン2b、及び、ゾーン2cの3つのゾーンに分割されており、ゾーン2aには回収粉体塗料の投入口が設けられており、ゾーン2cには混練された回収粉体塗料の排出口が設けられている。ゾーン2cの排出口はダイ3のノズル口と連通しており、混練された回収粉体塗料はダイ3のノズル口によって規定される様々な形状の断面を備えた混練物としてノズル口から排出される。

【0052】

バレル2のゾーン2aは図示を省略する冷却機構及び温度計を備えている。一方、バレル2のゾーン2b、ゾーン2cは図示を省略するヒーター及び温度計を備えている。そして、バレル2のゾーン2a、2b、2cは制御装置(図示せず)により、所定の温度に独立して制御可能である。なお、バレル2に設けられる加熱可能なゾーン数に制限はないが、少なくとも2つのゾーンに区分されることが好ましい。各ゾーンの温度差は0〜50℃の範囲が好ましく、0〜40℃の範囲がより好ましく、0〜20℃の範囲が更により好ましい。そして、押出機の回収粉体塗料の投入口から排出口の間のバレルの温度は、投入口から排出口に向けて一定又は上昇することが好ましい。したがって、図1に示す例では、バレル2の温度は、ゾーン2a≦ゾーン2b≦ゾーン2cの順であることが好ましい。

【0053】

図1に示す二軸押出機のスクリュー4は駆動軸4aを備えており、駆動軸4aはバレル2のゾーン2aの端部から突出している。駆動軸4aの突出端にはギアが取り付けられており、モーター7の出力軸に取り付けられたギアと係合して駆動ギアシステム6を構成している。スクリュー4は、モーター7及び駆動ギアシステム6の制御により同方向に又は反対方向に回転可能である。なお、スクリュー7を回転駆動可能であれば、モーター7に代えて任意の駆動源を使用することができる。

【0054】

図1に示すスクリュー4はスクリューエレメントを備える搬送部4b及び複数の混練ディスクを備える混練部4cを備えている。混練部4cは混練ディスクと共に又は混練ディスクに代えて他の任意の混練機能を有する部材を備えることができる。また、図1に示す例では、スクリュー4は1つの混練部4cを備えるが、複数の混練部を備えてもよい。但し、混練部では回収粉体塗料との摩擦により熱が発生する。そして、回収粉体塗料が過度に加熱されると硬化が進行してしまう。したがって、回収粉体塗料の熱履歴を回避乃至低減するためには1つ(単一)の混練部を備えることが好ましい。スクリュー4における混練部4cの位置は任意であるが、混練部4cはバレル2のゾーン2cの排出口に隣接して存在することが好ましい。図1に示す態様では、スクリュー4の端部に単一の混練部4cが存在する。これにより、混練されて温度が上昇した回収粉体塗料は直ちに押出機外に排出されるので、回収粉体塗料の混練時に発生する摩擦熱の影響を最低限とすることができる。

【0055】

スクリュー4における搬送部4bでは回収粉体塗料は混練部4cに向けて搬送されるので、摩擦熱の発生量は少ない。したがって、スクリュー4の搬送部4bはできるだけ長い一方で、混練部4cの長さはできるだけ短い方が好ましい。具体的には、混練部4cの長さはスクリュー4の全長の半分以下が好ましく、1/3以下がより好ましく、1/4以下が更により好ましい。ここで、スクリュー4の全長には駆動軸4aの長さは含まれない。なお、図1に示す例では、混練部4cの長さはバレル2のゾーン2cの長さより短いが、混練部4cの長さはバレル2のゾーン2cの長さと同一であってもよい。

【0056】

図1に示す押出機では、フィーダー1から供給された回収粉体塗料はバレル2のゾーン2aの投入口からバレル2内に導入され、回転するスクリュー4の搬送部4bによってゾーン2b及びゾーン2cを搬送されながら混練部4cに到達する。混練部4cでは混練ディスクとバレル2内との間隙における圧縮・剪断作用によって回収粉体塗料は混練されて均質化される。混練部4cで混練された回収粉体塗料は搬送部4bから混練部4cへ搬送されてくる回収粉体塗料の押圧力により、バレル2の排出口からダイ3のノズル口を介して押出機の外部に排出される。

【0057】

図1に示す押出機では、スクリュー4が冷却される。これにより、スクリュー4に接触する回収粉体塗料の熱履歴を更に抑制することができる。スクリュー4の冷却方法は特に限定されるものではなく、例えば、スクリュー4内に冷媒通路を形成し、当該通路に水等の冷媒を循環させることによって搬送部4bを冷却してもよいが、スクリューの構造の複雑化を回避するために、スクリュー4の駆動軸4aを冷却し、その熱伝導効果によってスクリュー4の搬送部4bを冷却することが好ましい。

【0058】

図2は、図1の押出機のスクリュー4の駆動軸4aの冷却の一態様を示す断面図である。この例では、駆動軸4aの周囲に冷却器5が配設されており、駆動軸4aは冷却器5を貫通している。冷却器5内の空間には粒状の固形冷却剤8が充填されており、各固形冷却剤8は駆動軸4aの表面と接触している。これにより、駆動軸4aの表面は冷却され、熱伝導効果によって、スクリュー4の搬送部4bも冷却される。

【0059】

固形冷却剤8としては、駆動軸4aを冷却可能なものであれば任意の冷却剤が使用可能であり、具体的には、ヨウ素、シュウ酸、パラジクロロベンゼン、サリチル酸、ナフタレン、テレフタル酸、ドライアイス等の昇華性固体を使用することが可能である。固形冷却剤8に代えて、又は、固形冷却剤8と共に、液体冷却剤を使用してもよい。液体冷却剤としては、例えば、水、アルコール、フロン等の揮発性液体が挙げられる。しかし、水等の液体は駆動軸4aに沿ってバレル2内に混入しやすく、その場合に、回収粉体塗料の成分と反応して再生粉体塗料の品質に影響を与える恐れがあるので、冷却剤としては固形冷却剤が好ましい。

【0060】

上記の混練工程を経て得られた回収粉体塗料の混練物は粉砕されて再生粉体塗料となる。粉砕方法としては、公知の手段を用いることが可能であり、例えば、1対のロールで混練物を圧縮してシート状に成形し、これを冷却して粉砕する方法が挙げられる。更に、高速衝撃粉砕機、高速ピン式粉砕機等によって微粉砕することによって微粉砕を行うことが好ましい。

【0061】

上記の粉砕工程で得られた粉砕物は、更に、振動篩い機、ブロアー型ふるい機、ロータリーシーブ、遠心分級機等の公知の篩分け手法によって分級されることが好ましく、この場合は、一定の粒度範囲内の粉体が選択されて再生粉体塗料として製品化される。

【0062】

なお、上記の混練工程を経て得られた回収粉体塗料の混練物には、所望の色及びテクスチャーに調整するために、必要に応じて、熱硬化性樹脂、顔料、硬化剤等の添加物を更に添加してもよい。この混合工程は、公知の手段を用いて実施することが可能であり、例えば、ヘンシェルミキサー、ハイスピードミキサー等の混合機を使用することができる。

【0063】

そして、上記の混合工程を経て得られた混合物は、再度、混練工程を実施して、混合物の均質化を図ることが好ましい。この混練工程は一般的な混合機又は混練機を使用して実施することができるが、図1に示すような押出機を使用することが好ましい。

【0064】

再生粉体塗料は、被塗装物品の表面に塗布され、焼付けされることによって粉体が加熱溶融して流動化すると共に熱硬化性樹脂が架橋して塗膜を形成することができる。

【0065】

前記被塗装物品としては、粉体塗装が可能な素材であれば特に限定されない。例えば、各種の金属類、各種の表面処理が施された金属類、各種のプラスチック類、並びに、既に塗装された表面を有する各種物品等が挙げられる。具体的には、自動車、家電製品、鋼製家具、事務用品、建材、鋼管等が挙げられる。また、粉体塗料の塗布は従来から公知の方法で実施することができ、例えば、静電粉体塗装、摩擦帯電粉体塗装、流動浸漬法等を採用することができる。塗装物品表面に形成される塗装膜厚には特に制限はないが、硬化後の塗膜は10〜1000μm、好ましくは20〜200μmである。また、焼付けは、通常80〜250℃程度、好ましくは100〜200℃程度の温度で、約3〜120分、好ましくは20〜40分程度の時間をかけて行われる。

【実施例】

【0066】

以下に、本発明に関して実施例を挙げて説明するが、本発明は、これらによって限定されるものではない。

【0067】

[実施例1〜6]

ポリエステル樹脂、エポキシ樹脂、体質顔料、並びに、硬化剤、着色顔料等の他の成分を、それぞれ、34.4重量%、34.4重量%、21.7重量%、及び、9.5重量%含む回収粉体塗料を振動篩によって篩分けし、フィーダーにて篩分け後の回収粉体塗料を二軸押出機に投入して、スクリュー駆動軸をドライアイスで冷却しつつ混練して均一化した。

【0068】

二軸押出機のバレルは2分割されており、投入口側のバレル温度及び排出口側のバレル温度を個別に制御可能である。そこで、二軸押出機の投入口側のバレル温度及び排出口側のバレル温度を表1に示すように設定した。

【0069】

そして、二軸押出機の排出物をヘンシェルミキサーに投入してエポキシ樹脂、硬化剤及び流展剤を適宜投入して混合することにより所望の色艶とした。得られた混合物を通常の二軸押出機で混練して均一化し、二押出機の排出物を粉砕後分級して再生粉体塗料を得た。目視にて再生粉体塗料の品質を評価した。結果を表1に併せて示す。

【0070】

【表1】

【0071】

[比較例1〜6]

二軸押出機のスクリュー駆動軸の冷却を行わない以外は実施例1〜6と同一の条件で再生粉体塗料を得た。それぞれを比較例1〜6として、目視にて再生粉体塗料の品質を評価した。結果を表2に示す。

【0072】

【表2】

【特許請求の範囲】

【請求項1】

投入口、排出口、及び、スクリューを備える押出機又は混練機中で回収粉体塗料を混練する工程を含み、

前記スクリューが混練部を備えており、

前記スクリューを冷却することを特徴とする、再生粉体塗料の製造方法。

【請求項2】

前記スクリューの駆動軸を冷却する、請求項1記載の再生粉体塗料の製造方法。

【請求項3】

前記駆動軸の表面に冷却剤を接触させて冷却する、請求項1記載の再生粉体塗料の製造方法。

【請求項4】

前記冷却剤が常圧で昇華性の物質である、請求項3記載の再生粉体塗料の製造方法。

【請求項5】

前記昇華性の物質がドライアイスである、請求項4記載の再生粉体塗料の製造方法。

【請求項6】

前記混練部が複数のディスクを備える、請求項1乃至5のいずれかに記載の再生粉体塗料の製造方法。

【請求項7】

前記押出機又は混練機のバレルが複数の部位に分割されており、それぞれの部位の温度制御が可能である、請求項1乃至6のいずれかに記載の再生粉体塗料の製造方法。

【請求項8】

前記部位の温度差が0〜50℃である、請求項7記載の再生粉体塗料の製造方法。

【請求項9】

前記投入口から前記排出口の間のバレルの排出口側の温度が投入口側の温度以上である、請求項7又は8記載の再生粉体塗料の製造方法。

【請求項10】

前記押出機が二軸押出機である、請求項1乃至9のいずれかに記載の再生粉体塗料の製造方法。

【請求項1】

投入口、排出口、及び、スクリューを備える押出機又は混練機中で回収粉体塗料を混練する工程を含み、

前記スクリューが混練部を備えており、

前記スクリューを冷却することを特徴とする、再生粉体塗料の製造方法。

【請求項2】

前記スクリューの駆動軸を冷却する、請求項1記載の再生粉体塗料の製造方法。

【請求項3】

前記駆動軸の表面に冷却剤を接触させて冷却する、請求項1記載の再生粉体塗料の製造方法。

【請求項4】

前記冷却剤が常圧で昇華性の物質である、請求項3記載の再生粉体塗料の製造方法。

【請求項5】

前記昇華性の物質がドライアイスである、請求項4記載の再生粉体塗料の製造方法。

【請求項6】

前記混練部が複数のディスクを備える、請求項1乃至5のいずれかに記載の再生粉体塗料の製造方法。

【請求項7】

前記押出機又は混練機のバレルが複数の部位に分割されており、それぞれの部位の温度制御が可能である、請求項1乃至6のいずれかに記載の再生粉体塗料の製造方法。

【請求項8】

前記部位の温度差が0〜50℃である、請求項7記載の再生粉体塗料の製造方法。

【請求項9】

前記投入口から前記排出口の間のバレルの排出口側の温度が投入口側の温度以上である、請求項7又は8記載の再生粉体塗料の製造方法。

【請求項10】

前記押出機が二軸押出機である、請求項1乃至9のいずれかに記載の再生粉体塗料の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2012−111833(P2012−111833A)

【公開日】平成24年6月14日(2012.6.14)

【国際特許分類】

【出願番号】特願2010−261504(P2010−261504)

【出願日】平成22年11月24日(2010.11.24)

【出願人】(503161213)株式会社三王 (2)

【Fターム(参考)】

【公開日】平成24年6月14日(2012.6.14)

【国際特許分類】

【出願日】平成22年11月24日(2010.11.24)

【出願人】(503161213)株式会社三王 (2)

【Fターム(参考)】

[ Back to top ]