凹状チャック構造体の製造方法、及びこれに用いるダイ

【課題】比較的に柔軟で成形加工性の劣る生分解性樹脂を用いながらも、寸法精度の高い凹状チャック構造体を安定して連続的に生産可能な製造方法、およびこれに用いるダイ等を提供すること。

【解決手段】略U字状の爪部開口と該爪部開口のU字背面側に接続された帯状基部開口とからなる断面開口を有し、且つ、該爪部開口の開度が20〜50度又は35〜65度であるダイを準備し、70℃における貯蔵弾性率が104〜108Paであり且つ100℃と70℃との貯蔵弾性率の差が50倍以上又は2倍以上50倍未満である生分解性樹脂組成物を、ダイの開口から溶融押出した後に冷却固化して成形体を作製する。

【解決手段】略U字状の爪部開口と該爪部開口のU字背面側に接続された帯状基部開口とからなる断面開口を有し、且つ、該爪部開口の開度が20〜50度又は35〜65度であるダイを準備し、70℃における貯蔵弾性率が104〜108Paであり且つ100℃と70℃との貯蔵弾性率の差が50倍以上又は2倍以上50倍未満である生分解性樹脂組成物を、ダイの開口から溶融押出した後に冷却固化して成形体を作製する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、生分解性樹脂組成物を溶融押出して凹状チャック構造体を製造する方法、及びこれに用いるダイに関する。

【背景技術】

【0002】

従来、食品や衣料品、医薬品、雑貨その他の種々の包装分野において、袋の口部分にチャックを設けた包装袋(以下、「チャック袋」ともいう。)が利用されている。このチャック袋は、一般に、凸状チャック構造体及び凹状チャック構造体からなるチャックが袋の口部分に設けられており、これら凸状チャック構造体と凹状チャック構造体とを嵌合させることにより、繰り返し開閉操作が可能となっている。

【0003】

チャック袋に用いられる素材としては、ポリエチレン、ポリプロピレン、エチレン酢酸ビニル共重合体等のポリオレフィン系樹脂が広く用いられている。しかしながら、ポリオレフィン系樹脂からなるチャック袋は、発熱量が高いので、焼却処理の際に燃焼炉にダメージを与え得る。また、ポリオレフィン系樹脂からなるチャック袋を廃棄物として埋め立て処理することもなされているが、この場合は、埋め立て場所の確保が問題となる。そこで、焼却時の燃焼熱量が低く、或いは、焼却以外の方法で減容が可能な、自然環境への負荷の小さいチャック袋の開発が望まれている。

【0004】

そこで、ポリオレフィン系樹脂の代替素材として、生分解性樹脂が注目されている。生分解性樹脂、例えば、植物由来の乳酸を主原料とするポリ乳酸は、その燃焼熱量がポリエチレンの燃焼熱量の半分程度以下であり、また、コンポスト等の水分が豊富な条件下で加水分解し、その加水分解物が微生物により無毒物へ分解される特性を有する。そして、近年の環境問題に関する関心の高まりから、このような生分解性樹脂を用いたチャック袋の研究がなされており、より具体的には、生分解性樹脂フィルムからなる袋の口部に生分解性樹脂からなるチャックを設けた生分解性チャック袋が提案されている。

【0005】

例えば、特許文献1には、特定の脂肪族ポリエステルからなる内層フィルムとポリ乳酸系重合体からなる延伸した外層フィルムとを有するラミネートフィルムの内層フィルム上に、分子内にウレタン結合を含む特定の脂肪族ポリエステルを押出成形して得たチャックをヒートシールした、生分解性チャック付き袋が開示されている。

【0006】

また、特許文献2には、ラクトン樹脂(a)単独、又はラクトン樹脂(a)と他の生分解性樹脂(b)とからなるラクトン含有樹脂(c)である生分解性樹脂からなる内層フィルム(A)及び外層フィルム(B)を有するラミネートフィルムの内層フィルム上に、これらと同様のラクトン樹脂を押出成形して得たチャックをヒートシールした、生分解性チャック付き袋が開示されている。

【0007】

しかしながら、上記の特許文献1及び2に記載の製法では、生分解性樹脂として柔軟性に優れる微結晶性の脂肪族・芳香族ポリエステルを用いているため、ダイから押し出された生分解性樹脂が冷却固化する際に変形が生じ易く、そのため、連続的に寸法精度の高いチャックを安定して生産することが困難であった。

【0008】

一方、特許文献3には、成形性を高めるために、脂肪族・芳香族ポリエステルに生分解性を有しないポリブチレンテレフタレートをブレンドし、これをダイから溶融押出してチャックを製造し、このようにして得られたチャックを生分解性樹脂製テープの片面に熱融着させた袋が開示されている。

【0009】

【特許文献1】特開平10−146936号公報

【特許文献2】特開2000−264343号公報

【特許文献3】特開2006−131895号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

一般に、チャック袋に要求される性能は、チャックの開閉が容易であることの他に、内容物がこぼれない嵌合性や、繰り返しの開閉が可能な耐久性であり、これらの要求を満たすためには、生分解性樹脂組成物を高い寸法精度で成形する必要がある。しかしながら、生分解性樹脂は、ポリオレフィン系樹脂に比して、比較的に柔軟であるのみならず、結晶性が低く、また、固化速度が遅い。しかも、生分解性樹脂を用いた溶融押出成形においては、ダイから押し出された溶融樹脂が固化して変形が抑制可能となるまでに時間を要し、冷却水や冷却エアー或いは重力といった外部要因による影響を受け易い。したがって、上記従来のように、生分解性樹脂の組成面からの改良だけで、溶融押出時及び冷却固化時の凹状チャック構造体の形状安定性の低下を阻止するには技術的な限界があり、実用に供し得る寸法精度の高いチャックを安定して連続的に生産することが困難であった。とりわけ、チャックの凹状チャック構造体は、凸状構造体に比して薄肉で微細構造を有しているため、かかる不都合が顕著に現れる傾向にある。

【0011】

本発明は、かかる課題を鑑みてなされたものであり、その目的は、比較的に柔軟で成形加工性の劣る生分解性樹脂を用いながらも、寸法精度の高い凹状チャック構造体を安定して連続的に生産可能な製造方法、およびこれに用いるダイを提供することにある。

【課題を解決するための手段】

【0012】

本発明者らは、鋭意研究を重ねた結果、凹状チャック構造体を成形するための特定形状の開口部を有するダイから特定の樹脂組成物を溶融押出成形することにより、上記課題が解決されることを見出し、本発明を完成するに至った。

【0013】

すなわち、本発明は、下記(1)〜(12)を提供する。

(1)凸状チャック構造体の少なくとも一部を収容することにより再開閉可能な嵌合型チャックを形成する凹状チャック構造体の製造方法であって、

略U字状の爪部開口と該爪部開口のU字背面側に接続された帯状基部開口とからなる断面開口を有し、且つ、該爪部開口の開度が20〜50度であるダイを準備する工程と、

70℃における貯蔵弾性率が104〜108Paであり且つ100℃と70℃との貯蔵弾性率の差が50倍以上である生分解性樹脂組成物を、前記ダイの開口から溶融押出した後に冷却固化して成形体を作製する工程と、

を有する、凹状チャック構造体の製造方法。

(2)略U字状の爪部と該爪部のU字背面側に連結された帯状基部とを有する成形体であって、該爪部の開度が前記ダイの前記爪部開口の開度よりも5〜10度小さい成形体を作製する、

上記(1)に記載の凹状チャック構造体の製造方法。

(3)前記爪部開口は、略U字状の爪基部開口及びその両端に接続された爪顎部開口からなり、

190℃における前記生分解性樹脂組成物の前記爪基部開口及び前記帯状基部開口の接続部と前記爪顎部開口との流速比が6.0倍以下の条件下で溶融押出する、

上記(1)又は(2)に記載の凹状チャック構造体の製造方法。

(4)前記生分解性樹脂組成物は、ポリ乳酸、脂肪族ポリエステル、及び脂肪族・芳香族ポリエステルよりなる群から選択される少なくとも1種を80〜100重量%、及び可塑剤を0〜20重量%含有するものである、

上記(1)〜(3)のいずれか1項に記載の凹状チャック構造体の製造方法。

【0014】

(5)凸状チャック構造体の少なくとも一部を収容することにより再開閉可能な嵌合型チャックを形成する凹状チャック構造体の製造方法であって、

略U字状の爪部開口と該爪部開口のU字背面側に接続された帯状基部開口とからなる断面開口を有し、且つ、該爪部開口の開度が35〜65度であるダイを準備する工程と、

70℃における貯蔵弾性率が104〜108Paであり且つ100℃と70℃との貯蔵弾性率の差が2倍以上50倍未満である生分解性樹脂組成物を、前記ダイの開口から溶融押出した後に冷却固化して成形体を作製する工程と、

を有する、凹状チャック構造体の製造方法。

(6)略U字状の爪部と該爪部のU字背面側に連結された帯状基部とを有する成形体であって、該爪部の開度が前記ダイの前記爪部開口の開度よりも15〜25度小さい成形体を作製する、

上記(5)に記載の凹状チャック構造体の製造方法。

(7)前記爪部開口は、略U字状の爪基部開口及びその両端に接続された爪顎部開口からなり、

190℃における前記生分解性樹脂組成物の前記爪基部開口及び前記帯状基部開口の接続部と前記爪顎部開口との流速比が6.0倍以下の条件下で溶融押出する、

上記(5)又は(6)に記載の凹状チャック構造体の製造方法。

(8)前記生分解性樹脂組成物は、ポリ乳酸、脂肪族ポリエステル、及び脂肪族・芳香族ポリエステルよりなる群から選択される少なくとも1種を80〜100重量%、及び可塑剤を0〜20重量%含有するものである、

上記(5)〜(7)のいずれか1項に記載の凹状チャック構造体の製造方法。

【0015】

(9)凸状チャック構造体の少なくとも一部を収容することにより再開閉可能な嵌合型チャックを形成する凹状チャック構造体の成形用のダイであって、

略U字状の爪部開口と該爪部開口のU字背面側に接続された帯状基部開口とからなる断面開口を有し、且つ、該爪部開口の開度が20〜50度である、

ダイ。

(10)70℃における貯蔵弾性率が104〜108Paであり且つ100℃と70℃との貯蔵弾性率の差が50倍以上である生分解性樹脂組成物の溶融押出に用いられる、

上記(9)に記載のダイ。

(11)凸状チャック構造体の少なくとも一部を収容することにより再開閉可能な嵌合型チャックを形成する凹状チャック構造体の成形用のダイであって、

略U字状の爪部開口と該爪部開口のU字背面側に接続された帯状基部開口とからなる断面開口を有し、且つ、該爪部開口の開度が35〜65度である、

ダイ。

(12)70℃における貯蔵弾性率が104〜108Paであり且つ100℃と70℃との貯蔵弾性率の差が2倍以上50倍未満である生分解性樹脂組成物の溶融押出に用いられる、

上記(11)に記載のダイ。

【発明の効果】

【0016】

本発明によれば、比較的に柔軟で成形加工性の劣る生分解性樹脂組成物を用いながらも、実用に供し得る寸法精度の高い凹状チャック構造体を安定して連続的に製造することができ、その結果、チャックの開閉が容易で、柔軟性、嵌合性及び耐久性に優れ、生産性及び経済性が高められた凹状チャック構造体を実現することができる。

【発明を実施するための最良の形態】

【0017】

以下、本発明の実施の形態について、図面を参照して説明する。なお、図面中、同一の要素には同一の符号を付し、重複する説明を省略する。また、上下左右等の位置関係は、特に断らない限り、図面に示す位置関係に基づくものとし、さらに、図面の寸法比率は、図示の比率に限定されるものではない。

【0018】

本実施形態の凹状チャック構造体の製造方法は、特定の貯蔵弾性率の生分解性樹脂組成物と、その貯蔵弾性率の温度特性に応じた特定形状の開口を有するダイとを用いて、溶融押出成形するものである。

【0019】

(生分解性樹脂組成物)

ここで用いる生分解性樹脂組成物は、加水分解或いは微生物により無毒物へ分解される等して減容が可能なものであれば特に限定されるものではなく、公知のものを用いることができる。かかる生分解性樹脂組成物は、生分解性樹脂を主成分として含有するものであり、その生分解性樹脂の具体例としては、例えば、ポリ乳酸、脂肪族ポリエステル、及び脂肪族・芳香族ポリエステルよりなる群から選択される少なくとも1種を含むものが挙げられるが、これらに特に限定されるものではない。

【0020】

ポリ乳酸の具体例としては、例えば、L−ポリ乳酸、D−ポリ乳酸、LおよびD−ポリ乳酸共重合体の他、これらと他の共重合成分との共重合体等が挙げられる。ここで、L−ポリ乳酸とは、L−乳酸もしくはL−ラクタイド由来の構造単位のみからなるポリ乳酸を意味する。同様に、D−ポリ乳酸とは、D−乳酸もしくはD−ラクタイド由来の構造単位のみからなるポリ乳酸を意味する。

【0021】

ポリ乳酸は、例えば、L−乳酸、D−乳酸又はこれらの混合物を脱水縮合することにより得ることができ、好ましくは、乳酸の環状二量体であるラクチドを開環重合することにより得ることができる。乳酸の縮合重合法は、乳酸の有するカルボキシル基および水酸基をエステル化反応させる方法であり、例えば、L−乳酸もしくはD−乳酸またはこれらの混合物を高沸点溶媒存在下、減圧下で共沸脱水させる方法が挙げられる。また、ラクチドの開環重合法は、開環したラクチド同士をエステル化反応させる方法であり、例えば、重合調整剤および重合触媒の存在下でL−ラクチドまたはD−ラクチドを開環させる方法が挙げられる。ラクチドには、L−乳酸の環状二量体であるL−ラクチド、D−乳酸の環状二量体であるD−ラクチド、及びD−乳酸とL−乳酸とが環状二量化したメソラクチド等があるが、これらのうち少なくとも一種以上を用いることが好ましい。ここで、ラクチドの開環重合により得られるものが好ましいのは、ラクチドの重合が容易であるとともに、高重合度品が得られ易いからである。この場合、L−乳酸及びD−乳酸のモル比は、100:0〜94:6又は6:94〜0:100の範囲であることが好ましい。乳酸に含まれるL−乳酸及びD−乳酸の多い方のモル比が、94%以上の場合、耐熱性が向上する傾向にある。このようなポリ乳酸(PLA)の市販品としては、例えば、NatureWorks社製、NatureWorks(登録商標)4042Dが挙げられる。

【0022】

脂肪族ポリエステルは、一般に、脂肪族多価アルコールと脂肪族多価カルボン酸とのエステル反応により得ることができる。脂肪族多価アルコール類としては、例えば、エチレングリコール、ジエチレングリコール、その他のポリエチレングリコール類、プロピレングリコール、1,3−プロパンジオール、2,2−ジメチル−1,3−プロパンジオール、1,3−ブタンジオール、1,4−ブタンジオール、1,5−ペンタンジオール、1,6−ヘキサンジオール、2,2−トリメチル−1,6−ヘキサンジオール、1,3−シクロヘキサンジメタノール、1,4−シクロヘキサンジメタノール、2,2,4,4−テトラメチル−1,3−シクロブタンジオール、トリエチレングリコール、テトラエチレングリコール、ジプロピレングリコール、トリプロピレングリコール、テトラ−プロピレングリコール、カーボネート結合を有するジオール類等が挙げられるが、これらに特に限定されるものではない。また、エチレンオキシドやプロピレンオキシド等も使用することができる。なお、これらを複数組み合わせて用いてもよい。脂肪族多価カルボン酸類としては、例えば、マロン酸、コハク酸、グルタル酸、アジピン酸、ピメリン酸、アゼライン酸、セバシン酸、2,2−ジメチルグルタル酸、スベリン酸、1,3−シクロペンタンジカルボン酸、1,4−ジシクロヘキサンジカルボン酸、1,3−シクロヘキサンジカルボン酸、ジグリコール酸、及びこれらのエステル誘導体、酸無水物等が挙げられるが、これらに特に限定されるものではない。なお、これらを複数組み合わせて用いてもよい。このような脂肪族ポリエステルの市販品としては、例えば、ポリブチレンサクシネート(PBS)である三菱化学製、GSPla(登録商標)AZ91Tが挙げられる。

【0023】

脂肪族・芳香族ポリエステルは、一般に、脂肪族ジオールと脂肪族ジカルボン酸および芳香族ジカルボン酸とのエステル反応によって得ることができる。脂肪族ジオール類としては、例えば、エチレングリコール、1、3プロパンジオール、1、4ブタンジオール、1、5ヘプタンジオール、1、6−ヘキサンジオール等が挙げられるが、これらに特に限定されるものではない。なお、これらを複数組み合わせて用いてもよい。脂肪族ジカルボン酸としては、例えば、マロン酸、コハク酸、グルタル酸、アジピン酸、ピメリン酸、スベリン酸、アゼライン酸、セバシン酸等が挙げられるが、これらに特に限定されるものではない。なお、これらを複数組み合わせて用いてもよい。芳香族ジカルボン酸としては、例えば、フタル酸、イソフタル酸、テレフタル酸等が挙げられる。なお、これらを複数組み合わせて用いてもよい。このような脂肪族・芳香族ポリエステルの市販品としては、例えば、ポリブチレンサクシネート/アジペート(PBAT)であるBASF社製、エコフレックス(登録商標)が挙げられるが、これらに特に限定されるものではない。

【0024】

生分解性樹脂の含有量は、特に限定されないが、生分解性樹脂組成物の総量に対して、80〜100重量%であることが好ましい。また、生分解性樹脂として、ポリ乳酸、脂肪族ポリエステル及び脂肪族・芳香族ポリエステルを併用してもよい。例えば、ポリ乳酸と脂肪族ポリエステルとの併用は、柔軟性を十分に確保しつつ寸法精度に優れる成形体を得ることができるので好ましい。脂肪族・芳香族ポリエステルの脂肪族ジオール、脂肪族ジカルボン酸、芳香族ジカルボン酸の共重合割合を調整することにより、ポリ乳酸や脂肪族ポリエステルとの相溶性や得られる成形体の柔軟性を制御することが容易となる。

【0025】

生分解性樹脂組成物は、上記の生分解性樹脂の他に、可塑剤を含有することが好ましい。可塑剤を配合することにより、ガラス転移点を低下させることができ、これにより、柔軟性の付与が容易になる。可塑剤の具体例としては、例えば、脂肪族多価カルボン酸エステル、脂肪族多価アルコールエステル、オキシ酸エステル、天然油脂およびその他の誘導体等が挙げられるが、これらに特に限定されるものではない。

【0026】

脂肪族多価カルボン酸エステルの具体例としては、例えば、ジメチルアジペート、ジ(2−エチルヘキシル)アジペート、ジイソブチルアジペート、ジブチルアジペート、ジイソデシルアジペート、ジブチルジグリコールアジペート、ジ(2−エチルヘキシル)アジペート、ジブチルセバケート、ジ(2−エチルヘキシル)セバケート等が挙げられるが、これらに特に限定されるものではない。

【0027】

脂肪族多価アルコールエステルの具体例としては、例えば、ジエチレングリコールモノアセテート、ジエチレングリコールジアセテート、ジエチレングリコールモノフロピオネート、ジエチレングリコールモノブチレート、ジエチレングリコールジブチレート、ジエチレングリコールモノバレレート、ジエチレングリコールジバレレート、トリエチレングリコールモノアセテート、トリエチレングリコールジアセテート、トリエチレングリコールモノプロピオネート、トリエチレングリコールジプロピオネート、トリエチレングリコールモノブチレート、トリエチレングリコールジブチレート、トリエチレングリコールモノバレレーと、トリエチレングリコールジバレレート、トリアセチン、グリセリントリプロピオネート、グリセリンジアセテートモノカプリレート、グリセリンジアセトモノラウレート、グリセリンジアセテトモノオレート、テトラグリセリンカプリレート、デカグリセリンラウレート、デカグリセリンオレート等が挙げられるが、これらに特に限定されるものではない。

【0028】

オキシ酸エステルの具体例としては、例えば、アセチルリシノール酸メチル、アセチルリシノール酸ブチル、アセチルトリブチルクエン酸等が挙げられる。天然油脂およびそれらの誘導体としては、大豆油、ひまし油、桐油、菜種油等の天然油脂やエポキシ化大豆油等の誘導体が挙げられるが、これらに特に限定されるものではない。

【0029】

可塑剤は、トリグリセリド系可塑剤が特に好ましい。トリグリセリド系可塑剤は、一般に、グリセリンと脂肪酸とをエステル化して得ることができる。トリグリセリド系可塑剤は、グリセリンの3つのアルコール基すべてが、アシル基又はアセチル基とエステル結合したアシル化物であることが好ましく、グリセリンの3つのアルコール基すべてが、アセチル基又は炭素数8〜18のアシル基とエステル結合した化合物であることがより好ましい。炭素数18以下のアシル基を有するトリグリセリド系可塑剤を用いると、優れた可塑化性能が発揮され、また、得られる成形体の柔軟性が高められる。特に、グリセリンの3つのアルコール基に、炭素数8〜18のアシル基が1個、アセチル基が2個エステル結合した化合物からなるトリグリセリド系可塑剤を用いると、極めて優れた可塑化性能が発揮され、また、得られる成形体の柔軟性がより一層高められる。このようなトリグリセリド系可塑剤の市販品としては、例えば、理研ビタミン社製、リケマール(登録商標)PL019が挙げられる。

【0030】

可塑剤の含有量は、特に限定されないが、生分解性樹脂組成物の総量に対して、0〜20重量%であることが好ましく、より好ましくは2〜15重量%である。可塑剤の含有量を20重量%以下とすることにより、可塑剤のブリードの発生を抑制することができる。

【0031】

生分解性樹脂組成物は、さらに、結晶化核剤を含有することが好ましい。結晶化核剤の具体例としては、例えば、シリカ、タルク、カオリン、炭酸カルシウム、炭酸マグネシウム、ベントナイト、マイカ、黒鉛、水酸化マグネシウム、水酸化アルミニウム、三酸化アンチモン、硫酸バリウム、ホウ酸亜鉛、ステアリン酸亜鉛、ステアリン酸マグネシウム等が挙げられるが、これらに特に限定されるものではない。

【0032】

結晶化核剤の含有量は、特に限定されないが、生分解性樹脂組成物100重量部に対して、0.05〜10重量部が好ましい。結晶化核剤を配合することにより、溶融押出成形時の冷却固化速度が早くなり、後述する70℃における貯蔵弾性率を高めることができる。

【0033】

生分解性樹脂組成物は、必要に応じて、酸化防止剤、紫外線吸収剤、熱安定剤、難燃剤、内部離型剤、帯電防止剤、表面濡れ改善剤、焼却補助剤、顔料や滑剤等を含有していてよい。

【0034】

上述した生分解性樹脂組成物は、70℃における貯蔵弾性率(G´)が104〜108Paであることが必要とされる。70℃における貯蔵弾性率(G´)がこの範囲のものを用いることにより、溶融押出成形時の成形体の形状安定性が高まり、また、押出機の負荷を低減して生産レートを高めることができる。70℃における貯蔵弾性率(G´)のより好ましい範囲は、105〜108Paである。

【0035】

(凹状チャック構造体の製造方法)

凹状チャック構造体は、溶融混練した生分解性樹脂組成物を、凹状チャック構造体の成形用のダイの開口から連続的に押し出し、その後、冷却固化することで成形することができる。この凹状チャック構造体を樹脂フィルム上に設けてチャック袋を作製する方法は、特に限定されず、例えば、凹状チャック構造体と樹脂フィルムをダイから同時に押し出す方法や、別途に製造した樹脂フィルム上に凹状チャック構造体を押し出して溶融接着する方法、別途に製造した凹状チャック構造体を樹脂フィルムにヒートシールする或いは接着剤を用いて接着する方法等が挙げられる。ここで用いる樹脂フィルムは、生分解性や相溶性、接着性等の観点から、上記の生分解性樹脂を含む延伸又は無延伸の樹脂フィルムが好ましい。

【0036】

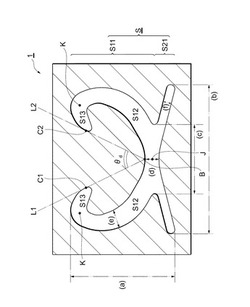

図1は、本実施形態の凹状チャック構造体の成形用のダイ1を示す概略断面図である。ダイ1は、略U字状の爪部開口S11とそのU字背面側に接続された帯状基部開口S21とからなる断面開口Sを有する。爪部開口S11は、帯状基部開口S21から外方へ向かって拡開した略U字状の爪基部開口S12の両端に、爪顎部開口S13が接続されたものであり、その開度θdが所定の角度に設定されている。

【0037】

本明細書において、爪部開口S11の開度θdとは、以下のように定義される。すなわち、図1において、略U字状の爪基部開口S12の内側中心底部Bと爪顎部開口S13の内側端縁とを結ぶ接線L1,L2を引き(図中、C1,C2は接点を意味する)、この2本の接線L1,L2がなす角度を、爪部開口S11の開度θdとする。

【0038】

図2は、本実施形態の凹状チャック構造体11を示す概略断面図である。凹状チャック構造体11は、略U字状の爪部21及びこの爪部のU字背面側に連結された帯状基部31を有する成形体からなる。爪部21は、略U字状の爪基部22及びその両端に接続された爪顎部23からなり、この爪部21(爪顎部23)間に、凸状チャック構造体(図示せず)の少なくとも一部を収容することにより、再開閉可能な嵌合型チャックとして機能する。帯状基部31は、その中央部が爪部21へ向かって凸状に屈曲した構造を有し、図示上方から押圧されることにより湾曲して、樹脂フィルム41と隙間なく接合(融着)するように構成されている。

【0039】

凹状チャック構造体11は、帯状基部31から外方へ向かって爪部21が拡開した構造を有し、その爪部21の開度θnが所定の角度に設定されている。ここで、爪部21の開度θnとは、以下のように定義される。すなわち、図2において、略U字状の爪基部22の内側中心底部Bと爪顎部23の内側端縁とを結ぶ接線L3,L4を引き(図中、C1,C2は接点を意味する)、この2本の接線L3,L4がなす角度を、爪部21の開度θnとする。

【0040】

凹状チャック構造体11の爪部の開度θnは、特に限定されるものではないが、15度〜40度であることが好ましく、20度〜35度であることがより好ましい。

【0041】

本実施形態の凹状チャック構造体の製造方法においては、生分解性樹脂組成物の動的粘弾性の温度特性、より具体的には、貯蔵弾性率(G´)の温度特性に応じて、溶融押出成形に使用するダイ1の爪部開口S11の開度θdを選択する点に特徴がある。換言すれば、本実施形態の凹状チャック構造体の製造方法は、製造過程における凹状チャック構造体の変形、特に爪部の開度θnの減少を抑制すべく、生分解性樹脂組成物の貯蔵弾性率(G´)の温度特性に応じて、爪部開口S11の開度θdの大きなダイ1を用いるものである。以下、別途に製造した樹脂フィルム上に凹状チャック構造体を押し出して溶融接着する方法の一例を挙げて、具体的に説明する。

【0042】

本例においては、まず、上述した生分解性樹脂組成物を押出機中で溶融混練した後、一定の搬送速度で送り出されるフィルムの上に凹状チャック構造体の成形用のダイ1の開口から溶融樹脂を連続的に押し出し、溶融状態のチャック(凹状チャック構造体)をフィルムに溶融接着させ、速度40〜60℃/秒程度のレートで水やエアー等で冷却固化する。その後、必要に応じて乾燥し、巻き取り機でチャック付フィルムをロール状に巻き取る。そして、得られたチャック付フィルムを、ヒートシール、溶断シール等の機能を備えた製袋機を用いて製袋し、これにより、凹状チャック構造体が形成されたチャック袋が得られる。なお、ここで用いる製袋機は、ポリオレフィン製チャック袋の製造に用いるものと同等ものが使用可能である。

【0043】

チャック袋のチャックに求められる良好な屈曲性、嵌合強度、耐久性を満足させるためには、チャックに柔軟性を付与させることが必要である。そのため、成形されたチャックの曲げ強度は、0.2N〜2.0Nが好ましく、0.3N〜1.0Nであることがより好ましい。曲げ強度を0.2Nより高くすることで十分なチャック強度が得られ、2.0Nより低くすることで、良好な屈曲性が得られる。このチャックの曲げ強度を調整は、例えば、使用する生分解性樹脂の選択や可塑剤の添加により行うことができる。

【0044】

また、チャックを容易に開閉するためには、チャックの嵌合強度は、2N〜20Nが好ましく、5N〜10Nがより好ましい。一般に、2N以上であれば、袋を傾けても容易に内容物がこぼれたりすることがなく、20N以下であれば袋を開くために過大な力が必要とされない。

【0045】

ここで、チャック袋の生産性を高めるためには、長尺のチャック付きフィルムを連続して生産することが望まれる。このように長尺のチャック付きフィルムを連続して生産する場合は、凹状チャック構造体の一部に変形した部分が含まれると著しく生産性が低下するため、寸法精度の高さが要求される。しかしながら、押し出された直後の凹状チャック構造体は溶融状態であるので、冷却固化するまでに変形が生じ易く、例えば、凹状チャック構造体の爪が内側に倒れたり、逆に、外側に倒れてしまう場合がある。このような凹状チャック構造体の変形は、凸状チャック構造体との嵌合不良を引き起こし、チャック強度が著しく弱くなり封止性が不足したり、チャック強度が著しく強くなりすぎてチャックの開閉に過大な力を要したりする等の不都合を招く。とりわけ、凹状チャック構造体は、凸状チャック構造体に比して、爪等の薄肉部分が多いため形状安定性が低く、そのため、上述した寸法精度の低下による不都合が顕著に現れる。

【0046】

しかも、本発明者らの知見によれば、上述した生分解性樹脂組成物は、ポリオレフィン系樹脂に比して、70℃〜100℃における貯蔵粘弾性の変化がマイルドで溶融状態から固化するまでに時間を要し、その上さらに、固化に時間を要するものほど形状安定性が低い傾向にあることが判明した。すなわち、本発明者らは、70℃における貯蔵弾性率(G´)が104〜108Paである生分解性樹脂組成物を用いる場合には、使用するダイ1の開口形状(爪部開口S11の開度θd)に比して、爪部の開度θnが異なる成形体が得られ、さらには、その開度θdと開度θnとの差異が、100℃と70℃における貯蔵弾性率の差が大きい生分解性樹脂組成物を用いた場合には小さく、100℃と70℃における貯蔵弾性率の差が小さい生分解性樹脂組成物を用いた場合には大きくなる傾向にあることを見出した。

【0047】

そのため、上記の知見に鑑み、70℃における貯蔵弾性率が104〜108Paである生分解性樹脂組成物を用いた溶融押出成形にて寸法精度の高い成形体を得るために、100℃と70℃における貯蔵弾性率の差が50倍以上の生分解性樹脂組成物を用いる場合は爪部開口S11の開度θdが20〜50度の断面開口を有するダイ1を用いる。その一方で、100℃と70℃における貯蔵弾性率の差が2〜50倍未満の生分解性樹脂組成物を用いる場合には爪部開口S11の開度θdが35〜65度の断面開口を有するダイ1を用い、このような条件下で溶融押出成形することにより、成形性(形状安定性)が比較的悪い生分解性樹脂組成物を用いた溶融押出成形において、寸法精度の高い凹状チャック構造体を安定して成形することができ、例えば、爪部の開度θnがダイ1の爪部開口S11の開度θdよりも、貯蔵弾性率の差が50倍以上の生分解性樹脂組成物を用いる場合は5〜10度小さい凹状チャック構造体11を、貯蔵弾性率の差が2倍以上50倍未満の生分解性樹脂組成物を用いる場合は15〜25度小さい凹状チャック構造体11を安定して製造することができる。

【0048】

また、本発明者らは、押出成形時のダイの開口部位による溶融樹脂の流速差が過大であると、より具体的には、爪基部開口S12及び帯状基部開口S21の連結部と爪顎部開口S13との流速差が過大であると、形成される凹状チャック構造体に曲がりが発生して(凹状チャック構造体が蛇行した状態でフィルムに溶融接着した状態となり)、寸法精度の高い凹状チャック構造体が得られ難くなる傾向にあることを見出し、しかも、その流速差が大きいほど、その傾向が増すことを見出した。

【0049】

そのため、上記の知見に鑑み、190℃における生分解性樹脂組成物の略U字状の爪基部開口S12及び帯状基部開口S21の連結部(図1においてJ点)と爪顎部開口S13(図1においてK点)との流速比が6.0倍以下の条件下で溶融押出することが好ましく、より好ましくは流速比が4.0倍以下の条件下で溶融押出する。

【0050】

上述した流速比の条件下での生分解性樹脂組成物の溶融押出は、例えば、ダイの開口形状を調整することで行なうことができる。ダイの開口形状を調整する方法の例としては、例えば、爪基部開口S12及び帯状基部開口S21の連結部の開口面積を小さくする、或いは、爪顎部開口S13の開口面積を大きくする等が挙げられる。

【0051】

本実施形態の凹状チャック構造体の製造方法によれば、比較的に柔軟で成形加工性の劣る生分解性樹脂組成物を用いながらも、実用に供し得る寸法精度の高い凹状チャック構造体を安定して連続的に製造することができる。また、チャックの開閉が容易で、柔軟性、嵌合性及び耐久性に優れ、生産性及び経済性が高められた凹状チャック構造体を実現することができる。

【実施例】

【0052】

以下、本発明を実施例に基づいて説明するが、本発明の内容をこれらの実施例に限定するものではない。

【0053】

各実施例の評価に用いた測定法は、以下のとおりである。

(1)貯蔵弾性率

チャック付きフィルムから凹状チャック構造体を剥離し、190℃の熱プレスで20MPa×2分のプレス成形を行ない、成形後直ちに20℃の水中で急冷することで、2mm厚みのシートを成形し、これを測定用のサンプルとした。測定は、TAインスツルメント社製レオメーター(ARES)を使用し、直径8mmパラレルプレートを用い、周波数は1.0rad/secとし、測定開始温度を融点以上の180℃とし、測定終了温度を50℃とした。歪は、0.01%で行った。

【0054】

(2)寸法精度

チャック付きフィルムを50m間隔で裁断して、測定用のサンプルを10個作製し、得られたサンプルの凹状チャック構造体の爪部の開度θnを測定した。10点の標準偏差を求め、以下の基準により判定した。

◎:標準偏差が 2未満

○:標準偏差が 2以上4未満

×:標準偏差が 4以上

【0055】

(3)曲げ強度

チャック付きフィルムを90mm間隔で裁断し、得られた裁断片の凸状チャック構造体と凹状チャック構造体とを指で嵌合させたものを、測定用のサンプルとした。測定は、引張り試験機(島津製作所製オートグラフAG−IS)を使用し、試験速度100mm/分、支点間距離40mmで行い、5mm押し込んだ時点の強度を測定した。10回の測定で得られた値の平均を曲げ強度とし、以下の基準により判定した。

◎: 0.3N以上1.0N未満

○: 0.2N以上0.3N未満、又は、1.0N以上2.0N未満

×: 0.2N未満、2.0N以上

【0056】

(4)チャック強度

チャック付きフィルムから、チャックが長辺方向と垂直方向に含まれるように15mm×100mmの大きさの試験片を切り出し、得られた試験片の凸状チャック構造体と凹状チャック構造体とを指で嵌合させたものを、測定用のサンプルとした。次に、試験片の凸状チャック構造体と凹状チャック構造体がそれぞれ接着しているフィルム部を、引っ張り試験機(島津製作所製オートグラフAG−IS)のつかみ具にそれぞれセットし、引張試験速度50mm/分の速度で嵌合部を剥離し、その強度を測定した。5回の測定で得られた値の平均をチャック強度とし、以下の基準により判定した。

◎: 5N以上10N未満

○: 2N以上5N未満、又は、10N以上20N未満

×: 2N未満、20N以上

【0057】

(5)連続成形性

連続して100分間以上(1000m以上)製造したチャック付きフィルムから、50m間隔でチャック強度を測定し、チャック強度の判定が○以上である状態が何分継続されるかを確認し、以下の基準により判定した。

◎: 100分以上

○: 50分以上100分未満

×: 50分未満

【0058】

(実施例1)

ポリ乳酸(NatureWorks社製、NatureWorks(登録商標)4032D、以下及び表では、「PLA」と記載する。)と、ポリブチレンサクシネート(三菱化学製、GSPla(登録商標)AZ91T、以下及び表では、「PBS」と記載する。)とを、80:20の重量割合で混合した。さらに、滑剤としてナトリウムカルシウムアルミノシリケート(水澤化学製、シルトン(登録商標)JC30、平均粒径:3μm)を、PLAとPBSの混合物100重量部に対し0.1重量部の割合で添加し、引き続き混合した。

得られた混合物を、同方向回転二軸押出機にて混錬し、この際、バレル途中から加圧ポンプを用いて、可塑剤としてグリセリンモノカプリレートアセテートとグリセリンモノカプレートアセテートとの混合物(理研ビタミン製、リケマール(登録商標)PL−019、以下及び表では、「DACG」と記載する。)を、PLAとPBSとの混合物100重量部に対し15重量部の割合で添加した。

次いで、180℃にて、押出機先端に取り付けたTダイから溶融樹脂を押し出し、これをキャスティングロールと接触することにより急冷させて、未延伸フィルムを得た。得られた未延伸フィルムを、40℃に加熱した3倍の周速差のあるニップロールを通過させることにより、縦延伸を行った。得られた縦延伸フィルムを、さらに連続的にテンター式横延伸装置のテンター内の延伸ゾーンにおいて、45℃の熱風にてフィルムを加熱し4倍の倍率にて延伸した。その後、さらに熱固定ゾーンにおいて130℃の熱風にて加熱を行い、熱固定した。以上の操作により、厚みが40μmの二軸延伸された樹脂フィルムを得た。

【0059】

予めPLAとPBSとDACGを51:34:15重量%の割合で混合した生分解性樹脂組成物を、スクリュー径が20mmの単軸押出機で溶融混錬した。次に、ロール状に巻かれた上記の樹脂フィルムを繰り出し機から10m/分の一定速度で連続して40℃に温度調整した金属ロール上へ繰り出し、この樹脂フィルムの両端から30mmの位置に、溶融混練した生分解性樹脂組成物を下記の寸法の断面開口を有するダイ1,2を用いてそれぞれ押し出して接着(融着)させ、水温20℃の水噴射により冷却して固化した後、付着した水分をエアーにて除去し、巻き取り機で巻き取ることにより、実施例1のチャック付きフィルムを得た。

【0060】

実施例1において使用した凹状チャック構造体の成形用のダイ1の断面開口Sの寸法を、開度θd、(a)断面開口Sの高さ、(b)帯状基部開口S21の最大幅、(c)爪部開口S11と帯状基部開口S21との接合部の幅、(d)爪部開口S11と帯状基部開口S21との接合部の高さ、(e)爪基部開口S12の図示箇所の幅、(f)帯状基部開口S21の幅、を用いて示す(図1参照)。

ダイ1の断面開口S:開度θd=40度、a=3.1mm、b=5mm、c=2.5mm、d=0.56mm、e=0.6mm、f=0.3mm

【0061】

図3は、実施例1において使用した凸状チャック構造体の成形用のダイ2の断面図である。ダイ2の断面開口Sの寸法を、(g)断面開口Sの高さ、(h)頭部の幅、(i)首部の幅、(j)首部の長さ、(k)帯状基部の長さ、(l)帯状基部の幅、を用いて示す(図3参照)。

ダイ2の断面開口S:g=3.4mm、h=2.5mm、i=0.8mm、j=1.4mm、k=5mm、l=0.5mm

【0062】

(実施例2)

ダイ1の断面開口の寸法を下記に示すように変更したこと以外は、実施例1と同様に操作して、実施例2のチャック付きフィルムを得た。

ダイ1の断面開口S:開度θd=40度、a=3.4mm、b=5mm、c=2.5mm、d=0.87mm、e=0.6mm、f=0.3mm

【0063】

(実施例3)

ダイ1の断面開口の寸法を下記に示すように変更したこと以外は、実施例1と同様に操作して、実施例3のチャック付きフィルムを得た。

ダイ1の断面開口S:開度θd=60度、a=3.2mm、b=5mm、c=2.5mm、d=0.87mm、e=0.6mm、f=0.3mm

【0064】

(実施例4)

実施例1で用いた樹脂フィルム及び生分解性樹脂組成物に代えて、以下の樹脂フィルム及び生分解性樹脂組成物を用い、さらに、ダイ1の断面開口の寸法を下記に示すように変更したこと以外は、実施例1と同様に操作して、実施例4のチャック付きフィルムを得た。

実施例4の樹脂フィルムとして、以下の操作により得られたインフレーションフィルムを使用した。まず、PBSとポリブチレンアジペート/テレフタレート(BASF社製、エコフレックス(登録商標)、以下及び表では、「PBAT」と記載する。)を70:30重量%の割合で混合した。得られた混合物を、同方向回転二軸押出機にて混錬し、次いで、160℃にて、押出機先端に取り付けた環状ダイから溶融樹脂を押し出し、円筒状の保温部材、エアリング装置及び巻き取り装置を備えるインフレーションフィルムの製造装置を用いて、厚み50μm、横倍率(BUR)が2.5のインフレーションフィルムを得た。

実施例4の生分解性樹脂組成物として、PBS100重量部に対して結晶化核剤として微粉末タルク(松村産業社製、ハイ・フィラー(登録商標)#5000PJ)を5重量部の割合で予め混合した生分解性樹脂組成物を、スクリュー径が20mmの単軸押出機で溶融混錬したものを用いた。

ダイ1の断面開口S:開度θd=35度、a=3.1mm、b=5mm、c=2.5mm、d=0.56mm、e=0.6mm、f=0.3mm

【0065】

(実施例5)

実施例4で用いた生分解性樹脂組成物に代えて、以下の生分解性樹脂組成物を用い、さらに、ダイ1の断面開口の寸法を下記に示すように変更したこと以外は、実施例4と同様に操作して、実施例5のチャック付きフィルムを得た。

実施例5の生分解性樹脂組成物として、PBSとPBATとDACGを58:39:3重量%の割合で予め混合した生分解性樹脂組成物を、スクリュー径が20mmの単軸押出機で溶融混錬したものを用いた。

ダイ1の断面開口S:開度θd=40度、a=3.1mm、b=5mm、c=2.5mm、d=0.56mm、e=0.6mm、f=0.3mm

【0066】

(実施例6)

実施例1で用いた生分解性樹脂組成物に代えて、以下の生分解性樹脂組成物を用いたこと以外は、実施例1と同様に操作して、実施例6のチャック付きフィルムを得た。

実施例6の生分解性樹脂組成物として、PLAとPBSとDACGを18:72:10重量%の割合で予め混合した生分解性樹脂組成物を、スクリュー径が20mmの単軸押出機で溶融混錬したものを用いた。

【0067】

(実施例7)

実施例1で用いた生分解性樹脂組成物に代えて、以下の生分解性樹脂組成物を用い、さらに、ダイ1の断面開口の寸法を下記に示すように変更したこと以外は、実施例1と同様に操作して、実施例7のチャック付きフィルムを得た。

実施例6の生分解性樹脂組成物として、PLAとPBATとDACGを72:18:10重量%の割合で予め混合した生分解性樹脂組成物を、スクリュー径が20mmの単軸押出機で溶融混錬したものを用いた。

ダイ1の断面開口S:開度θd=60度、a=3.0mm、b=5mm、c=2.5mm、d=0.56mm、e=0.6mm、f=0.3mm

【0068】

(比較例1)

ダイ1の断面開口の寸法を下記に示すように変更したこと以外は、実施例1と同様に操作して、チャック付きフィルムを作製しようとしたが、成形できなかった。

ダイ1の断面開口S:開度θd=40度、a=3.7mm、b=5mm、c=2.5mm、d=1.2mm、e=0.6mm、f=0.3mm

【0069】

(比較例2)

ダイ1の断面開口の寸法を下記に示すように変更したこと以外は、実施例1と同様に操作して、チャック付きフィルムを作製しようとしたが、成形できなかった。

ダイ1の断面開口S:開度θd=30度、a=3.5mm、b=5mm、c=2.5mm、d=0.87mm、e=0.6mm、f=0.3mm

【0070】

(比較例3)

ダイ1の断面開口の寸法を下記に示すように変更したこと以外は、実施例1と同様に操作して、チャック付きフィルムを作製しようとしたが、成形できなかった。

ダイ1の断面開口S:開度θd=70度、a=3.2mm、b=5mm、c=2.5mm、d=0.87mm、e=0.6mm、f=0.3mm

【0071】

(比較例4)

実施例4の樹脂フィルムと以下の生分解性樹脂組成物を用い、さらに、ダイ1の断面開口の寸法を下記に示すように変更したこと以外は、実施例1と同様に操作して、チャック付きフィルムを作製しようとしたが、成形できなかった。

比較例4の生分解性樹脂組成物として、PBATとDACGを95:5重量%の割合で予め混合した生分解性樹脂組成物を、スクリュー径が20mmの単軸押出機で溶融混錬したものを用いた。

ダイ1の断面開口S:開度θd=65度、a=3.0mm、b=5mm、c=2.5mm、d=0.56mm、e=0.6mm、f=0.3mm

【0072】

(比較例5)

ダイ1の断面開口の寸法を下記に示すように変更したこと以外は、実施例4と同様に操作して、チャック付きフィルムを得た。得られた比較例5のチャック付きフィルムは、爪部の開度θnが狭く、実用に供し得る性能を有さないものであった。

ダイ1の断面開口S:開度θd=15度、a=3.2mm、b=5mm、c=2.5mm、d=0.56mm、e=0.6mm、f=0.3mm

【0073】

(比較例6)

ダイ1の断面開口の寸法を下記に示すように変更したこと以外は、実施例4と同様に操作して、チャック付きフィルムを得た。得られた比較例6のチャック付きフィルムは、爪部の開度θnが広く、実用に供し得る性能を有さないものであった。

ダイ1の断面開口S:開度θd=55度、a=3.0mm、b=5mm、c=2.5mm、d=0.56mm、e=0.6mm、f=0.3mm

【0074】

表1及び表2に、実施例1〜7及び比較例1〜6のチャック付きフィルムにおける、チャックの貯蔵弾性率、寸法精度、曲げ強度、チャック強度及び連続成形性の評価結果を示す。

【0075】

【表1】

【0076】

【表2】

【産業上の利用可能性】

【0077】

本発明の凹状チャック構造体の製造方法及びこれに用いるダイは、比較的に柔軟で成形加工性の劣る生分解性樹脂組成物を用いながらも、実用に供し得る寸法精度の高い凹状チャック構造体を安定して連続的に製造することができ、その結果、チャックの開閉が容易で、柔軟性、嵌合性及び耐久性に優れ、生産性及び経済性が高められた凹状チャック構造体を実現することができるので、食品や衣料品、医薬品、雑貨その他の種々の包装分野において、広く且つ有効に利用可能である。

【図面の簡単な説明】

【0078】

【図1】凹状チャック構造体11の成形用のダイ1の概略断面図である。

【図2】凹状チャック構造体11の概略断面図である。

【図3】凸状チャック構造体の成形用のダイ2の概略断面図である。

【符号の説明】

【0079】

1…凹状チャック構造体の成形用のダイ、2…凸状チャック構造体の成形用のダイ2、11…凹状チャック構造体、21…爪部、22…爪基部、23…爪顎部、31…帯状基部、B…内側中心底部、C1,C2…接点、L1,L2,L3,L4…接線、S…断面開口、S11…爪部開口、S12…爪基部開口、S13…爪顎部開口、S21…帯状基部開口、θd…爪部開口の開度、θn…爪部21の開度

【技術分野】

【0001】

本発明は、生分解性樹脂組成物を溶融押出して凹状チャック構造体を製造する方法、及びこれに用いるダイに関する。

【背景技術】

【0002】

従来、食品や衣料品、医薬品、雑貨その他の種々の包装分野において、袋の口部分にチャックを設けた包装袋(以下、「チャック袋」ともいう。)が利用されている。このチャック袋は、一般に、凸状チャック構造体及び凹状チャック構造体からなるチャックが袋の口部分に設けられており、これら凸状チャック構造体と凹状チャック構造体とを嵌合させることにより、繰り返し開閉操作が可能となっている。

【0003】

チャック袋に用いられる素材としては、ポリエチレン、ポリプロピレン、エチレン酢酸ビニル共重合体等のポリオレフィン系樹脂が広く用いられている。しかしながら、ポリオレフィン系樹脂からなるチャック袋は、発熱量が高いので、焼却処理の際に燃焼炉にダメージを与え得る。また、ポリオレフィン系樹脂からなるチャック袋を廃棄物として埋め立て処理することもなされているが、この場合は、埋め立て場所の確保が問題となる。そこで、焼却時の燃焼熱量が低く、或いは、焼却以外の方法で減容が可能な、自然環境への負荷の小さいチャック袋の開発が望まれている。

【0004】

そこで、ポリオレフィン系樹脂の代替素材として、生分解性樹脂が注目されている。生分解性樹脂、例えば、植物由来の乳酸を主原料とするポリ乳酸は、その燃焼熱量がポリエチレンの燃焼熱量の半分程度以下であり、また、コンポスト等の水分が豊富な条件下で加水分解し、その加水分解物が微生物により無毒物へ分解される特性を有する。そして、近年の環境問題に関する関心の高まりから、このような生分解性樹脂を用いたチャック袋の研究がなされており、より具体的には、生分解性樹脂フィルムからなる袋の口部に生分解性樹脂からなるチャックを設けた生分解性チャック袋が提案されている。

【0005】

例えば、特許文献1には、特定の脂肪族ポリエステルからなる内層フィルムとポリ乳酸系重合体からなる延伸した外層フィルムとを有するラミネートフィルムの内層フィルム上に、分子内にウレタン結合を含む特定の脂肪族ポリエステルを押出成形して得たチャックをヒートシールした、生分解性チャック付き袋が開示されている。

【0006】

また、特許文献2には、ラクトン樹脂(a)単独、又はラクトン樹脂(a)と他の生分解性樹脂(b)とからなるラクトン含有樹脂(c)である生分解性樹脂からなる内層フィルム(A)及び外層フィルム(B)を有するラミネートフィルムの内層フィルム上に、これらと同様のラクトン樹脂を押出成形して得たチャックをヒートシールした、生分解性チャック付き袋が開示されている。

【0007】

しかしながら、上記の特許文献1及び2に記載の製法では、生分解性樹脂として柔軟性に優れる微結晶性の脂肪族・芳香族ポリエステルを用いているため、ダイから押し出された生分解性樹脂が冷却固化する際に変形が生じ易く、そのため、連続的に寸法精度の高いチャックを安定して生産することが困難であった。

【0008】

一方、特許文献3には、成形性を高めるために、脂肪族・芳香族ポリエステルに生分解性を有しないポリブチレンテレフタレートをブレンドし、これをダイから溶融押出してチャックを製造し、このようにして得られたチャックを生分解性樹脂製テープの片面に熱融着させた袋が開示されている。

【0009】

【特許文献1】特開平10−146936号公報

【特許文献2】特開2000−264343号公報

【特許文献3】特開2006−131895号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

一般に、チャック袋に要求される性能は、チャックの開閉が容易であることの他に、内容物がこぼれない嵌合性や、繰り返しの開閉が可能な耐久性であり、これらの要求を満たすためには、生分解性樹脂組成物を高い寸法精度で成形する必要がある。しかしながら、生分解性樹脂は、ポリオレフィン系樹脂に比して、比較的に柔軟であるのみならず、結晶性が低く、また、固化速度が遅い。しかも、生分解性樹脂を用いた溶融押出成形においては、ダイから押し出された溶融樹脂が固化して変形が抑制可能となるまでに時間を要し、冷却水や冷却エアー或いは重力といった外部要因による影響を受け易い。したがって、上記従来のように、生分解性樹脂の組成面からの改良だけで、溶融押出時及び冷却固化時の凹状チャック構造体の形状安定性の低下を阻止するには技術的な限界があり、実用に供し得る寸法精度の高いチャックを安定して連続的に生産することが困難であった。とりわけ、チャックの凹状チャック構造体は、凸状構造体に比して薄肉で微細構造を有しているため、かかる不都合が顕著に現れる傾向にある。

【0011】

本発明は、かかる課題を鑑みてなされたものであり、その目的は、比較的に柔軟で成形加工性の劣る生分解性樹脂を用いながらも、寸法精度の高い凹状チャック構造体を安定して連続的に生産可能な製造方法、およびこれに用いるダイを提供することにある。

【課題を解決するための手段】

【0012】

本発明者らは、鋭意研究を重ねた結果、凹状チャック構造体を成形するための特定形状の開口部を有するダイから特定の樹脂組成物を溶融押出成形することにより、上記課題が解決されることを見出し、本発明を完成するに至った。

【0013】

すなわち、本発明は、下記(1)〜(12)を提供する。

(1)凸状チャック構造体の少なくとも一部を収容することにより再開閉可能な嵌合型チャックを形成する凹状チャック構造体の製造方法であって、

略U字状の爪部開口と該爪部開口のU字背面側に接続された帯状基部開口とからなる断面開口を有し、且つ、該爪部開口の開度が20〜50度であるダイを準備する工程と、

70℃における貯蔵弾性率が104〜108Paであり且つ100℃と70℃との貯蔵弾性率の差が50倍以上である生分解性樹脂組成物を、前記ダイの開口から溶融押出した後に冷却固化して成形体を作製する工程と、

を有する、凹状チャック構造体の製造方法。

(2)略U字状の爪部と該爪部のU字背面側に連結された帯状基部とを有する成形体であって、該爪部の開度が前記ダイの前記爪部開口の開度よりも5〜10度小さい成形体を作製する、

上記(1)に記載の凹状チャック構造体の製造方法。

(3)前記爪部開口は、略U字状の爪基部開口及びその両端に接続された爪顎部開口からなり、

190℃における前記生分解性樹脂組成物の前記爪基部開口及び前記帯状基部開口の接続部と前記爪顎部開口との流速比が6.0倍以下の条件下で溶融押出する、

上記(1)又は(2)に記載の凹状チャック構造体の製造方法。

(4)前記生分解性樹脂組成物は、ポリ乳酸、脂肪族ポリエステル、及び脂肪族・芳香族ポリエステルよりなる群から選択される少なくとも1種を80〜100重量%、及び可塑剤を0〜20重量%含有するものである、

上記(1)〜(3)のいずれか1項に記載の凹状チャック構造体の製造方法。

【0014】

(5)凸状チャック構造体の少なくとも一部を収容することにより再開閉可能な嵌合型チャックを形成する凹状チャック構造体の製造方法であって、

略U字状の爪部開口と該爪部開口のU字背面側に接続された帯状基部開口とからなる断面開口を有し、且つ、該爪部開口の開度が35〜65度であるダイを準備する工程と、

70℃における貯蔵弾性率が104〜108Paであり且つ100℃と70℃との貯蔵弾性率の差が2倍以上50倍未満である生分解性樹脂組成物を、前記ダイの開口から溶融押出した後に冷却固化して成形体を作製する工程と、

を有する、凹状チャック構造体の製造方法。

(6)略U字状の爪部と該爪部のU字背面側に連結された帯状基部とを有する成形体であって、該爪部の開度が前記ダイの前記爪部開口の開度よりも15〜25度小さい成形体を作製する、

上記(5)に記載の凹状チャック構造体の製造方法。

(7)前記爪部開口は、略U字状の爪基部開口及びその両端に接続された爪顎部開口からなり、

190℃における前記生分解性樹脂組成物の前記爪基部開口及び前記帯状基部開口の接続部と前記爪顎部開口との流速比が6.0倍以下の条件下で溶融押出する、

上記(5)又は(6)に記載の凹状チャック構造体の製造方法。

(8)前記生分解性樹脂組成物は、ポリ乳酸、脂肪族ポリエステル、及び脂肪族・芳香族ポリエステルよりなる群から選択される少なくとも1種を80〜100重量%、及び可塑剤を0〜20重量%含有するものである、

上記(5)〜(7)のいずれか1項に記載の凹状チャック構造体の製造方法。

【0015】

(9)凸状チャック構造体の少なくとも一部を収容することにより再開閉可能な嵌合型チャックを形成する凹状チャック構造体の成形用のダイであって、

略U字状の爪部開口と該爪部開口のU字背面側に接続された帯状基部開口とからなる断面開口を有し、且つ、該爪部開口の開度が20〜50度である、

ダイ。

(10)70℃における貯蔵弾性率が104〜108Paであり且つ100℃と70℃との貯蔵弾性率の差が50倍以上である生分解性樹脂組成物の溶融押出に用いられる、

上記(9)に記載のダイ。

(11)凸状チャック構造体の少なくとも一部を収容することにより再開閉可能な嵌合型チャックを形成する凹状チャック構造体の成形用のダイであって、

略U字状の爪部開口と該爪部開口のU字背面側に接続された帯状基部開口とからなる断面開口を有し、且つ、該爪部開口の開度が35〜65度である、

ダイ。

(12)70℃における貯蔵弾性率が104〜108Paであり且つ100℃と70℃との貯蔵弾性率の差が2倍以上50倍未満である生分解性樹脂組成物の溶融押出に用いられる、

上記(11)に記載のダイ。

【発明の効果】

【0016】

本発明によれば、比較的に柔軟で成形加工性の劣る生分解性樹脂組成物を用いながらも、実用に供し得る寸法精度の高い凹状チャック構造体を安定して連続的に製造することができ、その結果、チャックの開閉が容易で、柔軟性、嵌合性及び耐久性に優れ、生産性及び経済性が高められた凹状チャック構造体を実現することができる。

【発明を実施するための最良の形態】

【0017】

以下、本発明の実施の形態について、図面を参照して説明する。なお、図面中、同一の要素には同一の符号を付し、重複する説明を省略する。また、上下左右等の位置関係は、特に断らない限り、図面に示す位置関係に基づくものとし、さらに、図面の寸法比率は、図示の比率に限定されるものではない。

【0018】

本実施形態の凹状チャック構造体の製造方法は、特定の貯蔵弾性率の生分解性樹脂組成物と、その貯蔵弾性率の温度特性に応じた特定形状の開口を有するダイとを用いて、溶融押出成形するものである。

【0019】

(生分解性樹脂組成物)

ここで用いる生分解性樹脂組成物は、加水分解或いは微生物により無毒物へ分解される等して減容が可能なものであれば特に限定されるものではなく、公知のものを用いることができる。かかる生分解性樹脂組成物は、生分解性樹脂を主成分として含有するものであり、その生分解性樹脂の具体例としては、例えば、ポリ乳酸、脂肪族ポリエステル、及び脂肪族・芳香族ポリエステルよりなる群から選択される少なくとも1種を含むものが挙げられるが、これらに特に限定されるものではない。

【0020】

ポリ乳酸の具体例としては、例えば、L−ポリ乳酸、D−ポリ乳酸、LおよびD−ポリ乳酸共重合体の他、これらと他の共重合成分との共重合体等が挙げられる。ここで、L−ポリ乳酸とは、L−乳酸もしくはL−ラクタイド由来の構造単位のみからなるポリ乳酸を意味する。同様に、D−ポリ乳酸とは、D−乳酸もしくはD−ラクタイド由来の構造単位のみからなるポリ乳酸を意味する。

【0021】

ポリ乳酸は、例えば、L−乳酸、D−乳酸又はこれらの混合物を脱水縮合することにより得ることができ、好ましくは、乳酸の環状二量体であるラクチドを開環重合することにより得ることができる。乳酸の縮合重合法は、乳酸の有するカルボキシル基および水酸基をエステル化反応させる方法であり、例えば、L−乳酸もしくはD−乳酸またはこれらの混合物を高沸点溶媒存在下、減圧下で共沸脱水させる方法が挙げられる。また、ラクチドの開環重合法は、開環したラクチド同士をエステル化反応させる方法であり、例えば、重合調整剤および重合触媒の存在下でL−ラクチドまたはD−ラクチドを開環させる方法が挙げられる。ラクチドには、L−乳酸の環状二量体であるL−ラクチド、D−乳酸の環状二量体であるD−ラクチド、及びD−乳酸とL−乳酸とが環状二量化したメソラクチド等があるが、これらのうち少なくとも一種以上を用いることが好ましい。ここで、ラクチドの開環重合により得られるものが好ましいのは、ラクチドの重合が容易であるとともに、高重合度品が得られ易いからである。この場合、L−乳酸及びD−乳酸のモル比は、100:0〜94:6又は6:94〜0:100の範囲であることが好ましい。乳酸に含まれるL−乳酸及びD−乳酸の多い方のモル比が、94%以上の場合、耐熱性が向上する傾向にある。このようなポリ乳酸(PLA)の市販品としては、例えば、NatureWorks社製、NatureWorks(登録商標)4042Dが挙げられる。

【0022】

脂肪族ポリエステルは、一般に、脂肪族多価アルコールと脂肪族多価カルボン酸とのエステル反応により得ることができる。脂肪族多価アルコール類としては、例えば、エチレングリコール、ジエチレングリコール、その他のポリエチレングリコール類、プロピレングリコール、1,3−プロパンジオール、2,2−ジメチル−1,3−プロパンジオール、1,3−ブタンジオール、1,4−ブタンジオール、1,5−ペンタンジオール、1,6−ヘキサンジオール、2,2−トリメチル−1,6−ヘキサンジオール、1,3−シクロヘキサンジメタノール、1,4−シクロヘキサンジメタノール、2,2,4,4−テトラメチル−1,3−シクロブタンジオール、トリエチレングリコール、テトラエチレングリコール、ジプロピレングリコール、トリプロピレングリコール、テトラ−プロピレングリコール、カーボネート結合を有するジオール類等が挙げられるが、これらに特に限定されるものではない。また、エチレンオキシドやプロピレンオキシド等も使用することができる。なお、これらを複数組み合わせて用いてもよい。脂肪族多価カルボン酸類としては、例えば、マロン酸、コハク酸、グルタル酸、アジピン酸、ピメリン酸、アゼライン酸、セバシン酸、2,2−ジメチルグルタル酸、スベリン酸、1,3−シクロペンタンジカルボン酸、1,4−ジシクロヘキサンジカルボン酸、1,3−シクロヘキサンジカルボン酸、ジグリコール酸、及びこれらのエステル誘導体、酸無水物等が挙げられるが、これらに特に限定されるものではない。なお、これらを複数組み合わせて用いてもよい。このような脂肪族ポリエステルの市販品としては、例えば、ポリブチレンサクシネート(PBS)である三菱化学製、GSPla(登録商標)AZ91Tが挙げられる。

【0023】

脂肪族・芳香族ポリエステルは、一般に、脂肪族ジオールと脂肪族ジカルボン酸および芳香族ジカルボン酸とのエステル反応によって得ることができる。脂肪族ジオール類としては、例えば、エチレングリコール、1、3プロパンジオール、1、4ブタンジオール、1、5ヘプタンジオール、1、6−ヘキサンジオール等が挙げられるが、これらに特に限定されるものではない。なお、これらを複数組み合わせて用いてもよい。脂肪族ジカルボン酸としては、例えば、マロン酸、コハク酸、グルタル酸、アジピン酸、ピメリン酸、スベリン酸、アゼライン酸、セバシン酸等が挙げられるが、これらに特に限定されるものではない。なお、これらを複数組み合わせて用いてもよい。芳香族ジカルボン酸としては、例えば、フタル酸、イソフタル酸、テレフタル酸等が挙げられる。なお、これらを複数組み合わせて用いてもよい。このような脂肪族・芳香族ポリエステルの市販品としては、例えば、ポリブチレンサクシネート/アジペート(PBAT)であるBASF社製、エコフレックス(登録商標)が挙げられるが、これらに特に限定されるものではない。

【0024】

生分解性樹脂の含有量は、特に限定されないが、生分解性樹脂組成物の総量に対して、80〜100重量%であることが好ましい。また、生分解性樹脂として、ポリ乳酸、脂肪族ポリエステル及び脂肪族・芳香族ポリエステルを併用してもよい。例えば、ポリ乳酸と脂肪族ポリエステルとの併用は、柔軟性を十分に確保しつつ寸法精度に優れる成形体を得ることができるので好ましい。脂肪族・芳香族ポリエステルの脂肪族ジオール、脂肪族ジカルボン酸、芳香族ジカルボン酸の共重合割合を調整することにより、ポリ乳酸や脂肪族ポリエステルとの相溶性や得られる成形体の柔軟性を制御することが容易となる。

【0025】

生分解性樹脂組成物は、上記の生分解性樹脂の他に、可塑剤を含有することが好ましい。可塑剤を配合することにより、ガラス転移点を低下させることができ、これにより、柔軟性の付与が容易になる。可塑剤の具体例としては、例えば、脂肪族多価カルボン酸エステル、脂肪族多価アルコールエステル、オキシ酸エステル、天然油脂およびその他の誘導体等が挙げられるが、これらに特に限定されるものではない。

【0026】

脂肪族多価カルボン酸エステルの具体例としては、例えば、ジメチルアジペート、ジ(2−エチルヘキシル)アジペート、ジイソブチルアジペート、ジブチルアジペート、ジイソデシルアジペート、ジブチルジグリコールアジペート、ジ(2−エチルヘキシル)アジペート、ジブチルセバケート、ジ(2−エチルヘキシル)セバケート等が挙げられるが、これらに特に限定されるものではない。

【0027】

脂肪族多価アルコールエステルの具体例としては、例えば、ジエチレングリコールモノアセテート、ジエチレングリコールジアセテート、ジエチレングリコールモノフロピオネート、ジエチレングリコールモノブチレート、ジエチレングリコールジブチレート、ジエチレングリコールモノバレレート、ジエチレングリコールジバレレート、トリエチレングリコールモノアセテート、トリエチレングリコールジアセテート、トリエチレングリコールモノプロピオネート、トリエチレングリコールジプロピオネート、トリエチレングリコールモノブチレート、トリエチレングリコールジブチレート、トリエチレングリコールモノバレレーと、トリエチレングリコールジバレレート、トリアセチン、グリセリントリプロピオネート、グリセリンジアセテートモノカプリレート、グリセリンジアセトモノラウレート、グリセリンジアセテトモノオレート、テトラグリセリンカプリレート、デカグリセリンラウレート、デカグリセリンオレート等が挙げられるが、これらに特に限定されるものではない。

【0028】

オキシ酸エステルの具体例としては、例えば、アセチルリシノール酸メチル、アセチルリシノール酸ブチル、アセチルトリブチルクエン酸等が挙げられる。天然油脂およびそれらの誘導体としては、大豆油、ひまし油、桐油、菜種油等の天然油脂やエポキシ化大豆油等の誘導体が挙げられるが、これらに特に限定されるものではない。

【0029】

可塑剤は、トリグリセリド系可塑剤が特に好ましい。トリグリセリド系可塑剤は、一般に、グリセリンと脂肪酸とをエステル化して得ることができる。トリグリセリド系可塑剤は、グリセリンの3つのアルコール基すべてが、アシル基又はアセチル基とエステル結合したアシル化物であることが好ましく、グリセリンの3つのアルコール基すべてが、アセチル基又は炭素数8〜18のアシル基とエステル結合した化合物であることがより好ましい。炭素数18以下のアシル基を有するトリグリセリド系可塑剤を用いると、優れた可塑化性能が発揮され、また、得られる成形体の柔軟性が高められる。特に、グリセリンの3つのアルコール基に、炭素数8〜18のアシル基が1個、アセチル基が2個エステル結合した化合物からなるトリグリセリド系可塑剤を用いると、極めて優れた可塑化性能が発揮され、また、得られる成形体の柔軟性がより一層高められる。このようなトリグリセリド系可塑剤の市販品としては、例えば、理研ビタミン社製、リケマール(登録商標)PL019が挙げられる。

【0030】

可塑剤の含有量は、特に限定されないが、生分解性樹脂組成物の総量に対して、0〜20重量%であることが好ましく、より好ましくは2〜15重量%である。可塑剤の含有量を20重量%以下とすることにより、可塑剤のブリードの発生を抑制することができる。

【0031】

生分解性樹脂組成物は、さらに、結晶化核剤を含有することが好ましい。結晶化核剤の具体例としては、例えば、シリカ、タルク、カオリン、炭酸カルシウム、炭酸マグネシウム、ベントナイト、マイカ、黒鉛、水酸化マグネシウム、水酸化アルミニウム、三酸化アンチモン、硫酸バリウム、ホウ酸亜鉛、ステアリン酸亜鉛、ステアリン酸マグネシウム等が挙げられるが、これらに特に限定されるものではない。

【0032】

結晶化核剤の含有量は、特に限定されないが、生分解性樹脂組成物100重量部に対して、0.05〜10重量部が好ましい。結晶化核剤を配合することにより、溶融押出成形時の冷却固化速度が早くなり、後述する70℃における貯蔵弾性率を高めることができる。

【0033】

生分解性樹脂組成物は、必要に応じて、酸化防止剤、紫外線吸収剤、熱安定剤、難燃剤、内部離型剤、帯電防止剤、表面濡れ改善剤、焼却補助剤、顔料や滑剤等を含有していてよい。

【0034】

上述した生分解性樹脂組成物は、70℃における貯蔵弾性率(G´)が104〜108Paであることが必要とされる。70℃における貯蔵弾性率(G´)がこの範囲のものを用いることにより、溶融押出成形時の成形体の形状安定性が高まり、また、押出機の負荷を低減して生産レートを高めることができる。70℃における貯蔵弾性率(G´)のより好ましい範囲は、105〜108Paである。

【0035】

(凹状チャック構造体の製造方法)

凹状チャック構造体は、溶融混練した生分解性樹脂組成物を、凹状チャック構造体の成形用のダイの開口から連続的に押し出し、その後、冷却固化することで成形することができる。この凹状チャック構造体を樹脂フィルム上に設けてチャック袋を作製する方法は、特に限定されず、例えば、凹状チャック構造体と樹脂フィルムをダイから同時に押し出す方法や、別途に製造した樹脂フィルム上に凹状チャック構造体を押し出して溶融接着する方法、別途に製造した凹状チャック構造体を樹脂フィルムにヒートシールする或いは接着剤を用いて接着する方法等が挙げられる。ここで用いる樹脂フィルムは、生分解性や相溶性、接着性等の観点から、上記の生分解性樹脂を含む延伸又は無延伸の樹脂フィルムが好ましい。

【0036】

図1は、本実施形態の凹状チャック構造体の成形用のダイ1を示す概略断面図である。ダイ1は、略U字状の爪部開口S11とそのU字背面側に接続された帯状基部開口S21とからなる断面開口Sを有する。爪部開口S11は、帯状基部開口S21から外方へ向かって拡開した略U字状の爪基部開口S12の両端に、爪顎部開口S13が接続されたものであり、その開度θdが所定の角度に設定されている。

【0037】

本明細書において、爪部開口S11の開度θdとは、以下のように定義される。すなわち、図1において、略U字状の爪基部開口S12の内側中心底部Bと爪顎部開口S13の内側端縁とを結ぶ接線L1,L2を引き(図中、C1,C2は接点を意味する)、この2本の接線L1,L2がなす角度を、爪部開口S11の開度θdとする。

【0038】

図2は、本実施形態の凹状チャック構造体11を示す概略断面図である。凹状チャック構造体11は、略U字状の爪部21及びこの爪部のU字背面側に連結された帯状基部31を有する成形体からなる。爪部21は、略U字状の爪基部22及びその両端に接続された爪顎部23からなり、この爪部21(爪顎部23)間に、凸状チャック構造体(図示せず)の少なくとも一部を収容することにより、再開閉可能な嵌合型チャックとして機能する。帯状基部31は、その中央部が爪部21へ向かって凸状に屈曲した構造を有し、図示上方から押圧されることにより湾曲して、樹脂フィルム41と隙間なく接合(融着)するように構成されている。

【0039】

凹状チャック構造体11は、帯状基部31から外方へ向かって爪部21が拡開した構造を有し、その爪部21の開度θnが所定の角度に設定されている。ここで、爪部21の開度θnとは、以下のように定義される。すなわち、図2において、略U字状の爪基部22の内側中心底部Bと爪顎部23の内側端縁とを結ぶ接線L3,L4を引き(図中、C1,C2は接点を意味する)、この2本の接線L3,L4がなす角度を、爪部21の開度θnとする。

【0040】

凹状チャック構造体11の爪部の開度θnは、特に限定されるものではないが、15度〜40度であることが好ましく、20度〜35度であることがより好ましい。

【0041】

本実施形態の凹状チャック構造体の製造方法においては、生分解性樹脂組成物の動的粘弾性の温度特性、より具体的には、貯蔵弾性率(G´)の温度特性に応じて、溶融押出成形に使用するダイ1の爪部開口S11の開度θdを選択する点に特徴がある。換言すれば、本実施形態の凹状チャック構造体の製造方法は、製造過程における凹状チャック構造体の変形、特に爪部の開度θnの減少を抑制すべく、生分解性樹脂組成物の貯蔵弾性率(G´)の温度特性に応じて、爪部開口S11の開度θdの大きなダイ1を用いるものである。以下、別途に製造した樹脂フィルム上に凹状チャック構造体を押し出して溶融接着する方法の一例を挙げて、具体的に説明する。

【0042】

本例においては、まず、上述した生分解性樹脂組成物を押出機中で溶融混練した後、一定の搬送速度で送り出されるフィルムの上に凹状チャック構造体の成形用のダイ1の開口から溶融樹脂を連続的に押し出し、溶融状態のチャック(凹状チャック構造体)をフィルムに溶融接着させ、速度40〜60℃/秒程度のレートで水やエアー等で冷却固化する。その後、必要に応じて乾燥し、巻き取り機でチャック付フィルムをロール状に巻き取る。そして、得られたチャック付フィルムを、ヒートシール、溶断シール等の機能を備えた製袋機を用いて製袋し、これにより、凹状チャック構造体が形成されたチャック袋が得られる。なお、ここで用いる製袋機は、ポリオレフィン製チャック袋の製造に用いるものと同等ものが使用可能である。

【0043】

チャック袋のチャックに求められる良好な屈曲性、嵌合強度、耐久性を満足させるためには、チャックに柔軟性を付与させることが必要である。そのため、成形されたチャックの曲げ強度は、0.2N〜2.0Nが好ましく、0.3N〜1.0Nであることがより好ましい。曲げ強度を0.2Nより高くすることで十分なチャック強度が得られ、2.0Nより低くすることで、良好な屈曲性が得られる。このチャックの曲げ強度を調整は、例えば、使用する生分解性樹脂の選択や可塑剤の添加により行うことができる。

【0044】

また、チャックを容易に開閉するためには、チャックの嵌合強度は、2N〜20Nが好ましく、5N〜10Nがより好ましい。一般に、2N以上であれば、袋を傾けても容易に内容物がこぼれたりすることがなく、20N以下であれば袋を開くために過大な力が必要とされない。

【0045】

ここで、チャック袋の生産性を高めるためには、長尺のチャック付きフィルムを連続して生産することが望まれる。このように長尺のチャック付きフィルムを連続して生産する場合は、凹状チャック構造体の一部に変形した部分が含まれると著しく生産性が低下するため、寸法精度の高さが要求される。しかしながら、押し出された直後の凹状チャック構造体は溶融状態であるので、冷却固化するまでに変形が生じ易く、例えば、凹状チャック構造体の爪が内側に倒れたり、逆に、外側に倒れてしまう場合がある。このような凹状チャック構造体の変形は、凸状チャック構造体との嵌合不良を引き起こし、チャック強度が著しく弱くなり封止性が不足したり、チャック強度が著しく強くなりすぎてチャックの開閉に過大な力を要したりする等の不都合を招く。とりわけ、凹状チャック構造体は、凸状チャック構造体に比して、爪等の薄肉部分が多いため形状安定性が低く、そのため、上述した寸法精度の低下による不都合が顕著に現れる。

【0046】

しかも、本発明者らの知見によれば、上述した生分解性樹脂組成物は、ポリオレフィン系樹脂に比して、70℃〜100℃における貯蔵粘弾性の変化がマイルドで溶融状態から固化するまでに時間を要し、その上さらに、固化に時間を要するものほど形状安定性が低い傾向にあることが判明した。すなわち、本発明者らは、70℃における貯蔵弾性率(G´)が104〜108Paである生分解性樹脂組成物を用いる場合には、使用するダイ1の開口形状(爪部開口S11の開度θd)に比して、爪部の開度θnが異なる成形体が得られ、さらには、その開度θdと開度θnとの差異が、100℃と70℃における貯蔵弾性率の差が大きい生分解性樹脂組成物を用いた場合には小さく、100℃と70℃における貯蔵弾性率の差が小さい生分解性樹脂組成物を用いた場合には大きくなる傾向にあることを見出した。

【0047】

そのため、上記の知見に鑑み、70℃における貯蔵弾性率が104〜108Paである生分解性樹脂組成物を用いた溶融押出成形にて寸法精度の高い成形体を得るために、100℃と70℃における貯蔵弾性率の差が50倍以上の生分解性樹脂組成物を用いる場合は爪部開口S11の開度θdが20〜50度の断面開口を有するダイ1を用いる。その一方で、100℃と70℃における貯蔵弾性率の差が2〜50倍未満の生分解性樹脂組成物を用いる場合には爪部開口S11の開度θdが35〜65度の断面開口を有するダイ1を用い、このような条件下で溶融押出成形することにより、成形性(形状安定性)が比較的悪い生分解性樹脂組成物を用いた溶融押出成形において、寸法精度の高い凹状チャック構造体を安定して成形することができ、例えば、爪部の開度θnがダイ1の爪部開口S11の開度θdよりも、貯蔵弾性率の差が50倍以上の生分解性樹脂組成物を用いる場合は5〜10度小さい凹状チャック構造体11を、貯蔵弾性率の差が2倍以上50倍未満の生分解性樹脂組成物を用いる場合は15〜25度小さい凹状チャック構造体11を安定して製造することができる。

【0048】

また、本発明者らは、押出成形時のダイの開口部位による溶融樹脂の流速差が過大であると、より具体的には、爪基部開口S12及び帯状基部開口S21の連結部と爪顎部開口S13との流速差が過大であると、形成される凹状チャック構造体に曲がりが発生して(凹状チャック構造体が蛇行した状態でフィルムに溶融接着した状態となり)、寸法精度の高い凹状チャック構造体が得られ難くなる傾向にあることを見出し、しかも、その流速差が大きいほど、その傾向が増すことを見出した。

【0049】

そのため、上記の知見に鑑み、190℃における生分解性樹脂組成物の略U字状の爪基部開口S12及び帯状基部開口S21の連結部(図1においてJ点)と爪顎部開口S13(図1においてK点)との流速比が6.0倍以下の条件下で溶融押出することが好ましく、より好ましくは流速比が4.0倍以下の条件下で溶融押出する。

【0050】

上述した流速比の条件下での生分解性樹脂組成物の溶融押出は、例えば、ダイの開口形状を調整することで行なうことができる。ダイの開口形状を調整する方法の例としては、例えば、爪基部開口S12及び帯状基部開口S21の連結部の開口面積を小さくする、或いは、爪顎部開口S13の開口面積を大きくする等が挙げられる。

【0051】

本実施形態の凹状チャック構造体の製造方法によれば、比較的に柔軟で成形加工性の劣る生分解性樹脂組成物を用いながらも、実用に供し得る寸法精度の高い凹状チャック構造体を安定して連続的に製造することができる。また、チャックの開閉が容易で、柔軟性、嵌合性及び耐久性に優れ、生産性及び経済性が高められた凹状チャック構造体を実現することができる。

【実施例】

【0052】

以下、本発明を実施例に基づいて説明するが、本発明の内容をこれらの実施例に限定するものではない。

【0053】

各実施例の評価に用いた測定法は、以下のとおりである。

(1)貯蔵弾性率

チャック付きフィルムから凹状チャック構造体を剥離し、190℃の熱プレスで20MPa×2分のプレス成形を行ない、成形後直ちに20℃の水中で急冷することで、2mm厚みのシートを成形し、これを測定用のサンプルとした。測定は、TAインスツルメント社製レオメーター(ARES)を使用し、直径8mmパラレルプレートを用い、周波数は1.0rad/secとし、測定開始温度を融点以上の180℃とし、測定終了温度を50℃とした。歪は、0.01%で行った。

【0054】

(2)寸法精度

チャック付きフィルムを50m間隔で裁断して、測定用のサンプルを10個作製し、得られたサンプルの凹状チャック構造体の爪部の開度θnを測定した。10点の標準偏差を求め、以下の基準により判定した。

◎:標準偏差が 2未満

○:標準偏差が 2以上4未満

×:標準偏差が 4以上

【0055】

(3)曲げ強度

チャック付きフィルムを90mm間隔で裁断し、得られた裁断片の凸状チャック構造体と凹状チャック構造体とを指で嵌合させたものを、測定用のサンプルとした。測定は、引張り試験機(島津製作所製オートグラフAG−IS)を使用し、試験速度100mm/分、支点間距離40mmで行い、5mm押し込んだ時点の強度を測定した。10回の測定で得られた値の平均を曲げ強度とし、以下の基準により判定した。

◎: 0.3N以上1.0N未満

○: 0.2N以上0.3N未満、又は、1.0N以上2.0N未満

×: 0.2N未満、2.0N以上

【0056】

(4)チャック強度

チャック付きフィルムから、チャックが長辺方向と垂直方向に含まれるように15mm×100mmの大きさの試験片を切り出し、得られた試験片の凸状チャック構造体と凹状チャック構造体とを指で嵌合させたものを、測定用のサンプルとした。次に、試験片の凸状チャック構造体と凹状チャック構造体がそれぞれ接着しているフィルム部を、引っ張り試験機(島津製作所製オートグラフAG−IS)のつかみ具にそれぞれセットし、引張試験速度50mm/分の速度で嵌合部を剥離し、その強度を測定した。5回の測定で得られた値の平均をチャック強度とし、以下の基準により判定した。

◎: 5N以上10N未満

○: 2N以上5N未満、又は、10N以上20N未満

×: 2N未満、20N以上

【0057】

(5)連続成形性

連続して100分間以上(1000m以上)製造したチャック付きフィルムから、50m間隔でチャック強度を測定し、チャック強度の判定が○以上である状態が何分継続されるかを確認し、以下の基準により判定した。

◎: 100分以上

○: 50分以上100分未満

×: 50分未満

【0058】

(実施例1)

ポリ乳酸(NatureWorks社製、NatureWorks(登録商標)4032D、以下及び表では、「PLA」と記載する。)と、ポリブチレンサクシネート(三菱化学製、GSPla(登録商標)AZ91T、以下及び表では、「PBS」と記載する。)とを、80:20の重量割合で混合した。さらに、滑剤としてナトリウムカルシウムアルミノシリケート(水澤化学製、シルトン(登録商標)JC30、平均粒径:3μm)を、PLAとPBSの混合物100重量部に対し0.1重量部の割合で添加し、引き続き混合した。

得られた混合物を、同方向回転二軸押出機にて混錬し、この際、バレル途中から加圧ポンプを用いて、可塑剤としてグリセリンモノカプリレートアセテートとグリセリンモノカプレートアセテートとの混合物(理研ビタミン製、リケマール(登録商標)PL−019、以下及び表では、「DACG」と記載する。)を、PLAとPBSとの混合物100重量部に対し15重量部の割合で添加した。

次いで、180℃にて、押出機先端に取り付けたTダイから溶融樹脂を押し出し、これをキャスティングロールと接触することにより急冷させて、未延伸フィルムを得た。得られた未延伸フィルムを、40℃に加熱した3倍の周速差のあるニップロールを通過させることにより、縦延伸を行った。得られた縦延伸フィルムを、さらに連続的にテンター式横延伸装置のテンター内の延伸ゾーンにおいて、45℃の熱風にてフィルムを加熱し4倍の倍率にて延伸した。その後、さらに熱固定ゾーンにおいて130℃の熱風にて加熱を行い、熱固定した。以上の操作により、厚みが40μmの二軸延伸された樹脂フィルムを得た。

【0059】

予めPLAとPBSとDACGを51:34:15重量%の割合で混合した生分解性樹脂組成物を、スクリュー径が20mmの単軸押出機で溶融混錬した。次に、ロール状に巻かれた上記の樹脂フィルムを繰り出し機から10m/分の一定速度で連続して40℃に温度調整した金属ロール上へ繰り出し、この樹脂フィルムの両端から30mmの位置に、溶融混練した生分解性樹脂組成物を下記の寸法の断面開口を有するダイ1,2を用いてそれぞれ押し出して接着(融着)させ、水温20℃の水噴射により冷却して固化した後、付着した水分をエアーにて除去し、巻き取り機で巻き取ることにより、実施例1のチャック付きフィルムを得た。

【0060】

実施例1において使用した凹状チャック構造体の成形用のダイ1の断面開口Sの寸法を、開度θd、(a)断面開口Sの高さ、(b)帯状基部開口S21の最大幅、(c)爪部開口S11と帯状基部開口S21との接合部の幅、(d)爪部開口S11と帯状基部開口S21との接合部の高さ、(e)爪基部開口S12の図示箇所の幅、(f)帯状基部開口S21の幅、を用いて示す(図1参照)。

ダイ1の断面開口S:開度θd=40度、a=3.1mm、b=5mm、c=2.5mm、d=0.56mm、e=0.6mm、f=0.3mm

【0061】

図3は、実施例1において使用した凸状チャック構造体の成形用のダイ2の断面図である。ダイ2の断面開口Sの寸法を、(g)断面開口Sの高さ、(h)頭部の幅、(i)首部の幅、(j)首部の長さ、(k)帯状基部の長さ、(l)帯状基部の幅、を用いて示す(図3参照)。

ダイ2の断面開口S:g=3.4mm、h=2.5mm、i=0.8mm、j=1.4mm、k=5mm、l=0.5mm

【0062】

(実施例2)

ダイ1の断面開口の寸法を下記に示すように変更したこと以外は、実施例1と同様に操作して、実施例2のチャック付きフィルムを得た。

ダイ1の断面開口S:開度θd=40度、a=3.4mm、b=5mm、c=2.5mm、d=0.87mm、e=0.6mm、f=0.3mm

【0063】

(実施例3)

ダイ1の断面開口の寸法を下記に示すように変更したこと以外は、実施例1と同様に操作して、実施例3のチャック付きフィルムを得た。

ダイ1の断面開口S:開度θd=60度、a=3.2mm、b=5mm、c=2.5mm、d=0.87mm、e=0.6mm、f=0.3mm

【0064】

(実施例4)

実施例1で用いた樹脂フィルム及び生分解性樹脂組成物に代えて、以下の樹脂フィルム及び生分解性樹脂組成物を用い、さらに、ダイ1の断面開口の寸法を下記に示すように変更したこと以外は、実施例1と同様に操作して、実施例4のチャック付きフィルムを得た。

実施例4の樹脂フィルムとして、以下の操作により得られたインフレーションフィルムを使用した。まず、PBSとポリブチレンアジペート/テレフタレート(BASF社製、エコフレックス(登録商標)、以下及び表では、「PBAT」と記載する。)を70:30重量%の割合で混合した。得られた混合物を、同方向回転二軸押出機にて混錬し、次いで、160℃にて、押出機先端に取り付けた環状ダイから溶融樹脂を押し出し、円筒状の保温部材、エアリング装置及び巻き取り装置を備えるインフレーションフィルムの製造装置を用いて、厚み50μm、横倍率(BUR)が2.5のインフレーションフィルムを得た。

実施例4の生分解性樹脂組成物として、PBS100重量部に対して結晶化核剤として微粉末タルク(松村産業社製、ハイ・フィラー(登録商標)#5000PJ)を5重量部の割合で予め混合した生分解性樹脂組成物を、スクリュー径が20mmの単軸押出機で溶融混錬したものを用いた。

ダイ1の断面開口S:開度θd=35度、a=3.1mm、b=5mm、c=2.5mm、d=0.56mm、e=0.6mm、f=0.3mm

【0065】

(実施例5)

実施例4で用いた生分解性樹脂組成物に代えて、以下の生分解性樹脂組成物を用い、さらに、ダイ1の断面開口の寸法を下記に示すように変更したこと以外は、実施例4と同様に操作して、実施例5のチャック付きフィルムを得た。

実施例5の生分解性樹脂組成物として、PBSとPBATとDACGを58:39:3重量%の割合で予め混合した生分解性樹脂組成物を、スクリュー径が20mmの単軸押出機で溶融混錬したものを用いた。

ダイ1の断面開口S:開度θd=40度、a=3.1mm、b=5mm、c=2.5mm、d=0.56mm、e=0.6mm、f=0.3mm

【0066】

(実施例6)

実施例1で用いた生分解性樹脂組成物に代えて、以下の生分解性樹脂組成物を用いたこと以外は、実施例1と同様に操作して、実施例6のチャック付きフィルムを得た。

実施例6の生分解性樹脂組成物として、PLAとPBSとDACGを18:72:10重量%の割合で予め混合した生分解性樹脂組成物を、スクリュー径が20mmの単軸押出機で溶融混錬したものを用いた。

【0067】

(実施例7)

実施例1で用いた生分解性樹脂組成物に代えて、以下の生分解性樹脂組成物を用い、さらに、ダイ1の断面開口の寸法を下記に示すように変更したこと以外は、実施例1と同様に操作して、実施例7のチャック付きフィルムを得た。

実施例6の生分解性樹脂組成物として、PLAとPBATとDACGを72:18:10重量%の割合で予め混合した生分解性樹脂組成物を、スクリュー径が20mmの単軸押出機で溶融混錬したものを用いた。

ダイ1の断面開口S:開度θd=60度、a=3.0mm、b=5mm、c=2.5mm、d=0.56mm、e=0.6mm、f=0.3mm

【0068】

(比較例1)

ダイ1の断面開口の寸法を下記に示すように変更したこと以外は、実施例1と同様に操作して、チャック付きフィルムを作製しようとしたが、成形できなかった。

ダイ1の断面開口S:開度θd=40度、a=3.7mm、b=5mm、c=2.5mm、d=1.2mm、e=0.6mm、f=0.3mm

【0069】

(比較例2)

ダイ1の断面開口の寸法を下記に示すように変更したこと以外は、実施例1と同様に操作して、チャック付きフィルムを作製しようとしたが、成形できなかった。

ダイ1の断面開口S:開度θd=30度、a=3.5mm、b=5mm、c=2.5mm、d=0.87mm、e=0.6mm、f=0.3mm

【0070】

(比較例3)

ダイ1の断面開口の寸法を下記に示すように変更したこと以外は、実施例1と同様に操作して、チャック付きフィルムを作製しようとしたが、成形できなかった。

ダイ1の断面開口S:開度θd=70度、a=3.2mm、b=5mm、c=2.5mm、d=0.87mm、e=0.6mm、f=0.3mm

【0071】

(比較例4)

実施例4の樹脂フィルムと以下の生分解性樹脂組成物を用い、さらに、ダイ1の断面開口の寸法を下記に示すように変更したこと以外は、実施例1と同様に操作して、チャック付きフィルムを作製しようとしたが、成形できなかった。

比較例4の生分解性樹脂組成物として、PBATとDACGを95:5重量%の割合で予め混合した生分解性樹脂組成物を、スクリュー径が20mmの単軸押出機で溶融混錬したものを用いた。

ダイ1の断面開口S:開度θd=65度、a=3.0mm、b=5mm、c=2.5mm、d=0.56mm、e=0.6mm、f=0.3mm

【0072】

(比較例5)

ダイ1の断面開口の寸法を下記に示すように変更したこと以外は、実施例4と同様に操作して、チャック付きフィルムを得た。得られた比較例5のチャック付きフィルムは、爪部の開度θnが狭く、実用に供し得る性能を有さないものであった。

ダイ1の断面開口S:開度θd=15度、a=3.2mm、b=5mm、c=2.5mm、d=0.56mm、e=0.6mm、f=0.3mm

【0073】

(比較例6)

ダイ1の断面開口の寸法を下記に示すように変更したこと以外は、実施例4と同様に操作して、チャック付きフィルムを得た。得られた比較例6のチャック付きフィルムは、爪部の開度θnが広く、実用に供し得る性能を有さないものであった。

ダイ1の断面開口S:開度θd=55度、a=3.0mm、b=5mm、c=2.5mm、d=0.56mm、e=0.6mm、f=0.3mm

【0074】

表1及び表2に、実施例1〜7及び比較例1〜6のチャック付きフィルムにおける、チャックの貯蔵弾性率、寸法精度、曲げ強度、チャック強度及び連続成形性の評価結果を示す。

【0075】

【表1】

【0076】

【表2】

【産業上の利用可能性】

【0077】

本発明の凹状チャック構造体の製造方法及びこれに用いるダイは、比較的に柔軟で成形加工性の劣る生分解性樹脂組成物を用いながらも、実用に供し得る寸法精度の高い凹状チャック構造体を安定して連続的に製造することができ、その結果、チャックの開閉が容易で、柔軟性、嵌合性及び耐久性に優れ、生産性及び経済性が高められた凹状チャック構造体を実現することができるので、食品や衣料品、医薬品、雑貨その他の種々の包装分野において、広く且つ有効に利用可能である。

【図面の簡単な説明】

【0078】

【図1】凹状チャック構造体11の成形用のダイ1の概略断面図である。

【図2】凹状チャック構造体11の概略断面図である。

【図3】凸状チャック構造体の成形用のダイ2の概略断面図である。

【符号の説明】

【0079】

1…凹状チャック構造体の成形用のダイ、2…凸状チャック構造体の成形用のダイ2、11…凹状チャック構造体、21…爪部、22…爪基部、23…爪顎部、31…帯状基部、B…内側中心底部、C1,C2…接点、L1,L2,L3,L4…接線、S…断面開口、S11…爪部開口、S12…爪基部開口、S13…爪顎部開口、S21…帯状基部開口、θd…爪部開口の開度、θn…爪部21の開度

【特許請求の範囲】

【請求項1】

凸状チャック構造体の少なくとも一部を収容することにより再開閉可能な嵌合型チャックを形成する凹状チャック構造体の製造方法であって、

略U字状の爪部開口と該爪部開口のU字背面側に接続された帯状基部開口とからなる断面開口を有し、且つ、該爪部開口の開度が20〜50度であるダイを準備する工程と、

70℃における貯蔵弾性率が104〜108Paであり且つ100℃と70℃との貯蔵弾性率の差が50倍以上である生分解性樹脂組成物を、前記ダイの開口から溶融押出した後に冷却固化して成形体を作製する工程と、

を有する、凹状チャック構造体の製造方法。

【請求項2】

略U字状の爪部と該爪部のU字背面側に連結された帯状基部とを有する成形体であって、該爪部の開度が前記ダイの前記爪部開口の開度よりも5〜10度小さい成形体を作製する、

請求項1に記載の凹状チャック構造体の製造方法。

【請求項3】

前記爪部開口は、略U字状の爪基部開口及びその両端に接続された爪顎部開口からなり、

190℃における前記生分解性樹脂組成物の前記爪基部開口及び前記帯状基部開口の接続部と前記爪顎部開口との流速比が6.0倍以下の条件下で溶融押出する、

請求項1又は2に記載の凹状チャック構造体の製造方法。

【請求項4】

前記生分解性樹脂組成物は、ポリ乳酸、脂肪族ポリエステル、及び脂肪族・芳香族ポリエステルよりなる群から選択される少なくとも1種を80〜100重量%、及び可塑剤を0〜20重量%含有するものである、

請求項1〜3のいずれか1項に記載の凹状チャック構造体の製造方法。

【請求項5】

凸状チャック構造体の少なくとも一部を収容することにより再開閉可能な嵌合型チャックを形成する凹状チャック構造体の製造方法であって、

略U字状の爪部開口と該爪部開口のU字背面側に接続された帯状基部開口とからなる断面開口を有し、且つ、該爪部開口の開度が35〜65度であるダイを準備する工程と、

70℃における貯蔵弾性率が104〜108Paであり且つ100℃と70℃との貯蔵弾性率の差が2倍以上50倍未満である生分解性樹脂組成物を、前記ダイの開口から溶融押出した後に冷却固化して成形体を作製する工程と、

を有する、凹状チャック構造体の製造方法。

【請求項6】

略U字状の爪部と該爪部のU字背面側に連結された帯状基部とを有する成形体であって、該爪部の開度が前記ダイの前記爪部開口の開度よりも15〜25度小さい成形体を作製する、

請求項5に記載の凹状チャック構造体の製造方法。

【請求項7】

前記爪部開口は、略U字状の爪基部開口及びその両端に接続された爪顎部開口からなり、

190℃における前記生分解性樹脂組成物の前記爪基部開口及び前記帯状基部開口の接続部と前記爪顎部開口との流速比が6.0倍以下の条件下で溶融押出する、

請求項5又は6に記載の凹状チャック構造体の製造方法。

【請求項8】

前記生分解性樹脂組成物は、ポリ乳酸、脂肪族ポリエステル、及び脂肪族・芳香族ポリエステルよりなる群から選択される少なくとも1種を80〜100重量%、及び可塑剤を0〜20重量%含有するものである、

請求項5〜7のいずれか1項に記載の凹状チャック構造体の製造方法。

【請求項9】

凸状チャック構造体の少なくとも一部を収容することにより再開閉可能な嵌合型チャックを形成する凹状チャック構造体の成形用のダイであって、

略U字状の爪部開口と該爪部開口のU字背面側に接続された帯状基部開口とからなる断面開口を有し、且つ、該爪部開口の開度が20〜50度である、

ダイ。

【請求項10】

70℃における貯蔵弾性率が104〜108Paであり且つ100℃と70℃との貯蔵弾性率の差が50倍以上である生分解性樹脂組成物の溶融押出に用いられる、

請求項9に記載のダイ。

【請求項11】

凸状チャック構造体の少なくとも一部を収容することにより再開閉可能な嵌合型チャックを形成する凹状チャック構造体の成形用のダイであって、

略U字状の爪部開口と該爪部開口のU字背面側に接続された帯状基部開口とからなる断面開口を有し、且つ、該爪部開口の開度が35〜65度である、

ダイ。

【請求項12】

70℃における貯蔵弾性率が104〜108Paであり且つ100℃と70℃との貯蔵弾性率の差が2倍以上50倍未満である生分解性樹脂組成物の溶融押出に用いられる、

請求項11に記載のダイ。

【請求項1】

凸状チャック構造体の少なくとも一部を収容することにより再開閉可能な嵌合型チャックを形成する凹状チャック構造体の製造方法であって、

略U字状の爪部開口と該爪部開口のU字背面側に接続された帯状基部開口とからなる断面開口を有し、且つ、該爪部開口の開度が20〜50度であるダイを準備する工程と、

70℃における貯蔵弾性率が104〜108Paであり且つ100℃と70℃との貯蔵弾性率の差が50倍以上である生分解性樹脂組成物を、前記ダイの開口から溶融押出した後に冷却固化して成形体を作製する工程と、

を有する、凹状チャック構造体の製造方法。

【請求項2】

略U字状の爪部と該爪部のU字背面側に連結された帯状基部とを有する成形体であって、該爪部の開度が前記ダイの前記爪部開口の開度よりも5〜10度小さい成形体を作製する、

請求項1に記載の凹状チャック構造体の製造方法。

【請求項3】

前記爪部開口は、略U字状の爪基部開口及びその両端に接続された爪顎部開口からなり、

190℃における前記生分解性樹脂組成物の前記爪基部開口及び前記帯状基部開口の接続部と前記爪顎部開口との流速比が6.0倍以下の条件下で溶融押出する、

請求項1又は2に記載の凹状チャック構造体の製造方法。

【請求項4】

前記生分解性樹脂組成物は、ポリ乳酸、脂肪族ポリエステル、及び脂肪族・芳香族ポリエステルよりなる群から選択される少なくとも1種を80〜100重量%、及び可塑剤を0〜20重量%含有するものである、

請求項1〜3のいずれか1項に記載の凹状チャック構造体の製造方法。

【請求項5】

凸状チャック構造体の少なくとも一部を収容することにより再開閉可能な嵌合型チャックを形成する凹状チャック構造体の製造方法であって、

略U字状の爪部開口と該爪部開口のU字背面側に接続された帯状基部開口とからなる断面開口を有し、且つ、該爪部開口の開度が35〜65度であるダイを準備する工程と、

70℃における貯蔵弾性率が104〜108Paであり且つ100℃と70℃との貯蔵弾性率の差が2倍以上50倍未満である生分解性樹脂組成物を、前記ダイの開口から溶融押出した後に冷却固化して成形体を作製する工程と、

を有する、凹状チャック構造体の製造方法。

【請求項6】

略U字状の爪部と該爪部のU字背面側に連結された帯状基部とを有する成形体であって、該爪部の開度が前記ダイの前記爪部開口の開度よりも15〜25度小さい成形体を作製する、

請求項5に記載の凹状チャック構造体の製造方法。

【請求項7】

前記爪部開口は、略U字状の爪基部開口及びその両端に接続された爪顎部開口からなり、

190℃における前記生分解性樹脂組成物の前記爪基部開口及び前記帯状基部開口の接続部と前記爪顎部開口との流速比が6.0倍以下の条件下で溶融押出する、

請求項5又は6に記載の凹状チャック構造体の製造方法。

【請求項8】

前記生分解性樹脂組成物は、ポリ乳酸、脂肪族ポリエステル、及び脂肪族・芳香族ポリエステルよりなる群から選択される少なくとも1種を80〜100重量%、及び可塑剤を0〜20重量%含有するものである、

請求項5〜7のいずれか1項に記載の凹状チャック構造体の製造方法。

【請求項9】

凸状チャック構造体の少なくとも一部を収容することにより再開閉可能な嵌合型チャックを形成する凹状チャック構造体の成形用のダイであって、

略U字状の爪部開口と該爪部開口のU字背面側に接続された帯状基部開口とからなる断面開口を有し、且つ、該爪部開口の開度が20〜50度である、

ダイ。

【請求項10】

70℃における貯蔵弾性率が104〜108Paであり且つ100℃と70℃との貯蔵弾性率の差が50倍以上である生分解性樹脂組成物の溶融押出に用いられる、

請求項9に記載のダイ。

【請求項11】

凸状チャック構造体の少なくとも一部を収容することにより再開閉可能な嵌合型チャックを形成する凹状チャック構造体の成形用のダイであって、

略U字状の爪部開口と該爪部開口のU字背面側に接続された帯状基部開口とからなる断面開口を有し、且つ、該爪部開口の開度が35〜65度である、

ダイ。

【請求項12】

70℃における貯蔵弾性率が104〜108Paであり且つ100℃と70℃との貯蔵弾性率の差が2倍以上50倍未満である生分解性樹脂組成物の溶融押出に用いられる、

請求項11に記載のダイ。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2010−64352(P2010−64352A)

【公開日】平成22年3月25日(2010.3.25)

【国際特許分類】

【出願番号】特願2008−232545(P2008−232545)

【出願日】平成20年9月10日(2008.9.10)

【出願人】(390017949)旭化成ホームプロダクツ株式会社 (56)

【Fターム(参考)】

【公開日】平成22年3月25日(2010.3.25)

【国際特許分類】

【出願日】平成20年9月10日(2008.9.10)

【出願人】(390017949)旭化成ホームプロダクツ株式会社 (56)

【Fターム(参考)】

[ Back to top ]