加圧水蒸気噴出ノズルを用いた不織布の製造装置

【課題】加圧水蒸気を均一に且つ連続して噴出させることにより、繊維ウェブの構成繊維の一部もしくは殆どを確実に交絡させて、所要の強度と表面の柔軟性を確保した不織布の連続製造装置を提供する。

【解決手段】加圧蒸気噴出ノズル10の長手方向に形成された多数のノズル孔に対向して走行する繊維ウェブに加圧蒸気を噴射することにより、同繊維ウェブの構成繊維を交絡させて不織布を製造する装置に関する。加圧蒸気噴出ノズル10の一端は、加圧蒸気供給管を介して加圧蒸気供給源に接続され、加圧蒸気噴出ノズル10の他端は開閉バルブを介して蒸気排出管と接続される。加圧蒸気噴出ノズル10に形成された多数のノズル孔に所定の間隔をおいて対向し、加圧蒸気噴出ノズル10を横切って一方向に移動する多孔の繊維ウェブ担持移送手段を有し、同移送手段を挟んで加圧蒸気噴出ノズル10と反対側に蒸気吸引手段を配している。

【解決手段】加圧蒸気噴出ノズル10の長手方向に形成された多数のノズル孔に対向して走行する繊維ウェブに加圧蒸気を噴射することにより、同繊維ウェブの構成繊維を交絡させて不織布を製造する装置に関する。加圧蒸気噴出ノズル10の一端は、加圧蒸気供給管を介して加圧蒸気供給源に接続され、加圧蒸気噴出ノズル10の他端は開閉バルブを介して蒸気排出管と接続される。加圧蒸気噴出ノズル10に形成された多数のノズル孔に所定の間隔をおいて対向し、加圧蒸気噴出ノズル10を横切って一方向に移動する多孔の繊維ウェブ担持移送手段を有し、同移送手段を挟んで加圧蒸気噴出ノズル10と反対側に蒸気吸引手段を配している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、加圧水蒸気流を噴射させる流体噴射ノズルを用いた繊維交絡不織布の製造装置に関する。

【背景技術】

【0002】

従来から、高圧流体流を繊維ウェブに噴射して構成繊維同士を交絡させることにより交絡不織布を製造する技術は、例えば特開昭51−133579号公報(特許文献1)、特開平9−256254号公報(特許文献2)、特開2000−144564号公報(特許文献3)などに開示されているように公知である。しかるに、これらの特許文献1〜3に開示された高圧流体には主として高圧液体が使われている。こうした高圧液体流の噴出による交絡不織布の製造では、液体使用量が多く液体の飛散防止設備に加えて、処理後の液体の排出にあたり大量の液体の清浄化処理設備が必要となるばかりでなく、得られる不織布の乾燥設備やそれに費やされる莫大な熱エネルギーを必要とする。また、液体の噴射に基づく騒音も激しく作業環境を悪化させている。

【0003】

一方、例えば上記特許文献1及び特許文献3には、高圧の液体に代えて高圧水蒸気を使うこともある旨の記載がなされてはいるものの、繊維を積極的に交絡させるためのものでなかったり、或いは液体流と水蒸気流の相違点を認識しないままに採用しているものであった。その結果、これらの文献1、3では液体流と水蒸気流とを格別に区別せずに同一構造をもつ噴射ノズルが使われ、噴射水蒸気に特有の挙動を考慮したノズル構造、或いは水蒸気の供給機構や排出機構などに関しては具体的な開示が一切なされていない。

【0004】

しかして、上述のごとき高圧液体流による繊維交絡不織布の製造時の課題を解消すべく、例えば国際公開第95/06769号パンフレット(特許文献4)や特開平7−310267号公報(特許文献5)、上記特許文献2には、高圧流体流による不織布の製造にあたり、高圧流体として積極的に水蒸気を使うことを提案している。このように水蒸気を使うと、ウオータージェット法による水の使用量を比べると水の使用量を大幅に減少させることができると同時にその排出処理設備も小型化でき、騒音の発生も低減されて作業環境の改善を図ることができるだけでなく、乾燥装置を排除又は小型化できて省エネルギーが実現でき、しかも液体流による繊維交絡不織布に特有な不織布表面に表出する交絡部分の模様の発生を軽減させることができる。

【0005】

前記特許文献4の不織布の製造方法によれば、繊維ウェブの構成繊維の全て又は一部に水蒸気或いは過熱水蒸気の温度よりも低い融点を有する繊維を配合し、液体流によりウェブの構成繊維を交絡させて予め布帛(不織布)を作成しておき、次いで同布帛表面から水蒸気或いは過熱水蒸気を布帛内部に向けて噴出して、ウェブの構成繊維のうち低融点の繊維を溶融させながら融着させて最終製品(不織布)を製造するものである。また、前記特許文献5に記載のウェブの交絡方法は高圧流体として水水蒸気を用いることによって繊維ウェブを相互に交絡させるものである。一方の上記特許文献2に開示された不織布の製造方法によれば、従来の高圧噴射水に代えて繊維ウェブに直接水蒸気を噴射して、そのときの温度低下により生じる霧状の水とともに作用させウェブの構成繊維を交絡させて不織布を製造している。

【図面の簡単な説明】

【0045】

【図1】本発明に適用される加圧水蒸気噴出ノズルの第1構造例を示す縦断面図である。

【図2】同ノズルの裏面図である。

【図3】図2におけるII-II 線に沿った矢視断面図である。

【図4】図3に矢印で示すA部の拡大図である。

【図5】前記加圧水蒸気噴出ノズルのノズル孔形状の変形例を示す断面図である。

【図6】同じく前記加圧水蒸気噴出ノズルのノズル孔形状の他の変形例を示す部分斜視図である。

【図7】前記加圧水蒸気噴出ノズルのノズル孔形状の更に他の変形例を示す断面図である。

【図8】本発明に適用される加圧水蒸気噴出ノズルの第2構造例を示す図3に相当する断面図である。

【図9】本発明に適用される加圧水蒸気噴出ノズルの第3構造例を示す図3に相当する断面図である。

【図10】本発明に適用される加圧水蒸気噴出ノズルの第4構造例を示す図3に相当する断面図である。

【図11】本発明に適用される加圧水蒸気噴出ノズルのノズル孔の他の配列例を同ノズルの説明図である。

【図12】本発明に適用される加圧水蒸気噴出ノズルのノズル部材の一例を示す上面図である。

【図13】図12のXII-XII 線の矢視断面図である。

【図14】図12のXIII-XIII 線の矢視断面図である。

【図15】図14の矢印で示す領域Bの拡大図である。

【図16】同ノズル部材の構造を示す要部の斜視図である。

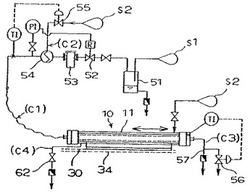

【図17】本発明装置による不織布の製造工程の第1実施形態を概略で示す管路説明図である。

【図18】同第1実施形態における加圧水蒸気噴出ノズルに対する水蒸気管路の概略説明図である。

【図19】本発明装置による不織布の製造工程の第2実施形態を概略で示す構成説明図である。

【図20】本発明装置による不織布の製造工程の第3実施形態を概略で示す構成説明図である。

【図21】本発明装置による不織布の製造工程の第4実施形態を概略で示す構成説明図である。

【図22】本発明装置による不織布の製造工程の最も好適な第4実施形態の要部を概要で示す構成説明図である。

【図23】本発明装置による不織布の製造工程の第5実施形態を概略で示す構成説明図である。

【図24】本発明装置に適用される加圧水蒸気噴出ノズルの加熱部の一例を示す縦断面図である。

【図25】本発明装置における繊維ウェブと吸引手段との間に水蒸気反射板を配した一例を示す縦断面図である。

【発明を実施するための最良の形態】

【0046】

以下、本発明の代表的な実施形態を図面に基づいて具体的に説明する。

図1〜図4は、本発明に係る交絡不織布の製造装置に適用される加圧水蒸気噴出ノズルの代表的な第1構造例を示している。この第1構造例による加圧水蒸気噴出ノズル10は、ノズルホルダー11と、同ノズルホルダー11の両端部に溶接により固着された第1及び第2フランジ12,13と、前記ノズルホルダー11の内部に挿通されて両端部を第1及び第2フランジ12,13により支持された円筒状の高メッシュフィルター14と、前記ノズルホルダー11の下面に沿って溶接又はボルト等により固着される複数のノズル孔をもつノズル部材15とを備えている。図示例によるノズル部材15は、第1の及び第2のノズルプレート支持部材15a,15bと、第1及び第2のノズルプレート支持部材15a,15bの間に固定用ボルトによって締結されるノズルプレート16とを備えている。

【0047】

前記ノズルホルダー11の水蒸気導入側端部に固着された第1フランジ12は中心線に沿って大径部12a及び小径部12bとからなる貫通孔12cが形成されており、図示せぬ加圧水蒸気供給源に接続された図示せぬ加圧水蒸気供給管にプラグ17を介して接続される。前記ノズルホルダー11の水蒸気排出側端部に固着された第2フランジ13も、その中心線に沿って大径部13a及び小径部13bとからなる貫通孔13cが形成されており、図示せぬ水蒸気排出管と接続される。前記高メッシュフィルター14の両端部には、前記第1及び第2フランジ12,13の各大径部12a,13aに気密に固設されるリング状の固着部材18,19を固着してある。

【0048】

前記ノズルホルダー11の下面部には、その両端部を残して内部空間に達するまで平面的に切除されて切除面11aを形成している。その結果、ノズルホルダー11の下面中央には長手方向に延びるスリット状開口11bが形成される。上記ノズル部材15は、図1及び図2に示すように、角柱状の第1ノズルプレート支持部材15aと同第1支持部材15aと同じ長さと幅を有する板状の第2ノズルプレート支持部材15bとから構成される。第1ノズルプレート支持部材15aの下面中央部にはその長手方向の両端部を除いて長手方向に延びる凹陥部15a' が形成されている。また、その上面中央部には、前記凹陥部15a' に通じる複数の貫通孔15a″が図4に拡大して示すように長手方向に千鳥状に配されて形成されている。

【0049】

一方、前記第2ノズルプレート支持部材15bには、図4に拡大して示すように、前記凹陥部15a' に対応する部位に長手方向に延びるスリット状の開口15b' が形成されている。このスリット状開口15b' の断面は、前記凹陥部15a' の対向側に縦長の矩形断面を呈し、その下端に連続して下方に拡開する台形断面を呈している。また、第2ノズルプレート支持部材15bの前記スリット状開口15b' が形成された部位は他の部分よりも所定の幅をもって薄肉部15b″に形成され、この薄肉部15b″に対向する第1ノズルプレート支持部材15aの下面は、前記薄肉部15b″に嵌合する突出部15cを有している。

【0050】

上記ノズルプレート16は前記薄肉部15b″に嵌め込まれる大きさと形状を有する細長い薄板片からなり、その幅方向の中央には所定のピッチをもって長手方向に一列又は多列に並んで形成された複数のノズル孔16aを有している。第1ノズルプレート支持部材15aは、図1及び図3に示すように、同第1ノズルプレート支持部材15aの上面をノズルホルダー11の上記切除面11aに密接させた状態で、溶接により固設一体化されている。前記ノズルプレート16は、上記第1ノズルプレート支持部材15aの突出部15cと第2ノズルプレート支持部材15bの薄肉部15b″との合わせ面の間にて挟持された状態で、第1ノズルプレート支持部材15a及び第2ノズルプレート支持部材15bとがOリング20を介してボルト21により気密に固着されることにより強固に支持される。従って、ノズルプレート16はボルト21を外すことにより、容易に取り外すことができるため、洗浄や交換が簡単にできる。

【0051】

上記ノズル孔16aは単なる円筒形のみならず、図5〜図7に示すような形状とすることができる。図5に示すノズル孔16aの形状は、上部が逆円錐台形であり、その逆円錐台形に連続する下部を円筒形に形成している。この孔形状を採用するときは、同図に示すように、円筒形の高さをL、円筒形の口径をDとしたとき、L/Dの値を1〜2とすることが、噴射流の良好な集束性の確保と高精度の孔加工を可能にする両面から望ましい。

【0052】

図6はノズルプレート16の上面に逆台形断面の溝を形成するとともに、その底面に長さ方向に所定のピッチをもって複数の円筒孔を形成しており、更にその円筒孔列に沿った左右両端を切除している。このとき突出する円筒孔の先端稜線部を円弧状に面加工すれば、蒸気噴出時に同ノズル孔16aを繊維ウェブに接触又は接近させても、繊維ウェブの表面繊維を乱すことがない。図7に示すノズル孔16aの形状は、円筒形の孔の下端周縁から内側に向けて同心円上に延出するリング片16a' を形成している。かかる孔形状を採用することにより、同ノズル孔16aから噴出される高圧水蒸気は集束流となる。

【0053】

かかる構成を備えた加圧水蒸気噴出ノズル10によれば、後述するように、例えば加圧水蒸気噴出ノズル10から高温高圧の水蒸気を噴出させるとき、始動時にはパイプ状ノズルホルダー11の一端から水蒸気を導入して、その他端から放出させれば、高温高圧の新鮮な水蒸気がノズルホルダー11の内部を何らの障害もなく通過するため、温度の低下したノズルホルダー11を短時間で所定の温度まで昇温させることができる。これが、従来のようにノズルホルダーに水蒸気の導入開口のみが設けられているときは、ノズルホルダーに新鮮な高温高圧の水蒸気を導入しても、水蒸気はノズルホルダーの内部を流通せず、該ホルダー内に充満するため、水蒸気の凝縮が起こりやすくなり、ノズルホルダーの昇温に長時間を要することになる。

【0054】

前記ノズルプレート16の板厚は0.5〜1mmが好ましい。0.5mmより小さいと水蒸気圧に耐え得るに十分な強度が得にくく、1mmを越えると微細なノズル孔16aの高精度な加工が難しい。このノズル孔16aの形成加工には、放電加工やレーザ加工が採用される。また、ノズル孔16aの水蒸気噴出口径が0.05mmより小さいとその加工が困難であるばかりでなく、目詰まりを起こしやすくなり、1mmを越えると水蒸気噴出時に所要の噴出力が得にくくなる。ノズル間のピッチは0.5〜3mmであれば、繊維ウェブの構成繊維間で十分な交絡が得られる。

【0055】

図8は、本発明に係る交絡不織布の製造装置に適用される加圧水蒸気噴出ノズル10の第2構造例を示している。この第2構造例と上述の第1構造例との間で異なるところは、ノズルホルダー11の切除面11aに溶接により固着された第1ノズルプレート支持部材15aの構造にある。この第2構造例によれば、前記第1ノズルプレート支持部材15aから千鳥状に配列された貫通孔15a″が排除され、上記凹陥部15a' をそのままノズルホルダー11の切除面11aに形成されたスリット状開口11bに連通させている。これは、高温高圧の水蒸気にあっては、ノズルホルダー11内の水蒸気圧が安定状態にあると、その長さ方向で圧力分布に殆ど変動がないことと、前記貫通孔15a″の存在により反対に水蒸気流が乱されることによる。また、第1ノズルプレート支持部材15aから複数の貫通孔15a″を排除するため、構造が簡略化され、その加工も簡単になる。

【0056】

図9は、上記加圧水蒸気噴出ノズル10の第3構造例を示している。この第3構造例と上述の第1構造例との間で異なるところは、上記ノズルホルダー11の周囲を、下面を開口させた円筒状ジャケット22で被包し、その開口端部を上記第1ノズルプレート支持部材15aに溶接により固設している点にある。この円筒状ジャケット22内に水蒸気や熱媒等の加熱媒体を供給し加熱することにより外気による冷却作用でノズルホルダー11内部で水蒸気の部分的な凝縮が発生することを防止できる。円筒状ジャケット22に代えて電熱式のヒーター等で加熱することも有効である。

【0057】

図10は、上記加圧水蒸気噴出ノズル10の第4構造例を示している。この第4構造例と上記第3構造例との間で異なるところは、上記第1構造例と第2構造例との相違点と同様に、ノズルホルダー11の切除面11aに溶接により固着された第1ノズルプレート支持部材15aの構造にある。この第4構造例によれば、前記第3構造例における前記第1ノズルプレート支持部材15aから千鳥状に配列された貫通孔15a″を排除し、上記凹陥部15a' をそのままノズルホルダー11の切除面11aに形成されたスリット状開口11bに連通させている。その機能は、第2構造例における機能に加えて、更に第3構造例の上記機能を有している。

【0058】

以上の実施形態では、全てノズルプレート16に形成される複数のノズル孔16aが一列に並んで配された例を挙げているが、本発明ではノズルプレート16に形成される複数のノズル孔16aを、図11(a)(b)に示すように2以上の複数列に配することもできる。このようにノズル孔16aを、例えば二列に並べて配するときは、列間に配されるノズル孔16aを1/2ピッチずらして千鳥状に配するようにすることが好ましい。千鳥状にノズル孔16aを配した場合には、単列である場合と比較して同一列上のノズル孔16a間のピッチを長くとっても、トータルとして実質的にピッチが短くなり、加圧水蒸気噴出ノズル10から噴出する加圧水蒸気が移送される繊維ウェブの幅方向に万遍なく付与されるようになり、モアレ状の模様もつきにくくなる。

【0059】

図12〜図16は、本発明に係る交絡不織布の製造装置に適用される加圧水蒸気噴出ノズルノ他の実施形態を示している。この実施形態において、上述の第1〜第4構造例からなる実施形態と異なるところは、ノズル部材23が上記実施形態のごとく第1及び第2ノズルプレート支持部材15a,15bの分割片から構成されずに、単一の部材から構成されており、同ノズル部材23に直接ノズル孔26を形成している点にある。そのため、上述の実施形態のごとく別体としてのノズルプレート16をも不要としている。

【0060】

この実施形態による前記ノズル部材23の上面には、上記ノズルホルダー11の下面中央に形成された長手方向に延びるスリット状開口11bに連通する船形の凹陥溝部24と、同凹陥溝部24の船底部に沿って形成された矩形断面をもつ溝部25と、同矩形断面溝部25の長さ方向に沿って所定ピッチをもって形成された複数の逆円錐台孔26aと、各逆円錐台孔26aの下端に連続して形成された円筒孔26bとを備えている。前記逆円錐台孔26a及び円筒孔26bが、この実施形態におけるノズル孔26を構成する。更に、前記ノズル部材の外観形状は、正面視では細長い矩形状とされ、側面視では下面が下方に突出する湾曲形状を有している(図14参照)。

【0061】

このように、本実施形態によるノズル部材23が単一部材により構成され、上記実施形態のごとくノズル部材15がノズルプレート16と一体に構成されるとともに、同ノズル部材15も第1及び第2のノズルプレート支持部材15a,15bに分割されていないため、部品点数が低減されるばかりでなく、その組付作業の煩雑性が排除される。特に、上記第1実施形態では、ノズル孔16aはノズルプレート16に形成されており、繊維ウェブとの対向面は直接ノズル孔16aの水蒸気噴出側開口ではなく、第2ノズルプレート支持部材15bに形成されたスリット状開口15b' を介しているが、本実施形態ではノズル孔26を直接繊維ウェブに対向させることができるため、ノズル孔26の水蒸気噴出開口端と繊維ウェブとの間隙を任意に設定でき、より効率的な繊維交絡を実現させることができる。

【0062】

また、本実施形態によれば、上記船形の凹陥溝部24と同凹陥溝部24の船底部に沿って形成された矩形断面をもつ溝部25とを同じノズル部材23に形成するため、水蒸気の圧力低下が少なく、更にはノズル部材自体の側面視形態を下面が下方に突出する湾曲形状(図14参照)としているため、繊維ウェブの走行時に繊維ウェブとの接触領域を少なくでき、繊維ウェブの走行がより円滑化される。また、この実施形態にあっても、上記第1実施形態と同様に、前記円筒孔26bの高さと内径との比の値を1〜2に設定することが望ましく、同円筒孔26bの径は0.1〜1mm、同ノズル孔26間のピッチを0.5〜3mmに設定している。

【0063】

図17及び図18は、これらの加圧水蒸気噴出ノズル10が好適に適用された本発明に係る製造装置による不織布製造工程の第1実施形態を概要で示している。前記加圧水蒸気噴出ノズル10の下方には、所定の間隔をおいてエンドレスベルト30が配されている。このエンドレスベルト30は前記加圧水蒸気噴出ノズル10を横切るようにして一方向に回動する。そのため、同エンドレスベルト30の両端反転部は、図示せぬ駆動モータにより駆動される駆動ロール31及び従動ロール32により駆動支持されるとともに、下方においてテンションローラ33にて支持し、エンドレスベルト30に適切な張力を与えている。このエンドレスベルト30は、例えば合成樹脂製の太い線条を使って粗目に織り込まれたメッシュ状の織物から構成される。

【0064】

そのメッシュ度は任意に設定できる。また、前記加圧水蒸気噴出ノズル10とエンドレスベルト30を移送される繊維ウェブとの間隔は、繊維ウェブの繊維密度やその厚さによって0〜30mm以下に設定する。30mmを越えるものでは噴出水蒸気流の温度と勢いが低下する。前記加圧水蒸気噴出ノズル10に導入される水蒸気圧は、繊維ウェブの構成繊維の材質や繊維密度に基づいて、0.1〜2MPaとすることが望ましく、蒸気噴出ノズルから噴出される水蒸気を過熱水蒸気とすれば、ノズル孔16aから噴出する過熱水蒸気が断熱膨張による温度低下を起こしても、霧状の水蒸気とはならず霧散することもなくなる。

【0065】

前記加圧水蒸気噴出ノズル10の設置部位に対応する前記エンドレスベルト30を挟んで下方にはサクション手段が配されている。本実施形態では、同サクション手段はサクションボックス40と、同サクションボックス40にセパレータタンク41を介して配管により連結された真空ポンプ42と、同真空ポンプ42の排出側に連結されたミストセパレータ43とから構成される。ここで、前記セパレータタンク41はサクションボックス40により吸引される水蒸気を気液に分離するための気液分離タンクであり、前記ミストセパレータ43は真空ポンプ42から排出される水蒸気中の異物や有害ガス或いは液体などを水蒸気から除去して、清浄な水蒸気(気体)を外部に放出するとともに、真空ポンプから発生する騒音を低減化するサイレンサーとしての機能も有する。

【0066】

上記加圧水蒸気噴出ノズル10は既述した図1〜図16に示すようなノズル構造を備えており、その水蒸気導入側端部には加圧水蒸気供給源S1から供給される高圧の水蒸気が水蒸気導入側主管路(c1)を通して導入される。この水蒸気導入側主管路(c1)では、水蒸気供給源S1から送られる水蒸気を一旦水蒸気貯留部51に導き、その底部に水蒸気中に含まれるドレンを貯留して、これを第1のトラップ管路57を介して図示せぬ回収タンクに回収している。水蒸気貯留部51に導入された水蒸気は圧力制御バルブ52及び精密フィルター53を介して加熱ヒーター54により加熱されて過熱水蒸気となり、加圧水蒸気噴出ノズル10に送り込まれる。

【0067】

本実施形態にあっては、図17及び図18に示すように前記加熱ヒーター54と加圧水蒸気噴出ノズル10の水蒸気導入側端部との間に、温度検出器WIと圧力検出器PIとが配されている。前記水蒸気導入側主管路(c1)は加熱ヒーター54の設置部位から分岐する水蒸気補充管路(c2)を有しており、この水蒸気補充管路(c2)は加圧水蒸気供給源S2と接続されている。この水蒸気補充管路(c2)の途中には、前記加熱ヒーター54からの温度検出信号を受けて作動する第1の開閉バルブ55が介装され、前記温度検出器WIにより検出される水蒸気温度が下限の温度より低下すると前記開閉バルブ55を開き新たな水蒸気を水蒸気導入側主管路(c1)に補給して過熱水蒸気温度を所定の温度範囲まで上昇させる。前記過熱水蒸気温度が所定の温度となるように前記開閉バルブ55の開度を調節し補給水蒸気量を調整する。

【0068】

上記のようなシステムにより対象とする水蒸気の温度を所定の温度範囲に制御することが可能となる。また、前記圧力検出器PIは上記精密フィルター53の上流側に配された圧力制御バルブ52に接続されており、水蒸気導入側主管路(c1)の水蒸気圧を一定に維持するように調整する。

【0069】

一方、加圧水蒸気噴出ノズル10の水蒸気排出側端部には第2の温度検出器TIが配され、水蒸気排出側端部は水蒸気排出管路(c3)と接続されている。同水蒸気排出管路(c3)には、前記第2の温度検出器TIに接続されて、同温度検出器TIにより検出された水蒸気温度が設定温度に達すると閉鎖する第2の開閉バルブ56が介装されている。また、前記第2の開閉バルブ56の下流側から第2のトラップ管路57が分岐しており、前記第2の開閉バルブ56が閉まって水蒸気排出管路(c3)が閉鎖されたときでも、加圧水蒸気噴出ノズル10のノズルホルダー11内部に発生するドレンを常に図示せぬ回収タンクに排出するようにしている。

【0070】

更に本実施形態では、図18においてノズルホルダー11の加圧水蒸気導入側端部にあって、その底面に水蒸気凝縮液の排出口が形成されており、その排出口はドレン管路(c4)と第3開閉バルブ62を介して接続されている。このとき、前記加圧水蒸気噴出ノズル10は、その加圧水蒸気導入側端部を基端部として上記水蒸気排出管路(c3)の端部を上方に僅かに持ち上げ、加圧水蒸気噴出ノズル10を傾斜させておく。ノズルホルダー11に導入される加圧水蒸気は加圧水蒸気噴出ノズル10の稼働中にどうしても凝縮して液化する。既述したとおり、ノズルホルダー11の底面側開口には第1ノズルプレート支持部材15aが嵌め込まれるようにして固着される。そのためノズルホルダー11の底面と第1ノズルプレート支持部材15aとの間には、同支持部材15aの上面が高くなるように段差が作られており、通常はノズルホルダー11の内部に生成される凝縮液(水)がノズルプレート16に達することはないが、凝縮液の量が増加すると前記段差を越えてノズルプレート16に流れ込まないとは限らなくなる。その結果、加圧水蒸気の噴出が円滑になされなくなる。

【0071】

上述のように、ノズルホルダー11の加圧水蒸気導入側端部の底面に蒸気凝縮液の排出口を形成するとともに第3の開閉バルブ62を介してドレン管路(c4)と接続しておけば、必要に応じて第3の開閉バルブ62を開けて、ノズルホルダー11の底面に溜まった凝縮液を外部に排出することができる。このとき、上述のようにノズルホルダー11の加圧水蒸気導入側端部を水蒸気排出管路(c3)の端部よりも下方に僅かに低くなるように設置しておけば、ノズルホルダー11の底面に溜まった凝縮液は自動的に加圧水蒸気導入側端部の凝縮液の排出口へと集まるため、その排出が容易になる。なお、凝縮液をノズルホルダー11の底面側に集めて円滑に加圧水蒸気導入側端部に流れるようにするには、同ノズルホルダー11の底面に長手方向に沿った凹溝を形成しておくことが好ましい。

【0072】

更に、本実施形態にあっては、上記加圧水蒸気噴出ノズル10の繊維ウェブ走行方向の上流側に、図示せぬ繊維ウェブの表面に向けて水を付与する水噴射パイプ58が設置されている。この水噴射パイプ58と繊維ウェブとの間に、前記水噴射パイプ58から噴射する水を繊維ウェブ表面に案内する案内板59が配されており、水噴射パイプ58から噴射される水を直接ウェブ表面に付与せずに、前記案内板59を介して水流にして流下させるようにしている。この水噴射パイプ58は、本発明における交絡を容易化するための前処理手段に相当し、加圧水蒸気噴出ノズル10からの加圧水蒸気による打撃を受ける前に、水を付与して繊維ウェブの見かけ上の体積を収縮させそれによりウェブ内の繊維間相互の距離を短縮化し加圧水蒸気噴出ノズル10によるウェブ内の繊維相互の交絡を容易化することが出来る。前記案内板59の設置部位に対応する前記エンドレスベルト30の下方にも第2のサクションボックス45が設置されており、このサクションボックス45も気液分離タンク46を介して上記真空ポンプ42に接続されている。

【0073】

上記セパレータタンク41の天板部の排気口が開閉バルブ47を介して前記気液分離タンク46と上記真空ポンプ42とを連結する吸引管路(c5)に接続され、同セパレータタンク41の底部は流体ポンプ48を介して、上記水噴射パイプ58と水供給源WAとの接続管路(c6)に合流させている。また、このセパレータタンク41の上限水位部と下限水位部との間に水位検出器49が配され、同セパレータタンク41の水位が上限を越え又は下限を下回ると、その信号を送って図示せぬ制御装置の指令により前記流体ポンプ48の作動を停止させるようにしている。

【0074】

また、本実施形態では前記加圧水蒸気噴出ノズル10及び水噴射パイプ58の設置部を被包するようにして開閉蓋60が設置されている。この開閉蓋60の天板部は吸引ポンプ61が接続されており、同吸引ポンプ61により加圧水蒸気噴出ノズル10及び水噴射パイプ58の設置部で発生する霧状の水蒸気を常時吸引して外部に放出するようにしている。なお、本実施形態にあって図示を省略したが、当然に加圧水蒸気噴出ノズル10とその水蒸気導入配管や水蒸気排出管などは、水蒸気噴出ノズル孔を除きアルミ箔付きのガラス繊維マットなどの断熱材で被覆している。

【0075】

以上のごとく構成された本実施形態による不織布の製造装置によれば、稼働に先立って、先ず上記加圧水蒸気噴出ノズル10の水蒸気排出管路(c3)の第2の開閉バルブ56を開けて水蒸気導入側主管路(c1)から高圧の過熱水蒸気を導入すると、新鮮な過熱水蒸気が加圧水蒸気噴出ノズル10のノズルホルダー11の内部を、その導入側開口から排出側開口へと流れ、ノズルホルダー11を所要の過熱温度まで速やかに昇温させる。このとき、ノズルホルダー11の水蒸気排出側端部に設置された温度検出器TIによりその温度を検出しており、同検出温度が所要の温度に達すると上記第2の開閉バルブ56の開度を調節する。この開閉バルブ56の開度を調節すると同時に、エンドレスベルト30を駆動して、その回動を開始する。

【0076】

エンドレスベルト30の回動により、同ベルト上を移送される図示せぬ繊維ウェブの表面には、先ず水噴射パイプ58から噴射される水を案内板59を介して水が付与される。このときの水量は、繊維ウェブ表面の繊維を濡らして、その形態を安定化させるだけで十分なため、少量で十分であり、またその水の付与手段としては水の流下によらず、霧状の水を噴霧するだけでもよい。なお、繊維ウェブを構成する繊維の材質によっては、容易に交絡する場合もありその場合には予め交絡を容易化するための手段を講じることはない。一方、繊維ウェブを構成する繊維の材質によっては、水の付与だけでは交絡を容易化することが困難な場合もある。そんなときは、上記水付与に代えて既述した特許文献5に開示されているように従来と同様の高圧水流を噴射してもよいが、この場合にもその水量は必ずしも多量でなく少量であってもよい。

【0077】

表面に水が付与された繊維ウェブの表面には、次いで上記加圧水蒸気噴出ノズル10の各ノズル孔16aから噴出する均等な圧力と温度をもつ柱状又は集束流の過熱水蒸気が付与され、その強力な過熱水蒸気流がウェブ内へと浸入し、周辺繊維を交絡させながら同時に熱融着を行いながらウェブを貫通して水蒸気による交絡繊維不織布が連続して製造される。このとき、水蒸気排出管路(c3)に設置された第2の開閉バルブ56は閉じられた状態にあり、加圧水蒸気噴出ノズル10のノズルホルダー11の内部にはドレンが生じるが、このドレンは、前記第2の開閉バルブ56の上流側から分岐する第2のトラップ管路57を介して常に系外に設置された回収タンクに回収される。

【0078】

その結果、同ノズル孔16aから噴出される過熱水蒸気は間欠的に噴出することなく安定して連続で噴出するようになる。このように、走行する繊維ウェブの表面に安定した過熱水蒸気が連続して噴出されるため、ウェブ全体に均等な交絡がなされるようになり、所要の強度を備えた極めて高品質な不織布が製造される。

【0079】

図19は、本発明に係る不織布の製造装置による不織布の製造工程の第2実施形態の概要を示している。この実施形態において、上記第1実施形態と異なるところは、加圧水蒸気噴出ノズル10の上流側に配設された交絡を容易化する手段を排除するとともに、本発明における繊維ウェブ担持移送手段である上記エンドレスベルト30のウェブ移送面に対向させて、同エンドレスベルト30と同一方向に回動する本発明の繊維ウェブ押圧移送手段である第2のエンドレスベルト34を配設し、第1及び第2のエンドレスベルト30,34をもって図示せぬ繊維ウェブを挟持した状態で移送し、加圧水蒸気噴出ノズル10から噴出する過熱水蒸気を、前記第2のエンドレスベルト34を介して繊維ウェブの上面から下方のエンドレスベルト30に向けている点である。

【0080】

このように、2枚のエンドレスベルト30及び34をもって繊維ウェブを挟持しながら、ウェブ表面に過熱水蒸気を付与するようにすると、上記第1実施形態のように加圧水蒸気噴出ノズル10による過熱水蒸気の付与に先立って交絡を容易化するための手段を講じる必要がなくなるばかりでなく、加圧水蒸気噴出ノズル10からの過熱水蒸気の噴出による打撃によってもウェブ形態の崩れがなく、その結果、加圧水蒸気噴出ノズル10から噴出される過熱水蒸気の圧力を更に高めることも可能となって、高圧で噴出する過熱水蒸気流が繊維ウェブを確実に貫通することができるようになる。この実施形態にあっては、繊維ウェブの上面に対向する上記第2エンドレスベルト34の空隙率(メッシュ度)は下方のエンドレスベルト40のそれよりも粗く設定しているが、必ずしも粗くせず同等の空隙率に設定することもできる。

【0081】

図20は、本発明に係る不織布の製造装置による製造工程の第3実施形態の概要を示している。この実施形態において、前述の第2実施形態と異なるところは、加圧水蒸気噴出ノズル10とサクションボックス40との配設位置を逆転させている点にある。すなわち、サクションボックス40を、上方に配された第2エンドレスベルト34のウェブ走行側の裏面に向けて配設するとともに、加圧水蒸気噴出ノズル10のノズル孔16aを、下方に配されたエンドレスベルト30のウェブ走行側の裏面に向けて配設して、エンドレスベルト30を通して同ベルト30と第2エンドレスベルト34との間で挟持しながら走行する図示せぬ繊維ウェブの下面に高圧の過熱水蒸気を噴出させている。

【0082】

このように加圧水蒸気噴出ノズル10をエンドレスベルト30の下面に配し、繊維ウェブに下方から高圧の過熱水蒸気を噴出させると、同加圧蒸気噴出ノズル10のノズルホルダー11に発生するドレンがノズルホルダー11の下面側に集まり、上面に配されたノズル孔16aからは常に高圧の過熱水蒸気のみが噴出されるため、上記第2実施形態の機能に加えて、ノズル孔16aからは繊維ウェブに対して過熱水蒸気を間欠的ではなく連続して噴出させることができ、更に高品質の水蒸気による交絡繊維不織布が製造される。この実施形態では、当然に下方に配されるエンドレスベルト30のメッシュを粗くしている。

【0083】

図21は、本発明に係る不織布の製造装置による不織布の製造工程の第4実施形態の概要を示している。この実施形態によれば、上記加圧水蒸気噴出ノズル10と同ノズル10に対向して配されるサクションボックス40とを一組としたとき、その複数組(図示例では二組)が繊維ウェブの移送方向に配されており、しかも各組における加圧水蒸気噴出ノズル10及びサクションボックス40の配置を互いに上下逆転させている。すなわち、第一組目の加圧水蒸気噴出ノズル10のノズル孔16aを、繊維ウェブの上面を押圧しながら一緒に走行する第2エンドレスベルト34の上面に向けて加圧蒸気噴出ノズル10を配設するとともに、サクションボックス40の吸引開口を繊維ウェブを下方から担持して繊維ウェブを移送する第1エンドレスベルト30の下面に向けてサクションボックス40を配設している。一方、第二組目の加圧水蒸気噴出ノズル10は、そのノズル孔16aを繊維ウェブを下方から担持して移送する第1エンドレスベルト30の下面に向けて配設されるとともに、サクションボックス40は、その吸引開口を繊維ウェブを上方から押圧して一緒に走行する第2エンドレスベルト34の上面に向けて配設している。

【0084】

こうして、第1及び第2のエンドレスベルト30,34によって挟持されて移送される繊維ウェブに対して、上面と下面とに向けて交互に加圧水蒸気噴出ノズル10から高圧の過熱水蒸気を噴出させると、繊維ウェブの表裏両面に対して均等に高圧の過熱水蒸気が作用することになり、製造された不織布の表裏面において構成繊維が均等に交絡が進み、不織布としての形態安定性が確保されやすくなり、しかも外観的にも表裏の区別がなく商品価値が向上する。

【0085】

図22は、本発明に係る不織布の製造装置による製造工程における最も好適な第4実施形態の要部を概要で示している。図中の符号23は図11〜16に示した高圧水蒸気噴出ノズルのノズル部材を示し、同ノズル部材23の下面に接近させて繊維ウェブ押圧移送手段であるエンドレスベルト34を配し、繊維ウェブ担持移送手段である第1のエンドレスベルト30に担持されて移送されてくる繊維ウェブWを前記エンドレスベルト34によって挟持しながら協働して移送し、その挟持移送の間に前記ノズル部材23のノズル孔26を介して高圧の過熱水蒸気を繊維ウェブ表面に噴出させる。前記第1のエンドレスベルト30の下面に近接させて吸引手段であるサクションボックス40が配されている。

【0086】

この実施形態では、前記サクションボックス40の吸引開口はノズル部材23のノズル孔26に対向する位置に配され、その形状は周辺の気体の吸引を可能な限り回避すべくスリット状とされている。このスリット開孔の開口幅は略10mm程度が好適であり、その吸引力も通常の工場内で使われる換気扇の排気能力、すなわち300Pa程度で十分であり、これより大きいと繊維ウェブの構成繊維に配向性を与えやすく、それより小さいと吸引力不足となる。勿論、この吸引力は繊維ウェブの厚さ、密度や、ノズル部材23から噴出するときの水蒸気圧によっても所要の範囲で調整することが必要である。

【0087】

また、この実施形態ではノズル部材23と第2エンドレスベルト34との間隙、第1エンドレスベルト30とサクションボックス40との間の間隙を維持すべく、第1エンドレスベルト30の下面を支持して案内する複数の支持回転ロール35aと第2エンドレスベルト34の上面位置を規制して案内する複数の規制案内ロール35bとを設けている。これらの支持回転ロール35a及び規制案内ロール35bを設けることにより、第1及び第2エンドレスベルト30,34をもって適切な挟持力をもって繊維ウェブWを挟持移送することが可能となるばかりでなく、各エンドレスベルト30,34とノズル部材23及びサクションボックス40との摺接を回避すると同時に、その対向間隙を微小に維持することが可能となる。なお、これらの支持回転ロール35a及び規制案内ロール35bを公知の上下位置調整手段を使ってそれぞれ調整可能にすることもできる。

【0088】

図23は、本発明に係る不織布の製造装置による製造工程の第5実施形態の概要を示している。この実施形態では繊維ウェブWの担持移送手段として多孔の回転ドラム36を採用している。繊維ウェブ押圧移送手段としては、上記実施形態と同様に多孔のエンドレスベルト34が使われる。

【0089】

前記エンドレスベルト34は、下方に配された回転ドラム36の所要の中心角領域にある周面を掛け回されるようにして、回転ドラム36の上方に配される。このとき、エンドレスベルト34と回転ドラム36は同期して逆方向に駆動回転される。前記エンドレスベルト34と回転ドラム36との間には繊維ウェブWがエンドレスベルト37や図示せぬガイドプレート或いはガイドロールを介して導入され、エンドレスベルト34と回転ドラム36との間にて繊維ウェブWが挟持されて前記中心角に相当する回転ドラム36の周面を周回しながら排出側へと送り出される。

【0090】

一方、上記エンドレスベルト34及び回転ドラム36の間にて挟持移送される繊維ウェブWには、エンドレスベルト34の内側に設置された上記加圧水蒸気噴出ノズル10から噴出される高圧高温の水蒸気が侵入して、同繊維ウェブWの構成繊維を交絡させながら繊維ウェブWを貫通して、回転ドラム36の内部に設置されたサクションボックス38を介して外部へと放出される。このサクションボックス38は、その吸引口38aを繊維ウェブWの幅寸法に等しく且つ幅方向に長いスリット状に形成され、効率的な吸引を行っている。前記吸引口38aの幅寸法は、既述した第4実施形態と同様に、10mm程度であることが好ましいが、繊維ウェブの厚さや密度あるいはその材質などによって、ある程度の変更が可能である。サクションボックス38の吸引口38aは加圧水蒸気噴出ノズル10のノズル孔16a,26に対向する位置であって、回転ドラム36の内壁面に近接して固設されており、吸引された水蒸気は図示せぬスイベルジョイントを介して、回転ドラム36の回転軸の中心部に形成された放出路を通って外部へと放出される。

【0091】

本実施形態にあっては、更にエンドレスベルト34の内部にあって上記加圧水蒸気噴出ノズル10の上流側に、加圧高温空気の噴出装置39が設置されると共に、前記回転ドラム36の内部に配された上記サクションボックス38の吸引口38aの上流側にあって、前記加圧高温空気の噴出装置39に対応する部位に第2の吸引口38bが形成されている。この吸引口38bの形状及び寸法は上記吸引口38aと概略同一であるが、そこから噴出される高温の加圧空気の噴出圧力は加圧水蒸気噴出ノズル10からの噴出圧力よりも小さく設定されてもよく、また図示せぬノズル孔の寸法も厳密に設定されなくともよい。

【0092】

これは、繊維ウェブWに対する前記加圧空気の付与が、上記加圧水蒸気の付与と異なり、その水蒸気付与に先立って加圧空気を付与して繊維ウェブWの表面近くの構成繊維を交絡して、繊維ウェブWの表面形態を仮に確保することを目的としてなされるがためである。なお、例えば繊維ウェブWの構成繊維の一部に低融点の繊維を混在させておけば、前記加圧高温空気の噴出装置39を利用して、同低融点の繊維を溶融させて周辺の繊維同士に融着して、繊維ウェブWの表面形態を安定化させることもできる。なお、本実施形態に使われるノズル部材としては、図1〜図16に示したノズル部材をも採用することができ、またこの実施形態における加圧水蒸気噴出ノズル10に対する水蒸気回路に関しても図17及び図18に例示した回路を採用できる。

【0093】

上記実施形態にあっては、上述の構造を備えた加圧水蒸気噴出ノズル10のノズル孔16aを単に繊維ウェブの担持移送手段及び/又は押圧移送手段に向けて配設しているが、本発明では更に前記加圧水蒸気噴出ノズル10の全体を積極的に加熱して高温を維持させることもできる。図24は、その一例を示している。同図によれば、ノズルホルダー11、ノズルプレート支持部材15及びノズルプレート16を備えた加圧水蒸気噴出ノズル10の全体を収容する加熱ボックス27が使われている。この加熱ボックス27は加圧水蒸気噴出ノズル10の全体を収容するとともに、加圧水蒸気噴出ノズル10のノズル孔16aが向けられる側を全面開口させた細長い直方体からなり、その天板部27aの中央部に熱風導入口27bが形成されている。この熱風導入口27bは外部の熱風供給管路28と接続されている。ファン28aによりフィルター28bを介して導入され、ヒーター28cによって加熱された高温の清浄化された空気が、前記熱風供給管路28を通って加熱ボックス27へと送り込まれて、加圧水蒸気噴出ノズル10の全体を熱風により積極的に加熱する。

【0094】

このように、加圧水蒸気噴出ノズル10の全体を加熱することにより、ノズルホルダー11の内部に導入される加圧水蒸気や過熱水蒸気の温度低下が効果的に防止され、所要温度を維持して加圧水蒸気噴出ノズル10から繊維ウェブWに向けて噴出させることができる。その結果、効率的な繊維交絡が実現できるようになるばかりでなく、製造される不織布の形態も安定化し所望の強度と風合いが得られる。

【0095】

また図示例によれば、加熱ボックス27の繊維ウェブ移送方向の前後壁面27c,27dにあって、その下端部にはシールロール29a,29bの周面が当接されている。このシールロール29a,29bはステンレス製の平滑ロール又は周面に樹脂等がコーティングされたロールであり、自由回転ロールであっても、繊維ウェブWの移送速度に同調させて駆動回転させるようにしてもよい。かかるシールロール29a,29bを配することにより、加熱ボックス27からの熱風の散逸を防ぐと同時に外気の浸入が防止でき、加圧水蒸気噴出ノズル10に対する加熱効率が向上する。

【0096】

また、この例では更に繊維ウェブWの担持移送体である第1エンドレスベルト30に対向して配されたサクションボックス40の吸引開口部に対応する部分を開口させた外気遮蔽板63を、前記第1エンドレスベルト30とサクションボックス40との間に介装している。この外気遮蔽板63の繊維ウェブ移送方向の前後端部をそれぞれ下方に湾曲させて、繊維ウェブWの通過を円滑に安定するようにしている。このように、第1エンドレスベルト30とサクションボックス40との間に前記外気遮蔽板63を介装することにより、加圧水蒸気噴出ノズル10から噴出する加圧水蒸気又は過熱水蒸気の噴出領域に外気が浸入することを防ぐことができ、噴出された加圧水蒸気又は過熱水蒸気を、繊維ウェブWに効率的に付与することができる。その結果、製造される不織布の表面形態が更に均整化するとともに繊維交絡が緻密化する。

【0097】

図25は、本発明装置の更なる変更例を示している。この変更例によれば、前記外気遮蔽板63と同様に、第1エンドレスベルト30とサクションボックス40との間に、水蒸気反射板64を介装している。この蒸気反射板64と前記外気遮蔽板63との異なる点は、前記外気遮蔽板63が中央にノズル孔16aの列方向に延びる開口を有している外は平滑面に形成されているのに対して、前記水蒸気反射板64は多孔の板材から構成されている。いま、加圧水蒸気噴出ノズル10から噴出される加圧蒸気又は過熱水蒸気が第2エンドレスベルト34、繊維ウェブW、第1エンドレスベルト30を貫通すると、その水蒸気の一部はサクションボックス40により吸引されるが、その大半は前記水蒸気反射板64にて反射して、再度繊維ウェブWの下面に作用して、その構成繊維及びその周辺の繊維をウェブ内へと押し込むと同時に交絡させる。その結果、繊維ウェブWの下面側の構成繊維の交絡割合が増加して、外観的にも強度的にも高品質化する。

【0098】

更に本発明にあっては、図18に矢印で示すように、加圧水蒸気噴出ノズル10をその長手方向に微小に往復動させるか、或いは上記第1及び第2のエンドレスベルト30,34を繊維ウェブとともに繊維ウェブ移送路を横断する方向へ微小に往復動させることができる。その往復動のための駆動機構は、図示は省略するが、例えば従来から長網抄紙機などの網に横振動を与えるための公知の機構を採用することができる。また往復動(振動)の行程は往復動中心から左右に5mm程度が好ましく、その往復動回数は30〜300回/分の範囲で任意に調整される。このように、加圧水蒸気噴出ノズル10を、或いは第1及び第2のエンドレスベルト30,34を往復動させると、列状に配された複数のノズル孔から噴出する加圧水蒸気又は過熱水蒸気が繊維ウェブの表面を幅方向に満遍なく作用するようになり、表面にモアレ状の模様がつくことなく、より均整な繊維交絡と表面形態が得られる。

【0099】

以上説明したとおり本発明装置によれば、簡単な構造を備えた加圧水蒸気噴出ノズルにより確実に高圧高温の水蒸気を繊維ウェブに貫通させることができるようになるばかりでなく、そのノズルホルダーの長手方向の両端を開口させ、特にその水蒸気排出側の開口を開閉バルブ56(図18)により開閉可能とするとともに、同開閉バルブの上流側にトラップ管路を分岐させる場合には、不織布の製造開始時には予め同開閉バルブを開けておき、その加圧水蒸気噴出ノズルに新鮮な加圧された水蒸気を導入して前記水蒸気排出側の開口から外部に排出すると、同加圧水蒸気によりノズルホルダーの内部温度が急激に昇温するため、不織布の製造開始時の準備時間が大幅に短縮できるようになる。

【0100】

不織布の製造が開始されると前記開閉バルブ56が閉じられるが、ノズルホルダーの内部に発生するドレンは前記水蒸気排出側の開口からトラップ管路を通って常時回収タンクに回収されるため、連続して且つ安定して高品質の不織布が製造できるようになる。なお、上記実施形態にあっては、水蒸気として過熱水蒸気を使っているが、繊維ウェブの構成繊維の材質により通常の水蒸気を使うことも可能である。

【技術分野】

【0001】

本発明は、加圧水蒸気流を噴射させる流体噴射ノズルを用いた繊維交絡不織布の製造装置に関する。

【背景技術】

【0002】

従来から、高圧流体流を繊維ウェブに噴射して構成繊維同士を交絡させることにより交絡不織布を製造する技術は、例えば特開昭51−133579号公報(特許文献1)、特開平9−256254号公報(特許文献2)、特開2000−144564号公報(特許文献3)などに開示されているように公知である。しかるに、これらの特許文献1〜3に開示された高圧流体には主として高圧液体が使われている。こうした高圧液体流の噴出による交絡不織布の製造では、液体使用量が多く液体の飛散防止設備に加えて、処理後の液体の排出にあたり大量の液体の清浄化処理設備が必要となるばかりでなく、得られる不織布の乾燥設備やそれに費やされる莫大な熱エネルギーを必要とする。また、液体の噴射に基づく騒音も激しく作業環境を悪化させている。

【0003】

一方、例えば上記特許文献1及び特許文献3には、高圧の液体に代えて高圧水蒸気を使うこともある旨の記載がなされてはいるものの、繊維を積極的に交絡させるためのものでなかったり、或いは液体流と水蒸気流の相違点を認識しないままに採用しているものであった。その結果、これらの文献1、3では液体流と水蒸気流とを格別に区別せずに同一構造をもつ噴射ノズルが使われ、噴射水蒸気に特有の挙動を考慮したノズル構造、或いは水蒸気の供給機構や排出機構などに関しては具体的な開示が一切なされていない。

【0004】

しかして、上述のごとき高圧液体流による繊維交絡不織布の製造時の課題を解消すべく、例えば国際公開第95/06769号パンフレット(特許文献4)や特開平7−310267号公報(特許文献5)、上記特許文献2には、高圧流体流による不織布の製造にあたり、高圧流体として積極的に水蒸気を使うことを提案している。このように水蒸気を使うと、ウオータージェット法による水の使用量を比べると水の使用量を大幅に減少させることができると同時にその排出処理設備も小型化でき、騒音の発生も低減されて作業環境の改善を図ることができるだけでなく、乾燥装置を排除又は小型化できて省エネルギーが実現でき、しかも液体流による繊維交絡不織布に特有な不織布表面に表出する交絡部分の模様の発生を軽減させることができる。

【0005】

前記特許文献4の不織布の製造方法によれば、繊維ウェブの構成繊維の全て又は一部に水蒸気或いは過熱水蒸気の温度よりも低い融点を有する繊維を配合し、液体流によりウェブの構成繊維を交絡させて予め布帛(不織布)を作成しておき、次いで同布帛表面から水蒸気或いは過熱水蒸気を布帛内部に向けて噴出して、ウェブの構成繊維のうち低融点の繊維を溶融させながら融着させて最終製品(不織布)を製造するものである。また、前記特許文献5に記載のウェブの交絡方法は高圧流体として水水蒸気を用いることによって繊維ウェブを相互に交絡させるものである。一方の上記特許文献2に開示された不織布の製造方法によれば、従来の高圧噴射水に代えて繊維ウェブに直接水蒸気を噴射して、そのときの温度低下により生じる霧状の水とともに作用させウェブの構成繊維を交絡させて不織布を製造している。

【図面の簡単な説明】

【0045】

【図1】本発明に適用される加圧水蒸気噴出ノズルの第1構造例を示す縦断面図である。

【図2】同ノズルの裏面図である。

【図3】図2におけるII-II 線に沿った矢視断面図である。

【図4】図3に矢印で示すA部の拡大図である。

【図5】前記加圧水蒸気噴出ノズルのノズル孔形状の変形例を示す断面図である。

【図6】同じく前記加圧水蒸気噴出ノズルのノズル孔形状の他の変形例を示す部分斜視図である。

【図7】前記加圧水蒸気噴出ノズルのノズル孔形状の更に他の変形例を示す断面図である。

【図8】本発明に適用される加圧水蒸気噴出ノズルの第2構造例を示す図3に相当する断面図である。

【図9】本発明に適用される加圧水蒸気噴出ノズルの第3構造例を示す図3に相当する断面図である。

【図10】本発明に適用される加圧水蒸気噴出ノズルの第4構造例を示す図3に相当する断面図である。

【図11】本発明に適用される加圧水蒸気噴出ノズルのノズル孔の他の配列例を同ノズルの説明図である。

【図12】本発明に適用される加圧水蒸気噴出ノズルのノズル部材の一例を示す上面図である。

【図13】図12のXII-XII 線の矢視断面図である。

【図14】図12のXIII-XIII 線の矢視断面図である。

【図15】図14の矢印で示す領域Bの拡大図である。

【図16】同ノズル部材の構造を示す要部の斜視図である。

【図17】本発明装置による不織布の製造工程の第1実施形態を概略で示す管路説明図である。

【図18】同第1実施形態における加圧水蒸気噴出ノズルに対する水蒸気管路の概略説明図である。

【図19】本発明装置による不織布の製造工程の第2実施形態を概略で示す構成説明図である。

【図20】本発明装置による不織布の製造工程の第3実施形態を概略で示す構成説明図である。

【図21】本発明装置による不織布の製造工程の第4実施形態を概略で示す構成説明図である。

【図22】本発明装置による不織布の製造工程の最も好適な第4実施形態の要部を概要で示す構成説明図である。

【図23】本発明装置による不織布の製造工程の第5実施形態を概略で示す構成説明図である。

【図24】本発明装置に適用される加圧水蒸気噴出ノズルの加熱部の一例を示す縦断面図である。

【図25】本発明装置における繊維ウェブと吸引手段との間に水蒸気反射板を配した一例を示す縦断面図である。

【発明を実施するための最良の形態】

【0046】

以下、本発明の代表的な実施形態を図面に基づいて具体的に説明する。

図1〜図4は、本発明に係る交絡不織布の製造装置に適用される加圧水蒸気噴出ノズルの代表的な第1構造例を示している。この第1構造例による加圧水蒸気噴出ノズル10は、ノズルホルダー11と、同ノズルホルダー11の両端部に溶接により固着された第1及び第2フランジ12,13と、前記ノズルホルダー11の内部に挿通されて両端部を第1及び第2フランジ12,13により支持された円筒状の高メッシュフィルター14と、前記ノズルホルダー11の下面に沿って溶接又はボルト等により固着される複数のノズル孔をもつノズル部材15とを備えている。図示例によるノズル部材15は、第1の及び第2のノズルプレート支持部材15a,15bと、第1及び第2のノズルプレート支持部材15a,15bの間に固定用ボルトによって締結されるノズルプレート16とを備えている。

【0047】

前記ノズルホルダー11の水蒸気導入側端部に固着された第1フランジ12は中心線に沿って大径部12a及び小径部12bとからなる貫通孔12cが形成されており、図示せぬ加圧水蒸気供給源に接続された図示せぬ加圧水蒸気供給管にプラグ17を介して接続される。前記ノズルホルダー11の水蒸気排出側端部に固着された第2フランジ13も、その中心線に沿って大径部13a及び小径部13bとからなる貫通孔13cが形成されており、図示せぬ水蒸気排出管と接続される。前記高メッシュフィルター14の両端部には、前記第1及び第2フランジ12,13の各大径部12a,13aに気密に固設されるリング状の固着部材18,19を固着してある。

【0048】

前記ノズルホルダー11の下面部には、その両端部を残して内部空間に達するまで平面的に切除されて切除面11aを形成している。その結果、ノズルホルダー11の下面中央には長手方向に延びるスリット状開口11bが形成される。上記ノズル部材15は、図1及び図2に示すように、角柱状の第1ノズルプレート支持部材15aと同第1支持部材15aと同じ長さと幅を有する板状の第2ノズルプレート支持部材15bとから構成される。第1ノズルプレート支持部材15aの下面中央部にはその長手方向の両端部を除いて長手方向に延びる凹陥部15a' が形成されている。また、その上面中央部には、前記凹陥部15a' に通じる複数の貫通孔15a″が図4に拡大して示すように長手方向に千鳥状に配されて形成されている。

【0049】

一方、前記第2ノズルプレート支持部材15bには、図4に拡大して示すように、前記凹陥部15a' に対応する部位に長手方向に延びるスリット状の開口15b' が形成されている。このスリット状開口15b' の断面は、前記凹陥部15a' の対向側に縦長の矩形断面を呈し、その下端に連続して下方に拡開する台形断面を呈している。また、第2ノズルプレート支持部材15bの前記スリット状開口15b' が形成された部位は他の部分よりも所定の幅をもって薄肉部15b″に形成され、この薄肉部15b″に対向する第1ノズルプレート支持部材15aの下面は、前記薄肉部15b″に嵌合する突出部15cを有している。

【0050】

上記ノズルプレート16は前記薄肉部15b″に嵌め込まれる大きさと形状を有する細長い薄板片からなり、その幅方向の中央には所定のピッチをもって長手方向に一列又は多列に並んで形成された複数のノズル孔16aを有している。第1ノズルプレート支持部材15aは、図1及び図3に示すように、同第1ノズルプレート支持部材15aの上面をノズルホルダー11の上記切除面11aに密接させた状態で、溶接により固設一体化されている。前記ノズルプレート16は、上記第1ノズルプレート支持部材15aの突出部15cと第2ノズルプレート支持部材15bの薄肉部15b″との合わせ面の間にて挟持された状態で、第1ノズルプレート支持部材15a及び第2ノズルプレート支持部材15bとがOリング20を介してボルト21により気密に固着されることにより強固に支持される。従って、ノズルプレート16はボルト21を外すことにより、容易に取り外すことができるため、洗浄や交換が簡単にできる。

【0051】

上記ノズル孔16aは単なる円筒形のみならず、図5〜図7に示すような形状とすることができる。図5に示すノズル孔16aの形状は、上部が逆円錐台形であり、その逆円錐台形に連続する下部を円筒形に形成している。この孔形状を採用するときは、同図に示すように、円筒形の高さをL、円筒形の口径をDとしたとき、L/Dの値を1〜2とすることが、噴射流の良好な集束性の確保と高精度の孔加工を可能にする両面から望ましい。

【0052】

図6はノズルプレート16の上面に逆台形断面の溝を形成するとともに、その底面に長さ方向に所定のピッチをもって複数の円筒孔を形成しており、更にその円筒孔列に沿った左右両端を切除している。このとき突出する円筒孔の先端稜線部を円弧状に面加工すれば、蒸気噴出時に同ノズル孔16aを繊維ウェブに接触又は接近させても、繊維ウェブの表面繊維を乱すことがない。図7に示すノズル孔16aの形状は、円筒形の孔の下端周縁から内側に向けて同心円上に延出するリング片16a' を形成している。かかる孔形状を採用することにより、同ノズル孔16aから噴出される高圧水蒸気は集束流となる。

【0053】

かかる構成を備えた加圧水蒸気噴出ノズル10によれば、後述するように、例えば加圧水蒸気噴出ノズル10から高温高圧の水蒸気を噴出させるとき、始動時にはパイプ状ノズルホルダー11の一端から水蒸気を導入して、その他端から放出させれば、高温高圧の新鮮な水蒸気がノズルホルダー11の内部を何らの障害もなく通過するため、温度の低下したノズルホルダー11を短時間で所定の温度まで昇温させることができる。これが、従来のようにノズルホルダーに水蒸気の導入開口のみが設けられているときは、ノズルホルダーに新鮮な高温高圧の水蒸気を導入しても、水蒸気はノズルホルダーの内部を流通せず、該ホルダー内に充満するため、水蒸気の凝縮が起こりやすくなり、ノズルホルダーの昇温に長時間を要することになる。

【0054】

前記ノズルプレート16の板厚は0.5〜1mmが好ましい。0.5mmより小さいと水蒸気圧に耐え得るに十分な強度が得にくく、1mmを越えると微細なノズル孔16aの高精度な加工が難しい。このノズル孔16aの形成加工には、放電加工やレーザ加工が採用される。また、ノズル孔16aの水蒸気噴出口径が0.05mmより小さいとその加工が困難であるばかりでなく、目詰まりを起こしやすくなり、1mmを越えると水蒸気噴出時に所要の噴出力が得にくくなる。ノズル間のピッチは0.5〜3mmであれば、繊維ウェブの構成繊維間で十分な交絡が得られる。

【0055】

図8は、本発明に係る交絡不織布の製造装置に適用される加圧水蒸気噴出ノズル10の第2構造例を示している。この第2構造例と上述の第1構造例との間で異なるところは、ノズルホルダー11の切除面11aに溶接により固着された第1ノズルプレート支持部材15aの構造にある。この第2構造例によれば、前記第1ノズルプレート支持部材15aから千鳥状に配列された貫通孔15a″が排除され、上記凹陥部15a' をそのままノズルホルダー11の切除面11aに形成されたスリット状開口11bに連通させている。これは、高温高圧の水蒸気にあっては、ノズルホルダー11内の水蒸気圧が安定状態にあると、その長さ方向で圧力分布に殆ど変動がないことと、前記貫通孔15a″の存在により反対に水蒸気流が乱されることによる。また、第1ノズルプレート支持部材15aから複数の貫通孔15a″を排除するため、構造が簡略化され、その加工も簡単になる。

【0056】

図9は、上記加圧水蒸気噴出ノズル10の第3構造例を示している。この第3構造例と上述の第1構造例との間で異なるところは、上記ノズルホルダー11の周囲を、下面を開口させた円筒状ジャケット22で被包し、その開口端部を上記第1ノズルプレート支持部材15aに溶接により固設している点にある。この円筒状ジャケット22内に水蒸気や熱媒等の加熱媒体を供給し加熱することにより外気による冷却作用でノズルホルダー11内部で水蒸気の部分的な凝縮が発生することを防止できる。円筒状ジャケット22に代えて電熱式のヒーター等で加熱することも有効である。

【0057】

図10は、上記加圧水蒸気噴出ノズル10の第4構造例を示している。この第4構造例と上記第3構造例との間で異なるところは、上記第1構造例と第2構造例との相違点と同様に、ノズルホルダー11の切除面11aに溶接により固着された第1ノズルプレート支持部材15aの構造にある。この第4構造例によれば、前記第3構造例における前記第1ノズルプレート支持部材15aから千鳥状に配列された貫通孔15a″を排除し、上記凹陥部15a' をそのままノズルホルダー11の切除面11aに形成されたスリット状開口11bに連通させている。その機能は、第2構造例における機能に加えて、更に第3構造例の上記機能を有している。

【0058】

以上の実施形態では、全てノズルプレート16に形成される複数のノズル孔16aが一列に並んで配された例を挙げているが、本発明ではノズルプレート16に形成される複数のノズル孔16aを、図11(a)(b)に示すように2以上の複数列に配することもできる。このようにノズル孔16aを、例えば二列に並べて配するときは、列間に配されるノズル孔16aを1/2ピッチずらして千鳥状に配するようにすることが好ましい。千鳥状にノズル孔16aを配した場合には、単列である場合と比較して同一列上のノズル孔16a間のピッチを長くとっても、トータルとして実質的にピッチが短くなり、加圧水蒸気噴出ノズル10から噴出する加圧水蒸気が移送される繊維ウェブの幅方向に万遍なく付与されるようになり、モアレ状の模様もつきにくくなる。

【0059】

図12〜図16は、本発明に係る交絡不織布の製造装置に適用される加圧水蒸気噴出ノズルノ他の実施形態を示している。この実施形態において、上述の第1〜第4構造例からなる実施形態と異なるところは、ノズル部材23が上記実施形態のごとく第1及び第2ノズルプレート支持部材15a,15bの分割片から構成されずに、単一の部材から構成されており、同ノズル部材23に直接ノズル孔26を形成している点にある。そのため、上述の実施形態のごとく別体としてのノズルプレート16をも不要としている。

【0060】

この実施形態による前記ノズル部材23の上面には、上記ノズルホルダー11の下面中央に形成された長手方向に延びるスリット状開口11bに連通する船形の凹陥溝部24と、同凹陥溝部24の船底部に沿って形成された矩形断面をもつ溝部25と、同矩形断面溝部25の長さ方向に沿って所定ピッチをもって形成された複数の逆円錐台孔26aと、各逆円錐台孔26aの下端に連続して形成された円筒孔26bとを備えている。前記逆円錐台孔26a及び円筒孔26bが、この実施形態におけるノズル孔26を構成する。更に、前記ノズル部材の外観形状は、正面視では細長い矩形状とされ、側面視では下面が下方に突出する湾曲形状を有している(図14参照)。

【0061】

このように、本実施形態によるノズル部材23が単一部材により構成され、上記実施形態のごとくノズル部材15がノズルプレート16と一体に構成されるとともに、同ノズル部材15も第1及び第2のノズルプレート支持部材15a,15bに分割されていないため、部品点数が低減されるばかりでなく、その組付作業の煩雑性が排除される。特に、上記第1実施形態では、ノズル孔16aはノズルプレート16に形成されており、繊維ウェブとの対向面は直接ノズル孔16aの水蒸気噴出側開口ではなく、第2ノズルプレート支持部材15bに形成されたスリット状開口15b' を介しているが、本実施形態ではノズル孔26を直接繊維ウェブに対向させることができるため、ノズル孔26の水蒸気噴出開口端と繊維ウェブとの間隙を任意に設定でき、より効率的な繊維交絡を実現させることができる。

【0062】

また、本実施形態によれば、上記船形の凹陥溝部24と同凹陥溝部24の船底部に沿って形成された矩形断面をもつ溝部25とを同じノズル部材23に形成するため、水蒸気の圧力低下が少なく、更にはノズル部材自体の側面視形態を下面が下方に突出する湾曲形状(図14参照)としているため、繊維ウェブの走行時に繊維ウェブとの接触領域を少なくでき、繊維ウェブの走行がより円滑化される。また、この実施形態にあっても、上記第1実施形態と同様に、前記円筒孔26bの高さと内径との比の値を1〜2に設定することが望ましく、同円筒孔26bの径は0.1〜1mm、同ノズル孔26間のピッチを0.5〜3mmに設定している。

【0063】

図17及び図18は、これらの加圧水蒸気噴出ノズル10が好適に適用された本発明に係る製造装置による不織布製造工程の第1実施形態を概要で示している。前記加圧水蒸気噴出ノズル10の下方には、所定の間隔をおいてエンドレスベルト30が配されている。このエンドレスベルト30は前記加圧水蒸気噴出ノズル10を横切るようにして一方向に回動する。そのため、同エンドレスベルト30の両端反転部は、図示せぬ駆動モータにより駆動される駆動ロール31及び従動ロール32により駆動支持されるとともに、下方においてテンションローラ33にて支持し、エンドレスベルト30に適切な張力を与えている。このエンドレスベルト30は、例えば合成樹脂製の太い線条を使って粗目に織り込まれたメッシュ状の織物から構成される。

【0064】

そのメッシュ度は任意に設定できる。また、前記加圧水蒸気噴出ノズル10とエンドレスベルト30を移送される繊維ウェブとの間隔は、繊維ウェブの繊維密度やその厚さによって0〜30mm以下に設定する。30mmを越えるものでは噴出水蒸気流の温度と勢いが低下する。前記加圧水蒸気噴出ノズル10に導入される水蒸気圧は、繊維ウェブの構成繊維の材質や繊維密度に基づいて、0.1〜2MPaとすることが望ましく、蒸気噴出ノズルから噴出される水蒸気を過熱水蒸気とすれば、ノズル孔16aから噴出する過熱水蒸気が断熱膨張による温度低下を起こしても、霧状の水蒸気とはならず霧散することもなくなる。

【0065】

前記加圧水蒸気噴出ノズル10の設置部位に対応する前記エンドレスベルト30を挟んで下方にはサクション手段が配されている。本実施形態では、同サクション手段はサクションボックス40と、同サクションボックス40にセパレータタンク41を介して配管により連結された真空ポンプ42と、同真空ポンプ42の排出側に連結されたミストセパレータ43とから構成される。ここで、前記セパレータタンク41はサクションボックス40により吸引される水蒸気を気液に分離するための気液分離タンクであり、前記ミストセパレータ43は真空ポンプ42から排出される水蒸気中の異物や有害ガス或いは液体などを水蒸気から除去して、清浄な水蒸気(気体)を外部に放出するとともに、真空ポンプから発生する騒音を低減化するサイレンサーとしての機能も有する。

【0066】

上記加圧水蒸気噴出ノズル10は既述した図1〜図16に示すようなノズル構造を備えており、その水蒸気導入側端部には加圧水蒸気供給源S1から供給される高圧の水蒸気が水蒸気導入側主管路(c1)を通して導入される。この水蒸気導入側主管路(c1)では、水蒸気供給源S1から送られる水蒸気を一旦水蒸気貯留部51に導き、その底部に水蒸気中に含まれるドレンを貯留して、これを第1のトラップ管路57を介して図示せぬ回収タンクに回収している。水蒸気貯留部51に導入された水蒸気は圧力制御バルブ52及び精密フィルター53を介して加熱ヒーター54により加熱されて過熱水蒸気となり、加圧水蒸気噴出ノズル10に送り込まれる。

【0067】

本実施形態にあっては、図17及び図18に示すように前記加熱ヒーター54と加圧水蒸気噴出ノズル10の水蒸気導入側端部との間に、温度検出器WIと圧力検出器PIとが配されている。前記水蒸気導入側主管路(c1)は加熱ヒーター54の設置部位から分岐する水蒸気補充管路(c2)を有しており、この水蒸気補充管路(c2)は加圧水蒸気供給源S2と接続されている。この水蒸気補充管路(c2)の途中には、前記加熱ヒーター54からの温度検出信号を受けて作動する第1の開閉バルブ55が介装され、前記温度検出器WIにより検出される水蒸気温度が下限の温度より低下すると前記開閉バルブ55を開き新たな水蒸気を水蒸気導入側主管路(c1)に補給して過熱水蒸気温度を所定の温度範囲まで上昇させる。前記過熱水蒸気温度が所定の温度となるように前記開閉バルブ55の開度を調節し補給水蒸気量を調整する。

【0068】

上記のようなシステムにより対象とする水蒸気の温度を所定の温度範囲に制御することが可能となる。また、前記圧力検出器PIは上記精密フィルター53の上流側に配された圧力制御バルブ52に接続されており、水蒸気導入側主管路(c1)の水蒸気圧を一定に維持するように調整する。

【0069】

一方、加圧水蒸気噴出ノズル10の水蒸気排出側端部には第2の温度検出器TIが配され、水蒸気排出側端部は水蒸気排出管路(c3)と接続されている。同水蒸気排出管路(c3)には、前記第2の温度検出器TIに接続されて、同温度検出器TIにより検出された水蒸気温度が設定温度に達すると閉鎖する第2の開閉バルブ56が介装されている。また、前記第2の開閉バルブ56の下流側から第2のトラップ管路57が分岐しており、前記第2の開閉バルブ56が閉まって水蒸気排出管路(c3)が閉鎖されたときでも、加圧水蒸気噴出ノズル10のノズルホルダー11内部に発生するドレンを常に図示せぬ回収タンクに排出するようにしている。

【0070】

更に本実施形態では、図18においてノズルホルダー11の加圧水蒸気導入側端部にあって、その底面に水蒸気凝縮液の排出口が形成されており、その排出口はドレン管路(c4)と第3開閉バルブ62を介して接続されている。このとき、前記加圧水蒸気噴出ノズル10は、その加圧水蒸気導入側端部を基端部として上記水蒸気排出管路(c3)の端部を上方に僅かに持ち上げ、加圧水蒸気噴出ノズル10を傾斜させておく。ノズルホルダー11に導入される加圧水蒸気は加圧水蒸気噴出ノズル10の稼働中にどうしても凝縮して液化する。既述したとおり、ノズルホルダー11の底面側開口には第1ノズルプレート支持部材15aが嵌め込まれるようにして固着される。そのためノズルホルダー11の底面と第1ノズルプレート支持部材15aとの間には、同支持部材15aの上面が高くなるように段差が作られており、通常はノズルホルダー11の内部に生成される凝縮液(水)がノズルプレート16に達することはないが、凝縮液の量が増加すると前記段差を越えてノズルプレート16に流れ込まないとは限らなくなる。その結果、加圧水蒸気の噴出が円滑になされなくなる。

【0071】

上述のように、ノズルホルダー11の加圧水蒸気導入側端部の底面に蒸気凝縮液の排出口を形成するとともに第3の開閉バルブ62を介してドレン管路(c4)と接続しておけば、必要に応じて第3の開閉バルブ62を開けて、ノズルホルダー11の底面に溜まった凝縮液を外部に排出することができる。このとき、上述のようにノズルホルダー11の加圧水蒸気導入側端部を水蒸気排出管路(c3)の端部よりも下方に僅かに低くなるように設置しておけば、ノズルホルダー11の底面に溜まった凝縮液は自動的に加圧水蒸気導入側端部の凝縮液の排出口へと集まるため、その排出が容易になる。なお、凝縮液をノズルホルダー11の底面側に集めて円滑に加圧水蒸気導入側端部に流れるようにするには、同ノズルホルダー11の底面に長手方向に沿った凹溝を形成しておくことが好ましい。

【0072】

更に、本実施形態にあっては、上記加圧水蒸気噴出ノズル10の繊維ウェブ走行方向の上流側に、図示せぬ繊維ウェブの表面に向けて水を付与する水噴射パイプ58が設置されている。この水噴射パイプ58と繊維ウェブとの間に、前記水噴射パイプ58から噴射する水を繊維ウェブ表面に案内する案内板59が配されており、水噴射パイプ58から噴射される水を直接ウェブ表面に付与せずに、前記案内板59を介して水流にして流下させるようにしている。この水噴射パイプ58は、本発明における交絡を容易化するための前処理手段に相当し、加圧水蒸気噴出ノズル10からの加圧水蒸気による打撃を受ける前に、水を付与して繊維ウェブの見かけ上の体積を収縮させそれによりウェブ内の繊維間相互の距離を短縮化し加圧水蒸気噴出ノズル10によるウェブ内の繊維相互の交絡を容易化することが出来る。前記案内板59の設置部位に対応する前記エンドレスベルト30の下方にも第2のサクションボックス45が設置されており、このサクションボックス45も気液分離タンク46を介して上記真空ポンプ42に接続されている。

【0073】

上記セパレータタンク41の天板部の排気口が開閉バルブ47を介して前記気液分離タンク46と上記真空ポンプ42とを連結する吸引管路(c5)に接続され、同セパレータタンク41の底部は流体ポンプ48を介して、上記水噴射パイプ58と水供給源WAとの接続管路(c6)に合流させている。また、このセパレータタンク41の上限水位部と下限水位部との間に水位検出器49が配され、同セパレータタンク41の水位が上限を越え又は下限を下回ると、その信号を送って図示せぬ制御装置の指令により前記流体ポンプ48の作動を停止させるようにしている。

【0074】

また、本実施形態では前記加圧水蒸気噴出ノズル10及び水噴射パイプ58の設置部を被包するようにして開閉蓋60が設置されている。この開閉蓋60の天板部は吸引ポンプ61が接続されており、同吸引ポンプ61により加圧水蒸気噴出ノズル10及び水噴射パイプ58の設置部で発生する霧状の水蒸気を常時吸引して外部に放出するようにしている。なお、本実施形態にあって図示を省略したが、当然に加圧水蒸気噴出ノズル10とその水蒸気導入配管や水蒸気排出管などは、水蒸気噴出ノズル孔を除きアルミ箔付きのガラス繊維マットなどの断熱材で被覆している。

【0075】

以上のごとく構成された本実施形態による不織布の製造装置によれば、稼働に先立って、先ず上記加圧水蒸気噴出ノズル10の水蒸気排出管路(c3)の第2の開閉バルブ56を開けて水蒸気導入側主管路(c1)から高圧の過熱水蒸気を導入すると、新鮮な過熱水蒸気が加圧水蒸気噴出ノズル10のノズルホルダー11の内部を、その導入側開口から排出側開口へと流れ、ノズルホルダー11を所要の過熱温度まで速やかに昇温させる。このとき、ノズルホルダー11の水蒸気排出側端部に設置された温度検出器TIによりその温度を検出しており、同検出温度が所要の温度に達すると上記第2の開閉バルブ56の開度を調節する。この開閉バルブ56の開度を調節すると同時に、エンドレスベルト30を駆動して、その回動を開始する。

【0076】

エンドレスベルト30の回動により、同ベルト上を移送される図示せぬ繊維ウェブの表面には、先ず水噴射パイプ58から噴射される水を案内板59を介して水が付与される。このときの水量は、繊維ウェブ表面の繊維を濡らして、その形態を安定化させるだけで十分なため、少量で十分であり、またその水の付与手段としては水の流下によらず、霧状の水を噴霧するだけでもよい。なお、繊維ウェブを構成する繊維の材質によっては、容易に交絡する場合もありその場合には予め交絡を容易化するための手段を講じることはない。一方、繊維ウェブを構成する繊維の材質によっては、水の付与だけでは交絡を容易化することが困難な場合もある。そんなときは、上記水付与に代えて既述した特許文献5に開示されているように従来と同様の高圧水流を噴射してもよいが、この場合にもその水量は必ずしも多量でなく少量であってもよい。

【0077】

表面に水が付与された繊維ウェブの表面には、次いで上記加圧水蒸気噴出ノズル10の各ノズル孔16aから噴出する均等な圧力と温度をもつ柱状又は集束流の過熱水蒸気が付与され、その強力な過熱水蒸気流がウェブ内へと浸入し、周辺繊維を交絡させながら同時に熱融着を行いながらウェブを貫通して水蒸気による交絡繊維不織布が連続して製造される。このとき、水蒸気排出管路(c3)に設置された第2の開閉バルブ56は閉じられた状態にあり、加圧水蒸気噴出ノズル10のノズルホルダー11の内部にはドレンが生じるが、このドレンは、前記第2の開閉バルブ56の上流側から分岐する第2のトラップ管路57を介して常に系外に設置された回収タンクに回収される。

【0078】

その結果、同ノズル孔16aから噴出される過熱水蒸気は間欠的に噴出することなく安定して連続で噴出するようになる。このように、走行する繊維ウェブの表面に安定した過熱水蒸気が連続して噴出されるため、ウェブ全体に均等な交絡がなされるようになり、所要の強度を備えた極めて高品質な不織布が製造される。

【0079】

図19は、本発明に係る不織布の製造装置による不織布の製造工程の第2実施形態の概要を示している。この実施形態において、上記第1実施形態と異なるところは、加圧水蒸気噴出ノズル10の上流側に配設された交絡を容易化する手段を排除するとともに、本発明における繊維ウェブ担持移送手段である上記エンドレスベルト30のウェブ移送面に対向させて、同エンドレスベルト30と同一方向に回動する本発明の繊維ウェブ押圧移送手段である第2のエンドレスベルト34を配設し、第1及び第2のエンドレスベルト30,34をもって図示せぬ繊維ウェブを挟持した状態で移送し、加圧水蒸気噴出ノズル10から噴出する過熱水蒸気を、前記第2のエンドレスベルト34を介して繊維ウェブの上面から下方のエンドレスベルト30に向けている点である。

【0080】

このように、2枚のエンドレスベルト30及び34をもって繊維ウェブを挟持しながら、ウェブ表面に過熱水蒸気を付与するようにすると、上記第1実施形態のように加圧水蒸気噴出ノズル10による過熱水蒸気の付与に先立って交絡を容易化するための手段を講じる必要がなくなるばかりでなく、加圧水蒸気噴出ノズル10からの過熱水蒸気の噴出による打撃によってもウェブ形態の崩れがなく、その結果、加圧水蒸気噴出ノズル10から噴出される過熱水蒸気の圧力を更に高めることも可能となって、高圧で噴出する過熱水蒸気流が繊維ウェブを確実に貫通することができるようになる。この実施形態にあっては、繊維ウェブの上面に対向する上記第2エンドレスベルト34の空隙率(メッシュ度)は下方のエンドレスベルト40のそれよりも粗く設定しているが、必ずしも粗くせず同等の空隙率に設定することもできる。

【0081】

図20は、本発明に係る不織布の製造装置による製造工程の第3実施形態の概要を示している。この実施形態において、前述の第2実施形態と異なるところは、加圧水蒸気噴出ノズル10とサクションボックス40との配設位置を逆転させている点にある。すなわち、サクションボックス40を、上方に配された第2エンドレスベルト34のウェブ走行側の裏面に向けて配設するとともに、加圧水蒸気噴出ノズル10のノズル孔16aを、下方に配されたエンドレスベルト30のウェブ走行側の裏面に向けて配設して、エンドレスベルト30を通して同ベルト30と第2エンドレスベルト34との間で挟持しながら走行する図示せぬ繊維ウェブの下面に高圧の過熱水蒸気を噴出させている。

【0082】

このように加圧水蒸気噴出ノズル10をエンドレスベルト30の下面に配し、繊維ウェブに下方から高圧の過熱水蒸気を噴出させると、同加圧蒸気噴出ノズル10のノズルホルダー11に発生するドレンがノズルホルダー11の下面側に集まり、上面に配されたノズル孔16aからは常に高圧の過熱水蒸気のみが噴出されるため、上記第2実施形態の機能に加えて、ノズル孔16aからは繊維ウェブに対して過熱水蒸気を間欠的ではなく連続して噴出させることができ、更に高品質の水蒸気による交絡繊維不織布が製造される。この実施形態では、当然に下方に配されるエンドレスベルト30のメッシュを粗くしている。

【0083】

図21は、本発明に係る不織布の製造装置による不織布の製造工程の第4実施形態の概要を示している。この実施形態によれば、上記加圧水蒸気噴出ノズル10と同ノズル10に対向して配されるサクションボックス40とを一組としたとき、その複数組(図示例では二組)が繊維ウェブの移送方向に配されており、しかも各組における加圧水蒸気噴出ノズル10及びサクションボックス40の配置を互いに上下逆転させている。すなわち、第一組目の加圧水蒸気噴出ノズル10のノズル孔16aを、繊維ウェブの上面を押圧しながら一緒に走行する第2エンドレスベルト34の上面に向けて加圧蒸気噴出ノズル10を配設するとともに、サクションボックス40の吸引開口を繊維ウェブを下方から担持して繊維ウェブを移送する第1エンドレスベルト30の下面に向けてサクションボックス40を配設している。一方、第二組目の加圧水蒸気噴出ノズル10は、そのノズル孔16aを繊維ウェブを下方から担持して移送する第1エンドレスベルト30の下面に向けて配設されるとともに、サクションボックス40は、その吸引開口を繊維ウェブを上方から押圧して一緒に走行する第2エンドレスベルト34の上面に向けて配設している。

【0084】

こうして、第1及び第2のエンドレスベルト30,34によって挟持されて移送される繊維ウェブに対して、上面と下面とに向けて交互に加圧水蒸気噴出ノズル10から高圧の過熱水蒸気を噴出させると、繊維ウェブの表裏両面に対して均等に高圧の過熱水蒸気が作用することになり、製造された不織布の表裏面において構成繊維が均等に交絡が進み、不織布としての形態安定性が確保されやすくなり、しかも外観的にも表裏の区別がなく商品価値が向上する。

【0085】

図22は、本発明に係る不織布の製造装置による製造工程における最も好適な第4実施形態の要部を概要で示している。図中の符号23は図11〜16に示した高圧水蒸気噴出ノズルのノズル部材を示し、同ノズル部材23の下面に接近させて繊維ウェブ押圧移送手段であるエンドレスベルト34を配し、繊維ウェブ担持移送手段である第1のエンドレスベルト30に担持されて移送されてくる繊維ウェブWを前記エンドレスベルト34によって挟持しながら協働して移送し、その挟持移送の間に前記ノズル部材23のノズル孔26を介して高圧の過熱水蒸気を繊維ウェブ表面に噴出させる。前記第1のエンドレスベルト30の下面に近接させて吸引手段であるサクションボックス40が配されている。

【0086】

この実施形態では、前記サクションボックス40の吸引開口はノズル部材23のノズル孔26に対向する位置に配され、その形状は周辺の気体の吸引を可能な限り回避すべくスリット状とされている。このスリット開孔の開口幅は略10mm程度が好適であり、その吸引力も通常の工場内で使われる換気扇の排気能力、すなわち300Pa程度で十分であり、これより大きいと繊維ウェブの構成繊維に配向性を与えやすく、それより小さいと吸引力不足となる。勿論、この吸引力は繊維ウェブの厚さ、密度や、ノズル部材23から噴出するときの水蒸気圧によっても所要の範囲で調整することが必要である。

【0087】

また、この実施形態ではノズル部材23と第2エンドレスベルト34との間隙、第1エンドレスベルト30とサクションボックス40との間の間隙を維持すべく、第1エンドレスベルト30の下面を支持して案内する複数の支持回転ロール35aと第2エンドレスベルト34の上面位置を規制して案内する複数の規制案内ロール35bとを設けている。これらの支持回転ロール35a及び規制案内ロール35bを設けることにより、第1及び第2エンドレスベルト30,34をもって適切な挟持力をもって繊維ウェブWを挟持移送することが可能となるばかりでなく、各エンドレスベルト30,34とノズル部材23及びサクションボックス40との摺接を回避すると同時に、その対向間隙を微小に維持することが可能となる。なお、これらの支持回転ロール35a及び規制案内ロール35bを公知の上下位置調整手段を使ってそれぞれ調整可能にすることもできる。

【0088】

図23は、本発明に係る不織布の製造装置による製造工程の第5実施形態の概要を示している。この実施形態では繊維ウェブWの担持移送手段として多孔の回転ドラム36を採用している。繊維ウェブ押圧移送手段としては、上記実施形態と同様に多孔のエンドレスベルト34が使われる。

【0089】

前記エンドレスベルト34は、下方に配された回転ドラム36の所要の中心角領域にある周面を掛け回されるようにして、回転ドラム36の上方に配される。このとき、エンドレスベルト34と回転ドラム36は同期して逆方向に駆動回転される。前記エンドレスベルト34と回転ドラム36との間には繊維ウェブWがエンドレスベルト37や図示せぬガイドプレート或いはガイドロールを介して導入され、エンドレスベルト34と回転ドラム36との間にて繊維ウェブWが挟持されて前記中心角に相当する回転ドラム36の周面を周回しながら排出側へと送り出される。

【0090】

一方、上記エンドレスベルト34及び回転ドラム36の間にて挟持移送される繊維ウェブWには、エンドレスベルト34の内側に設置された上記加圧水蒸気噴出ノズル10から噴出される高圧高温の水蒸気が侵入して、同繊維ウェブWの構成繊維を交絡させながら繊維ウェブWを貫通して、回転ドラム36の内部に設置されたサクションボックス38を介して外部へと放出される。このサクションボックス38は、その吸引口38aを繊維ウェブWの幅寸法に等しく且つ幅方向に長いスリット状に形成され、効率的な吸引を行っている。前記吸引口38aの幅寸法は、既述した第4実施形態と同様に、10mm程度であることが好ましいが、繊維ウェブの厚さや密度あるいはその材質などによって、ある程度の変更が可能である。サクションボックス38の吸引口38aは加圧水蒸気噴出ノズル10のノズル孔16a,26に対向する位置であって、回転ドラム36の内壁面に近接して固設されており、吸引された水蒸気は図示せぬスイベルジョイントを介して、回転ドラム36の回転軸の中心部に形成された放出路を通って外部へと放出される。

【0091】

本実施形態にあっては、更にエンドレスベルト34の内部にあって上記加圧水蒸気噴出ノズル10の上流側に、加圧高温空気の噴出装置39が設置されると共に、前記回転ドラム36の内部に配された上記サクションボックス38の吸引口38aの上流側にあって、前記加圧高温空気の噴出装置39に対応する部位に第2の吸引口38bが形成されている。この吸引口38bの形状及び寸法は上記吸引口38aと概略同一であるが、そこから噴出される高温の加圧空気の噴出圧力は加圧水蒸気噴出ノズル10からの噴出圧力よりも小さく設定されてもよく、また図示せぬノズル孔の寸法も厳密に設定されなくともよい。

【0092】

これは、繊維ウェブWに対する前記加圧空気の付与が、上記加圧水蒸気の付与と異なり、その水蒸気付与に先立って加圧空気を付与して繊維ウェブWの表面近くの構成繊維を交絡して、繊維ウェブWの表面形態を仮に確保することを目的としてなされるがためである。なお、例えば繊維ウェブWの構成繊維の一部に低融点の繊維を混在させておけば、前記加圧高温空気の噴出装置39を利用して、同低融点の繊維を溶融させて周辺の繊維同士に融着して、繊維ウェブWの表面形態を安定化させることもできる。なお、本実施形態に使われるノズル部材としては、図1〜図16に示したノズル部材をも採用することができ、またこの実施形態における加圧水蒸気噴出ノズル10に対する水蒸気回路に関しても図17及び図18に例示した回路を採用できる。

【0093】

上記実施形態にあっては、上述の構造を備えた加圧水蒸気噴出ノズル10のノズル孔16aを単に繊維ウェブの担持移送手段及び/又は押圧移送手段に向けて配設しているが、本発明では更に前記加圧水蒸気噴出ノズル10の全体を積極的に加熱して高温を維持させることもできる。図24は、その一例を示している。同図によれば、ノズルホルダー11、ノズルプレート支持部材15及びノズルプレート16を備えた加圧水蒸気噴出ノズル10の全体を収容する加熱ボックス27が使われている。この加熱ボックス27は加圧水蒸気噴出ノズル10の全体を収容するとともに、加圧水蒸気噴出ノズル10のノズル孔16aが向けられる側を全面開口させた細長い直方体からなり、その天板部27aの中央部に熱風導入口27bが形成されている。この熱風導入口27bは外部の熱風供給管路28と接続されている。ファン28aによりフィルター28bを介して導入され、ヒーター28cによって加熱された高温の清浄化された空気が、前記熱風供給管路28を通って加熱ボックス27へと送り込まれて、加圧水蒸気噴出ノズル10の全体を熱風により積極的に加熱する。

【0094】

このように、加圧水蒸気噴出ノズル10の全体を加熱することにより、ノズルホルダー11の内部に導入される加圧水蒸気や過熱水蒸気の温度低下が効果的に防止され、所要温度を維持して加圧水蒸気噴出ノズル10から繊維ウェブWに向けて噴出させることができる。その結果、効率的な繊維交絡が実現できるようになるばかりでなく、製造される不織布の形態も安定化し所望の強度と風合いが得られる。

【0095】

また図示例によれば、加熱ボックス27の繊維ウェブ移送方向の前後壁面27c,27dにあって、その下端部にはシールロール29a,29bの周面が当接されている。このシールロール29a,29bはステンレス製の平滑ロール又は周面に樹脂等がコーティングされたロールであり、自由回転ロールであっても、繊維ウェブWの移送速度に同調させて駆動回転させるようにしてもよい。かかるシールロール29a,29bを配することにより、加熱ボックス27からの熱風の散逸を防ぐと同時に外気の浸入が防止でき、加圧水蒸気噴出ノズル10に対する加熱効率が向上する。

【0096】

また、この例では更に繊維ウェブWの担持移送体である第1エンドレスベルト30に対向して配されたサクションボックス40の吸引開口部に対応する部分を開口させた外気遮蔽板63を、前記第1エンドレスベルト30とサクションボックス40との間に介装している。この外気遮蔽板63の繊維ウェブ移送方向の前後端部をそれぞれ下方に湾曲させて、繊維ウェブWの通過を円滑に安定するようにしている。このように、第1エンドレスベルト30とサクションボックス40との間に前記外気遮蔽板63を介装することにより、加圧水蒸気噴出ノズル10から噴出する加圧水蒸気又は過熱水蒸気の噴出領域に外気が浸入することを防ぐことができ、噴出された加圧水蒸気又は過熱水蒸気を、繊維ウェブWに効率的に付与することができる。その結果、製造される不織布の表面形態が更に均整化するとともに繊維交絡が緻密化する。

【0097】

図25は、本発明装置の更なる変更例を示している。この変更例によれば、前記外気遮蔽板63と同様に、第1エンドレスベルト30とサクションボックス40との間に、水蒸気反射板64を介装している。この蒸気反射板64と前記外気遮蔽板63との異なる点は、前記外気遮蔽板63が中央にノズル孔16aの列方向に延びる開口を有している外は平滑面に形成されているのに対して、前記水蒸気反射板64は多孔の板材から構成されている。いま、加圧水蒸気噴出ノズル10から噴出される加圧蒸気又は過熱水蒸気が第2エンドレスベルト34、繊維ウェブW、第1エンドレスベルト30を貫通すると、その水蒸気の一部はサクションボックス40により吸引されるが、その大半は前記水蒸気反射板64にて反射して、再度繊維ウェブWの下面に作用して、その構成繊維及びその周辺の繊維をウェブ内へと押し込むと同時に交絡させる。その結果、繊維ウェブWの下面側の構成繊維の交絡割合が増加して、外観的にも強度的にも高品質化する。

【0098】

更に本発明にあっては、図18に矢印で示すように、加圧水蒸気噴出ノズル10をその長手方向に微小に往復動させるか、或いは上記第1及び第2のエンドレスベルト30,34を繊維ウェブとともに繊維ウェブ移送路を横断する方向へ微小に往復動させることができる。その往復動のための駆動機構は、図示は省略するが、例えば従来から長網抄紙機などの網に横振動を与えるための公知の機構を採用することができる。また往復動(振動)の行程は往復動中心から左右に5mm程度が好ましく、その往復動回数は30〜300回/分の範囲で任意に調整される。このように、加圧水蒸気噴出ノズル10を、或いは第1及び第2のエンドレスベルト30,34を往復動させると、列状に配された複数のノズル孔から噴出する加圧水蒸気又は過熱水蒸気が繊維ウェブの表面を幅方向に満遍なく作用するようになり、表面にモアレ状の模様がつくことなく、より均整な繊維交絡と表面形態が得られる。

【0099】

以上説明したとおり本発明装置によれば、簡単な構造を備えた加圧水蒸気噴出ノズルにより確実に高圧高温の水蒸気を繊維ウェブに貫通させることができるようになるばかりでなく、そのノズルホルダーの長手方向の両端を開口させ、特にその水蒸気排出側の開口を開閉バルブ56(図18)により開閉可能とするとともに、同開閉バルブの上流側にトラップ管路を分岐させる場合には、不織布の製造開始時には予め同開閉バルブを開けておき、その加圧水蒸気噴出ノズルに新鮮な加圧された水蒸気を導入して前記水蒸気排出側の開口から外部に排出すると、同加圧水蒸気によりノズルホルダーの内部温度が急激に昇温するため、不織布の製造開始時の準備時間が大幅に短縮できるようになる。

【0100】

不織布の製造が開始されると前記開閉バルブ56が閉じられるが、ノズルホルダーの内部に発生するドレンは前記水蒸気排出側の開口からトラップ管路を通って常時回収タンクに回収されるため、連続して且つ安定して高品質の不織布が製造できるようになる。なお、上記実施形態にあっては、水蒸気として過熱水蒸気を使っているが、繊維ウェブの構成繊維の材質により通常の水蒸気を使うことも可能である。

【特許請求の範囲】

【請求項1】

加圧蒸気噴出ノズルの長手方向に形成された多数のノズル孔に対向して走行する繊維ウェブに加圧蒸気を噴射することにより、同繊維ウェブの構成繊維を交絡させて不織布を製造する装置であって、

加圧蒸気噴出ノズルの一端に、加圧蒸気供給管を介して接続された加圧蒸気供給源と、 加圧蒸気噴出ノズルの他端に開閉バルブを介して接続された蒸気排出管と、

加圧蒸気噴出ノズルに形成された多数のノズル孔に所定の間隔をおいて対向し、加圧蒸気噴出ノズルを横切って一方向に移動する多孔の繊維ウェブ担持移送手段と、

同移送手段を挟んで加圧蒸気噴出ノズルと反対側に配された蒸気吸引手段と、

を備えてなることを特徴とする不織布の製造装置。

【請求項1】

加圧蒸気噴出ノズルの長手方向に形成された多数のノズル孔に対向して走行する繊維ウェブに加圧蒸気を噴射することにより、同繊維ウェブの構成繊維を交絡させて不織布を製造する装置であって、

加圧蒸気噴出ノズルの一端に、加圧蒸気供給管を介して接続された加圧蒸気供給源と、 加圧蒸気噴出ノズルの他端に開閉バルブを介して接続された蒸気排出管と、

加圧蒸気噴出ノズルに形成された多数のノズル孔に所定の間隔をおいて対向し、加圧蒸気噴出ノズルを横切って一方向に移動する多孔の繊維ウェブ担持移送手段と、

同移送手段を挟んで加圧蒸気噴出ノズルと反対側に配された蒸気吸引手段と、

を備えてなることを特徴とする不織布の製造装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【公開番号】特開2009−144316(P2009−144316A)

【公開日】平成21年7月2日(2009.7.2)

【国際特許分類】

【出願番号】特願2009−3447(P2009−3447)

【出願日】平成21年1月9日(2009.1.9)

【分割の表示】特願2003−283099(P2003−283099)の分割

【原出願日】平成15年7月30日(2003.7.30)

【出願人】(000176741)三菱レイヨン・エンジニアリング株式会社 (90)

【Fターム(参考)】

【公開日】平成21年7月2日(2009.7.2)

【国際特許分類】

【出願日】平成21年1月9日(2009.1.9)

【分割の表示】特願2003−283099(P2003−283099)の分割

【原出願日】平成15年7月30日(2003.7.30)

【出願人】(000176741)三菱レイヨン・エンジニアリング株式会社 (90)

【Fターム(参考)】

[ Back to top ]