包装袋

【課題】使用時の外層材の剥離に要する開封力を小さくでき、剥離開始から終了までスムーズに剥離することができる包装袋を提供する。

【解決手段】内層材12bに形成した内面ハーフカット16により複数の孔部17を形成しておき、この複数の孔部17の領域の近傍を囲んで外層材12aに外面ハーフカット19により外層剥離部20を形成する。

これにより、外層材12aを剥離すると、外層材12aの外層剥離部20だけを剥離して内層材12bの複数の孔部17を開口し、外層材12aの剥離面積を外層剥離部20の分だけに減少し、開封力を大幅に削減して小さな力で開封できるようにし、外層剥離部20に沿って開封するようにして底部の形状の影響を回避してスムーズに剥離するようにしている。

【解決手段】内層材12bに形成した内面ハーフカット16により複数の孔部17を形成しておき、この複数の孔部17の領域の近傍を囲んで外層材12aに外面ハーフカット19により外層剥離部20を形成する。

これにより、外層材12aを剥離すると、外層材12aの外層剥離部20だけを剥離して内層材12bの複数の孔部17を開口し、外層材12aの剥離面積を外層剥離部20の分だけに減少し、開封力を大幅に削減して小さな力で開封できるようにし、外層剥離部20に沿って開封するようにして底部の形状の影響を回避してスムーズに剥離するようにしている。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、包装袋に関し、2枚の胴部フィルムをシールして袋状とし、使用時に胴部フィルムの外層材を剥離層から剥離して内層材に形成した孔部を開口するパウチで、外層材の剥離を小さな開封力でスムーズに行うことができるようにしたもので、特に消臭・芳香剤用のスタンディングパウチや平パウチとして好適なものである。

【背景技術】

【0002】

包装容器のひとつとして可撓性のフィルム状の材料を用いたいわゆるパウチと呼ばれる包装袋が用いられており、2枚の胴部フィルムをサイドシールするとともに、底部に2つ折にした底部フィルムを挟んで底部シールして袋状とした自立性のスタンディングパウチや底部フィルムを省略した袋状の平パウチが用いられ、種々の内容物の包装に採用されている。

このような包装袋であるパウチを消臭・芳香剤用として使用する場合には、内容物を充填した状態では密閉性を確保でき、使用時は、簡単に通気性を確保できるようにする必要がある。

【0003】

そこで、例えば図7に示すスタンディングパウチ1では、2枚の胴部フィルム2,2をサイドシールしてサイドシール部(側部シール部)3,3を形成するとともに、底部に2つ折にした底部フィルム4を挟んで底部シールして底部シール部5で袋状とするとともに、胴部フィルム2の少なくとも一方を、剥離層を挟む外層材2aと内層材2bを備えた積層フィルムとし、内層材2bに内側からハーフカット6で複数の孔部7を形成しておき、使用時に胴部フィルム2の外層材2aを剥離層から剥離して内層材2bに形成した孔部7を外層材と一緒に剥離して開口し、通気孔を形成できるようにしており、スタンディングパウチ1をそのまま単独で使用したり、図示しない外装ケースに詰め替えて使用するものがある(特許文献1,2参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2010-143632号公報

【特許文献2】特開2009-29469号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところが、このようなパウチ1では、使用時に通気用の孔部7を形成するため胴部フィルム2を構成する外層材2aをパウチ1の胴部フィルム2の全面から引き剥がすようにする必要があり、大きな開封力が必要になるという問題がある。そこで、スタンディングパウチの底部フィルムより外側の容器として機能しない部分の内層材に孔部を形成するハーフカットを施すことで開封力を小さくしたものがあるが、スタンディングパウチ以外に適用することができないという問題がある。

また、通常、パウチの上角部に設けたタブ8を持って引き剥がすようにするが、外層材2aを引き剥がすにつれて力を加えるタブ(力点)8と開封力(引き剥がし力)が作用する作用点とが離れることになるとともに、パウチの平面的な形状から底部の立体的に変化する形状に沿って剥がす必要があり、一層剥がし難くなるという問題がある。

【0006】

さらに、これまでのパウチでは、使用時に胴部フィルムを構成する外層材をパウチの胴部フィルムの全面から引き剥がして通気用の孔部を形成するため内層材に形成した孔部をすべて開口して使用することになり、使用者が必要に応じて開口面積を調整することができないという問題もある。

【0007】

また、スタンディングパウチの自立性を高めるため、サイドシール部を折り曲げるようにしたものも提案されているが、胴部フィルムの外層材を全面に渡って引き剥がす場合に折り曲げ部の存在により、一層剥がし難くなるという問題もある。

【0008】

この発明はかかる従来技術の有する課題を解決するためになされたもので、使用時の外層材の剥離に要する開封力を小さくでき、剥離開始から終了までスムーズに剥離することができる包装袋を提供しようとするものである。

また、この発明は、必要に応じて剥離により開口する開口面積を調整することができる包装袋を提供しようとするものである。

さらに、この発明は、側部シールを折り曲げて自立性を高めた場合でも容易に外層材を剥離することができる包装袋を提供しようとするものである。

【課題を解決するための手段】

【0009】

上記従来技術が有する課題を解決するためこの発明の請求項1記載の包装袋は、2枚の胴部フィルムの両側縁部を側部シールするとともに、下縁部を底部シールして上縁部に形成される開口部から内容物を充填しシールする包装袋であって、前記胴部フィルムの少なくとも一方は、剥離層を介して内層材と外層材とからなる積層材で構成され、この積層材には、内側から前記内層材を貫通して前記剥離層まで複数の孔部を形成する内面ハーフカットが形成されるとともに、この積層材の外側から前記外層材を貫通して前記剥離層まで前記複数の孔部の領域の近傍を囲んだ外層剥離部を形成する外面ハーフカットを形成してなり、前記外層材を剥離することにより前記外層剥離部の剥離と前記内層材の複数の孔部の開口を可能に構成したことを特徴とするものである。

【0010】

この発明の請求項2記載の包装袋は、請求項1記載の構成に加え、前記外層剥離部を形成する前記外面ハーフカットの始端部と終端部を、それぞれ前記側部シールの内側に配置して構成したことを特徴とするものである。

【0011】

この発明の請求項3記載の包装袋は、請求項1または2記載の構成に加え、前記外層剥離部を、前記外層材に複数に分割して形成し前記複数の孔部の開口面積を調整可能に構成したことを特徴とするものである。

【0012】

この発明の請求項4記載の包装袋は、2枚の胴部フィルムの両側縁部を側部シールするとともに、下縁部を底部シールして上縁部に形成される開口部から内容物を充填しシールする包装袋であって、前記胴部フィルムの少なくとも一方は、剥離層を介して内層材と外層材とからなる積層材で構成され、この積層材には、内側から前記内層材を貫通して前記剥離層まで複数の孔部を形成する内面ハーフカットが形成されるとともに、この積層材の外側から前記外層材を貫通して前記剥離層まで前記複数の孔部の領域を囲んだ外側に外層残留部を形成する外面ハーフカットを形成してなり、前記外層材を剥離することにより前記外層残留部の残留と前記内層材の複数の孔部の開口を可能に構成したことを特徴とするものである。

【0013】

この発明の請求項5記載の包装袋は、請求項1〜4のいずれかに記載の構成に加え、前記側部シールを前記胴部側に折り返した折り返し部を形成したことを特徴とするものである。

【0014】

この発明の請求項6記載の包装袋は、請求項1〜5のいずれかに記載の構成に加え、前記包装袋は、前記胴部フィルムの間に底部フィルムを挟んで底部シールして構成したことを特徴とするものである。

【発明の効果】

【0015】

この発明の請求項1記載の包装袋によれば、内層材に形成した内面ハーフカットにより複数の孔部を形成しておき、この複数の孔部の領域の近傍を囲んで外層材に外面ハーフカットにより外層剥離部を形成することで、外層材を剥離すると、外層材の外層剥離部だけを剥離して内層材の複数の孔部を開口することができ、外層材の剥離面積を外層剥離部だけに減少することができ、開封力を大幅に削減して小さな力で開封できるとともに、外層剥離部に沿って開封すれば良く、底部の形状の影響を回避してスムーズに剥離することができる。

【0016】

この発明の請求項2記載の包装袋によれば、前記外層剥離部を形成する前記外面ハーフカットの始端部と終端部を、それぞれ前記側部シールの内側に配置して構成したので、側部シールの開封強度の高い部分を避けて開封することができる。

【0017】

この発明の請求項3記載の包装袋によれば、前記外層剥離部を、前記外層材に複数に分割して形成し前記複数の孔部の開口面積を調整可能に構成したので、分割された外層剥離部を剥離せずに残したままにすることができ、内層材に形成される孔部の開口面積を調整することができる。また、全ての外層剥離部を剥離する場合にも分割された外層剥離部に分けて剥離することで、それぞれを小さな開封力で孔部を開口することができる。

【0018】

この発明の請求項4記載の包装袋によれば、内層材に形成した内面ハーフカットにより複数の孔部を形成しておき、この複数の孔部の領域を囲んだ外側の外層材に外面ハーフカットにより外層残留部を形成することで、外層材を剥離すると、外層材の外層残留部を残して剥離して内層材の複数の孔部を開口することができ、外層材の剥離面積を外層残留部の分だけに減少することができ、開封力を大幅に削減して小さな力で開封できる。

【0019】

この発明の請求項5記載の包装袋によれば、前記側部シールを前記胴部側に折り返した折り返し部を形成したので、側部シールに折り返し部を形成して自立性や強度を高めた包装袋であっても折り返し部の開封強度の高い部分を避けて開封することができる。

【0020】

この発明の請求項6記載の包装袋によれば、前記包装袋は、前記胴部フィルムの間に底部フィルムを挟んで底部シールして構成したので、いわゆるスタンディングパウチであっても底部の立体形状に沿って剥離する場合の剥がし難さを回避して外層材をスムーズに剥離することができる。

【図面の簡単な説明】

【0021】

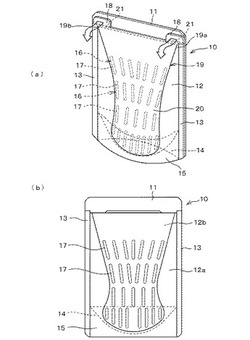

【図1】この発明の包装袋をスタンディングパウチに適用した一実施の形態にかかり、(a)は斜視図、(b)は外層材を剥離した状態の正面図である。

【図2】この発明の包装袋をスタンディングパウチに適用した一実施の形態にかかり、(a)は部分横断面図、(b)は外層材を剥離した状態の部分横断面図である。

【図3】この発明の包装袋をスタンディングパウチに適用した他の一実施の形態にかかり、(a)は斜視図、(b)は外層材を剥離した状態の正面図である。

【図4】この発明の包装袋をスタンディングパウチに適用したさらに他の一実施の形態にかかり、(a)は斜視図、(b)は外層材を剥離した状態の正面図である。

【図5】この発明の包装袋をスタンディングパウチに適用した他の一実施の形態にかかり、(a)は斜視図、(b)は外層材を剥離した状態の正面図である。

【図6】この発明の包装袋をスタンディングパウチに適用した他の一実施の形態にかかり、(a)は部分横断面図、(b)は外層材を剥離した状態の部分横断面図である。

【図7】従来のスタンディングパウチにかかり、(a)は斜視図、(b)は外層材を剥離した状態の正面図である。

【発明を実施するための形態】

【0022】

以下、この発明の包装袋をスタンディングパウチに適用した一実施の形態について図面に基づき詳細に説明する。

この包装袋である図1のスタンディングパウチ10は、2枚の胴部フィルム11,12の両縁部をサイドシールしてサイドシール部(側部シール部)13,13を形成するとともに、底部に2つ折にした底部フィルム14を挟んで底部シールして底部シール部15を形成して、上縁部が開口した袋状とされ、開口部から内容物を充填した後、シールして密封状態とされるものである。

そして、このスタンディングパウチ10では、内容物として例えば、消臭・芳香剤が充填され、使用の際に胴部フィルム11、12に通気孔を形成するため、胴部フィルム11,12の少なくとも一方である胴部フィルム12を、剥離層12cを挟む外層材12aと内層材12bを備えた積層材とし、内層材12bに内側から剥離層12cまで内層材12bを貫通して内面ハーフカット16により通気孔となる複数の孔部17を形成しておき、使用時に胴部フィルム12に設けたタブ18をつかんで外層材12aを剥離層12cから剥離して内層材12bに形成した複数の孔部17を外層材12aと一緒に剥離して開口できるようにしてある。複数の孔部17は、通気効率、内容物のこぼれ落ち防止、意匠性などを考慮して、胴部フィルム12上の所定の領域内に整列配置される。このスタンディングパウチ10は、そのまま自立させた状態で単独で使用したり、図示しない外装ケースに詰め替えて使用される。

【0023】

さらに、このスタンディングパウチ10では、胴部フィルム12の外層材12aを剥離層12cから引き剥がすことによって内層材12bに内面ハーフカット16で形成した複数の孔部17を開口してパウチ内部と連通する通気孔を形成するが、外層材12aを小さな引き剥がし力で開封できるようにするため、胴部フィルム12の外層材12aに外側から剥離層12cまで外層材12aを貫通して外面ハーフカット19が形成してあり、胴部フィルム12の外層材12aの内、この外面ハーフカット19で囲まれた外層剥離部20だけを剥離することで、外層材12aの全面をはがすことなく剥離する面積を小さくし、小さな引き剥がし力で内層材12bに形成した複数の孔部17を開口できるようにしてある。

したがって、胴部フィルム12の外層材12aに形成する外面ハーフカット19による外層剥離部20は、内層材12bに形成する通気孔とする複数の孔部17の領域の外側近傍を囲んで形成すれば良く、複数の孔部17の領域の外層剥離部20を剥離することで全ての孔部17を開口することが可能となる。

【0024】

そこで、このスタンディングパウチ10では、胴部フィルム12の両側の上角部に突き出して形成した2つのタブ18の一方を外面ハーフカット19の始端部19aとし、他方のタブ18を外面ハーフカット19の終端部19bとした連続するハーフカットとして外面ハーフカット19が形成してある。

なお、外面ハーフカット19の始端部19aおよび終端部19bはいずれが始端部であっても終端部であっても良く、始・終端は剥離操作とは別に説明の便宜上定めたものに過ぎない。また、タブ18は必ずしも2つ設ける必要はなく、1つだけでも良い。

【0025】

以上のように構成した包装袋であるスタンディングパウチ10は、消臭・芳香剤などの内容物を充填し密封した工場出荷時では、胴部フィルム12は、外層材12aと内層材12bとが剥離層12cの接着性によって積層材を構成し、内層材12bに形成した複数の孔部17が外層材12aの外層剥離部20で覆われており、この状態では、外層材12aのバリア性によって、スタンディングパウチ10の内部と外部との間で空気の出入りなく、内容物は初期状態を維持する。

【0026】

一方、使用する場合には、胴部フィルム12のタブ18をつかんで剥離層12cの接着力に抗して内層材12bから引き剥がそうとすると、外層材12aの外面ハーフカット19によって外層剥離部20が引き剥がされるとともに、この外層剥離部20の接着力によって、内面ハーフカット16で形成された複数の孔部17が内層材12bから引き上げられて開口される。

これにより、内面ハーフカット16による複数の孔部17が外層材12aとともに剥ぎ取られた内層材12bには、複数の孔部17がスタンディングパウチ10の内部と連通した通気孔が形成された状態となる。

この結果、内容物が、例えば芳香剤であれば有効成分が蒸発して外部に拡散し、内容物が消臭剤であれば外気中の臭気成分を吸着する。

【0027】

このようなスタンディングパウチ10では、使用する場合に、胴部フィルム12の外層材12aの全面を内層材12bから引きはがすことなく、外層剥離部20で囲まれた部分だけを引き剥がせば良く、剥離層12cの粘着性の影響をできるだけなくして引き剥がすことができる。

また、外層剥離部20を形成する外面ハーフカット19の始端部19aおよび終端部19bをサイドシール部13,13の内側に配置することで、サイドシールされた剥がし難い部分を引き剥がすことなく、通気孔となる複数の孔部17を開口することができ、一層小さな力で外層材12aを引き剥がすことができる。

さらに、複数の孔部17の領域の外側には、外層材12aの一部が残留するので、スタンディングパウチ10の形状保持性を維持できる。

【0028】

特に、スタンディングパウチ10として、図3に示すように、サイドシール部13,13を内縁に沿って胴部側へ折り返すことで、折り返し部22を形成して剛性を高め自立性を高めた場合には、サイドシール部13,13を含む外層材12aの全面を引き剥がそうとすると、サイドシール部13,13を折り返していない場合に比べ非常に引き剥がし難くなるが、外面ハーフカット19の始端部19aおよび終端部19bをサイドシール部13,13の内側に配置することで、サイドシール部13,13を引き剥がすことなく、通気孔となる複数の孔部17を開口することができ、一層小さな力で外層材19aを引き剥がすことができ、有効である。

【0029】

次に、このような包装袋を構成するスタンディングパウチ10の胴部フィルム12に用いる積層材30について図2を参照して説明する。なお、図2および後述する図6においては、積層材30の厚みの比率を大きく描いてある。

この積層材30は、外層材12aと剥離層12cと内層材12bとが積層されて構成される。

【0030】

内層材12bは、熱接着が可能な熱可塑性樹脂のフィルムで構成され、二層以上の積層構造としたものでも良く、その場合は少なくとも最も内面側(内側層)を熱接着可能な熱可塑性樹脂で構成し、胴部フィルム11や底部フィルム14とのヒートシール(熱接着)を可能とする。

【0031】

例えば内層材12bとして2層構造とする場合には、内側層と外側層とで構成される。これらの層は必要に応じ、適宜の接着剤を用いてラミネートする。

内側層に用いる熱接着可能な材料としては、例えば、低密度、中密度、又は高密度のポリエチレン、直鎖状低密度ポリエチレン、アイソタクチックポリプロピレン、プロピレン・エチレン共重合体、ポリブテン−1、エチレン・プロピレン共重合体、エチレン・ブテン−1共重合体、プロピレン・ブテン−1共重合体、エチレン・酢酸ビニル共重合体、イオン架橋オレフィン共重合体(アイオノマー)、ポリ4−メチルペンテン−1、無水マレイン酸変性ポリエチレン、無水マレイン酸変性ポリプロピレン、エチレン−メタクリル酸共重合体、エチレン−アクリル酸共重合体、その他に、エチレンプロピレンゴム(EPR)、エチレンプロピレンジエンゴム(EPDM)の熱可塑性エラストマーが挙げられ、これらを単独、或いは混合物として2種類以上使用されたものを用いることができる。

また、内側層に用いる上記各材料には、二酸化チタンなどの着色顔料、マイカ、シリカ、クレー、炭酸カルシウムなどの充填剤、酸化防止剤、スリップ剤、紫外線防止剤、熱安定剤、など、公知の添加剤を添加してもよい。

【0032】

内層材12bの外側層は、内側層と同様に熱可塑性樹脂フィルムで構成することができるが、外層材12aを剥離する時の破れを防止、さらには、外層材12aの剥離後、実際に内容物を入れた包装袋(容器)の最外層として使用されるため、比較的強い強度のある延伸フィルムを用いるのが好適である。

【0033】

外側層に用いる材料としては、例えば、ポリオレフィン系材料としてポリプロピレン、ポリエチレン、ポリメチルペンテンー1、ポリアミド系材料としては、ナイロン6(商標)、ナイロン6.6(商標)、ポリエステル系材料としては、ポリエチテンテレフタレート(PET)、ポリブチレンテレフタレート(PBT)、ポリナフタレンテレフタレート(PEN)、ポリビニル系材料として、ポリスチレン、ポリ塩化ビニル、ポリ塩化ビニリデンが挙げられる。これらの材料は1軸或いは2軸方向に、同時或いは逐時に2軸延伸されたフィルムとして用いるのが好適である。

【0034】

なお、これらのフィルムにはバリア性を付与する目的で、無機化合物蒸着(例えば、SiO2又はAl2O3、TiO2、SnO2あるいはその組み合わせ)を付与してもよい。

また、内層材12bは、内容物の状態を確認するために透明であることが好ましい。

【0035】

積層材30の剥離層12cは、その接着性によって、剥離可能な状態で外層材12aを内層材12bに定着させる。

剥離の形態は、外層材12aと剥離層12cとの間、または剥離層12cと内層材12bとの間の界面剥離、あるいは剥離層12cの凝集破壊であってもよい。

この剥離層12cとしては、例えば、アクリル樹脂、ポリアミド樹脂、シリコーン樹脂、ビニル樹脂、ウレタン樹脂、エポキシ樹脂等を単独、あるいは組み合わせで構成する。

【0036】

剥離層12cは、樹脂の未塗工部の面積での大小でその接着強度を調整する場合、グラビアシリンダーを用いて各種パターンコートで形成でき、未塗布部の面積が多いほど、接着強度は弱くなる。

また、剥離層12cは、上記樹脂を組み合わせて、適度に剥離できるような接着強度の樹脂が全面塗布されても良い。

さらに、剥離層12cは、強接着樹脂層と弱接着樹脂層を組み合わせても形成でき、例えばグラビアシリンダーで1回目に強接着層、2回目に弱接着層をパターン、或いは全面塗布しても良い。塗布順は逆でも良い。

なお、これらの塗布面は外層材12aの最内面あるいは、内層材12bの最外面のどちらでも良い。

【0037】

また、剥離層12cのその他の形成方法として、押し出しラミネーターを用いて、上記樹脂の他、ポリオレフィン樹脂層を内層材と外層材の間に形成しても良い。ここで用いるポリオレフィン樹脂としては、例えば、低密度、中密度、高密度のポリエチレン、直鎖状低密度ポリエチレン、アイソタクチックポリプロピレン、プロピレン・エチレン共重合体、ポリブテン−1、エチレン・プロピレン共重合体、エチレン・ブテン−1共重合体、プロピレン・ブテン−1共重合体、エチレン・酢酸ビニル共重合体、イオン架橋オレフィン共重合体(アイオノマー)、ポリ4−メチルペンテン−1、無水マレイン酸変性ポリエチレン、無水マレイン酸変性ポリプロピレン、エチレン−メタクリル酸共重合体、エチレン−アクリル酸共重合体、その他に、エチレンプロピレンゴム(EPR)、エチレンプロピレンジエンゴム(EPDM)の熱可塑性エラストマーなどが挙げられ、これらが単独、或いは混合物として2種類以上使用されたものなどを用いることができる。

【0038】

また、剥離層12cとして、ポリウレタン系樹脂をアンカー剤として内層材12b、或いは外層材12aに塗布してもよいし、必要に応じて、オゾン処理、コロナ処理を施しても良い。

さらに、剥離層12cは、その剥離面の必要な剥離強度に合わせて接着強度を変えることで、好ましい剥離強度の分布を得ることができる。

【0039】

積層材30の外層材12aは、剥離層12cを塗布できる材料からなり、1層あるいは複数層で構成される。

外層材12aとしては、例えば、熱可塑性フィルム、金属箔等を用いることができる。

【0040】

外層材12aを構成する熱可塑性フィルムの材料例としては、ポリオレフィン系材料として、ポリプロピレン、ポリエチレン、ポリメチルペンテンー1、ポリアミド系材料として、ナイロン6、ナイロン6.6、MXDナイロン、MXDナイロンとナイロン6とを組み合わせた2層以上の多層フィルム、ポリエステル系材料として、ポリエチテンテレフタレート(PET)、ポリブチレンテレフタレート(PBT)、ポリナフタレンテレフタレート(PEN)、ポリビニル系材料として、ポリスチレン、ポリ塩化ビニル、ポリ塩化ビニリデン、エチレンポリビニルアルコール共重合体等が挙げられる。

外層材12aに用いるこれらの材料は1軸或いは2軸方向に、同時或いは逐時に2軸延伸されたフィルムとして用いるのが好適である。

なお、これらのフィルムにはバリア性を付与する目的で、無機化合物蒸着(例えば、SiO2又はAl2O3、TiO2、SnO2あるいはその組み合わせ)を付与してもよい。また、塩化ビニリデンコートを施しても良い。

【0041】

一方、外層材12aに用いる金属箔の例としては、アルミ箔、チタン箔、スズ箔等が挙げられる。これらの金属箔はそれぞれ単独に用いてもよく、2つ以上組み合わせて使用することもできる。

さらに、外層材12aには、印刷を表面、或いは透明フィルムの裏面に施してもよい。

また、上記の各材料には、二酸化チタンなどの着色顔料、マイカ、シリカ、クレー、炭酸カルシウムなどの充填剤、酸化防止剤、スリップ剤、紫外線防止剤、熱安定剤、など、公知の添加剤を添加してもよい。

【0042】

このような胴部フィルム12に用いる積層材30の具体例として、図2に示すように、外層材12aを三層で構成し、外層材12aの内側層を二軸延伸ナイロン、外側層を二軸延伸PETで構成するとともに、内側層と外側層の間にSiO2又はAl2O3の蒸着層を形成する。蒸着層を形成することにより、透明性を保ちながら包装袋10のバリア性を高めることができる。

【0043】

次に、もう一方の胴部フィルム11(及び底部フィルム14)は、少なくとも内面が内層材12b(内側層)と同様の熱融着可能な材料であれば良く、公知のフィルム構成でよい。

なお、すでに説明した胴部フィルム12と同様の積層材30を用いることもでき、これにより、包装袋10の両面に通気用の孔部を開口させることができる。

このような構成の積層材30を用い、胴部フィルム11に胴部フィルム12と同様に、外面ハーフカットで外層剥離部20を形成するとともに、孔部17を内面ハーフカットで形成しておき、胴部フィルム11及び胴部フィルム12の両方で通気用の複数の孔部17を開口させることにより、包装袋10の内部空間に収容された内容物による効果を高めることができる。また、包装袋10の使用者の選択により、胴部フィルム11及び胴部フィルム12の一方のみの孔部17を露出させることもできるため、内部空間と外部との通気性を制御することが可能となる。

【0044】

胴部フィルム12の内層材12bには、外層材12aの剥離によって複数の孔部17が形成されるように内面ハーフカット16が所定の領域内に複数形成される。

この内面ハーフカット16による複数の孔部17は、例えば長円形状とされ、配置方向は、外層材12aの剥離方向に沿って整列配置される。

【0045】

これらの内面ハーフカット16は、例えばレーザー光を照射したり、金属刃(ダイ)を用いて内層材12bを貫通するように、内面側から形成する。

また、内面ハーフカット16の加工は、胴部フィルム11、底部フィルム14と熱融着して製袋する前に、内層材12bの内面側から行う。さらに、この内面ハーフカット16は、製袋機とは別個のロールタイプのダイで加工すると、より容易に加工できる。もちろん間歇的にダイセットを用いて、必要な部分にハーフカットを入れることも可能であり、製袋中にこの工程を入れることもできる。

なお、外層材12aに外面から形成する外面ハーフカット19についても、内面ハーフカット16と同一の加工方法で外面から加工するようにすれば良い。外層材12aの外面ハーフカット19は、製袋後に加工することもできる。

【0046】

さらに、剥離層12cにおいては、外層材12aの剥離によって内面ハーフカット16による孔部17を除去して通気孔を確実に形成するためには、内層材12bとの接着強度(粘着強度)に分布を持たせることが好ましい。

具体的には、内面ハーフカット16でそれぞれ囲まれる長円状部分に対応する領域(孔部17)の接着力を、その周囲より強い接着力とすることが望ましく、ハーフカットで囲まれる孔部17を剥離して通気孔を形成するときに、外層材12a側の外層剥離部20に確実に付着した状態で剥離させることが可能となる。

【0047】

剥離層12cの接着強度を制御する方法としては、剥離層12cをラミネートする際にパターンコートを適用するほか、積層材30の形成後に所望の部分を押圧や加熱するなどして接着強度を高めることで制御することも可能である。

【0048】

つぎに、胴部フィルム12の上端の左右端部にそれぞれ設けたタブ18、18は、胴部フィルム12において胴部フィルム11に熱接着される上縁部よりも、上側に突出して形成してあり、胴部フィルム12においてタブ18の下端より下側に連なる部分の内層材12bには、互いに平行な複数の線状のハーフカット21が形成してある。

そして、胴部フィルム11と胴部フィルム12の上部の封止は、胴部フィルム12の上部のうちのタブ18よりも下の位置で、熱融着により行っている。これにより、胴部フィルム11と胴部フィルム12の上部の封止のための熱融着の位置がずれたとしても、複数のハーフカットのいずれかは熱融着されずに残り、剥離開始機能を確保することができる。

【0049】

また、胴部フィルム12の上端を胴部フィルム11の上端よりも下側に配置するとともに、タブ18の上端も胴部フィルム11の上端よりも下側に配置しており、タブ18に指をかけやすくなり、また、スタンディングパウチ10の流通過程において誤ってタブ18が操作されて外層材12aが剥離してしまうことを防止することができる。

【0050】

なお、孔部17の形状、開口面積、及び接着強度は、上述の説明に限定されず、複数の孔部17が所望の開口面積で開口するように任意の組み合わせで設定することができ、複数の孔部17を開口した後も包装袋として内容物を収納状態とするなどの機能を発揮するようにする必要がある。

また、タブ18は3つ以上設けても良く、ハーフカットを形成する代わりに、内層材12b及び剥離層12cを除去して外層材12aのみでタブ18を構成することもできる。

さらに、この包装袋はスタンディングパウチで構成する場合に限らず、底部フィルムのない平パウチに適用することもできる。

【0051】

次に、この発明の包装袋の他の一実施の形態について、スタンディングパウチ10Aに適用した場合を図4により説明する。

このスタンディングパウチ10Aでは、胴部フィルム12の外層材12aに外面ハーフカット19により形成する外層剥離部20を複数に分割して形成したもので、ここでは、外層剥離部20を2つに分割し、外層剥離部20a,20bで構成してあり、内層材12bに内面ハーフカット16で形成した複数の孔部17を左右2つの領域に分割してその外側近傍を囲むように形成してある。

そして、2つの外層剥離部20a,20bが形成された外層材12aの上端部にタブ18,18が設けてある。

なお、これ以外のスタンディングパウチ10Aの構成は、すでに説明したスタンディングパウチ10と同一であるので、その説明は省略する。

【0052】

このように構成した包装袋であるスタンディングパウチ10Aでは、消臭・芳香剤などの内容物を充填し密封した工場出荷時では、胴部フィルム12は、外層材12aと内層材12bとが剥離層12cの接着性によって積層材を構成し、内層材12bに形成した複数の孔部17が外層材12aの分割された2つの外層剥離部20a,20bで覆われており、この状態では、外層材12aのバリア性によって、スタンディングパウチ10Aの内部と外部との間で空気の出入りなく、内容物は初期状態を維持する。

【0053】

一方、使用する場合には、例えば胴部フィルム12の一方(右側)のタブ18をつかんで剥離層12cの接着力に抗して内層材12bから引き剥がそうとすると、外層材12aの外面ハーフカット19によって右側の外層剥離部20aが引き剥がされるとともに、この外層剥離層20aの接着力によって、内面ハーフカット16で形成された複数の孔部17のうち右側半分が内層材12bから引き上げられて開口される。

これにより、内面ハーフカット16による複数の孔部17の右側半分が外層材12aとともに剥ぎ取られた内層材12bには、複数の孔部17の半分がスタンディングパウチ10Aの内部と連通した通気孔が形成された状態となる。

このまま使用すれば、半分の孔部17で内容物が、例えば芳香剤であれば有効成分が蒸発して外部に拡散し、内容物が消臭剤であれば外気中の臭気成分を吸着することになり、孔部17の開口面積を調整することができる。

【0054】

このようなスタンディングパウチ10Aでは、使用する場合に、胴部フィルム12の外層材12aの全面を内層材12bから引きはがすことなく、半分の外層剥離部20aで囲まれた部分だけを引き剥がせば良く、外層剥離部20全体を1度に引き剥がす場合に比べ、剥離層12cの粘着性の影響を半減して引き剥がすことができる。

また、各外層剥離部20a,20bを形成する外面ハーフカット19の始端部19aおよび終端部19bをサイドシール部13,13の内側に配置することで、サイドシールされた剥がし難い部分を引き剥がすことなく、通気孔となる複数の孔部17を開口することができ、一層小さな力で外層材12aを引き剥がすことができる。

なお、複数の孔部17のすべてを開口させる場合には、左側のタブ18を利用して外層材12aを引き剥がし、左側の外層剥離部20bを剥離すれば良く、この場合にも半分ずつ剥離することで、剥離に必要な引き剥がし力を半減し、小さな力で開口することができる。

【0055】

次に、この発明の包装袋のさらに他の一実施の形態について、スタンディングパウチ10Bに適用した場合を図5,6により説明する。

これまでに説明したこの発明のスタンディングパウチ10,10Aでは、胴部フィルム12の外層材12aの通気孔の形成に必要な部分を外層剥離部20,20a,20bとして引き剥がすようにしたが、このスタンディングパウチ10Bでは、胴部フィルム12の外層材12aの全面を引き剥がすようにするが、この全面を引き剥がす場合の引き剥がし力を低減できるようにしたものである。

このスタンディングパウチ10Bでは、胴部フィルム12の外層材12aに外面ハーフカット19により外層残留部23を形成することで、外層材12aを全面的に剥離しても内層材12b上にそのまま剥離せずに残す部分とするものである。

したがって、この外層残留部23は、内層材12bに内面ハーフカット16で形成した複数の孔部17を囲む領域の外側に形成してあり、ここでは、複数の孔部17の領域の左右の外側の2か所に、できるだけ大きな面積で取り囲んだ外層残留部23,23が形成してある。

このような外層残留部23は、図示例の複数の孔部17の領域の左右の外側2か所に限らず、底部フィルム14が配置される胴部フィルム12の外層材12aの下部両側や複数の孔部17の領域の上部に1つないし複数の外層残留部23を形成するようにしても良く、一層、外層材12aの残留面積を大きくすることができる。

なお、これ以外のスタンディングパウチ10Bの構成は、すでに説明したスタンディングパウチ10と同一であるので、その説明は省略する。

【0056】

このように構成した包装袋であるスタンディングパウチ10Bでは、消臭・芳香剤などの内容物を充填し密封した工場出荷時では、胴部フィルム12は、外層材12aと内層材12bとが剥離層12cの接着性によって積層材を構成し、内層材12bに形成した複数の孔部17が外層材12aで覆われており、この状態では、外層材12aのバリア性によって、スタンディングパウチ10Bの内部と外部との間で空気の出入りなく、内容物は初期状態を維持する。

【0057】

一方、使用する場合には、胴部フィルム12のタブ18をつかんで全面を剥離層12cの接着力に抗して内層材12bから引き剥がそうとすると、外層材12aの外面ハーフカット19によって外層残留部23を残して引き剥がされるとともに、この外層材12aの接着力によって、内面ハーフカット16で形成された複数の孔部17が内層材12bから引き上げられて開口される。

これにより、内面ハーフカット16による複数の孔部17が外層材12aとともに剥ぎ取られた内層材12bには、スタンディングパウチ10Bの内部と連通した複数の通気孔が形成された状態となるとともに、内層材12b上に外層残留部23,23がそのまま残った状態となる。

このまま使用すれば、内層材12bの通気孔で内容物が、例えば芳香剤であれば有効成分が蒸発して外部に拡散し、内容物が消臭剤であれば外気中の臭気成分を吸着することができる。

【0058】

このような包装袋であるスタンディングパウチ10Bによれば、外層材12aの全面を剥がす場合でも外層残留部23,23の面積分だけ、開封に必要な引き剥がし力を低減することができ、小さな力で孔部17を開口することができる。

また外層材12aの全面を剥がすと、胴部フィルム12は内層材12bだけとなって形状保持性が低下するが、スタンディングパウチ10Bにおいては外層残留部23により強度を維持できる。

【符号の説明】

【0059】

10 スタンディングパウチ(包装袋)

11 胴部フィルム

12 胴部フィルム

12a 外層材

12b 内層材

12c 剥離層

13サイドシール部(側部シール部)

14 底部フィルム

15 底部シール部

16 内面ハーフカット

17 孔部(通気孔)

18 タブ

19 外面ハーフカット

19a 始端部

19b 終端部

20 外層剥離部

21 タブのハーフカット

22 折り返し部

10A スタンディングパウチ(包装袋)

20a 外層剥離部

20b 外層剥離部

10B スタンディングパウチ(包装袋)

23 外層残留部

30 積層材

【技術分野】

【0001】

この発明は、包装袋に関し、2枚の胴部フィルムをシールして袋状とし、使用時に胴部フィルムの外層材を剥離層から剥離して内層材に形成した孔部を開口するパウチで、外層材の剥離を小さな開封力でスムーズに行うことができるようにしたもので、特に消臭・芳香剤用のスタンディングパウチや平パウチとして好適なものである。

【背景技術】

【0002】

包装容器のひとつとして可撓性のフィルム状の材料を用いたいわゆるパウチと呼ばれる包装袋が用いられており、2枚の胴部フィルムをサイドシールするとともに、底部に2つ折にした底部フィルムを挟んで底部シールして袋状とした自立性のスタンディングパウチや底部フィルムを省略した袋状の平パウチが用いられ、種々の内容物の包装に採用されている。

このような包装袋であるパウチを消臭・芳香剤用として使用する場合には、内容物を充填した状態では密閉性を確保でき、使用時は、簡単に通気性を確保できるようにする必要がある。

【0003】

そこで、例えば図7に示すスタンディングパウチ1では、2枚の胴部フィルム2,2をサイドシールしてサイドシール部(側部シール部)3,3を形成するとともに、底部に2つ折にした底部フィルム4を挟んで底部シールして底部シール部5で袋状とするとともに、胴部フィルム2の少なくとも一方を、剥離層を挟む外層材2aと内層材2bを備えた積層フィルムとし、内層材2bに内側からハーフカット6で複数の孔部7を形成しておき、使用時に胴部フィルム2の外層材2aを剥離層から剥離して内層材2bに形成した孔部7を外層材と一緒に剥離して開口し、通気孔を形成できるようにしており、スタンディングパウチ1をそのまま単独で使用したり、図示しない外装ケースに詰め替えて使用するものがある(特許文献1,2参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2010-143632号公報

【特許文献2】特開2009-29469号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところが、このようなパウチ1では、使用時に通気用の孔部7を形成するため胴部フィルム2を構成する外層材2aをパウチ1の胴部フィルム2の全面から引き剥がすようにする必要があり、大きな開封力が必要になるという問題がある。そこで、スタンディングパウチの底部フィルムより外側の容器として機能しない部分の内層材に孔部を形成するハーフカットを施すことで開封力を小さくしたものがあるが、スタンディングパウチ以外に適用することができないという問題がある。

また、通常、パウチの上角部に設けたタブ8を持って引き剥がすようにするが、外層材2aを引き剥がすにつれて力を加えるタブ(力点)8と開封力(引き剥がし力)が作用する作用点とが離れることになるとともに、パウチの平面的な形状から底部の立体的に変化する形状に沿って剥がす必要があり、一層剥がし難くなるという問題がある。

【0006】

さらに、これまでのパウチでは、使用時に胴部フィルムを構成する外層材をパウチの胴部フィルムの全面から引き剥がして通気用の孔部を形成するため内層材に形成した孔部をすべて開口して使用することになり、使用者が必要に応じて開口面積を調整することができないという問題もある。

【0007】

また、スタンディングパウチの自立性を高めるため、サイドシール部を折り曲げるようにしたものも提案されているが、胴部フィルムの外層材を全面に渡って引き剥がす場合に折り曲げ部の存在により、一層剥がし難くなるという問題もある。

【0008】

この発明はかかる従来技術の有する課題を解決するためになされたもので、使用時の外層材の剥離に要する開封力を小さくでき、剥離開始から終了までスムーズに剥離することができる包装袋を提供しようとするものである。

また、この発明は、必要に応じて剥離により開口する開口面積を調整することができる包装袋を提供しようとするものである。

さらに、この発明は、側部シールを折り曲げて自立性を高めた場合でも容易に外層材を剥離することができる包装袋を提供しようとするものである。

【課題を解決するための手段】

【0009】

上記従来技術が有する課題を解決するためこの発明の請求項1記載の包装袋は、2枚の胴部フィルムの両側縁部を側部シールするとともに、下縁部を底部シールして上縁部に形成される開口部から内容物を充填しシールする包装袋であって、前記胴部フィルムの少なくとも一方は、剥離層を介して内層材と外層材とからなる積層材で構成され、この積層材には、内側から前記内層材を貫通して前記剥離層まで複数の孔部を形成する内面ハーフカットが形成されるとともに、この積層材の外側から前記外層材を貫通して前記剥離層まで前記複数の孔部の領域の近傍を囲んだ外層剥離部を形成する外面ハーフカットを形成してなり、前記外層材を剥離することにより前記外層剥離部の剥離と前記内層材の複数の孔部の開口を可能に構成したことを特徴とするものである。

【0010】

この発明の請求項2記載の包装袋は、請求項1記載の構成に加え、前記外層剥離部を形成する前記外面ハーフカットの始端部と終端部を、それぞれ前記側部シールの内側に配置して構成したことを特徴とするものである。

【0011】

この発明の請求項3記載の包装袋は、請求項1または2記載の構成に加え、前記外層剥離部を、前記外層材に複数に分割して形成し前記複数の孔部の開口面積を調整可能に構成したことを特徴とするものである。

【0012】

この発明の請求項4記載の包装袋は、2枚の胴部フィルムの両側縁部を側部シールするとともに、下縁部を底部シールして上縁部に形成される開口部から内容物を充填しシールする包装袋であって、前記胴部フィルムの少なくとも一方は、剥離層を介して内層材と外層材とからなる積層材で構成され、この積層材には、内側から前記内層材を貫通して前記剥離層まで複数の孔部を形成する内面ハーフカットが形成されるとともに、この積層材の外側から前記外層材を貫通して前記剥離層まで前記複数の孔部の領域を囲んだ外側に外層残留部を形成する外面ハーフカットを形成してなり、前記外層材を剥離することにより前記外層残留部の残留と前記内層材の複数の孔部の開口を可能に構成したことを特徴とするものである。

【0013】

この発明の請求項5記載の包装袋は、請求項1〜4のいずれかに記載の構成に加え、前記側部シールを前記胴部側に折り返した折り返し部を形成したことを特徴とするものである。

【0014】

この発明の請求項6記載の包装袋は、請求項1〜5のいずれかに記載の構成に加え、前記包装袋は、前記胴部フィルムの間に底部フィルムを挟んで底部シールして構成したことを特徴とするものである。

【発明の効果】

【0015】

この発明の請求項1記載の包装袋によれば、内層材に形成した内面ハーフカットにより複数の孔部を形成しておき、この複数の孔部の領域の近傍を囲んで外層材に外面ハーフカットにより外層剥離部を形成することで、外層材を剥離すると、外層材の外層剥離部だけを剥離して内層材の複数の孔部を開口することができ、外層材の剥離面積を外層剥離部だけに減少することができ、開封力を大幅に削減して小さな力で開封できるとともに、外層剥離部に沿って開封すれば良く、底部の形状の影響を回避してスムーズに剥離することができる。

【0016】

この発明の請求項2記載の包装袋によれば、前記外層剥離部を形成する前記外面ハーフカットの始端部と終端部を、それぞれ前記側部シールの内側に配置して構成したので、側部シールの開封強度の高い部分を避けて開封することができる。

【0017】

この発明の請求項3記載の包装袋によれば、前記外層剥離部を、前記外層材に複数に分割して形成し前記複数の孔部の開口面積を調整可能に構成したので、分割された外層剥離部を剥離せずに残したままにすることができ、内層材に形成される孔部の開口面積を調整することができる。また、全ての外層剥離部を剥離する場合にも分割された外層剥離部に分けて剥離することで、それぞれを小さな開封力で孔部を開口することができる。

【0018】

この発明の請求項4記載の包装袋によれば、内層材に形成した内面ハーフカットにより複数の孔部を形成しておき、この複数の孔部の領域を囲んだ外側の外層材に外面ハーフカットにより外層残留部を形成することで、外層材を剥離すると、外層材の外層残留部を残して剥離して内層材の複数の孔部を開口することができ、外層材の剥離面積を外層残留部の分だけに減少することができ、開封力を大幅に削減して小さな力で開封できる。

【0019】

この発明の請求項5記載の包装袋によれば、前記側部シールを前記胴部側に折り返した折り返し部を形成したので、側部シールに折り返し部を形成して自立性や強度を高めた包装袋であっても折り返し部の開封強度の高い部分を避けて開封することができる。

【0020】

この発明の請求項6記載の包装袋によれば、前記包装袋は、前記胴部フィルムの間に底部フィルムを挟んで底部シールして構成したので、いわゆるスタンディングパウチであっても底部の立体形状に沿って剥離する場合の剥がし難さを回避して外層材をスムーズに剥離することができる。

【図面の簡単な説明】

【0021】

【図1】この発明の包装袋をスタンディングパウチに適用した一実施の形態にかかり、(a)は斜視図、(b)は外層材を剥離した状態の正面図である。

【図2】この発明の包装袋をスタンディングパウチに適用した一実施の形態にかかり、(a)は部分横断面図、(b)は外層材を剥離した状態の部分横断面図である。

【図3】この発明の包装袋をスタンディングパウチに適用した他の一実施の形態にかかり、(a)は斜視図、(b)は外層材を剥離した状態の正面図である。

【図4】この発明の包装袋をスタンディングパウチに適用したさらに他の一実施の形態にかかり、(a)は斜視図、(b)は外層材を剥離した状態の正面図である。

【図5】この発明の包装袋をスタンディングパウチに適用した他の一実施の形態にかかり、(a)は斜視図、(b)は外層材を剥離した状態の正面図である。

【図6】この発明の包装袋をスタンディングパウチに適用した他の一実施の形態にかかり、(a)は部分横断面図、(b)は外層材を剥離した状態の部分横断面図である。

【図7】従来のスタンディングパウチにかかり、(a)は斜視図、(b)は外層材を剥離した状態の正面図である。

【発明を実施するための形態】

【0022】

以下、この発明の包装袋をスタンディングパウチに適用した一実施の形態について図面に基づき詳細に説明する。

この包装袋である図1のスタンディングパウチ10は、2枚の胴部フィルム11,12の両縁部をサイドシールしてサイドシール部(側部シール部)13,13を形成するとともに、底部に2つ折にした底部フィルム14を挟んで底部シールして底部シール部15を形成して、上縁部が開口した袋状とされ、開口部から内容物を充填した後、シールして密封状態とされるものである。

そして、このスタンディングパウチ10では、内容物として例えば、消臭・芳香剤が充填され、使用の際に胴部フィルム11、12に通気孔を形成するため、胴部フィルム11,12の少なくとも一方である胴部フィルム12を、剥離層12cを挟む外層材12aと内層材12bを備えた積層材とし、内層材12bに内側から剥離層12cまで内層材12bを貫通して内面ハーフカット16により通気孔となる複数の孔部17を形成しておき、使用時に胴部フィルム12に設けたタブ18をつかんで外層材12aを剥離層12cから剥離して内層材12bに形成した複数の孔部17を外層材12aと一緒に剥離して開口できるようにしてある。複数の孔部17は、通気効率、内容物のこぼれ落ち防止、意匠性などを考慮して、胴部フィルム12上の所定の領域内に整列配置される。このスタンディングパウチ10は、そのまま自立させた状態で単独で使用したり、図示しない外装ケースに詰め替えて使用される。

【0023】

さらに、このスタンディングパウチ10では、胴部フィルム12の外層材12aを剥離層12cから引き剥がすことによって内層材12bに内面ハーフカット16で形成した複数の孔部17を開口してパウチ内部と連通する通気孔を形成するが、外層材12aを小さな引き剥がし力で開封できるようにするため、胴部フィルム12の外層材12aに外側から剥離層12cまで外層材12aを貫通して外面ハーフカット19が形成してあり、胴部フィルム12の外層材12aの内、この外面ハーフカット19で囲まれた外層剥離部20だけを剥離することで、外層材12aの全面をはがすことなく剥離する面積を小さくし、小さな引き剥がし力で内層材12bに形成した複数の孔部17を開口できるようにしてある。

したがって、胴部フィルム12の外層材12aに形成する外面ハーフカット19による外層剥離部20は、内層材12bに形成する通気孔とする複数の孔部17の領域の外側近傍を囲んで形成すれば良く、複数の孔部17の領域の外層剥離部20を剥離することで全ての孔部17を開口することが可能となる。

【0024】

そこで、このスタンディングパウチ10では、胴部フィルム12の両側の上角部に突き出して形成した2つのタブ18の一方を外面ハーフカット19の始端部19aとし、他方のタブ18を外面ハーフカット19の終端部19bとした連続するハーフカットとして外面ハーフカット19が形成してある。

なお、外面ハーフカット19の始端部19aおよび終端部19bはいずれが始端部であっても終端部であっても良く、始・終端は剥離操作とは別に説明の便宜上定めたものに過ぎない。また、タブ18は必ずしも2つ設ける必要はなく、1つだけでも良い。

【0025】

以上のように構成した包装袋であるスタンディングパウチ10は、消臭・芳香剤などの内容物を充填し密封した工場出荷時では、胴部フィルム12は、外層材12aと内層材12bとが剥離層12cの接着性によって積層材を構成し、内層材12bに形成した複数の孔部17が外層材12aの外層剥離部20で覆われており、この状態では、外層材12aのバリア性によって、スタンディングパウチ10の内部と外部との間で空気の出入りなく、内容物は初期状態を維持する。

【0026】

一方、使用する場合には、胴部フィルム12のタブ18をつかんで剥離層12cの接着力に抗して内層材12bから引き剥がそうとすると、外層材12aの外面ハーフカット19によって外層剥離部20が引き剥がされるとともに、この外層剥離部20の接着力によって、内面ハーフカット16で形成された複数の孔部17が内層材12bから引き上げられて開口される。

これにより、内面ハーフカット16による複数の孔部17が外層材12aとともに剥ぎ取られた内層材12bには、複数の孔部17がスタンディングパウチ10の内部と連通した通気孔が形成された状態となる。

この結果、内容物が、例えば芳香剤であれば有効成分が蒸発して外部に拡散し、内容物が消臭剤であれば外気中の臭気成分を吸着する。

【0027】

このようなスタンディングパウチ10では、使用する場合に、胴部フィルム12の外層材12aの全面を内層材12bから引きはがすことなく、外層剥離部20で囲まれた部分だけを引き剥がせば良く、剥離層12cの粘着性の影響をできるだけなくして引き剥がすことができる。

また、外層剥離部20を形成する外面ハーフカット19の始端部19aおよび終端部19bをサイドシール部13,13の内側に配置することで、サイドシールされた剥がし難い部分を引き剥がすことなく、通気孔となる複数の孔部17を開口することができ、一層小さな力で外層材12aを引き剥がすことができる。

さらに、複数の孔部17の領域の外側には、外層材12aの一部が残留するので、スタンディングパウチ10の形状保持性を維持できる。

【0028】

特に、スタンディングパウチ10として、図3に示すように、サイドシール部13,13を内縁に沿って胴部側へ折り返すことで、折り返し部22を形成して剛性を高め自立性を高めた場合には、サイドシール部13,13を含む外層材12aの全面を引き剥がそうとすると、サイドシール部13,13を折り返していない場合に比べ非常に引き剥がし難くなるが、外面ハーフカット19の始端部19aおよび終端部19bをサイドシール部13,13の内側に配置することで、サイドシール部13,13を引き剥がすことなく、通気孔となる複数の孔部17を開口することができ、一層小さな力で外層材19aを引き剥がすことができ、有効である。

【0029】

次に、このような包装袋を構成するスタンディングパウチ10の胴部フィルム12に用いる積層材30について図2を参照して説明する。なお、図2および後述する図6においては、積層材30の厚みの比率を大きく描いてある。

この積層材30は、外層材12aと剥離層12cと内層材12bとが積層されて構成される。

【0030】

内層材12bは、熱接着が可能な熱可塑性樹脂のフィルムで構成され、二層以上の積層構造としたものでも良く、その場合は少なくとも最も内面側(内側層)を熱接着可能な熱可塑性樹脂で構成し、胴部フィルム11や底部フィルム14とのヒートシール(熱接着)を可能とする。

【0031】

例えば内層材12bとして2層構造とする場合には、内側層と外側層とで構成される。これらの層は必要に応じ、適宜の接着剤を用いてラミネートする。

内側層に用いる熱接着可能な材料としては、例えば、低密度、中密度、又は高密度のポリエチレン、直鎖状低密度ポリエチレン、アイソタクチックポリプロピレン、プロピレン・エチレン共重合体、ポリブテン−1、エチレン・プロピレン共重合体、エチレン・ブテン−1共重合体、プロピレン・ブテン−1共重合体、エチレン・酢酸ビニル共重合体、イオン架橋オレフィン共重合体(アイオノマー)、ポリ4−メチルペンテン−1、無水マレイン酸変性ポリエチレン、無水マレイン酸変性ポリプロピレン、エチレン−メタクリル酸共重合体、エチレン−アクリル酸共重合体、その他に、エチレンプロピレンゴム(EPR)、エチレンプロピレンジエンゴム(EPDM)の熱可塑性エラストマーが挙げられ、これらを単独、或いは混合物として2種類以上使用されたものを用いることができる。

また、内側層に用いる上記各材料には、二酸化チタンなどの着色顔料、マイカ、シリカ、クレー、炭酸カルシウムなどの充填剤、酸化防止剤、スリップ剤、紫外線防止剤、熱安定剤、など、公知の添加剤を添加してもよい。

【0032】

内層材12bの外側層は、内側層と同様に熱可塑性樹脂フィルムで構成することができるが、外層材12aを剥離する時の破れを防止、さらには、外層材12aの剥離後、実際に内容物を入れた包装袋(容器)の最外層として使用されるため、比較的強い強度のある延伸フィルムを用いるのが好適である。

【0033】

外側層に用いる材料としては、例えば、ポリオレフィン系材料としてポリプロピレン、ポリエチレン、ポリメチルペンテンー1、ポリアミド系材料としては、ナイロン6(商標)、ナイロン6.6(商標)、ポリエステル系材料としては、ポリエチテンテレフタレート(PET)、ポリブチレンテレフタレート(PBT)、ポリナフタレンテレフタレート(PEN)、ポリビニル系材料として、ポリスチレン、ポリ塩化ビニル、ポリ塩化ビニリデンが挙げられる。これらの材料は1軸或いは2軸方向に、同時或いは逐時に2軸延伸されたフィルムとして用いるのが好適である。

【0034】

なお、これらのフィルムにはバリア性を付与する目的で、無機化合物蒸着(例えば、SiO2又はAl2O3、TiO2、SnO2あるいはその組み合わせ)を付与してもよい。

また、内層材12bは、内容物の状態を確認するために透明であることが好ましい。

【0035】

積層材30の剥離層12cは、その接着性によって、剥離可能な状態で外層材12aを内層材12bに定着させる。

剥離の形態は、外層材12aと剥離層12cとの間、または剥離層12cと内層材12bとの間の界面剥離、あるいは剥離層12cの凝集破壊であってもよい。

この剥離層12cとしては、例えば、アクリル樹脂、ポリアミド樹脂、シリコーン樹脂、ビニル樹脂、ウレタン樹脂、エポキシ樹脂等を単独、あるいは組み合わせで構成する。

【0036】

剥離層12cは、樹脂の未塗工部の面積での大小でその接着強度を調整する場合、グラビアシリンダーを用いて各種パターンコートで形成でき、未塗布部の面積が多いほど、接着強度は弱くなる。

また、剥離層12cは、上記樹脂を組み合わせて、適度に剥離できるような接着強度の樹脂が全面塗布されても良い。

さらに、剥離層12cは、強接着樹脂層と弱接着樹脂層を組み合わせても形成でき、例えばグラビアシリンダーで1回目に強接着層、2回目に弱接着層をパターン、或いは全面塗布しても良い。塗布順は逆でも良い。

なお、これらの塗布面は外層材12aの最内面あるいは、内層材12bの最外面のどちらでも良い。

【0037】

また、剥離層12cのその他の形成方法として、押し出しラミネーターを用いて、上記樹脂の他、ポリオレフィン樹脂層を内層材と外層材の間に形成しても良い。ここで用いるポリオレフィン樹脂としては、例えば、低密度、中密度、高密度のポリエチレン、直鎖状低密度ポリエチレン、アイソタクチックポリプロピレン、プロピレン・エチレン共重合体、ポリブテン−1、エチレン・プロピレン共重合体、エチレン・ブテン−1共重合体、プロピレン・ブテン−1共重合体、エチレン・酢酸ビニル共重合体、イオン架橋オレフィン共重合体(アイオノマー)、ポリ4−メチルペンテン−1、無水マレイン酸変性ポリエチレン、無水マレイン酸変性ポリプロピレン、エチレン−メタクリル酸共重合体、エチレン−アクリル酸共重合体、その他に、エチレンプロピレンゴム(EPR)、エチレンプロピレンジエンゴム(EPDM)の熱可塑性エラストマーなどが挙げられ、これらが単独、或いは混合物として2種類以上使用されたものなどを用いることができる。

【0038】

また、剥離層12cとして、ポリウレタン系樹脂をアンカー剤として内層材12b、或いは外層材12aに塗布してもよいし、必要に応じて、オゾン処理、コロナ処理を施しても良い。

さらに、剥離層12cは、その剥離面の必要な剥離強度に合わせて接着強度を変えることで、好ましい剥離強度の分布を得ることができる。

【0039】

積層材30の外層材12aは、剥離層12cを塗布できる材料からなり、1層あるいは複数層で構成される。

外層材12aとしては、例えば、熱可塑性フィルム、金属箔等を用いることができる。

【0040】

外層材12aを構成する熱可塑性フィルムの材料例としては、ポリオレフィン系材料として、ポリプロピレン、ポリエチレン、ポリメチルペンテンー1、ポリアミド系材料として、ナイロン6、ナイロン6.6、MXDナイロン、MXDナイロンとナイロン6とを組み合わせた2層以上の多層フィルム、ポリエステル系材料として、ポリエチテンテレフタレート(PET)、ポリブチレンテレフタレート(PBT)、ポリナフタレンテレフタレート(PEN)、ポリビニル系材料として、ポリスチレン、ポリ塩化ビニル、ポリ塩化ビニリデン、エチレンポリビニルアルコール共重合体等が挙げられる。

外層材12aに用いるこれらの材料は1軸或いは2軸方向に、同時或いは逐時に2軸延伸されたフィルムとして用いるのが好適である。

なお、これらのフィルムにはバリア性を付与する目的で、無機化合物蒸着(例えば、SiO2又はAl2O3、TiO2、SnO2あるいはその組み合わせ)を付与してもよい。また、塩化ビニリデンコートを施しても良い。

【0041】

一方、外層材12aに用いる金属箔の例としては、アルミ箔、チタン箔、スズ箔等が挙げられる。これらの金属箔はそれぞれ単独に用いてもよく、2つ以上組み合わせて使用することもできる。

さらに、外層材12aには、印刷を表面、或いは透明フィルムの裏面に施してもよい。

また、上記の各材料には、二酸化チタンなどの着色顔料、マイカ、シリカ、クレー、炭酸カルシウムなどの充填剤、酸化防止剤、スリップ剤、紫外線防止剤、熱安定剤、など、公知の添加剤を添加してもよい。

【0042】

このような胴部フィルム12に用いる積層材30の具体例として、図2に示すように、外層材12aを三層で構成し、外層材12aの内側層を二軸延伸ナイロン、外側層を二軸延伸PETで構成するとともに、内側層と外側層の間にSiO2又はAl2O3の蒸着層を形成する。蒸着層を形成することにより、透明性を保ちながら包装袋10のバリア性を高めることができる。

【0043】

次に、もう一方の胴部フィルム11(及び底部フィルム14)は、少なくとも内面が内層材12b(内側層)と同様の熱融着可能な材料であれば良く、公知のフィルム構成でよい。

なお、すでに説明した胴部フィルム12と同様の積層材30を用いることもでき、これにより、包装袋10の両面に通気用の孔部を開口させることができる。

このような構成の積層材30を用い、胴部フィルム11に胴部フィルム12と同様に、外面ハーフカットで外層剥離部20を形成するとともに、孔部17を内面ハーフカットで形成しておき、胴部フィルム11及び胴部フィルム12の両方で通気用の複数の孔部17を開口させることにより、包装袋10の内部空間に収容された内容物による効果を高めることができる。また、包装袋10の使用者の選択により、胴部フィルム11及び胴部フィルム12の一方のみの孔部17を露出させることもできるため、内部空間と外部との通気性を制御することが可能となる。

【0044】

胴部フィルム12の内層材12bには、外層材12aの剥離によって複数の孔部17が形成されるように内面ハーフカット16が所定の領域内に複数形成される。

この内面ハーフカット16による複数の孔部17は、例えば長円形状とされ、配置方向は、外層材12aの剥離方向に沿って整列配置される。

【0045】

これらの内面ハーフカット16は、例えばレーザー光を照射したり、金属刃(ダイ)を用いて内層材12bを貫通するように、内面側から形成する。

また、内面ハーフカット16の加工は、胴部フィルム11、底部フィルム14と熱融着して製袋する前に、内層材12bの内面側から行う。さらに、この内面ハーフカット16は、製袋機とは別個のロールタイプのダイで加工すると、より容易に加工できる。もちろん間歇的にダイセットを用いて、必要な部分にハーフカットを入れることも可能であり、製袋中にこの工程を入れることもできる。

なお、外層材12aに外面から形成する外面ハーフカット19についても、内面ハーフカット16と同一の加工方法で外面から加工するようにすれば良い。外層材12aの外面ハーフカット19は、製袋後に加工することもできる。

【0046】

さらに、剥離層12cにおいては、外層材12aの剥離によって内面ハーフカット16による孔部17を除去して通気孔を確実に形成するためには、内層材12bとの接着強度(粘着強度)に分布を持たせることが好ましい。

具体的には、内面ハーフカット16でそれぞれ囲まれる長円状部分に対応する領域(孔部17)の接着力を、その周囲より強い接着力とすることが望ましく、ハーフカットで囲まれる孔部17を剥離して通気孔を形成するときに、外層材12a側の外層剥離部20に確実に付着した状態で剥離させることが可能となる。

【0047】

剥離層12cの接着強度を制御する方法としては、剥離層12cをラミネートする際にパターンコートを適用するほか、積層材30の形成後に所望の部分を押圧や加熱するなどして接着強度を高めることで制御することも可能である。

【0048】

つぎに、胴部フィルム12の上端の左右端部にそれぞれ設けたタブ18、18は、胴部フィルム12において胴部フィルム11に熱接着される上縁部よりも、上側に突出して形成してあり、胴部フィルム12においてタブ18の下端より下側に連なる部分の内層材12bには、互いに平行な複数の線状のハーフカット21が形成してある。

そして、胴部フィルム11と胴部フィルム12の上部の封止は、胴部フィルム12の上部のうちのタブ18よりも下の位置で、熱融着により行っている。これにより、胴部フィルム11と胴部フィルム12の上部の封止のための熱融着の位置がずれたとしても、複数のハーフカットのいずれかは熱融着されずに残り、剥離開始機能を確保することができる。

【0049】

また、胴部フィルム12の上端を胴部フィルム11の上端よりも下側に配置するとともに、タブ18の上端も胴部フィルム11の上端よりも下側に配置しており、タブ18に指をかけやすくなり、また、スタンディングパウチ10の流通過程において誤ってタブ18が操作されて外層材12aが剥離してしまうことを防止することができる。

【0050】

なお、孔部17の形状、開口面積、及び接着強度は、上述の説明に限定されず、複数の孔部17が所望の開口面積で開口するように任意の組み合わせで設定することができ、複数の孔部17を開口した後も包装袋として内容物を収納状態とするなどの機能を発揮するようにする必要がある。

また、タブ18は3つ以上設けても良く、ハーフカットを形成する代わりに、内層材12b及び剥離層12cを除去して外層材12aのみでタブ18を構成することもできる。

さらに、この包装袋はスタンディングパウチで構成する場合に限らず、底部フィルムのない平パウチに適用することもできる。

【0051】

次に、この発明の包装袋の他の一実施の形態について、スタンディングパウチ10Aに適用した場合を図4により説明する。

このスタンディングパウチ10Aでは、胴部フィルム12の外層材12aに外面ハーフカット19により形成する外層剥離部20を複数に分割して形成したもので、ここでは、外層剥離部20を2つに分割し、外層剥離部20a,20bで構成してあり、内層材12bに内面ハーフカット16で形成した複数の孔部17を左右2つの領域に分割してその外側近傍を囲むように形成してある。

そして、2つの外層剥離部20a,20bが形成された外層材12aの上端部にタブ18,18が設けてある。

なお、これ以外のスタンディングパウチ10Aの構成は、すでに説明したスタンディングパウチ10と同一であるので、その説明は省略する。

【0052】

このように構成した包装袋であるスタンディングパウチ10Aでは、消臭・芳香剤などの内容物を充填し密封した工場出荷時では、胴部フィルム12は、外層材12aと内層材12bとが剥離層12cの接着性によって積層材を構成し、内層材12bに形成した複数の孔部17が外層材12aの分割された2つの外層剥離部20a,20bで覆われており、この状態では、外層材12aのバリア性によって、スタンディングパウチ10Aの内部と外部との間で空気の出入りなく、内容物は初期状態を維持する。

【0053】

一方、使用する場合には、例えば胴部フィルム12の一方(右側)のタブ18をつかんで剥離層12cの接着力に抗して内層材12bから引き剥がそうとすると、外層材12aの外面ハーフカット19によって右側の外層剥離部20aが引き剥がされるとともに、この外層剥離層20aの接着力によって、内面ハーフカット16で形成された複数の孔部17のうち右側半分が内層材12bから引き上げられて開口される。

これにより、内面ハーフカット16による複数の孔部17の右側半分が外層材12aとともに剥ぎ取られた内層材12bには、複数の孔部17の半分がスタンディングパウチ10Aの内部と連通した通気孔が形成された状態となる。

このまま使用すれば、半分の孔部17で内容物が、例えば芳香剤であれば有効成分が蒸発して外部に拡散し、内容物が消臭剤であれば外気中の臭気成分を吸着することになり、孔部17の開口面積を調整することができる。

【0054】

このようなスタンディングパウチ10Aでは、使用する場合に、胴部フィルム12の外層材12aの全面を内層材12bから引きはがすことなく、半分の外層剥離部20aで囲まれた部分だけを引き剥がせば良く、外層剥離部20全体を1度に引き剥がす場合に比べ、剥離層12cの粘着性の影響を半減して引き剥がすことができる。

また、各外層剥離部20a,20bを形成する外面ハーフカット19の始端部19aおよび終端部19bをサイドシール部13,13の内側に配置することで、サイドシールされた剥がし難い部分を引き剥がすことなく、通気孔となる複数の孔部17を開口することができ、一層小さな力で外層材12aを引き剥がすことができる。

なお、複数の孔部17のすべてを開口させる場合には、左側のタブ18を利用して外層材12aを引き剥がし、左側の外層剥離部20bを剥離すれば良く、この場合にも半分ずつ剥離することで、剥離に必要な引き剥がし力を半減し、小さな力で開口することができる。

【0055】

次に、この発明の包装袋のさらに他の一実施の形態について、スタンディングパウチ10Bに適用した場合を図5,6により説明する。

これまでに説明したこの発明のスタンディングパウチ10,10Aでは、胴部フィルム12の外層材12aの通気孔の形成に必要な部分を外層剥離部20,20a,20bとして引き剥がすようにしたが、このスタンディングパウチ10Bでは、胴部フィルム12の外層材12aの全面を引き剥がすようにするが、この全面を引き剥がす場合の引き剥がし力を低減できるようにしたものである。

このスタンディングパウチ10Bでは、胴部フィルム12の外層材12aに外面ハーフカット19により外層残留部23を形成することで、外層材12aを全面的に剥離しても内層材12b上にそのまま剥離せずに残す部分とするものである。

したがって、この外層残留部23は、内層材12bに内面ハーフカット16で形成した複数の孔部17を囲む領域の外側に形成してあり、ここでは、複数の孔部17の領域の左右の外側の2か所に、できるだけ大きな面積で取り囲んだ外層残留部23,23が形成してある。

このような外層残留部23は、図示例の複数の孔部17の領域の左右の外側2か所に限らず、底部フィルム14が配置される胴部フィルム12の外層材12aの下部両側や複数の孔部17の領域の上部に1つないし複数の外層残留部23を形成するようにしても良く、一層、外層材12aの残留面積を大きくすることができる。

なお、これ以外のスタンディングパウチ10Bの構成は、すでに説明したスタンディングパウチ10と同一であるので、その説明は省略する。

【0056】

このように構成した包装袋であるスタンディングパウチ10Bでは、消臭・芳香剤などの内容物を充填し密封した工場出荷時では、胴部フィルム12は、外層材12aと内層材12bとが剥離層12cの接着性によって積層材を構成し、内層材12bに形成した複数の孔部17が外層材12aで覆われており、この状態では、外層材12aのバリア性によって、スタンディングパウチ10Bの内部と外部との間で空気の出入りなく、内容物は初期状態を維持する。

【0057】

一方、使用する場合には、胴部フィルム12のタブ18をつかんで全面を剥離層12cの接着力に抗して内層材12bから引き剥がそうとすると、外層材12aの外面ハーフカット19によって外層残留部23を残して引き剥がされるとともに、この外層材12aの接着力によって、内面ハーフカット16で形成された複数の孔部17が内層材12bから引き上げられて開口される。

これにより、内面ハーフカット16による複数の孔部17が外層材12aとともに剥ぎ取られた内層材12bには、スタンディングパウチ10Bの内部と連通した複数の通気孔が形成された状態となるとともに、内層材12b上に外層残留部23,23がそのまま残った状態となる。

このまま使用すれば、内層材12bの通気孔で内容物が、例えば芳香剤であれば有効成分が蒸発して外部に拡散し、内容物が消臭剤であれば外気中の臭気成分を吸着することができる。

【0058】

このような包装袋であるスタンディングパウチ10Bによれば、外層材12aの全面を剥がす場合でも外層残留部23,23の面積分だけ、開封に必要な引き剥がし力を低減することができ、小さな力で孔部17を開口することができる。

また外層材12aの全面を剥がすと、胴部フィルム12は内層材12bだけとなって形状保持性が低下するが、スタンディングパウチ10Bにおいては外層残留部23により強度を維持できる。

【符号の説明】

【0059】

10 スタンディングパウチ(包装袋)

11 胴部フィルム

12 胴部フィルム

12a 外層材

12b 内層材

12c 剥離層

13サイドシール部(側部シール部)

14 底部フィルム

15 底部シール部

16 内面ハーフカット

17 孔部(通気孔)

18 タブ

19 外面ハーフカット

19a 始端部

19b 終端部

20 外層剥離部

21 タブのハーフカット

22 折り返し部

10A スタンディングパウチ(包装袋)

20a 外層剥離部

20b 外層剥離部

10B スタンディングパウチ(包装袋)

23 外層残留部

30 積層材

【特許請求の範囲】

【請求項1】

2枚の胴部フィルムの両側縁部を側部シールするとともに、下縁部を底部シールして上縁部に形成される開口部から内容物を充填しシールする包装袋であって、

前記胴部フィルムの少なくとも一方は、剥離層を介して内層材と外層材とからなる積層材で構成され、

この積層材には、内側から前記内層材を貫通して前記剥離層まで複数の孔部を形成する内面ハーフカットが形成されるとともに、この積層材の外側から前記外層材を貫通して前記剥離層まで前記複数の孔部の領域の近傍を囲んだ外層剥離部を形成する外面ハーフカットを形成してなり、

前記外層材を剥離することにより前記外層剥離部の剥離と前記内層材の複数の孔部の開口を可能に構成したことを特徴とする包装袋。

【請求項2】

前記外層剥離部を形成する前記外面ハーフカットの始端部と終端部を、それぞれ前記側部シールの内側に配置して構成したことを特徴とする請求項1記載の包装袋。

【請求項3】

前記外層剥離部を、前記外層材に複数に分割して形成し前記複数の孔部の開口面積を調整可能に構成したことを特徴とする請求項1または2記載の包装袋。

【請求項4】

2枚の胴部フィルムの両側縁部を側部シールするとともに、下縁部を底部シールして上縁部に形成される開口部から内容物を充填しシールする包装袋であって、

前記胴部フィルムの少なくとも一方は、剥離層を介して内層材と外層材とからなる積層材で構成され、

この積層材には、内側から前記内層材を貫通して前記剥離層まで複数の孔部を形成する内面ハーフカットが形成されるとともに、この積層材の外側から前記外層材を貫通して前記剥離層まで前記複数の孔部の領域を囲んだ外側に外層残留部を形成する外面ハーフカットを形成してなり、

前記外層材を剥離することにより前記外層残留部の残留と前記内層材の複数の孔部の開口を可能に構成したことを特徴とする包装袋。

【請求項5】

前記側部シールを前記胴部側に折り返した折り返し部を形成したことを特徴とする請求項1〜4のいずれかに記載の包装袋。

【請求項6】

前記包装袋は、前記胴部フィルムの間に底部フィルムを挟んで底部シールして構成したことを特徴とする請求項1〜5のいずれかに記載の包装袋。

【請求項1】

2枚の胴部フィルムの両側縁部を側部シールするとともに、下縁部を底部シールして上縁部に形成される開口部から内容物を充填しシールする包装袋であって、

前記胴部フィルムの少なくとも一方は、剥離層を介して内層材と外層材とからなる積層材で構成され、

この積層材には、内側から前記内層材を貫通して前記剥離層まで複数の孔部を形成する内面ハーフカットが形成されるとともに、この積層材の外側から前記外層材を貫通して前記剥離層まで前記複数の孔部の領域の近傍を囲んだ外層剥離部を形成する外面ハーフカットを形成してなり、

前記外層材を剥離することにより前記外層剥離部の剥離と前記内層材の複数の孔部の開口を可能に構成したことを特徴とする包装袋。

【請求項2】

前記外層剥離部を形成する前記外面ハーフカットの始端部と終端部を、それぞれ前記側部シールの内側に配置して構成したことを特徴とする請求項1記載の包装袋。

【請求項3】

前記外層剥離部を、前記外層材に複数に分割して形成し前記複数の孔部の開口面積を調整可能に構成したことを特徴とする請求項1または2記載の包装袋。

【請求項4】

2枚の胴部フィルムの両側縁部を側部シールするとともに、下縁部を底部シールして上縁部に形成される開口部から内容物を充填しシールする包装袋であって、

前記胴部フィルムの少なくとも一方は、剥離層を介して内層材と外層材とからなる積層材で構成され、

この積層材には、内側から前記内層材を貫通して前記剥離層まで複数の孔部を形成する内面ハーフカットが形成されるとともに、この積層材の外側から前記外層材を貫通して前記剥離層まで前記複数の孔部の領域を囲んだ外側に外層残留部を形成する外面ハーフカットを形成してなり、

前記外層材を剥離することにより前記外層残留部の残留と前記内層材の複数の孔部の開口を可能に構成したことを特徴とする包装袋。

【請求項5】

前記側部シールを前記胴部側に折り返した折り返し部を形成したことを特徴とする請求項1〜4のいずれかに記載の包装袋。

【請求項6】

前記包装袋は、前記胴部フィルムの間に底部フィルムを挟んで底部シールして構成したことを特徴とする請求項1〜5のいずれかに記載の包装袋。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−112367(P2013−112367A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−259895(P2011−259895)

【出願日】平成23年11月29日(2011.11.29)

【出願人】(000003768)東洋製罐株式会社 (1,150)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月29日(2011.11.29)

【出願人】(000003768)東洋製罐株式会社 (1,150)

【Fターム(参考)】

[ Back to top ]