化学分析装置

【課題】攪拌対象となる容器中の反応液に対し、容器上側に設けた空気噴出口から空気を噴出して反応液を攪拌する自動化学分析装置反応容器に対し、噴出される空気の状態を確認することで、信頼性が高い化学分析装置を提供する。

【解決手段】反応容器設置台(反応ディスク)161に細孔240と、細孔につながる圧力検出手段241を設け、攪拌動作前後に、空気を噴出しながら噴出口(ノズル)170を移動し、圧力検出手段からの出力値を予め測定しておいた正常値と比較することで、攪拌機構が正常であることを保障する。

【解決手段】反応容器設置台(反応ディスク)161に細孔240と、細孔につながる圧力検出手段241を設け、攪拌動作前後に、空気を噴出しながら噴出口(ノズル)170を移動し、圧力検出手段からの出力値を予め測定しておいた正常値と比較することで、攪拌機構が正常であることを保障する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は生体中に含まれる微量物質の分析に好適な化学分析装置に関する。

【背景技術】

【0002】

血液,尿などの生体サンプルの定性・定量分析を行う自動分析装置では、サンプル中の分析対象成分と反応して反応液の色が変わる試薬を用いる分析(比色分析),分析対象成分と特異的に反応する物質に直接または間接的に標識体を付加し、標識体をカウントして分析する方法(免疫分析)などが実行される。このような自動分析装置では、サンプルと試薬を混合した後に、反応を促進するため、混合液を攪拌することが有効である。液体のサンプルと液体の試薬を反応させる場合は、反応容器中に攪拌棒などを挿入して攪拌することが一般的であるが、反応液の量が少ない場合は、攪拌棒を利用することができない場合もある。特許文献1,2には、反応容器中の反応液に空気を噴出して攪拌する技術が記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007−51863号公報

【特許文献2】特開平6−39266号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

攪拌棒を用いる攪拌では、攪拌の実行中に攪拌棒が反応液に浸漬され、回転するので攪拌されていることが容易に確認できるのに対し、空気を吹き付けて攪拌する機構を用いる場合は、攪拌が予期しただけ、行われているかどうかチェックすることが難しく、測定値に異常があった場合に、サンプルに異常があったのか、攪拌が不十分なため異常が発生したように見えるのかの切り分けが難しい。

【0005】

本発明の目的は、空気噴出口から空気を噴出して反応液を攪拌する機構を備えた化学分析装置において、攪拌機構が正常に動作していることを確認できることで、分析結果に対する信頼性が高い化学分析装置を提供することにある。

【課題を解決するための手段】

【0006】

上記課題を解決するための本発明の構成は以下の通りである。

【0007】

開口部を有する反応容器を複数設置する反応容器設置台と、該反応容器の前記開口部に空気を噴出する空気噴出口を備えた化学分析装置において、前記反応容器設置台上の、前記反応容器の設置位置の間に、圧力センサ,温度センサ,湿度センサの少なくともいずれかを備えた化学分析装置。

【0008】

特に、反応容器を設置する台に細孔と細孔につながる圧力センサを設け、攪拌動作の前後で空気を噴出させながら細孔上を噴出口が停止乃至移動させ、そのときのセンサからの出力値をモニタし、予め取得してある正常時の信号値と比較することが望ましい。

【発明の効果】

【0009】

空気噴出口から空気を噴出して反応液を攪拌する機構を備えた化学分析装置において、攪拌機構が正常に動作していることを確認できることで、分析結果に対する信頼性が高い化学分析装置を提供することができる。

【図面の簡単な説明】

【0010】

【図1】本発明の一実施の形態における分析装置全体の概略図である。

【図2】本発明の一実施の形態におけるインキュベータ部の概略図である。

【図3】本発明の一実施の形態におけるインキュベータ部の概略図である。

【図4】本発明の一実施の形態におけるノズルや細孔の配置を示す概略図である。

【図5】本発明の一実施の形態における圧力検出手段からの出力例である。

【図6】本発明の一実施の形態におけるインキュベータ部の概略図である。

【図7】本発明の一実施形態における温度検出手段からの出力例である。

【図8】本発明の一実施形態における荷重センサからの出力例である。

【図9】本発明の一実施形態におけるインキュベータ部の概略図である。

【図10】本発明の一実施形態におけるノズルディスクとフラッシングディスクの配置を示す概略図である。

【図11】本発明の一参考の形態における化学分析装置の全体概略図である。

【図12】本発明の一参考の形態における洗浄機構の概略図である。

【図13】本発明の一参考の形態における洗浄動作のフローチャートである。

【図14】本発明の一参考の形態における反応容器洗浄を説明するための反応容器および吐出,吸引管の中心断面の概略図である。

【図15】本発明の一参考の形態における反応容器洗浄を説明するための反応容器および吐出,吸引管の中心断面の概略図である。

【図16】本発明の一参考の形態における反応容器洗浄を説明するための反応容器および吐出,吸引管の中心断面の概略図である。

【図17】図11に示した洗浄場所の拡大図。

【図18】本発明の一参考の形態における洗浄時の反応容器と洗浄液の吐出管,吸引管,リンスチップおよび洗浄液流動の説明図であり、図18(A)は中心断面、図18(B)は反応容器底面から見た図である。

【図19】本発明の参考の形態における洗浄時の反応容器中心断面の流速分布を示す。

【図20】本発明の他の参考形態を示す図。

【発明を実施するための形態】

【0011】

以下、本発明の実施例及び参考例を図面に基づいて説明する。

【実施例1】

【0012】

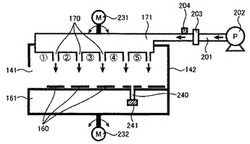

図1〜図3を用いて、本分析装置の構成を説明する。図1は本化学分析装置の全体概略図、図2はインキュベータ部内部の斜視概略図、図3はインキュベータ部内部を横から見たときの様子を模式的に示したものである。

【0013】

本化学分析装置は、図1に示すように、小型の反応容器100を移動するためのキャリア101と、サンプル容器110を収納するサンプルディスク111と、試薬容器120を格納する試薬ディスク121と、サンプルおよび試薬をそれぞれの容器から反応容器100に分注する分注機構130と、サンプルと試薬からなる反応液を攪拌するインキュベータ部140と、励起光照射器と蛍光発光強度検出器を含む光学検出機構150から構成されている。インキュベータ部140は、反応容器100を設置する反応容器設置箇所160を設けた反応ディスク161と、圧縮空気を噴出するノズル170を設けたノズルディスク171と、インキュベータ部を囲う側壁142から構成されている。

【0014】

図2に示すように、インキュベータ部140のノズルディスク171と反応ディスク161は円板状で、複数のノズル170と反応容器設置箇所160をその円周上に設けたものとなっている。ノズル170と反応容器設置箇所160は垂直方向に対応した位置に設けられており、反応容器100はノズル170の下に設置されて圧縮空気があてられてサンプルと試薬を攪拌する。

【0015】

図3に示すように、ノズルディスク171および反応ディスク161はそれぞれ駆動モータ231,232によって駆動される。ノズルディスク171には、ダストを取り除くためのフィルタ203を通してエアポンプ202から圧縮空気が供給されている。配管201の壁面には配管圧力センサ204が設けられている。反応ディスク161には複数の反応容器設置箇所160が設けられているが、そのうちの一つに細孔240が設けられ、細孔240端部には圧力検知手段としてダイヤフラム型の圧力センサ241が埋め込まれている。

【0016】

これらの構成要素は、あらかじめ入力された分析項目情報に基づき、所定のタイミングで以下のように自動的に分析する。まず、分注機構130によってサンプルと試薬をそれぞれ反応容器100に分注する。次に、反応容器100を、反応ディスク161を回転しながらキャリア101を動かしてインキュベータ部開口部141からインキュベータ内に挿入し、所定の反応容器設置箇所(反応ディスク)161に設置し、反応容器上部に位置しているノズル170から圧縮空気を噴出する。噴出された圧縮空気は、サンプルと試薬からなる反応液の液面に衝突することで攪拌流動を生じ、サンプルと試薬が攪拌される。攪拌が終了した反応容器100は再びキャリア101によってインキュベータ部140から取り出されて検出機構150の下に移動し、光学検出される。

【0017】

この分析動作の前後に、イニシャライズと呼ばれる、装置内の各機構が正常に動作するかどうかの確認動作、および各機構の原点復帰動作が行われる。この中で、攪拌機構が正常に動作していることを保障するためのノズル異常検出動作を行う。このとき、図3のように反応容器設置箇所160は空である。図3のノズルには、仮に1番から5番までの番号が振ってある。

【0018】

図4に、ノズルの移動と細孔などの位置関係を説明するために、ノズル位置を反応ディスクに投影したときの概略図を示す。本実施例では細孔240a,240b,240cをノズルの回転方向310に対して垂直に3箇所設ける。点線802はノズル170が設けられているノズルディスク171上の円周を示している。各々の細孔には静圧センサ241a,241b,241cが繋がっており、信号341a,341b,341cを出力している。細孔240bをノズル移動310の中心位置に設け、細孔241a,241cはそこから等距離だけ離して設ける。図4では、多数のノズル170のうち、2番,3番,4番、ノズルの位置170(2),170(3),170(4)を示している。また、以下に説明するように2番ノズルは正常位置からずれており、4番ノズルにはダスト350が付着している様子を示している。

【0019】

図5に、圧力センサからの出力例を示す。横軸は時間、縦軸は圧力センサからの出力の信号強度である。図5(A),(B),(C)は、それぞれ図4に示した3つの圧力センサからの出力341a,342b,343cのものである。ノズル170から噴出された圧縮空気は反応ディスク161上で衝突噴流となる。衝突噴流の性質上、衝突面である反応ディスクでの圧力は、ノズル直下では高く、離れるにしたがって低下する。したがって、ノズル170から圧縮空気を噴射したままノズルディスク171を移動すると、細孔240直上をノズル170が通過するときに圧力は最大となり、その後は低下し、また次のノズルが通過するときに上昇するので、ノズル1番から5番までに対応して周期的な変動を示す。また、ノズル移動の直下に設けられた細孔240bに繋がるセンサ241bからの出力341bが最も大きく、出力341a,341cは対称性から同じ値で、小さい。攪拌機構が正常の場合、出力値は図5の実線401のように各ノズルで同一の値となる。

【0020】

最大値はそれぞれA0,B0,C0である。以下、この値を正常値と呼ぶ。

【0021】

ノズルの異常として、まず、1,2,3,5番ノズルは正常だが、4番ノズルは、図4に示したように、ダスト350が付着して目詰まりノズル170(4)となっている場合を説明する。このダスト350は、フィルタ203の網目寸法以下の小さいダストが経年変化により蓄積して形成された。図5では、このときの各センサの出力値を点線410で示す。4番ノズルに対応した出力値341a,341b,341cはいずれも低下するため、最大値はそれぞれA1,B1,C1となる。また、出力プロファイルも鈍る。ノズルディスクには多数のノズルが設けられているため、他のノズルからの出力値は実線のまま殆ど変わらない。このように正常値と比較して異なる出力を示すことから、4番ノズルには目詰まり異常が発生したことがわかる。

【0022】

次に、1,3,4,5番ノズルは正常だが、2番ノズルの位置が、図4の170(2)に示すようにずれてしまった場合を説明する。図5では、このときの各センサの出力値を一点破線420で示す。1,3,4,5番ノズルが通過したときの出力値341a,341b,341cは、それぞれ正常値である実線401のままである。しかし、2番ノズルは図4の170(2)のようにセンサ241a側にずれているため、2番ノズルに対応する出力値の最大値はA2,B2,C2のように、出力341aが最大で、出力341b,341cの順に小さくなる。このように正常値と比較して異なる出力を示すことから、2番ノズルの位置がずれたことがわかる。このような位置ズレの検出は、ノズル単体の位置がずれたときのみならず、反応ディスクやノズルディスクの位置がずれた場合も同様に機能する。

【0023】

攪拌の前後で圧力を測定した結果がこのようになった場合、これら2,4番ノズルを使った分析は他のノズルを用いた場合と異なった攪拌条件となっているため、2,4番ノズルを使った分析の結果は信頼性が低い。そこで、次からの分析にはこの2,4番ノズルを使用しないように装置動作プログラムを変更する。どの程度圧力が変わると攪拌性能が不十分となるのかを予め装置の性能として把握しておき、分析装置のプログラム中に正常値として記憶させ、出力値をこの値と自動比較すればよい。正常値は、高いサンプリング周波数による連続的プロファイルでも良いし、ノズルディスク駆動周波数と同期した低いサンプリング周波数で出力し、その中の最大,最小値などの離散的な値を用いてもよい。また、異常ノズルを使って攪拌された分析結果はユーザインタフェース上に表示し、ユーザから装置提供者にメンテナンスを依頼するようにすればよい。あるいは、ノズルの近くにLEDランプを設けておき、ノズル異常が生じたときは点滅させても良い。このとき保守点検者は他のノズルは無視して異常ノズルのみを検査,清掃すれば良いので、メンテナンス性が良い。

【0024】

図5の圧力センサ出力例で示したように、攪拌機構が正常に動作していれば出力値のピークなどは定まった時刻に検出される。もし時刻がずれている場合にはノズルディスク171を回転するモータ231の異常が考えられるので、これをメンテナンスすれば良い。

【0025】

以上の異常検出動作は分析の前後に毎回行っても良いが、装置の立上げ,立下げ時のみでも良い。あるいは、配管静圧センサ204での値が異常値を示したときに行っても良い。

【0026】

装置スペースの制約上、細孔240は反応容器設置箇所160に設けたが、複数設けられている反応容器設置箇所160の間に設けると、攪拌動作中に漏れ出てくる圧力を検出することも可能になる。また、本実施例では細孔240およびセンサ241を1つの反応容器設置箇所160に3つ設けたが、1つのみでもセンサ出力値の変化からノズルに生じる異常は検出できる。あるいは、全ての反応容器設置箇所160に設けノズルディスク171を移動しなくて済むので好ましい。また、本実施例ではノズルディスク171を回転して圧力を検出したが、反応ディスク161を回転しても同様の効果が得られる。

【実施例2】

【0027】

図6は、図3に示したものと同様にインキュベータ部内部の様子を模式的に示したものである。エアポンプ202とノズルディスク171を繋ぐ配管201の途中にヒータ501と加湿器502を設け、インキュベータ内の温度と湿度を一定にする。温度センサ510を、攪拌の障害とならない反応容器設置箇所160の間の隙間で、インキュベータ内部の中空に設ける。この温度センサ510は、攪拌中はインキュベータ内部の温度をモニタする。

【0028】

攪拌動作の前後のイニシャライズ動作中に、全てのノズル170から圧縮空気を噴出しながらノズルディスク171を回転すると、各々のノズル170から噴出された圧縮空気が温度センサ510上を順次通過していく。このときの温度センサ510からの出力値の例を図7に示す。横軸は時間軸、縦軸は出力値であり、1番から5番までのノズルが通過する毎に一定の周期で増減を繰り返す。インキュベータ部140内部の温度がT1に保たれている場合でも、ノズルから噴出された直後の圧縮空気はヒータで加熱されたばかりなので、その温度はT1より高い。したがって、ノズルが正常であれば温度センサ510からの出力値は実線601のように最小値T1から最大値T2まで一定のパターンで増減を繰り返す。しかし、例えば4番のノズルで、先の実施例で図4を用いて説明したように、ダストが付着して目詰まりが生じた場合や、位置ずれなどの異常が生じた場合、破線602のように、最大値がT3になるなど増減のパターンが変化する。この変化を正常値と比較することにより、ノズル異常を検出できる。なお、温度センサではなく、湿度センサを用いても同様の効果が得られる。また、実施例1と同様に複数個のセンサを設けても、得られる情報量が増えて好ましい。また、全ての反応容器設置箇所160の間に設けても、さらに情報量が増えて好ましい。

【0029】

一方、図6に示すように、ある反応容器設置箇所160には荷重センサ520が設けられており、その上に設置した反応容器100にかかる荷重を検出できるようになっている。攪拌中に反応液に圧縮空気があてられると、反応容器には力が加わる。図8に、横軸を時間、縦軸を荷重センサ520からの出力としたときのグラフ例を示す。ノズルが正常であれば、荷重センサからの出力値は実線701のように最小値W1から最大値W2のように変化する。図4のように、ダストが付着してノズルに目詰まりが生じた場合やノズルに位置ズレが生じた場合は、破線702のように最大値がW3のように低下するなど、増減のパターンが変化する。したがって、攪拌の最中にノズル異常を検出できる。なお、本実施例では一箇所の反応容器設置箇所160に荷重センサ520を設けた例を示したが、全ての反応容器設置箇所160に設ければ全ての反応容器100での攪拌状態をモニタできるので好ましい。

【実施例3】

【0030】

図9は、図3に示したものと同様に、インキュベータ部の内部の様子を模式的に示したものである。ノズルディスク171の中のノズル170近くに、フラッシングディスク801を設ける。フラッシングディスク801は、キー溝機構810の切り替えにより、モータ231が回転したときにノズルディスク171と一緒に駆動されるか、ノズルディスク171とは切り離されてインキュベータ内部で固定されるようになっている。

【0031】

図10に、反応ディスク161側からみたときの、ノズルディスク171と各々のノズル170,フラッシングディスク801などの位置関係を示す。図10(A)は攪拌時、図10(B)はフラッシング時を示す。フラッシングディスク801は円板状であり、同一の円周802上に、フラッシング用貫通孔851が1つと、攪拌用貫通孔810が複数設けられている。攪拌時はフラッシングディスク801とノズルディスク171は一緒に回転し、ノズル170からの圧縮空気は各ノズルに対応した位置に設けられた攪拌用貫通孔850を通り抜け、反応液を攪拌する。

【0032】

イニシャライズ動作の時に、ノズルに大流量を流すことで、ノズルに付着したダストなどを除去するフラッシングする。フラッシング時には、フラッシングディスク801はインキュベータ内で固定し、ノズルディスク171のみを回転する。このとき図9、および図10(B)のように、1個のノズル830からの圧縮空気のみがフラッシング用貫通孔851を通じ噴出されるが、他のノズル170はフラッシングディスク801が大きな流体抵抗となって蓋をされている。そのため、エアポンプ202からの大流量を流す設定にしなくても、フラッシング貫通孔851を通過するノズル830のみは大流量の空気が通過するので、フラッシングできる。ノズルディスク171を回転すれば、全てのノズルがフラッシング用貫通孔851を通過するので、全てのノズルをフラッシングできる。

【0033】

フラッシング孔851下の反応容器ディスクには、深孔840が設けられており、除去されたダストを収容できるようになっている。

【0034】

フラッシング時には配管圧力センサ204の出力をモニタしておく。この場合、ノズル830に目詰まりが生じていると出力値が上昇するが、ダストなどが除去されると出力値が一定値まで戻るので、除去されたことが確認できる。

【0035】

以上のようにすることで、ノズル目詰まりを解消できる。本実施例によれば、大流量ポンプを用いて全ノズルから一度に大流量を流す場合に比べて、低コストにフラッシングできる。また、他のノズルを閉塞する手段として、ノズル一つ一つにバルブを設ける場合に比べても、低コストにフラッシングできる。

[参考例1]

【0036】

図11は、本化学分析装置の全体概略図である。本化学分析装置は、サンプル容器1010を収納するサンプルディスク1011,小型の反応容器1140を設置する反応ディスク1131,サンプルを反応容器に分注する分注機構1020,反応容器を洗浄するための洗浄機構1030と洗浄機構を洗浄する洗浄槽1110,励起光照射器と蛍光発光強度検出器を含む光学検出機構1040から構成されている。反応ディスク1131は円板状で、複数の反応容器1140をその円周上に設けたものとなっている。これらの構成要素は、あらかじめ入力された分析項目情報に基づき所定のタイミングで以下のように自動的に動作する。まず、分注機構1020によってサンプルをサンプル容器1010から反応容器1140に分注すると、反応容器底面に設けられた反応領域で化学反応が始まる。反応が完了した反応容器は、反応ディスク1131が回転することによって洗浄機構1030近くの所定箇所に移動し、洗浄機構1030を下降して洗浄する。洗浄された反応容器は反応ディスクが回転することにより検出機構1040下に移動し、反応領域での反応結果が検出される。

【0037】

図12に、洗浄機構の概略図を示す。洗浄液を吐出,吸引するための吐出管1101と吸引管1102を設けた洗浄ヘッド1103を矢印1104,1105のように上下,回転移動する洗浄ヘッド動作機構1106と、吐出,吸引管の先端を洗浄するための洗浄槽1110を分析装置ベース1111に設けた構成となっている。吐出管1101には、洗浄液タンクおよび吐出ポンプからなる洗浄液供給機構1120が配管1121によって接続されている。同様に、洗浄液吸引管1102には吸引ポンプおよび廃液タンクからなる洗浄液吸引機構1122が配管1123によって接続されている。矢印1124は洗浄液の流動方向を示している。吐出,吸引管1101,1102の先端をするための洗浄槽1110には、洗浄管洗浄液1112を供給し廃棄するための、洗浄液タンクおよび吐出ポンプを備えた洗浄管洗浄液供給機構1113と、廃液タンクおよび吸引ポンプを備えた洗浄管廃液吸引機構1114が、配管1115,1116によって接続されている。矢印1117は洗浄管洗浄液の流動方向である。

【0038】

図13は、洗浄動作のフローチャートである。反応領域での反応が終ると(図13のS01)、まず反応ディスク1131が回転し、反応容器1140は洗浄位置に移動する(図13のS02)。次に、洗浄液吸引機構1121の中の吸引ポンプは作動しつつ(図13のS03)、洗浄ヘッド1103を降下すると(図13のS04)、吸引管1102の先端が反応液1141の液面1151に接した瞬間から反応液の吸引が始まる(図13のS05)。このように洗浄液の吸引器が先に動作していることにより、まず反応容器から反応液を排出することになるので、反応液が混ざったまま洗浄液を流動させる場合より洗浄効率が向上する。また、反応液が反応容器に満たされたまま洗浄管を浸漬すると、反応容器から反応液が溢れ出して分析装置を汚染し、分析装置の信頼性が低下する恐れがあるが、本参考例の場合には洗浄ヘッドが降下完了した時点で反応液は十分に吸引されているので、これを回避できる。洗浄ヘッド1103の降下が完了すると、吸引管1102からの吸引は継続したまま吐出管1101からの洗浄液の吐出が始まる(図13のS06,S07)。

【0039】

図14に、このときの反応容器洗浄を説明するための、反応容器および吐出,吸引管の中心断面の概略図を示す。軸1410は反応容器中心での位置を示し、A,Cは反応領域1150の両端、Bは反応領域の中心である。反応領域1150にかからないように、吐出管1101,吸引管1102はできるだけ反応容器1140両側壁に近づける。この状態のまま、洗浄液1400を矢印1124のように吐出,吸引すると、反応領域1150には矢印1401a,1401b,1401c,1401dに示す洗浄液流動が生じる。このように、洗浄液を容器にいったん貯めてから吸引するのではなく、吐出しながら吸引することで、洗浄動作中は常に洗浄液の流動が反応容器底面に生じることになるので、十分に反応領域を洗浄できる。

【0040】

図19に、反応容器底面における中心軸での洗浄液流動の流速分布の例を示す。横軸が反応容器の位置、縦軸が流速である。反応領域に障害を与えない流速範囲はV1からV2の間であり、流速がV1以下になると洗浄不足になり、V2以上になると反応領域を剥離する恐れがある。本参考例の流速分布を図19の実線1801で示す。吐出管1101下は吐出管先端と反応容器底面の間で作られる洗浄液流路断面が小さいため、流速1401aは大きい。しかし、図19の実線1801のように最大流速はV2以下となるため、反応領域に障害を与えない。一方、流速が最も低下するB点でもV1以上である。したがって、反応領域を十分に洗浄できる。なお、図19では中心軸での流速分布を示しているが、反応容器底面全域で上記流速分布の範囲内であることを確認している(以下の参考例でも同様である)。

【0041】

次に、規定量の洗浄液の吐出が終了して反応領域の洗浄が完了した後も吸引動作は継続され(図13のS08,S09,S10)、反応容器から洗浄液を吸引しきる。洗浄液が反応容器内に残留すると、残留液の液面で光学反射を生じて検出精度が低下する恐れがあるので、それを防止できる。

【0042】

その後、洗浄ヘッド1103を上昇して吸引動作を終了し、反応ディスク1131を回転して反応容器1140を洗浄位置から取り除く(図13のS10,S11,S12)。同時に洗浄ヘッド1103を回転、降下して吐出管1101と吸引管1102の先端を洗浄槽1110に挿入し、洗浄液1112を洗浄槽内で流動させることにより洗浄し、全ての洗浄動作を終了する(図13のS12)。

[参考例2]

【0043】

他の参考例を説明する。図15は、図14と同様に、洗浄時の反応容器および吐出,吸引管の中心断面の概略図を示す。本参考例では、相対的に吸引管の先端位置を吐出管より反応容器底面側になるようにしている。洗浄中に洗浄液が周囲に飛散しないように、吐出管先端高さは図15のように反応容器開口部以下であることが好ましい。

【0044】

洗浄動作は図13に示すとおりである。まず図12での洗浄ヘッド1103を降下すると、吸引管1102先端のみが反応液液面1151に接し、反応液1141を吸引し始める(図13のS04,S05)。吐出管1101と吸引管1102の先端が同じ高さにある場合、吐出管1101先端も反応液1141に接するため吐出管が反応液に汚染されてしまうが、本参考例によればそれを回避できる。

【0045】

次に、洗浄ヘッド降下が完了して洗浄液の吐出が始まると(図13のS06,S07)、図15のように反応容器1140の底面に洗浄液1400の流動1500a,1500b,1500c,1500dが生じる。

【0046】

ここで、参考例1において流量を増大すると、流速分布は図19に示す点線1802のようになり、A点での流速はV2を超えるV3となる。しかし、図15のように吐出管先端が反応容器底面から離れている場合、吐出管からの流動1501は周囲の洗浄液との摩擦で流速が小さくなっていくので流動1500aの流速は小さくなる。この場合、流速分布は図19の太点線1803のように最大値は低下し、V1からV2の範囲内になる。したがって、反応領域に障害を与えることなく十分に洗浄できる。

【0047】

次に、洗浄液の吐出を終えて吸引のみを行う(図13のS08,S09)。このとき、吐出管先端が反応容器底面近くにある場合、洗浄液が吐出管先端周囲に付着することにより洗浄液の吸い残しを生じやすい。本参考例では吐出管は底面から離れた位置にあるのでこの課題は発生せず、吸い残しは生じにくい。したがって、分析精度確保に寄与できる。

[参考例3]

【0048】

図12,図13,図16を用いて、他の参考例を説明する。図16は、図14と同様に、洗浄時の反応容器および吐出,吸引管の中心断面の概略図を示す。

【0049】

本参考例では吐出管2本と吸引管1本を用い、反応領域1150の両側に吐出管1101を、反応領域1150中心に吸引管1102となるようにしている。

【0050】

洗浄動作は図13に示すとおりである。図12で洗浄ヘッド1103の降下が完了して洗浄液の吐出が始まると(図13のS06,S07)、図16のように反応容器底面に洗浄液1400の流動1600a,1600b,1600cが生じる。このときの流速分布を図19の一点破線1804に示す。しかし、本参考例では洗浄液流動1600a,1600b,1600cのフローパスが、参考例1,2のように吐出管と吸引管を両端に設置した場合に比べ短くなるため、B点でも洗浄流速は大きい。なお、B点は両側からの吐出流が衝突する淀み点となるため、流速が低下する箇所が生じるが、V1からV2の範囲内である。したがって反応領域に障害を与えることなく十分に洗浄できる。逆にこれを利用すると、流量を下げて使用する洗浄液量を少なくし、ランニングコストを下げられる。このときの流速分布を図19の太線の一点破線1805で示す。最大値はV5に低下したが、V1からV2の範囲内にある。したがって、反応領域に障害を与えることなく十分に洗浄できる。

[参考例4]

【0051】

図12,図13,図17,図18を用いて他の参考例を説明する。図17は図11に示した洗浄場所の拡大図であり、図18は洗浄時の反応容器と洗浄液の吐出管,吸引管,リンスチップおよび洗浄液流動の説明図であり、図18(A)は中心断面、図18(B)は反応容器底面から見た図である。本参考例では、図17に示すように、吐出管1101と吸引管1102の先端にリンスチップ1701と呼ぶ、反応容器1140に対して栓となるような構造物を装着している。

【0052】

洗浄動作は図13に示すとおりである。図12に示した洗浄液吸引機構1121の中の洗浄液吸引器は作動しつつ(図13のS03)、洗浄ヘッド1103を反応容器1140中に降下すると(図13のS04)、リンスチップ1701の先端が反応液1141の液面1151に接した瞬間から反応液の吸引が始まる(図13のS05)。このように洗浄液の吸引器が先に動作していることにより、まず反応液を反応容器から排出することになるので、反応液が混ざったまま洗浄液を流動させる場合より洗浄効率が向上する。また、反応液が反応容器に満たされたままリンスチップを浸漬すると、反応容器から反応液が溢れ出して分析装置を汚染し、分析装置の信頼性が低下する恐れがあるが、本参考例の場合には洗浄ヘッドが降下完了した時点で反応液は十分に吸引されているので、これを回避できる。

【0053】

次に、洗浄ヘッド1103の降下が完了したとき(図13のS06)、リンスチップ1701底面が反応領域1150に接触しないように、リンスチップ1701上部には反応容器1140上面と位置決めするツメ1702をつけておくことが好ましい。さらに、このツメ1702により反応容器1140開口部を塞ぐことになるので、洗浄中に反応液や洗浄液が反応容器1140から溢れ出すことを防ぐことができる。また、リンスチップ1501底面を反応容器1140底面に近づけることができるように、リンスチップ側面1703は反応容器1140側面に沿うような形状に切削されていることが好ましい。

【0054】

次に洗浄液の吐出が始まると(図13のS06,S07)、図18のように洗浄液1400の流動1710a,1710b,1710c,1710d,1710eが生じる。参考例1,2,3のように吐出管と吸引管のみの場合、洗浄液の液面は動きが自由なので洗浄液の流路が規定しにくく、したがって洗浄液の流速が制御しにくい。本参考例のようにリンスチップを用いると、洗浄液流動の流路を反応容器底面とリンスチップの間で構造的に規定することができる。このとき、使用する洗浄液の液量を低減することが可能となり、ランニングコストの低減に寄与できる。なお、図18(A)のように吐出管1101側には拡大流路1720を設けると、洗浄液の流動は流速が大きい吐出流動1721から、流速が小さい流動1710a,1710b,1710cのようになる。一方、吸引管1102側はリンスチップ1701と反応容器1140底面との間で断面の小さい流路1730を形成するようになっているため、流動1710d,1710eの流速は大きい。このときの流速分布を図19の太実線1806に示す。

【0055】

実線1801に比較すると、流量を下げたので最大流速は低下したが、流路を規定することによりB,C点では大きくなっている。したがって、反応領域に障害を与えることなく十分に洗浄できる。

【0056】

なお、リンスチップを洗浄管先端に装着した場合、洗浄管のみの場合に比べてリンスチップを反応液に浸漬するので、汚染抑止のために洗浄ヘッドの洗浄を十分に行わなければならない。この場合リンスチップは撥水性材質であるポリエチレンテレフタラートなどの素材でできていることが好ましい。

【0057】

また、図20に示すような側方流路タイプであっても良い。

【0058】

これは、リンスチップ1701中に、吐出管1101および吸引管1102から側方に向かう側方流路1810,1811を形成。側方流路1810により、吐出管からの吐出液は、底面には直接衝突しない流れ1801を形成するため、コーティング試薬1150にダメージを与えにくくなり、検出精度が向上する。また、側方流路1810はマイクロチップ底面に向けて拡大する形状となっているため、洗浄液流れ1802,1803のように、側方からマイクロチップ底面に均等に流入するため洗浄性能が向上する。また、吸引時にも、側方流路1811により、洗浄液流れ1802のように収縮するように吸引されるため、均一な流れ場が形成されて洗浄性能が向上する。

【符号の説明】

【0059】

100 反応容器

161 反応ディスク

170 ノズル

171 ノズルディスク

【技術分野】

【0001】

本発明は生体中に含まれる微量物質の分析に好適な化学分析装置に関する。

【背景技術】

【0002】

血液,尿などの生体サンプルの定性・定量分析を行う自動分析装置では、サンプル中の分析対象成分と反応して反応液の色が変わる試薬を用いる分析(比色分析),分析対象成分と特異的に反応する物質に直接または間接的に標識体を付加し、標識体をカウントして分析する方法(免疫分析)などが実行される。このような自動分析装置では、サンプルと試薬を混合した後に、反応を促進するため、混合液を攪拌することが有効である。液体のサンプルと液体の試薬を反応させる場合は、反応容器中に攪拌棒などを挿入して攪拌することが一般的であるが、反応液の量が少ない場合は、攪拌棒を利用することができない場合もある。特許文献1,2には、反応容器中の反応液に空気を噴出して攪拌する技術が記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007−51863号公報

【特許文献2】特開平6−39266号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

攪拌棒を用いる攪拌では、攪拌の実行中に攪拌棒が反応液に浸漬され、回転するので攪拌されていることが容易に確認できるのに対し、空気を吹き付けて攪拌する機構を用いる場合は、攪拌が予期しただけ、行われているかどうかチェックすることが難しく、測定値に異常があった場合に、サンプルに異常があったのか、攪拌が不十分なため異常が発生したように見えるのかの切り分けが難しい。

【0005】

本発明の目的は、空気噴出口から空気を噴出して反応液を攪拌する機構を備えた化学分析装置において、攪拌機構が正常に動作していることを確認できることで、分析結果に対する信頼性が高い化学分析装置を提供することにある。

【課題を解決するための手段】

【0006】

上記課題を解決するための本発明の構成は以下の通りである。

【0007】

開口部を有する反応容器を複数設置する反応容器設置台と、該反応容器の前記開口部に空気を噴出する空気噴出口を備えた化学分析装置において、前記反応容器設置台上の、前記反応容器の設置位置の間に、圧力センサ,温度センサ,湿度センサの少なくともいずれかを備えた化学分析装置。

【0008】

特に、反応容器を設置する台に細孔と細孔につながる圧力センサを設け、攪拌動作の前後で空気を噴出させながら細孔上を噴出口が停止乃至移動させ、そのときのセンサからの出力値をモニタし、予め取得してある正常時の信号値と比較することが望ましい。

【発明の効果】

【0009】

空気噴出口から空気を噴出して反応液を攪拌する機構を備えた化学分析装置において、攪拌機構が正常に動作していることを確認できることで、分析結果に対する信頼性が高い化学分析装置を提供することができる。

【図面の簡単な説明】

【0010】

【図1】本発明の一実施の形態における分析装置全体の概略図である。

【図2】本発明の一実施の形態におけるインキュベータ部の概略図である。

【図3】本発明の一実施の形態におけるインキュベータ部の概略図である。

【図4】本発明の一実施の形態におけるノズルや細孔の配置を示す概略図である。

【図5】本発明の一実施の形態における圧力検出手段からの出力例である。

【図6】本発明の一実施の形態におけるインキュベータ部の概略図である。

【図7】本発明の一実施形態における温度検出手段からの出力例である。

【図8】本発明の一実施形態における荷重センサからの出力例である。

【図9】本発明の一実施形態におけるインキュベータ部の概略図である。

【図10】本発明の一実施形態におけるノズルディスクとフラッシングディスクの配置を示す概略図である。

【図11】本発明の一参考の形態における化学分析装置の全体概略図である。

【図12】本発明の一参考の形態における洗浄機構の概略図である。

【図13】本発明の一参考の形態における洗浄動作のフローチャートである。

【図14】本発明の一参考の形態における反応容器洗浄を説明するための反応容器および吐出,吸引管の中心断面の概略図である。

【図15】本発明の一参考の形態における反応容器洗浄を説明するための反応容器および吐出,吸引管の中心断面の概略図である。

【図16】本発明の一参考の形態における反応容器洗浄を説明するための反応容器および吐出,吸引管の中心断面の概略図である。

【図17】図11に示した洗浄場所の拡大図。

【図18】本発明の一参考の形態における洗浄時の反応容器と洗浄液の吐出管,吸引管,リンスチップおよび洗浄液流動の説明図であり、図18(A)は中心断面、図18(B)は反応容器底面から見た図である。

【図19】本発明の参考の形態における洗浄時の反応容器中心断面の流速分布を示す。

【図20】本発明の他の参考形態を示す図。

【発明を実施するための形態】

【0011】

以下、本発明の実施例及び参考例を図面に基づいて説明する。

【実施例1】

【0012】

図1〜図3を用いて、本分析装置の構成を説明する。図1は本化学分析装置の全体概略図、図2はインキュベータ部内部の斜視概略図、図3はインキュベータ部内部を横から見たときの様子を模式的に示したものである。

【0013】

本化学分析装置は、図1に示すように、小型の反応容器100を移動するためのキャリア101と、サンプル容器110を収納するサンプルディスク111と、試薬容器120を格納する試薬ディスク121と、サンプルおよび試薬をそれぞれの容器から反応容器100に分注する分注機構130と、サンプルと試薬からなる反応液を攪拌するインキュベータ部140と、励起光照射器と蛍光発光強度検出器を含む光学検出機構150から構成されている。インキュベータ部140は、反応容器100を設置する反応容器設置箇所160を設けた反応ディスク161と、圧縮空気を噴出するノズル170を設けたノズルディスク171と、インキュベータ部を囲う側壁142から構成されている。

【0014】

図2に示すように、インキュベータ部140のノズルディスク171と反応ディスク161は円板状で、複数のノズル170と反応容器設置箇所160をその円周上に設けたものとなっている。ノズル170と反応容器設置箇所160は垂直方向に対応した位置に設けられており、反応容器100はノズル170の下に設置されて圧縮空気があてられてサンプルと試薬を攪拌する。

【0015】

図3に示すように、ノズルディスク171および反応ディスク161はそれぞれ駆動モータ231,232によって駆動される。ノズルディスク171には、ダストを取り除くためのフィルタ203を通してエアポンプ202から圧縮空気が供給されている。配管201の壁面には配管圧力センサ204が設けられている。反応ディスク161には複数の反応容器設置箇所160が設けられているが、そのうちの一つに細孔240が設けられ、細孔240端部には圧力検知手段としてダイヤフラム型の圧力センサ241が埋め込まれている。

【0016】

これらの構成要素は、あらかじめ入力された分析項目情報に基づき、所定のタイミングで以下のように自動的に分析する。まず、分注機構130によってサンプルと試薬をそれぞれ反応容器100に分注する。次に、反応容器100を、反応ディスク161を回転しながらキャリア101を動かしてインキュベータ部開口部141からインキュベータ内に挿入し、所定の反応容器設置箇所(反応ディスク)161に設置し、反応容器上部に位置しているノズル170から圧縮空気を噴出する。噴出された圧縮空気は、サンプルと試薬からなる反応液の液面に衝突することで攪拌流動を生じ、サンプルと試薬が攪拌される。攪拌が終了した反応容器100は再びキャリア101によってインキュベータ部140から取り出されて検出機構150の下に移動し、光学検出される。

【0017】

この分析動作の前後に、イニシャライズと呼ばれる、装置内の各機構が正常に動作するかどうかの確認動作、および各機構の原点復帰動作が行われる。この中で、攪拌機構が正常に動作していることを保障するためのノズル異常検出動作を行う。このとき、図3のように反応容器設置箇所160は空である。図3のノズルには、仮に1番から5番までの番号が振ってある。

【0018】

図4に、ノズルの移動と細孔などの位置関係を説明するために、ノズル位置を反応ディスクに投影したときの概略図を示す。本実施例では細孔240a,240b,240cをノズルの回転方向310に対して垂直に3箇所設ける。点線802はノズル170が設けられているノズルディスク171上の円周を示している。各々の細孔には静圧センサ241a,241b,241cが繋がっており、信号341a,341b,341cを出力している。細孔240bをノズル移動310の中心位置に設け、細孔241a,241cはそこから等距離だけ離して設ける。図4では、多数のノズル170のうち、2番,3番,4番、ノズルの位置170(2),170(3),170(4)を示している。また、以下に説明するように2番ノズルは正常位置からずれており、4番ノズルにはダスト350が付着している様子を示している。

【0019】

図5に、圧力センサからの出力例を示す。横軸は時間、縦軸は圧力センサからの出力の信号強度である。図5(A),(B),(C)は、それぞれ図4に示した3つの圧力センサからの出力341a,342b,343cのものである。ノズル170から噴出された圧縮空気は反応ディスク161上で衝突噴流となる。衝突噴流の性質上、衝突面である反応ディスクでの圧力は、ノズル直下では高く、離れるにしたがって低下する。したがって、ノズル170から圧縮空気を噴射したままノズルディスク171を移動すると、細孔240直上をノズル170が通過するときに圧力は最大となり、その後は低下し、また次のノズルが通過するときに上昇するので、ノズル1番から5番までに対応して周期的な変動を示す。また、ノズル移動の直下に設けられた細孔240bに繋がるセンサ241bからの出力341bが最も大きく、出力341a,341cは対称性から同じ値で、小さい。攪拌機構が正常の場合、出力値は図5の実線401のように各ノズルで同一の値となる。

【0020】

最大値はそれぞれA0,B0,C0である。以下、この値を正常値と呼ぶ。

【0021】

ノズルの異常として、まず、1,2,3,5番ノズルは正常だが、4番ノズルは、図4に示したように、ダスト350が付着して目詰まりノズル170(4)となっている場合を説明する。このダスト350は、フィルタ203の網目寸法以下の小さいダストが経年変化により蓄積して形成された。図5では、このときの各センサの出力値を点線410で示す。4番ノズルに対応した出力値341a,341b,341cはいずれも低下するため、最大値はそれぞれA1,B1,C1となる。また、出力プロファイルも鈍る。ノズルディスクには多数のノズルが設けられているため、他のノズルからの出力値は実線のまま殆ど変わらない。このように正常値と比較して異なる出力を示すことから、4番ノズルには目詰まり異常が発生したことがわかる。

【0022】

次に、1,3,4,5番ノズルは正常だが、2番ノズルの位置が、図4の170(2)に示すようにずれてしまった場合を説明する。図5では、このときの各センサの出力値を一点破線420で示す。1,3,4,5番ノズルが通過したときの出力値341a,341b,341cは、それぞれ正常値である実線401のままである。しかし、2番ノズルは図4の170(2)のようにセンサ241a側にずれているため、2番ノズルに対応する出力値の最大値はA2,B2,C2のように、出力341aが最大で、出力341b,341cの順に小さくなる。このように正常値と比較して異なる出力を示すことから、2番ノズルの位置がずれたことがわかる。このような位置ズレの検出は、ノズル単体の位置がずれたときのみならず、反応ディスクやノズルディスクの位置がずれた場合も同様に機能する。

【0023】

攪拌の前後で圧力を測定した結果がこのようになった場合、これら2,4番ノズルを使った分析は他のノズルを用いた場合と異なった攪拌条件となっているため、2,4番ノズルを使った分析の結果は信頼性が低い。そこで、次からの分析にはこの2,4番ノズルを使用しないように装置動作プログラムを変更する。どの程度圧力が変わると攪拌性能が不十分となるのかを予め装置の性能として把握しておき、分析装置のプログラム中に正常値として記憶させ、出力値をこの値と自動比較すればよい。正常値は、高いサンプリング周波数による連続的プロファイルでも良いし、ノズルディスク駆動周波数と同期した低いサンプリング周波数で出力し、その中の最大,最小値などの離散的な値を用いてもよい。また、異常ノズルを使って攪拌された分析結果はユーザインタフェース上に表示し、ユーザから装置提供者にメンテナンスを依頼するようにすればよい。あるいは、ノズルの近くにLEDランプを設けておき、ノズル異常が生じたときは点滅させても良い。このとき保守点検者は他のノズルは無視して異常ノズルのみを検査,清掃すれば良いので、メンテナンス性が良い。

【0024】

図5の圧力センサ出力例で示したように、攪拌機構が正常に動作していれば出力値のピークなどは定まった時刻に検出される。もし時刻がずれている場合にはノズルディスク171を回転するモータ231の異常が考えられるので、これをメンテナンスすれば良い。

【0025】

以上の異常検出動作は分析の前後に毎回行っても良いが、装置の立上げ,立下げ時のみでも良い。あるいは、配管静圧センサ204での値が異常値を示したときに行っても良い。

【0026】

装置スペースの制約上、細孔240は反応容器設置箇所160に設けたが、複数設けられている反応容器設置箇所160の間に設けると、攪拌動作中に漏れ出てくる圧力を検出することも可能になる。また、本実施例では細孔240およびセンサ241を1つの反応容器設置箇所160に3つ設けたが、1つのみでもセンサ出力値の変化からノズルに生じる異常は検出できる。あるいは、全ての反応容器設置箇所160に設けノズルディスク171を移動しなくて済むので好ましい。また、本実施例ではノズルディスク171を回転して圧力を検出したが、反応ディスク161を回転しても同様の効果が得られる。

【実施例2】

【0027】

図6は、図3に示したものと同様にインキュベータ部内部の様子を模式的に示したものである。エアポンプ202とノズルディスク171を繋ぐ配管201の途中にヒータ501と加湿器502を設け、インキュベータ内の温度と湿度を一定にする。温度センサ510を、攪拌の障害とならない反応容器設置箇所160の間の隙間で、インキュベータ内部の中空に設ける。この温度センサ510は、攪拌中はインキュベータ内部の温度をモニタする。

【0028】

攪拌動作の前後のイニシャライズ動作中に、全てのノズル170から圧縮空気を噴出しながらノズルディスク171を回転すると、各々のノズル170から噴出された圧縮空気が温度センサ510上を順次通過していく。このときの温度センサ510からの出力値の例を図7に示す。横軸は時間軸、縦軸は出力値であり、1番から5番までのノズルが通過する毎に一定の周期で増減を繰り返す。インキュベータ部140内部の温度がT1に保たれている場合でも、ノズルから噴出された直後の圧縮空気はヒータで加熱されたばかりなので、その温度はT1より高い。したがって、ノズルが正常であれば温度センサ510からの出力値は実線601のように最小値T1から最大値T2まで一定のパターンで増減を繰り返す。しかし、例えば4番のノズルで、先の実施例で図4を用いて説明したように、ダストが付着して目詰まりが生じた場合や、位置ずれなどの異常が生じた場合、破線602のように、最大値がT3になるなど増減のパターンが変化する。この変化を正常値と比較することにより、ノズル異常を検出できる。なお、温度センサではなく、湿度センサを用いても同様の効果が得られる。また、実施例1と同様に複数個のセンサを設けても、得られる情報量が増えて好ましい。また、全ての反応容器設置箇所160の間に設けても、さらに情報量が増えて好ましい。

【0029】

一方、図6に示すように、ある反応容器設置箇所160には荷重センサ520が設けられており、その上に設置した反応容器100にかかる荷重を検出できるようになっている。攪拌中に反応液に圧縮空気があてられると、反応容器には力が加わる。図8に、横軸を時間、縦軸を荷重センサ520からの出力としたときのグラフ例を示す。ノズルが正常であれば、荷重センサからの出力値は実線701のように最小値W1から最大値W2のように変化する。図4のように、ダストが付着してノズルに目詰まりが生じた場合やノズルに位置ズレが生じた場合は、破線702のように最大値がW3のように低下するなど、増減のパターンが変化する。したがって、攪拌の最中にノズル異常を検出できる。なお、本実施例では一箇所の反応容器設置箇所160に荷重センサ520を設けた例を示したが、全ての反応容器設置箇所160に設ければ全ての反応容器100での攪拌状態をモニタできるので好ましい。

【実施例3】

【0030】

図9は、図3に示したものと同様に、インキュベータ部の内部の様子を模式的に示したものである。ノズルディスク171の中のノズル170近くに、フラッシングディスク801を設ける。フラッシングディスク801は、キー溝機構810の切り替えにより、モータ231が回転したときにノズルディスク171と一緒に駆動されるか、ノズルディスク171とは切り離されてインキュベータ内部で固定されるようになっている。

【0031】

図10に、反応ディスク161側からみたときの、ノズルディスク171と各々のノズル170,フラッシングディスク801などの位置関係を示す。図10(A)は攪拌時、図10(B)はフラッシング時を示す。フラッシングディスク801は円板状であり、同一の円周802上に、フラッシング用貫通孔851が1つと、攪拌用貫通孔810が複数設けられている。攪拌時はフラッシングディスク801とノズルディスク171は一緒に回転し、ノズル170からの圧縮空気は各ノズルに対応した位置に設けられた攪拌用貫通孔850を通り抜け、反応液を攪拌する。

【0032】

イニシャライズ動作の時に、ノズルに大流量を流すことで、ノズルに付着したダストなどを除去するフラッシングする。フラッシング時には、フラッシングディスク801はインキュベータ内で固定し、ノズルディスク171のみを回転する。このとき図9、および図10(B)のように、1個のノズル830からの圧縮空気のみがフラッシング用貫通孔851を通じ噴出されるが、他のノズル170はフラッシングディスク801が大きな流体抵抗となって蓋をされている。そのため、エアポンプ202からの大流量を流す設定にしなくても、フラッシング貫通孔851を通過するノズル830のみは大流量の空気が通過するので、フラッシングできる。ノズルディスク171を回転すれば、全てのノズルがフラッシング用貫通孔851を通過するので、全てのノズルをフラッシングできる。

【0033】

フラッシング孔851下の反応容器ディスクには、深孔840が設けられており、除去されたダストを収容できるようになっている。

【0034】

フラッシング時には配管圧力センサ204の出力をモニタしておく。この場合、ノズル830に目詰まりが生じていると出力値が上昇するが、ダストなどが除去されると出力値が一定値まで戻るので、除去されたことが確認できる。

【0035】

以上のようにすることで、ノズル目詰まりを解消できる。本実施例によれば、大流量ポンプを用いて全ノズルから一度に大流量を流す場合に比べて、低コストにフラッシングできる。また、他のノズルを閉塞する手段として、ノズル一つ一つにバルブを設ける場合に比べても、低コストにフラッシングできる。

[参考例1]

【0036】

図11は、本化学分析装置の全体概略図である。本化学分析装置は、サンプル容器1010を収納するサンプルディスク1011,小型の反応容器1140を設置する反応ディスク1131,サンプルを反応容器に分注する分注機構1020,反応容器を洗浄するための洗浄機構1030と洗浄機構を洗浄する洗浄槽1110,励起光照射器と蛍光発光強度検出器を含む光学検出機構1040から構成されている。反応ディスク1131は円板状で、複数の反応容器1140をその円周上に設けたものとなっている。これらの構成要素は、あらかじめ入力された分析項目情報に基づき所定のタイミングで以下のように自動的に動作する。まず、分注機構1020によってサンプルをサンプル容器1010から反応容器1140に分注すると、反応容器底面に設けられた反応領域で化学反応が始まる。反応が完了した反応容器は、反応ディスク1131が回転することによって洗浄機構1030近くの所定箇所に移動し、洗浄機構1030を下降して洗浄する。洗浄された反応容器は反応ディスクが回転することにより検出機構1040下に移動し、反応領域での反応結果が検出される。

【0037】

図12に、洗浄機構の概略図を示す。洗浄液を吐出,吸引するための吐出管1101と吸引管1102を設けた洗浄ヘッド1103を矢印1104,1105のように上下,回転移動する洗浄ヘッド動作機構1106と、吐出,吸引管の先端を洗浄するための洗浄槽1110を分析装置ベース1111に設けた構成となっている。吐出管1101には、洗浄液タンクおよび吐出ポンプからなる洗浄液供給機構1120が配管1121によって接続されている。同様に、洗浄液吸引管1102には吸引ポンプおよび廃液タンクからなる洗浄液吸引機構1122が配管1123によって接続されている。矢印1124は洗浄液の流動方向を示している。吐出,吸引管1101,1102の先端をするための洗浄槽1110には、洗浄管洗浄液1112を供給し廃棄するための、洗浄液タンクおよび吐出ポンプを備えた洗浄管洗浄液供給機構1113と、廃液タンクおよび吸引ポンプを備えた洗浄管廃液吸引機構1114が、配管1115,1116によって接続されている。矢印1117は洗浄管洗浄液の流動方向である。

【0038】

図13は、洗浄動作のフローチャートである。反応領域での反応が終ると(図13のS01)、まず反応ディスク1131が回転し、反応容器1140は洗浄位置に移動する(図13のS02)。次に、洗浄液吸引機構1121の中の吸引ポンプは作動しつつ(図13のS03)、洗浄ヘッド1103を降下すると(図13のS04)、吸引管1102の先端が反応液1141の液面1151に接した瞬間から反応液の吸引が始まる(図13のS05)。このように洗浄液の吸引器が先に動作していることにより、まず反応容器から反応液を排出することになるので、反応液が混ざったまま洗浄液を流動させる場合より洗浄効率が向上する。また、反応液が反応容器に満たされたまま洗浄管を浸漬すると、反応容器から反応液が溢れ出して分析装置を汚染し、分析装置の信頼性が低下する恐れがあるが、本参考例の場合には洗浄ヘッドが降下完了した時点で反応液は十分に吸引されているので、これを回避できる。洗浄ヘッド1103の降下が完了すると、吸引管1102からの吸引は継続したまま吐出管1101からの洗浄液の吐出が始まる(図13のS06,S07)。

【0039】

図14に、このときの反応容器洗浄を説明するための、反応容器および吐出,吸引管の中心断面の概略図を示す。軸1410は反応容器中心での位置を示し、A,Cは反応領域1150の両端、Bは反応領域の中心である。反応領域1150にかからないように、吐出管1101,吸引管1102はできるだけ反応容器1140両側壁に近づける。この状態のまま、洗浄液1400を矢印1124のように吐出,吸引すると、反応領域1150には矢印1401a,1401b,1401c,1401dに示す洗浄液流動が生じる。このように、洗浄液を容器にいったん貯めてから吸引するのではなく、吐出しながら吸引することで、洗浄動作中は常に洗浄液の流動が反応容器底面に生じることになるので、十分に反応領域を洗浄できる。

【0040】

図19に、反応容器底面における中心軸での洗浄液流動の流速分布の例を示す。横軸が反応容器の位置、縦軸が流速である。反応領域に障害を与えない流速範囲はV1からV2の間であり、流速がV1以下になると洗浄不足になり、V2以上になると反応領域を剥離する恐れがある。本参考例の流速分布を図19の実線1801で示す。吐出管1101下は吐出管先端と反応容器底面の間で作られる洗浄液流路断面が小さいため、流速1401aは大きい。しかし、図19の実線1801のように最大流速はV2以下となるため、反応領域に障害を与えない。一方、流速が最も低下するB点でもV1以上である。したがって、反応領域を十分に洗浄できる。なお、図19では中心軸での流速分布を示しているが、反応容器底面全域で上記流速分布の範囲内であることを確認している(以下の参考例でも同様である)。

【0041】

次に、規定量の洗浄液の吐出が終了して反応領域の洗浄が完了した後も吸引動作は継続され(図13のS08,S09,S10)、反応容器から洗浄液を吸引しきる。洗浄液が反応容器内に残留すると、残留液の液面で光学反射を生じて検出精度が低下する恐れがあるので、それを防止できる。

【0042】

その後、洗浄ヘッド1103を上昇して吸引動作を終了し、反応ディスク1131を回転して反応容器1140を洗浄位置から取り除く(図13のS10,S11,S12)。同時に洗浄ヘッド1103を回転、降下して吐出管1101と吸引管1102の先端を洗浄槽1110に挿入し、洗浄液1112を洗浄槽内で流動させることにより洗浄し、全ての洗浄動作を終了する(図13のS12)。

[参考例2]

【0043】

他の参考例を説明する。図15は、図14と同様に、洗浄時の反応容器および吐出,吸引管の中心断面の概略図を示す。本参考例では、相対的に吸引管の先端位置を吐出管より反応容器底面側になるようにしている。洗浄中に洗浄液が周囲に飛散しないように、吐出管先端高さは図15のように反応容器開口部以下であることが好ましい。

【0044】

洗浄動作は図13に示すとおりである。まず図12での洗浄ヘッド1103を降下すると、吸引管1102先端のみが反応液液面1151に接し、反応液1141を吸引し始める(図13のS04,S05)。吐出管1101と吸引管1102の先端が同じ高さにある場合、吐出管1101先端も反応液1141に接するため吐出管が反応液に汚染されてしまうが、本参考例によればそれを回避できる。

【0045】

次に、洗浄ヘッド降下が完了して洗浄液の吐出が始まると(図13のS06,S07)、図15のように反応容器1140の底面に洗浄液1400の流動1500a,1500b,1500c,1500dが生じる。

【0046】

ここで、参考例1において流量を増大すると、流速分布は図19に示す点線1802のようになり、A点での流速はV2を超えるV3となる。しかし、図15のように吐出管先端が反応容器底面から離れている場合、吐出管からの流動1501は周囲の洗浄液との摩擦で流速が小さくなっていくので流動1500aの流速は小さくなる。この場合、流速分布は図19の太点線1803のように最大値は低下し、V1からV2の範囲内になる。したがって、反応領域に障害を与えることなく十分に洗浄できる。

【0047】

次に、洗浄液の吐出を終えて吸引のみを行う(図13のS08,S09)。このとき、吐出管先端が反応容器底面近くにある場合、洗浄液が吐出管先端周囲に付着することにより洗浄液の吸い残しを生じやすい。本参考例では吐出管は底面から離れた位置にあるのでこの課題は発生せず、吸い残しは生じにくい。したがって、分析精度確保に寄与できる。

[参考例3]

【0048】

図12,図13,図16を用いて、他の参考例を説明する。図16は、図14と同様に、洗浄時の反応容器および吐出,吸引管の中心断面の概略図を示す。

【0049】

本参考例では吐出管2本と吸引管1本を用い、反応領域1150の両側に吐出管1101を、反応領域1150中心に吸引管1102となるようにしている。

【0050】

洗浄動作は図13に示すとおりである。図12で洗浄ヘッド1103の降下が完了して洗浄液の吐出が始まると(図13のS06,S07)、図16のように反応容器底面に洗浄液1400の流動1600a,1600b,1600cが生じる。このときの流速分布を図19の一点破線1804に示す。しかし、本参考例では洗浄液流動1600a,1600b,1600cのフローパスが、参考例1,2のように吐出管と吸引管を両端に設置した場合に比べ短くなるため、B点でも洗浄流速は大きい。なお、B点は両側からの吐出流が衝突する淀み点となるため、流速が低下する箇所が生じるが、V1からV2の範囲内である。したがって反応領域に障害を与えることなく十分に洗浄できる。逆にこれを利用すると、流量を下げて使用する洗浄液量を少なくし、ランニングコストを下げられる。このときの流速分布を図19の太線の一点破線1805で示す。最大値はV5に低下したが、V1からV2の範囲内にある。したがって、反応領域に障害を与えることなく十分に洗浄できる。

[参考例4]

【0051】

図12,図13,図17,図18を用いて他の参考例を説明する。図17は図11に示した洗浄場所の拡大図であり、図18は洗浄時の反応容器と洗浄液の吐出管,吸引管,リンスチップおよび洗浄液流動の説明図であり、図18(A)は中心断面、図18(B)は反応容器底面から見た図である。本参考例では、図17に示すように、吐出管1101と吸引管1102の先端にリンスチップ1701と呼ぶ、反応容器1140に対して栓となるような構造物を装着している。

【0052】

洗浄動作は図13に示すとおりである。図12に示した洗浄液吸引機構1121の中の洗浄液吸引器は作動しつつ(図13のS03)、洗浄ヘッド1103を反応容器1140中に降下すると(図13のS04)、リンスチップ1701の先端が反応液1141の液面1151に接した瞬間から反応液の吸引が始まる(図13のS05)。このように洗浄液の吸引器が先に動作していることにより、まず反応液を反応容器から排出することになるので、反応液が混ざったまま洗浄液を流動させる場合より洗浄効率が向上する。また、反応液が反応容器に満たされたままリンスチップを浸漬すると、反応容器から反応液が溢れ出して分析装置を汚染し、分析装置の信頼性が低下する恐れがあるが、本参考例の場合には洗浄ヘッドが降下完了した時点で反応液は十分に吸引されているので、これを回避できる。

【0053】

次に、洗浄ヘッド1103の降下が完了したとき(図13のS06)、リンスチップ1701底面が反応領域1150に接触しないように、リンスチップ1701上部には反応容器1140上面と位置決めするツメ1702をつけておくことが好ましい。さらに、このツメ1702により反応容器1140開口部を塞ぐことになるので、洗浄中に反応液や洗浄液が反応容器1140から溢れ出すことを防ぐことができる。また、リンスチップ1501底面を反応容器1140底面に近づけることができるように、リンスチップ側面1703は反応容器1140側面に沿うような形状に切削されていることが好ましい。

【0054】

次に洗浄液の吐出が始まると(図13のS06,S07)、図18のように洗浄液1400の流動1710a,1710b,1710c,1710d,1710eが生じる。参考例1,2,3のように吐出管と吸引管のみの場合、洗浄液の液面は動きが自由なので洗浄液の流路が規定しにくく、したがって洗浄液の流速が制御しにくい。本参考例のようにリンスチップを用いると、洗浄液流動の流路を反応容器底面とリンスチップの間で構造的に規定することができる。このとき、使用する洗浄液の液量を低減することが可能となり、ランニングコストの低減に寄与できる。なお、図18(A)のように吐出管1101側には拡大流路1720を設けると、洗浄液の流動は流速が大きい吐出流動1721から、流速が小さい流動1710a,1710b,1710cのようになる。一方、吸引管1102側はリンスチップ1701と反応容器1140底面との間で断面の小さい流路1730を形成するようになっているため、流動1710d,1710eの流速は大きい。このときの流速分布を図19の太実線1806に示す。

【0055】

実線1801に比較すると、流量を下げたので最大流速は低下したが、流路を規定することによりB,C点では大きくなっている。したがって、反応領域に障害を与えることなく十分に洗浄できる。

【0056】

なお、リンスチップを洗浄管先端に装着した場合、洗浄管のみの場合に比べてリンスチップを反応液に浸漬するので、汚染抑止のために洗浄ヘッドの洗浄を十分に行わなければならない。この場合リンスチップは撥水性材質であるポリエチレンテレフタラートなどの素材でできていることが好ましい。

【0057】

また、図20に示すような側方流路タイプであっても良い。

【0058】

これは、リンスチップ1701中に、吐出管1101および吸引管1102から側方に向かう側方流路1810,1811を形成。側方流路1810により、吐出管からの吐出液は、底面には直接衝突しない流れ1801を形成するため、コーティング試薬1150にダメージを与えにくくなり、検出精度が向上する。また、側方流路1810はマイクロチップ底面に向けて拡大する形状となっているため、洗浄液流れ1802,1803のように、側方からマイクロチップ底面に均等に流入するため洗浄性能が向上する。また、吸引時にも、側方流路1811により、洗浄液流れ1802のように収縮するように吸引されるため、均一な流れ場が形成されて洗浄性能が向上する。

【符号の説明】

【0059】

100 反応容器

161 反応ディスク

170 ノズル

171 ノズルディスク

【特許請求の範囲】

【請求項1】

開口部を有する反応容器を複数設置する反応容器設置台と、該反応容器の前記開口部に空気を噴出する空気噴出口を備えた化学分析装置において、

前記反応容器設置台上の、前記反応容器の設置位置の間に、

圧力センサ,温度センサ,湿度センサの少なくともいずれかを備えたことを特徴とする化学分析装置。

【請求項2】

請求項1記載の化学分析装置において、

前記圧力センサ,温度センサ,湿度センサの少なくともいずれかが検知した測定値を、予め記憶している閾値と比較する比較機構と、

該比較機構が、予め記憶している閾値と測定値の間に予め設定した差異があることを検知した場合は、その旨を報知する報知機構と、

を備えたことを特徴とする化学分析装置。

【請求項3】

請求項1記載の化学分析装置において、

前記圧力センサが、前記反応容器設置台に設けた細孔を介して、該反応容器設置台の下に設けられていることを特徴とする化学分析装置。

【請求項4】

開口部を有する反応容器を複数設置する反応容器設置台と、該反応容器の前記開口部に空気を噴出する空気噴出口を備えた化学分析装置において、

前記反応容器設置台上に前記反応容器の荷重測定器を備え、

該荷重測定器に載せられた該反応容器内の該反応液を攪拌している間に該荷重測定器からの信号を取得し、予め取得してある信号値と比較する比較機構を備えたことを特徴とする化学分析装置。

【請求項5】

開口部を有する反応容器を複数設置する反応容器設置台と、該反応容器の前記開口部に空気を噴出する、複数の空気噴出口を備えた化学分析装置において、

前記複数の空気噴出口の複数を同時に閉塞する空気噴出口閉塞機構を備えたことを特徴とする化学分析装置。

【請求項1】

開口部を有する反応容器を複数設置する反応容器設置台と、該反応容器の前記開口部に空気を噴出する空気噴出口を備えた化学分析装置において、

前記反応容器設置台上の、前記反応容器の設置位置の間に、

圧力センサ,温度センサ,湿度センサの少なくともいずれかを備えたことを特徴とする化学分析装置。

【請求項2】

請求項1記載の化学分析装置において、

前記圧力センサ,温度センサ,湿度センサの少なくともいずれかが検知した測定値を、予め記憶している閾値と比較する比較機構と、

該比較機構が、予め記憶している閾値と測定値の間に予め設定した差異があることを検知した場合は、その旨を報知する報知機構と、

を備えたことを特徴とする化学分析装置。

【請求項3】

請求項1記載の化学分析装置において、

前記圧力センサが、前記反応容器設置台に設けた細孔を介して、該反応容器設置台の下に設けられていることを特徴とする化学分析装置。

【請求項4】

開口部を有する反応容器を複数設置する反応容器設置台と、該反応容器の前記開口部に空気を噴出する空気噴出口を備えた化学分析装置において、

前記反応容器設置台上に前記反応容器の荷重測定器を備え、

該荷重測定器に載せられた該反応容器内の該反応液を攪拌している間に該荷重測定器からの信号を取得し、予め取得してある信号値と比較する比較機構を備えたことを特徴とする化学分析装置。

【請求項5】

開口部を有する反応容器を複数設置する反応容器設置台と、該反応容器の前記開口部に空気を噴出する、複数の空気噴出口を備えた化学分析装置において、

前記複数の空気噴出口の複数を同時に閉塞する空気噴出口閉塞機構を備えたことを特徴とする化学分析装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【公開番号】特開2013−64754(P2013−64754A)

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願番号】特願2012−268296(P2012−268296)

【出願日】平成24年12月7日(2012.12.7)

【分割の表示】特願2011−501488(P2011−501488)の分割

【原出願日】平成22年2月22日(2010.2.22)

【出願人】(501387839)株式会社日立ハイテクノロジーズ (4,325)

【Fターム(参考)】

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願日】平成24年12月7日(2012.12.7)

【分割の表示】特願2011−501488(P2011−501488)の分割

【原出願日】平成22年2月22日(2010.2.22)

【出願人】(501387839)株式会社日立ハイテクノロジーズ (4,325)

【Fターム(参考)】

[ Back to top ]