半導体ダイオード

【課題】従来の無機系材料又は有機系材料を用いた半導体ダイオードの抱えるそれぞれの問題点を解消乃至低減することが可能な新規なハイブリッドダイオードを提供する。

【解決手段】金属酸化物層、シリコン酸化物層及び導電性ポリマー層を順次積層した構造を有する半導体ダイオード。

【解決手段】金属酸化物層、シリコン酸化物層及び導電性ポリマー層を順次積層した構造を有する半導体ダイオード。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体ダイオード及びその製造方法に関する。

【背景技術】

【0002】

発光ダイオードや太陽電池を初めとした半導体ダイオードは、p型半導体、n型半導体、高抵抗層、バッファ層、電極などの多くの層により構成されている。

【0003】

現在利用されている半導体ダイオードのうち、発光ダイオードの多くでは、半導体素子として、Si(シリコン)、GaAs(ガリウムヒ素)、GaAsAl(ガリウムヒ素アルミニウム)、GaN(窒化ガリウム)などの無機系材料が用いられており、太陽電池においてもSi、CuInGaSe2(銅-インジウム-ガリウム-セレン)等の無機系材料が主に用いられている。これらの無機系半導体は、通常、スパッタリング法、分子線エピタキシー(MBE)法、レーザーアブレーション法などの真空製膜法により製造されている。

【0004】

これらの無機系半導体を用いたダイオードは、高性能であり、製品レベルにおいても長期間にわたって安定した性能を維持できることから、多くの分野で実用化されている。しかしながら、応用分野の拡大に伴う半導体産業の活況によってシリコンを初めとした原料価格が高騰しており、将来的な原料供給への不安が増加している。また、半導体素子を形成するための真空製膜装置は、複雑になり、巨大化し、非常に高価となっている。しかも真空容器を使用するために製品の大面積化が困難であるという課題に直面している。また、製膜に有害なガスを利用するために、排ガス処理の必要性があり、半導体素子の多くがガリウム、ヒ素、セレン等の毒物を含有することも問題点となっている。また、近年、半導体素子の小型化と集積化が進み、従来は機器の動作のために数個の半導体素子が必要であったものが、小型化された1個の半導体素子により動作が可能となり、生産ロット数が減少して、製造コストの高騰に拍車をかけている(下記非特許文献1参照)。

【0005】

また、従来、基板としてはガラス板やシリコンなどが用いられてきたが、フレキシブル化と軽量化への対応からポリマー基板の利用が求められている。しかしながら、真空製膜法では製膜温度が数百℃に達するために、ポリマー材料を用いるフレキシブル基板に対応することができない。

【0006】

近年、無機系半導体に替えて、有機エレクトロルミネッセンス(EL)素子や有機太陽電池のように、有機物やポリマーから構成された有機半導体ダイオードの研究が活発化している。これらの有機半導体ダイオードは、電極材料を除くほぼ全層が有機物やポリマーにより構成されているが、例えば有機材料を用いた太陽電池の変換効率は未だ4%程度に過ぎず、Si系太陽電池の変換効率である24%や、CuInGaSe2系太陽電池の変換効率19%には遠く及ばない。これは、有機太陽電池の光吸収層の吸収係数が低く、吸収係数の波長依存性が大きいことや、有機太陽電池、有機エレクトロルミネセンスなどの有機半導体素子のダイオード特性が不十分であること等が原因である。

【0007】

一般に半導体素子では、p型半導体とn型半導体を組み合わせて利用し、電流がn型半導体側からp型半導体に流れるのが理想的である。しかしながら、有機半導体素子では、p型半導体層からn型半導体層への電流が流れる場合が多く、ダイオードとして良好な特性を示さない場合が多い。さらに、有機半導体ダイオードは、寿命が非常に短く、性能の経時変化が大きいために安定性が低く、無機系材料からなるダイオードに対抗できる性能は得られていない。これは、有機半導体やポリマー半導体の性能や品質が、雰囲気中に存在する酸素や水分の影響を極めて強く受けるためであり、酸素や水分の存在により性能・品質は著しく劣化する。酸素や水分を含有する大気下で形成した有機ダイオードでは、ほとんどの場合、ダイオード特性は示さず、オーミック性を示すために、ダイオードとして利用することはできない。このため、有機半導体やポリマー半導体の製造の際には、製造雰囲気中の酸素や水分量を極力低下させると共に、製造後に有機半導体やポリマー半導体が大気中の酸素や水分に接触しないような素子構造が検討されている(下記非特許文献2参照)。

【非特許文献1】小長井誠編、薄膜太陽電池の基礎と応用、(株)オーム社、H13

【非特許文献2】上原赫、吉川進監修、有機薄膜太陽電池の最新技術、シーエムシー出版(株)、2005年

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明は、上記した従来技術の現状に鑑みてなされたものであり、その主な目的は、従来の無機系材料又は有機系材料を用いた半導体ダイオードの抱えるそれぞれの問題点を解消乃至低減することが可能な新規なハイブリッドダイオードを提供することである。

【課題を解決するための手段】

【0009】

本発明者は、上記した目的を達成すべく鋭意研究を重ねてきた。その結果、金属酸化物半導体とp型半導体である導電性ポリマーを組み合わせて用い、該金属酸化物導と導電性ポリマー層との層間に、高抵抗シリコン酸化物バッファ層を形成する場合には、極めて良好な特性を示す半導体ダイオードが得られることを見出した。そして、斯かる構成の半導体ダイオードによれば、導電性ポリマー層はスピンコート法などによって溶液から大気中で形成することができ、金属酸化物層も水溶液から形成できることから、ポリマー基板上に半導体ダイオードを150℃以下で形成することが可能となり、半導体ダイオードのフレキシブル化や低コスト化が可能となることを見出した。本発明は、これらの知見に基づいて完成されたものである。

【0010】

即ち、本発明は、下記の半導体ダイオードを提供するものである。

1. 金属酸化物層、シリコン酸化物層及び導電性ポリマー層を順次積層した構造を有する半導体ダイオード。

2. 金属酸化物が酸化亜鉛、酸化セリウム、酸化スズ又は酸化銅であり、導電性ポリマーが抵抗率1x107ohm-cm以下のp型半導体特性を示すポリマーであり、シリコン酸化物が、抵抗率1x106ohm-cm以上の酸化ケイ素である上記項1に記載の半導体ダイオード。

3. 金属酸化物が酸化亜鉛であり、導電性ポリマーがポリエチレンジオキシチオフェン、ポリアニリン又はポリピロールである上記項1又は2に記載の半導体ダイオード。

【0011】

本発明の半導体ダイオードは、金属酸化物半導体層とp型半導体である導電性ポリマー層の層間に、シリコン酸化物層を形成した構造を有するものである。以下、該半導体ダイオードについて具体的に説明する。

【0012】

金属酸化物層

金属酸化物層としては、半導体としての特性を有する金属酸化物であれば特に限定なく使用できる。この様な金属酸化物としては、酸化亜鉛、酸化セリウム、酸化スズ、酸化銅等を例示できる。特に、酸化亜鉛は、次世代の室温紫外発光ダイオードの発光材料、スピントロニクス用室温強磁性材料等として有用性が高く、酸化銅は太陽電池用の光吸収材料等として有用性が高い材料である。

【0013】

金属酸化物層の厚さについては、特に限定的ではないが、0.01〜10μm程度であることが好ましく、0.1〜5μm程度であることがより好ましい。

【0014】

金属酸化物層の形成方法については特に限定はなく、スパッタリング法、分子線エピタキシー(MBE)法、レーザーアブレーション法などの真空製膜法を採用することが可能であるが、特に、化学的製膜法や電気化学的製膜法によって水溶液から金属酸化物層を形成する方法によれば、金属酸化物層の形成温度が100℃以下となり、基材の制限が緩和されて、真空製膜法では使用できないポリマー基板も使用可能となり、フレキシブル基板を製造することが可能となる。

【0015】

尚、太陽電池や発光ダイオード用透明電極として、ガラス基板上に酸化スズ層が形成された導電性基板が知られているが、この様なガラス基板上に形成された酸化スズ層も金属酸化物層として用いることができる。

【0016】

以下、上記した金属酸化物層の形成方法について、より具体的に説明する。

【0017】

(1)酸化亜鉛層及び酸化セリウム層の製膜方法

酸化亜鉛層及び酸化セリウム層は、水溶液中に存在する硝酸イオンの還元反応を利用することによる化学的製膜法又は電気化学的製膜法によって形成することができる。

【0018】

(i)化学的製膜法

化学的製膜法としては、金属イオン、硝酸イオン及びアミンボラン化合物を含有する水溶液中に被処理物を浸漬する還元剤を用いた方法を採用できる。

【0019】

金属イオン源となる化合物としては、目的とする金属酸化物の金属成分を含む水溶性化合物を用いればよく、その具体例として、硝酸塩、硫酸塩、塩化物、酢酸塩、リン酸塩、ピロリン酸塩、炭酸塩等を挙げることができる。硝酸イオン源としては、硝酸、水溶性硝酸塩等を用いることができる。硝酸塩の具体例としては、目的とする金属イオンを含む硝酸塩、硝酸アンモニウム、硝酸ナトリウム、硝酸カリウム、硝酸リチウム、硝酸尿素等を挙げることができる。金属イオン源となる化合物及び硝酸イオン源となる化合物は、それぞれ、一種単独又は二種以上混合して用いることができ、また、金属イオン及び硝酸イオンの両方のイオン源として、硝酸塩を単独で用いても良い。特に、硝酸塩を単独で用いる場合には、浴中に不要な成分が多く存在することがなく、水酸化物の形成なども抑制されて、純度の高い金属酸化物層を広い濃度範囲で形成することが可能となる。

【0020】

金属イオン及び硝酸イオンの濃度は広い範囲で調整できるが、いずれか一方でもイオン濃度が低すぎると金属酸化層を形成することができず、又、いずれか一方でもイオン濃度が高すぎると水酸化物が形成され易くなって金属酸化物の純度が低下しやすい。このため金属イオン及び硝酸イオンのそれぞれの濃度は、0.001mol/l〜0.5mol/l程度の範囲内にあることが好ましく、0.01mol/l〜0.2mol/l程度の範囲内にあることがより好ましい。

【0021】

アミンボラン化合物としては、水溶性の化合物であればいずれも用いることができ、具体例として、ジメチルアミンボラン、トリメチルアミンボラン等を挙げることができる。特に、トリメチルアミンボランを用いる場合には、浴の安定性が良好となり、良好な金属酸化物膜を長期間継続して形成できる。

【0022】

アミンボラン化合物の配合量は、特に限定的ではないが、配合量が少なすぎる場合には、水溶液の安定性は向上するものの金属酸化の析出速度が遅くなり、一方、配合量が多すぎる場合には、溶解が困難になることに加えて、加温した場合に浴の安定性が低下して沈殿が生成し易くなる等の問題点がある。このため、アミンボラン化合物の配合量は、0.001mol/l〜0.5mol/l程度とすることが好ましく、0.005mol/l〜0.1mol/l程度とすることがより好ましい。

【0023】

処理時の液温は、40〜100℃程度とすることが好ましく、60〜100℃程度とすることがより好ましい。又、金属酸化物層形成用水溶液のpHは、特に限定されるものではないが、pHが低い場合には浴の安定性は向上するものの成膜速度が低下し、一方、pHが高い場合には、成膜速度は向上するが浴の安定性が低下して沈殿が生成し易くなり、金属酸化物層を得ることが困難となる。これらの点から、該組成物のpHは4〜7程度とすることが好ましい。

【0024】

被処理物が、触媒活性を有しない場合には、上記組成物に浸漬する前に、無電解めっき皮膜を形成する際に用いられるパラジウム、銀、コバルト、ニッケル、白金等の触媒金属を付与する処理を行なう。触媒付与処理の具体的な方法としては、無電解めっき皮膜を形成する場合の触媒付与方法と同様の公知の方法をいずれも適用でき、一般にパラジウムを付与する方法が広く行われており、例えば、センシタイジング−アクチベーション法、キャタリスト−アクセレレーター法、アルカリキャタリスト法等により触媒を付与すればよい。

【0025】

(ii)電気化学的製膜法

電気化学的製膜法によって金属酸化物層を形成する方法としては、金属イオン及び硝酸イオンを含有する水溶液中で電解処理を行なえばよい。この電解反応によって陰極上に金属酸化物層を形成することができる。

【0026】

作製用電解液は、金属イオン及び硝酸イオンを含有する水溶液であればよく、例えば、金属イオン及び硝酸イオンの両方のイオン源となる硝酸塩を含有する水溶液、金属イオン源として水溶性の金属化合物を含有し、硝酸イオン源として硝酸又は水溶性の硝酸塩を含有する水溶液等を用いることができる。

【0027】

水溶性の金属化合物としては、特に限定はなく、例えば、硝酸塩、硫酸塩、塩化物、酢酸塩、リン酸塩、ピロリン酸塩、炭酸塩等を挙げることができる。また、水溶性の硝酸塩としても特に限定はなく、目とする金属イオンの硝酸塩、硝酸アンモニウム、硝酸ナトリウム、硝酸カリウム、硝酸リチウム、硝酸尿素等を挙げることができる。

【0028】

金属イオン源として使用する化合物及び硝酸イオン源として使用する化合物は、それぞれ一種類のものを用いてもよく、或いは複数のものを混合して用いてもよい。

【0029】

金属イオン及び硝酸イオンの濃度は、広い範囲で調整できるが、濃度が低くなりすぎると電解条件を調整しても連続膜を形成することが困難になり、濃度が高くなりすぎると金属水酸化物層が得られる傾向にある。このため、通常、金属イオン及び硝酸イオンのそれぞれの濃度が、0.001mol/l〜0.5mol/l程度の範囲にあることが適当であり、特に、それぞれの濃度が0.1mol/l程度であることが好ましい。

【0030】

電解方法としては、通常の電解法をいずれも採用できる。たとえば、陰極電位は、電解液の濃度などに応じて適宜設定すればよいが、通常、Ag/AgCl電極基準で−0.2V〜−2.0V程度が適当であり、−0.5V〜−1.6V程度が好ましく、−0.7V〜−1.6V程度が特に好ましい。この電位範囲での陰極電流密度は0.00001mA/cm2 〜200mA/cm2 程度となるが、陰極電流密度は用いる基材の種類によっても変化する。金属酸化物層の析出速度は、陰極電位が卑になるほど、言い換えれば陰極電流密度が大きいほど、大きくなる。

【0031】

電解液の液温は、広い範囲で設定できるが、通常は、20℃〜100℃程度とすればよい。また、電解液のpHが高くなりすぎると電解液中に沈殿が生成して、金属酸化物層を得ることが不可能となるので、pH1〜7程度とすることが適当であり、pH5.2程度とすることが好ましい。

【0032】

電解に用いる陽極としては、通常の電気めっきに用いられる陽極をいずれも使用できる。具体例としては、可溶性陽極の他に、カーボン、白金、白金めっきチタン等の不溶性陽極材料等を用いることができる。

【0033】

(2)酸化銅(CuO)層の製膜方法

酸化銅層は、銅イオン及びアンモニアイオンを含有する水溶液中で電解処理を行うことによって形成することができる。例えば、銅イオン源として水溶性の銅化合物を含有し、アンモニアイオン源としてアンモニア塩を含有する水溶液等を用いることができる。

【0034】

水溶性の銅化合物としては、特に限定はなく、例えば、硝酸銅、硫酸銅、銅塩化物、酢酸銅、リン酸銅、ピロリン酸銅、炭酸銅等を挙げることができる。また、水溶性のアンモニア塩としても特に限定はなく、硝酸アンモニウム、アンモニア水等を挙げることができる。

【0035】

銅イオン源として使用する化合物及びアンモニアイオン源として使用する化合物は、それぞれ一種類のものを用いてもよく、或いは複数のものを混合して用いてもよい。

【0036】

銅イオン及びアンモニアイオンの濃度は、広い範囲で調整できるが、濃度が低くなりすぎると電解条件を調整しても連続膜を形成することが困難になり、濃度が高くなりすぎると水和金属酸化物層が得られる傾向にある。このため、通常、金属イオン及び硝酸イオンのそれぞれの濃度が、0.001mol/l〜0.5mol/l(銅分換算で0.063〜31.5g/l)程度の範囲にあることが適当であり、特に、それぞれの濃度が0.1mol/l(金属分換算で6.3g/l)程度であることが好ましい。

【0037】

電解方法としては、通常の電解法をいずれも採用できる。たとえば、陰極電位は、電解液の濃度などに応じて適宜設定すればよいが、通常、Ag/AgCl電極基準で0.2V〜2.0V程度が適当であり、0.5V〜1.6V程度が好ましく、0.7V〜1.6V程度が特に好ましい。この電位範囲での陰極電流密度は0.00001mA/cm2 〜200mA/cm2 程度となるが、陰極電流密度は用いる基材の種類によっても変化する。金属酸化物層の析出速度は、陰極電位が貴になるほど、言い換えれば陰極電流密度が大きいほど、大きくなる。

【0038】

電解液の液温は、広い範囲で設定できるが、通常は、5℃〜80℃程度とすればよい。また、電解液のpHが低い場合には膜が形成されず、高すぎると電解液中に沈殿が生成して、金属酸化物層を得ることが不可能となるので、pH8〜13程度とすることが適当であり、pH11程度とすることが好ましい。

【0039】

電解に用いる対極としては、通常の電気めっきに用いられる対極をいずれも使用できる。具体例としては、可溶性陽極の他に、銅板、カーボン、白金、白金めっきチタン等の不溶性対極材料等を用いることができる。

【0040】

製膜後に、大気中において100〜700℃程度、好ましくは150〜400℃程度の温度範囲において加熱してもよい。この処理によって、CuOの抵抗率は減少する。

【0041】

(3)亜酸化銅(Cu2O)層の製膜方法

亜酸化銅層は、カルボキシル基と水酸基を有する有機酸および銅イオンを含有する水溶液中で電解処理を行うことによって形成することができる。例えば、銅イオン源として水溶性の銅化合物を含有し、更に、カルボキシル基と水酸基を有する有機酸を含有する水溶液等を用いることができる。

【0042】

水溶性の銅化合物としては、特に限定はなく、例えば、硝酸銅、硫酸銅、銅塩化物、酢酸銅、リン酸銅、ピロリン酸銅、炭酸銅等を挙げることができる。また、カルボキシル基と水酸基を有する有機酸としても特に限定はなく、グリコール酸、乳酸、リンゴ酸、クエン酸等を挙げることができる。

【0043】

銅イオン源として使用する化合物及び有機酸として使用する化合物は、それぞれ一種類のものを用いてもよく、或いは複数のものを混合して用いてもよい。

【0044】

金属イオン及び有機酸の濃度は、広い範囲で調整できるが、濃度が低くなりすぎると電解条件を調整しても連続膜を形成することが困難になり、濃度が高くなりすぎると沈殿が生成する傾向にある。このため、通常、金属イオン及び硝酸イオンのそれぞれの濃度が、0.01mol/l〜2mol/l(金属分換算で0.63〜120g/l)程度の範囲にあることが適当であり、特に、それぞれの濃度が0.2から0.4mol/l(金属分換算で12〜24g/l)程度であることが好ましい。

【0045】

電解方法としては、通常の電解法をいずれも採用できる。たとえば、陰極電位は、電解液の濃度などに応じて適宜設定すればよいが、通常、Ag/AgCl電極基準で0V〜2.0V程度が適当であり、0.2V〜1.6V程度が好ましく、0.4V〜0.8V程度が特に好ましい。この電位範囲での陰極電流密度は0.0001mA/cm2 〜200mA/cm2 程度となるが、陰極電流密度は用いる基材の種類によっても変化する。金属酸化物層の析出速度は、陰極電位が貴になるほど、言い換えれば陰極電流密度が大きいほど、大きくなる。

【0046】

電解液の液温は、広い範囲で設定できるが、通常は、20℃〜80℃程度とすればよい。また、電解液のpHが低い場合には膜が形成されず、高すぎると電解液中に沈殿が生成して、金属酸化物層を得ることが不可能となるので、pH8〜13程度とすることが適当であり、pH12.5程度とすることが好ましい。

【0047】

電解に用いる対極としては、通常の電気めっきに用いられる対極をいずれも使用できる。具体例としては、可溶性陽極の他に、銅板、カーボン、白金、白金めっきチタン等の不溶性対極材料等を用いることができる。

【0048】

導電性ポリマー層

導電性ポリマー層は、抵抗率が1x107ohm-cm程度以下のp型半導体特性を示す導電性ポリマーによって形成すればよい。該導電性ポリマーの具体例としては、ポリチオフェン系のポリエチレンジオキシチオフェン(PEDOT)、ポリアニリン、ポリピロールなどを挙げることができる。これらの導電性ポリマーは、溶液調製のために溶媒への親和性の高い側鎖やブロックなどを持っていてもよい。PEDOTやポリアニリンなどは、ドーピングにより抵抗率が調整された溶液が市販されており、そのまま用いることができる。また、可溶性の高分子半導体を製膜後にドープして抵抗率を調節して用いることも可能である。

【0049】

導電性ポリマー層の膜厚は、コーティングの条件によって調節可能であり、通常、0.01〜100μm程度とすればよく、0.1〜10μm程度とすることが好ましい。

【0050】

導電性ポリマー層の形成方法については特に限定的ではないが、スピンコート法、スクリーン印刷法、ノズル吐出法などを採用する場合には、150℃以下での比較的低温で成膜が可能であることから、基板材料としてポリマー材料を用いてフレキシブル基板を形成する場合にも、基板材料の劣化を防止できる。

【0051】

シリコン酸化物層

本発明の半導体ダイオードでは、金属酸化物層と導電性ポリマー層の間にシリコン酸化物層を形成することが必要である。シリコン酸化物層を形成することによって、一方向にのみ電流が流れ易くなり、逆方向に電流が流れることが抑制されて、ダイオードとしての特性が発揮される。シリコン酸化物層は、抵抗率が1x106ohm-cm程度以上のSi-O結合を有する酸化ケイ素層であればよく、その具体例としては、SiO2、化学量論比のずれたSiOx(xは1.5〜2.5程度である)などを例示することができる。また、抵抗率が1x106ohm-cm程度以上であれば、シリコン酸化物層は有機物、ポリマー、無機物などの不純物を含有していても良い。

【0052】

シリコン酸化物層の膜厚は、特に限定的ではないが、1nm〜2μm程度で均一性が良好であることが好ましく、2nm〜100nm程度であることがより好ましい。シリコン酸化物層の形成方法については、特に限定はないが、ゾルゲル法、光分解法、水溶液からの化学的製膜法、電気化学的製膜法等を採用する場合には、製膜温度が150℃以下となり、ポリマー基板上への形成も可能となり、フレキシブルダイオードの形成が可能となる。以下、これらの方法について具体的に説明する。

【0053】

(i)ゾルゲル法

ゾルゲル法による製膜法では、まず、各種アルコキシシランを含む有機溶媒中で少量の水と酸の存在下に重縮合を進行させて、オリゴマーとした溶液を形成し、これを塗布し、膜を形成することによってシリコン酸化物層を形成することができる。

【0054】

アルコキシシランとしては、一般式:RnSi(OR')4-n(n=0〜3)で表されるケイ素化合物を用いることができる。上記一般式において、R及び R’は各種の有機官能基であり、R, R’の種類が異なるものや、nの数が異なるものを複数混合して用いることもできる。特に、nが0〜1の範囲のケイ素化合物を主成分として用いることが、強固な膜を得るためには望ましい。

【0055】

上記一般式において、Rとしては、メチル、エチル、プロピル、ブチルなどの直鎖アルキル基;イソプロピル、イソブチル、2-エチルヘキシルなどの分岐アルキル基;フェニル、4-メチルフェニルなどの芳香族官能基などを例示できる。また、グリシドキシプロピル、(メタ)アクリロキシプロピルなどエポキシ基、エステル結合、活性な二重結合、エーテル結合などを含む官能基も用いることが可能である。R’としては、メチル、エチル、プロピル、ブチルなどの直鎖アルキル基;イソプロピル、イソブチル、2-エチルヘキシルなどの分岐アルキル基等を例示できる。特に、R’としては、メチル、エチル等の直鎖アルキル基が反応性の点で好ましい。

【0056】

有機溶媒としては、用いるアルコキシシランおよびそのオリゴマーを所定の濃度で溶解できるものであれば特に限定されず、ほとんどの代表的な有機溶媒を用いることができる。例えば、メタノール、エタノール、プロパノール、ブタノール、各種のセルソルブなどのアルコール類;トルエン、キシレンなどの芳香族炭化水素類;酢酸エチル、プロピレングリコールメチルエーテルアセテート(PGMEA)などのエステル類;プロピレンカーボネート、N-メチルピロリドンなどのカーボネート;アミド類;ジエチルエーテル、ジブチルエーテル、テトラヒドロフランなどのエーテル類などを例示できる。均一な被膜を得るためには、沸点が100℃以下の低沸点の溶媒よりも、比較的高沸点な溶媒が好ましく、例えばブチルセルソルブ、キシレン、PGMEA等が好ましい。

【0057】

酸としては、特に限定されないが、酢酸、ギ酸など、有機溶媒に溶解する弱酸であって、揮発性を有するものが望ましい。

【0058】

重縮合反応は、上述のアルコキシシラン、有機溶媒、少量の水及び酸の混合物を加熱することによって行うことができる。混合比は有機溶媒100重量部に対して、アルコキシシラン10〜200重量部程度、酸1〜20重量部程度、水1〜50重量部程度が望ましい。加熱温度は40〜120℃程度でよく、50〜90℃程度が望ましい。また、反応中にアルコキシシランの加水分解によって生成するアルコールを減圧留去することで反応を促進してもよい。その場合の減圧度は100〜300 mmHg程度でよい。この操作によって得られるオリゴマーの分子量は、500〜15000程度となるが、分子量が10000を超える場合は、溶液の保存安定性が劣るので望ましくない。また、分子量が1000を下回る場合は均一な被膜になりにくい。このために、オリゴマーの分子量は、1000〜10000程度が好ましく、2000〜9000程度がより好ましい。上記反応条件を変えることで望ましい分子量のオリゴマーを得ることができる。なお、ここでいう分子量とは、GPCで測定し、標準のポリスチレンで作成した検量線によるものである。得られた溶液はそのまま冷蔵保存が可能である。

【0059】

上記した方法で得られたオリゴマー溶液の塗布法については、特に限定的ではなく、スクリーン印刷、スピンコート、ディップコート、ドクターブレード、ノズル吐出法などの代表的な方法を利用することができる。塗布する際の溶液中の不揮発分濃度は、通常、0.5〜20重量%程度とすればよく、3〜20重量%程度とすることが好ましく、5〜10重量%程度とすることがより好ましい。得られる膜の厚さは0.01〜2μm程度であり、塗布する溶液の濃度によって望みの膜厚に調節可能である。この方法によって得られるシリカ膜を、熱処理することによってゾルゲル反応を進行させる効果を促進することも可能である。熱処理の温度は50〜800℃程度でよく、100〜650℃が望ましい。熱処理時間については特に制限はないが、10分以上である方が望ましく、加熱温度に応じて調整すれば良い。

【0060】

(ii) 光分解法

有機溶媒に溶解したポリメチルフェニルシラン等のポリシラン溶液をスピンコート法などで基板上に塗布し、紫外光の照射後、加熱処理を行う方法によって、シリコン酸化物層を形成することができる。

【0061】

この方法では、下記式で表される骨格部分を有するポリシランを含む溶液を用いることができる。

【0062】

【化1】

【0063】

上記ポリシランは、合成が可能であり、室温・大気雰囲気下で急激に分解しない程度に安定であるポリシランであれば、置換基R1及びR2は特に限定されない。例えば、アルキル基、環状アルキル基、アリール基、アリール誘導体などが挙げられる。有機溶媒への溶解性及び膜形成性を考慮すると、一方がアリール基、他方がアルキル基であるものが好ましい。特に、一方がフェニル基、他方がメチル基であるものが好ましい。

【0064】

該ポリシランは、一種類のモノマーから形成されたホモポリマーである必要はなく、2種以上のモノマーから成る共重合体であってもよい。また、これらのポリシランを2種以上混合したものであってもよい。光分解性及び有機溶媒への溶解性を考慮すると、分子量が500〜5,000,000程度のポリシランが望ましく、1,000〜500,000のポリシランがより望ましい。

【0065】

有機溶媒としては、テトラヒドロフラン、トルエン、ヘキサンなどの汎用有機溶媒が使用可能である。置換基R1及びR2の構造や極性によって有機溶媒に対する溶解性は大きく変化するので、使用するポリシランに適した有機溶媒を選択することが望ましい。

【0066】

有機溶媒中でのポリシランの濃度は、0.1g/L〜200 g/L程度であることが望ましく、1 g/L〜20 g/Lであることがより望ましい。

【0067】

上記したポリシランを含む溶液には、ポリエチレングリコールなどの粘度調整剤、a, a, a, a’, a’,a’-ヘキサクロロ-p-キシレンなどの光分解促進剤等の添加剤、その他のポリマー、有機物、無機物等が含まれていても良い。

【0068】

上記したポリシランを含む溶液を基板に塗布する方法については、特に限定はなく、スピンコート法、ディップ法、スクリーン印刷法、ノズル吐出法などの各種の方法が適用可能である。

【0069】

適度な絶縁性と良好な界面が得られるよう、膜厚は1 nm〜2μm程度で均一であることが望ましく、更には、2nm〜100nmであることが望ましい。

【0070】

ポリシランの光分解に対応する吸収波長は概ね300〜400 nmの領域に極大値をもち、置換基R1及びR2の種類によって変化する。従って、光照射には、極大吸収波長付近あるいは、それよりも波長の短い領域の紫外光(220〜400 nm)を用いることが好ましい。

【0071】

十分な光分解を生じさせるドーズ量は光源波長、置換基R1,R2などに依存するが、通常、50〜5,000mJ/cm2程度照射することが望ましい。

【0072】

この様な光照射で光分解したポリシランを加熱すると周囲の水や酸素分子と反応して[-Si-O-Si-]結合を生成する。この反応を完結させ、更に有機溶媒を除去させるために、60〜800℃程度で1〜120分間程度の加熱を行うことが望ましく、更には、80〜650℃程度で10〜30分間程度加熱を行うことが望ましい。

【0073】

上記した塗布、光照射、加熱処理の各プロセスはいずれも大気雰囲気下で行うことができるが、不活性ガス、酸素、水素、それらの混合ガス等の雰囲気制御及び湿度を制御して行ってもよい。

【0074】

(iii)化学的製膜法

シリコン酸化物膜の化学的製膜法として、ヘキサフルオロケイ酸アンモニウム及びジメチルアミンボランを含有する水溶液中に被処理物を浸漬する方法を採用できる。

【0075】

ヘキサフルオロケイ酸アンモニウムの濃度は広い範囲で調整できるが、濃度が低すぎるとシリコン酸化物膜を形成することができず、又、濃度が高すぎると浴の安定性が低下して沈殿が生成しやすい。このためヘキサフルオロケイ酸アンモニウムの濃度は、0.02mol/l〜1mol/l(ケイ素分換算で0.52〜28g/l)程度の範囲内にあることが好ましく、0.05mol/l〜0.5mol/l(ケイ素分換算で1.4〜14g/l)程度の範囲内にあることがより好ましい。

【0076】

ジメチルアミンボランの配合量は、特に限定的ではないが、配合量が少なすぎる場合には、水溶液の安定性は向上するものの析出速度が遅くなり、一方、配合量が多すぎる場合には、溶解が困難になることに加えて、加温した場合に浴の安定性が低下して沈殿が生成し易くなる等の問題点がある。このため、ジメチルアミンボランの配合量は、0.01mol/l〜0.5mol/l程度とすることが好ましく、0.02mol/l〜0.2mol/l程度とすることがより好ましい。

【0077】

該シリコン酸化物層形成用水溶液に、液の安定性や製膜速度を高める目的で水溶性高分子(たとえばポリビニルピロリドン)や界面活性剤(たとえば臭化セチルトリメチルアンモニウム)、酸化剤(たとえば過酸化水素水)などの添加剤を加えてもよい。

【0078】

処理時の液温は、40〜100℃程度とすることが好ましく、50〜100℃程度とすることがより好ましい。又、シリコン酸化物層形成用水溶液のpHは、特に限定されるものではないが、pHが低い場合には浴の安定性は向上するものの成膜速度が低下し、一方、pHが高い場合には、成膜速度は向上するが浴の安定性が低下して沈殿が生成し易くなり、シリコン酸化物層を得ることが困難となる。これらの点から、該組成物のpHは3〜7程度とすることが好ましい。

【0079】

被処理物が、触媒活性を有しない場合には、上記組成物に浸漬する前に、無電解めっき皮膜を形成する際に用いられるパラジウム等の触媒金属を付与する処理を行なう。触媒付与処理の具体的な方法としては、無電解めっき皮膜を形成する場合の触媒付与方法と同様の公知の方法をいずれも適用でき、一般にパラジウムを付与する方法が広く行われており、例えば、センシタイジング−アクチベーション法、キャタリスト−アクセレレーター法、アルカリキャタリスト法等により触媒を付与すればよい。

【0080】

(iv)電気化学的製膜法

電気化学的製膜法によってシリコン酸化物層を形成する方法としては、ヘキサフルオロケイ酸アンモニウムを含有する水溶液中で電解処理を行なえばよい。この電解反応によって陰極上にシリコン酸化物層を形成することができる。

【0081】

ヘキサフルオロケイ酸アンモニウムの濃度は、広い範囲で調整できるが、濃度が低くなりすぎると電位や温度を調整しても、電解に必要なイオン伝導度が得られず、濃度が高くなりすぎると粉状析出物が得られる傾向にある。このため、通常、ヘキサフルオロケイ酸アンモニウムの濃度が、0.001mol/l〜0.5mol/l(ケイ素分換算で0.028〜14g/l)程度の範囲にあることが適当であり、特に、0.1mol/l(ケイ素分換算で2.8g/l)程度であることが好ましい。

【0082】

電解方法としては、通常の電解法をいずれも採用できる。たとえば、陰極電位は、電解液の濃度などに応じて適宜設定すればよいが、通常、Ag/AgCl電極基準で−0.2V〜−2.0V程度が適当であり、−0.5V〜−1.5V程度が好ましく、−0.8V〜−1.2V程度が特に好ましい。金属酸化物層の析出速度は、陰極電位が卑になるほど大きくなる。

【0083】

電解液の液温は、広い範囲で設定できるが、通常は、20℃〜100℃程度とすればよい。また、電解液のpHが高くなりすぎると電解液中に沈殿が生成して、酸化ケイ素層を得ることが不可能となるので、pH1〜6程度とすることが適当であり、pH3程度とすることが好ましい。

【0084】

電解に用いる陽極としては、通常の電気めっきに用いられる陽極をいずれも使用できる。具体例としては、可溶性陽極の他に、カーボン、白金、白金めっきチタン等の不溶性陽極材料等を用いることができる。

【0085】

半導体ダイオードの構造

本発明の半導体ダイオードは、上記した金属酸化物層、シリコン酸化物層及び導電性ポリマー層が順次積層された構造を有すればよく、その他の構成要素については、目的とする用途に応じて適宜決めればよい。

【0086】

例えば、基板として、ガラス基板、プラスチック基板、金属基板等を用いることができる。これらの内で、特に、ポリイミドやポリカーボネートのエニジニアリングプラスチックス等のプラスチック基板を用いる場合には、半導体ダイオードのフレキシブル化が可能となる。基板の厚さについては特に限定的ではないが、通常、0.05〜10mm程度とすることができる。

【0087】

基板として、ガラス基板、プラスチック基板等の不導体材料を用いる場合には、通常、該基板上に電極層を形成する。電極層としては、特に限定的ではないが、例えば、ZnO電極、ITO電極、SnO2電極、NESA電極などを形成することができる。電極層の厚さについては、特に限定的ではないが、通常、0.01〜1μm程度とすればよい。

【0088】

上記した金属酸化物層、シリコン酸化物層及び導電性ポリマー層からなる本発明の半導体ダイオードは、通常、該電極層上に形成される。

【0089】

更に、導電性ポリマー層の表面に形成する金属電極については、特に限定はないが、金、モリブデンなどの金属電極を使用できる。形成方法についても特に限定はなく、例えば、真空蒸着法、スパッタリング法などの真空製膜法、無電解めっき法などの湿式法等が利用できる。

【発明の効果】

【0090】

上記した金属酸化物層、シリコン酸化物層及び導電性ポリマー層を含む本発明の半導体ダイオードは、半導体素子の基本構造であり、発光層や光吸収層を導入することにより、ハイブリッド型発光ダイオードやハイブリッド型太陽電池へと展開できる。

【0091】

また、金属酸化物層及び導電性ポリマー層の形成方法として各種の方法を適用できるが、特に、金属酸化物層の形成方法として化学的製膜法又は電気化学的製膜法によって水溶液から金属酸化物層を形成する方法を採用し、導電性ポリマー層の形成方法としてスピンコート法等を採用する場合には、150℃程度以下の温度で半導体ダイオードを作製することが可能となる。このため、ポリマー基板を用いて半導体ダイオードをフレキシブル化する他に、プリント基板などへの直接組み込みが可能となり、現在開発が望まれている機能性基板の実現に寄与できる。また、この場合には、真空製膜法を利用しないために、製造コストの著しい低減が可能となる。

【発明を実施するための最良の形態】

【0092】

以下、実施例を挙げて本発明を更に詳細に説明する。

【0093】

実施例1

酸化スズ被覆透明導電性ガラス板上に、0.08mol/L硝酸亜鉛水溶液から、電流密度-1mAcm−2で定電流電解することによって約1μmの酸化亜鉛層を形成した。

【0094】

次いで、その上に、ポリメチルフェニルシラン(PMPS)をスピンコート法により展開した後、超高圧水銀灯を用いて光を照射し、150℃で焼成して、シリコン酸化物層を形成した。この層の厚さは0.05μmであった。図1に形成されたシリコン酸化物層のSi2p及びO1sスペクトルを示す。電子スペクトルは、X線光電子分光分析装置(ULVAC-PHI 5700MC)を用いて測定した。Si2pでは103.6eVに、またO1sでは533eVに、SiO2に由来するピークが認められている。また、このシリコン酸化物層の抵抗率は、6.3x106ohm-cm以上であった。

【0095】

次いで、上記シリコン酸化物層上に、約3μmのポリエチレンジオキシチオフェン(PEDOT)層をスピンコート法により形成した後、大気中150℃で焼成した。PEDOT層の抵抗率は3x102ohm-cmであった。

【0096】

次いで、真空蒸着法により約0.3μmの金電極を形成することによって積層体を形成した。

【0097】

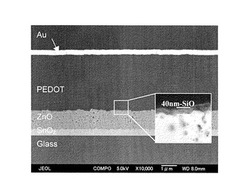

形成された積層体の断面の電界放出型走査電子顕微鏡(FE-SEM)像を図2に示す。ガラス基板、SnO2層、ZnO層、シリコン酸化物層、PEDOT層、金層を明瞭に観察することができ、積層体を形成していることが確認できる。

【0098】

上記した方法で形成した積層体の電圧−電流密度曲線を、Keithley 2400ソースメータを用いて測定した。結果を図3に示す。電圧が0.4V以下の場合には電流密度はほとんど観測できないが、電圧が0.4Vを超えると急激に増加しており、良好なダイオード特性が得られていることが確認できた。

【0099】

実施例2

銅板上に、0.08mol/L硝酸亜鉛と0.03mol/Lジメチルアミンボラン(DMAB)を含有する70℃の水溶液を用いて1h化学的に析出させることによって、厚さ0.2μmの酸化亜鉛層を形成した。

【0100】

次いで、その上に、ポリメチルフェニルシラン(PMPS)をスピンコート法により展開した後、超高圧水銀灯を用いて光を照射した後、150℃で焼成して、シリコン酸化物層を形成した。形成されたシリコン酸化物層は、厚さ0.1μm、抵抗率6x106ohm-cmであった。

【0101】

次いで、約3μmのポリエチレンジオキシチオフェン(PEDOT)層をスピンコート法により形成した後、150℃で焼成した。さらに、真空蒸着法により約0.3μmの金電極を形成することによって積層体を形成した。

【0102】

形成された積層体の電圧−電流密度曲線を、Keithley 2400ソースメータを用いて測定した。結果を図4に示す。電圧が0.4V以下の場合には電流密度はほとんど観測できないが、電圧が0.4Vを超えると急激に増加しており、良好なダイオード特性が得られていることが確認できた。

【0103】

実施例3

本実施例では、洗浄用水および水溶液には、イオン交換(ミリポア社製Milli-RX12 Plus)によって精製した水を用いた。

【0104】

まず、厚さ約200nmのSnO2層が形成されたガラス板をアセトンで洗浄して、60℃の10%水酸化ナトリウム溶液に5分間浸漬し、表面の水濡れを良くした。

【0105】

上記方法で前処理した酸化スズ被覆透明導電性ガラス板に、センシタイジング(センシタイザー:塩化スズ2水和物20g/l、塩酸(35%)20ml/lからなる水溶液に室温3分浸漬)−アクチベーション法(アクチベーター:塩化パラジウム2g/l、塩酸(35%)2ml/lからなる水溶液に室温1分浸漬)によって触媒を付与した。その後、ヘキサフルオロケイ酸アンモニウム0.5mol/l、ジメチルアミンボラン0.02mol/lおよび臭化セチルトリメチルアンモニウム0.001mol/lから成る膜形成用反応液を60℃に加温し、触媒付与した基板を12時間浸漬して、厚さ約0.2μmのシリコン酸化物膜を形成した。このシリコン酸化物層の抵抗率は、8.4x108 ohm-cmであった。

【0106】

次いで、その上に、約3μmのポリエチレンジオキシチオフェン(PEDOT)層をスピンコート法により形成した後、150℃で焼成して導電性ポリマー層を形成した。さらに、真空蒸着法により約0.3μmの金電極を形成することによって積層体を形成した。

【0107】

得られた積層体の電圧−電流密度曲線を、ソーラーシミュレーター(分光計器K0208)を用いて測定した。結果を図5に示す。順電圧1Vで逆電圧−1Vに比べて約10倍の電流が観測されダイオード特性が得られていることが確認できた。

【0108】

実施例4

酸化スズ被覆透明導電性ガラス板上に、0.05mol/L硝酸銅と0.05mol/L硝酸アンモニウムを含有するpH11の水溶液から、電流密度-1mAcm−2で定電流電解することによって製膜した後、大気中で300℃1h加熱することによって約1μmの酸化銅(CuO)層を形成した。

【0109】

その上に、ポリメチルフェニルシラン(PMPS)をスピンコート法により展開し、超高圧水銀灯を用いて光を照射した後、150℃で焼成して、シリコン酸化物層を形成した。形成されたシリコン酸化物層は、厚さ0.05μm、抵抗率6.3x106ohm-cmであった。

【0110】

次いで、約3μmのポリエチレンジオキシチオフェン(PEDOT)層をスピンコート法により形成した後、大気中150℃で焼成して導電性ポリマー層を形成した。更に、真空蒸着法により約0.3μmの金電極を形成することによって積層体を形成した。

【0111】

形成された積層体の電圧−電流密度曲線を、Keithley 2400ソースメータを用いて測定した。結果を図6に示す。電圧が0.4V以下の場合には電流密度はほとんど観測できないが、電圧が0.4Vを超えると急激に増加しており、良好なダイオード特性が得られていることが確認できた。

【0112】

実施例5

メチルトリエトキシシラン100重量部、プロピレングリコールメチルエーテルアセテート(PGMEA)100重量部、ギ酸8重量部、及び水30重量部を混合し、室温で3時間攪拌した後、200 mmHgに減圧しながら70℃に加熱して、さらに4時間反応させた。得られた溶液を、固形分濃度0.5〜20%になるようにPGMEAで希釈し、厚さ約200nmのSnO層が形成されたガラス板(NESAガラス基板)上にスピンコート法で、塗布した。その後、塗布した基板を150℃で1時間処理することで、シリコン酸化物層を形成した。形成されたシリコン酸化物層は、厚さ0.1μm、抵抗率 2x1010ohm-cmであった。

【0113】

次いで、約3μmのポリエチレンジオキシチオフェン(PEDOT)層をスピンコート法により形成した後、大気中150℃で焼成して導電性ポリマー層を形成した。更に、真空蒸着法により約0.3μmの金電極を形成することによって積層体を形成した。

【0114】

形成された積層体の電圧−電流密度曲線を、Keithley 2400ソースメータを用いて測定した。結果を図7に示す。電圧が0.4V以下の場合には電流密度はほとんど観測できないが、電圧が0.4Vを超えると急激に増加しており、良好なダイオード特性が得られていることが確認できた。

【0115】

実施例6

酸化スズ被覆透明導電性ガラス板上に、0.08mol/L硝酸亜鉛水溶液から、電流密度-1mAcm−2で定電流電解することによって約1μmの酸化亜鉛層を形成した。

【0116】

その上に、ポリメチルフェニルシラン(PMPS)をスピンコート法により展開し、超高圧水銀灯を用いて光を照射した後、150℃で焼成してシリコン酸化物層を形成した。形成されたシリコン酸化物層は、厚さ0.05μm、抵抗率6.3x106ohm-cmであった。

【0117】

次いで、約3μmのポリアニリン層をスピンコート法により形成した後、大気中150℃で焼成した。この層の抵抗率は7x10-2ohm-cmであった。

【0118】

更に、真空蒸着法により約0.3μmの金電極を形成することによって積層体を形成した。

【0119】

形成された積層体の電圧−電流密度曲線を、Keithley 2400ソースメータを用いて測定した。結果を図8に示す。電圧が0.4V以下の場合には電流密度はほとんど観測できないが、電圧が0.4Vを超えると急激に増加しており、良好なダイオード特性が得られていることが確認できた。

【0120】

実施例7

酸化スズ被覆透明導電性ガラス板上に、0.08mol/L硝酸亜鉛水溶液から、電流密度-1mAcm−2で定電流電解することによって約1μmの酸化亜鉛層を形成した。

【0121】

次いで、その上に、ポリメチルフェニルシラン(PMPS)をスピンコート法により展開した後、超高圧水銀灯を用いて光を照射し、600℃で焼成して、シリコン酸化物層を形成した。この層の厚さは0.04μmであった。また、このシリコン酸化物層の抵抗率は、4x108ohm-cm以上であった。

【0122】

次いで、上記シリコン酸化物層上に、約3μmのポリエチレンジオキシチオフェン(PEDOT)層をスピンコート法により形成した後、大気中150℃で焼成した。PEDOT層の抵抗率は3x102ohm-cmであった。次いで、真空蒸着法により約0.3μmの金電極を形成することによって積層体を形成した。

【0123】

上記した方法で形成した積層体の電圧−電流密度曲線を、Keithley 2400ソースメータを用いて測定した。結果を図9に示す。電圧が0.4V以下の場合には電流密度はほとんど観測できないが、電圧が0.4Vを超えると急激に増加しており、良好なダイオード特性が得られていることが確認できた。

【0124】

比較例1

SnO2層が形成されたガラス板(NESAガラス板)上に、約2μmのポリエチレンジオキシチオフェン(PEDOT)層をスピンコート法により形成した後、真空蒸着法により約0.3μmの金電極を形成することによって積層体を形成した。

【0125】

この積層体の電圧−電流密度曲線を、Keithley 2400ソースメータを用いて測定した。結果を図10に示す。電流密度は電圧の増加に伴い直線的に増加するオーミック性を示し、ダイオードを形成していないことが確認できた。

【0126】

比較例2

酸化スズ被覆透明導電性ガラス板上に、0.05mol/L硝酸亜鉛水溶液から、Ag/AgCl電極を参照電極として用いて−0.7Vで定電位電解することによって約1μmの酸化亜鉛層を形成した。その後、約3μmのポリエチレンジオキシチオフェン(PEDOT)層をスピンコート法により形成した後、真空蒸着法により約0.3μmの金電極を形成することによって積層体を形成した。

【0127】

この積層体の電圧−電流密度曲線を、Keithley 2400ソースメータを用いて測定した。結果を図11に示す。電流密度は電圧の増加に伴い直線的に増加するオーミック性を示し、ダイオードを形成していないことが確認できた。

【0128】

比較例3

SnO2層が形成されたガラス板(NESAガラス板)のSnO2層上に、ポリメチルフェニルシラン(PMPS)をスピンコート法により展開した後、超高圧水銀灯を用いて光を照射し、150℃で焼成してシリコン酸化物層を形成した。

【0129】

さらに、ポリ[2-メトキシ-5-(2-エチルヘキシロキシ)-1,4-フェニレンビニレン]の0.25%クロロホルム溶液を用いて有機物層をスピンコート法により形成した後、大気中150℃で焼成した。形成した有機物層の抵抗率は4.4x108ohm-cmであった。

【0130】

次いで、真空蒸着法により約0.3μmの金電極を形成することによって積層体を形成した。形成されたた積層体の電圧−電流密度曲線を、Keithley 2400ソースメータを用いて測定した。結果を図12に示す。電圧を-1から1Vまで付加したが、電流は測定できず、ダイオード特性を示さないことが確認できた。

【図面の簡単な説明】

【0131】

【図1】実施例1で形成したシリコン酸化物層Si2p及びO1sスペクトルを示す図面。

【図2】実施例1で得られた積層体の断面の電界放出型走査電子顕微鏡像。

【図3】実施例1で得られた積層体の電圧−電流密度曲線を示すグラフ。

【図4】実施例2で得られた積層体の電圧−電流密度曲線を示すグラフ。

【図5】実施例3で得られた積層体の電圧−電流密度曲線を示すグラフ。

【図6】実施例4で得られた積層体の電圧−電流密度曲線を示すグラフ。

【図7】実施例5で得られた積層体の電圧−電流密度曲線を示すグラフ。

【図8】実施例6で得られた積層体の電圧−電流密度曲線を示すグラフ。

【図9】実施例7で得られた積層体の電圧−電流密度曲線を示すグラフ。

【図10】比較例1で得られた積層体の電圧−電流密度曲線を示すグラフ。

【図11】比較例2で得られた積層体の電圧−電流密度曲線を示すグラフ。

【図12】比較例3で得られた積層体の電圧−電流密度曲線を示すグラフ。

【技術分野】

【0001】

本発明は、半導体ダイオード及びその製造方法に関する。

【背景技術】

【0002】

発光ダイオードや太陽電池を初めとした半導体ダイオードは、p型半導体、n型半導体、高抵抗層、バッファ層、電極などの多くの層により構成されている。

【0003】

現在利用されている半導体ダイオードのうち、発光ダイオードの多くでは、半導体素子として、Si(シリコン)、GaAs(ガリウムヒ素)、GaAsAl(ガリウムヒ素アルミニウム)、GaN(窒化ガリウム)などの無機系材料が用いられており、太陽電池においてもSi、CuInGaSe2(銅-インジウム-ガリウム-セレン)等の無機系材料が主に用いられている。これらの無機系半導体は、通常、スパッタリング法、分子線エピタキシー(MBE)法、レーザーアブレーション法などの真空製膜法により製造されている。

【0004】

これらの無機系半導体を用いたダイオードは、高性能であり、製品レベルにおいても長期間にわたって安定した性能を維持できることから、多くの分野で実用化されている。しかしながら、応用分野の拡大に伴う半導体産業の活況によってシリコンを初めとした原料価格が高騰しており、将来的な原料供給への不安が増加している。また、半導体素子を形成するための真空製膜装置は、複雑になり、巨大化し、非常に高価となっている。しかも真空容器を使用するために製品の大面積化が困難であるという課題に直面している。また、製膜に有害なガスを利用するために、排ガス処理の必要性があり、半導体素子の多くがガリウム、ヒ素、セレン等の毒物を含有することも問題点となっている。また、近年、半導体素子の小型化と集積化が進み、従来は機器の動作のために数個の半導体素子が必要であったものが、小型化された1個の半導体素子により動作が可能となり、生産ロット数が減少して、製造コストの高騰に拍車をかけている(下記非特許文献1参照)。

【0005】

また、従来、基板としてはガラス板やシリコンなどが用いられてきたが、フレキシブル化と軽量化への対応からポリマー基板の利用が求められている。しかしながら、真空製膜法では製膜温度が数百℃に達するために、ポリマー材料を用いるフレキシブル基板に対応することができない。

【0006】

近年、無機系半導体に替えて、有機エレクトロルミネッセンス(EL)素子や有機太陽電池のように、有機物やポリマーから構成された有機半導体ダイオードの研究が活発化している。これらの有機半導体ダイオードは、電極材料を除くほぼ全層が有機物やポリマーにより構成されているが、例えば有機材料を用いた太陽電池の変換効率は未だ4%程度に過ぎず、Si系太陽電池の変換効率である24%や、CuInGaSe2系太陽電池の変換効率19%には遠く及ばない。これは、有機太陽電池の光吸収層の吸収係数が低く、吸収係数の波長依存性が大きいことや、有機太陽電池、有機エレクトロルミネセンスなどの有機半導体素子のダイオード特性が不十分であること等が原因である。

【0007】

一般に半導体素子では、p型半導体とn型半導体を組み合わせて利用し、電流がn型半導体側からp型半導体に流れるのが理想的である。しかしながら、有機半導体素子では、p型半導体層からn型半導体層への電流が流れる場合が多く、ダイオードとして良好な特性を示さない場合が多い。さらに、有機半導体ダイオードは、寿命が非常に短く、性能の経時変化が大きいために安定性が低く、無機系材料からなるダイオードに対抗できる性能は得られていない。これは、有機半導体やポリマー半導体の性能や品質が、雰囲気中に存在する酸素や水分の影響を極めて強く受けるためであり、酸素や水分の存在により性能・品質は著しく劣化する。酸素や水分を含有する大気下で形成した有機ダイオードでは、ほとんどの場合、ダイオード特性は示さず、オーミック性を示すために、ダイオードとして利用することはできない。このため、有機半導体やポリマー半導体の製造の際には、製造雰囲気中の酸素や水分量を極力低下させると共に、製造後に有機半導体やポリマー半導体が大気中の酸素や水分に接触しないような素子構造が検討されている(下記非特許文献2参照)。

【非特許文献1】小長井誠編、薄膜太陽電池の基礎と応用、(株)オーム社、H13

【非特許文献2】上原赫、吉川進監修、有機薄膜太陽電池の最新技術、シーエムシー出版(株)、2005年

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明は、上記した従来技術の現状に鑑みてなされたものであり、その主な目的は、従来の無機系材料又は有機系材料を用いた半導体ダイオードの抱えるそれぞれの問題点を解消乃至低減することが可能な新規なハイブリッドダイオードを提供することである。

【課題を解決するための手段】

【0009】

本発明者は、上記した目的を達成すべく鋭意研究を重ねてきた。その結果、金属酸化物半導体とp型半導体である導電性ポリマーを組み合わせて用い、該金属酸化物導と導電性ポリマー層との層間に、高抵抗シリコン酸化物バッファ層を形成する場合には、極めて良好な特性を示す半導体ダイオードが得られることを見出した。そして、斯かる構成の半導体ダイオードによれば、導電性ポリマー層はスピンコート法などによって溶液から大気中で形成することができ、金属酸化物層も水溶液から形成できることから、ポリマー基板上に半導体ダイオードを150℃以下で形成することが可能となり、半導体ダイオードのフレキシブル化や低コスト化が可能となることを見出した。本発明は、これらの知見に基づいて完成されたものである。

【0010】

即ち、本発明は、下記の半導体ダイオードを提供するものである。

1. 金属酸化物層、シリコン酸化物層及び導電性ポリマー層を順次積層した構造を有する半導体ダイオード。

2. 金属酸化物が酸化亜鉛、酸化セリウム、酸化スズ又は酸化銅であり、導電性ポリマーが抵抗率1x107ohm-cm以下のp型半導体特性を示すポリマーであり、シリコン酸化物が、抵抗率1x106ohm-cm以上の酸化ケイ素である上記項1に記載の半導体ダイオード。

3. 金属酸化物が酸化亜鉛であり、導電性ポリマーがポリエチレンジオキシチオフェン、ポリアニリン又はポリピロールである上記項1又は2に記載の半導体ダイオード。

【0011】

本発明の半導体ダイオードは、金属酸化物半導体層とp型半導体である導電性ポリマー層の層間に、シリコン酸化物層を形成した構造を有するものである。以下、該半導体ダイオードについて具体的に説明する。

【0012】

金属酸化物層

金属酸化物層としては、半導体としての特性を有する金属酸化物であれば特に限定なく使用できる。この様な金属酸化物としては、酸化亜鉛、酸化セリウム、酸化スズ、酸化銅等を例示できる。特に、酸化亜鉛は、次世代の室温紫外発光ダイオードの発光材料、スピントロニクス用室温強磁性材料等として有用性が高く、酸化銅は太陽電池用の光吸収材料等として有用性が高い材料である。

【0013】

金属酸化物層の厚さについては、特に限定的ではないが、0.01〜10μm程度であることが好ましく、0.1〜5μm程度であることがより好ましい。

【0014】

金属酸化物層の形成方法については特に限定はなく、スパッタリング法、分子線エピタキシー(MBE)法、レーザーアブレーション法などの真空製膜法を採用することが可能であるが、特に、化学的製膜法や電気化学的製膜法によって水溶液から金属酸化物層を形成する方法によれば、金属酸化物層の形成温度が100℃以下となり、基材の制限が緩和されて、真空製膜法では使用できないポリマー基板も使用可能となり、フレキシブル基板を製造することが可能となる。

【0015】

尚、太陽電池や発光ダイオード用透明電極として、ガラス基板上に酸化スズ層が形成された導電性基板が知られているが、この様なガラス基板上に形成された酸化スズ層も金属酸化物層として用いることができる。

【0016】

以下、上記した金属酸化物層の形成方法について、より具体的に説明する。

【0017】

(1)酸化亜鉛層及び酸化セリウム層の製膜方法

酸化亜鉛層及び酸化セリウム層は、水溶液中に存在する硝酸イオンの還元反応を利用することによる化学的製膜法又は電気化学的製膜法によって形成することができる。

【0018】

(i)化学的製膜法

化学的製膜法としては、金属イオン、硝酸イオン及びアミンボラン化合物を含有する水溶液中に被処理物を浸漬する還元剤を用いた方法を採用できる。

【0019】

金属イオン源となる化合物としては、目的とする金属酸化物の金属成分を含む水溶性化合物を用いればよく、その具体例として、硝酸塩、硫酸塩、塩化物、酢酸塩、リン酸塩、ピロリン酸塩、炭酸塩等を挙げることができる。硝酸イオン源としては、硝酸、水溶性硝酸塩等を用いることができる。硝酸塩の具体例としては、目的とする金属イオンを含む硝酸塩、硝酸アンモニウム、硝酸ナトリウム、硝酸カリウム、硝酸リチウム、硝酸尿素等を挙げることができる。金属イオン源となる化合物及び硝酸イオン源となる化合物は、それぞれ、一種単独又は二種以上混合して用いることができ、また、金属イオン及び硝酸イオンの両方のイオン源として、硝酸塩を単独で用いても良い。特に、硝酸塩を単独で用いる場合には、浴中に不要な成分が多く存在することがなく、水酸化物の形成なども抑制されて、純度の高い金属酸化物層を広い濃度範囲で形成することが可能となる。

【0020】

金属イオン及び硝酸イオンの濃度は広い範囲で調整できるが、いずれか一方でもイオン濃度が低すぎると金属酸化層を形成することができず、又、いずれか一方でもイオン濃度が高すぎると水酸化物が形成され易くなって金属酸化物の純度が低下しやすい。このため金属イオン及び硝酸イオンのそれぞれの濃度は、0.001mol/l〜0.5mol/l程度の範囲内にあることが好ましく、0.01mol/l〜0.2mol/l程度の範囲内にあることがより好ましい。

【0021】

アミンボラン化合物としては、水溶性の化合物であればいずれも用いることができ、具体例として、ジメチルアミンボラン、トリメチルアミンボラン等を挙げることができる。特に、トリメチルアミンボランを用いる場合には、浴の安定性が良好となり、良好な金属酸化物膜を長期間継続して形成できる。

【0022】

アミンボラン化合物の配合量は、特に限定的ではないが、配合量が少なすぎる場合には、水溶液の安定性は向上するものの金属酸化の析出速度が遅くなり、一方、配合量が多すぎる場合には、溶解が困難になることに加えて、加温した場合に浴の安定性が低下して沈殿が生成し易くなる等の問題点がある。このため、アミンボラン化合物の配合量は、0.001mol/l〜0.5mol/l程度とすることが好ましく、0.005mol/l〜0.1mol/l程度とすることがより好ましい。

【0023】

処理時の液温は、40〜100℃程度とすることが好ましく、60〜100℃程度とすることがより好ましい。又、金属酸化物層形成用水溶液のpHは、特に限定されるものではないが、pHが低い場合には浴の安定性は向上するものの成膜速度が低下し、一方、pHが高い場合には、成膜速度は向上するが浴の安定性が低下して沈殿が生成し易くなり、金属酸化物層を得ることが困難となる。これらの点から、該組成物のpHは4〜7程度とすることが好ましい。

【0024】

被処理物が、触媒活性を有しない場合には、上記組成物に浸漬する前に、無電解めっき皮膜を形成する際に用いられるパラジウム、銀、コバルト、ニッケル、白金等の触媒金属を付与する処理を行なう。触媒付与処理の具体的な方法としては、無電解めっき皮膜を形成する場合の触媒付与方法と同様の公知の方法をいずれも適用でき、一般にパラジウムを付与する方法が広く行われており、例えば、センシタイジング−アクチベーション法、キャタリスト−アクセレレーター法、アルカリキャタリスト法等により触媒を付与すればよい。

【0025】

(ii)電気化学的製膜法

電気化学的製膜法によって金属酸化物層を形成する方法としては、金属イオン及び硝酸イオンを含有する水溶液中で電解処理を行なえばよい。この電解反応によって陰極上に金属酸化物層を形成することができる。

【0026】

作製用電解液は、金属イオン及び硝酸イオンを含有する水溶液であればよく、例えば、金属イオン及び硝酸イオンの両方のイオン源となる硝酸塩を含有する水溶液、金属イオン源として水溶性の金属化合物を含有し、硝酸イオン源として硝酸又は水溶性の硝酸塩を含有する水溶液等を用いることができる。

【0027】

水溶性の金属化合物としては、特に限定はなく、例えば、硝酸塩、硫酸塩、塩化物、酢酸塩、リン酸塩、ピロリン酸塩、炭酸塩等を挙げることができる。また、水溶性の硝酸塩としても特に限定はなく、目とする金属イオンの硝酸塩、硝酸アンモニウム、硝酸ナトリウム、硝酸カリウム、硝酸リチウム、硝酸尿素等を挙げることができる。

【0028】

金属イオン源として使用する化合物及び硝酸イオン源として使用する化合物は、それぞれ一種類のものを用いてもよく、或いは複数のものを混合して用いてもよい。

【0029】

金属イオン及び硝酸イオンの濃度は、広い範囲で調整できるが、濃度が低くなりすぎると電解条件を調整しても連続膜を形成することが困難になり、濃度が高くなりすぎると金属水酸化物層が得られる傾向にある。このため、通常、金属イオン及び硝酸イオンのそれぞれの濃度が、0.001mol/l〜0.5mol/l程度の範囲にあることが適当であり、特に、それぞれの濃度が0.1mol/l程度であることが好ましい。

【0030】

電解方法としては、通常の電解法をいずれも採用できる。たとえば、陰極電位は、電解液の濃度などに応じて適宜設定すればよいが、通常、Ag/AgCl電極基準で−0.2V〜−2.0V程度が適当であり、−0.5V〜−1.6V程度が好ましく、−0.7V〜−1.6V程度が特に好ましい。この電位範囲での陰極電流密度は0.00001mA/cm2 〜200mA/cm2 程度となるが、陰極電流密度は用いる基材の種類によっても変化する。金属酸化物層の析出速度は、陰極電位が卑になるほど、言い換えれば陰極電流密度が大きいほど、大きくなる。

【0031】

電解液の液温は、広い範囲で設定できるが、通常は、20℃〜100℃程度とすればよい。また、電解液のpHが高くなりすぎると電解液中に沈殿が生成して、金属酸化物層を得ることが不可能となるので、pH1〜7程度とすることが適当であり、pH5.2程度とすることが好ましい。

【0032】

電解に用いる陽極としては、通常の電気めっきに用いられる陽極をいずれも使用できる。具体例としては、可溶性陽極の他に、カーボン、白金、白金めっきチタン等の不溶性陽極材料等を用いることができる。

【0033】

(2)酸化銅(CuO)層の製膜方法

酸化銅層は、銅イオン及びアンモニアイオンを含有する水溶液中で電解処理を行うことによって形成することができる。例えば、銅イオン源として水溶性の銅化合物を含有し、アンモニアイオン源としてアンモニア塩を含有する水溶液等を用いることができる。

【0034】

水溶性の銅化合物としては、特に限定はなく、例えば、硝酸銅、硫酸銅、銅塩化物、酢酸銅、リン酸銅、ピロリン酸銅、炭酸銅等を挙げることができる。また、水溶性のアンモニア塩としても特に限定はなく、硝酸アンモニウム、アンモニア水等を挙げることができる。

【0035】

銅イオン源として使用する化合物及びアンモニアイオン源として使用する化合物は、それぞれ一種類のものを用いてもよく、或いは複数のものを混合して用いてもよい。

【0036】

銅イオン及びアンモニアイオンの濃度は、広い範囲で調整できるが、濃度が低くなりすぎると電解条件を調整しても連続膜を形成することが困難になり、濃度が高くなりすぎると水和金属酸化物層が得られる傾向にある。このため、通常、金属イオン及び硝酸イオンのそれぞれの濃度が、0.001mol/l〜0.5mol/l(銅分換算で0.063〜31.5g/l)程度の範囲にあることが適当であり、特に、それぞれの濃度が0.1mol/l(金属分換算で6.3g/l)程度であることが好ましい。

【0037】

電解方法としては、通常の電解法をいずれも採用できる。たとえば、陰極電位は、電解液の濃度などに応じて適宜設定すればよいが、通常、Ag/AgCl電極基準で0.2V〜2.0V程度が適当であり、0.5V〜1.6V程度が好ましく、0.7V〜1.6V程度が特に好ましい。この電位範囲での陰極電流密度は0.00001mA/cm2 〜200mA/cm2 程度となるが、陰極電流密度は用いる基材の種類によっても変化する。金属酸化物層の析出速度は、陰極電位が貴になるほど、言い換えれば陰極電流密度が大きいほど、大きくなる。

【0038】

電解液の液温は、広い範囲で設定できるが、通常は、5℃〜80℃程度とすればよい。また、電解液のpHが低い場合には膜が形成されず、高すぎると電解液中に沈殿が生成して、金属酸化物層を得ることが不可能となるので、pH8〜13程度とすることが適当であり、pH11程度とすることが好ましい。

【0039】

電解に用いる対極としては、通常の電気めっきに用いられる対極をいずれも使用できる。具体例としては、可溶性陽極の他に、銅板、カーボン、白金、白金めっきチタン等の不溶性対極材料等を用いることができる。

【0040】

製膜後に、大気中において100〜700℃程度、好ましくは150〜400℃程度の温度範囲において加熱してもよい。この処理によって、CuOの抵抗率は減少する。

【0041】

(3)亜酸化銅(Cu2O)層の製膜方法

亜酸化銅層は、カルボキシル基と水酸基を有する有機酸および銅イオンを含有する水溶液中で電解処理を行うことによって形成することができる。例えば、銅イオン源として水溶性の銅化合物を含有し、更に、カルボキシル基と水酸基を有する有機酸を含有する水溶液等を用いることができる。

【0042】

水溶性の銅化合物としては、特に限定はなく、例えば、硝酸銅、硫酸銅、銅塩化物、酢酸銅、リン酸銅、ピロリン酸銅、炭酸銅等を挙げることができる。また、カルボキシル基と水酸基を有する有機酸としても特に限定はなく、グリコール酸、乳酸、リンゴ酸、クエン酸等を挙げることができる。

【0043】

銅イオン源として使用する化合物及び有機酸として使用する化合物は、それぞれ一種類のものを用いてもよく、或いは複数のものを混合して用いてもよい。

【0044】

金属イオン及び有機酸の濃度は、広い範囲で調整できるが、濃度が低くなりすぎると電解条件を調整しても連続膜を形成することが困難になり、濃度が高くなりすぎると沈殿が生成する傾向にある。このため、通常、金属イオン及び硝酸イオンのそれぞれの濃度が、0.01mol/l〜2mol/l(金属分換算で0.63〜120g/l)程度の範囲にあることが適当であり、特に、それぞれの濃度が0.2から0.4mol/l(金属分換算で12〜24g/l)程度であることが好ましい。

【0045】

電解方法としては、通常の電解法をいずれも採用できる。たとえば、陰極電位は、電解液の濃度などに応じて適宜設定すればよいが、通常、Ag/AgCl電極基準で0V〜2.0V程度が適当であり、0.2V〜1.6V程度が好ましく、0.4V〜0.8V程度が特に好ましい。この電位範囲での陰極電流密度は0.0001mA/cm2 〜200mA/cm2 程度となるが、陰極電流密度は用いる基材の種類によっても変化する。金属酸化物層の析出速度は、陰極電位が貴になるほど、言い換えれば陰極電流密度が大きいほど、大きくなる。

【0046】

電解液の液温は、広い範囲で設定できるが、通常は、20℃〜80℃程度とすればよい。また、電解液のpHが低い場合には膜が形成されず、高すぎると電解液中に沈殿が生成して、金属酸化物層を得ることが不可能となるので、pH8〜13程度とすることが適当であり、pH12.5程度とすることが好ましい。

【0047】

電解に用いる対極としては、通常の電気めっきに用いられる対極をいずれも使用できる。具体例としては、可溶性陽極の他に、銅板、カーボン、白金、白金めっきチタン等の不溶性対極材料等を用いることができる。

【0048】

導電性ポリマー層

導電性ポリマー層は、抵抗率が1x107ohm-cm程度以下のp型半導体特性を示す導電性ポリマーによって形成すればよい。該導電性ポリマーの具体例としては、ポリチオフェン系のポリエチレンジオキシチオフェン(PEDOT)、ポリアニリン、ポリピロールなどを挙げることができる。これらの導電性ポリマーは、溶液調製のために溶媒への親和性の高い側鎖やブロックなどを持っていてもよい。PEDOTやポリアニリンなどは、ドーピングにより抵抗率が調整された溶液が市販されており、そのまま用いることができる。また、可溶性の高分子半導体を製膜後にドープして抵抗率を調節して用いることも可能である。

【0049】

導電性ポリマー層の膜厚は、コーティングの条件によって調節可能であり、通常、0.01〜100μm程度とすればよく、0.1〜10μm程度とすることが好ましい。

【0050】

導電性ポリマー層の形成方法については特に限定的ではないが、スピンコート法、スクリーン印刷法、ノズル吐出法などを採用する場合には、150℃以下での比較的低温で成膜が可能であることから、基板材料としてポリマー材料を用いてフレキシブル基板を形成する場合にも、基板材料の劣化を防止できる。

【0051】

シリコン酸化物層

本発明の半導体ダイオードでは、金属酸化物層と導電性ポリマー層の間にシリコン酸化物層を形成することが必要である。シリコン酸化物層を形成することによって、一方向にのみ電流が流れ易くなり、逆方向に電流が流れることが抑制されて、ダイオードとしての特性が発揮される。シリコン酸化物層は、抵抗率が1x106ohm-cm程度以上のSi-O結合を有する酸化ケイ素層であればよく、その具体例としては、SiO2、化学量論比のずれたSiOx(xは1.5〜2.5程度である)などを例示することができる。また、抵抗率が1x106ohm-cm程度以上であれば、シリコン酸化物層は有機物、ポリマー、無機物などの不純物を含有していても良い。

【0052】

シリコン酸化物層の膜厚は、特に限定的ではないが、1nm〜2μm程度で均一性が良好であることが好ましく、2nm〜100nm程度であることがより好ましい。シリコン酸化物層の形成方法については、特に限定はないが、ゾルゲル法、光分解法、水溶液からの化学的製膜法、電気化学的製膜法等を採用する場合には、製膜温度が150℃以下となり、ポリマー基板上への形成も可能となり、フレキシブルダイオードの形成が可能となる。以下、これらの方法について具体的に説明する。

【0053】

(i)ゾルゲル法

ゾルゲル法による製膜法では、まず、各種アルコキシシランを含む有機溶媒中で少量の水と酸の存在下に重縮合を進行させて、オリゴマーとした溶液を形成し、これを塗布し、膜を形成することによってシリコン酸化物層を形成することができる。

【0054】

アルコキシシランとしては、一般式:RnSi(OR')4-n(n=0〜3)で表されるケイ素化合物を用いることができる。上記一般式において、R及び R’は各種の有機官能基であり、R, R’の種類が異なるものや、nの数が異なるものを複数混合して用いることもできる。特に、nが0〜1の範囲のケイ素化合物を主成分として用いることが、強固な膜を得るためには望ましい。

【0055】

上記一般式において、Rとしては、メチル、エチル、プロピル、ブチルなどの直鎖アルキル基;イソプロピル、イソブチル、2-エチルヘキシルなどの分岐アルキル基;フェニル、4-メチルフェニルなどの芳香族官能基などを例示できる。また、グリシドキシプロピル、(メタ)アクリロキシプロピルなどエポキシ基、エステル結合、活性な二重結合、エーテル結合などを含む官能基も用いることが可能である。R’としては、メチル、エチル、プロピル、ブチルなどの直鎖アルキル基;イソプロピル、イソブチル、2-エチルヘキシルなどの分岐アルキル基等を例示できる。特に、R’としては、メチル、エチル等の直鎖アルキル基が反応性の点で好ましい。

【0056】

有機溶媒としては、用いるアルコキシシランおよびそのオリゴマーを所定の濃度で溶解できるものであれば特に限定されず、ほとんどの代表的な有機溶媒を用いることができる。例えば、メタノール、エタノール、プロパノール、ブタノール、各種のセルソルブなどのアルコール類;トルエン、キシレンなどの芳香族炭化水素類;酢酸エチル、プロピレングリコールメチルエーテルアセテート(PGMEA)などのエステル類;プロピレンカーボネート、N-メチルピロリドンなどのカーボネート;アミド類;ジエチルエーテル、ジブチルエーテル、テトラヒドロフランなどのエーテル類などを例示できる。均一な被膜を得るためには、沸点が100℃以下の低沸点の溶媒よりも、比較的高沸点な溶媒が好ましく、例えばブチルセルソルブ、キシレン、PGMEA等が好ましい。

【0057】

酸としては、特に限定されないが、酢酸、ギ酸など、有機溶媒に溶解する弱酸であって、揮発性を有するものが望ましい。

【0058】

重縮合反応は、上述のアルコキシシラン、有機溶媒、少量の水及び酸の混合物を加熱することによって行うことができる。混合比は有機溶媒100重量部に対して、アルコキシシラン10〜200重量部程度、酸1〜20重量部程度、水1〜50重量部程度が望ましい。加熱温度は40〜120℃程度でよく、50〜90℃程度が望ましい。また、反応中にアルコキシシランの加水分解によって生成するアルコールを減圧留去することで反応を促進してもよい。その場合の減圧度は100〜300 mmHg程度でよい。この操作によって得られるオリゴマーの分子量は、500〜15000程度となるが、分子量が10000を超える場合は、溶液の保存安定性が劣るので望ましくない。また、分子量が1000を下回る場合は均一な被膜になりにくい。このために、オリゴマーの分子量は、1000〜10000程度が好ましく、2000〜9000程度がより好ましい。上記反応条件を変えることで望ましい分子量のオリゴマーを得ることができる。なお、ここでいう分子量とは、GPCで測定し、標準のポリスチレンで作成した検量線によるものである。得られた溶液はそのまま冷蔵保存が可能である。

【0059】

上記した方法で得られたオリゴマー溶液の塗布法については、特に限定的ではなく、スクリーン印刷、スピンコート、ディップコート、ドクターブレード、ノズル吐出法などの代表的な方法を利用することができる。塗布する際の溶液中の不揮発分濃度は、通常、0.5〜20重量%程度とすればよく、3〜20重量%程度とすることが好ましく、5〜10重量%程度とすることがより好ましい。得られる膜の厚さは0.01〜2μm程度であり、塗布する溶液の濃度によって望みの膜厚に調節可能である。この方法によって得られるシリカ膜を、熱処理することによってゾルゲル反応を進行させる効果を促進することも可能である。熱処理の温度は50〜800℃程度でよく、100〜650℃が望ましい。熱処理時間については特に制限はないが、10分以上である方が望ましく、加熱温度に応じて調整すれば良い。

【0060】

(ii) 光分解法

有機溶媒に溶解したポリメチルフェニルシラン等のポリシラン溶液をスピンコート法などで基板上に塗布し、紫外光の照射後、加熱処理を行う方法によって、シリコン酸化物層を形成することができる。

【0061】

この方法では、下記式で表される骨格部分を有するポリシランを含む溶液を用いることができる。

【0062】

【化1】

【0063】

上記ポリシランは、合成が可能であり、室温・大気雰囲気下で急激に分解しない程度に安定であるポリシランであれば、置換基R1及びR2は特に限定されない。例えば、アルキル基、環状アルキル基、アリール基、アリール誘導体などが挙げられる。有機溶媒への溶解性及び膜形成性を考慮すると、一方がアリール基、他方がアルキル基であるものが好ましい。特に、一方がフェニル基、他方がメチル基であるものが好ましい。

【0064】

該ポリシランは、一種類のモノマーから形成されたホモポリマーである必要はなく、2種以上のモノマーから成る共重合体であってもよい。また、これらのポリシランを2種以上混合したものであってもよい。光分解性及び有機溶媒への溶解性を考慮すると、分子量が500〜5,000,000程度のポリシランが望ましく、1,000〜500,000のポリシランがより望ましい。

【0065】

有機溶媒としては、テトラヒドロフラン、トルエン、ヘキサンなどの汎用有機溶媒が使用可能である。置換基R1及びR2の構造や極性によって有機溶媒に対する溶解性は大きく変化するので、使用するポリシランに適した有機溶媒を選択することが望ましい。

【0066】

有機溶媒中でのポリシランの濃度は、0.1g/L〜200 g/L程度であることが望ましく、1 g/L〜20 g/Lであることがより望ましい。

【0067】

上記したポリシランを含む溶液には、ポリエチレングリコールなどの粘度調整剤、a, a, a, a’, a’,a’-ヘキサクロロ-p-キシレンなどの光分解促進剤等の添加剤、その他のポリマー、有機物、無機物等が含まれていても良い。

【0068】

上記したポリシランを含む溶液を基板に塗布する方法については、特に限定はなく、スピンコート法、ディップ法、スクリーン印刷法、ノズル吐出法などの各種の方法が適用可能である。

【0069】

適度な絶縁性と良好な界面が得られるよう、膜厚は1 nm〜2μm程度で均一であることが望ましく、更には、2nm〜100nmであることが望ましい。

【0070】

ポリシランの光分解に対応する吸収波長は概ね300〜400 nmの領域に極大値をもち、置換基R1及びR2の種類によって変化する。従って、光照射には、極大吸収波長付近あるいは、それよりも波長の短い領域の紫外光(220〜400 nm)を用いることが好ましい。

【0071】

十分な光分解を生じさせるドーズ量は光源波長、置換基R1,R2などに依存するが、通常、50〜5,000mJ/cm2程度照射することが望ましい。

【0072】

この様な光照射で光分解したポリシランを加熱すると周囲の水や酸素分子と反応して[-Si-O-Si-]結合を生成する。この反応を完結させ、更に有機溶媒を除去させるために、60〜800℃程度で1〜120分間程度の加熱を行うことが望ましく、更には、80〜650℃程度で10〜30分間程度加熱を行うことが望ましい。

【0073】

上記した塗布、光照射、加熱処理の各プロセスはいずれも大気雰囲気下で行うことができるが、不活性ガス、酸素、水素、それらの混合ガス等の雰囲気制御及び湿度を制御して行ってもよい。

【0074】

(iii)化学的製膜法

シリコン酸化物膜の化学的製膜法として、ヘキサフルオロケイ酸アンモニウム及びジメチルアミンボランを含有する水溶液中に被処理物を浸漬する方法を採用できる。

【0075】

ヘキサフルオロケイ酸アンモニウムの濃度は広い範囲で調整できるが、濃度が低すぎるとシリコン酸化物膜を形成することができず、又、濃度が高すぎると浴の安定性が低下して沈殿が生成しやすい。このためヘキサフルオロケイ酸アンモニウムの濃度は、0.02mol/l〜1mol/l(ケイ素分換算で0.52〜28g/l)程度の範囲内にあることが好ましく、0.05mol/l〜0.5mol/l(ケイ素分換算で1.4〜14g/l)程度の範囲内にあることがより好ましい。

【0076】

ジメチルアミンボランの配合量は、特に限定的ではないが、配合量が少なすぎる場合には、水溶液の安定性は向上するものの析出速度が遅くなり、一方、配合量が多すぎる場合には、溶解が困難になることに加えて、加温した場合に浴の安定性が低下して沈殿が生成し易くなる等の問題点がある。このため、ジメチルアミンボランの配合量は、0.01mol/l〜0.5mol/l程度とすることが好ましく、0.02mol/l〜0.2mol/l程度とすることがより好ましい。

【0077】

該シリコン酸化物層形成用水溶液に、液の安定性や製膜速度を高める目的で水溶性高分子(たとえばポリビニルピロリドン)や界面活性剤(たとえば臭化セチルトリメチルアンモニウム)、酸化剤(たとえば過酸化水素水)などの添加剤を加えてもよい。

【0078】

処理時の液温は、40〜100℃程度とすることが好ましく、50〜100℃程度とすることがより好ましい。又、シリコン酸化物層形成用水溶液のpHは、特に限定されるものではないが、pHが低い場合には浴の安定性は向上するものの成膜速度が低下し、一方、pHが高い場合には、成膜速度は向上するが浴の安定性が低下して沈殿が生成し易くなり、シリコン酸化物層を得ることが困難となる。これらの点から、該組成物のpHは3〜7程度とすることが好ましい。

【0079】

被処理物が、触媒活性を有しない場合には、上記組成物に浸漬する前に、無電解めっき皮膜を形成する際に用いられるパラジウム等の触媒金属を付与する処理を行なう。触媒付与処理の具体的な方法としては、無電解めっき皮膜を形成する場合の触媒付与方法と同様の公知の方法をいずれも適用でき、一般にパラジウムを付与する方法が広く行われており、例えば、センシタイジング−アクチベーション法、キャタリスト−アクセレレーター法、アルカリキャタリスト法等により触媒を付与すればよい。

【0080】

(iv)電気化学的製膜法

電気化学的製膜法によってシリコン酸化物層を形成する方法としては、ヘキサフルオロケイ酸アンモニウムを含有する水溶液中で電解処理を行なえばよい。この電解反応によって陰極上にシリコン酸化物層を形成することができる。

【0081】

ヘキサフルオロケイ酸アンモニウムの濃度は、広い範囲で調整できるが、濃度が低くなりすぎると電位や温度を調整しても、電解に必要なイオン伝導度が得られず、濃度が高くなりすぎると粉状析出物が得られる傾向にある。このため、通常、ヘキサフルオロケイ酸アンモニウムの濃度が、0.001mol/l〜0.5mol/l(ケイ素分換算で0.028〜14g/l)程度の範囲にあることが適当であり、特に、0.1mol/l(ケイ素分換算で2.8g/l)程度であることが好ましい。

【0082】

電解方法としては、通常の電解法をいずれも採用できる。たとえば、陰極電位は、電解液の濃度などに応じて適宜設定すればよいが、通常、Ag/AgCl電極基準で−0.2V〜−2.0V程度が適当であり、−0.5V〜−1.5V程度が好ましく、−0.8V〜−1.2V程度が特に好ましい。金属酸化物層の析出速度は、陰極電位が卑になるほど大きくなる。

【0083】

電解液の液温は、広い範囲で設定できるが、通常は、20℃〜100℃程度とすればよい。また、電解液のpHが高くなりすぎると電解液中に沈殿が生成して、酸化ケイ素層を得ることが不可能となるので、pH1〜6程度とすることが適当であり、pH3程度とすることが好ましい。

【0084】

電解に用いる陽極としては、通常の電気めっきに用いられる陽極をいずれも使用できる。具体例としては、可溶性陽極の他に、カーボン、白金、白金めっきチタン等の不溶性陽極材料等を用いることができる。

【0085】

半導体ダイオードの構造

本発明の半導体ダイオードは、上記した金属酸化物層、シリコン酸化物層及び導電性ポリマー層が順次積層された構造を有すればよく、その他の構成要素については、目的とする用途に応じて適宜決めればよい。

【0086】

例えば、基板として、ガラス基板、プラスチック基板、金属基板等を用いることができる。これらの内で、特に、ポリイミドやポリカーボネートのエニジニアリングプラスチックス等のプラスチック基板を用いる場合には、半導体ダイオードのフレキシブル化が可能となる。基板の厚さについては特に限定的ではないが、通常、0.05〜10mm程度とすることができる。

【0087】

基板として、ガラス基板、プラスチック基板等の不導体材料を用いる場合には、通常、該基板上に電極層を形成する。電極層としては、特に限定的ではないが、例えば、ZnO電極、ITO電極、SnO2電極、NESA電極などを形成することができる。電極層の厚さについては、特に限定的ではないが、通常、0.01〜1μm程度とすればよい。

【0088】

上記した金属酸化物層、シリコン酸化物層及び導電性ポリマー層からなる本発明の半導体ダイオードは、通常、該電極層上に形成される。

【0089】

更に、導電性ポリマー層の表面に形成する金属電極については、特に限定はないが、金、モリブデンなどの金属電極を使用できる。形成方法についても特に限定はなく、例えば、真空蒸着法、スパッタリング法などの真空製膜法、無電解めっき法などの湿式法等が利用できる。

【発明の効果】

【0090】

上記した金属酸化物層、シリコン酸化物層及び導電性ポリマー層を含む本発明の半導体ダイオードは、半導体素子の基本構造であり、発光層や光吸収層を導入することにより、ハイブリッド型発光ダイオードやハイブリッド型太陽電池へと展開できる。

【0091】

また、金属酸化物層及び導電性ポリマー層の形成方法として各種の方法を適用できるが、特に、金属酸化物層の形成方法として化学的製膜法又は電気化学的製膜法によって水溶液から金属酸化物層を形成する方法を採用し、導電性ポリマー層の形成方法としてスピンコート法等を採用する場合には、150℃程度以下の温度で半導体ダイオードを作製することが可能となる。このため、ポリマー基板を用いて半導体ダイオードをフレキシブル化する他に、プリント基板などへの直接組み込みが可能となり、現在開発が望まれている機能性基板の実現に寄与できる。また、この場合には、真空製膜法を利用しないために、製造コストの著しい低減が可能となる。

【発明を実施するための最良の形態】

【0092】

以下、実施例を挙げて本発明を更に詳細に説明する。

【0093】

実施例1

酸化スズ被覆透明導電性ガラス板上に、0.08mol/L硝酸亜鉛水溶液から、電流密度-1mAcm−2で定電流電解することによって約1μmの酸化亜鉛層を形成した。

【0094】

次いで、その上に、ポリメチルフェニルシラン(PMPS)をスピンコート法により展開した後、超高圧水銀灯を用いて光を照射し、150℃で焼成して、シリコン酸化物層を形成した。この層の厚さは0.05μmであった。図1に形成されたシリコン酸化物層のSi2p及びO1sスペクトルを示す。電子スペクトルは、X線光電子分光分析装置(ULVAC-PHI 5700MC)を用いて測定した。Si2pでは103.6eVに、またO1sでは533eVに、SiO2に由来するピークが認められている。また、このシリコン酸化物層の抵抗率は、6.3x106ohm-cm以上であった。

【0095】

次いで、上記シリコン酸化物層上に、約3μmのポリエチレンジオキシチオフェン(PEDOT)層をスピンコート法により形成した後、大気中150℃で焼成した。PEDOT層の抵抗率は3x102ohm-cmであった。

【0096】

次いで、真空蒸着法により約0.3μmの金電極を形成することによって積層体を形成した。

【0097】

形成された積層体の断面の電界放出型走査電子顕微鏡(FE-SEM)像を図2に示す。ガラス基板、SnO2層、ZnO層、シリコン酸化物層、PEDOT層、金層を明瞭に観察することができ、積層体を形成していることが確認できる。

【0098】

上記した方法で形成した積層体の電圧−電流密度曲線を、Keithley 2400ソースメータを用いて測定した。結果を図3に示す。電圧が0.4V以下の場合には電流密度はほとんど観測できないが、電圧が0.4Vを超えると急激に増加しており、良好なダイオード特性が得られていることが確認できた。

【0099】

実施例2

銅板上に、0.08mol/L硝酸亜鉛と0.03mol/Lジメチルアミンボラン(DMAB)を含有する70℃の水溶液を用いて1h化学的に析出させることによって、厚さ0.2μmの酸化亜鉛層を形成した。

【0100】

次いで、その上に、ポリメチルフェニルシラン(PMPS)をスピンコート法により展開した後、超高圧水銀灯を用いて光を照射した後、150℃で焼成して、シリコン酸化物層を形成した。形成されたシリコン酸化物層は、厚さ0.1μm、抵抗率6x106ohm-cmであった。

【0101】

次いで、約3μmのポリエチレンジオキシチオフェン(PEDOT)層をスピンコート法により形成した後、150℃で焼成した。さらに、真空蒸着法により約0.3μmの金電極を形成することによって積層体を形成した。

【0102】

形成された積層体の電圧−電流密度曲線を、Keithley 2400ソースメータを用いて測定した。結果を図4に示す。電圧が0.4V以下の場合には電流密度はほとんど観測できないが、電圧が0.4Vを超えると急激に増加しており、良好なダイオード特性が得られていることが確認できた。

【0103】

実施例3

本実施例では、洗浄用水および水溶液には、イオン交換(ミリポア社製Milli-RX12 Plus)によって精製した水を用いた。

【0104】

まず、厚さ約200nmのSnO2層が形成されたガラス板をアセトンで洗浄して、60℃の10%水酸化ナトリウム溶液に5分間浸漬し、表面の水濡れを良くした。

【0105】

上記方法で前処理した酸化スズ被覆透明導電性ガラス板に、センシタイジング(センシタイザー:塩化スズ2水和物20g/l、塩酸(35%)20ml/lからなる水溶液に室温3分浸漬)−アクチベーション法(アクチベーター:塩化パラジウム2g/l、塩酸(35%)2ml/lからなる水溶液に室温1分浸漬)によって触媒を付与した。その後、ヘキサフルオロケイ酸アンモニウム0.5mol/l、ジメチルアミンボラン0.02mol/lおよび臭化セチルトリメチルアンモニウム0.001mol/lから成る膜形成用反応液を60℃に加温し、触媒付与した基板を12時間浸漬して、厚さ約0.2μmのシリコン酸化物膜を形成した。このシリコン酸化物層の抵抗率は、8.4x108 ohm-cmであった。

【0106】

次いで、その上に、約3μmのポリエチレンジオキシチオフェン(PEDOT)層をスピンコート法により形成した後、150℃で焼成して導電性ポリマー層を形成した。さらに、真空蒸着法により約0.3μmの金電極を形成することによって積層体を形成した。

【0107】

得られた積層体の電圧−電流密度曲線を、ソーラーシミュレーター(分光計器K0208)を用いて測定した。結果を図5に示す。順電圧1Vで逆電圧−1Vに比べて約10倍の電流が観測されダイオード特性が得られていることが確認できた。

【0108】

実施例4

酸化スズ被覆透明導電性ガラス板上に、0.05mol/L硝酸銅と0.05mol/L硝酸アンモニウムを含有するpH11の水溶液から、電流密度-1mAcm−2で定電流電解することによって製膜した後、大気中で300℃1h加熱することによって約1μmの酸化銅(CuO)層を形成した。

【0109】

その上に、ポリメチルフェニルシラン(PMPS)をスピンコート法により展開し、超高圧水銀灯を用いて光を照射した後、150℃で焼成して、シリコン酸化物層を形成した。形成されたシリコン酸化物層は、厚さ0.05μm、抵抗率6.3x106ohm-cmであった。

【0110】

次いで、約3μmのポリエチレンジオキシチオフェン(PEDOT)層をスピンコート法により形成した後、大気中150℃で焼成して導電性ポリマー層を形成した。更に、真空蒸着法により約0.3μmの金電極を形成することによって積層体を形成した。

【0111】

形成された積層体の電圧−電流密度曲線を、Keithley 2400ソースメータを用いて測定した。結果を図6に示す。電圧が0.4V以下の場合には電流密度はほとんど観測できないが、電圧が0.4Vを超えると急激に増加しており、良好なダイオード特性が得られていることが確認できた。

【0112】

実施例5

メチルトリエトキシシラン100重量部、プロピレングリコールメチルエーテルアセテート(PGMEA)100重量部、ギ酸8重量部、及び水30重量部を混合し、室温で3時間攪拌した後、200 mmHgに減圧しながら70℃に加熱して、さらに4時間反応させた。得られた溶液を、固形分濃度0.5〜20%になるようにPGMEAで希釈し、厚さ約200nmのSnO層が形成されたガラス板(NESAガラス基板)上にスピンコート法で、塗布した。その後、塗布した基板を150℃で1時間処理することで、シリコン酸化物層を形成した。形成されたシリコン酸化物層は、厚さ0.1μm、抵抗率 2x1010ohm-cmであった。

【0113】

次いで、約3μmのポリエチレンジオキシチオフェン(PEDOT)層をスピンコート法により形成した後、大気中150℃で焼成して導電性ポリマー層を形成した。更に、真空蒸着法により約0.3μmの金電極を形成することによって積層体を形成した。

【0114】

形成された積層体の電圧−電流密度曲線を、Keithley 2400ソースメータを用いて測定した。結果を図7に示す。電圧が0.4V以下の場合には電流密度はほとんど観測できないが、電圧が0.4Vを超えると急激に増加しており、良好なダイオード特性が得られていることが確認できた。

【0115】

実施例6

酸化スズ被覆透明導電性ガラス板上に、0.08mol/L硝酸亜鉛水溶液から、電流密度-1mAcm−2で定電流電解することによって約1μmの酸化亜鉛層を形成した。

【0116】

その上に、ポリメチルフェニルシラン(PMPS)をスピンコート法により展開し、超高圧水銀灯を用いて光を照射した後、150℃で焼成してシリコン酸化物層を形成した。形成されたシリコン酸化物層は、厚さ0.05μm、抵抗率6.3x106ohm-cmであった。

【0117】

次いで、約3μmのポリアニリン層をスピンコート法により形成した後、大気中150℃で焼成した。この層の抵抗率は7x10-2ohm-cmであった。

【0118】

更に、真空蒸着法により約0.3μmの金電極を形成することによって積層体を形成した。

【0119】

形成された積層体の電圧−電流密度曲線を、Keithley 2400ソースメータを用いて測定した。結果を図8に示す。電圧が0.4V以下の場合には電流密度はほとんど観測できないが、電圧が0.4Vを超えると急激に増加しており、良好なダイオード特性が得られていることが確認できた。

【0120】

実施例7

酸化スズ被覆透明導電性ガラス板上に、0.08mol/L硝酸亜鉛水溶液から、電流密度-1mAcm−2で定電流電解することによって約1μmの酸化亜鉛層を形成した。

【0121】

次いで、その上に、ポリメチルフェニルシラン(PMPS)をスピンコート法により展開した後、超高圧水銀灯を用いて光を照射し、600℃で焼成して、シリコン酸化物層を形成した。この層の厚さは0.04μmであった。また、このシリコン酸化物層の抵抗率は、4x108ohm-cm以上であった。

【0122】

次いで、上記シリコン酸化物層上に、約3μmのポリエチレンジオキシチオフェン(PEDOT)層をスピンコート法により形成した後、大気中150℃で焼成した。PEDOT層の抵抗率は3x102ohm-cmであった。次いで、真空蒸着法により約0.3μmの金電極を形成することによって積層体を形成した。

【0123】

上記した方法で形成した積層体の電圧−電流密度曲線を、Keithley 2400ソースメータを用いて測定した。結果を図9に示す。電圧が0.4V以下の場合には電流密度はほとんど観測できないが、電圧が0.4Vを超えると急激に増加しており、良好なダイオード特性が得られていることが確認できた。

【0124】

比較例1

SnO2層が形成されたガラス板(NESAガラス板)上に、約2μmのポリエチレンジオキシチオフェン(PEDOT)層をスピンコート法により形成した後、真空蒸着法により約0.3μmの金電極を形成することによって積層体を形成した。

【0125】

この積層体の電圧−電流密度曲線を、Keithley 2400ソースメータを用いて測定した。結果を図10に示す。電流密度は電圧の増加に伴い直線的に増加するオーミック性を示し、ダイオードを形成していないことが確認できた。

【0126】

比較例2

酸化スズ被覆透明導電性ガラス板上に、0.05mol/L硝酸亜鉛水溶液から、Ag/AgCl電極を参照電極として用いて−0.7Vで定電位電解することによって約1μmの酸化亜鉛層を形成した。その後、約3μmのポリエチレンジオキシチオフェン(PEDOT)層をスピンコート法により形成した後、真空蒸着法により約0.3μmの金電極を形成することによって積層体を形成した。

【0127】

この積層体の電圧−電流密度曲線を、Keithley 2400ソースメータを用いて測定した。結果を図11に示す。電流密度は電圧の増加に伴い直線的に増加するオーミック性を示し、ダイオードを形成していないことが確認できた。

【0128】

比較例3

SnO2層が形成されたガラス板(NESAガラス板)のSnO2層上に、ポリメチルフェニルシラン(PMPS)をスピンコート法により展開した後、超高圧水銀灯を用いて光を照射し、150℃で焼成してシリコン酸化物層を形成した。

【0129】

さらに、ポリ[2-メトキシ-5-(2-エチルヘキシロキシ)-1,4-フェニレンビニレン]の0.25%クロロホルム溶液を用いて有機物層をスピンコート法により形成した後、大気中150℃で焼成した。形成した有機物層の抵抗率は4.4x108ohm-cmであった。

【0130】

次いで、真空蒸着法により約0.3μmの金電極を形成することによって積層体を形成した。形成されたた積層体の電圧−電流密度曲線を、Keithley 2400ソースメータを用いて測定した。結果を図12に示す。電圧を-1から1Vまで付加したが、電流は測定できず、ダイオード特性を示さないことが確認できた。

【図面の簡単な説明】

【0131】

【図1】実施例1で形成したシリコン酸化物層Si2p及びO1sスペクトルを示す図面。

【図2】実施例1で得られた積層体の断面の電界放出型走査電子顕微鏡像。

【図3】実施例1で得られた積層体の電圧−電流密度曲線を示すグラフ。

【図4】実施例2で得られた積層体の電圧−電流密度曲線を示すグラフ。

【図5】実施例3で得られた積層体の電圧−電流密度曲線を示すグラフ。

【図6】実施例4で得られた積層体の電圧−電流密度曲線を示すグラフ。

【図7】実施例5で得られた積層体の電圧−電流密度曲線を示すグラフ。

【図8】実施例6で得られた積層体の電圧−電流密度曲線を示すグラフ。

【図9】実施例7で得られた積層体の電圧−電流密度曲線を示すグラフ。

【図10】比較例1で得られた積層体の電圧−電流密度曲線を示すグラフ。

【図11】比較例2で得られた積層体の電圧−電流密度曲線を示すグラフ。

【図12】比較例3で得られた積層体の電圧−電流密度曲線を示すグラフ。

【特許請求の範囲】

【請求項1】

金属酸化物層、シリコン酸化物層及び導電性ポリマー層を順次積層した構造を有する半導体ダイオード。

【請求項2】

金属酸化物が酸化亜鉛、酸化セリウム、酸化スズ又は酸化銅であり、導電性ポリマーが抵抗率1x107ohm-cm以下のp型半導体特性を示すポリマーであり、シリコン酸化物が、抵抗率1x106ohm-cm以上の酸化ケイ素である請求項1に記載の半導体ダイオード。

【請求項3】

金属酸化物が酸化亜鉛であり、導電性ポリマーがポリエチレンジオキシチオフェン、ポリアニリン又はポリピロールである請求項1又は2に記載の半導体ダイオード。

【請求項1】

金属酸化物層、シリコン酸化物層及び導電性ポリマー層を順次積層した構造を有する半導体ダイオード。

【請求項2】

金属酸化物が酸化亜鉛、酸化セリウム、酸化スズ又は酸化銅であり、導電性ポリマーが抵抗率1x107ohm-cm以下のp型半導体特性を示すポリマーであり、シリコン酸化物が、抵抗率1x106ohm-cm以上の酸化ケイ素である請求項1に記載の半導体ダイオード。

【請求項3】

金属酸化物が酸化亜鉛であり、導電性ポリマーがポリエチレンジオキシチオフェン、ポリアニリン又はポリピロールである請求項1又は2に記載の半導体ダイオード。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2008−235668(P2008−235668A)

【公開日】平成20年10月2日(2008.10.2)

【国際特許分類】

【出願番号】特願2007−74732(P2007−74732)

【出願日】平成19年3月22日(2007.3.22)

【出願人】(591030499)大阪市 (64)

【出願人】(591021028)奥野製薬工業株式会社 (132)

【Fターム(参考)】

【公開日】平成20年10月2日(2008.10.2)

【国際特許分類】

【出願日】平成19年3月22日(2007.3.22)

【出願人】(591030499)大阪市 (64)

【出願人】(591021028)奥野製薬工業株式会社 (132)

【Fターム(参考)】

[ Back to top ]